分析装置用の連セル構造体

【課題】反応セルとホルダの複雑な形状を一括して樹脂材料で成形する分析装置用連セル構造体の反り変形量を低減する。

【解決手段】複数の反応セル2を配置した反応セル設置面4と、分析装置に取り付けるためのフランジ面6とを備え、反応セル設置面4とフランジ面6が階層構造を形成している連セル構造体18において、反応セル設置面4、反応セル設置面4とフランジ面6とを繋ぐ連結面5の一方あるいは両方の表面又は裏面に少なくとも1つのリブ21を設けて剛性を増大する。

【解決手段】複数の反応セル2を配置した反応セル設置面4と、分析装置に取り付けるためのフランジ面6とを備え、反応セル設置面4とフランジ面6が階層構造を形成している連セル構造体18において、反応セル設置面4、反応セル設置面4とフランジ面6とを繋ぐ連結面5の一方あるいは両方の表面又は裏面に少なくとも1つのリブ21を設けて剛性を増大する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動分析装置で用いられる、サンプルと試薬を注入する反応セルに関し、樹脂材料によって射出成形プロセスで一括形成される連セル構造体に関する。

【背景技術】

【0002】

医療診断用の臨床検査においては、血液や尿などの生体サンプル中のタンパク、糖、脂質、酵素、ホルモン、無機イオン、疾患マーカー等の生化学分析や免疫学的分析を行う。臨床検査では、複数の検査項目を信頼度高くかつ高速に処理する必要があるため、その大部分を自動分析装置で実行している。従来、自動分析装置としては、例えば、血清等のサンプルに所望の試薬を混合して反応させた反応液を分析対象とし、その吸光度を測定することで生化学分析を行う装置が知られている。この種の生化学分析装置は、サンプルや試薬を反応セルに自動注入する機構、反応セル内のサンプルと試薬を混合する自動攪拌機構、反応中又は反応が終了したサンプルの分光スペクトルを計測する機構、分光スペクトル計測終了後の反応溶液を吸引・排出し、反応セルを洗浄する自動洗浄機構等を有し、サンプルや試薬を収納する容器、及びサンプルと試薬を注入する反応セルを用いる(例えば特許文献1)。

【0003】

自動分析装置の分野では、サンプルや試薬の微量化が大きな技術課題となっている。すなわち、分析項目数の増大に伴い、単項目に割くことのできるサンプル量が少量化し、サンプル自体が貴重で多量に準備できない場合もあり、従来は高度な分析とされていた微量サンプルの分析がルーチン的に行われるようになってきた。また、分析内容が高度化するにつれて、一般に試薬が高価となり、コスト面からも試薬微量化への要請がある。このようなサンプル及び試薬の微量化は、反応セルの小型化を進める強い動機でもある。また、反応セルの小型化や必要なサンプル及び試薬の少量化は、分析スループットの向上や低廃液化にも繋がる利点がある(例えば特許文献4)。

【0004】

ここで、一般的な自動分析装置に用いる反応セル(反応容器とも呼ばれる)はガラス又は合成樹脂等で形成されるのが一般的である。例えば、特許文献2によると、反応セルの材質としては、吸水率が低く、透湿度が低く、全光線透過率が高く、屈折率が低く、成型収縮率の低い樹脂材料が選ばれる。具体的には、ポリシクロオレフィン、ポリカーボネイト樹脂、アクリル樹脂、ポリスチレン樹脂から選択される一種がよく用いられる。また、特許文献3には、プラスチック製容器の表面を改質処理することによって、微量アナライトがプラスチック表面に吸着されるのを抑制する方法が開示されている。特許文献4には、音波による非接触攪拌における気泡付着やセル間の相互汚染を回避するために、プラスチック製反応セルの測光面をコロナ放電処理によって部分限定的に親水化する方法が開示されている。

【0005】

なお、特許文献1〜4に示された反応セルは、樹脂製の反応セルを個別に作製した後、複数の反応セルをホルダに収納する構造である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第1706358号公報

【特許文献2】特開2005−30763号公報

【特許文献3】特開2000−346765号公報

【特許文献4】特開2007−183240号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

自動分析装置の分野では、サンプル及び試薬の微量化が一層進む趨勢にあり、また装置の小型化・低価格化への要請も高まる一方である。低価格化に対応して、組み立てコストを低減する為には、反応セルとホルダを樹脂材料で一括して射出成形プロセスで形成する連セル構造体の採用が考えられる。連セル構造体は、複数の反応セル、複数の反応セルを連結して配置する反応セル設置面、分析装置に取り付けるためのフランジ面、セル設置面とフランジ面とを繋ぐ連結面を有し、射出成形プロセスによって製造される。

【0008】

しかし、このような複雑な形状の連セル構造体を射出成形プロセスで形成すると、溶融状態で金型内に充填した樹脂の固化までの収縮量が場所によって異なり、反り変形が大きくなり、寸法精度が悪くなる問題がある。

【0009】

連セル構造体に反り変形が発生すると、自動分析装置に設置した連セル構造体の各反応セルの寸法に、規定寸法以上のバラツキが生じる可能性がある。このため、測定光が規定寸法以上のバラツキを生じた反応セルの反応液中を通過できないため測定ができなかったり、測定誤差が発生するといった問題が発生する。

【課題を解決するための手段】

【0010】

反り変形を低減するには、連セル構造体の表面に突起形状であるリブを設置することにより、製品剛性を向上させ、樹脂の収縮による変形を防止する手法が有効である。しかし、製品剛性を向上するためにリブを設置すると、連セル構造体が更に複雑な形状となるため、製品の場所による収縮の不均一が大きくなり、反り変形の発生要因にもなる。このため、リブ設置による剛性向上よりも、製品の場所による収縮の不均一が大きくなり、十分な反り変形抑制効果が得られない場合や、逆に反り変形量が増大する場合もある。

【0011】

よって、リブ設置による剛性向上の効果と、製品の場所による収縮の不均一の影響を適正化して、反り変形量を低減する必要がある。このとき、製品試作による試行錯誤では、金型の加工・修正の工数が多くなり、装置の低価格化を実現できない。このため、CAE(Computer Aided Engineering)を用いることにより、連セル構造体の形状を適正化する手段が有効である。

【0012】

本発明による分析装置用連セル構造体は、一端に密閉部を有し、他端に開放部を有する複数の反応セルと、開放部側の端面を揃えて複数の反応セルを配置した反応セル設置面と、分析装置に取り付けるためのフランジ面と、反応セル設置面とフランジ面とを繋ぐ連結面とを備え、反応セル設置面とフランジ面が階層構造を形成している。

【0013】

そして、本発明では、連結面の表面又は裏面に、反応セル設置面の外周端部と直交する方向に対して±10°の範囲の向きにリブを少なくとも1つ設けた。この連結面のリブは、フランジ面と連結面の境界位置から連結面と反応セル設置面の境界位置にわたって形成されているのが好ましい。また、連結面の円周方向45°当り3本以上設置されていることが好ましい。連結面の肉厚/リブ肉厚は、0.5以上であることが好ましい。

【0014】

また、本発明の別の形態では、反応セル設置面の表面又は裏面の少なくとも一部にリブを設ける、あるいは連結面の表面又は裏面に少なくとも1つのリブを設けると共に反応セル設置面の表面又は裏面に少なくとも1つのリブを設ける。

【0015】

反応セル設置面に設けるリブは、反応セル設置面の最外周端部の表面又は裏面の少なくとも一部、好ましくは、反応セル設置面の最外周端部の表面又は裏面の全周にリブを設ける。

セル設置面の肉厚/リブ肉厚は、1以上であるのが好ましい。

【0016】

また、セル設置面と直交する方向に計測した、セル深さ寸法H1と連結面の寸法H2の比H1/H2は、3.8以下であることが好ましい。また、フランジ面と平行な方向に計測した、連セル構造体の半径方向全体の寸法L1と連結面の半径方向の寸法L2の比L1/L2は、7.4以下であることが好ましい。

【発明の効果】

【0017】

本発明によると、リブ形状の適正化により反り変形を低減した連セル構造体が得られる。

【0018】

上記した以外の、課題、構成及び効果は、以下の実施形態の説明により明らかにされる。

【図面の簡単な説明】

【0019】

【図1A】連セル構造体の一例を示す平面図。

【図1B】図1AのA−A断面図。

【図1C】図1AのB−B断面図。

【図2】射出成形プロセスの模式図。

【図3】連セル構造体の寸法を示す図。

【図4】中空の反応セルのH1/H2と反り変形量の関係を示す図。

【図5】連セル構造体の反応セル密閉部の反り変形を示す斜視図。

【図6】連セル構造体のL1/L2と反り変形量の関係を示す図。

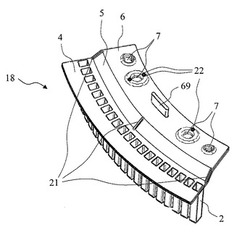

【図7】連結面に3本のリブを設置した実施例を示す斜視図。

【図8】連結面の肉厚/リブ肉厚と反り変形量の関係を示す図。

【図9A】連結面に1本のリブを設置した実施例を示す斜視図。

【図9B】連結面に5本のリブを設置した実施例を示す斜視図。

【図10】連結面のリブ本数と反り変形量の関係を示す図。

【図11A】連結面の円周方向にリブを設置した実施例を示す斜視図。

【図11B】図11AのA−A断面図。

【図12A】反応セル設置面にリブを設置した実施例を示す斜視図。

【図12B】図12AのA−A断面図。

【図13】反応セル設置面の肉厚/リブ肉厚と反り変形量の関係を示す図。

【図14A】連結面と反応セル設置面にリブを設置した実施例を示す斜視図。

【図14B】図14AのA−A断面図。

【図15】反応セル設置面の肉厚/反応セル設置面のリブ肉厚と反り変形量の関係を示す図。

【図16】自動分析装置の構成を示す図。

【図17】分光光度計の模式図。

【発明を実施するための形態】

【0020】

次に、本発明を実施例により詳細に説明するが、本発明は下記実施例に限定されるものではない。

【0021】

自動分析装置で使用される、サンプルと試薬を混合して反応させた反応液を入れる反応セルを複数連結した連セル構造体を、ポリシクロオレフィン等の樹脂を素材として射出成形によって製作する例を説明する。ちなみにセル素材としては、ポリシクロオレフィン樹脂、ポリカーボネイト樹脂、アクリル樹脂、ポリスチレン樹脂から選択される一種であれば、どれでもかまわない。ただし、低吸水率、低透湿度、高い全光線透過率、低屈折率、低成型収縮率の観点からすると、ポリシクロオレフィンを選択することが望ましい。

【0022】

本実施例では、図1Aの平面図に示すように、20個の中空の反応セル2を射出成形プロセスで連セル構造体18として一体成形する場合について説明する。但し、本発明は20個の反応セル2から形成される連セル構造体18に限定されるものではなく、2個以上の反応セル2を有する連セル構造体18に適用できるものである。ここで、図1Bは図1AのA−A断面図、図1Cは図1AのB−B断面図である。

【0023】

連セル構造体18は、一端に密閉部1を有し、他端に開放部3を有する複数の反応セル2と、複数の反応セル2の開放部3側の端面を揃えて配置する反応セル設置面4と、分析装置に取り付けるためのフランジ面6と、反応セル設置面4とフランジ面6とを繋ぐ連結面5とを有する。反応セル設置面4とフランジ面6とは、高さ位置が異なる段違いの階層構造を形成している。フランジ面6には、ねじ取付け穴7と取手69が設けられている。一例として示す本実施例の連セル構造体18は、円周方向に45°の角度をなす円弧状の形状を有し、この連セル構造体18を円周方向に8個組合わせて、自動分析装置に設置される。反応セル2の壁面の肉厚は0.55mm、セル設置面4の肉厚は1.5mm、連結面5の肉厚は1.5mm、フランジ面6の肉厚は2.0mmである。

【0024】

図2は、連セル構造体18を製造する射出成形プロセスを示す模式図である。射出成形の金型12は、製品の空間部分19(連セル構造体部分)の他に、製品の空間部分19までの樹脂流路であるランナ15、製品の空間部分19への樹脂注入口であるゲート16、水や油などの冷却媒体を流す媒体通路17などから構成される。連セル構造体18の形状を空間19として加工した金型12内に、射出成形機のシリンダ24で溶融した樹脂材料13をスクリュー14によって金型12内に充填し、金型12内で冷却・固化した連セル構造体18を金型12から取り出すことによって、製品(連セル構造体18構造)を製造する。

【0025】

ここでは、図1に示した連セル構造体18に対して、図3に示すように、連結面5の半径方向の寸法(L2)、連結面5の高さ(H2)の寸法を種々に変えて解析を行った。半径方向全体の寸法(L1)は46mm、中空の反応セル2の深さ(H1)は30mmで固定とした。解析に用いたL1,L2,H1,H2の寸法(単位はmm)を表1に示す。

【0026】

【表1】

【0027】

ここで、樹脂流動解析によって、成形後の反り変形量の解析を行った。解析ソフトはAUTODESK社のMOLD FLOWを用いた。樹脂材料13としてポリカーボネイト樹脂を用い、樹脂流量:18cm3/s、金型12の温度:95℃、樹脂温度:300℃、保持圧力:40MPa、保圧時間:15s、冷却時間:30sとした。

【0028】

図1に示す連セル構造体18について、表1に示す形状2,6〜10に従って、H1,H2の寸法を変更した時の、H1/H2と反り変形量の関係を図4に示す。なお、反り変形を評価する為の基準面は、図7に示すフランジ面のねじ取付け穴7の3点22から成る平面とし、図5に示す連セル構造体18を形成する20個の反応セル2について、反応セル密閉部1の高さバラツキ(最大値−最小値)を表す反り変形量20を評価した。連セル構造体18に反り変形が発生すると、自動分析装置に設置した連セル構造体18のセル密閉部1の高さ寸法に、規定寸法以上のバラツキが生じる可能性がある。このため、図1Bに示す測定光23が規定寸法以上のバラツキを生じた反応セル2の反応液中を通過できないため、分析ができない、あるいは分析精度が低下するという問題が発生することがある。

【0029】

ここで、図16,17に示す連セル構造体18を設置する反応ディスク32などにも寸法バラツキが生じるので、連セル構造体18を形成する複数の反応セル2の反応液中を測定光が通過でき、測定誤差の発生を防止するためには、装置の構造上、連セル構造体18の反り変形量≦0.1mmが必要となる。

【0030】

ここで、H1/H2の値が小さいと、H2の値が大きくなり、製品全体の高さが高くなることによって、製品剛性が向上する効果が大きくなり、反り変形量を低減できる。つまり、連結面5の傾斜が急になり、セル設置面4とフランジ面6の階層構造により剛性が向上できる。ただし、H1/H2の値が小さすぎると、セル設置面4が傾斜の大きい連結面5の収縮による高さ方向(H2方向)の収縮を受け、収縮バランスが悪くなる。

【0031】

一方、H1/H2の値が大きいと、収縮バランスは良くなるものの、セル設置面4の傾斜が緩やかになり、製品全体の高さが低くなるので、製品剛性が低くなる。このため、樹脂収縮を製品剛性で支えきれなくなり、反り変形量が大きくなる変曲点(H1/H2=3.95)が存在する。

【0032】

前述したように反り変形量を0.1mm以下に低減するためには、2≦H1/H2≦3.8が望ましい。

【0033】

なお、装置構成の制約でH1/H2を適正寸法にできない場合がある。以下では、連セル構造体18に寸法上の制約があってそのままでは反り変形量が大きい形状(H1/H2=3.95)であっても、図1に示すL1/L2の値を適正化することで反り変形量を抑制して寸法精度を向上できないか検討を行った。

【0034】

図1に示した連セル構造体18について、表1に示す形状1〜5を用いて、L2の寸法を変更した場合に、L1/L2と反り変形量の関係を図6に示す。反り変形を評価する為の基準面は、図7に示すフランジ面のねじ取付け穴7の3点22から成る平面とし、図5に示す反応セル密閉部1の反り変形量20を評価した。

【0035】

図6に示すように、L1/L2の値が大きい場合には、階層構造によって、連結面5の傾き角度が大きくなり、製品剛性は高くできるが、傾き角度が大きくなることによって、樹脂材料13が収縮したときの収縮バランスが悪くなる為、反り変形量が増加する。

【0036】

ここで、L1/L2の値が小さい形状を用いると、連結面5の傾斜が緩やかになり、製品剛性は小さくなるものの、セル設置面4とフランジ面6がフラット形状に近くなり、収縮バランスが良くなる。このため、反り変形量を低減できる。一方、L1/L2の値が大きい形状を用いると、連結面5の傾斜が急になり、剛性は高くなるものの、セル設置面4が傾斜の大きい連結面5の収縮による高さ方向(H2方向)の収縮を受け、収縮バランスが悪くなり、変形量が大きくなる変曲点(L1/L2=7.67)が存在する。

【0037】

このことから、セル設置面4とフランジ面6が階層構造を形成する連セル構造体18において、前述したように反り変形量を0.1mm以下に低減するためには、2≦L1/L2≦7.4が望ましい。

【0038】

なお、装置構成の制約でH1/H2,L1/L2を適正寸法にできない場合がある。以下では、連セル構造体18に寸法上の制約があってそのままでは反り変形量が大きい形状であっても、製品面上に凸形状のリブを設置することで反り変形量を抑制して寸法精度を向上できないか検討を行った。

【0039】

製品全体の剛性向上によって、反り変形量を低減するため、表1に示す形状2の連結面5に、高さ0.5mmのリブを3本設置し、リブ肉厚を変更した場合の検討を行った。図7は、解析に用いた、連結面5にリブ21を設置した連セル構造体の例を示す斜視図である。3本のリブは、1本を連結面5の円周方向の中央位置に形成し、残りの2本は連結面5の円周方向の両端に形成した。いずれのリブも、長軸方向が、円弧状の連セル構造体の半径方向と一致するようにして形成した。図8に、連結面の肉厚/リブ肉厚と反り変形量の関係を示す。

【0040】

図8に示すように、連結面5へリブ21を設置することにより、反り変形量を低減出来た。ここで、「連結面の肉厚/リブ肉厚」の値が小さい(リブ肉厚が大きい)ほど、反り変形量が大きくなる結果となった。「連結面の肉厚/リブ肉厚」の値が小さい(リブ肉厚が大きい)場合には、製品剛性を向上できるが、リブを設置する連結面5の肉厚が局所的に大きくなる。このため、製品剛性向上による反り変形抑制効果よりも、連結面5の肉厚が局所的に大きくなることによる反り変形の増大効果の方が大きくなったと考えられる なお、前述したように反り変形量を0.1mm以下に低減するためには、連結面の肉厚/リブ肉厚は、0.5以上であることが望ましい。

【0041】

ここで、リブ21の本数を変更した検討を行った。リブ高さは0.5mm、リブ肉厚は1.0mmとして、1本、3本、5本のリブ21を設置した形状の反り変形量を比較検討した。

【0042】

設置したリブ21の配置及び形状を図9A及び図9Bに示す。ここで、図9Aは1本のリブを設置した連セル構造体の実施例の斜視図、図9Bは5本のリブを設置した連セル構造体の実施例の斜視図である。なお、3本のリブを設置した場合のリブの配置と形状は、図7と同一である。いずれのリブも、長軸方向が、円弧状の連セル構造体の半径方向と一致するようにした。

【0043】

リブの本数を変更した場合の反り変形量を、図10に示す。このように、連結面にリブを設置すると、リブの本数によらず、リブを設置しない場合よりも反り変形量を低減出来る結果を得た。なお、リブの本数は1本以上設置すれば、反り変形量を0.1mm以下に低減できるが、3本以上の場合に、反り変形低減効果が大きく、3本以上のリブ設置が望ましい。

【0044】

なお、以上の検討では、図9Aに示す1本リブの場合は、連結面5の円周方向の中央に1本のリブを設置し、図7、図9Bに示す3本、5本リブの場合には、連結面5の円周方向の両端と、両端から均等位置にリブを設置した場合について示した。しかし、本発明はこのようなリブの配置だけに限定されるものではなく、連結面5の表面又は裏面の少なくとも一部にリブ21が設置されていれば、剛性向上による反り変形抑制効果がある。また、連結面に設置するリブは、一部が切れていても剛性向上による反り変形抑制効果がある。なお、図7、図9A、図9Bに示すように、連結面5のリブ21は、連結面の半径方向両端に跨るように、すなわちフランジ面6と連結面5の境界位置から連結面5と反応セル設置面4の境界位置にわたって形成することが望ましい。

【0045】

また、連結面5に設置するリブ21は、収縮バランスを良くするために、円周方向や半径方向に対して対称形状とすることが望ましく、リブ21の長手方向は、例えば、図7、図9A、図9Bに示すように、円弧状の連セル構造体の半径方向とするのが好ましく、反応セル設置面4の外周端部と直交する方向に対して±10°の範囲の向きに設置することが望ましい。

【0046】

また、以上では、連結面5に、円弧状の連セルの円弧中心から放射状に延びる向きのリブを設置した例を示した。本発明はこれだけに限定されるものではなく、図11Aの斜視図及びそのA−A断面図である図11Bに示すように、連結面5に円周方向に延びるリブ21を設置することでも、剛性を向上することができる。図11A及び図11Bに示した円周方向のリブ寸21の寸法は、高さ0.5mm、肉厚1mmであり、このような円周方向に延びるリブを形成した場合の反り変形量は、0.087mmであった。

【0047】

このことから、連結面5の円周方向に延びるリブを設置しても、反り変形の抑制効果があるが、半径方向に延びるリブを設置した方が、図10に示すように反り変形抑制効果が大きいことが明らかとなった。

【0048】

表1に示す形状2の反応セル設置面4にリブ21を設置する検討を行った。図12Aは反応セル設置面にリブを設置した本実施例の連セル構造体を示す斜視図、図12BはそのA−A断面図である。図示するように、反応セル設置面4の最外周端部の表面に沿って高さ0.5mmのリブ21を設置し、リブ肉厚を変更した検討を行った。

【0049】

「反応セル設置面の肉厚/リブ肉厚」と反り変形量の関係を図13に示す。このように、反応セル設置面4へのリブ設置により、リブを設置しない場合に比べて反り変形量を低減出来る。また、図13に示すように、「反応セル設置面の肉厚/リブ肉厚」の値が小さい(リブ肉厚が大きい)ほど、反り変形量が大きくなる結果となった。ここで、「反応セル設置面の肉厚/リブ肉厚」の値が小さい(リブ肉厚が大きい)場合には、製品剛性を向上できるが、リブを設置する連結面5の肉厚が局所的に大きくなる。このため、製品剛性向上による反り変形抑制効果よりも反応セル設置面4の肉厚が局所的に大きくなることによる反り変形の増大効果の方が大きくなったと考えられる。

【0050】

前述したように反り変形量を0.1mm以下に低減するためには、「リブ肉厚/反応セル設置面の肉厚」は、1以上であることが望ましい。

【0051】

なお、以上では、反応セル設置面4の最外周端部の表面の全周に亘ってリブ21を設置した場合について示したが、本発明はこのリブ形状だけに限定されるものではなく、例えば反応セル設置面4の最外周端部の裏面の全周に亘ってリブ21を設置するなど、反応セル設置面4の表面又は裏面の少なくとも一部にリブ21を設置していれば、剛性向上による反り変形抑制効果がある。また、図12A及び図12Bに示したセル設置面のリブは、一部が切れていても剛性向上による反り変形抑制効果がある。

【0052】

表1に示す形状2の連結面5と反応セル設置面4の両方にリブ21を設置する検討を行った。図14Aは本実施例の連セル構造体を示す斜視図、図14BはそのA−A断面図である。

【0053】

図14A及び図14Bに示すように、連結面5には高さ0.5mm、肉厚1mmのリブ21を3本設置し、反応セル設置面4には外周端部全域にわたって高さ0.5mmのリブ21を設置し、反応セル設置面4のリブ肉厚を変更した検討を行った。本実施例の連セル構造体は、図7に示した実施例と図12A、図12Bに示した実施例を組み合わせたものに相当する。

【0054】

「反応セル設置面肉厚/反応セル設置面のリブ肉厚」と、反り変形量の関係を図15に示す。図15に示すように、連結面5と反応セル設置面4の両方へリブ21を設置することにより、反り変形量を最も小さくできる結果を得た。

【0055】

ここでは、連結面5に3本のリブ21を設置し、反応セル設置面4の外周端部の全域に1本のリブ21を設置した実施例について示したが、本発明は、この実施例に限定されるものではなく、少なくとも連結面5と反応セル設置面4の両方にリブが設置されていればよい。このとき、連結面5のリブ21は連結面の半径方向両端に跨って半径方向に延在するように形成することが望ましく、反応セル設置面4のリブ21は外周端部に設置することが望ましい。また、反応セル設置面4のリブの長手方向と連結面5のリブの長手方向は直交していることが望ましい。

【0056】

また、樹脂成形品は、一般的に寸法バラツキを生じるので、図7から図15で説明したリブ形状を、図4、図6に示した2≦H1/H2≦3.8、2≦L1/L2≦7.4の形状に適用することによって、反り変形量を更に低減することができる。

【0057】

また、以上で示したリブ形状は、射出成形用金型からの離型の為、抜き勾配を形成してもよく、その場合には、図8、図13、図15の横軸に示したリブ肉厚は、リブ根本とリブ先端部の値の平均値を用いることができる。

【0058】

また、反応セル設置面4の表面であり、反応セルの間には、リブは設けない。汚染の原因となるものを排除すべき反応セル周辺の清掃に手間がかかるからである。

【0059】

また、以上では、ポリカーボネイト樹脂を用いた場合の検討結果を示したが、本発明はこれだけに限定されるものではなく、シクロオレフィン樹脂、アクリル樹脂など、他の非晶性樹脂を用いても、樹脂の結晶化に伴う大きな樹脂収縮を生じないので、反り変形の傾向は、本検討結果と等しくなり、本発明を適用できる。

【0060】

図16は、本発明による自動分析装置の構成例を示す図であり、次にその基本動作を説明する。サンプル収納部30には、一つ以上のサンプル容器54が配置されている。ここでは、ディスク状の機構部に搭載されたサンプルディスク機構の例で説明するが、サンプル収納部の他の形態としては自動分析装置で一般的に用いられているサンプルラック又はサンプルホルダー状の形態であってもよい。また、ここで言うサンプルとは、反応容器で反応させるために使用する被検査溶液のことを指し、採集検体原液でもよく、またそれを希釈や前処理等の加工処理をした溶液であってもよい。

【0061】

サンプル容器54内のサンプルは、サンプル供給用分注機構31のサンプルノズル56によって吸引され、所定の反応容器に注入される。試薬ディスク機構34は、多数の試薬容器35を備えている。また、試薬ディスク機構34には、試薬供給用分注機構36が配置されており、試薬は、この機構36の試薬ノズル57によって吸引され、所定の反応セルに注入される。39は分光光度計、55は集光フィルタつき光源であり、分光光度計39と集光フィルタつき光源55の間に、被検査溶液を収容する反応ディスク32が配置される。この反応ディスク32の外周上には、連セル構造体18を構成する反応セル2が設置されている。ここで、反応セル密閉部1の反り変形量を低減した連セル構造体18を用いると、被検査溶液の量が少ない場合でも、全ての反応セル2内の被検査溶液中に光が通過し、分析が可能となる。

【0062】

また、反応ディスク32の全体は、恒温槽38によって、所定の温度に保持されている。40は反応セル洗浄機構であり、洗浄剤容器42から洗浄剤は供給される。48はコンピュータ、52はインターフェース、47はLog変換器及びA/D変換器、46は試薬用ピペッタ、45は洗浄水ポンプ、44はサンプルピペッタである。また、49はプリンタ、50はCRT、51は記憶装置としてのフロッピーディスクやハードディスク、53は操作パネルである。サンプルディスク機構は駆動部229により、試薬ディスク機構は駆動部230により、反応ディスクは駆動部231により、それぞれインターフェースを介して制御並びに駆動されている。また自動分析装置の各部はインターフェースを介してコンピュータにより制御される。

【0063】

上述の構成において、操作者は、操作パネル53を用いて分析依頼情報の入力を行う。操作者が入力した分析依頼情報は、マイクロコンピュータ48内のメモリに記憶される。サンプル容器54に入れられ、サンプルディスク機構30の所定の位置にセットされたサンプルはマイクロコンピュータ48のメモリに記憶された分析依頼情報に従って、サンプルピペッタ44及びサンプル供給用分注機構31のサンプルノズル56によって、反応セルに所定量分注される。その後、サンプルノズル56は水洗浄される。反応セル2には、試薬供給用分注機構36の試薬ノズル57によって、所定量の試薬が分注される。試薬ノズル57は水洗浄された後、次の反応セルのための試薬を分注する。サンプルと試薬の混合液は、撹拌機構37の攪拌棒58や超音波素子によって撹拌される。撹拌機構37は順次、次の反応セルの混合液を撹拌する。

【0064】

反応セル2は恒温槽38により一定温度に保持されており、反応と測光容器の両方を兼ねる。反応の過程は集光フィルタつき光源55から光を供給し、一定時間ごとに反応セルの被検査溶液が分光光度計39によって測光され、設定された1つ又は複数の波長を用いて混合液の吸光度が測定される。

【0065】

測定された吸光度は、Log変換器及びA/D変換器47、インターフェース52を介してコンピュータ48に取り込まれる。取り込まれた吸光度は濃度値に換算され、濃度値はフロッピーディスクやハードディスク51に保存したり、プリンタ49に出力される。また、CRT50に検査データを表示させることもできる。測定が終了した反応セル2は反応容器洗浄機構(ノズルアーム)40により水洗浄される。洗浄の終了した反応セルは、吸引ノズル41により水を吸引された後、次の分析に順次使用される。

【0066】

図17は、連セル構造体18を自動分析装置に設置した状態における図1AのA−A断面についての分光光度計周辺図である。集光フィルタとして集光レンズを使用した例を示す。ここで、連セル構造体18は、反応ディスク32にネジ70で固定されており、反応セル2中の被検査溶液68は恒温槽38の浸水領域66で一定温度に保持されている。光源61から出た光は矢印67の方向に進み、集光レンズ63により集光され、光の広がり幅64が狭まる。この光は、恒温槽38中の浸水領域66中に設置された反応セル2中の被検査溶液68の測光領域65を透過し、分光光度計39により分光される。

【0067】

ここで、反応セル密閉部1の反り変形量を低減した連セル構造体18を用いると、被検査溶液68の量が少ない場合でも、全ての反応セル2内の被検査溶液68中に光が通過し、分析が可能となる。また、本発明によると、反応セルの組立コスト低減、サンプル・試薬の微量化に寄与することができ、自動分析装置のランニングコスト低減にも貢献することができる。

【0068】

なお、本発明は上記した実施例に限定されるものではなく、様々な変形例が含まれる。例えば、上記した実施例は本発明を分かりやすく説明するために詳細に説明したものであり、必ずしも説明した全ての構成を備えるものに限定されるものではない。また、ある実施例の構成の一部を他の実施例の構成に置き換えることが可能であり、また、ある実施例の構成に他の実施例の構成を加えることも可能である。また、各実施例の構成の一部について、他の構成の追加・削除・置換をすることが可能である。

【符号の説明】

【0069】

1…密閉部、2…反応セル、3…開放部、4…反応セル設置面、5…連結面、6…フランジ面、7…ねじ取付け穴、12…金型、13…溶融樹脂材料、15…ランナ、16…ゲート、18…連セル構造体、19…製品の空間部分、20…反応セル密閉部の反り変形量、21…リブ、32…反応ディスク、35…試薬容器、38…恒温槽、39…分光光度計、61…光源、63…集光レンズ、65…測光領域、68…被検査溶液、69…取手、70…ネジ

【技術分野】

【0001】

本発明は、自動分析装置で用いられる、サンプルと試薬を注入する反応セルに関し、樹脂材料によって射出成形プロセスで一括形成される連セル構造体に関する。

【背景技術】

【0002】

医療診断用の臨床検査においては、血液や尿などの生体サンプル中のタンパク、糖、脂質、酵素、ホルモン、無機イオン、疾患マーカー等の生化学分析や免疫学的分析を行う。臨床検査では、複数の検査項目を信頼度高くかつ高速に処理する必要があるため、その大部分を自動分析装置で実行している。従来、自動分析装置としては、例えば、血清等のサンプルに所望の試薬を混合して反応させた反応液を分析対象とし、その吸光度を測定することで生化学分析を行う装置が知られている。この種の生化学分析装置は、サンプルや試薬を反応セルに自動注入する機構、反応セル内のサンプルと試薬を混合する自動攪拌機構、反応中又は反応が終了したサンプルの分光スペクトルを計測する機構、分光スペクトル計測終了後の反応溶液を吸引・排出し、反応セルを洗浄する自動洗浄機構等を有し、サンプルや試薬を収納する容器、及びサンプルと試薬を注入する反応セルを用いる(例えば特許文献1)。

【0003】

自動分析装置の分野では、サンプルや試薬の微量化が大きな技術課題となっている。すなわち、分析項目数の増大に伴い、単項目に割くことのできるサンプル量が少量化し、サンプル自体が貴重で多量に準備できない場合もあり、従来は高度な分析とされていた微量サンプルの分析がルーチン的に行われるようになってきた。また、分析内容が高度化するにつれて、一般に試薬が高価となり、コスト面からも試薬微量化への要請がある。このようなサンプル及び試薬の微量化は、反応セルの小型化を進める強い動機でもある。また、反応セルの小型化や必要なサンプル及び試薬の少量化は、分析スループットの向上や低廃液化にも繋がる利点がある(例えば特許文献4)。

【0004】

ここで、一般的な自動分析装置に用いる反応セル(反応容器とも呼ばれる)はガラス又は合成樹脂等で形成されるのが一般的である。例えば、特許文献2によると、反応セルの材質としては、吸水率が低く、透湿度が低く、全光線透過率が高く、屈折率が低く、成型収縮率の低い樹脂材料が選ばれる。具体的には、ポリシクロオレフィン、ポリカーボネイト樹脂、アクリル樹脂、ポリスチレン樹脂から選択される一種がよく用いられる。また、特許文献3には、プラスチック製容器の表面を改質処理することによって、微量アナライトがプラスチック表面に吸着されるのを抑制する方法が開示されている。特許文献4には、音波による非接触攪拌における気泡付着やセル間の相互汚染を回避するために、プラスチック製反応セルの測光面をコロナ放電処理によって部分限定的に親水化する方法が開示されている。

【0005】

なお、特許文献1〜4に示された反応セルは、樹脂製の反応セルを個別に作製した後、複数の反応セルをホルダに収納する構造である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第1706358号公報

【特許文献2】特開2005−30763号公報

【特許文献3】特開2000−346765号公報

【特許文献4】特開2007−183240号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

自動分析装置の分野では、サンプル及び試薬の微量化が一層進む趨勢にあり、また装置の小型化・低価格化への要請も高まる一方である。低価格化に対応して、組み立てコストを低減する為には、反応セルとホルダを樹脂材料で一括して射出成形プロセスで形成する連セル構造体の採用が考えられる。連セル構造体は、複数の反応セル、複数の反応セルを連結して配置する反応セル設置面、分析装置に取り付けるためのフランジ面、セル設置面とフランジ面とを繋ぐ連結面を有し、射出成形プロセスによって製造される。

【0008】

しかし、このような複雑な形状の連セル構造体を射出成形プロセスで形成すると、溶融状態で金型内に充填した樹脂の固化までの収縮量が場所によって異なり、反り変形が大きくなり、寸法精度が悪くなる問題がある。

【0009】

連セル構造体に反り変形が発生すると、自動分析装置に設置した連セル構造体の各反応セルの寸法に、規定寸法以上のバラツキが生じる可能性がある。このため、測定光が規定寸法以上のバラツキを生じた反応セルの反応液中を通過できないため測定ができなかったり、測定誤差が発生するといった問題が発生する。

【課題を解決するための手段】

【0010】

反り変形を低減するには、連セル構造体の表面に突起形状であるリブを設置することにより、製品剛性を向上させ、樹脂の収縮による変形を防止する手法が有効である。しかし、製品剛性を向上するためにリブを設置すると、連セル構造体が更に複雑な形状となるため、製品の場所による収縮の不均一が大きくなり、反り変形の発生要因にもなる。このため、リブ設置による剛性向上よりも、製品の場所による収縮の不均一が大きくなり、十分な反り変形抑制効果が得られない場合や、逆に反り変形量が増大する場合もある。

【0011】

よって、リブ設置による剛性向上の効果と、製品の場所による収縮の不均一の影響を適正化して、反り変形量を低減する必要がある。このとき、製品試作による試行錯誤では、金型の加工・修正の工数が多くなり、装置の低価格化を実現できない。このため、CAE(Computer Aided Engineering)を用いることにより、連セル構造体の形状を適正化する手段が有効である。

【0012】

本発明による分析装置用連セル構造体は、一端に密閉部を有し、他端に開放部を有する複数の反応セルと、開放部側の端面を揃えて複数の反応セルを配置した反応セル設置面と、分析装置に取り付けるためのフランジ面と、反応セル設置面とフランジ面とを繋ぐ連結面とを備え、反応セル設置面とフランジ面が階層構造を形成している。

【0013】

そして、本発明では、連結面の表面又は裏面に、反応セル設置面の外周端部と直交する方向に対して±10°の範囲の向きにリブを少なくとも1つ設けた。この連結面のリブは、フランジ面と連結面の境界位置から連結面と反応セル設置面の境界位置にわたって形成されているのが好ましい。また、連結面の円周方向45°当り3本以上設置されていることが好ましい。連結面の肉厚/リブ肉厚は、0.5以上であることが好ましい。

【0014】

また、本発明の別の形態では、反応セル設置面の表面又は裏面の少なくとも一部にリブを設ける、あるいは連結面の表面又は裏面に少なくとも1つのリブを設けると共に反応セル設置面の表面又は裏面に少なくとも1つのリブを設ける。

【0015】

反応セル設置面に設けるリブは、反応セル設置面の最外周端部の表面又は裏面の少なくとも一部、好ましくは、反応セル設置面の最外周端部の表面又は裏面の全周にリブを設ける。

セル設置面の肉厚/リブ肉厚は、1以上であるのが好ましい。

【0016】

また、セル設置面と直交する方向に計測した、セル深さ寸法H1と連結面の寸法H2の比H1/H2は、3.8以下であることが好ましい。また、フランジ面と平行な方向に計測した、連セル構造体の半径方向全体の寸法L1と連結面の半径方向の寸法L2の比L1/L2は、7.4以下であることが好ましい。

【発明の効果】

【0017】

本発明によると、リブ形状の適正化により反り変形を低減した連セル構造体が得られる。

【0018】

上記した以外の、課題、構成及び効果は、以下の実施形態の説明により明らかにされる。

【図面の簡単な説明】

【0019】

【図1A】連セル構造体の一例を示す平面図。

【図1B】図1AのA−A断面図。

【図1C】図1AのB−B断面図。

【図2】射出成形プロセスの模式図。

【図3】連セル構造体の寸法を示す図。

【図4】中空の反応セルのH1/H2と反り変形量の関係を示す図。

【図5】連セル構造体の反応セル密閉部の反り変形を示す斜視図。

【図6】連セル構造体のL1/L2と反り変形量の関係を示す図。

【図7】連結面に3本のリブを設置した実施例を示す斜視図。

【図8】連結面の肉厚/リブ肉厚と反り変形量の関係を示す図。

【図9A】連結面に1本のリブを設置した実施例を示す斜視図。

【図9B】連結面に5本のリブを設置した実施例を示す斜視図。

【図10】連結面のリブ本数と反り変形量の関係を示す図。

【図11A】連結面の円周方向にリブを設置した実施例を示す斜視図。

【図11B】図11AのA−A断面図。

【図12A】反応セル設置面にリブを設置した実施例を示す斜視図。

【図12B】図12AのA−A断面図。

【図13】反応セル設置面の肉厚/リブ肉厚と反り変形量の関係を示す図。

【図14A】連結面と反応セル設置面にリブを設置した実施例を示す斜視図。

【図14B】図14AのA−A断面図。

【図15】反応セル設置面の肉厚/反応セル設置面のリブ肉厚と反り変形量の関係を示す図。

【図16】自動分析装置の構成を示す図。

【図17】分光光度計の模式図。

【発明を実施するための形態】

【0020】

次に、本発明を実施例により詳細に説明するが、本発明は下記実施例に限定されるものではない。

【0021】

自動分析装置で使用される、サンプルと試薬を混合して反応させた反応液を入れる反応セルを複数連結した連セル構造体を、ポリシクロオレフィン等の樹脂を素材として射出成形によって製作する例を説明する。ちなみにセル素材としては、ポリシクロオレフィン樹脂、ポリカーボネイト樹脂、アクリル樹脂、ポリスチレン樹脂から選択される一種であれば、どれでもかまわない。ただし、低吸水率、低透湿度、高い全光線透過率、低屈折率、低成型収縮率の観点からすると、ポリシクロオレフィンを選択することが望ましい。

【0022】

本実施例では、図1Aの平面図に示すように、20個の中空の反応セル2を射出成形プロセスで連セル構造体18として一体成形する場合について説明する。但し、本発明は20個の反応セル2から形成される連セル構造体18に限定されるものではなく、2個以上の反応セル2を有する連セル構造体18に適用できるものである。ここで、図1Bは図1AのA−A断面図、図1Cは図1AのB−B断面図である。

【0023】

連セル構造体18は、一端に密閉部1を有し、他端に開放部3を有する複数の反応セル2と、複数の反応セル2の開放部3側の端面を揃えて配置する反応セル設置面4と、分析装置に取り付けるためのフランジ面6と、反応セル設置面4とフランジ面6とを繋ぐ連結面5とを有する。反応セル設置面4とフランジ面6とは、高さ位置が異なる段違いの階層構造を形成している。フランジ面6には、ねじ取付け穴7と取手69が設けられている。一例として示す本実施例の連セル構造体18は、円周方向に45°の角度をなす円弧状の形状を有し、この連セル構造体18を円周方向に8個組合わせて、自動分析装置に設置される。反応セル2の壁面の肉厚は0.55mm、セル設置面4の肉厚は1.5mm、連結面5の肉厚は1.5mm、フランジ面6の肉厚は2.0mmである。

【0024】

図2は、連セル構造体18を製造する射出成形プロセスを示す模式図である。射出成形の金型12は、製品の空間部分19(連セル構造体部分)の他に、製品の空間部分19までの樹脂流路であるランナ15、製品の空間部分19への樹脂注入口であるゲート16、水や油などの冷却媒体を流す媒体通路17などから構成される。連セル構造体18の形状を空間19として加工した金型12内に、射出成形機のシリンダ24で溶融した樹脂材料13をスクリュー14によって金型12内に充填し、金型12内で冷却・固化した連セル構造体18を金型12から取り出すことによって、製品(連セル構造体18構造)を製造する。

【0025】

ここでは、図1に示した連セル構造体18に対して、図3に示すように、連結面5の半径方向の寸法(L2)、連結面5の高さ(H2)の寸法を種々に変えて解析を行った。半径方向全体の寸法(L1)は46mm、中空の反応セル2の深さ(H1)は30mmで固定とした。解析に用いたL1,L2,H1,H2の寸法(単位はmm)を表1に示す。

【0026】

【表1】

【0027】

ここで、樹脂流動解析によって、成形後の反り変形量の解析を行った。解析ソフトはAUTODESK社のMOLD FLOWを用いた。樹脂材料13としてポリカーボネイト樹脂を用い、樹脂流量:18cm3/s、金型12の温度:95℃、樹脂温度:300℃、保持圧力:40MPa、保圧時間:15s、冷却時間:30sとした。

【0028】

図1に示す連セル構造体18について、表1に示す形状2,6〜10に従って、H1,H2の寸法を変更した時の、H1/H2と反り変形量の関係を図4に示す。なお、反り変形を評価する為の基準面は、図7に示すフランジ面のねじ取付け穴7の3点22から成る平面とし、図5に示す連セル構造体18を形成する20個の反応セル2について、反応セル密閉部1の高さバラツキ(最大値−最小値)を表す反り変形量20を評価した。連セル構造体18に反り変形が発生すると、自動分析装置に設置した連セル構造体18のセル密閉部1の高さ寸法に、規定寸法以上のバラツキが生じる可能性がある。このため、図1Bに示す測定光23が規定寸法以上のバラツキを生じた反応セル2の反応液中を通過できないため、分析ができない、あるいは分析精度が低下するという問題が発生することがある。

【0029】

ここで、図16,17に示す連セル構造体18を設置する反応ディスク32などにも寸法バラツキが生じるので、連セル構造体18を形成する複数の反応セル2の反応液中を測定光が通過でき、測定誤差の発生を防止するためには、装置の構造上、連セル構造体18の反り変形量≦0.1mmが必要となる。

【0030】

ここで、H1/H2の値が小さいと、H2の値が大きくなり、製品全体の高さが高くなることによって、製品剛性が向上する効果が大きくなり、反り変形量を低減できる。つまり、連結面5の傾斜が急になり、セル設置面4とフランジ面6の階層構造により剛性が向上できる。ただし、H1/H2の値が小さすぎると、セル設置面4が傾斜の大きい連結面5の収縮による高さ方向(H2方向)の収縮を受け、収縮バランスが悪くなる。

【0031】

一方、H1/H2の値が大きいと、収縮バランスは良くなるものの、セル設置面4の傾斜が緩やかになり、製品全体の高さが低くなるので、製品剛性が低くなる。このため、樹脂収縮を製品剛性で支えきれなくなり、反り変形量が大きくなる変曲点(H1/H2=3.95)が存在する。

【0032】

前述したように反り変形量を0.1mm以下に低減するためには、2≦H1/H2≦3.8が望ましい。

【0033】

なお、装置構成の制約でH1/H2を適正寸法にできない場合がある。以下では、連セル構造体18に寸法上の制約があってそのままでは反り変形量が大きい形状(H1/H2=3.95)であっても、図1に示すL1/L2の値を適正化することで反り変形量を抑制して寸法精度を向上できないか検討を行った。

【0034】

図1に示した連セル構造体18について、表1に示す形状1〜5を用いて、L2の寸法を変更した場合に、L1/L2と反り変形量の関係を図6に示す。反り変形を評価する為の基準面は、図7に示すフランジ面のねじ取付け穴7の3点22から成る平面とし、図5に示す反応セル密閉部1の反り変形量20を評価した。

【0035】

図6に示すように、L1/L2の値が大きい場合には、階層構造によって、連結面5の傾き角度が大きくなり、製品剛性は高くできるが、傾き角度が大きくなることによって、樹脂材料13が収縮したときの収縮バランスが悪くなる為、反り変形量が増加する。

【0036】

ここで、L1/L2の値が小さい形状を用いると、連結面5の傾斜が緩やかになり、製品剛性は小さくなるものの、セル設置面4とフランジ面6がフラット形状に近くなり、収縮バランスが良くなる。このため、反り変形量を低減できる。一方、L1/L2の値が大きい形状を用いると、連結面5の傾斜が急になり、剛性は高くなるものの、セル設置面4が傾斜の大きい連結面5の収縮による高さ方向(H2方向)の収縮を受け、収縮バランスが悪くなり、変形量が大きくなる変曲点(L1/L2=7.67)が存在する。

【0037】

このことから、セル設置面4とフランジ面6が階層構造を形成する連セル構造体18において、前述したように反り変形量を0.1mm以下に低減するためには、2≦L1/L2≦7.4が望ましい。

【0038】

なお、装置構成の制約でH1/H2,L1/L2を適正寸法にできない場合がある。以下では、連セル構造体18に寸法上の制約があってそのままでは反り変形量が大きい形状であっても、製品面上に凸形状のリブを設置することで反り変形量を抑制して寸法精度を向上できないか検討を行った。

【0039】

製品全体の剛性向上によって、反り変形量を低減するため、表1に示す形状2の連結面5に、高さ0.5mmのリブを3本設置し、リブ肉厚を変更した場合の検討を行った。図7は、解析に用いた、連結面5にリブ21を設置した連セル構造体の例を示す斜視図である。3本のリブは、1本を連結面5の円周方向の中央位置に形成し、残りの2本は連結面5の円周方向の両端に形成した。いずれのリブも、長軸方向が、円弧状の連セル構造体の半径方向と一致するようにして形成した。図8に、連結面の肉厚/リブ肉厚と反り変形量の関係を示す。

【0040】

図8に示すように、連結面5へリブ21を設置することにより、反り変形量を低減出来た。ここで、「連結面の肉厚/リブ肉厚」の値が小さい(リブ肉厚が大きい)ほど、反り変形量が大きくなる結果となった。「連結面の肉厚/リブ肉厚」の値が小さい(リブ肉厚が大きい)場合には、製品剛性を向上できるが、リブを設置する連結面5の肉厚が局所的に大きくなる。このため、製品剛性向上による反り変形抑制効果よりも、連結面5の肉厚が局所的に大きくなることによる反り変形の増大効果の方が大きくなったと考えられる なお、前述したように反り変形量を0.1mm以下に低減するためには、連結面の肉厚/リブ肉厚は、0.5以上であることが望ましい。

【0041】

ここで、リブ21の本数を変更した検討を行った。リブ高さは0.5mm、リブ肉厚は1.0mmとして、1本、3本、5本のリブ21を設置した形状の反り変形量を比較検討した。

【0042】

設置したリブ21の配置及び形状を図9A及び図9Bに示す。ここで、図9Aは1本のリブを設置した連セル構造体の実施例の斜視図、図9Bは5本のリブを設置した連セル構造体の実施例の斜視図である。なお、3本のリブを設置した場合のリブの配置と形状は、図7と同一である。いずれのリブも、長軸方向が、円弧状の連セル構造体の半径方向と一致するようにした。

【0043】

リブの本数を変更した場合の反り変形量を、図10に示す。このように、連結面にリブを設置すると、リブの本数によらず、リブを設置しない場合よりも反り変形量を低減出来る結果を得た。なお、リブの本数は1本以上設置すれば、反り変形量を0.1mm以下に低減できるが、3本以上の場合に、反り変形低減効果が大きく、3本以上のリブ設置が望ましい。

【0044】

なお、以上の検討では、図9Aに示す1本リブの場合は、連結面5の円周方向の中央に1本のリブを設置し、図7、図9Bに示す3本、5本リブの場合には、連結面5の円周方向の両端と、両端から均等位置にリブを設置した場合について示した。しかし、本発明はこのようなリブの配置だけに限定されるものではなく、連結面5の表面又は裏面の少なくとも一部にリブ21が設置されていれば、剛性向上による反り変形抑制効果がある。また、連結面に設置するリブは、一部が切れていても剛性向上による反り変形抑制効果がある。なお、図7、図9A、図9Bに示すように、連結面5のリブ21は、連結面の半径方向両端に跨るように、すなわちフランジ面6と連結面5の境界位置から連結面5と反応セル設置面4の境界位置にわたって形成することが望ましい。

【0045】

また、連結面5に設置するリブ21は、収縮バランスを良くするために、円周方向や半径方向に対して対称形状とすることが望ましく、リブ21の長手方向は、例えば、図7、図9A、図9Bに示すように、円弧状の連セル構造体の半径方向とするのが好ましく、反応セル設置面4の外周端部と直交する方向に対して±10°の範囲の向きに設置することが望ましい。

【0046】

また、以上では、連結面5に、円弧状の連セルの円弧中心から放射状に延びる向きのリブを設置した例を示した。本発明はこれだけに限定されるものではなく、図11Aの斜視図及びそのA−A断面図である図11Bに示すように、連結面5に円周方向に延びるリブ21を設置することでも、剛性を向上することができる。図11A及び図11Bに示した円周方向のリブ寸21の寸法は、高さ0.5mm、肉厚1mmであり、このような円周方向に延びるリブを形成した場合の反り変形量は、0.087mmであった。

【0047】

このことから、連結面5の円周方向に延びるリブを設置しても、反り変形の抑制効果があるが、半径方向に延びるリブを設置した方が、図10に示すように反り変形抑制効果が大きいことが明らかとなった。

【0048】

表1に示す形状2の反応セル設置面4にリブ21を設置する検討を行った。図12Aは反応セル設置面にリブを設置した本実施例の連セル構造体を示す斜視図、図12BはそのA−A断面図である。図示するように、反応セル設置面4の最外周端部の表面に沿って高さ0.5mmのリブ21を設置し、リブ肉厚を変更した検討を行った。

【0049】

「反応セル設置面の肉厚/リブ肉厚」と反り変形量の関係を図13に示す。このように、反応セル設置面4へのリブ設置により、リブを設置しない場合に比べて反り変形量を低減出来る。また、図13に示すように、「反応セル設置面の肉厚/リブ肉厚」の値が小さい(リブ肉厚が大きい)ほど、反り変形量が大きくなる結果となった。ここで、「反応セル設置面の肉厚/リブ肉厚」の値が小さい(リブ肉厚が大きい)場合には、製品剛性を向上できるが、リブを設置する連結面5の肉厚が局所的に大きくなる。このため、製品剛性向上による反り変形抑制効果よりも反応セル設置面4の肉厚が局所的に大きくなることによる反り変形の増大効果の方が大きくなったと考えられる。

【0050】

前述したように反り変形量を0.1mm以下に低減するためには、「リブ肉厚/反応セル設置面の肉厚」は、1以上であることが望ましい。

【0051】

なお、以上では、反応セル設置面4の最外周端部の表面の全周に亘ってリブ21を設置した場合について示したが、本発明はこのリブ形状だけに限定されるものではなく、例えば反応セル設置面4の最外周端部の裏面の全周に亘ってリブ21を設置するなど、反応セル設置面4の表面又は裏面の少なくとも一部にリブ21を設置していれば、剛性向上による反り変形抑制効果がある。また、図12A及び図12Bに示したセル設置面のリブは、一部が切れていても剛性向上による反り変形抑制効果がある。

【0052】

表1に示す形状2の連結面5と反応セル設置面4の両方にリブ21を設置する検討を行った。図14Aは本実施例の連セル構造体を示す斜視図、図14BはそのA−A断面図である。

【0053】

図14A及び図14Bに示すように、連結面5には高さ0.5mm、肉厚1mmのリブ21を3本設置し、反応セル設置面4には外周端部全域にわたって高さ0.5mmのリブ21を設置し、反応セル設置面4のリブ肉厚を変更した検討を行った。本実施例の連セル構造体は、図7に示した実施例と図12A、図12Bに示した実施例を組み合わせたものに相当する。

【0054】

「反応セル設置面肉厚/反応セル設置面のリブ肉厚」と、反り変形量の関係を図15に示す。図15に示すように、連結面5と反応セル設置面4の両方へリブ21を設置することにより、反り変形量を最も小さくできる結果を得た。

【0055】

ここでは、連結面5に3本のリブ21を設置し、反応セル設置面4の外周端部の全域に1本のリブ21を設置した実施例について示したが、本発明は、この実施例に限定されるものではなく、少なくとも連結面5と反応セル設置面4の両方にリブが設置されていればよい。このとき、連結面5のリブ21は連結面の半径方向両端に跨って半径方向に延在するように形成することが望ましく、反応セル設置面4のリブ21は外周端部に設置することが望ましい。また、反応セル設置面4のリブの長手方向と連結面5のリブの長手方向は直交していることが望ましい。

【0056】

また、樹脂成形品は、一般的に寸法バラツキを生じるので、図7から図15で説明したリブ形状を、図4、図6に示した2≦H1/H2≦3.8、2≦L1/L2≦7.4の形状に適用することによって、反り変形量を更に低減することができる。

【0057】

また、以上で示したリブ形状は、射出成形用金型からの離型の為、抜き勾配を形成してもよく、その場合には、図8、図13、図15の横軸に示したリブ肉厚は、リブ根本とリブ先端部の値の平均値を用いることができる。

【0058】

また、反応セル設置面4の表面であり、反応セルの間には、リブは設けない。汚染の原因となるものを排除すべき反応セル周辺の清掃に手間がかかるからである。

【0059】

また、以上では、ポリカーボネイト樹脂を用いた場合の検討結果を示したが、本発明はこれだけに限定されるものではなく、シクロオレフィン樹脂、アクリル樹脂など、他の非晶性樹脂を用いても、樹脂の結晶化に伴う大きな樹脂収縮を生じないので、反り変形の傾向は、本検討結果と等しくなり、本発明を適用できる。

【0060】

図16は、本発明による自動分析装置の構成例を示す図であり、次にその基本動作を説明する。サンプル収納部30には、一つ以上のサンプル容器54が配置されている。ここでは、ディスク状の機構部に搭載されたサンプルディスク機構の例で説明するが、サンプル収納部の他の形態としては自動分析装置で一般的に用いられているサンプルラック又はサンプルホルダー状の形態であってもよい。また、ここで言うサンプルとは、反応容器で反応させるために使用する被検査溶液のことを指し、採集検体原液でもよく、またそれを希釈や前処理等の加工処理をした溶液であってもよい。

【0061】

サンプル容器54内のサンプルは、サンプル供給用分注機構31のサンプルノズル56によって吸引され、所定の反応容器に注入される。試薬ディスク機構34は、多数の試薬容器35を備えている。また、試薬ディスク機構34には、試薬供給用分注機構36が配置されており、試薬は、この機構36の試薬ノズル57によって吸引され、所定の反応セルに注入される。39は分光光度計、55は集光フィルタつき光源であり、分光光度計39と集光フィルタつき光源55の間に、被検査溶液を収容する反応ディスク32が配置される。この反応ディスク32の外周上には、連セル構造体18を構成する反応セル2が設置されている。ここで、反応セル密閉部1の反り変形量を低減した連セル構造体18を用いると、被検査溶液の量が少ない場合でも、全ての反応セル2内の被検査溶液中に光が通過し、分析が可能となる。

【0062】

また、反応ディスク32の全体は、恒温槽38によって、所定の温度に保持されている。40は反応セル洗浄機構であり、洗浄剤容器42から洗浄剤は供給される。48はコンピュータ、52はインターフェース、47はLog変換器及びA/D変換器、46は試薬用ピペッタ、45は洗浄水ポンプ、44はサンプルピペッタである。また、49はプリンタ、50はCRT、51は記憶装置としてのフロッピーディスクやハードディスク、53は操作パネルである。サンプルディスク機構は駆動部229により、試薬ディスク機構は駆動部230により、反応ディスクは駆動部231により、それぞれインターフェースを介して制御並びに駆動されている。また自動分析装置の各部はインターフェースを介してコンピュータにより制御される。

【0063】

上述の構成において、操作者は、操作パネル53を用いて分析依頼情報の入力を行う。操作者が入力した分析依頼情報は、マイクロコンピュータ48内のメモリに記憶される。サンプル容器54に入れられ、サンプルディスク機構30の所定の位置にセットされたサンプルはマイクロコンピュータ48のメモリに記憶された分析依頼情報に従って、サンプルピペッタ44及びサンプル供給用分注機構31のサンプルノズル56によって、反応セルに所定量分注される。その後、サンプルノズル56は水洗浄される。反応セル2には、試薬供給用分注機構36の試薬ノズル57によって、所定量の試薬が分注される。試薬ノズル57は水洗浄された後、次の反応セルのための試薬を分注する。サンプルと試薬の混合液は、撹拌機構37の攪拌棒58や超音波素子によって撹拌される。撹拌機構37は順次、次の反応セルの混合液を撹拌する。

【0064】

反応セル2は恒温槽38により一定温度に保持されており、反応と測光容器の両方を兼ねる。反応の過程は集光フィルタつき光源55から光を供給し、一定時間ごとに反応セルの被検査溶液が分光光度計39によって測光され、設定された1つ又は複数の波長を用いて混合液の吸光度が測定される。

【0065】

測定された吸光度は、Log変換器及びA/D変換器47、インターフェース52を介してコンピュータ48に取り込まれる。取り込まれた吸光度は濃度値に換算され、濃度値はフロッピーディスクやハードディスク51に保存したり、プリンタ49に出力される。また、CRT50に検査データを表示させることもできる。測定が終了した反応セル2は反応容器洗浄機構(ノズルアーム)40により水洗浄される。洗浄の終了した反応セルは、吸引ノズル41により水を吸引された後、次の分析に順次使用される。

【0066】

図17は、連セル構造体18を自動分析装置に設置した状態における図1AのA−A断面についての分光光度計周辺図である。集光フィルタとして集光レンズを使用した例を示す。ここで、連セル構造体18は、反応ディスク32にネジ70で固定されており、反応セル2中の被検査溶液68は恒温槽38の浸水領域66で一定温度に保持されている。光源61から出た光は矢印67の方向に進み、集光レンズ63により集光され、光の広がり幅64が狭まる。この光は、恒温槽38中の浸水領域66中に設置された反応セル2中の被検査溶液68の測光領域65を透過し、分光光度計39により分光される。

【0067】

ここで、反応セル密閉部1の反り変形量を低減した連セル構造体18を用いると、被検査溶液68の量が少ない場合でも、全ての反応セル2内の被検査溶液68中に光が通過し、分析が可能となる。また、本発明によると、反応セルの組立コスト低減、サンプル・試薬の微量化に寄与することができ、自動分析装置のランニングコスト低減にも貢献することができる。

【0068】

なお、本発明は上記した実施例に限定されるものではなく、様々な変形例が含まれる。例えば、上記した実施例は本発明を分かりやすく説明するために詳細に説明したものであり、必ずしも説明した全ての構成を備えるものに限定されるものではない。また、ある実施例の構成の一部を他の実施例の構成に置き換えることが可能であり、また、ある実施例の構成に他の実施例の構成を加えることも可能である。また、各実施例の構成の一部について、他の構成の追加・削除・置換をすることが可能である。

【符号の説明】

【0069】

1…密閉部、2…反応セル、3…開放部、4…反応セル設置面、5…連結面、6…フランジ面、7…ねじ取付け穴、12…金型、13…溶融樹脂材料、15…ランナ、16…ゲート、18…連セル構造体、19…製品の空間部分、20…反応セル密閉部の反り変形量、21…リブ、32…反応ディスク、35…試薬容器、38…恒温槽、39…分光光度計、61…光源、63…集光レンズ、65…測光領域、68…被検査溶液、69…取手、70…ネジ

【特許請求の範囲】

【請求項1】

一端に密閉部を有し、他端に開放部を有する複数の反応セルと、

前記開放部側の端面を揃えて前記複数の反応セルを円周上に配置した反応セル設置面と、

前記反応セルよりも円の内側に設けられ、分析装置に取り付けるための取り付け部を周方向に複数有するフランジ面と、

前記反応セル設置面と前記フランジ面とを繋ぐ連結面とを備え、

前記連結面が、前記反応セル設置面及び前記フランジ面とに角度を有して接続されることで、反応セル設置面とフランジ面とが階層構造を形成しており、

前記連結面の表面又は裏面に、前記反応セル設置面の外周端部と直交する方向に対して±10°の範囲の向きにリブを少なくとも1つ設けたことを特徴とする分析装置用連セル構造体。

【請求項2】

請求項1に記載の分析装置用連セル構造体において、前記リブは、前記フランジ面と前記連結面の境界位置から前記連結面と前記反応セル設置面の境界位置にわたって形成されていることを特徴とする分析装置用連セル構造体。

【請求項3】

請求項1に記載の分析装置用連セル構造体において、前記リブは、円周方向45°当り3本以上設置されていることを特徴とする分析装置用連セル構造体。

【請求項4】

請求項1に記載の分析用連セル構造体において、連結面の肉厚/リブ肉厚が0.5以上であることを特徴とする分析装置用連セル構造体。

【請求項5】

一端に密閉部を有し、他端に開放部を有する複数の反応セルと、

前記開放部側の端面を揃えて前記複数の反応セルを円周上に配置した反応セル設置面と、

前記反応セルよりも円の内側に設けられ、分析装置に取り付けるための取り付け部を周方向に複数有するフランジ面と、

前記反応セル設置面と前記フランジ面とを繋ぐ連結面とを備え、

前記連結面が、前記反応セル設置面及び前記フランジ面とに角度を有して接続されることで、前記反応セル設置面と前記フランジ面とが階層構造を形成しており、

前記連結面の表面又は裏面に少なくとも1つのリブを設けると共に前記反応セル設置面の表面又は裏面に少なくとも1つのリブを設けたことを特徴とする分析装置用連セル構造体。

【請求項6】

請求項5に記載の分析装置用連セル構造体において、前記連結面のリブは、前記反応セル設置面の外周端部と直交する方向に対して±10°の範囲の向きに設けられていることを特徴とする分析装置用連セル構造体。

【請求項7】

一端に密閉部を有し、他端に開放部を有する複数の反応セルと、

前記開放部側の端面を揃えて前記複数の反応セルを円周上に配置した反応セル設置面と、

前記反応セルよりも円の内側に設けられ、分析装置に取り付けるための取り付け部を周方向に複数有するフランジ面と、

前記反応セル設置面と前記フランジ面とを繋ぐ連結面とを備え、

前記連結面が、前記反応セル設置面及び前記フランジ面とに角度を有して接続されることで、前記反応セル設置面と前記フランジ面とが階層構造を形成しており、

前記反応セル設置面の表面又は裏面の少なくとも一部にリブを設けたことを特徴とする分析装置用連セル構造体。

【請求項8】

請求項5〜7のいずれか1項に記載の分析装置用連セル構造体において、前記反応セル設置面の最外周端部の表面又は裏面の少なくとも一部にリブを設けたことを特徴とする分析装置用連セル構造体。

【請求項9】

請求項5〜7のいずれか1項に記載の分析装置用連セル構造体において、前記反応セル設置面の最外周端部の表面又は裏面の全周にリブを設けたことを特徴とする分析装置用連セル構造体。

【請求項10】

請求項5〜9のいずれか1項に記載の分析装置用連セル構造体において、セル設置面の肉厚/リブ肉厚が1以上であることを特徴とする分析装置用連セル構造体。

【請求項11】

請求項1〜10のいずれか1項に記載の分析装置用連セル構造体において、

前記セル設置面と直交する方向に計測した、前記反応セルの深さ寸法H1と前記連結面の寸法H2の比H1/H2は、3.8以下であることを特徴とする分析装置用連セル構造体。

【請求項12】

請求項1〜10のいずれか1項に記載の分析装置用連セル構造体において、

前記フランジ面と平行な方向に計測した、当該連セル構造体の半径方向全体の寸法L1と前記連結面の半径方向の寸法L2の比L1/L2は、7.4以下であることを特徴とする分析装置用連セル構造体。

【請求項13】

請求項1〜12のいずれか1項に記載の分析装置用連セル構造体において、

前記反応セル設置面の表面であり、前記複数の反応セルの間には、前記リブを有さないことを特徴とする分析装置用連セル構造体。

【請求項1】

一端に密閉部を有し、他端に開放部を有する複数の反応セルと、

前記開放部側の端面を揃えて前記複数の反応セルを円周上に配置した反応セル設置面と、

前記反応セルよりも円の内側に設けられ、分析装置に取り付けるための取り付け部を周方向に複数有するフランジ面と、

前記反応セル設置面と前記フランジ面とを繋ぐ連結面とを備え、

前記連結面が、前記反応セル設置面及び前記フランジ面とに角度を有して接続されることで、反応セル設置面とフランジ面とが階層構造を形成しており、

前記連結面の表面又は裏面に、前記反応セル設置面の外周端部と直交する方向に対して±10°の範囲の向きにリブを少なくとも1つ設けたことを特徴とする分析装置用連セル構造体。

【請求項2】

請求項1に記載の分析装置用連セル構造体において、前記リブは、前記フランジ面と前記連結面の境界位置から前記連結面と前記反応セル設置面の境界位置にわたって形成されていることを特徴とする分析装置用連セル構造体。

【請求項3】

請求項1に記載の分析装置用連セル構造体において、前記リブは、円周方向45°当り3本以上設置されていることを特徴とする分析装置用連セル構造体。

【請求項4】

請求項1に記載の分析用連セル構造体において、連結面の肉厚/リブ肉厚が0.5以上であることを特徴とする分析装置用連セル構造体。

【請求項5】

一端に密閉部を有し、他端に開放部を有する複数の反応セルと、

前記開放部側の端面を揃えて前記複数の反応セルを円周上に配置した反応セル設置面と、

前記反応セルよりも円の内側に設けられ、分析装置に取り付けるための取り付け部を周方向に複数有するフランジ面と、

前記反応セル設置面と前記フランジ面とを繋ぐ連結面とを備え、

前記連結面が、前記反応セル設置面及び前記フランジ面とに角度を有して接続されることで、前記反応セル設置面と前記フランジ面とが階層構造を形成しており、

前記連結面の表面又は裏面に少なくとも1つのリブを設けると共に前記反応セル設置面の表面又は裏面に少なくとも1つのリブを設けたことを特徴とする分析装置用連セル構造体。

【請求項6】

請求項5に記載の分析装置用連セル構造体において、前記連結面のリブは、前記反応セル設置面の外周端部と直交する方向に対して±10°の範囲の向きに設けられていることを特徴とする分析装置用連セル構造体。

【請求項7】

一端に密閉部を有し、他端に開放部を有する複数の反応セルと、

前記開放部側の端面を揃えて前記複数の反応セルを円周上に配置した反応セル設置面と、

前記反応セルよりも円の内側に設けられ、分析装置に取り付けるための取り付け部を周方向に複数有するフランジ面と、

前記反応セル設置面と前記フランジ面とを繋ぐ連結面とを備え、

前記連結面が、前記反応セル設置面及び前記フランジ面とに角度を有して接続されることで、前記反応セル設置面と前記フランジ面とが階層構造を形成しており、

前記反応セル設置面の表面又は裏面の少なくとも一部にリブを設けたことを特徴とする分析装置用連セル構造体。

【請求項8】

請求項5〜7のいずれか1項に記載の分析装置用連セル構造体において、前記反応セル設置面の最外周端部の表面又は裏面の少なくとも一部にリブを設けたことを特徴とする分析装置用連セル構造体。

【請求項9】

請求項5〜7のいずれか1項に記載の分析装置用連セル構造体において、前記反応セル設置面の最外周端部の表面又は裏面の全周にリブを設けたことを特徴とする分析装置用連セル構造体。

【請求項10】

請求項5〜9のいずれか1項に記載の分析装置用連セル構造体において、セル設置面の肉厚/リブ肉厚が1以上であることを特徴とする分析装置用連セル構造体。

【請求項11】

請求項1〜10のいずれか1項に記載の分析装置用連セル構造体において、

前記セル設置面と直交する方向に計測した、前記反応セルの深さ寸法H1と前記連結面の寸法H2の比H1/H2は、3.8以下であることを特徴とする分析装置用連セル構造体。

【請求項12】

請求項1〜10のいずれか1項に記載の分析装置用連セル構造体において、

前記フランジ面と平行な方向に計測した、当該連セル構造体の半径方向全体の寸法L1と前記連結面の半径方向の寸法L2の比L1/L2は、7.4以下であることを特徴とする分析装置用連セル構造体。

【請求項13】

請求項1〜12のいずれか1項に記載の分析装置用連セル構造体において、

前記反応セル設置面の表面であり、前記複数の反応セルの間には、前記リブを有さないことを特徴とする分析装置用連セル構造体。

【図1A】

【図1B】

【図1C】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9A】

【図9B】

【図10】

【図11A】

【図11B】

【図12A】

【図12B】

【図13】

【図14A】

【図14B】

【図15】

【図16】

【図17】

【図1B】

【図1C】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9A】

【図9B】

【図10】

【図11A】

【図11B】

【図12A】

【図12B】

【図13】

【図14A】

【図14B】

【図15】

【図16】

【図17】

【公開番号】特開2013−76622(P2013−76622A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−216281(P2011−216281)

【出願日】平成23年9月30日(2011.9.30)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.フロッピー

【出願人】(505099772)株式会社日立ハイテクマニファクチャ&サービス (11)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.フロッピー

【出願人】(505099772)株式会社日立ハイテクマニファクチャ&サービス (11)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]