分析装置間の異常値判定方法及び装置

【課題】同じ分析対象から作成した試料を、分析手法が異なる複数の分析装置で分析する際に、分析装置間の異常値を的確に判定する。

【解決手段】同じ分析対象から作成した試料12を、分析手法が異なる複数の分析装置で分析する際の分析装置間の異常値判定方法であって、分析装置間の分析値の差が、分析精度が低い方の分析手法の対標準物質許容差より大きく、且つ、該対標準物質許容差と、各分析手法の併行許容差の加算平均との和より小さな閾値以上である時に、異常値と判定する。

【解決手段】同じ分析対象から作成した試料12を、分析手法が異なる複数の分析装置で分析する際の分析装置間の異常値判定方法であって、分析装置間の分析値の差が、分析精度が低い方の分析手法の対標準物質許容差より大きく、且つ、該対標準物質許容差と、各分析手法の併行許容差の加算平均との和より小さな閾値以上である時に、異常値と判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、分析装置間の異常値判定方法及び装置に係り、特に、鉄鋼製品の成分をスパーク放電発光分光分析装置と燃焼−赤外線吸収分析装置で分析する際に用いるのに好適な、異常値の有無を的確に判定可能な、分析装置間の異常値判定方法及び装置に関する。

【背景技術】

【0002】

鉄鋼製品の製造工程における分析方法として、スパーク放電発光分光分析方法(JIS G1253(スパーク放電−発光分光分析装置)及び特許文献1、2参照)や、燃焼−赤外線吸収方法(JIS G1211(鉄及び鋼−炭素定量方法)、JIS G1215(鉄及び鋼−硫黄定量方法)及び特許文献3−5参照)が知られている。この内、前者は、鉄鋼中の炭素C、マンガンMn、シリコンSi、リンP、硫黄S、銅Cu、ニッケルNi、クロムCr、モリブデンMo、バナジウムV、チタンTi、錫Sn、コバルトCo、砒素As、アルミニウムAlなどの分析に用いられている。又、後者は、炭素C(JIS G1211)や硫黄S(JIS G1215)の分析に用いられている。

【0003】

ここで、前者のスパーク放電発光分光分析方法による固体発光分析装置20用の試料12は、図1に例示する如く、例えば直径30mm、高さ50mm程度の素鋼分析試料10から、例えば直径30mm、高さが30mmの円柱ブロック状の試料12を切り出して使用する。一方、後者の燃焼−赤外線吸収方法による鋼中炭素・硫黄分析装置(以下、CS計)用の試料14は、同じく図1に例示する如く、例えば重量0.5g(直径5mm、高さ5mmくらい)の微小な粉状の試料14を作成して用いる。ここで、前者の試料12は比較的大きいため、識別番号が付けられており、試料の取り違い等のミスは少ない。これに対して、後者の試料14は非常に小さいため、識別番号などを付けることができず、取り違いなどのミスを発生する可能性がある。

【0004】

同じ素鋼分析試料10を、前者と後者の両手法で分析した場合、C及びSは両方で分析が可能であるが、より分析精度の高いCS計30の分析値を正として採用する。この際、両者の分析値を比較することにより、万が一発生し得る分析試料の混在や取り間違いによる異常や、分析装置の異常の有無を判定可能である。即ち、両者の分析値に有意差があった場合、異材や分析値の異常の可能性を疑い、対策を取ることが可能である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平09−229863号公報

【特許文献2】特開平07−260690号公報

【特許文献3】特開平11−44687号公報

【特許文献4】特開2004−257920号公報

【特許文献5】特開2000−88780号公報

【特許文献6】特開平05−118985号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら従来は、オペレータによる目視判定であったため、異常を見逃す可能性がある。又、異常と判定する基準作りが困難であり、一般的にはオペレータの勘と経験に頼らざるを得ない等の問題があった。

【0007】

一方、特許文献6には、溶鋼を取鍋精錬を通して鋳造する工程において、取鍋精錬時の炭素成分調整をピン試料の燃焼−赤外線吸収法によって分析した値に基づいて行った後に、取鍋下炭素成分値もピン試料の同じ燃焼−赤外線吸収法によって分析した値により保証することが記載されているが、異なる分析手法による分析値を比較するものではなかった。

【0008】

本発明は、前記従来の問題点を解決するべくなされたもので、同じ分析対象から作成した試料を、分析手法が異なる複数の分析装置で分析する際に、分析装置間の異常値を的確に判定可能とすることを課題とする。

【課題を解決するための手段】

【0009】

本発明は、同じ分析対象から作成した試料を、分析手法が異なる複数の分析装置で分析する際の分析装置間の異常値判定方法であって、分析装置間の分析値の差が、分析精度が低い方の分析手法の対標準物質許容差より大きく、且つ、該対標準物質許容差と、各分析手法の併行許容差の加算平均との和より小さな閾値以上である時に、異常値と判定することにより、前記課題を解決したものである。

【0010】

本発明は、又、同じ分析対象から作成した試料を、分析手法が異なる複数の分析装置で分析する際の分析装置間の異常値判定装置であって、分析精度が低い方の分析手法の対標準物質許容差より大きく、且つ、該対標準物質許容差と、各分析手法の併行許容差の加算平均との和より小さな閾値を求める手段と、分析装置間の分析値の差が、前記閾値以上である時に、異常値と判定する手段と、を備えたことにより、同様に前記課題を解決したものである。

【0011】

ここで、前記閾値を、前記対標準物質許容差と、各分析手法の併行許容差の2乗平均の平方との和に基づいて決定することができる。

【0012】

又、前記閾値を、前記対標準物質許容差と、各分析手法の併行許容差の2乗平均の平方との和を濃度別に算出し、回帰して求めた許容線を用いて決定することができる。

【0013】

又、分析対象を鋼とし、前記分析手法を発光分析法と燃焼−赤外線吸収法とすることができる。

【発明の効果】

【0014】

本発明によれば、的確な閾値を用いて分析装置間の分析値の差を判定できるので、分析装置間の異常値を的確に判定可能となる。従って、分析値の自動比較による装置異常検出や、異材や偏析の発見等を自動的に行うことができ、品質トラブルを未然に防ぐことが可能となる。

【図面の簡単な説明】

【0015】

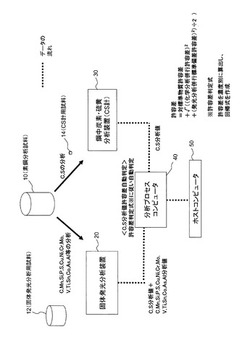

【図1】本発明の実施形態の全体構成を示すブロック図

【図2】同じく許容線の求め方の一例を示す流れ図

【図3】同じく炭素濃度に対する許容線の一例を示す図

【図4】同じく硫黄濃度に対する許容線の一例を示す図

【図5】同じく分析手順の一例を示す流れ図

【図6】同じく許容線を用いた判定の一例を示す流れ図

【発明を実施するための形態】

【0016】

以下、図面を参照して、本発明の実施形態を詳細に説明する。

【0017】

本発明を実施するための装置の実施形態は、図1に示す如く、素鋼分析試料10から切り出した固体発光分析用試料12を、例えば放電スパーク発光分光分析方法により分析して、該試料12中のC、Mn、Si、P、S,Cu、Ni、Cr、Mo、V、Ti、Sn、Co、As、Al等を測定する固体発光分析装置20と、同じ素鋼分析試料10から作成した燃焼−赤外線吸収分析用試料(CS計用試料)14を、例えば、燃焼−赤外線吸収法により分析して、該試料14中のCとSを測定する鋼中炭素・硫黄分析装置(CS計)30と、前記固体発光分析装置20で得られたCとSの分析値と、前記CS計30で得られたCとSの分析値を比較し、本発明に係る閾値を用いて異常値を判定する分析プロセスコンピュータ(プロコンとも称する)40と、該分析プロセスコンピュータ40の出力に基づいて操業へフィードバックしたりミルシートへ反映させるホストコンピュータ50と、を備えている。

【0018】

ここで、CS計30によって測定されたCS分析値(化学分析値とも称する)及び固体発光分析装置20によって分析されたCS以外の分析値を、正常としてホストコンピュータ50に取込むか否かを判定する許容差の閾値は、次のように求める。

【0019】

まず、図2に示す如く、次式で求められる許容差を濃度別に算出する(ステップ100)。

【0020】

【数1】

ここで、

対標準物質許容差:JIS G1253の表8に記載されたスパーク放電発光分光分析方法の標準物質に対する許容差

化学分析併行許容差:JIS G1211(炭素)の表5またはG1215(硫黄)の附属書5表1〜表3に記載された燃焼−赤外線吸収法の許容差

発光分析併行許容差:JIS G1253の表2に記載されたスパーク放電発光分光分析方法の許容差

【0021】

次いで、図3(Cの場合)及び図4(Sの場合)に例示する如く、濃度をX軸(例えば対数軸)、許容差をY軸(例えば対数軸)にプロットし、X−Yグラフで一次回帰して、許容線を求める(ステップ110)。この許容線(一次回帰式)に濃度を代入することで、閾値が求められる。

【0022】

炭素濃度に対する許容線の例を図3に、硫黄濃度に対する許容線の例を図4に示す。図3、図4において、上の丸印BがJIS G1253による対標準物質許容差、中央の丸印Cが同じくJIS G1253による固体発光分光分析の併行許容差、下の丸印AがJIS G1211(炭素)又はG1215(硫黄)による燃焼−赤外線吸収法における併行許容差、*印が(1)式による計算値、実線が該計算値を一次回帰して求めた許容線である。

【0023】

ここで、図2においては、炭素濃度に応じて、3つの一次回帰式を用いている。又、図4においては、硫黄濃度に応じて2つの一次回帰式を用いている。

【0024】

なお、回帰方法は、一次回帰に限定されず、二次以上であっても良い。又、回帰を省略して、計算値を直線で結んだ折線を許容線としても良い。

【0025】

更に、(1)式の代りに、次の(2)式に示すように、精度の低い手法の対標準物質許容差に、両手法の併行許容差の加算平均を加えたものを許容差としても良い。

【0026】

許容差=対標準物質許容差+(化学分析併行許容差+発光分析併行許容差)/2

…(2)

【0027】

図1の装置を用いた分析手順の例を図5に示す。

【0028】

まず、転炉や連続鋳造機(CC)等から試料を気送する(ステップ200)。

【0029】

次いで、鋼試料12、14を調製する(ステップ210)。

【0030】

次いで、固体発光分析装置20による主成分の分析と、CS計30による鋼中炭素・硫黄の分析を行う(ステップ220)。

【0031】

次いで、分析プロセスコンピュータ(プロコン)40へデータを伝送する(ステップ230)。

【0032】

分析プロセスコンピュータ40では、図6に示す様な手順で異常判定を行う。

【0033】

具体的には、まず、発光分析値と化学分析値の差を算出する(ステップ232)。

【0034】

次いで、算出した差が許容線上の閾値以下であるか判定する。この時の濃度値は、例えば、高精度で信頼性が高いと見られる化学分析値を用いることができる(ステップ234)。

【0035】

ステップ234の判定結果が正である場合には、分析結果のデータをホストコンピュータ50や工場プロコン等に伝送し、操業へフィードバックしたり、ミルシートに反映する(ステップ240)。

【0036】

一方、ステップ234の判定結果が否である場合には、警告表示を行い(ステップ236)、ホストコンピュータ等へは出力しない。

【0037】

(1)式を用いて作成した許容線から求めた閾値を用いるようにしたところ、それ以前は異材による識別異常トラブルが発生していたのが、本発明導入後は、警告発生件数が月1〜2件、トラブル発生は0件になり、有用性が高いことが確認出来た。

【0038】

なお、前記実施形態においては、精度の低い分析装置として放電スパーク発光分光分析方法による固体発光分析装置20が用いられ、精度の高い分析装置として、燃焼−赤外線吸収分析法によるCS計30が用いられていたが、分析装置の組み合わせはこれに限定されず、例えばCS計の変わりに原子吸光計を用いて、アルミニウムとクロムを比較対象とすることも可能である。

【符号の説明】

【0039】

10…素鋼分析試料

12…固体発光分析用試料

14…燃焼−赤外線吸収分析用試料

20…固体発光分析装置

30…鋼中炭素・硫黄分析装置(CS計)

40…分析プロセスコンピュータ

50…ホストコンピュータ

【技術分野】

【0001】

本発明は、分析装置間の異常値判定方法及び装置に係り、特に、鉄鋼製品の成分をスパーク放電発光分光分析装置と燃焼−赤外線吸収分析装置で分析する際に用いるのに好適な、異常値の有無を的確に判定可能な、分析装置間の異常値判定方法及び装置に関する。

【背景技術】

【0002】

鉄鋼製品の製造工程における分析方法として、スパーク放電発光分光分析方法(JIS G1253(スパーク放電−発光分光分析装置)及び特許文献1、2参照)や、燃焼−赤外線吸収方法(JIS G1211(鉄及び鋼−炭素定量方法)、JIS G1215(鉄及び鋼−硫黄定量方法)及び特許文献3−5参照)が知られている。この内、前者は、鉄鋼中の炭素C、マンガンMn、シリコンSi、リンP、硫黄S、銅Cu、ニッケルNi、クロムCr、モリブデンMo、バナジウムV、チタンTi、錫Sn、コバルトCo、砒素As、アルミニウムAlなどの分析に用いられている。又、後者は、炭素C(JIS G1211)や硫黄S(JIS G1215)の分析に用いられている。

【0003】

ここで、前者のスパーク放電発光分光分析方法による固体発光分析装置20用の試料12は、図1に例示する如く、例えば直径30mm、高さ50mm程度の素鋼分析試料10から、例えば直径30mm、高さが30mmの円柱ブロック状の試料12を切り出して使用する。一方、後者の燃焼−赤外線吸収方法による鋼中炭素・硫黄分析装置(以下、CS計)用の試料14は、同じく図1に例示する如く、例えば重量0.5g(直径5mm、高さ5mmくらい)の微小な粉状の試料14を作成して用いる。ここで、前者の試料12は比較的大きいため、識別番号が付けられており、試料の取り違い等のミスは少ない。これに対して、後者の試料14は非常に小さいため、識別番号などを付けることができず、取り違いなどのミスを発生する可能性がある。

【0004】

同じ素鋼分析試料10を、前者と後者の両手法で分析した場合、C及びSは両方で分析が可能であるが、より分析精度の高いCS計30の分析値を正として採用する。この際、両者の分析値を比較することにより、万が一発生し得る分析試料の混在や取り間違いによる異常や、分析装置の異常の有無を判定可能である。即ち、両者の分析値に有意差があった場合、異材や分析値の異常の可能性を疑い、対策を取ることが可能である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平09−229863号公報

【特許文献2】特開平07−260690号公報

【特許文献3】特開平11−44687号公報

【特許文献4】特開2004−257920号公報

【特許文献5】特開2000−88780号公報

【特許文献6】特開平05−118985号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら従来は、オペレータによる目視判定であったため、異常を見逃す可能性がある。又、異常と判定する基準作りが困難であり、一般的にはオペレータの勘と経験に頼らざるを得ない等の問題があった。

【0007】

一方、特許文献6には、溶鋼を取鍋精錬を通して鋳造する工程において、取鍋精錬時の炭素成分調整をピン試料の燃焼−赤外線吸収法によって分析した値に基づいて行った後に、取鍋下炭素成分値もピン試料の同じ燃焼−赤外線吸収法によって分析した値により保証することが記載されているが、異なる分析手法による分析値を比較するものではなかった。

【0008】

本発明は、前記従来の問題点を解決するべくなされたもので、同じ分析対象から作成した試料を、分析手法が異なる複数の分析装置で分析する際に、分析装置間の異常値を的確に判定可能とすることを課題とする。

【課題を解決するための手段】

【0009】

本発明は、同じ分析対象から作成した試料を、分析手法が異なる複数の分析装置で分析する際の分析装置間の異常値判定方法であって、分析装置間の分析値の差が、分析精度が低い方の分析手法の対標準物質許容差より大きく、且つ、該対標準物質許容差と、各分析手法の併行許容差の加算平均との和より小さな閾値以上である時に、異常値と判定することにより、前記課題を解決したものである。

【0010】

本発明は、又、同じ分析対象から作成した試料を、分析手法が異なる複数の分析装置で分析する際の分析装置間の異常値判定装置であって、分析精度が低い方の分析手法の対標準物質許容差より大きく、且つ、該対標準物質許容差と、各分析手法の併行許容差の加算平均との和より小さな閾値を求める手段と、分析装置間の分析値の差が、前記閾値以上である時に、異常値と判定する手段と、を備えたことにより、同様に前記課題を解決したものである。

【0011】

ここで、前記閾値を、前記対標準物質許容差と、各分析手法の併行許容差の2乗平均の平方との和に基づいて決定することができる。

【0012】

又、前記閾値を、前記対標準物質許容差と、各分析手法の併行許容差の2乗平均の平方との和を濃度別に算出し、回帰して求めた許容線を用いて決定することができる。

【0013】

又、分析対象を鋼とし、前記分析手法を発光分析法と燃焼−赤外線吸収法とすることができる。

【発明の効果】

【0014】

本発明によれば、的確な閾値を用いて分析装置間の分析値の差を判定できるので、分析装置間の異常値を的確に判定可能となる。従って、分析値の自動比較による装置異常検出や、異材や偏析の発見等を自動的に行うことができ、品質トラブルを未然に防ぐことが可能となる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態の全体構成を示すブロック図

【図2】同じく許容線の求め方の一例を示す流れ図

【図3】同じく炭素濃度に対する許容線の一例を示す図

【図4】同じく硫黄濃度に対する許容線の一例を示す図

【図5】同じく分析手順の一例を示す流れ図

【図6】同じく許容線を用いた判定の一例を示す流れ図

【発明を実施するための形態】

【0016】

以下、図面を参照して、本発明の実施形態を詳細に説明する。

【0017】

本発明を実施するための装置の実施形態は、図1に示す如く、素鋼分析試料10から切り出した固体発光分析用試料12を、例えば放電スパーク発光分光分析方法により分析して、該試料12中のC、Mn、Si、P、S,Cu、Ni、Cr、Mo、V、Ti、Sn、Co、As、Al等を測定する固体発光分析装置20と、同じ素鋼分析試料10から作成した燃焼−赤外線吸収分析用試料(CS計用試料)14を、例えば、燃焼−赤外線吸収法により分析して、該試料14中のCとSを測定する鋼中炭素・硫黄分析装置(CS計)30と、前記固体発光分析装置20で得られたCとSの分析値と、前記CS計30で得られたCとSの分析値を比較し、本発明に係る閾値を用いて異常値を判定する分析プロセスコンピュータ(プロコンとも称する)40と、該分析プロセスコンピュータ40の出力に基づいて操業へフィードバックしたりミルシートへ反映させるホストコンピュータ50と、を備えている。

【0018】

ここで、CS計30によって測定されたCS分析値(化学分析値とも称する)及び固体発光分析装置20によって分析されたCS以外の分析値を、正常としてホストコンピュータ50に取込むか否かを判定する許容差の閾値は、次のように求める。

【0019】

まず、図2に示す如く、次式で求められる許容差を濃度別に算出する(ステップ100)。

【0020】

【数1】

ここで、

対標準物質許容差:JIS G1253の表8に記載されたスパーク放電発光分光分析方法の標準物質に対する許容差

化学分析併行許容差:JIS G1211(炭素)の表5またはG1215(硫黄)の附属書5表1〜表3に記載された燃焼−赤外線吸収法の許容差

発光分析併行許容差:JIS G1253の表2に記載されたスパーク放電発光分光分析方法の許容差

【0021】

次いで、図3(Cの場合)及び図4(Sの場合)に例示する如く、濃度をX軸(例えば対数軸)、許容差をY軸(例えば対数軸)にプロットし、X−Yグラフで一次回帰して、許容線を求める(ステップ110)。この許容線(一次回帰式)に濃度を代入することで、閾値が求められる。

【0022】

炭素濃度に対する許容線の例を図3に、硫黄濃度に対する許容線の例を図4に示す。図3、図4において、上の丸印BがJIS G1253による対標準物質許容差、中央の丸印Cが同じくJIS G1253による固体発光分光分析の併行許容差、下の丸印AがJIS G1211(炭素)又はG1215(硫黄)による燃焼−赤外線吸収法における併行許容差、*印が(1)式による計算値、実線が該計算値を一次回帰して求めた許容線である。

【0023】

ここで、図2においては、炭素濃度に応じて、3つの一次回帰式を用いている。又、図4においては、硫黄濃度に応じて2つの一次回帰式を用いている。

【0024】

なお、回帰方法は、一次回帰に限定されず、二次以上であっても良い。又、回帰を省略して、計算値を直線で結んだ折線を許容線としても良い。

【0025】

更に、(1)式の代りに、次の(2)式に示すように、精度の低い手法の対標準物質許容差に、両手法の併行許容差の加算平均を加えたものを許容差としても良い。

【0026】

許容差=対標準物質許容差+(化学分析併行許容差+発光分析併行許容差)/2

…(2)

【0027】

図1の装置を用いた分析手順の例を図5に示す。

【0028】

まず、転炉や連続鋳造機(CC)等から試料を気送する(ステップ200)。

【0029】

次いで、鋼試料12、14を調製する(ステップ210)。

【0030】

次いで、固体発光分析装置20による主成分の分析と、CS計30による鋼中炭素・硫黄の分析を行う(ステップ220)。

【0031】

次いで、分析プロセスコンピュータ(プロコン)40へデータを伝送する(ステップ230)。

【0032】

分析プロセスコンピュータ40では、図6に示す様な手順で異常判定を行う。

【0033】

具体的には、まず、発光分析値と化学分析値の差を算出する(ステップ232)。

【0034】

次いで、算出した差が許容線上の閾値以下であるか判定する。この時の濃度値は、例えば、高精度で信頼性が高いと見られる化学分析値を用いることができる(ステップ234)。

【0035】

ステップ234の判定結果が正である場合には、分析結果のデータをホストコンピュータ50や工場プロコン等に伝送し、操業へフィードバックしたり、ミルシートに反映する(ステップ240)。

【0036】

一方、ステップ234の判定結果が否である場合には、警告表示を行い(ステップ236)、ホストコンピュータ等へは出力しない。

【0037】

(1)式を用いて作成した許容線から求めた閾値を用いるようにしたところ、それ以前は異材による識別異常トラブルが発生していたのが、本発明導入後は、警告発生件数が月1〜2件、トラブル発生は0件になり、有用性が高いことが確認出来た。

【0038】

なお、前記実施形態においては、精度の低い分析装置として放電スパーク発光分光分析方法による固体発光分析装置20が用いられ、精度の高い分析装置として、燃焼−赤外線吸収分析法によるCS計30が用いられていたが、分析装置の組み合わせはこれに限定されず、例えばCS計の変わりに原子吸光計を用いて、アルミニウムとクロムを比較対象とすることも可能である。

【符号の説明】

【0039】

10…素鋼分析試料

12…固体発光分析用試料

14…燃焼−赤外線吸収分析用試料

20…固体発光分析装置

30…鋼中炭素・硫黄分析装置(CS計)

40…分析プロセスコンピュータ

50…ホストコンピュータ

【特許請求の範囲】

【請求項1】

同じ分析対象から作成した試料を、分析手法が異なる複数の分析装置で分析する際の分析装置間の異常値判定方法であって、

分析装置間の分析値の差が、分析精度が低い方の分析手法の対標準物質許容差より大きく、且つ、該対標準物質許容差と、各分析手法の併行許容差の加算平均との和より小さな閾値以上である時に、異常値と判定することを特徴とする分析装置間の異常値判定方法。

【請求項2】

前記閾値が、前記対標準物質許容差と、各分析手法の併行許容差の2乗平均の平方との和に基づいて決定されたものであることを特徴とする請求項1に記載の分析装置間の異常値判定方法。

【請求項3】

前記閾値が、前記対標準物質許容差と、各分析手法の併行許容差の2乗平均の平方との和を濃度別に算出し、回帰して求めた許容線を用いて決定されたものであることを特徴とする請求項2に記載の分析装置間の異常値判定方法。

【請求項4】

分析対象が鋼で、前記分析手法が発光分析法と燃焼−赤外線吸収法であることを特徴とする請求項1乃至3のいずれかに記載の分析装置間の異常値判定方法。

【請求項5】

同じ分析対象から作成した試料を、分析手法が異なる複数の分析装置で分析する際の分析装置間の異常値判定装置であって、

分析精度が低い方の分析手法の対標準物質許容差より大きく、且つ、該対標準物質許容差と、各分析手法の併行許容差の加算平均との和より小さな閾値を求める手段と、

分析装置間の分析値の差が、前記閾値以上である時に、異常値と判定する手段と、

を備えたことを特徴とする分析装置間の異常値判定装置。

【請求項6】

前記閾値が、前記対標準物質許容差と、各分析手法の併行許容差の2乗平均の平方との和に基づいて決定されたものであることを特徴とする請求項5に記載の分析装置間の異常値判定装置。

【請求項7】

前記閾値が、前記対標準物質許容差と、各分析手法の併行許容差の2乗平均の平方との和を濃度別に算出し、回帰して求めた許容線を用いて決定されたものであることを特徴とする請求項6に記載の分析装置間の異常値判定装置。

【請求項8】

分析対象が鋼で、前記分析手法が発光分析法と燃焼−赤外線吸収法であることを特徴とする請求項5乃至7のいずれかに記載の分析装置間の異常値判定装置。

【請求項1】

同じ分析対象から作成した試料を、分析手法が異なる複数の分析装置で分析する際の分析装置間の異常値判定方法であって、

分析装置間の分析値の差が、分析精度が低い方の分析手法の対標準物質許容差より大きく、且つ、該対標準物質許容差と、各分析手法の併行許容差の加算平均との和より小さな閾値以上である時に、異常値と判定することを特徴とする分析装置間の異常値判定方法。

【請求項2】

前記閾値が、前記対標準物質許容差と、各分析手法の併行許容差の2乗平均の平方との和に基づいて決定されたものであることを特徴とする請求項1に記載の分析装置間の異常値判定方法。

【請求項3】

前記閾値が、前記対標準物質許容差と、各分析手法の併行許容差の2乗平均の平方との和を濃度別に算出し、回帰して求めた許容線を用いて決定されたものであることを特徴とする請求項2に記載の分析装置間の異常値判定方法。

【請求項4】

分析対象が鋼で、前記分析手法が発光分析法と燃焼−赤外線吸収法であることを特徴とする請求項1乃至3のいずれかに記載の分析装置間の異常値判定方法。

【請求項5】

同じ分析対象から作成した試料を、分析手法が異なる複数の分析装置で分析する際の分析装置間の異常値判定装置であって、

分析精度が低い方の分析手法の対標準物質許容差より大きく、且つ、該対標準物質許容差と、各分析手法の併行許容差の加算平均との和より小さな閾値を求める手段と、

分析装置間の分析値の差が、前記閾値以上である時に、異常値と判定する手段と、

を備えたことを特徴とする分析装置間の異常値判定装置。

【請求項6】

前記閾値が、前記対標準物質許容差と、各分析手法の併行許容差の2乗平均の平方との和に基づいて決定されたものであることを特徴とする請求項5に記載の分析装置間の異常値判定装置。

【請求項7】

前記閾値が、前記対標準物質許容差と、各分析手法の併行許容差の2乗平均の平方との和を濃度別に算出し、回帰して求めた許容線を用いて決定されたものであることを特徴とする請求項6に記載の分析装置間の異常値判定装置。

【請求項8】

分析対象が鋼で、前記分析手法が発光分析法と燃焼−赤外線吸収法であることを特徴とする請求項5乃至7のいずれかに記載の分析装置間の異常値判定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−211776(P2012−211776A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−76452(P2011−76452)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]