分析装置

【課題】分析用具の内部に設けられた反応セルの温度を正確に測定し得、従来に比べて厳密な温度管理を行い得る分析装置を提供する。

【解決手段】試薬25と反応した試料の分析を行う分析装置において、分析用具10と、赤外線センサ1と、制御部5とを備えておく。分析用具10の内部には、試料と試薬25とを反応させる反応セル24と、通電によって発熱する発熱体33とを備えておく。赤外線センサ1は、分析用具10の外部に、反応セル24から放射された赤外線9を受光するように配置し、受光した赤外線9の量に応じた信号を制御部5に出力させる。制御部5によって、赤外線センサ1からの信号に基づいて発熱体33の発熱量を調整する。

【解決手段】試薬25と反応した試料の分析を行う分析装置において、分析用具10と、赤外線センサ1と、制御部5とを備えておく。分析用具10の内部には、試料と試薬25とを反応させる反応セル24と、通電によって発熱する発熱体33とを備えておく。赤外線センサ1は、分析用具10の外部に、反応セル24から放射された赤外線9を受光するように配置し、受光した赤外線9の量に応じた信号を制御部5に出力させる。制御部5によって、赤外線センサ1からの信号に基づいて発熱体33の発熱量を調整する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、試薬と反応した試料の分析を行う分析装置に関し、特にはマイクロデバイス等の分析用具を利用する分析装置に関する。

【背景技術】

【0002】

近年、微量な試料による分析を可能とするため、マイクロデバイスと呼ばれる分析用具の開発が盛んに行われている。マイクロデバイスは、例えば、ガラス基板や樹脂基板の一方の面上に、集積回路のマイクロ加工技術を利用して、微小な溝(幅数μm〜数百μm)や凹部を形成して作製される(例えば、特許文献1参照。)。

【0003】

図7は、従来のマイクロデバイスの一例を示す分解斜視図である。図7に示すように、マイクロデバイスは、基板51とカバー52とを接合して形成される。基板51とカバー52は、透明の樹脂やガラスといった光透過性の材料で形成されている。

【0004】

また、図7に示すように、カバー52には、それを厚み方向に貫通する導入口53が形成されている。導入口53は、マイクロデバイスの内部に血液等の試料を導入するために用いられる。基板51の一方の面には、断面が円形の凹部54と、凹部54よりも断面積が大きい凹部56と、凹部54と凹部56とを接続する溝55とが設けられている。

【0005】

凹部54は、基板51の導入口53に整合するように形成されている。凹部54は、導入された試料を一旦貯留する貯留部として機能する。凹部56内には、固形の試薬57が配置されている。凹部56は反応セルとして機能する。溝55は、凹部54に貯留された試料を凹部56へと送るための流路として機能する。

【0006】

また、基板51とカバー52とを接合したときに、凹部56と外部との通気を確保するため、基板51には、通気路となる溝58も形成されている。このような構成により、図7に示すマイクロデバイスでは、凹部54から凹部56への試料の移動は毛細管現象によって行われる。更に、試薬57は、試料中の特定成分と反応して発色する。従って、反応セルとなる凹部56に、カバー52側から光を照射し、透過光を受光して吸光度を測定すれば、試料中の特定成分の濃度を知ることができる。

【0007】

また、図7の例に代表されるマイクロデバイスを用いた化学分析においては、反応条件を一定にするため、マイクロデバイスの反応セルの温度管理が重要となる。マイクロデバイスの反応セルの温度管理を行う方法の一つとしては、ヒータブロックを用いる方法が知られている。この方法によれば、マイクロデバイス全体を均一に加熱することができる。

【0008】

しかし、ヒータブロックを用いる場合は、マイクロデバイスの熱容量に対してヒータブロックの熱容量を十分大きくする必要がある。更に、ヒータブロックの大きさは熱容量の大きさに比例する。このため、ヒータブロックを用いた温度管理は、測定装置の大型化という問題や省電力化が図れないという問題を有している。また、マイクロデバイスの外部から加熱を行うため、マイクロデバイス内部の反応セルの温度はヒータブロックの昇温時間や温調精度から予測するしかなく、反応セルの温度を厳密に管理することは困難である。

【0009】

一方、マイクロデバイス内部に、発熱体となる金属の薄膜と、熱伝対やサーミスタ素子等の温度センサ(温度測定素子)とを設けておき、これらによってマイクロデバイス内部の加熱と温度測定とを行って温度管理する方法も知られている(例えば、特許文献2参照)。この温度管理方法によれば、測定装置を小型化でき、しかも省電力化を測ることができる。更に、マイクロデバイスを内部から加熱でき、内部で温度を測定できるので、ヒータブロックを用いる場合に比べて反応セルの温度管理を厳密に行うことができる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】国際公開第03/093836号パンフレット(第1図−第40図、第45図−第48図)

【特許文献2】特開2002−90357号公報(第1図)

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、温度センサをマイクロデバイス内部に設けた場合は、温度センサからの電線がマイクロデバイス内部から外部へと延びるため、マイクロデバイス内部の熱は電線を伝達して外部へ放出される。従って、温度センサによって測定された反応セルの温度は、実際の反応セルの温度よりも低くなる。このため、上記の発熱体と温度センサとを用いた温度管理方法においても、反応セル内の温度を正確に測定するのは困難であり、温度管理が不十分であるという問題がある。

【0012】

また、一つの試料に対して複数種類の検査を行うため、複数の反応セルを設ける場合があるが、この場合、反応セル毎に温度センサを設ける必要がある。しかしながら、通常、温度センサにはバラツキがあるため、温度センサを用いた場合は、各反応セル内の温度を正確に測定するため、各温度センサで測定された温度を正確に補正する必要がある。

【0013】

また、反応セルの容積は小さくすることが求められているが、温度センサの小型化には限界がある。このため、温度センサの容積は、反応セルの容積と同等か、それ以上となることがある。この場合、温度センサが熱を吸収してしまい、測定対象の温度に影響を与えてしまうという問題が生じることがある。

【0014】

また、マイクロデバイスは、取り扱いの容易さの点から、ディスポーザブルであることが求められる。しかし、マイクロデバイスの内部に温度センサを設けた場合は、マイクロデバイスのコストが上昇してしまうため、ディスポーザブルとするのが困難になる。

【0015】

本発明の目的は、上記問題を解消し、分析用具の内部に設けられた反応セルの温度を正確に測定し得、従来に比べて厳密な温度管理を行い得る分析装置を提供することにある。

【課題を解決するための手段】

【0016】

上記目的を達成するために本発明における分析装置は、試薬と反応した試料の分析を行う分析装置であって、分析用具と、赤外線センサと、温度制御部とを備え、前記分析用具は、その内部に、前記試料と前記試薬とを反応させる反応セルと、通電によって発熱する発熱体とを備え、前記赤外線センサは、前記分析用具の外部に、前記反応セルから放射された赤外線を受光するように配置され、受光した前記赤外線の量に応じた信号を前記温度制御部に出力し、前記温度制御部は、前記赤外線センサからの信号に基づいて、前記発熱体の発熱量を調整することを特徴とする。

【発明の効果】

【0017】

以上のように、本発明における分析装置は、反応セルから放射される赤外線を赤外線センサで受光することによって反応セルの温度を測定している。このため、従来に比べて、反応セル内の温度を正確に測定することができる。この結果、本発明の分析装置を用いれば、従来に比べて厳密な温度管理を行うことができる。また、分析用具内に温度センサを設ける必要がないため、分析用具をディスポーザブルとすることも容易である。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の実施の形態1における分析装置で使用する分析用具の一例を示す断面図である。

【図2】図2は、図1に示す分析用具を構成する基板を示す上面図である。

【図3】図3は、図1に示す分析用具を構成するカバーを示す下面図である。

【図4】図4は、図1に示す分析用具の分解斜視図である。

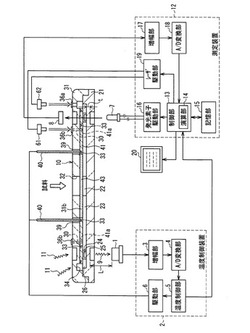

【図5】図5は、本発明の実施の形態1における分析装置の構成を概略的に示す構成図である。

【図6】図6は、本発明の実施の形態2における分析装置の構成を概略的に示す構成図である。

【図7】図7は、従来のマイクロデバイスの一例を示す分解斜視図である。

【発明を実施するための形態】

【0019】

本発明における分析装置は、試薬と反応した試料の分析を行う分析装置であって、分析用具と、赤外線センサと、温度制御部とを備え、前記分析用具は、その内部に、前記試料と前記試薬とを反応させる反応セルと、通電によって発熱する発熱体とを備え、前記赤外線センサは、前記分析用具の外部に、前記反応セルから放射された赤外線を受光するように配置され、受光した前記赤外線の量に応じた信号を前記温度制御部に出力し、前記温度制御部は、前記赤外線センサからの信号に基づいて、前記発熱体の発熱量を調整することを特徴とする。

【0020】

上記本発明における分析装置においては、前記分析用具が、光透過性の材料によって形成されており、前記試料を前記分析用具の内部に導入するための導入口と、導入された前記試料を一旦貯留する貯留部と、貯留された前記試料を前記反応セルに移動させるための流路とを更に備えている態様とするのが良い。また、この態様では、前記分析用具が円板状に形成されており、前記導入口及び前記貯留部が前記円板の中心に位置するように配置され、前記反応セルが複数個設けられ、各反応セルは、前記貯留部の周辺に前記円板の円周方向に沿って配置され、前記流路が放射状に複数本設けられているのが好ましい。この場合、一の試料に対して、一度に複数の分析を行うことができる。

【0021】

また、上記本発明における分析装置においては、前記赤外線センサが、その受光面を前記反応セルに向けた状態で、前記分析用具の厚み方向において前記反応セルと対向する位置に配置されており、前記分析用具の前記反応セルが設けられた部分の前記赤外線センサ側の肉厚は、0.01mm〜5mmに設定されている態様とするのが好ましい。また、この態様においては、前記赤外線センサの受光面と前記分析用具との距離が0.1mm〜30mmに設定されているのが好ましい。これらの態様とすることで、温度の測定精度を高めることができる。なお、前記赤外線センサとしては、サーモパイル型赤外線センサを用いることができる。

【0022】

また、上記本発明における分析装置は、前記反応セルで前記試薬と反応した前記試料の反応度を測定する測定装置を更に備え、前記温度制御部が、前記赤外線センサが前記温度制御部に出力した信号に基づいて、前記反応セルの温度を特定し、特定した温度を前記測定装置に通知し、前記測定装置は、前記温度制御部が通知した温度に基づいて、測定された反応度を補正する態様とするのが好ましい。

【0023】

上記態様によれば、よりいっそう正確な測定結果を得ることができる。また、上記態様においては、前記測定装置が、温度毎に設定された補正係数群を格納する記憶部を備え、前記温度制御部が通知した温度に基づいて、格納された前記補正係数群の中から対応する補正係数を特定し、特定した補正係数を前記測定された反応度に乗算することによって、前記測定された反応度を補正することができる。

【0024】

また、上記本発明における分析装置は、前記反応セルで前記試薬と反応した前記試料の反応度を測定する測定装置を更に備え、前記分析用具が、前記試料の前記反応セルへの流入を遮断する遮断部を備え、前記温度制御部が、前記赤外線センサが前記温度制御部に出力した信号に基づいて、前記反応セルの温度を特定し、特定した温度を前記測定装置に通知し、前記測定装置は、前記温度制御部が通知した温度が基準温度に到達したときに、前記遮断部による遮断を解除させる態様とするのが好ましい。

【0025】

上記態様とした場合は、反応セルが基準温度に達してから、反応セルに試料が導入される。よって、特に、試薬が固相化された状態で反応セルに配置されている場合は、試料によって反応試薬が溶解する速度や拡散する速度を一定に保てるため、再現性の良い反応を実現できる。更に、一部の酵素活性の測定のように、反応速度の測定によって対象物質の濃度を特定する場合においては、測定開始時と終了時とで反応セルに温度差が生じると、正確な反応速度を測定することが困難となる。一方、上記態様によれば、測定開始時と終了時とで反応セルの温度を一定に保つことが容易に行え得る。上記態様は、このような反応速度を測定する場合においても有効である。

【0026】

また、上記本発明における分析装置は、前記赤外線センサを収容する筐体と、前記筐体を加熱する加熱手段と、前記筐体の温度に応じた筐体温度通知信号を前記温度制御に出力する温度センサとを更に備え、前記温度制御部が、前記温度センサからの信号に基づいて前記加熱手段を駆動して、前記赤外線センサの温度を調整する態様とするのも好ましい。上記態様によれば、赤外線センサの温度を一定に保持できるため、反応セル24の温度の特定をいっそう正確に行なうことができる。

【0027】

(実施の形態1)

以下、本発明の実施の形態1における分析装置について図面を用いて説明する。最初に、本実施の形態1における分析装置で使用する分析用具の一例について図1〜図4を用いて説明する。図1は、本発明の実施の形態1における分析装置で使用する分析用具の一例を示す断面図である。図2は、図1に示す分析用具を構成する基板を示す上面図である。図3は、図1に示す分析用具を構成するカバーを示す下面図である。図4は、図1に示す分析用具の分解斜視図である。

【0028】

なお、図1に示す断面は、図2に示す切断線A−A´及び図3に示す切断線B−B´に沿って切断した断面である。また、図2は基板21の接合面(カバー側の面)21aを示し、図3はカバー31の接合面(基板側の面)31aを示している。

【0029】

図1〜図4に示すように、本実施の形態1では、分析用具10は、マイクロデバイスとよばれるものであり、半導体集積回路のマイクロ加工技術を利用して作製されている。図1及び図4に示すように、分析用具10は、基板21とカバー31とを備えている。基板21及びカバー31は光透過性の材料で形成されている。本例では、基板21及びカバー31は円板状に形成されている(図2〜図4参照)。

【0030】

図1、図2及び図4に示すように、基板21の接合面21aには、貯留部22、流路23、反応セル24、及び通気路26が形成されている。また、接合面21aには、自己粘着性のエラストマーシート41が貼付されている。更に、本例では、患者から採取した血液が試料として用いられるため、血液中の血球成分を分離する分離膜43(図1及び図4参照)が、エラストマーシート41の中心に形成された孔42に嵌め込まれている。このため、貯留部22、流路23、反応セル24、及び通気路26の上部は、エラストマーシート41及び分離膜43によって閉じられた状態となっている。なお、エラストマーシート41も光透過性の材料で形成されている。

【0031】

貯留部22は、分析用具10の内部に導入された血液を一旦貯留するために用いられる。本例では、貯留部22は基板21の中心に配置されている。なお、貯留部22、分離膜43、及び後述する導入口32は、分析用具10の中心において互いに整合している。

【0032】

反応セル24は、試料と試薬25との反応に用いられる。本例では、反応セル24は、複数個設けられており、貯留部22の周辺において、基板21の円周方向に沿って一定間隔を置いて配置されている。反応セル24の内部には、固形の試薬25が配置されている。

【0033】

図2に示すように、本実施の形態1では、全ての反応セル24に試薬25が配置されているが、反応セル24の幾つかには試薬25を配置しない態様とすることができる。この場合は、試薬25が配置されていない反応セル24は、例えば、吸光度を算出する際に必要なブランク値の測定用に用いることができる。また、各反応セル24に配置される試薬25は、それぞれ種類の異なるものとすることもできる。

【0034】

流路23は、貯留部22に貯留された試料を反応セル24に移動させるために用いられる。本実施の形態1では、流路23は、貯留部22と各反応セル24とを連通させる溝であり、基板21の接合面21aに放射状に形成されている。また、通気路26も、流路23と同様に、接合面21aに形成された溝である。通気路26は、基盤21とカバー31とを接合したときに、カバー31に形成された溝34(図1及び図3)と連通し、反応セル24と外部との通気を確保するために用いられる。この点については後述する。本実施の形態1では、通気路26は、流路23の延長線上に設けられている。

【0035】

また、本実施の形態1では、基板21の接合面21aには、流路23毎に分岐路29も形成されている。各分岐路29は、それぞれ対応する流路23の反応セル24側の部分から分岐している。分岐路29も、流路23と同様に、接合面21aに形成された溝である。また、分岐路29は、基板21とカバー31とを接合したときに、カバー31に形成された貫通孔30(図1及び図3参照)と連通する。分岐路29は、流路23と外部との通気を確保するために用いられる。この点については後述する。

【0036】

なお、上述したように、貯留部22、流路23、反応セル24、通気路26、更には分岐路29の基板21への形成は、半導体集積回路のマイクロ加工技術を利用して行われている。具体的には、貯留部22、流路23、反応セル24、通気路26及び分岐路29は、これらの形状に合わせたレジストパターンをフォトリソグラフィによって基板21の接合面21aに形成し、その後、ドライエッチング又はウェットエッチングを施すことによって形成される。

【0037】

図1及び図3に示すように、本実施の形態1において、カバー31は、試料を分析用具10の内部に導入するための導入口32を備えている。導入口32は、上述したように、分離膜42及び貯留部22と整合するように、カバー21の中心に設けられている。また、カバー31の接合面31aには、通電によって発熱する発熱体33が設けられている。図3において、発熱体33にはハッチングを施している。

【0038】

また、本実施の形態1では、発熱体33は、銀、アルミ、銅といった金属材料や、カーボン等で形成された導電性の薄膜であり、一本の配線を構成している。発熱体33の形成は、例えば蒸着や、印刷によって行うことができる。なお、図3の例では、発熱体33は、カバー31の接合面31aに形成されているが、例えば、エラストマーシート41のカバー31側の面に形成することもできる。

【0039】

また、発熱体33は、半導体集積回路のマイクロ加工技術を利用して形成することもできる。この場合は、先ず、スパッタリングによってカバー21の接合面31aに薄膜を形成する。次に、この上にフォトリソグラフィによって、形成する発熱体33に合わせたレジストパターンを形成する。その後、レジストパターンに覆われていない余分な薄膜をエッチングによって除去すると、発熱体33が得られる。

【0040】

また、本実施の形態1では、図3から分かるように、発熱体33は、各反応セル24の温度の均一化を図るため、分析用具10を上から又は下から見たときに、各反応セル24が発熱体33で囲まれて見えるように形成されている。なお、本発明において、発熱体33の形成パターンは特に限定されるものではない。発熱体33は、例えば、流路23での試料の加熱も可能なように形成しても良い。

【0041】

また、図1に示すように、発熱体33への電力供給は、二つの電極ピン40によって行われている。電極ピン40は、それぞれ、カバー31に形成された挿入孔39を介して発熱体に接続されている。また、一方の挿入孔39は発熱体33の一方の端部と整合するように形成されており、他方の挿入孔39は発熱体33の他方の端部と整合するように形成されている。

【0042】

また、本実施の形態1では、図1及び図3に示すように、カバー31の接合面31aには、環状の溝34が形成されている。溝34は、基板21とカバー31とを接合させたときに、基板21に設けられた通気路26と連通する。更に、カバー31には、カバー31を厚み方向に貫通し、且つ、溝34と連通する貫通孔35も形成されている。このため、通気路26、溝34、及び貫通孔35によって、各反応セル24と外部との通気が確保される。

【0043】

更に、本実施の形態1では、図1、図3及び図4に示すように、カバー31には、カバー31を厚み方向に貫通する複数の貫通孔30が、円周方向沿って形成されている。また、複数の貫通孔30それぞれは、基板21に設けられた分岐路29のいずれかと連通する。更に、エラストマーシート41にも、貫通孔30それぞれと連通するように複数の貫通孔41a(図1及び図4参照)が形成されている。このため、分岐路29、貫通孔30及び貫通孔41aによって、各流路23と外部との通気が確保される。

【0044】

但し、図1及び図4に示すように、試料が導入されていない状態では、貫通孔35の外部側の開口はシール36aによって塞がれている。同様に、貫通孔30外部側の開口も、シール36bによって塞がれている。よって、導入口32から所定量の試料を導入しても、試料は貯留部22に貯留されるにとどまり、流路23及び反応セル24への試料の流入は遮断される。

【0045】

また、貯留部22に試料が貯留している状態で、貫通孔30の開口を塞ぐシール36bの破壊又は剥離を行なうと、試料は、毛細管現象によって流路23へと流入し、流路23と分岐路29との連結部分まで到達する。続いて、貫通孔35の開口を塞ぐシール36aの破壊又は剥離を行なうと、試料は、毛細管現象によって、反応セル24へと流入し、試薬25と反応する。

【0046】

このように、本実施の形態1において、分岐路29、貫通孔30、貫通孔41a及びシール36bは、流路23への試料の流入を遮断する第1の遮断部として機能する。また、通気路26、溝34、貫通孔35及びシール36aは、反応セル24への試料の流入を遮断する第2の遮断部として機能する。また、第1の遮断部による遮断は、シール36bの破壊又は剥離によって解除でき、第2の遮断部による遮断は、シール36aの破壊又は剥離によって解除できる。

【0047】

本実施の形態1において、シール36a及び36bは、貫通孔30又は35の開口を確実に塞ぐことができ、且つ、容易に破壊又は剥離できるものであれば良く、特に限定されるものではない。本実施の形態1においては、シール36a及び36bは、レーザ光線の照射や針による穿刺によって、簡単に破壊されるように、アルミニウム箔等の金属箔や樹脂フィルムによって形成されている。また、本実施の形態1においては、シール36a及び36bは、接着剤による接着や融着によってカバー31に貼付されている。

【0048】

また、本実施の形態1では、図1及び図3に示すように、カバー31の接合面31aの反対側の面(外面)31bには、各反応セル24と整合する位置に、複数の凹部37が形成されている。凹部37の底面は、後述する分析用の光が分析用具10に入射するときの入射面となる。また、図1及び図2に示すように、同様に、基板21の接合面21aの反対側の面(外面)21bにも、各反応セル24と整合する位置に、複数の凹部27が形成されている。凹部27の底面は、反応セル25を透過した透過光の出射面となる。

【0049】

なお、本実施の形態1では、分析用具10は全体が光透過性の材料で形成されているが、これに限定されるものではない。反応セル24への光の入射経路となる部分、及び反応セルからの光の出射経路となる部分のみが光透過性の材料で形成されていれば良い。具体的には、凹部37の底面から反応セル24までの部分と、反応セル24から凹部27の底面までの部分とが光透過性の材料で形成されていれば良い。

【0050】

また、図1〜図3に示すように、本実施の形態1では、基板21の接合面21aの外縁側の部分には段差28が設けられている。また、カバー31の接合面31aの外縁側の部分には、段差28と嵌合するように、環状の凸部38が設けられている。このため、基板21とカバー31との位置合わせを簡単に行うことができる。

【0051】

次に、本発明の実施の形態1における分析装置の構成と、これを用いた試料の分析とについて図5を用いて説明する。図5は、本発明の実施の形態1における分析装置の構成を概略的に示す構成図である。

【0052】

図5に示す本実施の形態1における分析装置は、図1〜図4に示した分析用具10の反応セル24毎に、試薬25と反応した試料の反応度を測定し、測定した反応度に基づいて成分分析を行う装置である。本実施の形態1では、分析装置は、吸光度を測定し、測定した吸光度に基づいて成分分析を行う測定装置12を備えている。また、図5においては図示していないが、分析装置は、吸光度測定の対象となる反応セル24を切り替えるため、分析用具10を回転させる回転機構も備えている。

【0053】

また、正確な吸光度を測定するためには、反応セル24の温度管理が重要となる。このため、図5に示す分析装置は、赤外線センサ1と温度制御装置2とを更に備えており、これらによって反応セル24の温度管理を行っている。

【0054】

図5に示すように、赤外線センサ1は、反応セル24から放射された赤外線9を受光し、受光した赤外線9の量に応じた信号を温度制御装置2に出力する。本実施の形態1において、赤外線センサ1は、複数の薄膜熱電対(図示せず)を備えたサーモパイル型赤外線センサである。赤外線センサ1は、受光した赤外線の量に応じてセンサ内部に生じる温度変化を熱電対の熱起電力として出力する。また、赤外線センサ1は、温度補償用のサーミスタ(図示せず)も備えている。

【0055】

温度制御装置2は、増幅部3と、A/D変換部4と、温度制御部5と、駆動部6とを備えている。増幅部3は、赤外線センサ1からの信号を増幅する増幅回路である。増幅された信号はA/D変換部4に入力される。A/D変換部4は、入力された信号をデジタル信号に変換するA/D変換回路である、デジタル信号は温度制御部5に入力される。

【0056】

温度制御部5は、入力されたデジタル信号から反応セル24の温度を検出し、検出した温度に基づいて駆動部6に指示を与える。駆動部6は、温度制御部5からの指示に応じて、発熱体33に供給する電力量を調整し、発熱体33の発熱量を調整する。また、温度制御部5は、測定装置12に反応セル24の温度を通知するため、反応セル24の温度を特定する信号(セル温度通知信号)を測定装置12に出力している。また、セル温度通知信号は、反応セル毎に出力され、温度測定の対象となったセルを特定する情報も含んでいる。

【0057】

このように、本実施の形態1における分析装置においては、赤外線センサ1からの温度情報に基づいて反応セル24の温度が測定されている。このため、背景技術において述べた温度センサを用いて温度測定を行う場合と異なり、反応セル24内の熱が電線によって外部に放出されることがない。よって、赤外線センサ1から得られる温度情報は、分析用具内部の反応セルの周辺領域に温度センサを取り付けた場合に得られる温度情報に比べて正確である。

【0058】

また、本実施の形態1における分析装置においては、温度センサを用いないため、温度センサのバラつきによる誤差の補正を行なう必要がない。更に、温度センサに測定対象の熱が吸収されることもない。また、分析用具10のコストを低く抑えることができるため、分析用具10をディスポーザブルとすることができる。図5に示す分析装置を用いれば、従来に比べて厳密な反応セル24の温度管理を行うことができる。

【0059】

測定装置12は、吸光度の測定のため、反応セル24に光を照射する発光素子7と、反応セル24を透過した透過光を受光する受光素子8と、演算部14を含む制御部13と、記憶部15と、発光素子駆動部16と、増幅部17と、A/D変換部18とを備えている。

【0060】

発光素子駆動部16は、制御部13の指示に応じて発光素子7へ電力を供給し、発光素子に光の照射を行なわせる。発光素子7から光の照射が行なわれると、受光素子8は、受光した透過光の光量に応じたアナログ信号を増幅部17へと出力する。増幅部17は、アナログ信号を増幅し、増幅したアナログ信号をA/D変換部18へと出力する。A/D変換部18は、A/D変換部4と同様に、入力された信号をデジタル信号に変換する。デジタル信号は制御部13に入力される。

【0061】

A/D変換部18からデジタル信号が入力されると、演算部14は、このデジタル信号に基づいて、吸光度を算出する。更に、演算部14は、算出した吸光度から、測定対象としている成分(例えば酵素など)の濃度を算出し、算出結果を表示装置20に表示させる。

【0062】

ところで、図1〜図4に示したように複数個の反応セル24が分析用具10に設けられている場合においては、反応セル24毎に温度が微妙に異なる場合がある。また、吸光度の値は、反応セル24の温度に影響を受けることがある。このため、本実施の形態1においては、演算部14は、反応セル24の温度に基づいて、試薬と反応した試料の反応度、例えば、吸光度または吸光度から算出された成分濃度に対して補正を行なっている。

【0063】

具体的には、演算部14は、温度制御装置2から出力されたセル温度通知信号に基づいて、吸光度の算出対象となっている反応セルの温度を特定する。なお、演算部14は、温度制御部5からセル温度通知信号が出力されると、セル温度通知信号によって特定される温度と、温度測定の対象となったセルを特定する情報とを記憶部15に格納させている。よって、演算部14は、吸光度の測定の度に、記憶部15から、吸光度の測定対象となっている反応セルの温度を読み出している。

【0064】

また、本実施の形態1では、記憶部15は、温度毎に設定された補正係数群を格納している。演算部14は、補正係数群の中から、反応セルの温度に対応する補正係数を読み出し、読み出した補正係数で吸光度又は成分濃度を除算することによって補正を行なっている。

【0065】

表1は、本実施の形態1で用いられる補正係数群の一例を示している。表1において測定対象とされている成分は、AST(アスパラギン酸アミノトランスフェラーゼ)である。また、表1に記載の補正係数は、基準温度(37℃)における成分濃度を基準とした相対濃度である。よって、表1に記載の補正係数群を使用する場合は、演算部14は、吸光度から求めた成分濃度を補正係数で除算する。

【0066】

【表1】

【0067】

例えば、測定対象としている成分がASTである場合であって、測定対象としている反応セルの温度が25℃であるならば、演算部14は、補正係数を「0.50」と特定し、算出した成分濃度を「0.50」で除算する。演算部14は、乗算後の成分濃度を表示装置20に表示させる。

【0068】

このように、本実施の形態1によれば、反応セル24の温度に応じて、測定結果を補正することもでき、よりいっそう正確な測定結果を得ることができる。なお、本実施の形態1においては、赤外線センサ1及び温度制御装置2による温度測定は、吸光度の測定前に行なわれるが、これに限定されるものではない。本発明においては、赤外線センサ1及び温度制御装置2による温度測定は、吸光度の測定中や測定後に行っても良い。

【0069】

また、図5に示すように、本実施の形態1においては、測定装置12は、上述した分析用具10の第1の遮断部及び第2の遮断部による遮断を解除する機能も備えている。具体的には、図5に示すように、測定装置12は、レーザ61及び62と、レーザ駆動部19とを備えている。

【0070】

レーザ61は、シール36bにレーザ光線が照射されるように配置されている。レーザ62は、シール36aにレーザ光線が照射されるように配置されている。レーザ駆動部19は、制御部13の指示に応じて、レーザ61及び62に電力を供給し、レーザ61及び62にレーザ光線の照射を行なわせる。なお、図5の例では、レーザは二つであるが、これに限定されるものではない。例えば、移動可能な一つのレーザのみが備えられた態様であっても良い。

【0071】

このため、測定装置12は、以下に示す手順で、反応度の測定を行なうことができる。先ず、試料が貯留部22に貯留されると、制御部13は、レーザ駆動部19にレーザ61を駆動させて、シール36bにレーザ光線を照射させる。シール36bが破壊されると、試料は流路23と分岐路29との分岐部分まで流入する。

【0072】

次に、測定装置12は、温度制御装置2から出力されたセル温度通知信号に基づいて、試料が存在していない空の反応セル24それぞれの温度を特定する。この処理は、各反応セル24の温度が基準温度に到達するまで行なわれる。なお、基準温度は、試料の種類や測定項目の種類に応じて適宜設定される。

【0073】

次に、各反応セル24の温度が基準温度に到達すると、測定装置12は、レーザ駆動部19にレーザ62を駆動させて、シール36aにレーザ光線を照射させる。シール36bが破壊されると、試料は流路23から反応セル24に流入し、試薬25と反応する。この後、測定12は、吸光度の測定、成分濃度の算出を行なう。

【0074】

このように、本実施の形態1における分析装置によれば、反応セル24の温度が基準温度に到達してから、試料と試薬25との反応させることができる。特に、試薬15が固相化された状態で反応セル24に配置されている場合は、試料によって反応試薬が溶解する速度や拡散する速度を一定に保てるため、再現性の良い反応を実現できる。更に、一部の酵素活性の測定のように、反応速度の測定によって対象物質の濃度を特定する場合においては、測定開始時と終了時とで反応セル24の温度を一定に保持できるため、正確な反応速度を測定できる。

【0075】

本実施の形態1において、赤外線センサ1は、サーモパイル型赤外線センサに限定されるものではない。赤外線センサとしては、サーモパイル型赤外線センサ以外の熱型赤外線センサや、量子型赤外線センサを用いることができる。具体的には、サーモパイル型赤外線センサ以外の熱型赤外線センサとしては、焦電型赤外線センサやボロメータ型赤外線センサが挙げられる。また、量子型赤外線センサとしては、例えば、InAsやInSbを材料として用いた光起電力型赤外線センサや、光導電型赤外線センサ等が挙げられる。

【0076】

また、赤外線センサ1は、反応セル24から放射された赤外線9の受光が可能となる位置に配置すれば良く、赤外線センサ1の位置は特に限定されるものではない。但し、測定温度の正確性の向上の点から、赤外線センサ1は、その受光面を反応セル24に向けた状態で、分析用具10の厚み方向において反応セル24と対向する位置に配置するのが良い。また、加えて、発熱体33の発する熱の影響を回避するためには、図5に示すように、赤外線センサ1は、発熱体33が設けられていない側(即ち、基板21側)の反応セル24の直下の位置に配置するのが特に好ましい。

【0077】

更に、赤外線センサ1の受光面は、分析用具10と接触しない限り、できる限り分析用具10に近づけるのが好ましい。具体的には、赤外線センサ1の受光面と分析用具10との距離(図5の例では赤外線センサの受光面と凹部27の底面との距離)Lは、0.1mm〜30mm、特には0.5mm〜5mmに設定するのが好ましい。

【0078】

なお、赤外線センサ1と分析用具10との間に、赤外線を集光するためのレンズ系を配置するのであれば、距離Lはレンズ系に合わせて設定できる。

【0079】

また、測定される温度の正確性を高める点から、分析用具10の反応セル24が設けられた部分の赤外線センサ1側の肉厚tは、分析用具10の強度が確保できる限度内で出来るだけ薄くするのが好ましい。例えば、分析用具10を光透過性の樹脂材料で形成するのであれば、肉厚tは0.01mm〜5mm、特には0.5mm〜1mmに設定するのが好ましい。また、透明の樹脂シートに凹凸を設けて基板21を形成することもでき、この場合は、肉厚tを簡単に0.1mm以下とすることができる。

【0080】

更に、図5においては図示していないが、本実施の形態1においては、赤外線センサ1は支持部材によって支持されている。但し、赤外線センサ1に不要な輻射熱が入射し、これによって赤外線センサ1自体の温度が上昇するのを抑制するため、支持部材は、このような輻射熱を反射できるものであるのが好ましい。具体的には、支持部材の表面に、金やアルミ等をコーティングするのが好ましい。また、支持部材は、周囲の温度変化から赤外線センサ1を守るため、断熱性に優れた材料、例えば、樹脂材料やゴム材料で形成されているのが好ましい。

【0081】

また、図5に示した例では、赤外線センサ1は一つであるが、本実施の形態1においては、複数個用いることもできる。更に、上述した回転機構によって分析用具10を回転させることにより、温度測定の対象となる反応セル24を切り替えることもできる。

【0082】

また、図5に示すように、外乱赤外線11が存在する場合がある。このような場合、赤外線センサ1が外乱赤外線11を受光すると、測定された温度の正確性が損なわれるおそれがある。よって、基板21及びカバー31は、このような外乱赤外線11に対して不透過な材料、例えば、ポリスチレン樹脂(PS)、ポリメタクリル酸メチル樹脂(PMMA)、ポリエチレン樹脂、ポリプロピレン樹脂等の樹脂材料によって形成するのが好ましい。

【0083】

また、図5の例では、測定装置12は、発光素子7と受光素子8とをそれぞれ一つずつ(一組)しか備えていないが、本実施の形態1は、この例に限定されるものではない。本実施の形態1において、測定装置12は、発光素子7及び受光素子8を複数組備えていても良い。また、この場合は、複数の測定項目を一度に測定できるようにするため、組ごとに、異なる波長の光の照射と受光とが行なわれるようにするのが好ましい。

【0084】

(実施の形態2)

次に、本発明の実施の形態2おける分析装置について図6を用いて説明する。図6は、本発明の実施の形態2における分析装置の構成を概略的に示す構成図である。図6において、図1〜図5に示した符号と同一の符号が付された部分は、図1〜図5に示された符号が付された部分と同一の部分を示している。

【0085】

図6に示すように、本実施の形態2における分析装置も、実施の形態1における分析装置と同様に、図1〜図4に示した分析用具10と、図5に示した測定装置12を備えている。また、本実施の形態2における分析装置に備えられる温度制御装置44も、赤外線センサ1を用いて、反応セル24の温度管理を行っている。

【0086】

但し、本実施の形態2においては、実施の形態1と異なり、温度制御装置44は、赤外線センサ1の温度調整をも行なうことができる。なお、これ以外の点については、本実施の形態2における分析装置は、実施の形態1における分析装置と同様に構成されている。以下、実施の形態1と相違点について具体的に説明する。

【0087】

図6に示すように、赤外線センサ1は、実施の形態1と異なり、筐体45の内部に収容されている。赤外線センサ1を収容する筐体45には、筐体45を加熱するためのヒータ46と、筐体45の温度を測定するための温度センサ47とが取り付けられている。また、筐体45は、金属や樹脂によって、赤外線センサ1よりも熱容量が大きくなるように形成されている。

【0088】

また、温度制御装置44は、実施の形態1と異なり、ヒータ駆動部49と、温度測定部48とを更に備えている。ヒータ駆動部49は、温度制御部5の指示に応じて、ヒータ46に電圧を印加している。また、温度センサ47は、筐体45の温度に応じたアナログ信号(筐体温度通知信号)を温度測定部48に出力している。温度測定部48は、温度センサ46からの筐体温度通知信号をA/D変換し、デジタル信号に変換された筐体温度通知信号を温度制御部5に出力している。温度制御部5は、温度測定部48からの筐体温度通知信号に基づいて、筐体45の温度が設定された温度に保たれるように、ヒータ駆動部49の駆動を行なっている。

【0089】

このように、本実施の形態2においては、温度制御部5は、赤外線センサ1を収容する筐体45の温度が一定に調整されるようにフィードバック制御を行なっている。この結果、赤外線センサ1やそれに内蔵されているサーミスタ(図示せず)の温度が一定に保持される。このため、本実施の形態2によれば、実施の形態1に比べて、反応セル24の温度を正確に測定することができる。また、本実施の形態2における分析装置は、実施の形態1における分析装置によって得られる効果も得ることができる。

【0090】

上述した実施の形態1及び2においては、分析装置には、温度制御装置と測定装置との二つの装置が備えられているが、これら二つの装置は、一つのCPUを備えた装置によって実現することもできる。この場合は、一つのCPUが、温度制御装置の温度制御部として、又測定装置の制御部として機能する。

【0091】

また、本発明において分析装置は、吸光度を測定して成分分析を行う装置に限定されるものではない。その他、本発明の分析装置は、デバイス上で正確な温度制御を必要とされる蛍光測定装置や、電解質測定装置、液体クロマトグラフィ測定装置等であっても良い。更に、本発明の分析装置は、遺伝子増幅法等の動的な温度制御が必要な方法を実施する装置に応用することもできる。

【産業上の利用可能性】

【0092】

以上のように、本発明の分析装置を用いれば、従来に比べて反応セルの温度管理を厳密に行うことができるため、分析装置の分析精度の向上を図ることができる。本発明の分析装置は、産業上の利用可能性を有するものである。

【符号の説明】

【0093】

1 赤外線センサ

2 温度制御装置

3 増幅部

4 A/D変換部

5 制御部

6 駆動部

7 発光素子

8 受光素子

9 反応セルから放射された赤外線

10 分析用具

11 外乱赤外線

21 基板

21a 基板の接合面

21b 基板の上面

22 貯留部

23 流路

24 反応セル

25 試薬

26 通気路

27 基板の外面に形成された凹部

28 段差

31 カバー

31a カバーの接合面

32 導入口

33 発熱体

34 溝

35 貫通孔

36 シール

37 カバーの外面に形成された凹部

38 凸部

39 挿入孔

40 電極ピン

41 接着剤層

42 孔

43 分離膜

【技術分野】

【0001】

本発明は、試薬と反応した試料の分析を行う分析装置に関し、特にはマイクロデバイス等の分析用具を利用する分析装置に関する。

【背景技術】

【0002】

近年、微量な試料による分析を可能とするため、マイクロデバイスと呼ばれる分析用具の開発が盛んに行われている。マイクロデバイスは、例えば、ガラス基板や樹脂基板の一方の面上に、集積回路のマイクロ加工技術を利用して、微小な溝(幅数μm〜数百μm)や凹部を形成して作製される(例えば、特許文献1参照。)。

【0003】

図7は、従来のマイクロデバイスの一例を示す分解斜視図である。図7に示すように、マイクロデバイスは、基板51とカバー52とを接合して形成される。基板51とカバー52は、透明の樹脂やガラスといった光透過性の材料で形成されている。

【0004】

また、図7に示すように、カバー52には、それを厚み方向に貫通する導入口53が形成されている。導入口53は、マイクロデバイスの内部に血液等の試料を導入するために用いられる。基板51の一方の面には、断面が円形の凹部54と、凹部54よりも断面積が大きい凹部56と、凹部54と凹部56とを接続する溝55とが設けられている。

【0005】

凹部54は、基板51の導入口53に整合するように形成されている。凹部54は、導入された試料を一旦貯留する貯留部として機能する。凹部56内には、固形の試薬57が配置されている。凹部56は反応セルとして機能する。溝55は、凹部54に貯留された試料を凹部56へと送るための流路として機能する。

【0006】

また、基板51とカバー52とを接合したときに、凹部56と外部との通気を確保するため、基板51には、通気路となる溝58も形成されている。このような構成により、図7に示すマイクロデバイスでは、凹部54から凹部56への試料の移動は毛細管現象によって行われる。更に、試薬57は、試料中の特定成分と反応して発色する。従って、反応セルとなる凹部56に、カバー52側から光を照射し、透過光を受光して吸光度を測定すれば、試料中の特定成分の濃度を知ることができる。

【0007】

また、図7の例に代表されるマイクロデバイスを用いた化学分析においては、反応条件を一定にするため、マイクロデバイスの反応セルの温度管理が重要となる。マイクロデバイスの反応セルの温度管理を行う方法の一つとしては、ヒータブロックを用いる方法が知られている。この方法によれば、マイクロデバイス全体を均一に加熱することができる。

【0008】

しかし、ヒータブロックを用いる場合は、マイクロデバイスの熱容量に対してヒータブロックの熱容量を十分大きくする必要がある。更に、ヒータブロックの大きさは熱容量の大きさに比例する。このため、ヒータブロックを用いた温度管理は、測定装置の大型化という問題や省電力化が図れないという問題を有している。また、マイクロデバイスの外部から加熱を行うため、マイクロデバイス内部の反応セルの温度はヒータブロックの昇温時間や温調精度から予測するしかなく、反応セルの温度を厳密に管理することは困難である。

【0009】

一方、マイクロデバイス内部に、発熱体となる金属の薄膜と、熱伝対やサーミスタ素子等の温度センサ(温度測定素子)とを設けておき、これらによってマイクロデバイス内部の加熱と温度測定とを行って温度管理する方法も知られている(例えば、特許文献2参照)。この温度管理方法によれば、測定装置を小型化でき、しかも省電力化を測ることができる。更に、マイクロデバイスを内部から加熱でき、内部で温度を測定できるので、ヒータブロックを用いる場合に比べて反応セルの温度管理を厳密に行うことができる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】国際公開第03/093836号パンフレット(第1図−第40図、第45図−第48図)

【特許文献2】特開2002−90357号公報(第1図)

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、温度センサをマイクロデバイス内部に設けた場合は、温度センサからの電線がマイクロデバイス内部から外部へと延びるため、マイクロデバイス内部の熱は電線を伝達して外部へ放出される。従って、温度センサによって測定された反応セルの温度は、実際の反応セルの温度よりも低くなる。このため、上記の発熱体と温度センサとを用いた温度管理方法においても、反応セル内の温度を正確に測定するのは困難であり、温度管理が不十分であるという問題がある。

【0012】

また、一つの試料に対して複数種類の検査を行うため、複数の反応セルを設ける場合があるが、この場合、反応セル毎に温度センサを設ける必要がある。しかしながら、通常、温度センサにはバラツキがあるため、温度センサを用いた場合は、各反応セル内の温度を正確に測定するため、各温度センサで測定された温度を正確に補正する必要がある。

【0013】

また、反応セルの容積は小さくすることが求められているが、温度センサの小型化には限界がある。このため、温度センサの容積は、反応セルの容積と同等か、それ以上となることがある。この場合、温度センサが熱を吸収してしまい、測定対象の温度に影響を与えてしまうという問題が生じることがある。

【0014】

また、マイクロデバイスは、取り扱いの容易さの点から、ディスポーザブルであることが求められる。しかし、マイクロデバイスの内部に温度センサを設けた場合は、マイクロデバイスのコストが上昇してしまうため、ディスポーザブルとするのが困難になる。

【0015】

本発明の目的は、上記問題を解消し、分析用具の内部に設けられた反応セルの温度を正確に測定し得、従来に比べて厳密な温度管理を行い得る分析装置を提供することにある。

【課題を解決するための手段】

【0016】

上記目的を達成するために本発明における分析装置は、試薬と反応した試料の分析を行う分析装置であって、分析用具と、赤外線センサと、温度制御部とを備え、前記分析用具は、その内部に、前記試料と前記試薬とを反応させる反応セルと、通電によって発熱する発熱体とを備え、前記赤外線センサは、前記分析用具の外部に、前記反応セルから放射された赤外線を受光するように配置され、受光した前記赤外線の量に応じた信号を前記温度制御部に出力し、前記温度制御部は、前記赤外線センサからの信号に基づいて、前記発熱体の発熱量を調整することを特徴とする。

【発明の効果】

【0017】

以上のように、本発明における分析装置は、反応セルから放射される赤外線を赤外線センサで受光することによって反応セルの温度を測定している。このため、従来に比べて、反応セル内の温度を正確に測定することができる。この結果、本発明の分析装置を用いれば、従来に比べて厳密な温度管理を行うことができる。また、分析用具内に温度センサを設ける必要がないため、分析用具をディスポーザブルとすることも容易である。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の実施の形態1における分析装置で使用する分析用具の一例を示す断面図である。

【図2】図2は、図1に示す分析用具を構成する基板を示す上面図である。

【図3】図3は、図1に示す分析用具を構成するカバーを示す下面図である。

【図4】図4は、図1に示す分析用具の分解斜視図である。

【図5】図5は、本発明の実施の形態1における分析装置の構成を概略的に示す構成図である。

【図6】図6は、本発明の実施の形態2における分析装置の構成を概略的に示す構成図である。

【図7】図7は、従来のマイクロデバイスの一例を示す分解斜視図である。

【発明を実施するための形態】

【0019】

本発明における分析装置は、試薬と反応した試料の分析を行う分析装置であって、分析用具と、赤外線センサと、温度制御部とを備え、前記分析用具は、その内部に、前記試料と前記試薬とを反応させる反応セルと、通電によって発熱する発熱体とを備え、前記赤外線センサは、前記分析用具の外部に、前記反応セルから放射された赤外線を受光するように配置され、受光した前記赤外線の量に応じた信号を前記温度制御部に出力し、前記温度制御部は、前記赤外線センサからの信号に基づいて、前記発熱体の発熱量を調整することを特徴とする。

【0020】

上記本発明における分析装置においては、前記分析用具が、光透過性の材料によって形成されており、前記試料を前記分析用具の内部に導入するための導入口と、導入された前記試料を一旦貯留する貯留部と、貯留された前記試料を前記反応セルに移動させるための流路とを更に備えている態様とするのが良い。また、この態様では、前記分析用具が円板状に形成されており、前記導入口及び前記貯留部が前記円板の中心に位置するように配置され、前記反応セルが複数個設けられ、各反応セルは、前記貯留部の周辺に前記円板の円周方向に沿って配置され、前記流路が放射状に複数本設けられているのが好ましい。この場合、一の試料に対して、一度に複数の分析を行うことができる。

【0021】

また、上記本発明における分析装置においては、前記赤外線センサが、その受光面を前記反応セルに向けた状態で、前記分析用具の厚み方向において前記反応セルと対向する位置に配置されており、前記分析用具の前記反応セルが設けられた部分の前記赤外線センサ側の肉厚は、0.01mm〜5mmに設定されている態様とするのが好ましい。また、この態様においては、前記赤外線センサの受光面と前記分析用具との距離が0.1mm〜30mmに設定されているのが好ましい。これらの態様とすることで、温度の測定精度を高めることができる。なお、前記赤外線センサとしては、サーモパイル型赤外線センサを用いることができる。

【0022】

また、上記本発明における分析装置は、前記反応セルで前記試薬と反応した前記試料の反応度を測定する測定装置を更に備え、前記温度制御部が、前記赤外線センサが前記温度制御部に出力した信号に基づいて、前記反応セルの温度を特定し、特定した温度を前記測定装置に通知し、前記測定装置は、前記温度制御部が通知した温度に基づいて、測定された反応度を補正する態様とするのが好ましい。

【0023】

上記態様によれば、よりいっそう正確な測定結果を得ることができる。また、上記態様においては、前記測定装置が、温度毎に設定された補正係数群を格納する記憶部を備え、前記温度制御部が通知した温度に基づいて、格納された前記補正係数群の中から対応する補正係数を特定し、特定した補正係数を前記測定された反応度に乗算することによって、前記測定された反応度を補正することができる。

【0024】

また、上記本発明における分析装置は、前記反応セルで前記試薬と反応した前記試料の反応度を測定する測定装置を更に備え、前記分析用具が、前記試料の前記反応セルへの流入を遮断する遮断部を備え、前記温度制御部が、前記赤外線センサが前記温度制御部に出力した信号に基づいて、前記反応セルの温度を特定し、特定した温度を前記測定装置に通知し、前記測定装置は、前記温度制御部が通知した温度が基準温度に到達したときに、前記遮断部による遮断を解除させる態様とするのが好ましい。

【0025】

上記態様とした場合は、反応セルが基準温度に達してから、反応セルに試料が導入される。よって、特に、試薬が固相化された状態で反応セルに配置されている場合は、試料によって反応試薬が溶解する速度や拡散する速度を一定に保てるため、再現性の良い反応を実現できる。更に、一部の酵素活性の測定のように、反応速度の測定によって対象物質の濃度を特定する場合においては、測定開始時と終了時とで反応セルに温度差が生じると、正確な反応速度を測定することが困難となる。一方、上記態様によれば、測定開始時と終了時とで反応セルの温度を一定に保つことが容易に行え得る。上記態様は、このような反応速度を測定する場合においても有効である。

【0026】

また、上記本発明における分析装置は、前記赤外線センサを収容する筐体と、前記筐体を加熱する加熱手段と、前記筐体の温度に応じた筐体温度通知信号を前記温度制御に出力する温度センサとを更に備え、前記温度制御部が、前記温度センサからの信号に基づいて前記加熱手段を駆動して、前記赤外線センサの温度を調整する態様とするのも好ましい。上記態様によれば、赤外線センサの温度を一定に保持できるため、反応セル24の温度の特定をいっそう正確に行なうことができる。

【0027】

(実施の形態1)

以下、本発明の実施の形態1における分析装置について図面を用いて説明する。最初に、本実施の形態1における分析装置で使用する分析用具の一例について図1〜図4を用いて説明する。図1は、本発明の実施の形態1における分析装置で使用する分析用具の一例を示す断面図である。図2は、図1に示す分析用具を構成する基板を示す上面図である。図3は、図1に示す分析用具を構成するカバーを示す下面図である。図4は、図1に示す分析用具の分解斜視図である。

【0028】

なお、図1に示す断面は、図2に示す切断線A−A´及び図3に示す切断線B−B´に沿って切断した断面である。また、図2は基板21の接合面(カバー側の面)21aを示し、図3はカバー31の接合面(基板側の面)31aを示している。

【0029】

図1〜図4に示すように、本実施の形態1では、分析用具10は、マイクロデバイスとよばれるものであり、半導体集積回路のマイクロ加工技術を利用して作製されている。図1及び図4に示すように、分析用具10は、基板21とカバー31とを備えている。基板21及びカバー31は光透過性の材料で形成されている。本例では、基板21及びカバー31は円板状に形成されている(図2〜図4参照)。

【0030】

図1、図2及び図4に示すように、基板21の接合面21aには、貯留部22、流路23、反応セル24、及び通気路26が形成されている。また、接合面21aには、自己粘着性のエラストマーシート41が貼付されている。更に、本例では、患者から採取した血液が試料として用いられるため、血液中の血球成分を分離する分離膜43(図1及び図4参照)が、エラストマーシート41の中心に形成された孔42に嵌め込まれている。このため、貯留部22、流路23、反応セル24、及び通気路26の上部は、エラストマーシート41及び分離膜43によって閉じられた状態となっている。なお、エラストマーシート41も光透過性の材料で形成されている。

【0031】

貯留部22は、分析用具10の内部に導入された血液を一旦貯留するために用いられる。本例では、貯留部22は基板21の中心に配置されている。なお、貯留部22、分離膜43、及び後述する導入口32は、分析用具10の中心において互いに整合している。

【0032】

反応セル24は、試料と試薬25との反応に用いられる。本例では、反応セル24は、複数個設けられており、貯留部22の周辺において、基板21の円周方向に沿って一定間隔を置いて配置されている。反応セル24の内部には、固形の試薬25が配置されている。

【0033】

図2に示すように、本実施の形態1では、全ての反応セル24に試薬25が配置されているが、反応セル24の幾つかには試薬25を配置しない態様とすることができる。この場合は、試薬25が配置されていない反応セル24は、例えば、吸光度を算出する際に必要なブランク値の測定用に用いることができる。また、各反応セル24に配置される試薬25は、それぞれ種類の異なるものとすることもできる。

【0034】

流路23は、貯留部22に貯留された試料を反応セル24に移動させるために用いられる。本実施の形態1では、流路23は、貯留部22と各反応セル24とを連通させる溝であり、基板21の接合面21aに放射状に形成されている。また、通気路26も、流路23と同様に、接合面21aに形成された溝である。通気路26は、基盤21とカバー31とを接合したときに、カバー31に形成された溝34(図1及び図3)と連通し、反応セル24と外部との通気を確保するために用いられる。この点については後述する。本実施の形態1では、通気路26は、流路23の延長線上に設けられている。

【0035】

また、本実施の形態1では、基板21の接合面21aには、流路23毎に分岐路29も形成されている。各分岐路29は、それぞれ対応する流路23の反応セル24側の部分から分岐している。分岐路29も、流路23と同様に、接合面21aに形成された溝である。また、分岐路29は、基板21とカバー31とを接合したときに、カバー31に形成された貫通孔30(図1及び図3参照)と連通する。分岐路29は、流路23と外部との通気を確保するために用いられる。この点については後述する。

【0036】

なお、上述したように、貯留部22、流路23、反応セル24、通気路26、更には分岐路29の基板21への形成は、半導体集積回路のマイクロ加工技術を利用して行われている。具体的には、貯留部22、流路23、反応セル24、通気路26及び分岐路29は、これらの形状に合わせたレジストパターンをフォトリソグラフィによって基板21の接合面21aに形成し、その後、ドライエッチング又はウェットエッチングを施すことによって形成される。

【0037】

図1及び図3に示すように、本実施の形態1において、カバー31は、試料を分析用具10の内部に導入するための導入口32を備えている。導入口32は、上述したように、分離膜42及び貯留部22と整合するように、カバー21の中心に設けられている。また、カバー31の接合面31aには、通電によって発熱する発熱体33が設けられている。図3において、発熱体33にはハッチングを施している。

【0038】

また、本実施の形態1では、発熱体33は、銀、アルミ、銅といった金属材料や、カーボン等で形成された導電性の薄膜であり、一本の配線を構成している。発熱体33の形成は、例えば蒸着や、印刷によって行うことができる。なお、図3の例では、発熱体33は、カバー31の接合面31aに形成されているが、例えば、エラストマーシート41のカバー31側の面に形成することもできる。

【0039】

また、発熱体33は、半導体集積回路のマイクロ加工技術を利用して形成することもできる。この場合は、先ず、スパッタリングによってカバー21の接合面31aに薄膜を形成する。次に、この上にフォトリソグラフィによって、形成する発熱体33に合わせたレジストパターンを形成する。その後、レジストパターンに覆われていない余分な薄膜をエッチングによって除去すると、発熱体33が得られる。

【0040】

また、本実施の形態1では、図3から分かるように、発熱体33は、各反応セル24の温度の均一化を図るため、分析用具10を上から又は下から見たときに、各反応セル24が発熱体33で囲まれて見えるように形成されている。なお、本発明において、発熱体33の形成パターンは特に限定されるものではない。発熱体33は、例えば、流路23での試料の加熱も可能なように形成しても良い。

【0041】

また、図1に示すように、発熱体33への電力供給は、二つの電極ピン40によって行われている。電極ピン40は、それぞれ、カバー31に形成された挿入孔39を介して発熱体に接続されている。また、一方の挿入孔39は発熱体33の一方の端部と整合するように形成されており、他方の挿入孔39は発熱体33の他方の端部と整合するように形成されている。

【0042】

また、本実施の形態1では、図1及び図3に示すように、カバー31の接合面31aには、環状の溝34が形成されている。溝34は、基板21とカバー31とを接合させたときに、基板21に設けられた通気路26と連通する。更に、カバー31には、カバー31を厚み方向に貫通し、且つ、溝34と連通する貫通孔35も形成されている。このため、通気路26、溝34、及び貫通孔35によって、各反応セル24と外部との通気が確保される。

【0043】

更に、本実施の形態1では、図1、図3及び図4に示すように、カバー31には、カバー31を厚み方向に貫通する複数の貫通孔30が、円周方向沿って形成されている。また、複数の貫通孔30それぞれは、基板21に設けられた分岐路29のいずれかと連通する。更に、エラストマーシート41にも、貫通孔30それぞれと連通するように複数の貫通孔41a(図1及び図4参照)が形成されている。このため、分岐路29、貫通孔30及び貫通孔41aによって、各流路23と外部との通気が確保される。

【0044】

但し、図1及び図4に示すように、試料が導入されていない状態では、貫通孔35の外部側の開口はシール36aによって塞がれている。同様に、貫通孔30外部側の開口も、シール36bによって塞がれている。よって、導入口32から所定量の試料を導入しても、試料は貯留部22に貯留されるにとどまり、流路23及び反応セル24への試料の流入は遮断される。

【0045】

また、貯留部22に試料が貯留している状態で、貫通孔30の開口を塞ぐシール36bの破壊又は剥離を行なうと、試料は、毛細管現象によって流路23へと流入し、流路23と分岐路29との連結部分まで到達する。続いて、貫通孔35の開口を塞ぐシール36aの破壊又は剥離を行なうと、試料は、毛細管現象によって、反応セル24へと流入し、試薬25と反応する。

【0046】

このように、本実施の形態1において、分岐路29、貫通孔30、貫通孔41a及びシール36bは、流路23への試料の流入を遮断する第1の遮断部として機能する。また、通気路26、溝34、貫通孔35及びシール36aは、反応セル24への試料の流入を遮断する第2の遮断部として機能する。また、第1の遮断部による遮断は、シール36bの破壊又は剥離によって解除でき、第2の遮断部による遮断は、シール36aの破壊又は剥離によって解除できる。

【0047】

本実施の形態1において、シール36a及び36bは、貫通孔30又は35の開口を確実に塞ぐことができ、且つ、容易に破壊又は剥離できるものであれば良く、特に限定されるものではない。本実施の形態1においては、シール36a及び36bは、レーザ光線の照射や針による穿刺によって、簡単に破壊されるように、アルミニウム箔等の金属箔や樹脂フィルムによって形成されている。また、本実施の形態1においては、シール36a及び36bは、接着剤による接着や融着によってカバー31に貼付されている。

【0048】

また、本実施の形態1では、図1及び図3に示すように、カバー31の接合面31aの反対側の面(外面)31bには、各反応セル24と整合する位置に、複数の凹部37が形成されている。凹部37の底面は、後述する分析用の光が分析用具10に入射するときの入射面となる。また、図1及び図2に示すように、同様に、基板21の接合面21aの反対側の面(外面)21bにも、各反応セル24と整合する位置に、複数の凹部27が形成されている。凹部27の底面は、反応セル25を透過した透過光の出射面となる。

【0049】

なお、本実施の形態1では、分析用具10は全体が光透過性の材料で形成されているが、これに限定されるものではない。反応セル24への光の入射経路となる部分、及び反応セルからの光の出射経路となる部分のみが光透過性の材料で形成されていれば良い。具体的には、凹部37の底面から反応セル24までの部分と、反応セル24から凹部27の底面までの部分とが光透過性の材料で形成されていれば良い。

【0050】

また、図1〜図3に示すように、本実施の形態1では、基板21の接合面21aの外縁側の部分には段差28が設けられている。また、カバー31の接合面31aの外縁側の部分には、段差28と嵌合するように、環状の凸部38が設けられている。このため、基板21とカバー31との位置合わせを簡単に行うことができる。

【0051】

次に、本発明の実施の形態1における分析装置の構成と、これを用いた試料の分析とについて図5を用いて説明する。図5は、本発明の実施の形態1における分析装置の構成を概略的に示す構成図である。

【0052】

図5に示す本実施の形態1における分析装置は、図1〜図4に示した分析用具10の反応セル24毎に、試薬25と反応した試料の反応度を測定し、測定した反応度に基づいて成分分析を行う装置である。本実施の形態1では、分析装置は、吸光度を測定し、測定した吸光度に基づいて成分分析を行う測定装置12を備えている。また、図5においては図示していないが、分析装置は、吸光度測定の対象となる反応セル24を切り替えるため、分析用具10を回転させる回転機構も備えている。

【0053】

また、正確な吸光度を測定するためには、反応セル24の温度管理が重要となる。このため、図5に示す分析装置は、赤外線センサ1と温度制御装置2とを更に備えており、これらによって反応セル24の温度管理を行っている。

【0054】

図5に示すように、赤外線センサ1は、反応セル24から放射された赤外線9を受光し、受光した赤外線9の量に応じた信号を温度制御装置2に出力する。本実施の形態1において、赤外線センサ1は、複数の薄膜熱電対(図示せず)を備えたサーモパイル型赤外線センサである。赤外線センサ1は、受光した赤外線の量に応じてセンサ内部に生じる温度変化を熱電対の熱起電力として出力する。また、赤外線センサ1は、温度補償用のサーミスタ(図示せず)も備えている。

【0055】

温度制御装置2は、増幅部3と、A/D変換部4と、温度制御部5と、駆動部6とを備えている。増幅部3は、赤外線センサ1からの信号を増幅する増幅回路である。増幅された信号はA/D変換部4に入力される。A/D変換部4は、入力された信号をデジタル信号に変換するA/D変換回路である、デジタル信号は温度制御部5に入力される。

【0056】

温度制御部5は、入力されたデジタル信号から反応セル24の温度を検出し、検出した温度に基づいて駆動部6に指示を与える。駆動部6は、温度制御部5からの指示に応じて、発熱体33に供給する電力量を調整し、発熱体33の発熱量を調整する。また、温度制御部5は、測定装置12に反応セル24の温度を通知するため、反応セル24の温度を特定する信号(セル温度通知信号)を測定装置12に出力している。また、セル温度通知信号は、反応セル毎に出力され、温度測定の対象となったセルを特定する情報も含んでいる。

【0057】

このように、本実施の形態1における分析装置においては、赤外線センサ1からの温度情報に基づいて反応セル24の温度が測定されている。このため、背景技術において述べた温度センサを用いて温度測定を行う場合と異なり、反応セル24内の熱が電線によって外部に放出されることがない。よって、赤外線センサ1から得られる温度情報は、分析用具内部の反応セルの周辺領域に温度センサを取り付けた場合に得られる温度情報に比べて正確である。

【0058】

また、本実施の形態1における分析装置においては、温度センサを用いないため、温度センサのバラつきによる誤差の補正を行なう必要がない。更に、温度センサに測定対象の熱が吸収されることもない。また、分析用具10のコストを低く抑えることができるため、分析用具10をディスポーザブルとすることができる。図5に示す分析装置を用いれば、従来に比べて厳密な反応セル24の温度管理を行うことができる。

【0059】

測定装置12は、吸光度の測定のため、反応セル24に光を照射する発光素子7と、反応セル24を透過した透過光を受光する受光素子8と、演算部14を含む制御部13と、記憶部15と、発光素子駆動部16と、増幅部17と、A/D変換部18とを備えている。

【0060】

発光素子駆動部16は、制御部13の指示に応じて発光素子7へ電力を供給し、発光素子に光の照射を行なわせる。発光素子7から光の照射が行なわれると、受光素子8は、受光した透過光の光量に応じたアナログ信号を増幅部17へと出力する。増幅部17は、アナログ信号を増幅し、増幅したアナログ信号をA/D変換部18へと出力する。A/D変換部18は、A/D変換部4と同様に、入力された信号をデジタル信号に変換する。デジタル信号は制御部13に入力される。

【0061】

A/D変換部18からデジタル信号が入力されると、演算部14は、このデジタル信号に基づいて、吸光度を算出する。更に、演算部14は、算出した吸光度から、測定対象としている成分(例えば酵素など)の濃度を算出し、算出結果を表示装置20に表示させる。

【0062】

ところで、図1〜図4に示したように複数個の反応セル24が分析用具10に設けられている場合においては、反応セル24毎に温度が微妙に異なる場合がある。また、吸光度の値は、反応セル24の温度に影響を受けることがある。このため、本実施の形態1においては、演算部14は、反応セル24の温度に基づいて、試薬と反応した試料の反応度、例えば、吸光度または吸光度から算出された成分濃度に対して補正を行なっている。

【0063】

具体的には、演算部14は、温度制御装置2から出力されたセル温度通知信号に基づいて、吸光度の算出対象となっている反応セルの温度を特定する。なお、演算部14は、温度制御部5からセル温度通知信号が出力されると、セル温度通知信号によって特定される温度と、温度測定の対象となったセルを特定する情報とを記憶部15に格納させている。よって、演算部14は、吸光度の測定の度に、記憶部15から、吸光度の測定対象となっている反応セルの温度を読み出している。

【0064】

また、本実施の形態1では、記憶部15は、温度毎に設定された補正係数群を格納している。演算部14は、補正係数群の中から、反応セルの温度に対応する補正係数を読み出し、読み出した補正係数で吸光度又は成分濃度を除算することによって補正を行なっている。

【0065】

表1は、本実施の形態1で用いられる補正係数群の一例を示している。表1において測定対象とされている成分は、AST(アスパラギン酸アミノトランスフェラーゼ)である。また、表1に記載の補正係数は、基準温度(37℃)における成分濃度を基準とした相対濃度である。よって、表1に記載の補正係数群を使用する場合は、演算部14は、吸光度から求めた成分濃度を補正係数で除算する。

【0066】

【表1】

【0067】

例えば、測定対象としている成分がASTである場合であって、測定対象としている反応セルの温度が25℃であるならば、演算部14は、補正係数を「0.50」と特定し、算出した成分濃度を「0.50」で除算する。演算部14は、乗算後の成分濃度を表示装置20に表示させる。

【0068】

このように、本実施の形態1によれば、反応セル24の温度に応じて、測定結果を補正することもでき、よりいっそう正確な測定結果を得ることができる。なお、本実施の形態1においては、赤外線センサ1及び温度制御装置2による温度測定は、吸光度の測定前に行なわれるが、これに限定されるものではない。本発明においては、赤外線センサ1及び温度制御装置2による温度測定は、吸光度の測定中や測定後に行っても良い。

【0069】

また、図5に示すように、本実施の形態1においては、測定装置12は、上述した分析用具10の第1の遮断部及び第2の遮断部による遮断を解除する機能も備えている。具体的には、図5に示すように、測定装置12は、レーザ61及び62と、レーザ駆動部19とを備えている。

【0070】

レーザ61は、シール36bにレーザ光線が照射されるように配置されている。レーザ62は、シール36aにレーザ光線が照射されるように配置されている。レーザ駆動部19は、制御部13の指示に応じて、レーザ61及び62に電力を供給し、レーザ61及び62にレーザ光線の照射を行なわせる。なお、図5の例では、レーザは二つであるが、これに限定されるものではない。例えば、移動可能な一つのレーザのみが備えられた態様であっても良い。

【0071】

このため、測定装置12は、以下に示す手順で、反応度の測定を行なうことができる。先ず、試料が貯留部22に貯留されると、制御部13は、レーザ駆動部19にレーザ61を駆動させて、シール36bにレーザ光線を照射させる。シール36bが破壊されると、試料は流路23と分岐路29との分岐部分まで流入する。

【0072】

次に、測定装置12は、温度制御装置2から出力されたセル温度通知信号に基づいて、試料が存在していない空の反応セル24それぞれの温度を特定する。この処理は、各反応セル24の温度が基準温度に到達するまで行なわれる。なお、基準温度は、試料の種類や測定項目の種類に応じて適宜設定される。

【0073】

次に、各反応セル24の温度が基準温度に到達すると、測定装置12は、レーザ駆動部19にレーザ62を駆動させて、シール36aにレーザ光線を照射させる。シール36bが破壊されると、試料は流路23から反応セル24に流入し、試薬25と反応する。この後、測定12は、吸光度の測定、成分濃度の算出を行なう。

【0074】

このように、本実施の形態1における分析装置によれば、反応セル24の温度が基準温度に到達してから、試料と試薬25との反応させることができる。特に、試薬15が固相化された状態で反応セル24に配置されている場合は、試料によって反応試薬が溶解する速度や拡散する速度を一定に保てるため、再現性の良い反応を実現できる。更に、一部の酵素活性の測定のように、反応速度の測定によって対象物質の濃度を特定する場合においては、測定開始時と終了時とで反応セル24の温度を一定に保持できるため、正確な反応速度を測定できる。

【0075】

本実施の形態1において、赤外線センサ1は、サーモパイル型赤外線センサに限定されるものではない。赤外線センサとしては、サーモパイル型赤外線センサ以外の熱型赤外線センサや、量子型赤外線センサを用いることができる。具体的には、サーモパイル型赤外線センサ以外の熱型赤外線センサとしては、焦電型赤外線センサやボロメータ型赤外線センサが挙げられる。また、量子型赤外線センサとしては、例えば、InAsやInSbを材料として用いた光起電力型赤外線センサや、光導電型赤外線センサ等が挙げられる。

【0076】

また、赤外線センサ1は、反応セル24から放射された赤外線9の受光が可能となる位置に配置すれば良く、赤外線センサ1の位置は特に限定されるものではない。但し、測定温度の正確性の向上の点から、赤外線センサ1は、その受光面を反応セル24に向けた状態で、分析用具10の厚み方向において反応セル24と対向する位置に配置するのが良い。また、加えて、発熱体33の発する熱の影響を回避するためには、図5に示すように、赤外線センサ1は、発熱体33が設けられていない側(即ち、基板21側)の反応セル24の直下の位置に配置するのが特に好ましい。

【0077】

更に、赤外線センサ1の受光面は、分析用具10と接触しない限り、できる限り分析用具10に近づけるのが好ましい。具体的には、赤外線センサ1の受光面と分析用具10との距離(図5の例では赤外線センサの受光面と凹部27の底面との距離)Lは、0.1mm〜30mm、特には0.5mm〜5mmに設定するのが好ましい。

【0078】

なお、赤外線センサ1と分析用具10との間に、赤外線を集光するためのレンズ系を配置するのであれば、距離Lはレンズ系に合わせて設定できる。

【0079】

また、測定される温度の正確性を高める点から、分析用具10の反応セル24が設けられた部分の赤外線センサ1側の肉厚tは、分析用具10の強度が確保できる限度内で出来るだけ薄くするのが好ましい。例えば、分析用具10を光透過性の樹脂材料で形成するのであれば、肉厚tは0.01mm〜5mm、特には0.5mm〜1mmに設定するのが好ましい。また、透明の樹脂シートに凹凸を設けて基板21を形成することもでき、この場合は、肉厚tを簡単に0.1mm以下とすることができる。

【0080】

更に、図5においては図示していないが、本実施の形態1においては、赤外線センサ1は支持部材によって支持されている。但し、赤外線センサ1に不要な輻射熱が入射し、これによって赤外線センサ1自体の温度が上昇するのを抑制するため、支持部材は、このような輻射熱を反射できるものであるのが好ましい。具体的には、支持部材の表面に、金やアルミ等をコーティングするのが好ましい。また、支持部材は、周囲の温度変化から赤外線センサ1を守るため、断熱性に優れた材料、例えば、樹脂材料やゴム材料で形成されているのが好ましい。

【0081】

また、図5に示した例では、赤外線センサ1は一つであるが、本実施の形態1においては、複数個用いることもできる。更に、上述した回転機構によって分析用具10を回転させることにより、温度測定の対象となる反応セル24を切り替えることもできる。

【0082】

また、図5に示すように、外乱赤外線11が存在する場合がある。このような場合、赤外線センサ1が外乱赤外線11を受光すると、測定された温度の正確性が損なわれるおそれがある。よって、基板21及びカバー31は、このような外乱赤外線11に対して不透過な材料、例えば、ポリスチレン樹脂(PS)、ポリメタクリル酸メチル樹脂(PMMA)、ポリエチレン樹脂、ポリプロピレン樹脂等の樹脂材料によって形成するのが好ましい。

【0083】

また、図5の例では、測定装置12は、発光素子7と受光素子8とをそれぞれ一つずつ(一組)しか備えていないが、本実施の形態1は、この例に限定されるものではない。本実施の形態1において、測定装置12は、発光素子7及び受光素子8を複数組備えていても良い。また、この場合は、複数の測定項目を一度に測定できるようにするため、組ごとに、異なる波長の光の照射と受光とが行なわれるようにするのが好ましい。

【0084】

(実施の形態2)

次に、本発明の実施の形態2おける分析装置について図6を用いて説明する。図6は、本発明の実施の形態2における分析装置の構成を概略的に示す構成図である。図6において、図1〜図5に示した符号と同一の符号が付された部分は、図1〜図5に示された符号が付された部分と同一の部分を示している。

【0085】

図6に示すように、本実施の形態2における分析装置も、実施の形態1における分析装置と同様に、図1〜図4に示した分析用具10と、図5に示した測定装置12を備えている。また、本実施の形態2における分析装置に備えられる温度制御装置44も、赤外線センサ1を用いて、反応セル24の温度管理を行っている。

【0086】

但し、本実施の形態2においては、実施の形態1と異なり、温度制御装置44は、赤外線センサ1の温度調整をも行なうことができる。なお、これ以外の点については、本実施の形態2における分析装置は、実施の形態1における分析装置と同様に構成されている。以下、実施の形態1と相違点について具体的に説明する。

【0087】

図6に示すように、赤外線センサ1は、実施の形態1と異なり、筐体45の内部に収容されている。赤外線センサ1を収容する筐体45には、筐体45を加熱するためのヒータ46と、筐体45の温度を測定するための温度センサ47とが取り付けられている。また、筐体45は、金属や樹脂によって、赤外線センサ1よりも熱容量が大きくなるように形成されている。

【0088】

また、温度制御装置44は、実施の形態1と異なり、ヒータ駆動部49と、温度測定部48とを更に備えている。ヒータ駆動部49は、温度制御部5の指示に応じて、ヒータ46に電圧を印加している。また、温度センサ47は、筐体45の温度に応じたアナログ信号(筐体温度通知信号)を温度測定部48に出力している。温度測定部48は、温度センサ46からの筐体温度通知信号をA/D変換し、デジタル信号に変換された筐体温度通知信号を温度制御部5に出力している。温度制御部5は、温度測定部48からの筐体温度通知信号に基づいて、筐体45の温度が設定された温度に保たれるように、ヒータ駆動部49の駆動を行なっている。

【0089】

このように、本実施の形態2においては、温度制御部5は、赤外線センサ1を収容する筐体45の温度が一定に調整されるようにフィードバック制御を行なっている。この結果、赤外線センサ1やそれに内蔵されているサーミスタ(図示せず)の温度が一定に保持される。このため、本実施の形態2によれば、実施の形態1に比べて、反応セル24の温度を正確に測定することができる。また、本実施の形態2における分析装置は、実施の形態1における分析装置によって得られる効果も得ることができる。

【0090】

上述した実施の形態1及び2においては、分析装置には、温度制御装置と測定装置との二つの装置が備えられているが、これら二つの装置は、一つのCPUを備えた装置によって実現することもできる。この場合は、一つのCPUが、温度制御装置の温度制御部として、又測定装置の制御部として機能する。

【0091】

また、本発明において分析装置は、吸光度を測定して成分分析を行う装置に限定されるものではない。その他、本発明の分析装置は、デバイス上で正確な温度制御を必要とされる蛍光測定装置や、電解質測定装置、液体クロマトグラフィ測定装置等であっても良い。更に、本発明の分析装置は、遺伝子増幅法等の動的な温度制御が必要な方法を実施する装置に応用することもできる。

【産業上の利用可能性】

【0092】

以上のように、本発明の分析装置を用いれば、従来に比べて反応セルの温度管理を厳密に行うことができるため、分析装置の分析精度の向上を図ることができる。本発明の分析装置は、産業上の利用可能性を有するものである。

【符号の説明】

【0093】

1 赤外線センサ

2 温度制御装置

3 増幅部

4 A/D変換部

5 制御部

6 駆動部

7 発光素子

8 受光素子

9 反応セルから放射された赤外線

10 分析用具

11 外乱赤外線

21 基板

21a 基板の接合面

21b 基板の上面

22 貯留部

23 流路

24 反応セル

25 試薬

26 通気路

27 基板の外面に形成された凹部

28 段差

31 カバー

31a カバーの接合面

32 導入口

33 発熱体

34 溝

35 貫通孔

36 シール

37 カバーの外面に形成された凹部

38 凸部

39 挿入孔

40 電極ピン

41 接着剤層

42 孔

43 分離膜

【特許請求の範囲】

【請求項1】

試薬と反応した試料の分析を行う分析装置であって、

分析用具と、赤外線センサと、温度制御部とを備え、

前記分析用具は、その内部に、前記試料と前記試薬とを反応させる反応セルと、通電によって発熱する発熱体とを備え、

前記赤外線センサは、前記分析用具の外部に、前記反応セルから放射された赤外線を受光するように配置され、受光した前記赤外線の量に応じた信号を前記温度制御部に出力し、

前記温度制御部は、前記赤外線センサからの信号に基づいて、前記発熱体の発熱量を調整することを特徴とする分析装置。

【請求項2】

前記分析用具が、光透過性の材料によって形成されており、前記試料を前記分析用具の内部に導入するための導入口と、導入された前記試料を一旦貯留する貯留部と、貯留された前記試料を前記反応セルに移動させるための流路とを更に備えている請求項1記載の分析装置。

【請求項3】

前記分析用具が円板状に形成され、前記導入口及び前記貯留部が前記円板の中心に位置するように配置され、前記反応セルが複数個設けられ、各反応セルは、前記貯留部の周辺に前記円板の円周方向に沿って配置され、前記流路が放射状に複数本設けられている請求項2記載の分析装置。

【請求項4】

前記赤外線センサが、その受光面を前記反応セルに向けた状態で、前記分析用具の厚み方向において前記反応セルと対向する位置に配置されており、

前記分析用具の前記反応セルが設けられた部分の前記赤外線センサ側の肉厚は、0.01mm〜5mmに設定されている請求項2または3に記載の分析装置。

【請求項5】

前記赤外線センサの受光面と前記分析用具との距離が0.1mm〜30mmに設定されている請求項4に記載の分析装置。

【請求項6】

前記赤外線センサが、サーモパイル型赤外線センサである請求項1から5のいずれかに記載の分析装置。

【請求項7】

前記反応セルで前記試薬と反応した前記試料の反応度を測定する測定装置を更に備え、

前記温度制御部が、前記赤外線センサが前記温度制御部に出力した信号に基づいて、前記反応セルの温度を特定し、特定した温度を前記測定装置に通知し、

前記測定装置は、前記温度制御部が通知した温度に基づいて、測定された反応度を補正する請求項1に記載の分析装置。

【請求項8】

前記測定装置が、温度毎に設定された補正係数群を格納する記憶部を備え、前記温度制御部が通知した温度に基づいて、格納された前記補正係数群の中から対応する補正係数を特定し、特定した補正係数を前記測定された反応度に乗算することによって、前記測定された反応度を補正する請求項7に記載の分析装置。

【請求項9】

前記反応セルで前記試薬と反応した前記試料の反応度を測定する測定装置を更に備え、

前記分析用具が、前記試料の前記反応セルへの流入を遮断する遮断部を備え、

前記温度制御部が、前記赤外線センサが前記温度制御部に出力した信号に基づいて、前記反応セルの温度を特定し、特定した温度を前記測定装置に通知し、

前記測定装置は、前記温度制御部が通知した温度が基準温度に到達したときに、前記遮断部による遮断を解除させる請求項2に記載の分析装置。

【請求項10】

前記赤外線センサを収容する筐体と、前記筐体を加熱する加熱手段と、前記筐体の温度に応じた筐体温度通知信号を前記温度制御に出力する温度センサとを更に備え、

前記温度制御部が、前記温度センサからの信号に基づいて前記加熱手段を駆動して、前記赤外線センサの温度を調整する請求項1に記載の分析装置。

【請求項1】

試薬と反応した試料の分析を行う分析装置であって、

分析用具と、赤外線センサと、温度制御部とを備え、

前記分析用具は、その内部に、前記試料と前記試薬とを反応させる反応セルと、通電によって発熱する発熱体とを備え、

前記赤外線センサは、前記分析用具の外部に、前記反応セルから放射された赤外線を受光するように配置され、受光した前記赤外線の量に応じた信号を前記温度制御部に出力し、

前記温度制御部は、前記赤外線センサからの信号に基づいて、前記発熱体の発熱量を調整することを特徴とする分析装置。

【請求項2】

前記分析用具が、光透過性の材料によって形成されており、前記試料を前記分析用具の内部に導入するための導入口と、導入された前記試料を一旦貯留する貯留部と、貯留された前記試料を前記反応セルに移動させるための流路とを更に備えている請求項1記載の分析装置。

【請求項3】

前記分析用具が円板状に形成され、前記導入口及び前記貯留部が前記円板の中心に位置するように配置され、前記反応セルが複数個設けられ、各反応セルは、前記貯留部の周辺に前記円板の円周方向に沿って配置され、前記流路が放射状に複数本設けられている請求項2記載の分析装置。

【請求項4】

前記赤外線センサが、その受光面を前記反応セルに向けた状態で、前記分析用具の厚み方向において前記反応セルと対向する位置に配置されており、

前記分析用具の前記反応セルが設けられた部分の前記赤外線センサ側の肉厚は、0.01mm〜5mmに設定されている請求項2または3に記載の分析装置。

【請求項5】

前記赤外線センサの受光面と前記分析用具との距離が0.1mm〜30mmに設定されている請求項4に記載の分析装置。

【請求項6】

前記赤外線センサが、サーモパイル型赤外線センサである請求項1から5のいずれかに記載の分析装置。

【請求項7】

前記反応セルで前記試薬と反応した前記試料の反応度を測定する測定装置を更に備え、

前記温度制御部が、前記赤外線センサが前記温度制御部に出力した信号に基づいて、前記反応セルの温度を特定し、特定した温度を前記測定装置に通知し、

前記測定装置は、前記温度制御部が通知した温度に基づいて、測定された反応度を補正する請求項1に記載の分析装置。

【請求項8】

前記測定装置が、温度毎に設定された補正係数群を格納する記憶部を備え、前記温度制御部が通知した温度に基づいて、格納された前記補正係数群の中から対応する補正係数を特定し、特定した補正係数を前記測定された反応度に乗算することによって、前記測定された反応度を補正する請求項7に記載の分析装置。

【請求項9】

前記反応セルで前記試薬と反応した前記試料の反応度を測定する測定装置を更に備え、

前記分析用具が、前記試料の前記反応セルへの流入を遮断する遮断部を備え、

前記温度制御部が、前記赤外線センサが前記温度制御部に出力した信号に基づいて、前記反応セルの温度を特定し、特定した温度を前記測定装置に通知し、

前記測定装置は、前記温度制御部が通知した温度が基準温度に到達したときに、前記遮断部による遮断を解除させる請求項2に記載の分析装置。

【請求項10】

前記赤外線センサを収容する筐体と、前記筐体を加熱する加熱手段と、前記筐体の温度に応じた筐体温度通知信号を前記温度制御に出力する温度センサとを更に備え、

前記温度制御部が、前記温度センサからの信号に基づいて前記加熱手段を駆動して、前記赤外線センサの温度を調整する請求項1に記載の分析装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−43520(P2011−43520A)

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願番号】特願2010−268200(P2010−268200)

【出願日】平成22年12月1日(2010.12.1)

【分割の表示】特願2006−537779(P2006−537779)の分割

【原出願日】平成17年9月28日(2005.9.28)

【出願人】(000141897)アークレイ株式会社 (288)

【Fターム(参考)】

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願日】平成22年12月1日(2010.12.1)

【分割の表示】特願2006−537779(P2006−537779)の分割

【原出願日】平成17年9月28日(2005.9.28)

【出願人】(000141897)アークレイ株式会社 (288)

【Fターム(参考)】

[ Back to top ]