分級装置および分級方法

【課題】分級精度の向上を図ることができる分級装置および分級方法を提供すること。

【解決手段】分級装置1は、分散媒中において粒子を移動させることにより分級する分級室6と、分級室6に粒子を導入する粒子収容室5と、複数(3つ)の回収管3とを備え、回収管3は、分級室6に挿入され、粒子の移動方向と交差する方向に、粒子を回収するための取込穴15が形成されており、粒子の分級工程において、粒子を通過位置させ、粒子の回収工程において、回収管3が粒子の移動方向と交差する方向から粒子を回収することで、分級精度の向上を図ることができる。

【解決手段】分級装置1は、分散媒中において粒子を移動させることにより分級する分級室6と、分級室6に粒子を導入する粒子収容室5と、複数(3つ)の回収管3とを備え、回収管3は、分級室6に挿入され、粒子の移動方向と交差する方向に、粒子を回収するための取込穴15が形成されており、粒子の分級工程において、粒子を通過位置させ、粒子の回収工程において、回収管3が粒子の移動方向と交差する方向から粒子を回収することで、分級精度の向上を図ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、分級装置および分級方法、詳しくは、分散媒中に分散している粒子を分級する分級装置、および、その分級装置を用いた分級方法に関する。

【背景技術】

【0002】

従来、分散媒中に分散している粒子を分級する、いわゆる湿式の分級装置が知られている。

【0003】

このような分級装置としては、直立する筒状の分級筒と、分級筒の下端に設けられ、水などの分級液を流入させるための流入管と、分級筒の上端に上下方向に移動可能に設けられ、分級された粒子を回収するための回収管とを備える分級装置が提案されている(例えば、特許文献1参照。)。

【0004】

そして、そのような分級装置では、分級筒の内部空間に分級対象の粒子を仕込んだ後、流入管から上方に向けて分級液を供給して粒子を分級し、その後、回収管により分級された粒子を回収するようにしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−15429号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1の分級装置では、分級された粒子を回収するときに、回収管を上方から下方に順次移動させて粒子を回収する。そのため、回収管の移動にともない、分級液が流動して、分級されていた粒子が混合される場合がある。その結果、所望する粒径分布を有する粒子を回収できず、十分な分級精度が得られない場合がある。

【0007】

そこで、本発明は、分級精度の向上を図ることができる分級装置および分級方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の分級装置は、粒子が分散媒中に分散している分散系中の粒子を、前記分散媒に対する前記粒子の粒子径の違いによる移動速度差を利用して分級する湿式の分級装置であって、前記分散媒を収容し、前記分散媒中において前記粒子を移動させることにより分級する分級室と、前記分級室に設けられ、前記分級室に前記粒子を導入するための導入部と、前記分級室における前記導入部よりも前記粒子の移動方向下流側に、前記粒子の移動方向に間隔を隔てて、前記分級室の内部空間に前記粒子の移動方向と交差する方向に挿入され、前記粒子を回収するための複数の回収管とを備え、前記回収管には、前記粒子の移動方向と交差する方向に、前記粒子を回収するための取込穴が形成されていることを特徴としている。

【0009】

また、本発明の分級方法は、上記の分級装置を用いた分級方法であって、前記分散媒が収容された前記分級室に、前記粒子を前記導入部から導入する粒子導入工程と、前記分級室に導入された前記粒子を、前記分散媒に対する前記粒子の粒子径の違いによる移動速度差を利用して分級する分級工程と、前記分級工程後、複数の前記回収管のうち、前記粒子の移動方向最上流側の前記回収管から順次、分級された前記粒子を回収する回収工程とを備えることを特徴としている。

【発明の効果】

【0010】

本発明の分級装置は、分級室において粒子の移動方向に間隔を隔てて、分級室の内部空間に粒子の移動方向と交差する方向に挿入される複数の回収管を備えている。

【0011】

そのため、複数の回収管がそれぞれの位置において、分級された粒子を回収することができるので、分散媒の流動を抑制でき、粒子の混合を低減することができる。

【0012】

一方、そのような複数の回収管を備える場合、複数の回収管は、それぞれ所望する粒径分布を有する粒子以外の粒子を、回収することなく通過させることが望まれる。

【0013】

そこで、本発明の分級装置において、回収管には、粒子の移動方向と交差する方向に粒子を回収するための取込穴が形成されている。そのため、分級工程において、取込穴に所望しない粒子が侵入してしまうことを防止することができる。

【0014】

したがって、本発明の分級装置およびその分級装置を用いる分級方法は、分級精度の向上を図ることができる。

【図面の簡単な説明】

【0015】

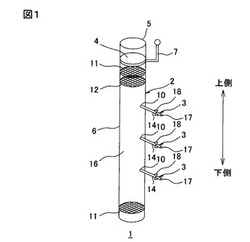

【図1】本発明の分級装置の一実施形態を示す斜視図である。

【図2】図1に示す分級装置を示す側断面図である。

【図3】図1に示す回収管による粒子の回収を説明するための断面図である。

【図4】実施例および比較例の粗大粒子累積頻度を表わすグラフである。

【図5】実施例および比較例の粗大粒子累積頻度を表わすグラフである。

【発明を実施するための形態】

【0016】

1.分級装置の全体構成

図1に示すように、分級装置1は、湿式の分級装置であり、分級筒2と、複数(3つ)の回収管3とを備えている。

1.分級筒

分級筒2は、略円筒形状に形成され、その一方側端面が閉鎖され、他方側端面が開放されている。分級筒2は、その内径が、例えば、100〜500mm、その軸線方向長さが、例えば、1000〜3000mmである。

【0017】

なお、以下の説明において、分級筒2の閉鎖される端面側(図1における紙面下側)を下側とし、分級筒2の開放される端面側(図1における紙面上側)を上側とする。すなわち、分級筒2の軸線方向を上下方向とする。

【0018】

分級筒2は、粒子投入弁4を備え、粒子投入弁4により粒子収容室5(後述)と分級室6(後述)とに仕切られている。

(1)粒子投入弁

粒子投入弁4は、略円板形状に形成されており、その直径は、分級筒2の内径と略同径である。

【0019】

また、粒子投入弁4は、回転軸(図示せず)に保持されている。

【0020】

回転軸(図示せず)は、粒子投入弁4を径方向に貫通して、その両端部が粒子投入弁4の径方向外方に突出している。

【0021】

そして、粒子投入弁4の径方向外方に突出する回転軸(図示せず)の両端部が、分級筒2の上側途中部に形成され、径方向に対向する1対の貫通穴(図示せず)に、それぞれ相対回転可能に挿通されることにより、粒子投入弁4は分級筒2に支持されている。

【0022】

また、粒子投入弁4の回転軸(図示せず)の一端部は、さらに、分級筒2を貫通し、その一端部には、側面視略L字状のレバー7が固定されている。

【0023】

そして、粒子投入弁4は、レバー7の回転軸(図示せず)を支点とする回動にともない、粒子を粒子収容室5(後述)の内部空間に収容する収容位置と、粒子を分級室6(後述)の内部空間に投入する投入位置とに回動可能である。

【0024】

詳しくは、収容位置では、分級筒2の内周面と粒子投入弁4の外周端面とが接触し、粒子収容室5と分級室6とが、粒子投入弁4によって仕切られる。

【0025】

一方、投入位置では、粒子投入弁4が回転軸(図示せず)を回転中心として傾き、粒子投入弁4の外周端面と分級筒2の内周面との間に空間が形成される。

(2)粒子収容室および分級室

粒子収容室5は、分級筒2における粒子投入弁4よりも上側部分であり、具体的には、粒子投入弁4が収容位置にあるときの、粒子投入弁4の上面、その上面よりも上側の分級筒2の内周面から形成され、それらに区画される内部空間を有する。

【0026】

分級室6は、分級筒2における粒子投入弁4よりも下側部分であり、具体的には、粒子投入弁4が収容位置にあるときの、粒子投入弁4の下面、その下面よりも下側の分級筒2の内周面から形成され、それらに区画される内部に空間を有する。

【0027】

分級室6を形成する分級筒2には、回収管3(後述)を挿通するための、複数(3つ)の挿通穴10が形成されている。

【0028】

各挿通穴10は、分級筒2の径方向から見て略円形状をなし、上下方向に互いに間隔を隔てて形成され、分級室6の内部空間と連通されている。

【0029】

各挿通穴10の上下方向における間隔は、例えば、100〜500mmである。

【0030】

また、各挿通穴10は、その直径が、対応する各回収管3(後述)の外径と略同径である。

【0031】

分級室6は、第1網目状部材の一例としての第1メッシュ部材11と、第2網目状部材の一例としての第2メッシュ部材12とを備えている。

【0032】

第1メッシュ部材11は、網目状の略円板形状に形成され、その直径は、分級筒2の内径と略同径である。

【0033】

第1メッシュ部材11は、上下方向においてすべての挿通穴10を挟むように1対設けられ、それぞれ分級室6の径方向に沿って配置されている。

【0034】

詳しくは、上側の第1メッシュ部材11は、粒子投入弁4が投入位置にあるとき、粒子投入弁4の最も下側に位置する外周端面と、上下方向に間隔を隔てて対向するように配置されている。また、下側の第1メッシュ部材11は、上下方向において、各挿通穴10のうち最も下側の挿通穴10と、分級筒2の下端面との間に配置されている。

【0035】

また、第1メッシュ部材11は、分級対象の粒子を通過させることができ、その目開きは、例えば、200〜500μmである。

【0036】

第2メッシュ部材12は、網目状の略円板形状に形成され、その直径は、分級筒2の内径と略同径である。

【0037】

第2メッシュ部材12は、上下方向において1対の第1メッシュ部材11の間に、分級室6の径方向に沿って配置されている。

【0038】

詳しくは、第2メッシュ部材12は、上側の第1メッシュ部材11と、3つの挿通穴10のうち、最も上側の挿通穴10との間に配置されている。第2メッシュ部材12は、適宜複数設けることができる。

【0039】

また、第2メッシュ部材12は、分級対象の粒子を通過させることができ、その目開きは、例えば、200〜500μmである。

2.回収管

複数(3つ)の回収管3は、略円筒形状に形成され、その一方側端面が閉鎖され、他方側端面が開放され、その他方側端面は、回収管3に回収された粒子(後述)を流出する流出口17として形成されている。

【0040】

回収管3は、その直径が、例えば、5〜30mm、その軸線方向長さが、例えば、60〜600mmである。

【0041】

また、回収管3は、図2に示すように、一方側端面から軸線方向途中部までが、分級室6の内部空間に挿入される挿入部分13として形成され、その軸線方向途中部から他端側端面(流出口17)までが、分級筒2から径方向外方に突出する突出部分14として形成されている。

【0042】

挿入部分13は、その軸線方向長さが、例えば、20〜500mmである。

【0043】

挿入部分13には、図2に示すように、上下方向と直交する方向に、複数(8つ)の取込穴15が形成されている。

【0044】

詳しくは、8つの取込穴15は、回収管3において、直径方向に互いに対向するように4対形成されており、挿入部分13の軸線方向に互いに間隔を隔てて、直列配置されている。

【0045】

取込穴15は、上下方向と直交する方向から見て略円形状に形成されている。

【0046】

取込穴15は、上下方向と直交する方向から見た直径は、例えば、2〜15mmである。

【0047】

突出部分14は、突出部分14の内部空間を開閉するバルブ18を備えている。

3.分級装置の組み立て

次に、分級装置1の組み立てを説明する。

【0048】

分級装置1を組み立てるには、図1に示すように、まず、各回収管3の挿入部分13を、分級筒2の各挿通穴10に挿通し、分級室6の内部空間に挿入する。このとき、各回収管3の挿入部分13は、その軸線方向が上下方向と直交し、かつ、1対の取込穴15の中心を結ぶ線分が上下方向と直交するように挿入される。また、分級室6の内径に対する、回収管3の挿入部分13の軸線方向長さの割合が、例えば、5割以上、好ましくは、6割以上となるように挿入する。

【0049】

これによって、各回収管3は、上下方向に互いに間隔を隔てて、分級室6に相対回転不能に支持される。

【0050】

また、各回収管3の突出部分14には、ポンプ(図示せず)が連結されており、ポンプ(図示せず)の駆動による吸引力により、回収管3の内部空間の分散媒16(後述)を吸引することができる。

【0051】

また、各回収管3の突出部分14のバルブ18を閉鎖する。

【0052】

次いで、分級室6に分散媒16を供給する。

【0053】

分散媒16としては、例えば、水が挙げられる。

【0054】

分級室6に分散媒16を供給するには、レバー7を回動させて粒子投入弁4を投入位置に位置させて、分級筒2の上方から、分散媒16を分級室6に供給する。

【0055】

これによって、分散媒16が粒子収容室5を通過し、分級室6に充填される。

【0056】

そして、分級室6が分散媒16で満たされた後、レバー7を回動させて粒子投入弁4を収容位置に位置させる。このとき、分散媒16は、その液面が粒子投入弁4の上面よりも上側に位置することが好ましい。

【0057】

以上によって、分級装置1の組み立てが完了する。

4.粒子の分級

次に、粒子の分級について説明する。

【0058】

粒子を分級するには、まず、粒子収容室5の内部空間に粒子を収容する。

【0059】

粒子としては、例えば、公知の製造方法により製造されるトナー粒子が挙げられる。

【0060】

粒子収容室5の内部空間にトナー粒子を収容するには、例えば、トナー粒子が水などの溶媒中に分散するトナー粒子懸濁液を調製し、トナー粒子懸濁液を分級筒2の上方から粒子収容室5に導入する。

【0061】

トナー粒子懸濁液のトナー粒子混合割合は、例えば、5〜20質量%、好ましくは、8〜15質量%である。

【0062】

そして、レバー7を回動させて、粒子投入弁4を収容位置から投入位置に回動させる(図1参照)。そうすると、粒子収容室5に収容されていたトナー粒子懸濁液が、粒子投入弁4の外周端面と分級筒2の内周面との間の空間から、分級室6の内部空間に導入される(粒子導入工程)。このとき、上側の第1メッシュ部材11および第2メッシュ部材12により、分散媒16の対流の発生が抑制される。

【0063】

分級室6に導入されたトナー粒子は、分散媒16中に分散されるとともに、重力により上方から下方に向けて移動(沈降)する(分級工程)。このとき、トナー粒子は、所定時間が経過すると、分散媒16に対するトナー粒子の粒子径の違いによる移動速度差によって分級される。

【0064】

詳しくは、トナー粒子は、分級室6の内部空間において、相対的に粒子径の小さなトナー粒子が上側に位置し、相対的に粒子径の大きなトナー粒子が下側に位置するように分級される。

【0065】

このとき、第1メッシュ部材11および第2メッシュ部材12により、分級工程における分散媒16の対流の発生が抑制される。

【0066】

次いで、図3に示すように、3つの回収管3のうち、最も上側(粒子の移動方向最上流側)の回収管3から順次、分級されたトナー粒子を回収する(回収工程)。

【0067】

詳しくは、3つの回収管3のうち、上側の回収管3の突出部分14のバルブ18を開放する。

【0068】

そして、突出部分14に連結されるポンプ(図示せず)を駆動させて、その吸引力により、相対的に小さな粒径分布を有するトナー粒子を含有する分散媒16が、挿入部分13に形成された取込穴15に取り込まれ、回収管3の内部空間を通過して、流出口17から流出される。

【0069】

これにより、相対的に小さな粒径分布を有するトナー粒子を回収することができる。

【0070】

その後、突出部分14のバルブ18を閉鎖して、流出口17からの流出を停止する。

【0071】

次いで、3つの回収管3のうち、中側の回収管3の突出部分14のバルブ18を開放する。

【0072】

そして、突出部分14に連結されるポンプ(図示せず)の吸引力により、上側の回収管3が回収したトナー粒子よりも、相対的に大きな粒径分布を有するトナー粒子を含有する分散媒16が、挿入部分13に形成された取込穴15に取り込まれ、回収管3の内部空間を通過して、流出口17から流出される。

【0073】

これにより、上側の回収管3が回収したトナー粒子よりも、相対的に大きな粒径分布を有するトナー粒子を回収することができる。

【0074】

その後、突出部分14のバルブ18を閉鎖して、流出口17からの流出を停止する。

【0075】

次いで、3つの回収管3のうち、下側の回収管3の突出部分14のバルブ18を開放する。

【0076】

そして、突出部分14に連結されるポンプ(図示せず)の吸引力により、中側の回収管3が回収したトナー粒子よりも、相対的に大きな粒径分布を有するトナー粒子を含有する分散媒16が、挿入部分13に形成された取込穴15に取り込まれ、回収管3の内部空間を通過して、流出口17から流出される。

【0077】

これにより、中側の回収管3が回収したトナー粒子よりも、相対的に大きな粒径分布を有するトナー粒子を回収することができる。

【0078】

その後、突出部分14のバルブ18を閉鎖して、流出口17からの流出を停止し、ポンプ(図示せず)の駆動を停止する。

【0079】

なお、各回収管3の流出口17から流出される分散媒16の流出速度は、例えば、6〜100mL/sである。

【0080】

以上によって、各回収管3により、それぞれ粒径分布の異なるトナー粒子を回収することができ、トナー粒子を各粒径分布毎に分級することができる。

4.作用効果

(1)

分級装置1では、分級室6の内部空間に、上下方向に互いに間隔を隔てて、各回収管3の挿入部分13が挿入されている。

【0081】

そのため、各回収管3がそれぞれの位置において、分級室6の内部空間において分級された粒子を回収することができる。

【0082】

よって、分級室6の内部空間における分散媒16の流動を抑制でき、分級された粒子の混合を低減することができる。

【0083】

また、各回収管3の挿入部分13には、上下方向と直交する方向に、それぞれ粒子を回収するための取込穴15が形成されている。そのため、分級工程において、取込穴15に所望しない粒子が侵入することを防止することができる。

【0084】

したがって、分級装置1では、所望する粒径分布を有する粒子を得ることができ、分級精度の向上を図ることができる。

(2)

具体的には、取込穴15は、各回収管3の挿入部分13において互いに対向するように複数対(4対)形成され、挿入部分13の軸線方向に互いに間隔を隔てて、直列配置されている。

【0085】

そのため、各取込穴15が取り込む、粒子を含有する分散媒16の量を低減しても、十分な量の粒子を回収することができる。

【0086】

したがって、取込穴15が分散媒16を取り込むことに起因する、分級室6の内部空間における分散媒16の対流の発生を抑制することができる。

(3)

分級室6は、上下方向において、複数(3つ)の回収管3を挟むように設けられる1対の第1メッシュ部材11、および、1対の第1メッシュ部材11の間に設けられる第2メッシュ部材12を備えている。

【0087】

そのため、粒子導入工程および分級工程における、分級室6の内部空間における分散媒16の対流の発生を効果的に抑制することができる。

(4)

また、分級装置1では、分級室6の内径に対する、回収管3の挿入部分13の軸線方向長さの割合が、例えば、5割以上、好ましくは、6割以上である。

【0088】

これによって、回収する粒子の分級精度の向上を図ることができる。詳しくは、回収された粒子に対する、粗大粒子の割合を低減することができる。

5.変形例

上記した実施形態および他の実施形態では、複数の取込穴15が、回収管3において直径方向に互いに対向するように複数対として形成されたが、これに限定されず、例えば、回収管3の片側にのみ複数の取込穴15が形成されてもよい。

【0089】

また、上記した実施形態および他の実施形態では、複数の回収管3が分級室6の内部空間に、上下方向(粒子の移動方向)と直交するように挿入されたが、これに限定されず、複数の回収管3は分級室6の内部空間に、分級筒2の軸線方向と直交する方向に対して、例えば、±45°以下、好ましくは、±30°以下の範囲において交差するように挿入されてもよい。

【0090】

また、上記した実施形態および他の実施形態では、分級対象として、公知の製造方法で製造されたトナー粒子を分級したが、これに限定されず、例えば、ガラス粒子、合成樹脂粒子などを分級することができる。

【0091】

また、上記した実施形態および他の実施形態では、分級工程において、分級室6に導入されたトナー粒子を、重力により上方から下方に向けて移動(沈降)させたが、これに限定されず、例えば、遠心分離機などによる遠心力により、トナー粒子の移動を促進させることもできる。

【実施例】

【0092】

次に、本発明を実施例および比較例に基づいて説明するが、本発明は下記の実施例によって限定されるものではない。

[実施例1〜5]

(1)分級装置の作製

内径がΦ100mm、軸線方向長さが1600mmの分級筒2と、内径がΦ10mmの、3つの回収管3と、目開きが380μmの1対の第1メッシュ部材11、および、目開きが380μmの4枚の第2メッシュ部材12とを用意した。

【0093】

回収管3は、その挿入部分13に、上下方向と直交する方向に、互いに対向するように4対の取込穴15が形成されており、4対の取込穴15は、挿入部分13の軸線方向において互いに間隔を隔てて直列配置されている。

【0094】

取込穴15の上下方向と直交する方向から見た直径は、10mmである。

【0095】

分級装置を作製するために、まず、分級筒2に、1対の第1メッシュ部材11と、4枚の第2メッシュ部材12とを取り付けた。

【0096】

具体的には、下側の第1メッシュ部材11を、上下方向において分級筒2の下端面から160mm上方に取り付けた。そして、上下方向において下側の第1メッシュ部材11からそれぞれ上方に20mmの間隔を隔てて2枚の第2メッシュ部材12を取り付けた。

【0097】

次いで、上側の第1メッシュ部材11を、上下方向において分級筒2の貫通穴(粒子投入弁4を保持する回転軸を挿通するための貫通穴)から70mm下方に取り付けるとともに、上側の第1メッシュ部材11からそれぞれ下方に20mmの間隔を隔てて2枚の第2メッシュ部材12を取り付けた。

【0098】

次いで、分級筒2の貫通穴(粒子投入弁4を保持する回転軸を挿通するための貫通穴)に、粒子投入弁4を貫通する回転軸(図示せず)の両端部をそれぞれ挿通させて、分級筒2に粒子投入弁4を支持させた。粒子投入弁4が収容位置にあるとき、粒子投入弁4の下面と上側の第1メッシュ部材11との上下方向における間隔が70mmであった。

【0099】

これによって、粒子収容室5と分級室6とが粒子投入弁4によって仕切られた。

【0100】

次いで、3つの回収管3を、それぞれ上下方向に互いに200mmの間隔を隔てて、分級室6に取り付けた。このとき、3つの回収管3のうち、最も上側の回収管3と、粒子投入弁4の下面(収容位置)との上下方向における間隔が400mmであった。

【0101】

次いで、粒子投入弁4を投入位置に位置させて、分級筒2の上方から、分級筒2の分級室6(粒子投入弁4よりも下方の内部空間)に分散媒としての蒸留水を充填し、粒子投入弁4を収容位置に位置させた。

【0102】

以上によって、分級装置1を作製した。

(2)トナー粒子の分級

表1に示すように、回収管3の各挿入部分13の、軸線方向長さ(L1)をそれぞれ調整し、回収管3の各突出部分14にポンプ(図示せず)を連結した。

【0103】

次いで、トナー粒子懸濁液700g(固形成分10質量%)を調製した。

【0104】

具体的には、蒸留水630gに、トナー粒子70g(数平均粒子径Dn;6.46μm、体積平均粒子径Dv;8.33μm、Dv/Dn;1,29、粗大粒子累積頻度;1.58体積%)を分散させて調製した。

【0105】

なお、粗大粒子累積頻度は、トナー粒子全量に対する、体積平均粒子径よりも1.8倍以上の粒子径を有するトナー粒子の体積割合である。

【0106】

次いで、トナー粒子懸濁液700gを、分級筒2の粒子収容室5に充填した。

【0107】

次いで、粒子投入弁4を静かに収容位置から投入位置に移動させて、トナー粒子懸濁液を分級室6に導入して(粒子導入工程)、外気温が変化しない条件下で20時間静置した(分級工程)。

【0108】

その後、3つの回収管3のうち、最も上側の回収管3から順次、ポンプ(図示せず)の駆動による吸引力により分級されたトナー粒子を回収した(回収工程)。

【0109】

回収管3の各流出口17から流出する、トナー粒子を含有する蒸留水の流出速度は、約50mL/sであった。

【0110】

各回収管3から得られたトナー粒子の粒子分布をコールターカウンタ マルチサイザ−III(アパチャ径100μm)で測定した。

【0111】

3つの回収管3のうち、最も上側の回収管3が回収したトナー粒子の測定結果を表2に、中側の回収管3が回収したトナー粒子の測定結果を表3に、下側の回収管3が回収したトナー粒子の測定結果を表4に、それぞれ示す。

【0112】

また、図4および図5に、各回収管3が回収したトナー粒子における粗大粒子累積頻度(体積%)を示す。

[比較例1]

各回収管3には、取込穴15が、互いに対向するように形成されておらず、軸線方向に互いに間隔を隔てて4つ形成されているのみである点、取込穴15が上方を向いている点以外は、実施例1〜5と同様にして、トナー粒子を回収し、トナー粒子の粒子分布を測定した。その結果を実施例1〜5と同様に、表2〜表4に示す。

【0113】

また、図4に、各回収管3が回収したトナー粒子における粗大粒子累積頻度(体積%)を示す。

[比較例2]

各回収管3には、取込穴15が、互いに対向するように形成されておらず、軸線方向に互いに間隔を隔てて4つ形成されているのみである点、取込穴15が下方を向いている点以外は、実施例1〜5と同様にして、トナー粒子を回収し、トナー粒子の粒子分布を測定した。その結果を実施例1〜5と同様に、表2〜表4に示す。

【0114】

また、図4に、各回収管3が回収したトナー粒子における粗大粒子累積頻度(体積%)を示す。

[比較例3]

各回収管3が、分級室6の内部空間に挿入されておらず、分級筒2に形成された3つの挿通穴10からトナー粒子を回収した点以外は、実施例1〜5と同様にして、回収したトナー粒子の粒子分布を測定した。

【0115】

その結果を実施例1〜5と同様に、表2〜表4に示す。

【0116】

また、図5に各挿通穴10から回収したトナー粒子における粗大粒子累積頻度(体積%)を示す。

【0117】

【表1】

【0118】

【表2】

【0119】

【表3】

【0120】

【表4】

【0121】

(3)考察

図4より、各回収管3の挿入部分13において、取込穴15が、上下方向と直交する方向に形成されている場合において、各回収管3が回収するトナー粒子の粗大粒子累積頻度を低減することができた。

【0122】

また、図5より、分級室6の内径に対する、各回収管3の挿入部分13の軸線方向長さの割合が、5割以上の場合、各回収管3が回収するトナー粒子の粗大粒子累積頻度を低減することができた。また、各回収管3は、分級室6の内部空間に挿入される場合において、各回収管3が回収するトナー粒子の粗大粒子累積頻度を低減することができた。

【符号の説明】

【0123】

1 分級装置

3 回収管

5 粒子収容室

6 分級室

11 第1メッシュ部材

12 第2メッシュ部材

15 取込穴

16 分散媒

【技術分野】

【0001】

本発明は、分級装置および分級方法、詳しくは、分散媒中に分散している粒子を分級する分級装置、および、その分級装置を用いた分級方法に関する。

【背景技術】

【0002】

従来、分散媒中に分散している粒子を分級する、いわゆる湿式の分級装置が知られている。

【0003】

このような分級装置としては、直立する筒状の分級筒と、分級筒の下端に設けられ、水などの分級液を流入させるための流入管と、分級筒の上端に上下方向に移動可能に設けられ、分級された粒子を回収するための回収管とを備える分級装置が提案されている(例えば、特許文献1参照。)。

【0004】

そして、そのような分級装置では、分級筒の内部空間に分級対象の粒子を仕込んだ後、流入管から上方に向けて分級液を供給して粒子を分級し、その後、回収管により分級された粒子を回収するようにしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−15429号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、特許文献1の分級装置では、分級された粒子を回収するときに、回収管を上方から下方に順次移動させて粒子を回収する。そのため、回収管の移動にともない、分級液が流動して、分級されていた粒子が混合される場合がある。その結果、所望する粒径分布を有する粒子を回収できず、十分な分級精度が得られない場合がある。

【0007】

そこで、本発明は、分級精度の向上を図ることができる分級装置および分級方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の分級装置は、粒子が分散媒中に分散している分散系中の粒子を、前記分散媒に対する前記粒子の粒子径の違いによる移動速度差を利用して分級する湿式の分級装置であって、前記分散媒を収容し、前記分散媒中において前記粒子を移動させることにより分級する分級室と、前記分級室に設けられ、前記分級室に前記粒子を導入するための導入部と、前記分級室における前記導入部よりも前記粒子の移動方向下流側に、前記粒子の移動方向に間隔を隔てて、前記分級室の内部空間に前記粒子の移動方向と交差する方向に挿入され、前記粒子を回収するための複数の回収管とを備え、前記回収管には、前記粒子の移動方向と交差する方向に、前記粒子を回収するための取込穴が形成されていることを特徴としている。

【0009】

また、本発明の分級方法は、上記の分級装置を用いた分級方法であって、前記分散媒が収容された前記分級室に、前記粒子を前記導入部から導入する粒子導入工程と、前記分級室に導入された前記粒子を、前記分散媒に対する前記粒子の粒子径の違いによる移動速度差を利用して分級する分級工程と、前記分級工程後、複数の前記回収管のうち、前記粒子の移動方向最上流側の前記回収管から順次、分級された前記粒子を回収する回収工程とを備えることを特徴としている。

【発明の効果】

【0010】

本発明の分級装置は、分級室において粒子の移動方向に間隔を隔てて、分級室の内部空間に粒子の移動方向と交差する方向に挿入される複数の回収管を備えている。

【0011】

そのため、複数の回収管がそれぞれの位置において、分級された粒子を回収することができるので、分散媒の流動を抑制でき、粒子の混合を低減することができる。

【0012】

一方、そのような複数の回収管を備える場合、複数の回収管は、それぞれ所望する粒径分布を有する粒子以外の粒子を、回収することなく通過させることが望まれる。

【0013】

そこで、本発明の分級装置において、回収管には、粒子の移動方向と交差する方向に粒子を回収するための取込穴が形成されている。そのため、分級工程において、取込穴に所望しない粒子が侵入してしまうことを防止することができる。

【0014】

したがって、本発明の分級装置およびその分級装置を用いる分級方法は、分級精度の向上を図ることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の分級装置の一実施形態を示す斜視図である。

【図2】図1に示す分級装置を示す側断面図である。

【図3】図1に示す回収管による粒子の回収を説明するための断面図である。

【図4】実施例および比較例の粗大粒子累積頻度を表わすグラフである。

【図5】実施例および比較例の粗大粒子累積頻度を表わすグラフである。

【発明を実施するための形態】

【0016】

1.分級装置の全体構成

図1に示すように、分級装置1は、湿式の分級装置であり、分級筒2と、複数(3つ)の回収管3とを備えている。

1.分級筒

分級筒2は、略円筒形状に形成され、その一方側端面が閉鎖され、他方側端面が開放されている。分級筒2は、その内径が、例えば、100〜500mm、その軸線方向長さが、例えば、1000〜3000mmである。

【0017】

なお、以下の説明において、分級筒2の閉鎖される端面側(図1における紙面下側)を下側とし、分級筒2の開放される端面側(図1における紙面上側)を上側とする。すなわち、分級筒2の軸線方向を上下方向とする。

【0018】

分級筒2は、粒子投入弁4を備え、粒子投入弁4により粒子収容室5(後述)と分級室6(後述)とに仕切られている。

(1)粒子投入弁

粒子投入弁4は、略円板形状に形成されており、その直径は、分級筒2の内径と略同径である。

【0019】

また、粒子投入弁4は、回転軸(図示せず)に保持されている。

【0020】

回転軸(図示せず)は、粒子投入弁4を径方向に貫通して、その両端部が粒子投入弁4の径方向外方に突出している。

【0021】

そして、粒子投入弁4の径方向外方に突出する回転軸(図示せず)の両端部が、分級筒2の上側途中部に形成され、径方向に対向する1対の貫通穴(図示せず)に、それぞれ相対回転可能に挿通されることにより、粒子投入弁4は分級筒2に支持されている。

【0022】

また、粒子投入弁4の回転軸(図示せず)の一端部は、さらに、分級筒2を貫通し、その一端部には、側面視略L字状のレバー7が固定されている。

【0023】

そして、粒子投入弁4は、レバー7の回転軸(図示せず)を支点とする回動にともない、粒子を粒子収容室5(後述)の内部空間に収容する収容位置と、粒子を分級室6(後述)の内部空間に投入する投入位置とに回動可能である。

【0024】

詳しくは、収容位置では、分級筒2の内周面と粒子投入弁4の外周端面とが接触し、粒子収容室5と分級室6とが、粒子投入弁4によって仕切られる。

【0025】

一方、投入位置では、粒子投入弁4が回転軸(図示せず)を回転中心として傾き、粒子投入弁4の外周端面と分級筒2の内周面との間に空間が形成される。

(2)粒子収容室および分級室

粒子収容室5は、分級筒2における粒子投入弁4よりも上側部分であり、具体的には、粒子投入弁4が収容位置にあるときの、粒子投入弁4の上面、その上面よりも上側の分級筒2の内周面から形成され、それらに区画される内部空間を有する。

【0026】

分級室6は、分級筒2における粒子投入弁4よりも下側部分であり、具体的には、粒子投入弁4が収容位置にあるときの、粒子投入弁4の下面、その下面よりも下側の分級筒2の内周面から形成され、それらに区画される内部に空間を有する。

【0027】

分級室6を形成する分級筒2には、回収管3(後述)を挿通するための、複数(3つ)の挿通穴10が形成されている。

【0028】

各挿通穴10は、分級筒2の径方向から見て略円形状をなし、上下方向に互いに間隔を隔てて形成され、分級室6の内部空間と連通されている。

【0029】

各挿通穴10の上下方向における間隔は、例えば、100〜500mmである。

【0030】

また、各挿通穴10は、その直径が、対応する各回収管3(後述)の外径と略同径である。

【0031】

分級室6は、第1網目状部材の一例としての第1メッシュ部材11と、第2網目状部材の一例としての第2メッシュ部材12とを備えている。

【0032】

第1メッシュ部材11は、網目状の略円板形状に形成され、その直径は、分級筒2の内径と略同径である。

【0033】

第1メッシュ部材11は、上下方向においてすべての挿通穴10を挟むように1対設けられ、それぞれ分級室6の径方向に沿って配置されている。

【0034】

詳しくは、上側の第1メッシュ部材11は、粒子投入弁4が投入位置にあるとき、粒子投入弁4の最も下側に位置する外周端面と、上下方向に間隔を隔てて対向するように配置されている。また、下側の第1メッシュ部材11は、上下方向において、各挿通穴10のうち最も下側の挿通穴10と、分級筒2の下端面との間に配置されている。

【0035】

また、第1メッシュ部材11は、分級対象の粒子を通過させることができ、その目開きは、例えば、200〜500μmである。

【0036】

第2メッシュ部材12は、網目状の略円板形状に形成され、その直径は、分級筒2の内径と略同径である。

【0037】

第2メッシュ部材12は、上下方向において1対の第1メッシュ部材11の間に、分級室6の径方向に沿って配置されている。

【0038】

詳しくは、第2メッシュ部材12は、上側の第1メッシュ部材11と、3つの挿通穴10のうち、最も上側の挿通穴10との間に配置されている。第2メッシュ部材12は、適宜複数設けることができる。

【0039】

また、第2メッシュ部材12は、分級対象の粒子を通過させることができ、その目開きは、例えば、200〜500μmである。

2.回収管

複数(3つ)の回収管3は、略円筒形状に形成され、その一方側端面が閉鎖され、他方側端面が開放され、その他方側端面は、回収管3に回収された粒子(後述)を流出する流出口17として形成されている。

【0040】

回収管3は、その直径が、例えば、5〜30mm、その軸線方向長さが、例えば、60〜600mmである。

【0041】

また、回収管3は、図2に示すように、一方側端面から軸線方向途中部までが、分級室6の内部空間に挿入される挿入部分13として形成され、その軸線方向途中部から他端側端面(流出口17)までが、分級筒2から径方向外方に突出する突出部分14として形成されている。

【0042】

挿入部分13は、その軸線方向長さが、例えば、20〜500mmである。

【0043】

挿入部分13には、図2に示すように、上下方向と直交する方向に、複数(8つ)の取込穴15が形成されている。

【0044】

詳しくは、8つの取込穴15は、回収管3において、直径方向に互いに対向するように4対形成されており、挿入部分13の軸線方向に互いに間隔を隔てて、直列配置されている。

【0045】

取込穴15は、上下方向と直交する方向から見て略円形状に形成されている。

【0046】

取込穴15は、上下方向と直交する方向から見た直径は、例えば、2〜15mmである。

【0047】

突出部分14は、突出部分14の内部空間を開閉するバルブ18を備えている。

3.分級装置の組み立て

次に、分級装置1の組み立てを説明する。

【0048】

分級装置1を組み立てるには、図1に示すように、まず、各回収管3の挿入部分13を、分級筒2の各挿通穴10に挿通し、分級室6の内部空間に挿入する。このとき、各回収管3の挿入部分13は、その軸線方向が上下方向と直交し、かつ、1対の取込穴15の中心を結ぶ線分が上下方向と直交するように挿入される。また、分級室6の内径に対する、回収管3の挿入部分13の軸線方向長さの割合が、例えば、5割以上、好ましくは、6割以上となるように挿入する。

【0049】

これによって、各回収管3は、上下方向に互いに間隔を隔てて、分級室6に相対回転不能に支持される。

【0050】

また、各回収管3の突出部分14には、ポンプ(図示せず)が連結されており、ポンプ(図示せず)の駆動による吸引力により、回収管3の内部空間の分散媒16(後述)を吸引することができる。

【0051】

また、各回収管3の突出部分14のバルブ18を閉鎖する。

【0052】

次いで、分級室6に分散媒16を供給する。

【0053】

分散媒16としては、例えば、水が挙げられる。

【0054】

分級室6に分散媒16を供給するには、レバー7を回動させて粒子投入弁4を投入位置に位置させて、分級筒2の上方から、分散媒16を分級室6に供給する。

【0055】

これによって、分散媒16が粒子収容室5を通過し、分級室6に充填される。

【0056】

そして、分級室6が分散媒16で満たされた後、レバー7を回動させて粒子投入弁4を収容位置に位置させる。このとき、分散媒16は、その液面が粒子投入弁4の上面よりも上側に位置することが好ましい。

【0057】

以上によって、分級装置1の組み立てが完了する。

4.粒子の分級

次に、粒子の分級について説明する。

【0058】

粒子を分級するには、まず、粒子収容室5の内部空間に粒子を収容する。

【0059】

粒子としては、例えば、公知の製造方法により製造されるトナー粒子が挙げられる。

【0060】

粒子収容室5の内部空間にトナー粒子を収容するには、例えば、トナー粒子が水などの溶媒中に分散するトナー粒子懸濁液を調製し、トナー粒子懸濁液を分級筒2の上方から粒子収容室5に導入する。

【0061】

トナー粒子懸濁液のトナー粒子混合割合は、例えば、5〜20質量%、好ましくは、8〜15質量%である。

【0062】

そして、レバー7を回動させて、粒子投入弁4を収容位置から投入位置に回動させる(図1参照)。そうすると、粒子収容室5に収容されていたトナー粒子懸濁液が、粒子投入弁4の外周端面と分級筒2の内周面との間の空間から、分級室6の内部空間に導入される(粒子導入工程)。このとき、上側の第1メッシュ部材11および第2メッシュ部材12により、分散媒16の対流の発生が抑制される。

【0063】

分級室6に導入されたトナー粒子は、分散媒16中に分散されるとともに、重力により上方から下方に向けて移動(沈降)する(分級工程)。このとき、トナー粒子は、所定時間が経過すると、分散媒16に対するトナー粒子の粒子径の違いによる移動速度差によって分級される。

【0064】

詳しくは、トナー粒子は、分級室6の内部空間において、相対的に粒子径の小さなトナー粒子が上側に位置し、相対的に粒子径の大きなトナー粒子が下側に位置するように分級される。

【0065】

このとき、第1メッシュ部材11および第2メッシュ部材12により、分級工程における分散媒16の対流の発生が抑制される。

【0066】

次いで、図3に示すように、3つの回収管3のうち、最も上側(粒子の移動方向最上流側)の回収管3から順次、分級されたトナー粒子を回収する(回収工程)。

【0067】

詳しくは、3つの回収管3のうち、上側の回収管3の突出部分14のバルブ18を開放する。

【0068】

そして、突出部分14に連結されるポンプ(図示せず)を駆動させて、その吸引力により、相対的に小さな粒径分布を有するトナー粒子を含有する分散媒16が、挿入部分13に形成された取込穴15に取り込まれ、回収管3の内部空間を通過して、流出口17から流出される。

【0069】

これにより、相対的に小さな粒径分布を有するトナー粒子を回収することができる。

【0070】

その後、突出部分14のバルブ18を閉鎖して、流出口17からの流出を停止する。

【0071】

次いで、3つの回収管3のうち、中側の回収管3の突出部分14のバルブ18を開放する。

【0072】

そして、突出部分14に連結されるポンプ(図示せず)の吸引力により、上側の回収管3が回収したトナー粒子よりも、相対的に大きな粒径分布を有するトナー粒子を含有する分散媒16が、挿入部分13に形成された取込穴15に取り込まれ、回収管3の内部空間を通過して、流出口17から流出される。

【0073】

これにより、上側の回収管3が回収したトナー粒子よりも、相対的に大きな粒径分布を有するトナー粒子を回収することができる。

【0074】

その後、突出部分14のバルブ18を閉鎖して、流出口17からの流出を停止する。

【0075】

次いで、3つの回収管3のうち、下側の回収管3の突出部分14のバルブ18を開放する。

【0076】

そして、突出部分14に連結されるポンプ(図示せず)の吸引力により、中側の回収管3が回収したトナー粒子よりも、相対的に大きな粒径分布を有するトナー粒子を含有する分散媒16が、挿入部分13に形成された取込穴15に取り込まれ、回収管3の内部空間を通過して、流出口17から流出される。

【0077】

これにより、中側の回収管3が回収したトナー粒子よりも、相対的に大きな粒径分布を有するトナー粒子を回収することができる。

【0078】

その後、突出部分14のバルブ18を閉鎖して、流出口17からの流出を停止し、ポンプ(図示せず)の駆動を停止する。

【0079】

なお、各回収管3の流出口17から流出される分散媒16の流出速度は、例えば、6〜100mL/sである。

【0080】

以上によって、各回収管3により、それぞれ粒径分布の異なるトナー粒子を回収することができ、トナー粒子を各粒径分布毎に分級することができる。

4.作用効果

(1)

分級装置1では、分級室6の内部空間に、上下方向に互いに間隔を隔てて、各回収管3の挿入部分13が挿入されている。

【0081】

そのため、各回収管3がそれぞれの位置において、分級室6の内部空間において分級された粒子を回収することができる。

【0082】

よって、分級室6の内部空間における分散媒16の流動を抑制でき、分級された粒子の混合を低減することができる。

【0083】

また、各回収管3の挿入部分13には、上下方向と直交する方向に、それぞれ粒子を回収するための取込穴15が形成されている。そのため、分級工程において、取込穴15に所望しない粒子が侵入することを防止することができる。

【0084】

したがって、分級装置1では、所望する粒径分布を有する粒子を得ることができ、分級精度の向上を図ることができる。

(2)

具体的には、取込穴15は、各回収管3の挿入部分13において互いに対向するように複数対(4対)形成され、挿入部分13の軸線方向に互いに間隔を隔てて、直列配置されている。

【0085】

そのため、各取込穴15が取り込む、粒子を含有する分散媒16の量を低減しても、十分な量の粒子を回収することができる。

【0086】

したがって、取込穴15が分散媒16を取り込むことに起因する、分級室6の内部空間における分散媒16の対流の発生を抑制することができる。

(3)

分級室6は、上下方向において、複数(3つ)の回収管3を挟むように設けられる1対の第1メッシュ部材11、および、1対の第1メッシュ部材11の間に設けられる第2メッシュ部材12を備えている。

【0087】

そのため、粒子導入工程および分級工程における、分級室6の内部空間における分散媒16の対流の発生を効果的に抑制することができる。

(4)

また、分級装置1では、分級室6の内径に対する、回収管3の挿入部分13の軸線方向長さの割合が、例えば、5割以上、好ましくは、6割以上である。

【0088】

これによって、回収する粒子の分級精度の向上を図ることができる。詳しくは、回収された粒子に対する、粗大粒子の割合を低減することができる。

5.変形例

上記した実施形態および他の実施形態では、複数の取込穴15が、回収管3において直径方向に互いに対向するように複数対として形成されたが、これに限定されず、例えば、回収管3の片側にのみ複数の取込穴15が形成されてもよい。

【0089】

また、上記した実施形態および他の実施形態では、複数の回収管3が分級室6の内部空間に、上下方向(粒子の移動方向)と直交するように挿入されたが、これに限定されず、複数の回収管3は分級室6の内部空間に、分級筒2の軸線方向と直交する方向に対して、例えば、±45°以下、好ましくは、±30°以下の範囲において交差するように挿入されてもよい。

【0090】

また、上記した実施形態および他の実施形態では、分級対象として、公知の製造方法で製造されたトナー粒子を分級したが、これに限定されず、例えば、ガラス粒子、合成樹脂粒子などを分級することができる。

【0091】

また、上記した実施形態および他の実施形態では、分級工程において、分級室6に導入されたトナー粒子を、重力により上方から下方に向けて移動(沈降)させたが、これに限定されず、例えば、遠心分離機などによる遠心力により、トナー粒子の移動を促進させることもできる。

【実施例】

【0092】

次に、本発明を実施例および比較例に基づいて説明するが、本発明は下記の実施例によって限定されるものではない。

[実施例1〜5]

(1)分級装置の作製

内径がΦ100mm、軸線方向長さが1600mmの分級筒2と、内径がΦ10mmの、3つの回収管3と、目開きが380μmの1対の第1メッシュ部材11、および、目開きが380μmの4枚の第2メッシュ部材12とを用意した。

【0093】

回収管3は、その挿入部分13に、上下方向と直交する方向に、互いに対向するように4対の取込穴15が形成されており、4対の取込穴15は、挿入部分13の軸線方向において互いに間隔を隔てて直列配置されている。

【0094】

取込穴15の上下方向と直交する方向から見た直径は、10mmである。

【0095】

分級装置を作製するために、まず、分級筒2に、1対の第1メッシュ部材11と、4枚の第2メッシュ部材12とを取り付けた。

【0096】

具体的には、下側の第1メッシュ部材11を、上下方向において分級筒2の下端面から160mm上方に取り付けた。そして、上下方向において下側の第1メッシュ部材11からそれぞれ上方に20mmの間隔を隔てて2枚の第2メッシュ部材12を取り付けた。

【0097】

次いで、上側の第1メッシュ部材11を、上下方向において分級筒2の貫通穴(粒子投入弁4を保持する回転軸を挿通するための貫通穴)から70mm下方に取り付けるとともに、上側の第1メッシュ部材11からそれぞれ下方に20mmの間隔を隔てて2枚の第2メッシュ部材12を取り付けた。

【0098】

次いで、分級筒2の貫通穴(粒子投入弁4を保持する回転軸を挿通するための貫通穴)に、粒子投入弁4を貫通する回転軸(図示せず)の両端部をそれぞれ挿通させて、分級筒2に粒子投入弁4を支持させた。粒子投入弁4が収容位置にあるとき、粒子投入弁4の下面と上側の第1メッシュ部材11との上下方向における間隔が70mmであった。

【0099】

これによって、粒子収容室5と分級室6とが粒子投入弁4によって仕切られた。

【0100】

次いで、3つの回収管3を、それぞれ上下方向に互いに200mmの間隔を隔てて、分級室6に取り付けた。このとき、3つの回収管3のうち、最も上側の回収管3と、粒子投入弁4の下面(収容位置)との上下方向における間隔が400mmであった。

【0101】

次いで、粒子投入弁4を投入位置に位置させて、分級筒2の上方から、分級筒2の分級室6(粒子投入弁4よりも下方の内部空間)に分散媒としての蒸留水を充填し、粒子投入弁4を収容位置に位置させた。

【0102】

以上によって、分級装置1を作製した。

(2)トナー粒子の分級

表1に示すように、回収管3の各挿入部分13の、軸線方向長さ(L1)をそれぞれ調整し、回収管3の各突出部分14にポンプ(図示せず)を連結した。

【0103】

次いで、トナー粒子懸濁液700g(固形成分10質量%)を調製した。

【0104】

具体的には、蒸留水630gに、トナー粒子70g(数平均粒子径Dn;6.46μm、体積平均粒子径Dv;8.33μm、Dv/Dn;1,29、粗大粒子累積頻度;1.58体積%)を分散させて調製した。

【0105】

なお、粗大粒子累積頻度は、トナー粒子全量に対する、体積平均粒子径よりも1.8倍以上の粒子径を有するトナー粒子の体積割合である。

【0106】

次いで、トナー粒子懸濁液700gを、分級筒2の粒子収容室5に充填した。

【0107】

次いで、粒子投入弁4を静かに収容位置から投入位置に移動させて、トナー粒子懸濁液を分級室6に導入して(粒子導入工程)、外気温が変化しない条件下で20時間静置した(分級工程)。

【0108】

その後、3つの回収管3のうち、最も上側の回収管3から順次、ポンプ(図示せず)の駆動による吸引力により分級されたトナー粒子を回収した(回収工程)。

【0109】

回収管3の各流出口17から流出する、トナー粒子を含有する蒸留水の流出速度は、約50mL/sであった。

【0110】

各回収管3から得られたトナー粒子の粒子分布をコールターカウンタ マルチサイザ−III(アパチャ径100μm)で測定した。

【0111】

3つの回収管3のうち、最も上側の回収管3が回収したトナー粒子の測定結果を表2に、中側の回収管3が回収したトナー粒子の測定結果を表3に、下側の回収管3が回収したトナー粒子の測定結果を表4に、それぞれ示す。

【0112】

また、図4および図5に、各回収管3が回収したトナー粒子における粗大粒子累積頻度(体積%)を示す。

[比較例1]

各回収管3には、取込穴15が、互いに対向するように形成されておらず、軸線方向に互いに間隔を隔てて4つ形成されているのみである点、取込穴15が上方を向いている点以外は、実施例1〜5と同様にして、トナー粒子を回収し、トナー粒子の粒子分布を測定した。その結果を実施例1〜5と同様に、表2〜表4に示す。

【0113】

また、図4に、各回収管3が回収したトナー粒子における粗大粒子累積頻度(体積%)を示す。

[比較例2]

各回収管3には、取込穴15が、互いに対向するように形成されておらず、軸線方向に互いに間隔を隔てて4つ形成されているのみである点、取込穴15が下方を向いている点以外は、実施例1〜5と同様にして、トナー粒子を回収し、トナー粒子の粒子分布を測定した。その結果を実施例1〜5と同様に、表2〜表4に示す。

【0114】

また、図4に、各回収管3が回収したトナー粒子における粗大粒子累積頻度(体積%)を示す。

[比較例3]

各回収管3が、分級室6の内部空間に挿入されておらず、分級筒2に形成された3つの挿通穴10からトナー粒子を回収した点以外は、実施例1〜5と同様にして、回収したトナー粒子の粒子分布を測定した。

【0115】

その結果を実施例1〜5と同様に、表2〜表4に示す。

【0116】

また、図5に各挿通穴10から回収したトナー粒子における粗大粒子累積頻度(体積%)を示す。

【0117】

【表1】

【0118】

【表2】

【0119】

【表3】

【0120】

【表4】

【0121】

(3)考察

図4より、各回収管3の挿入部分13において、取込穴15が、上下方向と直交する方向に形成されている場合において、各回収管3が回収するトナー粒子の粗大粒子累積頻度を低減することができた。

【0122】

また、図5より、分級室6の内径に対する、各回収管3の挿入部分13の軸線方向長さの割合が、5割以上の場合、各回収管3が回収するトナー粒子の粗大粒子累積頻度を低減することができた。また、各回収管3は、分級室6の内部空間に挿入される場合において、各回収管3が回収するトナー粒子の粗大粒子累積頻度を低減することができた。

【符号の説明】

【0123】

1 分級装置

3 回収管

5 粒子収容室

6 分級室

11 第1メッシュ部材

12 第2メッシュ部材

15 取込穴

16 分散媒

【特許請求の範囲】

【請求項1】

粒子が分散媒中に分散している分散系中の粒子を、前記分散媒に対する前記粒子の粒子径の違いによる移動速度差を利用して分級する湿式の分級装置であって、

前記分散媒を収容し、前記分散媒中において前記粒子を移動させることにより分級する分級室と、

前記分級室に設けられ、前記分級室に前記粒子を導入するための導入部と、

前記分級室における前記導入部よりも前記粒子の移動方向下流側に、前記粒子の移動方向に間隔を隔てて、前記分級室の内部空間に前記粒子の移動方向と交差する方向に挿入され、前記粒子を回収するための複数の回収管とを備え、

前記回収管には、前記粒子の移動方向と交差する方向に、前記粒子を回収するための取込穴が形成されていることを特徴とする、分級装置。

【請求項2】

前記回収管には、前記回収管が挿入される方向に沿って、前記取込穴が複数形成されていることを特徴とする、請求項1に記載の分級装置。

【請求項3】

複数の前記取込穴は、前記回収管において互いに対向するように形成されていることを特徴とする、請求項2に記載の分級装置。

【請求項4】

前記分級室は、前記導入部よりも前記粒子の移動方向下流側、かつ、前記粒子の移動方向において複数の前記回収管を挟むように1対設けられ、前記粒子が通過可能な第1網目状部材を備えることを特徴としている、請求項1〜3のいずれか一項に記載の分級装置。

【請求項5】

前記分級室は、前記粒子の移動方向において1対の前記第1網目状部材の間に設けられ、前記粒子が通過可能な第2網目状部材を備えることを特徴としている、請求項4に記載の分級装置。

【請求項6】

前記分級室は、円筒状部材であり、

前記分級室の内径に対する、前記回収管の前記分級室の内部空間への挿入長さの割合が、5割以上であることを特徴としている、請求項1〜5のいずれか一項に記載の分級装置。

【請求項7】

請求項1〜6のいずれか一項に記載の分級装置を用いた分級方法であって、

前記分散媒が収容された前記分級室に、前記粒子を前記導入部から導入する粒子導入工程と、

前記分級室に導入された前記粒子を、前記分散媒に対する前記粒子の粒子径の違いによる移動速度差を利用して分級する分級工程と、

前記分級工程後、複数の前記回収管のうち、前記粒子の移動方向最上流側の前記回収管から順次、分級された前記粒子を回収する回収工程とを備えることを特徴とする、分級方法。

【請求項1】

粒子が分散媒中に分散している分散系中の粒子を、前記分散媒に対する前記粒子の粒子径の違いによる移動速度差を利用して分級する湿式の分級装置であって、

前記分散媒を収容し、前記分散媒中において前記粒子を移動させることにより分級する分級室と、

前記分級室に設けられ、前記分級室に前記粒子を導入するための導入部と、

前記分級室における前記導入部よりも前記粒子の移動方向下流側に、前記粒子の移動方向に間隔を隔てて、前記分級室の内部空間に前記粒子の移動方向と交差する方向に挿入され、前記粒子を回収するための複数の回収管とを備え、

前記回収管には、前記粒子の移動方向と交差する方向に、前記粒子を回収するための取込穴が形成されていることを特徴とする、分級装置。

【請求項2】

前記回収管には、前記回収管が挿入される方向に沿って、前記取込穴が複数形成されていることを特徴とする、請求項1に記載の分級装置。

【請求項3】

複数の前記取込穴は、前記回収管において互いに対向するように形成されていることを特徴とする、請求項2に記載の分級装置。

【請求項4】

前記分級室は、前記導入部よりも前記粒子の移動方向下流側、かつ、前記粒子の移動方向において複数の前記回収管を挟むように1対設けられ、前記粒子が通過可能な第1網目状部材を備えることを特徴としている、請求項1〜3のいずれか一項に記載の分級装置。

【請求項5】

前記分級室は、前記粒子の移動方向において1対の前記第1網目状部材の間に設けられ、前記粒子が通過可能な第2網目状部材を備えることを特徴としている、請求項4に記載の分級装置。

【請求項6】

前記分級室は、円筒状部材であり、

前記分級室の内径に対する、前記回収管の前記分級室の内部空間への挿入長さの割合が、5割以上であることを特徴としている、請求項1〜5のいずれか一項に記載の分級装置。

【請求項7】

請求項1〜6のいずれか一項に記載の分級装置を用いた分級方法であって、

前記分散媒が収容された前記分級室に、前記粒子を前記導入部から導入する粒子導入工程と、

前記分級室に導入された前記粒子を、前記分散媒に対する前記粒子の粒子径の違いによる移動速度差を利用して分級する分級工程と、

前記分級工程後、複数の前記回収管のうち、前記粒子の移動方向最上流側の前記回収管から順次、分級された前記粒子を回収する回収工程とを備えることを特徴とする、分級方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−206004(P2012−206004A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−72687(P2011−72687)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

[ Back to top ]