分解性緩衝材及びその製造方法

【課題】 広範囲の重量や形状の製品や商品に対して優れた緩衝性を有し、使用後は速やかに分解滅失させることの可能な、分解性緩衝材及びその製造方法を提供する。

【解決手段】 米若しくは米に対し20乃至40重量%割合で穀類が混合された分解性素材100部に、ポリエチレン若しくはポリプロピレン樹脂からなる相溶融着材が25乃至45部、及びこの全体量に対して分解促進剤が0.1乃至5.0重量%で配合され、更に水を3.0乃至6.0%重量で加水のうえ押出成形により所要の幅と厚さで且その発泡倍率を20乃至100倍に発泡成形させてなる分解性緩衝材及びその製造方法。

【解決手段】 米若しくは米に対し20乃至40重量%割合で穀類が混合された分解性素材100部に、ポリエチレン若しくはポリプロピレン樹脂からなる相溶融着材が25乃至45部、及びこの全体量に対して分解促進剤が0.1乃至5.0重量%で配合され、更に水を3.0乃至6.0%重量で加水のうえ押出成形により所要の幅と厚さで且その発泡倍率を20乃至100倍に発泡成形させてなる分解性緩衝材及びその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は分解性緩衝材及びその製造方法に係り、更に詳しくは多重且多様な製品や商品を高い緩衝性を以って安全に輸送しえ、而も使用後には速やかに分解滅失させることの可能な分解性緩衝材及びその製造方法に関する。

【背景技術】

【0002】

我が国では高度成長期における大量生産、大量販売を背景として大量輸送も牽連され、これに伴い軽量安価で且輸送製品や商品の保護機能、所謂緩衝性を保持する緩衝材が多量に要請されるに至った。これがため加工性に優れるポリエチレンやポリプロピレン或いはポリスチレン樹脂素材を発泡成形させた緩衝シート材やブロック状のバラ緩衝材等が開発され、多量に使用されて来ていた。

【0003】

ところで緩衝材は製品や商品が生産され消費される間の僅かな期間内を、梱包輸送される製品や商品を保護するためのものであるから消費とともに廃棄されることとなる。

而してこれら緩衝材は分解性や崩壊性が無く、埋設廃棄が出来ぬばかりか、焼却処分に際しても排気ガスや焦煙或いはダイオキシンの発生対策等はもとより焼却炉の損傷も激しく、而も嵩高軽量のため使用済緩衝材が随所に飛散散乱し、景観を著しく阻害すること等環境公害を招来しており、これの対策が強く求められている。

【0004】

これがため、合成樹脂素材に代えて脂肪族ポリエステル系や澱粉/PVA系の如く加水分解性や微生物分解性を保持する所謂生分解性素材を用い加水による加熱蒸散により発泡させることにより分解性緩衝材の形成が可能となるものの、該生分解性素材は剛性や硬度が高く、フィルム材や板材等には好都合なものの、緩衝材の如く柔軟性と発泡による高い圧縮弾性力即ち緩衝性を発揮せるためには、少なくとも30乃至70倍以上の発泡倍率で隔壁が薄く且粗な発泡区画構造で発泡成形させぬと柔軟性が保持されず、反面かかる発泡区画構造では圧縮弾性力が発揮されず、多重な製品や商品に対する緩衝性が創出されない。これがため脂肪族ポリエステル系や澱粉/PVA系の如き分解性素材が用いられても、現状ではその径で略10乃至30mm及び長さで30乃至60mm程度に発泡成形し切断したバラ緩衝材を、比較的軽量な製品や商品の梱包空隙内に充填使用している程度であって、緩衝材から招来される諸問題を解決するには至っていない。

【0005】

発明者等はかかる状況に鑑み鋭意研究を重ねた結果、分解性を保持し且柔軟性と高い圧縮弾性力を保持した緩衝材の形成には、加熱加圧と且加水により高粘着性と可塑性及び分解性を保持する素材として米若しくは該米に対し20乃至40%重量割合で穀類が混合された分解性素材を100部と、該分解性素材と相溶混練しえ且比較的厚くとも柔軟な発泡区画構造を密に形成しえ、而も発泡形成された緩衝材を相互に融着積層しえる融着性を保持せしめるためポリエチレン若しくはポリプロピレン樹脂からなる相溶融着材が25乃至45部と、これら全体量に対し0.1乃至5.0%重量割合の分解促進剤とを加水しつつ押出成形により扁平状に発泡成形させることにより、前記問題を解決しえることに想到し本発明に至った。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は広範囲に亘る重量や形状の製品や商品でも、優れた緩衝性により安全に保持し輸送ができ、且使用後は速やかに分解滅失させることの可能な分解性緩衝材及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上述の課題を解決するために本発明の分解性緩衝材が用いた技術的手段は、自然環境下で容易に分解滅失せしめるため、使用素材が米若しくは米に対し20乃至40重量%割合で穀類が混合された分解性素材100部と、該分解性素材と相溶混練されて比較的厚い発泡区画構造を密に形成しえ且発泡形成体相互を融着積層しえる融着性を保持したポリエチレン若しくはポリプロピレン樹脂からなる相溶融着材が25乃至45部、及びこれらを短時に分解させるため光分解剤並びに生分解剤或いは化学分解剤からなる分解促進剤が全体量に対し0.1乃至5.0%重量%割合で配合されたうえ、更に水を3.0乃至6.0重量%割合で加水のうえ、押出成形により所要の幅と厚さで且その発泡倍率が20乃至100倍で表裏面にはやや硬化した外被層が形成され、而も外被層には多数の縦皺が形成されてなる分解性緩衝材に存する。

【0008】

加えて発泡成形された分解性緩衝材の相互を適宜数融着積層させた分解性緩衝材、及び製品若しくは商品が装着しえる装着空隙を形成した分解性緩衝材の相互を適宜数融着積層させた分解性緩衝材に存するものである。

【0009】

更には押出成形機を用いて、そのホッパーより分解性素材と相溶融着材及び分解促進剤を所要の割合で配合供給のうえ、シリンダー内の温度勾配が供給部で30乃至40℃、圧縮部で220乃至250℃、及び計量部で250乃至290℃に設けられ、且ホッパー前部位より供給される分配性素材と相溶融着材及び分解促進剤の全体量に対し3乃至6%重量割合の加水をなし熔融混練をなしたるうえ先端部には所要の厚さと幅のスリットが形成されたT型ダイスを設けるとともに、シリンダー計量部にて十分加熱熔融され且高圧力に保持された熔融混練物の吐出成形に伴うダイスエル及びメルトフラクチュアを防止するため、該T型ダイスを160乃至190℃に減温させて実質的にその発泡倍率が20乃至100倍で扁平状に発泡吐出させたうえ冷却ロールによる引取速度を以って所要の厚さ及び幅の分解性緩衝材を製造する方法に存するものである。

【0010】

加えてこの発泡形成された分解性緩衝材のそれぞれを供給ロールより供給させたうえ、加熱部において相互の対向面を加熱したうえ相互の対向加熱面を加圧ロールにて加圧し、以って融着積層させる分解性緩衝材の製造方法に存するものであり、更には供給ロールにより供給される発泡形成された分解性緩衝材に梱包される製品若しくは商品が装着しえる装着部が予め形成されてなる構成に存する。

【発明の効果】

【0011】

本発明は上述の如き構成からなり分解性緩衝材の主たる使用素材が米若しくは米に対し20乃至40重量%割合で穀類が混合された分解性素材が100部と、且この分解性素材と相溶混練しえ且融着性を保持したポリエチレン若しくはポリプロピレン樹脂からなる相溶融着材が25乃至45部及びこれら全体量に対して0.1乃至5.0%重量割合で光分解剤並びに生分解剤或いは化学分解剤からなる分解性促進剤が配合され、更に水が3.0乃至6.0%重量割合で加水されたうえ押出成形機で熔融混練され扁平状で所要の厚さと幅で且20乃至100倍の発泡倍率に吐出成形されるものである。

【0012】

これがため主たる使用素材に米や米に20乃至40重量%の穀類が混合された分解性素材が使用されるため、穀粒状のままで使用できることから澱粉の如き製粉や調整工程を要することなく使用出来るため極めて安価であるばかりか、押出成形機による発泡成形が用いられるため、米や穀物等の小粒チップ状形態は極めて供給性が良く高い生産性も期待できる。

そして本発明では米や穀物を用いるものの、澱粉の如き加熱によるα化を抑制せぬと成形製品が吸湿吸水より膨潤脆化する危険が内在するが、本発明ではポリエチレンやポリプロピレン樹脂からなる相溶融着材が25乃至45部配合されて分解性素材と熔融混練され全体に均質に分散されるため十分な耐湿耐水性が発揮されるとともに、発泡成形後の低温度条件での使用に際しても柔軟性が保持され且分解性素材の強粘性とも相俟って比較的厚肉の発砲区画構造で密に発泡が形成されるため、軽量な製品や商品はもとより多重な製品や商品も高い緩衝性で保持され、取扱いや輸送がなしえる。そしてこの分解性素材並びに相溶融着材の全体量に対し光分解剤及び生分解剤或いは化学分解材からなる分解促進剤が0.1乃至5.0重量%割合で分散混練されてなるから、使用後は自然条件下で短時に分解滅失が可能となる。

【0013】

加えて形成される分解性緩衝材には25乃至45部の配合割合で相溶融着材が全体に亘って分散混練されてなるから、対向する相互の側面を加熱し且加圧するのみで相互が融着積層されるため、十分な厚さを要する分解性緩衝材も容易に形成しえる。

【0014】

更に本発明製造方法においては、押出成形機を用いてT型ダイスからの発泡吐出成形をなすものであって、そのホッパーより所要の配合割合を以って分解性素材並びに相溶融着材及び分解促進剤が供給されるもので、分解性素材が米や米に穀物が混合された粒形状であり、且相溶融着材のポリエチレンやポリプロピレン樹脂もペレット状であるから、スクリューを用いる押出成形機では供給効率が極めて良好で高い生産性も期待できる。

そしてホッパーの前部には、供給される分解性素材や相溶融着材等の全体量に対し3.0乃至6.0%重量割合で加水のうえシリンダー内温度を供給部で30乃至40℃、圧縮部で220乃至250℃及び計量部で250乃至290℃の温度勾配を以って加熱加圧し熔融混練させ且加圧水蒸気が含有されたうえ、その先端に所要のスリットと幅のT型ダイスが設けられ、且該T型ダイスが160乃至190℃の低温度に設定されてなるため、発泡吐出圧力が著しく低減されダイスエル即ち吐出ふくれや、メルトフラクチュア即ち吐出時の肉厚変動も防止される。

【0015】

而も本発明製造方法では、T型ダイスより実質的にその発泡倍率が20乃至100倍で扁平状に発泡吐出させたうえは、冷却ロールによる引取速度の調整により所望の厚さと幅の分解性緩衝材が簡便且能率的に生産できる。

加えて扁平状で所要の厚さと幅で吐出形成させた分解性緩衝材の相互を、それぞれの供出ロールで供出させながら相互の対向面を加熱し、且この加熱面相互を加圧ロールにて接合加圧させることにより、極めて簡便且能率的に融着積層されるとともに所望の厚さの分解性緩衝材も容易に形成される。

【発明を実施するための最良の形態】

【0016】

米からなる分解性素材100部に、ポリプロピレン樹脂からなる相溶融着材が40部とと、脂肪族ケトンからなる光分解剤並びにキチンからなる生分解剤及び金属カルボン酸塩と脂肪族ポリヒドロキシカルボン酸からなる化学分解剤が、分解性素材と相溶融着材の全体量に対し4.5重量%で配合されたうえ、押出成型機でシリンダーの供給部が30℃で計量部280℃の温度勾配と且T型ダイス180℃の条件で、更に全体量に対して4.5重量%割合の加水をなし、発泡倍率30倍で発泡吐出形成させる。

【実施例1】

【0017】

以下に本発明実施例を本発明製造方法をもとに詳細に説明すれば、図1は本発明に使用する使用素材1の説明図であって、図1のAには分解性素材1Aとして主体的に使用される米の見取図であって、分解性素材1Aとして米を使用する所以は、押出成型機2を使用するうえから粒形状はスクリュー内への供給性に優れるばかりか吸水と且加熱加圧混練により澱粉質のα化による強度の粘性と可塑性が創出されること及び吸水による発泡性の創出と将来的にもコスト的に安価で且生産供給面でも安定していること、更には形成する緩衝材に分解性を保持させることにある。

【0018】

この米は国産米でも外米でも利用できるばかりか、より望ましくは同図1に示す如く略1/2乃至1/4程度に破砕10Aしたものが好都合である。そしてこの分解性素材1Aの米は、米のみを使用しても或いは20乃至40%重量の麦やあわ、ひえ、モロコシ等の穀類を混合させても差支えない。

しかしながら使用素材1として米や穀物等の澱粉質を使用することは、加熱加圧と加水により澱粉がα化したままで緩衝材が形成されることとなり、かかる状態では吸湿吸水により容易に膨潤脆化し実用使用に供しえぬばかりか、加水条件によっては極めて硬く緩衝性に劣る性能となり、且反面加水が十分であると薄い発泡区画構造の発泡となり多重な製品や商品への圧縮弾性力が不足して実用使用に供しえぬ結果ともなる。

【0019】

かかる分解性素材1Aの不備を補足するため、本発明では図2のAに示す如くポリエチレン若しくはポリプロピレン樹脂からなる相溶融着材1Bが配合されるもので、該相溶融着材1Bの配合割合は分解性素材1Aの100部に対して25乃至45部が望まれる。

この相溶融着材1Bは押出成形機2を用いて加熱加圧混練に際して、分解性素材1Aと十分に混練し相互が均質に分散され且加熱水蒸気を含有した状態で混練されることにある。

そしてかかる相溶融着材1Bとしてポリエチレンやポリプロピレン樹脂が選択されることは、これら樹脂素材が分解性素材1Aの加熱加圧条件に適合するとともに分解性素材1Aと相溶性を示し、常温下においても柔軟性を創出するばかりか加熱発泡に際して比較的厚い発泡区画構造で且密な発泡を形成し易いことと、他方において合成樹脂素材としては極めて安価なうえ耐光性や耐候性に劣り分解性の目的に沿うこと、及び相溶性により全体に分散されるため、発泡形成後に加熱により容易に相互の融着積層が可能なこと等による。

【0020】

そして本発明では分解性緩衝材7の提供を目的とするものであるから、実用使用後には積極的に分解滅失を図る必要がある。これがためには図2のBに示す如く分解性素材1A並びに相溶融着材1Bの分解滅失を図るうえから分解促進剤1Cが、分解性素材1A及び相溶融着材1B全体量に対して0.1乃至5.0重量割合で配合される。

この分解促進剤1Cは分解滅失が加水分解や微生物等の生分解作用や紫外線や赤外線等による光分解作用により、或いは温度変化や外部衝撃若しくは酸アルカリ等の化学作用等が相互に作用してなされるものであるから、該分解促進剤1Cとしては光分解剤10Cと生分解剤11C及び化学分解剤12Cの一種以上を混合させたものが好適である。

【0021】

光分解剤10Cの具体的なものとしては脂肪族または芳香族ケトン類を初めキノン類、パーオキサイド類、ヒドロパーオキサイド類、アゾ化合物類等が挙げられ、生分解剤11Cとしてはキチン、スターチ、セルロース、グルコース誘導体、ポリ−β−ヒドロキシブチレート、カルボジイミド類等が、更に化学分解剤12Cとしては金属カルボン酸塩と脂肪族ポリヒドロキシカルボン酸、金属カルボン酸塩と充填剤の組合せ、遷移金属コンプレックス等が挙げられる。

【0022】

かくして選択された分解性素材1Aや相溶融着材1B及び分解促進剤1Cは、図3に示す如き押出成形機2を用いて発泡成形がなされる。

即ち押出成形機2は図3に示されてなる如く加熱手段が装備されたシリンダー3内にはホッパー2Aより供給される分解性素材1A及び相溶融着材1B並びに分解促進剤1Cを該シリンダー3内を前方に加熱加圧しつつ混練移送させるスクリュー4が駆動モーター4Aにより回転可能に形成されている。

そしてこの押出成形機2は、前述の分解性素材1A及び相溶融着材1B並びに分解促進剤1Cを混練させるとともに、加水による加熱水蒸気を以って発泡成形させるうえから、ホッパー2Aの前部位に加水10Dを注入するための注入孔2Bが設けられている。そしてこのシリンダー3には適宜の加熱手段が設けられており、且一旦このシリンダー3内で十分な加熱加圧と加熱水蒸気を含む熔融状態となすうえから、シリンダー供給部3Aでは略30乃至40℃程度で、更にシリンダー圧縮部3Bでは略230乃至250℃、及びシリンダー計量部3Cでは260乃至290℃の温度勾配で設定される。

【0023】

かくして加熱加圧されてなる熔融状態のまま、その先端に設けたT型ダイス5の吐出スリット5Aより発泡吐出成形させるとダイスエル(吐出による圧力低下のためのふくれ現象)の発生や、メルトフラクチュア(高速吐出に伴う肉厚の変動)の発生が惹起される。

これがためT型ダイス5は略170乃至190℃の低温度に設定しダイスエルやメルトフラクチュアの防止と且高粘度化させて安定した発泡吐出成形をなすことにより、本発明分解性緩衝材7が形成される。

【0024】

しかしながら、この発泡吐出成形された分解性緩衝材7は高温度であり、且必ずしも所定の厚さや幅で形成されぬ場合も発生することから、該発泡吐出成形された分解性緩衝材7は、その引取速度が可変の冷却ロール6により、T型ダイス5からの吐出速度と冷却ロール6の引取速度とにより分解性緩衝材7の厚さと幅を調整しつつ且冷却させて分解性緩衝材7が形成される。

【0025】

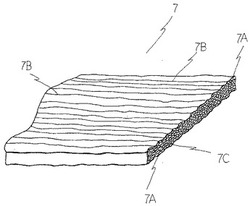

図4は形成された分解性緩衝材7の見取図であって、該分解性緩衝材7の表裏面には、押出発泡吐出成形に際し、流動性に優れる相溶融着材1Bがシリンダー3内及びT型ダイス5の内表面に沿って流動することにより、やや硬化した外被層7Aが形成され且この外被層7Aにはその吐出方向に沿って加熱発泡吐出後、急速に降温し且冷却を図ることによる幅方向の収縮に伴う多数の縦皺7Bが創出されている。そしてかかる外被層7Aに囲まれた内部には膨大数の発泡区画7Cが形成されている。

【0026】

ところで本発明分解性緩衝材7は、押出成形機2のT型ダイス5に形成された吐出スリット5Aの厚さと幅の断面積と吐出速度とにより、加熱加圧混練に用いる押出成形機2の吐出量も決定されるものであるが、一般的にはスクリュー分径において65m/mや90m/m程度のものが使用され、65m/mのツインスクリュー押出成形機2の場合におけるT型ダイス5の吐出スリット5Aの厚さと幅は、0.4乃至0.5mmで且200乃至250mm程度で吐出速度も100乃至150mm/分が見込まれ、かかる吐出スリット5Aの場合の発泡吐出成形される分解性緩衝材7の実質的厚さは略5乃至6mm程度に形成されるものであり、これ以上の厚さの分解性緩衝材7の生産は、発泡管理の面で至難となる。

【0027】

而して、輸送や梱包に際し強い圧縮弾性力を要する多重な製品や商品或いは高い緩衝性を要請される精密機器等では、緩衝材の厚さも略30乃至100mm程度の物が使用されることも多い。

【0028】

そこで本発明では分解性緩衝材7を融着積層してかかる要請に対処するもので、図5には融着積層方法8が示されている。

即ち予め所要の厚さと幅を以って発泡吐出形成させた分解性緩衝材7、7をそれぞれの供出ロール8A、8Aより供出させながら、この供出される分解性緩衝材7、7の対向する側面を適宜の加熱具8Bにより加熱したうえ、その加熱側面相互を加圧ロール8Cにより接合加圧せしめて、融着積層分解性緩衝材70が積層形成される。

反面かかる融着積層方法8以外にも、分解性緩衝材7を予め所要の長さに切断し、この分解性緩衝材7の2枚の同一側面を加熱したうえ、この加熱側面を相互に接合加圧しても形成される。かかる場合融着積層させるための加熱温度は相溶融着材の素材にもよるが、概ね120乃至180℃程度が良好である。

【0029】

更に図6に示すように、予め形成された分解性緩衝材7に、輸送や梱包される製品や商品が装着しえるような寸法及び形状に装着部70Aを打抜き加工等で切欠させたうえ、この切欠された分解性緩衝材7の同一側面を加熱したうえ、その加熱側面を相互に接合加圧することにより、製品や商品を装着し且高い緩衝性の融着積層分解性緩衝材70が形成される。

【産業上利用可能性】

【0030】

輸送や梱包する製品や商品の重量や形状に合せた形状や厚さ及び発泡度合により、従来の緩衝材に代替できる。

【図面の簡単な説明】

【0031】

【図1】 分解性素材の見取図である。

【図2】 相溶融着材及び分解促進剤の見取図である。

【図3】 本発明製造方法の説明図である。

【図4】 本発明分解性緩衝材の説明図である。

【図5】 融着積層方法の説明図である。

【図6】 融着積層分解性緩衝材の説明図である。

【符号の説明】

【0032】

1 使用素材

1A 分解性素材

10A 破砕した分解性素材

1B 相溶融着材

1C 分解促進剤

1D 加水

10C 光分解剤

11C 生分解剤

12C 化学分解剤

2 押出成形機

2A ホッパー

2B 注入孔

3 シリンダー

3A シリンダー供給部

3B シリンダー圧縮部

3C シリンダー計量部

4 スクリュー

4A 駆動モーター

5 T型ダイス

5A 吐出スリット

6 冷却ロール

7 本発明分解性緩衝材

7A 外被層

7B 縦皺

7C 発泡区画

70 融着積層分解性緩衝材

70A 装着部

8 融着積層方法

8A 供給ロール

8B 加熱具

8C 加圧ロール

【技術分野】

【0001】

本発明は分解性緩衝材及びその製造方法に係り、更に詳しくは多重且多様な製品や商品を高い緩衝性を以って安全に輸送しえ、而も使用後には速やかに分解滅失させることの可能な分解性緩衝材及びその製造方法に関する。

【背景技術】

【0002】

我が国では高度成長期における大量生産、大量販売を背景として大量輸送も牽連され、これに伴い軽量安価で且輸送製品や商品の保護機能、所謂緩衝性を保持する緩衝材が多量に要請されるに至った。これがため加工性に優れるポリエチレンやポリプロピレン或いはポリスチレン樹脂素材を発泡成形させた緩衝シート材やブロック状のバラ緩衝材等が開発され、多量に使用されて来ていた。

【0003】

ところで緩衝材は製品や商品が生産され消費される間の僅かな期間内を、梱包輸送される製品や商品を保護するためのものであるから消費とともに廃棄されることとなる。

而してこれら緩衝材は分解性や崩壊性が無く、埋設廃棄が出来ぬばかりか、焼却処分に際しても排気ガスや焦煙或いはダイオキシンの発生対策等はもとより焼却炉の損傷も激しく、而も嵩高軽量のため使用済緩衝材が随所に飛散散乱し、景観を著しく阻害すること等環境公害を招来しており、これの対策が強く求められている。

【0004】

これがため、合成樹脂素材に代えて脂肪族ポリエステル系や澱粉/PVA系の如く加水分解性や微生物分解性を保持する所謂生分解性素材を用い加水による加熱蒸散により発泡させることにより分解性緩衝材の形成が可能となるものの、該生分解性素材は剛性や硬度が高く、フィルム材や板材等には好都合なものの、緩衝材の如く柔軟性と発泡による高い圧縮弾性力即ち緩衝性を発揮せるためには、少なくとも30乃至70倍以上の発泡倍率で隔壁が薄く且粗な発泡区画構造で発泡成形させぬと柔軟性が保持されず、反面かかる発泡区画構造では圧縮弾性力が発揮されず、多重な製品や商品に対する緩衝性が創出されない。これがため脂肪族ポリエステル系や澱粉/PVA系の如き分解性素材が用いられても、現状ではその径で略10乃至30mm及び長さで30乃至60mm程度に発泡成形し切断したバラ緩衝材を、比較的軽量な製品や商品の梱包空隙内に充填使用している程度であって、緩衝材から招来される諸問題を解決するには至っていない。

【0005】

発明者等はかかる状況に鑑み鋭意研究を重ねた結果、分解性を保持し且柔軟性と高い圧縮弾性力を保持した緩衝材の形成には、加熱加圧と且加水により高粘着性と可塑性及び分解性を保持する素材として米若しくは該米に対し20乃至40%重量割合で穀類が混合された分解性素材を100部と、該分解性素材と相溶混練しえ且比較的厚くとも柔軟な発泡区画構造を密に形成しえ、而も発泡形成された緩衝材を相互に融着積層しえる融着性を保持せしめるためポリエチレン若しくはポリプロピレン樹脂からなる相溶融着材が25乃至45部と、これら全体量に対し0.1乃至5.0%重量割合の分解促進剤とを加水しつつ押出成形により扁平状に発泡成形させることにより、前記問題を解決しえることに想到し本発明に至った。

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は広範囲に亘る重量や形状の製品や商品でも、優れた緩衝性により安全に保持し輸送ができ、且使用後は速やかに分解滅失させることの可能な分解性緩衝材及びその製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上述の課題を解決するために本発明の分解性緩衝材が用いた技術的手段は、自然環境下で容易に分解滅失せしめるため、使用素材が米若しくは米に対し20乃至40重量%割合で穀類が混合された分解性素材100部と、該分解性素材と相溶混練されて比較的厚い発泡区画構造を密に形成しえ且発泡形成体相互を融着積層しえる融着性を保持したポリエチレン若しくはポリプロピレン樹脂からなる相溶融着材が25乃至45部、及びこれらを短時に分解させるため光分解剤並びに生分解剤或いは化学分解剤からなる分解促進剤が全体量に対し0.1乃至5.0%重量%割合で配合されたうえ、更に水を3.0乃至6.0重量%割合で加水のうえ、押出成形により所要の幅と厚さで且その発泡倍率が20乃至100倍で表裏面にはやや硬化した外被層が形成され、而も外被層には多数の縦皺が形成されてなる分解性緩衝材に存する。

【0008】

加えて発泡成形された分解性緩衝材の相互を適宜数融着積層させた分解性緩衝材、及び製品若しくは商品が装着しえる装着空隙を形成した分解性緩衝材の相互を適宜数融着積層させた分解性緩衝材に存するものである。

【0009】

更には押出成形機を用いて、そのホッパーより分解性素材と相溶融着材及び分解促進剤を所要の割合で配合供給のうえ、シリンダー内の温度勾配が供給部で30乃至40℃、圧縮部で220乃至250℃、及び計量部で250乃至290℃に設けられ、且ホッパー前部位より供給される分配性素材と相溶融着材及び分解促進剤の全体量に対し3乃至6%重量割合の加水をなし熔融混練をなしたるうえ先端部には所要の厚さと幅のスリットが形成されたT型ダイスを設けるとともに、シリンダー計量部にて十分加熱熔融され且高圧力に保持された熔融混練物の吐出成形に伴うダイスエル及びメルトフラクチュアを防止するため、該T型ダイスを160乃至190℃に減温させて実質的にその発泡倍率が20乃至100倍で扁平状に発泡吐出させたうえ冷却ロールによる引取速度を以って所要の厚さ及び幅の分解性緩衝材を製造する方法に存するものである。

【0010】

加えてこの発泡形成された分解性緩衝材のそれぞれを供給ロールより供給させたうえ、加熱部において相互の対向面を加熱したうえ相互の対向加熱面を加圧ロールにて加圧し、以って融着積層させる分解性緩衝材の製造方法に存するものであり、更には供給ロールにより供給される発泡形成された分解性緩衝材に梱包される製品若しくは商品が装着しえる装着部が予め形成されてなる構成に存する。

【発明の効果】

【0011】

本発明は上述の如き構成からなり分解性緩衝材の主たる使用素材が米若しくは米に対し20乃至40重量%割合で穀類が混合された分解性素材が100部と、且この分解性素材と相溶混練しえ且融着性を保持したポリエチレン若しくはポリプロピレン樹脂からなる相溶融着材が25乃至45部及びこれら全体量に対して0.1乃至5.0%重量割合で光分解剤並びに生分解剤或いは化学分解剤からなる分解性促進剤が配合され、更に水が3.0乃至6.0%重量割合で加水されたうえ押出成形機で熔融混練され扁平状で所要の厚さと幅で且20乃至100倍の発泡倍率に吐出成形されるものである。

【0012】

これがため主たる使用素材に米や米に20乃至40重量%の穀類が混合された分解性素材が使用されるため、穀粒状のままで使用できることから澱粉の如き製粉や調整工程を要することなく使用出来るため極めて安価であるばかりか、押出成形機による発泡成形が用いられるため、米や穀物等の小粒チップ状形態は極めて供給性が良く高い生産性も期待できる。

そして本発明では米や穀物を用いるものの、澱粉の如き加熱によるα化を抑制せぬと成形製品が吸湿吸水より膨潤脆化する危険が内在するが、本発明ではポリエチレンやポリプロピレン樹脂からなる相溶融着材が25乃至45部配合されて分解性素材と熔融混練され全体に均質に分散されるため十分な耐湿耐水性が発揮されるとともに、発泡成形後の低温度条件での使用に際しても柔軟性が保持され且分解性素材の強粘性とも相俟って比較的厚肉の発砲区画構造で密に発泡が形成されるため、軽量な製品や商品はもとより多重な製品や商品も高い緩衝性で保持され、取扱いや輸送がなしえる。そしてこの分解性素材並びに相溶融着材の全体量に対し光分解剤及び生分解剤或いは化学分解材からなる分解促進剤が0.1乃至5.0重量%割合で分散混練されてなるから、使用後は自然条件下で短時に分解滅失が可能となる。

【0013】

加えて形成される分解性緩衝材には25乃至45部の配合割合で相溶融着材が全体に亘って分散混練されてなるから、対向する相互の側面を加熱し且加圧するのみで相互が融着積層されるため、十分な厚さを要する分解性緩衝材も容易に形成しえる。

【0014】

更に本発明製造方法においては、押出成形機を用いてT型ダイスからの発泡吐出成形をなすものであって、そのホッパーより所要の配合割合を以って分解性素材並びに相溶融着材及び分解促進剤が供給されるもので、分解性素材が米や米に穀物が混合された粒形状であり、且相溶融着材のポリエチレンやポリプロピレン樹脂もペレット状であるから、スクリューを用いる押出成形機では供給効率が極めて良好で高い生産性も期待できる。

そしてホッパーの前部には、供給される分解性素材や相溶融着材等の全体量に対し3.0乃至6.0%重量割合で加水のうえシリンダー内温度を供給部で30乃至40℃、圧縮部で220乃至250℃及び計量部で250乃至290℃の温度勾配を以って加熱加圧し熔融混練させ且加圧水蒸気が含有されたうえ、その先端に所要のスリットと幅のT型ダイスが設けられ、且該T型ダイスが160乃至190℃の低温度に設定されてなるため、発泡吐出圧力が著しく低減されダイスエル即ち吐出ふくれや、メルトフラクチュア即ち吐出時の肉厚変動も防止される。

【0015】

而も本発明製造方法では、T型ダイスより実質的にその発泡倍率が20乃至100倍で扁平状に発泡吐出させたうえは、冷却ロールによる引取速度の調整により所望の厚さと幅の分解性緩衝材が簡便且能率的に生産できる。

加えて扁平状で所要の厚さと幅で吐出形成させた分解性緩衝材の相互を、それぞれの供出ロールで供出させながら相互の対向面を加熱し、且この加熱面相互を加圧ロールにて接合加圧させることにより、極めて簡便且能率的に融着積層されるとともに所望の厚さの分解性緩衝材も容易に形成される。

【発明を実施するための最良の形態】

【0016】

米からなる分解性素材100部に、ポリプロピレン樹脂からなる相溶融着材が40部とと、脂肪族ケトンからなる光分解剤並びにキチンからなる生分解剤及び金属カルボン酸塩と脂肪族ポリヒドロキシカルボン酸からなる化学分解剤が、分解性素材と相溶融着材の全体量に対し4.5重量%で配合されたうえ、押出成型機でシリンダーの供給部が30℃で計量部280℃の温度勾配と且T型ダイス180℃の条件で、更に全体量に対して4.5重量%割合の加水をなし、発泡倍率30倍で発泡吐出形成させる。

【実施例1】

【0017】

以下に本発明実施例を本発明製造方法をもとに詳細に説明すれば、図1は本発明に使用する使用素材1の説明図であって、図1のAには分解性素材1Aとして主体的に使用される米の見取図であって、分解性素材1Aとして米を使用する所以は、押出成型機2を使用するうえから粒形状はスクリュー内への供給性に優れるばかりか吸水と且加熱加圧混練により澱粉質のα化による強度の粘性と可塑性が創出されること及び吸水による発泡性の創出と将来的にもコスト的に安価で且生産供給面でも安定していること、更には形成する緩衝材に分解性を保持させることにある。

【0018】

この米は国産米でも外米でも利用できるばかりか、より望ましくは同図1に示す如く略1/2乃至1/4程度に破砕10Aしたものが好都合である。そしてこの分解性素材1Aの米は、米のみを使用しても或いは20乃至40%重量の麦やあわ、ひえ、モロコシ等の穀類を混合させても差支えない。

しかしながら使用素材1として米や穀物等の澱粉質を使用することは、加熱加圧と加水により澱粉がα化したままで緩衝材が形成されることとなり、かかる状態では吸湿吸水により容易に膨潤脆化し実用使用に供しえぬばかりか、加水条件によっては極めて硬く緩衝性に劣る性能となり、且反面加水が十分であると薄い発泡区画構造の発泡となり多重な製品や商品への圧縮弾性力が不足して実用使用に供しえぬ結果ともなる。

【0019】

かかる分解性素材1Aの不備を補足するため、本発明では図2のAに示す如くポリエチレン若しくはポリプロピレン樹脂からなる相溶融着材1Bが配合されるもので、該相溶融着材1Bの配合割合は分解性素材1Aの100部に対して25乃至45部が望まれる。

この相溶融着材1Bは押出成形機2を用いて加熱加圧混練に際して、分解性素材1Aと十分に混練し相互が均質に分散され且加熱水蒸気を含有した状態で混練されることにある。

そしてかかる相溶融着材1Bとしてポリエチレンやポリプロピレン樹脂が選択されることは、これら樹脂素材が分解性素材1Aの加熱加圧条件に適合するとともに分解性素材1Aと相溶性を示し、常温下においても柔軟性を創出するばかりか加熱発泡に際して比較的厚い発泡区画構造で且密な発泡を形成し易いことと、他方において合成樹脂素材としては極めて安価なうえ耐光性や耐候性に劣り分解性の目的に沿うこと、及び相溶性により全体に分散されるため、発泡形成後に加熱により容易に相互の融着積層が可能なこと等による。

【0020】

そして本発明では分解性緩衝材7の提供を目的とするものであるから、実用使用後には積極的に分解滅失を図る必要がある。これがためには図2のBに示す如く分解性素材1A並びに相溶融着材1Bの分解滅失を図るうえから分解促進剤1Cが、分解性素材1A及び相溶融着材1B全体量に対して0.1乃至5.0重量割合で配合される。

この分解促進剤1Cは分解滅失が加水分解や微生物等の生分解作用や紫外線や赤外線等による光分解作用により、或いは温度変化や外部衝撃若しくは酸アルカリ等の化学作用等が相互に作用してなされるものであるから、該分解促進剤1Cとしては光分解剤10Cと生分解剤11C及び化学分解剤12Cの一種以上を混合させたものが好適である。

【0021】

光分解剤10Cの具体的なものとしては脂肪族または芳香族ケトン類を初めキノン類、パーオキサイド類、ヒドロパーオキサイド類、アゾ化合物類等が挙げられ、生分解剤11Cとしてはキチン、スターチ、セルロース、グルコース誘導体、ポリ−β−ヒドロキシブチレート、カルボジイミド類等が、更に化学分解剤12Cとしては金属カルボン酸塩と脂肪族ポリヒドロキシカルボン酸、金属カルボン酸塩と充填剤の組合せ、遷移金属コンプレックス等が挙げられる。

【0022】

かくして選択された分解性素材1Aや相溶融着材1B及び分解促進剤1Cは、図3に示す如き押出成形機2を用いて発泡成形がなされる。

即ち押出成形機2は図3に示されてなる如く加熱手段が装備されたシリンダー3内にはホッパー2Aより供給される分解性素材1A及び相溶融着材1B並びに分解促進剤1Cを該シリンダー3内を前方に加熱加圧しつつ混練移送させるスクリュー4が駆動モーター4Aにより回転可能に形成されている。

そしてこの押出成形機2は、前述の分解性素材1A及び相溶融着材1B並びに分解促進剤1Cを混練させるとともに、加水による加熱水蒸気を以って発泡成形させるうえから、ホッパー2Aの前部位に加水10Dを注入するための注入孔2Bが設けられている。そしてこのシリンダー3には適宜の加熱手段が設けられており、且一旦このシリンダー3内で十分な加熱加圧と加熱水蒸気を含む熔融状態となすうえから、シリンダー供給部3Aでは略30乃至40℃程度で、更にシリンダー圧縮部3Bでは略230乃至250℃、及びシリンダー計量部3Cでは260乃至290℃の温度勾配で設定される。

【0023】

かくして加熱加圧されてなる熔融状態のまま、その先端に設けたT型ダイス5の吐出スリット5Aより発泡吐出成形させるとダイスエル(吐出による圧力低下のためのふくれ現象)の発生や、メルトフラクチュア(高速吐出に伴う肉厚の変動)の発生が惹起される。

これがためT型ダイス5は略170乃至190℃の低温度に設定しダイスエルやメルトフラクチュアの防止と且高粘度化させて安定した発泡吐出成形をなすことにより、本発明分解性緩衝材7が形成される。

【0024】

しかしながら、この発泡吐出成形された分解性緩衝材7は高温度であり、且必ずしも所定の厚さや幅で形成されぬ場合も発生することから、該発泡吐出成形された分解性緩衝材7は、その引取速度が可変の冷却ロール6により、T型ダイス5からの吐出速度と冷却ロール6の引取速度とにより分解性緩衝材7の厚さと幅を調整しつつ且冷却させて分解性緩衝材7が形成される。

【0025】

図4は形成された分解性緩衝材7の見取図であって、該分解性緩衝材7の表裏面には、押出発泡吐出成形に際し、流動性に優れる相溶融着材1Bがシリンダー3内及びT型ダイス5の内表面に沿って流動することにより、やや硬化した外被層7Aが形成され且この外被層7Aにはその吐出方向に沿って加熱発泡吐出後、急速に降温し且冷却を図ることによる幅方向の収縮に伴う多数の縦皺7Bが創出されている。そしてかかる外被層7Aに囲まれた内部には膨大数の発泡区画7Cが形成されている。

【0026】

ところで本発明分解性緩衝材7は、押出成形機2のT型ダイス5に形成された吐出スリット5Aの厚さと幅の断面積と吐出速度とにより、加熱加圧混練に用いる押出成形機2の吐出量も決定されるものであるが、一般的にはスクリュー分径において65m/mや90m/m程度のものが使用され、65m/mのツインスクリュー押出成形機2の場合におけるT型ダイス5の吐出スリット5Aの厚さと幅は、0.4乃至0.5mmで且200乃至250mm程度で吐出速度も100乃至150mm/分が見込まれ、かかる吐出スリット5Aの場合の発泡吐出成形される分解性緩衝材7の実質的厚さは略5乃至6mm程度に形成されるものであり、これ以上の厚さの分解性緩衝材7の生産は、発泡管理の面で至難となる。

【0027】

而して、輸送や梱包に際し強い圧縮弾性力を要する多重な製品や商品或いは高い緩衝性を要請される精密機器等では、緩衝材の厚さも略30乃至100mm程度の物が使用されることも多い。

【0028】

そこで本発明では分解性緩衝材7を融着積層してかかる要請に対処するもので、図5には融着積層方法8が示されている。

即ち予め所要の厚さと幅を以って発泡吐出形成させた分解性緩衝材7、7をそれぞれの供出ロール8A、8Aより供出させながら、この供出される分解性緩衝材7、7の対向する側面を適宜の加熱具8Bにより加熱したうえ、その加熱側面相互を加圧ロール8Cにより接合加圧せしめて、融着積層分解性緩衝材70が積層形成される。

反面かかる融着積層方法8以外にも、分解性緩衝材7を予め所要の長さに切断し、この分解性緩衝材7の2枚の同一側面を加熱したうえ、この加熱側面を相互に接合加圧しても形成される。かかる場合融着積層させるための加熱温度は相溶融着材の素材にもよるが、概ね120乃至180℃程度が良好である。

【0029】

更に図6に示すように、予め形成された分解性緩衝材7に、輸送や梱包される製品や商品が装着しえるような寸法及び形状に装着部70Aを打抜き加工等で切欠させたうえ、この切欠された分解性緩衝材7の同一側面を加熱したうえ、その加熱側面を相互に接合加圧することにより、製品や商品を装着し且高い緩衝性の融着積層分解性緩衝材70が形成される。

【産業上利用可能性】

【0030】

輸送や梱包する製品や商品の重量や形状に合せた形状や厚さ及び発泡度合により、従来の緩衝材に代替できる。

【図面の簡単な説明】

【0031】

【図1】 分解性素材の見取図である。

【図2】 相溶融着材及び分解促進剤の見取図である。

【図3】 本発明製造方法の説明図である。

【図4】 本発明分解性緩衝材の説明図である。

【図5】 融着積層方法の説明図である。

【図6】 融着積層分解性緩衝材の説明図である。

【符号の説明】

【0032】

1 使用素材

1A 分解性素材

10A 破砕した分解性素材

1B 相溶融着材

1C 分解促進剤

1D 加水

10C 光分解剤

11C 生分解剤

12C 化学分解剤

2 押出成形機

2A ホッパー

2B 注入孔

3 シリンダー

3A シリンダー供給部

3B シリンダー圧縮部

3C シリンダー計量部

4 スクリュー

4A 駆動モーター

5 T型ダイス

5A 吐出スリット

6 冷却ロール

7 本発明分解性緩衝材

7A 外被層

7B 縦皺

7C 発泡区画

70 融着積層分解性緩衝材

70A 装着部

8 融着積層方法

8A 供給ロール

8B 加熱具

8C 加圧ロール

【特許請求の範囲】

【請求項1】

米若しくは米に対し20乃至40重量%割合で穀類が混合された分解性素材が100部と、ポリエチレン若しくはポリプロピレン樹脂からなる相溶融着材が25乃至45部及び光分解剤、生分解剤並びに化学分解剤からなる分解促進剤が分解性素材及び相溶融着材全体に対して0.1乃至5.0重量割合で配合され、且水が3.0乃至6.0重量割合で加水され押出成形により加熱加圧混練のうえ、所要の幅と厚さで20乃至100倍の発泡倍率で、而もその表裏面には外被層が形成され且その吐出方向に多数の縦皺が創出されてなることを特徴とする分解性緩衝材。

【請求項2】

分解性素材の米若しくは穀類が略1/2乃至1/4程度に破砕されてなる請求項1記載の分解性緩衝材。

【請求項3】

光分解剤が脂肪族または芳香族ケトン類、キノン類、パーオキサイド類、ヒロドパーオキサイド類、アゾ化合物から選ばれ、生分解剤がキチン、スターチ、セルロース、グルコース誘導体、ポリ−β−ヒドロキシブチレート、カルボジイミド類から選ばれ、化学分解剤が金属カルボン酸塩と脂肪族ポリヒドロキシカルボン酸、金属カルボン酸塩と充填剤の組合せ、遷移金属コンプレックスから選ばれる、請求項1記載の分解性緩衝材。

【請求項4】

分解性緩衝材の一側面を加熱のうえ、この加熱された側面を対向接合加圧させ融着積層されてなることを特徴とする融着積層分解性緩衝材。

【請求項5】

その先端に所要のスリットと幅のT型ダイスが設けられた押出成形機で、且そのシリンダー温度が供給部で30乃至40℃、圧縮部で220乃至250℃、計量部で250乃至290℃及びT型ダイスが160乃至190℃に保持されたうえ、分解性素材が100部相溶融着材が25乃至45部と、この全体量に対し分解促進剤が0.1乃至5.0重量%割合でホッパーより供給し、且ホッパー前部位より供給全体量に対し3.0乃至6.0%重量割合の水を加水し加熱加圧熔融混練のうえ、所要の厚さと幅で且その発泡倍率を20乃至100倍に発泡吐出成形させたうえ、冷却ロールの引取速度を以って所望の厚さと幅の分解性緩衝材を形成することを特徴とする分解性緩衝材の製造方法。

【請求項6】

所要の厚さと幅に形成された2枚の分解性緩衝材を、それぞれの供給ロールにより供出させながら、対向する側面を加熱のうえこの加熱側面相互を加圧ロールで接合加圧させて融着積層させる、融着積層分解性緩衝材の製造方法。

【請求項1】

米若しくは米に対し20乃至40重量%割合で穀類が混合された分解性素材が100部と、ポリエチレン若しくはポリプロピレン樹脂からなる相溶融着材が25乃至45部及び光分解剤、生分解剤並びに化学分解剤からなる分解促進剤が分解性素材及び相溶融着材全体に対して0.1乃至5.0重量割合で配合され、且水が3.0乃至6.0重量割合で加水され押出成形により加熱加圧混練のうえ、所要の幅と厚さで20乃至100倍の発泡倍率で、而もその表裏面には外被層が形成され且その吐出方向に多数の縦皺が創出されてなることを特徴とする分解性緩衝材。

【請求項2】

分解性素材の米若しくは穀類が略1/2乃至1/4程度に破砕されてなる請求項1記載の分解性緩衝材。

【請求項3】

光分解剤が脂肪族または芳香族ケトン類、キノン類、パーオキサイド類、ヒロドパーオキサイド類、アゾ化合物から選ばれ、生分解剤がキチン、スターチ、セルロース、グルコース誘導体、ポリ−β−ヒドロキシブチレート、カルボジイミド類から選ばれ、化学分解剤が金属カルボン酸塩と脂肪族ポリヒドロキシカルボン酸、金属カルボン酸塩と充填剤の組合せ、遷移金属コンプレックスから選ばれる、請求項1記載の分解性緩衝材。

【請求項4】

分解性緩衝材の一側面を加熱のうえ、この加熱された側面を対向接合加圧させ融着積層されてなることを特徴とする融着積層分解性緩衝材。

【請求項5】

その先端に所要のスリットと幅のT型ダイスが設けられた押出成形機で、且そのシリンダー温度が供給部で30乃至40℃、圧縮部で220乃至250℃、計量部で250乃至290℃及びT型ダイスが160乃至190℃に保持されたうえ、分解性素材が100部相溶融着材が25乃至45部と、この全体量に対し分解促進剤が0.1乃至5.0重量%割合でホッパーより供給し、且ホッパー前部位より供給全体量に対し3.0乃至6.0%重量割合の水を加水し加熱加圧熔融混練のうえ、所要の厚さと幅で且その発泡倍率を20乃至100倍に発泡吐出成形させたうえ、冷却ロールの引取速度を以って所望の厚さと幅の分解性緩衝材を形成することを特徴とする分解性緩衝材の製造方法。

【請求項6】

所要の厚さと幅に形成された2枚の分解性緩衝材を、それぞれの供給ロールにより供出させながら、対向する側面を加熱のうえこの加熱側面相互を加圧ロールで接合加圧させて融着積層させる、融着積層分解性緩衝材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−260631(P2010−260631A)

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願番号】特願2009−126982(P2009−126982)

【出願日】平成21年4月30日(2009.4.30)

【出願人】(509147411)株式会社東京パック (1)

【Fターム(参考)】

【公開日】平成22年11月18日(2010.11.18)

【国際特許分類】

【出願日】平成21年4月30日(2009.4.30)

【出願人】(509147411)株式会社東京パック (1)

【Fターム(参考)】

[ Back to top ]