分離膜を用いたアルコキシシランの回収方法

【課題】選択透過膜を使用することを特徴とする、アルカノールを含む混合物からのアルコキシシランの分離方法の提供。具体的には、トリアルコキシシランを調製する直接合成工程から生じた粗生成混合物からのアルキルジアルコキシシランの回収、特に粗トリメトキシシラン反応生成物からのメチルジメトキシシランの回収を実施するための膜分離方法の提供。別の態様として、SiH結合のアルコール分解及び/又はトリアルコキシシランの不均化を回避若しくは最小化しながら、かかる回収工程を実施する方法の提供。

【解決手段】第1表面とそれに対向する第2表面を有する分離膜を有する分離ユニットに、1つ以上のアルコキシシランとアルカノールの混合物を導入する工程と、前記1つ以上のアルコキシシランとアルカノールの混合物を、前記分離膜の前記第1表面と接触させて、前記混合物中の1つ以上の成分を選択的に第1表面に吸収させ、膜全体の濃度勾配の影響により前記第2表面に浸透させ、それによって、前記混合物を、アルカノールが増加した透過物フラクションとアルカノールが減少した保持フラクションに、又はアルコキシシランが増加した透過物フラクションとアルコキシシランが減少した保持フラクションに分離する工程と、透過物フラクションを回収する工程を含んでなる方法。

【解決手段】第1表面とそれに対向する第2表面を有する分離膜を有する分離ユニットに、1つ以上のアルコキシシランとアルカノールの混合物を導入する工程と、前記1つ以上のアルコキシシランとアルカノールの混合物を、前記分離膜の前記第1表面と接触させて、前記混合物中の1つ以上の成分を選択的に第1表面に吸収させ、膜全体の濃度勾配の影響により前記第2表面に浸透させ、それによって、前記混合物を、アルカノールが増加した透過物フラクションとアルカノールが減少した保持フラクションに、又はアルコキシシランが増加した透過物フラクションとアルコキシシランが減少した保持フラクションに分離する工程と、透過物フラクションを回収する工程を含んでなる方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アルカノールとシリコンとの直接反応から得られた粗反応混合物からアルコキシシラン(特にアルキルジアルコキシシラン)を分離及び回収する工程の提供に関する。特に本発明は、メタノールとシリコンとの直接反応から得られる粗反応混合物からのメチルジメトキシシラン(CH3SiH(OCH3)2)の膜分離及び回収方法の提供に関する。

【背景技術】

【0002】

本願明細書に参照するような、金属シリコンとアルカノールとの反応によりトリアルコキシシランを形成する直接合成工程は、特にメタノールをアルコール原料として用い、また生成物がトリメトキシシランである場合に、商業的な有用性が発揮されている(非特許文献1)。この工程が商業的に成功を収めたにもかかわらず、実際には未だ課題が存在し、その最も重要な課題が、メタノール/シリコン反応が不完全であり、また反応ゾーンから排出される生成物流には、主に未反応のメタノール、トリメトキシシラン生成物及びテトラメトキシシラン副産物の混合物、並びに微量の他の共生成物が含有されるという点である。多くの課題は、生成物流の処理及び分離に起因する。第1に、未反応メタノール及びトリメトキシシラン生成物が、メタノール:トリメトキシシランの約3/1のモル比で低沸点共沸混合物を形成するという点である。第2に、メタノール及びトリメトキシシランが各々反応して、テトラメトキシシラン及び水素ガスを形成するという点であり、特に、共沸混合物の自己加速度的な分解温度以上の温度となった場合や、又は共沸混合物が特定の触媒活性を有する混入物質と接触した場合に、そのような反応が急激に起こりうるという点である。第3に、微量の共生成物の1つ(すなわちメチルジメトキシシラン)は、ケイ素原子に2つのメトキシ基のみが結合した様々なシランカップリング剤又は中間体を形成しうるという意味で、トリメトキシシランとは別の有用性及び経済的価値を有するが、但しメチルジメトキシシランの単離は、上述したメタノール/トリメトキシシラン共沸混合物のみならず、メタノール/メチルジメトキシシラン共沸混合物の形成によっても妨げられるという点である。

【0003】

これらの共沸混合物を処理するための方法が幾つか開発されている。例えば、溶媒を共沸混合物に添加して、新規な、低沸点の共沸混合物を形成させるか、又は生成物をメタノールから抽出する方法である。前者の経路ではヘキサンを使用することを特徴とし(非特許文献2)、後者はポリジメチルシロキサンを使用することを特徴とする(特許文献1及び非特許文献3)。同様に、特許文献2では、テトラメトキシシランを使用した蒸留抽出方法が開示されている。これらの工程は、すべて顕著な量の溶媒の取扱いを必要とし、ゆえに経済的観点からは望ましいものではない。これらの工程はまた、それらの除去により大規模な蒸留工程が必要とされるため、トリメトキシシランの純度の低下、及び収率の低下をもたらしうる。

【0004】

これらの大部分の問題点は、特許文献3開示される方法により回避することができる。当該方法は、当該共沸混合物が反応ゾーンにおいて直接リサイクルされ、それにより、メタノール部が金属シリコンとの更なる反応に供される一方で、メタノール/トリメトキシシラン共沸混合物中のトリメトキシシラン部分の連続的な部分的回収が可能になることを特徴とする。この方法では、トリメトキシシランとメタノールが反応する可能性は、リアクターの通常操作において生じるそれよりも少なく、またその反応は新規なリサイクルメタノールのリアクターに対する全フロー速度を調節することにより制御できる。

【0005】

近年、特許文献4では、任意の溶媒の存在下における、塩によるメタノール/トリメトキシシラン共沸混合物の処理が開示されている。しかしながら、固体の塩を添加することによる、溶媒量の顕著な増加という課題が残されている。トリメトキシシラン以外のアルコキシシランを精製する同様の方法が、特許文献5に開示されている。

【0006】

エタノール/シリコン直接合成工程は、幾つかのレベルで商業的な成功を収めている。しかしながら、エタノール含有共沸混合物はリアクター流出液において観察されなかった。にもかかわらず、メタノール直接合成工程におけるメチルジメトキシシランに対応するエチルジエトキシシランの形成がなされている。

【0007】

現在の工業生産においては通常、それぞれのアルキルジアルコキシシランが粗反応混合物中に低濃度(通常は5重量%未満)で存在するにもかかわらず、アルキルジアルコキシシランの収率を増加させることが可能であることが公知である。例えば、特許文献6では、約200〜400℃で、アルカリ金属助触媒(例えばギ酸カリウム)の存在下で、自己反応条件下で銅−シリコン合金とメタノールとを反応させることにより、約8〜9重量%のメチルジメトキシシランを含有するメトキシシラン混合物を生産する方法を記載している。すなわち、共沸混合物が形成されない場合でも、アルカノール/シリコン直接合成工程における、リアクター流出液中のトリアルコキシシラン及びテトラアルコキシシラン及び未反応アルカノールからの、アルキルジアルコキシシランの分離及び回収が望ましく、また必要であることを示唆する。

【0008】

以上より、例えば、メタノール/トリメトキシシラン共沸混合物をその成分に分離するか、又は最初の共沸混合物より各成分がリッチになった少なくとも2フラクションに分離する方法であって、当該方法が連続工程であり、任意にリアクターに対するフラクション、又は蒸留塔に対するフラクションをリサイクルして分離性を改良する方法に対するニーズが依然存在する。かかる方法は、メチルジメトキシシラン共生成物が、更にトリメトキシシランリッチになったフラクションと共に維持されるべきであり、それにより、例えば蒸留によって共生成物を分離生成物として分離することが可能となる。更に、アルキルジアルコキシシランの収率を向上させるアルカノール/シリコン直接合成工程に対するニーズが依然として存在する。なお、その単離は上述した分離工程により更に強化できると考えられる。

【0009】

膜という一種の障壁を用いることにより、混合物の1つ以上の成分を選択的に浸透させ、それにより流体の成分組成を変化させることができる。分子サイズ、分子量及び結合エネルギー密度(溶解度パラメータ)が通常分離の基本となり、分離の駆動力として圧力、濃度又は電気ポテンシャル勾配が挙げられる。成分の輸送速度(透過性)及び成分ごとの選択的な浸透性は、膜にとり最も重要な機能的特徴である。これらの特徴は、膜の選択透過性特性と量的な意味で関連し、それは成分と標準物質(スタンダード)との透過性の比率として定義される。選択透過性は、膜において最も特徴的な特性である。

【0010】

高い選択透過性を有する成分は、フィード組成のそれらの濃度と比較して、膜の透過液側でリッチになる。

【0011】

膜は様々なポリマー材料及び無機材料から得られる。例としては、シリコーン、ポリスルホン、ポリカーボネート、ポリテトラフルオロエチレン、ナイロン、シリカ、ステンレス鋼、パラジウム、銀、アルミナ及び酸化ジルコニウムが挙げられる。膜は、表面積/体積比を最大にするためにシート状、中空繊維状、螺旋状及びチューブ状に形成することができる。膜の材料、構成、分類及び用途に関する最新技術の総説は、非特許文献4から9に記載されている。

【0012】

化合物に分離おいて、分離工程中に多孔質及び/又は高密度の半透性膜の使用を含めることにより、コスト削減が可能となる。なぜなら、それはエネルギー消費が低く、材料及び中間体を回収してリサイクルできるからである。フィードが液体状である場合の、膜技術を使用した分離工程としては、ナノ濾過、逆浸透、透析蒸発、膜抽出及び電気透析が挙げられる。フィードがガス又は蒸気相である場合の、膜技術を使用した分離工程としては、蒸気浸透及びガス浸透が挙げられる。

【0013】

ナノ濾過及び逆浸透では、高い操作圧力で一方の膜側に液体混合物を供給し、一方、その膜の反対側のシステムを常圧に維持することを特徴とする。その結果、得られる透過液が液相に貯留される。従来のナノ濾過及び逆浸透膜は、セルロース誘導体及び界面ポリアミド薄膜コンポジットから構成されている。但し従来の膜を使用した逆浸透及びナノ濾過方法の欠点として、高い浸透圧が必要であるという理由から、得られる液体混合物の最大の濃度が約20%であるということが挙げられる。

【0014】

透析蒸発工程は、常圧付近の圧力で膜の一方の側に液体混合物を供給し、一方、1つ以上の液体成分を蒸発させるために膜の反対側のシステムを十分に低い蒸気圧に維持することを特徴とする。得られる透過物は蒸気として膜を透過し、そのガスの状態で回収してもよく、又は凝結、吸着若しくは他の任意の適切な方法で回収してもよい。膜のダウンストリーム側を真空状態にする代わりに、掃除ガスを用いて浸透された生成物を取り除いてもよい。この操作モードでは、透過側は常圧である。フィードがすでに気相であるという点で、蒸気浸透は透析蒸発とは異なる。

【0015】

透析蒸発及び蒸気浸透性工程の効果としては、それらが通常の蒸留によって分離できない共沸混合物の分離、近い沸点を有する化合物の混合物の分離、熱に影響される化合物の濃縮、又は異性体の分離に適用できることが挙げられる。更にこれらの分離又は濃度は、逆浸透法とは異なり、処理対象となる全ての濃度範囲にわたり適用できるという利点を有する。

【0016】

膜抽出工程では、フィード中の透過分子は、膜フィルム中に取り込まれてフィルム中に拡散し、濃度勾配の影響を受けて透過液側に再び現れる。膜の透過液側に液体による掃除フローを適用し、濃度勾配による駆動力を維持することを特徴とする。

【0017】

非特許文献10は、共沸混合物の分離への膜の使用を開示している。しかしながらこの文献では記載は、シラン及び/又はシリコンの分離及び回収への膜技術の応用に関しては言及していない。更に、膜に関しては、水/アルコールの分離、空気の分離、水素の回収及び広範囲にわたる有機化合物及び薬の分離及び回収に対する広範囲は有用性が見出されている。

【0018】

特許文献7及び非特許文献11は共に、ポリスルホン膜を使用した、水素及びハロゲン化水素からのモノシラン(SiH4)及びハロシランの分離を開示している。特許文献8は、水溶性シリコーンエマルジョンから環状のシロキサンの分離における、疎水性の透析蒸発膜(例えばシリコーンゴムでコーティングしたコンポジットポリビニリデン膜)の使用を開示している。但しシリコン化合物の膜分離を記載しているこれらの刊行物のいずれも、アルキルジアルコキシシランの分離及び回収に関しては言及していない。

【0019】

メチルジメトキシシラン及びエチルジエトキシシランのようなアルキルジアルコキシシランは、コーティング及び表層修飾に使用する有機官能性シランを調製する際の、不飽和基質のヒドロシリル化のための有用な原料である。これらの有機官能性シランの例としては、メチルビニルジメトキシシラン、γ−アミノプロピルメチル−ジメトキシシラン及びグリシドキシプロピルエチルジエトキシシランが挙げられる。メチルジメトキシシラン及びエチルジエトキシシランはまた、シリコンウエハ上に低誘電率ケイ酸塩層をプラズマ強化型化学蒸着する際の開始材料として使用してもよい。

【特許文献1】特開昭61−039955号公報

【特許文献2】米国特許第4761492号公報

【特許文献3】米国特許第4999446号公報

【特許文献4】米国特許第6255514号公報

【特許文献5】米国特許第6861546号公報

【特許文献6】米国特許第4778910号公報

【特許文献7】米国特許第4941893号公報

【特許文献8】国際公開第2002/070112号パンフレット

【非特許文献1】Chemical Engineering, Nov.1999,pp.92−93

【非特許文献2】Chem.Abstr.、104、148307s(1986)

【非特許文献3】Chem.Abstr.、106、33302k(1987)

【非特許文献4】H.K.Lonsdale,/.Membrane ScL,10(1982)pp81−181、

【非特許文献5】J.A.Howell,”The Membrane Alternative Energy Implications for Industry”,Watt Committee Report Number 21,Elsevier Applied Science,London(1990)

【非特許文献6】G.Saracco及びV.Specchia,Catalysis Reviews−Science&Engineering,36(1994)pp305−384

【非特許文献7】Catalysis Today,25 Nos.3及び4(1995),pp.197−291

【非特許文献8】A.Tavolaro及びE.Drioli,Advanced Materials,11(1999),pp.975−996

【非特許文献9】M.A.Mazid及びT.Matsuura,Separation Science and Technology,28(1993)pp.2287−2296

【非特許文献10】Hagerbaumerら、AICHE Chemical Engineering Progress,Symposium Series 10,50(1954),pp.25−50

【非特許文献11】Hsiehら、J.Membrane Sci,70(1992)pp143−152

【発明の開示】

【発明が解決しようとする課題】

【0020】

本発明は、選択透過膜を使用することを特徴とする、アルカノールを含む混合物からのアルコキシシランの分離方法の提供に関する。

【0021】

本発明は具体的には、トリアルコキシシランを調製する直接合成工程から生じた粗生成混合物からのアルキルジアルコキシシランの回収、特に粗トリメトキシシラン反応生成物からのメチルジメトキシシランの回収を実施するための膜分離方法の提供に関する。

【0022】

本発明の別の態様は、SiH結合のアルコール分解及び/又はトリアルコキシシランの不均化を回避若しくは最小化しながら、かかる回収工程を実施する方法の提供に関する。

【課題を解決するための手段】

【0023】

上記した本発明の課題、及び他の課題を解決するため、アルコキシシラン及びアルカノールの混合物を分離する方法を提供する。当該方法は、

a)第1表面とそれに対向する第2表面を有する分離膜を有する分離ユニットに、1つ以上のアルコキシシランとアルカノールの混合物を導入する工程と、前記1つ以上のアルコキシシランとアルカノールの混合物を、前記分離膜の前記第1表面と接触させて、前記混合物中の1つ以上の成分を選択的に第1表面に吸収させ、膜全体の濃度勾配の影響により前記第2表面に浸透させ、それによって、前記混合物を、アルカノールが増加した透過物フラクションとアルカノールが減少した保持フラクションに、又はアルコキシシランが増加した透過物フラクションとアルコキシシランが減少した保持フラクションに分離する工程と、透過物フラクションを回収する工程を含んでなる。

【0024】

上記の方法は、アルコキシシランを調製する直接合成工程から得られる粗生成混合物中に存在するアルキルジアルコキシシランの回収への使用が特に好適である。

【発明を実施するための最良の形態】

【0025】

表1は、メトキシシランを調製するための直接合成工程から生じる、典型的なガス状流出物の成分リストである。米国特許第4999446号に開示される現行の一方法では、反応後の流出液をストリッパーカラムに導入し、<66℃の沸点の成分の分離及びリサイクルを行う。メトキシシラン化合物及び共沸混合物の沸点が近いため、蒸留によるメチルジメトキシシランの回収は実際的でない。メチルジメトキシシランは、リアクターにリサイクルされてメチルトリメトキシシランに変化する。生成物回収を困難にする共沸混合物は、全てメタノールを含有する。したがって本発明では、メタノールが反応混合物から実質的に除去されるまで個々のメトキシシランの蒸留を延期することを特徴とする。

【0026】

表1:メトキシシランの調製の直接合成工程から生じる典型的な流出物の組成

【0027】

【表1】

【0028】

アルコキシシラン−アルコール共沸混合物が存在することが公知でない場合、エトキシシランを調製するための直接合成工程からの生成混合物の場合と同様に、膜分離を行うことにより、トリアルコキシシランのテトラアルコキシシランへの転換を最小化しながら、粗生成物からのエタノールの安全な除去を実施することができる。SiHアルコール分解反応は、一時的な貯蔵、除去及び蒸留に顕著に見られる。この発熱反応からの水素の生成も危険性をはらむ問題である。すなわち、本発明の処理に従う適切な膜によるエタノール分離は、安全な操作を可能にするのと同様に、トリアルコキシシランの損失を防止又は最小化するのにも役立つ。

【0029】

膜分離は、含まれるアルコキシシランがアルカノールとの反応性を有する官能基を含まない、アルコキシシラン−アルカノール混合物の分離にも使用できる。アルキルトリアルコキシシラン−アルカノール混合物及びテトラアルコキシシラン−アルカノール混合物がその代表例である。それにより、分離される混合物を液体又は蒸気として膜の保持側に供給することができる。選択的輸送のための気圧勾配が膜の透過側に発生する。気圧勾配が、真空によって、又は不活性掃除ガスのフローによって実施されるとき、当該膜分離は透析蒸発と呼ばれる。膜に拡散する混合物の成分は減圧によって蒸発する。それらは膜の透過側から取り除かれ、凝結、吸着又は他のいかなる適切な方法によっても回収することができる。テトラメトキシシランとメタノールの混合物の透析蒸発による分離は、以下の実施例において例示する。

【0030】

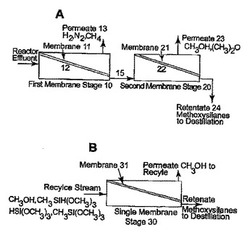

本発明の一実施形態では、当該方法はメタノール−シリコン直接合成工程からの全粗生成物を構成するプロセス流において実施される(図1(A)の2段階膜分離工程)。あるいは、他の実施形態では、66℃未満の通常沸点を有する塔頂流を、本発明に従って処理してもよい(図1の1段階膜分離工程)。これらの方式の両方とも、蒸気浸透の例(すなわち分離される混合物が膜の上流側に対して蒸気として供給される透析蒸発)である。

【0031】

M.Asaedaらは、クヌーセン拡散、ポアズイユ(毛管管)フロー、表層拡散及び分子篩による4膜構造によるガス又は蒸気の浸透機構を開発している(J.Chem.Engng.Jap.,19(1986),pp.72−77)。分子篩は、10オングストローム(1nm)以下のポアサイズを有する膜にとり効果的である。平均自由パスが孔直径の10倍以上である場合、クヌーセン拡散が優性となる。クヌーセン拡散下でのメタノールとメトキシシランの分離効率は、分子量の比率の二乗根として測定される。この値は、メタノール/メチルジメトキシシランでは1.82、メタノール/トリメトキシシランでは1.95、及びメタノール/トリメトキシシランでは2.06である。

【0032】

下記の表2は、メトキシシラン及びエトキシシランを調製するための直接合成工程から得られる、粗生成物流中の個々のガス成分及び液体成分の分子量(ダルトン)、モル体積(103m3/kgモル)及び分子直径(nm)を示す。

【0033】

表2:直接合成工程から得られた粗生成物流中の成分の、分子量、モル体積及び分子直径

【0034】

【表2】

aこれらの値は、R.C.Reid及びT.K.Sherwood,“The Properties of Gases and Liquids”,McGraw−Hill,NY.,1958,p.52に従い算出した。

bこれらの値は、W.Schotte,Chem.Engng.J,48(1992)pp.167−172に従って算出した。

【0035】

図1(A)の略図で例示する本発明の工程の第1の実施形態では、メトキシシランを調製するための直接合成工程からの粗生成物流のガス上成分(水素、窒素及びメタン)が、第1の膜分離段階10において、第1選択透過膜11の第1(フィード)面12と接触することにより分離され、膜のその対向側の第2(浸透物)面における第1ガス透過物13、及びガス含有量が大きく減少した、最初の生成物流中のメトキシシラン成分(主にメチルジメトキシシラン及びトリメトキシシラン)を含有する第1保持物15が得られる。第1ガス透過物13から回収される水素は、例えば他の化学的工程、燃料電池の動作など、いかなる適切な用途に利用することができる。第1保留物15は更に第2の膜分離段階20に導入され、第2の選択透過膜21の保持側22と接触し、第2透過物23(比較的小さい直径の分子(メタノール及びジメチルエーテル)を主な成分とする)、及び非常にメトキシシラン含量の豊富な第2保持物24が得られる。

【0036】

第2の膜分離工程20では、上記表1に示した3つのメタノール/メトキシシラン共沸混合物が分解され、メトキシシランと高沸点物質の保存安定な混合物が残留し、その後で分別蒸留を行い、その個々のシラン成分(すなわちメチルジメトキシシラン、トリメトキシシラン、メチルトリメトキシシラン及びテトラメトキシシラン)に分離することができる。第2の保留物24中のシランにおける、約20℃の通常沸点の違い、並びにその中の共沸混合物の顕著な欠如により、分別蒸留操作が非常に容易になる。第2透過物23から回収されるメタノールは、必要に応じて直接合成工程にリサイクルしてシリコンと反応させ、それによりメトキシシラン生成物を得てもよい。

【0037】

膜分離工程10及び20は、1つ以上の真空ポンプ又はコンプレッサーに接続された1つ以上の膜部材を具備し、それは操作中に濃度及び気圧勾配を提供し、それにより個々の膜に原材料成分を浸透させるフローを提供する。個々の膜は、シート、螺旋、繊維、ハニカム又は他の有効な構成を採ることができる。膜に対する全粗アルコキシシランの供給フローはシェル側に行ってもよく、又はルーメン側に行ってもよい。浸透ガスは反対側に吸引される。多層膜を直列的に、又は平行に連結し、所望の分離度に調節してもよい。直列に配列する場合、前膜(又は膜アセンブリ)のアウトプットは下流側の次の膜にとってのフィードとなり、更にそれを反復し、所望の分離効率のレベルとすることができる。

【0038】

具体的な粗原材料の組成物、温度、選択透過膜の特性、要求される透過物及び保留物の性質、並びに当業者に公知の他の因子に応じて、膜内外の圧力勾配はかなり広い範囲にわたり変化させることができる。例えば、透析蒸発膜の下流側の真空レベルは、400Torr以下であってもよく、好適には100Torr以下、より好適には20Torr以下である。

【0039】

メタノール、ジメチルエーテル及びメタン(上記表2を参照)の分子直径が各々比較的近いため、若干のジメチルエーテル及びメタノールが第1膜分離工程10において除去されることも考えられる。すなわち、本発明の他の実施形態(図2)に係る工程では、選択透過性の分離膜31を具備する単一膜工程30を用いて、ジメチルエーテル、メタノール及び浸透性ガスをメトキシシランから分離し、また任意に、メタノールに選択的な第2の膜分離工程(図示せず)を採用して、透過物からメタノールを回収してリサイクルし、直接合成工程にリサイクルしてもよい。また、メタノールをガス透過物から凝結させて回収し、リサイクルすることもできる。一段階又は二段階膜分離を採用する場合も、保持されたアルコキシシラン流のアルコール含量を約1重量%以下、好ましくは約0.5重量%以下に減少させ、SiHアルコール分解反応、及び保存されたメトキシシラン保持物中の圧力増加の危険性を最小化若しくは回避する必要がある。

【0040】

上記の表2はまた、全てのアルコキシシランの分子直径が約7nm以上であるのに対して、メタノール、エタノール及び浸透性ガスでは約6nm未満の分子直径であることを示す。すなわち、本発明の他の実施形態では、これらの2つの分子サイズにカテゴリー分けできる膜の利用に関する。

【0041】

更に他の実施形態では、膜分離は66℃未満の通常沸点を有するガス状の再循環流を含有する化合物及び共沸混合物にのみ適用される。透過メタノールはリアクターにリサイクルされ、メトキシシランが分別蒸留に供給される。これらの実施形態のいずれも、既存の市販の器材への取り付けのために適宜形態を調節することができる。

【0042】

図2の透析蒸発装置の概略図に示すように、温度制御された貯蔵部40に、分離されたアルコキシシラン−アルカン混合物が貯蔵される。撹拌装置41を用いて、混合物の撹拌を継続させる。還流凝縮器42を用いて、蒸気を凝縮し、貯蔵部40に戻す。分離膜ホルダー43を、貯蔵部40及び液体窒素デュワー瓶45で冷却される透過コレクタ44に対して固定する。両方の分離膜保持具43に、共通の真空ライン46を連結する。真空ポンプ48及び連結されたコントローラ47を装着し、装置が完成する。貯蔵部には、同じ若しくは異なるアルコキシシラン−アルカノール混合物を充填することができる。同様に、2つの分離膜ホルダー中の分離膜は同じであってもよく、異なってもよい。

【0043】

多種多様な有機、セラミック及び無機材料を本発明の工程に使用し、1つ以上の選択透過膜を構成することができる。1つの浸透成分が、他の膜材料よりも高い可溶性及び拡散係数を有する場合、溶液拡散機構において機能する高密度膜を用いることにより、より選択的な分離が可能となる。浸透率は、この可溶性、及び膜を透過する成分の拡散係数に比例する。この分離機構は、ポリマーの溶解度パラメータ及び浸透成分のそれとの間の良好なマッチングにより促進される。

【0044】

選択性及びFluxは膜分離工程の操作における2つの重要なパラメータである。それらは以下の通りに定義される:

選択性=(透過物中の成分比率)/(フロー中の成分比率)、

Flux=(膜における全物質フロー)/(膜領域×時間)。

【0045】

生成物アルコキシシランと比較した、アルカノール及び浸透性ガスの有効な選択透過性、並びに経済的に妥当な方法における許容できるFluxに加えて、分離膜は、約100℃以下の温度で、好ましくは約200℃以下の温度で、より好ましくは約300℃以下において熱安定で、またアルコキシシラン及び/又はヒドリドシランに対して不活性である必要がある。分離膜はまた、これらの操作温度において存在しうるいかなる溶媒及び高沸点物質(オリゴマー状オルガノシリケート)によるファウリング及び変形にも抵抗性を有する必要がある。有機材料の中でも、ポリテトラフルオロエチレン及び架橋ポリアミドが特に有利である。本発明の選択透過膜の構成に有用な無機材料を用いた実施態様としては、パラジウム及びその銀又はシリコンとの合金であり、特に有利なのはアルミナである。必要に応じて、選択透過膜を有機ポリマー、ガラス、クォーツ、焼結鋼などで支持することも可能である。下記の表3に、本発明の工程の実施に有用な選択透過性の分離膜の調製に使用可能である、幾つかの有機材料、セラミック材料及び無機材料を示す。

【0046】

表3:選択透過性膜の調製に適する材料

【0047】

【表3】

以下の実施例で、本発明の膜分離工程を例示する。

【0048】

【表4】

【実施例】

【0049】

<実施例1>

本実施例は、米国特許第4727173号及び5728858にて開示する直接合成工程から得られたメタノール及びメトキシシランの混合物の選択透過膜分離を例示する。また、それらの全開示内容を本願明細書に援用する。

【0050】

トリメトキシシランを調製する直接合成工程は、米国特許第4727173号にて説明するように実施する。得られる粗反応混合物、膜インプット及び透過物及び保持物のフラクションの組成を、以下の表4に示す:

【0051】

表4:粗フィード、膜インプット及び分離後フラクションの組成(重量%)

【0052】

【表5】

【0053】

膜分離操作の実施において、米国特許第4727173号の直接合成工程から生じた粗生成物流を、米国特許第5728858号の蒸留塔の中央に導入した。蒸留塔の最上位温度を55〜66℃の間で調節した。蒸留塔の共沸混合物のリサイクルラインと膜セパレータとを接続しているステンレス鋼管を加熱し、操作における膜セパレータの有無をバルブで調節した。

【0054】

膜分離は、長さ55cm×外径2.54cmのステンレス鋼シェル中に充填したMembralox(登録商標)多孔質アルミナチューブガスタイトを用い、外壁を70〜100℃に維持加熱して実施した。Membralox(登録商標)アルミナチューブは、長さ50cm×0.635cmの内径である。ステンレス鋼シェルはメタノール透過物排出用の排出口を有する。メタノール及びメトキシシランからなる供給(膜インプットは表4の組成)を、ステンレス鋼管を経てアルミナ管のルーメンに導入した。ステンレス鋼シェルの排出口を真空状態にし、浸透を補助した。膜の透過物側の圧力は、933〜6666Pa(7〜37.5mmHg)で調節した。保持物は主にメトキシシラン混合物であり、膜チューブを出た後に凝縮させた。この混合物をその後、部分的に分留し、メチルジメトキシシラン及びトリメトキシシランフラクションを調製した。

【0055】

<実施例2>

本実施例では、米国特許第4727173号及び第5728858号の直接合成工程によって得られるメタノールとメトキシシランの混合物を、図2に略図を示す実験室スケールの透析蒸発装置を使用して透析蒸発する工程を例示する。

【0056】

分離しようとする混合物を54〜60℃で加熱した(組成を以下に示す)。22.20重量%のCH3OH、3.28重量%のH2Si(OCH3)2、33.80重量%のCH3SiH(OCH3)2、34.28重量%のHSi(OCH3)3、0.65重量%のCH3Si(OCH3)35.79重量%のSi(OCH3)4。NOMEX(登録商標)限外濾過支持体上に、ピペラジン、塩化イソフタロイル及び塩化トリメソイルを使用して、界面合成によりポリアミド分離膜を作製した。分離膜の厚さは50〜200nmである。透過物側を1.95mmHg(260Pa)の真空にし、60℃で分離を実施した。約100分後に分離が実質的に完了した。透過物をガスクロマトグラフィ分析した結果、99重量%のメタノールであった。保持物には、0.26重量%のCH3OH、3.50重量%のH2Si(OCH3)2、44.03重量%のHSi(OCH3)3、0.83重量%のCH3Si(OCH3)37.42重量%のSi(OCH3)4が含まれていた。平均流量は、1m2あたり1日約300kgであった。保持物を部分的に精製し、メチルジメトキシシランを回収した。

【0057】

<実施例3−5>

実施例3から5では、図2の装置を使用した、メタノール及びテトラメトキシシランの混合物の透析蒸発分離を例示する。膜及び分離条件は実施例2に記載のとおりとした。

【0058】

表5は、約30〜45重量%メタノールを含有する混合物の結果の要約である。

【0059】

【表6】

表5:メタノール−テトラメトキシシラン混合物の透析蒸発

【0060】

ポリアミド膜の使用により、テトラメトキシシランを含有する混合物からメタノールが選択的に浸透した。貯蔵部中の保持物は、テトラメトキシシランが富化されていた。

【0061】

<実施例6>

本実施例では、メタノールが保持物で、テトラメトキシシランが透過物である、メタノール/テトラメトキシシラン混合物の分離方法を例示する。

【0062】

図2に例示される透析蒸発装置において、PDMS膜を使用した。分離される混合物は、43重量%のCH3OH及び57重量%のSi(OCH3)4を含有していた。透過物側を67〜267Pa(0.5〜2mmHg)の真空状態にした。透過物のNMR分析の結果、4.5重量%のメタノール及び94.5重量%のSi(OCH3)4含量を示した。選択性は16であり、Fluxは150kg/m2/日であった。

【0063】

本発明の工程を、具体的な実施態様を参照しながら記載したが、当業者であれば、様々な変形を施すことができ、また本発明の範囲内においてその部材を均等物で代用することが可能であることを理解するであろう。更に、その技術的範囲から逸脱することなく、具体的な条件又は材料を適宜調整し、本発明の教示に適応させることができるであろう。したがって、本発明は、本発明の工程の実施において最良の形態として開示される具体例に限られず、むしろ本発明には添付の特許請求の範囲に含まれる全ての実施態様が包含されるものと解釈すべきである。

【図面の簡単な説明】

【0064】

【図1】(A)直接合成工程からの全生成物を処理して、メトキシシランの調製、及び<66℃の通常沸点フラクションからのメチルジメトキシシランの回収を行うための、本発明の二段階膜分離工程の概略図を示す。(B)メトキシシランの直接合成工程に由来する再循環流を用いて、<66℃の通常沸点フラクションからのメチルジメトキシシランの回収を行うための、本発明の一段階膜分離工程の概略図を示す。

【図2】本発明に係る工程の実施に使用できる、実験室スケールの透析蒸発装置の概略図を示す。

【技術分野】

【0001】

本発明は、アルカノールとシリコンとの直接反応から得られた粗反応混合物からアルコキシシラン(特にアルキルジアルコキシシラン)を分離及び回収する工程の提供に関する。特に本発明は、メタノールとシリコンとの直接反応から得られる粗反応混合物からのメチルジメトキシシラン(CH3SiH(OCH3)2)の膜分離及び回収方法の提供に関する。

【背景技術】

【0002】

本願明細書に参照するような、金属シリコンとアルカノールとの反応によりトリアルコキシシランを形成する直接合成工程は、特にメタノールをアルコール原料として用い、また生成物がトリメトキシシランである場合に、商業的な有用性が発揮されている(非特許文献1)。この工程が商業的に成功を収めたにもかかわらず、実際には未だ課題が存在し、その最も重要な課題が、メタノール/シリコン反応が不完全であり、また反応ゾーンから排出される生成物流には、主に未反応のメタノール、トリメトキシシラン生成物及びテトラメトキシシラン副産物の混合物、並びに微量の他の共生成物が含有されるという点である。多くの課題は、生成物流の処理及び分離に起因する。第1に、未反応メタノール及びトリメトキシシラン生成物が、メタノール:トリメトキシシランの約3/1のモル比で低沸点共沸混合物を形成するという点である。第2に、メタノール及びトリメトキシシランが各々反応して、テトラメトキシシラン及び水素ガスを形成するという点であり、特に、共沸混合物の自己加速度的な分解温度以上の温度となった場合や、又は共沸混合物が特定の触媒活性を有する混入物質と接触した場合に、そのような反応が急激に起こりうるという点である。第3に、微量の共生成物の1つ(すなわちメチルジメトキシシラン)は、ケイ素原子に2つのメトキシ基のみが結合した様々なシランカップリング剤又は中間体を形成しうるという意味で、トリメトキシシランとは別の有用性及び経済的価値を有するが、但しメチルジメトキシシランの単離は、上述したメタノール/トリメトキシシラン共沸混合物のみならず、メタノール/メチルジメトキシシラン共沸混合物の形成によっても妨げられるという点である。

【0003】

これらの共沸混合物を処理するための方法が幾つか開発されている。例えば、溶媒を共沸混合物に添加して、新規な、低沸点の共沸混合物を形成させるか、又は生成物をメタノールから抽出する方法である。前者の経路ではヘキサンを使用することを特徴とし(非特許文献2)、後者はポリジメチルシロキサンを使用することを特徴とする(特許文献1及び非特許文献3)。同様に、特許文献2では、テトラメトキシシランを使用した蒸留抽出方法が開示されている。これらの工程は、すべて顕著な量の溶媒の取扱いを必要とし、ゆえに経済的観点からは望ましいものではない。これらの工程はまた、それらの除去により大規模な蒸留工程が必要とされるため、トリメトキシシランの純度の低下、及び収率の低下をもたらしうる。

【0004】

これらの大部分の問題点は、特許文献3開示される方法により回避することができる。当該方法は、当該共沸混合物が反応ゾーンにおいて直接リサイクルされ、それにより、メタノール部が金属シリコンとの更なる反応に供される一方で、メタノール/トリメトキシシラン共沸混合物中のトリメトキシシラン部分の連続的な部分的回収が可能になることを特徴とする。この方法では、トリメトキシシランとメタノールが反応する可能性は、リアクターの通常操作において生じるそれよりも少なく、またその反応は新規なリサイクルメタノールのリアクターに対する全フロー速度を調節することにより制御できる。

【0005】

近年、特許文献4では、任意の溶媒の存在下における、塩によるメタノール/トリメトキシシラン共沸混合物の処理が開示されている。しかしながら、固体の塩を添加することによる、溶媒量の顕著な増加という課題が残されている。トリメトキシシラン以外のアルコキシシランを精製する同様の方法が、特許文献5に開示されている。

【0006】

エタノール/シリコン直接合成工程は、幾つかのレベルで商業的な成功を収めている。しかしながら、エタノール含有共沸混合物はリアクター流出液において観察されなかった。にもかかわらず、メタノール直接合成工程におけるメチルジメトキシシランに対応するエチルジエトキシシランの形成がなされている。

【0007】

現在の工業生産においては通常、それぞれのアルキルジアルコキシシランが粗反応混合物中に低濃度(通常は5重量%未満)で存在するにもかかわらず、アルキルジアルコキシシランの収率を増加させることが可能であることが公知である。例えば、特許文献6では、約200〜400℃で、アルカリ金属助触媒(例えばギ酸カリウム)の存在下で、自己反応条件下で銅−シリコン合金とメタノールとを反応させることにより、約8〜9重量%のメチルジメトキシシランを含有するメトキシシラン混合物を生産する方法を記載している。すなわち、共沸混合物が形成されない場合でも、アルカノール/シリコン直接合成工程における、リアクター流出液中のトリアルコキシシラン及びテトラアルコキシシラン及び未反応アルカノールからの、アルキルジアルコキシシランの分離及び回収が望ましく、また必要であることを示唆する。

【0008】

以上より、例えば、メタノール/トリメトキシシラン共沸混合物をその成分に分離するか、又は最初の共沸混合物より各成分がリッチになった少なくとも2フラクションに分離する方法であって、当該方法が連続工程であり、任意にリアクターに対するフラクション、又は蒸留塔に対するフラクションをリサイクルして分離性を改良する方法に対するニーズが依然存在する。かかる方法は、メチルジメトキシシラン共生成物が、更にトリメトキシシランリッチになったフラクションと共に維持されるべきであり、それにより、例えば蒸留によって共生成物を分離生成物として分離することが可能となる。更に、アルキルジアルコキシシランの収率を向上させるアルカノール/シリコン直接合成工程に対するニーズが依然として存在する。なお、その単離は上述した分離工程により更に強化できると考えられる。

【0009】

膜という一種の障壁を用いることにより、混合物の1つ以上の成分を選択的に浸透させ、それにより流体の成分組成を変化させることができる。分子サイズ、分子量及び結合エネルギー密度(溶解度パラメータ)が通常分離の基本となり、分離の駆動力として圧力、濃度又は電気ポテンシャル勾配が挙げられる。成分の輸送速度(透過性)及び成分ごとの選択的な浸透性は、膜にとり最も重要な機能的特徴である。これらの特徴は、膜の選択透過性特性と量的な意味で関連し、それは成分と標準物質(スタンダード)との透過性の比率として定義される。選択透過性は、膜において最も特徴的な特性である。

【0010】

高い選択透過性を有する成分は、フィード組成のそれらの濃度と比較して、膜の透過液側でリッチになる。

【0011】

膜は様々なポリマー材料及び無機材料から得られる。例としては、シリコーン、ポリスルホン、ポリカーボネート、ポリテトラフルオロエチレン、ナイロン、シリカ、ステンレス鋼、パラジウム、銀、アルミナ及び酸化ジルコニウムが挙げられる。膜は、表面積/体積比を最大にするためにシート状、中空繊維状、螺旋状及びチューブ状に形成することができる。膜の材料、構成、分類及び用途に関する最新技術の総説は、非特許文献4から9に記載されている。

【0012】

化合物に分離おいて、分離工程中に多孔質及び/又は高密度の半透性膜の使用を含めることにより、コスト削減が可能となる。なぜなら、それはエネルギー消費が低く、材料及び中間体を回収してリサイクルできるからである。フィードが液体状である場合の、膜技術を使用した分離工程としては、ナノ濾過、逆浸透、透析蒸発、膜抽出及び電気透析が挙げられる。フィードがガス又は蒸気相である場合の、膜技術を使用した分離工程としては、蒸気浸透及びガス浸透が挙げられる。

【0013】

ナノ濾過及び逆浸透では、高い操作圧力で一方の膜側に液体混合物を供給し、一方、その膜の反対側のシステムを常圧に維持することを特徴とする。その結果、得られる透過液が液相に貯留される。従来のナノ濾過及び逆浸透膜は、セルロース誘導体及び界面ポリアミド薄膜コンポジットから構成されている。但し従来の膜を使用した逆浸透及びナノ濾過方法の欠点として、高い浸透圧が必要であるという理由から、得られる液体混合物の最大の濃度が約20%であるということが挙げられる。

【0014】

透析蒸発工程は、常圧付近の圧力で膜の一方の側に液体混合物を供給し、一方、1つ以上の液体成分を蒸発させるために膜の反対側のシステムを十分に低い蒸気圧に維持することを特徴とする。得られる透過物は蒸気として膜を透過し、そのガスの状態で回収してもよく、又は凝結、吸着若しくは他の任意の適切な方法で回収してもよい。膜のダウンストリーム側を真空状態にする代わりに、掃除ガスを用いて浸透された生成物を取り除いてもよい。この操作モードでは、透過側は常圧である。フィードがすでに気相であるという点で、蒸気浸透は透析蒸発とは異なる。

【0015】

透析蒸発及び蒸気浸透性工程の効果としては、それらが通常の蒸留によって分離できない共沸混合物の分離、近い沸点を有する化合物の混合物の分離、熱に影響される化合物の濃縮、又は異性体の分離に適用できることが挙げられる。更にこれらの分離又は濃度は、逆浸透法とは異なり、処理対象となる全ての濃度範囲にわたり適用できるという利点を有する。

【0016】

膜抽出工程では、フィード中の透過分子は、膜フィルム中に取り込まれてフィルム中に拡散し、濃度勾配の影響を受けて透過液側に再び現れる。膜の透過液側に液体による掃除フローを適用し、濃度勾配による駆動力を維持することを特徴とする。

【0017】

非特許文献10は、共沸混合物の分離への膜の使用を開示している。しかしながらこの文献では記載は、シラン及び/又はシリコンの分離及び回収への膜技術の応用に関しては言及していない。更に、膜に関しては、水/アルコールの分離、空気の分離、水素の回収及び広範囲にわたる有機化合物及び薬の分離及び回収に対する広範囲は有用性が見出されている。

【0018】

特許文献7及び非特許文献11は共に、ポリスルホン膜を使用した、水素及びハロゲン化水素からのモノシラン(SiH4)及びハロシランの分離を開示している。特許文献8は、水溶性シリコーンエマルジョンから環状のシロキサンの分離における、疎水性の透析蒸発膜(例えばシリコーンゴムでコーティングしたコンポジットポリビニリデン膜)の使用を開示している。但しシリコン化合物の膜分離を記載しているこれらの刊行物のいずれも、アルキルジアルコキシシランの分離及び回収に関しては言及していない。

【0019】

メチルジメトキシシラン及びエチルジエトキシシランのようなアルキルジアルコキシシランは、コーティング及び表層修飾に使用する有機官能性シランを調製する際の、不飽和基質のヒドロシリル化のための有用な原料である。これらの有機官能性シランの例としては、メチルビニルジメトキシシラン、γ−アミノプロピルメチル−ジメトキシシラン及びグリシドキシプロピルエチルジエトキシシランが挙げられる。メチルジメトキシシラン及びエチルジエトキシシランはまた、シリコンウエハ上に低誘電率ケイ酸塩層をプラズマ強化型化学蒸着する際の開始材料として使用してもよい。

【特許文献1】特開昭61−039955号公報

【特許文献2】米国特許第4761492号公報

【特許文献3】米国特許第4999446号公報

【特許文献4】米国特許第6255514号公報

【特許文献5】米国特許第6861546号公報

【特許文献6】米国特許第4778910号公報

【特許文献7】米国特許第4941893号公報

【特許文献8】国際公開第2002/070112号パンフレット

【非特許文献1】Chemical Engineering, Nov.1999,pp.92−93

【非特許文献2】Chem.Abstr.、104、148307s(1986)

【非特許文献3】Chem.Abstr.、106、33302k(1987)

【非特許文献4】H.K.Lonsdale,/.Membrane ScL,10(1982)pp81−181、

【非特許文献5】J.A.Howell,”The Membrane Alternative Energy Implications for Industry”,Watt Committee Report Number 21,Elsevier Applied Science,London(1990)

【非特許文献6】G.Saracco及びV.Specchia,Catalysis Reviews−Science&Engineering,36(1994)pp305−384

【非特許文献7】Catalysis Today,25 Nos.3及び4(1995),pp.197−291

【非特許文献8】A.Tavolaro及びE.Drioli,Advanced Materials,11(1999),pp.975−996

【非特許文献9】M.A.Mazid及びT.Matsuura,Separation Science and Technology,28(1993)pp.2287−2296

【非特許文献10】Hagerbaumerら、AICHE Chemical Engineering Progress,Symposium Series 10,50(1954),pp.25−50

【非特許文献11】Hsiehら、J.Membrane Sci,70(1992)pp143−152

【発明の開示】

【発明が解決しようとする課題】

【0020】

本発明は、選択透過膜を使用することを特徴とする、アルカノールを含む混合物からのアルコキシシランの分離方法の提供に関する。

【0021】

本発明は具体的には、トリアルコキシシランを調製する直接合成工程から生じた粗生成混合物からのアルキルジアルコキシシランの回収、特に粗トリメトキシシラン反応生成物からのメチルジメトキシシランの回収を実施するための膜分離方法の提供に関する。

【0022】

本発明の別の態様は、SiH結合のアルコール分解及び/又はトリアルコキシシランの不均化を回避若しくは最小化しながら、かかる回収工程を実施する方法の提供に関する。

【課題を解決するための手段】

【0023】

上記した本発明の課題、及び他の課題を解決するため、アルコキシシラン及びアルカノールの混合物を分離する方法を提供する。当該方法は、

a)第1表面とそれに対向する第2表面を有する分離膜を有する分離ユニットに、1つ以上のアルコキシシランとアルカノールの混合物を導入する工程と、前記1つ以上のアルコキシシランとアルカノールの混合物を、前記分離膜の前記第1表面と接触させて、前記混合物中の1つ以上の成分を選択的に第1表面に吸収させ、膜全体の濃度勾配の影響により前記第2表面に浸透させ、それによって、前記混合物を、アルカノールが増加した透過物フラクションとアルカノールが減少した保持フラクションに、又はアルコキシシランが増加した透過物フラクションとアルコキシシランが減少した保持フラクションに分離する工程と、透過物フラクションを回収する工程を含んでなる。

【0024】

上記の方法は、アルコキシシランを調製する直接合成工程から得られる粗生成混合物中に存在するアルキルジアルコキシシランの回収への使用が特に好適である。

【発明を実施するための最良の形態】

【0025】

表1は、メトキシシランを調製するための直接合成工程から生じる、典型的なガス状流出物の成分リストである。米国特許第4999446号に開示される現行の一方法では、反応後の流出液をストリッパーカラムに導入し、<66℃の沸点の成分の分離及びリサイクルを行う。メトキシシラン化合物及び共沸混合物の沸点が近いため、蒸留によるメチルジメトキシシランの回収は実際的でない。メチルジメトキシシランは、リアクターにリサイクルされてメチルトリメトキシシランに変化する。生成物回収を困難にする共沸混合物は、全てメタノールを含有する。したがって本発明では、メタノールが反応混合物から実質的に除去されるまで個々のメトキシシランの蒸留を延期することを特徴とする。

【0026】

表1:メトキシシランの調製の直接合成工程から生じる典型的な流出物の組成

【0027】

【表1】

【0028】

アルコキシシラン−アルコール共沸混合物が存在することが公知でない場合、エトキシシランを調製するための直接合成工程からの生成混合物の場合と同様に、膜分離を行うことにより、トリアルコキシシランのテトラアルコキシシランへの転換を最小化しながら、粗生成物からのエタノールの安全な除去を実施することができる。SiHアルコール分解反応は、一時的な貯蔵、除去及び蒸留に顕著に見られる。この発熱反応からの水素の生成も危険性をはらむ問題である。すなわち、本発明の処理に従う適切な膜によるエタノール分離は、安全な操作を可能にするのと同様に、トリアルコキシシランの損失を防止又は最小化するのにも役立つ。

【0029】

膜分離は、含まれるアルコキシシランがアルカノールとの反応性を有する官能基を含まない、アルコキシシラン−アルカノール混合物の分離にも使用できる。アルキルトリアルコキシシラン−アルカノール混合物及びテトラアルコキシシラン−アルカノール混合物がその代表例である。それにより、分離される混合物を液体又は蒸気として膜の保持側に供給することができる。選択的輸送のための気圧勾配が膜の透過側に発生する。気圧勾配が、真空によって、又は不活性掃除ガスのフローによって実施されるとき、当該膜分離は透析蒸発と呼ばれる。膜に拡散する混合物の成分は減圧によって蒸発する。それらは膜の透過側から取り除かれ、凝結、吸着又は他のいかなる適切な方法によっても回収することができる。テトラメトキシシランとメタノールの混合物の透析蒸発による分離は、以下の実施例において例示する。

【0030】

本発明の一実施形態では、当該方法はメタノール−シリコン直接合成工程からの全粗生成物を構成するプロセス流において実施される(図1(A)の2段階膜分離工程)。あるいは、他の実施形態では、66℃未満の通常沸点を有する塔頂流を、本発明に従って処理してもよい(図1の1段階膜分離工程)。これらの方式の両方とも、蒸気浸透の例(すなわち分離される混合物が膜の上流側に対して蒸気として供給される透析蒸発)である。

【0031】

M.Asaedaらは、クヌーセン拡散、ポアズイユ(毛管管)フロー、表層拡散及び分子篩による4膜構造によるガス又は蒸気の浸透機構を開発している(J.Chem.Engng.Jap.,19(1986),pp.72−77)。分子篩は、10オングストローム(1nm)以下のポアサイズを有する膜にとり効果的である。平均自由パスが孔直径の10倍以上である場合、クヌーセン拡散が優性となる。クヌーセン拡散下でのメタノールとメトキシシランの分離効率は、分子量の比率の二乗根として測定される。この値は、メタノール/メチルジメトキシシランでは1.82、メタノール/トリメトキシシランでは1.95、及びメタノール/トリメトキシシランでは2.06である。

【0032】

下記の表2は、メトキシシラン及びエトキシシランを調製するための直接合成工程から得られる、粗生成物流中の個々のガス成分及び液体成分の分子量(ダルトン)、モル体積(103m3/kgモル)及び分子直径(nm)を示す。

【0033】

表2:直接合成工程から得られた粗生成物流中の成分の、分子量、モル体積及び分子直径

【0034】

【表2】

aこれらの値は、R.C.Reid及びT.K.Sherwood,“The Properties of Gases and Liquids”,McGraw−Hill,NY.,1958,p.52に従い算出した。

bこれらの値は、W.Schotte,Chem.Engng.J,48(1992)pp.167−172に従って算出した。

【0035】

図1(A)の略図で例示する本発明の工程の第1の実施形態では、メトキシシランを調製するための直接合成工程からの粗生成物流のガス上成分(水素、窒素及びメタン)が、第1の膜分離段階10において、第1選択透過膜11の第1(フィード)面12と接触することにより分離され、膜のその対向側の第2(浸透物)面における第1ガス透過物13、及びガス含有量が大きく減少した、最初の生成物流中のメトキシシラン成分(主にメチルジメトキシシラン及びトリメトキシシラン)を含有する第1保持物15が得られる。第1ガス透過物13から回収される水素は、例えば他の化学的工程、燃料電池の動作など、いかなる適切な用途に利用することができる。第1保留物15は更に第2の膜分離段階20に導入され、第2の選択透過膜21の保持側22と接触し、第2透過物23(比較的小さい直径の分子(メタノール及びジメチルエーテル)を主な成分とする)、及び非常にメトキシシラン含量の豊富な第2保持物24が得られる。

【0036】

第2の膜分離工程20では、上記表1に示した3つのメタノール/メトキシシラン共沸混合物が分解され、メトキシシランと高沸点物質の保存安定な混合物が残留し、その後で分別蒸留を行い、その個々のシラン成分(すなわちメチルジメトキシシラン、トリメトキシシラン、メチルトリメトキシシラン及びテトラメトキシシラン)に分離することができる。第2の保留物24中のシランにおける、約20℃の通常沸点の違い、並びにその中の共沸混合物の顕著な欠如により、分別蒸留操作が非常に容易になる。第2透過物23から回収されるメタノールは、必要に応じて直接合成工程にリサイクルしてシリコンと反応させ、それによりメトキシシラン生成物を得てもよい。

【0037】

膜分離工程10及び20は、1つ以上の真空ポンプ又はコンプレッサーに接続された1つ以上の膜部材を具備し、それは操作中に濃度及び気圧勾配を提供し、それにより個々の膜に原材料成分を浸透させるフローを提供する。個々の膜は、シート、螺旋、繊維、ハニカム又は他の有効な構成を採ることができる。膜に対する全粗アルコキシシランの供給フローはシェル側に行ってもよく、又はルーメン側に行ってもよい。浸透ガスは反対側に吸引される。多層膜を直列的に、又は平行に連結し、所望の分離度に調節してもよい。直列に配列する場合、前膜(又は膜アセンブリ)のアウトプットは下流側の次の膜にとってのフィードとなり、更にそれを反復し、所望の分離効率のレベルとすることができる。

【0038】

具体的な粗原材料の組成物、温度、選択透過膜の特性、要求される透過物及び保留物の性質、並びに当業者に公知の他の因子に応じて、膜内外の圧力勾配はかなり広い範囲にわたり変化させることができる。例えば、透析蒸発膜の下流側の真空レベルは、400Torr以下であってもよく、好適には100Torr以下、より好適には20Torr以下である。

【0039】

メタノール、ジメチルエーテル及びメタン(上記表2を参照)の分子直径が各々比較的近いため、若干のジメチルエーテル及びメタノールが第1膜分離工程10において除去されることも考えられる。すなわち、本発明の他の実施形態(図2)に係る工程では、選択透過性の分離膜31を具備する単一膜工程30を用いて、ジメチルエーテル、メタノール及び浸透性ガスをメトキシシランから分離し、また任意に、メタノールに選択的な第2の膜分離工程(図示せず)を採用して、透過物からメタノールを回収してリサイクルし、直接合成工程にリサイクルしてもよい。また、メタノールをガス透過物から凝結させて回収し、リサイクルすることもできる。一段階又は二段階膜分離を採用する場合も、保持されたアルコキシシラン流のアルコール含量を約1重量%以下、好ましくは約0.5重量%以下に減少させ、SiHアルコール分解反応、及び保存されたメトキシシラン保持物中の圧力増加の危険性を最小化若しくは回避する必要がある。

【0040】

上記の表2はまた、全てのアルコキシシランの分子直径が約7nm以上であるのに対して、メタノール、エタノール及び浸透性ガスでは約6nm未満の分子直径であることを示す。すなわち、本発明の他の実施形態では、これらの2つの分子サイズにカテゴリー分けできる膜の利用に関する。

【0041】

更に他の実施形態では、膜分離は66℃未満の通常沸点を有するガス状の再循環流を含有する化合物及び共沸混合物にのみ適用される。透過メタノールはリアクターにリサイクルされ、メトキシシランが分別蒸留に供給される。これらの実施形態のいずれも、既存の市販の器材への取り付けのために適宜形態を調節することができる。

【0042】

図2の透析蒸発装置の概略図に示すように、温度制御された貯蔵部40に、分離されたアルコキシシラン−アルカン混合物が貯蔵される。撹拌装置41を用いて、混合物の撹拌を継続させる。還流凝縮器42を用いて、蒸気を凝縮し、貯蔵部40に戻す。分離膜ホルダー43を、貯蔵部40及び液体窒素デュワー瓶45で冷却される透過コレクタ44に対して固定する。両方の分離膜保持具43に、共通の真空ライン46を連結する。真空ポンプ48及び連結されたコントローラ47を装着し、装置が完成する。貯蔵部には、同じ若しくは異なるアルコキシシラン−アルカノール混合物を充填することができる。同様に、2つの分離膜ホルダー中の分離膜は同じであってもよく、異なってもよい。

【0043】

多種多様な有機、セラミック及び無機材料を本発明の工程に使用し、1つ以上の選択透過膜を構成することができる。1つの浸透成分が、他の膜材料よりも高い可溶性及び拡散係数を有する場合、溶液拡散機構において機能する高密度膜を用いることにより、より選択的な分離が可能となる。浸透率は、この可溶性、及び膜を透過する成分の拡散係数に比例する。この分離機構は、ポリマーの溶解度パラメータ及び浸透成分のそれとの間の良好なマッチングにより促進される。

【0044】

選択性及びFluxは膜分離工程の操作における2つの重要なパラメータである。それらは以下の通りに定義される:

選択性=(透過物中の成分比率)/(フロー中の成分比率)、

Flux=(膜における全物質フロー)/(膜領域×時間)。

【0045】

生成物アルコキシシランと比較した、アルカノール及び浸透性ガスの有効な選択透過性、並びに経済的に妥当な方法における許容できるFluxに加えて、分離膜は、約100℃以下の温度で、好ましくは約200℃以下の温度で、より好ましくは約300℃以下において熱安定で、またアルコキシシラン及び/又はヒドリドシランに対して不活性である必要がある。分離膜はまた、これらの操作温度において存在しうるいかなる溶媒及び高沸点物質(オリゴマー状オルガノシリケート)によるファウリング及び変形にも抵抗性を有する必要がある。有機材料の中でも、ポリテトラフルオロエチレン及び架橋ポリアミドが特に有利である。本発明の選択透過膜の構成に有用な無機材料を用いた実施態様としては、パラジウム及びその銀又はシリコンとの合金であり、特に有利なのはアルミナである。必要に応じて、選択透過膜を有機ポリマー、ガラス、クォーツ、焼結鋼などで支持することも可能である。下記の表3に、本発明の工程の実施に有用な選択透過性の分離膜の調製に使用可能である、幾つかの有機材料、セラミック材料及び無機材料を示す。

【0046】

表3:選択透過性膜の調製に適する材料

【0047】

【表3】

以下の実施例で、本発明の膜分離工程を例示する。

【0048】

【表4】

【実施例】

【0049】

<実施例1>

本実施例は、米国特許第4727173号及び5728858にて開示する直接合成工程から得られたメタノール及びメトキシシランの混合物の選択透過膜分離を例示する。また、それらの全開示内容を本願明細書に援用する。

【0050】

トリメトキシシランを調製する直接合成工程は、米国特許第4727173号にて説明するように実施する。得られる粗反応混合物、膜インプット及び透過物及び保持物のフラクションの組成を、以下の表4に示す:

【0051】

表4:粗フィード、膜インプット及び分離後フラクションの組成(重量%)

【0052】

【表5】

【0053】

膜分離操作の実施において、米国特許第4727173号の直接合成工程から生じた粗生成物流を、米国特許第5728858号の蒸留塔の中央に導入した。蒸留塔の最上位温度を55〜66℃の間で調節した。蒸留塔の共沸混合物のリサイクルラインと膜セパレータとを接続しているステンレス鋼管を加熱し、操作における膜セパレータの有無をバルブで調節した。

【0054】

膜分離は、長さ55cm×外径2.54cmのステンレス鋼シェル中に充填したMembralox(登録商標)多孔質アルミナチューブガスタイトを用い、外壁を70〜100℃に維持加熱して実施した。Membralox(登録商標)アルミナチューブは、長さ50cm×0.635cmの内径である。ステンレス鋼シェルはメタノール透過物排出用の排出口を有する。メタノール及びメトキシシランからなる供給(膜インプットは表4の組成)を、ステンレス鋼管を経てアルミナ管のルーメンに導入した。ステンレス鋼シェルの排出口を真空状態にし、浸透を補助した。膜の透過物側の圧力は、933〜6666Pa(7〜37.5mmHg)で調節した。保持物は主にメトキシシラン混合物であり、膜チューブを出た後に凝縮させた。この混合物をその後、部分的に分留し、メチルジメトキシシラン及びトリメトキシシランフラクションを調製した。

【0055】

<実施例2>

本実施例では、米国特許第4727173号及び第5728858号の直接合成工程によって得られるメタノールとメトキシシランの混合物を、図2に略図を示す実験室スケールの透析蒸発装置を使用して透析蒸発する工程を例示する。

【0056】

分離しようとする混合物を54〜60℃で加熱した(組成を以下に示す)。22.20重量%のCH3OH、3.28重量%のH2Si(OCH3)2、33.80重量%のCH3SiH(OCH3)2、34.28重量%のHSi(OCH3)3、0.65重量%のCH3Si(OCH3)35.79重量%のSi(OCH3)4。NOMEX(登録商標)限外濾過支持体上に、ピペラジン、塩化イソフタロイル及び塩化トリメソイルを使用して、界面合成によりポリアミド分離膜を作製した。分離膜の厚さは50〜200nmである。透過物側を1.95mmHg(260Pa)の真空にし、60℃で分離を実施した。約100分後に分離が実質的に完了した。透過物をガスクロマトグラフィ分析した結果、99重量%のメタノールであった。保持物には、0.26重量%のCH3OH、3.50重量%のH2Si(OCH3)2、44.03重量%のHSi(OCH3)3、0.83重量%のCH3Si(OCH3)37.42重量%のSi(OCH3)4が含まれていた。平均流量は、1m2あたり1日約300kgであった。保持物を部分的に精製し、メチルジメトキシシランを回収した。

【0057】

<実施例3−5>

実施例3から5では、図2の装置を使用した、メタノール及びテトラメトキシシランの混合物の透析蒸発分離を例示する。膜及び分離条件は実施例2に記載のとおりとした。

【0058】

表5は、約30〜45重量%メタノールを含有する混合物の結果の要約である。

【0059】

【表6】

表5:メタノール−テトラメトキシシラン混合物の透析蒸発

【0060】

ポリアミド膜の使用により、テトラメトキシシランを含有する混合物からメタノールが選択的に浸透した。貯蔵部中の保持物は、テトラメトキシシランが富化されていた。

【0061】

<実施例6>

本実施例では、メタノールが保持物で、テトラメトキシシランが透過物である、メタノール/テトラメトキシシラン混合物の分離方法を例示する。

【0062】

図2に例示される透析蒸発装置において、PDMS膜を使用した。分離される混合物は、43重量%のCH3OH及び57重量%のSi(OCH3)4を含有していた。透過物側を67〜267Pa(0.5〜2mmHg)の真空状態にした。透過物のNMR分析の結果、4.5重量%のメタノール及び94.5重量%のSi(OCH3)4含量を示した。選択性は16であり、Fluxは150kg/m2/日であった。

【0063】

本発明の工程を、具体的な実施態様を参照しながら記載したが、当業者であれば、様々な変形を施すことができ、また本発明の範囲内においてその部材を均等物で代用することが可能であることを理解するであろう。更に、その技術的範囲から逸脱することなく、具体的な条件又は材料を適宜調整し、本発明の教示に適応させることができるであろう。したがって、本発明は、本発明の工程の実施において最良の形態として開示される具体例に限られず、むしろ本発明には添付の特許請求の範囲に含まれる全ての実施態様が包含されるものと解釈すべきである。

【図面の簡単な説明】

【0064】

【図1】(A)直接合成工程からの全生成物を処理して、メトキシシランの調製、及び<66℃の通常沸点フラクションからのメチルジメトキシシランの回収を行うための、本発明の二段階膜分離工程の概略図を示す。(B)メトキシシランの直接合成工程に由来する再循環流を用いて、<66℃の通常沸点フラクションからのメチルジメトキシシランの回収を行うための、本発明の一段階膜分離工程の概略図を示す。

【図2】本発明に係る工程の実施に使用できる、実験室スケールの透析蒸発装置の概略図を示す。

【特許請求の範囲】

【請求項1】

アルコキシシランとアルカノールの混合物の分離方法であって、

a)第1表面とそれに対向する第2表面を有する分離膜を有する分離ユニットに、1つ以上のアルコキシシランとアルカノールの混合物を導入する工程と、前記1つ以上のアルコキシシランとアルカノールの混合物を、前記分離膜の前記第1表面と接触させて、前記混合物中の1つ以上の成分を選択的に第1表面に吸収させ、膜全体の濃度勾配の影響により前記第2表面に浸透させ、それによって、前記混合物を、アルカノールが増加した透過物フラクションとアルカノールが減少した保持物フラクションに、又はアルコキシシランが増加した透過物フラクションとアルコキシシランが減少した保持物フラクションに分離する工程と、透過物フラクションを回収する工程を含んでなる方法。

【請求項2】

プロセス流が、直接合成工程から得られ、メトキシシラン、メタノール及びメタノール/メトキシシラン共沸混合物の混合物を含有し、当該工程で共沸混合物が分解される、請求項1記載の方法。

【請求項3】

保持物フラクション中のメトキシシランが分別蒸留により分離される、請求項2記載の方法。

【請求項4】

回収されたメタノールが直接合成工程にリサイクルされる、請求項2記載の方法。

【請求項5】

前記濃度勾配が、前記第2表面における真空により維持される、請求項1記載の方法。

【請求項6】

前記濃度勾配が、第2表面への圧力よりも高い第1表面への圧力付与により維持される、請求項1記載の方法。

【請求項7】

2段階膜分離工程において実施される請求項2記載の方法であって、当該プロセス流が更に水素、窒素及びメタンガスを含有し、第1分離膜を備える第1膜分離ゾーンにおいて第1の膜分離処理を受け、それにより水素、窒素及びメタンを含有する第1透過物フラクションと、実質的にガス含有量が減少し、メトキシシラン、メタノール及びメタノール/メトキシシラン共沸混合物を含有する第1保持物フラクションが得られ、更に前記第1保持物フラクションが、第2分離膜を備える第2膜分離ゾーンにおいて第2の膜分離処理を受け、それによりメタノールを含有する第2透過物フラクションと、第1保持物フラクションよりも顕著に高いメトキシシラン濃度を有する第2保持物フラクションが得られ、前記第2の膜分離処理により共沸混合物が分解される、前記方法。

【請求項8】

前記第2透過物フラクションにおいて回収されたメタノールが直接合成工程にリサイクルされる、請求項7記載の方法。

【請求項9】

前記第2保持物フラクションに存在するメトキシシランが分別蒸留により分離される、請求項7記載の方法。

【請求項10】

プロセス流が直接合成工程から得られ、エトキシシラン及びエタノールの混合物を含有する、請求項1記載の方法。

【請求項11】

前記保持物フラクション中のエトキシシランが分別蒸留により分離される、請求項10記載の方法。

【請求項12】

前記透過物フラクションにおいて回収されたエタノールが直接合成工程にリサイクルされる、請求項10記載の方法。

【請求項13】

前記分離膜が、ポリアミド、パラジウム、ポリエチレン、パラジウム−銀合金、ポリアクリロニトリル、パラジウム−シリコン合金、ポリフェニレンオキシド、アモルファスPdxSi(1−X)(x=0.8〜0.9)、ポリスルホン、シリカ、ポリプロピレン、アルミナ、シリコーンゴム、沸石、シリコーン−ポリカーボネート、チタニア及びポリテトラフルオロエチレン、熱分解カーボン、フッ化ポリビニリデン、ナフィオン(H+及びアルカリ金属で交換された形態)、並びにポリホスファゼンからなる群から選択される少なくとも1つの材料から作製され、当該分離膜が他の材料で任意に支持される、請求項1記載の方法。

【請求項14】

前記第1分離膜及び第2分離膜が、ポリアミド、パラジウム、ポリエチレン、パラジウム−銀合金、ポリアクリロニトリル、パラジウム−シリコン合金、ポリフェニレンオキシド、アモルファスPdxSi(1−X)(x=0.8〜0.9)、ポリスルホン、シリカ、ポリプロピレン、アルミナ、シリコーンゴム、沸石、シリコーン−ポリカーボネート、チタニア及びポリテトラフルオロエチレン、熱分解カーボン、フッ化ポリビニリデン、ナフィオン(H+及びアルカリ金属で交換された形態)、並びにポリホスファゼンからなる群から選択される異なる材料から作製され、当該分離膜の一方又は両方が他の材料で任意に支持される、請求項7記載の方法。

【請求項1】

アルコキシシランとアルカノールの混合物の分離方法であって、

a)第1表面とそれに対向する第2表面を有する分離膜を有する分離ユニットに、1つ以上のアルコキシシランとアルカノールの混合物を導入する工程と、前記1つ以上のアルコキシシランとアルカノールの混合物を、前記分離膜の前記第1表面と接触させて、前記混合物中の1つ以上の成分を選択的に第1表面に吸収させ、膜全体の濃度勾配の影響により前記第2表面に浸透させ、それによって、前記混合物を、アルカノールが増加した透過物フラクションとアルカノールが減少した保持物フラクションに、又はアルコキシシランが増加した透過物フラクションとアルコキシシランが減少した保持物フラクションに分離する工程と、透過物フラクションを回収する工程を含んでなる方法。

【請求項2】

プロセス流が、直接合成工程から得られ、メトキシシラン、メタノール及びメタノール/メトキシシラン共沸混合物の混合物を含有し、当該工程で共沸混合物が分解される、請求項1記載の方法。

【請求項3】

保持物フラクション中のメトキシシランが分別蒸留により分離される、請求項2記載の方法。

【請求項4】

回収されたメタノールが直接合成工程にリサイクルされる、請求項2記載の方法。

【請求項5】

前記濃度勾配が、前記第2表面における真空により維持される、請求項1記載の方法。

【請求項6】

前記濃度勾配が、第2表面への圧力よりも高い第1表面への圧力付与により維持される、請求項1記載の方法。

【請求項7】

2段階膜分離工程において実施される請求項2記載の方法であって、当該プロセス流が更に水素、窒素及びメタンガスを含有し、第1分離膜を備える第1膜分離ゾーンにおいて第1の膜分離処理を受け、それにより水素、窒素及びメタンを含有する第1透過物フラクションと、実質的にガス含有量が減少し、メトキシシラン、メタノール及びメタノール/メトキシシラン共沸混合物を含有する第1保持物フラクションが得られ、更に前記第1保持物フラクションが、第2分離膜を備える第2膜分離ゾーンにおいて第2の膜分離処理を受け、それによりメタノールを含有する第2透過物フラクションと、第1保持物フラクションよりも顕著に高いメトキシシラン濃度を有する第2保持物フラクションが得られ、前記第2の膜分離処理により共沸混合物が分解される、前記方法。

【請求項8】

前記第2透過物フラクションにおいて回収されたメタノールが直接合成工程にリサイクルされる、請求項7記載の方法。

【請求項9】

前記第2保持物フラクションに存在するメトキシシランが分別蒸留により分離される、請求項7記載の方法。

【請求項10】

プロセス流が直接合成工程から得られ、エトキシシラン及びエタノールの混合物を含有する、請求項1記載の方法。

【請求項11】

前記保持物フラクション中のエトキシシランが分別蒸留により分離される、請求項10記載の方法。

【請求項12】

前記透過物フラクションにおいて回収されたエタノールが直接合成工程にリサイクルされる、請求項10記載の方法。

【請求項13】

前記分離膜が、ポリアミド、パラジウム、ポリエチレン、パラジウム−銀合金、ポリアクリロニトリル、パラジウム−シリコン合金、ポリフェニレンオキシド、アモルファスPdxSi(1−X)(x=0.8〜0.9)、ポリスルホン、シリカ、ポリプロピレン、アルミナ、シリコーンゴム、沸石、シリコーン−ポリカーボネート、チタニア及びポリテトラフルオロエチレン、熱分解カーボン、フッ化ポリビニリデン、ナフィオン(H+及びアルカリ金属で交換された形態)、並びにポリホスファゼンからなる群から選択される少なくとも1つの材料から作製され、当該分離膜が他の材料で任意に支持される、請求項1記載の方法。

【請求項14】

前記第1分離膜及び第2分離膜が、ポリアミド、パラジウム、ポリエチレン、パラジウム−銀合金、ポリアクリロニトリル、パラジウム−シリコン合金、ポリフェニレンオキシド、アモルファスPdxSi(1−X)(x=0.8〜0.9)、ポリスルホン、シリカ、ポリプロピレン、アルミナ、シリコーンゴム、沸石、シリコーン−ポリカーボネート、チタニア及びポリテトラフルオロエチレン、熱分解カーボン、フッ化ポリビニリデン、ナフィオン(H+及びアルカリ金属で交換された形態)、並びにポリホスファゼンからなる群から選択される異なる材料から作製され、当該分離膜の一方又は両方が他の材料で任意に支持される、請求項7記載の方法。

【図1】

【図2】

【図2】

【公表番号】特表2009−510059(P2009−510059A)

【公表日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願番号】特願2008−533372(P2008−533372)

【出願日】平成18年9月7日(2006.9.7)

【国際出願番号】PCT/US2006/034303

【国際公開番号】WO2007/040880

【国際公開日】平成19年4月12日(2007.4.12)

【出願人】(506390498)モーメンティブ・パフォーマンス・マテリアルズ・インク (85)

【Fターム(参考)】

【公表日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願日】平成18年9月7日(2006.9.7)

【国際出願番号】PCT/US2006/034303

【国際公開番号】WO2007/040880

【国際公開日】平成19年4月12日(2007.4.12)

【出願人】(506390498)モーメンティブ・パフォーマンス・マテリアルズ・インク (85)

【Fターム(参考)】

[ Back to top ]