分離膜モジュールとこれを備える蒸発燃料処理装置

【課題】蒸発燃料等の特性成分を効率的に分離できる分離膜モジュールと、これを備える蒸発燃料処理装置を提供する。

【解決手段】複数の中空ケース10内に配設された中空糸膜20同士を、連結部となる継手管15を介して直列に連結した、内圧式の分離膜モジュール1である。そのうえで、中空糸膜20の分離層22の膜厚を段階的に大きくする。また、各中空ケース10内の減圧力も、段階的に変化させることが好ましい。

【解決手段】複数の中空ケース10内に配設された中空糸膜20同士を、連結部となる継手管15を介して直列に連結した、内圧式の分離膜モジュール1である。そのうえで、中空糸膜20の分離層22の膜厚を段階的に大きくする。また、各中空ケース10内の減圧力も、段階的に変化させることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の成分が混在している処理対象から特定成分を分離するための分離膜モジュールと、これを用いた蒸発燃料処理装置に関する。

【背景技術】

【0002】

従来から、高分子膜に対する溶解拡散係数等の相違を利用して、複数の成分が混在している混合ガスや気体成分が溶解した液体から特定成分を分離回収できる分離膜が各種産業分野で適用されている。このような分離膜は、一般的に多孔質な支持体に分離層を積層した構造を呈し、中空ケース内に複数の分離膜を配設した分離膜モジュールとされる。中空ケースは、処理対象が導入される導入ポートと、中空糸膜によって分離された特性成分を回収する回収ポートと、中空糸膜を透過しなかった残余の成分を排出する排出ポートとを備える。例えば、支持体としての中空糸の内面又は外面に分離層を積層した中空糸膜がある。そして、当該中空糸膜による分離性能の向上を図った技術として、例えば下記特許文献1ないし特許文献4がある。

【0003】

特許文献1,2の中空糸膜モジュールでは、中空糸膜内に処理対象を導入し、分離層を介して特定成分を中空糸膜外に透過分離させる内圧式の分離膜であって、従来の長尺な中空糸を複数に分割して直列に連結し、各中空糸膜の外側をそれぞれ減圧しながら、各連結部分において乱流を生じさせることで分離性能の向上を図っている。特許文献3の中空糸膜モジュールは、当該中空糸膜外から分離層を介して特定成分を中空糸膜内部に透過分離させる外圧式の分離膜であって、閉鎖されている一端から出口となる他端(終端)へかけて、中空糸の内径を徐々に変化させたり、分離層の膜厚を徐々に変化させたりすることで、単位面積当たりの特定成分透過量の格差を小さくし、分離性能の向上を図っている。具体的には、膜厚は一様で内径を徐々に大きくしたり、内径は一様で膜厚を徐々に大きくしたり、膜厚及び内径を徐々に大きくしたり、内径を徐々に小さくしながら膜厚を徐々に大きくしたりしている。なお、内圧式の分離膜とする場合は、両端から長さ方向中央部に向けて内径を徐々に小さくしている。特許文献4では、気体透過特性が異なる2種以上の中空糸膜モジュールを直列に連結し、酸素透過速度が大きい第一の分離膜モジュールで水蒸気圧より高い圧力で減圧して第1段の脱気を行い、次いで得られた脱気水を、酸素透過速度及び水蒸気透過速度の小さい第二の分離膜モジュールによって水蒸気圧以下の圧力で減圧脱気することで、小容量の真空ポンプを用いて高能率で超脱気水を製造している。

【0004】

一方、燃料タンク内に貯留されたガソリンが蒸発した蒸発燃料を大気中へ放出されないようにキャニスタで一旦吸着保持し、当該蒸発燃料をキャニスタから脱離して燃料タンクへ回収する蒸発燃料処理装置に、回収効率を高めるため分離膜モジュールが組み込まれたものがある。このような蒸発燃料処理装置として、例えば下記特許文献5,6がある。特許文献5では、気層ポンプによってキャニスタ内を減圧し、脱離した蒸発燃料を含むガスを分離膜モジュールへ圧送することで、特定成分たる蒸発燃料を燃料タンクへ濃縮回収している。特許文献6は特許文献5の改良技術であり、さらに効率良く蒸発燃料を処理するために、複数個の分離膜モジュールを使用して複数段階で分離しながら回収している。特許文献5,6では、平膜状の分離膜を使用している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−184812号公報

【特許文献2】特開2000−93729号公報

【特許文献3】特開平7−96152号公報

【特許文献4】特開平10−296005号公報

【特許文献5】特開2004−50042号公報

【特許文献6】特開2004−324488号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、従来では、内圧式の中空糸膜によって高効率で特定成分を透過分離させるためには、一般的に中空糸膜との接触時間を長くするため中空糸を長尺にする傾向にあった。また、透過側(中空糸膜外空間)の特定成分濃度が低い方が、特定成分は分離層を透過し易い。しかし、中空糸膜を長尺とすると、これを収納する中空ケースの端部から特定成分の回収ポートまでの距離が必然的に長くなってしまう。これでは、中空糸膜の始端(入口)部や終端(出口)部において透過した特定成分が回収ポートから排出され難く、回収ポートから遠い部位ほど透過側空間の特定成分濃度が高くなり、分離効率が低下してしまう。また、例えば中空糸膜の始端部において透過した特定成分が回収ポートを越えて終端(出口)部にまで拡散する恐れもある。

【0007】

これに対し特許文献1,2では、中空糸膜を直列に連結しているので、各中空糸膜を長尺とすることなく全体的な特定成分と中空糸膜との接触時間を長くできる。また、各連結部分において、モジュールの入口側から出口側への特定成分の拡散も防止できる。しかし、この場合、各段階における中空糸膜に作用する条件(雰囲気)は異なる。具体的には、下流に行くほど処理対象物中の特定成分濃度や流量等が低下し、分離効率は段階的に低下する。しかし、特許文献1,2では各段階において同じ中空糸膜を使用して同じ条件で特定成分を透過させる構成となっているので、効率的ではない。

【0008】

一方、特許文献3では各中空糸膜の内径や膜厚などを徐々に変化させることで単位面積当たりの特定成分透過量の格差を小さくしているので、上記特許文献1,2のような問題は低減される。しかし、特許文献3ではあくまで1本の中空糸膜において内径や膜厚等を変化させており、特定成分と中空糸膜との接触時間を長くするには長尺とするしかない。これでは、上記従来と同様の問題が生じる。しかも、特許文献3では外圧式の分離形態を前提として一端から他端にかけて内径等を徐々に変化させており、この考えをそのまま内圧式の分離形態には適用できない。実際、内圧式の分離形態の場合は両端から長さ方向の中央部に向けて変化させているが、これでは下流に行くほど処理対象物中の特定成分濃度や流量が低下するという問題は解決できない。

【0009】

特許文献4では、透過側を上流側において大きく減圧し、下流側は上流側よりも小さく減圧している。しかし、特許文献4は異なる種類の分離膜モジュールを連結してそれに応じた減圧力に設定しているのみであり、中空糸膜の形状や膜厚変化に特有の問題に応じた減圧力に設定しているわけではない。

【0010】

また、特許文献5の蒸発燃料処理装置は、平膜型の分離膜モジュールを1つ設けているだけなので、蒸発燃料の回収効率が高いとまではいえない。一方、特許文献6の蒸発燃料処理装置は、複数個の分離膜モジュールを設けて複数段階で蒸発燃料を分離しているので、回収効率は向上する。しかし、分離膜モジュールを複数個設けたのでは装置が大型化する。しかも、これに伴い配管経路も複雑になるので、この点においても装置が大型化する。

【0011】

そこで、本発明は上記課題を解決するものであって、特性成分を効率的に分離できる分離膜モジュールと、当該分離膜モジュールを備えることで、装置の大型化を避けながら効率良く蒸発燃料を分離回収できる蒸発燃料処理装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、複数の成分が混在している処理対象から特定成分を分離するための分離膜モジュールであって、複数の中空糸膜を、前記処理対象が通過可能な連結部を介して直列に連結し、各中空糸膜の中空部に前記処理対象を順次導入することで、各中空糸膜の内部から外側へ特定成分を透過分離させる、内圧式の分離膜モジュールである。そのうえで、各段階における前記中空糸膜の膜厚が、上流側から下流側にかけて段階的に大きくなっていることを特徴とする。この場合、各段階における中空糸膜の本数や内径を段階的に変化させることもできるが、基本的にはそれぞれの本数や内径は同じでよい。

【0013】

このとき、各段階において前記中空糸膜の外側を減圧し、各段階における前記減圧力を、上流側から下流側にかけて段階的に大きくすることが好ましい。

【0014】

また、本発明によれば、燃料タンクから発生する蒸発燃料を吸着捕集するキャニスタと、前記燃料タンクと前記キャニスタとを連通するベーパ通路と、前記キャニスタから脱離された蒸発燃料を前記燃料タンクへ回収する回収通路と、前記回収通路上に設けられ、前記キャニスタ内を減圧して前記蒸発燃料を脱離させる減圧手段と、蒸発燃料を含む蒸発燃料含有ガスから特定成分としての蒸発燃料を分離し、蒸発燃料を濃縮した状態で前記燃料タンクへ回収する分離膜モジュールと、を有する蒸発燃料処理装置において、前記のような分離膜モジュールを設けたことを特徴とする蒸発燃料処理装置を提案することもできる。

【0015】

なお、前記分離膜モジュールは、蒸発燃料含有ガスが導入される導入ポートと、前記中空糸膜によって分離された蒸発燃料を回収する回収ポートと、前記中空糸膜を透過しなかった残余の空気成分を排出する排出ポートとを備える。分離膜モジュールを有する蒸発燃料処理装置には種々の構成のものが公知であり、基本的にはこれら公知の蒸発燃料処理装置のいずれにも本発明の分離膜モジュールを適用可能である。さらには、前記燃料タンクに、前記キャニスタから蒸発燃料を脱離回収している間に該燃料タンク内で再発生した蒸発燃料を吸入する吸入ポートを設けておき、前記分離膜モジュールの導入ポートを前記吸入ポートと連通し、前記分離膜モジュールの回収ポートを前記回収通路と連通し、前記分離膜モジュールの排出ポートを前記キャニスタに連通することができる。この場合、前記減圧手段の減圧力を前記分離膜モジュールにおける各中空糸膜の外側に作用させながら、前記分離膜モジュールによって分離された蒸発燃料を前記回収通路を通して前記燃料タンクへ回収する一方、前記分離膜モジュールの排出ポートから排出された空気成分を前記キャニスタへ供給することになる。

【発明の効果】

【0016】

本発明の分離膜モジュールによれば、複数の中空糸膜を直列に連結しているので、各中空糸膜を長尺にせずとも、分離膜モジュールの導入ポート(入口)から排出ポート(出口)に至るまでの特定成分と中空糸膜との接触時間を長くすることができる。これにより、処理対象中からの特定成分の取りこぼしを少なくして分離効率を向上することができる。また、各中空糸膜の長さを抑えることができるので、各中空糸膜の端部から回収ポートまでの距離が短くなり、各中空糸膜の端部において透過した特定成分も、的確に回収することができる。延いては、各中空糸膜の端部外側の特定成分濃度が他の部位に比べて高くなることが抑えられ、各中空糸膜の長さ方向での分離効率ムラを抑えられる。しかも、各段階において分離された特定成分をその場で回収できるので、導入ポート側で分離された特定成分が排出ポート側へ拡散することも確実に防止できる。

【0017】

そのうえで、各段階における中空糸膜の膜厚を上流側から下流側にかけて段階的に大きくしていれば、次のような効果がえられる。まず、中空糸膜の基本的特性として、分離層の膜厚が小さい(薄い)ほど単位時間当たりの分離量(透過量)は多いが、その他の成分(非特定成分)も透過し易くなり、分離効率は低下する。一方、分離層の膜厚が大きい(厚い)ほど単位時間当たりの分離量は少ないが、その他の成分は透過し難いので、確実に特定成分とその他の成分とを分離することができる。これを前提として、上流側においては中空糸膜の膜厚が小さいことから、単位時間当たりの分離量(透過量)が大きくなって迅速に特定成分を分離回収できる。反面、下流側に行くにつれて処理対象中の特定成分濃度は低下する。そこで、特定成分濃度が低下する分、中空糸膜の膜厚を大きくしておけば分離効率の低下を補える。これを利用して、上流側から下流側にかけて段階的に処理対象中の特定成分濃度が低下することに対応させながら、段階的に中空糸膜の膜厚を大きくすることで、分離膜モジュールの導入ポートから排出ポートにかけて一定の分離効率を確保でき、効率良く特定成分を分離することができる。

【0018】

また、中空糸膜の膜厚が大きいほど、特定成分は中空糸膜を透過し難い。そこで、中空糸膜外の減圧力を上流側から下流側にかけて段階的に大きくすることで、中空糸膜の膜圧を段階的に大きくする問題を補えるので、より効率良く特定成分を回収することができる。

【0019】

このような分離膜モジュールを有する蒸発燃料処理装置であれば、装置の大型化を避けながら、効率良く蒸発燃料を燃料タンクへ分離回収することができる。

【図面の簡単な説明】

【0020】

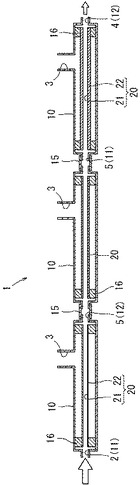

【図1】実施例1の分離膜モジュールを模式的に示す断面図である。

【図2】実施例2の分離膜モジュールを模式的に示す断面図である。

【図3】蒸発燃料処理装置の一例を示す模式図である。

【図4】アスピレータの断面図である。

【発明を実施するための形態】

【0021】

以下に、適宜図面を参照しながら本発明の実施の形態について説明するが、これに限られず本発明の要旨を逸脱しない範囲で種々の変更が可能である。本発明の分離膜モジュールは、複数の成分が混在している処理対象から特定成分を分離するための分離膜モジュールである。このような処理対象としては、複数の成分が混在している混合ガスや、気体成分が溶解した液体などが挙げられる。具体的には、例えば空気から酸素と窒素を分離したり、プラットフォーミング法のオフガスから水素を分離回収したり、アンモニア合成時に水素を分離回収したり、火力発電やゴミ焼却の排ガスから二酸化炭素を回収及び窒素酸化物や硫黄酸化物を除去したり、油田のオフガスから二酸化炭素を分離回収したり、メタンを主成分とする天然ガスから硫化水素や二酸化炭素などの酸性ガスの除去やヘリウムを分離回収したり、精密機械用やオゾン発生機用の空気から除湿したり、有機溶剤から脱水したり、水中の溶存酸素を脱気したり、ガソリン燃料から発生した蒸発燃料含有ガスから蒸発燃料を分離回収したりするなど、種々のガス処理装置や液体処理装置に適用できる。

【0022】

(実施例1)

図1に示すように、分離膜モジュール1の基本的構成は、中空ケース10内に、複数本の中空糸膜20が配設されている。詳しくは、複数個の中空ケース10が直列に連結され、各中空ケース10内に、それぞれ複数本の中空糸膜20が配設されている。分離膜モジュール1は、特定成分を含む処理対象が導入される導入ポート2と、処理対象から分離された特定成分が回収される回収ポート3と、分離されずにそのまま通過したその他の成分が排出される排出ポート4とを備え、各中空ケース10同士は連結ポート5を介して連結されている。

【0023】

実際には、各中空ケース10に、入口となる導入口11と、回収ポート3と、出口となる排出口12とがそれぞれ形成されており、各中空ケース10の導入口11と排出口12とを突き合わせた状態で、継手管15によって連結されている。したがって、最上流に位置する中空ケース10の導入口11が、分離膜モジュール1の導入ポート2となり、最下流に位置する中空ケース10の排出口12が、分離膜モジュール1の排出ポート4となる。継手管15によって他の中空ケース10と連結される導入口11や排出口12は、分離膜モジュール1の連結ポート5となる。互いの連結ポート5同士が継手管15によって連結された部位が、本発明の連結部に相当し、各中空ケース10内の中空糸膜20同士が、処理対象が通過可能な連結部を介して直列に連結されていることになる。なお、図1には中空ケース10を3列で連結した分離膜モジュール1として図示しているが、中空ケース10の連結個数は2列でもよいし、4列以上でもよい。なお、図1には、各中空糸膜20の構成がわかり易いように、各中空ケース10内に一本の中空糸膜20を配しただけの構成として図示しているが、実際には、1つの中空ケース10内には複数本(十数本〜数百本)の中空糸膜20が並設される。1つの中空ケース10内の中空糸膜20同士は、並列関係にある。

【0024】

各中空ケース10は、ステンレス等の金属、ガラス、樹脂、又はセラミックス等の気密性の高い材料によって形成されており、これの内部に、複数本の中空糸膜20が中空ケース10の長手方向両端に亘って並設されている。各中空糸膜20の両端部は、通気性・透水性の無い(低い)固定部材16に挿通固定されている。また、各中空ケース10の回収ポート3の先には、例えば真空ポンプなど、各中空ケース10内を減圧する減圧手段(図示せず)が設けられている。減圧手段は、中空ケース10と同じ数だけ設けて各減圧手段をそれぞれ1つの中空ケース10と連通させてもよいし、1つの減圧手段を各中空ケース10へ分岐状に連通させることもできる。装置のコンパクト化やエネルギーコスト削減等の観点からは、1つの減圧手段を各中空ケース10へ分岐状に連通させることが好ましい。

【0025】

中空糸膜20は、多孔質な支持体としての中空糸21と、これの内面又は外面に積層された非多孔質な分離層22とから成る。また、中空糸21と分離層22との間に不織布が積層された三層構造とすることもできる。本実施例では、中空糸21の外面に分離層22を積層した。分離層22は高分子材料からなり、特定成分の溶解拡散係数が高く、溶解、拡散、脱溶解により特定成分を処理対象中から優先的に透過分離させる。分離層22を構成するポリマーとしては、ガス透過性の優れたシリコーンゴム系ポリマーを始めとして、ポリジメチルシロキサン、シリコーンとポリカーボネートの共重合体等のシリコーンゴム系ポリマー、ポリ−4−メチルペンテン−1、線状低密度ポリエチレン等のポリオレフィン系ポリマー、パーフルオロアルキル系ポリマー等のフッ素含有ポリマー、エチルセルロース等のセルロース系ポリマー、ポリフェニレンオキサイド、ポリ−4−ビニルピリジン、ウレタン系ポリマー、及びこれらポリマー素材の共重合体あるいはブレンド体等の各種ポリマーを例示できる。分離する特定成分の種類に応じて、これらの材料を適宜選択すればよい。

【0026】

多孔質支持体である中空糸21は、ポリイミド(PI)、ポリエーテルイミド(PEI)、ポリエーテルサルホン(PES)、又はポリビニリデンフルオライド(PVDF)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリ−3−メチルブデン−1、ポリ−4−メチルペンテン−1等のポリオレフィン樹脂、ポリテトラフルオロエチレン(PTFE)等のフッ素樹脂、ポリスチレン(PS)などの合成樹脂のほか、セラミックスも使用できる。中でも、耐溶剤性が高いポリイミド(PI)、ポリエーテルイミド(PEI)、ポリエーテルサルホン(PES)、又はポリビニリデンフルオライド(PVDF)が好ましい。分離層22の材料と中空糸21の材料との組合せについては特に限定されず、異種材料でも同種材料でも構わない。分離層22の材料と中空糸21の材料との組み合わせも、処理対象や特定成分の種類に応じて適宜選択すればよい。

【0027】

そのうえで、本実施例1では、各段階における中空糸膜20の膜厚が、上流側(導入ポート2側)から下流側(排出ポート4側)にかけて段階的に大きくなっている。このように、上流側に近いほど中空糸膜20における分離層22の膜厚が小さくなっていることから、単位時間当たりの分離量(透過量)が大きくなって迅速に特定成分を分離回収できる。しかし、その反面、下流側に行くにつれて処理対象中の特定成分濃度は低下する。そこで、特定成分濃度が段階的に低下することに対応させて、中空糸膜20における分離層22の膜厚を大きくしてあるので、下流側での分離効率の低下を補える。これにより、分離膜モジュール1の導入ポート2から排出ポート4にかけて一定の分離効率を確保でき、効率良く特定成分を分離することができる。

【0028】

次に、分離膜モジュール1の作用について説明する。導入ポート2から特定成分を含む処理対象(混合ガスや気体成分が溶存した液体)が分離膜モジュール1内へ導入されると、処理対象が各中空糸膜20内を通過していく。これに伴い、透過係数の相違により、処理対象中の特定成分が、分離層22を透して中空糸膜20外へ分離される。このとき、中空ケース10内は減圧条件となっていることで、特定成分が積極的に分離層22を透過することができる。このように、実施例1の分離膜モジュール1は、内圧式の中空糸膜モジュールとなっている。

【0029】

そのうえで、まず、最上流(第1段階)に位置する中空ケース10内で分離された特定成分は、当該最上流の中空ケース10に設けられた回収ポート3から回収される。この段階では、処理対象中の特定成分濃度が高いこと、及び分離層22の膜厚が小さいことから、単位時間当たりの特定成分分離量(透過量)が大きく、迅速に特定成分を分離回収できる。中空糸膜20を透過しなかった特定成分も含めて、その他の成分は中空糸膜20を通過し、連結部(連結ポート5及び継手管15)を介して次段階(下流側)の中空ケース10へ流動していく。

【0030】

このとき、上流側においてある程度特定成分が分離回収されていることで、下流側に行くにつれて処理対象の流量が段階的に少なくなる。処理対象の流量が少なくなると中空糸膜20の内圧が低下するので、分離効率が低下する。しかし、本実施例1では、処理対象の流量が段階的に低下することに対応させて中空糸膜20の膜厚を段階的に大きくしているので、分離膜モジュール1の導入ポート2から排出ポート4にかけて一定の分離効率を確保でき、効率良く特定成分を分離することができる。なお、下流側にある中空ケース10内における分離機構も、上記最上流での分離機構と同じである。また、各段階でそれぞれ分離された特定成分は、当該各段階に設けられた回収ポート3からそれぞれ回収される。最後まで中空糸膜20を透過しなかったその他の成分は、最終的に排出ポート4から分離膜モジュール1外へ排出される。

【0031】

このような分離膜モジュール1によれば、複数の中空糸膜20を複数段階に直列に連結しているので、各中空糸膜20を長尺にせずとも、結果的に分離膜モジュール1の導入ポート2から排出ポート4に至るまでの特定成分と中空糸膜20との接触時間が長くなり、分離効率が向上する。また、各中空糸膜20の端部から回収ポート3までの距離が比較的短いので、各中空糸膜20の端部において透過した特定成分も的確に回収できる。さらに、各段階において分離された特定成分をその場で回収しており、各中空ケース10同士の間には通気性や通水性の低い固定部材が存在しているので、導入ポート2側で分離された特定成分が排出ポート4側へ拡散することも確実に防止できる。

【0032】

(実施例2)

図2に、実施例2に係る分離膜モジュール1の模式断面図を示す。本実施例2は実施例1の変形例である。本実施例2では、各中空ケース10内の減圧力を段階的に大きくしている。具体的には、図2に示すように、各中空ケース10の回収ポート3の内径を段階的に大きくしている。これによれば、中空糸膜20の分離層22の膜厚を段階的に大きくしていることによる透過効率の低下を、減圧力を段階的に大きくすることで補える。これにより、分離膜モジュール1の導入ポート2から排出ポート4にかけて一定の分離効率を確保でき、効率良く特定成分を分離することができる。その他、分離膜モジュール1の基本的構成及びその作用効果は実施例1と同様なので、同じ部材に同じ符号を付してその説明を省略する。

【0033】

(実施例3)

図3に、上記実施例1,2のような分離膜モジュール1を、蒸発燃料処理装置30へ適用した実施例3を示す。この場合、蒸発燃料と空気成分とが混在する蒸発燃料含有ガスが処理対象であり、蒸発燃料が分離膜モジュール1によって分離回収される特定成分となる。したがって、本実施例3では、炭化水素に対して高い選択性及び透過性を有するシリコーン系ポリマーによって分離層22を成膜している。

【0034】

蒸発燃料処理装置30は、自動車など揮発性の高いガソリン燃料を燃料とする車両に搭載される装置である。当該蒸発燃料処理装置30は、図3に示すように、燃料タンク31から発生する蒸発燃料を吸着捕集するキャニスタ32と、燃料タンク31とキャニスタ32とを連通するベーパ通路40と、キャニスタ32から脱離された蒸発燃料を燃料タンク31へ回収する回収通路41と、回収通路41上に設けられ、キャニスタ32内を減圧して蒸発燃料を脱離させる減圧手段33と、蒸発燃料含有ガスから蒸発燃料を分離し、蒸発燃料を濃縮した状態で燃料タンク31へ回収する分離膜モジュール1と、を有する。キャニスタ32内には、蒸発燃料を吸着捕捉するが空気は通す活性炭等の吸着材Cが充填されている。キャニスタ32には、先端が大気へ開放された大気通路42が連結されている。符号34は、燃料タンク31の内圧を検知する圧力センサである。符号35は、燃料タンク31内に貯留された燃料Fを燃料供給通路43を通して内燃機関(エンジン)へ圧送する燃料ポンプである。ベーパ通路40、回収通路41、大気通路42上には、それぞれ電磁弁50、51、52が設けられている。また、回収通路41上には、キャニスタ32側への逆流を防ぐ一方弁53が設けられている。

【0035】

減圧手段33としては、燃料ポンプ35によって圧送される燃料を利用して負圧を発生させるアスピレータが使用されている。アスピレータ33は、図4に示すように、ベンチュリ部60とノズル部61とから構成されている。ベンチュリ部60は、絞り62と、絞り62の燃料流動方向上流側に設けられたテーパ状の入口縮径部位63と、絞り62の燃料流動方向下流側に設けられたテーパ状の出口拡開部位64とを備えており、入口縮径部位63、絞り62、出口拡開部位64が同軸に形成されている。ベンチュリ部60の入口縮径部位63の上流端部に、回収通路41が連結される吸引ポート60pが形成されている。一方、ノズル部61は、ベンチュリ部60の入口縮径部位63の内側に同軸に収納されたノズル本体65を備えており、当該ノズル本体65の噴射口65pがベンチュリ部60の絞り62の近傍に位置決めされている。また、ノズル本体65の基端部(噴射口65pと反対側)には、燃料供給通路43が連結される燃料導入ポート61pが形成されている。

【0036】

燃料ポンプ35から吐出されて燃料供給通路43をエンジンに向けて圧送される燃料Fの一部は、燃料導入ポート61pを介してアスピレータ33内へ導入される。すると、導入された燃料Fがノズル本体65の噴射口65pから噴射され、ベンチュリ部60の絞り62及び出口拡開部位64の中央部を軸方向に高速で流動する。これにより、ベンチュリ部60の絞り62の周辺において負圧が発生し、吸引ポート60pに連結された回収通路41にも負圧が作用する。この負圧によって、キャニスタ32や後述の分離膜モジュール1内が減圧される。回収された蒸発燃料は、ノズル本体65から噴射される燃料Fと共に、吐出口33aから排出される。

【0037】

このように、本実施例3の蒸発燃料処理装置30は、キャニスタ32に吸着された蒸発燃料(ベーパ)を、エンジン駆動時の吸気管負圧を利用して脱離(パージ)させる方法とは異なり、減圧手段たるアスピレータ33によって脱離させるパージレスエバポシステムとして構成されており、アイドリング停止システム、ハイブリッドシステム、又は直噴式エンジンなどを採用した車両に搭載される。

【0038】

そして、図3に示すように、燃料タンク31には、キャニスタ32から蒸発燃料を脱離回収している間に該燃料タンク31内で再発生した蒸発燃料を吸入する吸入ポート31aが設けられている。そのうえで、分離膜モジュール1の導入ポート2は吸入ポート31aと連通され、分離膜モジュール1の各回収ポート3は回収通路41と連通され、分離膜モジュール1の排出ポート4はキャニスタ32に連通されている。燃料タンク31の吸入ポート31aと分離膜モジュール1の導入ポート2とを繋ぐ導入通路45上にも、電磁弁55が設けられている。また、分離膜モジュール1の排出ポート4とキャニスタ32とを繋ぐ排出通路46上には、一定の圧力が作用することで分離膜モジュール1からキャニスタ32側への流動のみを許容する圧力調整弁56が設けられている。なお、電磁弁50・51・52・55の開閉タイミングは、それぞれECU(図示せず)によって制御される。

【0039】

次に、蒸発燃料処理装置の作用について説明する。車両停止時は、電磁弁50・52は開弁されているが、電磁弁51・55は閉弁されている。これにより、車両停止時や給油時には、燃料タンク31内で発生した蒸発燃料はベーパ通路40を通してキャニスタ32内へ導入される。すると、キャニスタ32では蒸発燃料が吸着材Cによって吸着捕捉されるが、空気成分は大気通路42を通して大気中へ放出される。これにより、蒸発燃料が大気中へ放出されることが防止される。なお、一方弁としても機能する圧力調整弁56が設けられていることによって、空気成分が排出通路46から分離膜モジュール1側へ流動することはない。

【0040】

そして、イグニッションスイッチ(IGスイッチ)やスタータなどの内燃機関始動用のスイッチを入れると、電磁弁50・52が閉弁される一方、電磁弁51・55が開弁される。また、燃料ポンプ35が駆動する。すると、燃料ポンプ35から燃料Fが燃料供給通路43を通してエンジンへ圧送されるに伴い、アスピレータ33によってキャニスタ32及び分離膜モジュール1における各中空ケース10内が減圧される。そして、キャニスタ32内が減圧されることで、吸着材Cに吸着されていた蒸発燃料が脱離され、回収通路41を通して燃料タンク31内へ回収される。

【0041】

しかし、キャニスタ32に吸着されていた蒸発燃料を回収中も、燃料タンク31内においては蒸発燃料が発生し続けている。当該再発生した蒸発燃料は、燃料タンク31の吸入ポート31aから導入通路45を通して導入ポート2から分離膜モジュール1内へ導入される。すると、蒸発燃料含有ガス中の蒸発燃料のみが中空糸膜20によって段階的に分離され、各段階で分離された蒸発燃料は、各回収ポート3から回収通路41及びアスピレータ33を介して燃料タンク31内へ効率良く回収される。このとき、分離膜モジュール1内は、アスピレータ33の負圧によって減圧されているので、蒸発燃料は効率良く分離される。一方、分離膜モジュール1を通過した空気成分は、排出ポート4から排出通路46を通してキャニスタ32へ導入され、キャニスタ32内の蒸発燃料脱離用のガスとして利用される。なお、排出通路46上の圧力調整弁56によって、各中空糸膜20内は一定の正圧状態に保持されると共に、キャニスタ32内は減圧状態で保持される。イグニッションスイッチ等を切って車両を停止させると、再度電磁弁50・52が開弁される一方、電磁弁51・55は閉弁される。また、燃料ポンプ35の停止に伴いアスピレータ33からキャニスタ32や分離膜モジュール1側へガスや燃料Fが逆流するおそれがあるが、回収通路41上の一方弁53によって、当該逆流が防がれる。

【0042】

このように、本実施例3の蒸発燃料処理装置30では、中空糸膜20における分離層22の膜厚が段階的に大きくなったり、適宜この特性に合わせて各回収ポート3の内径を変化させて段階的に減圧力が変化されていることで、燃料タンク31内の空気をキャニスタ32の脱離用に使用しながら、再発生した蒸発燃料を効率良く燃料タンク31内へ回収することができる。

【0043】

(その他の変形例)

実施例2のように、中空ケース10内の減圧力を段階的に変化させる場合は、各中空ケース10の回収ポート3の内径を段階的に変化させるのみならず、それぞれ同じ内径の各回収ポート3に、調圧弁を設けることもできる。また、装置が大型化するなどの問題が生じるが、回収ポート3(中空ケース10)と同じ数だけ減圧手段を設け、各減圧手段による減圧力(駆動力)を段階的に変化させることもできる。

【0044】

また、減圧手段としては、アスピレータのほかに、真空ポンプ等も使用できる。したがって、本発明の分離膜モジュール1は、例えば特許文献5や特許文献6のような蒸発燃料処理装置にも適用できる。

【符号の説明】

【0045】

1 分離膜モジュール

2 導入ポート

3 回収ポート

4 排出ポート

5 連結ポート

10 中空ケース

11 導入口

12 排出口

15 継手管

16 固定部材

20 中空糸膜

21 中空糸

22 分離層

30 当該蒸発燃料処理装置

31 燃料タンク

32 キャニスタ

33 アスピレータ(減圧手段)

40 ベーパ通路

41 回収通路

42 大気通路

45 導入通路

46 排出通路

C 吸着材

F 燃料

【技術分野】

【0001】

本発明は、複数の成分が混在している処理対象から特定成分を分離するための分離膜モジュールと、これを用いた蒸発燃料処理装置に関する。

【背景技術】

【0002】

従来から、高分子膜に対する溶解拡散係数等の相違を利用して、複数の成分が混在している混合ガスや気体成分が溶解した液体から特定成分を分離回収できる分離膜が各種産業分野で適用されている。このような分離膜は、一般的に多孔質な支持体に分離層を積層した構造を呈し、中空ケース内に複数の分離膜を配設した分離膜モジュールとされる。中空ケースは、処理対象が導入される導入ポートと、中空糸膜によって分離された特性成分を回収する回収ポートと、中空糸膜を透過しなかった残余の成分を排出する排出ポートとを備える。例えば、支持体としての中空糸の内面又は外面に分離層を積層した中空糸膜がある。そして、当該中空糸膜による分離性能の向上を図った技術として、例えば下記特許文献1ないし特許文献4がある。

【0003】

特許文献1,2の中空糸膜モジュールでは、中空糸膜内に処理対象を導入し、分離層を介して特定成分を中空糸膜外に透過分離させる内圧式の分離膜であって、従来の長尺な中空糸を複数に分割して直列に連結し、各中空糸膜の外側をそれぞれ減圧しながら、各連結部分において乱流を生じさせることで分離性能の向上を図っている。特許文献3の中空糸膜モジュールは、当該中空糸膜外から分離層を介して特定成分を中空糸膜内部に透過分離させる外圧式の分離膜であって、閉鎖されている一端から出口となる他端(終端)へかけて、中空糸の内径を徐々に変化させたり、分離層の膜厚を徐々に変化させたりすることで、単位面積当たりの特定成分透過量の格差を小さくし、分離性能の向上を図っている。具体的には、膜厚は一様で内径を徐々に大きくしたり、内径は一様で膜厚を徐々に大きくしたり、膜厚及び内径を徐々に大きくしたり、内径を徐々に小さくしながら膜厚を徐々に大きくしたりしている。なお、内圧式の分離膜とする場合は、両端から長さ方向中央部に向けて内径を徐々に小さくしている。特許文献4では、気体透過特性が異なる2種以上の中空糸膜モジュールを直列に連結し、酸素透過速度が大きい第一の分離膜モジュールで水蒸気圧より高い圧力で減圧して第1段の脱気を行い、次いで得られた脱気水を、酸素透過速度及び水蒸気透過速度の小さい第二の分離膜モジュールによって水蒸気圧以下の圧力で減圧脱気することで、小容量の真空ポンプを用いて高能率で超脱気水を製造している。

【0004】

一方、燃料タンク内に貯留されたガソリンが蒸発した蒸発燃料を大気中へ放出されないようにキャニスタで一旦吸着保持し、当該蒸発燃料をキャニスタから脱離して燃料タンクへ回収する蒸発燃料処理装置に、回収効率を高めるため分離膜モジュールが組み込まれたものがある。このような蒸発燃料処理装置として、例えば下記特許文献5,6がある。特許文献5では、気層ポンプによってキャニスタ内を減圧し、脱離した蒸発燃料を含むガスを分離膜モジュールへ圧送することで、特定成分たる蒸発燃料を燃料タンクへ濃縮回収している。特許文献6は特許文献5の改良技術であり、さらに効率良く蒸発燃料を処理するために、複数個の分離膜モジュールを使用して複数段階で分離しながら回収している。特許文献5,6では、平膜状の分離膜を使用している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平5−184812号公報

【特許文献2】特開2000−93729号公報

【特許文献3】特開平7−96152号公報

【特許文献4】特開平10−296005号公報

【特許文献5】特開2004−50042号公報

【特許文献6】特開2004−324488号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、従来では、内圧式の中空糸膜によって高効率で特定成分を透過分離させるためには、一般的に中空糸膜との接触時間を長くするため中空糸を長尺にする傾向にあった。また、透過側(中空糸膜外空間)の特定成分濃度が低い方が、特定成分は分離層を透過し易い。しかし、中空糸膜を長尺とすると、これを収納する中空ケースの端部から特定成分の回収ポートまでの距離が必然的に長くなってしまう。これでは、中空糸膜の始端(入口)部や終端(出口)部において透過した特定成分が回収ポートから排出され難く、回収ポートから遠い部位ほど透過側空間の特定成分濃度が高くなり、分離効率が低下してしまう。また、例えば中空糸膜の始端部において透過した特定成分が回収ポートを越えて終端(出口)部にまで拡散する恐れもある。

【0007】

これに対し特許文献1,2では、中空糸膜を直列に連結しているので、各中空糸膜を長尺とすることなく全体的な特定成分と中空糸膜との接触時間を長くできる。また、各連結部分において、モジュールの入口側から出口側への特定成分の拡散も防止できる。しかし、この場合、各段階における中空糸膜に作用する条件(雰囲気)は異なる。具体的には、下流に行くほど処理対象物中の特定成分濃度や流量等が低下し、分離効率は段階的に低下する。しかし、特許文献1,2では各段階において同じ中空糸膜を使用して同じ条件で特定成分を透過させる構成となっているので、効率的ではない。

【0008】

一方、特許文献3では各中空糸膜の内径や膜厚などを徐々に変化させることで単位面積当たりの特定成分透過量の格差を小さくしているので、上記特許文献1,2のような問題は低減される。しかし、特許文献3ではあくまで1本の中空糸膜において内径や膜厚等を変化させており、特定成分と中空糸膜との接触時間を長くするには長尺とするしかない。これでは、上記従来と同様の問題が生じる。しかも、特許文献3では外圧式の分離形態を前提として一端から他端にかけて内径等を徐々に変化させており、この考えをそのまま内圧式の分離形態には適用できない。実際、内圧式の分離形態の場合は両端から長さ方向の中央部に向けて変化させているが、これでは下流に行くほど処理対象物中の特定成分濃度や流量が低下するという問題は解決できない。

【0009】

特許文献4では、透過側を上流側において大きく減圧し、下流側は上流側よりも小さく減圧している。しかし、特許文献4は異なる種類の分離膜モジュールを連結してそれに応じた減圧力に設定しているのみであり、中空糸膜の形状や膜厚変化に特有の問題に応じた減圧力に設定しているわけではない。

【0010】

また、特許文献5の蒸発燃料処理装置は、平膜型の分離膜モジュールを1つ設けているだけなので、蒸発燃料の回収効率が高いとまではいえない。一方、特許文献6の蒸発燃料処理装置は、複数個の分離膜モジュールを設けて複数段階で蒸発燃料を分離しているので、回収効率は向上する。しかし、分離膜モジュールを複数個設けたのでは装置が大型化する。しかも、これに伴い配管経路も複雑になるので、この点においても装置が大型化する。

【0011】

そこで、本発明は上記課題を解決するものであって、特性成分を効率的に分離できる分離膜モジュールと、当該分離膜モジュールを備えることで、装置の大型化を避けながら効率良く蒸発燃料を分離回収できる蒸発燃料処理装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明は、複数の成分が混在している処理対象から特定成分を分離するための分離膜モジュールであって、複数の中空糸膜を、前記処理対象が通過可能な連結部を介して直列に連結し、各中空糸膜の中空部に前記処理対象を順次導入することで、各中空糸膜の内部から外側へ特定成分を透過分離させる、内圧式の分離膜モジュールである。そのうえで、各段階における前記中空糸膜の膜厚が、上流側から下流側にかけて段階的に大きくなっていることを特徴とする。この場合、各段階における中空糸膜の本数や内径を段階的に変化させることもできるが、基本的にはそれぞれの本数や内径は同じでよい。

【0013】

このとき、各段階において前記中空糸膜の外側を減圧し、各段階における前記減圧力を、上流側から下流側にかけて段階的に大きくすることが好ましい。

【0014】

また、本発明によれば、燃料タンクから発生する蒸発燃料を吸着捕集するキャニスタと、前記燃料タンクと前記キャニスタとを連通するベーパ通路と、前記キャニスタから脱離された蒸発燃料を前記燃料タンクへ回収する回収通路と、前記回収通路上に設けられ、前記キャニスタ内を減圧して前記蒸発燃料を脱離させる減圧手段と、蒸発燃料を含む蒸発燃料含有ガスから特定成分としての蒸発燃料を分離し、蒸発燃料を濃縮した状態で前記燃料タンクへ回収する分離膜モジュールと、を有する蒸発燃料処理装置において、前記のような分離膜モジュールを設けたことを特徴とする蒸発燃料処理装置を提案することもできる。

【0015】

なお、前記分離膜モジュールは、蒸発燃料含有ガスが導入される導入ポートと、前記中空糸膜によって分離された蒸発燃料を回収する回収ポートと、前記中空糸膜を透過しなかった残余の空気成分を排出する排出ポートとを備える。分離膜モジュールを有する蒸発燃料処理装置には種々の構成のものが公知であり、基本的にはこれら公知の蒸発燃料処理装置のいずれにも本発明の分離膜モジュールを適用可能である。さらには、前記燃料タンクに、前記キャニスタから蒸発燃料を脱離回収している間に該燃料タンク内で再発生した蒸発燃料を吸入する吸入ポートを設けておき、前記分離膜モジュールの導入ポートを前記吸入ポートと連通し、前記分離膜モジュールの回収ポートを前記回収通路と連通し、前記分離膜モジュールの排出ポートを前記キャニスタに連通することができる。この場合、前記減圧手段の減圧力を前記分離膜モジュールにおける各中空糸膜の外側に作用させながら、前記分離膜モジュールによって分離された蒸発燃料を前記回収通路を通して前記燃料タンクへ回収する一方、前記分離膜モジュールの排出ポートから排出された空気成分を前記キャニスタへ供給することになる。

【発明の効果】

【0016】

本発明の分離膜モジュールによれば、複数の中空糸膜を直列に連結しているので、各中空糸膜を長尺にせずとも、分離膜モジュールの導入ポート(入口)から排出ポート(出口)に至るまでの特定成分と中空糸膜との接触時間を長くすることができる。これにより、処理対象中からの特定成分の取りこぼしを少なくして分離効率を向上することができる。また、各中空糸膜の長さを抑えることができるので、各中空糸膜の端部から回収ポートまでの距離が短くなり、各中空糸膜の端部において透過した特定成分も、的確に回収することができる。延いては、各中空糸膜の端部外側の特定成分濃度が他の部位に比べて高くなることが抑えられ、各中空糸膜の長さ方向での分離効率ムラを抑えられる。しかも、各段階において分離された特定成分をその場で回収できるので、導入ポート側で分離された特定成分が排出ポート側へ拡散することも確実に防止できる。

【0017】

そのうえで、各段階における中空糸膜の膜厚を上流側から下流側にかけて段階的に大きくしていれば、次のような効果がえられる。まず、中空糸膜の基本的特性として、分離層の膜厚が小さい(薄い)ほど単位時間当たりの分離量(透過量)は多いが、その他の成分(非特定成分)も透過し易くなり、分離効率は低下する。一方、分離層の膜厚が大きい(厚い)ほど単位時間当たりの分離量は少ないが、その他の成分は透過し難いので、確実に特定成分とその他の成分とを分離することができる。これを前提として、上流側においては中空糸膜の膜厚が小さいことから、単位時間当たりの分離量(透過量)が大きくなって迅速に特定成分を分離回収できる。反面、下流側に行くにつれて処理対象中の特定成分濃度は低下する。そこで、特定成分濃度が低下する分、中空糸膜の膜厚を大きくしておけば分離効率の低下を補える。これを利用して、上流側から下流側にかけて段階的に処理対象中の特定成分濃度が低下することに対応させながら、段階的に中空糸膜の膜厚を大きくすることで、分離膜モジュールの導入ポートから排出ポートにかけて一定の分離効率を確保でき、効率良く特定成分を分離することができる。

【0018】

また、中空糸膜の膜厚が大きいほど、特定成分は中空糸膜を透過し難い。そこで、中空糸膜外の減圧力を上流側から下流側にかけて段階的に大きくすることで、中空糸膜の膜圧を段階的に大きくする問題を補えるので、より効率良く特定成分を回収することができる。

【0019】

このような分離膜モジュールを有する蒸発燃料処理装置であれば、装置の大型化を避けながら、効率良く蒸発燃料を燃料タンクへ分離回収することができる。

【図面の簡単な説明】

【0020】

【図1】実施例1の分離膜モジュールを模式的に示す断面図である。

【図2】実施例2の分離膜モジュールを模式的に示す断面図である。

【図3】蒸発燃料処理装置の一例を示す模式図である。

【図4】アスピレータの断面図である。

【発明を実施するための形態】

【0021】

以下に、適宜図面を参照しながら本発明の実施の形態について説明するが、これに限られず本発明の要旨を逸脱しない範囲で種々の変更が可能である。本発明の分離膜モジュールは、複数の成分が混在している処理対象から特定成分を分離するための分離膜モジュールである。このような処理対象としては、複数の成分が混在している混合ガスや、気体成分が溶解した液体などが挙げられる。具体的には、例えば空気から酸素と窒素を分離したり、プラットフォーミング法のオフガスから水素を分離回収したり、アンモニア合成時に水素を分離回収したり、火力発電やゴミ焼却の排ガスから二酸化炭素を回収及び窒素酸化物や硫黄酸化物を除去したり、油田のオフガスから二酸化炭素を分離回収したり、メタンを主成分とする天然ガスから硫化水素や二酸化炭素などの酸性ガスの除去やヘリウムを分離回収したり、精密機械用やオゾン発生機用の空気から除湿したり、有機溶剤から脱水したり、水中の溶存酸素を脱気したり、ガソリン燃料から発生した蒸発燃料含有ガスから蒸発燃料を分離回収したりするなど、種々のガス処理装置や液体処理装置に適用できる。

【0022】

(実施例1)

図1に示すように、分離膜モジュール1の基本的構成は、中空ケース10内に、複数本の中空糸膜20が配設されている。詳しくは、複数個の中空ケース10が直列に連結され、各中空ケース10内に、それぞれ複数本の中空糸膜20が配設されている。分離膜モジュール1は、特定成分を含む処理対象が導入される導入ポート2と、処理対象から分離された特定成分が回収される回収ポート3と、分離されずにそのまま通過したその他の成分が排出される排出ポート4とを備え、各中空ケース10同士は連結ポート5を介して連結されている。

【0023】

実際には、各中空ケース10に、入口となる導入口11と、回収ポート3と、出口となる排出口12とがそれぞれ形成されており、各中空ケース10の導入口11と排出口12とを突き合わせた状態で、継手管15によって連結されている。したがって、最上流に位置する中空ケース10の導入口11が、分離膜モジュール1の導入ポート2となり、最下流に位置する中空ケース10の排出口12が、分離膜モジュール1の排出ポート4となる。継手管15によって他の中空ケース10と連結される導入口11や排出口12は、分離膜モジュール1の連結ポート5となる。互いの連結ポート5同士が継手管15によって連結された部位が、本発明の連結部に相当し、各中空ケース10内の中空糸膜20同士が、処理対象が通過可能な連結部を介して直列に連結されていることになる。なお、図1には中空ケース10を3列で連結した分離膜モジュール1として図示しているが、中空ケース10の連結個数は2列でもよいし、4列以上でもよい。なお、図1には、各中空糸膜20の構成がわかり易いように、各中空ケース10内に一本の中空糸膜20を配しただけの構成として図示しているが、実際には、1つの中空ケース10内には複数本(十数本〜数百本)の中空糸膜20が並設される。1つの中空ケース10内の中空糸膜20同士は、並列関係にある。

【0024】

各中空ケース10は、ステンレス等の金属、ガラス、樹脂、又はセラミックス等の気密性の高い材料によって形成されており、これの内部に、複数本の中空糸膜20が中空ケース10の長手方向両端に亘って並設されている。各中空糸膜20の両端部は、通気性・透水性の無い(低い)固定部材16に挿通固定されている。また、各中空ケース10の回収ポート3の先には、例えば真空ポンプなど、各中空ケース10内を減圧する減圧手段(図示せず)が設けられている。減圧手段は、中空ケース10と同じ数だけ設けて各減圧手段をそれぞれ1つの中空ケース10と連通させてもよいし、1つの減圧手段を各中空ケース10へ分岐状に連通させることもできる。装置のコンパクト化やエネルギーコスト削減等の観点からは、1つの減圧手段を各中空ケース10へ分岐状に連通させることが好ましい。

【0025】

中空糸膜20は、多孔質な支持体としての中空糸21と、これの内面又は外面に積層された非多孔質な分離層22とから成る。また、中空糸21と分離層22との間に不織布が積層された三層構造とすることもできる。本実施例では、中空糸21の外面に分離層22を積層した。分離層22は高分子材料からなり、特定成分の溶解拡散係数が高く、溶解、拡散、脱溶解により特定成分を処理対象中から優先的に透過分離させる。分離層22を構成するポリマーとしては、ガス透過性の優れたシリコーンゴム系ポリマーを始めとして、ポリジメチルシロキサン、シリコーンとポリカーボネートの共重合体等のシリコーンゴム系ポリマー、ポリ−4−メチルペンテン−1、線状低密度ポリエチレン等のポリオレフィン系ポリマー、パーフルオロアルキル系ポリマー等のフッ素含有ポリマー、エチルセルロース等のセルロース系ポリマー、ポリフェニレンオキサイド、ポリ−4−ビニルピリジン、ウレタン系ポリマー、及びこれらポリマー素材の共重合体あるいはブレンド体等の各種ポリマーを例示できる。分離する特定成分の種類に応じて、これらの材料を適宜選択すればよい。

【0026】

多孔質支持体である中空糸21は、ポリイミド(PI)、ポリエーテルイミド(PEI)、ポリエーテルサルホン(PES)、又はポリビニリデンフルオライド(PVDF)、ポリエチレン(PE)、ポリプロピレン(PP)、ポリ−3−メチルブデン−1、ポリ−4−メチルペンテン−1等のポリオレフィン樹脂、ポリテトラフルオロエチレン(PTFE)等のフッ素樹脂、ポリスチレン(PS)などの合成樹脂のほか、セラミックスも使用できる。中でも、耐溶剤性が高いポリイミド(PI)、ポリエーテルイミド(PEI)、ポリエーテルサルホン(PES)、又はポリビニリデンフルオライド(PVDF)が好ましい。分離層22の材料と中空糸21の材料との組合せについては特に限定されず、異種材料でも同種材料でも構わない。分離層22の材料と中空糸21の材料との組み合わせも、処理対象や特定成分の種類に応じて適宜選択すればよい。

【0027】

そのうえで、本実施例1では、各段階における中空糸膜20の膜厚が、上流側(導入ポート2側)から下流側(排出ポート4側)にかけて段階的に大きくなっている。このように、上流側に近いほど中空糸膜20における分離層22の膜厚が小さくなっていることから、単位時間当たりの分離量(透過量)が大きくなって迅速に特定成分を分離回収できる。しかし、その反面、下流側に行くにつれて処理対象中の特定成分濃度は低下する。そこで、特定成分濃度が段階的に低下することに対応させて、中空糸膜20における分離層22の膜厚を大きくしてあるので、下流側での分離効率の低下を補える。これにより、分離膜モジュール1の導入ポート2から排出ポート4にかけて一定の分離効率を確保でき、効率良く特定成分を分離することができる。

【0028】

次に、分離膜モジュール1の作用について説明する。導入ポート2から特定成分を含む処理対象(混合ガスや気体成分が溶存した液体)が分離膜モジュール1内へ導入されると、処理対象が各中空糸膜20内を通過していく。これに伴い、透過係数の相違により、処理対象中の特定成分が、分離層22を透して中空糸膜20外へ分離される。このとき、中空ケース10内は減圧条件となっていることで、特定成分が積極的に分離層22を透過することができる。このように、実施例1の分離膜モジュール1は、内圧式の中空糸膜モジュールとなっている。

【0029】

そのうえで、まず、最上流(第1段階)に位置する中空ケース10内で分離された特定成分は、当該最上流の中空ケース10に設けられた回収ポート3から回収される。この段階では、処理対象中の特定成分濃度が高いこと、及び分離層22の膜厚が小さいことから、単位時間当たりの特定成分分離量(透過量)が大きく、迅速に特定成分を分離回収できる。中空糸膜20を透過しなかった特定成分も含めて、その他の成分は中空糸膜20を通過し、連結部(連結ポート5及び継手管15)を介して次段階(下流側)の中空ケース10へ流動していく。

【0030】

このとき、上流側においてある程度特定成分が分離回収されていることで、下流側に行くにつれて処理対象の流量が段階的に少なくなる。処理対象の流量が少なくなると中空糸膜20の内圧が低下するので、分離効率が低下する。しかし、本実施例1では、処理対象の流量が段階的に低下することに対応させて中空糸膜20の膜厚を段階的に大きくしているので、分離膜モジュール1の導入ポート2から排出ポート4にかけて一定の分離効率を確保でき、効率良く特定成分を分離することができる。なお、下流側にある中空ケース10内における分離機構も、上記最上流での分離機構と同じである。また、各段階でそれぞれ分離された特定成分は、当該各段階に設けられた回収ポート3からそれぞれ回収される。最後まで中空糸膜20を透過しなかったその他の成分は、最終的に排出ポート4から分離膜モジュール1外へ排出される。

【0031】

このような分離膜モジュール1によれば、複数の中空糸膜20を複数段階に直列に連結しているので、各中空糸膜20を長尺にせずとも、結果的に分離膜モジュール1の導入ポート2から排出ポート4に至るまでの特定成分と中空糸膜20との接触時間が長くなり、分離効率が向上する。また、各中空糸膜20の端部から回収ポート3までの距離が比較的短いので、各中空糸膜20の端部において透過した特定成分も的確に回収できる。さらに、各段階において分離された特定成分をその場で回収しており、各中空ケース10同士の間には通気性や通水性の低い固定部材が存在しているので、導入ポート2側で分離された特定成分が排出ポート4側へ拡散することも確実に防止できる。

【0032】

(実施例2)

図2に、実施例2に係る分離膜モジュール1の模式断面図を示す。本実施例2は実施例1の変形例である。本実施例2では、各中空ケース10内の減圧力を段階的に大きくしている。具体的には、図2に示すように、各中空ケース10の回収ポート3の内径を段階的に大きくしている。これによれば、中空糸膜20の分離層22の膜厚を段階的に大きくしていることによる透過効率の低下を、減圧力を段階的に大きくすることで補える。これにより、分離膜モジュール1の導入ポート2から排出ポート4にかけて一定の分離効率を確保でき、効率良く特定成分を分離することができる。その他、分離膜モジュール1の基本的構成及びその作用効果は実施例1と同様なので、同じ部材に同じ符号を付してその説明を省略する。

【0033】

(実施例3)

図3に、上記実施例1,2のような分離膜モジュール1を、蒸発燃料処理装置30へ適用した実施例3を示す。この場合、蒸発燃料と空気成分とが混在する蒸発燃料含有ガスが処理対象であり、蒸発燃料が分離膜モジュール1によって分離回収される特定成分となる。したがって、本実施例3では、炭化水素に対して高い選択性及び透過性を有するシリコーン系ポリマーによって分離層22を成膜している。

【0034】

蒸発燃料処理装置30は、自動車など揮発性の高いガソリン燃料を燃料とする車両に搭載される装置である。当該蒸発燃料処理装置30は、図3に示すように、燃料タンク31から発生する蒸発燃料を吸着捕集するキャニスタ32と、燃料タンク31とキャニスタ32とを連通するベーパ通路40と、キャニスタ32から脱離された蒸発燃料を燃料タンク31へ回収する回収通路41と、回収通路41上に設けられ、キャニスタ32内を減圧して蒸発燃料を脱離させる減圧手段33と、蒸発燃料含有ガスから蒸発燃料を分離し、蒸発燃料を濃縮した状態で燃料タンク31へ回収する分離膜モジュール1と、を有する。キャニスタ32内には、蒸発燃料を吸着捕捉するが空気は通す活性炭等の吸着材Cが充填されている。キャニスタ32には、先端が大気へ開放された大気通路42が連結されている。符号34は、燃料タンク31の内圧を検知する圧力センサである。符号35は、燃料タンク31内に貯留された燃料Fを燃料供給通路43を通して内燃機関(エンジン)へ圧送する燃料ポンプである。ベーパ通路40、回収通路41、大気通路42上には、それぞれ電磁弁50、51、52が設けられている。また、回収通路41上には、キャニスタ32側への逆流を防ぐ一方弁53が設けられている。

【0035】

減圧手段33としては、燃料ポンプ35によって圧送される燃料を利用して負圧を発生させるアスピレータが使用されている。アスピレータ33は、図4に示すように、ベンチュリ部60とノズル部61とから構成されている。ベンチュリ部60は、絞り62と、絞り62の燃料流動方向上流側に設けられたテーパ状の入口縮径部位63と、絞り62の燃料流動方向下流側に設けられたテーパ状の出口拡開部位64とを備えており、入口縮径部位63、絞り62、出口拡開部位64が同軸に形成されている。ベンチュリ部60の入口縮径部位63の上流端部に、回収通路41が連結される吸引ポート60pが形成されている。一方、ノズル部61は、ベンチュリ部60の入口縮径部位63の内側に同軸に収納されたノズル本体65を備えており、当該ノズル本体65の噴射口65pがベンチュリ部60の絞り62の近傍に位置決めされている。また、ノズル本体65の基端部(噴射口65pと反対側)には、燃料供給通路43が連結される燃料導入ポート61pが形成されている。

【0036】

燃料ポンプ35から吐出されて燃料供給通路43をエンジンに向けて圧送される燃料Fの一部は、燃料導入ポート61pを介してアスピレータ33内へ導入される。すると、導入された燃料Fがノズル本体65の噴射口65pから噴射され、ベンチュリ部60の絞り62及び出口拡開部位64の中央部を軸方向に高速で流動する。これにより、ベンチュリ部60の絞り62の周辺において負圧が発生し、吸引ポート60pに連結された回収通路41にも負圧が作用する。この負圧によって、キャニスタ32や後述の分離膜モジュール1内が減圧される。回収された蒸発燃料は、ノズル本体65から噴射される燃料Fと共に、吐出口33aから排出される。

【0037】

このように、本実施例3の蒸発燃料処理装置30は、キャニスタ32に吸着された蒸発燃料(ベーパ)を、エンジン駆動時の吸気管負圧を利用して脱離(パージ)させる方法とは異なり、減圧手段たるアスピレータ33によって脱離させるパージレスエバポシステムとして構成されており、アイドリング停止システム、ハイブリッドシステム、又は直噴式エンジンなどを採用した車両に搭載される。

【0038】

そして、図3に示すように、燃料タンク31には、キャニスタ32から蒸発燃料を脱離回収している間に該燃料タンク31内で再発生した蒸発燃料を吸入する吸入ポート31aが設けられている。そのうえで、分離膜モジュール1の導入ポート2は吸入ポート31aと連通され、分離膜モジュール1の各回収ポート3は回収通路41と連通され、分離膜モジュール1の排出ポート4はキャニスタ32に連通されている。燃料タンク31の吸入ポート31aと分離膜モジュール1の導入ポート2とを繋ぐ導入通路45上にも、電磁弁55が設けられている。また、分離膜モジュール1の排出ポート4とキャニスタ32とを繋ぐ排出通路46上には、一定の圧力が作用することで分離膜モジュール1からキャニスタ32側への流動のみを許容する圧力調整弁56が設けられている。なお、電磁弁50・51・52・55の開閉タイミングは、それぞれECU(図示せず)によって制御される。

【0039】

次に、蒸発燃料処理装置の作用について説明する。車両停止時は、電磁弁50・52は開弁されているが、電磁弁51・55は閉弁されている。これにより、車両停止時や給油時には、燃料タンク31内で発生した蒸発燃料はベーパ通路40を通してキャニスタ32内へ導入される。すると、キャニスタ32では蒸発燃料が吸着材Cによって吸着捕捉されるが、空気成分は大気通路42を通して大気中へ放出される。これにより、蒸発燃料が大気中へ放出されることが防止される。なお、一方弁としても機能する圧力調整弁56が設けられていることによって、空気成分が排出通路46から分離膜モジュール1側へ流動することはない。

【0040】

そして、イグニッションスイッチ(IGスイッチ)やスタータなどの内燃機関始動用のスイッチを入れると、電磁弁50・52が閉弁される一方、電磁弁51・55が開弁される。また、燃料ポンプ35が駆動する。すると、燃料ポンプ35から燃料Fが燃料供給通路43を通してエンジンへ圧送されるに伴い、アスピレータ33によってキャニスタ32及び分離膜モジュール1における各中空ケース10内が減圧される。そして、キャニスタ32内が減圧されることで、吸着材Cに吸着されていた蒸発燃料が脱離され、回収通路41を通して燃料タンク31内へ回収される。

【0041】

しかし、キャニスタ32に吸着されていた蒸発燃料を回収中も、燃料タンク31内においては蒸発燃料が発生し続けている。当該再発生した蒸発燃料は、燃料タンク31の吸入ポート31aから導入通路45を通して導入ポート2から分離膜モジュール1内へ導入される。すると、蒸発燃料含有ガス中の蒸発燃料のみが中空糸膜20によって段階的に分離され、各段階で分離された蒸発燃料は、各回収ポート3から回収通路41及びアスピレータ33を介して燃料タンク31内へ効率良く回収される。このとき、分離膜モジュール1内は、アスピレータ33の負圧によって減圧されているので、蒸発燃料は効率良く分離される。一方、分離膜モジュール1を通過した空気成分は、排出ポート4から排出通路46を通してキャニスタ32へ導入され、キャニスタ32内の蒸発燃料脱離用のガスとして利用される。なお、排出通路46上の圧力調整弁56によって、各中空糸膜20内は一定の正圧状態に保持されると共に、キャニスタ32内は減圧状態で保持される。イグニッションスイッチ等を切って車両を停止させると、再度電磁弁50・52が開弁される一方、電磁弁51・55は閉弁される。また、燃料ポンプ35の停止に伴いアスピレータ33からキャニスタ32や分離膜モジュール1側へガスや燃料Fが逆流するおそれがあるが、回収通路41上の一方弁53によって、当該逆流が防がれる。

【0042】

このように、本実施例3の蒸発燃料処理装置30では、中空糸膜20における分離層22の膜厚が段階的に大きくなったり、適宜この特性に合わせて各回収ポート3の内径を変化させて段階的に減圧力が変化されていることで、燃料タンク31内の空気をキャニスタ32の脱離用に使用しながら、再発生した蒸発燃料を効率良く燃料タンク31内へ回収することができる。

【0043】

(その他の変形例)

実施例2のように、中空ケース10内の減圧力を段階的に変化させる場合は、各中空ケース10の回収ポート3の内径を段階的に変化させるのみならず、それぞれ同じ内径の各回収ポート3に、調圧弁を設けることもできる。また、装置が大型化するなどの問題が生じるが、回収ポート3(中空ケース10)と同じ数だけ減圧手段を設け、各減圧手段による減圧力(駆動力)を段階的に変化させることもできる。

【0044】

また、減圧手段としては、アスピレータのほかに、真空ポンプ等も使用できる。したがって、本発明の分離膜モジュール1は、例えば特許文献5や特許文献6のような蒸発燃料処理装置にも適用できる。

【符号の説明】

【0045】

1 分離膜モジュール

2 導入ポート

3 回収ポート

4 排出ポート

5 連結ポート

10 中空ケース

11 導入口

12 排出口

15 継手管

16 固定部材

20 中空糸膜

21 中空糸

22 分離層

30 当該蒸発燃料処理装置

31 燃料タンク

32 キャニスタ

33 アスピレータ(減圧手段)

40 ベーパ通路

41 回収通路

42 大気通路

45 導入通路

46 排出通路

C 吸着材

F 燃料

【特許請求の範囲】

【請求項1】

複数の成分が混在している処理対象から特定成分を分離するための分離膜モジュールであって、

複数の中空糸膜を、前記処理対象が通過可能な連結部を介して直列に連結し、各中空糸膜の中空部に前記処理対象を順次導入することで、各中空糸膜の内部から外側へ特定成分を透過分離させ、

各段階における前記中空糸膜の膜厚が、上流側から下流側にかけて段階的に大きくなっていることを特徴とする、分離膜モジュール。

【請求項2】

請求項1に記載の分離膜モジュールであって、

各段階において、前記中空糸膜の外側を減圧し、

各段階における前記減圧力が、上流側から下流側にかけて段階的に大きくなることを特徴とする、分離膜モジュール。

【請求項3】

燃料タンクから発生する蒸発燃料を吸着捕集するキャニスタと、前記燃料タンクと前記キャニスタとを連通するベーパ通路と、前記キャニスタから脱離された蒸発燃料を前記燃料タンクへ回収する回収通路と、前記回収通路上に設けられ、前記キャニスタ内を減圧して前記蒸発燃料を脱離させる減圧手段と、蒸発燃料を含む蒸発燃料含有ガスから特定成分としての蒸発燃料を分離し、蒸発燃料を濃縮した状態で前記燃料タンクへ回収する分離膜モジュールと、を有する蒸発燃料処理装置において、

前記分離膜モジュールとして、請求項1または請求項2に記載の分離膜モジュールが設けられていることを特徴とする、蒸発燃料処理装置。

【請求項4】

請求項3に記載の蒸発燃料処理装置であって、

前記燃料タンクには、前記キャニスタから蒸発燃料を脱離回収している間に該燃料タンク内で再発生した蒸発燃料を吸入する吸入ポートが設けられており、

前記分離膜モジュールは、蒸発燃料含有ガスが導入される導入ポートと、前記中空糸膜によって分離された蒸発燃料を回収する回収ポートと、前記中空糸膜を透過しなかった残余の空気成分を排出する排出ポートとを備え、

前記分離膜モジュールの導入ポートは前記吸入ポートと連通され、前記分離膜モジュールの回収ポートは前記回収通路と連通され、前記分離膜モジュールの排出ポートは前記キャニスタに連通されており、

前記減圧手段の減圧力を前記分離膜モジュールにおける各中空糸膜の外側に作用させながら、前記分離膜モジュールによって分離された蒸発燃料を前記回収通路を通して前記燃料タンクへ回収する一方、前記分離膜モジュールの排出ポートから排出された空気成分を前記キャニスタへ供給することを特徴とする、蒸発燃料処理装置。

【請求項1】

複数の成分が混在している処理対象から特定成分を分離するための分離膜モジュールであって、

複数の中空糸膜を、前記処理対象が通過可能な連結部を介して直列に連結し、各中空糸膜の中空部に前記処理対象を順次導入することで、各中空糸膜の内部から外側へ特定成分を透過分離させ、

各段階における前記中空糸膜の膜厚が、上流側から下流側にかけて段階的に大きくなっていることを特徴とする、分離膜モジュール。

【請求項2】

請求項1に記載の分離膜モジュールであって、

各段階において、前記中空糸膜の外側を減圧し、

各段階における前記減圧力が、上流側から下流側にかけて段階的に大きくなることを特徴とする、分離膜モジュール。

【請求項3】

燃料タンクから発生する蒸発燃料を吸着捕集するキャニスタと、前記燃料タンクと前記キャニスタとを連通するベーパ通路と、前記キャニスタから脱離された蒸発燃料を前記燃料タンクへ回収する回収通路と、前記回収通路上に設けられ、前記キャニスタ内を減圧して前記蒸発燃料を脱離させる減圧手段と、蒸発燃料を含む蒸発燃料含有ガスから特定成分としての蒸発燃料を分離し、蒸発燃料を濃縮した状態で前記燃料タンクへ回収する分離膜モジュールと、を有する蒸発燃料処理装置において、

前記分離膜モジュールとして、請求項1または請求項2に記載の分離膜モジュールが設けられていることを特徴とする、蒸発燃料処理装置。

【請求項4】

請求項3に記載の蒸発燃料処理装置であって、

前記燃料タンクには、前記キャニスタから蒸発燃料を脱離回収している間に該燃料タンク内で再発生した蒸発燃料を吸入する吸入ポートが設けられており、

前記分離膜モジュールは、蒸発燃料含有ガスが導入される導入ポートと、前記中空糸膜によって分離された蒸発燃料を回収する回収ポートと、前記中空糸膜を透過しなかった残余の空気成分を排出する排出ポートとを備え、

前記分離膜モジュールの導入ポートは前記吸入ポートと連通され、前記分離膜モジュールの回収ポートは前記回収通路と連通され、前記分離膜モジュールの排出ポートは前記キャニスタに連通されており、

前記減圧手段の減圧力を前記分離膜モジュールにおける各中空糸膜の外側に作用させながら、前記分離膜モジュールによって分離された蒸発燃料を前記回収通路を通して前記燃料タンクへ回収する一方、前記分離膜モジュールの排出ポートから排出された空気成分を前記キャニスタへ供給することを特徴とする、蒸発燃料処理装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−52389(P2013−52389A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2012−237632(P2012−237632)

【出願日】平成24年10月29日(2012.10.29)

【分割の表示】特願2009−274188(P2009−274188)の分割

【原出願日】平成21年12月2日(2009.12.2)

【出願人】(000116574)愛三工業株式会社 (1,018)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成24年10月29日(2012.10.29)

【分割の表示】特願2009−274188(P2009−274188)の分割

【原出願日】平成21年12月2日(2009.12.2)

【出願人】(000116574)愛三工業株式会社 (1,018)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

[ Back to top ]