分離膜支持体、その製造方法、分離膜、およびそれからなる流体分離素子

【課題】 少なくとも、分離膜形成時の過浸透を抑制し、かつ高い投錨効果をもつ分離膜支持体であって、耐久性の高い分離膜を製造するために有効な分離膜支持体を提供する。

【解決手段】 その表面に分離機能を有する膜を形成させる表面層2と、該表面層に近接する第2層4の少なくとも2層からなる分離膜支持体5であって、該分離膜支持体は表面層と第2層の間に接着物質3を配してなり、かつ、該分離膜支持体の通気度が0.2〜10cc/(cm2・秒)の範囲内である。

【解決手段】 その表面に分離機能を有する膜を形成させる表面層2と、該表面層に近接する第2層4の少なくとも2層からなる分離膜支持体5であって、該分離膜支持体は表面層と第2層の間に接着物質3を配してなり、かつ、該分離膜支持体の通気度が0.2〜10cc/(cm2・秒)の範囲内である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、精密ろ過膜、限外ろ過膜、ナノろ過膜、逆浸透膜分離膜を支持するためのシート状の支持体に関する。また、それを用いた分離膜、流体分離素子に関する。

【背景技術】

【0002】

液体を濾過する分離装置に用いられる分離膜は、一般に透水性能を良くするために薄く製造される。この薄膜単体では機械的強度が劣るため、不織布や織布などの繊維基材を支持体として用い、その上に分離膜の素材となる高分子溶液を流延し分離膜を形成させている。

ところが、この分離膜と支持体との接着力が弱いと、濾過装置において特に、運転、停止が繰り返さえることにより分離膜の剥離が生じやすくなり、分離膜の破損につながる。

【0003】

この問題を解決すべく、太い繊維を使用し目開きおよび表面疎度の大きな表面層と細い繊維を使用し目開きが小で緻密な構造を有する裏面層との二重構造の抄紙不織布よりなる支持体(特許文献1)や、低密度層と高密度層となる乾式ウェブを積層一体化した二層構造の不織布よりなる支持体(特許文献2)が提案されている。

【0004】

これらは、製膜する表面層の疎度を大きくする、もしくは低密度にすることにより、分離膜の投錨効果を大きくしようとしたものである。しかしながら、疎度を大きくしても剥離に対する強度は十分ではなく、また、低粘度の高分子溶液を流延する場合、高分子溶液が過剰浸透により支持体の裏面にまで到達し、膜面が不均一化し耐久性を悪化させることを防ぐために、高密度層は基材の圧縮条件の強化や目付けを増やさなければならないなど問題がある。

【0005】

【特許文献1】特開昭60−238103号公報

【特許文献2】特公平5−35009号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

したがって、本発明の目的は、分離膜形成時の過浸透を抑制することができ、かつ高い投錨効果をもつ分離膜支持体であって、耐久性の高い分離膜を製造するために有効な分離膜支持体を提供することである。

【課題を解決するための手段】

【0007】

上記した課題を解決するために、本発明は以下の構成からなる。すなわち、その表面に分離機能を有する膜を形成させる表面層と、該表面層に近接する第2層の少なくとも2層からなる分離膜支持体であって、該分離膜支持体は表面層と第2層の間に接着物質を配してなり、かつ、該分離膜支持体の通気度が0.2〜10cc/(cm2・秒)の範囲内であることを特徴とする分離膜支持体である。また、その表面に分離機能を有する膜を形成させる表面層と該表面層に近接する第2層の少なくとも2層を積層し、通気度を0.2〜10cc/(cm2・秒)の範囲内にする分離膜支持体の製造方法であって、表面層と第2層の間に接着物質を配した後、表面層と第2層を接着処理することを特徴とする分離膜支持体の製造方法である。

【0008】

さらに、前記分離膜支持体の表面層の上に分離機能を有する膜を形成してなる分離膜であり、ならびに、該分離膜よりなる流体分離素子である。

【発明の効果】

【0009】

本発明の分離膜支持体を用いると、分離膜形成時の過剰浸透を溶融した接着物質の層で抑制することができ、かつ、高い投錨効果をもち、耐久性の高い分離膜を製造することができる。

【発明を実施するための最良の形態】

【0010】

本発明の分離膜支持体は、その表面に分離機能を有する膜を形成させる表面層と、該表面層に近接する第2層の少なくとも2層からなる。表面層とは、前記少なくとも2層からなる分離体支持膜の最外表面を構成する層であり、その後、分離機能を有する膜を形成するための高分子溶液を流延する際に、該高分子溶液と接する面となる層を意味する。表面層に近接する第2層とは、実質的に、前記表面層の最外表面(分離機能を有する膜を形成させる面)と反対側の面に接する層を意味する。なお、実質的に、前記表面層の最外表面と反対側の面に接するとは、表面層と第2層とが、前記表面層の最外表面と反対側の面において全面で接触していることが望ましいが、下記する通り、表面層と第2層の間に接着物質を配することによって、一部ないし全面において表面層と第2層とが接触しない部分が存在していても差し支えがないことを意味する。

【0011】

本発明の分離膜支持体の表面層は長繊維不織布であることが好ましい。一般に分離膜支持体として使用されている不織布は短繊維であり、繊維の端部の起毛により高分子溶液を均一に流延できず、欠点が生じる場合があるが、長繊維不織布はこのような繊維の端部をもたないため、起毛による欠点をなくすことができるためである。なお、本発明の分離膜支持体には、強度、耐熱性、耐水性、耐薬品性などの点からポリエステル繊維を使用することが好ましい。

【0012】

本発明の分離膜支持体は、表面層と第2層の間に接着物質を配してなることが必要である。かかる接着物質を表面層と第2層の間に配し、表面層と第2層の間に低融点の粉末や不織布を挟み熱圧着させる方法が、接着の強度が高く、かつ、溶融した接着層の界面により高分子溶液の過剰浸透を抑制できると言う点で望ましい。

【0013】

本発明において接着処理に用いる接着物質の形状としては、粉末、不織布、のり、バインダー、樹脂、エマルジョンなどが例示されるが、粉末であることが好ましい。かかる粉末状接着物質を構成する素材は熱接着可能な物質であり、例えば、ポリエステル、エチレン酢酸ビニル共重合体ケン化物、エチレンビニルアルコール共重合樹脂、ポリオレフィン、ナイロン、アクリルなどが例示されるが、その中で特に、耐熱性、耐水性、耐薬品性があり、より低融点のポリエステルであることが好ましい。なお、ここでいう粉末とは、細かい粉状の固体を意味するが、固体が粒子になって多数集合している状態である粉体も含むものとする。

【0014】

また、接着したときの強度が強く、適度な通気性を兼ね備えると言う点で不織布も好ましい。かかる不織布の素材としては、ポリエステル、ポリプロピレン、ポリエチレン、ナイロン、アクリルなどが例示されるが、その中で特に、耐熱性、耐水性、耐薬品性があり、より低融点をもつポリエステルやポリプロピレンであることが好ましい。

【0015】

ここで、本発明の接着物質として好ましく用いられる粉末、または不織布を構成するポリエステルとは、酸成分とアルコール成分からなる周知のポリエステルであり、本発明の目的を損なわずに不織布を形成しうるものであればどのようなものでも良い。酸成分として、テレフタル酸、イソフタル酸、フタル酸などの芳香族カルボン酸、アジピン酸、セバシン酸、などの脂肪族ジカルボン酸、シクロヘキサンカルボン酸等の脂環族ジカルボン酸などを用いることができる。また、アルコール成分として、エチレングリコール、ジエチレングリコール、ポリエチレングリコールなどを用いることができる。

【0016】

また、本発明の接着物質として好ましく用いられる不織布を構成するポリプロピレンは、主としてプロピレンの単独重合体からなるが、本発明の目的を損なわない範囲でポリプロピレンと他の不飽和炭化水素の単量体成分が共重合された重合体であってもよいし、プロピレンとプロピレン以外の単量体成分が共重合された重合体がブレンドされてもよいし、プロピレン以外の不飽和炭化水素の単量体成分の(共)重合体がブレンドされてもよい。このような共重合成分やブレンド物を構成する単量体成分として、例えば、エチレン、プロピレン(共重合されたブレンド物の場合)、1−ブテン、1−ペンテン、3−メチルペンテン−1、3−メチルブテン−1、1−ヘキセン、4−メチルペンテン−1、5−エチルヘキセン−1、1−オクテン、1−デセン、1−ドデセン、ビニルシクロヘキセン、スチレン、アリルベンゼン、シクロペンテン、ノルボルネン、5−メチル−2−ノルボルネン、アクリル酸およびそれらの誘導体などが挙げられるが、これらに限定される訳ではない。

【0017】

本発明の分離膜支持体における表面層や第2層として用いられる不織布を製造する方法としては、溶融したポリマーをノズルから押し出し、これを高速吸引ガスにより吸引延伸した後、移動コンベア上に長繊維を捕集してウェブとし、さらに連続的に熱接着、絡合等を施すことにより一体化してシートとなす、いわゆるスパンボンド法が挙げられるが、メルトブロー法などの乾式法や、湿式の抄紙法などでもよく、これらに限定される訳ではない。

【0018】

表面層、第2層の目付は、表面層が10〜50g/m2、第2層が25〜150g/m2であることが好ましく、より好ましくは、表面層が20〜40g/m2、第2層が30〜120g/m2である。表層面の目付が10g/m2未満であると、キャスト液の浸透する部分が少なく、分離膜の剥離強度が低下するおそれがあり、目付が50g/m2より大きいと、キャスト液が多く浸透し透水性能が低下するおそれがあるためである。第2層の目付が25g/m2未満であると分離膜の支持体としての強度を保持できないおそれがあり、目付が150g/m2より大きいとかさ高となり、流体分離素子にしたときの膜の充填率が小さくなってしまうおそれがあるためである。かかる範囲の目付の層を組み合わせることにより、分離膜の剥離強度を向上させ、かつ分離膜の支持体としての強度を保持できるという効果が得られるのである。

【0019】

本発明の分離膜支持体の通気度は、0.2〜10cc/(cm2・秒)の範囲内であることが必要であり、0.3〜2cc/(cm2・秒)であることが好ましい。通気度が0.2cc/(cm2・秒)未満であると、透水性能の低下を引き起こし、また、分離膜を形成するための高分子溶液が低粘度であっても、支持体中に十分に浸透せず分離膜と支持体の接着力が低下し、分離膜の耐久性の低下をもたらす。一方、通気度が10cc/(cm2・秒)を超えると、分離膜を形成するための高分子溶液が高粘度であっても、過剰浸透により、膜面が不均一化し耐久性を悪化させる。なお本発明において、通気度はJIS規格No.L1096 8.27.1 A法(1999)のフラジール形法で測定する。

【0020】

このような通気度にするためには、接着処理加工する際の加工条件を、例えば、接着物質の量や形状、加工時の温度や圧力等の条件を適宜調整すればよい。例えば、接着物質として所定の目付のポリエステルまたはポリプロピレンの不織布を用い、この不織布を接合面全面に配して分離膜支持体を製造する場合、通気度を高めるためには、接着物質として用いるポリエステルまたはポリプロピレンの不織布の目付を小さくすれば良い。逆に通気度を低くするためには接着物質として用いるポリエステルまたはポリプロピレンの不織布の目付を大きくすれば良い。

【0021】

上記のような分離膜支持体は、その表面層の上に高分子溶液を流延することによって分離膜層を形成させ、分離膜が製造される。この分離膜層は、多孔質層と分離機能層を含む複合構造であることが好ましい。

【0022】

ここで、分離膜支持体の表面層の上に流延する高分子溶液は、分離機能を有する層が形成可能であれば特に限定されず、例えば、ポリスルホン、ポリアリールエーテルスルホンのようなポリエーテルスルホン、ポリイミド、ポリフッ化ビニリデン、酢酸セルロースなどが好ましく用いられ、その中で特に、化学的、機械的、熱的に安定であると言う点でポリスルホン、ポリアリールエーテルスルホンが好ましく用いられる。また、この分離膜上に薄膜を形成し複合膜とすることも好ましい。複合膜としては、多官能酸ハロゲン化物と多官能アミンとの重縮合などによって得られる架橋ポリアミド膜など好ましく用いられるが、分離機能を有すれば組成は特に限定しない。

【0023】

上記のような分離膜(複合膜)よりなる流体分離素子の好ましい形態としては、平膜のプレートフレーム型、スパイラル型が挙げられ、このうち特に好ましい形態としては、図2に示すような、分離膜が透過液流路材と供給液流路材と共に集水管の周りにスパイラル状に巻き付けられた構造をとるスパイラル型の流体分離素子であるが、これらに限定されるものではない。

【実施例】

【0024】

以下、本発明の実施の形態を実施例を用いて説明する。なお、本発明が以下の実施例に限定されるものではない。また、本発明の分離膜支持体の評価方法としては、以下の方法を採用した。

【0025】

[分離膜支持体の通気度]

分離膜支持体を、JIS規格No.L1096 8.27.1 A法(1999)に記載のフラジール形法に従って行い、5回の測定の平均値を採用した。

【0026】

[分離膜支持体裏面への浸透性の評価]

キャスト液の裏抜けを目視で評価した。具体的には、分離膜支持体の裏側平面よりキャスト液が内面にある場合には合格、それ以外は不合格とした。

【0027】

[分離膜と分離膜支持体との剥離評価]

分離膜支持体上に作製した分離膜と分離膜支持体を幅15mmに加工し、この分離膜と分離膜支持体との剥離強度を、JIS P−8113(1998)にて使用する引張強度試験機を用いて測定した。

【0028】

(実施例1)

本発明の分離膜支持体を構成する表面層および第2層には、次のスパンボンド法により製造された不織布を用いた。

【0029】

融点が255℃であるポリエチレンテレフタレート樹脂を芯成分の原料とし、共重合成分としてイソフタル酸を含む融点が230℃であるポリエチレンテレフタレート系共重合樹脂を鞘成分の原料とし、芯成分の原料は295℃の温度で、また鞘成分の原料は270℃の温度でそれぞれ溶融した後、口金温度300℃で細孔から芯鞘比(体積比)80/20の芯鞘型複合糸として紡出した後、エジェクターにより紡糸速度4600m/分で紡糸し、移動するネットコンベア上に捕集してウェブとし、得られたウェブを、温度190℃のフラットロールで、圧力60kg/cmの条件で熱セットし、単繊維繊度が1.2dtexで、所望の目付を有するスパンボンド不織布を製造した。

【0030】

このようにして製造された不織布を表面層、表面層に近接する第2層に用いた。、表面層用には目付が30g/m2である不織布を用い、また、第2層用には、目付が60g/m2である不織布を用いた。

【0031】

この第2層の上に、接着物質として、粒径が80μm以下(平均粒径40μm)で、融点が約100℃のポリエステル粉末(株式会社エムス昭和電工製のGriltexD 1395E P1)を、10g/m2で均一分散となるように散布した。なお、この際、散布されたポリエステル粉末が、第2層を構成する不織布の繊維の目の中に詰まるようにするため、裏面から吸引しながら散布を行った。

【0032】

ポリエステル粉末が散布された前記第2層の上に、前記表面層を重ね、第2層の面(表面層と接触している面と反対の面)から170℃に加熱した板を押しあて、層間の接着物質を溶融し接着させた。このようにして得られた分離膜支持体の通気度は0.6cc/(cm2・秒)であった。

【0033】

この分離膜支持体をガラス板上に固定し、その上にポリスルホン(ソルベイアドバンストポリマーズ社製のUdel(登録商標)−P3500)の15重量%ジメチルホルムアミド溶液を50μmの厚みで、室温(20℃)でキャストし、ただちに純水中に室温で浸漬して5分間放置することによってポリスルホン製の分離膜を製造した。

【0034】

この時、分離膜支持体の裏側平面よりキャスト液が内面にあり、ポリスルホン製の分離膜の剥離強度は80g/15mmと良好であった。

【0035】

(実施例2)

実施例1で用いられた表面層と第2層の不織布と同様の表層面と第2層の不織布を用い、層間に接着物質として、目付が12g/m2であるポリプロピレンの不織布(旭化成せんい(株)製のP03012)を接合面全面に配した後、第2層の面から170℃に加熱した板を押しあて、層間の接着物質を溶融し接着させた。この分離膜支持体の通気度は0.8cc/(cm2・秒)であった。

【0036】

この分離膜支持体をガラス板上に固定し、その上にポリスルホン(ソルベイアドバンストポリマーズ社製のUdel(登録商標)−P3500)の15重量%ジメチルホルムアミド溶液を50μmの厚みで、室温(20℃)でキャストし、ただちに純水中に室温で浸漬して5分間放置することによってポリスルホン製の分離膜を製造した。

この時、分離膜支持体の裏側平面よりキャスト液が内面にあり、ポリスルホン製の分離膜の剥離強度は80g/15mmと良好であった。

【0037】

(比較例1)

実施例1で用いられた表面層と第2層の不織布と同様の表面層と第2層の不織布を用い、層間に接着物質を用いることなく熱圧着させ貼り合わせた。この分離膜支持体の通気度は4.6cc/(cm2・秒)であった。

この分離膜支持体に、実施例1と同様にしてポリスルホン製の分離膜を製膜したが、分離膜支持体の裏側平面よりキャスト液が内面にとどまらず外側にまで浸透した。

【0038】

(比較例2)

実施例1で用いられた表面層と第2層の不織布と同様の表面層と第2層の不織布の間に、接着物質として目付が30g/m2となるポリプロピレンの不織布(東レファインケミカル(株)製のEW030)を接合面全面に配し、第2層の面から170℃に加熱した板を押しあて、層間の接着物質を溶融し接着させた。この分離膜支持体の通気度は0.1cc/(cm2・秒)であった。

この分離膜支持体に、実施例1と同様にしてポリスルホン製の分離膜を製膜したが、溶融した接着物質が表層面に多く浸透してしまったため、ポリスルホン製の分離膜の投錨効果が弱く、膜が簡単に分離膜支持体から剥離した。

【図面の簡単な説明】

【0039】

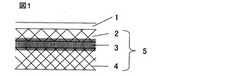

【図1】本発明による分離膜支持体を用いて分離機能膜層を形成した分離膜の積層状態を模式的に示す断面図である。

【図2】分離膜支持体上に分離機能膜層を形成した分離膜を組み込んでなる流体分離素子の一例を示す概略一部展開図である。

【符号の説明】

【0040】

1 分離機能を有する膜層

2 表層面

3 接着物質

4 第2層

5 分離膜支持体

6 集水管

7 供給液

8 第1の分離膜

9 第2の分離膜

10 透過液流路材

11 供給液流路材

12 濃縮液

13 透過液

【技術分野】

【0001】

本発明は、精密ろ過膜、限外ろ過膜、ナノろ過膜、逆浸透膜分離膜を支持するためのシート状の支持体に関する。また、それを用いた分離膜、流体分離素子に関する。

【背景技術】

【0002】

液体を濾過する分離装置に用いられる分離膜は、一般に透水性能を良くするために薄く製造される。この薄膜単体では機械的強度が劣るため、不織布や織布などの繊維基材を支持体として用い、その上に分離膜の素材となる高分子溶液を流延し分離膜を形成させている。

ところが、この分離膜と支持体との接着力が弱いと、濾過装置において特に、運転、停止が繰り返さえることにより分離膜の剥離が生じやすくなり、分離膜の破損につながる。

【0003】

この問題を解決すべく、太い繊維を使用し目開きおよび表面疎度の大きな表面層と細い繊維を使用し目開きが小で緻密な構造を有する裏面層との二重構造の抄紙不織布よりなる支持体(特許文献1)や、低密度層と高密度層となる乾式ウェブを積層一体化した二層構造の不織布よりなる支持体(特許文献2)が提案されている。

【0004】

これらは、製膜する表面層の疎度を大きくする、もしくは低密度にすることにより、分離膜の投錨効果を大きくしようとしたものである。しかしながら、疎度を大きくしても剥離に対する強度は十分ではなく、また、低粘度の高分子溶液を流延する場合、高分子溶液が過剰浸透により支持体の裏面にまで到達し、膜面が不均一化し耐久性を悪化させることを防ぐために、高密度層は基材の圧縮条件の強化や目付けを増やさなければならないなど問題がある。

【0005】

【特許文献1】特開昭60−238103号公報

【特許文献2】特公平5−35009号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

したがって、本発明の目的は、分離膜形成時の過浸透を抑制することができ、かつ高い投錨効果をもつ分離膜支持体であって、耐久性の高い分離膜を製造するために有効な分離膜支持体を提供することである。

【課題を解決するための手段】

【0007】

上記した課題を解決するために、本発明は以下の構成からなる。すなわち、その表面に分離機能を有する膜を形成させる表面層と、該表面層に近接する第2層の少なくとも2層からなる分離膜支持体であって、該分離膜支持体は表面層と第2層の間に接着物質を配してなり、かつ、該分離膜支持体の通気度が0.2〜10cc/(cm2・秒)の範囲内であることを特徴とする分離膜支持体である。また、その表面に分離機能を有する膜を形成させる表面層と該表面層に近接する第2層の少なくとも2層を積層し、通気度を0.2〜10cc/(cm2・秒)の範囲内にする分離膜支持体の製造方法であって、表面層と第2層の間に接着物質を配した後、表面層と第2層を接着処理することを特徴とする分離膜支持体の製造方法である。

【0008】

さらに、前記分離膜支持体の表面層の上に分離機能を有する膜を形成してなる分離膜であり、ならびに、該分離膜よりなる流体分離素子である。

【発明の効果】

【0009】

本発明の分離膜支持体を用いると、分離膜形成時の過剰浸透を溶融した接着物質の層で抑制することができ、かつ、高い投錨効果をもち、耐久性の高い分離膜を製造することができる。

【発明を実施するための最良の形態】

【0010】

本発明の分離膜支持体は、その表面に分離機能を有する膜を形成させる表面層と、該表面層に近接する第2層の少なくとも2層からなる。表面層とは、前記少なくとも2層からなる分離体支持膜の最外表面を構成する層であり、その後、分離機能を有する膜を形成するための高分子溶液を流延する際に、該高分子溶液と接する面となる層を意味する。表面層に近接する第2層とは、実質的に、前記表面層の最外表面(分離機能を有する膜を形成させる面)と反対側の面に接する層を意味する。なお、実質的に、前記表面層の最外表面と反対側の面に接するとは、表面層と第2層とが、前記表面層の最外表面と反対側の面において全面で接触していることが望ましいが、下記する通り、表面層と第2層の間に接着物質を配することによって、一部ないし全面において表面層と第2層とが接触しない部分が存在していても差し支えがないことを意味する。

【0011】

本発明の分離膜支持体の表面層は長繊維不織布であることが好ましい。一般に分離膜支持体として使用されている不織布は短繊維であり、繊維の端部の起毛により高分子溶液を均一に流延できず、欠点が生じる場合があるが、長繊維不織布はこのような繊維の端部をもたないため、起毛による欠点をなくすことができるためである。なお、本発明の分離膜支持体には、強度、耐熱性、耐水性、耐薬品性などの点からポリエステル繊維を使用することが好ましい。

【0012】

本発明の分離膜支持体は、表面層と第2層の間に接着物質を配してなることが必要である。かかる接着物質を表面層と第2層の間に配し、表面層と第2層の間に低融点の粉末や不織布を挟み熱圧着させる方法が、接着の強度が高く、かつ、溶融した接着層の界面により高分子溶液の過剰浸透を抑制できると言う点で望ましい。

【0013】

本発明において接着処理に用いる接着物質の形状としては、粉末、不織布、のり、バインダー、樹脂、エマルジョンなどが例示されるが、粉末であることが好ましい。かかる粉末状接着物質を構成する素材は熱接着可能な物質であり、例えば、ポリエステル、エチレン酢酸ビニル共重合体ケン化物、エチレンビニルアルコール共重合樹脂、ポリオレフィン、ナイロン、アクリルなどが例示されるが、その中で特に、耐熱性、耐水性、耐薬品性があり、より低融点のポリエステルであることが好ましい。なお、ここでいう粉末とは、細かい粉状の固体を意味するが、固体が粒子になって多数集合している状態である粉体も含むものとする。

【0014】

また、接着したときの強度が強く、適度な通気性を兼ね備えると言う点で不織布も好ましい。かかる不織布の素材としては、ポリエステル、ポリプロピレン、ポリエチレン、ナイロン、アクリルなどが例示されるが、その中で特に、耐熱性、耐水性、耐薬品性があり、より低融点をもつポリエステルやポリプロピレンであることが好ましい。

【0015】

ここで、本発明の接着物質として好ましく用いられる粉末、または不織布を構成するポリエステルとは、酸成分とアルコール成分からなる周知のポリエステルであり、本発明の目的を損なわずに不織布を形成しうるものであればどのようなものでも良い。酸成分として、テレフタル酸、イソフタル酸、フタル酸などの芳香族カルボン酸、アジピン酸、セバシン酸、などの脂肪族ジカルボン酸、シクロヘキサンカルボン酸等の脂環族ジカルボン酸などを用いることができる。また、アルコール成分として、エチレングリコール、ジエチレングリコール、ポリエチレングリコールなどを用いることができる。

【0016】

また、本発明の接着物質として好ましく用いられる不織布を構成するポリプロピレンは、主としてプロピレンの単独重合体からなるが、本発明の目的を損なわない範囲でポリプロピレンと他の不飽和炭化水素の単量体成分が共重合された重合体であってもよいし、プロピレンとプロピレン以外の単量体成分が共重合された重合体がブレンドされてもよいし、プロピレン以外の不飽和炭化水素の単量体成分の(共)重合体がブレンドされてもよい。このような共重合成分やブレンド物を構成する単量体成分として、例えば、エチレン、プロピレン(共重合されたブレンド物の場合)、1−ブテン、1−ペンテン、3−メチルペンテン−1、3−メチルブテン−1、1−ヘキセン、4−メチルペンテン−1、5−エチルヘキセン−1、1−オクテン、1−デセン、1−ドデセン、ビニルシクロヘキセン、スチレン、アリルベンゼン、シクロペンテン、ノルボルネン、5−メチル−2−ノルボルネン、アクリル酸およびそれらの誘導体などが挙げられるが、これらに限定される訳ではない。

【0017】

本発明の分離膜支持体における表面層や第2層として用いられる不織布を製造する方法としては、溶融したポリマーをノズルから押し出し、これを高速吸引ガスにより吸引延伸した後、移動コンベア上に長繊維を捕集してウェブとし、さらに連続的に熱接着、絡合等を施すことにより一体化してシートとなす、いわゆるスパンボンド法が挙げられるが、メルトブロー法などの乾式法や、湿式の抄紙法などでもよく、これらに限定される訳ではない。

【0018】

表面層、第2層の目付は、表面層が10〜50g/m2、第2層が25〜150g/m2であることが好ましく、より好ましくは、表面層が20〜40g/m2、第2層が30〜120g/m2である。表層面の目付が10g/m2未満であると、キャスト液の浸透する部分が少なく、分離膜の剥離強度が低下するおそれがあり、目付が50g/m2より大きいと、キャスト液が多く浸透し透水性能が低下するおそれがあるためである。第2層の目付が25g/m2未満であると分離膜の支持体としての強度を保持できないおそれがあり、目付が150g/m2より大きいとかさ高となり、流体分離素子にしたときの膜の充填率が小さくなってしまうおそれがあるためである。かかる範囲の目付の層を組み合わせることにより、分離膜の剥離強度を向上させ、かつ分離膜の支持体としての強度を保持できるという効果が得られるのである。

【0019】

本発明の分離膜支持体の通気度は、0.2〜10cc/(cm2・秒)の範囲内であることが必要であり、0.3〜2cc/(cm2・秒)であることが好ましい。通気度が0.2cc/(cm2・秒)未満であると、透水性能の低下を引き起こし、また、分離膜を形成するための高分子溶液が低粘度であっても、支持体中に十分に浸透せず分離膜と支持体の接着力が低下し、分離膜の耐久性の低下をもたらす。一方、通気度が10cc/(cm2・秒)を超えると、分離膜を形成するための高分子溶液が高粘度であっても、過剰浸透により、膜面が不均一化し耐久性を悪化させる。なお本発明において、通気度はJIS規格No.L1096 8.27.1 A法(1999)のフラジール形法で測定する。

【0020】

このような通気度にするためには、接着処理加工する際の加工条件を、例えば、接着物質の量や形状、加工時の温度や圧力等の条件を適宜調整すればよい。例えば、接着物質として所定の目付のポリエステルまたはポリプロピレンの不織布を用い、この不織布を接合面全面に配して分離膜支持体を製造する場合、通気度を高めるためには、接着物質として用いるポリエステルまたはポリプロピレンの不織布の目付を小さくすれば良い。逆に通気度を低くするためには接着物質として用いるポリエステルまたはポリプロピレンの不織布の目付を大きくすれば良い。

【0021】

上記のような分離膜支持体は、その表面層の上に高分子溶液を流延することによって分離膜層を形成させ、分離膜が製造される。この分離膜層は、多孔質層と分離機能層を含む複合構造であることが好ましい。

【0022】

ここで、分離膜支持体の表面層の上に流延する高分子溶液は、分離機能を有する層が形成可能であれば特に限定されず、例えば、ポリスルホン、ポリアリールエーテルスルホンのようなポリエーテルスルホン、ポリイミド、ポリフッ化ビニリデン、酢酸セルロースなどが好ましく用いられ、その中で特に、化学的、機械的、熱的に安定であると言う点でポリスルホン、ポリアリールエーテルスルホンが好ましく用いられる。また、この分離膜上に薄膜を形成し複合膜とすることも好ましい。複合膜としては、多官能酸ハロゲン化物と多官能アミンとの重縮合などによって得られる架橋ポリアミド膜など好ましく用いられるが、分離機能を有すれば組成は特に限定しない。

【0023】

上記のような分離膜(複合膜)よりなる流体分離素子の好ましい形態としては、平膜のプレートフレーム型、スパイラル型が挙げられ、このうち特に好ましい形態としては、図2に示すような、分離膜が透過液流路材と供給液流路材と共に集水管の周りにスパイラル状に巻き付けられた構造をとるスパイラル型の流体分離素子であるが、これらに限定されるものではない。

【実施例】

【0024】

以下、本発明の実施の形態を実施例を用いて説明する。なお、本発明が以下の実施例に限定されるものではない。また、本発明の分離膜支持体の評価方法としては、以下の方法を採用した。

【0025】

[分離膜支持体の通気度]

分離膜支持体を、JIS規格No.L1096 8.27.1 A法(1999)に記載のフラジール形法に従って行い、5回の測定の平均値を採用した。

【0026】

[分離膜支持体裏面への浸透性の評価]

キャスト液の裏抜けを目視で評価した。具体的には、分離膜支持体の裏側平面よりキャスト液が内面にある場合には合格、それ以外は不合格とした。

【0027】

[分離膜と分離膜支持体との剥離評価]

分離膜支持体上に作製した分離膜と分離膜支持体を幅15mmに加工し、この分離膜と分離膜支持体との剥離強度を、JIS P−8113(1998)にて使用する引張強度試験機を用いて測定した。

【0028】

(実施例1)

本発明の分離膜支持体を構成する表面層および第2層には、次のスパンボンド法により製造された不織布を用いた。

【0029】

融点が255℃であるポリエチレンテレフタレート樹脂を芯成分の原料とし、共重合成分としてイソフタル酸を含む融点が230℃であるポリエチレンテレフタレート系共重合樹脂を鞘成分の原料とし、芯成分の原料は295℃の温度で、また鞘成分の原料は270℃の温度でそれぞれ溶融した後、口金温度300℃で細孔から芯鞘比(体積比)80/20の芯鞘型複合糸として紡出した後、エジェクターにより紡糸速度4600m/分で紡糸し、移動するネットコンベア上に捕集してウェブとし、得られたウェブを、温度190℃のフラットロールで、圧力60kg/cmの条件で熱セットし、単繊維繊度が1.2dtexで、所望の目付を有するスパンボンド不織布を製造した。

【0030】

このようにして製造された不織布を表面層、表面層に近接する第2層に用いた。、表面層用には目付が30g/m2である不織布を用い、また、第2層用には、目付が60g/m2である不織布を用いた。

【0031】

この第2層の上に、接着物質として、粒径が80μm以下(平均粒径40μm)で、融点が約100℃のポリエステル粉末(株式会社エムス昭和電工製のGriltexD 1395E P1)を、10g/m2で均一分散となるように散布した。なお、この際、散布されたポリエステル粉末が、第2層を構成する不織布の繊維の目の中に詰まるようにするため、裏面から吸引しながら散布を行った。

【0032】

ポリエステル粉末が散布された前記第2層の上に、前記表面層を重ね、第2層の面(表面層と接触している面と反対の面)から170℃に加熱した板を押しあて、層間の接着物質を溶融し接着させた。このようにして得られた分離膜支持体の通気度は0.6cc/(cm2・秒)であった。

【0033】

この分離膜支持体をガラス板上に固定し、その上にポリスルホン(ソルベイアドバンストポリマーズ社製のUdel(登録商標)−P3500)の15重量%ジメチルホルムアミド溶液を50μmの厚みで、室温(20℃)でキャストし、ただちに純水中に室温で浸漬して5分間放置することによってポリスルホン製の分離膜を製造した。

【0034】

この時、分離膜支持体の裏側平面よりキャスト液が内面にあり、ポリスルホン製の分離膜の剥離強度は80g/15mmと良好であった。

【0035】

(実施例2)

実施例1で用いられた表面層と第2層の不織布と同様の表層面と第2層の不織布を用い、層間に接着物質として、目付が12g/m2であるポリプロピレンの不織布(旭化成せんい(株)製のP03012)を接合面全面に配した後、第2層の面から170℃に加熱した板を押しあて、層間の接着物質を溶融し接着させた。この分離膜支持体の通気度は0.8cc/(cm2・秒)であった。

【0036】

この分離膜支持体をガラス板上に固定し、その上にポリスルホン(ソルベイアドバンストポリマーズ社製のUdel(登録商標)−P3500)の15重量%ジメチルホルムアミド溶液を50μmの厚みで、室温(20℃)でキャストし、ただちに純水中に室温で浸漬して5分間放置することによってポリスルホン製の分離膜を製造した。

この時、分離膜支持体の裏側平面よりキャスト液が内面にあり、ポリスルホン製の分離膜の剥離強度は80g/15mmと良好であった。

【0037】

(比較例1)

実施例1で用いられた表面層と第2層の不織布と同様の表面層と第2層の不織布を用い、層間に接着物質を用いることなく熱圧着させ貼り合わせた。この分離膜支持体の通気度は4.6cc/(cm2・秒)であった。

この分離膜支持体に、実施例1と同様にしてポリスルホン製の分離膜を製膜したが、分離膜支持体の裏側平面よりキャスト液が内面にとどまらず外側にまで浸透した。

【0038】

(比較例2)

実施例1で用いられた表面層と第2層の不織布と同様の表面層と第2層の不織布の間に、接着物質として目付が30g/m2となるポリプロピレンの不織布(東レファインケミカル(株)製のEW030)を接合面全面に配し、第2層の面から170℃に加熱した板を押しあて、層間の接着物質を溶融し接着させた。この分離膜支持体の通気度は0.1cc/(cm2・秒)であった。

この分離膜支持体に、実施例1と同様にしてポリスルホン製の分離膜を製膜したが、溶融した接着物質が表層面に多く浸透してしまったため、ポリスルホン製の分離膜の投錨効果が弱く、膜が簡単に分離膜支持体から剥離した。

【図面の簡単な説明】

【0039】

【図1】本発明による分離膜支持体を用いて分離機能膜層を形成した分離膜の積層状態を模式的に示す断面図である。

【図2】分離膜支持体上に分離機能膜層を形成した分離膜を組み込んでなる流体分離素子の一例を示す概略一部展開図である。

【符号の説明】

【0040】

1 分離機能を有する膜層

2 表層面

3 接着物質

4 第2層

5 分離膜支持体

6 集水管

7 供給液

8 第1の分離膜

9 第2の分離膜

10 透過液流路材

11 供給液流路材

12 濃縮液

13 透過液

【特許請求の範囲】

【請求項1】

その表面に分離機能を有する膜を形成させる表面層と、該表面層に近接する第2層の少なくとも2層からなる分離膜支持体であって、該分離膜支持体は表面層と第2層の間に接着物質を配してなり、かつ、該分離膜支持体の通気度が0.2〜10cc/(cm2・秒)の範囲内であることを特徴とする分離膜支持体。

【請求項2】

表面層が、長繊維不織布であることを特徴とする請求項1に記載の分離膜支持体。

【請求項3】

表面層と第2層の間に配される接着物質が、粉末であることを特徴とする請求項1または2に記載の分離膜支持体。

【請求項4】

前記接着物質の粉末が、ポリエステル粉末であることを特徴とする請求項3に記載の分離膜支持体。

【請求項5】

表面層と第2層の間に配される接着物質が、不織布であることを特徴とする請求項1または2に記載の分離膜支持体。

【請求項6】

前記接着物質の不織布が、ポリエステルまたはポリプロピレン製の不織布であることを特徴とする請求項5に記載の分離膜支持体。

【請求項7】

表面層が目付10〜50g/m2の層であり、かつ、第2層が目付25〜150g/m2の層であることを特徴とする請求項1〜6のいずれかに記載の分離膜支持体。

【請求項8】

その表面に分離機能を有する膜を形成させる表面層と、該表面層に近接する第2層の少なくとも2層を積層し、通気度を0.2〜10cc/(cm2・秒)の範囲内にする分離膜支持体の製造方法であって、表面層と第2層の間に接着物質を配した後、表面層と第2層とを接着処理することを特徴とする分離膜支持体の製造方法。

【請求項9】

接着処理が、表面層と第2層の間に配した粉末または不織布を溶融させる処理であることを特徴とする請求項8に記載の分離膜支持体の製造方法。

【請求項10】

請求項1〜7のいずれかに記載の分離膜支持体、または、請求項8または9に記載の方法により製造された分離膜支持体の表面層の上に、分離機能を有する膜を形成してなる分離膜。

【請求項11】

請求項10に記載の分離膜よりなる流体分離素子。

【請求項1】

その表面に分離機能を有する膜を形成させる表面層と、該表面層に近接する第2層の少なくとも2層からなる分離膜支持体であって、該分離膜支持体は表面層と第2層の間に接着物質を配してなり、かつ、該分離膜支持体の通気度が0.2〜10cc/(cm2・秒)の範囲内であることを特徴とする分離膜支持体。

【請求項2】

表面層が、長繊維不織布であることを特徴とする請求項1に記載の分離膜支持体。

【請求項3】

表面層と第2層の間に配される接着物質が、粉末であることを特徴とする請求項1または2に記載の分離膜支持体。

【請求項4】

前記接着物質の粉末が、ポリエステル粉末であることを特徴とする請求項3に記載の分離膜支持体。

【請求項5】

表面層と第2層の間に配される接着物質が、不織布であることを特徴とする請求項1または2に記載の分離膜支持体。

【請求項6】

前記接着物質の不織布が、ポリエステルまたはポリプロピレン製の不織布であることを特徴とする請求項5に記載の分離膜支持体。

【請求項7】

表面層が目付10〜50g/m2の層であり、かつ、第2層が目付25〜150g/m2の層であることを特徴とする請求項1〜6のいずれかに記載の分離膜支持体。

【請求項8】

その表面に分離機能を有する膜を形成させる表面層と、該表面層に近接する第2層の少なくとも2層を積層し、通気度を0.2〜10cc/(cm2・秒)の範囲内にする分離膜支持体の製造方法であって、表面層と第2層の間に接着物質を配した後、表面層と第2層とを接着処理することを特徴とする分離膜支持体の製造方法。

【請求項9】

接着処理が、表面層と第2層の間に配した粉末または不織布を溶融させる処理であることを特徴とする請求項8に記載の分離膜支持体の製造方法。

【請求項10】

請求項1〜7のいずれかに記載の分離膜支持体、または、請求項8または9に記載の方法により製造された分離膜支持体の表面層の上に、分離機能を有する膜を形成してなる分離膜。

【請求項11】

請求項10に記載の分離膜よりなる流体分離素子。

【図1】

【図2】

【図2】

【公開番号】特開2007−275691(P2007−275691A)

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願番号】特願2006−101454(P2006−101454)

【出願日】平成18年4月3日(2006.4.3)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成19年10月25日(2007.10.25)

【国際特許分類】

【出願日】平成18年4月3日(2006.4.3)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]