分離装置および分離装置を用いた自動攪拌システム

【課題】被検体との接触・反応後のプローブ担持粒子の粒子液と、分離液とが効果的に分散し、液体中のプローブ担持粒子が凝集されてしまうことなく攪拌することができるとともに、確実に被検体中の標的物質を分離することのできる分離装置および分離装置を用いた自動攪拌システム、また分離装置を用いた分離方法および分離装置を用いた自動攪拌方法を提供する。

【解決手段】プローブを担持した粒子と被検体中の標的物質とを反応させ、被検体中から標的物質を分離するために用いられる分離装置であって、前記分離装置は、被検体との接触後の前記粒子および分離液を収容するとともに、粒子含有液から液体のみ選択的に通過させるフィルターが底部に配設された液体収容部と、前記液体収容部に収容された粒子含有液を振動させる振動部と、を少なくとも有する。

【解決手段】プローブを担持した粒子と被検体中の標的物質とを反応させ、被検体中から標的物質を分離するために用いられる分離装置であって、前記分離装置は、被検体との接触後の前記粒子および分離液を収容するとともに、粒子含有液から液体のみ選択的に通過させるフィルターが底部に配設された液体収容部と、前記液体収容部に収容された粒子含有液を振動させる振動部と、を少なくとも有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、核酸、タンパク質などの標的物質と結合するプローブを担持したプローブ担持粒子と被検体とを接触させて、プローブ担持粒子と被検体中の標的物質とを反応または相互作用させる工程と、プローブ担持粒子を分離する工程と、プローブ担持粒子から標的物質を剥離する工程と、を含む標的物質のB/F分離や、光学的手段等によって被検体中の標的物質を検出・同定するため等に用いられる分離装置および分離装置を用いた自動攪拌システムに関する。

【背景技術】

【0002】

従来、目的とする塩基配列を有する核酸を精度良く検出するための方法として、この核酸と相補的な配列を有する核酸をプローブとして粒子へ担持させ、このプローブ担持粒子を含む溶液中で、プローブ担持粒子と被検体中の標的物質とを反応させる方法が知られている(特許文献1〜5)。

【0003】

この方法は、プローブ担持粒子が溶液中に三次元的に分散していることと、プローブ担持粒子と被検体とが相互に移動できることから、反応性が非常に高いという利点がある。

例えば、ラテックス粒子表面のプローブに被検体中の標的物質を特異的に反応させ、B/F(Bound form/Free form)分離によって、特異的にプローブに反応し結合した標的物質の内容を解析する検出・同定方法が知られている。

【0004】

これらには、そのプローブとしてDNAフラグメントまたはオリゴヌクレオチドを固定したDNAチップ、抗原および抗体等のタンパク、あるいはこれらのタンパクと特異的に反応もしくは相互作用する化学物質を固定したプロティンチップ等があるが、各種の用途において、よりB/F分離効率が高く、高感度での検出・同定が可能であることが求められている。

【0005】

このような技術として既に本出願人らは、被検体、分離液などの液体を通過させるとともに、プローブ担持粒子を通過させないフィルターを用いる技術を特許文献6に開示している。

【0006】

ところで、標的物質の内容を解析する検出・同定方法において、このようなフィルターを用いて行われるプローブ担持粒子の分離工程では、まず被検体との接触・反応後の粒子液が、分離液中に効率良く分散するように攪拌が行われ、従来このような攪拌方法としては、遠心分離機を使用した方法が採られていた。

【0007】

しかしながら、遠心分離機を用いた攪拌方法は、被検体との接触・反応後の粒子液と、分離液とが混合された液体を、手で遠心分離機内にセットする必要があるため、煩雑であった。

【0008】

このため、これらの作業を自動で行えるよう、新たな攪拌方法が採用された分離装置が採用されている。このような分離装置100は、図5(a)にその要部を示したように、底部にフィルター104が配設された液体収容部102内に粒子液が収容されると、自動的にこの液体収容部102内に分離液が注入されるようになっている。

【0009】

さらに図5(b)に示した上面図のように、これらに空気注入ノズル106から空気が送出されることで空気攪拌がなされるようになっている。

【特許文献1】米国特許第5,736,330号公報

【特許文献2】特開昭62−81566号公報

【特許文献3】特公平7−54324号公報

【特許文献4】特開平11−243997号公報

【特許文献5】特開2000−346842号公報

【特許文献6】特開2005−148048号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、このような従来の空気攪拌方法を用いた分離装置は、空気の送出を繰り返し行うと、図6に示したモデル図のように、液体中のプローブ担持粒子108が徐々に凝集し、凝集したプローブ担持粒子110内に標的物質以外の不要物質が残留してしまうため、プローブ担持粒子の分離が不十分となる場合が生じていた。

【0011】

このようにプローブ担持粒子の分離が不十分であると、被検体中から標的物質のみを得ることが難しくなってしまう。

さらに、分離後に分離液を排出する際には、フィルターの孔にプローブ担持粒子が詰まり、排液の排出に時間がかかってしまうとともに、一度フィルターの孔に詰まったプローブ担持粒子を、再度この孔から取り外すことは非常に困難であった。

【0012】

また液体収容部においては、被検体との接触・反応後の粒子液を含めて、200μlほどの量の分離液を収容するだけの収納スペースしか設けられておらず、液量が多ければ多いほど、分離効果が高まる分離液の液量は、少量に規制されてしまっていた。

【0013】

本発明はこのような現状に鑑み、被検体との接触・反応後の粒子液と、分離液とが効果的に分散し、液体中のプローブ担持粒子が凝集されてしまうことなく攪拌することができるとともに、確実に被検体中の標的物質を分離することのできる分離装置および分離装置を用いた自動攪拌システム、また分離装置を用いた分離方法および分離装置を用いた自動攪拌方法を提供することを目的とする。

【0014】

また本発明は、被検体との接触・反応後の粒子液と、分離液とを自動的に攪拌することができ、煩雑な手作業を行う必要の無い分離装置および分離装置を用いた自動攪拌システム、また分離装置を用いた分離方法および分離装置を用いた自動攪拌方法を提供することを目的とする。

【0015】

さらに本発明は、分離液の排出の際に、フィルターの孔にプローブ担持粒子が詰まることがなく、また分離効果を充分に得られる量の分離液を収容することのできる分離装置および分離装置を用いた自動攪拌システム、また分離装置を用いた分離方法および分離装置を用いた自動攪拌方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明は、前述したような従来技術における課題および目的を達成するために発明されたものであって、本発明の分離装置は、

プローブを担持した粒子と被検体中の標的物質とを反応させ、被検体中から標的物質を分離するために用いられる分離装置であって、

前記分離装置は、

被検体との接触後の前記粒子および分離液を収容するとともに、粒子含有液から液体のみ選択的に通過させるフィルターが底部に配設された液体収容部と、

前記液体収容部に収容された粒子含有液を振動させる振動部と、を少なくとも有することを特徴とする。

【0017】

また、本発明の分離方法は、

プローブを担持した粒子と被検体中の標的物質とを反応させ、被検体中から標的物質を分離するために用いられる分離方法であって、

粒子含有液から液体のみ選択的に通過させるフィルターが底部に配設された液体収容部に、被検体との接触後の前記粒子および分離液を収容する工程と、

振動部によって前記液体収容部に収容された粒子含有液を振動させる工程と、

前記液体収容部内の前記粒子含有液を前記振動部で振動させながら、前記フィルターによって粒子含有液から液体を選択的に排液する工程と、

を少なくとも有することを特徴とする。

【0018】

このように振動装置で振動攪拌を行うとともに振動させながら排液することによって、被検体との接触・反応後の粒子液と、分離液とを効果的に分散させることができるとともに、確実に標的物質をのみを得ることができる。

【0019】

また、本発明の分離装置は、

前記分離装置が、前記液体収容部内の圧力を加減する圧力調整部を備えることを特徴とする。

【0020】

このように、被検体との接触・反応後の粒子液と、分離液とが液体収容部内でよく混ざるように、液体収容部内を圧力調整装置で減圧させることにより、液体収容部内のこれらの液体に対流を生じさせており、さらに振動装置で振動させることにより、効果的に攪拌がなされるようになっている。

【0021】

また、本発明の分離装置は、

前記液体収容部内の粒子含有液の分散時において、

前記圧力調整部による前記液体収容部内の減圧と、

前記振動部による前記液体の振動と、が同時に行われるよう構成されていることを特徴とする。

【0022】

このように、液体収容部内の減圧と振動とを同時に行えば、減圧により液体収容部内の液体に対流が生ずると同時に振動がなされるため、被検体との接触・反応後の粒子液と、分離液とを効果的に攪拌することができる。

【0023】

また、本発明の分離装置は、

前記液体収容部内の粒子含有液の分散時において、

前記圧力調整部により前記液体収容部内の減圧を行った後、

前記振動部により前記粒子含有液の振動を行うよう構成されていることを特徴とする。

【0024】

このように、液体収容部内の減圧後、振動を行えば、被検体との接触・反応後の粒子液と、分離液とを効果的に攪拌することができる。この際、減圧により液体収容部内の液体に生じた対流が止まる前に振動部による振動を開始することが好ましい。

【0025】

また、本発明の分離装置は、

前記液体収容部の粒子含有液の排液時において、

前記振動部による前記粒子含有液の振動が行われるよう構成されていることを特徴とする。

【0026】

このように構成することによって、粒子含有液の排出時に、液体収容部の底部に設けられたフィルターにプローブ担持粒子が詰まってしまうことなく、確実に粒子含有液から分離液のみを排出することができる。

【0027】

また、本発明の分離装置は、

前記液体収容部の粒子含有液の排液時において、

前記圧力調整部により前記液体収容部内の加圧と、

前記振動部による前記粒子含有液の振動と、が同時に行われるよう構成されていることを特徴とする。

【0028】

このように粒子含有液の排液時に液体収容部内を加圧すれば、粒子含有液から分離液のみを排出し易いとともに、振動部によって粒子含有液が振動しているため、液体収容部の底部に設けられたフィルターにプローブ担持粒子が詰まってしまうことなく、確実に粒子含有液から分離液のみを排出することができる。

【0029】

また、本発明の分離装置は、

前記振動部が、振動モータであることを特徴とする。

このように振動部に振動モータを用いれば、被検体との接触・反応後の粒子液と、分離液とを効果的に攪拌することができるとともに、液体収容部の底部に設けられたフィルターにプローブ担持粒子が詰まってしまうことなく、確実に粒子含有液から分離液のみを排出することができる。

【0030】

さらに、振動モータは小型であるため、設置により分離装置が必要以上に大きくなることを防止することができる。

また、本発明の分離装置は、

前記液体収容部は、500μl以上の液体を収容可能に構成されていることを特徴とする。

【0031】

このように液体収容部に500μl以上の液体が収納可能であれば、分離液を充分に注入することができるため、分離効果を高めることができる。

また、本発明の分離装置は、

前記フィルターは、

均一な孔径を有するストレートな細孔が、均一な孔間隔で形成されているとともに、

前記フィルターの底面にウェルを備えることを特徴とする。

【0032】

このようなフィルターを用いることによって、確実に標的物質を分離することができる。また、フィルターの底面にウェルを備えているため、フィルターのみの場合よりも強度が高く耐久性を向上させることができる。

【0033】

また、本発明の自動攪拌システムは、

上記の分離装置を有することを特徴とする。

また、本発明の自動攪拌方法は、

上記の分離方法が少なくとも行われることを特徴とする。

【0034】

このように自動攪拌システム内に上記の分離装置を備えれば、分離装置によって行われる、被検体との接触・反応後の粒子液と、分離液との攪拌や振動による分離液の排出以外の工程、例えば標的物質が結合したプローブ担持粒子から、標的物質を剥離する剥離工程においても、プローブ担持粒子の分離が確実になされているため、剥離工程も確実に行うことができる。

【発明の効果】

【0035】

本発明によれば、被検体との接触・反応後の粒子液と、分離液とが効果的に分散し、液体中のプローブ担持粒子が凝集されてしまうことなく攪拌することができるとともに、確

実に被検体中の標的物質を分離することのできる分離装置および分離装置を用いた自動攪拌システム、また分離装置を用いた分離方法および分離装置を用いた自動攪拌方法を提供することができる。

【0036】

また、被検体との接触・反応後の粒子液と、分離液とを自動的に攪拌することができ、煩雑な手作業を行う必要の無い分離装置および分離装置を用いた自動攪拌システム、また分離装置を用いた分離方法および分離装置を用いた自動攪拌方法を提供することができる。

【0037】

さらに、分離液の排出の際に、フィルターの孔にプローブ担持粒子が詰まることがなく、また分離効果を充分に得られる量の分離液を収容することのできる分離装置および分離装置を用いた自動攪拌システム、また分離装置を用いた分離方法および分離装置を用いた自動攪拌方法を提供することができる。

【発明を実施するための最良の形態】

【0038】

以下、本発明の実施の形態(実施例)を図面に基づいてより詳細に説明する。

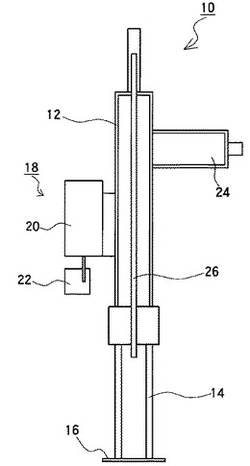

図1は、本発明の分離装置の概略を示した概略正面図であり、図2(a)〜図2(d)は分離装置による分離工程を示した工程図、図3(a)〜図3(b)は分離装置による分離工程を示した工程図、図4は、本発明の分離装置を用いた自動攪拌システムを示した斜視図である。

【0039】

本発明の分離装置および分離装置を用いた自動攪拌システムは、核酸、タンパク質などの標的物質と結合するプローブを担持したプローブ担持粒子と被検体とを接触させて、プローブ担持粒子と被検体中の標的物質とを反応または相互作用させて、標的物質のB/F分離や、光学的手段等によって被検体中の標的物質を検出・同定する等のために用いられるものであり、分離工程においては、標的物質が結合した粒子から、粒子に結合していない被検体中の非特異物質が分離除去される。

【0040】

図1に示したように本発明の分離装置10は、全体的に縦長の構成であり、大きく分けると分離装置本体12と、底部にフィルター16が配設された液体収容部14とから構成されており、分離装置本体12の下部に脱着自在に液体収納部14がセットされるようになっている。

【0041】

分離装置本体12は、その内部に液体収容部14内に分離液を注入するための分離液注入ノズル26が配設されており、所定のタイミングで、別途設けられた分離液貯留タンク(図示せず)より適量の分離液が液体収容部14内に注入されるようになっている。

【0042】

さらに分離装置本体12の中ほど側面には、振動部18が設けられており、これによって後述する液体収容部14内の粒子含有液を振動させることができるようになっている。なお、本実施例の振動部18は、駆動モータ20の先端部分に設けられた偏芯部22が回転することにより振動を発生させるバイブレーターを用いているが、特に限定されるものではなく、振動を発生させることができれば、如何なるものであってもよいものである。

【0043】

また分離装置本体12の上部側面には、圧力調整部24が備えられており、これにより液体収容部14内の圧力を加減することができるようになっている。

なお本実施例では、振動部18を分離装置本体12の中ほど側面に設け、圧力調整部24を分離装置本体12の上部側面に設けたが、位置について特に限定されるものではなく、これらの機能を果たすことができれば、如何なる位置に設けても良いものである。

【0044】

また本実施例では、分離装置10が全体に縦長となるように構成することによって、装

置が一体的に構成されるとともに、必要以上に分離装置10が肥大化することを防止している。

【0045】

次に本発明の分離装置10の使用手順について説明する。

本発明の分離装置10では、図2(a)に示したように、先ず初めに分離装置本体12に、液体収容部14をセットする。この液体収容部14内には予め、被検体との接触・反応後の粒子液28が収容されている。

【0046】

粒子液28は液体収容部14の底部に設けられたフィルター16によって、一定の時間が経過しないと下方に漏れ出さないようになっている。

なお、液体収容部14のセットは、空の液体収容部14を分離装置本体12にセットし、分離液注入ノズル26とは別に設けられたノズル(図示せず)から、被検体との接触・反応後の粒子液28を、空の液体収容部14内に注入するようにしても良い。

【0047】

さらに、振動部18を駆動させながら圧力調整部24で液体収容部14内を加圧することによって、フィルター16の孔から粒子液28の液体を排出する。これによって、フィルター16上にプローブ担持粒子(図示せず)が残存した状態となる。

【0048】

次に図2(b)に示したように、液体収容部14内に、分離液注入ノズル26より分離液30を注入する。なお、分離液30の量は500μl以上であることが好ましい。

さらに、図2(c)に示したように、振動部18を駆動させることにより、液体収容部14内の分離液30とプローブ担持粒子(図示せず)とが振動され、効果的に攪拌がなされる。

【0049】

振動を行う際には、圧力調整部24によって液体収容部14内を減圧すれば、プローブ担持粒子(図示せず)と分離液30中で対流が起きるため、効果的に攪拌することができる。

【0050】

なお、圧力調整部24による液体収容部14内の減圧は、例えば振動を行う前に行うことや、振動と同時に行うことができる。また、圧力調整部24による液体収容部14内の減圧は、必須の工程ではなく、振動のみで効果的に攪拌がなされる場合には、行う必要がないものである。

【0051】

次いで図2(d)に示したように、振動部18を駆動させながら圧力調整部24で液体収容部14内を加圧することによって、フィルター16の孔から攪拌された分離液30中の液体が排出されるようになっている。

【0052】

なお、排液はフィルター16の下方に別途設けられた排液収容部(図示せず)に回収される。

また、フィルター16については、粒子含有液から液体のみ選択的に通過させるフィルターであれば、バイオ産業などで用いられる如何なるフィルターを用いることもできるが、好ましくは、既に特許文献6(特開2005−148048号公報)に開示されているフィルターが用いられる。このフィルターは、均一な孔径を有するストレートな細孔が均一な孔間隔で形成されたフィルター部を備えており、フィルター部を底面とした複数の穴部を形成するウェル(またはフィルター部補強用のリブ)がフィルター部と一体に形成されている。フィルター部の細孔径は、粒子径よりも小さいため、被検体、分離液などの液体はフィルターを通過するが、プローブ担持粒子はフィルターを通過しない。

【0053】

このように図2(b)から図2(d)までの工程を、所定回数繰り返し行うことにより、フィルター16の孔の上部には、プローブ担持粒子のみが残留するようになっている。

このとき、被検体中に標的物質が存在する場合、複数のプローブ担持粒子のうち少なくとも一部には、標的物質が結合されている。

【0054】

さらにその後、図3(a)に示したように、フィルター16の表面張力によって残存したフィルター16下面の液体を吸引ノズル32で吸い取ることによって、図3(b)に示したように、フィルター16の上部にはプローブ担持粒子のみが残留し、下面には液体の無い状態とすることができる。

【0055】

このようにして分離装置10が使用されるが、分離装置10は図4に示したような自動攪拌システム70に組み込まれることが好ましい。

このような自動攪拌システム70は、分離装置10によって、図2(a)から図3(b)までの工程を行った後、今度は、剥離装置50の剥離装置本体52に、分離装置10で分離を終えたプローブ担持粒子がフィルター16上に残存した状態の液体収容部14をセットし、この液体収容部14内に剥離液注入ノズル(図示せず)を介して剥離液を注入し、プローブ担持粒子から標的物質を剥離するようになっている。

【0056】

そして剥離液の排液を行うと、フィルター16の上面には、標的物質が剥離されたプローブ担持粒子のみが残存し、フィルター16の下部に配設された剥離液回収容器(図示せず)内に、標的物質と剥離液のみが回収されることとなる。

【0057】

このようにすれば、標的物質を分離することができ、標的物質のB/F分離や、検出・同定などを行うことができる。

以上、本発明の好ましい実施形態を説明したが、本発明はこれらの実施形態に何ら限定されることはなく、その要旨を逸脱しない範囲内において各種の変形、変更が可能である。

[合成例1]

有機ポリマー粒子(JSR(株)製 YK−177)10mgをホウ酸緩衝液(0.1mol/L、pH9.5)溶液1.0mlに分散し、腫瘍マーカーであるヒトαフェトプロテイン(以下、「AFP」という。)に対する抗体(以下、「抗AFP抗体」という。コスモ・バイオ株式会社製)100μgを加え18時間室温で反応した。反応後、粒子を遠心分離し、分離液(25mmol/L Tris−HCl,pH7.4、0.01%Tween20含有)で繰り返し分離した後、粒子濃度1%になるように分離液で希釈し、抗AFP抗体を感作したブローブ担持粒子液を得た。この粒子液に、AFP(株式会社日本バイオテスト研究所製)を混入した細胞破砕液を加え、室温で1時間反応させた。

[実施例1]

本発明の分離装置の分離装置本体に、下面にフィルターが配設され、合成例1で作製した接触・反応後の粒子液100μlが収容された液体収容部をセットした。

【0058】

なおフィルターは、JSR株式会社製、形番 SOI−5Mのフィルターを用いた。

まず、振動部により振動を発生させたまま、圧力調整部で液体収容部内を1.1気圧に加圧することにより、反応後の粒子液の排液を行った。さらに、液体収容部内に分離液500μlを注入し、圧力調整部で液体収容部内を0.99気圧に減圧した。

【0059】

次いで、出力100mWの振動部により、100Hzの振動を発生させ、液体収容部内の液体を振動攪拌した。

さらに、振動部により振動を発生させたまま、圧力調整部で液体収容部内を1.1気圧に加圧することにより、分離液の排液を行った。

【0060】

この動作を5回繰り返し、最後にフィルター上に残留したプローブ担持粒子についた蛋白を0.5%SDS水溶液にて、剥離した。

[比較例1]

チューブ内に、合成例1にて合成した、接触・反応後の粒子液100μlを入れ、このチューブを遠心分離機(トミー精工株式会社製、形番MRX−150)にセットした。遠心分離(15000回転、3分)を行い、チューブから反応後の上澄みを除去して、粒子を残した。

【0061】

その後、チューブに分離液500μlを添加し、Vоltex(サイエンティフィックインダストリーズ社製 6560)にて1分間攪拌したのち、チューブを遠心分離機にセットして、遠心分離で粒子を沈下させ、分離液を除去した。

【0062】

この動作を5回繰り返し、残留したプローブ担持粒子についた蛋白を0.5%SDS水溶液にて、剥離した。

[比較例2]

分離装置の分離装置(CKD株式会社製 KHF−X0060−FL−326757)本体に、下面にフィルターが配設され、予め被検体との接触・反応後の粒子液100μlが収容された液体収容部をセットした。まずは、0.01気圧をかけ粒子液を除いた。

【0063】

なおフィルターは、JSR株式会社製、形番 SOI−5Mのフィルターを用いた。

さらに、液体収容部内に分離液500μlを注入し、これらの液体に空気注入ノズルより、1分間空気を注入し、空気攪拌を行った。その後、分離液の排液を行った。

【0064】

この動作を5回繰り返し、最後にフィルター上に残留したプローブ担持粒子についた蛋白を0.5%SDS水溶液にて剥離した。

実施例1と比較例1,2の剥離液を電気泳導にて展開して、AFPのシグナルと、細胞破砕液由来のノイズ評価を行った。

【0065】

結果を表1に示す。

【0066】

【表1】

【0067】

この結果から、実施例1にて分離したプローブ担持粒子は、標的物質のみ、選択的に得られることがわかった。

【図面の簡単な説明】

【0068】

【図1】図1は、本発明の分離装置の概略を示した概略正面図である。

【図2】図2(a)〜図2(d)は、本発明の分離装置による分離工程を示した工程図である。

【図3】図3(a)〜図3(b)は、本発明の分離装置による分離工程を示した工程図である。

【図4】図4は、本発明の分離装置を用いた自動攪拌システムを示した斜視図である。

【図5】図5は、従来の分離装置を示した概略図であり、図5(a)は縦断面図、図5(b)は上面図である。

【図6】図6は、従来の分離装置を用いた際の、プローブ担持粒子の状況を説明するモデル図である。

【符号の説明】

【0069】

10・・・分離装置

12・・・分離装置本体

14・・・液体収容部

16・・・フィルター

18・・・振動部

20・・・駆動モータ

22・・・偏芯部

24・・・圧力調整部

26・・・分離液注入ノズル

28・・・粒子液

30・・・分離液

32・・・吸引ノズル

50・・・剥離装置

52・・・剥離装置本体

70・・・自動攪拌システム

100・・・分離装置

102・・・液体収容部

104・・・フィルター

106・・・空気注入ノズル

108・・・プローブ担持粒子

110・・・凝集したプローブ担持粒子

【技術分野】

【0001】

本発明は、核酸、タンパク質などの標的物質と結合するプローブを担持したプローブ担持粒子と被検体とを接触させて、プローブ担持粒子と被検体中の標的物質とを反応または相互作用させる工程と、プローブ担持粒子を分離する工程と、プローブ担持粒子から標的物質を剥離する工程と、を含む標的物質のB/F分離や、光学的手段等によって被検体中の標的物質を検出・同定するため等に用いられる分離装置および分離装置を用いた自動攪拌システムに関する。

【背景技術】

【0002】

従来、目的とする塩基配列を有する核酸を精度良く検出するための方法として、この核酸と相補的な配列を有する核酸をプローブとして粒子へ担持させ、このプローブ担持粒子を含む溶液中で、プローブ担持粒子と被検体中の標的物質とを反応させる方法が知られている(特許文献1〜5)。

【0003】

この方法は、プローブ担持粒子が溶液中に三次元的に分散していることと、プローブ担持粒子と被検体とが相互に移動できることから、反応性が非常に高いという利点がある。

例えば、ラテックス粒子表面のプローブに被検体中の標的物質を特異的に反応させ、B/F(Bound form/Free form)分離によって、特異的にプローブに反応し結合した標的物質の内容を解析する検出・同定方法が知られている。

【0004】

これらには、そのプローブとしてDNAフラグメントまたはオリゴヌクレオチドを固定したDNAチップ、抗原および抗体等のタンパク、あるいはこれらのタンパクと特異的に反応もしくは相互作用する化学物質を固定したプロティンチップ等があるが、各種の用途において、よりB/F分離効率が高く、高感度での検出・同定が可能であることが求められている。

【0005】

このような技術として既に本出願人らは、被検体、分離液などの液体を通過させるとともに、プローブ担持粒子を通過させないフィルターを用いる技術を特許文献6に開示している。

【0006】

ところで、標的物質の内容を解析する検出・同定方法において、このようなフィルターを用いて行われるプローブ担持粒子の分離工程では、まず被検体との接触・反応後の粒子液が、分離液中に効率良く分散するように攪拌が行われ、従来このような攪拌方法としては、遠心分離機を使用した方法が採られていた。

【0007】

しかしながら、遠心分離機を用いた攪拌方法は、被検体との接触・反応後の粒子液と、分離液とが混合された液体を、手で遠心分離機内にセットする必要があるため、煩雑であった。

【0008】

このため、これらの作業を自動で行えるよう、新たな攪拌方法が採用された分離装置が採用されている。このような分離装置100は、図5(a)にその要部を示したように、底部にフィルター104が配設された液体収容部102内に粒子液が収容されると、自動的にこの液体収容部102内に分離液が注入されるようになっている。

【0009】

さらに図5(b)に示した上面図のように、これらに空気注入ノズル106から空気が送出されることで空気攪拌がなされるようになっている。

【特許文献1】米国特許第5,736,330号公報

【特許文献2】特開昭62−81566号公報

【特許文献3】特公平7−54324号公報

【特許文献4】特開平11−243997号公報

【特許文献5】特開2000−346842号公報

【特許文献6】特開2005−148048号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、このような従来の空気攪拌方法を用いた分離装置は、空気の送出を繰り返し行うと、図6に示したモデル図のように、液体中のプローブ担持粒子108が徐々に凝集し、凝集したプローブ担持粒子110内に標的物質以外の不要物質が残留してしまうため、プローブ担持粒子の分離が不十分となる場合が生じていた。

【0011】

このようにプローブ担持粒子の分離が不十分であると、被検体中から標的物質のみを得ることが難しくなってしまう。

さらに、分離後に分離液を排出する際には、フィルターの孔にプローブ担持粒子が詰まり、排液の排出に時間がかかってしまうとともに、一度フィルターの孔に詰まったプローブ担持粒子を、再度この孔から取り外すことは非常に困難であった。

【0012】

また液体収容部においては、被検体との接触・反応後の粒子液を含めて、200μlほどの量の分離液を収容するだけの収納スペースしか設けられておらず、液量が多ければ多いほど、分離効果が高まる分離液の液量は、少量に規制されてしまっていた。

【0013】

本発明はこのような現状に鑑み、被検体との接触・反応後の粒子液と、分離液とが効果的に分散し、液体中のプローブ担持粒子が凝集されてしまうことなく攪拌することができるとともに、確実に被検体中の標的物質を分離することのできる分離装置および分離装置を用いた自動攪拌システム、また分離装置を用いた分離方法および分離装置を用いた自動攪拌方法を提供することを目的とする。

【0014】

また本発明は、被検体との接触・反応後の粒子液と、分離液とを自動的に攪拌することができ、煩雑な手作業を行う必要の無い分離装置および分離装置を用いた自動攪拌システム、また分離装置を用いた分離方法および分離装置を用いた自動攪拌方法を提供することを目的とする。

【0015】

さらに本発明は、分離液の排出の際に、フィルターの孔にプローブ担持粒子が詰まることがなく、また分離効果を充分に得られる量の分離液を収容することのできる分離装置および分離装置を用いた自動攪拌システム、また分離装置を用いた分離方法および分離装置を用いた自動攪拌方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明は、前述したような従来技術における課題および目的を達成するために発明されたものであって、本発明の分離装置は、

プローブを担持した粒子と被検体中の標的物質とを反応させ、被検体中から標的物質を分離するために用いられる分離装置であって、

前記分離装置は、

被検体との接触後の前記粒子および分離液を収容するとともに、粒子含有液から液体のみ選択的に通過させるフィルターが底部に配設された液体収容部と、

前記液体収容部に収容された粒子含有液を振動させる振動部と、を少なくとも有することを特徴とする。

【0017】

また、本発明の分離方法は、

プローブを担持した粒子と被検体中の標的物質とを反応させ、被検体中から標的物質を分離するために用いられる分離方法であって、

粒子含有液から液体のみ選択的に通過させるフィルターが底部に配設された液体収容部に、被検体との接触後の前記粒子および分離液を収容する工程と、

振動部によって前記液体収容部に収容された粒子含有液を振動させる工程と、

前記液体収容部内の前記粒子含有液を前記振動部で振動させながら、前記フィルターによって粒子含有液から液体を選択的に排液する工程と、

を少なくとも有することを特徴とする。

【0018】

このように振動装置で振動攪拌を行うとともに振動させながら排液することによって、被検体との接触・反応後の粒子液と、分離液とを効果的に分散させることができるとともに、確実に標的物質をのみを得ることができる。

【0019】

また、本発明の分離装置は、

前記分離装置が、前記液体収容部内の圧力を加減する圧力調整部を備えることを特徴とする。

【0020】

このように、被検体との接触・反応後の粒子液と、分離液とが液体収容部内でよく混ざるように、液体収容部内を圧力調整装置で減圧させることにより、液体収容部内のこれらの液体に対流を生じさせており、さらに振動装置で振動させることにより、効果的に攪拌がなされるようになっている。

【0021】

また、本発明の分離装置は、

前記液体収容部内の粒子含有液の分散時において、

前記圧力調整部による前記液体収容部内の減圧と、

前記振動部による前記液体の振動と、が同時に行われるよう構成されていることを特徴とする。

【0022】

このように、液体収容部内の減圧と振動とを同時に行えば、減圧により液体収容部内の液体に対流が生ずると同時に振動がなされるため、被検体との接触・反応後の粒子液と、分離液とを効果的に攪拌することができる。

【0023】

また、本発明の分離装置は、

前記液体収容部内の粒子含有液の分散時において、

前記圧力調整部により前記液体収容部内の減圧を行った後、

前記振動部により前記粒子含有液の振動を行うよう構成されていることを特徴とする。

【0024】

このように、液体収容部内の減圧後、振動を行えば、被検体との接触・反応後の粒子液と、分離液とを効果的に攪拌することができる。この際、減圧により液体収容部内の液体に生じた対流が止まる前に振動部による振動を開始することが好ましい。

【0025】

また、本発明の分離装置は、

前記液体収容部の粒子含有液の排液時において、

前記振動部による前記粒子含有液の振動が行われるよう構成されていることを特徴とする。

【0026】

このように構成することによって、粒子含有液の排出時に、液体収容部の底部に設けられたフィルターにプローブ担持粒子が詰まってしまうことなく、確実に粒子含有液から分離液のみを排出することができる。

【0027】

また、本発明の分離装置は、

前記液体収容部の粒子含有液の排液時において、

前記圧力調整部により前記液体収容部内の加圧と、

前記振動部による前記粒子含有液の振動と、が同時に行われるよう構成されていることを特徴とする。

【0028】

このように粒子含有液の排液時に液体収容部内を加圧すれば、粒子含有液から分離液のみを排出し易いとともに、振動部によって粒子含有液が振動しているため、液体収容部の底部に設けられたフィルターにプローブ担持粒子が詰まってしまうことなく、確実に粒子含有液から分離液のみを排出することができる。

【0029】

また、本発明の分離装置は、

前記振動部が、振動モータであることを特徴とする。

このように振動部に振動モータを用いれば、被検体との接触・反応後の粒子液と、分離液とを効果的に攪拌することができるとともに、液体収容部の底部に設けられたフィルターにプローブ担持粒子が詰まってしまうことなく、確実に粒子含有液から分離液のみを排出することができる。

【0030】

さらに、振動モータは小型であるため、設置により分離装置が必要以上に大きくなることを防止することができる。

また、本発明の分離装置は、

前記液体収容部は、500μl以上の液体を収容可能に構成されていることを特徴とする。

【0031】

このように液体収容部に500μl以上の液体が収納可能であれば、分離液を充分に注入することができるため、分離効果を高めることができる。

また、本発明の分離装置は、

前記フィルターは、

均一な孔径を有するストレートな細孔が、均一な孔間隔で形成されているとともに、

前記フィルターの底面にウェルを備えることを特徴とする。

【0032】

このようなフィルターを用いることによって、確実に標的物質を分離することができる。また、フィルターの底面にウェルを備えているため、フィルターのみの場合よりも強度が高く耐久性を向上させることができる。

【0033】

また、本発明の自動攪拌システムは、

上記の分離装置を有することを特徴とする。

また、本発明の自動攪拌方法は、

上記の分離方法が少なくとも行われることを特徴とする。

【0034】

このように自動攪拌システム内に上記の分離装置を備えれば、分離装置によって行われる、被検体との接触・反応後の粒子液と、分離液との攪拌や振動による分離液の排出以外の工程、例えば標的物質が結合したプローブ担持粒子から、標的物質を剥離する剥離工程においても、プローブ担持粒子の分離が確実になされているため、剥離工程も確実に行うことができる。

【発明の効果】

【0035】

本発明によれば、被検体との接触・反応後の粒子液と、分離液とが効果的に分散し、液体中のプローブ担持粒子が凝集されてしまうことなく攪拌することができるとともに、確

実に被検体中の標的物質を分離することのできる分離装置および分離装置を用いた自動攪拌システム、また分離装置を用いた分離方法および分離装置を用いた自動攪拌方法を提供することができる。

【0036】

また、被検体との接触・反応後の粒子液と、分離液とを自動的に攪拌することができ、煩雑な手作業を行う必要の無い分離装置および分離装置を用いた自動攪拌システム、また分離装置を用いた分離方法および分離装置を用いた自動攪拌方法を提供することができる。

【0037】

さらに、分離液の排出の際に、フィルターの孔にプローブ担持粒子が詰まることがなく、また分離効果を充分に得られる量の分離液を収容することのできる分離装置および分離装置を用いた自動攪拌システム、また分離装置を用いた分離方法および分離装置を用いた自動攪拌方法を提供することができる。

【発明を実施するための最良の形態】

【0038】

以下、本発明の実施の形態(実施例)を図面に基づいてより詳細に説明する。

図1は、本発明の分離装置の概略を示した概略正面図であり、図2(a)〜図2(d)は分離装置による分離工程を示した工程図、図3(a)〜図3(b)は分離装置による分離工程を示した工程図、図4は、本発明の分離装置を用いた自動攪拌システムを示した斜視図である。

【0039】

本発明の分離装置および分離装置を用いた自動攪拌システムは、核酸、タンパク質などの標的物質と結合するプローブを担持したプローブ担持粒子と被検体とを接触させて、プローブ担持粒子と被検体中の標的物質とを反応または相互作用させて、標的物質のB/F分離や、光学的手段等によって被検体中の標的物質を検出・同定する等のために用いられるものであり、分離工程においては、標的物質が結合した粒子から、粒子に結合していない被検体中の非特異物質が分離除去される。

【0040】

図1に示したように本発明の分離装置10は、全体的に縦長の構成であり、大きく分けると分離装置本体12と、底部にフィルター16が配設された液体収容部14とから構成されており、分離装置本体12の下部に脱着自在に液体収納部14がセットされるようになっている。

【0041】

分離装置本体12は、その内部に液体収容部14内に分離液を注入するための分離液注入ノズル26が配設されており、所定のタイミングで、別途設けられた分離液貯留タンク(図示せず)より適量の分離液が液体収容部14内に注入されるようになっている。

【0042】

さらに分離装置本体12の中ほど側面には、振動部18が設けられており、これによって後述する液体収容部14内の粒子含有液を振動させることができるようになっている。なお、本実施例の振動部18は、駆動モータ20の先端部分に設けられた偏芯部22が回転することにより振動を発生させるバイブレーターを用いているが、特に限定されるものではなく、振動を発生させることができれば、如何なるものであってもよいものである。

【0043】

また分離装置本体12の上部側面には、圧力調整部24が備えられており、これにより液体収容部14内の圧力を加減することができるようになっている。

なお本実施例では、振動部18を分離装置本体12の中ほど側面に設け、圧力調整部24を分離装置本体12の上部側面に設けたが、位置について特に限定されるものではなく、これらの機能を果たすことができれば、如何なる位置に設けても良いものである。

【0044】

また本実施例では、分離装置10が全体に縦長となるように構成することによって、装

置が一体的に構成されるとともに、必要以上に分離装置10が肥大化することを防止している。

【0045】

次に本発明の分離装置10の使用手順について説明する。

本発明の分離装置10では、図2(a)に示したように、先ず初めに分離装置本体12に、液体収容部14をセットする。この液体収容部14内には予め、被検体との接触・反応後の粒子液28が収容されている。

【0046】

粒子液28は液体収容部14の底部に設けられたフィルター16によって、一定の時間が経過しないと下方に漏れ出さないようになっている。

なお、液体収容部14のセットは、空の液体収容部14を分離装置本体12にセットし、分離液注入ノズル26とは別に設けられたノズル(図示せず)から、被検体との接触・反応後の粒子液28を、空の液体収容部14内に注入するようにしても良い。

【0047】

さらに、振動部18を駆動させながら圧力調整部24で液体収容部14内を加圧することによって、フィルター16の孔から粒子液28の液体を排出する。これによって、フィルター16上にプローブ担持粒子(図示せず)が残存した状態となる。

【0048】

次に図2(b)に示したように、液体収容部14内に、分離液注入ノズル26より分離液30を注入する。なお、分離液30の量は500μl以上であることが好ましい。

さらに、図2(c)に示したように、振動部18を駆動させることにより、液体収容部14内の分離液30とプローブ担持粒子(図示せず)とが振動され、効果的に攪拌がなされる。

【0049】

振動を行う際には、圧力調整部24によって液体収容部14内を減圧すれば、プローブ担持粒子(図示せず)と分離液30中で対流が起きるため、効果的に攪拌することができる。

【0050】

なお、圧力調整部24による液体収容部14内の減圧は、例えば振動を行う前に行うことや、振動と同時に行うことができる。また、圧力調整部24による液体収容部14内の減圧は、必須の工程ではなく、振動のみで効果的に攪拌がなされる場合には、行う必要がないものである。

【0051】

次いで図2(d)に示したように、振動部18を駆動させながら圧力調整部24で液体収容部14内を加圧することによって、フィルター16の孔から攪拌された分離液30中の液体が排出されるようになっている。

【0052】

なお、排液はフィルター16の下方に別途設けられた排液収容部(図示せず)に回収される。

また、フィルター16については、粒子含有液から液体のみ選択的に通過させるフィルターであれば、バイオ産業などで用いられる如何なるフィルターを用いることもできるが、好ましくは、既に特許文献6(特開2005−148048号公報)に開示されているフィルターが用いられる。このフィルターは、均一な孔径を有するストレートな細孔が均一な孔間隔で形成されたフィルター部を備えており、フィルター部を底面とした複数の穴部を形成するウェル(またはフィルター部補強用のリブ)がフィルター部と一体に形成されている。フィルター部の細孔径は、粒子径よりも小さいため、被検体、分離液などの液体はフィルターを通過するが、プローブ担持粒子はフィルターを通過しない。

【0053】

このように図2(b)から図2(d)までの工程を、所定回数繰り返し行うことにより、フィルター16の孔の上部には、プローブ担持粒子のみが残留するようになっている。

このとき、被検体中に標的物質が存在する場合、複数のプローブ担持粒子のうち少なくとも一部には、標的物質が結合されている。

【0054】

さらにその後、図3(a)に示したように、フィルター16の表面張力によって残存したフィルター16下面の液体を吸引ノズル32で吸い取ることによって、図3(b)に示したように、フィルター16の上部にはプローブ担持粒子のみが残留し、下面には液体の無い状態とすることができる。

【0055】

このようにして分離装置10が使用されるが、分離装置10は図4に示したような自動攪拌システム70に組み込まれることが好ましい。

このような自動攪拌システム70は、分離装置10によって、図2(a)から図3(b)までの工程を行った後、今度は、剥離装置50の剥離装置本体52に、分離装置10で分離を終えたプローブ担持粒子がフィルター16上に残存した状態の液体収容部14をセットし、この液体収容部14内に剥離液注入ノズル(図示せず)を介して剥離液を注入し、プローブ担持粒子から標的物質を剥離するようになっている。

【0056】

そして剥離液の排液を行うと、フィルター16の上面には、標的物質が剥離されたプローブ担持粒子のみが残存し、フィルター16の下部に配設された剥離液回収容器(図示せず)内に、標的物質と剥離液のみが回収されることとなる。

【0057】

このようにすれば、標的物質を分離することができ、標的物質のB/F分離や、検出・同定などを行うことができる。

以上、本発明の好ましい実施形態を説明したが、本発明はこれらの実施形態に何ら限定されることはなく、その要旨を逸脱しない範囲内において各種の変形、変更が可能である。

[合成例1]

有機ポリマー粒子(JSR(株)製 YK−177)10mgをホウ酸緩衝液(0.1mol/L、pH9.5)溶液1.0mlに分散し、腫瘍マーカーであるヒトαフェトプロテイン(以下、「AFP」という。)に対する抗体(以下、「抗AFP抗体」という。コスモ・バイオ株式会社製)100μgを加え18時間室温で反応した。反応後、粒子を遠心分離し、分離液(25mmol/L Tris−HCl,pH7.4、0.01%Tween20含有)で繰り返し分離した後、粒子濃度1%になるように分離液で希釈し、抗AFP抗体を感作したブローブ担持粒子液を得た。この粒子液に、AFP(株式会社日本バイオテスト研究所製)を混入した細胞破砕液を加え、室温で1時間反応させた。

[実施例1]

本発明の分離装置の分離装置本体に、下面にフィルターが配設され、合成例1で作製した接触・反応後の粒子液100μlが収容された液体収容部をセットした。

【0058】

なおフィルターは、JSR株式会社製、形番 SOI−5Mのフィルターを用いた。

まず、振動部により振動を発生させたまま、圧力調整部で液体収容部内を1.1気圧に加圧することにより、反応後の粒子液の排液を行った。さらに、液体収容部内に分離液500μlを注入し、圧力調整部で液体収容部内を0.99気圧に減圧した。

【0059】

次いで、出力100mWの振動部により、100Hzの振動を発生させ、液体収容部内の液体を振動攪拌した。

さらに、振動部により振動を発生させたまま、圧力調整部で液体収容部内を1.1気圧に加圧することにより、分離液の排液を行った。

【0060】

この動作を5回繰り返し、最後にフィルター上に残留したプローブ担持粒子についた蛋白を0.5%SDS水溶液にて、剥離した。

[比較例1]

チューブ内に、合成例1にて合成した、接触・反応後の粒子液100μlを入れ、このチューブを遠心分離機(トミー精工株式会社製、形番MRX−150)にセットした。遠心分離(15000回転、3分)を行い、チューブから反応後の上澄みを除去して、粒子を残した。

【0061】

その後、チューブに分離液500μlを添加し、Vоltex(サイエンティフィックインダストリーズ社製 6560)にて1分間攪拌したのち、チューブを遠心分離機にセットして、遠心分離で粒子を沈下させ、分離液を除去した。

【0062】

この動作を5回繰り返し、残留したプローブ担持粒子についた蛋白を0.5%SDS水溶液にて、剥離した。

[比較例2]

分離装置の分離装置(CKD株式会社製 KHF−X0060−FL−326757)本体に、下面にフィルターが配設され、予め被検体との接触・反応後の粒子液100μlが収容された液体収容部をセットした。まずは、0.01気圧をかけ粒子液を除いた。

【0063】

なおフィルターは、JSR株式会社製、形番 SOI−5Mのフィルターを用いた。

さらに、液体収容部内に分離液500μlを注入し、これらの液体に空気注入ノズルより、1分間空気を注入し、空気攪拌を行った。その後、分離液の排液を行った。

【0064】

この動作を5回繰り返し、最後にフィルター上に残留したプローブ担持粒子についた蛋白を0.5%SDS水溶液にて剥離した。

実施例1と比較例1,2の剥離液を電気泳導にて展開して、AFPのシグナルと、細胞破砕液由来のノイズ評価を行った。

【0065】

結果を表1に示す。

【0066】

【表1】

【0067】

この結果から、実施例1にて分離したプローブ担持粒子は、標的物質のみ、選択的に得られることがわかった。

【図面の簡単な説明】

【0068】

【図1】図1は、本発明の分離装置の概略を示した概略正面図である。

【図2】図2(a)〜図2(d)は、本発明の分離装置による分離工程を示した工程図である。

【図3】図3(a)〜図3(b)は、本発明の分離装置による分離工程を示した工程図である。

【図4】図4は、本発明の分離装置を用いた自動攪拌システムを示した斜視図である。

【図5】図5は、従来の分離装置を示した概略図であり、図5(a)は縦断面図、図5(b)は上面図である。

【図6】図6は、従来の分離装置を用いた際の、プローブ担持粒子の状況を説明するモデル図である。

【符号の説明】

【0069】

10・・・分離装置

12・・・分離装置本体

14・・・液体収容部

16・・・フィルター

18・・・振動部

20・・・駆動モータ

22・・・偏芯部

24・・・圧力調整部

26・・・分離液注入ノズル

28・・・粒子液

30・・・分離液

32・・・吸引ノズル

50・・・剥離装置

52・・・剥離装置本体

70・・・自動攪拌システム

100・・・分離装置

102・・・液体収容部

104・・・フィルター

106・・・空気注入ノズル

108・・・プローブ担持粒子

110・・・凝集したプローブ担持粒子

【特許請求の範囲】

【請求項1】

プローブを担持した粒子と被検体中の標的物質とを反応させ、被検体中から標的物質を分離するために用いられる分離装置であって、

前記分離装置は、

被検体との接触後の前記粒子および分離液を収容するとともに、粒子含有液から液体のみ選択的に通過させるフィルターが底部に配設された液体収容部と、

前記液体収容部に収容された粒子含有液を振動させる振動部と、を少なくとも有することを特徴とする分離装置。

【請求項2】

前記分離装置が、前記液体収容部内の圧力を加減することのできる圧力調整部を備えることを特徴とする請求項1に記載の分離装置。

【請求項3】

前記液体収容部内の粒子含有液の分散時において、

前記圧力調整部による前記液体収容部内の減圧と、

前記振動部による前記液体の振動と、が同時に行われるよう構成されていることを特徴とする請求項2に記載の分離装置。

【請求項4】

前記液体収容部内の粒子含有液の分散時において、

前記圧力調整部により前記液体収容部内の減圧を行った後、

前記振動部により前記粒子含有液の振動を行うよう構成されていることを特徴とする請求項2に記載の分離装置。

【請求項5】

前記液体収容部の粒子含有液の排液時において、

前記振動部による前記粒子含有液の振動が行われるよう構成されていることを特徴とする請求項1から4のいずれかに記載の分離装置。

【請求項6】

前記液体収容部の液体の排液時において、

前記圧力調整部による前記液体収容部内の加圧と、

前記振動部による前記粒子含有液の振動と、が同時に行われるよう構成されていることを特徴とする請求項2から4のいずれかに記載の分離装置。

【請求項7】

前記振動部が、振動モータであることを特徴とする請求項1から6のいずれかに記載の分離装置。

【請求項8】

前記液体収容部は、500μl以上の液体を収容可能に構成されていることを特徴とする請求項1から7のいずれかに記載の分離装置。

【請求項9】

前記フィルターは、

均一な孔径を有するストレートな細孔が、均一な孔間隔で形成されているとともに、

前記フィルターの底面にウェルを備えることを特徴とする請求項1から8のいずれかに記載の分離装置。

【請求項10】

請求項1から9のいずれかに記載の分離装置を有することを特徴とする自動攪拌システム。

【請求項11】

プローブを担持した粒子と被検体中の標的物質とを反応させ、被検体中から標的物質を分離するために用いられる分離方法であって、

粒子含有液から液体のみ選択的に通過させるフィルターが底部に配設された液体収容部に、被検体との接触後の前記粒子および分離液を収容する工程と、

振動部によって前記液体収容部に収容された粒子含有液を振動させる工程と、

前記液体収容部内の前記粒子含有液を前記振動部で振動させながら、前記フィルターによって粒子含有液から液体を選択的に排液する工程と、

を少なくとも有することを特徴とする分離方法。

【請求項12】

請求項11に記載の分離方法が少なくとも行われることを特徴とする自動攪拌方法。

【請求項1】

プローブを担持した粒子と被検体中の標的物質とを反応させ、被検体中から標的物質を分離するために用いられる分離装置であって、

前記分離装置は、

被検体との接触後の前記粒子および分離液を収容するとともに、粒子含有液から液体のみ選択的に通過させるフィルターが底部に配設された液体収容部と、

前記液体収容部に収容された粒子含有液を振動させる振動部と、を少なくとも有することを特徴とする分離装置。

【請求項2】

前記分離装置が、前記液体収容部内の圧力を加減することのできる圧力調整部を備えることを特徴とする請求項1に記載の分離装置。

【請求項3】

前記液体収容部内の粒子含有液の分散時において、

前記圧力調整部による前記液体収容部内の減圧と、

前記振動部による前記液体の振動と、が同時に行われるよう構成されていることを特徴とする請求項2に記載の分離装置。

【請求項4】

前記液体収容部内の粒子含有液の分散時において、

前記圧力調整部により前記液体収容部内の減圧を行った後、

前記振動部により前記粒子含有液の振動を行うよう構成されていることを特徴とする請求項2に記載の分離装置。

【請求項5】

前記液体収容部の粒子含有液の排液時において、

前記振動部による前記粒子含有液の振動が行われるよう構成されていることを特徴とする請求項1から4のいずれかに記載の分離装置。

【請求項6】

前記液体収容部の液体の排液時において、

前記圧力調整部による前記液体収容部内の加圧と、

前記振動部による前記粒子含有液の振動と、が同時に行われるよう構成されていることを特徴とする請求項2から4のいずれかに記載の分離装置。

【請求項7】

前記振動部が、振動モータであることを特徴とする請求項1から6のいずれかに記載の分離装置。

【請求項8】

前記液体収容部は、500μl以上の液体を収容可能に構成されていることを特徴とする請求項1から7のいずれかに記載の分離装置。

【請求項9】

前記フィルターは、

均一な孔径を有するストレートな細孔が、均一な孔間隔で形成されているとともに、

前記フィルターの底面にウェルを備えることを特徴とする請求項1から8のいずれかに記載の分離装置。

【請求項10】

請求項1から9のいずれかに記載の分離装置を有することを特徴とする自動攪拌システム。

【請求項11】

プローブを担持した粒子と被検体中の標的物質とを反応させ、被検体中から標的物質を分離するために用いられる分離方法であって、

粒子含有液から液体のみ選択的に通過させるフィルターが底部に配設された液体収容部に、被検体との接触後の前記粒子および分離液を収容する工程と、

振動部によって前記液体収容部に収容された粒子含有液を振動させる工程と、

前記液体収容部内の前記粒子含有液を前記振動部で振動させながら、前記フィルターによって粒子含有液から液体を選択的に排液する工程と、

を少なくとも有することを特徴とする分離方法。

【請求項12】

請求項11に記載の分離方法が少なくとも行われることを特徴とする自動攪拌方法。

【図1】

【図2】

【図3】

【図5】

【図6】

【図4】

【図2】

【図3】

【図5】

【図6】

【図4】

【公開番号】特開2008−39434(P2008−39434A)

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願番号】特願2006−210323(P2006−210323)

【出願日】平成18年8月1日(2006.8.1)

【出願人】(000106760)シーケーディ株式会社 (627)

【出願人】(000004178)JSR株式会社 (3,320)

【出願人】(502128800)株式会社オクテック (83)

【Fターム(参考)】

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願日】平成18年8月1日(2006.8.1)

【出願人】(000106760)シーケーディ株式会社 (627)

【出願人】(000004178)JSR株式会社 (3,320)

【出願人】(502128800)株式会社オクテック (83)

【Fターム(参考)】

[ Back to top ]