切削加工方法、光学素子及び金型

【課題】切削加工方法、光学素子及び金型において、光学素子又はこの光学素子用の金型の回転軸対称形状曲面の面精度を高める。

【解決手段】光学素子又はこの光学素子を成形するための金型を被加工物9として回転させ、この回転させた被加工物9に刃先が円弧形状の切れ刃を有する工具8を接触させることにより、被加工物9に回転軸対称形状曲面を切削加工する切削加工方法において、工具8を所定範囲内で旋回させることにより、工具8と被加工物9との加工作用点を工具8の切れ刃の稜線方向に移動させながら、被加工物9の回転軸対称形状曲面を切削加工するようにする。

【解決手段】光学素子又はこの光学素子を成形するための金型を被加工物9として回転させ、この回転させた被加工物9に刃先が円弧形状の切れ刃を有する工具8を接触させることにより、被加工物9に回転軸対称形状曲面を切削加工する切削加工方法において、工具8を所定範囲内で旋回させることにより、工具8と被加工物9との加工作用点を工具8の切れ刃の稜線方向に移動させながら、被加工物9の回転軸対称形状曲面を切削加工するようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回転軸対称形状の光学素子又は金型を切削加工する切削加工方法、並びに、この切削加工方法により切削加工された光学素子及び金型に関し、更に詳しくは、光学素子又は金型の回転軸対称形状曲面の面精度を高める技術に関する。

【背景技術】

【0002】

回転軸対称形状の曲面を有する光学素子又は金型の切削加工を行う場合、刃先を円弧形状とした、いわゆるアールバイト形状の単結晶ダイヤモンドバイトを用いるのが一般的である(例えば、非特許文献1参照)。

【0003】

上記のアールバイト形状の単結晶ダイヤモンドバイトの刃先半径rは、数μm〜数mmの範囲で、特に0.5mm〜1mmのものが多く用いられる。また、工具刃先のウイングアングルは60度以下が一般的である。なお、刃先の形状は、工具として適用できる単結晶ダイヤモンドの大きさ、ダイヤモンドの加工技術、後述する加工方式において必要となる工具形状等から適宜設定されている。

【0004】

このような工具による回転軸対称形状曲面の加工は、以下のいずれかの方式が適用されている。1つの手法は、図8Aに示すように、被加工物13と工具14とを相対移動させるべく2軸の直線移動軸(一般的にはX,Z軸)を同時制御しながら加工する手法である。この手法は、被加工物13の曲面の傾斜に対応して、加工作用点(工具上の被加工物との接触点)P1,P2を工具14の刃先14aに沿って移動させる同時2軸制御切削方式と呼ばれる。

【0005】

もう1つの手法は、図8Bに示すように、上記同時2軸制御切削方式の移動軸として旋回軸(一般的にはB軸)を加えた同時3軸制御により、加工作用点Pf,Pfが工具14の刃先14a上を移動しないように(即ち、刃先14a上の一点で)、加工するSPDT(シングルポイント ダイヤモンドターニング)方式と呼ばれる手法である。

【0006】

前者の同時2軸制御切削方式では、上記SPDT方式よりも1軸少ない2軸で加工可能な反面、高い加工精度を得るには、工具の切れ刃の使用領域全体に亘って非常に高い形状精度が要求される。一方、SPDT方式では、工具の切れ刃の形状精度は、それほど必要ないが、適用する加工装置に対して高い制御精度が要求される。しかし、最近の切削加工装置の高精度化によって、高精度な加工面が安定して得られるSPDT方式が多用されている。

【0007】

ところで、光学素子用結晶材料やガラスに代表される脆性材料の鏡面切削(延性モード切削)を安定して行うためには、個々の材料の特性に合わせて、被加工物1回転あたりの切取り厚さを微小にする加工条件の設定が必要となる。例えば、光学レンズとして用いられる蛍石(111)面の全面を均一に鏡面切削するための切取り厚さは、85nm以下とするのが望ましいことが知られている(例えば、非特許文献2参照)。

【0008】

図9に示すSPDT方式の例では、アールバイト形状の工具15を、切込み深さa,被加工物16(加工面のみを図示)の回転毎における工具送り速度fの条件の下で使用しており、被加工物16の切取り厚さは、工具15の先端15aから被加工物16の表層16aにかけて次第に厚くなり、被加工物16の表層付近で最大値hmaxとなる。上記加工原理によれば、脆性材料等を鏡面切削するためには、この最大値hmaxを、鏡面切削可能な値以下とする加工条件の設定が必要である。

【0009】

例として、図10に、曲率半径10mmの凸形状球面を、刃先半径1mmの工具を用いて最大切取り厚さ50nmで切削加工する場合の、工具切込み深さaと工具送りfとの関係を幾何学的に求めた結果のグラフを示す。同図より、切込み深さaが2μmの場合に鏡面切削可能な工具送り速度fが0.75μm/revと非常に小さな値となることがわかる。この値を超える加工条件では最大切取り厚さhmaxが被加工物固有の、鏡面切削可能な限界値以上となるために、脆性モード切削が行われ、鏡面を得ることができない。

【非特許文献1】超精密加工と非球面加工,株式会社エヌ・ティー・エス,(2004)P219.

【非特許文献2】精密工学会誌Vol.70,No.1,(2004)P106.

【発明の開示】

【発明が解決しようとする課題】

【0010】

上述した脆性材料の鏡面切削加工原理では、刃先半径の大きな工具を用いることで、比較的大きな切込み量、送り速度に設定しても、最大切取り厚さhmaxを微小に維持できる。そのため、高能率な鏡面切削加工を行えることになるが、SPDT方式によって工具の使用位置を固定して加工を行うと、特にセラミックスや超硬合金など硬度の高い脆性材料や、ガラスなど熱化学的作用による工具摩耗が激しい材料からなる光学素子又は金型を加工する場合に工具の損傷が激しく、精度の高い加工を行うことは困難である。

【0011】

そして、もう一つの加工方式である上記同時2軸制御加工方式を適用する場合も、刃先の曲率半径の大きな工具では、適用できる単結晶ダイヤモンドの大きさの制限からウイングアングルが狭くなるので、傾斜角度の大きな曲面の加工はできない。これは、加工方式の原理上、適用する工具のウイングアングルは、被加工物の傾斜角以上の角度が必要なためである。更には、上記同時2軸制御加工方式では、上述のように工具の切れ刃の使用領域全体に亘って非常に高い形状精度が要求され、光学素子又は金型を高精度に加工するのが困難である。

【0012】

本発明の課題は、上記従来の実情に鑑み、光学素子又はこの光学素子用の金型の回転軸対称形状曲面の面精度を高める切削加工方法、並びに、この切削加工方法により切削加工された光学素子及び金型を提供することである。

【課題を解決するための手段】

【0013】

上記課題を解決するために、本発明の切削加工方法は、光学素子又はこの光学素子を成形するための金型を被加工物として回転させ、この回転させた被加工物に刃先が円弧形状の切れ刃を有する工具を接触させることにより、上記被加工物に回転軸対称形状曲面を切削加工する切削加工方法において、上記工具を所定範囲内で旋回させることにより、上記工具と上記被加工物との加工作用点を上記工具の切れ刃の稜線方向に移動させながら、上記被加工物の回転軸対称形状曲面を切削加工するようにする。

【0014】

好ましくは、上記被加工物の切取り厚さの変化が一定量以下となるように、上記被加工物の回転軸対称形状曲面に応じて上記工具の送り速度を制御するようにする。

好ましくは、上記被加工物の切取り厚さが上記切れ刃の位置によらず略一定となるように、上記工具の旋回速度を制御するようにする。

【0015】

好ましくは、上記刃先の円弧半径が2mm以上であるようにする。

好ましくは、上記切れ刃を切削方向に振動させながら切削加工するようにする。

好ましくは、上記被加工物は、光学ガラス、フッ化カルシウム、単結晶シリコン、及び、タングステン焼結体、のいずれかであるようにする。

【0016】

上記課題を解決するために、本発明の光学素子は、上記いずれかの切削加工方法により切削加工された構成とする。

上記課題を解決するために、本発明の金型は、上記いずれかの切削加工方法により切削加工された構成とする。

【発明の効果】

【0017】

本発明では、工具を所定範囲内で旋回させることにより、工具と被加工物(光学素子又は金型)との加工作用点を工具の切れ刃の稜線方向に移動させながら、被加工物の回転軸対称形状曲面を切削加工している。これにより、工具における加工作用点が連続的に移動するため、工具摩耗が切れ刃稜線に沿って分散する。したがって、工具の磨耗に起因する被加工物の面精度の低下を抑えることができる。また、工具を旋回させることにより、被加工物の加工面が傾斜角度の大きな曲面であっても高精度に加工することができる。よって、本発明によれば、光学素子又はこの光学素子用の金型の回転軸対称形状曲面の面精度を高めることができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施の形態に係る切削加工方法、光学素子及び金型について、図面を参照しながら説明する。

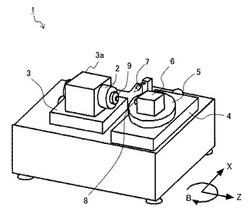

図1は、本発明の一実施の形態に係る切削加工装置を示す斜視図である。

【0019】

同図において、切削加工装置(旋盤)1は、被加工物軸スピンドル2、Z軸スライドテーブル3、X軸スライドテーブル4、B軸ロータリーテーブル5、工具台6、ノズル7等を備え、工具台6に装着される工具8により、被加工物軸スピンドル2に装着される被加工物9を加工している。なお、被加工物9は、光学素子又は金型であり、例えば光学ガラス、フッ化カルシウム、単結晶シリコン、及び、タングステン焼結体、のいずれかであるものとする。

【0020】

被加工物軸スピンドル2は、スピンドル保持部3aを介して、水平方向であるZ軸方向に移動可能なZ軸スライドテーブル3に設置されている。また、被加工物軸スピンドル2には、被加工物9が回転自在に装着されている。なお、被加工物軸スピンドル2及び被加工物9の回転軸方向は、ここではZ軸方向となっている。

【0021】

Z軸方向に対して垂直で且つ水平方向であるX軸方向に移動可能なX軸スライドテーブル4には、旋回軸方向が鉛直方向のB軸ロータリーテーブル5が設置されている。このB軸ロータリーテーブル5には、工具台6が設置されており、工具台6には単結晶ダイヤモンドからなる切れ刃を有する工具8が装着されている。ここで、B軸ロータリーテーブル5は所定角度内で旋回(回動)しており、それに伴い工具8も所定角度内で旋回している。また、ノズル7は、加工域の冷却・潤滑用としてクーラント或いはミストを供給している。

【0022】

次に、図1〜6を参照しながら、旋削加工装置1による被加工物9の切削加工について説明する。図2は、上記切削加工装置に装着される工具及び被加工物を示す説明図である。

【0023】

本実施の形態における加工条件(被加工物9の回転毎の工具8の送り(送り速度)f[μm/rev]、工具8の切込み深さa、被加工物9の回転速度等)は、被加工物9の回転軸方向断面における各加工位置の曲率半径R、切れ刃8aの刃先8bの円弧半径r等を基に、被加工物9に対する工具8の切取り厚さの最大値hmaxが、被加工物9固有の鏡面切削可能な値以下となるように幾何学的に求めて設定する。なお、図2に示す被加工物9は、切削加工を行う前に、予め目的の形状に近似する形状に加工しておくとよい。

【0024】

図3Aに、回転軸対称平面を加工条件として、工具切込み深さaを0.5μm、工具送り速度を5μm/revとした場合の、工具の刃先半径(刃先の円弧半径)rと最大切取り厚さhmaxの関係を示す。この図からわかるように、一定の加工条件であれば、工具の刃先半径rが大きいほど、最大切取り厚さhmaxは小さくなる。また、工具鏡面切削が可能な最大切取り厚さは被加工物となる材料固有の値であるが、ほとんどの脆性材料においてこの値は100nm以下であり、これを満足する工具の刃先半径rは2mm以上である。当然、工具の刃先半径rが2mm未満の工具も、加工条件をさらに低能率にすることにより、最大切取り厚さを微小とすることができるので適用は可能である。また、工具の刃先形状は、被加工物形状との形状的な干渉がなければ、平面としてもよい。

【0025】

図3Bに、被加工物9の曲率半径Rが10mmの凸球面形状を、工具8の切込み深さaを2μmで加工する場合の工具送りf[μm/rev]と最大切取り厚さhmax[nm]の関係を示す。例えば、最大切取り厚さhmaxを50nmで加工するために、切れ刃8aの円弧半径rが2mmの工具を用いる場合の工具送りfは1.0μm/rev以下に、また、切れ刃8aの円弧半径rが10mmの工具を用いる場合の工具送りfは1.8μm/rev以下に設定すれば良いことがわかる。

【0026】

切れ刃8aの円弧半径rが2mmの工具でも、曲率半径Rの小さい凹面形状の被加工物9を加工対象とすることで、又は、工具8の切込み深さaと送り速度fを小さく設定することで、鏡面切削することは可能であるが、切れ刃8aの円弧半径rを2mm以上の大きい半径とすることで、極微小な最大切取り厚さhmaxを維持しながら、大きな切込み深さaと、早い送り速度fに設定できるため、高能率な加工が可能となる。

【0027】

図1に示す切削加工装置1により被加工物9を加工する場合、まず上記の加工条件で被加工物軸スピンドル2を回転させ、図2に示すように、工具8に被加工物9に対する切込み深さaを与えて被加工物9の外周から中心に、或いは、その反対方向に向かって工具8を移動させ切削加工を行う。

【0028】

このとき、工具8の移動は、工具8上の被加工物9との加工作用点(実際には点ではなくある程度の幅を有する)Pが工具切れ刃8aの稜線上を任意に移動するようにする。具体的には、加工作用点Pが工具切れ刃8aの使用領域(即ち、刃先8b)内を移動するような範囲内で工具8を旋回させ、工具8と被加工物9との加工作用点Pを工具8の切れ刃の稜線方向に移動させながら、被加工物9の回転軸対称形状曲面を切削加工する。この際の、X軸スライドテーブル3、Z軸スライドテーブル4及びB軸ロータリーテーブル5によるX,Z,B軸制御は、被加工物9上の工具8との加工作用点Pにおける接触角(加工作用点Pに立てた被加工物9の加工面に対する法線と被加工物9の回転軸がなす角度)と工具切れ刃の円弧の半径rから、工具位置の座標を幾何学的に求めるとよい。なお、加工作用点Pを工具8の切れ刃の稜線方向に移動させる際には、連続的に工具8を所定範囲内で旋回させるとよいが、所定角度毎に断続的に旋回させてもよい。

【0029】

図4Aに、被加工物9が回転軸対称非球面形状の場合における、被加工物回転軸からの被加工物半径位置と被加工物9の回転軸方向断面における各加工位置の曲率半径Rとの関係の例を示す。また、図4Bに、図4Aの際の工具送り速度fの設定例を示す。なお、図4A及び図4Bでは、刃先8aの円弧半径が6mmの工具を用いて凸形状で半径方向に曲率半径Rが8.1〜20mmの値で変化する被加工物9の回転軸対称非球面形状を、切込み深さaが1μm、最大切取り厚さhmaxが50nmで加工する場合の例である。

【0030】

図4A及び図4Bに示すように、被加工物9の回転軸方向断面の曲率半径Rの変化に対応して工具の送り速度fを変化させることによって、最大切取り厚さhmaxの変化量を一定量以下に維持することが可能となる。

【0031】

更に、図5に示すように、被加工物9の回転軸からの被加工物半径位置に対応させて、工具8における加工作用点Pの移動量が大きくなるようにB軸ロータリーテーブル5(X軸スライドテーブル3,Z軸スライドテーブル4)を不図示の制御手段により制御し、工具8を移動させることで、工具8の各加工作用点Pの切削距離を一定にできるので、工具8の加工作用点P全域にわたって、工具8の摩耗量が均一となる。

【0032】

図6は本実施の形態の構成に基づき、切れ刃8aの刃先8bの円弧半径rが10mmの工具8を用いて鏡面切削したφ10mmの光学レンズ用ガラスの形状精度評価結果であり、PV(Peak to Valley)が0.98μmの高精度な鏡面を得ることができた。

【0033】

なお、図1に示す切削加工装置1は、あくまで一例であり、本発明の切削加工方法は、他の切削加工装置によっても行うことは可能である。また、本実施の形態においては、被加工物9としての光学素子又は金型を、好ましい例として光学ガラス、フッ化カルシウム、単結晶シリコン及びタングステン焼結体、の中のいずれかとしたが、例えば被加工物が光学素子の場合には、レンズ、プリズム、ミラー等として用いることができる材料であればよく、被加工物が金型の場合には、上記光学素子(レンズ、プリズム、ミラー等)の成形に用いることができる材料であればよい。

【0034】

本実施の形態では、B軸ロータリーテーブル5により工具8を所定範囲内で旋回させることにより、工具8と被加工物(光学素子又は金型)9との加工作用点Pを工具8の切れ刃8aの稜線方向に移動させながら、被加工物9の回転軸対称形状曲面を切削加工している。これにより、工具8における加工作用点Pが連続的に移動するため、工具摩耗が切れ刃8aの稜線に沿って分散する。したがって、工具8の磨耗に起因する被加工物9の面精度の低下を抑えることができる。また、工具8を旋回させることにより、被加工物9の加工面が傾斜角度の大きな曲面であっても高精度に加工することができる。よって、本実施の形態によれば、被加工物9(光学素子又はこの光学素子用の金型)の回転軸対称形状曲面の面精度を高めることができる。

【0035】

また、被加工物9の最大切取り厚さhmaxの変化が一定量以下となるように、被加工物9の回転軸対称形状曲面に応じて工具8の送り速度を制御することで、いわゆる回転軸対称非球面形状の被加工物9を加工する場合においても、最大切取り厚さhmaxを被加工物固有の鏡面切削可能な値以下に維持しながら切削加工することができる。したがって、被加工物9の回転軸対称形状曲面の面精度を有効に高めることができる。

【0036】

また、工具8の各加工作用点による切削距離が、被加工物9の半径位置によらず略一定となるように、B軸ロータリーテーブル5により工具8の旋回速度を制御することで、工具8の加工作用点P全域にわたって、工具8の摩耗量を均一にすることができる。したがって、工具8の磨耗に起因する被加工物9の面精度の低下をより有効に抑えることができ、被加工物9の回転軸対称形状曲面の面精度を一層高めることができる。

【0037】

また、刃先8bの円弧半径を2mm以上とすることで、工具8の切込み深さaを大きくする場合或いは工具8の送り速度fを速くする場合であっても、最大切取り厚さhmaxの増加を抑えることができる。したがって、被加工物9の回転軸対称形状曲面を高能率に加工しながら、面精度をより一層高めることができる。

【0038】

図7は、本発明の他の実施の形態に係る工具及び被加工物を示す説明図である。

本実施の形態における切削加工装置は、加工中の工具12を振動させることの可能な加振手段を備えている点及び図1に示す工具台6にシャンク11を介して工具12が保持されている点を除いては図1に示す切削加工装置1と同様の構成を有するため、切削装置の詳細な説明は省略する。

【0039】

上記加振手段としては、一般的に流水型超音波洗浄装置として用いられている不図示の超音波流水供給装置を用いることにより、超音波流水供給ノズル10から超音波振動を付加したクーラント10aを工具12に照射して工具12を微振動させる。また、工具12の振動方向がXY平面(同図における上下方向及び奥行き方向に拡がる平面)に対して傾斜した方向となるように、工具12を保持しているシャンク11は水平方向に対して、角度0度〜20度の範囲で傾斜γを設定して配置されている。

【0040】

なお、本実施の形態における加工条件は、被加工物9の切削加工中にクーラント10aを供給し、工具12の切れ刃を10kHz〜3MHzの範囲で切削方向に振動させることを除いては上記実施の形態と同様にする。

【0041】

本実施の形態によれば、上記実施の形態の効果に加え、旋回する工具12が加工中に振動することにより、加工作用点における冷却が効率良く行われ、工具12の損傷を抑制することができ、したがって、光学素子又はこの光学素子用の金型の回転軸対称形状曲面の面精度をより有効に高めることができる。

【0042】

なお、加振手段として、工具12を単軸、あるいは複数軸方向に直接振動させることのできる振動切削装置を適用しても良い。その場合の被加工物軸回転速度及び工具切込み深さは、一般的に振動切削で適用される加工条件を適宜設定するとよい。

【図面の簡単な説明】

【0043】

【図1】本発明の一実施の形態に係る切削加工装置を示す斜視図である。

【図2】上記切削加工装置に装着される工具及び被加工物を示す説明図である。

【図3A】回転軸対称平面を加工条件とした工具の刃先半径(刃先の円弧半径)rと最大切取り厚さhmaxの関係を示すグラフである。

【図3B】上記切削加工装置における工具送りfと切取り厚さhmaxの関係の例を示すグラフである。

【図4A】上記被加工物が回転軸対称非球面形状の場合における、被加工物回転軸からの被加工物半径位置と上記被加工物の回転軸方向断面における各加工位置の曲率半径Rとの関係の例を示すグラフである。

【図4B】図4Aの際の工具送り速度fの設定例を示すグラフである。

【図5】上記被加工物の回転軸からの被加工物半径位置と上記工具における加工作用点の移動量との関係を示すグラフである。

【図6】本実施の形態において切削加工された上記被加工物の一例(φ10mmの光学レンズ用ガラス)の形状精度評価結果を示す図である。

【図7】本発明の他の実施の形態に係る工具及び被加工物を示す説明図である。

【図8A】従来の同時2軸制御切削方式を示す説明図である。

【図8B】従来のSPDT(シングルポイント ダイヤモンドターニング)方式を示す説明図(その1)である。

【図9】従来のSPDT(シングルポイント ダイヤモンドターニング)方式を示す説明図(その2)である。

【図10】従来のSPDT(シングルポイント ダイヤモンドターニング)方式における工具切込み深さと工具送りとの関係の例を示すグラフである。

【符号の説明】

【0044】

1 切削加工装置(旋盤)

2 被加工物軸スピンドル

3 Z軸スライドテーブル

3a スピンドル保持部

4 X軸スライドテーブル

5 B軸ロータリーテーブル

6 工具台

7 ノズル

8 工具

8a 切れ刃

8b 刃先

9 被加工物

10 超音波流水供給ノズル

10a クーラント

11 シャンク

12 工具

【技術分野】

【0001】

本発明は、回転軸対称形状の光学素子又は金型を切削加工する切削加工方法、並びに、この切削加工方法により切削加工された光学素子及び金型に関し、更に詳しくは、光学素子又は金型の回転軸対称形状曲面の面精度を高める技術に関する。

【背景技術】

【0002】

回転軸対称形状の曲面を有する光学素子又は金型の切削加工を行う場合、刃先を円弧形状とした、いわゆるアールバイト形状の単結晶ダイヤモンドバイトを用いるのが一般的である(例えば、非特許文献1参照)。

【0003】

上記のアールバイト形状の単結晶ダイヤモンドバイトの刃先半径rは、数μm〜数mmの範囲で、特に0.5mm〜1mmのものが多く用いられる。また、工具刃先のウイングアングルは60度以下が一般的である。なお、刃先の形状は、工具として適用できる単結晶ダイヤモンドの大きさ、ダイヤモンドの加工技術、後述する加工方式において必要となる工具形状等から適宜設定されている。

【0004】

このような工具による回転軸対称形状曲面の加工は、以下のいずれかの方式が適用されている。1つの手法は、図8Aに示すように、被加工物13と工具14とを相対移動させるべく2軸の直線移動軸(一般的にはX,Z軸)を同時制御しながら加工する手法である。この手法は、被加工物13の曲面の傾斜に対応して、加工作用点(工具上の被加工物との接触点)P1,P2を工具14の刃先14aに沿って移動させる同時2軸制御切削方式と呼ばれる。

【0005】

もう1つの手法は、図8Bに示すように、上記同時2軸制御切削方式の移動軸として旋回軸(一般的にはB軸)を加えた同時3軸制御により、加工作用点Pf,Pfが工具14の刃先14a上を移動しないように(即ち、刃先14a上の一点で)、加工するSPDT(シングルポイント ダイヤモンドターニング)方式と呼ばれる手法である。

【0006】

前者の同時2軸制御切削方式では、上記SPDT方式よりも1軸少ない2軸で加工可能な反面、高い加工精度を得るには、工具の切れ刃の使用領域全体に亘って非常に高い形状精度が要求される。一方、SPDT方式では、工具の切れ刃の形状精度は、それほど必要ないが、適用する加工装置に対して高い制御精度が要求される。しかし、最近の切削加工装置の高精度化によって、高精度な加工面が安定して得られるSPDT方式が多用されている。

【0007】

ところで、光学素子用結晶材料やガラスに代表される脆性材料の鏡面切削(延性モード切削)を安定して行うためには、個々の材料の特性に合わせて、被加工物1回転あたりの切取り厚さを微小にする加工条件の設定が必要となる。例えば、光学レンズとして用いられる蛍石(111)面の全面を均一に鏡面切削するための切取り厚さは、85nm以下とするのが望ましいことが知られている(例えば、非特許文献2参照)。

【0008】

図9に示すSPDT方式の例では、アールバイト形状の工具15を、切込み深さa,被加工物16(加工面のみを図示)の回転毎における工具送り速度fの条件の下で使用しており、被加工物16の切取り厚さは、工具15の先端15aから被加工物16の表層16aにかけて次第に厚くなり、被加工物16の表層付近で最大値hmaxとなる。上記加工原理によれば、脆性材料等を鏡面切削するためには、この最大値hmaxを、鏡面切削可能な値以下とする加工条件の設定が必要である。

【0009】

例として、図10に、曲率半径10mmの凸形状球面を、刃先半径1mmの工具を用いて最大切取り厚さ50nmで切削加工する場合の、工具切込み深さaと工具送りfとの関係を幾何学的に求めた結果のグラフを示す。同図より、切込み深さaが2μmの場合に鏡面切削可能な工具送り速度fが0.75μm/revと非常に小さな値となることがわかる。この値を超える加工条件では最大切取り厚さhmaxが被加工物固有の、鏡面切削可能な限界値以上となるために、脆性モード切削が行われ、鏡面を得ることができない。

【非特許文献1】超精密加工と非球面加工,株式会社エヌ・ティー・エス,(2004)P219.

【非特許文献2】精密工学会誌Vol.70,No.1,(2004)P106.

【発明の開示】

【発明が解決しようとする課題】

【0010】

上述した脆性材料の鏡面切削加工原理では、刃先半径の大きな工具を用いることで、比較的大きな切込み量、送り速度に設定しても、最大切取り厚さhmaxを微小に維持できる。そのため、高能率な鏡面切削加工を行えることになるが、SPDT方式によって工具の使用位置を固定して加工を行うと、特にセラミックスや超硬合金など硬度の高い脆性材料や、ガラスなど熱化学的作用による工具摩耗が激しい材料からなる光学素子又は金型を加工する場合に工具の損傷が激しく、精度の高い加工を行うことは困難である。

【0011】

そして、もう一つの加工方式である上記同時2軸制御加工方式を適用する場合も、刃先の曲率半径の大きな工具では、適用できる単結晶ダイヤモンドの大きさの制限からウイングアングルが狭くなるので、傾斜角度の大きな曲面の加工はできない。これは、加工方式の原理上、適用する工具のウイングアングルは、被加工物の傾斜角以上の角度が必要なためである。更には、上記同時2軸制御加工方式では、上述のように工具の切れ刃の使用領域全体に亘って非常に高い形状精度が要求され、光学素子又は金型を高精度に加工するのが困難である。

【0012】

本発明の課題は、上記従来の実情に鑑み、光学素子又はこの光学素子用の金型の回転軸対称形状曲面の面精度を高める切削加工方法、並びに、この切削加工方法により切削加工された光学素子及び金型を提供することである。

【課題を解決するための手段】

【0013】

上記課題を解決するために、本発明の切削加工方法は、光学素子又はこの光学素子を成形するための金型を被加工物として回転させ、この回転させた被加工物に刃先が円弧形状の切れ刃を有する工具を接触させることにより、上記被加工物に回転軸対称形状曲面を切削加工する切削加工方法において、上記工具を所定範囲内で旋回させることにより、上記工具と上記被加工物との加工作用点を上記工具の切れ刃の稜線方向に移動させながら、上記被加工物の回転軸対称形状曲面を切削加工するようにする。

【0014】

好ましくは、上記被加工物の切取り厚さの変化が一定量以下となるように、上記被加工物の回転軸対称形状曲面に応じて上記工具の送り速度を制御するようにする。

好ましくは、上記被加工物の切取り厚さが上記切れ刃の位置によらず略一定となるように、上記工具の旋回速度を制御するようにする。

【0015】

好ましくは、上記刃先の円弧半径が2mm以上であるようにする。

好ましくは、上記切れ刃を切削方向に振動させながら切削加工するようにする。

好ましくは、上記被加工物は、光学ガラス、フッ化カルシウム、単結晶シリコン、及び、タングステン焼結体、のいずれかであるようにする。

【0016】

上記課題を解決するために、本発明の光学素子は、上記いずれかの切削加工方法により切削加工された構成とする。

上記課題を解決するために、本発明の金型は、上記いずれかの切削加工方法により切削加工された構成とする。

【発明の効果】

【0017】

本発明では、工具を所定範囲内で旋回させることにより、工具と被加工物(光学素子又は金型)との加工作用点を工具の切れ刃の稜線方向に移動させながら、被加工物の回転軸対称形状曲面を切削加工している。これにより、工具における加工作用点が連続的に移動するため、工具摩耗が切れ刃稜線に沿って分散する。したがって、工具の磨耗に起因する被加工物の面精度の低下を抑えることができる。また、工具を旋回させることにより、被加工物の加工面が傾斜角度の大きな曲面であっても高精度に加工することができる。よって、本発明によれば、光学素子又はこの光学素子用の金型の回転軸対称形状曲面の面精度を高めることができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施の形態に係る切削加工方法、光学素子及び金型について、図面を参照しながら説明する。

図1は、本発明の一実施の形態に係る切削加工装置を示す斜視図である。

【0019】

同図において、切削加工装置(旋盤)1は、被加工物軸スピンドル2、Z軸スライドテーブル3、X軸スライドテーブル4、B軸ロータリーテーブル5、工具台6、ノズル7等を備え、工具台6に装着される工具8により、被加工物軸スピンドル2に装着される被加工物9を加工している。なお、被加工物9は、光学素子又は金型であり、例えば光学ガラス、フッ化カルシウム、単結晶シリコン、及び、タングステン焼結体、のいずれかであるものとする。

【0020】

被加工物軸スピンドル2は、スピンドル保持部3aを介して、水平方向であるZ軸方向に移動可能なZ軸スライドテーブル3に設置されている。また、被加工物軸スピンドル2には、被加工物9が回転自在に装着されている。なお、被加工物軸スピンドル2及び被加工物9の回転軸方向は、ここではZ軸方向となっている。

【0021】

Z軸方向に対して垂直で且つ水平方向であるX軸方向に移動可能なX軸スライドテーブル4には、旋回軸方向が鉛直方向のB軸ロータリーテーブル5が設置されている。このB軸ロータリーテーブル5には、工具台6が設置されており、工具台6には単結晶ダイヤモンドからなる切れ刃を有する工具8が装着されている。ここで、B軸ロータリーテーブル5は所定角度内で旋回(回動)しており、それに伴い工具8も所定角度内で旋回している。また、ノズル7は、加工域の冷却・潤滑用としてクーラント或いはミストを供給している。

【0022】

次に、図1〜6を参照しながら、旋削加工装置1による被加工物9の切削加工について説明する。図2は、上記切削加工装置に装着される工具及び被加工物を示す説明図である。

【0023】

本実施の形態における加工条件(被加工物9の回転毎の工具8の送り(送り速度)f[μm/rev]、工具8の切込み深さa、被加工物9の回転速度等)は、被加工物9の回転軸方向断面における各加工位置の曲率半径R、切れ刃8aの刃先8bの円弧半径r等を基に、被加工物9に対する工具8の切取り厚さの最大値hmaxが、被加工物9固有の鏡面切削可能な値以下となるように幾何学的に求めて設定する。なお、図2に示す被加工物9は、切削加工を行う前に、予め目的の形状に近似する形状に加工しておくとよい。

【0024】

図3Aに、回転軸対称平面を加工条件として、工具切込み深さaを0.5μm、工具送り速度を5μm/revとした場合の、工具の刃先半径(刃先の円弧半径)rと最大切取り厚さhmaxの関係を示す。この図からわかるように、一定の加工条件であれば、工具の刃先半径rが大きいほど、最大切取り厚さhmaxは小さくなる。また、工具鏡面切削が可能な最大切取り厚さは被加工物となる材料固有の値であるが、ほとんどの脆性材料においてこの値は100nm以下であり、これを満足する工具の刃先半径rは2mm以上である。当然、工具の刃先半径rが2mm未満の工具も、加工条件をさらに低能率にすることにより、最大切取り厚さを微小とすることができるので適用は可能である。また、工具の刃先形状は、被加工物形状との形状的な干渉がなければ、平面としてもよい。

【0025】

図3Bに、被加工物9の曲率半径Rが10mmの凸球面形状を、工具8の切込み深さaを2μmで加工する場合の工具送りf[μm/rev]と最大切取り厚さhmax[nm]の関係を示す。例えば、最大切取り厚さhmaxを50nmで加工するために、切れ刃8aの円弧半径rが2mmの工具を用いる場合の工具送りfは1.0μm/rev以下に、また、切れ刃8aの円弧半径rが10mmの工具を用いる場合の工具送りfは1.8μm/rev以下に設定すれば良いことがわかる。

【0026】

切れ刃8aの円弧半径rが2mmの工具でも、曲率半径Rの小さい凹面形状の被加工物9を加工対象とすることで、又は、工具8の切込み深さaと送り速度fを小さく設定することで、鏡面切削することは可能であるが、切れ刃8aの円弧半径rを2mm以上の大きい半径とすることで、極微小な最大切取り厚さhmaxを維持しながら、大きな切込み深さaと、早い送り速度fに設定できるため、高能率な加工が可能となる。

【0027】

図1に示す切削加工装置1により被加工物9を加工する場合、まず上記の加工条件で被加工物軸スピンドル2を回転させ、図2に示すように、工具8に被加工物9に対する切込み深さaを与えて被加工物9の外周から中心に、或いは、その反対方向に向かって工具8を移動させ切削加工を行う。

【0028】

このとき、工具8の移動は、工具8上の被加工物9との加工作用点(実際には点ではなくある程度の幅を有する)Pが工具切れ刃8aの稜線上を任意に移動するようにする。具体的には、加工作用点Pが工具切れ刃8aの使用領域(即ち、刃先8b)内を移動するような範囲内で工具8を旋回させ、工具8と被加工物9との加工作用点Pを工具8の切れ刃の稜線方向に移動させながら、被加工物9の回転軸対称形状曲面を切削加工する。この際の、X軸スライドテーブル3、Z軸スライドテーブル4及びB軸ロータリーテーブル5によるX,Z,B軸制御は、被加工物9上の工具8との加工作用点Pにおける接触角(加工作用点Pに立てた被加工物9の加工面に対する法線と被加工物9の回転軸がなす角度)と工具切れ刃の円弧の半径rから、工具位置の座標を幾何学的に求めるとよい。なお、加工作用点Pを工具8の切れ刃の稜線方向に移動させる際には、連続的に工具8を所定範囲内で旋回させるとよいが、所定角度毎に断続的に旋回させてもよい。

【0029】

図4Aに、被加工物9が回転軸対称非球面形状の場合における、被加工物回転軸からの被加工物半径位置と被加工物9の回転軸方向断面における各加工位置の曲率半径Rとの関係の例を示す。また、図4Bに、図4Aの際の工具送り速度fの設定例を示す。なお、図4A及び図4Bでは、刃先8aの円弧半径が6mmの工具を用いて凸形状で半径方向に曲率半径Rが8.1〜20mmの値で変化する被加工物9の回転軸対称非球面形状を、切込み深さaが1μm、最大切取り厚さhmaxが50nmで加工する場合の例である。

【0030】

図4A及び図4Bに示すように、被加工物9の回転軸方向断面の曲率半径Rの変化に対応して工具の送り速度fを変化させることによって、最大切取り厚さhmaxの変化量を一定量以下に維持することが可能となる。

【0031】

更に、図5に示すように、被加工物9の回転軸からの被加工物半径位置に対応させて、工具8における加工作用点Pの移動量が大きくなるようにB軸ロータリーテーブル5(X軸スライドテーブル3,Z軸スライドテーブル4)を不図示の制御手段により制御し、工具8を移動させることで、工具8の各加工作用点Pの切削距離を一定にできるので、工具8の加工作用点P全域にわたって、工具8の摩耗量が均一となる。

【0032】

図6は本実施の形態の構成に基づき、切れ刃8aの刃先8bの円弧半径rが10mmの工具8を用いて鏡面切削したφ10mmの光学レンズ用ガラスの形状精度評価結果であり、PV(Peak to Valley)が0.98μmの高精度な鏡面を得ることができた。

【0033】

なお、図1に示す切削加工装置1は、あくまで一例であり、本発明の切削加工方法は、他の切削加工装置によっても行うことは可能である。また、本実施の形態においては、被加工物9としての光学素子又は金型を、好ましい例として光学ガラス、フッ化カルシウム、単結晶シリコン及びタングステン焼結体、の中のいずれかとしたが、例えば被加工物が光学素子の場合には、レンズ、プリズム、ミラー等として用いることができる材料であればよく、被加工物が金型の場合には、上記光学素子(レンズ、プリズム、ミラー等)の成形に用いることができる材料であればよい。

【0034】

本実施の形態では、B軸ロータリーテーブル5により工具8を所定範囲内で旋回させることにより、工具8と被加工物(光学素子又は金型)9との加工作用点Pを工具8の切れ刃8aの稜線方向に移動させながら、被加工物9の回転軸対称形状曲面を切削加工している。これにより、工具8における加工作用点Pが連続的に移動するため、工具摩耗が切れ刃8aの稜線に沿って分散する。したがって、工具8の磨耗に起因する被加工物9の面精度の低下を抑えることができる。また、工具8を旋回させることにより、被加工物9の加工面が傾斜角度の大きな曲面であっても高精度に加工することができる。よって、本実施の形態によれば、被加工物9(光学素子又はこの光学素子用の金型)の回転軸対称形状曲面の面精度を高めることができる。

【0035】

また、被加工物9の最大切取り厚さhmaxの変化が一定量以下となるように、被加工物9の回転軸対称形状曲面に応じて工具8の送り速度を制御することで、いわゆる回転軸対称非球面形状の被加工物9を加工する場合においても、最大切取り厚さhmaxを被加工物固有の鏡面切削可能な値以下に維持しながら切削加工することができる。したがって、被加工物9の回転軸対称形状曲面の面精度を有効に高めることができる。

【0036】

また、工具8の各加工作用点による切削距離が、被加工物9の半径位置によらず略一定となるように、B軸ロータリーテーブル5により工具8の旋回速度を制御することで、工具8の加工作用点P全域にわたって、工具8の摩耗量を均一にすることができる。したがって、工具8の磨耗に起因する被加工物9の面精度の低下をより有効に抑えることができ、被加工物9の回転軸対称形状曲面の面精度を一層高めることができる。

【0037】

また、刃先8bの円弧半径を2mm以上とすることで、工具8の切込み深さaを大きくする場合或いは工具8の送り速度fを速くする場合であっても、最大切取り厚さhmaxの増加を抑えることができる。したがって、被加工物9の回転軸対称形状曲面を高能率に加工しながら、面精度をより一層高めることができる。

【0038】

図7は、本発明の他の実施の形態に係る工具及び被加工物を示す説明図である。

本実施の形態における切削加工装置は、加工中の工具12を振動させることの可能な加振手段を備えている点及び図1に示す工具台6にシャンク11を介して工具12が保持されている点を除いては図1に示す切削加工装置1と同様の構成を有するため、切削装置の詳細な説明は省略する。

【0039】

上記加振手段としては、一般的に流水型超音波洗浄装置として用いられている不図示の超音波流水供給装置を用いることにより、超音波流水供給ノズル10から超音波振動を付加したクーラント10aを工具12に照射して工具12を微振動させる。また、工具12の振動方向がXY平面(同図における上下方向及び奥行き方向に拡がる平面)に対して傾斜した方向となるように、工具12を保持しているシャンク11は水平方向に対して、角度0度〜20度の範囲で傾斜γを設定して配置されている。

【0040】

なお、本実施の形態における加工条件は、被加工物9の切削加工中にクーラント10aを供給し、工具12の切れ刃を10kHz〜3MHzの範囲で切削方向に振動させることを除いては上記実施の形態と同様にする。

【0041】

本実施の形態によれば、上記実施の形態の効果に加え、旋回する工具12が加工中に振動することにより、加工作用点における冷却が効率良く行われ、工具12の損傷を抑制することができ、したがって、光学素子又はこの光学素子用の金型の回転軸対称形状曲面の面精度をより有効に高めることができる。

【0042】

なお、加振手段として、工具12を単軸、あるいは複数軸方向に直接振動させることのできる振動切削装置を適用しても良い。その場合の被加工物軸回転速度及び工具切込み深さは、一般的に振動切削で適用される加工条件を適宜設定するとよい。

【図面の簡単な説明】

【0043】

【図1】本発明の一実施の形態に係る切削加工装置を示す斜視図である。

【図2】上記切削加工装置に装着される工具及び被加工物を示す説明図である。

【図3A】回転軸対称平面を加工条件とした工具の刃先半径(刃先の円弧半径)rと最大切取り厚さhmaxの関係を示すグラフである。

【図3B】上記切削加工装置における工具送りfと切取り厚さhmaxの関係の例を示すグラフである。

【図4A】上記被加工物が回転軸対称非球面形状の場合における、被加工物回転軸からの被加工物半径位置と上記被加工物の回転軸方向断面における各加工位置の曲率半径Rとの関係の例を示すグラフである。

【図4B】図4Aの際の工具送り速度fの設定例を示すグラフである。

【図5】上記被加工物の回転軸からの被加工物半径位置と上記工具における加工作用点の移動量との関係を示すグラフである。

【図6】本実施の形態において切削加工された上記被加工物の一例(φ10mmの光学レンズ用ガラス)の形状精度評価結果を示す図である。

【図7】本発明の他の実施の形態に係る工具及び被加工物を示す説明図である。

【図8A】従来の同時2軸制御切削方式を示す説明図である。

【図8B】従来のSPDT(シングルポイント ダイヤモンドターニング)方式を示す説明図(その1)である。

【図9】従来のSPDT(シングルポイント ダイヤモンドターニング)方式を示す説明図(その2)である。

【図10】従来のSPDT(シングルポイント ダイヤモンドターニング)方式における工具切込み深さと工具送りとの関係の例を示すグラフである。

【符号の説明】

【0044】

1 切削加工装置(旋盤)

2 被加工物軸スピンドル

3 Z軸スライドテーブル

3a スピンドル保持部

4 X軸スライドテーブル

5 B軸ロータリーテーブル

6 工具台

7 ノズル

8 工具

8a 切れ刃

8b 刃先

9 被加工物

10 超音波流水供給ノズル

10a クーラント

11 シャンク

12 工具

【特許請求の範囲】

【請求項1】

光学素子又は該光学素子を成形するための金型を被加工物として回転させ、該回転させた被加工物に刃先が円弧形状の切れ刃を有する工具を接触させることにより、前記被加工物に回転軸対称形状曲面を切削加工する切削加工方法において、

前記工具を所定範囲内で旋回させることにより、前記工具と前記被加工物との加工作用点を前記工具の切れ刃の稜線方向に移動させながら、前記被加工物の回転軸対称形状曲面を切削加工することを特徴とする切削加工方法。

【請求項2】

前記被加工物の切取り厚さの変化が一定量以下となるように、前記被加工物の回転軸対称形状曲面に応じて前記工具の送り速度を制御することを特徴とする請求項1記載の切削加工方法。

【請求項3】

前記被加工物の切取り厚さが前記切れ刃の位置によらず略一定となるように、前記工具の旋回速度を制御することを特徴とする請求項1又は請求項2記載の切削加工方法。

【請求項4】

前記刃先の円弧半径が2mm以上であることを特徴とする請求項1から請求項3のいずれか1項記載の切削加工方法。

【請求項5】

前記切れ刃を切削方向に振動させながら切削加工することを特徴とする請求項1から請求項4のいずれか1項記載の切削加工方法。

【請求項6】

前記被加工物は、光学ガラス、フッ化カルシウム、単結晶シリコン、及び、タングステン焼結体、のいずれかであることを特徴とする請求項1から請求項5のいずれか1項記載の切削加工方法。

【請求項7】

請求項1から請求項6のいずれか1項記載の切削加工方法により切削加工されたことを特徴とする光学素子。

【請求項8】

請求項1から請求項6のいずれか1項記載の切削加工方法により切削加工されたことを特徴とする金型。

【請求項1】

光学素子又は該光学素子を成形するための金型を被加工物として回転させ、該回転させた被加工物に刃先が円弧形状の切れ刃を有する工具を接触させることにより、前記被加工物に回転軸対称形状曲面を切削加工する切削加工方法において、

前記工具を所定範囲内で旋回させることにより、前記工具と前記被加工物との加工作用点を前記工具の切れ刃の稜線方向に移動させながら、前記被加工物の回転軸対称形状曲面を切削加工することを特徴とする切削加工方法。

【請求項2】

前記被加工物の切取り厚さの変化が一定量以下となるように、前記被加工物の回転軸対称形状曲面に応じて前記工具の送り速度を制御することを特徴とする請求項1記載の切削加工方法。

【請求項3】

前記被加工物の切取り厚さが前記切れ刃の位置によらず略一定となるように、前記工具の旋回速度を制御することを特徴とする請求項1又は請求項2記載の切削加工方法。

【請求項4】

前記刃先の円弧半径が2mm以上であることを特徴とする請求項1から請求項3のいずれか1項記載の切削加工方法。

【請求項5】

前記切れ刃を切削方向に振動させながら切削加工することを特徴とする請求項1から請求項4のいずれか1項記載の切削加工方法。

【請求項6】

前記被加工物は、光学ガラス、フッ化カルシウム、単結晶シリコン、及び、タングステン焼結体、のいずれかであることを特徴とする請求項1から請求項5のいずれか1項記載の切削加工方法。

【請求項7】

請求項1から請求項6のいずれか1項記載の切削加工方法により切削加工されたことを特徴とする光学素子。

【請求項8】

請求項1から請求項6のいずれか1項記載の切削加工方法により切削加工されたことを特徴とする金型。

【図1】

【図3A】

【図3B】

【図4A】

【図4B】

【図5】

【図8A】

【図8B】

【図10】

【図2】

【図6】

【図7】

【図9】

【図3A】

【図3B】

【図4A】

【図4B】

【図5】

【図8A】

【図8B】

【図10】

【図2】

【図6】

【図7】

【図9】

【公開番号】特開2007−307680(P2007−307680A)

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願番号】特願2006−141551(P2006−141551)

【出願日】平成18年5月22日(2006.5.22)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願日】平成18年5月22日(2006.5.22)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

[ Back to top ]