切削加工方法

【課題】 コストアップを招いたり加工時間や加工精度に影響を与えたりすることなく、工具の摩耗を好適に抑制して工具寿命を延長する。

【解決手段】 切れ刃4が円形となる回転工具3を軸回りに回転させて切削液を供給しながらワークWを切削加工するための切削加工方法であって、回転工具3を、切り屑6の流出方向と同じ回転方向で、且つ切れ刃4の周速度が切り屑6の流出速度を上回る回転速度で回転させて切削加工を行う。これにより、動圧効果を利用して回転工具3と切り屑6との直接的な固体接触が減少し、回転工具3の摩耗が抑制される。

【解決手段】 切れ刃4が円形となる回転工具3を軸回りに回転させて切削液を供給しながらワークWを切削加工するための切削加工方法であって、回転工具3を、切り屑6の流出方向と同じ回転方向で、且つ切れ刃4の周速度が切り屑6の流出速度を上回る回転速度で回転させて切削加工を行う。これにより、動圧効果を利用して回転工具3と切り屑6との直接的な固体接触が減少し、回転工具3の摩耗が抑制される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、切れ刃が円形となる回転工具を軸回りに回転させて切削液を供給しながらワークを切削加工するための切削加工方法に関する。

【背景技術】

【0002】

複合工作機械等において、円形チップやドリル、エンドミル等の回転工具を軸回りに回転させて切削液を供給し、主軸に把持させたワークを回転させて旋削加工を行う方法がよく知られている(特許文献1〜3等)。このように工具を強制的に回転(能動回転)させることで、工具の摩耗を均一化させて工具寿命を長くすることができるからである。

また、このような能動回転型の切削加工方法の応用例として、特許文献4には、切削工具のすくい面に刃先まで延びる半径方向部分またはローブを設けるか、またはローブのない切削工具を往復運動或いは偏心運動させるかすることで、切削帯域と工具とチップとの間の界面に油又は潤滑流体の膜を形成するようにした発明が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−152480号公報

【特許文献2】特表2007−504011号公報

【特許文献3】特開昭53−48289号公報

【特許文献4】特開昭56−45307号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来技術のうち、特許文献4のものは流体膜の形成による工具寿命の延長効果が最も高いと考えられる。工具と切り屑との間に流体による膜を形成することで、工具とワークとの凝着を防止して摩耗の抑制に繋がるからである。

しかし、特許文献4の技術では、流体膜の形成のために切削工具にローブを形成したり、往復運動或いは偏心運動させたりするため、特殊な切削工具を用意する必要が生じてコストアップに繋がったり、切削工具の余計な運動によって加工時間が延びたり加工精度が低下したりする問題があった。

【0005】

そこで、本発明は、コストアップを招いたり加工時間や加工精度に影響を与えたりすることなく、工具の摩耗を好適に抑制して工具寿命を延長することができる切削加工方法を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1に記載の発明は、切れ刃が円形となる回転工具を軸回りに回転させて切削液を供給しながらワークを切削加工するための切削加工方法であって、回転工具を、切り屑の流出方向と同じ回転方向で、且つ切れ刃の周速度が切り屑の流出速度を上回る回転速度で回転させて切削加工を行うことを特徴とするものである。

上記目的を達成するために、請求項2に記載の発明は、切れ刃が円形となる回転工具を軸回りに回転させて切削液を供給しながらワークを切削加工するための切削加工方法であって、回転工具を、切削方向に対して所定角度傾斜させ、切り屑の流出方向と逆の回転方向で、且つ切削速度をVw、切れ刃の周速度をVtとしてVt/Vwが1を上回る回転速度で回転させて切削加工を行うことを特徴とするものである。

請求項3に記載の発明は、請求項1又は2の構成において、回転工具のすくい面に、切れ刃の同心円に交差する方向の溝が複数形成されていることを特徴とするものである。

【発明の効果】

【0007】

請求項1及び2に記載の発明によれば、動圧効果を利用して回転工具と切り屑との直接的な固体接触が減少する。よって、回転工具の摩耗が抑制されて工具寿命の延長が期待できる。特に、回転工具に特殊な形状や余計な運動を付与する必要がなく、加工条件の設定のみで動圧効果が得られるため、コストアップが生じない上、加工時間や加工精度にも影響を与えなくて済む。

請求項3に記載の発明によれば、請求項1又は2の効果に加えて、すくい面に形成した溝によって、より好適な動圧効果が得られて工具寿命の延長に効果的となる。

【図面の簡単な説明】

【0008】

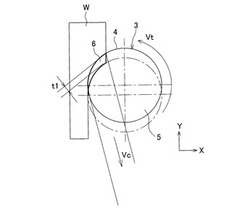

【図1】形態1の切削加工方法の説明図で、左上がZ方向、左下がY方向、右がX方向から夫々示している。

【図2】形態1の切削部位をZ方向から見た拡大図である。

【図3】形態1の切削点の拡大図である。

【図4】形態2の切削方法の説明図である。

【図5】形態2の切削部位をZ方向から見た拡大図である。

【図6】形態3の回転工具の説明図である。

【図7】形態3の速度比と摩擦係数との関係を示すグラフである。

【発明を実施するための形態】

【0009】

以下、本発明の実施の形態を図面に基づいて説明する。

[形態1]

図1は、本発明の切削加工方法を実施するマシニングセンタ等の主軸先端部分の説明図で、1はモータ駆動で回転するスピンドル、2は工具ホルダで、工具ホルダ2に回転工具3が取り付けられている。ここでは、切れ刃4(図2に図示)が円形となる回転工具3を回転させながらZ−方向へ移動させてワークWの外面を所定深さまで切削し、切削後は回転工具3をZ+方向へ退避させてY+方向へ移動させ、再びZ−方向へ切削する突き加工の例で示している。なお、回転工具3には、図示しない切削液の供給手段が設けられて、ワークWと回転工具3との間に切削液を供給可能となっている。

【0010】

この突き加工においては、図2に示すように、切り屑6は回転工具3のすくい面5によってその回転方向に摩擦力を受けるため、切り屑6は当該回転方向へ流出することになる。

本形態1では、動圧効果を利用して回転工具3と切り屑6との間に切削液による膜を生成し、固体接触を防ぐことで摩耗の防止を図るようにしている。動圧効果とは、摩擦部に液体を引き込むことで流体圧力を発生させることで、固体の接触圧力でなく切削液による流体圧力によって全荷重を支えるものである。

【0011】

但し、この突き加工において動圧効果を得るためには、回転工具3の切れ刃4の周速度が切り屑6の流出速度を上回る必要がある。

ここで、切り屑6の流出速度Vcは、加工条件から決定される実切込量t1及び実際の切り屑厚さt2(図3に示す)と、回転工具3のZ−方向への移動速度(切削速度)Vwとから、以下の式で得ることができる。

Vc=Vw×t2/t1

よって、切れ刃4の周速度Vtが切り屑6の流出速度Vcより大きくなるように加工条件を設定すればよい。

【0012】

このように、上記形態1の切削加工方法によれば、回転工具3を、切り屑6の流出方向と同じ回転方向で、且つ切れ刃4の周速度が切り屑6の流出速度を上回る回転速度で回転させて切削加工を行うようにしたことで、動圧効果を利用して回転工具3と切り屑6との直接的な固体接触が減少する。よって、回転工具3の摩耗が抑制されて工具寿命の延長が期待できる。特に、回転工具3に特殊な形状や余計な運動を付与する必要がなく、加工条件の設定のみで動圧効果が得られるため、コストアップが生じない上、加工時間や加工精度にも影響を与えなくて済む。

【0013】

次に、他の形態を説明する。なお、形態1と共通する構成部には同じ符号を付して重複する説明は省略する。

[形態2]

本形態2では、図4に示すように、Z方向となる切削方向に対して回転工具3の回転中心軸をα°傾斜させている。

このように回転工具3を傾斜させると、図5に示すように、切り屑6の流出方向がY+側へ変化する。そこで、本形態では、切り屑6の流出方向と回転工具3の回転方向とが反対向きになるように設定して切削加工を行っている。切り屑6が回転工具3のすくい面5から分離する付近では楔形状になっているため、切り屑6の流出方向と逆に回転工具3を回転させることで、切り屑6のカールによる楔形状で切削液が引き込まれ、動圧効果が発生しやすくなるようにしたものである。

【0014】

但し、ここでも動圧効果を得るための条件は、回転方向の設定に加えて、切れ刃4の周速度が切り屑6の流出速度を上回る必要がある。すなわち、切削速度がVw、切れ刃4の周速度がVtの場合、理想的な切り屑6の流出速度はVwであるから、すくい面5上での動圧効果を得るためには、以下の式を満足するように加工条件を設定すればよい。

Vt/Vw>1

【0015】

このように、上記形態2の切削加工方法においても、回転工具3を、切削方向に対して所定角度傾斜させ、切り屑6の流出方向と逆の回転方向で、且つ切削速度をVw、切れ刃4の周速度をVtとしてVt/Vwが1を上回る回転速度で回転させて切削加工を行うようにしたことで、動圧効果を利用して回転工具3と切り屑6との直接的な固体接触が減少する。よって、回転工具3の摩耗が抑制されて工具寿命の延長が期待できる。ここでも、回転工具3に特殊な形状や余計な運動を付与する必要がなく、加工条件の設定のみで動圧効果が得られるため、コストアップが生じない上、加工時間や加工精度にも影響を与えなくて済む。

【0016】

[形態3]

本形態3も形態2と同様に、回転工具を傾斜させて切削加工を行うが、ここでは図6に示すように、回転工具3aのすくい面5における外周側に、切れ刃の同心円に交差する方向、ここでは半径方向の溝7,7・・を所定間隔で全周に亘ってレーザー加工によって形成している。この溝7は、幅が約3μm、深さが約2μm、長さが切れ刃から約800μmで、溝7,7間の間隔は約20μmとなっている。

このようにすくい面5に溝7を形成した回転工具3を用いて切削加工を行うことで、切削液がすくい面5に保持されやすくなって切り屑6との間での動圧効果が発生しやすくなり、工具寿命の延長により効果的となる。

【0017】

図7は、切削速度Vwと切れ刃4の周速度Vtとの速度比Vt/Vwと、すくい面5における摩擦係数との関係を示すグラフで、ここでは、ワークWを加工点での周速度Vwで回転させながら、図6に示した溝7のある回転工具3aと溝7のない回転工具3とを図4のように傾斜させて周速度Vtで切り屑6の流出方向と逆向きに回転させて、且つMQL(Minimum Quantity Lubrication:微少量潤滑)で切削液を供給しながら夫々切削加工を行った結果を示している。

ここで明らかなように、実線で示す溝ありの回転工具は、点線で示す溝なしの回転工具に比べて摩擦係数が低くなっており、溝の形成によって動圧効果が向上していることがわかる。

【0018】

また、この切削実験では、速度比Vt/Vwが増加するほど摩擦係数が低下して切り屑が薄くなる傾向が認められたが、溝ありの回転工具では、速度比が2を超えた付近から摩擦係数が僅かに増加に転じている。これは、混合潤滑状態から流体潤滑状態に遷移する際に見られる傾向と類似している。

なお、溝のない回転工具で切削液を供給せずに切削加工した場合の摩擦係数は、溝ありの回転工具で切削液を供給して切削加工した場合の摩擦係数の2〜3倍以上となることから、本形態3の回転工具を用いた切削加工によれば、従来にない低摩擦を実現していることが認められる。

【0019】

このように、上記形態3の切削加工方法においても、動圧効果を利用して回転工具3aと切り屑6との直接的な固体接触が減少し、摩耗が抑制されて工具寿命の延長が期待できる。特にここでは、すくい面5に半径方向の溝7を複数形成したことで、より好適な動圧効果が得られて工具寿命の延長に効果的となっている。なお、形態1,2と比較して回転工具3aに溝7の付与が必要となるものの、溝7の付与自体は簡単に行えるため、コストアップは少なくて済み、加工時間や加工精度に影響を与えることはない。

【0020】

なお、溝の形態は上記形態3で提示した数値に限らず、回転工具の径等に応じて適宜変更可能である。また、形成する溝の方向も半径方向に限らず、切れ刃の同心円に交差する方向であれば他の角度で形成するようにしてもよい。さらに、溝の形成方法は、研削加工、コーティング、金型成型などでもよく、先の形態に示したレーザー加工に限定されるものではない。

勿論マシニングセンタによる突き加工に限定されるものではなく、例えば特許文献1や2に示されるような旋盤や複合工作機械を用いて円筒形状のワークに対し旋削加工を行う場合に本発明を適用することも可能である。

【符号の説明】

【0021】

1・・スピンドル、2・・工具ホルダ、3・・回転工具、4・・切れ刃、5・・すくい面、6・・切り屑、7・・溝、W・・ワーク。

【技術分野】

【0001】

本発明は、切れ刃が円形となる回転工具を軸回りに回転させて切削液を供給しながらワークを切削加工するための切削加工方法に関する。

【背景技術】

【0002】

複合工作機械等において、円形チップやドリル、エンドミル等の回転工具を軸回りに回転させて切削液を供給し、主軸に把持させたワークを回転させて旋削加工を行う方法がよく知られている(特許文献1〜3等)。このように工具を強制的に回転(能動回転)させることで、工具の摩耗を均一化させて工具寿命を長くすることができるからである。

また、このような能動回転型の切削加工方法の応用例として、特許文献4には、切削工具のすくい面に刃先まで延びる半径方向部分またはローブを設けるか、またはローブのない切削工具を往復運動或いは偏心運動させるかすることで、切削帯域と工具とチップとの間の界面に油又は潤滑流体の膜を形成するようにした発明が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−152480号公報

【特許文献2】特表2007−504011号公報

【特許文献3】特開昭53−48289号公報

【特許文献4】特開昭56−45307号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来技術のうち、特許文献4のものは流体膜の形成による工具寿命の延長効果が最も高いと考えられる。工具と切り屑との間に流体による膜を形成することで、工具とワークとの凝着を防止して摩耗の抑制に繋がるからである。

しかし、特許文献4の技術では、流体膜の形成のために切削工具にローブを形成したり、往復運動或いは偏心運動させたりするため、特殊な切削工具を用意する必要が生じてコストアップに繋がったり、切削工具の余計な運動によって加工時間が延びたり加工精度が低下したりする問題があった。

【0005】

そこで、本発明は、コストアップを招いたり加工時間や加工精度に影響を与えたりすることなく、工具の摩耗を好適に抑制して工具寿命を延長することができる切削加工方法を提供することを目的とするものである。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1に記載の発明は、切れ刃が円形となる回転工具を軸回りに回転させて切削液を供給しながらワークを切削加工するための切削加工方法であって、回転工具を、切り屑の流出方向と同じ回転方向で、且つ切れ刃の周速度が切り屑の流出速度を上回る回転速度で回転させて切削加工を行うことを特徴とするものである。

上記目的を達成するために、請求項2に記載の発明は、切れ刃が円形となる回転工具を軸回りに回転させて切削液を供給しながらワークを切削加工するための切削加工方法であって、回転工具を、切削方向に対して所定角度傾斜させ、切り屑の流出方向と逆の回転方向で、且つ切削速度をVw、切れ刃の周速度をVtとしてVt/Vwが1を上回る回転速度で回転させて切削加工を行うことを特徴とするものである。

請求項3に記載の発明は、請求項1又は2の構成において、回転工具のすくい面に、切れ刃の同心円に交差する方向の溝が複数形成されていることを特徴とするものである。

【発明の効果】

【0007】

請求項1及び2に記載の発明によれば、動圧効果を利用して回転工具と切り屑との直接的な固体接触が減少する。よって、回転工具の摩耗が抑制されて工具寿命の延長が期待できる。特に、回転工具に特殊な形状や余計な運動を付与する必要がなく、加工条件の設定のみで動圧効果が得られるため、コストアップが生じない上、加工時間や加工精度にも影響を与えなくて済む。

請求項3に記載の発明によれば、請求項1又は2の効果に加えて、すくい面に形成した溝によって、より好適な動圧効果が得られて工具寿命の延長に効果的となる。

【図面の簡単な説明】

【0008】

【図1】形態1の切削加工方法の説明図で、左上がZ方向、左下がY方向、右がX方向から夫々示している。

【図2】形態1の切削部位をZ方向から見た拡大図である。

【図3】形態1の切削点の拡大図である。

【図4】形態2の切削方法の説明図である。

【図5】形態2の切削部位をZ方向から見た拡大図である。

【図6】形態3の回転工具の説明図である。

【図7】形態3の速度比と摩擦係数との関係を示すグラフである。

【発明を実施するための形態】

【0009】

以下、本発明の実施の形態を図面に基づいて説明する。

[形態1]

図1は、本発明の切削加工方法を実施するマシニングセンタ等の主軸先端部分の説明図で、1はモータ駆動で回転するスピンドル、2は工具ホルダで、工具ホルダ2に回転工具3が取り付けられている。ここでは、切れ刃4(図2に図示)が円形となる回転工具3を回転させながらZ−方向へ移動させてワークWの外面を所定深さまで切削し、切削後は回転工具3をZ+方向へ退避させてY+方向へ移動させ、再びZ−方向へ切削する突き加工の例で示している。なお、回転工具3には、図示しない切削液の供給手段が設けられて、ワークWと回転工具3との間に切削液を供給可能となっている。

【0010】

この突き加工においては、図2に示すように、切り屑6は回転工具3のすくい面5によってその回転方向に摩擦力を受けるため、切り屑6は当該回転方向へ流出することになる。

本形態1では、動圧効果を利用して回転工具3と切り屑6との間に切削液による膜を生成し、固体接触を防ぐことで摩耗の防止を図るようにしている。動圧効果とは、摩擦部に液体を引き込むことで流体圧力を発生させることで、固体の接触圧力でなく切削液による流体圧力によって全荷重を支えるものである。

【0011】

但し、この突き加工において動圧効果を得るためには、回転工具3の切れ刃4の周速度が切り屑6の流出速度を上回る必要がある。

ここで、切り屑6の流出速度Vcは、加工条件から決定される実切込量t1及び実際の切り屑厚さt2(図3に示す)と、回転工具3のZ−方向への移動速度(切削速度)Vwとから、以下の式で得ることができる。

Vc=Vw×t2/t1

よって、切れ刃4の周速度Vtが切り屑6の流出速度Vcより大きくなるように加工条件を設定すればよい。

【0012】

このように、上記形態1の切削加工方法によれば、回転工具3を、切り屑6の流出方向と同じ回転方向で、且つ切れ刃4の周速度が切り屑6の流出速度を上回る回転速度で回転させて切削加工を行うようにしたことで、動圧効果を利用して回転工具3と切り屑6との直接的な固体接触が減少する。よって、回転工具3の摩耗が抑制されて工具寿命の延長が期待できる。特に、回転工具3に特殊な形状や余計な運動を付与する必要がなく、加工条件の設定のみで動圧効果が得られるため、コストアップが生じない上、加工時間や加工精度にも影響を与えなくて済む。

【0013】

次に、他の形態を説明する。なお、形態1と共通する構成部には同じ符号を付して重複する説明は省略する。

[形態2]

本形態2では、図4に示すように、Z方向となる切削方向に対して回転工具3の回転中心軸をα°傾斜させている。

このように回転工具3を傾斜させると、図5に示すように、切り屑6の流出方向がY+側へ変化する。そこで、本形態では、切り屑6の流出方向と回転工具3の回転方向とが反対向きになるように設定して切削加工を行っている。切り屑6が回転工具3のすくい面5から分離する付近では楔形状になっているため、切り屑6の流出方向と逆に回転工具3を回転させることで、切り屑6のカールによる楔形状で切削液が引き込まれ、動圧効果が発生しやすくなるようにしたものである。

【0014】

但し、ここでも動圧効果を得るための条件は、回転方向の設定に加えて、切れ刃4の周速度が切り屑6の流出速度を上回る必要がある。すなわち、切削速度がVw、切れ刃4の周速度がVtの場合、理想的な切り屑6の流出速度はVwであるから、すくい面5上での動圧効果を得るためには、以下の式を満足するように加工条件を設定すればよい。

Vt/Vw>1

【0015】

このように、上記形態2の切削加工方法においても、回転工具3を、切削方向に対して所定角度傾斜させ、切り屑6の流出方向と逆の回転方向で、且つ切削速度をVw、切れ刃4の周速度をVtとしてVt/Vwが1を上回る回転速度で回転させて切削加工を行うようにしたことで、動圧効果を利用して回転工具3と切り屑6との直接的な固体接触が減少する。よって、回転工具3の摩耗が抑制されて工具寿命の延長が期待できる。ここでも、回転工具3に特殊な形状や余計な運動を付与する必要がなく、加工条件の設定のみで動圧効果が得られるため、コストアップが生じない上、加工時間や加工精度にも影響を与えなくて済む。

【0016】

[形態3]

本形態3も形態2と同様に、回転工具を傾斜させて切削加工を行うが、ここでは図6に示すように、回転工具3aのすくい面5における外周側に、切れ刃の同心円に交差する方向、ここでは半径方向の溝7,7・・を所定間隔で全周に亘ってレーザー加工によって形成している。この溝7は、幅が約3μm、深さが約2μm、長さが切れ刃から約800μmで、溝7,7間の間隔は約20μmとなっている。

このようにすくい面5に溝7を形成した回転工具3を用いて切削加工を行うことで、切削液がすくい面5に保持されやすくなって切り屑6との間での動圧効果が発生しやすくなり、工具寿命の延長により効果的となる。

【0017】

図7は、切削速度Vwと切れ刃4の周速度Vtとの速度比Vt/Vwと、すくい面5における摩擦係数との関係を示すグラフで、ここでは、ワークWを加工点での周速度Vwで回転させながら、図6に示した溝7のある回転工具3aと溝7のない回転工具3とを図4のように傾斜させて周速度Vtで切り屑6の流出方向と逆向きに回転させて、且つMQL(Minimum Quantity Lubrication:微少量潤滑)で切削液を供給しながら夫々切削加工を行った結果を示している。

ここで明らかなように、実線で示す溝ありの回転工具は、点線で示す溝なしの回転工具に比べて摩擦係数が低くなっており、溝の形成によって動圧効果が向上していることがわかる。

【0018】

また、この切削実験では、速度比Vt/Vwが増加するほど摩擦係数が低下して切り屑が薄くなる傾向が認められたが、溝ありの回転工具では、速度比が2を超えた付近から摩擦係数が僅かに増加に転じている。これは、混合潤滑状態から流体潤滑状態に遷移する際に見られる傾向と類似している。

なお、溝のない回転工具で切削液を供給せずに切削加工した場合の摩擦係数は、溝ありの回転工具で切削液を供給して切削加工した場合の摩擦係数の2〜3倍以上となることから、本形態3の回転工具を用いた切削加工によれば、従来にない低摩擦を実現していることが認められる。

【0019】

このように、上記形態3の切削加工方法においても、動圧効果を利用して回転工具3aと切り屑6との直接的な固体接触が減少し、摩耗が抑制されて工具寿命の延長が期待できる。特にここでは、すくい面5に半径方向の溝7を複数形成したことで、より好適な動圧効果が得られて工具寿命の延長に効果的となっている。なお、形態1,2と比較して回転工具3aに溝7の付与が必要となるものの、溝7の付与自体は簡単に行えるため、コストアップは少なくて済み、加工時間や加工精度に影響を与えることはない。

【0020】

なお、溝の形態は上記形態3で提示した数値に限らず、回転工具の径等に応じて適宜変更可能である。また、形成する溝の方向も半径方向に限らず、切れ刃の同心円に交差する方向であれば他の角度で形成するようにしてもよい。さらに、溝の形成方法は、研削加工、コーティング、金型成型などでもよく、先の形態に示したレーザー加工に限定されるものではない。

勿論マシニングセンタによる突き加工に限定されるものではなく、例えば特許文献1や2に示されるような旋盤や複合工作機械を用いて円筒形状のワークに対し旋削加工を行う場合に本発明を適用することも可能である。

【符号の説明】

【0021】

1・・スピンドル、2・・工具ホルダ、3・・回転工具、4・・切れ刃、5・・すくい面、6・・切り屑、7・・溝、W・・ワーク。

【特許請求の範囲】

【請求項1】

切れ刃が円形となる回転工具を軸回りに回転させて切削液を供給しながらワークを切削加工するための切削加工方法であって、

前記回転工具を、切り屑の流出方向と同じ回転方向で、且つ前記切れ刃の周速度が前記切り屑の流出速度を上回る回転速度で回転させて切削加工を行うことを特徴とする切削加工方法。

【請求項2】

切れ刃が円形となる回転工具を軸回りに回転させて切削液を供給しながらワークを切削加工するための切削加工方法であって、

前記回転工具を、切削方向に対して所定角度傾斜させ、切り屑の流出方向と逆の回転方向で、且つ切削速度をVw、前記切れ刃の周速度をVtとしてVt/Vwが1を上回る回転速度で回転させて切削加工を行うことを特徴とする切削加工方法。

【請求項3】

前記回転工具のすくい面に、切れ刃の同心円に交差する方向の溝が複数形成されていることを特徴とする請求項1又は2に記載の切削加工方法。

【請求項1】

切れ刃が円形となる回転工具を軸回りに回転させて切削液を供給しながらワークを切削加工するための切削加工方法であって、

前記回転工具を、切り屑の流出方向と同じ回転方向で、且つ前記切れ刃の周速度が前記切り屑の流出速度を上回る回転速度で回転させて切削加工を行うことを特徴とする切削加工方法。

【請求項2】

切れ刃が円形となる回転工具を軸回りに回転させて切削液を供給しながらワークを切削加工するための切削加工方法であって、

前記回転工具を、切削方向に対して所定角度傾斜させ、切り屑の流出方向と逆の回転方向で、且つ切削速度をVw、前記切れ刃の周速度をVtとしてVt/Vwが1を上回る回転速度で回転させて切削加工を行うことを特徴とする切削加工方法。

【請求項3】

前記回転工具のすくい面に、切れ刃の同心円に交差する方向の溝が複数形成されていることを特徴とする請求項1又は2に記載の切削加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−156644(P2011−156644A)

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願番号】特願2010−22422(P2010−22422)

【出願日】平成22年2月3日(2010.2.3)

【出願人】(000149066)オークマ株式会社 (476)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【出願人】(000116622)愛知県 (99)

【Fターム(参考)】

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願日】平成22年2月3日(2010.2.3)

【出願人】(000149066)オークマ株式会社 (476)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【出願人】(000116622)愛知県 (99)

【Fターム(参考)】

[ Back to top ]