切削加工装置および切削加工プログラム

【課題】 精密な切削加工を行うには、鋭利な刃先を有する工具が必要となる。しかし、ゲルマニウムやシリコン等の脆性材料の加工においては、ダイヤモンド工具を用いるが、アルミや銅などの軟質金属の切削に比べ、工具磨耗が激しい。そのためには、工具の磨耗を抑え、工具の長寿命化を図る必要がある。

【解決手段】 円弧形状をした切削チップを取り付ける工具シャンクと、その工具シャンクに2軸の並進運動と1軸の回転運動を同時に制御する工具台を有し、被加工物を所望形状に、切削チップで加工する3軸制御加工装置において、切削チップを右から左へ移動させる場合、所望形状の法線角度の変化以上に切削チップの加工点を左から右へ移動するように回転させる。

【解決手段】 円弧形状をした切削チップを取り付ける工具シャンクと、その工具シャンクに2軸の並進運動と1軸の回転運動を同時に制御する工具台を有し、被加工物を所望形状に、切削チップで加工する3軸制御加工装置において、切削チップを右から左へ移動させる場合、所望形状の法線角度の変化以上に切削チップの加工点を左から右へ移動するように回転させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、切削工具を用いて高精度の加工を行う切削加工装置に関する。

【背景技術】

【0002】

ゲルマニウムやシリコン等を用いた赤外レンズなど電子機器や光学機器の構成部品には、高精度な加工が要求される場合がある。その場合、精密工作機械を用いた切削加工が用いられる。

【0003】

精密な切削加工を行うには、鋭利な刃先を有する工具が必要となる。しかし、切削加工を行うと、工具が磨耗し刃先に丸みを生じ、表面粗さ、形状精度が劣化する。特に、ゲルマニウムやシリコン等の脆性材料の加工においては、ダイヤモンド工具を用いるが、アルミや銅などの軟質金属の切削に比べ、工具磨耗が激しい。

そのため精密な切削加工を実施するには、工具の磨耗を抑え、工具の長寿命化を図る必要がある。

【0004】

ダイヤモンド工具において、ダイヤモンドが単結晶であることから、耐磨耗性の高い面を利用した工具がある。

従来の例としては、前逃げ面とすくい面を有するダイヤモンドバイトであって、前逃げ面の結晶方位をダイヤモンド結晶の(111)面と(110)面中間的な結晶面となるようしたバイトが知られている(例えば、特許文献1参照)。これより、(111)面はダイヤモンド結晶の中で最も固い面とされるため、逃げ面に採用することは、工具磨耗抑制の効果がある。しかしながら、(111)面を工具形状に加工することは困難で、費用が極めて高くなる。

【0005】

また、刃先を一点ではなく、広い範囲を利用する方式としては、一般的に、球面等の凹凸面を加工するとき2軸制御旋盤での加工がある(例えば、非特許文献1参照)。しかしながらこの方法では、加工しようとする形状により工具の使用範囲が決まってしまい、結果として工具の磨耗が激しくなるという問題がある。

【0006】

【特許文献1】特開平5−245705号公報

【非特許文献1】「新版 精密工作便覧」、社団法人精密工学会、コロナ社発行、1992年、p222〜223

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は係る課題を解決するためになされたものであり、ゲルマニウムやシリコン等を用いた赤外レンズの加工などの高精度な加工が実現するため、加工中、鋭利な工具刃先を維持できるよう、工具磨耗を刃先全体に有効に分散させ、全体として工具寿命を延長させる加工方法を提供しようとするものである。

【課題を解決するための手段】

【0008】

本発明による切削加工装置は、円弧形状の切削チップを有する工具シャンクと、対称形状に切削加工する対象となる被加工物を、前記対称形状の中心軸を回転軸として回転させるロータ部と、前記工具シャンクを保持し、前記工具シャンクを前記回転軸と平行となる方向及び前記回転軸と垂直となる方向の2軸方向に移動可能とともに、前記工具シャンクを前記2軸を含む面内で回動可能とする工具台と、前記工具台の前記移動と前記回動とを制御する制御部とを備え、前記制御部は、前記切削チップが前記被加工物を切削する切削加工点が前記円弧形状に沿って移動をする制御を行う。

【発明の効果】

【0009】

本発明によれば、ゲルマニウムやシリコン等を用いた赤外レンズの加工において求められる高精度な加工において、工具の寿命を延長させることができ、長期間にわたり切削加工精度を保つことができる。

【発明を実施するための最良の形態】

【0010】

実施の形態1.

まず、従来の切削加工装置の動作について説明する。図8は従来の切削加工装置における切削部分を示す図である。図8において1は切削チップ、2は工具シャンク、4は被加工物、4aは目標加工形状、6はこの切削加工装置の全体の動作を制御する制御部、10は切削チップ1上の切削加工点である。切削チップ3の材質や曲率などの形状は被加工物4の硬度やその他の加工性に合わせて定められる。被加工物4は図示しない旋盤ロータ部に取付けられ、回転軸を中心にして回転する。被加工物は回転した状態において切削チップ1により加工がされる。よって切削加工後の被加工物4の形状は、回転軸を中心として対称形状となる。被加工物4を旋盤ロータ部に取付ける際は、所望の切削加工後の対称形状の中心軸と回転軸とを一致させておく。

図中、矢印は工具シャンクの移動方向を示す。制御部6の記憶部には制御プログラムが搭載されており、この制御プログラムにより切削チップ1被加工物4を加工する。

このような切削加工装置において、切削加工点の位置は被加工物4の目標加工形状4aを指標として定められており、工具シャンク2が矢印方向に移動し、切削加工点10で被加工物4を切削してその表面を加工する。この際、切削加工点10は切削チップ3のほぼ同じ箇所にあって被加工物4の切削加工が行われる。

このため、切削加工点10での温度上昇が著しく、切削チップ3の磨耗が顕著になって工具寿命が短くなってしまっていた。さらには、切削チップ1の磨耗により切削抵抗が増大し、加工した目標加工形状4aの面の精度悪化が生じてしまっていた。

【0011】

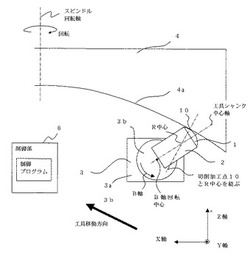

図1は、本発明の実施の形態1における切削加工装置を説明する図である。

図において、従来の切削加工装置と同一部分には同一番号を付している。この実施例において被加工物4は切削加工装置の旋盤ロータ部に取付けられて、回転軸を中心に回転する。切削チップ1は例えばダイヤモンドで、半径Rを有する、いわゆるRバイトを使用している。

この切削チップ1は図中矢印で示すように回動しながら移動して、被加工物4を切削する。

【0012】

工具シャンク2は、切削加工装置の工具移動台3に取り付けられている。

工具移動台3は、旋盤ロータの中心軸を通りこの中心軸に垂直方向にあって被加工物4の外側から内側に向かうX軸と、被加工物4と工具シャンク2との高さ方向の間隔を示すZ軸との2軸方向に並進運動する台3aと、X軸とZ軸の両方に垂直となるY軸の周りであるB軸の回転運動をする台3bとで構成されている。

このように本実施の形態の工具移動台3は、X軸、Y軸、Z軸の合計三軸の同時制御が可能なものとなっている。

被加工物4はスピンドル(旋盤ロータ)に固定され、回転が与えられる。

【0013】

次に、切削加工装置が行う切削加工の動作について説明する。

切削加工において、制御部6は工具移動台3を三軸制御し、工具移動台3の移動により並進方向(X軸、Z軸)と回転の動き(B軸を軸とした回転)を与えられた切削チップ1を被加工物4に切込み行う。

図1〜3は目標加工形状4aを加工する場合の、切削チップ1の動きを説明する図である。

【0014】

図1は、切削開始の状態を示した図である。

工具移動台3は、被加工物4の右側に位置して右側から順次切削加工を行う。B軸の回転により工具シャンク2は時計方向に回転されている。切削チップ1は切削加工点10で被加工物4と接して切削加工を行う。切削開始時においては、切削加工点10は半径Rを有する切削チップの左側端にあり、切削チップの左側端を使用して被加工物4を切削加工する。

次に工具移動台3は、制御部6の記憶部が備える制御プログラムによりX軸、Z軸、B軸の三軸制御が行われる。工具移動台3は、移動による包絡線が所望形状となるよう、X軸方向に移動すると共にZ軸方向にも同時に移動する。更に、工具シャンク2はB軸周りに回転運動して、切削加工点10は切削チップ1の外周を移動していく。

図2は、切削加工の途中を表している図である。工具移動台3はX軸プラス方向(図左方向)に移動すると共にZ軸プラス方向(図上方向)に移動する。工具シャンク2はB軸を中心として時計方向に回転し、図中の切削加工点10において被加工物4を切削する。

図3は、スピンドルにより回転する被加工物4の回転軸中心を加工している様子を示した図である。工具移動台3は更にX軸プラス方向(図左方向)に移動すると共にZ軸プラス方向(図上方向)に移動する。この平行移動と共に、工具シャンク2はB軸を中心として時計方向に回転し、図中の切削加工点10において被加工物4を切削する。このとき、切削加工点10は半径Rを有する切削チップ1の右側端にあり、切削チップの右側端を使用して被加工物4を切削加工する。

【0015】

工具移動台3が更に移動し、切削チップ1が被加工物4の回転中心を加工した時点で、被加工物の加工処理が終了する。このとき、切削加工点10は半径Rを有する切削チップ1の最も右側端にあることになる。

【0016】

ここで、切削チップ1が求める目標加工形状4aを得るためには、切削チップの軌跡を定める必要がある。この軌跡に従い工具移動台3を三軸方向に移動・回転させることにより、所望の加工を行うことができる。工具移動台3の制御は、制御部6の制御プログラムにより実行される。この制御プログラムは書き換え可能であり、目標とする加工形状に合わせて実行することができる。

【0017】

図4は、工具移動台3の制御を説明するための説明図である。

まず、目標加工形状のX座標、Z座標、その点での傾き((X座標、Z座標)における目標加工形状の接線方向のX軸に対する傾き)をそれぞれ、X、Z、αとする。

ここで、O点は工具シャンク2の回動の際の回転中心であり、O点の座標を(X0、Z0)とする。O’はR形状を有する切削チップの半径Rの円の中心、Lは回転中心OからO’までの長さ、Rは切削チップの半径、θは工具シャンク2の傾き角でスピンドル回転軸と平行である場合を0度としている。なお、θ、αにおいて、時計方向の回転をプラス、反時計方向の回転をマイナスと規定する。切削加工点10の座標を(X、Z)とすると、座標(X0、Z0)とは式(1)の関係がある。

【0018】

【数1】

【0019】

ここで、θを工具の有効範囲で確定したとき、所望の形状を得るための、B軸中心0の移動軌跡が決定する。

【0020】

1回の切削処理において、工具シャンク2の回転中心を式(1)に従い、被加工物の外周から中心に向けて移動させながら、かつ回転させることにより、切削加工点10は切削チップ1の半径R上を連続的に移動して被加工物4を切削し、被加工物4を所望の形状g(x)に加工することができる。

【0021】

このように工具移動台3は、制御プログラムにより切削チップ1をX軸、Z軸、B軸の三軸制御され、その切削チップ1の移動による包絡線が所望形状となるように予めプログラミングされる。

B軸においては、円弧状した切削チップ1が有効に利用できるよう、できだけ大きな回転角度ωsとする。

その回転方向は、切削チップ1をX軸プラス方向(図1中、右から左への方向)に移動させる場合、切削チップの切削加工点を左から右へ移動するように左回転させる。

【0022】

これにより、切削加工点が、切削チップ1内の有効切れ刃上を移動し、切削加工点10が分散されるため、工具磨耗も分散し、トータルとして、工具寿命が延びる。よって工具寿命に比例して、長時間に渡る加工が行うことができる。

【0023】

ここで、切削チップ1の切削について補足しておく。図5は、切削チップ1の切削加工点近傍の模式図である。図5から分るように、切削においては切削チップ1は、工具の移動方向に対して、切削加工点より前方側で被加工物4と干渉している。

したがって、切削チップ1は切削加工点の前方側が磨耗する。

一方、加工精度を確定するのは、切削チップ1の切れ刃のうち、目標加工形状4aの法線方向での先端部である切削加工点のみであるため、切削加工点の前方は、加工精度に影響しない。したがって切削チップ1は、工具移動方向に対し、切削加工点の後方の個所が順じ切削加工点となるように、B軸を回転させることが重要である。

すなわち、仕上げ面を決定する切削加工点が、使用頻度の少ない部分となるようにすることで、良好に仕上げることができる。

【0024】

また被加工物4は、例えばゲルマニウム、シリコン、鉄、アルミニウム等が挙げられるが、被加工物はこれに限定するものではない。

なお、加工形状は凹面を記載しているが、平面、凸面などこれに限定するものでない。

また、実施例では、切削チップ1を右から左へ移動させる場合、切削チップ1の切削加工点を左から右へ移動するように左回転させる説明は行ったが、また 逆に、切削チップ1を左から右へ移動させる場合、切削チップ1の切削加工点を右から左へ移動するように回転させる。

【0025】

実施の形態2.

実施形態1に係る切削加工においては、できるだけ工具(半径Rの切削チップ)の有効円弧を幅広く利用する必要がある。したがって、有効工具幅、及び角度を規定することは重要である。ここでは、切削チップにおいて切削加工点10として使用できる範囲について定める。

【0026】

図6、図7は、加工中の切削チップ1と被加工物4との幾何学関係を、それぞれ、工具の移動方向の前方側(図面では左側)、と工具移動方向の後方側(右側近傍)を示したものである。

図6からわかるように、切込みd、切削チップ1の円弧半径をrとすると、工具移動の前方側(図面で左側、工具移動側)では、切削加工点より前方側(左側)にCOS−1((r−d)/r)が必要となる。

また、図7からわかるように、工具移動方向の後方側(図面では右側)では、加工においては、切削チップ1の円弧半径rと送りfの関係から、切削加工点よりも、後方側(図面では右側)に、sin−1(f/r)度必要となる。

したがって、有効開き角度θに対し、工具移動方向の前方側COS−1((r−d)/r)、後方側sin−1(f/r)を除外した分が、切削加工点として使用できる範囲となる。

被削材の材質等により、切込みd、送りfが変化した場合、上式に当てはめてプログラムを作成することで、被加工物4にダメージを与えることなく、 工具円弧を有効に利用できるため、工具磨耗を最大に分散でき、工具の寿命を伸ばすことができる。

また、実施例では、切削チップ1を右から左へ移動させる場合を示したが、逆に、切削チップ1を左から右へ移動させる場合、切削チップ1の切削加工点として使用できる範囲は、右側、左側の表記は逆になる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施の形態1における切削加工装置を説明する図である。

【図2】本発明の実施の形態1における切削加工を説明する図である。

【図3】本発明の実施の形態1におけるスピンドルにより回転する被加工物4の回転軸中心を加工している様子を示した図である。

【図4】本発明の実施の形態1における工具移動台3の制御を説明する図である。

【図5】本発明の実施の形態1における切削チップ1の切削加工点近傍の模式図である。

【図6】本発明の実施の形態2における工具の移動方向側(左側)近傍での有効範囲を説明する図である。

【図7】本発明の実施の形態2における工具の移動方向の後方側(右側)近傍での有効範囲を説明する図である。

【図8】従来の切削加工装置の動作を説明する図である。

【符号の説明】

【0028】

1 切削チップ、2 工具シャンク、3 工具移動台、4 被加工物、4a 目標加工形状、6、制御部、10 切削加工点

【技術分野】

【0001】

本発明は、切削工具を用いて高精度の加工を行う切削加工装置に関する。

【背景技術】

【0002】

ゲルマニウムやシリコン等を用いた赤外レンズなど電子機器や光学機器の構成部品には、高精度な加工が要求される場合がある。その場合、精密工作機械を用いた切削加工が用いられる。

【0003】

精密な切削加工を行うには、鋭利な刃先を有する工具が必要となる。しかし、切削加工を行うと、工具が磨耗し刃先に丸みを生じ、表面粗さ、形状精度が劣化する。特に、ゲルマニウムやシリコン等の脆性材料の加工においては、ダイヤモンド工具を用いるが、アルミや銅などの軟質金属の切削に比べ、工具磨耗が激しい。

そのため精密な切削加工を実施するには、工具の磨耗を抑え、工具の長寿命化を図る必要がある。

【0004】

ダイヤモンド工具において、ダイヤモンドが単結晶であることから、耐磨耗性の高い面を利用した工具がある。

従来の例としては、前逃げ面とすくい面を有するダイヤモンドバイトであって、前逃げ面の結晶方位をダイヤモンド結晶の(111)面と(110)面中間的な結晶面となるようしたバイトが知られている(例えば、特許文献1参照)。これより、(111)面はダイヤモンド結晶の中で最も固い面とされるため、逃げ面に採用することは、工具磨耗抑制の効果がある。しかしながら、(111)面を工具形状に加工することは困難で、費用が極めて高くなる。

【0005】

また、刃先を一点ではなく、広い範囲を利用する方式としては、一般的に、球面等の凹凸面を加工するとき2軸制御旋盤での加工がある(例えば、非特許文献1参照)。しかしながらこの方法では、加工しようとする形状により工具の使用範囲が決まってしまい、結果として工具の磨耗が激しくなるという問題がある。

【0006】

【特許文献1】特開平5−245705号公報

【非特許文献1】「新版 精密工作便覧」、社団法人精密工学会、コロナ社発行、1992年、p222〜223

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は係る課題を解決するためになされたものであり、ゲルマニウムやシリコン等を用いた赤外レンズの加工などの高精度な加工が実現するため、加工中、鋭利な工具刃先を維持できるよう、工具磨耗を刃先全体に有効に分散させ、全体として工具寿命を延長させる加工方法を提供しようとするものである。

【課題を解決するための手段】

【0008】

本発明による切削加工装置は、円弧形状の切削チップを有する工具シャンクと、対称形状に切削加工する対象となる被加工物を、前記対称形状の中心軸を回転軸として回転させるロータ部と、前記工具シャンクを保持し、前記工具シャンクを前記回転軸と平行となる方向及び前記回転軸と垂直となる方向の2軸方向に移動可能とともに、前記工具シャンクを前記2軸を含む面内で回動可能とする工具台と、前記工具台の前記移動と前記回動とを制御する制御部とを備え、前記制御部は、前記切削チップが前記被加工物を切削する切削加工点が前記円弧形状に沿って移動をする制御を行う。

【発明の効果】

【0009】

本発明によれば、ゲルマニウムやシリコン等を用いた赤外レンズの加工において求められる高精度な加工において、工具の寿命を延長させることができ、長期間にわたり切削加工精度を保つことができる。

【発明を実施するための最良の形態】

【0010】

実施の形態1.

まず、従来の切削加工装置の動作について説明する。図8は従来の切削加工装置における切削部分を示す図である。図8において1は切削チップ、2は工具シャンク、4は被加工物、4aは目標加工形状、6はこの切削加工装置の全体の動作を制御する制御部、10は切削チップ1上の切削加工点である。切削チップ3の材質や曲率などの形状は被加工物4の硬度やその他の加工性に合わせて定められる。被加工物4は図示しない旋盤ロータ部に取付けられ、回転軸を中心にして回転する。被加工物は回転した状態において切削チップ1により加工がされる。よって切削加工後の被加工物4の形状は、回転軸を中心として対称形状となる。被加工物4を旋盤ロータ部に取付ける際は、所望の切削加工後の対称形状の中心軸と回転軸とを一致させておく。

図中、矢印は工具シャンクの移動方向を示す。制御部6の記憶部には制御プログラムが搭載されており、この制御プログラムにより切削チップ1被加工物4を加工する。

このような切削加工装置において、切削加工点の位置は被加工物4の目標加工形状4aを指標として定められており、工具シャンク2が矢印方向に移動し、切削加工点10で被加工物4を切削してその表面を加工する。この際、切削加工点10は切削チップ3のほぼ同じ箇所にあって被加工物4の切削加工が行われる。

このため、切削加工点10での温度上昇が著しく、切削チップ3の磨耗が顕著になって工具寿命が短くなってしまっていた。さらには、切削チップ1の磨耗により切削抵抗が増大し、加工した目標加工形状4aの面の精度悪化が生じてしまっていた。

【0011】

図1は、本発明の実施の形態1における切削加工装置を説明する図である。

図において、従来の切削加工装置と同一部分には同一番号を付している。この実施例において被加工物4は切削加工装置の旋盤ロータ部に取付けられて、回転軸を中心に回転する。切削チップ1は例えばダイヤモンドで、半径Rを有する、いわゆるRバイトを使用している。

この切削チップ1は図中矢印で示すように回動しながら移動して、被加工物4を切削する。

【0012】

工具シャンク2は、切削加工装置の工具移動台3に取り付けられている。

工具移動台3は、旋盤ロータの中心軸を通りこの中心軸に垂直方向にあって被加工物4の外側から内側に向かうX軸と、被加工物4と工具シャンク2との高さ方向の間隔を示すZ軸との2軸方向に並進運動する台3aと、X軸とZ軸の両方に垂直となるY軸の周りであるB軸の回転運動をする台3bとで構成されている。

このように本実施の形態の工具移動台3は、X軸、Y軸、Z軸の合計三軸の同時制御が可能なものとなっている。

被加工物4はスピンドル(旋盤ロータ)に固定され、回転が与えられる。

【0013】

次に、切削加工装置が行う切削加工の動作について説明する。

切削加工において、制御部6は工具移動台3を三軸制御し、工具移動台3の移動により並進方向(X軸、Z軸)と回転の動き(B軸を軸とした回転)を与えられた切削チップ1を被加工物4に切込み行う。

図1〜3は目標加工形状4aを加工する場合の、切削チップ1の動きを説明する図である。

【0014】

図1は、切削開始の状態を示した図である。

工具移動台3は、被加工物4の右側に位置して右側から順次切削加工を行う。B軸の回転により工具シャンク2は時計方向に回転されている。切削チップ1は切削加工点10で被加工物4と接して切削加工を行う。切削開始時においては、切削加工点10は半径Rを有する切削チップの左側端にあり、切削チップの左側端を使用して被加工物4を切削加工する。

次に工具移動台3は、制御部6の記憶部が備える制御プログラムによりX軸、Z軸、B軸の三軸制御が行われる。工具移動台3は、移動による包絡線が所望形状となるよう、X軸方向に移動すると共にZ軸方向にも同時に移動する。更に、工具シャンク2はB軸周りに回転運動して、切削加工点10は切削チップ1の外周を移動していく。

図2は、切削加工の途中を表している図である。工具移動台3はX軸プラス方向(図左方向)に移動すると共にZ軸プラス方向(図上方向)に移動する。工具シャンク2はB軸を中心として時計方向に回転し、図中の切削加工点10において被加工物4を切削する。

図3は、スピンドルにより回転する被加工物4の回転軸中心を加工している様子を示した図である。工具移動台3は更にX軸プラス方向(図左方向)に移動すると共にZ軸プラス方向(図上方向)に移動する。この平行移動と共に、工具シャンク2はB軸を中心として時計方向に回転し、図中の切削加工点10において被加工物4を切削する。このとき、切削加工点10は半径Rを有する切削チップ1の右側端にあり、切削チップの右側端を使用して被加工物4を切削加工する。

【0015】

工具移動台3が更に移動し、切削チップ1が被加工物4の回転中心を加工した時点で、被加工物の加工処理が終了する。このとき、切削加工点10は半径Rを有する切削チップ1の最も右側端にあることになる。

【0016】

ここで、切削チップ1が求める目標加工形状4aを得るためには、切削チップの軌跡を定める必要がある。この軌跡に従い工具移動台3を三軸方向に移動・回転させることにより、所望の加工を行うことができる。工具移動台3の制御は、制御部6の制御プログラムにより実行される。この制御プログラムは書き換え可能であり、目標とする加工形状に合わせて実行することができる。

【0017】

図4は、工具移動台3の制御を説明するための説明図である。

まず、目標加工形状のX座標、Z座標、その点での傾き((X座標、Z座標)における目標加工形状の接線方向のX軸に対する傾き)をそれぞれ、X、Z、αとする。

ここで、O点は工具シャンク2の回動の際の回転中心であり、O点の座標を(X0、Z0)とする。O’はR形状を有する切削チップの半径Rの円の中心、Lは回転中心OからO’までの長さ、Rは切削チップの半径、θは工具シャンク2の傾き角でスピンドル回転軸と平行である場合を0度としている。なお、θ、αにおいて、時計方向の回転をプラス、反時計方向の回転をマイナスと規定する。切削加工点10の座標を(X、Z)とすると、座標(X0、Z0)とは式(1)の関係がある。

【0018】

【数1】

【0019】

ここで、θを工具の有効範囲で確定したとき、所望の形状を得るための、B軸中心0の移動軌跡が決定する。

【0020】

1回の切削処理において、工具シャンク2の回転中心を式(1)に従い、被加工物の外周から中心に向けて移動させながら、かつ回転させることにより、切削加工点10は切削チップ1の半径R上を連続的に移動して被加工物4を切削し、被加工物4を所望の形状g(x)に加工することができる。

【0021】

このように工具移動台3は、制御プログラムにより切削チップ1をX軸、Z軸、B軸の三軸制御され、その切削チップ1の移動による包絡線が所望形状となるように予めプログラミングされる。

B軸においては、円弧状した切削チップ1が有効に利用できるよう、できだけ大きな回転角度ωsとする。

その回転方向は、切削チップ1をX軸プラス方向(図1中、右から左への方向)に移動させる場合、切削チップの切削加工点を左から右へ移動するように左回転させる。

【0022】

これにより、切削加工点が、切削チップ1内の有効切れ刃上を移動し、切削加工点10が分散されるため、工具磨耗も分散し、トータルとして、工具寿命が延びる。よって工具寿命に比例して、長時間に渡る加工が行うことができる。

【0023】

ここで、切削チップ1の切削について補足しておく。図5は、切削チップ1の切削加工点近傍の模式図である。図5から分るように、切削においては切削チップ1は、工具の移動方向に対して、切削加工点より前方側で被加工物4と干渉している。

したがって、切削チップ1は切削加工点の前方側が磨耗する。

一方、加工精度を確定するのは、切削チップ1の切れ刃のうち、目標加工形状4aの法線方向での先端部である切削加工点のみであるため、切削加工点の前方は、加工精度に影響しない。したがって切削チップ1は、工具移動方向に対し、切削加工点の後方の個所が順じ切削加工点となるように、B軸を回転させることが重要である。

すなわち、仕上げ面を決定する切削加工点が、使用頻度の少ない部分となるようにすることで、良好に仕上げることができる。

【0024】

また被加工物4は、例えばゲルマニウム、シリコン、鉄、アルミニウム等が挙げられるが、被加工物はこれに限定するものではない。

なお、加工形状は凹面を記載しているが、平面、凸面などこれに限定するものでない。

また、実施例では、切削チップ1を右から左へ移動させる場合、切削チップ1の切削加工点を左から右へ移動するように左回転させる説明は行ったが、また 逆に、切削チップ1を左から右へ移動させる場合、切削チップ1の切削加工点を右から左へ移動するように回転させる。

【0025】

実施の形態2.

実施形態1に係る切削加工においては、できるだけ工具(半径Rの切削チップ)の有効円弧を幅広く利用する必要がある。したがって、有効工具幅、及び角度を規定することは重要である。ここでは、切削チップにおいて切削加工点10として使用できる範囲について定める。

【0026】

図6、図7は、加工中の切削チップ1と被加工物4との幾何学関係を、それぞれ、工具の移動方向の前方側(図面では左側)、と工具移動方向の後方側(右側近傍)を示したものである。

図6からわかるように、切込みd、切削チップ1の円弧半径をrとすると、工具移動の前方側(図面で左側、工具移動側)では、切削加工点より前方側(左側)にCOS−1((r−d)/r)が必要となる。

また、図7からわかるように、工具移動方向の後方側(図面では右側)では、加工においては、切削チップ1の円弧半径rと送りfの関係から、切削加工点よりも、後方側(図面では右側)に、sin−1(f/r)度必要となる。

したがって、有効開き角度θに対し、工具移動方向の前方側COS−1((r−d)/r)、後方側sin−1(f/r)を除外した分が、切削加工点として使用できる範囲となる。

被削材の材質等により、切込みd、送りfが変化した場合、上式に当てはめてプログラムを作成することで、被加工物4にダメージを与えることなく、 工具円弧を有効に利用できるため、工具磨耗を最大に分散でき、工具の寿命を伸ばすことができる。

また、実施例では、切削チップ1を右から左へ移動させる場合を示したが、逆に、切削チップ1を左から右へ移動させる場合、切削チップ1の切削加工点として使用できる範囲は、右側、左側の表記は逆になる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施の形態1における切削加工装置を説明する図である。

【図2】本発明の実施の形態1における切削加工を説明する図である。

【図3】本発明の実施の形態1におけるスピンドルにより回転する被加工物4の回転軸中心を加工している様子を示した図である。

【図4】本発明の実施の形態1における工具移動台3の制御を説明する図である。

【図5】本発明の実施の形態1における切削チップ1の切削加工点近傍の模式図である。

【図6】本発明の実施の形態2における工具の移動方向側(左側)近傍での有効範囲を説明する図である。

【図7】本発明の実施の形態2における工具の移動方向の後方側(右側)近傍での有効範囲を説明する図である。

【図8】従来の切削加工装置の動作を説明する図である。

【符号の説明】

【0028】

1 切削チップ、2 工具シャンク、3 工具移動台、4 被加工物、4a 目標加工形状、6、制御部、10 切削加工点

【特許請求の範囲】

【請求項1】

円弧形状の切削チップを有する工具シャンクと、

対称形状に切削加工する対象となる被加工物を、前記対称形状の中心軸を回転軸として回転させるロータ部と、

前記工具シャンクを保持し、前記工具シャンクを前記回転軸と平行となる方向及び前記回転軸と垂直となる方向の2軸方向に移動可能とともに、前記工具シャンクを前記2軸を含む面内で回動可能とする工具台と、

前記工具台の前記移動と前記回動とを制御する制御部と、

を備え、

前記制御部は、前記切削チップが前記被加工物を切削する切削加工点が前記円弧形状に沿って移動をする制御を行うことを特徴とする切削加工装置。

【請求項2】

円弧形状の切削チップを有する工具シャンクと、

対称形状に切削加工する対象となる被加工物の加工面を前記工具シャンクに向けて保持しながら、前記対称形状の中心軸を回転軸として前記被加工物を前記回転軸を中心に回転させるロータ部と、

前記工具シャンクを保持し、前記工具シャンクを前記回転軸と平行となる方向及び前記回転軸と垂直となる方向の2軸方向に移動可能とともに、前記工具シャンクを前記2軸を含む面内で回動可能とする工具台と、

前記工具台の前記移動と前記回動とを制御する制御部と、

を備え、

前記制御部は、前記切削チップが前記被加工物の加工面を切削する切削加工点が、前記切削チップの前記円弧の所定の位置から前記円弧形状に沿って連続的に移動するように、前記工具台の前記移動と前記回動を制御することを特徴とする切削加工装置。

【請求項3】

円弧形状の切削チップを有する工具シャンクと、対称形状に切削加工する対象となる被加工物を、前記対称形状の中心軸を回転軸として回転させるロータ部と、前記工具シャンクを保持し、前記工具シャンクを前記回転軸と平行となる方向及び前記回転軸と垂直となる方向の2軸方向に移動可能とともに、前記工具シャンクを前記2軸を含む面内で回動可能とする工具台とを備えた切削加工装置において前記工具台の前記移動と前記回動とを制御する切削加工制御プログラムであって、

前記切削加工制御プログラムは、前記切削チップが前記被加工物を切削する切削加工点が前記円弧形状に沿って移動をする制御プログラムであることを特徴とする切削加工プログラム。

【請求項1】

円弧形状の切削チップを有する工具シャンクと、

対称形状に切削加工する対象となる被加工物を、前記対称形状の中心軸を回転軸として回転させるロータ部と、

前記工具シャンクを保持し、前記工具シャンクを前記回転軸と平行となる方向及び前記回転軸と垂直となる方向の2軸方向に移動可能とともに、前記工具シャンクを前記2軸を含む面内で回動可能とする工具台と、

前記工具台の前記移動と前記回動とを制御する制御部と、

を備え、

前記制御部は、前記切削チップが前記被加工物を切削する切削加工点が前記円弧形状に沿って移動をする制御を行うことを特徴とする切削加工装置。

【請求項2】

円弧形状の切削チップを有する工具シャンクと、

対称形状に切削加工する対象となる被加工物の加工面を前記工具シャンクに向けて保持しながら、前記対称形状の中心軸を回転軸として前記被加工物を前記回転軸を中心に回転させるロータ部と、

前記工具シャンクを保持し、前記工具シャンクを前記回転軸と平行となる方向及び前記回転軸と垂直となる方向の2軸方向に移動可能とともに、前記工具シャンクを前記2軸を含む面内で回動可能とする工具台と、

前記工具台の前記移動と前記回動とを制御する制御部と、

を備え、

前記制御部は、前記切削チップが前記被加工物の加工面を切削する切削加工点が、前記切削チップの前記円弧の所定の位置から前記円弧形状に沿って連続的に移動するように、前記工具台の前記移動と前記回動を制御することを特徴とする切削加工装置。

【請求項3】

円弧形状の切削チップを有する工具シャンクと、対称形状に切削加工する対象となる被加工物を、前記対称形状の中心軸を回転軸として回転させるロータ部と、前記工具シャンクを保持し、前記工具シャンクを前記回転軸と平行となる方向及び前記回転軸と垂直となる方向の2軸方向に移動可能とともに、前記工具シャンクを前記2軸を含む面内で回動可能とする工具台とを備えた切削加工装置において前記工具台の前記移動と前記回動とを制御する切削加工制御プログラムであって、

前記切削加工制御プログラムは、前記切削チップが前記被加工物を切削する切削加工点が前記円弧形状に沿って移動をする制御プログラムであることを特徴とする切削加工プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−241221(P2009−241221A)

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願番号】特願2008−91957(P2008−91957)

【出願日】平成20年3月31日(2008.3.31)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成21年10月22日(2009.10.22)

【国際特許分類】

【出願日】平成20年3月31日(2008.3.31)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]