切削加工装置

【課題】マグネシウムの切削について、既存の加工装置の大掛かりな改造を必要とせず、かつ、発火防止のために作業時間を長く割くこともしないで、水素爆発の危険を回避できる切削加工装置を提供すること。

【解決手段】マグネシウムからなるワークWが配置される内部空間Sと、この内部空間Sにおいて、ワークWを加工するための切削工具20とを備えたマグネシウム等の切削加工装置であって、内部空間S内には、ワークWを加工する際の切削工具20の下側に凹状部40が設けられており、凹状部40内に窒素ガスNの吹出し口52を配置するようにして、凹状部40内に窒素ガスNを供給するため窒素ガス供給手段50を有し、吹出し口52は、凹状部40内に集められた切削屑DTの表層部SFに向って窒素ガスNを吹きかけるようにしたことを特徴とする。

【解決手段】マグネシウムからなるワークWが配置される内部空間Sと、この内部空間Sにおいて、ワークWを加工するための切削工具20とを備えたマグネシウム等の切削加工装置であって、内部空間S内には、ワークWを加工する際の切削工具20の下側に凹状部40が設けられており、凹状部40内に窒素ガスNの吹出し口52を配置するようにして、凹状部40内に窒素ガスNを供給するため窒素ガス供給手段50を有し、吹出し口52は、凹状部40内に集められた切削屑DTの表層部SFに向って窒素ガスNを吹きかけるようにしたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、マグネシウム又はマグネシウム合金を切削する切削加工装置に関する。

【背景技術】

【0002】

従来より、軽量化やリサイクルの容易化の観点等からマグネシウムは様々な分野で利用されているが、マグネシウムは切削の際に発火し易いという難点がある。このため、マグネシウムを切削する際に発火を防止する手段として、刃先に切削油を吐出させて摩擦熱を低減させるウエット加工方法と、エアコンプレッサ等により空気を吹き付けて刃先を冷却するドライ加工方法とがある。

【0003】

ドライ加工方法については、例えば特許文献1に示される装置がある。特許文献1の装置では、マグネシウムの切削を行なう密閉空間に不活性ガスを勢いよく噴出させて、密閉空間を不活性雰囲気にし、さらに、その勢いで切削により発生した切削屑を排出口まで吹き飛ばして、不活性ガスと共に切削屑を密閉空間から排出させている。そして、当該装置では、排出した不活性ガスと切削屑とを密閉空間外で分離させた後、その不活性ガスを再び密閉空間に噴出させることで、不活性ガスの循環を図っている。

【0004】

【特許文献1】特開2002−126967号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、従来のドライ加工方法を利用する装置では、不活性ガスの濃度維持のために切削を行なう装置内を密閉する必要があり、特に特許文献1のような加工装置では、不活性ガスを循環させる装置も必要になる。このため、ドライ加工方法を採用するには既存の加工装置を大きく改造するか、或いは高額な装置を新たに購入する必要がある。従って、従来のドライ加工方法の採用は経済的に容易ではなく、特に資金力のない規模の小さな企業では尚更である。

また、実際の作業では、加工後のワークを取り出す等の理由で、装置の扉ないしカバーの開閉が数分から数十分の間隔で頻繁に行われている。従って、ワークが配置された装置内空間は頻繁に大気開放され、大気開放される度に、再び装置内空間を相当の時間をかけて不活性雰囲気にしなければならないという問題がある。

【0006】

一方、ウエット加工方法であると、ドライ加工と比較して切削しているワーク自体の発火の恐れは低減されるものの、切削した際に発生する切削屑から発火することがある。そして、発明者の調査によると、切削屑が発火してしまった場合、砂や消火用粉末のフラックスをかけて消化する程度のことしか行わない企業が多数であった。ところが、マグネシウムが発火した後だと、水素爆発の起きる可能性があるし、実際に起きた事例がある。すなわち、空気中の湿度が高かったり、装置内に水溶性の切削油が残っていたりすると、それら水分が燃焼中のマグネシウムと反応して水素が発生する。特に、水溶性の切削油を切削工具に吐出しながら行うウエット加工では、高い水素濃度の発生確率が高くなる。

さらに、砂やフラックスをかけて消火する方法だと、消火後の設備の復旧に時間を費やすし、人の手で砂をかける際に上述した水素爆発が生じると、命の危険もある。

【0007】

本発明は、マグネシウム又はマグネシウム合金の切削について、既存の加工装置の大掛かりな改造を必要とせず、かつ、発火防止のために作業時間を長く割くこともしないで、水素爆発の危険を回避できる切削加工装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題は、請求項1の発明によれば、マグネシウム又はマグネシウム合金からなるワークが配置される内部空間と、この内部空間において、前記ワークを加工するための切削工具とを備えたマグネシウム等の切削加工装置であって、前記内部空間内には、前記ワークを加工する際の前記切削工具の下側に凹状部が設けられており、前記凹状部内又は前記凹状部の開口部周辺に窒素ガスの吹出し口を配置するようにして、前記凹状部内に前記窒素ガスを供給するため窒素ガス供給手段を有し、前記吹出し口は、前記凹状部内に集められた切削屑の表層部に向って前記窒素ガスを吹きかけるようにした切削加工装置により解決される。

【0009】

請求項1の発明の構成によれば、切削加工装置の内部空間には、ワークを切削する際の切削工具の下側に凹状部が設けられているため、ワークを切削した際に発生する切削屑はこの凹状部に落下して集められる。

そして、切削加工装置は、切削屑が集められる凹状部内に窒素ガスを供給するため窒素ガス供給手段を設けることで、切削屑の発火を防止すると共に水素爆発の恐れも回避するようになっているが、この窒素ガス供給手段の窒素ガスの吹出し口は、凹状部内又は凹状部の開口部周辺に配置されている。

このため、内部空間全体の密閉度を高めなくても、凹状部内を容易に窒素雰囲気にできるため、既存装置の大きな改造は不要となる。

また、凹状部内は切削加工装置の内部空間全体に比べて体積が小さく、しかも、吹出し口は凹状部内又は凹状部の開口部周辺に配置されているため、短時間で凹状部の窒素濃度を高めることができ、窒素雰囲気にするために作業時間を長く割くこともない。

ここで、凹状部内の内、切削屑の表層部は切削直後の切削屑が溜まる場所であって、最も熱を帯びており、また、切削で生じる火花が落下し易い領域でもある。ところが、本発明の吹出し口は、凹状部内に集められた切削屑の表層部に向って窒素ガスを吹きかけるようにしている。従って、この発火の危険性が最も高い切削屑の表層部をいち早く窒素雰囲気下におくことができる。そして、いち早く表層部に吹きかけられた窒素ガスは、コイル状や平たいチップ状等種々形態をした切削屑間の隙間を通って切削屑の集合体の内部まで供給され、切削屑の集合体全体を窒素雰囲気にできる。このように、本発明では、発火の危険性の高い順に窒素ガスを吹きかける調整をして、切削屑の発火防止の有効性を向上させている。

【0010】

また、好ましくは、前記窒素ガス供給手段には、前記集められた切削屑を間に挟んで、前記窒素ガスの流路となる二本の配管が互いに平行に配置されており、前記二本の配管の夫々に、複数の前記吹出し口が設けられて、各吹出し口から略均等に前記窒素ガスが吹き出るようになっていることを特徴とする。

そうすると、切削屑を間に挟んで、窒素ガスの流路となる二本の配管が互いに平行に配置されており、二本の配管の夫々に吹出し口が設けられているため、切削屑の両側から窒素ガスを浴びさせて、切削屑の発火予防を有効に図ることができる。

また、この吹出し口は複数設けられ、均等に窒素ガスが吹き出るため、ムラなく切削屑に窒素ガスを吹きかけることができる。

【0011】

また、好ましくは、前記凹状部には、外部空間と連通した排出口が臨んでおり、前記吹出し口は、前記集められた切削屑の表層部を介して、前記排出口に向けて前記窒素ガスが流れるように配置されていることを特徴とする。

このため、外部空間と連通した排出口から切削屑を外部に排出することができる。

さらに、吹出し口は、集められた切削屑の表層部を介して、排出口に向けて窒素ガスが流れるように配置されているため、切削により順次新たに発生する切削屑に窒素ガスを速やかに吹きかけられると共に、万が一、水素が発生した場合であっても、窒素ガスの流れに乗って水素を排出口から外部に放出して水素濃度の高まりを防止し、水素爆発という最悪のシナリオを回避できる。

なお、この発明では、凹状部に排出口があり、しかも、吹出し口から排出口までの窒素ガスの気流があるため、排出口から窒素ガスが外部に大量に放出されてしまう恐れがある。しかし、この好ましい発明は、吹出し口が凹状部内又は凹状部の開口部周辺に配置されていることが前提となる発明であるため、勢いよく窒素ガスを噴出させなくても凹状部内に窒素ガスを供給でき、このため、凹状部内に窒素ガスを貯めつつ、排出口までの窒素ガスの気流を作ることができる。したがって、窒素ガスの排出口からの大量放出を有効に防止して、凹状部内の窒素濃度を高くすることが出来る。

【0012】

また、好ましくは、前記吹出し口は第1の吹出し口であり、この第1の吹出し口から噴出した前記窒素ガスの流れを前記排出口に導くために、窒素ガスを噴出する第2の吹出し口を有することを特徴とする。

そうすると、既存の加工装置の構造や集められる切削屑の状況等によって、一種類の吹出し口からでは、吹出し口から排出口までの窒素ガスの気流を上手く作れない場合があったとしても、第2の吹出し口から噴出した窒素ガスを利用して、容易に第1の吹出し口から排出口までの窒素ガスの気流を作ることができる。

【発明の効果】

【0013】

以上、本発明によれば、マグネシウム又はマグネシウム合金の切削について、既存の加工装置の大掛かりな改造を必要とせず、かつ、凹状部を効率よく不活性雰囲気にできるので切削屑の発火防止を短時間で実現するとともに、マグネシウムの燃焼による水素発生を有効に防止し、さらに、万が一、水素が発生したとしても効果的に装置外に排出することで水素爆発の危険を回避できる切削加工装置を提供できる。

【図面の簡単な説明】

【0014】

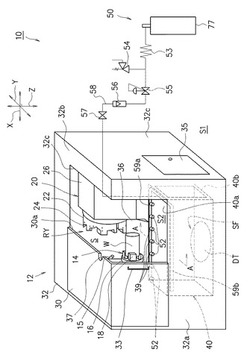

【図1】本発明の第1の実施形態に係る切削加工装置の概略斜視図。

【図2】図1の切削加工装置の凹状部の概略斜視図。

【図3】図1のA−A断面図。

【図4】本発明の第1の実施形態の変形例に係る切削加工装置の概略斜視図。

【図5】図4のB−B断面図。

【図6】本発明の第2の実施形態に係る切削加工装置の概略斜視図。

【図7】図6のC−C断面図。

【図8】図6の変形例に係る断面図。

【発明を実施するための最良の形態】

【0015】

以下、本発明の好適な実施の形態を添付図面を参照して詳細に説明する。

なお、以下に述べる実施の形態は、本発明の好適な具体例であるから、技術的に好ましい種々の限定が付されているが、本発明の範囲は、以下の説明において特に本発明を限定する旨の記載がない限り、これらの形態に限られるものではない。

図1に示される第1の実施形態に係る切削加工装置10は、工場内などで既に設置されている既存装置12を改造して、窒素ガスを供給するため窒素ガス供給手段50を追加配備した装置である。

【0016】

既存装置12は、マグネシウム、又はマグネシウムにアルミニウムや亜鉛等を添加したマグネシウム合金からなるワーク(加工物)Wを切削加工するための装置である。

これらマグネシウムやマグネシウム合金は強い発火性を有することから、その発火防止手段として、摩擦熱低減のために切削油(クーラント液ともいう)を切削工具に吐出しながら切削するウエット加工と、このような切削油を用いずに切削するドライ加工とがあるが、図1の既存装置12では、吐出口15から切削油(本実施形態では冷却性を考慮して水溶性切削油を用いているが、本発明はこれに限られるものではない)を吐出するようにしたウエット加工を利用した装置が例示されている。

なお、既存装置12は、マグネシウム又はマグネシウム合金を加工できれば、チタンやアルミニウム等の他の金属材料を加工できる装置であってもよい。

【0017】

このようなウエット加工を利用した既存装置12は、その内側にワークWを着脱自在に固定するための支持手段14が配設された内部空間Sを有している。支持手段14は、円柱状等の基部16に複数の爪部18を有しており、この複数の爪部18でワークWを固定するようになっている。

また、内部空間Sには、支持手段14で固定されたワークWを加工するための切削工具20が配設されている。切削工具20は、先端部に刃物24が設けられた回転軸部22と、この回転軸部22をモータや油圧等の動力で図1のX方向に移動させるための駆動手段26とを有している。そして、図示しない制御手段で支持手段14を制御しながらワークWをXYZ方向に任意に移動させ、ワークWを刃物24に押し付けて切削加工するようになっている。なお、このワークWの切削時には、図示しないタンクに貯蔵された水溶性の切削油がポンプで吐出口15に送られて、間欠的に刃物24の刃先に吐出して、ワークW及び刃先の摩擦熱を低減させている。

【0018】

このようなワークW、支持手段14、及び切削工具20などが収容された内部空間Sは、筐体32、及び扉ないしカバー30により、外部空間S1から概ね遮断されている。

具体的には、筐体32は、ワークWを支持手段14に着脱させる等の種々の作業がし易いように、壁面32a及びこの壁面32aに接する上面32bの夫々の一部がつながるように切り欠かれて、大きく内部空間Sが大気解放されるようになっており、この切り欠かれた領域(筐体開口部)RYを扉ないしカバー(以下「カバー」という)30が覆うようになっている。

カバー30は、切り欠かれた領域RYを覆えるようにL字状の断面を有し、取っ手33を持つ等して、レール(図示せず)の上を図1のX方向にスライドして開閉可能とされている。なお、図1ではカバー30が開いた状態を示しているが、切削加工中はカバー30の端部30aを筐体32の切り欠かれた縁部32cに突き当てる、或いは覆うようにすることで、内部空間Sはカバー30で概ね封止される。

【0019】

そして、内部空間S内には、ワークWを加工する際の切削工具20(刃物24をワークWに接触させた状態における刃物24)の下側に凹状部40が設けられている。

凹状部40は、通常の場合、既存装置12に予め(窒素ガス供給手段50を付加する改造前から)設けられている部分であり、ワークWの切削により発生する切削屑DTが集まる場所である。すなわち、ワークWを切削すると、図1のA−A断面図である図3のように多数のコイル状等の切粉である切削屑DTが飛び散る。この飛び散った切削屑DTは、直接、凹状部40に落ち、或いは内部空間Sの内壁に当りながら凹状部40に落ちて収集される。また、凹状部40に隣接した領域であって、内部空間Sの内底には傾斜面36が設けられ、この傾斜面36の下側が凹状部40の開口部40aに接することで、飛び散った切削屑DTが傾斜面36を滑り落ちて凹状部40に入るようになっている。

本実施形態の凹状部40は、その概略斜視図である図2に示されるように、上側が開口部40aとされた略矩形状であり、概ね、高さH90cm、幅W55cm、奥行D55cmで、内容積が0.27m3とされている。そして、図1及び図3に示すように、凹状部40の開口部40aは、筐体32の切り欠かれた領域RYよりも下側に配置されている。

【0020】

凹状部40に集められた切削屑DTは、カバー30を開けて、切り欠かれた領域RYからスコップで除去してもよいが、本実施形態の場合、図2及び図3に示すように、引き出し式で除去している。すなわち、凹状部40の内側には、凹状部40に比べて僅かに小さな矩形状の引き出し42が配置され、この引き出し42の中に切削屑DTが集められるようになっている。そして、引き出し42は、その底面に複数のキャスター44が設けられて、凹状部40内を移動可能とされ、図2に示すように、凹状部40の一部に形成された貫通孔40bから引き抜かれるようになっている。なお、図1に示すように、筐体32は凹状部40の貫通孔40bに対向する壁面32cに貫通孔を有し、そこに開閉可能なドア35が設置されている。このようにして、内側に切削屑DTが集められた引き出し42は、貫通孔40b及びドア35を介して、外部に引き出される。

【0021】

窒素ガス供給手段50は、少なくとも凹状部40内に窒素ガスを供給するためのものであり、本実施形態の場合、切削屑の発火による水素爆発を防止する観点から、作業中は常時、窒素ガスを凹状部40内に供給している。

具体的には、図1に示されるように、液体窒素が充填されたボンベ等の液体窒素貯蔵槽77を有し、この液体窒素貯蔵槽77は、配管58を介して、上流側から気化器53、安全弁54、減圧弁55、流量計56、バルブ57の順で接続されて、最終的にはバルブ57を開いて、吹出し口52から凹状部40内に窒素ガスを噴出させる。すなわち、液体窒素貯蔵槽77から送られてきた液体窒素は気化器53で気化して窒素ガスとなるが、その際の圧力は大きいため、安全弁54に接続されると共に、減圧弁55で圧力を下げている。そして、作業者は既存装置12に隣接して配置された流量計56を確認して、流量計56に備えられた流量調整バルブで窒素ガスの流量を調節し、吹出し口52から窒素ガスを噴出させるようになっている。本実施形態の場合、最終的に吹出し口52から噴出させる窒素ガスは、0.2〜0.5MPaの圧力、4〜7m3/hrの流量とされている。

【0022】

また、バルブ57も流量計56と同様に既存装置12に隣接して外側に配置され、そこから内部空間Sに向って延びる配管58は、筐体32の切り欠かれた縁部(筐体開口部の縁)32cに接するように通っている。そして、カバー30には、この縁部32cの配管58に対応した位置に、配管58の外形に対応した切り欠き部37が形成され、これによりカバー30を閉めた際、内部空間Sの封止度を極力下げないようにしている。なお、本発明の配管方法はこれに限られるものではなく、筐体32の壁面や底面等に貫通孔を開けて、そこから配管58を通してもよいし、もし装置が新規に導入されるものであれば、配管本数や貫通孔の数は必要に応じて複数であってもよい。

【0023】

ここで、窒素ガス供給手段50の吹出し口52は、凹状部40内(内部空間Sの一部の空間S2)又は凹状部40の開口部40aの周辺に配置されている。

このため、極めて有効に内部空間S内のマグネシウム材料の発火を防止できる。すなわち、従来のドライ加工方法では、ワークを切削する刃物付近を窒素雰囲気にする必要性から、切削屑DTが集まる凹状部40から離れた位置に吹出し口が配置されており、切削屑DT周辺まで窒素雰囲気にするには、内部空間Sの高い密閉度と相到な時間が必要となる。しかし、本実施形態では、ワークを切削する刃物付近には切削油が吐出されて、そこが発火する恐れは有効に防止されている。さらに、内部空間Sより小さな空間S2である凹状部40内等に吹出し口40があるため、内部空間S全体の密閉度を高めなくても、容易かつ短時間に切削屑DTの周辺を窒素雰囲気にして、切削屑DTの発火を防止できる。

【0024】

具体的には、バルブ57から凹状部40側(下流側)に向って延びる配管58は、図2及び図3に示されるように、内部空間S内において二本の配管59a,59bに分岐し、第1の配管59aと第2の配管59bは、集められた切削屑DTを間に挟んで、互いに平行に配置されている。

そして、これら二本の配管59a,59bの夫々に、複数の吹出し口52が等間隔に設けられて、各吹出し口52からは略均等量の窒素ガスNが吹き出るようになっている。

なお、本実施形態の配管59a,59bは、凹状部40内の開口部40aより僅かに下に通されているが、本発明はこれに限られず、開口部40aより上に配置されてもよい。但し、配管59a,59bは筐体32の切り欠かれた領域RYより下側に配置されるのが好ましく、これにより図1のカバー30を開けた際も、凹状部40内に窒素ガスを効率よく供給できる。

【0025】

さらに、図3に示されるように、各吹出し口52は窒素ガスNの吹き出し方向を決められるようにノズル39に形成されており、具体的には、切削屑DTの表層部SFに向って延びるノズル39の先端部に形成されている。

図の場合、ノズル39は凹状部40内の斜め下側に延伸しており、その角度は、切削屑DTの収集状態に応じて変えるのが最も好ましいが、図3では、ワークを切削した際に発生する切削屑DTの量を予め想定しておき、その最大量時の表層部SFの位置に合わせて、ノズル39の角度を垂直方向(図3の上下方向)に対して所定の角度(図の場合、内側に向けて45度)を付けて一定としている。なお、切削屑DTが凹状部40内にあまり収集されていない状態であっても、互いに対向する二本の配管59a,59bの夫々に吹出し口52が設けられているため、切削屑DTの両側から噴射された窒素ガスN1,N2は互いに衝突する等して、概ね表層部SFにいち早く溜まるようになっている。

なお、高さ方向(図3の上下方向)の配管位置について、複数の配管59a,59bの内、一方の配管59aを他方の配管59bに比べて相対的に低くすることで(両配管59a,59bのノズル39の角度は同様)、積層状態に対応した表層部SFへの窒素ガスNの吹きかけを行ってもよい。

【0026】

このようにして、窒素ガスNは、凹状部40内に集められた切削屑DTの表層部SF(つまり切削直後の切削屑が溜まる場所)に向って吹きかけられ、切削直後で最も熱を帯びた切削屑DTがいち早くその窒素雰囲気下にて積層されるので、積層された切削屑DTの集合体の内部まで窒素雰囲気となっている。

このように本第1の実施形態では、発火の危険性の高い順に窒素ガスNを吹きかける調整をし、より好ましくは凹状部40内の酸素濃度が常時8%以下となるようにしている。

凹状部40内の酸素濃度を8%以下にすることが好ましいことは、以下の表1から理解できる。

【表1】

【0027】

表1は、内容積が0.27m3の内部空間を有する加工装置について、マグネシウムの切削粉に火を付けた後、それを当該内部空間内に載置し、その後、扉を閉めて、窒素ガスを噴出させた実験の結果である。また、表1では、窒素ガスの吹出し口は上述した第1の実施形態の凹状部周辺ではなく、切削工具を挟んだ反対側の内壁に隣接させて配置し、また、吹出し口は2箇所のみで実験した。すなわち、表1の実験には、上述した第1の実施形態のように、凹状部内の切削屑の表層部に窒素ガスを吹きかけるという概念はなく、単に、どの程度の窒素雰囲気下で切削屑の発火を防止できるかといった結果を知るための実験であり、装置の内側空間全体を窒素雰囲気にするように窒素ガスを噴出させた。

この点、最も酸素濃度が低い8.2%でようやく消火できた6番目の実験から、より安全性に鑑みて、凹状部内の酸素濃度を8%以下にするのが好ましいことが分かった。

なお、表1の実験では、窒素ガスの圧力や流量と結果(消火時間・消火時の装置内の酸素濃度)との間に因果関係を見出すことはできなかった。

【0028】

本発明の第1の実施形態は以上のように構成され、既存装置12は切削中の刃先に切削油を吐出しているため、切削中のワークWから発火する恐れは低減されている。さらに、窒素ガス供給手段50の窒素ガスの吹出し口52は、凹状部40内又は凹状部40の開口部40a周辺に配置されているため、内部空間S全体の密閉度を高めなくても、凹状部40内を容易に窒素雰囲気にして、切削屑DTの発火を有効に防止できる。従って、既存装置12の大掛かりな改造は不要であり、本実施形態の場合、既存装置12に対する改造は配管作業、及び一本の配管58を通す切り欠き部37だけで済み、改造費用は安価である。

また、凹状部40内は内部空間S全体に比べて体積が小さく、しかも、吹出し口52は凹状部40内等に配置されているため、短時間で凹状部40の窒素濃度を高めることができ、窒素雰囲気にするために作業時間を長く割くこともない。

さらに、吹出し口52は、凹状部40内に集められた切削屑DTの表層部SFに向って窒素ガスNを吹きかけ、これにより、最も発火の危険が高い切削直後の切削屑DT周辺を、いち早く窒素雰囲気下におくことが出来る等、切削屑の発火を有効に防止できる。

【0029】

なお、本実施形態ではウエット加工を利用した既存装置12に窒素ガス供給手段50を組み込んだ装置10としているが、ドライ加工を利用した既存装置に窒素ガス供給手段50を組み込んでも構わない。

また、本実施形態では、集められた切削屑DTを間に挟んで、二本の配管59a,59bが互いに平行に配置され、各配管59a,59bに吹出し口52を設けて、切削屑DTの両側から窒素ガスNを吹きかけているが、本発明の吹出し口52を設ける配管は一本であってもよい。

また、上述のように切削屑DTの発火を有効に防止しても、既存装置やその管理状態によっては、水素が発生する可能性もあり、この際、既存装置が30Mpa程度の圧力をかけて密閉空間で加工を行う高圧タイプの切削加工装置であると、水素は逃げ場を失って装置内上部に溜まって危険性を増す。このような場合、装置内側上部に既知の水素センサと、装置天井部に装置内の空気を強制排出する真空ポンプ等の水素除去装置とを配設し、水素が一定基準の濃度を超えた際に、水素除去装置を稼動させて、内側上部に溜まった水素を排出するようにしてもよい。或いは、水素が一定基準の濃度を超えた際に、窒素ガス供給手段50で噴出させる窒素ガスの圧力や量を増加させて、水素が外部に排出され易いように制御してもよい。

【0030】

図4及び図5は本発明の第1の実施形態の変形例に係る切削加工装置100であり、図4はその概略斜視図、図5は図4のB−B断面図である。なお、図4の窒素ガス供給手段はバルブ付近から下流側のみを図示している。これらの図において、図1ないし図3の切削加工装置10と同一の符号を付した箇所は同様の構成であるから、重複する説明は省略し、以下、相違点を中心に説明する。

切削加工装置100が第1の実施形態の切削加工装置10と主に異なるのは、窒素ガスNを水平方向に噴出させている点である。

【0031】

すなわち、切削加工装置100では、複数の吹出し口52を有する第1及び第2の配管59a,59bを第1の実施形態よりも下側に配置し、第1及び第2の配管59a,59bより上であって開口部40aの周辺に、水平方向に窒素ガスN3,N4を噴出するための第3及び第4の配管60a,60bが別途配設されている。

具体的には、第3及び第4の配管60a,60bの夫々には、水平方向に窒素ガスNを噴出させるための複数のノズル43が設けられている。

このノズル43は、好ましくは、第1及び第2の配管59a,59bに設けられたノズル39に比べて口径(つまり吹出し口)が小さく、エアカーテンの効果を引き出すためにノズル間の間隔が狭い方がよい。

また、各第3及び第4の配管60a,60bに設けられたノズル43は、各第1及び第2の配管59a,59bに設けられたノズル39に比べて数量が多くなっている。

このようにして、ノズル43から水平方向に噴出された窒素ガスN3,N4は、エアカーテンの作用効果を発揮して、凹状部40の上側から侵入しようとする空気ARを遮断し、凹状部40内における窒素ガスと空気との混合を回避できる。

【0032】

なお、本変形例の場合、第3及び第4の配管60a,60bは、筐体32の切り欠かれた領域RYを通る際に一本であった配管58bが、内部空間S内において分岐されて形成されている。また、切削屑DTに窒素ガスを吹きかけるための第1及び第2の配管59a,59bも筐体32の切り欠かれた領域RYを通る際は一本の配管58aであり、この配管58aと配管58bとは別系統となって、夫々に、筐体32の外でバルブ57,61が設けられている。

これにより、第1及び第2の配管59a,59bのノズル39から窒素ガスN1,N2を噴出する時間帯と、第3及び第4の配管60a,60bのノズル43から窒素ガスN3,N4を噴出する時間帯とを異ならすことが出来る。すなわち、本変形例では、作業者は、先ずバルブ57を全開にし、流量計56に備えられた流量調整バルブの開度を調整し、ノズル39から窒素ガスN1,N2を勢いよく噴出させて、凹状部40内の空気を上方に追い出し、そして、凹状部40内を窒素雰囲気にした後に、バルブ61を開いて、ノズル43から窒素ガスN3,N4を噴出させる。次いで、切削加工の作業を始め、その後は、カバー30の開閉にかかわらず、切削加工が終了するまで2つのノズル39,43から窒素ガスNを噴出し続けて、凹状部40内の窒素雰囲気を保たせる。

【0033】

本第1の実施形態の変形例は以上の構成とされており、切削屑DTに向けて窒素ガスN1,N2を噴出させる吹出し口52を有するノズル39と、そのノズル39より上側であって、水平方向に窒素ガスN3,N4を噴出させる吹出し口を有する複数のノズル43とを有し、ノズル39からの窒素ガスN1,N2で凹状部40内が窒素雰囲気になった後、ノズル43から窒素ガスN3,N4を噴出するように、窒素ガスの流路が別経路とされている。このため、窒素ガスN3,N4がエアカーテンとなって凹状部40内の窒素雰囲気を維持できる。特に、カバー30を開けても、外部空間S1から凹状部40内への空気の侵入を有効に防止でき、マグネシウム発火防止のために作業を中断することがない。

なお、本変形例では、配管58a,58bを避けるためのカバー30に形成する切り欠き部23,37は2箇所となるが、それでも既存装置12に手を加える改造は安価に済む。

【0034】

図6及び図7は本発明の第2の実施形態に係る切削加工装置110であり、図6はその概略斜視図、図7は図6のC−C断面図である。なお、図6の窒素ガス供給手段はバルブ57付近から下流側のみを図示している。これらの図において、図1ないし図5の切削加工装置10,100と同一の符号を付した箇所は同様の構成であるから、重複する説明は省略し、以下、相違点を中心に説明する。

本変形例に係る切削加工装置110が第1の実施形態の切削加工装置10と主に異なるのは、既存装置の構成、吹出し口の位置等、及び窒素ガスNを水平方向に噴出させるノズルを設けた点である。

【0035】

先ず、第2の実施形態の既存装置12−1について説明する。

既存装置12−1は、切削屑DTの排出手段が第1の実施形態と異なっている。すなわち、凹状部40内に収集された切削屑DTは、凹状部40内に設置されたベルトコンベア62で図の右側に搬送され、切削屑DTの搬送方向にある筐体壁面32cに形成された貫通孔である排出口64から外部空間S1に排出されて、ケース68に収容されるようになっている。このため、既存装置12−1では、凹状部40に外部空間S1と連通した排出口64が臨んだ状態になっており、凹状部40内の空間S2と外部空間S1とが排出口64を介してつながっている。

【0036】

次に、第2の実施形態の吹出し口52について説明する。

切削屑DTの表層部SFに窒素ガスNを吹きかけるための吹出し口52は、集められた切削屑DTの表層部SFを介して、外部空間S1に臨んだ排出口64に向けて窒素ガスNが流れるように配置されている。このため、最も熱を帯びている切削直後の切削屑DT周辺を、いち早く高い窒素雰囲気下におくことができると共に、万が一、水素が発生したとしても、窒素ガスNの流れで水素を排出口64から放出できる。即ち、本実施形態は、基本的には、切削後に順次発生する切削屑DTに窒素ガスNを吹きかけると共に、凹状部40内の空間S2を窒素雰囲気にして、未然に切削屑DTの発火を防止している。さらに、この窒素ガスを吹きかけて空間S2外に排気することにより、マグネシウムと水分との反応で発生した水素が爆発限界の濃度を超えて爆発に至る最悪のシナリオを回避している。

【0037】

具体的には、一本の配管58から二本に分岐した第1の配管59aと第2の配管59bは、その先端部が第3の配管59cで再び繋がっており、平面視において、凹状部40内にある配管全体の外形が開口部40aの外形と略相似形とされている。なお、これら第1乃至第3の配管59a,59b,59cは開口部40aの周辺に配置され、第3の配管59cは、切削屑DTの搬送方向に沿った方向(図のX方向)であって、排出口64と反対側の内壁40cに隣接して配置されている。そして、第3の配管59cに吹出し口52を有するノズル39が設けられ、ノズル39はその向きを排出口64側に向けている。

なお、切削屑DTは、随時稼動しているベルトコンベア62により、排出口64に向って搬送されるため、収集された切削屑DTの集合体の高さH2はさほど大きくなく、ベルトコンベア62上の切削屑DTはほとんどが表層部SFのような状態となっている。従って、第1の実施形態に比べて、切削屑DTの表層部SFの位置が想定し易く、その結果、表層部SFから排出口64までの窒素ガスNの流れも作り易い。本実施形態の場合、ノズル39は水平方向から下側に40〜60度の角度を付けているが、この角度はベルトコンベア62を含む既存装置12−1の状態やノズル39の位置に合わせて設定すればよい。

【0038】

ここで、窒素ガスNは勢いよく噴出させると、排出口64から大量に飛び出して、凹状部40内の空間S2の窒素濃度が低下してしまう。しかし、本発明では、吹出し口52が凹状部40内に配置されているため、勢いよく窒素ガスを噴出させなくても、凹状部40内の空間S2に窒素ガスNを供給でき、このため、窒素ガスNの排出口64からの大量排出を有効に防止できる。本実施形態の場合、吹出し口52から噴出される窒素ガスNは0.15MPaの圧力、4m3/hrの流量であり、微風状態で噴出される。

なお、既知の水素センサ91を本装置110の内側上部に配設し、この水素センサ91が水素を感知した場合、窒素ガスNの圧力を平常運転時に比べて上げられるように制御して(この場合、流量計56に備えられた流量調整バルブは、水素センサ91と電気的に接続された図示しない制御手段と電気的に接続された流量調整弁とし、この流量調整弁で圧力制御するのが好ましい)、窒素ガスNを勢いよく噴出させて、水素を排出口64から確実に追い出すようにするとよい。

【0039】

次に、窒素ガスNを水平方向に噴出させるノズルについて説明する。

本実施形態では、排出口64が存在しても空間S2の窒素濃度を高めるため、第1の実施形態の変形例である切削加工装置100と同様に、水平方向(図6及び図7のY方向)に窒素ガスN5を噴出するノズル72が設けられている。

具体的には、吹出し口52より上流側であって、切削屑DTを間に挟んで互いに対向する第1及び第2の配管59a,59bの夫々に、水平方向、かつ、凹状部40の内側に向って延びるように複数のノズル72が形成されている。これにより、第1の配管59aの吹出し口70と第2の配管59bの吹出し口(図示せず)とが対向して配置され、互いの吹出し口に向けて窒素ガスN5を噴出し、エアカーテンの作用効果を発揮するようになっている。

【0040】

なお、吹出し口70の内径は小さく、その数は多い方が好ましいのは、第1の実施形態の変形例である切削加工装置100と同様であるが、切削加工装置100と異なり、本第2の実施形態の場合、吹出し口52から噴出させる窒素ガスNと吹出し口70から噴出させる窒素ガスN5とは、窒素ガス供給手段の稼動開始から同時であってよい。

すなわち、窒素雰囲気にするには、先ず凹状部40内の空気を排出させる必要があるため、図4及び図5の切削加工装置100では、最初にバルブ57を開けて、吹出し口52から窒素ガスNを噴出させ、その後、バルブ61を開けて、ノズル43から窒素ガスN3,N4を噴出させてエアカーテンの作用効果を発揮させた。しかし、第2の実施形態の場合、図6及び図7に示すように排出口64があるため、最初に一つのバルブ57を開ければよく、全ての吹出し口52,70から同時に窒素ガスN,N5を噴出させて、排出口64から凹状部40内の空気を排出すると同時に、エアカーテンの作用効果も発揮できる。このように、本第2の実施形態では、バルブは一つでよく、さらに、面倒な作業を必要としないため、作業間違いも防止できる。

【0041】

本第2の実施形態は以上の構成とされており、基本的には水素発生防止のために凹状部40内を窒素雰囲気にするものの、万が一水素が発生した場合は、ノズル39の向きを排出口64側に向けた吹出し口52により、窒素ガスNの流れに乗せて水素を排出口64から排出して、水素爆発という最悪のシナリオを有効に回避できる。

しかも、このように排出口64があっても、吹出し口52の位置を凹状部40内等にしたり、吹出し口70から窒素ガスN5を水平方向に噴出させてエアカーテンを作ることで、凹状部40内の窒素雰囲気を維持させている。

【0042】

図8は図6の変形例に係る切削加工装置の120である。

この図において、図6の切削加工装置110と同一の符号を付した箇所は同様の構成であるから、重複する説明は省略し、以下、相違点を中心に説明する。

本変形例に係る切削加工装置120が第2の実施形態の切削加工装置110と主に異なるのは、さらに別の吹出し口を設けた点である。

【0043】

すなわち、切削加工装置120において、切削屑DTの表層部SFに向って窒素ガスNを吹きかける吹出し口52は第1の吹出し口とされ、この第1の吹出し口52とは別に、排出口64にその窒素ガスNの流れを導くための第2の吹出し口72が設けられている。

本変形例の場合、ベルトコンベア62と平行に配置された第1及び第2の配管59a,59b(配管59bについては図6を参照。以下同じ)に、その長手方向(X方向)に沿って、複数のノズル74が設けられており、このノズル74の先端部が第2の吹出し口72となっている。

【0044】

そして、ノズル74は第1の吹出し口52から噴出した窒素ガスNが上昇してこないように抑えつける方向性が付けられている。

具体的には、ノズル74は第1及び第2の配管59a,59bの中央部から右側にかけて配置されており、ベルトコンベア62に向けて窒素ガスN6を吹きかけている。そうするとで、ベルトコンベヤの出口側で生じやすい窒素ガスNの上昇を抑えつつ、第1の吹出し口52から排出口64まで窒素ガスNを導いて凹状部40内の窒素ガスの流れをスムーズにすることができる。

なお、ノズル74の第2の吹出し口72から噴出される窒素ガスN6は、ベルトコンベア上の切削屑DTに吹きかけられることにもなる。

【0045】

本変形例は以上のように構成されており、第1の吹出し口52だけでは、そこから排出口64までの窒素ガスNの気流を上手く作れずに、水素を上手く排出できないような場合でも、第2の吹出し口74から噴出する窒素ガスN6の気流を利用しながら、容易に第1の吹出し口52から排出口64までの窒素ガスNの気流を作ることができる。

なお、本変形例ではエアカーテンの作用効果を発揮させる吹出し口70が設けられ、このエアカーテン効果で軽い水素が逃げ場を失って水素濃度が高くなると危険であるが、このような場合でも水素を排出口64から排出できるため、水素爆発を効果的に回避できる。

【0046】

ところで、本発明は上記実施形態に限定されるものではない。

例えば、本実施形態の窒素ガス供給手段50には液体窒素貯蔵槽77が利用されているが、本発明の窒素ガス供給手段50はこれに限られず、例えば、大気を圧縮して大気中から窒素を取り出す窒素ガス生成装置を用いてもよい。

【符号の説明】

【0047】

10,100,110,120・・・切削加工装置、12・・・既存装置、14・・・支持手段、20・・・切削工具、40・・・凹状部、40a・・・開口部、50・・・窒素ガス供給手段、52・・・吹出し口、59a,59b・・・配管、64・・・排出口、W・・・ワーク、S・・・内部空間、N・・・窒素ガス、DT・・・切削屑、SF・・・表層部

【技術分野】

【0001】

本発明は、マグネシウム又はマグネシウム合金を切削する切削加工装置に関する。

【背景技術】

【0002】

従来より、軽量化やリサイクルの容易化の観点等からマグネシウムは様々な分野で利用されているが、マグネシウムは切削の際に発火し易いという難点がある。このため、マグネシウムを切削する際に発火を防止する手段として、刃先に切削油を吐出させて摩擦熱を低減させるウエット加工方法と、エアコンプレッサ等により空気を吹き付けて刃先を冷却するドライ加工方法とがある。

【0003】

ドライ加工方法については、例えば特許文献1に示される装置がある。特許文献1の装置では、マグネシウムの切削を行なう密閉空間に不活性ガスを勢いよく噴出させて、密閉空間を不活性雰囲気にし、さらに、その勢いで切削により発生した切削屑を排出口まで吹き飛ばして、不活性ガスと共に切削屑を密閉空間から排出させている。そして、当該装置では、排出した不活性ガスと切削屑とを密閉空間外で分離させた後、その不活性ガスを再び密閉空間に噴出させることで、不活性ガスの循環を図っている。

【0004】

【特許文献1】特開2002−126967号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、従来のドライ加工方法を利用する装置では、不活性ガスの濃度維持のために切削を行なう装置内を密閉する必要があり、特に特許文献1のような加工装置では、不活性ガスを循環させる装置も必要になる。このため、ドライ加工方法を採用するには既存の加工装置を大きく改造するか、或いは高額な装置を新たに購入する必要がある。従って、従来のドライ加工方法の採用は経済的に容易ではなく、特に資金力のない規模の小さな企業では尚更である。

また、実際の作業では、加工後のワークを取り出す等の理由で、装置の扉ないしカバーの開閉が数分から数十分の間隔で頻繁に行われている。従って、ワークが配置された装置内空間は頻繁に大気開放され、大気開放される度に、再び装置内空間を相当の時間をかけて不活性雰囲気にしなければならないという問題がある。

【0006】

一方、ウエット加工方法であると、ドライ加工と比較して切削しているワーク自体の発火の恐れは低減されるものの、切削した際に発生する切削屑から発火することがある。そして、発明者の調査によると、切削屑が発火してしまった場合、砂や消火用粉末のフラックスをかけて消化する程度のことしか行わない企業が多数であった。ところが、マグネシウムが発火した後だと、水素爆発の起きる可能性があるし、実際に起きた事例がある。すなわち、空気中の湿度が高かったり、装置内に水溶性の切削油が残っていたりすると、それら水分が燃焼中のマグネシウムと反応して水素が発生する。特に、水溶性の切削油を切削工具に吐出しながら行うウエット加工では、高い水素濃度の発生確率が高くなる。

さらに、砂やフラックスをかけて消火する方法だと、消火後の設備の復旧に時間を費やすし、人の手で砂をかける際に上述した水素爆発が生じると、命の危険もある。

【0007】

本発明は、マグネシウム又はマグネシウム合金の切削について、既存の加工装置の大掛かりな改造を必要とせず、かつ、発火防止のために作業時間を長く割くこともしないで、水素爆発の危険を回避できる切削加工装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題は、請求項1の発明によれば、マグネシウム又はマグネシウム合金からなるワークが配置される内部空間と、この内部空間において、前記ワークを加工するための切削工具とを備えたマグネシウム等の切削加工装置であって、前記内部空間内には、前記ワークを加工する際の前記切削工具の下側に凹状部が設けられており、前記凹状部内又は前記凹状部の開口部周辺に窒素ガスの吹出し口を配置するようにして、前記凹状部内に前記窒素ガスを供給するため窒素ガス供給手段を有し、前記吹出し口は、前記凹状部内に集められた切削屑の表層部に向って前記窒素ガスを吹きかけるようにした切削加工装置により解決される。

【0009】

請求項1の発明の構成によれば、切削加工装置の内部空間には、ワークを切削する際の切削工具の下側に凹状部が設けられているため、ワークを切削した際に発生する切削屑はこの凹状部に落下して集められる。

そして、切削加工装置は、切削屑が集められる凹状部内に窒素ガスを供給するため窒素ガス供給手段を設けることで、切削屑の発火を防止すると共に水素爆発の恐れも回避するようになっているが、この窒素ガス供給手段の窒素ガスの吹出し口は、凹状部内又は凹状部の開口部周辺に配置されている。

このため、内部空間全体の密閉度を高めなくても、凹状部内を容易に窒素雰囲気にできるため、既存装置の大きな改造は不要となる。

また、凹状部内は切削加工装置の内部空間全体に比べて体積が小さく、しかも、吹出し口は凹状部内又は凹状部の開口部周辺に配置されているため、短時間で凹状部の窒素濃度を高めることができ、窒素雰囲気にするために作業時間を長く割くこともない。

ここで、凹状部内の内、切削屑の表層部は切削直後の切削屑が溜まる場所であって、最も熱を帯びており、また、切削で生じる火花が落下し易い領域でもある。ところが、本発明の吹出し口は、凹状部内に集められた切削屑の表層部に向って窒素ガスを吹きかけるようにしている。従って、この発火の危険性が最も高い切削屑の表層部をいち早く窒素雰囲気下におくことができる。そして、いち早く表層部に吹きかけられた窒素ガスは、コイル状や平たいチップ状等種々形態をした切削屑間の隙間を通って切削屑の集合体の内部まで供給され、切削屑の集合体全体を窒素雰囲気にできる。このように、本発明では、発火の危険性の高い順に窒素ガスを吹きかける調整をして、切削屑の発火防止の有効性を向上させている。

【0010】

また、好ましくは、前記窒素ガス供給手段には、前記集められた切削屑を間に挟んで、前記窒素ガスの流路となる二本の配管が互いに平行に配置されており、前記二本の配管の夫々に、複数の前記吹出し口が設けられて、各吹出し口から略均等に前記窒素ガスが吹き出るようになっていることを特徴とする。

そうすると、切削屑を間に挟んで、窒素ガスの流路となる二本の配管が互いに平行に配置されており、二本の配管の夫々に吹出し口が設けられているため、切削屑の両側から窒素ガスを浴びさせて、切削屑の発火予防を有効に図ることができる。

また、この吹出し口は複数設けられ、均等に窒素ガスが吹き出るため、ムラなく切削屑に窒素ガスを吹きかけることができる。

【0011】

また、好ましくは、前記凹状部には、外部空間と連通した排出口が臨んでおり、前記吹出し口は、前記集められた切削屑の表層部を介して、前記排出口に向けて前記窒素ガスが流れるように配置されていることを特徴とする。

このため、外部空間と連通した排出口から切削屑を外部に排出することができる。

さらに、吹出し口は、集められた切削屑の表層部を介して、排出口に向けて窒素ガスが流れるように配置されているため、切削により順次新たに発生する切削屑に窒素ガスを速やかに吹きかけられると共に、万が一、水素が発生した場合であっても、窒素ガスの流れに乗って水素を排出口から外部に放出して水素濃度の高まりを防止し、水素爆発という最悪のシナリオを回避できる。

なお、この発明では、凹状部に排出口があり、しかも、吹出し口から排出口までの窒素ガスの気流があるため、排出口から窒素ガスが外部に大量に放出されてしまう恐れがある。しかし、この好ましい発明は、吹出し口が凹状部内又は凹状部の開口部周辺に配置されていることが前提となる発明であるため、勢いよく窒素ガスを噴出させなくても凹状部内に窒素ガスを供給でき、このため、凹状部内に窒素ガスを貯めつつ、排出口までの窒素ガスの気流を作ることができる。したがって、窒素ガスの排出口からの大量放出を有効に防止して、凹状部内の窒素濃度を高くすることが出来る。

【0012】

また、好ましくは、前記吹出し口は第1の吹出し口であり、この第1の吹出し口から噴出した前記窒素ガスの流れを前記排出口に導くために、窒素ガスを噴出する第2の吹出し口を有することを特徴とする。

そうすると、既存の加工装置の構造や集められる切削屑の状況等によって、一種類の吹出し口からでは、吹出し口から排出口までの窒素ガスの気流を上手く作れない場合があったとしても、第2の吹出し口から噴出した窒素ガスを利用して、容易に第1の吹出し口から排出口までの窒素ガスの気流を作ることができる。

【発明の効果】

【0013】

以上、本発明によれば、マグネシウム又はマグネシウム合金の切削について、既存の加工装置の大掛かりな改造を必要とせず、かつ、凹状部を効率よく不活性雰囲気にできるので切削屑の発火防止を短時間で実現するとともに、マグネシウムの燃焼による水素発生を有効に防止し、さらに、万が一、水素が発生したとしても効果的に装置外に排出することで水素爆発の危険を回避できる切削加工装置を提供できる。

【図面の簡単な説明】

【0014】

【図1】本発明の第1の実施形態に係る切削加工装置の概略斜視図。

【図2】図1の切削加工装置の凹状部の概略斜視図。

【図3】図1のA−A断面図。

【図4】本発明の第1の実施形態の変形例に係る切削加工装置の概略斜視図。

【図5】図4のB−B断面図。

【図6】本発明の第2の実施形態に係る切削加工装置の概略斜視図。

【図7】図6のC−C断面図。

【図8】図6の変形例に係る断面図。

【発明を実施するための最良の形態】

【0015】

以下、本発明の好適な実施の形態を添付図面を参照して詳細に説明する。

なお、以下に述べる実施の形態は、本発明の好適な具体例であるから、技術的に好ましい種々の限定が付されているが、本発明の範囲は、以下の説明において特に本発明を限定する旨の記載がない限り、これらの形態に限られるものではない。

図1に示される第1の実施形態に係る切削加工装置10は、工場内などで既に設置されている既存装置12を改造して、窒素ガスを供給するため窒素ガス供給手段50を追加配備した装置である。

【0016】

既存装置12は、マグネシウム、又はマグネシウムにアルミニウムや亜鉛等を添加したマグネシウム合金からなるワーク(加工物)Wを切削加工するための装置である。

これらマグネシウムやマグネシウム合金は強い発火性を有することから、その発火防止手段として、摩擦熱低減のために切削油(クーラント液ともいう)を切削工具に吐出しながら切削するウエット加工と、このような切削油を用いずに切削するドライ加工とがあるが、図1の既存装置12では、吐出口15から切削油(本実施形態では冷却性を考慮して水溶性切削油を用いているが、本発明はこれに限られるものではない)を吐出するようにしたウエット加工を利用した装置が例示されている。

なお、既存装置12は、マグネシウム又はマグネシウム合金を加工できれば、チタンやアルミニウム等の他の金属材料を加工できる装置であってもよい。

【0017】

このようなウエット加工を利用した既存装置12は、その内側にワークWを着脱自在に固定するための支持手段14が配設された内部空間Sを有している。支持手段14は、円柱状等の基部16に複数の爪部18を有しており、この複数の爪部18でワークWを固定するようになっている。

また、内部空間Sには、支持手段14で固定されたワークWを加工するための切削工具20が配設されている。切削工具20は、先端部に刃物24が設けられた回転軸部22と、この回転軸部22をモータや油圧等の動力で図1のX方向に移動させるための駆動手段26とを有している。そして、図示しない制御手段で支持手段14を制御しながらワークWをXYZ方向に任意に移動させ、ワークWを刃物24に押し付けて切削加工するようになっている。なお、このワークWの切削時には、図示しないタンクに貯蔵された水溶性の切削油がポンプで吐出口15に送られて、間欠的に刃物24の刃先に吐出して、ワークW及び刃先の摩擦熱を低減させている。

【0018】

このようなワークW、支持手段14、及び切削工具20などが収容された内部空間Sは、筐体32、及び扉ないしカバー30により、外部空間S1から概ね遮断されている。

具体的には、筐体32は、ワークWを支持手段14に着脱させる等の種々の作業がし易いように、壁面32a及びこの壁面32aに接する上面32bの夫々の一部がつながるように切り欠かれて、大きく内部空間Sが大気解放されるようになっており、この切り欠かれた領域(筐体開口部)RYを扉ないしカバー(以下「カバー」という)30が覆うようになっている。

カバー30は、切り欠かれた領域RYを覆えるようにL字状の断面を有し、取っ手33を持つ等して、レール(図示せず)の上を図1のX方向にスライドして開閉可能とされている。なお、図1ではカバー30が開いた状態を示しているが、切削加工中はカバー30の端部30aを筐体32の切り欠かれた縁部32cに突き当てる、或いは覆うようにすることで、内部空間Sはカバー30で概ね封止される。

【0019】

そして、内部空間S内には、ワークWを加工する際の切削工具20(刃物24をワークWに接触させた状態における刃物24)の下側に凹状部40が設けられている。

凹状部40は、通常の場合、既存装置12に予め(窒素ガス供給手段50を付加する改造前から)設けられている部分であり、ワークWの切削により発生する切削屑DTが集まる場所である。すなわち、ワークWを切削すると、図1のA−A断面図である図3のように多数のコイル状等の切粉である切削屑DTが飛び散る。この飛び散った切削屑DTは、直接、凹状部40に落ち、或いは内部空間Sの内壁に当りながら凹状部40に落ちて収集される。また、凹状部40に隣接した領域であって、内部空間Sの内底には傾斜面36が設けられ、この傾斜面36の下側が凹状部40の開口部40aに接することで、飛び散った切削屑DTが傾斜面36を滑り落ちて凹状部40に入るようになっている。

本実施形態の凹状部40は、その概略斜視図である図2に示されるように、上側が開口部40aとされた略矩形状であり、概ね、高さH90cm、幅W55cm、奥行D55cmで、内容積が0.27m3とされている。そして、図1及び図3に示すように、凹状部40の開口部40aは、筐体32の切り欠かれた領域RYよりも下側に配置されている。

【0020】

凹状部40に集められた切削屑DTは、カバー30を開けて、切り欠かれた領域RYからスコップで除去してもよいが、本実施形態の場合、図2及び図3に示すように、引き出し式で除去している。すなわち、凹状部40の内側には、凹状部40に比べて僅かに小さな矩形状の引き出し42が配置され、この引き出し42の中に切削屑DTが集められるようになっている。そして、引き出し42は、その底面に複数のキャスター44が設けられて、凹状部40内を移動可能とされ、図2に示すように、凹状部40の一部に形成された貫通孔40bから引き抜かれるようになっている。なお、図1に示すように、筐体32は凹状部40の貫通孔40bに対向する壁面32cに貫通孔を有し、そこに開閉可能なドア35が設置されている。このようにして、内側に切削屑DTが集められた引き出し42は、貫通孔40b及びドア35を介して、外部に引き出される。

【0021】

窒素ガス供給手段50は、少なくとも凹状部40内に窒素ガスを供給するためのものであり、本実施形態の場合、切削屑の発火による水素爆発を防止する観点から、作業中は常時、窒素ガスを凹状部40内に供給している。

具体的には、図1に示されるように、液体窒素が充填されたボンベ等の液体窒素貯蔵槽77を有し、この液体窒素貯蔵槽77は、配管58を介して、上流側から気化器53、安全弁54、減圧弁55、流量計56、バルブ57の順で接続されて、最終的にはバルブ57を開いて、吹出し口52から凹状部40内に窒素ガスを噴出させる。すなわち、液体窒素貯蔵槽77から送られてきた液体窒素は気化器53で気化して窒素ガスとなるが、その際の圧力は大きいため、安全弁54に接続されると共に、減圧弁55で圧力を下げている。そして、作業者は既存装置12に隣接して配置された流量計56を確認して、流量計56に備えられた流量調整バルブで窒素ガスの流量を調節し、吹出し口52から窒素ガスを噴出させるようになっている。本実施形態の場合、最終的に吹出し口52から噴出させる窒素ガスは、0.2〜0.5MPaの圧力、4〜7m3/hrの流量とされている。

【0022】

また、バルブ57も流量計56と同様に既存装置12に隣接して外側に配置され、そこから内部空間Sに向って延びる配管58は、筐体32の切り欠かれた縁部(筐体開口部の縁)32cに接するように通っている。そして、カバー30には、この縁部32cの配管58に対応した位置に、配管58の外形に対応した切り欠き部37が形成され、これによりカバー30を閉めた際、内部空間Sの封止度を極力下げないようにしている。なお、本発明の配管方法はこれに限られるものではなく、筐体32の壁面や底面等に貫通孔を開けて、そこから配管58を通してもよいし、もし装置が新規に導入されるものであれば、配管本数や貫通孔の数は必要に応じて複数であってもよい。

【0023】

ここで、窒素ガス供給手段50の吹出し口52は、凹状部40内(内部空間Sの一部の空間S2)又は凹状部40の開口部40aの周辺に配置されている。

このため、極めて有効に内部空間S内のマグネシウム材料の発火を防止できる。すなわち、従来のドライ加工方法では、ワークを切削する刃物付近を窒素雰囲気にする必要性から、切削屑DTが集まる凹状部40から離れた位置に吹出し口が配置されており、切削屑DT周辺まで窒素雰囲気にするには、内部空間Sの高い密閉度と相到な時間が必要となる。しかし、本実施形態では、ワークを切削する刃物付近には切削油が吐出されて、そこが発火する恐れは有効に防止されている。さらに、内部空間Sより小さな空間S2である凹状部40内等に吹出し口40があるため、内部空間S全体の密閉度を高めなくても、容易かつ短時間に切削屑DTの周辺を窒素雰囲気にして、切削屑DTの発火を防止できる。

【0024】

具体的には、バルブ57から凹状部40側(下流側)に向って延びる配管58は、図2及び図3に示されるように、内部空間S内において二本の配管59a,59bに分岐し、第1の配管59aと第2の配管59bは、集められた切削屑DTを間に挟んで、互いに平行に配置されている。

そして、これら二本の配管59a,59bの夫々に、複数の吹出し口52が等間隔に設けられて、各吹出し口52からは略均等量の窒素ガスNが吹き出るようになっている。

なお、本実施形態の配管59a,59bは、凹状部40内の開口部40aより僅かに下に通されているが、本発明はこれに限られず、開口部40aより上に配置されてもよい。但し、配管59a,59bは筐体32の切り欠かれた領域RYより下側に配置されるのが好ましく、これにより図1のカバー30を開けた際も、凹状部40内に窒素ガスを効率よく供給できる。

【0025】

さらに、図3に示されるように、各吹出し口52は窒素ガスNの吹き出し方向を決められるようにノズル39に形成されており、具体的には、切削屑DTの表層部SFに向って延びるノズル39の先端部に形成されている。

図の場合、ノズル39は凹状部40内の斜め下側に延伸しており、その角度は、切削屑DTの収集状態に応じて変えるのが最も好ましいが、図3では、ワークを切削した際に発生する切削屑DTの量を予め想定しておき、その最大量時の表層部SFの位置に合わせて、ノズル39の角度を垂直方向(図3の上下方向)に対して所定の角度(図の場合、内側に向けて45度)を付けて一定としている。なお、切削屑DTが凹状部40内にあまり収集されていない状態であっても、互いに対向する二本の配管59a,59bの夫々に吹出し口52が設けられているため、切削屑DTの両側から噴射された窒素ガスN1,N2は互いに衝突する等して、概ね表層部SFにいち早く溜まるようになっている。

なお、高さ方向(図3の上下方向)の配管位置について、複数の配管59a,59bの内、一方の配管59aを他方の配管59bに比べて相対的に低くすることで(両配管59a,59bのノズル39の角度は同様)、積層状態に対応した表層部SFへの窒素ガスNの吹きかけを行ってもよい。

【0026】

このようにして、窒素ガスNは、凹状部40内に集められた切削屑DTの表層部SF(つまり切削直後の切削屑が溜まる場所)に向って吹きかけられ、切削直後で最も熱を帯びた切削屑DTがいち早くその窒素雰囲気下にて積層されるので、積層された切削屑DTの集合体の内部まで窒素雰囲気となっている。

このように本第1の実施形態では、発火の危険性の高い順に窒素ガスNを吹きかける調整をし、より好ましくは凹状部40内の酸素濃度が常時8%以下となるようにしている。

凹状部40内の酸素濃度を8%以下にすることが好ましいことは、以下の表1から理解できる。

【表1】

【0027】

表1は、内容積が0.27m3の内部空間を有する加工装置について、マグネシウムの切削粉に火を付けた後、それを当該内部空間内に載置し、その後、扉を閉めて、窒素ガスを噴出させた実験の結果である。また、表1では、窒素ガスの吹出し口は上述した第1の実施形態の凹状部周辺ではなく、切削工具を挟んだ反対側の内壁に隣接させて配置し、また、吹出し口は2箇所のみで実験した。すなわち、表1の実験には、上述した第1の実施形態のように、凹状部内の切削屑の表層部に窒素ガスを吹きかけるという概念はなく、単に、どの程度の窒素雰囲気下で切削屑の発火を防止できるかといった結果を知るための実験であり、装置の内側空間全体を窒素雰囲気にするように窒素ガスを噴出させた。

この点、最も酸素濃度が低い8.2%でようやく消火できた6番目の実験から、より安全性に鑑みて、凹状部内の酸素濃度を8%以下にするのが好ましいことが分かった。

なお、表1の実験では、窒素ガスの圧力や流量と結果(消火時間・消火時の装置内の酸素濃度)との間に因果関係を見出すことはできなかった。

【0028】

本発明の第1の実施形態は以上のように構成され、既存装置12は切削中の刃先に切削油を吐出しているため、切削中のワークWから発火する恐れは低減されている。さらに、窒素ガス供給手段50の窒素ガスの吹出し口52は、凹状部40内又は凹状部40の開口部40a周辺に配置されているため、内部空間S全体の密閉度を高めなくても、凹状部40内を容易に窒素雰囲気にして、切削屑DTの発火を有効に防止できる。従って、既存装置12の大掛かりな改造は不要であり、本実施形態の場合、既存装置12に対する改造は配管作業、及び一本の配管58を通す切り欠き部37だけで済み、改造費用は安価である。

また、凹状部40内は内部空間S全体に比べて体積が小さく、しかも、吹出し口52は凹状部40内等に配置されているため、短時間で凹状部40の窒素濃度を高めることができ、窒素雰囲気にするために作業時間を長く割くこともない。

さらに、吹出し口52は、凹状部40内に集められた切削屑DTの表層部SFに向って窒素ガスNを吹きかけ、これにより、最も発火の危険が高い切削直後の切削屑DT周辺を、いち早く窒素雰囲気下におくことが出来る等、切削屑の発火を有効に防止できる。

【0029】

なお、本実施形態ではウエット加工を利用した既存装置12に窒素ガス供給手段50を組み込んだ装置10としているが、ドライ加工を利用した既存装置に窒素ガス供給手段50を組み込んでも構わない。

また、本実施形態では、集められた切削屑DTを間に挟んで、二本の配管59a,59bが互いに平行に配置され、各配管59a,59bに吹出し口52を設けて、切削屑DTの両側から窒素ガスNを吹きかけているが、本発明の吹出し口52を設ける配管は一本であってもよい。

また、上述のように切削屑DTの発火を有効に防止しても、既存装置やその管理状態によっては、水素が発生する可能性もあり、この際、既存装置が30Mpa程度の圧力をかけて密閉空間で加工を行う高圧タイプの切削加工装置であると、水素は逃げ場を失って装置内上部に溜まって危険性を増す。このような場合、装置内側上部に既知の水素センサと、装置天井部に装置内の空気を強制排出する真空ポンプ等の水素除去装置とを配設し、水素が一定基準の濃度を超えた際に、水素除去装置を稼動させて、内側上部に溜まった水素を排出するようにしてもよい。或いは、水素が一定基準の濃度を超えた際に、窒素ガス供給手段50で噴出させる窒素ガスの圧力や量を増加させて、水素が外部に排出され易いように制御してもよい。

【0030】

図4及び図5は本発明の第1の実施形態の変形例に係る切削加工装置100であり、図4はその概略斜視図、図5は図4のB−B断面図である。なお、図4の窒素ガス供給手段はバルブ付近から下流側のみを図示している。これらの図において、図1ないし図3の切削加工装置10と同一の符号を付した箇所は同様の構成であるから、重複する説明は省略し、以下、相違点を中心に説明する。

切削加工装置100が第1の実施形態の切削加工装置10と主に異なるのは、窒素ガスNを水平方向に噴出させている点である。

【0031】

すなわち、切削加工装置100では、複数の吹出し口52を有する第1及び第2の配管59a,59bを第1の実施形態よりも下側に配置し、第1及び第2の配管59a,59bより上であって開口部40aの周辺に、水平方向に窒素ガスN3,N4を噴出するための第3及び第4の配管60a,60bが別途配設されている。

具体的には、第3及び第4の配管60a,60bの夫々には、水平方向に窒素ガスNを噴出させるための複数のノズル43が設けられている。

このノズル43は、好ましくは、第1及び第2の配管59a,59bに設けられたノズル39に比べて口径(つまり吹出し口)が小さく、エアカーテンの効果を引き出すためにノズル間の間隔が狭い方がよい。

また、各第3及び第4の配管60a,60bに設けられたノズル43は、各第1及び第2の配管59a,59bに設けられたノズル39に比べて数量が多くなっている。

このようにして、ノズル43から水平方向に噴出された窒素ガスN3,N4は、エアカーテンの作用効果を発揮して、凹状部40の上側から侵入しようとする空気ARを遮断し、凹状部40内における窒素ガスと空気との混合を回避できる。

【0032】

なお、本変形例の場合、第3及び第4の配管60a,60bは、筐体32の切り欠かれた領域RYを通る際に一本であった配管58bが、内部空間S内において分岐されて形成されている。また、切削屑DTに窒素ガスを吹きかけるための第1及び第2の配管59a,59bも筐体32の切り欠かれた領域RYを通る際は一本の配管58aであり、この配管58aと配管58bとは別系統となって、夫々に、筐体32の外でバルブ57,61が設けられている。

これにより、第1及び第2の配管59a,59bのノズル39から窒素ガスN1,N2を噴出する時間帯と、第3及び第4の配管60a,60bのノズル43から窒素ガスN3,N4を噴出する時間帯とを異ならすことが出来る。すなわち、本変形例では、作業者は、先ずバルブ57を全開にし、流量計56に備えられた流量調整バルブの開度を調整し、ノズル39から窒素ガスN1,N2を勢いよく噴出させて、凹状部40内の空気を上方に追い出し、そして、凹状部40内を窒素雰囲気にした後に、バルブ61を開いて、ノズル43から窒素ガスN3,N4を噴出させる。次いで、切削加工の作業を始め、その後は、カバー30の開閉にかかわらず、切削加工が終了するまで2つのノズル39,43から窒素ガスNを噴出し続けて、凹状部40内の窒素雰囲気を保たせる。

【0033】

本第1の実施形態の変形例は以上の構成とされており、切削屑DTに向けて窒素ガスN1,N2を噴出させる吹出し口52を有するノズル39と、そのノズル39より上側であって、水平方向に窒素ガスN3,N4を噴出させる吹出し口を有する複数のノズル43とを有し、ノズル39からの窒素ガスN1,N2で凹状部40内が窒素雰囲気になった後、ノズル43から窒素ガスN3,N4を噴出するように、窒素ガスの流路が別経路とされている。このため、窒素ガスN3,N4がエアカーテンとなって凹状部40内の窒素雰囲気を維持できる。特に、カバー30を開けても、外部空間S1から凹状部40内への空気の侵入を有効に防止でき、マグネシウム発火防止のために作業を中断することがない。

なお、本変形例では、配管58a,58bを避けるためのカバー30に形成する切り欠き部23,37は2箇所となるが、それでも既存装置12に手を加える改造は安価に済む。

【0034】

図6及び図7は本発明の第2の実施形態に係る切削加工装置110であり、図6はその概略斜視図、図7は図6のC−C断面図である。なお、図6の窒素ガス供給手段はバルブ57付近から下流側のみを図示している。これらの図において、図1ないし図5の切削加工装置10,100と同一の符号を付した箇所は同様の構成であるから、重複する説明は省略し、以下、相違点を中心に説明する。

本変形例に係る切削加工装置110が第1の実施形態の切削加工装置10と主に異なるのは、既存装置の構成、吹出し口の位置等、及び窒素ガスNを水平方向に噴出させるノズルを設けた点である。

【0035】

先ず、第2の実施形態の既存装置12−1について説明する。

既存装置12−1は、切削屑DTの排出手段が第1の実施形態と異なっている。すなわち、凹状部40内に収集された切削屑DTは、凹状部40内に設置されたベルトコンベア62で図の右側に搬送され、切削屑DTの搬送方向にある筐体壁面32cに形成された貫通孔である排出口64から外部空間S1に排出されて、ケース68に収容されるようになっている。このため、既存装置12−1では、凹状部40に外部空間S1と連通した排出口64が臨んだ状態になっており、凹状部40内の空間S2と外部空間S1とが排出口64を介してつながっている。

【0036】

次に、第2の実施形態の吹出し口52について説明する。

切削屑DTの表層部SFに窒素ガスNを吹きかけるための吹出し口52は、集められた切削屑DTの表層部SFを介して、外部空間S1に臨んだ排出口64に向けて窒素ガスNが流れるように配置されている。このため、最も熱を帯びている切削直後の切削屑DT周辺を、いち早く高い窒素雰囲気下におくことができると共に、万が一、水素が発生したとしても、窒素ガスNの流れで水素を排出口64から放出できる。即ち、本実施形態は、基本的には、切削後に順次発生する切削屑DTに窒素ガスNを吹きかけると共に、凹状部40内の空間S2を窒素雰囲気にして、未然に切削屑DTの発火を防止している。さらに、この窒素ガスを吹きかけて空間S2外に排気することにより、マグネシウムと水分との反応で発生した水素が爆発限界の濃度を超えて爆発に至る最悪のシナリオを回避している。

【0037】

具体的には、一本の配管58から二本に分岐した第1の配管59aと第2の配管59bは、その先端部が第3の配管59cで再び繋がっており、平面視において、凹状部40内にある配管全体の外形が開口部40aの外形と略相似形とされている。なお、これら第1乃至第3の配管59a,59b,59cは開口部40aの周辺に配置され、第3の配管59cは、切削屑DTの搬送方向に沿った方向(図のX方向)であって、排出口64と反対側の内壁40cに隣接して配置されている。そして、第3の配管59cに吹出し口52を有するノズル39が設けられ、ノズル39はその向きを排出口64側に向けている。

なお、切削屑DTは、随時稼動しているベルトコンベア62により、排出口64に向って搬送されるため、収集された切削屑DTの集合体の高さH2はさほど大きくなく、ベルトコンベア62上の切削屑DTはほとんどが表層部SFのような状態となっている。従って、第1の実施形態に比べて、切削屑DTの表層部SFの位置が想定し易く、その結果、表層部SFから排出口64までの窒素ガスNの流れも作り易い。本実施形態の場合、ノズル39は水平方向から下側に40〜60度の角度を付けているが、この角度はベルトコンベア62を含む既存装置12−1の状態やノズル39の位置に合わせて設定すればよい。

【0038】

ここで、窒素ガスNは勢いよく噴出させると、排出口64から大量に飛び出して、凹状部40内の空間S2の窒素濃度が低下してしまう。しかし、本発明では、吹出し口52が凹状部40内に配置されているため、勢いよく窒素ガスを噴出させなくても、凹状部40内の空間S2に窒素ガスNを供給でき、このため、窒素ガスNの排出口64からの大量排出を有効に防止できる。本実施形態の場合、吹出し口52から噴出される窒素ガスNは0.15MPaの圧力、4m3/hrの流量であり、微風状態で噴出される。

なお、既知の水素センサ91を本装置110の内側上部に配設し、この水素センサ91が水素を感知した場合、窒素ガスNの圧力を平常運転時に比べて上げられるように制御して(この場合、流量計56に備えられた流量調整バルブは、水素センサ91と電気的に接続された図示しない制御手段と電気的に接続された流量調整弁とし、この流量調整弁で圧力制御するのが好ましい)、窒素ガスNを勢いよく噴出させて、水素を排出口64から確実に追い出すようにするとよい。

【0039】

次に、窒素ガスNを水平方向に噴出させるノズルについて説明する。

本実施形態では、排出口64が存在しても空間S2の窒素濃度を高めるため、第1の実施形態の変形例である切削加工装置100と同様に、水平方向(図6及び図7のY方向)に窒素ガスN5を噴出するノズル72が設けられている。

具体的には、吹出し口52より上流側であって、切削屑DTを間に挟んで互いに対向する第1及び第2の配管59a,59bの夫々に、水平方向、かつ、凹状部40の内側に向って延びるように複数のノズル72が形成されている。これにより、第1の配管59aの吹出し口70と第2の配管59bの吹出し口(図示せず)とが対向して配置され、互いの吹出し口に向けて窒素ガスN5を噴出し、エアカーテンの作用効果を発揮するようになっている。

【0040】

なお、吹出し口70の内径は小さく、その数は多い方が好ましいのは、第1の実施形態の変形例である切削加工装置100と同様であるが、切削加工装置100と異なり、本第2の実施形態の場合、吹出し口52から噴出させる窒素ガスNと吹出し口70から噴出させる窒素ガスN5とは、窒素ガス供給手段の稼動開始から同時であってよい。

すなわち、窒素雰囲気にするには、先ず凹状部40内の空気を排出させる必要があるため、図4及び図5の切削加工装置100では、最初にバルブ57を開けて、吹出し口52から窒素ガスNを噴出させ、その後、バルブ61を開けて、ノズル43から窒素ガスN3,N4を噴出させてエアカーテンの作用効果を発揮させた。しかし、第2の実施形態の場合、図6及び図7に示すように排出口64があるため、最初に一つのバルブ57を開ければよく、全ての吹出し口52,70から同時に窒素ガスN,N5を噴出させて、排出口64から凹状部40内の空気を排出すると同時に、エアカーテンの作用効果も発揮できる。このように、本第2の実施形態では、バルブは一つでよく、さらに、面倒な作業を必要としないため、作業間違いも防止できる。

【0041】

本第2の実施形態は以上の構成とされており、基本的には水素発生防止のために凹状部40内を窒素雰囲気にするものの、万が一水素が発生した場合は、ノズル39の向きを排出口64側に向けた吹出し口52により、窒素ガスNの流れに乗せて水素を排出口64から排出して、水素爆発という最悪のシナリオを有効に回避できる。

しかも、このように排出口64があっても、吹出し口52の位置を凹状部40内等にしたり、吹出し口70から窒素ガスN5を水平方向に噴出させてエアカーテンを作ることで、凹状部40内の窒素雰囲気を維持させている。

【0042】

図8は図6の変形例に係る切削加工装置の120である。

この図において、図6の切削加工装置110と同一の符号を付した箇所は同様の構成であるから、重複する説明は省略し、以下、相違点を中心に説明する。

本変形例に係る切削加工装置120が第2の実施形態の切削加工装置110と主に異なるのは、さらに別の吹出し口を設けた点である。

【0043】

すなわち、切削加工装置120において、切削屑DTの表層部SFに向って窒素ガスNを吹きかける吹出し口52は第1の吹出し口とされ、この第1の吹出し口52とは別に、排出口64にその窒素ガスNの流れを導くための第2の吹出し口72が設けられている。

本変形例の場合、ベルトコンベア62と平行に配置された第1及び第2の配管59a,59b(配管59bについては図6を参照。以下同じ)に、その長手方向(X方向)に沿って、複数のノズル74が設けられており、このノズル74の先端部が第2の吹出し口72となっている。

【0044】

そして、ノズル74は第1の吹出し口52から噴出した窒素ガスNが上昇してこないように抑えつける方向性が付けられている。

具体的には、ノズル74は第1及び第2の配管59a,59bの中央部から右側にかけて配置されており、ベルトコンベア62に向けて窒素ガスN6を吹きかけている。そうするとで、ベルトコンベヤの出口側で生じやすい窒素ガスNの上昇を抑えつつ、第1の吹出し口52から排出口64まで窒素ガスNを導いて凹状部40内の窒素ガスの流れをスムーズにすることができる。

なお、ノズル74の第2の吹出し口72から噴出される窒素ガスN6は、ベルトコンベア上の切削屑DTに吹きかけられることにもなる。

【0045】

本変形例は以上のように構成されており、第1の吹出し口52だけでは、そこから排出口64までの窒素ガスNの気流を上手く作れずに、水素を上手く排出できないような場合でも、第2の吹出し口74から噴出する窒素ガスN6の気流を利用しながら、容易に第1の吹出し口52から排出口64までの窒素ガスNの気流を作ることができる。

なお、本変形例ではエアカーテンの作用効果を発揮させる吹出し口70が設けられ、このエアカーテン効果で軽い水素が逃げ場を失って水素濃度が高くなると危険であるが、このような場合でも水素を排出口64から排出できるため、水素爆発を効果的に回避できる。

【0046】

ところで、本発明は上記実施形態に限定されるものではない。

例えば、本実施形態の窒素ガス供給手段50には液体窒素貯蔵槽77が利用されているが、本発明の窒素ガス供給手段50はこれに限られず、例えば、大気を圧縮して大気中から窒素を取り出す窒素ガス生成装置を用いてもよい。

【符号の説明】

【0047】

10,100,110,120・・・切削加工装置、12・・・既存装置、14・・・支持手段、20・・・切削工具、40・・・凹状部、40a・・・開口部、50・・・窒素ガス供給手段、52・・・吹出し口、59a,59b・・・配管、64・・・排出口、W・・・ワーク、S・・・内部空間、N・・・窒素ガス、DT・・・切削屑、SF・・・表層部

【特許請求の範囲】

【請求項1】

マグネシウム又はマグネシウム合金からなるワークが配置される内部空間と、この内部空間において、前記ワークを加工するための切削工具とを備えたマグネシウム等の切削加工装置であって、

前記内部空間内には、前記ワークを加工する際の前記切削工具の下側に凹状部が設けられており、

前記凹状部内又は前記凹状部の開口部周辺に窒素ガスの吹出し口を配置するようにして、前記凹状部内に前記窒素ガスを供給するため窒素ガス供給手段を有し、

前記吹出し口は、前記凹状部内に集められた切削屑の表層部に向って前記窒素ガスを吹きかけるようにした

ことを特徴とする切削加工装置。

【請求項2】

前記窒素ガス供給手段には、前記集められた切削屑を間に挟んで、前記窒素ガスの流路となる二本の配管が互いに平行に配置されており、

前記二本の配管の夫々に、複数の前記吹出し口が設けられて、各吹出し口から略均等に前記窒素ガスが吹き出るようになっている

ことを特徴とする請求項1に記載の切削加工装置。

【請求項3】

前記凹状部には、外部空間と連通した排出口が臨んでおり、

前記吹出し口は、前記集められた切削屑の表層部を介して、前記排出口に向けて前記窒素ガスが流れるように配置されている

ことを特徴とする請求項1に記載の切削加工装置。

【請求項4】

前記吹出し口は第1の吹出し口であり、この第1の吹出し口から噴出した前記窒素ガスの流れを前記排出口に導くために、窒素ガスを噴出する第2の吹出し口を有する

ことを特徴とする請求項3に記載の切削加工装置。

【請求項1】

マグネシウム又はマグネシウム合金からなるワークが配置される内部空間と、この内部空間において、前記ワークを加工するための切削工具とを備えたマグネシウム等の切削加工装置であって、

前記内部空間内には、前記ワークを加工する際の前記切削工具の下側に凹状部が設けられており、

前記凹状部内又は前記凹状部の開口部周辺に窒素ガスの吹出し口を配置するようにして、前記凹状部内に前記窒素ガスを供給するため窒素ガス供給手段を有し、

前記吹出し口は、前記凹状部内に集められた切削屑の表層部に向って前記窒素ガスを吹きかけるようにした

ことを特徴とする切削加工装置。

【請求項2】

前記窒素ガス供給手段には、前記集められた切削屑を間に挟んで、前記窒素ガスの流路となる二本の配管が互いに平行に配置されており、

前記二本の配管の夫々に、複数の前記吹出し口が設けられて、各吹出し口から略均等に前記窒素ガスが吹き出るようになっている

ことを特徴とする請求項1に記載の切削加工装置。

【請求項3】

前記凹状部には、外部空間と連通した排出口が臨んでおり、

前記吹出し口は、前記集められた切削屑の表層部を介して、前記排出口に向けて前記窒素ガスが流れるように配置されている

ことを特徴とする請求項1に記載の切削加工装置。

【請求項4】

前記吹出し口は第1の吹出し口であり、この第1の吹出し口から噴出した前記窒素ガスの流れを前記排出口に導くために、窒素ガスを噴出する第2の吹出し口を有する

ことを特徴とする請求項3に記載の切削加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−99834(P2013−99834A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−246098(P2011−246098)

【出願日】平成23年11月10日(2011.11.10)

【出願人】(000158312)岩谷産業株式会社 (137)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月10日(2011.11.10)

【出願人】(000158312)岩谷産業株式会社 (137)

【Fターム(参考)】

[ Back to top ]