切削可能なモルタル製セグメント及びシールドトンネルの壁体

【課題】シールド掘進機による切削時のトルクを大幅に減少し、また、振動を低減させることができ、シールド掘進機のビットの摩耗を減少させることのできる切削可能なモルタル製セグメント及びシールドトンネルの壁体を提供する。

【解決手段】シールド掘進機によって掘削されるシールドトンネルの壁体を構築するセグメント1であって、モルタル20を母材とし、繊維強化樹脂製筋材を補強筋10とするシールド掘進機により切削可能なモルタル製セグメント1において、モルタル20は、セメント、水、細骨材を含み、細骨材は軽量細骨材を含み、軽量細骨材を、細骨材全体に対して5〜100重量%使用する。

【解決手段】シールド掘進機によって掘削されるシールドトンネルの壁体を構築するセグメント1であって、モルタル20を母材とし、繊維強化樹脂製筋材を補強筋10とするシールド掘進機により切削可能なモルタル製セグメント1において、モルタル20は、セメント、水、細骨材を含み、細骨材は軽量細骨材を含み、軽量細骨材を、細骨材全体に対して5〜100重量%使用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般には、地中を掘削するシールド掘進機によって掘削されるシールドトンネルの壁体の構造に関するものであり、特に、本発明は、シールド掘進機により切削可能なモルタル製セグメント及び斯かるセグメントにて構築されるシールドトンネルの壁体に関するものである。

【背景技術】

【0002】

従来、シールド掘進機により地中を掘削しながら道路や鉄道などのトンネルを構築するシールド工法によれば、シールド掘進機の掘削により、シールド掘進機の後方に形成された掘削部には、掘削部の内壁面に沿ってセグメントを組み立てて設置し、セグメントトンネル壁体を構築することが行われる。

【0003】

セグメントトンネル壁体に用いられるセグメントは、周辺地山の土水圧荷重に耐え、所定のトンネル内空を確保できる、安全且つ堅固な構造物であることが要求され、通常、鉄筋コンクリート製、鋼製、コンクリート・鋼合成のセグメントが使用されている。

【0004】

一方、シールド工法にてトンネルを構築した後に、このトンネルとは異なる方向に更に分岐トンネルを構築することなどが要求される。

【0005】

従来の技術では一度シールドにより本線セグメントを地中に設置した後に、開削工法により分岐部のセグメントを掘り出し、凍結工法等と併用しながら新たにランプトンネルや、本線トンネルとランプトンネルの接合部を設置する必要があった。

【0006】

この方法では工期が長く、費用が非常に高くなるという問題点があった。これを解決するために様々な工法が提案されているが、実用に耐えるものはほとんどなかった。

【0007】

従来、シールド掘進機の発進、到達においては、立坑壁の一部にシールド掘進機による切削可能な土留め壁を用いて、シールド掘進機のビットによる立坑壁の直接切削が行われている(特許文献1参照)。

【0008】

又は、図15に示すように、既設のトンネルのセグメント壁体100の一部を、斜線を施して示すように、予めシールド掘進機による切削可能なセグメント1にて構成し、既設のトンネルを掘削するシールド掘進機とは別のシールド掘進機200にて切削して、管路のT型接合や道路トンネルの分岐、合流部を構築することもある。

【0009】

シールド掘進機による切削可能なセグメント1としては、例えば、炭素繊維やガラス繊維などの強化繊維に樹脂を含浸させたロープ状の繊維強化樹脂製補強筋(FRP筋)を鉄筋の代わりに使用したRCセグメント、RC部をFRU(Fiber Reinforcing Urethane)に置き換えたFRUセグメント、短繊維で強化した無筋のコンクリート製セグメントなどが提案されている(例えば、特許文献2、特許文献3など参照)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平5−302490号公報

【特許文献2】特許第275163号公報

【特許文献3】特開平4−213695号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、シールド掘進機による管路のT型接合や道路トンネルの分岐、合流部を構築する場合には、セグメント切削区間が長いため、僅か1m程度の掘削で終了する従来のFRP筋+コンクリートの土留め壁での切削と違い、高速の切削が求められる。また、セグメント切削区間が長いため、シールド掘進機のビットの摩耗が激しく、ビットの摩耗を改善する必要がある。

【0012】

更に、セグメントの切削中に、切削性が悪く地盤振動が生じた場合、最悪の場合工事を中止しなくてはならないため、セグメントの掘進区間が長い切削セグメントでは、特に切削時の振動レベルが低いことが要求される。

【0013】

本発明者らは、上記問題を解決するために多くの研究実験を行った結果、

1.コンクリート中の粗骨材を構成する軽量骨材(以下、粗骨材としての軽量骨材を「軽量粗骨材」という。)の割合を所定量とすることにより、

(1)切削時のトルクが急激に減少すること、

(2)切削時の振動レベルが大幅に低減すること、

(3)シールド掘進機の掘進速度を上げても、切削が可能であること、

2.コンクリート中の細骨材を構成する軽量骨材の割合を所定量とすることにより、ビットの摩耗が低下すること、

3.FRP筋の断面積が小さ過ぎず、また、大き過ぎないときに、FRP筋が良く切断され取り込みに問題がないサイズに裁断されること、

の知見を得た。

【0014】

更に、本発明者らは、切削時のトルク及び振動レベル、並びに、ビット摩耗を減少させるべく、セグメントの母材としてコンクリートの代わりにモルタルを使用することを考え、モルタルについて多くの研究実験を行った結果、特に、モルタル中の細骨材を構成する軽量骨材(以下、細骨材としての軽量骨材を「軽量細骨材」という。)の割合を所定量とすることにより、シールド掘進機による切削時のトルクが急激に減少し、又、振動が低減すること、更には、ビット摩耗が低減し、シールド掘進機の掘進速度が向上するが確認できた。

【0015】

本発明は、本発明者らによる斯かる新規な知見に基づきなされたものである。

【0016】

本発明の目的は、シールド掘進機による切削時のトルク及びビット摩耗を大幅に減少し、また、振動を低減させることのできる切削可能なモルタル製セグメント及びシールドトンネルの壁体を提供することである。

【0017】

本発明の他の目的は、シールド掘進機の切削速度を上げることができるモルタル製セグメント及びシールドトンネルの壁体を提供することである。

【課題を解決するための手段】

【0018】

上記目的は本発明に係る切削可能なモルタル製セグメント及びシールドトンネルの壁体にて達成される。要約すれば、本発明の第一の態様によれば、シールド掘進機によって掘削されるシールドトンネルの壁体を構築するセグメントであって、モルタルを母材とし、繊維強化樹脂製筋材を補強筋とするシールド掘進機により切削可能なモルタル製セグメントにおいて、

前記モルタルは、セメント、水、細骨材を含み、

前記細骨材は軽量細骨材を含み、前記軽量細骨材を、前記細骨材全体に対して5〜100重量%使用することを特徴とするモルタル製セグメントが提供される。

【0019】

本発明の一実施態様によれば、前記細骨材の最大寸法は、5mm未満である。

【0020】

本発明の他の実施態様によれば、前記モルタルは、水セメント比が20〜40重量%である。

【0021】

本発明の他の実施態様によれば、前記モルタルは、発泡モルタルである。

【0022】

本発明の他の実施態様によれば、前記モルタルは、更に、前記モルタルの全体積に対して樹脂繊維を0.01〜1.0体積%含む。

【0023】

本発明の他の実施態様によれば、前記樹脂繊維は、エポキシ樹脂、ビニルエステル樹脂等の熱硬化性樹脂にて作製された繊維であるか、又は、ポリアミド、ポリカーボネイト、ポリプロビレン、PPS等の熱可塑性樹脂にて作製された繊維であるか、又は、熱可塑エポキシ樹脂で作製された繊維である。

【0024】

本発明の他の実施態様によれば、前記補強筋は、横断面積が2mm2以上500mm2未満の丸型或いは矩形のロッドとされる前記繊維強化樹脂製筋材である。

【0025】

本発明の他の実施態様によれば、前記補強筋は、横断面積が2mm2以上500mm2未満の丸型或いは矩形の前記繊維強化樹脂製筋材を使用して格子状に形成したシート状格子筋である。

【0026】

本発明の他の実施態様によれば、前記繊維強化樹脂製筋材は、強化繊維に樹脂を含浸して形成され、

前記強化繊維は、炭素繊維、ガラス繊維、バサルト繊維等の無機繊維、或いは、アラミド、ポリエステル、ナイロン、ビニロン等の有機繊維のいずれかの繊維であるか、又は、前記繊維を複数種混入したハイブリッドタイプとされ、

前記樹脂は、エポキシ樹脂、ビニルエステル樹脂等の熱硬化性樹脂、又は、ナイロン、PPS等の熱可塑性樹脂、又は、熱可塑エポキシ樹脂である。

【0027】

本発明の第二の態様によれば、モルタルを母材とし、繊維強化樹脂製筋材を補強筋とするシールド掘進機により切削可能なモルタル製セグメントにて構築された壁領域を備えたシールドトンネルの壁体において、

前記モルタル製セグメントは、上記いずれかの構成のモルタル製セグメントであることを特徴とするシールドトンネルの壁体が提供される。

【0028】

上記第二の本発明の一実施態様によれば、前記モルタル製セグメントを、前記シールドトンネルの円周方向及び前記シールドトンネルの延長方向において、他のセグメントに対してセグメント継手にて接続し、

前記セグメント継手を形成する継手部材は、樹脂にて作製されるか、或いは、強化繊維に樹脂が含浸された繊維強化樹脂にて作製される。

【0029】

上記第二の本発明の他の実施態様によれば、前記モルタル製セグメントは、前記モルタル製セグメントを吊り下げるための吊手金物及び注入口を備えており、

前記吊手金物及び注入口は、樹脂にて作製されるか、或いは、強化繊維に樹脂が含浸された繊維強化樹脂にて作製される。

【発明の効果】

【0030】

本発明によれば、シールド掘進機による切削時のトルク及びビット摩耗を大幅に減少し、また、振動を低減することができると共に、シールド掘進機の閉塞を防ぐことが可能となる。また、シールド掘進機の切削速度を上げることができる。

【図面の簡単な説明】

【0031】

【図1】本発明に係るシールドトンネル壁体の一実施例を示す斜視図である。

【図2】本発明に係るモルタル製セグメントの一実施例を示す斜視図である。

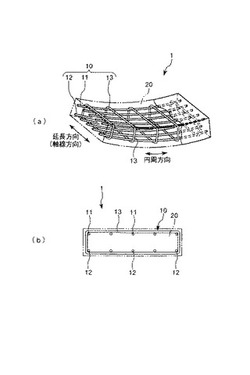

【図3(A)】図3(A)(a)は、本発明に係るモルタル製セグメントの一実施例の内部構造を示す斜視図であり、図3(A)(b)は、軸線方向に取った断面図である。

【図3(B)】図3(B)(a)は、本発明に係るモルタル製セグメントの一実施例の内部構造を示す斜視図であり、図3(B)(b)は、軸線方向に取った断面図である。

【図3(C)】本発明に係るモルタル製セグメントの一実施例の内部構造を示す斜視図である。

【図4】軽量細骨材の比率と摩耗量の関係を示す図である。

【図5】図5(a)は、モルタル製セグメント切削試験設備の概略構成を示す図であり、図5(b)は、モルタル製セグメント曲げ試験設備の概略構成を示す図である。

【図6】ピース間継手の一実施例を示し、図6(a)は、セグメントの円周方向に延在する端面より見た図であり、図6(b)は、継手金物の斜視図である。

【図7】ピース間継手の他の実施例を示し、図7(a−1)、(b−1)は、セグメントの円周方向に延在する端面より見た図であり、図7(a−2)、(b−2)は、トンネルの内側から見た図である。

【図8】ピース間継手の他の実施例を示し、図8(a)は、セグメントの円周方向に延在する端面より見た図であり、図8(b)は、セグメントの端面の補強を説明する図であり、セグメントの円周方向に延在する端面より見た図である。

【図9】ピース間継手の他の実施例を示し、トンネルの軸線方向に見たセグメントの円周方向に延在する端面図である。

【図10】リング間継手の一実施例を示し、図10(a−1)、(b−1)、(c−1)は、セグメントの外側から円周方向に延在するセグメントの接合部を見た図であり、図10(a−2)、(b−2)、(c−2)は、セグメントの一方側の接合端面を見た図である。

【図11】リング間継手の一実施例を示し、図11(a)は、ホゾ機構部の凹部を示す斜視図であり、図11(b)は、図11(a)の線X−Xに取った断面図であり、図11(c)、(d)は、櫛状補強筋の具体例を示す斜視図である。

【図12】リング間継手の他の実施例を示す斜視図である。

【図13】本発明に係るモルタル製セグメントの一実施例を示す斜視図である。

【図14】図14(a)は、本発明に係るモルタル製セグメントの他の実施例の内部構造を示す斜視図であり、図14(b−1)、(b−2)、及び、図14(c−1)、(c−2)は、補強筋を使用した補強態様を説明する図である。

【図15】従来のシールドトンネル壁体を説明する図である。

【発明を実施するための形態】

【0032】

以下、本発明に係る切削可能なモルタル製セグメント及びシールドトンネルの壁体を図面に則して更に詳しく説明する。

【0033】

実施例1

図1は、シールド掘進機により地中を掘削しながら道路や鉄道などのトンネルを構築するシールド工法により、掘削部の内壁面に沿ってセグメントを組み立てて設置されたシールドトンネル壁体100の一部を示す。シールドトンネル壁体100は、モルタル製セグメント1をトンネルの円周方向及び延長方向(軸線方向)に複数連結して構成される。

【0034】

図2に、一つのモルタル製セグメント1を示す。モルタル製セグメント1は、シールドトンネル壁体100の湾曲した円周部の一部を構成するものであるので、所定の半径(R)、厚さ(H)、中心角(θ)、及び、トンネルの延長方向に沿って幅(W)にて延在した円弧状のセグメントとされる。通常、内周面半径(R)は、1〜10m、厚さ(H)は、0.1〜2m、中心角(θ)は、10°〜100°、幅(W)は、0.3〜3mとされる。

【0035】

本発明の切削可能なモルタル製セグメント(以下、「易切削性モルタル製セグメント」という。)1は、図1に示すような構造とされるシールドトンネル壁体100において、トンネル構築後において、シールド掘進機による切削が必要とされる、例えば、管路のT型接合や道路トンネルの分岐、合流部を構築する部分に予め使用される。

【0036】

図3(A)(a)、(b)に、本発明の易切削性モルタル製セグメント1の一実施例を示す。本発明の易切削性モルタル製セグメント1は、モルタル20を母材とし、繊維強化樹脂製筋材を補強筋10とする、シールド掘進機により切削可能なモルタル製セグメントとされる。

【0037】

つまり、易切削性モルタル製セグメント1は、補強筋10を内部に有するモルタル構造体とされ、補強筋10は、セグメントの縦方向(トンネルの円周方向)に沿って、セグメントの内周面側及び外周面側に位置して配置された湾曲したロッド状の内筋11及び外筋12と、更に、セグメントの横方向(トンネルの延長方向)に沿って配置され、前記内筋11と外筋12とに直交して、これら内筋11と外筋12との周りに巻回して配置されたロッド状のスターラップ13とにて構成される。図3(A)(a)では、図面を分かり易くするために内筋11及び外筋12としては、それぞれ、複数の筋材から成る一組ずつの内外筋11、12が図示されているが、通常、複数組、例えば2〜5組配置される。

【0038】

内筋11、外筋12等は、筋材製造時にR加工、曲げ加工を施しておくか、自重或いは外力でR形状に変形させる。そして、通常の鉄筋篭組み立てに準じてビニール製結線を用いて組み立てる。

【0039】

図3(B)(a)、(b)に、本発明の易切削性モルタル製セグメント1の他の変更例を示す。

【0040】

図3(B)(a)、(b)に示す易切削性モルタル製セグメント1では、内筋11及び外筋12には、それぞれ、内筋11及び外筋12に直交して配力筋14が配置され、ビニール製結線にて結束される。また、本例では、内筋11と外筋12とは、コ字状のスターラップ13にビニール製結線にて結束され、所定距離離間して保持されている。

【0041】

図3(C)は、本発明の易切削性モルタル製セグメント1の他の変更例を示す。

【0042】

本例にて、易切削性モルタル製セグメント1は、セグメントの円周方向に沿って所定の間隔で設置された組立筋15を備えている。組立筋15は、後述する格子状に形成した繊維強化樹脂製の筋材である格子筋10と同様の構成とされる。格子筋10については、後で詳述する。

【0043】

図3(C)では、図面を分かり易くするために組立筋15は、3つ設置されているが、これに限定されるものではないが、通常、例えば3〜5組配置される。

【0044】

本例にて、セグメント1の製造に際しては、凸状に作製された型枠90の外周面に、組立筋15を円周方向に所定の数だけ設置して、この組立筋15を利用して、内筋11、外筋12、配力筋14をビニール製結線にて結束することにより鉄筋籠を容易に組み立てることができる。

【0045】

なお、本実施例及び他の変更例の各例では、補強筋10である断面形状が丸型或いは矩形状のロッド状とされる、内筋11、外筋12、スターラップ13、配力筋14、組立筋15は、繊維強化樹脂製筋材とされる。繊維強化樹脂製筋材については、詳しくは後述する。

【0046】

(モルタル)

本発明の特徴は、易切削性モルタル製セグメントの母材であるモルタル20の構成にある。

【0047】

つまり、上述したように、本発明者らは、ビットの摩耗を減少させるべく、モルタルについて多くの研究実験を行った結果、モルタル中の細骨材を構成する軽量骨材、即ち、軽量細骨材の割合を所定の量とすることにより、シールド掘進機による切削時のトルクが急激に減少し、又、振動が低減することが確認できた。以下、本発明にて使用するモルタルの一実施例について説明する。

【0048】

本実施例にて、モルタル20は、セメント、水、細骨材を含んでいる。また、モルタルは、発泡モルタルとすることもできる。発泡モルタルは、フレッシュモルタル中に発泡剤として、例えば、金属アルミニウム粉末を投入することにより作製することができる。

【0049】

所望により、モルタル(或いは、発泡モルタル)には、更に、モルタルの全体積に対して樹脂繊維を0.01〜1.0体積%含ませることができる。樹脂繊維は、短繊維とされ、通常、繊維長は、0.5〜6cm程度とされる。

【0050】

また、樹脂繊維は、エポキシ樹脂、ビニルエステル樹脂等の熱硬化性樹脂にて作製された繊維であるか、又は、ポリアミド、ポリカーボネイト、ポリプロビレン、PPS等の熱可塑性樹脂にて作製された繊維であるか、又は、熱可塑エポキシ樹脂で作製された繊維である。

【0051】

細骨材は、従来知られているように、天然骨材と人工骨材からなり、天然骨材としては、川砂、川砂利、海砂、海砂利、山砂、山砂利、天然軽量骨材、などがあり、人工骨材としては、砕砂、砕石、スラグ砂、スラグ砕石、人口軽量骨材、などがある。

【0052】

本願明細書では、基本的には、「細骨材」とは、5mm未満の骨材をいうものとする。

【0053】

つまり、本願発明においても、従来の規定に従って、細骨材は、最大寸法が、5mm未満であるとする。

【0054】

ただし、実際の現場にある骨材は、大小の粒径のものが混在しているので、本願明細書でいう「細骨材」とは、5mm未満の骨材を85%以上、5mm以上、10mm以下のものを15%以内含む骨材を意味するものとする。

【0055】

モルタル20は、従来と同様に、水セメント比が20〜40重量%である。

【0056】

本発明にて重要なことは、細骨材は軽量骨材(即ち、軽量細骨材)を含み、軽量細骨材を、細骨材全体に対して5〜100重量%使用することにある。本実施例にて軽量細骨材としては、膨張頁岩、膨張粘土、膨張スレート、焼成フライアッシュなどを材料成分とする人工軽量骨材などとされる。

【0057】

本発明者らは、細骨材の種類を、(1)普通砕石、(2)軽量細骨材、とにて構成し、普通砕石と軽量細骨材の割合を変化させて繊維強化樹脂製筋材供試体1Sを作製して切削試験を行った。切削試験は、図5(a)に示す切削試験設備を使用して、切削試験機にて切削試験を実施した。

【0058】

ここで、切削試験機のビットは、

・ビット材質:E5

・ビット幅:20mm、先端R:3mm

の片刃フラットビットを使用した。また、新品のビットを各条件毎に用意し、一定の切削距離を切削後に、ビットの先端の減少量を測定した。その結果を下記表1及び図4に示す。

【0059】

【表1】

【0060】

表1及び図4に示すように、軽量細骨材の割合が5重量%を超えると切削時のビットの摩耗が大幅に減少することが判明した。軽量細骨材の量が、5重量%未満だと、切削時のビットの摩耗が大幅に低減することはなかった。

【0061】

(繊維強化樹脂製筋材)

本実施例にて補強筋10を構成する内筋11、外筋12、配力筋14、スターラップ13等として使用されるロッド状とされる繊維強化樹脂製筋材は、一方向に引き揃えて配向された長繊維の強化繊維に樹脂を含浸して形成される。

【0062】

強化繊維は、炭素繊維、ガラス繊維、バサルト繊維等の無機繊維、或いは、アラミド、ポリエステル、ナイロン、ビニロン等の有機繊維のいずれかの繊維であるか、又は、前記繊維を複数種混入したハイブリッドタイプとされる。含浸される樹脂は、エポキシ樹脂、ビニルエステル樹脂等の熱硬化性樹脂、又は、ナイロン、PPS等の熱可塑性樹脂、又は、熱可塑エポキシ樹脂が使用される。強化繊維に対する樹脂含浸量は、20〜70体積%とされる。

【0063】

本発明者らは、下記仕様にて、断面積を変化させて丸型及び矩形のロッド状の繊維強化樹脂製筋材を作製し、本発明に従った配合のモルタルに埋め込み、繊維強化樹脂製筋材供試体1Sを作製した。この供試体1Sを、図5(a)に示す切削試験設備を使用して、上述と同様にして、切削試験機の20mm幅の片刃フラットビットにて切削試験を実施した。表2にその結果を示す。

【0064】

【表2】

【0065】

本発明者等の研究実験の結果によると、表2から分かるように、補強筋10であるロッド状の内筋11、外筋12、配力筋14、及び、スターラップ13等を形成する繊維強化樹脂製筋材は、横断面積が2mm2以上500mm2未満の丸型或いは矩形のロッドとされるのが好適であることが分かった。

【0066】

ロッド状の繊維強化樹脂製筋材の断面積が500mm2以上となると、繊維強化樹脂製筋材がビットで切断される前に繊維強化樹脂製筋材の周囲のモルタルが先に脱落し、繊維強化樹脂製筋材の切断時に繊維強化樹脂製筋材が振動するため、切削時の振動が非常に大きくなることが分かった。また逆に、繊維強化樹脂製筋材の断面積が2mm2より小さいと、切削時に繊維強化樹脂製筋材がきちっと切断されず、ビットに絡み付く現象が生じるため、切削時のトルクが急上昇することが確認された。

(繊維強化樹脂製筋材供試体)

強化繊維:炭素繊維(繊維径7μm)

樹脂: エポキシ樹脂

樹脂含浸量:50体積%

(モルタル)

水セメント比:30重量%

細骨材(普通砕石:軽量細骨材(細砂)=0重量%:100重量%)

28日強度(圧縮強度):35N/mm2

【0067】

次に、本発明に係るモルタル製セグメントの構造安定性について検討した。

【0068】

梁せい(H)125mmの、上述の配合とされるモルタル製のセグメントの内部に、引張補強筋として直径6mmの炭素繊維強化樹脂製筋材(ロッド)11、12を体積比で0.3%使用した供試体1Sを作製した。この供試体1Sを、3点曲げ試験を行った。図5(b)に3点曲げ試験装置の概略構成を示す。

【0069】

3点曲げ試験にて、供試体1Sの外側の曲率は、半径(R)が900mmであり、2点支持の間の距離は996mmであった。

【0070】

なお、せん断にて供試体1Sが破壊されないように、直径8mmの炭素繊維強化樹脂製筋材(ロッド)とされるスターラップ13を体積比で0.2%配置した。モルタル20の強度は50N/mm2とした。

【0071】

曲げ試験の結果、供試体1Sはモルタル圧壊モードで破壊し、細径炭素繊維強化樹脂製筋材が引張補強筋として十分機能することが確認された。

【0072】

(モルタル製セグメントの接続)

上記構成の本発明に係るモルタル製セグメント1は、シールドトンネル100の円周方向及びシールドトンネル100の延長方向において、他のセグメントに対してセグメント継手にて接続してシールドトンネルの壁体100を形成する。基本的に、セグメント継手を構成する継手部材は、樹脂材料或いは繊維強化樹脂材料にて作製される。

【0073】

図1、図2、図6〜図9、及び、図10〜図12を参照すると、セグメント継手としては、各セグメントを円周方向にて端面同士を当接して接続するものであって、接線方向の軸力Nと曲げモーメントMが作用するピース間継手50(図6〜図9参照)、及び、トンネルの軸線方向(延長方向)にて端面同士を同接して接続するものであって、せん断力を伝達して千鳥組みの添接効果を発揮するリング間継手60(図10〜図12参照)がある。

【0074】

ピース間継手

ピース間継手50は、圧縮力が作用する環境にあるが、継手部には引張抵抗が期待されており、基本は、樹脂材料或いは繊維強化樹脂材料にて作製された継手金物同士を、樹脂材料或いは繊維強化樹脂材料にて作製されたボルト、ナット等で接合している。

【0075】

本実施例では、ピース間継手50としては、以下の構造が好適に採用される。

【0076】

(1)図6(a)、(b)に示すように、樹脂材料或いは繊維強化樹脂材料にて作製された(以下、「樹脂系」という。)の継手金物51とアンカー部52とを一体成型し、樹脂系のボルトナット53(53a、53b)で締結する。

【0077】

つまり、図6(b)に示すように、セグメントの端面に、樹脂系材料で一体に成型するか、或いは、接着組立で作製された継手金物51とアンカー部52とを設置し、樹脂系のボルトナット53にて互いに締結する。本実施例では、継手金物51は、ボルト貫通穴54が形成された平板51aと、アンカー部52を取り付けるためにこの平板51aに垂直に一体に成形された支持板51bとにて構成されているが、継手金物51の形状は、これに限定されるものではない。

【0078】

本実施例では、継手金物51は、アンカー部52をセグメント端面に取り付けることにより、セグメント端面に取り付けられ、隣り合った各セグメント1は、平板51aが互いに当接することとなる。ここで、両当接板51aのボルト穴54を貫通してボルト53aを通し、ナット53bにより両平板51aを締結する。

【0079】

(2)図7に示すように、セグメント端面から控えたところに箱抜き59を設けておき、樹脂系のボルトナット53(53a、53b)で締結する。

【0080】

つまり、図7(a−1)は、互いに隣り合ったセグメント1の、トンネル延長(軸線)方向に見た断面図であり、図7(a−2)は、互いに隣り合ったセグメント1の、トンネルの内側から見た図である。

【0081】

各セグメント1には、各セグメント1の当接面から所定の距離離れて、本実施例では、矩形状(箱状)の凹部59が形成されており、各箱状凹部59間を貫通する貫通穴55を形成し、一方の凹部59から貫通穴55を貫通して他方の凹部59へとボルト53aを通し、ナット53b締めする。

【0082】

締結するボルト53aの本数に応じて各セグメント1には箱状凹部59が形成される。本実施例では、2個ずつ形成されているが、これに限定されるものではない。

【0083】

また、セグメント端面に形成される箱抜き形状は、図7(b−1)、(b−2)に示すように、三角形状の凹部59とすることもでき、この場合は、各凹部59間を貫通する湾曲した貫通穴55を形成し、一方の凹部59から湾曲した貫通穴55を貫通して他方の凹部59へと湾曲したボルト53aを通し、ナット53b締めすることができる。この例においても、ボルト53a及びナット53bは、樹脂系材料にて作製する。

【0084】

(3)図8(a)に示すように、一方のセグメント端面に、樹脂系のインサート金物56を埋設しておき、他方から樹脂系ボルト53aを斜め方向に挿入させる。

【0085】

なお、ピース間継手においては、図8(b)に示すように、内外筋11、12の間にU字形の支圧繊維補強筋17を設置するのが好ましい。

【0086】

(4)図9に示すように、切削される複数のセグメント1Aを、切削対象外のセグメントピース1Bから、繊維強化樹脂製ストランド、例えば、炭素繊維強化樹脂製ストランドで作製された(以下、「炭素繊維系」という。)線材57で締め付ける。

【0087】

つまり、本発明に従って作製されたモルタル製セグメント1Aに予め炭素繊維系の線材57を通すための貫通穴58を形成しておき、トンネル壁体100を形成する際に、切削対象外のセグメントピース1Bに金属或いは樹脂系にて作製した定着部57aにて定着された炭素繊維系の線材57を通し、線材の他端を更に、切削対象外のセグメントピース1Bの金属或いは樹脂系にて作製した定着部57bに定着する。これにより、各セグメント間をストランド57で密着して接続することができる。

【0088】

(5)図9と同様の構成とされるが、炭素繊維系の線材ではなく、銅線のような金属線を使用することができる。つまり、金属線を使用して、切削予定のセグメント1Aを切削対象外のセグメントピース1Bを利用して締め付けておき、切削直前に撤去することもできる。

【0089】

リング間継手

次に、トンネル壁体100を構成する各セグメントのトンネル軸方向におけるリング間継手60について説明する。

【0090】

図1に示すように、トンネル壁体100における各セグメント1に対して、トンネル軸方向にはシールドジャッキの残留推力によって押し付けられており、リング間継手60は、図10に図示するホゾ機構61でのせん断力の伝達を考える。

【0091】

リング間継手60を構成するホゾ機構61は、当接する隣り合った一方のセグメント1の円周方向に延在する端面に凸部61aを形成し、他方のセグメント1の円周方向に延在する端面に凹部61bを形成することにより構成される。

【0092】

図10(a−1)は、セグメントの円周方向端面をトンネルの軸線方向に見た端面図であり、図10(а−2)は、図10(a−1)の線a−aより見た、一方のセグメントの円周方向端面の正面図である。この例では、凸部61a及び凹部61bは、端面を横断して形成されている。所謂、連続ホゾである。

【0093】

図10(b−1)は、セグメントの円周方向端面をトンネルの軸線方向に見た端面図であり、図10(b−2)は、図10(b−1)の線b−bより見た、一方のセグメントの円周方向端面の正面図である。この例では、凸部61a及び凹部61bは、端面のほぼ中央部に円形状にて形成されている。所謂、椀型と言われる部分ホゾである。

【0094】

図10(c−1)は、セグメントの円周方向端面をトンネルの軸線方向に見た端面図であり、図10(c−2)は、図10(c−1)の線c−cより見た、一方のセグメントの円周方向端面の正面図である。この例では、凸部61a及び凹部61bは、端面のほぼ中央部に、両端が半円形とされるトラック状にて形成されている。所謂、小判型と言われる部分ホゾである。

【0095】

図11は、先に図10(c−1)、(c−2)を参照して説明した小判型のホゾ機構61を示す。

【0096】

図11(a)は、凹部61bが形成されたセグメント端面の斜視図である。図11(b)は、図11(a)のX−Xに取った中央断面図である。

【0097】

図11(b)に示すように、リング間継手60のホゾ機構部61は、ホゾの凹部61bの上下に、図11(c)に示すような櫛状の、又は、図11(d)に示すような「キ」字状の繊維強化樹脂製の補強筋62を差し込むことにより、補強することができる。

【0098】

また、リング継手60において、曲線区間等で引張抵抗を要求される地点では、上述のピース継手50の場合と同様に、上記(1)〜(3)と同様の継手を上記ホゾ機構61と組み合わせて採用することができる。

【0099】

更に、図12に示すように、上述のピース継手60の場合の上記(4)、(5)の継手のように、トンネル軸方向に隣接した複数のセグメント1A、1B間に引張抵抗材63を設置することができる。引張抵抗材63は、炭素繊維系の線材とされ、切削される複数のセグメント1Aを、切削対象外のセグメントピース1Bから締め付ける。

【0100】

つまり、本発明に従って作製されたモルタル製セグメントに予め線材63を通すための貫通穴64を形成しておき、トンネル壁体100を形成する際に、切削対象外のセグメントピース1Bの定着部63aに定着された炭素繊維系の線材63を通し、線材63の他端を更に、切削対象外のセグメントピース1Bの定着部63bに定着する。

【0101】

更には、上述と同様の構成とされるが、炭素繊維系の線材ではなく、PC鋼線のような金属線を使用し、切削直前に撤去することもできる。

【0102】

(吊手金物)

図13に示すように、セグメントの運搬、吊り込み、エレクターでの組立等に使用するために、セグメント1には裏込注入用の注入口1aが形成され、また、吊手金物70が設置可能とされている。

【0103】

本実施例によれば、裏込注入用の注入口1aは樹脂材料或いは繊維強化樹脂材料、即ち、樹脂系の材料にて作製され、セグメント1に埋設される。一方、吊手金物70は、図13に示すように、セグメント側に樹脂系の雌型インサート1bを埋設して使用する。即ち、本実施例では、吊手金物である鋼製の接合治具70が4本の鋼ボルト71をセグメントの雌型インサート1bに螺入することによりセグメント1に一体に取り付け、固定される。矯正等で大きな引張抵抗が要求される場合は、雌型インサート1bを複数個埋設しておき、接合治具70の形状で対応する。なお、吊手金物70もまた、樹脂系材料にて作製しても良い。

【0104】

実施例2

次に、図14を参照して、本発明に係る切削可能なモルタル製セグメントの第二の実施例について説明する。

【0105】

図14に示すように、本実施例のモルタル製セグメント1に関する全体構成及び継手構造は、実施例1に記載するモルタル製セグメント1及び継手構造50、60と同様とされ、ただ、セグメント1の内部に使用する繊維強化樹脂製補強筋10の構造において相違している。従って、モルタル製セグメント1の全体構成及び継手構造50、60については実施例1の説明を援用し、ここでの再度の説明は省略し、本実施例の特徴部を構成する繊維強化樹脂製補強筋10について説明する。

【0106】

実施例1では、繊維強化樹脂製補強筋10は、断面が丸型或いは矩形のロッドとされたが、本実施例のモルタル製セグメント1の内部には、格子状に形成したシート状の格子筋10が配置される。

【0107】

図14には、図面を分かり易くするために内筋11及び外筋12として格子筋10は、それぞれ、一層づつ図示されているが、通常、格子筋10は、内筋11及び外筋12としてセグメントの内周側及び外周側にそれぞれ、複数層、例えば2〜5層積層される。

【0108】

また、格子筋10としての内筋11及び外筋12は、実施例1にて説明したロッドと同様の構成とされる強化繊維に樹脂が含浸された繊維強化樹脂材を、縦筋11a、12a及び横筋11b、12bとして格子状に配列し、一体に成形し、硬化したものである。縦筋11a、12a及び横筋11b、12bは、実施例1の場合と同様に、横断面積が2mm2以上500mm2未満の丸型或いは矩形の繊維強化樹脂製筋材とされる。また、縦筋11a、12aと横筋11b、12bの間隔(w1、w2)は、w1、w2=5〜30cmとされる。

【0109】

図14(b−1)、(b−2)に示すように、各格子筋11、12は、樹脂系の高低の架台14(14a、14b)を用意し、この架台14上に積層して設置し、自重の撓みで円弧状の内筋11及び外筋12を形成する。勿論、各格子筋11、12は、予めR加工しても良い。

【0110】

また、せん断補強材が必要な場合は、図14(c−1)、(c−2)に示すように、コ字状の繊維強化樹脂製筋材とされるスターラップ13を必要個所に設置し、内筋11と外筋12との間を接続してても良い。

【符号の説明】

【0111】

1 モルタル製セグメント

2 モルタル

10 補強筋

11 内筋

12 外筋

13、14 スターラップ

50 ピース間継手

60 リング間継手

【技術分野】

【0001】

本発明は、一般には、地中を掘削するシールド掘進機によって掘削されるシールドトンネルの壁体の構造に関するものであり、特に、本発明は、シールド掘進機により切削可能なモルタル製セグメント及び斯かるセグメントにて構築されるシールドトンネルの壁体に関するものである。

【背景技術】

【0002】

従来、シールド掘進機により地中を掘削しながら道路や鉄道などのトンネルを構築するシールド工法によれば、シールド掘進機の掘削により、シールド掘進機の後方に形成された掘削部には、掘削部の内壁面に沿ってセグメントを組み立てて設置し、セグメントトンネル壁体を構築することが行われる。

【0003】

セグメントトンネル壁体に用いられるセグメントは、周辺地山の土水圧荷重に耐え、所定のトンネル内空を確保できる、安全且つ堅固な構造物であることが要求され、通常、鉄筋コンクリート製、鋼製、コンクリート・鋼合成のセグメントが使用されている。

【0004】

一方、シールド工法にてトンネルを構築した後に、このトンネルとは異なる方向に更に分岐トンネルを構築することなどが要求される。

【0005】

従来の技術では一度シールドにより本線セグメントを地中に設置した後に、開削工法により分岐部のセグメントを掘り出し、凍結工法等と併用しながら新たにランプトンネルや、本線トンネルとランプトンネルの接合部を設置する必要があった。

【0006】

この方法では工期が長く、費用が非常に高くなるという問題点があった。これを解決するために様々な工法が提案されているが、実用に耐えるものはほとんどなかった。

【0007】

従来、シールド掘進機の発進、到達においては、立坑壁の一部にシールド掘進機による切削可能な土留め壁を用いて、シールド掘進機のビットによる立坑壁の直接切削が行われている(特許文献1参照)。

【0008】

又は、図15に示すように、既設のトンネルのセグメント壁体100の一部を、斜線を施して示すように、予めシールド掘進機による切削可能なセグメント1にて構成し、既設のトンネルを掘削するシールド掘進機とは別のシールド掘進機200にて切削して、管路のT型接合や道路トンネルの分岐、合流部を構築することもある。

【0009】

シールド掘進機による切削可能なセグメント1としては、例えば、炭素繊維やガラス繊維などの強化繊維に樹脂を含浸させたロープ状の繊維強化樹脂製補強筋(FRP筋)を鉄筋の代わりに使用したRCセグメント、RC部をFRU(Fiber Reinforcing Urethane)に置き換えたFRUセグメント、短繊維で強化した無筋のコンクリート製セグメントなどが提案されている(例えば、特許文献2、特許文献3など参照)。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平5−302490号公報

【特許文献2】特許第275163号公報

【特許文献3】特開平4−213695号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、シールド掘進機による管路のT型接合や道路トンネルの分岐、合流部を構築する場合には、セグメント切削区間が長いため、僅か1m程度の掘削で終了する従来のFRP筋+コンクリートの土留め壁での切削と違い、高速の切削が求められる。また、セグメント切削区間が長いため、シールド掘進機のビットの摩耗が激しく、ビットの摩耗を改善する必要がある。

【0012】

更に、セグメントの切削中に、切削性が悪く地盤振動が生じた場合、最悪の場合工事を中止しなくてはならないため、セグメントの掘進区間が長い切削セグメントでは、特に切削時の振動レベルが低いことが要求される。

【0013】

本発明者らは、上記問題を解決するために多くの研究実験を行った結果、

1.コンクリート中の粗骨材を構成する軽量骨材(以下、粗骨材としての軽量骨材を「軽量粗骨材」という。)の割合を所定量とすることにより、

(1)切削時のトルクが急激に減少すること、

(2)切削時の振動レベルが大幅に低減すること、

(3)シールド掘進機の掘進速度を上げても、切削が可能であること、

2.コンクリート中の細骨材を構成する軽量骨材の割合を所定量とすることにより、ビットの摩耗が低下すること、

3.FRP筋の断面積が小さ過ぎず、また、大き過ぎないときに、FRP筋が良く切断され取り込みに問題がないサイズに裁断されること、

の知見を得た。

【0014】

更に、本発明者らは、切削時のトルク及び振動レベル、並びに、ビット摩耗を減少させるべく、セグメントの母材としてコンクリートの代わりにモルタルを使用することを考え、モルタルについて多くの研究実験を行った結果、特に、モルタル中の細骨材を構成する軽量骨材(以下、細骨材としての軽量骨材を「軽量細骨材」という。)の割合を所定量とすることにより、シールド掘進機による切削時のトルクが急激に減少し、又、振動が低減すること、更には、ビット摩耗が低減し、シールド掘進機の掘進速度が向上するが確認できた。

【0015】

本発明は、本発明者らによる斯かる新規な知見に基づきなされたものである。

【0016】

本発明の目的は、シールド掘進機による切削時のトルク及びビット摩耗を大幅に減少し、また、振動を低減させることのできる切削可能なモルタル製セグメント及びシールドトンネルの壁体を提供することである。

【0017】

本発明の他の目的は、シールド掘進機の切削速度を上げることができるモルタル製セグメント及びシールドトンネルの壁体を提供することである。

【課題を解決するための手段】

【0018】

上記目的は本発明に係る切削可能なモルタル製セグメント及びシールドトンネルの壁体にて達成される。要約すれば、本発明の第一の態様によれば、シールド掘進機によって掘削されるシールドトンネルの壁体を構築するセグメントであって、モルタルを母材とし、繊維強化樹脂製筋材を補強筋とするシールド掘進機により切削可能なモルタル製セグメントにおいて、

前記モルタルは、セメント、水、細骨材を含み、

前記細骨材は軽量細骨材を含み、前記軽量細骨材を、前記細骨材全体に対して5〜100重量%使用することを特徴とするモルタル製セグメントが提供される。

【0019】

本発明の一実施態様によれば、前記細骨材の最大寸法は、5mm未満である。

【0020】

本発明の他の実施態様によれば、前記モルタルは、水セメント比が20〜40重量%である。

【0021】

本発明の他の実施態様によれば、前記モルタルは、発泡モルタルである。

【0022】

本発明の他の実施態様によれば、前記モルタルは、更に、前記モルタルの全体積に対して樹脂繊維を0.01〜1.0体積%含む。

【0023】

本発明の他の実施態様によれば、前記樹脂繊維は、エポキシ樹脂、ビニルエステル樹脂等の熱硬化性樹脂にて作製された繊維であるか、又は、ポリアミド、ポリカーボネイト、ポリプロビレン、PPS等の熱可塑性樹脂にて作製された繊維であるか、又は、熱可塑エポキシ樹脂で作製された繊維である。

【0024】

本発明の他の実施態様によれば、前記補強筋は、横断面積が2mm2以上500mm2未満の丸型或いは矩形のロッドとされる前記繊維強化樹脂製筋材である。

【0025】

本発明の他の実施態様によれば、前記補強筋は、横断面積が2mm2以上500mm2未満の丸型或いは矩形の前記繊維強化樹脂製筋材を使用して格子状に形成したシート状格子筋である。

【0026】

本発明の他の実施態様によれば、前記繊維強化樹脂製筋材は、強化繊維に樹脂を含浸して形成され、

前記強化繊維は、炭素繊維、ガラス繊維、バサルト繊維等の無機繊維、或いは、アラミド、ポリエステル、ナイロン、ビニロン等の有機繊維のいずれかの繊維であるか、又は、前記繊維を複数種混入したハイブリッドタイプとされ、

前記樹脂は、エポキシ樹脂、ビニルエステル樹脂等の熱硬化性樹脂、又は、ナイロン、PPS等の熱可塑性樹脂、又は、熱可塑エポキシ樹脂である。

【0027】

本発明の第二の態様によれば、モルタルを母材とし、繊維強化樹脂製筋材を補強筋とするシールド掘進機により切削可能なモルタル製セグメントにて構築された壁領域を備えたシールドトンネルの壁体において、

前記モルタル製セグメントは、上記いずれかの構成のモルタル製セグメントであることを特徴とするシールドトンネルの壁体が提供される。

【0028】

上記第二の本発明の一実施態様によれば、前記モルタル製セグメントを、前記シールドトンネルの円周方向及び前記シールドトンネルの延長方向において、他のセグメントに対してセグメント継手にて接続し、

前記セグメント継手を形成する継手部材は、樹脂にて作製されるか、或いは、強化繊維に樹脂が含浸された繊維強化樹脂にて作製される。

【0029】

上記第二の本発明の他の実施態様によれば、前記モルタル製セグメントは、前記モルタル製セグメントを吊り下げるための吊手金物及び注入口を備えており、

前記吊手金物及び注入口は、樹脂にて作製されるか、或いは、強化繊維に樹脂が含浸された繊維強化樹脂にて作製される。

【発明の効果】

【0030】

本発明によれば、シールド掘進機による切削時のトルク及びビット摩耗を大幅に減少し、また、振動を低減することができると共に、シールド掘進機の閉塞を防ぐことが可能となる。また、シールド掘進機の切削速度を上げることができる。

【図面の簡単な説明】

【0031】

【図1】本発明に係るシールドトンネル壁体の一実施例を示す斜視図である。

【図2】本発明に係るモルタル製セグメントの一実施例を示す斜視図である。

【図3(A)】図3(A)(a)は、本発明に係るモルタル製セグメントの一実施例の内部構造を示す斜視図であり、図3(A)(b)は、軸線方向に取った断面図である。

【図3(B)】図3(B)(a)は、本発明に係るモルタル製セグメントの一実施例の内部構造を示す斜視図であり、図3(B)(b)は、軸線方向に取った断面図である。

【図3(C)】本発明に係るモルタル製セグメントの一実施例の内部構造を示す斜視図である。

【図4】軽量細骨材の比率と摩耗量の関係を示す図である。

【図5】図5(a)は、モルタル製セグメント切削試験設備の概略構成を示す図であり、図5(b)は、モルタル製セグメント曲げ試験設備の概略構成を示す図である。

【図6】ピース間継手の一実施例を示し、図6(a)は、セグメントの円周方向に延在する端面より見た図であり、図6(b)は、継手金物の斜視図である。

【図7】ピース間継手の他の実施例を示し、図7(a−1)、(b−1)は、セグメントの円周方向に延在する端面より見た図であり、図7(a−2)、(b−2)は、トンネルの内側から見た図である。

【図8】ピース間継手の他の実施例を示し、図8(a)は、セグメントの円周方向に延在する端面より見た図であり、図8(b)は、セグメントの端面の補強を説明する図であり、セグメントの円周方向に延在する端面より見た図である。

【図9】ピース間継手の他の実施例を示し、トンネルの軸線方向に見たセグメントの円周方向に延在する端面図である。

【図10】リング間継手の一実施例を示し、図10(a−1)、(b−1)、(c−1)は、セグメントの外側から円周方向に延在するセグメントの接合部を見た図であり、図10(a−2)、(b−2)、(c−2)は、セグメントの一方側の接合端面を見た図である。

【図11】リング間継手の一実施例を示し、図11(a)は、ホゾ機構部の凹部を示す斜視図であり、図11(b)は、図11(a)の線X−Xに取った断面図であり、図11(c)、(d)は、櫛状補強筋の具体例を示す斜視図である。

【図12】リング間継手の他の実施例を示す斜視図である。

【図13】本発明に係るモルタル製セグメントの一実施例を示す斜視図である。

【図14】図14(a)は、本発明に係るモルタル製セグメントの他の実施例の内部構造を示す斜視図であり、図14(b−1)、(b−2)、及び、図14(c−1)、(c−2)は、補強筋を使用した補強態様を説明する図である。

【図15】従来のシールドトンネル壁体を説明する図である。

【発明を実施するための形態】

【0032】

以下、本発明に係る切削可能なモルタル製セグメント及びシールドトンネルの壁体を図面に則して更に詳しく説明する。

【0033】

実施例1

図1は、シールド掘進機により地中を掘削しながら道路や鉄道などのトンネルを構築するシールド工法により、掘削部の内壁面に沿ってセグメントを組み立てて設置されたシールドトンネル壁体100の一部を示す。シールドトンネル壁体100は、モルタル製セグメント1をトンネルの円周方向及び延長方向(軸線方向)に複数連結して構成される。

【0034】

図2に、一つのモルタル製セグメント1を示す。モルタル製セグメント1は、シールドトンネル壁体100の湾曲した円周部の一部を構成するものであるので、所定の半径(R)、厚さ(H)、中心角(θ)、及び、トンネルの延長方向に沿って幅(W)にて延在した円弧状のセグメントとされる。通常、内周面半径(R)は、1〜10m、厚さ(H)は、0.1〜2m、中心角(θ)は、10°〜100°、幅(W)は、0.3〜3mとされる。

【0035】

本発明の切削可能なモルタル製セグメント(以下、「易切削性モルタル製セグメント」という。)1は、図1に示すような構造とされるシールドトンネル壁体100において、トンネル構築後において、シールド掘進機による切削が必要とされる、例えば、管路のT型接合や道路トンネルの分岐、合流部を構築する部分に予め使用される。

【0036】

図3(A)(a)、(b)に、本発明の易切削性モルタル製セグメント1の一実施例を示す。本発明の易切削性モルタル製セグメント1は、モルタル20を母材とし、繊維強化樹脂製筋材を補強筋10とする、シールド掘進機により切削可能なモルタル製セグメントとされる。

【0037】

つまり、易切削性モルタル製セグメント1は、補強筋10を内部に有するモルタル構造体とされ、補強筋10は、セグメントの縦方向(トンネルの円周方向)に沿って、セグメントの内周面側及び外周面側に位置して配置された湾曲したロッド状の内筋11及び外筋12と、更に、セグメントの横方向(トンネルの延長方向)に沿って配置され、前記内筋11と外筋12とに直交して、これら内筋11と外筋12との周りに巻回して配置されたロッド状のスターラップ13とにて構成される。図3(A)(a)では、図面を分かり易くするために内筋11及び外筋12としては、それぞれ、複数の筋材から成る一組ずつの内外筋11、12が図示されているが、通常、複数組、例えば2〜5組配置される。

【0038】

内筋11、外筋12等は、筋材製造時にR加工、曲げ加工を施しておくか、自重或いは外力でR形状に変形させる。そして、通常の鉄筋篭組み立てに準じてビニール製結線を用いて組み立てる。

【0039】

図3(B)(a)、(b)に、本発明の易切削性モルタル製セグメント1の他の変更例を示す。

【0040】

図3(B)(a)、(b)に示す易切削性モルタル製セグメント1では、内筋11及び外筋12には、それぞれ、内筋11及び外筋12に直交して配力筋14が配置され、ビニール製結線にて結束される。また、本例では、内筋11と外筋12とは、コ字状のスターラップ13にビニール製結線にて結束され、所定距離離間して保持されている。

【0041】

図3(C)は、本発明の易切削性モルタル製セグメント1の他の変更例を示す。

【0042】

本例にて、易切削性モルタル製セグメント1は、セグメントの円周方向に沿って所定の間隔で設置された組立筋15を備えている。組立筋15は、後述する格子状に形成した繊維強化樹脂製の筋材である格子筋10と同様の構成とされる。格子筋10については、後で詳述する。

【0043】

図3(C)では、図面を分かり易くするために組立筋15は、3つ設置されているが、これに限定されるものではないが、通常、例えば3〜5組配置される。

【0044】

本例にて、セグメント1の製造に際しては、凸状に作製された型枠90の外周面に、組立筋15を円周方向に所定の数だけ設置して、この組立筋15を利用して、内筋11、外筋12、配力筋14をビニール製結線にて結束することにより鉄筋籠を容易に組み立てることができる。

【0045】

なお、本実施例及び他の変更例の各例では、補強筋10である断面形状が丸型或いは矩形状のロッド状とされる、内筋11、外筋12、スターラップ13、配力筋14、組立筋15は、繊維強化樹脂製筋材とされる。繊維強化樹脂製筋材については、詳しくは後述する。

【0046】

(モルタル)

本発明の特徴は、易切削性モルタル製セグメントの母材であるモルタル20の構成にある。

【0047】

つまり、上述したように、本発明者らは、ビットの摩耗を減少させるべく、モルタルについて多くの研究実験を行った結果、モルタル中の細骨材を構成する軽量骨材、即ち、軽量細骨材の割合を所定の量とすることにより、シールド掘進機による切削時のトルクが急激に減少し、又、振動が低減することが確認できた。以下、本発明にて使用するモルタルの一実施例について説明する。

【0048】

本実施例にて、モルタル20は、セメント、水、細骨材を含んでいる。また、モルタルは、発泡モルタルとすることもできる。発泡モルタルは、フレッシュモルタル中に発泡剤として、例えば、金属アルミニウム粉末を投入することにより作製することができる。

【0049】

所望により、モルタル(或いは、発泡モルタル)には、更に、モルタルの全体積に対して樹脂繊維を0.01〜1.0体積%含ませることができる。樹脂繊維は、短繊維とされ、通常、繊維長は、0.5〜6cm程度とされる。

【0050】

また、樹脂繊維は、エポキシ樹脂、ビニルエステル樹脂等の熱硬化性樹脂にて作製された繊維であるか、又は、ポリアミド、ポリカーボネイト、ポリプロビレン、PPS等の熱可塑性樹脂にて作製された繊維であるか、又は、熱可塑エポキシ樹脂で作製された繊維である。

【0051】

細骨材は、従来知られているように、天然骨材と人工骨材からなり、天然骨材としては、川砂、川砂利、海砂、海砂利、山砂、山砂利、天然軽量骨材、などがあり、人工骨材としては、砕砂、砕石、スラグ砂、スラグ砕石、人口軽量骨材、などがある。

【0052】

本願明細書では、基本的には、「細骨材」とは、5mm未満の骨材をいうものとする。

【0053】

つまり、本願発明においても、従来の規定に従って、細骨材は、最大寸法が、5mm未満であるとする。

【0054】

ただし、実際の現場にある骨材は、大小の粒径のものが混在しているので、本願明細書でいう「細骨材」とは、5mm未満の骨材を85%以上、5mm以上、10mm以下のものを15%以内含む骨材を意味するものとする。

【0055】

モルタル20は、従来と同様に、水セメント比が20〜40重量%である。

【0056】

本発明にて重要なことは、細骨材は軽量骨材(即ち、軽量細骨材)を含み、軽量細骨材を、細骨材全体に対して5〜100重量%使用することにある。本実施例にて軽量細骨材としては、膨張頁岩、膨張粘土、膨張スレート、焼成フライアッシュなどを材料成分とする人工軽量骨材などとされる。

【0057】

本発明者らは、細骨材の種類を、(1)普通砕石、(2)軽量細骨材、とにて構成し、普通砕石と軽量細骨材の割合を変化させて繊維強化樹脂製筋材供試体1Sを作製して切削試験を行った。切削試験は、図5(a)に示す切削試験設備を使用して、切削試験機にて切削試験を実施した。

【0058】

ここで、切削試験機のビットは、

・ビット材質:E5

・ビット幅:20mm、先端R:3mm

の片刃フラットビットを使用した。また、新品のビットを各条件毎に用意し、一定の切削距離を切削後に、ビットの先端の減少量を測定した。その結果を下記表1及び図4に示す。

【0059】

【表1】

【0060】

表1及び図4に示すように、軽量細骨材の割合が5重量%を超えると切削時のビットの摩耗が大幅に減少することが判明した。軽量細骨材の量が、5重量%未満だと、切削時のビットの摩耗が大幅に低減することはなかった。

【0061】

(繊維強化樹脂製筋材)

本実施例にて補強筋10を構成する内筋11、外筋12、配力筋14、スターラップ13等として使用されるロッド状とされる繊維強化樹脂製筋材は、一方向に引き揃えて配向された長繊維の強化繊維に樹脂を含浸して形成される。

【0062】

強化繊維は、炭素繊維、ガラス繊維、バサルト繊維等の無機繊維、或いは、アラミド、ポリエステル、ナイロン、ビニロン等の有機繊維のいずれかの繊維であるか、又は、前記繊維を複数種混入したハイブリッドタイプとされる。含浸される樹脂は、エポキシ樹脂、ビニルエステル樹脂等の熱硬化性樹脂、又は、ナイロン、PPS等の熱可塑性樹脂、又は、熱可塑エポキシ樹脂が使用される。強化繊維に対する樹脂含浸量は、20〜70体積%とされる。

【0063】

本発明者らは、下記仕様にて、断面積を変化させて丸型及び矩形のロッド状の繊維強化樹脂製筋材を作製し、本発明に従った配合のモルタルに埋め込み、繊維強化樹脂製筋材供試体1Sを作製した。この供試体1Sを、図5(a)に示す切削試験設備を使用して、上述と同様にして、切削試験機の20mm幅の片刃フラットビットにて切削試験を実施した。表2にその結果を示す。

【0064】

【表2】

【0065】

本発明者等の研究実験の結果によると、表2から分かるように、補強筋10であるロッド状の内筋11、外筋12、配力筋14、及び、スターラップ13等を形成する繊維強化樹脂製筋材は、横断面積が2mm2以上500mm2未満の丸型或いは矩形のロッドとされるのが好適であることが分かった。

【0066】

ロッド状の繊維強化樹脂製筋材の断面積が500mm2以上となると、繊維強化樹脂製筋材がビットで切断される前に繊維強化樹脂製筋材の周囲のモルタルが先に脱落し、繊維強化樹脂製筋材の切断時に繊維強化樹脂製筋材が振動するため、切削時の振動が非常に大きくなることが分かった。また逆に、繊維強化樹脂製筋材の断面積が2mm2より小さいと、切削時に繊維強化樹脂製筋材がきちっと切断されず、ビットに絡み付く現象が生じるため、切削時のトルクが急上昇することが確認された。

(繊維強化樹脂製筋材供試体)

強化繊維:炭素繊維(繊維径7μm)

樹脂: エポキシ樹脂

樹脂含浸量:50体積%

(モルタル)

水セメント比:30重量%

細骨材(普通砕石:軽量細骨材(細砂)=0重量%:100重量%)

28日強度(圧縮強度):35N/mm2

【0067】

次に、本発明に係るモルタル製セグメントの構造安定性について検討した。

【0068】

梁せい(H)125mmの、上述の配合とされるモルタル製のセグメントの内部に、引張補強筋として直径6mmの炭素繊維強化樹脂製筋材(ロッド)11、12を体積比で0.3%使用した供試体1Sを作製した。この供試体1Sを、3点曲げ試験を行った。図5(b)に3点曲げ試験装置の概略構成を示す。

【0069】

3点曲げ試験にて、供試体1Sの外側の曲率は、半径(R)が900mmであり、2点支持の間の距離は996mmであった。

【0070】

なお、せん断にて供試体1Sが破壊されないように、直径8mmの炭素繊維強化樹脂製筋材(ロッド)とされるスターラップ13を体積比で0.2%配置した。モルタル20の強度は50N/mm2とした。

【0071】

曲げ試験の結果、供試体1Sはモルタル圧壊モードで破壊し、細径炭素繊維強化樹脂製筋材が引張補強筋として十分機能することが確認された。

【0072】

(モルタル製セグメントの接続)

上記構成の本発明に係るモルタル製セグメント1は、シールドトンネル100の円周方向及びシールドトンネル100の延長方向において、他のセグメントに対してセグメント継手にて接続してシールドトンネルの壁体100を形成する。基本的に、セグメント継手を構成する継手部材は、樹脂材料或いは繊維強化樹脂材料にて作製される。

【0073】

図1、図2、図6〜図9、及び、図10〜図12を参照すると、セグメント継手としては、各セグメントを円周方向にて端面同士を当接して接続するものであって、接線方向の軸力Nと曲げモーメントMが作用するピース間継手50(図6〜図9参照)、及び、トンネルの軸線方向(延長方向)にて端面同士を同接して接続するものであって、せん断力を伝達して千鳥組みの添接効果を発揮するリング間継手60(図10〜図12参照)がある。

【0074】

ピース間継手

ピース間継手50は、圧縮力が作用する環境にあるが、継手部には引張抵抗が期待されており、基本は、樹脂材料或いは繊維強化樹脂材料にて作製された継手金物同士を、樹脂材料或いは繊維強化樹脂材料にて作製されたボルト、ナット等で接合している。

【0075】

本実施例では、ピース間継手50としては、以下の構造が好適に採用される。

【0076】

(1)図6(a)、(b)に示すように、樹脂材料或いは繊維強化樹脂材料にて作製された(以下、「樹脂系」という。)の継手金物51とアンカー部52とを一体成型し、樹脂系のボルトナット53(53a、53b)で締結する。

【0077】

つまり、図6(b)に示すように、セグメントの端面に、樹脂系材料で一体に成型するか、或いは、接着組立で作製された継手金物51とアンカー部52とを設置し、樹脂系のボルトナット53にて互いに締結する。本実施例では、継手金物51は、ボルト貫通穴54が形成された平板51aと、アンカー部52を取り付けるためにこの平板51aに垂直に一体に成形された支持板51bとにて構成されているが、継手金物51の形状は、これに限定されるものではない。

【0078】

本実施例では、継手金物51は、アンカー部52をセグメント端面に取り付けることにより、セグメント端面に取り付けられ、隣り合った各セグメント1は、平板51aが互いに当接することとなる。ここで、両当接板51aのボルト穴54を貫通してボルト53aを通し、ナット53bにより両平板51aを締結する。

【0079】

(2)図7に示すように、セグメント端面から控えたところに箱抜き59を設けておき、樹脂系のボルトナット53(53a、53b)で締結する。

【0080】

つまり、図7(a−1)は、互いに隣り合ったセグメント1の、トンネル延長(軸線)方向に見た断面図であり、図7(a−2)は、互いに隣り合ったセグメント1の、トンネルの内側から見た図である。

【0081】

各セグメント1には、各セグメント1の当接面から所定の距離離れて、本実施例では、矩形状(箱状)の凹部59が形成されており、各箱状凹部59間を貫通する貫通穴55を形成し、一方の凹部59から貫通穴55を貫通して他方の凹部59へとボルト53aを通し、ナット53b締めする。

【0082】

締結するボルト53aの本数に応じて各セグメント1には箱状凹部59が形成される。本実施例では、2個ずつ形成されているが、これに限定されるものではない。

【0083】

また、セグメント端面に形成される箱抜き形状は、図7(b−1)、(b−2)に示すように、三角形状の凹部59とすることもでき、この場合は、各凹部59間を貫通する湾曲した貫通穴55を形成し、一方の凹部59から湾曲した貫通穴55を貫通して他方の凹部59へと湾曲したボルト53aを通し、ナット53b締めすることができる。この例においても、ボルト53a及びナット53bは、樹脂系材料にて作製する。

【0084】

(3)図8(a)に示すように、一方のセグメント端面に、樹脂系のインサート金物56を埋設しておき、他方から樹脂系ボルト53aを斜め方向に挿入させる。

【0085】

なお、ピース間継手においては、図8(b)に示すように、内外筋11、12の間にU字形の支圧繊維補強筋17を設置するのが好ましい。

【0086】

(4)図9に示すように、切削される複数のセグメント1Aを、切削対象外のセグメントピース1Bから、繊維強化樹脂製ストランド、例えば、炭素繊維強化樹脂製ストランドで作製された(以下、「炭素繊維系」という。)線材57で締め付ける。

【0087】

つまり、本発明に従って作製されたモルタル製セグメント1Aに予め炭素繊維系の線材57を通すための貫通穴58を形成しておき、トンネル壁体100を形成する際に、切削対象外のセグメントピース1Bに金属或いは樹脂系にて作製した定着部57aにて定着された炭素繊維系の線材57を通し、線材の他端を更に、切削対象外のセグメントピース1Bの金属或いは樹脂系にて作製した定着部57bに定着する。これにより、各セグメント間をストランド57で密着して接続することができる。

【0088】

(5)図9と同様の構成とされるが、炭素繊維系の線材ではなく、銅線のような金属線を使用することができる。つまり、金属線を使用して、切削予定のセグメント1Aを切削対象外のセグメントピース1Bを利用して締め付けておき、切削直前に撤去することもできる。

【0089】

リング間継手

次に、トンネル壁体100を構成する各セグメントのトンネル軸方向におけるリング間継手60について説明する。

【0090】

図1に示すように、トンネル壁体100における各セグメント1に対して、トンネル軸方向にはシールドジャッキの残留推力によって押し付けられており、リング間継手60は、図10に図示するホゾ機構61でのせん断力の伝達を考える。

【0091】

リング間継手60を構成するホゾ機構61は、当接する隣り合った一方のセグメント1の円周方向に延在する端面に凸部61aを形成し、他方のセグメント1の円周方向に延在する端面に凹部61bを形成することにより構成される。

【0092】

図10(a−1)は、セグメントの円周方向端面をトンネルの軸線方向に見た端面図であり、図10(а−2)は、図10(a−1)の線a−aより見た、一方のセグメントの円周方向端面の正面図である。この例では、凸部61a及び凹部61bは、端面を横断して形成されている。所謂、連続ホゾである。

【0093】

図10(b−1)は、セグメントの円周方向端面をトンネルの軸線方向に見た端面図であり、図10(b−2)は、図10(b−1)の線b−bより見た、一方のセグメントの円周方向端面の正面図である。この例では、凸部61a及び凹部61bは、端面のほぼ中央部に円形状にて形成されている。所謂、椀型と言われる部分ホゾである。

【0094】

図10(c−1)は、セグメントの円周方向端面をトンネルの軸線方向に見た端面図であり、図10(c−2)は、図10(c−1)の線c−cより見た、一方のセグメントの円周方向端面の正面図である。この例では、凸部61a及び凹部61bは、端面のほぼ中央部に、両端が半円形とされるトラック状にて形成されている。所謂、小判型と言われる部分ホゾである。

【0095】

図11は、先に図10(c−1)、(c−2)を参照して説明した小判型のホゾ機構61を示す。

【0096】

図11(a)は、凹部61bが形成されたセグメント端面の斜視図である。図11(b)は、図11(a)のX−Xに取った中央断面図である。

【0097】

図11(b)に示すように、リング間継手60のホゾ機構部61は、ホゾの凹部61bの上下に、図11(c)に示すような櫛状の、又は、図11(d)に示すような「キ」字状の繊維強化樹脂製の補強筋62を差し込むことにより、補強することができる。

【0098】

また、リング継手60において、曲線区間等で引張抵抗を要求される地点では、上述のピース継手50の場合と同様に、上記(1)〜(3)と同様の継手を上記ホゾ機構61と組み合わせて採用することができる。

【0099】

更に、図12に示すように、上述のピース継手60の場合の上記(4)、(5)の継手のように、トンネル軸方向に隣接した複数のセグメント1A、1B間に引張抵抗材63を設置することができる。引張抵抗材63は、炭素繊維系の線材とされ、切削される複数のセグメント1Aを、切削対象外のセグメントピース1Bから締め付ける。

【0100】

つまり、本発明に従って作製されたモルタル製セグメントに予め線材63を通すための貫通穴64を形成しておき、トンネル壁体100を形成する際に、切削対象外のセグメントピース1Bの定着部63aに定着された炭素繊維系の線材63を通し、線材63の他端を更に、切削対象外のセグメントピース1Bの定着部63bに定着する。

【0101】

更には、上述と同様の構成とされるが、炭素繊維系の線材ではなく、PC鋼線のような金属線を使用し、切削直前に撤去することもできる。

【0102】

(吊手金物)

図13に示すように、セグメントの運搬、吊り込み、エレクターでの組立等に使用するために、セグメント1には裏込注入用の注入口1aが形成され、また、吊手金物70が設置可能とされている。

【0103】

本実施例によれば、裏込注入用の注入口1aは樹脂材料或いは繊維強化樹脂材料、即ち、樹脂系の材料にて作製され、セグメント1に埋設される。一方、吊手金物70は、図13に示すように、セグメント側に樹脂系の雌型インサート1bを埋設して使用する。即ち、本実施例では、吊手金物である鋼製の接合治具70が4本の鋼ボルト71をセグメントの雌型インサート1bに螺入することによりセグメント1に一体に取り付け、固定される。矯正等で大きな引張抵抗が要求される場合は、雌型インサート1bを複数個埋設しておき、接合治具70の形状で対応する。なお、吊手金物70もまた、樹脂系材料にて作製しても良い。

【0104】

実施例2

次に、図14を参照して、本発明に係る切削可能なモルタル製セグメントの第二の実施例について説明する。

【0105】

図14に示すように、本実施例のモルタル製セグメント1に関する全体構成及び継手構造は、実施例1に記載するモルタル製セグメント1及び継手構造50、60と同様とされ、ただ、セグメント1の内部に使用する繊維強化樹脂製補強筋10の構造において相違している。従って、モルタル製セグメント1の全体構成及び継手構造50、60については実施例1の説明を援用し、ここでの再度の説明は省略し、本実施例の特徴部を構成する繊維強化樹脂製補強筋10について説明する。

【0106】

実施例1では、繊維強化樹脂製補強筋10は、断面が丸型或いは矩形のロッドとされたが、本実施例のモルタル製セグメント1の内部には、格子状に形成したシート状の格子筋10が配置される。

【0107】

図14には、図面を分かり易くするために内筋11及び外筋12として格子筋10は、それぞれ、一層づつ図示されているが、通常、格子筋10は、内筋11及び外筋12としてセグメントの内周側及び外周側にそれぞれ、複数層、例えば2〜5層積層される。

【0108】

また、格子筋10としての内筋11及び外筋12は、実施例1にて説明したロッドと同様の構成とされる強化繊維に樹脂が含浸された繊維強化樹脂材を、縦筋11a、12a及び横筋11b、12bとして格子状に配列し、一体に成形し、硬化したものである。縦筋11a、12a及び横筋11b、12bは、実施例1の場合と同様に、横断面積が2mm2以上500mm2未満の丸型或いは矩形の繊維強化樹脂製筋材とされる。また、縦筋11a、12aと横筋11b、12bの間隔(w1、w2)は、w1、w2=5〜30cmとされる。

【0109】

図14(b−1)、(b−2)に示すように、各格子筋11、12は、樹脂系の高低の架台14(14a、14b)を用意し、この架台14上に積層して設置し、自重の撓みで円弧状の内筋11及び外筋12を形成する。勿論、各格子筋11、12は、予めR加工しても良い。

【0110】

また、せん断補強材が必要な場合は、図14(c−1)、(c−2)に示すように、コ字状の繊維強化樹脂製筋材とされるスターラップ13を必要個所に設置し、内筋11と外筋12との間を接続してても良い。

【符号の説明】

【0111】

1 モルタル製セグメント

2 モルタル

10 補強筋

11 内筋

12 外筋

13、14 スターラップ

50 ピース間継手

60 リング間継手

【特許請求の範囲】

【請求項1】

シールド掘進機によって掘削されるシールドトンネルの壁体を構築するセグメントであって、モルタルを母材とし、繊維強化樹脂製筋材を補強筋とするシールド掘進機により切削可能なモルタル製セグメントにおいて、

前記モルタルは、セメント、水、細骨材を含み、

前記細骨材は軽量細骨材を含み、前記軽量細骨材を、前記細骨材全体に対して5〜100重量%使用することを特徴とするモルタル製セグメント。

【請求項2】

前記細骨材の最大寸法は、5mm未満であることを特徴とする請求項1に記載のモルタル製セグメント。

【請求項3】

前記モルタルは、水セメント比が20〜40重量%であることを特徴とする請求項1又は2に記載のモルタル製セグメント。

【請求項4】

前記モルタルは、発泡モルタルであることを特徴とする請求項1〜3のいずれかの項に記載のモルタル製セグメント。

【請求項5】

前記モルタルは、更に、前記モルタルの全体積に対して樹脂繊維を0.01〜1.0体積%含むことを特徴とする請求項1〜4のいずれかの項に記載のモルタル製セグメント。

【請求項6】

前記樹脂繊維は、エポキシ樹脂、ビニルエステル樹脂等の熱硬化性樹脂にて作製された繊維であるか、又は、ポリアミド、ポリカーボネイト、ポリプロビレン、PPS等の熱可塑性樹脂にて作製された繊維であるか、又は、熱可塑エポキシ樹脂で作製された繊維であることを特徴とする請求項5に記載のモルタル製セグメント。

【請求項7】

前記補強筋は、横断面積が2mm2以上500mm2未満の丸型或いは矩形のロッドとされる前記繊維強化樹脂製筋材であることを特徴とする請求項1〜6のいずれかの項に記載のモルタル製セグメント。

【請求項8】

前記補強筋は、横断面積が2mm2以上500mm2未満の丸型或いは矩形の前記繊維強化樹脂製筋材を使用して格子状に形成したシート状格子筋であることを特徴とする請求項1〜6のいずれかの項に記載のモルタル製セグメント。

【請求項9】

前記繊維強化樹脂製筋材は、強化繊維に樹脂を含浸して形成され、

前記強化繊維は、炭素繊維、ガラス繊維、バサルト繊維等の無機繊維、或いは、アラミド、ポリエステル、ナイロン、ビニロン等の有機繊維のいずれかの繊維であるか、又は、前記繊維を複数種混入したハイブリッドタイプとされ、

前記樹脂は、エポキシ樹脂、ビニルエステル樹脂等の熱硬化性樹脂、又は、ナイロン、PPS等の熱可塑性樹脂、又は、熱可塑エポキシ樹脂であることを特徴とする請求項7又は8に記載のモルタル製セグメント。

【請求項10】

モルタルを母材とし、繊維強化樹脂製筋材を補強筋とするシールド掘進機により切削可能なモルタル製セグメントにて構築された壁領域を備えたシールドトンネルの壁体において、

前記モルタル製セグメントは、請求項1〜9のいずれかの項に記載のモルタル製セグメントであることを特徴とするシールドトンネルの壁体。

【請求項11】

前記モルタル製セグメントを、前記シールドトンネルの円周方向及び前記シールドトンネルの延長方向において、他のセグメントに対してセグメント継手にて接続し、

前記セグメント継手は、樹脂にて作製されるか、或いは、強化繊維に樹脂が含浸された繊維強化樹脂にて作製されることを特徴とする請求項10に記載のシールドトンネルの壁体。

【請求項12】

前記セグメント継手は、部分ホゾ継手、継手板、或いは、ボルトであることを特徴とする請求項11に記載のシールドトンネルの壁体。

【請求項13】

前記セグメント継手は、定着部を金属或いは樹脂にて作製した繊維強化樹脂製ストランドであって、接続するセグメント内を挿通して前記ストランドを配置し、前記ストランドを緊張し、各セグメント間を密着して接続することを特徴とする請求項11に記載のシールドトンネルの壁体。

【請求項14】

前記モルタル製セグメントは、前記モルタル製セグメントを吊り下げるための吊り手及び注入口を備えており、

前記吊り手及び注入口は、樹脂にて作製されるか、或いは、強化繊維に樹脂が含浸された繊維強化樹脂にて作製されることを特徴とする請求項10〜13のいずれかの項に記載のシールドトンネルの壁体。

【請求項1】

シールド掘進機によって掘削されるシールドトンネルの壁体を構築するセグメントであって、モルタルを母材とし、繊維強化樹脂製筋材を補強筋とするシールド掘進機により切削可能なモルタル製セグメントにおいて、

前記モルタルは、セメント、水、細骨材を含み、

前記細骨材は軽量細骨材を含み、前記軽量細骨材を、前記細骨材全体に対して5〜100重量%使用することを特徴とするモルタル製セグメント。

【請求項2】

前記細骨材の最大寸法は、5mm未満であることを特徴とする請求項1に記載のモルタル製セグメント。

【請求項3】

前記モルタルは、水セメント比が20〜40重量%であることを特徴とする請求項1又は2に記載のモルタル製セグメント。

【請求項4】

前記モルタルは、発泡モルタルであることを特徴とする請求項1〜3のいずれかの項に記載のモルタル製セグメント。

【請求項5】

前記モルタルは、更に、前記モルタルの全体積に対して樹脂繊維を0.01〜1.0体積%含むことを特徴とする請求項1〜4のいずれかの項に記載のモルタル製セグメント。

【請求項6】

前記樹脂繊維は、エポキシ樹脂、ビニルエステル樹脂等の熱硬化性樹脂にて作製された繊維であるか、又は、ポリアミド、ポリカーボネイト、ポリプロビレン、PPS等の熱可塑性樹脂にて作製された繊維であるか、又は、熱可塑エポキシ樹脂で作製された繊維であることを特徴とする請求項5に記載のモルタル製セグメント。

【請求項7】

前記補強筋は、横断面積が2mm2以上500mm2未満の丸型或いは矩形のロッドとされる前記繊維強化樹脂製筋材であることを特徴とする請求項1〜6のいずれかの項に記載のモルタル製セグメント。

【請求項8】

前記補強筋は、横断面積が2mm2以上500mm2未満の丸型或いは矩形の前記繊維強化樹脂製筋材を使用して格子状に形成したシート状格子筋であることを特徴とする請求項1〜6のいずれかの項に記載のモルタル製セグメント。

【請求項9】

前記繊維強化樹脂製筋材は、強化繊維に樹脂を含浸して形成され、

前記強化繊維は、炭素繊維、ガラス繊維、バサルト繊維等の無機繊維、或いは、アラミド、ポリエステル、ナイロン、ビニロン等の有機繊維のいずれかの繊維であるか、又は、前記繊維を複数種混入したハイブリッドタイプとされ、

前記樹脂は、エポキシ樹脂、ビニルエステル樹脂等の熱硬化性樹脂、又は、ナイロン、PPS等の熱可塑性樹脂、又は、熱可塑エポキシ樹脂であることを特徴とする請求項7又は8に記載のモルタル製セグメント。

【請求項10】

モルタルを母材とし、繊維強化樹脂製筋材を補強筋とするシールド掘進機により切削可能なモルタル製セグメントにて構築された壁領域を備えたシールドトンネルの壁体において、

前記モルタル製セグメントは、請求項1〜9のいずれかの項に記載のモルタル製セグメントであることを特徴とするシールドトンネルの壁体。

【請求項11】

前記モルタル製セグメントを、前記シールドトンネルの円周方向及び前記シールドトンネルの延長方向において、他のセグメントに対してセグメント継手にて接続し、

前記セグメント継手は、樹脂にて作製されるか、或いは、強化繊維に樹脂が含浸された繊維強化樹脂にて作製されることを特徴とする請求項10に記載のシールドトンネルの壁体。

【請求項12】

前記セグメント継手は、部分ホゾ継手、継手板、或いは、ボルトであることを特徴とする請求項11に記載のシールドトンネルの壁体。

【請求項13】

前記セグメント継手は、定着部を金属或いは樹脂にて作製した繊維強化樹脂製ストランドであって、接続するセグメント内を挿通して前記ストランドを配置し、前記ストランドを緊張し、各セグメント間を密着して接続することを特徴とする請求項11に記載のシールドトンネルの壁体。

【請求項14】

前記モルタル製セグメントは、前記モルタル製セグメントを吊り下げるための吊り手及び注入口を備えており、

前記吊り手及び注入口は、樹脂にて作製されるか、或いは、強化繊維に樹脂が含浸された繊維強化樹脂にて作製されることを特徴とする請求項10〜13のいずれかの項に記載のシールドトンネルの壁体。

【図1】

【図2】

【図3(A)】

【図3(B)】

【図3(C)】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3(A)】

【図3(B)】

【図3(C)】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2011−208351(P2011−208351A)

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願番号】特願2010−73738(P2010−73738)

【出願日】平成22年3月26日(2010.3.26)

【出願人】(306032316)新日鉄マテリアルズ株式会社 (196)

【出願人】(000112749)フジミ工研株式会社 (24)

【出願人】(000230010)ジオスター株式会社 (77)

【Fターム(参考)】

【公開日】平成23年10月20日(2011.10.20)

【国際特許分類】

【出願日】平成22年3月26日(2010.3.26)

【出願人】(306032316)新日鉄マテリアルズ株式会社 (196)

【出願人】(000112749)フジミ工研株式会社 (24)

【出願人】(000230010)ジオスター株式会社 (77)

【Fターム(参考)】

[ Back to top ]