切削工具

【課題】切刃が高温となるような切削条件においても、高い耐欠損性と耐摩耗性を有する切削工具を提供する。

【解決手段】Coを含有する非酸化物基体2の表面に、Ti1−a−bAlaMb(CxByN1−x−y)(ただし、MはTiを除く周期表4、5、6族元素、Y、HfおよびSiから選ばれる1種以上、0.40≦a≦0.65、0≦b≦0.1、0≦x≦1、0≦y≦1)からなる被覆層6を被覆してなり、非酸化物基体2と被覆層6との界面において、酸素を0.5〜10原子%の含有量で前記界面の近傍よりも多く含有しているとともに、前記界面の酸素を最も多く含む位置で基体2中のCo含有量に対して20〜50%の含有量のCoを含有している切削工具1であり、切刃が高温となるような切削条件においても、高い耐欠損性と耐摩耗性を有する。

【解決手段】Coを含有する非酸化物基体2の表面に、Ti1−a−bAlaMb(CxByN1−x−y)(ただし、MはTiを除く周期表4、5、6族元素、Y、HfおよびSiから選ばれる1種以上、0.40≦a≦0.65、0≦b≦0.1、0≦x≦1、0≦y≦1)からなる被覆層6を被覆してなり、非酸化物基体2と被覆層6との界面において、酸素を0.5〜10原子%の含有量で前記界面の近傍よりも多く含有しているとともに、前記界面の酸素を最も多く含む位置で基体2中のCo含有量に対して20〜50%の含有量のCoを含有している切削工具1であり、切刃が高温となるような切削条件においても、高い耐欠損性と耐摩耗性を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は基体の表面に被覆層を成膜してなる切削工具に関する。

【背景技術】

【0002】

現在、切削工具や耐摩部材、摺動部材といった摺動性や耐摩耗性、耐欠損性を必要とする部材では、WC基超硬合金、TiCN基サーメット等の硬質材料の表面に様々な被覆層を成膜して摺動性、耐摩耗性、耐欠損性を向上させる手法が使われている。

【0003】

例えば、特許文献1では、超硬合金からなる刃先部分の表面に物理蒸着(PVD)法による被覆層を被覆した回転工具において、下地母材の表面における界面に母材または被覆層中の元素が他方へ拡散した拡散層を0.1〜0.5μmの厚さで形成することが開示されており、被覆層の付着力を高めることが記載されている。

【0004】

また、特許文献2では、超硬合金基体を高真空中で熱処理することによって、基体の表面に存在する結合相形成成分を揮散させて基体表面におけるタングステンの濃度を相対的に高めるとともに基体表面を粗化することができること、そして、この表面に硬質層を被覆すると、粗化した基体の空隙に硬質層の成分が入り込むとともに表面のタングステンが硬質層中に拡散侵入して、硬質層の密着性を高めることができることが記載されている。さらに、同号公報によれば、特許文献3および特許文献4についても言及され、超硬合金基体の表面を硝酸等の腐蝕液でエッチングして基体の表面を粗面とし、これに硬質層を被覆した場合、基体と硬質層との間に酸化膜が形成されて硬質膜が剥離しやすくなってしまうことが開示されている。

【0005】

また、特許文献5では、基体の表面に、物理蒸着によるTiAl(C)N組成の硬質被覆層を成膜し、かつその表面に最表面下地層のTiOv(v=1.2〜1.7)と、最表面層のTiN膜を成膜した切削工具が開示され、TiN膜の密着性を高めることができて硬質被覆層のチッピングを防止できることが記載されている。

【特許文献1】特開昭60−238214号公報

【特許文献2】特開平4−87706号公報

【特許文献3】特開昭62−174380号公報

【特許文献4】特開昭63−60280号公報

【特許文献5】特開2002−120104号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1のように超硬合金基体と被覆層との界面で互いの成分が相互に拡散した場合には、被覆層の密着性は向上するものの、この切削工具を高速切削条件や難削材の切削のように切刃周辺が高温となる加工に使用する場合には、摩耗の進行が早くて工具寿命が短いという問題があった。その理由は、切削工具の切刃周辺が高温となると、切削中に基体を構成する成分が被覆層側に拡散する現象が起きる。その結果、基体と被覆層との界面に結合相が欠乏した領域ができてしまい、界面における被覆層の密着性が損なわれるとともに、被覆層内へW(タングステン)等の硬質相成分やCoの拡散が進行して被覆層の硬度が低下し、被覆層の耐摩耗性が低下するという問題があった。

【0007】

また、特許文献2のように、基体表面の結合相を揮散させて結合相濃度を低めるとともに相対的に基体表面におけるタングステンの濃度を高めて基体から被覆層側に拡散させる構成とした場合でも、切刃周辺が高温となった場合には基体を構成する成分が被覆層側に拡散することを抑制する効果は小さく、やはり界面に結合相が欠乏した領域ができて界面における被覆層の密着性が損なわれるとともに、被覆層内にWやCoが多量に拡散して被覆層の耐摩耗性が悪化する場合があった。

【0008】

さらに、特許文献5のように、超硬合金基体の表面にTiAlN層を被覆し、その表面にTiOV層とTiN層とを順に被覆した場合、TiN層の密着性は向上するものの、基体とTiAlN層との界面においては切刃周辺が高温となった際に基体を構成する成分が被覆層に拡散することを防止できず、界面における被覆層の密着性および被覆層の耐摩耗性が低下するおそれがあった。

【0009】

そこで、本発明の切削工具は、上記問題を解決するためのものであり、その目的は、切刃が高温となるような切削条件においても、高い耐欠損性と耐摩耗性を有する切削工具を提供することである。

【課題を解決するための手段】

【0010】

本発明の切削工具は、Coを含有する非酸化物基体の表面に、Ti1−a−bAlaMb(CxByN1−x−y)(ただし、MはTiを除く周期表4、5、6族元素、Y、HfおよびSiから選ばれる1種以上、0.4≦a≦0.7、0≦b≦0.3、0≦x≦1、0≦y≦1)からなる被覆層を被覆してなり、前記非酸化物基体と前記被覆層との界面において、酸素を0.5〜10原子%の含有量で前記界面の近傍よりも多く含有しているとともに、前記界面の酸素を最も多く含む位置で前記基体中のCo含有量に対して20〜50%の含有量のCoを含有しているものである。

【0011】

ここで、前記酸素を多く含有している領域の厚みが0.05〜0.4μmであることが望ましい。

【発明の効果】

【0012】

本発明の切削工具は、非酸化物基体と前記被覆層との界面において、酸素を0.5〜20原子%の含有量で前記界面の近傍よりも多く含有しているとともに、前記界面の酸素を最も多く含む位置で前記基体中のCo含有量に対して20〜50%の含有量のCoを含有していることによって、切削工具を高速切削条件や難削材の切削に使用する場合に切刃周辺が高温となっても基体を構成する成分が際限なく被覆層側に拡散することを防止して基体と被覆層との界面に結合相が欠乏した層ができるのを抑制できる。これによって、被覆層が切削によって密着性が損なわれることが防止されるとともに、被覆層の硬度が低下することを防止して、優れた耐摩耗性を維持できる。

【0013】

ここで、界面に含有される酸素は通常被覆層との密着性を低下させるものであるが、本発明のように少量の酸素とともに所定量のCoを含有させることによって、被覆層の密着性を損なうことなく、かつ切刃が高温となる切削条件において、被覆層中に基体中の成分が拡散することを抑制して優れた密着性および耐摩耗性を発揮する。

【0014】

なお、酸素を多く含有している領域の厚みが0.05〜0.4μmであることが、被覆層の密着性が高く、かつ被覆層の耐欠損性が損なわれることを防止できる点で望ましい。

【発明を実施するための最良の形態】

【0015】

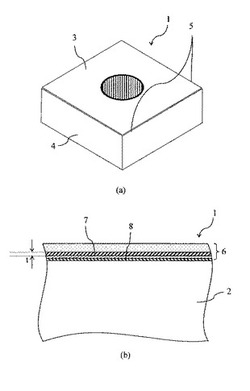

本発明の切削工具の一例について(a)概略斜視図、(b)概略断面拡大図である図1を用いて説明する。

【0016】

図1によれば、本発明の切削工具1は、主面にすくい面3、側面に逃げ面4、すくい面3と逃げ面4との交差稜線に切刃5を有し、Coを含有する非酸化物基体(以下、単に基体と略す。)2の表面にTi1−a−bAlaMb(CxByN1−x−y)(ただし、MはTiを除く周期表4、5、6族元素、Y、HfおよびSiから選ばれる1種以上、0.4≦a≦0.7、0≦b≦0.3、0≦x≦1、0≦y≦1)からなる被覆層(以下、TiAl系被覆層と略す。)6を被覆した構成となっている。

【0017】

そして、図2によれば、基体2と被覆層6との界面において、酸素を0.5〜10原子%の含有量で前記界面の近傍よりも多く含有しているとともに、前記界面の酸素を最も多く含む位置で前記基体中のCo含有量に対して20〜50%の含有量のCoを含有している。これによって、切削工具1の切刃5の周辺が高温となる切削条件によっても基体2を構成する成分が被覆層6側に拡散することを防止して、切削時に被覆層6の密着性が損なわれることを防止できるとともに、基体2中のCo等の成分が被覆層6中に際限なく拡散することがなく、被覆層6の耐摩耗性が低下することを抑制できる。

【0018】

つまり、基体2と被覆層6との界面における酸素含有量が0.5原子%より少ないと、切削によって切刃5が高温となった場合に基体6中に含まれる結合相や硬質相成分が被覆層6中に拡散して被覆層6の硬度が低下し耐摩耗性が低下するとともに、基体2の表面に拡散による空隙ができて被覆層6の密着性が低下する。逆に酸素含有量が10原子%を超えると基体2と被覆層6との界面に酸化膜が形成されて被覆層6の密着性が低下する。酸素含有量の望ましい範囲は1〜8原子%である。

【0019】

また、上記界面の酸素を最も多く含む位置におけるCo含有量が、基体2中のCo含有量に対して20%より少ないと、切刃5が高温となるような切削条件において基体2中のCo成分が被覆層6側に拡散してしまう。その結果、基体2と被覆層6との間に空隙が生じて被覆層6の密着性が損なわれるとともに、被覆層6の耐欠損性が低下する。この理由は明らかではないが、基体2の表面に存在するCo成分が酸化することによって基体2側からW等の硬質相成分やCoが拡散することを抑制しているものと思われる。逆に、界面の酸素を最も多く含む位置におけるCo含有量が、基体2中のCo含有量に対して50%を超えると、被覆層の耐摩耗性が低下する。界面の酸素を最も多く含む位置におけるCo含有量の望ましい範囲は、基体2中のCo含有量に対して30〜40原子%である。

【0020】

ここで、前記酸素を多く含有している領域7の厚みtが0.05〜0.4μmであることが、切刃周辺が高温となる条件で切削加工しても、基体を構成する成分が被覆層6側に拡散することを防止して被覆層6が切削によって密着性が損なわれることを防止できるとともに、被覆層6の耐欠損性が向上する点で望ましい。なお、図2に示すように、基体2と被覆層6との界面の被覆層6寄りに酸素を多く含有している領域7が厚みtで存在するとともに、基体2寄りにもう1箇所酸素を多く含有している領域8が存在することが、基体2を構成する成分の拡散を効率よく抑制できるために望ましい。

【0021】

また、被覆層6の基体2側の界面における結晶構造が基体2とは反対側の表面における結晶構造よりも微細な結晶粒径を有することによって、切削時に基体2を構成する成分が被覆層6側に拡散するのを抑制できる。

【0022】

さらに、被覆層6の膜厚が0.2〜5.0μmであることが、被覆層6の膜剥離を防止するとともに、十分な耐摩耗性を有することができるため望ましい。

【0023】

なお、基体2としては、炭化タングステンや、炭窒化チタン、立方晶窒化硼素、ダイヤモンドを主成分とする硬質相と、コバルトやニッケル等の鉄族金属を主成分とする結合相とからなる超硬合金、サーメット、立方晶窒化硼素質焼結体、ダイヤモンド質焼結体等の硬質材料が好適に使用される。

【0024】

(製造方法)

次に、本発明の切削工具の製造方法について説明する。

【0025】

まず、工具形状の基体を従来公知の方法を用いて作製する。

【0026】

次に、前記基体に以下(1)〜(3)のいずれかの前処理を施すことよって、基体の表面の酸素付着量を制御する。具体的な前処理の方法は、(1)基体を酸素分圧0.05〜0.5Paの雰囲気中、300〜800℃で加熱する。(2)酸素分圧0.5〜3Paの酸素プラズマ処理を施す。(3)加速エネルギー5〜100keVの酸素イオン注入処理を施す。なお、これらの方法によって、基体の表面に存在するCoの一部が酸化Coに変化することが望ましい。

【0027】

そして、酸化された基体の表面に、周期表第4、5および6族元素、AlおよびSiから選ばれる1種以上の金属元素と、窒素、炭素および酸素から選ばれる1種以上の非金属元素との化合物からなる被覆層を成膜する。

【0028】

なお、成膜方法として、イオンプレーティング法やスパッタリング法等の物理蒸着(PVD)法が好適に適応可能である。成膜方法の数例についての詳細について説明すると、まず、成膜開始に際してイオンボンバードメント処理を行う。本発明によれば、イオンボンバードメント処理の際に基体の温度を350〜450℃とすることによって、基体の表面における酸素含有量を多くすることができる。

【0029】

次に、イオンミキシング処理を行う。具体的には、金属チタン、金属アルミの2種類の金属ターゲット源を独立として用いるか、またはチタンアルミ(TiAl)合金をターゲットに用い、アーク放電やグロー放電などにより金属源を蒸発させイオン化する。この処理によって、基体の表面に存在するCo、W、C(炭素)等の硬質相成分および酸素と、ターゲット成分が互いに拡散して、酸素を多く含む領域ができる。また、この条件をバイアス電圧500〜1000Vで3〜5分間行うことによって、基体と被覆層との界面の被覆層寄りに酸素を多く含有している領域を存在させるとともに、基体寄りにもう1箇所酸素を多く含有している領域を存在させることができる。

【0030】

その後、窒素源の窒素(N2)ガスや炭素源のメタン(CH4)/アセチレン(C2H2)ガスと反応させて成膜する。被覆層の緻密度や基体との密着力を高めるために、30〜200Vのバイアス電圧を印加しながら成膜することが望ましい。

【実施例1】

【0031】

平均粒径0.8μmの炭化タングステン(WC)粉末に対して、平均粒径1.2μmの金属コバルト(Co)粉末を10質量%、平均粒径1.0μmの炭化バナジウム(VC)粉末を0.5質量%、炭化クロム(Cr3C2)粉末を1質量%の割合で添加、混合して、プレス成形により切削工具形状(CNMG120404GP)に成形した後、脱バインダ処理を施し、0.01Paの真空中、1400℃で1時間焼成して超硬合金を作製した。さらに、作製した超硬合金にブラシ加工にて刃先処理(ホーニングR)を施した。

【0032】

上記方法で作製した基体に対して表1に示す前処理を行った後、イオンプレーティング法により表1に示す被覆層を成膜した。具体的な成膜方法としては、上記基体をイオンプレーティング装置にセットし500℃に加熱した後、イオンボンバードメントをAr圧力2.5Pa、バイアス電圧500Vの条件で行い、その後、被覆層を構成する金属元素をアーク放電によりカソードから蒸発させながらバイアス電圧500Vの条件で3分間イオンミキシングを行った。そして、窒素ガスと所望によってメタンガスを導入して窒素イオンおよび炭素イオンを発生させて反応させることにより被覆層を被覆した。なお、成膜条件はアーク電流100A、圧力2.5Pa、加熱温度500℃として表1に示す種々の組成、膜厚にて成膜した。また、試料No.10では、Arボンバードに代えてCoボンバード処理を行った。

【表1】

【0033】

作製された切削工具について、X線光分光分析法(XPS)を用いて、基体と被覆層との界面付近における組成分析を行い、界面における酸素含有量とCo含有量を表2に記載した。なお、表1、2の試料No.2についての組成分布を図2に示した。なお、試料No.1〜3、5については、図2と同じく基体と被覆層との界面の被覆層寄りに酸素を多く含有している領域が存在するとともに、基体寄りにもう1箇所酸素を多く含有している領域が存在していた。また、酸素含有量は酸素分布において最大値となる点における酸素含有量を測定し、その酸素含有量を測定した点におけるCo含有量を測定した。

【0034】

さらに、透過型電子顕微鏡(TEM)にて組織観察を行い、試料No.1〜6については被覆層6の基体2側の界面における結晶構造が基体2と反対側における結晶構造よりも微細であることを確認した。

【0035】

次に、得られたスローアウェイチップ(切削工具)を用いて以下の切削条件にて切削試験を行った。結果は表2に合わせて併記した。

【0036】

切削方法:外径旋削

被削材 :SCM440

切削速度:250m/分

送り :0.1mm/rev

切り込み:0.5mm

切削状態:乾式

評価方法:20分間切削後の切刃の状態、フランク摩耗幅、先端摩耗幅

【表2】

【0037】

表1、2より、界面における酸素含有量が0.5原子%よりも低くて界面近傍と同じ試料No.7では、加工が進んで切刃の温度が上昇すると摩耗の進行が早くなる傾向にあった。また、界面における酸素含有量が10原子%を超える試料No.8では、被覆層の剥離によってチッピングが発生した。さらに、界面の酸素を最も多く含む位置で基体中のCo含有量に対するCo含有量が20%より少ない試料No.9では、被覆層の剥離によってチッピングが発生した。また、界面の酸素を最も多く含む位置で基体中のCo含有量に対するCo含有量が50%より多い試料No.10では、被覆層の摩耗の進行が早かった。

【0038】

これに対して、本発明の範囲内で作製した試料No.1〜6では、いずれも優れた耐摩耗性を発揮した。

【図面の簡単な説明】

【0039】

【図1】本発明の切削工具の(a)概略斜視図、(b)概略断面図である。

【図2】本発明の切削工具の基体と被覆層との界面付近における組成分布を示す図である。

【符号の説明】

【0040】

1 切削工具

2 基体

3 すくい面

4 逃げ面

5 切刃

6 被覆層

7、8 酸素の含有量が多い領域

【技術分野】

【0001】

本発明は基体の表面に被覆層を成膜してなる切削工具に関する。

【背景技術】

【0002】

現在、切削工具や耐摩部材、摺動部材といった摺動性や耐摩耗性、耐欠損性を必要とする部材では、WC基超硬合金、TiCN基サーメット等の硬質材料の表面に様々な被覆層を成膜して摺動性、耐摩耗性、耐欠損性を向上させる手法が使われている。

【0003】

例えば、特許文献1では、超硬合金からなる刃先部分の表面に物理蒸着(PVD)法による被覆層を被覆した回転工具において、下地母材の表面における界面に母材または被覆層中の元素が他方へ拡散した拡散層を0.1〜0.5μmの厚さで形成することが開示されており、被覆層の付着力を高めることが記載されている。

【0004】

また、特許文献2では、超硬合金基体を高真空中で熱処理することによって、基体の表面に存在する結合相形成成分を揮散させて基体表面におけるタングステンの濃度を相対的に高めるとともに基体表面を粗化することができること、そして、この表面に硬質層を被覆すると、粗化した基体の空隙に硬質層の成分が入り込むとともに表面のタングステンが硬質層中に拡散侵入して、硬質層の密着性を高めることができることが記載されている。さらに、同号公報によれば、特許文献3および特許文献4についても言及され、超硬合金基体の表面を硝酸等の腐蝕液でエッチングして基体の表面を粗面とし、これに硬質層を被覆した場合、基体と硬質層との間に酸化膜が形成されて硬質膜が剥離しやすくなってしまうことが開示されている。

【0005】

また、特許文献5では、基体の表面に、物理蒸着によるTiAl(C)N組成の硬質被覆層を成膜し、かつその表面に最表面下地層のTiOv(v=1.2〜1.7)と、最表面層のTiN膜を成膜した切削工具が開示され、TiN膜の密着性を高めることができて硬質被覆層のチッピングを防止できることが記載されている。

【特許文献1】特開昭60−238214号公報

【特許文献2】特開平4−87706号公報

【特許文献3】特開昭62−174380号公報

【特許文献4】特開昭63−60280号公報

【特許文献5】特開2002−120104号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1のように超硬合金基体と被覆層との界面で互いの成分が相互に拡散した場合には、被覆層の密着性は向上するものの、この切削工具を高速切削条件や難削材の切削のように切刃周辺が高温となる加工に使用する場合には、摩耗の進行が早くて工具寿命が短いという問題があった。その理由は、切削工具の切刃周辺が高温となると、切削中に基体を構成する成分が被覆層側に拡散する現象が起きる。その結果、基体と被覆層との界面に結合相が欠乏した領域ができてしまい、界面における被覆層の密着性が損なわれるとともに、被覆層内へW(タングステン)等の硬質相成分やCoの拡散が進行して被覆層の硬度が低下し、被覆層の耐摩耗性が低下するという問題があった。

【0007】

また、特許文献2のように、基体表面の結合相を揮散させて結合相濃度を低めるとともに相対的に基体表面におけるタングステンの濃度を高めて基体から被覆層側に拡散させる構成とした場合でも、切刃周辺が高温となった場合には基体を構成する成分が被覆層側に拡散することを抑制する効果は小さく、やはり界面に結合相が欠乏した領域ができて界面における被覆層の密着性が損なわれるとともに、被覆層内にWやCoが多量に拡散して被覆層の耐摩耗性が悪化する場合があった。

【0008】

さらに、特許文献5のように、超硬合金基体の表面にTiAlN層を被覆し、その表面にTiOV層とTiN層とを順に被覆した場合、TiN層の密着性は向上するものの、基体とTiAlN層との界面においては切刃周辺が高温となった際に基体を構成する成分が被覆層に拡散することを防止できず、界面における被覆層の密着性および被覆層の耐摩耗性が低下するおそれがあった。

【0009】

そこで、本発明の切削工具は、上記問題を解決するためのものであり、その目的は、切刃が高温となるような切削条件においても、高い耐欠損性と耐摩耗性を有する切削工具を提供することである。

【課題を解決するための手段】

【0010】

本発明の切削工具は、Coを含有する非酸化物基体の表面に、Ti1−a−bAlaMb(CxByN1−x−y)(ただし、MはTiを除く周期表4、5、6族元素、Y、HfおよびSiから選ばれる1種以上、0.4≦a≦0.7、0≦b≦0.3、0≦x≦1、0≦y≦1)からなる被覆層を被覆してなり、前記非酸化物基体と前記被覆層との界面において、酸素を0.5〜10原子%の含有量で前記界面の近傍よりも多く含有しているとともに、前記界面の酸素を最も多く含む位置で前記基体中のCo含有量に対して20〜50%の含有量のCoを含有しているものである。

【0011】

ここで、前記酸素を多く含有している領域の厚みが0.05〜0.4μmであることが望ましい。

【発明の効果】

【0012】

本発明の切削工具は、非酸化物基体と前記被覆層との界面において、酸素を0.5〜20原子%の含有量で前記界面の近傍よりも多く含有しているとともに、前記界面の酸素を最も多く含む位置で前記基体中のCo含有量に対して20〜50%の含有量のCoを含有していることによって、切削工具を高速切削条件や難削材の切削に使用する場合に切刃周辺が高温となっても基体を構成する成分が際限なく被覆層側に拡散することを防止して基体と被覆層との界面に結合相が欠乏した層ができるのを抑制できる。これによって、被覆層が切削によって密着性が損なわれることが防止されるとともに、被覆層の硬度が低下することを防止して、優れた耐摩耗性を維持できる。

【0013】

ここで、界面に含有される酸素は通常被覆層との密着性を低下させるものであるが、本発明のように少量の酸素とともに所定量のCoを含有させることによって、被覆層の密着性を損なうことなく、かつ切刃が高温となる切削条件において、被覆層中に基体中の成分が拡散することを抑制して優れた密着性および耐摩耗性を発揮する。

【0014】

なお、酸素を多く含有している領域の厚みが0.05〜0.4μmであることが、被覆層の密着性が高く、かつ被覆層の耐欠損性が損なわれることを防止できる点で望ましい。

【発明を実施するための最良の形態】

【0015】

本発明の切削工具の一例について(a)概略斜視図、(b)概略断面拡大図である図1を用いて説明する。

【0016】

図1によれば、本発明の切削工具1は、主面にすくい面3、側面に逃げ面4、すくい面3と逃げ面4との交差稜線に切刃5を有し、Coを含有する非酸化物基体(以下、単に基体と略す。)2の表面にTi1−a−bAlaMb(CxByN1−x−y)(ただし、MはTiを除く周期表4、5、6族元素、Y、HfおよびSiから選ばれる1種以上、0.4≦a≦0.7、0≦b≦0.3、0≦x≦1、0≦y≦1)からなる被覆層(以下、TiAl系被覆層と略す。)6を被覆した構成となっている。

【0017】

そして、図2によれば、基体2と被覆層6との界面において、酸素を0.5〜10原子%の含有量で前記界面の近傍よりも多く含有しているとともに、前記界面の酸素を最も多く含む位置で前記基体中のCo含有量に対して20〜50%の含有量のCoを含有している。これによって、切削工具1の切刃5の周辺が高温となる切削条件によっても基体2を構成する成分が被覆層6側に拡散することを防止して、切削時に被覆層6の密着性が損なわれることを防止できるとともに、基体2中のCo等の成分が被覆層6中に際限なく拡散することがなく、被覆層6の耐摩耗性が低下することを抑制できる。

【0018】

つまり、基体2と被覆層6との界面における酸素含有量が0.5原子%より少ないと、切削によって切刃5が高温となった場合に基体6中に含まれる結合相や硬質相成分が被覆層6中に拡散して被覆層6の硬度が低下し耐摩耗性が低下するとともに、基体2の表面に拡散による空隙ができて被覆層6の密着性が低下する。逆に酸素含有量が10原子%を超えると基体2と被覆層6との界面に酸化膜が形成されて被覆層6の密着性が低下する。酸素含有量の望ましい範囲は1〜8原子%である。

【0019】

また、上記界面の酸素を最も多く含む位置におけるCo含有量が、基体2中のCo含有量に対して20%より少ないと、切刃5が高温となるような切削条件において基体2中のCo成分が被覆層6側に拡散してしまう。その結果、基体2と被覆層6との間に空隙が生じて被覆層6の密着性が損なわれるとともに、被覆層6の耐欠損性が低下する。この理由は明らかではないが、基体2の表面に存在するCo成分が酸化することによって基体2側からW等の硬質相成分やCoが拡散することを抑制しているものと思われる。逆に、界面の酸素を最も多く含む位置におけるCo含有量が、基体2中のCo含有量に対して50%を超えると、被覆層の耐摩耗性が低下する。界面の酸素を最も多く含む位置におけるCo含有量の望ましい範囲は、基体2中のCo含有量に対して30〜40原子%である。

【0020】

ここで、前記酸素を多く含有している領域7の厚みtが0.05〜0.4μmであることが、切刃周辺が高温となる条件で切削加工しても、基体を構成する成分が被覆層6側に拡散することを防止して被覆層6が切削によって密着性が損なわれることを防止できるとともに、被覆層6の耐欠損性が向上する点で望ましい。なお、図2に示すように、基体2と被覆層6との界面の被覆層6寄りに酸素を多く含有している領域7が厚みtで存在するとともに、基体2寄りにもう1箇所酸素を多く含有している領域8が存在することが、基体2を構成する成分の拡散を効率よく抑制できるために望ましい。

【0021】

また、被覆層6の基体2側の界面における結晶構造が基体2とは反対側の表面における結晶構造よりも微細な結晶粒径を有することによって、切削時に基体2を構成する成分が被覆層6側に拡散するのを抑制できる。

【0022】

さらに、被覆層6の膜厚が0.2〜5.0μmであることが、被覆層6の膜剥離を防止するとともに、十分な耐摩耗性を有することができるため望ましい。

【0023】

なお、基体2としては、炭化タングステンや、炭窒化チタン、立方晶窒化硼素、ダイヤモンドを主成分とする硬質相と、コバルトやニッケル等の鉄族金属を主成分とする結合相とからなる超硬合金、サーメット、立方晶窒化硼素質焼結体、ダイヤモンド質焼結体等の硬質材料が好適に使用される。

【0024】

(製造方法)

次に、本発明の切削工具の製造方法について説明する。

【0025】

まず、工具形状の基体を従来公知の方法を用いて作製する。

【0026】

次に、前記基体に以下(1)〜(3)のいずれかの前処理を施すことよって、基体の表面の酸素付着量を制御する。具体的な前処理の方法は、(1)基体を酸素分圧0.05〜0.5Paの雰囲気中、300〜800℃で加熱する。(2)酸素分圧0.5〜3Paの酸素プラズマ処理を施す。(3)加速エネルギー5〜100keVの酸素イオン注入処理を施す。なお、これらの方法によって、基体の表面に存在するCoの一部が酸化Coに変化することが望ましい。

【0027】

そして、酸化された基体の表面に、周期表第4、5および6族元素、AlおよびSiから選ばれる1種以上の金属元素と、窒素、炭素および酸素から選ばれる1種以上の非金属元素との化合物からなる被覆層を成膜する。

【0028】

なお、成膜方法として、イオンプレーティング法やスパッタリング法等の物理蒸着(PVD)法が好適に適応可能である。成膜方法の数例についての詳細について説明すると、まず、成膜開始に際してイオンボンバードメント処理を行う。本発明によれば、イオンボンバードメント処理の際に基体の温度を350〜450℃とすることによって、基体の表面における酸素含有量を多くすることができる。

【0029】

次に、イオンミキシング処理を行う。具体的には、金属チタン、金属アルミの2種類の金属ターゲット源を独立として用いるか、またはチタンアルミ(TiAl)合金をターゲットに用い、アーク放電やグロー放電などにより金属源を蒸発させイオン化する。この処理によって、基体の表面に存在するCo、W、C(炭素)等の硬質相成分および酸素と、ターゲット成分が互いに拡散して、酸素を多く含む領域ができる。また、この条件をバイアス電圧500〜1000Vで3〜5分間行うことによって、基体と被覆層との界面の被覆層寄りに酸素を多く含有している領域を存在させるとともに、基体寄りにもう1箇所酸素を多く含有している領域を存在させることができる。

【0030】

その後、窒素源の窒素(N2)ガスや炭素源のメタン(CH4)/アセチレン(C2H2)ガスと反応させて成膜する。被覆層の緻密度や基体との密着力を高めるために、30〜200Vのバイアス電圧を印加しながら成膜することが望ましい。

【実施例1】

【0031】

平均粒径0.8μmの炭化タングステン(WC)粉末に対して、平均粒径1.2μmの金属コバルト(Co)粉末を10質量%、平均粒径1.0μmの炭化バナジウム(VC)粉末を0.5質量%、炭化クロム(Cr3C2)粉末を1質量%の割合で添加、混合して、プレス成形により切削工具形状(CNMG120404GP)に成形した後、脱バインダ処理を施し、0.01Paの真空中、1400℃で1時間焼成して超硬合金を作製した。さらに、作製した超硬合金にブラシ加工にて刃先処理(ホーニングR)を施した。

【0032】

上記方法で作製した基体に対して表1に示す前処理を行った後、イオンプレーティング法により表1に示す被覆層を成膜した。具体的な成膜方法としては、上記基体をイオンプレーティング装置にセットし500℃に加熱した後、イオンボンバードメントをAr圧力2.5Pa、バイアス電圧500Vの条件で行い、その後、被覆層を構成する金属元素をアーク放電によりカソードから蒸発させながらバイアス電圧500Vの条件で3分間イオンミキシングを行った。そして、窒素ガスと所望によってメタンガスを導入して窒素イオンおよび炭素イオンを発生させて反応させることにより被覆層を被覆した。なお、成膜条件はアーク電流100A、圧力2.5Pa、加熱温度500℃として表1に示す種々の組成、膜厚にて成膜した。また、試料No.10では、Arボンバードに代えてCoボンバード処理を行った。

【表1】

【0033】

作製された切削工具について、X線光分光分析法(XPS)を用いて、基体と被覆層との界面付近における組成分析を行い、界面における酸素含有量とCo含有量を表2に記載した。なお、表1、2の試料No.2についての組成分布を図2に示した。なお、試料No.1〜3、5については、図2と同じく基体と被覆層との界面の被覆層寄りに酸素を多く含有している領域が存在するとともに、基体寄りにもう1箇所酸素を多く含有している領域が存在していた。また、酸素含有量は酸素分布において最大値となる点における酸素含有量を測定し、その酸素含有量を測定した点におけるCo含有量を測定した。

【0034】

さらに、透過型電子顕微鏡(TEM)にて組織観察を行い、試料No.1〜6については被覆層6の基体2側の界面における結晶構造が基体2と反対側における結晶構造よりも微細であることを確認した。

【0035】

次に、得られたスローアウェイチップ(切削工具)を用いて以下の切削条件にて切削試験を行った。結果は表2に合わせて併記した。

【0036】

切削方法:外径旋削

被削材 :SCM440

切削速度:250m/分

送り :0.1mm/rev

切り込み:0.5mm

切削状態:乾式

評価方法:20分間切削後の切刃の状態、フランク摩耗幅、先端摩耗幅

【表2】

【0037】

表1、2より、界面における酸素含有量が0.5原子%よりも低くて界面近傍と同じ試料No.7では、加工が進んで切刃の温度が上昇すると摩耗の進行が早くなる傾向にあった。また、界面における酸素含有量が10原子%を超える試料No.8では、被覆層の剥離によってチッピングが発生した。さらに、界面の酸素を最も多く含む位置で基体中のCo含有量に対するCo含有量が20%より少ない試料No.9では、被覆層の剥離によってチッピングが発生した。また、界面の酸素を最も多く含む位置で基体中のCo含有量に対するCo含有量が50%より多い試料No.10では、被覆層の摩耗の進行が早かった。

【0038】

これに対して、本発明の範囲内で作製した試料No.1〜6では、いずれも優れた耐摩耗性を発揮した。

【図面の簡単な説明】

【0039】

【図1】本発明の切削工具の(a)概略斜視図、(b)概略断面図である。

【図2】本発明の切削工具の基体と被覆層との界面付近における組成分布を示す図である。

【符号の説明】

【0040】

1 切削工具

2 基体

3 すくい面

4 逃げ面

5 切刃

6 被覆層

7、8 酸素の含有量が多い領域

【特許請求の範囲】

【請求項1】

Coを含有する非酸化物からなる基体の表面に、Ti1−a−bAlaMb(CxByN1−x−y)(ただし、MはTiを除く周期表4、5、6族元素、Y、HfおよびSiから選ばれる1種以上、0.4≦a≦0.7、0≦b≦0.3、0≦x≦1、0≦y≦1)からなる被覆層を被覆してなり、前記基体と前記被覆層との界面において、酸素を0.5〜10原子%の含有量で前記界面の近傍よりも多く含有しているとともに、前記界面の酸素を最も多く含む位置で前記基体中のCo含有量に対して20〜50%の含有量のCoを含有していることを特徴とする切削工具。

【請求項2】

前記酸素を多く含有している領域の厚みが0.05〜0.4μmであることを特徴とする請求項1記載の切削工具。

【請求項1】

Coを含有する非酸化物からなる基体の表面に、Ti1−a−bAlaMb(CxByN1−x−y)(ただし、MはTiを除く周期表4、5、6族元素、Y、HfおよびSiから選ばれる1種以上、0.4≦a≦0.7、0≦b≦0.3、0≦x≦1、0≦y≦1)からなる被覆層を被覆してなり、前記基体と前記被覆層との界面において、酸素を0.5〜10原子%の含有量で前記界面の近傍よりも多く含有しているとともに、前記界面の酸素を最も多く含む位置で前記基体中のCo含有量に対して20〜50%の含有量のCoを含有していることを特徴とする切削工具。

【請求項2】

前記酸素を多く含有している領域の厚みが0.05〜0.4μmであることを特徴とする請求項1記載の切削工具。

【図1】

【図2】

【図2】

【公開番号】特開2009−6439(P2009−6439A)

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願番号】特願2007−169704(P2007−169704)

【出願日】平成19年6月27日(2007.6.27)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成21年1月15日(2009.1.15)

【国際特許分類】

【出願日】平成19年6月27日(2007.6.27)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]