切削液供給装置

【課題】切削液を用いる加工機の加工性能及び洗浄性能の低下を抑え、さらに、その洗浄性能を向上させる。

【解決手段】切削液供給装置1は、切削液を貯留するタンク2と、不活性ガスを供給する不活性ガス供給部3と、供給された不活性ガスを用いてタンク2内の切削液中に微小気泡を発生させる第1のバブル発生器4と、タンク2と切削液を使用する加工機11とを接続しタンク2内の切削液を加工機11に供給するための液供給流路5aと、加工機11とタンク2とを接続し加工機11からタンク2に切削液を戻すための排液流路5bと、液供給流路5aの途中に設けられタンク2内の切削液を液供給流路5aに流す循環ポンプ6と、酸化性ガスを供給する酸化性ガス供給部7と、供給された酸化性ガスを用いて、液供給流路5aを流れる切削液中に微小気泡を発生させる第2のバブル発生器8とを備える。

【解決手段】切削液供給装置1は、切削液を貯留するタンク2と、不活性ガスを供給する不活性ガス供給部3と、供給された不活性ガスを用いてタンク2内の切削液中に微小気泡を発生させる第1のバブル発生器4と、タンク2と切削液を使用する加工機11とを接続しタンク2内の切削液を加工機11に供給するための液供給流路5aと、加工機11とタンク2とを接続し加工機11からタンク2に切削液を戻すための排液流路5bと、液供給流路5aの途中に設けられタンク2内の切削液を液供給流路5aに流す循環ポンプ6と、酸化性ガスを供給する酸化性ガス供給部7と、供給された酸化性ガスを用いて、液供給流路5aを流れる切削液中に微小気泡を発生させる第2のバブル発生器8とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、切削液供給装置に関する。

【背景技術】

【0002】

金属材や基板等の被切削物を切削する加工機には、潤滑、冷却及び洗浄を目的として切削液が供給される。この切削液は、通常、タンクに貯留され、循環ポンプによりタンクと加工機との間で循環し、繰り返し使用される。

【0003】

このため、切削液には、切粉や砥粒等の有機物が混入することが多く、これが加工性能や洗浄性能の低下を招いている。そこで、切削液に混入した混入物を除去する除去技術が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−96053号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前述の除去技術では、切削液に混入した混入物の除去により加工性能や洗浄性能の低下を抑えているが、洗浄性能そのものが向上することはないため、洗浄性能の向上が望まれている。

【0006】

本発明は上記を鑑みてなされたものであり、その目的は、切削液を用いる加工機の加工性能及び洗浄性能の低下を抑えることができ、さらに、その洗浄性能を向上させることができる切削液供給装置を提供することである。

【課題を解決するための手段】

【0007】

本発明の実施形態に係る特徴は、切削液供給装置において、切削液を貯留するタンクと、不活性ガスを供給する不活性ガス供給部と、タンク内に設けられ、不活性ガス供給部により供給された不活性ガスを用いてタンク内の切削液中に微小気泡を発生させる第1のバブル発生器と、タンクと切削液を使用する加工機とを接続し、タンク内の切削液を加工機に供給するための液供給流路と、加工機とタンクとを接続し、加工機からタンクに切削液を戻すための排液流路と、液供給流路の途中に設けられ、タンク内の切削液を液供給流路に流すポンプと、酸化性ガスを供給する酸化性ガス供給部と、酸化性ガス供給部により供給された酸化性ガスを用いて、液供給流路を流れる切削液中に微小気泡を発生させる第2のバブル発生器とを備えることである。

【発明の効果】

【0008】

本発明によれば、切削液を用いる加工機の加工性能及び洗浄性能の低下を抑えることができ、さらに、その洗浄性能を向上させることができる。

【図面の簡単な説明】

【0009】

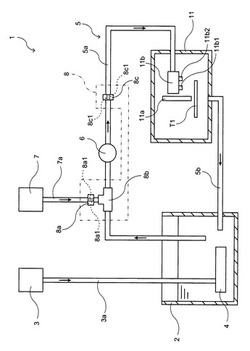

【図1】本発明の第1の実施形態に係る切削液供給装置の概略構成を示す模式図である。

【図2】本発明の第2の実施形態に係る切削液供給装置が備える液供給ヘッドの概略構成を示す断面図である。

【発明を実施するための形態】

【0010】

(第1の実施形態)

本発明の第1の実施形態について図1を参照して説明する。

【0011】

図1に示すように、本発明の第1の実施形態に係る切削液供給装置1は、切削液を貯留するタンク2と、不活性ガスを供給する不活性ガス供給部3と、その不活性ガスを用いてタンク2内の切削液中に微小気泡を発生させる第1のバブル発生器4と、タンク2から加工機11まで延びその加工機11からタンク2まで延びる循環流路5と、その循環流路5にタンク2内の切削液を循環させる循環ポンプ6と、酸化性ガスを供給する酸化性ガス供給部7、その酸化性ガスを用いて循環流路5を循環する切削液中に微小気泡を発生させる第2のバブル発生器8とを備えている。

【0012】

不活性ガス供給部3は、不活性ガスが流れる不活性ガス供給流路3aによりタンク2内の第1のバブル発生器4に接続されており、その第1のバブル発生器4に不活性ガス供給流路3aを介して不活性ガスを供給する。この不活性ガス供給部3は、開閉弁や圧力レギュレータ等を有しており、所定の圧力及び流量で不活性ガスを供給するように設定されている。この設定は例えばマイクロバブルが所望の量だけ良好に発生するようにあらかじめ行われる。なお、不活性ガスとしては、例えば、窒素(N2)等が用いられる。

【0013】

第1のバブル発生器4は、タンク2内の底部近くに設けられており、不活性ガス供給部3により供給された不活性ガスを用いてタンク2内の切削液中に微小気泡、例えばマイクロバブルを発生させる。この第1のバブル発生器4としては、例えば、フィルタ式のバブル発生器が用いられる。フィルタ式のバブル発生器は、円筒形状の第1の多孔質フィルタと、その外周面に接触させて設けられた円筒形状の第2の多孔質フィルタとを有しており、第1の多孔質フィルタの内部の中空部に不活性ガスが供給されると、第2の多孔質フィルタの外周面から微小気泡が発生する。

【0014】

循環流路5は、タンク2と加工機11とを接続しタンク2から加工機11に切削液を供給するための液供給流路5aと、加工機11とタンク2とを接続し加工機11からタンク2に切削液を戻すための排液流路5bとを有している。これらの液供給流路5a及び排液流路5bとしては、例えば、チューブやパイプ等が用いられる。なお、液供給流路5aのタンク2側の一端はタンク2の深さのほぼ中央部(中央層)に位置付けられており、排液流路5bのタンク2側の一端はタンク2の側壁下方部分を貫通して前述の中央部より下方の下層部に位置付けられている。

【0015】

ここで、加工機11は、金属材や基板等の被切削物T1を切削するダイシングブレードやドリル等の切削部材11aと、その切削部材11aと被切削物T1とが接触する切削箇所に向けて切削液を供給する液供給ヘッド11bとを備えている。この液供給ヘッド11bは複数のノズル11b1、11b2を有しており、それらのノズル11b1、11b2からそれぞれ切削液を吐出する。なお、液供給ヘッド11bには、液供給流路5aの他端が接続されており、加工機11の底面には、排液流路5bの他端が接続されている。この加工機11は、液供給ヘッド11bにより切削液を切削箇所に供給しながら、切削部材11aにより被切削物T1を切削する。

【0016】

循環ポンプ6は、液供給流路5aの途中に設けられており、タンク2内の切削液をタンク2から液供給流路5aを介して加工機11に流すための駆動源である。この循環ポンプ6は、液供給流路5aを介してタンク2内の切削液を自身の位置まで吸い上げ、吸い上げた切削液を自身の位置から加圧して加工機11の液供給ヘッド11bに供給する。したがって、液供給流路5aにおいて循環ポンプ6より下流側は加圧ラインとなる。なお、循環ポンプ6としては、例えば、液体用ポンプが用いられる。

【0017】

酸化性ガス供給部7は、酸化性ガスが流れる酸化性ガス供給流路7aにより第2のバブル発生器8に接続されており、その第2のバブル発生器8に酸化性ガス供給流路7aを介して酸化性ガスを供給する。この酸化性ガス供給部7は、開閉弁や圧力レギュレータ等を有しており、所定の圧力及び流量で酸化性ガスを供給するように設定されている。この設定はマイクロナノバブルが所望の量だけ良好に発生するようにあらかじめ行われる。なお、酸化性ガスは酸素を含んでおり、酸化力を有している。この酸化性ガスとしては、例えば、酸素(O2)やオゾン(O3)等が用いられる。

【0018】

第2のバブル発生器8は、液供給流路5aの途中に設けられており、液供給流路5aを流れる切削液中に、酸化性ガス供給部7により供給された酸化性ガスを用いて微小気泡、例えばマイクロナノバブルを発生させる。この第2のバブル発生器8は、酸化性ガスが通過する第1のオリフィス部材8aと、液供給流路5aを通過する切削液中に酸化性ガスを溶解させるガス溶解部材8bと、その酸化性ガスが溶解した切削液が通過する第2のオリフィス部材8cとを備えている。

【0019】

第1のオリフィス部材8aは、複数の貫通孔8a1を有しており、酸化性ガス供給流路7aの途中に設けられている。例えば、各貫通孔8a1は互いに平行に貫通するように形成されている。この第1のオリフィス部材8aは、各貫通孔8a1により、酸化性ガス供給流路7aを通過する酸化性ガスの気体流を複数に増加させ、切削液に対する酸化性ガスの溶解効率を向上させる。

【0020】

ガス溶解部材8bは、液供給流路5aの途中に循環ポンプ6より上流側に位置付けられ設けられている。このガス溶解部材8bには、酸化性ガス供給流路7aが接続されている。ガス溶解部材8bは、その内部を通過する切削液中に、酸化性ガス供給部7により酸化性ガス供給流路7aを介して供給された酸化性ガスを溶解(混入)させる。なお、ガス溶解部材8bとしては、例えば、T字管やアスピレータ等が用いられる。このアスピレータが用いられた場合には、ベンチュリ効果により切削液に対する酸化性ガスの溶解量が増加する。

【0021】

第2のオリフィス部材8cは、複数の貫通孔8c1を有しており、液供給流路5aの途中に循環ポンプ6より下流側に位置付けられ設けられている。例えば、各貫通孔8c1は互いに平行に貫通するように形成されている。この第2のオリフィス部材8cは、各貫通孔8c1を通過する切削液中の溶存気体を減圧して開放し、その切削液中に微小気泡、例えばマイクロナノバブルを発生させる。なお、この第2のオリフィス部材8cに替えてバブル発生部材としてベンチュリ管が用いられても良い。

【0022】

ここで、液供給流路5aにおいて循環ポンプ6より下流側は加圧ラインとなるため、循環ポンプ6より上流側にガス溶解部材8bが設けられ、循環ポンプ6より下流側に第2のオリフィス部材8cが設けられている。これは、加圧前の切削液に対して酸化性ガスを供給した方が、その酸化性ガスが切削液に溶け込みやすいためである。なお、切削液に対する酸化性ガスの溶解量は減少するが、ガス溶解部材8bと循環ポンプ6の順番は逆であっても良い。

【0023】

このような構成の切削液供給装置1では、装置起動後、不活性ガスが所定の圧力及び流量で不活性ガス供給部3から不活性ガス供給流路3aを介してタンク2内の第1のバブル発生器4に供給される。これにより、第1のバブル発生器4からマイクロバブル等の微小気泡がタンク2内の切削液中に発生する。

【0024】

また、循環ポンプ6も駆動しており、タンク2内の切削液は循環流路5を循環する。このとき、酸化性ガスが所定の圧力及び流量で酸化性ガス供給部7から酸化性ガス供給流路7aを介してガス溶解部材8bに供給される。この酸化性ガス供給流路7aを通過する酸化性ガスの気体流は途中の第1のオリフィス部材8aにより複数に増加し、ガス溶解部材8b内に流入する。その流入した酸化性ガスは、ガス溶解部材8bによりその内部を通過する切削液中に溶解される。

【0025】

その後、液供給流路5aを流れる切削液中の溶存気体が第2のオリフィス部材8cにより減圧されて開放され、切削液中にマイクロナノバブル等の微小気泡が生成される。この微小気泡を含む切削液が液供給流路5aを介して加工機11に供給され、その加工機11の液供給ヘッド11bから切削部材11aと被切削物T1とが接触する切削箇所に向けて吐出される。

【0026】

その後、切削液の排液は、例えば加工機11とタンク2との高低差により加工機11の底面につながる排液流路5bを介してタンク2内に戻される。なお、図1の模式図においては、タンク2内の液面高さより排液流路5bの他端の方が低い位置になっているが、高低差を利用して切削液をタンク2内に戻す場合には、排液流路5bの他端の方が高い位置に設定される。

【0027】

ここで、タンク2内の切削液中には、マイクロバブル等の微小気泡が発生しており、この微小気泡は液面に向かって浮上する。この微小気泡はタンク2内の切削液中の有機物に付着し、その有機物を液面に浮上させる。これにより、タンク2内の切削液中に存在する有機物が液面に移動するので、タンク2内の切削液中の有機物が液供給流路5aを介して加工機11に到達することが抑止され、その結果、加工機11の加工性能及び洗浄性能の低下が抑えられる。

【0028】

また、第2のバブル発生器8では、ガス溶解部材8bにより酸化性ガスが切削液に溶解されるので、切削液の溶存酸素量(DO値)が高められ、切削部材11aや被切削物T1に付着した有機物に対する酸化分解率が向上する。したがって、その切削液を使用する加工機11の洗浄性能が向上する。さらに、第2のオリフィス部材8cにより溶存気体が減圧されて開放され、切削液中にマイクロナノバブル等の微小気泡が生成される。この微小気泡を含む切削液が加工機11に供給されるので、切削部材11aや被切削物T1に付着した有機物を除去する除去能力が向上する。したがって、その切削液を使用する加工機11の洗浄性能が向上する。

【0029】

なお、前述のように有機物除去の向上のため、切削液の溶存酸素量を高めて、酸化効果による洗浄時の有機物の除去を行っているが、切削液の溶存酸素量を高めると、切削液が酸化しやすくなるため、切削液の腐食進行が早くなり、切削液の寿命が短くなってしまう。したがって、有機物除去の向上と切削液の寿命延長とを両立することは困難である。

【0030】

そこで、不活性ガス供給部3による第1のバブル発生器4に対する不活性ガスの供給量は、酸化性ガス供給部7による第2のバブル発生器8に対する酸化性ガスの供給量より多くなるように設定されている。これにより、タンク2内の切削液中の酸素が不活性ガスにより切削液中から確実に追い出され、タンク2内の切削液が酸化することが抑えられるので、切削液の寿命が延びる。このように、不活性ガスの供給量を酸化性ガスの供給量より多くすることで、タンク2内の切削液の溶存酸素量が高くなっても、切削液の寿命減少が抑止されるので、有機物除去の向上と切削液の寿命延長とを両立することが可能となる。

【0031】

以上説明したように、本発明の第1の実施形態によれば、不活性ガスを用いてタンク2内の切削液中に微小気泡を発生させる第1のバブル発生器4を設けることによって、タンク2内の切削液中にマイクロバブル等の微小気泡が発生し、その微小気泡がタンク2内の切削液中の有機物に付着してその有機物を液面に浮上させる。これにより、タンク2内の切削液中に存在する有機物は液面に移動し、タンク2内の切削液中の有機物が液供給流路5aを介して加工機11に到達することが抑止されるので、加工機11の加工性能及び切削液の洗浄性能の低下を抑えることができる。

【0032】

さらに、酸化性ガスを用いて液供給流路5aを流れる切削液中に微小気泡を発生させる第2のバブル発生器8を設けることによって、酸化性ガスが切削液に溶解されて切削液の溶存酸素量が高められ、有機物に対する酸化分解率が向上するので、その切削液を用いる加工機11の洗浄性能を向上させることができる。加えて、切削液中の溶存気体が減圧されて開放され、切削液中にマイクロナノバブル等の微小気泡が生成される。この微小気泡を含む切削液が加工機11に供給されるため、切削部材11aや被切削物T1に付着した有機物を除去する除去能力が向上するので、その切削液を用いる加工機11の洗浄性能を向上させることができる。

【0033】

また、不活性ガス供給部3は、第1のバブル発生器4に対する不活性ガスの供給量を第2のバブル発生器8に対する酸化性ガスの供給量より多くする。これにより、タンク2内の切削液中の酸素が不活性ガスにより切削液中から確実に追い出され、タンク2内の切削液が酸化することが抑えられるので、切削液の寿命を延ばすことができる。

【0034】

また、第2のバブル発生器8は、酸化性ガスが通過する複数の貫通孔8a1を有する第1のオリフィス部材8aを具備している。この第1のオリフィス部材8aの各貫通孔8a1により、酸化性ガス供給流路7aを通過する酸化性ガスの気体流が複数に増加するので、切削液に対する酸化性ガスの溶解効率を向上させることができる。

【0035】

また、第2のバブル発生器8は、液供給流路5aを流れる切削液中に酸化性ガスを溶解させるガス溶解部材8bと、酸化性ガスが溶解した切削液が通過する複数の貫通孔8c1を有する第2のオリフィス部材8cとを具備している。これにより、簡単な構成で確実に切削液中に酸化性ガスを含む微小気泡を生成することができる。

【0036】

また、ガス溶解部材8bは、液供給流路5aにおいて循環ポンプ6より上流側に設けられており、第2のオリフィス部材8cは、液供給流路5aにおいて循環ポンプ6の下流側に設けられている。これにより、加圧前の切削液に対して酸化性ガスが供給されるので、その酸化性ガスは切削液に溶け込みやすく、切削液に対する酸化性ガスの溶解量を増加させることができる。したがって、この酸化性ガスの溶解量増加に加え、第2のオリフィス部材8cに対する加圧により微小気泡を大量にそして確実に発生させることができる。

【0037】

(第2の実施形態)

本発明の第2の実施形態について図2を参照して説明する。

【0038】

本発明の第2の実施形態は基本的に第1の実施形態と同様である。第2の実施形態では、第1の実施形態との相違点について説明し、第1の実施形態で説明した部分と同一部分は同一符号で示し、その説明も省略する。

【0039】

図2に示すように、本発明の第2の実施形態に係る切削液供給装置においては、第2のオリフィス部材8cが加工機11の液供給ヘッド11bが備えるノズル11b1及びノズル11b2に個別に設けられている。

【0040】

第2のオリフィス部材8cはノズル11b1、11b2の先端付近に設けられており、その第2のオリフィス部材8cの一端は切削液に接触した状態であり、その他端は大気に開放されている状態である。この第2のオリフィス部材8cは、各貫通孔8c1を通過する切削液中の溶存気体を減圧して大気開放し、その切削液中にマイクロナノバブル等の微小気泡を発生させ、同時に、その微小気泡を含む切削液を各貫通孔8c1から吐出する。

【0041】

以上説明したように、本発明の第2の実施形態によれば、第1の実施形態と同様の効果を得ることができる。さらに、第2のオリフィス部材8cを液供給ヘッド11bのノズル11b1、11b2に設けることによって、微小気泡が液供給流路5aの途中ではなくノズル11b1、11b2部分で生成されるため、液供給流路5a中に微小気泡が大量に発生することが無くなる。これにより、大量の微小気泡が液供給流路5aに存在することに起因する圧力損失が防止されるので、切削液を所望の圧力で吐出することが可能となり、加工機11の洗浄性能の低下を抑えることができる。

【0042】

ここで、前述の第1及び第2の実施形態においては、微小気泡は、マイクロバブル(MB)やマイクロナノバブル(MNB)、ナノバブル(NB)等の概念を含む微細気泡である。例えば、マイクロバブルは10μm〜数十μmの直径を有する気泡であり、マイクロナノバブルは数百nm〜10μmの直径を有する気泡であり、ナノバブルは数百nm以下の直径を有する気泡である。

【0043】

なお、本発明に係る前述の実施形態は例示であり、発明の範囲はそれらに限定されない。前述の実施形態は種々変更可能であり、例えば、前述の実施形態に示される全構成要素から幾つかの構成要素が削除されても良く、さらに、異なる実施形態に係る構成要素が適宜組み合わされても良い。

【0044】

例えば、酸化性ガス供給部7が切削液供給装置1の制御部(図示せず)により制御され、酸化性ガスの供給量が被切削物T1の種類(例えば硬度)等に応じて増減されるようにしても良い。さらに、この場合には、その酸化性ガスの供給量増加に応じて不活性ガス供給部3が前述の制御部により制御され、不活性ガスの供給量が増やされるようにしても良い。逆に、酸化性ガスの供給量が減らされた場合には、それに応じて不活性ガスの供給量も減らされるようにする。なお、不活性ガスの供給量は酸化性ガスの供給量より多くなるように制御部の制御により維持される。このようにして、被切削物T1の種類に対応した洗浄性能を得ることが可能であり、加えて、酸化性ガスの供給量増加によるタンク2内の切削液の酸化を確実に抑えることができる。

【0045】

また、切削液中の酸素量を測定する測定器(図示せず)がタンク2内に設けられ、その酸素量が所定量以上になった場合には、不活性ガス供給部3が制御部により制御され、不活性ガスの供給量が増やされるようにしても良い。これにより、タンク2内の切削液中の酸素量が所定量以上になると、不活性ガスによるタンク2内の微小気泡が増加するので、タンク2内の切削液中の酸素を確実に切削液中から追い出すことが可能となり、タンク2内の切削液の酸化を抑えて切削液の寿命を確実に延ばすことができる。

【符号の説明】

【0046】

1 切削液供給装置

2 タンク

3 不活性ガス供給部

4 第1のバブル発生器

5 循環流路

6 循環ポンプ(ポンプ)

7 酸化性ガス供給部

8 第2のバブル発生器

8a 第1のオリフィス部材

8a1 貫通孔

8b ガス溶解部材

8c 第2のオリフィス部材

8c1 貫通孔

11 加工機

11b1 ノズル

11b2 ノズル

【技術分野】

【0001】

本発明は、切削液供給装置に関する。

【背景技術】

【0002】

金属材や基板等の被切削物を切削する加工機には、潤滑、冷却及び洗浄を目的として切削液が供給される。この切削液は、通常、タンクに貯留され、循環ポンプによりタンクと加工機との間で循環し、繰り返し使用される。

【0003】

このため、切削液には、切粉や砥粒等の有機物が混入することが多く、これが加工性能や洗浄性能の低下を招いている。そこで、切削液に混入した混入物を除去する除去技術が提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−96053号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、前述の除去技術では、切削液に混入した混入物の除去により加工性能や洗浄性能の低下を抑えているが、洗浄性能そのものが向上することはないため、洗浄性能の向上が望まれている。

【0006】

本発明は上記を鑑みてなされたものであり、その目的は、切削液を用いる加工機の加工性能及び洗浄性能の低下を抑えることができ、さらに、その洗浄性能を向上させることができる切削液供給装置を提供することである。

【課題を解決するための手段】

【0007】

本発明の実施形態に係る特徴は、切削液供給装置において、切削液を貯留するタンクと、不活性ガスを供給する不活性ガス供給部と、タンク内に設けられ、不活性ガス供給部により供給された不活性ガスを用いてタンク内の切削液中に微小気泡を発生させる第1のバブル発生器と、タンクと切削液を使用する加工機とを接続し、タンク内の切削液を加工機に供給するための液供給流路と、加工機とタンクとを接続し、加工機からタンクに切削液を戻すための排液流路と、液供給流路の途中に設けられ、タンク内の切削液を液供給流路に流すポンプと、酸化性ガスを供給する酸化性ガス供給部と、酸化性ガス供給部により供給された酸化性ガスを用いて、液供給流路を流れる切削液中に微小気泡を発生させる第2のバブル発生器とを備えることである。

【発明の効果】

【0008】

本発明によれば、切削液を用いる加工機の加工性能及び洗浄性能の低下を抑えることができ、さらに、その洗浄性能を向上させることができる。

【図面の簡単な説明】

【0009】

【図1】本発明の第1の実施形態に係る切削液供給装置の概略構成を示す模式図である。

【図2】本発明の第2の実施形態に係る切削液供給装置が備える液供給ヘッドの概略構成を示す断面図である。

【発明を実施するための形態】

【0010】

(第1の実施形態)

本発明の第1の実施形態について図1を参照して説明する。

【0011】

図1に示すように、本発明の第1の実施形態に係る切削液供給装置1は、切削液を貯留するタンク2と、不活性ガスを供給する不活性ガス供給部3と、その不活性ガスを用いてタンク2内の切削液中に微小気泡を発生させる第1のバブル発生器4と、タンク2から加工機11まで延びその加工機11からタンク2まで延びる循環流路5と、その循環流路5にタンク2内の切削液を循環させる循環ポンプ6と、酸化性ガスを供給する酸化性ガス供給部7、その酸化性ガスを用いて循環流路5を循環する切削液中に微小気泡を発生させる第2のバブル発生器8とを備えている。

【0012】

不活性ガス供給部3は、不活性ガスが流れる不活性ガス供給流路3aによりタンク2内の第1のバブル発生器4に接続されており、その第1のバブル発生器4に不活性ガス供給流路3aを介して不活性ガスを供給する。この不活性ガス供給部3は、開閉弁や圧力レギュレータ等を有しており、所定の圧力及び流量で不活性ガスを供給するように設定されている。この設定は例えばマイクロバブルが所望の量だけ良好に発生するようにあらかじめ行われる。なお、不活性ガスとしては、例えば、窒素(N2)等が用いられる。

【0013】

第1のバブル発生器4は、タンク2内の底部近くに設けられており、不活性ガス供給部3により供給された不活性ガスを用いてタンク2内の切削液中に微小気泡、例えばマイクロバブルを発生させる。この第1のバブル発生器4としては、例えば、フィルタ式のバブル発生器が用いられる。フィルタ式のバブル発生器は、円筒形状の第1の多孔質フィルタと、その外周面に接触させて設けられた円筒形状の第2の多孔質フィルタとを有しており、第1の多孔質フィルタの内部の中空部に不活性ガスが供給されると、第2の多孔質フィルタの外周面から微小気泡が発生する。

【0014】

循環流路5は、タンク2と加工機11とを接続しタンク2から加工機11に切削液を供給するための液供給流路5aと、加工機11とタンク2とを接続し加工機11からタンク2に切削液を戻すための排液流路5bとを有している。これらの液供給流路5a及び排液流路5bとしては、例えば、チューブやパイプ等が用いられる。なお、液供給流路5aのタンク2側の一端はタンク2の深さのほぼ中央部(中央層)に位置付けられており、排液流路5bのタンク2側の一端はタンク2の側壁下方部分を貫通して前述の中央部より下方の下層部に位置付けられている。

【0015】

ここで、加工機11は、金属材や基板等の被切削物T1を切削するダイシングブレードやドリル等の切削部材11aと、その切削部材11aと被切削物T1とが接触する切削箇所に向けて切削液を供給する液供給ヘッド11bとを備えている。この液供給ヘッド11bは複数のノズル11b1、11b2を有しており、それらのノズル11b1、11b2からそれぞれ切削液を吐出する。なお、液供給ヘッド11bには、液供給流路5aの他端が接続されており、加工機11の底面には、排液流路5bの他端が接続されている。この加工機11は、液供給ヘッド11bにより切削液を切削箇所に供給しながら、切削部材11aにより被切削物T1を切削する。

【0016】

循環ポンプ6は、液供給流路5aの途中に設けられており、タンク2内の切削液をタンク2から液供給流路5aを介して加工機11に流すための駆動源である。この循環ポンプ6は、液供給流路5aを介してタンク2内の切削液を自身の位置まで吸い上げ、吸い上げた切削液を自身の位置から加圧して加工機11の液供給ヘッド11bに供給する。したがって、液供給流路5aにおいて循環ポンプ6より下流側は加圧ラインとなる。なお、循環ポンプ6としては、例えば、液体用ポンプが用いられる。

【0017】

酸化性ガス供給部7は、酸化性ガスが流れる酸化性ガス供給流路7aにより第2のバブル発生器8に接続されており、その第2のバブル発生器8に酸化性ガス供給流路7aを介して酸化性ガスを供給する。この酸化性ガス供給部7は、開閉弁や圧力レギュレータ等を有しており、所定の圧力及び流量で酸化性ガスを供給するように設定されている。この設定はマイクロナノバブルが所望の量だけ良好に発生するようにあらかじめ行われる。なお、酸化性ガスは酸素を含んでおり、酸化力を有している。この酸化性ガスとしては、例えば、酸素(O2)やオゾン(O3)等が用いられる。

【0018】

第2のバブル発生器8は、液供給流路5aの途中に設けられており、液供給流路5aを流れる切削液中に、酸化性ガス供給部7により供給された酸化性ガスを用いて微小気泡、例えばマイクロナノバブルを発生させる。この第2のバブル発生器8は、酸化性ガスが通過する第1のオリフィス部材8aと、液供給流路5aを通過する切削液中に酸化性ガスを溶解させるガス溶解部材8bと、その酸化性ガスが溶解した切削液が通過する第2のオリフィス部材8cとを備えている。

【0019】

第1のオリフィス部材8aは、複数の貫通孔8a1を有しており、酸化性ガス供給流路7aの途中に設けられている。例えば、各貫通孔8a1は互いに平行に貫通するように形成されている。この第1のオリフィス部材8aは、各貫通孔8a1により、酸化性ガス供給流路7aを通過する酸化性ガスの気体流を複数に増加させ、切削液に対する酸化性ガスの溶解効率を向上させる。

【0020】

ガス溶解部材8bは、液供給流路5aの途中に循環ポンプ6より上流側に位置付けられ設けられている。このガス溶解部材8bには、酸化性ガス供給流路7aが接続されている。ガス溶解部材8bは、その内部を通過する切削液中に、酸化性ガス供給部7により酸化性ガス供給流路7aを介して供給された酸化性ガスを溶解(混入)させる。なお、ガス溶解部材8bとしては、例えば、T字管やアスピレータ等が用いられる。このアスピレータが用いられた場合には、ベンチュリ効果により切削液に対する酸化性ガスの溶解量が増加する。

【0021】

第2のオリフィス部材8cは、複数の貫通孔8c1を有しており、液供給流路5aの途中に循環ポンプ6より下流側に位置付けられ設けられている。例えば、各貫通孔8c1は互いに平行に貫通するように形成されている。この第2のオリフィス部材8cは、各貫通孔8c1を通過する切削液中の溶存気体を減圧して開放し、その切削液中に微小気泡、例えばマイクロナノバブルを発生させる。なお、この第2のオリフィス部材8cに替えてバブル発生部材としてベンチュリ管が用いられても良い。

【0022】

ここで、液供給流路5aにおいて循環ポンプ6より下流側は加圧ラインとなるため、循環ポンプ6より上流側にガス溶解部材8bが設けられ、循環ポンプ6より下流側に第2のオリフィス部材8cが設けられている。これは、加圧前の切削液に対して酸化性ガスを供給した方が、その酸化性ガスが切削液に溶け込みやすいためである。なお、切削液に対する酸化性ガスの溶解量は減少するが、ガス溶解部材8bと循環ポンプ6の順番は逆であっても良い。

【0023】

このような構成の切削液供給装置1では、装置起動後、不活性ガスが所定の圧力及び流量で不活性ガス供給部3から不活性ガス供給流路3aを介してタンク2内の第1のバブル発生器4に供給される。これにより、第1のバブル発生器4からマイクロバブル等の微小気泡がタンク2内の切削液中に発生する。

【0024】

また、循環ポンプ6も駆動しており、タンク2内の切削液は循環流路5を循環する。このとき、酸化性ガスが所定の圧力及び流量で酸化性ガス供給部7から酸化性ガス供給流路7aを介してガス溶解部材8bに供給される。この酸化性ガス供給流路7aを通過する酸化性ガスの気体流は途中の第1のオリフィス部材8aにより複数に増加し、ガス溶解部材8b内に流入する。その流入した酸化性ガスは、ガス溶解部材8bによりその内部を通過する切削液中に溶解される。

【0025】

その後、液供給流路5aを流れる切削液中の溶存気体が第2のオリフィス部材8cにより減圧されて開放され、切削液中にマイクロナノバブル等の微小気泡が生成される。この微小気泡を含む切削液が液供給流路5aを介して加工機11に供給され、その加工機11の液供給ヘッド11bから切削部材11aと被切削物T1とが接触する切削箇所に向けて吐出される。

【0026】

その後、切削液の排液は、例えば加工機11とタンク2との高低差により加工機11の底面につながる排液流路5bを介してタンク2内に戻される。なお、図1の模式図においては、タンク2内の液面高さより排液流路5bの他端の方が低い位置になっているが、高低差を利用して切削液をタンク2内に戻す場合には、排液流路5bの他端の方が高い位置に設定される。

【0027】

ここで、タンク2内の切削液中には、マイクロバブル等の微小気泡が発生しており、この微小気泡は液面に向かって浮上する。この微小気泡はタンク2内の切削液中の有機物に付着し、その有機物を液面に浮上させる。これにより、タンク2内の切削液中に存在する有機物が液面に移動するので、タンク2内の切削液中の有機物が液供給流路5aを介して加工機11に到達することが抑止され、その結果、加工機11の加工性能及び洗浄性能の低下が抑えられる。

【0028】

また、第2のバブル発生器8では、ガス溶解部材8bにより酸化性ガスが切削液に溶解されるので、切削液の溶存酸素量(DO値)が高められ、切削部材11aや被切削物T1に付着した有機物に対する酸化分解率が向上する。したがって、その切削液を使用する加工機11の洗浄性能が向上する。さらに、第2のオリフィス部材8cにより溶存気体が減圧されて開放され、切削液中にマイクロナノバブル等の微小気泡が生成される。この微小気泡を含む切削液が加工機11に供給されるので、切削部材11aや被切削物T1に付着した有機物を除去する除去能力が向上する。したがって、その切削液を使用する加工機11の洗浄性能が向上する。

【0029】

なお、前述のように有機物除去の向上のため、切削液の溶存酸素量を高めて、酸化効果による洗浄時の有機物の除去を行っているが、切削液の溶存酸素量を高めると、切削液が酸化しやすくなるため、切削液の腐食進行が早くなり、切削液の寿命が短くなってしまう。したがって、有機物除去の向上と切削液の寿命延長とを両立することは困難である。

【0030】

そこで、不活性ガス供給部3による第1のバブル発生器4に対する不活性ガスの供給量は、酸化性ガス供給部7による第2のバブル発生器8に対する酸化性ガスの供給量より多くなるように設定されている。これにより、タンク2内の切削液中の酸素が不活性ガスにより切削液中から確実に追い出され、タンク2内の切削液が酸化することが抑えられるので、切削液の寿命が延びる。このように、不活性ガスの供給量を酸化性ガスの供給量より多くすることで、タンク2内の切削液の溶存酸素量が高くなっても、切削液の寿命減少が抑止されるので、有機物除去の向上と切削液の寿命延長とを両立することが可能となる。

【0031】

以上説明したように、本発明の第1の実施形態によれば、不活性ガスを用いてタンク2内の切削液中に微小気泡を発生させる第1のバブル発生器4を設けることによって、タンク2内の切削液中にマイクロバブル等の微小気泡が発生し、その微小気泡がタンク2内の切削液中の有機物に付着してその有機物を液面に浮上させる。これにより、タンク2内の切削液中に存在する有機物は液面に移動し、タンク2内の切削液中の有機物が液供給流路5aを介して加工機11に到達することが抑止されるので、加工機11の加工性能及び切削液の洗浄性能の低下を抑えることができる。

【0032】

さらに、酸化性ガスを用いて液供給流路5aを流れる切削液中に微小気泡を発生させる第2のバブル発生器8を設けることによって、酸化性ガスが切削液に溶解されて切削液の溶存酸素量が高められ、有機物に対する酸化分解率が向上するので、その切削液を用いる加工機11の洗浄性能を向上させることができる。加えて、切削液中の溶存気体が減圧されて開放され、切削液中にマイクロナノバブル等の微小気泡が生成される。この微小気泡を含む切削液が加工機11に供給されるため、切削部材11aや被切削物T1に付着した有機物を除去する除去能力が向上するので、その切削液を用いる加工機11の洗浄性能を向上させることができる。

【0033】

また、不活性ガス供給部3は、第1のバブル発生器4に対する不活性ガスの供給量を第2のバブル発生器8に対する酸化性ガスの供給量より多くする。これにより、タンク2内の切削液中の酸素が不活性ガスにより切削液中から確実に追い出され、タンク2内の切削液が酸化することが抑えられるので、切削液の寿命を延ばすことができる。

【0034】

また、第2のバブル発生器8は、酸化性ガスが通過する複数の貫通孔8a1を有する第1のオリフィス部材8aを具備している。この第1のオリフィス部材8aの各貫通孔8a1により、酸化性ガス供給流路7aを通過する酸化性ガスの気体流が複数に増加するので、切削液に対する酸化性ガスの溶解効率を向上させることができる。

【0035】

また、第2のバブル発生器8は、液供給流路5aを流れる切削液中に酸化性ガスを溶解させるガス溶解部材8bと、酸化性ガスが溶解した切削液が通過する複数の貫通孔8c1を有する第2のオリフィス部材8cとを具備している。これにより、簡単な構成で確実に切削液中に酸化性ガスを含む微小気泡を生成することができる。

【0036】

また、ガス溶解部材8bは、液供給流路5aにおいて循環ポンプ6より上流側に設けられており、第2のオリフィス部材8cは、液供給流路5aにおいて循環ポンプ6の下流側に設けられている。これにより、加圧前の切削液に対して酸化性ガスが供給されるので、その酸化性ガスは切削液に溶け込みやすく、切削液に対する酸化性ガスの溶解量を増加させることができる。したがって、この酸化性ガスの溶解量増加に加え、第2のオリフィス部材8cに対する加圧により微小気泡を大量にそして確実に発生させることができる。

【0037】

(第2の実施形態)

本発明の第2の実施形態について図2を参照して説明する。

【0038】

本発明の第2の実施形態は基本的に第1の実施形態と同様である。第2の実施形態では、第1の実施形態との相違点について説明し、第1の実施形態で説明した部分と同一部分は同一符号で示し、その説明も省略する。

【0039】

図2に示すように、本発明の第2の実施形態に係る切削液供給装置においては、第2のオリフィス部材8cが加工機11の液供給ヘッド11bが備えるノズル11b1及びノズル11b2に個別に設けられている。

【0040】

第2のオリフィス部材8cはノズル11b1、11b2の先端付近に設けられており、その第2のオリフィス部材8cの一端は切削液に接触した状態であり、その他端は大気に開放されている状態である。この第2のオリフィス部材8cは、各貫通孔8c1を通過する切削液中の溶存気体を減圧して大気開放し、その切削液中にマイクロナノバブル等の微小気泡を発生させ、同時に、その微小気泡を含む切削液を各貫通孔8c1から吐出する。

【0041】

以上説明したように、本発明の第2の実施形態によれば、第1の実施形態と同様の効果を得ることができる。さらに、第2のオリフィス部材8cを液供給ヘッド11bのノズル11b1、11b2に設けることによって、微小気泡が液供給流路5aの途中ではなくノズル11b1、11b2部分で生成されるため、液供給流路5a中に微小気泡が大量に発生することが無くなる。これにより、大量の微小気泡が液供給流路5aに存在することに起因する圧力損失が防止されるので、切削液を所望の圧力で吐出することが可能となり、加工機11の洗浄性能の低下を抑えることができる。

【0042】

ここで、前述の第1及び第2の実施形態においては、微小気泡は、マイクロバブル(MB)やマイクロナノバブル(MNB)、ナノバブル(NB)等の概念を含む微細気泡である。例えば、マイクロバブルは10μm〜数十μmの直径を有する気泡であり、マイクロナノバブルは数百nm〜10μmの直径を有する気泡であり、ナノバブルは数百nm以下の直径を有する気泡である。

【0043】

なお、本発明に係る前述の実施形態は例示であり、発明の範囲はそれらに限定されない。前述の実施形態は種々変更可能であり、例えば、前述の実施形態に示される全構成要素から幾つかの構成要素が削除されても良く、さらに、異なる実施形態に係る構成要素が適宜組み合わされても良い。

【0044】

例えば、酸化性ガス供給部7が切削液供給装置1の制御部(図示せず)により制御され、酸化性ガスの供給量が被切削物T1の種類(例えば硬度)等に応じて増減されるようにしても良い。さらに、この場合には、その酸化性ガスの供給量増加に応じて不活性ガス供給部3が前述の制御部により制御され、不活性ガスの供給量が増やされるようにしても良い。逆に、酸化性ガスの供給量が減らされた場合には、それに応じて不活性ガスの供給量も減らされるようにする。なお、不活性ガスの供給量は酸化性ガスの供給量より多くなるように制御部の制御により維持される。このようにして、被切削物T1の種類に対応した洗浄性能を得ることが可能であり、加えて、酸化性ガスの供給量増加によるタンク2内の切削液の酸化を確実に抑えることができる。

【0045】

また、切削液中の酸素量を測定する測定器(図示せず)がタンク2内に設けられ、その酸素量が所定量以上になった場合には、不活性ガス供給部3が制御部により制御され、不活性ガスの供給量が増やされるようにしても良い。これにより、タンク2内の切削液中の酸素量が所定量以上になると、不活性ガスによるタンク2内の微小気泡が増加するので、タンク2内の切削液中の酸素を確実に切削液中から追い出すことが可能となり、タンク2内の切削液の酸化を抑えて切削液の寿命を確実に延ばすことができる。

【符号の説明】

【0046】

1 切削液供給装置

2 タンク

3 不活性ガス供給部

4 第1のバブル発生器

5 循環流路

6 循環ポンプ(ポンプ)

7 酸化性ガス供給部

8 第2のバブル発生器

8a 第1のオリフィス部材

8a1 貫通孔

8b ガス溶解部材

8c 第2のオリフィス部材

8c1 貫通孔

11 加工機

11b1 ノズル

11b2 ノズル

【特許請求の範囲】

【請求項1】

切削液を貯留するタンクと、

不活性ガスを供給する不活性ガス供給部と、

前記タンク内に設けられ、前記不活性ガス供給部により供給された前記不活性ガスを用いて前記タンク内の切削液中に微小気泡を発生させる第1のバブル発生器と、

前記タンクと前記切削液を使用する加工機とを接続し、前記タンク内の切削液を前記加工機に供給するための液供給流路と、

前記加工機と前記タンクとを接続し、前記加工機から前記タンクに前記切削液を戻すための排液流路と、

前記液供給流路の途中に設けられ、前記タンク内の切削液を前記液供給流路に流すポンプと、

酸化性ガスを供給する酸化性ガス供給部と、

前記酸化性ガス供給部により供給された前記酸化性ガスを用いて、前記液供給流路を流れる切削液中に微小気泡を発生させる第2のバブル発生器と、

を備えることを特徴とする切削液供給装置。

【請求項2】

前記不活性ガス供給部は、前記第1のバブル発生器に対する前記不活性ガスの供給量を前記第2のバブル発生器に対する前記酸化性ガスの供給量より多くすることを特徴とする請求項1記載の切削液供給装置。

【請求項3】

前記第2のバブル発生器は、前記酸化性ガスが通過する複数の貫通孔を有する第1のオリフィス部材を具備していることを特徴とする請求項1又は2記載の切削液供給装置。

【請求項4】

前記第2のバブル発生器は、

前記液供給流路を流れる切削液中に前記酸化性ガスを溶解させるガス溶解部材と、

前記酸化性ガスが溶解した前記切削液が通過する複数の貫通孔を有する第2のオリフィス部材と、

を具備していることを特徴とする請求項1、2又は3記載の切削液供給装置。

【請求項5】

前記第2のオリフィス部材は、前記加工機が前記切削液を吐出するノズル内に設けられていることを特徴とする請求項4記載の切削液供給装置。

【請求項6】

前記ガス溶解部材は、前記液供給流路において前記ポンプより上流側に設けられており、

前記第2のオリフィス部材は、前記液供給流路において前記ポンプの下流側に設けられていることを特徴とする請求項4又は5記載の切削液供給装置。

【請求項1】

切削液を貯留するタンクと、

不活性ガスを供給する不活性ガス供給部と、

前記タンク内に設けられ、前記不活性ガス供給部により供給された前記不活性ガスを用いて前記タンク内の切削液中に微小気泡を発生させる第1のバブル発生器と、

前記タンクと前記切削液を使用する加工機とを接続し、前記タンク内の切削液を前記加工機に供給するための液供給流路と、

前記加工機と前記タンクとを接続し、前記加工機から前記タンクに前記切削液を戻すための排液流路と、

前記液供給流路の途中に設けられ、前記タンク内の切削液を前記液供給流路に流すポンプと、

酸化性ガスを供給する酸化性ガス供給部と、

前記酸化性ガス供給部により供給された前記酸化性ガスを用いて、前記液供給流路を流れる切削液中に微小気泡を発生させる第2のバブル発生器と、

を備えることを特徴とする切削液供給装置。

【請求項2】

前記不活性ガス供給部は、前記第1のバブル発生器に対する前記不活性ガスの供給量を前記第2のバブル発生器に対する前記酸化性ガスの供給量より多くすることを特徴とする請求項1記載の切削液供給装置。

【請求項3】

前記第2のバブル発生器は、前記酸化性ガスが通過する複数の貫通孔を有する第1のオリフィス部材を具備していることを特徴とする請求項1又は2記載の切削液供給装置。

【請求項4】

前記第2のバブル発生器は、

前記液供給流路を流れる切削液中に前記酸化性ガスを溶解させるガス溶解部材と、

前記酸化性ガスが溶解した前記切削液が通過する複数の貫通孔を有する第2のオリフィス部材と、

を具備していることを特徴とする請求項1、2又は3記載の切削液供給装置。

【請求項5】

前記第2のオリフィス部材は、前記加工機が前記切削液を吐出するノズル内に設けられていることを特徴とする請求項4記載の切削液供給装置。

【請求項6】

前記ガス溶解部材は、前記液供給流路において前記ポンプより上流側に設けられており、

前記第2のオリフィス部材は、前記液供給流路において前記ポンプの下流側に設けられていることを特徴とする請求項4又は5記載の切削液供給装置。

【図1】

【図2】

【図2】

【公開番号】特開2012−35353(P2012−35353A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−176014(P2010−176014)

【出願日】平成22年8月5日(2010.8.5)

【出願人】(000002428)芝浦メカトロニクス株式会社 (907)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月5日(2010.8.5)

【出願人】(000002428)芝浦メカトロニクス株式会社 (907)

【Fターム(参考)】

[ Back to top ]