切削装置

【課題】カッターの交換を機械化すると共にホルダに装着されたカッターにおいて切断位置に位置する部分を選択可能である上で、小型化及び構造の簡素化を図ること。

【解決手段】包埋ブロックBを支持する支持体2と、一端が刃先3とされたカッター4と、カッターが載置される載置面5を有し刃先が載置面の外側に突出すると共に載置面と平行な一定方向に沿って延在した状態でカッターが装着されるホルダ6と、ホルダに装着されたカッターにおいて切断位置に位置する部分の刃先により包埋ブロックを切削する移動手段7と、ホルダ側に向けてカッターを送り出す送出手段8と、送出手段から送り出されたカッターを載置面上で一定方向に沿ってスライド移動させるスライド手段9と、スライド手段によりスライド移動されたカッターが廃棄される廃棄部10と、を備え、スライド手段は、カッターを一定方向に沿って往復動可能に形成されている切削装置1を提供する。

【解決手段】包埋ブロックBを支持する支持体2と、一端が刃先3とされたカッター4と、カッターが載置される載置面5を有し刃先が載置面の外側に突出すると共に載置面と平行な一定方向に沿って延在した状態でカッターが装着されるホルダ6と、ホルダに装着されたカッターにおいて切断位置に位置する部分の刃先により包埋ブロックを切削する移動手段7と、ホルダ側に向けてカッターを送り出す送出手段8と、送出手段から送り出されたカッターを載置面上で一定方向に沿ってスライド移動させるスライド手段9と、スライド手段によりスライド移動されたカッターが廃棄される廃棄部10と、を備え、スライド手段は、カッターを一定方向に沿って往復動可能に形成されている切削装置1を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、切削装置に関する。

【背景技術】

【0002】

従来から、人体や実験動物等から取り出した生体試料を検査、観察する前臨床分野において、包埋剤によって生体試料を包埋した包埋ブロックをカッターにより切削して薄切片を作製し、その薄切片に染色処理を行い、生体試料を観察する方法が知られている。前記記した薄切片は、細胞レベルの観察を可能とするため、3〜5μm程度の厚さで均一に、且つ、包埋されている生体試料を損傷しないように切削する必要がある。前記した包埋ブロックから薄切片を作製する一連の作業は、一般的に、専用の薄切り装置(ミクロトーム)を使用して、熟練な作業者による手作業によって行われている。

【0003】

ところで、包埋ブロックを薄切して薄切片を作製する際に、高品質な薄切片を作製するためには、所定の厚さで薄切する必要がある。そのため、作業者は、カッターの切れ味に特に注意を払っている。仮にカッターの切れ味が悪いまま薄切を行った場合には、包埋ブロックを希望する厚さに薄切することが難しかった。また、場合によっては、薄切片が破損する恐れがあった。このように、いくつかの不都合が生じるので、作業者はカッターを定期的に交換する必要がある。

ここで、カッターの交換作業は、危険が伴うために機械化が望まれている。そこで、例えば下記特許文献1に示される切削装置が知られている。この切削装置によれば、自動的にカッターを交換しながら包埋ブロックを薄切して薄切片を作製することが可能となり、カッターの交換作業を機械化することができる。

また、この切削装置は、包埋ブロックを支持する支持体(Zステージ)と、長尺状に形成され、長手方向に沿う一端が包埋ブロックを切削する刃先とされたカッターと、カッターが載置される載置面を有し、刃先が載置面の外側に突出すると共に刃先が載置面と平行な一定方向に沿って延在した状態でカッターが着脱可能に装着されるホルダと、支持体とホルダとを前記一定方向に交差する方向に沿って相対的に前進移動させ、ホルダに装着されたカッターにおいて切断位置に位置する部分の刃先により包埋ブロックを切削する移動手段と、を備えている。このように構成された切削装置では、包埋ブロックを、カッターの刃先の一部分(前記切断位置に位置する部分)で切削する。

【0004】

ところで、一般に、切削装置で用いるカッターを製造するに際し、刃先が長手方向に沿って一直線に延在するようにカッターを製造することは極めて困難であるため、刃先の形状は、カッターの形状に応じて湾曲してしまい、長手方向の位置によって互いに異なってしまう。その結果、包埋ブロック切削時における包埋ブロックとカッターとの相対的な位置関係から、包埋ブロックの切削後の表面である切削面の形状が決まる。

ここで、包埋ブロックの切削面の形状は、包埋ブロックの種類に応じて選択可能であることが望まれている。なお、前述した刃先の湾曲は、同形状のカッターであれば、ロットによらず略一定であることが知られている。

【0005】

以上より、前記切削装置では、切削する包埋ブロックを交換するたびに、包埋ブロックを切削するカッターの刃先の形状をその包埋ブロックに応じた刃先の形状とするために、ホルダに装着されたカッターにおいて前記切断位置に位置する部分を選択できることが望まれている。

ここで、前記切削装置では、ホルダが前記一定方向に沿って往復動可能に形成されている。これにより、ホルダに装着されたカッターにおいて前記切断位置に位置する部分を選択することが可能となり、包埋ブロックを切削するカッターの刃先の形状を、包埋ブロックに応じて選択することができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−209303号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記従来の切削装置では、ホルダを往復動させるため、この切削装置が大型になってしまうと共に、この切削装置の構造が複雑になってしまうという問題があった。

【0008】

本発明は、上述した事情に鑑みてなされたものであって、その目的は、カッターの交換を機械化すると共にホルダに装着されたカッターにおいて切断位置に位置する部分を選択可能である上で、小型化及び構造の簡素化を図ることができる切削装置を提供することである。

【課題を解決するための手段】

【0009】

前記課題を解決するために、本発明は以下の手段を提案している。

本発明に係る切削装置は、生体試料が包埋された包埋ブロックを切削する切削装置であって、前記包埋ブロックを支持する支持体と、長尺状に形成され、長手方向に沿う一端が前記包埋ブロックを切削する刃先とされたカッターと、前記カッターが載置される載置面を有し、前記刃先が前記載置面の外側に突出すると共に前記刃先が前記載置面と平行な一定方向に沿って延在した状態で前記カッターが着脱可能に装着されるホルダと、前記支持体と前記ホルダとを前記一定方向に交差する方向に沿って相対的に前進移動させ、前記ホルダに装着された前記カッターにおいて切断位置に位置する部分の刃先により前記包埋ブロックを切削する移動手段と、前記一定方向に沿って前記ホルダ側に向けて前記カッターを送り出す送出手段と、前記送出手段から送り出された前記カッターを前記載置面上で前記一定方向に沿ってスライド移動させるスライド手段と、前記スライド手段によりスライド移動された前記カッターが廃棄される廃棄部と、を備え、前記スライド手段は、前記カッターを前記一定方向に沿って往復動可能に形成されていることを特徴とする。

【0010】

この発明においては、まず、スライド手段が、送出手段から送り出されたカッターを載置面上で前記一定方向に沿ってスライド移動させ、このカッターをホルダに装着させることで、カッターのホルダへの取り付けを機械化することができる。また、ホルダによるカッターの装着を解除させた後、スライド手段が、カッターを廃棄部にスライド移動させることで、カッターのホルダからの取り外しを機械化することができる。以上より、カッターの交換を機械化することができる。

また、スライド手段が、カッターを前記一定方向に沿って往復動可能に形成されているので、ホルダに装着されたカッターにおいて前記切断位置に位置する部分を選択することができる。

また、スライド手段が、カッターを単に載置面上で前記一定方向に沿って往復動させるだけなので、前記従来技術のようにホルダを往復動させる場合に比べて、当該切削装置の小型化及び構造の簡素化を図ることができる。

【0011】

また、前記廃棄部は、前記ホルダに対して前記一定方向の前記送出手段側に配設されると共に、前記スライド手段により前記載置面上で前記一定方向の前記送出手段側の端縁にスライド移動された前記カッターが廃棄されるように構成されていても良い。

【0012】

この場合、廃棄部が、ホルダに対して前記一定方向の送出手段側に配設されているので、この装置の操作者が、送出手段へのカッターの補充作業および廃棄部からのカッターの回収作業のいずれに際しても、前記一定方向の送出手段側から作業を行うことが可能となり、両作業を効率良く行うことができる。

また、廃棄部が、スライド手段により前記一定方向の送出手段側の端縁にスライド移動されたカッターが廃棄されるように構成されているので、例えば、載置面上で前記一定方向の送出手段の反対側の端縁にスライド移動されたカッターを前記一定方向の送出手段側まで回収する回収路を形成する場合に比べて、切削装置を小型化することができる。

【0013】

また、前記ホルダには、前記載置面に載置された前記カッターの長手方向に沿う他端を吸着して前記カッターの姿勢を保持する第1吸着部が、前記載置面に沿って設けられていても良い。

【0014】

この場合、ホルダに前記第1吸着部が搬送面に沿って設けられているので、スライド手段によるスライド移動の前後に関わらず、ホルダに装着されたカッターにおいて前記切断位置に位置する部分の刃先の姿勢を安定したものとすることができる。

【0015】

また、前記送出手段は、前記ホルダに対して前記一定方向に離間した送出位置に配置され、前記カッターを複数収納する収納カートリッジと、前記収納カートリッジと前記ホルダとの間に配置され、前記載置面と面一に形成されると共に前記載置面に連なる搬送面を有する搬送台と、前記収納カートリッジから前記カッターを1枚搬出して前記一定方向に沿って前記搬送面に送り出す搬出部と、を備え、前記スライド手段は、前記搬出部により前記搬送面に送り出された前記カッターを前記搬送面と前記載置面との間で前記一定方向に沿ってスライド移動可能に形成されていても良い。

【0016】

この場合、まず、搬出部が、収納カートリッジからカッターを1枚搬出して前記一定方向に沿って搬送面に送り出す。次いで、スライド手段が、搬出部により送り出されたカッターを搬送面と載置面との間で前記一定方向に沿ってスライド移動させる。ここで、搬送面が、載置面と面一に形成されていると共に載置面に連なっているので、カッターを、スライド手段により搬送面と載置面との間で確実にスライド移動させることが可能となり、カッターの交換を確実に行うことができる。

また、収納カートリッジにカッターが複数収納されているので、搬出部によりカッターを搬出するたびに収納カートリッジを交換する必要が無く、カッターの交換を効率良く行うことができる。

【0017】

また、前記搬送台には、前記搬出部により送り出された前記カッターの長手方向に沿う他端を吸着して前記カッターの姿勢を保持する第2吸着部が前記搬送面に沿って設けられていても良い。

【0018】

この場合、搬送台に前記第2吸着部が搬送面に沿って設けられているので、搬出部により送り出されたカッターの姿勢を安定させることができる。従って、カッターを、スライド手段により搬送面と載置面との間でより一層確実にスライド移動させることが可能となり、カッターの交換をより一層確実に行うことができる。

【0019】

また、前記送出手段は、前記一定方向に交差する交差方向に沿って間隔をあけて複数の前記収納カートリッジが着脱可能に装着されたカートリッジ装着部と、前記カートリッジ装着部に装着された前記収納カートリッジのうちの一つが前記送出位置に配置されるように前記カートリッジ装着部を前記交差方向に沿って移動させるカートリッジ移動部と、を備えていても良い。

【0020】

この場合、前記カートリッジ装着部及び前記カートリッジ移動部を備えているので、収納カートリッジ内のカッターが無くなったときに、カートリッジ装着部に装着された新たな収納カートリッジをカートリッジ移動部により前記送出位置に移動させることができる。従って、前記送出位置への収納カートリッジの配置を円滑なものとすることが可能となり、カッターの交換をより効率良く行うことができる。

【0021】

また、前記搬送面上での前記カッターの有無を検出する検出手段と、前記搬出部により前記カッターを前記搬送面に送り出させると共に、前記搬送面に送り出された前記カッターを前記スライド手段により前記搬送面と前記載置面との間で前記一定方向に沿ってスライド移動させる制御部と、を備え、前記制御部は、前記検出手段で得られた検出データに基づいて、前記搬出部により前記カッターを前記搬送面に送り出させたときに前記搬送面上に前記カッターが無いと判定した場合に、前記カートリッジ装着部に装着された新たな収納カートリッジを前記カートリッジ移動部により前記送出位置に配置させても良い。

【0022】

この場合、前記検出手段及び前記制御部を備えているので、制御部が検出手段で得られた検出データに基づいて、搬出部によりカッターを搬送面に送り出させたときに搬送面上にカッターが無いと判定することで、収納カートリッジ内のカッターが全て搬出されたことを検出できる。従って、制御部が、前記検出データに基づいて、カートリッジ装着部に装着された新たな収納カートリッジをカートリッジ移動部により前記送出位置に移動させることで、前記送出位置に配置される収納カートリッジを、空のものから新たなものに円滑に交換することができる。これにより、カッターの交換をより一層効率良く行うことができる。

【0023】

また、前記スライド手段は、前記搬出部により前記搬送面に送り出された前記カッターを前記搬送面と前記載置面との間で前記一定方向に沿ってスライド移動可能に形成されると共に、前記カッターを前記一定方向に沿って往復動可能に形成された第1スライド手段と、前記載置面に載置された前記カッターの長手方向を向く側端部を、前記ホルダに対して前記一定方向の前記送出手段の反対側から押し込み、前記カッターを前記一定方向に沿って前記送出手段側にスライド移動させる第2スライド手段と、を備えていても良い。

【0024】

この場合、前記第2スライド手段を備えているので、カッターを前記一定方向に沿って送出手段側にスライド移動させる際に、単にカッターの前記側端部を押し込むだけで良いので、カッターを円滑且つ確実にスライド移動させることができる。

【発明の効果】

【0025】

本発明に係る切削装置によれば、カッターの交換を機械化すると共にホルダに装着されたカッターにおいて切断位置に位置する部分を選択可能である上で、小型化及び構造の簡素化を図ることができる。

【図面の簡単な説明】

【0026】

【図1】本発明の一実施形態に係る切削装置で切削する包埋ブロックを示す斜視図である。

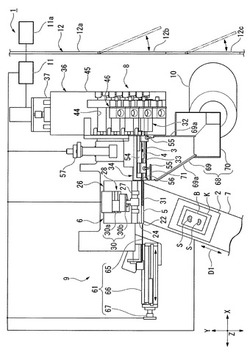

【図2】本発明の一実施形態に係る切削装置を示す上面図である。

【図3】図2に示す切削装置の要部を示す斜視図である。

【図4】図2に示す切削装置におけるカッターの平面図である。

【図5】図4に示すカッターの側面図である。

【図6】図4に示すカッターの正面図である。

【図7】図3に示す切削装置の要部においてカッターの移動を説明する図である。

【図8】図2に示す切削装置におけるホルダの断面図である。

【図9】図2に示す切削装置における収納カートリッジの正面図である。

【図10】図9に示す収納カートリッジを一方の端面側から見た図である。

【図11】図9に示す収納カートリッジの側面図である。

【図12】図9に示す収納カートリッジがカートリッジ装着部に装着された様子を示す図である。

【図13】図2に示す切削装置における搬出部及び第1スライド手段の斜視図である。

【図14】図13に示す搬出部による収納カートリッジからのカッターの搬出を説明する図である。

【図15】図13に示す第1スライド手段による搬送面上のカッターのスライド移動を説明する図である。

【図16】図2に示す切削装置における第2スライド手段によるカッターのスライド移動を説明する図である。

【発明を実施するための形態】

【0027】

以下、本発明の一実施形態を、図面を参照して説明する。

図1から図3に示すように、本実施形態に係る薄切片作製装置(切削装置)1は、生体試料Sが包埋された包埋ブロックBを切削して薄切片を作製する装置である。

【0028】

(包埋ブロック及び薄切片)

まず、包埋ブロックB及び薄切片について説明する。図1に示すように、包埋ブロックBは、ホルマリン固定された生体試料S内の水分をパラフィン置換した後、さらに周囲をパラフィン等の包埋剤によってブロック状に固めたものである。これにより、生体試料Sがパラフィン内に包埋された状態となっている。また、生体試料Sとしては、例えば、人体や実験動物等から取り出した臓器等の組織であり、医療分野、製薬分野、食品分野、生物分野等で適時選択されるものである。なお、本実施形態では、包埋ブロックBは、直方体状に形成されていると共に、箱状に形成されたカセットK上に固定されている。そして、薄切片は、包埋ブロックBを、図1の点線に示すように例えば3μm〜5μmの極薄に薄切することで形成される。

以下、薄切片作製装置1について説明する。

【0029】

(薄切片作製装置)

図2及び図3に示すように、薄切片作製装置1は、包埋ブロックBを支持する支持台(支持体)2と、長尺状に形成され、長手方向に沿う一端が包埋ブロックBを切削する刃先3とされたカッター4と、カッター4が載置される載置面5を有し、刃先3が載置面5の外側に突出すると共に刃先3が載置面5と平行なX方向(一定方向)に沿って延在した状態でカッター4が着脱可能に装着されるホルダ6と、支持台2とホルダ6とをX方向に交差する切削方向D1に沿って相対的に進退移動させる切削ステージ(移動手段)7と、X方向に沿ってホルダ6側に向けてカッター4を送り出す送出手段8と、送出手段8から送り出されたカッター4を載置面5上で一定方向に沿ってスライド移動させるスライド手段9と、スライド手段9によりスライド移動されたカッター4が廃棄される廃棄ボトル(廃棄部)10と、を備えている。更に、本実施形態では、ホルダ6、切削ステージ7、送出手段8及びスライド手段9を制御する制御部11と、前記各構成要素を収納する収納筐体12と、を備えている。なお、図2では、載置面5が図示されるように、ホルダ6の後述する押さえプレート23の図示を省略し、また、図2及び図3では、図面の見易さのため、後述するローラ押さえ部86の図示を省略している。

【0030】

(カッター)

図4に示すように、カッター4は、磁性体であると共に平面視矩形状に形成されており、刃先3の反対側の端部が峰部(カッターの長手方向に沿う他端)21とされている。また、このカッター4には、長手方向に沿う楕円状の2つの第1貫通孔4A、第2貫通孔4Bが、長手方向に沿って間隔をあけた状態で形成されている。図示の例では、これらの第1貫通孔4A及び第2貫通孔4Bは、カッター4の長手方向の中心軸Aを軸として互いに線対称の位置に配置されるように形成されている。なお、図5に示すように、本実施形態では、カッター4の刃先3は、両刃に形成されている。また、カッター4は、例えば長さLが80mm、幅Wが8mm、厚さTが0.25mmとなっている。

【0031】

また、図6に示すように、本実施形態では、カッター4の刃先3は、カッター4を刃先3側から見た正面視形状が湾曲形状に形成されており、刃先3の前記正面視形状は、長手方向の位置によって互いに異なる。図示の例では、刃先3の前記正面視形状は、前記中心軸Aを軸として線対称の形状になるように形成され、刃先3は、前記中心軸Aに対して長手方向の第1貫通孔4A側に位置する第1刃先3Aと、前記中心軸Aに対して第2貫通孔4B側に位置する第2刃先3Bと、が連なって構成されている。なお、図6では、刃先3の湾曲がわかり易いように湾曲を大きく図示しているが、湾曲度合いT1は、例えば厚さT方向に50μm程度となっている。

【0032】

(ホルダ)

図2、図3及び図7に示すように、ホルダ6は、前記載置面5を有する載置プレート22と、この載置面5にカッター4を押さえ付ける押さえプレート23と、を備えている。

図2及び図7に示すように、載置プレート22は、平面視矩形状に形成されており、長手方向がX方向と一致するように配置されている。また、載置プレート22の上面の先端部には、平面視矩形状の前記載置面5がX方向に沿って形成されている。なお、図7では、載置面5が図示されるように、ホルダ6の後述する押さえプレート23の図示を省略している。

【0033】

また、本実施形態では、載置プレート22には、載置面5に載置されたカッター4の峰部21を吸着してカッター4の姿勢を保持する第1吸着部24が、載置面5に沿って設けられている。図8に示すように、図示の例では、第1吸着部24は、載置面5に隣り合うように載置面5に沿って固定されたシート板24aと、シート板24aに埋め込まれた複数の磁石24bと、を備えている。シート板24aの載置面5側を向いた端面は、X方向に沿って延在するように形成されており、この端面には、磁石24bがX方向に間隔をあけて複数埋め込まれている。互いに隣接する磁石24bの間隔は、カッター4の長さLよりも小さくなっている。

【0034】

以上のように構成された第1吸着部24によれば、載置面5に載置されたカッター4の峰部21を磁石24bにより吸着し、このカッター4の姿勢を保持することができる。

なお、図7に示すように、本実施形態では、載置面5の長さであるX方向に沿った大きさは、例えばカッター4の長さLの1.5倍となっている。また、図8に示すように、図示の例では、載置プレート22は、載置面5が水平面に対して所定のすくい角θ(例えば、27度前後)が付くように固定されている。

【0035】

図3に示すように、押さえプレート23は、載置面5全体を上方から覆うように配置され、載置プレート22に支持されると共にX方向に沿って延在するシャフト25に回転自在に連結されている。図示の例では、押さえプレート23の上面には、先端部と基端部との間の中間部にシャフト25に対応した凹溝23aがX方向に沿って設けられており、この凹溝23a内にシャフト25が配設されて押さえプレート23がシャフト25に回転可能に連結されている。

【0036】

また、ホルダ6には、押さえプレート23をシャフト25回りに回転させる駆動連結部26が備えられている。図示の例では、駆動連結部26は、載置プレート22及び押さえプレート23の基端部側に配設されると共に、載置プレート22の基端部に連結されている。また、駆動連結部26には、押さえプレート23の基端部を上方から下方に向けて付勢する板バネ27と、この板バネ27の下方付勢力に抗して押さえプレート23の基端部を下方から上方に向けて押し上げる押上部28と、が備えられている。

【0037】

図8に示すように、押上部28は、上面が押さえプレート23の基端部に下方から当接する楔部29と、この楔部29を押さえプレート23の基端部に対して進退移動させる進退部30と、を備えている。また、図3に示すように、進退部30は、X方向に沿ってスライド移動可能に形成された駆動部30aと、駆動部30aによるX方向に沿ったスライド移動を押さえプレート23に対する楔部29の進退移動に変換する傾斜カム30bと、を備えている。なお、進退部30は、制御部11によりその動作が制御されている。

【0038】

以上のように構成された押さえプレート23によれば、図8に示すように、進退部30が楔部29を前進移動させることで、押上部28が板バネ27の下方付勢力に抗して押さえプレート23の基端部を上方に向けて押し上げ、押さえプレート23がシャフト25回りに回転して先端部で載置面5にカッター4を押さえ付けクランプ固定することができる。また、進退部30が楔部29を後退移動させることで、板バネ27の下方付勢力により基端部が下方に向けて付勢され、押さえプレート23がシャフト25回りに逆回転して先端部が載置面5から離間し、カッター4の押さえ付けを解除することができる。以上により、ホルダ6には、カッター4が着脱可能に装着される。

【0039】

なお、図7に示すように、本実施形態では、載置面5の長さがカッター4の長さの1.5倍となっていることから、カッター4の側端縁が載置面5のX方向の端縁とX方向で一致するときには、ホルダ6に装着されたカッター4においてX方向の中央部に位置する部分の刃先3が、第1刃先3Aもしくは第2刃先3Bのいずれかとなる。

【0040】

また、図2に示すように、本実施形態では、載置プレート22には、送出手段8側に位置する部分にX方向に沿って延在された載置面長穴31が形成されている。載置面長穴31は、載置プレート22において載置面5が位置する部分に形成され、送出手段8側に向けて開口すると共に、載置面5に直交する方向に載置プレート22を貫通して形成されている。また、載置面長穴31の幅は、カッター4の第1貫通孔4A及び第2貫通孔4Bの幅よりも若干大きくなっている。また、図7に示すように、載置面長穴31は、載置面5上でX方向における送出手段8の反対側の端縁にカッター4の第1貫通孔4A側の側端縁が位置したときに、X方向の前記反対側の端部がカッター4の第2貫通孔4Bの下方に位置するように、X方向に沿って延在されている。

【0041】

(支持台)

図2に示すように、支持台2は、カセットKを介して包埋ブロックBを下方から支持する。図示の例では、支持台2は、カッター4に刃先3側から対向するように離間して配置されている。また、本実施形態では、支持台2は、支持台2をホルダ6に対して水平面に直交するZ方向に沿って進退移動させてカッター4に対する包埋ブロックBのZ方向の位置を調整する図示しないZステージ上に固定されている。なお、Zステージは、制御部11によりその動作が制御される。

【0042】

(切削ステージ)

切削ステージ7は、支持台2をホルダ6に対して前記切削方向D1に沿って進退移動させる。また、本実施形態では、切削ステージ7は、ホルダ6に装着されたカッター4において、ホルダ6のX方向の中央部である切削位置に位置する部分の刃先3により包埋ブロックBが切削されるように、支持台2を前記切削方向D1に沿って移動させる。

以上のように構成された支持台2及び切削ステージ7によれば、Zステージがカッター4に対する包埋ブロックBのZ方向の位置を調節してカッター4により薄切される薄切片の厚さを調整した上で、切削ステージ7が支持台2を前記切削方向D1に沿って移動させ、カッター4において前記切断位置に位置する部分の刃先3により包埋ブロックBを薄切して薄切片を作製することができる。

【0043】

(送出手段)

図3に示すように、送出手段8は、ホルダ6に対してX方向に離間した送出位置に配置され、カッター4を複数収納する収納カートリッジ32と、収納カートリッジ32とホルダ6との間に配置され、載置面5と面一に形成されると共に載置面5に連なる搬送面33を有する搬送台34と、収納カートリッジ32からカッター4を1枚搬出してX方向に沿って搬送面33に送り出す搬出部35と、を備えている。更に、本実施形態では、送出手段8は、水平面に平行で且つX方向に直交(交差)するY方向に沿って間隔をあけて複数の収納カートリッジ32が着脱可能に装着されたカートリッジ装着部36と、カートリッジ装着部36に装着された収納カートリッジ32のうちの一つが前記送出位置に配置されるように、カートリッジ装着部36をY方向に沿って移動させるYテーブル(カートリッジ移動部)37と、を備えている。なお、以下ではY方向に沿って支持台2側を前側、ホルダ6側を後側と称する。

【0044】

(収納カートリッジ)

図9から図11に示すように、収納カートリッジ32は、内部にカッター4が多段に積層されて収納されたカートリッジ本体38と、カートリッジ本体38からカッター4を1枚だけ取り出すレバー部39と、を備えている。

本実施形態では、カートリッジ本体38は、直方体状に形成されており、図10に示すように、一方の端面38aには、長手方向に沿って長溝40が形成されている。また、内部に収納されたカッター4は、カートリッジ本体38の内部に設けられた図示しない付勢手段(例えば、板バネ)により前記一方の端面38a側に常に付勢されている。

【0045】

また、図9に示すように、カートリッジ本体38の側面のうち長手方向に沿う一対の側面それぞれには、長手方向に沿うと共に短手方向で互いに対向する一対のガイド溝41が、前記一方の端面38a側に形成されている。更に、カートリッジ本体38の側面のうち長手方向を向く一方の側面には、カッター4が通過可能な長方形状のカッター開口部42が形成されており、カートリッジ本体38に収納されているカッター4のうち最も前記一方の端面38a側に位置するカッター4がこのカッター開口部42を通って外側に搬出されるようになっている。

なお、図10に示すように、本実施形態では、カートリッジ本体38に収納されているカッター4は、カッター開口部42側に第1貫通孔4Aが位置する状態で多段に積層されている。

【0046】

図11に示すように、レバー部39は、断面視コ字状に形成されており、このレバー部39において互いに対向する内面から内側に向けてそれぞれ突出する爪部43が、一対のガイド溝41に嵌った状態でカートリッジ本体38の前記一方の端面38aに被さっている。そして、レバー部39は、爪部43がガイド溝41にガイドされてカートリッジ本体38の長手方向に沿って移動可能とされている。

【0047】

また、レバー部39には、カートリッジ本体38の前記一方の端面38aに形成された長溝40内に入り込む突起部39aが形成されている。この突起部39aは、カートリッジ本体38に収納された複数のカッター4のうち最も前記一方の端面38a側に位置するカッター4にのみに接触するように長さが調整されている。

以上のように構成された収納カートリッジ32によれば、レバー部39を長手方向に沿って移動させることで、前記一方の端面38a側に位置するカッター4を1枚のみカッター開口部42から搬出することができる。

【0048】

また、図9に示すように、カートリッジ本体38の長手方向を向く一対の側面それぞれにおいて前記一方の端面38a側に位置する部分には、この収納カートリッジ32がカートリッジ装着部36に装着される際に後述する傾斜面47A、47Bに押し当てられる突出部81、82が、長手方向の外側に向けて突設されている。

カートリッジ本体38の前記一方の側面に突設された第1突出部81は、板状に形成され、その表面のうちの1つの面である案内面81Aは、カッター開口部42を通ってカートリッジ本体38から搬出されるカッター4を前記一方の端面38a側から支持して搬出を案内するように形成されている。なお、第1突出部81において前記案内面81Aの反対側の面である押し当て面81Bは、収納カートリッジ32がカートリッジ装着部36に装着されるときに後述する傾斜面47Aに押し当てられる。

【0049】

また、カートリッジ本体38の側面のうち長手方向を向く他方の側面に突設された第2突出部82は、直方体状に形成され、その表面のうちの1つの面である押し当て面82Bは、第1突出部81の押し当て面81Bと同一面内に位置するように形成されている。なお、この押し当て面82Bは、収納カートリッジ32がカートリッジ装着部36に装着されるときに後述する傾斜面47Bに押し当てられる。

また、カートリッジ本体38の前記一方の側面には、長手方向の外側に向けて挿入ピン83が突設されている。

【0050】

(カートリッジ装着部)

図3に示すように、カートリッジ装着部36は、X方向に延在するカートリッジ開口部44が複数形成された基台部45と、基台部45に固定されると共にカートリッジ開口部44に対応して設けられた複数のカートリッジ固定部46と、を備えている。

図2に示すように、図示の例では、基台部45は、平面視長方形状に形成されており、水平面に沿って延在すると共に長手方向がY方向に沿って配置されている。また、基台部45は、搬送台34との間にX方向に若干の隙間をあけて隣接している。そして、基台部45の下面は、Yテーブル37により支持されており、これにより、カートリッジ装着部36がY方向に沿って移動可能となっている。

【0051】

図7に示すように、カートリッジ開口部44は、基台部45のX方向の中央部に、互いにY方向に等間隔をあけて形成されている。また、基台部45において各カートリッジ開口部44にX方向の両側から隣接する部分それぞれには、水平面に対する傾斜が、水平面に対する搬送面33の傾斜と同等な傾斜面47A、47Bが各別に形成されている。これらの傾斜面47A、47Bは、同一面内に形成されており、図12に示すように、図示の例では、水平面に対して前記すくい角θだけ傾斜している。

【0052】

カートリッジ固定部46は、基台部45上に設けられた固定部材45aを介して基台部45の上方に配設されていると共に、収納カートリッジ32を上方から下方に向けて基台部45に押し付けるように形成されている。そして、カートリッジ固定部46は、基台部45の傾斜面47A、47Bに、カートリッジ本体38に突設された第1突出部81及び第2突出部82それぞれの押し当て面81B、82Bを押し当てることで、カートリッジ本体38の前記一方の端面38a側部分を基台部45のカートリッジ開口部44に挿入した状態で、カートリッジ開口部44にカートリッジ本体38を固定している。

【0053】

図示の例では、カートリッジ固定部46は、固定部材45aに連結され内部に図示しないバネ等の付勢部材が配設された固定部本体46cと、固定部本体46cからカートリッジ開口部44に向けて傾斜面47A、47Bと直交する直交方向に延在されるとともに前記付勢手段によって前記直交方向に付勢されつつ前記直交方向に進退可能に形成された押し付け部材46aと、固定部本体46cに設けられ押し付け部材46aの前記直交方向に沿った進退移動に連動するハンドル46bと、を備えている。

【0054】

このように形成された基台部45およびカートリッジ固定部46を備えるカートリッジ装着部36においては、例えば、この薄切片作製装置1の操作者が、まず、ハンドル46bを用いて押し付け部材46aを前記直交方向に沿ったカートリッジ開口部44の反対側に向けて押し上げる。次いで、押し付け部材46aとカートリッジ開口部44との間に収納カートリッジ32を配置した後、押し付け部材46aの押し上げを解除して押し付け部材46aにより収納カートリッジ32を前記他方の端面38b側から前記直交方向に沿って基台部45に押し付けさせる。そして、第1突出部81及び第2突出部82それぞれの押し当て面81B、82Bを基台部45の傾斜面47A、47Bに押し当てさせることで、カートリッジ本体38をカートリッジ開口部44に固定することができる。これにより、カートリッジ開口部44に収納カートリッジ32が固定されカートリッジ装着部36に収納カートリッジ32が装着される。

なおこの際、操作者は、基台部45の傾斜面47A、47Bのうち、搬送面33側の傾斜面47Aに第1突出部81の押し当て面81Bが押し当てられるように収納カートリッジ32を配置する。ここで、収納カートリッジ32の第1突出部81は、押し付け部材46aにより傾斜面47Aに押し付けられたときに、その案内面81Aの水平面に対する傾斜が、水平面に対する搬送面33の傾斜と等しくなるように形成されている。

【0055】

以上のように構成されたカートリッジ装着部36及びYテーブル37によれば、Yテーブル37によりY方向の位置を調整することで、各カートリッジ開口部44に固定された収納カートリッジ32における第1突出部81の案内面81Aと搬送面33とを面一にすることができる。これにより、収納カートリッジ32をホルダ6に対してX方向に離間した前記送出位置に配置することができる。なお、各カートリッジ開口部44に固定された収納カートリッジ32における第1突出部81の案内面81Aが搬送面33と面一になるときの基台部45の位置(Yテーブル37の移動量)は、カートリッジ開口部44の位置ごとに制御部11に予め記憶されている。

【0056】

なお、本実施形態では、基台部45には、カートリッジ開口部44に収納カートリッジ32が固定されたときにカートリッジ本体38の挿入ピン83が挿入される挿入凹部83Aが形成されている。これにより、収納カートリッジ32がカートリッジ装着部36に装着されたときに収納カートリッジ32とカートリッジ開口部44との相対的な位置関係を高精度なものとすることができる。

更に、本実施形態では、カートリッジ固定部46には、押し付け部材46aにより収納カートリッジ32が基台部45に押し付けられているか否かを判別する装着センサ84が設けられている。装着センサ84は、固定部本体46cから押し付け部材46aに沿うように延在しており、押し付け部材46aが収納カートリッジ32を基台部45に押し付けることで前記直交方向に押し上げられているときに、押し付け部材46aに設けられた被検出部85を検出して制御部11に検出データを送出するように形成されている。なお、図示の例では、装着センサ84は、被検出部85を非接触で検出する非接触式センサ(例えば、光センサなど)を採用しているが、例えば接触式センサなどを採用することもできる。

【0057】

なお、図2に示すように、図示の例では、カートリッジ装着部36に収納カートリッジ32を装着させる際には、操作者が、収納筐体12の側面のうちホルダ6に対して送出手段8側に位置する側面である操作面12aに開閉可能に設けられたカートリッジ用扉12bを通して収納カートリッジ32を装着させることができる。

【0058】

(搬出部)

図13に示すように、搬出部35は、収納カートリッジ32のレバー部39に係合可能な係合爪49を先端に有する搬出アーム50と、前記送出位置に位置する収納カートリッジ32に対して搬出アーム50を進退移動させる搬出アーム駆動部51と、搬出アーム駆動部51が固定された第1スライダ52と、第1スライダ52をX方向に沿って移動可能に支持する第1基礎プレート53を、を備えている。なお、図13から図15では、図面の見易さのためカートリッジ装着部36の図示を省略しているが、各図で図示する収納カートリッジ32は、カートリッジ装着部36により前記送出位置に配置されている。また、図13から図15では、図面の見易さのため、収納カートリッジ32の挿入ピン83の図示を省略している。

【0059】

図14に示すように、搬出アーム50は、第1基礎プレート53が第1スライダ52を原点位置に移動させた状態で、前記送出位置に位置する収納カートリッジ32に対して搬出アーム駆動部51により前進移動されたときに、係合爪49が収納カートリッジ32のレバー部39に係合されるように、カートリッジ装着部36の下方に配置されている。また、係合爪49は、断面視コ字状に形成されており、前記係合の際にレバー部39をX方向で挟みレバー部39にX方向で係合するように形成されている。

【0060】

以上のように形成された搬出部35によれば、搬出アーム駆動部51が搬出アーム50を前進移動させて係合爪49をレバー部39に係合させた後、第1基礎プレート53が第1スライダ52をX方向に沿ってホルダ6側に移動させることで、レバー部39がX方向に沿ってホルダ6側に移動して、収納カートリッジ32からカッター開口部42を通してカッター4を1枚搬出することができる。なお、搬出されたカッター4は、第1突出部81の案内面81A上を通過した後、搬送面33に送り出される。

【0061】

(搬送台)

図2に示すように、搬送台34は、平面視矩形状に形成され、X方向に沿った大きさである長さは、カッター4の長さよりも長くなっている。そして、搬送台34の先端部と基端部との間の中間部の上面が前記搬送面33となっている。また、図示の例では、搬送面33は、X方向に沿った隙間が若干あいた状態で載置面5に連なっている。また、図13に示すように、図示の例では、搬送台34の先端部は、中間部に対して凸段部となるように形成されている。

【0062】

また、図3に示すように、本実施形態では、搬送台34には、搬出部35により送り出されたカッター4の峰部21を吸着してカッター4の姿勢を保持する第2吸着部54が、搬送面33に沿って設けられている。

図示の例では、第2吸着部54は、搬送面33に隣り合うように搬送面33に沿って固定されたシート板54aと、シート板54aに埋め込まれた複数の磁石54bと、を備えている。シート板54aの搬送面33側を向いた端面は、X方向に沿って延在するように形成されており、この端面には、磁石54bがX方向に間隔をあけて複数埋め込まれている。互いに隣接する磁石54bの間隔は、カッター4の長さLよりも小さくなっている。

以上のように構成された第2吸着部54によれば、搬送面33に送り出されたカッター4の峰部21を磁石54bにより吸着し、このカッター4の姿勢を保持することができる。

【0063】

また、本実施形態では、搬送台34には、搬送面33上でのカッター4の有無を検出する検出センサ(検出手段)55が設けられている。図示の例では、検出センサ55は、搬送面33の上方に搬送面33と対向すると共にX方向に互いに間隔をあけて2つ配設されている。そして、検出センサ55は、カッター4の有無を表す検出データを制御部11に送出するように構成されている。

【0064】

また、本実施形態では、搬送台34には、ホルダ6側に位置する部分にX方向に沿って延在された搬送面長穴56が形成されている。搬送面長穴56は、搬送台34において搬送面33が位置する部分に形成され、ホルダ6側に向けて開口すると共に、搬送面33に直交する方向に搬送台34を貫通して形成されている。また、搬送面長穴56の幅は、載置面長穴31の幅と同じ大きさとなっている。また、図7に示すように、搬送面長穴56は、搬出部35により収納カートリッジ32から送り出されたカッター4(図7二点鎖線参照)の第1貫通孔4Aが、カートリッジ装着部36側の端部上に位置するようにX方向に延在されている。

【0065】

また、本実施形態では、搬送台34には、搬送面33に沿うと共に平面視でY方向に沿い、Y方向に対して前記すくい角θだけ傾斜する傾斜方向D2に沿ってこの搬送台34を移動可能に支持する台移動部57が設けられている。

そして、搬送面長穴56は、搬送台34が台移動部57により前記傾斜方向D2の予め決められた搬送位置に移動されたときに、載置面長穴31と前記傾斜方向D2に一致するようになっている。なお、前記搬送位置(台移動部57の移動量)は、制御部11に予め記憶されている。

【0066】

また、本実施形態では、搬送台34には、搬出部35から搬送面33に送り出されたカッター4を搬送面33に押さえ付けるローラ押さえ部86が設けられている。ローラ押さえ部86は、弾性体(例えばゴム等)で形成され搬送面33上に配設されたローラ本体86aと、ローラ本体86aが回転可能に軸着された図示しない回転軸と、先端が前記回転軸を搬送面33に向けて付勢する板バネ86bと、搬送台34上に設けられ板バネ86bの基端が固定された固定台86cと、を備えている。図示の例では、ローラ本体86aは、搬送面長穴56の長手方向に沿った端部よりも搬出部35側に配設されるとともに、前記回転軸を介して板バネ86bによって搬送面に押さえ付けられている。また、ローラ本体86aの回転方向は、搬送面33の平面視において、X方向に対して、搬出部35側からホルダ6側に向かうに従って第2吸着部54側に向かい傾斜するようになっている。図示の例では、例えばローラ本体86aの回転方向は、搬送面33の平面視において、X方向に対して2度傾斜するようになっている。

【0067】

このように形成されたローラ押さえ部86によれば、搬出部35から搬送面33に向けて送り出されたカッター4が、ローラ本体86aに到達したときに、板バネ86bからローラ本体86aに伝達される付勢力によりローラ本体86aと搬送面33との間で挟みこまれて搬送面33に押さえ付けられつつ、さらにホルダ6側に向けて搬出される。またこの際、カッター4が、ローラ本体86aを前記回転軸回りに前記回転方向に回転させながら搬出されるので、このカッター4は、搬出部35側からホルダ6側に向かうとともに第2吸着部54側に確実に向かうように搬出され、第2吸着部54によってカッター4の姿勢を確実に保持させることができる。

なお、ローラ本体86aの回転方向は、前記平面視において、例えばX方向と一致していても良く、また、搬送面33上で搬出部35側からホルダ6側に向かう方向であれば良い。

【0068】

(スライド手段)

図3に示すように、スライド手段9は、カッター4をX方向に沿って往復動可能に形成されている。また、スライド手段9は、搬出部35により搬送面33に送り出されたカッター4を搬送面33と載置面5との間でX方向に沿ってスライド移動可能に形成されている。また、スライド手段9は、搬出部35により搬送面33に送り出されたカッター4を搬送面33と載置面5との間でX方向に沿ってスライド移動可能に形成されると共に、カッター4をX方向に沿って往復動可能に形成された第1スライド手段60と、載置面5に載置されたカッター4の長手方向を向く側端部を、ホルダ6に対してX方向の送出手段8の反対側から押し込み、カッター4をX方向に沿って送出手段8側にスライド移動させる第2スライド手段61と、を備えている。

【0069】

図13に示すように、図示の例では、第1スライド手段60の一部の構成要素は、搬出部35の一部の構成要素と兼用されている。即ち、第1スライド手段60は、搬送面長穴56、載置面長穴31、カッター4の第1貫通孔4A及び第2貫通孔4Bに挿通可能な幅に形成された突起ピン62を先端に有するスライドアーム63と、搬送台34に対してスライドアーム63を進退移動させるスライドアーム駆動部64と、前記第1スライダ52と、前記第1基礎プレート53と、を備えている。

図15に示すように、スライドアーム63は、第1基礎プレート53が第1スライダ52を原点位置に移動させた状態で、前記搬送位置に位置する搬送台34に対してスライドアーム駆動部64により前進移動されたときに、突起ピン62が搬送面長穴56のカートリッジ装着部36側の端部に挿通されるように配置されている。

【0070】

以上のように構成された第1スライド手段60によれば、図15に示すように、前記搬送位置に位置する搬送台34の搬送面33上で、搬送面長穴56のカートリッジ装着部36側の端部上に第1貫通孔4Aが位置するようにカッター4が載置されているときに、スライドアーム駆動部64がスライドアーム63を前進移動させて突起ピン62を搬送面長穴56及び第1貫通孔4Aに挿通させた後、第1基礎プレート53が第1スライダ52をX方向に沿ってホルダ6側に移動させることで、カッター4が搬送面長穴56に沿ってホルダ6側に移動される。そして、図2に示すように、本実施形態では、搬送台34が前記搬送位置に移動されたときに、搬送面長穴56が載置面長穴31と前記傾斜方向D2に一致するので、搬送台34と載置プレート22との間で突起ピン62がX方向に沿って移動することが可能となり、カッター4を搬送面33と載置面5との間でX方向に沿ってスライド移動させることができる。また、この過程において、第1基礎プレート53が第1スライダ52をX方向に沿ってカートリッジ装着部36側に移動させることで、カッター4をX方向に沿ってカートリッジ装着部36側に向けて搬送することが可能となり、カッター4をX方向に沿って往復動させることができる。なお、第1基礎プレート53は、突起ピン62が載置面長穴31のX方向における送出手段8の反対側の端部まで移動するように、第1スライダ52を移動可能に形成されている。

【0071】

図3に示すように、第2スライド手段61は、X方向に延在する押し込みプレート65と、押し込みプレート65の基端部が固定された第2スライダ66と、第2スライダ66をX方向に沿って移動可能に支持する第2基礎プレート67を、を備えている。

押し込みプレート65は、平板状に形成され、水平面に対して前記すくい角θが付いた状態で固定されている。また、押し込みプレート65の厚さは、カッター4の厚さよりも薄くなっている。また、押し込みプレート65の先端部は、第2基礎プレート67が第2スライダ66を原点位置に移動させたときに、載置面5にX方向で隣接するように固定されている。

【0072】

以上のように構成された第2スライド手段61においては、図16に示すように、第2基礎プレート67が第2スライダ66を原点位置からX方向に沿って送出手段8側に移動させることで、押し込みプレート65が載置面5上をX方向に沿って送出手段8側に移動する。従って、押し込みプレート65の先端部で載置面5に載置されたカッター4の側端部をX方向に沿って送出手段8側に押し込むことが可能となり、カッター4をX方向に沿って送出手段8側にスライド移動させることができる。この際、単にカッター4の側端部を押し込むだけで良いので、カッター4を円滑且つ確実にスライド移動させることができる。なお、図16では、載置面5が図示されるように、ホルダ6の押さえプレート23の図示を省略している。

【0073】

なお、本実施形態では、押し込みプレート65のX方向に沿った大きさである長さは、第2スライド手段61でカッター4をX方向に沿って送出手段8側に限界までスライド移動させたときに、カッター4の第2貫通孔4Bが載置面長穴31上に位置するまでカッター4をスライド移動可能な長さに設定されている。

【0074】

(廃棄ボトル)

図2に示すように、本実施形態では、廃棄ボトル10は、ホルダ6に対してX方向の送出手段8側に配設されると共に、スライド手段9により載置面5上でX方向の送出手段8側の端縁にスライド移動されたカッター4が廃棄されるように構成されている。

廃棄ボトル10は、開口が上方に向いた状態でホルダ6の下方に配設されている。また、本実施形態では、廃棄ボトル10は、ホルダ6に対してY方向の前側に配置されている。なお、図示の例では、収納筐体12内に廃棄ボトル10を配置する際には、操作者が、収納筐体12の操作面12aに開閉可能に設けられたボトル用扉12cを通して配置させることができる。

【0075】

(回収手段)

そして、本実施形態では、スライド手段9により載置面5上でX方向の送出手段8側の端縁にスライド移動されたカッター4が廃棄ボトル10に廃棄されるように、カッター4を回収する回収手段68が備えられている。

回収手段68は、スライド手段9により載置面5上でX方向の送出手段8側の端縁にスライド移動されたカッター4を回収する回収路69と、回収路69により回収されたカッター4を廃棄ボトル10に廃棄する筒状の廃棄シューター70と、を備えている。

図示の例では、廃棄シューター70は、Z方向の両側に向けて開口すると共に下端部が廃棄ボトル10の上端開口部内に挿入されるように配置され、上方から下方に向けて漸次縮径するように形成されている。

【0076】

図16に示すように、図示の例では、回収路69は、平面視矩形状に形成されると共に、基端部が搬送台34の先端部上に連結され、第2吸着部54と前記傾斜方向D2に沿って離間している。また、回収路69の先端部は、廃棄シューター70の上端部内に挿入されている。

また、回収路69は、先端部においてホルダ6側に位置する角部が切り欠かれ、先端部のホルダ6側部分には、先端に向かうに従いX方向のカートリッジ装着部36側に向かう傾斜辺部が形成されている。また、傾斜辺部及びカートリッジ装着部36側に位置する辺部それぞれには、各辺部からのカッター4の脱落を防止するガイド壁69aが立設されている。

【0077】

また、本実施形態では、回収路69には、基端部のホルダ6側部分に、X方向に沿って延在された廃棄用長穴71が形成されている。廃棄用長穴71は、回収路69の表面に直交する方向に回収路69を貫通して形成されている。

そして、前記台移動部57は、廃棄用長穴71が載置面長穴31と前記傾斜方向D2に一致するように、搬送台34を予め決められた廃棄位置に前記傾斜方向D2に沿って移動可能に形成されている。つまり、台移動部57は、搬送台34を、前記搬送位置と前記廃棄位置との間で移動可能に形成されている。なお、前記廃棄位置(台移動部57の移動量)は、制御部11に予め記憶されている。

【0078】

以上のように構成された回収手段68によれば、載置面5上でX方向の送出手段8側の端縁にスライド移動されたカッター4が、回収路69の表面に受け渡されつつその自重により滑り落ちていく。そして、カッター4は、ガイド壁69aに当接してガイドされながら回収路69の先端まで移動した後、廃棄シューター70を通って廃棄ボトル10に廃棄される。

【0079】

(制御部)

制御部11は、スライド手段9により移動させたカッター4の載置面5上の位置を記憶可能に構成されている。また、制御部11には、操作者がこの薄切片作製装置1を操作するために用いる操作部11aが接続されている。操作部11aを操作することで生ずる操作情報は、操作部11aから制御部11に向けて送出される。

【0080】

次に、以上のように構成された薄切片作製装置1の作用について説明する。

始めに、この薄切片作製装置1に収納カートリッジ32及び廃棄ボトル10をセットする方法について説明する。

図2に示すように、まず、操作者は、収納筐体12のカートリッジ用扉12bを開けて、カートリッジ装着部36の各カートリッジ開口部44に収納カートリッジ32を固定し、カートリッジ装着部36に収納カートリッジ32を装着する。

また、操作者は、収納筐体12のボトル用扉12cを開けて、廃棄ボトル10を配置する。

【0081】

ここで、廃棄ボトル10が、ホルダ6に対してX方向の送出手段8側に配設されているので、操作者が、送出手段8へのカッター4の補充作業および廃棄ボトル10からのカッター4の回収作業のいずれに際しても、X方向の送出手段8側から作業を行うことができる。本実施形態では、収納筐体12の操作面12aに設けられたカートリッジ用扉12b及びボトル用扉12cを通してカッター4の補充作業および回収作業を行うことが可能となり、両作業を効率良く行うことができる。

【0082】

次に、この薄切片作製装置1にカッター4を装着させる方法について説明する。ここでは、全てのカートリッジ装着部36に収納カートリッジ32が装着されている場合について説明する。

まず、操作者は、カッター4をホルダ6に装着させるための操作を操作部11aで行う。なお、ここでは、カッター4が、載置面5上で送出手段8の反対側の端縁にスライド移動された後にホルダ6に装着されるように操作部11aを操作するものとする。

【0083】

すると、操作部11aから操作情報が送出された制御部11は、まず、Yテーブル37によりカートリッジ装着部36を移動させ、カートリッジ装着部36に装着された収納カートリッジ32のうち最もY方向の前側に位置する収納カートリッジ32を前記送出位置に移動させる。

また、制御部11は、台移動部57により搬送台34を前記搬送位置に移動させる。これにより、搬送面長穴56が、載置面長穴31と前記傾斜方向D2で一致する。

【0084】

次いで、制御部11は、搬出部35により収納カートリッジ32からカッター4を搬出する。これにより、図7に示すように、カッター4は、カッター4の第1貫通孔4Aが搬送面長穴56のカートリッジ装着部36側の端部上に位置した状態で搬送面33上に載置される。

またこの際、検出センサ55は、搬出部35により送り出されたカッター4の有無を検出し、前記検出データを制御部11に送出する。

【0085】

次いで、制御部11は、前記検出データに基づいて、搬送面33上にカッター4が有ると判定した場合には、第1スライド手段60により搬送面33から載置面5へとカッター4をスライド移動させる。この際、制御部11は、まず、第1基礎プレート53により第1スライダ52を原点位置に移動させた後、スライドアーム駆動部64によりスライドアーム63を前進移動させ、突起ピン62を搬送面長穴56と第1貫通孔4Aとに挿通させる。その後、制御部11は、第1基礎プレート53により第1スライダ52をX方向に沿ってホルダ6側に向けてスライド移動させる。

【0086】

次いで、制御部11は、第1基礎プレート53により第1スライダ52を載置面長穴31の端部まで突起ピン62が位置するように移動させた後、スライドアーム駆動部64によりスライドアーム63を後退移動させる。次いで、制御部11は、第1基礎プレート53により第1スライダ52を、カッター4の第2貫通孔4Bと対応する位置に突起ピン62が位置するようにX方向に沿って移動させた後、スライドアーム駆動部64によりスライドアーム63を前進移動させ、突起ピン62を搬送面長穴56と第2貫通孔4Bとに挿通させる。その後、制御部11は、第1基礎プレート53により第1スライダ52をX方向に沿ってホルダ6側に向けてスライド移動させる。

【0087】

ここで、本実施形態では、載置面長穴31が、載置面5上でX方向における送出手段8の反対側の端縁にカッター4の第1貫通孔4A側の側端縁が位置したときに、X方向の端部上にカッター4の第2貫通孔4Bが位置するように、X方向に沿って延在されているので、前述のスライド移動により、カッター4が、載置面5上で送出手段8の反対側の端縁にスライド移動される。

次いで、制御部11は、ホルダ6の押上部28を前進移動させ、カッター4をクランプ固定してホルダ6に装着させる。この際、本実施形態では、カートリッジ本体38に収納されているカッター4が、カッター開口部42側に第1貫通孔4Aが位置する状態で多段に積層されているので、カッター4において前記切削位置に位置する部分の刃先3が第2刃先3Bになる。

【0088】

ここで、本実施形態では、搬送面33が、載置面5と面一に形成されていると共に載置面5に連なっているので、カッター4を、スライド手段9により搬送面33と載置面5との間で確実にスライド移動させることが可能となり、カッター4の交換を確実に行うことができる。

更に、搬送台34に前記第2吸着部54が設けられているので、搬出部35により送り出されたカッター4の姿勢を安定させることができる。従って、カッター4を、スライド手段9により搬送面33と載置面5との間で確実にスライド移動させることが可能となり、カッター4の交換をより一層確実に行うことができる。

【0089】

なお、制御部11は、前記検出データに基づいて、搬送面33上にカッター4が無いと判定した場合には、カートリッジ装着部36に装着された新たな収納カートリッジ32をYテーブル37により前記送出位置に移動させる。本実施形態では、制御部11は、Yテーブル37によりカートリッジ装着部36をY方向の前側に移動させ、移動前に前記送出位置に位置していた収納カートリッジ32にY方向の後側で隣り合う収納カートリッジ32を前記送出位置に移動させる。

【0090】

次に、この薄切片作製装置1に装着されたカッター4を廃棄する方法について説明する。ここでは、カッター4がホルダ6に対してX方向における送出手段8の反対側の端部に装着されている場合について説明する。

まず、操作者は、カッター4を廃棄させるための操作を操作部11aで行う。

【0091】

すると、操作情報が送出された制御部11は、図16に示すように、まず、台移動部57により搬送台34を前記廃棄位置に移動させる。これにより、廃棄用長穴71が載置面長穴31と前記傾斜方向D2で一致する。

また、制御部11は、ホルダ6の押上部28を後退移動させてホルダ6によるカッター4のクランプ固定を解除する。次いで、制御部11は、第2スライド手段61によりホルダ6に対してX方向の送出手段8の反対側からカッター4を押し込み、カッター4の第2貫通孔4Bが、載置面長穴31上に位置するようにカッター4をスライド移動させる。

【0092】

次いで、制御部11は、第1スライド手段60により載置面5から回収路69の表面へとカッター4をスライド移動させる。ここで、回収路69が前記廃棄位置に位置していることから、廃棄用長穴71が載置面長穴31と前記傾斜方向D2で一致しているので、第1スライド手段60により載置面5と回収路69の表面との間でカッター4をスライド移動させることができる。しかも、回収路69の表面が第2吸着部54と離間しているので、回収路69の表面にスライド移動されたカッター4は、第2吸着部54に吸着されることが無く、その自重により確実に回収路69の先端に向かって回収路69の表面を滑り落ちる。そして、自重により回収路69の表面を落下するカッター4は、ガイド壁69aに当接しながら回収路69の先端まで移動した後、廃棄シューター70を通って廃棄ボトル10に廃棄される。

【0093】

以上に示した薄切片作製装置1によれば、カッター4の交換を機械化することができる。

また、スライド手段9が、カッター4をX方向に沿って往復動可能に形成されているので、カッター4の側端縁と載置面5の端縁とを一致させるようにカッター4を往復動させることで、ホルダ6に装着されたカッター4において前記切削位置に位置する部分を第1刃先3Aと第2刃先3Bとで自在に選択することができる。

また、ホルダ6に第1吸着部24が載置面5に沿って設けられているので、スライド手段9によるスライド移動の前後に関わらず、ホルダ6に装着されたカッター4において前記切断位置に位置する部分の刃先3の姿勢を安定したものとすることができる。

【0094】

また、スライド手段9が、カッター4を単に載置面5上でX方向に沿って往復動させるだけなので、前記従来技術のようにホルダ6を往復動させる場合に比べて、当該薄切片作製装置1の小型化及び構造の簡素化を図ることができる。

また、廃棄ボトル10が、スライド手段9によりX方向の送出手段8側の端縁にスライド移動されたカッター4が廃棄されるように構成されているので、例えば、載置面5上でX方向の送出手段8の反対側の端縁にスライド移動されたカッター4をX方向の送出手段8側まで回収する回収路を形成する場合に比べて、薄切片作製装置1を小型化することができる。

【0095】

また、第1スライド手段60の一部の構成要素に、搬出部35の一部の構成要素が兼用されているので、薄切片作製装置1の構成要素の数を低減することが可能となり、薄切片作製装置1の小型化及び構造の簡素化を図ることができる。

また、台移動部57が、搬送台34を、前記搬送位置と前記廃棄位置との間で移動可能に形成されているので、搬送台34が第2吸着部54を備えた上で、スライド手段9によるカッター4取り付け時と、スライド手段9によるカッター4取り外し時と、のそれぞれにおけるスライド手段9の動作を共通のものとすることができる。従って、カッター4の交換を確実なものとしつつ、スライド手段9の構造をより簡素化することができる。

【0096】

また、収納カートリッジ32にカッター4が複数収納されているので、搬出部35によりカッター4を搬出するたびに収納カートリッジ32を交換する必要が無く、カッター4の交換を効率良く行うことができる。

また、カートリッジ装着部36及びYテーブル37を備えているので、収納カートリッジ32内のカッター4が無くなったときに、カートリッジ装着部36に装着された新たな収納カートリッジ32をYテーブル37により前記送出位置に移動させることができる。従って、前記送出位置への収納カートリッジ32の配置を円滑なものとすることが可能となり、カッター4の交換をより効率良く行うことができる。

【0097】

また、検出センサ55及び制御部11を備えているので、制御部11が検出センサ55で得られた検出データに基づいて、搬出部35によりカッター4を搬送面33に送り出させたときに搬送面33上にカッター4が無いと判定することで、収納カートリッジ32内のカッター4が全て搬出されたことを検出できる。従って、制御部11が、前記検出データに基づいて、カートリッジ装着部36に装着された新たな収納カートリッジ32をYテーブル37により前記送出位置に移動させることで、前記送出位置に配置される収納カートリッジ32を、空のものから新たなものに円滑に交換することができる。これにより、カッター4の交換をより一層効率良く行うことができる。

【0098】

なお、本発明の技術的範囲は前記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、前記実施形態では、カッター4は、刃先3が第1刃先3Aと第2刃先3Bとで構成されているものとしたが、これに限られるものではない。

また、カッター4は、長尺状に形成され、長手方向に沿う一端が包埋ブロックBを切削する刃先3とされていれば、前記実施形態に示したものに限られない。

【0099】

また、ホルダ6は、刃先3が載置面5の外側に突出すると共に刃先3がX方向に沿って延在した状態でカッター4が着脱可能に装着されるものであれば、前記実施形態に示したものに限られない。

また、前記実施形態では、載置面5の長さが、カッター4の長さLの1.5倍であるとしたが、これに限られるものではない。

また、前記実施形態では、載置面5が水平面に対して前記すくい角θが付くように固定されているものとしたが、これに限られるものではない。

【0100】

また、前記実施形態では、移動手段として採用した切削ステージ7は、支持台2をホルダ6に対して前記切削方向D1に沿って進退移動させるものとしたが、移動手段は、支持台2とホルダ6とを前記切削方向D1に沿って相対的に進退移動させればこれに限られるものではない。例えば、移動手段は、ホルダ6を支持台2に対して前記切削方向D1に沿って進退移動させても良い。

【0101】

また、送出手段8は、X方向に沿ってホルダ6側に向けてカッター4を送り出すものであれば前記実施形態に示したものに限られない。

例えば、送出手段8は、カートリッジ装着部36やYテーブル37を備えていなくても良い。この場合、例えば、収納カートリッジ32を前記送出位置に配置するためのカートリッジ支持台2を設けても良い。

また、送出手段8は、搬送台34を備えていなくても良い。この場合、例えば、収納カートリッジ32から搬出されるカッター4が載置面5に直接送り出されるように前記送出位置を調整しても良い。

更にまた、送出手段8は、収納カートリッジ32や搬出部35を備えていなくても良い。この場合、例えば、カッター4を収納筐体12内の別部分であるカッター収納部に複数配置した上で、送出手段が多軸ロボットからなるカッターハンドリングロボットを備える構成として、カッターハンドリングロボットが、カッター収納部からカッター4を搬送した後、X方向に沿ってホルダ6側に向けてカッター4を送り出しても良い。

また、収納カートリッジ32の形態は、前記実施形態に示すものに限られるものではなく、例えば、挿入ピン83は無くても良い。

【0102】

また、前記実施形態では、廃棄ボトル10が、ホルダ6に対してX方向の送出手段8側に配設されると共に、スライド手段9により載置面5上でX方向の送出手段8側の端縁までスライド移動されたカッター4が廃棄されるように形成されているものとしたが、これに限られるものではない。例えば、廃棄ボトル10は、ホルダ6に対してX方向の送出手段8の反対側に配設されていても良い。

【0103】

また、前記実施形態では、回収手段68を備えるものとしたが、回収手段68は無くても良い。この場合、例えば、スライド手段9により載置面5上でX方向の送出手段8側の端縁にスライド移動されたカッター4が廃棄ボトル10に廃棄されるように、廃棄ボトル10を載置面5上でX方向の送出手段8側の端縁の下方に配置することで、回収手段を介さずにカッター4を廃棄する構成としても良い。

【0104】

また、前記実施形態では、スライド手段9は、第1スライド手段60及び第2スライド手段61を備えているものとしたが、これに限られるものではない。例えば、第2スライド手段61は無くても良い。また、スライド手段9は、送出手段8から送り出されたカッター4を載置面5上でX方向に沿ってスライド移動させると共に、X方向に沿ってカッター4を往復動可能に形成されていれば、前記実施形態に示したものに限られない。

【0105】

また、前記実施形態では、第1吸着部24及び第2吸着部54を備えているものとしたが、これらは無くても良い。また、これらの第1吸着部24及び第2吸着部54を備える場合であっても、カッター4の峰部21を吸着して刃先3がX方向に沿うようにカッター4の姿勢を保持すれば、前記実施形態に示したものに限られない。

また、前記実施形態では、検出センサ55を備えているものとしたが、検出センサ55は無くても良い。更に、前記実施形態では、ローラ押さえ部86を備えるものとしたが、ローラ押さえ部86は無くても良い。

【0106】

また、前記実施形態では、本発明に係る切削装置を、包埋ブロックBを薄切して薄切片を作製する薄切片作製装置1に採用したが、これに限られるものではない。例えば、単に生体試料Sが包埋された包埋ブロックBを切削する切削装置であっても良い。この種の装置は、包埋ブロックBの表面(切削面)に、生体試料S内の所望の面を露出させる粗削り(面出し)を行うために好適に利用される。

【0107】

その他、本発明の趣旨に逸脱しない範囲で、前記実施形態における構成要素を周知の構成要素に置き換えることは適宜可能であり、また、前記した変形例を適宜組み合わせてもよい。

【符号の説明】

【0108】

1 薄切片作製装置

2 支持台(支持体)

3 刃先

4 カッター

5 載置面

6 ホルダ

7 切削ステージ(移動手段)

8 送出手段

9 スライド手段

10 廃棄ボトル(廃棄部)

11 制御部

21 峰部(カッターの長手方向に沿う他端)

24 第1吸着部

32 収納カートリッジ

33 搬送面

34 搬送台

35 搬出部

36 カートリッジ装着部

37 Yテーブル(カートリッジ移動部)

54 第2吸着部

55 検出センサ

60 第1スライド手段

61 第2スライド手段

B 包埋ブロック

S 生体試料

【技術分野】

【0001】

本発明は、切削装置に関する。

【背景技術】

【0002】

従来から、人体や実験動物等から取り出した生体試料を検査、観察する前臨床分野において、包埋剤によって生体試料を包埋した包埋ブロックをカッターにより切削して薄切片を作製し、その薄切片に染色処理を行い、生体試料を観察する方法が知られている。前記記した薄切片は、細胞レベルの観察を可能とするため、3〜5μm程度の厚さで均一に、且つ、包埋されている生体試料を損傷しないように切削する必要がある。前記した包埋ブロックから薄切片を作製する一連の作業は、一般的に、専用の薄切り装置(ミクロトーム)を使用して、熟練な作業者による手作業によって行われている。

【0003】

ところで、包埋ブロックを薄切して薄切片を作製する際に、高品質な薄切片を作製するためには、所定の厚さで薄切する必要がある。そのため、作業者は、カッターの切れ味に特に注意を払っている。仮にカッターの切れ味が悪いまま薄切を行った場合には、包埋ブロックを希望する厚さに薄切することが難しかった。また、場合によっては、薄切片が破損する恐れがあった。このように、いくつかの不都合が生じるので、作業者はカッターを定期的に交換する必要がある。

ここで、カッターの交換作業は、危険が伴うために機械化が望まれている。そこで、例えば下記特許文献1に示される切削装置が知られている。この切削装置によれば、自動的にカッターを交換しながら包埋ブロックを薄切して薄切片を作製することが可能となり、カッターの交換作業を機械化することができる。

また、この切削装置は、包埋ブロックを支持する支持体(Zステージ)と、長尺状に形成され、長手方向に沿う一端が包埋ブロックを切削する刃先とされたカッターと、カッターが載置される載置面を有し、刃先が載置面の外側に突出すると共に刃先が載置面と平行な一定方向に沿って延在した状態でカッターが着脱可能に装着されるホルダと、支持体とホルダとを前記一定方向に交差する方向に沿って相対的に前進移動させ、ホルダに装着されたカッターにおいて切断位置に位置する部分の刃先により包埋ブロックを切削する移動手段と、を備えている。このように構成された切削装置では、包埋ブロックを、カッターの刃先の一部分(前記切断位置に位置する部分)で切削する。

【0004】

ところで、一般に、切削装置で用いるカッターを製造するに際し、刃先が長手方向に沿って一直線に延在するようにカッターを製造することは極めて困難であるため、刃先の形状は、カッターの形状に応じて湾曲してしまい、長手方向の位置によって互いに異なってしまう。その結果、包埋ブロック切削時における包埋ブロックとカッターとの相対的な位置関係から、包埋ブロックの切削後の表面である切削面の形状が決まる。

ここで、包埋ブロックの切削面の形状は、包埋ブロックの種類に応じて選択可能であることが望まれている。なお、前述した刃先の湾曲は、同形状のカッターであれば、ロットによらず略一定であることが知られている。

【0005】

以上より、前記切削装置では、切削する包埋ブロックを交換するたびに、包埋ブロックを切削するカッターの刃先の形状をその包埋ブロックに応じた刃先の形状とするために、ホルダに装着されたカッターにおいて前記切断位置に位置する部分を選択できることが望まれている。

ここで、前記切削装置では、ホルダが前記一定方向に沿って往復動可能に形成されている。これにより、ホルダに装着されたカッターにおいて前記切断位置に位置する部分を選択することが可能となり、包埋ブロックを切削するカッターの刃先の形状を、包埋ブロックに応じて選択することができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−209303号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記従来の切削装置では、ホルダを往復動させるため、この切削装置が大型になってしまうと共に、この切削装置の構造が複雑になってしまうという問題があった。

【0008】

本発明は、上述した事情に鑑みてなされたものであって、その目的は、カッターの交換を機械化すると共にホルダに装着されたカッターにおいて切断位置に位置する部分を選択可能である上で、小型化及び構造の簡素化を図ることができる切削装置を提供することである。

【課題を解決するための手段】

【0009】

前記課題を解決するために、本発明は以下の手段を提案している。

本発明に係る切削装置は、生体試料が包埋された包埋ブロックを切削する切削装置であって、前記包埋ブロックを支持する支持体と、長尺状に形成され、長手方向に沿う一端が前記包埋ブロックを切削する刃先とされたカッターと、前記カッターが載置される載置面を有し、前記刃先が前記載置面の外側に突出すると共に前記刃先が前記載置面と平行な一定方向に沿って延在した状態で前記カッターが着脱可能に装着されるホルダと、前記支持体と前記ホルダとを前記一定方向に交差する方向に沿って相対的に前進移動させ、前記ホルダに装着された前記カッターにおいて切断位置に位置する部分の刃先により前記包埋ブロックを切削する移動手段と、前記一定方向に沿って前記ホルダ側に向けて前記カッターを送り出す送出手段と、前記送出手段から送り出された前記カッターを前記載置面上で前記一定方向に沿ってスライド移動させるスライド手段と、前記スライド手段によりスライド移動された前記カッターが廃棄される廃棄部と、を備え、前記スライド手段は、前記カッターを前記一定方向に沿って往復動可能に形成されていることを特徴とする。

【0010】

この発明においては、まず、スライド手段が、送出手段から送り出されたカッターを載置面上で前記一定方向に沿ってスライド移動させ、このカッターをホルダに装着させることで、カッターのホルダへの取り付けを機械化することができる。また、ホルダによるカッターの装着を解除させた後、スライド手段が、カッターを廃棄部にスライド移動させることで、カッターのホルダからの取り外しを機械化することができる。以上より、カッターの交換を機械化することができる。

また、スライド手段が、カッターを前記一定方向に沿って往復動可能に形成されているので、ホルダに装着されたカッターにおいて前記切断位置に位置する部分を選択することができる。

また、スライド手段が、カッターを単に載置面上で前記一定方向に沿って往復動させるだけなので、前記従来技術のようにホルダを往復動させる場合に比べて、当該切削装置の小型化及び構造の簡素化を図ることができる。

【0011】

また、前記廃棄部は、前記ホルダに対して前記一定方向の前記送出手段側に配設されると共に、前記スライド手段により前記載置面上で前記一定方向の前記送出手段側の端縁にスライド移動された前記カッターが廃棄されるように構成されていても良い。

【0012】

この場合、廃棄部が、ホルダに対して前記一定方向の送出手段側に配設されているので、この装置の操作者が、送出手段へのカッターの補充作業および廃棄部からのカッターの回収作業のいずれに際しても、前記一定方向の送出手段側から作業を行うことが可能となり、両作業を効率良く行うことができる。

また、廃棄部が、スライド手段により前記一定方向の送出手段側の端縁にスライド移動されたカッターが廃棄されるように構成されているので、例えば、載置面上で前記一定方向の送出手段の反対側の端縁にスライド移動されたカッターを前記一定方向の送出手段側まで回収する回収路を形成する場合に比べて、切削装置を小型化することができる。

【0013】

また、前記ホルダには、前記載置面に載置された前記カッターの長手方向に沿う他端を吸着して前記カッターの姿勢を保持する第1吸着部が、前記載置面に沿って設けられていても良い。

【0014】

この場合、ホルダに前記第1吸着部が搬送面に沿って設けられているので、スライド手段によるスライド移動の前後に関わらず、ホルダに装着されたカッターにおいて前記切断位置に位置する部分の刃先の姿勢を安定したものとすることができる。

【0015】

また、前記送出手段は、前記ホルダに対して前記一定方向に離間した送出位置に配置され、前記カッターを複数収納する収納カートリッジと、前記収納カートリッジと前記ホルダとの間に配置され、前記載置面と面一に形成されると共に前記載置面に連なる搬送面を有する搬送台と、前記収納カートリッジから前記カッターを1枚搬出して前記一定方向に沿って前記搬送面に送り出す搬出部と、を備え、前記スライド手段は、前記搬出部により前記搬送面に送り出された前記カッターを前記搬送面と前記載置面との間で前記一定方向に沿ってスライド移動可能に形成されていても良い。

【0016】

この場合、まず、搬出部が、収納カートリッジからカッターを1枚搬出して前記一定方向に沿って搬送面に送り出す。次いで、スライド手段が、搬出部により送り出されたカッターを搬送面と載置面との間で前記一定方向に沿ってスライド移動させる。ここで、搬送面が、載置面と面一に形成されていると共に載置面に連なっているので、カッターを、スライド手段により搬送面と載置面との間で確実にスライド移動させることが可能となり、カッターの交換を確実に行うことができる。

また、収納カートリッジにカッターが複数収納されているので、搬出部によりカッターを搬出するたびに収納カートリッジを交換する必要が無く、カッターの交換を効率良く行うことができる。

【0017】

また、前記搬送台には、前記搬出部により送り出された前記カッターの長手方向に沿う他端を吸着して前記カッターの姿勢を保持する第2吸着部が前記搬送面に沿って設けられていても良い。

【0018】

この場合、搬送台に前記第2吸着部が搬送面に沿って設けられているので、搬出部により送り出されたカッターの姿勢を安定させることができる。従って、カッターを、スライド手段により搬送面と載置面との間でより一層確実にスライド移動させることが可能となり、カッターの交換をより一層確実に行うことができる。

【0019】

また、前記送出手段は、前記一定方向に交差する交差方向に沿って間隔をあけて複数の前記収納カートリッジが着脱可能に装着されたカートリッジ装着部と、前記カートリッジ装着部に装着された前記収納カートリッジのうちの一つが前記送出位置に配置されるように前記カートリッジ装着部を前記交差方向に沿って移動させるカートリッジ移動部と、を備えていても良い。

【0020】

この場合、前記カートリッジ装着部及び前記カートリッジ移動部を備えているので、収納カートリッジ内のカッターが無くなったときに、カートリッジ装着部に装着された新たな収納カートリッジをカートリッジ移動部により前記送出位置に移動させることができる。従って、前記送出位置への収納カートリッジの配置を円滑なものとすることが可能となり、カッターの交換をより効率良く行うことができる。

【0021】

また、前記搬送面上での前記カッターの有無を検出する検出手段と、前記搬出部により前記カッターを前記搬送面に送り出させると共に、前記搬送面に送り出された前記カッターを前記スライド手段により前記搬送面と前記載置面との間で前記一定方向に沿ってスライド移動させる制御部と、を備え、前記制御部は、前記検出手段で得られた検出データに基づいて、前記搬出部により前記カッターを前記搬送面に送り出させたときに前記搬送面上に前記カッターが無いと判定した場合に、前記カートリッジ装着部に装着された新たな収納カートリッジを前記カートリッジ移動部により前記送出位置に配置させても良い。

【0022】

この場合、前記検出手段及び前記制御部を備えているので、制御部が検出手段で得られた検出データに基づいて、搬出部によりカッターを搬送面に送り出させたときに搬送面上にカッターが無いと判定することで、収納カートリッジ内のカッターが全て搬出されたことを検出できる。従って、制御部が、前記検出データに基づいて、カートリッジ装着部に装着された新たな収納カートリッジをカートリッジ移動部により前記送出位置に移動させることで、前記送出位置に配置される収納カートリッジを、空のものから新たなものに円滑に交換することができる。これにより、カッターの交換をより一層効率良く行うことができる。

【0023】

また、前記スライド手段は、前記搬出部により前記搬送面に送り出された前記カッターを前記搬送面と前記載置面との間で前記一定方向に沿ってスライド移動可能に形成されると共に、前記カッターを前記一定方向に沿って往復動可能に形成された第1スライド手段と、前記載置面に載置された前記カッターの長手方向を向く側端部を、前記ホルダに対して前記一定方向の前記送出手段の反対側から押し込み、前記カッターを前記一定方向に沿って前記送出手段側にスライド移動させる第2スライド手段と、を備えていても良い。

【0024】

この場合、前記第2スライド手段を備えているので、カッターを前記一定方向に沿って送出手段側にスライド移動させる際に、単にカッターの前記側端部を押し込むだけで良いので、カッターを円滑且つ確実にスライド移動させることができる。

【発明の効果】

【0025】

本発明に係る切削装置によれば、カッターの交換を機械化すると共にホルダに装着されたカッターにおいて切断位置に位置する部分を選択可能である上で、小型化及び構造の簡素化を図ることができる。

【図面の簡単な説明】

【0026】

【図1】本発明の一実施形態に係る切削装置で切削する包埋ブロックを示す斜視図である。

【図2】本発明の一実施形態に係る切削装置を示す上面図である。

【図3】図2に示す切削装置の要部を示す斜視図である。

【図4】図2に示す切削装置におけるカッターの平面図である。

【図5】図4に示すカッターの側面図である。

【図6】図4に示すカッターの正面図である。

【図7】図3に示す切削装置の要部においてカッターの移動を説明する図である。

【図8】図2に示す切削装置におけるホルダの断面図である。

【図9】図2に示す切削装置における収納カートリッジの正面図である。

【図10】図9に示す収納カートリッジを一方の端面側から見た図である。

【図11】図9に示す収納カートリッジの側面図である。

【図12】図9に示す収納カートリッジがカートリッジ装着部に装着された様子を示す図である。

【図13】図2に示す切削装置における搬出部及び第1スライド手段の斜視図である。

【図14】図13に示す搬出部による収納カートリッジからのカッターの搬出を説明する図である。

【図15】図13に示す第1スライド手段による搬送面上のカッターのスライド移動を説明する図である。

【図16】図2に示す切削装置における第2スライド手段によるカッターのスライド移動を説明する図である。

【発明を実施するための形態】

【0027】

以下、本発明の一実施形態を、図面を参照して説明する。

図1から図3に示すように、本実施形態に係る薄切片作製装置(切削装置)1は、生体試料Sが包埋された包埋ブロックBを切削して薄切片を作製する装置である。

【0028】

(包埋ブロック及び薄切片)

まず、包埋ブロックB及び薄切片について説明する。図1に示すように、包埋ブロックBは、ホルマリン固定された生体試料S内の水分をパラフィン置換した後、さらに周囲をパラフィン等の包埋剤によってブロック状に固めたものである。これにより、生体試料Sがパラフィン内に包埋された状態となっている。また、生体試料Sとしては、例えば、人体や実験動物等から取り出した臓器等の組織であり、医療分野、製薬分野、食品分野、生物分野等で適時選択されるものである。なお、本実施形態では、包埋ブロックBは、直方体状に形成されていると共に、箱状に形成されたカセットK上に固定されている。そして、薄切片は、包埋ブロックBを、図1の点線に示すように例えば3μm〜5μmの極薄に薄切することで形成される。

以下、薄切片作製装置1について説明する。

【0029】

(薄切片作製装置)

図2及び図3に示すように、薄切片作製装置1は、包埋ブロックBを支持する支持台(支持体)2と、長尺状に形成され、長手方向に沿う一端が包埋ブロックBを切削する刃先3とされたカッター4と、カッター4が載置される載置面5を有し、刃先3が載置面5の外側に突出すると共に刃先3が載置面5と平行なX方向(一定方向)に沿って延在した状態でカッター4が着脱可能に装着されるホルダ6と、支持台2とホルダ6とをX方向に交差する切削方向D1に沿って相対的に進退移動させる切削ステージ(移動手段)7と、X方向に沿ってホルダ6側に向けてカッター4を送り出す送出手段8と、送出手段8から送り出されたカッター4を載置面5上で一定方向に沿ってスライド移動させるスライド手段9と、スライド手段9によりスライド移動されたカッター4が廃棄される廃棄ボトル(廃棄部)10と、を備えている。更に、本実施形態では、ホルダ6、切削ステージ7、送出手段8及びスライド手段9を制御する制御部11と、前記各構成要素を収納する収納筐体12と、を備えている。なお、図2では、載置面5が図示されるように、ホルダ6の後述する押さえプレート23の図示を省略し、また、図2及び図3では、図面の見易さのため、後述するローラ押さえ部86の図示を省略している。

【0030】

(カッター)

図4に示すように、カッター4は、磁性体であると共に平面視矩形状に形成されており、刃先3の反対側の端部が峰部(カッターの長手方向に沿う他端)21とされている。また、このカッター4には、長手方向に沿う楕円状の2つの第1貫通孔4A、第2貫通孔4Bが、長手方向に沿って間隔をあけた状態で形成されている。図示の例では、これらの第1貫通孔4A及び第2貫通孔4Bは、カッター4の長手方向の中心軸Aを軸として互いに線対称の位置に配置されるように形成されている。なお、図5に示すように、本実施形態では、カッター4の刃先3は、両刃に形成されている。また、カッター4は、例えば長さLが80mm、幅Wが8mm、厚さTが0.25mmとなっている。

【0031】

また、図6に示すように、本実施形態では、カッター4の刃先3は、カッター4を刃先3側から見た正面視形状が湾曲形状に形成されており、刃先3の前記正面視形状は、長手方向の位置によって互いに異なる。図示の例では、刃先3の前記正面視形状は、前記中心軸Aを軸として線対称の形状になるように形成され、刃先3は、前記中心軸Aに対して長手方向の第1貫通孔4A側に位置する第1刃先3Aと、前記中心軸Aに対して第2貫通孔4B側に位置する第2刃先3Bと、が連なって構成されている。なお、図6では、刃先3の湾曲がわかり易いように湾曲を大きく図示しているが、湾曲度合いT1は、例えば厚さT方向に50μm程度となっている。

【0032】

(ホルダ)

図2、図3及び図7に示すように、ホルダ6は、前記載置面5を有する載置プレート22と、この載置面5にカッター4を押さえ付ける押さえプレート23と、を備えている。

図2及び図7に示すように、載置プレート22は、平面視矩形状に形成されており、長手方向がX方向と一致するように配置されている。また、載置プレート22の上面の先端部には、平面視矩形状の前記載置面5がX方向に沿って形成されている。なお、図7では、載置面5が図示されるように、ホルダ6の後述する押さえプレート23の図示を省略している。

【0033】

また、本実施形態では、載置プレート22には、載置面5に載置されたカッター4の峰部21を吸着してカッター4の姿勢を保持する第1吸着部24が、載置面5に沿って設けられている。図8に示すように、図示の例では、第1吸着部24は、載置面5に隣り合うように載置面5に沿って固定されたシート板24aと、シート板24aに埋め込まれた複数の磁石24bと、を備えている。シート板24aの載置面5側を向いた端面は、X方向に沿って延在するように形成されており、この端面には、磁石24bがX方向に間隔をあけて複数埋め込まれている。互いに隣接する磁石24bの間隔は、カッター4の長さLよりも小さくなっている。

【0034】

以上のように構成された第1吸着部24によれば、載置面5に載置されたカッター4の峰部21を磁石24bにより吸着し、このカッター4の姿勢を保持することができる。

なお、図7に示すように、本実施形態では、載置面5の長さであるX方向に沿った大きさは、例えばカッター4の長さLの1.5倍となっている。また、図8に示すように、図示の例では、載置プレート22は、載置面5が水平面に対して所定のすくい角θ(例えば、27度前後)が付くように固定されている。

【0035】

図3に示すように、押さえプレート23は、載置面5全体を上方から覆うように配置され、載置プレート22に支持されると共にX方向に沿って延在するシャフト25に回転自在に連結されている。図示の例では、押さえプレート23の上面には、先端部と基端部との間の中間部にシャフト25に対応した凹溝23aがX方向に沿って設けられており、この凹溝23a内にシャフト25が配設されて押さえプレート23がシャフト25に回転可能に連結されている。

【0036】

また、ホルダ6には、押さえプレート23をシャフト25回りに回転させる駆動連結部26が備えられている。図示の例では、駆動連結部26は、載置プレート22及び押さえプレート23の基端部側に配設されると共に、載置プレート22の基端部に連結されている。また、駆動連結部26には、押さえプレート23の基端部を上方から下方に向けて付勢する板バネ27と、この板バネ27の下方付勢力に抗して押さえプレート23の基端部を下方から上方に向けて押し上げる押上部28と、が備えられている。

【0037】

図8に示すように、押上部28は、上面が押さえプレート23の基端部に下方から当接する楔部29と、この楔部29を押さえプレート23の基端部に対して進退移動させる進退部30と、を備えている。また、図3に示すように、進退部30は、X方向に沿ってスライド移動可能に形成された駆動部30aと、駆動部30aによるX方向に沿ったスライド移動を押さえプレート23に対する楔部29の進退移動に変換する傾斜カム30bと、を備えている。なお、進退部30は、制御部11によりその動作が制御されている。

【0038】

以上のように構成された押さえプレート23によれば、図8に示すように、進退部30が楔部29を前進移動させることで、押上部28が板バネ27の下方付勢力に抗して押さえプレート23の基端部を上方に向けて押し上げ、押さえプレート23がシャフト25回りに回転して先端部で載置面5にカッター4を押さえ付けクランプ固定することができる。また、進退部30が楔部29を後退移動させることで、板バネ27の下方付勢力により基端部が下方に向けて付勢され、押さえプレート23がシャフト25回りに逆回転して先端部が載置面5から離間し、カッター4の押さえ付けを解除することができる。以上により、ホルダ6には、カッター4が着脱可能に装着される。

【0039】

なお、図7に示すように、本実施形態では、載置面5の長さがカッター4の長さの1.5倍となっていることから、カッター4の側端縁が載置面5のX方向の端縁とX方向で一致するときには、ホルダ6に装着されたカッター4においてX方向の中央部に位置する部分の刃先3が、第1刃先3Aもしくは第2刃先3Bのいずれかとなる。

【0040】

また、図2に示すように、本実施形態では、載置プレート22には、送出手段8側に位置する部分にX方向に沿って延在された載置面長穴31が形成されている。載置面長穴31は、載置プレート22において載置面5が位置する部分に形成され、送出手段8側に向けて開口すると共に、載置面5に直交する方向に載置プレート22を貫通して形成されている。また、載置面長穴31の幅は、カッター4の第1貫通孔4A及び第2貫通孔4Bの幅よりも若干大きくなっている。また、図7に示すように、載置面長穴31は、載置面5上でX方向における送出手段8の反対側の端縁にカッター4の第1貫通孔4A側の側端縁が位置したときに、X方向の前記反対側の端部がカッター4の第2貫通孔4Bの下方に位置するように、X方向に沿って延在されている。

【0041】

(支持台)

図2に示すように、支持台2は、カセットKを介して包埋ブロックBを下方から支持する。図示の例では、支持台2は、カッター4に刃先3側から対向するように離間して配置されている。また、本実施形態では、支持台2は、支持台2をホルダ6に対して水平面に直交するZ方向に沿って進退移動させてカッター4に対する包埋ブロックBのZ方向の位置を調整する図示しないZステージ上に固定されている。なお、Zステージは、制御部11によりその動作が制御される。

【0042】

(切削ステージ)

切削ステージ7は、支持台2をホルダ6に対して前記切削方向D1に沿って進退移動させる。また、本実施形態では、切削ステージ7は、ホルダ6に装着されたカッター4において、ホルダ6のX方向の中央部である切削位置に位置する部分の刃先3により包埋ブロックBが切削されるように、支持台2を前記切削方向D1に沿って移動させる。

以上のように構成された支持台2及び切削ステージ7によれば、Zステージがカッター4に対する包埋ブロックBのZ方向の位置を調節してカッター4により薄切される薄切片の厚さを調整した上で、切削ステージ7が支持台2を前記切削方向D1に沿って移動させ、カッター4において前記切断位置に位置する部分の刃先3により包埋ブロックBを薄切して薄切片を作製することができる。

【0043】

(送出手段)

図3に示すように、送出手段8は、ホルダ6に対してX方向に離間した送出位置に配置され、カッター4を複数収納する収納カートリッジ32と、収納カートリッジ32とホルダ6との間に配置され、載置面5と面一に形成されると共に載置面5に連なる搬送面33を有する搬送台34と、収納カートリッジ32からカッター4を1枚搬出してX方向に沿って搬送面33に送り出す搬出部35と、を備えている。更に、本実施形態では、送出手段8は、水平面に平行で且つX方向に直交(交差)するY方向に沿って間隔をあけて複数の収納カートリッジ32が着脱可能に装着されたカートリッジ装着部36と、カートリッジ装着部36に装着された収納カートリッジ32のうちの一つが前記送出位置に配置されるように、カートリッジ装着部36をY方向に沿って移動させるYテーブル(カートリッジ移動部)37と、を備えている。なお、以下ではY方向に沿って支持台2側を前側、ホルダ6側を後側と称する。

【0044】

(収納カートリッジ)

図9から図11に示すように、収納カートリッジ32は、内部にカッター4が多段に積層されて収納されたカートリッジ本体38と、カートリッジ本体38からカッター4を1枚だけ取り出すレバー部39と、を備えている。

本実施形態では、カートリッジ本体38は、直方体状に形成されており、図10に示すように、一方の端面38aには、長手方向に沿って長溝40が形成されている。また、内部に収納されたカッター4は、カートリッジ本体38の内部に設けられた図示しない付勢手段(例えば、板バネ)により前記一方の端面38a側に常に付勢されている。

【0045】

また、図9に示すように、カートリッジ本体38の側面のうち長手方向に沿う一対の側面それぞれには、長手方向に沿うと共に短手方向で互いに対向する一対のガイド溝41が、前記一方の端面38a側に形成されている。更に、カートリッジ本体38の側面のうち長手方向を向く一方の側面には、カッター4が通過可能な長方形状のカッター開口部42が形成されており、カートリッジ本体38に収納されているカッター4のうち最も前記一方の端面38a側に位置するカッター4がこのカッター開口部42を通って外側に搬出されるようになっている。

なお、図10に示すように、本実施形態では、カートリッジ本体38に収納されているカッター4は、カッター開口部42側に第1貫通孔4Aが位置する状態で多段に積層されている。

【0046】

図11に示すように、レバー部39は、断面視コ字状に形成されており、このレバー部39において互いに対向する内面から内側に向けてそれぞれ突出する爪部43が、一対のガイド溝41に嵌った状態でカートリッジ本体38の前記一方の端面38aに被さっている。そして、レバー部39は、爪部43がガイド溝41にガイドされてカートリッジ本体38の長手方向に沿って移動可能とされている。

【0047】

また、レバー部39には、カートリッジ本体38の前記一方の端面38aに形成された長溝40内に入り込む突起部39aが形成されている。この突起部39aは、カートリッジ本体38に収納された複数のカッター4のうち最も前記一方の端面38a側に位置するカッター4にのみに接触するように長さが調整されている。

以上のように構成された収納カートリッジ32によれば、レバー部39を長手方向に沿って移動させることで、前記一方の端面38a側に位置するカッター4を1枚のみカッター開口部42から搬出することができる。

【0048】

また、図9に示すように、カートリッジ本体38の長手方向を向く一対の側面それぞれにおいて前記一方の端面38a側に位置する部分には、この収納カートリッジ32がカートリッジ装着部36に装着される際に後述する傾斜面47A、47Bに押し当てられる突出部81、82が、長手方向の外側に向けて突設されている。

カートリッジ本体38の前記一方の側面に突設された第1突出部81は、板状に形成され、その表面のうちの1つの面である案内面81Aは、カッター開口部42を通ってカートリッジ本体38から搬出されるカッター4を前記一方の端面38a側から支持して搬出を案内するように形成されている。なお、第1突出部81において前記案内面81Aの反対側の面である押し当て面81Bは、収納カートリッジ32がカートリッジ装着部36に装着されるときに後述する傾斜面47Aに押し当てられる。

【0049】

また、カートリッジ本体38の側面のうち長手方向を向く他方の側面に突設された第2突出部82は、直方体状に形成され、その表面のうちの1つの面である押し当て面82Bは、第1突出部81の押し当て面81Bと同一面内に位置するように形成されている。なお、この押し当て面82Bは、収納カートリッジ32がカートリッジ装着部36に装着されるときに後述する傾斜面47Bに押し当てられる。

また、カートリッジ本体38の前記一方の側面には、長手方向の外側に向けて挿入ピン83が突設されている。

【0050】

(カートリッジ装着部)

図3に示すように、カートリッジ装着部36は、X方向に延在するカートリッジ開口部44が複数形成された基台部45と、基台部45に固定されると共にカートリッジ開口部44に対応して設けられた複数のカートリッジ固定部46と、を備えている。

図2に示すように、図示の例では、基台部45は、平面視長方形状に形成されており、水平面に沿って延在すると共に長手方向がY方向に沿って配置されている。また、基台部45は、搬送台34との間にX方向に若干の隙間をあけて隣接している。そして、基台部45の下面は、Yテーブル37により支持されており、これにより、カートリッジ装着部36がY方向に沿って移動可能となっている。

【0051】

図7に示すように、カートリッジ開口部44は、基台部45のX方向の中央部に、互いにY方向に等間隔をあけて形成されている。また、基台部45において各カートリッジ開口部44にX方向の両側から隣接する部分それぞれには、水平面に対する傾斜が、水平面に対する搬送面33の傾斜と同等な傾斜面47A、47Bが各別に形成されている。これらの傾斜面47A、47Bは、同一面内に形成されており、図12に示すように、図示の例では、水平面に対して前記すくい角θだけ傾斜している。

【0052】

カートリッジ固定部46は、基台部45上に設けられた固定部材45aを介して基台部45の上方に配設されていると共に、収納カートリッジ32を上方から下方に向けて基台部45に押し付けるように形成されている。そして、カートリッジ固定部46は、基台部45の傾斜面47A、47Bに、カートリッジ本体38に突設された第1突出部81及び第2突出部82それぞれの押し当て面81B、82Bを押し当てることで、カートリッジ本体38の前記一方の端面38a側部分を基台部45のカートリッジ開口部44に挿入した状態で、カートリッジ開口部44にカートリッジ本体38を固定している。

【0053】

図示の例では、カートリッジ固定部46は、固定部材45aに連結され内部に図示しないバネ等の付勢部材が配設された固定部本体46cと、固定部本体46cからカートリッジ開口部44に向けて傾斜面47A、47Bと直交する直交方向に延在されるとともに前記付勢手段によって前記直交方向に付勢されつつ前記直交方向に進退可能に形成された押し付け部材46aと、固定部本体46cに設けられ押し付け部材46aの前記直交方向に沿った進退移動に連動するハンドル46bと、を備えている。

【0054】

このように形成された基台部45およびカートリッジ固定部46を備えるカートリッジ装着部36においては、例えば、この薄切片作製装置1の操作者が、まず、ハンドル46bを用いて押し付け部材46aを前記直交方向に沿ったカートリッジ開口部44の反対側に向けて押し上げる。次いで、押し付け部材46aとカートリッジ開口部44との間に収納カートリッジ32を配置した後、押し付け部材46aの押し上げを解除して押し付け部材46aにより収納カートリッジ32を前記他方の端面38b側から前記直交方向に沿って基台部45に押し付けさせる。そして、第1突出部81及び第2突出部82それぞれの押し当て面81B、82Bを基台部45の傾斜面47A、47Bに押し当てさせることで、カートリッジ本体38をカートリッジ開口部44に固定することができる。これにより、カートリッジ開口部44に収納カートリッジ32が固定されカートリッジ装着部36に収納カートリッジ32が装着される。

なおこの際、操作者は、基台部45の傾斜面47A、47Bのうち、搬送面33側の傾斜面47Aに第1突出部81の押し当て面81Bが押し当てられるように収納カートリッジ32を配置する。ここで、収納カートリッジ32の第1突出部81は、押し付け部材46aにより傾斜面47Aに押し付けられたときに、その案内面81Aの水平面に対する傾斜が、水平面に対する搬送面33の傾斜と等しくなるように形成されている。

【0055】

以上のように構成されたカートリッジ装着部36及びYテーブル37によれば、Yテーブル37によりY方向の位置を調整することで、各カートリッジ開口部44に固定された収納カートリッジ32における第1突出部81の案内面81Aと搬送面33とを面一にすることができる。これにより、収納カートリッジ32をホルダ6に対してX方向に離間した前記送出位置に配置することができる。なお、各カートリッジ開口部44に固定された収納カートリッジ32における第1突出部81の案内面81Aが搬送面33と面一になるときの基台部45の位置(Yテーブル37の移動量)は、カートリッジ開口部44の位置ごとに制御部11に予め記憶されている。

【0056】

なお、本実施形態では、基台部45には、カートリッジ開口部44に収納カートリッジ32が固定されたときにカートリッジ本体38の挿入ピン83が挿入される挿入凹部83Aが形成されている。これにより、収納カートリッジ32がカートリッジ装着部36に装着されたときに収納カートリッジ32とカートリッジ開口部44との相対的な位置関係を高精度なものとすることができる。

更に、本実施形態では、カートリッジ固定部46には、押し付け部材46aにより収納カートリッジ32が基台部45に押し付けられているか否かを判別する装着センサ84が設けられている。装着センサ84は、固定部本体46cから押し付け部材46aに沿うように延在しており、押し付け部材46aが収納カートリッジ32を基台部45に押し付けることで前記直交方向に押し上げられているときに、押し付け部材46aに設けられた被検出部85を検出して制御部11に検出データを送出するように形成されている。なお、図示の例では、装着センサ84は、被検出部85を非接触で検出する非接触式センサ(例えば、光センサなど)を採用しているが、例えば接触式センサなどを採用することもできる。

【0057】

なお、図2に示すように、図示の例では、カートリッジ装着部36に収納カートリッジ32を装着させる際には、操作者が、収納筐体12の側面のうちホルダ6に対して送出手段8側に位置する側面である操作面12aに開閉可能に設けられたカートリッジ用扉12bを通して収納カートリッジ32を装着させることができる。

【0058】

(搬出部)

図13に示すように、搬出部35は、収納カートリッジ32のレバー部39に係合可能な係合爪49を先端に有する搬出アーム50と、前記送出位置に位置する収納カートリッジ32に対して搬出アーム50を進退移動させる搬出アーム駆動部51と、搬出アーム駆動部51が固定された第1スライダ52と、第1スライダ52をX方向に沿って移動可能に支持する第1基礎プレート53を、を備えている。なお、図13から図15では、図面の見易さのためカートリッジ装着部36の図示を省略しているが、各図で図示する収納カートリッジ32は、カートリッジ装着部36により前記送出位置に配置されている。また、図13から図15では、図面の見易さのため、収納カートリッジ32の挿入ピン83の図示を省略している。

【0059】

図14に示すように、搬出アーム50は、第1基礎プレート53が第1スライダ52を原点位置に移動させた状態で、前記送出位置に位置する収納カートリッジ32に対して搬出アーム駆動部51により前進移動されたときに、係合爪49が収納カートリッジ32のレバー部39に係合されるように、カートリッジ装着部36の下方に配置されている。また、係合爪49は、断面視コ字状に形成されており、前記係合の際にレバー部39をX方向で挟みレバー部39にX方向で係合するように形成されている。

【0060】

以上のように形成された搬出部35によれば、搬出アーム駆動部51が搬出アーム50を前進移動させて係合爪49をレバー部39に係合させた後、第1基礎プレート53が第1スライダ52をX方向に沿ってホルダ6側に移動させることで、レバー部39がX方向に沿ってホルダ6側に移動して、収納カートリッジ32からカッター開口部42を通してカッター4を1枚搬出することができる。なお、搬出されたカッター4は、第1突出部81の案内面81A上を通過した後、搬送面33に送り出される。

【0061】

(搬送台)

図2に示すように、搬送台34は、平面視矩形状に形成され、X方向に沿った大きさである長さは、カッター4の長さよりも長くなっている。そして、搬送台34の先端部と基端部との間の中間部の上面が前記搬送面33となっている。また、図示の例では、搬送面33は、X方向に沿った隙間が若干あいた状態で載置面5に連なっている。また、図13に示すように、図示の例では、搬送台34の先端部は、中間部に対して凸段部となるように形成されている。

【0062】

また、図3に示すように、本実施形態では、搬送台34には、搬出部35により送り出されたカッター4の峰部21を吸着してカッター4の姿勢を保持する第2吸着部54が、搬送面33に沿って設けられている。

図示の例では、第2吸着部54は、搬送面33に隣り合うように搬送面33に沿って固定されたシート板54aと、シート板54aに埋め込まれた複数の磁石54bと、を備えている。シート板54aの搬送面33側を向いた端面は、X方向に沿って延在するように形成されており、この端面には、磁石54bがX方向に間隔をあけて複数埋め込まれている。互いに隣接する磁石54bの間隔は、カッター4の長さLよりも小さくなっている。

以上のように構成された第2吸着部54によれば、搬送面33に送り出されたカッター4の峰部21を磁石54bにより吸着し、このカッター4の姿勢を保持することができる。

【0063】

また、本実施形態では、搬送台34には、搬送面33上でのカッター4の有無を検出する検出センサ(検出手段)55が設けられている。図示の例では、検出センサ55は、搬送面33の上方に搬送面33と対向すると共にX方向に互いに間隔をあけて2つ配設されている。そして、検出センサ55は、カッター4の有無を表す検出データを制御部11に送出するように構成されている。

【0064】

また、本実施形態では、搬送台34には、ホルダ6側に位置する部分にX方向に沿って延在された搬送面長穴56が形成されている。搬送面長穴56は、搬送台34において搬送面33が位置する部分に形成され、ホルダ6側に向けて開口すると共に、搬送面33に直交する方向に搬送台34を貫通して形成されている。また、搬送面長穴56の幅は、載置面長穴31の幅と同じ大きさとなっている。また、図7に示すように、搬送面長穴56は、搬出部35により収納カートリッジ32から送り出されたカッター4(図7二点鎖線参照)の第1貫通孔4Aが、カートリッジ装着部36側の端部上に位置するようにX方向に延在されている。

【0065】

また、本実施形態では、搬送台34には、搬送面33に沿うと共に平面視でY方向に沿い、Y方向に対して前記すくい角θだけ傾斜する傾斜方向D2に沿ってこの搬送台34を移動可能に支持する台移動部57が設けられている。

そして、搬送面長穴56は、搬送台34が台移動部57により前記傾斜方向D2の予め決められた搬送位置に移動されたときに、載置面長穴31と前記傾斜方向D2に一致するようになっている。なお、前記搬送位置(台移動部57の移動量)は、制御部11に予め記憶されている。

【0066】

また、本実施形態では、搬送台34には、搬出部35から搬送面33に送り出されたカッター4を搬送面33に押さえ付けるローラ押さえ部86が設けられている。ローラ押さえ部86は、弾性体(例えばゴム等)で形成され搬送面33上に配設されたローラ本体86aと、ローラ本体86aが回転可能に軸着された図示しない回転軸と、先端が前記回転軸を搬送面33に向けて付勢する板バネ86bと、搬送台34上に設けられ板バネ86bの基端が固定された固定台86cと、を備えている。図示の例では、ローラ本体86aは、搬送面長穴56の長手方向に沿った端部よりも搬出部35側に配設されるとともに、前記回転軸を介して板バネ86bによって搬送面に押さえ付けられている。また、ローラ本体86aの回転方向は、搬送面33の平面視において、X方向に対して、搬出部35側からホルダ6側に向かうに従って第2吸着部54側に向かい傾斜するようになっている。図示の例では、例えばローラ本体86aの回転方向は、搬送面33の平面視において、X方向に対して2度傾斜するようになっている。

【0067】

このように形成されたローラ押さえ部86によれば、搬出部35から搬送面33に向けて送り出されたカッター4が、ローラ本体86aに到達したときに、板バネ86bからローラ本体86aに伝達される付勢力によりローラ本体86aと搬送面33との間で挟みこまれて搬送面33に押さえ付けられつつ、さらにホルダ6側に向けて搬出される。またこの際、カッター4が、ローラ本体86aを前記回転軸回りに前記回転方向に回転させながら搬出されるので、このカッター4は、搬出部35側からホルダ6側に向かうとともに第2吸着部54側に確実に向かうように搬出され、第2吸着部54によってカッター4の姿勢を確実に保持させることができる。

なお、ローラ本体86aの回転方向は、前記平面視において、例えばX方向と一致していても良く、また、搬送面33上で搬出部35側からホルダ6側に向かう方向であれば良い。

【0068】

(スライド手段)

図3に示すように、スライド手段9は、カッター4をX方向に沿って往復動可能に形成されている。また、スライド手段9は、搬出部35により搬送面33に送り出されたカッター4を搬送面33と載置面5との間でX方向に沿ってスライド移動可能に形成されている。また、スライド手段9は、搬出部35により搬送面33に送り出されたカッター4を搬送面33と載置面5との間でX方向に沿ってスライド移動可能に形成されると共に、カッター4をX方向に沿って往復動可能に形成された第1スライド手段60と、載置面5に載置されたカッター4の長手方向を向く側端部を、ホルダ6に対してX方向の送出手段8の反対側から押し込み、カッター4をX方向に沿って送出手段8側にスライド移動させる第2スライド手段61と、を備えている。

【0069】

図13に示すように、図示の例では、第1スライド手段60の一部の構成要素は、搬出部35の一部の構成要素と兼用されている。即ち、第1スライド手段60は、搬送面長穴56、載置面長穴31、カッター4の第1貫通孔4A及び第2貫通孔4Bに挿通可能な幅に形成された突起ピン62を先端に有するスライドアーム63と、搬送台34に対してスライドアーム63を進退移動させるスライドアーム駆動部64と、前記第1スライダ52と、前記第1基礎プレート53と、を備えている。

図15に示すように、スライドアーム63は、第1基礎プレート53が第1スライダ52を原点位置に移動させた状態で、前記搬送位置に位置する搬送台34に対してスライドアーム駆動部64により前進移動されたときに、突起ピン62が搬送面長穴56のカートリッジ装着部36側の端部に挿通されるように配置されている。

【0070】

以上のように構成された第1スライド手段60によれば、図15に示すように、前記搬送位置に位置する搬送台34の搬送面33上で、搬送面長穴56のカートリッジ装着部36側の端部上に第1貫通孔4Aが位置するようにカッター4が載置されているときに、スライドアーム駆動部64がスライドアーム63を前進移動させて突起ピン62を搬送面長穴56及び第1貫通孔4Aに挿通させた後、第1基礎プレート53が第1スライダ52をX方向に沿ってホルダ6側に移動させることで、カッター4が搬送面長穴56に沿ってホルダ6側に移動される。そして、図2に示すように、本実施形態では、搬送台34が前記搬送位置に移動されたときに、搬送面長穴56が載置面長穴31と前記傾斜方向D2に一致するので、搬送台34と載置プレート22との間で突起ピン62がX方向に沿って移動することが可能となり、カッター4を搬送面33と載置面5との間でX方向に沿ってスライド移動させることができる。また、この過程において、第1基礎プレート53が第1スライダ52をX方向に沿ってカートリッジ装着部36側に移動させることで、カッター4をX方向に沿ってカートリッジ装着部36側に向けて搬送することが可能となり、カッター4をX方向に沿って往復動させることができる。なお、第1基礎プレート53は、突起ピン62が載置面長穴31のX方向における送出手段8の反対側の端部まで移動するように、第1スライダ52を移動可能に形成されている。

【0071】

図3に示すように、第2スライド手段61は、X方向に延在する押し込みプレート65と、押し込みプレート65の基端部が固定された第2スライダ66と、第2スライダ66をX方向に沿って移動可能に支持する第2基礎プレート67を、を備えている。

押し込みプレート65は、平板状に形成され、水平面に対して前記すくい角θが付いた状態で固定されている。また、押し込みプレート65の厚さは、カッター4の厚さよりも薄くなっている。また、押し込みプレート65の先端部は、第2基礎プレート67が第2スライダ66を原点位置に移動させたときに、載置面5にX方向で隣接するように固定されている。

【0072】

以上のように構成された第2スライド手段61においては、図16に示すように、第2基礎プレート67が第2スライダ66を原点位置からX方向に沿って送出手段8側に移動させることで、押し込みプレート65が載置面5上をX方向に沿って送出手段8側に移動する。従って、押し込みプレート65の先端部で載置面5に載置されたカッター4の側端部をX方向に沿って送出手段8側に押し込むことが可能となり、カッター4をX方向に沿って送出手段8側にスライド移動させることができる。この際、単にカッター4の側端部を押し込むだけで良いので、カッター4を円滑且つ確実にスライド移動させることができる。なお、図16では、載置面5が図示されるように、ホルダ6の押さえプレート23の図示を省略している。

【0073】

なお、本実施形態では、押し込みプレート65のX方向に沿った大きさである長さは、第2スライド手段61でカッター4をX方向に沿って送出手段8側に限界までスライド移動させたときに、カッター4の第2貫通孔4Bが載置面長穴31上に位置するまでカッター4をスライド移動可能な長さに設定されている。

【0074】

(廃棄ボトル)

図2に示すように、本実施形態では、廃棄ボトル10は、ホルダ6に対してX方向の送出手段8側に配設されると共に、スライド手段9により載置面5上でX方向の送出手段8側の端縁にスライド移動されたカッター4が廃棄されるように構成されている。

廃棄ボトル10は、開口が上方に向いた状態でホルダ6の下方に配設されている。また、本実施形態では、廃棄ボトル10は、ホルダ6に対してY方向の前側に配置されている。なお、図示の例では、収納筐体12内に廃棄ボトル10を配置する際には、操作者が、収納筐体12の操作面12aに開閉可能に設けられたボトル用扉12cを通して配置させることができる。

【0075】

(回収手段)

そして、本実施形態では、スライド手段9により載置面5上でX方向の送出手段8側の端縁にスライド移動されたカッター4が廃棄ボトル10に廃棄されるように、カッター4を回収する回収手段68が備えられている。

回収手段68は、スライド手段9により載置面5上でX方向の送出手段8側の端縁にスライド移動されたカッター4を回収する回収路69と、回収路69により回収されたカッター4を廃棄ボトル10に廃棄する筒状の廃棄シューター70と、を備えている。

図示の例では、廃棄シューター70は、Z方向の両側に向けて開口すると共に下端部が廃棄ボトル10の上端開口部内に挿入されるように配置され、上方から下方に向けて漸次縮径するように形成されている。

【0076】

図16に示すように、図示の例では、回収路69は、平面視矩形状に形成されると共に、基端部が搬送台34の先端部上に連結され、第2吸着部54と前記傾斜方向D2に沿って離間している。また、回収路69の先端部は、廃棄シューター70の上端部内に挿入されている。

また、回収路69は、先端部においてホルダ6側に位置する角部が切り欠かれ、先端部のホルダ6側部分には、先端に向かうに従いX方向のカートリッジ装着部36側に向かう傾斜辺部が形成されている。また、傾斜辺部及びカートリッジ装着部36側に位置する辺部それぞれには、各辺部からのカッター4の脱落を防止するガイド壁69aが立設されている。

【0077】

また、本実施形態では、回収路69には、基端部のホルダ6側部分に、X方向に沿って延在された廃棄用長穴71が形成されている。廃棄用長穴71は、回収路69の表面に直交する方向に回収路69を貫通して形成されている。

そして、前記台移動部57は、廃棄用長穴71が載置面長穴31と前記傾斜方向D2に一致するように、搬送台34を予め決められた廃棄位置に前記傾斜方向D2に沿って移動可能に形成されている。つまり、台移動部57は、搬送台34を、前記搬送位置と前記廃棄位置との間で移動可能に形成されている。なお、前記廃棄位置(台移動部57の移動量)は、制御部11に予め記憶されている。

【0078】

以上のように構成された回収手段68によれば、載置面5上でX方向の送出手段8側の端縁にスライド移動されたカッター4が、回収路69の表面に受け渡されつつその自重により滑り落ちていく。そして、カッター4は、ガイド壁69aに当接してガイドされながら回収路69の先端まで移動した後、廃棄シューター70を通って廃棄ボトル10に廃棄される。

【0079】

(制御部)

制御部11は、スライド手段9により移動させたカッター4の載置面5上の位置を記憶可能に構成されている。また、制御部11には、操作者がこの薄切片作製装置1を操作するために用いる操作部11aが接続されている。操作部11aを操作することで生ずる操作情報は、操作部11aから制御部11に向けて送出される。

【0080】

次に、以上のように構成された薄切片作製装置1の作用について説明する。

始めに、この薄切片作製装置1に収納カートリッジ32及び廃棄ボトル10をセットする方法について説明する。

図2に示すように、まず、操作者は、収納筐体12のカートリッジ用扉12bを開けて、カートリッジ装着部36の各カートリッジ開口部44に収納カートリッジ32を固定し、カートリッジ装着部36に収納カートリッジ32を装着する。

また、操作者は、収納筐体12のボトル用扉12cを開けて、廃棄ボトル10を配置する。

【0081】

ここで、廃棄ボトル10が、ホルダ6に対してX方向の送出手段8側に配設されているので、操作者が、送出手段8へのカッター4の補充作業および廃棄ボトル10からのカッター4の回収作業のいずれに際しても、X方向の送出手段8側から作業を行うことができる。本実施形態では、収納筐体12の操作面12aに設けられたカートリッジ用扉12b及びボトル用扉12cを通してカッター4の補充作業および回収作業を行うことが可能となり、両作業を効率良く行うことができる。

【0082】

次に、この薄切片作製装置1にカッター4を装着させる方法について説明する。ここでは、全てのカートリッジ装着部36に収納カートリッジ32が装着されている場合について説明する。

まず、操作者は、カッター4をホルダ6に装着させるための操作を操作部11aで行う。なお、ここでは、カッター4が、載置面5上で送出手段8の反対側の端縁にスライド移動された後にホルダ6に装着されるように操作部11aを操作するものとする。

【0083】

すると、操作部11aから操作情報が送出された制御部11は、まず、Yテーブル37によりカートリッジ装着部36を移動させ、カートリッジ装着部36に装着された収納カートリッジ32のうち最もY方向の前側に位置する収納カートリッジ32を前記送出位置に移動させる。

また、制御部11は、台移動部57により搬送台34を前記搬送位置に移動させる。これにより、搬送面長穴56が、載置面長穴31と前記傾斜方向D2で一致する。

【0084】

次いで、制御部11は、搬出部35により収納カートリッジ32からカッター4を搬出する。これにより、図7に示すように、カッター4は、カッター4の第1貫通孔4Aが搬送面長穴56のカートリッジ装着部36側の端部上に位置した状態で搬送面33上に載置される。

またこの際、検出センサ55は、搬出部35により送り出されたカッター4の有無を検出し、前記検出データを制御部11に送出する。

【0085】

次いで、制御部11は、前記検出データに基づいて、搬送面33上にカッター4が有ると判定した場合には、第1スライド手段60により搬送面33から載置面5へとカッター4をスライド移動させる。この際、制御部11は、まず、第1基礎プレート53により第1スライダ52を原点位置に移動させた後、スライドアーム駆動部64によりスライドアーム63を前進移動させ、突起ピン62を搬送面長穴56と第1貫通孔4Aとに挿通させる。その後、制御部11は、第1基礎プレート53により第1スライダ52をX方向に沿ってホルダ6側に向けてスライド移動させる。

【0086】

次いで、制御部11は、第1基礎プレート53により第1スライダ52を載置面長穴31の端部まで突起ピン62が位置するように移動させた後、スライドアーム駆動部64によりスライドアーム63を後退移動させる。次いで、制御部11は、第1基礎プレート53により第1スライダ52を、カッター4の第2貫通孔4Bと対応する位置に突起ピン62が位置するようにX方向に沿って移動させた後、スライドアーム駆動部64によりスライドアーム63を前進移動させ、突起ピン62を搬送面長穴56と第2貫通孔4Bとに挿通させる。その後、制御部11は、第1基礎プレート53により第1スライダ52をX方向に沿ってホルダ6側に向けてスライド移動させる。

【0087】

ここで、本実施形態では、載置面長穴31が、載置面5上でX方向における送出手段8の反対側の端縁にカッター4の第1貫通孔4A側の側端縁が位置したときに、X方向の端部上にカッター4の第2貫通孔4Bが位置するように、X方向に沿って延在されているので、前述のスライド移動により、カッター4が、載置面5上で送出手段8の反対側の端縁にスライド移動される。

次いで、制御部11は、ホルダ6の押上部28を前進移動させ、カッター4をクランプ固定してホルダ6に装着させる。この際、本実施形態では、カートリッジ本体38に収納されているカッター4が、カッター開口部42側に第1貫通孔4Aが位置する状態で多段に積層されているので、カッター4において前記切削位置に位置する部分の刃先3が第2刃先3Bになる。

【0088】

ここで、本実施形態では、搬送面33が、載置面5と面一に形成されていると共に載置面5に連なっているので、カッター4を、スライド手段9により搬送面33と載置面5との間で確実にスライド移動させることが可能となり、カッター4の交換を確実に行うことができる。

更に、搬送台34に前記第2吸着部54が設けられているので、搬出部35により送り出されたカッター4の姿勢を安定させることができる。従って、カッター4を、スライド手段9により搬送面33と載置面5との間で確実にスライド移動させることが可能となり、カッター4の交換をより一層確実に行うことができる。

【0089】

なお、制御部11は、前記検出データに基づいて、搬送面33上にカッター4が無いと判定した場合には、カートリッジ装着部36に装着された新たな収納カートリッジ32をYテーブル37により前記送出位置に移動させる。本実施形態では、制御部11は、Yテーブル37によりカートリッジ装着部36をY方向の前側に移動させ、移動前に前記送出位置に位置していた収納カートリッジ32にY方向の後側で隣り合う収納カートリッジ32を前記送出位置に移動させる。

【0090】

次に、この薄切片作製装置1に装着されたカッター4を廃棄する方法について説明する。ここでは、カッター4がホルダ6に対してX方向における送出手段8の反対側の端部に装着されている場合について説明する。

まず、操作者は、カッター4を廃棄させるための操作を操作部11aで行う。

【0091】

すると、操作情報が送出された制御部11は、図16に示すように、まず、台移動部57により搬送台34を前記廃棄位置に移動させる。これにより、廃棄用長穴71が載置面長穴31と前記傾斜方向D2で一致する。

また、制御部11は、ホルダ6の押上部28を後退移動させてホルダ6によるカッター4のクランプ固定を解除する。次いで、制御部11は、第2スライド手段61によりホルダ6に対してX方向の送出手段8の反対側からカッター4を押し込み、カッター4の第2貫通孔4Bが、載置面長穴31上に位置するようにカッター4をスライド移動させる。

【0092】

次いで、制御部11は、第1スライド手段60により載置面5から回収路69の表面へとカッター4をスライド移動させる。ここで、回収路69が前記廃棄位置に位置していることから、廃棄用長穴71が載置面長穴31と前記傾斜方向D2で一致しているので、第1スライド手段60により載置面5と回収路69の表面との間でカッター4をスライド移動させることができる。しかも、回収路69の表面が第2吸着部54と離間しているので、回収路69の表面にスライド移動されたカッター4は、第2吸着部54に吸着されることが無く、その自重により確実に回収路69の先端に向かって回収路69の表面を滑り落ちる。そして、自重により回収路69の表面を落下するカッター4は、ガイド壁69aに当接しながら回収路69の先端まで移動した後、廃棄シューター70を通って廃棄ボトル10に廃棄される。

【0093】

以上に示した薄切片作製装置1によれば、カッター4の交換を機械化することができる。

また、スライド手段9が、カッター4をX方向に沿って往復動可能に形成されているので、カッター4の側端縁と載置面5の端縁とを一致させるようにカッター4を往復動させることで、ホルダ6に装着されたカッター4において前記切削位置に位置する部分を第1刃先3Aと第2刃先3Bとで自在に選択することができる。

また、ホルダ6に第1吸着部24が載置面5に沿って設けられているので、スライド手段9によるスライド移動の前後に関わらず、ホルダ6に装着されたカッター4において前記切断位置に位置する部分の刃先3の姿勢を安定したものとすることができる。

【0094】

また、スライド手段9が、カッター4を単に載置面5上でX方向に沿って往復動させるだけなので、前記従来技術のようにホルダ6を往復動させる場合に比べて、当該薄切片作製装置1の小型化及び構造の簡素化を図ることができる。

また、廃棄ボトル10が、スライド手段9によりX方向の送出手段8側の端縁にスライド移動されたカッター4が廃棄されるように構成されているので、例えば、載置面5上でX方向の送出手段8の反対側の端縁にスライド移動されたカッター4をX方向の送出手段8側まで回収する回収路を形成する場合に比べて、薄切片作製装置1を小型化することができる。

【0095】

また、第1スライド手段60の一部の構成要素に、搬出部35の一部の構成要素が兼用されているので、薄切片作製装置1の構成要素の数を低減することが可能となり、薄切片作製装置1の小型化及び構造の簡素化を図ることができる。

また、台移動部57が、搬送台34を、前記搬送位置と前記廃棄位置との間で移動可能に形成されているので、搬送台34が第2吸着部54を備えた上で、スライド手段9によるカッター4取り付け時と、スライド手段9によるカッター4取り外し時と、のそれぞれにおけるスライド手段9の動作を共通のものとすることができる。従って、カッター4の交換を確実なものとしつつ、スライド手段9の構造をより簡素化することができる。

【0096】

また、収納カートリッジ32にカッター4が複数収納されているので、搬出部35によりカッター4を搬出するたびに収納カートリッジ32を交換する必要が無く、カッター4の交換を効率良く行うことができる。

また、カートリッジ装着部36及びYテーブル37を備えているので、収納カートリッジ32内のカッター4が無くなったときに、カートリッジ装着部36に装着された新たな収納カートリッジ32をYテーブル37により前記送出位置に移動させることができる。従って、前記送出位置への収納カートリッジ32の配置を円滑なものとすることが可能となり、カッター4の交換をより効率良く行うことができる。

【0097】

また、検出センサ55及び制御部11を備えているので、制御部11が検出センサ55で得られた検出データに基づいて、搬出部35によりカッター4を搬送面33に送り出させたときに搬送面33上にカッター4が無いと判定することで、収納カートリッジ32内のカッター4が全て搬出されたことを検出できる。従って、制御部11が、前記検出データに基づいて、カートリッジ装着部36に装着された新たな収納カートリッジ32をYテーブル37により前記送出位置に移動させることで、前記送出位置に配置される収納カートリッジ32を、空のものから新たなものに円滑に交換することができる。これにより、カッター4の交換をより一層効率良く行うことができる。

【0098】

なお、本発明の技術的範囲は前記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、前記実施形態では、カッター4は、刃先3が第1刃先3Aと第2刃先3Bとで構成されているものとしたが、これに限られるものではない。

また、カッター4は、長尺状に形成され、長手方向に沿う一端が包埋ブロックBを切削する刃先3とされていれば、前記実施形態に示したものに限られない。

【0099】

また、ホルダ6は、刃先3が載置面5の外側に突出すると共に刃先3がX方向に沿って延在した状態でカッター4が着脱可能に装着されるものであれば、前記実施形態に示したものに限られない。

また、前記実施形態では、載置面5の長さが、カッター4の長さLの1.5倍であるとしたが、これに限られるものではない。

また、前記実施形態では、載置面5が水平面に対して前記すくい角θが付くように固定されているものとしたが、これに限られるものではない。

【0100】

また、前記実施形態では、移動手段として採用した切削ステージ7は、支持台2をホルダ6に対して前記切削方向D1に沿って進退移動させるものとしたが、移動手段は、支持台2とホルダ6とを前記切削方向D1に沿って相対的に進退移動させればこれに限られるものではない。例えば、移動手段は、ホルダ6を支持台2に対して前記切削方向D1に沿って進退移動させても良い。

【0101】

また、送出手段8は、X方向に沿ってホルダ6側に向けてカッター4を送り出すものであれば前記実施形態に示したものに限られない。

例えば、送出手段8は、カートリッジ装着部36やYテーブル37を備えていなくても良い。この場合、例えば、収納カートリッジ32を前記送出位置に配置するためのカートリッジ支持台2を設けても良い。

また、送出手段8は、搬送台34を備えていなくても良い。この場合、例えば、収納カートリッジ32から搬出されるカッター4が載置面5に直接送り出されるように前記送出位置を調整しても良い。

更にまた、送出手段8は、収納カートリッジ32や搬出部35を備えていなくても良い。この場合、例えば、カッター4を収納筐体12内の別部分であるカッター収納部に複数配置した上で、送出手段が多軸ロボットからなるカッターハンドリングロボットを備える構成として、カッターハンドリングロボットが、カッター収納部からカッター4を搬送した後、X方向に沿ってホルダ6側に向けてカッター4を送り出しても良い。

また、収納カートリッジ32の形態は、前記実施形態に示すものに限られるものではなく、例えば、挿入ピン83は無くても良い。

【0102】

また、前記実施形態では、廃棄ボトル10が、ホルダ6に対してX方向の送出手段8側に配設されると共に、スライド手段9により載置面5上でX方向の送出手段8側の端縁までスライド移動されたカッター4が廃棄されるように形成されているものとしたが、これに限られるものではない。例えば、廃棄ボトル10は、ホルダ6に対してX方向の送出手段8の反対側に配設されていても良い。

【0103】

また、前記実施形態では、回収手段68を備えるものとしたが、回収手段68は無くても良い。この場合、例えば、スライド手段9により載置面5上でX方向の送出手段8側の端縁にスライド移動されたカッター4が廃棄ボトル10に廃棄されるように、廃棄ボトル10を載置面5上でX方向の送出手段8側の端縁の下方に配置することで、回収手段を介さずにカッター4を廃棄する構成としても良い。

【0104】

また、前記実施形態では、スライド手段9は、第1スライド手段60及び第2スライド手段61を備えているものとしたが、これに限られるものではない。例えば、第2スライド手段61は無くても良い。また、スライド手段9は、送出手段8から送り出されたカッター4を載置面5上でX方向に沿ってスライド移動させると共に、X方向に沿ってカッター4を往復動可能に形成されていれば、前記実施形態に示したものに限られない。

【0105】

また、前記実施形態では、第1吸着部24及び第2吸着部54を備えているものとしたが、これらは無くても良い。また、これらの第1吸着部24及び第2吸着部54を備える場合であっても、カッター4の峰部21を吸着して刃先3がX方向に沿うようにカッター4の姿勢を保持すれば、前記実施形態に示したものに限られない。

また、前記実施形態では、検出センサ55を備えているものとしたが、検出センサ55は無くても良い。更に、前記実施形態では、ローラ押さえ部86を備えるものとしたが、ローラ押さえ部86は無くても良い。

【0106】

また、前記実施形態では、本発明に係る切削装置を、包埋ブロックBを薄切して薄切片を作製する薄切片作製装置1に採用したが、これに限られるものではない。例えば、単に生体試料Sが包埋された包埋ブロックBを切削する切削装置であっても良い。この種の装置は、包埋ブロックBの表面(切削面)に、生体試料S内の所望の面を露出させる粗削り(面出し)を行うために好適に利用される。

【0107】

その他、本発明の趣旨に逸脱しない範囲で、前記実施形態における構成要素を周知の構成要素に置き換えることは適宜可能であり、また、前記した変形例を適宜組み合わせてもよい。

【符号の説明】

【0108】

1 薄切片作製装置

2 支持台(支持体)

3 刃先

4 カッター

5 載置面

6 ホルダ

7 切削ステージ(移動手段)

8 送出手段

9 スライド手段

10 廃棄ボトル(廃棄部)

11 制御部

21 峰部(カッターの長手方向に沿う他端)

24 第1吸着部

32 収納カートリッジ

33 搬送面

34 搬送台

35 搬出部

36 カートリッジ装着部

37 Yテーブル(カートリッジ移動部)

54 第2吸着部

55 検出センサ

60 第1スライド手段

61 第2スライド手段

B 包埋ブロック

S 生体試料

【特許請求の範囲】

【請求項1】

生体試料が包埋された包埋ブロックを切削する切削装置であって、

前記包埋ブロックを支持する支持体と、

長尺状に形成され、長手方向に沿う一端が前記包埋ブロックを切削する刃先とされたカッターと、

前記カッターが載置される載置面を有し、前記刃先が前記載置面の外側に突出すると共に前記刃先が前記載置面と平行な一定方向に沿って延在した状態で前記カッターが着脱可能に装着されるホルダと、

前記支持体と前記ホルダとを前記一定方向に交差する方向に沿って相対的に前進移動させ、前記ホルダに装着された前記カッターにおいて切断位置に位置する部分の刃先により前記包埋ブロックを切削する移動手段と、

前記一定方向に沿って前記ホルダ側に向けて前記カッターを送り出す送出手段と、

前記送出手段から送り出された前記カッターを前記載置面上で前記一定方向に沿ってスライド移動させるスライド手段と、

前記スライド手段によりスライド移動された前記カッターが廃棄される廃棄部と、

を備え、

前記スライド手段は、前記カッターを前記一定方向に沿って往復動可能に形成されていることを特徴とする切削装置。

【請求項2】

請求項1記載の切削装置であって、

前記廃棄部は、前記ホルダに対して前記一定方向の前記送出手段側に配設されると共に、前記スライド手段により前記載置面上で前記一定方向の前記送出手段側の端縁にスライド移動された前記カッターが廃棄されるように構成されていることを特徴とする切削装置。

【請求項3】

請求項1又は2記載の切削装置であって、

前記ホルダには、前記載置面に載置された前記カッターの長手方向に沿う他端を吸着して前記カッターの姿勢を保持する第1吸着部が、前記載置面に沿って設けられていることを特徴とする切削装置。

【請求項4】

請求項1から3のいずれか1項に記載の切削装置であって、

前記送出手段は、

前記ホルダに対して前記一定方向に離間した送出位置に配置され、前記カッターを複数収納する収納カートリッジと、

前記収納カートリッジと前記ホルダとの間に配置され、前記載置面と面一に形成されると共に前記載置面に連なる搬送面を有する搬送台と、

前記収納カートリッジから前記カッターを1枚搬出して前記一定方向に沿って前記搬送面に送り出す搬出部と、

を備え、

前記スライド手段は、前記搬出部により前記搬送面に送り出された前記カッターを前記搬送面と前記載置面との間で前記一定方向に沿ってスライド移動可能に形成されていることを特徴とする切削装置。

【請求項5】

請求項4記載の切削装置であって、

前記搬送台には、前記搬出部により送り出された前記カッターの長手方向に沿う他端を吸着して前記カッターの姿勢を保持する第2吸着部が前記搬送面に沿って設けられていることを特徴とする切削装置。

【請求項6】

請求項4又は5記載の切削装置であって、

前記送出手段は、

前記一定方向に交差する交差方向に沿って間隔をあけて複数の前記収納カートリッジが着脱可能に装着されたカートリッジ装着部と、

前記カートリッジ装着部に装着された前記収納カートリッジのうちの一つが前記送出位置に配置されるように前記カートリッジ装着部を前記交差方向に沿って移動させるカートリッジ移動部と、

を備えていることを特徴とする切削装置。

【請求項7】

請求項6記載の切削装置であって、

前記搬送面上での前記カッターの有無を検出する検出手段と、

前記搬出部により前記カッターを前記搬送面に送り出させると共に、前記搬送面に送り出された前記カッターを前記スライド手段により前記搬送面と前記載置面との間で前記一定方向に沿ってスライド移動させる制御部と、

を備え、

前記制御部は、前記検出手段で得られた検出データに基づいて、前記搬出部により前記カッターを前記搬送面に送り出させたときに前記搬送面上に前記カッターが無いと判定した場合に、前記カートリッジ装着部に装着された新たな収納カートリッジを前記カートリッジ移動部により前記送出位置に配置させることを特徴とする切削装置。

【請求項8】

請求項4から7のいずれか1項に記載の切削装置であって、

前記スライド手段は、

前記搬出部により前記搬送面に送り出された前記カッターを前記搬送面と前記載置面との間で前記一定方向に沿ってスライド移動可能に形成されると共に、前記カッターを前記一定方向に沿って往復動可能に形成された第1スライド手段と、

前記載置面に載置された前記カッターの長手方向を向く側端部を、前記ホルダに対して前記一定方向の前記送出手段の反対側から押し込み、前記カッターを前記一定方向に沿って前記送出手段側にスライド移動させる第2スライド手段と、

を備えていることを特徴とする切削装置。

【請求項1】

生体試料が包埋された包埋ブロックを切削する切削装置であって、

前記包埋ブロックを支持する支持体と、

長尺状に形成され、長手方向に沿う一端が前記包埋ブロックを切削する刃先とされたカッターと、

前記カッターが載置される載置面を有し、前記刃先が前記載置面の外側に突出すると共に前記刃先が前記載置面と平行な一定方向に沿って延在した状態で前記カッターが着脱可能に装着されるホルダと、

前記支持体と前記ホルダとを前記一定方向に交差する方向に沿って相対的に前進移動させ、前記ホルダに装着された前記カッターにおいて切断位置に位置する部分の刃先により前記包埋ブロックを切削する移動手段と、

前記一定方向に沿って前記ホルダ側に向けて前記カッターを送り出す送出手段と、

前記送出手段から送り出された前記カッターを前記載置面上で前記一定方向に沿ってスライド移動させるスライド手段と、

前記スライド手段によりスライド移動された前記カッターが廃棄される廃棄部と、

を備え、

前記スライド手段は、前記カッターを前記一定方向に沿って往復動可能に形成されていることを特徴とする切削装置。

【請求項2】

請求項1記載の切削装置であって、

前記廃棄部は、前記ホルダに対して前記一定方向の前記送出手段側に配設されると共に、前記スライド手段により前記載置面上で前記一定方向の前記送出手段側の端縁にスライド移動された前記カッターが廃棄されるように構成されていることを特徴とする切削装置。

【請求項3】

請求項1又は2記載の切削装置であって、

前記ホルダには、前記載置面に載置された前記カッターの長手方向に沿う他端を吸着して前記カッターの姿勢を保持する第1吸着部が、前記載置面に沿って設けられていることを特徴とする切削装置。

【請求項4】

請求項1から3のいずれか1項に記載の切削装置であって、

前記送出手段は、

前記ホルダに対して前記一定方向に離間した送出位置に配置され、前記カッターを複数収納する収納カートリッジと、

前記収納カートリッジと前記ホルダとの間に配置され、前記載置面と面一に形成されると共に前記載置面に連なる搬送面を有する搬送台と、

前記収納カートリッジから前記カッターを1枚搬出して前記一定方向に沿って前記搬送面に送り出す搬出部と、

を備え、

前記スライド手段は、前記搬出部により前記搬送面に送り出された前記カッターを前記搬送面と前記載置面との間で前記一定方向に沿ってスライド移動可能に形成されていることを特徴とする切削装置。

【請求項5】

請求項4記載の切削装置であって、

前記搬送台には、前記搬出部により送り出された前記カッターの長手方向に沿う他端を吸着して前記カッターの姿勢を保持する第2吸着部が前記搬送面に沿って設けられていることを特徴とする切削装置。

【請求項6】

請求項4又は5記載の切削装置であって、

前記送出手段は、

前記一定方向に交差する交差方向に沿って間隔をあけて複数の前記収納カートリッジが着脱可能に装着されたカートリッジ装着部と、

前記カートリッジ装着部に装着された前記収納カートリッジのうちの一つが前記送出位置に配置されるように前記カートリッジ装着部を前記交差方向に沿って移動させるカートリッジ移動部と、

を備えていることを特徴とする切削装置。

【請求項7】

請求項6記載の切削装置であって、

前記搬送面上での前記カッターの有無を検出する検出手段と、

前記搬出部により前記カッターを前記搬送面に送り出させると共に、前記搬送面に送り出された前記カッターを前記スライド手段により前記搬送面と前記載置面との間で前記一定方向に沿ってスライド移動させる制御部と、

を備え、

前記制御部は、前記検出手段で得られた検出データに基づいて、前記搬出部により前記カッターを前記搬送面に送り出させたときに前記搬送面上に前記カッターが無いと判定した場合に、前記カートリッジ装着部に装着された新たな収納カートリッジを前記カートリッジ移動部により前記送出位置に配置させることを特徴とする切削装置。

【請求項8】

請求項4から7のいずれか1項に記載の切削装置であって、

前記スライド手段は、

前記搬出部により前記搬送面に送り出された前記カッターを前記搬送面と前記載置面との間で前記一定方向に沿ってスライド移動可能に形成されると共に、前記カッターを前記一定方向に沿って往復動可能に形成された第1スライド手段と、

前記載置面に載置された前記カッターの長手方向を向く側端部を、前記ホルダに対して前記一定方向の前記送出手段の反対側から押し込み、前記カッターを前記一定方向に沿って前記送出手段側にスライド移動させる第2スライド手段と、

を備えていることを特徴とする切削装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2010−249724(P2010−249724A)

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願番号】特願2009−100891(P2009−100891)

【出願日】平成21年4月17日(2009.4.17)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願日】平成21年4月17日(2009.4.17)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

[ Back to top ]