切削装置

【課題】互いに対向する一対の対向面のうちの一方の対向面に、所定長さの溝を形成するための切削装置において、構成の複雑化及び大型化を抑えて、狭隘なスペースにおける切削を好適に行える切削装置を提供する。

【解決手段】対向面の間に挿入されるレール体10と、溝形成方向と直交するよう対向面と平行な支軸回りに回転駆動する切削刃62とを備え、切削刃62をレール体10に沿って溝形成方向に案内する溝形成部12と、該一方の対向面側に向けてレール体10を押すための押圧手段とが設けられ、レール体10は前記押圧手段で一方の対向面側に押されることで該一方の対向面に当接する当接部を備え、溝形成部12は、切削刃62の外周部が該当接部に対して一方の対向面側に突出した状態で、レール体10が押圧手段で押されて一方の対向面側へ向けて移動するのに伴いレール体10とともに一方の対向面側へ向けて移動するようレール体10に保持される。

【解決手段】対向面の間に挿入されるレール体10と、溝形成方向と直交するよう対向面と平行な支軸回りに回転駆動する切削刃62とを備え、切削刃62をレール体10に沿って溝形成方向に案内する溝形成部12と、該一方の対向面側に向けてレール体10を押すための押圧手段とが設けられ、レール体10は前記押圧手段で一方の対向面側に押されることで該一方の対向面に当接する当接部を備え、溝形成部12は、切削刃62の外周部が該当接部に対して一方の対向面側に突出した状態で、レール体10が押圧手段で押されて一方の対向面側へ向けて移動するのに伴いレール体10とともに一方の対向面側へ向けて移動するようレール体10に保持される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は切削装置に関し、例えば、セメントコンクリート構造物の内部の鉄筋を電気防食するための電気防食用電極が設置される溝を形成するのに用いられる。

【背景技術】

【0002】

セメントコンクリート構造物(以下単に「コンクリート構造物」と称する)等の被切削物の表面部に、所定の長さに亘る溝を形成するための切削装置が、従来から種々提案されている(例えば、下記特許文献1参照)。また、コンクリート製の壁を切断するための切削装置も提案されている(特許文献2参照)。

【0003】

これら切削装置は、切削方向に沿うよう所定の設置面に固定されるレール体と、コンクリート構造物の表面部に押し当てられる切削刃を備えレール体に沿って案内される溝形成部と、切削刃をコンクリート構造物の表面部に押し当てる外力を切削刃に付与するための外力付与手段とを有している。前記レール体は、固定手段を介して設置面に設置されている。また、外力付与手段は溝形成部に装着されている。

【0004】

特許文献1の切削装置では、固定手段によってレール体を設置面に設置し、外力付与手段を駆動することで切削刃をコンクリート構造物の表面部に押し当て、切削刃を回転させつつ溝形成部をレール体に沿って移動させることで、コンクリート構造物の表面部に溝を形成する。また、特許文献2の切削装置では、固定手段によってレール体を設置面に設置し、外力付与手段を駆動することで切削刃をコンクリート構造物の表面部に押し当て、切削刃を回転させつつ溝形成部をレール体に沿って移動させることで、コンクリート製の壁を切断する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公昭60−39806号公報

【特許文献2】特許第4454022号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記従来の切削装置では、レール体を設置面に固定する固定手段と、切削刃をコンクリート構造物の表面部に押し当てる外力を切削刃に付与するための外力付与手段とが別個に設けられている。このように、固定手段と外力付与手段とが別個に設けられると、切削装置全体の構成が複雑になり大型化してしまう。そうなると、例えば、切削刃を押し当てて溝を形成する表面部(溝形成面)が、作業者が入り込むことができない或いは困難な狭隘なスペースを構成する互いに接近して対向した一対の対向面(例えば、離間距離が10〜30cmである一対の対向面)のうちの一方の対向面であるような場合に、かかる狭隘なスペースに切削装置を挿入することができず、溝を形成することができない。

【0007】

そして、このような狭隘なスペースへの切削装置の適用に関する問題は、コンクリート構造物に溝を切削する場合に限らず、例えばアスファルトコンクリートの表面部の切削や、硬度の高い木材等の表面部を切削する場合にも同様に生じる問題であった。

【0008】

そこで本発明は、上記課題に鑑み、構成の複雑化を抑えて大型化を抑えることで、狭隘なスペースにおける切削を好適に行うことができる切削装置の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明は、互いに対向する一対の対向面のうちの一方の対向面に所定長さの溝を形成するための切削装置であって、前記対向面の間に挿入されるレール体と、溝形成方向と直交するよう対向面と平行な支軸回りに回転駆動する切削刃を備えて、該切削刃を前記レール体に沿って溝形成方向に案内する溝形成部と、前記一方の対向面側に向けてレール体を押すための押圧手段とが設けられ、前記レール体は前記押圧手段で一方の対向面側に押されることで該一方の対向面に当接する当接部を備え、前記溝形成部は、前記切削刃の外周部が前記当接部に対して一方の対向面側に突出した状態で、レール体が押圧手段で押されて一方の対向面側へ向けて移動するのに伴ってレール体とともに一方の対向面側へ向けて移動するようレール体に保持されていることを特徴としている。

【0010】

上記構成において、レール体が押圧手段で一方の対向面側に押されることで当接部が一方の対向面に当接してレール体が位置決め固定され、溝形成部はレール体の一方の対向面側への移動に伴ってレール体とともに移動し、溝形成部に備えられている切削刃も一方の対向面側へ移動して、切削刃が一方の対向面に押圧されるから、レール体の一方の対向面への位置決め固定と、切削刃の一方の対向面への押圧とが、一つの押圧手段で兼用される。

【0011】

本発明の切削装置では、当接部は切削刃に対して支軸の軸線方向の両側に配置され、レール体は、前記当接部に対して他方の対向面側に離間して配置されて溝形成部を溝形成方向に案内する案内面を備え、溝形成部は当接部と案内面との間に保持されている構成を採用することができる。

【0012】

上記構成において、溝形成部は、レール体において当接部と案内面の間に収納された形態となり、レール体の外部へ突出する部分を主として切削刃のみとすることが可能になって、装置全体の、対向面間に挿入される高さが小さくなる。

【0013】

本発明の切削装置では、切削刃は溝形成部に備えた駆動モータにより駆動される構成であり、溝形成部は前記駆動モータがその長手方向を溝形成方向に沿うようレール体に保持されている構成を採用することができる。

【0014】

上記構成のように、駆動モータがその長手方向を溝形成方向に沿うようレール体に保持されていれば、その分だけ、装置全体の、対向面間に挿入される高さが小さくなる。

【発明の効果】

【0015】

本発明の切削装置によれば、レール体が押圧手段で一方の対向面側に押されることで当接部が一方の対向面に当接してレール体が位置決め固定され、溝形成部はレール体の一方の対向面側への移動に伴ってレール体とともに移動し、溝形成部に備えられている切削刃も一方の対向面側へ移動して、切削刃が一方の対向面に押圧されるよう構成されているから、レール体の一方の対向面への位置決め固定と、切削刃の一方の対向面への押圧とを、一つの押圧手段で兼用することができ、したがって、装置全体の構成の複雑化を抑えて大型化するのを抑えることができる結果、狭隘なスペースにおける切削を好適に行うことができる。

【図面の簡単な説明】

【0016】

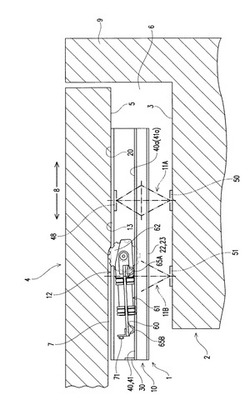

【図1】本発明の一実施形態を表す切削装置の、使用状態の一部破断側面図である。

【図2】同押圧手段を含めたレール体の側面図である。

【図3】同押圧手段を含めたレール体の背面図である。

【図4】同押圧手段を含めたレール体の平面図である。

【図5】同レール間隔保持部の背面図である。

【図6】同溝形成部の平面図である。

【図7】同溝形成部の側面図である。

【図8】同溝形成部の背面図である。

【図9】同溝形成部の図6におけるC−C断面矢視図である。

【図10】同溝形成の工程(橋桁の裏面に予堀を形成した状態)を表した概略側面図である。

【図11】同溝形成の工程(レール体を空間スペースに挿入した状態)を表した概略側面図である。

【図12】同溝形成の工程(レール体に溝形成部を装着した状態)を表した概略側面図である。

【図13】同溝形成の工程(レール体を上昇させた状態)を表した概略側面図である。

【図14】同溝形成の工程(溝形成部を前方へ移動させて溝を形成している状態)を表した概略側面図である。

【図15】同陽極設置手順(第一モルタルを溝に充填している状態)を表した側面断面図である。

【図16】同陽極設置手順(陽極を第一モルタルに押し当てている状態)を表した側面断面図である。

【図17】同陽極設置手順(陽極を第一モルタルに押し当てている状態)を表した正面断面図である。

【図18】同陽極設置手順(第二モルタルを溝に充填している状態)を表した側面断面図である。

【図19】同陽極設置装置の陽極設置部の斜視図である。

【図20】同陽極設置装置の陽極設置部の平面図である。

【図21】同陽極設置装置の陽極設置部の背面図である。

【図22】同陽極設置装置の陽極設置部の、使用状態を兼用した側面図である。

【発明を実施するための形態】

【0017】

以下、本発明の一実施形態に係る切削装置について説明する。本実施形態に係る切削装置は、構造物の溝形成面に所定長さの溝を形成するのに用いられる。切削装置は狭隘な場所に挿入されて、該狭隘な場所で溝形成面に溝を形成するのに有用である。この溝は、例えば、構造物内部に配置された鉄筋の腐食防止のために、チタン等の金属からなる長尺の陽極(電気防食用電極)を埋設する溝として用いられる。

【0018】

なお、ここでいう狭隘な場所とは、一方の対向面が溝形成面である互いに対向する一対の対向面が、作業者が入り込むことができない或いは困難な程に接近した場所であり、例えば対向面間の離間距離が10〜40cmであるような場所である。

【0019】

図1に示すように、切削装置1は、コンクリート構造物である橋台2の天端面3と、天端面3に上下方向で対向するコンクリート構造物であるの橋桁4の裏面5との間の狭隘な空間スペース6に挿入され、互いに対向する対向面としての天端面3と裏面5のうち、一方の対向面としての裏面5を溝形成面として、所定幅で所定の長さの溝7を形成する装置である。なおこの場合、溝7は、溝底面と、溝底面から立ち上がって横方向で対向する側面とから形成される。

【0020】

溝7の形成方向は、図1において矢線8で示すように、橋桁4のスパンに沿う直線方向である。したがって、以下、溝形成方向のうち、橋台2のパラペット9側を前方、その反対側である向かい合う橋台(図示せず)側を後方と定義する。また、前方に向かって左右方向(溝幅方向)を定義し、右側を一方側とし、左側を他方側とする。

【0021】

切削装置1は、裏面5に当接するようにして使用されるレール体10と、レール体10を裏面5側(上方)に向けて押圧する押圧手段11A,11Bと、レール体10に沿って溝形成方向(前後方向)に移動可能な溝形成部12とを備えている。

【0022】

図2ないし図4に示すように、前記レール体10は、天板部13と、胴部14と、案内レール15A,15Bとを備えている。特に、天板部13は3つの天板構成部材から一体的に形成されている。すなわち天板部13は、一方側の右天板部16と、他方側の左天板部17と、左右の天板部16,17の前端部どうしを一体に連結固定する連結体18とから構成され、平面視して後部を開放したコ字形に形成されることによって、左右方向の中央部分に切削刃突出用空間19を有している(特に図4参照)。

【0023】

左右両側の天板部16,17どうしは、切削刃突出用空間19を介して左右方向に離間して配置されている。右天板部16は、左天板部17に比べて左右幅が小さく設定されている(左天板部17は右天板部16に比べて左右幅が大きく設定されている)。

【0024】

この構成により、切削刃突出用空間19の他方側端部19aが、レール体10の左右方向略中心に位置するよう、切削刃突出用空間19全体は、レール体10の左右方向中心から一方側に位置ずれして形成されている。なお、天板部13は、その上面20が平面であり、この上面20が橋桁4の裏面5に下方から当接する当接部となっている。具体的には、左右両側の天板部16,17が、切削刃突出用空間19を介して左右方向に離間して配置される一対の当接部となっており、各天板部16,17の上面が橋桁4の裏面5に下方から当接する。

【0025】

胴部14は、天板部13の下側において、溝形成部12を収容するための溝形成部収容空間を形成すべく枠状に構成されており、右天板部16と左天板部17のそれぞれの下側に配置された胴部骨格部材21A,21Bを備えている。各胴部骨格部材21A,21Bは、同一の構成のものを左右対称使いしている。各胴部骨格部材21A,21Bは、具体的には溝型鋼の断面形状に形成されている。

【0026】

すなわち、各胴部骨格部材21A,21Bは、天板部13に平行な底板22,23と、底板22,23に平行で右天板部16、左天板部17のそれぞれの裏面に固定された固定板24,25と、底板22,23および固定板24,25を一体化するよう底板22,23の端部から立設(固定板24,25から垂下)する側板26,27とから正面視して断面コ字形に形成されている。

【0027】

また、胴部14は、各側板26,27の左右方向外側に、板状の補強リブ28を備えている。補強リブ28は、前後方向に所定間隔ごとに配置され、各補強リブ28は、底板22,23(固定板24,25)から側方に突出しない幅に設定されている。

【0028】

胴部骨格部材21A,21Bは、それぞれ右天板部16と左天板部17のそれぞれの下側に配置されていることに伴い、胴部骨格部材21A,21Bどうしは、左右方向に離間して配置されている(図3参照)。各胴部骨格部材21A,21Bは、後述する理由により、前後方向途中部分を省いており、この省いている部分は、左右の胴部骨格部材21A,21Bで前後に位置ずれしている。なお、他方側の胴部骨格部材21Bは、左天板部17の左右方向略中心部に配置されている。

【0029】

胴部14は、胴部骨格部材21A,21Bの側板26,27の後端部に、レール間隔保持部材30(図5参照)を取付けるための取付け板部材31,32を、それぞれ左右方向外側に突出するよう一体的に備えている。取付け板部材31,32は、それぞれ側板26,27の後端部の上下方向途中に配置されている。一方側の取付け板部材31は、単純な矩形形状の下部を切除して、上部の右方への突出量に比べて、下部の右方への突出量が少ない形状に形成されている。他方側の取付け板部材32は、正面視して単純な矩形形状に形成されている。

【0030】

また、レール間隔保持部材30は、一方側の取付け板部材31と相対形状に形成されて取付け板部材31に後方から重ねられる一方側部30Aと、他方側の取付け板部材32と相対形状に形成されて取付け板部材32に後方から重ねられる他方側部30Bと、一方側部30Aおよび他方側部30Bの間の中間部30Cとから、板状に一体的に形成されている。また、一方側部30Aおよび他方側部30Bのそれぞれの板面には、取付け板部材31,32にそれぞれ形成された取付け前孔31a,32aに前後方向で合致する取付け後孔30a,30bが形成されている。

【0031】

なお、中間部30Cの途中上部は左右方向に亘って切欠かれ、後述する杆状の押圧具を挿入するための挿入用切欠30cが形成されている。そして、後孔30a,30bにそれぞれ後方から取付けボルト(図示せず)を挿入して、取付け前孔31a,32aに螺合することで、レール間隔保持部材30を取付け板部材31,32に渡すように取付けることができる。

【0032】

胴部14は、断面が山形鋼(不等辺山形鋼)状に形成されたカバー33A,33Bをさらに備えている。すなわちカバー33A,33Bは、上下を逆転したL字形断面に形成されており、長辺側部分34,35を左右方向外側に、短辺側部分36,37を左右方向内側にして配置されている。一方のカバー33Aは、短辺側部分36の上面が固定板24の裏面に固定されている。他方のカバー33Bは、短辺側部分37の内側端面を固定板25の外側端面に当接させるようにして、上面を左天板部17の裏面に固定されている。

【0033】

カバー33A,33Bは、それぞれ胴部骨格部材21A,21Bの後端部から、胴部骨格部材21A,21Bの前後方向途中部分を省いている位置まで延長されており、したがって、一方側と他方側のカバー33A,33Bでは、前後方向の長さが異なっている。すなわち、一方側のカバー33Aは他方側のカバー33Bよりも長い寸法に形成されている。

【0034】

前記案内レール15A,15Bは、胴部14で形成される溝形成部収容空間内で溝形成部12を案内すべく溝形成部収容空間内に配置されている。具体的には、案内レール15A,15Bは左右一対で設けられ、それぞれ胴部骨格部材21A,21Bの対向する内側面(側板26,27)に固定されている。各案内レール15A,15Bは、左右方向に沿う上壁38,39と、上壁38,39の下側にあって上壁38,39と平行な下壁(案内壁)40,41と、上壁38,39および下壁40,41を一体に連結する縦壁42,43とから、断面コ字形に形成されている。

【0035】

なお、本実施形態では、下壁40,41の上面は、溝形成部12を溝形成方向に案内する案内面40a,41aであり、当接部としての左右両側の天板部16,17に対して、他方の対向面としての天端面3側に離間して配置されている。また、縦壁42,43の内面は、後述の第一台車60の両側面部60a,60aで第一台車60を溝形成方向に案内するための側部案内面42a,43aである。これら案内レール15A,15Bは、胴部骨格部材21A,21Bの高さに比べて低く形成され、且つ内側面の上下方向途中の同じ高さ位置に配置され、コ字形断面の開放側が左右方向で対向(内向きで対向)している。

【0036】

案内レール15Aの上壁38と右天板部16との間、案内レール15Bの上壁39と左天板部17との間には、それぞれスペーサ44,45が介装されている。また、案内レール15Aの下壁40の下面と胴部骨格部材21Aの側板26の下部に亘るように、下壁40を支持するリブ状の支持部材46が一体的に取付けられている。案内レール15Bの下壁41の下面と胴部骨格部材21Bの側板27の下部に亘るように、下壁41を支持するリブ状の支持部材47が一体的に取付けられている。これら支持部材46,47は前後方向所定間隔置きに複数配置されている。

【0037】

次に、前記押圧手段11A,11Bについて説明する。押圧手段11A,11Bは、レール体10の左右両側にそれぞれ一個ずつ設けられている(左右一対で設けられている)。これら押圧手段11A,11Bは、ジャッキである(図2参照)。さらに詳しくは、押圧手段11A,11Bは、リンク部材55,56,57,58を組合せてなるパンタグラフ式ジャッキである。

【0038】

押圧手段11A,11Bは、胴部骨格部材21A,21Bのうち、前後方向途中部分を省いた領域に配置されており、前述したように該省いた部分は、左右の胴部骨格部材21A,21Bで前後に位置ずれしているから、左右の押圧手段11A,11Bも前後方向(溝形成方向)で位置ずれして配置されている。これら一対の押圧手段11A,11Bは、何れが前で何れが後ろでもよい。本実施形態では、一方側の押圧手段11Aが他方側の押圧手段11Bに対して前方に配置されている。

【0039】

押圧手段11A,11Bは、その上部48,49が、それぞれ右天板部16、左天板部17の裏面の左右方向外側部分に固定されている。つまり押圧手段11A,11Bは、天板部13の左右幅内に納まっている。これによって、切削装置1がレール体10とは別に押圧手段11A,11Bを備えていても、切削装置1全体の左右幅は、レール体10の左右幅を超えないようになっている。なお、押圧手段11A,11Bの下部50,51は、レール体10には固定されることなくフリーになっている。

【0040】

切削装置1は、押圧手段11A,11Bの上下高さ(伸縮)を操作するための操作部材52,53を備えている。この操作部材52,53は、ねじ軸部材であり、押圧手段11Aが供えたナット部材である操作ブロック54(図2の一方側の押圧手段11Aについてのみ図示する)に後方から螺合している。操作部材52,53の軸心回りの回転によって、押圧手段11A,11Bは、そのリンク部材55,56,57,58どうしの連結角度が変更されて、上下方向に伸縮するものである。また、操作部材52,53は、その軸方向途中部分がカバー33A,33Bの内側を挿通して、レール体10に回転自在に支持されている。

【0041】

次に、図6ないし図9に基づいて、前記溝形成部12について説明する。溝形成部12は、第一台車60と、第一台車60に固定された駆動モータ部61と、駆動モータ部61に備えたモータ(図示せず)の駆動軸に連結された切削刃62と、支軸保持部材63と、コンクリートの粉塵を吸引するためのダクト部64とを備える。

【0042】

第一台車60は、案内レール15A,15Bの下壁40,41の上面である案内面40a,41a(図7、図8参照)に沿って移動可能な被案内体である。図6に示すように、第一台車60は、平面視して前後方向を長手方向とする矩形状の板部材から形成されている。第一台車60の裏面四隅部には左右横向きの車輪軸回りに回転可能なキャスタ(車輪)65A,65Bが取付けられている。したがって、キャスタ65A,65Bは、第一台車60の裏面の前後に配置されており、また、左右両側面部にも配置されている。これらキャスタ65A,65Bが、案内レール15A,15Bの案内面40a,41aに載置されて、第一台車60が前後方向に案内される。

【0043】

図7に示すように、第一台車60を水平に倣わせた状態において、前側にある左右一対のキャスタ65Aは、その回転中心軸(車輪軸)が、後側にある左右一対のキャスタ65Bの回転中心軸(車輪軸)よりも下方に位置するよう、取付け部材(符号省略)を介して第一台車60に取付けられている。なお、何れのキャスタ65A,65Bも同一径に設定されている。

【0044】

第一台車60の左右両側の側端面(側面部)60a,60aは、上下方向に沿う平面(平滑面)である。これら左右両側の側端面60a,60aは、案内レール15A,15Bの縦壁42,43の内面(側部案内面に相当する)42a,43aに接触し得る面である。換言すれば、第一台車60をレール体10に装着すると、縦壁42,43の内面42a,43aによって、左右方向での変位を遊嵌的に規制される。

【0045】

図6に示すように、第一台車60の一部に、その長手方向に長く切欠かれた切欠部66が形成されている。この切欠部66は、一方側寄りの前部から後方へ向けて形成された平面視して矩形状に形成されている。また、切欠部66の前端部に、側方(左側)に向けて延長した小切欠67が連続して形成されている。

【0046】

第一台車60は、これを前方に押圧するのに用いられる被押圧部材68を備えている。被押圧部材68は、第一台車60の上面60bの後端部の左右方向中心部にあって、第一台車60の上面60bに固定された基部69と、基部69の後端部から上方へ向けて延長された被押圧板70とから一体的に形成されている。被押圧板70には、左右方向に離間して一対のナット部材71が、それぞれ後方に突出するよう取付けられている。

【0047】

駆動モータ部61は、円柱状の胴体72と、胴体72を第一台車60に固定する固定手段73と、胴体72の先端部に配置された突出部74と、突出部74から延長された非回転の軸部材75とを備える。

【0048】

胴体72は円柱状に形成されており、その内部に不図示の駆動モータが内装されている。胴体72は、駆動モータの駆動軸心72aを前後方向に沿わせて切欠部66に挿入されている。

【0049】

固定手段73は、駆動モータ部61の駆動等による振動を緩衝する緩衝体76と、取付けベルト77とを備えている。緩衝体76は環状(筒状)の合成ゴムから形成され、胴体72全体を周方向(駆動モータの駆動軸回り)で外嵌するよう胴体72に取付けられている。緩衝体76は、胴体72の前後方向に離間して一対で設けられている。

【0050】

取付けベルト77は、緩衝体76ごとに設けられ、緩衝体76を介して、胴体72を第一台車60に取付けるものである。各取付けベルト77は、各緩衝体76を上半分で固定する上外嵌部78と、下半分で固定する下外嵌部79とから構成されている。上外嵌部78は、緩衝体76を上半分で外嵌する円弧状部80と、第一台車60の上面60bに固定され円弧状部80の左右両側に一体的に形成された固定部81とから構成されている。下外嵌部79は、上外嵌部78と対称使いであって、緩衝体76を下半分で外嵌する円弧状部80と、第一台車60の下面に固定され円弧状部80の左右両側に一体的に形成された固定部81とから構成されている。

【0051】

上外嵌部78と下外嵌部79の固定部81は、第一台車60の板面を貫通するボルト82により、互いに強固に第一台車60に固定されている。この構成により、取付けベルト77は、緩衝体76をその弾性に抗して圧縮するように緩衝体76に巻かれて、胴体72は第一台車60に保持されている。なお、胴体72は、緩衝体76が切欠部66の左右対向面に接触することで、該左右対向面に所定のクリアランス83を介して配置されている。

【0052】

突出部74は、胴体72の先端部に設けられており、切欠部66から前方に突出するように配置されている。この突出部74には、不図示の傘歯車機構等が内装されている。そして、該傘歯車機構等を介して前記駆動軸に連結された回転軸84(切削刃62の支軸に相当する)が、他方側に向けて水平に突出している。

【0053】

すなわち、回転軸84は、その基端部側を胴体72側で片持ち支持されていて、駆動モータの駆動力は、駆動軸から回転軸84に伝達されることによって、前後方向に沿う(溝形成方向に沿う)軸心72a回りの駆動力から、左右方向に沿う(溝形成方向に直交して溝形成面である裏面5に沿う)軸心84a回りの駆動力に変換される。そして、回転軸84には、回転軸84に比べて大径の、前記軸部材75が外嵌固定されている。この軸部材75は、第一台車60の前面60cに対してさらに前方に位置付けられている。

【0054】

切削刃62は、形成する溝7の幅に対応する厚みを備えている。図7に示すように、切削刃62は、円盤部85と、円盤部85の外周部に周方向に所定間隔置きに、該外周部からさらに径方向外方に突出するよう形成された複数個の刃部86とから一体的に形成されている。切削刃62は、その回転中心部が、軸部材75の先端部寄りに外嵌固定されている。すなわち切削刃62は、回転軸84および軸部材75を介することで、間接的に駆動軸に連結されている。

【0055】

切削刃62の回転中心である支軸としての回転軸84は、前側のキャスタ65Aの回転中心である車輪軸に比べて高い位置になるよう配置されている。また、回転軸84は、前側のキャスタ65Aの車輪軸に対して前方に配置されることで、切削刃62の少なくとも外周上端部がキャスタ65Aよりも前方に位置するよう構成されている(図7参照)。

【0056】

また、切削刃62は、軸部材75の先端部に取付けられることで、第一台車60の左右方向中心に対して左側に位置ずれしている。但し、溝形成部12をレール体10に装着すると、切削刃62はレール体10の左右方向略中心に位置して、切削刃62の外周部87が切削刃突出用空間19から上方へ突出するように構成されている(図8参照)。切削刃62の切削刃突出用空間19からの突出量は、形成する溝7の深さに略一致する。そして溝7の深さは、コンクリート構造物中の鉄筋に接触しない深さで、できるだけ鉄筋に接近する状態が好ましい。

【0057】

切削刃62の径、回転軸84の位置、小切欠67の位置は、切削刃62の刃部86を含む外周部87が小切欠67に入るよう、設定されている。また切削刃62は、その径が駆動モータ部61の厚さ(上下方向の高さ)に比べて大きいものが用いられている。すなわち、切削刃62の外周部87の上端部は、駆動モータ部61の上端部よりも高い位置に位置付けられ、切削刃62の外周部87の下端部は、キャスタ65A,65Bよりも低い位置になるよう設定されている。

【0058】

支軸保持部材63は、前述のように、片持ち支持された回転軸84を保持するためのものである。換言すれば支軸保持部材63は、軸部材75を介して、切削刃62の支軸である回転軸84を保持するためのものである。

【0059】

図7および図9に示すように、支軸保持部材63は、一枚の板状に形成されており、切削刃62に対して回転軸84の軸心方向に並ぶように配置されている。具体的には、支軸保持部材63は、側面視して前後方向を長手方向とする矩形形状に形成され、長手方向の一端部側としての前部側が回転軸84を保持し、他端部側としての後部側が第一台車60に固定されるように構成されている。また、支軸保持部材63前部側の上面は、水平方向に対して前方に向けて下傾斜する傾斜面88に形成されている。傾斜面88の後側は第一台車60の上面60bに平行な面に形成され、支軸保持部材63の下面も、第一台車60の上面60bに平行な面に形成されている。

【0060】

支軸保持部材63は、切削刃62の外周部87の上端部に対して上方に突出しないように、且つ切削刃62の外周部87の下端部に対して下方に突出しないように寸法設定されている。しかし支軸保持部材63は、切削刃62の外周部87の前端部に対しては、さらに前方に突出するよう設定されている。即ち、支軸保持部材63の前部の先端部としての前端部は、切削刃62よりもさらに前方に突出している。この前方に突出した前端部の前端面63aは、第一台車60を水平にした場合、上下方向に沿う平面であり、この前端面63aは、前記連結体18に後方から当接可能な面である。

【0061】

支軸保持部材63の板面には、第一保持穴89が形成されている。第一保持穴89の前部は円弧状に形成され、後部は矩形に形成されている。前部の径は、軸部材75の径に略一致している。さらに、支軸保持部材63の後部の上下方向途中部分には、第一保持穴89に連続する第二保持穴90が形成されている。第二保持穴90は、第一保持穴89から支軸保持部材63の後端面まで延長されている。また、支軸保持部材63は、第一台車60に対して直交する上下方に沿って配置され、しかも支軸保持部材63の一部は、第一台車60から前方に突出するよう設けられている。

【0062】

このような支軸保持部材63は、第一保持穴89の前部に軸部材75および回転軸84が内嵌されて該軸部材75および回転軸84を保持し、第一台車60の前一部601が第二保持穴90に挿通され、該前一部601と第二保持穴90形成領域の板面部分とが溶接等されて第一台車60に強固に固定されている。

【0063】

ダクト部64は、第一台車60の裏面に配置されており、切削刃62に対して直ぐ後方位置で裏面に固定されたダクト91と、ダクト91に連通接続された吸塵ホース92とから構成されている。ダクト91は、切削刃62側を開口とするよう第一台車60の裏面に配置固定され、吸塵ホース92はダクト91の後端部に接続されている。そして吸塵ホース92には、不図示の吸入装置が着脱自在に接続される。

【0064】

上記構成の溝形成部12は、切削刃62を除いた全体の上下方向高さが、案内レール15A,15Bの下壁40,41の案内面40a,41aから上壁38,39の下面までの高さに比べて小さくなるよう設定されている。換言すると、溝形成部12は、切削刃62が天板部13の切削刃突出用空間19から上方に突出した状態で、天板部13の下側において胴部14で形成される溝形成部収容空間に収容されて案内レール15A,15Bに保持されている。このことにより、溝形成部12をそのキャスタ65A,65Bが案内面40a,41aに載置されるようレール体10に装着すると、上壁38,39の下面と溝形成部12(被押圧板70)の間にクリアランスが生じるようになっている。

【0065】

以上が、溝形成面である橋桁4の裏面5に溝7を形成するための切削装置1である。次に、上記構成の切削装置1を用いて、橋桁4の裏面5に陽極95を設置(埋設)する手順、すなわち橋桁4に対して電気防食工法を実施する手順を説明する。まず、切削装置1を用いて溝7を形成する溝形成の手順を説明する。溝形成に際しては、第一台車60と、溝形成部12を組合せて用いる。

【0066】

まず、該溝形成の手順の概略を述べると、下記(1)〜(8)のとおりである。

(1)橋桁4の裏面5に、溝7を形成する部位を明示するためのマーキングを施す。

(2)橋台2の天端面3から後方に外れた部位に、これから形成する溝7のきっかけとなる予掘(例えば前後方向に所定の長さを有する溝状)4aを形成する。

(3)互いに対向する橋台2の天端面3と橋桁4の裏面5との間の空間スペース6にレール体10を挿入する。また、溝形成部12をレール体10の後端部側に沿わせる(挿入する)。

(4)予堀4aに切削刃62がほぼ合致するように、レール体10を空間スペース6の前後方向、左右方向で移動させる。

(5)ジャッキを伸長させてレール体10を持上げて、レール体10の当接部としての天板部13の上面20を橋桁4の裏面5に圧接させる。

(6)駆動モータ部61を駆動させて切削刃62を回転させ、溝形成部12をレール体10に沿わせて前方に移動させる。

(7)さらに溝形成部12をレール体10に沿って、前方に移動させる。

(8)溝形成部12をレール体10の最奥部(前端部)まで移動させて、なお溝7の前後方向長さを必要とする場合、ジャッキを縮めてレール体10の上面20を橋桁4の裏面5から離間させ、レール体10をさらに前方に移動して(5)〜(7)を実施する。

というものである。

【0067】

次に、上記(1)〜(8)の工程について、順に詳述する。まず、(1)の工程について説明する。マーキングを施す位置は、橋桁4に埋設してある鉄筋の位置を予め知って、電気防食工法を施す鉄筋の配置に基づいた必要な位置に、橋桁4の幅員方向に所定間隔で施すことが好ましい。

【0068】

次に、(2)の工程を説明する。前記マーキング位置に、例えばコンクリートカッターなどによって予堀4aを形成する(図10参照)。なお、図10において、橋台2の天端面3に対して橋桁4を支持するヒンジ等の支持部材は省略してある。この予堀4aとしては、例えば、前端部がマーキングに連なるように前後方向に形成した所定長さの溝が考えられる。

【0069】

予掘4aは、これから形成する溝7の本数に応じて予め形成しておくことが好ましい。また予堀4aの形成領域として、橋桁4の裏面5の橋台2の天端面3に対向する部位(空間スペース6を形成している部位)よりも後方側に外れた部位から、空間スペース6の後端部(後部入口程度)まで延長して形成しておくことが好ましい。予掘4aを形成しておく理由は、裏面5に対する切削刃62の噛込み(切削を開始するためのきっかけ)を確保するためである。

【0070】

(3)の工程について説明する。作業者は、レール体10を、レール体10の天板部13が上側、案内レール15A,Bが下側に位置するようにして、空間スペース6の所望の位置に後方から前方に向けて挿入する(図11参照)。このとき、ジャッキは縮めておけば、切削装置1全体としての高さは低い状態であるから、空間スペース6が狭隘であったとしても、レール体10を空間スペース6に容易に挿入することができる。

【0071】

また、レール体10を空間スペース6に挿入すると、ジャッキの下部50,51は、橋台2の天端面3に載置される。このとき、レール体10をその前後方向の全ての領域で空間スペース6に挿入してしまわず、レール体10の後端部が空間スペース6から後方に突出しているようにする。

【0072】

続いて作業者は、溝形成部12を、そのキャスタ65A,65Bが案内レール15A,15Bの下壁40,41の案内面40a,41aに載るように、溝形成部12をレール体10に後方から挿入する(即ち、溝形成部12をレール体10の溝形成部収容空間に後方から収容する)(図12参照)。このとき、レール体10をその前後方向の全ての領域で空間スペース6に挿入しておらず、レール体10の後端部が空間スペース6から後方に突出しているから、レール体10に対して溝形成部12を装着し易くすることができる。

【0073】

そして、上記のように溝形成部12をレール体10に挿入すると、切削刃62の外周部87のうち上方側に位置している部分が、切削刃突出用空間19から、レール体10の天板部13の上面20に対して上方に突出した状態となる。また、第一台車60の側端面60a,60aが案内レール15A,15Bの縦壁42,43の内面42a,43aに対し、若干離間して遊嵌的に対向する。

【0074】

溝形成部12をレール体10に挿入し終えたら、レール間隔保持部材30を溝形成部12に取付ける。この場合、前述したように、後孔30a,30bにそれぞれ後方から取付けボルトを挿入して、取付け前孔31a,32aに螺合することで、レール間隔保持部材30を取付け板部材31,32に渡すように取付けることができる。

【0075】

(4)の工程について説明する。作業者は、レール体10に挿入した溝形成部12の切削刃62が、(2)の工程で形成した予堀4aにほぼ合致するよう、空間スペース6でのレール体10の前後方向及び左右方向位置の見当をつけて、移動させる。この位置決めが終われば、(5)の工程に進む。

【0076】

すなわち、(5)の工程では、押圧手段としてのジャッキの操作部材52,53を、例えば電動工具などの操作具(図示せず)を用いて回転させる。そうすると、ジャッキの下部50,51は、橋台2の天端面3に載置されているから、ジャッキが上方に向けて伸長し、その揚力(押上げ力)により、溝形成部12が装着されたレール体10そのものが、橋桁4の裏面5に向けて上昇する(図13参照)。すなわち、ジャッキの伸長により、レール体10が橋桁4の裏面5側に移動し、この移動に伴って、レール体10に保持されている溝形成部12も橋桁4の裏面5側に移動する。なお、レール体10が上昇し切った高さ位置は、レール体10の天板部13の上面20が橋桁4の裏面5に圧接された位置として特定される。そして、切削刃62の切削刃突出用空間19から上方に突出した外周部87は、予堀4aに入り込んで押し当てられる。

【0077】

(6)の工程について説明する。作業者が駆動モータ部61を電気的に駆動させることで、駆動モータの駆動力が駆動軸を介して回転軸84に伝達され、切削刃62が回転軸84とともに、左右方向に沿う軸心84a回りに回転をする。この場合、切削刃62は、図1において時計方向回りに回転する。そして、レール体10に溝形成部12を沿わせて前方に移動させる。このとき、前記杆状の押圧具等を準備しておいて、これを用いて溝形成部12を前方に押圧する。あるいは、別途の駆動機構を利用して電動で押すようにしてもよい。

【0078】

この実施形態では、第一台車60は、被押圧部材68を備えており、その被押圧板70には、左右方向に離間した一対のナット部材71を備えている。このナット部材71に、前記押圧具の先端部を取付けて押圧することが好ましい。この押圧具は、レール間隔保持部材30の挿入用切欠30cにその後方から挿入する。そして、押圧具によって溝形成部12を前方に押圧することで、溝7の形成がスタートする。

【0079】

ところで前述したように、溝形成部12の第一台車60は水平に倣わせた状態において、前側にある左右一対のキャスタ65Aの回転中心軸が、後側にある左右一対のキャスタ65Bの回転中心軸よりも下方に位置し、何れのキャスタ65A,65Bも同一径に設定されている。この構成によれば、溝形成部12をレール体10に後方から挿入し、前後のキャスタ65A,65Bがともに案内面40a,41aに載置されると、第一台車60は、キャスタ65A,65Bの高さの差分だけ前部が上傾斜(後部が下傾斜)姿勢となる。そして作業者が溝形成部12を前方に押圧する場合に、後側のキャスタ65Bが案内面40a,41bから離れないように押圧することで、切削刃62は前側のキャスタ65Aを支点部として上方(橋桁4の裏面5側)に押された状態が保持される。この状態を保持しつつ第一台車60を押圧することで、溝7の深さを一定に確保することができる。

【0080】

なお、溝形成部12を前方に押圧する力は、切削刃62がその回転によってコンクリートの表面部を切削できるよう、コンクリートの硬度に抗する必要がある。溝7の形成作業のスタートの際に、レール間隔保持部材30を装着しないほうが作業をし易い場合には、レール間隔保持部材30を装着せず、溝形成部12を作業者自らの手で押すようにすることも可能である。レール間隔保持部材30は、溝7をある程度の長さまで形成した後に用いることができる。

【0081】

(7)の工程について説明する。さらに溝形成部12をレール体10に沿って、前方に移動させることで、前後方向に沿う溝7が裏面5に形成される。溝形成部12は、支軸保持部材63の前端面63aが連結体18に当接するまで、移動させることができる(図14参照)。また、支軸保持部材63の前端面63aが連結体18に当接することで溝形成部12はそれ以上前方に移動しないから、切削刃62が連結体18に当ることがなく、もって切削刃62の破損を防止することができる。また、支軸保持部材63の前端面63aが連結体18に当接することで、不測に溝形成部12がレール体10の前端部から離脱してしまうといった状況を回避することができ、安全性を確保することができる。

【0082】

ところで、前述したように、溝形成部12を前方に押圧する力は、切削刃62がその回転によってコンクリートの表面部を切削できるよう、コンクリートの硬度に抗する必要がある。したがって、切削刃62にはコンクリートの切削に応じた負荷(外力)が働く。そして、回転軸84は片持ち式であるため、前記外力は、支点回り(駆動軸の軸心回り)に大きなモーメントや、コンクリートの切削に伴う振動等となって、切削中に回転軸84がブレてしまう虞がある。

【0083】

しかしながら、切削刃62の支軸としての回転軸84は、第一台車60に固定された支軸保持部材63によって保持されているから、前述のような外力が切削刃62を介して回転軸84に働いたとしても、回転軸84のブレを抑制して、切削刃62の回転挙動を安定させることができる。よって、切削刃62の外周部87の断面形状に対応して溝底面と対向する側面とから形成される溝7の成形精度を確保することができる。

【0084】

また、第一台車60の左右両側の側端面60a,60aは、案内レール15A,15Bの縦壁42,43の内面42a,43aに接触し得る面であり、案内レール15A,15Bの縦壁42,43の内面42a,43aは、第一台車60が左右方向で変位するのを遊嵌的に規制し得る面である。このため、内面42a,43aは、側部案内面として、第一台車60の案内レール15A,15Bに沿った前方への移動において、第一台車60の両側端部を前方(溝形成方向)へ向けて円滑に案内することができる。したがって、レール体10においては、第一台車60を前後方向に確実に沿わせた状態で案内できるから、溝7も前後方向に沿って直線状に形成することができ、溝7の成形精度を確保することができる。

【0085】

また、レール体10の前端部には連結体18があって、案内レール15A,15Bどうしの位置関係が変位しないように確実に位置保持しているが、案内レール15A,15Bの後端部は、溝形成部12を挿入する都合上、連結体18のような機能を備えた部材を予め設けることはできない。このため、図5に示すレール間隔保持部材30を、溝形成部12をレール体10に挿入した後に、取付け板部材31,32に渡すようにして固定することで、溝形成時に、案内レール15A,15Bに、案内レール15A,15Bの後端部どうしを左右方向に離間させる外力が働いたとしても、レール間隔保持部材30の保持力により、案内レール15A,15Bの後端部どうしの離間距離を保持することができる。

【0086】

したがって、案内レール15A,15Bの案内面40a,41aもまた、前端部側が連結体18によって保持され、後端部側がレール間隔保持部材30によって保持されることで、全体として離間距離が不測に変化しないので、溝形成部12を、左右方向をぶれることなく移動させることができ、溝成形精度を確保することができる。

【0087】

ところで、コンクリート構造物には、粒径の異なる骨材が配合されている。このため、切削刃62の外周部が粒径の大きい骨材に当ると、切削刃62が回転しても、粒径の大きい骨材を切削できず、切削刃62に大きな負荷が働く場合が考えられる。しかしながら前述したように、切削刃62の回転軸84は、前側のキャスタ65Aの車輪軸に比べて高い位置になるよう配置され、回転軸84が前側のキャスタ65Aの車輪軸に対して前方に配置されることで、切削刃62の少なくとも外周上端部(コンクリートに当てられている部分)がキャスタ65Aよりも前方に位置しており、上壁38,39の下面と溝形成部12(被押圧板70)の間にクリアランスが存在しているため、

【0088】

骨材の存在によって、切削刃62に対してこれを押し下げるような大きな負荷が働くと、その分だけ第一台車60の後部(後側のキャスタ65B,65B)がクリアランスに応じた範囲内で、前側のキャスタ65Aを支点部として、案内面40a,41aから浮き上がるように移動する(揺動する)ことになることにより、切削刃62への負荷を吸収することができ、切削刃62に対する過大な負荷による回転中のブレや破損、損傷を抑制することができ、もって溝7の成形精度(溝7の形状)を確保することができ、また、切削刃62の耐久性を向上させることができる。

【0089】

そして、前後のキャスタ65A,65Bの高さを同じにした場合では、上壁38,39の下面と被押圧板70の上端面との間のクリアランスを必要な量だけ確保するためには、そのクリアランスの量に応じて上壁38,39を上方に位置させる必要がある。そして、上壁38,39を上方に位置させると、その分だけレール体10が大型化してしまう(レール体10の高さが高くなってしまう)。

【0090】

しかしながら、溝形成部12では、後側のキャスタ65Bの回転中心軸を、前側のキャスタ65Aの回転中心軸よりも上方に配置しているから、キャスタ65A,65Bが案内面40a,41aに載置されると、第一台車60は、キャスタ65A,65Bの高さの差分だけ後部が下傾斜姿勢となる。このため、上壁38,39の高さ位置が同じだとすれば、前後のキャスタ65A,65Bを同一高さにした場合に比べて、被押圧板70の上端面から上壁38,39の下面までの距離を大きく確保することができる。つまり、上壁38,39の高さを高い位置に設定することでレール体10全体が大型化するのを回避しつつ、しかも必要なクリアランスを確保することができる。

【0091】

(8)の工程について説明する。溝形成部12をレール体10の最奥部(前端部)まで移動させて、なお溝7の前後方向長さを必要とする場合、ジャッキを一旦縮めてレール体10の上面20を橋桁4の裏面5から離間させる。そうすると、レール体10を位置決めしていたジャッキの押圧力が解除されることから、レール体10の前後方向への移動を阻止するものがなくなる。したがって、レール体10をさらに奥側(前方)に容易に移動することができ、作業者は、(5)〜(7)の工程を再度実施することで、さらに長い溝7を形成することができる。

【0092】

そして、一本の溝7を形成し終えたら、次のマーキング位置に切削刃62が一致するよう、切削装置1を左方向あるいは右方向へ移動し、(3)〜(8)又は(5)〜(8)の作業を繰り返す。このようにすることで、必要な本数の溝7を順次形成する。

【0093】

以上が溝形成のための工程である。溝7を形成し終えたら、続いて陽極95を溝7に埋設する工程を行う。陽極95の埋設の工程では、まず、形成した溝7内への鉄筋の結束金属等の金属露出を知る必要がある。これは、溝7内に導電性部材が露出していて、これが埋設した陽極95と接触すると導電性部材と陽極95との間で短絡して、電気防食の効果が得られないからである。そこで、形成し終えた溝7内に、磁石(図示せず)を入れて溝7に沿って移動させる。そして磁石の吸引力が生じた領域に短絡防止処理(例えば、金属除去処理や絶縁処理)を施す。

【0094】

上記のように、必要に応じて短絡防止処理を施した後に、図15に示すように、溝7に第一モルタル(グラウト材)115を所定の厚みになるよう充填する。第一モルタル115は、セメントに細骨材と水のみを配合したものである。充填の際は、第一モルタル115をある程度の量だけ収容し得るモルタル注入具Mを用いて、溝7の奥(溝底面)まで充填する。そして、第一モルタル115が硬化しないうちに、図16および図17に示すように、陽極95を溝7に挿入する。

【0095】

ここで、陽極95は、網目を有する長尺帯状の金属体から構成され、該金属体が幅方向(短手方向)中心で折り曲げられた形状である。このように折り曲げた状態の陽極95の幅は、溝7の幅に比べて大きく設定されている。なお、網目は陽極95をエキスパンドメタル状に加工する際の延伸時に形成された菱形状である。

【0096】

陽極95を、第一モルタル115を充填した溝7に装着するには、前述の溝形成部12において切削刃62を取り外し、図16および図17に示す電極押圧体99に取り替えた溝形成部12(図16、図17では、電極押圧体99のみを記載している)を利用して行うことができる。電極押圧体99は回転中心部に、中心孔99aが形成された円盤状に形成されている。電極押圧体99の外周部106は、刃厚の中心部が最も径方向外方になるよう(最大径になるよう)、厚み方向両側が厚み方向中心へ向かって傾斜する傾斜面によって形成されて外周尖端部となっている。この電極押圧体99の径は、切削刃62に比べてわずかに小さく設定されている。

【0097】

陽極95を、その折曲げ部分が上方になるようにして溝7に対して後方から前方へ向けてある程度の長さだけ挿入した状態で、上述の(3)〜(5)で示した作業を行い、続いて(7)で示した作業を行う。そうすると、電極押圧体99の外周尖端部が陽極95の折曲げ部分に挿入されて、陽極95がその長手方向に順次上方(溝底面側)へ押圧される。第一モルタル115は細骨材のみを配合しているから、陽極95の菱形の網目の間に第一モルタル115が入り込んで、第一モルタル115の保持力と、溝7の幅に比べて大きい幅を有する陽極95を溝7に挿入することによる陽極95そのものの横方向への弾性力とにより、陽極95を溝7から落下させることなく保持できる。

【0098】

このような作業を、各溝7に対して行い、続いて図18に示すように、溝7の埋めきれていないスペースに第二モルタル116を、第一モルタル115の充填と同様にして充填する。この第二モルタル116は、第一モルタル115に配合した骨材に比べて粗い骨材を用いたモルタルであってもよいし、第一モルタル115と同じモルタルであってもよい。

【0099】

また、陽極設置作業としては、全ての溝7を予め形成し、各溝7に対して、第一モルタル115の充填、陽極95の設置、第二モルタル116の充填を順に行うものであるが、溝7を形成するごとに第一モルタル115の充填、陽極95の設置、第二モルタル116の充填を行ってもよいし、全ての溝7に対して順次第一モルタル115を充填した後、全ての溝7に対して順次陽極95を設置し、さらにその後に全ての溝7に対して順次第二モルタル116を充填してもよい。これの手順の選択は、作業環境によって任意に選択し得る。

【0100】

以上のように、本発明の実施形態の切削装置1は、押圧手段としてのジャッキ11A,11Bを用いてレール体10を上昇させ、その押圧力でもってレール体10の天板部13の上面20を溝形成面としての橋桁4の裏面5に押し当てて、レール体10を位置決め固定し、しかもその押圧力によって切削刃62を溝形成面に押圧する(押し当てる)ことのできる構成である。このように、レール体10を固定する手段と、切削刃62を溝形成面に押圧する手段とを別個に設けることなく、押圧手段11A,11Bで兼用している構成によれば、その分だけ切削装置1の構成を簡素化することができ、小型化することができる。

【0101】

さらに、切削装置1は、溝形成部12のうち切削刃62の外周部87のみをレール体10から露出させて、他の部分はレール体10の内部(溝形成部収容空間)に収納するような形態であるから、その分だけ切削装置1全体の高さが嵩むのを抑えることができ、高さの低い狭隘なスペースにも極めて有効に用いることができる。

【0102】

したがって、橋台2の天端面3と橋桁4の裏面5とで形成される空間スペース6のような、作業者が進入することが不可能な狭隘な空間において、コンクリート構造物内部に配置された鉄筋の腐食防止のために、陽極95を埋設する溝7を裏面5に形成するにあたり、例えば橋台2の天端面3を、作業スペースを確保すべく大きくはつる作業を要することなく、空間スペース6の形状を保持したまま、溝7を形成することができる。このように、作業者のはつり作業を省略することができることによれば、溝形成の施工が極めて楽になる。

【0103】

ところで、上記実施形態では、切削装置1を用いて溝7を形成した後に陽極95を溝7に装着するにあたり、溝形成部12を利用する場合を説明した。しかしながら、切削装置1を用いて溝7を形成した後に、陽極95を溝7に装着するにあたり、独自の装置である電極設置装置を用いてもよい。ここで、図19〜図22に基づいて、陽極95を溝7に設置するための電極設置装置96について説明する。電極設置装置96は、既に説明したレール体10と、レール体10に沿って前後方向に移動可能な電極設置部97とから構成される。レール体10の構成は前述のとおりであるのでその説明を省略し、以下に電極設置部97の説明をする。

【0104】

図示した電極設置部97は、台車(以下「第二台車」と称す)98と、電極押圧体99とを備えている。第二台車98は、レール体10に沿って溝形成方向に案内される、具体的には、案内レール15A,15Bの案内面40a,41aに沿って前後方向に移動可能な電極設置用被案内体であり、その左右幅は第一台車60と等しく設定されている。第二台車98は、キャスタ100(車輪)が取付けられる左右一対のキャスタ(車輪)取付け領域部101と、キャスタ(車輪)取付け領域部101の間に形成され、電極押圧体99が設置される設置領域部102とを有する板部材から形成されている。この第二台車98を構成する板部材は、左右方向中心に対する左右両側部分での重量バランス、および軽量化を考慮して、不要な部分を省いた形状に形成されている。特に、後述する電極支持壁103と押圧壁104との間の特定領域105は切欠かれている。

【0105】

第二台車98の先端部(前端部)には、前記電極支持壁103が立設されている。電極支持壁103は、設置領域部102の前方突出部の先端部において上方に立ち上げて形成されており、上部の左右方向中心に、陽極95を前後方向に通すための挿通孔103aが形成されている。また、電極支持壁103は、第二台車98の左右幅に比べてかなり小さい幅に設定されており、第二台車98の左右幅中心に対して他方側に位置ずれして配置されている。よって、挿通孔103aも第二台車98の左右幅中心に対して他方側に位置ずれして配置されている。なお、挿通孔103aの第二台車98の左右方向中心からの位置ずれ量は、切削装置1における切削刃62の位置ずれ量と等しい。

【0106】

第二台車98の後端部には、第二台車98を後方から前方へ向けて押圧するための前記押圧壁104が立設されている。押圧壁104は、第二台車98の左右幅と同一の幅に設定されており、上下高さは設置領域部102の上下高さよりも低く設定されている。また、押圧壁104には、押圧杆部材(図示せず)の先端部を取付けるための取付け孔104aが形成されている。取付け孔104aの左右方向位置は、第二台車98の左右幅中心に対して他方側に位置ずれして配置されており、その位置ずれ量は、設置領域部102の挿通孔103aの位置ずれ量と同じである。よって、取付け孔104aと挿通孔103aとは、左右方向の位置は対応した同じ位置にある。但し、取付け孔104aは、挿通孔103aに比べて上下方向では低い位置に形成されている。

【0107】

電極押圧体99は、図16および図17で説明したものと同一の構成である。すなわち、これらの図を参照して、電極押圧体99は、回転中心部に、中心孔99aが形成された円盤状に形成されている。中心孔99aの周面には、雌ねじが形成されている。電極押圧体99の外周部106は、刃厚の中心部が最も径方向外方にあるよう(最大径になるよう)、厚み方向両側が厚み方向中心へ向かって傾斜する傾斜面によって形成されて外周尖端部となっている。

【0108】

図21および図22に示すように、電極押圧体99は、電極支持壁103と押圧壁104との間に配置され、その略下半分が、電極支持壁103と押圧壁104との間の切欠かれた前記特定領域105から下方に突出するよう、支持手段107を介して第二台車98に取付けられている。そして電極押圧体99は、厚み方向中心が、挿通孔103aの左右方向の位置に一致するよう、第二台車98の左右方向中心に対して位置ずれした位置で、支持手段107に支持されている。電極押圧体99の上端部の高さ位置は、挿通孔103aに比べて高い位置にあるよう設定されている。

【0109】

支持手段107は、電極支持壁103と押圧壁104との間の切欠かれた特定領域105の端面と面一となるよう第二台車98の上面に立設された支持片108と、支持片108を左右方向に貫通する支軸体109と、支軸体109の一方側端部を外嵌するブッシュ110とから構成されている。

【0110】

支軸体109は、左右方向に軸心が沿っており、他方側に雄ねじ109aが形成されるとともに、スナップ・リング112で支持片108から抜止めされている。電極押圧体99は、その中心孔99aが雄ねじに螺合することで、支軸体109に装着されている。電極押圧体99と支持片108との間に環状の緩衝部材113が介装されている。

【0111】

キャスタ(車輪)100は、第二台車98の裏面から下方に突出しており、左右のキャスタ(車輪)取付け領域部101にそれぞれ設けられて、左右方向に離間して一対で配置されている。また、これらキャスタ100は、第二台車の裏面に、前後方向においては同位置に配置されている。

【0112】

このような構成の電極設置部97は、レール体10に装着して用いられる。電極設置部97は、電極押圧体99が天板部13の切削刃突出用空間19から上方に突出した状態で、天板部13の下側において胴部14で形成される溝形成部収容空間(この場合、電極設置部収容空間)に収容されて案内レール15A,15Bに保持されている。具体的には、電極設置部97は、キャスタ100を案内レール15A,15Bの案内面40a,41aに載置するようにして、案内レール15A,15Bの間に挿入することで装着される。

【0113】

電極設置部97を用いて陽極95を溝7に設置する場合では、既に溝7は形成済であるから、レール体10は予め空間スペース6に挿入して橋台2の天端面3と橋桁4の裏面5との間に概ね設置しておいてよい。但し、電極設置部97の電極押圧体99を溝7に位置合わせする必要があるから、レール体10に電極設置部97を装着した後での、レール体10の左右方向の微調整は、適宜必要である。

【0114】

電極設置部97をレール体10に装着する際には、図22に示すように、予め電極支持壁103の挿通孔103aに、その前方から後方へ向けて陽極95を挿通しておき、電極押圧体99の上端部まで引込んでおく(導入しておく)。また、陽極95は、電極押圧体99の外周尖端部が折曲げ部に挿入されるよう保持しておく。そして、電極押圧体99を溝7に位置合わせし、ジャッキを伸長させて天板部13の上面20を橋桁4の裏面5に圧接したら、ジャッキの伸長(押し上げ)によって電極押圧体99の上端部が溝7内に入り込み、電極押圧体99の上端部にある陽極95の後端部が溝7への陽極95の装着のスタート地点に押し込まれた状態となるので、電極設置部97をレール体10に沿って前方へ押し込む。

【0115】

このとき、作業者が直接的に電極設置部97を押し込んでもよいが、押圧壁104の取付け孔104aに、押圧杆部材の先端部を取付けて、該押圧杆部材を押すことで電極設置部97を容易に押し込むことができる。電極設置部97を押し込む移動に伴って、陽極95が、溝7の奥側(第一モルタル115)に押圧され、第一モルタル115と電極押圧体99の外周尖端部とで挟持(保持)されて、その挟持力により電極押圧体99が支軸体109回りに回転し、支軸体109の回転に伴って陽極95が挿通孔103aから順次引き込まれ、陽極95が順次溝7に装着される。

【0116】

一本の溝7について陽極95の装着が終了すれば、予め第一モルタル115が充填されている次の溝7に電極押圧体99を位置合わせするようにレール体10を移動させ、上記と同様の作業により、溝7ごとに陽極95を設置する。そして、溝7において陽極95の設置が終了したものから、第二モルタル116を溝7に充填して、電極設置作業を終了する。

【0117】

レール体10を利用し、電極設置部97を用いて陽極95を溝7に設置する作業では、狭隘部において作業者が狭隘部に腕を挿入して陽極95を設置する必要がないので、陽極95の設置作業を極めて楽に、しかも効率良く行うことができる。

【0118】

このように、電極設置部97は溝7に沿って移動可能な第二台車98と、溝形成方向に直交し溝形成面である裏面5に沿う軸心回りに回転可能な状態で第二台車98に取付けられた円盤状の電極押圧体99と、電極押圧体99の外周部に陽極95を導入案内する案内部としての電極支持壁103を備えている。そして、第二台車98を溝形成方向に移動させることで、電極押圧体99の外周部が、第二台車98の溝形成方向への移動に伴って、溝7に位置合わせされた陽極95を溝底面側に押圧しつつ、溝7に陽極95を設置することができる。

【0119】

上記実施形態では、陽極95を設置するための溝7を、橋台2の天端面3と橋桁4の裏面5の関係で形成される狭隘な空間スペース6において、橋桁4の裏面5に形成する場合で説明した。しかしながら、橋台2の他に、橋桁4が支持される橋脚の天端面と橋桁4の裏面5の関係で形成される狭隘な空間スペース6において、橋桁4の裏面5に溝7を形成する場合であっても、切削装置1を上記実施形態と同様にして使用することができる。この場合の前後方向の設定は、橋桁4の軸心に沿う方向であれば、両桁端のうち何れの桁端側を前としてもよい。電極設置装置96もまた、橋台2の他に、橋桁4が支持される橋脚の天端面と橋桁4の裏面5の関係で形成される狭隘な空間スペース6において橋桁4の裏面5に形成した溝7に陽極95を設置する場合に、上記実施形態と同様にして用いることができる。

【0120】

上記実施形態では、橋桁4の裏面5に溝7を形成する場合で説明した。しかしながら、切削装置1は、狭隘な空間スペース6において橋台2の天端面3に溝7を形成することもできる。この場合では、レール体10および溝形成部12を上下逆転させるようにして用い、押圧手段11A,11Bの下部50,51を橋桁4の裏面5に押圧するようにして、天板部13の上面20を橋台2の天端面3に圧接して、レール体10を空間スペース6内に装着する。電極設置装置96もまた、レール体10および電極設置部97を上下逆転させるようにして用いることで、狭隘な空間スペース6において橋台2の天端面3に形成した溝7に陽極95を設置することができる。

【0121】

上記実施形態では、切削装置1は、狭隘部で用いる場合で説明した。しかしながら、切削装置1は狭隘部での空間スペース6のみに用いることに限定されず、切削装置1を上下に対向した面の間に固定可能であれば、狭隘部でなくとも、その対向した面に溝7を形成することができる。また、狭隘部での空間スペース6、あるいは狭隘部ではない空間スペース6における、横方向(水平方向)や縦方向で対向する面に溝7を形成するのに用いることも可能である。

【0122】

電極設置装置96も同様であり、狭隘部での空間スペース6のみに用いる場合に限定されず、電極設置装置96を上下に対向した面の間に固定可能であれば、狭隘部でなくとも、その対向した面に形成した溝7に陽極95を設置することができる。また、狭隘部での空間スペース6、あるいは狭隘部ではない空間スペース6における、横方向(水平方向)や縦方向で対向する面に形成した溝7に陽極95を設置することも可能である。

【0123】

上記実施形態では、レール体10を空間スペース6に挿入する際、対向する面のうちの一方の面(例えば天端面3)に、直に載置した。しかしながら、例えば、レール体10の下部に車輪(図示せず)を取付けておき、レール体10を空間スペース6に挿入する際に、該車輪によって案内させるよう構成することもできる。車輪の設置場所としては特に限定されないが、レール体10全体のコンパクト化といった観点から、レール体10に対する車輪の突出量はできるだけ少なくなるようにすることが好ましく、レール体10の下部に車輪を取付けることにより、レール体10を空間スペース6内に、円滑且つ楽に挿入することができる。

【0124】

なお、上記実施形態では、コンクリート構造物の表面部に溝を形成する装置として切削装置1を説明したが、コンクリート構造物以外の、木材、石材による構造物の表面部に、電極(陽極)設置以外の目的の溝を形成する場合にも適用することが可能である。

【符号の説明】

【0125】

1…切削装置、2…橋台、3…天端面、4…橋桁、4a…予堀、5…裏面、6…空間スペース、7…溝、10…レール体、11A,11B…押圧手段、12…溝形成部、13…天板部、15A,15B…案内レール、19…切削刃突出用空間、31,32…板部材、40,41…下壁、40a,41a…案内面、60…第一台車、60a,60a…側端面、60c…前面、61…駆動モータ部、62…切削刃、63a…前端面、65A,65B…キャスタ、66…切欠部、72a…駆動軸心、73…固定手段、74…突出部、75…軸部材、76…緩衝体、77…ベルト、84…回転軸、88…傾斜面、89…第一保持穴、90…第二保持穴、95…陽極、97…電極設置部、98…第二台車、99…電極押圧体、103…電極支持壁、103a…挿通孔、115…第一モルタル、116第二モルタル

【技術分野】

【0001】

本発明は切削装置に関し、例えば、セメントコンクリート構造物の内部の鉄筋を電気防食するための電気防食用電極が設置される溝を形成するのに用いられる。

【背景技術】

【0002】

セメントコンクリート構造物(以下単に「コンクリート構造物」と称する)等の被切削物の表面部に、所定の長さに亘る溝を形成するための切削装置が、従来から種々提案されている(例えば、下記特許文献1参照)。また、コンクリート製の壁を切断するための切削装置も提案されている(特許文献2参照)。

【0003】

これら切削装置は、切削方向に沿うよう所定の設置面に固定されるレール体と、コンクリート構造物の表面部に押し当てられる切削刃を備えレール体に沿って案内される溝形成部と、切削刃をコンクリート構造物の表面部に押し当てる外力を切削刃に付与するための外力付与手段とを有している。前記レール体は、固定手段を介して設置面に設置されている。また、外力付与手段は溝形成部に装着されている。

【0004】

特許文献1の切削装置では、固定手段によってレール体を設置面に設置し、外力付与手段を駆動することで切削刃をコンクリート構造物の表面部に押し当て、切削刃を回転させつつ溝形成部をレール体に沿って移動させることで、コンクリート構造物の表面部に溝を形成する。また、特許文献2の切削装置では、固定手段によってレール体を設置面に設置し、外力付与手段を駆動することで切削刃をコンクリート構造物の表面部に押し当て、切削刃を回転させつつ溝形成部をレール体に沿って移動させることで、コンクリート製の壁を切断する。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公昭60−39806号公報

【特許文献2】特許第4454022号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記従来の切削装置では、レール体を設置面に固定する固定手段と、切削刃をコンクリート構造物の表面部に押し当てる外力を切削刃に付与するための外力付与手段とが別個に設けられている。このように、固定手段と外力付与手段とが別個に設けられると、切削装置全体の構成が複雑になり大型化してしまう。そうなると、例えば、切削刃を押し当てて溝を形成する表面部(溝形成面)が、作業者が入り込むことができない或いは困難な狭隘なスペースを構成する互いに接近して対向した一対の対向面(例えば、離間距離が10〜30cmである一対の対向面)のうちの一方の対向面であるような場合に、かかる狭隘なスペースに切削装置を挿入することができず、溝を形成することができない。

【0007】

そして、このような狭隘なスペースへの切削装置の適用に関する問題は、コンクリート構造物に溝を切削する場合に限らず、例えばアスファルトコンクリートの表面部の切削や、硬度の高い木材等の表面部を切削する場合にも同様に生じる問題であった。

【0008】

そこで本発明は、上記課題に鑑み、構成の複雑化を抑えて大型化を抑えることで、狭隘なスペースにおける切削を好適に行うことができる切削装置の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明は、互いに対向する一対の対向面のうちの一方の対向面に所定長さの溝を形成するための切削装置であって、前記対向面の間に挿入されるレール体と、溝形成方向と直交するよう対向面と平行な支軸回りに回転駆動する切削刃を備えて、該切削刃を前記レール体に沿って溝形成方向に案内する溝形成部と、前記一方の対向面側に向けてレール体を押すための押圧手段とが設けられ、前記レール体は前記押圧手段で一方の対向面側に押されることで該一方の対向面に当接する当接部を備え、前記溝形成部は、前記切削刃の外周部が前記当接部に対して一方の対向面側に突出した状態で、レール体が押圧手段で押されて一方の対向面側へ向けて移動するのに伴ってレール体とともに一方の対向面側へ向けて移動するようレール体に保持されていることを特徴としている。

【0010】

上記構成において、レール体が押圧手段で一方の対向面側に押されることで当接部が一方の対向面に当接してレール体が位置決め固定され、溝形成部はレール体の一方の対向面側への移動に伴ってレール体とともに移動し、溝形成部に備えられている切削刃も一方の対向面側へ移動して、切削刃が一方の対向面に押圧されるから、レール体の一方の対向面への位置決め固定と、切削刃の一方の対向面への押圧とが、一つの押圧手段で兼用される。

【0011】

本発明の切削装置では、当接部は切削刃に対して支軸の軸線方向の両側に配置され、レール体は、前記当接部に対して他方の対向面側に離間して配置されて溝形成部を溝形成方向に案内する案内面を備え、溝形成部は当接部と案内面との間に保持されている構成を採用することができる。

【0012】

上記構成において、溝形成部は、レール体において当接部と案内面の間に収納された形態となり、レール体の外部へ突出する部分を主として切削刃のみとすることが可能になって、装置全体の、対向面間に挿入される高さが小さくなる。

【0013】

本発明の切削装置では、切削刃は溝形成部に備えた駆動モータにより駆動される構成であり、溝形成部は前記駆動モータがその長手方向を溝形成方向に沿うようレール体に保持されている構成を採用することができる。

【0014】

上記構成のように、駆動モータがその長手方向を溝形成方向に沿うようレール体に保持されていれば、その分だけ、装置全体の、対向面間に挿入される高さが小さくなる。

【発明の効果】

【0015】

本発明の切削装置によれば、レール体が押圧手段で一方の対向面側に押されることで当接部が一方の対向面に当接してレール体が位置決め固定され、溝形成部はレール体の一方の対向面側への移動に伴ってレール体とともに移動し、溝形成部に備えられている切削刃も一方の対向面側へ移動して、切削刃が一方の対向面に押圧されるよう構成されているから、レール体の一方の対向面への位置決め固定と、切削刃の一方の対向面への押圧とを、一つの押圧手段で兼用することができ、したがって、装置全体の構成の複雑化を抑えて大型化するのを抑えることができる結果、狭隘なスペースにおける切削を好適に行うことができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態を表す切削装置の、使用状態の一部破断側面図である。

【図2】同押圧手段を含めたレール体の側面図である。

【図3】同押圧手段を含めたレール体の背面図である。

【図4】同押圧手段を含めたレール体の平面図である。

【図5】同レール間隔保持部の背面図である。

【図6】同溝形成部の平面図である。

【図7】同溝形成部の側面図である。

【図8】同溝形成部の背面図である。

【図9】同溝形成部の図6におけるC−C断面矢視図である。

【図10】同溝形成の工程(橋桁の裏面に予堀を形成した状態)を表した概略側面図である。

【図11】同溝形成の工程(レール体を空間スペースに挿入した状態)を表した概略側面図である。

【図12】同溝形成の工程(レール体に溝形成部を装着した状態)を表した概略側面図である。

【図13】同溝形成の工程(レール体を上昇させた状態)を表した概略側面図である。

【図14】同溝形成の工程(溝形成部を前方へ移動させて溝を形成している状態)を表した概略側面図である。

【図15】同陽極設置手順(第一モルタルを溝に充填している状態)を表した側面断面図である。

【図16】同陽極設置手順(陽極を第一モルタルに押し当てている状態)を表した側面断面図である。

【図17】同陽極設置手順(陽極を第一モルタルに押し当てている状態)を表した正面断面図である。

【図18】同陽極設置手順(第二モルタルを溝に充填している状態)を表した側面断面図である。

【図19】同陽極設置装置の陽極設置部の斜視図である。

【図20】同陽極設置装置の陽極設置部の平面図である。

【図21】同陽極設置装置の陽極設置部の背面図である。

【図22】同陽極設置装置の陽極設置部の、使用状態を兼用した側面図である。

【発明を実施するための形態】

【0017】

以下、本発明の一実施形態に係る切削装置について説明する。本実施形態に係る切削装置は、構造物の溝形成面に所定長さの溝を形成するのに用いられる。切削装置は狭隘な場所に挿入されて、該狭隘な場所で溝形成面に溝を形成するのに有用である。この溝は、例えば、構造物内部に配置された鉄筋の腐食防止のために、チタン等の金属からなる長尺の陽極(電気防食用電極)を埋設する溝として用いられる。

【0018】

なお、ここでいう狭隘な場所とは、一方の対向面が溝形成面である互いに対向する一対の対向面が、作業者が入り込むことができない或いは困難な程に接近した場所であり、例えば対向面間の離間距離が10〜40cmであるような場所である。

【0019】

図1に示すように、切削装置1は、コンクリート構造物である橋台2の天端面3と、天端面3に上下方向で対向するコンクリート構造物であるの橋桁4の裏面5との間の狭隘な空間スペース6に挿入され、互いに対向する対向面としての天端面3と裏面5のうち、一方の対向面としての裏面5を溝形成面として、所定幅で所定の長さの溝7を形成する装置である。なおこの場合、溝7は、溝底面と、溝底面から立ち上がって横方向で対向する側面とから形成される。

【0020】

溝7の形成方向は、図1において矢線8で示すように、橋桁4のスパンに沿う直線方向である。したがって、以下、溝形成方向のうち、橋台2のパラペット9側を前方、その反対側である向かい合う橋台(図示せず)側を後方と定義する。また、前方に向かって左右方向(溝幅方向)を定義し、右側を一方側とし、左側を他方側とする。

【0021】

切削装置1は、裏面5に当接するようにして使用されるレール体10と、レール体10を裏面5側(上方)に向けて押圧する押圧手段11A,11Bと、レール体10に沿って溝形成方向(前後方向)に移動可能な溝形成部12とを備えている。

【0022】

図2ないし図4に示すように、前記レール体10は、天板部13と、胴部14と、案内レール15A,15Bとを備えている。特に、天板部13は3つの天板構成部材から一体的に形成されている。すなわち天板部13は、一方側の右天板部16と、他方側の左天板部17と、左右の天板部16,17の前端部どうしを一体に連結固定する連結体18とから構成され、平面視して後部を開放したコ字形に形成されることによって、左右方向の中央部分に切削刃突出用空間19を有している(特に図4参照)。

【0023】

左右両側の天板部16,17どうしは、切削刃突出用空間19を介して左右方向に離間して配置されている。右天板部16は、左天板部17に比べて左右幅が小さく設定されている(左天板部17は右天板部16に比べて左右幅が大きく設定されている)。

【0024】

この構成により、切削刃突出用空間19の他方側端部19aが、レール体10の左右方向略中心に位置するよう、切削刃突出用空間19全体は、レール体10の左右方向中心から一方側に位置ずれして形成されている。なお、天板部13は、その上面20が平面であり、この上面20が橋桁4の裏面5に下方から当接する当接部となっている。具体的には、左右両側の天板部16,17が、切削刃突出用空間19を介して左右方向に離間して配置される一対の当接部となっており、各天板部16,17の上面が橋桁4の裏面5に下方から当接する。

【0025】

胴部14は、天板部13の下側において、溝形成部12を収容するための溝形成部収容空間を形成すべく枠状に構成されており、右天板部16と左天板部17のそれぞれの下側に配置された胴部骨格部材21A,21Bを備えている。各胴部骨格部材21A,21Bは、同一の構成のものを左右対称使いしている。各胴部骨格部材21A,21Bは、具体的には溝型鋼の断面形状に形成されている。

【0026】

すなわち、各胴部骨格部材21A,21Bは、天板部13に平行な底板22,23と、底板22,23に平行で右天板部16、左天板部17のそれぞれの裏面に固定された固定板24,25と、底板22,23および固定板24,25を一体化するよう底板22,23の端部から立設(固定板24,25から垂下)する側板26,27とから正面視して断面コ字形に形成されている。

【0027】

また、胴部14は、各側板26,27の左右方向外側に、板状の補強リブ28を備えている。補強リブ28は、前後方向に所定間隔ごとに配置され、各補強リブ28は、底板22,23(固定板24,25)から側方に突出しない幅に設定されている。

【0028】

胴部骨格部材21A,21Bは、それぞれ右天板部16と左天板部17のそれぞれの下側に配置されていることに伴い、胴部骨格部材21A,21Bどうしは、左右方向に離間して配置されている(図3参照)。各胴部骨格部材21A,21Bは、後述する理由により、前後方向途中部分を省いており、この省いている部分は、左右の胴部骨格部材21A,21Bで前後に位置ずれしている。なお、他方側の胴部骨格部材21Bは、左天板部17の左右方向略中心部に配置されている。

【0029】

胴部14は、胴部骨格部材21A,21Bの側板26,27の後端部に、レール間隔保持部材30(図5参照)を取付けるための取付け板部材31,32を、それぞれ左右方向外側に突出するよう一体的に備えている。取付け板部材31,32は、それぞれ側板26,27の後端部の上下方向途中に配置されている。一方側の取付け板部材31は、単純な矩形形状の下部を切除して、上部の右方への突出量に比べて、下部の右方への突出量が少ない形状に形成されている。他方側の取付け板部材32は、正面視して単純な矩形形状に形成されている。

【0030】

また、レール間隔保持部材30は、一方側の取付け板部材31と相対形状に形成されて取付け板部材31に後方から重ねられる一方側部30Aと、他方側の取付け板部材32と相対形状に形成されて取付け板部材32に後方から重ねられる他方側部30Bと、一方側部30Aおよび他方側部30Bの間の中間部30Cとから、板状に一体的に形成されている。また、一方側部30Aおよび他方側部30Bのそれぞれの板面には、取付け板部材31,32にそれぞれ形成された取付け前孔31a,32aに前後方向で合致する取付け後孔30a,30bが形成されている。

【0031】

なお、中間部30Cの途中上部は左右方向に亘って切欠かれ、後述する杆状の押圧具を挿入するための挿入用切欠30cが形成されている。そして、後孔30a,30bにそれぞれ後方から取付けボルト(図示せず)を挿入して、取付け前孔31a,32aに螺合することで、レール間隔保持部材30を取付け板部材31,32に渡すように取付けることができる。

【0032】

胴部14は、断面が山形鋼(不等辺山形鋼)状に形成されたカバー33A,33Bをさらに備えている。すなわちカバー33A,33Bは、上下を逆転したL字形断面に形成されており、長辺側部分34,35を左右方向外側に、短辺側部分36,37を左右方向内側にして配置されている。一方のカバー33Aは、短辺側部分36の上面が固定板24の裏面に固定されている。他方のカバー33Bは、短辺側部分37の内側端面を固定板25の外側端面に当接させるようにして、上面を左天板部17の裏面に固定されている。

【0033】

カバー33A,33Bは、それぞれ胴部骨格部材21A,21Bの後端部から、胴部骨格部材21A,21Bの前後方向途中部分を省いている位置まで延長されており、したがって、一方側と他方側のカバー33A,33Bでは、前後方向の長さが異なっている。すなわち、一方側のカバー33Aは他方側のカバー33Bよりも長い寸法に形成されている。

【0034】

前記案内レール15A,15Bは、胴部14で形成される溝形成部収容空間内で溝形成部12を案内すべく溝形成部収容空間内に配置されている。具体的には、案内レール15A,15Bは左右一対で設けられ、それぞれ胴部骨格部材21A,21Bの対向する内側面(側板26,27)に固定されている。各案内レール15A,15Bは、左右方向に沿う上壁38,39と、上壁38,39の下側にあって上壁38,39と平行な下壁(案内壁)40,41と、上壁38,39および下壁40,41を一体に連結する縦壁42,43とから、断面コ字形に形成されている。

【0035】

なお、本実施形態では、下壁40,41の上面は、溝形成部12を溝形成方向に案内する案内面40a,41aであり、当接部としての左右両側の天板部16,17に対して、他方の対向面としての天端面3側に離間して配置されている。また、縦壁42,43の内面は、後述の第一台車60の両側面部60a,60aで第一台車60を溝形成方向に案内するための側部案内面42a,43aである。これら案内レール15A,15Bは、胴部骨格部材21A,21Bの高さに比べて低く形成され、且つ内側面の上下方向途中の同じ高さ位置に配置され、コ字形断面の開放側が左右方向で対向(内向きで対向)している。

【0036】

案内レール15Aの上壁38と右天板部16との間、案内レール15Bの上壁39と左天板部17との間には、それぞれスペーサ44,45が介装されている。また、案内レール15Aの下壁40の下面と胴部骨格部材21Aの側板26の下部に亘るように、下壁40を支持するリブ状の支持部材46が一体的に取付けられている。案内レール15Bの下壁41の下面と胴部骨格部材21Bの側板27の下部に亘るように、下壁41を支持するリブ状の支持部材47が一体的に取付けられている。これら支持部材46,47は前後方向所定間隔置きに複数配置されている。

【0037】

次に、前記押圧手段11A,11Bについて説明する。押圧手段11A,11Bは、レール体10の左右両側にそれぞれ一個ずつ設けられている(左右一対で設けられている)。これら押圧手段11A,11Bは、ジャッキである(図2参照)。さらに詳しくは、押圧手段11A,11Bは、リンク部材55,56,57,58を組合せてなるパンタグラフ式ジャッキである。

【0038】

押圧手段11A,11Bは、胴部骨格部材21A,21Bのうち、前後方向途中部分を省いた領域に配置されており、前述したように該省いた部分は、左右の胴部骨格部材21A,21Bで前後に位置ずれしているから、左右の押圧手段11A,11Bも前後方向(溝形成方向)で位置ずれして配置されている。これら一対の押圧手段11A,11Bは、何れが前で何れが後ろでもよい。本実施形態では、一方側の押圧手段11Aが他方側の押圧手段11Bに対して前方に配置されている。

【0039】

押圧手段11A,11Bは、その上部48,49が、それぞれ右天板部16、左天板部17の裏面の左右方向外側部分に固定されている。つまり押圧手段11A,11Bは、天板部13の左右幅内に納まっている。これによって、切削装置1がレール体10とは別に押圧手段11A,11Bを備えていても、切削装置1全体の左右幅は、レール体10の左右幅を超えないようになっている。なお、押圧手段11A,11Bの下部50,51は、レール体10には固定されることなくフリーになっている。

【0040】

切削装置1は、押圧手段11A,11Bの上下高さ(伸縮)を操作するための操作部材52,53を備えている。この操作部材52,53は、ねじ軸部材であり、押圧手段11Aが供えたナット部材である操作ブロック54(図2の一方側の押圧手段11Aについてのみ図示する)に後方から螺合している。操作部材52,53の軸心回りの回転によって、押圧手段11A,11Bは、そのリンク部材55,56,57,58どうしの連結角度が変更されて、上下方向に伸縮するものである。また、操作部材52,53は、その軸方向途中部分がカバー33A,33Bの内側を挿通して、レール体10に回転自在に支持されている。

【0041】

次に、図6ないし図9に基づいて、前記溝形成部12について説明する。溝形成部12は、第一台車60と、第一台車60に固定された駆動モータ部61と、駆動モータ部61に備えたモータ(図示せず)の駆動軸に連結された切削刃62と、支軸保持部材63と、コンクリートの粉塵を吸引するためのダクト部64とを備える。

【0042】

第一台車60は、案内レール15A,15Bの下壁40,41の上面である案内面40a,41a(図7、図8参照)に沿って移動可能な被案内体である。図6に示すように、第一台車60は、平面視して前後方向を長手方向とする矩形状の板部材から形成されている。第一台車60の裏面四隅部には左右横向きの車輪軸回りに回転可能なキャスタ(車輪)65A,65Bが取付けられている。したがって、キャスタ65A,65Bは、第一台車60の裏面の前後に配置されており、また、左右両側面部にも配置されている。これらキャスタ65A,65Bが、案内レール15A,15Bの案内面40a,41aに載置されて、第一台車60が前後方向に案内される。

【0043】

図7に示すように、第一台車60を水平に倣わせた状態において、前側にある左右一対のキャスタ65Aは、その回転中心軸(車輪軸)が、後側にある左右一対のキャスタ65Bの回転中心軸(車輪軸)よりも下方に位置するよう、取付け部材(符号省略)を介して第一台車60に取付けられている。なお、何れのキャスタ65A,65Bも同一径に設定されている。

【0044】

第一台車60の左右両側の側端面(側面部)60a,60aは、上下方向に沿う平面(平滑面)である。これら左右両側の側端面60a,60aは、案内レール15A,15Bの縦壁42,43の内面(側部案内面に相当する)42a,43aに接触し得る面である。換言すれば、第一台車60をレール体10に装着すると、縦壁42,43の内面42a,43aによって、左右方向での変位を遊嵌的に規制される。

【0045】

図6に示すように、第一台車60の一部に、その長手方向に長く切欠かれた切欠部66が形成されている。この切欠部66は、一方側寄りの前部から後方へ向けて形成された平面視して矩形状に形成されている。また、切欠部66の前端部に、側方(左側)に向けて延長した小切欠67が連続して形成されている。

【0046】

第一台車60は、これを前方に押圧するのに用いられる被押圧部材68を備えている。被押圧部材68は、第一台車60の上面60bの後端部の左右方向中心部にあって、第一台車60の上面60bに固定された基部69と、基部69の後端部から上方へ向けて延長された被押圧板70とから一体的に形成されている。被押圧板70には、左右方向に離間して一対のナット部材71が、それぞれ後方に突出するよう取付けられている。

【0047】

駆動モータ部61は、円柱状の胴体72と、胴体72を第一台車60に固定する固定手段73と、胴体72の先端部に配置された突出部74と、突出部74から延長された非回転の軸部材75とを備える。

【0048】

胴体72は円柱状に形成されており、その内部に不図示の駆動モータが内装されている。胴体72は、駆動モータの駆動軸心72aを前後方向に沿わせて切欠部66に挿入されている。

【0049】

固定手段73は、駆動モータ部61の駆動等による振動を緩衝する緩衝体76と、取付けベルト77とを備えている。緩衝体76は環状(筒状)の合成ゴムから形成され、胴体72全体を周方向(駆動モータの駆動軸回り)で外嵌するよう胴体72に取付けられている。緩衝体76は、胴体72の前後方向に離間して一対で設けられている。

【0050】

取付けベルト77は、緩衝体76ごとに設けられ、緩衝体76を介して、胴体72を第一台車60に取付けるものである。各取付けベルト77は、各緩衝体76を上半分で固定する上外嵌部78と、下半分で固定する下外嵌部79とから構成されている。上外嵌部78は、緩衝体76を上半分で外嵌する円弧状部80と、第一台車60の上面60bに固定され円弧状部80の左右両側に一体的に形成された固定部81とから構成されている。下外嵌部79は、上外嵌部78と対称使いであって、緩衝体76を下半分で外嵌する円弧状部80と、第一台車60の下面に固定され円弧状部80の左右両側に一体的に形成された固定部81とから構成されている。

【0051】

上外嵌部78と下外嵌部79の固定部81は、第一台車60の板面を貫通するボルト82により、互いに強固に第一台車60に固定されている。この構成により、取付けベルト77は、緩衝体76をその弾性に抗して圧縮するように緩衝体76に巻かれて、胴体72は第一台車60に保持されている。なお、胴体72は、緩衝体76が切欠部66の左右対向面に接触することで、該左右対向面に所定のクリアランス83を介して配置されている。

【0052】

突出部74は、胴体72の先端部に設けられており、切欠部66から前方に突出するように配置されている。この突出部74には、不図示の傘歯車機構等が内装されている。そして、該傘歯車機構等を介して前記駆動軸に連結された回転軸84(切削刃62の支軸に相当する)が、他方側に向けて水平に突出している。

【0053】

すなわち、回転軸84は、その基端部側を胴体72側で片持ち支持されていて、駆動モータの駆動力は、駆動軸から回転軸84に伝達されることによって、前後方向に沿う(溝形成方向に沿う)軸心72a回りの駆動力から、左右方向に沿う(溝形成方向に直交して溝形成面である裏面5に沿う)軸心84a回りの駆動力に変換される。そして、回転軸84には、回転軸84に比べて大径の、前記軸部材75が外嵌固定されている。この軸部材75は、第一台車60の前面60cに対してさらに前方に位置付けられている。

【0054】

切削刃62は、形成する溝7の幅に対応する厚みを備えている。図7に示すように、切削刃62は、円盤部85と、円盤部85の外周部に周方向に所定間隔置きに、該外周部からさらに径方向外方に突出するよう形成された複数個の刃部86とから一体的に形成されている。切削刃62は、その回転中心部が、軸部材75の先端部寄りに外嵌固定されている。すなわち切削刃62は、回転軸84および軸部材75を介することで、間接的に駆動軸に連結されている。

【0055】

切削刃62の回転中心である支軸としての回転軸84は、前側のキャスタ65Aの回転中心である車輪軸に比べて高い位置になるよう配置されている。また、回転軸84は、前側のキャスタ65Aの車輪軸に対して前方に配置されることで、切削刃62の少なくとも外周上端部がキャスタ65Aよりも前方に位置するよう構成されている(図7参照)。

【0056】

また、切削刃62は、軸部材75の先端部に取付けられることで、第一台車60の左右方向中心に対して左側に位置ずれしている。但し、溝形成部12をレール体10に装着すると、切削刃62はレール体10の左右方向略中心に位置して、切削刃62の外周部87が切削刃突出用空間19から上方へ突出するように構成されている(図8参照)。切削刃62の切削刃突出用空間19からの突出量は、形成する溝7の深さに略一致する。そして溝7の深さは、コンクリート構造物中の鉄筋に接触しない深さで、できるだけ鉄筋に接近する状態が好ましい。

【0057】

切削刃62の径、回転軸84の位置、小切欠67の位置は、切削刃62の刃部86を含む外周部87が小切欠67に入るよう、設定されている。また切削刃62は、その径が駆動モータ部61の厚さ(上下方向の高さ)に比べて大きいものが用いられている。すなわち、切削刃62の外周部87の上端部は、駆動モータ部61の上端部よりも高い位置に位置付けられ、切削刃62の外周部87の下端部は、キャスタ65A,65Bよりも低い位置になるよう設定されている。

【0058】

支軸保持部材63は、前述のように、片持ち支持された回転軸84を保持するためのものである。換言すれば支軸保持部材63は、軸部材75を介して、切削刃62の支軸である回転軸84を保持するためのものである。

【0059】

図7および図9に示すように、支軸保持部材63は、一枚の板状に形成されており、切削刃62に対して回転軸84の軸心方向に並ぶように配置されている。具体的には、支軸保持部材63は、側面視して前後方向を長手方向とする矩形形状に形成され、長手方向の一端部側としての前部側が回転軸84を保持し、他端部側としての後部側が第一台車60に固定されるように構成されている。また、支軸保持部材63前部側の上面は、水平方向に対して前方に向けて下傾斜する傾斜面88に形成されている。傾斜面88の後側は第一台車60の上面60bに平行な面に形成され、支軸保持部材63の下面も、第一台車60の上面60bに平行な面に形成されている。

【0060】

支軸保持部材63は、切削刃62の外周部87の上端部に対して上方に突出しないように、且つ切削刃62の外周部87の下端部に対して下方に突出しないように寸法設定されている。しかし支軸保持部材63は、切削刃62の外周部87の前端部に対しては、さらに前方に突出するよう設定されている。即ち、支軸保持部材63の前部の先端部としての前端部は、切削刃62よりもさらに前方に突出している。この前方に突出した前端部の前端面63aは、第一台車60を水平にした場合、上下方向に沿う平面であり、この前端面63aは、前記連結体18に後方から当接可能な面である。

【0061】

支軸保持部材63の板面には、第一保持穴89が形成されている。第一保持穴89の前部は円弧状に形成され、後部は矩形に形成されている。前部の径は、軸部材75の径に略一致している。さらに、支軸保持部材63の後部の上下方向途中部分には、第一保持穴89に連続する第二保持穴90が形成されている。第二保持穴90は、第一保持穴89から支軸保持部材63の後端面まで延長されている。また、支軸保持部材63は、第一台車60に対して直交する上下方に沿って配置され、しかも支軸保持部材63の一部は、第一台車60から前方に突出するよう設けられている。

【0062】

このような支軸保持部材63は、第一保持穴89の前部に軸部材75および回転軸84が内嵌されて該軸部材75および回転軸84を保持し、第一台車60の前一部601が第二保持穴90に挿通され、該前一部601と第二保持穴90形成領域の板面部分とが溶接等されて第一台車60に強固に固定されている。

【0063】

ダクト部64は、第一台車60の裏面に配置されており、切削刃62に対して直ぐ後方位置で裏面に固定されたダクト91と、ダクト91に連通接続された吸塵ホース92とから構成されている。ダクト91は、切削刃62側を開口とするよう第一台車60の裏面に配置固定され、吸塵ホース92はダクト91の後端部に接続されている。そして吸塵ホース92には、不図示の吸入装置が着脱自在に接続される。

【0064】

上記構成の溝形成部12は、切削刃62を除いた全体の上下方向高さが、案内レール15A,15Bの下壁40,41の案内面40a,41aから上壁38,39の下面までの高さに比べて小さくなるよう設定されている。換言すると、溝形成部12は、切削刃62が天板部13の切削刃突出用空間19から上方に突出した状態で、天板部13の下側において胴部14で形成される溝形成部収容空間に収容されて案内レール15A,15Bに保持されている。このことにより、溝形成部12をそのキャスタ65A,65Bが案内面40a,41aに載置されるようレール体10に装着すると、上壁38,39の下面と溝形成部12(被押圧板70)の間にクリアランスが生じるようになっている。

【0065】

以上が、溝形成面である橋桁4の裏面5に溝7を形成するための切削装置1である。次に、上記構成の切削装置1を用いて、橋桁4の裏面5に陽極95を設置(埋設)する手順、すなわち橋桁4に対して電気防食工法を実施する手順を説明する。まず、切削装置1を用いて溝7を形成する溝形成の手順を説明する。溝形成に際しては、第一台車60と、溝形成部12を組合せて用いる。

【0066】

まず、該溝形成の手順の概略を述べると、下記(1)〜(8)のとおりである。

(1)橋桁4の裏面5に、溝7を形成する部位を明示するためのマーキングを施す。

(2)橋台2の天端面3から後方に外れた部位に、これから形成する溝7のきっかけとなる予掘(例えば前後方向に所定の長さを有する溝状)4aを形成する。

(3)互いに対向する橋台2の天端面3と橋桁4の裏面5との間の空間スペース6にレール体10を挿入する。また、溝形成部12をレール体10の後端部側に沿わせる(挿入する)。

(4)予堀4aに切削刃62がほぼ合致するように、レール体10を空間スペース6の前後方向、左右方向で移動させる。

(5)ジャッキを伸長させてレール体10を持上げて、レール体10の当接部としての天板部13の上面20を橋桁4の裏面5に圧接させる。

(6)駆動モータ部61を駆動させて切削刃62を回転させ、溝形成部12をレール体10に沿わせて前方に移動させる。

(7)さらに溝形成部12をレール体10に沿って、前方に移動させる。

(8)溝形成部12をレール体10の最奥部(前端部)まで移動させて、なお溝7の前後方向長さを必要とする場合、ジャッキを縮めてレール体10の上面20を橋桁4の裏面5から離間させ、レール体10をさらに前方に移動して(5)〜(7)を実施する。

というものである。

【0067】

次に、上記(1)〜(8)の工程について、順に詳述する。まず、(1)の工程について説明する。マーキングを施す位置は、橋桁4に埋設してある鉄筋の位置を予め知って、電気防食工法を施す鉄筋の配置に基づいた必要な位置に、橋桁4の幅員方向に所定間隔で施すことが好ましい。

【0068】

次に、(2)の工程を説明する。前記マーキング位置に、例えばコンクリートカッターなどによって予堀4aを形成する(図10参照)。なお、図10において、橋台2の天端面3に対して橋桁4を支持するヒンジ等の支持部材は省略してある。この予堀4aとしては、例えば、前端部がマーキングに連なるように前後方向に形成した所定長さの溝が考えられる。

【0069】

予掘4aは、これから形成する溝7の本数に応じて予め形成しておくことが好ましい。また予堀4aの形成領域として、橋桁4の裏面5の橋台2の天端面3に対向する部位(空間スペース6を形成している部位)よりも後方側に外れた部位から、空間スペース6の後端部(後部入口程度)まで延長して形成しておくことが好ましい。予掘4aを形成しておく理由は、裏面5に対する切削刃62の噛込み(切削を開始するためのきっかけ)を確保するためである。

【0070】

(3)の工程について説明する。作業者は、レール体10を、レール体10の天板部13が上側、案内レール15A,Bが下側に位置するようにして、空間スペース6の所望の位置に後方から前方に向けて挿入する(図11参照)。このとき、ジャッキは縮めておけば、切削装置1全体としての高さは低い状態であるから、空間スペース6が狭隘であったとしても、レール体10を空間スペース6に容易に挿入することができる。

【0071】

また、レール体10を空間スペース6に挿入すると、ジャッキの下部50,51は、橋台2の天端面3に載置される。このとき、レール体10をその前後方向の全ての領域で空間スペース6に挿入してしまわず、レール体10の後端部が空間スペース6から後方に突出しているようにする。

【0072】

続いて作業者は、溝形成部12を、そのキャスタ65A,65Bが案内レール15A,15Bの下壁40,41の案内面40a,41aに載るように、溝形成部12をレール体10に後方から挿入する(即ち、溝形成部12をレール体10の溝形成部収容空間に後方から収容する)(図12参照)。このとき、レール体10をその前後方向の全ての領域で空間スペース6に挿入しておらず、レール体10の後端部が空間スペース6から後方に突出しているから、レール体10に対して溝形成部12を装着し易くすることができる。

【0073】

そして、上記のように溝形成部12をレール体10に挿入すると、切削刃62の外周部87のうち上方側に位置している部分が、切削刃突出用空間19から、レール体10の天板部13の上面20に対して上方に突出した状態となる。また、第一台車60の側端面60a,60aが案内レール15A,15Bの縦壁42,43の内面42a,43aに対し、若干離間して遊嵌的に対向する。

【0074】

溝形成部12をレール体10に挿入し終えたら、レール間隔保持部材30を溝形成部12に取付ける。この場合、前述したように、後孔30a,30bにそれぞれ後方から取付けボルトを挿入して、取付け前孔31a,32aに螺合することで、レール間隔保持部材30を取付け板部材31,32に渡すように取付けることができる。

【0075】

(4)の工程について説明する。作業者は、レール体10に挿入した溝形成部12の切削刃62が、(2)の工程で形成した予堀4aにほぼ合致するよう、空間スペース6でのレール体10の前後方向及び左右方向位置の見当をつけて、移動させる。この位置決めが終われば、(5)の工程に進む。

【0076】

すなわち、(5)の工程では、押圧手段としてのジャッキの操作部材52,53を、例えば電動工具などの操作具(図示せず)を用いて回転させる。そうすると、ジャッキの下部50,51は、橋台2の天端面3に載置されているから、ジャッキが上方に向けて伸長し、その揚力(押上げ力)により、溝形成部12が装着されたレール体10そのものが、橋桁4の裏面5に向けて上昇する(図13参照)。すなわち、ジャッキの伸長により、レール体10が橋桁4の裏面5側に移動し、この移動に伴って、レール体10に保持されている溝形成部12も橋桁4の裏面5側に移動する。なお、レール体10が上昇し切った高さ位置は、レール体10の天板部13の上面20が橋桁4の裏面5に圧接された位置として特定される。そして、切削刃62の切削刃突出用空間19から上方に突出した外周部87は、予堀4aに入り込んで押し当てられる。

【0077】

(6)の工程について説明する。作業者が駆動モータ部61を電気的に駆動させることで、駆動モータの駆動力が駆動軸を介して回転軸84に伝達され、切削刃62が回転軸84とともに、左右方向に沿う軸心84a回りに回転をする。この場合、切削刃62は、図1において時計方向回りに回転する。そして、レール体10に溝形成部12を沿わせて前方に移動させる。このとき、前記杆状の押圧具等を準備しておいて、これを用いて溝形成部12を前方に押圧する。あるいは、別途の駆動機構を利用して電動で押すようにしてもよい。

【0078】

この実施形態では、第一台車60は、被押圧部材68を備えており、その被押圧板70には、左右方向に離間した一対のナット部材71を備えている。このナット部材71に、前記押圧具の先端部を取付けて押圧することが好ましい。この押圧具は、レール間隔保持部材30の挿入用切欠30cにその後方から挿入する。そして、押圧具によって溝形成部12を前方に押圧することで、溝7の形成がスタートする。

【0079】

ところで前述したように、溝形成部12の第一台車60は水平に倣わせた状態において、前側にある左右一対のキャスタ65Aの回転中心軸が、後側にある左右一対のキャスタ65Bの回転中心軸よりも下方に位置し、何れのキャスタ65A,65Bも同一径に設定されている。この構成によれば、溝形成部12をレール体10に後方から挿入し、前後のキャスタ65A,65Bがともに案内面40a,41aに載置されると、第一台車60は、キャスタ65A,65Bの高さの差分だけ前部が上傾斜(後部が下傾斜)姿勢となる。そして作業者が溝形成部12を前方に押圧する場合に、後側のキャスタ65Bが案内面40a,41bから離れないように押圧することで、切削刃62は前側のキャスタ65Aを支点部として上方(橋桁4の裏面5側)に押された状態が保持される。この状態を保持しつつ第一台車60を押圧することで、溝7の深さを一定に確保することができる。

【0080】

なお、溝形成部12を前方に押圧する力は、切削刃62がその回転によってコンクリートの表面部を切削できるよう、コンクリートの硬度に抗する必要がある。溝7の形成作業のスタートの際に、レール間隔保持部材30を装着しないほうが作業をし易い場合には、レール間隔保持部材30を装着せず、溝形成部12を作業者自らの手で押すようにすることも可能である。レール間隔保持部材30は、溝7をある程度の長さまで形成した後に用いることができる。

【0081】

(7)の工程について説明する。さらに溝形成部12をレール体10に沿って、前方に移動させることで、前後方向に沿う溝7が裏面5に形成される。溝形成部12は、支軸保持部材63の前端面63aが連結体18に当接するまで、移動させることができる(図14参照)。また、支軸保持部材63の前端面63aが連結体18に当接することで溝形成部12はそれ以上前方に移動しないから、切削刃62が連結体18に当ることがなく、もって切削刃62の破損を防止することができる。また、支軸保持部材63の前端面63aが連結体18に当接することで、不測に溝形成部12がレール体10の前端部から離脱してしまうといった状況を回避することができ、安全性を確保することができる。

【0082】

ところで、前述したように、溝形成部12を前方に押圧する力は、切削刃62がその回転によってコンクリートの表面部を切削できるよう、コンクリートの硬度に抗する必要がある。したがって、切削刃62にはコンクリートの切削に応じた負荷(外力)が働く。そして、回転軸84は片持ち式であるため、前記外力は、支点回り(駆動軸の軸心回り)に大きなモーメントや、コンクリートの切削に伴う振動等となって、切削中に回転軸84がブレてしまう虞がある。

【0083】

しかしながら、切削刃62の支軸としての回転軸84は、第一台車60に固定された支軸保持部材63によって保持されているから、前述のような外力が切削刃62を介して回転軸84に働いたとしても、回転軸84のブレを抑制して、切削刃62の回転挙動を安定させることができる。よって、切削刃62の外周部87の断面形状に対応して溝底面と対向する側面とから形成される溝7の成形精度を確保することができる。

【0084】

また、第一台車60の左右両側の側端面60a,60aは、案内レール15A,15Bの縦壁42,43の内面42a,43aに接触し得る面であり、案内レール15A,15Bの縦壁42,43の内面42a,43aは、第一台車60が左右方向で変位するのを遊嵌的に規制し得る面である。このため、内面42a,43aは、側部案内面として、第一台車60の案内レール15A,15Bに沿った前方への移動において、第一台車60の両側端部を前方(溝形成方向)へ向けて円滑に案内することができる。したがって、レール体10においては、第一台車60を前後方向に確実に沿わせた状態で案内できるから、溝7も前後方向に沿って直線状に形成することができ、溝7の成形精度を確保することができる。

【0085】

また、レール体10の前端部には連結体18があって、案内レール15A,15Bどうしの位置関係が変位しないように確実に位置保持しているが、案内レール15A,15Bの後端部は、溝形成部12を挿入する都合上、連結体18のような機能を備えた部材を予め設けることはできない。このため、図5に示すレール間隔保持部材30を、溝形成部12をレール体10に挿入した後に、取付け板部材31,32に渡すようにして固定することで、溝形成時に、案内レール15A,15Bに、案内レール15A,15Bの後端部どうしを左右方向に離間させる外力が働いたとしても、レール間隔保持部材30の保持力により、案内レール15A,15Bの後端部どうしの離間距離を保持することができる。

【0086】

したがって、案内レール15A,15Bの案内面40a,41aもまた、前端部側が連結体18によって保持され、後端部側がレール間隔保持部材30によって保持されることで、全体として離間距離が不測に変化しないので、溝形成部12を、左右方向をぶれることなく移動させることができ、溝成形精度を確保することができる。

【0087】

ところで、コンクリート構造物には、粒径の異なる骨材が配合されている。このため、切削刃62の外周部が粒径の大きい骨材に当ると、切削刃62が回転しても、粒径の大きい骨材を切削できず、切削刃62に大きな負荷が働く場合が考えられる。しかしながら前述したように、切削刃62の回転軸84は、前側のキャスタ65Aの車輪軸に比べて高い位置になるよう配置され、回転軸84が前側のキャスタ65Aの車輪軸に対して前方に配置されることで、切削刃62の少なくとも外周上端部(コンクリートに当てられている部分)がキャスタ65Aよりも前方に位置しており、上壁38,39の下面と溝形成部12(被押圧板70)の間にクリアランスが存在しているため、

【0088】

骨材の存在によって、切削刃62に対してこれを押し下げるような大きな負荷が働くと、その分だけ第一台車60の後部(後側のキャスタ65B,65B)がクリアランスに応じた範囲内で、前側のキャスタ65Aを支点部として、案内面40a,41aから浮き上がるように移動する(揺動する)ことになることにより、切削刃62への負荷を吸収することができ、切削刃62に対する過大な負荷による回転中のブレや破損、損傷を抑制することができ、もって溝7の成形精度(溝7の形状)を確保することができ、また、切削刃62の耐久性を向上させることができる。

【0089】

そして、前後のキャスタ65A,65Bの高さを同じにした場合では、上壁38,39の下面と被押圧板70の上端面との間のクリアランスを必要な量だけ確保するためには、そのクリアランスの量に応じて上壁38,39を上方に位置させる必要がある。そして、上壁38,39を上方に位置させると、その分だけレール体10が大型化してしまう(レール体10の高さが高くなってしまう)。

【0090】

しかしながら、溝形成部12では、後側のキャスタ65Bの回転中心軸を、前側のキャスタ65Aの回転中心軸よりも上方に配置しているから、キャスタ65A,65Bが案内面40a,41aに載置されると、第一台車60は、キャスタ65A,65Bの高さの差分だけ後部が下傾斜姿勢となる。このため、上壁38,39の高さ位置が同じだとすれば、前後のキャスタ65A,65Bを同一高さにした場合に比べて、被押圧板70の上端面から上壁38,39の下面までの距離を大きく確保することができる。つまり、上壁38,39の高さを高い位置に設定することでレール体10全体が大型化するのを回避しつつ、しかも必要なクリアランスを確保することができる。

【0091】

(8)の工程について説明する。溝形成部12をレール体10の最奥部(前端部)まで移動させて、なお溝7の前後方向長さを必要とする場合、ジャッキを一旦縮めてレール体10の上面20を橋桁4の裏面5から離間させる。そうすると、レール体10を位置決めしていたジャッキの押圧力が解除されることから、レール体10の前後方向への移動を阻止するものがなくなる。したがって、レール体10をさらに奥側(前方)に容易に移動することができ、作業者は、(5)〜(7)の工程を再度実施することで、さらに長い溝7を形成することができる。

【0092】

そして、一本の溝7を形成し終えたら、次のマーキング位置に切削刃62が一致するよう、切削装置1を左方向あるいは右方向へ移動し、(3)〜(8)又は(5)〜(8)の作業を繰り返す。このようにすることで、必要な本数の溝7を順次形成する。

【0093】

以上が溝形成のための工程である。溝7を形成し終えたら、続いて陽極95を溝7に埋設する工程を行う。陽極95の埋設の工程では、まず、形成した溝7内への鉄筋の結束金属等の金属露出を知る必要がある。これは、溝7内に導電性部材が露出していて、これが埋設した陽極95と接触すると導電性部材と陽極95との間で短絡して、電気防食の効果が得られないからである。そこで、形成し終えた溝7内に、磁石(図示せず)を入れて溝7に沿って移動させる。そして磁石の吸引力が生じた領域に短絡防止処理(例えば、金属除去処理や絶縁処理)を施す。

【0094】

上記のように、必要に応じて短絡防止処理を施した後に、図15に示すように、溝7に第一モルタル(グラウト材)115を所定の厚みになるよう充填する。第一モルタル115は、セメントに細骨材と水のみを配合したものである。充填の際は、第一モルタル115をある程度の量だけ収容し得るモルタル注入具Mを用いて、溝7の奥(溝底面)まで充填する。そして、第一モルタル115が硬化しないうちに、図16および図17に示すように、陽極95を溝7に挿入する。

【0095】

ここで、陽極95は、網目を有する長尺帯状の金属体から構成され、該金属体が幅方向(短手方向)中心で折り曲げられた形状である。このように折り曲げた状態の陽極95の幅は、溝7の幅に比べて大きく設定されている。なお、網目は陽極95をエキスパンドメタル状に加工する際の延伸時に形成された菱形状である。

【0096】

陽極95を、第一モルタル115を充填した溝7に装着するには、前述の溝形成部12において切削刃62を取り外し、図16および図17に示す電極押圧体99に取り替えた溝形成部12(図16、図17では、電極押圧体99のみを記載している)を利用して行うことができる。電極押圧体99は回転中心部に、中心孔99aが形成された円盤状に形成されている。電極押圧体99の外周部106は、刃厚の中心部が最も径方向外方になるよう(最大径になるよう)、厚み方向両側が厚み方向中心へ向かって傾斜する傾斜面によって形成されて外周尖端部となっている。この電極押圧体99の径は、切削刃62に比べてわずかに小さく設定されている。

【0097】

陽極95を、その折曲げ部分が上方になるようにして溝7に対して後方から前方へ向けてある程度の長さだけ挿入した状態で、上述の(3)〜(5)で示した作業を行い、続いて(7)で示した作業を行う。そうすると、電極押圧体99の外周尖端部が陽極95の折曲げ部分に挿入されて、陽極95がその長手方向に順次上方(溝底面側)へ押圧される。第一モルタル115は細骨材のみを配合しているから、陽極95の菱形の網目の間に第一モルタル115が入り込んで、第一モルタル115の保持力と、溝7の幅に比べて大きい幅を有する陽極95を溝7に挿入することによる陽極95そのものの横方向への弾性力とにより、陽極95を溝7から落下させることなく保持できる。

【0098】

このような作業を、各溝7に対して行い、続いて図18に示すように、溝7の埋めきれていないスペースに第二モルタル116を、第一モルタル115の充填と同様にして充填する。この第二モルタル116は、第一モルタル115に配合した骨材に比べて粗い骨材を用いたモルタルであってもよいし、第一モルタル115と同じモルタルであってもよい。

【0099】

また、陽極設置作業としては、全ての溝7を予め形成し、各溝7に対して、第一モルタル115の充填、陽極95の設置、第二モルタル116の充填を順に行うものであるが、溝7を形成するごとに第一モルタル115の充填、陽極95の設置、第二モルタル116の充填を行ってもよいし、全ての溝7に対して順次第一モルタル115を充填した後、全ての溝7に対して順次陽極95を設置し、さらにその後に全ての溝7に対して順次第二モルタル116を充填してもよい。これの手順の選択は、作業環境によって任意に選択し得る。

【0100】

以上のように、本発明の実施形態の切削装置1は、押圧手段としてのジャッキ11A,11Bを用いてレール体10を上昇させ、その押圧力でもってレール体10の天板部13の上面20を溝形成面としての橋桁4の裏面5に押し当てて、レール体10を位置決め固定し、しかもその押圧力によって切削刃62を溝形成面に押圧する(押し当てる)ことのできる構成である。このように、レール体10を固定する手段と、切削刃62を溝形成面に押圧する手段とを別個に設けることなく、押圧手段11A,11Bで兼用している構成によれば、その分だけ切削装置1の構成を簡素化することができ、小型化することができる。

【0101】

さらに、切削装置1は、溝形成部12のうち切削刃62の外周部87のみをレール体10から露出させて、他の部分はレール体10の内部(溝形成部収容空間)に収納するような形態であるから、その分だけ切削装置1全体の高さが嵩むのを抑えることができ、高さの低い狭隘なスペースにも極めて有効に用いることができる。

【0102】

したがって、橋台2の天端面3と橋桁4の裏面5とで形成される空間スペース6のような、作業者が進入することが不可能な狭隘な空間において、コンクリート構造物内部に配置された鉄筋の腐食防止のために、陽極95を埋設する溝7を裏面5に形成するにあたり、例えば橋台2の天端面3を、作業スペースを確保すべく大きくはつる作業を要することなく、空間スペース6の形状を保持したまま、溝7を形成することができる。このように、作業者のはつり作業を省略することができることによれば、溝形成の施工が極めて楽になる。

【0103】

ところで、上記実施形態では、切削装置1を用いて溝7を形成した後に陽極95を溝7に装着するにあたり、溝形成部12を利用する場合を説明した。しかしながら、切削装置1を用いて溝7を形成した後に、陽極95を溝7に装着するにあたり、独自の装置である電極設置装置を用いてもよい。ここで、図19〜図22に基づいて、陽極95を溝7に設置するための電極設置装置96について説明する。電極設置装置96は、既に説明したレール体10と、レール体10に沿って前後方向に移動可能な電極設置部97とから構成される。レール体10の構成は前述のとおりであるのでその説明を省略し、以下に電極設置部97の説明をする。

【0104】

図示した電極設置部97は、台車(以下「第二台車」と称す)98と、電極押圧体99とを備えている。第二台車98は、レール体10に沿って溝形成方向に案内される、具体的には、案内レール15A,15Bの案内面40a,41aに沿って前後方向に移動可能な電極設置用被案内体であり、その左右幅は第一台車60と等しく設定されている。第二台車98は、キャスタ100(車輪)が取付けられる左右一対のキャスタ(車輪)取付け領域部101と、キャスタ(車輪)取付け領域部101の間に形成され、電極押圧体99が設置される設置領域部102とを有する板部材から形成されている。この第二台車98を構成する板部材は、左右方向中心に対する左右両側部分での重量バランス、および軽量化を考慮して、不要な部分を省いた形状に形成されている。特に、後述する電極支持壁103と押圧壁104との間の特定領域105は切欠かれている。

【0105】

第二台車98の先端部(前端部)には、前記電極支持壁103が立設されている。電極支持壁103は、設置領域部102の前方突出部の先端部において上方に立ち上げて形成されており、上部の左右方向中心に、陽極95を前後方向に通すための挿通孔103aが形成されている。また、電極支持壁103は、第二台車98の左右幅に比べてかなり小さい幅に設定されており、第二台車98の左右幅中心に対して他方側に位置ずれして配置されている。よって、挿通孔103aも第二台車98の左右幅中心に対して他方側に位置ずれして配置されている。なお、挿通孔103aの第二台車98の左右方向中心からの位置ずれ量は、切削装置1における切削刃62の位置ずれ量と等しい。

【0106】

第二台車98の後端部には、第二台車98を後方から前方へ向けて押圧するための前記押圧壁104が立設されている。押圧壁104は、第二台車98の左右幅と同一の幅に設定されており、上下高さは設置領域部102の上下高さよりも低く設定されている。また、押圧壁104には、押圧杆部材(図示せず)の先端部を取付けるための取付け孔104aが形成されている。取付け孔104aの左右方向位置は、第二台車98の左右幅中心に対して他方側に位置ずれして配置されており、その位置ずれ量は、設置領域部102の挿通孔103aの位置ずれ量と同じである。よって、取付け孔104aと挿通孔103aとは、左右方向の位置は対応した同じ位置にある。但し、取付け孔104aは、挿通孔103aに比べて上下方向では低い位置に形成されている。

【0107】

電極押圧体99は、図16および図17で説明したものと同一の構成である。すなわち、これらの図を参照して、電極押圧体99は、回転中心部に、中心孔99aが形成された円盤状に形成されている。中心孔99aの周面には、雌ねじが形成されている。電極押圧体99の外周部106は、刃厚の中心部が最も径方向外方にあるよう(最大径になるよう)、厚み方向両側が厚み方向中心へ向かって傾斜する傾斜面によって形成されて外周尖端部となっている。

【0108】

図21および図22に示すように、電極押圧体99は、電極支持壁103と押圧壁104との間に配置され、その略下半分が、電極支持壁103と押圧壁104との間の切欠かれた前記特定領域105から下方に突出するよう、支持手段107を介して第二台車98に取付けられている。そして電極押圧体99は、厚み方向中心が、挿通孔103aの左右方向の位置に一致するよう、第二台車98の左右方向中心に対して位置ずれした位置で、支持手段107に支持されている。電極押圧体99の上端部の高さ位置は、挿通孔103aに比べて高い位置にあるよう設定されている。

【0109】

支持手段107は、電極支持壁103と押圧壁104との間の切欠かれた特定領域105の端面と面一となるよう第二台車98の上面に立設された支持片108と、支持片108を左右方向に貫通する支軸体109と、支軸体109の一方側端部を外嵌するブッシュ110とから構成されている。

【0110】

支軸体109は、左右方向に軸心が沿っており、他方側に雄ねじ109aが形成されるとともに、スナップ・リング112で支持片108から抜止めされている。電極押圧体99は、その中心孔99aが雄ねじに螺合することで、支軸体109に装着されている。電極押圧体99と支持片108との間に環状の緩衝部材113が介装されている。

【0111】

キャスタ(車輪)100は、第二台車98の裏面から下方に突出しており、左右のキャスタ(車輪)取付け領域部101にそれぞれ設けられて、左右方向に離間して一対で配置されている。また、これらキャスタ100は、第二台車の裏面に、前後方向においては同位置に配置されている。

【0112】

このような構成の電極設置部97は、レール体10に装着して用いられる。電極設置部97は、電極押圧体99が天板部13の切削刃突出用空間19から上方に突出した状態で、天板部13の下側において胴部14で形成される溝形成部収容空間(この場合、電極設置部収容空間)に収容されて案内レール15A,15Bに保持されている。具体的には、電極設置部97は、キャスタ100を案内レール15A,15Bの案内面40a,41aに載置するようにして、案内レール15A,15Bの間に挿入することで装着される。

【0113】

電極設置部97を用いて陽極95を溝7に設置する場合では、既に溝7は形成済であるから、レール体10は予め空間スペース6に挿入して橋台2の天端面3と橋桁4の裏面5との間に概ね設置しておいてよい。但し、電極設置部97の電極押圧体99を溝7に位置合わせする必要があるから、レール体10に電極設置部97を装着した後での、レール体10の左右方向の微調整は、適宜必要である。

【0114】

電極設置部97をレール体10に装着する際には、図22に示すように、予め電極支持壁103の挿通孔103aに、その前方から後方へ向けて陽極95を挿通しておき、電極押圧体99の上端部まで引込んでおく(導入しておく)。また、陽極95は、電極押圧体99の外周尖端部が折曲げ部に挿入されるよう保持しておく。そして、電極押圧体99を溝7に位置合わせし、ジャッキを伸長させて天板部13の上面20を橋桁4の裏面5に圧接したら、ジャッキの伸長(押し上げ)によって電極押圧体99の上端部が溝7内に入り込み、電極押圧体99の上端部にある陽極95の後端部が溝7への陽極95の装着のスタート地点に押し込まれた状態となるので、電極設置部97をレール体10に沿って前方へ押し込む。

【0115】

このとき、作業者が直接的に電極設置部97を押し込んでもよいが、押圧壁104の取付け孔104aに、押圧杆部材の先端部を取付けて、該押圧杆部材を押すことで電極設置部97を容易に押し込むことができる。電極設置部97を押し込む移動に伴って、陽極95が、溝7の奥側(第一モルタル115)に押圧され、第一モルタル115と電極押圧体99の外周尖端部とで挟持(保持)されて、その挟持力により電極押圧体99が支軸体109回りに回転し、支軸体109の回転に伴って陽極95が挿通孔103aから順次引き込まれ、陽極95が順次溝7に装着される。

【0116】

一本の溝7について陽極95の装着が終了すれば、予め第一モルタル115が充填されている次の溝7に電極押圧体99を位置合わせするようにレール体10を移動させ、上記と同様の作業により、溝7ごとに陽極95を設置する。そして、溝7において陽極95の設置が終了したものから、第二モルタル116を溝7に充填して、電極設置作業を終了する。

【0117】

レール体10を利用し、電極設置部97を用いて陽極95を溝7に設置する作業では、狭隘部において作業者が狭隘部に腕を挿入して陽極95を設置する必要がないので、陽極95の設置作業を極めて楽に、しかも効率良く行うことができる。

【0118】

このように、電極設置部97は溝7に沿って移動可能な第二台車98と、溝形成方向に直交し溝形成面である裏面5に沿う軸心回りに回転可能な状態で第二台車98に取付けられた円盤状の電極押圧体99と、電極押圧体99の外周部に陽極95を導入案内する案内部としての電極支持壁103を備えている。そして、第二台車98を溝形成方向に移動させることで、電極押圧体99の外周部が、第二台車98の溝形成方向への移動に伴って、溝7に位置合わせされた陽極95を溝底面側に押圧しつつ、溝7に陽極95を設置することができる。

【0119】

上記実施形態では、陽極95を設置するための溝7を、橋台2の天端面3と橋桁4の裏面5の関係で形成される狭隘な空間スペース6において、橋桁4の裏面5に形成する場合で説明した。しかしながら、橋台2の他に、橋桁4が支持される橋脚の天端面と橋桁4の裏面5の関係で形成される狭隘な空間スペース6において、橋桁4の裏面5に溝7を形成する場合であっても、切削装置1を上記実施形態と同様にして使用することができる。この場合の前後方向の設定は、橋桁4の軸心に沿う方向であれば、両桁端のうち何れの桁端側を前としてもよい。電極設置装置96もまた、橋台2の他に、橋桁4が支持される橋脚の天端面と橋桁4の裏面5の関係で形成される狭隘な空間スペース6において橋桁4の裏面5に形成した溝7に陽極95を設置する場合に、上記実施形態と同様にして用いることができる。

【0120】

上記実施形態では、橋桁4の裏面5に溝7を形成する場合で説明した。しかしながら、切削装置1は、狭隘な空間スペース6において橋台2の天端面3に溝7を形成することもできる。この場合では、レール体10および溝形成部12を上下逆転させるようにして用い、押圧手段11A,11Bの下部50,51を橋桁4の裏面5に押圧するようにして、天板部13の上面20を橋台2の天端面3に圧接して、レール体10を空間スペース6内に装着する。電極設置装置96もまた、レール体10および電極設置部97を上下逆転させるようにして用いることで、狭隘な空間スペース6において橋台2の天端面3に形成した溝7に陽極95を設置することができる。

【0121】

上記実施形態では、切削装置1は、狭隘部で用いる場合で説明した。しかしながら、切削装置1は狭隘部での空間スペース6のみに用いることに限定されず、切削装置1を上下に対向した面の間に固定可能であれば、狭隘部でなくとも、その対向した面に溝7を形成することができる。また、狭隘部での空間スペース6、あるいは狭隘部ではない空間スペース6における、横方向(水平方向)や縦方向で対向する面に溝7を形成するのに用いることも可能である。

【0122】

電極設置装置96も同様であり、狭隘部での空間スペース6のみに用いる場合に限定されず、電極設置装置96を上下に対向した面の間に固定可能であれば、狭隘部でなくとも、その対向した面に形成した溝7に陽極95を設置することができる。また、狭隘部での空間スペース6、あるいは狭隘部ではない空間スペース6における、横方向(水平方向)や縦方向で対向する面に形成した溝7に陽極95を設置することも可能である。

【0123】

上記実施形態では、レール体10を空間スペース6に挿入する際、対向する面のうちの一方の面(例えば天端面3)に、直に載置した。しかしながら、例えば、レール体10の下部に車輪(図示せず)を取付けておき、レール体10を空間スペース6に挿入する際に、該車輪によって案内させるよう構成することもできる。車輪の設置場所としては特に限定されないが、レール体10全体のコンパクト化といった観点から、レール体10に対する車輪の突出量はできるだけ少なくなるようにすることが好ましく、レール体10の下部に車輪を取付けることにより、レール体10を空間スペース6内に、円滑且つ楽に挿入することができる。

【0124】

なお、上記実施形態では、コンクリート構造物の表面部に溝を形成する装置として切削装置1を説明したが、コンクリート構造物以外の、木材、石材による構造物の表面部に、電極(陽極)設置以外の目的の溝を形成する場合にも適用することが可能である。

【符号の説明】

【0125】

1…切削装置、2…橋台、3…天端面、4…橋桁、4a…予堀、5…裏面、6…空間スペース、7…溝、10…レール体、11A,11B…押圧手段、12…溝形成部、13…天板部、15A,15B…案内レール、19…切削刃突出用空間、31,32…板部材、40,41…下壁、40a,41a…案内面、60…第一台車、60a,60a…側端面、60c…前面、61…駆動モータ部、62…切削刃、63a…前端面、65A,65B…キャスタ、66…切欠部、72a…駆動軸心、73…固定手段、74…突出部、75…軸部材、76…緩衝体、77…ベルト、84…回転軸、88…傾斜面、89…第一保持穴、90…第二保持穴、95…陽極、97…電極設置部、98…第二台車、99…電極押圧体、103…電極支持壁、103a…挿通孔、115…第一モルタル、116第二モルタル

【特許請求の範囲】

【請求項1】

互いに対向する一対の対向面のうちの一方の対向面に、所定長さの溝を形成するための切削装置であって、

前記対向面の間に挿入されるレール体と、溝形成方向と直交するよう対向面と平行な支軸回りに回転駆動する切削刃を備えて、該切削刃を前記レール体に沿って溝形成方向に案内する溝形成部と、前記一方の対向面側に向けてレール体を押すための押圧手段とが設けられ、

前記レール体は前記押圧手段で一方の対向面側に押されることで該一方の対向面に当接する当接部を備え、

前記溝形成部は、前記切削刃の外周部が前記当接部に対して一方の対向面側に突出した状態で、レール体が押圧手段で押されて一方の対向面側へ向けて移動するのに伴ってレール体とともに一方の対向面側へ向けて移動するようレール体に保持されている、ことを特徴とする切削装置。

【請求項2】

当接部は切削刃に対して支軸の軸線方向の両側に配置され、レール体は、前記当接部に対して他方の対向面側に離間して配置されて溝形成部を溝形成方向に案内する案内面を備え、

溝形成部は当接部と案内面との間に保持されていることを特徴とする請求項1記載の切削装置。

【請求項3】

切削刃は溝形成部に備えた駆動モータにより駆動される構成であり、溝形成部は前記駆動モータがその長手方向を溝形成方向に沿うようレール体に保持されていることを特徴とする請求項1または請求項2記載の切削装置。

【請求項1】

互いに対向する一対の対向面のうちの一方の対向面に、所定長さの溝を形成するための切削装置であって、

前記対向面の間に挿入されるレール体と、溝形成方向と直交するよう対向面と平行な支軸回りに回転駆動する切削刃を備えて、該切削刃を前記レール体に沿って溝形成方向に案内する溝形成部と、前記一方の対向面側に向けてレール体を押すための押圧手段とが設けられ、

前記レール体は前記押圧手段で一方の対向面側に押されることで該一方の対向面に当接する当接部を備え、

前記溝形成部は、前記切削刃の外周部が前記当接部に対して一方の対向面側に突出した状態で、レール体が押圧手段で押されて一方の対向面側へ向けて移動するのに伴ってレール体とともに一方の対向面側へ向けて移動するようレール体に保持されている、ことを特徴とする切削装置。

【請求項2】

当接部は切削刃に対して支軸の軸線方向の両側に配置され、レール体は、前記当接部に対して他方の対向面側に離間して配置されて溝形成部を溝形成方向に案内する案内面を備え、

溝形成部は当接部と案内面との間に保持されていることを特徴とする請求項1記載の切削装置。

【請求項3】

切削刃は溝形成部に備えた駆動モータにより駆動される構成であり、溝形成部は前記駆動モータがその長手方向を溝形成方向に沿うようレール体に保持されていることを特徴とする請求項1または請求項2記載の切削装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2012−214971(P2012−214971A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−78941(P2011−78941)

【出願日】平成23年3月31日(2011.3.31)

【特許番号】特許第4783480号(P4783480)

【特許公報発行日】平成23年9月28日(2011.9.28)

【出願人】(391051049)株式会社エステック (28)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【特許番号】特許第4783480号(P4783480)

【特許公報発行日】平成23年9月28日(2011.9.28)

【出願人】(391051049)株式会社エステック (28)

【Fターム(参考)】

[ Back to top ]