切断刃

【課題】 安全性と耐久性が向上する切断刃を提供する。

【解決手段】 切断刃は、帯板状を有する胴体11と、胴体11の一方端部に形成され鋸歯状に形成された複数の刃先12とを備える。刃先12の各々は、その外縁が胴体11の板厚方向に平行な平坦面13を有すると共に、板厚方向から見て円弧形状を有する先端部14と、先端部14に接続され、切断刃の内方に向かってその厚さが増加する移行部15とからなる。移行部15の一方面は平坦面13に接続する位置から平坦面13に対して直交する第1仮想平面に対して外方に傾斜し、他方面は平坦面13に対して直交する。先端部14の曲率半径は0.15mmに、平坦面13の厚さは0.10mmに、先端部14の先端位置16における移行部15の一方面の稜線28と第1仮想平面とがなす角度は15°に、それぞれ設定されている。

【解決手段】 切断刃は、帯板状を有する胴体11と、胴体11の一方端部に形成され鋸歯状に形成された複数の刃先12とを備える。刃先12の各々は、その外縁が胴体11の板厚方向に平行な平坦面13を有すると共に、板厚方向から見て円弧形状を有する先端部14と、先端部14に接続され、切断刃の内方に向かってその厚さが増加する移行部15とからなる。移行部15の一方面は平坦面13に接続する位置から平坦面13に対して直交する第1仮想平面に対して外方に傾斜し、他方面は平坦面13に対して直交する。先端部14の曲率半径は0.15mmに、平坦面13の厚さは0.10mmに、先端部14の先端位置16における移行部15の一方面の稜線28と第1仮想平面とがなす角度は15°に、それぞれ設定されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は切断刃に関し、特に平面状に布設された食品用ラップフィルムにほぼ直交するように接して切断する金属製の切断刃に関するものである。

【背景技術】

【0002】

図6は、従来の切断刃が取り付けられたラップケースの蓋部を開いた状態の斜視図であり、図7は、図6に示したラップケースにロール状のラップフィルムを収納した状態における図6に示したVII−VIIラインの断面図であり、図8は、図6に示した切断刃の刃先の板厚方向から見た拡大図であり、図9は、図8に示したIX−IXラインの端面図であり、図10は、図8に示したX−Xラインから見た図であり、図11は、図6に示したラップケースの蓋部を閉じた状態の断面図であって、図7に対応する図である。

【0003】

まず、図6及び図7を参照して、ラップケース40は、合成樹脂よりなり、ヒンジ部45を介して、収納ケース部50と蓋部60とが互いに回動自在に接続されたものである。

【0004】

収納ケース部50は平面視略矩形形状であって略U字形状の断面形状を有する。収納ケース部50の前壁部51の上端には、前後に平行に立設された切断刃収納壁部53a及び53bよりなる後述する切断刃80を収納する切断刃収納部52が設けられている。切断刃収納壁部53aの上面部、前側面部及び後側面部には、カーボンセラミック入り合成ゴム芯材の上に弾性ABS系樹脂が積層されたものよりなるシートを貼着したものからなるラップ滑り止め部54が形成されている。切断刃収納壁部53aの後側面部と切断刃収納壁部53bの前側面部との距離は9mmに設定されている。

【0005】

収納ケース部50の内部においては、ポリエチレン等の合成樹脂よりなる帯状シートとして形成されたラップフィルム71を両端部が開放された円筒形状の巻芯72の表面に巻きつけたものよりなるラップフィルムロール70が、巻芯72の内方に挿入されるラップ係止部材56を介して回動自在に保持される。

【0006】

蓋部60は、平面視略矩形形状であって略逆U字形状の断面を有し、収納ケース部50の上方を覆いうるように形成されている。蓋部60には、蓋部60の前壁部61と蓋部60の内側に形成された背板62との間に切断刃80が取り付けられている。尚、前壁部61と背板62との距離は12mmに、前壁部61と切断刃80との距離は7mmに、それぞれ設定されている。

【0007】

切断刃80は、ステンレス鋼よりなり、帯板状を有する胴体81と、胴体81の一方端部に形成され鋸歯状に形成された複数の刃先82とを備える。

【0008】

次に、図8、図9及び図10を参照して、刃先82の各々は、板厚方向から見た先端部84の形状、及び、先端位置86における断面形状が鋭角形状であるものである。

【0009】

使用に当たっては、まず図7を参照して、蓋部60を開けた状態でラップフィルム71の端部を引っ張ってラップフィルム71を適量引き出し、ラップフィルム71の切断箇所に合わせてラップフィルム71を切断刃収納壁部53a及び53bの上端に載置した状態でラップフィルム71を下方へ押し下げる。すると、ラップ滑り止め部54によりラップフィルム71が固定されるので、切断刃収納壁部53a及び53bの間においてラップフィルム71がたるむことなく張られる。

ここで図11を参照して、図7の状態から蓋部60を閉じると、背板62でラップフィルム71を押さえつつ、切断刃収納壁部53a及び53bの間に張られたラップフィルム71にほぼ直交するように、切断刃収納部52の上方から切断刃80が切断刃収納壁部53a及び53bの間に挿入される。すると、切断刃80の刃先82は上述のように構成されているから、刃先82がラップフィルム71を容易に貫通し、刃先82の貫通によりラップフィルム71に形成される開口の各々を介してラップフィルム71が幅方向に切断される。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】2005−88991号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上記のような従来の切断刃は蓋部の前壁部と背板との間に収納されているが、刃先が鋭利であるためラップフィルムの切断の際に不用意に誤って指等を傷つける虞があった。

【0012】

この発明は、上記のような課題を解決するためになされたもので、安全性と耐久性が向上する切断刃を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記の目的を達成するために、請求項1記載の発明は、平面状に布設された食品用ラップフィルムにほぼ直交するように接して切断する金属製の切断刃であって、帯板状を有する胴体と、胴体の一方端縁に形成され、鋸歯状に形成された複数の刃先とを備え、刃先の各々は、その外縁が胴体の板厚方向に平行な平坦面を有すると共に、板厚方向から見て円弧形状を有する先端部と、先端部に接続され、内方に向かってその厚さが増加する移行部とからなるものである。

【0014】

このように構成すると、刃先に鋭利な部分がなく、内方に向かって厚さが増加する。

【0015】

請求項2記載の発明は、請求項1記載の発明の構成において、切断刃はステンレス鋼よりなり、円弧形状の曲率半径は、0.10mm以上0.35mm以下であり、移行部の一方面は、平坦面に接続する位置から平坦面に対して直交する第1仮想平面に対して外方に傾斜し、先端部の先端位置における、一方面の稜線と第1仮想平面とがなす角度θは、10°以上25°以下であり、移行部の他方面は、平坦面に対して直交し、平坦面の厚さは、0.05mm以上0.20mm以下であるものである。

【0016】

請求項3記載の発明は、請求項1記載の発明の構成において、切断刃はステンレス鋼よりなり、円弧形状の曲率半径は、0.10mm以上0.35mm以下であり、移行部の一方面は、平坦面に接続する位置から平坦面に対して直交する第1仮想平面に対して外方に傾斜し、移行部の他方面は、平坦面に接続する位置から平坦面に対して直交する第2仮想平面に対して外方に傾斜し、先端部の先端位置における、一方面の稜線と第1仮想平面とがなす角度θ1と他方面の稜線と第2仮想平面とがなす角度θ2とを加えた角度θは、10°以上25°以下であり、平坦面の厚さは、0.05mm以上0.20mm以下であるものである。

【発明の効果】

【0017】

以上説明したように、請求項1記載の発明は、刃先に鋭利な部分がなく、内方に向かって厚さが増加するので、安全性と耐久性とが向上する。

【0018】

請求項2記載の発明は、請求項1記載の発明の効果に加えて、切断性が向上する。

【0019】

請求項3記載の発明は、請求項1記載の発明の効果に加えて、切断性が向上する。

【図面の簡単な説明】

【0020】

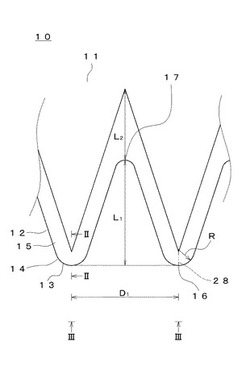

【図1】この発明の第1の実施の形態による切断刃の刃先の拡大図であって、従来の切断刃の図8に対応する図である。

【図2】図1に示したII−IIラインの端面図であって、従来の切断刃の図9に対応する図である。

【図3】図1に示したIII−IIIラインから見た図であって、従来の切断刃の図10に対応する図である。

【図4】図1に示した切断刃によるラップフィルムの切断過程を示した模式図である。

【図5】この発明の第2の実施の形態による切断刃の刃先の端面図であって、先の第1の実施の形態の図2に対応する図である。

【図6】従来の切断刃が取り付けられたラップケースの蓋部を開いた状態の斜視図である。

【図7】図6に示したラップケースにロール状のラップフィルムを収納した状態における図6に示したVII−VIIラインの断面図である。

【図8】図6に示した切断刃の刃先の板厚方向から見た拡大図である。

【図9】図8に示したIX−IXラインの端面図である。

【図10】図8に示したX−Xラインから見た図である。

【図11】図6に示したラップケースの蓋部を閉じた状態の断面図であって、図7に対応する図である。

【発明を実施するための形態】

【0021】

図1は、この発明の第1の実施の形態による切断刃の刃先の拡大図であって、従来の切断刃の図8に対応する図であり、図2は、図1に示したII−IIラインの端面図であって、従来の切断刃の図9に対応する図であり、図3は、図1に示したIII−IIIラインから見た図であって、従来の切断刃の図10に対応する図である。

【0022】

まず、図1及び再度図6、図7及び図8を参照して、切断刃10は、切断刃80において、刃先82が、刃先12によって構成されたものに置き換えられている。すなわち、切断刃10は、ステンレス鋼(SUS304)よりなり、帯板状を有する胴体11と、胴体11の一方端部に形成され鋸歯状に形成された複数の刃先12とを備える。

【0023】

次に、図1、図2及び図3を参照して、刃先12の各々は、その外縁が胴体11の板厚方向に平行な平坦面13を有すると共に、板厚方向から見て円弧形状を有する先端部14と、先端部14に接続され、切断刃10の内方に向かってその厚さが増加する移行部15とからなる。尚、移行部15の一方面18は平坦面13に接続する位置から平坦面13に対して直交する第1仮想平面21に対して外方に傾斜し、他方面19は、平坦面13に対して直交する。

【0024】

このように構成すると、刃先12に鋭利な部分がなく、内方に向かって厚さが増加するので、安全性と耐久性とが向上する。

【0025】

切断刃10は、図示しないプレスの打抜き成形により型取りされた鋸歯状のプレ成形体(板厚t:0.4mm)に研磨工程を施して刃先12を図1及び図2に示すように加工されたものよりなる。尚、他方面19は平面よりなる。

【0026】

円弧形状である先端部14の曲率半径Rは0.15mmに、先端部14の先端位置16における一方面18の直線状の稜線28(図1において2点鎖線で示す)と第1仮想平面21とがなす角度θは15°に、平坦面13の厚さhは0.10mmに、それぞれ設定されている。このように構成すると、安全性、耐久性のみならず切断性も向上する。

【0027】

又、刃先12同士の間隔D1は2mmに、先端部14の先端位置16から後端位置17までの距離L1は2.5mmに、後端位置17から胴体11までの距離L2は1mmに、それぞれ設定されている。

【0028】

図4は、図1に示した切断刃によるラップフィルムの切断過程を示した模式図である。

【0029】

図を参照して、適量が引き出され、切断刃収納壁部53a及び53bの間においてたるむことなく張られたラップフィルム71に対してほぼ直交するように、図の2点鎖線で示した位置から切断刃収納壁部53a及び53bの間である図の実線で示す位置に切断刃10を挿入する。尚、この時の切断刃収納壁部53aの前側面部(ラップ滑り止め部54を含む)と切断刃収納壁部53bの後側面部との距離Wは5mmに、切断刃収納壁部53bの後側面部と切断刃10との距離L3は3.5mmに、切断刃収納壁部53a及び53bの間に張られたラップフィルム71と挿入時の切断刃10の平坦面13との距離D2は6.5mmに、それぞれ設定されている。

【0030】

すると、図1に示したように、切断刃10の刃先12の先端部14の曲率半径Rは0.15mmと小さく、又、図2に示したように、切断刃10の刃先12の平坦面13の厚さは0.10mmと薄く設定されているため、鋭利に尖る箇所が無いにも関わらず、刃先12がラップフィルム71を容易に貫通する。そして、刃先12の貫通によりラップフィルム71に形成される開口の各々を介してラップフィルム71が切断される。

【0031】

図5は、この発明の第2の実施の形態による切断刃の刃先の端面図であって、先の第1の実施の形態の図2に対応する図である。

【0032】

図を参照して、切断刃は、第1の実施の形態による刃先12の移行部15が、一方面18が、平坦面13に接続する位置から平坦面13に対して直交する第1仮想平面21に対して外方に傾斜すると共に、他方面19が、平坦面13に接続する位置から平坦面13に対して直交する第2仮想平面22に対して外方に傾斜するように構成されたものに置き換えられている。尚、他の切断刃の構成要素は第1の実施の形態によるものと同一であるため、ここでの説明は繰り返さない。

【0033】

ここで再度図1を参照して、円弧形状である先端部14の曲率半径Rは0.15mmに設定されている。又、図5を参照して、平坦面13の厚さhは0.10mmに、先端部の先端位置16における一方面18の直線状の稜線28と第1仮想平面21とがなす角度θ1は10°に、他方面19の直線状の稜線29と第2仮想平面22とがなす角度θ2は5°に、それぞれ設定されており、θ1とθ2とを加えた角度θは15°となっている。このように構成すると、安全性、耐久性のみならず切断性も向上する。

【0034】

尚、上記の各実施の形態では、切断刃はステンレス鋼よりなるものであったが、他の金属よりなるものであってもよい。

【0035】

又、上記の各実施の形態では、切断刃はプレスの打抜き成形により型取りされた鋸歯状のプレ成形体に研磨工程を施したものよりなるものであったが、金型成形等の他の製法により成形されるものであってもよい。

【0036】

更に、上記の各実施の形態での、先端部の先端位置における一方面の稜線及び第2の実施の形態での他方面の稜線はいずれも直線状であったが、曲線状であってもよい。

【0037】

更に、上記の各実施の形態では、先端部の曲率半径及び平坦面の厚さが特定数値に設定されていたが、安全性と耐久性とが維持できれば他の数値に設定されてもよい。

【0038】

更に、上記の第1の実施の形態では、先端部の先端位置における一方面の稜線と第1仮想平面とがなす角度が特定数値に設定されていたが、安全性と切断性とが維持できれば他の数値に設定されてもよい。

【0039】

更に、上記の第2の実施の形態では、先端部の先端位置における一方面の稜線と第1仮想平面とがなす角度及び他方面の稜線と第2仮想平面とがなす角度が特定数値に設定されていたが、安全性と切断性とが維持できれば他の数値に設定されてもよい。

【実施例】

【0040】

このように、切断刃10は、刃先12の各々が、外縁が胴体11の板厚方向に平行な平坦面13を有すると共に、板厚方向から見て円弧形状を有する先端部14と、先端部14に接続され、内方に向かってその厚さが増加する移行部15とからなるように構成されていると、安全性と耐久性とが向上する。

【0041】

しかし、このような構成を有する切断刃10であっても、曲率半径が大きすぎると刃先12がラップフィルムを貫通しにくくなり切断性が低下する一方、曲率半径が小さすぎると刃先12が外力に弱くなり耐久性が低下する。

【0042】

又、一方面18と第1仮想平面21とがなす角度と他方面19と第2仮想平面22とがなす角度を加えた刃先角が小さすぎると、刃先12が鋭利になりすぎて安全性が低下する一方、刃先角が大きすぎると刃先12がラップフィルムを貫通しにくくなり切断性が低下する。

【0043】

更に、平坦面13の厚さが小さすぎると刃先12が鋭利になりすぎるとともに移行部15の先端部14側の厚さが薄くなるので安全性及び耐久性が低下する一方、平坦面13の厚さが大きすぎると刃先12がラップフィルムを貫通しにくくなり切断性が低下する。

【0044】

そこで、曲率半径、刃先角及び平坦面13の厚さによる切断刃10の品質への影響の度合いを検討するために実験を行った。

【0045】

まず、実験に際して、図1及び図2に示した第1の実施の形態による切断刃において、曲率半径、刃先角及び平坦面の厚さを特定数値に設定した試料を後述する表1に示すように準備し、切断性、安全性及び耐久性の良否の判定を行った。

1.切断性に対する実験

(1)測定条件

以下の製品等において、試料を取り付けたラップケースの蓋部を開いた状態にて、片手でラップフィルムの末端を掴み、約40cm引き出した後、ややラップフィルムを切断刃収納部の間で緊張状態にする。その後、ラップケースの蓋部を閉じることによりラップフィルムの切断を行う。

ラップケース:ラップカッター節約名人(株式会社ライフ・トゥ製)

ラップフィルム:NEWポリラップレギュラー(ポリエチレン製):幅30cm、長さ50m(宇部フィルム株式会社製)

(2)測定基準

ラップフィルムの幅方向の切断が完全に切断刃によりできていた場合を正常とし、上述の切断動作を50回行った結果全てが正常であったものを合格とし、50回の切断において、ラップフィルムの一部でも切断刃により切断されなかった切断不良の領域があったものを不合格とする。

2.安全性に対する実験

(1)測定条件

切断性に対する実験を行う中で、両手の指が試料に接触した時に感じる苦痛と、実験を行ったものと同一人が、以下の曲率半径、刃先角、平坦面の厚さに設定された第1の実施の形態による判断基準用の切断刃に接触したときに感じる苦痛とを比較する。

曲率半径:0.05mm

刃先角:17°

平坦面の厚さ:0.01mm

(2)測定基準

判断基準用の切断刃において感じた苦痛よりも苦痛が小さいものを合格とし、判断基準用の切断刃において感じた苦痛と同等又はそれ以上の苦痛を感じたものを不合格とする。

3.耐久性に対する実験

(1)測定条件

以下の製品等において、ラップフィルムに代えてロール状のアルミニウム箔を用いて、切断性の実験と同様の手順でアルミニウム箔の切断を行う。

アルミニウム箔:幅30cm、厚さ11μm

(2)測定基準

アルミニウム箔の幅方向の切断が完全に切断刃によりできていた場合を正常とし、切断動作を100回行った結果全てが正常であったものを合格とし、100回の切断において、アルミニウム箔の一部でも切断刃により切断されなかった切断不良の領域があったものを不合格とする。

【0046】

各試料毎の上記各実験による判定結果を以下の表に示す。

【0047】

【表1】

4.切断性に対する実験の測定結果

上記の表の「切断性」の列を参照して、切断動作を50回行った結果全てが正常であったものには○印を、50回の切断において、ラップフィルムの一部でも切断刃により切断されなかった切断不良の領域があったものには×印を付けている。

【0048】

測定結果から以下の内容が判明した。

【0049】

第1の実施の形態による切断刃では、曲率半径が0.40mm、刃先角が15°、平坦面の厚さが0.10mmに設定されたもの(比較例1)は切断性が低下している。これは、曲率半径の増加に伴って、刃先からラップフィルムにかかる力が分散されることに起因しているものと思われる。

【0050】

又、曲率半径が0.15mm、刃先角が30°、平坦面の厚さが0.10mmに設定されたもの(比較例4)は切断性が低下している。これは、刃先角が大きくなるのに伴って、刃先がラップフィルムを貫通しにくくなることに起因しているものと思われる。

【0051】

更に、曲率半径が0.15mm、刃先角が10°、平坦面の厚さが0.30mmに設定されたもの(比較例6)は切断性が低下している。これは、平坦面の厚さの増加に伴って、刃先からラップフィルムにかかる力が分散されることに起因しているものと思われる。

【0052】

全試料における切断性が低下しなかった場合の切断刃の曲率半径の最高値は0.35mmであり、刃先角の最高値は25°であり、平坦面の厚さの最高値は0.20mmである。

5.安全性に対する実験の測定結果

上記の表の「安全性」の列を参照して、判断基準用の切断刃において感じた苦痛よりも苦痛が小さいものには○印を、判断基準用の切断刃において感じた苦痛と同等又はそれ以上の苦痛を感じたものには×印を付けている。

【0053】

測定結果から以下の内容が判明した。

【0054】

第1の実施の形態による切断刃では、曲率半径が0.15mm、刃先角が8°、平坦面の厚さが0.10mmに設定されたもの(比較例3)は安全性が低下している。これは、刃先角の減少に伴って、刃先が板厚方向に鋭利になることに起因しているものと思われる。

【0055】

又、曲率半径が0.15mm、刃先角が25°、平坦面の厚さが0.03mmに設定されたもの(比較例5)は安全性が低下している。これも、平坦面の厚さの減少に伴って、刃先に力が集中することに起因しているものと思われる。

【0056】

全試料における安全性が低下しなかった場合の切断刃の刃先角の最低値は10°であり、平坦面の厚さの最低値は0.05mmである。

6.耐久性に対する実験の測定結果

上記の表の「耐久性」の列を参照して、切断動作を100回行った結果全てが正常であったものには○印を、100回の切断において、アルミニウム箔の一部でも切断刃により切断されなかった切断不良の領域があったものには×印を付けている。

【0057】

測定結果から以下の内容が判明した。

【0058】

第1の実施の形態による切断刃では、曲率半径が0.05mm、刃先角が15°、平坦面の厚さが0.10mmに設定されたもの(比較例2)は耐久性が低下している。これは、曲率半径の減少に伴って、刃先が外力に弱くなることに起因しているものと思われる。

【0059】

又、曲率半径が0.15mm、刃先角が25°平坦面の厚さが0.03mmに設定されたもの(比較例5)は耐久性が低下している。これは、平坦面の厚さの減少に伴って、移行部の先端部側の厚さが薄くなることに起因しているものと思われる。

【0060】

全試料における耐久性が低下しなかった場合の切断刃の曲率半径の最低値は0.10mmであり、平坦面の厚さの最低値は0.05mmである。

7.総括

表1を参照して、上述の3つの実験を全てクリアした試料はいずれも、曲率半径が0.10mm〜0.35mmであり、刃先角が10°〜25°であり、平坦面の厚さが0.05mm〜0.20mmの範囲に収まる。

【0061】

よって、品質上問題の無い切断刃は、曲率半径が0.10mm以上0.35mm以下であり、刃先角が10°以上25°以下であり、平坦面の厚さが0.05mm以上0.20mm以下の範囲に収まる切断刃と言える。

【0062】

以上のことから、切断刃の曲率半径、刃先角及び平坦面の厚さは、ラップフィルムの切断時における切断性、安全性及び耐久性に大きな影響を与える要素と言え、その適切な選択があってその存在が意味あるものとなる。

【0063】

尚、上記の実験では、第1の実施の形態による切断刃を用いたが、第2の実施の形態による切断刃を用いても同様の結果が得られた。

【0064】

又、上記の実験では、切断刃はステンレス鋼よりなるものを用いたが、鉄材料よりなるものを用いても同様の結果が得られた。

【0065】

更に、上記の実験では、切断刃はステンレス鋼よりなるものを用いたが、アルミニウム合金よりなるものを用いた場合は、耐久性を除いて同様の結果が得られた。

【符号の説明】

【0066】

10…切断刃

11…胴体

12…刃先

13…平坦面

14…先端部

15…移行部

16…先端位置

18…一方面

19…他方面

21…第1仮想平面

22…第2仮想平面

71…ラップフィルム

尚、各図中同一符号は同一又は相当部分を示す。

【技術分野】

【0001】

この発明は切断刃に関し、特に平面状に布設された食品用ラップフィルムにほぼ直交するように接して切断する金属製の切断刃に関するものである。

【背景技術】

【0002】

図6は、従来の切断刃が取り付けられたラップケースの蓋部を開いた状態の斜視図であり、図7は、図6に示したラップケースにロール状のラップフィルムを収納した状態における図6に示したVII−VIIラインの断面図であり、図8は、図6に示した切断刃の刃先の板厚方向から見た拡大図であり、図9は、図8に示したIX−IXラインの端面図であり、図10は、図8に示したX−Xラインから見た図であり、図11は、図6に示したラップケースの蓋部を閉じた状態の断面図であって、図7に対応する図である。

【0003】

まず、図6及び図7を参照して、ラップケース40は、合成樹脂よりなり、ヒンジ部45を介して、収納ケース部50と蓋部60とが互いに回動自在に接続されたものである。

【0004】

収納ケース部50は平面視略矩形形状であって略U字形状の断面形状を有する。収納ケース部50の前壁部51の上端には、前後に平行に立設された切断刃収納壁部53a及び53bよりなる後述する切断刃80を収納する切断刃収納部52が設けられている。切断刃収納壁部53aの上面部、前側面部及び後側面部には、カーボンセラミック入り合成ゴム芯材の上に弾性ABS系樹脂が積層されたものよりなるシートを貼着したものからなるラップ滑り止め部54が形成されている。切断刃収納壁部53aの後側面部と切断刃収納壁部53bの前側面部との距離は9mmに設定されている。

【0005】

収納ケース部50の内部においては、ポリエチレン等の合成樹脂よりなる帯状シートとして形成されたラップフィルム71を両端部が開放された円筒形状の巻芯72の表面に巻きつけたものよりなるラップフィルムロール70が、巻芯72の内方に挿入されるラップ係止部材56を介して回動自在に保持される。

【0006】

蓋部60は、平面視略矩形形状であって略逆U字形状の断面を有し、収納ケース部50の上方を覆いうるように形成されている。蓋部60には、蓋部60の前壁部61と蓋部60の内側に形成された背板62との間に切断刃80が取り付けられている。尚、前壁部61と背板62との距離は12mmに、前壁部61と切断刃80との距離は7mmに、それぞれ設定されている。

【0007】

切断刃80は、ステンレス鋼よりなり、帯板状を有する胴体81と、胴体81の一方端部に形成され鋸歯状に形成された複数の刃先82とを備える。

【0008】

次に、図8、図9及び図10を参照して、刃先82の各々は、板厚方向から見た先端部84の形状、及び、先端位置86における断面形状が鋭角形状であるものである。

【0009】

使用に当たっては、まず図7を参照して、蓋部60を開けた状態でラップフィルム71の端部を引っ張ってラップフィルム71を適量引き出し、ラップフィルム71の切断箇所に合わせてラップフィルム71を切断刃収納壁部53a及び53bの上端に載置した状態でラップフィルム71を下方へ押し下げる。すると、ラップ滑り止め部54によりラップフィルム71が固定されるので、切断刃収納壁部53a及び53bの間においてラップフィルム71がたるむことなく張られる。

ここで図11を参照して、図7の状態から蓋部60を閉じると、背板62でラップフィルム71を押さえつつ、切断刃収納壁部53a及び53bの間に張られたラップフィルム71にほぼ直交するように、切断刃収納部52の上方から切断刃80が切断刃収納壁部53a及び53bの間に挿入される。すると、切断刃80の刃先82は上述のように構成されているから、刃先82がラップフィルム71を容易に貫通し、刃先82の貫通によりラップフィルム71に形成される開口の各々を介してラップフィルム71が幅方向に切断される。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】2005−88991号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上記のような従来の切断刃は蓋部の前壁部と背板との間に収納されているが、刃先が鋭利であるためラップフィルムの切断の際に不用意に誤って指等を傷つける虞があった。

【0012】

この発明は、上記のような課題を解決するためになされたもので、安全性と耐久性が向上する切断刃を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記の目的を達成するために、請求項1記載の発明は、平面状に布設された食品用ラップフィルムにほぼ直交するように接して切断する金属製の切断刃であって、帯板状を有する胴体と、胴体の一方端縁に形成され、鋸歯状に形成された複数の刃先とを備え、刃先の各々は、その外縁が胴体の板厚方向に平行な平坦面を有すると共に、板厚方向から見て円弧形状を有する先端部と、先端部に接続され、内方に向かってその厚さが増加する移行部とからなるものである。

【0014】

このように構成すると、刃先に鋭利な部分がなく、内方に向かって厚さが増加する。

【0015】

請求項2記載の発明は、請求項1記載の発明の構成において、切断刃はステンレス鋼よりなり、円弧形状の曲率半径は、0.10mm以上0.35mm以下であり、移行部の一方面は、平坦面に接続する位置から平坦面に対して直交する第1仮想平面に対して外方に傾斜し、先端部の先端位置における、一方面の稜線と第1仮想平面とがなす角度θは、10°以上25°以下であり、移行部の他方面は、平坦面に対して直交し、平坦面の厚さは、0.05mm以上0.20mm以下であるものである。

【0016】

請求項3記載の発明は、請求項1記載の発明の構成において、切断刃はステンレス鋼よりなり、円弧形状の曲率半径は、0.10mm以上0.35mm以下であり、移行部の一方面は、平坦面に接続する位置から平坦面に対して直交する第1仮想平面に対して外方に傾斜し、移行部の他方面は、平坦面に接続する位置から平坦面に対して直交する第2仮想平面に対して外方に傾斜し、先端部の先端位置における、一方面の稜線と第1仮想平面とがなす角度θ1と他方面の稜線と第2仮想平面とがなす角度θ2とを加えた角度θは、10°以上25°以下であり、平坦面の厚さは、0.05mm以上0.20mm以下であるものである。

【発明の効果】

【0017】

以上説明したように、請求項1記載の発明は、刃先に鋭利な部分がなく、内方に向かって厚さが増加するので、安全性と耐久性とが向上する。

【0018】

請求項2記載の発明は、請求項1記載の発明の効果に加えて、切断性が向上する。

【0019】

請求項3記載の発明は、請求項1記載の発明の効果に加えて、切断性が向上する。

【図面の簡単な説明】

【0020】

【図1】この発明の第1の実施の形態による切断刃の刃先の拡大図であって、従来の切断刃の図8に対応する図である。

【図2】図1に示したII−IIラインの端面図であって、従来の切断刃の図9に対応する図である。

【図3】図1に示したIII−IIIラインから見た図であって、従来の切断刃の図10に対応する図である。

【図4】図1に示した切断刃によるラップフィルムの切断過程を示した模式図である。

【図5】この発明の第2の実施の形態による切断刃の刃先の端面図であって、先の第1の実施の形態の図2に対応する図である。

【図6】従来の切断刃が取り付けられたラップケースの蓋部を開いた状態の斜視図である。

【図7】図6に示したラップケースにロール状のラップフィルムを収納した状態における図6に示したVII−VIIラインの断面図である。

【図8】図6に示した切断刃の刃先の板厚方向から見た拡大図である。

【図9】図8に示したIX−IXラインの端面図である。

【図10】図8に示したX−Xラインから見た図である。

【図11】図6に示したラップケースの蓋部を閉じた状態の断面図であって、図7に対応する図である。

【発明を実施するための形態】

【0021】

図1は、この発明の第1の実施の形態による切断刃の刃先の拡大図であって、従来の切断刃の図8に対応する図であり、図2は、図1に示したII−IIラインの端面図であって、従来の切断刃の図9に対応する図であり、図3は、図1に示したIII−IIIラインから見た図であって、従来の切断刃の図10に対応する図である。

【0022】

まず、図1及び再度図6、図7及び図8を参照して、切断刃10は、切断刃80において、刃先82が、刃先12によって構成されたものに置き換えられている。すなわち、切断刃10は、ステンレス鋼(SUS304)よりなり、帯板状を有する胴体11と、胴体11の一方端部に形成され鋸歯状に形成された複数の刃先12とを備える。

【0023】

次に、図1、図2及び図3を参照して、刃先12の各々は、その外縁が胴体11の板厚方向に平行な平坦面13を有すると共に、板厚方向から見て円弧形状を有する先端部14と、先端部14に接続され、切断刃10の内方に向かってその厚さが増加する移行部15とからなる。尚、移行部15の一方面18は平坦面13に接続する位置から平坦面13に対して直交する第1仮想平面21に対して外方に傾斜し、他方面19は、平坦面13に対して直交する。

【0024】

このように構成すると、刃先12に鋭利な部分がなく、内方に向かって厚さが増加するので、安全性と耐久性とが向上する。

【0025】

切断刃10は、図示しないプレスの打抜き成形により型取りされた鋸歯状のプレ成形体(板厚t:0.4mm)に研磨工程を施して刃先12を図1及び図2に示すように加工されたものよりなる。尚、他方面19は平面よりなる。

【0026】

円弧形状である先端部14の曲率半径Rは0.15mmに、先端部14の先端位置16における一方面18の直線状の稜線28(図1において2点鎖線で示す)と第1仮想平面21とがなす角度θは15°に、平坦面13の厚さhは0.10mmに、それぞれ設定されている。このように構成すると、安全性、耐久性のみならず切断性も向上する。

【0027】

又、刃先12同士の間隔D1は2mmに、先端部14の先端位置16から後端位置17までの距離L1は2.5mmに、後端位置17から胴体11までの距離L2は1mmに、それぞれ設定されている。

【0028】

図4は、図1に示した切断刃によるラップフィルムの切断過程を示した模式図である。

【0029】

図を参照して、適量が引き出され、切断刃収納壁部53a及び53bの間においてたるむことなく張られたラップフィルム71に対してほぼ直交するように、図の2点鎖線で示した位置から切断刃収納壁部53a及び53bの間である図の実線で示す位置に切断刃10を挿入する。尚、この時の切断刃収納壁部53aの前側面部(ラップ滑り止め部54を含む)と切断刃収納壁部53bの後側面部との距離Wは5mmに、切断刃収納壁部53bの後側面部と切断刃10との距離L3は3.5mmに、切断刃収納壁部53a及び53bの間に張られたラップフィルム71と挿入時の切断刃10の平坦面13との距離D2は6.5mmに、それぞれ設定されている。

【0030】

すると、図1に示したように、切断刃10の刃先12の先端部14の曲率半径Rは0.15mmと小さく、又、図2に示したように、切断刃10の刃先12の平坦面13の厚さは0.10mmと薄く設定されているため、鋭利に尖る箇所が無いにも関わらず、刃先12がラップフィルム71を容易に貫通する。そして、刃先12の貫通によりラップフィルム71に形成される開口の各々を介してラップフィルム71が切断される。

【0031】

図5は、この発明の第2の実施の形態による切断刃の刃先の端面図であって、先の第1の実施の形態の図2に対応する図である。

【0032】

図を参照して、切断刃は、第1の実施の形態による刃先12の移行部15が、一方面18が、平坦面13に接続する位置から平坦面13に対して直交する第1仮想平面21に対して外方に傾斜すると共に、他方面19が、平坦面13に接続する位置から平坦面13に対して直交する第2仮想平面22に対して外方に傾斜するように構成されたものに置き換えられている。尚、他の切断刃の構成要素は第1の実施の形態によるものと同一であるため、ここでの説明は繰り返さない。

【0033】

ここで再度図1を参照して、円弧形状である先端部14の曲率半径Rは0.15mmに設定されている。又、図5を参照して、平坦面13の厚さhは0.10mmに、先端部の先端位置16における一方面18の直線状の稜線28と第1仮想平面21とがなす角度θ1は10°に、他方面19の直線状の稜線29と第2仮想平面22とがなす角度θ2は5°に、それぞれ設定されており、θ1とθ2とを加えた角度θは15°となっている。このように構成すると、安全性、耐久性のみならず切断性も向上する。

【0034】

尚、上記の各実施の形態では、切断刃はステンレス鋼よりなるものであったが、他の金属よりなるものであってもよい。

【0035】

又、上記の各実施の形態では、切断刃はプレスの打抜き成形により型取りされた鋸歯状のプレ成形体に研磨工程を施したものよりなるものであったが、金型成形等の他の製法により成形されるものであってもよい。

【0036】

更に、上記の各実施の形態での、先端部の先端位置における一方面の稜線及び第2の実施の形態での他方面の稜線はいずれも直線状であったが、曲線状であってもよい。

【0037】

更に、上記の各実施の形態では、先端部の曲率半径及び平坦面の厚さが特定数値に設定されていたが、安全性と耐久性とが維持できれば他の数値に設定されてもよい。

【0038】

更に、上記の第1の実施の形態では、先端部の先端位置における一方面の稜線と第1仮想平面とがなす角度が特定数値に設定されていたが、安全性と切断性とが維持できれば他の数値に設定されてもよい。

【0039】

更に、上記の第2の実施の形態では、先端部の先端位置における一方面の稜線と第1仮想平面とがなす角度及び他方面の稜線と第2仮想平面とがなす角度が特定数値に設定されていたが、安全性と切断性とが維持できれば他の数値に設定されてもよい。

【実施例】

【0040】

このように、切断刃10は、刃先12の各々が、外縁が胴体11の板厚方向に平行な平坦面13を有すると共に、板厚方向から見て円弧形状を有する先端部14と、先端部14に接続され、内方に向かってその厚さが増加する移行部15とからなるように構成されていると、安全性と耐久性とが向上する。

【0041】

しかし、このような構成を有する切断刃10であっても、曲率半径が大きすぎると刃先12がラップフィルムを貫通しにくくなり切断性が低下する一方、曲率半径が小さすぎると刃先12が外力に弱くなり耐久性が低下する。

【0042】

又、一方面18と第1仮想平面21とがなす角度と他方面19と第2仮想平面22とがなす角度を加えた刃先角が小さすぎると、刃先12が鋭利になりすぎて安全性が低下する一方、刃先角が大きすぎると刃先12がラップフィルムを貫通しにくくなり切断性が低下する。

【0043】

更に、平坦面13の厚さが小さすぎると刃先12が鋭利になりすぎるとともに移行部15の先端部14側の厚さが薄くなるので安全性及び耐久性が低下する一方、平坦面13の厚さが大きすぎると刃先12がラップフィルムを貫通しにくくなり切断性が低下する。

【0044】

そこで、曲率半径、刃先角及び平坦面13の厚さによる切断刃10の品質への影響の度合いを検討するために実験を行った。

【0045】

まず、実験に際して、図1及び図2に示した第1の実施の形態による切断刃において、曲率半径、刃先角及び平坦面の厚さを特定数値に設定した試料を後述する表1に示すように準備し、切断性、安全性及び耐久性の良否の判定を行った。

1.切断性に対する実験

(1)測定条件

以下の製品等において、試料を取り付けたラップケースの蓋部を開いた状態にて、片手でラップフィルムの末端を掴み、約40cm引き出した後、ややラップフィルムを切断刃収納部の間で緊張状態にする。その後、ラップケースの蓋部を閉じることによりラップフィルムの切断を行う。

ラップケース:ラップカッター節約名人(株式会社ライフ・トゥ製)

ラップフィルム:NEWポリラップレギュラー(ポリエチレン製):幅30cm、長さ50m(宇部フィルム株式会社製)

(2)測定基準

ラップフィルムの幅方向の切断が完全に切断刃によりできていた場合を正常とし、上述の切断動作を50回行った結果全てが正常であったものを合格とし、50回の切断において、ラップフィルムの一部でも切断刃により切断されなかった切断不良の領域があったものを不合格とする。

2.安全性に対する実験

(1)測定条件

切断性に対する実験を行う中で、両手の指が試料に接触した時に感じる苦痛と、実験を行ったものと同一人が、以下の曲率半径、刃先角、平坦面の厚さに設定された第1の実施の形態による判断基準用の切断刃に接触したときに感じる苦痛とを比較する。

曲率半径:0.05mm

刃先角:17°

平坦面の厚さ:0.01mm

(2)測定基準

判断基準用の切断刃において感じた苦痛よりも苦痛が小さいものを合格とし、判断基準用の切断刃において感じた苦痛と同等又はそれ以上の苦痛を感じたものを不合格とする。

3.耐久性に対する実験

(1)測定条件

以下の製品等において、ラップフィルムに代えてロール状のアルミニウム箔を用いて、切断性の実験と同様の手順でアルミニウム箔の切断を行う。

アルミニウム箔:幅30cm、厚さ11μm

(2)測定基準

アルミニウム箔の幅方向の切断が完全に切断刃によりできていた場合を正常とし、切断動作を100回行った結果全てが正常であったものを合格とし、100回の切断において、アルミニウム箔の一部でも切断刃により切断されなかった切断不良の領域があったものを不合格とする。

【0046】

各試料毎の上記各実験による判定結果を以下の表に示す。

【0047】

【表1】

4.切断性に対する実験の測定結果

上記の表の「切断性」の列を参照して、切断動作を50回行った結果全てが正常であったものには○印を、50回の切断において、ラップフィルムの一部でも切断刃により切断されなかった切断不良の領域があったものには×印を付けている。

【0048】

測定結果から以下の内容が判明した。

【0049】

第1の実施の形態による切断刃では、曲率半径が0.40mm、刃先角が15°、平坦面の厚さが0.10mmに設定されたもの(比較例1)は切断性が低下している。これは、曲率半径の増加に伴って、刃先からラップフィルムにかかる力が分散されることに起因しているものと思われる。

【0050】

又、曲率半径が0.15mm、刃先角が30°、平坦面の厚さが0.10mmに設定されたもの(比較例4)は切断性が低下している。これは、刃先角が大きくなるのに伴って、刃先がラップフィルムを貫通しにくくなることに起因しているものと思われる。

【0051】

更に、曲率半径が0.15mm、刃先角が10°、平坦面の厚さが0.30mmに設定されたもの(比較例6)は切断性が低下している。これは、平坦面の厚さの増加に伴って、刃先からラップフィルムにかかる力が分散されることに起因しているものと思われる。

【0052】

全試料における切断性が低下しなかった場合の切断刃の曲率半径の最高値は0.35mmであり、刃先角の最高値は25°であり、平坦面の厚さの最高値は0.20mmである。

5.安全性に対する実験の測定結果

上記の表の「安全性」の列を参照して、判断基準用の切断刃において感じた苦痛よりも苦痛が小さいものには○印を、判断基準用の切断刃において感じた苦痛と同等又はそれ以上の苦痛を感じたものには×印を付けている。

【0053】

測定結果から以下の内容が判明した。

【0054】

第1の実施の形態による切断刃では、曲率半径が0.15mm、刃先角が8°、平坦面の厚さが0.10mmに設定されたもの(比較例3)は安全性が低下している。これは、刃先角の減少に伴って、刃先が板厚方向に鋭利になることに起因しているものと思われる。

【0055】

又、曲率半径が0.15mm、刃先角が25°、平坦面の厚さが0.03mmに設定されたもの(比較例5)は安全性が低下している。これも、平坦面の厚さの減少に伴って、刃先に力が集中することに起因しているものと思われる。

【0056】

全試料における安全性が低下しなかった場合の切断刃の刃先角の最低値は10°であり、平坦面の厚さの最低値は0.05mmである。

6.耐久性に対する実験の測定結果

上記の表の「耐久性」の列を参照して、切断動作を100回行った結果全てが正常であったものには○印を、100回の切断において、アルミニウム箔の一部でも切断刃により切断されなかった切断不良の領域があったものには×印を付けている。

【0057】

測定結果から以下の内容が判明した。

【0058】

第1の実施の形態による切断刃では、曲率半径が0.05mm、刃先角が15°、平坦面の厚さが0.10mmに設定されたもの(比較例2)は耐久性が低下している。これは、曲率半径の減少に伴って、刃先が外力に弱くなることに起因しているものと思われる。

【0059】

又、曲率半径が0.15mm、刃先角が25°平坦面の厚さが0.03mmに設定されたもの(比較例5)は耐久性が低下している。これは、平坦面の厚さの減少に伴って、移行部の先端部側の厚さが薄くなることに起因しているものと思われる。

【0060】

全試料における耐久性が低下しなかった場合の切断刃の曲率半径の最低値は0.10mmであり、平坦面の厚さの最低値は0.05mmである。

7.総括

表1を参照して、上述の3つの実験を全てクリアした試料はいずれも、曲率半径が0.10mm〜0.35mmであり、刃先角が10°〜25°であり、平坦面の厚さが0.05mm〜0.20mmの範囲に収まる。

【0061】

よって、品質上問題の無い切断刃は、曲率半径が0.10mm以上0.35mm以下であり、刃先角が10°以上25°以下であり、平坦面の厚さが0.05mm以上0.20mm以下の範囲に収まる切断刃と言える。

【0062】

以上のことから、切断刃の曲率半径、刃先角及び平坦面の厚さは、ラップフィルムの切断時における切断性、安全性及び耐久性に大きな影響を与える要素と言え、その適切な選択があってその存在が意味あるものとなる。

【0063】

尚、上記の実験では、第1の実施の形態による切断刃を用いたが、第2の実施の形態による切断刃を用いても同様の結果が得られた。

【0064】

又、上記の実験では、切断刃はステンレス鋼よりなるものを用いたが、鉄材料よりなるものを用いても同様の結果が得られた。

【0065】

更に、上記の実験では、切断刃はステンレス鋼よりなるものを用いたが、アルミニウム合金よりなるものを用いた場合は、耐久性を除いて同様の結果が得られた。

【符号の説明】

【0066】

10…切断刃

11…胴体

12…刃先

13…平坦面

14…先端部

15…移行部

16…先端位置

18…一方面

19…他方面

21…第1仮想平面

22…第2仮想平面

71…ラップフィルム

尚、各図中同一符号は同一又は相当部分を示す。

【特許請求の範囲】

【請求項1】

平面状に布設された食品用ラップフィルムにほぼ直交するように接して切断する金属製の切断刃であって、

帯板状を有する胴体と、

前記胴体の一方端縁に形成され、鋸歯状に形成された複数の刃先とを備え、

前記刃先の各々は、

その外縁が前記胴体の板厚方向に平行な平坦面を有すると共に、前記板厚方向から見て円弧形状を有する先端部と、

前記先端部に接続され、内方に向かってその厚さが増加する移行部とからなる、切断刃。

【請求項2】

前記切断刃はステンレス鋼よりなり、

前記円弧形状の曲率半径は、0.10mm以上0.35mm以下であり、

前記移行部の一方面は、前記平坦面に接続する位置から前記平坦面に対して直交する第1仮想平面に対して外方に傾斜し、前記先端部の先端位置における、前記一方面の稜線と前記第1仮想平面とがなす角度θは、10°以上25°以下であり、前記移行部の他方面は、前記平坦面に対して直交し、

前記平坦面の厚さは、0.05mm以上0.20mm以下である、請求項1記載の切断刃。

【請求項3】

前記切断刃はステンレス鋼よりなり、

前記円弧形状の曲率半径は、0.10mm以上0.35mm以下であり、

前記移行部の一方面は、前記平坦面に接続する位置から前記平坦面に対して直交する第1仮想平面に対して外方に傾斜し、前記移行部の他方面は、前記平坦面に接続する位置から前記平坦面に対して直交する第2仮想平面に対して外方に傾斜し、前記先端部の先端位置における、前記一方面の稜線と前記第1仮想平面とがなす角度θ1と前記他方面の稜線と前記第2仮想平面とがなす角度θ2とを加えた角度θは、10°以上25°以下であり、

前記平坦面の厚さは、0.05mm以上0.20mm以下である、請求項1記載の切断刃。

【請求項1】

平面状に布設された食品用ラップフィルムにほぼ直交するように接して切断する金属製の切断刃であって、

帯板状を有する胴体と、

前記胴体の一方端縁に形成され、鋸歯状に形成された複数の刃先とを備え、

前記刃先の各々は、

その外縁が前記胴体の板厚方向に平行な平坦面を有すると共に、前記板厚方向から見て円弧形状を有する先端部と、

前記先端部に接続され、内方に向かってその厚さが増加する移行部とからなる、切断刃。

【請求項2】

前記切断刃はステンレス鋼よりなり、

前記円弧形状の曲率半径は、0.10mm以上0.35mm以下であり、

前記移行部の一方面は、前記平坦面に接続する位置から前記平坦面に対して直交する第1仮想平面に対して外方に傾斜し、前記先端部の先端位置における、前記一方面の稜線と前記第1仮想平面とがなす角度θは、10°以上25°以下であり、前記移行部の他方面は、前記平坦面に対して直交し、

前記平坦面の厚さは、0.05mm以上0.20mm以下である、請求項1記載の切断刃。

【請求項3】

前記切断刃はステンレス鋼よりなり、

前記円弧形状の曲率半径は、0.10mm以上0.35mm以下であり、

前記移行部の一方面は、前記平坦面に接続する位置から前記平坦面に対して直交する第1仮想平面に対して外方に傾斜し、前記移行部の他方面は、前記平坦面に接続する位置から前記平坦面に対して直交する第2仮想平面に対して外方に傾斜し、前記先端部の先端位置における、前記一方面の稜線と前記第1仮想平面とがなす角度θ1と前記他方面の稜線と前記第2仮想平面とがなす角度θ2とを加えた角度θは、10°以上25°以下であり、

前記平坦面の厚さは、0.05mm以上0.20mm以下である、請求項1記載の切断刃。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−28351(P2013−28351A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−164065(P2011−164065)

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000222141)東洋アルミエコープロダクツ株式会社 (106)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月27日(2011.7.27)

【出願人】(000222141)東洋アルミエコープロダクツ株式会社 (106)

【Fターム(参考)】

[ Back to top ]