切断装置

【課題】簡単な構造で成形面に対する切断刃の押し付け力を調整することができる切断装置を提供することを課題とする。

【解決手段】切断装置1であって、開閉自在な一対の切断刃12,12を有するニッパー10と、ニッパー10を支持する支持部材20と、を備え、ニッパー10と支持部材20とが弾性部材30,30を介して連結されており、ニッパー10には、ニッパー10と支持部材20との間に磁着力を生じさせる磁石40が設けられている。

【解決手段】切断装置1であって、開閉自在な一対の切断刃12,12を有するニッパー10と、ニッパー10を支持する支持部材20と、を備え、ニッパー10と支持部材20とが弾性部材30,30を介して連結されており、ニッパー10には、ニッパー10と支持部材20との間に磁着力を生じさせる磁石40が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、成形面に形成された突起部を切除するための切断装置に関する。

【背景技術】

【0002】

自動車用バンパーなどの合成樹脂部品を射出成形したときには、ゲートなどの突起部が成形面に形成される。この突起部を切除するための切断装置としては、一対の切断刃を有するニッパーと、エアシリンダを介してニッパーを支持する支持部材と、を備え、エアシリンダの押圧力によって切断刃を成形面に押し付けた状態で、各切断刃で突起部を挟み込んで切断するものがある(例えば、特許文献1参照)。

【0003】

前記した従来の切断装置では、切断刃を成形面に押し付けることで、突起部を成形面に沿って切除することができる。なお、成形面に対する切断刃の押し付け力が大きい場合には、成形面に切断刃の押圧痕が付く可能性がある。そこで、従来の切断装置では、エアシリンダの押圧力を調整して、成形面に対する切断刃の押し付け力を調整する必要がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開平3−4020号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記した従来の切断装置では、エアシリンダの構造が複雑であるため、製造コストが高くなるという問題がある。

【0006】

本発明では、前記した問題を解決し、簡単な構造で成形面に対する切断刃の押し付け力を調整することができる切断装置を提供することを課題とする。

【課題を解決するための手段】

【0007】

前記課題を解決するため、本発明は、切断装置であって、開閉自在な一対の切断刃を有するニッパーと、前記ニッパーを支持する支持部材と、を備え、前記ニッパーの取付面と前記支持部材の取付面とが弾性部材を介して連結されており、前記ニッパーの取付面および前記支持部材の取付面の少なくとも一方には、前記ニッパーと前記支持部材との間に磁着力を生じさせる磁石が設けられていることを特徴としている。

【0008】

この構成では、切断刃が成形面に押し付けられるように、支持部材から弾性部材を介してニッパーに押圧力が付与されたときに、ニッパーと支持部材との間の磁着力によって、ニッパーが支持部材に引き寄せられ、成形面に対する切断刃の押し付け力が緩和されるため、切断刃による成形面の押圧痕を小さくすることができる。

また、ニッパーと支持部材との間隔が小さくなるに連れて、ニッパーと支持部材との間の磁着力が大きくなる。すなわち、支持部材に付与される押圧力が大きくなると、ニッパーが支持部材に引き寄せられる力も大きくなるため、成形面に対する切断刃の押し付け力を効果的に緩和することができる。

このように、本発明の切断装置では、簡単な構造で成形面に対する切断刃の押し付け力を調整することができるため、製造コストを低減することができる。

【0009】

前記した切断装置において、前記弾性部材の伸長力が前記磁着力よりも常に大きくなるように設定することで、切断刃を成形面から離間させたときに、弾性部材の伸長力によって、ニッパーを初期位置に戻すことができる。

【0010】

前記した切断装置において、前記ニッパーおよび前記支持部材の一方に設けられた前記磁石が、前記ニッパーおよび前記支持部材の他方から常に離間しているように、前記ニッパーと前記支持部材との間隔を設定することで、ニッパーと支持部材との間に常に磁着力を生じさせることが好ましい。

【発明の効果】

【0011】

本発明の切断装置では、ニッパーと支持部材との間の磁着力によって、成形面に対する切断刃の押し付け力を緩和させており、簡単な構造で成形面に対する切断刃の押し付け力を調整することができるため、製造コストを低減することができる。

【図面の簡単な説明】

【0012】

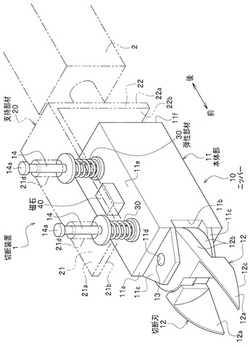

【図1】本実施形態の切断装置を示した斜視図である。

【図2】本実施形態の切断装置を示した側面図である。

【図3】本実施形態の切断装置において、切断刃を成形面に押し付けた状態の側面図である。

【図4】本実施形態の切断装置において、切断刃を成形面から離間させた状態の側面図である。

【発明を実施するための形態】

【0013】

本発明の実施形態について、適宜図面を参照しながら詳細に説明する。

本実施形態では、自動車用バンパーなどの合成樹脂部品を射出成形したときに、部品の成形面に形成された突起部(ゲート)を切除するための切断装置を例として説明する。

【0014】

切断装置1は、図1に示すように、一対の切断刃12,12を有するニッパー10と、ニッパー10を支持する支持部材20と、を備え、ニッパー10と支持部材20とが弾性部材30,30を介して連結され、ニッパー10には磁石40が設けられている。

この切断装置1は、図3に示すように、部品の製造ラインに設置されたロボットアーム2の先端部に取り付けられており、ライン上の部品3の成形面3aに形成された突起部3bを切断刃12で切断するものである。

【0015】

ニッパー10は、図1に示すように、本体部11と、本体部11の前面11aから突出した切断刃12,12と、を備えている。このニッパー10は、外部に設置されたコンプレッサ(図示せず)から本体部11内の駆動機構(図示せず)に供給されるエアを駆動源として、各切断刃12,12を開閉させる公知のエアニッパーである。

【0016】

本体部11は、直方体の箱体であり、内部に切断刃12の駆動機構(図示せず)が収容されている。本体部11の前面11aの高さ方向の中間部には、矩形の開口部11bが形成されている。開口部11bの上縁部および下縁部には、前方に突出した板状の取付部11c,11cが設けられている。また、取付部11cには孔部11dが貫通している。

【0017】

また、本体部11の上面11e(特許請求の範囲における取付面)には、円柱状の二本のガイド部材14,14が前後方向に間隔を空けて立設されている。

【0018】

切断刃12は、前部に刃先部12aが形成されており、各切断刃12,12の刃先部12a,12aによって突起部3b(図3参照)を挟み込むことで、突起部3bを切断することができる。

なお、本実施形態では、図3に示すように、刃先部12aの前端下部にテーパ状の傾斜面12cが形成されており、切断刃12と成形面3aとの接合性が高くなっている。

【0019】

図1に示すように、各切断刃12,12の中間部12b,12bは、上下二つの取付部11c,11cの間で上下方向に重ねられている。また、各中間部12b,12bには、孔部(図示せず)が貫通しており、各中間部12b,12bの孔部および各取付部11c,11cの孔部11dには回動軸13が挿通されている。したがって、各切断刃12,12は、回動軸13回りに回動自在となっている。

また、切断刃12の後部(図示せず)は、開口部11bから本体部11内に挿入されており、駆動機構(図示せず)に連結されている。

このような一対の切断刃12,12では、後部を駆動機構によって横方向に揺動させ、各切断刃12,12を回動軸13回りに相対的に回動させることで、刃先部12a,12aを横方向に開閉させることができる。

【0020】

支持部材20は、前後方向に延ばされた上板部21と、上板部21の後端部から鉛直下方に延ばされた後板部22と、が形成された金属製の板状の磁性部材であり、側面視でL字形状に形成されている。

図2に示すように、上板部21の下面21b(特許請求の範囲における取付面)は、本体部11の上面11eに対して、上下方向に間隔を空けて平行に配置されている。また、後板部22の前面22bは、本体部11の後面11fに対して、前後方向に間隔を空けて平行に配置されている。

後板部22の後面22aは、ロボットアーム2の先端部に取り付けられている。このようにして、支持部材20はロボットアーム2の先端部に支持されている。

【0021】

上板部21には、二つの孔部21c,21cが前後方向に間隔を空けて形成されている。また、上板部21の上面21aには、円筒状の軸受け部21d,21dが前後方向に間隔を空けて立設されている。軸受け部21dの中心孔21eは、孔部21cに連通している。

各孔部21c,21cおよび各中心孔21e,21eには、二本のガイド部材14,14がそれぞれ挿通されており、ガイド部材14の上端部が軸受け部21dから上方に突出している。

【0022】

ガイド部材14は、孔部21cおよび中心孔21eに対してスライド自在に挿通されている。したがって、本体部11は、二本のガイド部材14,14に案内されながら、支持部材20に対して上下方向に移動自在となっている。

なお、ガイド部材14の上端部には、拡径された抜け止め部14aが形成されている。抜け止め部14aは、軸受け部21dの上面に係止される部位であり、ガイド部材14が支持部材20から下方に抜けるのを防ぐことができる。

【0023】

磁石40は、本体部11の上面11eにおいて、二本のガイド部材14,14の間に取り付けられた直方体の永久磁石である。この磁石40によって本体部11と上板部21との間に磁着力が生じている。そして、上板部21が磁石40に近づくに連れて、本体部11と上板部21との間の磁着力が大きくなる。

【0024】

弾性部材30は、弾性たわみにより付勢力が生じる弾性体であり、本実施形態では、本体部11の上面11eと、上板部21の下面21bとの間で、ガイド部材14に外嵌されたコイルばねを用いている。

各ガイド部材14,14に外嵌された二つの弾性部材30,30の伸長力が、本体部11と上板部21との間の磁着力よりも常に大きくなるように、弾性部材30のばね定数が設定されている。

【0025】

また、弾性部材30が最も収縮したときでも、磁石40が上板部21から離間しているように、本体部11の上面11eと上板部21の下面21bとの間隔が設定されている。すなわち、弾性部材30が収縮していない図2の状態から最も収縮した図3の状態までの間において、磁石40は上板部21から常に離間している。

なお、弾性部材30が最も収縮した状態とは、切断刃12を成形面3aに当接させた状態で、ロボットアーム2から上板部21に付与される下向きの押圧力が最大になったときの弾性部材30の収縮状態である。

【0026】

次に、前記した本実施形態の切断装置1を用いて、図3に示す成形面3aの突起部3bを切断するときの手順について説明する。

まず、各切断刃12,12の刃先部12a,12aを開いた状態(図1の状態)で、ロボットアーム2を駆動させ、各刃先部12a,12aの間に突起部3bが配置されるようにして、各刃先部12a,12aの傾斜面12cを成形面3aに当接させる。

【0027】

各切断刃12,12を成形面3aに当接させた状態で、ロボットアーム2の先端部を下方に向けて移動させ、支持部材20に下向きの押圧力を付与する。これにより、支持部材20は、各弾性部材30,30を収縮させながら、各ガイド部材14,14に沿って本体部11に向けて移動する。

また、本体部11には、各弾性部材30,30の付勢力が下向きの押圧力として作用する。このようにして、支持部材20から弾性部材30,30を介して押圧力が本体部11に付与され、各切断刃12,12が成形面3aに押し付けられる。

【0028】

本体部11と上板部21との間には、磁石40によって磁着力が生じており、この磁着力によって、本体部11は上板部21に引き寄せられる。すなわち、本体部11に対して上向きの力が作用するため、成形面3aに対する切断刃12の押し付け力が緩和される。

具体的には、各弾性部材30,30から本体部11に付与された下向きの押圧力から、本体部11が上板部21に引き寄せられる上向きの力が減らされることになり、磁石40を設けない場合と比べて、成形面3aに対する切断刃12の押し付け力が低減される。

【0029】

また、本体部11と上板部21との間隔が小さくなるに連れて、上板部21が磁石40に近づくと、本体部11と上板部21との間の磁着力が大きくなる。すなわち、支持部材20に付与される下向きの押圧力が大きくなると、本体部11が上板部21に引き寄せられる力が大きくなり、成形面3aに対する切断刃12の押し付け力が緩和される割合(減らされる割合)が大きくなる。

なお、本実施形態では、支持部材20に付与された押圧力が最大となった場合でも、成形面3aに押圧痕が形成される押圧力に達しないように、磁石40の磁着力が設定されている。

【0030】

支持部材20に付与される押圧力が最大となり、各弾性部材30,30が最も収縮した状態でも、磁石40は上板部21から離間しているため、本体部11と上板部21との間に磁着力が作用し、成形面3aに対する切断刃12の押し付け力が緩和される。

【0031】

そして、本体部11内の駆動機構(図示せず)を駆動させ、各切断刃12,12の刃先部12a,12a(図1参照)を閉じて、突起部3bの基端部を切断する。このとき、刃先部12a,12aが成形面3aに押し付けられているため、突起部3bは成形面3aに沿って切除される。

【0032】

突起部3bを成形面3aから切除した後に、図4に示すように、ロボットアーム2の先端部を上方に移動させ、切断刃12を成形面3aから離間させると、各弾性部材30,30の伸長力により、本体部11は上板部21に対して下方に移動する。すなわち、本体部11は、本体部11と上板部21との間の磁着力に抗して、上板部21から離れる方向に移動する。これにより、本体部11が初期位置に戻される。

【0033】

以上のような切断装置1では、図3に示すように、切断刃12が成形面3aに押し付けられたときに、本体部11と上板部21との間の磁着力によって、本体部11が上板部21に引き寄せられることで、成形面3aに対する切断刃12の押し付け力が緩和されるため、切断刃12による成形面3aの押圧痕を小さくすることができる。したがって、切断装置1では、簡単な構造で成形面3aに対する切断刃12の押し付け力を調整することができるため、製造コストを低減することができる。

【0034】

また、本体部11(ニッパー10)と上板部21(支持部材20)との間隔が小さくなるに連れて、本体部11と上板部21との間の磁着力が大きくなる。すなわち、支持部材20に付与される押圧力が大きくなると、本体部11が上板部21に引き寄せられる力も大きくなるため、成形面3aに対する切断刃12の押し付け力を効果的に緩和することができる。

【0035】

以上、本発明の実施形態について説明したが、本発明は前記実施形態に限定されることなく、その趣旨を逸脱しない範囲で適宜に変更が可能である。

例えば、本実施形態では、図1に示すように、ニッパー10に磁石40を設けているが、支持部材20に磁石40を設け、本体部11の上面11eを磁性部材によって形成してもよい。また、本体部11と支持部材20との両方に磁石40を設けてもよい。さらに、磁石40の個数は限定されるものではなく、複数の磁石40をニッパー10または支持部材20に設けてもよい。

【0036】

また、本実施形態では、支持部材20全体を金属製の磁性部材によって形成しているが、磁石40に対向する部位のみを磁性部材によって構成してもよい。支持部材20に磁石40を設けた場合には、本体部11において磁石40に対向する部位が磁性部材によって形成されていればよい。

【0037】

また、ガイド部材14の本数も限定されるものではなく、一本や三本以上のガイド部材14を設けてもよい。また、弾性部材30は、コイルばねに限定されるものではなく、ゴム材など各種の弾性部材を用いることができる。

【符号の説明】

【0038】

1 切断装置

2 ロボットアーム

3 部品

3a 成形面

3b 突起部

10 ニッパー

11 本体部

12 切断刃

12a 刃先部

14 ガイド部材

20 支持部材

21 上板部

22 後板部

30 弾性部材

40 磁石

【技術分野】

【0001】

本発明は、成形面に形成された突起部を切除するための切断装置に関する。

【背景技術】

【0002】

自動車用バンパーなどの合成樹脂部品を射出成形したときには、ゲートなどの突起部が成形面に形成される。この突起部を切除するための切断装置としては、一対の切断刃を有するニッパーと、エアシリンダを介してニッパーを支持する支持部材と、を備え、エアシリンダの押圧力によって切断刃を成形面に押し付けた状態で、各切断刃で突起部を挟み込んで切断するものがある(例えば、特許文献1参照)。

【0003】

前記した従来の切断装置では、切断刃を成形面に押し付けることで、突起部を成形面に沿って切除することができる。なお、成形面に対する切断刃の押し付け力が大きい場合には、成形面に切断刃の押圧痕が付く可能性がある。そこで、従来の切断装置では、エアシリンダの押圧力を調整して、成形面に対する切断刃の押し付け力を調整する必要がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開平3−4020号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記した従来の切断装置では、エアシリンダの構造が複雑であるため、製造コストが高くなるという問題がある。

【0006】

本発明では、前記した問題を解決し、簡単な構造で成形面に対する切断刃の押し付け力を調整することができる切断装置を提供することを課題とする。

【課題を解決するための手段】

【0007】

前記課題を解決するため、本発明は、切断装置であって、開閉自在な一対の切断刃を有するニッパーと、前記ニッパーを支持する支持部材と、を備え、前記ニッパーの取付面と前記支持部材の取付面とが弾性部材を介して連結されており、前記ニッパーの取付面および前記支持部材の取付面の少なくとも一方には、前記ニッパーと前記支持部材との間に磁着力を生じさせる磁石が設けられていることを特徴としている。

【0008】

この構成では、切断刃が成形面に押し付けられるように、支持部材から弾性部材を介してニッパーに押圧力が付与されたときに、ニッパーと支持部材との間の磁着力によって、ニッパーが支持部材に引き寄せられ、成形面に対する切断刃の押し付け力が緩和されるため、切断刃による成形面の押圧痕を小さくすることができる。

また、ニッパーと支持部材との間隔が小さくなるに連れて、ニッパーと支持部材との間の磁着力が大きくなる。すなわち、支持部材に付与される押圧力が大きくなると、ニッパーが支持部材に引き寄せられる力も大きくなるため、成形面に対する切断刃の押し付け力を効果的に緩和することができる。

このように、本発明の切断装置では、簡単な構造で成形面に対する切断刃の押し付け力を調整することができるため、製造コストを低減することができる。

【0009】

前記した切断装置において、前記弾性部材の伸長力が前記磁着力よりも常に大きくなるように設定することで、切断刃を成形面から離間させたときに、弾性部材の伸長力によって、ニッパーを初期位置に戻すことができる。

【0010】

前記した切断装置において、前記ニッパーおよび前記支持部材の一方に設けられた前記磁石が、前記ニッパーおよび前記支持部材の他方から常に離間しているように、前記ニッパーと前記支持部材との間隔を設定することで、ニッパーと支持部材との間に常に磁着力を生じさせることが好ましい。

【発明の効果】

【0011】

本発明の切断装置では、ニッパーと支持部材との間の磁着力によって、成形面に対する切断刃の押し付け力を緩和させており、簡単な構造で成形面に対する切断刃の押し付け力を調整することができるため、製造コストを低減することができる。

【図面の簡単な説明】

【0012】

【図1】本実施形態の切断装置を示した斜視図である。

【図2】本実施形態の切断装置を示した側面図である。

【図3】本実施形態の切断装置において、切断刃を成形面に押し付けた状態の側面図である。

【図4】本実施形態の切断装置において、切断刃を成形面から離間させた状態の側面図である。

【発明を実施するための形態】

【0013】

本発明の実施形態について、適宜図面を参照しながら詳細に説明する。

本実施形態では、自動車用バンパーなどの合成樹脂部品を射出成形したときに、部品の成形面に形成された突起部(ゲート)を切除するための切断装置を例として説明する。

【0014】

切断装置1は、図1に示すように、一対の切断刃12,12を有するニッパー10と、ニッパー10を支持する支持部材20と、を備え、ニッパー10と支持部材20とが弾性部材30,30を介して連結され、ニッパー10には磁石40が設けられている。

この切断装置1は、図3に示すように、部品の製造ラインに設置されたロボットアーム2の先端部に取り付けられており、ライン上の部品3の成形面3aに形成された突起部3bを切断刃12で切断するものである。

【0015】

ニッパー10は、図1に示すように、本体部11と、本体部11の前面11aから突出した切断刃12,12と、を備えている。このニッパー10は、外部に設置されたコンプレッサ(図示せず)から本体部11内の駆動機構(図示せず)に供給されるエアを駆動源として、各切断刃12,12を開閉させる公知のエアニッパーである。

【0016】

本体部11は、直方体の箱体であり、内部に切断刃12の駆動機構(図示せず)が収容されている。本体部11の前面11aの高さ方向の中間部には、矩形の開口部11bが形成されている。開口部11bの上縁部および下縁部には、前方に突出した板状の取付部11c,11cが設けられている。また、取付部11cには孔部11dが貫通している。

【0017】

また、本体部11の上面11e(特許請求の範囲における取付面)には、円柱状の二本のガイド部材14,14が前後方向に間隔を空けて立設されている。

【0018】

切断刃12は、前部に刃先部12aが形成されており、各切断刃12,12の刃先部12a,12aによって突起部3b(図3参照)を挟み込むことで、突起部3bを切断することができる。

なお、本実施形態では、図3に示すように、刃先部12aの前端下部にテーパ状の傾斜面12cが形成されており、切断刃12と成形面3aとの接合性が高くなっている。

【0019】

図1に示すように、各切断刃12,12の中間部12b,12bは、上下二つの取付部11c,11cの間で上下方向に重ねられている。また、各中間部12b,12bには、孔部(図示せず)が貫通しており、各中間部12b,12bの孔部および各取付部11c,11cの孔部11dには回動軸13が挿通されている。したがって、各切断刃12,12は、回動軸13回りに回動自在となっている。

また、切断刃12の後部(図示せず)は、開口部11bから本体部11内に挿入されており、駆動機構(図示せず)に連結されている。

このような一対の切断刃12,12では、後部を駆動機構によって横方向に揺動させ、各切断刃12,12を回動軸13回りに相対的に回動させることで、刃先部12a,12aを横方向に開閉させることができる。

【0020】

支持部材20は、前後方向に延ばされた上板部21と、上板部21の後端部から鉛直下方に延ばされた後板部22と、が形成された金属製の板状の磁性部材であり、側面視でL字形状に形成されている。

図2に示すように、上板部21の下面21b(特許請求の範囲における取付面)は、本体部11の上面11eに対して、上下方向に間隔を空けて平行に配置されている。また、後板部22の前面22bは、本体部11の後面11fに対して、前後方向に間隔を空けて平行に配置されている。

後板部22の後面22aは、ロボットアーム2の先端部に取り付けられている。このようにして、支持部材20はロボットアーム2の先端部に支持されている。

【0021】

上板部21には、二つの孔部21c,21cが前後方向に間隔を空けて形成されている。また、上板部21の上面21aには、円筒状の軸受け部21d,21dが前後方向に間隔を空けて立設されている。軸受け部21dの中心孔21eは、孔部21cに連通している。

各孔部21c,21cおよび各中心孔21e,21eには、二本のガイド部材14,14がそれぞれ挿通されており、ガイド部材14の上端部が軸受け部21dから上方に突出している。

【0022】

ガイド部材14は、孔部21cおよび中心孔21eに対してスライド自在に挿通されている。したがって、本体部11は、二本のガイド部材14,14に案内されながら、支持部材20に対して上下方向に移動自在となっている。

なお、ガイド部材14の上端部には、拡径された抜け止め部14aが形成されている。抜け止め部14aは、軸受け部21dの上面に係止される部位であり、ガイド部材14が支持部材20から下方に抜けるのを防ぐことができる。

【0023】

磁石40は、本体部11の上面11eにおいて、二本のガイド部材14,14の間に取り付けられた直方体の永久磁石である。この磁石40によって本体部11と上板部21との間に磁着力が生じている。そして、上板部21が磁石40に近づくに連れて、本体部11と上板部21との間の磁着力が大きくなる。

【0024】

弾性部材30は、弾性たわみにより付勢力が生じる弾性体であり、本実施形態では、本体部11の上面11eと、上板部21の下面21bとの間で、ガイド部材14に外嵌されたコイルばねを用いている。

各ガイド部材14,14に外嵌された二つの弾性部材30,30の伸長力が、本体部11と上板部21との間の磁着力よりも常に大きくなるように、弾性部材30のばね定数が設定されている。

【0025】

また、弾性部材30が最も収縮したときでも、磁石40が上板部21から離間しているように、本体部11の上面11eと上板部21の下面21bとの間隔が設定されている。すなわち、弾性部材30が収縮していない図2の状態から最も収縮した図3の状態までの間において、磁石40は上板部21から常に離間している。

なお、弾性部材30が最も収縮した状態とは、切断刃12を成形面3aに当接させた状態で、ロボットアーム2から上板部21に付与される下向きの押圧力が最大になったときの弾性部材30の収縮状態である。

【0026】

次に、前記した本実施形態の切断装置1を用いて、図3に示す成形面3aの突起部3bを切断するときの手順について説明する。

まず、各切断刃12,12の刃先部12a,12aを開いた状態(図1の状態)で、ロボットアーム2を駆動させ、各刃先部12a,12aの間に突起部3bが配置されるようにして、各刃先部12a,12aの傾斜面12cを成形面3aに当接させる。

【0027】

各切断刃12,12を成形面3aに当接させた状態で、ロボットアーム2の先端部を下方に向けて移動させ、支持部材20に下向きの押圧力を付与する。これにより、支持部材20は、各弾性部材30,30を収縮させながら、各ガイド部材14,14に沿って本体部11に向けて移動する。

また、本体部11には、各弾性部材30,30の付勢力が下向きの押圧力として作用する。このようにして、支持部材20から弾性部材30,30を介して押圧力が本体部11に付与され、各切断刃12,12が成形面3aに押し付けられる。

【0028】

本体部11と上板部21との間には、磁石40によって磁着力が生じており、この磁着力によって、本体部11は上板部21に引き寄せられる。すなわち、本体部11に対して上向きの力が作用するため、成形面3aに対する切断刃12の押し付け力が緩和される。

具体的には、各弾性部材30,30から本体部11に付与された下向きの押圧力から、本体部11が上板部21に引き寄せられる上向きの力が減らされることになり、磁石40を設けない場合と比べて、成形面3aに対する切断刃12の押し付け力が低減される。

【0029】

また、本体部11と上板部21との間隔が小さくなるに連れて、上板部21が磁石40に近づくと、本体部11と上板部21との間の磁着力が大きくなる。すなわち、支持部材20に付与される下向きの押圧力が大きくなると、本体部11が上板部21に引き寄せられる力が大きくなり、成形面3aに対する切断刃12の押し付け力が緩和される割合(減らされる割合)が大きくなる。

なお、本実施形態では、支持部材20に付与された押圧力が最大となった場合でも、成形面3aに押圧痕が形成される押圧力に達しないように、磁石40の磁着力が設定されている。

【0030】

支持部材20に付与される押圧力が最大となり、各弾性部材30,30が最も収縮した状態でも、磁石40は上板部21から離間しているため、本体部11と上板部21との間に磁着力が作用し、成形面3aに対する切断刃12の押し付け力が緩和される。

【0031】

そして、本体部11内の駆動機構(図示せず)を駆動させ、各切断刃12,12の刃先部12a,12a(図1参照)を閉じて、突起部3bの基端部を切断する。このとき、刃先部12a,12aが成形面3aに押し付けられているため、突起部3bは成形面3aに沿って切除される。

【0032】

突起部3bを成形面3aから切除した後に、図4に示すように、ロボットアーム2の先端部を上方に移動させ、切断刃12を成形面3aから離間させると、各弾性部材30,30の伸長力により、本体部11は上板部21に対して下方に移動する。すなわち、本体部11は、本体部11と上板部21との間の磁着力に抗して、上板部21から離れる方向に移動する。これにより、本体部11が初期位置に戻される。

【0033】

以上のような切断装置1では、図3に示すように、切断刃12が成形面3aに押し付けられたときに、本体部11と上板部21との間の磁着力によって、本体部11が上板部21に引き寄せられることで、成形面3aに対する切断刃12の押し付け力が緩和されるため、切断刃12による成形面3aの押圧痕を小さくすることができる。したがって、切断装置1では、簡単な構造で成形面3aに対する切断刃12の押し付け力を調整することができるため、製造コストを低減することができる。

【0034】

また、本体部11(ニッパー10)と上板部21(支持部材20)との間隔が小さくなるに連れて、本体部11と上板部21との間の磁着力が大きくなる。すなわち、支持部材20に付与される押圧力が大きくなると、本体部11が上板部21に引き寄せられる力も大きくなるため、成形面3aに対する切断刃12の押し付け力を効果的に緩和することができる。

【0035】

以上、本発明の実施形態について説明したが、本発明は前記実施形態に限定されることなく、その趣旨を逸脱しない範囲で適宜に変更が可能である。

例えば、本実施形態では、図1に示すように、ニッパー10に磁石40を設けているが、支持部材20に磁石40を設け、本体部11の上面11eを磁性部材によって形成してもよい。また、本体部11と支持部材20との両方に磁石40を設けてもよい。さらに、磁石40の個数は限定されるものではなく、複数の磁石40をニッパー10または支持部材20に設けてもよい。

【0036】

また、本実施形態では、支持部材20全体を金属製の磁性部材によって形成しているが、磁石40に対向する部位のみを磁性部材によって構成してもよい。支持部材20に磁石40を設けた場合には、本体部11において磁石40に対向する部位が磁性部材によって形成されていればよい。

【0037】

また、ガイド部材14の本数も限定されるものではなく、一本や三本以上のガイド部材14を設けてもよい。また、弾性部材30は、コイルばねに限定されるものではなく、ゴム材など各種の弾性部材を用いることができる。

【符号の説明】

【0038】

1 切断装置

2 ロボットアーム

3 部品

3a 成形面

3b 突起部

10 ニッパー

11 本体部

12 切断刃

12a 刃先部

14 ガイド部材

20 支持部材

21 上板部

22 後板部

30 弾性部材

40 磁石

【特許請求の範囲】

【請求項1】

開閉自在な一対の切断刃を有するニッパーと、

前記ニッパーを支持する支持部材と、を備え、

前記ニッパーの取付面と前記支持部材の取付面とが弾性部材を介して連結されており、

前記ニッパーの取付面および前記支持部材の取付面の少なくとも一方には、前記ニッパーと前記支持部材との間に磁着力を生じさせる磁石が設けられていることを特徴とする切断装置。

【請求項2】

前記弾性部材の伸長力は、前記磁着力よりも常に大きいことを特徴とする請求項1に記載の切断装置。

【請求項3】

前記ニッパーおよび前記支持部材の一方に設けられた前記磁石が、前記ニッパーおよび前記支持部材の他方から常に離間しているように、前記ニッパーと前記支持部材との間隔が設定されていることを特徴とする請求項1または請求項2に記載の切断装置。

【請求項1】

開閉自在な一対の切断刃を有するニッパーと、

前記ニッパーを支持する支持部材と、を備え、

前記ニッパーの取付面と前記支持部材の取付面とが弾性部材を介して連結されており、

前記ニッパーの取付面および前記支持部材の取付面の少なくとも一方には、前記ニッパーと前記支持部材との間に磁着力を生じさせる磁石が設けられていることを特徴とする切断装置。

【請求項2】

前記弾性部材の伸長力は、前記磁着力よりも常に大きいことを特徴とする請求項1に記載の切断装置。

【請求項3】

前記ニッパーおよび前記支持部材の一方に設けられた前記磁石が、前記ニッパーおよび前記支持部材の他方から常に離間しているように、前記ニッパーと前記支持部材との間隔が設定されていることを特徴とする請求項1または請求項2に記載の切断装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−24239(P2012−24239A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−164717(P2010−164717)

【出願日】平成22年7月22日(2010.7.22)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月22日(2010.7.22)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]