切断装置

【課題】基板および樹脂シートの双方に不具合を生じさせることなく、基板表面に貼り合わせた樹脂シートを基板サイズに適合したサイズに正確に切断することができる切断装置を提供する。

【解決手段】基板Pの裏面Pbを下方側から支持部13にて支持した状態で、基板Pの端面Pcに沿うように固定的に設けられた第1切断刃20に沿ってその上方に配置した第2切断刃40をスライド移動させることにより、基板Pの表面Paに貼り合わされた基板Pよりも大きい樹脂シートSにせん断力を作用させ、樹脂シートSを切断する切断装置1である。第1および第2切断刃20,40の双方は片刃状の刃部21,41をそれぞれ有する。第1切断刃20は、その刃部21の傾斜刃面22と反対側の平面部23に基板Pの端面Pcが適合して当接するように縦姿勢で支持部13に固定されており、第2切断刃40は、その刃部41を構成する平面部43が第1切断刃20の傾斜刃面23と対向した状態でスライド移動するように、傾斜姿勢で保持されている。

【解決手段】基板Pの裏面Pbを下方側から支持部13にて支持した状態で、基板Pの端面Pcに沿うように固定的に設けられた第1切断刃20に沿ってその上方に配置した第2切断刃40をスライド移動させることにより、基板Pの表面Paに貼り合わされた基板Pよりも大きい樹脂シートSにせん断力を作用させ、樹脂シートSを切断する切断装置1である。第1および第2切断刃20,40の双方は片刃状の刃部21,41をそれぞれ有する。第1切断刃20は、その刃部21の傾斜刃面22と反対側の平面部23に基板Pの端面Pcが適合して当接するように縦姿勢で支持部13に固定されており、第2切断刃40は、その刃部41を構成する平面部43が第1切断刃20の傾斜刃面23と対向した状態でスライド移動するように、傾斜姿勢で保持されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は切断装置に関し、より詳しくは、ガラス板、樹脂板、金属板あるいはセラミックス板等、平面視矩形状をなす各種基板の表面に貼り合わされた基板よりも大きい樹脂シートを、基板サイズに適合したサイズに切断する際に使用する切断装置に関する。

【背景技術】

【0002】

例えば、フラットパネルディスプレイ(FPD)の一種であるプラズマディスプレイ(PDP)用のパネルや、タッチパネル用のパネルなどの各種電気・電子機器用のパネルとして、ガラス板や樹脂板等、平面視矩形状をなす基板の表面に、多層構造を有する光学フィルムや、表面に凹凸形状を有するレンズシートなどの樹脂シートを貼り合わせたもの(以下、複合パネルという)を使用する場合がある。この種の複合パネルの製造工程においては、樹脂シートを基板サイズに適合したサイズに切断する処理が実行される。

【0003】

樹脂シートの切断は、基板への貼り合わせ前に行っても良いし、基板への貼り合わせ後に行っても良い。但し、基板への貼り合わせ前に樹脂シートを切断すると、基板に対する樹脂シートの相対位置に格別の配慮を払いながら樹脂シートの貼り合わせ作業を実行する必要があることから、複合パネルの生産性を効率的に高め得ないという問題がある。そのため、基板よりも大きいサイズの樹脂シートを基板の表面に貼り合わせた後、基板の端面に沿って樹脂シートを切断することで基板の外側にはみ出した樹脂シートの余剰分を切り落とし、樹脂シートを基板サイズに適合するサイズに仕上げる(サイズを同じくした基板と樹脂シートとを貼り合わせてなる複合パネルを得る)、という手順を踏むのが一般的である。

【0004】

上記態様で樹脂シートを切断するに際しては、例えば下記の特許文献1に記載のように、樹脂シートの側に配置した切断刃を樹脂シートに切り込ませることが考えられる。樹脂シートの切断精度は、基板及び樹脂シートに対する切断刃の相対的な位置精度によって左右されるが、特許文献1に記載された切断機では、切断刃の位置合わせに複雑な機構が必要となって切断機が複雑化・大型化する。そのため、例えば図5(a)に示すように、基板100の端面100bに対して軸線を平行に保った切断刃104を基板100の端面100bで案内しながら、あるいは、図5(c)に示すように、基板100の端面100bに対して所定角度傾斜させた切断刃104を基板100の表面100a側の端縁100cで案内しながら、切断刃104と基板100とを水平面内で相対移動させることにより、基板100の表面100aに貼り合わせた樹脂シート101を所定サイズに切断する場合が多い。なお、図5の各図で用いている切断刃104は、両刃状の刃部(互いに反対方向に傾斜した傾斜状の刃面の交点に刃先が形成されてなるもの)を有している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−119794号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、図5(a)に示す態様で切断作業を進行させると、図5(b)に示すように、樹脂シート101を基板サイズに適合したサイズに正確に切断することができず、しかも製品となる側の樹脂シート101の切断面101aにバリ101bが形成され易いという問題がある。また、図5(c)に示す態様で切断作業を進行させた場合においても、図5(d)に示すように、製品となる側の樹脂シート101の切断面101aにバリ101bが形成され易いという問題がある。さらに、切断対象である樹脂シート101がシート102,103の積層体であるような場合には、製品となる側の樹脂シート101の切断面101aにおいてシート102,103間の界面剥離が生じ易いという問題もある。

【0007】

かかる実情に鑑み、本発明の目的は、基板の表面に貼り合わされた樹脂シートを、基板および樹脂シートの双方に不具合を生じさせることなく、基板サイズに適合したサイズに正確に切断することができる切断装置を提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために創案された本発明は、基板の裏面を下方側から支持部にて支持した状態で、基板の端面に沿うように固定的に設けられた第1切断刃に沿ってその上方に配置した第2切断刃をスライド移動させることにより、基板の表面に貼り合わされた基板よりも大きい樹脂シートにせん断力を作用させ、樹脂シートを切断する切断装置であって、第1および第2切断刃は、双方共に片刃状の刃部を有するものであり、第1切断刃は、その刃部の傾斜刃面と反対側の平面部に基板の端面が適合して当接するように縦姿勢で支持部に固定されており、第2切断刃は、その刃部の傾斜刃面と反対側の平面部が第1切断刃の傾斜刃面と対向した状態でスライド移動するように、第1切断刃に対して傾斜した傾斜姿勢で保持されていることを特徴とする。

【0009】

なお、本発明でいう「基板」とは、ガラス板、樹脂板、金属板あるいはセラミックス板等、平面視矩形状をなした(矩形状に切断された)所定厚みの板材を意味する。また、「樹脂シート」とは、単層の樹脂シートのみならず、多層構造を有する樹脂シートも含む概念である。さらに、「第1切断刃は、その刃部の傾斜刃面と反対側の平面部に基板の端面が適合して当接するように、縦姿勢で支持部に固定されており」とは、本発明の実施の形態を示す図3を参照して説明すると、「第1切断刃20の片刃状の刃部21を構成する平面部23に、表面Paに樹脂シートSが貼り合わされた基板Pの端面Pcを当接させたとき、切断刃20の刃先と基板Pの表面Pa側コーナー部とがほぼ同一高さ(図3では同一高さ)に位置するように、第1切断刃20が縦姿勢で支持部13に固定されている」ことを意味する。

【0010】

上記のように、本発明に係る切断装置では、基板の端面に沿って固定的に設けられる第1切断刃として片刃状の刃部を有するものを用い、かつこの第1切断刃を、その刃部の傾斜刃面と反対側の平面部に基板の端面が適合して当接するように、縦姿勢で支持部に固定したことから、基板の端面を第1切断刃で保護した状態で、第2切断刃を第1切断刃に対してスライド移動させることが、すなわち、樹脂シートの切断作業を実行することができる。そのため、基板の端面に不具合を生じさせることなく、樹脂シートの切断作業を実行することができる。

【0011】

加えて、第2切断刃は、その片刃状の刃部を構成する平面部が、上記態様で固定された第1切断刃の傾斜刃面と対向した状態(第1切断刃の傾斜刃面と面接触した状態、あるいは近接した状態)で第1切断刃に沿ってスライド移動するように、第1切断刃に対して傾斜した傾斜姿勢で保持されていることから、樹脂シートを基板サイズに適合したサイズに正確に切断することができる。特に、第2切断刃を、その平面部が第1切断刃の傾斜刃面と面接触した状態で第1切断刃に沿ってスライド移動するようにしておけば、第1切断刃と第2切断刃に挟まれた樹脂シートの切断対象部位にピンポイントでせん断力を作用させることができるので、樹脂シートを極めて正確に切断することができ、好ましい。また、上記した本発明の構成によれば、製品となる側(基板に貼り合わされた状態となる側)の樹脂シートの切断面に第2切断刃の傾斜刃面が一切接触しない状態で樹脂シートの切断作業を実行することができることから、製品となる側の樹脂シートの切断面に圧縮応力や引張応力が作用することはない。従って、製品となる側の樹脂シートの切断面にバリや界面剥離などの問題が現れるのを回避することができる。

【0012】

上記の構成において、第2切断刃としては、上記の刃部が円環状に設けられ、回転可能に上記の傾斜姿勢で保持された丸刃を使用することができる。

【0013】

このような構成によれば、複雑な機構等を設けることなく樹脂シートに連続的にせん断力を作用させて、樹脂シートを正確にかつ効率良く切断することができる。

【発明の効果】

【0014】

以上に示すように、本発明に係る切断装置によれば、基板、および基板の表面に貼り合わせた基板よりも大きい樹脂シート(特に製品となる側の樹脂シートの切断面)に不具合を生じさせることなく、樹脂シートを基板サイズに適合したサイズに正確に切断することができる。

【図面の簡単な説明】

【0015】

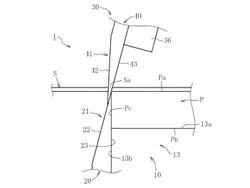

【図1】本発明の実施形態に係る切断装置の部分概略正面図である。

【図2】本発明の実施形態に係る切断装置の部分断面を含む概略正面図である。

【図3】図2の要部拡大図である。

【図4】図1に示す切断装置を用いて基板の表面に貼り合わされた積層タイプの樹脂シートを切断した場合の様子を模式的に示す図である。

【図5】(a)〜(d)図は、何れも、従来の樹脂シートの切断方法を模式的に示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態を図1〜図4に基づいて説明する。

【0017】

図1に、本発明の実施形態に係る切断装置1の部分概略平面図を示し、図2に、同切断装置1の部分断面を含む概略正面図(図1中に示すA方向矢視図)を示す。この切断装置1は、平面視矩形状をなす基板Pの表面Paに貼り合わされた基板Pよりも大きい樹脂シートSを基板Pの端面Pcに沿って切断することにより、基板Pの外側にはみ出した樹脂シートSの余剰分を切り落とし、樹脂シートSを基板サイズに適合したものに仕上げる(サイズを同じくした基板Pと樹脂シートSの複合パネルを得る)ためのものであって、静止体10と、静止体10に対して可動に設けられた可動体30とを備える。

【0018】

なお、本実施形態においては、基板Pとしてガラス板(ガラス基板)を使用しているが、基板Pとして、樹脂板、金属板、セラミックス板などを使用することも可能である。また、本実施形態においては、樹脂シートSとして、図4に示すように、互いに異なる材料で形成された第1層S1と第2層S2とを積層させた積層タイプを使用している(図1〜図3では詳細な図示を省略している)。ちなみに、基板Pの表面Paに貼り合わされた第1層S1は、例えばPET(ポリエチレンテレフタレート)製であり、第2層S2は、例えばUV硬化樹脂製で、かつ表面に微小な凹凸を無数に形成したものとされる。樹脂シートSとしては、単層タイプが使用される場合もある。すなわち、本発明に係る切断装置1は、基板Pがどのような材料で形成されたものであっても、また、基板Pの表面Paに貼り合わされる樹脂シートSが積層タイプあるいは単層タイプの何れであっても、樹脂シートSの余剰分を切断する際に好ましく使用することができるものである。

【0019】

静止体10は、基台11と、基台11上に固定された支持部13と、基板Pの端面Pcに沿って固定的に設けられた(支持部13の側面に形成した凹溝状の逃げ部13bに取り付け固定された)第1切断刃20と、基板Pの端面Pc(第1切断刃20)と平行に基台11上に直線的に敷設されたガイドレール12とを主要部として構成される。支持部13は直方体状に形成され、支持部13のうち、基板Pの裏面Pbを下方から直接的に支持する支持面としての上面13aは平滑面に仕上げられている。これにより、樹脂シートSの切断作業実行時に、基板Pの裏面Pbにキズ等の微小欠陥が形成されるような事態が可及的に防止される。なお、樹脂シートSの切断作業実行時に基板Pの裏面Pbに微小欠陥が形成されるのを確実に防止する観点から言えば、支持部13のうち、少なくとも基板Pの支持面として機能する上面13aは、樹脂やゴム等の弾性材料で形成しておくのが望ましい。

【0020】

第1切断刃20は、刃部21がガイドレール12と平行に延びた長尺の平刃であり、図3に拡大して示すように、その刃部21は、傾斜状の刃面(傾斜刃面)22、および傾斜刃面22の反対側に設けられた平面部23からなる片刃状をなす。そして、この第1切断刃20は、刃部21の先端部(刃先)を支持部13の上面13aよりも所定量上方に突出させた縦姿勢で、その平面部23を支持部13側面の凹溝状の逃げ部13bに当接させるようにして支持部13に固定されている。第1切断刃20の刃先の支持部13の上面13aからの(上面13aを基準とした)突出量は、樹脂シートSの切断作業を実行する際に基板Pの端面Pcが適合して当接する値とされ、ここでは基板Pの厚みと同一値に設定している。また、本実施形態においては、ネジやボルト等の締結部材14により第1切断刃20を支持部13に固定している。但し、支持部13に対する第1切断刃20の固定方法としては、樹脂シートSの切断中に両者20,13の相対移動が防止されるような固定強度を確保し得る限りにおいて任意に選択することができ、例えば接着固定等のその他の固定方法により、第1切断刃20を支持部13に固定するようにしても構わない。なお、第1切断刃20の交換作業を容易に実行可能とする観点から言えば、第1切断刃20は、本実施形態のように締結部材14により支持部13に固定するのが望ましい。

【0021】

可動体30は、ガイドレール12に沿ってスライド移動するスライドブロック31と、第1切断刃20の上方に配置された第2切断刃40を保持した回転体33と、スライドブロック31の上部に固定され、回転体33を回転自在に支持する軸受(転がり軸受)32とを備えている。回転体33は、フランジ部35を有する軸部34、第2切断刃40および抜け止め部36を主要部として構成され、第2切断刃40は、フランジ部35と抜け止め部35とで挟持されるようにして軸部34の軸方向所定位置に固定(保持)されている。スライドブロック31の上部には、上面が水平面に対して傾斜した傾斜支持部31aが設けられており、軸受32は、傾斜支持部31aの上面に取り付け固定されている。そのため、軸受32の軸線(回転体33を構成する軸部34の軸線)は、水平面に対して所定角度傾斜している。

【0022】

第2切断刃40は、図3にも拡大して示すように、傾斜状の刃面(傾斜刃面)42、および傾斜刃面42の反対側に設けられた平面部43からなる片刃状の刃部41を有し、かつこの刃部41が円環状に設けられた丸刃である。丸刃からなる第2切断刃40は、その刃部41を構成する平面部43(平面部43のうち刃先側の所定領域)が、第1切断刃20の傾斜刃面22と対向した状態(本実施形態では、図3に示すように、第2切断刃40の平面部43が、第1切断刃20の傾斜刃面22に面接触した状態)で第1切断刃20に対してスライド移動するように、第1切断刃20に対して傾斜した傾斜姿勢で軸部32の外周に固定されている。ここでは、傾斜支持部31aの上面の水平面に対する傾斜角を、第1切断刃20の刃部21の挟角(傾斜刃面22と平面部23とがなす角)と同一値に設定し、この傾斜支持部31aの上面に固定した軸受32で第2切断刃40を保持した軸部34を回転自在に支持したことにより、第2切断刃40が上記態様で保持されている。

【0023】

本発明に係る切断装置1は主に以上の構成からなり、以下のようにして、基板Pの表面Paに貼り合わされた基板Pよりも大きい樹脂シートSを基板Pの端面Pcに沿って切断する。

【0024】

まず、図1および図2に示すように、基板Pの表面Paに基板Pよりも大きい樹脂シートSを貼り合わせてなる複合パネルを、切断装置1の所定位置にセットする。具体的には、複合パネルを支持部13上に載置し、基板Pの裏面Pbを支持部13の上面13aにて下方から支持すると共に、基板Pの端面Pcを第1切断刃20の平面部23に当接させる。このとき、可動体30(スライドブロック31)を、ガイドレール12の長手方向一端側に配置しておく。そして、スライドブロック31をガイドレール12の長手方向他端部に向けてスライド移動させると、第1切断刃20の刃部21に沿って第2切断刃40が回転しながらスライド移動する。これに伴って、樹脂シートSに順次せん断力が作用し、樹脂シートSが基板Pの端面Pcに沿って順次切断される。スライドブロック31がガイドレール12の長手方向他端部に到達すると、樹脂シートSの一辺に対する切断作業が完了する。以降、必要に応じて樹脂シートSの他辺に対する切断作業を上記同様に実行すると、樹脂シートSが基板Pのサイズに適合したサイズに仕上げられ、サイズを同じくした基板Pと樹脂シートSの複合パネルが得られる。

【0025】

本発明に係る切断装置1では、図3に拡大して示すように、基板Pの端面Pcに沿って固定的に設けられる第1切断刃20として片刃状の刃部21を有するものを用い、かつこの第1切断刃20を、その刃部21の傾斜刃面22と反対側の平面部23に基板Pの端面Pcが適合して当接するように、縦姿勢で支持部13に固定した。これにより、基板Pの端面Pcを第1切断刃20で保護した状態で第2切断刃40を第1切断刃20に対してスライド移動させることが、すなわち、樹脂シートSの余剰分の切断作業を実行することができる。そのため、基板P、特にその端面Pcに不具合を生じさせることなく、樹脂シートSの切断作業を実行することができる。

【0026】

加えて、第2切断刃40は、その片刃状の刃部41を構成する平面部43が、第1切断刃20の傾斜刃面22と対向した状態で第1切断刃20に沿ってスライド移動するように、第1切断刃20に対して傾斜した傾斜姿勢で保持されていることから、樹脂シートSを、基板Pの端面Pcに沿って(樹脂シートSが基板Pの端面Pcから外側にはみ出さないように)正確に切断することができる。特に、本実施形態では、第2切断刃40を、その平面部43が第1切断刃20の傾斜刃面22と面接触した状態で第1切断刃20に沿ってスライド移動するようにしたことから、第1切断刃20と第2切断刃40に挟まれた樹脂シートSの切断対象部位にピンポイントでせん断力を作用させることができる。従って、樹脂シートSを極めて正確に切断することができる。

【0027】

また、第2切断刃40を上記態様で保持しておけば、製品となる側の樹脂シートSの切断面Saに第2切断刃40の傾斜刃面42が一切接触しない状態で樹脂シートSの切断作業を実行することができることから、製品となる側の樹脂シートSの切断面Saに圧縮応力や引張応力が作用することはない。従って、図4に示すように、製品となる側の樹脂シートSの切断面Saにバリが形成され難くなる。また本実施形態では、樹脂シートSとして第1層S1および第2層S2を積層してなる積層タイプを使用しているが、上記態様で切断作業が進行することから、樹脂シートSのうち製品となる側の樹脂シートSの切断面Saにおいては、第1層S1と第2層S2とが界面剥離し難くなる。なお、分断された側のシート材S’の切断面Sa’では第1層S1と第2層S2との間で界面剥離が生じる可能性があるが、分断されたシート材S’は廃棄処分に供されるものであるから、両層S1,S2間で界面剥離が生じても全く問題はない。

【0028】

また、樹脂シートSの切断は、樹脂シートSの下側に配置した第1切断刃20と、樹脂シートSの上側に配置した第2切断刃40とで樹脂シートSにせん断力を作用させることにより実行され、順次進展することから、樹脂シートSの切断作業を実行する際に、基板Pの表面Paに貼り合わせた樹脂シートSが基板Pから剥離するような事態も効果的に防止される。

【0029】

さらに、本実施形態のように、第2切断刃40として、刃部41が円環状に設けられ、回転可能に上記の傾斜姿勢で保持された丸刃を用いるようにすれば、複雑な機構等を設けることなく樹脂シートSに連続的にせん断力を作用させて、樹脂シートSを正確にかつ効率良く切断することができる。

【0030】

以上、本発明の一実施形態に係る切断装置1について説明を行ったが、この切断装置1には本発明の要旨を逸脱しない範囲で種々の変更を施すことが可能である。

【0031】

一例を挙げると、以上で説明した実施形態では、支持部13の上面13aを基準とした第1切断刃20の刃先(刃部21の先端部)の突出量を、切断処理に供される基板Pの厚みと同一値に設定したが、上記突出量は、必要とされる樹脂シートSの切断精度が確保される限りにおいて基板Pの厚みよりも若干量小さく設定することも可能である(図示省略)。但し、上記突出量は、基板Pの厚みを超えないように設定するのが望ましい。上記突出量が基板Pの厚みを超え、第1切断刃20の刃先が基板Pの表面Pa側コーナー部よりも上側に位置していると、基板Pの端面Pcを第1切断刃20の平面部23に当接させたとき、基板Pの表面Paに貼り合わされた樹脂シートSに、これを基板Pから剥離させる方向の力が作用し、基板Pと樹脂シートSの界面で界面剥離が発生する可能性が生じるからである。

【0032】

また、以上で説明した本発明に係る切断装置1は、人手作業で樹脂シートSを切断する際に好ましく用いることができるのはもちろんのこと、自動で樹脂シートSを切断する際にも好ましく用いることができる。

【符号の説明】

【0033】

1 切断装置

12 ガイドレール

13 支持部

20 第1切断刃

21 刃部

22 傾斜刃面

23 平面部

31 スライドブロック

32 軸受(転がり軸受)

33 回転体

34 軸部

40 第2切断刃

41 刃部

42 傾斜状の刃面

43 平面部

P 基板

Pa 表面

Pb 裏面

Pc 端面

S 樹脂シート

【技術分野】

【0001】

本発明は切断装置に関し、より詳しくは、ガラス板、樹脂板、金属板あるいはセラミックス板等、平面視矩形状をなす各種基板の表面に貼り合わされた基板よりも大きい樹脂シートを、基板サイズに適合したサイズに切断する際に使用する切断装置に関する。

【背景技術】

【0002】

例えば、フラットパネルディスプレイ(FPD)の一種であるプラズマディスプレイ(PDP)用のパネルや、タッチパネル用のパネルなどの各種電気・電子機器用のパネルとして、ガラス板や樹脂板等、平面視矩形状をなす基板の表面に、多層構造を有する光学フィルムや、表面に凹凸形状を有するレンズシートなどの樹脂シートを貼り合わせたもの(以下、複合パネルという)を使用する場合がある。この種の複合パネルの製造工程においては、樹脂シートを基板サイズに適合したサイズに切断する処理が実行される。

【0003】

樹脂シートの切断は、基板への貼り合わせ前に行っても良いし、基板への貼り合わせ後に行っても良い。但し、基板への貼り合わせ前に樹脂シートを切断すると、基板に対する樹脂シートの相対位置に格別の配慮を払いながら樹脂シートの貼り合わせ作業を実行する必要があることから、複合パネルの生産性を効率的に高め得ないという問題がある。そのため、基板よりも大きいサイズの樹脂シートを基板の表面に貼り合わせた後、基板の端面に沿って樹脂シートを切断することで基板の外側にはみ出した樹脂シートの余剰分を切り落とし、樹脂シートを基板サイズに適合するサイズに仕上げる(サイズを同じくした基板と樹脂シートとを貼り合わせてなる複合パネルを得る)、という手順を踏むのが一般的である。

【0004】

上記態様で樹脂シートを切断するに際しては、例えば下記の特許文献1に記載のように、樹脂シートの側に配置した切断刃を樹脂シートに切り込ませることが考えられる。樹脂シートの切断精度は、基板及び樹脂シートに対する切断刃の相対的な位置精度によって左右されるが、特許文献1に記載された切断機では、切断刃の位置合わせに複雑な機構が必要となって切断機が複雑化・大型化する。そのため、例えば図5(a)に示すように、基板100の端面100bに対して軸線を平行に保った切断刃104を基板100の端面100bで案内しながら、あるいは、図5(c)に示すように、基板100の端面100bに対して所定角度傾斜させた切断刃104を基板100の表面100a側の端縁100cで案内しながら、切断刃104と基板100とを水平面内で相対移動させることにより、基板100の表面100aに貼り合わせた樹脂シート101を所定サイズに切断する場合が多い。なお、図5の各図で用いている切断刃104は、両刃状の刃部(互いに反対方向に傾斜した傾斜状の刃面の交点に刃先が形成されてなるもの)を有している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−119794号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、図5(a)に示す態様で切断作業を進行させると、図5(b)に示すように、樹脂シート101を基板サイズに適合したサイズに正確に切断することができず、しかも製品となる側の樹脂シート101の切断面101aにバリ101bが形成され易いという問題がある。また、図5(c)に示す態様で切断作業を進行させた場合においても、図5(d)に示すように、製品となる側の樹脂シート101の切断面101aにバリ101bが形成され易いという問題がある。さらに、切断対象である樹脂シート101がシート102,103の積層体であるような場合には、製品となる側の樹脂シート101の切断面101aにおいてシート102,103間の界面剥離が生じ易いという問題もある。

【0007】

かかる実情に鑑み、本発明の目的は、基板の表面に貼り合わされた樹脂シートを、基板および樹脂シートの双方に不具合を生じさせることなく、基板サイズに適合したサイズに正確に切断することができる切断装置を提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するために創案された本発明は、基板の裏面を下方側から支持部にて支持した状態で、基板の端面に沿うように固定的に設けられた第1切断刃に沿ってその上方に配置した第2切断刃をスライド移動させることにより、基板の表面に貼り合わされた基板よりも大きい樹脂シートにせん断力を作用させ、樹脂シートを切断する切断装置であって、第1および第2切断刃は、双方共に片刃状の刃部を有するものであり、第1切断刃は、その刃部の傾斜刃面と反対側の平面部に基板の端面が適合して当接するように縦姿勢で支持部に固定されており、第2切断刃は、その刃部の傾斜刃面と反対側の平面部が第1切断刃の傾斜刃面と対向した状態でスライド移動するように、第1切断刃に対して傾斜した傾斜姿勢で保持されていることを特徴とする。

【0009】

なお、本発明でいう「基板」とは、ガラス板、樹脂板、金属板あるいはセラミックス板等、平面視矩形状をなした(矩形状に切断された)所定厚みの板材を意味する。また、「樹脂シート」とは、単層の樹脂シートのみならず、多層構造を有する樹脂シートも含む概念である。さらに、「第1切断刃は、その刃部の傾斜刃面と反対側の平面部に基板の端面が適合して当接するように、縦姿勢で支持部に固定されており」とは、本発明の実施の形態を示す図3を参照して説明すると、「第1切断刃20の片刃状の刃部21を構成する平面部23に、表面Paに樹脂シートSが貼り合わされた基板Pの端面Pcを当接させたとき、切断刃20の刃先と基板Pの表面Pa側コーナー部とがほぼ同一高さ(図3では同一高さ)に位置するように、第1切断刃20が縦姿勢で支持部13に固定されている」ことを意味する。

【0010】

上記のように、本発明に係る切断装置では、基板の端面に沿って固定的に設けられる第1切断刃として片刃状の刃部を有するものを用い、かつこの第1切断刃を、その刃部の傾斜刃面と反対側の平面部に基板の端面が適合して当接するように、縦姿勢で支持部に固定したことから、基板の端面を第1切断刃で保護した状態で、第2切断刃を第1切断刃に対してスライド移動させることが、すなわち、樹脂シートの切断作業を実行することができる。そのため、基板の端面に不具合を生じさせることなく、樹脂シートの切断作業を実行することができる。

【0011】

加えて、第2切断刃は、その片刃状の刃部を構成する平面部が、上記態様で固定された第1切断刃の傾斜刃面と対向した状態(第1切断刃の傾斜刃面と面接触した状態、あるいは近接した状態)で第1切断刃に沿ってスライド移動するように、第1切断刃に対して傾斜した傾斜姿勢で保持されていることから、樹脂シートを基板サイズに適合したサイズに正確に切断することができる。特に、第2切断刃を、その平面部が第1切断刃の傾斜刃面と面接触した状態で第1切断刃に沿ってスライド移動するようにしておけば、第1切断刃と第2切断刃に挟まれた樹脂シートの切断対象部位にピンポイントでせん断力を作用させることができるので、樹脂シートを極めて正確に切断することができ、好ましい。また、上記した本発明の構成によれば、製品となる側(基板に貼り合わされた状態となる側)の樹脂シートの切断面に第2切断刃の傾斜刃面が一切接触しない状態で樹脂シートの切断作業を実行することができることから、製品となる側の樹脂シートの切断面に圧縮応力や引張応力が作用することはない。従って、製品となる側の樹脂シートの切断面にバリや界面剥離などの問題が現れるのを回避することができる。

【0012】

上記の構成において、第2切断刃としては、上記の刃部が円環状に設けられ、回転可能に上記の傾斜姿勢で保持された丸刃を使用することができる。

【0013】

このような構成によれば、複雑な機構等を設けることなく樹脂シートに連続的にせん断力を作用させて、樹脂シートを正確にかつ効率良く切断することができる。

【発明の効果】

【0014】

以上に示すように、本発明に係る切断装置によれば、基板、および基板の表面に貼り合わせた基板よりも大きい樹脂シート(特に製品となる側の樹脂シートの切断面)に不具合を生じさせることなく、樹脂シートを基板サイズに適合したサイズに正確に切断することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態に係る切断装置の部分概略正面図である。

【図2】本発明の実施形態に係る切断装置の部分断面を含む概略正面図である。

【図3】図2の要部拡大図である。

【図4】図1に示す切断装置を用いて基板の表面に貼り合わされた積層タイプの樹脂シートを切断した場合の様子を模式的に示す図である。

【図5】(a)〜(d)図は、何れも、従来の樹脂シートの切断方法を模式的に示す図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施の形態を図1〜図4に基づいて説明する。

【0017】

図1に、本発明の実施形態に係る切断装置1の部分概略平面図を示し、図2に、同切断装置1の部分断面を含む概略正面図(図1中に示すA方向矢視図)を示す。この切断装置1は、平面視矩形状をなす基板Pの表面Paに貼り合わされた基板Pよりも大きい樹脂シートSを基板Pの端面Pcに沿って切断することにより、基板Pの外側にはみ出した樹脂シートSの余剰分を切り落とし、樹脂シートSを基板サイズに適合したものに仕上げる(サイズを同じくした基板Pと樹脂シートSの複合パネルを得る)ためのものであって、静止体10と、静止体10に対して可動に設けられた可動体30とを備える。

【0018】

なお、本実施形態においては、基板Pとしてガラス板(ガラス基板)を使用しているが、基板Pとして、樹脂板、金属板、セラミックス板などを使用することも可能である。また、本実施形態においては、樹脂シートSとして、図4に示すように、互いに異なる材料で形成された第1層S1と第2層S2とを積層させた積層タイプを使用している(図1〜図3では詳細な図示を省略している)。ちなみに、基板Pの表面Paに貼り合わされた第1層S1は、例えばPET(ポリエチレンテレフタレート)製であり、第2層S2は、例えばUV硬化樹脂製で、かつ表面に微小な凹凸を無数に形成したものとされる。樹脂シートSとしては、単層タイプが使用される場合もある。すなわち、本発明に係る切断装置1は、基板Pがどのような材料で形成されたものであっても、また、基板Pの表面Paに貼り合わされる樹脂シートSが積層タイプあるいは単層タイプの何れであっても、樹脂シートSの余剰分を切断する際に好ましく使用することができるものである。

【0019】

静止体10は、基台11と、基台11上に固定された支持部13と、基板Pの端面Pcに沿って固定的に設けられた(支持部13の側面に形成した凹溝状の逃げ部13bに取り付け固定された)第1切断刃20と、基板Pの端面Pc(第1切断刃20)と平行に基台11上に直線的に敷設されたガイドレール12とを主要部として構成される。支持部13は直方体状に形成され、支持部13のうち、基板Pの裏面Pbを下方から直接的に支持する支持面としての上面13aは平滑面に仕上げられている。これにより、樹脂シートSの切断作業実行時に、基板Pの裏面Pbにキズ等の微小欠陥が形成されるような事態が可及的に防止される。なお、樹脂シートSの切断作業実行時に基板Pの裏面Pbに微小欠陥が形成されるのを確実に防止する観点から言えば、支持部13のうち、少なくとも基板Pの支持面として機能する上面13aは、樹脂やゴム等の弾性材料で形成しておくのが望ましい。

【0020】

第1切断刃20は、刃部21がガイドレール12と平行に延びた長尺の平刃であり、図3に拡大して示すように、その刃部21は、傾斜状の刃面(傾斜刃面)22、および傾斜刃面22の反対側に設けられた平面部23からなる片刃状をなす。そして、この第1切断刃20は、刃部21の先端部(刃先)を支持部13の上面13aよりも所定量上方に突出させた縦姿勢で、その平面部23を支持部13側面の凹溝状の逃げ部13bに当接させるようにして支持部13に固定されている。第1切断刃20の刃先の支持部13の上面13aからの(上面13aを基準とした)突出量は、樹脂シートSの切断作業を実行する際に基板Pの端面Pcが適合して当接する値とされ、ここでは基板Pの厚みと同一値に設定している。また、本実施形態においては、ネジやボルト等の締結部材14により第1切断刃20を支持部13に固定している。但し、支持部13に対する第1切断刃20の固定方法としては、樹脂シートSの切断中に両者20,13の相対移動が防止されるような固定強度を確保し得る限りにおいて任意に選択することができ、例えば接着固定等のその他の固定方法により、第1切断刃20を支持部13に固定するようにしても構わない。なお、第1切断刃20の交換作業を容易に実行可能とする観点から言えば、第1切断刃20は、本実施形態のように締結部材14により支持部13に固定するのが望ましい。

【0021】

可動体30は、ガイドレール12に沿ってスライド移動するスライドブロック31と、第1切断刃20の上方に配置された第2切断刃40を保持した回転体33と、スライドブロック31の上部に固定され、回転体33を回転自在に支持する軸受(転がり軸受)32とを備えている。回転体33は、フランジ部35を有する軸部34、第2切断刃40および抜け止め部36を主要部として構成され、第2切断刃40は、フランジ部35と抜け止め部35とで挟持されるようにして軸部34の軸方向所定位置に固定(保持)されている。スライドブロック31の上部には、上面が水平面に対して傾斜した傾斜支持部31aが設けられており、軸受32は、傾斜支持部31aの上面に取り付け固定されている。そのため、軸受32の軸線(回転体33を構成する軸部34の軸線)は、水平面に対して所定角度傾斜している。

【0022】

第2切断刃40は、図3にも拡大して示すように、傾斜状の刃面(傾斜刃面)42、および傾斜刃面42の反対側に設けられた平面部43からなる片刃状の刃部41を有し、かつこの刃部41が円環状に設けられた丸刃である。丸刃からなる第2切断刃40は、その刃部41を構成する平面部43(平面部43のうち刃先側の所定領域)が、第1切断刃20の傾斜刃面22と対向した状態(本実施形態では、図3に示すように、第2切断刃40の平面部43が、第1切断刃20の傾斜刃面22に面接触した状態)で第1切断刃20に対してスライド移動するように、第1切断刃20に対して傾斜した傾斜姿勢で軸部32の外周に固定されている。ここでは、傾斜支持部31aの上面の水平面に対する傾斜角を、第1切断刃20の刃部21の挟角(傾斜刃面22と平面部23とがなす角)と同一値に設定し、この傾斜支持部31aの上面に固定した軸受32で第2切断刃40を保持した軸部34を回転自在に支持したことにより、第2切断刃40が上記態様で保持されている。

【0023】

本発明に係る切断装置1は主に以上の構成からなり、以下のようにして、基板Pの表面Paに貼り合わされた基板Pよりも大きい樹脂シートSを基板Pの端面Pcに沿って切断する。

【0024】

まず、図1および図2に示すように、基板Pの表面Paに基板Pよりも大きい樹脂シートSを貼り合わせてなる複合パネルを、切断装置1の所定位置にセットする。具体的には、複合パネルを支持部13上に載置し、基板Pの裏面Pbを支持部13の上面13aにて下方から支持すると共に、基板Pの端面Pcを第1切断刃20の平面部23に当接させる。このとき、可動体30(スライドブロック31)を、ガイドレール12の長手方向一端側に配置しておく。そして、スライドブロック31をガイドレール12の長手方向他端部に向けてスライド移動させると、第1切断刃20の刃部21に沿って第2切断刃40が回転しながらスライド移動する。これに伴って、樹脂シートSに順次せん断力が作用し、樹脂シートSが基板Pの端面Pcに沿って順次切断される。スライドブロック31がガイドレール12の長手方向他端部に到達すると、樹脂シートSの一辺に対する切断作業が完了する。以降、必要に応じて樹脂シートSの他辺に対する切断作業を上記同様に実行すると、樹脂シートSが基板Pのサイズに適合したサイズに仕上げられ、サイズを同じくした基板Pと樹脂シートSの複合パネルが得られる。

【0025】

本発明に係る切断装置1では、図3に拡大して示すように、基板Pの端面Pcに沿って固定的に設けられる第1切断刃20として片刃状の刃部21を有するものを用い、かつこの第1切断刃20を、その刃部21の傾斜刃面22と反対側の平面部23に基板Pの端面Pcが適合して当接するように、縦姿勢で支持部13に固定した。これにより、基板Pの端面Pcを第1切断刃20で保護した状態で第2切断刃40を第1切断刃20に対してスライド移動させることが、すなわち、樹脂シートSの余剰分の切断作業を実行することができる。そのため、基板P、特にその端面Pcに不具合を生じさせることなく、樹脂シートSの切断作業を実行することができる。

【0026】

加えて、第2切断刃40は、その片刃状の刃部41を構成する平面部43が、第1切断刃20の傾斜刃面22と対向した状態で第1切断刃20に沿ってスライド移動するように、第1切断刃20に対して傾斜した傾斜姿勢で保持されていることから、樹脂シートSを、基板Pの端面Pcに沿って(樹脂シートSが基板Pの端面Pcから外側にはみ出さないように)正確に切断することができる。特に、本実施形態では、第2切断刃40を、その平面部43が第1切断刃20の傾斜刃面22と面接触した状態で第1切断刃20に沿ってスライド移動するようにしたことから、第1切断刃20と第2切断刃40に挟まれた樹脂シートSの切断対象部位にピンポイントでせん断力を作用させることができる。従って、樹脂シートSを極めて正確に切断することができる。

【0027】

また、第2切断刃40を上記態様で保持しておけば、製品となる側の樹脂シートSの切断面Saに第2切断刃40の傾斜刃面42が一切接触しない状態で樹脂シートSの切断作業を実行することができることから、製品となる側の樹脂シートSの切断面Saに圧縮応力や引張応力が作用することはない。従って、図4に示すように、製品となる側の樹脂シートSの切断面Saにバリが形成され難くなる。また本実施形態では、樹脂シートSとして第1層S1および第2層S2を積層してなる積層タイプを使用しているが、上記態様で切断作業が進行することから、樹脂シートSのうち製品となる側の樹脂シートSの切断面Saにおいては、第1層S1と第2層S2とが界面剥離し難くなる。なお、分断された側のシート材S’の切断面Sa’では第1層S1と第2層S2との間で界面剥離が生じる可能性があるが、分断されたシート材S’は廃棄処分に供されるものであるから、両層S1,S2間で界面剥離が生じても全く問題はない。

【0028】

また、樹脂シートSの切断は、樹脂シートSの下側に配置した第1切断刃20と、樹脂シートSの上側に配置した第2切断刃40とで樹脂シートSにせん断力を作用させることにより実行され、順次進展することから、樹脂シートSの切断作業を実行する際に、基板Pの表面Paに貼り合わせた樹脂シートSが基板Pから剥離するような事態も効果的に防止される。

【0029】

さらに、本実施形態のように、第2切断刃40として、刃部41が円環状に設けられ、回転可能に上記の傾斜姿勢で保持された丸刃を用いるようにすれば、複雑な機構等を設けることなく樹脂シートSに連続的にせん断力を作用させて、樹脂シートSを正確にかつ効率良く切断することができる。

【0030】

以上、本発明の一実施形態に係る切断装置1について説明を行ったが、この切断装置1には本発明の要旨を逸脱しない範囲で種々の変更を施すことが可能である。

【0031】

一例を挙げると、以上で説明した実施形態では、支持部13の上面13aを基準とした第1切断刃20の刃先(刃部21の先端部)の突出量を、切断処理に供される基板Pの厚みと同一値に設定したが、上記突出量は、必要とされる樹脂シートSの切断精度が確保される限りにおいて基板Pの厚みよりも若干量小さく設定することも可能である(図示省略)。但し、上記突出量は、基板Pの厚みを超えないように設定するのが望ましい。上記突出量が基板Pの厚みを超え、第1切断刃20の刃先が基板Pの表面Pa側コーナー部よりも上側に位置していると、基板Pの端面Pcを第1切断刃20の平面部23に当接させたとき、基板Pの表面Paに貼り合わされた樹脂シートSに、これを基板Pから剥離させる方向の力が作用し、基板Pと樹脂シートSの界面で界面剥離が発生する可能性が生じるからである。

【0032】

また、以上で説明した本発明に係る切断装置1は、人手作業で樹脂シートSを切断する際に好ましく用いることができるのはもちろんのこと、自動で樹脂シートSを切断する際にも好ましく用いることができる。

【符号の説明】

【0033】

1 切断装置

12 ガイドレール

13 支持部

20 第1切断刃

21 刃部

22 傾斜刃面

23 平面部

31 スライドブロック

32 軸受(転がり軸受)

33 回転体

34 軸部

40 第2切断刃

41 刃部

42 傾斜状の刃面

43 平面部

P 基板

Pa 表面

Pb 裏面

Pc 端面

S 樹脂シート

【特許請求の範囲】

【請求項1】

基板の裏面を下方側から支持部にて支持した状態で、前記基板の端面に沿うように固定的に設けられた第1切断刃に沿ってその上方に配置した第2切断刃をスライド移動させることにより、前記基板の表面に貼り合わされた前記基板よりも大きい樹脂シートにせん断力を作用させ、前記樹脂シートを切断する切断装置であって、

前記第1および第2切断刃は、双方共に片刃状の刃部を有するものであり、

前記第1切断刃は、その刃部の傾斜刃面と反対側の平面部に前記基板の端面が適合して当接するように、縦姿勢で前記支持部に固定されており、

前記第2切断刃は、その刃部の傾斜刃面と反対側の平面部が前記第1切断刃の傾斜刃面と対向した状態でスライド移動するように、前記第1切断刃に対して傾斜した傾斜姿勢で保持されていることを特徴とする切断装置。

【請求項2】

前記第2切断刃は、前記刃部が円環状に設けられた丸刃であり、回転可能に前記傾斜姿勢で保持されていることを特徴とする請求項1に記載の切断装置。

【請求項1】

基板の裏面を下方側から支持部にて支持した状態で、前記基板の端面に沿うように固定的に設けられた第1切断刃に沿ってその上方に配置した第2切断刃をスライド移動させることにより、前記基板の表面に貼り合わされた前記基板よりも大きい樹脂シートにせん断力を作用させ、前記樹脂シートを切断する切断装置であって、

前記第1および第2切断刃は、双方共に片刃状の刃部を有するものであり、

前記第1切断刃は、その刃部の傾斜刃面と反対側の平面部に前記基板の端面が適合して当接するように、縦姿勢で前記支持部に固定されており、

前記第2切断刃は、その刃部の傾斜刃面と反対側の平面部が前記第1切断刃の傾斜刃面と対向した状態でスライド移動するように、前記第1切断刃に対して傾斜した傾斜姿勢で保持されていることを特徴とする切断装置。

【請求項2】

前記第2切断刃は、前記刃部が円環状に設けられた丸刃であり、回転可能に前記傾斜姿勢で保持されていることを特徴とする請求項1に記載の切断装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−71195(P2013−71195A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210887(P2011−210887)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000232243)日本電気硝子株式会社 (1,447)

【Fターム(参考)】

[ Back to top ]