判定基準値の適否判定方法およびその適正値の特定方法、部品実装基板の検査システム、生産現場におけるシミュレーション方法およびシミュレーションシステム

【課題】不良を示す実際の計測値が少ない場合でも、中間検査の判定基準値の適否の判定や判定基準値の適正値を特定する処理を精度良く実施する。

【解決手段】中間検査の対象とした計測値Xと最終検査の対象とした計測値Yとの相関関係を導出した後に、その相関関係に基づき、X軸に設定された複数の演算対象点毎に、その点が示す計測値Xnに対する計測値Yの分布パターンを特定し、その分布のうち最終検査の判定基準値Ysにより良と判定される範囲WOKおよび不良と判定される範囲WNGの確率を算出する。さらに、中間検査の判定基準値Xsにより計測値Xの不良と判定される範囲および良と判定される範囲のそれぞれについて、その範囲に含まれる演算対象点につき求めた確率を用いて、各検査結果が整合する度合いおよび整合しない度合いとを求め、双方の度合いに基づいて判定基準値Xsの適否を判定する。

【解決手段】中間検査の対象とした計測値Xと最終検査の対象とした計測値Yとの相関関係を導出した後に、その相関関係に基づき、X軸に設定された複数の演算対象点毎に、その点が示す計測値Xnに対する計測値Yの分布パターンを特定し、その分布のうち最終検査の判定基準値Ysにより良と判定される範囲WOKおよび不良と判定される範囲WNGの確率を算出する。さらに、中間検査の判定基準値Xsにより計測値Xの不良と判定される範囲および良と判定される範囲のそれぞれについて、その範囲に含まれる演算対象点につき求めた確率を用いて、各検査結果が整合する度合いおよび整合しない度合いとを求め、双方の度合いに基づいて判定基準値Xsの適否を判定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数の工程を経て形成される最終形態品に対する最終検査と、最終の工程より前の工程で形成される中間品に対する中間検査とをそれぞれ実施することを前提として、中間品に対する検査に用いられる判定基準値が適切であるか否かを判定する方法に関する。また本発明は、中間品に対する検査に用いられる判定基準値の適正値を求める方法およびこの方法が適用された部品実装基板の検査システム、ならびに判定基準値により部品実装基板の生産性がどのようになるかのシミュレーションを行うコンピュータシステムに関する。

【背景技術】

【0002】

部品実装基板は、一般に、クリームはんだの印刷工程、部品実装工程、およびリフロー工程の各工程により生産される。近年の生産ラインには、これらの工程毎に検査機を配備し、各検査機による検査結果を情報処理装置に集積して、同一対象毎に突き合わせて確認できるようにした基板検査システムが導入されたラインがある(たとえば、特許文献1を参照。)。

【0003】

従来の基板検査システムでは、各検査機は、それぞれ自装置に設定された検査プログラムに基づき被検査部位に対する計測を実施し、取得した計測値を登録された判定基準値と照合することにより良・不良を判定する。このため、はんだ印刷工程や部品実装工程の検査機で不良と判定された箇所が最終のリフロー工程の検査機による最終検査で良品と判定される場合や、その逆の結果が生じる場合がある。

【0004】

中間検査の結果と最終検査の結果とが整合しない頻度が高まると、中間検査を実施するメリットが小さくなり、検査のためにわざわざコストをかける意味を見いだせなくなる。特に、中間検査で不良が検出された基板を取り除いたり、チェックのためにラインを停止させたりする場合に、最終検査で良品と判定されるものが中間検査で不良と判定される頻度が高くなると、コスト面のみならず、処理時間にも大きな損失が生じる。

【0005】

これに対し、中間検査の結果と最終検査の結果とが整合する頻度が高まると、中間検査の段階で不良となり得るものを高い確度で判別することが可能になるから、生産効率を高めることができる。したがって、できるだけ両検査の結果の整合性を高められるように、中間検査に用いられる判定基準値を調整するのが望ましい。

【0006】

上記の課題に関して、特許文献2および特許文献3には、中間検査における計測値と中間検査および最終検査の各結果の関係に基づく演算処理により、適切な判定基準値を定めることが記載されている。

まず、特許文献2には、中間検査において抽出された特徴量に対する判定基準値(特許文献2では「検査基準」と記載)を何段階かに変更しながら、その判定基準値により検査した場合の直行率や過検出率を求めると共に、最終検査における直行率や不良率を求め、さらに、これらの値から再検査コストを求め、再検査コストが最も小さくなるときの判定基準値の値を推奨値とすることが記載されている(特許文献2の段落0067〜0068等を参照。)。

【0007】

さらに特許文献2には、上記の判定基準値の再設定に適した検査項目を選択するために、中間検査における複数の検査項目毎に、計測処理により求めた特徴量の分布を解析して、最終検査において良と判定されたグループと不良と判定されたグループとの分離度を求め、この分離度が最も大きくなるものを再設定の候補として選択することが、記載されている(特許文献2の段落0057〜0066等を参照。)。

【0008】

特許文献3には、共通の判定基準値が使用される部位を有し、最終検査で同じ判定結果(良または不良)が得られた複数の基板を対象に、中間検査における計測処理で最終検査とは異なる判定がされた基板の数を算出する処理を判定基準値を変更しながら繰り返し実行し、算出された基板の数があらかじめ設定された判定不整合の発生頻度の許容値に対応する比率を示したときの基準値を最適な値として選択することが、記載されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第3966336号公報

【特許文献2】特許第4552749号公報

【特許文献3】特開2008−10666号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献2や特許文献3に記載された発明では、実際の計測処理で求められた計測値を各検査の結果との関係に基づき解析するため、信頼度の高い結果を得るには、適切な判定基準値により良と判定される計測値のほか、当該判定基準値により不良と判定される計測値をかなりの数準備する必要がある。しかし、実際の不良はそれほど多くは発生しないので、十分な数の不良のサンプルを集めるのは困難である。

【0011】

本発明は、この点に着目し、中間品に対する計測値とこの中間品から形成される最終形態品に対する計測値との相関関係に基づく演算によって、不良を示す実際の計測値が少ない場合でも、中間検査の判定基準値が適切であるか否かを精度良く判定できるようにすることを課題とする。また、本発明は、同様の演算処理により、中間検査に用いられる判定基準値について、最終検査の結果との整合性が十分に確保できるような数値を特定することを課題とする。

【課題を解決するための手段】

【0012】

本発明による判定基準値の適否判定方法は、複数の工程を経て形成された最終形態品を検査する最終検査と、最終の工程より前の工程で形成された中間品を検査する中間検査との関係に基づき、中間検査に用いられる判定基準値が適切であるか否かを判定するものであり、以下の第1〜第5ステップを含む処理を実施する。

【0013】

第1ステップでは、複数の中間品およびこれらの中間品から形成された最終形態品に対してそれぞれ検査対象の特徴量を得るための計測処理を実施して、各計測値を同一物品に対応するもの毎に組み合わせることにより複数のサンプルを設定する。第2ステップでは、複数のサンプルが示す計測値の組み合わせを用いて、中間品に対する計測値と最終形態品に対する計測値との相関関係を導出する。

【0014】

第3ステップでは、中間品に対する計測値が分布し得る範囲に複数の演算対象点を設定して、第2ステップで導出した相関関係に基づき、演算対象点が示す計測値に対応する最終形態品の計測値の分布パターンを特定する第1演算処理と、この分布パターンと最終検査で使用される判定基準値との関係に基づき、当該演算対象点が示す計測値から得られた中間品から形成される最終形態品が最終検査において良と判定される確率および不良と判定される確率の少なくとも一方を求める第2演算処理とを、演算対象点毎に実施する。

なお、演算対象点を設定する範囲は、サンプルの分布範囲と同じ範囲でも良いが、より広い範囲にすることもできる。また、演算対象点の設定間隔も、サンプルの密度に左右されることなく、後の処理精度を確保するのに必要な間隔を設定してよい。

【0015】

第4ステップでは、中間検査に用いられる判定基準値に基づき、演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、これらの範囲毎に、当該範囲に含まれる演算対象点につき第2演算処理により算出された確率を用いて、中間検査の結果と最終検査の結果とが整合する度合いと各検査結果が整合しない度合いとを求める。

【0016】

第5ステップでは、第4ステップにおいて求められた各範囲における整合の度合いおよび不整合の度合いに基づき、中間検査に用いられる判定基準値が適切であるか否かを判定する。たとえば、判定基準値により良と判定される数値範囲と不良と判定される数値範囲との分離の度合いから、判定基準値の適否を判定することができる。

または、生産性を重視する現場においては、第5ステップにおいて、所定数の中間品の中の中間検査に合格する割合(直行率)を算出し、算出された値がユーザが求める基準以上の値を示すか否かにより、判定基準値の適否を判定してもよい。

【0017】

上記の方法によれば、中間品および最終形態品に対して実際に得られた計測値の相関関係を求めた後は、これらの実測値に依ることなく、中間検査の結果と最終検査の結果とが整合する度合いおよび両者が整合しない度合いを求めることになる。よって、実際の計測値、特に不良を示す計測値を含むサンプルの数が十分でなくとも、各検査結果が整合する度合いと整合しない度合いとを精度良く求めることができる。これにより、判定基準値の適否の判定に関しても精度を確保することが可能になる。

【0018】

上記の方法の好ましい一実施形態では、第2ステップにおいて、中間品に対する計測値と最終形態品に対する計測値との回帰直線を導出する。また第3ステップの第1演算処理では、回帰直線の式に演算対象点に対応する計測値を適用して最終形態品の計測値の平均値を求めると共に、前記複数のサンプルが示す中間品に対する計測値の平均値と前記演算対象点が示す計測値との差が大きいほど値を小さくするように機能する補正関数を用いて回帰直線の標準誤差を補正することにより、最終形態品の計測値のばらつきを算出する。

【0019】

中間品に対する計測値と最終形態品に対する計測値との回帰直線を求めた場合、前者の計測値毎の後者の計測値のばらつきは、一般に、回帰直線の標準誤差から求めることができる。しかし、生産現場の実情を参酌すると、最終形態品に対する計測値のばらつきは、対応する中間品の計測値がその平均値から離れるにつれて小さくなると考えられる。上記の実施形態によれば、この分布の特性に応じて回帰直線の標準誤差が補正されるので、各演算対象点に対応する最終形態品の計測値のばらつきを精度良く求めることが可能になる。

【0020】

上記の方法の他の好ましい実施形態では、第4ステップでは、分割された範囲毎に、その範囲に含まれる演算対象点につき第2演算処理により算出された確率の平均値を算出し、その算出結果に基づき、中間検査の結果と最終検査の結果との組み合わせ毎にその組み合わせの発生確率を算出する。これにより、双方の検査で共に良と判定されるグループ、双方の検査で共に不良と判定されるグループ、中間検査では良と判定され最終検査では不良と判定されるグループ、中間検査では不良と判定され最終検査では良と判定されるグループの各グループ毎に発生確率が算出されるので、第5ステップの判定処理を容易に行うことができる。

【0021】

つぎに、本発明による判定基準値の適正値の特定方法では、上記と同様の第1〜第3ステップを実行した後に、第4ステップとして、中間検査に用いられる判定基準値を変動させながら、判定基準値に基づき前記演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、これらの範囲毎に、当該範囲に含まれる演算対象点につき前記第2演算処理により算出された確率を用いて、中間検査の結果と最終検査の結果とが整合する度合いと各検査結果が整合しない度合いとを求める処理を、毎回の判定基準値に対して実行する。また、第4ステップで判定基準値毎に整合の度合いおよび不整合の度合いが求められるのに応じて、これらの度合いに基づき、各判定基準値の中から適切な値を選択する第5ステップを実行する。

【0022】

上記の方法によれば、中間検査のために設定された当初の判定基準値が適切でなかった場合でも、検査によりある程度の計測値が蓄積された段階で当該方法を実施することにより、判定基準値の適切な値を特定し、その値に判定基準値を書き換えることが可能になる。また、この方法は検査の前に、中間検査のための判定基準値を決定する場合にも実施することができる。

【0023】

本発明による部品実装基板の検査システムは、部品実装基板を生産するための複数の工程のうちのリフロー工程に配備される最終検査用の検査機と、リフロー工程より前の少なくとも1工程に配備される中間検査用の検査機とを含むものである。

さらに、この検査システムには、各検査機が検査のために実施した計測処理の結果および検査結果を、検査対象部位の同一性を特定可能な状態で保存する記憶手段と、同じ判定基準値を適用可能な複数の検査対象部位につき前記記憶手段に保存された情報を解析して、これらの検査対象部位に対する中間検査に用いられる判定基準値に対する処理を実行する判定基準値処理手段とを具備するコンピュータシステムが含まれる。

【0024】

第1の検査システムでは、判定基準値特定手段に、以下のサンプル設定手段、相関関係導出手段、第1の解析手段、第2の解析手段、判定手段、出力手段が含まれる。

【0025】

サンプル設定手段は、前記複数の検査対象部位に対する中間検査における計測値と最終検査における計測値とを、同一の部位に対応するもの毎に組み合わせることにより複数のサンプルを設定する。相関関係導出手段は、複数のサンプルが示す計測値の組み合わせを用いて、中間検査における計測値と最終検査における計測値との相関関係を導出する。

【0026】

第1の解析手段は、中間検査における計測値が分布し得る範囲に複数の演算対象点を設定して、前記相関関係導出手段が導出した相関関係に基づき、演算対象点が示す計測値に対応する最終検査における計測値の分布パターンを特定する第1演算処理と、この分布パターンと最終検査で使用される判定基準値との関係に基づき、当該演算対象点が示す計測値が得られた検査対象部位が最終検査において良と判定される確率および不良と判定される確率の少なくとも一方を求める第2演算処理とを、演算対象点毎に実施する。

【0027】

第2の解析手段は、中間検査に用いられる判定基準値に基づき、前記演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、これらの範囲毎に、当該範囲に含まれる演算対象点につき第2演算処理により算出された確率を用いて、中間検査の結果と最終検査の結果とが整合する度合いと各検査結果が整合しない度合いとを求める。

【0028】

判定手段は、第2の解析手段により求められた各範囲における整合の度合いおよび不整合の度合いに基づき、中間検査で用いられる判定基準値が適切であるか否かを判定する。出力手段は判定手段による判定結果を出力する。

【0029】

上記のシステムによれば、部品実装基板の生産における中間検査に関して、判定基準値の適否を精度良く判定することができる。

【0030】

本発明による第2の検査システムにおける判定基準値処理手段には、サンプル設定手段、相関関係導出手段、第1の解析手段、第2の解析手段、判定基準値選択手段、出力手段が含まれる。

【0031】

サンプル設定手段、相関関係導出手段、第1の解析手段の構成は、第1のシステムと同様である。第2の解析手段は、中間検査に用いられる判定基準値を変動させながら、第1のシステムにおける第2の解析手段と同様の処理を、毎回の判定基準値に対して実行する。判定基準値選択手段は、第2の解析手段により判定基準値毎に整合の度合いおよび不整合の度合いが求められるのに応じて、これらの度合いに基づき、各判定基準値の中から適切な値を選択し、出力手段は、選択された判定基準値を出力する。

【0032】

上記の構成の検査システムによれば、部品実装基板の生産における中間検査に適した判定基準値を、精度良く特定することが可能になる。

【0033】

第2の検査システムの好ましい一実施形態では、出力手段は、中間検査用の検査機に、基準値選択手段により選択された判定基準値を送信する手段として構成される。また中間検査用の検査機には、出力手段から送信された判定基準値を中間検査のために登録する手段が設けられる。

【0034】

上記の実施形態によれば、コンピュータシステムによる処理により適切な判定基準値がの選択されたことに応じて、以後の中間検査に、選択された判定基準値を使用することができる。

【0035】

本発明は、複数の工程を経て形成された最終形態品を検査する最終検査と、最終の工程より前の工程で形成された中間品を検査する中間検査とが実施される生産ラインにおける各検査の結果を導出するためのシミュレーション演算を、コンピュータを用いて実施するシミュレーション方法にも適用することができる。この方法では、先に述べた判定基準値の適否判定方法と同様の第1ステップ、第2ステップ、第3ステップを実行する。ただし、第3ステップにおける第2演算では、演算対象点が示す計測値が得られた中間品から形成される最終形態品が最終検査において良と判定される確率および不良と判定される確率の両方を求める。

【0036】

さらに、このシミュレーション方法では、以下の第4、第5、第6のステップを実行する。

第4ステップでは、中間検査に用いられる判定基準値としての設定値の入力を受け付けて、入力された値に基づき演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、不良と判定される範囲に含まれる演算対象点につき第2演算処理により算出された2種類の確率を用いて中間品が不良と判定される確率を求める一方、良と判定される範囲に含まれる演算対象点につき第2演算処理により算出された2種類の確率を種類毎に処理することにより、中間検査を合格した中間品から形成された最終品が良と判定される確率および不良と判定される確率を求める。

【0037】

第5ステップでは、第4ステップにおいて算出された各確率を用いて、生産ラインで生産される所定数の中間品のうちで中間検査に合格する割合または不合格となる割合と、中間検査に合格した中間品のうちで最終検査に合格する割合または不合格となる割合とを求める。第6ステップでは、第5ステップで算出された各割合をシミュレーション演算の結果として表示する。

【0038】

上記のシミュレーション方法によれば、ユーザが中間検査の判定基準値として入力した値を用いて中間検査を実施した場合に、中間検査に合格する中間品または不合格となる中間品がどの程度の割合で発生するかや、中間検査に合格した中間品から形成される最終形態品のうちのどの程度の割合が最終的に良品となるかを示す情報がシミュレーション演算により求められ、表示される。ユーザは、表示された情報が生産効率やコスト面の目標に見合う結果が得られているかどうかを確認することによって、入力した設定値が判定基準値として適切であるかどうかを判断することができる。

【0039】

上記のシミュレーション方法は、部品実装基板を生産するための複数の工程を含み、そのうちのリフロー工程に最終検査用の検査機が、リフロー工程より前の少なくとも1工程に中間検査用の検査機が、それぞれ配備される基板生産ラインを対象とするシミュレーションシステムに適用することができる。このシステムは、各検査機が検査対象の特徴量を得るための計測処理を実施することにより得られた各計測値を、検査対象部位の同一性を特定可能な状態で保存すると共に、最終検査に用いられる判定基準値を保存する記憶手段と、同じ判定基準値を適用可能な複数の検査対象部位につき中間検査に用いられる判定基準値の設定値の入力を受け付ける入力手段と、入力された判定基準値が適用される検査対象部位につき前記記憶手段に保存された情報を解析して、これらの検査対象部位に対するシミュレーション演算を実行するシミュレーション演算手段と、シミュレーション演算の結果を表示する表示手段とを備える。

【0040】

シミュレーション演算手段は、演算対象の各検査対象部位に対する各検査機による計測値を、同一の部位に対応するもの毎に組み合わせることにより複数のサンプルを設定するサンプル設定手段;複数のサンプルが示す計測値の組み合わせを用いて、中間検査における計測値と最終検査における計測値との相関関係を導出する相関関係導出手段;中間検査のための計測処理で得られる計測値が分布し得る範囲に複数の演算対象点を設定して、相関関係導出手段が導出した相関関係に基づき、演算対象点が示す計測値に対応する最終検査における計測値の分布パターンを特定する第1演算処理と、この分布パターンと記憶手段に保存されている最終検査用の判定基準値との関係に基づき、当該演算対象点が示す計測値が得られた検査対象部位が最終検査において良と判定される確率および不良と判定される確率とを求める第2演算処理とを、演算対象点毎に実施する第1の解析手段;入力手段が受け付けた判定基準値の設定値に基づき、演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、不良と判定される範囲に含まれる演算対象点につき第2演算処理により算出された2種類の確率を用いて中間検査において不良と判定される確率を求める一方、前記良と判定される範囲に含まれる演算対象点につき前記第2演算処理により算出された2種類の確率を種類毎に処理することにより、中間検査を合格した部位が最終検査において良と判定される確率および不良と判定される確率を求める第2の解析手段;および第2の解析手段により算出された各確率を用いて、前記中間検査用の検査機が配備される工程に導入された基板のうちで中間検査に合格する割合または不合格となる割合と、中間検査に合格した基板のうちで最終検査に合格する割合または不合格となる割合とを求める第3の解析手段を具備する。

表示手段は、第3の解析手段により算出された各割合をシミュレーション演算の結果として表示する。

【発明の効果】

【0041】

本発明によれば、不良を示す計測値のサンプルを十分に得られない場合でも、中間検査に用いられる判定基準値の適否を判定する処理や、適切な判定基準値を特定する処理や、中間検査の判定基準値として入力された設定値を用いて各検査の結果をシミュレーションする処理を、精度良く実施することができる。

【図面の簡単な説明】

【0042】

【図1】基板検査システムの構成を部品実装基板の生産ラインの構成に対応づけて示すブロック図である。

【図2】計測値のサンプルを取得する方法を示す図である。

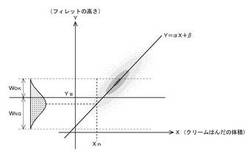

【図3】計測値の分布の関係を示すグラフである。

【図4】中間検査用の判定基準値の適否を判定する処理の概略手順を示すフローチャートである。

【図5】計測値Xと計測値Yの分布パターンとの関係を例示するグラフである。

【図6】任意の計測値Xnに対応する計測値Yの分布を、良判定される範囲と不良判定される範囲とに分けて示すグラフである。

【図7】中間検査用の判定基準値の最適値を特定する処理の概略手順を示すフローチャートである。

【図8】判定基準値の最適値の特定結果を示す表示画面の一例を示す図である。

【図9】中間検査用の判定基準値の入力に応じて実施されるシミュレーション処理の手順を示すフローチャートである。

【発明を実施するための形態】

【0043】

図1は、基板検査システムの一実施形態の構成を部品実装基板の生産ラインの全体構成に対応づけて示す。

図示の生産ラインには、はんだ印刷工程、部品実装工程、およびリフロー工程が含まれる。はんだ印刷工程には、基板上の各ランドにクリームはんだを塗布するはんだ印刷装置11とこの装置11による処理結果を検査するはんだ印刷検査機10が設けられる。部品実装工程には、はんだ印刷後の基板に部品を実装するマウンタ21や部品の実装状態を検査する部品検査機20が設けられる。リフロー工程には、部品実装後の基板のクリームはんだを溶かすリフロー炉31やリフロー後の基板を検査するはんだ付け検査機30が設けられる。図中の太矢印に示すように、基板が各装置に順に送り込まれて処理されることにより、所定の規格に応じた部品実装基板が完成する。

【0044】

検査機10,20,30は、それぞれLAN回線100を介して相互に接続される。LAN回線100には、さらに検査プログラム管理装置101および検査データ管理装置102が接続されている。

【0045】

この実施例のはんだ印刷検査機10は3次元計測機能を有し、この機能を用いて基板の各ランドに塗布されたクリームはんだの高さおよび体積を計測するほか、クリームはんだの印刷範囲の位置や面積を計測する。そしてこれらの計測値毎に、その計測値をあらかじめ登録された判定基準値と比較して、当該計測値の良・不良を判定する。

【0046】

部品検査機20は、2次元の画像処理により部品の画像を検出し、その検出結果に基づき部品の有無や実装間違いの有無などを判定する。さらに部品の位置ずれや回転ずれを計測し、これらの計測値をあらかじめ登録された判定基準値と比較して、計測値の良・不良を判定する。

【0047】

はんだ付け検査機30は、複数の色彩光をそれぞれ入射角が異なる方向から照射する照明装置やカラーカメラを具備する。照明装置による照明下で検査対象の基板が撮像されると、基板のはんだ付け部位の傾斜状態を各照明光に対応する色彩の分布パターンにより表した画像が生成される。はんだ付け検査機30では、この画像を用いて各部品の電極毎のはんだの位置および面積や、フィレットのぬれ上がり高さ(以下、単に「フィレットの高さ」という。)を計測する。そして、計測値毎に、その計測値をあらかじめ登録された判定基準値と比較することにより、当該計測値の良・不良を判定する。

【0048】

なお、フィレットの高さの計測処理として、この実施例では、各色彩光の入射角度から画像中の色彩に対応するはんだのおよその傾斜角度を割り出せることを利用して、画像中の色彩の分布からはんだのフィレットの形状に近似する曲線を特定する。そして、この曲線を積分し、得られた積分値をフィレットの高さとする。

【0049】

さらに、いずれの検査機10,20,30でも、計測値毎の判定結果を部品の単位または部品に対応する範囲毎にまとめて良・不良を判定した後に、基板単位での良・不良を判定する。そして、各判定結果および計測結果を含む検査結果情報を作成し、これをLAN回線100を介して検査データ管理装置102に出力する。

【0050】

検査プログラム管理装置101には、検査機10,20,30毎に、検査プログラムを部品の種毎のライブラリデータとしてまとめたデータベースが登録されている。検査プログラムは、あらかじめ定められた検査基準に基づき作成されたもので、上記した各種計測処理を実施するためのプログラムが含まれる。また判定基準値の値も、検査プログラムにおいて定義される。

【0051】

検査機10,20,30では、検査に先立ち、検査対象基板の構成を示すデータ(たとえばCADデータ)を入力し、この入力データに示される各部品の部品種情報に適したライブラリデータを検査プログラム管理装置101から取り込んで、各部品の位置情報とライブラリデータとを紐付ける処理を実施する。これにより各検査機10,20,30に検査対象基板の検査に必要な環境が設定される。

【0052】

検査データ管理装置102には、各検査機10,20,30から出力された検査結果情報が保存される。この検査結果情報は、検査機10,20,30毎に、また基板別および基板上の個々の部品別に読み出すことができるように構成される。さらに、はんだ印刷検査機10やはんだ付け検査機30に関しては、部品の電極毎に計測結果や判定結果を読み出すこともできる。

【0053】

なお、検査プログラム管理装置101と検査データ管理装置102とは必ずしも別体にする必要はなく、1つのコンピュータに各管理装置101,102の機能を持たせてもよい。反対に、各管理装置101,102を複数のコンピュータにより構成することも可能である。また、各管理装置101,102への操作や処理結果の表示のために、システム内に端末装置を加えることも可能である。

【0054】

さらに、この実施例の検査プログラム管理装置101には、リフロー工程より前の工程の検査機10,20に適用されている判定基準値が適切であるかどうかをチェックする機能や、判定基準値が適切でない場合に、これを最適な値に修正する機能が設けられている。これらの機能は、検査機10,20による中間検査の結果とはんだ付け検査機30による最終検査の結果との整合の度合いを高めることを目的とするもので、部品種毎に、または選択された特定の部品種を対象として実施される。なお、中間検査、最終検査のいずれにおいても複数の検査項目による検査が実施されるが、上記の中間検査における判定基準の判定処理は、中間検査と最終検査との間で計測値に高い相関があることが認められている検査項目の組み合わせに対して実施される。

【0055】

以下、具体例として、はんだ印刷検査機10によるはんだの体積の検査と、はんだ付け検査機30によるフィレットの高さの検査とが選択され、前者の検査に用いられる判定基準値の適否を判定する場合を想定し、検査プログラム管理装置101で実施される処理の概要を説明する。

【0056】

まず、中間検査における判定基準値の適否を判定するために、検査プログラム管理装置101は、検査データ管理装置102から、各検査機10,30が処理対象の部品に対する計測処理により取得した計測値(クリームはんだの体積とフィレットの高さ)を複数取得し、各計測値を同じ部品の同一部位に対応するもの毎に組み合わせたサンプルを設定する。

【0057】

図2は、リード部品に対する検査結果から計測値のサンプルを取得する方法を示す。この例では、はんだ印刷後の基板におけるクリームはんだの体積の計測値の集合の中から、処理対象のリード部品の個々の電極に対応する計測値をすべて読み出す。リフロー後の基板におけるフィレットの高さの計測値についても同様に、処理対象の部品種の部品の電極毎の計測値をすべて読み出す。そして、図中のSamp1,Samp2に示すように、各計測値を同一部品の同一の電極に対応するもの毎に組み合わせる。この方法によれば、1つの部品に対する検査結果から電極の数分のサンプルを設定することができる。

【0058】

さらに複数の同種の部品に対して同様の処理を実施することにより、相当数のサンプルを得ることができる。ただし、電極の位置によって適用される判定基準値が異なる場合には、着目する判定基準値が適用される電極に限定してサンプルを取得する必要がある。

【0059】

また、サンプルが示す2種類の計測値の間の相関関係の精度を高めるには、着目中の検査項目以外の検査項目で不良が検出された部位の計測値をサンプルから除外するのが望ましい。たとえば、図2の例において、矢印K1が示す箇所ではんだのぬれ不良が検出され、矢印K2が示す箇所で電極の曲がり不良が検出されたものとすると、これらの箇所に対するクリームはんだの体積およびフィレットの高さの計測値の組み合わせは、サンプルから除外するのが望ましい。

【0060】

図3は、各サンプルの分布状態を示すグラフの例である。

このグラフは、X軸(横軸)にクリームはんだの体積を、Y軸(縦軸)にフィレットの高さを、それぞれ設定して、各サンプルをプロットしたものである。また、X軸のXsはクリームはんだの体積の検査に用いられる判定基準値であり、Y軸のYsはフィレットの高さ検査に用いられる判定基準値である。なお、判定基準値Xsの値は変更することができるが、判定基準値Ysの値は、実際のフィレットの良好な高さに基づき特定の値に固定されるものとする。

【0061】

ここで、判定基準値Xs,Ysに基づき、各計測値の組み合わせが下記の4つのグループG1,G2,G3,G4に分類されるものとする。なお、以下でいう最終検査はフィレットの高さの検査であり、中間検査はクリームはんだの体積の検査である。

【0062】

G1:中間検査では不良と判定されたが、最終検査では良と判定されたもの

G2:中間検査、最終検査ともに良と判定されたもの

G3:中間検査、最終検査ともに不良と判定されたもの

G4:中間検査では良と判定されたが、最終検査では不良と判定されたもの

【0063】

以下、各グループG1,G2,G3,G4の発生確率を、それぞれP1、P2,P3,P4とする。

中間検査の判定基準値Xsが適切であると言うためには、中間検査の結果と最終検査の結果とが整合する度合い(グループG2の確率P2およびグループG3の確率P3により示される。)が十分に大きくなり、双方の検査結果が整合しない度合い(グループG1の確率P1およびグループG4の確率P4により示される。)ができるだけ少なくなる位置に、Xsを設定する必要がある。

【0064】

そこでこの実施例では、これらの確率P1〜P4を用いて下記の(1)式により、中間検査における計測値Xが判定基準値Xsにより良と不良とに分けられた場合の両者の分離度Sを求める。

【数1】

【0065】

(1)式において、PBおよびPCは中間検査の結果と最終検査の結果とが整合したサンプルの割合を示し、PAおよびPDは各検査の結果が整合しなかったサンプルの割合を示す。したがって、(1)式によれば、グループG2またはG3に含まれるサンプルの割合が大きくなるほど、もしくはグループG1またはG4に含まれるサンプルの割合が小さくなるほど、分離度Sの値は高くなる。したがって、この分離度Sの値が大きくなるほど判定基準値Xsが適切になると考えることができる。

【0066】

しかし、判定の精度を確保するには、分離度Sの算出に用いられる確率P1〜P4の値を精度良く求める必要がある。図3のグラフによれば、クリームはんだの体積とフィレットの高さとは、前者の値が大きくなるほど後者の値も高くなる関係にあることが読み取れるが、実際の生産ラインで生産される基板に対する計測処理の結果から抽出されるサンプルは総じて良好な値のものが多く、不良を表すサンプルを十分な数で取得するのは困難である。したがって、判定基準値Xs,Ysに基づき、実際の計測値をグループG1〜G4に分類すると、グループG2では十分な数のサンプルが得られても、他のグループG1,G3,G4では、確率P1,P3,P4の精度を確保するのに必要な数のサンプルが得られないおそれがある。

【0067】

この問題を考慮して、本実施例では、各サンプルが示す計測値X,Yの相関関係を利用した演算処理により、各グループG1〜G4の確率P1〜P4の全てを精度良く算出し、判定基準値Xsの適否を判定する精度を確保できるようにしている。

以下、この処理の概要を図4を用いて説明する。

【0068】

図4に例示された処理では、計測値X,Yが共に正規分布すると仮定して、計測値X,Y毎に、各サンプルの平均値および標準偏差を算出する(ステップS1)。以下では、任意のサンプルが示す計測値X,Yの値をXk,Ykとし、Xkの平均値および標準偏差をそれぞれXa,σXとし、Ykの平均値および標準偏差をそれぞれYa,σyとする。

【0069】

つぎに、各サンプルが示す計測値Xk,Ykおよびこれらの平均値Xa,Yaを用いて、以下の(2)式により計測値X,Yの間の相関係数γを求める(ステップS2)。

【数2】

【0070】

さらに、相関係数γ、標準偏差σX,σY、平均値Xa,Yaを用いて、(3)(4)式を実行することにより、X,Yの関係を表す回帰直線Y=αX+β(図5を参照。)を導出する(ステップS3)。

α=γ×(σY/σX) ・・・(3)

β=Ya−α×Xa ・・・(4)

【0071】

さらにステップS4では、(5)式を用いて、上記回帰直線の回帰係数の標準誤差eαを算出する。

【数3】

【0072】

以下、上記ステップS1〜S4により求めたX,Yの相関関係に基づき、実際のサンプルではなく、XY平面に分布する仮想の計測値を対象にした演算を実施する。まずXY平面のX軸を一定の間隔で区切ることでN個の演算対象点を設定し(ステップS5)、カウンタnを1からNまで動かしながら、S6〜S9のループを実行する。このループは、n番目の演算対象点の値Xnに対応する計測値Yの分布パターンを導出する処理(ステップS7)と、導出された分布パターンと最終検査の判定基準値Ysとの関係に基づき、クリームはんだの体積がXnのときに形成されるフィレットの高さが良と判定される確率(以下、「良品確率」という。)OKPnおよび不良と判定される確率(以下、「不良確率」という。)NGPnを算出する処理(ステップS8)とを核とするものである。

【0073】

ここで、図5および図6を参照して、ステップS7,S8で実施される演算を詳細に説明する。

【0074】

図5では、図2と同様のグラフにステップS3で導出された回帰直線を対応づけている。また、X軸上の任意の3点Xn1,Xn2,Xn3のそれぞれに対応する計測値Yの分布曲線を表している。これらの分布曲線に示すように、Xn1,Xn2,Xn3の各値に対応する計測値Yは、それぞれ対応するXの値と回帰直線とから割り出される平均値Yan1,Yan2,Yan3を中心に、実際のYの計測値の分布範囲を包含する所定の範囲に分布する。ただしその分布の幅は一定ではなく、XnがXの分布の中心(平均値Xa)から離れるほど狭くなると考えられる。

【0075】

ステップS7では、上記の分布の特性に鑑み、X=XnのときのYの平均値Yanおよび分散Vnを算出する。

まず、平均値Yanについては、回帰直線より

Yan=αXn+βとなる。

【0076】

また、分散Vnは、以下の(6)式により算出する。なお、(6)式において関数Q[z]は標準正規分布(平均0、分散1)の任意の点zにおける上側確率である(つぎの(7)式も同じ。)。またeαは、前出のステップS4で算出された回帰係数αの標準誤差である。

【数4】

【0077】

上記の(6)式によれば、Xnが平均値Xaのときに分散Vnは最大となり、XaとXnとの差が大きくなるほど分散Vnの値は小さくなる。

【0078】

図6は、図5と同様のグラフをベースに、任意の計測値Xnに対応する計測値Yの分布曲線を示すと共に、この分布曲線の範囲を、最終検査の判定基準値Ysにより良と判定される範囲WOKと不良と判定される範囲WNGとに分けて示す。この図6に示すように、計測値Yの分布のうち判定基準値Ysを上回る範囲WOKの確率密度が、クリームはんだの体積がXnのときに形成されるフィレットが良と判定される確率(良品確率)となる。また判定基準値Ys以下の範囲WNGの確率密度が、クリームはんだの体積がXnのときに形成されるフィレットが不良と判定される確率(不良確率)となる。

【0079】

よってステップS8では、以下の(7)式により、クリームはんだの体積がXnのときに形成されるフィレットの高さYの良品確率OKQnを求め、さらに(8)式により当該フィレットの不良確率NGQnを算出する。

【数5】

【0080】

図4に参照を戻し、ステップS10以下の処理を説明する。

全ての演算対象点に対してステップS6〜S9のループが実施されて、各演算対象点毎の計測値Yの良品確率OKQnおよび不良確率NGQnが算出されると、ステップS10では、Xs以下の範囲(中間検査の結果が不良と判定される計測値の範囲)に含まれるM個の演算対象点を対象に、これらの点につき算出された良品確率OKQnおよび不良確率NGQnの平均値を算出する。良品確率OKQnの平均値はグループG1の確率P1に相当し、不良確率NGQnの平均値はグループG3の確率P3に相当する。

【0081】

さらにステップS10では、Xsより大きい範囲(中間検査の結果が良と判定される計測値の範囲)に含まれる(N−M)個の演算対象点についても同様に、各点につき算出した良品確率OKQnおよび不良確率NGQnの平均値を算出する。良品確率OKQnの平均値はグループG2の確率P2に相当し、不良確率NGQnの平均値はグループG4の確率P4に相当する。

【0082】

この後は、確率P1,P2,P3,P4を用いて前出の(1)式を実行することにより分離度Sを算出し(ステップS12)、算出された値をあらかじめ登録されたしきい値と比較することにより、判定基準値Xsの適否を判定する(ステップS13)。

最後に、上記の判定結果をモニタに表示するなどの方法で出力し(ステップS14)、処理を終了する。

【0083】

上記の処理によれば、不良に相当する値を示すサンプルの数が十分に得られていない場合でも、相当数のサンプルを用いて各計測値X,Yの分布パターンおよび両者の相関関係が精度良く求められている場合には、これらのサンプルから、計測値Xの演算対象点毎に計測値Yの確率分布を高い確度で特定して、良品確率および不良確率を求めることができる。したがって、十分な数のサンプルを取得できていないグループについても、その発生確率を精度良く求め、分離度Sの精度も確保することができるので、判定基準値Xsの適否の判定の確度を確保することができる。

【0084】

なお、図4の処理では、ステップS6〜S9において演算対象点毎に良品確率および不良確率を算出すると共に、ステップS10,S11において、判定基準値Xsにより分割された範囲毎および確率の種毎に確率の平均値を算出したが、これに限らず、各演算対象点に対しては良品確率および不良確率の一方のみを算出し、その平均値を求めるにとどめてもよい。たとえば、良品確率のみを算出した場合には、ステップS10では確率P1が、ステップS11では確率P2が算出される。また、不良確率のみを算出した場合には、ステップS10では確率P3が、ステップS11では確率P4が算出される。よっていずれの場合にも、各検査の結果が整合する度合いと整合しない度合いとを求めることができる。

【0085】

つぎに、図4の処理により計測値Xに対する判定基準値Xsが適切でないと判定された場合に実施される処理について説明する。この処理は、たとえば、現在の判定基準値Xsに対する判定結果を確認したユーザが判定基準値Xsの修正を指示する操作を行ったことに応じて実施される。

【0086】

図7は、判定基準値Xsの最適値を特定するための処理手順を示す。

この処理では、図4のステップS6〜S9において演算対象点毎に求めた良品確率および不良確率を使用して、判定基準値Xsの最適な値Xsoを特定する。

【0087】

まず、最初のステップS21では、判定基準値Xsの仮の値をXsiとして、このXsiの変動範囲を設定する。たとえば、図4の処理で演算対象点を設定した範囲を変動範囲とすることができる。また、実際のサンプルが示す計測値Xの最小値から最大値までの範囲を変動範囲としてもよい。または現在の判定基準値Xsおよび一定値DXを用いて、Xs−DXからXs+DXまでの範囲を変動範囲に設定してもよい。

【0088】

つぎに、上記の変動範囲の最小値をXsiにセットすると共に、分離度Sの最大値SMAXに初期値0をセットする(ステップS22)。そして、ステップS23およびステップS24において、XsiおよびYsにより分類される4つのグループG1i,G2i,G3i,G4iの発生確率P1i,P2i,P3i,P4iを算出し、各確率P1〜P4を用いて分離度Siを算出する(ステップS25)。なお、ステップS23,S24,S25の演算は図4のステップS10,S11,S12と同様であるので、詳細な説明は省略する。

【0089】

さらに分離度Siを最大値SMAXと比較し(ステップS26)、Si>SMAXであれば、Siの値により最大値SMAXを書き換える(ステップS27)。またこのときのXsiの値を変数Xsoに格納する。

【0090】

以下、Xsiが変動範囲の最大値を超えるまで、Xsiの値を一定値Dずつ増やしながら(ステップS28,S29)、毎回のXsiにつき、ステップS23〜S26を実行し、さらに分離度Siが最大値SMAXを超える場合には、ステップS27を実行する。そして、ステップS23〜S29によるループの終了時点のXsoの値を判定基準値Xsの最適な値として確定する(ステップS30)。

【0091】

ステップS31では、上記のXsoがXsiにセットされていたときのステップS23で算出された確率P1i,P2iを用いて,中間検査での直行率Ppre・OK(検査対象の基板から不良が全く検出されない確率)を算出する。具体的には、基板上において判定基準値Xsが設定される部位のみに着目し、その他の部位では不良は発生しないものとして,以下の(9)式を実行する。

Ppre・OK=(1−(P1i+P3i))SUM ・・・(9)

(SUMは基板上の着目中部位の総数)

【0092】

この後、ステップS32において、判定基準値Xsの最適値Xso,分離度SMAX,および直行率Ppre・OKの各値を出力し、処理を終了する。

【0093】

図8は、上記の処理により特定された最適値Xsoおよび分離度SMAXならびに直行率Ppre・OKの出力の一例としての表示画面を示す。この画面では、判定基準値の修正対象の検査項目(クリームはんだの体積)の計測値を一定の幅毎に区切り、各範囲毎に、その範囲に含まれる体積のクリームはんだから形成されるフィレットの良品確率および不良確率を色分けして示した棒グラフ200が表示されている。

【0094】

棒グラフ200は、図4のステップS6〜S9における演算結果に基づき作成することができる。また、図8には示していないが、棒グラフ200の横軸の各バーに対応する位置には、具体的な計測値を表す数字が表示される。

【0095】

さらに、棒グラフ200には、クリームはんだの体積に対する現在の判定基準値Xsを示す直線L1と、図7の処理により特定された最適値Xsoを示す直線L2とが設定される。また、棒グラフ200の下方には、クリームはんだの体積を示す横軸に対応させて、現在の判定基準値Xsにより検査をした場合の不良判定および良判定の範囲を示すグラフ201と、最適値Xsoにより検査をした場合の不良判定および良判定の範囲を示すグラフ202とが表示される。またグラフ200の右手には、各直線L1,L2が表す実際の数値およびこれらに対応する分離度および直行率の各値を表示する表示欄203が設けられる。

【0096】

さらに、画面の右下には、判定基準値Xsを変更するか否かを決定するための操作ボタン204,205が設けられる。ユーザは、各グラフ200,201,202と直線L1.L2との関係や、表示欄203に表示された数値に基づき、現在の判定基準値Xsを最適値Xsoに変更するかどうかを検討し、変更すると決断した場合にはボタン204をクリックする。このクリック操作により、検査プログラム管理装置101に保存されている判定基準値Xsは直線L2が示す最適値Xsoに書き換えられる。さらに、検査プログラム管理装置101は、更新された判定基準値Xsをはんだ印刷検査機10に送信し、これを受信したはんだ印刷検査機10でも、判定基準値の書き換え処理を実施する。

【0097】

一方、ボタン205がクリックされた場合には、判定基準値Xsは変更されず、現在値のまま維持される。

【0098】

上記の表示によれば、クリームはんだの体積の値と最終検査における良品確率および不良確率の割合との関係や、現在の判定基準値Xsによる判定結果と最適値Xsoによる判定結果との違いが明確に示されるので、表示を見たユーザは、判定基準値Xsを変更すべきであるかどうかを容易に判断することができる。また、ユーザが生産性を重視する場合には,欄203内の直行率の値を判断の指標にすることができる。

【0099】

ただし、ユーザによる判断は必ずしも必要ではなく、図7の処理により判定基準値の最適値Xsoを特定した後に、当該最適値Xsoにより判定基準値Xsを自動的に書き換えてもよい。

【0100】

また、上記の実施例では、現在の判定基準値の適否を判定し、適切でないと判定した場合に判定基準値の最適値を特定したが、図4のステップS1〜S9および図7の各ステップを一連に実施することにより、現在値の適否を判定せずに判定基準値の最適値を求めた後に、この最適値により判定基準値を自動修正してもよい。また、この場合の処理を、中間検査に用いられる判定基準値Xsの最適化処理としてユーザに提示し、適宜、ユーザからの実行指示を受けて最適化処理を実施してもよい。

【0101】

また中間検査が開始される前で判定基準値Xsが未設定の段階でも、計測値X,Yについてある程度の実測値のサンプルがあるか、シミュレーションによる計測値が得られている場合には、図4のステップS1〜S9および図7の各ステップによって、中間工程の判定基準値Xsを決定してもよい。この場合にも、その後の検査により計測値が蓄積されたことに応じて、適宜、最適化処理を実施すれば、判定基準値Xsを最適な値にすることができる。

【0102】

また、上記の実施例では、中間検査としてクリームはんだの体積の検査を対象とし、最終検査としてフィレットの高さの検査を対象としたが、検査項目の組み合わせはこれに限定されるものではない。なお、中間検査の各種検査項目の中で、上記の手法により判定基準値の適否の判定や修正をすることができる項目と、その処理に使用される最終検査の検査項目とをチェックしたい場合には、中間検査の検査項目と最終検査の検査項目との任意の組み合わせについてそれぞれ(2)式により相関係数γを算出し、相関係数γが所定の基準値を上回るか否かを確認すればよい。

【0103】

また、上記の実施例では、分離度Sという指標により判定基準値Xsの適否を判定したが、判定の指標はこれに限定されるものではない。たとえば、中間検査の結果と最終検査の結果とが整合する度合い(P2+P4)に対する各検査結果が整合しない度合い(P1+P3)の割合を使用してもよい。または,中間検査での直行率Ppre・OKを判定の指標とすることもできる。

【0104】

また、図4や図7に示した処理は、部品実装基板に限定されるものではない。複数の工程を経て生産される製品であって、中間検査の対象となる計測値と最終検査の対象となる計測値との間に相関関係が認められるものであれば、同様の方法により、中間検査の判定基準値の適否を判定したり、判定基準値の適正値を特定することが可能である。

【0105】

つぎに、リフロー工程より前の工程の検査で不良が検出された場合に、その不良が検出された基板を生産ラインから取り除く(以後の工程を実施しない)方針をたてている生産現場では、中間検査で、できるだけ精度の高い検査を実施する必要がある。この課題に関して、以下に、中間検査に用いられる判定基準値をユーザが入力したことに応じて、その入力値から生産効率を示す指標を算出するシミューレーション処理の実施例を説明する。

【0106】

図9は、上記のシミュレーションに関する処理手順を示す。この例の処理は、検査プログラム管理装置101とこれに接続された端末装置(図示せず。)との協働により実施される。

【0107】

図9の処理も、特定の部品種の部品につき、中間検査および最終検査で得た計測値X,Yの組み合わせのサンプルが複数準備されていることを前提に実施される。なお、この実施例では、説明を簡単にするために、特定の判定基準が共通に適用される部品が基板上に複数個実装されており、これらの部品で不良が発生しなければ、基板全体が良品になるものとしてシミュレーションを実施する。また中間検査ではクリームはんだの体積検査が、最終検査ではフィレットの高さ検査が、それぞれシミュレーションの対象となり、その他の検査で不良が発生することはないものとして、シミュレーションを実施する。

【0108】

この実施例でも、検査プログラム管理装置101に計測値X,Yの組み合わせのサンプルが複数蓄積されていることを前提に処理を開始する。図9のS51〜S59の処理は、図4のステップS1〜S9に相当する。すなわち、計測値X,Yの相関関係を導出し、X軸上にN個の演算対象点を設定して、演算対象点毎に、その点が示す計測値Xnに相当するクリームはんだにより形成されるフィレットの良品確率OKPnおよび不良確率NGPnを算出する。

【0109】

つぎに、中間検査に用いられる判定基準値Xsの設定値の入力を受け付け(ステップS60)、このXsを用いて図4のステップS10,S11と同様の演算を実施する(ステップS61,S62)。これにより、XsおよびYsにより分類される4つのグループG1,G2,G3,G4(図3参照)の発生確率P1,P2,P3,P4が算出される。

【0110】

上記の確率のうち、P1とP3との和は、中間検査で1つの検査対象部位が不良と判定される確率に相当する。また、P2は、中間検査に合格した部位のクリームはんだから形成されたフィレットが最終検査で良と判定される確率に相当し、P4は、中間検査に合格した部位のクリームはんだから形成されたフィレットが最終検査で不良と判定される確率に相当する。

【0111】

ステップS63では、確率P1,P3を用いて先の(9)式と同様の演算を実行することにより、中間検査での直行率Ppre・OKを算出する。さらにステップS64では、中間検査で不良が検出された基板(中間検査で不合格となった基板)が生産ラインから取り除かれるものとして、確率P2,P4を用いて以下の(10)式の演算を実行することにより、最終工程で不良基板が発生する確率Ppost・NGを算出する。

Ppost・NG=(P4×(P2+P4))SUM ・・・(10)

【0112】

さらにステップS65において、上記の直行率Ppre・OKおよび不良基板の発生率Ppost・NGをモニタに表示する。なお、図9には示していないが、この後に、Xsとして上記と別の数値が入力された場合には、前回のステップS51〜S59の処理結果および新たに入力されたXsを用いて、ステップS61から処理を実行する。

【0113】

上記のシミュレーションの信頼度を高めるには、基板上の部品を同じ検査基準が適用されるもの毎にグループ分けして、グループ毎に上記のステップS51〜S64を実行した後、グループ毎の直行率の積および不良基板の発生率の積を求め、これらを最終結果として表示するとよい。また、上記では、中間検査に関しては直行率を、最終検査に関しては不良基板の発生率をそれぞれ求めたが、算出されるパラメータの関係を逆にしてもよい。または、中間検査、最終検査の双方とも直行率を求めても良い。

【0114】

上記のシミュレーションによれば、ユーザは、中間検査の判定基準値Xsとして自身が入力した値により検査が実施された場合に、中間検査に合格してリフロー工程へと流される基板や、最終的に生じる不良基板の割合がどの程度になるかを把握することができる。そして、これらの数値が生産目標に見合うならば、判定基準値Xsは適切であると判断することができる。

【符号の説明】

【0115】

10,20 中間検査用の検査機

30 最終検査用の検査機

101 検査プログラム管理装置

102 検査データ管理装置

X 中間検査における計測値

Y 最終検査における計測値

Xs 中間検査に用いられる判定基準値

Ys 最終検査に用いられる判定基準値

【技術分野】

【0001】

本発明は、複数の工程を経て形成される最終形態品に対する最終検査と、最終の工程より前の工程で形成される中間品に対する中間検査とをそれぞれ実施することを前提として、中間品に対する検査に用いられる判定基準値が適切であるか否かを判定する方法に関する。また本発明は、中間品に対する検査に用いられる判定基準値の適正値を求める方法およびこの方法が適用された部品実装基板の検査システム、ならびに判定基準値により部品実装基板の生産性がどのようになるかのシミュレーションを行うコンピュータシステムに関する。

【背景技術】

【0002】

部品実装基板は、一般に、クリームはんだの印刷工程、部品実装工程、およびリフロー工程の各工程により生産される。近年の生産ラインには、これらの工程毎に検査機を配備し、各検査機による検査結果を情報処理装置に集積して、同一対象毎に突き合わせて確認できるようにした基板検査システムが導入されたラインがある(たとえば、特許文献1を参照。)。

【0003】

従来の基板検査システムでは、各検査機は、それぞれ自装置に設定された検査プログラムに基づき被検査部位に対する計測を実施し、取得した計測値を登録された判定基準値と照合することにより良・不良を判定する。このため、はんだ印刷工程や部品実装工程の検査機で不良と判定された箇所が最終のリフロー工程の検査機による最終検査で良品と判定される場合や、その逆の結果が生じる場合がある。

【0004】

中間検査の結果と最終検査の結果とが整合しない頻度が高まると、中間検査を実施するメリットが小さくなり、検査のためにわざわざコストをかける意味を見いだせなくなる。特に、中間検査で不良が検出された基板を取り除いたり、チェックのためにラインを停止させたりする場合に、最終検査で良品と判定されるものが中間検査で不良と判定される頻度が高くなると、コスト面のみならず、処理時間にも大きな損失が生じる。

【0005】

これに対し、中間検査の結果と最終検査の結果とが整合する頻度が高まると、中間検査の段階で不良となり得るものを高い確度で判別することが可能になるから、生産効率を高めることができる。したがって、できるだけ両検査の結果の整合性を高められるように、中間検査に用いられる判定基準値を調整するのが望ましい。

【0006】

上記の課題に関して、特許文献2および特許文献3には、中間検査における計測値と中間検査および最終検査の各結果の関係に基づく演算処理により、適切な判定基準値を定めることが記載されている。

まず、特許文献2には、中間検査において抽出された特徴量に対する判定基準値(特許文献2では「検査基準」と記載)を何段階かに変更しながら、その判定基準値により検査した場合の直行率や過検出率を求めると共に、最終検査における直行率や不良率を求め、さらに、これらの値から再検査コストを求め、再検査コストが最も小さくなるときの判定基準値の値を推奨値とすることが記載されている(特許文献2の段落0067〜0068等を参照。)。

【0007】

さらに特許文献2には、上記の判定基準値の再設定に適した検査項目を選択するために、中間検査における複数の検査項目毎に、計測処理により求めた特徴量の分布を解析して、最終検査において良と判定されたグループと不良と判定されたグループとの分離度を求め、この分離度が最も大きくなるものを再設定の候補として選択することが、記載されている(特許文献2の段落0057〜0066等を参照。)。

【0008】

特許文献3には、共通の判定基準値が使用される部位を有し、最終検査で同じ判定結果(良または不良)が得られた複数の基板を対象に、中間検査における計測処理で最終検査とは異なる判定がされた基板の数を算出する処理を判定基準値を変更しながら繰り返し実行し、算出された基板の数があらかじめ設定された判定不整合の発生頻度の許容値に対応する比率を示したときの基準値を最適な値として選択することが、記載されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第3966336号公報

【特許文献2】特許第4552749号公報

【特許文献3】特開2008−10666号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

特許文献2や特許文献3に記載された発明では、実際の計測処理で求められた計測値を各検査の結果との関係に基づき解析するため、信頼度の高い結果を得るには、適切な判定基準値により良と判定される計測値のほか、当該判定基準値により不良と判定される計測値をかなりの数準備する必要がある。しかし、実際の不良はそれほど多くは発生しないので、十分な数の不良のサンプルを集めるのは困難である。

【0011】

本発明は、この点に着目し、中間品に対する計測値とこの中間品から形成される最終形態品に対する計測値との相関関係に基づく演算によって、不良を示す実際の計測値が少ない場合でも、中間検査の判定基準値が適切であるか否かを精度良く判定できるようにすることを課題とする。また、本発明は、同様の演算処理により、中間検査に用いられる判定基準値について、最終検査の結果との整合性が十分に確保できるような数値を特定することを課題とする。

【課題を解決するための手段】

【0012】

本発明による判定基準値の適否判定方法は、複数の工程を経て形成された最終形態品を検査する最終検査と、最終の工程より前の工程で形成された中間品を検査する中間検査との関係に基づき、中間検査に用いられる判定基準値が適切であるか否かを判定するものであり、以下の第1〜第5ステップを含む処理を実施する。

【0013】

第1ステップでは、複数の中間品およびこれらの中間品から形成された最終形態品に対してそれぞれ検査対象の特徴量を得るための計測処理を実施して、各計測値を同一物品に対応するもの毎に組み合わせることにより複数のサンプルを設定する。第2ステップでは、複数のサンプルが示す計測値の組み合わせを用いて、中間品に対する計測値と最終形態品に対する計測値との相関関係を導出する。

【0014】

第3ステップでは、中間品に対する計測値が分布し得る範囲に複数の演算対象点を設定して、第2ステップで導出した相関関係に基づき、演算対象点が示す計測値に対応する最終形態品の計測値の分布パターンを特定する第1演算処理と、この分布パターンと最終検査で使用される判定基準値との関係に基づき、当該演算対象点が示す計測値から得られた中間品から形成される最終形態品が最終検査において良と判定される確率および不良と判定される確率の少なくとも一方を求める第2演算処理とを、演算対象点毎に実施する。

なお、演算対象点を設定する範囲は、サンプルの分布範囲と同じ範囲でも良いが、より広い範囲にすることもできる。また、演算対象点の設定間隔も、サンプルの密度に左右されることなく、後の処理精度を確保するのに必要な間隔を設定してよい。

【0015】

第4ステップでは、中間検査に用いられる判定基準値に基づき、演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、これらの範囲毎に、当該範囲に含まれる演算対象点につき第2演算処理により算出された確率を用いて、中間検査の結果と最終検査の結果とが整合する度合いと各検査結果が整合しない度合いとを求める。

【0016】

第5ステップでは、第4ステップにおいて求められた各範囲における整合の度合いおよび不整合の度合いに基づき、中間検査に用いられる判定基準値が適切であるか否かを判定する。たとえば、判定基準値により良と判定される数値範囲と不良と判定される数値範囲との分離の度合いから、判定基準値の適否を判定することができる。

または、生産性を重視する現場においては、第5ステップにおいて、所定数の中間品の中の中間検査に合格する割合(直行率)を算出し、算出された値がユーザが求める基準以上の値を示すか否かにより、判定基準値の適否を判定してもよい。

【0017】

上記の方法によれば、中間品および最終形態品に対して実際に得られた計測値の相関関係を求めた後は、これらの実測値に依ることなく、中間検査の結果と最終検査の結果とが整合する度合いおよび両者が整合しない度合いを求めることになる。よって、実際の計測値、特に不良を示す計測値を含むサンプルの数が十分でなくとも、各検査結果が整合する度合いと整合しない度合いとを精度良く求めることができる。これにより、判定基準値の適否の判定に関しても精度を確保することが可能になる。

【0018】

上記の方法の好ましい一実施形態では、第2ステップにおいて、中間品に対する計測値と最終形態品に対する計測値との回帰直線を導出する。また第3ステップの第1演算処理では、回帰直線の式に演算対象点に対応する計測値を適用して最終形態品の計測値の平均値を求めると共に、前記複数のサンプルが示す中間品に対する計測値の平均値と前記演算対象点が示す計測値との差が大きいほど値を小さくするように機能する補正関数を用いて回帰直線の標準誤差を補正することにより、最終形態品の計測値のばらつきを算出する。

【0019】

中間品に対する計測値と最終形態品に対する計測値との回帰直線を求めた場合、前者の計測値毎の後者の計測値のばらつきは、一般に、回帰直線の標準誤差から求めることができる。しかし、生産現場の実情を参酌すると、最終形態品に対する計測値のばらつきは、対応する中間品の計測値がその平均値から離れるにつれて小さくなると考えられる。上記の実施形態によれば、この分布の特性に応じて回帰直線の標準誤差が補正されるので、各演算対象点に対応する最終形態品の計測値のばらつきを精度良く求めることが可能になる。

【0020】

上記の方法の他の好ましい実施形態では、第4ステップでは、分割された範囲毎に、その範囲に含まれる演算対象点につき第2演算処理により算出された確率の平均値を算出し、その算出結果に基づき、中間検査の結果と最終検査の結果との組み合わせ毎にその組み合わせの発生確率を算出する。これにより、双方の検査で共に良と判定されるグループ、双方の検査で共に不良と判定されるグループ、中間検査では良と判定され最終検査では不良と判定されるグループ、中間検査では不良と判定され最終検査では良と判定されるグループの各グループ毎に発生確率が算出されるので、第5ステップの判定処理を容易に行うことができる。

【0021】

つぎに、本発明による判定基準値の適正値の特定方法では、上記と同様の第1〜第3ステップを実行した後に、第4ステップとして、中間検査に用いられる判定基準値を変動させながら、判定基準値に基づき前記演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、これらの範囲毎に、当該範囲に含まれる演算対象点につき前記第2演算処理により算出された確率を用いて、中間検査の結果と最終検査の結果とが整合する度合いと各検査結果が整合しない度合いとを求める処理を、毎回の判定基準値に対して実行する。また、第4ステップで判定基準値毎に整合の度合いおよび不整合の度合いが求められるのに応じて、これらの度合いに基づき、各判定基準値の中から適切な値を選択する第5ステップを実行する。

【0022】

上記の方法によれば、中間検査のために設定された当初の判定基準値が適切でなかった場合でも、検査によりある程度の計測値が蓄積された段階で当該方法を実施することにより、判定基準値の適切な値を特定し、その値に判定基準値を書き換えることが可能になる。また、この方法は検査の前に、中間検査のための判定基準値を決定する場合にも実施することができる。

【0023】

本発明による部品実装基板の検査システムは、部品実装基板を生産するための複数の工程のうちのリフロー工程に配備される最終検査用の検査機と、リフロー工程より前の少なくとも1工程に配備される中間検査用の検査機とを含むものである。

さらに、この検査システムには、各検査機が検査のために実施した計測処理の結果および検査結果を、検査対象部位の同一性を特定可能な状態で保存する記憶手段と、同じ判定基準値を適用可能な複数の検査対象部位につき前記記憶手段に保存された情報を解析して、これらの検査対象部位に対する中間検査に用いられる判定基準値に対する処理を実行する判定基準値処理手段とを具備するコンピュータシステムが含まれる。

【0024】

第1の検査システムでは、判定基準値特定手段に、以下のサンプル設定手段、相関関係導出手段、第1の解析手段、第2の解析手段、判定手段、出力手段が含まれる。

【0025】

サンプル設定手段は、前記複数の検査対象部位に対する中間検査における計測値と最終検査における計測値とを、同一の部位に対応するもの毎に組み合わせることにより複数のサンプルを設定する。相関関係導出手段は、複数のサンプルが示す計測値の組み合わせを用いて、中間検査における計測値と最終検査における計測値との相関関係を導出する。

【0026】

第1の解析手段は、中間検査における計測値が分布し得る範囲に複数の演算対象点を設定して、前記相関関係導出手段が導出した相関関係に基づき、演算対象点が示す計測値に対応する最終検査における計測値の分布パターンを特定する第1演算処理と、この分布パターンと最終検査で使用される判定基準値との関係に基づき、当該演算対象点が示す計測値が得られた検査対象部位が最終検査において良と判定される確率および不良と判定される確率の少なくとも一方を求める第2演算処理とを、演算対象点毎に実施する。

【0027】

第2の解析手段は、中間検査に用いられる判定基準値に基づき、前記演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、これらの範囲毎に、当該範囲に含まれる演算対象点につき第2演算処理により算出された確率を用いて、中間検査の結果と最終検査の結果とが整合する度合いと各検査結果が整合しない度合いとを求める。

【0028】

判定手段は、第2の解析手段により求められた各範囲における整合の度合いおよび不整合の度合いに基づき、中間検査で用いられる判定基準値が適切であるか否かを判定する。出力手段は判定手段による判定結果を出力する。

【0029】

上記のシステムによれば、部品実装基板の生産における中間検査に関して、判定基準値の適否を精度良く判定することができる。

【0030】

本発明による第2の検査システムにおける判定基準値処理手段には、サンプル設定手段、相関関係導出手段、第1の解析手段、第2の解析手段、判定基準値選択手段、出力手段が含まれる。

【0031】

サンプル設定手段、相関関係導出手段、第1の解析手段の構成は、第1のシステムと同様である。第2の解析手段は、中間検査に用いられる判定基準値を変動させながら、第1のシステムにおける第2の解析手段と同様の処理を、毎回の判定基準値に対して実行する。判定基準値選択手段は、第2の解析手段により判定基準値毎に整合の度合いおよび不整合の度合いが求められるのに応じて、これらの度合いに基づき、各判定基準値の中から適切な値を選択し、出力手段は、選択された判定基準値を出力する。

【0032】

上記の構成の検査システムによれば、部品実装基板の生産における中間検査に適した判定基準値を、精度良く特定することが可能になる。

【0033】

第2の検査システムの好ましい一実施形態では、出力手段は、中間検査用の検査機に、基準値選択手段により選択された判定基準値を送信する手段として構成される。また中間検査用の検査機には、出力手段から送信された判定基準値を中間検査のために登録する手段が設けられる。

【0034】

上記の実施形態によれば、コンピュータシステムによる処理により適切な判定基準値がの選択されたことに応じて、以後の中間検査に、選択された判定基準値を使用することができる。

【0035】

本発明は、複数の工程を経て形成された最終形態品を検査する最終検査と、最終の工程より前の工程で形成された中間品を検査する中間検査とが実施される生産ラインにおける各検査の結果を導出するためのシミュレーション演算を、コンピュータを用いて実施するシミュレーション方法にも適用することができる。この方法では、先に述べた判定基準値の適否判定方法と同様の第1ステップ、第2ステップ、第3ステップを実行する。ただし、第3ステップにおける第2演算では、演算対象点が示す計測値が得られた中間品から形成される最終形態品が最終検査において良と判定される確率および不良と判定される確率の両方を求める。

【0036】

さらに、このシミュレーション方法では、以下の第4、第5、第6のステップを実行する。

第4ステップでは、中間検査に用いられる判定基準値としての設定値の入力を受け付けて、入力された値に基づき演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、不良と判定される範囲に含まれる演算対象点につき第2演算処理により算出された2種類の確率を用いて中間品が不良と判定される確率を求める一方、良と判定される範囲に含まれる演算対象点につき第2演算処理により算出された2種類の確率を種類毎に処理することにより、中間検査を合格した中間品から形成された最終品が良と判定される確率および不良と判定される確率を求める。

【0037】

第5ステップでは、第4ステップにおいて算出された各確率を用いて、生産ラインで生産される所定数の中間品のうちで中間検査に合格する割合または不合格となる割合と、中間検査に合格した中間品のうちで最終検査に合格する割合または不合格となる割合とを求める。第6ステップでは、第5ステップで算出された各割合をシミュレーション演算の結果として表示する。

【0038】

上記のシミュレーション方法によれば、ユーザが中間検査の判定基準値として入力した値を用いて中間検査を実施した場合に、中間検査に合格する中間品または不合格となる中間品がどの程度の割合で発生するかや、中間検査に合格した中間品から形成される最終形態品のうちのどの程度の割合が最終的に良品となるかを示す情報がシミュレーション演算により求められ、表示される。ユーザは、表示された情報が生産効率やコスト面の目標に見合う結果が得られているかどうかを確認することによって、入力した設定値が判定基準値として適切であるかどうかを判断することができる。

【0039】

上記のシミュレーション方法は、部品実装基板を生産するための複数の工程を含み、そのうちのリフロー工程に最終検査用の検査機が、リフロー工程より前の少なくとも1工程に中間検査用の検査機が、それぞれ配備される基板生産ラインを対象とするシミュレーションシステムに適用することができる。このシステムは、各検査機が検査対象の特徴量を得るための計測処理を実施することにより得られた各計測値を、検査対象部位の同一性を特定可能な状態で保存すると共に、最終検査に用いられる判定基準値を保存する記憶手段と、同じ判定基準値を適用可能な複数の検査対象部位につき中間検査に用いられる判定基準値の設定値の入力を受け付ける入力手段と、入力された判定基準値が適用される検査対象部位につき前記記憶手段に保存された情報を解析して、これらの検査対象部位に対するシミュレーション演算を実行するシミュレーション演算手段と、シミュレーション演算の結果を表示する表示手段とを備える。

【0040】

シミュレーション演算手段は、演算対象の各検査対象部位に対する各検査機による計測値を、同一の部位に対応するもの毎に組み合わせることにより複数のサンプルを設定するサンプル設定手段;複数のサンプルが示す計測値の組み合わせを用いて、中間検査における計測値と最終検査における計測値との相関関係を導出する相関関係導出手段;中間検査のための計測処理で得られる計測値が分布し得る範囲に複数の演算対象点を設定して、相関関係導出手段が導出した相関関係に基づき、演算対象点が示す計測値に対応する最終検査における計測値の分布パターンを特定する第1演算処理と、この分布パターンと記憶手段に保存されている最終検査用の判定基準値との関係に基づき、当該演算対象点が示す計測値が得られた検査対象部位が最終検査において良と判定される確率および不良と判定される確率とを求める第2演算処理とを、演算対象点毎に実施する第1の解析手段;入力手段が受け付けた判定基準値の設定値に基づき、演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、不良と判定される範囲に含まれる演算対象点につき第2演算処理により算出された2種類の確率を用いて中間検査において不良と判定される確率を求める一方、前記良と判定される範囲に含まれる演算対象点につき前記第2演算処理により算出された2種類の確率を種類毎に処理することにより、中間検査を合格した部位が最終検査において良と判定される確率および不良と判定される確率を求める第2の解析手段;および第2の解析手段により算出された各確率を用いて、前記中間検査用の検査機が配備される工程に導入された基板のうちで中間検査に合格する割合または不合格となる割合と、中間検査に合格した基板のうちで最終検査に合格する割合または不合格となる割合とを求める第3の解析手段を具備する。

表示手段は、第3の解析手段により算出された各割合をシミュレーション演算の結果として表示する。

【発明の効果】

【0041】

本発明によれば、不良を示す計測値のサンプルを十分に得られない場合でも、中間検査に用いられる判定基準値の適否を判定する処理や、適切な判定基準値を特定する処理や、中間検査の判定基準値として入力された設定値を用いて各検査の結果をシミュレーションする処理を、精度良く実施することができる。

【図面の簡単な説明】

【0042】

【図1】基板検査システムの構成を部品実装基板の生産ラインの構成に対応づけて示すブロック図である。

【図2】計測値のサンプルを取得する方法を示す図である。

【図3】計測値の分布の関係を示すグラフである。

【図4】中間検査用の判定基準値の適否を判定する処理の概略手順を示すフローチャートである。

【図5】計測値Xと計測値Yの分布パターンとの関係を例示するグラフである。

【図6】任意の計測値Xnに対応する計測値Yの分布を、良判定される範囲と不良判定される範囲とに分けて示すグラフである。

【図7】中間検査用の判定基準値の最適値を特定する処理の概略手順を示すフローチャートである。

【図8】判定基準値の最適値の特定結果を示す表示画面の一例を示す図である。

【図9】中間検査用の判定基準値の入力に応じて実施されるシミュレーション処理の手順を示すフローチャートである。

【発明を実施するための形態】

【0043】

図1は、基板検査システムの一実施形態の構成を部品実装基板の生産ラインの全体構成に対応づけて示す。

図示の生産ラインには、はんだ印刷工程、部品実装工程、およびリフロー工程が含まれる。はんだ印刷工程には、基板上の各ランドにクリームはんだを塗布するはんだ印刷装置11とこの装置11による処理結果を検査するはんだ印刷検査機10が設けられる。部品実装工程には、はんだ印刷後の基板に部品を実装するマウンタ21や部品の実装状態を検査する部品検査機20が設けられる。リフロー工程には、部品実装後の基板のクリームはんだを溶かすリフロー炉31やリフロー後の基板を検査するはんだ付け検査機30が設けられる。図中の太矢印に示すように、基板が各装置に順に送り込まれて処理されることにより、所定の規格に応じた部品実装基板が完成する。

【0044】

検査機10,20,30は、それぞれLAN回線100を介して相互に接続される。LAN回線100には、さらに検査プログラム管理装置101および検査データ管理装置102が接続されている。

【0045】

この実施例のはんだ印刷検査機10は3次元計測機能を有し、この機能を用いて基板の各ランドに塗布されたクリームはんだの高さおよび体積を計測するほか、クリームはんだの印刷範囲の位置や面積を計測する。そしてこれらの計測値毎に、その計測値をあらかじめ登録された判定基準値と比較して、当該計測値の良・不良を判定する。

【0046】

部品検査機20は、2次元の画像処理により部品の画像を検出し、その検出結果に基づき部品の有無や実装間違いの有無などを判定する。さらに部品の位置ずれや回転ずれを計測し、これらの計測値をあらかじめ登録された判定基準値と比較して、計測値の良・不良を判定する。

【0047】

はんだ付け検査機30は、複数の色彩光をそれぞれ入射角が異なる方向から照射する照明装置やカラーカメラを具備する。照明装置による照明下で検査対象の基板が撮像されると、基板のはんだ付け部位の傾斜状態を各照明光に対応する色彩の分布パターンにより表した画像が生成される。はんだ付け検査機30では、この画像を用いて各部品の電極毎のはんだの位置および面積や、フィレットのぬれ上がり高さ(以下、単に「フィレットの高さ」という。)を計測する。そして、計測値毎に、その計測値をあらかじめ登録された判定基準値と比較することにより、当該計測値の良・不良を判定する。

【0048】

なお、フィレットの高さの計測処理として、この実施例では、各色彩光の入射角度から画像中の色彩に対応するはんだのおよその傾斜角度を割り出せることを利用して、画像中の色彩の分布からはんだのフィレットの形状に近似する曲線を特定する。そして、この曲線を積分し、得られた積分値をフィレットの高さとする。

【0049】

さらに、いずれの検査機10,20,30でも、計測値毎の判定結果を部品の単位または部品に対応する範囲毎にまとめて良・不良を判定した後に、基板単位での良・不良を判定する。そして、各判定結果および計測結果を含む検査結果情報を作成し、これをLAN回線100を介して検査データ管理装置102に出力する。

【0050】

検査プログラム管理装置101には、検査機10,20,30毎に、検査プログラムを部品の種毎のライブラリデータとしてまとめたデータベースが登録されている。検査プログラムは、あらかじめ定められた検査基準に基づき作成されたもので、上記した各種計測処理を実施するためのプログラムが含まれる。また判定基準値の値も、検査プログラムにおいて定義される。

【0051】

検査機10,20,30では、検査に先立ち、検査対象基板の構成を示すデータ(たとえばCADデータ)を入力し、この入力データに示される各部品の部品種情報に適したライブラリデータを検査プログラム管理装置101から取り込んで、各部品の位置情報とライブラリデータとを紐付ける処理を実施する。これにより各検査機10,20,30に検査対象基板の検査に必要な環境が設定される。

【0052】

検査データ管理装置102には、各検査機10,20,30から出力された検査結果情報が保存される。この検査結果情報は、検査機10,20,30毎に、また基板別および基板上の個々の部品別に読み出すことができるように構成される。さらに、はんだ印刷検査機10やはんだ付け検査機30に関しては、部品の電極毎に計測結果や判定結果を読み出すこともできる。

【0053】

なお、検査プログラム管理装置101と検査データ管理装置102とは必ずしも別体にする必要はなく、1つのコンピュータに各管理装置101,102の機能を持たせてもよい。反対に、各管理装置101,102を複数のコンピュータにより構成することも可能である。また、各管理装置101,102への操作や処理結果の表示のために、システム内に端末装置を加えることも可能である。

【0054】

さらに、この実施例の検査プログラム管理装置101には、リフロー工程より前の工程の検査機10,20に適用されている判定基準値が適切であるかどうかをチェックする機能や、判定基準値が適切でない場合に、これを最適な値に修正する機能が設けられている。これらの機能は、検査機10,20による中間検査の結果とはんだ付け検査機30による最終検査の結果との整合の度合いを高めることを目的とするもので、部品種毎に、または選択された特定の部品種を対象として実施される。なお、中間検査、最終検査のいずれにおいても複数の検査項目による検査が実施されるが、上記の中間検査における判定基準の判定処理は、中間検査と最終検査との間で計測値に高い相関があることが認められている検査項目の組み合わせに対して実施される。

【0055】

以下、具体例として、はんだ印刷検査機10によるはんだの体積の検査と、はんだ付け検査機30によるフィレットの高さの検査とが選択され、前者の検査に用いられる判定基準値の適否を判定する場合を想定し、検査プログラム管理装置101で実施される処理の概要を説明する。

【0056】

まず、中間検査における判定基準値の適否を判定するために、検査プログラム管理装置101は、検査データ管理装置102から、各検査機10,30が処理対象の部品に対する計測処理により取得した計測値(クリームはんだの体積とフィレットの高さ)を複数取得し、各計測値を同じ部品の同一部位に対応するもの毎に組み合わせたサンプルを設定する。

【0057】

図2は、リード部品に対する検査結果から計測値のサンプルを取得する方法を示す。この例では、はんだ印刷後の基板におけるクリームはんだの体積の計測値の集合の中から、処理対象のリード部品の個々の電極に対応する計測値をすべて読み出す。リフロー後の基板におけるフィレットの高さの計測値についても同様に、処理対象の部品種の部品の電極毎の計測値をすべて読み出す。そして、図中のSamp1,Samp2に示すように、各計測値を同一部品の同一の電極に対応するもの毎に組み合わせる。この方法によれば、1つの部品に対する検査結果から電極の数分のサンプルを設定することができる。

【0058】

さらに複数の同種の部品に対して同様の処理を実施することにより、相当数のサンプルを得ることができる。ただし、電極の位置によって適用される判定基準値が異なる場合には、着目する判定基準値が適用される電極に限定してサンプルを取得する必要がある。

【0059】

また、サンプルが示す2種類の計測値の間の相関関係の精度を高めるには、着目中の検査項目以外の検査項目で不良が検出された部位の計測値をサンプルから除外するのが望ましい。たとえば、図2の例において、矢印K1が示す箇所ではんだのぬれ不良が検出され、矢印K2が示す箇所で電極の曲がり不良が検出されたものとすると、これらの箇所に対するクリームはんだの体積およびフィレットの高さの計測値の組み合わせは、サンプルから除外するのが望ましい。

【0060】

図3は、各サンプルの分布状態を示すグラフの例である。

このグラフは、X軸(横軸)にクリームはんだの体積を、Y軸(縦軸)にフィレットの高さを、それぞれ設定して、各サンプルをプロットしたものである。また、X軸のXsはクリームはんだの体積の検査に用いられる判定基準値であり、Y軸のYsはフィレットの高さ検査に用いられる判定基準値である。なお、判定基準値Xsの値は変更することができるが、判定基準値Ysの値は、実際のフィレットの良好な高さに基づき特定の値に固定されるものとする。

【0061】

ここで、判定基準値Xs,Ysに基づき、各計測値の組み合わせが下記の4つのグループG1,G2,G3,G4に分類されるものとする。なお、以下でいう最終検査はフィレットの高さの検査であり、中間検査はクリームはんだの体積の検査である。

【0062】

G1:中間検査では不良と判定されたが、最終検査では良と判定されたもの

G2:中間検査、最終検査ともに良と判定されたもの

G3:中間検査、最終検査ともに不良と判定されたもの

G4:中間検査では良と判定されたが、最終検査では不良と判定されたもの

【0063】

以下、各グループG1,G2,G3,G4の発生確率を、それぞれP1、P2,P3,P4とする。

中間検査の判定基準値Xsが適切であると言うためには、中間検査の結果と最終検査の結果とが整合する度合い(グループG2の確率P2およびグループG3の確率P3により示される。)が十分に大きくなり、双方の検査結果が整合しない度合い(グループG1の確率P1およびグループG4の確率P4により示される。)ができるだけ少なくなる位置に、Xsを設定する必要がある。

【0064】

そこでこの実施例では、これらの確率P1〜P4を用いて下記の(1)式により、中間検査における計測値Xが判定基準値Xsにより良と不良とに分けられた場合の両者の分離度Sを求める。

【数1】

【0065】

(1)式において、PBおよびPCは中間検査の結果と最終検査の結果とが整合したサンプルの割合を示し、PAおよびPDは各検査の結果が整合しなかったサンプルの割合を示す。したがって、(1)式によれば、グループG2またはG3に含まれるサンプルの割合が大きくなるほど、もしくはグループG1またはG4に含まれるサンプルの割合が小さくなるほど、分離度Sの値は高くなる。したがって、この分離度Sの値が大きくなるほど判定基準値Xsが適切になると考えることができる。

【0066】

しかし、判定の精度を確保するには、分離度Sの算出に用いられる確率P1〜P4の値を精度良く求める必要がある。図3のグラフによれば、クリームはんだの体積とフィレットの高さとは、前者の値が大きくなるほど後者の値も高くなる関係にあることが読み取れるが、実際の生産ラインで生産される基板に対する計測処理の結果から抽出されるサンプルは総じて良好な値のものが多く、不良を表すサンプルを十分な数で取得するのは困難である。したがって、判定基準値Xs,Ysに基づき、実際の計測値をグループG1〜G4に分類すると、グループG2では十分な数のサンプルが得られても、他のグループG1,G3,G4では、確率P1,P3,P4の精度を確保するのに必要な数のサンプルが得られないおそれがある。

【0067】

この問題を考慮して、本実施例では、各サンプルが示す計測値X,Yの相関関係を利用した演算処理により、各グループG1〜G4の確率P1〜P4の全てを精度良く算出し、判定基準値Xsの適否を判定する精度を確保できるようにしている。

以下、この処理の概要を図4を用いて説明する。

【0068】

図4に例示された処理では、計測値X,Yが共に正規分布すると仮定して、計測値X,Y毎に、各サンプルの平均値および標準偏差を算出する(ステップS1)。以下では、任意のサンプルが示す計測値X,Yの値をXk,Ykとし、Xkの平均値および標準偏差をそれぞれXa,σXとし、Ykの平均値および標準偏差をそれぞれYa,σyとする。

【0069】

つぎに、各サンプルが示す計測値Xk,Ykおよびこれらの平均値Xa,Yaを用いて、以下の(2)式により計測値X,Yの間の相関係数γを求める(ステップS2)。

【数2】

【0070】

さらに、相関係数γ、標準偏差σX,σY、平均値Xa,Yaを用いて、(3)(4)式を実行することにより、X,Yの関係を表す回帰直線Y=αX+β(図5を参照。)を導出する(ステップS3)。

α=γ×(σY/σX) ・・・(3)

β=Ya−α×Xa ・・・(4)

【0071】

さらにステップS4では、(5)式を用いて、上記回帰直線の回帰係数の標準誤差eαを算出する。

【数3】

【0072】

以下、上記ステップS1〜S4により求めたX,Yの相関関係に基づき、実際のサンプルではなく、XY平面に分布する仮想の計測値を対象にした演算を実施する。まずXY平面のX軸を一定の間隔で区切ることでN個の演算対象点を設定し(ステップS5)、カウンタnを1からNまで動かしながら、S6〜S9のループを実行する。このループは、n番目の演算対象点の値Xnに対応する計測値Yの分布パターンを導出する処理(ステップS7)と、導出された分布パターンと最終検査の判定基準値Ysとの関係に基づき、クリームはんだの体積がXnのときに形成されるフィレットの高さが良と判定される確率(以下、「良品確率」という。)OKPnおよび不良と判定される確率(以下、「不良確率」という。)NGPnを算出する処理(ステップS8)とを核とするものである。

【0073】

ここで、図5および図6を参照して、ステップS7,S8で実施される演算を詳細に説明する。

【0074】

図5では、図2と同様のグラフにステップS3で導出された回帰直線を対応づけている。また、X軸上の任意の3点Xn1,Xn2,Xn3のそれぞれに対応する計測値Yの分布曲線を表している。これらの分布曲線に示すように、Xn1,Xn2,Xn3の各値に対応する計測値Yは、それぞれ対応するXの値と回帰直線とから割り出される平均値Yan1,Yan2,Yan3を中心に、実際のYの計測値の分布範囲を包含する所定の範囲に分布する。ただしその分布の幅は一定ではなく、XnがXの分布の中心(平均値Xa)から離れるほど狭くなると考えられる。

【0075】

ステップS7では、上記の分布の特性に鑑み、X=XnのときのYの平均値Yanおよび分散Vnを算出する。

まず、平均値Yanについては、回帰直線より

Yan=αXn+βとなる。

【0076】

また、分散Vnは、以下の(6)式により算出する。なお、(6)式において関数Q[z]は標準正規分布(平均0、分散1)の任意の点zにおける上側確率である(つぎの(7)式も同じ。)。またeαは、前出のステップS4で算出された回帰係数αの標準誤差である。

【数4】

【0077】

上記の(6)式によれば、Xnが平均値Xaのときに分散Vnは最大となり、XaとXnとの差が大きくなるほど分散Vnの値は小さくなる。

【0078】

図6は、図5と同様のグラフをベースに、任意の計測値Xnに対応する計測値Yの分布曲線を示すと共に、この分布曲線の範囲を、最終検査の判定基準値Ysにより良と判定される範囲WOKと不良と判定される範囲WNGとに分けて示す。この図6に示すように、計測値Yの分布のうち判定基準値Ysを上回る範囲WOKの確率密度が、クリームはんだの体積がXnのときに形成されるフィレットが良と判定される確率(良品確率)となる。また判定基準値Ys以下の範囲WNGの確率密度が、クリームはんだの体積がXnのときに形成されるフィレットが不良と判定される確率(不良確率)となる。

【0079】

よってステップS8では、以下の(7)式により、クリームはんだの体積がXnのときに形成されるフィレットの高さYの良品確率OKQnを求め、さらに(8)式により当該フィレットの不良確率NGQnを算出する。

【数5】

【0080】

図4に参照を戻し、ステップS10以下の処理を説明する。

全ての演算対象点に対してステップS6〜S9のループが実施されて、各演算対象点毎の計測値Yの良品確率OKQnおよび不良確率NGQnが算出されると、ステップS10では、Xs以下の範囲(中間検査の結果が不良と判定される計測値の範囲)に含まれるM個の演算対象点を対象に、これらの点につき算出された良品確率OKQnおよび不良確率NGQnの平均値を算出する。良品確率OKQnの平均値はグループG1の確率P1に相当し、不良確率NGQnの平均値はグループG3の確率P3に相当する。

【0081】

さらにステップS10では、Xsより大きい範囲(中間検査の結果が良と判定される計測値の範囲)に含まれる(N−M)個の演算対象点についても同様に、各点につき算出した良品確率OKQnおよび不良確率NGQnの平均値を算出する。良品確率OKQnの平均値はグループG2の確率P2に相当し、不良確率NGQnの平均値はグループG4の確率P4に相当する。

【0082】

この後は、確率P1,P2,P3,P4を用いて前出の(1)式を実行することにより分離度Sを算出し(ステップS12)、算出された値をあらかじめ登録されたしきい値と比較することにより、判定基準値Xsの適否を判定する(ステップS13)。

最後に、上記の判定結果をモニタに表示するなどの方法で出力し(ステップS14)、処理を終了する。

【0083】

上記の処理によれば、不良に相当する値を示すサンプルの数が十分に得られていない場合でも、相当数のサンプルを用いて各計測値X,Yの分布パターンおよび両者の相関関係が精度良く求められている場合には、これらのサンプルから、計測値Xの演算対象点毎に計測値Yの確率分布を高い確度で特定して、良品確率および不良確率を求めることができる。したがって、十分な数のサンプルを取得できていないグループについても、その発生確率を精度良く求め、分離度Sの精度も確保することができるので、判定基準値Xsの適否の判定の確度を確保することができる。

【0084】

なお、図4の処理では、ステップS6〜S9において演算対象点毎に良品確率および不良確率を算出すると共に、ステップS10,S11において、判定基準値Xsにより分割された範囲毎および確率の種毎に確率の平均値を算出したが、これに限らず、各演算対象点に対しては良品確率および不良確率の一方のみを算出し、その平均値を求めるにとどめてもよい。たとえば、良品確率のみを算出した場合には、ステップS10では確率P1が、ステップS11では確率P2が算出される。また、不良確率のみを算出した場合には、ステップS10では確率P3が、ステップS11では確率P4が算出される。よっていずれの場合にも、各検査の結果が整合する度合いと整合しない度合いとを求めることができる。

【0085】

つぎに、図4の処理により計測値Xに対する判定基準値Xsが適切でないと判定された場合に実施される処理について説明する。この処理は、たとえば、現在の判定基準値Xsに対する判定結果を確認したユーザが判定基準値Xsの修正を指示する操作を行ったことに応じて実施される。

【0086】

図7は、判定基準値Xsの最適値を特定するための処理手順を示す。

この処理では、図4のステップS6〜S9において演算対象点毎に求めた良品確率および不良確率を使用して、判定基準値Xsの最適な値Xsoを特定する。

【0087】

まず、最初のステップS21では、判定基準値Xsの仮の値をXsiとして、このXsiの変動範囲を設定する。たとえば、図4の処理で演算対象点を設定した範囲を変動範囲とすることができる。また、実際のサンプルが示す計測値Xの最小値から最大値までの範囲を変動範囲としてもよい。または現在の判定基準値Xsおよび一定値DXを用いて、Xs−DXからXs+DXまでの範囲を変動範囲に設定してもよい。

【0088】

つぎに、上記の変動範囲の最小値をXsiにセットすると共に、分離度Sの最大値SMAXに初期値0をセットする(ステップS22)。そして、ステップS23およびステップS24において、XsiおよびYsにより分類される4つのグループG1i,G2i,G3i,G4iの発生確率P1i,P2i,P3i,P4iを算出し、各確率P1〜P4を用いて分離度Siを算出する(ステップS25)。なお、ステップS23,S24,S25の演算は図4のステップS10,S11,S12と同様であるので、詳細な説明は省略する。

【0089】

さらに分離度Siを最大値SMAXと比較し(ステップS26)、Si>SMAXであれば、Siの値により最大値SMAXを書き換える(ステップS27)。またこのときのXsiの値を変数Xsoに格納する。

【0090】

以下、Xsiが変動範囲の最大値を超えるまで、Xsiの値を一定値Dずつ増やしながら(ステップS28,S29)、毎回のXsiにつき、ステップS23〜S26を実行し、さらに分離度Siが最大値SMAXを超える場合には、ステップS27を実行する。そして、ステップS23〜S29によるループの終了時点のXsoの値を判定基準値Xsの最適な値として確定する(ステップS30)。

【0091】

ステップS31では、上記のXsoがXsiにセットされていたときのステップS23で算出された確率P1i,P2iを用いて,中間検査での直行率Ppre・OK(検査対象の基板から不良が全く検出されない確率)を算出する。具体的には、基板上において判定基準値Xsが設定される部位のみに着目し、その他の部位では不良は発生しないものとして,以下の(9)式を実行する。

Ppre・OK=(1−(P1i+P3i))SUM ・・・(9)

(SUMは基板上の着目中部位の総数)

【0092】

この後、ステップS32において、判定基準値Xsの最適値Xso,分離度SMAX,および直行率Ppre・OKの各値を出力し、処理を終了する。

【0093】

図8は、上記の処理により特定された最適値Xsoおよび分離度SMAXならびに直行率Ppre・OKの出力の一例としての表示画面を示す。この画面では、判定基準値の修正対象の検査項目(クリームはんだの体積)の計測値を一定の幅毎に区切り、各範囲毎に、その範囲に含まれる体積のクリームはんだから形成されるフィレットの良品確率および不良確率を色分けして示した棒グラフ200が表示されている。

【0094】

棒グラフ200は、図4のステップS6〜S9における演算結果に基づき作成することができる。また、図8には示していないが、棒グラフ200の横軸の各バーに対応する位置には、具体的な計測値を表す数字が表示される。

【0095】

さらに、棒グラフ200には、クリームはんだの体積に対する現在の判定基準値Xsを示す直線L1と、図7の処理により特定された最適値Xsoを示す直線L2とが設定される。また、棒グラフ200の下方には、クリームはんだの体積を示す横軸に対応させて、現在の判定基準値Xsにより検査をした場合の不良判定および良判定の範囲を示すグラフ201と、最適値Xsoにより検査をした場合の不良判定および良判定の範囲を示すグラフ202とが表示される。またグラフ200の右手には、各直線L1,L2が表す実際の数値およびこれらに対応する分離度および直行率の各値を表示する表示欄203が設けられる。

【0096】

さらに、画面の右下には、判定基準値Xsを変更するか否かを決定するための操作ボタン204,205が設けられる。ユーザは、各グラフ200,201,202と直線L1.L2との関係や、表示欄203に表示された数値に基づき、現在の判定基準値Xsを最適値Xsoに変更するかどうかを検討し、変更すると決断した場合にはボタン204をクリックする。このクリック操作により、検査プログラム管理装置101に保存されている判定基準値Xsは直線L2が示す最適値Xsoに書き換えられる。さらに、検査プログラム管理装置101は、更新された判定基準値Xsをはんだ印刷検査機10に送信し、これを受信したはんだ印刷検査機10でも、判定基準値の書き換え処理を実施する。

【0097】

一方、ボタン205がクリックされた場合には、判定基準値Xsは変更されず、現在値のまま維持される。

【0098】

上記の表示によれば、クリームはんだの体積の値と最終検査における良品確率および不良確率の割合との関係や、現在の判定基準値Xsによる判定結果と最適値Xsoによる判定結果との違いが明確に示されるので、表示を見たユーザは、判定基準値Xsを変更すべきであるかどうかを容易に判断することができる。また、ユーザが生産性を重視する場合には,欄203内の直行率の値を判断の指標にすることができる。

【0099】

ただし、ユーザによる判断は必ずしも必要ではなく、図7の処理により判定基準値の最適値Xsoを特定した後に、当該最適値Xsoにより判定基準値Xsを自動的に書き換えてもよい。

【0100】

また、上記の実施例では、現在の判定基準値の適否を判定し、適切でないと判定した場合に判定基準値の最適値を特定したが、図4のステップS1〜S9および図7の各ステップを一連に実施することにより、現在値の適否を判定せずに判定基準値の最適値を求めた後に、この最適値により判定基準値を自動修正してもよい。また、この場合の処理を、中間検査に用いられる判定基準値Xsの最適化処理としてユーザに提示し、適宜、ユーザからの実行指示を受けて最適化処理を実施してもよい。

【0101】

また中間検査が開始される前で判定基準値Xsが未設定の段階でも、計測値X,Yについてある程度の実測値のサンプルがあるか、シミュレーションによる計測値が得られている場合には、図4のステップS1〜S9および図7の各ステップによって、中間工程の判定基準値Xsを決定してもよい。この場合にも、その後の検査により計測値が蓄積されたことに応じて、適宜、最適化処理を実施すれば、判定基準値Xsを最適な値にすることができる。

【0102】

また、上記の実施例では、中間検査としてクリームはんだの体積の検査を対象とし、最終検査としてフィレットの高さの検査を対象としたが、検査項目の組み合わせはこれに限定されるものではない。なお、中間検査の各種検査項目の中で、上記の手法により判定基準値の適否の判定や修正をすることができる項目と、その処理に使用される最終検査の検査項目とをチェックしたい場合には、中間検査の検査項目と最終検査の検査項目との任意の組み合わせについてそれぞれ(2)式により相関係数γを算出し、相関係数γが所定の基準値を上回るか否かを確認すればよい。

【0103】

また、上記の実施例では、分離度Sという指標により判定基準値Xsの適否を判定したが、判定の指標はこれに限定されるものではない。たとえば、中間検査の結果と最終検査の結果とが整合する度合い(P2+P4)に対する各検査結果が整合しない度合い(P1+P3)の割合を使用してもよい。または,中間検査での直行率Ppre・OKを判定の指標とすることもできる。

【0104】

また、図4や図7に示した処理は、部品実装基板に限定されるものではない。複数の工程を経て生産される製品であって、中間検査の対象となる計測値と最終検査の対象となる計測値との間に相関関係が認められるものであれば、同様の方法により、中間検査の判定基準値の適否を判定したり、判定基準値の適正値を特定することが可能である。

【0105】

つぎに、リフロー工程より前の工程の検査で不良が検出された場合に、その不良が検出された基板を生産ラインから取り除く(以後の工程を実施しない)方針をたてている生産現場では、中間検査で、できるだけ精度の高い検査を実施する必要がある。この課題に関して、以下に、中間検査に用いられる判定基準値をユーザが入力したことに応じて、その入力値から生産効率を示す指標を算出するシミューレーション処理の実施例を説明する。

【0106】

図9は、上記のシミュレーションに関する処理手順を示す。この例の処理は、検査プログラム管理装置101とこれに接続された端末装置(図示せず。)との協働により実施される。

【0107】

図9の処理も、特定の部品種の部品につき、中間検査および最終検査で得た計測値X,Yの組み合わせのサンプルが複数準備されていることを前提に実施される。なお、この実施例では、説明を簡単にするために、特定の判定基準が共通に適用される部品が基板上に複数個実装されており、これらの部品で不良が発生しなければ、基板全体が良品になるものとしてシミュレーションを実施する。また中間検査ではクリームはんだの体積検査が、最終検査ではフィレットの高さ検査が、それぞれシミュレーションの対象となり、その他の検査で不良が発生することはないものとして、シミュレーションを実施する。

【0108】

この実施例でも、検査プログラム管理装置101に計測値X,Yの組み合わせのサンプルが複数蓄積されていることを前提に処理を開始する。図9のS51〜S59の処理は、図4のステップS1〜S9に相当する。すなわち、計測値X,Yの相関関係を導出し、X軸上にN個の演算対象点を設定して、演算対象点毎に、その点が示す計測値Xnに相当するクリームはんだにより形成されるフィレットの良品確率OKPnおよび不良確率NGPnを算出する。

【0109】

つぎに、中間検査に用いられる判定基準値Xsの設定値の入力を受け付け(ステップS60)、このXsを用いて図4のステップS10,S11と同様の演算を実施する(ステップS61,S62)。これにより、XsおよびYsにより分類される4つのグループG1,G2,G3,G4(図3参照)の発生確率P1,P2,P3,P4が算出される。

【0110】

上記の確率のうち、P1とP3との和は、中間検査で1つの検査対象部位が不良と判定される確率に相当する。また、P2は、中間検査に合格した部位のクリームはんだから形成されたフィレットが最終検査で良と判定される確率に相当し、P4は、中間検査に合格した部位のクリームはんだから形成されたフィレットが最終検査で不良と判定される確率に相当する。

【0111】

ステップS63では、確率P1,P3を用いて先の(9)式と同様の演算を実行することにより、中間検査での直行率Ppre・OKを算出する。さらにステップS64では、中間検査で不良が検出された基板(中間検査で不合格となった基板)が生産ラインから取り除かれるものとして、確率P2,P4を用いて以下の(10)式の演算を実行することにより、最終工程で不良基板が発生する確率Ppost・NGを算出する。

Ppost・NG=(P4×(P2+P4))SUM ・・・(10)

【0112】

さらにステップS65において、上記の直行率Ppre・OKおよび不良基板の発生率Ppost・NGをモニタに表示する。なお、図9には示していないが、この後に、Xsとして上記と別の数値が入力された場合には、前回のステップS51〜S59の処理結果および新たに入力されたXsを用いて、ステップS61から処理を実行する。

【0113】

上記のシミュレーションの信頼度を高めるには、基板上の部品を同じ検査基準が適用されるもの毎にグループ分けして、グループ毎に上記のステップS51〜S64を実行した後、グループ毎の直行率の積および不良基板の発生率の積を求め、これらを最終結果として表示するとよい。また、上記では、中間検査に関しては直行率を、最終検査に関しては不良基板の発生率をそれぞれ求めたが、算出されるパラメータの関係を逆にしてもよい。または、中間検査、最終検査の双方とも直行率を求めても良い。

【0114】

上記のシミュレーションによれば、ユーザは、中間検査の判定基準値Xsとして自身が入力した値により検査が実施された場合に、中間検査に合格してリフロー工程へと流される基板や、最終的に生じる不良基板の割合がどの程度になるかを把握することができる。そして、これらの数値が生産目標に見合うならば、判定基準値Xsは適切であると判断することができる。

【符号の説明】

【0115】

10,20 中間検査用の検査機

30 最終検査用の検査機

101 検査プログラム管理装置

102 検査データ管理装置

X 中間検査における計測値

Y 最終検査における計測値

Xs 中間検査に用いられる判定基準値

Ys 最終検査に用いられる判定基準値

【特許請求の範囲】

【請求項1】

複数の工程を経て形成された最終形態品を検査する最終検査と、最終の工程より前の工程で形成された中間品を検査する中間検査との関係に基づき、中間検査に用いられる判定基準値が適切であるか否かを判定する方法であって、

複数の中間品およびこれらの中間品から形成された最終形態品に対してそれぞれ検査対象の特徴量を得るための計測処理を実施して、各計測値を同一物品に対応するもの毎に組み合わせることにより複数のサンプルを設定する第1ステップと、

前記複数のサンプルが示す計測値の組み合わせを用いて、前記中間品に対する計測値と最終形態品に対する計測値との相関関係を導出する第2ステップと、

中間品に対する計測値が分布し得る範囲に複数の演算対象点を設定して、前記第2ステップで導出した相関関係に基づき、演算対象点が示す計測値に対応する最終形態品の計測値の分布パターンを特定する第1演算処理と、この分布パターンと最終検査で使用される判定基準値との関係に基づき、当該演算対象点が示す計測値が得られた中間品から形成される最終形態品が最終検査において良と判定される確率および不良と判定される確率の少なくとも一方を求める第2演算処理とを、演算対象点毎に実施する第3ステップと、

前記中間検査に用いられる判定基準値に基づき前記演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、これらの範囲毎に、当該範囲に含まれる演算対象点につき前記第2演算処理により算出された確率を用いて、中間検査の結果と最終検査の結果とが整合する度合いと各検査結果が整合しない度合いとを求める第4ステップと、

第4ステップにおいて求められた各範囲における整合の度合いおよび不整合の度合いに基づき、中間検査に用いられる判定基準値が適切であるか否かを判定する第5ステップとが含まれる、

ことを特徴とする判定基準値の適否判定方法。

【請求項2】

前記第2ステップでは、前記中間品に対する計測値と最終形態品に対する計測値との回帰直線を導出し、

前記第3ステップの前記第1演算処理では、前記回帰直線の式に演算対象点に対応する計測値を適用して最終形態品の計測値の平均値を求めると共に、前記複数のサンプルが示す中間品に対する計測値の平均値と前記演算対象点が示す計測値との差が大きいほど値を小さくするように機能する補正関数を用いて前記回帰直線の標準誤差を補正することにより、最終形態品の計測値のばらつきを算出する、請求項1に記載された判定基準値の適否判定方法。

【請求項3】

前記第4ステップでは、分割された範囲毎に、その範囲に含まれる演算対象点につき前記第2演算処理により算出された確率の平均値を算出し、その算出結果に基づき、中間検査の結果と最終検査の結果との組み合わせ毎に、その組み合わせの発生確率を算出する、請求項1に記載された判定基準値の適否判定方法。

【請求項4】

複数の工程を経て形成された最終形態品を検査する最終検査と、最終工程より前の工程で形成された中間品を検査する中間検査との関係に基づき、中間検査に用いられる判定基準値の適正な値を導出する方法であって、

複数の中間品およびこれらの中間品から形成された最終形態品に対してそれぞれ検査対象の特徴量を得るための計測処理を実施して、各計測値を同一物品に対応するもの毎に組み合わせることにより複数のサンプルを設定する第1ステップと、

前記複数のサンプルが示す計測値の組み合わせを用いて、前記中間品に対する計測値と最終形態品に対する計測値との相関関係を導出する第2ステップと、

中間品に対する計測値が分布し得る範囲に複数の演算対象点を設定して、前記第2ステップで導出した相関関係に基づき、演算対象点が示す計測値に対応する最終形態品の計測値の分布パターンを特定する第1演算処理と、この分布パターンと最終検査で使用される判定基準値との関係に基づき、当該演算対象点が示す計測値が得られた中間品から形成される最終形態品が最終検査において良と判定される確率および不良と判定される確率の少なくとも一方を求める第2演算処理とを、演算対象点毎に実施する第3ステップと、

前記中間検査に用いられる判定基準値を変動させながら、判定基準値に基づき前記演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、これらの範囲毎に、当該範囲に含まれる演算対象点につき前記第2演算処理により算出された確率を用いて、中間検査の結果と最終検査の結果とが整合する度合いと各検査結果が整合しない度合いとを求める処理を、毎回の判定基準値に対して実行する第4ステップと、

前記第4ステップで判定基準値毎に整合の度合いおよび不整合の度合いが求められるのに応じて、これらの度合いに基づき、各判定基準値の中から適切な値を選択する第5ステップとが含まれる、

ことを特徴とする判定基準値の適正値の特定方法。

【請求項5】

部品実装基板を生産するための複数の工程のうちのリフロー工程に配備される最終検査用の検査機と、リフロー工程より前の少なくとも1工程に配備される中間検査用の検査機とを含むシステムであって、

各検査機が検査のために実施した計測処理の結果および検査結果を、検査対象部位の同一性を特定可能な状態で保存する記憶手段と、同じ判定基準値を適用可能な複数の検査対象部位につき前記記憶手段に保存された情報を解析して、これらの検査対象部位に対する中間検査に用いられる判定基準値に関する処理を実行する判定基準値処理手段とを具備するコンピュータシステムをさらに含み、

前記判定基準値処理手段は、

前記複数の検査対象部位に対する中間検査における計測値と最終検査における計測値とを、同一の部位に対応するもの毎に組み合わせることにより複数のサンプルを設定するサンプル設定手段と、

前記複数のサンプルが示す計測値の組み合わせを用いて、中間検査における計測値と最終検査における計測値との相関関係を導出する相関関係導出手段と、

前記中間検査における計測値が分布し得る範囲に複数の演算対象点を設定して、前記相関関係導出手段が導出した相関関係に基づき、演算対象点が示す計測値に対応する最終検査における計測値の分布パターンを特定する第1演算処理と、この分布パターンと最終検査で使用される判定基準値との関係に基づき、当該演算対象点が示す計測値が得られた検査対象部位が最終検査において良と判定される確率および不良と判定される確率の少なくとも一方を求める第2演算処理とを、演算対象点毎に実施する第1の解析手段と、

前記中間検査に用いられる判定基準値に基づき、前記演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、これらの範囲毎に、当該範囲に含まれる演算対象点につき前記第2演算処理により算出された確率を用いて、中間検査の結果と最終検査の結果とが整合する度合いと各検査結果が整合しない度合いとを求める第2の解析手段と、

第2の解析手段により求められた各範囲における整合の度合いおよび不整合の度合いに基づき、中間検査で用いられる判定基準値が適切であるか否かを判定する判定手段とを、

判定手段による判定結果を出力する出力手段とを、

具備する、部品実装基板の検査システム。

【請求項6】

部品実装基板を生産するための複数の工程のうちのリフロー工程に配備される最終検査用の検査機と、リフロー工程より前の少なくとも1工程に配備される中間検査用の検査機とを含むシステムであって、

各検査機が検査のために実施した計測処理の結果および検査結果を、検査対象部位の同一性を特定可能な状態で保存する記憶手段と、同じ判定基準値を適用可能な複数の検査対象部位につき前記記憶手段に保存された情報を解析して、これらの検査対象部位に対する中間検査に用いられる判定基準値に関する処理を実行する判定基準値処理手段とを具備するコンピュータシステムをさらに含み、

前記判定基準値処理手段は、

各検査対象部位に対する中間検査における計測値と最終検査における計測値とを、同一の部位に対応するもの毎に組み合わせることにより複数のサンプルを設定するサンプル設定手段と、

前記複数のサンプルが示す計測値の組み合わせを用いて、中間検査における計測値と最終検査における計測値との相関関係を導出する相関関係導出手段と、

前記中間検査における計測値が分布し得る範囲に複数の演算対象点を設定して、前記相関関係導出手段が導出した相関関係に基づき、演算対象点が示す計測値に対応する最終検査における計測値の分布パターンを特定する第1演算処理と、この分布パターンと最終検査で使用される判定基準値との関係に基づき、当該演算対象点が示す計測値が得られた検査対象部位が最終検査において良と判定される確率および不良と判定される確率の少なくとも一方を求める第2演算処理とを、演算対象点毎に実施する第1の解析手段と、

前記中間検査に用いられる判定基準値を変動させながら、判定基準値に基づき前記演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、これらの範囲毎に、当該範囲に含まれる演算対象点につき前記第2演算処理により算出された確率を用いて、中間検査の結果と最終検査の結果とが整合する度合いと各検査結果が整合しない度合いとを求める処理を、毎回の判定基準値に対して実行する第2の解析手段と、

第2の解析手段により判定基準値毎に整合の度合いおよび不整合の度合いが求められるのに応じて、これらの度合いに基づき、各判定基準値の中から適切な値を選択する判定基準値選択手段と、

判定基準値選択手段により選択された判定基準値を出力する出力手段とを、

具備する、部品実装基板の検査システム。

【請求項7】

前記出力手段は、前記中間検査用の検査機に、前記基準値選択手段により選択された判定基準値を送信する手段として構成され、中間検査用の検査機には、出力手段から送信された判定基準値を中間検査のために登録する手段が設けられる、請求項6に記載された部品実装基板の検査システム。

【請求項8】

複数の工程を経て形成された最終形態品を検査する最終検査と、最終の工程より前の工程で形成された中間品を検査する中間検査とが実施される生産ラインにおける各検査の結果を導出するためのシミュレーション演算を、コンピュータを用いて実施する方法であって、

複数の中間品およびこれらの中間品から形成された最終形態品に対してそれぞれ検査対象の特徴量を得るための計測処理を実施することにより得られた各計測値を、同一物品に対応するもの毎に組み合わせることにより複数のサンプルを設定する第1ステップと、

前記複数のサンプルが示す計測値の組み合わせを用いて、前記中間品に対する計測値と最終形態品に対する計測値との相関関係を導出する第2ステップと、

中間品に対する計測値が分布し得る範囲に複数の演算対象点を設定して、前記第2ステップで導出した相関関係に基づき、演算対象点が示す計測値に対応する最終形態品の計測値の分布パターンを特定する第1演算処理と、この分布パターンと最終検査で使用される判定基準値との関係に基づき、当該演算対象点が示す計測値が得られた中間品から形成される最終形態品が最終検査において良と判定される確率および不良と判定される確率を求める第2演算処理とを、演算対象点毎に実施する第3ステップと、

前記中間検査に用いられる判定基準値としての設定値の入力を受け付けて、入力された値に基づき前記演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、不良と判定される範囲に含まれる演算対象点につき前記第2演算処理により算出された2種類の確率を用いて中間品が不良と判定される確率を求める一方、前記良と判定される範囲に含まれる演算対象点につき前記第2演算処理により算出された2種類の確率を種類毎に処理することにより、中間検査を合格した中間品から形成された最終品が良と判定される確率および不良と判定される確率を求める第4ステップと、

前記第4ステップにおいて算出された各確率を用いて、生産ラインで生産される所定数の中間品のうちで中間検査に合格する割合または不合格となる割合と、中間検査に合格した中間品のうちで最終検査に合格する割合または不合格となる割合とを求める第5ステップと、

前記第5ステップで算出された各割合をシミュレーション演算の結果として表示する第6ステップとを、前記コンピュータに実施させることを特徴とする、

生産現場におけるシミュレーション方法。

【請求項9】

部品実装基板を生産するための複数の工程を含み、そのうちのリフロー工程に最終検査用の検査機が、リフロー工程より前の少なくとも1工程に中間検査用の検査機が、それぞれ配備される基板生産ラインを対象として、当該生産ラインにおける各検査の結果を導出するためのシミュレーション演算を実行してその結果を表示するコンピュータシステムであって、

各検査機が検査対象の特徴量を得るための計測処理を実施することにより得られた各計測値を、検査対象部位の同一性を特定可能な状態で保存すると共に、最終検査に用いられる判定基準値を保存する記憶手段と、同じ判定基準値を適用可能な複数の検査対象部位につき中間検査に用いられる判定基準値の設定値の入力を受け付ける入力手段と、入力された判定基準値が適用される検査対象部位につき前記記憶手段に保存された情報を解析して、これらの検査対象部位に対するシミュレーション演算を実行するシミュレーション演算手段と、シミュレーション演算の結果を表示する表示手段とを備え、

前記シミュレーション演算手段は、

演算対象の各検査対象部位に対する各検査機による計測値を、同一の部位に対応するもの毎に組み合わせることにより複数のサンプルを設定するサンプル設定手段と、

前記複数のサンプルが示す計測値の組み合わせを用いて、中間検査における計測値と最終検査における計測値との相関関係を導出する相関関係導出手段と、

前記中間検査のための計測処理で得られる計測値が分布し得る範囲に複数の演算対象点を設定して、前記相関関係導出手段が導出した相関関係に基づき、演算対象点が示す計測値に対応する最終検査における計測値の分布パターンを特定する第1演算処理と、この分布パターンと前記記憶手段に保存されている最終検査用の判定基準値との関係に基づき、当該演算対象点が示す計測値が得られた検査対象部位が最終検査において良と判定される確率および不良と判定される確率とを求める第2演算処理とを、演算対象点毎に実施する第1の解析手段と、

前記入力手段が受け付けた判定基準値の設定値に基づき、前記演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、不良と判定される範囲に含まれる演算対象点につき前記第2演算処理により算出された2種類の確率を用いて中間検査において不良と判定される確率を求める一方、前記良と判定される範囲に含まれる演算対象点につき前記第2演算処理により算出された2種類の確率を種類毎に処理することにより、中間検査を合格した部位が最終検査において良と判定される確率および不良と判定される確率を求める第2の解析手段と、

前記第2の解析手段により算出された各確率を用いて、前記中間検査用の検査機が配備される工程に導入された基板のうちで中間検査に合格する割合または不合格となる割合と、中間検査に合格した基板のうちで最終検査に合格する割合または不合格となる割合とを求める第3の解析手段とを具備し、

前記表示手段は、前記第3の解析手段により算出された各割合をシミュレーション演算の結果として表示する、部品実装基板の生産ライン用のシミュレーションシステム。

【請求項1】

複数の工程を経て形成された最終形態品を検査する最終検査と、最終の工程より前の工程で形成された中間品を検査する中間検査との関係に基づき、中間検査に用いられる判定基準値が適切であるか否かを判定する方法であって、

複数の中間品およびこれらの中間品から形成された最終形態品に対してそれぞれ検査対象の特徴量を得るための計測処理を実施して、各計測値を同一物品に対応するもの毎に組み合わせることにより複数のサンプルを設定する第1ステップと、

前記複数のサンプルが示す計測値の組み合わせを用いて、前記中間品に対する計測値と最終形態品に対する計測値との相関関係を導出する第2ステップと、

中間品に対する計測値が分布し得る範囲に複数の演算対象点を設定して、前記第2ステップで導出した相関関係に基づき、演算対象点が示す計測値に対応する最終形態品の計測値の分布パターンを特定する第1演算処理と、この分布パターンと最終検査で使用される判定基準値との関係に基づき、当該演算対象点が示す計測値が得られた中間品から形成される最終形態品が最終検査において良と判定される確率および不良と判定される確率の少なくとも一方を求める第2演算処理とを、演算対象点毎に実施する第3ステップと、

前記中間検査に用いられる判定基準値に基づき前記演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、これらの範囲毎に、当該範囲に含まれる演算対象点につき前記第2演算処理により算出された確率を用いて、中間検査の結果と最終検査の結果とが整合する度合いと各検査結果が整合しない度合いとを求める第4ステップと、

第4ステップにおいて求められた各範囲における整合の度合いおよび不整合の度合いに基づき、中間検査に用いられる判定基準値が適切であるか否かを判定する第5ステップとが含まれる、

ことを特徴とする判定基準値の適否判定方法。

【請求項2】

前記第2ステップでは、前記中間品に対する計測値と最終形態品に対する計測値との回帰直線を導出し、

前記第3ステップの前記第1演算処理では、前記回帰直線の式に演算対象点に対応する計測値を適用して最終形態品の計測値の平均値を求めると共に、前記複数のサンプルが示す中間品に対する計測値の平均値と前記演算対象点が示す計測値との差が大きいほど値を小さくするように機能する補正関数を用いて前記回帰直線の標準誤差を補正することにより、最終形態品の計測値のばらつきを算出する、請求項1に記載された判定基準値の適否判定方法。

【請求項3】

前記第4ステップでは、分割された範囲毎に、その範囲に含まれる演算対象点につき前記第2演算処理により算出された確率の平均値を算出し、その算出結果に基づき、中間検査の結果と最終検査の結果との組み合わせ毎に、その組み合わせの発生確率を算出する、請求項1に記載された判定基準値の適否判定方法。

【請求項4】

複数の工程を経て形成された最終形態品を検査する最終検査と、最終工程より前の工程で形成された中間品を検査する中間検査との関係に基づき、中間検査に用いられる判定基準値の適正な値を導出する方法であって、

複数の中間品およびこれらの中間品から形成された最終形態品に対してそれぞれ検査対象の特徴量を得るための計測処理を実施して、各計測値を同一物品に対応するもの毎に組み合わせることにより複数のサンプルを設定する第1ステップと、

前記複数のサンプルが示す計測値の組み合わせを用いて、前記中間品に対する計測値と最終形態品に対する計測値との相関関係を導出する第2ステップと、

中間品に対する計測値が分布し得る範囲に複数の演算対象点を設定して、前記第2ステップで導出した相関関係に基づき、演算対象点が示す計測値に対応する最終形態品の計測値の分布パターンを特定する第1演算処理と、この分布パターンと最終検査で使用される判定基準値との関係に基づき、当該演算対象点が示す計測値が得られた中間品から形成される最終形態品が最終検査において良と判定される確率および不良と判定される確率の少なくとも一方を求める第2演算処理とを、演算対象点毎に実施する第3ステップと、

前記中間検査に用いられる判定基準値を変動させながら、判定基準値に基づき前記演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、これらの範囲毎に、当該範囲に含まれる演算対象点につき前記第2演算処理により算出された確率を用いて、中間検査の結果と最終検査の結果とが整合する度合いと各検査結果が整合しない度合いとを求める処理を、毎回の判定基準値に対して実行する第4ステップと、

前記第4ステップで判定基準値毎に整合の度合いおよび不整合の度合いが求められるのに応じて、これらの度合いに基づき、各判定基準値の中から適切な値を選択する第5ステップとが含まれる、

ことを特徴とする判定基準値の適正値の特定方法。

【請求項5】

部品実装基板を生産するための複数の工程のうちのリフロー工程に配備される最終検査用の検査機と、リフロー工程より前の少なくとも1工程に配備される中間検査用の検査機とを含むシステムであって、

各検査機が検査のために実施した計測処理の結果および検査結果を、検査対象部位の同一性を特定可能な状態で保存する記憶手段と、同じ判定基準値を適用可能な複数の検査対象部位につき前記記憶手段に保存された情報を解析して、これらの検査対象部位に対する中間検査に用いられる判定基準値に関する処理を実行する判定基準値処理手段とを具備するコンピュータシステムをさらに含み、

前記判定基準値処理手段は、

前記複数の検査対象部位に対する中間検査における計測値と最終検査における計測値とを、同一の部位に対応するもの毎に組み合わせることにより複数のサンプルを設定するサンプル設定手段と、

前記複数のサンプルが示す計測値の組み合わせを用いて、中間検査における計測値と最終検査における計測値との相関関係を導出する相関関係導出手段と、

前記中間検査における計測値が分布し得る範囲に複数の演算対象点を設定して、前記相関関係導出手段が導出した相関関係に基づき、演算対象点が示す計測値に対応する最終検査における計測値の分布パターンを特定する第1演算処理と、この分布パターンと最終検査で使用される判定基準値との関係に基づき、当該演算対象点が示す計測値が得られた検査対象部位が最終検査において良と判定される確率および不良と判定される確率の少なくとも一方を求める第2演算処理とを、演算対象点毎に実施する第1の解析手段と、

前記中間検査に用いられる判定基準値に基づき、前記演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、これらの範囲毎に、当該範囲に含まれる演算対象点につき前記第2演算処理により算出された確率を用いて、中間検査の結果と最終検査の結果とが整合する度合いと各検査結果が整合しない度合いとを求める第2の解析手段と、

第2の解析手段により求められた各範囲における整合の度合いおよび不整合の度合いに基づき、中間検査で用いられる判定基準値が適切であるか否かを判定する判定手段とを、

判定手段による判定結果を出力する出力手段とを、

具備する、部品実装基板の検査システム。

【請求項6】

部品実装基板を生産するための複数の工程のうちのリフロー工程に配備される最終検査用の検査機と、リフロー工程より前の少なくとも1工程に配備される中間検査用の検査機とを含むシステムであって、

各検査機が検査のために実施した計測処理の結果および検査結果を、検査対象部位の同一性を特定可能な状態で保存する記憶手段と、同じ判定基準値を適用可能な複数の検査対象部位につき前記記憶手段に保存された情報を解析して、これらの検査対象部位に対する中間検査に用いられる判定基準値に関する処理を実行する判定基準値処理手段とを具備するコンピュータシステムをさらに含み、

前記判定基準値処理手段は、

各検査対象部位に対する中間検査における計測値と最終検査における計測値とを、同一の部位に対応するもの毎に組み合わせることにより複数のサンプルを設定するサンプル設定手段と、

前記複数のサンプルが示す計測値の組み合わせを用いて、中間検査における計測値と最終検査における計測値との相関関係を導出する相関関係導出手段と、

前記中間検査における計測値が分布し得る範囲に複数の演算対象点を設定して、前記相関関係導出手段が導出した相関関係に基づき、演算対象点が示す計測値に対応する最終検査における計測値の分布パターンを特定する第1演算処理と、この分布パターンと最終検査で使用される判定基準値との関係に基づき、当該演算対象点が示す計測値が得られた検査対象部位が最終検査において良と判定される確率および不良と判定される確率の少なくとも一方を求める第2演算処理とを、演算対象点毎に実施する第1の解析手段と、

前記中間検査に用いられる判定基準値を変動させながら、判定基準値に基づき前記演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、これらの範囲毎に、当該範囲に含まれる演算対象点につき前記第2演算処理により算出された確率を用いて、中間検査の結果と最終検査の結果とが整合する度合いと各検査結果が整合しない度合いとを求める処理を、毎回の判定基準値に対して実行する第2の解析手段と、

第2の解析手段により判定基準値毎に整合の度合いおよび不整合の度合いが求められるのに応じて、これらの度合いに基づき、各判定基準値の中から適切な値を選択する判定基準値選択手段と、

判定基準値選択手段により選択された判定基準値を出力する出力手段とを、

具備する、部品実装基板の検査システム。

【請求項7】

前記出力手段は、前記中間検査用の検査機に、前記基準値選択手段により選択された判定基準値を送信する手段として構成され、中間検査用の検査機には、出力手段から送信された判定基準値を中間検査のために登録する手段が設けられる、請求項6に記載された部品実装基板の検査システム。

【請求項8】

複数の工程を経て形成された最終形態品を検査する最終検査と、最終の工程より前の工程で形成された中間品を検査する中間検査とが実施される生産ラインにおける各検査の結果を導出するためのシミュレーション演算を、コンピュータを用いて実施する方法であって、

複数の中間品およびこれらの中間品から形成された最終形態品に対してそれぞれ検査対象の特徴量を得るための計測処理を実施することにより得られた各計測値を、同一物品に対応するもの毎に組み合わせることにより複数のサンプルを設定する第1ステップと、

前記複数のサンプルが示す計測値の組み合わせを用いて、前記中間品に対する計測値と最終形態品に対する計測値との相関関係を導出する第2ステップと、

中間品に対する計測値が分布し得る範囲に複数の演算対象点を設定して、前記第2ステップで導出した相関関係に基づき、演算対象点が示す計測値に対応する最終形態品の計測値の分布パターンを特定する第1演算処理と、この分布パターンと最終検査で使用される判定基準値との関係に基づき、当該演算対象点が示す計測値が得られた中間品から形成される最終形態品が最終検査において良と判定される確率および不良と判定される確率を求める第2演算処理とを、演算対象点毎に実施する第3ステップと、

前記中間検査に用いられる判定基準値としての設定値の入力を受け付けて、入力された値に基づき前記演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、不良と判定される範囲に含まれる演算対象点につき前記第2演算処理により算出された2種類の確率を用いて中間品が不良と判定される確率を求める一方、前記良と判定される範囲に含まれる演算対象点につき前記第2演算処理により算出された2種類の確率を種類毎に処理することにより、中間検査を合格した中間品から形成された最終品が良と判定される確率および不良と判定される確率を求める第4ステップと、

前記第4ステップにおいて算出された各確率を用いて、生産ラインで生産される所定数の中間品のうちで中間検査に合格する割合または不合格となる割合と、中間検査に合格した中間品のうちで最終検査に合格する割合または不合格となる割合とを求める第5ステップと、

前記第5ステップで算出された各割合をシミュレーション演算の結果として表示する第6ステップとを、前記コンピュータに実施させることを特徴とする、

生産現場におけるシミュレーション方法。

【請求項9】

部品実装基板を生産するための複数の工程を含み、そのうちのリフロー工程に最終検査用の検査機が、リフロー工程より前の少なくとも1工程に中間検査用の検査機が、それぞれ配備される基板生産ラインを対象として、当該生産ラインにおける各検査の結果を導出するためのシミュレーション演算を実行してその結果を表示するコンピュータシステムであって、

各検査機が検査対象の特徴量を得るための計測処理を実施することにより得られた各計測値を、検査対象部位の同一性を特定可能な状態で保存すると共に、最終検査に用いられる判定基準値を保存する記憶手段と、同じ判定基準値を適用可能な複数の検査対象部位につき中間検査に用いられる判定基準値の設定値の入力を受け付ける入力手段と、入力された判定基準値が適用される検査対象部位につき前記記憶手段に保存された情報を解析して、これらの検査対象部位に対するシミュレーション演算を実行するシミュレーション演算手段と、シミュレーション演算の結果を表示する表示手段とを備え、

前記シミュレーション演算手段は、

演算対象の各検査対象部位に対する各検査機による計測値を、同一の部位に対応するもの毎に組み合わせることにより複数のサンプルを設定するサンプル設定手段と、

前記複数のサンプルが示す計測値の組み合わせを用いて、中間検査における計測値と最終検査における計測値との相関関係を導出する相関関係導出手段と、

前記中間検査のための計測処理で得られる計測値が分布し得る範囲に複数の演算対象点を設定して、前記相関関係導出手段が導出した相関関係に基づき、演算対象点が示す計測値に対応する最終検査における計測値の分布パターンを特定する第1演算処理と、この分布パターンと前記記憶手段に保存されている最終検査用の判定基準値との関係に基づき、当該演算対象点が示す計測値が得られた検査対象部位が最終検査において良と判定される確率および不良と判定される確率とを求める第2演算処理とを、演算対象点毎に実施する第1の解析手段と、

前記入力手段が受け付けた判定基準値の設定値に基づき、前記演算対象点が設定された範囲を良と判定される範囲と不良と判定される範囲とに分割し、不良と判定される範囲に含まれる演算対象点につき前記第2演算処理により算出された2種類の確率を用いて中間検査において不良と判定される確率を求める一方、前記良と判定される範囲に含まれる演算対象点につき前記第2演算処理により算出された2種類の確率を種類毎に処理することにより、中間検査を合格した部位が最終検査において良と判定される確率および不良と判定される確率を求める第2の解析手段と、

前記第2の解析手段により算出された各確率を用いて、前記中間検査用の検査機が配備される工程に導入された基板のうちで中間検査に合格する割合または不合格となる割合と、中間検査に合格した基板のうちで最終検査に合格する割合または不合格となる割合とを求める第3の解析手段とを具備し、

前記表示手段は、前記第3の解析手段により算出された各割合をシミュレーション演算の結果として表示する、部品実装基板の生産ライン用のシミュレーションシステム。

【図1】

【図4】

【図7】

【図9】

【図2】

【図3】

【図5】

【図6】

【図8】

【図4】

【図7】

【図9】

【図2】

【図3】

【図5】

【図6】

【図8】

【公開番号】特開2012−151251(P2012−151251A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−8267(P2011−8267)

【出願日】平成23年1月18日(2011.1.18)

【出願人】(000002945)オムロン株式会社 (3,542)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月18日(2011.1.18)

【出願人】(000002945)オムロン株式会社 (3,542)

【Fターム(参考)】

[ Back to top ]