制振補強組成物、制振補強シートおよび薄板の制振補強方法

【課題】重量(坪量)を増加させることなく、薄板の補強性および制振性の両方を高めることのできる制振補強組成物、それを用いて、高い生産性で得られ、取扱性に優れる制振補強シートおよび薄板の制振補強方法を提供すること。

【解決手段】アクリロニトリル・ブタジエンゴムおよびブチルゴムを含み、それらの総量に対するアクリロニトリル・ブタジエンゴムの含有割合が30〜70重量%のゴムと、架橋剤とを配合して制振補強組成物を調製する。これをシート状に形成した制振補強層2と、制振補強層2の片面に拘束層3を積層することによって、制振補強シート1を得る。この制振補強シート1を薄板5に貼着した後、制振補強層2を加熱および硬化させる。

【解決手段】アクリロニトリル・ブタジエンゴムおよびブチルゴムを含み、それらの総量に対するアクリロニトリル・ブタジエンゴムの含有割合が30〜70重量%のゴムと、架橋剤とを配合して制振補強組成物を調製する。これをシート状に形成した制振補強層2と、制振補強層2の片面に拘束層3を積層することによって、制振補強シート1を得る。この制振補強シート1を薄板5に貼着した後、制振補強層2を加熱および硬化させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、制振補強組成物、制振補強シートおよび薄板の制振補強方法に関する。

【背景技術】

【0002】

従来より、自動車や家電製品などの構造体に使用される薄板は、外部応力による変形の防止を図るために、補強性を高めることが必要とされている。そのため、エポキシ系やゴム系の加熱硬化樹脂層と、ガラスクロスやアルミ箔の拘束層とから形成される補強シートを、薄板に貼着して、これを加熱して、加熱硬化樹脂層を硬化させて、薄板の補強性を高めることが知られている。

【0003】

また、薄板は、自動車や家電製品などの使用においては、振動音を生じるため、この振動音の発生を防止すべく、制振性を高めることが必要とされている。そのため、ゴムやアスファルトなどの粘弾性樹脂層と、拘束層とから形成される制振シートを薄板に貼着して、薄板の制振性を高めることが知られている。

一般に、補強性および制振性は、相反する性質であるため、薄板において補強性が必要とされる部分には補強シートを貼着し、かつ、制振性が必要とされる部分には制振シートを貼着している。しかしながら、補強シートおよび制振シートをそれぞれ貼着する場合には、薄板の面積や、複数のシートの貼着による重量増加により制限を受けることから、補強性および制振性の両立を図ること困難である。

【0004】

そのため、補強性および制振性の両方を向上させるべく、液状エポキシ樹脂、メタアクリル系樹脂および硬化剤を含有するスペーサー層と、ブチルゴムを含有する制振材シート層と、金属シートとの3層を順次積層した発泡性熱硬化樹脂シートが提案されている(例えば、特許文献1参照。)。この発泡性熱硬化樹脂シートは、薄板に貼付されることにより、スペーサー層が補強性(剛性)を高めるように作用し、制振材シート層が制振性を高めるように作用している。

【特許文献1】特開平6−170997号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に記載の発泡性熱硬化樹脂シートの補強性および制振性は、補強シートや制振シートをそれぞれ個別に貼着する場合に比べて、ともに劣っている。

また、特許文献1に記載の発泡性熱硬化樹脂シートは、金属シートの上に、スペーサー層と制振材シート層との2層が積層されているので、重量や厚みが増大するという不具合がある。

【0006】

また、発泡性熱硬化樹脂シートは、スペーサー層および制振性シート層の界面と、制振性シート層および金属シートの界面とがあるので、その分、発泡性熱硬化樹脂シートを上下方向に沿って配置した場合には、これらの界面でズレ、剥離または脱落などの不具合を生じ易い。

また、特許文献1に記載の発泡性熱硬化樹脂シートを製造する場合には、金属シートの上に、厚み、粘度または弾性などの特性が互いに異なる2層を積層するので、2層の特性に応じて積層方法を調整する必要がある。そのため、製造方法が煩雑となり、生産性が低下するという不具合がある。また、得られた発泡性熱硬化樹脂シートの取扱性が低下する場合がある。

【0007】

本発明の目的は、重量(坪量)を増加させることなく、薄板の補強性および制振性の両方を高めることのできる制振補強組成物、それを用いて、高い生産性で得られ、取扱性に優れる制振補強シートおよび薄板の制振補強方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の制振補強組成物は、アクリロニトリル・ブタジエンゴムおよびブチルゴムを含み、それらの総量に対する前記アクリロニトリル・ブタジエンゴムの含有割合が30〜70重量%のゴムと、架橋剤とを含有することを特徴としている。

また、本発明の制振補強組成物では、さらに、発泡剤を含有していることが好適である。

【0009】

また、本発明の制振補強シートは、上記した制振補強組成物がシート状に形成された制振補強層と、前記制振補強層の片面に積層される拘束層とを備えることを特徴としている。

また、本発明の薄板の制振補強方法は、上記した制振補強シートを薄板に配置した後、前記制振補強層を加熱して硬化させることを特徴としている。

【発明の効果】

【0010】

本発明の制振補強組成物、制振補強シートおよび薄板の制振補強方法によれば、重量(坪量)を増加させることなく、薄板の補強性および制振性の両方を高めることができる。

また、本発明の制振補強シートは、高い生産性で得られ、さらに、取扱性に優れている。

【発明を実施するための最良の形態】

【0011】

本発明の制振補強組成物は、ゴムと架橋剤とを含有している。

ゴムは、アクリロニトリル・ブタジエンコムおよびブチルゴムを含んでいる。

アクリロニトリル・ブタジエンゴムは、アクリロニトリルとブタジエンとの共重合により得られる合成ゴムである。また、アクリロニトリル・ブタジエンゴムには、例えば、カルボキシル基などが導入されている3次元共重合体なども含まれる。

【0012】

アクリロニトリル・ブタジエンゴムは、そのアクリロニトリル含量が、例えば、15〜50重量%であり、また、ムーニー粘度が、例えば、25〜80(ML1+4、at100℃)である。

アクリロニトリル・ブタジエンゴムは、単独使用または物性などの異なる2種以上を併用することができる。

【0013】

ブチルゴムは、イソブテン(イソブチレン)とイソプレンとの共重合により得られる合成ゴムである。

ブチルゴムは、その不飽和度が、例えば、0.8〜2.0であり、またが、ムーニー粘度が、例えば、30〜90(ML1+8、at125℃)である。

ブチルゴムは単独使用または物性などの異なる2種以上を併用することができる。

【0014】

ゴムにおいて、アクリロニトリル・ブタジエンゴムの含有割合は、アクリロニトリル・ブタジエンゴムおよびブチルゴムの総量に対して、30〜70重量%、好ましくは、35〜65重量%である。アクリロニトリル・ブタジエンゴムの含有割合が上記範囲に満たないと、加熱後の制振補強組成物の制振性が向上するものの、補強性の向上が不十分である。一方、アクリロニトリル・ブタジエンゴムの含有割合が上記範囲を超えると、加熱後の制振補強組成物の補強性が向上するものの、制振性の向上が不十分である。

【0015】

架橋剤としては、アクリロニトリル・ブタジエンゴムおよび/またはブチルゴムを架橋できるものであれば特に限定されず、例えば、硫黄、金属酸化物類(例えば、酸化マグネシウム、一酸化鉛)、オキシム類(例えば、p−キノンジオキシム、p,p’−ジベンゾイルキノンジオキシム)、アルキルフェノール類(例えば、アルキルフェノール−ホルムアルデヒド樹脂)などが挙げられる。好ましくは、硫黄が挙げられる。架橋剤は、単独使用または2種以上併用することができる。

【0016】

硫黄としては、例えば、粉末硫黄(微粉硫黄)、不溶性硫黄、表面処理硫黄、沈降硫黄、コロイド硫黄などが挙げられる。好ましくは、粉末硫黄が挙げられる。

架橋剤の含有割合は、要求される補強性によるが、例えば、ゴム100重量部に対して、1〜50重量部であり、好ましくは、補強性および制振性のバランスの観点から、5〜30重量部である。

【0017】

また、架橋剤として硫黄が用いられる場合には、例えば、加硫助剤、加硫促進剤などを、制振補強組成物にさらに含有させる。

加硫助剤としては、例えば、酸化亜鉛(例えば、亜鉛華)、酸化マグネシウムなどが挙げられる。加硫助剤は、単独使用または併用することができ、加硫助剤の含有割合は、加硫温度や加硫時間によるが、例えば、ゴム100重量部に対して、0.5〜30重量部である。

【0018】

加硫促進剤としては、例えば、スルフェンアミド類、アルデヒドアンモニア類、アルデヒドアミン類、グアニジン類、チオウレア類、チアゾール類、チウラム類、ジチオカルバミン酸塩類、キサントゲン酸塩類などが挙げられる。加硫促進剤は、単独使用または併用することができ、加硫促進剤の含有割合は、加硫温度や加硫時間によるが、例えば、ゴム100重量部に対して、0.5〜30重量部である。

【0019】

また、本発明の制振補強組成物には、さらに、発泡剤を含有させることができる。

発泡剤は、後述する加熱後の制振補強層を発泡させる場合に配合される。発泡剤としては、例えば、無機系発泡剤や有機系発泡剤などの加熱分解型発泡剤が挙げられる。無機系発泡剤としては、例えば、炭酸アンモニウム、炭酸水素アンモニウム、炭酸水素ナトリウム、亜硝酸アンモニウム、水素化ホウ素ナトリウム、アジド類などが挙げられる。

【0020】

また、有機系発泡剤としては、例えば、N−ニトロソ系化合物(N,N’−ジニトロソペンタメチレンテトラミン、N,N’−ジメチル−N,N’−ジニトロソテレフタルアミドなど)、アゾ系化合物(例えば、アゾビスイソブチロニトリル、アゾジカルボン酸アミド、バリウムアゾジカルボキシレートなど)、フッ化アルカン(例えば、トリクロロモノフルオロメタン、ジクロロモノフルオロメタンなど)、ヒドラジン系化合物(例えば、パラトルエンスルホニルヒドラジド、ジフェニルスルホン−3,3’−ジスルホニルヒドラジド、4,4’−オキシビス(ベンゼンスルホニルヒドラジド)(OBSH)、アリルビス(スルホニルヒドラジド)など)、セミカルバジド系化合物(例えば、p−トルイレンスルホニルセミカルバジド、4,4’−オキシビス(ベンゼンスルホニルセミカルバジド)など)、トリアゾール系化合物(例えば、5−モルホリル−1,2,3,4−チアトリアゾールなど)などが挙げられる。

【0021】

なお、発泡剤としては、例えば、ガス封入型マイクロカプセル発泡剤なども挙げられ、より具体的には、加熱膨張性の物質(例えば、イソブタン、ペンタンなど)がマイクロカプセル(例えば、塩化ビニリデン、アクリロニトリル、アクリル酸エステル、メタクリル酸エステルなどの熱可塑性樹脂からなるマイクロカプセル)に封入された熱膨張性微粒子などが挙げられる。そのような熱膨張性微粒子としては、例えば、マイクロスフェア(商品名、松本油脂社製)などの市販品が用いられる。

【0022】

これら発泡剤は、単独使用または2種以上併用することができる。これら発泡剤のうち、好ましくは、加熱分解型発泡剤が挙げられ、さらに好ましくは、OBSHが挙げられる。

また、発泡剤の配合割合は、硬化温度や硬化時間にもよるが、ゴム100重量部に対して、例えば、20重量部以下、好ましくは、0.5〜10重量部である。発泡剤の配合割合が上記範囲内であれば、制振補強組成物の加熱時の発泡倍率を5倍以下に設定できる。

【0023】

また、本発明の制振補強組成物には、上記成分に加えて、充填剤、滑剤、軟化剤、粘着付与剤や、さらには、必要に応じて、老化防止剤などの添加剤を、任意的に含有させることができる。

充填剤としては、例えば、タルク、炭酸カルシウム、カーボンブラック、酸化チタン、シリカ、水酸化アルミニウム(アルミナ)、水酸化マグネシウムなどが挙げられる。これら充填剤は、単独使用または併用することができる。充填剤の配合割合は、ゴム100重量部に対して、例えば、300重量部以下である。

【0024】

滑剤としては、例えば、ステアリン酸、ステアリン酸の金属塩などが挙げられる。滑剤は、単独使用または併用でき、適宜の割合で含有される。

軟化剤としては、例えば、植物油、脂肪油、トール油(松樹油)、鉱物油などのオイル、例えば、液状ポリブテン、液状イソプレンなどの液状樹脂、例えば、パラフィン系樹脂などが挙げられる。これら軟化剤は、単独使用または併用でき、その含有割合は、ゴム100重量部に対して、例えば、100重量部以下である。軟化剤の含有割合が上記範囲を超えると、強度が過度に低下する場合がある。

【0025】

粘着付与剤としては、例えば、クマロンインデン系樹脂、フェノールホルマリン系樹脂、キシレンホルマリン系樹脂、テルペン系樹脂(ポリテルペン樹脂)、石油系樹脂、ロジン系樹脂(ロジンエステル)などが挙げられる。これら粘着付与剤は、単独使用または併用でき、適宜の割合で含有される。粘着付与剤を含有させれば、後述する制振補強シートを薄板に貼着する場合に、制振補強シートの粘着性を高めることができる。

【0026】

老化防止剤としては、例えば、アミン−ケトン系、芳香族第2アミン系、フェノール系、ベンズイミダゾール系、亜リン酸系などが挙げられる。これら老化防止剤は、単独使用または併用でき、適宜の割合で含有される。

そして、本発明の制振補強組成物を調製するには、ゴムと、架橋剤と、必要により発泡剤と、任意的に配合される添加剤とを、上記した含有割合で配合して、これらを均一に混合する。また、制振補強組成物は、上記した成分を、例えば、ミキシングロール、加圧式ニーダ、押出機などによって混練することにより、調製することができる。

【0027】

そして、本発明の制振補強シートは、上記した制振補強組成物がシート状に形成された制振補強層と、制振補強層の片面に積層される拘束層とを備えている。

制振補強層をシート状に形成するには、例えば、カレンダー成形、押出成形あるいはプレス成形などの成形方法によって、制振補強組成物を圧延する。

この制振補強層の形成において、温度条件は、特に制限されないが、制振補強組成物が架橋剤および必要により発泡剤を含んでいる場合には、これらが実質的に分解しない温度条件(例えば、60〜100℃)下に設定される。

【0028】

このようにして形成される制振補強層の厚みは、例えば、0.5〜5.0mmである。

拘束層は、制振補強層を拘束して、その制振補強層に靭性を付与して強度の向上を図るものである。また、拘束層は、シート状をなし、また、軽量および薄膜で、加熱された制振補強層と密着一体化できる材料から形成されている。そのような材料として、例えば、アルミ箔、ステンレス箔などの金属箔、例えば、ガラスから形成されるガラス不織布(ガラスクロス)あるいはガラス織布、例えば、カーボンファイバーから形成されるカーボンファイバー織布あるいはカーボンファイバー不織布などが挙げられる。好ましくは、アルミ箔、ガラスクロスが挙げられる。

【0029】

また、拘束層の厚みは、例えば、0.05〜2mmである。また、拘束層は、金属箔から形成される場合には、取扱いの観点から、その厚みが、好ましくは、100μm以下である。また、拘束層は、ガラスクロスから形成される場合には、取扱いの観点から、その厚みが、好ましくは、300μm以下である。

そして、本発明の制振補強シートは、上記した制振補強層と拘束層とを、貼り合わせて1.0〜6.0mmである。

【0030】

このようにして得られる制振補強シートは、後述する実施例において評価される補強性における1mm変位の曲げ強度が、例えば、20N以上であり、通常、50N以下である。曲げ強度が上記範囲に満たないと、薄板を十分に補強できない場合がある。

また、制振補強シートは、後述する実施例において評価される制振性における0℃、20℃、40℃および60℃の損失係数が、例えば、0.05以上であり、通常、0.30以下である。損失係数が上記範囲に満たないと、薄板を十分に制振できない場合がある。

【0031】

なお、得られた制振補強シートには、必要により、制振補強層の表面(拘束層が積層されている裏面に対して反対側の表面)に、実際に使用するまでの間、セパレータ(離型紙)を貼着しておくこともできる。

そして、本発明の制振補強シートは、薄板を制振および補強するために用いられる。

薄板は、各種産業に用いられるものであって、例えば、自動車や家電製品などに使用されている。より具体的には、自動車に使用される薄板としては、例えば、自動車のピラー、ルーフ、フェンダー、フード、トランク、クォーターパネル、ドア、ドア把手、ドアミラーなどが挙げられる。また、家電製品に使用される薄板としては、例えば、コンピュータ、コンピュータディスプレイ、テレビ、携帯電話、ゲーム機器、冷蔵庫、掃除機の筐体などが挙げられる。

【0032】

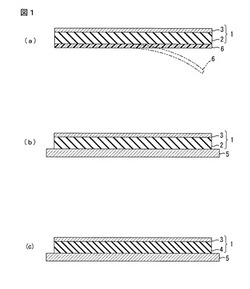

図1は、本発明の薄板の制振補強方法の一実施形態としての、制振補強シートを、薄板に配置して、制振補強層を加熱して硬化させることにより、薄板を制振および補強する方法を示す説明図である。

次に、図1を参照して、本発明の薄板の制振補強方法の一実施形態を説明する。

制振シート1は、図1(a)に示すように、拘束層3に制振補強層2が積層され、その制振補強層2の表面に必要により離型紙6が貼着されている。なお、制振補強層2は、硬化可能であって、その制振補強組成物には、発泡剤が配合されていない。

【0033】

そして、使用時には、仮想線で示すように、制振補強層2の表面から離型紙6を剥がして、図1(b)に示すように、その制振補強層2の表面を、薄板5(加熱前の薄板5)に貼着する。

その後、図1(c)に示すように、制振補強シート1を加熱する。制振補強シート1を加熱するには、例えば、薄板5の塗装乾燥時の熱を利用する。加熱温度は、架橋剤の種類および含有割合にもよるが、例えば、130〜220℃であり、加熱時間は、例えば、10〜60分間である。

【0034】

すると、制振補強層2は加熱により硬化されて、強度が増加して硬化層4となる。これによって、制振補強シート1は、薄板5の補強性を高めるとともに、薄板5の制振性を高めることができる。

しかも、硬化層4は、制振補強層2の1層のみが硬化されたものであるので、軽量かつ薄型であり、制振補強シート1の重量(坪量)増加を効果的に抑制することができる。

【0035】

また、この制振補強シート1は、拘束層3には、制振補強層2の1層のみが積層されているので、高い生産性で得られ、さらに、取扱性に優れている。

図2は、本発明の薄板の制振補強方法の他の実施形態としての、制振補強シートを、薄板に配置して、制振補強層を加熱して発泡させることにより、薄板を制振および補強する方法を示す説明図である。なお、上記した各部に対応する部材については、図2において同一の参照符号を付し、その詳細な説明を省略する。

【0036】

次に、図2を参照して、本発明の薄板の制振補強方法の他の実施形態を説明する。

制振補強層2の制振補強組成物は、発泡剤を含有しており、制振補強層2は発泡可能である。

制振シート1は、図2(a)に示すように、拘束層3に制振補強層2が積層されている。そして、使用時には、図2(b)に示すように、その制振補強層2の表面を、薄板5(加熱前の薄板5)に貼着する。

【0037】

その後、図2(c)に示すように、制振補強シート1を加熱する。加熱温度は、発泡剤および架橋剤の種類および含有割合にもよるが、例えば、130〜220℃であり、加熱時間は、例えば、10〜60分間である。

すると、制振補強層2は、加熱により発泡するとともに、硬化される。これにより、制振補強層2は、発泡層7となる。

【0038】

発泡後の制振補強層2(発泡層7)の発泡時の体積発泡倍率は、例えば、5.0倍以下であり、好ましくは、0.1〜3倍である。

これによって、制振補強シート1は、発泡層7の形成により厚みが厚くなる分、薄板5の補強性および制振性をより一層向上させることができる。

【実施例】

【0039】

以下に、実施例および比較例を挙げて本発明をさらに詳しく説明するが、本発明は、何ら実施例および比較例に限定されない。

実施例1〜4および比較例1〜2

(制振補強組成物の調製)

表1に示す配合処方において、各成分を重量部基準で配合し、これをミキシングロールで混練することにより、制振補強組成物を調製した。

【0040】

この調製においては、まず、ゴム、充填材、滑剤、粘着付与剤および軟化剤を120℃に加熱したミキシングロールで混練した後、冷却後、この混練物に、さらに、架橋剤、発泡剤(実施例2のみ)、加硫助剤および加硫促進剤を加えて、ミキシングロールで混練した。

【0041】

【表1】

なお、表1中の成分またはその略号の詳細を以下に示す。

NBR※1:アクリロニトリル・ブタジエンゴム(アクリロニトリル含量33.5重量%、ムーニー粘度46(ML1+4、at100℃)、商品名「ニッポール1052J」、日本ゼオン社製

ブチルゴム※2:不飽和度1.6、ムーニー粘度51(ML1+8、at125℃)、商品名「JSRブチル68」、JSR社製

OBSH※3:4,4’−オキシビス(ベンゼンスルホニルヒドラジド)

スルフェンアミド類※4:ノクセラーCZ(加硫促進剤)、大内新興化学工業社製

テルペン系樹脂※5:YSレジンPx1150(粘着付与剤)、ヤスハラケミカル社製

石油系樹脂※6:クイントンU185(粘着付与剤)、日本ゼオン社製

パラフィン系樹脂※7:ダイナプロセスオイルPW−90(軟化剤)、出光興産社製

(制振補強シートの作製)

次いで、調製した制振補強組成物を、プレス成形により圧延して硬化可能な制振補強層(実施例1、3、4および比較例1〜2)および発泡可能な制振補強層(実施例2)をそれぞれ形成し、この制振補強層に、拘束層として、厚さ0.2mmのガラスクロスを貼り合わせることにより、厚さ2mmの制振補強シートを作製した(図1(a)および図2(a)参照)。

【0042】

(評価)

1) 補強性

実施例1〜4および比較例1〜2で得られた制振シートを、25×150mmの大きさに切り出し、これを、0.8×25×150mmの大きさの試験用鋼板(薄板)に貼り付けた(図1(b)および図2(b)参照)。次いで、これらを、180℃で20分間それぞれ加熱することにより、実施例1、3、4および比較例1〜2の制振補強層を硬化させ、また、実施例2の制振補強層を発泡および硬化させることにより、試験片を得た(図1(c)および図2(c)参照)。なお、実施例2の制振補強シートの厚みは3mmとなっていた。

【0043】

その後、試験用鋼板が上向きとなる状態で、各試験片をスパン100mmで支持し、その長手方向中央において、テスト用バーを垂直方向上方から圧縮速度1mm/分にて降下させ、試験用鋼板に接触してから発泡層または硬化層が1mm変位したときの曲げ強度を、補強性として評価した。その結果を表2に示す。

2) 制振性(損失係数)

実施例1〜4および比較例1〜2で得られた制振シートを、10×250mmの大きさに切り出し、これを、0.8×10×250mmの大きさの鋼板に貼り付けた(図1(b)および図2(b)参照)。次いで、これらを、180℃で20分間それぞれ加熱することにより、実施例1、3、4および比較例1〜2の制振補強層を硬化させて硬化層を形成し、また、実施例2の制振補強層を発泡および硬化させて発泡層を形成して、各実施例および各比較例に対応する試験片を得た(図1(c)および図2(c)参照)。なお、実施例2の制振補強シートの厚みは3mmとなっていた。

【0044】

その後、制振シート1を、0℃、20℃、40℃および60℃のそれぞれの温度における2次共振点の損失係数を、中央加振法にて測定した。その結果を表2に示す。

【0045】

【表2】

【図面の簡単な説明】

【0046】

【図1】図1は、本発明の薄板の制振補強方法の一実施形態としての、制振補強シートを、薄板に配置して、制振補強層を加熱して硬化させることにより、薄板を制振および補強する方法を示す説明図であって、(a)は、制振補強シートを用意して、離型紙を剥がす工程、(b)は、制振補強シートを薄板に配置する工程、(c)は、制振補強層を加熱して硬化させる工程を示す。

【図2】本発明の薄板の制振補強方法の他の実施形態としての、制振補強シートを、薄板に配置して、制振補強層を加熱して発泡させることにより、薄板を制振および補強する方法を示す説明図であって、(a)は、制振補強シートを用意して、離型紙を剥がす工程、(b)は、制振補強シートを薄板に配置する工程、(c)は、制振補強層を加熱して発泡させる工程を示す。

【符号の説明】

【0047】

1 制振補強シート

2 制振補強層

3 拘束層

5 薄板

【技術分野】

【0001】

本発明は、制振補強組成物、制振補強シートおよび薄板の制振補強方法に関する。

【背景技術】

【0002】

従来より、自動車や家電製品などの構造体に使用される薄板は、外部応力による変形の防止を図るために、補強性を高めることが必要とされている。そのため、エポキシ系やゴム系の加熱硬化樹脂層と、ガラスクロスやアルミ箔の拘束層とから形成される補強シートを、薄板に貼着して、これを加熱して、加熱硬化樹脂層を硬化させて、薄板の補強性を高めることが知られている。

【0003】

また、薄板は、自動車や家電製品などの使用においては、振動音を生じるため、この振動音の発生を防止すべく、制振性を高めることが必要とされている。そのため、ゴムやアスファルトなどの粘弾性樹脂層と、拘束層とから形成される制振シートを薄板に貼着して、薄板の制振性を高めることが知られている。

一般に、補強性および制振性は、相反する性質であるため、薄板において補強性が必要とされる部分には補強シートを貼着し、かつ、制振性が必要とされる部分には制振シートを貼着している。しかしながら、補強シートおよび制振シートをそれぞれ貼着する場合には、薄板の面積や、複数のシートの貼着による重量増加により制限を受けることから、補強性および制振性の両立を図ること困難である。

【0004】

そのため、補強性および制振性の両方を向上させるべく、液状エポキシ樹脂、メタアクリル系樹脂および硬化剤を含有するスペーサー層と、ブチルゴムを含有する制振材シート層と、金属シートとの3層を順次積層した発泡性熱硬化樹脂シートが提案されている(例えば、特許文献1参照。)。この発泡性熱硬化樹脂シートは、薄板に貼付されることにより、スペーサー層が補強性(剛性)を高めるように作用し、制振材シート層が制振性を高めるように作用している。

【特許文献1】特開平6−170997号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、特許文献1に記載の発泡性熱硬化樹脂シートの補強性および制振性は、補強シートや制振シートをそれぞれ個別に貼着する場合に比べて、ともに劣っている。

また、特許文献1に記載の発泡性熱硬化樹脂シートは、金属シートの上に、スペーサー層と制振材シート層との2層が積層されているので、重量や厚みが増大するという不具合がある。

【0006】

また、発泡性熱硬化樹脂シートは、スペーサー層および制振性シート層の界面と、制振性シート層および金属シートの界面とがあるので、その分、発泡性熱硬化樹脂シートを上下方向に沿って配置した場合には、これらの界面でズレ、剥離または脱落などの不具合を生じ易い。

また、特許文献1に記載の発泡性熱硬化樹脂シートを製造する場合には、金属シートの上に、厚み、粘度または弾性などの特性が互いに異なる2層を積層するので、2層の特性に応じて積層方法を調整する必要がある。そのため、製造方法が煩雑となり、生産性が低下するという不具合がある。また、得られた発泡性熱硬化樹脂シートの取扱性が低下する場合がある。

【0007】

本発明の目的は、重量(坪量)を増加させることなく、薄板の補強性および制振性の両方を高めることのできる制振補強組成物、それを用いて、高い生産性で得られ、取扱性に優れる制振補強シートおよび薄板の制振補強方法を提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の制振補強組成物は、アクリロニトリル・ブタジエンゴムおよびブチルゴムを含み、それらの総量に対する前記アクリロニトリル・ブタジエンゴムの含有割合が30〜70重量%のゴムと、架橋剤とを含有することを特徴としている。

また、本発明の制振補強組成物では、さらに、発泡剤を含有していることが好適である。

【0009】

また、本発明の制振補強シートは、上記した制振補強組成物がシート状に形成された制振補強層と、前記制振補強層の片面に積層される拘束層とを備えることを特徴としている。

また、本発明の薄板の制振補強方法は、上記した制振補強シートを薄板に配置した後、前記制振補強層を加熱して硬化させることを特徴としている。

【発明の効果】

【0010】

本発明の制振補強組成物、制振補強シートおよび薄板の制振補強方法によれば、重量(坪量)を増加させることなく、薄板の補強性および制振性の両方を高めることができる。

また、本発明の制振補強シートは、高い生産性で得られ、さらに、取扱性に優れている。

【発明を実施するための最良の形態】

【0011】

本発明の制振補強組成物は、ゴムと架橋剤とを含有している。

ゴムは、アクリロニトリル・ブタジエンコムおよびブチルゴムを含んでいる。

アクリロニトリル・ブタジエンゴムは、アクリロニトリルとブタジエンとの共重合により得られる合成ゴムである。また、アクリロニトリル・ブタジエンゴムには、例えば、カルボキシル基などが導入されている3次元共重合体なども含まれる。

【0012】

アクリロニトリル・ブタジエンゴムは、そのアクリロニトリル含量が、例えば、15〜50重量%であり、また、ムーニー粘度が、例えば、25〜80(ML1+4、at100℃)である。

アクリロニトリル・ブタジエンゴムは、単独使用または物性などの異なる2種以上を併用することができる。

【0013】

ブチルゴムは、イソブテン(イソブチレン)とイソプレンとの共重合により得られる合成ゴムである。

ブチルゴムは、その不飽和度が、例えば、0.8〜2.0であり、またが、ムーニー粘度が、例えば、30〜90(ML1+8、at125℃)である。

ブチルゴムは単独使用または物性などの異なる2種以上を併用することができる。

【0014】

ゴムにおいて、アクリロニトリル・ブタジエンゴムの含有割合は、アクリロニトリル・ブタジエンゴムおよびブチルゴムの総量に対して、30〜70重量%、好ましくは、35〜65重量%である。アクリロニトリル・ブタジエンゴムの含有割合が上記範囲に満たないと、加熱後の制振補強組成物の制振性が向上するものの、補強性の向上が不十分である。一方、アクリロニトリル・ブタジエンゴムの含有割合が上記範囲を超えると、加熱後の制振補強組成物の補強性が向上するものの、制振性の向上が不十分である。

【0015】

架橋剤としては、アクリロニトリル・ブタジエンゴムおよび/またはブチルゴムを架橋できるものであれば特に限定されず、例えば、硫黄、金属酸化物類(例えば、酸化マグネシウム、一酸化鉛)、オキシム類(例えば、p−キノンジオキシム、p,p’−ジベンゾイルキノンジオキシム)、アルキルフェノール類(例えば、アルキルフェノール−ホルムアルデヒド樹脂)などが挙げられる。好ましくは、硫黄が挙げられる。架橋剤は、単独使用または2種以上併用することができる。

【0016】

硫黄としては、例えば、粉末硫黄(微粉硫黄)、不溶性硫黄、表面処理硫黄、沈降硫黄、コロイド硫黄などが挙げられる。好ましくは、粉末硫黄が挙げられる。

架橋剤の含有割合は、要求される補強性によるが、例えば、ゴム100重量部に対して、1〜50重量部であり、好ましくは、補強性および制振性のバランスの観点から、5〜30重量部である。

【0017】

また、架橋剤として硫黄が用いられる場合には、例えば、加硫助剤、加硫促進剤などを、制振補強組成物にさらに含有させる。

加硫助剤としては、例えば、酸化亜鉛(例えば、亜鉛華)、酸化マグネシウムなどが挙げられる。加硫助剤は、単独使用または併用することができ、加硫助剤の含有割合は、加硫温度や加硫時間によるが、例えば、ゴム100重量部に対して、0.5〜30重量部である。

【0018】

加硫促進剤としては、例えば、スルフェンアミド類、アルデヒドアンモニア類、アルデヒドアミン類、グアニジン類、チオウレア類、チアゾール類、チウラム類、ジチオカルバミン酸塩類、キサントゲン酸塩類などが挙げられる。加硫促進剤は、単独使用または併用することができ、加硫促進剤の含有割合は、加硫温度や加硫時間によるが、例えば、ゴム100重量部に対して、0.5〜30重量部である。

【0019】

また、本発明の制振補強組成物には、さらに、発泡剤を含有させることができる。

発泡剤は、後述する加熱後の制振補強層を発泡させる場合に配合される。発泡剤としては、例えば、無機系発泡剤や有機系発泡剤などの加熱分解型発泡剤が挙げられる。無機系発泡剤としては、例えば、炭酸アンモニウム、炭酸水素アンモニウム、炭酸水素ナトリウム、亜硝酸アンモニウム、水素化ホウ素ナトリウム、アジド類などが挙げられる。

【0020】

また、有機系発泡剤としては、例えば、N−ニトロソ系化合物(N,N’−ジニトロソペンタメチレンテトラミン、N,N’−ジメチル−N,N’−ジニトロソテレフタルアミドなど)、アゾ系化合物(例えば、アゾビスイソブチロニトリル、アゾジカルボン酸アミド、バリウムアゾジカルボキシレートなど)、フッ化アルカン(例えば、トリクロロモノフルオロメタン、ジクロロモノフルオロメタンなど)、ヒドラジン系化合物(例えば、パラトルエンスルホニルヒドラジド、ジフェニルスルホン−3,3’−ジスルホニルヒドラジド、4,4’−オキシビス(ベンゼンスルホニルヒドラジド)(OBSH)、アリルビス(スルホニルヒドラジド)など)、セミカルバジド系化合物(例えば、p−トルイレンスルホニルセミカルバジド、4,4’−オキシビス(ベンゼンスルホニルセミカルバジド)など)、トリアゾール系化合物(例えば、5−モルホリル−1,2,3,4−チアトリアゾールなど)などが挙げられる。

【0021】

なお、発泡剤としては、例えば、ガス封入型マイクロカプセル発泡剤なども挙げられ、より具体的には、加熱膨張性の物質(例えば、イソブタン、ペンタンなど)がマイクロカプセル(例えば、塩化ビニリデン、アクリロニトリル、アクリル酸エステル、メタクリル酸エステルなどの熱可塑性樹脂からなるマイクロカプセル)に封入された熱膨張性微粒子などが挙げられる。そのような熱膨張性微粒子としては、例えば、マイクロスフェア(商品名、松本油脂社製)などの市販品が用いられる。

【0022】

これら発泡剤は、単独使用または2種以上併用することができる。これら発泡剤のうち、好ましくは、加熱分解型発泡剤が挙げられ、さらに好ましくは、OBSHが挙げられる。

また、発泡剤の配合割合は、硬化温度や硬化時間にもよるが、ゴム100重量部に対して、例えば、20重量部以下、好ましくは、0.5〜10重量部である。発泡剤の配合割合が上記範囲内であれば、制振補強組成物の加熱時の発泡倍率を5倍以下に設定できる。

【0023】

また、本発明の制振補強組成物には、上記成分に加えて、充填剤、滑剤、軟化剤、粘着付与剤や、さらには、必要に応じて、老化防止剤などの添加剤を、任意的に含有させることができる。

充填剤としては、例えば、タルク、炭酸カルシウム、カーボンブラック、酸化チタン、シリカ、水酸化アルミニウム(アルミナ)、水酸化マグネシウムなどが挙げられる。これら充填剤は、単独使用または併用することができる。充填剤の配合割合は、ゴム100重量部に対して、例えば、300重量部以下である。

【0024】

滑剤としては、例えば、ステアリン酸、ステアリン酸の金属塩などが挙げられる。滑剤は、単独使用または併用でき、適宜の割合で含有される。

軟化剤としては、例えば、植物油、脂肪油、トール油(松樹油)、鉱物油などのオイル、例えば、液状ポリブテン、液状イソプレンなどの液状樹脂、例えば、パラフィン系樹脂などが挙げられる。これら軟化剤は、単独使用または併用でき、その含有割合は、ゴム100重量部に対して、例えば、100重量部以下である。軟化剤の含有割合が上記範囲を超えると、強度が過度に低下する場合がある。

【0025】

粘着付与剤としては、例えば、クマロンインデン系樹脂、フェノールホルマリン系樹脂、キシレンホルマリン系樹脂、テルペン系樹脂(ポリテルペン樹脂)、石油系樹脂、ロジン系樹脂(ロジンエステル)などが挙げられる。これら粘着付与剤は、単独使用または併用でき、適宜の割合で含有される。粘着付与剤を含有させれば、後述する制振補強シートを薄板に貼着する場合に、制振補強シートの粘着性を高めることができる。

【0026】

老化防止剤としては、例えば、アミン−ケトン系、芳香族第2アミン系、フェノール系、ベンズイミダゾール系、亜リン酸系などが挙げられる。これら老化防止剤は、単独使用または併用でき、適宜の割合で含有される。

そして、本発明の制振補強組成物を調製するには、ゴムと、架橋剤と、必要により発泡剤と、任意的に配合される添加剤とを、上記した含有割合で配合して、これらを均一に混合する。また、制振補強組成物は、上記した成分を、例えば、ミキシングロール、加圧式ニーダ、押出機などによって混練することにより、調製することができる。

【0027】

そして、本発明の制振補強シートは、上記した制振補強組成物がシート状に形成された制振補強層と、制振補強層の片面に積層される拘束層とを備えている。

制振補強層をシート状に形成するには、例えば、カレンダー成形、押出成形あるいはプレス成形などの成形方法によって、制振補強組成物を圧延する。

この制振補強層の形成において、温度条件は、特に制限されないが、制振補強組成物が架橋剤および必要により発泡剤を含んでいる場合には、これらが実質的に分解しない温度条件(例えば、60〜100℃)下に設定される。

【0028】

このようにして形成される制振補強層の厚みは、例えば、0.5〜5.0mmである。

拘束層は、制振補強層を拘束して、その制振補強層に靭性を付与して強度の向上を図るものである。また、拘束層は、シート状をなし、また、軽量および薄膜で、加熱された制振補強層と密着一体化できる材料から形成されている。そのような材料として、例えば、アルミ箔、ステンレス箔などの金属箔、例えば、ガラスから形成されるガラス不織布(ガラスクロス)あるいはガラス織布、例えば、カーボンファイバーから形成されるカーボンファイバー織布あるいはカーボンファイバー不織布などが挙げられる。好ましくは、アルミ箔、ガラスクロスが挙げられる。

【0029】

また、拘束層の厚みは、例えば、0.05〜2mmである。また、拘束層は、金属箔から形成される場合には、取扱いの観点から、その厚みが、好ましくは、100μm以下である。また、拘束層は、ガラスクロスから形成される場合には、取扱いの観点から、その厚みが、好ましくは、300μm以下である。

そして、本発明の制振補強シートは、上記した制振補強層と拘束層とを、貼り合わせて1.0〜6.0mmである。

【0030】

このようにして得られる制振補強シートは、後述する実施例において評価される補強性における1mm変位の曲げ強度が、例えば、20N以上であり、通常、50N以下である。曲げ強度が上記範囲に満たないと、薄板を十分に補強できない場合がある。

また、制振補強シートは、後述する実施例において評価される制振性における0℃、20℃、40℃および60℃の損失係数が、例えば、0.05以上であり、通常、0.30以下である。損失係数が上記範囲に満たないと、薄板を十分に制振できない場合がある。

【0031】

なお、得られた制振補強シートには、必要により、制振補強層の表面(拘束層が積層されている裏面に対して反対側の表面)に、実際に使用するまでの間、セパレータ(離型紙)を貼着しておくこともできる。

そして、本発明の制振補強シートは、薄板を制振および補強するために用いられる。

薄板は、各種産業に用いられるものであって、例えば、自動車や家電製品などに使用されている。より具体的には、自動車に使用される薄板としては、例えば、自動車のピラー、ルーフ、フェンダー、フード、トランク、クォーターパネル、ドア、ドア把手、ドアミラーなどが挙げられる。また、家電製品に使用される薄板としては、例えば、コンピュータ、コンピュータディスプレイ、テレビ、携帯電話、ゲーム機器、冷蔵庫、掃除機の筐体などが挙げられる。

【0032】

図1は、本発明の薄板の制振補強方法の一実施形態としての、制振補強シートを、薄板に配置して、制振補強層を加熱して硬化させることにより、薄板を制振および補強する方法を示す説明図である。

次に、図1を参照して、本発明の薄板の制振補強方法の一実施形態を説明する。

制振シート1は、図1(a)に示すように、拘束層3に制振補強層2が積層され、その制振補強層2の表面に必要により離型紙6が貼着されている。なお、制振補強層2は、硬化可能であって、その制振補強組成物には、発泡剤が配合されていない。

【0033】

そして、使用時には、仮想線で示すように、制振補強層2の表面から離型紙6を剥がして、図1(b)に示すように、その制振補強層2の表面を、薄板5(加熱前の薄板5)に貼着する。

その後、図1(c)に示すように、制振補強シート1を加熱する。制振補強シート1を加熱するには、例えば、薄板5の塗装乾燥時の熱を利用する。加熱温度は、架橋剤の種類および含有割合にもよるが、例えば、130〜220℃であり、加熱時間は、例えば、10〜60分間である。

【0034】

すると、制振補強層2は加熱により硬化されて、強度が増加して硬化層4となる。これによって、制振補強シート1は、薄板5の補強性を高めるとともに、薄板5の制振性を高めることができる。

しかも、硬化層4は、制振補強層2の1層のみが硬化されたものであるので、軽量かつ薄型であり、制振補強シート1の重量(坪量)増加を効果的に抑制することができる。

【0035】

また、この制振補強シート1は、拘束層3には、制振補強層2の1層のみが積層されているので、高い生産性で得られ、さらに、取扱性に優れている。

図2は、本発明の薄板の制振補強方法の他の実施形態としての、制振補強シートを、薄板に配置して、制振補強層を加熱して発泡させることにより、薄板を制振および補強する方法を示す説明図である。なお、上記した各部に対応する部材については、図2において同一の参照符号を付し、その詳細な説明を省略する。

【0036】

次に、図2を参照して、本発明の薄板の制振補強方法の他の実施形態を説明する。

制振補強層2の制振補強組成物は、発泡剤を含有しており、制振補強層2は発泡可能である。

制振シート1は、図2(a)に示すように、拘束層3に制振補強層2が積層されている。そして、使用時には、図2(b)に示すように、その制振補強層2の表面を、薄板5(加熱前の薄板5)に貼着する。

【0037】

その後、図2(c)に示すように、制振補強シート1を加熱する。加熱温度は、発泡剤および架橋剤の種類および含有割合にもよるが、例えば、130〜220℃であり、加熱時間は、例えば、10〜60分間である。

すると、制振補強層2は、加熱により発泡するとともに、硬化される。これにより、制振補強層2は、発泡層7となる。

【0038】

発泡後の制振補強層2(発泡層7)の発泡時の体積発泡倍率は、例えば、5.0倍以下であり、好ましくは、0.1〜3倍である。

これによって、制振補強シート1は、発泡層7の形成により厚みが厚くなる分、薄板5の補強性および制振性をより一層向上させることができる。

【実施例】

【0039】

以下に、実施例および比較例を挙げて本発明をさらに詳しく説明するが、本発明は、何ら実施例および比較例に限定されない。

実施例1〜4および比較例1〜2

(制振補強組成物の調製)

表1に示す配合処方において、各成分を重量部基準で配合し、これをミキシングロールで混練することにより、制振補強組成物を調製した。

【0040】

この調製においては、まず、ゴム、充填材、滑剤、粘着付与剤および軟化剤を120℃に加熱したミキシングロールで混練した後、冷却後、この混練物に、さらに、架橋剤、発泡剤(実施例2のみ)、加硫助剤および加硫促進剤を加えて、ミキシングロールで混練した。

【0041】

【表1】

なお、表1中の成分またはその略号の詳細を以下に示す。

NBR※1:アクリロニトリル・ブタジエンゴム(アクリロニトリル含量33.5重量%、ムーニー粘度46(ML1+4、at100℃)、商品名「ニッポール1052J」、日本ゼオン社製

ブチルゴム※2:不飽和度1.6、ムーニー粘度51(ML1+8、at125℃)、商品名「JSRブチル68」、JSR社製

OBSH※3:4,4’−オキシビス(ベンゼンスルホニルヒドラジド)

スルフェンアミド類※4:ノクセラーCZ(加硫促進剤)、大内新興化学工業社製

テルペン系樹脂※5:YSレジンPx1150(粘着付与剤)、ヤスハラケミカル社製

石油系樹脂※6:クイントンU185(粘着付与剤)、日本ゼオン社製

パラフィン系樹脂※7:ダイナプロセスオイルPW−90(軟化剤)、出光興産社製

(制振補強シートの作製)

次いで、調製した制振補強組成物を、プレス成形により圧延して硬化可能な制振補強層(実施例1、3、4および比較例1〜2)および発泡可能な制振補強層(実施例2)をそれぞれ形成し、この制振補強層に、拘束層として、厚さ0.2mmのガラスクロスを貼り合わせることにより、厚さ2mmの制振補強シートを作製した(図1(a)および図2(a)参照)。

【0042】

(評価)

1) 補強性

実施例1〜4および比較例1〜2で得られた制振シートを、25×150mmの大きさに切り出し、これを、0.8×25×150mmの大きさの試験用鋼板(薄板)に貼り付けた(図1(b)および図2(b)参照)。次いで、これらを、180℃で20分間それぞれ加熱することにより、実施例1、3、4および比較例1〜2の制振補強層を硬化させ、また、実施例2の制振補強層を発泡および硬化させることにより、試験片を得た(図1(c)および図2(c)参照)。なお、実施例2の制振補強シートの厚みは3mmとなっていた。

【0043】

その後、試験用鋼板が上向きとなる状態で、各試験片をスパン100mmで支持し、その長手方向中央において、テスト用バーを垂直方向上方から圧縮速度1mm/分にて降下させ、試験用鋼板に接触してから発泡層または硬化層が1mm変位したときの曲げ強度を、補強性として評価した。その結果を表2に示す。

2) 制振性(損失係数)

実施例1〜4および比較例1〜2で得られた制振シートを、10×250mmの大きさに切り出し、これを、0.8×10×250mmの大きさの鋼板に貼り付けた(図1(b)および図2(b)参照)。次いで、これらを、180℃で20分間それぞれ加熱することにより、実施例1、3、4および比較例1〜2の制振補強層を硬化させて硬化層を形成し、また、実施例2の制振補強層を発泡および硬化させて発泡層を形成して、各実施例および各比較例に対応する試験片を得た(図1(c)および図2(c)参照)。なお、実施例2の制振補強シートの厚みは3mmとなっていた。

【0044】

その後、制振シート1を、0℃、20℃、40℃および60℃のそれぞれの温度における2次共振点の損失係数を、中央加振法にて測定した。その結果を表2に示す。

【0045】

【表2】

【図面の簡単な説明】

【0046】

【図1】図1は、本発明の薄板の制振補強方法の一実施形態としての、制振補強シートを、薄板に配置して、制振補強層を加熱して硬化させることにより、薄板を制振および補強する方法を示す説明図であって、(a)は、制振補強シートを用意して、離型紙を剥がす工程、(b)は、制振補強シートを薄板に配置する工程、(c)は、制振補強層を加熱して硬化させる工程を示す。

【図2】本発明の薄板の制振補強方法の他の実施形態としての、制振補強シートを、薄板に配置して、制振補強層を加熱して発泡させることにより、薄板を制振および補強する方法を示す説明図であって、(a)は、制振補強シートを用意して、離型紙を剥がす工程、(b)は、制振補強シートを薄板に配置する工程、(c)は、制振補強層を加熱して発泡させる工程を示す。

【符号の説明】

【0047】

1 制振補強シート

2 制振補強層

3 拘束層

5 薄板

【特許請求の範囲】

【請求項1】

アクリロニトリル・ブタジエンゴムおよびブチルゴムを含み、それらの総量に対する前記アクリロニトリル・ブタジエンゴムの含有割合が30〜70重量%のゴムと、

架橋剤とを含有することを特徴とする、制振補強組成物。

【請求項2】

さらに、発泡剤を含有していることを特徴とする、請求項1に記載の制振補強組成物。

【請求項3】

請求項1または2に記載の制振補強組成物がシート状に形成された制振補強層と、

前記制振補強層の片面に積層される拘束層と

を備える、制振補強シート。

【請求項4】

請求項3に記載の制振補強シートを薄板に配置した後、前記制振補強層を加熱して硬化させることを特徴とする、薄板の制振補強方法。

【請求項1】

アクリロニトリル・ブタジエンゴムおよびブチルゴムを含み、それらの総量に対する前記アクリロニトリル・ブタジエンゴムの含有割合が30〜70重量%のゴムと、

架橋剤とを含有することを特徴とする、制振補強組成物。

【請求項2】

さらに、発泡剤を含有していることを特徴とする、請求項1に記載の制振補強組成物。

【請求項3】

請求項1または2に記載の制振補強組成物がシート状に形成された制振補強層と、

前記制振補強層の片面に積層される拘束層と

を備える、制振補強シート。

【請求項4】

請求項3に記載の制振補強シートを薄板に配置した後、前記制振補強層を加熱して硬化させることを特徴とする、薄板の制振補強方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−67825(P2009−67825A)

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願番号】特願2007−234654(P2007−234654)

【出願日】平成19年9月10日(2007.9.10)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願日】平成19年9月10日(2007.9.10)

【出願人】(000003964)日東電工株式会社 (5,557)

【Fターム(参考)】

[ Back to top ]