剃刀刃及びその製造方法

【課題】切れ味が良く、切断抵抗値の小さい剃刀刃及びその製造方法を提供する。

【解決手段】剃刀刃1の、少なくとも肌に接触する小刃部位2の部分に、前記剃刀の長手方向の刃先線に対して所定の角度4で傾斜した複数の凹状線状溝5を形成すると共に、小刃部位2をPTFE、PFA、PVDF、FEP、シリコーン、超高密度ポリエチレンからなる群より選ばれる低摩擦性材料で被覆することで、切れ味の良さと低切断抵抗性を持たせる。

【解決手段】剃刀刃1の、少なくとも肌に接触する小刃部位2の部分に、前記剃刀の長手方向の刃先線に対して所定の角度4で傾斜した複数の凹状線状溝5を形成すると共に、小刃部位2をPTFE、PFA、PVDF、FEP、シリコーン、超高密度ポリエチレンからなる群より選ばれる低摩擦性材料で被覆することで、切れ味の良さと低切断抵抗性を持たせる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、毛剃りにおいて切れ味が改良され、髭の切断抵抗値の小さい剃刀刃、及びその製造方法に関する。

【背景技術】

【0002】

過去に「PTFEを剃刀刃表面に被覆させることで、剃刀刃と皮膚間に生じる摩擦抵抗や、髭を剃り落とす際の切断抵抗を低減させる」方法が報告されている(特許文献1)、(特許文献2)。また、「フッ素樹脂入りのインクを剃刀刃上に多数線状に印刷することで、剃刀刃と皮膚間の接触面積を調整して摩擦抵抗を減らす」方法も報告されている(特許文献3)。しかし、近年、髭剃り時に肌触りがよく、切断抵抗値が低い剃刀刃が求められている。

【特許文献1】特許第3313369号公報

【特許文献2】特許第3390435号公報

【特許文献3】特許公開2004-37540号公報

【発明の概要】

【発明が解決しようとする課題】

【0003】

本発明の課題は、従来の剃刀刃よりも、低い切断抵抗値を有し、切れ味の改良された剃刀刃を提供することにある。

【課題を解決するための手段】

【0004】

本願発明者らは、前記目的を達成させるために実験および考察を鋭意繰り返した結果、髭を切断する際に、髭が剃刀の刃先に接触してから切断終了に至る過程の中で、髭をわずかに移動させながら切断させることによって低い切断抵抗値を発現できる現象を見出し、本発明に至ったものである。すなわち、本発明の剃刀刃は、鋭利化された刃先を有する剃刀刃であって、前記剃刀刃の少なくとも肌に接触する部分は、前記剃刀の長手方向の刃先線に対して所定の角度で傾斜した複数の凹状線状溝が形成されていることを特徴とする。

【0005】

次に本発明の剃刀刃において、前記剃刀の長手方向の刃先線に対する複数の凹状線状溝の傾斜角度は、15°以上75°以下の範囲である。

【0006】

次に本発明の剃刀刃は、前記剃刀刃の少なくとも小刃部位は、低摩擦性材料で被覆されている。

【0007】

次に本発明の剃刀刃は、前記剃刀刃を用いた木綿糸切断測定方法における切断抵抗値が0.4N以下である。

【0008】

次に本発明の剃刀刃の製造方法は、前記剃刀刃の少なくとも肌に接触する部分に所定の角度で複数の凹状線状溝を形成する凹状線状溝形成工程と、剃刀刃の表面を低摩擦性材料で所定の厚みに被覆して低摩擦材料被覆剃刀を製造する低摩擦材料被覆工程と、前記低摩擦材料被覆剃刀を硬化又は焼成させる被膜化工程と、を備える。

【発明の効果】

【0009】

本発明の剃刀刃は、剃刀刃の小刃の部位に刃先線に対して傾斜した複数の凹状線状溝を形成させることによって、凹状線状溝を形成していない従来の剃刀刃と比べて、低い切断抵抗値を有す、切れ味の改良された剃刀刃を提供することができる。

【図面の簡単な説明】

【0010】

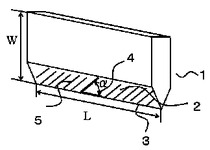

【図1】本発明に係る傾斜した凹状線状溝が形成されている剃刀刃の模式的概略図

【図2】本発明において木綿糸に対する剃刀刃の切断抵抗を測定する際に使用した切断抵抗値測定試験機の模式的概略図

【図3】45°の角度で凹状線状溝加工を行った剃刀刃の顕微鏡観察図

【図4】凹状線状溝部形成後の小刃部位の超深度測定チャート図

【図5】凹状線状溝未形成の剃刀刃の顕微鏡観察図

【図6】凹状線状溝部未形成の小刃部位の超深度測定チャート図

【図7】90°の角度で凹状線状溝加工を行った剃刀刃の顕微鏡観察図

【発明を実施するための形態】

【0011】

(1)剃刀刃の構造

本発明の剃刀刃の構造を図1に示す。1は剃刀刃を示し、2が小刃部位であり、小刃部位の先端が刃先3である。また、Lは刃先線の長手方向を示し、Wは剃刀刃の幅を示す。本発明の剃刀刃は前記小刃部位表面に刃先線Lに対して所定の角度4(α)の凹状線状溝5を形成させたものである。また、この剃刀刃の小刃部位、又は全体はフッ素樹脂などの低摩擦性材料で被覆されている。

【0012】

本発明において、剃刀刃の材質は、ステンレス鋼等一般的に使用される金属材料で形成される。またステンレス鋼の上層にはハードコーティング層、例えばカーボン(ダイヤモンド、アモルファスダイヤモンド、DLC)や窒化物、炭化物、酸化物、セラミックが被覆されても良い。また更にその上層にクロムが被覆されても良い。

【0013】

本発明の剃刀刃の凹状線状溝とは、超深度形状測定顕微鏡での測定チャート図4に示すように、溝の深さが2〜15μmの線状の溝形状を有する。また、これらの凹状線状溝は測定チャートから、不規則ではあるが1〜70μmのピッチで存在していることが好ましい。

【0014】

このような凹状線状溝が髭剃り等において髭(毛)の切断抵抗を低下させることができる現象の詳細なメカニズムは不明であるが、本発明者らは、実施例でも記載するように木綿糸を切断する評価試験において、その動画像を克明に観察した結果、刃先線に対して傾斜する角度をもって形成された凹状線状溝に沿って木綿糸が移動しながら切断される現象を確認した。

【0015】

ここでいう、剃刀刃の長手方向とは、図1に示すLの方向をいう。また、ここでいう刃先線に対して傾斜した角度とは、刃先線を水平軸(0°)として剃刀刃の幅方向Wに対する角度であって図1の4(α)の角度のことをいう。

【0016】

本発明において刃先線に対する凹状線状溝を形成する角度は15°以上75°以下の範囲が好ましく、さらには、22.5°以上67.5°以下の範囲がより好ましい。凹状線状溝の形成角度が22.5°以上67.5°以下の範囲であると、髭を剃る場合に、髭が凹状線状溝に引っ掛かり凹状線状溝に沿って、髭は刃先の長手方向に移動し切断されるので、引き切りによる切断方法と同効果が得られ、切断抵抗値が低くなる。

【0017】

本発明の剃刀刃においては、凹状線状溝は、剃刀刃の小刃の部位に形成される。ここでいう小刃部位2とは、髭を切断するために鋭角に加工させた部位のことを示す。この小刃部位2の刃角βは10°から25°であることが好ましい。これ以上鈍角になると切断抵抗が増大し、鋭角になると剃刀刃の耐久性が低下するためである。

【0018】

また、本発明の剃刀刃の少なくとも小刃部位は低摩擦性材料で被覆されている。低摩擦性材料としてはPTFE、PFA、PVDF、PVF、FEP、シリコーン、超高密度ポリエチレンの群れから選ばれる少なくとも一つであることが好ましい。中でもPTFEやPFA、FEPなどのフッ素樹脂は化学的にも安定しており、好適に使用することができる。低摩擦性材料は、人体に対し安全であればこれらの材料に拘るものではない。

【0019】

本発明の剃刀刃は木綿糸の切断測定方法における切断抵抗値が0.4N以下であることが好ましい。このような切断抵抗値は、従来の剃刀刃よりも低い切断抵抗値で髭を切断する事ができ、快適な切れ味が得られ好ましい。

【0020】

次に本発明の剃刀刃の製造方法は、剃刀刃の少なくとも肌に接触する部分に所定の角度で複数の凹状線状溝を形成する凹状線状溝形成工程と、剃刀刃の表面を低摩擦性材料で所定の厚みに被覆して低摩擦材料被覆剃刀を製造する低摩擦材料被覆工程と、前記低摩擦材料被覆剃刀を硬化又は焼成させる被膜化工程と、を備えることが好ましい。

【0021】

凹状線状溝形成工程では、剃刀刃の刃先線に対して所定の角度で凹状線状溝を形成する。凹状線状溝を形成する方法としては、研磨、切削、プレス、エッチング、電子線等の照射等いずれの形成方法でも良くこれらの方法に限定されるものではない。また、研磨による凹状線状溝形成においては、研磨紙が使用でき、使用される研磨紙は目的の溝の深さに応じて選択される。

【0022】

また、本発明の剃刀刃において凹状線状溝を形成させる面は、剃刀刃の小刃部位の片面又は両面のいずれの面であっても良く、剃刀刃全体に形成してもかまわない。両面に凹状線状溝を形成する場合は、表裏同一方向に形成されることが好ましい。

【0023】

凹状線状溝形成工程は、低摩擦性材料塗布工程の前に行ってもよく、また、塗布工程及び硬化・焼成工程が完了した後に行っても良い。

【0024】

低摩擦性材料の塗布工程は、水性材料であれば、噴霧塗布や浸漬塗布方法等が好ましく、また粉体であれば、静電塗装、流動浸漬法などいずれの塗布方法であってもよい。

【0025】

水分散塗料等を用いて浸漬塗布を用いる場合には、剃刀刃を水分散塗料に浸漬させた後、一定速度で引き上げて被覆する。

【0026】

また、噴霧塗布を用いて、フッ素樹脂を塗布する場合は、フッ素樹脂分散液を、噴霧装置を用いて剃刀刃表面に一様に塗布する。この際、蓄積効率を高めるために、静電界を噴霧装置と共に使用することができる。

【0027】

硬化又は焼成工程は、低摩擦性材料を塗布した剃刀刃を加熱、あるいは化学的架橋等によって剃刀刃の基材と接着させる工程である。低摩擦性材料がフッ素樹脂の場合には、高温槽などによってフッ素樹脂の融点以上(融点を越える50度Cの範囲)の温度まで加熱することによって焼成がなされ、優れた低摩擦特性を得ることができる。

【0028】

剃刀刃に被覆する低摩擦性材料の膜厚は、0.01μmから15μmであることが好ましい。

【0029】

以下に実施例により、さらに具体的に説明する。本発明の評価は下記に示される測定器を用い下記に示される条件下で行った。

(1)切断抵抗値の測定方法

本発明の剃刀刃の性能を評価するために木綿糸切断測定方法を用いた。この測定方法は剃刀刃が木綿糸を切断する際に剃刀刃が受ける抵抗値を測定することにより、切断抵抗値を数値化する方法である。

【0030】

図2に切断抵抗値測定試験機の模式図を示す。木綿糸6(TOMBO家庭用手縫糸太口20/3:モリリン株式会社製品名)を小型卓上試験機FGS-TV(日本電産シンポ株式会社製品名)16に固定されたチャック7と175gの錘8が補助糸12を介して結合されているチャック13に固定し、小型卓上試験機上のガイド9、ガイド10、ガイド11上に糸を這わせた。その後、剃刀刃の鋭利化された刃先側を下向きにして刃先線が重力に対し垂直になるように剃刀刃1をフォースゲージ FGP-1(日本電産シンポ株式会社製品名)15のチャック14に固定し、この剃刀刃が固定されているフォースゲージを小型卓上試験機により60mm/minの一定速度で矢印17の方向に降下させて木綿糸を切断した。

【0031】

一定速度で剃刀刃を降下させた際に、木綿糸が切断されるまでに刃に受ける抵抗値をフォースゲージで測定することで、木綿糸を切断するために必要な切断抵抗値を測定した。この際、切断抵抗値が低いほど、剃刀刃の切れ味は鋭くなることになる。この試験は、実験環境として室温25度C、湿度35〜45%条件下で行った。

【0032】

(2)剃刀刃の表面観察と溝の形状確認

キーエンス社製超深度形状測定顕微鏡 VK-8500を用いて下記の条件で測定した。

観察モード:カラー超深度測定

倍率:20倍

測定深さ:40μm

移動ピッチ:0.05μm

表面観察は、カラー超深度測定で得られた結果を、VK-8500用解析ソフトVK-ANALYZERで解析した。この際、表面観察画像として高さ画像を選択した。凹状線状溝の形状は超深度形状測定顕微鏡

VK-8500で得られた結果を解析ソフトVK-ANALYZERで測定解析した。測定解析には高さ画像中の形状を確認したい任意の位置を刃先線に対し垂直に指定して、線粗さ解析(JIS

1994)による溝の形状確認を行った。

【0033】

(3)木綿糸切断試験の画像観察

キーエンス社製動き解析マイクロスコープVW5000を用いて下記の条件で観察した。

倍率:120倍

カメラユニット:VW100M

レンズ:VH-Z50L/Z50W

観察方法は、まず、木綿糸が切断される位置にカメラの焦点を合わし固定した。次に(1)に記載した方法と同操作を行った。剃刀刃の下降開始と同時に録画を開始した。録画した画像を確認する事で、試作剃刀刃の木綿糸の切れ方を確認した。木綿糸が刃の凹状線状溝にそって斜めに食い込みながら切断される現象が確認できる。また斜めに食い込まない場合は、刃が当る上側からから押し切りのような状態で切断される。

[実施例]

【実施例1】

【0034】

PTFE粒子 KTL-2N(喜多村社製品名)を終濃度3.3%(w/v)トリトンX-100(ナカライテスク社製品)と終濃度6.6%(w/v)PF-156A(OMNOVA社製品名)を含む水溶液中に30%(w/v)となるように添加して混合・分散して、フッ素樹脂分散液を作成した。フッ素樹脂分散液は使用前に超音波により再度分散させて使用した。

【0035】

剃刀刃としては、ジレット フュージョン5+1(P&G社製品名)を購入し、ヘッド部分を分解し、剃刀刃の部分を取り出した。また、取り出した剃刀刃からフッ素樹脂を除去し、後述の加工に使用する剃刀刃とした。

【0036】

次に剃刀刃の長手方向が重力に対し水平になる状態で、刃先逆側を昇降機のチャックに固定し、50mm/minの速度で下降させ、フッ素樹脂分散液に10秒浸漬した後に、12mm/minの速度で引き上げてフッ素樹脂を被覆した。次に230度Cの高温槽で3分間乾燥し、次に330度Cの高温槽で16分間焼成し、室温まで冷却した。

【0037】

次に、フッ素樹脂被覆した剃刀刃の小刃部位の片面全体が研磨紙(4000番:三共理化学株式会社製品)に対し水平に当たるように接触させ、10gの加重を掛けながら剃刀刃を5mm移動させることによって複数条の凹状線状溝を形成させた。この際、移動角度を変えて刃先線に対して22.5°、45°、67.5°の角度での凹状線状溝を加工した。

【0038】

図3に45°で溝加工した剃刀刃の顕微鏡観察画像を示す。図3の上下方向に一様に確認できる線状痕は剃刀刃の刃先形成時の切削跡であり、フッ素樹脂被覆層上に形成された線状痕が、45°で形成させている凹状線状溝5である。この画像から、45°の凹状線状溝の形成を確認することができた。

【0039】

図4に超深度測定の線粗さ解析による凹状線状溝の形状確認結果を示す。凹状線状溝5は深さ約4μmから11μm、ピッチ約7μmから22μmで形成されていることが確認できた。

【0040】

前記加工法から得られた67.5°、45°、22.5°加工の剃刀刃の切断抵抗値を測定した結果を表1に示す。木綿糸切断試験における67.5°、45°、22.5°加工の剃刀刃の切断抵抗値はそれぞれ0.39N、0.35N、0.33Nであった。

【0041】

また、45°加工した剃刀刃を用いた木綿糸切断試験を動き解析マイクロスコープで確認すると、木綿糸が斜めに食い込みながら切断される現象が確認できた。

【0042】

(比較例1)

実施例1における溝加工を行わなかった以外は、実施例1と同様の加工処理を行った。溝未形成の剃刀刃の顕微鏡の観察画像を図5に示す。剃刀刃表面には剃刀刃の刃先形成時の切削跡のみ確認できた。

【0043】

図6に溝未形成の剃刀刃の超深度測定の線粗さ解析による表面形状確認結果を示す。2μmから3μmの溝が確認できるのみで、実施例1の凹状線状溝のような溝は確認できなかった。

【0044】

得られた溝未形成剃刀刃の切断抵抗値を実施例1と同様に測定した結果を表1に示す。木綿糸切断試験における溝未形成剃刀刃の切断抵抗値は0.42Nであった。また、この剃刀刃を用いた木綿糸切断試験を動き解析マイクロスコープで確認すると、剃刀刃の接触する上側から押し切りされていくことが確認できた。

【0045】

(比較例2)

実施例1における溝加工を90°で行った以外は実施例1と同様の加工処理を行った。90°加工を行った剃刀刃の顕微鏡の観察画像を図7に示す。外観には、上下方向に一様に確認できる溝が確認できた。

【0046】

得られた剃刀刃を用いて切断抵抗値を実施例1と同様に測定した結果を表1に示す。木綿糸切断試験における90°加工の剃刀刃の切断抵抗値は0.46Nであった。

【実施例2】

【0047】

実施例1におけるフッ素樹脂分散液を変更した以外は実施例1と同様の加工処理を行った。フッ素樹脂分散液はPFA固形分濃度50%(w/v)の855N-512 TOPCOAT CLER(デュポン社製品名)を、PFA固形分濃度が30%(w/v)となるように希釈して使用した。

【0048】

22.5°の溝が形成された剃刀刃の切断抵抗値を実施例1と同様に測定した結果を表1に示す。木綿糸切断試験における22.5°の溝加工刃の切断抵抗値は0.4Nであった。

【0049】

(比較例3)

実施例2における溝加工を行わなかった以外は、実施例2と同様の加工処理を行った。得られた溝未形成の剃刀刃の切断抵抗値を実施例1と同様に測定した結果を表1に示す。木綿糸切断試験における溝未形成剃刀刃の切断抵抗値は0.49Nであった。

【0050】

(比較例4)

実施例2における溝加工を90°で行った以外は実施例2と同様の加工処理を行った。得られた剃刀刃を用いて切断抵抗値を実施例1と同様に測定した結果を表1に示す。木綿糸切断試験における90°加工の剃刀刃の切断抵抗値は0.51Nであった。

【0051】

上記実施例と比較例から明らかなとおり、凹状線状溝を刃先線に対して22.5°以上67.5°以下の範囲の傾斜角度で形成させた本発明の剃刀刃は、木綿糸が斜めに食込むような効果により、凹状線状溝加工前の比較例1より5%〜25%程の低い切断抵抗値が得られ切れ味の良い剃刀刃を完成させることが出来た。

【0052】

【表1】

【産業上の利用可能性】

【0053】

本発明の表面構造を用いれば、引き切りによる切断方法と同効果が得られ、切断抵抗値が低くなるため、剃刀刃のみならず包丁、カッターナイフ、ハサミ、メスなどの工業用、民生用、医療用問わず、鋭利化された刃先を有する刃物であれば広範囲の分野に利用することが出来る。

【符号の説明】

【0054】

1.剃刀刃

2.小刃部位

3.刃先線

4.溝角度

5.凹状線状溝

6.木綿糸

7.チャック

8.錘

9.ガイド

10.ガイド

11.ガイド

12.補助糸

13.チャック

14.チャック

15.フォースゲージ

16.小型卓上試験機FGS-TV

17.下降方向

18.剃刀刃の小刃部位表面

【技術分野】

【0001】

本発明は、毛剃りにおいて切れ味が改良され、髭の切断抵抗値の小さい剃刀刃、及びその製造方法に関する。

【背景技術】

【0002】

過去に「PTFEを剃刀刃表面に被覆させることで、剃刀刃と皮膚間に生じる摩擦抵抗や、髭を剃り落とす際の切断抵抗を低減させる」方法が報告されている(特許文献1)、(特許文献2)。また、「フッ素樹脂入りのインクを剃刀刃上に多数線状に印刷することで、剃刀刃と皮膚間の接触面積を調整して摩擦抵抗を減らす」方法も報告されている(特許文献3)。しかし、近年、髭剃り時に肌触りがよく、切断抵抗値が低い剃刀刃が求められている。

【特許文献1】特許第3313369号公報

【特許文献2】特許第3390435号公報

【特許文献3】特許公開2004-37540号公報

【発明の概要】

【発明が解決しようとする課題】

【0003】

本発明の課題は、従来の剃刀刃よりも、低い切断抵抗値を有し、切れ味の改良された剃刀刃を提供することにある。

【課題を解決するための手段】

【0004】

本願発明者らは、前記目的を達成させるために実験および考察を鋭意繰り返した結果、髭を切断する際に、髭が剃刀の刃先に接触してから切断終了に至る過程の中で、髭をわずかに移動させながら切断させることによって低い切断抵抗値を発現できる現象を見出し、本発明に至ったものである。すなわち、本発明の剃刀刃は、鋭利化された刃先を有する剃刀刃であって、前記剃刀刃の少なくとも肌に接触する部分は、前記剃刀の長手方向の刃先線に対して所定の角度で傾斜した複数の凹状線状溝が形成されていることを特徴とする。

【0005】

次に本発明の剃刀刃において、前記剃刀の長手方向の刃先線に対する複数の凹状線状溝の傾斜角度は、15°以上75°以下の範囲である。

【0006】

次に本発明の剃刀刃は、前記剃刀刃の少なくとも小刃部位は、低摩擦性材料で被覆されている。

【0007】

次に本発明の剃刀刃は、前記剃刀刃を用いた木綿糸切断測定方法における切断抵抗値が0.4N以下である。

【0008】

次に本発明の剃刀刃の製造方法は、前記剃刀刃の少なくとも肌に接触する部分に所定の角度で複数の凹状線状溝を形成する凹状線状溝形成工程と、剃刀刃の表面を低摩擦性材料で所定の厚みに被覆して低摩擦材料被覆剃刀を製造する低摩擦材料被覆工程と、前記低摩擦材料被覆剃刀を硬化又は焼成させる被膜化工程と、を備える。

【発明の効果】

【0009】

本発明の剃刀刃は、剃刀刃の小刃の部位に刃先線に対して傾斜した複数の凹状線状溝を形成させることによって、凹状線状溝を形成していない従来の剃刀刃と比べて、低い切断抵抗値を有す、切れ味の改良された剃刀刃を提供することができる。

【図面の簡単な説明】

【0010】

【図1】本発明に係る傾斜した凹状線状溝が形成されている剃刀刃の模式的概略図

【図2】本発明において木綿糸に対する剃刀刃の切断抵抗を測定する際に使用した切断抵抗値測定試験機の模式的概略図

【図3】45°の角度で凹状線状溝加工を行った剃刀刃の顕微鏡観察図

【図4】凹状線状溝部形成後の小刃部位の超深度測定チャート図

【図5】凹状線状溝未形成の剃刀刃の顕微鏡観察図

【図6】凹状線状溝部未形成の小刃部位の超深度測定チャート図

【図7】90°の角度で凹状線状溝加工を行った剃刀刃の顕微鏡観察図

【発明を実施するための形態】

【0011】

(1)剃刀刃の構造

本発明の剃刀刃の構造を図1に示す。1は剃刀刃を示し、2が小刃部位であり、小刃部位の先端が刃先3である。また、Lは刃先線の長手方向を示し、Wは剃刀刃の幅を示す。本発明の剃刀刃は前記小刃部位表面に刃先線Lに対して所定の角度4(α)の凹状線状溝5を形成させたものである。また、この剃刀刃の小刃部位、又は全体はフッ素樹脂などの低摩擦性材料で被覆されている。

【0012】

本発明において、剃刀刃の材質は、ステンレス鋼等一般的に使用される金属材料で形成される。またステンレス鋼の上層にはハードコーティング層、例えばカーボン(ダイヤモンド、アモルファスダイヤモンド、DLC)や窒化物、炭化物、酸化物、セラミックが被覆されても良い。また更にその上層にクロムが被覆されても良い。

【0013】

本発明の剃刀刃の凹状線状溝とは、超深度形状測定顕微鏡での測定チャート図4に示すように、溝の深さが2〜15μmの線状の溝形状を有する。また、これらの凹状線状溝は測定チャートから、不規則ではあるが1〜70μmのピッチで存在していることが好ましい。

【0014】

このような凹状線状溝が髭剃り等において髭(毛)の切断抵抗を低下させることができる現象の詳細なメカニズムは不明であるが、本発明者らは、実施例でも記載するように木綿糸を切断する評価試験において、その動画像を克明に観察した結果、刃先線に対して傾斜する角度をもって形成された凹状線状溝に沿って木綿糸が移動しながら切断される現象を確認した。

【0015】

ここでいう、剃刀刃の長手方向とは、図1に示すLの方向をいう。また、ここでいう刃先線に対して傾斜した角度とは、刃先線を水平軸(0°)として剃刀刃の幅方向Wに対する角度であって図1の4(α)の角度のことをいう。

【0016】

本発明において刃先線に対する凹状線状溝を形成する角度は15°以上75°以下の範囲が好ましく、さらには、22.5°以上67.5°以下の範囲がより好ましい。凹状線状溝の形成角度が22.5°以上67.5°以下の範囲であると、髭を剃る場合に、髭が凹状線状溝に引っ掛かり凹状線状溝に沿って、髭は刃先の長手方向に移動し切断されるので、引き切りによる切断方法と同効果が得られ、切断抵抗値が低くなる。

【0017】

本発明の剃刀刃においては、凹状線状溝は、剃刀刃の小刃の部位に形成される。ここでいう小刃部位2とは、髭を切断するために鋭角に加工させた部位のことを示す。この小刃部位2の刃角βは10°から25°であることが好ましい。これ以上鈍角になると切断抵抗が増大し、鋭角になると剃刀刃の耐久性が低下するためである。

【0018】

また、本発明の剃刀刃の少なくとも小刃部位は低摩擦性材料で被覆されている。低摩擦性材料としてはPTFE、PFA、PVDF、PVF、FEP、シリコーン、超高密度ポリエチレンの群れから選ばれる少なくとも一つであることが好ましい。中でもPTFEやPFA、FEPなどのフッ素樹脂は化学的にも安定しており、好適に使用することができる。低摩擦性材料は、人体に対し安全であればこれらの材料に拘るものではない。

【0019】

本発明の剃刀刃は木綿糸の切断測定方法における切断抵抗値が0.4N以下であることが好ましい。このような切断抵抗値は、従来の剃刀刃よりも低い切断抵抗値で髭を切断する事ができ、快適な切れ味が得られ好ましい。

【0020】

次に本発明の剃刀刃の製造方法は、剃刀刃の少なくとも肌に接触する部分に所定の角度で複数の凹状線状溝を形成する凹状線状溝形成工程と、剃刀刃の表面を低摩擦性材料で所定の厚みに被覆して低摩擦材料被覆剃刀を製造する低摩擦材料被覆工程と、前記低摩擦材料被覆剃刀を硬化又は焼成させる被膜化工程と、を備えることが好ましい。

【0021】

凹状線状溝形成工程では、剃刀刃の刃先線に対して所定の角度で凹状線状溝を形成する。凹状線状溝を形成する方法としては、研磨、切削、プレス、エッチング、電子線等の照射等いずれの形成方法でも良くこれらの方法に限定されるものではない。また、研磨による凹状線状溝形成においては、研磨紙が使用でき、使用される研磨紙は目的の溝の深さに応じて選択される。

【0022】

また、本発明の剃刀刃において凹状線状溝を形成させる面は、剃刀刃の小刃部位の片面又は両面のいずれの面であっても良く、剃刀刃全体に形成してもかまわない。両面に凹状線状溝を形成する場合は、表裏同一方向に形成されることが好ましい。

【0023】

凹状線状溝形成工程は、低摩擦性材料塗布工程の前に行ってもよく、また、塗布工程及び硬化・焼成工程が完了した後に行っても良い。

【0024】

低摩擦性材料の塗布工程は、水性材料であれば、噴霧塗布や浸漬塗布方法等が好ましく、また粉体であれば、静電塗装、流動浸漬法などいずれの塗布方法であってもよい。

【0025】

水分散塗料等を用いて浸漬塗布を用いる場合には、剃刀刃を水分散塗料に浸漬させた後、一定速度で引き上げて被覆する。

【0026】

また、噴霧塗布を用いて、フッ素樹脂を塗布する場合は、フッ素樹脂分散液を、噴霧装置を用いて剃刀刃表面に一様に塗布する。この際、蓄積効率を高めるために、静電界を噴霧装置と共に使用することができる。

【0027】

硬化又は焼成工程は、低摩擦性材料を塗布した剃刀刃を加熱、あるいは化学的架橋等によって剃刀刃の基材と接着させる工程である。低摩擦性材料がフッ素樹脂の場合には、高温槽などによってフッ素樹脂の融点以上(融点を越える50度Cの範囲)の温度まで加熱することによって焼成がなされ、優れた低摩擦特性を得ることができる。

【0028】

剃刀刃に被覆する低摩擦性材料の膜厚は、0.01μmから15μmであることが好ましい。

【0029】

以下に実施例により、さらに具体的に説明する。本発明の評価は下記に示される測定器を用い下記に示される条件下で行った。

(1)切断抵抗値の測定方法

本発明の剃刀刃の性能を評価するために木綿糸切断測定方法を用いた。この測定方法は剃刀刃が木綿糸を切断する際に剃刀刃が受ける抵抗値を測定することにより、切断抵抗値を数値化する方法である。

【0030】

図2に切断抵抗値測定試験機の模式図を示す。木綿糸6(TOMBO家庭用手縫糸太口20/3:モリリン株式会社製品名)を小型卓上試験機FGS-TV(日本電産シンポ株式会社製品名)16に固定されたチャック7と175gの錘8が補助糸12を介して結合されているチャック13に固定し、小型卓上試験機上のガイド9、ガイド10、ガイド11上に糸を這わせた。その後、剃刀刃の鋭利化された刃先側を下向きにして刃先線が重力に対し垂直になるように剃刀刃1をフォースゲージ FGP-1(日本電産シンポ株式会社製品名)15のチャック14に固定し、この剃刀刃が固定されているフォースゲージを小型卓上試験機により60mm/minの一定速度で矢印17の方向に降下させて木綿糸を切断した。

【0031】

一定速度で剃刀刃を降下させた際に、木綿糸が切断されるまでに刃に受ける抵抗値をフォースゲージで測定することで、木綿糸を切断するために必要な切断抵抗値を測定した。この際、切断抵抗値が低いほど、剃刀刃の切れ味は鋭くなることになる。この試験は、実験環境として室温25度C、湿度35〜45%条件下で行った。

【0032】

(2)剃刀刃の表面観察と溝の形状確認

キーエンス社製超深度形状測定顕微鏡 VK-8500を用いて下記の条件で測定した。

観察モード:カラー超深度測定

倍率:20倍

測定深さ:40μm

移動ピッチ:0.05μm

表面観察は、カラー超深度測定で得られた結果を、VK-8500用解析ソフトVK-ANALYZERで解析した。この際、表面観察画像として高さ画像を選択した。凹状線状溝の形状は超深度形状測定顕微鏡

VK-8500で得られた結果を解析ソフトVK-ANALYZERで測定解析した。測定解析には高さ画像中の形状を確認したい任意の位置を刃先線に対し垂直に指定して、線粗さ解析(JIS

1994)による溝の形状確認を行った。

【0033】

(3)木綿糸切断試験の画像観察

キーエンス社製動き解析マイクロスコープVW5000を用いて下記の条件で観察した。

倍率:120倍

カメラユニット:VW100M

レンズ:VH-Z50L/Z50W

観察方法は、まず、木綿糸が切断される位置にカメラの焦点を合わし固定した。次に(1)に記載した方法と同操作を行った。剃刀刃の下降開始と同時に録画を開始した。録画した画像を確認する事で、試作剃刀刃の木綿糸の切れ方を確認した。木綿糸が刃の凹状線状溝にそって斜めに食い込みながら切断される現象が確認できる。また斜めに食い込まない場合は、刃が当る上側からから押し切りのような状態で切断される。

[実施例]

【実施例1】

【0034】

PTFE粒子 KTL-2N(喜多村社製品名)を終濃度3.3%(w/v)トリトンX-100(ナカライテスク社製品)と終濃度6.6%(w/v)PF-156A(OMNOVA社製品名)を含む水溶液中に30%(w/v)となるように添加して混合・分散して、フッ素樹脂分散液を作成した。フッ素樹脂分散液は使用前に超音波により再度分散させて使用した。

【0035】

剃刀刃としては、ジレット フュージョン5+1(P&G社製品名)を購入し、ヘッド部分を分解し、剃刀刃の部分を取り出した。また、取り出した剃刀刃からフッ素樹脂を除去し、後述の加工に使用する剃刀刃とした。

【0036】

次に剃刀刃の長手方向が重力に対し水平になる状態で、刃先逆側を昇降機のチャックに固定し、50mm/minの速度で下降させ、フッ素樹脂分散液に10秒浸漬した後に、12mm/minの速度で引き上げてフッ素樹脂を被覆した。次に230度Cの高温槽で3分間乾燥し、次に330度Cの高温槽で16分間焼成し、室温まで冷却した。

【0037】

次に、フッ素樹脂被覆した剃刀刃の小刃部位の片面全体が研磨紙(4000番:三共理化学株式会社製品)に対し水平に当たるように接触させ、10gの加重を掛けながら剃刀刃を5mm移動させることによって複数条の凹状線状溝を形成させた。この際、移動角度を変えて刃先線に対して22.5°、45°、67.5°の角度での凹状線状溝を加工した。

【0038】

図3に45°で溝加工した剃刀刃の顕微鏡観察画像を示す。図3の上下方向に一様に確認できる線状痕は剃刀刃の刃先形成時の切削跡であり、フッ素樹脂被覆層上に形成された線状痕が、45°で形成させている凹状線状溝5である。この画像から、45°の凹状線状溝の形成を確認することができた。

【0039】

図4に超深度測定の線粗さ解析による凹状線状溝の形状確認結果を示す。凹状線状溝5は深さ約4μmから11μm、ピッチ約7μmから22μmで形成されていることが確認できた。

【0040】

前記加工法から得られた67.5°、45°、22.5°加工の剃刀刃の切断抵抗値を測定した結果を表1に示す。木綿糸切断試験における67.5°、45°、22.5°加工の剃刀刃の切断抵抗値はそれぞれ0.39N、0.35N、0.33Nであった。

【0041】

また、45°加工した剃刀刃を用いた木綿糸切断試験を動き解析マイクロスコープで確認すると、木綿糸が斜めに食い込みながら切断される現象が確認できた。

【0042】

(比較例1)

実施例1における溝加工を行わなかった以外は、実施例1と同様の加工処理を行った。溝未形成の剃刀刃の顕微鏡の観察画像を図5に示す。剃刀刃表面には剃刀刃の刃先形成時の切削跡のみ確認できた。

【0043】

図6に溝未形成の剃刀刃の超深度測定の線粗さ解析による表面形状確認結果を示す。2μmから3μmの溝が確認できるのみで、実施例1の凹状線状溝のような溝は確認できなかった。

【0044】

得られた溝未形成剃刀刃の切断抵抗値を実施例1と同様に測定した結果を表1に示す。木綿糸切断試験における溝未形成剃刀刃の切断抵抗値は0.42Nであった。また、この剃刀刃を用いた木綿糸切断試験を動き解析マイクロスコープで確認すると、剃刀刃の接触する上側から押し切りされていくことが確認できた。

【0045】

(比較例2)

実施例1における溝加工を90°で行った以外は実施例1と同様の加工処理を行った。90°加工を行った剃刀刃の顕微鏡の観察画像を図7に示す。外観には、上下方向に一様に確認できる溝が確認できた。

【0046】

得られた剃刀刃を用いて切断抵抗値を実施例1と同様に測定した結果を表1に示す。木綿糸切断試験における90°加工の剃刀刃の切断抵抗値は0.46Nであった。

【実施例2】

【0047】

実施例1におけるフッ素樹脂分散液を変更した以外は実施例1と同様の加工処理を行った。フッ素樹脂分散液はPFA固形分濃度50%(w/v)の855N-512 TOPCOAT CLER(デュポン社製品名)を、PFA固形分濃度が30%(w/v)となるように希釈して使用した。

【0048】

22.5°の溝が形成された剃刀刃の切断抵抗値を実施例1と同様に測定した結果を表1に示す。木綿糸切断試験における22.5°の溝加工刃の切断抵抗値は0.4Nであった。

【0049】

(比較例3)

実施例2における溝加工を行わなかった以外は、実施例2と同様の加工処理を行った。得られた溝未形成の剃刀刃の切断抵抗値を実施例1と同様に測定した結果を表1に示す。木綿糸切断試験における溝未形成剃刀刃の切断抵抗値は0.49Nであった。

【0050】

(比較例4)

実施例2における溝加工を90°で行った以外は実施例2と同様の加工処理を行った。得られた剃刀刃を用いて切断抵抗値を実施例1と同様に測定した結果を表1に示す。木綿糸切断試験における90°加工の剃刀刃の切断抵抗値は0.51Nであった。

【0051】

上記実施例と比較例から明らかなとおり、凹状線状溝を刃先線に対して22.5°以上67.5°以下の範囲の傾斜角度で形成させた本発明の剃刀刃は、木綿糸が斜めに食込むような効果により、凹状線状溝加工前の比較例1より5%〜25%程の低い切断抵抗値が得られ切れ味の良い剃刀刃を完成させることが出来た。

【0052】

【表1】

【産業上の利用可能性】

【0053】

本発明の表面構造を用いれば、引き切りによる切断方法と同効果が得られ、切断抵抗値が低くなるため、剃刀刃のみならず包丁、カッターナイフ、ハサミ、メスなどの工業用、民生用、医療用問わず、鋭利化された刃先を有する刃物であれば広範囲の分野に利用することが出来る。

【符号の説明】

【0054】

1.剃刀刃

2.小刃部位

3.刃先線

4.溝角度

5.凹状線状溝

6.木綿糸

7.チャック

8.錘

9.ガイド

10.ガイド

11.ガイド

12.補助糸

13.チャック

14.チャック

15.フォースゲージ

16.小型卓上試験機FGS-TV

17.下降方向

18.剃刀刃の小刃部位表面

【特許請求の範囲】

【請求項1】

鋭利化された刃先を有する剃刀刃であって、前記剃刀刃の少なくとも肌に接触する部分は、前記剃刀の長手方向の刃先線に対して所定の角度で傾斜した複数の凹状線状溝が形成されていることを特徴とする剃刀刃。

【請求項2】

前記剃刀の長手方向の刃先線に対する複数の凹状線状溝の傾斜角度は、15°以上75°以下である請求項1に記載の剃刀刃。

【請求項3】

前記複数の凹状線状溝は、前記剃刀刃の小刃の部位に形成されていることを特徴とする請求項1〜2に記載の剃刀刃。

【請求項4】

前記剃刀刃の少なくとも小刃部位は、低摩擦性材料で被覆されていることを特徴する請求項1〜3に記載の剃刀刃。

【請求項5】

前記低摩擦性材料がポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン-パーフルオロアルキルビニルエーテル共重合体(PFA)、ポリ弗化ビニリデン(PVDF)、ポリ弗化ビニル(PVF)、テトラフルオロエチレン-ヘキサフルオロプロピレン共重合体(FEP)、シリコーン、超高密度ポリエチレンからなる群より選ばれる少なくとも1つの低摩擦性材料である請求項4に記載の剃刀刃。

【請求項6】

前記剃刀刃を用いた木綿糸切断測定方法における切断抵抗値が0.4N以下である請求項1〜5のいずれかに記載の剃刀刃。

【請求項7】

請求項1〜6のいずれかに記載の剃刀刃を備える髭剃り用剃刀器。

【請求項8】

前記剃刀刃の少なくとも肌に接触する部分に所定の角度で複数の凹状線状溝を形成する凹状線状溝形成工程と、剃刀刃の表面を低摩擦性材料で所定の厚みに被覆して低摩擦材料被覆剃刀を製造する低摩擦材料被覆工程と、前記低摩擦材料被覆剃刀を硬化又は焼成させる被膜化工程と、を備える剃刀刃の製造方法。

【請求項1】

鋭利化された刃先を有する剃刀刃であって、前記剃刀刃の少なくとも肌に接触する部分は、前記剃刀の長手方向の刃先線に対して所定の角度で傾斜した複数の凹状線状溝が形成されていることを特徴とする剃刀刃。

【請求項2】

前記剃刀の長手方向の刃先線に対する複数の凹状線状溝の傾斜角度は、15°以上75°以下である請求項1に記載の剃刀刃。

【請求項3】

前記複数の凹状線状溝は、前記剃刀刃の小刃の部位に形成されていることを特徴とする請求項1〜2に記載の剃刀刃。

【請求項4】

前記剃刀刃の少なくとも小刃部位は、低摩擦性材料で被覆されていることを特徴する請求項1〜3に記載の剃刀刃。

【請求項5】

前記低摩擦性材料がポリテトラフルオロエチレン(PTFE)、テトラフルオロエチレン-パーフルオロアルキルビニルエーテル共重合体(PFA)、ポリ弗化ビニリデン(PVDF)、ポリ弗化ビニル(PVF)、テトラフルオロエチレン-ヘキサフルオロプロピレン共重合体(FEP)、シリコーン、超高密度ポリエチレンからなる群より選ばれる少なくとも1つの低摩擦性材料である請求項4に記載の剃刀刃。

【請求項6】

前記剃刀刃を用いた木綿糸切断測定方法における切断抵抗値が0.4N以下である請求項1〜5のいずれかに記載の剃刀刃。

【請求項7】

請求項1〜6のいずれかに記載の剃刀刃を備える髭剃り用剃刀器。

【請求項8】

前記剃刀刃の少なくとも肌に接触する部分に所定の角度で複数の凹状線状溝を形成する凹状線状溝形成工程と、剃刀刃の表面を低摩擦性材料で所定の厚みに被覆して低摩擦材料被覆剃刀を製造する低摩擦材料被覆工程と、前記低摩擦材料被覆剃刀を硬化又は焼成させる被膜化工程と、を備える剃刀刃の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−16498(P2012−16498A)

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願番号】特願2010−156236(P2010−156236)

【出願日】平成22年7月8日(2010.7.8)

【出願人】(391059399)株式会社アイ.エス.テイ (102)

【公開日】平成24年1月26日(2012.1.26)

【国際特許分類】

【出願日】平成22年7月8日(2010.7.8)

【出願人】(391059399)株式会社アイ.エス.テイ (102)

[ Back to top ]