削孔工法

【課題】可撓性ロッドを具備する自在ボーリングマシンを用いて削孔を行った後に、掘削されたボーリング孔の崩壊或いは崩落を防止して、その後の作業に必要な機器を確実に予定箇所へ到達させることが可能な削孔工法の提供。

【解決手段】削孔手段(16)から削孔流体を噴射して地盤を削孔し、閉鎖部材(3)を押圧し前記固定手段(20)を剪断破壊して閉鎖部材(3、3A)を前記ロッド(10)外側の領域(地中の領域101)に押し出し、削孔後の作業に必要な機器(7、7B、8)を前記ロッド(10)内側の中空部分(13)内へ挿入して当該ロッド(10)の先端まで移動する。

【解決手段】削孔手段(16)から削孔流体を噴射して地盤を削孔し、閉鎖部材(3)を押圧し前記固定手段(20)を剪断破壊して閉鎖部材(3、3A)を前記ロッド(10)外側の領域(地中の領域101)に押し出し、削孔後の作業に必要な機器(7、7B、8)を前記ロッド(10)内側の中空部分(13)内へ挿入して当該ロッド(10)の先端まで移動する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、可撓性を有するロッドを具備した自在ボーリング可能な機器を使用する削孔技術、いわゆる「曲がりボーリング」に関する。

【背景技術】

【0002】

自在ボーリングマシンを使用する曲がりボーリングは、任意のラインに沿って削孔を行うことができるので、広範な応用範囲を有している。

例えば、既存建造物から離隔した箇所から当該既存建造物直下の領域まで削孔して、当該既存建造物直下の領域の液状化防止を行うことができる(特許文献1参照)。

また、任意の地点に機器を設置して、所定のラインに沿って地中を削孔し、所望の領域に充填剤を注入することができる(特許文献2参照)。

或いは、離隔した箇所から汚染土壌まで所定のラインに沿って地中を削孔し、削孔されたボーリング孔を利用して当該汚染土壌を浄化することができる(特許文献3参照)。

これらの応用例に関しては、本出願人は既に提案している。

【0003】

従来の曲がりボーリング技術を用いて上述した応用例を施工する場合には、曲がりボーリングで削孔されたボーリング孔から、一旦、可撓性を有するロッド(自在ボーリングロッド)を地上側に引き抜き、その後の作業に必要な部材をボーリング孔に挿入していた。

しかし、例えば砂地盤の様な軟弱な地盤であれば、自在ボーリングロッドを引き抜くことにより、削孔されたボーリング孔が崩壊或いは崩落してしまう恐れが存在する。ボーリング孔が崩壊或いは崩落してしまうと、その後の作業に必要な部材を地中の所定箇所まで到達させることが出来ない。

一方、比較的地盤が強固で、削孔されたボーリング孔が崩壊或いは崩落しない場合であっても、自在ボーリングロッドを引き抜いた後に、削孔されたボーリング孔内に土砂や泥水等が流入して、その後の作業に必要な機器が挿入出来なくなる可能性が存在する。

上述した従来技術(特許文献1〜特許文献3)は有用な技術ではあるが、係る問題を解決するものではない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−60243号公報

【特許文献1】特開2003−3459号公報

【特許文献1】特開2004−50099号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上述した従来技術の問題点に鑑みて提案されたものであり、可撓性ロッドを具備する自在ボーリングマシンを用いて削孔を行った後に、掘削されたボーリング孔の崩壊或いは崩落を防止して、その後の作業に必要な機器を確実に予定箇所へ到達させることが可能な削孔工法の提供を目的としている。

【課題を解決するための手段】

【0006】

本発明の削孔工法は、先端に削孔手段(例えば、削孔流体吐出孔16)及び削孔方向制御手段(例えば、修正用反力板2)を設けた可撓性を有する中空のロッド(自在ボーリングロッド10)を用いてボーリング孔を削孔する削孔工法(いわゆる「曲がりボーリング」)において、前記ロッド(10)内部の中空部分(13)は削孔流体(例えば、ベントナイト、水)の流路を構成し、前記ロッド先端を閉鎖している閉鎖部材(先端コア部3)は固定手段(例えば、剪断ピン20)により前記ロッド(10)に固定されており、前記削孔手段(16)から削孔流体を噴射して地盤を削孔する削孔工程と、閉鎖部材(3)を押圧し前記固定手段(20)を剪断破壊して閉鎖部材(3、3A)を前記ロッド(10)外側の領域(地中の領域101)に押し出す工程と、削孔後の作業(例えば、スリーブ管7或いは薬液注入管7Bによる注入)に必要な機器(例えば、スリーブ管7、薬液注入管7B)を前記ロッド(10)内側の中空部分(13)内へ挿入して当該ロッド(10)の先端まで移動する工程を有することを特徴としている。

【0007】

本発明において、前記閉鎖部材(3、3A)を押し出す工程では、前記ロッド(10)内部の中空部分(13)に押圧部材(5、5A)を挿入して押圧部材(5、5A)を閉鎖部材(3、3A)に当接させる工程を含み、閉鎖部材(3)は押圧部材を介して押圧されるのが好ましい。

【0008】

本発明において、前記閉鎖部材(3)の羽口側端部(3r)は、閉鎖部材(3)の中心軸に対して直交する平面を有しているのが好ましい。

或いは、本発明において、前記閉鎖部材(3A)の羽口側端部(3Ar)は、閉鎖部材(3A)の中心軸に対して傾斜する平面を有している。

さらに本発明において、閉鎖部材(3)を押圧するに際しては、前記ロッド(10)内部の中空部分(13)に流体圧(F)を付加し、当該流体圧(F)を昇圧させるのが好ましい。

或いは、閉鎖部材(3)を押圧するに際しては、前記ロッド(10)内部の中空部分(13)に押圧ロッド(6)を挿入し、押圧ロッド(6)を押圧するのが好ましい。

【0009】

本発明の実施に際して、削孔後の作業としては、スリーブ管(7)或いは薬液注入管(7B)による注入のみならず、計測用機器(8:TVカメラ、磁気探査装置、間隙水圧計測装置等)による計測作業(例えば、TVカメラによる地盤状況確認、磁気探査装置挿入による磁気探査、間隙水圧計測装置による間隙水圧の計測)も包含される。

ここで、当該計測作業を行なうに際しては、計測作業に必要な計測用機器(8:TVカメラ、磁気探査装置、間隙水圧計測装置等)を前記ロッド(10)内側の中空部分(13)内へ挿入して当該ロッド(10)の先端まで移動する工程と、前記計測用機器(8)をロッド(10)の先端よりも外側に出して計測(例えば、地盤状況確認、磁気探査、間隙水圧計測)を行なう工程と、計測後に計測用機器(8)をロッド(10)内部に収容する工程と、計測用機器(8)を収容したロッド(10)を次の計測作業を行なう羽口側の位置まで移動する工程を有するのが好ましい。

【発明の効果】

【0010】

上述する構成を具備する本発明によれば、閉鎖部材(3)を押圧し前記固定手段(例えば、剪断ピン20)を剪断破壊して閉鎖部材(3、3A)を前記ロッド(10)外側の領域(地中の領域101)に押し出しており、閉鎖部材(3、3A)をロッド(10)外側の領域(地中の領域101)に押し出した後は、ロッド(10)の先端に開口部分が形成され、ロッド(10)の中空部分(13)がロッド(10)外側の領域(地中の領域101)に連通する。

そのため、削孔後の作業(例えば、スリーブ管7或いは薬液注入管7Bによる注入、計測用機器8を用いた計測)に必要な機器(7、7B、8)は、ロッド(10)内側の中空部分(13)を移動して、ロッド(10)の先端に形成された開口部分(閉鎖部材3、3Aが押し出された後の部分)を通過して、ロッド(10)外側の地中の領域(地中の領域101)まで到達出来る。その結果、ロッド(10)外側の地中の領域(地中の領域101)において、前記必要な機器(7、7B、8)により、削孔後の作業を実行することが出来る。

【0011】

ここで、前記必要な機器(7、7B、8)を地中の領域(101)に到達させるに際して、前記ロッド(10)は地中に残存しており、当該機器(7、7B、8)はロッド(10)内側の中空部分(13)を移動する。

そして、ロッド(10)が地中に残存しているため、ボーリング孔(100)を掘削した土壌が軟弱で、崩壊或いは崩落し易くても、ロッド(10)内側の中空部分(13)が前記機器(7、7B、8)の移動用経路として確保される。

そして、ボーリング孔(100)の掘削により土壌から土砂や泥水等が発生しても、ロッド(10)内側の中空部分(13)に流入しなければ、或いは、公知の手段により中空部分(13)内から土砂や泥水を除去すれば、ロッド(10)内側の中空部分(13)内で前記機器(7、7B、8)を移動して、ロッド(10)外側の地中の領域(地中の領域101)に到達させることが出来る。

すなわち、本発明によれば、掘削されたボーリング孔の崩壊或いは崩落を防止して、その後の作業に必要な機器を確実に予定箇所へ到達させることが可能である。

【0012】

さらに本発明によれば、閉鎖部材(3、3A)をロッド(10)外側の領域(地中の領域101)に押し出され、地上側に戻すことはない。

そのため、閉鎖部材(3)を地上側に回収する作業を行なう必要がなく、削孔後の作業に必要な機器(7、7B、8)は閉鎖部材(3)が押し出された後、直ちに、地中の所定箇所(領域101)に到達させることが出来る。

そのため、少なくとも、削孔完了後、閉鎖部材(3)を地上側に回収する時間を節約することが可能となり、作業の短縮化、効率化を図ることが出来る。

【0013】

これに加えて本発明によれば、閉鎖部材(先端コア部3)は固定手段(例えば、剪断ピン20)により前記ロッド(10)に固定されており、閉鎖部材(3)を押圧し前記固定手段(例えば、剪断ピン20)を剪断破壊しない限り、閉鎖部材(3、3A)は前記ロッド(10)に対して移動する(ロッド10外側の地中領域101に押し出される)ことはない。

そして、前記固定手段(20)が剪断破壊するまで閉鎖部材(3)を押圧するための条件は、事前に正確に設定することが可能である。

そのため、本発明によれば、予定箇所(ロッド10外側の地中領域101)以外の地中の領域で閉鎖部材(3、3A)を前記ロッド(10)外側の領域(地中の領域101)に押し出して、ロッド(10)の先端が開口してしまうことが防止される。

換言すれば、いわゆる「曲がりボーリング」による削孔は、既存の「曲がりボーリング」技術と同様に、好適に行なわれるのである。

【図面の簡単な説明】

【0014】

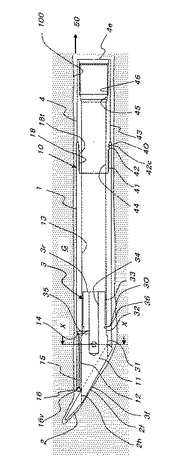

【図1】本発明の第1実施形態を示す断面図である。

【図2】第1実施形態で、閉鎖部材に押圧部材が当接した状態を示す図である。

【図3】第1実施形態で、閉鎖部材をボーリングロッド先端から押し出した状態を示す図である。

【図4】図1におけるX-X断面矢視図である。

【図5】剪断ピンの拡大側面図である。

【図6】第2実施形態を示す断面図である。

【図7】第3実施形態を示す断面図である。

【図8】第3実施形態で、閉鎖部材に押圧部材が当接した状態の断面図である。

【図9】ボーリングロッドの進行方向を計測する装置を示す断面図である。

【図10】第4実施形態を示す断面図である。

【図11】ボーリング孔を削孔する工程を示す工程図である。

【図12】ボーリング孔の先端部を拡張する工程を示す工程図である。

【図13】閉鎖部材に接触した押圧部材を押圧する工程を示す工程図である。

【図14】閉鎖部材を前方に押し出す工程を示す工程図である。

【図15】閉鎖部材を先端から押し出す工程を示す工程図である。

【図16】スリーブ管をボーリングロッドの先端部よりも前方まで到達させた状態を示す工程図である。

【図17】スリーブ管を挿入した後、ボーリングロッドを引き抜いた状態を示す工程図である。

【図18】ボーリング孔をパッカによって部分的に閉塞する工程を示す工程図である。

【図19】薬液の第1段目の注入を示す工程図である。

【図20】第1段目の注入後、スリーブ管を羽口側に移動する工程を示す工程図である。

【図21】薬液の2段目の注入を示す工程図である。

【図22】薬液注入管を示す図である。

【図23】薬液注入管を挿入した後、ボーリングロッドを引き抜いた状態を示す工程図である。

【図24】薬液の第1段目の注入を開始する工程を示す工程図である。

【図25】第1段目の注入で、羽口側の領域が固結した状態を示す工程図である。

【図26】第1段目の注入で、切羽側の領域が固結した状態を示す工程図である。

【図27】第1段目の注入後、薬液注入管を羽口側に移動する工程を示す工程図である。

【図28】第2段目の注入で、羽口側の領域が固結した状態を示す工程図である。

【図29】第2段目の注入で、切羽側領域に薬液が注入される状態を示す工程図である。

【図30】薬液注入管を地上側に引き抜くジャッキシステムを示す断面図である。

【図31】図30のジャッキシステムで薬液注入管を把持した状態を示す断面図である。

【図32】図30のジャッキシステムで薬液注入管を地上側に移動している状態を示す断面図である。

【図33】薬液注入管を地上側に移動した後、薬液注入管の把持を解除した状態を示す断面図である。

【図34】図33の状態で、ジャッキを収縮した状態を示す断面図である。

【図35】計測用機器をボーリングロッドの先端から出して計測している状態を示す工程図である。

【図36】計測用機器をボーリングロッド内部に収容した状態を示す工程図である。

【図37】計測用機器を収容した状態で、ボーリングロッドを羽口側に移動している状態を示す工程図である。

【発明を実施するための形態】

【0015】

以下、添付図面(図1〜図37)を参照して、本発明の実施形態について説明する。

なお、図1〜図37において、同一の部材には、同一の符号が付してある。

【0016】

図示の実施形態は、例えば、

(a) 曲がりボーリングにより所定領域を掘削した後、パッカを具備したスリーブ管や、その他のタイプの薬液注入管を挿入して、固化材その他の薬液を注入する作業、

(b) 曲がりボーリングにTVカメラを挿入して、地盤の状況を確認する作業、

(c) 曲がりボーリングに磁気探査装置を挿入して、磁気探査を行う作業、

(d) 曲がりボーリングにサンプリング装置を挿入して、回収する作業(地盤のサンプリング)、

等に適用可能である。

【0017】

ここで、上述した項目(a)のスリーブ管或いはその他の薬液注入管の挿入は、薬液注入工法において、効率的な薬液注入を可能ならしめるために行われる。

項目(b)のTVカメラの挿入は、挿入されたTVカメラによって掘削孔の先端の状況や、掘削孔先端位置が把握するために行なわれる。正確な掘削経路を確認しつつ施工できると言うメリットがある。

項目(c)において、磁気探査装置は、施工領域に存在する異物(管や杭等)の探査を行う装置である。既存の異物の位置を把握できるので、当該異物と干渉せずに掘削することが可能である。

項目(d)のサンプリングは、掘削しようとする地盤の土壌を採取して、当該土壌を分析することにより、施工地盤の性状を予め把握し、適正な施工を可能ならしめる作業である。

【0018】

先ず、図1〜図4を参照して、本発明の第1実施形態を説明する。

図1では、可撓性を有するボーリングロッド10(自在ボーリングロッド)により、土壌Gを所定距離まで削孔した状態が示されている。

図1において、ボーリングロッド10の先端には、修正用反力板2、閉鎖部材(以下、「先端コア部」と記載)3が設けられている。

図示において、掘削直後であれば修正用反力板2の先端部分が最外殻となるボーリング孔(修正用反力板2の先端部分と、ボーリングロッド10の図示しない中心線の間の距離を半径とするボーリング孔)が削孔される。しかし、削孔された土壌が直ちに崩れてしまうので、当該ボーリング孔は、図示のようにボーリングロッド10や修正用反力板2の外側表面まで縮径される。

【0019】

ボーリングロッド10は、可撓性を有し且つ比較的小径の中空の管状体であり、第1ロッド1、複数の接続管4(図1では1個のみ図示している)及び図示を省略した第2ロッド以降のロッドで構成されている。

第1ロッド1は、長手方向(図1の左右方向)の先端(図1の左端)の中空部12、中央の中空部13、接続部18を有している。接続部18は、第1ロッド1における中央の中空部13の羽口側端部に形成され、接続管4を接続している。

第1ロッド1の先端には、傾斜した平面の端面11が形成されている。そして第1ロッド1の先端には、修正用反力板2が取り付けられている。修正用反力板2は、図1の左方且つ上方に延在している。

なお、第1ロッド1の先端における中空部12は、中央の中空部13よりも内径寸法が大きい。

【0020】

ボーリングロッド10は、その全長に亘って「中空」の部材として構成されている。

ボーリングロッド10先端において、中空部12は、端面11を貫通するように形成されている。そして、修正用反力板2にも、中空孔2hが形成されている。

【0021】

図1において、先端の中空部12と中央の中空部分13に亘って、先端コア部3が配置されている。先端コア部3は、先端部31、中央部32、羽口側端部33から成っている。

先端コア部3は、その前面3fが、修正用反力板2の前面2fと面一となる様に構成されている。

【0022】

先端コア部3は、第1ロッド1の先端の中空部12と中央の中空部分13の連通を遮断するように配置、挿入されている。

先端コア部3は、中空部12の形状と相補的な形状をしている部分と、中空部分13の形状と相補的な形状をしている部分から構成されている。そして、先端コア部3の先端部31の径方向寸法は中空部12と同一であり、先端コア部3の中央部32の径方向寸法は中空部分13と同一である。

【0023】

先端コア部3には、先端コア部3の羽口側端面(図1の右端面)3rの中心から、(先端コア部3の)中心軸に沿ってセンター穴34が形成されており、センター穴34は盲孔である。

また先端コア部3には半径方向に延在する流路35が形成されている。この流路35はセンター穴34に連通しており、半径方向すなわちセンター穴34と直交する方向に延在し、中央部32の先端部31寄りの外周面に到達して開口している。

流路35と羽口側端部33の間の領域における外周面(中央部32の外周面)には、Oリング3Oを介装するためのリング溝36が形成されている。

【0024】

第1ロッド1の先端側(図1では左側)で且つ外郭部分(半径方向外方の部分)には、流路14が形成されている。流路14は、前記流路35の延長方向(半径方向外方)に延在している。

そして、第1ロッド1の外郭部分(半径方向外方の部分)には削孔水流路15が形成されており、削孔水流路15は流路14に連通している。

第1ロッド1における中空部13に到達した削孔水(削孔流体)は、センター穴34、流路35、流路14、削孔水流路15を介して、第1ロッド1の先端11近傍に形成された削孔水吐出口16から噴射される。

なお、削孔水吐出口16には逆止弁16Vが設けられている。

【0025】

第1ロッド1の羽口側端部(図1の右側)の接続部18には、雌ねじ18tが形成されている。一方、接続管4における第1ロッド1側(図1の左側)の端部には、雄ねじ41が形成されている。

図1において、雄ねじ41の右方に隣接し且つ不完全ねじ部を含む領域42は、その直径は接続管4の外径部43の外径寸法よりも小さいが、雄ねじ41の山の径よりも大きい。そして、接続管4の外周面には、Oリング4Oを介装するためのリング溝42cが形成されている。

接続管4における羽口側端面4eには雌ねじ形成部45が開口しており、雌ねじ形成部45には雌ねじ46が形成されている。この雌ねじ形成部45には、ボーリングロッド10の図示しない接続管4が螺合される。

【0026】

図1において、符号100は削孔されたボーリング孔を示し、矢印50は羽口側(地上側)を示している。

また、図1中、符号44は接続管4の中空部の内周面を示している。ここで、接続管4の内周面44の内径寸法は、第1ロッド1の中央空間部13の内径寸法と等しい。

【0027】

前述したように、先端コア部3は、中空部12の形状と相補的な形状をしている部分と、中空部分13の形状と相補的な形状をしている部分から構成されている。

そして、先端コア部3の先端部31の径方向寸法、中央部32の径方向寸法よりも大きく形成されている。そのため、先端コア部3は、第1ロッド1の前方側すなわち切羽側(図1の左側)には移動可能であるが、羽口側(地上側)50には移動しない。このことは、例えば掘削時において、切羽側(図1の左側)の土圧により、先端コア部3が図1で示す先端位置から、羽口側(図1では右側)に移動してしまうことが防止されることを意味している。

【0028】

図2は、先端コア部3の羽口50側の端面3rに、押圧部材5を当接させた状態を示している。

図2において、押圧部材5は、大径円柱部51、小径円柱部52を有している。

小径円柱部52の先端52fは円錐形状であり、小径円柱部52における円錐形状の先端52f近傍の領域には、Oリング5Oを介装するためのリング溝52cが形成されている。

【0029】

小径円柱部52の直径は、先端コア部3のセンター穴34の直径に対して、隙間嵌めの関係にある。Oリング5Oは、押圧部材5の小径円柱部52を先端コア部3のセンター穴34に挿入した際に、センター穴34の内周面と小径円柱部52の外周面との隙間を、圧力流体(押圧部材5を先端コア部3に押圧するため、中空部13等に充填される流体)に対してシールし、以って、圧力流体の圧力が流路35、14、15を介して漏出することを防止するために装着されている。

押圧部材5を図2の左方に押圧する圧力流体としては、例えば、ベントナイト(泥水)が用いられており、当該圧力流体は掘削用流体としても用いられる。

大径円柱部51の直径は、第1ロッド1における中空部13の直径に対して、隙間嵌めの関係にある。

【0030】

図2で示す状態で、圧力流体の流体圧が昇圧して、押圧部材5を切羽側(図2では左側)に押圧する力が増加すれば、先端コア部3は押圧部材5と共に移動して、ボーリングロッド10の先端側からボーリングロッド10外へ(図2では左側へ)押し出される。

ここで、圧力流体の流体圧は、例えば地上側に配置された圧力流体吐出用のポンプの吐出圧を増加することにより、昇圧される。

図3は、先端コア部3部及び押圧部材5を、ボーリングロッド10外へ押し出した(排除した)状態を示している。

先端コア部3部及び押圧部材5を、ボーリングロッド10外へ押し出して(第1ロッド1の中空部12、13から切羽側に押し出して)排除する旨については、図11〜図15を参照して施工手順を説明する際に詳述する。

【0031】

先端コア部3を、第1ロッド1の中空部12、13から切羽側(図2、図3の左側)に押し出す以前の工程、すなわち、ボーリングロッド10によってボーリング孔100を削孔する工程を実施する際には、先端コア部3は、2本の剪断ピン(シェアピン)20によって、ボーリングロッド10の第1ロッド1に係合されている。

剪断ピン20については、図1のX-X断面矢視形状が図4で示されており、詳細な側面形状が図5で示されている。

【0032】

図5において、剪断ピン20は、頭部21、先端コア係合部22、中間括れ部23を有している。

頭部21は全体が円柱状をしており、その外周面全域に雄ねじ24が形成されている。

頭部21において、ボーリングロッドの半径方向外方(先端コア係合部22と離隔する側:図5では右方)の端面21eには、六角穴25が形成されている。先端コア部3をボーリングロッド10の第1ロッド1に係合する際には、剪断ピン20を締め付ける。剪断ピン20の締め付けには、六角レンチ、マイナスドライバーその他の器具が利用できる。

先端コア係合部22も円柱状をしており、その径寸法は頭部21よりも小さい。

【0033】

頭部21と先端コア係合部22の間にある中間括れ部23は、その最小直径部(最弱断面)の径寸法、素材の種類、熱処理の態様等を適宜設定することにより、剪断応力を正確に設定することが可能である。

換言すれば、中間括れ部23の最小直径部の径寸法、素材の種類、熱処理の態様等は、頭部21と先端コア係合部22との間に予め設定された剪断力が作用作すると、当該最小直径部が剪断破壊される様に設計されている。

【0034】

図4で示すように、剪断ピン20は、第1ロッド1の中心点1Cに対して点対称な2箇所に配置されている。

剪断ピン20の先端コア係合部22は、先端コア部3に形成された嵌入穴35に嵌入され、頭部21に形成された雄ねじ24は、第1ロッド1に形成された雌ねじ19に螺合する。そして、嵌入穴35と雌ねじ19は、その円周方向位置が同一となる様に構成されている。

図4において、剪断ピン20における括れ部23の最小直径部は、第1ロッド1と先端コア部3の境界に位置している。

したがって、先端コア部3に対して、図4において紙面に直交する方向に所定以上の力が作用すると、剪断ピン20は当該最小直径部(最弱断面)で剪断破壊する。

【0035】

図6は、本発明の第2実施形態を示している。

図1〜図5で説明した第1実施形態では、押圧部材5を切羽側へ押圧するに際しては、高圧流体を供給して昇圧することにより押圧している。

これに対して、図6の第2実施形態では、押圧部材5を押圧する手段として、機械的な手段である押圧ロッド6を用いている。すなわち、羽口側から押圧ロッド6を挿入して押圧部材5の大径円柱部51に当接して、さらに切羽側(図6の左側)に押し込むことにより、押圧部材5及び先端コア部3を第1ロッド1の外側(図6の左側)に押し出している。

なお、図示はされていないが、第2実施形態において、押圧ロッド6の先端部が先端コア部3のセンター穴34を閉塞することが出来るのであれば、押圧部材5を廃止することも可能である。

図6の第2実施形態におけるそれ他の構成及び作用効果に関しては、図1〜図5の第1実施形態と同様である。

【0036】

次に、図7、図8を参照して、本発明の第3実施形態を説明する。

図1〜図5の第1実施形態及び図6の第2実施形態は、先端コア部3の羽口側(図1〜図3の右側)端面3rは、ボーリングロッド10の中心軸に対して垂直であった。

これに対して、図7、図8の第3実施形態では、先端コア3Aの羽口側端面3Arが、ボーリングロッド10の中心軸に対して傾斜している。

【0037】

図7において、先端コア部3Aの羽口側端部33Aは、ボーリングロッド10の図示しない中心軸に対して傾斜した面3Arを有している。

図8は、図7に対して、先端コア部3Aの羽口50側の傾斜した端面3Arに押圧部材5Aを接触させた状態を示している。

図8において、押圧部材5Aは、大径円柱部51A、小径円柱部52、テーパー部53を有している。

テーパー部53は、大径円柱部51Aと小径円柱部52とを接続する様に形成されている。テーパー部53の傾斜角度は、先端コア部3Aにおける傾斜した端面3Arの傾斜角度に一致している。

【0038】

ここで、図9を参照して、図7、図8の第3実施形態において、先端コア3Aの羽口側端面3Arが、ボーリングロッド10の中心軸に対して傾斜している理由について、説明する。

ボーリングロッド10によりボーリング孔100を計画通りに掘削施工する上で、修正用反力板2の進行方向を監視することは、きわめて重要である。

図9では、第3実施形態において、修正用反力板2のボーリングロッド10の中心軸に対する回転角度或いは傾きを計測する態様が示されている。

先端コア部3Aの傾斜した端面3Arの中心軸に対する傾きを計測すれば、修正用反力板2の中心軸に対する傾きを判断できる。

【0039】

図9において、修正用反力板2の中心軸に対する傾き(回転角度)を計測する装置(計測治具)7は、大径円柱部71、小径円柱部72を有している。

大径円柱部71において、羽口50側(図9の右側)の端面はボーリングロッド10の中心軸に対して垂直である。これに対して、切羽側(図9の左側)の端面71sは、先端コア部3の羽口側傾斜面3Arと相補的な形状となっており、ボーリングロッド10の中心軸に対して傾斜している。

計測治具7の小径円柱部72は、大径円柱部71における傾斜した端面71sの中心から切羽側に突出しており、その先端72fは円錐状である。そして小径円柱部72は、先端コア部3Aのセンター孔34に挿入可能に構成されている。

【0040】

大径円柱部71の羽口50側端面71rの中心には計測用接続ロッド60が接続され、計測用接続ロッド60の羽口側(図9の右側)端部(図示せず)は、例えば、地上側に設けられた図示しない計測ユニットに接続されている。

計測治具7は、小径円柱部72が先端コア部3Aのセンター孔34に挿入され且つ大径円柱部71の傾斜面71sが先端コア部3の羽口側傾斜面3Arと面接触をした状態で、傾斜面71sの傾斜方向(ボーリングロッド10の中心軸に対する傾斜方向或いは傾斜角度)を計測する様に構成されている。

係る構成については、公知の傾斜角度計測技術が適用可能である。

【0041】

ボーリングロッド10による削孔作業中に修正用反力板2のボーリングロッド10軸の中心軸に対する回転角度或いは傾斜を計測するには、ボーリングロッド10で所定距離だけ掘削したならば、掘削作業を一時的に中止する。そして、図9で示すように、先端コア部3Aの羽口側端面3Arに、計測冶具7をセットする。すなわち、計測治具7の小径円柱部72が先端コア部3Aのセンター孔34に挿入され、且つ、大径円柱部71の傾斜面71sが先端コア部3の羽口側傾斜面3Arと面接触をした状態にせしめる。

図9の状態で、計測治具7は、傾斜面71sの傾斜方向(ボーリングロッド10の中心軸に対する傾斜方向或いは傾斜角度)を計測することが出来る。

そして、傾斜面71sの傾斜方向(ボーリングロッド10の中心軸に対する傾斜方向或いは傾斜角度)から、修正用反力板2の傾き、ボーリングロッド10の進行方向を正確に決定することができる。

【0042】

図9を参照して説明したように、修正用反力板2の傾き、ボーリングロッド10の進行方向は、計測治具7における傾斜面71sのボーリングロッド10の中心軸に対する傾斜方向或いは傾斜角度から求められる。そして、計測治具7における傾斜面71sの傾斜方向或いは傾斜角度は、先端コア部3の羽口側傾斜面3Arの傾斜面と面接触することにより求められる。

すなわち、先端コア3Aの羽口側端面3Arが、ボーリングロッド10の中心軸に対して傾斜しているのは、羽口側端面3Arと相補的な形状をしておりかつ面接触可能な傾斜面71sを有する計測治具7を使用して、ボーリングロッド10の進行方向を決定するためである。

【0043】

所定距離を掘削する毎に図9で示す態様でボーリングロッド10の進行方向を決定しつつ、予定箇所まで掘削した後、図7、図8で示す様に、押圧部材5Aのテーパー部53を、先端コア部3Aの傾斜した端面3Arに当接させる。

押圧部材5Aのテーパー部53の傾斜角度は、先端コア部3Aにおける傾斜した端面3Arの傾斜角度に一致しており、押圧部材5Aを先端コア部3Aに当接させた際に、押圧部材5Aのテーパー部53は先端コア部3Aの傾斜した端面3Arと接触(線接触)する。

羽口50側から高圧流体Fを注入して、その圧力を昇圧することにより、押圧部材5Aは、先端コア部3Aを切羽側(図8の左方)に押圧する。その際に、押圧部材5Aのテーパー部53は先端コア部3Aの傾斜した端面3Arと線接触しているので、ボーリングロッド10の中心軸に対して偏奇することなく、ボーリングロッド10の中心軸と平行に、押圧部材5Aが先端コア部3Aを切羽側(図8の左方)に押圧する。

図7、図8の第3実施形態の上述した以外の構成及び作用効果に関しては、図1〜図5の第1実施形態と同様である。

【0044】

図10は、本発明の第4実施形態の構成を示している。

図7〜図9を参照して説明した第3実施形態は、押圧部材5Aを押圧する手段が高圧流体Fであった。

それに対して、図10の第4実施形態では、押圧部材5Aを押圧する手段として、図6の第2実施形態と同様の押圧ロッド6を用いている。

図10の第4実施形態のその他の構成及び作用効果は、図7〜図9を参照して説明した第3実施形態と同様である。

【0045】

次に、上述した(a)〜(d)の作業の内、

(a) 曲がりボーリングにより所定領域を掘削した後、パッカを具備したスリーブ管或いはその他の薬液注入管を挿入して固化材その他の薬液を注入する作業、

について、詳説する。

【0046】

曲がりボーリング(ボーリングロッド)10により所定領域を掘削した後、パッカを具備したスリーブ管を挿入して固化材その他の薬液を注入する作業(a)において、第1実施形態の削孔機器を用いた場合の施工手順が、図11〜図21で示されている。

図11では、可撓性を有するボーリングロッド10により(いわゆる「曲がりボーリング」に係る公知技術により)、所定の位置までボーリング孔100が削孔された状態が示されている。

削孔に際しては、ボーリングロッド10の中空部を介して、地上側から高圧の掘削流体を先端コア部3に供給し、先端コア部3のセンター穴34、流路35、第1ロッド1の流路14、15、吐出孔16を経由して、高圧のジェットJを掘削するべき土壌に対して噴射しつつ削孔を行なう。

【0047】

図11で示す削孔が完了したならば、図12で示す様に、ボーリングロッド10を図11に示す削孔位置から羽口50側に引き戻す。換言すると、図11において、図12で示す位置よりも切羽側(図11、図12の左側)に、いわゆる「余掘り」を行なっている。

図12における符号101は、ボーリングロッド10を羽口側(図12の右側)に引き戻した後、地中に残存した中空の領域を示しており、余掘りされた領域である。本明細書では、「ボーリングロッド10先端の領域」或いは「ボーリング孔先端の領域」と記載する場合がある。

余掘りする長さは、当該領域101が、ボーリングロッド10から押し出される先端コア部3を収容するのに十分な長さ(ボーリングロッド10の軸方向或いは長手方向長さ)となる様に設定される。

【0048】

図13で示す工程では、羽口50側からボーリングロッド10の中空部に押圧部材5を挿入して、高圧流体(例えば、切削流体)を注入して、押圧部材5の小径円柱部52を先端コア部3のセンター孔34に挿入する。

そして、高圧流体の圧力によって、押圧部材5の大径円柱部51の左端面が閉鎖部材3の羽口側端面3r(図1参照)に当接せしめる。

図14で示す工程では、例えば、地上側に設けた高圧流体の吐出ポンプ(図示せず)の吐出圧を上昇して、押圧部材5に作用する流体圧を昇圧する。その結果、押圧部材5が先端コア部3を押圧する力が増加して、第1ロッド1と先端コア部3を係合していた1対の剪断ピン20(図4参照)に作用する剪断力も増加する。

剪断力が予め設定された数値(剪断ピン20は括れ部23で破断する値)以上になると、剪断ピン20は括れ部23で破断して、先端コア部3は第1ロッド1内を移動して、ボーリングロッド10の外側の領域(ボーリング孔100先端の領域)101に向かって押し出される。

【0049】

図14で示す工程に続く図15の工程では、高圧流体によって押圧部材5及び先端コア部3が切羽側(図15の左側)へ更に押し込まれ、押圧部材5及び先端コア部3はボーリングロッド10の第1ロッド1から外れて領域101に押し出される。

なお、図15以下においては、図示の簡略化のため、領域101には先端コア部3のみを表示している。

【0050】

図示の実施形態において、押圧ロッド6によって押圧部材5及び先端コア部3を押し込む場合には、例えば、押圧ロッド6の先端部を押圧部材5と係合可能に構成して、押圧ロッド6を地上側に引き戻すことによって、押圧部材5を地上側に回収することが可能である。

【0051】

図15で示す工程に続く工程(図16)では、ボーリングロッド10の中空部にスリーブ管7を挿入して、スリーブ管7の先端7tが第1ロッド1の切羽側に突出する様に送り込む。ボーリングロッド10が土壌中に残存しているため、ボーリングロッド100を削孔した土壌が崩落しても、ボーリングロッド10の中空部は確保されているので、スリーブ管7は容易に挿入される。

図17で示す工程では、スリーブ管7の先端7tが第1ロッド1の切羽側の空間101まで到達した後、ボーリングロッド10を引き抜いて、地上側(羽口50側)に回収する。図17は、ボーリングロッド10が羽口50側に回収された後の状態を示している。

図17において、符号70はスリーブ管7に取り付けられたパッカを示す。

【0052】

図18の工程では、スリーブ管7の先端7tが第1ロッド1の切羽側の空間101まで到達した状態で、パッカ70を膨張している。

すなわち、スリーブ管7に取り付けられたパッカ70に、図示しない供給ラインを介して、例えば圧縮エアの様な膨張用流体を供給して、パッカ70の外周がボーリング孔100の内壁面に接触してボーリング孔を完全に閉塞するまで、パッカ70を膨張させる。

図19の工程では、パッカ70を膨張させた状態で、スリーブ管7のパッカ70と先端7tとの間に設けられた複数のノズル7nから、薬液として例えば固化材Kを噴出して、ボーリング孔100先端の領域101に固化材Kを充填して、その周辺の土壌に固化材Kを注入する。

【0053】

図20の工程では、固化材Kを充填及び注入した後、パッカ70から膨張用流体を排出して(パッカ70を)収縮せしめ、スリーブ管7を羽口50側に引き戻す。

図20において、スリーブ管7を羽口50側に引き戻す量は、1回の固化材注入分の長さ(いわゆる「1ピッチ」)分である。

図20において、符号KCは、充填及び注入された固化材Kが固化した状態を示している。

【0054】

図20の工程に続き、図21で示す工程では、図19の状態からスリーブ管7を羽口50側に(いわゆる「1ピッチ」分)引き戻した位置で作業が行なわれる。

すなわち、図19の工程と同様に、パッカ70を膨張して、複数のノズル7nから固化材Kを噴出して、スリーブ管7とボーリング孔100との間の領域に固化材Kを充填して、その周辺の土壌に固化材Kを注入する。

以下、図19〜図21で説明したのと同様の作業を繰り返して、施工計画領域全域の土壌について、固化材Kを注入する。

図11〜図21で示す作業(a)について、その他の構成及び作用効果については、図1〜図10で示す実施形態と同様である。

【0055】

図11〜図21で示すスリーブ管を挿入して薬液を注入する作業(a)は、パッカによる薬液のシールが可能な地盤について施工される。

しかし、地盤によっては、パッカによっては薬液のシールが困難な場合が存在する。或いは、膨張、収縮することによりパッカが破損してしまう様な場合も存在する。そのような土壌については、図11〜図21で示す様な薬液注入は困難である。

図22〜図29は、パッカを使用した薬液注入が困難な施工条件において、薬液を注入する作業を示している。

【0056】

図22は、パッカを使用した薬液注入が困難な施工条件で行なわれる薬液注入作業で用いられる薬液注入管を示している。

図22で示す薬液注入管7Bは、図11〜図21で示すスリーブ管7と同様に、切羽側(図22では左側)先端近傍の領域に、複数のノズル7nを備えている。

ただし、薬液注入管7Bはパッカを備えておらず、図11〜図21で示すスリーブ管7のパッカ70の位置には、円周方向に等間隔に配置された複数の第2のノズル7n−Sを設けている。

【0057】

また、薬液注入管7Bは中空部分7BI−1を有する中空部材として構成されており、その外殻部分は符号7BAで示されている。そして、外殻部分7BAには流路7BI−2が形成されており、流路7BI−2は複数の第2のノズル7n−Sに連通している。

なお、複数の第2のノズル7n−Sの各々には、逆止弁RVが設けられている。第2のノズル7n−Sから噴射された薬液(固化材)が逆流することを防止して、第2のノズル7n−S或いは流路7BI−2内で固結することを防止するためである。

【0058】

薬液注入管7Bの中空部分7BI−1には中空ロッド7IRが挿入されている。中空ロッド7IRの中央には、流路7IPが形成されている。換言すれば、中空ロッド7IR中央の流路7IPは、中空部分7BI−1と連通している。

後述するように、流路7BI−2と複数の第2のノズル7n−Sにより構成される経路には、瞬結タイプの固化材(早い時間で固まる固化材:A液とB液を混合すると固化する2液混合タイプの固化材において、短時間で固化する瞬結タイプのB液)が流れる。

一方、中空ロッド7IR中央の流路7IPと中空部分7BI−1により構成される経路には、長結タイプの固化材(固化するまでの時間が比較的長い固化材:A液とB液を混合すると固化する2液混合タイプの固化材におけるA液及びB液の混合液であって、長結タイプの混合液)が流れる。

図22において、符号7tは、薬液注入管7Bの先端部分を示している。

【0059】

図22で示す薬液注入管7Bを用いて薬液注入作業を行なうに際しては、図11〜図15を参照して説明した作業により、ボーリングロッド10の先端コア部3をボーリングロッド10の外側の領域(ボーリング孔100先端の領域)101に押し出す。

そして、図16で示すのと同様に、先端に開口部分が形成されたボーリングロッド10の中空部分13に薬液注入管7Bを挿入する。薬液注入管7Bを挿入したならば、ボーリングロッド10を地上側に引き抜く。

図23は図17に対応する状態を示しており、薬液注入管7Bの挿入後、ボーリングロッド10を引き抜いた状態を示しており、ボーリング孔100内に薬液注入管7Bが配置されている。なお、図23〜図29において、ボーリングロッド10から押し出された先端コア部3及び押圧部材5(5A)の図示は省略している。

【0060】

ボーリングロッド10を引き抜いた後(図23)、流路7BI−2と複数の第2のノズル7n−Sにより構成される経路を介して、瞬結タイプの固化材LBSを噴射する。ここで、瞬結タイプの固化材は、早い時間で固まる固化材である。

図22〜図29で説明する薬液注入作業では、瞬結タイプの固化材LBSは、2種類の液体(A液とB液)を混合すると固化する2液混合タイプの固化材の内で、瞬結タイプのB液を用いる。

一方、中空ロッド7IR中央の流路7IPと中空部分7BI−1により構成される経路を介して、ノズル7nからは、長結タイプの固化材(固化するまでの時間が比較的長い固化材)が噴射される。

図22〜図29の薬液注入作業では、長結タイプの固化材として、2種類の液体(A液とB液)を混合すると固化する2液混合タイプの固化材において、A液及びB液の混合液であって、長結タイプの混合液が用いられる。

【0061】

ノズル7nから噴射されたA液及びB液の長結タイプの混合液の一部が、矢印AGで示すように羽口側(図24では右側)に向かって流れ、第2のノズル7n−Sから固化材LBS(瞬結タイプのB液)が噴射された領域に到達する。

第2のノズル7n−Sから固化材LBS(瞬結タイプのB液)が噴射された領域において、A液及びB液の長結タイプの混合液と瞬結タイプのB液とが混合し、瞬時に固化する。

図25において、A液及びB液の長結タイプの混合液と瞬結タイプのB液とが混合して固化した領域(第2のノズル7n−Sから瞬結タイプのB液である固化材LBSが噴射された領域)は、符号KCSで示されている。

【0062】

図25において、ノズル7nから噴射されたA液及びB液の長結タイプの混合液の一部が、矢印AGで示すように羽口側(図24では右側)に向かって流れても、固化した領域KCSにより遮断されるので、固化した領域KCSによりも羽口側には流出しない。

そのため、図26で示すように、ノズル7nから噴射されたA液及びB液の長結タイプの混合液LABLは、羽口側(図26の右側)に流出すること無く、薬液注入管7B周辺の領域に注入、浸透される。図26において、ノズル7nから噴射されたA液及びB液の長結タイプの混合液(固化材)LABLが注入された領域は、符号KCLで示されている。

領域KCLにおいて、比較的長時間である固結時間が経過すれば、固化材LABLは固化する。

【0063】

固化材LABLを領域KCLに注入した後、注入領域KCLが固化する以前の段階で、図27で示すように、薬液注入管7Bを羽口50側(図27の右側)に引き抜く(引き戻す)。引き抜き量(引き戻し量)は、1回の固化材注入分の長さ(いわゆる「1ピッチ」)分であり、領域KCLの薬液注入管7Bの長手方向長さである。

薬液注入管7Bを、いわゆる「1ピッチ」分(領域KCLの薬液注入管7Bの長手方向長さ分)だけ羽口50側に引き抜いたならば、図28で示すように、第2のノズル7n−Sから瞬結タイプのB液である固化材LBSを、領域KCSに噴射して、領域KCSを固化する。

図25、図26で説明したように、領域KCSを固化すれば、ノズル7nから噴射されたA液及びB液の長結タイプの混合液(固化材)LABLは領域KCSよりも羽口側には流出せず、図29で示すように、周辺土壌に注入される。

以下、図27〜図29で示す工程を繰り返し、ノズル7nから噴射されたA液及びB液の長結タイプの混合液(固化材)LABLを、予定した施工領域全域に注入する。

【0064】

図22〜図29で示す薬液注入作業では、パッカを使用する必要が無いので、パッカでは注入薬液のシールが困難であり、薬液がパッカよりも羽口側の領域に流出してしまう様な地盤に対しても、適用することが出来る。

或いは、パッカが膨張、収縮することにより破損してしまう様な施工現場であっても、適用することが出来る。

そして、瞬結する領域KCSよりも羽口側の領域に、注入薬液が流出してしまうことが防止出来る。

【0065】

上述した薬液注入管7Bを羽口側に引き抜くのに、例えば、センターホールジャッキと呼ばれる中空に構成された既存のジャッキを用いることが出来る。センターホールジャッキを用いる場合には、薬液注入管7Bをロッドホルダーと呼ばれる機器で保持して、ロッドホルダーと薬液注入管7Bを同時に地上側へ引き抜く。

しかし、既存のセンターホールジャッキは重量が大きく、また、発生する圧力が高いので、取り扱いが容易ではない。また、別体のロッドホルダーを使用しなければならないので、部品管理の労力が大きくなってしまう。

これに対して、図30〜図34で示されているジャッキシステムであれば、上述した様な問題を生じること無く、薬液注入管7Bを好適に地上側へ引き抜くことが出来る。

【0066】

図30において、薬液注入管7Bを引き抜くためのジャッキシステムは、全体が符号110で示されている。ジャッキシステム110は、ジャッキ112とロッドホルダー114を有している。

ジャッキ112は、シリンダー116(ジャッキ用シリンダー)と、ピストン118(ジャッキ用ピストン)を有している。そして、ジャッキ用ピストン118のロッド先端に、ロッドホルダー114が固定されている。

ロッドホルダー114は、シリンダー120(ホルダー用シリンダー)と、ピストン122(ホルダー用ピストン)を有しており、ホルダー用ピストン122の先端は、薬液注入管7Bを保持する保持具124を構成している。

【0067】

ジャッキ用シリンダー116において、ロッドホルダー114側(図30では左側)の内部空間116aには、油圧ラインLa1が連通している。そして、ジャッキ用シリンダー116のロッドホルダー114とは反対側(図30では右側:図32、図33参照)の内部空間116b(図32、図33参照)には、油圧ラインLb1が連通している。

ホルダー用シリンダー120において、薬液注入管7B側(図30では半径方向内方)の内部空間120aには、油圧ラインLa2が連通している。そして、ホルダー用シリンダー120の薬液注入管7Bとは反対側(図30では半径方向外方:図31、図32参照)の内部空間120b(図31、図32参照)には、油圧ラインLb2が連通している。

【0068】

ジャッキシステム110により薬液注入管7Bを引き抜くに際しては、図30で示すように、ジャッキシステム110の内部空間に薬液注入管7Bを貫通させて、ジャッキシステム110を羽口の壁面50Sに固定する。

そして、図31で示すように、油圧ラインLb2を介してロッド用シリンダー120の内部空間120bに圧油を供給し(矢印AP31)、油圧ラインLa2を介して内部空間120aの圧油を排出する(矢印AD31)。その結果、ホルダー用ピストン122は矢印A31方向に移動して、保持具124により薬液注入管7Bが保持される。

【0069】

ロッドホルダー114により薬液注入管7Bが保持された状態で、図32で示すように、油圧ラインLa2、Lb2を閉鎖する。

そして、油圧ラインLb1を介してジャッキ用シリンダー116の内部空間116に圧油を供給し(矢印AP32)、油圧ラインLa1を介して内部空間116a(図30、図31参照)の圧油を排出する(矢印AD32)。

その結果、ピストン118は伸長して、その先端は地上側(図32では右側)に移動し、ピストン118先端のロッドホルダー114に保持されている薬液注入管7Bも、地上側に引き抜かれる。ここで、薬液注入管7Bの引き抜き量は、ピストン118のストロークに等しい。

【0070】

次に、図33で示すように、油圧ラインLa2を介してロッドホルダー114の内部空間120aに圧油を供給し(矢印AP33)、内部空間120b(図30〜図32参照)から圧油を排出する(矢印AD33)。

これにより、ロッドホルダー114のピストン122は矢印A33方向に移動して、保持具124が薬液注入管7Bを保持した状態が解除される。

図33の状態では、油圧ラインLa1、La2は閉鎖している。

【0071】

ロッドホルダー114による薬液注入管7Bの保持を解除したならば、図34で示すように、ラインLa1からジャッキ112の内部空間116aに圧湯を供給し(矢印AP34)、ラインLa2を介して内部空間116b(図33参照)の圧油を排出する(矢印AD34)。

これにより、ジャッキ112のピストン118は収縮する。

図34では、油圧ラインLa2、Lb2は閉鎖している。

以下、図30〜図34で示す工程を繰り返す毎に、ジャッキ112のピストン118のストローク分ずつ、薬液注入管7Bは地上側(図30〜図34の右側)に引き抜かれる。

【0072】

図30〜図34で示すジャッキシステム110では、ジャッキ112に供給する圧油の圧力は、センターホールジャッキに比較して遥かに小さく、作業における危険性は極めて少ない。

そして、ロッドホルダー114はピストン118と一体化されているので、センターホールジャッキとロッドホルダーを用いた場合に比較して、部品管理が極めて容易である。

【0073】

次に図35〜図37を参照して、先端に計測用機器8(例えば、TVカメラ、磁気探査装置、間隙水圧計測装置等)を装着したロッド7aを挿入して、地盤の状況に関して、必要な計測を行なう作業(例えば上述した作業b、作業c、間隙水圧の計測作業等)を行なう場合について説明する。

図35で示す工程に先立って、図1〜図15を参照して説明したのと同様に、先端コア部3、3Aをボーリングロッド10から外す。そして、計測作業に必要な計測用機器8(TVカメラ、磁気探査装置、間隙水圧計測装置等)をボーリングロッド10内側の中空部分13内へ挿入して、ボーリングロッド10の先端まで移動する。

そして、図35で示すように、計測用機器8をボーリングロッド10の先端よりも外側(図35では右側)の地中領域に出して、必要な計測(例えば、TVカメラによる地盤状況確認、磁気探査装置挿入による磁気探査、間隙水圧計測装置による間隙水圧の計測等)を行なう。

【0074】

必要な計測(例えば、地盤状況確認、磁気探査、間隙水圧計測)を完了したならば、計測用機器8とボーリングロッド10を相対移動して、計測用機器8をボーリングロッド10内部に収容する(図36)。

図36では、計測用機器8を装着したロッド7aを、ボーリングロッド10に対して、羽口側(矢印50側)に移動している。しかし、ボーリングロッド10を切羽側(矢印50の反対側)に移動して、計測用機器8を収容しても良い。

【0075】

そして、計測用機器8をボーリングロッド10内部に収容した状態で、図37で示すように、計測用機器8及びボーリングロッド10を羽口側(矢印50側)に移動して、(換言すれば地上側に引き抜いて、)次の計測位置まで移動する。

ここで、図37で示す工程で移動する「次の計測位置」は、図35で計測を行なった位置よりも、羽口側(矢印50側)に存在する。

【0076】

計測用機器8及びボーリングロッド10が次の計測位置に到達したならば、計測用機器8を装着したロッド7aを、ボーリングロッド10に対して、切羽側(矢印50の反対側)に移動する。或いは、ボーリングロッド10を羽口側(矢印50側)に移動する。すなわち、計測用機器8を装着したロッド7aとボーリングロッド10を相対移動する。そして、図35で示すのと同様に、計測用機器8をボーリングロッド10の先端よりも外側(図35では右側)の地中領域に出して、必要な計測(例えば、TVカメラによる地盤状況確認、磁気探査装置挿入による磁気探査、間隙水圧計測装置による間隙水圧の計測等)を行なう。

以下、図35〜図37の工程を繰り返し、切羽先端から羽口までの間のボーリング孔100の計測箇所で、必要な計測を実行する。

【0077】

図35〜図37で示す工程で計測を行なえば、崩れ易い土壌であっても、計測用機器8をボーリングロッド10内に収容することにより、必要な計測箇所に移動して、計測を実行することが出来る。

その他の構成及び作用効果については、図35〜図37で示す計測作業は、図1〜図34を参照して説明したのと同様である。

【0078】

図示の実施形態によれば、先端コア部3、3Aをボーリング孔100先端の拡張領域101へ押し出すことにより、そのままボーリングロッド10の中空部13を介して、上述した様な必要な機器(例えば、スリーブ管7、薬液注入管7B、計測用機器8)を、ロッド先端に位置させることが出来る。

その際に、ボーリングロッド10内部の中空部分により、上述の必要な機器(スリーブ管7、薬液注入管7B、計測用機器8)の移動経路を確保することが出来るので、軟弱な地盤が崩落等を起こしても、当該必要な機器(7、7B、8)を所定箇所へ配置して、地上側に回収することが出来る。そして、当該中空部13には異物は侵入し難いので、異物により機器の移動が妨げられてしまう恐れもない。

【0079】

また、ボーリングロッド10の先端を閉鎖している先端コア部3は切羽側へ押し出され、羽口側(地上側)には回収しない。

すなわち、ボーリング孔削孔後に、先端コア部3を羽口側(地上側)に回収することなく、必要なボーリング孔を削孔した直後に、作業に必要な機器(7、7B、8)をボーリングロッド10の中空部13を通して、ボーリングロッド10先端の必要箇所に送り込むことができる。

そのため、作業の短縮、効率化が図られる。

【0080】

図示の実施形態はあくまでも例示であり、本発明の技術的範囲を限定する趣旨の記述ではないことを付記する。

【符号の説明】

【0081】

1・・・ボーリングロッドの第1ロッド

2・・・修正用反力板

3、3A・・・閉鎖部材/先端コア部

4・・・ボーリングロッドの接続部材

5、5A・・・押圧部材

6・・・押圧ロッド

7・・・スリーブ管

7a・・・ロッド

7B・・・薬液注入管

8・・・計測用機器

10・・・ボーリングロッド

12・・・先端の中空部

13・・・中央の中空部

14・・・削孔流体流路

15・・・削孔水吐出口

20・・・剪断ピン

34・・・センター孔

50・・・羽口

70・・・パッカ

100・・・ボーリング孔

101・・・ボーリング孔先端の領域

【技術分野】

【0001】

本発明は、可撓性を有するロッドを具備した自在ボーリング可能な機器を使用する削孔技術、いわゆる「曲がりボーリング」に関する。

【背景技術】

【0002】

自在ボーリングマシンを使用する曲がりボーリングは、任意のラインに沿って削孔を行うことができるので、広範な応用範囲を有している。

例えば、既存建造物から離隔した箇所から当該既存建造物直下の領域まで削孔して、当該既存建造物直下の領域の液状化防止を行うことができる(特許文献1参照)。

また、任意の地点に機器を設置して、所定のラインに沿って地中を削孔し、所望の領域に充填剤を注入することができる(特許文献2参照)。

或いは、離隔した箇所から汚染土壌まで所定のラインに沿って地中を削孔し、削孔されたボーリング孔を利用して当該汚染土壌を浄化することができる(特許文献3参照)。

これらの応用例に関しては、本出願人は既に提案している。

【0003】

従来の曲がりボーリング技術を用いて上述した応用例を施工する場合には、曲がりボーリングで削孔されたボーリング孔から、一旦、可撓性を有するロッド(自在ボーリングロッド)を地上側に引き抜き、その後の作業に必要な部材をボーリング孔に挿入していた。

しかし、例えば砂地盤の様な軟弱な地盤であれば、自在ボーリングロッドを引き抜くことにより、削孔されたボーリング孔が崩壊或いは崩落してしまう恐れが存在する。ボーリング孔が崩壊或いは崩落してしまうと、その後の作業に必要な部材を地中の所定箇所まで到達させることが出来ない。

一方、比較的地盤が強固で、削孔されたボーリング孔が崩壊或いは崩落しない場合であっても、自在ボーリングロッドを引き抜いた後に、削孔されたボーリング孔内に土砂や泥水等が流入して、その後の作業に必要な機器が挿入出来なくなる可能性が存在する。

上述した従来技術(特許文献1〜特許文献3)は有用な技術ではあるが、係る問題を解決するものではない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−60243号公報

【特許文献1】特開2003−3459号公報

【特許文献1】特開2004−50099号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は上述した従来技術の問題点に鑑みて提案されたものであり、可撓性ロッドを具備する自在ボーリングマシンを用いて削孔を行った後に、掘削されたボーリング孔の崩壊或いは崩落を防止して、その後の作業に必要な機器を確実に予定箇所へ到達させることが可能な削孔工法の提供を目的としている。

【課題を解決するための手段】

【0006】

本発明の削孔工法は、先端に削孔手段(例えば、削孔流体吐出孔16)及び削孔方向制御手段(例えば、修正用反力板2)を設けた可撓性を有する中空のロッド(自在ボーリングロッド10)を用いてボーリング孔を削孔する削孔工法(いわゆる「曲がりボーリング」)において、前記ロッド(10)内部の中空部分(13)は削孔流体(例えば、ベントナイト、水)の流路を構成し、前記ロッド先端を閉鎖している閉鎖部材(先端コア部3)は固定手段(例えば、剪断ピン20)により前記ロッド(10)に固定されており、前記削孔手段(16)から削孔流体を噴射して地盤を削孔する削孔工程と、閉鎖部材(3)を押圧し前記固定手段(20)を剪断破壊して閉鎖部材(3、3A)を前記ロッド(10)外側の領域(地中の領域101)に押し出す工程と、削孔後の作業(例えば、スリーブ管7或いは薬液注入管7Bによる注入)に必要な機器(例えば、スリーブ管7、薬液注入管7B)を前記ロッド(10)内側の中空部分(13)内へ挿入して当該ロッド(10)の先端まで移動する工程を有することを特徴としている。

【0007】

本発明において、前記閉鎖部材(3、3A)を押し出す工程では、前記ロッド(10)内部の中空部分(13)に押圧部材(5、5A)を挿入して押圧部材(5、5A)を閉鎖部材(3、3A)に当接させる工程を含み、閉鎖部材(3)は押圧部材を介して押圧されるのが好ましい。

【0008】

本発明において、前記閉鎖部材(3)の羽口側端部(3r)は、閉鎖部材(3)の中心軸に対して直交する平面を有しているのが好ましい。

或いは、本発明において、前記閉鎖部材(3A)の羽口側端部(3Ar)は、閉鎖部材(3A)の中心軸に対して傾斜する平面を有している。

さらに本発明において、閉鎖部材(3)を押圧するに際しては、前記ロッド(10)内部の中空部分(13)に流体圧(F)を付加し、当該流体圧(F)を昇圧させるのが好ましい。

或いは、閉鎖部材(3)を押圧するに際しては、前記ロッド(10)内部の中空部分(13)に押圧ロッド(6)を挿入し、押圧ロッド(6)を押圧するのが好ましい。

【0009】

本発明の実施に際して、削孔後の作業としては、スリーブ管(7)或いは薬液注入管(7B)による注入のみならず、計測用機器(8:TVカメラ、磁気探査装置、間隙水圧計測装置等)による計測作業(例えば、TVカメラによる地盤状況確認、磁気探査装置挿入による磁気探査、間隙水圧計測装置による間隙水圧の計測)も包含される。

ここで、当該計測作業を行なうに際しては、計測作業に必要な計測用機器(8:TVカメラ、磁気探査装置、間隙水圧計測装置等)を前記ロッド(10)内側の中空部分(13)内へ挿入して当該ロッド(10)の先端まで移動する工程と、前記計測用機器(8)をロッド(10)の先端よりも外側に出して計測(例えば、地盤状況確認、磁気探査、間隙水圧計測)を行なう工程と、計測後に計測用機器(8)をロッド(10)内部に収容する工程と、計測用機器(8)を収容したロッド(10)を次の計測作業を行なう羽口側の位置まで移動する工程を有するのが好ましい。

【発明の効果】

【0010】

上述する構成を具備する本発明によれば、閉鎖部材(3)を押圧し前記固定手段(例えば、剪断ピン20)を剪断破壊して閉鎖部材(3、3A)を前記ロッド(10)外側の領域(地中の領域101)に押し出しており、閉鎖部材(3、3A)をロッド(10)外側の領域(地中の領域101)に押し出した後は、ロッド(10)の先端に開口部分が形成され、ロッド(10)の中空部分(13)がロッド(10)外側の領域(地中の領域101)に連通する。

そのため、削孔後の作業(例えば、スリーブ管7或いは薬液注入管7Bによる注入、計測用機器8を用いた計測)に必要な機器(7、7B、8)は、ロッド(10)内側の中空部分(13)を移動して、ロッド(10)の先端に形成された開口部分(閉鎖部材3、3Aが押し出された後の部分)を通過して、ロッド(10)外側の地中の領域(地中の領域101)まで到達出来る。その結果、ロッド(10)外側の地中の領域(地中の領域101)において、前記必要な機器(7、7B、8)により、削孔後の作業を実行することが出来る。

【0011】

ここで、前記必要な機器(7、7B、8)を地中の領域(101)に到達させるに際して、前記ロッド(10)は地中に残存しており、当該機器(7、7B、8)はロッド(10)内側の中空部分(13)を移動する。

そして、ロッド(10)が地中に残存しているため、ボーリング孔(100)を掘削した土壌が軟弱で、崩壊或いは崩落し易くても、ロッド(10)内側の中空部分(13)が前記機器(7、7B、8)の移動用経路として確保される。

そして、ボーリング孔(100)の掘削により土壌から土砂や泥水等が発生しても、ロッド(10)内側の中空部分(13)に流入しなければ、或いは、公知の手段により中空部分(13)内から土砂や泥水を除去すれば、ロッド(10)内側の中空部分(13)内で前記機器(7、7B、8)を移動して、ロッド(10)外側の地中の領域(地中の領域101)に到達させることが出来る。

すなわち、本発明によれば、掘削されたボーリング孔の崩壊或いは崩落を防止して、その後の作業に必要な機器を確実に予定箇所へ到達させることが可能である。

【0012】

さらに本発明によれば、閉鎖部材(3、3A)をロッド(10)外側の領域(地中の領域101)に押し出され、地上側に戻すことはない。

そのため、閉鎖部材(3)を地上側に回収する作業を行なう必要がなく、削孔後の作業に必要な機器(7、7B、8)は閉鎖部材(3)が押し出された後、直ちに、地中の所定箇所(領域101)に到達させることが出来る。

そのため、少なくとも、削孔完了後、閉鎖部材(3)を地上側に回収する時間を節約することが可能となり、作業の短縮化、効率化を図ることが出来る。

【0013】

これに加えて本発明によれば、閉鎖部材(先端コア部3)は固定手段(例えば、剪断ピン20)により前記ロッド(10)に固定されており、閉鎖部材(3)を押圧し前記固定手段(例えば、剪断ピン20)を剪断破壊しない限り、閉鎖部材(3、3A)は前記ロッド(10)に対して移動する(ロッド10外側の地中領域101に押し出される)ことはない。

そして、前記固定手段(20)が剪断破壊するまで閉鎖部材(3)を押圧するための条件は、事前に正確に設定することが可能である。

そのため、本発明によれば、予定箇所(ロッド10外側の地中領域101)以外の地中の領域で閉鎖部材(3、3A)を前記ロッド(10)外側の領域(地中の領域101)に押し出して、ロッド(10)の先端が開口してしまうことが防止される。

換言すれば、いわゆる「曲がりボーリング」による削孔は、既存の「曲がりボーリング」技術と同様に、好適に行なわれるのである。

【図面の簡単な説明】

【0014】

【図1】本発明の第1実施形態を示す断面図である。

【図2】第1実施形態で、閉鎖部材に押圧部材が当接した状態を示す図である。

【図3】第1実施形態で、閉鎖部材をボーリングロッド先端から押し出した状態を示す図である。

【図4】図1におけるX-X断面矢視図である。

【図5】剪断ピンの拡大側面図である。

【図6】第2実施形態を示す断面図である。

【図7】第3実施形態を示す断面図である。

【図8】第3実施形態で、閉鎖部材に押圧部材が当接した状態の断面図である。

【図9】ボーリングロッドの進行方向を計測する装置を示す断面図である。

【図10】第4実施形態を示す断面図である。

【図11】ボーリング孔を削孔する工程を示す工程図である。

【図12】ボーリング孔の先端部を拡張する工程を示す工程図である。

【図13】閉鎖部材に接触した押圧部材を押圧する工程を示す工程図である。

【図14】閉鎖部材を前方に押し出す工程を示す工程図である。

【図15】閉鎖部材を先端から押し出す工程を示す工程図である。

【図16】スリーブ管をボーリングロッドの先端部よりも前方まで到達させた状態を示す工程図である。

【図17】スリーブ管を挿入した後、ボーリングロッドを引き抜いた状態を示す工程図である。

【図18】ボーリング孔をパッカによって部分的に閉塞する工程を示す工程図である。

【図19】薬液の第1段目の注入を示す工程図である。

【図20】第1段目の注入後、スリーブ管を羽口側に移動する工程を示す工程図である。

【図21】薬液の2段目の注入を示す工程図である。

【図22】薬液注入管を示す図である。

【図23】薬液注入管を挿入した後、ボーリングロッドを引き抜いた状態を示す工程図である。

【図24】薬液の第1段目の注入を開始する工程を示す工程図である。

【図25】第1段目の注入で、羽口側の領域が固結した状態を示す工程図である。

【図26】第1段目の注入で、切羽側の領域が固結した状態を示す工程図である。

【図27】第1段目の注入後、薬液注入管を羽口側に移動する工程を示す工程図である。

【図28】第2段目の注入で、羽口側の領域が固結した状態を示す工程図である。

【図29】第2段目の注入で、切羽側領域に薬液が注入される状態を示す工程図である。

【図30】薬液注入管を地上側に引き抜くジャッキシステムを示す断面図である。

【図31】図30のジャッキシステムで薬液注入管を把持した状態を示す断面図である。

【図32】図30のジャッキシステムで薬液注入管を地上側に移動している状態を示す断面図である。

【図33】薬液注入管を地上側に移動した後、薬液注入管の把持を解除した状態を示す断面図である。

【図34】図33の状態で、ジャッキを収縮した状態を示す断面図である。

【図35】計測用機器をボーリングロッドの先端から出して計測している状態を示す工程図である。

【図36】計測用機器をボーリングロッド内部に収容した状態を示す工程図である。

【図37】計測用機器を収容した状態で、ボーリングロッドを羽口側に移動している状態を示す工程図である。

【発明を実施するための形態】

【0015】

以下、添付図面(図1〜図37)を参照して、本発明の実施形態について説明する。

なお、図1〜図37において、同一の部材には、同一の符号が付してある。

【0016】

図示の実施形態は、例えば、

(a) 曲がりボーリングにより所定領域を掘削した後、パッカを具備したスリーブ管や、その他のタイプの薬液注入管を挿入して、固化材その他の薬液を注入する作業、

(b) 曲がりボーリングにTVカメラを挿入して、地盤の状況を確認する作業、

(c) 曲がりボーリングに磁気探査装置を挿入して、磁気探査を行う作業、

(d) 曲がりボーリングにサンプリング装置を挿入して、回収する作業(地盤のサンプリング)、

等に適用可能である。

【0017】

ここで、上述した項目(a)のスリーブ管或いはその他の薬液注入管の挿入は、薬液注入工法において、効率的な薬液注入を可能ならしめるために行われる。

項目(b)のTVカメラの挿入は、挿入されたTVカメラによって掘削孔の先端の状況や、掘削孔先端位置が把握するために行なわれる。正確な掘削経路を確認しつつ施工できると言うメリットがある。

項目(c)において、磁気探査装置は、施工領域に存在する異物(管や杭等)の探査を行う装置である。既存の異物の位置を把握できるので、当該異物と干渉せずに掘削することが可能である。

項目(d)のサンプリングは、掘削しようとする地盤の土壌を採取して、当該土壌を分析することにより、施工地盤の性状を予め把握し、適正な施工を可能ならしめる作業である。

【0018】

先ず、図1〜図4を参照して、本発明の第1実施形態を説明する。

図1では、可撓性を有するボーリングロッド10(自在ボーリングロッド)により、土壌Gを所定距離まで削孔した状態が示されている。

図1において、ボーリングロッド10の先端には、修正用反力板2、閉鎖部材(以下、「先端コア部」と記載)3が設けられている。

図示において、掘削直後であれば修正用反力板2の先端部分が最外殻となるボーリング孔(修正用反力板2の先端部分と、ボーリングロッド10の図示しない中心線の間の距離を半径とするボーリング孔)が削孔される。しかし、削孔された土壌が直ちに崩れてしまうので、当該ボーリング孔は、図示のようにボーリングロッド10や修正用反力板2の外側表面まで縮径される。

【0019】

ボーリングロッド10は、可撓性を有し且つ比較的小径の中空の管状体であり、第1ロッド1、複数の接続管4(図1では1個のみ図示している)及び図示を省略した第2ロッド以降のロッドで構成されている。

第1ロッド1は、長手方向(図1の左右方向)の先端(図1の左端)の中空部12、中央の中空部13、接続部18を有している。接続部18は、第1ロッド1における中央の中空部13の羽口側端部に形成され、接続管4を接続している。

第1ロッド1の先端には、傾斜した平面の端面11が形成されている。そして第1ロッド1の先端には、修正用反力板2が取り付けられている。修正用反力板2は、図1の左方且つ上方に延在している。

なお、第1ロッド1の先端における中空部12は、中央の中空部13よりも内径寸法が大きい。

【0020】

ボーリングロッド10は、その全長に亘って「中空」の部材として構成されている。

ボーリングロッド10先端において、中空部12は、端面11を貫通するように形成されている。そして、修正用反力板2にも、中空孔2hが形成されている。

【0021】

図1において、先端の中空部12と中央の中空部分13に亘って、先端コア部3が配置されている。先端コア部3は、先端部31、中央部32、羽口側端部33から成っている。

先端コア部3は、その前面3fが、修正用反力板2の前面2fと面一となる様に構成されている。

【0022】

先端コア部3は、第1ロッド1の先端の中空部12と中央の中空部分13の連通を遮断するように配置、挿入されている。

先端コア部3は、中空部12の形状と相補的な形状をしている部分と、中空部分13の形状と相補的な形状をしている部分から構成されている。そして、先端コア部3の先端部31の径方向寸法は中空部12と同一であり、先端コア部3の中央部32の径方向寸法は中空部分13と同一である。

【0023】

先端コア部3には、先端コア部3の羽口側端面(図1の右端面)3rの中心から、(先端コア部3の)中心軸に沿ってセンター穴34が形成されており、センター穴34は盲孔である。

また先端コア部3には半径方向に延在する流路35が形成されている。この流路35はセンター穴34に連通しており、半径方向すなわちセンター穴34と直交する方向に延在し、中央部32の先端部31寄りの外周面に到達して開口している。

流路35と羽口側端部33の間の領域における外周面(中央部32の外周面)には、Oリング3Oを介装するためのリング溝36が形成されている。

【0024】

第1ロッド1の先端側(図1では左側)で且つ外郭部分(半径方向外方の部分)には、流路14が形成されている。流路14は、前記流路35の延長方向(半径方向外方)に延在している。

そして、第1ロッド1の外郭部分(半径方向外方の部分)には削孔水流路15が形成されており、削孔水流路15は流路14に連通している。

第1ロッド1における中空部13に到達した削孔水(削孔流体)は、センター穴34、流路35、流路14、削孔水流路15を介して、第1ロッド1の先端11近傍に形成された削孔水吐出口16から噴射される。

なお、削孔水吐出口16には逆止弁16Vが設けられている。

【0025】

第1ロッド1の羽口側端部(図1の右側)の接続部18には、雌ねじ18tが形成されている。一方、接続管4における第1ロッド1側(図1の左側)の端部には、雄ねじ41が形成されている。

図1において、雄ねじ41の右方に隣接し且つ不完全ねじ部を含む領域42は、その直径は接続管4の外径部43の外径寸法よりも小さいが、雄ねじ41の山の径よりも大きい。そして、接続管4の外周面には、Oリング4Oを介装するためのリング溝42cが形成されている。

接続管4における羽口側端面4eには雌ねじ形成部45が開口しており、雌ねじ形成部45には雌ねじ46が形成されている。この雌ねじ形成部45には、ボーリングロッド10の図示しない接続管4が螺合される。

【0026】

図1において、符号100は削孔されたボーリング孔を示し、矢印50は羽口側(地上側)を示している。

また、図1中、符号44は接続管4の中空部の内周面を示している。ここで、接続管4の内周面44の内径寸法は、第1ロッド1の中央空間部13の内径寸法と等しい。

【0027】

前述したように、先端コア部3は、中空部12の形状と相補的な形状をしている部分と、中空部分13の形状と相補的な形状をしている部分から構成されている。

そして、先端コア部3の先端部31の径方向寸法、中央部32の径方向寸法よりも大きく形成されている。そのため、先端コア部3は、第1ロッド1の前方側すなわち切羽側(図1の左側)には移動可能であるが、羽口側(地上側)50には移動しない。このことは、例えば掘削時において、切羽側(図1の左側)の土圧により、先端コア部3が図1で示す先端位置から、羽口側(図1では右側)に移動してしまうことが防止されることを意味している。

【0028】

図2は、先端コア部3の羽口50側の端面3rに、押圧部材5を当接させた状態を示している。

図2において、押圧部材5は、大径円柱部51、小径円柱部52を有している。

小径円柱部52の先端52fは円錐形状であり、小径円柱部52における円錐形状の先端52f近傍の領域には、Oリング5Oを介装するためのリング溝52cが形成されている。

【0029】

小径円柱部52の直径は、先端コア部3のセンター穴34の直径に対して、隙間嵌めの関係にある。Oリング5Oは、押圧部材5の小径円柱部52を先端コア部3のセンター穴34に挿入した際に、センター穴34の内周面と小径円柱部52の外周面との隙間を、圧力流体(押圧部材5を先端コア部3に押圧するため、中空部13等に充填される流体)に対してシールし、以って、圧力流体の圧力が流路35、14、15を介して漏出することを防止するために装着されている。

押圧部材5を図2の左方に押圧する圧力流体としては、例えば、ベントナイト(泥水)が用いられており、当該圧力流体は掘削用流体としても用いられる。

大径円柱部51の直径は、第1ロッド1における中空部13の直径に対して、隙間嵌めの関係にある。

【0030】

図2で示す状態で、圧力流体の流体圧が昇圧して、押圧部材5を切羽側(図2では左側)に押圧する力が増加すれば、先端コア部3は押圧部材5と共に移動して、ボーリングロッド10の先端側からボーリングロッド10外へ(図2では左側へ)押し出される。

ここで、圧力流体の流体圧は、例えば地上側に配置された圧力流体吐出用のポンプの吐出圧を増加することにより、昇圧される。

図3は、先端コア部3部及び押圧部材5を、ボーリングロッド10外へ押し出した(排除した)状態を示している。

先端コア部3部及び押圧部材5を、ボーリングロッド10外へ押し出して(第1ロッド1の中空部12、13から切羽側に押し出して)排除する旨については、図11〜図15を参照して施工手順を説明する際に詳述する。

【0031】

先端コア部3を、第1ロッド1の中空部12、13から切羽側(図2、図3の左側)に押し出す以前の工程、すなわち、ボーリングロッド10によってボーリング孔100を削孔する工程を実施する際には、先端コア部3は、2本の剪断ピン(シェアピン)20によって、ボーリングロッド10の第1ロッド1に係合されている。

剪断ピン20については、図1のX-X断面矢視形状が図4で示されており、詳細な側面形状が図5で示されている。

【0032】

図5において、剪断ピン20は、頭部21、先端コア係合部22、中間括れ部23を有している。

頭部21は全体が円柱状をしており、その外周面全域に雄ねじ24が形成されている。

頭部21において、ボーリングロッドの半径方向外方(先端コア係合部22と離隔する側:図5では右方)の端面21eには、六角穴25が形成されている。先端コア部3をボーリングロッド10の第1ロッド1に係合する際には、剪断ピン20を締め付ける。剪断ピン20の締め付けには、六角レンチ、マイナスドライバーその他の器具が利用できる。

先端コア係合部22も円柱状をしており、その径寸法は頭部21よりも小さい。

【0033】

頭部21と先端コア係合部22の間にある中間括れ部23は、その最小直径部(最弱断面)の径寸法、素材の種類、熱処理の態様等を適宜設定することにより、剪断応力を正確に設定することが可能である。

換言すれば、中間括れ部23の最小直径部の径寸法、素材の種類、熱処理の態様等は、頭部21と先端コア係合部22との間に予め設定された剪断力が作用作すると、当該最小直径部が剪断破壊される様に設計されている。

【0034】

図4で示すように、剪断ピン20は、第1ロッド1の中心点1Cに対して点対称な2箇所に配置されている。

剪断ピン20の先端コア係合部22は、先端コア部3に形成された嵌入穴35に嵌入され、頭部21に形成された雄ねじ24は、第1ロッド1に形成された雌ねじ19に螺合する。そして、嵌入穴35と雌ねじ19は、その円周方向位置が同一となる様に構成されている。

図4において、剪断ピン20における括れ部23の最小直径部は、第1ロッド1と先端コア部3の境界に位置している。

したがって、先端コア部3に対して、図4において紙面に直交する方向に所定以上の力が作用すると、剪断ピン20は当該最小直径部(最弱断面)で剪断破壊する。

【0035】

図6は、本発明の第2実施形態を示している。

図1〜図5で説明した第1実施形態では、押圧部材5を切羽側へ押圧するに際しては、高圧流体を供給して昇圧することにより押圧している。

これに対して、図6の第2実施形態では、押圧部材5を押圧する手段として、機械的な手段である押圧ロッド6を用いている。すなわち、羽口側から押圧ロッド6を挿入して押圧部材5の大径円柱部51に当接して、さらに切羽側(図6の左側)に押し込むことにより、押圧部材5及び先端コア部3を第1ロッド1の外側(図6の左側)に押し出している。

なお、図示はされていないが、第2実施形態において、押圧ロッド6の先端部が先端コア部3のセンター穴34を閉塞することが出来るのであれば、押圧部材5を廃止することも可能である。

図6の第2実施形態におけるそれ他の構成及び作用効果に関しては、図1〜図5の第1実施形態と同様である。

【0036】

次に、図7、図8を参照して、本発明の第3実施形態を説明する。

図1〜図5の第1実施形態及び図6の第2実施形態は、先端コア部3の羽口側(図1〜図3の右側)端面3rは、ボーリングロッド10の中心軸に対して垂直であった。

これに対して、図7、図8の第3実施形態では、先端コア3Aの羽口側端面3Arが、ボーリングロッド10の中心軸に対して傾斜している。

【0037】

図7において、先端コア部3Aの羽口側端部33Aは、ボーリングロッド10の図示しない中心軸に対して傾斜した面3Arを有している。

図8は、図7に対して、先端コア部3Aの羽口50側の傾斜した端面3Arに押圧部材5Aを接触させた状態を示している。

図8において、押圧部材5Aは、大径円柱部51A、小径円柱部52、テーパー部53を有している。

テーパー部53は、大径円柱部51Aと小径円柱部52とを接続する様に形成されている。テーパー部53の傾斜角度は、先端コア部3Aにおける傾斜した端面3Arの傾斜角度に一致している。

【0038】

ここで、図9を参照して、図7、図8の第3実施形態において、先端コア3Aの羽口側端面3Arが、ボーリングロッド10の中心軸に対して傾斜している理由について、説明する。

ボーリングロッド10によりボーリング孔100を計画通りに掘削施工する上で、修正用反力板2の進行方向を監視することは、きわめて重要である。

図9では、第3実施形態において、修正用反力板2のボーリングロッド10の中心軸に対する回転角度或いは傾きを計測する態様が示されている。

先端コア部3Aの傾斜した端面3Arの中心軸に対する傾きを計測すれば、修正用反力板2の中心軸に対する傾きを判断できる。

【0039】

図9において、修正用反力板2の中心軸に対する傾き(回転角度)を計測する装置(計測治具)7は、大径円柱部71、小径円柱部72を有している。

大径円柱部71において、羽口50側(図9の右側)の端面はボーリングロッド10の中心軸に対して垂直である。これに対して、切羽側(図9の左側)の端面71sは、先端コア部3の羽口側傾斜面3Arと相補的な形状となっており、ボーリングロッド10の中心軸に対して傾斜している。

計測治具7の小径円柱部72は、大径円柱部71における傾斜した端面71sの中心から切羽側に突出しており、その先端72fは円錐状である。そして小径円柱部72は、先端コア部3Aのセンター孔34に挿入可能に構成されている。

【0040】

大径円柱部71の羽口50側端面71rの中心には計測用接続ロッド60が接続され、計測用接続ロッド60の羽口側(図9の右側)端部(図示せず)は、例えば、地上側に設けられた図示しない計測ユニットに接続されている。

計測治具7は、小径円柱部72が先端コア部3Aのセンター孔34に挿入され且つ大径円柱部71の傾斜面71sが先端コア部3の羽口側傾斜面3Arと面接触をした状態で、傾斜面71sの傾斜方向(ボーリングロッド10の中心軸に対する傾斜方向或いは傾斜角度)を計測する様に構成されている。

係る構成については、公知の傾斜角度計測技術が適用可能である。

【0041】

ボーリングロッド10による削孔作業中に修正用反力板2のボーリングロッド10軸の中心軸に対する回転角度或いは傾斜を計測するには、ボーリングロッド10で所定距離だけ掘削したならば、掘削作業を一時的に中止する。そして、図9で示すように、先端コア部3Aの羽口側端面3Arに、計測冶具7をセットする。すなわち、計測治具7の小径円柱部72が先端コア部3Aのセンター孔34に挿入され、且つ、大径円柱部71の傾斜面71sが先端コア部3の羽口側傾斜面3Arと面接触をした状態にせしめる。

図9の状態で、計測治具7は、傾斜面71sの傾斜方向(ボーリングロッド10の中心軸に対する傾斜方向或いは傾斜角度)を計測することが出来る。

そして、傾斜面71sの傾斜方向(ボーリングロッド10の中心軸に対する傾斜方向或いは傾斜角度)から、修正用反力板2の傾き、ボーリングロッド10の進行方向を正確に決定することができる。

【0042】

図9を参照して説明したように、修正用反力板2の傾き、ボーリングロッド10の進行方向は、計測治具7における傾斜面71sのボーリングロッド10の中心軸に対する傾斜方向或いは傾斜角度から求められる。そして、計測治具7における傾斜面71sの傾斜方向或いは傾斜角度は、先端コア部3の羽口側傾斜面3Arの傾斜面と面接触することにより求められる。

すなわち、先端コア3Aの羽口側端面3Arが、ボーリングロッド10の中心軸に対して傾斜しているのは、羽口側端面3Arと相補的な形状をしておりかつ面接触可能な傾斜面71sを有する計測治具7を使用して、ボーリングロッド10の進行方向を決定するためである。

【0043】

所定距離を掘削する毎に図9で示す態様でボーリングロッド10の進行方向を決定しつつ、予定箇所まで掘削した後、図7、図8で示す様に、押圧部材5Aのテーパー部53を、先端コア部3Aの傾斜した端面3Arに当接させる。

押圧部材5Aのテーパー部53の傾斜角度は、先端コア部3Aにおける傾斜した端面3Arの傾斜角度に一致しており、押圧部材5Aを先端コア部3Aに当接させた際に、押圧部材5Aのテーパー部53は先端コア部3Aの傾斜した端面3Arと接触(線接触)する。

羽口50側から高圧流体Fを注入して、その圧力を昇圧することにより、押圧部材5Aは、先端コア部3Aを切羽側(図8の左方)に押圧する。その際に、押圧部材5Aのテーパー部53は先端コア部3Aの傾斜した端面3Arと線接触しているので、ボーリングロッド10の中心軸に対して偏奇することなく、ボーリングロッド10の中心軸と平行に、押圧部材5Aが先端コア部3Aを切羽側(図8の左方)に押圧する。

図7、図8の第3実施形態の上述した以外の構成及び作用効果に関しては、図1〜図5の第1実施形態と同様である。

【0044】

図10は、本発明の第4実施形態の構成を示している。

図7〜図9を参照して説明した第3実施形態は、押圧部材5Aを押圧する手段が高圧流体Fであった。

それに対して、図10の第4実施形態では、押圧部材5Aを押圧する手段として、図6の第2実施形態と同様の押圧ロッド6を用いている。

図10の第4実施形態のその他の構成及び作用効果は、図7〜図9を参照して説明した第3実施形態と同様である。

【0045】

次に、上述した(a)〜(d)の作業の内、

(a) 曲がりボーリングにより所定領域を掘削した後、パッカを具備したスリーブ管或いはその他の薬液注入管を挿入して固化材その他の薬液を注入する作業、

について、詳説する。

【0046】

曲がりボーリング(ボーリングロッド)10により所定領域を掘削した後、パッカを具備したスリーブ管を挿入して固化材その他の薬液を注入する作業(a)において、第1実施形態の削孔機器を用いた場合の施工手順が、図11〜図21で示されている。

図11では、可撓性を有するボーリングロッド10により(いわゆる「曲がりボーリング」に係る公知技術により)、所定の位置までボーリング孔100が削孔された状態が示されている。

削孔に際しては、ボーリングロッド10の中空部を介して、地上側から高圧の掘削流体を先端コア部3に供給し、先端コア部3のセンター穴34、流路35、第1ロッド1の流路14、15、吐出孔16を経由して、高圧のジェットJを掘削するべき土壌に対して噴射しつつ削孔を行なう。

【0047】

図11で示す削孔が完了したならば、図12で示す様に、ボーリングロッド10を図11に示す削孔位置から羽口50側に引き戻す。換言すると、図11において、図12で示す位置よりも切羽側(図11、図12の左側)に、いわゆる「余掘り」を行なっている。

図12における符号101は、ボーリングロッド10を羽口側(図12の右側)に引き戻した後、地中に残存した中空の領域を示しており、余掘りされた領域である。本明細書では、「ボーリングロッド10先端の領域」或いは「ボーリング孔先端の領域」と記載する場合がある。

余掘りする長さは、当該領域101が、ボーリングロッド10から押し出される先端コア部3を収容するのに十分な長さ(ボーリングロッド10の軸方向或いは長手方向長さ)となる様に設定される。

【0048】

図13で示す工程では、羽口50側からボーリングロッド10の中空部に押圧部材5を挿入して、高圧流体(例えば、切削流体)を注入して、押圧部材5の小径円柱部52を先端コア部3のセンター孔34に挿入する。

そして、高圧流体の圧力によって、押圧部材5の大径円柱部51の左端面が閉鎖部材3の羽口側端面3r(図1参照)に当接せしめる。

図14で示す工程では、例えば、地上側に設けた高圧流体の吐出ポンプ(図示せず)の吐出圧を上昇して、押圧部材5に作用する流体圧を昇圧する。その結果、押圧部材5が先端コア部3を押圧する力が増加して、第1ロッド1と先端コア部3を係合していた1対の剪断ピン20(図4参照)に作用する剪断力も増加する。

剪断力が予め設定された数値(剪断ピン20は括れ部23で破断する値)以上になると、剪断ピン20は括れ部23で破断して、先端コア部3は第1ロッド1内を移動して、ボーリングロッド10の外側の領域(ボーリング孔100先端の領域)101に向かって押し出される。

【0049】

図14で示す工程に続く図15の工程では、高圧流体によって押圧部材5及び先端コア部3が切羽側(図15の左側)へ更に押し込まれ、押圧部材5及び先端コア部3はボーリングロッド10の第1ロッド1から外れて領域101に押し出される。

なお、図15以下においては、図示の簡略化のため、領域101には先端コア部3のみを表示している。

【0050】

図示の実施形態において、押圧ロッド6によって押圧部材5及び先端コア部3を押し込む場合には、例えば、押圧ロッド6の先端部を押圧部材5と係合可能に構成して、押圧ロッド6を地上側に引き戻すことによって、押圧部材5を地上側に回収することが可能である。

【0051】

図15で示す工程に続く工程(図16)では、ボーリングロッド10の中空部にスリーブ管7を挿入して、スリーブ管7の先端7tが第1ロッド1の切羽側に突出する様に送り込む。ボーリングロッド10が土壌中に残存しているため、ボーリングロッド100を削孔した土壌が崩落しても、ボーリングロッド10の中空部は確保されているので、スリーブ管7は容易に挿入される。

図17で示す工程では、スリーブ管7の先端7tが第1ロッド1の切羽側の空間101まで到達した後、ボーリングロッド10を引き抜いて、地上側(羽口50側)に回収する。図17は、ボーリングロッド10が羽口50側に回収された後の状態を示している。

図17において、符号70はスリーブ管7に取り付けられたパッカを示す。

【0052】

図18の工程では、スリーブ管7の先端7tが第1ロッド1の切羽側の空間101まで到達した状態で、パッカ70を膨張している。

すなわち、スリーブ管7に取り付けられたパッカ70に、図示しない供給ラインを介して、例えば圧縮エアの様な膨張用流体を供給して、パッカ70の外周がボーリング孔100の内壁面に接触してボーリング孔を完全に閉塞するまで、パッカ70を膨張させる。

図19の工程では、パッカ70を膨張させた状態で、スリーブ管7のパッカ70と先端7tとの間に設けられた複数のノズル7nから、薬液として例えば固化材Kを噴出して、ボーリング孔100先端の領域101に固化材Kを充填して、その周辺の土壌に固化材Kを注入する。

【0053】

図20の工程では、固化材Kを充填及び注入した後、パッカ70から膨張用流体を排出して(パッカ70を)収縮せしめ、スリーブ管7を羽口50側に引き戻す。

図20において、スリーブ管7を羽口50側に引き戻す量は、1回の固化材注入分の長さ(いわゆる「1ピッチ」)分である。

図20において、符号KCは、充填及び注入された固化材Kが固化した状態を示している。

【0054】

図20の工程に続き、図21で示す工程では、図19の状態からスリーブ管7を羽口50側に(いわゆる「1ピッチ」分)引き戻した位置で作業が行なわれる。

すなわち、図19の工程と同様に、パッカ70を膨張して、複数のノズル7nから固化材Kを噴出して、スリーブ管7とボーリング孔100との間の領域に固化材Kを充填して、その周辺の土壌に固化材Kを注入する。

以下、図19〜図21で説明したのと同様の作業を繰り返して、施工計画領域全域の土壌について、固化材Kを注入する。

図11〜図21で示す作業(a)について、その他の構成及び作用効果については、図1〜図10で示す実施形態と同様である。

【0055】

図11〜図21で示すスリーブ管を挿入して薬液を注入する作業(a)は、パッカによる薬液のシールが可能な地盤について施工される。

しかし、地盤によっては、パッカによっては薬液のシールが困難な場合が存在する。或いは、膨張、収縮することによりパッカが破損してしまう様な場合も存在する。そのような土壌については、図11〜図21で示す様な薬液注入は困難である。

図22〜図29は、パッカを使用した薬液注入が困難な施工条件において、薬液を注入する作業を示している。

【0056】

図22は、パッカを使用した薬液注入が困難な施工条件で行なわれる薬液注入作業で用いられる薬液注入管を示している。

図22で示す薬液注入管7Bは、図11〜図21で示すスリーブ管7と同様に、切羽側(図22では左側)先端近傍の領域に、複数のノズル7nを備えている。

ただし、薬液注入管7Bはパッカを備えておらず、図11〜図21で示すスリーブ管7のパッカ70の位置には、円周方向に等間隔に配置された複数の第2のノズル7n−Sを設けている。

【0057】

また、薬液注入管7Bは中空部分7BI−1を有する中空部材として構成されており、その外殻部分は符号7BAで示されている。そして、外殻部分7BAには流路7BI−2が形成されており、流路7BI−2は複数の第2のノズル7n−Sに連通している。

なお、複数の第2のノズル7n−Sの各々には、逆止弁RVが設けられている。第2のノズル7n−Sから噴射された薬液(固化材)が逆流することを防止して、第2のノズル7n−S或いは流路7BI−2内で固結することを防止するためである。

【0058】

薬液注入管7Bの中空部分7BI−1には中空ロッド7IRが挿入されている。中空ロッド7IRの中央には、流路7IPが形成されている。換言すれば、中空ロッド7IR中央の流路7IPは、中空部分7BI−1と連通している。

後述するように、流路7BI−2と複数の第2のノズル7n−Sにより構成される経路には、瞬結タイプの固化材(早い時間で固まる固化材:A液とB液を混合すると固化する2液混合タイプの固化材において、短時間で固化する瞬結タイプのB液)が流れる。

一方、中空ロッド7IR中央の流路7IPと中空部分7BI−1により構成される経路には、長結タイプの固化材(固化するまでの時間が比較的長い固化材:A液とB液を混合すると固化する2液混合タイプの固化材におけるA液及びB液の混合液であって、長結タイプの混合液)が流れる。

図22において、符号7tは、薬液注入管7Bの先端部分を示している。

【0059】

図22で示す薬液注入管7Bを用いて薬液注入作業を行なうに際しては、図11〜図15を参照して説明した作業により、ボーリングロッド10の先端コア部3をボーリングロッド10の外側の領域(ボーリング孔100先端の領域)101に押し出す。

そして、図16で示すのと同様に、先端に開口部分が形成されたボーリングロッド10の中空部分13に薬液注入管7Bを挿入する。薬液注入管7Bを挿入したならば、ボーリングロッド10を地上側に引き抜く。

図23は図17に対応する状態を示しており、薬液注入管7Bの挿入後、ボーリングロッド10を引き抜いた状態を示しており、ボーリング孔100内に薬液注入管7Bが配置されている。なお、図23〜図29において、ボーリングロッド10から押し出された先端コア部3及び押圧部材5(5A)の図示は省略している。

【0060】

ボーリングロッド10を引き抜いた後(図23)、流路7BI−2と複数の第2のノズル7n−Sにより構成される経路を介して、瞬結タイプの固化材LBSを噴射する。ここで、瞬結タイプの固化材は、早い時間で固まる固化材である。

図22〜図29で説明する薬液注入作業では、瞬結タイプの固化材LBSは、2種類の液体(A液とB液)を混合すると固化する2液混合タイプの固化材の内で、瞬結タイプのB液を用いる。

一方、中空ロッド7IR中央の流路7IPと中空部分7BI−1により構成される経路を介して、ノズル7nからは、長結タイプの固化材(固化するまでの時間が比較的長い固化材)が噴射される。

図22〜図29の薬液注入作業では、長結タイプの固化材として、2種類の液体(A液とB液)を混合すると固化する2液混合タイプの固化材において、A液及びB液の混合液であって、長結タイプの混合液が用いられる。

【0061】

ノズル7nから噴射されたA液及びB液の長結タイプの混合液の一部が、矢印AGで示すように羽口側(図24では右側)に向かって流れ、第2のノズル7n−Sから固化材LBS(瞬結タイプのB液)が噴射された領域に到達する。

第2のノズル7n−Sから固化材LBS(瞬結タイプのB液)が噴射された領域において、A液及びB液の長結タイプの混合液と瞬結タイプのB液とが混合し、瞬時に固化する。

図25において、A液及びB液の長結タイプの混合液と瞬結タイプのB液とが混合して固化した領域(第2のノズル7n−Sから瞬結タイプのB液である固化材LBSが噴射された領域)は、符号KCSで示されている。

【0062】

図25において、ノズル7nから噴射されたA液及びB液の長結タイプの混合液の一部が、矢印AGで示すように羽口側(図24では右側)に向かって流れても、固化した領域KCSにより遮断されるので、固化した領域KCSによりも羽口側には流出しない。

そのため、図26で示すように、ノズル7nから噴射されたA液及びB液の長結タイプの混合液LABLは、羽口側(図26の右側)に流出すること無く、薬液注入管7B周辺の領域に注入、浸透される。図26において、ノズル7nから噴射されたA液及びB液の長結タイプの混合液(固化材)LABLが注入された領域は、符号KCLで示されている。

領域KCLにおいて、比較的長時間である固結時間が経過すれば、固化材LABLは固化する。

【0063】

固化材LABLを領域KCLに注入した後、注入領域KCLが固化する以前の段階で、図27で示すように、薬液注入管7Bを羽口50側(図27の右側)に引き抜く(引き戻す)。引き抜き量(引き戻し量)は、1回の固化材注入分の長さ(いわゆる「1ピッチ」)分であり、領域KCLの薬液注入管7Bの長手方向長さである。

薬液注入管7Bを、いわゆる「1ピッチ」分(領域KCLの薬液注入管7Bの長手方向長さ分)だけ羽口50側に引き抜いたならば、図28で示すように、第2のノズル7n−Sから瞬結タイプのB液である固化材LBSを、領域KCSに噴射して、領域KCSを固化する。

図25、図26で説明したように、領域KCSを固化すれば、ノズル7nから噴射されたA液及びB液の長結タイプの混合液(固化材)LABLは領域KCSよりも羽口側には流出せず、図29で示すように、周辺土壌に注入される。

以下、図27〜図29で示す工程を繰り返し、ノズル7nから噴射されたA液及びB液の長結タイプの混合液(固化材)LABLを、予定した施工領域全域に注入する。

【0064】

図22〜図29で示す薬液注入作業では、パッカを使用する必要が無いので、パッカでは注入薬液のシールが困難であり、薬液がパッカよりも羽口側の領域に流出してしまう様な地盤に対しても、適用することが出来る。

或いは、パッカが膨張、収縮することにより破損してしまう様な施工現場であっても、適用することが出来る。

そして、瞬結する領域KCSよりも羽口側の領域に、注入薬液が流出してしまうことが防止出来る。

【0065】

上述した薬液注入管7Bを羽口側に引き抜くのに、例えば、センターホールジャッキと呼ばれる中空に構成された既存のジャッキを用いることが出来る。センターホールジャッキを用いる場合には、薬液注入管7Bをロッドホルダーと呼ばれる機器で保持して、ロッドホルダーと薬液注入管7Bを同時に地上側へ引き抜く。

しかし、既存のセンターホールジャッキは重量が大きく、また、発生する圧力が高いので、取り扱いが容易ではない。また、別体のロッドホルダーを使用しなければならないので、部品管理の労力が大きくなってしまう。

これに対して、図30〜図34で示されているジャッキシステムであれば、上述した様な問題を生じること無く、薬液注入管7Bを好適に地上側へ引き抜くことが出来る。

【0066】

図30において、薬液注入管7Bを引き抜くためのジャッキシステムは、全体が符号110で示されている。ジャッキシステム110は、ジャッキ112とロッドホルダー114を有している。

ジャッキ112は、シリンダー116(ジャッキ用シリンダー)と、ピストン118(ジャッキ用ピストン)を有している。そして、ジャッキ用ピストン118のロッド先端に、ロッドホルダー114が固定されている。

ロッドホルダー114は、シリンダー120(ホルダー用シリンダー)と、ピストン122(ホルダー用ピストン)を有しており、ホルダー用ピストン122の先端は、薬液注入管7Bを保持する保持具124を構成している。

【0067】

ジャッキ用シリンダー116において、ロッドホルダー114側(図30では左側)の内部空間116aには、油圧ラインLa1が連通している。そして、ジャッキ用シリンダー116のロッドホルダー114とは反対側(図30では右側:図32、図33参照)の内部空間116b(図32、図33参照)には、油圧ラインLb1が連通している。

ホルダー用シリンダー120において、薬液注入管7B側(図30では半径方向内方)の内部空間120aには、油圧ラインLa2が連通している。そして、ホルダー用シリンダー120の薬液注入管7Bとは反対側(図30では半径方向外方:図31、図32参照)の内部空間120b(図31、図32参照)には、油圧ラインLb2が連通している。

【0068】

ジャッキシステム110により薬液注入管7Bを引き抜くに際しては、図30で示すように、ジャッキシステム110の内部空間に薬液注入管7Bを貫通させて、ジャッキシステム110を羽口の壁面50Sに固定する。

そして、図31で示すように、油圧ラインLb2を介してロッド用シリンダー120の内部空間120bに圧油を供給し(矢印AP31)、油圧ラインLa2を介して内部空間120aの圧油を排出する(矢印AD31)。その結果、ホルダー用ピストン122は矢印A31方向に移動して、保持具124により薬液注入管7Bが保持される。

【0069】

ロッドホルダー114により薬液注入管7Bが保持された状態で、図32で示すように、油圧ラインLa2、Lb2を閉鎖する。

そして、油圧ラインLb1を介してジャッキ用シリンダー116の内部空間116に圧油を供給し(矢印AP32)、油圧ラインLa1を介して内部空間116a(図30、図31参照)の圧油を排出する(矢印AD32)。

その結果、ピストン118は伸長して、その先端は地上側(図32では右側)に移動し、ピストン118先端のロッドホルダー114に保持されている薬液注入管7Bも、地上側に引き抜かれる。ここで、薬液注入管7Bの引き抜き量は、ピストン118のストロークに等しい。

【0070】

次に、図33で示すように、油圧ラインLa2を介してロッドホルダー114の内部空間120aに圧油を供給し(矢印AP33)、内部空間120b(図30〜図32参照)から圧油を排出する(矢印AD33)。

これにより、ロッドホルダー114のピストン122は矢印A33方向に移動して、保持具124が薬液注入管7Bを保持した状態が解除される。

図33の状態では、油圧ラインLa1、La2は閉鎖している。

【0071】

ロッドホルダー114による薬液注入管7Bの保持を解除したならば、図34で示すように、ラインLa1からジャッキ112の内部空間116aに圧湯を供給し(矢印AP34)、ラインLa2を介して内部空間116b(図33参照)の圧油を排出する(矢印AD34)。

これにより、ジャッキ112のピストン118は収縮する。

図34では、油圧ラインLa2、Lb2は閉鎖している。

以下、図30〜図34で示す工程を繰り返す毎に、ジャッキ112のピストン118のストローク分ずつ、薬液注入管7Bは地上側(図30〜図34の右側)に引き抜かれる。

【0072】

図30〜図34で示すジャッキシステム110では、ジャッキ112に供給する圧油の圧力は、センターホールジャッキに比較して遥かに小さく、作業における危険性は極めて少ない。

そして、ロッドホルダー114はピストン118と一体化されているので、センターホールジャッキとロッドホルダーを用いた場合に比較して、部品管理が極めて容易である。

【0073】

次に図35〜図37を参照して、先端に計測用機器8(例えば、TVカメラ、磁気探査装置、間隙水圧計測装置等)を装着したロッド7aを挿入して、地盤の状況に関して、必要な計測を行なう作業(例えば上述した作業b、作業c、間隙水圧の計測作業等)を行なう場合について説明する。

図35で示す工程に先立って、図1〜図15を参照して説明したのと同様に、先端コア部3、3Aをボーリングロッド10から外す。そして、計測作業に必要な計測用機器8(TVカメラ、磁気探査装置、間隙水圧計測装置等)をボーリングロッド10内側の中空部分13内へ挿入して、ボーリングロッド10の先端まで移動する。

そして、図35で示すように、計測用機器8をボーリングロッド10の先端よりも外側(図35では右側)の地中領域に出して、必要な計測(例えば、TVカメラによる地盤状況確認、磁気探査装置挿入による磁気探査、間隙水圧計測装置による間隙水圧の計測等)を行なう。

【0074】

必要な計測(例えば、地盤状況確認、磁気探査、間隙水圧計測)を完了したならば、計測用機器8とボーリングロッド10を相対移動して、計測用機器8をボーリングロッド10内部に収容する(図36)。

図36では、計測用機器8を装着したロッド7aを、ボーリングロッド10に対して、羽口側(矢印50側)に移動している。しかし、ボーリングロッド10を切羽側(矢印50の反対側)に移動して、計測用機器8を収容しても良い。

【0075】

そして、計測用機器8をボーリングロッド10内部に収容した状態で、図37で示すように、計測用機器8及びボーリングロッド10を羽口側(矢印50側)に移動して、(換言すれば地上側に引き抜いて、)次の計測位置まで移動する。

ここで、図37で示す工程で移動する「次の計測位置」は、図35で計測を行なった位置よりも、羽口側(矢印50側)に存在する。

【0076】

計測用機器8及びボーリングロッド10が次の計測位置に到達したならば、計測用機器8を装着したロッド7aを、ボーリングロッド10に対して、切羽側(矢印50の反対側)に移動する。或いは、ボーリングロッド10を羽口側(矢印50側)に移動する。すなわち、計測用機器8を装着したロッド7aとボーリングロッド10を相対移動する。そして、図35で示すのと同様に、計測用機器8をボーリングロッド10の先端よりも外側(図35では右側)の地中領域に出して、必要な計測(例えば、TVカメラによる地盤状況確認、磁気探査装置挿入による磁気探査、間隙水圧計測装置による間隙水圧の計測等)を行なう。

以下、図35〜図37の工程を繰り返し、切羽先端から羽口までの間のボーリング孔100の計測箇所で、必要な計測を実行する。

【0077】

図35〜図37で示す工程で計測を行なえば、崩れ易い土壌であっても、計測用機器8をボーリングロッド10内に収容することにより、必要な計測箇所に移動して、計測を実行することが出来る。

その他の構成及び作用効果については、図35〜図37で示す計測作業は、図1〜図34を参照して説明したのと同様である。

【0078】

図示の実施形態によれば、先端コア部3、3Aをボーリング孔100先端の拡張領域101へ押し出すことにより、そのままボーリングロッド10の中空部13を介して、上述した様な必要な機器(例えば、スリーブ管7、薬液注入管7B、計測用機器8)を、ロッド先端に位置させることが出来る。

その際に、ボーリングロッド10内部の中空部分により、上述の必要な機器(スリーブ管7、薬液注入管7B、計測用機器8)の移動経路を確保することが出来るので、軟弱な地盤が崩落等を起こしても、当該必要な機器(7、7B、8)を所定箇所へ配置して、地上側に回収することが出来る。そして、当該中空部13には異物は侵入し難いので、異物により機器の移動が妨げられてしまう恐れもない。

【0079】

また、ボーリングロッド10の先端を閉鎖している先端コア部3は切羽側へ押し出され、羽口側(地上側)には回収しない。

すなわち、ボーリング孔削孔後に、先端コア部3を羽口側(地上側)に回収することなく、必要なボーリング孔を削孔した直後に、作業に必要な機器(7、7B、8)をボーリングロッド10の中空部13を通して、ボーリングロッド10先端の必要箇所に送り込むことができる。

そのため、作業の短縮、効率化が図られる。

【0080】

図示の実施形態はあくまでも例示であり、本発明の技術的範囲を限定する趣旨の記述ではないことを付記する。

【符号の説明】

【0081】

1・・・ボーリングロッドの第1ロッド

2・・・修正用反力板

3、3A・・・閉鎖部材/先端コア部

4・・・ボーリングロッドの接続部材

5、5A・・・押圧部材

6・・・押圧ロッド

7・・・スリーブ管

7a・・・ロッド

7B・・・薬液注入管

8・・・計測用機器

10・・・ボーリングロッド

12・・・先端の中空部

13・・・中央の中空部

14・・・削孔流体流路

15・・・削孔水吐出口

20・・・剪断ピン

34・・・センター孔

50・・・羽口

70・・・パッカ

100・・・ボーリング孔

101・・・ボーリング孔先端の領域

【特許請求の範囲】

【請求項1】

先端に削孔手段及び削孔方向制御手段を設けた可撓性を有する中空のロッドを用いてボーリング孔を削孔する削孔工法において、前記ロッド内部の中空部分は削孔流体の流路を構成し、前記ロッド先端を閉鎖している閉鎖部材は固定手段により前記ロッドに固定されており、前記削孔手段から削孔流体を噴射して地盤を削孔する削孔工程と、閉鎖部材を押圧し前記固定手段を剪断破壊して閉鎖部材を前記ロッド外側の領域に押し出す工程と、削孔後の作業に必要な機器を前記ロッド内側の中空部分内へ挿入して当該ロッドの先端まで移動する工程を有することを特徴とする削孔工法。

【請求項2】

前記閉鎖部材を押し出す工程では、前記ロッド内部の中空部分に押圧部材を挿入して押圧部材を閉鎖部材に当接させる工程を含み、閉鎖部材は押圧部材を介して押圧される請求項1の削孔工法。

【請求項3】

前記閉鎖部材の羽口側端部は、閉鎖部材の中心軸に対して直交する平面を有している請求項1、2の何れかの削孔工法。

【請求項4】

前記閉鎖部材の羽口側端部は、閉鎖部材の中心軸に対して傾斜する平面を有している請求項1、2の何れかの削孔工法。

【請求項1】

先端に削孔手段及び削孔方向制御手段を設けた可撓性を有する中空のロッドを用いてボーリング孔を削孔する削孔工法において、前記ロッド内部の中空部分は削孔流体の流路を構成し、前記ロッド先端を閉鎖している閉鎖部材は固定手段により前記ロッドに固定されており、前記削孔手段から削孔流体を噴射して地盤を削孔する削孔工程と、閉鎖部材を押圧し前記固定手段を剪断破壊して閉鎖部材を前記ロッド外側の領域に押し出す工程と、削孔後の作業に必要な機器を前記ロッド内側の中空部分内へ挿入して当該ロッドの先端まで移動する工程を有することを特徴とする削孔工法。

【請求項2】

前記閉鎖部材を押し出す工程では、前記ロッド内部の中空部分に押圧部材を挿入して押圧部材を閉鎖部材に当接させる工程を含み、閉鎖部材は押圧部材を介して押圧される請求項1の削孔工法。

【請求項3】

前記閉鎖部材の羽口側端部は、閉鎖部材の中心軸に対して直交する平面を有している請求項1、2の何れかの削孔工法。

【請求項4】

前記閉鎖部材の羽口側端部は、閉鎖部材の中心軸に対して傾斜する平面を有している請求項1、2の何れかの削孔工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【公開番号】特開2012−41692(P2012−41692A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−182220(P2010−182220)

【出願日】平成22年8月17日(2010.8.17)

【出願人】(390002233)ケミカルグラウト株式会社 (79)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月17日(2010.8.17)

【出願人】(390002233)ケミカルグラウト株式会社 (79)

【Fターム(参考)】

[ Back to top ]