削孔装置および削孔方法

【課題】 フラッシング媒体として気体を用いた場合でも、フラッシングを確実に行うことができる削孔装置および削孔方法を提供する。

【解決手段】 削孔装置1は、先受鋼管10を備えている。先受鋼管10の先端部には、掘削ビット11が取り付けられており、先受鋼管10の後端部には、スイベルジョイント26のスイベルアダプタ28が接続されている。スイベルアダプタ28は、削岩機19が接続されており、削岩機19の掘削力をスイベルアダプタ28、先受鋼管10を介して掘削ビット11に伝達して、地山の掘削を行う。また、スイベルジョイント26から先受鋼管10の内部にフラッシングエアが供給され、フラッシングエアは、掘削時、掘削部Eに噴射され、くり粉を掘削孔と先受鋼管10との間のクリアランス部分に排出する。

【解決手段】 削孔装置1は、先受鋼管10を備えている。先受鋼管10の先端部には、掘削ビット11が取り付けられており、先受鋼管10の後端部には、スイベルジョイント26のスイベルアダプタ28が接続されている。スイベルアダプタ28は、削岩機19が接続されており、削岩機19の掘削力をスイベルアダプタ28、先受鋼管10を介して掘削ビット11に伝達して、地山の掘削を行う。また、スイベルジョイント26から先受鋼管10の内部にフラッシングエアが供給され、フラッシングエアは、掘削時、掘削部Eに噴射され、くり粉を掘削孔と先受鋼管10との間のクリアランス部分に排出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、削孔装置および削孔方法に係り、特に、トンネルの周囲における地山の補強を行うための長尺先受工法などに用いて好適な削孔装置および削孔方法に関する。

【背景技術】

【0002】

地質条件の悪い地山にトンネルを施工する際、トンネルの周囲において地山の安定化を図る、いわゆる先受工法を行うことがある。この先受工法は、トンネルアーチの外周に沿って補強管を打設し、補強管と地山との間に硬化剤などを注入することにより、切羽の前方における地中に補強材アーチを形成するというものである。

【0003】

このような先受工法における削孔方法として、従来、特開平11−173057号公報に開示されたものがある。この削孔方法は、削孔ビットが装着された内管ロッドと、内管ロッドを収容する外管とを用いたいわば二重管構造をなす装置を用いており、内管ロッドには、削孔水やエアなどの冷却媒体を削孔ビットに供給する媒体供給通路が貫通形成されている。内管ロッドには、ドリフタが取り付けられており、ドリフタを駆動することにより内管ロッドを介して削孔ビットに推力、回転、打撃が加えられて削孔が行われる。また、削孔ビットに冷却媒体が供給されることにより、スライムが内管ロッドの外側および外管の内側を通過して、外管ロッドの後端部に送られる。外管の後端側は解放されており、この解放部分がスライムの排出口とされている。

【特許文献1】特開平11−173057号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上記特許文献1に開示された削孔工法においては、内管から冷却媒体を供給している。このため、冷却媒体(フラッシング媒体)として削孔水が用いられる場合には、スライムの除去などを含めた外管内のフラッシングを好適に行うことができるものの、削孔水を用いた場合には、高圧かつ大量の削孔水を供給すると、削孔孔における孔壁の崩落の危険性などが懸念される。

【0005】

また、エアなどの気体が冷却媒体(フラッシング媒体)として用いられる場合には、冷媒供給通路が形成されている二重管における内管の径が小さいため、十分な圧力でエアを供給することが困難である。したがって、冷却媒体としてエアなどを用いる場合には、フラッシングを十分に行うことができないという問題があった。

【0006】

特に、長尺である長尺先受鋼管を用いた場合には、フラッシング媒体として気体を用いた場合に、フラッシングを十分に行うことができないという問題が顕著となるものであった。

【0007】

また、上記特許文献1に開示された削孔工法では、エアの供給などによるフラッシング作業を行う必要がある。このため、装置構成が複雑となるという問題もあった。

【0008】

そこで、本発明の課題は、フラッシング媒体として気体を用いた場合でも、フラッシングを確実に行うことができる削孔装置および削孔方法を提供することにある。また、他の課題は、簡素な構成の装置を用いて掘削作業を行うことができる掘削装置および掘削方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決した本発明に係る削孔装置は、気体噴射孔が形成され、気体噴射孔から気体を噴射しながら地山を掘削するビット部材と、ビット部材の後端部に先端が接続され、気体噴射孔から噴射される気体の流通路が内部に形成された先受鋼管と、先受鋼管の後端部に接続され、先受鋼管に対して気体を供給する気体供給路が形成されたジョイント部材と、ジョイント部材および先受鋼管を介してビット部材の気体噴射孔に気体を供給する気体供給手段と、ジョイント部材に取り付けられ、ジョイント部材および先受鋼管を介してビット部材に掘削力を付与する掘削力付与手段と、を備えるものである。

【0010】

本発明に係る削孔装置においては、フラッシング媒体として液体ではなく気体を用いている。このため、液体を供給した場合などにおける削孔孔における孔壁の崩落の心配などを低くすることができる。

【0011】

また、本発明に係る掘削装置は、単管構造をなしており、ビット部材に掘削力を付与する掘削力付与手段が、ジョイント部材および先受鋼管を介して接続されている。このため、気体をビット部材に供給するにあたり、径の大きい先受鋼管内に流通させることができる。したがって、掘削部における気圧を高いものとすることができるので、フラッシング媒体として気体を用いた場合でも、フラッシングを確実に行うことができる。

【0012】

なお、本発明における気体とは、純粋な気体のほか、ミスト状や泡状の添加剤を含有する気液混合体をも含むものである。

【0013】

ここで、先受鋼管の径は、前記ビット部材の径よりも小径とされており、先受鋼管とビット部材によって掘削された掘削孔との間に、気体の排出路が形成される態様とすることができる。

【0014】

このように、先受鋼管の径をビット部材の径よりも小径なものとすることにより、先受鋼管とビット部材との間に気体の排出路が形成され、この排出路を介して気体が掘削孔から排出される。このとき、フラッシング媒体が気体であることから、孔壁の崩落防止効果を高めることができる。

【0015】

また、ビット部材およびジョイント部材にそれぞれ接続され、気体供給手段から供給される気体を気体噴射孔に案内する気体案内管が先受鋼管の内側に形成され、先受鋼管と気体案内管との間に、気体の排出路が形成されている態様とすることもできる。

【0016】

このように、先受鋼管の内部に気体案内管を配置することにより、先受鋼管と気体案内管との間に気体の排出路を形成することができる。このため、先受鋼管と掘削孔との間に気体の排出路を形成する必要がなくなるので、掘削孔の孔壁の崩落をさらに確実に防止することができる。また、本実施形態に係る掘削装置では、先受鋼管の内部に気体案内管を配置するが、気体案内管は、掘削力付与手段とビット部材との間の掘削力の伝達には寄与しないものである。したがって、掘削力付与手段の掘削力をビット部材に伝達するための剛性などを必要としないので、その分気体案内管に対する制約を少なくすることができる。

【0017】

さらに、気体案内管は、ビット部材およびジョイント部材のうちの少なくとも一方に対して、スライド可能とされている態様とすることができる。

【0018】

このように、気体案内管がビット部材およびジョイント部材の少なくとも一方に対してスライド可能とされていることにより、ビット部材とジョイント部材との間で前後方向を向いた運動があった場合でも、気体案内管は、ビット部材、ジョイント部材との間で相対的に移動可能となる。したがって、気体案内管に掛かる掘削力を逃がすことができ、気体案内管の破損を防止することができる。

【0019】

また、気体案内管が、可とう性を有する態様とすることができる。

【0020】

気体案内管が可とう性を有することにより、気体案内管内における掘削土砂などの先受鋼管内への不着を防止することができる。

【0021】

さらに、ジョイント部材がスイベルジョイントであり、前記掘削力付与手段は、回転、打撃、および押付による掘削力を付与する態様とすることができる。

【0022】

このように、ジョイント部材としてスイベルジョイントを用い、掘削力付与手段によって回転、打撃、および押付の掘削力を付与することにより、ビット部材における掘削孔の掘削力を高いものとすることができる。

【0023】

また、上記課題を解決した本発明に係る掘削方法は、上記の削孔装置を用い、気体供給手段から、ジョイント部材および先受鋼管を介して気体噴射孔に気体を供給するとともに、掘削力付与手段によって、ジョイント部材および先受鋼管を介してビット部材に掘削力を付与し、気体噴射孔から気体を噴射しながら、ビット部材によって削孔を行うことを特徴とする。

【0024】

本発明に係る掘削方法では、フラッシング媒体として液体ではなく気体を用いている。このため、液体を供給した場合などにおける削孔孔における孔壁の崩落の心配などを低くすることができる。

【0025】

また、本発明に係る掘削方法は、単管構造を有する掘削装置を用いており、掘削装置におけるビット部材に掘削力を付与する掘削力付与手段が、ジョイント部材および先受鋼管を介して接続されている。このため、気体をビット部材に供給するにあたり、径の大きい先受鋼管内に流通させることができる。したがって、掘削部における気圧を高いものとすることができるので、フラッシング媒体として気体を用いた場合でも、フラッシングを確実に行うことができる。

【0026】

他方、上記課題を解決した本発明に係る掘削装置は、先端部の断面形状が三角形をなす三角ビット部材が取り付けられた三角ビット部材と、三角ビット部材の後端部に先端部が接続された先受鋼管と、先受鋼管の後端部に接続され、先受鋼管を介して三角ビット部材に掘削力を付与する掘削力付与手段と、を備えるものである。

【0027】

本発明に係る掘削装置は、ビット部材として、先端部の断面形状が三角形をなす三角ビット部材を用いている。このため、掘削力付与手段によって与えられる掘削力が三角ビットの先端部に伝達され、この先端部から掘削を進めていく。このため、簡素な構成によって高い掘削能力を発揮することができる。

【0028】

また、上記課題を解決した本発明に係る掘削方法は、上記の掘削装置を用い、掘削力付与手段によって、先受鋼管を介して三角ビット部材に掘削力を付与し、三角ビット部材によって削孔を行うものである。

【発明の効果】

【0029】

本発明に係るシールドトンネルの削孔装置および削孔方法によれば、フラッシング媒体として気体を用いた場合でも、フラッシングを確実に行うことができる。また、簡素な構成の装置を用いて掘削作業を行うことができる。

【発明を実施するための最良の形態】

【0030】

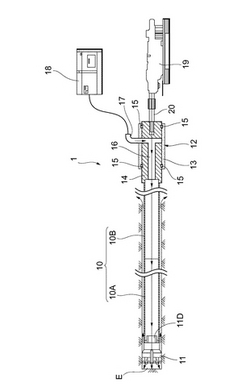

以下、図面を参照して、本発明の好適な実施形態について説明する。なお、各実施形態において、同一の機能を有する部分については同一の符号を付し、重複する説明は省略することがある。まず、本発明の第一の実施形態について説明する。図1は、本発明の第一の実施形態に係る削孔装置の側断面図である。

【0031】

図1に示すように、本実施形態に係る削孔装置1は、1本の鋼管を用いた、いわば単管式の削孔装置であり、先受鋼管10を備えている。先受鋼管10は、長さ約10m程度の長尺の鋼管であり、先受鋼管10の内部が本発明の気体の流通路となる。

【0032】

先受鋼管10は、先受鋼管前部10Aと先受鋼管後部10Bとを有しており、先受鋼管前部10Aの後部と、先受鋼管後部10Bの前部には、継手部が形成されている。これらの継手部同士をネジ結合等することにより、先受鋼管前部10Aと先受鋼管後部10Bとが接続されて先受鋼管10が形成される。また、先受鋼管前部10Aおよび先受鋼管後部10Bにおける継手部は、先受鋼管前部10Aおよび先受鋼管後部10Bの他の部分よりも厚肉に形成されている。

【0033】

先受鋼管10の先端部には、本発明のビット部材である削孔ビット11が取り付けられており、先受鋼管10の後端部には、本発明のジョイント部材であるスイベルジョイント12が取り付けられている。削孔ビット11は先受鋼管10の先端部にネジ結合されて固定されている。

【0034】

図2に示すように、削孔ビット11の正面には、複数のボタンビット11Aが設けられており、これらのボタンビット11Aによって地山を掘削して削孔を行う。また、削孔ビット11には、本発明の気体噴射孔であるエア噴射口11Bが形成されている。削孔ビット11には、先受鋼管10を介してフラッシングエアが供給され、このフラッシングエアはエア噴射口11Bから掘削面に向けて噴出される。なお、ボタンビット11Aに代えて、出入り可能なクロスビットを用いることもできる。

【0035】

さらに、削孔ビット11には、排出エア流通部11Cが形成されている。ボタンビット11Aによって地山が掘削されて発生するくり粉は、エア噴射口11Bから排出されたフラッシングエアとともに、排出エア流通部11Cを通って先受鋼管10と掘削孔との間のクリアランス部分に流入する。また、削孔ビット11の後端部には、エア流入口11Dが設けられている。先受鋼管10を流通したフラッシングエアは、エア流入口11Dから削孔ビット11の内側に流入し、エア噴射口11Bから排出される。なお、この削孔ビット11は、捨てビットであり、掘削が終了した後、地山内に埋め殺される。

【0036】

スイベルジョイント12は、スイベルボディ13およびスイベルアダプタ14を備えている。スイベルボディ13は、筒状の部材であり、その内部にスイベルアダプタ14が設けられ、スイベルアダプタ14はスイベルボディ13に対して相対的に回動可能とされている。また、スイベルジョイント12のスイベルアダプタ14は、先受鋼管10の後端部にネジ結合等されて固定されている。

【0037】

また、スイベルボディ13とスイベルアダプタ14との間には、シール材15が設けられて。このシール材15をスイベルボディ13とスイベルアダプタ14との間に設けることにより、スイベルアダプタ14内に供給されたエアがスイベルボディ13とスイベルアダプタ14との間から漏れるのを防止している。

【0038】

さらに、スイベルアダプタ14には、本発明の気体供給路であるエア通路16が形成されており、スイベルボディ13には、エア通路16に連通するエア流入口17が設けられている。エア流入口17には、本発明の気体供給手段であるコンプレッサ18が接続されている。

【0039】

コンプレッサ18は、エア流入口17を介してスイベルアダプタ14に形成されたエア通路16に対して圧縮したエアを供給する。ここで、スイベルアダプタ14におけるエア通路16は、スイベルアダプタ14の周方向に沿って形成された部分と軸方向に形成された部分とを有している。このため、スイベルアダプタ14がスイベルボディ13に対して相対的に回転した場合であっても、エア流入口17から流入したエアをエア通路16に供給可能とされている。

【0040】

また、スイベルアダプタ14の先端部には、先受鋼管10が接続されており、スイベルアダプタ14の後端部には、削岩機19におけるシャンクロッド20がネジ結合されて固定されている。削岩機19は、回転、打撃、押付などの掘削力を付与することができ、削岩機19によって与えられた掘削力は、シャンクロッド20およびスイベルアダプタ14を介して先受鋼管10に与えられ、さらに先受鋼管10を介して削孔ビット11に与えられる。また、スイベルアダプタ14の軸方向に延在するエア通路16は、先受鋼管10の内部に流通している。このエア通路16から流出するエアは、先受鋼管10内に流入する。

【0041】

以上の構成を有する本実施形態に係る削孔装置を用いた削孔方法について説明する。

【0042】

削孔を行う目的としては、軟弱な地山にトンネルを形成するにあたり、トンネルの形成に先立ち、図3に示すように、トンネルTの形成位置の周囲に、複数の掘削孔を形成し、先受鋼管10を挿入してトンネルの周囲における地山の崩落を防止することである。掘削装置によって形成された複数の掘削孔における先受鋼管10に対して、それぞれ硬化剤などを充填し、切羽の前方における地中に補強材をアーチ状に形成することにより、地山の崩落を防止する。

【0043】

また、図4に示すように、先受鋼管10は、トンネルTに対してある程度の傾斜を持って配置されている。このように、先受鋼管10を所定の角度を持って配置し、補強材を形成することにより、高い補強性能を発揮する。なお、トンネル内には、作業用重機Mが配備されている。

【0044】

削孔装置を用いた削孔を行うにあたり、まず、トンネルの形成位置の周囲に、ビット部材11を押し当て、削岩機19を駆動する。削岩機19を駆動することにより、削岩機19による掘削力が発生する。削岩機19による掘削力には、回転、打撃、および押付によるものがある。

【0045】

スイベルジョイント12におけるスイベルアダプタ14は、スイベルボディ13に収容され、スイベルボディ13に対して相対的に回転可能であるとともに、前後方向への微少な移動が可能とされている。削岩機19を駆動すると、削岩機19の掘削力による回転、打撃、および押付による運動は、シャンクロッド20を介してスイベルアダプタ14に伝達される。スイベルアダプタ14は、削岩機19からの回転運動を受けて、スイベルボディ13に対して相対的に回転する。また、削岩機19からの打撃、押付運動を受けてスイベルボディ13に対して相対的に前後動運動する。

【0046】

スイベルアダプタ14が回転運動および前後動運動を行うと、これらの運動は、先受鋼管10に伝達され、さらに削孔ビット11に伝達される。先受鋼管10では、先受鋼管前部10Aと先受鋼管後部10Bとを接続する継手部は、それぞれ厚肉に形成されているので、削岩機19から与えられる掘削力に先受鋼管10が耐えられるようにされている。削孔ビット11は、これらの運動を受けて、ボタンビット11Aにより、前方の地山に対して回転、打撃、押付の各掘削力を与えて、掘削を進めて先受鋼管10を地山に侵入させていく。

【0047】

また、掘削を進めている間、コンプレッサ18からは、圧縮されたフラッシングエアがエア流入口17に対して供給されている。エア流入口17に供給されたフラッシングエアは、エア通路16を通過して先受鋼管10へと流入する。

【0048】

ここで、スイベルアダプタ14に形成されたエア通路16は、スイベルアダプタ14がスイベルボディ13に対して相対的に移動した場合でも、エア流入口17との連通が維持されるように形成されているので、エア通路16には、フラッシングエアが確実に供給される。また、スイベルボディ13とスイベルアダプタ14との間にはシール材15が設けられているので、スイベルボディ13とスイベルアダプタ14との間からのフラッシングエアの漏洩を防止することができる。

【0049】

エア通路16に流入したフラッシングエアは、そのまま先受鋼管10の内部に形成されたエア流通路に流入し、このエア流通路を介してビット部材11におけるエア噴射口11Bから、掘削部Eに噴射される。このとき、フラッシングエアは、通過断面積の大きい先受鋼管10内を流通してエア噴射口11Bから噴射されている。このため、圧力損失がほとんどない状態で供給されているので、掘削部Eに対して高い圧力を維持したままのフラッシングエアを噴射することができる。

【0050】

掘削部Eに流入したフラッシングエアは、高い圧力の状態であるので、ビット部材11によって地山を掘削して発生したくり粉を浮遊させた状態とすることができる。このまま、くり粉を浮遊させたフラッシングエアは、排出エア流通部11Cを介して先受鋼管10と掘削孔との間に流入する。

【0051】

ここで、ビット部材11の径は、先受鋼管10の径よりも大径とされているので、ビット部材11で掘削された掘削孔と先受鋼管10との間には、クリアランス(空隙)が形成されている。この空隙を通過することにより、くり粉を含むフラッシングエアは、先受鋼管10の後端部方向に移動する。そして、くり粉を含むフラッシングエアは、掘削孔の開口部から外部に排出される。

【0052】

こうして、掘削が進行し、先受鋼管10が所定の深さ位置まで埋設されたときに、掘削作業を終了し、その後、先受鋼管10をスイベルジョイント12から切離す。それから、先受鋼管10の内部に硬化剤を充填して、トンネルの周囲の補強を行い、地山の崩落を防止する。このときに、削孔ビット11は、地山内に埋め殺される。

【0053】

このように、本実施形態に係る掘削方法においては、くり粉の排出を行うために供給する媒体として、水などの液体を用いることなく、フラッシングエアを用いている。このため、地山に水などを付加することなどがないので、水などの増加による地山の崩落を防止することができる。

【0054】

また、スイベルアダプタ14に先受鋼管10を接続し、先受鋼管10の内部にフラッシングエア流通路を形成しているので、フラッシングエアが通過する通路の断面が大きなものとなる。したがって、フラッシングエアの圧力損失は少なくなり、くり粉の排出性を高いものとすることができ、もってフラッシングを確実に行うことができる。さらに、本実施形態に係る掘削方法では、削岩機19によって回転、打撃、押付による掘削力をビット部材11に与えている。このため、高い掘削性能を発揮することができる。

【0055】

次に、本発明の第二の実施形態について説明する。図5は、本発明の第二の実施形態に係る掘削装置の側断面図である。

【0056】

図5に示すように、本実施形態に係る削孔装置2は、上記第一の実施形態と同様、先受鋼管21を備えている。先受鋼管21は、先受鋼管前部21Aと、先受鋼管後部21Bとを有しており、先受鋼管前部21Aの後端部および先受鋼管後部21Bの先端部には、それぞれ段差を有する互いに嵌め合い可能な継手部が形成されている。これらの継手部は、先受鋼管前部21Aおよび先受鋼管後部21Bの他の部分よりも厚肉に形成されており、これらの継手部を嵌め合わせ、ネジ結合によって固定することにより、先受鋼管21が形成されている。また、先受鋼管後部21Bの後端部には、先受鋼管前部21Aの後端部と同様の継手部が形成されている。

【0057】

また、先受鋼管21の先端部には、削孔ビット22がネジ結合されて固定されている。図6に示すように、削孔ビット22の正面には、複数の複数のボタンビット22Aが設けられている。また、削孔ビット22には、エア噴射口22Bが形成されており、先受鋼管21を介して供給されたフラッシングエアを掘削面に向けて噴射する。

【0058】

さらに、削孔ビット22には、排出エア流通部22Cが形成されている。本実施形態に係る削孔ビット22における排出エア流通部22Cは、先受鋼管21の内部に連通しており、排出エア流通部22Cから排出されるくり粉を含むフラッシングエアは、先受鋼管21の内側に送られる。

【0059】

先受鋼管21の内部には、本発明の気体案内管であるサクションホース23が配設されている。サクションホース23は、可とう性を有するたとえば塩化ビニルによって形成されており、中間部に設けられホースカップリング24によって2本のサクションホース前部23Aおよびサクションホース後部23Bが接続されて形成されている。また、サクションホース前部23Aとサクションホース後部23Bとは、ホースバンドによって固定されている。

【0060】

このサクションホース23内をフラッシングエアが通過する。削孔ビット22の後端部には、エア流入口22Dが形成されており、このエア流入口22Dには、第一アダプタ25を介してサクションホース23の先端部が接続されている。サクションホース23を通過したフラッシングエアは、エア流入口22Dを介して削孔ビット22内に流入し、エア噴射口22Bから噴出される。また、排出エア流通部22Cから先受鋼管21内に流入するくり粉を含むフラッシングエアは、先受鋼管21とサクションホース23との間に流入する。

【0061】

先受鋼管21の後端部には、スイベルジョイント26が配置されている。スイベルジョイント26は、上記第一の実施形態と同様のスイベルボディ27およびスイベルボディ27の内側に配置されたスイベルアダプタ28を備えている。スイベルボディ27には、エア流入口29が設けられており、エア流入口29には、上記第一の実施形態と同様のコンプレッサ18が接続されている。

【0062】

スイベルアダプタ28は、スイベルボディ27に対して相対的に回転方向および前後方向に移動可能であり、スイベルアダプタ28には、上記第一の実施形態と同様、シャンクロッド20を介して削岩機19が接続されている。シャンクロッド20は、スイベルアダプタ28にネジ結合されて固定されている。スイベルアダプタ28には、先受鋼管21が接続されている。先受鋼管21の後端部およびスイベルアダプタ28の前端部には、それぞれ嵌めあい可能な継手部が形成されており、これらの継手部を嵌め合わせ、ネジ結合によって固定することにより、スイベルアダプタ28と先受鋼管21とが接続される。

【0063】

また、スイベルアダプタ28にはエア通路30が形成されており、エア通路30の流入部はエア流入口29と接続され、エア通過部の排出口は、第二アダプタ31を介してサクションホース23と連結されている。このため、スイベルアダプタ28の回転に伴ってサクションホース23も回転する構造をなしている。

【0064】

さらに、スイベルアダプタ28には、くり粉を含むエアを外部に排出するくり粉排出部32が設けられている。くり粉排出部32は、先受鋼管21の内側であってサクションホース23の外側と、スイベルジョイント26との外側を連通している。また、スイベルボディ27とスイベルアダプタ28との間には、上記第一の実施形態と同様のシール材33が設けられている。

【0065】

以上の構成を有する本実施形態に係る掘削装置を用いた掘削方法について説明する。

【0066】

本実施形態に係る掘削方法では、上記第一の実施形態と同様、地山の周囲に補強材を形成するために掘削を行う。掘削を行う際には、トンネルの形成位置の周囲に、ビット部材11を押し当て、削岩機19を駆動し、そのまま地山の掘削を進めながら先受鋼管21を地山に侵入させていく。

【0067】

先受鋼管21を地山に侵入させるにあたり、いまだ侵入長さが短い場合には、先受鋼管前部21Aとスイベルジョイント26とを接続して、先受鋼管前部21Aを地山に侵入させる。先受鋼管前部21Aがほとんど地山に侵入したら、図7(a)に示すように、先受鋼管前部21Aからスイベルジョイント26を一旦取り外し、サクションホース前部23Aにサクションホース後部23Bをホースカップリング24で接続する。

【0068】

続いて、図7(b)に示すように、先受鋼管前部21Aと先受鋼管後部21Bとを接続してネジ結合して固定する。さらに図7(c)に示すように、先受鋼管後部21Bとスイベルアダプタ26とを接続し、ネジ結合して固定するする。このようにして、先受鋼管21を地山に侵入させることにより、先受鋼管21を精度よく地山に侵入させることができる。

【0069】

掘削を進めている間、コンプレッサ18からは、圧縮されたフラッシングエアがエア流入口29に対して供給されている。エア流入口29に供給されたフラッシングエアは、エア通路30を通過してサクションホース23内へと流入する。この間、スイベルボディ27とスイベルアダプタ28との間にはシール材33が設けられているので、エア通路30に供給されたフラッシングエアがスイベルボディ27とスイベルジョイント26との間から漏洩することが防止されている。

【0070】

また、スイベルアダプタ28はスイベルボディ27に対して回転しているが、スイベルアダプタ28が回転している場合でも、エア流入口29からエア通路30に対するエアの供給は可能となっている。このため、掘削作業を行っている間、掘削部にフラッシングエアの供給を継続することができる。

【0071】

サクションホース23内に流入したフラッシングエアは、削孔ビット22におけるエア噴射口22Bから噴射される。フラッシングエアは、通過断面積の大きいサクションホース23内を流通してエア噴射口22Bから噴射されている。このため、圧力損失がほとんどない状態で供給されているので、掘削部に対して高い圧力を維持したままのフラッシングエアを噴射することができる。

【0072】

掘削部に流入したフラッシングエアは、高い圧力の状態であるので、削孔ビット22によって地山を掘削して発生したくり粉を浮遊させた状態とすることができる。このまま、くり粉を浮遊させたフラッシングエアは、排出エア流通部22Cを介して先受鋼管10とサクションホース23との間に流入する。

【0073】

先受鋼管21と、サクションホース23との間には、クリアランスが設けられている。排出エア流通部22Cに流入したくり粉を含むフラッシングエアは、このクリアランスを通過して、くり粉排出部32へと送られる。くり粉排出部32に送られたくり粉を含むフラッシングエアは、くり粉排出部32からスイベルジョイント26の外部に排出することができる。

【0074】

ここで、くり粉が先受鋼管21の内部を通過することから、先受鋼管21内へのくり粉の残留が懸念される。この点、サクションホース23が可とう性を有することから、フラッシングエアを供給する際にわずかな振動を起こす。この振動により、先受鋼管21内へのくり粉の残留を防止するので、先受鋼管21内におけるくり粉の残留量を少ない、または無くすことができる。

【0075】

その後、先受鋼管21が所定の深さ位置に到達したら、掘削作業を終了する。この後、先受鋼管21および削孔ビット22は地山内に埋め殺されるが、サクションホース23は回収される。その後は、上記第一の実施形態と同様の処理を行う。

【0076】

このように、本実施形態に係る掘削方法においては、上記第一の実施形態と同様、水などの増加による地山の崩落を防止することができ、フラッシングエアの圧力損失は少なくなり、くり粉の排出性を高いものとすることができ、もってフラッシングを確実に行うことができる。また、削岩機19によって回転、打撃、押付による掘削力をビット部材11に与えているため、高い掘削性能を発揮することができる。

【0077】

さらに、本実施形態に係る掘削方法では、くり粉を含むフラッシングエアが先受鋼管21の内部を通過して排出される。このため、フラッシングエアが先受鋼管の外部を通過しないようにすることができるので、さらに確実に地山の崩落を防止することができる。

【0078】

続いて、本発明の第三の実施形態について説明する。図8は、本発明の第三の実施形態に係る削孔装置の側断面図である。本実施形態に係る削孔装置は、上記第二の実施形態と同様、単管の先受鋼管内にサクションホースを設けたものであるが、サクションホースと削孔ビットおよびサクションホースとスイベルアダプタとの接続態様が主に異なる。

【0079】

図8に示すように、本実施形態に係る削孔装置3は、上記第二の実施形態と同様の先受鋼管21を備えている。先受鋼管21の先端部には、削孔ビット22が取り付けられており、削孔ビット22におけるエア流入口22Dには、サクションホース23が直接取り付けられている。

【0080】

サクションホース23は、削孔ビット22におけるエア流入口22Dに対して、スライド可能に取り付けられている。また、削孔ビット22のエア流入口22Dにおけるサクションホース23との接続部分には、シール材35が設けられている。このシール材35により、サクションホースが前後方向に摺動しながらスライドした際に、エア流入口22Dとサクションホース23との間からのフラッシングエアの漏洩を防止している。

エア流入口22Dには、シール材35が設けられており、サクションホース23は、削孔ビット22におけるエア流入口22Dにスライド可能に取り付けられている。

【0081】

さらに、サクションホース23の後端部には、スイベルジョイント26におけるスイベルアダプタ28が接続されている。スイベルアダプタ28には、エア通路30が形成されており、エア通路30とサクションホース23とは連通している。サクションホース23とスイベルアダプタ28とはスライド可能に接続されており、スイベルアダプタ28におけるサクションホース23との接続部分には、シール材36が設けられている。このシール材36により、サクションホースが前後方向に摺動しながらスライドした際に、スイベルアダプタ28とサクションホース23との間からのフラッシングエアの漏洩を防止している。その他の点については、上記第二の実施形態と同様の構成を有している。

【0082】

本実施形態に係る削孔装置3では、上記第二の実施形態に係る削孔装置2による削孔方法と同様、削岩機19によって、スイベルアダプタ28および先受鋼管21を介して削孔ビット22に掘削力を付与し、地山を掘削する。また、地山の掘削を行う間、コンプレッサ18から圧縮されたフラッシングエアがスイベルジョイント26に形成されたエア通路30に供給される。このフラッシングエアは、サクションホース23を介して削孔ビット22のエア噴射口22Bから噴射される。それから、排出エア流通部22Cをくり粉とともに通り、先受鋼管21の内側とサクションホース23の外側との間のクリアランス部分を通過して、スイベルジョイント26に形成されたくり粉排出部32から排出される。

【0083】

また、削孔作業を行っている間、削岩機19からの掘削力がスイベルアダプタ28を介して先受鋼管21およびサクションホース23に伝達されている。ここで、先受鋼管21に伝達される掘削力は、削孔ビット22に伝達されるが、サクションホース23は、この掘削力のうち、前後方向を向いた運動によって、スイベルアダプタ28と削孔ビット22との間で挟まれてストレスとなることが考えられる。この点、サクションホース23と削孔ビット22およびサクションホース23とスイベルアダプタ28との間はスライド可能とされている。このため、サクションホース23に掛かる掘削力を逃がすことができるので、サクションホース23の破損を防止することができる。

【0084】

次に、本発明の第四の実施形態について説明する。図9は、本発明の第四の実施形態に係る削孔装置の側断面図である。

【0085】

図9に示すように、本実施形態に係る削孔装置4は、上記第一の実施形態と同様の先受鋼管10を備えている。先受鋼管10の先端には、断面が三角形である円錐形状をなす削孔ビット40が取り付けられている。また、先受鋼管10の後端部には、上記第一の実施と同様のスイベルジョイント26が設けられており、スイベルジョイント26は、スイベルボディ27およびスイベルアダプタ28を備えている。先受鋼管10は、スイベルジョイント26におけるスイベルアダプタ28に接続されている。

【0086】

また、スイベルアダプタ28には、シャンクロッド20を介して削岩機19が接続されている。削岩機19は、上記各実施形態と同様、回転、打撃、および押付による掘削力を与えることができる。

【0087】

以上の構成を有する本実施形態に係る削孔装置4においては、削岩機19による掘削力を、先受鋼管10を介して削孔ビット40に伝達している。削孔ビット40では、削岩機19によって与えられる掘削力によって、地山を掘削していき、先受鋼管10を地山に侵入させる。

【0088】

ここで、削孔ビット40の先端部は、円錐形状をなしている。このため、削岩機19による掘削力を、削孔ビット40に対して先受鋼管10を介して伝達するのみで、地山の掘削を行うことができる。したがって、簡素な構成の掘削装置でありながら、高い掘削性能を発揮することができる。

【0089】

なお、本実施形態において、削孔ビットとして円錐形状をなすものを用いているが、先端が尖鋭状である断面三角形状をなす他の形状の削孔ビットを用いることもできる。具体的には、三角錐、四角錐などの多角錐体を用いることもできる。

【0090】

以上、本発明の好適な実施形態について説明してが、本発明は上記実施形態に限定されるものではない。たとえば、上記第二、第三の実施形態において、くり粉排出口をスイベルジョイントに設けているが、くり粉排出口を先受鋼管の後部に設ける態様とすることができる。また、上記各実施形態では、トンネル掘削の際の地山の補強のために用いているが、他の削孔工法、たとえばBAF工法(脚部補強工法)に用いることなどもできる。

【図面の簡単な説明】

【0091】

【図1】第一の実施形態に係る削孔装置の側断面図である。

【図2】第一の実施形態における削孔ビットの正面図である。

【図3】補強材を設けたトンネル周辺の模式的斜視図である。

【図4】トンネルを掘削する状態を示す側断面図である。

【図5】第二の実施形態に係る削孔装置の側断面図である。

【図6】第二の実施形態における削孔ビットの正面図である。

【図7】先受鋼管の接続工程を示す工程図である。

【図8】第三の実施形態に係る削孔装置の側断面図である。

【図9】第四の実施形態に係る削孔装置の側断面図である。

【符号の説明】

【0092】

1〜4削孔装置

10,21…先受鋼管

11,22,40…削孔ビット

12,26…スイベルジョイント

13,27…スイベルボディ

14,28…スイベルアダプタ

15,33,35,36…シール材

16,30…エア通路

17,29…エア流入口

18…コンプレッサ

19…削岩機

20…シャンクロッド

23…サクションホース

24…ホースカップリング

25…第一アダプタ

31…第二アダプタ

32…くり粉排出部

【技術分野】

【0001】

本発明は、削孔装置および削孔方法に係り、特に、トンネルの周囲における地山の補強を行うための長尺先受工法などに用いて好適な削孔装置および削孔方法に関する。

【背景技術】

【0002】

地質条件の悪い地山にトンネルを施工する際、トンネルの周囲において地山の安定化を図る、いわゆる先受工法を行うことがある。この先受工法は、トンネルアーチの外周に沿って補強管を打設し、補強管と地山との間に硬化剤などを注入することにより、切羽の前方における地中に補強材アーチを形成するというものである。

【0003】

このような先受工法における削孔方法として、従来、特開平11−173057号公報に開示されたものがある。この削孔方法は、削孔ビットが装着された内管ロッドと、内管ロッドを収容する外管とを用いたいわば二重管構造をなす装置を用いており、内管ロッドには、削孔水やエアなどの冷却媒体を削孔ビットに供給する媒体供給通路が貫通形成されている。内管ロッドには、ドリフタが取り付けられており、ドリフタを駆動することにより内管ロッドを介して削孔ビットに推力、回転、打撃が加えられて削孔が行われる。また、削孔ビットに冷却媒体が供給されることにより、スライムが内管ロッドの外側および外管の内側を通過して、外管ロッドの後端部に送られる。外管の後端側は解放されており、この解放部分がスライムの排出口とされている。

【特許文献1】特開平11−173057号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上記特許文献1に開示された削孔工法においては、内管から冷却媒体を供給している。このため、冷却媒体(フラッシング媒体)として削孔水が用いられる場合には、スライムの除去などを含めた外管内のフラッシングを好適に行うことができるものの、削孔水を用いた場合には、高圧かつ大量の削孔水を供給すると、削孔孔における孔壁の崩落の危険性などが懸念される。

【0005】

また、エアなどの気体が冷却媒体(フラッシング媒体)として用いられる場合には、冷媒供給通路が形成されている二重管における内管の径が小さいため、十分な圧力でエアを供給することが困難である。したがって、冷却媒体としてエアなどを用いる場合には、フラッシングを十分に行うことができないという問題があった。

【0006】

特に、長尺である長尺先受鋼管を用いた場合には、フラッシング媒体として気体を用いた場合に、フラッシングを十分に行うことができないという問題が顕著となるものであった。

【0007】

また、上記特許文献1に開示された削孔工法では、エアの供給などによるフラッシング作業を行う必要がある。このため、装置構成が複雑となるという問題もあった。

【0008】

そこで、本発明の課題は、フラッシング媒体として気体を用いた場合でも、フラッシングを確実に行うことができる削孔装置および削孔方法を提供することにある。また、他の課題は、簡素な構成の装置を用いて掘削作業を行うことができる掘削装置および掘削方法を提供することにある。

【課題を解決するための手段】

【0009】

上記課題を解決した本発明に係る削孔装置は、気体噴射孔が形成され、気体噴射孔から気体を噴射しながら地山を掘削するビット部材と、ビット部材の後端部に先端が接続され、気体噴射孔から噴射される気体の流通路が内部に形成された先受鋼管と、先受鋼管の後端部に接続され、先受鋼管に対して気体を供給する気体供給路が形成されたジョイント部材と、ジョイント部材および先受鋼管を介してビット部材の気体噴射孔に気体を供給する気体供給手段と、ジョイント部材に取り付けられ、ジョイント部材および先受鋼管を介してビット部材に掘削力を付与する掘削力付与手段と、を備えるものである。

【0010】

本発明に係る削孔装置においては、フラッシング媒体として液体ではなく気体を用いている。このため、液体を供給した場合などにおける削孔孔における孔壁の崩落の心配などを低くすることができる。

【0011】

また、本発明に係る掘削装置は、単管構造をなしており、ビット部材に掘削力を付与する掘削力付与手段が、ジョイント部材および先受鋼管を介して接続されている。このため、気体をビット部材に供給するにあたり、径の大きい先受鋼管内に流通させることができる。したがって、掘削部における気圧を高いものとすることができるので、フラッシング媒体として気体を用いた場合でも、フラッシングを確実に行うことができる。

【0012】

なお、本発明における気体とは、純粋な気体のほか、ミスト状や泡状の添加剤を含有する気液混合体をも含むものである。

【0013】

ここで、先受鋼管の径は、前記ビット部材の径よりも小径とされており、先受鋼管とビット部材によって掘削された掘削孔との間に、気体の排出路が形成される態様とすることができる。

【0014】

このように、先受鋼管の径をビット部材の径よりも小径なものとすることにより、先受鋼管とビット部材との間に気体の排出路が形成され、この排出路を介して気体が掘削孔から排出される。このとき、フラッシング媒体が気体であることから、孔壁の崩落防止効果を高めることができる。

【0015】

また、ビット部材およびジョイント部材にそれぞれ接続され、気体供給手段から供給される気体を気体噴射孔に案内する気体案内管が先受鋼管の内側に形成され、先受鋼管と気体案内管との間に、気体の排出路が形成されている態様とすることもできる。

【0016】

このように、先受鋼管の内部に気体案内管を配置することにより、先受鋼管と気体案内管との間に気体の排出路を形成することができる。このため、先受鋼管と掘削孔との間に気体の排出路を形成する必要がなくなるので、掘削孔の孔壁の崩落をさらに確実に防止することができる。また、本実施形態に係る掘削装置では、先受鋼管の内部に気体案内管を配置するが、気体案内管は、掘削力付与手段とビット部材との間の掘削力の伝達には寄与しないものである。したがって、掘削力付与手段の掘削力をビット部材に伝達するための剛性などを必要としないので、その分気体案内管に対する制約を少なくすることができる。

【0017】

さらに、気体案内管は、ビット部材およびジョイント部材のうちの少なくとも一方に対して、スライド可能とされている態様とすることができる。

【0018】

このように、気体案内管がビット部材およびジョイント部材の少なくとも一方に対してスライド可能とされていることにより、ビット部材とジョイント部材との間で前後方向を向いた運動があった場合でも、気体案内管は、ビット部材、ジョイント部材との間で相対的に移動可能となる。したがって、気体案内管に掛かる掘削力を逃がすことができ、気体案内管の破損を防止することができる。

【0019】

また、気体案内管が、可とう性を有する態様とすることができる。

【0020】

気体案内管が可とう性を有することにより、気体案内管内における掘削土砂などの先受鋼管内への不着を防止することができる。

【0021】

さらに、ジョイント部材がスイベルジョイントであり、前記掘削力付与手段は、回転、打撃、および押付による掘削力を付与する態様とすることができる。

【0022】

このように、ジョイント部材としてスイベルジョイントを用い、掘削力付与手段によって回転、打撃、および押付の掘削力を付与することにより、ビット部材における掘削孔の掘削力を高いものとすることができる。

【0023】

また、上記課題を解決した本発明に係る掘削方法は、上記の削孔装置を用い、気体供給手段から、ジョイント部材および先受鋼管を介して気体噴射孔に気体を供給するとともに、掘削力付与手段によって、ジョイント部材および先受鋼管を介してビット部材に掘削力を付与し、気体噴射孔から気体を噴射しながら、ビット部材によって削孔を行うことを特徴とする。

【0024】

本発明に係る掘削方法では、フラッシング媒体として液体ではなく気体を用いている。このため、液体を供給した場合などにおける削孔孔における孔壁の崩落の心配などを低くすることができる。

【0025】

また、本発明に係る掘削方法は、単管構造を有する掘削装置を用いており、掘削装置におけるビット部材に掘削力を付与する掘削力付与手段が、ジョイント部材および先受鋼管を介して接続されている。このため、気体をビット部材に供給するにあたり、径の大きい先受鋼管内に流通させることができる。したがって、掘削部における気圧を高いものとすることができるので、フラッシング媒体として気体を用いた場合でも、フラッシングを確実に行うことができる。

【0026】

他方、上記課題を解決した本発明に係る掘削装置は、先端部の断面形状が三角形をなす三角ビット部材が取り付けられた三角ビット部材と、三角ビット部材の後端部に先端部が接続された先受鋼管と、先受鋼管の後端部に接続され、先受鋼管を介して三角ビット部材に掘削力を付与する掘削力付与手段と、を備えるものである。

【0027】

本発明に係る掘削装置は、ビット部材として、先端部の断面形状が三角形をなす三角ビット部材を用いている。このため、掘削力付与手段によって与えられる掘削力が三角ビットの先端部に伝達され、この先端部から掘削を進めていく。このため、簡素な構成によって高い掘削能力を発揮することができる。

【0028】

また、上記課題を解決した本発明に係る掘削方法は、上記の掘削装置を用い、掘削力付与手段によって、先受鋼管を介して三角ビット部材に掘削力を付与し、三角ビット部材によって削孔を行うものである。

【発明の効果】

【0029】

本発明に係るシールドトンネルの削孔装置および削孔方法によれば、フラッシング媒体として気体を用いた場合でも、フラッシングを確実に行うことができる。また、簡素な構成の装置を用いて掘削作業を行うことができる。

【発明を実施するための最良の形態】

【0030】

以下、図面を参照して、本発明の好適な実施形態について説明する。なお、各実施形態において、同一の機能を有する部分については同一の符号を付し、重複する説明は省略することがある。まず、本発明の第一の実施形態について説明する。図1は、本発明の第一の実施形態に係る削孔装置の側断面図である。

【0031】

図1に示すように、本実施形態に係る削孔装置1は、1本の鋼管を用いた、いわば単管式の削孔装置であり、先受鋼管10を備えている。先受鋼管10は、長さ約10m程度の長尺の鋼管であり、先受鋼管10の内部が本発明の気体の流通路となる。

【0032】

先受鋼管10は、先受鋼管前部10Aと先受鋼管後部10Bとを有しており、先受鋼管前部10Aの後部と、先受鋼管後部10Bの前部には、継手部が形成されている。これらの継手部同士をネジ結合等することにより、先受鋼管前部10Aと先受鋼管後部10Bとが接続されて先受鋼管10が形成される。また、先受鋼管前部10Aおよび先受鋼管後部10Bにおける継手部は、先受鋼管前部10Aおよび先受鋼管後部10Bの他の部分よりも厚肉に形成されている。

【0033】

先受鋼管10の先端部には、本発明のビット部材である削孔ビット11が取り付けられており、先受鋼管10の後端部には、本発明のジョイント部材であるスイベルジョイント12が取り付けられている。削孔ビット11は先受鋼管10の先端部にネジ結合されて固定されている。

【0034】

図2に示すように、削孔ビット11の正面には、複数のボタンビット11Aが設けられており、これらのボタンビット11Aによって地山を掘削して削孔を行う。また、削孔ビット11には、本発明の気体噴射孔であるエア噴射口11Bが形成されている。削孔ビット11には、先受鋼管10を介してフラッシングエアが供給され、このフラッシングエアはエア噴射口11Bから掘削面に向けて噴出される。なお、ボタンビット11Aに代えて、出入り可能なクロスビットを用いることもできる。

【0035】

さらに、削孔ビット11には、排出エア流通部11Cが形成されている。ボタンビット11Aによって地山が掘削されて発生するくり粉は、エア噴射口11Bから排出されたフラッシングエアとともに、排出エア流通部11Cを通って先受鋼管10と掘削孔との間のクリアランス部分に流入する。また、削孔ビット11の後端部には、エア流入口11Dが設けられている。先受鋼管10を流通したフラッシングエアは、エア流入口11Dから削孔ビット11の内側に流入し、エア噴射口11Bから排出される。なお、この削孔ビット11は、捨てビットであり、掘削が終了した後、地山内に埋め殺される。

【0036】

スイベルジョイント12は、スイベルボディ13およびスイベルアダプタ14を備えている。スイベルボディ13は、筒状の部材であり、その内部にスイベルアダプタ14が設けられ、スイベルアダプタ14はスイベルボディ13に対して相対的に回動可能とされている。また、スイベルジョイント12のスイベルアダプタ14は、先受鋼管10の後端部にネジ結合等されて固定されている。

【0037】

また、スイベルボディ13とスイベルアダプタ14との間には、シール材15が設けられて。このシール材15をスイベルボディ13とスイベルアダプタ14との間に設けることにより、スイベルアダプタ14内に供給されたエアがスイベルボディ13とスイベルアダプタ14との間から漏れるのを防止している。

【0038】

さらに、スイベルアダプタ14には、本発明の気体供給路であるエア通路16が形成されており、スイベルボディ13には、エア通路16に連通するエア流入口17が設けられている。エア流入口17には、本発明の気体供給手段であるコンプレッサ18が接続されている。

【0039】

コンプレッサ18は、エア流入口17を介してスイベルアダプタ14に形成されたエア通路16に対して圧縮したエアを供給する。ここで、スイベルアダプタ14におけるエア通路16は、スイベルアダプタ14の周方向に沿って形成された部分と軸方向に形成された部分とを有している。このため、スイベルアダプタ14がスイベルボディ13に対して相対的に回転した場合であっても、エア流入口17から流入したエアをエア通路16に供給可能とされている。

【0040】

また、スイベルアダプタ14の先端部には、先受鋼管10が接続されており、スイベルアダプタ14の後端部には、削岩機19におけるシャンクロッド20がネジ結合されて固定されている。削岩機19は、回転、打撃、押付などの掘削力を付与することができ、削岩機19によって与えられた掘削力は、シャンクロッド20およびスイベルアダプタ14を介して先受鋼管10に与えられ、さらに先受鋼管10を介して削孔ビット11に与えられる。また、スイベルアダプタ14の軸方向に延在するエア通路16は、先受鋼管10の内部に流通している。このエア通路16から流出するエアは、先受鋼管10内に流入する。

【0041】

以上の構成を有する本実施形態に係る削孔装置を用いた削孔方法について説明する。

【0042】

削孔を行う目的としては、軟弱な地山にトンネルを形成するにあたり、トンネルの形成に先立ち、図3に示すように、トンネルTの形成位置の周囲に、複数の掘削孔を形成し、先受鋼管10を挿入してトンネルの周囲における地山の崩落を防止することである。掘削装置によって形成された複数の掘削孔における先受鋼管10に対して、それぞれ硬化剤などを充填し、切羽の前方における地中に補強材をアーチ状に形成することにより、地山の崩落を防止する。

【0043】

また、図4に示すように、先受鋼管10は、トンネルTに対してある程度の傾斜を持って配置されている。このように、先受鋼管10を所定の角度を持って配置し、補強材を形成することにより、高い補強性能を発揮する。なお、トンネル内には、作業用重機Mが配備されている。

【0044】

削孔装置を用いた削孔を行うにあたり、まず、トンネルの形成位置の周囲に、ビット部材11を押し当て、削岩機19を駆動する。削岩機19を駆動することにより、削岩機19による掘削力が発生する。削岩機19による掘削力には、回転、打撃、および押付によるものがある。

【0045】

スイベルジョイント12におけるスイベルアダプタ14は、スイベルボディ13に収容され、スイベルボディ13に対して相対的に回転可能であるとともに、前後方向への微少な移動が可能とされている。削岩機19を駆動すると、削岩機19の掘削力による回転、打撃、および押付による運動は、シャンクロッド20を介してスイベルアダプタ14に伝達される。スイベルアダプタ14は、削岩機19からの回転運動を受けて、スイベルボディ13に対して相対的に回転する。また、削岩機19からの打撃、押付運動を受けてスイベルボディ13に対して相対的に前後動運動する。

【0046】

スイベルアダプタ14が回転運動および前後動運動を行うと、これらの運動は、先受鋼管10に伝達され、さらに削孔ビット11に伝達される。先受鋼管10では、先受鋼管前部10Aと先受鋼管後部10Bとを接続する継手部は、それぞれ厚肉に形成されているので、削岩機19から与えられる掘削力に先受鋼管10が耐えられるようにされている。削孔ビット11は、これらの運動を受けて、ボタンビット11Aにより、前方の地山に対して回転、打撃、押付の各掘削力を与えて、掘削を進めて先受鋼管10を地山に侵入させていく。

【0047】

また、掘削を進めている間、コンプレッサ18からは、圧縮されたフラッシングエアがエア流入口17に対して供給されている。エア流入口17に供給されたフラッシングエアは、エア通路16を通過して先受鋼管10へと流入する。

【0048】

ここで、スイベルアダプタ14に形成されたエア通路16は、スイベルアダプタ14がスイベルボディ13に対して相対的に移動した場合でも、エア流入口17との連通が維持されるように形成されているので、エア通路16には、フラッシングエアが確実に供給される。また、スイベルボディ13とスイベルアダプタ14との間にはシール材15が設けられているので、スイベルボディ13とスイベルアダプタ14との間からのフラッシングエアの漏洩を防止することができる。

【0049】

エア通路16に流入したフラッシングエアは、そのまま先受鋼管10の内部に形成されたエア流通路に流入し、このエア流通路を介してビット部材11におけるエア噴射口11Bから、掘削部Eに噴射される。このとき、フラッシングエアは、通過断面積の大きい先受鋼管10内を流通してエア噴射口11Bから噴射されている。このため、圧力損失がほとんどない状態で供給されているので、掘削部Eに対して高い圧力を維持したままのフラッシングエアを噴射することができる。

【0050】

掘削部Eに流入したフラッシングエアは、高い圧力の状態であるので、ビット部材11によって地山を掘削して発生したくり粉を浮遊させた状態とすることができる。このまま、くり粉を浮遊させたフラッシングエアは、排出エア流通部11Cを介して先受鋼管10と掘削孔との間に流入する。

【0051】

ここで、ビット部材11の径は、先受鋼管10の径よりも大径とされているので、ビット部材11で掘削された掘削孔と先受鋼管10との間には、クリアランス(空隙)が形成されている。この空隙を通過することにより、くり粉を含むフラッシングエアは、先受鋼管10の後端部方向に移動する。そして、くり粉を含むフラッシングエアは、掘削孔の開口部から外部に排出される。

【0052】

こうして、掘削が進行し、先受鋼管10が所定の深さ位置まで埋設されたときに、掘削作業を終了し、その後、先受鋼管10をスイベルジョイント12から切離す。それから、先受鋼管10の内部に硬化剤を充填して、トンネルの周囲の補強を行い、地山の崩落を防止する。このときに、削孔ビット11は、地山内に埋め殺される。

【0053】

このように、本実施形態に係る掘削方法においては、くり粉の排出を行うために供給する媒体として、水などの液体を用いることなく、フラッシングエアを用いている。このため、地山に水などを付加することなどがないので、水などの増加による地山の崩落を防止することができる。

【0054】

また、スイベルアダプタ14に先受鋼管10を接続し、先受鋼管10の内部にフラッシングエア流通路を形成しているので、フラッシングエアが通過する通路の断面が大きなものとなる。したがって、フラッシングエアの圧力損失は少なくなり、くり粉の排出性を高いものとすることができ、もってフラッシングを確実に行うことができる。さらに、本実施形態に係る掘削方法では、削岩機19によって回転、打撃、押付による掘削力をビット部材11に与えている。このため、高い掘削性能を発揮することができる。

【0055】

次に、本発明の第二の実施形態について説明する。図5は、本発明の第二の実施形態に係る掘削装置の側断面図である。

【0056】

図5に示すように、本実施形態に係る削孔装置2は、上記第一の実施形態と同様、先受鋼管21を備えている。先受鋼管21は、先受鋼管前部21Aと、先受鋼管後部21Bとを有しており、先受鋼管前部21Aの後端部および先受鋼管後部21Bの先端部には、それぞれ段差を有する互いに嵌め合い可能な継手部が形成されている。これらの継手部は、先受鋼管前部21Aおよび先受鋼管後部21Bの他の部分よりも厚肉に形成されており、これらの継手部を嵌め合わせ、ネジ結合によって固定することにより、先受鋼管21が形成されている。また、先受鋼管後部21Bの後端部には、先受鋼管前部21Aの後端部と同様の継手部が形成されている。

【0057】

また、先受鋼管21の先端部には、削孔ビット22がネジ結合されて固定されている。図6に示すように、削孔ビット22の正面には、複数の複数のボタンビット22Aが設けられている。また、削孔ビット22には、エア噴射口22Bが形成されており、先受鋼管21を介して供給されたフラッシングエアを掘削面に向けて噴射する。

【0058】

さらに、削孔ビット22には、排出エア流通部22Cが形成されている。本実施形態に係る削孔ビット22における排出エア流通部22Cは、先受鋼管21の内部に連通しており、排出エア流通部22Cから排出されるくり粉を含むフラッシングエアは、先受鋼管21の内側に送られる。

【0059】

先受鋼管21の内部には、本発明の気体案内管であるサクションホース23が配設されている。サクションホース23は、可とう性を有するたとえば塩化ビニルによって形成されており、中間部に設けられホースカップリング24によって2本のサクションホース前部23Aおよびサクションホース後部23Bが接続されて形成されている。また、サクションホース前部23Aとサクションホース後部23Bとは、ホースバンドによって固定されている。

【0060】

このサクションホース23内をフラッシングエアが通過する。削孔ビット22の後端部には、エア流入口22Dが形成されており、このエア流入口22Dには、第一アダプタ25を介してサクションホース23の先端部が接続されている。サクションホース23を通過したフラッシングエアは、エア流入口22Dを介して削孔ビット22内に流入し、エア噴射口22Bから噴出される。また、排出エア流通部22Cから先受鋼管21内に流入するくり粉を含むフラッシングエアは、先受鋼管21とサクションホース23との間に流入する。

【0061】

先受鋼管21の後端部には、スイベルジョイント26が配置されている。スイベルジョイント26は、上記第一の実施形態と同様のスイベルボディ27およびスイベルボディ27の内側に配置されたスイベルアダプタ28を備えている。スイベルボディ27には、エア流入口29が設けられており、エア流入口29には、上記第一の実施形態と同様のコンプレッサ18が接続されている。

【0062】

スイベルアダプタ28は、スイベルボディ27に対して相対的に回転方向および前後方向に移動可能であり、スイベルアダプタ28には、上記第一の実施形態と同様、シャンクロッド20を介して削岩機19が接続されている。シャンクロッド20は、スイベルアダプタ28にネジ結合されて固定されている。スイベルアダプタ28には、先受鋼管21が接続されている。先受鋼管21の後端部およびスイベルアダプタ28の前端部には、それぞれ嵌めあい可能な継手部が形成されており、これらの継手部を嵌め合わせ、ネジ結合によって固定することにより、スイベルアダプタ28と先受鋼管21とが接続される。

【0063】

また、スイベルアダプタ28にはエア通路30が形成されており、エア通路30の流入部はエア流入口29と接続され、エア通過部の排出口は、第二アダプタ31を介してサクションホース23と連結されている。このため、スイベルアダプタ28の回転に伴ってサクションホース23も回転する構造をなしている。

【0064】

さらに、スイベルアダプタ28には、くり粉を含むエアを外部に排出するくり粉排出部32が設けられている。くり粉排出部32は、先受鋼管21の内側であってサクションホース23の外側と、スイベルジョイント26との外側を連通している。また、スイベルボディ27とスイベルアダプタ28との間には、上記第一の実施形態と同様のシール材33が設けられている。

【0065】

以上の構成を有する本実施形態に係る掘削装置を用いた掘削方法について説明する。

【0066】

本実施形態に係る掘削方法では、上記第一の実施形態と同様、地山の周囲に補強材を形成するために掘削を行う。掘削を行う際には、トンネルの形成位置の周囲に、ビット部材11を押し当て、削岩機19を駆動し、そのまま地山の掘削を進めながら先受鋼管21を地山に侵入させていく。

【0067】

先受鋼管21を地山に侵入させるにあたり、いまだ侵入長さが短い場合には、先受鋼管前部21Aとスイベルジョイント26とを接続して、先受鋼管前部21Aを地山に侵入させる。先受鋼管前部21Aがほとんど地山に侵入したら、図7(a)に示すように、先受鋼管前部21Aからスイベルジョイント26を一旦取り外し、サクションホース前部23Aにサクションホース後部23Bをホースカップリング24で接続する。

【0068】

続いて、図7(b)に示すように、先受鋼管前部21Aと先受鋼管後部21Bとを接続してネジ結合して固定する。さらに図7(c)に示すように、先受鋼管後部21Bとスイベルアダプタ26とを接続し、ネジ結合して固定するする。このようにして、先受鋼管21を地山に侵入させることにより、先受鋼管21を精度よく地山に侵入させることができる。

【0069】

掘削を進めている間、コンプレッサ18からは、圧縮されたフラッシングエアがエア流入口29に対して供給されている。エア流入口29に供給されたフラッシングエアは、エア通路30を通過してサクションホース23内へと流入する。この間、スイベルボディ27とスイベルアダプタ28との間にはシール材33が設けられているので、エア通路30に供給されたフラッシングエアがスイベルボディ27とスイベルジョイント26との間から漏洩することが防止されている。

【0070】

また、スイベルアダプタ28はスイベルボディ27に対して回転しているが、スイベルアダプタ28が回転している場合でも、エア流入口29からエア通路30に対するエアの供給は可能となっている。このため、掘削作業を行っている間、掘削部にフラッシングエアの供給を継続することができる。

【0071】

サクションホース23内に流入したフラッシングエアは、削孔ビット22におけるエア噴射口22Bから噴射される。フラッシングエアは、通過断面積の大きいサクションホース23内を流通してエア噴射口22Bから噴射されている。このため、圧力損失がほとんどない状態で供給されているので、掘削部に対して高い圧力を維持したままのフラッシングエアを噴射することができる。

【0072】

掘削部に流入したフラッシングエアは、高い圧力の状態であるので、削孔ビット22によって地山を掘削して発生したくり粉を浮遊させた状態とすることができる。このまま、くり粉を浮遊させたフラッシングエアは、排出エア流通部22Cを介して先受鋼管10とサクションホース23との間に流入する。

【0073】

先受鋼管21と、サクションホース23との間には、クリアランスが設けられている。排出エア流通部22Cに流入したくり粉を含むフラッシングエアは、このクリアランスを通過して、くり粉排出部32へと送られる。くり粉排出部32に送られたくり粉を含むフラッシングエアは、くり粉排出部32からスイベルジョイント26の外部に排出することができる。

【0074】

ここで、くり粉が先受鋼管21の内部を通過することから、先受鋼管21内へのくり粉の残留が懸念される。この点、サクションホース23が可とう性を有することから、フラッシングエアを供給する際にわずかな振動を起こす。この振動により、先受鋼管21内へのくり粉の残留を防止するので、先受鋼管21内におけるくり粉の残留量を少ない、または無くすことができる。

【0075】

その後、先受鋼管21が所定の深さ位置に到達したら、掘削作業を終了する。この後、先受鋼管21および削孔ビット22は地山内に埋め殺されるが、サクションホース23は回収される。その後は、上記第一の実施形態と同様の処理を行う。

【0076】

このように、本実施形態に係る掘削方法においては、上記第一の実施形態と同様、水などの増加による地山の崩落を防止することができ、フラッシングエアの圧力損失は少なくなり、くり粉の排出性を高いものとすることができ、もってフラッシングを確実に行うことができる。また、削岩機19によって回転、打撃、押付による掘削力をビット部材11に与えているため、高い掘削性能を発揮することができる。

【0077】

さらに、本実施形態に係る掘削方法では、くり粉を含むフラッシングエアが先受鋼管21の内部を通過して排出される。このため、フラッシングエアが先受鋼管の外部を通過しないようにすることができるので、さらに確実に地山の崩落を防止することができる。

【0078】

続いて、本発明の第三の実施形態について説明する。図8は、本発明の第三の実施形態に係る削孔装置の側断面図である。本実施形態に係る削孔装置は、上記第二の実施形態と同様、単管の先受鋼管内にサクションホースを設けたものであるが、サクションホースと削孔ビットおよびサクションホースとスイベルアダプタとの接続態様が主に異なる。

【0079】

図8に示すように、本実施形態に係る削孔装置3は、上記第二の実施形態と同様の先受鋼管21を備えている。先受鋼管21の先端部には、削孔ビット22が取り付けられており、削孔ビット22におけるエア流入口22Dには、サクションホース23が直接取り付けられている。

【0080】

サクションホース23は、削孔ビット22におけるエア流入口22Dに対して、スライド可能に取り付けられている。また、削孔ビット22のエア流入口22Dにおけるサクションホース23との接続部分には、シール材35が設けられている。このシール材35により、サクションホースが前後方向に摺動しながらスライドした際に、エア流入口22Dとサクションホース23との間からのフラッシングエアの漏洩を防止している。

エア流入口22Dには、シール材35が設けられており、サクションホース23は、削孔ビット22におけるエア流入口22Dにスライド可能に取り付けられている。

【0081】

さらに、サクションホース23の後端部には、スイベルジョイント26におけるスイベルアダプタ28が接続されている。スイベルアダプタ28には、エア通路30が形成されており、エア通路30とサクションホース23とは連通している。サクションホース23とスイベルアダプタ28とはスライド可能に接続されており、スイベルアダプタ28におけるサクションホース23との接続部分には、シール材36が設けられている。このシール材36により、サクションホースが前後方向に摺動しながらスライドした際に、スイベルアダプタ28とサクションホース23との間からのフラッシングエアの漏洩を防止している。その他の点については、上記第二の実施形態と同様の構成を有している。

【0082】

本実施形態に係る削孔装置3では、上記第二の実施形態に係る削孔装置2による削孔方法と同様、削岩機19によって、スイベルアダプタ28および先受鋼管21を介して削孔ビット22に掘削力を付与し、地山を掘削する。また、地山の掘削を行う間、コンプレッサ18から圧縮されたフラッシングエアがスイベルジョイント26に形成されたエア通路30に供給される。このフラッシングエアは、サクションホース23を介して削孔ビット22のエア噴射口22Bから噴射される。それから、排出エア流通部22Cをくり粉とともに通り、先受鋼管21の内側とサクションホース23の外側との間のクリアランス部分を通過して、スイベルジョイント26に形成されたくり粉排出部32から排出される。

【0083】

また、削孔作業を行っている間、削岩機19からの掘削力がスイベルアダプタ28を介して先受鋼管21およびサクションホース23に伝達されている。ここで、先受鋼管21に伝達される掘削力は、削孔ビット22に伝達されるが、サクションホース23は、この掘削力のうち、前後方向を向いた運動によって、スイベルアダプタ28と削孔ビット22との間で挟まれてストレスとなることが考えられる。この点、サクションホース23と削孔ビット22およびサクションホース23とスイベルアダプタ28との間はスライド可能とされている。このため、サクションホース23に掛かる掘削力を逃がすことができるので、サクションホース23の破損を防止することができる。

【0084】

次に、本発明の第四の実施形態について説明する。図9は、本発明の第四の実施形態に係る削孔装置の側断面図である。

【0085】

図9に示すように、本実施形態に係る削孔装置4は、上記第一の実施形態と同様の先受鋼管10を備えている。先受鋼管10の先端には、断面が三角形である円錐形状をなす削孔ビット40が取り付けられている。また、先受鋼管10の後端部には、上記第一の実施と同様のスイベルジョイント26が設けられており、スイベルジョイント26は、スイベルボディ27およびスイベルアダプタ28を備えている。先受鋼管10は、スイベルジョイント26におけるスイベルアダプタ28に接続されている。

【0086】

また、スイベルアダプタ28には、シャンクロッド20を介して削岩機19が接続されている。削岩機19は、上記各実施形態と同様、回転、打撃、および押付による掘削力を与えることができる。

【0087】

以上の構成を有する本実施形態に係る削孔装置4においては、削岩機19による掘削力を、先受鋼管10を介して削孔ビット40に伝達している。削孔ビット40では、削岩機19によって与えられる掘削力によって、地山を掘削していき、先受鋼管10を地山に侵入させる。

【0088】

ここで、削孔ビット40の先端部は、円錐形状をなしている。このため、削岩機19による掘削力を、削孔ビット40に対して先受鋼管10を介して伝達するのみで、地山の掘削を行うことができる。したがって、簡素な構成の掘削装置でありながら、高い掘削性能を発揮することができる。

【0089】

なお、本実施形態において、削孔ビットとして円錐形状をなすものを用いているが、先端が尖鋭状である断面三角形状をなす他の形状の削孔ビットを用いることもできる。具体的には、三角錐、四角錐などの多角錐体を用いることもできる。

【0090】

以上、本発明の好適な実施形態について説明してが、本発明は上記実施形態に限定されるものではない。たとえば、上記第二、第三の実施形態において、くり粉排出口をスイベルジョイントに設けているが、くり粉排出口を先受鋼管の後部に設ける態様とすることができる。また、上記各実施形態では、トンネル掘削の際の地山の補強のために用いているが、他の削孔工法、たとえばBAF工法(脚部補強工法)に用いることなどもできる。

【図面の簡単な説明】

【0091】

【図1】第一の実施形態に係る削孔装置の側断面図である。

【図2】第一の実施形態における削孔ビットの正面図である。

【図3】補強材を設けたトンネル周辺の模式的斜視図である。

【図4】トンネルを掘削する状態を示す側断面図である。

【図5】第二の実施形態に係る削孔装置の側断面図である。

【図6】第二の実施形態における削孔ビットの正面図である。

【図7】先受鋼管の接続工程を示す工程図である。

【図8】第三の実施形態に係る削孔装置の側断面図である。

【図9】第四の実施形態に係る削孔装置の側断面図である。

【符号の説明】

【0092】

1〜4削孔装置

10,21…先受鋼管

11,22,40…削孔ビット

12,26…スイベルジョイント

13,27…スイベルボディ

14,28…スイベルアダプタ

15,33,35,36…シール材

16,30…エア通路

17,29…エア流入口

18…コンプレッサ

19…削岩機

20…シャンクロッド

23…サクションホース

24…ホースカップリング

25…第一アダプタ

31…第二アダプタ

32…くり粉排出部

【特許請求の範囲】

【請求項1】

気体噴射孔が形成され、前記気体噴射孔から気体を噴射しながら地山を掘削するビット部材と、

前記ビット部材の後端部に先端が接続され、前記気体噴射孔から噴射される気体の流通路が内部に形成された先受鋼管と、

前記先受鋼管の後端部に接続され、前記先受鋼管に対して気体を供給する気体供給路が形成されたジョイント部材と、

前記ジョイント部材および前記先受鋼管を介して前記ビット部材の気体噴射孔に気体を供給する気体供給手段と、

前記ジョイント部材に取り付けられ、前記ジョイント部材および前記先受鋼管を介して前記ビット部材に掘削力を付与する掘削力付与手段と、

を備えることを特徴とする削孔装置。

【請求項2】

前記先受鋼管の径は、前記ビット部材の径よりも小径とされており、

前記先受鋼管と前記ビット部材によって掘削された掘削孔との間に、前記気体の排出路が形成される請求項1に記載の削孔装置。

【請求項3】

前記ビット部材および前記ジョイント部材にそれぞれ接続され、前記気体供給手段から供給される気体を前記気体噴射孔に案内する気体案内管が前記先受鋼管の内側に形成され、

前記先受鋼管と前記気体案内管との間に、前記気体の排出路が形成されている請求項1に記載の削孔装置。

【請求項4】

前記気体案内管は、前記ビット部材および前記ジョイント部材のうちの少なくとも一方に対して、スライド可能とされている請求項3に記載の削孔装置。

【請求項5】

前記気体案内管が、可とう性を有する請求項4に記載の削孔装置。

【請求項6】

前記ジョイント部材がスイベルジョイントであり、

前記掘削力付与手段は、回転、打撃、および押付による掘削力を付与する請求項1〜請求項5のうちのいずれか1項に記載の削孔装置。

【請求項7】

請求項1〜請求項6のうちのいずれか1項に記載の削孔装置を用い、

前記気体供給手段から、前記ジョイント部材および前記先受鋼管を介して前記気体噴射孔に気体を供給するとともに、

前記掘削力付与手段によって、前記ジョイント部材および前記先受鋼管を介して前記ビット部材に掘削力を付与し、

前記気体噴射孔から気体を噴射しながら、前記ビット部材によって削孔を行うことを特徴とする削孔方法。

【請求項8】

先端部の断面形状が三角形をなす三角ビット部材が取り付けられた三角ビット部材と、

前記三角ビット部材の後端部に先端部が接続された先受鋼管と、

前記先受鋼管の後端部に接続され、前記先受鋼管を介して前記三角ビット部材に掘削力を付与する掘削力付与手段と、

を備えることを特徴とする削孔装置。

【請求項9】

請求項8に記載の掘削装置を用い、

前記掘削力付与手段によって、前記先受鋼管を介して前記三角ビット部材に掘削力を付与し、

前記三角ビット部材によって削孔を行うことを特徴とする掘削方法。

【請求項1】

気体噴射孔が形成され、前記気体噴射孔から気体を噴射しながら地山を掘削するビット部材と、

前記ビット部材の後端部に先端が接続され、前記気体噴射孔から噴射される気体の流通路が内部に形成された先受鋼管と、

前記先受鋼管の後端部に接続され、前記先受鋼管に対して気体を供給する気体供給路が形成されたジョイント部材と、

前記ジョイント部材および前記先受鋼管を介して前記ビット部材の気体噴射孔に気体を供給する気体供給手段と、

前記ジョイント部材に取り付けられ、前記ジョイント部材および前記先受鋼管を介して前記ビット部材に掘削力を付与する掘削力付与手段と、

を備えることを特徴とする削孔装置。

【請求項2】

前記先受鋼管の径は、前記ビット部材の径よりも小径とされており、

前記先受鋼管と前記ビット部材によって掘削された掘削孔との間に、前記気体の排出路が形成される請求項1に記載の削孔装置。

【請求項3】

前記ビット部材および前記ジョイント部材にそれぞれ接続され、前記気体供給手段から供給される気体を前記気体噴射孔に案内する気体案内管が前記先受鋼管の内側に形成され、

前記先受鋼管と前記気体案内管との間に、前記気体の排出路が形成されている請求項1に記載の削孔装置。

【請求項4】

前記気体案内管は、前記ビット部材および前記ジョイント部材のうちの少なくとも一方に対して、スライド可能とされている請求項3に記載の削孔装置。

【請求項5】

前記気体案内管が、可とう性を有する請求項4に記載の削孔装置。

【請求項6】

前記ジョイント部材がスイベルジョイントであり、

前記掘削力付与手段は、回転、打撃、および押付による掘削力を付与する請求項1〜請求項5のうちのいずれか1項に記載の削孔装置。

【請求項7】

請求項1〜請求項6のうちのいずれか1項に記載の削孔装置を用い、

前記気体供給手段から、前記ジョイント部材および前記先受鋼管を介して前記気体噴射孔に気体を供給するとともに、

前記掘削力付与手段によって、前記ジョイント部材および前記先受鋼管を介して前記ビット部材に掘削力を付与し、

前記気体噴射孔から気体を噴射しながら、前記ビット部材によって削孔を行うことを特徴とする削孔方法。

【請求項8】

先端部の断面形状が三角形をなす三角ビット部材が取り付けられた三角ビット部材と、

前記三角ビット部材の後端部に先端部が接続された先受鋼管と、

前記先受鋼管の後端部に接続され、前記先受鋼管を介して前記三角ビット部材に掘削力を付与する掘削力付与手段と、

を備えることを特徴とする削孔装置。

【請求項9】

請求項8に記載の掘削装置を用い、

前記掘削力付与手段によって、前記先受鋼管を介して前記三角ビット部材に掘削力を付与し、

前記三角ビット部材によって削孔を行うことを特徴とする掘削方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−2408(P2006−2408A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2004−178859(P2004−178859)

【出願日】平成16年6月16日(2004.6.16)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【出願人】(391066157)ドリルマシン株式会社 (6)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成16年6月16日(2004.6.16)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【出願人】(391066157)ドリルマシン株式会社 (6)

【Fターム(参考)】

[ Back to top ]