削孔装置および矢板の施工方法

【課題】 硬質の地盤に対する矢板の施工を迅速確実に行うことができる削孔装置を提供する。

【解決手段】 回転駆動可能に支持されたロッドにダウンザホールハンマ12を介してハンマビット14が取り付けられ、ダウンザホールハンマ12の作動によりハンマビット14が回転しながら地盤に衝撃を与えて削孔する削孔装置1であって、ハンマビット14は、複数設けられており、各ハンマビット14は、それぞれの重心が回転軸上に位置し、隣接同士が平面視で重複し且つ互いに干渉しないように異なる高さ位置に配置されている。

【解決手段】 回転駆動可能に支持されたロッドにダウンザホールハンマ12を介してハンマビット14が取り付けられ、ダウンザホールハンマ12の作動によりハンマビット14が回転しながら地盤に衝撃を与えて削孔する削孔装置1であって、ハンマビット14は、複数設けられており、各ハンマビット14は、それぞれの重心が回転軸上に位置し、隣接同士が平面視で重複し且つ互いに干渉しないように異なる高さ位置に配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、地盤を削孔する削孔装置および矢板の施工方法に関する。

【背景技術】

【0002】

岩盤等の硬質地盤の削孔用として、ダウンザホールハンマを備える削孔装置が知られている。例えば、特許文献1には、主軸に設けられたダウンザホールハンマに掘削ビットを取り付け、掘削ビットの回転打撃作用によって削孔しながら矢板の建て込みを行うことができる掘削装置が開示されている。特許文献1には、掘削ビットを複数設けた構成も開示されており、種々の形状や大きさの矢板に対応可能とされている。

【0003】

上記特許文献1に開示された掘削装置は、先行設置した矢板をガイドとして削孔できるように、この先行矢板に打ち込み用の矢板を係合させて掘削するように構成されているので、矢板の建て込み後に掘削ビットを引き抜く際の矢板との干渉を防止できるように、掘削ビットのビット本体を偏心させることが必須の構成要件とされている。ところが、このような偏心掘削ビットを備える掘削装置は、掘削ビットの強度および耐久性の問題や、振動等により十分な掘削速度が得られないという問題があった。特に、ダウンザホールハンマを複数備える構成においては、各ダウンザホールハンマがそれぞれ偏心したビット本体を備えるため、安定した掘削が困難であった。

一方、特許文献2には、既設の杭をガイドとして2つの掘削ドリルで掘り進むことができるように、既設の杭に当接する当接部を備える掘削機が開示されている。ところが、この掘削機は、ドリルの回転のみで削孔するものであることから、硬い地盤を削孔するには適当でなく、また、当接部が固定されているために、この当接部が掘削作業の妨げとなるおそれがあった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−31980号公報

【特許文献2】特開平8−27776号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明は、硬質の地盤に対する矢板の施工を迅速確実に行うことができる削孔装置および矢板の施工方法の提供を目的とする。

【課題を解決するための手段】

【0006】

本発明の前記目的は、回転駆動可能に支持されたロッドにダウンザホールハンマを介してハンマビットが取り付けられ、前記ダウンザホールハンマの作動により前記ハンマビットが回転しながら地盤に衝撃を与えて削孔する削孔装置であって、前記ハンマビットは、複数設けられており、前記各ハンマビットは、それぞれの重心が回転軸上に位置し、隣接同士が平面視で重複し且つ互いに干渉しないように異なる高さ位置に配置されている削孔装置により達成される。

【0007】

この削孔装置は、前記ダウンザホールハンマを収容するケーシングと、前記ケーシングに着脱可能に支持されるベース部材とを更に備えることが好ましく、前記ベース部材には、既設の矢板のセクション部と係合する係合部材が設けられていることが好ましい。この構成において、前記ベース部材は、前記ケーシングの周囲を覆うように結合される一対の半割体を備えることが好ましく、前記係合部材は、前記半割体の一方にのみ設けられていることが好ましい。

【0008】

あるいは、前記削孔装置は、前記ダウンザホールハンマを収容するケーシングを更に備えることが好ましく、前記ケーシングは、既設の矢板のセクション部と係合する係合部材を、係合位置と退避位置との間で移動可能に支持することが好ましい。この構成において、前記係合部材は、複数設けられていることが好ましく、既設の矢板の向きによって係合させる前記係合部材を選択可能に構成されていることが好ましい。

【0009】

また、本発明の前記目的は、上述した削孔装置を用いて矢板を施工する方法であって、前記各ハンマビットにより地盤に回転衝撃を与えて、先行孔に連なる連続孔を形成するステップと、前記先行孔に配置された既設の矢板のセクション部に新設する矢板のセクション部を係合させて、前記連続孔への矢板の建て込みを行うステップとを備える矢板の施工方法により達成される。

【発明の効果】

【0010】

本発明によれば、硬質の地盤に対する矢板の施工を迅速確実に行うことができる削孔装置および矢板の施工方法を提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態に係る削孔装置の全体構成図である。

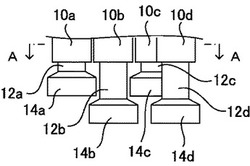

【図2】図1に示す削孔装置の要部側面図である。

【図3】図2のA−A断面図である。

【図4】図1に示す削孔装置を用いた矢板の施工方法を説明するための工程図である。

【図5】本発明の他の実施形態に係る削孔装置の要部断面図である。

【図6】本発明の更に他の実施形態に係る削孔装置により施工された矢板を示す平面図である。

【図7】本発明の更に他の実施形態に係る削孔装置の要部断面図である。

【図8】図7に示す削孔装置の他の使用例を示す要部断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態について、添付図面を参照して説明する。図1は、本発明の一実施形態に係る削孔装置の全体構成図である。図1に示すように、削孔装置1は、移動式クレーン2のブーム4の先端に、アースオーガ6が昇降自在となるように吊り下げ支持されている。アースオーガ6の下部には、ギヤを内蔵する多軸減速機8が取り付けられている。多軸減速機8には、複数のロッド(図示せず)を個別に収容する鋼管からなるケーシング10が、垂下するように設けられている。各ケーシング10は、軸線方向に沿って適宜の間隔で配置した結合ブロック(図示せず)により、互いに固定可能である。

【0013】

各ケーシング10に収容されたロッドの下端には、ダウンザホールハンマ12を介してハンマビット14が取り付けられている。ダウンザホールハンマ12は、圧縮エア等の流体圧の供給により内蔵するハンマ(図示せず)が上下動してハンマビット14を反復打撃する公知の構成である。本実施形態のケーシング10は、軸線に沿ったロッドの大部分を覆うように構成されているが、ロッド下端のダウンザホールハンマ12を収容可能であればよく、ロッドの大部分が露出する構成であってもよい。

【0014】

上記の構成を備える削孔装置1は、アースオーガ6のオーガモータの作動により、多軸減速機8を介して各ケーシング10内のロッドが回転し、各ロッドに連結されたダウンザホールハンマ12が回転する。ハンマビット14は、ダウンザホールハンマ12の回転に伴い、ダウンザホールハンマ12から反復打撃力を受けながら回転する。こうして、岩盤等の硬質の地盤に回転衝撃を与えて削孔することができる。

【0015】

図2は、図1に示す削孔装置1のハンマビット14を示す要部側面図であり、図3は、図2のA−A断面図である。本実施形態の削孔装置1は5つのハンマビット14を備えている。図2及び図3においては、各ハンマビット14を区別して表示するため、それぞれの符号に添え字a〜eを付している(添え字a〜eの付け方は、他の図面における他の構成要素についても同様)。

【0016】

図2および図3に示すように、各ハンマビット14a〜14eは、外周が円筒状に形成されて略同じ形状・大きさを有しており、外径がケーシング10a〜10eの外径よりも大きく形成されている。各ハンマビット14a〜14eの重心位置は、ケーシング10a〜10eの中心である回転軸に一致しており、各ハンマビット14a〜14eが偏心しないように回転駆動される。

【0017】

各ハンマビット14a〜14eは、建て込みを行う矢板の形状に対応した連続孔を形成するように、隣接するもの同士が平面視で重なり合うように設けられており、本実施形態では、所定の寸法を有するU形鋼矢板を対象として配置されている。また、各ハンマビット14a〜14eは、隣接同士の干渉を防止するため、それぞれ異なる高さ位置に配置されている。各ハンマビット14a〜14eの高さ方向の配置は特に限定されるものではないが、本実施形態では隣接同士の高さを交互に変えて上下2段の配置としており、2つのハンマビット14a,14cが上段に配置され、3つのハンマビット14b,14d,14eが下段に配置されている。

【0018】

各ハンマビット14a〜14eは、多軸減速機8によって、それぞれが同期回転するように構成されている。本実施形態では、上段に配置された2つのハンマビット14a,14cが同方向に回転するのに対し、下段に配置された3つのハンマビット14b,14d,14eがこれとは逆方向に回転し、隣接する各ハンマビット14a〜14eが交互に正逆同期回転するように構成されている。

【0019】

以上の構成を備える削孔装置1によれば、複数のハンマビット14a〜14eが、それぞれの重心が回転軸上に位置すると共に、隣接同士が平面視で重複し、且つ互いに干渉しないように異なる高さ位置に配置されているため、各ハンマビット14a〜14eにより形成される孔が連なった連続孔を、所望の位置に所望の形状で精度良く形成することができる。したがって、建て込みを行う矢板の形状に合わせて各ハンマビット14a〜14eの配置を予め決定しておくことで、一度の削孔作業によって矢板の建て込みを行うことが可能になり、作業の迅速性および確実性を高めることができる。

【0020】

また、本実施形態においては、各ハンマビット14a〜14eが上段と下段とで互いに逆方向に回転すると共に、削孔時において地盤に先に当接する下段のハンマビット14b,14d,14eを、これよりも掘削抵抗が小さい上段のハンマビット14a,14cよりも多く配置しているので、各ハンマビット14a〜14eが受ける回転反力を上段と下段とでバランスさせ易くすることができ、連続孔の形成を確実に行うことができる。ハンマビットの高さ方向の配置は、3段以上の多段であってもよく、再下段に配置するハンマビットの数を最も多くすることが好ましい。但し、上段のハンマビットよりも下段のハンマビットが少ない構成にすることも可能である。

【0021】

図4は、上述した削孔装置1を用いた矢板の施工方法を説明するための工程図である。図4(a)に示すように、複数の孔からなる連続孔SH1が地盤に形成され、この連続孔SH1に既設のU形鋼矢板50aが存在する状態で、本実施形態の削孔装置1を用いて、図4(b)に示すように、U形鋼矢板50aのセクション部(継手)54aが位置する先行孔Hd(連続孔SH1の一部)に隣接するように、新たな連続孔SH2を形成する。連続孔SH2は、複数の孔Ha〜Heを連ねて形成されており、各孔Ha〜Heは、それぞれハンマビット14a〜14eによって形成される。

【0022】

ついで、形成した連続孔SH2に対して、図4(c)に示すように、U形鋼矢板50bの建て込みを行う。新たに設けるU形鋼矢板50bは、既設のU形鋼矢板50aと図の上下方向に逆向きとなるように配置され、既設のU形鋼矢板50aのセクション部54aに、新たなU形鋼矢板50bの一方のセクション部52bを係合させて、公知の手法により打ち込む。

【0023】

この後、図4(d)に示すように、建て込まれた矢板50bの他方のセクション部54bが位置する先行孔Heに隣接するように、新たな連続孔SH3を形成する。そして、図4(e)に示すように、新たなU形鋼矢板50cを、既設のU形鋼矢板50bと逆向きになるように配置して、既設のU形鋼矢板50bのセクション部54bに、新たなU形鋼矢板50cの一方のセクション部52cを係合させて打ち込みを行う。

【0024】

このように、本実施形態の矢板の施工方法によれば、各ハンマビット14a〜14eが、U形鋼矢板の形状に沿った連続孔を形成するように配置されているため、削孔面積を必要最小限に抑制することができ、作業効率を高めることができる。また、U形鋼矢板の向きに拘わらず、連続孔の一部を構成する孔HdまたはHeのいずれかにU形鋼矢板のセクション部を収容することができるため、連続孔自体は向きを変えずに順次形成することが可能であり、この点からも作業性を良好にすることができる。

【0025】

本実施形態の削孔装置1は、図5に示すように、削孔時に先行孔と隣接する孔Haを形成するハンマビット14a(図2および図3参照)について、ダウンザホールハンマ12aを収容するケーシング10aの下部に、係合部材20a,20bを設けてもよい。図5に示す2つの係合部材20a,20bは、基端側がケーシング10aに回動軸22a,22bにより支持されると共に、先端側に矢板のセクション部と係合可能なフック部24a,24bを備えており、矢示B方向に回動自在とされている。また、係合部材20a,20bの中央には、肉厚の補強部26a,26bが形成されている。ケーシング10a,10bの外表面には切欠きが形成されており、係合部材20a,20bが図5に示す退避位置にあるときは、孔Ha,Hbの輪郭(すなわち、ハンマビット14a,14bの外周)の内部に係合部材20a,20bの全体が収容され、削孔作業の障害となることが回避される。そして、係合部材20a,20bを係合位置(図5では一方の係合部材20bについて破線で示す)まで回動させると、既設の矢板のセクション部にフック部24a,24bを係合させることができる。

【0026】

図5に示す構成によれば、既設の矢板のセクション部をガイドとして削孔作業を行う場合に、セクション部に係合させる係合部材20a,20bを適宜選択することができるので、迅速確実な作業が可能になる。例えば、図4(b)に示す連続孔SH2を形成する場合には、図5に示す一方の係合部材20aを退避位置に配置すると共に、他方の係合部材20bは係合位置まで回動させる。これにより、他方の係合部材20bのフック部24bをU形鋼矢板50aのセクション部(継手)54aに係合させて削孔作業を行うことができ、一方の係合部材20aは孔Ha,Hbの内部に収めることができる。

【0027】

また、図4(d)に示す連続孔SH3を形成する場合には、図5に示す一方の係合部材20aを係合位置まで回動させると共に、他方の係合部材20bは退避位置に配置することにより、一方の係合部材20aのフック部24aをU形鋼矢板50bのセクション部(継手)54bに係合させて削孔作業を行うことができる。このように、矢板のセクション部に係合させる係合部材を、矢板の向きに応じて選択可能に構成することで、削孔作業をスムーズに行うことができる。本実施形態においては、係合部材20a,20bを回動可能に支持することで、係合位置と退避位置との間で移動可能としているが、係合部材を係合位置と退避位置との間で進退可能な構成であってもよい。また、係合部材の数は矢板の形状に応じて3つ以上であってもよく、あるいは単一のものであっても、不使用時に退避できる等の利点がある。

【0028】

施工する矢板は、本実施形態のU形鋼矢板以外に任意の形状であってよく、複数のハンマビットは、矢板の形状に合わせた自由度の高い配置設計が可能である。例えば、図6に示すように、鋼管本体61の左右両側にセクション部62,64を有する鋼管矢板60を施工する場合には、大径の孔Hxと、この孔Hxに隣接する小径の孔Hyと、この孔Hyに隣接する2つの中径の孔Hz1,Hz2とを組み合わせた連続孔SHを形成することができる。この連続孔SHは、大径の孔Hxに鋼管本体61が収容されると共に、小径の孔Hyに一方のセクション部62が収容される。また、中径の孔Hz1,Hz2には、これと連なるように新たな連続孔(図示せず)が形成されることで、収容済みのセクション部62に係合する新たな鋼管矢板のセクション部が収容される。

【0029】

本実施形態の削孔装置1は、図7に示すように、削孔時に先行孔と隣接する孔Haを形成するハンマビット14a(図2および図3参照)について、ダウンザホールハンマ12aを収容するケーシング10aの下部に、ベース部材40が着脱可能に支持される構成であってもよい。図7に示す構成において、図5と同様の構成部分には、同一の符号を付している。各ケーシング10a〜10eは、これらを被覆するように外嵌されたハンマーケース30により一体化されて、補強されている。

【0030】

ベース部材40は、半円状の内周面を有する一対の半割体41,42を備えている。一対の半割体41,42は、一端側がヒンジ43を介して開閉可能に連結されている。一対の半割体41,42の他端側は、ボルト等の連結具44,45によりハンマーケース30に着脱可能に取り付けられ、これによって一対の半割体41,42は、内面全体がハンマーケース30の表面に密着し、ケーシング10aの周囲を覆うように結合される。図7に示す構成においては、ベース部材40がハンマーケース30を介してケーシング10aに支持されているが、ベース部材40をケーシング10aの肉厚部等に直接取り付けるように構成することも可能である。

【0031】

ベース部材40は、係合部材46が一方の半割体41にのみ設けられている。係合部材46は、半割体41の外表面から突出するように形成されており、図7に破線で示すU型鋼矢板50のセクション部54の外面形状に合致した当接面47を有している。

【0032】

図7に示す構成によれば、連続孔の新設時など係合部材46が不要な場合には、ベース部材40をケーシング10aから取り外すことで、係合部材46が削孔作業の妨げになるのを防止することができる。そして、図4(b)に示す連続孔SH2を形成する場合には、図7に示すように、ベース部材40をケーシング10aに装着することにより、既設のU型鋼矢板50のセクション部54に、係合部材46の当接面47を当接させて係合させることができ、このU型鋼矢板50をガイドとして削孔作業を行うことができる。一方、、図4(d)に示す連続孔SH3を形成する場合には、図8に示すように、ベース部材40を反転させてケーシング10aに取り付けることで、上記と同様にして削孔作業を行うことができる。このように、係合部材46を備えるベース部材40がケーシング10aに着脱可能に支持される構成にすることで、ケーシング10aに対して係合部材46を所望の位置に確実に配置することができるので、正確な削孔作業を行うことができる。

【符号の説明】

【0033】

1 削孔装置

10 ケーシング

12 ダウンザホールハンマ

14 ハンマビット

20 係合部材

40 ベース部材

41,42 半割体

46 係合部材

50 矢板

52,54 セクション部

SH 連続孔

【技術分野】

【0001】

本発明は、地盤を削孔する削孔装置および矢板の施工方法に関する。

【背景技術】

【0002】

岩盤等の硬質地盤の削孔用として、ダウンザホールハンマを備える削孔装置が知られている。例えば、特許文献1には、主軸に設けられたダウンザホールハンマに掘削ビットを取り付け、掘削ビットの回転打撃作用によって削孔しながら矢板の建て込みを行うことができる掘削装置が開示されている。特許文献1には、掘削ビットを複数設けた構成も開示されており、種々の形状や大きさの矢板に対応可能とされている。

【0003】

上記特許文献1に開示された掘削装置は、先行設置した矢板をガイドとして削孔できるように、この先行矢板に打ち込み用の矢板を係合させて掘削するように構成されているので、矢板の建て込み後に掘削ビットを引き抜く際の矢板との干渉を防止できるように、掘削ビットのビット本体を偏心させることが必須の構成要件とされている。ところが、このような偏心掘削ビットを備える掘削装置は、掘削ビットの強度および耐久性の問題や、振動等により十分な掘削速度が得られないという問題があった。特に、ダウンザホールハンマを複数備える構成においては、各ダウンザホールハンマがそれぞれ偏心したビット本体を備えるため、安定した掘削が困難であった。

一方、特許文献2には、既設の杭をガイドとして2つの掘削ドリルで掘り進むことができるように、既設の杭に当接する当接部を備える掘削機が開示されている。ところが、この掘削機は、ドリルの回転のみで削孔するものであることから、硬い地盤を削孔するには適当でなく、また、当接部が固定されているために、この当接部が掘削作業の妨げとなるおそれがあった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平9−31980号公報

【特許文献2】特開平8−27776号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

そこで、本発明は、硬質の地盤に対する矢板の施工を迅速確実に行うことができる削孔装置および矢板の施工方法の提供を目的とする。

【課題を解決するための手段】

【0006】

本発明の前記目的は、回転駆動可能に支持されたロッドにダウンザホールハンマを介してハンマビットが取り付けられ、前記ダウンザホールハンマの作動により前記ハンマビットが回転しながら地盤に衝撃を与えて削孔する削孔装置であって、前記ハンマビットは、複数設けられており、前記各ハンマビットは、それぞれの重心が回転軸上に位置し、隣接同士が平面視で重複し且つ互いに干渉しないように異なる高さ位置に配置されている削孔装置により達成される。

【0007】

この削孔装置は、前記ダウンザホールハンマを収容するケーシングと、前記ケーシングに着脱可能に支持されるベース部材とを更に備えることが好ましく、前記ベース部材には、既設の矢板のセクション部と係合する係合部材が設けられていることが好ましい。この構成において、前記ベース部材は、前記ケーシングの周囲を覆うように結合される一対の半割体を備えることが好ましく、前記係合部材は、前記半割体の一方にのみ設けられていることが好ましい。

【0008】

あるいは、前記削孔装置は、前記ダウンザホールハンマを収容するケーシングを更に備えることが好ましく、前記ケーシングは、既設の矢板のセクション部と係合する係合部材を、係合位置と退避位置との間で移動可能に支持することが好ましい。この構成において、前記係合部材は、複数設けられていることが好ましく、既設の矢板の向きによって係合させる前記係合部材を選択可能に構成されていることが好ましい。

【0009】

また、本発明の前記目的は、上述した削孔装置を用いて矢板を施工する方法であって、前記各ハンマビットにより地盤に回転衝撃を与えて、先行孔に連なる連続孔を形成するステップと、前記先行孔に配置された既設の矢板のセクション部に新設する矢板のセクション部を係合させて、前記連続孔への矢板の建て込みを行うステップとを備える矢板の施工方法により達成される。

【発明の効果】

【0010】

本発明によれば、硬質の地盤に対する矢板の施工を迅速確実に行うことができる削孔装置および矢板の施工方法を提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態に係る削孔装置の全体構成図である。

【図2】図1に示す削孔装置の要部側面図である。

【図3】図2のA−A断面図である。

【図4】図1に示す削孔装置を用いた矢板の施工方法を説明するための工程図である。

【図5】本発明の他の実施形態に係る削孔装置の要部断面図である。

【図6】本発明の更に他の実施形態に係る削孔装置により施工された矢板を示す平面図である。

【図7】本発明の更に他の実施形態に係る削孔装置の要部断面図である。

【図8】図7に示す削孔装置の他の使用例を示す要部断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態について、添付図面を参照して説明する。図1は、本発明の一実施形態に係る削孔装置の全体構成図である。図1に示すように、削孔装置1は、移動式クレーン2のブーム4の先端に、アースオーガ6が昇降自在となるように吊り下げ支持されている。アースオーガ6の下部には、ギヤを内蔵する多軸減速機8が取り付けられている。多軸減速機8には、複数のロッド(図示せず)を個別に収容する鋼管からなるケーシング10が、垂下するように設けられている。各ケーシング10は、軸線方向に沿って適宜の間隔で配置した結合ブロック(図示せず)により、互いに固定可能である。

【0013】

各ケーシング10に収容されたロッドの下端には、ダウンザホールハンマ12を介してハンマビット14が取り付けられている。ダウンザホールハンマ12は、圧縮エア等の流体圧の供給により内蔵するハンマ(図示せず)が上下動してハンマビット14を反復打撃する公知の構成である。本実施形態のケーシング10は、軸線に沿ったロッドの大部分を覆うように構成されているが、ロッド下端のダウンザホールハンマ12を収容可能であればよく、ロッドの大部分が露出する構成であってもよい。

【0014】

上記の構成を備える削孔装置1は、アースオーガ6のオーガモータの作動により、多軸減速機8を介して各ケーシング10内のロッドが回転し、各ロッドに連結されたダウンザホールハンマ12が回転する。ハンマビット14は、ダウンザホールハンマ12の回転に伴い、ダウンザホールハンマ12から反復打撃力を受けながら回転する。こうして、岩盤等の硬質の地盤に回転衝撃を与えて削孔することができる。

【0015】

図2は、図1に示す削孔装置1のハンマビット14を示す要部側面図であり、図3は、図2のA−A断面図である。本実施形態の削孔装置1は5つのハンマビット14を備えている。図2及び図3においては、各ハンマビット14を区別して表示するため、それぞれの符号に添え字a〜eを付している(添え字a〜eの付け方は、他の図面における他の構成要素についても同様)。

【0016】

図2および図3に示すように、各ハンマビット14a〜14eは、外周が円筒状に形成されて略同じ形状・大きさを有しており、外径がケーシング10a〜10eの外径よりも大きく形成されている。各ハンマビット14a〜14eの重心位置は、ケーシング10a〜10eの中心である回転軸に一致しており、各ハンマビット14a〜14eが偏心しないように回転駆動される。

【0017】

各ハンマビット14a〜14eは、建て込みを行う矢板の形状に対応した連続孔を形成するように、隣接するもの同士が平面視で重なり合うように設けられており、本実施形態では、所定の寸法を有するU形鋼矢板を対象として配置されている。また、各ハンマビット14a〜14eは、隣接同士の干渉を防止するため、それぞれ異なる高さ位置に配置されている。各ハンマビット14a〜14eの高さ方向の配置は特に限定されるものではないが、本実施形態では隣接同士の高さを交互に変えて上下2段の配置としており、2つのハンマビット14a,14cが上段に配置され、3つのハンマビット14b,14d,14eが下段に配置されている。

【0018】

各ハンマビット14a〜14eは、多軸減速機8によって、それぞれが同期回転するように構成されている。本実施形態では、上段に配置された2つのハンマビット14a,14cが同方向に回転するのに対し、下段に配置された3つのハンマビット14b,14d,14eがこれとは逆方向に回転し、隣接する各ハンマビット14a〜14eが交互に正逆同期回転するように構成されている。

【0019】

以上の構成を備える削孔装置1によれば、複数のハンマビット14a〜14eが、それぞれの重心が回転軸上に位置すると共に、隣接同士が平面視で重複し、且つ互いに干渉しないように異なる高さ位置に配置されているため、各ハンマビット14a〜14eにより形成される孔が連なった連続孔を、所望の位置に所望の形状で精度良く形成することができる。したがって、建て込みを行う矢板の形状に合わせて各ハンマビット14a〜14eの配置を予め決定しておくことで、一度の削孔作業によって矢板の建て込みを行うことが可能になり、作業の迅速性および確実性を高めることができる。

【0020】

また、本実施形態においては、各ハンマビット14a〜14eが上段と下段とで互いに逆方向に回転すると共に、削孔時において地盤に先に当接する下段のハンマビット14b,14d,14eを、これよりも掘削抵抗が小さい上段のハンマビット14a,14cよりも多く配置しているので、各ハンマビット14a〜14eが受ける回転反力を上段と下段とでバランスさせ易くすることができ、連続孔の形成を確実に行うことができる。ハンマビットの高さ方向の配置は、3段以上の多段であってもよく、再下段に配置するハンマビットの数を最も多くすることが好ましい。但し、上段のハンマビットよりも下段のハンマビットが少ない構成にすることも可能である。

【0021】

図4は、上述した削孔装置1を用いた矢板の施工方法を説明するための工程図である。図4(a)に示すように、複数の孔からなる連続孔SH1が地盤に形成され、この連続孔SH1に既設のU形鋼矢板50aが存在する状態で、本実施形態の削孔装置1を用いて、図4(b)に示すように、U形鋼矢板50aのセクション部(継手)54aが位置する先行孔Hd(連続孔SH1の一部)に隣接するように、新たな連続孔SH2を形成する。連続孔SH2は、複数の孔Ha〜Heを連ねて形成されており、各孔Ha〜Heは、それぞれハンマビット14a〜14eによって形成される。

【0022】

ついで、形成した連続孔SH2に対して、図4(c)に示すように、U形鋼矢板50bの建て込みを行う。新たに設けるU形鋼矢板50bは、既設のU形鋼矢板50aと図の上下方向に逆向きとなるように配置され、既設のU形鋼矢板50aのセクション部54aに、新たなU形鋼矢板50bの一方のセクション部52bを係合させて、公知の手法により打ち込む。

【0023】

この後、図4(d)に示すように、建て込まれた矢板50bの他方のセクション部54bが位置する先行孔Heに隣接するように、新たな連続孔SH3を形成する。そして、図4(e)に示すように、新たなU形鋼矢板50cを、既設のU形鋼矢板50bと逆向きになるように配置して、既設のU形鋼矢板50bのセクション部54bに、新たなU形鋼矢板50cの一方のセクション部52cを係合させて打ち込みを行う。

【0024】

このように、本実施形態の矢板の施工方法によれば、各ハンマビット14a〜14eが、U形鋼矢板の形状に沿った連続孔を形成するように配置されているため、削孔面積を必要最小限に抑制することができ、作業効率を高めることができる。また、U形鋼矢板の向きに拘わらず、連続孔の一部を構成する孔HdまたはHeのいずれかにU形鋼矢板のセクション部を収容することができるため、連続孔自体は向きを変えずに順次形成することが可能であり、この点からも作業性を良好にすることができる。

【0025】

本実施形態の削孔装置1は、図5に示すように、削孔時に先行孔と隣接する孔Haを形成するハンマビット14a(図2および図3参照)について、ダウンザホールハンマ12aを収容するケーシング10aの下部に、係合部材20a,20bを設けてもよい。図5に示す2つの係合部材20a,20bは、基端側がケーシング10aに回動軸22a,22bにより支持されると共に、先端側に矢板のセクション部と係合可能なフック部24a,24bを備えており、矢示B方向に回動自在とされている。また、係合部材20a,20bの中央には、肉厚の補強部26a,26bが形成されている。ケーシング10a,10bの外表面には切欠きが形成されており、係合部材20a,20bが図5に示す退避位置にあるときは、孔Ha,Hbの輪郭(すなわち、ハンマビット14a,14bの外周)の内部に係合部材20a,20bの全体が収容され、削孔作業の障害となることが回避される。そして、係合部材20a,20bを係合位置(図5では一方の係合部材20bについて破線で示す)まで回動させると、既設の矢板のセクション部にフック部24a,24bを係合させることができる。

【0026】

図5に示す構成によれば、既設の矢板のセクション部をガイドとして削孔作業を行う場合に、セクション部に係合させる係合部材20a,20bを適宜選択することができるので、迅速確実な作業が可能になる。例えば、図4(b)に示す連続孔SH2を形成する場合には、図5に示す一方の係合部材20aを退避位置に配置すると共に、他方の係合部材20bは係合位置まで回動させる。これにより、他方の係合部材20bのフック部24bをU形鋼矢板50aのセクション部(継手)54aに係合させて削孔作業を行うことができ、一方の係合部材20aは孔Ha,Hbの内部に収めることができる。

【0027】

また、図4(d)に示す連続孔SH3を形成する場合には、図5に示す一方の係合部材20aを係合位置まで回動させると共に、他方の係合部材20bは退避位置に配置することにより、一方の係合部材20aのフック部24aをU形鋼矢板50bのセクション部(継手)54bに係合させて削孔作業を行うことができる。このように、矢板のセクション部に係合させる係合部材を、矢板の向きに応じて選択可能に構成することで、削孔作業をスムーズに行うことができる。本実施形態においては、係合部材20a,20bを回動可能に支持することで、係合位置と退避位置との間で移動可能としているが、係合部材を係合位置と退避位置との間で進退可能な構成であってもよい。また、係合部材の数は矢板の形状に応じて3つ以上であってもよく、あるいは単一のものであっても、不使用時に退避できる等の利点がある。

【0028】

施工する矢板は、本実施形態のU形鋼矢板以外に任意の形状であってよく、複数のハンマビットは、矢板の形状に合わせた自由度の高い配置設計が可能である。例えば、図6に示すように、鋼管本体61の左右両側にセクション部62,64を有する鋼管矢板60を施工する場合には、大径の孔Hxと、この孔Hxに隣接する小径の孔Hyと、この孔Hyに隣接する2つの中径の孔Hz1,Hz2とを組み合わせた連続孔SHを形成することができる。この連続孔SHは、大径の孔Hxに鋼管本体61が収容されると共に、小径の孔Hyに一方のセクション部62が収容される。また、中径の孔Hz1,Hz2には、これと連なるように新たな連続孔(図示せず)が形成されることで、収容済みのセクション部62に係合する新たな鋼管矢板のセクション部が収容される。

【0029】

本実施形態の削孔装置1は、図7に示すように、削孔時に先行孔と隣接する孔Haを形成するハンマビット14a(図2および図3参照)について、ダウンザホールハンマ12aを収容するケーシング10aの下部に、ベース部材40が着脱可能に支持される構成であってもよい。図7に示す構成において、図5と同様の構成部分には、同一の符号を付している。各ケーシング10a〜10eは、これらを被覆するように外嵌されたハンマーケース30により一体化されて、補強されている。

【0030】

ベース部材40は、半円状の内周面を有する一対の半割体41,42を備えている。一対の半割体41,42は、一端側がヒンジ43を介して開閉可能に連結されている。一対の半割体41,42の他端側は、ボルト等の連結具44,45によりハンマーケース30に着脱可能に取り付けられ、これによって一対の半割体41,42は、内面全体がハンマーケース30の表面に密着し、ケーシング10aの周囲を覆うように結合される。図7に示す構成においては、ベース部材40がハンマーケース30を介してケーシング10aに支持されているが、ベース部材40をケーシング10aの肉厚部等に直接取り付けるように構成することも可能である。

【0031】

ベース部材40は、係合部材46が一方の半割体41にのみ設けられている。係合部材46は、半割体41の外表面から突出するように形成されており、図7に破線で示すU型鋼矢板50のセクション部54の外面形状に合致した当接面47を有している。

【0032】

図7に示す構成によれば、連続孔の新設時など係合部材46が不要な場合には、ベース部材40をケーシング10aから取り外すことで、係合部材46が削孔作業の妨げになるのを防止することができる。そして、図4(b)に示す連続孔SH2を形成する場合には、図7に示すように、ベース部材40をケーシング10aに装着することにより、既設のU型鋼矢板50のセクション部54に、係合部材46の当接面47を当接させて係合させることができ、このU型鋼矢板50をガイドとして削孔作業を行うことができる。一方、、図4(d)に示す連続孔SH3を形成する場合には、図8に示すように、ベース部材40を反転させてケーシング10aに取り付けることで、上記と同様にして削孔作業を行うことができる。このように、係合部材46を備えるベース部材40がケーシング10aに着脱可能に支持される構成にすることで、ケーシング10aに対して係合部材46を所望の位置に確実に配置することができるので、正確な削孔作業を行うことができる。

【符号の説明】

【0033】

1 削孔装置

10 ケーシング

12 ダウンザホールハンマ

14 ハンマビット

20 係合部材

40 ベース部材

41,42 半割体

46 係合部材

50 矢板

52,54 セクション部

SH 連続孔

【特許請求の範囲】

【請求項1】

回転駆動可能に支持されたロッドにダウンザホールハンマを介してハンマビットが取り付けられ、前記ダウンザホールハンマの作動により前記ハンマビットが回転しながら地盤に衝撃を与えて削孔する削孔装置であって、

前記ハンマビットは、複数設けられており、

前記各ハンマビットは、それぞれの重心が回転軸上に位置し、隣接同士が平面視で重複し且つ互いに干渉しないように異なる高さ位置に配置されている削孔装置。

【請求項2】

前記ダウンザホールハンマを収容するケーシングと、前記ケーシングに着脱可能に支持されるベース部材とを更に備え、

前記ベース部材には、既設の矢板のセクション部と係合する係合部材が設けられている請求項1に記載の削孔装置。

【請求項3】

前記ベース部材は、前記ケーシングの周囲を覆うように結合される一対の半割体を備えており、

前記係合部材は、前記半割体の一方にのみ設けられている請求項2に記載の削孔装置。

【請求項4】

前記ダウンザホールハンマを収容するケーシングを更に備え、

前記ケーシングは、既設の矢板のセクション部と係合する係合部材を、係合位置と退避位置との間で移動可能に支持する請求項1に記載の削孔装置。

【請求項5】

前記係合部材は、複数設けられており、

既設の矢板の向きによって係合させる前記係合部材を選択可能に構成されている請求項4に記載の削孔装置。

【請求項6】

請求項1から5のいずれかに記載の削孔装置を用いて矢板を施工する方法であって、

前記各ハンマビットにより地盤に回転衝撃を与えて、先行孔に連なる連続孔を形成するステップと、

前記先行孔に配置された既設の矢板のセクション部に新設する矢板のセクション部を係合させて、前記連続孔への矢板の建て込みを行うステップとを備える矢板の施工方法。

【請求項1】

回転駆動可能に支持されたロッドにダウンザホールハンマを介してハンマビットが取り付けられ、前記ダウンザホールハンマの作動により前記ハンマビットが回転しながら地盤に衝撃を与えて削孔する削孔装置であって、

前記ハンマビットは、複数設けられており、

前記各ハンマビットは、それぞれの重心が回転軸上に位置し、隣接同士が平面視で重複し且つ互いに干渉しないように異なる高さ位置に配置されている削孔装置。

【請求項2】

前記ダウンザホールハンマを収容するケーシングと、前記ケーシングに着脱可能に支持されるベース部材とを更に備え、

前記ベース部材には、既設の矢板のセクション部と係合する係合部材が設けられている請求項1に記載の削孔装置。

【請求項3】

前記ベース部材は、前記ケーシングの周囲を覆うように結合される一対の半割体を備えており、

前記係合部材は、前記半割体の一方にのみ設けられている請求項2に記載の削孔装置。

【請求項4】

前記ダウンザホールハンマを収容するケーシングを更に備え、

前記ケーシングは、既設の矢板のセクション部と係合する係合部材を、係合位置と退避位置との間で移動可能に支持する請求項1に記載の削孔装置。

【請求項5】

前記係合部材は、複数設けられており、

既設の矢板の向きによって係合させる前記係合部材を選択可能に構成されている請求項4に記載の削孔装置。

【請求項6】

請求項1から5のいずれかに記載の削孔装置を用いて矢板を施工する方法であって、

前記各ハンマビットにより地盤に回転衝撃を与えて、先行孔に連なる連続孔を形成するステップと、

前記先行孔に配置された既設の矢板のセクション部に新設する矢板のセクション部を係合させて、前記連続孔への矢板の建て込みを行うステップとを備える矢板の施工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−19260(P2013−19260A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2012−135383(P2012−135383)

【出願日】平成24年6月15日(2012.6.15)

【出願人】(511148938)株式会社永井組 (1)

【出願人】(511149027)

【出願人】(593157758)株式会社エーコー (8)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成24年6月15日(2012.6.15)

【出願人】(511148938)株式会社永井組 (1)

【出願人】(511149027)

【出願人】(593157758)株式会社エーコー (8)

【Fターム(参考)】

[ Back to top ]