前処理されたリグノセルロース原料から発酵産物を製造する方法

【課題】ヘミセルロースを含有する原料から得られる糖加水分解物から発酵産物を得るための方法を提供する。

【解決手段】該方法は、(i)前記糖加水分解物から懸濁した繊維固形分を除去して、清澄化された糖溶液を得る工程; (ii)清澄化された糖溶液中のキシロースを酵母での発酵反応において発酵させて、発酵産物を含む発酵ブロスを生成させる工程; (iii)酵母を発酵ブロスから分離して、酵母スラリーを生成させる工程; (vi)このように得られた酵母スラリーを酸化剤で処理して、微生物汚染物質を死滅させ、それによって、酸化剤処理酵母スラリー生成させる工程; (v)酸化剤処理酵母の少なくとも一部を工程(ii)に再導入して、前記発酵反応における酵母濃度を増加させる工程; 及び(vi)発酵産物を回収する工程を含む。

【解決手段】該方法は、(i)前記糖加水分解物から懸濁した繊維固形分を除去して、清澄化された糖溶液を得る工程; (ii)清澄化された糖溶液中のキシロースを酵母での発酵反応において発酵させて、発酵産物を含む発酵ブロスを生成させる工程; (iii)酵母を発酵ブロスから分離して、酵母スラリーを生成させる工程; (vi)このように得られた酵母スラリーを酸化剤で処理して、微生物汚染物質を死滅させ、それによって、酸化剤処理酵母スラリー生成させる工程; (v)酸化剤処理酵母の少なくとも一部を工程(ii)に再導入して、前記発酵反応における酵母濃度を増加させる工程; 及び(vi)発酵産物を回収する工程を含む。

【発明の詳細な説明】

【技術分野】

【0001】

関連出願

本出願は、2007年8月27日に出願の出願第60/968,132号“前処理されたリグノセルロース原料から発酵産物を製造する方法”と題する仮出願の優先権の恩典を主張し、この明細書の全体の内容は本願明細書に含まれるものとする。

本発明は、発酵産物の製造方法に関する。より詳細には、本発明は、ヘミセルロースを含むリグノセルロース原料から得られる糖加水分解物から発酵産物を製造する方法に関する。

【背景技術】

【0002】

燃料エタノールは、現在、トウモロコシ、サトウキビ、サトウダイコンのような原料から生産されている。しかしながら、これらの原料からのエタノール生産は、生産に適した農地の多くがすでにヒトや動物のための食料源として使用中であるという制限を受けている。これらの原料の使用の不利な点は、更に、化石燃料が変換プロセスで用いられていることである。従って、これらのプロセスは、温室効果ガスを低下させることに対する影響のみが制限されている。

農業廃棄物や森林廃棄物のようなリグノセルロース含有原料からのエタノール生産は、これらが低コストで利用可能性が広いために近年大いに注目されている。更に、農業廃棄物や森林廃棄物は、典型的には、焼却するか或いは埋立に使われるので、エタノール生産にこれらのリグノセルロース原料を用いることは、これらを処分するのに代わる魅力的なものである。これらの原料の更に他の利点は、セルロース変換プロセスの後に残るリグニンとして知られる副産物が化石燃料の代わりにプロセスに動力を供給する燃料として使用し得ることである。いくつかの研究から、全体の生産消費サイクルが考慮されるときに、セルロースから生産されるエタノールの使用がゼロに近い温室効果ガスを生じると結論された。

リグノセルロース材料は、また、エタノールのほかに他の発酵産物を生産することが考慮されている。このような産物の例としては、乳酸、ソルビトール、酢酸、クエン酸、アスコルビン酸、プロパンジオール、ブタンジオール、キシリトール、アセトン、ブタノールが挙げられる。

【0003】

リグノセルロース材料は、また、エタノールのほかに他の発酵産物を生産することが考慮されている。このような産物の例としては、乳酸、ソルビトール、酢酸、クエン酸、アスコルビン酸、プロパンジオール、ブタンジオール、キシリトール、アセトン、ブタノールが挙げられる。

リグノセルロース原料をエタノール、又は他の発酵産物に変換するための最初の化学処理工程は、繊維性リグノセルロース材料を分解して、続く発酵工程におけるエタノールへの変換のための原料からグルコースやキシロースのような糖モノマーを遊離させることを必要とする。繊維性材料を分解する二つの主要なプロセスは、化学処理の単一工程を用いる原料の加水分解を含む酸又はアルカリ加水分解と、酸又はアルカリ前処理に続いてセルラーゼ酵素による加水分解を含む酵素加水分解である。

酸又はアルカリ加水分解において、リグノセルロース原料を、原料のセルロースとヘミセルロースの両成分をモノマー成分に加水分解するのに充分な条件下で強酸又は強アルカリと接触させる。

酵素加水分解プロセスにおいて、リグノセルロース原料は、最初に、酸又はアルカリ加水分解プロセスにおけるものと同様であるがより穏やかな条件下で前処理に供する。前処理の目的は、セルロースのグルコースへの変換に限っては、セルロース表面積を増加させるとともに繊維性原料を泥状の組織に変換することである。前処理が酸で行われる場合には、原料のヘミセルロース成分は、キシロース、アラビノース、ガラクトース及びマンノースに加水分解され、アルカリ前処理は糖ポリマーを加水分解せず、むしろ、ヘミセルロース上に存在する酸性基と反応することによって基質の表面を開放する。前処理後、セルロースは、セルラーゼ酵素を使う次の工程においてグルコースに加水分解される。

【0004】

セルラーゼは、エキソセロビオヒドロラーゼ(CBH)、エンドグルカナーゼ(EG)、β-グルコシダーゼ、キシラナーゼ及びβ-キシロシダーゼを含む多酵素混合物を示す総称である。CBHとEGの酵素は、セルロース(β-1,4-D-グルカン結合)の加水分解を触媒する。CBH酵素、CBHI及びCBHIIは、セルロースミクロフィブリルにおけるグルコースポリマーの末端に作用し、セロビオースを遊離させるが、EG酵素は、セルロース上の位置に無作為に作用する。同時に、セルラーゼ酵素は、セルロースをセロビオースに加水分解し、次に、β-グルコシダーゼによってグルコースに加水分解される。キシラナーゼ酵素、例えば、キシラナーゼ1(Xyn1)、キシラナーゼ2(Xyn2)、β-キシロシダーゼは、典型的には、セルラーゼ酵素混合物に存在し、原料に存在するいかなるキシランも加水分解する。このような酵素の存在は、前処理された原料に有意量のキシランがある場合には有利であり得る。

プロセスの次の工程は、糖の流れを発酵に供して、エタノール又は他の発酵産物を生成させることを必要とする。グルコースが存在する支配的な基質である場合には、発酵は、典型的には、サッカロミセス種(Saccharomyces spp.)酵母で行われ、存在するこの糖及び他のヘキソース糖をエタノールに変換する。更にまた、酸性前処理から生じるペントース糖、キシロースは、エタノールに発酵され得るが、野生型サッカロミセス株は、キシロースをエタノールに変換するのに必要とされる遺伝子を天然に含有しないので、この変換を可能にするように酵母に導入されなければならない。キシロースをエタノールに変換することができる組換え酵母は、例えば、米国特許第5,789,210号、米国特許第6,475,768号及び欧州特許第EP 1 727 890 B1号に記載されている。

【0005】

糖のエタノールへの発酵、特にキシロースのエタノールへの発酵による一つの問題は、プロセスの効率が反応の緩慢な速度論によって制限されることである。キシロースのエタノールへの変換容積率を増加させるために、発酵槽における酵母濃度を増加させることが知られる。これは、例えば、遠心分離によって、酵母を収集された発酵ブロスから連続して分離し、次に、発酵槽に酵母を再循環させることによって行われてもよい。酵母の分離から得られる液体中のエタノールは、蒸留又は他の既知の技術によって回収される。このように反応器に酵母を再導入することによって、発酵槽中の酵母濃度が連続して増加し、次に、発酵の容積生産性を実質的に増加させる。

しかしながら、酵母の反復再循環による問題は、微生物、例えば、細菌が酵母と共に再循環されることである。これにより、高レベルの微生物汚染物質につながることがあり、乳酸のように望まれていない発酵産物が生じ得る。乳酸を生じる微生物汚染物質の存在は、望ましい発酵産物の収率を低下させるだけでなく、低純度の産物になる。

酵母含有溶液を殺菌するための既知の方法は、酵母を酸溶液、典型的には、リン酸又は硫酸で洗浄して、pHを約2.5以下に低下させることを必要とする。この処理の目標は、酵母の生存能力又は発酵能力を実質的に低下させずに、低pH条件に耐えることができない汚染微生物を死滅させることである。しかしながら、このような厳しい酸性条件下で酵母を洗浄することは、それらがかなりの応力を受け、生存能力と発酵能力の双方を低下させるので、生産されるエタノール収量を減少させ得る。更にまた、酸の洗浄は、酸耐性菌、例えば、乳酸産生細菌を死滅させるのに効果がない。

【0006】

Chang et al (Appl. Environ. Microbiol. 63: 1-6, 1997)には、麦芽エキスからエタノールを生産する発酵プロセスにおいて細菌の汚染を制御するための亜硫酸塩と過酸化水素の使用が開示されている。亜硫酸塩処理は、発酵槽から取り出され、ろ過によって濃縮される酵母細胞に行われる。しかしながら、工業サッカロミセス発酵に通常見出される細菌の汚染物質(二つのラクトバシラス(Lactobacillus)株)は、酸素の存在下でのみ亜硫酸塩に感受性であった。酸素の濃縮酵母スラリーへの添加は、嫌気性である続いての発酵プロセスに有益でない。それ故、酵母細胞は、エタノール発酵プロセスの効率を高めるために嫌気性条件に再調整されることを必要とする。提示される他の結果は、試験したラクトバシラス種の一つの生存能力を低下させるのに過酸化水素が有効であったことを示している。

米国公開公報第2003/0190742号及び同第2002/0117445号(Whiteman)には、水或いは二酸化塩素による処理に続いて、UV光にさらすか又はpH 2の酸性溶液を添加することによって、異なる発酵バッチの増殖の間の発酵槽の滅菌が開示されている。しかしながら、微生物汚染物質の増殖を制御するために酵母含有溶液を処理する開示は無い。

英国特許第366,525号(Wadsworth & Wickenden)には、続いての輸送のためにサトウキビから得られる原料糖の溶融物とシロップの滅菌が開示されている。滅菌は、インベルターゼ残基、酵母及び細菌を死滅させ、且つ存在する不純物を続いての除去のための処理により従うようにする、塩素ガス又は液体塩素自体の弱い溶液に糖を供することを必要とする。しかしながら、処理は、酵母と細菌の双方を死滅させるように行われるので、酵母培養内の細菌の汚染を制御する有効な方法ではない。

【0007】

米国特許第7,078,201号(Burmaster)には、トウモロコシマッシュのエタノールへの発酵の間、酸化還元電位をモニタし且つ制御する方法が開示されている。酸化還元電位を上げることによって、グリセロール形成が低下し、次に、エタノール収量が増加する。このために用いることができる酸化剤としては、オゾン、ジハロゲン化物(塩素、臭素、ヨウ素)、二酸化塩素、過マンガン酸カリウム及び空気又は酸素散布が挙げられる。しかしながら、開示内容は、グリセロール生産を低下させることによってエタノール収率を最大にすることに関し、望まれていない微生物の増殖を制御する要求について言及していない。

米国公開公報第2006/0251762号(Jansen et al.)には、小麦からエタノールの生産の間、微生物の増殖を制御するように次亜塩素酸ナトリウム又は二酸化塩素を用いることが知られていることが開示されている。しかしながら、これらの酸化薬品の使用は、それが“不可欠な小麦グルテンの粘弾性の機能特性”に影響し、これにより品質を低下させ得るので、望ましくない。更にまた、Jansen et alには、デンプン含有原料である小麦からエタノールの生産が教示されている。デンプン変換プロセスにおいて、これらのプロセスから生じる発酵溶液が固形分を含有し且つグルコースのエタノールへの変換が一般に緩慢な速度論によって制限されないので、酵母再循環は使われていない。

Johnson & Kunz (The New Brewer, 1998, Coming Clean - A New Method of Washing Yeast Using Chlorine Dioxide Vol. 15 #5-P56)には、ビールの醸造の間、二酸化塩素の酵母スラリーへの添加が開示されている。しかしながら、ヘミセルロースを含むリグノセルロース原料から発酵産物を生じる開示もなく、或いは又はキシロースのエタノール又は他の発酵産物に変換するときに直面する特定の問題のいかなる記載もない。

【0008】

PCT公開公報WO 2007/149450には、安定化二酸化塩素を酵母発酵システムに添加することによって酵母発酵において細菌の汚染物質の増殖を阻止するための方法が開示されている。発酵システムに添加する前に二酸化塩素が種菌、或いは発酵性糖と共に添加されてもよいが、この発明は、発酵反応中の細菌増殖の阻止に関する。この発明は、ヘミセルロース由来の加水分解物を発酵させるためのプロセスの効率を改善するように酵母発酵反応中に蓄積することがあり得る細菌の汚染物質を低減する溶液或いは発酵システムにおける酵母細胞を濃縮するための溶液を提供していない。

PCT公開公報WO 2007/097874には、また、酵母発酵システムにおいて細菌の汚染を低減するための方法が開示されている。この方法において、二酸化塩素は、発酵システムに、発酵性糖質に、又は発酵のための種菌を調製するように用いられる増殖システム或いは調整システムに添加される。この発明は、ヘミセルロース由来の加水分解物を発酵させるためのプロセスの効率を改善するように酵母発酵反応中に蓄積することがあり得る細菌の汚染物質を低減させる溶液を或いは発酵システムにおける酵母細胞を濃縮するための溶液を提供していない。

【発明の概要】

【発明が解決しようとする課題】

【0009】

現在、高収率の発酵産物を生じるようにヘミセルロース含有原料の加水分解から得られる糖を発酵させるための効率的な方法を操作する当該技術において多くの問題点がある。このような原料を発酵産物、例えば、エタノールに変換する効率的なプロセスの開発が依然として強く要求されている。

【課題を解決するための手段】

【0010】

本発明は、ヘミセルロースを含む原料から得られる糖加水分解物から発酵産物を得るための方法を提供する。より詳しくは、本発明は、ヘミセルロースを含む原料から発酵産物を生産するための方法に関する。

本発明の目的は、前処理されたリグノセルロース原料から得られる糖加水分解物から発酵産物を生産するための改良された方法を提供することである。

本発明は、ヘミセルロースを含む原料から得られる糖加水分解物から発酵産物を得るための方法であって:

(i)糖加水分解物から懸濁した繊維固形分を除去して、清澄化された糖溶液を得る工程;

(ii)清澄化された糖溶液中のキシロースを酵母での発酵反応において発酵させて、発酵産物を含む発酵ブロスを生成させる工程;

(iii)酵母を発酵ブロスから分離して、酵母スラリーと発酵産物を生成させる工程、

(iv)酵母スラリーを酸化剤で処理して、酵母スラリー中の微生物汚染物質を減少させ、それによって、酸化剤処理酵母スラリーを生成させる工程;

(v)酸化剤処理酵母スラリーの少なくとも一部を、発酵させる工程、工程(ii)に再導入して、発酵反応における酵母濃度を増大させる工程; 及び

(vi)発酵産物を回収する工程

を含む、前記方法を提供する。

【0011】

本発明は、処理する工程(工程iv)において、酸化剤がオゾン、塩素、二酸化塩素及び過マンガン酸カリウムからなる群より選ばれる、上で定義した方法を提供する。更にまた、処理する工程(工程iv)において、酸化剤処理は、酵母の濃度の少なくとも1/100未満まで酵母スラリー中の微生物汚染物質の濃度を低下させるか又は微生物汚染物質の濃度は、約103 cfu/ml以下に低下する。発酵させる工程(工程ii)は、一連の発酵反応器において行われてもよく、再導入する工程(工程v)において、酸化剤処理酵母スラリーは、一連の発酵反応器における一つ以上の発酵反応器に再導入される。

本発明は、また、除去する工程(工程i)において、清澄化された糖溶液がグルコース、ガラクトース、マンノース、アラビノース、フコース及びフルクトースからなる群より選ばれる糖を含む、上で定義される方法に関する。清澄化された糖溶液は、また、酢酸、グルクロン酸又はガラクツロン酸からなる群より選ばれる有機酸を含んでいてもよい。

本発明は、発酵させる工程(工程ii)において、酵母がキシロース及びグルコースをエタノールに変換することができるサッカロミセス種である、上で定義した方法を提供する。酵母は、また、キシロースをキシリトールに変換することができるカンジダ種(Candida spp.)であってもよい。

【0012】

本発明は、処理する工程(工程iv)において、酵母スラリーにおける細胞の濃度が約10 g/L〜約300 g/Lである、上で定義した方法に関する。

本発明は、処理する工程(工程iv)において、酸化剤が、酵母スラリーに約0.5〜約1500 ppmの濃度で添加される、上で定義した方法に関する。

本発明は、処理する工程(工程iv)において、酵母スラリーが約4℃〜約37℃の間の温度で、約3〜約6のpHにおいて行われてもよく、ここで、酵母スラリーが最低約1分間処理される、上で記載される方法を提供する。

本発明は、糖加水分解物が、リグノセルロース原料をpH調整剤で前処理して、前処理された原料を生成させることによって得られる、上で定義した方法に関する。pH調整剤は、酸であってもよい。更にまた、懸濁された繊維固形分を除去する工程は、前処理されたリグノセルロース原料を水溶液で洗浄することを含んでもよい。清澄化された糖溶液は、更に、前処理された原料を酵素加水分解によって、例えば、セルラーゼ酵素を含む酵素混合物で、加水分解する工程から得られるグルコースを含んでいてもよい。酵素混合物は、更に、β-グルコシダーゼを含んでいてもよい。

【0013】

本発明は、また、ヘミセルロースを含む原料からエタノールを得るための方法であって:

(i)原料を酸で前処理して、キシロースを含む糖加水分解物を生成させる工程;

(ii)懸濁した固形分を糖加水分解物から除去して、清澄化された糖溶液を得る工程;

(iii)清澄化された糖溶液を酵母での発酵反応において発酵させて、エタノールを含む発酵ブロスを生成させる工程;

(iv)酵母を発酵ブロスから分離して、酵母スラリーを生成させる工程;

(v)酵母スラリーを二酸化塩素で処理して、微生物汚染物質を死滅させ、それによって、二酸化塩素処理酵母スラリーを生成させる工程;

(vi)酸化剤処理酵母スラリーの少なくとも一部を、発酵させる工程(工程iii)に再導入して、発酵反応において酵母濃度を増加させる工程; 及び

(vii)エタノールを回収する工程

を含む、前記方法を提供する。

【0014】

本発明は、また、ヘミセルロースを含む原料からキシリトールを得るための方法であって:

(i)原料を酸で前処理して、キシロースを含む糖加水分解物を生成させる工程;

(ii)懸濁した固形分を糖加水分解物から除去して、清澄化された糖溶液を得る工程;

(iii)清澄化された糖溶液を酵母での発酵反応において発酵させて、キシリトールを含む発酵ブロスを生成させる工程;

(iv)酵母を発酵ブロスから分離して、酵母スラリーを生成させる工程;

(v)酵母スラリーを二酸化塩素で処理して、微生物汚染物質を死滅させ、それによって、二酸化塩素処理酵母スラリーを生成させる工程;

(vi)酸化剤処理酵母スラリーの少なくとも一部を、発酵させる工程(工程iii)に再導入して、発酵反応において酵母濃度を増加させる工程; 及び

(vii)キシリトールを回収する工程

を含む、前記方法を提供する。

【0015】

本発明は、酵母の分離と発酵への再循環を必要とするリグノセルロース原料の発酵産物への効率的な変換における従来技術の問題点を克服する。酵母の微生物への再循環は、糖の細胞増殖への転換を必要とせずに、また、他の望ましい発酵産物から離れて、発酵の間に酵母濃度を増加させる。発酵において酵母濃度を増加させると、発酵の容積生産性が増加し、目標変換を達成するために必要とされる発酵時間が短縮する。しかしながら、この酵母の再循環によって、前のサイクルで増殖することができたいかなる汚染する微生物も次の発酵に再循環され得る。汚染する微生物は、利用可能な糖のための酵母と拮抗し、望ましくない副産物を生成させ、収率と純度が低下する。有利には、プロセスのこの段階で酵母スラリーを酸化化学物質で処理することによって、望まれていない副産物を生じるレベルの汚染する微生物が、酵母の生存能力或いは発酵能力がほとんど低下せずに著しく減少し得ることがわかった。それ故、本発明の方法を行うことによって、望ましい発酵産物の収率、及び産物純度が著しく改善され得る。

本発明のこれらの及び他の特徴は、添付の図面を参照する以下の説明からより明らかになる。

【図面の簡単な説明】

【0016】

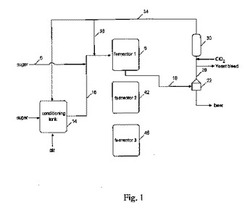

【図1】図1は、本発明の実施態様に従って酵母の分離後に二酸化塩素を添加した発酵の間の酵母の再循環を示すプロセスフロー図を示す。

【図2】図2は、(a)0、10、100、250及び1000 ppmの二酸化塩素、(b)0、10及び50 ppmの過酸化水素、(c)0及び1250 ppmの過マンガン酸カリウムの存在下にキシロース含有リグノセルロース加水分解物上で増殖した汚染されたサッカロミセスパイロット発酵から分離される細菌の汚染物質の増殖を示すグラフである。

【図3】図3は、キシロース含有リグノセルロース加水分解物上で増殖した組換えサッカロミセスの細菌で汚染された発酵ブロスから調製される(a)20 g/Lの酵母スラリー、(b)200 g/Lの酵母スラリー及び(c)300 g/Lの酵母スラリーからの細菌と酵母の増殖に対する0、10、50、250、500及び1000 ppmの二酸化塩素の影響を示すグラフである。

【図4】図4は、0、10、50、250、500及び1000 ppmの二酸化塩素で処理した酵母スラリーを植菌し且つキシロース含有リグノセルロース加水分解物上で増殖させた組換えサッカロミセス培養物による(a)キシロースの消費(黒い記号)及びエタノールの生産(白い記号)、(b)望ましくない発酵副産物、乳酸の生産を示すグラフである。

【図5】図5は、0 ppm又は100 ppmの二酸化塩素で処理した酵母スラリーを植菌した細菌に汚染されたカンジダ・トロピカリス(Candida tropicalis)培養物によるキシロース消費とキシリトール発酵産物の生産を示すグラフである。

【発明を実施するための形態】

【0017】

本発明は、リグノセルロース原料から発酵産物を生産するための方法に関する。より詳しくは、本発明は、ヘミセルロースを含む原料から発酵産物を生産するための方法に関する。

以下の説明は、単に一例としての、また、本発明を実施するのに必要な特徴の組み合わせに限定されない実施態様である。

本発明の方法のための原料は、ヘミセルロースを含む材料である。好ましくは、原料は、リグノセルロース材料であり、非木材植物バイオマスのような植物バイオマスであるがこれに限定されない、イネ科牧草類のような栽培作物であるがこれに限定されない、例えば、スイッチグラス、コードグラス、ライグラス、ミスカンザス、リードカナリーグラス、又はこれらの組み合わせのようなC4イネ科牧草類であるがこれらに限定されない、糖加工残渣、例えば、バガス、ビートパルプ、又はこれらの組み合わせであるがこれらに限定されない、農産廃棄物、例えば、ダイズ茎葉、トウモロコシわら、稲わら、モミガラ、むぎわら、コーンコブ、麦かん、菜種わら、オート麦わら、エンバク種皮、トウモロコシ繊維、又はこれらの組み合わせであるがこれらに限定されない、森林バイオマス、例えば、再生木材パルプ繊維、おがくず、広葉樹、例えば、アスペン材、針葉樹、又はこれらの組み合わせであるがこれらに限定されないいかなるタイプのものも含まれる。更に、リグノセルロース原料は、セルロース廃棄物又は森林廃棄物、例えば、新聞用紙、ボール紙等であるがこれらに限定されないものを含んでもよい。リグノセルロース原料は、一種類の繊維を含んでいてもよく、或いはリグノセルロース原料は、異なるリグノセルロース原料に由来する繊維の混合物を含んでいてもよい。更に、リグノセルロース原料は、新鮮なリグノセルロース原料、部分的に乾燥したリグノセルロース原料、又は完全に乾燥したリグノセルロース原料を含んでいてもよい。

リグノセルロース原料は、セルロースを約20%を超え、より好ましくは約30%を超え、より好ましくは、約40%(w/w)を超える量で含む。例えば、リグノセルロース材料は、約20%から約50%(w/w)までセルロース、又はその間のいずれかの量を含むことができる。リグノセルロース原料は、また、約10%を超える量で、より典型的には約15%(w/w)を超える量でリグニンを含む。リグノセルロース原料は、少量のスクロース、フルクトース及びデンプンを含んでいてもよい。

【0018】

本発明は、前処理された原料材料で実施されてもよい。前処理法は、繊維構造を破壊するとともに原料の表面積を増加させて、セルラーゼのような加水分解酵素に利用できるようにするように機械的及び化学作用の充分な組み合わせを与えることが意図される。機械的作用は、典型的には、圧力、粉砕、製粉、撹拌、破砕、圧縮/膨張の使用を含み、化学作用は、熱(しばしば水蒸気)、酸又はアルカリ、及び溶媒の使用を含む。

前処理は、好ましくは“pH調整剤”の添加を含む化学処理である。本明細書に用いられる用語“pH調整剤”は、リグノセルロース原料の繊維構造を破壊し且つ続いての酵素加水分解において加水分解されるリグノセルロース原料の利用しやすさを高めるのに適する任意の酸或いはアルカリを包含することを意味する。pH調整剤の限定されない例としては、硫酸、硝酸、塩酸、石灰及び水酸化マグネシウムが含まれる。

酸による前処理は、リグノセルロース原料に存在するヘミセルロース、又はその一部をキシロース、アラビノース、マンノース、及び/又はガラクトースを含むがこれらに限定されない単糖類と有機酸、例えば、酢酸、ガラクツロン酸、グルクロン酸に加水分解する。好ましくは、酸の前処理は、ヘミセルロースのほぼ完全な加水分解とセルロースのグルコースへの少量の変換が生じるように行われる。セルロースは、セルラーゼ酵素を用いる次の工程においてグルコースに加水分解される。典型的には、希酸が、約0.02%(w/v)から約2%(w/v)までの濃度で、又はその間の量で、(乾燥原料と水溶液の全質量中の純粋な酸の質量パーセントとして測定した)前処理のために用いられる。好ましくは、酸の前処理は、180℃〜250℃の温度、又はその間の任意の温度で、約60秒〜約600秒の時間、又はその間の任意の時間、pH約0.8〜約2.0、又はその間の任意のpHで行われる。

【0019】

原料の酸の前処理を行う一方法は、米国特許第4,461,648号(この明細書の記載は本願明細書に含まれるものとする)に記載されるプロセス条件を用いる蒸気爆発である。原料スラリーを前処理する他の方法は、連続前処理を含み、リグノセルロース原料が連続して反応器にポンプで送り込まれることを意味する。連続の酸の前処理は、当業者によく知られている、例えば、米国特許第5,536,325号、WO 2006/128304及び米国特許第4,237,226号(これらの明細書の記載は本願明細書に含まれるものとする)を参照のこと。当該技術において既知であり、必要とされるように用いることができる他の技術としては、米国特許第4,556,430号に開示されるものが含まれるが、これに限定されない(Converse et al.;この明細書の記載は本願明細書に含まれるものとする)。

或いはまた、前処理は、アルカリの添加を含む。酸の前処理とは対照的に、アルカリによる前処理は、原料のヘミセルロース成分を完全に加水分解することができない。むしろ、アルカリは、ヘミセルロースに存在する酸性基と反応する。アルカリの添加によって、加水分解により従うようにセルロースの結晶構造を変えることもできる。前処理に用いることができるアルカリの例としては、アンモニア、水酸化アンモニウム、水酸化カリウム及び水酸化ナトリウムが挙げられる。前処理に用いられるアルカリは、好ましくは水に可溶である。水の不溶であるアルカリの例は、石灰や水酸化マグネシウムである。アルカリ前処理が使われる場合、セルラーゼ加水分解の続いての工程において一つ又はキシラナーゼ酵素を含むことが有利であり得る。適切なキシラナーゼ酵素の例としては、キシラナーゼ1及び2(Xyn1及びXyn2)、並びにβ-キシロシダーゼが挙げられてもよい。

【0020】

適切なアルカリ前処理の例は、アンモニア凍結爆発又はアンモニア繊維爆発(“AFEX”プロセス)である。このプロセスによれば、リグノセルロース原料を、圧力容器内でアンモニア又は水酸化アンモニウムとアンモニア又は水酸化アンモニウムがセルロース繊維の結晶構造を変えることを可能にする充分な時間接触させる。次に、圧力を急速に低下させ、アンモニアをフラッシング或いは沸騰させるとともにセルロース繊維構造を爆発させることを可能にする。(米国特許第5,171,592号、同第5,037,663号、同第4,600,590号、同第6,106,888号、同第4,356,196号、同第5,939,544号、同第6,176,176号、同第5,037,663号及び同第5,171,592号を参照のこと、これらの明細書の記載は本願明細書に含まれるものとする)。次に、フラッシングされたアンモニアは、既知のプロセスに従って回収されてもよい。

酸又はアルカリ前処理後、リグノセルロース原料は、前処理原料を含む固体流と可溶性成分を含む水性流を得るように処理されてもよい。これは、前処理された原料を水溶液で洗浄して、洗浄流と、前処理された原料を含む固体流を得ることによって行われてもよい。或はまた、前処理された原料は、遠心分離、精密ろ過、プレート&フレームろ過、交差流ろ過、圧力ろ過、真空ろ過等の既知の方法を用いて固体-液体分離に供される。酸性前処理が使われる場合、水相は、ヘミセルロース加水分解によって生じる糖だけでなく、前処理の間に添加された酸と前処理の間に遊離した有機酸を含む。この流れは、続いて鉱酸と有機酸を除去するように処理されてもよく、次に、必要により、前処理された原料を含む固体流にフィードバックされてもよい。酸前処理された原料から得られる水性流は、また、糖を発酵させるように発酵に供してもよい。例えば、この流れに存在するキシロースは、エタノール、キシリトール、乳酸、ブタノール、又はこれらの混合物に発酵することがあり得る。

【0021】

前処理されたリグノセルロース原料は、典型的には、プロセス水、新鮮な水、水蒸気凝縮物又はプロセス再循環流れのような水溶液中でスラリーにされる。スラリー中の前処理されたリグノセルロース原料の濃度は、粒径、水分保持、ポンプ能力及び原料の他の性質に左右される。典型的には、濃度は、約3%と30%(w/w)の間、或いはその間の任意の量の繊維固形分(懸濁した又は不溶の固形分として知られる)、又は約10%と20%(w/w)の繊維固形分又はその間の任意の量である。水性スラリーは、好ましくは、それがポンプで送られることを可能にする固形分濃度を有する。当該技術において周知であるように、懸濁した又は不溶の固形分の濃度は、スラリーの試料をガラスマイクロファイバろ紙を用いているろ過し、フィルタケークを水で洗浄し、ケークを一晩105℃で乾燥させることにより求めることができる。繊維固形分は、少なくとも約20質量%〜約70質量%のセルロース、又はその間の任意の量を含むことが好ましい。例えば、繊維固形分は、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%又は70%のセルロースを含んでもよい。

前処理された原料のpHは、典型的には、用いられるセルラーゼ酵素に最適である範囲内にあるように調整される。一般に、前処理された原料のpHは、約3.0〜約7.0の範囲内、又はその間の任意のpHに調整される。例えば、pHは、その間に約4.0〜約6.0の範囲内又はその間の任意のpH、約4.5と約5.5の間、又はその間のpH、又は約3.0、3.2、3.4、3.6、3.8、4.0、4.2、4.4、4.6、4.8、5.0、5.2、5.4、5.6、5.8、6.0、6.2、6.4、6.6、6.8、7.0又はその間の任意のpHにあってもよい。前処理された原料がアルカリ性である場合には(即ち、アルカリ前処理が行われる場合には)、硫酸のような強酸がpH調整に用いられてもよい。前処理された原料が酸性である場合には、pHは、アンモニア、水酸化アンモニウム、石灰、水酸化カルシウム、水酸化カリウム、水酸化マグネシウム及び水酸化ナトリウムからなる群より選ばれるアルカリで調整されてもよい。例えば、アルカリは、アンモニア、水酸化アンモニウム及び水酸化ナトリウムからなる群より選ばれる。

前処理された原料の温度は、セルラーゼ酵素の活性に最適な範囲内にあるように調整される。一般に、約45℃〜約55℃の温度、又はその間の温度、例えば、45、46、48、49、50、51、52、53、54、55℃の温度、又はその間の温度は、ほとんどのセルラーゼ酵素に適している。

【0022】

セルラーゼ酵素及びβ-グルコシダーゼ酵素は、前処理の後の水性スラリーの温度とpHの調整前に、それの間に、又はその後に、前処理された原料に添加される。好ましくは、セルラーゼ酵素及びβ-グルコシダーゼ酵素は、スラリーの温度とpHの調整後に前処理されたリグノセルロース原料に添加される。

用語“セルラーゼ酵素”又は“セルラーゼ”は、セルロースを加水分解する酵素の混合物を意味する。混合物は、グルコビオヒドロラーゼ(GBH)、セロビオヒドロラーゼ(CBH)、エンドグルカナーゼ(EG)及びβ-グルコシダーゼを含んでいてもよい。GBH酵素が酵素混合物の成分を形成してもよいが、セルロースの酵素加水分解の使用は、CBH酵素やEG酵素より一般的でない。制限されない例において、セルラーゼ混合物は、CBH、EG及びβ-グルコシダーゼ酵素を含んでいてもよい。GBH酵素は、主に、セルロースポリマー鎖を末端から加水分解して、グルコースを遊離させ、CBH酵素は、主に、セルロースポリマー鎖を末端から加水分解して、セロビオースを遊離させ、EG酵素は、主に、セルロースポリマーを鎖の中央で加水分解する。前処理された原料がキシランを含む場合には、酵素加水分解が一つ以上のキシラナーゼ酵素の存在下に行われる場合が特に有利である。このために用いられてもよいキシラナーゼ酵素の例としては、キシラナーゼ1、2(Xyn1及びXyn2)及びβ-キシロシダーゼが挙げられ、典型的には、セルラーゼ混合物で存在する。

【0023】

本発明のプロセスは、それらの供給源に関係なく、いかなるタイプのセルラーゼ酵素によっても行われ得る。本発明の実施において用いることができるセルラーゼの限定されない例としては、アスペルギルス属、フミコラ属、及びトリコデルマ属の真菌から、また、バシラス属及びサーモビフィダ属の細菌から得られるものが挙げられる。

セルラーゼ酵素用量は、前処理された原料のセルロースをグルコースに変換するように選ばれる。例えば、適切なセルラーゼ用量は、セルロース1グラム当たり約0.1〜約40.0ろ紙単位(FPU又はIU)、又はその間の任意の量、例えば、セルロース1グラム当たり0.1、0.5、1.0、2.0、4.0、6.0、8.0、10.0、12.0、14.0、16.0、18.0、20.0、22.0、24.0、26.0、28.0、30.0、32.0、34.0、36.0、38.0、40.0 FPU(又はIU)、又はその間の任意の量であり得る。

セロビオースのグルコースへの変換は、酵素β-グルコシダーゼによって行われる。用語“β-グルコシダーゼ”は、グルコース二量体、セロビオースをグルコースに加水分解する酵素を意味する。β-グルコシダーゼ酵素の活性は、EC 3.2.1.21として酵素委員会によって活性が定義されている。β-グルコシダーゼ酵素は、種々の供給源に由来してもよい; しかしながら、全ての場合に、β-グルコシダーゼ酵素は、セロビオースをグルコースに加水分解することができる。β-グルコシダーゼ酵素は、ファミリー1又はファミリー3グリコシドヒドロラーゼであり得るが、他のファミリーの種類も本発明の実施に用いることができる。本発明に用いられる好ましいβ-グルコシダーゼ酵素は、トリコデルマ・リーゼイ(Trichoderma reesei)からBgl1タンパク質である。β-グルコシダーゼ酵素は、セルロース結合ドメインを含むように修飾され、それによって、この酵素をセルロースに結合することを可能にするも企図される。

【0024】

実際には、加水分解は、一連の加水分解反応器を含むことができる加水分解システムで行われる。システムにおける加水分解反応器の数は、反応器のコスト、水性スラリーの容積、及び他の因子に左右される。商業的規模のエタノールプラントに対して、加水分解反応器の典型的な数は、4〜12、又はその間の数であり得る。望ましい加水分解温度を維持するために、加水分解反応器は、水蒸気、熱水、又は他の熱源によって被覆されてもよい。好ましくは、セルラーゼ加水分解は、前処理されたリグノセルロース原料の供給と加水分解物スラリーの回収の連続による、連続プロセスである。しかしながら、バッチプロセスが本発明の範囲内に含まれることは理解すべきである。

セルラーゼ酵素による酵素加水分解から、グルコース、変換されていないセルロース及びリグニンを含む溶液が生じる。加水分解物スラリーに存在することができる他の成分には、糖のキシロース、アラビノース、マンノース、ガラクトース、有機酸の酢酸、グルクロン酸、ガラクツロン酸、また、シリカ、不溶性塩、他の化合物が含まれる。

前処理による糖加水分解物の生産に続いて、前処理された原料のセルラーゼ加水分解を記載してきたが、酸又はアルカリ処理から糖の水性流が生じて、原料のヘミセルロース及びセルロース成分のそれぞれの単量体成分への完全な加水分解に影響することがあり得ることは理解すべきである。加水分解は、二段階で行われてもよく(米国特許第5,536,325号を参照のこと、この明細書の記載は本願明細書に含まれるものとする)、又は単一段階に行われてもよい。

【0025】

次に、キシロースを含む糖の水性流を一つ又は一つ以上の発酵微生物によって発酵させて、発酵産物を含む発酵ブロスを生成させる。キシロースを含む糖の水性流は、原料の処理において種々の段階で生じることがあり得る。すでに記載されたように、リグノセルロース材料の前処理から生じるキシロース及び他のペントース糖を含む糖の水性流は、発酵に送られてもよい。或はまた、前処理された原料とキシロースを含む流れは、セルラーゼ加水分解に供される。これにより、前処理から生じるキシロースと他のいかなるペントース糖も含む糖加水分解物だけでなく、セルラーゼ加水分解から得られるグルコースが生じる。実施態様において、更に、キシロース含有水性流は、前処理された原料から分離され、次に、セルラーゼ加水分解から得られるグルコースを含む流れに添加され、それによって、他のヘキソース及びペントース糖とともに、グルコースとキシロース双方を含む流れが生じる。また、本発明の実施態様において、更に、原料のセルロース及びヘミセルロース成分の双方がこれらの単量体成分に加水分解される完全な酸又はアルカリ加水分解によって糖の水性流が得られる。

好ましい実施態様において、発酵に送られる糖の水性流は、不溶の固形分、例えば、リグニンと他の加水分解されない成分をほとんど含まないので、酵母を発酵ブロスから分離する後の工程は結果として主に酵母の分離になる。分離は、遠心分離、精密ろ過、プレートアンドフレームろ過、交差流ろ過、圧力ろ過、真空ろ過等を含む、既知の技術によって行われてもよい。

【0026】

多くの既知の酵母のいずれか一つがキシロースをエタノール又は他の発酵産物に変換するために用いられてもよい。酵母は、また、清澄化糖溶液に存在するグルコースを含むがこれに限定されない他の糖を発酵産物に変換することができる。例えば、発酵は、ヘキソース及びペントース糖をエタノールに発酵させるように遺伝子操作された組換えサッカロミセス酵母で行われてもよい。エタノールにペントース糖キシロースと及びアラビノースの一方または又は双方を発酵させ得る組換え酵母は、米国特許第5,789,210号、同第6,475,768号、欧州特許EP 1 727 890、欧州特許EP 1 863 901及びWO 2006/096130に記載されている(これらの明細書の記載は、本願明細書に含まれるものとする)。

キシリトールが発酵産物である場合、微生物は、キシロースをキシリトールに天然に変換することができるカンジダ酵母であってもよい。

好ましくは、発酵は、発酵微生物の最適な温度とpHで又はその近くで行われる。サッカロミセス種を用いたキシロースのエタノールへの発酵に典型的な温度範囲は、約25℃〜約37℃又はその間の任意の温度、例えば、25、26、27、28、29、30、31、32、33、34、35、36、37℃又はその間の任意の温度であるが、酵母が熱安定性であるように天然に又は遺伝的に修飾される場合には温度がより高くてもよい。例えば、温度は、その間に、約25°〜55℃、又はその間の任意の量であってもよい。サッカロミセス種を使う典型的な発酵のpHは、約3と約6の間、又はその間の任意のpH、例えば、3.0、3.5、4.0、4.5、5.0、5.5、6.0、又はその間の任意のpHである。発酵微生物の用量は、他の因子、例えば、発酵微生物の活性、望ましい発酵時間、反応器の容積及び他パラメーターに左右される。これらのパラメーターを当業者が望ましいように調整して、最適発酵条件を達成させることができることは理解される。

【0027】

糖の流れは、また、発酵微生物の増殖に必要とされる追加の栄養素で補足されてもよい。例えば、酵母エキス、特定のアミノ酸、リン酸塩、窒素源、塩、微量元素及びビタミンを加水分解物スラリーに添加して、微生物の増殖を支持するとともに生産力が最適化されてもよい。

発酵は、撹拌の有無にかかわらず、バッチ方式、連続方式又は流加培養方式で行われてもよい。好ましくは、発酵反応器は、軽く混合しながら撹拌される。典型的な商業的な規模の発酵において、発酵は、一連の反応器、例えば、1〜6、又はその間の任意の数を用いて行われてもよい。

本発明の実施において、発酵は、発酵微生物が発酵から分離され、発酵反応に戻されるように行われる。これは、発酵ブロスを発酵反応器から回収し、既知の分離技術によってこの溶液から酵母を分離して、酵母スラリーを得ることを連続して含むことができる。適切な分離技術の例としては、遠心分離、精密ろ過、プレート&フレームろ過、交差流ろ過、圧力ろ過、沈降、真空ろ過等が挙げられるが、これらに限定されない。

【0028】

本発明の実施において、酵母スラリーにおける細胞の濃度(例えば、実施例2aで測定されるように1リットル当たりのグラム乾燥質量)は、約10 g/Lから約300 g/Lまでである。例えば、酵母スラリーにおける細胞の濃度は、10、20、30、40、50、60、70、80、90、100、110、120、130、140、150、160、180、200、220、240、260、280又は300 g/Lであってもよい。より好ましくは、酵母スラリーにおける細胞の濃度は、約20 g/Lから約200 g/Lまでの濃度である。

次に、酵母スラリーを酸化剤で処理して、微生物汚染物質を死滅させる。酸化剤は、オゾン、塩素、二酸化塩素、過酸化水素及び過マンガン酸カリウムより選ばれてもよい。例えば、酸化剤は、二酸化塩素である。この酸化剤は、細胞内酵素の芳香族及びイオウ含有アミノ酸の酸化によって微生物細胞を死滅させる。ほとんどの細菌の酵素が細胞膜の内部にちょうど位置し、ほとんどの酵母酵素が細胞構造の内部により深く残ることから、細菌が酵母よりその作用を受けやすいので、二酸化塩素が特に酸化剤として適切である。

酸化剤は、好ましくは、約0.5 ppmと約1500 ppmの間の濃度、又はその間の任意の濃度で酵母スラリーに添加される。例えば、酸化剤は、0.5、5、10、20、30、40、50、60、70、80、90、100、200、300、400、500、600、700、800、900、1000、1100、1200、1300、1400又は1500 ppmの濃度又はその間の任意の濃度で添加されてもよい。例えば、酸化剤は、二酸化塩素であり、約100 ppmと約500 ppmの間又はその間の濃度に添加されてもよい。二酸化塩素は、既知の方法を用いて、例えば、塩素ガスと水とを反応させ、次に亜塩素酸ナトリウムを添加することによって、又は次亜塩素酸ナトリウムと酸とを反応させ、亜塩素酸ナトリウムを添加することによって生成させることができる。

【0029】

酸化剤処理は、好ましくは、約4℃〜約40℃の温度、又はその間の任意の温度、例えば、4、6、8、10、12、14,1 6、18、20、22、24、26、28、30、32、34、36、38、40℃、又はその間の任意の温度で行われる。pH範囲は、約3と約6の間、又はその間の任意のpH、例えば、3.0、3.5、4.0、4.5、5.0、5.5、6.0のpH、又はその間の任意のpHであってもよい。処理の持続時間は、少なくとも1分、好ましくは少なくとも15分であってもよく、例えば、処理は、1から約30分まで、又はその間の任意の時間、例えば、1、2、4、6、8、10、12、14、16、18、20、22、24、26、28、30分又はその間の任意の時間であってもよい。

酸化剤処理は、好ましくは、微生物汚染物質の濃度を酵母スラリーによって行われるキシロース発酵の生産性又は生産物収率をもはや低下させないレベルまで低下させる。好ましくは、酸化剤処理は、微生物汚染物質の濃度(1 mL当たりのコロニー形成単位の培養物又はcfu/mLで)を酵母濃度(1 mL当たりのコロニー形成単位の培養物又はcfu/mLで)の約1/100に低下させる。より好ましくは、酸化剤処理は、約103 cfu/mL以下に微生物汚染物質の濃度を低下させる。例えば、酸化剤処理は、約107から約103 cfu/mlに微生物汚染物質の濃度を低下させる。

酸化剤で酵母スラリーを処理した後、酵母は、発酵反応へ再導入される。好ましくは、約10%〜99%、又はその間の任意の量の酵母細胞が処理され、再循環する。より好ましくは、80%〜95%の酵母細胞が処理され、再循環される。最も好ましくは、少なくとも90%の酵母細胞が処理され、再循環される。本発明の実施は、酵母細胞除去-処理-再導入のサイクルの数が制限されていない。酵母再循環は、少なくとも1回、又は5回と15回の間で反復されてもよい。例えば、酵母再循環は、5、6、7、8、9 10、11、12、13、14、15回以上反復されてもよい。

発酵は、一連の発酵反応器を使ってもよい。この場合、酵母は、反応器から連続して回収され、酸化剤で処理され、次に、発酵反応器の一つに再導入される。酸化剤処理酵母は、同じ反応器に連続して又は異なる反応器に供給されてもよい。このように酵母を再循環させることによって、これらの濃度が高められ、また、反応容積率が増大し、更に、炭素及び他の栄養素の酵母細胞生産への必要な転換を最小限にすることによって望ましい産物への収率が最大になる。

【0030】

ここで、図1を参照すると、酵母再循環による発酵システムを示す。図1は、本発明がどのように実施され得るかの一例として含まれ、このように限定されないことを意味する。ヘミセルロース加水分解物から得られる糖の水性流6は、第一発酵反応器8に供給される。糖の流れは不溶のリグニンと他の懸濁した固形分を除去するためにすでに処理されている。糖の流れ6は、ライン16から調整タンク14からの酵母と合わせられる。調整タンクは、次に、空気を含有する流れと流れ6からの糖の一部と供給される。エタノールを含む発酵した溶液は、ライン18を経て反応器8から回収され、分離装置22、典型的には遠心分離機に供給され、発酵した溶液から酵母が分離される。エタノールを含有する分離されたビールは、蒸留に送られて、エタノールが濃縮された溶液が得られる。ライン26における酵母スラリーの一部が分離される。分離後、酵母の残部は、二酸化塩素水溶液で洗浄され、次に、ライン26を経て貯蔵タンク30に供給され、そこで、適切な条件下で保持される。次に、二酸化塩素で処理された酵母は、ライン34に沿って供給され、ライン38に枝分れし、次に、酵母の一部を発酵槽8に導入して、キシロースをエタノールに変換する。酵母の残部は、細胞増殖用の調整タンク14にライン34を経て送られる。次に、調整タンク14からの酵母が第二発酵槽42に送られ、サイクルがもう一度反復される。次に、このサイクルは、発酵槽3 46で反復されてもよい。三つの発酵槽が図1に示されているが、発酵槽の数が必要とされるように異なり得ることは、当業者によって理解される。更にまた、貯蔵タンク30が除外され得ることも企図され、この場合、酵母は、続いて、例えば、発酵槽8において、微生物汚染物質を死滅させるのに充分な時間保持される。

【0031】

エタノールが発酵の生産物である場合には、蒸留によって回収される。蒸留に送られる分離された発酵ブロス又はビールは、変換されていないセルロースを含む、固形分をほとんど含まない希釈したアルコールであるが、微生物の増殖を支持するために発酵の間に添加される成分だけでなく、分離16の後に残存してもよい少量の酵母を含有してもよい。ビールは、好ましくは、脱ガスされて、二酸化炭素を除去し、次に、一つ以上の蒸留カラムにポンプで送り込まれて、ビールにおけるその他の成分からアルコールを分離する。蒸留装置における一つ又は複数のカラムは、好ましくは、連続方式で操作されるが、バッチプロセスが本発明によって包含されることも理解されなければならない。更に、一つ又は複数のカラムは、大気圧を超えて、大気圧未満で又は大気圧で操作されてもよい。蒸留プロセスのための熱は、直接蒸気噴射によって又は間接的に熱交換器を経て一つ以上の点で添加されてもよい。蒸留装置は、一つ以上の個別ビールと精留カラムを含有していてもよい。この場合、希釈したビールは、ビールカラムに送られ、そこで、部分的に濃縮される。ビールカラムから、蒸気は、更に精製のための精留カラムに進む。或はまた、欠くことのできない濃縮部分又は精留部分を備える蒸留カラムが使われる。残りの水は、モレキュラーシーブ樹脂によって、吸着、又は当業者によく知られている他の方法によって蒸気から除去されてもよい。次に、蒸気が凝結され、変性されてもよい。

本発明を、更に、以下の実施例で示す。しかしながら、これらの実施例は、単に説明のためのものであり、いかなる方法によっても本発明の範囲を制限するために用いられてはならないことは理解すべきである。

【実施例】

【0032】

実施例1は、以下の実施例で用いられる酵母株を記載するものである。実施例2は、発酵しているキシロース発酵酵母培養の細菌の汚染物質の増殖を制限するための酸化剤の効力を決定するための方法を記載するものである。実施例3は、二酸化塩素処理、再循環サッカロミセスを用いてキシロースからエタノールを生産するための方法を記載するものである。実施例4は、二酸化塩素- -処理され、再循環されるカンジダを用いてキシロースからキシリトールを生産するための方法を記載するものである。

【0033】

実施例1:酵母株

この実験に用いられるサッカロミセス株は、キシロースレダクターゼとキシリトールデヒドロゲナーゼをエンコードしているピキア・スチピチス(Pichia stipitis)遺伝子及び米国特許第5,789,210号に記載されるゲノムに組み込まれるキシルロキナーゼをエンコードしているS. セレビシエ遺伝子の多コピーを含有する組換え株である。カンジダ・トロピカリス株は、ATCC 1369である。

【0034】

実施例2: 組換えサッカロミセスとカンジダ・トロピカリスとキシロース含有リグノセルロース加水分解物との14 Lの流加培養発酵。

2a. サッカロミセス

4 LのSc植菌培地(pH 6)に植菌するために用いられるフローズングリセロールストックからのサッカロミセス細胞。種菌を、30°Cで24時間160 rpmで振盪しながら増殖させた。細胞を遠心分離(4000 rpm、5分間)によって収集し、全細胞沈降物を約50 mLの上清に再懸濁させ、これを20LのSc増殖培地(pH 5.0)に植菌するために用いた。流加培養発酵を、56 slpmの穏やかな通気と機械的撹拌による500 rpmの撹拌によって4日間行った。pHを5.0に維持し、温度を、最初の2日間の30°Cに続いて最後の2日間28°Cに維持した。60 g/Lのグルコース溶液を、83.3 mL/hの流量で容器に供給した。培養物を毎日三回試料採取し、試料について細胞増殖、キシロース及びグルコースを分析した。発酵の終わりに、全ブロスを収集し、細胞を遠心分離によって濃縮した(複数の4 Lのナルゲンびんにおいて4000 rpmで5分間)。細胞沈降物を、22.5gの細胞集団/Lの濃度に再懸濁させた。これを、10 LのSc発酵培地に植菌するために用いた。1 slpmの通気、250 rpm機械的撹拌よるバッチ発酵を2-3日間行った。pHを6.0に維持し、温度を28-30°Cに維持した。培養物を毎日3回試料採取し、試料について細胞増殖、キシロース、グルコース及びエタノールを分析した。

【0035】

a10× 無機培地は、50 g/Lの硫酸アンモニウム、30 g/Lの一塩基性リン酸カリウム、5 g/Lの硫酸マグネシウムを含有する。

b微量元素溶液は、0.403MのEDTA、15.6 mMの硫酸亜鉛、5 mMの塩化マンガン、1.3 mMの塩化コバルト、1.2 mMの硫酸銅、1.6 mMのモリブデン酸二ナトリウム、30.6 mMの塩化カルシウム、10.8 mMの硫酸第一鉄、16.2 mMのホウ酸、0.6 mMのヨウ化カリウムを含有する。

cビタミン溶液は、50 mg/Lのビオチン、1.0 g/Lのパントテン酸カルシウム、1 g/Lのニコチン酸、1.0 g/Lのミオイノシトール、1.0 g/Lの塩化チアミン塩酸塩、1.0 g/Lのピリドキサール塩酸塩を含有する。

dリグノセルロース加水分解物溶液を、WO 2006/128304の方法に従って麦わらの希酸前処理によって調製し、110 g/Lのキシロース、15 g/Lのグルコース、11 g/Lのアラビノース及び5 g/Lのガラクトースを他の溶解した固形物と溶解されていない固形物を含んだ。

【0036】

細胞集団乾燥細胞質量測定を次のように行った: 5 mLの試料を、予め計量したフィッシャーブランドG6、5.5 cmのガラス繊維フィルタでろ過した。フィルタとその内容物を、プロクターサイレックスモデル#35038を用いて40%出力において450ワットで16分間に設定したマイクロ波によって乾燥した。次に、乾燥細胞集団を含む乾燥フィルタを再び計量し、ろ紙の質量を差し引いた。

各試料のキシロースとグルコースの濃度を以下のように測定した: 2 mLのブロスを14,000 rpmで3分間遠心分離して、細胞を除去し、上清を0.2μmの注射器フィルタでろ過した。上清の10×希釈液を5 mMの硫酸溶液において調製した。希釈液を、1100シリーズオートサンプラーとポンピングシステムとケミステーション制御ソフトウェアを備えたアジレント1100シリーズのHPLCステムを用いてHPLCによって分析した。50℃に維持したVarian MetaCarb 87Hカラムを分離のために用いた。溶離液は、流量が0.600 mL/分の5 mMの硫酸水溶液であった。グルコース、エタノール、キシロース及びキシリトールを、アジレント1100シリーズ屈折率検出器を用いて定量化した。酢酸と乳酸を、アジレント1200シリーズの波長可変検出器を用いて測定した。

【0037】

2b. カンジダ・トロピカリス

2 LのCt植菌培地に植菌するために用いられるフローズングリセロールストックからC.トロピカリス細胞。種菌を30°Cで24時間160 rpmで振盪しながら増殖した。細胞を遠心分離によって収集し、全細胞沈降物を2 LのCtキシロース培地に植菌するために用いた。この培養物を、30°Cで24時間160 rpmで振盪しながら増殖させ、ブロスを10 LのCt発酵培地に植菌するために用いた。4 slpmの通気、150 rpmの機械的撹拌よる撹拌でバッチ発酵を行った。培養物を毎日3回試料採取し、試料について、実施例2aに記載されるように細胞増殖、キシロース及びキシリトールを分析した。

【0038】

a10× 無機培地は、50 g/Lの硫酸アンモニウム、30 g/Lの一塩基性リン酸カリウム、5 g/Lの硫酸マグネシウムを含有する。

b微量元素溶液は、0.403 MのEDTA、15.6 mMの硫酸亜鉛、5 mMの塩化マンガン、1.3 mMの塩化コバルト、1.2 mMの硫酸銅、1.6 mMのモリブデン酸二ナトリウム、30.6 mMの塩化カルシウム、10.8 mMの硫酸第一鉄、16.2 mMのホウ酸、0.6 mMのヨウ化カリウムを含有する。

cビタミン溶液は、50mg/Lのビオチン、1.0 g/Lのパントテン酸カルシウム、1 g/Lのニコチン酸、1.0 g/Lのミオイノシトール、1.0 g/Lの塩化チアミン塩酸塩、1.0 g/Lのピリドキサール塩酸塩を含有する。

dリグノセルロース加水分解物溶液を、WO 2006/128304の方法に従って麦わらの希酸前処理によって調製し、110 g/Lのキシロース、15 g/Lのグルコース、11 g/Lのアラビノース及び5 g/Lのガラクトースを他の溶解した固形物と溶解されていない固形物を含んだ。

【0039】

実施例3:汚染ブロス試料に関する細菌汚染の制御

細菌で汚染されたブロス試料を、実施例2aに記載されるパイロット発酵から得た。

汚染物質を分離し且つ選択的に増殖するために、汚染されたブロス(5 mL)の試料を孔サイズ1.6μmを有するGF/A 40 mmのろ紙で、真空ろ過を用いて300 mLの真空フラスコにろ過して、懸濁された固形分と酵母を除去した。約1.5 mL毎にYEP-グルコース培地(10.0 g/Lの酵母エキス、20.0 g/Lのペプトン及び50.0 g/Lのグルコース)ですすぎ、次に、残りの培地ですすいだ。合計200 mLの培地をすすぎに用いた。次に、ろ液を空の300 mLフラスコに移し、次に、160 RPM、30℃で約16時間振盪しながら培養した。これにより、実験のための細菌の種菌が形成された。

3 mLのYEP-グルコース培地と48μLの細菌の種菌を含有するキュベットにおいて試料を調製した。図2a及び図2bに示されるように、各キュベットに約0、10、50、100、250、1000、又は1250 ppmの二酸化塩素、過酸化水素又は過マンガン酸カリウムを添加した。ブランクのキュベットを細菌を含めずに調製した。キュベットは、連続して撹拌し、Cary 300シリーズの分光光度計(Varian)において30℃で保持した。次に、試料について、数時間にわたって660 nmのCary分光光度計により光学密度(OD660)を分析した。

これらの結果を図2に示す。図は、100 ppm以上の二酸化塩素(図2a)、50 ppm以上の過酸化水素用量、及び1250 ppmの過マンガン酸カリウム用量(図2c)が、細菌増殖を抑止することを示している(OD660の増加速度の低下と0 ppmの対照)。

【0040】

個別実験において、実施例2aから細菌汚染ブロスの全含量を収集した。酵母を遠心分離(4分、4000 rpm)によって濃縮し、最初の汚染された上清に20 g/L、200 g/L又は300 g/Lまで再懸濁させた。汚染は、顕微鏡によって証明された。得られた三つのスラリーを、氷水浴中で冷却し、0、10、50、250、500、750及び1000 ppmのいずれのClO2で処理し、連続希釈し、酵母に対してYM寒天(3.0 g/Lの酵母エキス、3.0 g/Lの麦芽エキス、5 g/Lのペプトン、10 g/Lのグルコース、20 g/Lの寒天) +クロラムフェニコール(34g/mL)平板及び細菌計数に対してTSA培地(15 g/Lの膵カゼイン消化物、5 g/Lの酵素大豆ミール消化物、5 g/LのNaCl、15 g/Lの寒天)+シクロヘキシミド(0.05g/mL)平板上で平板培養した。平板を、酵母と細菌に対してそれぞれ30℃と37℃で一晩インキュベートした。翌日平板を計数し、細菌のコロニーを顕微鏡によって証明した。

図3の結果は、250 ppm以上の二酸化塩素用量が、酵母生存能力に対する影響がほとんど、また、全くなく20 g/Lの酵母細胞懸濁液における細菌増殖を効果的に抑止することを示している。200 g/L及び300 g/Lの酵母懸濁液の有効な細菌の汚染除去には、500 ppm以上の二酸化塩素用量が必要であった; この用量は、酵母の生存能力に対してほとんど又は全く影響しなかった。

【0041】

実施例4:二酸化塩素処理された再循環サッカロミセスによるキシロースからエタノールの生産

汚染された発酵ブロスからサッカロミセス細胞を収集し、ラボ遠心分離機を用いて濃縮して、リグノセルロース加水分解物に懸濁した200 g/Lの細胞濃度を有する酵母スラリーを得た。酵母スラリーを、50 ppm、300 ppm及び500 ppmの二酸化塩素で処理した。実施例2aに記載されるように、22.5 g/L酵母が目標にされた出発酵母濃度のバッチ方式において行われた10 LのSc発酵培地を含有する発酵槽を再植菌するために酵母スラリーを用いた。培養物を、毎日三回試料採取し、試料について2aに記載されるキシロース、乳酸及びエタノールを分析した。

図4の結果は、300 ppm(図4b)又は500 ppm(図4c)の二酸化塩素で処理された200 g/L酵母スラリーを植菌した培養物が、著しく多くの望ましいエタノール生産物を生じ、50 ppmの二酸化塩素(図4a)で処理される酵母スラリーから植菌した培養物より望まれていない乳酸副産物が少なかったことを示している。更に、より多くの二酸化塩素用量で処理された細胞は、著しく速いキシロース消費速度を示した。

【0042】

実施例5:二酸化塩素処理された再循環カンジダ・トロピカリスによるキシロースからキシリトールの生産

実施例2bに記載されるパイロット発酵の全ブロスから細胞を収集し、遠心分離によって濃縮し、800 mLの上清に再懸濁させ、二つの400 mLの酵母スラリーに分けた。酵母スラリーを、室温において0又は100 ppmの二酸化塩素で処理し、10 LのCt発酵培地に植菌し、実施例2bのバッチ発酵を処理された酵母スラリーと処理されていない酵母スラリーで繰り返した。試料を、0時間、21時間、30時間、36時間、48時間、60時間、72時間、78時間、84時間、96時間、102時間、108時間及び120時間で集め、実施例2aに記載されるようにキシロース及びキシリトールを分析した。

図5の結果は、処理スラリーを植菌したカンジダ・トロピカリス培養物が、未処理スラリーを植菌したカンジダ・トロピカリス培養物より多くのキシリトール発酵産物を生じたことを示している。

本発明を一つ以上の実施態様に関して記載してきた。しかしながら、多くの変更と修正が特許請求の範囲に定義される本発明の範囲から逸脱することなく行われ得ることは当業者に明らかである。

【技術分野】

【0001】

関連出願

本出願は、2007年8月27日に出願の出願第60/968,132号“前処理されたリグノセルロース原料から発酵産物を製造する方法”と題する仮出願の優先権の恩典を主張し、この明細書の全体の内容は本願明細書に含まれるものとする。

本発明は、発酵産物の製造方法に関する。より詳細には、本発明は、ヘミセルロースを含むリグノセルロース原料から得られる糖加水分解物から発酵産物を製造する方法に関する。

【背景技術】

【0002】

燃料エタノールは、現在、トウモロコシ、サトウキビ、サトウダイコンのような原料から生産されている。しかしながら、これらの原料からのエタノール生産は、生産に適した農地の多くがすでにヒトや動物のための食料源として使用中であるという制限を受けている。これらの原料の使用の不利な点は、更に、化石燃料が変換プロセスで用いられていることである。従って、これらのプロセスは、温室効果ガスを低下させることに対する影響のみが制限されている。

農業廃棄物や森林廃棄物のようなリグノセルロース含有原料からのエタノール生産は、これらが低コストで利用可能性が広いために近年大いに注目されている。更に、農業廃棄物や森林廃棄物は、典型的には、焼却するか或いは埋立に使われるので、エタノール生産にこれらのリグノセルロース原料を用いることは、これらを処分するのに代わる魅力的なものである。これらの原料の更に他の利点は、セルロース変換プロセスの後に残るリグニンとして知られる副産物が化石燃料の代わりにプロセスに動力を供給する燃料として使用し得ることである。いくつかの研究から、全体の生産消費サイクルが考慮されるときに、セルロースから生産されるエタノールの使用がゼロに近い温室効果ガスを生じると結論された。

リグノセルロース材料は、また、エタノールのほかに他の発酵産物を生産することが考慮されている。このような産物の例としては、乳酸、ソルビトール、酢酸、クエン酸、アスコルビン酸、プロパンジオール、ブタンジオール、キシリトール、アセトン、ブタノールが挙げられる。

【0003】

リグノセルロース材料は、また、エタノールのほかに他の発酵産物を生産することが考慮されている。このような産物の例としては、乳酸、ソルビトール、酢酸、クエン酸、アスコルビン酸、プロパンジオール、ブタンジオール、キシリトール、アセトン、ブタノールが挙げられる。

リグノセルロース原料をエタノール、又は他の発酵産物に変換するための最初の化学処理工程は、繊維性リグノセルロース材料を分解して、続く発酵工程におけるエタノールへの変換のための原料からグルコースやキシロースのような糖モノマーを遊離させることを必要とする。繊維性材料を分解する二つの主要なプロセスは、化学処理の単一工程を用いる原料の加水分解を含む酸又はアルカリ加水分解と、酸又はアルカリ前処理に続いてセルラーゼ酵素による加水分解を含む酵素加水分解である。

酸又はアルカリ加水分解において、リグノセルロース原料を、原料のセルロースとヘミセルロースの両成分をモノマー成分に加水分解するのに充分な条件下で強酸又は強アルカリと接触させる。

酵素加水分解プロセスにおいて、リグノセルロース原料は、最初に、酸又はアルカリ加水分解プロセスにおけるものと同様であるがより穏やかな条件下で前処理に供する。前処理の目的は、セルロースのグルコースへの変換に限っては、セルロース表面積を増加させるとともに繊維性原料を泥状の組織に変換することである。前処理が酸で行われる場合には、原料のヘミセルロース成分は、キシロース、アラビノース、ガラクトース及びマンノースに加水分解され、アルカリ前処理は糖ポリマーを加水分解せず、むしろ、ヘミセルロース上に存在する酸性基と反応することによって基質の表面を開放する。前処理後、セルロースは、セルラーゼ酵素を使う次の工程においてグルコースに加水分解される。

【0004】

セルラーゼは、エキソセロビオヒドロラーゼ(CBH)、エンドグルカナーゼ(EG)、β-グルコシダーゼ、キシラナーゼ及びβ-キシロシダーゼを含む多酵素混合物を示す総称である。CBHとEGの酵素は、セルロース(β-1,4-D-グルカン結合)の加水分解を触媒する。CBH酵素、CBHI及びCBHIIは、セルロースミクロフィブリルにおけるグルコースポリマーの末端に作用し、セロビオースを遊離させるが、EG酵素は、セルロース上の位置に無作為に作用する。同時に、セルラーゼ酵素は、セルロースをセロビオースに加水分解し、次に、β-グルコシダーゼによってグルコースに加水分解される。キシラナーゼ酵素、例えば、キシラナーゼ1(Xyn1)、キシラナーゼ2(Xyn2)、β-キシロシダーゼは、典型的には、セルラーゼ酵素混合物に存在し、原料に存在するいかなるキシランも加水分解する。このような酵素の存在は、前処理された原料に有意量のキシランがある場合には有利であり得る。

プロセスの次の工程は、糖の流れを発酵に供して、エタノール又は他の発酵産物を生成させることを必要とする。グルコースが存在する支配的な基質である場合には、発酵は、典型的には、サッカロミセス種(Saccharomyces spp.)酵母で行われ、存在するこの糖及び他のヘキソース糖をエタノールに変換する。更にまた、酸性前処理から生じるペントース糖、キシロースは、エタノールに発酵され得るが、野生型サッカロミセス株は、キシロースをエタノールに変換するのに必要とされる遺伝子を天然に含有しないので、この変換を可能にするように酵母に導入されなければならない。キシロースをエタノールに変換することができる組換え酵母は、例えば、米国特許第5,789,210号、米国特許第6,475,768号及び欧州特許第EP 1 727 890 B1号に記載されている。

【0005】

糖のエタノールへの発酵、特にキシロースのエタノールへの発酵による一つの問題は、プロセスの効率が反応の緩慢な速度論によって制限されることである。キシロースのエタノールへの変換容積率を増加させるために、発酵槽における酵母濃度を増加させることが知られる。これは、例えば、遠心分離によって、酵母を収集された発酵ブロスから連続して分離し、次に、発酵槽に酵母を再循環させることによって行われてもよい。酵母の分離から得られる液体中のエタノールは、蒸留又は他の既知の技術によって回収される。このように反応器に酵母を再導入することによって、発酵槽中の酵母濃度が連続して増加し、次に、発酵の容積生産性を実質的に増加させる。

しかしながら、酵母の反復再循環による問題は、微生物、例えば、細菌が酵母と共に再循環されることである。これにより、高レベルの微生物汚染物質につながることがあり、乳酸のように望まれていない発酵産物が生じ得る。乳酸を生じる微生物汚染物質の存在は、望ましい発酵産物の収率を低下させるだけでなく、低純度の産物になる。

酵母含有溶液を殺菌するための既知の方法は、酵母を酸溶液、典型的には、リン酸又は硫酸で洗浄して、pHを約2.5以下に低下させることを必要とする。この処理の目標は、酵母の生存能力又は発酵能力を実質的に低下させずに、低pH条件に耐えることができない汚染微生物を死滅させることである。しかしながら、このような厳しい酸性条件下で酵母を洗浄することは、それらがかなりの応力を受け、生存能力と発酵能力の双方を低下させるので、生産されるエタノール収量を減少させ得る。更にまた、酸の洗浄は、酸耐性菌、例えば、乳酸産生細菌を死滅させるのに効果がない。

【0006】

Chang et al (Appl. Environ. Microbiol. 63: 1-6, 1997)には、麦芽エキスからエタノールを生産する発酵プロセスにおいて細菌の汚染を制御するための亜硫酸塩と過酸化水素の使用が開示されている。亜硫酸塩処理は、発酵槽から取り出され、ろ過によって濃縮される酵母細胞に行われる。しかしながら、工業サッカロミセス発酵に通常見出される細菌の汚染物質(二つのラクトバシラス(Lactobacillus)株)は、酸素の存在下でのみ亜硫酸塩に感受性であった。酸素の濃縮酵母スラリーへの添加は、嫌気性である続いての発酵プロセスに有益でない。それ故、酵母細胞は、エタノール発酵プロセスの効率を高めるために嫌気性条件に再調整されることを必要とする。提示される他の結果は、試験したラクトバシラス種の一つの生存能力を低下させるのに過酸化水素が有効であったことを示している。

米国公開公報第2003/0190742号及び同第2002/0117445号(Whiteman)には、水或いは二酸化塩素による処理に続いて、UV光にさらすか又はpH 2の酸性溶液を添加することによって、異なる発酵バッチの増殖の間の発酵槽の滅菌が開示されている。しかしながら、微生物汚染物質の増殖を制御するために酵母含有溶液を処理する開示は無い。

英国特許第366,525号(Wadsworth & Wickenden)には、続いての輸送のためにサトウキビから得られる原料糖の溶融物とシロップの滅菌が開示されている。滅菌は、インベルターゼ残基、酵母及び細菌を死滅させ、且つ存在する不純物を続いての除去のための処理により従うようにする、塩素ガス又は液体塩素自体の弱い溶液に糖を供することを必要とする。しかしながら、処理は、酵母と細菌の双方を死滅させるように行われるので、酵母培養内の細菌の汚染を制御する有効な方法ではない。

【0007】

米国特許第7,078,201号(Burmaster)には、トウモロコシマッシュのエタノールへの発酵の間、酸化還元電位をモニタし且つ制御する方法が開示されている。酸化還元電位を上げることによって、グリセロール形成が低下し、次に、エタノール収量が増加する。このために用いることができる酸化剤としては、オゾン、ジハロゲン化物(塩素、臭素、ヨウ素)、二酸化塩素、過マンガン酸カリウム及び空気又は酸素散布が挙げられる。しかしながら、開示内容は、グリセロール生産を低下させることによってエタノール収率を最大にすることに関し、望まれていない微生物の増殖を制御する要求について言及していない。

米国公開公報第2006/0251762号(Jansen et al.)には、小麦からエタノールの生産の間、微生物の増殖を制御するように次亜塩素酸ナトリウム又は二酸化塩素を用いることが知られていることが開示されている。しかしながら、これらの酸化薬品の使用は、それが“不可欠な小麦グルテンの粘弾性の機能特性”に影響し、これにより品質を低下させ得るので、望ましくない。更にまた、Jansen et alには、デンプン含有原料である小麦からエタノールの生産が教示されている。デンプン変換プロセスにおいて、これらのプロセスから生じる発酵溶液が固形分を含有し且つグルコースのエタノールへの変換が一般に緩慢な速度論によって制限されないので、酵母再循環は使われていない。

Johnson & Kunz (The New Brewer, 1998, Coming Clean - A New Method of Washing Yeast Using Chlorine Dioxide Vol. 15 #5-P56)には、ビールの醸造の間、二酸化塩素の酵母スラリーへの添加が開示されている。しかしながら、ヘミセルロースを含むリグノセルロース原料から発酵産物を生じる開示もなく、或いは又はキシロースのエタノール又は他の発酵産物に変換するときに直面する特定の問題のいかなる記載もない。

【0008】

PCT公開公報WO 2007/149450には、安定化二酸化塩素を酵母発酵システムに添加することによって酵母発酵において細菌の汚染物質の増殖を阻止するための方法が開示されている。発酵システムに添加する前に二酸化塩素が種菌、或いは発酵性糖と共に添加されてもよいが、この発明は、発酵反応中の細菌増殖の阻止に関する。この発明は、ヘミセルロース由来の加水分解物を発酵させるためのプロセスの効率を改善するように酵母発酵反応中に蓄積することがあり得る細菌の汚染物質を低減する溶液或いは発酵システムにおける酵母細胞を濃縮するための溶液を提供していない。

PCT公開公報WO 2007/097874には、また、酵母発酵システムにおいて細菌の汚染を低減するための方法が開示されている。この方法において、二酸化塩素は、発酵システムに、発酵性糖質に、又は発酵のための種菌を調製するように用いられる増殖システム或いは調整システムに添加される。この発明は、ヘミセルロース由来の加水分解物を発酵させるためのプロセスの効率を改善するように酵母発酵反応中に蓄積することがあり得る細菌の汚染物質を低減させる溶液を或いは発酵システムにおける酵母細胞を濃縮するための溶液を提供していない。

【発明の概要】

【発明が解決しようとする課題】

【0009】

現在、高収率の発酵産物を生じるようにヘミセルロース含有原料の加水分解から得られる糖を発酵させるための効率的な方法を操作する当該技術において多くの問題点がある。このような原料を発酵産物、例えば、エタノールに変換する効率的なプロセスの開発が依然として強く要求されている。

【課題を解決するための手段】

【0010】

本発明は、ヘミセルロースを含む原料から得られる糖加水分解物から発酵産物を得るための方法を提供する。より詳しくは、本発明は、ヘミセルロースを含む原料から発酵産物を生産するための方法に関する。

本発明の目的は、前処理されたリグノセルロース原料から得られる糖加水分解物から発酵産物を生産するための改良された方法を提供することである。

本発明は、ヘミセルロースを含む原料から得られる糖加水分解物から発酵産物を得るための方法であって:

(i)糖加水分解物から懸濁した繊維固形分を除去して、清澄化された糖溶液を得る工程;

(ii)清澄化された糖溶液中のキシロースを酵母での発酵反応において発酵させて、発酵産物を含む発酵ブロスを生成させる工程;

(iii)酵母を発酵ブロスから分離して、酵母スラリーと発酵産物を生成させる工程、

(iv)酵母スラリーを酸化剤で処理して、酵母スラリー中の微生物汚染物質を減少させ、それによって、酸化剤処理酵母スラリーを生成させる工程;

(v)酸化剤処理酵母スラリーの少なくとも一部を、発酵させる工程、工程(ii)に再導入して、発酵反応における酵母濃度を増大させる工程; 及び

(vi)発酵産物を回収する工程

を含む、前記方法を提供する。

【0011】

本発明は、処理する工程(工程iv)において、酸化剤がオゾン、塩素、二酸化塩素及び過マンガン酸カリウムからなる群より選ばれる、上で定義した方法を提供する。更にまた、処理する工程(工程iv)において、酸化剤処理は、酵母の濃度の少なくとも1/100未満まで酵母スラリー中の微生物汚染物質の濃度を低下させるか又は微生物汚染物質の濃度は、約103 cfu/ml以下に低下する。発酵させる工程(工程ii)は、一連の発酵反応器において行われてもよく、再導入する工程(工程v)において、酸化剤処理酵母スラリーは、一連の発酵反応器における一つ以上の発酵反応器に再導入される。

本発明は、また、除去する工程(工程i)において、清澄化された糖溶液がグルコース、ガラクトース、マンノース、アラビノース、フコース及びフルクトースからなる群より選ばれる糖を含む、上で定義される方法に関する。清澄化された糖溶液は、また、酢酸、グルクロン酸又はガラクツロン酸からなる群より選ばれる有機酸を含んでいてもよい。

本発明は、発酵させる工程(工程ii)において、酵母がキシロース及びグルコースをエタノールに変換することができるサッカロミセス種である、上で定義した方法を提供する。酵母は、また、キシロースをキシリトールに変換することができるカンジダ種(Candida spp.)であってもよい。

【0012】

本発明は、処理する工程(工程iv)において、酵母スラリーにおける細胞の濃度が約10 g/L〜約300 g/Lである、上で定義した方法に関する。

本発明は、処理する工程(工程iv)において、酸化剤が、酵母スラリーに約0.5〜約1500 ppmの濃度で添加される、上で定義した方法に関する。

本発明は、処理する工程(工程iv)において、酵母スラリーが約4℃〜約37℃の間の温度で、約3〜約6のpHにおいて行われてもよく、ここで、酵母スラリーが最低約1分間処理される、上で記載される方法を提供する。

本発明は、糖加水分解物が、リグノセルロース原料をpH調整剤で前処理して、前処理された原料を生成させることによって得られる、上で定義した方法に関する。pH調整剤は、酸であってもよい。更にまた、懸濁された繊維固形分を除去する工程は、前処理されたリグノセルロース原料を水溶液で洗浄することを含んでもよい。清澄化された糖溶液は、更に、前処理された原料を酵素加水分解によって、例えば、セルラーゼ酵素を含む酵素混合物で、加水分解する工程から得られるグルコースを含んでいてもよい。酵素混合物は、更に、β-グルコシダーゼを含んでいてもよい。

【0013】

本発明は、また、ヘミセルロースを含む原料からエタノールを得るための方法であって:

(i)原料を酸で前処理して、キシロースを含む糖加水分解物を生成させる工程;

(ii)懸濁した固形分を糖加水分解物から除去して、清澄化された糖溶液を得る工程;

(iii)清澄化された糖溶液を酵母での発酵反応において発酵させて、エタノールを含む発酵ブロスを生成させる工程;

(iv)酵母を発酵ブロスから分離して、酵母スラリーを生成させる工程;

(v)酵母スラリーを二酸化塩素で処理して、微生物汚染物質を死滅させ、それによって、二酸化塩素処理酵母スラリーを生成させる工程;

(vi)酸化剤処理酵母スラリーの少なくとも一部を、発酵させる工程(工程iii)に再導入して、発酵反応において酵母濃度を増加させる工程; 及び

(vii)エタノールを回収する工程

を含む、前記方法を提供する。

【0014】

本発明は、また、ヘミセルロースを含む原料からキシリトールを得るための方法であって:

(i)原料を酸で前処理して、キシロースを含む糖加水分解物を生成させる工程;

(ii)懸濁した固形分を糖加水分解物から除去して、清澄化された糖溶液を得る工程;

(iii)清澄化された糖溶液を酵母での発酵反応において発酵させて、キシリトールを含む発酵ブロスを生成させる工程;

(iv)酵母を発酵ブロスから分離して、酵母スラリーを生成させる工程;

(v)酵母スラリーを二酸化塩素で処理して、微生物汚染物質を死滅させ、それによって、二酸化塩素処理酵母スラリーを生成させる工程;

(vi)酸化剤処理酵母スラリーの少なくとも一部を、発酵させる工程(工程iii)に再導入して、発酵反応において酵母濃度を増加させる工程; 及び

(vii)キシリトールを回収する工程

を含む、前記方法を提供する。

【0015】

本発明は、酵母の分離と発酵への再循環を必要とするリグノセルロース原料の発酵産物への効率的な変換における従来技術の問題点を克服する。酵母の微生物への再循環は、糖の細胞増殖への転換を必要とせずに、また、他の望ましい発酵産物から離れて、発酵の間に酵母濃度を増加させる。発酵において酵母濃度を増加させると、発酵の容積生産性が増加し、目標変換を達成するために必要とされる発酵時間が短縮する。しかしながら、この酵母の再循環によって、前のサイクルで増殖することができたいかなる汚染する微生物も次の発酵に再循環され得る。汚染する微生物は、利用可能な糖のための酵母と拮抗し、望ましくない副産物を生成させ、収率と純度が低下する。有利には、プロセスのこの段階で酵母スラリーを酸化化学物質で処理することによって、望まれていない副産物を生じるレベルの汚染する微生物が、酵母の生存能力或いは発酵能力がほとんど低下せずに著しく減少し得ることがわかった。それ故、本発明の方法を行うことによって、望ましい発酵産物の収率、及び産物純度が著しく改善され得る。

本発明のこれらの及び他の特徴は、添付の図面を参照する以下の説明からより明らかになる。

【図面の簡単な説明】

【0016】

【図1】図1は、本発明の実施態様に従って酵母の分離後に二酸化塩素を添加した発酵の間の酵母の再循環を示すプロセスフロー図を示す。

【図2】図2は、(a)0、10、100、250及び1000 ppmの二酸化塩素、(b)0、10及び50 ppmの過酸化水素、(c)0及び1250 ppmの過マンガン酸カリウムの存在下にキシロース含有リグノセルロース加水分解物上で増殖した汚染されたサッカロミセスパイロット発酵から分離される細菌の汚染物質の増殖を示すグラフである。

【図3】図3は、キシロース含有リグノセルロース加水分解物上で増殖した組換えサッカロミセスの細菌で汚染された発酵ブロスから調製される(a)20 g/Lの酵母スラリー、(b)200 g/Lの酵母スラリー及び(c)300 g/Lの酵母スラリーからの細菌と酵母の増殖に対する0、10、50、250、500及び1000 ppmの二酸化塩素の影響を示すグラフである。

【図4】図4は、0、10、50、250、500及び1000 ppmの二酸化塩素で処理した酵母スラリーを植菌し且つキシロース含有リグノセルロース加水分解物上で増殖させた組換えサッカロミセス培養物による(a)キシロースの消費(黒い記号)及びエタノールの生産(白い記号)、(b)望ましくない発酵副産物、乳酸の生産を示すグラフである。

【図5】図5は、0 ppm又は100 ppmの二酸化塩素で処理した酵母スラリーを植菌した細菌に汚染されたカンジダ・トロピカリス(Candida tropicalis)培養物によるキシロース消費とキシリトール発酵産物の生産を示すグラフである。

【発明を実施するための形態】

【0017】

本発明は、リグノセルロース原料から発酵産物を生産するための方法に関する。より詳しくは、本発明は、ヘミセルロースを含む原料から発酵産物を生産するための方法に関する。

以下の説明は、単に一例としての、また、本発明を実施するのに必要な特徴の組み合わせに限定されない実施態様である。

本発明の方法のための原料は、ヘミセルロースを含む材料である。好ましくは、原料は、リグノセルロース材料であり、非木材植物バイオマスのような植物バイオマスであるがこれに限定されない、イネ科牧草類のような栽培作物であるがこれに限定されない、例えば、スイッチグラス、コードグラス、ライグラス、ミスカンザス、リードカナリーグラス、又はこれらの組み合わせのようなC4イネ科牧草類であるがこれらに限定されない、糖加工残渣、例えば、バガス、ビートパルプ、又はこれらの組み合わせであるがこれらに限定されない、農産廃棄物、例えば、ダイズ茎葉、トウモロコシわら、稲わら、モミガラ、むぎわら、コーンコブ、麦かん、菜種わら、オート麦わら、エンバク種皮、トウモロコシ繊維、又はこれらの組み合わせであるがこれらに限定されない、森林バイオマス、例えば、再生木材パルプ繊維、おがくず、広葉樹、例えば、アスペン材、針葉樹、又はこれらの組み合わせであるがこれらに限定されないいかなるタイプのものも含まれる。更に、リグノセルロース原料は、セルロース廃棄物又は森林廃棄物、例えば、新聞用紙、ボール紙等であるがこれらに限定されないものを含んでもよい。リグノセルロース原料は、一種類の繊維を含んでいてもよく、或いはリグノセルロース原料は、異なるリグノセルロース原料に由来する繊維の混合物を含んでいてもよい。更に、リグノセルロース原料は、新鮮なリグノセルロース原料、部分的に乾燥したリグノセルロース原料、又は完全に乾燥したリグノセルロース原料を含んでいてもよい。

リグノセルロース原料は、セルロースを約20%を超え、より好ましくは約30%を超え、より好ましくは、約40%(w/w)を超える量で含む。例えば、リグノセルロース材料は、約20%から約50%(w/w)までセルロース、又はその間のいずれかの量を含むことができる。リグノセルロース原料は、また、約10%を超える量で、より典型的には約15%(w/w)を超える量でリグニンを含む。リグノセルロース原料は、少量のスクロース、フルクトース及びデンプンを含んでいてもよい。

【0018】

本発明は、前処理された原料材料で実施されてもよい。前処理法は、繊維構造を破壊するとともに原料の表面積を増加させて、セルラーゼのような加水分解酵素に利用できるようにするように機械的及び化学作用の充分な組み合わせを与えることが意図される。機械的作用は、典型的には、圧力、粉砕、製粉、撹拌、破砕、圧縮/膨張の使用を含み、化学作用は、熱(しばしば水蒸気)、酸又はアルカリ、及び溶媒の使用を含む。

前処理は、好ましくは“pH調整剤”の添加を含む化学処理である。本明細書に用いられる用語“pH調整剤”は、リグノセルロース原料の繊維構造を破壊し且つ続いての酵素加水分解において加水分解されるリグノセルロース原料の利用しやすさを高めるのに適する任意の酸或いはアルカリを包含することを意味する。pH調整剤の限定されない例としては、硫酸、硝酸、塩酸、石灰及び水酸化マグネシウムが含まれる。

酸による前処理は、リグノセルロース原料に存在するヘミセルロース、又はその一部をキシロース、アラビノース、マンノース、及び/又はガラクトースを含むがこれらに限定されない単糖類と有機酸、例えば、酢酸、ガラクツロン酸、グルクロン酸に加水分解する。好ましくは、酸の前処理は、ヘミセルロースのほぼ完全な加水分解とセルロースのグルコースへの少量の変換が生じるように行われる。セルロースは、セルラーゼ酵素を用いる次の工程においてグルコースに加水分解される。典型的には、希酸が、約0.02%(w/v)から約2%(w/v)までの濃度で、又はその間の量で、(乾燥原料と水溶液の全質量中の純粋な酸の質量パーセントとして測定した)前処理のために用いられる。好ましくは、酸の前処理は、180℃〜250℃の温度、又はその間の任意の温度で、約60秒〜約600秒の時間、又はその間の任意の時間、pH約0.8〜約2.0、又はその間の任意のpHで行われる。

【0019】

原料の酸の前処理を行う一方法は、米国特許第4,461,648号(この明細書の記載は本願明細書に含まれるものとする)に記載されるプロセス条件を用いる蒸気爆発である。原料スラリーを前処理する他の方法は、連続前処理を含み、リグノセルロース原料が連続して反応器にポンプで送り込まれることを意味する。連続の酸の前処理は、当業者によく知られている、例えば、米国特許第5,536,325号、WO 2006/128304及び米国特許第4,237,226号(これらの明細書の記載は本願明細書に含まれるものとする)を参照のこと。当該技術において既知であり、必要とされるように用いることができる他の技術としては、米国特許第4,556,430号に開示されるものが含まれるが、これに限定されない(Converse et al.;この明細書の記載は本願明細書に含まれるものとする)。

或いはまた、前処理は、アルカリの添加を含む。酸の前処理とは対照的に、アルカリによる前処理は、原料のヘミセルロース成分を完全に加水分解することができない。むしろ、アルカリは、ヘミセルロースに存在する酸性基と反応する。アルカリの添加によって、加水分解により従うようにセルロースの結晶構造を変えることもできる。前処理に用いることができるアルカリの例としては、アンモニア、水酸化アンモニウム、水酸化カリウム及び水酸化ナトリウムが挙げられる。前処理に用いられるアルカリは、好ましくは水に可溶である。水の不溶であるアルカリの例は、石灰や水酸化マグネシウムである。アルカリ前処理が使われる場合、セルラーゼ加水分解の続いての工程において一つ又はキシラナーゼ酵素を含むことが有利であり得る。適切なキシラナーゼ酵素の例としては、キシラナーゼ1及び2(Xyn1及びXyn2)、並びにβ-キシロシダーゼが挙げられてもよい。

【0020】

適切なアルカリ前処理の例は、アンモニア凍結爆発又はアンモニア繊維爆発(“AFEX”プロセス)である。このプロセスによれば、リグノセルロース原料を、圧力容器内でアンモニア又は水酸化アンモニウムとアンモニア又は水酸化アンモニウムがセルロース繊維の結晶構造を変えることを可能にする充分な時間接触させる。次に、圧力を急速に低下させ、アンモニアをフラッシング或いは沸騰させるとともにセルロース繊維構造を爆発させることを可能にする。(米国特許第5,171,592号、同第5,037,663号、同第4,600,590号、同第6,106,888号、同第4,356,196号、同第5,939,544号、同第6,176,176号、同第5,037,663号及び同第5,171,592号を参照のこと、これらの明細書の記載は本願明細書に含まれるものとする)。次に、フラッシングされたアンモニアは、既知のプロセスに従って回収されてもよい。

酸又はアルカリ前処理後、リグノセルロース原料は、前処理原料を含む固体流と可溶性成分を含む水性流を得るように処理されてもよい。これは、前処理された原料を水溶液で洗浄して、洗浄流と、前処理された原料を含む固体流を得ることによって行われてもよい。或はまた、前処理された原料は、遠心分離、精密ろ過、プレート&フレームろ過、交差流ろ過、圧力ろ過、真空ろ過等の既知の方法を用いて固体-液体分離に供される。酸性前処理が使われる場合、水相は、ヘミセルロース加水分解によって生じる糖だけでなく、前処理の間に添加された酸と前処理の間に遊離した有機酸を含む。この流れは、続いて鉱酸と有機酸を除去するように処理されてもよく、次に、必要により、前処理された原料を含む固体流にフィードバックされてもよい。酸前処理された原料から得られる水性流は、また、糖を発酵させるように発酵に供してもよい。例えば、この流れに存在するキシロースは、エタノール、キシリトール、乳酸、ブタノール、又はこれらの混合物に発酵することがあり得る。

【0021】

前処理されたリグノセルロース原料は、典型的には、プロセス水、新鮮な水、水蒸気凝縮物又はプロセス再循環流れのような水溶液中でスラリーにされる。スラリー中の前処理されたリグノセルロース原料の濃度は、粒径、水分保持、ポンプ能力及び原料の他の性質に左右される。典型的には、濃度は、約3%と30%(w/w)の間、或いはその間の任意の量の繊維固形分(懸濁した又は不溶の固形分として知られる)、又は約10%と20%(w/w)の繊維固形分又はその間の任意の量である。水性スラリーは、好ましくは、それがポンプで送られることを可能にする固形分濃度を有する。当該技術において周知であるように、懸濁した又は不溶の固形分の濃度は、スラリーの試料をガラスマイクロファイバろ紙を用いているろ過し、フィルタケークを水で洗浄し、ケークを一晩105℃で乾燥させることにより求めることができる。繊維固形分は、少なくとも約20質量%〜約70質量%のセルロース、又はその間の任意の量を含むことが好ましい。例えば、繊維固形分は、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%又は70%のセルロースを含んでもよい。

前処理された原料のpHは、典型的には、用いられるセルラーゼ酵素に最適である範囲内にあるように調整される。一般に、前処理された原料のpHは、約3.0〜約7.0の範囲内、又はその間の任意のpHに調整される。例えば、pHは、その間に約4.0〜約6.0の範囲内又はその間の任意のpH、約4.5と約5.5の間、又はその間のpH、又は約3.0、3.2、3.4、3.6、3.8、4.0、4.2、4.4、4.6、4.8、5.0、5.2、5.4、5.6、5.8、6.0、6.2、6.4、6.6、6.8、7.0又はその間の任意のpHにあってもよい。前処理された原料がアルカリ性である場合には(即ち、アルカリ前処理が行われる場合には)、硫酸のような強酸がpH調整に用いられてもよい。前処理された原料が酸性である場合には、pHは、アンモニア、水酸化アンモニウム、石灰、水酸化カルシウム、水酸化カリウム、水酸化マグネシウム及び水酸化ナトリウムからなる群より選ばれるアルカリで調整されてもよい。例えば、アルカリは、アンモニア、水酸化アンモニウム及び水酸化ナトリウムからなる群より選ばれる。

前処理された原料の温度は、セルラーゼ酵素の活性に最適な範囲内にあるように調整される。一般に、約45℃〜約55℃の温度、又はその間の温度、例えば、45、46、48、49、50、51、52、53、54、55℃の温度、又はその間の温度は、ほとんどのセルラーゼ酵素に適している。

【0022】

セルラーゼ酵素及びβ-グルコシダーゼ酵素は、前処理の後の水性スラリーの温度とpHの調整前に、それの間に、又はその後に、前処理された原料に添加される。好ましくは、セルラーゼ酵素及びβ-グルコシダーゼ酵素は、スラリーの温度とpHの調整後に前処理されたリグノセルロース原料に添加される。

用語“セルラーゼ酵素”又は“セルラーゼ”は、セルロースを加水分解する酵素の混合物を意味する。混合物は、グルコビオヒドロラーゼ(GBH)、セロビオヒドロラーゼ(CBH)、エンドグルカナーゼ(EG)及びβ-グルコシダーゼを含んでいてもよい。GBH酵素が酵素混合物の成分を形成してもよいが、セルロースの酵素加水分解の使用は、CBH酵素やEG酵素より一般的でない。制限されない例において、セルラーゼ混合物は、CBH、EG及びβ-グルコシダーゼ酵素を含んでいてもよい。GBH酵素は、主に、セルロースポリマー鎖を末端から加水分解して、グルコースを遊離させ、CBH酵素は、主に、セルロースポリマー鎖を末端から加水分解して、セロビオースを遊離させ、EG酵素は、主に、セルロースポリマーを鎖の中央で加水分解する。前処理された原料がキシランを含む場合には、酵素加水分解が一つ以上のキシラナーゼ酵素の存在下に行われる場合が特に有利である。このために用いられてもよいキシラナーゼ酵素の例としては、キシラナーゼ1、2(Xyn1及びXyn2)及びβ-キシロシダーゼが挙げられ、典型的には、セルラーゼ混合物で存在する。

【0023】

本発明のプロセスは、それらの供給源に関係なく、いかなるタイプのセルラーゼ酵素によっても行われ得る。本発明の実施において用いることができるセルラーゼの限定されない例としては、アスペルギルス属、フミコラ属、及びトリコデルマ属の真菌から、また、バシラス属及びサーモビフィダ属の細菌から得られるものが挙げられる。

セルラーゼ酵素用量は、前処理された原料のセルロースをグルコースに変換するように選ばれる。例えば、適切なセルラーゼ用量は、セルロース1グラム当たり約0.1〜約40.0ろ紙単位(FPU又はIU)、又はその間の任意の量、例えば、セルロース1グラム当たり0.1、0.5、1.0、2.0、4.0、6.0、8.0、10.0、12.0、14.0、16.0、18.0、20.0、22.0、24.0、26.0、28.0、30.0、32.0、34.0、36.0、38.0、40.0 FPU(又はIU)、又はその間の任意の量であり得る。

セロビオースのグルコースへの変換は、酵素β-グルコシダーゼによって行われる。用語“β-グルコシダーゼ”は、グルコース二量体、セロビオースをグルコースに加水分解する酵素を意味する。β-グルコシダーゼ酵素の活性は、EC 3.2.1.21として酵素委員会によって活性が定義されている。β-グルコシダーゼ酵素は、種々の供給源に由来してもよい; しかしながら、全ての場合に、β-グルコシダーゼ酵素は、セロビオースをグルコースに加水分解することができる。β-グルコシダーゼ酵素は、ファミリー1又はファミリー3グリコシドヒドロラーゼであり得るが、他のファミリーの種類も本発明の実施に用いることができる。本発明に用いられる好ましいβ-グルコシダーゼ酵素は、トリコデルマ・リーゼイ(Trichoderma reesei)からBgl1タンパク質である。β-グルコシダーゼ酵素は、セルロース結合ドメインを含むように修飾され、それによって、この酵素をセルロースに結合することを可能にするも企図される。

【0024】

実際には、加水分解は、一連の加水分解反応器を含むことができる加水分解システムで行われる。システムにおける加水分解反応器の数は、反応器のコスト、水性スラリーの容積、及び他の因子に左右される。商業的規模のエタノールプラントに対して、加水分解反応器の典型的な数は、4〜12、又はその間の数であり得る。望ましい加水分解温度を維持するために、加水分解反応器は、水蒸気、熱水、又は他の熱源によって被覆されてもよい。好ましくは、セルラーゼ加水分解は、前処理されたリグノセルロース原料の供給と加水分解物スラリーの回収の連続による、連続プロセスである。しかしながら、バッチプロセスが本発明の範囲内に含まれることは理解すべきである。

セルラーゼ酵素による酵素加水分解から、グルコース、変換されていないセルロース及びリグニンを含む溶液が生じる。加水分解物スラリーに存在することができる他の成分には、糖のキシロース、アラビノース、マンノース、ガラクトース、有機酸の酢酸、グルクロン酸、ガラクツロン酸、また、シリカ、不溶性塩、他の化合物が含まれる。

前処理による糖加水分解物の生産に続いて、前処理された原料のセルラーゼ加水分解を記載してきたが、酸又はアルカリ処理から糖の水性流が生じて、原料のヘミセルロース及びセルロース成分のそれぞれの単量体成分への完全な加水分解に影響することがあり得ることは理解すべきである。加水分解は、二段階で行われてもよく(米国特許第5,536,325号を参照のこと、この明細書の記載は本願明細書に含まれるものとする)、又は単一段階に行われてもよい。

【0025】

次に、キシロースを含む糖の水性流を一つ又は一つ以上の発酵微生物によって発酵させて、発酵産物を含む発酵ブロスを生成させる。キシロースを含む糖の水性流は、原料の処理において種々の段階で生じることがあり得る。すでに記載されたように、リグノセルロース材料の前処理から生じるキシロース及び他のペントース糖を含む糖の水性流は、発酵に送られてもよい。或はまた、前処理された原料とキシロースを含む流れは、セルラーゼ加水分解に供される。これにより、前処理から生じるキシロースと他のいかなるペントース糖も含む糖加水分解物だけでなく、セルラーゼ加水分解から得られるグルコースが生じる。実施態様において、更に、キシロース含有水性流は、前処理された原料から分離され、次に、セルラーゼ加水分解から得られるグルコースを含む流れに添加され、それによって、他のヘキソース及びペントース糖とともに、グルコースとキシロース双方を含む流れが生じる。また、本発明の実施態様において、更に、原料のセルロース及びヘミセルロース成分の双方がこれらの単量体成分に加水分解される完全な酸又はアルカリ加水分解によって糖の水性流が得られる。

好ましい実施態様において、発酵に送られる糖の水性流は、不溶の固形分、例えば、リグニンと他の加水分解されない成分をほとんど含まないので、酵母を発酵ブロスから分離する後の工程は結果として主に酵母の分離になる。分離は、遠心分離、精密ろ過、プレートアンドフレームろ過、交差流ろ過、圧力ろ過、真空ろ過等を含む、既知の技術によって行われてもよい。

【0026】

多くの既知の酵母のいずれか一つがキシロースをエタノール又は他の発酵産物に変換するために用いられてもよい。酵母は、また、清澄化糖溶液に存在するグルコースを含むがこれに限定されない他の糖を発酵産物に変換することができる。例えば、発酵は、ヘキソース及びペントース糖をエタノールに発酵させるように遺伝子操作された組換えサッカロミセス酵母で行われてもよい。エタノールにペントース糖キシロースと及びアラビノースの一方または又は双方を発酵させ得る組換え酵母は、米国特許第5,789,210号、同第6,475,768号、欧州特許EP 1 727 890、欧州特許EP 1 863 901及びWO 2006/096130に記載されている(これらの明細書の記載は、本願明細書に含まれるものとする)。

キシリトールが発酵産物である場合、微生物は、キシロースをキシリトールに天然に変換することができるカンジダ酵母であってもよい。

好ましくは、発酵は、発酵微生物の最適な温度とpHで又はその近くで行われる。サッカロミセス種を用いたキシロースのエタノールへの発酵に典型的な温度範囲は、約25℃〜約37℃又はその間の任意の温度、例えば、25、26、27、28、29、30、31、32、33、34、35、36、37℃又はその間の任意の温度であるが、酵母が熱安定性であるように天然に又は遺伝的に修飾される場合には温度がより高くてもよい。例えば、温度は、その間に、約25°〜55℃、又はその間の任意の量であってもよい。サッカロミセス種を使う典型的な発酵のpHは、約3と約6の間、又はその間の任意のpH、例えば、3.0、3.5、4.0、4.5、5.0、5.5、6.0、又はその間の任意のpHである。発酵微生物の用量は、他の因子、例えば、発酵微生物の活性、望ましい発酵時間、反応器の容積及び他パラメーターに左右される。これらのパラメーターを当業者が望ましいように調整して、最適発酵条件を達成させることができることは理解される。

【0027】

糖の流れは、また、発酵微生物の増殖に必要とされる追加の栄養素で補足されてもよい。例えば、酵母エキス、特定のアミノ酸、リン酸塩、窒素源、塩、微量元素及びビタミンを加水分解物スラリーに添加して、微生物の増殖を支持するとともに生産力が最適化されてもよい。

発酵は、撹拌の有無にかかわらず、バッチ方式、連続方式又は流加培養方式で行われてもよい。好ましくは、発酵反応器は、軽く混合しながら撹拌される。典型的な商業的な規模の発酵において、発酵は、一連の反応器、例えば、1〜6、又はその間の任意の数を用いて行われてもよい。

本発明の実施において、発酵は、発酵微生物が発酵から分離され、発酵反応に戻されるように行われる。これは、発酵ブロスを発酵反応器から回収し、既知の分離技術によってこの溶液から酵母を分離して、酵母スラリーを得ることを連続して含むことができる。適切な分離技術の例としては、遠心分離、精密ろ過、プレート&フレームろ過、交差流ろ過、圧力ろ過、沈降、真空ろ過等が挙げられるが、これらに限定されない。

【0028】

本発明の実施において、酵母スラリーにおける細胞の濃度(例えば、実施例2aで測定されるように1リットル当たりのグラム乾燥質量)は、約10 g/Lから約300 g/Lまでである。例えば、酵母スラリーにおける細胞の濃度は、10、20、30、40、50、60、70、80、90、100、110、120、130、140、150、160、180、200、220、240、260、280又は300 g/Lであってもよい。より好ましくは、酵母スラリーにおける細胞の濃度は、約20 g/Lから約200 g/Lまでの濃度である。

次に、酵母スラリーを酸化剤で処理して、微生物汚染物質を死滅させる。酸化剤は、オゾン、塩素、二酸化塩素、過酸化水素及び過マンガン酸カリウムより選ばれてもよい。例えば、酸化剤は、二酸化塩素である。この酸化剤は、細胞内酵素の芳香族及びイオウ含有アミノ酸の酸化によって微生物細胞を死滅させる。ほとんどの細菌の酵素が細胞膜の内部にちょうど位置し、ほとんどの酵母酵素が細胞構造の内部により深く残ることから、細菌が酵母よりその作用を受けやすいので、二酸化塩素が特に酸化剤として適切である。

酸化剤は、好ましくは、約0.5 ppmと約1500 ppmの間の濃度、又はその間の任意の濃度で酵母スラリーに添加される。例えば、酸化剤は、0.5、5、10、20、30、40、50、60、70、80、90、100、200、300、400、500、600、700、800、900、1000、1100、1200、1300、1400又は1500 ppmの濃度又はその間の任意の濃度で添加されてもよい。例えば、酸化剤は、二酸化塩素であり、約100 ppmと約500 ppmの間又はその間の濃度に添加されてもよい。二酸化塩素は、既知の方法を用いて、例えば、塩素ガスと水とを反応させ、次に亜塩素酸ナトリウムを添加することによって、又は次亜塩素酸ナトリウムと酸とを反応させ、亜塩素酸ナトリウムを添加することによって生成させることができる。

【0029】

酸化剤処理は、好ましくは、約4℃〜約40℃の温度、又はその間の任意の温度、例えば、4、6、8、10、12、14,1 6、18、20、22、24、26、28、30、32、34、36、38、40℃、又はその間の任意の温度で行われる。pH範囲は、約3と約6の間、又はその間の任意のpH、例えば、3.0、3.5、4.0、4.5、5.0、5.5、6.0のpH、又はその間の任意のpHであってもよい。処理の持続時間は、少なくとも1分、好ましくは少なくとも15分であってもよく、例えば、処理は、1から約30分まで、又はその間の任意の時間、例えば、1、2、4、6、8、10、12、14、16、18、20、22、24、26、28、30分又はその間の任意の時間であってもよい。

酸化剤処理は、好ましくは、微生物汚染物質の濃度を酵母スラリーによって行われるキシロース発酵の生産性又は生産物収率をもはや低下させないレベルまで低下させる。好ましくは、酸化剤処理は、微生物汚染物質の濃度(1 mL当たりのコロニー形成単位の培養物又はcfu/mLで)を酵母濃度(1 mL当たりのコロニー形成単位の培養物又はcfu/mLで)の約1/100に低下させる。より好ましくは、酸化剤処理は、約103 cfu/mL以下に微生物汚染物質の濃度を低下させる。例えば、酸化剤処理は、約107から約103 cfu/mlに微生物汚染物質の濃度を低下させる。

酸化剤で酵母スラリーを処理した後、酵母は、発酵反応へ再導入される。好ましくは、約10%〜99%、又はその間の任意の量の酵母細胞が処理され、再循環する。より好ましくは、80%〜95%の酵母細胞が処理され、再循環される。最も好ましくは、少なくとも90%の酵母細胞が処理され、再循環される。本発明の実施は、酵母細胞除去-処理-再導入のサイクルの数が制限されていない。酵母再循環は、少なくとも1回、又は5回と15回の間で反復されてもよい。例えば、酵母再循環は、5、6、7、8、9 10、11、12、13、14、15回以上反復されてもよい。

発酵は、一連の発酵反応器を使ってもよい。この場合、酵母は、反応器から連続して回収され、酸化剤で処理され、次に、発酵反応器の一つに再導入される。酸化剤処理酵母は、同じ反応器に連続して又は異なる反応器に供給されてもよい。このように酵母を再循環させることによって、これらの濃度が高められ、また、反応容積率が増大し、更に、炭素及び他の栄養素の酵母細胞生産への必要な転換を最小限にすることによって望ましい産物への収率が最大になる。

【0030】

ここで、図1を参照すると、酵母再循環による発酵システムを示す。図1は、本発明がどのように実施され得るかの一例として含まれ、このように限定されないことを意味する。ヘミセルロース加水分解物から得られる糖の水性流6は、第一発酵反応器8に供給される。糖の流れは不溶のリグニンと他の懸濁した固形分を除去するためにすでに処理されている。糖の流れ6は、ライン16から調整タンク14からの酵母と合わせられる。調整タンクは、次に、空気を含有する流れと流れ6からの糖の一部と供給される。エタノールを含む発酵した溶液は、ライン18を経て反応器8から回収され、分離装置22、典型的には遠心分離機に供給され、発酵した溶液から酵母が分離される。エタノールを含有する分離されたビールは、蒸留に送られて、エタノールが濃縮された溶液が得られる。ライン26における酵母スラリーの一部が分離される。分離後、酵母の残部は、二酸化塩素水溶液で洗浄され、次に、ライン26を経て貯蔵タンク30に供給され、そこで、適切な条件下で保持される。次に、二酸化塩素で処理された酵母は、ライン34に沿って供給され、ライン38に枝分れし、次に、酵母の一部を発酵槽8に導入して、キシロースをエタノールに変換する。酵母の残部は、細胞増殖用の調整タンク14にライン34を経て送られる。次に、調整タンク14からの酵母が第二発酵槽42に送られ、サイクルがもう一度反復される。次に、このサイクルは、発酵槽3 46で反復されてもよい。三つの発酵槽が図1に示されているが、発酵槽の数が必要とされるように異なり得ることは、当業者によって理解される。更にまた、貯蔵タンク30が除外され得ることも企図され、この場合、酵母は、続いて、例えば、発酵槽8において、微生物汚染物質を死滅させるのに充分な時間保持される。

【0031】

エタノールが発酵の生産物である場合には、蒸留によって回収される。蒸留に送られる分離された発酵ブロス又はビールは、変換されていないセルロースを含む、固形分をほとんど含まない希釈したアルコールであるが、微生物の増殖を支持するために発酵の間に添加される成分だけでなく、分離16の後に残存してもよい少量の酵母を含有してもよい。ビールは、好ましくは、脱ガスされて、二酸化炭素を除去し、次に、一つ以上の蒸留カラムにポンプで送り込まれて、ビールにおけるその他の成分からアルコールを分離する。蒸留装置における一つ又は複数のカラムは、好ましくは、連続方式で操作されるが、バッチプロセスが本発明によって包含されることも理解されなければならない。更に、一つ又は複数のカラムは、大気圧を超えて、大気圧未満で又は大気圧で操作されてもよい。蒸留プロセスのための熱は、直接蒸気噴射によって又は間接的に熱交換器を経て一つ以上の点で添加されてもよい。蒸留装置は、一つ以上の個別ビールと精留カラムを含有していてもよい。この場合、希釈したビールは、ビールカラムに送られ、そこで、部分的に濃縮される。ビールカラムから、蒸気は、更に精製のための精留カラムに進む。或はまた、欠くことのできない濃縮部分又は精留部分を備える蒸留カラムが使われる。残りの水は、モレキュラーシーブ樹脂によって、吸着、又は当業者によく知られている他の方法によって蒸気から除去されてもよい。次に、蒸気が凝結され、変性されてもよい。

本発明を、更に、以下の実施例で示す。しかしながら、これらの実施例は、単に説明のためのものであり、いかなる方法によっても本発明の範囲を制限するために用いられてはならないことは理解すべきである。

【実施例】

【0032】

実施例1は、以下の実施例で用いられる酵母株を記載するものである。実施例2は、発酵しているキシロース発酵酵母培養の細菌の汚染物質の増殖を制限するための酸化剤の効力を決定するための方法を記載するものである。実施例3は、二酸化塩素処理、再循環サッカロミセスを用いてキシロースからエタノールを生産するための方法を記載するものである。実施例4は、二酸化塩素- -処理され、再循環されるカンジダを用いてキシロースからキシリトールを生産するための方法を記載するものである。

【0033】

実施例1:酵母株

この実験に用いられるサッカロミセス株は、キシロースレダクターゼとキシリトールデヒドロゲナーゼをエンコードしているピキア・スチピチス(Pichia stipitis)遺伝子及び米国特許第5,789,210号に記載されるゲノムに組み込まれるキシルロキナーゼをエンコードしているS. セレビシエ遺伝子の多コピーを含有する組換え株である。カンジダ・トロピカリス株は、ATCC 1369である。

【0034】

実施例2: 組換えサッカロミセスとカンジダ・トロピカリスとキシロース含有リグノセルロース加水分解物との14 Lの流加培養発酵。

2a. サッカロミセス

4 LのSc植菌培地(pH 6)に植菌するために用いられるフローズングリセロールストックからのサッカロミセス細胞。種菌を、30°Cで24時間160 rpmで振盪しながら増殖させた。細胞を遠心分離(4000 rpm、5分間)によって収集し、全細胞沈降物を約50 mLの上清に再懸濁させ、これを20LのSc増殖培地(pH 5.0)に植菌するために用いた。流加培養発酵を、56 slpmの穏やかな通気と機械的撹拌による500 rpmの撹拌によって4日間行った。pHを5.0に維持し、温度を、最初の2日間の30°Cに続いて最後の2日間28°Cに維持した。60 g/Lのグルコース溶液を、83.3 mL/hの流量で容器に供給した。培養物を毎日三回試料採取し、試料について細胞増殖、キシロース及びグルコースを分析した。発酵の終わりに、全ブロスを収集し、細胞を遠心分離によって濃縮した(複数の4 Lのナルゲンびんにおいて4000 rpmで5分間)。細胞沈降物を、22.5gの細胞集団/Lの濃度に再懸濁させた。これを、10 LのSc発酵培地に植菌するために用いた。1 slpmの通気、250 rpm機械的撹拌よるバッチ発酵を2-3日間行った。pHを6.0に維持し、温度を28-30°Cに維持した。培養物を毎日3回試料採取し、試料について細胞増殖、キシロース、グルコース及びエタノールを分析した。

【0035】

a10× 無機培地は、50 g/Lの硫酸アンモニウム、30 g/Lの一塩基性リン酸カリウム、5 g/Lの硫酸マグネシウムを含有する。

b微量元素溶液は、0.403MのEDTA、15.6 mMの硫酸亜鉛、5 mMの塩化マンガン、1.3 mMの塩化コバルト、1.2 mMの硫酸銅、1.6 mMのモリブデン酸二ナトリウム、30.6 mMの塩化カルシウム、10.8 mMの硫酸第一鉄、16.2 mMのホウ酸、0.6 mMのヨウ化カリウムを含有する。

cビタミン溶液は、50 mg/Lのビオチン、1.0 g/Lのパントテン酸カルシウム、1 g/Lのニコチン酸、1.0 g/Lのミオイノシトール、1.0 g/Lの塩化チアミン塩酸塩、1.0 g/Lのピリドキサール塩酸塩を含有する。

dリグノセルロース加水分解物溶液を、WO 2006/128304の方法に従って麦わらの希酸前処理によって調製し、110 g/Lのキシロース、15 g/Lのグルコース、11 g/Lのアラビノース及び5 g/Lのガラクトースを他の溶解した固形物と溶解されていない固形物を含んだ。

【0036】

細胞集団乾燥細胞質量測定を次のように行った: 5 mLの試料を、予め計量したフィッシャーブランドG6、5.5 cmのガラス繊維フィルタでろ過した。フィルタとその内容物を、プロクターサイレックスモデル#35038を用いて40%出力において450ワットで16分間に設定したマイクロ波によって乾燥した。次に、乾燥細胞集団を含む乾燥フィルタを再び計量し、ろ紙の質量を差し引いた。

各試料のキシロースとグルコースの濃度を以下のように測定した: 2 mLのブロスを14,000 rpmで3分間遠心分離して、細胞を除去し、上清を0.2μmの注射器フィルタでろ過した。上清の10×希釈液を5 mMの硫酸溶液において調製した。希釈液を、1100シリーズオートサンプラーとポンピングシステムとケミステーション制御ソフトウェアを備えたアジレント1100シリーズのHPLCステムを用いてHPLCによって分析した。50℃に維持したVarian MetaCarb 87Hカラムを分離のために用いた。溶離液は、流量が0.600 mL/分の5 mMの硫酸水溶液であった。グルコース、エタノール、キシロース及びキシリトールを、アジレント1100シリーズ屈折率検出器を用いて定量化した。酢酸と乳酸を、アジレント1200シリーズの波長可変検出器を用いて測定した。

【0037】

2b. カンジダ・トロピカリス

2 LのCt植菌培地に植菌するために用いられるフローズングリセロールストックからC.トロピカリス細胞。種菌を30°Cで24時間160 rpmで振盪しながら増殖した。細胞を遠心分離によって収集し、全細胞沈降物を2 LのCtキシロース培地に植菌するために用いた。この培養物を、30°Cで24時間160 rpmで振盪しながら増殖させ、ブロスを10 LのCt発酵培地に植菌するために用いた。4 slpmの通気、150 rpmの機械的撹拌よる撹拌でバッチ発酵を行った。培養物を毎日3回試料採取し、試料について、実施例2aに記載されるように細胞増殖、キシロース及びキシリトールを分析した。

【0038】

a10× 無機培地は、50 g/Lの硫酸アンモニウム、30 g/Lの一塩基性リン酸カリウム、5 g/Lの硫酸マグネシウムを含有する。

b微量元素溶液は、0.403 MのEDTA、15.6 mMの硫酸亜鉛、5 mMの塩化マンガン、1.3 mMの塩化コバルト、1.2 mMの硫酸銅、1.6 mMのモリブデン酸二ナトリウム、30.6 mMの塩化カルシウム、10.8 mMの硫酸第一鉄、16.2 mMのホウ酸、0.6 mMのヨウ化カリウムを含有する。

cビタミン溶液は、50mg/Lのビオチン、1.0 g/Lのパントテン酸カルシウム、1 g/Lのニコチン酸、1.0 g/Lのミオイノシトール、1.0 g/Lの塩化チアミン塩酸塩、1.0 g/Lのピリドキサール塩酸塩を含有する。

dリグノセルロース加水分解物溶液を、WO 2006/128304の方法に従って麦わらの希酸前処理によって調製し、110 g/Lのキシロース、15 g/Lのグルコース、11 g/Lのアラビノース及び5 g/Lのガラクトースを他の溶解した固形物と溶解されていない固形物を含んだ。

【0039】

実施例3:汚染ブロス試料に関する細菌汚染の制御

細菌で汚染されたブロス試料を、実施例2aに記載されるパイロット発酵から得た。

汚染物質を分離し且つ選択的に増殖するために、汚染されたブロス(5 mL)の試料を孔サイズ1.6μmを有するGF/A 40 mmのろ紙で、真空ろ過を用いて300 mLの真空フラスコにろ過して、懸濁された固形分と酵母を除去した。約1.5 mL毎にYEP-グルコース培地(10.0 g/Lの酵母エキス、20.0 g/Lのペプトン及び50.0 g/Lのグルコース)ですすぎ、次に、残りの培地ですすいだ。合計200 mLの培地をすすぎに用いた。次に、ろ液を空の300 mLフラスコに移し、次に、160 RPM、30℃で約16時間振盪しながら培養した。これにより、実験のための細菌の種菌が形成された。

3 mLのYEP-グルコース培地と48μLの細菌の種菌を含有するキュベットにおいて試料を調製した。図2a及び図2bに示されるように、各キュベットに約0、10、50、100、250、1000、又は1250 ppmの二酸化塩素、過酸化水素又は過マンガン酸カリウムを添加した。ブランクのキュベットを細菌を含めずに調製した。キュベットは、連続して撹拌し、Cary 300シリーズの分光光度計(Varian)において30℃で保持した。次に、試料について、数時間にわたって660 nmのCary分光光度計により光学密度(OD660)を分析した。

これらの結果を図2に示す。図は、100 ppm以上の二酸化塩素(図2a)、50 ppm以上の過酸化水素用量、及び1250 ppmの過マンガン酸カリウム用量(図2c)が、細菌増殖を抑止することを示している(OD660の増加速度の低下と0 ppmの対照)。

【0040】

個別実験において、実施例2aから細菌汚染ブロスの全含量を収集した。酵母を遠心分離(4分、4000 rpm)によって濃縮し、最初の汚染された上清に20 g/L、200 g/L又は300 g/Lまで再懸濁させた。汚染は、顕微鏡によって証明された。得られた三つのスラリーを、氷水浴中で冷却し、0、10、50、250、500、750及び1000 ppmのいずれのClO2で処理し、連続希釈し、酵母に対してYM寒天(3.0 g/Lの酵母エキス、3.0 g/Lの麦芽エキス、5 g/Lのペプトン、10 g/Lのグルコース、20 g/Lの寒天) +クロラムフェニコール(34g/mL)平板及び細菌計数に対してTSA培地(15 g/Lの膵カゼイン消化物、5 g/Lの酵素大豆ミール消化物、5 g/LのNaCl、15 g/Lの寒天)+シクロヘキシミド(0.05g/mL)平板上で平板培養した。平板を、酵母と細菌に対してそれぞれ30℃と37℃で一晩インキュベートした。翌日平板を計数し、細菌のコロニーを顕微鏡によって証明した。

図3の結果は、250 ppm以上の二酸化塩素用量が、酵母生存能力に対する影響がほとんど、また、全くなく20 g/Lの酵母細胞懸濁液における細菌増殖を効果的に抑止することを示している。200 g/L及び300 g/Lの酵母懸濁液の有効な細菌の汚染除去には、500 ppm以上の二酸化塩素用量が必要であった; この用量は、酵母の生存能力に対してほとんど又は全く影響しなかった。

【0041】

実施例4:二酸化塩素処理された再循環サッカロミセスによるキシロースからエタノールの生産

汚染された発酵ブロスからサッカロミセス細胞を収集し、ラボ遠心分離機を用いて濃縮して、リグノセルロース加水分解物に懸濁した200 g/Lの細胞濃度を有する酵母スラリーを得た。酵母スラリーを、50 ppm、300 ppm及び500 ppmの二酸化塩素で処理した。実施例2aに記載されるように、22.5 g/L酵母が目標にされた出発酵母濃度のバッチ方式において行われた10 LのSc発酵培地を含有する発酵槽を再植菌するために酵母スラリーを用いた。培養物を、毎日三回試料採取し、試料について2aに記載されるキシロース、乳酸及びエタノールを分析した。

図4の結果は、300 ppm(図4b)又は500 ppm(図4c)の二酸化塩素で処理された200 g/L酵母スラリーを植菌した培養物が、著しく多くの望ましいエタノール生産物を生じ、50 ppmの二酸化塩素(図4a)で処理される酵母スラリーから植菌した培養物より望まれていない乳酸副産物が少なかったことを示している。更に、より多くの二酸化塩素用量で処理された細胞は、著しく速いキシロース消費速度を示した。

【0042】

実施例5:二酸化塩素処理された再循環カンジダ・トロピカリスによるキシロースからキシリトールの生産

実施例2bに記載されるパイロット発酵の全ブロスから細胞を収集し、遠心分離によって濃縮し、800 mLの上清に再懸濁させ、二つの400 mLの酵母スラリーに分けた。酵母スラリーを、室温において0又は100 ppmの二酸化塩素で処理し、10 LのCt発酵培地に植菌し、実施例2bのバッチ発酵を処理された酵母スラリーと処理されていない酵母スラリーで繰り返した。試料を、0時間、21時間、30時間、36時間、48時間、60時間、72時間、78時間、84時間、96時間、102時間、108時間及び120時間で集め、実施例2aに記載されるようにキシロース及びキシリトールを分析した。

図5の結果は、処理スラリーを植菌したカンジダ・トロピカリス培養物が、未処理スラリーを植菌したカンジダ・トロピカリス培養物より多くのキシリトール発酵産物を生じたことを示している。

本発明を一つ以上の実施態様に関して記載してきた。しかしながら、多くの変更と修正が特許請求の範囲に定義される本発明の範囲から逸脱することなく行われ得ることは当業者に明らかである。

【特許請求の範囲】

【請求項1】

ヘミセルロースを含む原料から得られる糖加水分解物から発酵産物を得るための方法であって:

(i)前記糖加水分解物から懸濁した繊維固形分を除去して、清澄化された糖溶液を得る工程;

(ii)前記清澄化された糖溶液中のキシロースを酵母での発酵反応において発酵させて、発酵産物を含む発酵ブロスを生成させる工程;

(iii)前記酵母を前記発酵ブロスから分離して、酵母スラリーと発酵産物を生成させる工程、

(iv)前記酵母スラリーを酸化剤で処理して、前記酵母スラリー中の微生物汚染物質を減少させ、それによって、酸化剤処理酵母スラリーを生成させる工程;

(v)前記酸化剤処理酵母スラリーの少なくとも一部を、発酵させる工程、工程(ii)に再導入して、発酵反応における酵母濃度を増大させる工程; 及び

(vi)前記発酵産物を回収する工程

を含む、前記方法。

【請求項2】

処理する工程(工程iv)において、前記酸化剤が、オゾン、塩素、二酸化塩素、過酸化水素及び過マンガン酸カリウムからなる群より選ばれる、請求項1に記載の方法。

【請求項3】

前記酸化剤が、二酸化塩素である、請求項2に記載の方法。

【請求項4】

発酵させる工程(工程ii)が、一連の発酵反応器において行われ、かつ再導入する工程(工程vi)において、前記酸化剤処理酵母スラリーが、前記一連の発酵反応器における一つ以上の発酵反応器に再導入される、請求項1に記載の方法。

【請求項5】

除去する工程(工程i)において、前記清澄化された糖溶液が、グルコース、ガラクトース、マンノース、アラビノース、フコース及びフルクトースからなる群より選ばれる糖を含む、請求項1に記載の方法。

【請求項6】

除去する工程(工程i)において、前記清澄化された糖溶液が、酢酸、グルクロン酸及びガラクツロン酸からなる群より選ばれる有機酸を含む、請求項1に記載の方法。

【請求項7】

発酵させる工程(工程ii)において、前記酵母が、キシロース及びグルコースをエタノールに変換することができるサッカロミセス種である、請求項1に記載の方法。

【請求項8】

発酵させる工程(工程ii)において、前記酵母が、キシロースをキシリトールに変換することができるカンジダ種である、請求項1に記載の方法。

【請求項9】

処理する工程(工程iv)において、前記酸化剤が、前記酵母スラリーに約0.5〜約1500 ppmの濃度で添加される、請求項1に記載の方法。

【請求項10】

処理する工程(工程iv)において、前記酸化剤が、前記酵母スラリーに約100〜約500 ppmの濃度で添加される、請求項1に記載の方法。

【請求項11】

処理する工程(工程iv)において、前記酵母スラリー中の微生物汚染物質の濃度を、酵母の濃度の少なくとも1/100未満に低下させる、請求項1に記載の方法。

【請求項12】

処理する工程(工程v)において、前記酵母スラリー中の微生物汚染物質の濃度を、約103 cfu/ml以下に低下させる、請求項1に記載の方法。

【請求項13】

処理する工程(工程iv)において、前記酵母スラリー中の細胞の濃度が、約10 g/L〜約300 g/Lである、請求項1に記載の方法。

【請求項14】

処理する工程(工程iv)において、前記酵母スラリー中の細胞の濃度が、約20 g/L〜約200 g/Lである、請求項13に記載の方法。

【請求項15】

処理する工程(工程iv)において、前記酵母スラリーの温度が、約4℃〜約37℃である、請求項1に記載の方法。

【請求項16】

処理する工程(工程iv)において、前記酵母スラリーのpHが、約3〜約6である、請求項1に記載の方法。

【請求項17】

処理する工程(工程iv)において、前記酵母スラリーを前記酸化剤と最低約1分間接触させる、請求項1に記載の方法。

【請求項18】

処理する工程(工程iv)において、前記酵母スラリーを前記酸化剤と最低約15分間接触させる、請求項1に記載の方法。

【請求項19】

前記糖加水分解物が、リグノセルロース原料をpH調整剤で前処理して、前処理された原料を生成させることによって得られる、請求項1に記載の方法。

【請求項20】

前記pH調整剤が、酸である、請求項19に記載の方法。

【請求項21】

懸濁した繊維固形分を除去する工程(工程i)において、前記前処理されたリグノセルロース原料が水溶液で洗浄される、請求項19に記載の方法。

【請求項22】

前記清澄化された糖溶液が、前記前処理された原料を酵素加水分解により加水分解する工程から得られるグルコースを含む、請求項19に記載の方法。

【請求項23】

前記酵素加水分解が、セルラーゼ酵素を含む酵素混合物で行われる、請求項22に記載の方法。

【請求項24】

前記酵素混合物が、更に、β-グルコシダーゼを含む、請求項23に記載の方法。

【請求項25】

前記糖加水分解物が、前記リグノセルロース原料におけるセルロース及びヘミセルロースを酸又はアルカリでそれぞれの糖モノマーに加水分解することにより生成される、請求項1に記載の方法。

【請求項26】

前記酵母が、前記清澄化された糖溶液中に存在する糖を発酵産物に変換する、請求項5に記載の方法。

【請求項27】

ヘミセルロースを含む原料からエタノールを得るための方法であって:

(i)前記原料を酸で前処理して、キシロースを含む糖加水分解物を生成させる工程;

(ii)懸濁した固形分を前記糖加水分解物から除去して、清澄化された糖溶液を得る工程;

(iii)前記清澄化された糖溶液を酵母での発酵反応において発酵させて、エタノールを含む発酵ブロスを生成させる工程;

(iv)前記酵母を前記発酵ブロスから分離して、酵母スラリーを生成させる工程;

(v)前記酵母スラリーを二酸化塩素で処理して、微生物汚染物質を死滅させ、それによって、酸化剤処理酵母スラリーを生成させる工程;

(vi)二酸化塩素処理酵母スラリーの少なくとも一部を、発酵させる工程(工程iii)に再導入して、発酵反応における酵母濃度を増加させる工程; 及び

(vii)エタノールを回収する工程

を含む、前記方法。

【請求項28】

発酵させる工程(工程iii)において、前記発酵反応が、一連の発酵反応器において行われ、かつ再導入する工程(工程iv)において、前記酸化剤処理酵母スラリーが、前記一連の発酵反応器における一つ以上の発酵反応器に再導入される、請求項27に記載の方法。

【請求項29】

除去する工程(工程ii)において、前記糖加水分解物が、ガラクトース、マンノース及びアラビノースからなる群より選ばれる糖を含む、請求項27に記載の方法。

【請求項30】

発酵させる工程(工程iii)において、前記酵母が、キシロースをエタノールに変換することができる、請求項27に記載の方法。

【請求項31】

発酵させる工程(工程iii)において、前記酵母が、キシロース及びグルコースをエタノールに変換することができるサッカロミセス種である、請求項30に記載の方法。

【請求項32】

処理する工程(工程v)において、前記二酸化塩素が、前記酵母スラリーに約0.5〜約1500 ppmの濃度で添加される、請求項27に記載の方法。

【請求項33】

処理する工程(工程v)において、前記二酸化塩素が、前記酵母スラリーに約100〜約500 ppmの濃度で添加される、請求項27に記載の方法。

【請求項34】

処理する工程(工程v)において、前記酵母スラリー中の微生物汚染物質の濃度を、酵母の濃度の少なくとも1/100未満に低下させる、請求項27に記載の方法。

【請求項35】

処理する工程(工程v)において、前記酵母スラリー中の微生物汚染物質の濃度を、約103 cfu/ml以下に低下させる、請求項27に記載の方法。

【請求項36】

処理する工程(工程v)において、前記酵母スラリー中の細胞の濃度が、約10 g/L〜約300 g/Lである、請求項27に記載の方法。

【請求項37】

処理する工程(工程v)において、前記酵母スラリー中の細胞の濃度が、約20 g/L〜約200 g/Lである、請求項38に記載の方法。

【請求項38】

処理する工程(工程v)において、前記酵母スラリーの温度が、約4℃〜約37℃である、請求項27に記載の方法。

【請求項39】

処理する工程(工程v)において、前記酵母スラリーのpHが、約3〜約6である、請求項27に記載の方法。

【請求項40】

処理する工程(工程v)において、前記酵母スラリーを前記酸化剤と最低約1分間接触させる、請求項27に記載の方法。

【請求項41】

処理する工程(工程v)において、前記酵母スラリーを前記酸化剤と最低約15分間接触させる、請求項27に記載の方法。

【請求項42】

懸濁した繊維固形分を除去する工程(工程ii)において、前記前処理されたリグノセルロース原料が水溶液で洗浄される、請求項27に記載の方法。

【請求項43】

前記清澄化された糖溶液が、前記前処理された原料を酵素加水分解により加水分解する工程から得られるグルコースを含む、請求項27に記載の方法。

【請求項44】

前記酵素加水分解が、セルラーゼ酵素を含む酵素混合物で行われる、請求項43に記載の方法。

【請求項45】

ヘミセルロースを含む原料からキシリトールを得るための方法であって:

(i)前記原料を酸で前処理して、キシロースを含む糖加水分解物を生成させる工程;

(ii)懸濁した固形分を前記糖加水分解物から除去して、清澄化された糖溶液を得る工程;

(iii)前記清澄化された糖溶液を酵母での発酵反応において発酵させて、エタノール含む発酵ブロスを生成させる工程;

(iv)前記酵母を前記発酵ブロスから分離して、酵母スラリーを生成させる工程;

(v)このようにして得られた酵母スラリーを二酸化塩素で処理して、微生物汚染物質を死滅させ、それによって、酸化剤処理酵母を生成させる工程;

(vi)酸化剤処理酵母スラリーの少なくとも一部を工程(iii)に再導入して、前記発酵反応における酵母濃度を増加させる工程; 及び

(vii)キシリトールを回収する工程

を含む、前記方法。

【請求項46】

除去する工程(工程ii)において、前記糖加水分解物が、更に、ガラクトース、マンノース及びアラビノースからなる群より選ばれる糖を含む、請求項45に記載の方法。

【請求項47】

発酵させる工程(工程iii)において、前記酵母が、キシロースをキシリトールに変換することができる、請求項45に記載の方法。

【請求項48】

発酵させる工程(工程iii)において、前記酵母が、キシロースをキシリトールに変換することができるカンジダ種である、請求項47に記載の方法。

【請求項49】

処理する工程(工程v)において、前記二酸化塩素が、前記酵母スラリーに約0.5〜約1500 ppmの濃度で添加される、請求項45に記載の方法。

【請求項50】

処理する工程(工程v)において、前記二酸化塩素が、前記酵母スラリーに約100〜約500 ppmの濃度で添加される、請求項45に記載の方法。

【請求項51】

処理する工程(工程v)において、前記酵母スラリー中の微生物汚染物質の濃度を、酵母の濃度の少なくとも1/100未満に低下させる、請求項45に記載の方法。

【請求項52】

処理する工程(工程v)において、前記酵母スラリー中の微生物汚染物質の濃度を、約103 cfu/ml以下に低下させる、請求項45に記載の方法。

【請求項53】

処理する工程(工程v)において、前記酵母スラリー中の細胞の濃度が、約10 g/L〜約300 g/Lである、請求項45に記載の方法。

【請求項54】

処理する工程(工程v)において、前記酵母スラリー中の細胞の濃度が、約20 g/L〜約200 g/Lである、請求項45に記載の方法。

【請求項55】

処理する工程(工程v)において、前記酵母スラリーの温度が、約4℃〜約37℃である、請求項45に記載の方法。

【請求項56】

処理する工程(工程v)において、前記酵母スラリーのpHが、約3〜約6である、請求項45に記載の方法。

【請求項57】

処理する工程(工程v)において、前記酵母スラリーを前記酸化剤と最低約1分間接触させる、請求項45に記載の方法。

【請求項58】

処理する工程(工程v)において、前記酵母スラリーを前記酸化剤と最低約15分間接触させる、請求項45に記載の方法。

【請求項59】

懸濁した繊維固形分を除去する工程(工程ii)において、前記前処理されたリグノセルロース原料が水溶液で洗浄される、請求項45に記載の方法。

【請求項60】

前記清澄化された糖溶液が、前記前処理された原料を酵素加水分解により加水分解する工程から得られるグルコースを含む、請求項45に記載の方法。

【請求項61】

前記酵素加水分解が、セルラーゼ酵素を含む酵素混合物で行われる、請求項47に記載の方法。

【請求項1】

ヘミセルロースを含む原料から得られる糖加水分解物から発酵産物を得るための方法であって:

(i)前記糖加水分解物から懸濁した繊維固形分を除去して、清澄化された糖溶液を得る工程;

(ii)前記清澄化された糖溶液中のキシロースを酵母での発酵反応において発酵させて、発酵産物を含む発酵ブロスを生成させる工程;

(iii)前記酵母を前記発酵ブロスから分離して、酵母スラリーと発酵産物を生成させる工程、

(iv)前記酵母スラリーを酸化剤で処理して、前記酵母スラリー中の微生物汚染物質を減少させ、それによって、酸化剤処理酵母スラリーを生成させる工程;

(v)前記酸化剤処理酵母スラリーの少なくとも一部を、発酵させる工程、工程(ii)に再導入して、発酵反応における酵母濃度を増大させる工程; 及び

(vi)前記発酵産物を回収する工程

を含む、前記方法。

【請求項2】

処理する工程(工程iv)において、前記酸化剤が、オゾン、塩素、二酸化塩素、過酸化水素及び過マンガン酸カリウムからなる群より選ばれる、請求項1に記載の方法。

【請求項3】

前記酸化剤が、二酸化塩素である、請求項2に記載の方法。

【請求項4】

発酵させる工程(工程ii)が、一連の発酵反応器において行われ、かつ再導入する工程(工程vi)において、前記酸化剤処理酵母スラリーが、前記一連の発酵反応器における一つ以上の発酵反応器に再導入される、請求項1に記載の方法。

【請求項5】

除去する工程(工程i)において、前記清澄化された糖溶液が、グルコース、ガラクトース、マンノース、アラビノース、フコース及びフルクトースからなる群より選ばれる糖を含む、請求項1に記載の方法。

【請求項6】

除去する工程(工程i)において、前記清澄化された糖溶液が、酢酸、グルクロン酸及びガラクツロン酸からなる群より選ばれる有機酸を含む、請求項1に記載の方法。

【請求項7】

発酵させる工程(工程ii)において、前記酵母が、キシロース及びグルコースをエタノールに変換することができるサッカロミセス種である、請求項1に記載の方法。

【請求項8】

発酵させる工程(工程ii)において、前記酵母が、キシロースをキシリトールに変換することができるカンジダ種である、請求項1に記載の方法。

【請求項9】

処理する工程(工程iv)において、前記酸化剤が、前記酵母スラリーに約0.5〜約1500 ppmの濃度で添加される、請求項1に記載の方法。

【請求項10】

処理する工程(工程iv)において、前記酸化剤が、前記酵母スラリーに約100〜約500 ppmの濃度で添加される、請求項1に記載の方法。

【請求項11】

処理する工程(工程iv)において、前記酵母スラリー中の微生物汚染物質の濃度を、酵母の濃度の少なくとも1/100未満に低下させる、請求項1に記載の方法。

【請求項12】

処理する工程(工程v)において、前記酵母スラリー中の微生物汚染物質の濃度を、約103 cfu/ml以下に低下させる、請求項1に記載の方法。

【請求項13】

処理する工程(工程iv)において、前記酵母スラリー中の細胞の濃度が、約10 g/L〜約300 g/Lである、請求項1に記載の方法。

【請求項14】

処理する工程(工程iv)において、前記酵母スラリー中の細胞の濃度が、約20 g/L〜約200 g/Lである、請求項13に記載の方法。

【請求項15】

処理する工程(工程iv)において、前記酵母スラリーの温度が、約4℃〜約37℃である、請求項1に記載の方法。

【請求項16】

処理する工程(工程iv)において、前記酵母スラリーのpHが、約3〜約6である、請求項1に記載の方法。

【請求項17】

処理する工程(工程iv)において、前記酵母スラリーを前記酸化剤と最低約1分間接触させる、請求項1に記載の方法。

【請求項18】

処理する工程(工程iv)において、前記酵母スラリーを前記酸化剤と最低約15分間接触させる、請求項1に記載の方法。

【請求項19】

前記糖加水分解物が、リグノセルロース原料をpH調整剤で前処理して、前処理された原料を生成させることによって得られる、請求項1に記載の方法。

【請求項20】

前記pH調整剤が、酸である、請求項19に記載の方法。

【請求項21】

懸濁した繊維固形分を除去する工程(工程i)において、前記前処理されたリグノセルロース原料が水溶液で洗浄される、請求項19に記載の方法。

【請求項22】

前記清澄化された糖溶液が、前記前処理された原料を酵素加水分解により加水分解する工程から得られるグルコースを含む、請求項19に記載の方法。

【請求項23】

前記酵素加水分解が、セルラーゼ酵素を含む酵素混合物で行われる、請求項22に記載の方法。

【請求項24】

前記酵素混合物が、更に、β-グルコシダーゼを含む、請求項23に記載の方法。

【請求項25】

前記糖加水分解物が、前記リグノセルロース原料におけるセルロース及びヘミセルロースを酸又はアルカリでそれぞれの糖モノマーに加水分解することにより生成される、請求項1に記載の方法。

【請求項26】

前記酵母が、前記清澄化された糖溶液中に存在する糖を発酵産物に変換する、請求項5に記載の方法。

【請求項27】

ヘミセルロースを含む原料からエタノールを得るための方法であって:

(i)前記原料を酸で前処理して、キシロースを含む糖加水分解物を生成させる工程;

(ii)懸濁した固形分を前記糖加水分解物から除去して、清澄化された糖溶液を得る工程;

(iii)前記清澄化された糖溶液を酵母での発酵反応において発酵させて、エタノールを含む発酵ブロスを生成させる工程;

(iv)前記酵母を前記発酵ブロスから分離して、酵母スラリーを生成させる工程;

(v)前記酵母スラリーを二酸化塩素で処理して、微生物汚染物質を死滅させ、それによって、酸化剤処理酵母スラリーを生成させる工程;

(vi)二酸化塩素処理酵母スラリーの少なくとも一部を、発酵させる工程(工程iii)に再導入して、発酵反応における酵母濃度を増加させる工程; 及び

(vii)エタノールを回収する工程

を含む、前記方法。

【請求項28】

発酵させる工程(工程iii)において、前記発酵反応が、一連の発酵反応器において行われ、かつ再導入する工程(工程iv)において、前記酸化剤処理酵母スラリーが、前記一連の発酵反応器における一つ以上の発酵反応器に再導入される、請求項27に記載の方法。

【請求項29】

除去する工程(工程ii)において、前記糖加水分解物が、ガラクトース、マンノース及びアラビノースからなる群より選ばれる糖を含む、請求項27に記載の方法。

【請求項30】

発酵させる工程(工程iii)において、前記酵母が、キシロースをエタノールに変換することができる、請求項27に記載の方法。

【請求項31】

発酵させる工程(工程iii)において、前記酵母が、キシロース及びグルコースをエタノールに変換することができるサッカロミセス種である、請求項30に記載の方法。

【請求項32】

処理する工程(工程v)において、前記二酸化塩素が、前記酵母スラリーに約0.5〜約1500 ppmの濃度で添加される、請求項27に記載の方法。

【請求項33】

処理する工程(工程v)において、前記二酸化塩素が、前記酵母スラリーに約100〜約500 ppmの濃度で添加される、請求項27に記載の方法。

【請求項34】

処理する工程(工程v)において、前記酵母スラリー中の微生物汚染物質の濃度を、酵母の濃度の少なくとも1/100未満に低下させる、請求項27に記載の方法。

【請求項35】

処理する工程(工程v)において、前記酵母スラリー中の微生物汚染物質の濃度を、約103 cfu/ml以下に低下させる、請求項27に記載の方法。

【請求項36】

処理する工程(工程v)において、前記酵母スラリー中の細胞の濃度が、約10 g/L〜約300 g/Lである、請求項27に記載の方法。

【請求項37】

処理する工程(工程v)において、前記酵母スラリー中の細胞の濃度が、約20 g/L〜約200 g/Lである、請求項38に記載の方法。

【請求項38】

処理する工程(工程v)において、前記酵母スラリーの温度が、約4℃〜約37℃である、請求項27に記載の方法。

【請求項39】

処理する工程(工程v)において、前記酵母スラリーのpHが、約3〜約6である、請求項27に記載の方法。

【請求項40】

処理する工程(工程v)において、前記酵母スラリーを前記酸化剤と最低約1分間接触させる、請求項27に記載の方法。

【請求項41】

処理する工程(工程v)において、前記酵母スラリーを前記酸化剤と最低約15分間接触させる、請求項27に記載の方法。

【請求項42】

懸濁した繊維固形分を除去する工程(工程ii)において、前記前処理されたリグノセルロース原料が水溶液で洗浄される、請求項27に記載の方法。

【請求項43】

前記清澄化された糖溶液が、前記前処理された原料を酵素加水分解により加水分解する工程から得られるグルコースを含む、請求項27に記載の方法。

【請求項44】

前記酵素加水分解が、セルラーゼ酵素を含む酵素混合物で行われる、請求項43に記載の方法。

【請求項45】

ヘミセルロースを含む原料からキシリトールを得るための方法であって:

(i)前記原料を酸で前処理して、キシロースを含む糖加水分解物を生成させる工程;

(ii)懸濁した固形分を前記糖加水分解物から除去して、清澄化された糖溶液を得る工程;

(iii)前記清澄化された糖溶液を酵母での発酵反応において発酵させて、エタノール含む発酵ブロスを生成させる工程;

(iv)前記酵母を前記発酵ブロスから分離して、酵母スラリーを生成させる工程;

(v)このようにして得られた酵母スラリーを二酸化塩素で処理して、微生物汚染物質を死滅させ、それによって、酸化剤処理酵母を生成させる工程;

(vi)酸化剤処理酵母スラリーの少なくとも一部を工程(iii)に再導入して、前記発酵反応における酵母濃度を増加させる工程; 及び

(vii)キシリトールを回収する工程

を含む、前記方法。

【請求項46】

除去する工程(工程ii)において、前記糖加水分解物が、更に、ガラクトース、マンノース及びアラビノースからなる群より選ばれる糖を含む、請求項45に記載の方法。

【請求項47】

発酵させる工程(工程iii)において、前記酵母が、キシロースをキシリトールに変換することができる、請求項45に記載の方法。

【請求項48】

発酵させる工程(工程iii)において、前記酵母が、キシロースをキシリトールに変換することができるカンジダ種である、請求項47に記載の方法。

【請求項49】

処理する工程(工程v)において、前記二酸化塩素が、前記酵母スラリーに約0.5〜約1500 ppmの濃度で添加される、請求項45に記載の方法。

【請求項50】

処理する工程(工程v)において、前記二酸化塩素が、前記酵母スラリーに約100〜約500 ppmの濃度で添加される、請求項45に記載の方法。

【請求項51】

処理する工程(工程v)において、前記酵母スラリー中の微生物汚染物質の濃度を、酵母の濃度の少なくとも1/100未満に低下させる、請求項45に記載の方法。

【請求項52】

処理する工程(工程v)において、前記酵母スラリー中の微生物汚染物質の濃度を、約103 cfu/ml以下に低下させる、請求項45に記載の方法。

【請求項53】

処理する工程(工程v)において、前記酵母スラリー中の細胞の濃度が、約10 g/L〜約300 g/Lである、請求項45に記載の方法。

【請求項54】

処理する工程(工程v)において、前記酵母スラリー中の細胞の濃度が、約20 g/L〜約200 g/Lである、請求項45に記載の方法。

【請求項55】

処理する工程(工程v)において、前記酵母スラリーの温度が、約4℃〜約37℃である、請求項45に記載の方法。

【請求項56】

処理する工程(工程v)において、前記酵母スラリーのpHが、約3〜約6である、請求項45に記載の方法。

【請求項57】

処理する工程(工程v)において、前記酵母スラリーを前記酸化剤と最低約1分間接触させる、請求項45に記載の方法。

【請求項58】

処理する工程(工程v)において、前記酵母スラリーを前記酸化剤と最低約15分間接触させる、請求項45に記載の方法。

【請求項59】

懸濁した繊維固形分を除去する工程(工程ii)において、前記前処理されたリグノセルロース原料が水溶液で洗浄される、請求項45に記載の方法。

【請求項60】

前記清澄化された糖溶液が、前記前処理された原料を酵素加水分解により加水分解する工程から得られるグルコースを含む、請求項45に記載の方法。

【請求項61】

前記酵素加水分解が、セルラーゼ酵素を含む酵素混合物で行われる、請求項47に記載の方法。

【図1】

【図2A】

【図2B】

【図2C】

【図3A】

【図3B】

【図3C】

【図4A】

【図4B】

【図5】

【図2A】

【図2B】

【図2C】

【図3A】

【図3B】

【図3C】

【図4A】

【図4B】

【図5】

【公表番号】特表2010−536389(P2010−536389A)

【公表日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願番号】特願2010−522147(P2010−522147)

【出願日】平成20年8月27日(2008.8.27)

【国際出願番号】PCT/CA2008/001527

【国際公開番号】WO2009/026706

【国際公開日】平成21年3月5日(2009.3.5)

【出願人】(509047409)アイオジェン エナジー コーポレイション (8)

【Fターム(参考)】

【公表日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願日】平成20年8月27日(2008.8.27)

【国際出願番号】PCT/CA2008/001527

【国際公開番号】WO2009/026706

【国際公開日】平成21年3月5日(2009.3.5)

【出願人】(509047409)アイオジェン エナジー コーポレイション (8)

【Fターム(参考)】

[ Back to top ]