前加水分解と水蒸気爆裂前処理の連続プロセスを使用するヘミセルロースの前抽出のための方法

【課題】セルロース系バイオマス供給材から炭素系糖類を抽出する。

【解決手段】第一加圧反応器12で供給材14を前処理して加水分解し、第一加圧反応器から、加圧シール装置18に供給材を排出し、第一加圧反応器に水蒸気13を吹き込むことより第一加圧反応器に気相を維持し、吹き込まれた水蒸気が第一加圧反応器の供給材に熱エネルギーを供給し、第一加圧反応器または加圧シール装置の下流領域で供給材を洗浄し、第一加圧反応器と加圧シール装置の内の少なくとも一つの供給材から抽出された溶解ヘミセルロース材を含む液体を排出し、第二加圧反応器16へ加圧シール装置から供給材を排出し、第二加圧反応器では供給材が第一加圧反応器より高い圧力に維持され、第二加圧反応器において、スチームまたは水蒸気を吹き込み供給材の細胞にスチームまたは水蒸気を染みこませ、その後圧力を急速に解放して、供給材の細胞に水蒸気膨張を起こさせ、供給材を精製する。

【解決手段】第一加圧反応器12で供給材14を前処理して加水分解し、第一加圧反応器から、加圧シール装置18に供給材を排出し、第一加圧反応器に水蒸気13を吹き込むことより第一加圧反応器に気相を維持し、吹き込まれた水蒸気が第一加圧反応器の供給材に熱エネルギーを供給し、第一加圧反応器または加圧シール装置の下流領域で供給材を洗浄し、第一加圧反応器と加圧シール装置の内の少なくとも一つの供給材から抽出された溶解ヘミセルロース材を含む液体を排出し、第二加圧反応器16へ加圧シール装置から供給材を排出し、第二加圧反応器では供給材が第一加圧反応器より高い圧力に維持され、第二加圧反応器において、スチームまたは水蒸気を吹き込み供給材の細胞にスチームまたは水蒸気を染みこませ、その後圧力を急速に解放して、供給材の細胞に水蒸気膨張を起こさせ、供給材を精製する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セルロース系バイオマス供給材、例えば、農業廃棄物(茎、葉、および殻を含む)、藁や草、森林や製材所の廃物(木材チップや細裂化木材(shredded thinnings)を含む)の前処理に関する。特に、本発明は、バイオマス供給材から炭素系糖類(カーボンシュガー)を抽出するための前加水分解と水蒸気爆裂前処理に関する。

【背景技術】

【0002】

高圧および/または高温は、セルロース系供給材からアルコール類、例えば、エタノールを生成させるのに使用される前処理に典型的な条件である。これらの従来の前処理では、C5糖類の幾つかの種類は、前処理に続く発酵ステップでC6糖類のアルコール発酵を抑制する成分に転化される。これらの抑制成分、例えば、アルデヒド類(例えば、HMF、フルフラール、およびホルムアルデヒド)、単量体フェノール類(例えば、バニリンおよびコニフェリルアルデヒド)、酸(例えば、蟻酸)、および他の発酵抑制剤を除去すれば、前処理に続くC6発酵ステップでアルコール収量が増大するはずである。

【発明の概要】

【0003】

セルロース系バイオマス供給材を前処理する方法が開発された。同方法は、

第一加圧反応器で供給材を前処理することによって、供給材が第一加圧反応器で加水分解を受けるステップ;

第一加圧反応器から第一加圧反応器の供給材排出ポートに通ずる第一加圧カップリングを有する加圧シール装置に供給材を排出するステップ;

第一加圧反応器に水蒸気を吹き込むことより、第一加圧反応器に気相を維持し、吹き込まれた水蒸気が第一加圧反応器の供給材に熱エネルギーを供給するステップ;

第一加圧反応器または加圧シール装置の下流領域で供給材を洗浄するステップ;

第一加圧反応器と加圧シール装置の内の少なくとも一つの供給材から抽出された溶解ヘミセルロース材を含む液体を排出するステップ;

第二加圧反応器に通ずる第二加圧カップリング経由で加圧シール装置から供給材を排出するステップであって、第二加圧反応器では供給材が第一加圧反応器より高い圧力に維持されるステップ;

第二加圧反応器において、スチームまたは水蒸気を第二加圧反応器に吹き込むことによって、供給材の細胞にスチームまたは水蒸気を染みこませるステップ、

および水が染み込まされた供給材に加えられた圧力を急速に解放して、供給材の細胞に水蒸気膨張を起こさせ、供給材を精製するステップ

を含む。

【図面の簡単な説明】

【0004】

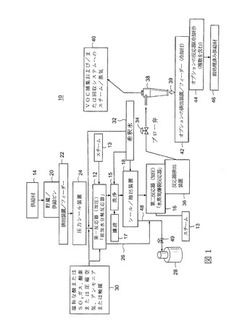

【図1】セルロース系バイオマス供給材の前処理のための2段反応器プロセスを通過する流れの概略図である。

【0005】

【図2】排出口より低い位置にある入口を有する傾斜した第一反応器と水平な第二反応器を有する反応装置を示す図である。

【0006】

【図3】排出口より高い位置にある入口を有する傾斜した第一反応器と水平な第二反応器を有する反応器システムを示す図である。

【0007】

【図4】円錐形状の第二反応器を備える反応装置を示す図である。

【0008】

【図5】複数のサイクロン分離器を備える反応装置を示す図である。

【0009】

【図6】プラグ型スクリューフィーダーを有する反応装置を示す図である。

【0010】

【図7】垂直型の第一反応器を備える反応装置を示す図である。

【0011】

【図8】円錐型の第二反応器を備える反応装置の別の配置を示す図である。

【発明を実施するための形態】

【0012】

図1は、供給材14を加水分解し、これからヘミセルロースを溶解する第一加圧反応器12を備えるセルロース系バイオマス供給材前処理プロセスの流れ図を示す。ヘミセルロースは、液体に溶解され、C5糖類が抽出され、その後、供給材は第二加圧反応器に流れ、供給材に残っているセルロースが蒸解される。加圧シール装置18を使用することにより、直接第一反応器12から第二反応器16に流れる加圧供給材の連続流が可能となる。

【0013】

供給材14は、農業廃棄物(例えば、茎、葉、および殻)、藁、草、および森林や製材所の廃物(例えば、木材チップや細裂化木材)のようなセルロース系バイオマスの材料でよい。供給材14は、貯蔵ビン20に供給され、少なくとも一時的には大気圧に維持される。貯蔵ビンでは供給材を加熱するため、スチーム処理を予備的に行い得る。貯蔵ビン20から、供給材は、コンベアー22で運ばれ、圧力シール装置24に至る。圧力シール装置24は、例えば、ロータリーバルブ、プラグ型スクリューフィーダー、または米国のニューヨーク州グレンズフォールズ(Glens Falls)のアンドリッツ社(Andritz Inc.)販売のMSDインプレサファイナー(Impressafiner)(登録商標)である。圧力シール装置24は、第一加圧反応器12に供給材が装入される入口として機能する。

【0014】

第一加圧反応器12では、セルロース系バイオマス供給材は、前処理され、加水分解プロセス、例えば、前加水分解、または自動加水分解を使って炭素系糖類(カーボンシュガー)、好ましくは、C5糖類を供給材から抽出し、その後で第二加圧反応器16に送られる。第一加圧反応器は、水平型でも、傾斜型でも、垂直型でもよい。第一反応器12における加水分解による蒸解は、連続プロセスとすることができ、供給材は、第一反応器12に連続的に装入され、通過し、加圧シール装置18に排出され、次いで第二反応器16を通過する。

【0015】

第一加圧反応器12では、主に炭素原子5個を骨格とする糖類(本明細書では「C5糖類」と称する)であるヘミセルロースが、溶解され、引き続き加水分解される。ヘミセルロースは、第一加圧反応器12から液体の中に抽出され、反応器12から延びる導管26経由でブローダウンタンクまたはドラム28に導かれる。

【0016】

広葉樹材中のヘミセルロースは、大部分がグルコマンナンであり、溶解され、第一反応器12の前加水分解または自動加水分解で加水分解される。例えば、広葉樹材、穀物藁、および草の中のヘミセルロースは、第一反応器12にある酸性溶液の中で(オプションとして触媒(複数を含む)の存在の下で)溶解し、低分子量のC5糖類、例えば、キシローズやアラビノースへ、そしてある程度は無定形のC6糖類へと加水分解し得る。低分子量のC5糖類と無定形C6糖類は、反応器12で溶解されて、反応器12からパイプ26にリカー(液体)として排出される。第一反応器12で供給材からリカーとして取り除かれるのが好ましいC5糖類副生物の例としては、アルデヒド類(HMF、フルフラール、およびホルムアルデヒド)、単量体フェノール類(バニリンおよびコニフェリルアルデヒド)、および酸(酢酸や蟻酸など)が挙げられる。これらのC5糖類副生成物の除去が望ましいのは、供給材から第一反応器12で分離しておかないと、それらまたはそれらのさらなる反応副生成物がC6糖類の発酵を抑制する可能性が高いからである。

【0017】

第一加圧反応器12では、供給材は酸性溶液中で処理し得る。酸性溶液は、前加水分解または自動加水分解を促進し、供給材中のヘミセルロースを溶解し、加水分解して低分子量のC5糖類と無定形のC6糖類に転化し得る。反応器12は、反応器でスチーム相を生じさせるため、必ずしも供給材で満杯にする必要はない。スチーム相は、供給材に対する熱エネルギーを提供し、供給材の加水分解反応を促進する。供給材は、反応器のスチーム相と液相の片方または両方に存在し得る。反応器12へのスチームは、スチーム源13から反応器12に供給される。スチームは、反応器12の一個または複数個の位置に、好ましくは、反応器の供給材入口の近くに直接吹き込まれる。また、スチームは、反応器12の入口のすぐ上流の供給材コンベアー22と24に吹き込み得る。反応器12の入口の上流にスチームを吹き込むと、スチームと供給材の混合が促進され、その後にその混合物が反応器に入る。

【0018】

加水分解、特に前加水分解と自動加水分解は、一般に、例えば、110℃〜160℃または110℃〜175℃の温度で、1.5〜6バール(150〜600kPa)または1.5〜10バール(150〜1000kPa)のゲージ圧で、約十(10)分間〜六十(60)分間、好ましくは20〜30分間にわたってセルロース系バイオマス供給材を蒸解することを称する。加水分解を促進し、かつ加圧するには、第一加圧反応器12には、温和な酸、二酸化硫黄ガス(SO2)、酸素、圧縮空気、アンモニア、水、水蒸気、スチーム(加熱して温度を維持するため)および触媒の内の一種類または複数種の流れをこれらの化合物各々の源30、13から加え得る。加えられる流れ(複数を含む)30、13は、第一加圧反応器12に導入されるが、導入位置としては、供給材が反応器に入るところの近くで、供給材が第一加圧反応槽(vessel)を出るところから遠い位置とし得る。酸を加える別法として、第一反応器12は、自動加水分解条件を使用し得る。例えば、自動加水分解条件下で供給材から放出される木酸を使用し得る。

【0019】

供給材が第一反応器12から排出されるときは、湿潤状態でも、乾燥状態でもよい。希釈水または希釈液32をオプションとして第一反応器12またはシール兼抽出装置18に加え得る。希釈水を加えると、シール兼抽出装置18からどのような溶解物質をも除去し得るという利点がり、導管26と48を通過する流れで回収される糖類の量が増加する。

【0020】

さらに、洗浄工程15を、第一反応器12のすぐ下流に、かつ第二反応器16の上流に、好ましくはシール兼抽出装置18の上流に設け、供給材を希釈水で洗浄し、例えば、加水分解反応を確実に停止させ得る。例えば、洗浄工程は、第一反応器12の流れの終点に、またはシール兼抽出装置18の箇所に位置させ得る。洗浄工程15では、例えば、希釈水源32から、きれいな水が、第一反応器の出口近くの洗浄ゾーン(図7を参照)またはシール兼抽出装置18の供給材に導入される。水源32からの洗浄水は、160℃以下、140℃以下、または、110℃以下の温度を有し得る。洗浄水の温度は、洗浄ゾーンでの加水分解反応を抑制するため、第一反応器12の温度より低くする。洗浄ゾーンでは、例えば、廃液導管48経由で供給材から濾液(filtrate)17が抽出される。

【0021】

洗浄工程は、水蒸気爆裂プロセスの上流、例えば、バルブ34の上流などでなければならない。水蒸気爆裂プロセスの上流で供給材を洗浄するのは、水蒸気爆裂プロセスの後で供給材を洗浄するのに比べて、より経済的であり、効率的である。水蒸気爆裂プロセスは、供給材の粒径を減少させ、従って、供給材の比表面積を増加させる。粒径が小さくなり、従って比表面積が大きくなると、供給材の脱水と洗浄の困難性が増す。水蒸気爆裂プロセスの上流で洗浄を行えば、これらの困難性が避けられる。水蒸気爆裂の前では供給材粒子が比較的粗く、比表面積がより小さいからである。

【0022】

より大きい粒子の供給材を洗浄することが、より小さい粒子を洗浄することに比べて、より効率的であるので、洗浄機器、例えば、洗浄ゾーン、水注入器、濾過スクリーン、および抽出装置は、水蒸気爆裂プロセスの下流で洗浄するのに必要な洗浄機器に比べて扱い難いものでなく、しかも高価でないものとし得る。同様に、洗浄に係わるコストについても、例えば、洗浄液を供給したり、濾液を抽出したりするコストも、本ステップがプロセスの下流にある場合より、洗浄ステップが水蒸気爆裂プロセスの上流にある場合の方が、より少なくなる。

【0023】

ブロータンク28が集めるのは、溶解成分、例えば、パイプ(導管とも称される)26と48経由で第一反応器12とシール兼抽出装置18で供給材から抽出されたヘミセルロース由来のC5糖類である。反応器12から抽出された溶解ヘミセルロース、例えば、C5糖類の溶液は、ブロータンクに至るパイプ48中の減圧弁49の箇所で、またはブロータンク28の排出口の箇所で減圧し得る。供給材から分離され、タンク28の中に貯蔵された後、ヘミセルロース中のC5糖類は、従来の工程で食品添加物として使用のキシローズに、好気性と嫌気性発酵でバイオガスに、高オクタン価の含酸素メチルフランに、そしてエタノールのようなアルコール類への転化用の糖類水溶液に転化し得る。C5糖類の転化には、転化反応を促進する特殊な微生物、例えば、酵素を使用し得る。

【0024】

本開示におけるどのような反応装置に対しても、オプションの洗浄装置を第一反応器と第二反応器との間に備え、供給材を洗浄し得る。洗浄装置は、溶解ヘミセルロースの除去前または除去後に供給材に混合するのに使用される溶媒(例えば、第一反応器で使用される酸性溶液、水、スチームまたはこれらの混合物)の入口を備え得る。溶媒は、溶解成分を最初に除去した後でも除去し得なかった供給材に関連するヘミセルロースも溶解し得る。溶媒は、第一反応器の温度または圧力より低い温度または圧力で導入し得る。温度または圧力または両方は、第一反応器のもののより低いので、溶媒は、第一反応器で供給材に生じさせた化学反応を停止させるという追加的利点を有する。追加的ヘミセルロースと共に溶媒を含む洗浄装置の出口液は、ブロータンク28の中の以前に抽出された溶解成分とは別々に処理することも、あるいはこれと一緒にすることもできる。洗浄装置は、プロセスの温度と圧力を維持するために追加的スチーム導入口をさらに備え得る。洗浄装置は、第一反応器(12)またはシール兼抽出装置(18)に内蔵させ、追加的ハードウェアは、洗浄ステップの実施には不必要とすることもできる。例えば、第一反応器またはシール兼抽出装置は、供給材をさらに洗浄するために追加的溶媒用入口を備え得る。溶媒は、反応装置の導管26または48のような通常の溶剤除去口を使用して除去し得る。

【0025】

溶解ヘミセルロースを除去した後、残りの供給材は、第一反応器12からシール兼抽出装置18に排出される。供給材は、加圧された状態のままで第一反応器からシール兼抽出装置18に流れる。シール兼抽出装置18は、第一反応器12から第二反応器16まで供給材を運ぶ。シールまたは抽出装置18は、供給材に加えられた圧力を、第一反応器12の圧力より上のレベルに、かつ第二反応器16の後に起こる水蒸気爆裂に適切なレベルに上昇させ得る。第二加圧反応器16は、水平型または円錐型の反応槽(vessel)を備え得る。

【0026】

加圧シール兼抽出装置18は、(MSD)インプレサファイナー(Impressafiner)(登録商標)、スクリュー装置のような押出機、またはプラグ型スクリューフィーダー、あるいは前処理された供給材を圧搾して、ブロータンク28または同様の装置へ導管48経由で排出される溶解成分(主としてヘミセルロース)を抽出するための同様のユニットでよい。シール兼抽出装置は、第一反応器12の排出口の箇所のゲージ圧、例えば、1.5バール〜10バールから第二反応器16のゲージ圧、8バール〜25バール以上へ供給材の圧力を上昇させ得る。

【0027】

加圧された供給材は、第一反応器12からシール兼抽出装置18に流れるが、その作用は、反応器への供給材の連続流による重力で(図2〜図6に示されるように)、あるいは図7に示されるように排出スクレーパーまたは排出スクリュー51で行い得る。抽出装置18は、第一と第二の加圧反応器12と16の間に加圧シールを提供する。供給材は、第一反応器12から加圧下に排出されるので、シール兼抽出装置18は、好ましくは、加圧の下で供給材を受容する構造の入口を有する。例えば、シール兼抽出装置18への入口は、第一反応器の出口に対してシール構造となっており、装置18に入る供給材に加えられる圧力は決して逃がさないようにしている。

【0028】

第二反応器16は、例えば、垂直型、水平型または円錐型の反応器でよい。垂直型反応器は、図7と図8に示されており、供給材の下向きの流れを促進する底部を備え得る。そのような底部は、例えば、米国特許第5、617,975号明細書、および第5,628,873号明細書に開示されているダイアモンドバック型のもので、両明細書を参考文献として引用する。第二反応器16に好適に使用される槽は、従来的なもので、水蒸気爆裂式パルプ化プロセスに普通に使用されるものである。

【0029】

第二反応器は、好ましくは、第一反応器より高い圧力で操作される。第二反応器アセンブリ(第二反応器16を備え得たもの、または第二反応器16と反応器排出装置36とを備え得たもの)から、供給材は高ゲージ圧で、例えば、8バール〜25.5バールで排出される。第二反応器アセンブリは、供給材を反応器排出装置36に移動させる排出スクリューフィーダーのような排出装置52を備え得る。プロセス10では、供給材は、第一反応器12から始まって、シール兼抽出装置18、第二反応器16、反応器排出装置36、そしてブロー弁34に至るまで全体に実質的に高いゲージ圧、例えば、1.5バール以上に維持される。

【0030】

第二反応器16は、例えば、170℃〜230℃の温度で、約2分間〜5分間(または以上)、かつ8〜25.5バール(800〜2,550kPa)のゲージ圧でセルロース系バイオマス供給材を処理する。第二反応器16はスチーム相の部分を備え、ここの部分の反応器にスチームが直接に吹き込まれ、供給材に必要な熱エネルギーが供給される。第二反応器16では、源53、32から送られるスチーム、蒸気、および液体の水の内の一種または複数種が供給材のリグノセルロース材の内部構造中に拡散する。さらに、スチーム、水蒸気、または液体の水の源53、32が、第二加圧反応器16に注入される触媒の液源として他の液を供給し得る。

【0031】

第二反応器16またはシール兼抽出装置18に水32を直接注入して、供給材に染みこませるべき希釈水を供給し得る。希釈水32とスチーム、蒸気および触媒53とはその源から、供給材が反応器に入る箇所に近いポイント(複数を含む)の第二反応器16に注入し得る。

【0032】

スチームまたは水蒸気は、第二反応器16の供給材に染み込まされる。スチームと水蒸気は、第二反応器で処理されるリグノセルロース材の内部構造の毛細管様微細孔構造中に液体の水として部分的に凝縮する。

【0033】

供給材の圧力は、第二反応器アセンブリの下流側に位置するブロー弁34を通過することにより、劇的に低下される。ブロー弁34前後の圧力降下は、好ましくは少なくとも十(10)バールが減圧されることである。供給材の圧力は、ブロー弁34によって1〜2バール(ゲージ)に減少し得る。なお、0バール(ゲージ)は、実質的に大気中の空気圧のことである。バルブ34前後の大きな圧力降下は、水蒸気爆裂によるパルプ化に好適である。急速な圧力降下、すなわち、「フラッシング」が起こると、供給材のリグノセルロース材の細胞内の凝縮している液体の水がスチームに転化する。供給材の細胞中の水がスチームに転化すると、セルロース系バイオマス供給材中の細胞の大規模な破壊、すなわち、「爆裂」が引き起こされる。破壊が起こるのは、スチームで占められる容積が、細胞の中の水で占められる容積よりはるかに大きいからである。大規模な破壊としては、供給材の個々の細胞が破裂したり、また非晶湿セルロースに沿って、例えば、供給材のセルロース構造の円筒管と繊維との間で繊維が引き裂かれたりして起こるものがある。

【0034】

第二反応器16の排出口の箇所の供給材の圧力は、水蒸気爆裂パルプ化に十分な圧力とし得る。このことは、図8に示されている通りである。別法として、反応器排出装置36を第二反応器アセンブリに備え、供給材の圧力を第二反応器における圧力よりも高くすることも可能である。反応器排出装置36は、供給材の圧力をさらに上げて、水蒸気爆裂パルプ化に適した圧力、例えば、8バール(ゲージ)〜25バール(ゲージ)にし得る。

【0035】

第二加圧反応器16は、高圧の下の供給材を、第二反応器とブロー弁34の間に位置する反応器排出装置36に排出し得る。第二加圧反応器アセンブリは、反応器16単独でも、あるいは反応器排出装置36を含めたものでもよい。反応器排出装置36は、例えば、第二反応器の供給材排出ポートの箇所にあるスクレーパーまたはスウィーパー、ディスクミルリファイナー、中密度ファイバーボード(MDF)ディスクリファイナー、ディスク型高圧圧縮機、またはプラグ型排出フィーダーなどとし得る。例えば、反応器排出装置36の態様としては、毎分回転数(rpm)1,200rpm〜3,000rpmの回転速度で150馬力(110KW)の電気モーターで駆動されて運転されるシングルディスクリファイナーとし得る。また、反応器排出装置36としてディスク式ミルリファイナーを使用する態様では、供給材がブロー弁34を通過することによって水蒸気爆裂精製を受ける前にも、加圧供給材は部分的に精製作用を受け得る。

【0036】

水蒸気爆裂の間、処理された供給材の粒子は供給材のセルロース構造ネットワークから分離される。サイクロン分離器またはブロータンク38は、粒子に対する下部排出口39と、スチーム、非圧縮性ガス(NCG)、圧縮性ガス、および他の薬剤(chemical)蒸気40に対する上部蒸気排出口41を備える。これらの蒸気40は、揮発性有機化合物(VOC)(複数を含む)を含み得るが、蒸気中の熱エネルギーを回収するために熱交換器に蒸気を通すなどをすることによって回収し得る。

【0037】

サイクロンまたはブロータンク38の下部排出口39から排出された処理済み供給材の分離された粒子は、冷却装置42で冷却し得る。冷却装置42は、ベルトまたはスクリューコンベヤーを備え得る。処理された供給材は、酸または酵素処理を適用できる追加の反応器(複数を含む)44で処理し得る。処理された供給材は、最終的に前処理済み供給材46として排出される。

【0038】

図1に示されるプロセス10は、反応器と他の装置の多岐にわたる構成で実現し得る。そのような反応器と他の装置の構成の態様の幾つかが、図2〜図8に示される。図2〜図8の参照番号で、図1に共通な参照番号は、図1の共通参照番号によって識別されたものと同じ機能を果たす装置を称する。

【0039】

図2〜図8に示されているように、第一反応器12、例えば、前加水分解反応器は、図2〜図6に示されるように傾斜したり、図7に示されているように垂直型に配置されている。または第一反応器12は実質的に水平型に配置されている。

【0040】

第一加圧反応器12は、従来の反応器で差し支えなく、例えば、供給材を反応器内で移動させるのに内部回転羽根またはスクリュー備えるパンディア(pandia)型反応器などである。供給材は、第一反応器に圧力シール装置24(図1の)経由で入ることができる。圧力シール装置24は、回転(rotary)弁60(図2,図4,図5,図7、および図8に示されている)、プラグ型スクリーンフィーダー62、例えば、MSDインプレサファイナー(Impressafiner)(登録商標)(図3と図6に示されているような)、または、圧力が加わっていない供給材を加圧反応器に導入する他の供給装置とし得る。

【0041】

反応器12から排出された溶解ヘミセルロースは、導管26(図2,図4,図5、および図7に示されているように)に廃液として排出されるか、あるいは加圧シール兼抽出装置18に全量が導かれる(図3と図6に示されるように)。図2,図3、図4、および図5に示されているように、傾斜している第一反応器12であって、供給材を排出する上端54に相対して下端50を有する第一反応器12は、溶解ヘミセルロース、例えば、C5糖類の大部分または全部を、反応器の下端50における液体として排出する。これらの傾斜した第一反応器の上端54は、プラグ型スクリューフィーダーとし得る加圧シール装置18に対する圧力維持カップリングを有する。溶解ヘミセルロースを含む追加リカーは、シール装置18から抽出して、導管48と26経由で減圧弁49へ、さらにブロータンクまたはドラム28へと導き得る。図3に示されるように、第一反応器に12は、傾斜させ、反応器槽の下端56が加圧シール装置に対する圧力維持カップリングを有するようにし得る。図3に示される反応器12の下端56からは、供給材と液体ヘミセルロース材の全量とが、加圧シール装置18に排出される。導管48は、圧力シール兼抽出装置18から液体ヘミセルロースを排出して、その液を圧力減圧弁49とタンクまたはドラム28に導く。

【0042】

図4〜図6が示すのは、供給材が、ブロー弁34を通過し、水蒸気爆裂で処理された後、相異なるサイクロン382、384、および386、相異なる排出装置、および追加の反応器422、424、426を有する各々相異なる流れに分離し得ることである。例えば、供給材から得られたセルロースの一部を保留しておいて、別々に分離して、パルプ(紙)用または特殊薬剤(chemicals)用の用途に別々に処理することもできる。

【0043】

図8に示される傾斜型第一反応器12の下端56には、加圧シール装置18が接続される。反応器の上端58には、ヘミセルロース液体を反応器から減圧弁49とタンク28に流すことが可能なオプションの廃液導管26を設け得る。

【0044】

図7に示されている垂直型第一加圧反応器12は、供給材抜出機兼コンベアー51を備え、反応器槽から供給材が抜き出され、ヘミセルロース液体が導管26に排出され、さらに減圧弁49経由で導かれ、ブロータンクまたはドラムに至る。

【0045】

セルロース系バイオマス供給材前処理プロセス10の態様の利点は、反応器槽の断面が、好ましくは、一定、または拡大するようにし、断面負荷量の変化や反応器槽のチャネリングや閉塞などを考慮せずに供給材流量または流速の拡大が可能なことである。例えば、反応器槽12、16の配置は、垂直型にも、傾斜型にも、水平型にもし得る。同様に、各反応器を通過する反応器供給材の流れは、反応器槽の配列方向次第で下向きにも、上向きにも、水平にもし得る。

【0046】

本発明は、最も実際的かつ好ましい態様と現在考えられたものに関して記載したものであるが、本発明は、開示された態様に限定されず、逆に、特許請求の範囲に含まれる多岐にわたる改良や等価の改変も包含することが理解されなければならない。

【技術分野】

【0001】

本発明は、セルロース系バイオマス供給材、例えば、農業廃棄物(茎、葉、および殻を含む)、藁や草、森林や製材所の廃物(木材チップや細裂化木材(shredded thinnings)を含む)の前処理に関する。特に、本発明は、バイオマス供給材から炭素系糖類(カーボンシュガー)を抽出するための前加水分解と水蒸気爆裂前処理に関する。

【背景技術】

【0002】

高圧および/または高温は、セルロース系供給材からアルコール類、例えば、エタノールを生成させるのに使用される前処理に典型的な条件である。これらの従来の前処理では、C5糖類の幾つかの種類は、前処理に続く発酵ステップでC6糖類のアルコール発酵を抑制する成分に転化される。これらの抑制成分、例えば、アルデヒド類(例えば、HMF、フルフラール、およびホルムアルデヒド)、単量体フェノール類(例えば、バニリンおよびコニフェリルアルデヒド)、酸(例えば、蟻酸)、および他の発酵抑制剤を除去すれば、前処理に続くC6発酵ステップでアルコール収量が増大するはずである。

【発明の概要】

【0003】

セルロース系バイオマス供給材を前処理する方法が開発された。同方法は、

第一加圧反応器で供給材を前処理することによって、供給材が第一加圧反応器で加水分解を受けるステップ;

第一加圧反応器から第一加圧反応器の供給材排出ポートに通ずる第一加圧カップリングを有する加圧シール装置に供給材を排出するステップ;

第一加圧反応器に水蒸気を吹き込むことより、第一加圧反応器に気相を維持し、吹き込まれた水蒸気が第一加圧反応器の供給材に熱エネルギーを供給するステップ;

第一加圧反応器または加圧シール装置の下流領域で供給材を洗浄するステップ;

第一加圧反応器と加圧シール装置の内の少なくとも一つの供給材から抽出された溶解ヘミセルロース材を含む液体を排出するステップ;

第二加圧反応器に通ずる第二加圧カップリング経由で加圧シール装置から供給材を排出するステップであって、第二加圧反応器では供給材が第一加圧反応器より高い圧力に維持されるステップ;

第二加圧反応器において、スチームまたは水蒸気を第二加圧反応器に吹き込むことによって、供給材の細胞にスチームまたは水蒸気を染みこませるステップ、

および水が染み込まされた供給材に加えられた圧力を急速に解放して、供給材の細胞に水蒸気膨張を起こさせ、供給材を精製するステップ

を含む。

【図面の簡単な説明】

【0004】

【図1】セルロース系バイオマス供給材の前処理のための2段反応器プロセスを通過する流れの概略図である。

【0005】

【図2】排出口より低い位置にある入口を有する傾斜した第一反応器と水平な第二反応器を有する反応装置を示す図である。

【0006】

【図3】排出口より高い位置にある入口を有する傾斜した第一反応器と水平な第二反応器を有する反応器システムを示す図である。

【0007】

【図4】円錐形状の第二反応器を備える反応装置を示す図である。

【0008】

【図5】複数のサイクロン分離器を備える反応装置を示す図である。

【0009】

【図6】プラグ型スクリューフィーダーを有する反応装置を示す図である。

【0010】

【図7】垂直型の第一反応器を備える反応装置を示す図である。

【0011】

【図8】円錐型の第二反応器を備える反応装置の別の配置を示す図である。

【発明を実施するための形態】

【0012】

図1は、供給材14を加水分解し、これからヘミセルロースを溶解する第一加圧反応器12を備えるセルロース系バイオマス供給材前処理プロセスの流れ図を示す。ヘミセルロースは、液体に溶解され、C5糖類が抽出され、その後、供給材は第二加圧反応器に流れ、供給材に残っているセルロースが蒸解される。加圧シール装置18を使用することにより、直接第一反応器12から第二反応器16に流れる加圧供給材の連続流が可能となる。

【0013】

供給材14は、農業廃棄物(例えば、茎、葉、および殻)、藁、草、および森林や製材所の廃物(例えば、木材チップや細裂化木材)のようなセルロース系バイオマスの材料でよい。供給材14は、貯蔵ビン20に供給され、少なくとも一時的には大気圧に維持される。貯蔵ビンでは供給材を加熱するため、スチーム処理を予備的に行い得る。貯蔵ビン20から、供給材は、コンベアー22で運ばれ、圧力シール装置24に至る。圧力シール装置24は、例えば、ロータリーバルブ、プラグ型スクリューフィーダー、または米国のニューヨーク州グレンズフォールズ(Glens Falls)のアンドリッツ社(Andritz Inc.)販売のMSDインプレサファイナー(Impressafiner)(登録商標)である。圧力シール装置24は、第一加圧反応器12に供給材が装入される入口として機能する。

【0014】

第一加圧反応器12では、セルロース系バイオマス供給材は、前処理され、加水分解プロセス、例えば、前加水分解、または自動加水分解を使って炭素系糖類(カーボンシュガー)、好ましくは、C5糖類を供給材から抽出し、その後で第二加圧反応器16に送られる。第一加圧反応器は、水平型でも、傾斜型でも、垂直型でもよい。第一反応器12における加水分解による蒸解は、連続プロセスとすることができ、供給材は、第一反応器12に連続的に装入され、通過し、加圧シール装置18に排出され、次いで第二反応器16を通過する。

【0015】

第一加圧反応器12では、主に炭素原子5個を骨格とする糖類(本明細書では「C5糖類」と称する)であるヘミセルロースが、溶解され、引き続き加水分解される。ヘミセルロースは、第一加圧反応器12から液体の中に抽出され、反応器12から延びる導管26経由でブローダウンタンクまたはドラム28に導かれる。

【0016】

広葉樹材中のヘミセルロースは、大部分がグルコマンナンであり、溶解され、第一反応器12の前加水分解または自動加水分解で加水分解される。例えば、広葉樹材、穀物藁、および草の中のヘミセルロースは、第一反応器12にある酸性溶液の中で(オプションとして触媒(複数を含む)の存在の下で)溶解し、低分子量のC5糖類、例えば、キシローズやアラビノースへ、そしてある程度は無定形のC6糖類へと加水分解し得る。低分子量のC5糖類と無定形C6糖類は、反応器12で溶解されて、反応器12からパイプ26にリカー(液体)として排出される。第一反応器12で供給材からリカーとして取り除かれるのが好ましいC5糖類副生物の例としては、アルデヒド類(HMF、フルフラール、およびホルムアルデヒド)、単量体フェノール類(バニリンおよびコニフェリルアルデヒド)、および酸(酢酸や蟻酸など)が挙げられる。これらのC5糖類副生成物の除去が望ましいのは、供給材から第一反応器12で分離しておかないと、それらまたはそれらのさらなる反応副生成物がC6糖類の発酵を抑制する可能性が高いからである。

【0017】

第一加圧反応器12では、供給材は酸性溶液中で処理し得る。酸性溶液は、前加水分解または自動加水分解を促進し、供給材中のヘミセルロースを溶解し、加水分解して低分子量のC5糖類と無定形のC6糖類に転化し得る。反応器12は、反応器でスチーム相を生じさせるため、必ずしも供給材で満杯にする必要はない。スチーム相は、供給材に対する熱エネルギーを提供し、供給材の加水分解反応を促進する。供給材は、反応器のスチーム相と液相の片方または両方に存在し得る。反応器12へのスチームは、スチーム源13から反応器12に供給される。スチームは、反応器12の一個または複数個の位置に、好ましくは、反応器の供給材入口の近くに直接吹き込まれる。また、スチームは、反応器12の入口のすぐ上流の供給材コンベアー22と24に吹き込み得る。反応器12の入口の上流にスチームを吹き込むと、スチームと供給材の混合が促進され、その後にその混合物が反応器に入る。

【0018】

加水分解、特に前加水分解と自動加水分解は、一般に、例えば、110℃〜160℃または110℃〜175℃の温度で、1.5〜6バール(150〜600kPa)または1.5〜10バール(150〜1000kPa)のゲージ圧で、約十(10)分間〜六十(60)分間、好ましくは20〜30分間にわたってセルロース系バイオマス供給材を蒸解することを称する。加水分解を促進し、かつ加圧するには、第一加圧反応器12には、温和な酸、二酸化硫黄ガス(SO2)、酸素、圧縮空気、アンモニア、水、水蒸気、スチーム(加熱して温度を維持するため)および触媒の内の一種類または複数種の流れをこれらの化合物各々の源30、13から加え得る。加えられる流れ(複数を含む)30、13は、第一加圧反応器12に導入されるが、導入位置としては、供給材が反応器に入るところの近くで、供給材が第一加圧反応槽(vessel)を出るところから遠い位置とし得る。酸を加える別法として、第一反応器12は、自動加水分解条件を使用し得る。例えば、自動加水分解条件下で供給材から放出される木酸を使用し得る。

【0019】

供給材が第一反応器12から排出されるときは、湿潤状態でも、乾燥状態でもよい。希釈水または希釈液32をオプションとして第一反応器12またはシール兼抽出装置18に加え得る。希釈水を加えると、シール兼抽出装置18からどのような溶解物質をも除去し得るという利点がり、導管26と48を通過する流れで回収される糖類の量が増加する。

【0020】

さらに、洗浄工程15を、第一反応器12のすぐ下流に、かつ第二反応器16の上流に、好ましくはシール兼抽出装置18の上流に設け、供給材を希釈水で洗浄し、例えば、加水分解反応を確実に停止させ得る。例えば、洗浄工程は、第一反応器12の流れの終点に、またはシール兼抽出装置18の箇所に位置させ得る。洗浄工程15では、例えば、希釈水源32から、きれいな水が、第一反応器の出口近くの洗浄ゾーン(図7を参照)またはシール兼抽出装置18の供給材に導入される。水源32からの洗浄水は、160℃以下、140℃以下、または、110℃以下の温度を有し得る。洗浄水の温度は、洗浄ゾーンでの加水分解反応を抑制するため、第一反応器12の温度より低くする。洗浄ゾーンでは、例えば、廃液導管48経由で供給材から濾液(filtrate)17が抽出される。

【0021】

洗浄工程は、水蒸気爆裂プロセスの上流、例えば、バルブ34の上流などでなければならない。水蒸気爆裂プロセスの上流で供給材を洗浄するのは、水蒸気爆裂プロセスの後で供給材を洗浄するのに比べて、より経済的であり、効率的である。水蒸気爆裂プロセスは、供給材の粒径を減少させ、従って、供給材の比表面積を増加させる。粒径が小さくなり、従って比表面積が大きくなると、供給材の脱水と洗浄の困難性が増す。水蒸気爆裂プロセスの上流で洗浄を行えば、これらの困難性が避けられる。水蒸気爆裂の前では供給材粒子が比較的粗く、比表面積がより小さいからである。

【0022】

より大きい粒子の供給材を洗浄することが、より小さい粒子を洗浄することに比べて、より効率的であるので、洗浄機器、例えば、洗浄ゾーン、水注入器、濾過スクリーン、および抽出装置は、水蒸気爆裂プロセスの下流で洗浄するのに必要な洗浄機器に比べて扱い難いものでなく、しかも高価でないものとし得る。同様に、洗浄に係わるコストについても、例えば、洗浄液を供給したり、濾液を抽出したりするコストも、本ステップがプロセスの下流にある場合より、洗浄ステップが水蒸気爆裂プロセスの上流にある場合の方が、より少なくなる。

【0023】

ブロータンク28が集めるのは、溶解成分、例えば、パイプ(導管とも称される)26と48経由で第一反応器12とシール兼抽出装置18で供給材から抽出されたヘミセルロース由来のC5糖類である。反応器12から抽出された溶解ヘミセルロース、例えば、C5糖類の溶液は、ブロータンクに至るパイプ48中の減圧弁49の箇所で、またはブロータンク28の排出口の箇所で減圧し得る。供給材から分離され、タンク28の中に貯蔵された後、ヘミセルロース中のC5糖類は、従来の工程で食品添加物として使用のキシローズに、好気性と嫌気性発酵でバイオガスに、高オクタン価の含酸素メチルフランに、そしてエタノールのようなアルコール類への転化用の糖類水溶液に転化し得る。C5糖類の転化には、転化反応を促進する特殊な微生物、例えば、酵素を使用し得る。

【0024】

本開示におけるどのような反応装置に対しても、オプションの洗浄装置を第一反応器と第二反応器との間に備え、供給材を洗浄し得る。洗浄装置は、溶解ヘミセルロースの除去前または除去後に供給材に混合するのに使用される溶媒(例えば、第一反応器で使用される酸性溶液、水、スチームまたはこれらの混合物)の入口を備え得る。溶媒は、溶解成分を最初に除去した後でも除去し得なかった供給材に関連するヘミセルロースも溶解し得る。溶媒は、第一反応器の温度または圧力より低い温度または圧力で導入し得る。温度または圧力または両方は、第一反応器のもののより低いので、溶媒は、第一反応器で供給材に生じさせた化学反応を停止させるという追加的利点を有する。追加的ヘミセルロースと共に溶媒を含む洗浄装置の出口液は、ブロータンク28の中の以前に抽出された溶解成分とは別々に処理することも、あるいはこれと一緒にすることもできる。洗浄装置は、プロセスの温度と圧力を維持するために追加的スチーム導入口をさらに備え得る。洗浄装置は、第一反応器(12)またはシール兼抽出装置(18)に内蔵させ、追加的ハードウェアは、洗浄ステップの実施には不必要とすることもできる。例えば、第一反応器またはシール兼抽出装置は、供給材をさらに洗浄するために追加的溶媒用入口を備え得る。溶媒は、反応装置の導管26または48のような通常の溶剤除去口を使用して除去し得る。

【0025】

溶解ヘミセルロースを除去した後、残りの供給材は、第一反応器12からシール兼抽出装置18に排出される。供給材は、加圧された状態のままで第一反応器からシール兼抽出装置18に流れる。シール兼抽出装置18は、第一反応器12から第二反応器16まで供給材を運ぶ。シールまたは抽出装置18は、供給材に加えられた圧力を、第一反応器12の圧力より上のレベルに、かつ第二反応器16の後に起こる水蒸気爆裂に適切なレベルに上昇させ得る。第二加圧反応器16は、水平型または円錐型の反応槽(vessel)を備え得る。

【0026】

加圧シール兼抽出装置18は、(MSD)インプレサファイナー(Impressafiner)(登録商標)、スクリュー装置のような押出機、またはプラグ型スクリューフィーダー、あるいは前処理された供給材を圧搾して、ブロータンク28または同様の装置へ導管48経由で排出される溶解成分(主としてヘミセルロース)を抽出するための同様のユニットでよい。シール兼抽出装置は、第一反応器12の排出口の箇所のゲージ圧、例えば、1.5バール〜10バールから第二反応器16のゲージ圧、8バール〜25バール以上へ供給材の圧力を上昇させ得る。

【0027】

加圧された供給材は、第一反応器12からシール兼抽出装置18に流れるが、その作用は、反応器への供給材の連続流による重力で(図2〜図6に示されるように)、あるいは図7に示されるように排出スクレーパーまたは排出スクリュー51で行い得る。抽出装置18は、第一と第二の加圧反応器12と16の間に加圧シールを提供する。供給材は、第一反応器12から加圧下に排出されるので、シール兼抽出装置18は、好ましくは、加圧の下で供給材を受容する構造の入口を有する。例えば、シール兼抽出装置18への入口は、第一反応器の出口に対してシール構造となっており、装置18に入る供給材に加えられる圧力は決して逃がさないようにしている。

【0028】

第二反応器16は、例えば、垂直型、水平型または円錐型の反応器でよい。垂直型反応器は、図7と図8に示されており、供給材の下向きの流れを促進する底部を備え得る。そのような底部は、例えば、米国特許第5、617,975号明細書、および第5,628,873号明細書に開示されているダイアモンドバック型のもので、両明細書を参考文献として引用する。第二反応器16に好適に使用される槽は、従来的なもので、水蒸気爆裂式パルプ化プロセスに普通に使用されるものである。

【0029】

第二反応器は、好ましくは、第一反応器より高い圧力で操作される。第二反応器アセンブリ(第二反応器16を備え得たもの、または第二反応器16と反応器排出装置36とを備え得たもの)から、供給材は高ゲージ圧で、例えば、8バール〜25.5バールで排出される。第二反応器アセンブリは、供給材を反応器排出装置36に移動させる排出スクリューフィーダーのような排出装置52を備え得る。プロセス10では、供給材は、第一反応器12から始まって、シール兼抽出装置18、第二反応器16、反応器排出装置36、そしてブロー弁34に至るまで全体に実質的に高いゲージ圧、例えば、1.5バール以上に維持される。

【0030】

第二反応器16は、例えば、170℃〜230℃の温度で、約2分間〜5分間(または以上)、かつ8〜25.5バール(800〜2,550kPa)のゲージ圧でセルロース系バイオマス供給材を処理する。第二反応器16はスチーム相の部分を備え、ここの部分の反応器にスチームが直接に吹き込まれ、供給材に必要な熱エネルギーが供給される。第二反応器16では、源53、32から送られるスチーム、蒸気、および液体の水の内の一種または複数種が供給材のリグノセルロース材の内部構造中に拡散する。さらに、スチーム、水蒸気、または液体の水の源53、32が、第二加圧反応器16に注入される触媒の液源として他の液を供給し得る。

【0031】

第二反応器16またはシール兼抽出装置18に水32を直接注入して、供給材に染みこませるべき希釈水を供給し得る。希釈水32とスチーム、蒸気および触媒53とはその源から、供給材が反応器に入る箇所に近いポイント(複数を含む)の第二反応器16に注入し得る。

【0032】

スチームまたは水蒸気は、第二反応器16の供給材に染み込まされる。スチームと水蒸気は、第二反応器で処理されるリグノセルロース材の内部構造の毛細管様微細孔構造中に液体の水として部分的に凝縮する。

【0033】

供給材の圧力は、第二反応器アセンブリの下流側に位置するブロー弁34を通過することにより、劇的に低下される。ブロー弁34前後の圧力降下は、好ましくは少なくとも十(10)バールが減圧されることである。供給材の圧力は、ブロー弁34によって1〜2バール(ゲージ)に減少し得る。なお、0バール(ゲージ)は、実質的に大気中の空気圧のことである。バルブ34前後の大きな圧力降下は、水蒸気爆裂によるパルプ化に好適である。急速な圧力降下、すなわち、「フラッシング」が起こると、供給材のリグノセルロース材の細胞内の凝縮している液体の水がスチームに転化する。供給材の細胞中の水がスチームに転化すると、セルロース系バイオマス供給材中の細胞の大規模な破壊、すなわち、「爆裂」が引き起こされる。破壊が起こるのは、スチームで占められる容積が、細胞の中の水で占められる容積よりはるかに大きいからである。大規模な破壊としては、供給材の個々の細胞が破裂したり、また非晶湿セルロースに沿って、例えば、供給材のセルロース構造の円筒管と繊維との間で繊維が引き裂かれたりして起こるものがある。

【0034】

第二反応器16の排出口の箇所の供給材の圧力は、水蒸気爆裂パルプ化に十分な圧力とし得る。このことは、図8に示されている通りである。別法として、反応器排出装置36を第二反応器アセンブリに備え、供給材の圧力を第二反応器における圧力よりも高くすることも可能である。反応器排出装置36は、供給材の圧力をさらに上げて、水蒸気爆裂パルプ化に適した圧力、例えば、8バール(ゲージ)〜25バール(ゲージ)にし得る。

【0035】

第二加圧反応器16は、高圧の下の供給材を、第二反応器とブロー弁34の間に位置する反応器排出装置36に排出し得る。第二加圧反応器アセンブリは、反応器16単独でも、あるいは反応器排出装置36を含めたものでもよい。反応器排出装置36は、例えば、第二反応器の供給材排出ポートの箇所にあるスクレーパーまたはスウィーパー、ディスクミルリファイナー、中密度ファイバーボード(MDF)ディスクリファイナー、ディスク型高圧圧縮機、またはプラグ型排出フィーダーなどとし得る。例えば、反応器排出装置36の態様としては、毎分回転数(rpm)1,200rpm〜3,000rpmの回転速度で150馬力(110KW)の電気モーターで駆動されて運転されるシングルディスクリファイナーとし得る。また、反応器排出装置36としてディスク式ミルリファイナーを使用する態様では、供給材がブロー弁34を通過することによって水蒸気爆裂精製を受ける前にも、加圧供給材は部分的に精製作用を受け得る。

【0036】

水蒸気爆裂の間、処理された供給材の粒子は供給材のセルロース構造ネットワークから分離される。サイクロン分離器またはブロータンク38は、粒子に対する下部排出口39と、スチーム、非圧縮性ガス(NCG)、圧縮性ガス、および他の薬剤(chemical)蒸気40に対する上部蒸気排出口41を備える。これらの蒸気40は、揮発性有機化合物(VOC)(複数を含む)を含み得るが、蒸気中の熱エネルギーを回収するために熱交換器に蒸気を通すなどをすることによって回収し得る。

【0037】

サイクロンまたはブロータンク38の下部排出口39から排出された処理済み供給材の分離された粒子は、冷却装置42で冷却し得る。冷却装置42は、ベルトまたはスクリューコンベヤーを備え得る。処理された供給材は、酸または酵素処理を適用できる追加の反応器(複数を含む)44で処理し得る。処理された供給材は、最終的に前処理済み供給材46として排出される。

【0038】

図1に示されるプロセス10は、反応器と他の装置の多岐にわたる構成で実現し得る。そのような反応器と他の装置の構成の態様の幾つかが、図2〜図8に示される。図2〜図8の参照番号で、図1に共通な参照番号は、図1の共通参照番号によって識別されたものと同じ機能を果たす装置を称する。

【0039】

図2〜図8に示されているように、第一反応器12、例えば、前加水分解反応器は、図2〜図6に示されるように傾斜したり、図7に示されているように垂直型に配置されている。または第一反応器12は実質的に水平型に配置されている。

【0040】

第一加圧反応器12は、従来の反応器で差し支えなく、例えば、供給材を反応器内で移動させるのに内部回転羽根またはスクリュー備えるパンディア(pandia)型反応器などである。供給材は、第一反応器に圧力シール装置24(図1の)経由で入ることができる。圧力シール装置24は、回転(rotary)弁60(図2,図4,図5,図7、および図8に示されている)、プラグ型スクリーンフィーダー62、例えば、MSDインプレサファイナー(Impressafiner)(登録商標)(図3と図6に示されているような)、または、圧力が加わっていない供給材を加圧反応器に導入する他の供給装置とし得る。

【0041】

反応器12から排出された溶解ヘミセルロースは、導管26(図2,図4,図5、および図7に示されているように)に廃液として排出されるか、あるいは加圧シール兼抽出装置18に全量が導かれる(図3と図6に示されるように)。図2,図3、図4、および図5に示されているように、傾斜している第一反応器12であって、供給材を排出する上端54に相対して下端50を有する第一反応器12は、溶解ヘミセルロース、例えば、C5糖類の大部分または全部を、反応器の下端50における液体として排出する。これらの傾斜した第一反応器の上端54は、プラグ型スクリューフィーダーとし得る加圧シール装置18に対する圧力維持カップリングを有する。溶解ヘミセルロースを含む追加リカーは、シール装置18から抽出して、導管48と26経由で減圧弁49へ、さらにブロータンクまたはドラム28へと導き得る。図3に示されるように、第一反応器に12は、傾斜させ、反応器槽の下端56が加圧シール装置に対する圧力維持カップリングを有するようにし得る。図3に示される反応器12の下端56からは、供給材と液体ヘミセルロース材の全量とが、加圧シール装置18に排出される。導管48は、圧力シール兼抽出装置18から液体ヘミセルロースを排出して、その液を圧力減圧弁49とタンクまたはドラム28に導く。

【0042】

図4〜図6が示すのは、供給材が、ブロー弁34を通過し、水蒸気爆裂で処理された後、相異なるサイクロン382、384、および386、相異なる排出装置、および追加の反応器422、424、426を有する各々相異なる流れに分離し得ることである。例えば、供給材から得られたセルロースの一部を保留しておいて、別々に分離して、パルプ(紙)用または特殊薬剤(chemicals)用の用途に別々に処理することもできる。

【0043】

図8に示される傾斜型第一反応器12の下端56には、加圧シール装置18が接続される。反応器の上端58には、ヘミセルロース液体を反応器から減圧弁49とタンク28に流すことが可能なオプションの廃液導管26を設け得る。

【0044】

図7に示されている垂直型第一加圧反応器12は、供給材抜出機兼コンベアー51を備え、反応器槽から供給材が抜き出され、ヘミセルロース液体が導管26に排出され、さらに減圧弁49経由で導かれ、ブロータンクまたはドラムに至る。

【0045】

セルロース系バイオマス供給材前処理プロセス10の態様の利点は、反応器槽の断面が、好ましくは、一定、または拡大するようにし、断面負荷量の変化や反応器槽のチャネリングや閉塞などを考慮せずに供給材流量または流速の拡大が可能なことである。例えば、反応器槽12、16の配置は、垂直型にも、傾斜型にも、水平型にもし得る。同様に、各反応器を通過する反応器供給材の流れは、反応器槽の配列方向次第で下向きにも、上向きにも、水平にもし得る。

【0046】

本発明は、最も実際的かつ好ましい態様と現在考えられたものに関して記載したものであるが、本発明は、開示された態様に限定されず、逆に、特許請求の範囲に含まれる多岐にわたる改良や等価の改変も包含することが理解されなければならない。

【特許請求の範囲】

【請求項1】

セルロース系バイオマス供給材を前処理するための方法が、

第一加圧反応器で供給材を前処理することによって、供給材が第一加圧反応器で加水分解を受けるステップ;

第一加圧反応器から、第一加圧反応器の供給材排出ポートに通ずる第一加圧カップリングを有する加圧シール装置に供給材を排出するステップ;

第一加圧反応器に水蒸気を吹き込むことより、第一加圧反応器に気相を維持し、吹き込まれた水蒸気が第一加圧反応器の供給材に熱エネルギーを供給するステップ;

第一加圧反応器または加圧シール装置の下流領域で供給材を洗浄するステップ;

第一加圧反応器と加圧シール装置の内の少なくとも一つの供給材から抽出された溶解ヘミセルロース材を含む液体を排出するステップ;

第二加圧反応器に通ずる第二加圧カップリング経由で加圧シール装置から供給材を排出するステップであって、第二加圧反応器では供給材が第一加圧反応器より高い圧力に維持されるステップ;

第二加圧反応器において、スチームまたは水蒸気を第二加圧反応器に吹き込むことによって、供給材の細胞にスチームまたは水蒸気を染みこませるステップ、および

水が染み込まされた供給材に加えられた圧力を急速に解放して、供給材の細胞に水蒸気膨張を起こさせ、供給材を精製するステップ

を含むことを特徴とする方法。

【請求項2】

温和な酸、二酸化硫黄ガス(SO2)、酸素、圧縮空気、水蒸気、水および触媒の内の少なくとも一つを、第一加圧反応器と第二加圧反応器の内の少なくとも一つの供給材に導入するステップをさらに含む請求項1の方法。

【請求項3】

供給材を前処理するステップが、110℃〜160℃の範囲の内部温度、150kPa〜600kPaの範囲の圧力を有する第一加圧反応器で起こり、供給材が第一加圧反応器で10分間〜60分間維持される請求項1または2の方法。

【請求項4】

供給材を前処理するステップが、110℃〜175℃の範囲の内部温度、150kPa〜1,000kPaの範囲の圧力を有する第一加圧反応器で起こさせ、供給材が第一加圧反応器で10分間〜60分間維持される請求項1〜3のいずれかの方法。

【請求項5】

供給材が、第一加圧反応器、加圧シール装置、第二加圧反応器を通過し、第二加圧反応器下流での急速な圧力解放に至るまで連続した流れとして流れる請求項1〜4のいずれかの方法。

【請求項6】

圧力の急速解放により、供給材の圧力が少なくとも10バール減少する請求項1〜5のいずれかの方法。

【請求項7】

洗浄ステップが、前記供給材排出ステップと前記廃液排出ステップとの間にあり、前記第一加圧反応器と前記第二加圧反応器の間で前記供給材からの溶解ヘミセルロース系材料を洗浄する請求項1〜6のいずれかの方法。

【請求項8】

前記洗浄ステップが、160℃以下の温度で行われる請求項7の方法。

【請求項9】

前記洗浄ステップが、140℃以下の温度で行われる請求項7または8の方法。

【請求項10】

プロセスが連続プロセスである請求項1〜9のいずれかの方法。

【請求項11】

供給材が、前記第一加圧反応器と前記第二加圧反応器を通過して連続流として流れる請求項1〜10のいずれかの方法。

【請求項12】

スチームまたは水蒸気の第二加圧反応器への吹き込みにより、第二加圧反応器に気相が形成される請求項1〜11のいずれかの方法。

【請求項1】

セルロース系バイオマス供給材を前処理するための方法が、

第一加圧反応器で供給材を前処理することによって、供給材が第一加圧反応器で加水分解を受けるステップ;

第一加圧反応器から、第一加圧反応器の供給材排出ポートに通ずる第一加圧カップリングを有する加圧シール装置に供給材を排出するステップ;

第一加圧反応器に水蒸気を吹き込むことより、第一加圧反応器に気相を維持し、吹き込まれた水蒸気が第一加圧反応器の供給材に熱エネルギーを供給するステップ;

第一加圧反応器または加圧シール装置の下流領域で供給材を洗浄するステップ;

第一加圧反応器と加圧シール装置の内の少なくとも一つの供給材から抽出された溶解ヘミセルロース材を含む液体を排出するステップ;

第二加圧反応器に通ずる第二加圧カップリング経由で加圧シール装置から供給材を排出するステップであって、第二加圧反応器では供給材が第一加圧反応器より高い圧力に維持されるステップ;

第二加圧反応器において、スチームまたは水蒸気を第二加圧反応器に吹き込むことによって、供給材の細胞にスチームまたは水蒸気を染みこませるステップ、および

水が染み込まされた供給材に加えられた圧力を急速に解放して、供給材の細胞に水蒸気膨張を起こさせ、供給材を精製するステップ

を含むことを特徴とする方法。

【請求項2】

温和な酸、二酸化硫黄ガス(SO2)、酸素、圧縮空気、水蒸気、水および触媒の内の少なくとも一つを、第一加圧反応器と第二加圧反応器の内の少なくとも一つの供給材に導入するステップをさらに含む請求項1の方法。

【請求項3】

供給材を前処理するステップが、110℃〜160℃の範囲の内部温度、150kPa〜600kPaの範囲の圧力を有する第一加圧反応器で起こり、供給材が第一加圧反応器で10分間〜60分間維持される請求項1または2の方法。

【請求項4】

供給材を前処理するステップが、110℃〜175℃の範囲の内部温度、150kPa〜1,000kPaの範囲の圧力を有する第一加圧反応器で起こさせ、供給材が第一加圧反応器で10分間〜60分間維持される請求項1〜3のいずれかの方法。

【請求項5】

供給材が、第一加圧反応器、加圧シール装置、第二加圧反応器を通過し、第二加圧反応器下流での急速な圧力解放に至るまで連続した流れとして流れる請求項1〜4のいずれかの方法。

【請求項6】

圧力の急速解放により、供給材の圧力が少なくとも10バール減少する請求項1〜5のいずれかの方法。

【請求項7】

洗浄ステップが、前記供給材排出ステップと前記廃液排出ステップとの間にあり、前記第一加圧反応器と前記第二加圧反応器の間で前記供給材からの溶解ヘミセルロース系材料を洗浄する請求項1〜6のいずれかの方法。

【請求項8】

前記洗浄ステップが、160℃以下の温度で行われる請求項7の方法。

【請求項9】

前記洗浄ステップが、140℃以下の温度で行われる請求項7または8の方法。

【請求項10】

プロセスが連続プロセスである請求項1〜9のいずれかの方法。

【請求項11】

供給材が、前記第一加圧反応器と前記第二加圧反応器を通過して連続流として流れる請求項1〜10のいずれかの方法。

【請求項12】

スチームまたは水蒸気の第二加圧反応器への吹き込みにより、第二加圧反応器に気相が形成される請求項1〜11のいずれかの方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−100659(P2012−100659A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2011−257691(P2011−257691)

【出願日】平成23年11月25日(2011.11.25)

【分割の表示】特願2010−548863(P2010−548863)の分割

【原出願日】平成21年2月26日(2009.2.26)

【出願人】(502278600)アンドリッツ インコーポレーテッド (10)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【分割の表示】特願2010−548863(P2010−548863)の分割

【原出願日】平成21年2月26日(2009.2.26)

【出願人】(502278600)アンドリッツ インコーポレーテッド (10)

【Fターム(参考)】

[ Back to top ]