剛性、振動吸収性及び導電性に優れた積層板

【課題】積層板の剛性を大幅に向上するとともに、振動吸収性、軽量性及び導電性を有する積層板およびその製造方法を提供する。

【解決手段】板面を対向させて平行に配された複数枚の平板と、隣接する前記平板間に層状に介在する複数の中空金属体とからなることを特徴とする剛性、振動吸収性及び導電性に優れた積層板である。

【解決手段】板面を対向させて平行に配された複数枚の平板と、隣接する前記平板間に層状に介在する複数の中空金属体とからなることを特徴とする剛性、振動吸収性及び導電性に優れた積層板である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、剛性、振動吸収性及び導電性を兼ね備えた中空金属球と平板からなる積層板に関するものである。

【背景技術】

【0002】

中空の球状体を平らな板材で挟持したパネルは、積層板あるいはサンドイッチ板、サンドイッチパネル等種々な呼び方がされているが(以下、積層板と呼ぶ)、軽量かつ高強度であり、しかも防音性、断熱性、制振性に優れている。積層板はこのような特性を有する故に、航空機、車両、船舶、建築、音響機器等の様々な用途に使用されている。また、その特性を改善するために、積層板を構成する中空の球状体と平らな板材の素材として種々の材質を使用する技術が検討されている。

【0003】

例えば、特許文献1、2には、高分子材料で製作した中空の球状体を使用する技術が開示されている。特許文献3には、無機物または有機物で製作した中空の球状体と金属またはFRPで製作した平らな板材とを使用する技術が開示されている。これらの技術は、いずれも球状体と板材を接着剤によって接着するので、積層板の強度は接着剤の接着力に依存する。

【0004】

その接着剤は、使用する中空の球状体と平らな板材を接着できるものを選択せざるを得ないので、選択した接着剤に応じて積層板の強度が制約される。つまり従来の積層板は、強度向上の観点から改善の余地が残されていた。

【特許文献1】特開昭54-129079号公報

【特許文献2】特開昭55-9866号公報

【特許文献3】特開昭52-119220号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、積層板の剛性を大幅に向上するとともに振動吸収性、軽量性及び導電性を有する積層板およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

発明者等は積層板の軽量化を促進するとともに、強度と振動吸収性、導電性を一層高める技術について検討した。その結果、積層板を構成する中空の球状体を金属製(以下中空金属球という)とすることによって、積層板の厚さ方向に圧力を加えて平らな板材(以下平板という)と中空金属球との接触面積を増大させることが可能となり、接着剤を使用しても積層板の強度を向上できるとともに、厚さ方向の導電性を向上できることを知見した。

【0007】

更に平板を金属製(以下金属製平板という)とすることによって、中空金属球と金属製平板との拡散接合が可能となり、積層板の強度を更に向上できることも知見した。また中空金属球と平板(あるいは金属製平板)との積層構造とすることによって剛性が向上し、中空金属球や平板の厚みを減少でき軽量化を促進できるとともに、単体の金属体では得ることができない、優れた振動吸収性を実現できることを知見した。

【0008】

これらの知見に基づき本発明は、その課題を解決するために以下のような構成をとる。

【0009】

第一の発明は、板面を対向させて平行に配された複数枚の平板と、隣接する前記平板間に層状に介在する複数の中空金属体とからなることを特徴とする剛性、振動吸収性及び導電性に優れた積層板である。

【0010】

第二の発明は、中空金属体が中空金属球であり、平板と接着され、あるいはさらに互いに隣り合う前記中空金属球同士が接着されてなることを特徴とする第一の発明に記載の剛性、振動吸収性及び導電性に優れた積層板である。

【0011】

第三の発明は、平板が金属製平板であり、中空金属球と拡散接合され、あるいはさらに互いに隣り合う前記中空金属球同士が拡散接合されてなることを特徴とする第一の発明または第二の発明に記載の剛性、振動吸収性及び導電性に優れた積層板である。

【0012】

第四の発明は、中空金属球の一部に平坦な面を有する平坦部を設け、該平坦部と平板とが接着または接合されていることを特徴とする第一の発明から第三の発明のいずれかに記載の剛性、振動吸収性及び導電性に優れた積層板である。

【0013】

第五の発明は、中空金属球及び平板が鉄系金属からなり、積層板の厚み方向に導電性を有することを特徴とする第一の発明から第四の発明のいずれかに記載の剛性、振動吸収性及び導電性に優れた積層板である。

【0014】

第六の発明は、表裏面平板の板厚(Ts)とコア内平板の板厚(Tc)との比が下記式(1)を満たすことを特徴とする第一の発明から第六の発明のいずれかに記載の剛性、振動吸収性及び導電性に優れた積層板。

【0015】

【数1】

である。

【0016】

第七の発明は、中空金属体と平板とを積層してなる積層板の製造方法であって、前記平板の前記中空金属体に接触する面、および前記中空金属体の表面に、接着剤を塗布した後に、接着剤を硬化させることを特徴とする剛性、振動吸収性及び導電性に優れた積層板の製造方法である。

【0017】

第八の発明は、中空金属体が中空金属球であり、平板で挟持した後、積層板の厚み方向に圧力を加えて前記中空金属球を変形させ、表面の一部を平坦な面にした平坦部を設けて、前記中空金属球と前記平板との接触面積を増大させることを特徴とする第七の発明に記載の剛性、振動吸収性及び導電性に優れた積層板の製造方法である。

【0018】

第九の発明は、平板が金属製平板であることを特徴とする第七の発明または第八の発明に記載の剛性、振動吸収性及び導電性に優れた積層板の製造方法である。

【0019】

第十の発明は、中空金属球と金属製平板とを積層した後、拡散熱処理して、前記中空金属球と前記金属製平板とを拡散接合させ、さらに互いに隣り合う前記中空金属球同士を拡散接合させることを特徴とする第七の発明から第九の発明のいずれかに記載の剛性、振動吸収性及び導電性に優れた積層板の製造方法である。

【発明の効果】

【0020】

本発明によれば、中空金属体と平板とを積層することにより、剛性が向上しかつ振動吸収性に優れ、導電性を有する積層板を作製することができる。

【発明を実施するための最良の形態】

【0021】

以下図面を参照して本発明の好ましい実施の形態を説明する。

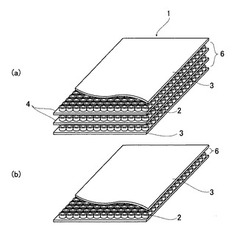

図1は、本発明の積層板1の積層構造を模式的に示す斜視図である。なお部分的に平板3を透視して中空金属球2を示す。図1(a)は、中空金属球2と平板4を多層に積層した一例を示す。図1(b)は、複数の中空金属球2を1層積層し、平板3で狭持する構造である。図1(b)の積層板を厚み方向に多層に積層したものが図1(a)の積層板である。図2(a)、図2(b)は、図1(a)、図1(b)の積層板の側面図である。

【0022】

図1、図2に示すように、本発明の積層板は、複数個の中空金属球2と平板4を交互に積層させ、中空金属球2からなる層を1層(図1(b))以上保有させたコア部6(図1(a))を平板3で狭持する構造である。

【0023】

なお、ここで以下説明の便宜上、積層板1の最外面に使用される平板を表裏面平板3といい、表裏面平板3に挟まれ、中空金属球2からなる層と交互に積層される平板をコア内平板4とよび、区分の必要がない場合は平板と呼ぶ。コア部6は表裏面平板3で挟まれる中空金属球2からなる層または中空金属球2とコア内平板4とを含む層の総称である。なお、表裏面平板3とコア内平板4の機能は替わるところはない。

【0024】

しかし、単に中空金属球2で挟持するだけでは、中空金属球2の配列が乱れたり、中空金属球2が脱落する等の問題が生じる。そこで、平板と中空金属球2とを接着するために接着剤5を塗布する。接着剤5は、平板と中空金属球2とが接触する面および/または中空金属球2の表面に塗布する。このようにしてコア部6を平板で挟持した後、接着剤5を硬化させて積層板を得る。

【0025】

図2に示すように互いに隣合う中空金属球2が接触する場合は、その中空金属球2同士も接着される。一方、図示を省略するが、互いに隣合う中空金属球2が接触しないように配列する場合は、中空金属球2同士は接着されないので、積層板の強度は図2の例に比べて若干劣る。本発明では、中空金属球2の配列や充填密度、接着剤の成分や塗布量等は、積層板の用途に応じて求められる特性を満たすように適宜選択する。

【0026】

接着剤5は、室温硬化型、加熱硬化型いずれも25℃における粘度が4000mPa・s以上のアクリル系接着剤、エポキシ系接着剤が好ましい。その理由は、中空金属球2を平板で挟持したときに、加熱硬化型の場合は、加熱硬化前でもある程度の一体性が得られるからである。接着剤5の塗布量が0.1g/100cm2未満では、必要な強度が得られない。一方、15.0g/100cm2を超えると、圧下時に接着剤5がはみ出してしまい、中空金属球2の配列が乱れてしまう。したがって、接着剤5の塗布量は0.1〜15.0g/100cm2の範囲内が好ましい。ここで塗布量は、接着剤5を塗布する平板あるいは中空金属球2の表面積100cm2あたりの塗布量をいう。

【0027】

また、中空金属球2の充填率が50%未満では、必要な強度が得られない。一方、充填率が100%を超えることは、あり得ない。したがって、中空金属球2の充填率は50〜100%の範囲内が好ましい。ここで充填率は、互いに対向する平板間の空間の体積に占める中空金属球2の体積を百分率で示した値である。

【0028】

図3(a)、(b)は、本発明の積層板の他の例を模式的に示す斜視図であり、図3(b)は、中空金属球が一層の例を、図3(a)は、厚み方向に中空金属球を多層に積層した積層板の例を示す。なお図は部分的に平板3を透視して中空金属球2を示している。図4(a)、(b)は、図3(a)、(b)の積層板の側面図である。

【0029】

図3(a)、(b)の積層板で使用する中空金属球2は、その一部を平坦な面とした部位(以下、平坦部という)を1箇所以上有している。そして、図4(a)、(b)に示すように、中空金属球2の平坦部と平板とが接着している。このように、中空金属球2と平板との接触面積を増大させることによって、接着剤5による接着力を増加し、多層積層板の剛性を向上させることが可能となる。

【0030】

中空金属球2に平坦部を形成する方法は、例えば切削加工、研削加工、押圧加工、圧延加工等の方法で平坦部を形成することができる。このようにして予め平坦部を形成した中空金属球2を平板で挟持して、図3(a)、(b)に示すような積層板とすることができる。

【0031】

上述した方法以外の技術を用いても図3(a)、(b)に示すような積層板を得ることは可能であるが、中空金属球2と平板との密着性向上、積層板の生産性向上の観点から、中空金属球2を平板で挟持して,厚み方向に押圧力または圧下力を加える方法がより好適である。

【0032】

しかも押圧力または圧下力を制御することによって、中空金属球2と平板との接触面積、互いに隣合う中空金属球2との接触面積を調整できる。また、厚み方向に押圧することによって、平板間の空間の体積を減少させ、かつ平板間で中空金属球2を延伸させて、充填率の調整も可能である。

【0033】

図5、図6は、コア内平板4を使用せずに予め平坦部を形成した中空金属球2を3段に積層して表裏面平板3で狭持した例である。コア内平板4を使用しない分軽量化が図れ、コア部6となる中空金属球2層を増やせるので吸音性の向上も図れる。なお、図5に示す積層板を2段、3段と多段に積み上げた構造も本願発明の一実施例である。

【0034】

また、中空金属球2やコア内平板4および表裏面平板3の硬さによっては、中空金属球2を表裏面平板3で挟持して厚み方向に圧力を加えることによって、コア内平板4および表裏面平板3に凹部が生じる場合がある。そのような場合も、中空金属球2とコア内平板4および表裏面平板3との接触面積が増大するので、積層板の強度を向上することが可能である。

【0035】

図7は、中空金属球2の配列の例を模式的に示す平面図であり、図7(a)は正方形格子の各頂点に配列する例、図7(b)は正三角形格子の各頂点に配列する例、図7(c)は不規則に配列する例である。なお、中空金属球2の配列はこの3種類に限定するものではなく、上述した通り、積層板の用途に応じて求められる特性を満たすように接着剤5の成分や塗布量等とともに適宜選択することができる。

【0036】

中空金属体の形状は、中空にして比重を軽減できれば、球形に限定されるものではなく、立方体や直方体等の形状であってもよい。

【0037】

球形とする場合の、中空金属球2の外径は1mm以上が好ましい。その理由は、1mm未満では中空金属球2の平坦部があまり得られないからである。中空金属球外殻の厚みは外径の20%以下が好ましい。その理由は、20%を超えると中空金属球2の比重が大きくなり、軽量化に寄与しないからである。中空金属球2の金属素材は特に限定しないが、鉄系金属(たとえば鉄、炭素鋼、ステンレス鋼など)が好ましい。その理由は、後工程の金属拡散結合が容易に行える素材であるからである。

【0038】

平板の厚みは2mm以下が好ましい。その理由は2mmを超えると、積層板1自体の比重が大きくなるからである。平板の素材は特に限定しない。平板が有機物(例えば化学樹脂など)あるいは無機物(例えばセラミックスなど)である場合も、上述した手順で積層板1を得ることができる。すなわち、接着剤5を用いて中空金属球2と有機物や無機物からなる平板とを接着させることができる。

【0039】

平板が金属である場合(すなわち金属製平板を使用する場合)は、さらに金属元素を拡散させるための熱処理(以下、金属拡散接合という)を施すことによって、中空金属球2と平板とを拡散接合させ、その接着力を大幅に増加できる。金属製平板の金属素材は特に限定しないが、鉄系金属(たとえば鉄、炭素鋼、ステンレス鋼など)が好ましい。

【0040】

その理由は、中空金属球2と拡散接合を起こしやすい素材であるからである。また、金属製平板の金属素材は、中空金属球2と同種であっても良いし、異種であってもよい。ただし、金属元素を容易に拡散させて金属拡散熱処理の効率を向上するためには、金属製平板と中空金属球2とを同種の金属素材にすることが好ましい。

【0041】

金属拡散熱処理は、接着剤を使用せずにコア6を平板で挟持して行うことが可能である。しかし中空金属球2の配列が乱れる、あるいは中空金属球2が脱落する等の問題が生じる恐れがあるので、接着剤を用いて中空金属球2と平板を一旦接着した後で、金属拡散結合を行うことが望ましい。従って、接着剤は、金属拡散熱処理によって燃焼、気化、分解などして消失するものが望ましい。

【0042】

金属拡散熱処理の温度が1000℃未満では、金属拡散接合を行うのに必要な面圧が

9.8KPa以上となり、大掛かりな設備が必要になる。一方、1300℃を超えると、一部に溶融等の変形が見られる。したがって、金属拡散熱処理の温度は1000〜1300℃の範囲内が好ましい。金属拡散熱処理の保持時間が0.5時間未満では、金属拡散接合が十分に進行せず、未結合の領域が残存する。したがって、金属拡散熱処理の保持時間は0.5時間以上が好ましい。金属拡散熱処理の雰囲気は、水素雰囲気または窒素雰囲気が好ましい。

【0043】

平板を金属製とし、中空金属球2を用いて積層板1の厚み方向に圧力を加えることによって、中空金属球2と平板との接触面積が増大するので、積層板1の厚さ方向の電気伝導性が接着剤5を使用した場合であっても向上することが確認された。

【0044】

以上説明したように本発明を適用すれば、コア部6を中空金属球2とコア内平板4とで積層することにより多層積層板の剛性を大幅に向上でき、さらに振動吸収性、電気伝導度に優れた積層板を製造できる。

【実施例1】

【0045】

鉄製の中空金属球2を接着剤5を塗布したステンレス鋼製の平板3で挟持し、さらに冷間圧延機で圧下して、厚み2mmの積層板を得た。中空金属球2の外径は3mm、外殻の厚みは0.1mmとした。平板の寸法は縦1000mm、横1000mm、厚み0.2mmとした。

【0046】

接着剤はアクリル系接着剤を使用し、その塗布量は1.2g/100cm2とした。中空金属球の配列は図7(c)に示す不規則な配列とし、中空金属球2の充填率は90%とした。

【0047】

次いで、接着剤を硬化させるために80℃で30分保持して、縦1000mm、横1000mm、厚み2mmの積層板とした。

【0048】

このようにして得られた本発明の積層板のヤング率、比重、等価剛性を調査した。結果を表1に示す。

【0049】

また比較として、材質の異なる単体板としてアルミニウム板、マグネシウム板、PA樹脂板を、積層板としてスピーカー振動板を用いてヤング率、比重、等価剛性を調査した。その結果も表1に併せて示す。なお、等価剛性とは本発明の積層板(No.1)の有する剛性を基準としてNo.2以下の試料の剛性を本発明の積層板(No.1)の剛性と等しくするために必要な各試料の厚みと質量比をいう。

また、スピーカー振動板はエポキシ樹脂からなる中空の球状体と厚み0.1mmのアルミニウム合金板からなる平板を使用した積層板である。

【0050】

【表1】

【0051】

各材質を等価剛性値で比較すると本発明の積層板は、厚み及び重量比で最小の値が得られた。即ち、本発明の積層板は、比較材であるアルミニウム板、マグネシウム板、PA樹脂板、スピーカー振動板に比べて軽量でヤング率即ち剛性が高い材料であることが判る。

【実施例2】

【0052】

実施例1と同様の中空金属球2と平板3と接着剤5とを使用し、実施例1と同様に中空金属球2を配列して平板で挟持し、冷間圧延機で圧下した後、80℃で30分保持して接着剤を熱硬化させて積層板を作製した。

【0053】

本実施例では、冷間圧延機における圧下率を種々変化させてその影響を確認した。圧下率は、19.3%、27.2%、44.0%、65.0%の4水準を採用した。なお、圧下率は、圧下前厚みに対する圧下後の厚み減少量の割合を百分率で示した値である。中空金属球2の冷間圧延による形状変化の様子を図8に示す。圧下率の増大に伴って中空金属球2と平板との接触面積は増大し、中空金属球の形状は球形から鼓形形状を呈するようになる。

【0054】

このようにして得られた本発明の積層板のヤング率、曲げ最大応力、比重を測定した。また、中空金属球2のそれぞれが平板3に接触する面積の平均値(以下、単球接触面積という)も測定した。なお、単球接触面積は、積層板から中空金属球2を任意に10個ずつ取り出し、画像処理にて平坦部の面積を測定し、その平均値を算出して求めた。測定結果を表2に示す。

【0055】

【表2】

【0056】

圧下率を増やすことによって、単球接触面積が増加し、ヤング率、曲げ最大応力、比重が増加する。特に圧下率20%以上でその増加が顕著となる。単球接触面積の増加に伴って積層板1の曲げ最大応力が増加することが判る。

【0057】

圧下率65.0%で本発明の積層板の比重は、アルミニウム単体の比重とほぼ等しくなる(比重2.7)。従って、圧下率は軽量化(比重)、曲げ強度の観点から20%〜65%の範囲がより好ましい。

【実施例3】

【0058】

鉄製の中空金属球2をステンレス鋼製または鉄製の平板3で挟持し、さらに冷間圧延機で圧下して、厚み1.6mmの積層板を得た。中空金属球2の外径は3mm、外殻の厚みは0.1mmとした。平板3の寸法は縦50mm、横150mm、厚み0.2mmとした。

【0059】

接着剤はアクリル系接着剤を使用し、その塗布量は平板100cm2当たり、1.2g/100cm2とした。中空金属球の配列は図7(c)に示す不規則な配列とし、中空金属球2の充填率は90%とした。

【0060】

次いで、金属拡散熱処理を施して、縦50mm、横150mm、厚み1.6mmの積層板とした。金属拡散熱処理は水素雰囲気中で3kPaの面圧をかけながら所定の温度(900℃と1100℃の2水準)に加熱し、1時間保持した後窒素雰囲気中で炉冷した。

【0061】

このようにして得られた積層板の中空金属球2と平板3の接着状態を調べた。接着状態は、全面が結合したものを良好とし、一部に未結合が認められるものを不可として評価した。その結果を表3に示す。

【0062】

【表3】

【0063】

既に説明した通り、金属拡散熱処理の温度は1000〜1300℃の範囲が好適である。この好適範囲内の1100℃で金属拡散熱処理を行うと、平板3の金属素材がステンレス鋼、鉄のいずれであっても中空金属球2と平板3の接着状態は良好であった。一方、金属拡散熱処理の温度が好適範囲を外れる900℃では、接着状態は不可であった。

【実施例4】

【0064】

外径3mmの鉄製の中空金属球2からなる層を接着剤を塗布した厚さ0.2mmステンレス鋼製のコア内平板4とで交互に積層し、コア部6を作製した。コア部6を厚さ0.6mmステンレス鋼製の表裏面平板3に接着剤5を塗布したもので挟持し、さらに冷間圧延機で圧下率44%、厚さ6mmまで圧下した。

【0065】

なお、圧下率は、圧下前の厚みに対する厚み減少量の割合を百分率で示す値である。接着剤5はアクリル系接着剤を使用し、その塗布量は表裏面平板3およびコア内平板4ともに1.2g/100cm2とした。中空金属球2の配列は図7(c)に示すように不規則な配列とし、中空金属球2の充填率は90%とした。

【0066】

次いで、接着剤を硬化させるために80℃で30分保持して、縦1000mm、横1000mm、厚み6mmの中空金属球2の層が3層からなる積層板を得た(図3)。

【0067】

なお、同様な方法で、外径3mmの鉄製の中空金属球2からなる層の数と、表裏面平板3の厚みを変えたものを他に2種類作製した。

その結果を表4に示す。

【0068】

【表4】

【0069】

表4から明らかなように、中空金属球2からなる層の数が増え、積層板の厚さが厚くなると剛性が大きくなる結果が得られた。

【実施例5】

【0070】

外径3mmの鉄製の中空金属球2からなる層と接着剤を塗布した厚さ0.2mmステンレス鋼製のコア内平板4とを交互に積層し、コア部6を作製した。なお、コア部6には中空金属球が単層(図1(b)、図3(b))と多層(図5)の場合とがあり、中空金属球2とコア内平板4とを交互に積層した場合(図1(a)、図3(a))も含まれる。

【0071】

次に、コア部6を厚さ0.2mmステンレス鋼製の表裏面平板3に接着剤5を塗布したもので挟持し、さらに冷間圧延機で圧下率44%で圧下し、中空金属球2からなる層の層数が1、2、3層(2mm、4mm、6mm)のものを3種類作製した。

【0072】

なお、圧下率は、圧下前の厚みに対する厚み減少量の割合を百分率で示す値である。接着剤5はアクリル系接着剤を使用し、その塗布量は表裏面平板3およびコア内平板4ともに1.2g/100cm2とした。中空金属球2の配列は図7(c)に示すように不規則な配列とし、中空金属球2の充填率は90%とした。

【0073】

次いで、接着剤を硬化させるために80℃で30分保持して、縦1000mm、横1000mm、の3種の単層および多層積層板を得た。

【0074】

このようにして得られた3種類の単層および多層の積層板の導電性を調査するために厚さ方向の電気抵抗値を測定した。また、振動吸収性を調べるために振動減衰試験を行った。

振動減衰試験はJIS G0602の試験方法によって行った。その試験結果の評価は損失係数で表示した。損失係数の値が大きいほど振動減衰能が優れていることを意味する。

その結果を表5に示す。

【0075】

【表5】

【0076】

表5から明らかなように、中空金属球2からなる層の層数が増えると振動減衰性を表す損失係数の値が大きくなり、3層積層板で損失係数0.10の値を得た。なお、損失係数の値は、周波数1000〜3600Hz域における平均値を示す値である。

【0077】

本願発明の積層板(No.1〜No.4)の損失係数と金属単体である1.6mm熱延鋼板(No.5)の損失係数とを対比するとNo.1は345倍、No.2は69倍、No.3は35倍、No.4は138倍の値が得られた。同じく、金属単体である0.8mmステンレス鋼板の損失係数と対比するとNo.1は106倍、No.2は21倍、No.3は11倍、No.4は43倍の値が得られた。

【0078】

即ち、本願発明の積層板は、熱延鋼板やステンレス鋼板等の金属単体に比較して、中空金属球2が1層の場合(No.3)で11〜35倍、中空金属球が3層の場合(No.1)では、106〜345倍の減衰性能を得ることができる。また、比重は鋼の約1/4であり、本願発明の中空金属球を内蔵した積層板は、軽量で、顕著な振動減衰能を保有することがわかる。

また、損失係数の周波数依存性を図9に示す。図9から明らかなように,損失係数は周波数にあまり依存しない値を得た。

【0079】

図10〜図14に振動減衰グラフである振幅時間曲線の測定例を示す。

図10〜図12は、本願発明である積層板の振動減衰グラフであり、図10は、中空金属球が1層の積層板を、図11は同じく2層積層した積層板を、図12は、同じく3層積層した積層板を振動させた場合の振幅、時間曲線を測定した一例である。図13〜図14に比較例として金属単体である鋼板の振動減衰グラフを示す。図13は、1.6mm厚の熱延板の振幅時間曲線を、図14は0.8mm厚のステンレス鋼板の振幅時間曲線を示す。

【0080】

本願発明は、図10に示す1層の積層板でも比較例である、熱延板やステンレス鋼板と比較すると、圧倒的に振動減衰性能に優れることが判る。本願発明では、更に積層数を増やすに連れて振動減衰性能は向上するが、3層積層(図12)すると瞬時に振動は減衰することが判る。一方、比較例である熱延板、ステンレス鋼板では、なかなか振動が止まらないことが判る。

【0081】

導電性については、電気抵抗値が小さく、表裏面平板間の厚さ方向で通電することが確認された。

【実施例6】

【0082】

外径3mmの鉄製の中空金属球2からなる1層を剥離剤を塗布した平板で挟持し、冷間圧延機で中空金属球2が1.9mmになるまで圧下した。中空金属球を接着する接着剤5はアクリル系接着剤を使用し、その塗布量は1.2g/100cm2とした。中空金属球2の配列は図7(c)に示すように不規則な配列とし、中空金属球2の充填率は90%とした。

【0083】

そして、接着剤を硬化させるために80℃で30分保持して室温まで冷却した後、平板を剥がして中空金属球2からなる厚さ1.9mmの1層のシートを作製した。

【0084】

次に、上記したシートを3層に重ねて接着剤で貼り合わせ、接着剤を塗布した厚さ0.2mmのステンレス鋼製の表裏面平板3で挟持した。その後、接着剤を硬化させるために80℃で30分保持して硬化させて中空金属球からなる層が3層でコア内平板4が存在しない多層積層板を作製した(図5、図6)。

【0085】

本実施例で得られた結果を表5の試料No.4と図9に示す。コア内平板4が存在しない分比重は1.3と軽く,アルミニウム単体の場合の比重の1/2と軽量化されている。さらに振動減衰性能を表す損失係数も0.04と中空金属球が1層の場合よりも優れている。もちろん、中空金属球2が1層の場合でも金属単体である熱延鋼板やステンレス鋼板と比較すると顕著な振動減衰性が得られた。

【実施例7】

【0086】

圧下率や中空金属球の積層数によって剛性を変化させることができることを上述したが、本実施例では、平板の厚さを変化させた場合の剛性への影響を調べた。

【0087】

中空金属球の積層数や圧下率による比重の変化の影響を一定にするために、中空金属球からなる層のかずを5層、比重を2.6g/cm2に一定として平板の厚さを変化させた。その結果を表6に示す。

【0088】

【表6】

【0089】

表裏面平板3の厚さ(Ts)とコア内平板4の厚さ(Tc)の比を1以上にすると中空金属球1層の場合に比較して比剛性(剛性/比重)が改善されることが判る

【図面の簡単な説明】

【0090】

【図1】本発明の積層板((a)多層、(b)単層)の例を模式的に示す斜視図である。

【図2】本発明の積層板((a)多層、(b)単層)の例を模式的に示す側面図である。

【図3】本発明の積層板((a)多層、(b)単層)の他の例を模式的に示す斜視図である。

【図4】本発明の積層板((a)多層、(b)単層)の他の例を模式的に示す側面図である。

【図5】本発明の積層板の更に他の例を模式的に示す斜視図である。

【図6】本発明の積層板の更に他の例を模式的に示す側面図である。

【図7】中空金属球の配列の例を模式的に示す平面図である。

【図8】本発明の積層板の損失係数と周波数の関係を示す図である。

【図9】中空金属球の冷間圧延による形状変化を説明する図である。

【図10】振幅時間曲線(1層積層)を示す図である。

【図11】振幅時間曲線(2層積層)を示す図である。

【図12】振幅時間曲線(3層積層)を示す図である。

【図13】振幅時間曲線(1.6mm熱延鋼板)を示す図である。

【図14】振幅時間曲線(0.8mmステンレス鋼板)を示す図である。

【符号の説明】

【0091】

1 積層板

2 中空金属球

3 表裏面平板

4 コア内平板

5 接着剤

6 コア部

【技術分野】

【0001】

本発明は、剛性、振動吸収性及び導電性を兼ね備えた中空金属球と平板からなる積層板に関するものである。

【背景技術】

【0002】

中空の球状体を平らな板材で挟持したパネルは、積層板あるいはサンドイッチ板、サンドイッチパネル等種々な呼び方がされているが(以下、積層板と呼ぶ)、軽量かつ高強度であり、しかも防音性、断熱性、制振性に優れている。積層板はこのような特性を有する故に、航空機、車両、船舶、建築、音響機器等の様々な用途に使用されている。また、その特性を改善するために、積層板を構成する中空の球状体と平らな板材の素材として種々の材質を使用する技術が検討されている。

【0003】

例えば、特許文献1、2には、高分子材料で製作した中空の球状体を使用する技術が開示されている。特許文献3には、無機物または有機物で製作した中空の球状体と金属またはFRPで製作した平らな板材とを使用する技術が開示されている。これらの技術は、いずれも球状体と板材を接着剤によって接着するので、積層板の強度は接着剤の接着力に依存する。

【0004】

その接着剤は、使用する中空の球状体と平らな板材を接着できるものを選択せざるを得ないので、選択した接着剤に応じて積層板の強度が制約される。つまり従来の積層板は、強度向上の観点から改善の余地が残されていた。

【特許文献1】特開昭54-129079号公報

【特許文献2】特開昭55-9866号公報

【特許文献3】特開昭52-119220号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

本発明は、積層板の剛性を大幅に向上するとともに振動吸収性、軽量性及び導電性を有する積層板およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

発明者等は積層板の軽量化を促進するとともに、強度と振動吸収性、導電性を一層高める技術について検討した。その結果、積層板を構成する中空の球状体を金属製(以下中空金属球という)とすることによって、積層板の厚さ方向に圧力を加えて平らな板材(以下平板という)と中空金属球との接触面積を増大させることが可能となり、接着剤を使用しても積層板の強度を向上できるとともに、厚さ方向の導電性を向上できることを知見した。

【0007】

更に平板を金属製(以下金属製平板という)とすることによって、中空金属球と金属製平板との拡散接合が可能となり、積層板の強度を更に向上できることも知見した。また中空金属球と平板(あるいは金属製平板)との積層構造とすることによって剛性が向上し、中空金属球や平板の厚みを減少でき軽量化を促進できるとともに、単体の金属体では得ることができない、優れた振動吸収性を実現できることを知見した。

【0008】

これらの知見に基づき本発明は、その課題を解決するために以下のような構成をとる。

【0009】

第一の発明は、板面を対向させて平行に配された複数枚の平板と、隣接する前記平板間に層状に介在する複数の中空金属体とからなることを特徴とする剛性、振動吸収性及び導電性に優れた積層板である。

【0010】

第二の発明は、中空金属体が中空金属球であり、平板と接着され、あるいはさらに互いに隣り合う前記中空金属球同士が接着されてなることを特徴とする第一の発明に記載の剛性、振動吸収性及び導電性に優れた積層板である。

【0011】

第三の発明は、平板が金属製平板であり、中空金属球と拡散接合され、あるいはさらに互いに隣り合う前記中空金属球同士が拡散接合されてなることを特徴とする第一の発明または第二の発明に記載の剛性、振動吸収性及び導電性に優れた積層板である。

【0012】

第四の発明は、中空金属球の一部に平坦な面を有する平坦部を設け、該平坦部と平板とが接着または接合されていることを特徴とする第一の発明から第三の発明のいずれかに記載の剛性、振動吸収性及び導電性に優れた積層板である。

【0013】

第五の発明は、中空金属球及び平板が鉄系金属からなり、積層板の厚み方向に導電性を有することを特徴とする第一の発明から第四の発明のいずれかに記載の剛性、振動吸収性及び導電性に優れた積層板である。

【0014】

第六の発明は、表裏面平板の板厚(Ts)とコア内平板の板厚(Tc)との比が下記式(1)を満たすことを特徴とする第一の発明から第六の発明のいずれかに記載の剛性、振動吸収性及び導電性に優れた積層板。

【0015】

【数1】

である。

【0016】

第七の発明は、中空金属体と平板とを積層してなる積層板の製造方法であって、前記平板の前記中空金属体に接触する面、および前記中空金属体の表面に、接着剤を塗布した後に、接着剤を硬化させることを特徴とする剛性、振動吸収性及び導電性に優れた積層板の製造方法である。

【0017】

第八の発明は、中空金属体が中空金属球であり、平板で挟持した後、積層板の厚み方向に圧力を加えて前記中空金属球を変形させ、表面の一部を平坦な面にした平坦部を設けて、前記中空金属球と前記平板との接触面積を増大させることを特徴とする第七の発明に記載の剛性、振動吸収性及び導電性に優れた積層板の製造方法である。

【0018】

第九の発明は、平板が金属製平板であることを特徴とする第七の発明または第八の発明に記載の剛性、振動吸収性及び導電性に優れた積層板の製造方法である。

【0019】

第十の発明は、中空金属球と金属製平板とを積層した後、拡散熱処理して、前記中空金属球と前記金属製平板とを拡散接合させ、さらに互いに隣り合う前記中空金属球同士を拡散接合させることを特徴とする第七の発明から第九の発明のいずれかに記載の剛性、振動吸収性及び導電性に優れた積層板の製造方法である。

【発明の効果】

【0020】

本発明によれば、中空金属体と平板とを積層することにより、剛性が向上しかつ振動吸収性に優れ、導電性を有する積層板を作製することができる。

【発明を実施するための最良の形態】

【0021】

以下図面を参照して本発明の好ましい実施の形態を説明する。

図1は、本発明の積層板1の積層構造を模式的に示す斜視図である。なお部分的に平板3を透視して中空金属球2を示す。図1(a)は、中空金属球2と平板4を多層に積層した一例を示す。図1(b)は、複数の中空金属球2を1層積層し、平板3で狭持する構造である。図1(b)の積層板を厚み方向に多層に積層したものが図1(a)の積層板である。図2(a)、図2(b)は、図1(a)、図1(b)の積層板の側面図である。

【0022】

図1、図2に示すように、本発明の積層板は、複数個の中空金属球2と平板4を交互に積層させ、中空金属球2からなる層を1層(図1(b))以上保有させたコア部6(図1(a))を平板3で狭持する構造である。

【0023】

なお、ここで以下説明の便宜上、積層板1の最外面に使用される平板を表裏面平板3といい、表裏面平板3に挟まれ、中空金属球2からなる層と交互に積層される平板をコア内平板4とよび、区分の必要がない場合は平板と呼ぶ。コア部6は表裏面平板3で挟まれる中空金属球2からなる層または中空金属球2とコア内平板4とを含む層の総称である。なお、表裏面平板3とコア内平板4の機能は替わるところはない。

【0024】

しかし、単に中空金属球2で挟持するだけでは、中空金属球2の配列が乱れたり、中空金属球2が脱落する等の問題が生じる。そこで、平板と中空金属球2とを接着するために接着剤5を塗布する。接着剤5は、平板と中空金属球2とが接触する面および/または中空金属球2の表面に塗布する。このようにしてコア部6を平板で挟持した後、接着剤5を硬化させて積層板を得る。

【0025】

図2に示すように互いに隣合う中空金属球2が接触する場合は、その中空金属球2同士も接着される。一方、図示を省略するが、互いに隣合う中空金属球2が接触しないように配列する場合は、中空金属球2同士は接着されないので、積層板の強度は図2の例に比べて若干劣る。本発明では、中空金属球2の配列や充填密度、接着剤の成分や塗布量等は、積層板の用途に応じて求められる特性を満たすように適宜選択する。

【0026】

接着剤5は、室温硬化型、加熱硬化型いずれも25℃における粘度が4000mPa・s以上のアクリル系接着剤、エポキシ系接着剤が好ましい。その理由は、中空金属球2を平板で挟持したときに、加熱硬化型の場合は、加熱硬化前でもある程度の一体性が得られるからである。接着剤5の塗布量が0.1g/100cm2未満では、必要な強度が得られない。一方、15.0g/100cm2を超えると、圧下時に接着剤5がはみ出してしまい、中空金属球2の配列が乱れてしまう。したがって、接着剤5の塗布量は0.1〜15.0g/100cm2の範囲内が好ましい。ここで塗布量は、接着剤5を塗布する平板あるいは中空金属球2の表面積100cm2あたりの塗布量をいう。

【0027】

また、中空金属球2の充填率が50%未満では、必要な強度が得られない。一方、充填率が100%を超えることは、あり得ない。したがって、中空金属球2の充填率は50〜100%の範囲内が好ましい。ここで充填率は、互いに対向する平板間の空間の体積に占める中空金属球2の体積を百分率で示した値である。

【0028】

図3(a)、(b)は、本発明の積層板の他の例を模式的に示す斜視図であり、図3(b)は、中空金属球が一層の例を、図3(a)は、厚み方向に中空金属球を多層に積層した積層板の例を示す。なお図は部分的に平板3を透視して中空金属球2を示している。図4(a)、(b)は、図3(a)、(b)の積層板の側面図である。

【0029】

図3(a)、(b)の積層板で使用する中空金属球2は、その一部を平坦な面とした部位(以下、平坦部という)を1箇所以上有している。そして、図4(a)、(b)に示すように、中空金属球2の平坦部と平板とが接着している。このように、中空金属球2と平板との接触面積を増大させることによって、接着剤5による接着力を増加し、多層積層板の剛性を向上させることが可能となる。

【0030】

中空金属球2に平坦部を形成する方法は、例えば切削加工、研削加工、押圧加工、圧延加工等の方法で平坦部を形成することができる。このようにして予め平坦部を形成した中空金属球2を平板で挟持して、図3(a)、(b)に示すような積層板とすることができる。

【0031】

上述した方法以外の技術を用いても図3(a)、(b)に示すような積層板を得ることは可能であるが、中空金属球2と平板との密着性向上、積層板の生産性向上の観点から、中空金属球2を平板で挟持して,厚み方向に押圧力または圧下力を加える方法がより好適である。

【0032】

しかも押圧力または圧下力を制御することによって、中空金属球2と平板との接触面積、互いに隣合う中空金属球2との接触面積を調整できる。また、厚み方向に押圧することによって、平板間の空間の体積を減少させ、かつ平板間で中空金属球2を延伸させて、充填率の調整も可能である。

【0033】

図5、図6は、コア内平板4を使用せずに予め平坦部を形成した中空金属球2を3段に積層して表裏面平板3で狭持した例である。コア内平板4を使用しない分軽量化が図れ、コア部6となる中空金属球2層を増やせるので吸音性の向上も図れる。なお、図5に示す積層板を2段、3段と多段に積み上げた構造も本願発明の一実施例である。

【0034】

また、中空金属球2やコア内平板4および表裏面平板3の硬さによっては、中空金属球2を表裏面平板3で挟持して厚み方向に圧力を加えることによって、コア内平板4および表裏面平板3に凹部が生じる場合がある。そのような場合も、中空金属球2とコア内平板4および表裏面平板3との接触面積が増大するので、積層板の強度を向上することが可能である。

【0035】

図7は、中空金属球2の配列の例を模式的に示す平面図であり、図7(a)は正方形格子の各頂点に配列する例、図7(b)は正三角形格子の各頂点に配列する例、図7(c)は不規則に配列する例である。なお、中空金属球2の配列はこの3種類に限定するものではなく、上述した通り、積層板の用途に応じて求められる特性を満たすように接着剤5の成分や塗布量等とともに適宜選択することができる。

【0036】

中空金属体の形状は、中空にして比重を軽減できれば、球形に限定されるものではなく、立方体や直方体等の形状であってもよい。

【0037】

球形とする場合の、中空金属球2の外径は1mm以上が好ましい。その理由は、1mm未満では中空金属球2の平坦部があまり得られないからである。中空金属球外殻の厚みは外径の20%以下が好ましい。その理由は、20%を超えると中空金属球2の比重が大きくなり、軽量化に寄与しないからである。中空金属球2の金属素材は特に限定しないが、鉄系金属(たとえば鉄、炭素鋼、ステンレス鋼など)が好ましい。その理由は、後工程の金属拡散結合が容易に行える素材であるからである。

【0038】

平板の厚みは2mm以下が好ましい。その理由は2mmを超えると、積層板1自体の比重が大きくなるからである。平板の素材は特に限定しない。平板が有機物(例えば化学樹脂など)あるいは無機物(例えばセラミックスなど)である場合も、上述した手順で積層板1を得ることができる。すなわち、接着剤5を用いて中空金属球2と有機物や無機物からなる平板とを接着させることができる。

【0039】

平板が金属である場合(すなわち金属製平板を使用する場合)は、さらに金属元素を拡散させるための熱処理(以下、金属拡散接合という)を施すことによって、中空金属球2と平板とを拡散接合させ、その接着力を大幅に増加できる。金属製平板の金属素材は特に限定しないが、鉄系金属(たとえば鉄、炭素鋼、ステンレス鋼など)が好ましい。

【0040】

その理由は、中空金属球2と拡散接合を起こしやすい素材であるからである。また、金属製平板の金属素材は、中空金属球2と同種であっても良いし、異種であってもよい。ただし、金属元素を容易に拡散させて金属拡散熱処理の効率を向上するためには、金属製平板と中空金属球2とを同種の金属素材にすることが好ましい。

【0041】

金属拡散熱処理は、接着剤を使用せずにコア6を平板で挟持して行うことが可能である。しかし中空金属球2の配列が乱れる、あるいは中空金属球2が脱落する等の問題が生じる恐れがあるので、接着剤を用いて中空金属球2と平板を一旦接着した後で、金属拡散結合を行うことが望ましい。従って、接着剤は、金属拡散熱処理によって燃焼、気化、分解などして消失するものが望ましい。

【0042】

金属拡散熱処理の温度が1000℃未満では、金属拡散接合を行うのに必要な面圧が

9.8KPa以上となり、大掛かりな設備が必要になる。一方、1300℃を超えると、一部に溶融等の変形が見られる。したがって、金属拡散熱処理の温度は1000〜1300℃の範囲内が好ましい。金属拡散熱処理の保持時間が0.5時間未満では、金属拡散接合が十分に進行せず、未結合の領域が残存する。したがって、金属拡散熱処理の保持時間は0.5時間以上が好ましい。金属拡散熱処理の雰囲気は、水素雰囲気または窒素雰囲気が好ましい。

【0043】

平板を金属製とし、中空金属球2を用いて積層板1の厚み方向に圧力を加えることによって、中空金属球2と平板との接触面積が増大するので、積層板1の厚さ方向の電気伝導性が接着剤5を使用した場合であっても向上することが確認された。

【0044】

以上説明したように本発明を適用すれば、コア部6を中空金属球2とコア内平板4とで積層することにより多層積層板の剛性を大幅に向上でき、さらに振動吸収性、電気伝導度に優れた積層板を製造できる。

【実施例1】

【0045】

鉄製の中空金属球2を接着剤5を塗布したステンレス鋼製の平板3で挟持し、さらに冷間圧延機で圧下して、厚み2mmの積層板を得た。中空金属球2の外径は3mm、外殻の厚みは0.1mmとした。平板の寸法は縦1000mm、横1000mm、厚み0.2mmとした。

【0046】

接着剤はアクリル系接着剤を使用し、その塗布量は1.2g/100cm2とした。中空金属球の配列は図7(c)に示す不規則な配列とし、中空金属球2の充填率は90%とした。

【0047】

次いで、接着剤を硬化させるために80℃で30分保持して、縦1000mm、横1000mm、厚み2mmの積層板とした。

【0048】

このようにして得られた本発明の積層板のヤング率、比重、等価剛性を調査した。結果を表1に示す。

【0049】

また比較として、材質の異なる単体板としてアルミニウム板、マグネシウム板、PA樹脂板を、積層板としてスピーカー振動板を用いてヤング率、比重、等価剛性を調査した。その結果も表1に併せて示す。なお、等価剛性とは本発明の積層板(No.1)の有する剛性を基準としてNo.2以下の試料の剛性を本発明の積層板(No.1)の剛性と等しくするために必要な各試料の厚みと質量比をいう。

また、スピーカー振動板はエポキシ樹脂からなる中空の球状体と厚み0.1mmのアルミニウム合金板からなる平板を使用した積層板である。

【0050】

【表1】

【0051】

各材質を等価剛性値で比較すると本発明の積層板は、厚み及び重量比で最小の値が得られた。即ち、本発明の積層板は、比較材であるアルミニウム板、マグネシウム板、PA樹脂板、スピーカー振動板に比べて軽量でヤング率即ち剛性が高い材料であることが判る。

【実施例2】

【0052】

実施例1と同様の中空金属球2と平板3と接着剤5とを使用し、実施例1と同様に中空金属球2を配列して平板で挟持し、冷間圧延機で圧下した後、80℃で30分保持して接着剤を熱硬化させて積層板を作製した。

【0053】

本実施例では、冷間圧延機における圧下率を種々変化させてその影響を確認した。圧下率は、19.3%、27.2%、44.0%、65.0%の4水準を採用した。なお、圧下率は、圧下前厚みに対する圧下後の厚み減少量の割合を百分率で示した値である。中空金属球2の冷間圧延による形状変化の様子を図8に示す。圧下率の増大に伴って中空金属球2と平板との接触面積は増大し、中空金属球の形状は球形から鼓形形状を呈するようになる。

【0054】

このようにして得られた本発明の積層板のヤング率、曲げ最大応力、比重を測定した。また、中空金属球2のそれぞれが平板3に接触する面積の平均値(以下、単球接触面積という)も測定した。なお、単球接触面積は、積層板から中空金属球2を任意に10個ずつ取り出し、画像処理にて平坦部の面積を測定し、その平均値を算出して求めた。測定結果を表2に示す。

【0055】

【表2】

【0056】

圧下率を増やすことによって、単球接触面積が増加し、ヤング率、曲げ最大応力、比重が増加する。特に圧下率20%以上でその増加が顕著となる。単球接触面積の増加に伴って積層板1の曲げ最大応力が増加することが判る。

【0057】

圧下率65.0%で本発明の積層板の比重は、アルミニウム単体の比重とほぼ等しくなる(比重2.7)。従って、圧下率は軽量化(比重)、曲げ強度の観点から20%〜65%の範囲がより好ましい。

【実施例3】

【0058】

鉄製の中空金属球2をステンレス鋼製または鉄製の平板3で挟持し、さらに冷間圧延機で圧下して、厚み1.6mmの積層板を得た。中空金属球2の外径は3mm、外殻の厚みは0.1mmとした。平板3の寸法は縦50mm、横150mm、厚み0.2mmとした。

【0059】

接着剤はアクリル系接着剤を使用し、その塗布量は平板100cm2当たり、1.2g/100cm2とした。中空金属球の配列は図7(c)に示す不規則な配列とし、中空金属球2の充填率は90%とした。

【0060】

次いで、金属拡散熱処理を施して、縦50mm、横150mm、厚み1.6mmの積層板とした。金属拡散熱処理は水素雰囲気中で3kPaの面圧をかけながら所定の温度(900℃と1100℃の2水準)に加熱し、1時間保持した後窒素雰囲気中で炉冷した。

【0061】

このようにして得られた積層板の中空金属球2と平板3の接着状態を調べた。接着状態は、全面が結合したものを良好とし、一部に未結合が認められるものを不可として評価した。その結果を表3に示す。

【0062】

【表3】

【0063】

既に説明した通り、金属拡散熱処理の温度は1000〜1300℃の範囲が好適である。この好適範囲内の1100℃で金属拡散熱処理を行うと、平板3の金属素材がステンレス鋼、鉄のいずれであっても中空金属球2と平板3の接着状態は良好であった。一方、金属拡散熱処理の温度が好適範囲を外れる900℃では、接着状態は不可であった。

【実施例4】

【0064】

外径3mmの鉄製の中空金属球2からなる層を接着剤を塗布した厚さ0.2mmステンレス鋼製のコア内平板4とで交互に積層し、コア部6を作製した。コア部6を厚さ0.6mmステンレス鋼製の表裏面平板3に接着剤5を塗布したもので挟持し、さらに冷間圧延機で圧下率44%、厚さ6mmまで圧下した。

【0065】

なお、圧下率は、圧下前の厚みに対する厚み減少量の割合を百分率で示す値である。接着剤5はアクリル系接着剤を使用し、その塗布量は表裏面平板3およびコア内平板4ともに1.2g/100cm2とした。中空金属球2の配列は図7(c)に示すように不規則な配列とし、中空金属球2の充填率は90%とした。

【0066】

次いで、接着剤を硬化させるために80℃で30分保持して、縦1000mm、横1000mm、厚み6mmの中空金属球2の層が3層からなる積層板を得た(図3)。

【0067】

なお、同様な方法で、外径3mmの鉄製の中空金属球2からなる層の数と、表裏面平板3の厚みを変えたものを他に2種類作製した。

その結果を表4に示す。

【0068】

【表4】

【0069】

表4から明らかなように、中空金属球2からなる層の数が増え、積層板の厚さが厚くなると剛性が大きくなる結果が得られた。

【実施例5】

【0070】

外径3mmの鉄製の中空金属球2からなる層と接着剤を塗布した厚さ0.2mmステンレス鋼製のコア内平板4とを交互に積層し、コア部6を作製した。なお、コア部6には中空金属球が単層(図1(b)、図3(b))と多層(図5)の場合とがあり、中空金属球2とコア内平板4とを交互に積層した場合(図1(a)、図3(a))も含まれる。

【0071】

次に、コア部6を厚さ0.2mmステンレス鋼製の表裏面平板3に接着剤5を塗布したもので挟持し、さらに冷間圧延機で圧下率44%で圧下し、中空金属球2からなる層の層数が1、2、3層(2mm、4mm、6mm)のものを3種類作製した。

【0072】

なお、圧下率は、圧下前の厚みに対する厚み減少量の割合を百分率で示す値である。接着剤5はアクリル系接着剤を使用し、その塗布量は表裏面平板3およびコア内平板4ともに1.2g/100cm2とした。中空金属球2の配列は図7(c)に示すように不規則な配列とし、中空金属球2の充填率は90%とした。

【0073】

次いで、接着剤を硬化させるために80℃で30分保持して、縦1000mm、横1000mm、の3種の単層および多層積層板を得た。

【0074】

このようにして得られた3種類の単層および多層の積層板の導電性を調査するために厚さ方向の電気抵抗値を測定した。また、振動吸収性を調べるために振動減衰試験を行った。

振動減衰試験はJIS G0602の試験方法によって行った。その試験結果の評価は損失係数で表示した。損失係数の値が大きいほど振動減衰能が優れていることを意味する。

その結果を表5に示す。

【0075】

【表5】

【0076】

表5から明らかなように、中空金属球2からなる層の層数が増えると振動減衰性を表す損失係数の値が大きくなり、3層積層板で損失係数0.10の値を得た。なお、損失係数の値は、周波数1000〜3600Hz域における平均値を示す値である。

【0077】

本願発明の積層板(No.1〜No.4)の損失係数と金属単体である1.6mm熱延鋼板(No.5)の損失係数とを対比するとNo.1は345倍、No.2は69倍、No.3は35倍、No.4は138倍の値が得られた。同じく、金属単体である0.8mmステンレス鋼板の損失係数と対比するとNo.1は106倍、No.2は21倍、No.3は11倍、No.4は43倍の値が得られた。

【0078】

即ち、本願発明の積層板は、熱延鋼板やステンレス鋼板等の金属単体に比較して、中空金属球2が1層の場合(No.3)で11〜35倍、中空金属球が3層の場合(No.1)では、106〜345倍の減衰性能を得ることができる。また、比重は鋼の約1/4であり、本願発明の中空金属球を内蔵した積層板は、軽量で、顕著な振動減衰能を保有することがわかる。

また、損失係数の周波数依存性を図9に示す。図9から明らかなように,損失係数は周波数にあまり依存しない値を得た。

【0079】

図10〜図14に振動減衰グラフである振幅時間曲線の測定例を示す。

図10〜図12は、本願発明である積層板の振動減衰グラフであり、図10は、中空金属球が1層の積層板を、図11は同じく2層積層した積層板を、図12は、同じく3層積層した積層板を振動させた場合の振幅、時間曲線を測定した一例である。図13〜図14に比較例として金属単体である鋼板の振動減衰グラフを示す。図13は、1.6mm厚の熱延板の振幅時間曲線を、図14は0.8mm厚のステンレス鋼板の振幅時間曲線を示す。

【0080】

本願発明は、図10に示す1層の積層板でも比較例である、熱延板やステンレス鋼板と比較すると、圧倒的に振動減衰性能に優れることが判る。本願発明では、更に積層数を増やすに連れて振動減衰性能は向上するが、3層積層(図12)すると瞬時に振動は減衰することが判る。一方、比較例である熱延板、ステンレス鋼板では、なかなか振動が止まらないことが判る。

【0081】

導電性については、電気抵抗値が小さく、表裏面平板間の厚さ方向で通電することが確認された。

【実施例6】

【0082】

外径3mmの鉄製の中空金属球2からなる1層を剥離剤を塗布した平板で挟持し、冷間圧延機で中空金属球2が1.9mmになるまで圧下した。中空金属球を接着する接着剤5はアクリル系接着剤を使用し、その塗布量は1.2g/100cm2とした。中空金属球2の配列は図7(c)に示すように不規則な配列とし、中空金属球2の充填率は90%とした。

【0083】

そして、接着剤を硬化させるために80℃で30分保持して室温まで冷却した後、平板を剥がして中空金属球2からなる厚さ1.9mmの1層のシートを作製した。

【0084】

次に、上記したシートを3層に重ねて接着剤で貼り合わせ、接着剤を塗布した厚さ0.2mmのステンレス鋼製の表裏面平板3で挟持した。その後、接着剤を硬化させるために80℃で30分保持して硬化させて中空金属球からなる層が3層でコア内平板4が存在しない多層積層板を作製した(図5、図6)。

【0085】

本実施例で得られた結果を表5の試料No.4と図9に示す。コア内平板4が存在しない分比重は1.3と軽く,アルミニウム単体の場合の比重の1/2と軽量化されている。さらに振動減衰性能を表す損失係数も0.04と中空金属球が1層の場合よりも優れている。もちろん、中空金属球2が1層の場合でも金属単体である熱延鋼板やステンレス鋼板と比較すると顕著な振動減衰性が得られた。

【実施例7】

【0086】

圧下率や中空金属球の積層数によって剛性を変化させることができることを上述したが、本実施例では、平板の厚さを変化させた場合の剛性への影響を調べた。

【0087】

中空金属球の積層数や圧下率による比重の変化の影響を一定にするために、中空金属球からなる層のかずを5層、比重を2.6g/cm2に一定として平板の厚さを変化させた。その結果を表6に示す。

【0088】

【表6】

【0089】

表裏面平板3の厚さ(Ts)とコア内平板4の厚さ(Tc)の比を1以上にすると中空金属球1層の場合に比較して比剛性(剛性/比重)が改善されることが判る

【図面の簡単な説明】

【0090】

【図1】本発明の積層板((a)多層、(b)単層)の例を模式的に示す斜視図である。

【図2】本発明の積層板((a)多層、(b)単層)の例を模式的に示す側面図である。

【図3】本発明の積層板((a)多層、(b)単層)の他の例を模式的に示す斜視図である。

【図4】本発明の積層板((a)多層、(b)単層)の他の例を模式的に示す側面図である。

【図5】本発明の積層板の更に他の例を模式的に示す斜視図である。

【図6】本発明の積層板の更に他の例を模式的に示す側面図である。

【図7】中空金属球の配列の例を模式的に示す平面図である。

【図8】本発明の積層板の損失係数と周波数の関係を示す図である。

【図9】中空金属球の冷間圧延による形状変化を説明する図である。

【図10】振幅時間曲線(1層積層)を示す図である。

【図11】振幅時間曲線(2層積層)を示す図である。

【図12】振幅時間曲線(3層積層)を示す図である。

【図13】振幅時間曲線(1.6mm熱延鋼板)を示す図である。

【図14】振幅時間曲線(0.8mmステンレス鋼板)を示す図である。

【符号の説明】

【0091】

1 積層板

2 中空金属球

3 表裏面平板

4 コア内平板

5 接着剤

6 コア部

【特許請求の範囲】

【請求項1】

板面を対向させて平行に配された複数枚の平板と、隣接する前記平板間に層状に介在する複数の中空金属体とからなることを特徴とする剛性、振動吸収性及び導電性に優れた積層板。

【請求項2】

中空金属体が中空金属球であり、平板と接着され、あるいはさらに互いに隣り合う前記中空金属球同士が接着されてなることを特徴とする請求項1に記載の剛性、振動吸収性及び導電性に優れた積層板。

【請求項3】

平板が金属製平板であり、中空金属球と拡散接合され、あるいはさらに互いに隣り合う前記中空金属球同士が拡散接合されてなることを特徴とする請求項1または請求項2に記載の剛性、振動吸収性及び導電性に優れた積層板。

【請求項4】

中空金属球の一部に平坦な面を有する平坦部を設け、該平坦部と平板とが接着または接合されていることを特徴とする請求項1から請求項3のいずれかに記載の剛性、振動吸収性及び導電性に優れた積層板。

【請求項5】

中空金属球及び平板が鉄系金属からなり、積層板の厚み方向に導電性を有することを特徴とする請求項1から請求項4のいずれかに記載の剛性、振動吸収性及び導電性に優れた積層板。

【請求項6】

表裏面平板の板厚(Ts)とコア内平板の板厚(Tc)との比が下記式(1)を満たすことを特徴とする請求項1から請求項5のいずれかに記載の剛性、振動吸収性及び導電性に優れた積層板。

【数1】

【請求項7】

中空金属体と平板とを積層してなる積層板の製造方法であって、前記平板の前記中空金属体に接触する面、および前記中空金属体の表面に、接着剤を塗布した後に、接着剤を硬化させることを特徴とする剛性、振動吸収性及び導電性に優れた積層板の製造方法。

【請求項8】

中空金属体が中空金属球であり、平板で挟持した後、積層板の厚み方向に圧力を加えて前記中空金属球を変形させ、表面の一部を平坦な面にした平坦部を設けて、前記中空金属球と前記平板との接触面積を増大させることを特徴とする請求項7に記載の剛性、振動吸収性及び導電性に優れた積層板の製造方法。

【請求項9】

平板が金属製平板であることを特徴とする請求項7または請求項8に記載の剛性、振動吸収性及び導電性に優れた積層板の製造方法。

【請求項10】

中空金属球と金属製平板とを積層した後、拡散熱処理して、前記中空金属球と前記金属製平板とを拡散接合させ、さらに互いに隣り合う前記中空金属球同士を拡散接合させることを特徴とする請求項7から請求項9のいずれかに記載の剛性、振動吸収性及び導電性に優れた積層板の製造方法。

【請求項1】

板面を対向させて平行に配された複数枚の平板と、隣接する前記平板間に層状に介在する複数の中空金属体とからなることを特徴とする剛性、振動吸収性及び導電性に優れた積層板。

【請求項2】

中空金属体が中空金属球であり、平板と接着され、あるいはさらに互いに隣り合う前記中空金属球同士が接着されてなることを特徴とする請求項1に記載の剛性、振動吸収性及び導電性に優れた積層板。

【請求項3】

平板が金属製平板であり、中空金属球と拡散接合され、あるいはさらに互いに隣り合う前記中空金属球同士が拡散接合されてなることを特徴とする請求項1または請求項2に記載の剛性、振動吸収性及び導電性に優れた積層板。

【請求項4】

中空金属球の一部に平坦な面を有する平坦部を設け、該平坦部と平板とが接着または接合されていることを特徴とする請求項1から請求項3のいずれかに記載の剛性、振動吸収性及び導電性に優れた積層板。

【請求項5】

中空金属球及び平板が鉄系金属からなり、積層板の厚み方向に導電性を有することを特徴とする請求項1から請求項4のいずれかに記載の剛性、振動吸収性及び導電性に優れた積層板。

【請求項6】

表裏面平板の板厚(Ts)とコア内平板の板厚(Tc)との比が下記式(1)を満たすことを特徴とする請求項1から請求項5のいずれかに記載の剛性、振動吸収性及び導電性に優れた積層板。

【数1】

【請求項7】

中空金属体と平板とを積層してなる積層板の製造方法であって、前記平板の前記中空金属体に接触する面、および前記中空金属体の表面に、接着剤を塗布した後に、接着剤を硬化させることを特徴とする剛性、振動吸収性及び導電性に優れた積層板の製造方法。

【請求項8】

中空金属体が中空金属球であり、平板で挟持した後、積層板の厚み方向に圧力を加えて前記中空金属球を変形させ、表面の一部を平坦な面にした平坦部を設けて、前記中空金属球と前記平板との接触面積を増大させることを特徴とする請求項7に記載の剛性、振動吸収性及び導電性に優れた積層板の製造方法。

【請求項9】

平板が金属製平板であることを特徴とする請求項7または請求項8に記載の剛性、振動吸収性及び導電性に優れた積層板の製造方法。

【請求項10】

中空金属球と金属製平板とを積層した後、拡散熱処理して、前記中空金属球と前記金属製平板とを拡散接合させ、さらに互いに隣り合う前記中空金属球同士を拡散接合させることを特徴とする請求項7から請求項9のいずれかに記載の剛性、振動吸収性及び導電性に優れた積層板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2009−34981(P2009−34981A)

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願番号】特願2007−315939(P2007−315939)

【出願日】平成19年12月6日(2007.12.6)

【出願人】(591006298)JFEテクノリサーチ株式会社 (52)

【Fターム(参考)】

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願日】平成19年12月6日(2007.12.6)

【出願人】(591006298)JFEテクノリサーチ株式会社 (52)

【Fターム(参考)】

[ Back to top ]