剛性が高く、かつ強度と加工性のバランスに優れた薄鋼板の製造方法

【課題】板厚が2.0mm以下で強度と加工性のバランスに優れ、かつ圧延直角方向のヤング率が230GPa以上、圧延直角方向と45°方向のヤング率が215GPa以上の剛性の高い薄鋼板を提供する。

【解決手段】質量%でC:0.005〜0.04%、Si:0.01〜1.5%、Mn:1.0〜3.5%、Ti:0.02〜0.20%、Nb:0.01〜0.20%、P:0.1%以下、S:0.01%以下、Al:1.0%以下およびN:0.01%以下を含有し、かつ次式(1)で規定されるC*が−0.03以上−0.0020以下の範囲を満足し、残部はFeおよび不可避的不純物の組成からなる鋼スラブを熱間圧延し、巻き取った後、500%以上の圧下率にて冷間圧延を行って再結晶のための連続焼鈍を行う。C*=[%C]−(12/48)〔[%Ti]−(48/14)[%N]−(48/32)[%S]〕−(12/93)[%Nb]---(1)

【解決手段】質量%でC:0.005〜0.04%、Si:0.01〜1.5%、Mn:1.0〜3.5%、Ti:0.02〜0.20%、Nb:0.01〜0.20%、P:0.1%以下、S:0.01%以下、Al:1.0%以下およびN:0.01%以下を含有し、かつ次式(1)で規定されるC*が−0.03以上−0.0020以下の範囲を満足し、残部はFeおよび不可避的不純物の組成からなる鋼スラブを熱間圧延し、巻き取った後、500%以上の圧下率にて冷間圧延を行って再結晶のための連続焼鈍を行う。C*=[%C]−(12/48)〔[%Ti]−(48/14)[%N]−(48/32)[%S]〕−(12/93)[%Nb]---(1)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主として自動車のサイドシルやセンターピラー、サイドフレーム、クロスメンバーなど、剛性が要求される部品を製造するのに適した剛性が高く、かつ強度と加工性のバランスに優れた薄鋼板の製造方法に関するものである。

【背景技術】

【0002】

近年、地球環境問題に対する関心の高まりを受けて、自動車でも排ガス規制が行われるなど、自動車における車体の軽量化は極めて重要な課題となっている。車体の軽量化には、鋼板の高強度化により板厚を減少させること(薄肉化)が有効な方法であるが、最近では鋼板の高強度化が顕著に進んだ結果、板厚:2.0 mmを下回るような薄鋼板の使用が増加してきている。

【0003】

しかし、さらなる高強度化によって軽量化を図るためには、薄肉化による部品剛性の低下を同時に抑制することが不可欠になってきている。剛性には、車体構造が最も大きな影響を与えるので、構造的に剛性の低下を抑制することが効果的であるが、基本的な構造を変更するのは容易なことではない。また、部材の断面などの形状を変えることも有効ではあるが、設計上の問題やプレス上の問題がある。さらに、スポット溶接がなされている部品に対しては、溶接点を増加するか、あるいはレーザ溶接に切り替えるなどの溶接条件を変更することが有効とされているが、溶接条件の変更にはコストの増加が避けられない。

【0004】

この点、部材に使用する鋼板そのものの剛性を高めることができれば、部材形状や溶接条件を変更することなく、部材の剛性を高めることができる可能となる。特に、自動車のコラム状の構造部材に対しては、自動車の走行中に曲げ荷重がかかることから、曲げ剛性を高めることが必要であり、それには鋼板のヤング率を高めることが有効である。

【0005】

ヤング率は、集合組織に強く支配され、体心立方格子である鋼の場合は、原子の稠密方向である<111>方向が高く、逆に原子密度の小さい<100>方向が低いことが知られている。結晶方位に異方性のない通常の鉄のヤング率は、およそ210GPa程度であることが知られているが、結晶方位に異方性を持たせ、特定方向の原子密度を高めることができれば、その方向のヤング率を高めることが可能となる。

しかし、自動車部品の曲げ剛性を考えた場合には、単純な曲げだけでなくねじり変形に対しても高い剛性が必要であり、このためには一方向だけでなく、特定方向から45°ずれた方向のヤング率も併せて高めるのがよい。

【0006】

鋼板のヤング率に関しては、これまで、集合組織を制御することで特定方向のみのヤング率を高めることが種々検討されてきている。

例えば、特許文献1には、NbまたはTiを添加した極低炭素鋼を用い、熱間圧延時にAr3変態点〜(Ar3変態点+150℃)での圧下率を85%以上とし、未再結晶オーステナイトからのフェライト変態を促進させることで、熱延板段階で{311}<011>方位および{332}<113>方位のフェライトを発達させ、その後の冷間圧延、再結晶焼鈍により{211}<011>方位を発達させることによって、圧延方向に対して直角方向のヤング率を高める技術が開示されている。

【0007】

特許文献2には、Nbが添加されたC量が0.05質量%以下の低炭素鋼を、950℃以下の仕上圧延開始温度、(Ar3変態点−50℃)〜(Ar3変態点+100℃)の仕上圧延終了温度で熱間圧延し、オーステナイトの再結晶を抑制することで、ヤング率を低下させる{100}の発達を抑制することによって、圧延方向に対して直角方向のヤング率を高めた熱延鋼板の製造方法が開示されている。

【0008】

特許文献3には、SiとAlを添加してAr3変態点を高めたC量が0.05質量%以下の低炭素鋼を、Ar3変態点以下での圧下率を60%以上として熱間圧延し、{211}<110>を発達させることで、圧延方向に対して直角方向のヤング率を高めた熱延鋼板の製造方法が開示されている。

【0009】

特許文献4には、固溶(C+N)が10ppm以上の鋼を、200〜500℃の温度域で20%以上の圧下率で圧延し、再結晶焼鈍を行うことで、(110)[001]方位を発達させることによって、圧延方向に対して45〜67.5°方向でのヤング率を高める方法が開示されている。

【0010】

特許文献5には、C量が0.01〜0.1質量%の鋼に、Ti,Mo,Wを添加して、10〜30nmの微細な炭化物を析出させた深絞り性に優れた高張力冷延鋼板が開示されている。

【0011】

特許文献6には、炭化物として固定されていないC量を0.05%以下とし、さらに面積率で1%以上のマルテンサイトを有する組織とすることで、引張強度:590MPa以上、ヤング率:230GPa以上を満足する鋼板が、また冷延後の焼鈍における500℃以上での昇温速度を1〜30℃/sとし、冷却過程での500℃までの冷却速度を5℃/s以上とする鋼板の製造方法が提案されている。

【0012】

特許文献7には、固溶Cをフリーとし〔C−(12/47.9)×Ti-1≦0とする。ここでTi-1=Ti−(47.9/14)×N−(47.9/32.1)×S〕、さらに冷間圧延後の焼鈍において820〜900℃に滞留する時間を調節することにより、圧延方向(L方向)のヤング率が230GPa以上で、圧延直角方(C方向)と45°方向(D方向)と圧延方向(L方向)の平均のヤング率が215GPa以上の鋼板が開示されている。

【0013】

特許文献8には、鋼中の成分とマルテンサイト相の面積率、特定方位のODF強度およびYS/TS比を規定した引張強度:590MPa以上で加工性に優れた高ヤング率の鋼板とその製造方法が示されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平5-255804号公報

【特許文献2】特開平5-247530号公報

【特許文献3】特開平9-53118号公報

【特許文献4】特開昭58-9932号公報

【特許文献5】特開2003-321733号公報

【特許文献6】特開2006-183130号公報

【特許文献7】特開2007-92130号公報

【特許文献8】特開2008-240125号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

しかしながら、前述した従来技術にはそれぞれ、以下に述べるような問題があった。

すなわち、特許文献1の技術では、圧延直角方向(C方向)には230GPaを超える高いヤング率と、35%を超える高い伸びが得られているものの、C方向以外のヤング率は215GPa以下と低く、ねじれ変形を考慮すると実部品の剛性向上効果が小さい。また、実施例によれば得られるTSは400MPa程度以下であり、高強度鋼板として十分とはいえない。

【0016】

特許文献2の技術では、熱延鋼板として高いヤング率を有する材料の製造方法が提案されているが、特許文献1同様、一方向のみのヤング率の改善に過ぎず、また熱延鋼板であるので板厚の薄い製品の製造は困難である。

【0017】

特許文献3の技術では、フェライト域での圧延を行うため結晶粒が粗大化してしまい、加工性が著しく低下する。

【0018】

特許文献4の技術では、200〜500℃で温間圧延を行う必要があり、また通常の熱間圧延に比べて圧延荷重が非常に大きくなることから、製造コストが増大するという問題がある。

【0019】

特許文献5の技術では、C添加量が高いと共に析出物が微細なため、冷間圧延時の圧延負荷が高く、操業上の困難を伴うことの他、高ヤング率化の達成も困難である。

【0020】

特許文献6の技術では、高いヤング率が得られるのは圧延直角方向のみであり、また伸びは30%以下と加工性が劣っている。

【0021】

特許文献7の技術では、D方向のヤング率が210GPa程度以下と必ずしも高くなく、必ずしも実製品の剛性を改善するには十分でない。また、実際に得られている伸びは30%程度以下で加工性が劣っており、32%以上の伸びを必要とするような加工を要する部品には適用できない。

【0022】

特許文献8の技術では、高ヤング率と加工性の両立を追求しようとしているものの、Cを0.05%以上含んでいるため、得られる伸びは高々31%である。しかしながら、近年の自動車用鋼板では、従来にも増して過酷な成型を行う部品が増加しており、このような部品に対しては31%程度以下の伸びでは加工性が十分とは言えない。従って、特許文献8の技術は、多くの部品の製造に対応できない場合が多い。

【0023】

本発明は、上記の現状に鑑み開発されたもので、引張強度が390〜590MPa程度の使用頻度の高い強度領域の薄鋼板において、高い加工性を維持しつつ、高ヤング率を得ることができる、剛性が高く、かつ強度と加工性のバランスに優れた薄鋼板の製造方法を提案することを目的とする。

本発明において目標とする引張強度は390〜590MPa程度で、伸びは32%以上、そして圧延直角方向(C方向)のヤング率が225GPa以上、圧延直角方向と45°方向(D方向)のヤング率が210GPa以上で、実部品としての剛性に優れると共に、強度と加工性のバランスにも優れるものである。

【課題を解決するための手段】

【0024】

さて、発明者らは、上記の課題を解決すべく鋭意研究を重ねた結果、高い加工性を得るためにC量を適正に制御し、鋼中の固溶C量を低減すると同時に、Ti,Nbの添加量を適正に制御することによって、引張強度が390〜590MPa程度、伸びが32%以上の冷延鋼板で、圧延直角方向(C方向)のヤング率が225GPa以上、圧延直角方向と45°方向(D方向)のヤング率が210GPa以上という高いヤング率が得られることを見出した。

また、固溶C量に応じてNb添加量を調整したり、冷間圧延後の焼鈍時における昇温速度を低温域と高温域に分けて制御することにより、さらにヤング率が向上するとの知見を得た。

本発明は、上記の知見に立脚するものである。

【0025】

すなわち、本発明の要旨構成は次のとおりである。

1.質量%で、C:0.005〜0.04%、Si:0.01〜1.5%、Mn:1.0〜3.5%、Ti:0.02〜0.20%、Nb:0.01〜0.20%、P:0.1%以下、S:0.01%以下、Al:1.0%以下およびN:0.01%以下を含有し、かつ下記(1)式で規定されるC*が−0.03以上−0.0020以下の範囲を満足し、残部はFeおよび不可避的不純物の組成からなる鋼スラブを、熱間圧延し、コイル状に巻き取ったのち、50%以上の圧下率にて冷間圧延を行ってから、連続焼鈍を行うことを特徴とする剛性が高く強度と加工性のバランスに優れた薄鋼板の製造方法。

記

C*=[%C]−(12/48)〔[%Ti]−(48/14)[%N]−(48/32)[%S]〕−(12/93)[%Nb] --- (1)

ここで、[%M]はM元素の含有量(質量%)

【0026】

2.質量%で、C量が0.005〜0.015%で、(1)式で規定されるC*が−0.03以上−0.0030以下であることを特徴とする前記1に記載の薄鋼板の製造方法。

【0027】

3.Nb含有量が下記(2)式の関係を満足する前記1または2に記載の薄鋼板の製造方法。

記

Nb ≧ Nb* --- (2)

ここで、Nb*=−5.0×C*+0.02 --- (3)

【0028】

4.前記鋼板が、前記組成に加えて、さらに質量%で、V:0.01〜1.0%、Cr:0.05〜1.0%、Mo:0.05〜1.0%、Ni:0.05〜1.0%、B:0.0005〜0.0030%およびCu:0.1〜2.0%のうちから選んだ一種または二種以上を含有することを特徴とする前記1〜3のいずれかに記載の薄鋼板の製造方法。

【0029】

5.前記連続焼鈍における均熱温度を750〜900℃とし、この均熱温度に到る昇温工程において200℃から600℃までの平均昇温速度v1を20℃/s以下、600℃から750℃までの平均昇温速度v2を10℃/s以下とすることを特徴とする前記1〜4のいずれかに記載の薄鋼板の製造方法。

【0030】

6.200℃から600℃までの平均昇温速度v1と600℃から750℃までの平均昇温速度v2とが、下記(4)式の関係を満足することを特徴とする前記5に記載の薄鋼板の製造方法。

記

v2/v1≦0.35 --- (4)

【発明の効果】

【0031】

本発明によれば、引張強度が390〜590MPa程度で伸びが32%以上という強度と加工性のバランスに優れるだけでなく、圧延直角方向(C方向)のヤング率が230GPa以上、圧延直角方向と45°の方向(D方向)のヤング率が215GPa以上という高い剛性を有する薄鋼板を得ることができる。従って、この鋼板から剛性を必要とする方向を鋼板のC方向として実部品を製造した場合、ねじり変形を含めて剛性に優れた部品を製造することが可能となる。

【図面の簡単な説明】

【0032】

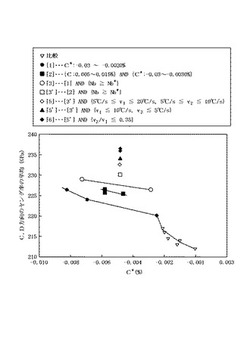

【図1】引張強度が390〜590MPa,伸びが32%以上の鋼板について、C方向とD方向のヤング率の平均値〔(EC+ED)/2〕のC*に対する変化を示した図である。

【発明を実施するための形態】

【0033】

以下、本発明を具体的に説明する。

まず、本発明において鋼板の成分組成を前記の範囲に限定した理由について説明する。なお、鋼板の成分組成における元素の含有量の単位はいずれも「質量%」であるが、以下、特に断らない限り単に「%」で示す。

【0034】

C:0.005〜0.04%

Cは、TiやNbと析出物を形成することで、焼鈍時の粒成長を制御して高剛性化に寄与するだけでなく、析出強化によって高強度化にも有効に寄与する。このような効果を得るためには、C量は0.005%以上とする必要がある。一方、C量が多くなると強度が高くなるに応じて伸びが低下するので、Cは0.04%以下に限定する。

【0035】

Si:0.01〜1.5%

Siは、固溶強化によって高強度化に寄与する元素であり、ヤング率の向上や伸びの向上のためにC量を低下させる場合には適正なSi含有量を確保することが重要であり、少なくとも0.01%を必要とし、さらに高い強度を得ようとする場合には0.2%以上とするのがよい。

また、Si含有量の増加により、鋼板の溶接性が劣化したり、熱延加熱時にスラブ表面でファイヤライトの生成を促進し、いわゆる赤スケールと呼ばれる熱延鋼板の表面欠陥の発生を助長させる。さらに、冷延鋼板として使用される場合には、表面に生成するSi酸化物が化成処理性を劣化させ、溶融亜鉛めっき鋼板として使用される場合には、表面に生成するSi酸化物が不めっきを誘発する。このため、Si量は1.5%以下とする必要があり、望ましくは1.0%とするのがよい。

【0036】

Mn:1.0〜3.5%

Mnは、固溶強化元素として鋼の高強度化に寄与する。このような効果を得るためには、Mn量を1.0%以上とする必要がある。一方、Mn量が3.5%を超えると鋼板の溶接性が劣化するだけでなく、熱間圧延や冷間圧延時の圧延荷重を増加させて製造コストの上昇を招く。したがって、Mn量は1.0〜3.5%の範囲とする必要がある。

【0037】

Ti:0.02〜0.20%

Tiは、従来から知られているように、鋼中で炭化物を形成することによって鋼中の固溶C量を減少させる作用がある。従って、Tiを添加することにより、後述する式(1)で規定される固溶C量を表すC*を低下させることによって、再結晶後にγファイバーと呼ばれる{111}方位を圧延面に集積させる効果がある。このようなこの組織が発達することにより、C方向と共に、D方向、L方向のヤング率が向上する。また、Tiの添加によって、再結晶開始温度が高温側に移動することにより、圧延板で集積度の高い{112}<110>組織が再結晶後にも強くなり、C方向のヤング率が向上する。さらに、鋼中のTiは、析出物を形成して鋼の強度を増加する効果を有する。

これらの効果を得るためには、Ti量は0.02%以上とする必要がある。一方、Ti量が0.20%を超えると、高ヤング率化の効果が飽和すると共に、鋼中の析出物が粗大になり強度がかえって低下するので、Ti量は0.02〜0.20%の範囲とする必要がある。

【0038】

Nb:0.01〜0.20%

Nbも、Tiと同様に、鋼中で炭化物を形成することにより固溶C量を減少させて再結晶後にγファイバーを発達させる効果を有する。しかしながら、発明者らが、Nbの効果を詳細に調査したところ、Nbは所定量以上のTiと複合的に添加することにより、γファイバーの中でも特に{111}<112>の集積度を向上させることが分かった。{111}<112>の集積により、C方向、D方向、L方向のヤング率が向上するだけでなく、{111}<112>の近傍にある{112}<110>の集積も増加する。この理由は、{112}<110>は{111}<112>のピークの「すそ野」にあるからと考えられる。これにより、{111}<112>の増加はC方向のヤング率を向上させる。従って、TiとNbを複合して含有させることにより、γファイバー全域と{112}<110>、{111}<112>をバランスよく向上させることができ、C方向とD方向のヤング率の高い鋼板の製造が可能となる。

このような効果を得るためには、Ti含有量0.02〜0.20%を添加した上で、Nbを0.01〜0.20%含有させる必要がある。Nb添加量が低いと上記の効果が得られず、一方Nb添加量が高すぎると粗大なNb析出物を形成することで、強度が低下したり、加工性が劣化したりするので、Nb量は0.01〜0.20%の範囲に限定した。

【0039】

P:0.1%以下

Pは、0.1%を超えて含有されると、粒界に偏析して鋼板の延性や靭性を低下させるだけでなく、溶接性を劣化させる。また、本発明の鋼板に合金化溶融亜鉛めっきを施す場合には、Pは合金化速度を遅滞させる。さらに、Siを添加した鋼において赤スケールの発生を抑制する作用も有する。したがって、P量は0.1%以下とする。一方で、Pは、固溶強化元素として高強度化に有効な元素であるので、この効果を積極的に利用しようとする場合には0.03〜0.1%の範囲で含有させることが好ましい。

【0040】

S:0.01%以下

Sは、0.01%を超えて多量に含有されると、熱間での延性を著しく低下させ、熱間割れを誘発し、鋼板の表面性状を著しく劣化させる。また、強度にほとんど寄与しないばかりか、粗大なMnSとして析出し、穴広げ性等の延性を低下させる。したがって、S量は0.01%以下とする必要がある。なお、S量は少ないほど好ましく、特に穴広げ性をより向上させる観点からは0.005%以下とすることがより好ましい。

【0041】

Al:1.0%以下

Alは、フェライト安定化元素であり、1.0%を超えて含有されると鋼のAr3変態点を大きく上昇させるため、Ar3変態点以上での圧延を困難にする。したがって、Al量は1.0%以下とする必要がある。一方で、Alは、固溶強化により高強度化に寄与することから、この目的でAlを活用する場合には含有量を0.2〜1.0%とするとよい。

【0042】

N:0.01%以下

Nは、0.01%を超えて多量に含有されると、熱間圧延中にスラブ割れを誘発し、鋼板に表面疵が発生するおそれがある。さらに、高温でTiと粗大な窒化物を形成するため、Tiの添加効果を減少させて製造コストの増大を招く。したがって、N量は0.01%以下、好ましくは0.005%以下とする必要がある。

【0043】

以上、本発明の基本組成について説明したが、本発明では、上記の基本組成を単に満足させだけでは不十分で、次式(1)で示されるC*を−0.03以上−0.0020以下の範囲に制御することが重要である。

C*=[%C]−(12/48)〔[%Ti]−(48/14)[%N]−(48/32)[%S]〕−(12/93)[%Nb] --- (1)

ここで、[%M]はM元素の含有量(質量%)

【0044】

このC*は、TiやNbで固定されない固溶C濃度の目安となるもので、このC*を厳密に管理することが重要である。

すなわち、TiやNbを鋼中に添加することで固溶C量を減少させ、冷間圧延、焼鈍時に高剛性化に有利な{111}方位からなるγファイバーを発達させることができることから、固溶C量を表す(1)式で示されるC*を−0.03以上−0.0020%以下の範囲に規制する。

【0045】

また、本発明は、Ti,Nbの両者を適正量添加すると共に、強度確保のためのC添加量とγファイバ発達のためのC*低減とを両立させることが重要であり、C量を0.005〜0.015%にすると共にC*を−0.03以上−0.0030以下とすることによって、特にヤング率の向上を図ることができる。これは、このような条件では再結晶集合組織中のγファイバ発達を阻害する固溶Cの量が最も小さくなるからと考えられる。

ここで、C*がマイナス側となるような場合は、固溶Cそのものの値を示すものではないことは明らかである。鋼中のCは、通常は熱力学的に準安定な状態にあるので、安定状態で炭化物の析出が完了する条件にあったとしても実際には鋼中に固溶Cが残留している。このような場合に炭化物を形成する傾向の強いTi,Nbを過剰に添加し析出の駆動力を高めることで、鋼中の固溶Cが減少してヤング率に有利な集合組織の発達を促すものと考えられる。

【0046】

さらに、本発明において、Nbの効果を強化しようとする場合は、次式(2)を満足するNb含有量とするのが好ましい。(2)式の条件は、C*の減少に従ってNb含有量を増加させるものである。C*の減少に伴ってγファイバが発達するが、これに応じて{111}<112>集積効果を有するNb添加の効果を複合させて、上記機構でC方向の集積度を向上させることができる。

Nb ≧ Nb* --- (2)

ここで、Nb*=−5.0×C*+0.02 --- (3)

【0047】

また、本発明では、以下に述べる元素を適宜含有させることができる。

V:0.01〜1.0%

Vは、Ti,Nbと同様に、鋼中で炭化物を形成して固溶Cを低下させるのに寄与する。この効果を得るには、V量は0.01〜1.0%とするのがよい。含有量が0.01%を下回るとこの効果が得られず、一方1.0%を超えて含有させると熱間圧延や冷間圧延の際の荷重が過大となる。

【0048】

Cr:0.05〜1.0%、Mo:0.05〜1.0%、Ni:0.05〜1.0%、B:0.0005〜0.0030%

Cr,Mo,NiおよびBはいずれも、焼入れ性を高め、組織を細粒化することで高強度に寄与する。このような効果を得るには、Cr量は0.05%以上、Mo量は0.05%以上、Ni量は0.05%以上、B量は0.0005%以上とする必要がある。一方、Cr量が1.0%超、Mo量が1.0%超、Ni量が1.0%超、B量が0.0030%超になると、その効果が飽和するだけでなく、熱間圧延時や冷間圧延時の圧延荷重の増加を招く。したがって、Cr量は0.05〜1.0%、Mo量は0.05〜1.0%、Ni量は0.05〜1.0%、B量は0.0005〜0.0030%の範囲とする必要がある。

【0049】

Cu:0.1〜2.0%

Cuは、微細な析出物を形成することで高強度化に寄与する。この効果を得るためには、Cu量を0.1%以上とする必要がある。一方、Cu量が2.0%を超えると熱間での延性を低下させて、熱間圧延時の割れに伴う表面欠陥を誘発すると共に、焼入れ性の効果も飽和する。したがって、Cu量は0.1〜2.0%の範囲とする必要がある。なお、Cuを添加する場合、熱間圧延時の割れが発生し易いが、これを防止するためには、前述のNiを合わせて添加することが好ましい。

【0050】

その他の微量元素としては、例えばSb,Sn,Zn,Co等が挙げられるが、これらの元素を微量に含有していても、本願発明の効果が損なわれることはない。なお、これらの微量元素の許容範囲は、Sb:0.01%以下、Sn:0.1%以下、Zn:0.01%以下、Co:0.1%以下、Ca:0.01%以下、REM:0.01%以下である。

そして、残部はFeおよび不可避的不純物である。

【0051】

次に、本発明鋼板の製造工程について説明する。

本発明の鋼板を製造するに当たっては、上記成分のスラブを鋳造し、熱間圧延を行って熱延鋼板としたのち、コイルに巻取り、酸洗後、冷間圧延を行って冷延鋼板とし、ついで再結晶のための連続焼鈍を施す。以下、製造工程における本発明の要旨を述べる。

【0052】

溶製方法は、通常の転炉法、電炉法など適宜適用することができる。また、溶製された鋼は、スラブに鋳造後、そのまま、あるいは一旦冷却してから加熱して、熱間圧延工程に供する。

熱間圧延については、特に制限はなく、従来公知の方法で行えば良いが、熱延終了温度は850〜950℃程度とするのが好適である。

熱間圧延後、コイルに巻き取る。この巻取り温度についても特に制限はなく、従来公知の条件で巻き取れば良いが、550〜700℃程度で巻き取るのが好適である。

【0053】

上記の巻取り後は、酸洗を施した後、冷間圧延工程に供するが、この冷間圧延は圧下率:50%以上で行う必要がある。冷間圧延における圧下率が50%を回ると冷延集合組織の発達が不十分となり、ひいては再結晶集合組織の発達が不十分となる結果、所望のヤング率が得られないからである。

【0054】

ついで、再結晶のための連続焼鈍を施す。この連続焼鈍における均熱温度は750〜900℃とすることが好適である。また、この均熱温度での保持時間は30〜180s程度とするのが好適である。

さて、本発明のもう一つの特徴は、冷間圧延後の連続焼鈍において200〜600℃での平均の昇温速度v1を20℃/s以下とし、かつ600〜750℃での平均の昇温速度v2を10℃/s以下とすることにある。

TiおよびNb含有量を適正に制御した上で、焼鈍の昇温過程をこのような条件とすることにより、特に高いヤング率がC方向およびD方向で得られる。この理由は必ずしも明らかでないが、TiとNbを複合的に添加することで再結晶が開始する温度を高温側に移動させると同時に、再結晶の前駆段階の回復が進行する低温域(600℃以下)での昇温速度を一定値以下とすることで、γファイバおよび{111}<112>の核が形成されやすい回復組織が形成され、その上で再結晶が開始する温度域の昇温速度の上限をさらに制限することでヤング率に有利なγファイバおよび{111}<112>の再結晶粒の核の発生頻度が増加すると推定される。このような効果を得るためには、200〜600℃間の昇温速度v1を20℃/s以下とし、かつ600〜750℃間の昇温速度v2を10℃/s以下とするのが好ましい。また、さらに望ましくは、200〜600℃間の昇温速度v1を10℃/s以下とし、600〜750℃間の昇温速度v2を5℃/s以下とすることである。

【0055】

さらに、上記の昇温速度条件を満足した上で、次式(4)に示すように、600〜750℃間の昇温速度v2(℃/s)を200〜600℃間の昇温速度v1(℃/s)の0.35以下とすることにより、さらにヤング率の向上を図ることができる。

v2/v1≦0.35 --- (4)

この理由は、回復組織の発達に応じて再結晶が起こる温度域での昇温速度を調整することで、γファイバおよび{111}<112>の集積度向上に有利な結晶方位の選択性が高まるためと考えられる。

【0056】

本発明は、冷間圧延後に連続焼鈍と必要に応じてスキンパス圧延を行う冷延鋼板や,冷間圧延後にめっき浴に浸漬する溶融亜鉛めっき鋼板、めっき浴に浸漬した後、合金化のための熱処理を行う合金化溶融亜鉛めっき鋼板、電気めっきを施す電気亜鉛めっき鋼板および電気合金亜鉛めっき鋼板などいずれにも適用可能である。

【実施例】

【0057】

次に、本発明の実施例について説明する。なお、本発明はこれらの実施例のみに限定されるものではない。

まず、表1に示す成分組成の鋼片(鋼A〜Z6)を、加熱してから、表2に示す板厚に熱間圧延し、酸洗後、表2に示す条件で冷間圧延し、ついで表2に示す条件で昇温してから、均熱温度:840℃、800〜400℃間の冷却速度:10℃/sの条件で連続焼鈍を施したのち、300℃に200秒保持する時効処理を行い、その後圧下率:0.5%のスキンパス圧延を行って冷延板とした。

【0058】

得られた鋼板からL方向(圧延方向)、D方向(L方向またはC方向から45°の方向)およびC方向(圧延直角方向)を長手方向として10×60mmの試験片を切り出し、横振動型の共振周波数測定装置を用いて、American Society for Testing Materialsの基準(C1259)に従って、各方向のヤング率(EL、ED、EC)を測定した。また、圧延方向に対して直角な方向からJIS5号引張試験片を切り出し、引張速度:10mm/分の条件で引張特性(引張強さTSと伸びEl)を測定した。

上記の測定の結果を表3に示す。

【0059】

【表1】

【0060】

【表2】

【0061】

【表3】

【0062】

表3に示したとおり、発明例はいずれも、引張強度TSが390〜590MPa、伸びが32%以上であり、また圧延方向に対してC方向のヤング率ECが225GPa以上で、かつ圧延方向に対してD方向のヤング率EDが210GPa以上を満足している。特に、C量が0.005〜0.015%でC*が−0.03以上−0.0030以下を満足する場合には、C方向のヤング率ECが230GPa以上で、かつ圧延方向に対してD方向のヤング率EDが215GPa以上が得られている。

このように、本発明によれば、C方向とD方向のヤング率が高い鋼板が得られており、部品として用いたときに高い剛性が得られる高強度薄鋼板であることが分かる。

【0063】

また、図1は、引張強度が390〜590MPa,伸びが32%以上の鋼板について、C方向とD方向のヤング率の平均値〔(EC+ED)/2〕のC*に対する変化を示したものであるが、C*の減少に伴い平均のヤング率〔(EC+ED)/2〕が向上する傾向にあることが示されている。そして、以下のような条件で特に高いヤング率が得られることが分かる。

・C*:−0.0020%以下

・C:0.005〜0.015%で、かつC*:−0.03以上−0.0030以下

・Nb添加量:Nb≧Nb*=−5.0×C*+0.02

・連続焼鈍の200℃〜600℃間の平均の昇温速度v1が20℃/s以下で、かつ600〜750℃間の平均の昇温速度v2が10℃/s以下(さらに望ましくはv1≦10℃/s,v2≦5℃/s)

・v2/v1≦0.35

また、Si:0.2〜1.0%またはP:0.04〜0.08%のいずれかの添加により鋼の強度を高めた製品が得られており、ヤング率と強度のバランスが優れた鋼板が得られている。

【産業上の利用可能性】

【0064】

本発明によって、引張強度は390〜590MPa程度で、伸びは32%以上、そして圧延直角方向(C方向)のヤング率が230GPa以上、圧延直角方向と45°方向(D方向)のヤング率が215GPa以上で、実部品としての剛性に優れると共に、強度と加工性のバランスにも優れる薄鋼板の提供が可能になる。

【技術分野】

【0001】

本発明は、主として自動車のサイドシルやセンターピラー、サイドフレーム、クロスメンバーなど、剛性が要求される部品を製造するのに適した剛性が高く、かつ強度と加工性のバランスに優れた薄鋼板の製造方法に関するものである。

【背景技術】

【0002】

近年、地球環境問題に対する関心の高まりを受けて、自動車でも排ガス規制が行われるなど、自動車における車体の軽量化は極めて重要な課題となっている。車体の軽量化には、鋼板の高強度化により板厚を減少させること(薄肉化)が有効な方法であるが、最近では鋼板の高強度化が顕著に進んだ結果、板厚:2.0 mmを下回るような薄鋼板の使用が増加してきている。

【0003】

しかし、さらなる高強度化によって軽量化を図るためには、薄肉化による部品剛性の低下を同時に抑制することが不可欠になってきている。剛性には、車体構造が最も大きな影響を与えるので、構造的に剛性の低下を抑制することが効果的であるが、基本的な構造を変更するのは容易なことではない。また、部材の断面などの形状を変えることも有効ではあるが、設計上の問題やプレス上の問題がある。さらに、スポット溶接がなされている部品に対しては、溶接点を増加するか、あるいはレーザ溶接に切り替えるなどの溶接条件を変更することが有効とされているが、溶接条件の変更にはコストの増加が避けられない。

【0004】

この点、部材に使用する鋼板そのものの剛性を高めることができれば、部材形状や溶接条件を変更することなく、部材の剛性を高めることができる可能となる。特に、自動車のコラム状の構造部材に対しては、自動車の走行中に曲げ荷重がかかることから、曲げ剛性を高めることが必要であり、それには鋼板のヤング率を高めることが有効である。

【0005】

ヤング率は、集合組織に強く支配され、体心立方格子である鋼の場合は、原子の稠密方向である<111>方向が高く、逆に原子密度の小さい<100>方向が低いことが知られている。結晶方位に異方性のない通常の鉄のヤング率は、およそ210GPa程度であることが知られているが、結晶方位に異方性を持たせ、特定方向の原子密度を高めることができれば、その方向のヤング率を高めることが可能となる。

しかし、自動車部品の曲げ剛性を考えた場合には、単純な曲げだけでなくねじり変形に対しても高い剛性が必要であり、このためには一方向だけでなく、特定方向から45°ずれた方向のヤング率も併せて高めるのがよい。

【0006】

鋼板のヤング率に関しては、これまで、集合組織を制御することで特定方向のみのヤング率を高めることが種々検討されてきている。

例えば、特許文献1には、NbまたはTiを添加した極低炭素鋼を用い、熱間圧延時にAr3変態点〜(Ar3変態点+150℃)での圧下率を85%以上とし、未再結晶オーステナイトからのフェライト変態を促進させることで、熱延板段階で{311}<011>方位および{332}<113>方位のフェライトを発達させ、その後の冷間圧延、再結晶焼鈍により{211}<011>方位を発達させることによって、圧延方向に対して直角方向のヤング率を高める技術が開示されている。

【0007】

特許文献2には、Nbが添加されたC量が0.05質量%以下の低炭素鋼を、950℃以下の仕上圧延開始温度、(Ar3変態点−50℃)〜(Ar3変態点+100℃)の仕上圧延終了温度で熱間圧延し、オーステナイトの再結晶を抑制することで、ヤング率を低下させる{100}の発達を抑制することによって、圧延方向に対して直角方向のヤング率を高めた熱延鋼板の製造方法が開示されている。

【0008】

特許文献3には、SiとAlを添加してAr3変態点を高めたC量が0.05質量%以下の低炭素鋼を、Ar3変態点以下での圧下率を60%以上として熱間圧延し、{211}<110>を発達させることで、圧延方向に対して直角方向のヤング率を高めた熱延鋼板の製造方法が開示されている。

【0009】

特許文献4には、固溶(C+N)が10ppm以上の鋼を、200〜500℃の温度域で20%以上の圧下率で圧延し、再結晶焼鈍を行うことで、(110)[001]方位を発達させることによって、圧延方向に対して45〜67.5°方向でのヤング率を高める方法が開示されている。

【0010】

特許文献5には、C量が0.01〜0.1質量%の鋼に、Ti,Mo,Wを添加して、10〜30nmの微細な炭化物を析出させた深絞り性に優れた高張力冷延鋼板が開示されている。

【0011】

特許文献6には、炭化物として固定されていないC量を0.05%以下とし、さらに面積率で1%以上のマルテンサイトを有する組織とすることで、引張強度:590MPa以上、ヤング率:230GPa以上を満足する鋼板が、また冷延後の焼鈍における500℃以上での昇温速度を1〜30℃/sとし、冷却過程での500℃までの冷却速度を5℃/s以上とする鋼板の製造方法が提案されている。

【0012】

特許文献7には、固溶Cをフリーとし〔C−(12/47.9)×Ti-1≦0とする。ここでTi-1=Ti−(47.9/14)×N−(47.9/32.1)×S〕、さらに冷間圧延後の焼鈍において820〜900℃に滞留する時間を調節することにより、圧延方向(L方向)のヤング率が230GPa以上で、圧延直角方(C方向)と45°方向(D方向)と圧延方向(L方向)の平均のヤング率が215GPa以上の鋼板が開示されている。

【0013】

特許文献8には、鋼中の成分とマルテンサイト相の面積率、特定方位のODF強度およびYS/TS比を規定した引張強度:590MPa以上で加工性に優れた高ヤング率の鋼板とその製造方法が示されている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平5-255804号公報

【特許文献2】特開平5-247530号公報

【特許文献3】特開平9-53118号公報

【特許文献4】特開昭58-9932号公報

【特許文献5】特開2003-321733号公報

【特許文献6】特開2006-183130号公報

【特許文献7】特開2007-92130号公報

【特許文献8】特開2008-240125号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

しかしながら、前述した従来技術にはそれぞれ、以下に述べるような問題があった。

すなわち、特許文献1の技術では、圧延直角方向(C方向)には230GPaを超える高いヤング率と、35%を超える高い伸びが得られているものの、C方向以外のヤング率は215GPa以下と低く、ねじれ変形を考慮すると実部品の剛性向上効果が小さい。また、実施例によれば得られるTSは400MPa程度以下であり、高強度鋼板として十分とはいえない。

【0016】

特許文献2の技術では、熱延鋼板として高いヤング率を有する材料の製造方法が提案されているが、特許文献1同様、一方向のみのヤング率の改善に過ぎず、また熱延鋼板であるので板厚の薄い製品の製造は困難である。

【0017】

特許文献3の技術では、フェライト域での圧延を行うため結晶粒が粗大化してしまい、加工性が著しく低下する。

【0018】

特許文献4の技術では、200〜500℃で温間圧延を行う必要があり、また通常の熱間圧延に比べて圧延荷重が非常に大きくなることから、製造コストが増大するという問題がある。

【0019】

特許文献5の技術では、C添加量が高いと共に析出物が微細なため、冷間圧延時の圧延負荷が高く、操業上の困難を伴うことの他、高ヤング率化の達成も困難である。

【0020】

特許文献6の技術では、高いヤング率が得られるのは圧延直角方向のみであり、また伸びは30%以下と加工性が劣っている。

【0021】

特許文献7の技術では、D方向のヤング率が210GPa程度以下と必ずしも高くなく、必ずしも実製品の剛性を改善するには十分でない。また、実際に得られている伸びは30%程度以下で加工性が劣っており、32%以上の伸びを必要とするような加工を要する部品には適用できない。

【0022】

特許文献8の技術では、高ヤング率と加工性の両立を追求しようとしているものの、Cを0.05%以上含んでいるため、得られる伸びは高々31%である。しかしながら、近年の自動車用鋼板では、従来にも増して過酷な成型を行う部品が増加しており、このような部品に対しては31%程度以下の伸びでは加工性が十分とは言えない。従って、特許文献8の技術は、多くの部品の製造に対応できない場合が多い。

【0023】

本発明は、上記の現状に鑑み開発されたもので、引張強度が390〜590MPa程度の使用頻度の高い強度領域の薄鋼板において、高い加工性を維持しつつ、高ヤング率を得ることができる、剛性が高く、かつ強度と加工性のバランスに優れた薄鋼板の製造方法を提案することを目的とする。

本発明において目標とする引張強度は390〜590MPa程度で、伸びは32%以上、そして圧延直角方向(C方向)のヤング率が225GPa以上、圧延直角方向と45°方向(D方向)のヤング率が210GPa以上で、実部品としての剛性に優れると共に、強度と加工性のバランスにも優れるものである。

【課題を解決するための手段】

【0024】

さて、発明者らは、上記の課題を解決すべく鋭意研究を重ねた結果、高い加工性を得るためにC量を適正に制御し、鋼中の固溶C量を低減すると同時に、Ti,Nbの添加量を適正に制御することによって、引張強度が390〜590MPa程度、伸びが32%以上の冷延鋼板で、圧延直角方向(C方向)のヤング率が225GPa以上、圧延直角方向と45°方向(D方向)のヤング率が210GPa以上という高いヤング率が得られることを見出した。

また、固溶C量に応じてNb添加量を調整したり、冷間圧延後の焼鈍時における昇温速度を低温域と高温域に分けて制御することにより、さらにヤング率が向上するとの知見を得た。

本発明は、上記の知見に立脚するものである。

【0025】

すなわち、本発明の要旨構成は次のとおりである。

1.質量%で、C:0.005〜0.04%、Si:0.01〜1.5%、Mn:1.0〜3.5%、Ti:0.02〜0.20%、Nb:0.01〜0.20%、P:0.1%以下、S:0.01%以下、Al:1.0%以下およびN:0.01%以下を含有し、かつ下記(1)式で規定されるC*が−0.03以上−0.0020以下の範囲を満足し、残部はFeおよび不可避的不純物の組成からなる鋼スラブを、熱間圧延し、コイル状に巻き取ったのち、50%以上の圧下率にて冷間圧延を行ってから、連続焼鈍を行うことを特徴とする剛性が高く強度と加工性のバランスに優れた薄鋼板の製造方法。

記

C*=[%C]−(12/48)〔[%Ti]−(48/14)[%N]−(48/32)[%S]〕−(12/93)[%Nb] --- (1)

ここで、[%M]はM元素の含有量(質量%)

【0026】

2.質量%で、C量が0.005〜0.015%で、(1)式で規定されるC*が−0.03以上−0.0030以下であることを特徴とする前記1に記載の薄鋼板の製造方法。

【0027】

3.Nb含有量が下記(2)式の関係を満足する前記1または2に記載の薄鋼板の製造方法。

記

Nb ≧ Nb* --- (2)

ここで、Nb*=−5.0×C*+0.02 --- (3)

【0028】

4.前記鋼板が、前記組成に加えて、さらに質量%で、V:0.01〜1.0%、Cr:0.05〜1.0%、Mo:0.05〜1.0%、Ni:0.05〜1.0%、B:0.0005〜0.0030%およびCu:0.1〜2.0%のうちから選んだ一種または二種以上を含有することを特徴とする前記1〜3のいずれかに記載の薄鋼板の製造方法。

【0029】

5.前記連続焼鈍における均熱温度を750〜900℃とし、この均熱温度に到る昇温工程において200℃から600℃までの平均昇温速度v1を20℃/s以下、600℃から750℃までの平均昇温速度v2を10℃/s以下とすることを特徴とする前記1〜4のいずれかに記載の薄鋼板の製造方法。

【0030】

6.200℃から600℃までの平均昇温速度v1と600℃から750℃までの平均昇温速度v2とが、下記(4)式の関係を満足することを特徴とする前記5に記載の薄鋼板の製造方法。

記

v2/v1≦0.35 --- (4)

【発明の効果】

【0031】

本発明によれば、引張強度が390〜590MPa程度で伸びが32%以上という強度と加工性のバランスに優れるだけでなく、圧延直角方向(C方向)のヤング率が230GPa以上、圧延直角方向と45°の方向(D方向)のヤング率が215GPa以上という高い剛性を有する薄鋼板を得ることができる。従って、この鋼板から剛性を必要とする方向を鋼板のC方向として実部品を製造した場合、ねじり変形を含めて剛性に優れた部品を製造することが可能となる。

【図面の簡単な説明】

【0032】

【図1】引張強度が390〜590MPa,伸びが32%以上の鋼板について、C方向とD方向のヤング率の平均値〔(EC+ED)/2〕のC*に対する変化を示した図である。

【発明を実施するための形態】

【0033】

以下、本発明を具体的に説明する。

まず、本発明において鋼板の成分組成を前記の範囲に限定した理由について説明する。なお、鋼板の成分組成における元素の含有量の単位はいずれも「質量%」であるが、以下、特に断らない限り単に「%」で示す。

【0034】

C:0.005〜0.04%

Cは、TiやNbと析出物を形成することで、焼鈍時の粒成長を制御して高剛性化に寄与するだけでなく、析出強化によって高強度化にも有効に寄与する。このような効果を得るためには、C量は0.005%以上とする必要がある。一方、C量が多くなると強度が高くなるに応じて伸びが低下するので、Cは0.04%以下に限定する。

【0035】

Si:0.01〜1.5%

Siは、固溶強化によって高強度化に寄与する元素であり、ヤング率の向上や伸びの向上のためにC量を低下させる場合には適正なSi含有量を確保することが重要であり、少なくとも0.01%を必要とし、さらに高い強度を得ようとする場合には0.2%以上とするのがよい。

また、Si含有量の増加により、鋼板の溶接性が劣化したり、熱延加熱時にスラブ表面でファイヤライトの生成を促進し、いわゆる赤スケールと呼ばれる熱延鋼板の表面欠陥の発生を助長させる。さらに、冷延鋼板として使用される場合には、表面に生成するSi酸化物が化成処理性を劣化させ、溶融亜鉛めっき鋼板として使用される場合には、表面に生成するSi酸化物が不めっきを誘発する。このため、Si量は1.5%以下とする必要があり、望ましくは1.0%とするのがよい。

【0036】

Mn:1.0〜3.5%

Mnは、固溶強化元素として鋼の高強度化に寄与する。このような効果を得るためには、Mn量を1.0%以上とする必要がある。一方、Mn量が3.5%を超えると鋼板の溶接性が劣化するだけでなく、熱間圧延や冷間圧延時の圧延荷重を増加させて製造コストの上昇を招く。したがって、Mn量は1.0〜3.5%の範囲とする必要がある。

【0037】

Ti:0.02〜0.20%

Tiは、従来から知られているように、鋼中で炭化物を形成することによって鋼中の固溶C量を減少させる作用がある。従って、Tiを添加することにより、後述する式(1)で規定される固溶C量を表すC*を低下させることによって、再結晶後にγファイバーと呼ばれる{111}方位を圧延面に集積させる効果がある。このようなこの組織が発達することにより、C方向と共に、D方向、L方向のヤング率が向上する。また、Tiの添加によって、再結晶開始温度が高温側に移動することにより、圧延板で集積度の高い{112}<110>組織が再結晶後にも強くなり、C方向のヤング率が向上する。さらに、鋼中のTiは、析出物を形成して鋼の強度を増加する効果を有する。

これらの効果を得るためには、Ti量は0.02%以上とする必要がある。一方、Ti量が0.20%を超えると、高ヤング率化の効果が飽和すると共に、鋼中の析出物が粗大になり強度がかえって低下するので、Ti量は0.02〜0.20%の範囲とする必要がある。

【0038】

Nb:0.01〜0.20%

Nbも、Tiと同様に、鋼中で炭化物を形成することにより固溶C量を減少させて再結晶後にγファイバーを発達させる効果を有する。しかしながら、発明者らが、Nbの効果を詳細に調査したところ、Nbは所定量以上のTiと複合的に添加することにより、γファイバーの中でも特に{111}<112>の集積度を向上させることが分かった。{111}<112>の集積により、C方向、D方向、L方向のヤング率が向上するだけでなく、{111}<112>の近傍にある{112}<110>の集積も増加する。この理由は、{112}<110>は{111}<112>のピークの「すそ野」にあるからと考えられる。これにより、{111}<112>の増加はC方向のヤング率を向上させる。従って、TiとNbを複合して含有させることにより、γファイバー全域と{112}<110>、{111}<112>をバランスよく向上させることができ、C方向とD方向のヤング率の高い鋼板の製造が可能となる。

このような効果を得るためには、Ti含有量0.02〜0.20%を添加した上で、Nbを0.01〜0.20%含有させる必要がある。Nb添加量が低いと上記の効果が得られず、一方Nb添加量が高すぎると粗大なNb析出物を形成することで、強度が低下したり、加工性が劣化したりするので、Nb量は0.01〜0.20%の範囲に限定した。

【0039】

P:0.1%以下

Pは、0.1%を超えて含有されると、粒界に偏析して鋼板の延性や靭性を低下させるだけでなく、溶接性を劣化させる。また、本発明の鋼板に合金化溶融亜鉛めっきを施す場合には、Pは合金化速度を遅滞させる。さらに、Siを添加した鋼において赤スケールの発生を抑制する作用も有する。したがって、P量は0.1%以下とする。一方で、Pは、固溶強化元素として高強度化に有効な元素であるので、この効果を積極的に利用しようとする場合には0.03〜0.1%の範囲で含有させることが好ましい。

【0040】

S:0.01%以下

Sは、0.01%を超えて多量に含有されると、熱間での延性を著しく低下させ、熱間割れを誘発し、鋼板の表面性状を著しく劣化させる。また、強度にほとんど寄与しないばかりか、粗大なMnSとして析出し、穴広げ性等の延性を低下させる。したがって、S量は0.01%以下とする必要がある。なお、S量は少ないほど好ましく、特に穴広げ性をより向上させる観点からは0.005%以下とすることがより好ましい。

【0041】

Al:1.0%以下

Alは、フェライト安定化元素であり、1.0%を超えて含有されると鋼のAr3変態点を大きく上昇させるため、Ar3変態点以上での圧延を困難にする。したがって、Al量は1.0%以下とする必要がある。一方で、Alは、固溶強化により高強度化に寄与することから、この目的でAlを活用する場合には含有量を0.2〜1.0%とするとよい。

【0042】

N:0.01%以下

Nは、0.01%を超えて多量に含有されると、熱間圧延中にスラブ割れを誘発し、鋼板に表面疵が発生するおそれがある。さらに、高温でTiと粗大な窒化物を形成するため、Tiの添加効果を減少させて製造コストの増大を招く。したがって、N量は0.01%以下、好ましくは0.005%以下とする必要がある。

【0043】

以上、本発明の基本組成について説明したが、本発明では、上記の基本組成を単に満足させだけでは不十分で、次式(1)で示されるC*を−0.03以上−0.0020以下の範囲に制御することが重要である。

C*=[%C]−(12/48)〔[%Ti]−(48/14)[%N]−(48/32)[%S]〕−(12/93)[%Nb] --- (1)

ここで、[%M]はM元素の含有量(質量%)

【0044】

このC*は、TiやNbで固定されない固溶C濃度の目安となるもので、このC*を厳密に管理することが重要である。

すなわち、TiやNbを鋼中に添加することで固溶C量を減少させ、冷間圧延、焼鈍時に高剛性化に有利な{111}方位からなるγファイバーを発達させることができることから、固溶C量を表す(1)式で示されるC*を−0.03以上−0.0020%以下の範囲に規制する。

【0045】

また、本発明は、Ti,Nbの両者を適正量添加すると共に、強度確保のためのC添加量とγファイバ発達のためのC*低減とを両立させることが重要であり、C量を0.005〜0.015%にすると共にC*を−0.03以上−0.0030以下とすることによって、特にヤング率の向上を図ることができる。これは、このような条件では再結晶集合組織中のγファイバ発達を阻害する固溶Cの量が最も小さくなるからと考えられる。

ここで、C*がマイナス側となるような場合は、固溶Cそのものの値を示すものではないことは明らかである。鋼中のCは、通常は熱力学的に準安定な状態にあるので、安定状態で炭化物の析出が完了する条件にあったとしても実際には鋼中に固溶Cが残留している。このような場合に炭化物を形成する傾向の強いTi,Nbを過剰に添加し析出の駆動力を高めることで、鋼中の固溶Cが減少してヤング率に有利な集合組織の発達を促すものと考えられる。

【0046】

さらに、本発明において、Nbの効果を強化しようとする場合は、次式(2)を満足するNb含有量とするのが好ましい。(2)式の条件は、C*の減少に従ってNb含有量を増加させるものである。C*の減少に伴ってγファイバが発達するが、これに応じて{111}<112>集積効果を有するNb添加の効果を複合させて、上記機構でC方向の集積度を向上させることができる。

Nb ≧ Nb* --- (2)

ここで、Nb*=−5.0×C*+0.02 --- (3)

【0047】

また、本発明では、以下に述べる元素を適宜含有させることができる。

V:0.01〜1.0%

Vは、Ti,Nbと同様に、鋼中で炭化物を形成して固溶Cを低下させるのに寄与する。この効果を得るには、V量は0.01〜1.0%とするのがよい。含有量が0.01%を下回るとこの効果が得られず、一方1.0%を超えて含有させると熱間圧延や冷間圧延の際の荷重が過大となる。

【0048】

Cr:0.05〜1.0%、Mo:0.05〜1.0%、Ni:0.05〜1.0%、B:0.0005〜0.0030%

Cr,Mo,NiおよびBはいずれも、焼入れ性を高め、組織を細粒化することで高強度に寄与する。このような効果を得るには、Cr量は0.05%以上、Mo量は0.05%以上、Ni量は0.05%以上、B量は0.0005%以上とする必要がある。一方、Cr量が1.0%超、Mo量が1.0%超、Ni量が1.0%超、B量が0.0030%超になると、その効果が飽和するだけでなく、熱間圧延時や冷間圧延時の圧延荷重の増加を招く。したがって、Cr量は0.05〜1.0%、Mo量は0.05〜1.0%、Ni量は0.05〜1.0%、B量は0.0005〜0.0030%の範囲とする必要がある。

【0049】

Cu:0.1〜2.0%

Cuは、微細な析出物を形成することで高強度化に寄与する。この効果を得るためには、Cu量を0.1%以上とする必要がある。一方、Cu量が2.0%を超えると熱間での延性を低下させて、熱間圧延時の割れに伴う表面欠陥を誘発すると共に、焼入れ性の効果も飽和する。したがって、Cu量は0.1〜2.0%の範囲とする必要がある。なお、Cuを添加する場合、熱間圧延時の割れが発生し易いが、これを防止するためには、前述のNiを合わせて添加することが好ましい。

【0050】

その他の微量元素としては、例えばSb,Sn,Zn,Co等が挙げられるが、これらの元素を微量に含有していても、本願発明の効果が損なわれることはない。なお、これらの微量元素の許容範囲は、Sb:0.01%以下、Sn:0.1%以下、Zn:0.01%以下、Co:0.1%以下、Ca:0.01%以下、REM:0.01%以下である。

そして、残部はFeおよび不可避的不純物である。

【0051】

次に、本発明鋼板の製造工程について説明する。

本発明の鋼板を製造するに当たっては、上記成分のスラブを鋳造し、熱間圧延を行って熱延鋼板としたのち、コイルに巻取り、酸洗後、冷間圧延を行って冷延鋼板とし、ついで再結晶のための連続焼鈍を施す。以下、製造工程における本発明の要旨を述べる。

【0052】

溶製方法は、通常の転炉法、電炉法など適宜適用することができる。また、溶製された鋼は、スラブに鋳造後、そのまま、あるいは一旦冷却してから加熱して、熱間圧延工程に供する。

熱間圧延については、特に制限はなく、従来公知の方法で行えば良いが、熱延終了温度は850〜950℃程度とするのが好適である。

熱間圧延後、コイルに巻き取る。この巻取り温度についても特に制限はなく、従来公知の条件で巻き取れば良いが、550〜700℃程度で巻き取るのが好適である。

【0053】

上記の巻取り後は、酸洗を施した後、冷間圧延工程に供するが、この冷間圧延は圧下率:50%以上で行う必要がある。冷間圧延における圧下率が50%を回ると冷延集合組織の発達が不十分となり、ひいては再結晶集合組織の発達が不十分となる結果、所望のヤング率が得られないからである。

【0054】

ついで、再結晶のための連続焼鈍を施す。この連続焼鈍における均熱温度は750〜900℃とすることが好適である。また、この均熱温度での保持時間は30〜180s程度とするのが好適である。

さて、本発明のもう一つの特徴は、冷間圧延後の連続焼鈍において200〜600℃での平均の昇温速度v1を20℃/s以下とし、かつ600〜750℃での平均の昇温速度v2を10℃/s以下とすることにある。

TiおよびNb含有量を適正に制御した上で、焼鈍の昇温過程をこのような条件とすることにより、特に高いヤング率がC方向およびD方向で得られる。この理由は必ずしも明らかでないが、TiとNbを複合的に添加することで再結晶が開始する温度を高温側に移動させると同時に、再結晶の前駆段階の回復が進行する低温域(600℃以下)での昇温速度を一定値以下とすることで、γファイバおよび{111}<112>の核が形成されやすい回復組織が形成され、その上で再結晶が開始する温度域の昇温速度の上限をさらに制限することでヤング率に有利なγファイバおよび{111}<112>の再結晶粒の核の発生頻度が増加すると推定される。このような効果を得るためには、200〜600℃間の昇温速度v1を20℃/s以下とし、かつ600〜750℃間の昇温速度v2を10℃/s以下とするのが好ましい。また、さらに望ましくは、200〜600℃間の昇温速度v1を10℃/s以下とし、600〜750℃間の昇温速度v2を5℃/s以下とすることである。

【0055】

さらに、上記の昇温速度条件を満足した上で、次式(4)に示すように、600〜750℃間の昇温速度v2(℃/s)を200〜600℃間の昇温速度v1(℃/s)の0.35以下とすることにより、さらにヤング率の向上を図ることができる。

v2/v1≦0.35 --- (4)

この理由は、回復組織の発達に応じて再結晶が起こる温度域での昇温速度を調整することで、γファイバおよび{111}<112>の集積度向上に有利な結晶方位の選択性が高まるためと考えられる。

【0056】

本発明は、冷間圧延後に連続焼鈍と必要に応じてスキンパス圧延を行う冷延鋼板や,冷間圧延後にめっき浴に浸漬する溶融亜鉛めっき鋼板、めっき浴に浸漬した後、合金化のための熱処理を行う合金化溶融亜鉛めっき鋼板、電気めっきを施す電気亜鉛めっき鋼板および電気合金亜鉛めっき鋼板などいずれにも適用可能である。

【実施例】

【0057】

次に、本発明の実施例について説明する。なお、本発明はこれらの実施例のみに限定されるものではない。

まず、表1に示す成分組成の鋼片(鋼A〜Z6)を、加熱してから、表2に示す板厚に熱間圧延し、酸洗後、表2に示す条件で冷間圧延し、ついで表2に示す条件で昇温してから、均熱温度:840℃、800〜400℃間の冷却速度:10℃/sの条件で連続焼鈍を施したのち、300℃に200秒保持する時効処理を行い、その後圧下率:0.5%のスキンパス圧延を行って冷延板とした。

【0058】

得られた鋼板からL方向(圧延方向)、D方向(L方向またはC方向から45°の方向)およびC方向(圧延直角方向)を長手方向として10×60mmの試験片を切り出し、横振動型の共振周波数測定装置を用いて、American Society for Testing Materialsの基準(C1259)に従って、各方向のヤング率(EL、ED、EC)を測定した。また、圧延方向に対して直角な方向からJIS5号引張試験片を切り出し、引張速度:10mm/分の条件で引張特性(引張強さTSと伸びEl)を測定した。

上記の測定の結果を表3に示す。

【0059】

【表1】

【0060】

【表2】

【0061】

【表3】

【0062】

表3に示したとおり、発明例はいずれも、引張強度TSが390〜590MPa、伸びが32%以上であり、また圧延方向に対してC方向のヤング率ECが225GPa以上で、かつ圧延方向に対してD方向のヤング率EDが210GPa以上を満足している。特に、C量が0.005〜0.015%でC*が−0.03以上−0.0030以下を満足する場合には、C方向のヤング率ECが230GPa以上で、かつ圧延方向に対してD方向のヤング率EDが215GPa以上が得られている。

このように、本発明によれば、C方向とD方向のヤング率が高い鋼板が得られており、部品として用いたときに高い剛性が得られる高強度薄鋼板であることが分かる。

【0063】

また、図1は、引張強度が390〜590MPa,伸びが32%以上の鋼板について、C方向とD方向のヤング率の平均値〔(EC+ED)/2〕のC*に対する変化を示したものであるが、C*の減少に伴い平均のヤング率〔(EC+ED)/2〕が向上する傾向にあることが示されている。そして、以下のような条件で特に高いヤング率が得られることが分かる。

・C*:−0.0020%以下

・C:0.005〜0.015%で、かつC*:−0.03以上−0.0030以下

・Nb添加量:Nb≧Nb*=−5.0×C*+0.02

・連続焼鈍の200℃〜600℃間の平均の昇温速度v1が20℃/s以下で、かつ600〜750℃間の平均の昇温速度v2が10℃/s以下(さらに望ましくはv1≦10℃/s,v2≦5℃/s)

・v2/v1≦0.35

また、Si:0.2〜1.0%またはP:0.04〜0.08%のいずれかの添加により鋼の強度を高めた製品が得られており、ヤング率と強度のバランスが優れた鋼板が得られている。

【産業上の利用可能性】

【0064】

本発明によって、引張強度は390〜590MPa程度で、伸びは32%以上、そして圧延直角方向(C方向)のヤング率が230GPa以上、圧延直角方向と45°方向(D方向)のヤング率が215GPa以上で、実部品としての剛性に優れると共に、強度と加工性のバランスにも優れる薄鋼板の提供が可能になる。

【特許請求の範囲】

【請求項1】

質量%で、C:0.005〜0.04%、Si:0.01〜1.5%、Mn:1.0〜3.5%、Ti:0.02〜0.20%、Nb:0.01〜0.20%、P:0.1%以下、S:0.01%以下、Al:1.0%以下およびN:0.01%以下を含有し、かつ下記(1)式で規定されるC*が−0.03以上−0.0020以下の範囲を満足し、残部はFeおよび不可避的不純物の組成からなる鋼スラブを、熱間圧延し、コイル状に巻き取ったのち、50%以上の圧下率にて冷間圧延を行ってから、連続焼鈍を行うことを特徴とする剛性が高く強度と加工性のバランスに優れた薄鋼板の製造方法。

記

C*=[%C]−(12/48)〔[%Ti]−(48/14)[%N]−(48/32)[%S]〕−(12/93)[%Nb] --- (1)

ここで、[%M]はM元素の含有量(質量%)

【請求項2】

質量%で、C量が0.005〜0.015%で、(1)式で規定されるC*が−0.03以上−0.0030以下であることを特徴とする請求項1に記載の薄鋼板の製造方法。

【請求項3】

Nb含有量が下記(2)式の関係を満足する請求項1または2に記載の薄鋼板の製造方法。

記

Nb ≧ Nb* --- (2)

ここで、Nb*=−5.0×C*+0.02 --- (3)

【請求項4】

前記鋼板が、前記組成に加えて、さらに質量%で、V:0.01〜1.0%、Cr:0.05〜1.0%、Mo:0.05〜1.0%、Ni:0.05〜1.0%、B:0.0005〜0.00030%およびCu:0.1〜2.0%のうちから選んだ一種または二種以上を含有することを特徴とする請求項1〜3のいずれかに記載の薄鋼板の製造方法。

【請求項5】

前記連続焼鈍における均熱温度を750〜900℃とし、この均熱温度に到る昇温工程において200℃から600℃までの平均昇温速度v1を20℃/s以下、600℃から750℃までの平均昇温速度v2を10℃/s以下とすることを特徴とする請求項1〜4のいずれかに記載の薄鋼板の製造方法。

【請求項6】

200℃から600℃までの平均昇温速度v1と600℃から750℃までの平均昇温速度v2とが、下記(4)式の関係を満足することを特徴とする請求項5に記載の薄鋼板の製造方法。

記

v2/v1≦0.35 --- (4)

【請求項1】

質量%で、C:0.005〜0.04%、Si:0.01〜1.5%、Mn:1.0〜3.5%、Ti:0.02〜0.20%、Nb:0.01〜0.20%、P:0.1%以下、S:0.01%以下、Al:1.0%以下およびN:0.01%以下を含有し、かつ下記(1)式で規定されるC*が−0.03以上−0.0020以下の範囲を満足し、残部はFeおよび不可避的不純物の組成からなる鋼スラブを、熱間圧延し、コイル状に巻き取ったのち、50%以上の圧下率にて冷間圧延を行ってから、連続焼鈍を行うことを特徴とする剛性が高く強度と加工性のバランスに優れた薄鋼板の製造方法。

記

C*=[%C]−(12/48)〔[%Ti]−(48/14)[%N]−(48/32)[%S]〕−(12/93)[%Nb] --- (1)

ここで、[%M]はM元素の含有量(質量%)

【請求項2】

質量%で、C量が0.005〜0.015%で、(1)式で規定されるC*が−0.03以上−0.0030以下であることを特徴とする請求項1に記載の薄鋼板の製造方法。

【請求項3】

Nb含有量が下記(2)式の関係を満足する請求項1または2に記載の薄鋼板の製造方法。

記

Nb ≧ Nb* --- (2)

ここで、Nb*=−5.0×C*+0.02 --- (3)

【請求項4】

前記鋼板が、前記組成に加えて、さらに質量%で、V:0.01〜1.0%、Cr:0.05〜1.0%、Mo:0.05〜1.0%、Ni:0.05〜1.0%、B:0.0005〜0.00030%およびCu:0.1〜2.0%のうちから選んだ一種または二種以上を含有することを特徴とする請求項1〜3のいずれかに記載の薄鋼板の製造方法。

【請求項5】

前記連続焼鈍における均熱温度を750〜900℃とし、この均熱温度に到る昇温工程において200℃から600℃までの平均昇温速度v1を20℃/s以下、600℃から750℃までの平均昇温速度v2を10℃/s以下とすることを特徴とする請求項1〜4のいずれかに記載の薄鋼板の製造方法。

【請求項6】

200℃から600℃までの平均昇温速度v1と600℃から750℃までの平均昇温速度v2とが、下記(4)式の関係を満足することを特徴とする請求項5に記載の薄鋼板の製造方法。

記

v2/v1≦0.35 --- (4)

【図1】

【公開番号】特開2013−87332(P2013−87332A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−229227(P2011−229227)

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]