剥落防止連結材及び剥落防止工法

【課題】 既設の各種構造物におけるモルタル仕上げ層等の剥落事故を防止すると共に、地震等に起因するズレ動きに対してひび割れを防止することができる剥落防止連結材及び剥落防止工法を提供する。

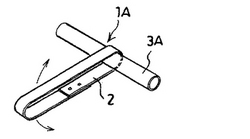

【解決手段】 本発明の剥落防止連結材1Aは、フレキシビリティを有する楕円状軸体2と、その端部内側に嵌挿する係止部材3Aとからなることを特徴とする。

【解決手段】 本発明の剥落防止連結材1Aは、フレキシビリティを有する楕円状軸体2と、その端部内側に嵌挿する係止部材3Aとからなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、既設の各種構造物におけるモルタル仕上げ層等の剥落事故を防止すると共に、地震等に起因するズレ動きに対してひび割れを防止することができる剥落防止連結材及び剥落防止工法に関する。

【背景技術】

【0002】

従来より、既設の各種構造物においてモルタル仕上げ層等が劣化し、浮き上がりや亀裂発生、破砕、剥落などを生ずることがある。そのため、その補修に際し、劣化したモルタル仕上げ層等の表層一部を削り、補修・改修モルタルを塗り付けて劣化したモルタル仕上げ層の表面を覆っても、躯体とモルタル仕上げ層とが十分に密着していないと、十分な補修効果は得られず、剥落の問題も解決しない。そして、特にモルタル仕上げ層が大きな塊として剥落すると、大きな損害を与える事故となることが多いため、極めて重大な課題である。

【0003】

このような課題を解決するため、例えば特許文献1には、ヘアピン状の2又軸体と帯状の係止部材とからなる剥落防止連結材が開示されており、この部材を用いることによりモルタル仕上げ層と躯体との一体化を図り、モルタル仕上げ層の剥落を防止しようとする試みがなされている。即ち既設の補修・改修対象(モルタル仕上げ層表面)に縦孔及び横溝を設け、縦孔にヘアピン状の2又軸体を、横溝に係止部材を配設すると共に、縦孔及び横溝にモルタル等を塗り付けるものである。例えば補修対象が天井であって下方から上方に穿設された垂直孔にヘアピン状軸体を挿入する場合には、予め拡開角度を大きく成形したヘアピン状軸体を挿入した際に弾性反発力による仮止め効果が働く。

【特許文献1】特開平8−199830号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、前記特許文献1の剥落防止連結材は、引き抜き耐力が低い、即ちヘアピン状の2又軸体が縦孔から抜けやすいという問題があった。このように引き抜き耐力が低いと、十分な剥落防止効果が得られないため、剥落事故の発生を防止できないこともあった。

【0005】

そこで、既設の各種構造物のモルタル仕上げ層の剥落を防止し、その後に塗り付ける補修モルタルによる補修効果によって前述の問題全てを長期間に亙って防止することができ、且つ現場打設鉄筋コンクリート造は勿論、プレキャストコンクリート造、ブロック造、石造、レンガ造、ALC造等の建築構造の躯体、仕上げの劣化に対しても幅広く適用でき、施工の信頼性をより確実にできる剥落防止連結材及び剥落防止工法が希求されていた。

【課題を解決するための手段】

【0006】

本発明は上記に鑑み提案されたもので、フレキシビリティを有する楕円状軸体と、その端部内側に嵌挿する係止部材とからなることを特徴とする剥落防止連結材に関するものである。

【0007】

また、本発明は、補修・改修対象に、厚み方向に挿入孔を穿設し、該挿入孔に液状充填材組成物を充填すると共に、挿入孔に、請求項1に記載の剥落防止連結材の楕円状軸体を挿入し、その鉛直方向に係止部材を配することを特徴とする剥落防止工法をも提案するものである。

【発明の効果】

【0008】

本発明の剥落防止連結材は、挿入孔内において、楕円状軸体の挿入先端の端部内側に液状充填材組成物が充填される状態で配設されるため、液状充填材組成物が硬化することによって楕円状軸体との一体性が強固になり、従来の剥落防止連結材におけるヘアピン状の2又軸体に比べて引き抜き耐力が著しく高く(3倍程度)、十分な剥落防止効果が得ることができ、長期間に亘って剥落事故の発生を防止することができる。

【0009】

また、本発明の剥落防止連結材は、楕円状軸体がフレキシビリティを有するため、温度変化や乾湿による収縮等に起因するムーブメントを抑制、吸収することができ、補修モルタルの補修効果を有効に発揮させるだけでなく、地震、風力等に起因するムーブメントも抑制、吸収することができ、最大想定外力作用時においても補修モルタルの破壊、崩壊を抑制する。

【0010】

本発明の剥落防止工法は、上述の剥落防止連結材を用いるものであるから、モルタル仕上げ層と躯体との一体化が図られ、モルタル仕上げ層の剥落を防止することができる。そして、本発明により補修された外壁は、補修・改修部分の最内層から最表層に亙る各層において、それぞれ優れた性能を持ち、特に剥落防止連結材が配された部分では、浮き上がりや亀裂発生、破砕、剥落が生じにくいものとなる。

【発明を実施するための最良の形態】

【0011】

本発明の剥落防止連結材は、前記のようにフレキシビリティを有する楕円状軸体と、その端部内側に嵌挿する係止部材とからなる。

楕円状軸体は、恰も略平行状に対向する二枚の帯状材の両端が閉環状に連結されたような楕円環形状又は長円環形状であって、材質としては薄肉の金属鋼材等から形成される。例えば円環状の金属材料を輪切り状に裁断して押し潰して楕円環形状又は長円環形状としてもよいし、細短冊状の両端を溶接等により接着して形を整えたものでもよいが、前者の方がより好ましい。この楕円状軸体の寸法については特に限定するものではなく、補修対象の構造躯体や表層の厚み等に応じて適宜に選択、設定すればよいが、一般的な補修(改修)に際しては、幅3〜7mm程度、長さ40〜100mm程度に設定されることが多い。

係止部材は、前記楕円状軸体の長さ方向に対して鉛直状に配設されるものであれば特にその形状を限定するものではなく、例えば断面円状又は断面矩形状の金属鋼材(内部が中空パイプ状でもよい)を、線状或いは円環状に成形して形成してもよい。尚、前述のユニ楕円状軸体は閉環状の部材であるから、円環状の係止部材とする場合には楕円状軸体と組み合わせることができるように一部が接合状となるスパイラル状の円環状とする。また、この係止部材の寸法についても特に限定するものではなく、例えば線状の係止部材では長さ20〜30mm程度の短線状に設定されることが多く、円環状の係止部材では直径40〜100mm程度に設定されることが多い。

【0012】

前記の楕円状軸体と係止部材とを組み合わせるには、前述のように楕円状軸体の端部内側に係止部材を嵌挿するのであるが、係止部材に対して楕円状軸体が揺動できるように連結されていることが好ましく、その嵌挿態様は遊嵌状であってもよいし、嵌合状であってもよい。

楕円状軸体は前述のように閉環状の部材であるから、特に円環状の係止部材を用いた場合には、何れも閉環状の二部材が連結した構成となり、その連結性は高い。これに対して線状の係止部材を用いた場合には、連結性を高めるために、嵌合状に嵌挿されていることが好ましい。また、楕円状軸体の端部内側は断面弧状であるから、その端部内側に断面円状の金属鋼材からなる係止部材を嵌合状に嵌挿しても、楕円状軸体は係止部材に対して揺動可能である。

【0013】

図1に示す実施例の剥落防止連結材1Aは、フレキシビリティを有する長円環形状の楕円状軸体2の一方の端部内側に、短線状のパイプ材からなる係止部材3Aを嵌合状に嵌挿してなる構成であり、矢印で示すように係止部材3Aに対して上下に楕円状軸体2が揺動可能である。

図2に示す実施例の剥落防止連結材1Bは、フレキシビリティを有する長円環形状の楕円状軸体2の一方の端部内側に、円環状の係止部材3Bを遊嵌状に嵌挿してなる構成である。

これに対し、図3には従来のヘアピン状の2又軸体20を用いた剥落防止連結材10を示した。この従来の剥落防止連結材10では、帯状の係止部材30に対して2又軸体20が揺動できない。

【0014】

このような構成の剥落防止連結材を用いて補修を行うには、以下の手順で施工すればよい。

まず、補修・改修対象の躯体及びモルタル仕上げ層に、厚み方向に挿入孔を穿設する。この挿入孔は、厚み方向に垂直状に穿設してもよいし、傾斜状に穿設してもよく、その深さについても補修・改修対象の躯体やモルタル仕上げ層の厚み等に応じて適宜に設定すればよい。

また、挿入孔ばかりでなく、係止部材の形状に応じた溝部を形成してもよい。即ち線状の係止部材を用いる場合には、線状に凹溝を刻設し、円環状の係止部材を用いる場合には円環状に凹溝を刻設し、該凹溝に係止部材を係止させるようにしてもよい。

次に、液状充填材組成物を挿入孔に充填する。この液状充填材組成物は特に限定するものではないが、硬化後に挿入孔の躯体、モルタル仕上げ層、及び楕円状軸体に高い接着強度を有するものが好適に選ばれ、特に透湿性ポリマーセメントペースト又はエポキシ系接着剤等を用いることが望ましい。

そして、前記挿入孔に、剥落防止連結材の楕円状軸体を挿入し、その鉛直方向に係止部材を配する。尚、施工に際しては予め楕円状軸体と係止部材とを一体化させておき、これを配設してもよいし、楕円状軸体を挿入孔に挿入した状態で係止部材を一体化するようにしてもよい。

【0015】

図4に示す剥落防止工法の実施例は、前記図1の剥落防止連結材1Aを用いて補修する一例を示すものであって、補修・改修対象のモルタル仕上げ層7の一部を削り取り(はつり落とし)、モルタル仕上げ層7から躯体4に達する挿入孔5を傾斜状に穿設した。

そして、挿入孔5の内部に液状充填材組成物(エポキシ系接着剤)6を充填し、剥落防止連結材1Aの楕円状軸体2を挿入し、その表面に楕円状軸体2の後端に嵌挿した係止部材3Aを係止させた。さらにその後、形成された略平面状の面に新たなモルタル仕上げ層8を塗り付けて形成した。

こうして施工される補修構造では、既設のモルタル仕上げ層7と新設のモルタル仕上げ層8で形成される複合層が、仮に躯体4と充分に密着していなくても(浮きが発生していても)、躯体4の振動等のムーブメントに対してフレキシビリティを有する楕円状軸体2が追従して抑制、吸収することができ、その結果、最大想定外力作用時においても複合層の破壊、崩壊を抑制することができる。

【実施例1】

【0016】

剥落防止連結材の性能評価1[軸体の引き抜き試験]

(1)試験用基板

試験に用いるコンクリート基板は、表1に示すように水セメント比60%の建築における標準的な配合とし、コンクリートを練り混ぜた後、合板型枠300mm×300mm×厚さ50mmの大きさに打設し、試験室で48時間養生した後に脱型した。

その後、20℃±2℃の水中で5日間養生し、さらに恒温恒湿室(温度20℃±2℃、湿度65%±10%)で21日間以上養生したものを試験用基板とした。

【表1】

【0017】

(2)試験体の作製(n=3)

前記試験用基板に電動ドリルを用いて直径8mm、深さ30mmの傾斜状の挿入孔を穿設し、挿入孔内を清掃した後、液状充填材組成物としてエポキシ系接着剤:『ストラクトボンド300S』(三井東圧化学株式会社製)を充填し、図1に示す形状の剥落防止連結材の楕円状軸体(長さ55mm)を挿入孔内に挿入した。そして、恒温恒湿室(温度20℃±2℃、湿度65%±10%)で材令4週まで養生して試験体とした。

また、比較例として図3に示す軸体がヘアピン形状の剥落防止連結材(長さ55mm)についても同様に試験した。

【0018】

(3)試験方法

前記試験体をオートグラフAG−5000C(島津製作所株式会社製)にセットし、クロスヘッド速度2mm/minで引っ張り荷重を加え、最大荷重を測定した。

【0019】

(4)試験結果

試験結果は表2及び図5に示した。

【表2】

【0020】

剥落防止連結材の性能評価2[軸体の頭部保持力試験]

(1)試験用基板

試験に用いるモルタル板は、表3に示す配合組成で練り混ぜた後、合板型枠300mm×300mm×厚さ30mmの大きさに打設し、試験室で48時間養生した後に脱型した。その後、20℃±2℃の水中で5日間養生し、さらに恒温恒湿室(温度20±2℃、湿度65%±10%)で21日間以上養生したものを試験用基板とした。

【表3】

【0021】

(2)試験体の作製(n=3)

前記試験用基板に電動ドリルを用いて直径8mmの挿入孔を穿設し、挿入孔内を清掃した後に図1に示す形状の剥落防止連結材の楕円状軸体を挿入した。裏面側より液状充填材組成物としてエポキシ系接着剤:『ストラクトボンド300S』(三井東圧化学株式会社製)を充填して軸体を固定した後、材令4週まで恒温恒湿室(温度20℃±2℃、湿度65%±10%)で養生して試験体とした。

また、比較例として図3に示す軸体がヘアピン形状の剥落防止連絡材についても同様に試験した。

【0022】

(3)試験方法

前記試験体をオートグラフAG−5000C(島津製作所株式会社製)にセットし、裏面側からクロスヘッド速度2mm/minで引っ張り荷重を加え、最大荷重を測定した。

【0023】

(4)試験結果

試験結果は表4に示した。

【表4】

【0024】

剥落防止連結材の性能評価3[軸体のせん断耐力(フレキシビリティ)試験]

(1)試験用基板

(1-1)コンクリート角柱

表1に示す調合のコンクリートを、100mm×100mm×200mmの大きさの型枠に打設して、試験室中で48時間養生後に脱型した。その後、5日間20℃±2℃の水中で養生し、さらに、21日間以上恒温恒湿室(温度20℃±2℃、湿度65%±10%)中で養生したものを試験用基板とした。

(1-2)モルタル板

表2に示す調合のモルタルを、合板型枠215mm×135mm×厚さ25mmの大きさに打設して、試験室中で48時間養生後に脱型した。その後、5日間20℃±2℃の水中で養生し、さらに、21日間以上恒温恒湿室(温度20℃±2℃、湿度65%±10%)中で養生したものを試験用基板とした。

【0025】

(2)試験体の作製(n=3)

図6に示すようにコンクリート角柱に、2枚のモルタル板を4本の楕円状軸体で取り付け、材令4週まで恒温恒湿室(温度20℃±2℃、湿度65%±10%)で養生し、試験体とした。

【0026】

(3)試験方法

試験体を万能強度試験機(島津UH−1000KNA)に取付け、負荷速度2mm/minで載荷し、荷重及びモルタル部とコンクリート部のずれ(変位、破断ストローク)を測定した。荷重と変位の関係を求めた。

【0027】

(4)試験結果

試験結果は表5及び図7にした。

【表5】

【0028】

考察

以上の剥落防止連結材の性能評価1〜3より、本発明の剥落防止連結材は、従来のものと比較して同等のフレキシビリティを有し、尚かつそれ以上の性能を有するものであることが確認され、特に軸体の引き抜き試験では、従来のヘアピン状の2又軸体に比べて引き抜き耐力が著しく高く、十分な剥落防止効果が得ることができ、長期間に亘って剥落事故の発生を防止できることが確認できた。

【0029】

剥落防止工法の実施試験1

平成16年3月10日熊本県八代市にて施工。

外壁薄塗仕上材Eで仕上げてある鉄筋コンクリート構造物(5階建集合住宅 約1000m2)約15年経過物件で改修工事を実施した。

まず、壁面を高圧水洗浄し、電動ドリルを用いて挿入孔を50cm間隔で穿設し、挿入孔内を清掃した後、液状充填材組成物としてエポキシ系接着剤:『ストラクトボンド300S』(三井東圧化学株式会社製)を充填し、図1に示す形状の剥落防止連結材の楕円状軸体(長さ55mm)を挿入孔内に挿入し、固定した。一週間の養生期間を取り、楕円状軸体の引き抜き試験を行った。試験結果を表6に示す。

施工性も良く高い引き抜き耐力を確認できた。

【表6】

【0030】

剥落防止工法の実施試験2

平成16年4月12日熊本県水俣市にて施工。

2丁掛タイル張り仕上げ鉄筋コンクリート構造物(3階建一般住宅 約500m2)約10年経過物件で改修工事を実施した。

まず、壁面を高圧水洗浄し、電動ドリルを用いて目地に挿入孔を穿設し、挿入孔内を清掃した後、液状充填材組成物としてエポキシ系接着剤:『ストラクトボンド200S』(三井東圧化学株式会社製)を充填し、図1に示す形状の剥落防止連結材の楕円状軸体(長さ80mm)を挿入孔内に挿入し、固定した。一週間の養生期間を取り、楕円状軸体の引き抜き試験を行った。試験結果を表7に示す。

施工性も良く高い引き抜き耐力を確認できた。

【表7】

【0031】

剥落防止工法の実施試験3

平成16年5月岡山県岡山市にて施工。

小口タイル張り仕上げ鉄筋コンクリート構造物(4階建集合住宅 約1200m2)約15年経過物件で改修工事を実施した。

まず、壁面を高圧水洗浄し、電動ドリルを用いて目地に挿入孔を穿設し、挿入孔内を清掃した後、液状充填材組成物としてエポキシ系接着剤:『ストラクトボンド300S』(三井東圧化学株式会社製)を充填し、図1に示す形状の剥落防止連結材の楕円状軸体(長さ80mm)を挿入孔内に挿入し、固定した。一週間の養生期間を取り、楕円状軸体の引き抜き試験を行った。試験結果を表8に示す。

施工性も良く高い引き抜き耐力を確認できた。

【表8】

【産業上の利用可能性】

【0032】

現場打設鉄筋コンクリート造、プレキャストコンクリート造、ブロック造、石造、レンガ造、ALC造等の各種構造物における躯体や仕上げの劣化に対し、モルタル仕上げ層の剥落事故を防止すると共に、補修モルタルの補修効果を有効に発揮させることにより、ひび割れ、中性化の進行、鉄筋腐食、表面劣化等の補修、モルタル仕上げ層の剥落防止、新しい表面仕上げ層の増設による躯体保護性能の強化を図ることができる。

【図面の簡単な説明】

【0033】

【図1】線状係止部材を用いた剥落防止連結材の一実施例を示す斜視図である。

【図2】円環状係止部材を用いた剥落防止連結材の一実施例を示す斜視図である。

【図3】従来のヘアピン状の2又軸体を用いた剥落防止連結材を示す斜視図である。

【図4】図1の剥落防止連結材を用いた剥落防止工法の一実施例を示す断面図である。

【図5】実施例における剥落防止連結材の性能評価1[軸体の引き抜き試験]の評価結果を示すグラフである。

【図6】実施例における剥落防止連結材の性能評価3[軸体のせん断耐力(フレキシビリティ)試験]の試験体を示す斜視図である。

【図7】実施例における剥落防止連結材の性能評価3[軸体のせん断耐力(フレキシビリティ)試験]の評価結果を示すグラフである。

【符号の説明】

【0034】

1A,1B 剥落防止連結材

2 楕円状軸体

3A,3B 係止部材

【技術分野】

【0001】

本発明は、既設の各種構造物におけるモルタル仕上げ層等の剥落事故を防止すると共に、地震等に起因するズレ動きに対してひび割れを防止することができる剥落防止連結材及び剥落防止工法に関する。

【背景技術】

【0002】

従来より、既設の各種構造物においてモルタル仕上げ層等が劣化し、浮き上がりや亀裂発生、破砕、剥落などを生ずることがある。そのため、その補修に際し、劣化したモルタル仕上げ層等の表層一部を削り、補修・改修モルタルを塗り付けて劣化したモルタル仕上げ層の表面を覆っても、躯体とモルタル仕上げ層とが十分に密着していないと、十分な補修効果は得られず、剥落の問題も解決しない。そして、特にモルタル仕上げ層が大きな塊として剥落すると、大きな損害を与える事故となることが多いため、極めて重大な課題である。

【0003】

このような課題を解決するため、例えば特許文献1には、ヘアピン状の2又軸体と帯状の係止部材とからなる剥落防止連結材が開示されており、この部材を用いることによりモルタル仕上げ層と躯体との一体化を図り、モルタル仕上げ層の剥落を防止しようとする試みがなされている。即ち既設の補修・改修対象(モルタル仕上げ層表面)に縦孔及び横溝を設け、縦孔にヘアピン状の2又軸体を、横溝に係止部材を配設すると共に、縦孔及び横溝にモルタル等を塗り付けるものである。例えば補修対象が天井であって下方から上方に穿設された垂直孔にヘアピン状軸体を挿入する場合には、予め拡開角度を大きく成形したヘアピン状軸体を挿入した際に弾性反発力による仮止め効果が働く。

【特許文献1】特開平8−199830号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、前記特許文献1の剥落防止連結材は、引き抜き耐力が低い、即ちヘアピン状の2又軸体が縦孔から抜けやすいという問題があった。このように引き抜き耐力が低いと、十分な剥落防止効果が得られないため、剥落事故の発生を防止できないこともあった。

【0005】

そこで、既設の各種構造物のモルタル仕上げ層の剥落を防止し、その後に塗り付ける補修モルタルによる補修効果によって前述の問題全てを長期間に亙って防止することができ、且つ現場打設鉄筋コンクリート造は勿論、プレキャストコンクリート造、ブロック造、石造、レンガ造、ALC造等の建築構造の躯体、仕上げの劣化に対しても幅広く適用でき、施工の信頼性をより確実にできる剥落防止連結材及び剥落防止工法が希求されていた。

【課題を解決するための手段】

【0006】

本発明は上記に鑑み提案されたもので、フレキシビリティを有する楕円状軸体と、その端部内側に嵌挿する係止部材とからなることを特徴とする剥落防止連結材に関するものである。

【0007】

また、本発明は、補修・改修対象に、厚み方向に挿入孔を穿設し、該挿入孔に液状充填材組成物を充填すると共に、挿入孔に、請求項1に記載の剥落防止連結材の楕円状軸体を挿入し、その鉛直方向に係止部材を配することを特徴とする剥落防止工法をも提案するものである。

【発明の効果】

【0008】

本発明の剥落防止連結材は、挿入孔内において、楕円状軸体の挿入先端の端部内側に液状充填材組成物が充填される状態で配設されるため、液状充填材組成物が硬化することによって楕円状軸体との一体性が強固になり、従来の剥落防止連結材におけるヘアピン状の2又軸体に比べて引き抜き耐力が著しく高く(3倍程度)、十分な剥落防止効果が得ることができ、長期間に亘って剥落事故の発生を防止することができる。

【0009】

また、本発明の剥落防止連結材は、楕円状軸体がフレキシビリティを有するため、温度変化や乾湿による収縮等に起因するムーブメントを抑制、吸収することができ、補修モルタルの補修効果を有効に発揮させるだけでなく、地震、風力等に起因するムーブメントも抑制、吸収することができ、最大想定外力作用時においても補修モルタルの破壊、崩壊を抑制する。

【0010】

本発明の剥落防止工法は、上述の剥落防止連結材を用いるものであるから、モルタル仕上げ層と躯体との一体化が図られ、モルタル仕上げ層の剥落を防止することができる。そして、本発明により補修された外壁は、補修・改修部分の最内層から最表層に亙る各層において、それぞれ優れた性能を持ち、特に剥落防止連結材が配された部分では、浮き上がりや亀裂発生、破砕、剥落が生じにくいものとなる。

【発明を実施するための最良の形態】

【0011】

本発明の剥落防止連結材は、前記のようにフレキシビリティを有する楕円状軸体と、その端部内側に嵌挿する係止部材とからなる。

楕円状軸体は、恰も略平行状に対向する二枚の帯状材の両端が閉環状に連結されたような楕円環形状又は長円環形状であって、材質としては薄肉の金属鋼材等から形成される。例えば円環状の金属材料を輪切り状に裁断して押し潰して楕円環形状又は長円環形状としてもよいし、細短冊状の両端を溶接等により接着して形を整えたものでもよいが、前者の方がより好ましい。この楕円状軸体の寸法については特に限定するものではなく、補修対象の構造躯体や表層の厚み等に応じて適宜に選択、設定すればよいが、一般的な補修(改修)に際しては、幅3〜7mm程度、長さ40〜100mm程度に設定されることが多い。

係止部材は、前記楕円状軸体の長さ方向に対して鉛直状に配設されるものであれば特にその形状を限定するものではなく、例えば断面円状又は断面矩形状の金属鋼材(内部が中空パイプ状でもよい)を、線状或いは円環状に成形して形成してもよい。尚、前述のユニ楕円状軸体は閉環状の部材であるから、円環状の係止部材とする場合には楕円状軸体と組み合わせることができるように一部が接合状となるスパイラル状の円環状とする。また、この係止部材の寸法についても特に限定するものではなく、例えば線状の係止部材では長さ20〜30mm程度の短線状に設定されることが多く、円環状の係止部材では直径40〜100mm程度に設定されることが多い。

【0012】

前記の楕円状軸体と係止部材とを組み合わせるには、前述のように楕円状軸体の端部内側に係止部材を嵌挿するのであるが、係止部材に対して楕円状軸体が揺動できるように連結されていることが好ましく、その嵌挿態様は遊嵌状であってもよいし、嵌合状であってもよい。

楕円状軸体は前述のように閉環状の部材であるから、特に円環状の係止部材を用いた場合には、何れも閉環状の二部材が連結した構成となり、その連結性は高い。これに対して線状の係止部材を用いた場合には、連結性を高めるために、嵌合状に嵌挿されていることが好ましい。また、楕円状軸体の端部内側は断面弧状であるから、その端部内側に断面円状の金属鋼材からなる係止部材を嵌合状に嵌挿しても、楕円状軸体は係止部材に対して揺動可能である。

【0013】

図1に示す実施例の剥落防止連結材1Aは、フレキシビリティを有する長円環形状の楕円状軸体2の一方の端部内側に、短線状のパイプ材からなる係止部材3Aを嵌合状に嵌挿してなる構成であり、矢印で示すように係止部材3Aに対して上下に楕円状軸体2が揺動可能である。

図2に示す実施例の剥落防止連結材1Bは、フレキシビリティを有する長円環形状の楕円状軸体2の一方の端部内側に、円環状の係止部材3Bを遊嵌状に嵌挿してなる構成である。

これに対し、図3には従来のヘアピン状の2又軸体20を用いた剥落防止連結材10を示した。この従来の剥落防止連結材10では、帯状の係止部材30に対して2又軸体20が揺動できない。

【0014】

このような構成の剥落防止連結材を用いて補修を行うには、以下の手順で施工すればよい。

まず、補修・改修対象の躯体及びモルタル仕上げ層に、厚み方向に挿入孔を穿設する。この挿入孔は、厚み方向に垂直状に穿設してもよいし、傾斜状に穿設してもよく、その深さについても補修・改修対象の躯体やモルタル仕上げ層の厚み等に応じて適宜に設定すればよい。

また、挿入孔ばかりでなく、係止部材の形状に応じた溝部を形成してもよい。即ち線状の係止部材を用いる場合には、線状に凹溝を刻設し、円環状の係止部材を用いる場合には円環状に凹溝を刻設し、該凹溝に係止部材を係止させるようにしてもよい。

次に、液状充填材組成物を挿入孔に充填する。この液状充填材組成物は特に限定するものではないが、硬化後に挿入孔の躯体、モルタル仕上げ層、及び楕円状軸体に高い接着強度を有するものが好適に選ばれ、特に透湿性ポリマーセメントペースト又はエポキシ系接着剤等を用いることが望ましい。

そして、前記挿入孔に、剥落防止連結材の楕円状軸体を挿入し、その鉛直方向に係止部材を配する。尚、施工に際しては予め楕円状軸体と係止部材とを一体化させておき、これを配設してもよいし、楕円状軸体を挿入孔に挿入した状態で係止部材を一体化するようにしてもよい。

【0015】

図4に示す剥落防止工法の実施例は、前記図1の剥落防止連結材1Aを用いて補修する一例を示すものであって、補修・改修対象のモルタル仕上げ層7の一部を削り取り(はつり落とし)、モルタル仕上げ層7から躯体4に達する挿入孔5を傾斜状に穿設した。

そして、挿入孔5の内部に液状充填材組成物(エポキシ系接着剤)6を充填し、剥落防止連結材1Aの楕円状軸体2を挿入し、その表面に楕円状軸体2の後端に嵌挿した係止部材3Aを係止させた。さらにその後、形成された略平面状の面に新たなモルタル仕上げ層8を塗り付けて形成した。

こうして施工される補修構造では、既設のモルタル仕上げ層7と新設のモルタル仕上げ層8で形成される複合層が、仮に躯体4と充分に密着していなくても(浮きが発生していても)、躯体4の振動等のムーブメントに対してフレキシビリティを有する楕円状軸体2が追従して抑制、吸収することができ、その結果、最大想定外力作用時においても複合層の破壊、崩壊を抑制することができる。

【実施例1】

【0016】

剥落防止連結材の性能評価1[軸体の引き抜き試験]

(1)試験用基板

試験に用いるコンクリート基板は、表1に示すように水セメント比60%の建築における標準的な配合とし、コンクリートを練り混ぜた後、合板型枠300mm×300mm×厚さ50mmの大きさに打設し、試験室で48時間養生した後に脱型した。

その後、20℃±2℃の水中で5日間養生し、さらに恒温恒湿室(温度20℃±2℃、湿度65%±10%)で21日間以上養生したものを試験用基板とした。

【表1】

【0017】

(2)試験体の作製(n=3)

前記試験用基板に電動ドリルを用いて直径8mm、深さ30mmの傾斜状の挿入孔を穿設し、挿入孔内を清掃した後、液状充填材組成物としてエポキシ系接着剤:『ストラクトボンド300S』(三井東圧化学株式会社製)を充填し、図1に示す形状の剥落防止連結材の楕円状軸体(長さ55mm)を挿入孔内に挿入した。そして、恒温恒湿室(温度20℃±2℃、湿度65%±10%)で材令4週まで養生して試験体とした。

また、比較例として図3に示す軸体がヘアピン形状の剥落防止連結材(長さ55mm)についても同様に試験した。

【0018】

(3)試験方法

前記試験体をオートグラフAG−5000C(島津製作所株式会社製)にセットし、クロスヘッド速度2mm/minで引っ張り荷重を加え、最大荷重を測定した。

【0019】

(4)試験結果

試験結果は表2及び図5に示した。

【表2】

【0020】

剥落防止連結材の性能評価2[軸体の頭部保持力試験]

(1)試験用基板

試験に用いるモルタル板は、表3に示す配合組成で練り混ぜた後、合板型枠300mm×300mm×厚さ30mmの大きさに打設し、試験室で48時間養生した後に脱型した。その後、20℃±2℃の水中で5日間養生し、さらに恒温恒湿室(温度20±2℃、湿度65%±10%)で21日間以上養生したものを試験用基板とした。

【表3】

【0021】

(2)試験体の作製(n=3)

前記試験用基板に電動ドリルを用いて直径8mmの挿入孔を穿設し、挿入孔内を清掃した後に図1に示す形状の剥落防止連結材の楕円状軸体を挿入した。裏面側より液状充填材組成物としてエポキシ系接着剤:『ストラクトボンド300S』(三井東圧化学株式会社製)を充填して軸体を固定した後、材令4週まで恒温恒湿室(温度20℃±2℃、湿度65%±10%)で養生して試験体とした。

また、比較例として図3に示す軸体がヘアピン形状の剥落防止連絡材についても同様に試験した。

【0022】

(3)試験方法

前記試験体をオートグラフAG−5000C(島津製作所株式会社製)にセットし、裏面側からクロスヘッド速度2mm/minで引っ張り荷重を加え、最大荷重を測定した。

【0023】

(4)試験結果

試験結果は表4に示した。

【表4】

【0024】

剥落防止連結材の性能評価3[軸体のせん断耐力(フレキシビリティ)試験]

(1)試験用基板

(1-1)コンクリート角柱

表1に示す調合のコンクリートを、100mm×100mm×200mmの大きさの型枠に打設して、試験室中で48時間養生後に脱型した。その後、5日間20℃±2℃の水中で養生し、さらに、21日間以上恒温恒湿室(温度20℃±2℃、湿度65%±10%)中で養生したものを試験用基板とした。

(1-2)モルタル板

表2に示す調合のモルタルを、合板型枠215mm×135mm×厚さ25mmの大きさに打設して、試験室中で48時間養生後に脱型した。その後、5日間20℃±2℃の水中で養生し、さらに、21日間以上恒温恒湿室(温度20℃±2℃、湿度65%±10%)中で養生したものを試験用基板とした。

【0025】

(2)試験体の作製(n=3)

図6に示すようにコンクリート角柱に、2枚のモルタル板を4本の楕円状軸体で取り付け、材令4週まで恒温恒湿室(温度20℃±2℃、湿度65%±10%)で養生し、試験体とした。

【0026】

(3)試験方法

試験体を万能強度試験機(島津UH−1000KNA)に取付け、負荷速度2mm/minで載荷し、荷重及びモルタル部とコンクリート部のずれ(変位、破断ストローク)を測定した。荷重と変位の関係を求めた。

【0027】

(4)試験結果

試験結果は表5及び図7にした。

【表5】

【0028】

考察

以上の剥落防止連結材の性能評価1〜3より、本発明の剥落防止連結材は、従来のものと比較して同等のフレキシビリティを有し、尚かつそれ以上の性能を有するものであることが確認され、特に軸体の引き抜き試験では、従来のヘアピン状の2又軸体に比べて引き抜き耐力が著しく高く、十分な剥落防止効果が得ることができ、長期間に亘って剥落事故の発生を防止できることが確認できた。

【0029】

剥落防止工法の実施試験1

平成16年3月10日熊本県八代市にて施工。

外壁薄塗仕上材Eで仕上げてある鉄筋コンクリート構造物(5階建集合住宅 約1000m2)約15年経過物件で改修工事を実施した。

まず、壁面を高圧水洗浄し、電動ドリルを用いて挿入孔を50cm間隔で穿設し、挿入孔内を清掃した後、液状充填材組成物としてエポキシ系接着剤:『ストラクトボンド300S』(三井東圧化学株式会社製)を充填し、図1に示す形状の剥落防止連結材の楕円状軸体(長さ55mm)を挿入孔内に挿入し、固定した。一週間の養生期間を取り、楕円状軸体の引き抜き試験を行った。試験結果を表6に示す。

施工性も良く高い引き抜き耐力を確認できた。

【表6】

【0030】

剥落防止工法の実施試験2

平成16年4月12日熊本県水俣市にて施工。

2丁掛タイル張り仕上げ鉄筋コンクリート構造物(3階建一般住宅 約500m2)約10年経過物件で改修工事を実施した。

まず、壁面を高圧水洗浄し、電動ドリルを用いて目地に挿入孔を穿設し、挿入孔内を清掃した後、液状充填材組成物としてエポキシ系接着剤:『ストラクトボンド200S』(三井東圧化学株式会社製)を充填し、図1に示す形状の剥落防止連結材の楕円状軸体(長さ80mm)を挿入孔内に挿入し、固定した。一週間の養生期間を取り、楕円状軸体の引き抜き試験を行った。試験結果を表7に示す。

施工性も良く高い引き抜き耐力を確認できた。

【表7】

【0031】

剥落防止工法の実施試験3

平成16年5月岡山県岡山市にて施工。

小口タイル張り仕上げ鉄筋コンクリート構造物(4階建集合住宅 約1200m2)約15年経過物件で改修工事を実施した。

まず、壁面を高圧水洗浄し、電動ドリルを用いて目地に挿入孔を穿設し、挿入孔内を清掃した後、液状充填材組成物としてエポキシ系接着剤:『ストラクトボンド300S』(三井東圧化学株式会社製)を充填し、図1に示す形状の剥落防止連結材の楕円状軸体(長さ80mm)を挿入孔内に挿入し、固定した。一週間の養生期間を取り、楕円状軸体の引き抜き試験を行った。試験結果を表8に示す。

施工性も良く高い引き抜き耐力を確認できた。

【表8】

【産業上の利用可能性】

【0032】

現場打設鉄筋コンクリート造、プレキャストコンクリート造、ブロック造、石造、レンガ造、ALC造等の各種構造物における躯体や仕上げの劣化に対し、モルタル仕上げ層の剥落事故を防止すると共に、補修モルタルの補修効果を有効に発揮させることにより、ひび割れ、中性化の進行、鉄筋腐食、表面劣化等の補修、モルタル仕上げ層の剥落防止、新しい表面仕上げ層の増設による躯体保護性能の強化を図ることができる。

【図面の簡単な説明】

【0033】

【図1】線状係止部材を用いた剥落防止連結材の一実施例を示す斜視図である。

【図2】円環状係止部材を用いた剥落防止連結材の一実施例を示す斜視図である。

【図3】従来のヘアピン状の2又軸体を用いた剥落防止連結材を示す斜視図である。

【図4】図1の剥落防止連結材を用いた剥落防止工法の一実施例を示す断面図である。

【図5】実施例における剥落防止連結材の性能評価1[軸体の引き抜き試験]の評価結果を示すグラフである。

【図6】実施例における剥落防止連結材の性能評価3[軸体のせん断耐力(フレキシビリティ)試験]の試験体を示す斜視図である。

【図7】実施例における剥落防止連結材の性能評価3[軸体のせん断耐力(フレキシビリティ)試験]の評価結果を示すグラフである。

【符号の説明】

【0034】

1A,1B 剥落防止連結材

2 楕円状軸体

3A,3B 係止部材

【特許請求の範囲】

【請求項1】

フレキシビリティを有する楕円状軸体と、その端部内側に嵌挿する係止部材とからなることを特徴とする剥落防止連結材。

【請求項2】

補修・改修対象に、厚み方向に挿入孔を穿設し、該挿入孔に液状充填材組成物を充填すると共に、挿入孔に、請求項1に記載の剥落防止連結材の楕円状軸体を挿入し、その鉛直方向に係止部材を配することを特徴とする剥落防止工法。

【請求項1】

フレキシビリティを有する楕円状軸体と、その端部内側に嵌挿する係止部材とからなることを特徴とする剥落防止連結材。

【請求項2】

補修・改修対象に、厚み方向に挿入孔を穿設し、該挿入孔に液状充填材組成物を充填すると共に、挿入孔に、請求項1に記載の剥落防止連結材の楕円状軸体を挿入し、その鉛直方向に係止部材を配することを特徴とする剥落防止工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−83613(P2006−83613A)

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願番号】特願2004−269981(P2004−269981)

【出願日】平成16年9月16日(2004.9.16)

【出願人】(390025612)富士川建材工業株式会社 (22)

【Fターム(参考)】

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願日】平成16年9月16日(2004.9.16)

【出願人】(390025612)富士川建材工業株式会社 (22)

【Fターム(参考)】

[ Back to top ]