剥離ウェーハの再生加工方法

【課題】イオン注入剥離法により貼り合わせウェーハを製造する際に副生される剥離ウェーハを、少ない取代で、フラットネス等の品質を十分に向上できる再生研磨を行って、高品質の再利用ウェーハとすることができる剥離ウェーハの再生加工方法を提供することを目的とする。

【解決手段】貼り合わせウェーハを作製する際に副生された剥離ウェーハに再生研磨を行い、再度ボンドウェーハもしくはベースウェーハとして利用可能とする剥離ウェーハの再生加工方法において、前記再生研磨において、前記剥離ウェーハを、該剥離ウェーハの剥離面には酸化膜が形成されておらず、かつ、前記剥離面とは反対の裏面には酸化膜が形成されている状態で、両面研磨機で研磨する剥離ウェーハの再生加工方法。

【解決手段】貼り合わせウェーハを作製する際に副生された剥離ウェーハに再生研磨を行い、再度ボンドウェーハもしくはベースウェーハとして利用可能とする剥離ウェーハの再生加工方法において、前記再生研磨において、前記剥離ウェーハを、該剥離ウェーハの剥離面には酸化膜が形成されておらず、かつ、前記剥離面とは反対の裏面には酸化膜が形成されている状態で、両面研磨機で研磨する剥離ウェーハの再生加工方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、イオン注入剥離法を用いた貼り合わせウェーハの製造において、水素イオン等を注入したボンドウェーハをベースウェーハと貼り合わせた後に剥離して貼り合わせウェーハを製造した際に副生される剥離ウェーハの再生加工方法に関する。

【背景技術】

【0002】

SOIウェーハの製造方法、特に先端集積回路の高性能化を可能とする薄膜SOIウェーハの製造方法として、イオン注入したウェーハを貼り合わせ後に剥離してSOIウェーハを製造する方法(イオン注入剥離法:スマートカット法(登録商標)とも呼ばれる技術)が注目されている。

【0003】

このイオン注入剥離法は、二枚のシリコンウェーハの内、少なくとも一方に酸化膜を形成すると共に、一方のシリコンウェーハ(ボンドウェーハ)の上面から水素イオンまたは希ガスイオン等のガスイオンを注入し、該ウェーハ内部にイオン注入層(微小気泡層又は封入層とも呼ぶ)を形成する。その後、イオンを注入した方の面を、酸化膜を介して他方のシリコンウェーハ(ベースウェーハ)と密着させ、その後熱処理(剥離熱処理)を加えて微小気泡層を劈開面として一方のウェーハ(ボンドウェーハ)を薄膜状に剥離する。さらに、熱処理(結合熱処理)を加えて強固に結合してSOIウェーハを製造する技術である(特許文献1参照)。この段階では、劈開面(剥離面)がSOI層の表面となっており、SOI膜厚が薄くてかつ均一性も高いSOIウェーハが比較的容易に得られている。

【0004】

また、このイオン注入剥離法では、剥離後のボンドウェーハ(剥離ウェーハ)に対して、再度、研磨やエッチングなどの表面処理を含む再生加工(リフレッシュ加工)を施すことにより、未結合部に生じる段差や、剥離後の面粗さ、注入残存層の影響を、減少もしくは除去し、ウェーハを繰り返し使用することができる。この再生処理の方法に関しては、例えば、特許文献2のように、面取り加工と研磨を組み合わせ、面取り部に存在するイオン注入残存層の影響を取り除いて、研磨する方法が提案されている。

【0005】

また、特許文献3には、剥離ウェーハに対し、両面研磨により約10μm(基板の各面で5μmずつ)の取代で再生研磨を行うことが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−211128号公報

【特許文献2】特開2001−155978号公報

【特許文献3】特開2010−177664号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ボンドウェーハの再生加工においては、加工取代を大きくすると、加工後の表面は、未結合部に生じる段差、剥離による面粗さ、注入残存層の影響等が減少するために、表面欠陥等の品質を高めることができる。

しかしながら、加工取代が大きいと、加工によるウェーハ厚さの減少量が大きくなり、元のウェーハ厚さ(基準厚さ)から乖離する。例えば、ウェーハハンドリング中のたわみ量などの制限により、加工可能な厚さに下限値が設けられている場合に、剥離ウェーハの厚さが当該下限値に近い値であるときには、再生加工ができないことになる。更には、再生加工を繰り返し行うことによって、ウェーハ厚さの減少も進むため、再生加工の繰り返し回数に制限が生じる。この観点から考えると再生加工の取代は少ない方が望ましい。両者のトレードオフの関係より、品質的要求を満たす最小の加工取代を選択し、ウェーハ厚さ変化量を抑制することが理想的となる。

【0008】

ウェーハ加工のための研磨の種類には、大きく分けて、片面研磨と両面研磨がある。両面研磨では、両面研磨機を用いて、上下の研磨クロスでウェーハを挟み込み、均一な荷重をかけて研磨するので、エッジロールオフ量(ウェーハ最外周部のダレの大きさ)などのウェーハのフラットネスが片面研磨よりも改善される利点がある。ウェーハのフラットネスが改善されると、SOIウェーハ等の貼り合せウェーハを作製した際の欠陥形成や外周部の未結合部幅(テラス幅)も改善されるので、製造される貼り合わせウェーハの品質にとっても利点が見込まれる。しかしながら、両面研磨においては、ウェーハの表面側と裏面側の双方が研磨面となるため、ウェーハ表面の品質的要求により決定された取代を表面側で確保しようとすると、裏面側も同様の取代となり、ウェーハ厚さの観点では変化量は必要取代の2倍程度になってしまうという問題があった。

【0009】

本発明は、上記問題点に鑑みてなされたものであって、イオン注入剥離法により貼り合わせウェーハを製造する際に副生される剥離ウェーハを、少ない取代で、フラットネス等の品質を十分に向上できる再生研磨を行って、高品質の再利用ウェーハとすることができる剥離ウェーハの再生加工方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明は、ボンドウェーハの表面に、水素イオン、希ガスイオンの少なくとも一種類のガスイオンをイオン注入してイオン注入層を形成し、前記ボンドウェーハのイオン注入した表面とベースウェーハの表面とを直接または酸化膜を介して貼り合わせた後、前記イオン注入層でボンドウェーハを剥離させることにより、前記ベースウェーハ上に薄膜を有する貼り合わせウェーハを作製する際に副生された剥離ウェーハに再生研磨を行い、再度ボンドウェーハもしくはベースウェーハとして利用可能とする剥離ウェーハの再生加工方法において、前記再生研磨において、前記剥離ウェーハを、該剥離ウェーハの剥離面には酸化膜が形成されておらず、かつ、前記剥離面とは反対の裏面には酸化膜が形成されている状態で、両面研磨機で研磨することを特徴とする剥離ウェーハの再生加工方法を提供する。

【0011】

このように、裏面には酸化膜が形成されているため、当該裏面はほとんど研磨されないが、表面(酸化膜が形成されていない剥離面及びその外周の未結合部に生じた段差部)は両面研磨機で良好な研磨を実施できる。従って、従来の両面研磨よりも少ない取代で、フラットネスの良いウェーハに再生研磨することができる。以上より、本発明により剥離ウェーハを再生加工することで、貼り合わせウェーハの製造における品質向上とコスト低減を効果的に達成できる。

【0012】

このとき、前記剥離ウェーハの前記裏面の酸化膜以外の酸化膜を除去し、その後、前記再生研磨を行うことが好ましい。

このように、裏面以外の面取り部等の酸化膜を除去することで、両面研磨機による研磨の取代をより少なくしても、剥離面を効果的に平坦化することができる。

【発明の効果】

【0013】

以上のように、本発明により剥離ウェーハを再生加工することで、貼り合わせウェーハの製造における品質向上とコスト低減を効果的に達成できる。

【図面の簡単な説明】

【0014】

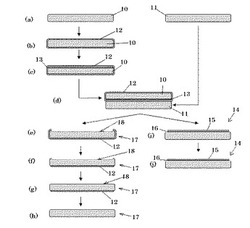

【図1】貼り合わせウェーハの製造から本発明による剥離ウェーハの再生加工までの実施態様の一例を示すフロー図である。

【図2】本発明の剥離ウェーハの再生加工において酸化膜を除去する際に用いることができる装置の概略図である。

【発明を実施するための形態】

【0015】

以下、本発明について、実施態様の一例として、図を参照しながら詳細に説明するが、本発明はこれに限定されるものではない。

図1は、貼り合わせウェーハの製造から、本発明の再生加工方法による剥離ウェーハの再生までのフロー図である。

【0016】

図1(a)に示すように、まず、ボンドウェーハ10及びベースウェーハ11として、例えばシリコン単結晶ウェーハを2枚準備する。

次に図1(b)に示すように、例えば熱酸化やCVD等によって、ボンドウェーハ10に、埋め込み酸化膜16となる酸化膜12を成長させる。この際形成する埋め込み酸化膜16となる酸化膜12は、どちらか一方のウェーハのみに形成しても良いし、両ウェーハに形成しても良く、また、直接貼り合わせウェーハを製造する場合には、この酸化膜は形成しなくとも良い。

【0017】

次に図1(c)に示すように、その酸化膜12の上からイオン注入機により、水素イオンと希ガスイオンのうちの少なくとも一種類のガスイオンを注入して、ボンドウェーハ10内にイオン注入層13を形成する。この際、目標とする剥離シリコン(薄膜15)の厚さを得ることができるように、イオン注入加速電圧を選択する。

次に図1(d)に示すように、イオン注入したボンドウェーハ10を、注入面が接するように、ベースウェーハ11と密着させて貼り合わせる。

【0018】

そして、貼り合わせたウェーハを350℃〜500℃で保持してイオン注入層13に微小気泡層を発生させる熱処理を施し、微小気泡層にて剥離して、図1(i)に示すようなベースウェーハ11上に埋め込み酸化膜16と薄膜15が形成された貼り合わせウェーハ14を作製する。

【0019】

尚、貼り合わせる面に予めプラズマ処理を施して貼り合わせることによって、室温で密着されたウェーハの結合強度を高め、剥離熱処理を行わずに(或いは、剥離が発生しない程度の低温熱処理のみを行って)、機械的に剥離することもできる。

そして、図1(j)に示すように、この貼り合わせウェーハ14に、平坦化熱処理、結合熱処理、研磨等を施して、剥離面を平坦化したり、結合強度を高めることもできる。

【0020】

上記のようなイオン注入剥離法による貼り合わせウェーハ14の製造において、図1(e)に示すように、剥離後のボンドウェーハ10である剥離ウェーハ17が副生される。剥離ウェーハ17は、剥離面18の外周部に、ベースウェーハ11に移設されなかった段差部を有している。このような剥離ウェーハ17を再生加工して、再度ボンドウェーハあるいはベースウェーハとして利用可能とする。

【0021】

本発明では、剥離ウェーハ17の再生加工の再生研磨において、剥離ウェーハ17を、剥離面18には酸化膜が形成されておらず、剥離面18とは反対の裏面には酸化膜12が形成されている状態(図1(e)又は図1(f)のような状態)で、両面研磨機で研磨する。

これにより、図1(g)に示すように剥離面18を平坦化するとともに、イオン注入によるダメージ層を除去することができる。本発明では、剥離面18の研磨を両面研磨で行うために、フラットネスが高いウェーハとすることができる。そして、剥離面18には酸化膜が無く、裏面に酸化膜12が形成された状態で研磨を行うため、表裏面で研磨レートが異なり、裏面はほとんど研磨されない。従って、フラットネスを高くしながら、再生加工におけるウェーハ厚さの減少を小さくでき、再利用回数を増やすことができるので、貼り合わせウェーハの製造における品質向上とコスト低減をともに達成できる。

【0022】

また、両面研磨機の条件としては、特に限定されず、通常の研磨条件であっても、裏面酸化膜による研磨レートの低下が著しい(ほとんど研磨されない)ために、実質的にシリコン表面が露出している表面(剥離面+段差部)のみが研磨されることになる。もちろん、裏面側の研磨レートが更に低下するような研磨材や研磨布を選択するなどの工夫を施してもよい。

このような条件の選択により、結果として、両面研磨機を用いて片面研磨を施した再生ウェーハでは、フラットネスなどの品質項目で、通常の両面研磨を施したウェーハと同等の値を得ることができる。ウェーハの表面欠陥品質、表面凹凸の品質、外周部形状品質、は、ウェーハ貼り合せにおける欠陥形成や未結合部の状態に直接的に影響するため、重要な管理項目となる。これらの項目について、通常の両面研磨ウェーハと同等の品質が得られるように、両面研磨機を調整する。これについては、片面研磨機を調整して同様の品質を得ることよりも、遥かに効率的で現実的である。

【0023】

また、再生研磨において、両面研磨機による研磨を施した後に、表面状態調整のための仕上げ研磨を施すことも好ましい。本発明では、両面研磨機による研磨の取代を少なくできるため、このような仕上げ研磨を十分に実施できる。さらに、両面研磨機による研磨を施す前、又は、施した後に、面取り部の研磨を行うことが好ましい。これによって、面取り部のイオン注入残存層を確実に除去することができる。面取り部の研磨や仕上げ研磨の条件は、特に限定されず、再生加工においても通常の研磨工程と同様の条件にすることができる。

【0024】

上記のような本発明の再生加工方法は、ボンドウェーハ10に酸化膜12を形成して剥離させる貼り合わせウェーハ14の製造方法であれば、図1(e)に示すように、剥離後には、裏面の酸化膜が残り、剥離面は酸化膜が形成されていない状態になるので、洗浄により裏面酸化膜を除去することなく両面研磨をすれば、本発明の再生研磨を行うのに最も効率が良く、加工コストを低減できる。ただし、本発明において裏面に形成する酸化膜は、貼り合わせウェーハの製造工程で形成されたものに限定されず、例えば、再生研磨前に熱酸化やCVD等で裏面に形成することもできる。

【0025】

また、図1(f)に示すように、剥離ウェーハ17の再生加工の再生研磨(図1(g))の前に、剥離ウェーハの剥離面18とは反対の裏面の酸化膜以外の酸化膜を除去することが好ましい。

図1(e)に示すように、貼り合わせウェーハの製造工程でボンドウェーハ10に酸化膜12を形成した場合には、既に裏面に酸化膜12が形成されているため、上述のようにそのまま両面研磨機に投入して両面研磨することもできる。しかし、剥離ウェーハ17には、剥離の際に残った酸化膜12がウェーハ外周の面取り部にも残っているため、予めこのような面取り部の酸化膜12を除去しておくことで、後工程の両面研磨及び面取り部の研磨において、剥離面18側をより少ない取代で効率的に平坦化することができ、面取り部のイオン注入残存層を確実に除去できる。

【0026】

また、ボンドウェーハに酸化膜を形成せずに貼り合わせウェーハを製造した場合や、剥離後に、通常行われるバッチ式HF漕浸漬方式の洗浄を施すことによって、裏面の酸化膜を含め全面の酸化膜が除去されてしまう場合には、本発明では熱酸化やCVD等により剥離ウェーハの裏面に酸化膜を形成する必要がある。この場合にも、上記の酸化膜除去工程を行うことが好ましい。

通常のバッチ式酸化膜形成では表裏全面に酸化膜が形成されてしまい、また、CVDでも面取り部及び表面の外周付近には周りこみによる酸化膜成長が発生するため、上記裏面以外の酸化膜の除去工程を行うことが好ましい。

【0027】

この酸化膜除去方法としては、例えば、HF水溶液による洗浄(HF洗浄)を行うことによって、表面側(剥離面+段差部)や面取り部の酸化膜のみを除去することが好ましい。

この際、通常のバッチ式のHF水溶液漕にウェーハを単に浸漬させる方式でHF洗浄を実施した場合には、裏面も含めた酸化膜が除去されてしまう。

【0028】

そこで、図2に示すような洗浄装置を用いて、HF水溶液が、ウェーハ表面及び面取り部にのみ行き渡り、裏面側には周り込まないように、裏面外周近傍の周方向全体にリング状のゴム(Oリング)を接触させ、その内側(ウェーハ裏面)をHF水溶液との接触から保護することが好ましい。

【0029】

この際、通常の枚葉式スピン方式の片面洗浄機を使用することも可能である。但し、面取り部でのHF水溶液による酸化膜除去を確実にして、再生研磨における面取り部のイオン注入残存層の除去を確実なものとし、更に裏面側のHF水溶液の周り込みの抑制も確実なものとするためには、上述した裏面の周辺部にリング状のゴムを接触させて、HF水溶液の回り込みを防止する機能を有する装置を使用することが望ましい。

【0030】

そして図1(h)に示すように、最後に、もしくは、両面研磨を施した直後に、通常のバッチ式HF液漕浸漬方式のようなHF洗浄を行うことで、裏面の酸化膜12を除去することができ、初期のウェーハと同等の表面及び裏面品質を持つ再生ウェーハを作製することが可能である。

【0031】

以上のような本発明により剥離ウェーハを再生加工することで、貼り合わせウェーハの製造における品質向上とコスト低減を効果的に達成できる。

【実施例】

【0032】

以下、実施例及び比較例を示して本発明をより具体的に説明するが、本発明はこれらに限定されるものではない。

(実施例1)

ボンドウェーハとして、直径300mm、ウェーハ厚さ775μm、COPの無いシリコン単結晶ウェーハを準備した。そのベア面に対し、イオン注入機にて、50KeVの加速電圧でH+イオンを5×1016atoms/cm2注入した。ベースウェーハには、直径300mm、ウェーハ厚さ775μmのシリコン単結晶ウェーハを用い、145nmの熱酸化膜を形成しておいた。

【0033】

ボンドウェーハの注入面を接合面として、ベースウェーハの熱酸化膜表面に密着させた後、バッチ式横型熱処理炉にて、投入温度200℃、最高温度500℃の熱処理を施し、ボンドウェーハをイオン注入層から剥離して、ベースウェーハ上にSOI層を形成した。

剥離されたボンドウェーハについて、裏面のみにCVDにより酸化膜1μmをデポ形成した。このウェーハを、両面研磨機にて研磨を行った。研磨による表面側の取代は3.0μmとし、この時のウェーハ厚さの変化量も3.0μmとなった。両面研磨後には、面取り部研磨、仕上げ研磨を施した。

【0034】

仕上げ研磨後のウェーハ表面パーティクルを、レーザー散乱型パーティクル測定機で測定すると、0.12μmupの粒径でのカウントは1個/枚となった。表面レーザー反射型フラットネス測定機にて、このウェーハのエッジロールオフ量を測定したところ、100nmという値が得られた。静電容量型ウェーハ形状測定機にてウェーハ厚さを測定すると、772μmであった。

【0035】

得られた再生ウェーハに対し、バッチ式HF薬液層浸漬方式のHF洗浄を施して裏面の酸化膜を除去した後、再度ボンドウェーハとして、上記と同一条件で、酸化、イオン注入、貼り合せ、剥離のSOIウェーハ製造工程を施し、その後、上記と同一条件で再生加工を行った。これを、合計5回繰り返したところ、得られた再生ウェーハでは、パーティクル、エッジロールオフ量は、再生加工1回目と同様の値が得られ、ウェーハ厚さは760μmであった。

【0036】

(実施例2)

ボンドウェーハとして、直径300mm、ウェーハ厚さ775μm、COPの無いシリコン単結晶ウェーハを準備し、145nmの熱酸化膜を成長した後、イオン注入機にて、50KeVの加速電圧でH+イオンを5×1016atoms/cm2注入した。ベースウェーハには、直径300mm、ウェーハ厚さ775μmのシリコン単結晶ウェーハを用い、熱酸化膜は形成しなかった。

【0037】

注入面を接合面として、ベースウェーハに密着させた後、バッチ式横型熱処理炉にて、投入温度200℃、最高温度500℃の熱処理を施し、ボンドウェーハをイオン注入層から剥離して、ベースウェーハ上にSOI層を形成した。

剥離されたボンドウェーハについて、枚葉HF洗浄機(図2)を使用して表面及び面取り部の酸化膜を除去し、裏面酸化膜はそのまま残存した状態とした。このウェーハを、両面研磨機にて研磨を行った。研磨による表面側の取代は3.0μmとし、この時のウェーハ厚さの変化量も3.0μmとなった。両面研磨後には、面取り部研磨、仕上げ研磨を施した。研磨後のウェーハ表面パーティクルをレーザー散乱型パーティクル測定機で測定すると、0.12μmupの粒径でのカウントは1個/枚となった。表面レーザー反射型フラットネス測定機にて、このウェーハのエッジロールオフ量を測定したところ、100nmという値が得られた。静電容量型ウェーハ形状測定機にてウェーハ厚さを測定すると、772μmであった。

【0038】

得られた再生ウェーハに対し、バッチ式HF薬液層浸漬方式のHF洗浄を施して裏面の酸化膜を除去した後、再度ボンドウェーハとして、上記と同一条件で、酸化、イオン注入、貼り合せ、剥離のSOIウェーハ製造工程を施し、その後、上記と同一条件で再生を行った。これを、合計5回繰り返したところ、得られた再生ウェーハでは、パーティクル、エッジロールオフ量は、再生加工1回目と同様の値が得られ、ウェーハ厚さは760μmであった。

【0039】

(比較例1)

実施例1,2と同じく、ボンドウェーハとして直径300mm、ウェーハ厚さ775μm、COPの無いシリコン単結晶ウェーハを準備し、実施例2と同一条件にて、酸化、イオン注入、剥離を実施した。

【0040】

剥離されたボンドウェーハについて、バッチ式HF薬液漕浸漬方式のHF洗浄を施し、表面、面取り部、及び裏面の酸化膜を除去した。このウェーハを、両面研磨機に投入して研磨を行った。研磨による表面側の取代は3.0μmとし、この時のウェーハ厚さの変化量は6.0μmとなった。両面研磨後には、実施例1,2と同一条件にて、面取り部研磨、仕上げ研磨を施した。研磨後のウェーハ表面パーティクルをレーザー散乱型パーティクル測定機で測定すると、0.12μmupの粒径でのカウントは1個/枚となった。表面レーザー反射型フラットネス測定機にて、このウェーハのエッジロールオフ量を測定したところ、100nmという数字が得られた。静電容量型ウェーハ形状測定機にて、ウェーハ厚さを測定すると、769μmであった。

【0041】

得られた再生ウェーハに対し、通常のバッチ式RCA洗浄を施した後、再度ボンドウェーハとして、上記と同一条件で、酸化、イオン注入、貼り合せ、剥離のSOIウェーハ製造工程を施し、その後、上記と同一条件で再生加工を行った。これを、合計5回繰り返したところ、得られた再生ウェーハでは、パーティクル、エッジロールオフ量は、再生加工1回目と同様の値が得られ、ウェーハ厚さは745μmであった。ウェーハ厚さの規格として775μm±25μmという規格を持つ品種に対して、ウェーハ厚さが不合格となった。

【0042】

(比較例2)

実施例1、2、比較例1と同じく、ボンドウェーハとして直径300mm、ウェーハ厚さ775μm、COPの無いシリコン単結晶ウェーハを準備し、実施例2と同一条件にて、酸化、イオン注入、剥離を実施した。

【0043】

剥離されたボンドウェーハについて、バッチ式HF薬液漕浸漬方式のHF洗浄を施し、表面、面取り部、及び裏面の酸化膜を除去した。このウェーハを、片面研磨機に投入して表面側のみの研磨を行った。研磨による表面側の取代は3.0μmとし、この時のウェーハ厚さの変化量は3.0μmとなった。片面研磨後には、実施例1、2と同一条件にて、面取り部研磨、仕上げ研磨を施した。研磨後のウェーハ表面パーティクルをレーザー散乱型パーティクル測定機で測定すると、0.12μmupの粒径でのカウントは1個/枚となった。表面レーザー反射型フラットネス測定機にて、このウェーハのエッジロールオフ量を測定したところ、420nmという大きな値となった。静電容量型ウェーハ形状測定機にてウェーハ厚さを測定すると、772μmであった。

【0044】

得られた再生ウェーハに対し、通常のバッチ式RCA洗浄を施した後、再度ボンドウェーハとして、上記と同一条件で、酸化、イオン注入、貼り合せ、剥離のSOIウェーハ製造工程を施し、その後、上記と同一条件で再生加工を行った。これを、合計5回繰り返したところ、得られた再生ウェーハでは、パーティクルは同様の値が得られたが、エッジロールオフ量は悪化がみられ、485nmという更に大きな値になった。ウェーハ厚さは760μmであった。

エッジロールオフ量の悪化の影響としては、テラス幅の増大がみられた。すなわち、再生加工を5回行った後のウェーハをボンドウェーハとして用いて作製したSOIウェーハに関し、実施例1,2、比較例1では、ノッチ反対側位置で測定したテラス幅は1.2mmであったが、比較例2では2.2mmに広がっているのが確認された。

【0045】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【符号の説明】

【0046】

10…ボンドウェーハ、 11…ベースウェーハ、 12…酸化膜、

13…イオン注入層、 14…貼り合わせウェーハ、 15…薄膜、

16…埋め込み酸化膜、 17…剥離ウェーハ、 18…剥離面。

【技術分野】

【0001】

本発明は、イオン注入剥離法を用いた貼り合わせウェーハの製造において、水素イオン等を注入したボンドウェーハをベースウェーハと貼り合わせた後に剥離して貼り合わせウェーハを製造した際に副生される剥離ウェーハの再生加工方法に関する。

【背景技術】

【0002】

SOIウェーハの製造方法、特に先端集積回路の高性能化を可能とする薄膜SOIウェーハの製造方法として、イオン注入したウェーハを貼り合わせ後に剥離してSOIウェーハを製造する方法(イオン注入剥離法:スマートカット法(登録商標)とも呼ばれる技術)が注目されている。

【0003】

このイオン注入剥離法は、二枚のシリコンウェーハの内、少なくとも一方に酸化膜を形成すると共に、一方のシリコンウェーハ(ボンドウェーハ)の上面から水素イオンまたは希ガスイオン等のガスイオンを注入し、該ウェーハ内部にイオン注入層(微小気泡層又は封入層とも呼ぶ)を形成する。その後、イオンを注入した方の面を、酸化膜を介して他方のシリコンウェーハ(ベースウェーハ)と密着させ、その後熱処理(剥離熱処理)を加えて微小気泡層を劈開面として一方のウェーハ(ボンドウェーハ)を薄膜状に剥離する。さらに、熱処理(結合熱処理)を加えて強固に結合してSOIウェーハを製造する技術である(特許文献1参照)。この段階では、劈開面(剥離面)がSOI層の表面となっており、SOI膜厚が薄くてかつ均一性も高いSOIウェーハが比較的容易に得られている。

【0004】

また、このイオン注入剥離法では、剥離後のボンドウェーハ(剥離ウェーハ)に対して、再度、研磨やエッチングなどの表面処理を含む再生加工(リフレッシュ加工)を施すことにより、未結合部に生じる段差や、剥離後の面粗さ、注入残存層の影響を、減少もしくは除去し、ウェーハを繰り返し使用することができる。この再生処理の方法に関しては、例えば、特許文献2のように、面取り加工と研磨を組み合わせ、面取り部に存在するイオン注入残存層の影響を取り除いて、研磨する方法が提案されている。

【0005】

また、特許文献3には、剥離ウェーハに対し、両面研磨により約10μm(基板の各面で5μmずつ)の取代で再生研磨を行うことが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−211128号公報

【特許文献2】特開2001−155978号公報

【特許文献3】特開2010−177664号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ボンドウェーハの再生加工においては、加工取代を大きくすると、加工後の表面は、未結合部に生じる段差、剥離による面粗さ、注入残存層の影響等が減少するために、表面欠陥等の品質を高めることができる。

しかしながら、加工取代が大きいと、加工によるウェーハ厚さの減少量が大きくなり、元のウェーハ厚さ(基準厚さ)から乖離する。例えば、ウェーハハンドリング中のたわみ量などの制限により、加工可能な厚さに下限値が設けられている場合に、剥離ウェーハの厚さが当該下限値に近い値であるときには、再生加工ができないことになる。更には、再生加工を繰り返し行うことによって、ウェーハ厚さの減少も進むため、再生加工の繰り返し回数に制限が生じる。この観点から考えると再生加工の取代は少ない方が望ましい。両者のトレードオフの関係より、品質的要求を満たす最小の加工取代を選択し、ウェーハ厚さ変化量を抑制することが理想的となる。

【0008】

ウェーハ加工のための研磨の種類には、大きく分けて、片面研磨と両面研磨がある。両面研磨では、両面研磨機を用いて、上下の研磨クロスでウェーハを挟み込み、均一な荷重をかけて研磨するので、エッジロールオフ量(ウェーハ最外周部のダレの大きさ)などのウェーハのフラットネスが片面研磨よりも改善される利点がある。ウェーハのフラットネスが改善されると、SOIウェーハ等の貼り合せウェーハを作製した際の欠陥形成や外周部の未結合部幅(テラス幅)も改善されるので、製造される貼り合わせウェーハの品質にとっても利点が見込まれる。しかしながら、両面研磨においては、ウェーハの表面側と裏面側の双方が研磨面となるため、ウェーハ表面の品質的要求により決定された取代を表面側で確保しようとすると、裏面側も同様の取代となり、ウェーハ厚さの観点では変化量は必要取代の2倍程度になってしまうという問題があった。

【0009】

本発明は、上記問題点に鑑みてなされたものであって、イオン注入剥離法により貼り合わせウェーハを製造する際に副生される剥離ウェーハを、少ない取代で、フラットネス等の品質を十分に向上できる再生研磨を行って、高品質の再利用ウェーハとすることができる剥離ウェーハの再生加工方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明は、ボンドウェーハの表面に、水素イオン、希ガスイオンの少なくとも一種類のガスイオンをイオン注入してイオン注入層を形成し、前記ボンドウェーハのイオン注入した表面とベースウェーハの表面とを直接または酸化膜を介して貼り合わせた後、前記イオン注入層でボンドウェーハを剥離させることにより、前記ベースウェーハ上に薄膜を有する貼り合わせウェーハを作製する際に副生された剥離ウェーハに再生研磨を行い、再度ボンドウェーハもしくはベースウェーハとして利用可能とする剥離ウェーハの再生加工方法において、前記再生研磨において、前記剥離ウェーハを、該剥離ウェーハの剥離面には酸化膜が形成されておらず、かつ、前記剥離面とは反対の裏面には酸化膜が形成されている状態で、両面研磨機で研磨することを特徴とする剥離ウェーハの再生加工方法を提供する。

【0011】

このように、裏面には酸化膜が形成されているため、当該裏面はほとんど研磨されないが、表面(酸化膜が形成されていない剥離面及びその外周の未結合部に生じた段差部)は両面研磨機で良好な研磨を実施できる。従って、従来の両面研磨よりも少ない取代で、フラットネスの良いウェーハに再生研磨することができる。以上より、本発明により剥離ウェーハを再生加工することで、貼り合わせウェーハの製造における品質向上とコスト低減を効果的に達成できる。

【0012】

このとき、前記剥離ウェーハの前記裏面の酸化膜以外の酸化膜を除去し、その後、前記再生研磨を行うことが好ましい。

このように、裏面以外の面取り部等の酸化膜を除去することで、両面研磨機による研磨の取代をより少なくしても、剥離面を効果的に平坦化することができる。

【発明の効果】

【0013】

以上のように、本発明により剥離ウェーハを再生加工することで、貼り合わせウェーハの製造における品質向上とコスト低減を効果的に達成できる。

【図面の簡単な説明】

【0014】

【図1】貼り合わせウェーハの製造から本発明による剥離ウェーハの再生加工までの実施態様の一例を示すフロー図である。

【図2】本発明の剥離ウェーハの再生加工において酸化膜を除去する際に用いることができる装置の概略図である。

【発明を実施するための形態】

【0015】

以下、本発明について、実施態様の一例として、図を参照しながら詳細に説明するが、本発明はこれに限定されるものではない。

図1は、貼り合わせウェーハの製造から、本発明の再生加工方法による剥離ウェーハの再生までのフロー図である。

【0016】

図1(a)に示すように、まず、ボンドウェーハ10及びベースウェーハ11として、例えばシリコン単結晶ウェーハを2枚準備する。

次に図1(b)に示すように、例えば熱酸化やCVD等によって、ボンドウェーハ10に、埋め込み酸化膜16となる酸化膜12を成長させる。この際形成する埋め込み酸化膜16となる酸化膜12は、どちらか一方のウェーハのみに形成しても良いし、両ウェーハに形成しても良く、また、直接貼り合わせウェーハを製造する場合には、この酸化膜は形成しなくとも良い。

【0017】

次に図1(c)に示すように、その酸化膜12の上からイオン注入機により、水素イオンと希ガスイオンのうちの少なくとも一種類のガスイオンを注入して、ボンドウェーハ10内にイオン注入層13を形成する。この際、目標とする剥離シリコン(薄膜15)の厚さを得ることができるように、イオン注入加速電圧を選択する。

次に図1(d)に示すように、イオン注入したボンドウェーハ10を、注入面が接するように、ベースウェーハ11と密着させて貼り合わせる。

【0018】

そして、貼り合わせたウェーハを350℃〜500℃で保持してイオン注入層13に微小気泡層を発生させる熱処理を施し、微小気泡層にて剥離して、図1(i)に示すようなベースウェーハ11上に埋め込み酸化膜16と薄膜15が形成された貼り合わせウェーハ14を作製する。

【0019】

尚、貼り合わせる面に予めプラズマ処理を施して貼り合わせることによって、室温で密着されたウェーハの結合強度を高め、剥離熱処理を行わずに(或いは、剥離が発生しない程度の低温熱処理のみを行って)、機械的に剥離することもできる。

そして、図1(j)に示すように、この貼り合わせウェーハ14に、平坦化熱処理、結合熱処理、研磨等を施して、剥離面を平坦化したり、結合強度を高めることもできる。

【0020】

上記のようなイオン注入剥離法による貼り合わせウェーハ14の製造において、図1(e)に示すように、剥離後のボンドウェーハ10である剥離ウェーハ17が副生される。剥離ウェーハ17は、剥離面18の外周部に、ベースウェーハ11に移設されなかった段差部を有している。このような剥離ウェーハ17を再生加工して、再度ボンドウェーハあるいはベースウェーハとして利用可能とする。

【0021】

本発明では、剥離ウェーハ17の再生加工の再生研磨において、剥離ウェーハ17を、剥離面18には酸化膜が形成されておらず、剥離面18とは反対の裏面には酸化膜12が形成されている状態(図1(e)又は図1(f)のような状態)で、両面研磨機で研磨する。

これにより、図1(g)に示すように剥離面18を平坦化するとともに、イオン注入によるダメージ層を除去することができる。本発明では、剥離面18の研磨を両面研磨で行うために、フラットネスが高いウェーハとすることができる。そして、剥離面18には酸化膜が無く、裏面に酸化膜12が形成された状態で研磨を行うため、表裏面で研磨レートが異なり、裏面はほとんど研磨されない。従って、フラットネスを高くしながら、再生加工におけるウェーハ厚さの減少を小さくでき、再利用回数を増やすことができるので、貼り合わせウェーハの製造における品質向上とコスト低減をともに達成できる。

【0022】

また、両面研磨機の条件としては、特に限定されず、通常の研磨条件であっても、裏面酸化膜による研磨レートの低下が著しい(ほとんど研磨されない)ために、実質的にシリコン表面が露出している表面(剥離面+段差部)のみが研磨されることになる。もちろん、裏面側の研磨レートが更に低下するような研磨材や研磨布を選択するなどの工夫を施してもよい。

このような条件の選択により、結果として、両面研磨機を用いて片面研磨を施した再生ウェーハでは、フラットネスなどの品質項目で、通常の両面研磨を施したウェーハと同等の値を得ることができる。ウェーハの表面欠陥品質、表面凹凸の品質、外周部形状品質、は、ウェーハ貼り合せにおける欠陥形成や未結合部の状態に直接的に影響するため、重要な管理項目となる。これらの項目について、通常の両面研磨ウェーハと同等の品質が得られるように、両面研磨機を調整する。これについては、片面研磨機を調整して同様の品質を得ることよりも、遥かに効率的で現実的である。

【0023】

また、再生研磨において、両面研磨機による研磨を施した後に、表面状態調整のための仕上げ研磨を施すことも好ましい。本発明では、両面研磨機による研磨の取代を少なくできるため、このような仕上げ研磨を十分に実施できる。さらに、両面研磨機による研磨を施す前、又は、施した後に、面取り部の研磨を行うことが好ましい。これによって、面取り部のイオン注入残存層を確実に除去することができる。面取り部の研磨や仕上げ研磨の条件は、特に限定されず、再生加工においても通常の研磨工程と同様の条件にすることができる。

【0024】

上記のような本発明の再生加工方法は、ボンドウェーハ10に酸化膜12を形成して剥離させる貼り合わせウェーハ14の製造方法であれば、図1(e)に示すように、剥離後には、裏面の酸化膜が残り、剥離面は酸化膜が形成されていない状態になるので、洗浄により裏面酸化膜を除去することなく両面研磨をすれば、本発明の再生研磨を行うのに最も効率が良く、加工コストを低減できる。ただし、本発明において裏面に形成する酸化膜は、貼り合わせウェーハの製造工程で形成されたものに限定されず、例えば、再生研磨前に熱酸化やCVD等で裏面に形成することもできる。

【0025】

また、図1(f)に示すように、剥離ウェーハ17の再生加工の再生研磨(図1(g))の前に、剥離ウェーハの剥離面18とは反対の裏面の酸化膜以外の酸化膜を除去することが好ましい。

図1(e)に示すように、貼り合わせウェーハの製造工程でボンドウェーハ10に酸化膜12を形成した場合には、既に裏面に酸化膜12が形成されているため、上述のようにそのまま両面研磨機に投入して両面研磨することもできる。しかし、剥離ウェーハ17には、剥離の際に残った酸化膜12がウェーハ外周の面取り部にも残っているため、予めこのような面取り部の酸化膜12を除去しておくことで、後工程の両面研磨及び面取り部の研磨において、剥離面18側をより少ない取代で効率的に平坦化することができ、面取り部のイオン注入残存層を確実に除去できる。

【0026】

また、ボンドウェーハに酸化膜を形成せずに貼り合わせウェーハを製造した場合や、剥離後に、通常行われるバッチ式HF漕浸漬方式の洗浄を施すことによって、裏面の酸化膜を含め全面の酸化膜が除去されてしまう場合には、本発明では熱酸化やCVD等により剥離ウェーハの裏面に酸化膜を形成する必要がある。この場合にも、上記の酸化膜除去工程を行うことが好ましい。

通常のバッチ式酸化膜形成では表裏全面に酸化膜が形成されてしまい、また、CVDでも面取り部及び表面の外周付近には周りこみによる酸化膜成長が発生するため、上記裏面以外の酸化膜の除去工程を行うことが好ましい。

【0027】

この酸化膜除去方法としては、例えば、HF水溶液による洗浄(HF洗浄)を行うことによって、表面側(剥離面+段差部)や面取り部の酸化膜のみを除去することが好ましい。

この際、通常のバッチ式のHF水溶液漕にウェーハを単に浸漬させる方式でHF洗浄を実施した場合には、裏面も含めた酸化膜が除去されてしまう。

【0028】

そこで、図2に示すような洗浄装置を用いて、HF水溶液が、ウェーハ表面及び面取り部にのみ行き渡り、裏面側には周り込まないように、裏面外周近傍の周方向全体にリング状のゴム(Oリング)を接触させ、その内側(ウェーハ裏面)をHF水溶液との接触から保護することが好ましい。

【0029】

この際、通常の枚葉式スピン方式の片面洗浄機を使用することも可能である。但し、面取り部でのHF水溶液による酸化膜除去を確実にして、再生研磨における面取り部のイオン注入残存層の除去を確実なものとし、更に裏面側のHF水溶液の周り込みの抑制も確実なものとするためには、上述した裏面の周辺部にリング状のゴムを接触させて、HF水溶液の回り込みを防止する機能を有する装置を使用することが望ましい。

【0030】

そして図1(h)に示すように、最後に、もしくは、両面研磨を施した直後に、通常のバッチ式HF液漕浸漬方式のようなHF洗浄を行うことで、裏面の酸化膜12を除去することができ、初期のウェーハと同等の表面及び裏面品質を持つ再生ウェーハを作製することが可能である。

【0031】

以上のような本発明により剥離ウェーハを再生加工することで、貼り合わせウェーハの製造における品質向上とコスト低減を効果的に達成できる。

【実施例】

【0032】

以下、実施例及び比較例を示して本発明をより具体的に説明するが、本発明はこれらに限定されるものではない。

(実施例1)

ボンドウェーハとして、直径300mm、ウェーハ厚さ775μm、COPの無いシリコン単結晶ウェーハを準備した。そのベア面に対し、イオン注入機にて、50KeVの加速電圧でH+イオンを5×1016atoms/cm2注入した。ベースウェーハには、直径300mm、ウェーハ厚さ775μmのシリコン単結晶ウェーハを用い、145nmの熱酸化膜を形成しておいた。

【0033】

ボンドウェーハの注入面を接合面として、ベースウェーハの熱酸化膜表面に密着させた後、バッチ式横型熱処理炉にて、投入温度200℃、最高温度500℃の熱処理を施し、ボンドウェーハをイオン注入層から剥離して、ベースウェーハ上にSOI層を形成した。

剥離されたボンドウェーハについて、裏面のみにCVDにより酸化膜1μmをデポ形成した。このウェーハを、両面研磨機にて研磨を行った。研磨による表面側の取代は3.0μmとし、この時のウェーハ厚さの変化量も3.0μmとなった。両面研磨後には、面取り部研磨、仕上げ研磨を施した。

【0034】

仕上げ研磨後のウェーハ表面パーティクルを、レーザー散乱型パーティクル測定機で測定すると、0.12μmupの粒径でのカウントは1個/枚となった。表面レーザー反射型フラットネス測定機にて、このウェーハのエッジロールオフ量を測定したところ、100nmという値が得られた。静電容量型ウェーハ形状測定機にてウェーハ厚さを測定すると、772μmであった。

【0035】

得られた再生ウェーハに対し、バッチ式HF薬液層浸漬方式のHF洗浄を施して裏面の酸化膜を除去した後、再度ボンドウェーハとして、上記と同一条件で、酸化、イオン注入、貼り合せ、剥離のSOIウェーハ製造工程を施し、その後、上記と同一条件で再生加工を行った。これを、合計5回繰り返したところ、得られた再生ウェーハでは、パーティクル、エッジロールオフ量は、再生加工1回目と同様の値が得られ、ウェーハ厚さは760μmであった。

【0036】

(実施例2)

ボンドウェーハとして、直径300mm、ウェーハ厚さ775μm、COPの無いシリコン単結晶ウェーハを準備し、145nmの熱酸化膜を成長した後、イオン注入機にて、50KeVの加速電圧でH+イオンを5×1016atoms/cm2注入した。ベースウェーハには、直径300mm、ウェーハ厚さ775μmのシリコン単結晶ウェーハを用い、熱酸化膜は形成しなかった。

【0037】

注入面を接合面として、ベースウェーハに密着させた後、バッチ式横型熱処理炉にて、投入温度200℃、最高温度500℃の熱処理を施し、ボンドウェーハをイオン注入層から剥離して、ベースウェーハ上にSOI層を形成した。

剥離されたボンドウェーハについて、枚葉HF洗浄機(図2)を使用して表面及び面取り部の酸化膜を除去し、裏面酸化膜はそのまま残存した状態とした。このウェーハを、両面研磨機にて研磨を行った。研磨による表面側の取代は3.0μmとし、この時のウェーハ厚さの変化量も3.0μmとなった。両面研磨後には、面取り部研磨、仕上げ研磨を施した。研磨後のウェーハ表面パーティクルをレーザー散乱型パーティクル測定機で測定すると、0.12μmupの粒径でのカウントは1個/枚となった。表面レーザー反射型フラットネス測定機にて、このウェーハのエッジロールオフ量を測定したところ、100nmという値が得られた。静電容量型ウェーハ形状測定機にてウェーハ厚さを測定すると、772μmであった。

【0038】

得られた再生ウェーハに対し、バッチ式HF薬液層浸漬方式のHF洗浄を施して裏面の酸化膜を除去した後、再度ボンドウェーハとして、上記と同一条件で、酸化、イオン注入、貼り合せ、剥離のSOIウェーハ製造工程を施し、その後、上記と同一条件で再生を行った。これを、合計5回繰り返したところ、得られた再生ウェーハでは、パーティクル、エッジロールオフ量は、再生加工1回目と同様の値が得られ、ウェーハ厚さは760μmであった。

【0039】

(比較例1)

実施例1,2と同じく、ボンドウェーハとして直径300mm、ウェーハ厚さ775μm、COPの無いシリコン単結晶ウェーハを準備し、実施例2と同一条件にて、酸化、イオン注入、剥離を実施した。

【0040】

剥離されたボンドウェーハについて、バッチ式HF薬液漕浸漬方式のHF洗浄を施し、表面、面取り部、及び裏面の酸化膜を除去した。このウェーハを、両面研磨機に投入して研磨を行った。研磨による表面側の取代は3.0μmとし、この時のウェーハ厚さの変化量は6.0μmとなった。両面研磨後には、実施例1,2と同一条件にて、面取り部研磨、仕上げ研磨を施した。研磨後のウェーハ表面パーティクルをレーザー散乱型パーティクル測定機で測定すると、0.12μmupの粒径でのカウントは1個/枚となった。表面レーザー反射型フラットネス測定機にて、このウェーハのエッジロールオフ量を測定したところ、100nmという数字が得られた。静電容量型ウェーハ形状測定機にて、ウェーハ厚さを測定すると、769μmであった。

【0041】

得られた再生ウェーハに対し、通常のバッチ式RCA洗浄を施した後、再度ボンドウェーハとして、上記と同一条件で、酸化、イオン注入、貼り合せ、剥離のSOIウェーハ製造工程を施し、その後、上記と同一条件で再生加工を行った。これを、合計5回繰り返したところ、得られた再生ウェーハでは、パーティクル、エッジロールオフ量は、再生加工1回目と同様の値が得られ、ウェーハ厚さは745μmであった。ウェーハ厚さの規格として775μm±25μmという規格を持つ品種に対して、ウェーハ厚さが不合格となった。

【0042】

(比較例2)

実施例1、2、比較例1と同じく、ボンドウェーハとして直径300mm、ウェーハ厚さ775μm、COPの無いシリコン単結晶ウェーハを準備し、実施例2と同一条件にて、酸化、イオン注入、剥離を実施した。

【0043】

剥離されたボンドウェーハについて、バッチ式HF薬液漕浸漬方式のHF洗浄を施し、表面、面取り部、及び裏面の酸化膜を除去した。このウェーハを、片面研磨機に投入して表面側のみの研磨を行った。研磨による表面側の取代は3.0μmとし、この時のウェーハ厚さの変化量は3.0μmとなった。片面研磨後には、実施例1、2と同一条件にて、面取り部研磨、仕上げ研磨を施した。研磨後のウェーハ表面パーティクルをレーザー散乱型パーティクル測定機で測定すると、0.12μmupの粒径でのカウントは1個/枚となった。表面レーザー反射型フラットネス測定機にて、このウェーハのエッジロールオフ量を測定したところ、420nmという大きな値となった。静電容量型ウェーハ形状測定機にてウェーハ厚さを測定すると、772μmであった。

【0044】

得られた再生ウェーハに対し、通常のバッチ式RCA洗浄を施した後、再度ボンドウェーハとして、上記と同一条件で、酸化、イオン注入、貼り合せ、剥離のSOIウェーハ製造工程を施し、その後、上記と同一条件で再生加工を行った。これを、合計5回繰り返したところ、得られた再生ウェーハでは、パーティクルは同様の値が得られたが、エッジロールオフ量は悪化がみられ、485nmという更に大きな値になった。ウェーハ厚さは760μmであった。

エッジロールオフ量の悪化の影響としては、テラス幅の増大がみられた。すなわち、再生加工を5回行った後のウェーハをボンドウェーハとして用いて作製したSOIウェーハに関し、実施例1,2、比較例1では、ノッチ反対側位置で測定したテラス幅は1.2mmであったが、比較例2では2.2mmに広がっているのが確認された。

【0045】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本発明の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【符号の説明】

【0046】

10…ボンドウェーハ、 11…ベースウェーハ、 12…酸化膜、

13…イオン注入層、 14…貼り合わせウェーハ、 15…薄膜、

16…埋め込み酸化膜、 17…剥離ウェーハ、 18…剥離面。

【特許請求の範囲】

【請求項1】

ボンドウェーハの表面に、水素イオン、希ガスイオンの少なくとも一種類のガスイオンをイオン注入してイオン注入層を形成し、前記ボンドウェーハのイオン注入した表面とベースウェーハの表面とを直接または酸化膜を介して貼り合わせた後、前記イオン注入層でボンドウェーハを剥離させることにより、前記ベースウェーハ上に薄膜を有する貼り合わせウェーハを作製する際に副生された剥離ウェーハに再生研磨を行い、再度ボンドウェーハもしくはベースウェーハとして利用可能とする剥離ウェーハの再生加工方法において、

前記再生研磨において、前記剥離ウェーハを、該剥離ウェーハの剥離面には酸化膜が形成されておらず、かつ、前記剥離面とは反対の裏面には酸化膜が形成されている状態で、両面研磨機で研磨することを特徴とする剥離ウェーハの再生加工方法。

【請求項2】

前記剥離ウェーハの前記裏面の酸化膜以外の酸化膜を除去し、その後、前記再生研磨を行うことを特徴とする請求項1に記載の剥離ウェーハの再生加工方法。

【請求項1】

ボンドウェーハの表面に、水素イオン、希ガスイオンの少なくとも一種類のガスイオンをイオン注入してイオン注入層を形成し、前記ボンドウェーハのイオン注入した表面とベースウェーハの表面とを直接または酸化膜を介して貼り合わせた後、前記イオン注入層でボンドウェーハを剥離させることにより、前記ベースウェーハ上に薄膜を有する貼り合わせウェーハを作製する際に副生された剥離ウェーハに再生研磨を行い、再度ボンドウェーハもしくはベースウェーハとして利用可能とする剥離ウェーハの再生加工方法において、

前記再生研磨において、前記剥離ウェーハを、該剥離ウェーハの剥離面には酸化膜が形成されておらず、かつ、前記剥離面とは反対の裏面には酸化膜が形成されている状態で、両面研磨機で研磨することを特徴とする剥離ウェーハの再生加工方法。

【請求項2】

前記剥離ウェーハの前記裏面の酸化膜以外の酸化膜を除去し、その後、前記再生研磨を行うことを特徴とする請求項1に記載の剥離ウェーハの再生加工方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−89720(P2013−89720A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−227893(P2011−227893)

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000190149)信越半導体株式会社 (867)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000190149)信越半導体株式会社 (867)

[ Back to top ]