剥離シートおよびそれを用いたポリウレタン膜の被覆方法

【課題】ウレタン剥離時に静電気による剥離不良のない剥離シートを提供することを主要な目的とする。

【解決手段】樹脂フィルム成膜の工程紙として使用される剥離シートであり、ポリプロピレン基材層Aと、ポリプロピレン基材層Aの上に設けられた、高分子系の帯電防止剤を含む艶消し樹脂層Bとを備える。ポリプロピレン基材Aと艶消し樹脂層Bとの間に、中間層Cが設けられている。艶消し樹脂層Bに、高分子系の帯電防止剤を含ませているので、コロナ処理を行うことなく、持続性、耐久性のある帯電防止効果が得られ、ひいてはウレタンが剥がれ易くなり、傷が生じず、不良を生じない。

【解決手段】樹脂フィルム成膜の工程紙として使用される剥離シートであり、ポリプロピレン基材層Aと、ポリプロピレン基材層Aの上に設けられた、高分子系の帯電防止剤を含む艶消し樹脂層Bとを備える。ポリプロピレン基材Aと艶消し樹脂層Bとの間に、中間層Cが設けられている。艶消し樹脂層Bに、高分子系の帯電防止剤を含ませているので、コロナ処理を行うことなく、持続性、耐久性のある帯電防止効果が得られ、ひいてはウレタンが剥がれ易くなり、傷が生じず、不良を生じない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は一般に、各種の接着シート、接着テープ、粘着ラベルの剥離シート、あるいは合成皮革その他の樹脂フィルム成膜の工程紙として使用される剥離シートに関するものであり、より特定的には剥離不良がないように改良された剥離シートに関する。この発明は、またそのような剥離シートを用いたポリウレタン膜の被覆方法に関する。

【背景技術】

【0002】

例えば合成皮革の製造は、溶融した合成樹脂を剥離シート上に塗布し、樹脂が固まった後これを剥がすことによってつくられる。この剥離シートは工程用剥離紙とも呼ばれる。

【0003】

図3(A)は、剥離シートを用いる、ウレタン加工製品を得るための1次工程を模式的に図示したものである。

【0004】

図3(A)を参照して、1次工程は、ウレタン膜を剥離シート上に形成し、これをフィルムロール(1次製品)として巻き取る工程からなる。ウレタン押し出し機1から押出されたウレタン膜2が剥離シート3と張り合わされて、剥離シート3の表面の形状が写し取られ、次いでウレタン膜2が剥離シート3と張り合わされた状態で巻き取られ、ロール状の1次製品となる。

【0005】

図3(B)〜(D)は、2次製品を得るための2次工程を断面図で示したものである。 図3(B)を参照して、ロール状の1次製品から取り出された剥離シート3とウレタン膜2の一体化物を準備し、これを図3(C)を参照して、例えば鉄板4に接着剤を用いて貼り付ける。その後、図3(D)を参照して、剥離シート3を剥がして、ウレタン膜2のついた鉄板4を分離する。次に、これを、図3(E)を参照して、分断し、鉄板3の上にウレタン膜2が被覆された2次製品を得る。

【0006】

従来、剥離シートとして、紙、2軸延伸ポリエステルフィルム(OPET)が使用されてきた。最近では、紙は加工中の紙粉屑の発生および使用後のリサイクルの問題から、またOPETフィルムは高価であるという観点から、代替として、低コスト、低剥離力、クリーンな、2軸延伸ポリプロピレンフィルム(OPP)が使用されるようになってきた。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、無添加OPPフィルムは帯電しやすく、フィルム成膜時あるいは加工時に剥離帯電、放電現象が発生し、フィルム表面の一部に疑似コロナ処理が施された状態になる場合がある。この部分にウレタンが塗工された場合、通常よりも接着力が強固となり、後工程でのウレタン剥離時に、図3(D)に示したように、音が発生し、OPPフィルムにウレタンの一部が残ってしまい、跡が残って品質異常になってしまうという問題点があった。

【0008】

対策として、静電除去布、紐、静電除去バー等を設置しているが、基本的にフィルムと接触し、擦れると帯電してしまうため、あらゆる部分に対策が必要である。しかし、設置場所の制約、費用等により、対策が不十分であり、全てカバーできていないのが現状である。

【0009】

また、低分子の静電気防止剤を添加して、表面に安定的にブリードさせる場合があり、その方法としてコロナ処理が行われる。しかし、コロナ処理をしてしまうと、表面の濡れ性が上がり、基材に塗工したウレタンが剥がしにくくなるため、使用できない。

【0010】

本発明は、上記のような問題点を解決するためになされたもので、特にウレタン剥離時に静電気による剥離不良のない剥離シートを提供することを目的とする。

【0011】

この発明の他の目的は、そのような剥離シートを用いたポリウレタン膜の被覆方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明に係る、樹脂フィルム成膜の工程紙として使用される剥離シートは、ポリプロピレン基材層と、上記ポリプロピレン基材層の上に設けられた、高分子系の帯電防止剤を含む艶消し樹脂層と、上記ポリプロピレン基材層と上記艶消し樹脂層との間に設けられた中間層とを備える。艶消し樹脂層は、高分子系の帯電防止剤を含み、かつその表面の艶消しがなされている。

【0013】

中間層は、上記ポリプロピレン基材層と上記艶消し樹脂層の両者に対し親和性を有し、これらを接合する働きをする。

【0014】

艶消し層と呼ばれるのは、その表面に微細な凹凸が形成され、乱反射により、その表面の艶が消されていることに由来する。

【0015】

フィルム表面に帯電防止処理が施されていないと、フィルムを巻き出したときなどにスパークが生じる。スパークが生じた部分では、コロナ処理を施した場合と同じ現象が起こり、ウレタンが剥がれにくくなり、これが傷となって、不良の原因となる。これを防止するために、低分子界面活性剤で、帯電防止効果をもたせようとすると、フィルム表面をコロナ処理する必要がある。しかし、コロナ処理により表面の濡れ性が上がると、塗工したウレタンを剥がしにくくなる。本発明のように、艶消し樹脂層Bに、高分子系の帯電防止剤を含ませているので、コロナ処理を行うことなく、持続性、耐久性のある帯電防止効果が得られる。高分子系の帯電防止剤であるため、ブリード、製品への転写の心配が少ない。

【0016】

高分子系の帯電防止剤としては、持続性、耐久性の点から、ポリエーテルエステルアミド樹脂、親水性ポリオレフィン樹脂が挙げられる。ポリエーテルエステルアミド樹脂は、親水性付与の主なるユニット成分であるポリエーテルエステルと、ポリアミドユニットとから構成されるポリマーであり、市販されているか、或いは公知の方法で容易に製造することができる。ポリエーテルエステルアミド樹脂としては、例えば、三洋化成工業(株)のペレスタットNC6321等が例示される。

【0017】

親水性ポリオレフィン樹脂としては、例えば、親水性ポリエチレン又は親水性ポリプロピレンが例示される。

【0018】

親水性ポリエチレン又は親水性ポリプロピレンは、基本的にはポリエチレン鎖又はポリプロピレン鎖又はポリプロピレン鎖とポリオキシアルキレン鎖とがブロック結合したものであり、高い除電作用が発揮され、静電気の蓄積をなくす。この結合は、エステル基、アミド基、エーテル基、ウレタン基等によって行われている。フィルム樹脂との相溶性の点から、この結合は、エステル基又はエーテル基であるのが好ましい。親水性ポリプロピレン樹脂として、例えば、三洋化成工業(株)のペレスタット(登録商標)300等が例示される。

【0019】

また、親水性ポリエチレン樹脂又は親水性ポリプロピレン樹脂におけるポリエチレン鎖又はポリプロピレン鎖の分子量は、例えば1200〜6000程度である。この範囲内に分子量を選ぶのは、ポリオキシアルキレン鎖にポリエチレン又はポリプロピレンをブロック結合させる前段階の、ポリエチレン又はポリプロピレンの酸変性化が容易であるためである。

【0020】

また、親水性ポリエチレン樹脂又は親水性ポリプロピレン樹脂におけるポリオキシアルキレン鎖の分子量は、耐熱性及び酸変性後のポリエチレン又はポリプロピレンとの反応性の点から、1000〜15000程度であるのがよい。なお、上記した分子量は、GPCを用いて測定した値である。

【0021】

上記高分子系帯電防止剤は、上記艶消し樹脂層中に10〜30重量%含まれるのが好ましい。

【0022】

上記艶消し樹脂層は、ポリプロピレン系樹脂にポリエチレン系樹脂を添加することにより形成されていることが好ましい。これらは、きれいに相溶しないため、フィルム表面が荒れる。配合比により、表面粗さを調整できる。フィルム表面が荒れると、乱反射が生じ、ひいては艶が消える。

【0023】

艶消し樹脂層に用いるポリプロピレン系樹脂としては、密度(ASTM D1505)は、0.90〜0.915g/cm3が好ましく、メルトフローレート(MFR;ASTM D1238,230℃、荷重21.18N)は、0.1〜20.0g/10分が好ましく、さらに0.1〜15.0g/10分が好ましい。

【0024】

上記ポリプロピレン系樹脂は、プロピレン以外のα−オレフィンとのランダム共重合体またはブロック共重合体である。このようなプロピレン以外のα−オレフィンの具体例としては、エチレン、1−ブテン、1−ペンテン、1−へキセン、1−ヘプテン、1−オクテン、1−ドデセン、1−ヘキセデセンなどの炭素数2〜20のプロピレン以外のα−オレフィンが挙げられる。

【0025】

ポリプロピレン系樹脂は、従来より公知の固体状チタン触媒成分あるいはメタロセン化合物触媒成分を含むオレフィン重合用触媒を用いて、公知の方法により製造することができる。

【0026】

ポリエチレン系樹脂としては、高圧法低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレンなどが挙げられる。中でも、高圧法低密度ポリエチレンや高密度ポリエチレンが艶消しフィルムの形成の観点から好ましい。

【0027】

ポリエチレン系樹脂は、密度が0.905〜0.970g/cm3、メルトフローレート(MFR;ASTMD1238,190℃、荷重2.16kg)が0.1〜10g/10分であることが好ましい。特に高圧法低密度ポリエチレン(密度=0.905〜0.950g/cm3、MFR=0.1〜5g/10分)が好ましい。ポリエチレン系樹脂の融点は、通常110〜140℃、好ましくは115〜135℃である。

【0028】

上記のポリプロピレン系樹脂とポリエチレン系樹脂とのブレンド物は、ポリプロピレン系樹脂(a)とポリエチレン系樹脂(b)との配合重量比[(a)/(b)]が60/40〜95/5、好ましくは80/20〜90/10の範囲内である。

【0029】

上記艶消し樹脂層の表面の中心線平均粗さは、0.25〜1.0Raにされているのが好ましい。

【0030】

中心線平均粗さ(Ra)は、粗さ曲線を中心線平均から折り返し、その粗さ曲線と中心線平均によって得られた面積を長さLで割った値をマイクロメートル(μm)で表わしたものである。

【0031】

中心線平均粗さ(Ra)は、得られた基材フィルムについて、JIS B0610−2001に準拠し、東京精密株式会社サーフコム570Aを用いて、カットオフ0.8mm、測定端子の駆動速度0.3mm/秒、測定長さ2.5mmで測定した。

【0032】

(中間層)

【0033】

上記中間層に用いられる樹脂は、プロピレンーエチレンランダム共重合体を含む。該プロピレンーエチレン共重合体の密度は、密度(ASTM D1505)は、0.90〜0.915g/cm3が好ましく、メルトフローレート(MFR;ASTM D1238,230℃、荷重21.18N)は0.1〜20.0g/10分が好ましく、さらに0.1〜15.0g/10分が好ましい。エチレンから導かれる単位は、1〜7重量%ふくむことが好ましい。

【0034】

(ポリプロピレン基材層)

【0035】

上記ポリプロピレン基材層に用いられる樹脂は、2軸延伸フィルム用ポリプロピレンとして従来公知のプロピレン単独重合体を用いることができるが、アイソタクチック・インデックス(沸騰ーヘプタン不溶成分割合)が75%以上、好ましくは80〜99%のプロピレン単独重合体が好ましい。該プロピレン単独重合体の密度は、密度(ASTM D1505)は、0.90〜0.915g/cm3が好ましく、メルトフローレート(MFR;ASTM D1238、230℃、荷重21.18N)は0.1〜20.0g/10分が好ましく、さらに0.1〜15.0g/10分が好ましい。また、本発明の目的を損なわない範囲で、微量のエチレン成分を含んでいてもよい。

【0036】

上記ポリプロピレン基材層の中心線平均粗さは、0.2Ra未満にされているのが好ましい。

【0037】

総厚みが30〜200μmにされているのが好ましい。

【0038】

本発明の他の局面に従う方法は、被加工部材にポリウレタン膜を被覆して加工する方法に係る。上記剥離シートの上に、ポリウレタンを塗工して成膜し、ポリウレタン膜付き剥離シートを形成する。上記ポリウレタン膜付き剥離シートのポリウレタン膜側に接着層を形成する。上記被加工部材と上記ポリウレタン膜付き剥離シートとを、上記ポリウレタン膜側が上記被加工部材に接触するように張り合わせ、これらを上記接着層を介して接着して一体化物を形成する。上記被加工部材の上に上記ポリウレタン膜を残すように、上記一体化物から上記剥離シートを分離する。

【発明の効果】

【0039】

本発明によれば、高分子系の帯電防止剤を用いているので、コロナ処理を行うことなく、持続性、耐久性のある帯電防止効果が得られる。ウレタンが剥がれ易くなり、傷が生じず、不良を生じない。

【発明を実施するための最良の形態】

【0040】

ウレタン剥離時に静電気による剥離不良のない剥離シートを得るという目的を、ポリプロピレン基材の上に接着層を介して、高分子系の帯電防止剤を含み、かつ特定の表面粗さに調節された、すなわち表面の艶消しがなされた艶消し樹脂層を設けることによって実現した。表面粗さの調節は、ポリプロピレンにポリエチレンを添加することにより行われる。

【0041】

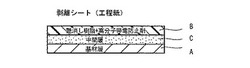

図1は、本発明に係る剥離シートの断面図である。剥離シートは、基材層であるポリプロピレン基材Aを備える。ポリプロピレン基材Aの上に中間層C、艶消し樹脂層Bが設けられている。艶消し樹脂層Bは、高分子系の帯電防止剤を含む。

【0042】

このような剥離シートは、次のようにして得られた。すなわち、ポリプロピレン樹脂を押出機にてシート状に押出し、次いで延伸温度140〜160℃で、縦方向に4倍延伸して、縦一軸延伸シート基材Aを作成する。次いで、押出機より、艶消し層(B)/中間層(プロピレン−エチレンランダム共重合体)(C)を押出し、その後、上記縦一軸延伸シート基材(A)上に、中間層(プロピレン−エチレンランダム共重合体)(C)側が張り合わされるように押出しラミネートした後、160〜180℃で横方向に10倍テンター延伸して、図1に示す片面艶消し積層延伸フィルムを得た。これを剥離シートとして使用した。艶消し層(B)の成分については、後に詳述する。

【0043】

次に、図2(A)(B)を参照して、実施例に係る剥離シートを準備し、剥離シートの基材層にウレタン膜を貼り付け、1次製品であるウレタン膜付の剥離シートを得る。図2(C)を参照して、ウレタン膜側に接着剤を塗布し、接着層を形成する。図2(D)を参照して、鉄板等にウレタン膜側が接触するように、ウレタン膜付の剥離シートを貼り付ける。図2(E)を参照して、基材層とウレタン膜の境界部分で、剥離シート(工程紙)を剥がして、ウレタン膜が被覆された鉄板等を得る。これを分断し、ウレタン膜2が鉄板等4に被覆された2次製品を得た。

【実施例1】

【0044】

(実施例1)

【0045】

基材用樹脂として、プロピレン単独重合体F201SG(株式会社プライムポリマー製)を、バレル温度180〜220℃に設定した押出機に投入し、中間層用樹脂としてプロピレン−エチレンランダム共重合体PC630A(サンアロマー株式会社製)を、バレル温度170〜220℃に設定した押出機に投入し、艶消し層用樹脂として、プロピレンーエチレン共重合体(B−PP;密度0.91g/cm3、MFR6.5g/10分)60重量%、低密度ポリエチレン樹脂(LDPE;密度0.92g/cm3、MFR1.2g/10分)30重量%、高密度ポリエチレン樹脂(HDPE;密度0.95g/cm3、MFR0.82g/10分)10重量%からなる樹脂組成物90重量%とペレスタットP300(高分子帯電防止剤(ポリエーテル/オレフィンブロックポリマー),MFR30,融点135℃,三洋化成工業株式会社製)10重量%とを配合したブレンド物を、バレル温度160〜190℃に設定した押出機に投入し、基材層/中間層/艶消し層の順になるように220℃のダイスからシート状に押出し、表面温度40℃の引き取りロールで冷却固化した後、延伸温度140〜160℃で縦方向に延伸し、次いで160〜180℃で横方向に10倍テンター延伸して片面艶消し積層延伸フィルム(剥離シート)を得た。

【0046】

(実施例2〜4、比較例1,2)

【0047】

実施例2〜4、比較例1,2では、表1に示すように、艶消し層の構成成分を変えて、その他は実施例1と同じ条件で、剥離シートである片面艶消し積層延伸フィルムを得た。

【表1】

表1中、B−PP:プロピレンーエチレンブロック共重合体(密度0.91g/cm3、MFR6.5g/10分)

R−PP:プロピレンーエチレンーブテンブロック共重合体(密度0.91g/cm3、MFR6.5g/10分)

LDPE:低密度ポリエチレン樹脂(密度0.92g/cm3、MFR1.2g/10分)

HDPE:高密度ポリエチレン樹脂(密度0.95g/cm3、MFR0.82g/10分)である。

【0048】

その後、実施例1−4、比較例1−2に係る剥離シートである片面艶消し積層延伸フィルムを用いて、図2に示す方法で、これらの片面艶消し積層延伸フィルムにウレタン膜を貼り付け、これを鉄板に貼り付け、その後、剥離シートを剥がし、鉄板へウレタン塗工した後のそれぞれの剥離不良を調べた。結果を、片面艶消し積層延伸フィルムの物性とともに表2に示す。

【表2】

【0049】

表2は、高分子帯電防止剤の添加量は多いほど、良効果が得られるが、30重量%以上になると価格的に難しくなる。

【0050】

なお、上記実施例では、被加工部材として鉄板を例示し、その上にポリウレタン膜を形成する場合を例示したが、本発明は、これに限られるものでない。溶融した合成樹脂を剥離シート上に塗布し、樹脂が固まったのちこれを剥して剥離シートの表面を写し取ることによってつくられる合成皮革の製造に応用してもよい。

【0051】

今回開示された実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0052】

本発明によれば、ウレタン剥離時に静電気による剥離不良のない剥離シートが得られる。剥離時に大きな音が発生せず、剥離跡が残らない。ユーザでのウレタン押出機の巻取り性が改善される。生産中の静電気防止に役立つ。

【図面の簡単な説明】

【0053】

【図1】本発明に係る剥離シート(工程紙)の断面図である。

【図2】本発明に係る剥離シート(工程紙)を用いて、ウレタン膜が被覆された2次製品を形成する工程を断面図で示したものである。

【図3】ウレタン加工製品(2次製品)を得るための、1次工程と2次工程をそれぞれ模式的に図示したものである。

【符号の説明】

【0054】

1 ウレタン押出機

2 ウレタン膜

3 剥離シート

4 鉄板等

A 基材層

B 艶消し樹脂層

C 中間層

【技術分野】

【0001】

本発明は一般に、各種の接着シート、接着テープ、粘着ラベルの剥離シート、あるいは合成皮革その他の樹脂フィルム成膜の工程紙として使用される剥離シートに関するものであり、より特定的には剥離不良がないように改良された剥離シートに関する。この発明は、またそのような剥離シートを用いたポリウレタン膜の被覆方法に関する。

【背景技術】

【0002】

例えば合成皮革の製造は、溶融した合成樹脂を剥離シート上に塗布し、樹脂が固まった後これを剥がすことによってつくられる。この剥離シートは工程用剥離紙とも呼ばれる。

【0003】

図3(A)は、剥離シートを用いる、ウレタン加工製品を得るための1次工程を模式的に図示したものである。

【0004】

図3(A)を参照して、1次工程は、ウレタン膜を剥離シート上に形成し、これをフィルムロール(1次製品)として巻き取る工程からなる。ウレタン押し出し機1から押出されたウレタン膜2が剥離シート3と張り合わされて、剥離シート3の表面の形状が写し取られ、次いでウレタン膜2が剥離シート3と張り合わされた状態で巻き取られ、ロール状の1次製品となる。

【0005】

図3(B)〜(D)は、2次製品を得るための2次工程を断面図で示したものである。 図3(B)を参照して、ロール状の1次製品から取り出された剥離シート3とウレタン膜2の一体化物を準備し、これを図3(C)を参照して、例えば鉄板4に接着剤を用いて貼り付ける。その後、図3(D)を参照して、剥離シート3を剥がして、ウレタン膜2のついた鉄板4を分離する。次に、これを、図3(E)を参照して、分断し、鉄板3の上にウレタン膜2が被覆された2次製品を得る。

【0006】

従来、剥離シートとして、紙、2軸延伸ポリエステルフィルム(OPET)が使用されてきた。最近では、紙は加工中の紙粉屑の発生および使用後のリサイクルの問題から、またOPETフィルムは高価であるという観点から、代替として、低コスト、低剥離力、クリーンな、2軸延伸ポリプロピレンフィルム(OPP)が使用されるようになってきた。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、無添加OPPフィルムは帯電しやすく、フィルム成膜時あるいは加工時に剥離帯電、放電現象が発生し、フィルム表面の一部に疑似コロナ処理が施された状態になる場合がある。この部分にウレタンが塗工された場合、通常よりも接着力が強固となり、後工程でのウレタン剥離時に、図3(D)に示したように、音が発生し、OPPフィルムにウレタンの一部が残ってしまい、跡が残って品質異常になってしまうという問題点があった。

【0008】

対策として、静電除去布、紐、静電除去バー等を設置しているが、基本的にフィルムと接触し、擦れると帯電してしまうため、あらゆる部分に対策が必要である。しかし、設置場所の制約、費用等により、対策が不十分であり、全てカバーできていないのが現状である。

【0009】

また、低分子の静電気防止剤を添加して、表面に安定的にブリードさせる場合があり、その方法としてコロナ処理が行われる。しかし、コロナ処理をしてしまうと、表面の濡れ性が上がり、基材に塗工したウレタンが剥がしにくくなるため、使用できない。

【0010】

本発明は、上記のような問題点を解決するためになされたもので、特にウレタン剥離時に静電気による剥離不良のない剥離シートを提供することを目的とする。

【0011】

この発明の他の目的は、そのような剥離シートを用いたポリウレタン膜の被覆方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明に係る、樹脂フィルム成膜の工程紙として使用される剥離シートは、ポリプロピレン基材層と、上記ポリプロピレン基材層の上に設けられた、高分子系の帯電防止剤を含む艶消し樹脂層と、上記ポリプロピレン基材層と上記艶消し樹脂層との間に設けられた中間層とを備える。艶消し樹脂層は、高分子系の帯電防止剤を含み、かつその表面の艶消しがなされている。

【0013】

中間層は、上記ポリプロピレン基材層と上記艶消し樹脂層の両者に対し親和性を有し、これらを接合する働きをする。

【0014】

艶消し層と呼ばれるのは、その表面に微細な凹凸が形成され、乱反射により、その表面の艶が消されていることに由来する。

【0015】

フィルム表面に帯電防止処理が施されていないと、フィルムを巻き出したときなどにスパークが生じる。スパークが生じた部分では、コロナ処理を施した場合と同じ現象が起こり、ウレタンが剥がれにくくなり、これが傷となって、不良の原因となる。これを防止するために、低分子界面活性剤で、帯電防止効果をもたせようとすると、フィルム表面をコロナ処理する必要がある。しかし、コロナ処理により表面の濡れ性が上がると、塗工したウレタンを剥がしにくくなる。本発明のように、艶消し樹脂層Bに、高分子系の帯電防止剤を含ませているので、コロナ処理を行うことなく、持続性、耐久性のある帯電防止効果が得られる。高分子系の帯電防止剤であるため、ブリード、製品への転写の心配が少ない。

【0016】

高分子系の帯電防止剤としては、持続性、耐久性の点から、ポリエーテルエステルアミド樹脂、親水性ポリオレフィン樹脂が挙げられる。ポリエーテルエステルアミド樹脂は、親水性付与の主なるユニット成分であるポリエーテルエステルと、ポリアミドユニットとから構成されるポリマーであり、市販されているか、或いは公知の方法で容易に製造することができる。ポリエーテルエステルアミド樹脂としては、例えば、三洋化成工業(株)のペレスタットNC6321等が例示される。

【0017】

親水性ポリオレフィン樹脂としては、例えば、親水性ポリエチレン又は親水性ポリプロピレンが例示される。

【0018】

親水性ポリエチレン又は親水性ポリプロピレンは、基本的にはポリエチレン鎖又はポリプロピレン鎖又はポリプロピレン鎖とポリオキシアルキレン鎖とがブロック結合したものであり、高い除電作用が発揮され、静電気の蓄積をなくす。この結合は、エステル基、アミド基、エーテル基、ウレタン基等によって行われている。フィルム樹脂との相溶性の点から、この結合は、エステル基又はエーテル基であるのが好ましい。親水性ポリプロピレン樹脂として、例えば、三洋化成工業(株)のペレスタット(登録商標)300等が例示される。

【0019】

また、親水性ポリエチレン樹脂又は親水性ポリプロピレン樹脂におけるポリエチレン鎖又はポリプロピレン鎖の分子量は、例えば1200〜6000程度である。この範囲内に分子量を選ぶのは、ポリオキシアルキレン鎖にポリエチレン又はポリプロピレンをブロック結合させる前段階の、ポリエチレン又はポリプロピレンの酸変性化が容易であるためである。

【0020】

また、親水性ポリエチレン樹脂又は親水性ポリプロピレン樹脂におけるポリオキシアルキレン鎖の分子量は、耐熱性及び酸変性後のポリエチレン又はポリプロピレンとの反応性の点から、1000〜15000程度であるのがよい。なお、上記した分子量は、GPCを用いて測定した値である。

【0021】

上記高分子系帯電防止剤は、上記艶消し樹脂層中に10〜30重量%含まれるのが好ましい。

【0022】

上記艶消し樹脂層は、ポリプロピレン系樹脂にポリエチレン系樹脂を添加することにより形成されていることが好ましい。これらは、きれいに相溶しないため、フィルム表面が荒れる。配合比により、表面粗さを調整できる。フィルム表面が荒れると、乱反射が生じ、ひいては艶が消える。

【0023】

艶消し樹脂層に用いるポリプロピレン系樹脂としては、密度(ASTM D1505)は、0.90〜0.915g/cm3が好ましく、メルトフローレート(MFR;ASTM D1238,230℃、荷重21.18N)は、0.1〜20.0g/10分が好ましく、さらに0.1〜15.0g/10分が好ましい。

【0024】

上記ポリプロピレン系樹脂は、プロピレン以外のα−オレフィンとのランダム共重合体またはブロック共重合体である。このようなプロピレン以外のα−オレフィンの具体例としては、エチレン、1−ブテン、1−ペンテン、1−へキセン、1−ヘプテン、1−オクテン、1−ドデセン、1−ヘキセデセンなどの炭素数2〜20のプロピレン以外のα−オレフィンが挙げられる。

【0025】

ポリプロピレン系樹脂は、従来より公知の固体状チタン触媒成分あるいはメタロセン化合物触媒成分を含むオレフィン重合用触媒を用いて、公知の方法により製造することができる。

【0026】

ポリエチレン系樹脂としては、高圧法低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレンなどが挙げられる。中でも、高圧法低密度ポリエチレンや高密度ポリエチレンが艶消しフィルムの形成の観点から好ましい。

【0027】

ポリエチレン系樹脂は、密度が0.905〜0.970g/cm3、メルトフローレート(MFR;ASTMD1238,190℃、荷重2.16kg)が0.1〜10g/10分であることが好ましい。特に高圧法低密度ポリエチレン(密度=0.905〜0.950g/cm3、MFR=0.1〜5g/10分)が好ましい。ポリエチレン系樹脂の融点は、通常110〜140℃、好ましくは115〜135℃である。

【0028】

上記のポリプロピレン系樹脂とポリエチレン系樹脂とのブレンド物は、ポリプロピレン系樹脂(a)とポリエチレン系樹脂(b)との配合重量比[(a)/(b)]が60/40〜95/5、好ましくは80/20〜90/10の範囲内である。

【0029】

上記艶消し樹脂層の表面の中心線平均粗さは、0.25〜1.0Raにされているのが好ましい。

【0030】

中心線平均粗さ(Ra)は、粗さ曲線を中心線平均から折り返し、その粗さ曲線と中心線平均によって得られた面積を長さLで割った値をマイクロメートル(μm)で表わしたものである。

【0031】

中心線平均粗さ(Ra)は、得られた基材フィルムについて、JIS B0610−2001に準拠し、東京精密株式会社サーフコム570Aを用いて、カットオフ0.8mm、測定端子の駆動速度0.3mm/秒、測定長さ2.5mmで測定した。

【0032】

(中間層)

【0033】

上記中間層に用いられる樹脂は、プロピレンーエチレンランダム共重合体を含む。該プロピレンーエチレン共重合体の密度は、密度(ASTM D1505)は、0.90〜0.915g/cm3が好ましく、メルトフローレート(MFR;ASTM D1238,230℃、荷重21.18N)は0.1〜20.0g/10分が好ましく、さらに0.1〜15.0g/10分が好ましい。エチレンから導かれる単位は、1〜7重量%ふくむことが好ましい。

【0034】

(ポリプロピレン基材層)

【0035】

上記ポリプロピレン基材層に用いられる樹脂は、2軸延伸フィルム用ポリプロピレンとして従来公知のプロピレン単独重合体を用いることができるが、アイソタクチック・インデックス(沸騰ーヘプタン不溶成分割合)が75%以上、好ましくは80〜99%のプロピレン単独重合体が好ましい。該プロピレン単独重合体の密度は、密度(ASTM D1505)は、0.90〜0.915g/cm3が好ましく、メルトフローレート(MFR;ASTM D1238、230℃、荷重21.18N)は0.1〜20.0g/10分が好ましく、さらに0.1〜15.0g/10分が好ましい。また、本発明の目的を損なわない範囲で、微量のエチレン成分を含んでいてもよい。

【0036】

上記ポリプロピレン基材層の中心線平均粗さは、0.2Ra未満にされているのが好ましい。

【0037】

総厚みが30〜200μmにされているのが好ましい。

【0038】

本発明の他の局面に従う方法は、被加工部材にポリウレタン膜を被覆して加工する方法に係る。上記剥離シートの上に、ポリウレタンを塗工して成膜し、ポリウレタン膜付き剥離シートを形成する。上記ポリウレタン膜付き剥離シートのポリウレタン膜側に接着層を形成する。上記被加工部材と上記ポリウレタン膜付き剥離シートとを、上記ポリウレタン膜側が上記被加工部材に接触するように張り合わせ、これらを上記接着層を介して接着して一体化物を形成する。上記被加工部材の上に上記ポリウレタン膜を残すように、上記一体化物から上記剥離シートを分離する。

【発明の効果】

【0039】

本発明によれば、高分子系の帯電防止剤を用いているので、コロナ処理を行うことなく、持続性、耐久性のある帯電防止効果が得られる。ウレタンが剥がれ易くなり、傷が生じず、不良を生じない。

【発明を実施するための最良の形態】

【0040】

ウレタン剥離時に静電気による剥離不良のない剥離シートを得るという目的を、ポリプロピレン基材の上に接着層を介して、高分子系の帯電防止剤を含み、かつ特定の表面粗さに調節された、すなわち表面の艶消しがなされた艶消し樹脂層を設けることによって実現した。表面粗さの調節は、ポリプロピレンにポリエチレンを添加することにより行われる。

【0041】

図1は、本発明に係る剥離シートの断面図である。剥離シートは、基材層であるポリプロピレン基材Aを備える。ポリプロピレン基材Aの上に中間層C、艶消し樹脂層Bが設けられている。艶消し樹脂層Bは、高分子系の帯電防止剤を含む。

【0042】

このような剥離シートは、次のようにして得られた。すなわち、ポリプロピレン樹脂を押出機にてシート状に押出し、次いで延伸温度140〜160℃で、縦方向に4倍延伸して、縦一軸延伸シート基材Aを作成する。次いで、押出機より、艶消し層(B)/中間層(プロピレン−エチレンランダム共重合体)(C)を押出し、その後、上記縦一軸延伸シート基材(A)上に、中間層(プロピレン−エチレンランダム共重合体)(C)側が張り合わされるように押出しラミネートした後、160〜180℃で横方向に10倍テンター延伸して、図1に示す片面艶消し積層延伸フィルムを得た。これを剥離シートとして使用した。艶消し層(B)の成分については、後に詳述する。

【0043】

次に、図2(A)(B)を参照して、実施例に係る剥離シートを準備し、剥離シートの基材層にウレタン膜を貼り付け、1次製品であるウレタン膜付の剥離シートを得る。図2(C)を参照して、ウレタン膜側に接着剤を塗布し、接着層を形成する。図2(D)を参照して、鉄板等にウレタン膜側が接触するように、ウレタン膜付の剥離シートを貼り付ける。図2(E)を参照して、基材層とウレタン膜の境界部分で、剥離シート(工程紙)を剥がして、ウレタン膜が被覆された鉄板等を得る。これを分断し、ウレタン膜2が鉄板等4に被覆された2次製品を得た。

【実施例1】

【0044】

(実施例1)

【0045】

基材用樹脂として、プロピレン単独重合体F201SG(株式会社プライムポリマー製)を、バレル温度180〜220℃に設定した押出機に投入し、中間層用樹脂としてプロピレン−エチレンランダム共重合体PC630A(サンアロマー株式会社製)を、バレル温度170〜220℃に設定した押出機に投入し、艶消し層用樹脂として、プロピレンーエチレン共重合体(B−PP;密度0.91g/cm3、MFR6.5g/10分)60重量%、低密度ポリエチレン樹脂(LDPE;密度0.92g/cm3、MFR1.2g/10分)30重量%、高密度ポリエチレン樹脂(HDPE;密度0.95g/cm3、MFR0.82g/10分)10重量%からなる樹脂組成物90重量%とペレスタットP300(高分子帯電防止剤(ポリエーテル/オレフィンブロックポリマー),MFR30,融点135℃,三洋化成工業株式会社製)10重量%とを配合したブレンド物を、バレル温度160〜190℃に設定した押出機に投入し、基材層/中間層/艶消し層の順になるように220℃のダイスからシート状に押出し、表面温度40℃の引き取りロールで冷却固化した後、延伸温度140〜160℃で縦方向に延伸し、次いで160〜180℃で横方向に10倍テンター延伸して片面艶消し積層延伸フィルム(剥離シート)を得た。

【0046】

(実施例2〜4、比較例1,2)

【0047】

実施例2〜4、比較例1,2では、表1に示すように、艶消し層の構成成分を変えて、その他は実施例1と同じ条件で、剥離シートである片面艶消し積層延伸フィルムを得た。

【表1】

表1中、B−PP:プロピレンーエチレンブロック共重合体(密度0.91g/cm3、MFR6.5g/10分)

R−PP:プロピレンーエチレンーブテンブロック共重合体(密度0.91g/cm3、MFR6.5g/10分)

LDPE:低密度ポリエチレン樹脂(密度0.92g/cm3、MFR1.2g/10分)

HDPE:高密度ポリエチレン樹脂(密度0.95g/cm3、MFR0.82g/10分)である。

【0048】

その後、実施例1−4、比較例1−2に係る剥離シートである片面艶消し積層延伸フィルムを用いて、図2に示す方法で、これらの片面艶消し積層延伸フィルムにウレタン膜を貼り付け、これを鉄板に貼り付け、その後、剥離シートを剥がし、鉄板へウレタン塗工した後のそれぞれの剥離不良を調べた。結果を、片面艶消し積層延伸フィルムの物性とともに表2に示す。

【表2】

【0049】

表2は、高分子帯電防止剤の添加量は多いほど、良効果が得られるが、30重量%以上になると価格的に難しくなる。

【0050】

なお、上記実施例では、被加工部材として鉄板を例示し、その上にポリウレタン膜を形成する場合を例示したが、本発明は、これに限られるものでない。溶融した合成樹脂を剥離シート上に塗布し、樹脂が固まったのちこれを剥して剥離シートの表面を写し取ることによってつくられる合成皮革の製造に応用してもよい。

【0051】

今回開示された実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0052】

本発明によれば、ウレタン剥離時に静電気による剥離不良のない剥離シートが得られる。剥離時に大きな音が発生せず、剥離跡が残らない。ユーザでのウレタン押出機の巻取り性が改善される。生産中の静電気防止に役立つ。

【図面の簡単な説明】

【0053】

【図1】本発明に係る剥離シート(工程紙)の断面図である。

【図2】本発明に係る剥離シート(工程紙)を用いて、ウレタン膜が被覆された2次製品を形成する工程を断面図で示したものである。

【図3】ウレタン加工製品(2次製品)を得るための、1次工程と2次工程をそれぞれ模式的に図示したものである。

【符号の説明】

【0054】

1 ウレタン押出機

2 ウレタン膜

3 剥離シート

4 鉄板等

A 基材層

B 艶消し樹脂層

C 中間層

【特許請求の範囲】

【請求項1】

樹脂フィルム成膜の工程紙として使用される剥離シートであって、

ポリプロピレン基材層と、

前記ポリプロピレン基材層の上に設けられた、高分子系の帯電防止剤を含む艶消し樹脂層と、

前記ポリプロピレン基材層と前記艶消し樹脂層との間に設けられた中間層とを備えた剥離シート。

【請求項2】

前記艶消し樹脂層は、ポリプロピレン系樹脂にポリエチレン系樹脂を添加することにより形成されている請求項1に記載の剥離シート。

【請求項3】

前記艶消し樹脂層の表面の中心線平均粗さは、0.25〜1.0Raにされている請求項1又は2に記載の剥離シート。

【請求項4】

前記ポリプロピレン基材の中心線平均粗さは、0.2Ra未満にされている請求項1〜3のいずれか1項に記載の剥離シート。

【請求項5】

総厚みが30〜200μmにされている請求項1〜4のいずれか1項に記載の剥離シート。

【請求項6】

前記高分子系帯電防止剤は、前記艶消し樹脂層中に10〜30重量%含まれる請求項1〜5のいずれか1項に記載の剥離シート。

【請求項7】

前記中間層はプロピレン−エチレンランダム共重合体を含み、

前記ポリプロピレン基材はプロピレン単独重合体を含む請求項1に記載の剥離シート。

【請求項8】

被加工部材にポリウレタン膜を被覆して加工する方法であって、

請求項1〜7のいずれか1項に記載の剥離シートの上に、ポリウレタンを塗工して成膜し、ポリウレタン膜付き剥離シートを形成する工程と、

前記ポリウレタン膜付き剥離シートのポリウレタン膜側に接着層を形成する工程と、

前記被加工部材と前記ポリウレタン膜付き剥離シートとを、前記ポリウレタン膜側が前記被加工部材に接触するように張り合わせ、これらを前記接着層を介して接着して一体化物を形成する工程と、

前記被加工部材の上に前記ポリウレタン膜を残すように、前記一体化物から前記剥離シートを分離する工程と、を備えたポリウレタン膜の被覆方法。

【請求項1】

樹脂フィルム成膜の工程紙として使用される剥離シートであって、

ポリプロピレン基材層と、

前記ポリプロピレン基材層の上に設けられた、高分子系の帯電防止剤を含む艶消し樹脂層と、

前記ポリプロピレン基材層と前記艶消し樹脂層との間に設けられた中間層とを備えた剥離シート。

【請求項2】

前記艶消し樹脂層は、ポリプロピレン系樹脂にポリエチレン系樹脂を添加することにより形成されている請求項1に記載の剥離シート。

【請求項3】

前記艶消し樹脂層の表面の中心線平均粗さは、0.25〜1.0Raにされている請求項1又は2に記載の剥離シート。

【請求項4】

前記ポリプロピレン基材の中心線平均粗さは、0.2Ra未満にされている請求項1〜3のいずれか1項に記載の剥離シート。

【請求項5】

総厚みが30〜200μmにされている請求項1〜4のいずれか1項に記載の剥離シート。

【請求項6】

前記高分子系帯電防止剤は、前記艶消し樹脂層中に10〜30重量%含まれる請求項1〜5のいずれか1項に記載の剥離シート。

【請求項7】

前記中間層はプロピレン−エチレンランダム共重合体を含み、

前記ポリプロピレン基材はプロピレン単独重合体を含む請求項1に記載の剥離シート。

【請求項8】

被加工部材にポリウレタン膜を被覆して加工する方法であって、

請求項1〜7のいずれか1項に記載の剥離シートの上に、ポリウレタンを塗工して成膜し、ポリウレタン膜付き剥離シートを形成する工程と、

前記ポリウレタン膜付き剥離シートのポリウレタン膜側に接着層を形成する工程と、

前記被加工部材と前記ポリウレタン膜付き剥離シートとを、前記ポリウレタン膜側が前記被加工部材に接触するように張り合わせ、これらを前記接着層を介して接着して一体化物を形成する工程と、

前記被加工部材の上に前記ポリウレタン膜を残すように、前記一体化物から前記剥離シートを分離する工程と、を備えたポリウレタン膜の被覆方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−234186(P2009−234186A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−86268(P2008−86268)

【出願日】平成20年3月28日(2008.3.28)

【出願人】(000001339)グンゼ株式会社 (919)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月28日(2008.3.28)

【出願人】(000001339)グンゼ株式会社 (919)

【Fターム(参考)】

[ Back to top ]