剥離及び開封防止媒体

【課題】 引き剥がしや貼替えによる導電性検査においても偽造、改ざんの有無を高精度に識別する剥離及び開封防止媒体を提供することを目的とする。

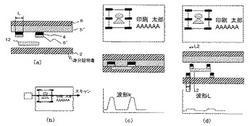

【解決手段】 上部基材6、第二接着層5″、導電層4、第一接着層5´、顔写真12及び下部基材2を順次積層した身分証明書であり、導電層4の寸法は、マイクロ波送受信器7の波長に共振する長さLとし、顔写真12に一部分重なるような位置関係にして六箇所に配設し、剥離前(c)と剥離後(d)の身分証明書を、マイクロ波送受信器7によりスキャン(b)して検知電圧を測定すると、剥離前(c)の波形kは、導電層4の寸法がマイクロ波送受信器7の波長に共振する長さであるため、高レベルの検知電圧が得られ、剥離後(d)の波形lは、剥離により導電層4が2つに切断され、マイクロ波送受信器7の波長に共振しなくなるとともに、マイクロ波が透過しやすくなったため、低レベルの検知電圧に変化する。

【解決手段】 上部基材6、第二接着層5″、導電層4、第一接着層5´、顔写真12及び下部基材2を順次積層した身分証明書であり、導電層4の寸法は、マイクロ波送受信器7の波長に共振する長さLとし、顔写真12に一部分重なるような位置関係にして六箇所に配設し、剥離前(c)と剥離後(d)の身分証明書を、マイクロ波送受信器7によりスキャン(b)して検知電圧を測定すると、剥離前(c)の波形kは、導電層4の寸法がマイクロ波送受信器7の波長に共振する長さであるため、高レベルの検知電圧が得られ、剥離後(d)の波形lは、剥離により導電層4が2つに切断され、マイクロ波送受信器7の波長に共振しなくなるとともに、マイクロ波が透過しやすくなったため、低レベルの検知電圧に変化する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、剥離及び開封防止媒体に関し、特に、封筒等を故意に開封したり、又は、書類、カード、身分証明書等の層を剥離したり、貼り替えたりして偽造、改ざん等をした場合、機械により自動判別することができ、また、開封をチェックすることが可能となる剥離及び開封防止媒体である。

【背景技術】

【0002】

従来、機密文書や個人情報に係わる書類の入った封書を郵送する場合、封書口を折り返して糊付けし、「開封禁止」、「親展」等の印を押印して、指定した相手以外が開封しないようにしたものや、また、接着層の接着強度を部分的に調整した粘着ラベルを、コンパクトディスクやフレキシブルディスクの入った封筒の開封部分に貼り付けておき、開封した場合に粘着ラベルの層が一部分、封筒側に残留して「開封済」の文字が形成されることにより、開封して記録媒体を使用したことが判別できるようにしていた。

【0003】

また、基材の表面に、紫外線下と可視光線下とで異なる色彩を呈するインキによる文字、画像等を印刷しておき、ラベルを剥がそうとするとラベル自体が変形又は破壊され、紫外線、参照光の照射により判別できる照合ラベル(例えば、特許文献1参照。)や、空気に触れると変色する変色部を設けて、剥がれ等の欠陥が生じた場合、変色により目視で判定する方法。さらに、熱、圧力などによって変化する部材を含有する層を設けて、外部作用を加えて下の層にある記録データを隠蔽する方法(例えば、特許文献2参照。)等がある。

【0004】

また、裏面に粘着剤が塗布されたプラスチック製フィルムの表面に、文字や模様を印刷したラベルの少なくとも一部を導電性塗料を用いて印刷しておくことで、通電試験機で検査することにより電気的にラベルの真偽を判別するラベル(例えば、特許文献3参照。)がある。

【0005】

また、接着すべき二つの書類基体用の基材を接着させるために使用する接着剤を、直径が0.025mm以下の導電性ファイバーの束を、常温個体で、かつ、接着剤系中の溶媒に膨潤又は溶解する樹脂によって含浸して成るファイバー/プラスチック複合体を、0.1〜30mmの長さに切断した柱状部材を混合した接着剤を利用して、この接着剤を塗布することにより、導電性ファイバーを固有の分布で保持するので、マイクロ波等をその書類に照射して、その反射又は透過を検出器で検出し、この分布を確認することで書類が真正か否かを判定する書類基体の製造方法(例えば、特許文献4参照。)がある。

【0006】

また、近年、カードや携帯可能な媒体に対して、その所有者の顔写真を画像情報として取り入れる傾向になってきている。そこで、不正防止画像表示体及びその形成のために用いられる転写シートの層間に、層間の接着性を妨げる接着阻害層を配置することで、引き剥がし及び貼り替え等による画像部分の改変並びに変造を防止すること及び画像表示体の破壊後における画像部分等の再利用の防止が可能な不正防止画像表示体及びその製造に用いる転写シート(例えば、特許文献5参照。)がある。

【0007】

【特許文献1】特開平6−259014号公報

【特許文献2】特開平5−318975号公報

【特許文献3】特開平8−54825号公報

【特許文献4】特公平6−98861号公報

【特許文献5】特開平10−44694号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

一般に公知の技術は、警告文字等を人が目視により判断するため、「親展」や「開封済」の警告を見落とす恐れがある。また、警告を無視して開封した後で、形跡が残らないように再び貼付する恐れもあった。

【0009】

特許文献1は、紫外線下と可視光線下とで異なる色彩を人が目視により判断するが、光源の照射状態や周囲の光の環境によっては、色彩が分かりにくく、人為的なエラーを生じる可能性がある。また、紫外線下と可視光線下とで異なる色彩になる材料に似たものを剥離部分に塗布し、剥離した形跡を消す改ざんの恐れがあった。

【0010】

特許文献2は、空気に触れると変色する変色部を設けるか、又は熱や圧力等により変化する部分を設けて目視上判定しているため、判定すべき外部作用が未だ加わっていない情報記録担体であっても、使用環境(熱、圧力及び折り曲げ等)又は化学反応(空気及び水分の浸透等)によって発色してしまい、目視上の誤判断を生じる恐れがあった。

【0011】

特許文献3は、プラスチック製フィルムのラベルの表面における少なくとも一部が導電性塗料を用いて文字や模様を印刷しているので、ラベルの裏面の粘着剤を巧く剥がすことができれば張り替えることができるという問題があった。また、プラスチック製フィルムの表面に導電性材料を印刷しているため、露出した導電性材料が外的要因により断線し、誤判別する危険性がある。また、通電試験機の電極を接触させて測定する方式であるため、外包体で包まれた箱等の開封を外部から測定できない。

【0012】

特許文献4は、接着面に線状導電材を構成し、その電極に電源や固定抵抗を接続して電気回路を構成し、電気回路が短絡又は切断された場合に開封されたことを判別している。しかし、判別方法が電源や固定抵抗を接続して測定する接触方式であるため、カードや身分証明書の層間にある写真の引き剥がし又は張り替えによる改ざんや、外包体により包まれた箱等の開封を非接触により即座に検知することができない。

【0013】

特許文献5は、層間に接着性を妨げる接着阻害層を設け、接着阻害層と接する層の間での剥離と、接着阻害層以外の層間における接着力の脆弱な部分での剥離との剥離跡の相違により引き剥がし又は貼り替え等による写真等の改変及び変造を防止している。しかし、剥離跡の相違を人が目視により判断するため、人為的なエラーを生じる可能性がある。

【0014】

本発明は、上記従来の問題点をかんがみてなされたもので、人による見落としをなくすとともに、露出した導電性材料が断線して誤判別することがなく、また、非接触により開封を即座に検知することができ、さらに、カードや身分証明書の引き剥がし又は張り替えによる導電性検査においても偽造、改ざんの有無を高精度に識別する剥離及び開封防止媒体を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明の剥離及び開封防止媒体は、基材と、基材に支持された剥離層と、剥離層の上方表面に設けられた導電層と、導電層を接着するための接着層とを備えており、導電層の少なくとも一部の領域において、導電層が電磁波に共振する長辺の長さは、所定の波長の1/2n(nは0以上の整数)であり、短辺の長さは、少なくとも0.05mm以上で、かつ、長辺の長さ以下に形成されて成り、導電層を剥離した際に、導電層に切断が生じ、電磁波の波長に共振しない形状に変化する剥離及び開封防止媒体であることを特徴としている。

【0016】

また、本発明の剥離及び開封防止媒体は、基材と、基材に支持された剥離層と、剥離層の上方表面に設けられた導電層と、導電層を接着するための接着層とを備えており、導電層を剥離した際に、導電層の少なくとも一部の形状が、導電層に照射した電磁波の波長に共振する形状である、長辺の長さが所定の波長の1/2n(nは0以上の整数)で、短辺の長さが少なくとも0.05mm以上で、かつ、長辺の長さ以下となる剥離及び開封防止媒体であることを特徴としている。

【0017】

また、本発明の剥離防止媒体は、導電層の上方又は下方に画像情報媒体が配設されて成り、画像情報媒体は、導電層の長辺の長さが所定の波長の1/2n(nは0以上の整数)×短辺の長さが0.05mm〜所定の波長の1/2n以下(nは0以上の整数)の領域だけ導電層に重なるように配置されて成る剥離及び開封防止媒体であることを特徴としている。

【0018】

また、本発明の剥離及び開封防止媒体は、導電層の上方又は下方に画像情報媒体が配設されて成り、画像情報媒体を剥離した際に、導電層の長辺の長さが所定の波長の1/2n(nは0以上の整数)×短辺の長さが0.05mm〜所定の波長の1/2n以下(nは0以上の整数)の領域が切断されて、波長共振しない長さになる剥離防止媒体であることを特徴としている。

【0019】

また、前述の画像情報媒体は、顔写真である剥離及び開封防止媒体であることを特徴としている。

【0020】

また、本発明の剥離及び開封防止媒体は、被包装物の全面が外側包装部材に覆われており、外側包装部材の所定位置に切断ラインを備えた開封テープ基材を備え、開封テープ基材の一方の面に、長辺の長さが所定の波長の1/2n(nは0以上の整数)であり、短辺の長さが少なくとも0.05mm以上で、かつ、長辺の長さ以下である、波長共振する長さと幅を有する導電性材料のシート帯が少なくとも一つ蒸着、印刷、塗膜又は熱転写により直交して配置されて成る剥離及び開封防止媒体であることを特徴としている。

【発明の効果】

【0021】

本発明は、以上の構成とすることにより、人による見落としが防止され、また、機械により導電性を自動的に測定することにより、偽造又は改ざんの有無を高精度に識別することが可能である。

【発明を実施するための最良の形態】

【0022】

以下に、本発明の実施の形態による剥離及び開封防止媒体について、図面を用いて説明する。しかしながら、本発明は、以下に述べる実施するための最良の形態に限定されるものではなく、特許請求の範囲記載における技術的思想の範囲内であれば、その他のいろいろな実施の形態が含まれる。

【0023】

本発明の剥離及び開封防止媒体を貼付した物品等に対して偽造又は改ざん行為を判別するために、物品等に貼付した剥離及び開封防止媒体を剥離又は開封したか否かを検知する方法として、剥離又は開封した際に、剥離及び開封防止媒体を構成する導電層にひびや割れ等のクラックが発生することにより剥離を検知する実施の形態1、剥離及び開封防止媒体が剥離されることで導電層が一定の長さ及び幅に切断されることにより剥離を検知する実施の形態2、並びに導電層に剥離方向に起因する異方性が発生することにより剥離を検知する実施の形態3の三つの形態を用いて説明する。

【0024】

(実施の形態1)

図1は、本発明の一実施の形態における開封及び剥離防止媒体の基本的な構成を示す概略断面図である。本実施の形態は、開封又は剥離したときに導電層にクラックが発生することにより開封又は剥離を検知する形態である。クラックが発生するということは、導電層自体にひび、割れ又は裂け等が生じる状態をいう。

本実施の形態の開封及び剥離防止媒体は、貼付対象となる物品を被着体とし、この被着体に貼付する用い方により、開封防止媒体、剥離防止媒体という呼称をするが、基本的な原理は同じである。また、以後の説明で図面を用いる場合に、構成要素が同一部分については同一符号を付し、その説明を省略する。

【0025】

図1(a)は、剥離防止媒体1の基本的な構成を示す概略断面図である。下部基材2に剥離層3及び導電層4を積層した下部積層体と、上部基材6に接着層5を積層した上部積層体とから成り、この下部積層体と上部積層体をラミネータ等により熱と圧力を印加して融着し、図1(b)に示す剥離防止媒体を作製する。剥離防止媒体1の利用形態により、被着体や剥離紙等として使用する。

【0026】

作製された剥離防止媒体1の使用法として、例えば、封筒等を封止する場合、封筒の折り返し部を折って、折り返し部分の下面と封筒本体側の間に剥離防止媒体1を用いる場合には、下部基材2を剥がして封筒本体側に貼り付け、上部基材6を剥がして封筒の折り返し部分を上から貼り合わせるような使用となる。このときの下部基材2と上部基材6は、剥離紙として使用される。

別の使用としては、封筒の折り返し部を折って、折り返し部分と封筒本体側とを合わせ、折り返し部分の上から折り返し部分と本体部分にかけて下部基材2を剥がして貼り合わせる。このときの下部基材2は剥離紙として使用され、上部基材6は保護層となる。

【0027】

また、導電層4は、剥離したときに変形又は破壊を生じることで電気抵抗値が変化する材料なら何でも良いが、力が加わると破断しやすい材料として、特にアルミ箔が良い。上部基材6は、透明フィルム等を用いるが、利用形態に適したものを用いると良い。

【0028】

図1(b)のように作製された剥離防止媒体1を、上部基材6側又は下部基材2側から引き剥がすと、一般的に剥離層3に比べて接着層5の方が接着強度が強いため、図1(c)のように導電層4が接着層5のある上部基材6側に転移する。その際に、導電層4が剥離層3から引き剥がされ、導電層4にクラックが発生し、導電層が断線されて導電性が低下する。

【0029】

図1(d)は、剥離した剥離防止媒体1を、接着剤や熱を用いて、引き剥がした下部基材2側と上部基材6側を接着して復元した状態を示す。外観的には復元されたように見えるが、引き剥がしたときに生じた導電層4のクラックは、接着して復元してもクラックは修復されず導電層4にはクラックが残ったままである。

このような現象を利用して、本実施の形態の剥離防止媒体1に対して偽造や改ざんの形跡をチェックする場合には、剥離防止媒体1の導電性を測定することで剥離されたか否かを検知することが可能となる。

【0030】

図2は、剥離防止媒体1が剥離されたものであるか否かを機械読み取りにより検知する方法の一例を示す図である。図2(a)は、非接触方式の機械読取装置の概略図であり、マイクロ波送受器7と無反射終端器8とを対向させて配置し、その間隙に検知体を挿入して検知電圧を測定するものである。検知電圧を測定することで、剥離前であるか又は剥離後であるかを判別する方法である。

この機械読み取り方法を用いて、本実施の形態1で得られた剥離防止媒体1を測定すると、導電層4の導電性が高い場合はマイクロ波の反射レベルが高く、また、導電層4の導電性が高く、かつ、導電層4の領域が、用いたマイクロ波の共振波長の長さと幅に共振する場合には更に高いレベルが検知される。

【0031】

図2(b)は、搬送装置等を用いた搬送方式の機械読取装置の概略図であり、剥離防止媒体1とマイクロ波送受器7を相対的に移動しながら測定を行うと、走査した波形が得られ、剥離防止媒体1が剥離前であるか又は剥離後であるかを判別することができる。

【0032】

ここで、マイクロ波の波長に共振する導電層の長さと幅について概説する。

図2(c)は、マイクロ波の波長に共振する導電層の長さに関し、横軸に導電層のパターンの長さmm、縦軸にマイクロ波検知電圧vをとったグラフである。マイクロ波は電磁波であり、周波数(GHz)と波長(mm)は、下式に示す通りである。

波長λ=c/f(c:光速、f:周波数)

電磁波に対するアンテナの共振波長は、波長λの整数分の一である。マイクロ波検知電圧の値は、種々の要因の影響を受けるので、実際に種々の長さの平滑な導電体を24.15GHzのマイクロ波送受器7を用いて、マイクロ波検知電圧vを計測した。

【0033】

実験によると、種々の要因が加わって図2(c)に示すように、長さ約4mmの導電体において最も大きなマイクロ波検知電圧を得ることができる。なお、種々の要因が加わるので、本実施の形態では導電体の長さを電磁波の波長の「ほぼ」整数分の一の長さということにした。また、実験によれば、一般に、検知用マイクロ波の波長のほぼ1/4の長さの平滑な導電体で検知電圧が高く、1/2、1/8、1/16、・・・というように1/2n(nは0以上の整数)の長さにおいてマイクロ波検知電圧の極大値を観測することができた。

一方、マイクロ波の波長に共振する導電層の幅については、マイクロ波によってノイズと切り分けて導電性を検知するために、幅約0.05mm以上が必要であった。

導電層の幅の上限としては、理論的な数値として、検知用マイクロ波の波長のほぼ1/2n以下(nは0以上の整数)と考えられる。実験により、1/2nは約4mmに相当することを確認しており、この値は、幅として共振が可能な限界値である。

【0034】

以上のように、図2を用いて剥離防止媒体1を機械読み取りする方法を説明したが、本出願人が先に出願した、印刷物及びその真偽判定方法並びにその真偽判定装置(特許第3855502号)又は漏れ電磁界を用いたシート計測器の読み取り方法(特開第2005−265735号)に記載された読み取り方法を好適に用いることができる。

【0035】

図3は、図1に示した開封及び剥離防止媒体の基本的な構成に、更に画像情報媒体9を上部積層体と下部積層体の間に配設した構成とした実施の形態である。

図3(a)は、剥離前、図3(b)は、剥離後の剥離防止媒体1の構成を示す概略断面図と測定波形を示すものである。剥離防止媒体1は、図1(b)のようにラミネータ等により熱と圧力を印加して融着し、剥離防止媒体を作製するのは同様であるので省略する。測定波形は、図2に示したマイクロ波送受信器7を用いた機械読取装置による読み取り方法によって測定した検知電圧を示すものである。

【0036】

図3(a)の断面図に示すように、剥離前の導電層4は、連続した一つの領域であり、寸法はマイクロ波送受器7の共振波長に比べ十分に長く、剥離防止媒体1の全体に渡って成る。この導電層4は、図3(a)の波形aに示すように、導電層4の電気伝導度が高いため、マイクロ波層受信器7から送信された電波が反射されやすく、このため、高い検知電圧が得られる。

【0037】

一方、この剥離防止媒体1を上部基材6側又は下部基材2側から剥離すると、剥離後の導電層4は、図3(b)の断面図に示すように、接着層5は剥離層3より強度があるので、画像情報媒体9部分は導電層4から剥がれて接着層5側に貼り付き、画像情報媒体9のない導電層4部分は、接着層5に接着されたまま画像情報媒体9の端部で切断されて上部基材6側に貼り付いた際に、導電層の引き剥がれが生じ、微細なクラックが発生する。剥離後の導電層4は、図3(b)の波形bに示すように、切断されて上部基材6側に貼り付いた導電層4部分の電気伝導度が低くなったため、マイクロ波送受信器7から送信された電波が透過されやすく、このため、その部分が低い検知電圧となる。

このような構成にすることで、再び元の状態に戻した場合に、目視では修復したように見えるが、正常に貼布されている状態に比べて電気抵抗値が変化することで剥離したか否かを識別することが可能となる。

【0038】

なお、図3(a)、(b)に示す波形a、波形bは、24.15GHzのドップラーモジュール(マイクロ波検知器)で測定した電圧波形である。マイクロ波送受信器7で測定する場合は、導電層4の蒸着膜厚は、400〜1000Å程度を必要とする。

【0039】

(実施の形態2)

図4は、本発明の一実施の形態における剥離防止媒体1の基本的な構成を示す概略断面図である。本実施の形態は、剥離したときに導電層に切断が発生することにより剥離を検知する形態である。本実施の形態における、剥離を検知できる導電層4に発生する切断とは、剥離したときに確実に導電層4部分がマイクロ波に波長共振する一定の長さと幅になるように構成することである。

本実施の形態で用いる剥離防止媒体1の基本的な構成は、図4(a)に示すように、下部基材2に剥離層3及び導電層4を積層した下部積層体と上部基材6に接着層5を積層した上部積層体との間に、写真や記名パネルなどの画像情報媒体9を挟むことで、改ざん等の目的で剥離すると、導電層4が切断される点である。本実施の形態では、前述した実施の形態1の図3に示したような導電層4の長さを剥離防止媒体1を構成する他の部分と同じ長さにするのではなく、導電層4が切断された際に、波長共振しない長さの導電層4であったのが波長共振する長さに変化する、逆に、波長共振する長さの導電層4であったのが波長共振しない長さに変化する、というような導電層4の長さの構成としている。

【0040】

図4(a)は、剥離前、図4(b)は、剥離後の剥離防止媒体1の構成を示す概略断面図と測定波形を示すものである。本実施の形態では、剥離したときに導電層4に切断が発生して、波長共振する長さに変化する例として説明する。

【0041】

図4(a)は、下部基材2に剥離層3及び導電層4を積層した下部積層体と、上部基材6に接着層5を積層した上部積層体とから成り、この下部積層体と上部積層体との間に画像情報媒体9を挟んで、ラミネータ等により熱と圧力を印加して融着して剥離防止媒体1を作製する。その際に、導電層4の寸法は、図2に示したマイクロ波送受信器7の共振波長に比べ十分に長い長さL1とし、導電層4と画像情報媒体9との位置関係は、マイクロ波送受信器7の共振波長の長さL分だけ重なるような配置とした。

剥離防止媒体1の利用形態により、下部基材2と上部基材6の使用方法は実施の形態1と同様である。

また、導電層4は、変形又は破壊を生じることで電気抵抗値が変化する材料なら何でも良いが、力が加わると破断しやすい材料として、特にアルミ箔が良い。

上部基材6は、透明フィルム等を用いるが、利用形態に適したものを用いると良い。

【0042】

作製された剥離防止媒体1を剥離すると、図4(b)に示すような剥離後の状態となる。画像情報媒体9のない導電層4の部分は、剥離層3より引き剥がされて接着層5に接着するため上部基材6側に貼り付き、一方、画像情報媒体9の部分は、接着層5と導電層4の間にあるため、画像情報媒体9と重なった導電層4部分は下部基材2側に残る。結果として、導電層4は、下部基材2側には波長共振する長さL及び上部基材6側には波長共振しない長さL1−Lの二つの領域に分断される。

【0043】

剥離した剥離防止媒体1を復元するために、剥離後、接着剤や熱を用いて下部基材2側と上部基材6側を接着した後にも、長さL及びL1−Lとなった導電層4は、電気的に切断されたままである。この剥離防止媒体1の偽造や改ざんの形跡をチェックする場合は、マイクロ波送受信器を用いて測定すれば剥離されたことが検知できる。

剥離前及び剥離された後復元された剥離防止媒体1を機械読み取りにより検知する方法は、前述した実施の形態1で説明した図2(a)、(b)を用いて行う。これにより、導電性と波長共振を検知できるため、剥離されたものであるか否かを、さらに高い精度で機械読み取りをすることができる。

【0044】

図4(a)の波形cは剥離前、図4(b)の波形dは剥離後の剥離防止媒体1のマイクロ波送受信器7による測定波形を示している。

剥離前の導電層4は、図4(a)に示すように、連続して導電層4の電気伝導度があり、マイクロ波送受信器7の共振波長に比べ十分に長い長さL1になるため、導電性によりマイクロ波の電波が反射されやすく、中程度の検知電圧を示す。

一方、剥離後の導電層4は、図4(b)に示すように、剥離の際に画像情報媒体9により、下部基材2側と上部基材6側の二つの領域に分断され、下部基材2側に残った導電層4の寸法がマイクロ波送受信器の波長に共振する長さLになるため、高レベルの検知電圧が得られる。このような構成にすることで、再び元の状態に戻した場合に、目視では修復したように見えるが、正常に貼布されている状態に比べて波長共振が得られることで剥離したか否かを識別することが可能となる。

【0045】

なお、図4(a)、(b)に示す波形c及び波形dの測定は、図3(a)、(b)に示した波形a及び波形bの測定と同様であるので、詳細は省略する。

【0046】

図4(c)は、剥離前、図4(d)は、剥離後の剥離防止媒体1の構成を示す概略断面図と測定波形を示すものである。前述の図4(a)、(b)では、剥離防止媒体1を剥離することにより波長共振しない導電層4が波長共振する長さに変化するのに対し、本実施の形態では、剥離防止媒体1を剥離すると、導電層4に切断が発生して、導電層4が波長共振しない長さに変化する形態であるが、導電層4が切断されることにより写真や記名パネル等の画像情報媒体9の改ざんを検知するという目的は同じである。

【0047】

図4(c)は、下部基材2に剥離層3及び導電層4を積層した下部積層体と、上部基材6に接着層5を積層した上部積層体とから成り、この下部積層体と上部積層体との間に画像情報媒体9を挟んでラミネータ等により熱と圧力を印加して融着して剥離防止媒体1を作製した。その際に、導電層4の寸法は、マイクロ波送受信器7の共振波長である長さLとし、導電層4と画像情報媒体9との位置関係は、二つが重なるような配置とするが、導電層4の寸法の長さLが全部重ならないようにする。

【0048】

作製された剥離防止媒体1を剥離すると、図4(d)に示すような剥離後の状態となる。画像情報媒体9のない導電層4部分は、剥離層3より引き剥がされて接着層5に接着するため上部基材6側に貼り付き、一方、画像情報媒体9は、接着層5と導電層4の間にあるため画像情報媒体9と重なった導電層4部分は、下部基材2側に残る。結果として、波長共振する長さLであった導電層4は、波長共振しない長さL2が下部基材2側及びL−L2が上部基材6側の二つの領域に分断されることになる。

剥離した剥離防止媒体1を復元するために、剥離後、接着剤や熱を用いて下部基材2側と上部基材6側を接着した後にも、二つの長さL2とL−L2の導電層4は電気的に切断されたままである。この剥離防止媒体1の偽造や改ざんの形跡をチェックする場合は、マイクロ波送受信器7を用いて測定すれば剥離されたことが検知できる。

剥離された剥離防止媒体1を機械読み取りにより検知する方法は、前述した実施の形態1で説明した図2(a)、(b)を用いて行う。

【0049】

図4(c)の波形eは剥離前、図4(d)の波形fは剥離後の剥離防止媒体1のマイクロ波送受信器7による測定波形を示している。

剥離前の導電層4は、図4(c)に示すように、寸法がマイクロ波送受信器7の波長に共振する長さLとしているため、高レベルの検知電圧を示す。

一方、剥離後の導電層4は、図4(d)に示すように、剥離の際に二つの領域に分断され、マイクロ波送受信器7の共振波長に比べ十分に短い長さL2になったため、導電層4をマイクロ波の電波が透過しやすいため、中レベルの検知電圧を示す。導電層4をこのような構成にすることで、剥離後に再び元の状態に戻した場合に、目視では修復したように見えるが、正常に貼布されている状態に比べて波長共振が得られないことで、剥離したか否かを識別することが可能となる。

【0050】

(実施の形態3)

図5は、図1に示した開封及び剥離防止媒体の基本的な構成において、上部積層体を形成する上部基材6を接着層5より長めの構成にした剥離防止媒体1の構成を示す概略断面図である。本実施の形態は、剥離したときに導電層に異方性が発生することにより剥離を検知する形態である。

本実施の形態で用いる剥離防止媒体1の構成は、積層されて成るシート類を剥離する場合、剥離された部分とまだ剥離されてない部分の境界線にクラックが発生し、剥離が進むにつれて、クラックが次々に増えてゆくため、引っ張り方向に対して直交方向に導電性の異方性が残る。

【0051】

図5(a)は、剥離防止媒体1を一部剥離した状態を示す断面図である。剥離防止媒体1は、下部基材2に剥離層3及び導電層4を積層した下部積層体と、接着層5より長めの構成とした上部基材6に接着層5を積層した上部積層体とをラミネータ等により熱と圧力を印加して融着して作製する。

上部積層体を形成する上部基材6を接着層5より長めの構成にすると、長めにした領域は接着されていないので、その部分を持って剥離することができ、剥離強度と引裂強度が釣り合って剥離されるので、クラックが進みやすい方向を制御することができる。

【0052】

図5(b)は、上部基材6を接着層5と同じ長さとした剥離防止媒体1を剥離したとき、剥離層3より強度が強い接着層5側に接着して引き剥がされた導電層4の状態を示す図である。不規則なクラックが生じ、異方性が発生しなかった例である。

この場合は、図5(a)のような上部基材6の長めにした領域部分がなく、全体にベタ状態で融着されている形態のものであり、強制的に剥離しようとする力が剥離される領域にかかるので、剥離していくに従って、導電層4部分に不規則なクラックが生じたものである。

また、図5(c)は、図5(a)に示した剥離防止媒体1を剥離したときの導電層4の状態を示す図である。異方性のクラックが生じ、異方性が発生した例を示している。

この場合は、上部基材6を接着層5より長めの構成にしているので、剥離するときには、この長めの部分を持って上に引き上げるようにして剥離するので、剥離されていく方向に縦の規則的なクラックが生じた。

【0053】

ここで、剥離防止媒体1の異方性を測定する方法を説明する。図2に示すように、マイクロ波送受信器7と無反射終端器8とを対向させて配置し、その間隙に剥離防止媒体1を挿入することでクラックの有無を測定できるが、測定の際に、マイクロ波が照射される範囲の中心を軸にして、マイクロ波送受信器7と剥離防止媒体1の角度を変えて、数点を測定することにより、縦方向と横方向とで導電性が異なるため、異方性が検知できる。このように、異方性を検知することによって剥離した形跡の判別が可能となり、導電性の異方性が判定できる。この方法で測定した結果、図5(b)は導電性の異方性を示さず、図5(c)は異方性を示した。

【0054】

図6は、図1に示した開封及び剥離防止媒体の基本的な構成において、接着層5をベタ状に一様に塗工するのでなく、強接着領域と弱接着領域を交互に設ける構成とした剥離防止媒体1の構成を示す概略断面図である。本実施の形態は、剥離したときに導電層4に異方性が発生することにより剥離を検知する形態である。接着層5の構成を強弱と交互にすることで、剥離の際に、縞模様の形状を発生させることが可能である。

なお、接着層5の接着剤塗布量を部分的に変えることで、異方性を発生させる例としては、強接着領域及び弱接着領域を交互に配設した構成とすることで、例えば、縞状に形成したものが考えられる。

【0055】

図6(a)は、剥離防止媒体1の剥離前(融着前)の概略構成図であり、下部基材2には、剥離層3及び導電層4を積層した下部積層体と、上部基材6には、強接着領域と弱接着領域とを交互に配設した接着層5を積層した上部積層体とから成り、この下部積層体と上部積層体とをラミネータ等を用い、熱と圧力により融着して剥離防止媒体1を作製する。

図6(b)は、作製した剥離防止媒体1の剥離後の導電層4の状態を示すものであり、弱接着領域部分は、剥離層3より接着力を弱くしているので、剥離すると、強接着領域の部分だけが導電層4と接着して剥離するので、下部基材2側に導電層4が縞状に残っている状態となる。

【0056】

剥離防止媒体1の異方性を測定する際には、例えば、マイクロ波送受信器7を用い、マイクロ波が照射される範囲の中心を軸に、角度を変えて数点を測定することにより導電性の異方性が判定できる。その結果、目視では剥離した部分を元のように復元したように見えても、縦方向及び横方向で導電性が異なることから異方性が検知できる。このように、異方性を検知することによって剥離した形跡の判別が可能となる。

なお、剥離防止媒体1の利用形態により、下部基材2と上部基材6の使用方法は実施の形態1と同様である。また、導電層4は、変形又は破壊を生じることで電気抵抗値が変化する材料なら何でも良いが、力が加わると破断しやすい材料として、特にアルミ箔が良い。

上部基材6は、透明フィルム等を用いるが、利用形態に適したものを用いると良い。

【0057】

(実施例1) 図7に、本発明の実施の形態1、2を用いた実施例として、剥離防止媒体1を封かん用等のラベルとした実施例1を示す。実施例1は封かん用等のラベルを剥がした際に、マイクロ波送受信器による検知電圧に高いレベルが発生する検知方法と、逆に、あらかじめ存在した高いレベルが低くなる検知方法の2つの方法が取り得る。図7(a)〜(g)を用いてこれら2つの方法を説明する。

マイクロ波送受信器7による検知電圧に高いレベルが発生する検知方法について、図7(a)〜(d)を用いて説明する。

一般に、封筒等を封止する場合、折り返し部を折って、上から粘着テープで封筒本体と共に接着するか、又は折り返し部分の下面をのり等で貼っている。本実施例では、折り返し部分の上から封かん用等のラベルを粘着した封筒に対して、剥離があったか否かを判別する。封筒の折り返し部を剥がして再び元の状態に戻した場合に、目視では修復したようにみえるが、ラベルを構成している導電層は、剥離した後に復元しても元に戻らないため、これをマイクロ波送受信器7により読み取ると、剥離した形跡を判別することが可能となるラベルを提供するものである。

【0058】

図7(a)は、封筒に貼った封かん用ラベルの位置及びセンサによるスキャン位置を示す図である。図7(b)は、封かん用ラベルの構成を示す概略断面図である。封かん用ラベルを構成する層は、下部基材2、第二接着層5”、剥離層3、導電層4、第一接着層5´及び上部基材6の構成となる。また、上部基材6には透明フィルム等が用いられる。下部基材2を剥離して、封筒の折り返し部と本体に渡って封減用ラベルを貼る。また、第一接着層5´は、弱接着領域及び強接着領域により構成される。弱接着領域は、マイクロ波の波長に共振する導電層の長さと幅、すなわち、長辺の長さが検知用マイクロ波の波長のほぼ1/2n以下(nは0以上の整数)であり、実測値として得られている約4mm、短辺の長さが0.05mm〜所定の波長の1/2n以下(nは0以上の整数)であるので、約1mmとし、本実施例では、4×1mmの寸法とすることで、剥離した形跡を判別することが可能となる。また、弱接着領域は、剥離層3より接着力を弱くしている。

【0059】

図7(c)は、開封前、図7(d)は、開封後の概略断面図及びマイクロ波送受信器7による検知電圧波形を示す。

図7(c)に示すように、開封前は、封かん用ラベルの導電層4に切断がなく、導電性が連続しているため、図7(c)の検知波形gをみると、導電層4の幅の分だけ、導電層の導電率に基づき中程度のレベルを示している。

一方、図7(d)に示す開封後の検知波形hをみると、封筒の折り返し部を剥がすときに一緒に封かん用ラベルが剥がれ、導電層4は、上部基材6側に転移した部分と剥離層3側に残った部分の二つに切断されたということが分かる。二つに切断された導電層4のうち、第一接着層5´の弱接着領域に接した部分は封かん用ラベルが剥がれても一緒に剥がれずに、寸法4×1mmの導電性素子を形成して下面の剥離層3側に残り検知電圧が高いレベルになり、一方、強接着領域に接した部分は剥離と一緒に剥がれるため広い面積のままで検知電圧が中程度のレベルである。結果として、検知波形hは導電性素子が形成された部分が、検知波形gに比べて高レベルなピークが発生することが分かる。

【0060】

また、剥離した部分を元の状態に戻して接着剤等で貼って復元したとしても、目視では修復したようにみえるが、マイクロ波送受信器による検知電圧波形の形状は高レベルなピーク幅が発生したままであるため剥離した形跡がわかる。

なお、より精度よく判定するための測定方法として、前述の実施の形態3に示したように、マイクロ波送受信器の中心を支点とし、角度を変化させて複数回、導電層4の剥離された部分の検知電圧を測定して異方性を判定してもよい。

【0061】

マイクロ波送受信器による検知電圧に、あらかじめ存在した高いレベルが低くなる検知方法について、図7(e)〜(g)を用いて説明する。

【0062】

図7(a)は、封筒に貼った封かん用ラベルの位置及びセンサによるスキャン位置を示す図である。図7(e)は、封かん用ラベルの構成を示す概略断面図である。封かん用ラベルを構成する層は、下部基材2、第二接着層5”、剥離層3、導電層4、第一接着層5´及び上部基材6の構成となる。また、上部基材6には透明フィルム等が用いられる。下部基材2を剥離して、封筒の折り返し部と本体に渡って封減用ラベルを貼る。また、導電層4は、マイクロ波送受信器により高いレベルの検知電圧が得られるように、上述したように、寸法4×1mmの導電性素子を1個以上形成する。また、第一接着層5´は、弱接着領域及び強接着領域により構成され、強接着領域に、寸法4×1mmの導電性素子が少なくとも寸法0.5mm重なるように配設する。本実施例では、寸法2mmが重なるように配設した。

【0063】

図7(f)は、開封前、図7(g)は、開封後の概略断面図及びマイクロ波送受信器による検知電圧波形を示す。

図7(f)に示すように、開封前は、封かん用ラベルの導電層4の導電性素子に切断がなく、導電性が連続しているため、図7(f)の検知波形g’をみると、2個の導電性素子を形成した部分が高いレベルを示している。

一方、図7(g)に示す開封後の検知波形h´をみると、封筒の折り返し部を剥がすときに一緒に封かん用ラベルが剥がれ、導電層4の導電性素子(左側のもの)は、上部基材6側に転移した部分と残った部分の二つに切断されたということが分かる。寸法4×1mmの導電性素子は、切断されたため、強接着領域の側に移動した導電性素子の部分が寸法2mm程度、並びに、弱接着領域の側に残った導電性素子の部分が寸法2mm程度となり、検知波形h´が低いレベルに下降した。結果として、剥離前の検知波形g´が高いレベルのピークが2つあったのに対して、剥離後の検知波形h´は、導電性素子が二つに切断されたために、高いレベルのピークが1つになることが分かる。

また、剥離した部分を元の状態に戻して接着剤等で貼って復元したとしても、目視では修復したようにみえるが、マイクロ波送受信器7による検知電圧波形の形状から剥離した形跡がわかる。

【0064】

また、本実施例では、実施の形態1に示したとおり、導電層に切断が発生することで剥離を検知する方法を説明したが、実施の形態2、3に示した剥離防止媒体の方法を用いることも可能である。

【0065】

(実施例2) 図8に、実施の形態1、2を用いた別の例として、剥離防止媒体をカードや携帯可能な媒体に対して用いた実施例2を示す。

一般に、カードや携帯可能な媒体には、その所有者の顔写真を画像情報として取り入れることが多い。本実施例は、カード状の身分証明書において、カードの層を剥離して、顔写真を別の顔写真と差し替えて再び元の状態に戻した場合に又は元の顔画像を削り取って顔画像を印刷して再び元に戻した場合に、カードを構成する導電層にクラックが発生していることから剥離を判別することを可能としている。

【0066】

図8(a)に、剥離防止媒体をカード状の身分証明書として用いた場合の構成を示す。カードを構成する層は、下部基材2、剥離層3、導電層4、顔写真12、接着層5、上部基材6から成る。剥離層3は、接着層5と比較して十分に接着力が低い材料であれば、剥離層3の代わりに接着層に置き換えてもよい。本実施例では、カードに顔写真を挿入した例を示すが、他に記名カード等の情報記録媒体が取り得る。上部基材6としては、透明フィルム、着色フィルム等が用いられる。着色フィルムを用いるのは、導電層を隠蔽することが可能とたるためである。

【0067】

図8(a)のカードを構成する層の概略断面図に示すように、剥離前は、導電層4にはクラックの発生がなく、導電性が連続しているため、図8(a)の検知電圧の波形iをみると、導電層4の幅の分だけ高いレベルを示している。

一方、図8(b)の剥離後をみると、カードを構成する層の概略断面図に示すように、剥がした際に、導電層4は、上部基材6側に転移した部分と下部基材2側に残った部分の二つに切断されているのが解る。さらに、図8(b)の剥離後の検知電圧の波形jは、上部基材6側に転移した導電層4の部分において、全面に微細なクラックが発生したため検知電圧が低いレベルになり、一方、残った導電層4の部分は、検知電圧が高いままである。結果として、検知電圧の波形jは、波形iに比べて幅が狭くなった。

たとえ剥離した部分を元の状態に戻して接着剤等で貼ったとしても、目視では修復したようにみえるが、検知電圧の波形形状が狭いままであるため、剥離した形跡がわかる。

【0068】

また、本実施例2による別の形態を図8(d)、(e)を用いて説明する。

図8(a)のカードの形態では、剥離した際に、顔写真12部分以外の導電層4が上部基材6側に転移したのに対し、図8(d)のカードの形態では、導電層4が顔写真12の下面に転移するようにした点である。つまり、身分証明書としてのカードの層自体を検知するのか又は顔写真自体を検知するのか、の違いである。

【0069】

図8(d)に、カードを構成する層の概略断面図を示す。下部基材2、導電層4、接着層5、顔写真12、剥離層3、上部基材6の順に構成する。カードを剥離した際に、顔写真12によって導電層4が二つに切断され、さらに微細なクラックが発生することにより剥離を検知することができる。また、剥離層3が接着層5に比較して十分に接着力が低い材料であれば、剥離層3の代わりに接着層に置き換えてもよい。この場合には、剥離時には全ての導電層4が上部基材6側に転移してしまうが、その後、偽造者が上部基材6から顔写真12を除去した時点で、顔写真部分の導電性(中レベル)が失われることから剥離を検知することが可能となる。

【0070】

図8(d)の断面図に示すように、剥離前は、導電層4にクラックがなく、導電性が連続しているため、検知電圧は導電層の幅の分だけ、高いレベルを示す。一方、図8(e)の剥離後は、剥がした際に、導電層4が顔写真12の裏面に積層された接着層5に転移した部分と残った部分の二つに切断された。検知電圧は、顔写真12の裏面側に転移した導電層4の部分において、全面に微細なクラックが発生したため検知電圧が低いレベルになり、一方、下部基材2側に残った導電層4の部分は、検知電圧が高いままである。結果として、検知電圧の幅が狭くなった。

たとえ剥離した部分を元の状態に戻して接着剤等で貼ったとしても、目視では修復したようにみえるが、波形形状が狭いままであるため剥離した形跡がわかる。

【0071】

以上詳述した二つの例のように、剥離して顔写真を差し替えて元の状態に戻した場合にも、目視では修復したように見えるが、検知した導電層部分の検知波形の幅が狭くなることで剥離の形跡を判別することが可能となる。

【0072】

なお、検知電圧の測定方法は、図8(c)に示すような機械読み取りにより検知するもので、マイクロ波送受信器7と無反射終端器8を対向させて、その間隙にカードを搬送させる装置を用いて、スキャンによる測定を行った。また、より精度よく判定するためには、実施の形態3に示したように、マイクロ波送受信器7の中心を支点とし、角度を変化させて複数回、検知電圧を測定して異方性を判定してもよい。

【0073】

また、本実施例では、実施の形態1に示したとおり導電層に微細なクラックが発生することで剥離を検知する方法を説明したが、実施の形態2、3に示した剥離防止媒体の方法を用いることも可能である。

【0074】

(実施例3) 図9に、実施の形態2を用いた実施例として、波長共振を利用した構成を、身分証明書や携帯可能な媒体に対して用いた実施例3を示す。

一般に、身分証明書には、その所有者の顔写真を画像情報として取り入れることが多い。本実施例3は、身分照明書を改ざん等の目的で、層を剥離して別の顔写真に差し替えて元の状態に戻した場合又は元の顔画像を削り取って顔画像を印刷して再び元の状態に戻した場合に、目視では修復したように見えるが、身分証明書を構成している導電層にクラックが発生することから剥離の判別が可能となる。本実施例3と実施例2の相違は、導電層の寸法を、マイクロ波送受器の波長に共振する長さにした点である。

【0075】

図9(a)は、本実施例の波長共振を利用した身分証明書の構成を示す概略断面図である。上部基材6に第二接着層5″、導電層4、第一接着層5´を積層し、下部基材2と融着する際に、顔写真12を挟んでラミネータ等により熱と圧力を印加して融着し、身分証明書を完成させる。その際に、導電層4の寸法は、マイクロ波送受信器の波長に共振する長さLとし、この導電層4は顔写真12に一部分重なるような位置関係にして六箇所に配設する。本実施例において、導電層4の寸法Lは、図2で説明したように、導電層において最も大きなマイクロ波検知電圧を得ることができる長さである、約4mmとした。幅は、0.05mm以上〜4mm以下(1/2n以下(nは0以上の整数))が可能であるが、本実施例においては、幅1mmとした。

【0076】

図9(c)に剥離前の状態を、図9(d)に剥離後の状態を示す。図9 (d)に示すように、顔写真12を剥離しようとすると、顔写真12と下部基材2とに架けて配設された六箇所の導電層4は、各々二つに切断される。一つは、顔写真12と重なって接着された導電層4の部分で顔写真12の上面に接着する。もう一つは、顔写真12と重ならないで下部基材2に接着された導電層4の部分で下部基材2に残る。結果として、波長共振する長さL(約4mm)であった導電層4が、波長共振しない長さL2に分断される。これを、剥離後、接着剤や熱を用いて下部基材2と上部基材6を元に戻しても、導電層4部分は、連続状態とならず二つに切断された状態で、修復されていないままである。

【0077】

図9(c)の剥離前と、図9(d)の剥離後の身分証明書を、図9(b)に示すように、マイクロ波送受信器7によりスキャンして検知電圧を測定した。その結果、図9(c)の剥離前の波形kをみると、導電層4の寸法がマイクロ波送受信器7の波長に共振する長さであるため、高レベルの検知電圧が得られた。

一方、図9(d)の剥離後の波形lをみると、剥離により導電層4が二つに切断され、マイクロ波送受信器7の波長に共振しなくなるとともに、マイクロ波が透過しやすくなったため、低レベルの検知電圧に変化した。

【0078】

図10に、本実施例3による別の形態としての身分証明書の概略断面図を示す。図9と同様に波長共振を利用する方法であり、本実施例では、導電層4の寸法は、マイクロ波送受信器の波長に共振しない長さL2とし、この導電層4は、顔写真12の裏側に一部分重なる位置関係にして六箇所に配設する。本実施例では、剥離すると、導電層4が切断されて、波長共振する長さ約4mmに切断される構成としている。

上部基材6に第一接着層5´を積層し、下部基材2に導電層4、第二接着層5″を積層し、この上部基材6と下部基材2を融着する際に、顔写真12を挟んでラミネータ等により熱と圧力を印加して融着し、身分証明書を完成させる。

図10(b)の剥離前、図10(c)の剥離後の説明は、図9と同様であるので省略する。

【0079】

図10と図9の実施例による相違は二つある。一つは、図9に示す実施例は、顔写真12の上に導電層4が載る形態としているため、概観上に問題が生じる場合がある。この場合には、図10に示す実施例のように顔写真12の下に導電層4を配設する層構成に変更する。二つめは、図9に示す実施例は、波長共振する導電層4が波長共振しない長さに変化したのに対し、図10に示す実施例は、逆に波長共振しない導電層4の長さが波長共振する長さに変化する点である。

【0080】

以上詳述した二つの例のように、剥離して顔写真12を差し替えて元の状態に戻した場合にも、目視では修復したように見えるが、波長共振によるレベルが変化したことから剥離の形跡を判別することが可能となる。

【0081】

(実施例4) 図11に、実施の形態2を用いた実施例として、外側包装部材に利用した実施例4を示す。

ビデオ、フレキシブルディスク等の収納箱、タバコ、キャラメル等の箱型の種々ケースにおける外装にフィルムを用いて包装を行っている包装体は、一枚のポリプロピレン等のフィルムをケースの外側全面に巻き付け、ケースの外形に合わせて折り曲げ、重ね合わせ部分を帯状にフィルム同士、熱溶着により接着して封をし、任意の箇所に、開封機能を備えた開封テープを巻いて貼り付けたものであり、これらを外側包装部材という。

【0082】

図11に、開封防止媒体の実施例4の概略図を示す。本実施例において、開封防止媒体とは、マイクロ波の波長共振する長さと幅を有する導電性のシール帯を、上記包装体の帯状開封テープに直交させて、包装体の内面に蒸着等により配置したものをいう。また、薬剤製品にあらかじめ貼り付けられたテープに、シール帯を蒸着して配置したものも含む。導電性のシール帯を包装体に配置する方法としては、蒸着以外に、熱転写、塗膜、印刷等で配置してもよい。

【0083】

図11(a)は、各種箱型ケースの包装体における層の構成を示す図であり、上面からみた図である。シール帯14、包装体15、帯状開封テープ16から構成される。シール体14は、第一接着層5'、導電層4、保護層17から構成し、この順序で上に積層して形成する。帯状開封テープ16は、テープ基材18上に第二接着層5"を設けて構成する。

包装体15に帯状開封テープ16を接着し、図11(b)に示すように、開封前の開封防止媒体1が完成する。図11(b)は、この開封防止媒体1の上面断面図と側面図と検知波形である。図11(c)は、図11(b)の開封前の状態から、帯状開封テープ16の一端を引いてフィルムを破いた、開封後の状態を示す図である。

【0084】

図11(b)に示すように、開封前のシール帯14は、マイクロ波の波長に共振する長さとして4mm及び幅1mmを持った導電層(アルミ箔)4であるので、図11(b)の波形mのようにマイクロ波の検知電圧は、シール帯14の配設位置で正規のピークを表示する。一方、図11(c)のように、帯状開封テープ16の一端を引いてフィルムを破くと、導電層(アルミ箔)4が共振状態でなくなり、図11(c)の波形nのようにマイクロ波の検知電圧は殆んどゼロに近い値となる。

このように、一度開封したテープを糊か何かで貼り直したとしても、導電層(アルミ箔)4が切断されてしまっているので共振しないことから、不正を防止することが可能となる。

【0085】

また、本実施例4による別の形態を、図12に示すような、薬の箱に付設された帯状開封テープ16に直交してシール帯を蒸着して配置した例で示す。図12(a)は層の構成を示したもので、図12(b)は、帯状開封テープ16の一端を引いてフィルムを破いた状態図である。この場合もケースの包装体と同様であるので、詳細は省略する

【図面の簡単な説明】

【0086】

【図1】本発明に係る剥離及び開封防止媒体の第1の実施の形態を示す図であり、剥離防止媒体の概略断面図である。

【図2】本発明に係る剥離及び開封防止媒体の第1の実施の形態を示す図であり、剥離防止媒体を機械読み取りする図である。

【図3】本発明に係る剥離及び開封防止媒体の第1の実施の形態の別の形態を示す概略断面図である。

【図4】本発明に係る剥離及び開封防止媒体の第2の実施の形態を示す図であり、剥離防止媒体の概略断面図及び検知波形を示す。

【図5】本発明に係る剥離及び開封防止媒体の第3の実施の形態を示す図であり、剥離防止媒体の異方性の発生状態の概略図である。

【図6】本発明に係る剥離及び開封防止媒体の第3の実施の形態の別の形態を示す概略断面図である。

【図7】第1及び第2の実施の形態を用いた実施例1を示す図である。

【図8】第1及び第2の実施の形態を用いた実施例2を示す図である。

【図9】第2の実施の形態を用いた実施例3を示す図である。

【図10】実施例3の別の例を示す図である。

【図11】第2の実施の形態を用いた開封防止媒体の実施例4を示す図である。

【図12】実施例4の別の形態を示す図である。

【符号の説明】

【0087】

1 剥離防止媒体

2 下部基材

3 剥離層

4 導電層

5 接着層

5´ 第一接着層

5" 第二接着層

6 上部基材

7 マイクロ波送受信器

8 無反射終端器

9 画像情報媒体

12 顔写真

14 シール帯

15 包装体

16 帯状開封テープ

17 保護層

18 テープ基材

【技術分野】

【0001】

本発明は、剥離及び開封防止媒体に関し、特に、封筒等を故意に開封したり、又は、書類、カード、身分証明書等の層を剥離したり、貼り替えたりして偽造、改ざん等をした場合、機械により自動判別することができ、また、開封をチェックすることが可能となる剥離及び開封防止媒体である。

【背景技術】

【0002】

従来、機密文書や個人情報に係わる書類の入った封書を郵送する場合、封書口を折り返して糊付けし、「開封禁止」、「親展」等の印を押印して、指定した相手以外が開封しないようにしたものや、また、接着層の接着強度を部分的に調整した粘着ラベルを、コンパクトディスクやフレキシブルディスクの入った封筒の開封部分に貼り付けておき、開封した場合に粘着ラベルの層が一部分、封筒側に残留して「開封済」の文字が形成されることにより、開封して記録媒体を使用したことが判別できるようにしていた。

【0003】

また、基材の表面に、紫外線下と可視光線下とで異なる色彩を呈するインキによる文字、画像等を印刷しておき、ラベルを剥がそうとするとラベル自体が変形又は破壊され、紫外線、参照光の照射により判別できる照合ラベル(例えば、特許文献1参照。)や、空気に触れると変色する変色部を設けて、剥がれ等の欠陥が生じた場合、変色により目視で判定する方法。さらに、熱、圧力などによって変化する部材を含有する層を設けて、外部作用を加えて下の層にある記録データを隠蔽する方法(例えば、特許文献2参照。)等がある。

【0004】

また、裏面に粘着剤が塗布されたプラスチック製フィルムの表面に、文字や模様を印刷したラベルの少なくとも一部を導電性塗料を用いて印刷しておくことで、通電試験機で検査することにより電気的にラベルの真偽を判別するラベル(例えば、特許文献3参照。)がある。

【0005】

また、接着すべき二つの書類基体用の基材を接着させるために使用する接着剤を、直径が0.025mm以下の導電性ファイバーの束を、常温個体で、かつ、接着剤系中の溶媒に膨潤又は溶解する樹脂によって含浸して成るファイバー/プラスチック複合体を、0.1〜30mmの長さに切断した柱状部材を混合した接着剤を利用して、この接着剤を塗布することにより、導電性ファイバーを固有の分布で保持するので、マイクロ波等をその書類に照射して、その反射又は透過を検出器で検出し、この分布を確認することで書類が真正か否かを判定する書類基体の製造方法(例えば、特許文献4参照。)がある。

【0006】

また、近年、カードや携帯可能な媒体に対して、その所有者の顔写真を画像情報として取り入れる傾向になってきている。そこで、不正防止画像表示体及びその形成のために用いられる転写シートの層間に、層間の接着性を妨げる接着阻害層を配置することで、引き剥がし及び貼り替え等による画像部分の改変並びに変造を防止すること及び画像表示体の破壊後における画像部分等の再利用の防止が可能な不正防止画像表示体及びその製造に用いる転写シート(例えば、特許文献5参照。)がある。

【0007】

【特許文献1】特開平6−259014号公報

【特許文献2】特開平5−318975号公報

【特許文献3】特開平8−54825号公報

【特許文献4】特公平6−98861号公報

【特許文献5】特開平10−44694号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

一般に公知の技術は、警告文字等を人が目視により判断するため、「親展」や「開封済」の警告を見落とす恐れがある。また、警告を無視して開封した後で、形跡が残らないように再び貼付する恐れもあった。

【0009】

特許文献1は、紫外線下と可視光線下とで異なる色彩を人が目視により判断するが、光源の照射状態や周囲の光の環境によっては、色彩が分かりにくく、人為的なエラーを生じる可能性がある。また、紫外線下と可視光線下とで異なる色彩になる材料に似たものを剥離部分に塗布し、剥離した形跡を消す改ざんの恐れがあった。

【0010】

特許文献2は、空気に触れると変色する変色部を設けるか、又は熱や圧力等により変化する部分を設けて目視上判定しているため、判定すべき外部作用が未だ加わっていない情報記録担体であっても、使用環境(熱、圧力及び折り曲げ等)又は化学反応(空気及び水分の浸透等)によって発色してしまい、目視上の誤判断を生じる恐れがあった。

【0011】

特許文献3は、プラスチック製フィルムのラベルの表面における少なくとも一部が導電性塗料を用いて文字や模様を印刷しているので、ラベルの裏面の粘着剤を巧く剥がすことができれば張り替えることができるという問題があった。また、プラスチック製フィルムの表面に導電性材料を印刷しているため、露出した導電性材料が外的要因により断線し、誤判別する危険性がある。また、通電試験機の電極を接触させて測定する方式であるため、外包体で包まれた箱等の開封を外部から測定できない。

【0012】

特許文献4は、接着面に線状導電材を構成し、その電極に電源や固定抵抗を接続して電気回路を構成し、電気回路が短絡又は切断された場合に開封されたことを判別している。しかし、判別方法が電源や固定抵抗を接続して測定する接触方式であるため、カードや身分証明書の層間にある写真の引き剥がし又は張り替えによる改ざんや、外包体により包まれた箱等の開封を非接触により即座に検知することができない。

【0013】

特許文献5は、層間に接着性を妨げる接着阻害層を設け、接着阻害層と接する層の間での剥離と、接着阻害層以外の層間における接着力の脆弱な部分での剥離との剥離跡の相違により引き剥がし又は貼り替え等による写真等の改変及び変造を防止している。しかし、剥離跡の相違を人が目視により判断するため、人為的なエラーを生じる可能性がある。

【0014】

本発明は、上記従来の問題点をかんがみてなされたもので、人による見落としをなくすとともに、露出した導電性材料が断線して誤判別することがなく、また、非接触により開封を即座に検知することができ、さらに、カードや身分証明書の引き剥がし又は張り替えによる導電性検査においても偽造、改ざんの有無を高精度に識別する剥離及び開封防止媒体を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明の剥離及び開封防止媒体は、基材と、基材に支持された剥離層と、剥離層の上方表面に設けられた導電層と、導電層を接着するための接着層とを備えており、導電層の少なくとも一部の領域において、導電層が電磁波に共振する長辺の長さは、所定の波長の1/2n(nは0以上の整数)であり、短辺の長さは、少なくとも0.05mm以上で、かつ、長辺の長さ以下に形成されて成り、導電層を剥離した際に、導電層に切断が生じ、電磁波の波長に共振しない形状に変化する剥離及び開封防止媒体であることを特徴としている。

【0016】

また、本発明の剥離及び開封防止媒体は、基材と、基材に支持された剥離層と、剥離層の上方表面に設けられた導電層と、導電層を接着するための接着層とを備えており、導電層を剥離した際に、導電層の少なくとも一部の形状が、導電層に照射した電磁波の波長に共振する形状である、長辺の長さが所定の波長の1/2n(nは0以上の整数)で、短辺の長さが少なくとも0.05mm以上で、かつ、長辺の長さ以下となる剥離及び開封防止媒体であることを特徴としている。

【0017】

また、本発明の剥離防止媒体は、導電層の上方又は下方に画像情報媒体が配設されて成り、画像情報媒体は、導電層の長辺の長さが所定の波長の1/2n(nは0以上の整数)×短辺の長さが0.05mm〜所定の波長の1/2n以下(nは0以上の整数)の領域だけ導電層に重なるように配置されて成る剥離及び開封防止媒体であることを特徴としている。

【0018】

また、本発明の剥離及び開封防止媒体は、導電層の上方又は下方に画像情報媒体が配設されて成り、画像情報媒体を剥離した際に、導電層の長辺の長さが所定の波長の1/2n(nは0以上の整数)×短辺の長さが0.05mm〜所定の波長の1/2n以下(nは0以上の整数)の領域が切断されて、波長共振しない長さになる剥離防止媒体であることを特徴としている。

【0019】

また、前述の画像情報媒体は、顔写真である剥離及び開封防止媒体であることを特徴としている。

【0020】

また、本発明の剥離及び開封防止媒体は、被包装物の全面が外側包装部材に覆われており、外側包装部材の所定位置に切断ラインを備えた開封テープ基材を備え、開封テープ基材の一方の面に、長辺の長さが所定の波長の1/2n(nは0以上の整数)であり、短辺の長さが少なくとも0.05mm以上で、かつ、長辺の長さ以下である、波長共振する長さと幅を有する導電性材料のシート帯が少なくとも一つ蒸着、印刷、塗膜又は熱転写により直交して配置されて成る剥離及び開封防止媒体であることを特徴としている。

【発明の効果】

【0021】

本発明は、以上の構成とすることにより、人による見落としが防止され、また、機械により導電性を自動的に測定することにより、偽造又は改ざんの有無を高精度に識別することが可能である。

【発明を実施するための最良の形態】

【0022】

以下に、本発明の実施の形態による剥離及び開封防止媒体について、図面を用いて説明する。しかしながら、本発明は、以下に述べる実施するための最良の形態に限定されるものではなく、特許請求の範囲記載における技術的思想の範囲内であれば、その他のいろいろな実施の形態が含まれる。

【0023】

本発明の剥離及び開封防止媒体を貼付した物品等に対して偽造又は改ざん行為を判別するために、物品等に貼付した剥離及び開封防止媒体を剥離又は開封したか否かを検知する方法として、剥離又は開封した際に、剥離及び開封防止媒体を構成する導電層にひびや割れ等のクラックが発生することにより剥離を検知する実施の形態1、剥離及び開封防止媒体が剥離されることで導電層が一定の長さ及び幅に切断されることにより剥離を検知する実施の形態2、並びに導電層に剥離方向に起因する異方性が発生することにより剥離を検知する実施の形態3の三つの形態を用いて説明する。

【0024】

(実施の形態1)

図1は、本発明の一実施の形態における開封及び剥離防止媒体の基本的な構成を示す概略断面図である。本実施の形態は、開封又は剥離したときに導電層にクラックが発生することにより開封又は剥離を検知する形態である。クラックが発生するということは、導電層自体にひび、割れ又は裂け等が生じる状態をいう。

本実施の形態の開封及び剥離防止媒体は、貼付対象となる物品を被着体とし、この被着体に貼付する用い方により、開封防止媒体、剥離防止媒体という呼称をするが、基本的な原理は同じである。また、以後の説明で図面を用いる場合に、構成要素が同一部分については同一符号を付し、その説明を省略する。

【0025】

図1(a)は、剥離防止媒体1の基本的な構成を示す概略断面図である。下部基材2に剥離層3及び導電層4を積層した下部積層体と、上部基材6に接着層5を積層した上部積層体とから成り、この下部積層体と上部積層体をラミネータ等により熱と圧力を印加して融着し、図1(b)に示す剥離防止媒体を作製する。剥離防止媒体1の利用形態により、被着体や剥離紙等として使用する。

【0026】

作製された剥離防止媒体1の使用法として、例えば、封筒等を封止する場合、封筒の折り返し部を折って、折り返し部分の下面と封筒本体側の間に剥離防止媒体1を用いる場合には、下部基材2を剥がして封筒本体側に貼り付け、上部基材6を剥がして封筒の折り返し部分を上から貼り合わせるような使用となる。このときの下部基材2と上部基材6は、剥離紙として使用される。

別の使用としては、封筒の折り返し部を折って、折り返し部分と封筒本体側とを合わせ、折り返し部分の上から折り返し部分と本体部分にかけて下部基材2を剥がして貼り合わせる。このときの下部基材2は剥離紙として使用され、上部基材6は保護層となる。

【0027】

また、導電層4は、剥離したときに変形又は破壊を生じることで電気抵抗値が変化する材料なら何でも良いが、力が加わると破断しやすい材料として、特にアルミ箔が良い。上部基材6は、透明フィルム等を用いるが、利用形態に適したものを用いると良い。

【0028】

図1(b)のように作製された剥離防止媒体1を、上部基材6側又は下部基材2側から引き剥がすと、一般的に剥離層3に比べて接着層5の方が接着強度が強いため、図1(c)のように導電層4が接着層5のある上部基材6側に転移する。その際に、導電層4が剥離層3から引き剥がされ、導電層4にクラックが発生し、導電層が断線されて導電性が低下する。

【0029】

図1(d)は、剥離した剥離防止媒体1を、接着剤や熱を用いて、引き剥がした下部基材2側と上部基材6側を接着して復元した状態を示す。外観的には復元されたように見えるが、引き剥がしたときに生じた導電層4のクラックは、接着して復元してもクラックは修復されず導電層4にはクラックが残ったままである。

このような現象を利用して、本実施の形態の剥離防止媒体1に対して偽造や改ざんの形跡をチェックする場合には、剥離防止媒体1の導電性を測定することで剥離されたか否かを検知することが可能となる。

【0030】

図2は、剥離防止媒体1が剥離されたものであるか否かを機械読み取りにより検知する方法の一例を示す図である。図2(a)は、非接触方式の機械読取装置の概略図であり、マイクロ波送受器7と無反射終端器8とを対向させて配置し、その間隙に検知体を挿入して検知電圧を測定するものである。検知電圧を測定することで、剥離前であるか又は剥離後であるかを判別する方法である。

この機械読み取り方法を用いて、本実施の形態1で得られた剥離防止媒体1を測定すると、導電層4の導電性が高い場合はマイクロ波の反射レベルが高く、また、導電層4の導電性が高く、かつ、導電層4の領域が、用いたマイクロ波の共振波長の長さと幅に共振する場合には更に高いレベルが検知される。

【0031】

図2(b)は、搬送装置等を用いた搬送方式の機械読取装置の概略図であり、剥離防止媒体1とマイクロ波送受器7を相対的に移動しながら測定を行うと、走査した波形が得られ、剥離防止媒体1が剥離前であるか又は剥離後であるかを判別することができる。

【0032】

ここで、マイクロ波の波長に共振する導電層の長さと幅について概説する。

図2(c)は、マイクロ波の波長に共振する導電層の長さに関し、横軸に導電層のパターンの長さmm、縦軸にマイクロ波検知電圧vをとったグラフである。マイクロ波は電磁波であり、周波数(GHz)と波長(mm)は、下式に示す通りである。

波長λ=c/f(c:光速、f:周波数)

電磁波に対するアンテナの共振波長は、波長λの整数分の一である。マイクロ波検知電圧の値は、種々の要因の影響を受けるので、実際に種々の長さの平滑な導電体を24.15GHzのマイクロ波送受器7を用いて、マイクロ波検知電圧vを計測した。

【0033】

実験によると、種々の要因が加わって図2(c)に示すように、長さ約4mmの導電体において最も大きなマイクロ波検知電圧を得ることができる。なお、種々の要因が加わるので、本実施の形態では導電体の長さを電磁波の波長の「ほぼ」整数分の一の長さということにした。また、実験によれば、一般に、検知用マイクロ波の波長のほぼ1/4の長さの平滑な導電体で検知電圧が高く、1/2、1/8、1/16、・・・というように1/2n(nは0以上の整数)の長さにおいてマイクロ波検知電圧の極大値を観測することができた。

一方、マイクロ波の波長に共振する導電層の幅については、マイクロ波によってノイズと切り分けて導電性を検知するために、幅約0.05mm以上が必要であった。

導電層の幅の上限としては、理論的な数値として、検知用マイクロ波の波長のほぼ1/2n以下(nは0以上の整数)と考えられる。実験により、1/2nは約4mmに相当することを確認しており、この値は、幅として共振が可能な限界値である。

【0034】

以上のように、図2を用いて剥離防止媒体1を機械読み取りする方法を説明したが、本出願人が先に出願した、印刷物及びその真偽判定方法並びにその真偽判定装置(特許第3855502号)又は漏れ電磁界を用いたシート計測器の読み取り方法(特開第2005−265735号)に記載された読み取り方法を好適に用いることができる。

【0035】

図3は、図1に示した開封及び剥離防止媒体の基本的な構成に、更に画像情報媒体9を上部積層体と下部積層体の間に配設した構成とした実施の形態である。

図3(a)は、剥離前、図3(b)は、剥離後の剥離防止媒体1の構成を示す概略断面図と測定波形を示すものである。剥離防止媒体1は、図1(b)のようにラミネータ等により熱と圧力を印加して融着し、剥離防止媒体を作製するのは同様であるので省略する。測定波形は、図2に示したマイクロ波送受信器7を用いた機械読取装置による読み取り方法によって測定した検知電圧を示すものである。

【0036】

図3(a)の断面図に示すように、剥離前の導電層4は、連続した一つの領域であり、寸法はマイクロ波送受器7の共振波長に比べ十分に長く、剥離防止媒体1の全体に渡って成る。この導電層4は、図3(a)の波形aに示すように、導電層4の電気伝導度が高いため、マイクロ波層受信器7から送信された電波が反射されやすく、このため、高い検知電圧が得られる。

【0037】

一方、この剥離防止媒体1を上部基材6側又は下部基材2側から剥離すると、剥離後の導電層4は、図3(b)の断面図に示すように、接着層5は剥離層3より強度があるので、画像情報媒体9部分は導電層4から剥がれて接着層5側に貼り付き、画像情報媒体9のない導電層4部分は、接着層5に接着されたまま画像情報媒体9の端部で切断されて上部基材6側に貼り付いた際に、導電層の引き剥がれが生じ、微細なクラックが発生する。剥離後の導電層4は、図3(b)の波形bに示すように、切断されて上部基材6側に貼り付いた導電層4部分の電気伝導度が低くなったため、マイクロ波送受信器7から送信された電波が透過されやすく、このため、その部分が低い検知電圧となる。

このような構成にすることで、再び元の状態に戻した場合に、目視では修復したように見えるが、正常に貼布されている状態に比べて電気抵抗値が変化することで剥離したか否かを識別することが可能となる。

【0038】

なお、図3(a)、(b)に示す波形a、波形bは、24.15GHzのドップラーモジュール(マイクロ波検知器)で測定した電圧波形である。マイクロ波送受信器7で測定する場合は、導電層4の蒸着膜厚は、400〜1000Å程度を必要とする。

【0039】

(実施の形態2)

図4は、本発明の一実施の形態における剥離防止媒体1の基本的な構成を示す概略断面図である。本実施の形態は、剥離したときに導電層に切断が発生することにより剥離を検知する形態である。本実施の形態における、剥離を検知できる導電層4に発生する切断とは、剥離したときに確実に導電層4部分がマイクロ波に波長共振する一定の長さと幅になるように構成することである。

本実施の形態で用いる剥離防止媒体1の基本的な構成は、図4(a)に示すように、下部基材2に剥離層3及び導電層4を積層した下部積層体と上部基材6に接着層5を積層した上部積層体との間に、写真や記名パネルなどの画像情報媒体9を挟むことで、改ざん等の目的で剥離すると、導電層4が切断される点である。本実施の形態では、前述した実施の形態1の図3に示したような導電層4の長さを剥離防止媒体1を構成する他の部分と同じ長さにするのではなく、導電層4が切断された際に、波長共振しない長さの導電層4であったのが波長共振する長さに変化する、逆に、波長共振する長さの導電層4であったのが波長共振しない長さに変化する、というような導電層4の長さの構成としている。

【0040】

図4(a)は、剥離前、図4(b)は、剥離後の剥離防止媒体1の構成を示す概略断面図と測定波形を示すものである。本実施の形態では、剥離したときに導電層4に切断が発生して、波長共振する長さに変化する例として説明する。

【0041】

図4(a)は、下部基材2に剥離層3及び導電層4を積層した下部積層体と、上部基材6に接着層5を積層した上部積層体とから成り、この下部積層体と上部積層体との間に画像情報媒体9を挟んで、ラミネータ等により熱と圧力を印加して融着して剥離防止媒体1を作製する。その際に、導電層4の寸法は、図2に示したマイクロ波送受信器7の共振波長に比べ十分に長い長さL1とし、導電層4と画像情報媒体9との位置関係は、マイクロ波送受信器7の共振波長の長さL分だけ重なるような配置とした。

剥離防止媒体1の利用形態により、下部基材2と上部基材6の使用方法は実施の形態1と同様である。

また、導電層4は、変形又は破壊を生じることで電気抵抗値が変化する材料なら何でも良いが、力が加わると破断しやすい材料として、特にアルミ箔が良い。

上部基材6は、透明フィルム等を用いるが、利用形態に適したものを用いると良い。

【0042】

作製された剥離防止媒体1を剥離すると、図4(b)に示すような剥離後の状態となる。画像情報媒体9のない導電層4の部分は、剥離層3より引き剥がされて接着層5に接着するため上部基材6側に貼り付き、一方、画像情報媒体9の部分は、接着層5と導電層4の間にあるため、画像情報媒体9と重なった導電層4部分は下部基材2側に残る。結果として、導電層4は、下部基材2側には波長共振する長さL及び上部基材6側には波長共振しない長さL1−Lの二つの領域に分断される。

【0043】

剥離した剥離防止媒体1を復元するために、剥離後、接着剤や熱を用いて下部基材2側と上部基材6側を接着した後にも、長さL及びL1−Lとなった導電層4は、電気的に切断されたままである。この剥離防止媒体1の偽造や改ざんの形跡をチェックする場合は、マイクロ波送受信器を用いて測定すれば剥離されたことが検知できる。

剥離前及び剥離された後復元された剥離防止媒体1を機械読み取りにより検知する方法は、前述した実施の形態1で説明した図2(a)、(b)を用いて行う。これにより、導電性と波長共振を検知できるため、剥離されたものであるか否かを、さらに高い精度で機械読み取りをすることができる。

【0044】

図4(a)の波形cは剥離前、図4(b)の波形dは剥離後の剥離防止媒体1のマイクロ波送受信器7による測定波形を示している。

剥離前の導電層4は、図4(a)に示すように、連続して導電層4の電気伝導度があり、マイクロ波送受信器7の共振波長に比べ十分に長い長さL1になるため、導電性によりマイクロ波の電波が反射されやすく、中程度の検知電圧を示す。

一方、剥離後の導電層4は、図4(b)に示すように、剥離の際に画像情報媒体9により、下部基材2側と上部基材6側の二つの領域に分断され、下部基材2側に残った導電層4の寸法がマイクロ波送受信器の波長に共振する長さLになるため、高レベルの検知電圧が得られる。このような構成にすることで、再び元の状態に戻した場合に、目視では修復したように見えるが、正常に貼布されている状態に比べて波長共振が得られることで剥離したか否かを識別することが可能となる。

【0045】

なお、図4(a)、(b)に示す波形c及び波形dの測定は、図3(a)、(b)に示した波形a及び波形bの測定と同様であるので、詳細は省略する。

【0046】

図4(c)は、剥離前、図4(d)は、剥離後の剥離防止媒体1の構成を示す概略断面図と測定波形を示すものである。前述の図4(a)、(b)では、剥離防止媒体1を剥離することにより波長共振しない導電層4が波長共振する長さに変化するのに対し、本実施の形態では、剥離防止媒体1を剥離すると、導電層4に切断が発生して、導電層4が波長共振しない長さに変化する形態であるが、導電層4が切断されることにより写真や記名パネル等の画像情報媒体9の改ざんを検知するという目的は同じである。

【0047】

図4(c)は、下部基材2に剥離層3及び導電層4を積層した下部積層体と、上部基材6に接着層5を積層した上部積層体とから成り、この下部積層体と上部積層体との間に画像情報媒体9を挟んでラミネータ等により熱と圧力を印加して融着して剥離防止媒体1を作製した。その際に、導電層4の寸法は、マイクロ波送受信器7の共振波長である長さLとし、導電層4と画像情報媒体9との位置関係は、二つが重なるような配置とするが、導電層4の寸法の長さLが全部重ならないようにする。

【0048】

作製された剥離防止媒体1を剥離すると、図4(d)に示すような剥離後の状態となる。画像情報媒体9のない導電層4部分は、剥離層3より引き剥がされて接着層5に接着するため上部基材6側に貼り付き、一方、画像情報媒体9は、接着層5と導電層4の間にあるため画像情報媒体9と重なった導電層4部分は、下部基材2側に残る。結果として、波長共振する長さLであった導電層4は、波長共振しない長さL2が下部基材2側及びL−L2が上部基材6側の二つの領域に分断されることになる。

剥離した剥離防止媒体1を復元するために、剥離後、接着剤や熱を用いて下部基材2側と上部基材6側を接着した後にも、二つの長さL2とL−L2の導電層4は電気的に切断されたままである。この剥離防止媒体1の偽造や改ざんの形跡をチェックする場合は、マイクロ波送受信器7を用いて測定すれば剥離されたことが検知できる。

剥離された剥離防止媒体1を機械読み取りにより検知する方法は、前述した実施の形態1で説明した図2(a)、(b)を用いて行う。

【0049】

図4(c)の波形eは剥離前、図4(d)の波形fは剥離後の剥離防止媒体1のマイクロ波送受信器7による測定波形を示している。

剥離前の導電層4は、図4(c)に示すように、寸法がマイクロ波送受信器7の波長に共振する長さLとしているため、高レベルの検知電圧を示す。

一方、剥離後の導電層4は、図4(d)に示すように、剥離の際に二つの領域に分断され、マイクロ波送受信器7の共振波長に比べ十分に短い長さL2になったため、導電層4をマイクロ波の電波が透過しやすいため、中レベルの検知電圧を示す。導電層4をこのような構成にすることで、剥離後に再び元の状態に戻した場合に、目視では修復したように見えるが、正常に貼布されている状態に比べて波長共振が得られないことで、剥離したか否かを識別することが可能となる。

【0050】

(実施の形態3)

図5は、図1に示した開封及び剥離防止媒体の基本的な構成において、上部積層体を形成する上部基材6を接着層5より長めの構成にした剥離防止媒体1の構成を示す概略断面図である。本実施の形態は、剥離したときに導電層に異方性が発生することにより剥離を検知する形態である。

本実施の形態で用いる剥離防止媒体1の構成は、積層されて成るシート類を剥離する場合、剥離された部分とまだ剥離されてない部分の境界線にクラックが発生し、剥離が進むにつれて、クラックが次々に増えてゆくため、引っ張り方向に対して直交方向に導電性の異方性が残る。

【0051】

図5(a)は、剥離防止媒体1を一部剥離した状態を示す断面図である。剥離防止媒体1は、下部基材2に剥離層3及び導電層4を積層した下部積層体と、接着層5より長めの構成とした上部基材6に接着層5を積層した上部積層体とをラミネータ等により熱と圧力を印加して融着して作製する。

上部積層体を形成する上部基材6を接着層5より長めの構成にすると、長めにした領域は接着されていないので、その部分を持って剥離することができ、剥離強度と引裂強度が釣り合って剥離されるので、クラックが進みやすい方向を制御することができる。

【0052】

図5(b)は、上部基材6を接着層5と同じ長さとした剥離防止媒体1を剥離したとき、剥離層3より強度が強い接着層5側に接着して引き剥がされた導電層4の状態を示す図である。不規則なクラックが生じ、異方性が発生しなかった例である。

この場合は、図5(a)のような上部基材6の長めにした領域部分がなく、全体にベタ状態で融着されている形態のものであり、強制的に剥離しようとする力が剥離される領域にかかるので、剥離していくに従って、導電層4部分に不規則なクラックが生じたものである。

また、図5(c)は、図5(a)に示した剥離防止媒体1を剥離したときの導電層4の状態を示す図である。異方性のクラックが生じ、異方性が発生した例を示している。

この場合は、上部基材6を接着層5より長めの構成にしているので、剥離するときには、この長めの部分を持って上に引き上げるようにして剥離するので、剥離されていく方向に縦の規則的なクラックが生じた。

【0053】

ここで、剥離防止媒体1の異方性を測定する方法を説明する。図2に示すように、マイクロ波送受信器7と無反射終端器8とを対向させて配置し、その間隙に剥離防止媒体1を挿入することでクラックの有無を測定できるが、測定の際に、マイクロ波が照射される範囲の中心を軸にして、マイクロ波送受信器7と剥離防止媒体1の角度を変えて、数点を測定することにより、縦方向と横方向とで導電性が異なるため、異方性が検知できる。このように、異方性を検知することによって剥離した形跡の判別が可能となり、導電性の異方性が判定できる。この方法で測定した結果、図5(b)は導電性の異方性を示さず、図5(c)は異方性を示した。

【0054】

図6は、図1に示した開封及び剥離防止媒体の基本的な構成において、接着層5をベタ状に一様に塗工するのでなく、強接着領域と弱接着領域を交互に設ける構成とした剥離防止媒体1の構成を示す概略断面図である。本実施の形態は、剥離したときに導電層4に異方性が発生することにより剥離を検知する形態である。接着層5の構成を強弱と交互にすることで、剥離の際に、縞模様の形状を発生させることが可能である。

なお、接着層5の接着剤塗布量を部分的に変えることで、異方性を発生させる例としては、強接着領域及び弱接着領域を交互に配設した構成とすることで、例えば、縞状に形成したものが考えられる。

【0055】

図6(a)は、剥離防止媒体1の剥離前(融着前)の概略構成図であり、下部基材2には、剥離層3及び導電層4を積層した下部積層体と、上部基材6には、強接着領域と弱接着領域とを交互に配設した接着層5を積層した上部積層体とから成り、この下部積層体と上部積層体とをラミネータ等を用い、熱と圧力により融着して剥離防止媒体1を作製する。

図6(b)は、作製した剥離防止媒体1の剥離後の導電層4の状態を示すものであり、弱接着領域部分は、剥離層3より接着力を弱くしているので、剥離すると、強接着領域の部分だけが導電層4と接着して剥離するので、下部基材2側に導電層4が縞状に残っている状態となる。

【0056】

剥離防止媒体1の異方性を測定する際には、例えば、マイクロ波送受信器7を用い、マイクロ波が照射される範囲の中心を軸に、角度を変えて数点を測定することにより導電性の異方性が判定できる。その結果、目視では剥離した部分を元のように復元したように見えても、縦方向及び横方向で導電性が異なることから異方性が検知できる。このように、異方性を検知することによって剥離した形跡の判別が可能となる。

なお、剥離防止媒体1の利用形態により、下部基材2と上部基材6の使用方法は実施の形態1と同様である。また、導電層4は、変形又は破壊を生じることで電気抵抗値が変化する材料なら何でも良いが、力が加わると破断しやすい材料として、特にアルミ箔が良い。

上部基材6は、透明フィルム等を用いるが、利用形態に適したものを用いると良い。

【0057】

(実施例1) 図7に、本発明の実施の形態1、2を用いた実施例として、剥離防止媒体1を封かん用等のラベルとした実施例1を示す。実施例1は封かん用等のラベルを剥がした際に、マイクロ波送受信器による検知電圧に高いレベルが発生する検知方法と、逆に、あらかじめ存在した高いレベルが低くなる検知方法の2つの方法が取り得る。図7(a)〜(g)を用いてこれら2つの方法を説明する。

マイクロ波送受信器7による検知電圧に高いレベルが発生する検知方法について、図7(a)〜(d)を用いて説明する。

一般に、封筒等を封止する場合、折り返し部を折って、上から粘着テープで封筒本体と共に接着するか、又は折り返し部分の下面をのり等で貼っている。本実施例では、折り返し部分の上から封かん用等のラベルを粘着した封筒に対して、剥離があったか否かを判別する。封筒の折り返し部を剥がして再び元の状態に戻した場合に、目視では修復したようにみえるが、ラベルを構成している導電層は、剥離した後に復元しても元に戻らないため、これをマイクロ波送受信器7により読み取ると、剥離した形跡を判別することが可能となるラベルを提供するものである。

【0058】

図7(a)は、封筒に貼った封かん用ラベルの位置及びセンサによるスキャン位置を示す図である。図7(b)は、封かん用ラベルの構成を示す概略断面図である。封かん用ラベルを構成する層は、下部基材2、第二接着層5”、剥離層3、導電層4、第一接着層5´及び上部基材6の構成となる。また、上部基材6には透明フィルム等が用いられる。下部基材2を剥離して、封筒の折り返し部と本体に渡って封減用ラベルを貼る。また、第一接着層5´は、弱接着領域及び強接着領域により構成される。弱接着領域は、マイクロ波の波長に共振する導電層の長さと幅、すなわち、長辺の長さが検知用マイクロ波の波長のほぼ1/2n以下(nは0以上の整数)であり、実測値として得られている約4mm、短辺の長さが0.05mm〜所定の波長の1/2n以下(nは0以上の整数)であるので、約1mmとし、本実施例では、4×1mmの寸法とすることで、剥離した形跡を判別することが可能となる。また、弱接着領域は、剥離層3より接着力を弱くしている。

【0059】

図7(c)は、開封前、図7(d)は、開封後の概略断面図及びマイクロ波送受信器7による検知電圧波形を示す。

図7(c)に示すように、開封前は、封かん用ラベルの導電層4に切断がなく、導電性が連続しているため、図7(c)の検知波形gをみると、導電層4の幅の分だけ、導電層の導電率に基づき中程度のレベルを示している。

一方、図7(d)に示す開封後の検知波形hをみると、封筒の折り返し部を剥がすときに一緒に封かん用ラベルが剥がれ、導電層4は、上部基材6側に転移した部分と剥離層3側に残った部分の二つに切断されたということが分かる。二つに切断された導電層4のうち、第一接着層5´の弱接着領域に接した部分は封かん用ラベルが剥がれても一緒に剥がれずに、寸法4×1mmの導電性素子を形成して下面の剥離層3側に残り検知電圧が高いレベルになり、一方、強接着領域に接した部分は剥離と一緒に剥がれるため広い面積のままで検知電圧が中程度のレベルである。結果として、検知波形hは導電性素子が形成された部分が、検知波形gに比べて高レベルなピークが発生することが分かる。

【0060】

また、剥離した部分を元の状態に戻して接着剤等で貼って復元したとしても、目視では修復したようにみえるが、マイクロ波送受信器による検知電圧波形の形状は高レベルなピーク幅が発生したままであるため剥離した形跡がわかる。

なお、より精度よく判定するための測定方法として、前述の実施の形態3に示したように、マイクロ波送受信器の中心を支点とし、角度を変化させて複数回、導電層4の剥離された部分の検知電圧を測定して異方性を判定してもよい。

【0061】

マイクロ波送受信器による検知電圧に、あらかじめ存在した高いレベルが低くなる検知方法について、図7(e)〜(g)を用いて説明する。

【0062】

図7(a)は、封筒に貼った封かん用ラベルの位置及びセンサによるスキャン位置を示す図である。図7(e)は、封かん用ラベルの構成を示す概略断面図である。封かん用ラベルを構成する層は、下部基材2、第二接着層5”、剥離層3、導電層4、第一接着層5´及び上部基材6の構成となる。また、上部基材6には透明フィルム等が用いられる。下部基材2を剥離して、封筒の折り返し部と本体に渡って封減用ラベルを貼る。また、導電層4は、マイクロ波送受信器により高いレベルの検知電圧が得られるように、上述したように、寸法4×1mmの導電性素子を1個以上形成する。また、第一接着層5´は、弱接着領域及び強接着領域により構成され、強接着領域に、寸法4×1mmの導電性素子が少なくとも寸法0.5mm重なるように配設する。本実施例では、寸法2mmが重なるように配設した。

【0063】

図7(f)は、開封前、図7(g)は、開封後の概略断面図及びマイクロ波送受信器による検知電圧波形を示す。

図7(f)に示すように、開封前は、封かん用ラベルの導電層4の導電性素子に切断がなく、導電性が連続しているため、図7(f)の検知波形g’をみると、2個の導電性素子を形成した部分が高いレベルを示している。

一方、図7(g)に示す開封後の検知波形h´をみると、封筒の折り返し部を剥がすときに一緒に封かん用ラベルが剥がれ、導電層4の導電性素子(左側のもの)は、上部基材6側に転移した部分と残った部分の二つに切断されたということが分かる。寸法4×1mmの導電性素子は、切断されたため、強接着領域の側に移動した導電性素子の部分が寸法2mm程度、並びに、弱接着領域の側に残った導電性素子の部分が寸法2mm程度となり、検知波形h´が低いレベルに下降した。結果として、剥離前の検知波形g´が高いレベルのピークが2つあったのに対して、剥離後の検知波形h´は、導電性素子が二つに切断されたために、高いレベルのピークが1つになることが分かる。

また、剥離した部分を元の状態に戻して接着剤等で貼って復元したとしても、目視では修復したようにみえるが、マイクロ波送受信器7による検知電圧波形の形状から剥離した形跡がわかる。

【0064】

また、本実施例では、実施の形態1に示したとおり、導電層に切断が発生することで剥離を検知する方法を説明したが、実施の形態2、3に示した剥離防止媒体の方法を用いることも可能である。

【0065】

(実施例2) 図8に、実施の形態1、2を用いた別の例として、剥離防止媒体をカードや携帯可能な媒体に対して用いた実施例2を示す。

一般に、カードや携帯可能な媒体には、その所有者の顔写真を画像情報として取り入れることが多い。本実施例は、カード状の身分証明書において、カードの層を剥離して、顔写真を別の顔写真と差し替えて再び元の状態に戻した場合に又は元の顔画像を削り取って顔画像を印刷して再び元に戻した場合に、カードを構成する導電層にクラックが発生していることから剥離を判別することを可能としている。

【0066】

図8(a)に、剥離防止媒体をカード状の身分証明書として用いた場合の構成を示す。カードを構成する層は、下部基材2、剥離層3、導電層4、顔写真12、接着層5、上部基材6から成る。剥離層3は、接着層5と比較して十分に接着力が低い材料であれば、剥離層3の代わりに接着層に置き換えてもよい。本実施例では、カードに顔写真を挿入した例を示すが、他に記名カード等の情報記録媒体が取り得る。上部基材6としては、透明フィルム、着色フィルム等が用いられる。着色フィルムを用いるのは、導電層を隠蔽することが可能とたるためである。

【0067】

図8(a)のカードを構成する層の概略断面図に示すように、剥離前は、導電層4にはクラックの発生がなく、導電性が連続しているため、図8(a)の検知電圧の波形iをみると、導電層4の幅の分だけ高いレベルを示している。

一方、図8(b)の剥離後をみると、カードを構成する層の概略断面図に示すように、剥がした際に、導電層4は、上部基材6側に転移した部分と下部基材2側に残った部分の二つに切断されているのが解る。さらに、図8(b)の剥離後の検知電圧の波形jは、上部基材6側に転移した導電層4の部分において、全面に微細なクラックが発生したため検知電圧が低いレベルになり、一方、残った導電層4の部分は、検知電圧が高いままである。結果として、検知電圧の波形jは、波形iに比べて幅が狭くなった。

たとえ剥離した部分を元の状態に戻して接着剤等で貼ったとしても、目視では修復したようにみえるが、検知電圧の波形形状が狭いままであるため、剥離した形跡がわかる。

【0068】

また、本実施例2による別の形態を図8(d)、(e)を用いて説明する。

図8(a)のカードの形態では、剥離した際に、顔写真12部分以外の導電層4が上部基材6側に転移したのに対し、図8(d)のカードの形態では、導電層4が顔写真12の下面に転移するようにした点である。つまり、身分証明書としてのカードの層自体を検知するのか又は顔写真自体を検知するのか、の違いである。

【0069】

図8(d)に、カードを構成する層の概略断面図を示す。下部基材2、導電層4、接着層5、顔写真12、剥離層3、上部基材6の順に構成する。カードを剥離した際に、顔写真12によって導電層4が二つに切断され、さらに微細なクラックが発生することにより剥離を検知することができる。また、剥離層3が接着層5に比較して十分に接着力が低い材料であれば、剥離層3の代わりに接着層に置き換えてもよい。この場合には、剥離時には全ての導電層4が上部基材6側に転移してしまうが、その後、偽造者が上部基材6から顔写真12を除去した時点で、顔写真部分の導電性(中レベル)が失われることから剥離を検知することが可能となる。

【0070】

図8(d)の断面図に示すように、剥離前は、導電層4にクラックがなく、導電性が連続しているため、検知電圧は導電層の幅の分だけ、高いレベルを示す。一方、図8(e)の剥離後は、剥がした際に、導電層4が顔写真12の裏面に積層された接着層5に転移した部分と残った部分の二つに切断された。検知電圧は、顔写真12の裏面側に転移した導電層4の部分において、全面に微細なクラックが発生したため検知電圧が低いレベルになり、一方、下部基材2側に残った導電層4の部分は、検知電圧が高いままである。結果として、検知電圧の幅が狭くなった。

たとえ剥離した部分を元の状態に戻して接着剤等で貼ったとしても、目視では修復したようにみえるが、波形形状が狭いままであるため剥離した形跡がわかる。

【0071】

以上詳述した二つの例のように、剥離して顔写真を差し替えて元の状態に戻した場合にも、目視では修復したように見えるが、検知した導電層部分の検知波形の幅が狭くなることで剥離の形跡を判別することが可能となる。

【0072】

なお、検知電圧の測定方法は、図8(c)に示すような機械読み取りにより検知するもので、マイクロ波送受信器7と無反射終端器8を対向させて、その間隙にカードを搬送させる装置を用いて、スキャンによる測定を行った。また、より精度よく判定するためには、実施の形態3に示したように、マイクロ波送受信器7の中心を支点とし、角度を変化させて複数回、検知電圧を測定して異方性を判定してもよい。

【0073】

また、本実施例では、実施の形態1に示したとおり導電層に微細なクラックが発生することで剥離を検知する方法を説明したが、実施の形態2、3に示した剥離防止媒体の方法を用いることも可能である。

【0074】

(実施例3) 図9に、実施の形態2を用いた実施例として、波長共振を利用した構成を、身分証明書や携帯可能な媒体に対して用いた実施例3を示す。

一般に、身分証明書には、その所有者の顔写真を画像情報として取り入れることが多い。本実施例3は、身分照明書を改ざん等の目的で、層を剥離して別の顔写真に差し替えて元の状態に戻した場合又は元の顔画像を削り取って顔画像を印刷して再び元の状態に戻した場合に、目視では修復したように見えるが、身分証明書を構成している導電層にクラックが発生することから剥離の判別が可能となる。本実施例3と実施例2の相違は、導電層の寸法を、マイクロ波送受器の波長に共振する長さにした点である。

【0075】

図9(a)は、本実施例の波長共振を利用した身分証明書の構成を示す概略断面図である。上部基材6に第二接着層5″、導電層4、第一接着層5´を積層し、下部基材2と融着する際に、顔写真12を挟んでラミネータ等により熱と圧力を印加して融着し、身分証明書を完成させる。その際に、導電層4の寸法は、マイクロ波送受信器の波長に共振する長さLとし、この導電層4は顔写真12に一部分重なるような位置関係にして六箇所に配設する。本実施例において、導電層4の寸法Lは、図2で説明したように、導電層において最も大きなマイクロ波検知電圧を得ることができる長さである、約4mmとした。幅は、0.05mm以上〜4mm以下(1/2n以下(nは0以上の整数))が可能であるが、本実施例においては、幅1mmとした。

【0076】

図9(c)に剥離前の状態を、図9(d)に剥離後の状態を示す。図9 (d)に示すように、顔写真12を剥離しようとすると、顔写真12と下部基材2とに架けて配設された六箇所の導電層4は、各々二つに切断される。一つは、顔写真12と重なって接着された導電層4の部分で顔写真12の上面に接着する。もう一つは、顔写真12と重ならないで下部基材2に接着された導電層4の部分で下部基材2に残る。結果として、波長共振する長さL(約4mm)であった導電層4が、波長共振しない長さL2に分断される。これを、剥離後、接着剤や熱を用いて下部基材2と上部基材6を元に戻しても、導電層4部分は、連続状態とならず二つに切断された状態で、修復されていないままである。

【0077】

図9(c)の剥離前と、図9(d)の剥離後の身分証明書を、図9(b)に示すように、マイクロ波送受信器7によりスキャンして検知電圧を測定した。その結果、図9(c)の剥離前の波形kをみると、導電層4の寸法がマイクロ波送受信器7の波長に共振する長さであるため、高レベルの検知電圧が得られた。

一方、図9(d)の剥離後の波形lをみると、剥離により導電層4が二つに切断され、マイクロ波送受信器7の波長に共振しなくなるとともに、マイクロ波が透過しやすくなったため、低レベルの検知電圧に変化した。

【0078】

図10に、本実施例3による別の形態としての身分証明書の概略断面図を示す。図9と同様に波長共振を利用する方法であり、本実施例では、導電層4の寸法は、マイクロ波送受信器の波長に共振しない長さL2とし、この導電層4は、顔写真12の裏側に一部分重なる位置関係にして六箇所に配設する。本実施例では、剥離すると、導電層4が切断されて、波長共振する長さ約4mmに切断される構成としている。

上部基材6に第一接着層5´を積層し、下部基材2に導電層4、第二接着層5″を積層し、この上部基材6と下部基材2を融着する際に、顔写真12を挟んでラミネータ等により熱と圧力を印加して融着し、身分証明書を完成させる。

図10(b)の剥離前、図10(c)の剥離後の説明は、図9と同様であるので省略する。

【0079】

図10と図9の実施例による相違は二つある。一つは、図9に示す実施例は、顔写真12の上に導電層4が載る形態としているため、概観上に問題が生じる場合がある。この場合には、図10に示す実施例のように顔写真12の下に導電層4を配設する層構成に変更する。二つめは、図9に示す実施例は、波長共振する導電層4が波長共振しない長さに変化したのに対し、図10に示す実施例は、逆に波長共振しない導電層4の長さが波長共振する長さに変化する点である。

【0080】

以上詳述した二つの例のように、剥離して顔写真12を差し替えて元の状態に戻した場合にも、目視では修復したように見えるが、波長共振によるレベルが変化したことから剥離の形跡を判別することが可能となる。

【0081】

(実施例4) 図11に、実施の形態2を用いた実施例として、外側包装部材に利用した実施例4を示す。

ビデオ、フレキシブルディスク等の収納箱、タバコ、キャラメル等の箱型の種々ケースにおける外装にフィルムを用いて包装を行っている包装体は、一枚のポリプロピレン等のフィルムをケースの外側全面に巻き付け、ケースの外形に合わせて折り曲げ、重ね合わせ部分を帯状にフィルム同士、熱溶着により接着して封をし、任意の箇所に、開封機能を備えた開封テープを巻いて貼り付けたものであり、これらを外側包装部材という。

【0082】

図11に、開封防止媒体の実施例4の概略図を示す。本実施例において、開封防止媒体とは、マイクロ波の波長共振する長さと幅を有する導電性のシール帯を、上記包装体の帯状開封テープに直交させて、包装体の内面に蒸着等により配置したものをいう。また、薬剤製品にあらかじめ貼り付けられたテープに、シール帯を蒸着して配置したものも含む。導電性のシール帯を包装体に配置する方法としては、蒸着以外に、熱転写、塗膜、印刷等で配置してもよい。

【0083】

図11(a)は、各種箱型ケースの包装体における層の構成を示す図であり、上面からみた図である。シール帯14、包装体15、帯状開封テープ16から構成される。シール体14は、第一接着層5'、導電層4、保護層17から構成し、この順序で上に積層して形成する。帯状開封テープ16は、テープ基材18上に第二接着層5"を設けて構成する。

包装体15に帯状開封テープ16を接着し、図11(b)に示すように、開封前の開封防止媒体1が完成する。図11(b)は、この開封防止媒体1の上面断面図と側面図と検知波形である。図11(c)は、図11(b)の開封前の状態から、帯状開封テープ16の一端を引いてフィルムを破いた、開封後の状態を示す図である。

【0084】

図11(b)に示すように、開封前のシール帯14は、マイクロ波の波長に共振する長さとして4mm及び幅1mmを持った導電層(アルミ箔)4であるので、図11(b)の波形mのようにマイクロ波の検知電圧は、シール帯14の配設位置で正規のピークを表示する。一方、図11(c)のように、帯状開封テープ16の一端を引いてフィルムを破くと、導電層(アルミ箔)4が共振状態でなくなり、図11(c)の波形nのようにマイクロ波の検知電圧は殆んどゼロに近い値となる。

このように、一度開封したテープを糊か何かで貼り直したとしても、導電層(アルミ箔)4が切断されてしまっているので共振しないことから、不正を防止することが可能となる。

【0085】

また、本実施例4による別の形態を、図12に示すような、薬の箱に付設された帯状開封テープ16に直交してシール帯を蒸着して配置した例で示す。図12(a)は層の構成を示したもので、図12(b)は、帯状開封テープ16の一端を引いてフィルムを破いた状態図である。この場合もケースの包装体と同様であるので、詳細は省略する

【図面の簡単な説明】

【0086】

【図1】本発明に係る剥離及び開封防止媒体の第1の実施の形態を示す図であり、剥離防止媒体の概略断面図である。

【図2】本発明に係る剥離及び開封防止媒体の第1の実施の形態を示す図であり、剥離防止媒体を機械読み取りする図である。

【図3】本発明に係る剥離及び開封防止媒体の第1の実施の形態の別の形態を示す概略断面図である。

【図4】本発明に係る剥離及び開封防止媒体の第2の実施の形態を示す図であり、剥離防止媒体の概略断面図及び検知波形を示す。

【図5】本発明に係る剥離及び開封防止媒体の第3の実施の形態を示す図であり、剥離防止媒体の異方性の発生状態の概略図である。

【図6】本発明に係る剥離及び開封防止媒体の第3の実施の形態の別の形態を示す概略断面図である。

【図7】第1及び第2の実施の形態を用いた実施例1を示す図である。

【図8】第1及び第2の実施の形態を用いた実施例2を示す図である。

【図9】第2の実施の形態を用いた実施例3を示す図である。

【図10】実施例3の別の例を示す図である。

【図11】第2の実施の形態を用いた開封防止媒体の実施例4を示す図である。

【図12】実施例4の別の形態を示す図である。

【符号の説明】

【0087】

1 剥離防止媒体

2 下部基材

3 剥離層

4 導電層

5 接着層

5´ 第一接着層

5" 第二接着層

6 上部基材

7 マイクロ波送受信器

8 無反射終端器

9 画像情報媒体

12 顔写真

14 シール帯

15 包装体

16 帯状開封テープ

17 保護層

18 テープ基材

【特許請求の範囲】

【請求項1】

基材と、前記基材に支持された剥離層と、前記剥離層の上方表面に設けられた導電層と、前記導電層を接着するための接着層とを備えており、

前記導電層の少なくとも一部の領域において、前記導電層が電磁波に共振する長辺の長さは、所定の波長の1/2n(nは0以上の整数)であり、短辺の長さは、少なくとも0.05mm以上で、かつ、長辺の長さ以下に形成されて成り、

前記導電層を剥離した際に、前記導電層に切断が生じ、電磁波の波長に共振しない形状に変化することを特徴とする剥離防止媒体。

【請求項2】

基材と、前記基材に支持された剥離層と、前記剥離層の上方表面に設けられた導電層と、前記導電層を接着するための接着層とを備えており、

前記導電層を剥離した際に、前記導電層の少なくとも一部の形状が、前記導電層に照射した電磁波の波長に共振する形状である、長辺の長さが所定の波長の1/2n(nは0以上の整数)で、短辺の長さが少なくとも0.05mm以上で、かつ、長辺の長さ以下と成ることを特徴とする剥離防止媒体。

【請求項3】

前記導電層の上方又は下方に画像情報媒体が配設されて成り、前記画像情報媒体は、前記導電層の長辺の長さが所定の波長の1/2n(nは0以上の整数)×短辺の長さが0.05mm〜前記所定の波長の1/2n以下(nは0以上の整数)の領域だけ前記導電層に重なるように配置されて成る請求項1又は2に記載の剥離防止媒体。

【請求項4】

前記導電層の上方又は下方に画像情報媒体が配設されて成り、前記画像情報媒体を剥離した際に、前記導電層の長辺の長さが所定の波長の1/2n(nは0以上の整数)×短辺の長さが0.05mm〜前記所定の波長の1/2n以下(nは0以上の整数)の領域が切断されて、波長共振しない長さとなる請求項1又は2に記載の剥離防止媒体。

【請求項5】

前記画像情報媒体は、顔写真である請求項3に記載の剥離防止媒体。

【請求項6】

被包装物の全面が外側包装部材に覆われており、前記外側包装部材の所定位置に切断ラインを備えた開封テープ基材を備え、前記開封テープ基材の一方の面に、長辺の長さが所定の波長の1/2n(nは0以上の整数)であり、短辺の長さが少なくとも0.05mm以上で、かつ、長辺の長さ以下である、波長共振する長さと幅を有する導電性材料のシート帯が少なくとも一つ蒸着、印刷、塗膜又は熱転写により直交して配置されて成ることを特徴とする開封防止媒体。

【請求項1】

基材と、前記基材に支持された剥離層と、前記剥離層の上方表面に設けられた導電層と、前記導電層を接着するための接着層とを備えており、

前記導電層の少なくとも一部の領域において、前記導電層が電磁波に共振する長辺の長さは、所定の波長の1/2n(nは0以上の整数)であり、短辺の長さは、少なくとも0.05mm以上で、かつ、長辺の長さ以下に形成されて成り、

前記導電層を剥離した際に、前記導電層に切断が生じ、電磁波の波長に共振しない形状に変化することを特徴とする剥離防止媒体。

【請求項2】

基材と、前記基材に支持された剥離層と、前記剥離層の上方表面に設けられた導電層と、前記導電層を接着するための接着層とを備えており、

前記導電層を剥離した際に、前記導電層の少なくとも一部の形状が、前記導電層に照射した電磁波の波長に共振する形状である、長辺の長さが所定の波長の1/2n(nは0以上の整数)で、短辺の長さが少なくとも0.05mm以上で、かつ、長辺の長さ以下と成ることを特徴とする剥離防止媒体。

【請求項3】

前記導電層の上方又は下方に画像情報媒体が配設されて成り、前記画像情報媒体は、前記導電層の長辺の長さが所定の波長の1/2n(nは0以上の整数)×短辺の長さが0.05mm〜前記所定の波長の1/2n以下(nは0以上の整数)の領域だけ前記導電層に重なるように配置されて成る請求項1又は2に記載の剥離防止媒体。

【請求項4】

前記導電層の上方又は下方に画像情報媒体が配設されて成り、前記画像情報媒体を剥離した際に、前記導電層の長辺の長さが所定の波長の1/2n(nは0以上の整数)×短辺の長さが0.05mm〜前記所定の波長の1/2n以下(nは0以上の整数)の領域が切断されて、波長共振しない長さとなる請求項1又は2に記載の剥離防止媒体。

【請求項5】

前記画像情報媒体は、顔写真である請求項3に記載の剥離防止媒体。

【請求項6】

被包装物の全面が外側包装部材に覆われており、前記外側包装部材の所定位置に切断ラインを備えた開封テープ基材を備え、前記開封テープ基材の一方の面に、長辺の長さが所定の波長の1/2n(nは0以上の整数)であり、短辺の長さが少なくとも0.05mm以上で、かつ、長辺の長さ以下である、波長共振する長さと幅を有する導電性材料のシート帯が少なくとも一つ蒸着、印刷、塗膜又は熱転写により直交して配置されて成ることを特徴とする開封防止媒体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−19913(P2010−19913A)

【公開日】平成22年1月28日(2010.1.28)

【国際特許分類】

【出願番号】特願2008−178107(P2008−178107)

【出願日】平成20年7月8日(2008.7.8)

【出願人】(303017679)独立行政法人 国立印刷局 (471)

【Fターム(参考)】

【公開日】平成22年1月28日(2010.1.28)

【国際特許分類】

【出願日】平成20年7月8日(2008.7.8)

【出願人】(303017679)独立行政法人 国立印刷局 (471)

【Fターム(参考)】

[ Back to top ]