剥離方法

【課題】被剥離物の特性、条件等にかかわらず、容易に剥離することができ、特に、種々の転写体への転写が可能な剥離方法を提供すること。

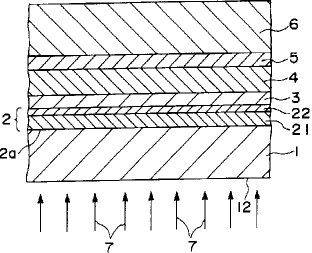

【解決手段】本発明の剥離方法(転写方法)は、透光性の基板1上に例えば非晶質シリコンよりなる光吸収層21と金属薄膜よりなる反射層22との積層体である分離層2を形成する工程と、分離層2上に直接または所定の中間層3を介して被転写層4を形成する工程と、被転写層4の基板1と反対側に接着層5を介して転写体6を接合する工程と、基板1の裏面側から分離層2にレーザ光のような照射光7を照射し、光吸収層21にアブレーションを起こさせ、分離層2の層内および/または界面において剥離を生ぜしめ、被転写層4を基板1から離脱させて転写体6へ転写する工程とを有する。

【解決手段】本発明の剥離方法(転写方法)は、透光性の基板1上に例えば非晶質シリコンよりなる光吸収層21と金属薄膜よりなる反射層22との積層体である分離層2を形成する工程と、分離層2上に直接または所定の中間層3を介して被転写層4を形成する工程と、被転写層4の基板1と反対側に接着層5を介して転写体6を接合する工程と、基板1の裏面側から分離層2にレーザ光のような照射光7を照射し、光吸収層21にアブレーションを起こさせ、分離層2の層内および/または界面において剥離を生ぜしめ、被転写層4を基板1から離脱させて転写体6へ転写する工程とを有する。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、被剥離物の剥離方法、特に、機能性薄膜のような薄膜よりなる被転写層を剥離し、透明基板のような転写体へ転写する転写方法に関するものである。

【0002】

【従来の技術】例えば薄膜トランジスタ(TFT)を用いた液晶ディスプレイ(LCD)を製造するに際しては、透明基板上に薄膜トランジスタをCVD等により形成する工程を経る。

【0003】この薄膜トランジスタには、非晶質シリコン(a−Si)を用いたものと、ポリシリコン(p−Si)を用いたものとがあり、さらに、ポリシリコンによるものは、高温プロセスを経て成膜されるものと、低温プロセスを経て成膜されるものとに分類される。

【0004】ところで、このような薄膜トランジスタの透明基板上への形成は、高温下でなされるため、透明基板としては、耐熱性に優れる材質のものを使用する必要がある。そのため、現在では、軟化点および融点が高く、高温プロセスにおいては、1000℃程度の温度にも十分耐え得るものとして、石英ガラスよりなる透明基板が用いられている。また、低温プロセスにおいては、500℃前後の温度が最高プロセス温度になるので、耐熱ガラスが用いられている。

【0005】しかしながら、このような耐熱性に優れる石英ガラスは、通常のガラスに比べて、希少で非常に高価な材料であり、かつ、透明基板として大型のものを製造することが困難である。また、耐熱ガラスも石英ガラスより大型化が可能であるが、通常のガラスに比べて桁違いに高価である。また、石英ガラスも耐熱ガラスも脆く割れ易く、しかも重量が大きい。これは、LCDを構成する上で重大な欠点となる。そのため、大型で安価な液晶ディスプレイを製造する上での障害となっていた。

【0006】

【発明が解決しようとする課題】本発明の目的は、被剥離物の特性、条件等にかかわらず、容易に剥離することができ、特に、種々の転写体への転写が可能な剥離方法を提供することにある。

【0007】

【課題を解決するための手段】このような目的は、下記(1)〜(30)の本発明により達成される。

【0008】(1) 基板上に複数の層の積層体よりなる分離層を介して存在する被剥離物を前記基板から剥離する剥離方法であって、前記分離層に照射光を照射して、前記分離層の層内および/または界面において剥離を生ぜしめ、前記被剥離物を前記基板から離脱させることを特徴とする剥離方法。

【0009】(2) 透光性の基板上に複数の層の積層体よりなる分離層を介して存在する被剥離物を前記基板から剥離する剥離方法であって、前記基板側から前記分離層に照射光を照射して、前記分離層の層内および/または界面において剥離を生ぜしめ、前記被剥離物を前記基板から離脱させることを特徴とする剥離方法。

【0010】(3) 基板上に複数の層の積層体よりなる分離層を介して形成された被転写層を前記基板から剥離し、他の転写体に転写する方法であって、前記被転写層の前記基板と反対側に前記転写体を接合した後、前記分離層に照射光を照射して、前記分離層の層内および/または界面において剥離を生ぜしめ、前記被転写層を前記基板から離脱させて前記転写体へ転写することを特徴とする剥離方法。

【0011】(4) 透光性の基板上に複数の層の積層体よりなる分離層を介して形成された被転写層を前記基板から剥離し、他の転写体に転写する方法であって、前記被転写層の前記基板と反対側に前記転写体を接合した後、前記基板側から前記分離層に照射光を照射して、前記分離層の層内および/または界面において剥離を生ぜしめ、前記被転写層を前記基板から離脱させて前記転写体へ転写することを特徴とする剥離方法。

【0012】(5) 透光性の基板上に複数の層の積層体よりなる分離層を形成する工程と、前記分離層上に直接または所定の中間層を介して被転写層を形成する工程と、前記被転写層の前記基板と反対側に転写体を接合する工程と、前記基板側から前記分離層に照射光を照射して、前記分離層の層内および/または界面において剥離を生ぜしめ、前記被転写層を前記基板から離脱させて前記転写体へ転写する工程とを有することを特徴とする剥離方法。

【0013】(6) 前記被転写層の前記転写体への転写後、前記基板側および/または前記転写体側に付着している前記分離層を除去する工程を有する上記(5)に記載の剥離方法。

【0014】(7) 前記被転写層は、機能性薄膜または薄膜デバイスである上記(3)ないし(6)のいずれかに記載の剥離方法。

【0015】(8) 前記被転写層は、薄膜トランジスタである上記(3)ないし(6)のいずれかに記載の剥離方法。

【0016】(9) 前記転写体は、透明基板である上記(3)ないし(8)のいずれかに記載の剥離方法。

【0017】(10) 前記転写体は、被転写層の形成の際の最高温度をTmax としたとき、ガラス転移点(Tg)または軟化点がTmax 以下の材料で構成されている上記(3)ないし(9)のいずれかに記載の剥離方法。

【0018】(11) 前記転写体は、ガラス転移点(Tg)または軟化点が800℃以下の材料で構成されている上記(3)ないし(10)のいずれかに記載の剥離方法。

【0019】(12) 前記転写体は、合成樹脂またはガラス材で構成されている上記(3)ないし(11)のいずれかに記載の剥離方法。

【0020】(13) 前記基板は、耐熱性を有するものである上記(1)ないし(12)のいずれかに記載の剥離方法。

【0021】(14) 前記基板は、被転写層の形成の際の最高温度をTmax としたとき、歪点がTmax 以上の材料で構成されている上記(3)ないし(12)のいずれかに記載の剥離方法。

【0022】(15) 前記分離層は、組成または特性の異なる少なくとも2つの層を含む上記(1)ないし(14)のいずれかに記載の剥離方法。

【0023】(16) 前記分離層は、前記照射光を吸収する光吸収層と、該光吸収層とは組成または特性の異なる他の層とを含む上記(1)ないし(14)のいずれかに記載の剥離方法。

【0024】(17) 前記分離層は、前記照射光を吸収する光吸収層と、前記照射光を遮光する遮光層とを含む上記(1)ないし(14)のいずれかに記載の剥離方法。

【0025】(18) 前記遮光層は、前記光吸収層に対し前記照射光の入射方向と反対側に位置している上記(17)に記載の剥離方法。

【0026】(19) 前記遮光層は、前記照射光を反射する反射層である上記(17)または(18)に記載の剥離方法。

【0027】(20) 前記反射層は、金属薄膜で構成されている上記(19)に記載の剥離方法。

【0028】(21) 前記分離層の剥離は、前記光吸収層を構成する物質の原子間または分子間の結合力が消失または減少することにより生じる上記(16)ないし(20)のいずれかに記載の剥離方法。

【0029】(22) 前記分離層は、非晶質シリコンで構成される光吸収層を有する上記(1)ないし(21)のいずれかに記載の剥離方法。

【0030】(23) 前記非晶質シリコンは、H(水素)を2at%以上含有するものである上記(22)に記載の剥離方法。

【0031】(24) 前記分離層は、セラミックスで構成される光吸収層を有する上記(1)ないし(21)のいずれかに記載の剥離方法。

【0032】(25) 前記分離層は、金属で構成される光吸収層を有する上記(1)ないし(21)のいずれかに記載の剥離方法。

【0033】(26) 前記分離層は、有機高分子材料で構成される光吸収層を有する上記(1)ないし(21)のいずれかに記載の剥離方法。

【0034】(27) 前記有機高分子材料は、−CH−、−CH2 −、−CO−、−CONH−、−NH−、−COO−、−N=N−、−CH=N−のうちの少なくとも1種の結合を有するものである上記(26)に記載の剥離方法。

【0035】(28) 前記照射光は、レーザ光である上記(1)ないし(27)のいずれかに記載の剥離方法。

【0036】(29) 前記レーザ光の波長が、100〜350nmである上記(28)に記載の剥離方法。

【0037】(30) 前記レーザ光の波長が、350〜1200nmである上記(28)に記載の剥離方法。

【0038】

【発明の実施の形態】以下、本発明の剥離方法を添付図面に示す好適実施例に基づいて詳細に説明する。

【0039】図1〜図8は、それぞれ、本発明の剥離方法の実施例の工程を示す断面図である。以下、これらの図に基づいて、本発明の剥離方法(転写方法)の工程を順次説明する。

【0040】[1] 図1に示すように、基板1の片面(分離層形成面11)に、複数の層の積層体よりなる分離層2を形成する。この場合、分離層2は、基板1に近い側の層から順に、後述する方法にて設層される。

【0041】基板1は、基板1側から照射光7を照射する場合、その照射光7が透過し得る透光性を有するものであるのが好ましい。

【0042】この場合、照射光7の透過率は、10%以上であるのが好ましく、50%以上であるのがより好ましい。この透過率が低過ぎると、照射光7の減衰(ロス)が大きくなり、分離層2を剥離するのにより大きな光量を必要とする。

【0043】また、基板1は、信頼性の高い材料で構成されているのが好ましく、特に、耐熱性に優れた材料で構成されているのが好ましい。その理由は、例えば後述する被転写層4や中間層3を形成する際に、その種類や形成方法によってはプロセス温度が高くなる(例えば350〜1000℃程度)ことがあるが、その場合でも、基板1が耐熱性に優れていれば、基板1上への被転写層4等の形成に際し、その温度条件等の成膜条件の設定の幅が広がるからである。

【0044】従って、基板1は、被転写層4の形成の際の最高温度をTmax としたとき、歪点がTmax 以上の材料で構成されているものが好ましい。具体的には、基板1の構成材料は、歪点が350℃以上のものが好ましく、500℃以上のものがより好ましい。このようなものとしては、例えば、石英ガラス、ソーダガラス、コーニング7059、日本電気ガラスOA−2等の耐熱性ガラスが挙げられる。

【0045】なお、後述する分離層2、中間層3および被転写層4の形成の際のプロセス温度を低くするのであれば、基板1についても、融点の低い安価なガラス材や合成樹脂を用いることができる。

【0046】また、基板1の厚さは、特に限定されないが、通常は、0.1〜5.0mm程度であるのが好ましく、0.5〜1.5mm程度であるのがより好ましい。基板1の厚さが薄過ぎると、強度の低下を招き、厚過ぎると、基板1の透過率が低い場合に、照射光7の減衰を生じ易くなる。なお、基板1の照射光7の透過率が高い場合には、その厚さは、前記上限値を超えるものであってもよい。

【0047】なお、照射光7を均一に照射できるように、基板1の分離層形成部分の厚さは、均一であるのが好ましい。

【0048】また、基板1の分離層形成面11や、照射光入射面12は、図示のごとき平面に限らず、曲面であってもよい。

【0049】本発明では、基板1をエッチング等により除去するのではなく、基板1と被転写層4との間にある分離層2を剥離して基板1を離脱させるため、作業が容易であるとともに、例えば比較的厚さの厚い基板を用いる等、基板1に関する選択の幅も広い。

【0050】次に、分離層2について説明する。

【0051】分離層2は、後述する照射光7を吸収し、その層内および/または界面において剥離(以下、「層内剥離」、「界面剥離」と言う)を生じるような性質を有するものである。

【0052】この分離層2は、組成または特性の異なる少なくとも2つの層を含んでおり、特に、照射光7を吸収する光吸収層21と、該光吸収層21とは組成または特性の異なる他の層とを含んでいるのが好ましい。また、前記他の層は、照射光7を遮光する遮光層(反射層22)であるのが好ましい。この遮光層は、光吸収層21に対し照射光7の入射方向と反対側(図中上側)に位置しており、照射光7を反射または吸収して、照射光7が被転写層4側へ侵入するのを阻止または抑制する機能を発揮する。

【0053】本実施例では、遮光層として、照射光7を反射する反射層22が形成される。この反射層22は、照射光7を好ましくは10%以上、より好ましくは30%以上の反射率で反射し得るものであればよい。

【0054】このような反射層22としては、単層または複数の層よりなる金属薄膜、屈折率の異なる複数の薄膜の積層体よりなる光学薄膜等が挙げられるが、形成が容易である等の理由から、主に金属薄膜で構成されているのが好ましい。

【0055】金属薄膜の構成金属としては、例えば、Ta、W、Mo、Cr、Ni、Co、Ti、Pt、Pd、Ag、Au、Al等、あるいはこれらのうちの少なくとも1種を基本成分とする合金が挙げられる。合金を構成する好ましい添加元素としては、例えば、Fe、Cu、C、Si、Bが挙げられる。これらを添加することにより、熱伝導率や反射率を制御することができる。また、反射層22を物理蒸着により形成する場合、ターゲットを簡単に製造することができるという利点もある。さらに、合金化することで、純金属より材料の入手が容易であり、かつ低コストであるという利点もある。

【0056】また、このような反射層(遮光層)22の厚さは、特に限定されないが、通常、10nm〜10μm 程度が好ましく、50nm〜5μm 程度がより好ましい。この厚さが厚過ぎると、反射層22の形成に時間がかかり、また、後に行われる反射層22の除去にも時間がかかる。また、この厚さが薄過ぎると、膜組成によっては遮光効果が不十分となる場合がある。

【0057】光吸収層21は、分離層2の分離に寄与する層であり、照射光7を吸収し、当該光吸収層21を構成する物質の原子間または分子間の結合力が消失または減少すること、現象論的には、アブレーション等を生ぜしめることにより層内剥離および/または界面剥離に至る。

【0058】さらに、照射光7の照射により、光吸収層21から気体が放出され、分離効果が発現される場合もある。すなわち、光吸収層21に含有されていた成分が気体となって放出される場合と、分離層2が光を吸収して一瞬気体になり、その蒸気が放出され、分離に寄与する場合とがある。

【0059】このような光吸収層21の組成としては、例えば次のようなものが挙げられる。

【0060】■ 非晶質シリコン(a−Si)

この非晶質シリコン中には、H(水素)が含有されていてもよい。この場合、Hの含有量は、2at%以上程度であるのが好ましく、2〜20at%程度であるのがより好ましい。このように、Hが所定量含有されていると、照射光7の照射により、水素が放出され、分離層2に内圧が発生し、それが上下の薄膜を剥離する力となる。

【0061】非晶質シリコン中のHの含有量は、成膜条件、例えばCVDにおけるガス組成、ガス圧、ガス雰囲気、ガス流量、温度、基板温度、投入パワー等の条件を適宜設定することにより調整することができる。

【0062】■ 酸化ケイ素またはケイ酸化合物、酸化チタンまたはチタン酸化合物、酸化ジルコニウムまたはジルコン酸化合物、酸化ランタンまたはランタン酸化合物等の各種酸化物セラミックス、誘電体(強誘電体)あるいは半導体酸化ケイ素としては、SiO、SiO2 、Si3 O2 が挙げられ、ケイ酸化合物としては、例えばK2 SiO3 、Li2 SiO3 、CaSiO3 、ZrSiO4 、Na2 SiO3 が挙げられる。

【0063】酸化チタンとしては、TiO、Ti2 O3 、TiO2 が挙げられ、チタン酸化合物としては、例えば、BaTiO4 、BaTiO3 、Ba2 Ti9 O20、BaTi5 O11、CaTiO3 、SrTiO3 、PbTiO3 、MgTiO3 、ZrTiO2 、SnTiO4 、Al2 TiO5 、FeTiO3 が挙げられる。

【0064】酸化ジルコニウムとしては、ZrO2 が挙げられ、ジルコン酸化合物としては、例えばBaZrO3 、ZrSiO4 、PbZrO3 、MgZrO3 、K2 ZrO3 が挙げられる。

【0065】■ PZT、PLZT、PLLZT、PBZT等のセラミックスあるいは誘電体(強誘電体)

■ 窒化珪素、窒化アルミ、窒化チタン等の窒化物セラミックス■ 有機高分子材料有機高分子材料としては、−CH−、−CH2 −、−CO−(ケトン)、−CONH−(アミド)、−NH−(イミド)、−COO−(エステル)、−N=N−(アゾ)、−CH=N−(シフ)等の結合(照射光7の照射によりこれらの結合が切断される)を有するもの、特にこれらの結合を多く有するものであればいかなるものでもよい。具体的には、例えば、ポリエチレン、ポリプロピレンのようなポリオレフィン、ポリイミド、ポリアミド、ポリエステル、ポリメチルメタクリレート(PMMA)、ポリフェニレンサルファイド(PPS)、ポリエーテルスルホン(PES)、エポキシ樹脂等が挙げられる。

【0066】■ 金属金属としては、例えば、Al、Li、Ti、Mn、In、Snや、Y、La、Ce、Nd、Pr、Sm、Gdのような希土類金属、またはこれらのうちの少なくとも1種を含む合金が挙げられる。

【0067】■ 水素吸蔵合金具体例としては、LaNi5 のような希土類遷移金属化合物の水素吸蔵合金またはTi系、Ca系の水素吸蔵合金に水素を吸蔵させたものが挙げられる。

【0068】■ 窒素吸蔵合金具体例としては、Sm−Fe系、Nd−Co系のような希土類鉄、希土類コバルト、希土類ニッケルや、希土類マンガン化合物に窒素を吸蔵させたものが挙げられる。

【0069】また、光吸収層21の厚さは、剥離目的や分離層2の組成、層構成、形成方法等の諸条件により異なるが、通常は、1nm〜20μm 程度であるのが好ましく、10nm〜2μm 程度であるのがより好ましく、40nm〜1μm 程度であるのがさらに好ましい。

【0070】光吸収層21の膜厚が小さすぎると、成膜の均一性が損なわれ、剥離にムラが生じることがあり、また、膜厚が厚すぎると、良好な剥離性を確保するために、照射光7のパワー(光量)を大きくする必要があるとともに、後に分離層2を除去する際にその作業に時間がかかる。なお、光吸収層21および反射層22の膜厚は、できるだけ均一であるのが好ましい。

【0071】また、前記と同様の理由から、分離層2の合計厚さは、2nm〜50μm 程度であるのがより好ましく、20nm〜20μm 程度であるのがさらに好ましい。

【0072】分離層2を構成する各層(本実施例では、光吸収層21および反射層22)の形成方法は、特に限定されず、膜組成や膜厚等の諸条件に応じて適宜選択される。例えば、CVD(MOCVD、低圧CVD、ECR−CVDを含む)、蒸着、分子線蒸着(MB)、スパッタリング、イオンプレーティング、PVD等の各種気相成膜法、電気メッキ、浸漬メッキ(ディッピング)、無電解メッキ等の各種メッキ法、ラングミュア・ブロジェット(LB)法、スピンコート、スプレーコート、ロールコート等の塗布法、各種印刷法、転写法、インクジェット法、粉末ジェット法等が挙げられ、これらのうちの2以上を組み合わせて形成することもできる。なお、光吸収層21と反射層22の形成方法は、同一でも異なっていてもよく、その組成等に応じて適宜選択される。

【0073】例えば、光吸収層21の組成が非晶質シリコン(a−Si)の場合には、CVD、特に低圧CVDやプラズマCVDにより成膜するのが好ましい。

【0074】また、光吸収層21をゾル−ゲル法によるセラミックスで構成する場合や、有機高分子材料で構成する場合には、塗布法、特にスピンコートにより成膜するのが好ましい。

【0075】また、金属薄膜による反射層22は、蒸着、分子線蒸着(MB)、レーザアブレーション蒸着、スパッタリング、イオンプレーティング、前記各種メッキ等により形成するのが好ましい。

【0076】また、分離層2を構成する各層の形成は、それぞれ、2工程以上の工程(例えば、層の形成工程と熱処理工程)で行われてもよい。

【0077】[2] 図2に示すように、分離層2の上に中間層(下地層)3を形成する。

【0078】この中間層3は、種々の形成目的で形成され、例えば、製造時または使用時において後述する被転写層4を物理的または化学的に保護する保護層、絶縁層、導電層、照射光7の遮光層、被転写層4へのまたは被転写層4からの成分の移行(マイグレーション)を阻止するバリア層、反射層としての機能の内の少なくとも1つを発揮するものが挙げられる。

【0079】この中間層3の組成としては、その形成目的に応じて適宜設定され、例えば、非晶質シリコンによる光吸収層21を含む分離層2と薄膜トランジスタによる被転写層4との間に形成される中間層3の場合には、SiO2 等の酸化ケイ素が挙げられ、分離層2とPZTによる被転写層4との間に形成される中間層3の場合には、Pt、Au、W、Ta、Mo、Al、Cr、Tiまたはこれらを主とする合金のような金属が挙げられる。

【0080】このような中間層3の厚さは、その形成目的や発揮し得る機能の程度に応じて適宜決定されるが、通常は、10nm〜5μm 程度であるのが好ましく、40nm〜〜1μm 程度であるのがより好ましい。

【0081】また、中間層3の形成方法も、前記分離層2で挙げた形成方法と同様の方法が挙げられる。また、中間層3の形成は、2工程以上の工程で行われてもよい。

【0082】なお、このような中間層3は、同一または異なる組成のものを2層以上形成することもできる。また、本発明では、中間層3を形成せず、分離層2上に直接被転写層4を形成してもよい。

【0083】[3] 図3に示すように、中間層3の上に被転写層(被剥離物)4を形成する。

【0084】被転写層4は、後述する転写体6へ転写される層であって、前記分離層2で挙げた形成方法と同様の方法により形成することができる。

【0085】被転写層4の形成目的、種類、形態、構造、組成、物理的または化学的特性等は、特に限定されないが、転写の目的や有用性を考慮して、薄膜、特に機能性薄膜または薄膜デバイスであるのが好ましい。

【0086】機能性薄膜および薄膜デバイスとしては、例えば、薄膜トランジスタ、薄膜ダイオード、その他の薄膜半導体デバイス、電極(例:ITO、メサ膜のような透明電極)、太陽電池やイメージセンサ等に用いられる光電変換素子、スイッチング素子、メモリー、圧電素子等のアクチュエータ、マイクロミラー(ピエゾ薄膜セラミックス)、磁気記録媒体、光磁気記録媒体、光記録媒体等の記録媒体、磁気記録薄膜ヘッド、コイル、インダクター、薄膜高透磁材料およびそれらを組み合わせたマイクロ磁気デバイス、フィルター、反射膜、ダイクロイックミラー、偏光素子等の光学薄膜、半導体薄膜、超伝導薄膜(例:YBCO薄膜)、磁性薄膜、金属多層薄膜、金属セラミック多層薄膜、金属半導体多層薄膜、セラミック半導体多層薄膜、有機薄膜と他の物質の多層薄膜等が挙げられる。

【0087】このなかでも、特に、薄膜デバイス、マイクロ磁気デバイス、マイクロ三次元構造物の構成、アクチュエータ、マイクロミラー等に適用することの有用性が高く、好ましい。

【0088】このような機能性薄膜または薄膜デバイスは、その形成方法との関係で、通常、比較的高いプロセス温度を経て形成される。従って、この場合、前述したように、基板1としては、そのプロセス温度に耐え得る信頼性の高いものが必要となる。

【0089】なお、被転写層4は、単層でも、複数の層の積層体でもよい。さらには、前記薄膜トランジスタ等のように、所定のパターンニングが施されたものであってもよい。被転写層4の形成(積層)、パターンニングは、それに応じた所定の方法により行われる。このような被転写層4は、通常、複数の工程を経て形成される。

【0090】薄膜トランジスタによる被転写層4の形成は、例えば、特公平2−50630号公報や、文献:H.Ohshima et al : International Symposium Digest of Technical Papers SID 1983 ”B/W and Color LC Video Display Addressed by PolySi TFTs”に記載された方法に従って行うことができる。

【0091】また、被転写層4の厚さも特に限定されず、その形成目的、機能、組成、特性等の諸条件に応じて適宜設定される。被転写層4が薄膜トランジスタの場合、その合計厚さは、好ましくは0.5〜200μm 程度、より好ましくは1.0〜10μm 程度とされる。また、その他の薄膜の場合、好適な合計厚さは、さらに広い範囲でよく、例えば50nm〜1000μm 程度とすることができる。

【0092】なお、被転写層4は、前述したような薄膜に限定されず、例えば、塗布膜やシートのような厚膜であってもよく、さらには、例えば粉体のような膜(層)を構成しない被転写物または被剥離物であってもよい。

【0093】[4] 図4に示すように、被転写層(被剥離物)4上に接着層5を形成し、該接着層5を介して転写体6を接着(接合)する。

【0094】接着層5を構成する接着剤の好適な例としては、反応硬化型接着剤、熱硬化型接着剤、紫外線硬化型接着剤等の光硬化型接着剤、嫌気硬化型接着剤等の各種硬化型接着剤が挙げられる。接着剤の組成としては、例えば、エポキシ系、アクリレート系、シリコーン系等、いかなるものでもよい。このような接着層5の形成は、例えば、塗布法によりなされる。

【0095】前記硬化型接着剤を用いる場合、例えば被転写層4上に硬化型接着剤を塗布し、その上に後述する転写体6を接合した後、硬化型接着剤の特性に応じた硬化方法により前記硬化型接着剤を硬化させて、被転写層4と転写体6とを接着、固定する。

【0096】光硬化型接着剤の場合は、透光性の転写体6を接着層5上に配置した後、転写体6上から光照射して接着剤を硬化させることが好ましい。また、基板1が透光性であれば、基板1と転写体6の両側から光照射して接着剤を硬化させれば、硬化が確実となり、好ましい。

【0097】なお、図示と異なり、転写体6側に接着層5を形成し、その上に被転写層4を接着してもよい。また、被転写層4と接着層5との間に、前述したような中間層を設けてもよい。また、例えば転写体6自体が接着機能を有する場合等には、接着層5の形成を省略してもよい。

【0098】転写体6としては、特に限定されないが、基板(板材)、特に透明基板が挙げられる。なお、このような基板は、平板であっても、湾曲板であってもよい。

【0099】また、転写体6は、前記基板1に比べ、耐熱性、耐食性等の特性が劣るものであってもよい。その理由は、本発明では、基板1側に被転写層4を形成し、その後、該被転写層4を転写体6に転写するため、転写体6に要求される特性、特に耐熱性は、被転写層4の形成の際の温度条件等に依存しないからである。

【0100】従って、被転写層4の形成の際の最高温度をTmax としたとき、転写体6の構成材料として、ガラス転移点(Tg)または軟化点がTmax 以下のものを用いることができる。例えば、転写体6は、ガラス転移点(Tg)または軟化点が好ましくは800℃以下、より好ましくは500℃以下、さらに好ましくは320℃以下の材料で構成することができる。

【0101】また、転写体6の機械的特性としては、ある程度の剛性(強度)を有するものが好ましいが、可撓性、弾性を有するものであってもよい。

【0102】このような転写体6の構成材料としては、各種合成樹脂または各種ガラス材が挙げられ、特に、各種合成樹脂や通常の(低融点の)安価なガラス材が好ましい。

【0103】合成樹脂としては、熱可塑性樹脂、熱硬化性樹脂のいずれでもよく、例えば、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体(EVA)等のポリオレフィン、環状ポリオレフィン、変性ポリオレフィン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、ポリアミド、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリ−(4−メチルペンテン−1)、アイオノマー、アクリル系樹脂、ポリメチルメタクリレート、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)、アクリロニトリル−スチレン共重合体(AS樹脂)、ブタジエン−スチレン共重合体、ポリオキシメチレン、ポリビニルアルコール(PVA)、エチレン−ビニルアルコール共重合体(EVOH)、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリシクロヘキサンテレフタレート(PCT)等のポリエステル、ポリエーテル、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルイミド、ポリアセタール(POM)、ポリフェニレンオキシド、変性ポリフェニレンオキシド、ポリサルフォン、ポリエーテルサルフォン、ポリフェニレンサルファイド、ポリアリレート、芳香族ポリエステル(液晶ポリマー)、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、その他フッ素系樹脂、スチレン系、ポリオレフィン系、ポリ塩化ビニル系、ポリウレタン系、ポリエステル系、ポリアミド系、ポリブタジエン系、トランスポリイソプレン系、フッ素ゴム系、塩素化ポリエチレン系等の各種熱可塑性エラストマー、エポキシ樹脂、フェノール樹脂、ユリア樹脂、メラミン樹脂、不飽和ポリエステル、シリコーン樹脂、ポリウレタン等、またはこれらを主とする共重合体、ブレンド体、ポリマーアロイ等が挙げられ、これらのうちの1種または2種以上を組み合わせて(例えば2層以上の積層体として)用いることができる。

【0104】ガラス材としては、例えば、ケイ酸ガラス(石英ガラス)、ケイ酸アルカリガラス、ソーダ石灰ガラス、カリ石灰ガラス、鉛(アルカリ)ガラス、バリウムガラス、ホウケイ酸ガラス等が挙げられる。このうち、ケイ酸ガラス以外のものは、ケイ酸ガラスに比べて融点が低く、また、成形、加工も比較的容易であり、しかも安価であり、好ましい。

【0105】転写体6として合成樹脂で構成されたものを用いる場合には、大型の転写体6を一体的に成形することができるとともに、湾曲面や凹凸を有するもの等の複雑な形状であっても容易に製造することができ、また、材料コスト、製造コストも安価であるという種々の利点が享受できる。従って、大型で安価なデバイス(例えば、液晶ディスプレイ)を容易に製造することができるようになる。

【0106】なお、転写体6は、例えば、液晶セルのように、それ自体独立したデバイスを構成するものや、例えばカラーフィルター、電極層、誘電体層、絶縁層、半導体素子のように、デバイスの一部を構成するものであってもよい。

【0107】さらに、転写体6は、金属、セラミックス、石材、木材、紙等の物質であってもよいし、ある品物を構成する任意の面上(時計の面上、エアコンの表面上、プリント基板の上等)、さらには壁、柱、梁、天井、窓ガラス等の構造物の表面上であってもよい。

【0108】[5] 図5に示すように、基板1の裏面側(照射光入射面12側)から照射光7を照射する。この照射光7は、基板1を透過した後、界面2a側から分離層2に照射される。より詳しくは、光吸収層21に照射されて吸収され、光吸収層21で吸収しきれなかった照射光7の一部が反射層22で反射されて再び光吸収層21内を透過する。

【0109】これにより、分離層2に層内剥離および/または界面剥離が生じて、結合力が減少または消滅するので、図6または図7に示すように、基板1と転写体6とを離間させると、被転写層4が基板1から離脱して、転写体6へ転写される。

【0110】なお、図6は、分離層2に層内剥離が生じた場合を示し、図7は、分離層2に界面2aでの界面剥離が生じた場合を示す。分離層2の層内剥離および/または界面剥離が生じる原理は、光吸収層21の構成材料にアブレーションが生じること、また、光吸収層21内に内蔵しているガスの放出、さらには照射直後に生じる溶融、蒸散等の相変化によるものであることが推定される。

【0111】ここで、アブレーションとは、照射光を吸収した固体材料(光吸収層21の構成材料)が光化学的または熱的に励起され、その表面や内部の原子または分子の結合が切断されて放出することを言い、主に、光吸収層21の構成材料の全部または一部が溶融、蒸散(気化)等の相変化を生じる現象として現れる。また、前記相変化によって微小な発泡状態となり、結合力が低下することもある。

【0112】分離層2が層内剥離を生じるか、界面剥離を生じるか、またはその両方であるかは、分離層2の層構成、光吸収層21の組成や膜厚、その他種々の要因に左右され、その要因の1つとして、照射光7の種類、波長、強度、到達深さ等の条件が挙げれる。

【0113】照射光7としては、分離層2に層内剥離および/または界面剥離を起こさせるものであればいかなるものでもよく、例えば、X線、紫外線、可視光、赤外線(熱線)、レーザ光、ミリ波、マイクロ波、電子線、放射線(α線、β線、γ線)等が挙げられるが、そのなかでも、分離層2の剥離(アブレーション)を生じさせ易いという点で、レーザ光が好ましい。

【0114】このレーザ光を発生させるレーザ装置としては、各種気体レーザ、固体レーザ(半導体レーザ)等が挙げられるが、エキシマレーザ、Nd−YAGレーザ、Arレーザ、CO2 レーザ、COレーザ、He−Neレーザ等が好適に用いられ、その中でもエキシマレーザが特に好ましい。

【0115】エキシマレーザは、短波長域で高エネルギーを出力するため、極めて短時間で光吸収層21にアブレーションを生じさせることができ、よって、隣接するまたは近傍の反射層22、中間層3、被転写層4、基板1等に温度上昇をほとんど生じさせることなく、すなわち劣化、損傷を生じさせることなく分離層2を剥離することができる。

【0116】また、光吸収層21にアブレーションを生じさせるに際しての照射光に波長依存性がある場合、照射されるレーザ光の波長は、100〜350nm程度であるのが好ましい。

【0117】また、分離層2に、例えばガス放出、気化、昇華等の相変化を起こさせて分離特性を与える場合、照射されるレーザ光の波長は、350〜1200nm程度であるのが好ましい。

【0118】また、照射されるレーザ光のエネルギー密度、特に、エキシマレーザの場合のエネルギー密度は、10〜5000mJ/cm2程度とするのが好ましく、100〜500mJ/cm2程度とするのがより好ましい。また、照射時間は、1〜1000nsec程度とするのが好ましく、10〜100nsec程度とするのがより好ましい。エネルギー密度が低いかまたは照射時間が短いと、十分なアブレーションが生じず、また、エネルギー密度が高いかまたは照射時間が長いと、分離層2を過剰に破壊するおそれがある。

【0119】このようなレーザ光に代表される照射光7は、その強度が均一となるように照射されるのが好ましい。

【0120】照射光7の照射方向は、分離層2に対し垂直な方向に限らず、分離層2に対し所定角度傾斜した方向であってもよい。

【0121】また、分離層2の面積が照射光の1回の照射面積より大きい場合には、分離層2の全領域に対し、複数回に分けて照射光を照射することもできる。また、同一箇所に2回以上照射してもよい。

【0122】また、異なる種類、異なる波長(波長域)の照射光(レーザ光)を同一領域または異なる領域に2回以上照射してもよい。

【0123】本実施例では、光吸収層21の基板1と反対側に隣接して反射層22を設けたことにより、照射光7をロスなく有効に光吸収層21へ照射することができるとともに、反射層(遮光層)22の遮光機能により、照射光7が被転写層4等に照射されるのを防止し、被転写層4の変質、劣化等の悪影響を防止することができるという利点を有する。

【0124】特に、照射光7をロスなく有効に光吸収層21へ照射することができるということは、その分、照射光7のエネルギー密度を小さくできるということ、すなわち、1回の照射面積をより大きくできるということであり、よって、分離層2の一定の面積をより少ない照射回数で剥離することができ、製造上有利である。

【0125】[6] 図8に示すように、中間層3に付着している分離層2を、例えば洗浄、エッチング、アッシング、研磨等の方法またはこれらを組み合わせた方法により除去する。

【0126】図6に示すような分離層2の層内剥離の場合には、必要に応じ、基板1に付着している光吸収層21も同様に除去する。

【0127】なお、基板1が石英ガラスのような高価な材料、希少な材料で構成されている場合等には、基板1は、好ましくは再利用(リサイクル)に供される。換言すれば、再利用したい基板1に対し、本発明を適用することができ、有用性が高い。

【0128】以上のような各工程を経て、被転写層4の転写体6への転写が完了する。その後、被転写層4に隣接する中間層3の除去や、他の任意の層の形成等を行うこともできる。

【0129】本発明では、被剥離物である被転写層4自体を直接剥離するのではなく、被転写層4に接合された分離層2において剥離するため、被剥離物(被転写層4)の特性、条件等にかかわらず、容易かつ確実に、しかも均一に剥離(転写)することができ、剥離操作に伴う被剥離物(被転写層4)へのダメージもなく、被転写層4の高い信頼性を維持することができる。

【0130】なお、分離層2の層構成は、図示のものに限定されず、例えば、膜組成、膜厚、特性等の条件の内の少なくとも1つが異なる複数の光吸収層を積層したもの、さらには、これらに加え、前述した反射層のような他の層を有するもの等、複数の層を積層したものであれば、いかなるものでもよい。例えば、分離層2は、第1の光吸収層と第2の光吸収層との間に反射層を介在させた3層積層体で構成されたものとすることができる。

【0131】また、分離層2を構成する各層間の界面は、必ずしも明確である必要はなく、界面付近において、組成、所定の成分の濃度、分子構造、物理的または化学的特性等が連続的に変化する(勾配を有する)ようなものであってもよい。

【0132】また、図示の実施例では、被転写層4の転写体6への転写方法について説明したが、本発明の剥離方法は、このような転写を行わないものであってもよい。この場合には、前述した被転写層4に代えて、被剥離物とされる。この被剥離物は、層状のもの、層を構成しないもののいずれでもよい。

【0133】また、被剥離物の剥離目的は、例えば、前述したような薄膜(特に機能性薄膜)の不要部分の除去(トリミング)、ゴミ、酸化物、重金属、炭素、その他不純物等のような付着物の除去、それを利用した基板等のリサイクル等いかなるものでもよい。

【0134】また、転写体6は、前述したものに限らず、例えば、各種金属材料、セラミックス、炭素、紙材、ゴム等、基板1と全く性質が異なる材料(透光性の有無を問わない)で構成されたものでもよい。特に、転写体6が、被転写層4を直接形成することができないかまたは形成するのに適さない材料の場合には、本発明を適用することの価値が高い。

【0135】また、図示の実施例では、基板1側から照射光7を照射したが、例えば、付着物(被剥離物)を除去する場合や、被転写層4が照射光7の照射により悪影響を受けないものの場合には、照射光7の照射方向は前記に限定されず、基板1と反対側から照射光を照射してもよい。この場合、分離層2は、光吸収層21と反射層22との位置関係を前記と逆にするのが好ましい。

【0136】以上、本発明の剥離方法を図示の実施例について説明したが、本発明は、これに限定されるものではない。

【0137】例えば、分離層2の面方向に対し部分的に、すなわち所定のパターンで照射光を照射して、被転写層4を前記パターンで剥離または転写するような構成であってもよい(第1の方法)。この場合には、前記[5]の工程に際し、基板1の照射光入射面12に対し、前記パターンに対応するマスキングを施して照射光7を照射するか、あるいは、照射光7の照射位置を精密に制御する等の方法により行うことができる。

【0138】また、分離層2を基板1の分離層形成面11全面に形成するのではなく、分離層2を所定のパターンで形成することもできる(第2の方法)。この場合、マスキング等により分離層2を予め所定のパターンに形成するか、あるいは、分離層2を分離層形成面11の全面に形成した後、エッチング等によりパターンニングまたはトリミングする方法が可能である。

【0139】以上のような第1の方法および第2の方法によれば、被転写層4の転写を、そのパターンニングやトリミングと共に行うことができる。

【0140】また、前述した方法と同様の方法により、転写を2回以上繰り返し行ってもよい。この場合、転写回数が偶数回であれば、最後の転写体に形成された被転写層の表・裏の位置関係を、最初に基板1に被転写層を形成した状態と同じにすることができる。

【0141】また、大型の透明基板(例えば、有効領域が900mm×1600mm)を転写体6とし、小型の基板1(例えば、有効領域が45mm×40mm)に形成した小単位の被転写層4(薄膜トランジスタ)を複数回(例えば、約800回)好ましくは隣接位置に順次転写して、大型の透明基板の有効領域全体を網羅するように被転写層4を形成し、最終的に前記大型の透明基板と同サイズの液晶ディスプレイを製造することもできる。

【0142】

【実施例】次に、本発明の具体的実施例について説明する。

【0143】(実施例1)縦50mm×横50mm×厚さ1.1mmの石英基板(軟化点:1630℃、歪点:1070℃、エキシマレーザ等の透過率:ほぼ100%)を用意し、この石英基板の片面に、光吸収層と反射層の2層積層体よりなる分離層を形成した。

【0144】光吸収層としては、非晶質シリコン(a−Si)膜を低圧CVD法(Si2 H6 ガス、425℃)により形成した。この光吸収層の膜厚は、120nmであった。

【0145】また、反射層は、光吸収層上に、Taによる金属薄膜をスパッタリングにより形成した。この反射層の膜厚は、100nmであり、後述するレーザ光の反射率は、60%であった。

【0146】次に、分離層上に、中間層としてSiO2 膜をECR−CVD法(SiH4 +O2 ガス、100℃)により形成した。中間層の膜厚は、200nmであった。

【0147】次に、中間層上に、被転写層として膜厚60nmの非晶質シリコン膜を低圧CVD法(Si2 H6 ガス、425℃)により形成し、この非晶質シリコン膜にレーザ光(波長308nm)を照射して、結晶化させ、ポリシリコン膜とした。その後、このポリシリコン膜に対し、所定のパターンニング、イオン注入等を施して、薄膜トランジスタを形成した。

【0148】次に、前記薄膜トランジスタの上に、紫外線硬化型接着剤を塗布し(膜厚:100μm )、さらにその塗膜に、転写体として縦200mm×横300mm×厚さ1.1mmの大型の透明なガラス基板(ソーダガラス、軟化点:740℃、歪点:511℃)を接合した後、ガラス基板側から紫外線を照射して接着剤を硬化させ、これらを接着固定した。

【0149】次に、Xe−Clエキシマレーザ(波長:308nm)を石英基板側から照射し、分離層に剥離(層内剥離および界面剥離)を生じさせた。照射したXe−Clエキシマレーザのエネルギー密度は、160mJ/cm2、照射時間は、20nsecであった。

【0150】なお、エキシマレーザの照射には、スポットビーム照射とラインビーム照射とがあり、スポットビーム照射の場合は、所定の単位領域(例えば10mm×10mm)にスポット照射し、このスポット照射を単位領域の1/10程度ずつずらしながら照射していく。また、ラインビーム照射の場合は、所定の単位領域(例えば378mm×0.1mmや378mm×0.3mm(これらはエネルギーの90%以上が得られる領域)を同じく1/10程度ずつずらしながら照射していく。これにより、分離層の各点は少なくとも10回の照射を受ける。このレーザ照射は、石英基板全面に対して、照射領域をずらしながら実施される。

【0151】この後、石英基板とガラス基板(転写体)とを分離層において引き剥して分離し、薄膜トランジスタおよび中間層をガラス基板側に転写した。

【0152】その後、ガラス基板側の中間層の表面に付着した分離層を、エッチング、洗浄またはそれらの組み合わせにより除去した。また、石英基板についても同様の処理を行い、再使用に供した。

【0153】(実施例2)光吸収層を、H(水素)を18at%含有する非晶質シリコン膜とした以外は実施例1と同様にして、薄膜トランジスタの転写を行った。

【0154】なお、非晶質シリコン膜中のH量の調整は、低圧CVD法による成膜時の条件を適宜設定することにより行った。

【0155】(実施例3)光吸収層を、スピンコートによりゾル−ゲル法で形成したセラミックス薄膜(組成:PbTiO3 、膜厚:200nm)とした以外は実施例1と同様にして、薄膜トランジスタの転写を行った。

【0156】(実施例4)光吸収層を、スパッタリングにより形成したセラミックス薄膜(組成:BaTiO3 、膜厚:400nm)とし、反射層を、スパッタリングにより形成したAlによる金属薄膜(膜厚:120nm、レーザ光の反射率:85%)とした以外は実施例1と同様にして、薄膜トランジスタの転写を行った。

【0157】(実施例5)光吸収層を、レーザアブレーション法により形成したセラミックス薄膜(組成:Pb(Zr,Ti)O3 (PZT)、膜厚:50nm)とし、反射層を、合金ターゲットを用いてスパッタリングにより形成したFe−Cr合金による金属薄膜(膜厚:80nm、レーザ光の反射率:65%)とした以外は実施例1と同様にして、薄膜トランジスタの転写を行った。

【0158】(実施例6)光吸収層を、スピンコートにより形成したポリイミド膜(膜厚:200nm)とした以外は実施例1と同様にして、薄膜トランジスタの転写を行った。

【0159】(実施例7)光吸収層を、スパッタリングにより形成したPr層(希土類金属層)(膜厚:500nm)とした以外は実施例1と同様にして、薄膜トランジスタの転写を行った。

【0160】(実施例8)照射光として、Kr−Fエキシマレーザ(波長:248nm)を用いた以外は実施例2と同様にして、薄膜トランジスタの転写を行った。なお、照射したレーザのエネルギー密度は、180mJ/cm2、照射時間は、20nsecであった。

【0161】(実施例9)照射光として、Arレーザ(波長:1024nm)を用いた以外は実施例2と同様にして薄膜トランジスタの転写を行った。なお、照射したレーザのエネルギー密度は、250mJ/cm2、照射時間は、50nsecであった。

【0162】(実施例10)被転写層を、高温プロセス(1000℃)によるポリシリコン膜(膜厚90nm)の薄膜トランジスタとした以外は実施例1と同様にして、薄膜トランジスタの転写を行った。

【0163】(実施例11)被転写層を、高温プロセス(1030℃)によるポリシリコン膜(膜厚80nm)の薄膜トランジスタとした以外は実施例2と同様にして、薄膜トランジスタの転写を行った。

【0164】(実施例12)被転写層を、高温プロセス(1030℃)によるポリシリコン膜(膜厚80nm)の薄膜トランジスタとした以外は実施例4と同様にして、薄膜トランジスタの転写を行った。

【0165】(実施例13)転写体として、ポリカーボネート(ガラス転移点:130℃)製の透明基板を用いた以外は実施例1と同様にして、薄膜トランジスタの転写を行った。

【0166】(実施例14)転写体として、AS樹脂(ガラス転移点:70〜90℃)製の透明基板を用いた以外は実施例2と同様にして、薄膜トランジスタの転写を行った。

【0167】(実施例15)転写体として、ポリメチルメタクリレート(ガラス転移点:70〜90℃)製の透明基板を用いた以外は実施例3と同様にして、薄膜トランジスタの転写を行った。

【0168】(実施例16)転写体として、ポリエチレンテレフタレート(ガラス転移点:67℃)製の透明基板を用いた以外は実施例5と同様にして、薄膜トランジスタの転写を行った。

【0169】(実施例17)転写体として、高密度ポリエチレン(ガラス転移点:77〜90℃)製の透明基板を用いた以外は実施例6と同様にして、薄膜トランジスタの転写を行った。

【0170】(実施例18)転写体として、ポリアミド(ガラス転移点:145℃)製の透明基板を用いた以外は実施例8と同様にして、薄膜トランジスタの転写を行った。

【0171】(実施例19)転写体として、エポキシ樹脂(ガラス転移点:120℃)製の透明基板を用いた以外は実施例9と同様にして、薄膜トランジスタの転写を行った。

【0172】(実施例20)転写体として、ポリメチルメタクリレート(ガラス転移点:70〜90℃)製の透明基板を用いた以外は実施例10と同様にして、薄膜トランジスタの転写を行った。

【0173】実施例1〜20について、それぞれ、転写された薄膜トランジスタの状態を肉眼と顕微鏡とで観察したところ、いずれも、欠陥やムラがなく、均一に転写がなされていた。

【0174】

【発明の効果】以上述べたように、本発明の剥離方法によれば、被剥離物(被転写層)の特性、条件等にかかわらず、容易かつ確実に剥離することができ、特に、転写体を選ばず、種々の転写体への転写が可能となる。例えば、薄膜を直接形成することができないかまたは形成するのに適さない材料、成形が容易な材料、安価な材料等で構成されたものや、移動しにくい大型の物体等に対しても、転写によりそれを形成することができる。

【0175】特に、転写体は、各種合成樹脂や融点の低いガラス材のような、基板材料に比べ耐熱性、耐食性等の特性が劣るものを用いることができる。そのため、例えば、透明基板上に薄膜トランジスタ(特にポリシリコンTFT)を形成した液晶ディスプレイを製造するに際しては、基板として、耐熱性に優れる石英ガラス基板を用い、転写体として、各種合成樹脂や融点の低いガラス材のような安価でかつ加工のし易い材料の透明基板を用いることにより、大型で安価な液晶ディスプレイを容易に製造することができるようになる。このような利点は、液晶ディスプレイに限らず、他のデバイスの製造についても同様である。

【0176】また、以上のような利点を享受しつつも、信頼性の高い基板、特に石英ガラス基板のような耐熱性の高い基板に対し機能性薄膜のような被転写層を形成し、さらにはパターニングすることができるので、転写体の材料特性にかかわらず、転写体上に信頼性の高い機能性薄膜を形成することができる。

【0177】また、このような信頼性の高い基板は、高価であるが、それを再利用することも可能であり、よって、製造コストも低減される。

【0178】また、分離層が遮光層、特に反射層を有する場合には、照射光の透過により薄膜トランジスタのような被転写層等へ悪影響を及ぼすことが防止され、また、反射層による反射光を利用することができるので、分離層の剥離をより効率的に行うことができる。

【図面の簡単な説明】

【図1】本発明の剥離方法の実施例の工程を示す断面図である。

【図2】本発明の剥離方法の実施例の工程を示す断面図である。

【図3】本発明の剥離方法の実施例の工程を示す断面図である。

【図4】本発明の剥離方法の実施例の工程を示す断面図である。

【図5】本発明の剥離方法の実施例の工程を示す断面図である。

【図6】本発明の剥離方法の実施例の工程を示す断面図である。

【図7】本発明の剥離方法の実施例の工程を示す断面図である。

【図8】本発明の剥離方法の実施例の工程を示す断面図である。

【符号の説明】

1 基板

11 分離層形成面

12 照射光入射面

2 分離層

2a 界面

21 光吸収層

22 反射層

3 中間層

4 被転写層

5 接着層

6 転写体

7 照射光

【0001】

【発明の属する技術分野】本発明は、被剥離物の剥離方法、特に、機能性薄膜のような薄膜よりなる被転写層を剥離し、透明基板のような転写体へ転写する転写方法に関するものである。

【0002】

【従来の技術】例えば薄膜トランジスタ(TFT)を用いた液晶ディスプレイ(LCD)を製造するに際しては、透明基板上に薄膜トランジスタをCVD等により形成する工程を経る。

【0003】この薄膜トランジスタには、非晶質シリコン(a−Si)を用いたものと、ポリシリコン(p−Si)を用いたものとがあり、さらに、ポリシリコンによるものは、高温プロセスを経て成膜されるものと、低温プロセスを経て成膜されるものとに分類される。

【0004】ところで、このような薄膜トランジスタの透明基板上への形成は、高温下でなされるため、透明基板としては、耐熱性に優れる材質のものを使用する必要がある。そのため、現在では、軟化点および融点が高く、高温プロセスにおいては、1000℃程度の温度にも十分耐え得るものとして、石英ガラスよりなる透明基板が用いられている。また、低温プロセスにおいては、500℃前後の温度が最高プロセス温度になるので、耐熱ガラスが用いられている。

【0005】しかしながら、このような耐熱性に優れる石英ガラスは、通常のガラスに比べて、希少で非常に高価な材料であり、かつ、透明基板として大型のものを製造することが困難である。また、耐熱ガラスも石英ガラスより大型化が可能であるが、通常のガラスに比べて桁違いに高価である。また、石英ガラスも耐熱ガラスも脆く割れ易く、しかも重量が大きい。これは、LCDを構成する上で重大な欠点となる。そのため、大型で安価な液晶ディスプレイを製造する上での障害となっていた。

【0006】

【発明が解決しようとする課題】本発明の目的は、被剥離物の特性、条件等にかかわらず、容易に剥離することができ、特に、種々の転写体への転写が可能な剥離方法を提供することにある。

【0007】

【課題を解決するための手段】このような目的は、下記(1)〜(30)の本発明により達成される。

【0008】(1) 基板上に複数の層の積層体よりなる分離層を介して存在する被剥離物を前記基板から剥離する剥離方法であって、前記分離層に照射光を照射して、前記分離層の層内および/または界面において剥離を生ぜしめ、前記被剥離物を前記基板から離脱させることを特徴とする剥離方法。

【0009】(2) 透光性の基板上に複数の層の積層体よりなる分離層を介して存在する被剥離物を前記基板から剥離する剥離方法であって、前記基板側から前記分離層に照射光を照射して、前記分離層の層内および/または界面において剥離を生ぜしめ、前記被剥離物を前記基板から離脱させることを特徴とする剥離方法。

【0010】(3) 基板上に複数の層の積層体よりなる分離層を介して形成された被転写層を前記基板から剥離し、他の転写体に転写する方法であって、前記被転写層の前記基板と反対側に前記転写体を接合した後、前記分離層に照射光を照射して、前記分離層の層内および/または界面において剥離を生ぜしめ、前記被転写層を前記基板から離脱させて前記転写体へ転写することを特徴とする剥離方法。

【0011】(4) 透光性の基板上に複数の層の積層体よりなる分離層を介して形成された被転写層を前記基板から剥離し、他の転写体に転写する方法であって、前記被転写層の前記基板と反対側に前記転写体を接合した後、前記基板側から前記分離層に照射光を照射して、前記分離層の層内および/または界面において剥離を生ぜしめ、前記被転写層を前記基板から離脱させて前記転写体へ転写することを特徴とする剥離方法。

【0012】(5) 透光性の基板上に複数の層の積層体よりなる分離層を形成する工程と、前記分離層上に直接または所定の中間層を介して被転写層を形成する工程と、前記被転写層の前記基板と反対側に転写体を接合する工程と、前記基板側から前記分離層に照射光を照射して、前記分離層の層内および/または界面において剥離を生ぜしめ、前記被転写層を前記基板から離脱させて前記転写体へ転写する工程とを有することを特徴とする剥離方法。

【0013】(6) 前記被転写層の前記転写体への転写後、前記基板側および/または前記転写体側に付着している前記分離層を除去する工程を有する上記(5)に記載の剥離方法。

【0014】(7) 前記被転写層は、機能性薄膜または薄膜デバイスである上記(3)ないし(6)のいずれかに記載の剥離方法。

【0015】(8) 前記被転写層は、薄膜トランジスタである上記(3)ないし(6)のいずれかに記載の剥離方法。

【0016】(9) 前記転写体は、透明基板である上記(3)ないし(8)のいずれかに記載の剥離方法。

【0017】(10) 前記転写体は、被転写層の形成の際の最高温度をTmax としたとき、ガラス転移点(Tg)または軟化点がTmax 以下の材料で構成されている上記(3)ないし(9)のいずれかに記載の剥離方法。

【0018】(11) 前記転写体は、ガラス転移点(Tg)または軟化点が800℃以下の材料で構成されている上記(3)ないし(10)のいずれかに記載の剥離方法。

【0019】(12) 前記転写体は、合成樹脂またはガラス材で構成されている上記(3)ないし(11)のいずれかに記載の剥離方法。

【0020】(13) 前記基板は、耐熱性を有するものである上記(1)ないし(12)のいずれかに記載の剥離方法。

【0021】(14) 前記基板は、被転写層の形成の際の最高温度をTmax としたとき、歪点がTmax 以上の材料で構成されている上記(3)ないし(12)のいずれかに記載の剥離方法。

【0022】(15) 前記分離層は、組成または特性の異なる少なくとも2つの層を含む上記(1)ないし(14)のいずれかに記載の剥離方法。

【0023】(16) 前記分離層は、前記照射光を吸収する光吸収層と、該光吸収層とは組成または特性の異なる他の層とを含む上記(1)ないし(14)のいずれかに記載の剥離方法。

【0024】(17) 前記分離層は、前記照射光を吸収する光吸収層と、前記照射光を遮光する遮光層とを含む上記(1)ないし(14)のいずれかに記載の剥離方法。

【0025】(18) 前記遮光層は、前記光吸収層に対し前記照射光の入射方向と反対側に位置している上記(17)に記載の剥離方法。

【0026】(19) 前記遮光層は、前記照射光を反射する反射層である上記(17)または(18)に記載の剥離方法。

【0027】(20) 前記反射層は、金属薄膜で構成されている上記(19)に記載の剥離方法。

【0028】(21) 前記分離層の剥離は、前記光吸収層を構成する物質の原子間または分子間の結合力が消失または減少することにより生じる上記(16)ないし(20)のいずれかに記載の剥離方法。

【0029】(22) 前記分離層は、非晶質シリコンで構成される光吸収層を有する上記(1)ないし(21)のいずれかに記載の剥離方法。

【0030】(23) 前記非晶質シリコンは、H(水素)を2at%以上含有するものである上記(22)に記載の剥離方法。

【0031】(24) 前記分離層は、セラミックスで構成される光吸収層を有する上記(1)ないし(21)のいずれかに記載の剥離方法。

【0032】(25) 前記分離層は、金属で構成される光吸収層を有する上記(1)ないし(21)のいずれかに記載の剥離方法。

【0033】(26) 前記分離層は、有機高分子材料で構成される光吸収層を有する上記(1)ないし(21)のいずれかに記載の剥離方法。

【0034】(27) 前記有機高分子材料は、−CH−、−CH2 −、−CO−、−CONH−、−NH−、−COO−、−N=N−、−CH=N−のうちの少なくとも1種の結合を有するものである上記(26)に記載の剥離方法。

【0035】(28) 前記照射光は、レーザ光である上記(1)ないし(27)のいずれかに記載の剥離方法。

【0036】(29) 前記レーザ光の波長が、100〜350nmである上記(28)に記載の剥離方法。

【0037】(30) 前記レーザ光の波長が、350〜1200nmである上記(28)に記載の剥離方法。

【0038】

【発明の実施の形態】以下、本発明の剥離方法を添付図面に示す好適実施例に基づいて詳細に説明する。

【0039】図1〜図8は、それぞれ、本発明の剥離方法の実施例の工程を示す断面図である。以下、これらの図に基づいて、本発明の剥離方法(転写方法)の工程を順次説明する。

【0040】[1] 図1に示すように、基板1の片面(分離層形成面11)に、複数の層の積層体よりなる分離層2を形成する。この場合、分離層2は、基板1に近い側の層から順に、後述する方法にて設層される。

【0041】基板1は、基板1側から照射光7を照射する場合、その照射光7が透過し得る透光性を有するものであるのが好ましい。

【0042】この場合、照射光7の透過率は、10%以上であるのが好ましく、50%以上であるのがより好ましい。この透過率が低過ぎると、照射光7の減衰(ロス)が大きくなり、分離層2を剥離するのにより大きな光量を必要とする。

【0043】また、基板1は、信頼性の高い材料で構成されているのが好ましく、特に、耐熱性に優れた材料で構成されているのが好ましい。その理由は、例えば後述する被転写層4や中間層3を形成する際に、その種類や形成方法によってはプロセス温度が高くなる(例えば350〜1000℃程度)ことがあるが、その場合でも、基板1が耐熱性に優れていれば、基板1上への被転写層4等の形成に際し、その温度条件等の成膜条件の設定の幅が広がるからである。

【0044】従って、基板1は、被転写層4の形成の際の最高温度をTmax としたとき、歪点がTmax 以上の材料で構成されているものが好ましい。具体的には、基板1の構成材料は、歪点が350℃以上のものが好ましく、500℃以上のものがより好ましい。このようなものとしては、例えば、石英ガラス、ソーダガラス、コーニング7059、日本電気ガラスOA−2等の耐熱性ガラスが挙げられる。

【0045】なお、後述する分離層2、中間層3および被転写層4の形成の際のプロセス温度を低くするのであれば、基板1についても、融点の低い安価なガラス材や合成樹脂を用いることができる。

【0046】また、基板1の厚さは、特に限定されないが、通常は、0.1〜5.0mm程度であるのが好ましく、0.5〜1.5mm程度であるのがより好ましい。基板1の厚さが薄過ぎると、強度の低下を招き、厚過ぎると、基板1の透過率が低い場合に、照射光7の減衰を生じ易くなる。なお、基板1の照射光7の透過率が高い場合には、その厚さは、前記上限値を超えるものであってもよい。

【0047】なお、照射光7を均一に照射できるように、基板1の分離層形成部分の厚さは、均一であるのが好ましい。

【0048】また、基板1の分離層形成面11や、照射光入射面12は、図示のごとき平面に限らず、曲面であってもよい。

【0049】本発明では、基板1をエッチング等により除去するのではなく、基板1と被転写層4との間にある分離層2を剥離して基板1を離脱させるため、作業が容易であるとともに、例えば比較的厚さの厚い基板を用いる等、基板1に関する選択の幅も広い。

【0050】次に、分離層2について説明する。

【0051】分離層2は、後述する照射光7を吸収し、その層内および/または界面において剥離(以下、「層内剥離」、「界面剥離」と言う)を生じるような性質を有するものである。

【0052】この分離層2は、組成または特性の異なる少なくとも2つの層を含んでおり、特に、照射光7を吸収する光吸収層21と、該光吸収層21とは組成または特性の異なる他の層とを含んでいるのが好ましい。また、前記他の層は、照射光7を遮光する遮光層(反射層22)であるのが好ましい。この遮光層は、光吸収層21に対し照射光7の入射方向と反対側(図中上側)に位置しており、照射光7を反射または吸収して、照射光7が被転写層4側へ侵入するのを阻止または抑制する機能を発揮する。

【0053】本実施例では、遮光層として、照射光7を反射する反射層22が形成される。この反射層22は、照射光7を好ましくは10%以上、より好ましくは30%以上の反射率で反射し得るものであればよい。

【0054】このような反射層22としては、単層または複数の層よりなる金属薄膜、屈折率の異なる複数の薄膜の積層体よりなる光学薄膜等が挙げられるが、形成が容易である等の理由から、主に金属薄膜で構成されているのが好ましい。

【0055】金属薄膜の構成金属としては、例えば、Ta、W、Mo、Cr、Ni、Co、Ti、Pt、Pd、Ag、Au、Al等、あるいはこれらのうちの少なくとも1種を基本成分とする合金が挙げられる。合金を構成する好ましい添加元素としては、例えば、Fe、Cu、C、Si、Bが挙げられる。これらを添加することにより、熱伝導率や反射率を制御することができる。また、反射層22を物理蒸着により形成する場合、ターゲットを簡単に製造することができるという利点もある。さらに、合金化することで、純金属より材料の入手が容易であり、かつ低コストであるという利点もある。

【0056】また、このような反射層(遮光層)22の厚さは、特に限定されないが、通常、10nm〜10μm 程度が好ましく、50nm〜5μm 程度がより好ましい。この厚さが厚過ぎると、反射層22の形成に時間がかかり、また、後に行われる反射層22の除去にも時間がかかる。また、この厚さが薄過ぎると、膜組成によっては遮光効果が不十分となる場合がある。

【0057】光吸収層21は、分離層2の分離に寄与する層であり、照射光7を吸収し、当該光吸収層21を構成する物質の原子間または分子間の結合力が消失または減少すること、現象論的には、アブレーション等を生ぜしめることにより層内剥離および/または界面剥離に至る。

【0058】さらに、照射光7の照射により、光吸収層21から気体が放出され、分離効果が発現される場合もある。すなわち、光吸収層21に含有されていた成分が気体となって放出される場合と、分離層2が光を吸収して一瞬気体になり、その蒸気が放出され、分離に寄与する場合とがある。

【0059】このような光吸収層21の組成としては、例えば次のようなものが挙げられる。

【0060】

この非晶質シリコン中には、H(水素)が含有されていてもよい。この場合、Hの含有量は、2at%以上程度であるのが好ましく、2〜20at%程度であるのがより好ましい。このように、Hが所定量含有されていると、照射光7の照射により、水素が放出され、分離層2に内圧が発生し、それが上下の薄膜を剥離する力となる。

【0061】非晶質シリコン中のHの含有量は、成膜条件、例えばCVDにおけるガス組成、ガス圧、ガス雰囲気、ガス流量、温度、基板温度、投入パワー等の条件を適宜設定することにより調整することができる。

【0062】

【0063】酸化チタンとしては、TiO、Ti2 O3 、TiO2 が挙げられ、チタン酸化合物としては、例えば、BaTiO4 、BaTiO3 、Ba2 Ti9 O20、BaTi5 O11、CaTiO3 、SrTiO3 、PbTiO3 、MgTiO3 、ZrTiO2 、SnTiO4 、Al2 TiO5 、FeTiO3 が挙げられる。

【0064】酸化ジルコニウムとしては、ZrO2 が挙げられ、ジルコン酸化合物としては、例えばBaZrO3 、ZrSiO4 、PbZrO3 、MgZrO3 、K2 ZrO3 が挙げられる。

【0065】

【0066】

【0067】

【0068】

【0069】また、光吸収層21の厚さは、剥離目的や分離層2の組成、層構成、形成方法等の諸条件により異なるが、通常は、1nm〜20μm 程度であるのが好ましく、10nm〜2μm 程度であるのがより好ましく、40nm〜1μm 程度であるのがさらに好ましい。

【0070】光吸収層21の膜厚が小さすぎると、成膜の均一性が損なわれ、剥離にムラが生じることがあり、また、膜厚が厚すぎると、良好な剥離性を確保するために、照射光7のパワー(光量)を大きくする必要があるとともに、後に分離層2を除去する際にその作業に時間がかかる。なお、光吸収層21および反射層22の膜厚は、できるだけ均一であるのが好ましい。

【0071】また、前記と同様の理由から、分離層2の合計厚さは、2nm〜50μm 程度であるのがより好ましく、20nm〜20μm 程度であるのがさらに好ましい。

【0072】分離層2を構成する各層(本実施例では、光吸収層21および反射層22)の形成方法は、特に限定されず、膜組成や膜厚等の諸条件に応じて適宜選択される。例えば、CVD(MOCVD、低圧CVD、ECR−CVDを含む)、蒸着、分子線蒸着(MB)、スパッタリング、イオンプレーティング、PVD等の各種気相成膜法、電気メッキ、浸漬メッキ(ディッピング)、無電解メッキ等の各種メッキ法、ラングミュア・ブロジェット(LB)法、スピンコート、スプレーコート、ロールコート等の塗布法、各種印刷法、転写法、インクジェット法、粉末ジェット法等が挙げられ、これらのうちの2以上を組み合わせて形成することもできる。なお、光吸収層21と反射層22の形成方法は、同一でも異なっていてもよく、その組成等に応じて適宜選択される。

【0073】例えば、光吸収層21の組成が非晶質シリコン(a−Si)の場合には、CVD、特に低圧CVDやプラズマCVDにより成膜するのが好ましい。

【0074】また、光吸収層21をゾル−ゲル法によるセラミックスで構成する場合や、有機高分子材料で構成する場合には、塗布法、特にスピンコートにより成膜するのが好ましい。

【0075】また、金属薄膜による反射層22は、蒸着、分子線蒸着(MB)、レーザアブレーション蒸着、スパッタリング、イオンプレーティング、前記各種メッキ等により形成するのが好ましい。

【0076】また、分離層2を構成する各層の形成は、それぞれ、2工程以上の工程(例えば、層の形成工程と熱処理工程)で行われてもよい。

【0077】[2] 図2に示すように、分離層2の上に中間層(下地層)3を形成する。

【0078】この中間層3は、種々の形成目的で形成され、例えば、製造時または使用時において後述する被転写層4を物理的または化学的に保護する保護層、絶縁層、導電層、照射光7の遮光層、被転写層4へのまたは被転写層4からの成分の移行(マイグレーション)を阻止するバリア層、反射層としての機能の内の少なくとも1つを発揮するものが挙げられる。

【0079】この中間層3の組成としては、その形成目的に応じて適宜設定され、例えば、非晶質シリコンによる光吸収層21を含む分離層2と薄膜トランジスタによる被転写層4との間に形成される中間層3の場合には、SiO2 等の酸化ケイ素が挙げられ、分離層2とPZTによる被転写層4との間に形成される中間層3の場合には、Pt、Au、W、Ta、Mo、Al、Cr、Tiまたはこれらを主とする合金のような金属が挙げられる。

【0080】このような中間層3の厚さは、その形成目的や発揮し得る機能の程度に応じて適宜決定されるが、通常は、10nm〜5μm 程度であるのが好ましく、40nm〜〜1μm 程度であるのがより好ましい。

【0081】また、中間層3の形成方法も、前記分離層2で挙げた形成方法と同様の方法が挙げられる。また、中間層3の形成は、2工程以上の工程で行われてもよい。

【0082】なお、このような中間層3は、同一または異なる組成のものを2層以上形成することもできる。また、本発明では、中間層3を形成せず、分離層2上に直接被転写層4を形成してもよい。

【0083】[3] 図3に示すように、中間層3の上に被転写層(被剥離物)4を形成する。

【0084】被転写層4は、後述する転写体6へ転写される層であって、前記分離層2で挙げた形成方法と同様の方法により形成することができる。

【0085】被転写層4の形成目的、種類、形態、構造、組成、物理的または化学的特性等は、特に限定されないが、転写の目的や有用性を考慮して、薄膜、特に機能性薄膜または薄膜デバイスであるのが好ましい。

【0086】機能性薄膜および薄膜デバイスとしては、例えば、薄膜トランジスタ、薄膜ダイオード、その他の薄膜半導体デバイス、電極(例:ITO、メサ膜のような透明電極)、太陽電池やイメージセンサ等に用いられる光電変換素子、スイッチング素子、メモリー、圧電素子等のアクチュエータ、マイクロミラー(ピエゾ薄膜セラミックス)、磁気記録媒体、光磁気記録媒体、光記録媒体等の記録媒体、磁気記録薄膜ヘッド、コイル、インダクター、薄膜高透磁材料およびそれらを組み合わせたマイクロ磁気デバイス、フィルター、反射膜、ダイクロイックミラー、偏光素子等の光学薄膜、半導体薄膜、超伝導薄膜(例:YBCO薄膜)、磁性薄膜、金属多層薄膜、金属セラミック多層薄膜、金属半導体多層薄膜、セラミック半導体多層薄膜、有機薄膜と他の物質の多層薄膜等が挙げられる。

【0087】このなかでも、特に、薄膜デバイス、マイクロ磁気デバイス、マイクロ三次元構造物の構成、アクチュエータ、マイクロミラー等に適用することの有用性が高く、好ましい。

【0088】このような機能性薄膜または薄膜デバイスは、その形成方法との関係で、通常、比較的高いプロセス温度を経て形成される。従って、この場合、前述したように、基板1としては、そのプロセス温度に耐え得る信頼性の高いものが必要となる。

【0089】なお、被転写層4は、単層でも、複数の層の積層体でもよい。さらには、前記薄膜トランジスタ等のように、所定のパターンニングが施されたものであってもよい。被転写層4の形成(積層)、パターンニングは、それに応じた所定の方法により行われる。このような被転写層4は、通常、複数の工程を経て形成される。

【0090】薄膜トランジスタによる被転写層4の形成は、例えば、特公平2−50630号公報や、文献:H.Ohshima et al : International Symposium Digest of Technical Papers SID 1983 ”B/W and Color LC Video Display Addressed by PolySi TFTs”に記載された方法に従って行うことができる。

【0091】また、被転写層4の厚さも特に限定されず、その形成目的、機能、組成、特性等の諸条件に応じて適宜設定される。被転写層4が薄膜トランジスタの場合、その合計厚さは、好ましくは0.5〜200μm 程度、より好ましくは1.0〜10μm 程度とされる。また、その他の薄膜の場合、好適な合計厚さは、さらに広い範囲でよく、例えば50nm〜1000μm 程度とすることができる。

【0092】なお、被転写層4は、前述したような薄膜に限定されず、例えば、塗布膜やシートのような厚膜であってもよく、さらには、例えば粉体のような膜(層)を構成しない被転写物または被剥離物であってもよい。

【0093】[4] 図4に示すように、被転写層(被剥離物)4上に接着層5を形成し、該接着層5を介して転写体6を接着(接合)する。

【0094】接着層5を構成する接着剤の好適な例としては、反応硬化型接着剤、熱硬化型接着剤、紫外線硬化型接着剤等の光硬化型接着剤、嫌気硬化型接着剤等の各種硬化型接着剤が挙げられる。接着剤の組成としては、例えば、エポキシ系、アクリレート系、シリコーン系等、いかなるものでもよい。このような接着層5の形成は、例えば、塗布法によりなされる。

【0095】前記硬化型接着剤を用いる場合、例えば被転写層4上に硬化型接着剤を塗布し、その上に後述する転写体6を接合した後、硬化型接着剤の特性に応じた硬化方法により前記硬化型接着剤を硬化させて、被転写層4と転写体6とを接着、固定する。

【0096】光硬化型接着剤の場合は、透光性の転写体6を接着層5上に配置した後、転写体6上から光照射して接着剤を硬化させることが好ましい。また、基板1が透光性であれば、基板1と転写体6の両側から光照射して接着剤を硬化させれば、硬化が確実となり、好ましい。

【0097】なお、図示と異なり、転写体6側に接着層5を形成し、その上に被転写層4を接着してもよい。また、被転写層4と接着層5との間に、前述したような中間層を設けてもよい。また、例えば転写体6自体が接着機能を有する場合等には、接着層5の形成を省略してもよい。

【0098】転写体6としては、特に限定されないが、基板(板材)、特に透明基板が挙げられる。なお、このような基板は、平板であっても、湾曲板であってもよい。

【0099】また、転写体6は、前記基板1に比べ、耐熱性、耐食性等の特性が劣るものであってもよい。その理由は、本発明では、基板1側に被転写層4を形成し、その後、該被転写層4を転写体6に転写するため、転写体6に要求される特性、特に耐熱性は、被転写層4の形成の際の温度条件等に依存しないからである。

【0100】従って、被転写層4の形成の際の最高温度をTmax としたとき、転写体6の構成材料として、ガラス転移点(Tg)または軟化点がTmax 以下のものを用いることができる。例えば、転写体6は、ガラス転移点(Tg)または軟化点が好ましくは800℃以下、より好ましくは500℃以下、さらに好ましくは320℃以下の材料で構成することができる。

【0101】また、転写体6の機械的特性としては、ある程度の剛性(強度)を有するものが好ましいが、可撓性、弾性を有するものであってもよい。

【0102】このような転写体6の構成材料としては、各種合成樹脂または各種ガラス材が挙げられ、特に、各種合成樹脂や通常の(低融点の)安価なガラス材が好ましい。

【0103】合成樹脂としては、熱可塑性樹脂、熱硬化性樹脂のいずれでもよく、例えば、ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体(EVA)等のポリオレフィン、環状ポリオレフィン、変性ポリオレフィン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、ポリアミド、ポリイミド、ポリアミドイミド、ポリカーボネート、ポリ−(4−メチルペンテン−1)、アイオノマー、アクリル系樹脂、ポリメチルメタクリレート、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)、アクリロニトリル−スチレン共重合体(AS樹脂)、ブタジエン−スチレン共重合体、ポリオキシメチレン、ポリビニルアルコール(PVA)、エチレン−ビニルアルコール共重合体(EVOH)、ポリエチレンテレフタレート(PET)、ポリブチレンテレフタレート(PBT)、ポリシクロヘキサンテレフタレート(PCT)等のポリエステル、ポリエーテル、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトン(PEEK)、ポリエーテルイミド、ポリアセタール(POM)、ポリフェニレンオキシド、変性ポリフェニレンオキシド、ポリサルフォン、ポリエーテルサルフォン、ポリフェニレンサルファイド、ポリアリレート、芳香族ポリエステル(液晶ポリマー)、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、その他フッ素系樹脂、スチレン系、ポリオレフィン系、ポリ塩化ビニル系、ポリウレタン系、ポリエステル系、ポリアミド系、ポリブタジエン系、トランスポリイソプレン系、フッ素ゴム系、塩素化ポリエチレン系等の各種熱可塑性エラストマー、エポキシ樹脂、フェノール樹脂、ユリア樹脂、メラミン樹脂、不飽和ポリエステル、シリコーン樹脂、ポリウレタン等、またはこれらを主とする共重合体、ブレンド体、ポリマーアロイ等が挙げられ、これらのうちの1種または2種以上を組み合わせて(例えば2層以上の積層体として)用いることができる。

【0104】ガラス材としては、例えば、ケイ酸ガラス(石英ガラス)、ケイ酸アルカリガラス、ソーダ石灰ガラス、カリ石灰ガラス、鉛(アルカリ)ガラス、バリウムガラス、ホウケイ酸ガラス等が挙げられる。このうち、ケイ酸ガラス以外のものは、ケイ酸ガラスに比べて融点が低く、また、成形、加工も比較的容易であり、しかも安価であり、好ましい。

【0105】転写体6として合成樹脂で構成されたものを用いる場合には、大型の転写体6を一体的に成形することができるとともに、湾曲面や凹凸を有するもの等の複雑な形状であっても容易に製造することができ、また、材料コスト、製造コストも安価であるという種々の利点が享受できる。従って、大型で安価なデバイス(例えば、液晶ディスプレイ)を容易に製造することができるようになる。

【0106】なお、転写体6は、例えば、液晶セルのように、それ自体独立したデバイスを構成するものや、例えばカラーフィルター、電極層、誘電体層、絶縁層、半導体素子のように、デバイスの一部を構成するものであってもよい。

【0107】さらに、転写体6は、金属、セラミックス、石材、木材、紙等の物質であってもよいし、ある品物を構成する任意の面上(時計の面上、エアコンの表面上、プリント基板の上等)、さらには壁、柱、梁、天井、窓ガラス等の構造物の表面上であってもよい。

【0108】[5] 図5に示すように、基板1の裏面側(照射光入射面12側)から照射光7を照射する。この照射光7は、基板1を透過した後、界面2a側から分離層2に照射される。より詳しくは、光吸収層21に照射されて吸収され、光吸収層21で吸収しきれなかった照射光7の一部が反射層22で反射されて再び光吸収層21内を透過する。

【0109】これにより、分離層2に層内剥離および/または界面剥離が生じて、結合力が減少または消滅するので、図6または図7に示すように、基板1と転写体6とを離間させると、被転写層4が基板1から離脱して、転写体6へ転写される。

【0110】なお、図6は、分離層2に層内剥離が生じた場合を示し、図7は、分離層2に界面2aでの界面剥離が生じた場合を示す。分離層2の層内剥離および/または界面剥離が生じる原理は、光吸収層21の構成材料にアブレーションが生じること、また、光吸収層21内に内蔵しているガスの放出、さらには照射直後に生じる溶融、蒸散等の相変化によるものであることが推定される。

【0111】ここで、アブレーションとは、照射光を吸収した固体材料(光吸収層21の構成材料)が光化学的または熱的に励起され、その表面や内部の原子または分子の結合が切断されて放出することを言い、主に、光吸収層21の構成材料の全部または一部が溶融、蒸散(気化)等の相変化を生じる現象として現れる。また、前記相変化によって微小な発泡状態となり、結合力が低下することもある。

【0112】分離層2が層内剥離を生じるか、界面剥離を生じるか、またはその両方であるかは、分離層2の層構成、光吸収層21の組成や膜厚、その他種々の要因に左右され、その要因の1つとして、照射光7の種類、波長、強度、到達深さ等の条件が挙げれる。

【0113】照射光7としては、分離層2に層内剥離および/または界面剥離を起こさせるものであればいかなるものでもよく、例えば、X線、紫外線、可視光、赤外線(熱線)、レーザ光、ミリ波、マイクロ波、電子線、放射線(α線、β線、γ線)等が挙げられるが、そのなかでも、分離層2の剥離(アブレーション)を生じさせ易いという点で、レーザ光が好ましい。

【0114】このレーザ光を発生させるレーザ装置としては、各種気体レーザ、固体レーザ(半導体レーザ)等が挙げられるが、エキシマレーザ、Nd−YAGレーザ、Arレーザ、CO2 レーザ、COレーザ、He−Neレーザ等が好適に用いられ、その中でもエキシマレーザが特に好ましい。

【0115】エキシマレーザは、短波長域で高エネルギーを出力するため、極めて短時間で光吸収層21にアブレーションを生じさせることができ、よって、隣接するまたは近傍の反射層22、中間層3、被転写層4、基板1等に温度上昇をほとんど生じさせることなく、すなわち劣化、損傷を生じさせることなく分離層2を剥離することができる。

【0116】また、光吸収層21にアブレーションを生じさせるに際しての照射光に波長依存性がある場合、照射されるレーザ光の波長は、100〜350nm程度であるのが好ましい。

【0117】また、分離層2に、例えばガス放出、気化、昇華等の相変化を起こさせて分離特性を与える場合、照射されるレーザ光の波長は、350〜1200nm程度であるのが好ましい。

【0118】また、照射されるレーザ光のエネルギー密度、特に、エキシマレーザの場合のエネルギー密度は、10〜5000mJ/cm2程度とするのが好ましく、100〜500mJ/cm2程度とするのがより好ましい。また、照射時間は、1〜1000nsec程度とするのが好ましく、10〜100nsec程度とするのがより好ましい。エネルギー密度が低いかまたは照射時間が短いと、十分なアブレーションが生じず、また、エネルギー密度が高いかまたは照射時間が長いと、分離層2を過剰に破壊するおそれがある。

【0119】このようなレーザ光に代表される照射光7は、その強度が均一となるように照射されるのが好ましい。

【0120】照射光7の照射方向は、分離層2に対し垂直な方向に限らず、分離層2に対し所定角度傾斜した方向であってもよい。

【0121】また、分離層2の面積が照射光の1回の照射面積より大きい場合には、分離層2の全領域に対し、複数回に分けて照射光を照射することもできる。また、同一箇所に2回以上照射してもよい。

【0122】また、異なる種類、異なる波長(波長域)の照射光(レーザ光)を同一領域または異なる領域に2回以上照射してもよい。

【0123】本実施例では、光吸収層21の基板1と反対側に隣接して反射層22を設けたことにより、照射光7をロスなく有効に光吸収層21へ照射することができるとともに、反射層(遮光層)22の遮光機能により、照射光7が被転写層4等に照射されるのを防止し、被転写層4の変質、劣化等の悪影響を防止することができるという利点を有する。

【0124】特に、照射光7をロスなく有効に光吸収層21へ照射することができるということは、その分、照射光7のエネルギー密度を小さくできるということ、すなわち、1回の照射面積をより大きくできるということであり、よって、分離層2の一定の面積をより少ない照射回数で剥離することができ、製造上有利である。

【0125】[6] 図8に示すように、中間層3に付着している分離層2を、例えば洗浄、エッチング、アッシング、研磨等の方法またはこれらを組み合わせた方法により除去する。

【0126】図6に示すような分離層2の層内剥離の場合には、必要に応じ、基板1に付着している光吸収層21も同様に除去する。

【0127】なお、基板1が石英ガラスのような高価な材料、希少な材料で構成されている場合等には、基板1は、好ましくは再利用(リサイクル)に供される。換言すれば、再利用したい基板1に対し、本発明を適用することができ、有用性が高い。

【0128】以上のような各工程を経て、被転写層4の転写体6への転写が完了する。その後、被転写層4に隣接する中間層3の除去や、他の任意の層の形成等を行うこともできる。

【0129】本発明では、被剥離物である被転写層4自体を直接剥離するのではなく、被転写層4に接合された分離層2において剥離するため、被剥離物(被転写層4)の特性、条件等にかかわらず、容易かつ確実に、しかも均一に剥離(転写)することができ、剥離操作に伴う被剥離物(被転写層4)へのダメージもなく、被転写層4の高い信頼性を維持することができる。

【0130】なお、分離層2の層構成は、図示のものに限定されず、例えば、膜組成、膜厚、特性等の条件の内の少なくとも1つが異なる複数の光吸収層を積層したもの、さらには、これらに加え、前述した反射層のような他の層を有するもの等、複数の層を積層したものであれば、いかなるものでもよい。例えば、分離層2は、第1の光吸収層と第2の光吸収層との間に反射層を介在させた3層積層体で構成されたものとすることができる。

【0131】また、分離層2を構成する各層間の界面は、必ずしも明確である必要はなく、界面付近において、組成、所定の成分の濃度、分子構造、物理的または化学的特性等が連続的に変化する(勾配を有する)ようなものであってもよい。

【0132】また、図示の実施例では、被転写層4の転写体6への転写方法について説明したが、本発明の剥離方法は、このような転写を行わないものであってもよい。この場合には、前述した被転写層4に代えて、被剥離物とされる。この被剥離物は、層状のもの、層を構成しないもののいずれでもよい。

【0133】また、被剥離物の剥離目的は、例えば、前述したような薄膜(特に機能性薄膜)の不要部分の除去(トリミング)、ゴミ、酸化物、重金属、炭素、その他不純物等のような付着物の除去、それを利用した基板等のリサイクル等いかなるものでもよい。

【0134】また、転写体6は、前述したものに限らず、例えば、各種金属材料、セラミックス、炭素、紙材、ゴム等、基板1と全く性質が異なる材料(透光性の有無を問わない)で構成されたものでもよい。特に、転写体6が、被転写層4を直接形成することができないかまたは形成するのに適さない材料の場合には、本発明を適用することの価値が高い。

【0135】また、図示の実施例では、基板1側から照射光7を照射したが、例えば、付着物(被剥離物)を除去する場合や、被転写層4が照射光7の照射により悪影響を受けないものの場合には、照射光7の照射方向は前記に限定されず、基板1と反対側から照射光を照射してもよい。この場合、分離層2は、光吸収層21と反射層22との位置関係を前記と逆にするのが好ましい。

【0136】以上、本発明の剥離方法を図示の実施例について説明したが、本発明は、これに限定されるものではない。

【0137】例えば、分離層2の面方向に対し部分的に、すなわち所定のパターンで照射光を照射して、被転写層4を前記パターンで剥離または転写するような構成であってもよい(第1の方法)。この場合には、前記[5]の工程に際し、基板1の照射光入射面12に対し、前記パターンに対応するマスキングを施して照射光7を照射するか、あるいは、照射光7の照射位置を精密に制御する等の方法により行うことができる。

【0138】また、分離層2を基板1の分離層形成面11全面に形成するのではなく、分離層2を所定のパターンで形成することもできる(第2の方法)。この場合、マスキング等により分離層2を予め所定のパターンに形成するか、あるいは、分離層2を分離層形成面11の全面に形成した後、エッチング等によりパターンニングまたはトリミングする方法が可能である。

【0139】以上のような第1の方法および第2の方法によれば、被転写層4の転写を、そのパターンニングやトリミングと共に行うことができる。

【0140】また、前述した方法と同様の方法により、転写を2回以上繰り返し行ってもよい。この場合、転写回数が偶数回であれば、最後の転写体に形成された被転写層の表・裏の位置関係を、最初に基板1に被転写層を形成した状態と同じにすることができる。

【0141】また、大型の透明基板(例えば、有効領域が900mm×1600mm)を転写体6とし、小型の基板1(例えば、有効領域が45mm×40mm)に形成した小単位の被転写層4(薄膜トランジスタ)を複数回(例えば、約800回)好ましくは隣接位置に順次転写して、大型の透明基板の有効領域全体を網羅するように被転写層4を形成し、最終的に前記大型の透明基板と同サイズの液晶ディスプレイを製造することもできる。

【0142】

【実施例】次に、本発明の具体的実施例について説明する。

【0143】(実施例1)縦50mm×横50mm×厚さ1.1mmの石英基板(軟化点:1630℃、歪点:1070℃、エキシマレーザ等の透過率:ほぼ100%)を用意し、この石英基板の片面に、光吸収層と反射層の2層積層体よりなる分離層を形成した。

【0144】光吸収層としては、非晶質シリコン(a−Si)膜を低圧CVD法(Si2 H6 ガス、425℃)により形成した。この光吸収層の膜厚は、120nmであった。

【0145】また、反射層は、光吸収層上に、Taによる金属薄膜をスパッタリングにより形成した。この反射層の膜厚は、100nmであり、後述するレーザ光の反射率は、60%であった。

【0146】次に、分離層上に、中間層としてSiO2 膜をECR−CVD法(SiH4 +O2 ガス、100℃)により形成した。中間層の膜厚は、200nmであった。

【0147】次に、中間層上に、被転写層として膜厚60nmの非晶質シリコン膜を低圧CVD法(Si2 H6 ガス、425℃)により形成し、この非晶質シリコン膜にレーザ光(波長308nm)を照射して、結晶化させ、ポリシリコン膜とした。その後、このポリシリコン膜に対し、所定のパターンニング、イオン注入等を施して、薄膜トランジスタを形成した。

【0148】次に、前記薄膜トランジスタの上に、紫外線硬化型接着剤を塗布し(膜厚:100μm )、さらにその塗膜に、転写体として縦200mm×横300mm×厚さ1.1mmの大型の透明なガラス基板(ソーダガラス、軟化点:740℃、歪点:511℃)を接合した後、ガラス基板側から紫外線を照射して接着剤を硬化させ、これらを接着固定した。

【0149】次に、Xe−Clエキシマレーザ(波長:308nm)を石英基板側から照射し、分離層に剥離(層内剥離および界面剥離)を生じさせた。照射したXe−Clエキシマレーザのエネルギー密度は、160mJ/cm2、照射時間は、20nsecであった。

【0150】なお、エキシマレーザの照射には、スポットビーム照射とラインビーム照射とがあり、スポットビーム照射の場合は、所定の単位領域(例えば10mm×10mm)にスポット照射し、このスポット照射を単位領域の1/10程度ずつずらしながら照射していく。また、ラインビーム照射の場合は、所定の単位領域(例えば378mm×0.1mmや378mm×0.3mm(これらはエネルギーの90%以上が得られる領域)を同じく1/10程度ずつずらしながら照射していく。これにより、分離層の各点は少なくとも10回の照射を受ける。このレーザ照射は、石英基板全面に対して、照射領域をずらしながら実施される。

【0151】この後、石英基板とガラス基板(転写体)とを分離層において引き剥して分離し、薄膜トランジスタおよび中間層をガラス基板側に転写した。

【0152】その後、ガラス基板側の中間層の表面に付着した分離層を、エッチング、洗浄またはそれらの組み合わせにより除去した。また、石英基板についても同様の処理を行い、再使用に供した。

【0153】(実施例2)光吸収層を、H(水素)を18at%含有する非晶質シリコン膜とした以外は実施例1と同様にして、薄膜トランジスタの転写を行った。

【0154】なお、非晶質シリコン膜中のH量の調整は、低圧CVD法による成膜時の条件を適宜設定することにより行った。

【0155】(実施例3)光吸収層を、スピンコートによりゾル−ゲル法で形成したセラミックス薄膜(組成:PbTiO3 、膜厚:200nm)とした以外は実施例1と同様にして、薄膜トランジスタの転写を行った。

【0156】(実施例4)光吸収層を、スパッタリングにより形成したセラミックス薄膜(組成:BaTiO3 、膜厚:400nm)とし、反射層を、スパッタリングにより形成したAlによる金属薄膜(膜厚:120nm、レーザ光の反射率:85%)とした以外は実施例1と同様にして、薄膜トランジスタの転写を行った。

【0157】(実施例5)光吸収層を、レーザアブレーション法により形成したセラミックス薄膜(組成:Pb(Zr,Ti)O3 (PZT)、膜厚:50nm)とし、反射層を、合金ターゲットを用いてスパッタリングにより形成したFe−Cr合金による金属薄膜(膜厚:80nm、レーザ光の反射率:65%)とした以外は実施例1と同様にして、薄膜トランジスタの転写を行った。

【0158】(実施例6)光吸収層を、スピンコートにより形成したポリイミド膜(膜厚:200nm)とした以外は実施例1と同様にして、薄膜トランジスタの転写を行った。

【0159】(実施例7)光吸収層を、スパッタリングにより形成したPr層(希土類金属層)(膜厚:500nm)とした以外は実施例1と同様にして、薄膜トランジスタの転写を行った。

【0160】(実施例8)照射光として、Kr−Fエキシマレーザ(波長:248nm)を用いた以外は実施例2と同様にして、薄膜トランジスタの転写を行った。なお、照射したレーザのエネルギー密度は、180mJ/cm2、照射時間は、20nsecであった。

【0161】(実施例9)照射光として、Arレーザ(波長:1024nm)を用いた以外は実施例2と同様にして薄膜トランジスタの転写を行った。なお、照射したレーザのエネルギー密度は、250mJ/cm2、照射時間は、50nsecであった。

【0162】(実施例10)被転写層を、高温プロセス(1000℃)によるポリシリコン膜(膜厚90nm)の薄膜トランジスタとした以外は実施例1と同様にして、薄膜トランジスタの転写を行った。

【0163】(実施例11)被転写層を、高温プロセス(1030℃)によるポリシリコン膜(膜厚80nm)の薄膜トランジスタとした以外は実施例2と同様にして、薄膜トランジスタの転写を行った。

【0164】(実施例12)被転写層を、高温プロセス(1030℃)によるポリシリコン膜(膜厚80nm)の薄膜トランジスタとした以外は実施例4と同様にして、薄膜トランジスタの転写を行った。

【0165】(実施例13)転写体として、ポリカーボネート(ガラス転移点:130℃)製の透明基板を用いた以外は実施例1と同様にして、薄膜トランジスタの転写を行った。

【0166】(実施例14)転写体として、AS樹脂(ガラス転移点:70〜90℃)製の透明基板を用いた以外は実施例2と同様にして、薄膜トランジスタの転写を行った。

【0167】(実施例15)転写体として、ポリメチルメタクリレート(ガラス転移点:70〜90℃)製の透明基板を用いた以外は実施例3と同様にして、薄膜トランジスタの転写を行った。

【0168】(実施例16)転写体として、ポリエチレンテレフタレート(ガラス転移点:67℃)製の透明基板を用いた以外は実施例5と同様にして、薄膜トランジスタの転写を行った。

【0169】(実施例17)転写体として、高密度ポリエチレン(ガラス転移点:77〜90℃)製の透明基板を用いた以外は実施例6と同様にして、薄膜トランジスタの転写を行った。

【0170】(実施例18)転写体として、ポリアミド(ガラス転移点:145℃)製の透明基板を用いた以外は実施例8と同様にして、薄膜トランジスタの転写を行った。

【0171】(実施例19)転写体として、エポキシ樹脂(ガラス転移点:120℃)製の透明基板を用いた以外は実施例9と同様にして、薄膜トランジスタの転写を行った。

【0172】(実施例20)転写体として、ポリメチルメタクリレート(ガラス転移点:70〜90℃)製の透明基板を用いた以外は実施例10と同様にして、薄膜トランジスタの転写を行った。

【0173】実施例1〜20について、それぞれ、転写された薄膜トランジスタの状態を肉眼と顕微鏡とで観察したところ、いずれも、欠陥やムラがなく、均一に転写がなされていた。

【0174】

【発明の効果】以上述べたように、本発明の剥離方法によれば、被剥離物(被転写層)の特性、条件等にかかわらず、容易かつ確実に剥離することができ、特に、転写体を選ばず、種々の転写体への転写が可能となる。例えば、薄膜を直接形成することができないかまたは形成するのに適さない材料、成形が容易な材料、安価な材料等で構成されたものや、移動しにくい大型の物体等に対しても、転写によりそれを形成することができる。

【0175】特に、転写体は、各種合成樹脂や融点の低いガラス材のような、基板材料に比べ耐熱性、耐食性等の特性が劣るものを用いることができる。そのため、例えば、透明基板上に薄膜トランジスタ(特にポリシリコンTFT)を形成した液晶ディスプレイを製造するに際しては、基板として、耐熱性に優れる石英ガラス基板を用い、転写体として、各種合成樹脂や融点の低いガラス材のような安価でかつ加工のし易い材料の透明基板を用いることにより、大型で安価な液晶ディスプレイを容易に製造することができるようになる。このような利点は、液晶ディスプレイに限らず、他のデバイスの製造についても同様である。

【0176】また、以上のような利点を享受しつつも、信頼性の高い基板、特に石英ガラス基板のような耐熱性の高い基板に対し機能性薄膜のような被転写層を形成し、さらにはパターニングすることができるので、転写体の材料特性にかかわらず、転写体上に信頼性の高い機能性薄膜を形成することができる。

【0177】また、このような信頼性の高い基板は、高価であるが、それを再利用することも可能であり、よって、製造コストも低減される。

【0178】また、分離層が遮光層、特に反射層を有する場合には、照射光の透過により薄膜トランジスタのような被転写層等へ悪影響を及ぼすことが防止され、また、反射層による反射光を利用することができるので、分離層の剥離をより効率的に行うことができる。

【図面の簡単な説明】

【図1】本発明の剥離方法の実施例の工程を示す断面図である。

【図2】本発明の剥離方法の実施例の工程を示す断面図である。

【図3】本発明の剥離方法の実施例の工程を示す断面図である。

【図4】本発明の剥離方法の実施例の工程を示す断面図である。

【図5】本発明の剥離方法の実施例の工程を示す断面図である。

【図6】本発明の剥離方法の実施例の工程を示す断面図である。

【図7】本発明の剥離方法の実施例の工程を示す断面図である。

【図8】本発明の剥離方法の実施例の工程を示す断面図である。

【符号の説明】

1 基板

11 分離層形成面

12 照射光入射面

2 分離層

2a 界面

21 光吸収層

22 反射層

3 中間層

4 被転写層

5 接着層

6 転写体

7 照射光

【特許請求の範囲】

【請求項1】 基板上に複数の層の積層体よりなる分離層を介して存在する被剥離物を前記基板から剥離する剥離方法であって、前記分離層に照射光を照射して、前記分離層の層内および/または界面において剥離を生ぜしめ、前記被剥離物を前記基板から離脱させることを特徴とする剥離方法。

【請求項2】 透光性の基板上に複数の層の積層体よりなる分離層を介して存在する被剥離物を前記基板から剥離する剥離方法であって、前記基板側から前記分離層に照射光を照射して、前記分離層の層内および/または界面において剥離を生ぜしめ、前記被剥離物を前記基板から離脱させることを特徴とする剥離方法。

【請求項3】 基板上に複数の層の積層体よりなる分離層を介して形成された被転写層を前記基板から剥離し、他の転写体に転写する方法であって、前記被転写層の前記基板と反対側に前記転写体を接合した後、前記分離層に照射光を照射して、前記分離層の層内および/または界面において剥離を生ぜしめ、前記被転写層を前記基板から離脱させて前記転写体へ転写することを特徴とする剥離方法。

【請求項4】 透光性の基板上に複数の層の積層体よりなる分離層を介して形成された被転写層を前記基板から剥離し、他の転写体に転写する方法であって、前記被転写層の前記基板と反対側に前記転写体を接合した後、前記基板側から前記分離層に照射光を照射して、前記分離層の層内および/または界面において剥離を生ぜしめ、前記被転写層を前記基板から離脱させて前記転写体へ転写することを特徴とする剥離方法。

【請求項5】 透光性の基板上に複数の層の積層体よりなる分離層を形成する工程と、前記分離層上に直接または所定の中間層を介して被転写層を形成する工程と、前記被転写層の前記基板と反対側に転写体を接合する工程と、前記基板側から前記分離層に照射光を照射して、前記分離層の層内および/または界面において剥離を生ぜしめ、前記被転写層を前記基板から離脱させて前記転写体へ転写する工程とを有することを特徴とする剥離方法。

【請求項6】 前記被転写層の前記転写体への転写後、前記基板側および/または前記転写体側に付着している前記分離層を除去する工程を有する請求項5に記載の剥離方法。

【請求項7】 前記被転写層は、機能性薄膜または薄膜デバイスである請求項3ないし6のいずれかに記載の剥離方法。

【請求項8】 前記被転写層は、薄膜トランジスタである請求項3ないし6のいずれかに記載の剥離方法。

【請求項9】 前記転写体は、透明基板である請求項3ないし8のいずれかに記載の剥離方法。

【請求項10】 前記転写体は、被転写層の形成の際の最高温度をTmax としたとき、ガラス転移点(Tg)または軟化点がTmax 以下の材料で構成されている請求項3ないし9のいずれかに記載の剥離方法。

【請求項11】 前記転写体は、ガラス転移点(Tg)または軟化点が800℃以下の材料で構成されている請求項3ないし10のいずれかに記載の剥離方法。

【請求項12】 前記転写体は、合成樹脂またはガラス材で構成されている請求項3ないし11のいずれかに記載の剥離方法。

【請求項13】 前記基板は、耐熱性を有するものである請求項1ないし12のいずれかに記載の剥離方法。

【請求項14】 前記基板は、被転写層の形成の際の最高温度をTmax としたとき、歪点がTmax 以上の材料で構成されている請求項3ないし12のいずれかに記載の剥離方法。

【請求項15】 前記分離層は、組成または特性の異なる少なくとも2つの層を含む請求項1ないし14のいずれかに記載の剥離方法。

【請求項16】 前記分離層は、前記照射光を吸収する光吸収層と、該光吸収層とは組成または特性の異なる他の層とを含む請求項1ないし14のいずれかに記載の剥離方法。

【請求項17】 前記分離層は、前記照射光を吸収する光吸収層と、前記照射光を遮光する遮光層とを含む請求項1ないし14のいずれかに記載の剥離方法。

【請求項18】 前記遮光層は、前記光吸収層に対し前記照射光の入射方向と反対側に位置している請求項17に記載の剥離方法。

【請求項19】 前記遮光層は、前記照射光を反射する反射層である請求項17または18に記載の剥離方法。

【請求項20】 前記反射層は、金属薄膜で構成されている請求項19に記載の剥離方法。

【請求項21】 前記分離層の剥離は、前記光吸収層を構成する物質の原子間または分子間の結合力が消失または減少することにより生じる請求項16ないし20のいずれかに記載の剥離方法。

【請求項22】 前記分離層は、非晶質シリコンで構成される光吸収層を有する請求項1ないし21のいずれかに記載の剥離方法。

【請求項23】 前記非晶質シリコンは、H(水素)を2at%以上含有するものである請求項22に記載の剥離方法。

【請求項24】 前記分離層は、セラミックスで構成される光吸収層を有する請求項1ないし21のいずれかに記載の剥離方法。

【請求項25】 前記分離層は、金属で構成される光吸収層を有する請求項1ないし21のいずれかに記載の剥離方法。

【請求項26】 前記分離層は、有機高分子材料で構成される光吸収層を有する請求項1ないし21のいずれかに記載の剥離方法。

【請求項27】 前記有機高分子材料は、−CH−、−CH2 −、−CO−、−CONH−、−NH−、−COO−、−N=N−、−CH=N−のうちの少なくとも1種の結合を有するものである請求項26に記載の剥離方法。

【請求項28】 前記照射光は、レーザ光である請求項1ないし27のいずれかに記載の剥離方法。

【請求項29】 前記レーザ光の波長が、100〜350nmである請求項28に記載の剥離方法。

【請求項30】 前記レーザ光の波長が、350〜1200nmである請求項28に記載の剥離方法。

【請求項1】 基板上に複数の層の積層体よりなる分離層を介して存在する被剥離物を前記基板から剥離する剥離方法であって、前記分離層に照射光を照射して、前記分離層の層内および/または界面において剥離を生ぜしめ、前記被剥離物を前記基板から離脱させることを特徴とする剥離方法。

【請求項2】 透光性の基板上に複数の層の積層体よりなる分離層を介して存在する被剥離物を前記基板から剥離する剥離方法であって、前記基板側から前記分離層に照射光を照射して、前記分離層の層内および/または界面において剥離を生ぜしめ、前記被剥離物を前記基板から離脱させることを特徴とする剥離方法。

【請求項3】 基板上に複数の層の積層体よりなる分離層を介して形成された被転写層を前記基板から剥離し、他の転写体に転写する方法であって、前記被転写層の前記基板と反対側に前記転写体を接合した後、前記分離層に照射光を照射して、前記分離層の層内および/または界面において剥離を生ぜしめ、前記被転写層を前記基板から離脱させて前記転写体へ転写することを特徴とする剥離方法。

【請求項4】 透光性の基板上に複数の層の積層体よりなる分離層を介して形成された被転写層を前記基板から剥離し、他の転写体に転写する方法であって、前記被転写層の前記基板と反対側に前記転写体を接合した後、前記基板側から前記分離層に照射光を照射して、前記分離層の層内および/または界面において剥離を生ぜしめ、前記被転写層を前記基板から離脱させて前記転写体へ転写することを特徴とする剥離方法。

【請求項5】 透光性の基板上に複数の層の積層体よりなる分離層を形成する工程と、前記分離層上に直接または所定の中間層を介して被転写層を形成する工程と、前記被転写層の前記基板と反対側に転写体を接合する工程と、前記基板側から前記分離層に照射光を照射して、前記分離層の層内および/または界面において剥離を生ぜしめ、前記被転写層を前記基板から離脱させて前記転写体へ転写する工程とを有することを特徴とする剥離方法。

【請求項6】 前記被転写層の前記転写体への転写後、前記基板側および/または前記転写体側に付着している前記分離層を除去する工程を有する請求項5に記載の剥離方法。

【請求項7】 前記被転写層は、機能性薄膜または薄膜デバイスである請求項3ないし6のいずれかに記載の剥離方法。

【請求項8】 前記被転写層は、薄膜トランジスタである請求項3ないし6のいずれかに記載の剥離方法。

【請求項9】 前記転写体は、透明基板である請求項3ないし8のいずれかに記載の剥離方法。

【請求項10】 前記転写体は、被転写層の形成の際の最高温度をTmax としたとき、ガラス転移点(Tg)または軟化点がTmax 以下の材料で構成されている請求項3ないし9のいずれかに記載の剥離方法。

【請求項11】 前記転写体は、ガラス転移点(Tg)または軟化点が800℃以下の材料で構成されている請求項3ないし10のいずれかに記載の剥離方法。

【請求項12】 前記転写体は、合成樹脂またはガラス材で構成されている請求項3ないし11のいずれかに記載の剥離方法。

【請求項13】 前記基板は、耐熱性を有するものである請求項1ないし12のいずれかに記載の剥離方法。

【請求項14】 前記基板は、被転写層の形成の際の最高温度をTmax としたとき、歪点がTmax 以上の材料で構成されている請求項3ないし12のいずれかに記載の剥離方法。

【請求項15】 前記分離層は、組成または特性の異なる少なくとも2つの層を含む請求項1ないし14のいずれかに記載の剥離方法。

【請求項16】 前記分離層は、前記照射光を吸収する光吸収層と、該光吸収層とは組成または特性の異なる他の層とを含む請求項1ないし14のいずれかに記載の剥離方法。

【請求項17】 前記分離層は、前記照射光を吸収する光吸収層と、前記照射光を遮光する遮光層とを含む請求項1ないし14のいずれかに記載の剥離方法。

【請求項18】 前記遮光層は、前記光吸収層に対し前記照射光の入射方向と反対側に位置している請求項17に記載の剥離方法。

【請求項19】 前記遮光層は、前記照射光を反射する反射層である請求項17または18に記載の剥離方法。

【請求項20】 前記反射層は、金属薄膜で構成されている請求項19に記載の剥離方法。

【請求項21】 前記分離層の剥離は、前記光吸収層を構成する物質の原子間または分子間の結合力が消失または減少することにより生じる請求項16ないし20のいずれかに記載の剥離方法。

【請求項22】 前記分離層は、非晶質シリコンで構成される光吸収層を有する請求項1ないし21のいずれかに記載の剥離方法。

【請求項23】 前記非晶質シリコンは、H(水素)を2at%以上含有するものである請求項22に記載の剥離方法。

【請求項24】 前記分離層は、セラミックスで構成される光吸収層を有する請求項1ないし21のいずれかに記載の剥離方法。

【請求項25】 前記分離層は、金属で構成される光吸収層を有する請求項1ないし21のいずれかに記載の剥離方法。

【請求項26】 前記分離層は、有機高分子材料で構成される光吸収層を有する請求項1ないし21のいずれかに記載の剥離方法。

【請求項27】 前記有機高分子材料は、−CH−、−CH2 −、−CO−、−CONH−、−NH−、−COO−、−N=N−、−CH=N−のうちの少なくとも1種の結合を有するものである請求項26に記載の剥離方法。

【請求項28】 前記照射光は、レーザ光である請求項1ないし27のいずれかに記載の剥離方法。

【請求項29】 前記レーザ光の波長が、100〜350nmである請求項28に記載の剥離方法。

【請求項30】 前記レーザ光の波長が、350〜1200nmである請求項28に記載の剥離方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開平10−125929

【公開日】平成10年(1998)5月15日

【国際特許分類】

【出願番号】特願平8−300371

【出願日】平成8年(1996)11月12日

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【公開日】平成10年(1998)5月15日

【国際特許分類】

【出願日】平成8年(1996)11月12日

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

[ Back to top ]