加圧モジュールおよびデバイスの製造方法

【課題】ウェハを加圧する加圧モジュールに流体を利用する場合、圧力伝達部材と圧力伝達部材に取り付けられている他の構造体との境界から、加圧された流体の漏出が問題となる。

【解決手段】上記課題を解決するために、外部から出入させる流体を制御することにより被加圧体を加圧する加圧モジュールは、被加圧体に流体による加圧圧力を伝達する圧力伝達板と、圧力伝達板との間に空間を形成するように圧力伝達板を支持する基台部と、流体が圧力伝達板に直接接触しないように空間に介在し、圧力伝達板に密着して流体による加圧圧力を伝達する圧力シートとを備える。

【解決手段】上記課題を解決するために、外部から出入させる流体を制御することにより被加圧体を加圧する加圧モジュールは、被加圧体に流体による加圧圧力を伝達する圧力伝達板と、圧力伝達板との間に空間を形成するように圧力伝達板を支持する基台部と、流体が圧力伝達板に直接接触しないように空間に介在し、圧力伝達板に密着して流体による加圧圧力を伝達する圧力シートとを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加圧モジュールおよびデバイスの製造方法に関する。

【背景技術】

【0002】

半導体デバイスの実効的な実装密度を向上させる技術のひとつとして、半導体基板であるウェハを複数枚積層し、接合した後に個片化する技術が知られている。一方で、ウェハの直径が大きくなる傾向にある近年、重ねあわされる互いのウェハ全面において均一に加圧することが困難になってきている。そこで、ウェハ全体を均一に加圧すべく、加圧部に流体を利用する加圧モジュールが、例えば特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−302858号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ウェハを加圧する加圧プレートと加圧モジュールの流体部との間には、例えばウェハを加熱する加熱モジュールなどが配置され、加圧モジュールには様々な構造体が取り付けられる。また、ウェハを加圧する圧力は非常に大きく、流体の圧力を受ける圧力伝達部材には一定の剛性が求められる。したがって、圧力伝達部材を単純に弾性体で構成することが困難であり、剛性の高い板状部材の利用が望ましい。すると今度は、圧力伝達部材と圧力伝達部材に取り付けられている他の構造体との境界から、加圧された流体の漏出が問題となる。

【課題を解決するための手段】

【0005】

上記課題を解決するために、本発明の第1の態様における加圧モジュールは、外部から出入させる流体を制御することにより被加圧体を加圧する加圧モジュールであって、被加圧体に流体による加圧圧力を伝達する圧力伝達板と、圧力伝達板との間に空間を形成するように圧力伝達板を支持する基台部と、流体が圧力伝達板に直接接触しないように空間に介在し、圧力伝達板に密着して流体による加圧圧力を伝達する圧力シートとを備える。

【0006】

上記課題を解決するために、本発明の第2の態様におけるデバイスの製造方法は、複数の基板を重ね合わせて製造されるデバイスの製造方法であって、複数の基板を重ね合わせる工程は、複数の基板に流体による加圧圧力を伝達する圧力伝達板と、圧力伝達板との間に空間を形成するように圧力伝達板を支持する基台部と、流体が圧力伝達板に直接接触しないように空間に介在し、流体による加圧圧力を圧力伝達板に密着して伝達する圧力シートとを備える加圧モジュールを用い、加圧モジュールに流体を流入して複数の基板を加圧する加圧工程と、加圧モジュールから流体を抜出して複数の基板の加圧を解除する除圧工程とを含む。

【0007】

なお、上記の発明の概要は、本発明の必要な特徴の全てを列挙したものではない。また、これらの特徴群のサブコンビネーションもまた、発明となりうる。

【図面の簡単な説明】

【0008】

【図1】加圧装置を含む真空環境ユニットの全体構造を模式的に示す平面図である。

【図2】基板ホルダを上方から見下ろした様子を示す斜視図である。

【図3】基板ホルダを下方から見上げた様子を示す斜視図である。

【図4】加圧装置の全体構造を模式的に示す正面図である。

【図5】下部加圧モジュールの構造を概略的に示す断面図である。

【図6】ヒータプレートの形状および配置を示す下部ヒートモジュールの上面図である。

【図7】ヒータプレート、フレームおよび支柱部の位置関係を示す下部ヒートモジュールの上面図である。

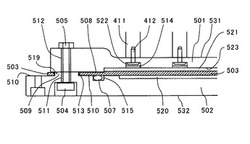

【図8】下部圧力制御モジュールの要部断面図である。

【図9】下部圧力制御モジュールに流体を導入した様子を示す図である。

【図10】基台部と弾性シートの関係を示す図である。

【発明を実施するための形態】

【0009】

以下、発明の実施の形態を通じて本発明を説明するが、以下の実施形態は特許請求の範囲にかかる発明を限定するものではない。また、実施形態の中で説明されている特徴の組み合わせの全てが発明の解決手段に必須であるとは限らない。

【0010】

図1は、複数の加圧装置240を含む真空環境ユニット202の全体構造を模式的に示す平面図である。真空環境ユニット202に含まれる各装置の各要素は、真空環境ユニット202全体の制御および演算を司る制御部、または要素ごとに設けられた制御部が、統合制御、協調制御を行うことにより動作する。

【0011】

真空環境ユニット202は、シャッタ222を介して大気環境ユニットと接続されている。大気環境ユニットでは、それぞれ基板ホルダに保持された2枚の基板が精密に位置合わせされて仮接合される。一体化された2枚の基板とこれらを挟持する2つの基板ホルダを基板ホルダ対201と呼ぶ。基板は、既に回路パターンが複数周期的に形成されている単体のシリコンウェハ、化合物半導体ウェハ等である。また、装填された基板が、既に複数のウェハを積層して形成された積層基板である場合もある。

【0012】

真空環境ユニット202は、ロボットアームチャンバ210、ロードロックチャンバ220、ロボットアーム230および複数の加圧装置240を有する。

【0013】

ロボットアーム230は、加圧装置240のいずれかとロードロックチャンバ220との間で基板ホルダ対201を搬送する。ロードロックチャンバ220は、大気環境ユニット側と真空環境ユニット202側とに、交互に開閉するシャッタ222、224を有する。

【0014】

基板ホルダ対201が大気環境ユニットから真空環境ユニット202に搬入される場合、まず、大気環境ユニット側のシャッタ222が開かれ、大気環境ユニットのロボットアームが基板ホルダ対201をロードロックチャンバ220に搬入する。次に、大気環境ユニット側のシャッタ222が閉じられ、ロードロックチャンバ220の真空引きが行われた後、真空環境ユニット202側のシャッタ224が開かれる。

【0015】

ロードロックチャンバ220にはヒータ221が設けられており、搬入される基板ホルダ対201は、加圧装置240で加圧加熱されるに先立って、ヒータ221で予備加熱される。すなわち、ロードロックチャンバ220において雰囲気を交換する時間を利用して、加圧装置240に搬入される前に基板ホルダ対201をある程度温めることで、加圧装置240のスループットを向上させる。なお、ロードロックチャンバ220内の加熱は、基板ホルダ対201がロードロックチャンバ220に搬入される前から行うことが好ましい。これにより、基板ホルダ対201をロードロックチャンバ220に滞留させる時間を短縮できる。

【0016】

続いて、ロボットアーム230が、ロードロックチャンバ220から基板ホルダ対201を搬出して、加圧装置240のいずれかに装入する。加圧装置240は、基板ホルダ対201の状態で、挟持された2枚の基板を熱間で加圧する。これにより2枚の基板は恒久的に接合される。具体的な処理及び構成については後述する。

【0017】

ロボットアーム230は、ロボットアームチャンバ210に設置される。すなわち、真空環境ユニット202を構成する複数の加圧チャンバ、ロボットアームチャンバ210、ロードロックチャンバ220は、それぞれ個別に仕切られ、別々に雰囲気を調整することができる。また、図に示すように、真空環境ユニット202は、ロボットアームチャンバ210を中心として、複数の加圧チャンバとロードロックチャンバ220が円周方向に並べて配置されている。

【0018】

真空環境ユニット202から大気環境ユニットに基板ホルダ対201を搬出する場合は、上記の一連の動作を逆順で実行する。これらの一連の動作により、真空環境ユニット202の内部雰囲気を大気環境ユニット側に漏らすことなく、基板ホルダ対201を真空環境ユニット202に搬入または搬出できる。

【0019】

なお、複数の加圧装置240の一つを冷却装置に置き換えることもできる。このとき、冷却装置を設置する冷却チャンバもロボットアームチャンバの周囲に配置される。冷却装置は、加圧装置240で熱せられた基板ホルダ対201が搬入され、これらを一定の温度まで冷やす役割を担う。冷却装置は、熱せられた基板ホルダ対201が搬入されるに先立って、冷却チャンバを予め冷却しておくことが好ましい。

【0020】

次に基板ホルダ対201の構成について説明する。図2は、基板ホルダ対201を構成する基板ホルダ190を上方から見下ろした様子を示す斜視図である。図では、基板ホルダ190の上面に基板180が保持されている。また、図3は、基板ホルダ190を下方から見上げた様子を示す斜視図である。

【0021】

基板ホルダ190は、ホルダ本体191、吸着子192および電圧印加端子194を有して、全体としては基板180よりも径がひとまわり大きな円板状をなす。ホルダ本体191は、セラミックス、金属等の高剛性材料により一体成形される。吸着子192は、強磁性体により形成され、基板180を保持する保持面において、保持した基板180よりも外側である外周領域に複数配される。図の場合、2個を一組として120度毎に合計6個の吸着子192が配されている。電圧印加端子194は、基板180を保持する面の裏面に埋設される。

【0022】

ホルダ本体191は、その保持面において高い平面性を有する。また、ホルダ本体191は、保持した基板180を静電吸着する領域の外側に、ホルダ本体191を表裏に貫通して形成された、それぞれ複数の位置決め穴193を有する。さらに、ホルダ本体191は、保持した基板180を静電吸着する領域の内側に、ホルダ本体191を表裏に貫通して形成された、複数の挿通孔195を有する。挿通孔195にはプッシュアップピンが挿通され、基板180を基板ホルダ190から離脱させることができる。

【0023】

位置決め穴193は、基板ホルダ190が載置されるステージ等に設けられている位置決めピンに嵌合して、基板ホルダ190の位置決めに利用される。吸着子192は、保持面と略同じ平面内に上面が位置するように、ホルダ本体191に形成された陥没領域に配設される。電圧印加端子194は、ホルダ本体191の裏面に埋め込まれる。電圧印加端子194を介して電圧を供給することにより、基板ホルダ190と基板180との間に電位差を生じさせて、基板180を基板ホルダ190に静電吸着する。ステージ等にはそれぞれ電圧供給端子が設けられており、基板180と基板ホルダ190の静電吸着を維持できる。

【0024】

基板ホルダ対201は2つの基板ホルダ190が2枚の基板180を挟持して構成されるが、2つの基板ホルダ190は互いに構成が若干異なる。もう一方の基板ホルダ190には、吸着子192に替えて、吸着子192に対向するように複数のマグネットが配されている。吸着子192とマグネットが結合することにより、2枚の基板180を挟持して2つの基板ホルダ190が一体化され、基板ホルダ対201を形成する。

【0025】

次に加圧装置240の構造について詳細に説明する。図4は、加圧装置240の全体構造を模式的に示す正面図である。加圧装置240は、上述のように真空環境下に調整された加圧チャンバ内に設置されている。加圧装置240は、天井側に設置される上部トッププレート31、上部ヒートモジュール41および上部圧力制御モジュール51と、床面側に設置される下部トッププレート32、下部ヒートモジュール42、下部圧力制御モジュール52および昇降モジュール60によって構成される。上部トッププレート31、上部ヒートモジュール41および上部圧力制御モジュール51は、上部加圧モジュールを形成し、下部トッププレート32、下部ヒートモジュール42および下部圧力制御モジュール52は、下部加圧モジュールを形成する。なお、本実施形態においては、上部ヒートモジュール41および下部ヒートモジュール42により、上部トッププレート31および下部トッププレート32を加熱する機能を有するので、上部加圧モジュールおよび下部加圧モジュールは、それぞれ加熱モジュールとしての役割も同時に担うことができる。

【0026】

下部トッププレート32には、2枚の基板180を挟持して2つの基板ホルダ190が一体化された基板ホルダ対201が、ロボットアーム230によって搬入され、載置される。基板ホルダ対は、昇降モジュール60が上昇することにより上部トッププレート31と接触し、上部加圧モジュールと下部加圧モジュールに挟さまれて加圧、加熱される。

【0027】

対向して設置される上部加圧モジュールと下部加圧モジュールは、同一の構造を備えるモジュールである。そこで、下部加圧モジュールを代表としてその構造を以下に説明する。

【0028】

図5は、下部加圧モジュールの構造を概略的に示す断面図である。なお、図は主要な構造物を簡略化して一部を省略しつつ示す。

【0029】

基板ホルダ対201を載置するステージ部としての役割を担う下部トッププレート32は、炭化珪素からなる円形状のプレートであり、周縁部において下部ヒートモジュール42にビス止めされる。下部ヒートモジュール42は、円筒形状の内部に、下部トッププレート32の基板ホルダ体を載置する面とは反対側の面において接する複数のヒータプレート401、402、403を備えて構成される。ヒータプレート401、402、403は、加熱部であり、例えば銅を素材として形成され、それぞれの内部に電熱ヒータ404が埋め込まれている。電熱ヒータ404は導線405により電力が供給されるが、その被覆としては高熱に耐えられるように、例えばセラミックにより形成されるビーズ406が用いられる。ビーズ406は、複数個連なって導線405を貫通させ、加熱空間から非加熱空間へ導出する。

【0030】

ヒータプレート401、402、403は、加熱制御時には電熱ヒータ404により加熱されてその熱を下部トッププレート32へ伝達させる。また、加熱終了後の冷却制御時には、クーラとして機能する冷却管407により冷却される。ヒータプレート401、402、403は、下部トッププレート32の中心を通る中心軸から放射状に形成されたフレーム410により支持、固定されている。

【0031】

フレーム410は、複数の支柱部411によりその軸方向の一端に連結されて支持されている。そして、各々の支柱部411の他端は、圧力伝達板501の表面に接して、圧力伝達板501の裏面側からビス412によってビス止めされている。圧力伝達板501の裏面側には凹部空間が形成されており、また、圧力伝達板501を支持する基台部502には、圧力伝達板501を支持したときに圧力伝達板501の凹部空間に対向する箇所に溝空間が形成されている。つまり、基台部502が圧力伝達板501を支持すると、境界に閉じた空間が形成される。

【0032】

基台部502は、間に弾性シート503を挟み込み、ボルト504およびナット505を用いて、圧力伝達板501と周縁部で固定される。このとき、圧力伝達板501と基台部502との間の閉じた空間は、弾性シート503の介在により2分され、このうち弾性シート503と基台部502に囲まれた空間は完全な密封空間506となる。

【0033】

密封空間506には、基台部502に設けられている供給管537に接続して設置されるバルブ536の制御により、供給管537を介して流体が出入される。流体としては、空気、水、オイルが用いられる。例えば、環境特性に優れたハイドロフルオロエーテル、パーフルオロポリエーテルなどが用いられる。バルブ536は、装置外の流体貯蔵タンクおよびポンプを含む圧力供給源に接続されている。なお、バルブ536を、溝空間の中央付近と基台部502の外部へ接続する供給管537との間に設けてもよい。

【0034】

密封空間506に流体が導入されると、弾性シート503の弾性により密封空間506の体積が増大し、やがて、弾性シート503が圧力伝達板501の裏面に密着する。そして、さらに流体の圧力を制御すれば、圧力伝達板501の裏面全体を均一に加圧することができる。この均一化された加圧圧力は、支柱部411に伝達され、ひいては下部トッププレート32に伝達されて、下部トッププレート32に載置されている基板ホルダ対201を均一に加圧することができる。特に、下部圧力制御モジュール52が昇降モジュール60から受ける圧力との関係において、バルブ536を介して内部に出入させる流体量を調整すると、圧力伝達板501の表面を、フラットにしたり、周縁部を凸状にしたり、中心部を凸状にコントロールすることもできる。具体的な構成については後述する。

【0035】

下部ヒートモジュール42の内部空間は、下部トッププレート32の基板ホルダ対201の載置面に対して平行に設置される遮熱プレート420により、上下に加熱空間と非加熱空間に分割される。遮熱プレート420は、ヒータプレート401、402、403によって熱せられる加熱空間の熱を非加熱空間へできる限り伝えない機能を担う仕切り板である。遮熱プレート420には、支柱部411を貫通させる貫通孔が設けられている。すなわち、支柱部411は加熱空間と非加熱空間にまたがって存在する。また、遮熱プレート420には、導線405を貫通させる貫通孔も設けられており、その貫通孔の周囲には、導線405を貫通孔から引き出す方向とは異なる方向へ導出させるキャップ421が設置されている。

【0036】

遮熱プレート420と圧力伝達板501の間には、遮熱プレート420と平行に、熱反射板422が互いに離間して複数設置される。熱反射板422にも、遮熱プレート420と同様に、支柱部411を貫通させる貫通孔が設けられている。これらの熱反射板422は、例えばアルミニウムなどの金属板により形成される。そして、少なくともその1枚の加熱空間側の表面には、下部トッププレート32の目標加熱温度近傍の輻射線の波長を反射する多層膜が形成される。これにより、ヒータプレート401、402、403から圧力伝達板501に、真空環境における輻射による熱の移動を緩和することができる。また、遮熱プレート420と平行に設けるだけでなく、支柱部411の軸方向と平行にも設けても良い。これにより下部ヒートモジュール42から外部への熱漏れも緩和することができる。

【0037】

次に、ヒータプレート401、402、403の形状および配置について説明する。図6は、ヒータプレート401、402、403の形状および配置を示す下部ヒートモジュール42の上面図である。

【0038】

図示するように、下部トッププレート32の中心を通る中心軸を中心として、真中に位置する円形のヒータプレート401が1個、その外周部に扇形のヒータプレート402が6個、さらにその外周部に扇形のヒータプレート403が12個配置されている。ヒータプレート402、403の扇形は、中心のヒータプレート401と同心円の弧を有する。

【0039】

ヒータプレート401、402、403によって覆われる平面領域は、下部トッププレート32に載置される基板ホルダ190の載置面に対応する領域よりも広い。これにより、基板ホルダ190の裏面に対して均一に加熱することができる。また、ヒータプレート401、402、403のそれぞれは、互いに平行を保って離間して配置される。これにより、ヒータプレート401、402、403がそれぞれに埋め込まれている電熱ヒータ404により熱せられて膨張しても、互いに接触することを回避できる。互いの間隔は、目標加熱温度等によって予め設定されるが、例えば、ヒータプレート401、402、403が銅により形成され、下部トッププレート32の径が約350mmであって、目標加熱温度が450℃である場合には、0.2〜1mm程度に設定される。

【0040】

また、それぞれのヒータプレート401、402、403の加熱面は、互いに同じ面積および体積を有する。したがって円形および扇形の形状は、互いに同じ面積となるように径、中心角等が設計される。また、図の例では径方向を3段に設定してそれぞれ個数を定めたが、径方向の段数も、一段あたりの個数も任意に設定することができる。さらにそれぞれのヒータプレート401、402、403の厚さも同一とすれば、それぞれの熱容量も同一となるので、より好ましい。

【0041】

クーラとして機能する冷却管407は、ヒータプレート401、402、403のひとつ以上を冷却するように配管される。例えば、図示するようにヒータプレート402、403のいずれかと接するように冷却管407としてのパイプが張り巡らされ、その中を冷媒が循環するように外部のポンプが制御される。パイプの素材としては、ヒータプレート401、402、403と同じ素材が好ましい。同じ素材でなくても、線膨張率が同じであれば、接触面において温度変化による熱摺動が生じないので、パイプの素材として適用できる。

【0042】

図7は、ヒータプレート401、402、403、フレーム410および支柱部411の位置関係を示す下部ヒートモジュール42の上面図である。フレーム410は、中心部分に設けられた円環部から放射状に複数の腕部を伸ばした形状をなす。そして、円環部でビス408によりヒータプレート401を固定し、腕部で同様にビス408によりヒータプレート402、403を固定している。ビス408は、図示するように、それぞれのヒータプレート401、402、403において中心線上、回転対称または左右対称となる位置に配置することが好ましい。

【0043】

圧力伝達板501からの圧力は、複数の支柱部411およびフレーム410を介してヒータプレート401、402、403に伝達される。そして、ヒータプレート401、402、403が下部トッププレート32を押圧すると共に加熱する。例えば一つのヒータプレート402を押圧する支柱部411に着目すると、圧力伝達板501を支柱部411の軸方向に押圧力を発生させるアクチュエータとみなせば、この押圧力は、支柱部411→ヒータプレート402→下部トッププレート32の順に伝達される。そして、その押圧面の関係について言えば、支柱部411がヒータプレート402に対して押圧する押圧面は、ヒータプレート402が下部トッププレート32に対して押圧する押圧面よりも小さい。つまり、押圧力は伝達する方向に向かって広がりつつ伝えられる。このようにして圧力伝達板501で発生させた圧力を下部トッププレート32へ伝えることにより、下部トッププレート32上に均一な押圧力を発生させる、あるいは、基板180の全体を均一に加圧できるように下部トッププレート32上に意図的ななだらかな圧力分布を発生させることができる。

【0044】

図8は、下部圧力制御モジュール52の要部断面図である。上述のように、弾性シート503は、圧力伝達板501と基台部502に挟まれて固定されている。基台部502の周縁部には、圧力伝達板501に対する突き当て部としての凸部509が複数設けられており、圧力伝達板501の周縁部裏面508は、凸部509により基台部502と直接接触している。凸部509は、基台部502の周縁部平面510から円筒状に突出しているが、弾性シート503には、凸部509に対応する箇所に凸部509の外周円より若干大きく貫通孔513が設けられている。

【0045】

凸部509の円筒中心部には、基台部502の裏面から貫通する締結孔511が設けられている。一方、圧力伝達板501の対向する位置にも、圧力伝達板501の表裏面を貫通する締結孔512が設けられている。ボルト504は、基台部502の裏面側から締結孔511および締結孔512を貫いて圧力伝達板501の表面まで貫通して突出し、ナット505と締結される。これにより、圧力伝達板501と基台部502は互いに固定される。圧力伝達板501と基台部502の接触部である周縁部裏面508と凸部509の突き当て面519は互いに平行となるように研磨されている。これにより、基台部502の周縁部裏面508と凸部509の突き当て面519とが隙間なく当接するので、弾性シート503が周縁部裏面508と凸部509の突き当て面519との間に挟みこまれることはない。また、圧力伝達板501の上面531と周縁部裏面508とは互いに平行であり、基台部502の下面532と凸部509の突き当て面519とは互いに平行である。これにより、圧力伝達板501と基台部502は、高い精度で平行に固定される。従って、圧力伝達板501の上面531と基台部502の下面532とを平行にすることができる。特に、下部圧力制御モジュール52の組み立てにおいて、個体差が生じにくく、組み立て管理が容易となる。

【0046】

周縁部平面510からの凸部509の高さは1.2mmである。一方、弾性シート503の厚さは1.5mmである。したがって、ボルト504およびナット505により、周縁部裏面508と凸部509の突き当て面が当接して圧力伝達板501と基台部502が固定されると、その締め付け力により弾性シート503は0.3mm圧縮され、周縁部裏面508と周縁部平面510の間に挟み込まれて固定される。このとき、貫通するボルト504、凸部509の外周円および貫通孔513を同心状に設けており、かつ、上下から2つの平面周縁部裏面508と周縁部平面510で挟み込むので、弾性シート503の周縁部に回転モーメントが生じにくい。したがって、弾性シート503の周縁部には異常な撓みが生じにくいので、圧力を作用させていないときの圧力伝達板501の上面531と基台部502の下面532との間に高い平行度を確保でき、密封空間506の気密をより高度に維持できる。なお、本実施形態によれば、凸部509は、基台部502の周縁部平面510から突出するように設けているが、圧力伝達板501の周縁部裏面508側から突出するように形成しても良い。または、両平面からそれぞれ凸部を突出させて突き当てるように構成しても良い。

【0047】

上述のように、弾性シート503は、周縁部に設けられた複数の貫通孔513をボルト504が貫通して固定されるが、隣り合う貫通孔513に挟まれた領域を局所的に見た場合、貫通孔付近で圧力が大きくその中間が小さいという圧力分布が生じる。圧力分布は、貫通孔513およびボルト504の数を増やして平均化することもできるが、圧力分布により引き起こされる密封空間506の気密性の低下は、基台部502と弾性シート503の間にOリング507を介在させることにより緩和することができる。具体的には、図示するように、基台部502の周縁部平面510上であって、凸部509より内周側、かつ、圧力伝達板501の周縁部裏面508に対向する位置に、密封空間506の外周を取り囲むように外周溝515を設ける。そして、外周溝515内にOリング507を設置する。

【0048】

Oリング507は断面形状が円形であるが、弾性リングであれば良い。Oリング507はフッ素ゴム、ニトリルゴム等からなり、断面直径は外周溝515の高さよりも大きい。そして、外周溝515の底面と弾性シート503に挟まれて、外周溝515の高さを超える直径分が押し潰される。この押し潰しによって生じる反発力により、弾性シート503を圧力伝達板501の周縁部裏面508に付勢する。したがって、密封空間506の気密性は十分確保することができる。なお、Oリング507の断面直径は、弾性シート503の厚さよりも大きいことが望ましい。このように構成することにより、弾性シート503に効果的な付勢力を与えることができる。

【0049】

上述のように、圧力伝達板501の裏面側には凹部空間521が形成されている。凹部空間521は、裏面側で周縁部を構成する周縁部裏面508に取り囲まれて構成される空間である。また、圧力伝達板501には、凹部空間521との境界面である凹部裏面523からさらにくり抜くように、支柱部411に対応してビス412の頭部を収容する収容部522が設けられている。収容部522は、ビス412を貫通して支柱部411を圧力伝達板501に固定した後には、凹部裏面523ができる限りフラットとなるように、キャップ514により閉塞される。

【0050】

基台部502には、外周溝515よりもさらに内周側に、凹部空間521に対向して溝空間520が形成されている。

【0051】

図9は、下部圧力制御モジュール52に流体を導入した様子を示す図である。図8の状態からバルブ536を制御して溝空間520に流体を導入すると、弾性シート503が持ち上がって凹部空間521に侵入し、弾性シート503と基台部502の間に形成される密封空間506に流体が充填されていく。さらに流体が導入されると密封空間506が膨張し、弾性シート503は、やがて凹部裏面523に密着する。

【0052】

そして、さらに密封空間506を満たす流体の圧力を制御すれば、圧力伝達板501が支柱部411を押圧する押圧力を制御することができる。圧力伝達板501は、ニッケルと鉄の合金であるインバー、ステンレス、セラミック等により形成される。凹部空間521に対応する部分の厚さは13mm程度であるが、その中央部付近においては、流体の圧力を制御することにより無負荷の状態で約1.5mm持ち上げることができる程度の変形を許容する。

【0053】

上述のように、凹部裏面523には収容部522が設けられ、収容部522から貫通するビス412により、凹部空間521は支柱部411側の空間と接続されている。もし、弾性シート503を介在させずに凹部空間521と溝空間520で密封空間506を形成すれば、流体が収容部522およびビス412の境界を経由して支柱部411側の空間に漏出する恐れがある。一方、本実施形態においては、弾性シート503が凹部裏面523に密着する。したがって、密封空間506は、溝空間520と凹部空間521の一部とから気密に形成され、流体の漏出の恐れが無い。なお、本実施形態においては、弾性シート503により密封空間506を形成しているが、流体の漏出を防止する観点においては、弾性を有せずとも、耐圧性を有する圧力シートであれば適用することができる。

【0054】

図10は、基台部502と弾性シート503の関係を示す図である。基台部502に載置される弾性シート503の一部をめくって両者の構造を示す図である。図示するように、溝空間520は、基台部502のうちOリング507で囲まれる領域よりも内部に、円周状および放射状に設けられている。そして、溝空間に囲まれる支持台524は、その表面が周縁部平面510と同一面に形成されており、弾性シート503を基台部502上に載置するときに、弾性シート503を撓ませることなく面一に支持することができる。これにより、圧力伝達板501を設置するときに、弾性シート503の貫通孔513近傍に不都合な撓みを生じさせたまま挟み込むことが無い。

【0055】

なお、基台部502の内部には、冷却管を設けても良い。下部圧力制御モジュール52は非加熱空間に設置されるが、ヒータプレート401、402、403による熱が若干でも伝達すると、流体の膨張により、制御する圧力に誤差を生じる原因となる。そこで、流体の温度を一定に保つべく、冷却管を設けて冷媒を循環させるように構成しても良い。冷却管は、供給管537と同様に基台部502から外部に接続される。

【0056】

上記実施形態によれば、剛性の高い基台部502と弾性シート503との間で密封空間506を形成した。しかし、支柱部411側の空間に流体を漏出させない構造は、これに限らない。他の例としては、圧力伝達板501と基台部502で2枚の弾性シートを挟み込み、この間に流体を出入させる構造、または、シート形状ではなく弾性袋として袋内部に流体を出入させる構造が挙げられる。これらの構造であっても、流体を凹部裏面523に直接接触させることなく、流体の圧力を圧力伝達板501に伝達させることができる。

【0057】

昇降モジュール60は、下部圧力制御モジュール52を載置して上下させ、ひいては基板ホルダ体に圧力を加えることができる。以上の加圧装置240の実施形態によれば、詳細に説明した加圧モジュールと同一構造を備える上部加圧モジュールを互いに対向させて配置し、昇降モジュール60により、下部加圧モジュール上に載置された基板ホルダ体を上部加圧モジュールに接触させて、加圧加熱する。しかし、実施形態はこれに限らず、例えば天井側に上部加圧モジュールを設置する代わりに平面定盤を設置して、単に下方から上方へ押し付ける構造であっても、ある程度の圧力均一性を期待することができる。

【0058】

なお、上記加圧モジュールを用いて複数の基板を重ね合わせて製造される半導体デバイスは、加圧モジュールに流体を流入して基板ホルダ対201を加圧する加圧工程と、加圧モジュールから流体を抜出して基板ホルダ対201の加圧を解除する除圧工程とを含んで構成される。これにより、接合状態が良く歩留まりの良い半導体デバイスの製造工程を構築することができる。

【0059】

また、上記の実施形態においては、2枚の基板180が2つの基板ホルダ190に挟持されて基板ホルダ対201を構成するものとして説明した。しかし、基板ホルダ190を用いず、位置合わせされた状態の2枚の基板180が単独で下部トッププレート32に載置される構成であっても良い。基板ホルダ190を用いずに、基板180を直接加圧、加熱すれば、圧力および温度の管理が容易となる。

【0060】

以上、本発明を実施の形態を用いて説明したが、本発明の技術的範囲は上記実施の形態に記載の範囲には限定されない。上記実施の形態に、多様な変更または改良を加えることが可能であることが当業者に明らかである。その様な変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【0061】

特許請求の範囲、明細書、および図面中において示した装置、システム、プログラム、および方法における動作、手順、ステップ、および段階等の各処理の実行順序は、特段「より前に」、「先立って」等と明示しておらず、また、前の処理の出力を後の処理で用いるのでない限り、任意の順序で実現しうることに留意すべきである。特許請求の範囲、明細書、および図面中の動作フローに関して、便宜上「まず、」、「次に、」等を用いて説明したとしても、この順で実施することが必須であることを意味するものではない。

【符号の説明】

【0062】

31 上部トッププレート、32 下部トッププレート、41 上部ヒートモジュール、42 下部ヒートモジュール、51 上部圧力制御モジュール、52 下部圧力制御モジュール、60 昇降モジュール、180 基板、190 基板ホルダ、191 ホルダ本体、192 吸着子、193 位置決め穴、194 電圧印加端子、195 挿通孔、201 基板ホルダ対、202 真空環境ユニット、210 ロボットアームチャンバ、220 ロードロックチャンバ、221 ヒータ、240 加圧装置、401、402、403 ヒータプレート、404 電熱ヒータ、405 導線、406 ビーズ、407 冷却管、410 フレーム、411 支柱部、412 ビス、420 遮熱プレート、421 キャップ、422 熱反射板、501 圧力伝達板、502 基台部、503 弾性シート、504 ボルト、505 ナット、506 密封空間、507 Oリング、508 周縁部裏面、509 凸部、510 周縁部平面、511 締結孔、512 締結孔、513 貫通孔、514 キャップ、515 外周溝、519 突き当て面、520 溝空間、521 凹部空間、522 収容部、523 凹部裏面、524 支持台、531 上面、532 下面、536 バルブ、537 供給管

【技術分野】

【0001】

本発明は、加圧モジュールおよびデバイスの製造方法に関する。

【背景技術】

【0002】

半導体デバイスの実効的な実装密度を向上させる技術のひとつとして、半導体基板であるウェハを複数枚積層し、接合した後に個片化する技術が知られている。一方で、ウェハの直径が大きくなる傾向にある近年、重ねあわされる互いのウェハ全面において均一に加圧することが困難になってきている。そこで、ウェハ全体を均一に加圧すべく、加圧部に流体を利用する加圧モジュールが、例えば特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−302858号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ウェハを加圧する加圧プレートと加圧モジュールの流体部との間には、例えばウェハを加熱する加熱モジュールなどが配置され、加圧モジュールには様々な構造体が取り付けられる。また、ウェハを加圧する圧力は非常に大きく、流体の圧力を受ける圧力伝達部材には一定の剛性が求められる。したがって、圧力伝達部材を単純に弾性体で構成することが困難であり、剛性の高い板状部材の利用が望ましい。すると今度は、圧力伝達部材と圧力伝達部材に取り付けられている他の構造体との境界から、加圧された流体の漏出が問題となる。

【課題を解決するための手段】

【0005】

上記課題を解決するために、本発明の第1の態様における加圧モジュールは、外部から出入させる流体を制御することにより被加圧体を加圧する加圧モジュールであって、被加圧体に流体による加圧圧力を伝達する圧力伝達板と、圧力伝達板との間に空間を形成するように圧力伝達板を支持する基台部と、流体が圧力伝達板に直接接触しないように空間に介在し、圧力伝達板に密着して流体による加圧圧力を伝達する圧力シートとを備える。

【0006】

上記課題を解決するために、本発明の第2の態様におけるデバイスの製造方法は、複数の基板を重ね合わせて製造されるデバイスの製造方法であって、複数の基板を重ね合わせる工程は、複数の基板に流体による加圧圧力を伝達する圧力伝達板と、圧力伝達板との間に空間を形成するように圧力伝達板を支持する基台部と、流体が圧力伝達板に直接接触しないように空間に介在し、流体による加圧圧力を圧力伝達板に密着して伝達する圧力シートとを備える加圧モジュールを用い、加圧モジュールに流体を流入して複数の基板を加圧する加圧工程と、加圧モジュールから流体を抜出して複数の基板の加圧を解除する除圧工程とを含む。

【0007】

なお、上記の発明の概要は、本発明の必要な特徴の全てを列挙したものではない。また、これらの特徴群のサブコンビネーションもまた、発明となりうる。

【図面の簡単な説明】

【0008】

【図1】加圧装置を含む真空環境ユニットの全体構造を模式的に示す平面図である。

【図2】基板ホルダを上方から見下ろした様子を示す斜視図である。

【図3】基板ホルダを下方から見上げた様子を示す斜視図である。

【図4】加圧装置の全体構造を模式的に示す正面図である。

【図5】下部加圧モジュールの構造を概略的に示す断面図である。

【図6】ヒータプレートの形状および配置を示す下部ヒートモジュールの上面図である。

【図7】ヒータプレート、フレームおよび支柱部の位置関係を示す下部ヒートモジュールの上面図である。

【図8】下部圧力制御モジュールの要部断面図である。

【図9】下部圧力制御モジュールに流体を導入した様子を示す図である。

【図10】基台部と弾性シートの関係を示す図である。

【発明を実施するための形態】

【0009】

以下、発明の実施の形態を通じて本発明を説明するが、以下の実施形態は特許請求の範囲にかかる発明を限定するものではない。また、実施形態の中で説明されている特徴の組み合わせの全てが発明の解決手段に必須であるとは限らない。

【0010】

図1は、複数の加圧装置240を含む真空環境ユニット202の全体構造を模式的に示す平面図である。真空環境ユニット202に含まれる各装置の各要素は、真空環境ユニット202全体の制御および演算を司る制御部、または要素ごとに設けられた制御部が、統合制御、協調制御を行うことにより動作する。

【0011】

真空環境ユニット202は、シャッタ222を介して大気環境ユニットと接続されている。大気環境ユニットでは、それぞれ基板ホルダに保持された2枚の基板が精密に位置合わせされて仮接合される。一体化された2枚の基板とこれらを挟持する2つの基板ホルダを基板ホルダ対201と呼ぶ。基板は、既に回路パターンが複数周期的に形成されている単体のシリコンウェハ、化合物半導体ウェハ等である。また、装填された基板が、既に複数のウェハを積層して形成された積層基板である場合もある。

【0012】

真空環境ユニット202は、ロボットアームチャンバ210、ロードロックチャンバ220、ロボットアーム230および複数の加圧装置240を有する。

【0013】

ロボットアーム230は、加圧装置240のいずれかとロードロックチャンバ220との間で基板ホルダ対201を搬送する。ロードロックチャンバ220は、大気環境ユニット側と真空環境ユニット202側とに、交互に開閉するシャッタ222、224を有する。

【0014】

基板ホルダ対201が大気環境ユニットから真空環境ユニット202に搬入される場合、まず、大気環境ユニット側のシャッタ222が開かれ、大気環境ユニットのロボットアームが基板ホルダ対201をロードロックチャンバ220に搬入する。次に、大気環境ユニット側のシャッタ222が閉じられ、ロードロックチャンバ220の真空引きが行われた後、真空環境ユニット202側のシャッタ224が開かれる。

【0015】

ロードロックチャンバ220にはヒータ221が設けられており、搬入される基板ホルダ対201は、加圧装置240で加圧加熱されるに先立って、ヒータ221で予備加熱される。すなわち、ロードロックチャンバ220において雰囲気を交換する時間を利用して、加圧装置240に搬入される前に基板ホルダ対201をある程度温めることで、加圧装置240のスループットを向上させる。なお、ロードロックチャンバ220内の加熱は、基板ホルダ対201がロードロックチャンバ220に搬入される前から行うことが好ましい。これにより、基板ホルダ対201をロードロックチャンバ220に滞留させる時間を短縮できる。

【0016】

続いて、ロボットアーム230が、ロードロックチャンバ220から基板ホルダ対201を搬出して、加圧装置240のいずれかに装入する。加圧装置240は、基板ホルダ対201の状態で、挟持された2枚の基板を熱間で加圧する。これにより2枚の基板は恒久的に接合される。具体的な処理及び構成については後述する。

【0017】

ロボットアーム230は、ロボットアームチャンバ210に設置される。すなわち、真空環境ユニット202を構成する複数の加圧チャンバ、ロボットアームチャンバ210、ロードロックチャンバ220は、それぞれ個別に仕切られ、別々に雰囲気を調整することができる。また、図に示すように、真空環境ユニット202は、ロボットアームチャンバ210を中心として、複数の加圧チャンバとロードロックチャンバ220が円周方向に並べて配置されている。

【0018】

真空環境ユニット202から大気環境ユニットに基板ホルダ対201を搬出する場合は、上記の一連の動作を逆順で実行する。これらの一連の動作により、真空環境ユニット202の内部雰囲気を大気環境ユニット側に漏らすことなく、基板ホルダ対201を真空環境ユニット202に搬入または搬出できる。

【0019】

なお、複数の加圧装置240の一つを冷却装置に置き換えることもできる。このとき、冷却装置を設置する冷却チャンバもロボットアームチャンバの周囲に配置される。冷却装置は、加圧装置240で熱せられた基板ホルダ対201が搬入され、これらを一定の温度まで冷やす役割を担う。冷却装置は、熱せられた基板ホルダ対201が搬入されるに先立って、冷却チャンバを予め冷却しておくことが好ましい。

【0020】

次に基板ホルダ対201の構成について説明する。図2は、基板ホルダ対201を構成する基板ホルダ190を上方から見下ろした様子を示す斜視図である。図では、基板ホルダ190の上面に基板180が保持されている。また、図3は、基板ホルダ190を下方から見上げた様子を示す斜視図である。

【0021】

基板ホルダ190は、ホルダ本体191、吸着子192および電圧印加端子194を有して、全体としては基板180よりも径がひとまわり大きな円板状をなす。ホルダ本体191は、セラミックス、金属等の高剛性材料により一体成形される。吸着子192は、強磁性体により形成され、基板180を保持する保持面において、保持した基板180よりも外側である外周領域に複数配される。図の場合、2個を一組として120度毎に合計6個の吸着子192が配されている。電圧印加端子194は、基板180を保持する面の裏面に埋設される。

【0022】

ホルダ本体191は、その保持面において高い平面性を有する。また、ホルダ本体191は、保持した基板180を静電吸着する領域の外側に、ホルダ本体191を表裏に貫通して形成された、それぞれ複数の位置決め穴193を有する。さらに、ホルダ本体191は、保持した基板180を静電吸着する領域の内側に、ホルダ本体191を表裏に貫通して形成された、複数の挿通孔195を有する。挿通孔195にはプッシュアップピンが挿通され、基板180を基板ホルダ190から離脱させることができる。

【0023】

位置決め穴193は、基板ホルダ190が載置されるステージ等に設けられている位置決めピンに嵌合して、基板ホルダ190の位置決めに利用される。吸着子192は、保持面と略同じ平面内に上面が位置するように、ホルダ本体191に形成された陥没領域に配設される。電圧印加端子194は、ホルダ本体191の裏面に埋め込まれる。電圧印加端子194を介して電圧を供給することにより、基板ホルダ190と基板180との間に電位差を生じさせて、基板180を基板ホルダ190に静電吸着する。ステージ等にはそれぞれ電圧供給端子が設けられており、基板180と基板ホルダ190の静電吸着を維持できる。

【0024】

基板ホルダ対201は2つの基板ホルダ190が2枚の基板180を挟持して構成されるが、2つの基板ホルダ190は互いに構成が若干異なる。もう一方の基板ホルダ190には、吸着子192に替えて、吸着子192に対向するように複数のマグネットが配されている。吸着子192とマグネットが結合することにより、2枚の基板180を挟持して2つの基板ホルダ190が一体化され、基板ホルダ対201を形成する。

【0025】

次に加圧装置240の構造について詳細に説明する。図4は、加圧装置240の全体構造を模式的に示す正面図である。加圧装置240は、上述のように真空環境下に調整された加圧チャンバ内に設置されている。加圧装置240は、天井側に設置される上部トッププレート31、上部ヒートモジュール41および上部圧力制御モジュール51と、床面側に設置される下部トッププレート32、下部ヒートモジュール42、下部圧力制御モジュール52および昇降モジュール60によって構成される。上部トッププレート31、上部ヒートモジュール41および上部圧力制御モジュール51は、上部加圧モジュールを形成し、下部トッププレート32、下部ヒートモジュール42および下部圧力制御モジュール52は、下部加圧モジュールを形成する。なお、本実施形態においては、上部ヒートモジュール41および下部ヒートモジュール42により、上部トッププレート31および下部トッププレート32を加熱する機能を有するので、上部加圧モジュールおよび下部加圧モジュールは、それぞれ加熱モジュールとしての役割も同時に担うことができる。

【0026】

下部トッププレート32には、2枚の基板180を挟持して2つの基板ホルダ190が一体化された基板ホルダ対201が、ロボットアーム230によって搬入され、載置される。基板ホルダ対は、昇降モジュール60が上昇することにより上部トッププレート31と接触し、上部加圧モジュールと下部加圧モジュールに挟さまれて加圧、加熱される。

【0027】

対向して設置される上部加圧モジュールと下部加圧モジュールは、同一の構造を備えるモジュールである。そこで、下部加圧モジュールを代表としてその構造を以下に説明する。

【0028】

図5は、下部加圧モジュールの構造を概略的に示す断面図である。なお、図は主要な構造物を簡略化して一部を省略しつつ示す。

【0029】

基板ホルダ対201を載置するステージ部としての役割を担う下部トッププレート32は、炭化珪素からなる円形状のプレートであり、周縁部において下部ヒートモジュール42にビス止めされる。下部ヒートモジュール42は、円筒形状の内部に、下部トッププレート32の基板ホルダ体を載置する面とは反対側の面において接する複数のヒータプレート401、402、403を備えて構成される。ヒータプレート401、402、403は、加熱部であり、例えば銅を素材として形成され、それぞれの内部に電熱ヒータ404が埋め込まれている。電熱ヒータ404は導線405により電力が供給されるが、その被覆としては高熱に耐えられるように、例えばセラミックにより形成されるビーズ406が用いられる。ビーズ406は、複数個連なって導線405を貫通させ、加熱空間から非加熱空間へ導出する。

【0030】

ヒータプレート401、402、403は、加熱制御時には電熱ヒータ404により加熱されてその熱を下部トッププレート32へ伝達させる。また、加熱終了後の冷却制御時には、クーラとして機能する冷却管407により冷却される。ヒータプレート401、402、403は、下部トッププレート32の中心を通る中心軸から放射状に形成されたフレーム410により支持、固定されている。

【0031】

フレーム410は、複数の支柱部411によりその軸方向の一端に連結されて支持されている。そして、各々の支柱部411の他端は、圧力伝達板501の表面に接して、圧力伝達板501の裏面側からビス412によってビス止めされている。圧力伝達板501の裏面側には凹部空間が形成されており、また、圧力伝達板501を支持する基台部502には、圧力伝達板501を支持したときに圧力伝達板501の凹部空間に対向する箇所に溝空間が形成されている。つまり、基台部502が圧力伝達板501を支持すると、境界に閉じた空間が形成される。

【0032】

基台部502は、間に弾性シート503を挟み込み、ボルト504およびナット505を用いて、圧力伝達板501と周縁部で固定される。このとき、圧力伝達板501と基台部502との間の閉じた空間は、弾性シート503の介在により2分され、このうち弾性シート503と基台部502に囲まれた空間は完全な密封空間506となる。

【0033】

密封空間506には、基台部502に設けられている供給管537に接続して設置されるバルブ536の制御により、供給管537を介して流体が出入される。流体としては、空気、水、オイルが用いられる。例えば、環境特性に優れたハイドロフルオロエーテル、パーフルオロポリエーテルなどが用いられる。バルブ536は、装置外の流体貯蔵タンクおよびポンプを含む圧力供給源に接続されている。なお、バルブ536を、溝空間の中央付近と基台部502の外部へ接続する供給管537との間に設けてもよい。

【0034】

密封空間506に流体が導入されると、弾性シート503の弾性により密封空間506の体積が増大し、やがて、弾性シート503が圧力伝達板501の裏面に密着する。そして、さらに流体の圧力を制御すれば、圧力伝達板501の裏面全体を均一に加圧することができる。この均一化された加圧圧力は、支柱部411に伝達され、ひいては下部トッププレート32に伝達されて、下部トッププレート32に載置されている基板ホルダ対201を均一に加圧することができる。特に、下部圧力制御モジュール52が昇降モジュール60から受ける圧力との関係において、バルブ536を介して内部に出入させる流体量を調整すると、圧力伝達板501の表面を、フラットにしたり、周縁部を凸状にしたり、中心部を凸状にコントロールすることもできる。具体的な構成については後述する。

【0035】

下部ヒートモジュール42の内部空間は、下部トッププレート32の基板ホルダ対201の載置面に対して平行に設置される遮熱プレート420により、上下に加熱空間と非加熱空間に分割される。遮熱プレート420は、ヒータプレート401、402、403によって熱せられる加熱空間の熱を非加熱空間へできる限り伝えない機能を担う仕切り板である。遮熱プレート420には、支柱部411を貫通させる貫通孔が設けられている。すなわち、支柱部411は加熱空間と非加熱空間にまたがって存在する。また、遮熱プレート420には、導線405を貫通させる貫通孔も設けられており、その貫通孔の周囲には、導線405を貫通孔から引き出す方向とは異なる方向へ導出させるキャップ421が設置されている。

【0036】

遮熱プレート420と圧力伝達板501の間には、遮熱プレート420と平行に、熱反射板422が互いに離間して複数設置される。熱反射板422にも、遮熱プレート420と同様に、支柱部411を貫通させる貫通孔が設けられている。これらの熱反射板422は、例えばアルミニウムなどの金属板により形成される。そして、少なくともその1枚の加熱空間側の表面には、下部トッププレート32の目標加熱温度近傍の輻射線の波長を反射する多層膜が形成される。これにより、ヒータプレート401、402、403から圧力伝達板501に、真空環境における輻射による熱の移動を緩和することができる。また、遮熱プレート420と平行に設けるだけでなく、支柱部411の軸方向と平行にも設けても良い。これにより下部ヒートモジュール42から外部への熱漏れも緩和することができる。

【0037】

次に、ヒータプレート401、402、403の形状および配置について説明する。図6は、ヒータプレート401、402、403の形状および配置を示す下部ヒートモジュール42の上面図である。

【0038】

図示するように、下部トッププレート32の中心を通る中心軸を中心として、真中に位置する円形のヒータプレート401が1個、その外周部に扇形のヒータプレート402が6個、さらにその外周部に扇形のヒータプレート403が12個配置されている。ヒータプレート402、403の扇形は、中心のヒータプレート401と同心円の弧を有する。

【0039】

ヒータプレート401、402、403によって覆われる平面領域は、下部トッププレート32に載置される基板ホルダ190の載置面に対応する領域よりも広い。これにより、基板ホルダ190の裏面に対して均一に加熱することができる。また、ヒータプレート401、402、403のそれぞれは、互いに平行を保って離間して配置される。これにより、ヒータプレート401、402、403がそれぞれに埋め込まれている電熱ヒータ404により熱せられて膨張しても、互いに接触することを回避できる。互いの間隔は、目標加熱温度等によって予め設定されるが、例えば、ヒータプレート401、402、403が銅により形成され、下部トッププレート32の径が約350mmであって、目標加熱温度が450℃である場合には、0.2〜1mm程度に設定される。

【0040】

また、それぞれのヒータプレート401、402、403の加熱面は、互いに同じ面積および体積を有する。したがって円形および扇形の形状は、互いに同じ面積となるように径、中心角等が設計される。また、図の例では径方向を3段に設定してそれぞれ個数を定めたが、径方向の段数も、一段あたりの個数も任意に設定することができる。さらにそれぞれのヒータプレート401、402、403の厚さも同一とすれば、それぞれの熱容量も同一となるので、より好ましい。

【0041】

クーラとして機能する冷却管407は、ヒータプレート401、402、403のひとつ以上を冷却するように配管される。例えば、図示するようにヒータプレート402、403のいずれかと接するように冷却管407としてのパイプが張り巡らされ、その中を冷媒が循環するように外部のポンプが制御される。パイプの素材としては、ヒータプレート401、402、403と同じ素材が好ましい。同じ素材でなくても、線膨張率が同じであれば、接触面において温度変化による熱摺動が生じないので、パイプの素材として適用できる。

【0042】

図7は、ヒータプレート401、402、403、フレーム410および支柱部411の位置関係を示す下部ヒートモジュール42の上面図である。フレーム410は、中心部分に設けられた円環部から放射状に複数の腕部を伸ばした形状をなす。そして、円環部でビス408によりヒータプレート401を固定し、腕部で同様にビス408によりヒータプレート402、403を固定している。ビス408は、図示するように、それぞれのヒータプレート401、402、403において中心線上、回転対称または左右対称となる位置に配置することが好ましい。

【0043】

圧力伝達板501からの圧力は、複数の支柱部411およびフレーム410を介してヒータプレート401、402、403に伝達される。そして、ヒータプレート401、402、403が下部トッププレート32を押圧すると共に加熱する。例えば一つのヒータプレート402を押圧する支柱部411に着目すると、圧力伝達板501を支柱部411の軸方向に押圧力を発生させるアクチュエータとみなせば、この押圧力は、支柱部411→ヒータプレート402→下部トッププレート32の順に伝達される。そして、その押圧面の関係について言えば、支柱部411がヒータプレート402に対して押圧する押圧面は、ヒータプレート402が下部トッププレート32に対して押圧する押圧面よりも小さい。つまり、押圧力は伝達する方向に向かって広がりつつ伝えられる。このようにして圧力伝達板501で発生させた圧力を下部トッププレート32へ伝えることにより、下部トッププレート32上に均一な押圧力を発生させる、あるいは、基板180の全体を均一に加圧できるように下部トッププレート32上に意図的ななだらかな圧力分布を発生させることができる。

【0044】

図8は、下部圧力制御モジュール52の要部断面図である。上述のように、弾性シート503は、圧力伝達板501と基台部502に挟まれて固定されている。基台部502の周縁部には、圧力伝達板501に対する突き当て部としての凸部509が複数設けられており、圧力伝達板501の周縁部裏面508は、凸部509により基台部502と直接接触している。凸部509は、基台部502の周縁部平面510から円筒状に突出しているが、弾性シート503には、凸部509に対応する箇所に凸部509の外周円より若干大きく貫通孔513が設けられている。

【0045】

凸部509の円筒中心部には、基台部502の裏面から貫通する締結孔511が設けられている。一方、圧力伝達板501の対向する位置にも、圧力伝達板501の表裏面を貫通する締結孔512が設けられている。ボルト504は、基台部502の裏面側から締結孔511および締結孔512を貫いて圧力伝達板501の表面まで貫通して突出し、ナット505と締結される。これにより、圧力伝達板501と基台部502は互いに固定される。圧力伝達板501と基台部502の接触部である周縁部裏面508と凸部509の突き当て面519は互いに平行となるように研磨されている。これにより、基台部502の周縁部裏面508と凸部509の突き当て面519とが隙間なく当接するので、弾性シート503が周縁部裏面508と凸部509の突き当て面519との間に挟みこまれることはない。また、圧力伝達板501の上面531と周縁部裏面508とは互いに平行であり、基台部502の下面532と凸部509の突き当て面519とは互いに平行である。これにより、圧力伝達板501と基台部502は、高い精度で平行に固定される。従って、圧力伝達板501の上面531と基台部502の下面532とを平行にすることができる。特に、下部圧力制御モジュール52の組み立てにおいて、個体差が生じにくく、組み立て管理が容易となる。

【0046】

周縁部平面510からの凸部509の高さは1.2mmである。一方、弾性シート503の厚さは1.5mmである。したがって、ボルト504およびナット505により、周縁部裏面508と凸部509の突き当て面が当接して圧力伝達板501と基台部502が固定されると、その締め付け力により弾性シート503は0.3mm圧縮され、周縁部裏面508と周縁部平面510の間に挟み込まれて固定される。このとき、貫通するボルト504、凸部509の外周円および貫通孔513を同心状に設けており、かつ、上下から2つの平面周縁部裏面508と周縁部平面510で挟み込むので、弾性シート503の周縁部に回転モーメントが生じにくい。したがって、弾性シート503の周縁部には異常な撓みが生じにくいので、圧力を作用させていないときの圧力伝達板501の上面531と基台部502の下面532との間に高い平行度を確保でき、密封空間506の気密をより高度に維持できる。なお、本実施形態によれば、凸部509は、基台部502の周縁部平面510から突出するように設けているが、圧力伝達板501の周縁部裏面508側から突出するように形成しても良い。または、両平面からそれぞれ凸部を突出させて突き当てるように構成しても良い。

【0047】

上述のように、弾性シート503は、周縁部に設けられた複数の貫通孔513をボルト504が貫通して固定されるが、隣り合う貫通孔513に挟まれた領域を局所的に見た場合、貫通孔付近で圧力が大きくその中間が小さいという圧力分布が生じる。圧力分布は、貫通孔513およびボルト504の数を増やして平均化することもできるが、圧力分布により引き起こされる密封空間506の気密性の低下は、基台部502と弾性シート503の間にOリング507を介在させることにより緩和することができる。具体的には、図示するように、基台部502の周縁部平面510上であって、凸部509より内周側、かつ、圧力伝達板501の周縁部裏面508に対向する位置に、密封空間506の外周を取り囲むように外周溝515を設ける。そして、外周溝515内にOリング507を設置する。

【0048】

Oリング507は断面形状が円形であるが、弾性リングであれば良い。Oリング507はフッ素ゴム、ニトリルゴム等からなり、断面直径は外周溝515の高さよりも大きい。そして、外周溝515の底面と弾性シート503に挟まれて、外周溝515の高さを超える直径分が押し潰される。この押し潰しによって生じる反発力により、弾性シート503を圧力伝達板501の周縁部裏面508に付勢する。したがって、密封空間506の気密性は十分確保することができる。なお、Oリング507の断面直径は、弾性シート503の厚さよりも大きいことが望ましい。このように構成することにより、弾性シート503に効果的な付勢力を与えることができる。

【0049】

上述のように、圧力伝達板501の裏面側には凹部空間521が形成されている。凹部空間521は、裏面側で周縁部を構成する周縁部裏面508に取り囲まれて構成される空間である。また、圧力伝達板501には、凹部空間521との境界面である凹部裏面523からさらにくり抜くように、支柱部411に対応してビス412の頭部を収容する収容部522が設けられている。収容部522は、ビス412を貫通して支柱部411を圧力伝達板501に固定した後には、凹部裏面523ができる限りフラットとなるように、キャップ514により閉塞される。

【0050】

基台部502には、外周溝515よりもさらに内周側に、凹部空間521に対向して溝空間520が形成されている。

【0051】

図9は、下部圧力制御モジュール52に流体を導入した様子を示す図である。図8の状態からバルブ536を制御して溝空間520に流体を導入すると、弾性シート503が持ち上がって凹部空間521に侵入し、弾性シート503と基台部502の間に形成される密封空間506に流体が充填されていく。さらに流体が導入されると密封空間506が膨張し、弾性シート503は、やがて凹部裏面523に密着する。

【0052】

そして、さらに密封空間506を満たす流体の圧力を制御すれば、圧力伝達板501が支柱部411を押圧する押圧力を制御することができる。圧力伝達板501は、ニッケルと鉄の合金であるインバー、ステンレス、セラミック等により形成される。凹部空間521に対応する部分の厚さは13mm程度であるが、その中央部付近においては、流体の圧力を制御することにより無負荷の状態で約1.5mm持ち上げることができる程度の変形を許容する。

【0053】

上述のように、凹部裏面523には収容部522が設けられ、収容部522から貫通するビス412により、凹部空間521は支柱部411側の空間と接続されている。もし、弾性シート503を介在させずに凹部空間521と溝空間520で密封空間506を形成すれば、流体が収容部522およびビス412の境界を経由して支柱部411側の空間に漏出する恐れがある。一方、本実施形態においては、弾性シート503が凹部裏面523に密着する。したがって、密封空間506は、溝空間520と凹部空間521の一部とから気密に形成され、流体の漏出の恐れが無い。なお、本実施形態においては、弾性シート503により密封空間506を形成しているが、流体の漏出を防止する観点においては、弾性を有せずとも、耐圧性を有する圧力シートであれば適用することができる。

【0054】

図10は、基台部502と弾性シート503の関係を示す図である。基台部502に載置される弾性シート503の一部をめくって両者の構造を示す図である。図示するように、溝空間520は、基台部502のうちOリング507で囲まれる領域よりも内部に、円周状および放射状に設けられている。そして、溝空間に囲まれる支持台524は、その表面が周縁部平面510と同一面に形成されており、弾性シート503を基台部502上に載置するときに、弾性シート503を撓ませることなく面一に支持することができる。これにより、圧力伝達板501を設置するときに、弾性シート503の貫通孔513近傍に不都合な撓みを生じさせたまま挟み込むことが無い。

【0055】

なお、基台部502の内部には、冷却管を設けても良い。下部圧力制御モジュール52は非加熱空間に設置されるが、ヒータプレート401、402、403による熱が若干でも伝達すると、流体の膨張により、制御する圧力に誤差を生じる原因となる。そこで、流体の温度を一定に保つべく、冷却管を設けて冷媒を循環させるように構成しても良い。冷却管は、供給管537と同様に基台部502から外部に接続される。

【0056】

上記実施形態によれば、剛性の高い基台部502と弾性シート503との間で密封空間506を形成した。しかし、支柱部411側の空間に流体を漏出させない構造は、これに限らない。他の例としては、圧力伝達板501と基台部502で2枚の弾性シートを挟み込み、この間に流体を出入させる構造、または、シート形状ではなく弾性袋として袋内部に流体を出入させる構造が挙げられる。これらの構造であっても、流体を凹部裏面523に直接接触させることなく、流体の圧力を圧力伝達板501に伝達させることができる。

【0057】

昇降モジュール60は、下部圧力制御モジュール52を載置して上下させ、ひいては基板ホルダ体に圧力を加えることができる。以上の加圧装置240の実施形態によれば、詳細に説明した加圧モジュールと同一構造を備える上部加圧モジュールを互いに対向させて配置し、昇降モジュール60により、下部加圧モジュール上に載置された基板ホルダ体を上部加圧モジュールに接触させて、加圧加熱する。しかし、実施形態はこれに限らず、例えば天井側に上部加圧モジュールを設置する代わりに平面定盤を設置して、単に下方から上方へ押し付ける構造であっても、ある程度の圧力均一性を期待することができる。

【0058】

なお、上記加圧モジュールを用いて複数の基板を重ね合わせて製造される半導体デバイスは、加圧モジュールに流体を流入して基板ホルダ対201を加圧する加圧工程と、加圧モジュールから流体を抜出して基板ホルダ対201の加圧を解除する除圧工程とを含んで構成される。これにより、接合状態が良く歩留まりの良い半導体デバイスの製造工程を構築することができる。

【0059】

また、上記の実施形態においては、2枚の基板180が2つの基板ホルダ190に挟持されて基板ホルダ対201を構成するものとして説明した。しかし、基板ホルダ190を用いず、位置合わせされた状態の2枚の基板180が単独で下部トッププレート32に載置される構成であっても良い。基板ホルダ190を用いずに、基板180を直接加圧、加熱すれば、圧力および温度の管理が容易となる。

【0060】

以上、本発明を実施の形態を用いて説明したが、本発明の技術的範囲は上記実施の形態に記載の範囲には限定されない。上記実施の形態に、多様な変更または改良を加えることが可能であることが当業者に明らかである。その様な変更または改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【0061】

特許請求の範囲、明細書、および図面中において示した装置、システム、プログラム、および方法における動作、手順、ステップ、および段階等の各処理の実行順序は、特段「より前に」、「先立って」等と明示しておらず、また、前の処理の出力を後の処理で用いるのでない限り、任意の順序で実現しうることに留意すべきである。特許請求の範囲、明細書、および図面中の動作フローに関して、便宜上「まず、」、「次に、」等を用いて説明したとしても、この順で実施することが必須であることを意味するものではない。

【符号の説明】

【0062】

31 上部トッププレート、32 下部トッププレート、41 上部ヒートモジュール、42 下部ヒートモジュール、51 上部圧力制御モジュール、52 下部圧力制御モジュール、60 昇降モジュール、180 基板、190 基板ホルダ、191 ホルダ本体、192 吸着子、193 位置決め穴、194 電圧印加端子、195 挿通孔、201 基板ホルダ対、202 真空環境ユニット、210 ロボットアームチャンバ、220 ロードロックチャンバ、221 ヒータ、240 加圧装置、401、402、403 ヒータプレート、404 電熱ヒータ、405 導線、406 ビーズ、407 冷却管、410 フレーム、411 支柱部、412 ビス、420 遮熱プレート、421 キャップ、422 熱反射板、501 圧力伝達板、502 基台部、503 弾性シート、504 ボルト、505 ナット、506 密封空間、507 Oリング、508 周縁部裏面、509 凸部、510 周縁部平面、511 締結孔、512 締結孔、513 貫通孔、514 キャップ、515 外周溝、519 突き当て面、520 溝空間、521 凹部空間、522 収容部、523 凹部裏面、524 支持台、531 上面、532 下面、536 バルブ、537 供給管

【特許請求の範囲】

【請求項1】

外部から出入させる流体を制御することにより被加圧体を加圧する加圧モジュールであって、

前記被加圧体に前記流体による加圧圧力を伝達する圧力伝達板と、

前記圧力伝達板との間に空間を形成するように前記圧力伝達板を支持する基台部と、

前記流体が前記圧力伝達板に直接接触しないように前記空間に介在し、前記圧力伝達板に密着して前記流体による加圧圧力を伝達する圧力シートと

を備える加圧モジュール。

【請求項2】

前記圧力シートは弾性力を有する弾性シートである請求項1に記載の加圧モジュール。

【請求項3】

前記弾性シートは、前記圧力伝達板と前記基台部に挟み込まれて前記空間を二分する請求項2に記載の加圧モジュール。

【請求項4】

前記圧力伝達板と前記基台部が対向するそれぞれの面の少なくとも一方に凸部が設けられており、

前記圧力伝達板と前記基台部は前記凸部で互い接触することにより前記弾性シートを挟み込む請求項3に記載の加圧モジュール。

【請求項5】

前記凸部の内部を貫通して前記圧力伝達板と前記基台部を締結する締結具を備える請求項4に記載の加圧モジュール。

【請求項6】

前記弾性シートは前記凸部を貫通させる貫通孔を備える請求項4または5に記載の加圧モジュール。

【請求項7】

前記空間を取り囲み、かつ、前記弾性シートと前記基台部の挟み込まれる弾性リングを備える請求項3から6のいずれか1項に記載の加圧モジュール。

【請求項8】

前記圧力シートは袋状であり、前記流体は前記圧力シートの袋部に出入されることで、前記空間の内壁に前記流体を接触させない請求項1に記載の加圧モジュール。

【請求項9】

前記被加圧体を載置する載置台と、

前記圧力伝達板と前記載置台に介在される複数の支柱部と

を備え、

前記複数の支柱部は、前記圧力伝達板のうち前記圧力シートが密着する密着面の側から挿通される固定具により固定される請求項1から8のいずれか1項に記載の加圧モジュール。

【請求項10】

前記固定具を覆い、前記密着面を平面に保つキャップを備える請求項9に記載の加圧モジュール。

【請求項11】

前記被加圧体を加熱する加熱部と、

前記基台部に設けられる、前記空間を冷却する冷却部と

を備える請求項1から10のいずれか1項に記載の加圧モジュール。

【請求項12】

複数の基板を重ね合わせて製造されるデバイスの製造方法であって、

前記複数の基板を重ね合わせる工程は、

前記複数の基板に流体による加圧圧力を伝達する圧力伝達板と、前記圧力伝達板との間に空間を形成するように前記圧力伝達板を支持する基台部と、前記流体が前記圧力伝達板に直接接触しないように前記空間に介在し、前記流体による加圧圧力を前記圧力伝達板に密着して伝達する圧力シートとを備える加圧モジュールを用い、

前記加圧モジュールに前記流体を流入して前記複数の基板を加圧する加圧工程と、

前記加圧モジュールから前記流体を抜出して前記複数の基板の加圧を解除する除圧工程と

を含むデバイスの製造方法。

【請求項1】

外部から出入させる流体を制御することにより被加圧体を加圧する加圧モジュールであって、

前記被加圧体に前記流体による加圧圧力を伝達する圧力伝達板と、

前記圧力伝達板との間に空間を形成するように前記圧力伝達板を支持する基台部と、

前記流体が前記圧力伝達板に直接接触しないように前記空間に介在し、前記圧力伝達板に密着して前記流体による加圧圧力を伝達する圧力シートと

を備える加圧モジュール。

【請求項2】

前記圧力シートは弾性力を有する弾性シートである請求項1に記載の加圧モジュール。

【請求項3】

前記弾性シートは、前記圧力伝達板と前記基台部に挟み込まれて前記空間を二分する請求項2に記載の加圧モジュール。

【請求項4】

前記圧力伝達板と前記基台部が対向するそれぞれの面の少なくとも一方に凸部が設けられており、

前記圧力伝達板と前記基台部は前記凸部で互い接触することにより前記弾性シートを挟み込む請求項3に記載の加圧モジュール。

【請求項5】

前記凸部の内部を貫通して前記圧力伝達板と前記基台部を締結する締結具を備える請求項4に記載の加圧モジュール。

【請求項6】

前記弾性シートは前記凸部を貫通させる貫通孔を備える請求項4または5に記載の加圧モジュール。

【請求項7】

前記空間を取り囲み、かつ、前記弾性シートと前記基台部の挟み込まれる弾性リングを備える請求項3から6のいずれか1項に記載の加圧モジュール。

【請求項8】

前記圧力シートは袋状であり、前記流体は前記圧力シートの袋部に出入されることで、前記空間の内壁に前記流体を接触させない請求項1に記載の加圧モジュール。

【請求項9】

前記被加圧体を載置する載置台と、

前記圧力伝達板と前記載置台に介在される複数の支柱部と

を備え、

前記複数の支柱部は、前記圧力伝達板のうち前記圧力シートが密着する密着面の側から挿通される固定具により固定される請求項1から8のいずれか1項に記載の加圧モジュール。

【請求項10】

前記固定具を覆い、前記密着面を平面に保つキャップを備える請求項9に記載の加圧モジュール。

【請求項11】

前記被加圧体を加熱する加熱部と、

前記基台部に設けられる、前記空間を冷却する冷却部と

を備える請求項1から10のいずれか1項に記載の加圧モジュール。

【請求項12】

複数の基板を重ね合わせて製造されるデバイスの製造方法であって、

前記複数の基板を重ね合わせる工程は、

前記複数の基板に流体による加圧圧力を伝達する圧力伝達板と、前記圧力伝達板との間に空間を形成するように前記圧力伝達板を支持する基台部と、前記流体が前記圧力伝達板に直接接触しないように前記空間に介在し、前記流体による加圧圧力を前記圧力伝達板に密着して伝達する圧力シートとを備える加圧モジュールを用い、

前記加圧モジュールに前記流体を流入して前記複数の基板を加圧する加圧工程と、

前記加圧モジュールから前記流体を抜出して前記複数の基板の加圧を解除する除圧工程と

を含むデバイスの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−139005(P2011−139005A)

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願番号】特願2010−208(P2010−208)

【出願日】平成22年1月4日(2010.1.4)

【出願人】(000004112)株式会社ニコン (12,601)

【Fターム(参考)】

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願日】平成22年1月4日(2010.1.4)

【出願人】(000004112)株式会社ニコン (12,601)

【Fターム(参考)】

[ Back to top ]