加圧ローラ、及びこの加圧ローラを用いた像加熱装置

【課題】弾性層の加圧部材長手方向の熱伝導性を向上でき、かつ弾性層の厚み方向の断熱性を向上できるようにした加圧ローラの提供。

【解決手段】像加熱装置に用いられる加圧ローラ(24)であって、芯金(24c)と、平均長さが0.05mm以上1mm以下、熱伝導率が500W/(m・K)以上である針形状フィラー(24d)を含有する弾性層(24a)と、を有し、前記弾性層の中には空孔部(24e)が分散していることを特徴とする。

【解決手段】像加熱装置に用いられる加圧ローラ(24)であって、芯金(24c)と、平均長さが0.05mm以上1mm以下、熱伝導率が500W/(m・K)以上である針形状フィラー(24d)を含有する弾性層(24a)と、を有し、前記弾性層の中には空孔部(24e)が分散していることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真複写機、電子写真プリンタ等の画像形成装置に搭載する定着装置(定着器)として用いれば好適な像加熱装置、及びこの像加熱装置に用いられる加圧ローラに関する。

【背景技術】

【0002】

電子写真方式のプリンタや複写機に搭載する定着器として、フィルム加熱方式の定着器が知られている。このタイプの定着器は、セラミックス製の基板上に発熱抵抗体を有するヒータと、ヒータに接触しつつ移動する定着フィルムと、定着フィルムを介してヒータとニップ部を形成する加圧ローラなどを有している。未定着トナー画像を担持する記録材は定着器のニップ部で挟持搬送されつつ加熱され、これにより記録材上のトナー画像は記録材に加熱定着される。この定着器は、ヒータへの通電を開始し定着可能温度まで昇温するのに要する時間(立ち上がり時間)が短いというメリットがある。

【0003】

従って、この定着器を搭載するプリンタは、プリント指令の入力後、一枚目の画像を出力するまでの時間(FPOT:first printout time)を短くできる。またこのタイプの定着器は、プリント指令を待つ待機中の消費電力が少ないというメリットもある。

【0004】

上記定着器を搭載するプリンタにおいて、小サイズの記録材を大サイズの記録材と同じプリント間隔で連続プリントすると、ヒータの記録材が通過しない領域(非通紙領域)が過度に昇温すること(以下、非通紙部昇温と記す)が知られている。この非通紙部昇温はプリンタの処理速度(プロセススピード)が速くなるほど発生しやすい。なぜなら、高速化に伴い記録材がニップ部を通過する時間が短くなるので、トナー画像を記録材に加熱定着するために必要な定着温度を高くする場合が多いからである。

【0005】

このように非通紙部昇温が発生すると、定着器を構成している各パーツにダメージを与える可能性がある。また、非通紙部昇温している状態で大サイズの記録材をプリントすると、その記録材において非通紙領域と対応する部分でトナーが溶け過ぎ高温オフセットが発生してしまうことがある。

【0006】

上記のような問題を発生させない為に、非通紙部昇温を低減させる手段の一つとして、加圧ローラの長手方向の熱伝導率を高くするという手法が知られている。これは、加圧ローラに設けられている弾性層(ゴム層)の伝熱性を積極的に良化させる事でローラ長手方向への熱の移動を促進させ非通紙部昇温を緩和するという手法である。

【0007】

特許文献1には、芯金上に設けられたゴム層中にピッチ系炭素繊維を分散した加圧ローラが開示されている。この加圧ローラではゴム層の熱伝導率が高い為、非通紙部昇温の緩和に効果的である。特許文献2には、ソリッドゴム弾性層の上にピッチ系炭素繊維を分散したゴム層を設けた加圧ローラが開示されている。この加圧ローラでは、ピッチ系炭素繊維を分散したゴム層のローラ長手方向に炭素繊維が配向する為、特にローラ長手方向の熱伝導率が高い特性(熱伝導異方性)を示すことにより、非通紙部昇温の緩和に効果的である。

【特許文献1】特開2005−273771号公報

【特許文献2】特開2009−31772号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に開示されている加圧ローラは、ゴム層の熱伝導率が優れており非通紙部昇温の緩和に効果的であるが、ゴム層の厚み方向の熱伝導率も高い為、芯金へ熱が逃げやすい。このため、プリント開始時の定着器を所定温度に到達させる過程(以下、立ち上げ時と記す)において定着フィルム表面の昇温スピードを向上させにくい。

【0009】

特許文献2に開示されている加圧ローラは、ソリッドゴム弾性層上にピッチ系炭素繊維を配向分散させたゴム層を設けている。これにより、ローラ長手方向の熱伝導率が優れており非通紙部昇温の緩和に効果的で、且つ、断熱性も良くゴム層の厚み方向へ熱が逃げにくくなっている。しかし、プリント開始時から定着開始できるまでの時間をより短縮させるためには、ゴム層の厚み方向の更なる断熱性能向上が求められている。

【0010】

本発明の目的は、弾性層の加圧部材長手方向の熱伝導性を向上でき、かつ弾性層の厚み方向の断熱性を向上できるようにした加圧ローラ、及びこの加圧ローラを用いた像加熱装置を提供することにある。

【課題を解決するための手段】

【0011】

上述の課題を解決するための本発明の加圧ローラは、像加熱装置に用いられる加圧ローラであって、芯金と、平均長さが0.05mm以上1mm以下、熱伝導率が500W/(m・K)以上である針形状フィラーを含有する弾性層と、を有し、前記弾性層の中には空孔部が分散していることを特徴とする。

【0012】

また、本発明の像加熱装置は、画像を担持する記録材を加熱する加熱部材と、芯金と、平均長さが0.05mm以上1mm以下、熱伝導率が500W/(m・K)以上である針形状フィラーを含有する弾性層と、を有し、前記加熱部材と共に記録材を挟持搬送するニップ部を形成する加圧ローラと、を有する像加熱装置において、前記弾性層の中には空孔部が分散していることを特徴とする。

【発明の効果】

【0013】

本発明によれば、弾性層の加圧ローラ長手方向の熱伝導性を向上でき、かつ弾性層の厚み方向の断熱性を向上できるようにした加圧ローラ、及びこの加圧ローラを用いた像加熱装置を提供することができる。

【図面の簡単な説明】

【0014】

【図1】画像形成装置の一例の概略構成模式図

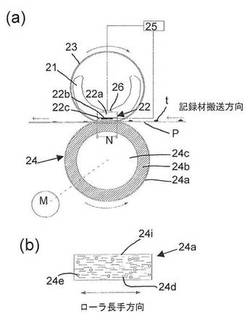

【図2】(a)は定着装置の横断側面構成模式図、(b)は弾性層の加圧ローラ長手方向の断面図

【図3】(a)は芯金の外周面上に弾性層を成形した弾性層成形物の全体斜視図、(b)は(a)に示す弾性層成形物の右方からの側面図、(c)は(a)に示す弾性層成形物の弾性層の切り出しサンプルの拡大斜視図。(d)と(e)はそれぞれ(c)に示す弾性層の切り出しサンプルのα断面の拡大図とβ断面の拡大図。(f)は針形状フィラーの繊維直径部分と繊維長部分を表わす説明図

【図4】配向率の定義の説明図

【図5】弾性層の熱伝導率の測定方法の説明図

【図6】実施例1の加圧ローラ、比較例1の加圧ローラの成形手順を表す説明図

【図7】実施例1の加圧ローラ、比較例1の加圧ローラの製造方法を表す説明図

【図8】実施例2〜7の加圧ローラ、比較例2〜7の加圧ローラの成形手順を表す説明図

【図9】実施例2〜7の加圧ローラ、比較例2〜7の加圧ローラの製造方法を表す説明図

【図10】実施例1〜7の加圧ローラ、比較例1〜7の加圧ローラの評価結果を表すグラフ

【発明を実施するための形態】

【0015】

(1)画像形成装置例

図1は本発明に係る像加熱装置を定着装置(定着器)として搭載する画像形成装置の一例の概略構成模式図である。この画像形成装置は電子写真式のレーザービームプリンタ(以下、プリントと記す)である。

【0016】

本実施例に示すプリンタは、像担持体としての回転ドラム型の電子写真感光体(以下、感光ドラムと記す)1を有している。感光ドラム1は、OPC・アモルファスSe・アモルファスSi等の感光材料層を、アルミニウムやニッケル等の金属材料により形成されたシリンダ(ドラム)状の導電性基体の外周面に形成した構成から成る。

【0017】

感光ドラム1は、ホストコンピュータやネットワーク上の端末機等の外部装置から出力されるプリント指令に応じて矢印方向に所定の周速度(プロセススピード)にて回転される。そしてこの回転過程で感光ドラム1の外周面(表面)が帯電手段としての帯電ローラ2により所定の極性・電位に一様に帯電処理される。

【0018】

この感光ドラム1表面の一様帯電面は、走査露光装置としてのレーザービームスキャナ3から出力される、外部装置からの画像情報に応じて変調制御(ON/OFF制御)されたレーザービームLBによって走査露光がなされる。これにより感光ドラム1表面に目的の画像情報に応じた静電潜像(静電像)が形成される。この潜像に現像手段としての現像装置4でトナー(現像剤)TOを付着させトナー画像(現像像)として現像する。現像方法としては、ジャンピング現像法、2成分現像法、FEED現像法などが用いられ、イメージ露光と反転現像との組み合わせで用いられることが多い。

【0019】

一方、給送ローラ8の回転により給送カセット9内に積載収納されている記録材Pが一枚ずつ繰り出されガイド10を有するシートパスを通ってレジストローラ11に搬送される。レジストローラ11は、この記録材Pを感光ドラム1表面と転写ローラ5の外周面(表面)との間の転写ニップ部に所定の制御タイミングにて給送する。この記録材Pは転写ニップ部で挟持搬送され、この搬送過程において転写ローラ5に印加される転写バイアスによって感光ドラム1表面のトナー画像が順次に記録材上に転写されていく。これによって記録材Pは未定着のトナー画像を担持する。

【0020】

未定着のトナー画像(未定着画像)を担持した記録材Pは感光ドラム1表面から順次に分離して転写ニップ部から排出され、搬送ガイド12を通じて定着装置(定着器)6のニップ部Nに導入される。そしてこの記録材Pがニップ部Nを通過することによってトナー画像は記録材Pの面上に加熱定着される。定着装置6を出た記録材Pは搬送ローラ13とガイド14と排出ローラ15とを有するシートパスを通って、排出トレイ16にプリントアウトされる。

【0021】

記録材P分離後の感光ドラム1表面はクリーニング手段としてのクリーニング装置7により転写残りトナー等の付着汚染物の除去処理を受けて清浄面化され、感光ドラム1は繰り返して画像形成に供される。

【0022】

本実施例のプリンタは、A4サイズ紙対応のプリンタであって、プリントスピードが60枚/分(A4縦)である。またトナーとしては、スチレンアクリル樹脂を主剤とし、このスチレンアクリル樹脂に必要に応じて荷電制御剤、磁性体、シリカ等を内添、外添したガラス転移点55〜65℃のものを使用した。

【0023】

(2)定着装置(像加熱装置)6の説明

以下の説明において、定着装置及びこの定着装置を構成する部材に関し、長手方向とは記録材の面において記録材搬送方向と直交する方向である。短手方向とは記録材の面において記録材搬送方向と平行な方向である。長さとは長手方向の寸法である。幅とは短手方向の寸法である。図2の(a)は定着装置6の横断側面構成模式図である。この定着装置6は、フィルム加熱方式の定着装置である。

【0024】

本実施例に示す定着装置6は、加熱部材としての筒状の可撓性フィルム(以下、定着フィルムと記す)23と、加熱体としてのセラミックヒータ(以下、ヒータと記す)22と、を有している。また定着装置6は、フィルムガイド21と、加圧部材としての加圧ローラ24を有している。これらの部材は何れも長手方向に長い部材である。

【0025】

フィルムガイド21は、横断面略半円弧状の樋型に形成されている。このフィルムガイド21は、PPS(ポリフェニレンサルファイト)や、液晶ポリマー等の耐熱性樹脂からなる成形品である。そしてこのフィルムガイド21の長手方向の両端部は定着装置6の装置フレーム(不図示)に支持されている。

【0026】

ヒータ22は、全体に低熱容量で、且つ長手方向に細長い部材である。このヒータ22は、フィルムガイド21の短手方向の下面の略中央に長手方向に沿って設けられた溝内に収容されその状態に支持されている。

【0027】

このヒータ22は、定着フィルム23の長手方向に細長いアルミナ製のヒータ基板22aを有している。そしてこのヒータ基板22aの定着フィルム23側の基板面には、ヒータ基板22aの長手方向に沿って線状あるいは細帯状にAg/Pd等の発熱抵抗体(通電発熱体)22bが設けられている。この発熱抵抗体22bには、ヒータ基板22aの長手方向の両端部内側に設けられた給電用電極(不図示)を通じて後述する通電制御部25より給電される。またヒータ基板22aの定着フィルム23側の基板面には、通電発熱体22bを覆って保護するガラス層等の薄い表面保護層22cが設けられている。

【0028】

定着フィルム23は、ヒータ22を支持させたフィルムガイド21にルーズに外嵌されている。この定着フィルム23は、熱容量を小さくし定着装置6のクイックスタート性を向上させるために、膜厚を総厚100μm以下、好ましくは20μm以上60μm以下とした筒状のベースフィルムの表面に離型層をコーティングした複合層フィルムである。

【0029】

ベースフィルムの材料としては、PI(ポリイミド)、PAI(ポリアミドイミド)、PEEK(ポリエーテルエーテルケトン)、PES(ポリエーテルスルホン)等の樹脂材料や、SUS、Ni等の金属材料が用いられる。離型層の材料としては、PTFE(ポリテトラフルオロエチレン)、PFA(テトラフルオロエチレン−パーフルオロアルキルビニルエーテル)、FEP(テトラフルオロエチレン−ヘキサフルオロプロピレン)等のフッ素樹脂材料が用いられる。

【0030】

加圧ローラ24は、鉄やアルミニウム等の金属材料により形成された丸軸の芯金24cと、芯金24cの外周面上に設けられた弾性層24aと、弾性層24aの外周面を被覆した離型層としてのチューブ24bと、を有している。この加圧ローラ24は定着フィルム23の下方で定着フィルム23と平行に配置され、芯金24cの長手方向の両端部を軸受(不図示)を介して装置フレームに回転可能に支持させている。そして加圧バネ(不図示)により所定の加圧力で加圧され、加圧ローラ24の弾性層24aを弾性変形させ定着フィルム23表面と加圧ローラ24表面との間に所定幅のニップ部Nを形成している。

【0031】

本実施例の定着装置6は、プリント指令に応じて駆動源としての定着モータMが回転駆動される。この定着モーターMの出力軸の回転は所定のギア列(不図示)を介して加圧ローラ24の芯金24cに伝達され、これによって加圧ローラ24は矢印方向へ回転する。加圧ローラ24の回転はニップ部Nにおいて加圧ローラ24表面と定着フィルム23表面との摩擦力によって定着フィルム23に伝わる。これにより定着フィルム23は定着フィルム23の内周面(内面)がヒータ22の表面保護層22cと接触しながら加圧ローラ24の回転に追従して矢印方向へ回転する。

【0032】

またプリント指令に応じて通電制御部25がヒータ22の給電用電極を介して発熱抵抗体22bに通電する。これにより発熱抵抗体22bが発熱しヒータ22は急速に昇温して定着フィルム23を加熱する。ヒータ22の温度はヒータ基板22aの発熱抵抗体22bと反対側の基板面に設けられたサーミスタ等の温度検知素子(温度検知部材)26により検知される。通電制御部25は、温度検知素子26から出力される温度検知信号(出力信号)を取り込み、この温度検知信号に基づいてヒータ22を所定の定着温度(目標温度)に維持するように発熱抵抗体22bへの通電を制御する。

【0033】

定着モータMを回転駆動し、且つヒータ22の発熱抵抗体22bへの通電を制御している状態において、未定着のトナー画像tを担持した記録材Pがトナー画像担持面を上向きにしてニップ部Nに導入される。記録材Pはニップ部Nで定着フィルム23表面と加圧ローラ24表面とにより挟持されその状態に搬送(挟持搬送)される。この搬送過程においてトナー画像tは、定着フィルム23を介してヒータ22により加熱されて溶融すると共にニップ圧が印加されることによって、記録材Pの面上に加熱定着される。

【0034】

(3)加圧ローラ24の説明

加圧ローラ24を構成する材料、加圧ローラ24の製造方法などを以下に詳細に説明する。

【0035】

3−1)加圧ローラ24の層構成

上述のように、加圧ローラ24は、丸軸の芯金24cと、弾性層24aと、離型層としてのチューブ24bと、を有している。

【0036】

3−1−1)弾性層24aの説明

図2の(b)は弾性層24aの加圧ローラ長手方向の断面図である。本実施例に示す加圧ローラ24は、加圧ローラ24の弾性層24aの構成に特徴がある。即ち、図2(b)に示されるように、弾性層24aの母材となる所定の耐熱性弾性材料24i中に、熱伝導異方性を有する針形状フィラー24dが加圧ローラ長手方向(以下、ローラ長手方向と記す)に配向した状態で存在している。そしてこのローラ長手方向に配向した針形状フィラー24d間に、断熱性能を持たせる為の中空体24eが分散した状態で形成されている。

【0037】

弾性層24aの母材となる耐熱性弾性材料として、シリコーンゴム或いはフッ素ゴムなど一般的な耐熱性ソリッドゴム弾性材料を用いる事が出来る。シリコーンゴムとフッ素ゴムはどちらの材料も定着装置6で使用した場合に充分な耐熱性・耐久性を有し、かつ、好ましい弾性(軟らかさ)を有している。シリコーンゴムを用いる場合には、入手のしやすさ、加工しやすさの観点から、液状付加硬化型シリコーンゴムが好まれる。本実施例では、耐熱性弾性材料として液状付加硬化型シリコーンゴムを用いているが、耐熱性弾性材料はこれに限られずその他の弾性材料を用いてもよい。

【0038】

針形状フィラー24dは、図3(f)に示すように細長い繊維形状をしていて、繊維中で熱伝導異方性を有している。ここで、熱伝導異方性とは、針形状フィラー24dの長軸方向(長さ方向)でのみ熱伝導が高く径方向で低いことをいう。このように液状付加硬化型シリコーンゴム24i中に針形状フィラー24dが分散され、弾性層24a中でローラ長手方向に配向することによって、ローラ長手方向に高い熱伝導率を持たせることができる。

【0039】

中空体24eは、弾性層24a中で配向した針形状フィラー24dの間に分散した状態で形成されている。

【0040】

(イ)針形状フィラー24dと中空体24eの弾性層24a中の状態:

図3を用いて弾性層中(弾性層の内部)での針形状フィラー24dと中空体24eの様子について詳しく説明する。

【0041】

図3において、(a)は芯金24cの外周面上に弾性層24aを成形した弾性層成形物の全体斜視図、(b)は(a)に示す弾性層成形物の右方からの側面図である。(c)は(a)に示す弾性層成形物の弾性層24aの切り出しサンプル24a1の拡大斜視図、(d)と(e)はそれぞれ(c)に示す弾性層24aの切り出しサンプル24a1のα断面の拡大図とβ断面の拡大図である。(f)は針形状フィラー24dの繊維直径部分Dと繊維長部分Lを表わす説明図である。

【0042】

図3(a)に示すように、弾性層成形物の弾性層24aをx方向(周方向)、y方向(長手方向)にてカットして弾性層24aの切り出しサンプル24a1を得る。そして図3(c)のように、この切り出しサンプル24a1のx方向のα断面とy方向のβ断面をそれぞれ観察する。すると、x方向のα断面では、図3(d)に示すように、針形状フィラー24dの繊維直径部分D(図3(f)参照)が主に観察される。

【0043】

これに対し、y方向のβ断面では、図3(e)に示すように、針形状フィラー24dの繊維長部分L(図3(f)参照)が多く観察される。これは、針形状フィラー24dは細長い繊維形状をしているので、硬化前の液状付加硬化型シリコーンゴムと混練し成形すると、針形状フィラーの繊維長部分Lが、液状付加硬化型シリコーンゴムの流れの方向即ち弾性層のローラ長手方向に配向し易い為である。また、β断面のように、中空体24eは針形状フィラー24dの配向を阻害していない状態が望ましい。そのため、中空体24eを所定の平均粒径、割合で形成することによって、ローラ長手方向に配向した針形状フィラー24dの間に中空体24eが分散した状態を形成することが出来る。

【0044】

(ロ)針形状フィラー(細長い繊維状フィラー)24dの説明:

針形状フィラー24dとして、この針形状フィラー24dの熱伝導性能から、石油ピッチや石炭ピッチを原料として製造されたピッチ系炭素繊維が好ましい。また、非通紙部昇温を緩和(低減)する効果を大きくするためには、針形状フィラー24dの長軸方向における熱伝導率λは500W/(m・K)以上が好ましい。熱伝導率λの測定法は、アルバック理工株式会社製のレーザーフラッシュ法熱定数測定装置(TC−7000)を用いて行った。

【0045】

また、針形状フィラー24dの平均長さが50μm(0.05mm)より短いと、弾性層24aにおいて熱伝導異方性効果が現れにくく、非通紙部昇温を緩和する効果が小さくなる。針形状フィラー24dの平均長さが1mmより長いと、液状付加硬化型シリコーンゴム24iに混練した際に液状付加硬化型シリコーンゴム24iの粘度が高くなり過ぎ、液状付加硬化型シリコーンゴム24iの成形が難しくなってしまう。

【0046】

従って、弾性層24a中の熱伝導性異方性効果を現れ易く、かつ非通紙部昇温を緩和する効果を得るためには、平均長さが0.05mm以上1mm以下で長軸方向の熱伝導率が500W/(m・K)以上の針形状フィラー24dが好ましい。またこの針形状フィラー24dの平均繊維直径としては10μm程度が好ましい。本実施例では、針形状フィラー24dの平均長さは光学顕微鏡での観察により求めている。

弾性層24a中の針形状フィラー24dの含有量下限は5vol%以上が好ましい。この含有量下限5vol%を下回ると、ローラ長手方向の熱伝導率が低下してしまい期待する非通紙部昇温緩和の効果が得られない。

【0047】

弾性層24a中の針形状フィラー24dの含有量上限は40vol%以下が好ましい。この含有量上限40vol%を上回ると、弾性層24aの加工成形が難しくなる。従って、弾性層24a中の針形状フィラー24dの含有量は5vol%以上40vol%以下が好ましい。針形状フィラー24dの弾性層24aに対する体積率は、

(弾性層24a中に含有されている全針形状フィラー24dの体積)/(弾性層24aの全体の体積)×100vol%

の式により求めている。

【0048】

(ハ)中空体24eの説明:

図3の(g)は弾性層24aの針形状フィラー24dが中空体24eに阻害された状態を表わす説明図である。中空体24eは、弾性層24a内に空孔部分を持たせるために用いられる。この中空体24eの材料としては、マイクロバルーン材、樹脂バルーン、ガラスバルーン、シリカバルーン、カーボンバルーン、シラスバルーンなどがある。その他、液状付加硬化型シリコーンゴム24iの加熱硬化時において、あらかじめ含有させておいた水分を蒸発させて空孔をつくる吸水性ポリマーなどを用いて中空体24eを形成してもよい。

【0049】

硬化後の弾性層24a中の中空体24eの平均粒径は70μm以下がよい。中空体24eの平均粒径が70μmより大きいと、図3(g)のように針形状フィラー24dが中空体24eに邪魔されてローラ長手方向に配向し難くなってしまい、ローラ長手方向の熱伝導率が下がり、弾性層24aの厚み方向の断熱性能が損なわれてしまう。従って、弾性層24a中において、針形状フィラー24dをローラ長手方向に適切に配向させるためには、中空体24eの平均粒径が70μm以下が好ましい。

【0050】

また、弾性層24a中に形成されている中空体24eの量の下限は1vol%以上が好ましい。この中空体24eの量の下限1vol%を下回ると、弾性層24aの厚み方向の所望の断熱効果が得られない。弾性層24a中に形成されている中空体24eの量の上限は10vol%が好ましい。この中空体24eの量の上限10vol%を上回ると針形状フィラー24dがローラ長手方向に配向するのを阻害してしまう。

【0051】

従って、弾性層24aの厚み方向で所定の断熱効果を得るとともに、針形状フィラー24dのローラ長手方向への配向を阻害しないようにするためには、弾性層24a中に形成されている中空体24eの量は1vol%以上10vol%以下が好ましい。中空体24eの弾性層24aに対する体積率は、

(弾性層24a中に形成されている全中空体24eの体積)/(弾性層24a全体の体積)×100vol%

の式により求めている。

【0052】

本実施例でいう弾性層24a中の中空体24eとは、弾性層24a中に形成された空孔部のことである。空孔部の例として、弾性層24aの成形後にカプセルが萎み空孔のみが形成されているものや、ガラスバルーンのようなマイクロバルーンが弾性層24aの成形後もカプセルの様に残りカプセル中に空孔を形成しているものなどを含む。

【0053】

以上のように、弾性層24a中には、針形状フィラー24dが5vol%以上40vol%以下、且つ、中空体(空孔部)24eが1vol%以上10vol%以下、分散しているのが好ましい。更に、中空体24eの平均粒径(平均径)は70μm以下が好ましい。

【0054】

(ニ)針形状フィラー配向率の定義:

弾性層24aの熱伝導性を知るために、弾性層24a中の針形状フィラー24dの配向率を定義する。ここでは、図4に示すA面を見た場合のフィラーの傾き(角度)、及びB面を見た場合のフィラーの傾き(角度)、をそれぞれ観察し、それぞれの面を見た場合のフィラーの傾きの分布(配向率)を調べた。A面を観察した時に、傾きの大きなフィラーが多い場合、弾性層24aの厚み方向の断熱性能が損なわれてしまう。B面を観察した時に、傾きの大きなフィラーが多い場合、ローラ長手方向の熱伝導率が損なわれてしまう。よって、A面を観察した時もB面を観察した時も、傾きの大きなフィラーは少ないほうが好ましい。

【0055】

配向率の定義について、図4を用いて説明する。図4は配向率の定義の説明図である。図4において、(a)は図3の(a)に示す弾性層成形物の弾性層24aを10.0mm(x方向)×10.0mm(y方向)×1.0mm(z方向)の寸法に切り出したサンプル24a1の拡大斜視図である。(b)は弾性層成形物の弾性層24aを10.0mm(x方向)×10.0mm(y方向)×1.0mm(z方向)の寸法に切り出したサンプルを厚み方向(Z方向)の中央で半分にカットしたサンプル24a2の拡大斜視図である。(c)は(a)と(b)に示すそれぞれのサンプル24a1及び24a2から針形状フィラーを抽出する手順の説明図である。

【0056】

針形状フィラー24dの配向率は、図4の(a)に示すサンプル24a1及び図4の(b)に示す切り出しサンプル24a2を用いて求める。先ず、図3(a)のようにサンプル24a1を二つ用意し、そのうち一つは厚み方向中央部でカットしてサンプル24a2を作成する。サンプル24a1及びサンプル24a2をメトラー・トレド株式会社製熱重量測定装置(TGA851e/SDTA)を用いて窒素ガス雰囲気下で1000℃・1時間加熱することでシリコーンゴムを分解・除去した。

【0057】

このようにサンプルを焼成すると、表面にフッ素樹脂層を有する状態であっても、シリコーンゴムだけでなくフッ素樹脂層も除去できる。シリコーンゴムを除去すると、針状フィラーがシリコーンゴム存在時とほぼ同じ形で残る。そしてシリコーンゴムを除去したサンプル24a1及びサンプル24a2の冷却後、サンプル24a1ではA面を、サンプル24a2ではB面を、レーザーテックLASERTEC株式会社製コンフォーカル顕微鏡(OPTELICS C130)で観察した。A面の観察領域は、1.4mm(y方向)×1.0mm(z方向)である。Z方向の1.0mmはサンプル24a1の厚み全体となる。

【0058】

サンプル24a1において、1.4mm×1.0mmの大きさで5か所観察した。B面の観察領域は、1.4mm(x方向)×1.0mm(y方向))である。サンプル24a2において、1.4mm×1.0mmの大きさで5か所観察した。A面とB面それぞれの観察画像より、針形状フィラー24dのみを抽出し(図4(c)参照)、ここで抽出された針形状フィラー24dの角度を測定した。

【0059】

サンプル24a1のA面及びサンプル24a2のB面の観察画像は、観察面より深さ方向に50μmまでの領域を観察したものである。このとき、弾性層24aのローラ長手方向(図4(c)のy方向)を角度0度とし、各針形状フィラー24dの角度θを算出した。針形状フィラー24dの角度θが0度に近いほどローラ長手方向に配向しているということである。

【0060】

サンプル24a1、24a2において、角度θが、±5度以内のものの割合[(±5度以内の針形状フィラー/抽出された全針形状フィラー)×100%]を求め、任意の5箇所の測定結果の平均値を配向率と定義した。

【0061】

上記A面とB面において、針形状フィラー24dの中で針形状フィラー24dの角度θが±5度以内のものが針形状フィラー全体の20%以上であると、下記のような作用効果を得ることができる。即ち、弾性層24aのローラ長手方向の熱伝導率がよく、所望の非通紙部昇温緩和の効果が得られ、また、弾性層24aの厚み方向の断熱性能を高くすることが出来る。

【0062】

3−1−2)チューブ24bの説明

チューブ24bは弾性層24aの外周面上に設けられる。具体的には、チューブ24bとして、PFAチューブ、FEPチューブなどが好適に用いられるが、チューブ24bはPFAチューブ、FEPチューブに限られない。本実施例では厚さ50μmのチューブ24bを用いたが、加圧ローラ24に充分な離型性を付与することができる厚さであればチューブ24bの厚さは特に限定されない。

【0063】

3−2)加圧ローラ24の製造方法

加圧ローラ24の製造方法としては、一般には型成形、或いはコート成形等の成形方法を用いることができる。

【0064】

針形状フィラー24dは細長い繊維形状をしているので、硬化前の液状付加硬化型シリコーンゴムと混練し成形すると、針形状フィラーの繊維長部分Lが、液状付加硬化型シリコーンゴムの流れの方向即ち弾性層の長手方向(ローラ長手方向)に配向し易い。そのため、硬化前の液状付加硬化型シリコーンゴムを硬化させて弾性層24aを成形すると、弾性層24aのローラ長手方向の熱伝導率が高まる。

【0065】

3−3)加圧ローラ24の評価

<配向率>:配向率の算出は前述の配向率の定義にしたがって後述する実施例1〜7の加圧ローラ、及び比較例1〜8の加圧ローラについてそれぞれの配向率を求めた。

【0066】

<熱伝導率>:図5を用いて弾性層24aの熱伝導率の測定方法を説明する。弾性層24aの厚み方向(z方向)及びローラ長手方向(y方向)の熱伝導率に関して、ホットディスク法熱物性測定装置 TPA −501(商品名、京都電子工業株式会社製)で測定することができる。この際、測定するのに充分な厚みを確保するために、所定の大きさに弾性層24aだけを切り出し、図5の(a)に示すように適宜必要枚数を重ねて被測定試料を作製する。本実施例では熱伝導異方性を有する弾性層24aにおいて、x方向(ローラ周方向)(16mm)×y方向(16mm)×z方向(設定厚み)に切り出し、重ね合わせて、z方向の厚みが約16mmになるよう被測定試料を作成した。

【0067】

熱伝導率を測定する際は図5の(b)に示すように厚さ0.07mm、幅10mmのカプトンテープTで被測定試料を固定した。次に被測定面の平面度を揃えるために剃刀にて被測定面及び被測定面裏面をカットする。そして、図5の(c)に示すようにこの被測定試料を2セット用意して、センサSを被測定試料ではさみ測定を行う。方向(y方向、z方向)を変えて被測定試料の測定を行う場合は、測定方向を変更し前述した通りの方法にて行えばよい。なお、本実施例では測定5回の平均値を用いた。

【0068】

<非通紙部昇温の評価>:非通紙部昇温の評価には、実施例1〜7の加圧ローラ、及び比較例1〜8の加圧ローラをそれぞれフィルム加熱方式の定着装置に組み込み評価した。そしてそれぞれの各定着装置を搭載した各プリンタにおいて、定着装置の加圧ローラの周速度(プロセススピード)を370mm/secとなるように調整し、定着温度を定着フィルム表面で180℃になるように設定した。定着装置のニップ部に記録材として通紙(導入)させた記録材はA4サイズ紙(80g/m2)であり、60枚/分にて連続500枚通紙した時の定着フィルム表面の非通紙部昇温を測定した。

【0069】

<立ち上がり性能>:立ち上がり性能は、上記各プリンタにおいて定着装置の立ち上がり時の定着フィルム表面の長手方向の表面温度を測定し、定着フィルム表面の温度が所定の定着温度(目標温度)に達するまでの時間を測定した。ここで、定着器の立ち上がり時とは、ヒータへの通電を開始し定着可能温度まで昇温するのに要する時間をいう。

【0070】

<評価の結果>:実施例1〜7の加圧ローラ、及び比較例1〜8の加圧ローラについての評価結果を表1にまとめた。そしてこの表1を、実施例1〜7の加圧ローラ、比較例1〜8の加圧ローラの説明の最後に記載した。

【0071】

3−4)実施例1〜7の加圧ローラ、及び比較例1〜8の加圧ローラの説明:実施例1〜7の加圧ローラ、及び比較例1〜8の加圧ローラに使用する針形状フィラー24dと、中空体24eを説明する。針形状フィラー24dとして下記に示す3種類(A)〜(C)のピッチ系炭素繊維を用いた。中空体24eとして下記に示す3種類(D)〜(F)の樹脂バルーンを用いた。

【0072】

(A)種類:100−15M

商品名:XN−100−15M(日本グラファイトファイバー株式会社製)

平均繊維直径:9μm

平均繊維長L:150μm

熱伝導率900W/(m・K)

(B)種類:100−05M

商品名:XN−100−05M(日本グラファイトファイバー株式会社製)

平均繊維直径:9μm

平均繊維長L:50μm

熱伝導率900W/(m・K)

(C)種類:100−01

商品名:XN−100−01(日本グラファイトファイバー株式会社製)

平均繊維直径:10μm

平均繊維長L:1mm

熱伝導率900W/(m・K)

(D)種類:80SDE

商品名:F−80SDE(松本油脂製薬株式会社製)

平均粒径:20〜40μm

(E)種類:50E

商品名:F−50E(松本油脂製薬株式会社製)

平均粒径:40〜70μm

ここで、50Eは水分量が多い為、配合する前に乾燥工程を設けて中空体24eを乾燥させてある。

【0073】

(F)種類:80DE

商品名:F−80DE(松本油脂製薬株式会社製)

平均粒径:90〜110μm

3−4−1)中空体24eを形成した効果芯金24cの外周面上に形成された弾性層24a中に針形状フィラー24dを含有させると共に中空体24eを分散した構成の加圧ローラを実施例1の加圧ローラP1として用いた。これに対して、芯金24cの外周面上に形成された弾性層24a中に針形状フィラー24dを含有させ中空体24eを分散していない構成の加圧ローラを比較例1の加圧ローラP8として用いた。

【0074】

(実施例1の加圧ローラ):

実施例1の加圧ローラP1は、弾性層24a中に針形状フィラー24dを含有すると共に中空体24eが形成されている。図6、7を用いて、加圧ローラP1の成形法を説明する。まず、φ21(mm)のAl(アルミニウム)製芯金24cを準備する(図6の(a)参照)。

【0075】

次に、重量平均分子量Mw=65000、数平均分子量 Mn=15000、

A液‥ビニル基濃度(0.863mol%)、SiH濃度(無し)、粘度(7.8Pa・s)、

B液‥ビニル基濃度(0.955mol%)、SiH濃度(0.780mol%)、粘度(6.2Pa・s)、

A/B=1/1の時H/Vi=0.43

となるA、B両液を1:1の割合になるように配合し、触媒の白金化合物を加えて液状付加硬化型シリコーンゴム24iを得る。

【0076】

実施例1の加圧ローラP1では、この液状付加硬化型シリコーンゴムに対し、針形状フィラー24dとしてピッチ系カーボンファイバー100−15Mを20vol%の割合になるように配合した。また液状付加硬化型シリコーンゴムに対し、中空体24eとして樹脂バルーン80SDEを5vol%の割合になるように配合した。そしてこの液状付加硬化型シリコーンゴムと、ピッチ系カーボンファイバー100−15Mと樹脂バルーン80SDEとを均一に混練して、硬化前の液状付加硬化型シリコーンゴム組成物24i1を得た。

【0077】

弾性層24aを成形する前に、芯金24cと弾性層24aの接着のために、φ21(mm)のAl(アルミニウム)製芯金24cの外周面(表面)にプライマーを塗布しておく。次に、図7に示すように、弾性層24aに対面する面をエッチング処理したPFAチューブ(厚み50μm)24bを、内径φ25(mm)の金型25aの内側にセットする。

【0078】

更に、金型25aにセットしたPFAチューブ24bの内側に、φ21(mm)の芯金24cを芯金24cの軸中心が金型25aの軸中心と同軸となるようにセットする。そしてこの金型25aに端部の金型25bをセットする。

【0079】

そして、PFAチューブ24bと芯金24cとの間に液状付加硬化型シリコーンゴム組成物24i1を矢印Aの方向に注入し、170℃×45分の加熱硬化を経て外径φ25(mm)で軸方向長さが240mmの加圧ローラP1を得た(図6の(b)参照)。弾性層24aの厚さは2.0mmである。

【0080】

(比較例1の加圧ローラ):

比較例1の加圧ローラP8は、実施例1の加圧ローラP1と同様、芯金24cの外周面上に弾性層24aを形成したものである。しかしながら、弾性層24a中に針形状フィラー24dのみが含有され、中空体24eは形成されていない。

【0081】

実施例1の加圧ローラP1と比較例1の加圧ローラP8を比較することで、熱伝導異方性を有する弾性層24a中に中空体24eを形成した効果をみることが出来る。比較例1の加圧ローラP8に関しては、中空体24eを含有させないこと以外は実施例1と同様の加圧ローラを得た。

【0082】

実施例1の加圧ローラP1と比較例1の加圧ローラP8との評価結果を表2にまとめた。加圧ローラP1、P8はともに芯金24cの外周面上に弾性層24aを形成したものである。

【0083】

【表2】

【0084】

実施例1の加圧ローラP1を具備する定着装置では、実施例1の加圧ローラP1は比較例1の加圧ローラP8の構成に加えて弾性層24aに中空体24eを形成させてある。実施例1の加圧ローラP1は、弾性層24aに中空体24eを形成させているが、比較例1の加圧ローラP8と比べて配向率、y方向の熱伝導率が同等で、非通紙部昇温の昇温抑制効果が損なわれていない。また実施例1の加圧ローラP1は、これに加えて、弾性層24aに中空体24eが形成されていることによりz方向の熱伝導率が比較例1の加圧ローラP8と比べて低くなり、定着フィルム23の立ち上がり性能が向上している。

【0085】

3−4−2)中空体24eの形成率を振った構成

次に、加圧ローラの例として、ソリッドゴム弾性層24fの外周面上に弾性層24aを形成した構成について説明する。また、実施例2〜4の加圧ローラP2〜P4、比較例2、5、6の加圧ローラP9、P12、P13を用いて中空体24eの形成率に対する効果について説明する。

【0086】

図8に実施例2〜4の加圧ローラの構成図を示す。図8の(a)は芯金24c上にソリッドゴム弾性層24fを形成したソリッドゴム弾性層成形物の全体斜視図である。図8の(b)は図8の(a)に示すソリッドゴム弾性層成形物のソリッドゴム弾性層24fの外周面上に弾性層24aを形成し、この弾性層24aの外周面をチューブ24bで被覆した加圧ローラの全体斜視図である。

【0087】

(実施例2の加圧ローラ):

実施例2の加圧ローラは、ソリッドゴム弾性層24fの外周面上に弾性層24aを形成したものである。この弾性層24a中には針形状フィラー24dを含有させると共に中空体24eが形成されている。実施例2の加圧ローラP2は、ソリッドゴム弾性層24fの外周面上に弾性層24aが形成されることで、実施例1の加圧ローラP1よりも厚み方向の断熱効果が高い加圧ローラが得られる。つまり、実施例2の加圧ローラは、少なくともソリッドゴム弾性層24fと弾性層24aの二層以上の弾性層を積層した加圧ローラである。

【0088】

そして最上層の弾性層として、平均長さが0.05mm以上1mm以下で長さ方向の熱伝導率が500W/(m・K)以上の、熱伝導異方性を有する針形状フィラー24dを含有した弾性層24aを有している。そしてこの弾性層24aには中空体24eが形成され、針形状フィラー24dが弾性層24a中でローラ長手方向に配向している。

【0089】

図8、9を用いて、ソリッドゴム弾性層24fの外周面上に弾性層24aを設けた加圧ローラの成形法を説明する。

【0090】

まず、φ18(mm)のAl(アルミニウム)製芯金24cの外周に、密度が1.20g/cm3である付加型のシリコーンゴムを用いて、型成型法により、ソリッドゴム弾性層24fを設けたソリッドゴム弾性層成形物を得る(図8の(a)参照)。このソリッドゴム弾性層成形物のソリッドゴム弾性層24fの肉厚は2.5mmであり、ソリッドゴム弾性層成形物の外径はφ23(mm)である。

【0091】

次に、弾性層24aの成形法を説明する。実施例1の加圧ローラP1と同様の方法により液状付加硬化型シリコーンゴムを得る。実施例2の加圧ローラP2では、この液状付加硬化型シリコーンゴムに対し、針形状フィラー24dとしてピッチ系カーボンファイバー100−15Mを20vol%の割合になるように配合した。また液状付加硬化型シリコーンゴムに対し、中空体24eとして樹脂バルーン80SDEを1vol%の割合になるように配合した。そして液状付加硬化型シリコーンゴムと、ピッチ系カーボンファイバー100−15Mと樹脂バルーン80SDEとを均一に混練して、硬化前の液状付加硬化型シリコーンゴム組成物24i2を得た。

【0092】

ソリッドゴム弾性層成形物のソリッドゴム弾性層24fの外周面に弾性層24aを成形する前に、ソリッドゴム弾性層24fと弾性層24aの接着のために、ソリッドゴム弾性層24fの外周面(表面)にプライマーを塗布しておく。

【0093】

次に、図9のように、弾性層24aに対面する面をエッチング処理したPFAチューブ(厚み50μm)24bを、内径φ25(mm)の金型25aの内側にセットする。

【0094】

更に、金型25aにセットしたPFAチューブ24bの内側に、φ23(mm)のソリッドゴム弾性層成形物を芯金24cの軸中心が金型25aの軸中心と同軸となるようにセットする。そしてこの金型25aに端部の金型25bをセットする。

【0095】

そして、PFAチューブ24bとソリッドゴム弾性層成形物との間に液状付加硬化型シリコーンゴム組成物24i2を矢印の方向に注入し、170℃×45分の加熱硬化を経て外径φ25(mm)で長さが240mmの加圧ローラP2を得た(図8の(b)参照)。弾性層24aの厚さは1.0mmである。

【0096】

(比較例2の加圧ローラ):

比較例2の加圧ローラP2は、実施例2の加圧ローラP1と同様、ソリッドゴム弾性層24fの外周面上に弾性層24aを形成したものである。この弾性層24a中には、針形状フィラー24dのみが含有され、中空体24eは形成されていない。実施例2の加圧ローラP2と比較例2の加圧ローラP9とを比較することで、中空体24eを形成した効果をみることが出来る。

【0097】

比較例2の加圧ローラP9に関しては、弾性層24a中に中空体24eを含有させないこと以外は実施例2の加圧ローラP2と同様にして加圧ローラP9を得た。

【0098】

(実施例3、4の加圧ローラ、比較例5、6の加圧ローラ):

実施例3、4の加圧ローラP3、P4は、実施例2と同様、ソリッドゴム弾性層24fの外周面上に弾性層24aを形成したものである。比較例5、6の加圧ローラP12、P13も、実施例2と同様、ソリッドゴム弾性層24fの外周面上に弾性層24aを形成したものである。そして実施例3、4の加圧ローラP3、P4、及び比較例5、6の加圧ローラP12、P13では、弾性層24a中の中空体24eの形成割合を振っている。

【0099】

実施例3、4の加圧ローラP3、P4、及び比較例5、6の加圧ローラP12、P13では、弾性層24a中の中空体24eの形成割合以外は実施例2の加圧ローラP2と同様にして加圧ローラP3、P4、P12、P13を得た。

【0100】

実施例2〜4の各加圧ローラP2〜P4と、比較例2、5、6の各加圧ローラP9、P12、P13の評価結果を表3にまとめた。また、図10に弾性層24a中の中空体24eの形成率と各配向率、熱伝導率の関係をグラフにまとめた。

【0101】

【表3】

【0102】

実施例2の加圧ローラP2を具備する定着装置では、実施例2の加圧ローラP2は比較例2の加圧ローラP9の構成に加えて弾性層24aに中空体24eを形成させてある。実施例2の加圧ローラP2は、弾性層24aに中空体24eを形成させているが、比較例2の加圧ローラP9と比べて配向率、y方向の熱伝導率が同等で、非通紙部昇温の昇温抑制効果が損なわれていない。また実施例2の加圧ローラP2は、弾性層24aに中空体24eが形成されていることによりz方向の熱伝導率が比較例2、5、6の各加圧ローラP9、P12、P13と比べて低くなり、これによって定着フィルム23の立ち上がり性能が向上している。

【0103】

また、実施例2〜4の加圧ローラP2〜P4を具備する各定着装置では、実施例2〜4の各加圧ローラP2〜P4の弾性層24a中の中空体24eの形成率を振ってある。図10の(d)のように、中空体24eを1vol%以上形成させるだけでz方向の熱伝導率が下がり、定着フィルム23の立ち上がり性能が向上した。図10の(a)〜(c)のように、中空体24eを10vol%まで形成しても配向率は20%以上を維持するのでy方向の熱伝導率が低くなりにくい。したがって、非通紙部昇温の昇温抑制効果を維持したまま定着フィルム23の立ち上がり性能を向上させることが出来た。

【0104】

比較例5、6の加圧ローラP12、P13では、比較例2の加圧ローラP9の構成に加えてそれぞれ0.5vol%、15vol%の中空体24eが弾性層24a中に形成されている。しかし、比較例5の加圧ローラP12を具備する定着装置では、比較例5の加圧ローラP12の弾性層24a中に中空体24eの形成される割合が低い。この為に、図10の(d)のように、中空体24eを形成していない比較例2の加圧ローラP9と比べてもz方向の熱伝導率があまり変わらず、定着フィルム23の立ち上がり性能も向上していない。

【0105】

また、比較例6の加圧ローラP13を具備する定着装置では、比較例6の加圧ローラP13の弾性層24a中に多量の中空体24eが形成されている為に、図10の(a)のように弾性層24aの厚み方向(z方向)の配向率が20%より低い。これは、図3(g)を参照して説明したように針形状フィラー24dの配向が阻害されてしまっている為で、これによりz方向の熱伝導率が下がってしまい定着フィルム23の立ち上がり性能が向上していない。

【0106】

図10の(a)をみても分かるように、中空体24eの形成率が10vol%を上回ると配向率が20%を下回ってしまう。したがってy方向の熱伝導率が低下し、z方向の熱伝導率が低くならない。また、中空体24eの形成率が1vol%を下回ると配向率は高いもののz方向の熱伝導率が低くならない。

【0107】

以上より、熱伝導異方性を有する弾性層24a中に中空体24eは1vol%以上且つ10vol%以下で形成されていることが好ましい。即ち、弾性層24aに、中空体24eが体積比率で1%以上10%以下形成されていることが好ましい。

【0108】

3−4−3)中空体24eの平均粒径を振った構成

(実施例5の加圧ローラ、比較例7の加圧ローラ):

実施例5の加圧ローラP5、及び比較例7の加圧ローラP14は、実施例2の加圧ローラP2と同様、ソリッドゴム弾性層24fの外周面上に弾性層24aを形成したものである。実施例5の加圧ローラP5、及び比較例7の加圧ローラP14では、弾性層24a中に形成される中空体24eの平均粒径を振っている。

【0109】

実施例5の加圧ローラP5、及び比較例7の加圧ローラP14では、中空体24eの平均粒径以外は実施例2の加圧ローラP2と同様にして加圧ローラP5、P14を得た。実施例5の加圧ローラP5、及び比較例7の加圧ローラP14の評価結果を表4にまとめた。

【0110】

【表4】

【0111】

実施例5の加圧ローラP5を具備する定着装置では、実施例5の加圧ローラP5は弾性層24a中に平均粒径が40〜70μmと大きい中空体24eが形成されている。中空体24eの平均粒径が20〜40μmの実施例4の加圧ローラP4と比べても配向率、熱伝導率ともに同等で、非通紙部昇温の昇温抑制効果、定着フィルム23の立ち上がり性能ともに実施例4の加圧ローラP4とほぼ同等の効果が得られた。

【0112】

比較例7の加圧ローラP14を具備する定着装置では、比較例7の加圧ローラP14の弾性層24a中に実施例5の加圧ローラP5よりもさらに大きい平均粒径が90〜110μmの中空体24eが形成されている。そのため、図3(g)を参照して説明したように針形状フィラー24dの配向が阻害されて配向率が低くなり、比較例2の加圧ローラP2と比べてローラ長手方向の熱伝導率が劣り、Z方向の熱伝導率が上がってしまった。よって、中空体24eが形成されていない比較例2の加圧ローラP9と比べて非通紙部昇温の昇温抑制効果が劣り、定着フィルム23の立ち上がり性能も劣ってしまった。

【0113】

以上より、弾性層24a中に形成される中空体24eの平均粒径は70μm以下が好ましい。

【0114】

3−4−4)針形状フィラー24dの平均繊維長と含有割合を振った構成

(実施例6、7の加圧ローラ、及び比較例3、4の加圧ローラ):

実施例6、7の加圧ローラP6、P7は、実施例2の加圧ローラP2と同様、ソリッドゴム弾性層24fの外周面上に弾性層24aを形成したものである。比較例3、4の加圧ローラP10、P11も、実施例2の加圧ローラP2と同様、ソリッドゴム弾性層24fの外周面上に熱伝導異方性を有する弾性層24aを形成したものである。実施例6、7の加圧ローラP6、P7、及び比較例3、4の加圧ローラP10、P11では、弾性層24a中の針形状フィラー24dの平均繊維長と含有割合を振っている。

【0115】

実施例6、7の加圧ローラP6、P7は、比較例3、4の加圧ローラP10、P11のそれぞれの弾性層24a中の針形状フィラー24dの平均繊維長と含有割合が同じである。また実施例6、7の加圧ローラP6、P7は、比較例3、4の加圧ローラP10、P11の構成に加えて中空体24eが形成されている。実施例6、7の加圧ローラP6、P7と、比較例3、4の加圧ローラP10、P11をそれぞれ比較することで、弾性層24a中の針形状フィラー24dの平均繊維長と含有割合を振ったときの中空体24eを形成した効果をみることが出来る。

【0116】

実施例6、7の加圧ローラP6、P7に関しては、弾性層24a中の針形状フィラー24dの平均繊維長と含有割合以外は実施例2の加圧ローラP2と同様にして加圧ローラP6、P7を得た。比較例3、4の加圧ローラP10、P11に関しては、弾性層24a中の針形状フィラー24dの平均繊維長と含有割合と中空体が形成されない以外は実施例2の加圧ローラP2と同様にして加圧ローラP10、P11を得た。

【0117】

実施例6、7の加圧ローラP6、P7、及び比較例3、4の加圧ローラP10、P11の評価結果を表5にまとめた。

【0118】

【表5】

【0119】

針形状フィラー24dの平均繊維長と含有量を振ったときの中空体24eを形成させた効果を確認する。

【0120】

実施例6の加圧ローラP6、比較例3の加圧ローラP10では、比較的繊維長の短い50μmの針形状フィラー24dを5vol%と低い含有率で配合してある。

【0121】

実施例6の加圧ローラP6を具備する定着装置では、実施例6の加圧ローラP6は比較例3の加圧ローラP10の構成に加えて熱伝導異方性を有する弾性層24aに中空体24eを形成させてある。実施例6の加圧ローラP6は、弾性層24aに中空体24eを形成させているが、比較例3の加圧ローラP10と比べて配向率、y方向の熱伝導率が同等で、非通紙領部昇温の昇温抑制効果が損なわれていない。

【0122】

また実施例6の加圧ローラP6は、弾性層24a中に中空体24eが形成されていることによりz方向の熱伝導率が低くなり、定着フィルム23の立ち上がり性能が向上している。これより、針形状フィラー24dの平均繊維長が50μmで含有量が5vol%のときでも、弾性層24a中に中空体24eを形成させた効果が得られた。

【0123】

実施例7の加圧ローラP7、比較例4の加圧ローラP11では、比較的繊維長の長い1mmの針形状フィラー24dを40vol%と高い含有率で配合してある。

【0124】

実施例7の加圧ローラP7を具備する定着装置では、実施例7の加圧ローラP7は比較例4の加圧ローラP11の構成に加えて弾性層24a中に中空体24eを形成させてある。実施例7の加圧ローラP7は、弾性層24aに中空体24eを形成させているが、比較例4の加圧ローラP11と比べて配向率、y方向の熱伝導率が同等で、非通紙部昇温の昇温抑制効果が損なわれていない。

【0125】

また実施例7の加圧ローラP7は、弾性層24a中に中空体24eが形成されていることによりz方向の熱伝導率が低くなり、定着フィルム23の立ち上がり性能が向上している。これより、弾性層24aの針形状フィラー24dの平均繊維長が1mmで含有量が40vol%のときでも、弾性層24a中に中空体24eを形成させた効果が得られた。

【0126】

(比較例8の加圧ローラ):

比較例8の加圧ローラは、針形状フィラー24dの含有量が45vol%と多すぎた為、液状付加硬化型シリコーンゴムに混ぜると粘度が非常に高く、弾性層24aの成形が出来なかった。

【0127】

以上より、弾性層24a中に含有される針形状フィラー24dの平均繊維長は50μm以上1mm以下が好ましい。含有割合は5vol%以上40vol%以下が好ましい。即ち、弾性層24aは、針形状フィラー24dを体積比率で5%以上40%以下含有していることが好ましい。

【0128】

以上説明したように、弾性層成形物の切り出しサンプル24a1におけるB面(弾性層24aの厚み方向中央の切断面)の針形状フィラー24dの配向率が高いと、弾性層24aのローラ長手方向の熱伝導率がよい。また、弾性層成形物の切り出しサンプル24a1のA面(弾性層24aの長手方向の切断面)の針形状フィラー24dの配向率が悪いと、弾性層24aの厚み方向の熱伝導率が低くならない。このことから、弾性層24a中の針形状フィラー24dの配向率を規定することによって、弾性層24aの熱伝導率を推測することができる。

【0129】

上述の実施例1〜7及び比較例1〜8の各加圧ローラにおいて、A面及びB面ともに配向率が、ローラ長手方向を0度としたときに針形状フィラー24dの角度が±5度以内のものが20%以上であれば、以下のような効果を得ることができる。即ち、弾性層24a中に中空体24eを形成しても、弾性層24a中に中空体24eが形成されていない加圧ローラと同等に非通紙部昇温の昇温抑制効果があり、且つ、定着フィルム23の立ち上がり性能も向上させることができる。

【0130】

表1に示すように、A面及びB面ともに配向率が20%以上の加圧ローラは実施例1〜7の加圧ローラP1〜P7、及び比較例1〜5の加圧ローラP8〜P13である。上記配向率の20%は、式

(±5度以内の針形状フィラー/抽出された全針形状フィラー)×100%

を用いて求めた値である。

【0131】

また、比較例7、8の加圧ローラより、A面及びB面の配向率が20%を下回ると、弾性層24a中に中空体24eを形成しても非通紙部昇温の昇温抑制効果を維持したまま定着フィルム23の立ち上がり性能を向上させることが出来ない。

【0132】

また、針形状フィラー24dの長さ方向の熱伝導率が500W/(m・K)以上でないと熱伝導異方性を有する弾性層24aのローラ長手方向の熱伝導率が低く、非通紙部昇温を緩和する効果が小さくなってしまう。

【0133】

【表1】

【0134】

以上説明したように、本実施例の加圧ローラ24は、平均長さが0.05mm以上1mm以下で長さ方向の熱伝導率が500W/(m・K)以上の、熱伝導異方性を有する針形状フィラー24dを含有した弾性層24aを有している。そしてこの弾性層24aにおいて中空体24eが形成され、針形状フィラー24dが弾性層24a中でローラ長手方向に配向している。これにより、本実施例の加圧ローラ24は、弾性層24aのローラ長手方向の熱伝導性を向上でき、かつ弾性層24aの厚み方向の断熱性を向上できるという作用効果を奏する。

【0135】

従って、本実施例の加圧ローラ24を用いた構成の定着装置は、非通紙部昇温を低減でき、かつ定着装置の立ち上がり時間即ちヒータへの通電を開始し定着可能温度まで昇温するのに要する時間を短縮できるという作用効果を奏する。

【符号の説明】

【0136】

6:定着装置、23:定着フィルム、24:加圧ローラ、24a:弾性層、24c:芯金、24d:針形状フィラー、24e:中空体、P:記録材、t:未定着トナー画像

【技術分野】

【0001】

本発明は、電子写真複写機、電子写真プリンタ等の画像形成装置に搭載する定着装置(定着器)として用いれば好適な像加熱装置、及びこの像加熱装置に用いられる加圧ローラに関する。

【背景技術】

【0002】

電子写真方式のプリンタや複写機に搭載する定着器として、フィルム加熱方式の定着器が知られている。このタイプの定着器は、セラミックス製の基板上に発熱抵抗体を有するヒータと、ヒータに接触しつつ移動する定着フィルムと、定着フィルムを介してヒータとニップ部を形成する加圧ローラなどを有している。未定着トナー画像を担持する記録材は定着器のニップ部で挟持搬送されつつ加熱され、これにより記録材上のトナー画像は記録材に加熱定着される。この定着器は、ヒータへの通電を開始し定着可能温度まで昇温するのに要する時間(立ち上がり時間)が短いというメリットがある。

【0003】

従って、この定着器を搭載するプリンタは、プリント指令の入力後、一枚目の画像を出力するまでの時間(FPOT:first printout time)を短くできる。またこのタイプの定着器は、プリント指令を待つ待機中の消費電力が少ないというメリットもある。

【0004】

上記定着器を搭載するプリンタにおいて、小サイズの記録材を大サイズの記録材と同じプリント間隔で連続プリントすると、ヒータの記録材が通過しない領域(非通紙領域)が過度に昇温すること(以下、非通紙部昇温と記す)が知られている。この非通紙部昇温はプリンタの処理速度(プロセススピード)が速くなるほど発生しやすい。なぜなら、高速化に伴い記録材がニップ部を通過する時間が短くなるので、トナー画像を記録材に加熱定着するために必要な定着温度を高くする場合が多いからである。

【0005】

このように非通紙部昇温が発生すると、定着器を構成している各パーツにダメージを与える可能性がある。また、非通紙部昇温している状態で大サイズの記録材をプリントすると、その記録材において非通紙領域と対応する部分でトナーが溶け過ぎ高温オフセットが発生してしまうことがある。

【0006】

上記のような問題を発生させない為に、非通紙部昇温を低減させる手段の一つとして、加圧ローラの長手方向の熱伝導率を高くするという手法が知られている。これは、加圧ローラに設けられている弾性層(ゴム層)の伝熱性を積極的に良化させる事でローラ長手方向への熱の移動を促進させ非通紙部昇温を緩和するという手法である。

【0007】

特許文献1には、芯金上に設けられたゴム層中にピッチ系炭素繊維を分散した加圧ローラが開示されている。この加圧ローラではゴム層の熱伝導率が高い為、非通紙部昇温の緩和に効果的である。特許文献2には、ソリッドゴム弾性層の上にピッチ系炭素繊維を分散したゴム層を設けた加圧ローラが開示されている。この加圧ローラでは、ピッチ系炭素繊維を分散したゴム層のローラ長手方向に炭素繊維が配向する為、特にローラ長手方向の熱伝導率が高い特性(熱伝導異方性)を示すことにより、非通紙部昇温の緩和に効果的である。

【特許文献1】特開2005−273771号公報

【特許文献2】特開2009−31772号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に開示されている加圧ローラは、ゴム層の熱伝導率が優れており非通紙部昇温の緩和に効果的であるが、ゴム層の厚み方向の熱伝導率も高い為、芯金へ熱が逃げやすい。このため、プリント開始時の定着器を所定温度に到達させる過程(以下、立ち上げ時と記す)において定着フィルム表面の昇温スピードを向上させにくい。

【0009】

特許文献2に開示されている加圧ローラは、ソリッドゴム弾性層上にピッチ系炭素繊維を配向分散させたゴム層を設けている。これにより、ローラ長手方向の熱伝導率が優れており非通紙部昇温の緩和に効果的で、且つ、断熱性も良くゴム層の厚み方向へ熱が逃げにくくなっている。しかし、プリント開始時から定着開始できるまでの時間をより短縮させるためには、ゴム層の厚み方向の更なる断熱性能向上が求められている。

【0010】

本発明の目的は、弾性層の加圧部材長手方向の熱伝導性を向上でき、かつ弾性層の厚み方向の断熱性を向上できるようにした加圧ローラ、及びこの加圧ローラを用いた像加熱装置を提供することにある。

【課題を解決するための手段】

【0011】

上述の課題を解決するための本発明の加圧ローラは、像加熱装置に用いられる加圧ローラであって、芯金と、平均長さが0.05mm以上1mm以下、熱伝導率が500W/(m・K)以上である針形状フィラーを含有する弾性層と、を有し、前記弾性層の中には空孔部が分散していることを特徴とする。

【0012】

また、本発明の像加熱装置は、画像を担持する記録材を加熱する加熱部材と、芯金と、平均長さが0.05mm以上1mm以下、熱伝導率が500W/(m・K)以上である針形状フィラーを含有する弾性層と、を有し、前記加熱部材と共に記録材を挟持搬送するニップ部を形成する加圧ローラと、を有する像加熱装置において、前記弾性層の中には空孔部が分散していることを特徴とする。

【発明の効果】

【0013】

本発明によれば、弾性層の加圧ローラ長手方向の熱伝導性を向上でき、かつ弾性層の厚み方向の断熱性を向上できるようにした加圧ローラ、及びこの加圧ローラを用いた像加熱装置を提供することができる。

【図面の簡単な説明】

【0014】

【図1】画像形成装置の一例の概略構成模式図

【図2】(a)は定着装置の横断側面構成模式図、(b)は弾性層の加圧ローラ長手方向の断面図

【図3】(a)は芯金の外周面上に弾性層を成形した弾性層成形物の全体斜視図、(b)は(a)に示す弾性層成形物の右方からの側面図、(c)は(a)に示す弾性層成形物の弾性層の切り出しサンプルの拡大斜視図。(d)と(e)はそれぞれ(c)に示す弾性層の切り出しサンプルのα断面の拡大図とβ断面の拡大図。(f)は針形状フィラーの繊維直径部分と繊維長部分を表わす説明図

【図4】配向率の定義の説明図

【図5】弾性層の熱伝導率の測定方法の説明図

【図6】実施例1の加圧ローラ、比較例1の加圧ローラの成形手順を表す説明図

【図7】実施例1の加圧ローラ、比較例1の加圧ローラの製造方法を表す説明図

【図8】実施例2〜7の加圧ローラ、比較例2〜7の加圧ローラの成形手順を表す説明図

【図9】実施例2〜7の加圧ローラ、比較例2〜7の加圧ローラの製造方法を表す説明図

【図10】実施例1〜7の加圧ローラ、比較例1〜7の加圧ローラの評価結果を表すグラフ

【発明を実施するための形態】

【0015】

(1)画像形成装置例

図1は本発明に係る像加熱装置を定着装置(定着器)として搭載する画像形成装置の一例の概略構成模式図である。この画像形成装置は電子写真式のレーザービームプリンタ(以下、プリントと記す)である。

【0016】

本実施例に示すプリンタは、像担持体としての回転ドラム型の電子写真感光体(以下、感光ドラムと記す)1を有している。感光ドラム1は、OPC・アモルファスSe・アモルファスSi等の感光材料層を、アルミニウムやニッケル等の金属材料により形成されたシリンダ(ドラム)状の導電性基体の外周面に形成した構成から成る。

【0017】

感光ドラム1は、ホストコンピュータやネットワーク上の端末機等の外部装置から出力されるプリント指令に応じて矢印方向に所定の周速度(プロセススピード)にて回転される。そしてこの回転過程で感光ドラム1の外周面(表面)が帯電手段としての帯電ローラ2により所定の極性・電位に一様に帯電処理される。

【0018】

この感光ドラム1表面の一様帯電面は、走査露光装置としてのレーザービームスキャナ3から出力される、外部装置からの画像情報に応じて変調制御(ON/OFF制御)されたレーザービームLBによって走査露光がなされる。これにより感光ドラム1表面に目的の画像情報に応じた静電潜像(静電像)が形成される。この潜像に現像手段としての現像装置4でトナー(現像剤)TOを付着させトナー画像(現像像)として現像する。現像方法としては、ジャンピング現像法、2成分現像法、FEED現像法などが用いられ、イメージ露光と反転現像との組み合わせで用いられることが多い。

【0019】

一方、給送ローラ8の回転により給送カセット9内に積載収納されている記録材Pが一枚ずつ繰り出されガイド10を有するシートパスを通ってレジストローラ11に搬送される。レジストローラ11は、この記録材Pを感光ドラム1表面と転写ローラ5の外周面(表面)との間の転写ニップ部に所定の制御タイミングにて給送する。この記録材Pは転写ニップ部で挟持搬送され、この搬送過程において転写ローラ5に印加される転写バイアスによって感光ドラム1表面のトナー画像が順次に記録材上に転写されていく。これによって記録材Pは未定着のトナー画像を担持する。

【0020】

未定着のトナー画像(未定着画像)を担持した記録材Pは感光ドラム1表面から順次に分離して転写ニップ部から排出され、搬送ガイド12を通じて定着装置(定着器)6のニップ部Nに導入される。そしてこの記録材Pがニップ部Nを通過することによってトナー画像は記録材Pの面上に加熱定着される。定着装置6を出た記録材Pは搬送ローラ13とガイド14と排出ローラ15とを有するシートパスを通って、排出トレイ16にプリントアウトされる。

【0021】

記録材P分離後の感光ドラム1表面はクリーニング手段としてのクリーニング装置7により転写残りトナー等の付着汚染物の除去処理を受けて清浄面化され、感光ドラム1は繰り返して画像形成に供される。

【0022】

本実施例のプリンタは、A4サイズ紙対応のプリンタであって、プリントスピードが60枚/分(A4縦)である。またトナーとしては、スチレンアクリル樹脂を主剤とし、このスチレンアクリル樹脂に必要に応じて荷電制御剤、磁性体、シリカ等を内添、外添したガラス転移点55〜65℃のものを使用した。

【0023】

(2)定着装置(像加熱装置)6の説明

以下の説明において、定着装置及びこの定着装置を構成する部材に関し、長手方向とは記録材の面において記録材搬送方向と直交する方向である。短手方向とは記録材の面において記録材搬送方向と平行な方向である。長さとは長手方向の寸法である。幅とは短手方向の寸法である。図2の(a)は定着装置6の横断側面構成模式図である。この定着装置6は、フィルム加熱方式の定着装置である。

【0024】

本実施例に示す定着装置6は、加熱部材としての筒状の可撓性フィルム(以下、定着フィルムと記す)23と、加熱体としてのセラミックヒータ(以下、ヒータと記す)22と、を有している。また定着装置6は、フィルムガイド21と、加圧部材としての加圧ローラ24を有している。これらの部材は何れも長手方向に長い部材である。

【0025】

フィルムガイド21は、横断面略半円弧状の樋型に形成されている。このフィルムガイド21は、PPS(ポリフェニレンサルファイト)や、液晶ポリマー等の耐熱性樹脂からなる成形品である。そしてこのフィルムガイド21の長手方向の両端部は定着装置6の装置フレーム(不図示)に支持されている。

【0026】

ヒータ22は、全体に低熱容量で、且つ長手方向に細長い部材である。このヒータ22は、フィルムガイド21の短手方向の下面の略中央に長手方向に沿って設けられた溝内に収容されその状態に支持されている。

【0027】

このヒータ22は、定着フィルム23の長手方向に細長いアルミナ製のヒータ基板22aを有している。そしてこのヒータ基板22aの定着フィルム23側の基板面には、ヒータ基板22aの長手方向に沿って線状あるいは細帯状にAg/Pd等の発熱抵抗体(通電発熱体)22bが設けられている。この発熱抵抗体22bには、ヒータ基板22aの長手方向の両端部内側に設けられた給電用電極(不図示)を通じて後述する通電制御部25より給電される。またヒータ基板22aの定着フィルム23側の基板面には、通電発熱体22bを覆って保護するガラス層等の薄い表面保護層22cが設けられている。

【0028】

定着フィルム23は、ヒータ22を支持させたフィルムガイド21にルーズに外嵌されている。この定着フィルム23は、熱容量を小さくし定着装置6のクイックスタート性を向上させるために、膜厚を総厚100μm以下、好ましくは20μm以上60μm以下とした筒状のベースフィルムの表面に離型層をコーティングした複合層フィルムである。

【0029】

ベースフィルムの材料としては、PI(ポリイミド)、PAI(ポリアミドイミド)、PEEK(ポリエーテルエーテルケトン)、PES(ポリエーテルスルホン)等の樹脂材料や、SUS、Ni等の金属材料が用いられる。離型層の材料としては、PTFE(ポリテトラフルオロエチレン)、PFA(テトラフルオロエチレン−パーフルオロアルキルビニルエーテル)、FEP(テトラフルオロエチレン−ヘキサフルオロプロピレン)等のフッ素樹脂材料が用いられる。

【0030】

加圧ローラ24は、鉄やアルミニウム等の金属材料により形成された丸軸の芯金24cと、芯金24cの外周面上に設けられた弾性層24aと、弾性層24aの外周面を被覆した離型層としてのチューブ24bと、を有している。この加圧ローラ24は定着フィルム23の下方で定着フィルム23と平行に配置され、芯金24cの長手方向の両端部を軸受(不図示)を介して装置フレームに回転可能に支持させている。そして加圧バネ(不図示)により所定の加圧力で加圧され、加圧ローラ24の弾性層24aを弾性変形させ定着フィルム23表面と加圧ローラ24表面との間に所定幅のニップ部Nを形成している。

【0031】

本実施例の定着装置6は、プリント指令に応じて駆動源としての定着モータMが回転駆動される。この定着モーターMの出力軸の回転は所定のギア列(不図示)を介して加圧ローラ24の芯金24cに伝達され、これによって加圧ローラ24は矢印方向へ回転する。加圧ローラ24の回転はニップ部Nにおいて加圧ローラ24表面と定着フィルム23表面との摩擦力によって定着フィルム23に伝わる。これにより定着フィルム23は定着フィルム23の内周面(内面)がヒータ22の表面保護層22cと接触しながら加圧ローラ24の回転に追従して矢印方向へ回転する。

【0032】

またプリント指令に応じて通電制御部25がヒータ22の給電用電極を介して発熱抵抗体22bに通電する。これにより発熱抵抗体22bが発熱しヒータ22は急速に昇温して定着フィルム23を加熱する。ヒータ22の温度はヒータ基板22aの発熱抵抗体22bと反対側の基板面に設けられたサーミスタ等の温度検知素子(温度検知部材)26により検知される。通電制御部25は、温度検知素子26から出力される温度検知信号(出力信号)を取り込み、この温度検知信号に基づいてヒータ22を所定の定着温度(目標温度)に維持するように発熱抵抗体22bへの通電を制御する。

【0033】

定着モータMを回転駆動し、且つヒータ22の発熱抵抗体22bへの通電を制御している状態において、未定着のトナー画像tを担持した記録材Pがトナー画像担持面を上向きにしてニップ部Nに導入される。記録材Pはニップ部Nで定着フィルム23表面と加圧ローラ24表面とにより挟持されその状態に搬送(挟持搬送)される。この搬送過程においてトナー画像tは、定着フィルム23を介してヒータ22により加熱されて溶融すると共にニップ圧が印加されることによって、記録材Pの面上に加熱定着される。

【0034】

(3)加圧ローラ24の説明

加圧ローラ24を構成する材料、加圧ローラ24の製造方法などを以下に詳細に説明する。

【0035】

3−1)加圧ローラ24の層構成

上述のように、加圧ローラ24は、丸軸の芯金24cと、弾性層24aと、離型層としてのチューブ24bと、を有している。

【0036】

3−1−1)弾性層24aの説明

図2の(b)は弾性層24aの加圧ローラ長手方向の断面図である。本実施例に示す加圧ローラ24は、加圧ローラ24の弾性層24aの構成に特徴がある。即ち、図2(b)に示されるように、弾性層24aの母材となる所定の耐熱性弾性材料24i中に、熱伝導異方性を有する針形状フィラー24dが加圧ローラ長手方向(以下、ローラ長手方向と記す)に配向した状態で存在している。そしてこのローラ長手方向に配向した針形状フィラー24d間に、断熱性能を持たせる為の中空体24eが分散した状態で形成されている。

【0037】

弾性層24aの母材となる耐熱性弾性材料として、シリコーンゴム或いはフッ素ゴムなど一般的な耐熱性ソリッドゴム弾性材料を用いる事が出来る。シリコーンゴムとフッ素ゴムはどちらの材料も定着装置6で使用した場合に充分な耐熱性・耐久性を有し、かつ、好ましい弾性(軟らかさ)を有している。シリコーンゴムを用いる場合には、入手のしやすさ、加工しやすさの観点から、液状付加硬化型シリコーンゴムが好まれる。本実施例では、耐熱性弾性材料として液状付加硬化型シリコーンゴムを用いているが、耐熱性弾性材料はこれに限られずその他の弾性材料を用いてもよい。

【0038】

針形状フィラー24dは、図3(f)に示すように細長い繊維形状をしていて、繊維中で熱伝導異方性を有している。ここで、熱伝導異方性とは、針形状フィラー24dの長軸方向(長さ方向)でのみ熱伝導が高く径方向で低いことをいう。このように液状付加硬化型シリコーンゴム24i中に針形状フィラー24dが分散され、弾性層24a中でローラ長手方向に配向することによって、ローラ長手方向に高い熱伝導率を持たせることができる。

【0039】

中空体24eは、弾性層24a中で配向した針形状フィラー24dの間に分散した状態で形成されている。

【0040】

(イ)針形状フィラー24dと中空体24eの弾性層24a中の状態:

図3を用いて弾性層中(弾性層の内部)での針形状フィラー24dと中空体24eの様子について詳しく説明する。

【0041】

図3において、(a)は芯金24cの外周面上に弾性層24aを成形した弾性層成形物の全体斜視図、(b)は(a)に示す弾性層成形物の右方からの側面図である。(c)は(a)に示す弾性層成形物の弾性層24aの切り出しサンプル24a1の拡大斜視図、(d)と(e)はそれぞれ(c)に示す弾性層24aの切り出しサンプル24a1のα断面の拡大図とβ断面の拡大図である。(f)は針形状フィラー24dの繊維直径部分Dと繊維長部分Lを表わす説明図である。

【0042】

図3(a)に示すように、弾性層成形物の弾性層24aをx方向(周方向)、y方向(長手方向)にてカットして弾性層24aの切り出しサンプル24a1を得る。そして図3(c)のように、この切り出しサンプル24a1のx方向のα断面とy方向のβ断面をそれぞれ観察する。すると、x方向のα断面では、図3(d)に示すように、針形状フィラー24dの繊維直径部分D(図3(f)参照)が主に観察される。

【0043】

これに対し、y方向のβ断面では、図3(e)に示すように、針形状フィラー24dの繊維長部分L(図3(f)参照)が多く観察される。これは、針形状フィラー24dは細長い繊維形状をしているので、硬化前の液状付加硬化型シリコーンゴムと混練し成形すると、針形状フィラーの繊維長部分Lが、液状付加硬化型シリコーンゴムの流れの方向即ち弾性層のローラ長手方向に配向し易い為である。また、β断面のように、中空体24eは針形状フィラー24dの配向を阻害していない状態が望ましい。そのため、中空体24eを所定の平均粒径、割合で形成することによって、ローラ長手方向に配向した針形状フィラー24dの間に中空体24eが分散した状態を形成することが出来る。

【0044】

(ロ)針形状フィラー(細長い繊維状フィラー)24dの説明:

針形状フィラー24dとして、この針形状フィラー24dの熱伝導性能から、石油ピッチや石炭ピッチを原料として製造されたピッチ系炭素繊維が好ましい。また、非通紙部昇温を緩和(低減)する効果を大きくするためには、針形状フィラー24dの長軸方向における熱伝導率λは500W/(m・K)以上が好ましい。熱伝導率λの測定法は、アルバック理工株式会社製のレーザーフラッシュ法熱定数測定装置(TC−7000)を用いて行った。

【0045】

また、針形状フィラー24dの平均長さが50μm(0.05mm)より短いと、弾性層24aにおいて熱伝導異方性効果が現れにくく、非通紙部昇温を緩和する効果が小さくなる。針形状フィラー24dの平均長さが1mmより長いと、液状付加硬化型シリコーンゴム24iに混練した際に液状付加硬化型シリコーンゴム24iの粘度が高くなり過ぎ、液状付加硬化型シリコーンゴム24iの成形が難しくなってしまう。

【0046】

従って、弾性層24a中の熱伝導性異方性効果を現れ易く、かつ非通紙部昇温を緩和する効果を得るためには、平均長さが0.05mm以上1mm以下で長軸方向の熱伝導率が500W/(m・K)以上の針形状フィラー24dが好ましい。またこの針形状フィラー24dの平均繊維直径としては10μm程度が好ましい。本実施例では、針形状フィラー24dの平均長さは光学顕微鏡での観察により求めている。

弾性層24a中の針形状フィラー24dの含有量下限は5vol%以上が好ましい。この含有量下限5vol%を下回ると、ローラ長手方向の熱伝導率が低下してしまい期待する非通紙部昇温緩和の効果が得られない。

【0047】

弾性層24a中の針形状フィラー24dの含有量上限は40vol%以下が好ましい。この含有量上限40vol%を上回ると、弾性層24aの加工成形が難しくなる。従って、弾性層24a中の針形状フィラー24dの含有量は5vol%以上40vol%以下が好ましい。針形状フィラー24dの弾性層24aに対する体積率は、

(弾性層24a中に含有されている全針形状フィラー24dの体積)/(弾性層24aの全体の体積)×100vol%

の式により求めている。

【0048】

(ハ)中空体24eの説明:

図3の(g)は弾性層24aの針形状フィラー24dが中空体24eに阻害された状態を表わす説明図である。中空体24eは、弾性層24a内に空孔部分を持たせるために用いられる。この中空体24eの材料としては、マイクロバルーン材、樹脂バルーン、ガラスバルーン、シリカバルーン、カーボンバルーン、シラスバルーンなどがある。その他、液状付加硬化型シリコーンゴム24iの加熱硬化時において、あらかじめ含有させておいた水分を蒸発させて空孔をつくる吸水性ポリマーなどを用いて中空体24eを形成してもよい。

【0049】

硬化後の弾性層24a中の中空体24eの平均粒径は70μm以下がよい。中空体24eの平均粒径が70μmより大きいと、図3(g)のように針形状フィラー24dが中空体24eに邪魔されてローラ長手方向に配向し難くなってしまい、ローラ長手方向の熱伝導率が下がり、弾性層24aの厚み方向の断熱性能が損なわれてしまう。従って、弾性層24a中において、針形状フィラー24dをローラ長手方向に適切に配向させるためには、中空体24eの平均粒径が70μm以下が好ましい。

【0050】

また、弾性層24a中に形成されている中空体24eの量の下限は1vol%以上が好ましい。この中空体24eの量の下限1vol%を下回ると、弾性層24aの厚み方向の所望の断熱効果が得られない。弾性層24a中に形成されている中空体24eの量の上限は10vol%が好ましい。この中空体24eの量の上限10vol%を上回ると針形状フィラー24dがローラ長手方向に配向するのを阻害してしまう。

【0051】

従って、弾性層24aの厚み方向で所定の断熱効果を得るとともに、針形状フィラー24dのローラ長手方向への配向を阻害しないようにするためには、弾性層24a中に形成されている中空体24eの量は1vol%以上10vol%以下が好ましい。中空体24eの弾性層24aに対する体積率は、

(弾性層24a中に形成されている全中空体24eの体積)/(弾性層24a全体の体積)×100vol%

の式により求めている。

【0052】

本実施例でいう弾性層24a中の中空体24eとは、弾性層24a中に形成された空孔部のことである。空孔部の例として、弾性層24aの成形後にカプセルが萎み空孔のみが形成されているものや、ガラスバルーンのようなマイクロバルーンが弾性層24aの成形後もカプセルの様に残りカプセル中に空孔を形成しているものなどを含む。

【0053】

以上のように、弾性層24a中には、針形状フィラー24dが5vol%以上40vol%以下、且つ、中空体(空孔部)24eが1vol%以上10vol%以下、分散しているのが好ましい。更に、中空体24eの平均粒径(平均径)は70μm以下が好ましい。

【0054】

(ニ)針形状フィラー配向率の定義:

弾性層24aの熱伝導性を知るために、弾性層24a中の針形状フィラー24dの配向率を定義する。ここでは、図4に示すA面を見た場合のフィラーの傾き(角度)、及びB面を見た場合のフィラーの傾き(角度)、をそれぞれ観察し、それぞれの面を見た場合のフィラーの傾きの分布(配向率)を調べた。A面を観察した時に、傾きの大きなフィラーが多い場合、弾性層24aの厚み方向の断熱性能が損なわれてしまう。B面を観察した時に、傾きの大きなフィラーが多い場合、ローラ長手方向の熱伝導率が損なわれてしまう。よって、A面を観察した時もB面を観察した時も、傾きの大きなフィラーは少ないほうが好ましい。

【0055】

配向率の定義について、図4を用いて説明する。図4は配向率の定義の説明図である。図4において、(a)は図3の(a)に示す弾性層成形物の弾性層24aを10.0mm(x方向)×10.0mm(y方向)×1.0mm(z方向)の寸法に切り出したサンプル24a1の拡大斜視図である。(b)は弾性層成形物の弾性層24aを10.0mm(x方向)×10.0mm(y方向)×1.0mm(z方向)の寸法に切り出したサンプルを厚み方向(Z方向)の中央で半分にカットしたサンプル24a2の拡大斜視図である。(c)は(a)と(b)に示すそれぞれのサンプル24a1及び24a2から針形状フィラーを抽出する手順の説明図である。

【0056】

針形状フィラー24dの配向率は、図4の(a)に示すサンプル24a1及び図4の(b)に示す切り出しサンプル24a2を用いて求める。先ず、図3(a)のようにサンプル24a1を二つ用意し、そのうち一つは厚み方向中央部でカットしてサンプル24a2を作成する。サンプル24a1及びサンプル24a2をメトラー・トレド株式会社製熱重量測定装置(TGA851e/SDTA)を用いて窒素ガス雰囲気下で1000℃・1時間加熱することでシリコーンゴムを分解・除去した。

【0057】

このようにサンプルを焼成すると、表面にフッ素樹脂層を有する状態であっても、シリコーンゴムだけでなくフッ素樹脂層も除去できる。シリコーンゴムを除去すると、針状フィラーがシリコーンゴム存在時とほぼ同じ形で残る。そしてシリコーンゴムを除去したサンプル24a1及びサンプル24a2の冷却後、サンプル24a1ではA面を、サンプル24a2ではB面を、レーザーテックLASERTEC株式会社製コンフォーカル顕微鏡(OPTELICS C130)で観察した。A面の観察領域は、1.4mm(y方向)×1.0mm(z方向)である。Z方向の1.0mmはサンプル24a1の厚み全体となる。

【0058】

サンプル24a1において、1.4mm×1.0mmの大きさで5か所観察した。B面の観察領域は、1.4mm(x方向)×1.0mm(y方向))である。サンプル24a2において、1.4mm×1.0mmの大きさで5か所観察した。A面とB面それぞれの観察画像より、針形状フィラー24dのみを抽出し(図4(c)参照)、ここで抽出された針形状フィラー24dの角度を測定した。

【0059】

サンプル24a1のA面及びサンプル24a2のB面の観察画像は、観察面より深さ方向に50μmまでの領域を観察したものである。このとき、弾性層24aのローラ長手方向(図4(c)のy方向)を角度0度とし、各針形状フィラー24dの角度θを算出した。針形状フィラー24dの角度θが0度に近いほどローラ長手方向に配向しているということである。

【0060】

サンプル24a1、24a2において、角度θが、±5度以内のものの割合[(±5度以内の針形状フィラー/抽出された全針形状フィラー)×100%]を求め、任意の5箇所の測定結果の平均値を配向率と定義した。

【0061】

上記A面とB面において、針形状フィラー24dの中で針形状フィラー24dの角度θが±5度以内のものが針形状フィラー全体の20%以上であると、下記のような作用効果を得ることができる。即ち、弾性層24aのローラ長手方向の熱伝導率がよく、所望の非通紙部昇温緩和の効果が得られ、また、弾性層24aの厚み方向の断熱性能を高くすることが出来る。

【0062】

3−1−2)チューブ24bの説明

チューブ24bは弾性層24aの外周面上に設けられる。具体的には、チューブ24bとして、PFAチューブ、FEPチューブなどが好適に用いられるが、チューブ24bはPFAチューブ、FEPチューブに限られない。本実施例では厚さ50μmのチューブ24bを用いたが、加圧ローラ24に充分な離型性を付与することができる厚さであればチューブ24bの厚さは特に限定されない。

【0063】

3−2)加圧ローラ24の製造方法

加圧ローラ24の製造方法としては、一般には型成形、或いはコート成形等の成形方法を用いることができる。

【0064】

針形状フィラー24dは細長い繊維形状をしているので、硬化前の液状付加硬化型シリコーンゴムと混練し成形すると、針形状フィラーの繊維長部分Lが、液状付加硬化型シリコーンゴムの流れの方向即ち弾性層の長手方向(ローラ長手方向)に配向し易い。そのため、硬化前の液状付加硬化型シリコーンゴムを硬化させて弾性層24aを成形すると、弾性層24aのローラ長手方向の熱伝導率が高まる。

【0065】

3−3)加圧ローラ24の評価

<配向率>:配向率の算出は前述の配向率の定義にしたがって後述する実施例1〜7の加圧ローラ、及び比較例1〜8の加圧ローラについてそれぞれの配向率を求めた。

【0066】

<熱伝導率>:図5を用いて弾性層24aの熱伝導率の測定方法を説明する。弾性層24aの厚み方向(z方向)及びローラ長手方向(y方向)の熱伝導率に関して、ホットディスク法熱物性測定装置 TPA −501(商品名、京都電子工業株式会社製)で測定することができる。この際、測定するのに充分な厚みを確保するために、所定の大きさに弾性層24aだけを切り出し、図5の(a)に示すように適宜必要枚数を重ねて被測定試料を作製する。本実施例では熱伝導異方性を有する弾性層24aにおいて、x方向(ローラ周方向)(16mm)×y方向(16mm)×z方向(設定厚み)に切り出し、重ね合わせて、z方向の厚みが約16mmになるよう被測定試料を作成した。

【0067】

熱伝導率を測定する際は図5の(b)に示すように厚さ0.07mm、幅10mmのカプトンテープTで被測定試料を固定した。次に被測定面の平面度を揃えるために剃刀にて被測定面及び被測定面裏面をカットする。そして、図5の(c)に示すようにこの被測定試料を2セット用意して、センサSを被測定試料ではさみ測定を行う。方向(y方向、z方向)を変えて被測定試料の測定を行う場合は、測定方向を変更し前述した通りの方法にて行えばよい。なお、本実施例では測定5回の平均値を用いた。

【0068】

<非通紙部昇温の評価>:非通紙部昇温の評価には、実施例1〜7の加圧ローラ、及び比較例1〜8の加圧ローラをそれぞれフィルム加熱方式の定着装置に組み込み評価した。そしてそれぞれの各定着装置を搭載した各プリンタにおいて、定着装置の加圧ローラの周速度(プロセススピード)を370mm/secとなるように調整し、定着温度を定着フィルム表面で180℃になるように設定した。定着装置のニップ部に記録材として通紙(導入)させた記録材はA4サイズ紙(80g/m2)であり、60枚/分にて連続500枚通紙した時の定着フィルム表面の非通紙部昇温を測定した。

【0069】

<立ち上がり性能>:立ち上がり性能は、上記各プリンタにおいて定着装置の立ち上がり時の定着フィルム表面の長手方向の表面温度を測定し、定着フィルム表面の温度が所定の定着温度(目標温度)に達するまでの時間を測定した。ここで、定着器の立ち上がり時とは、ヒータへの通電を開始し定着可能温度まで昇温するのに要する時間をいう。

【0070】

<評価の結果>:実施例1〜7の加圧ローラ、及び比較例1〜8の加圧ローラについての評価結果を表1にまとめた。そしてこの表1を、実施例1〜7の加圧ローラ、比較例1〜8の加圧ローラの説明の最後に記載した。

【0071】

3−4)実施例1〜7の加圧ローラ、及び比較例1〜8の加圧ローラの説明:実施例1〜7の加圧ローラ、及び比較例1〜8の加圧ローラに使用する針形状フィラー24dと、中空体24eを説明する。針形状フィラー24dとして下記に示す3種類(A)〜(C)のピッチ系炭素繊維を用いた。中空体24eとして下記に示す3種類(D)〜(F)の樹脂バルーンを用いた。

【0072】

(A)種類:100−15M

商品名:XN−100−15M(日本グラファイトファイバー株式会社製)

平均繊維直径:9μm

平均繊維長L:150μm

熱伝導率900W/(m・K)

(B)種類:100−05M

商品名:XN−100−05M(日本グラファイトファイバー株式会社製)

平均繊維直径:9μm

平均繊維長L:50μm

熱伝導率900W/(m・K)

(C)種類:100−01

商品名:XN−100−01(日本グラファイトファイバー株式会社製)

平均繊維直径:10μm

平均繊維長L:1mm

熱伝導率900W/(m・K)

(D)種類:80SDE

商品名:F−80SDE(松本油脂製薬株式会社製)

平均粒径:20〜40μm

(E)種類:50E

商品名:F−50E(松本油脂製薬株式会社製)

平均粒径:40〜70μm

ここで、50Eは水分量が多い為、配合する前に乾燥工程を設けて中空体24eを乾燥させてある。

【0073】

(F)種類:80DE

商品名:F−80DE(松本油脂製薬株式会社製)

平均粒径:90〜110μm

3−4−1)中空体24eを形成した効果芯金24cの外周面上に形成された弾性層24a中に針形状フィラー24dを含有させると共に中空体24eを分散した構成の加圧ローラを実施例1の加圧ローラP1として用いた。これに対して、芯金24cの外周面上に形成された弾性層24a中に針形状フィラー24dを含有させ中空体24eを分散していない構成の加圧ローラを比較例1の加圧ローラP8として用いた。

【0074】

(実施例1の加圧ローラ):

実施例1の加圧ローラP1は、弾性層24a中に針形状フィラー24dを含有すると共に中空体24eが形成されている。図6、7を用いて、加圧ローラP1の成形法を説明する。まず、φ21(mm)のAl(アルミニウム)製芯金24cを準備する(図6の(a)参照)。

【0075】

次に、重量平均分子量Mw=65000、数平均分子量 Mn=15000、

A液‥ビニル基濃度(0.863mol%)、SiH濃度(無し)、粘度(7.8Pa・s)、

B液‥ビニル基濃度(0.955mol%)、SiH濃度(0.780mol%)、粘度(6.2Pa・s)、

A/B=1/1の時H/Vi=0.43

となるA、B両液を1:1の割合になるように配合し、触媒の白金化合物を加えて液状付加硬化型シリコーンゴム24iを得る。

【0076】

実施例1の加圧ローラP1では、この液状付加硬化型シリコーンゴムに対し、針形状フィラー24dとしてピッチ系カーボンファイバー100−15Mを20vol%の割合になるように配合した。また液状付加硬化型シリコーンゴムに対し、中空体24eとして樹脂バルーン80SDEを5vol%の割合になるように配合した。そしてこの液状付加硬化型シリコーンゴムと、ピッチ系カーボンファイバー100−15Mと樹脂バルーン80SDEとを均一に混練して、硬化前の液状付加硬化型シリコーンゴム組成物24i1を得た。

【0077】

弾性層24aを成形する前に、芯金24cと弾性層24aの接着のために、φ21(mm)のAl(アルミニウム)製芯金24cの外周面(表面)にプライマーを塗布しておく。次に、図7に示すように、弾性層24aに対面する面をエッチング処理したPFAチューブ(厚み50μm)24bを、内径φ25(mm)の金型25aの内側にセットする。

【0078】

更に、金型25aにセットしたPFAチューブ24bの内側に、φ21(mm)の芯金24cを芯金24cの軸中心が金型25aの軸中心と同軸となるようにセットする。そしてこの金型25aに端部の金型25bをセットする。

【0079】

そして、PFAチューブ24bと芯金24cとの間に液状付加硬化型シリコーンゴム組成物24i1を矢印Aの方向に注入し、170℃×45分の加熱硬化を経て外径φ25(mm)で軸方向長さが240mmの加圧ローラP1を得た(図6の(b)参照)。弾性層24aの厚さは2.0mmである。

【0080】

(比較例1の加圧ローラ):

比較例1の加圧ローラP8は、実施例1の加圧ローラP1と同様、芯金24cの外周面上に弾性層24aを形成したものである。しかしながら、弾性層24a中に針形状フィラー24dのみが含有され、中空体24eは形成されていない。

【0081】

実施例1の加圧ローラP1と比較例1の加圧ローラP8を比較することで、熱伝導異方性を有する弾性層24a中に中空体24eを形成した効果をみることが出来る。比較例1の加圧ローラP8に関しては、中空体24eを含有させないこと以外は実施例1と同様の加圧ローラを得た。

【0082】

実施例1の加圧ローラP1と比較例1の加圧ローラP8との評価結果を表2にまとめた。加圧ローラP1、P8はともに芯金24cの外周面上に弾性層24aを形成したものである。

【0083】

【表2】

【0084】

実施例1の加圧ローラP1を具備する定着装置では、実施例1の加圧ローラP1は比較例1の加圧ローラP8の構成に加えて弾性層24aに中空体24eを形成させてある。実施例1の加圧ローラP1は、弾性層24aに中空体24eを形成させているが、比較例1の加圧ローラP8と比べて配向率、y方向の熱伝導率が同等で、非通紙部昇温の昇温抑制効果が損なわれていない。また実施例1の加圧ローラP1は、これに加えて、弾性層24aに中空体24eが形成されていることによりz方向の熱伝導率が比較例1の加圧ローラP8と比べて低くなり、定着フィルム23の立ち上がり性能が向上している。

【0085】

3−4−2)中空体24eの形成率を振った構成

次に、加圧ローラの例として、ソリッドゴム弾性層24fの外周面上に弾性層24aを形成した構成について説明する。また、実施例2〜4の加圧ローラP2〜P4、比較例2、5、6の加圧ローラP9、P12、P13を用いて中空体24eの形成率に対する効果について説明する。

【0086】

図8に実施例2〜4の加圧ローラの構成図を示す。図8の(a)は芯金24c上にソリッドゴム弾性層24fを形成したソリッドゴム弾性層成形物の全体斜視図である。図8の(b)は図8の(a)に示すソリッドゴム弾性層成形物のソリッドゴム弾性層24fの外周面上に弾性層24aを形成し、この弾性層24aの外周面をチューブ24bで被覆した加圧ローラの全体斜視図である。

【0087】

(実施例2の加圧ローラ):

実施例2の加圧ローラは、ソリッドゴム弾性層24fの外周面上に弾性層24aを形成したものである。この弾性層24a中には針形状フィラー24dを含有させると共に中空体24eが形成されている。実施例2の加圧ローラP2は、ソリッドゴム弾性層24fの外周面上に弾性層24aが形成されることで、実施例1の加圧ローラP1よりも厚み方向の断熱効果が高い加圧ローラが得られる。つまり、実施例2の加圧ローラは、少なくともソリッドゴム弾性層24fと弾性層24aの二層以上の弾性層を積層した加圧ローラである。

【0088】

そして最上層の弾性層として、平均長さが0.05mm以上1mm以下で長さ方向の熱伝導率が500W/(m・K)以上の、熱伝導異方性を有する針形状フィラー24dを含有した弾性層24aを有している。そしてこの弾性層24aには中空体24eが形成され、針形状フィラー24dが弾性層24a中でローラ長手方向に配向している。

【0089】

図8、9を用いて、ソリッドゴム弾性層24fの外周面上に弾性層24aを設けた加圧ローラの成形法を説明する。

【0090】

まず、φ18(mm)のAl(アルミニウム)製芯金24cの外周に、密度が1.20g/cm3である付加型のシリコーンゴムを用いて、型成型法により、ソリッドゴム弾性層24fを設けたソリッドゴム弾性層成形物を得る(図8の(a)参照)。このソリッドゴム弾性層成形物のソリッドゴム弾性層24fの肉厚は2.5mmであり、ソリッドゴム弾性層成形物の外径はφ23(mm)である。

【0091】

次に、弾性層24aの成形法を説明する。実施例1の加圧ローラP1と同様の方法により液状付加硬化型シリコーンゴムを得る。実施例2の加圧ローラP2では、この液状付加硬化型シリコーンゴムに対し、針形状フィラー24dとしてピッチ系カーボンファイバー100−15Mを20vol%の割合になるように配合した。また液状付加硬化型シリコーンゴムに対し、中空体24eとして樹脂バルーン80SDEを1vol%の割合になるように配合した。そして液状付加硬化型シリコーンゴムと、ピッチ系カーボンファイバー100−15Mと樹脂バルーン80SDEとを均一に混練して、硬化前の液状付加硬化型シリコーンゴム組成物24i2を得た。

【0092】

ソリッドゴム弾性層成形物のソリッドゴム弾性層24fの外周面に弾性層24aを成形する前に、ソリッドゴム弾性層24fと弾性層24aの接着のために、ソリッドゴム弾性層24fの外周面(表面)にプライマーを塗布しておく。

【0093】

次に、図9のように、弾性層24aに対面する面をエッチング処理したPFAチューブ(厚み50μm)24bを、内径φ25(mm)の金型25aの内側にセットする。

【0094】

更に、金型25aにセットしたPFAチューブ24bの内側に、φ23(mm)のソリッドゴム弾性層成形物を芯金24cの軸中心が金型25aの軸中心と同軸となるようにセットする。そしてこの金型25aに端部の金型25bをセットする。

【0095】

そして、PFAチューブ24bとソリッドゴム弾性層成形物との間に液状付加硬化型シリコーンゴム組成物24i2を矢印の方向に注入し、170℃×45分の加熱硬化を経て外径φ25(mm)で長さが240mmの加圧ローラP2を得た(図8の(b)参照)。弾性層24aの厚さは1.0mmである。

【0096】

(比較例2の加圧ローラ):

比較例2の加圧ローラP2は、実施例2の加圧ローラP1と同様、ソリッドゴム弾性層24fの外周面上に弾性層24aを形成したものである。この弾性層24a中には、針形状フィラー24dのみが含有され、中空体24eは形成されていない。実施例2の加圧ローラP2と比較例2の加圧ローラP9とを比較することで、中空体24eを形成した効果をみることが出来る。

【0097】

比較例2の加圧ローラP9に関しては、弾性層24a中に中空体24eを含有させないこと以外は実施例2の加圧ローラP2と同様にして加圧ローラP9を得た。

【0098】

(実施例3、4の加圧ローラ、比較例5、6の加圧ローラ):

実施例3、4の加圧ローラP3、P4は、実施例2と同様、ソリッドゴム弾性層24fの外周面上に弾性層24aを形成したものである。比較例5、6の加圧ローラP12、P13も、実施例2と同様、ソリッドゴム弾性層24fの外周面上に弾性層24aを形成したものである。そして実施例3、4の加圧ローラP3、P4、及び比較例5、6の加圧ローラP12、P13では、弾性層24a中の中空体24eの形成割合を振っている。

【0099】

実施例3、4の加圧ローラP3、P4、及び比較例5、6の加圧ローラP12、P13では、弾性層24a中の中空体24eの形成割合以外は実施例2の加圧ローラP2と同様にして加圧ローラP3、P4、P12、P13を得た。

【0100】

実施例2〜4の各加圧ローラP2〜P4と、比較例2、5、6の各加圧ローラP9、P12、P13の評価結果を表3にまとめた。また、図10に弾性層24a中の中空体24eの形成率と各配向率、熱伝導率の関係をグラフにまとめた。

【0101】

【表3】

【0102】

実施例2の加圧ローラP2を具備する定着装置では、実施例2の加圧ローラP2は比較例2の加圧ローラP9の構成に加えて弾性層24aに中空体24eを形成させてある。実施例2の加圧ローラP2は、弾性層24aに中空体24eを形成させているが、比較例2の加圧ローラP9と比べて配向率、y方向の熱伝導率が同等で、非通紙部昇温の昇温抑制効果が損なわれていない。また実施例2の加圧ローラP2は、弾性層24aに中空体24eが形成されていることによりz方向の熱伝導率が比較例2、5、6の各加圧ローラP9、P12、P13と比べて低くなり、これによって定着フィルム23の立ち上がり性能が向上している。

【0103】

また、実施例2〜4の加圧ローラP2〜P4を具備する各定着装置では、実施例2〜4の各加圧ローラP2〜P4の弾性層24a中の中空体24eの形成率を振ってある。図10の(d)のように、中空体24eを1vol%以上形成させるだけでz方向の熱伝導率が下がり、定着フィルム23の立ち上がり性能が向上した。図10の(a)〜(c)のように、中空体24eを10vol%まで形成しても配向率は20%以上を維持するのでy方向の熱伝導率が低くなりにくい。したがって、非通紙部昇温の昇温抑制効果を維持したまま定着フィルム23の立ち上がり性能を向上させることが出来た。

【0104】

比較例5、6の加圧ローラP12、P13では、比較例2の加圧ローラP9の構成に加えてそれぞれ0.5vol%、15vol%の中空体24eが弾性層24a中に形成されている。しかし、比較例5の加圧ローラP12を具備する定着装置では、比較例5の加圧ローラP12の弾性層24a中に中空体24eの形成される割合が低い。この為に、図10の(d)のように、中空体24eを形成していない比較例2の加圧ローラP9と比べてもz方向の熱伝導率があまり変わらず、定着フィルム23の立ち上がり性能も向上していない。

【0105】

また、比較例6の加圧ローラP13を具備する定着装置では、比較例6の加圧ローラP13の弾性層24a中に多量の中空体24eが形成されている為に、図10の(a)のように弾性層24aの厚み方向(z方向)の配向率が20%より低い。これは、図3(g)を参照して説明したように針形状フィラー24dの配向が阻害されてしまっている為で、これによりz方向の熱伝導率が下がってしまい定着フィルム23の立ち上がり性能が向上していない。

【0106】

図10の(a)をみても分かるように、中空体24eの形成率が10vol%を上回ると配向率が20%を下回ってしまう。したがってy方向の熱伝導率が低下し、z方向の熱伝導率が低くならない。また、中空体24eの形成率が1vol%を下回ると配向率は高いもののz方向の熱伝導率が低くならない。

【0107】

以上より、熱伝導異方性を有する弾性層24a中に中空体24eは1vol%以上且つ10vol%以下で形成されていることが好ましい。即ち、弾性層24aに、中空体24eが体積比率で1%以上10%以下形成されていることが好ましい。

【0108】

3−4−3)中空体24eの平均粒径を振った構成

(実施例5の加圧ローラ、比較例7の加圧ローラ):

実施例5の加圧ローラP5、及び比較例7の加圧ローラP14は、実施例2の加圧ローラP2と同様、ソリッドゴム弾性層24fの外周面上に弾性層24aを形成したものである。実施例5の加圧ローラP5、及び比較例7の加圧ローラP14では、弾性層24a中に形成される中空体24eの平均粒径を振っている。

【0109】

実施例5の加圧ローラP5、及び比較例7の加圧ローラP14では、中空体24eの平均粒径以外は実施例2の加圧ローラP2と同様にして加圧ローラP5、P14を得た。実施例5の加圧ローラP5、及び比較例7の加圧ローラP14の評価結果を表4にまとめた。

【0110】

【表4】

【0111】

実施例5の加圧ローラP5を具備する定着装置では、実施例5の加圧ローラP5は弾性層24a中に平均粒径が40〜70μmと大きい中空体24eが形成されている。中空体24eの平均粒径が20〜40μmの実施例4の加圧ローラP4と比べても配向率、熱伝導率ともに同等で、非通紙部昇温の昇温抑制効果、定着フィルム23の立ち上がり性能ともに実施例4の加圧ローラP4とほぼ同等の効果が得られた。

【0112】

比較例7の加圧ローラP14を具備する定着装置では、比較例7の加圧ローラP14の弾性層24a中に実施例5の加圧ローラP5よりもさらに大きい平均粒径が90〜110μmの中空体24eが形成されている。そのため、図3(g)を参照して説明したように針形状フィラー24dの配向が阻害されて配向率が低くなり、比較例2の加圧ローラP2と比べてローラ長手方向の熱伝導率が劣り、Z方向の熱伝導率が上がってしまった。よって、中空体24eが形成されていない比較例2の加圧ローラP9と比べて非通紙部昇温の昇温抑制効果が劣り、定着フィルム23の立ち上がり性能も劣ってしまった。

【0113】

以上より、弾性層24a中に形成される中空体24eの平均粒径は70μm以下が好ましい。

【0114】

3−4−4)針形状フィラー24dの平均繊維長と含有割合を振った構成

(実施例6、7の加圧ローラ、及び比較例3、4の加圧ローラ):

実施例6、7の加圧ローラP6、P7は、実施例2の加圧ローラP2と同様、ソリッドゴム弾性層24fの外周面上に弾性層24aを形成したものである。比較例3、4の加圧ローラP10、P11も、実施例2の加圧ローラP2と同様、ソリッドゴム弾性層24fの外周面上に熱伝導異方性を有する弾性層24aを形成したものである。実施例6、7の加圧ローラP6、P7、及び比較例3、4の加圧ローラP10、P11では、弾性層24a中の針形状フィラー24dの平均繊維長と含有割合を振っている。

【0115】

実施例6、7の加圧ローラP6、P7は、比較例3、4の加圧ローラP10、P11のそれぞれの弾性層24a中の針形状フィラー24dの平均繊維長と含有割合が同じである。また実施例6、7の加圧ローラP6、P7は、比較例3、4の加圧ローラP10、P11の構成に加えて中空体24eが形成されている。実施例6、7の加圧ローラP6、P7と、比較例3、4の加圧ローラP10、P11をそれぞれ比較することで、弾性層24a中の針形状フィラー24dの平均繊維長と含有割合を振ったときの中空体24eを形成した効果をみることが出来る。

【0116】

実施例6、7の加圧ローラP6、P7に関しては、弾性層24a中の針形状フィラー24dの平均繊維長と含有割合以外は実施例2の加圧ローラP2と同様にして加圧ローラP6、P7を得た。比較例3、4の加圧ローラP10、P11に関しては、弾性層24a中の針形状フィラー24dの平均繊維長と含有割合と中空体が形成されない以外は実施例2の加圧ローラP2と同様にして加圧ローラP10、P11を得た。

【0117】

実施例6、7の加圧ローラP6、P7、及び比較例3、4の加圧ローラP10、P11の評価結果を表5にまとめた。

【0118】

【表5】

【0119】

針形状フィラー24dの平均繊維長と含有量を振ったときの中空体24eを形成させた効果を確認する。

【0120】

実施例6の加圧ローラP6、比較例3の加圧ローラP10では、比較的繊維長の短い50μmの針形状フィラー24dを5vol%と低い含有率で配合してある。

【0121】

実施例6の加圧ローラP6を具備する定着装置では、実施例6の加圧ローラP6は比較例3の加圧ローラP10の構成に加えて熱伝導異方性を有する弾性層24aに中空体24eを形成させてある。実施例6の加圧ローラP6は、弾性層24aに中空体24eを形成させているが、比較例3の加圧ローラP10と比べて配向率、y方向の熱伝導率が同等で、非通紙領部昇温の昇温抑制効果が損なわれていない。

【0122】

また実施例6の加圧ローラP6は、弾性層24a中に中空体24eが形成されていることによりz方向の熱伝導率が低くなり、定着フィルム23の立ち上がり性能が向上している。これより、針形状フィラー24dの平均繊維長が50μmで含有量が5vol%のときでも、弾性層24a中に中空体24eを形成させた効果が得られた。

【0123】

実施例7の加圧ローラP7、比較例4の加圧ローラP11では、比較的繊維長の長い1mmの針形状フィラー24dを40vol%と高い含有率で配合してある。

【0124】

実施例7の加圧ローラP7を具備する定着装置では、実施例7の加圧ローラP7は比較例4の加圧ローラP11の構成に加えて弾性層24a中に中空体24eを形成させてある。実施例7の加圧ローラP7は、弾性層24aに中空体24eを形成させているが、比較例4の加圧ローラP11と比べて配向率、y方向の熱伝導率が同等で、非通紙部昇温の昇温抑制効果が損なわれていない。

【0125】

また実施例7の加圧ローラP7は、弾性層24a中に中空体24eが形成されていることによりz方向の熱伝導率が低くなり、定着フィルム23の立ち上がり性能が向上している。これより、弾性層24aの針形状フィラー24dの平均繊維長が1mmで含有量が40vol%のときでも、弾性層24a中に中空体24eを形成させた効果が得られた。

【0126】

(比較例8の加圧ローラ):

比較例8の加圧ローラは、針形状フィラー24dの含有量が45vol%と多すぎた為、液状付加硬化型シリコーンゴムに混ぜると粘度が非常に高く、弾性層24aの成形が出来なかった。

【0127】

以上より、弾性層24a中に含有される針形状フィラー24dの平均繊維長は50μm以上1mm以下が好ましい。含有割合は5vol%以上40vol%以下が好ましい。即ち、弾性層24aは、針形状フィラー24dを体積比率で5%以上40%以下含有していることが好ましい。

【0128】

以上説明したように、弾性層成形物の切り出しサンプル24a1におけるB面(弾性層24aの厚み方向中央の切断面)の針形状フィラー24dの配向率が高いと、弾性層24aのローラ長手方向の熱伝導率がよい。また、弾性層成形物の切り出しサンプル24a1のA面(弾性層24aの長手方向の切断面)の針形状フィラー24dの配向率が悪いと、弾性層24aの厚み方向の熱伝導率が低くならない。このことから、弾性層24a中の針形状フィラー24dの配向率を規定することによって、弾性層24aの熱伝導率を推測することができる。

【0129】

上述の実施例1〜7及び比較例1〜8の各加圧ローラにおいて、A面及びB面ともに配向率が、ローラ長手方向を0度としたときに針形状フィラー24dの角度が±5度以内のものが20%以上であれば、以下のような効果を得ることができる。即ち、弾性層24a中に中空体24eを形成しても、弾性層24a中に中空体24eが形成されていない加圧ローラと同等に非通紙部昇温の昇温抑制効果があり、且つ、定着フィルム23の立ち上がり性能も向上させることができる。

【0130】

表1に示すように、A面及びB面ともに配向率が20%以上の加圧ローラは実施例1〜7の加圧ローラP1〜P7、及び比較例1〜5の加圧ローラP8〜P13である。上記配向率の20%は、式

(±5度以内の針形状フィラー/抽出された全針形状フィラー)×100%

を用いて求めた値である。

【0131】

また、比較例7、8の加圧ローラより、A面及びB面の配向率が20%を下回ると、弾性層24a中に中空体24eを形成しても非通紙部昇温の昇温抑制効果を維持したまま定着フィルム23の立ち上がり性能を向上させることが出来ない。

【0132】

また、針形状フィラー24dの長さ方向の熱伝導率が500W/(m・K)以上でないと熱伝導異方性を有する弾性層24aのローラ長手方向の熱伝導率が低く、非通紙部昇温を緩和する効果が小さくなってしまう。

【0133】

【表1】

【0134】

以上説明したように、本実施例の加圧ローラ24は、平均長さが0.05mm以上1mm以下で長さ方向の熱伝導率が500W/(m・K)以上の、熱伝導異方性を有する針形状フィラー24dを含有した弾性層24aを有している。そしてこの弾性層24aにおいて中空体24eが形成され、針形状フィラー24dが弾性層24a中でローラ長手方向に配向している。これにより、本実施例の加圧ローラ24は、弾性層24aのローラ長手方向の熱伝導性を向上でき、かつ弾性層24aの厚み方向の断熱性を向上できるという作用効果を奏する。

【0135】

従って、本実施例の加圧ローラ24を用いた構成の定着装置は、非通紙部昇温を低減でき、かつ定着装置の立ち上がり時間即ちヒータへの通電を開始し定着可能温度まで昇温するのに要する時間を短縮できるという作用効果を奏する。

【符号の説明】

【0136】

6:定着装置、23:定着フィルム、24:加圧ローラ、24a:弾性層、24c:芯金、24d:針形状フィラー、24e:中空体、P:記録材、t:未定着トナー画像

【特許請求の範囲】

【請求項1】

像加熱装置に用いられる加圧ローラであって、

芯金と、

平均長さが0.05mm以上1mm以下、熱伝導率が500W/(m・K)以上である針形状フィラーを含有する弾性層と、

を有し、

前記弾性層の中には空孔部が分散していることを特徴とする加圧ローラ。

【請求項2】

前記針形状フィラーの配向率は20%以上であることを特徴とする請求項1に記載の加圧ローラ。

【請求項3】

前記弾性層は、前記針形状フィラーを体積比率で5%以上40%以下含有しており、前記空孔部が体積比率で1%以上10%以下形成されていることを特徴とする請求項1に記載の加圧ローラ。

【請求項4】

前記空孔部は、平均径が70μm以下であることを特徴とする請求項3に記載の加圧ローラ。

【請求項5】

前記針形状フィラーはピッチ系炭素繊維であることを特徴とする請求項1に記載の加圧ローラ。

【請求項6】

画像を担持する記録材を加熱する加熱部材と、

芯金と、平均長さが0.05mm以上1mm以下、熱伝導率が500W/(m・K)以上である針形状フィラーを含有する弾性層と、を有し、前記加熱部材と共に記録材を挟持搬送するニップ部を形成する加圧ローラと、

を有する像加熱装置において、

前記弾性層の中には空孔部が分散していることを特徴とする像加熱装置。

【請求項7】

前記針形状フィラーの配向率は20%以上であることを特徴とする請求項6に記載の像加熱装置。

【請求項8】

前記弾性層は、前記針形状フィラーを体積比率で5%以上40%以下含有しており、前記空孔部が体積比率で1%以上10%以下形成されていることを特徴とする請求項6に記載の像加熱装置。

【請求項9】

前記空孔部は、平均径が70μm以下であることを特徴とする請求項8に記載の像加熱装置。

【請求項10】

前記針形状フィラーはピッチ系炭素繊維であることを特徴とする請求項6に記載の像加熱装置。

【請求項11】

前記加熱部材は、筒状のフィルムと、ヒータと、を有することを特徴とする請求項6に記載の像加熱装置。

【請求項12】

前記ヒータは前記フィルムの内面に接触しており、前記フィルムを介して前記ヒータと前記加圧ローラによって前記ニップ部を形成していることを特徴とする請求項11に記載の像加熱装置。

【請求項1】

像加熱装置に用いられる加圧ローラであって、

芯金と、

平均長さが0.05mm以上1mm以下、熱伝導率が500W/(m・K)以上である針形状フィラーを含有する弾性層と、

を有し、

前記弾性層の中には空孔部が分散していることを特徴とする加圧ローラ。

【請求項2】

前記針形状フィラーの配向率は20%以上であることを特徴とする請求項1に記載の加圧ローラ。

【請求項3】

前記弾性層は、前記針形状フィラーを体積比率で5%以上40%以下含有しており、前記空孔部が体積比率で1%以上10%以下形成されていることを特徴とする請求項1に記載の加圧ローラ。

【請求項4】

前記空孔部は、平均径が70μm以下であることを特徴とする請求項3に記載の加圧ローラ。

【請求項5】

前記針形状フィラーはピッチ系炭素繊維であることを特徴とする請求項1に記載の加圧ローラ。

【請求項6】

画像を担持する記録材を加熱する加熱部材と、

芯金と、平均長さが0.05mm以上1mm以下、熱伝導率が500W/(m・K)以上である針形状フィラーを含有する弾性層と、を有し、前記加熱部材と共に記録材を挟持搬送するニップ部を形成する加圧ローラと、

を有する像加熱装置において、

前記弾性層の中には空孔部が分散していることを特徴とする像加熱装置。

【請求項7】

前記針形状フィラーの配向率は20%以上であることを特徴とする請求項6に記載の像加熱装置。

【請求項8】

前記弾性層は、前記針形状フィラーを体積比率で5%以上40%以下含有しており、前記空孔部が体積比率で1%以上10%以下形成されていることを特徴とする請求項6に記載の像加熱装置。

【請求項9】

前記空孔部は、平均径が70μm以下であることを特徴とする請求項8に記載の像加熱装置。

【請求項10】

前記針形状フィラーはピッチ系炭素繊維であることを特徴とする請求項6に記載の像加熱装置。

【請求項11】

前記加熱部材は、筒状のフィルムと、ヒータと、を有することを特徴とする請求項6に記載の像加熱装置。

【請求項12】

前記ヒータは前記フィルムの内面に接触しており、前記フィルムを介して前記ヒータと前記加圧ローラによって前記ニップ部を形成していることを特徴とする請求項11に記載の像加熱装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−37874(P2012−37874A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2011−141762(P2011−141762)

【出願日】平成23年6月27日(2011.6.27)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成23年6月27日(2011.6.27)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]