加圧加熱装置、及び、電子部品の製造方法

【課題】加圧加熱部材からの熱が加工対象物へ急激に伝達してしまうことに起因する不具合の発生を抑制する。

【解決手段】加圧加熱装置200は、加工対象物(例えば、積層体2)を両側から挟み込んで加圧及び加熱する第1及び第2加圧加熱部材56、52と、劣熱伝導部材55と、を有する。劣熱伝導部材55は、第1加圧加熱部材56よりも熱伝導率が低い材料により構成され、第1加圧加熱部材56と加工対象物との間に配置される。

【解決手段】加圧加熱装置200は、加工対象物(例えば、積層体2)を両側から挟み込んで加圧及び加熱する第1及び第2加圧加熱部材56、52と、劣熱伝導部材55と、を有する。劣熱伝導部材55は、第1加圧加熱部材56よりも熱伝導率が低い材料により構成され、第1加圧加熱部材56と加工対象物との間に配置される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加圧加熱装置、及び、電子部品の製造方法に関する。

【背景技術】

【0002】

加工対象物を熱圧着する装置としては、例えば特許文献1に記載されているように、加工対象物に対して直接的に接触する加圧加熱部材(同文献の加圧ヘッド)を有するものがある。この装置は、加圧加熱部材とステージとの間に加工対象物を挟み込んで、該加工対象物を加圧及び加熱することにより、熱圧着を行う。

特許文献1には、加工対象物としての半導体チップとプリント配線基板との間に、熱硬化性樹脂を含有する異方性導電シートを介在させて、熱圧着を行うことによって、半導体チップをプリント配線基板に対してフリップチップ接続することが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−251366号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明者は、以下のことを認識した。

加圧加熱部材の熱が加工対象物へ急激に伝達すると、熱圧着により製造される電子部品の品質に悪影響が生じる場合がある。その悪影響の具体例としては、例えば、加工対象物の半田接合が完了する前に、半田の周囲に存在する熱硬化性樹脂が硬化してしまうことによって、半田接合が阻害されてしまうことなどが挙げられる。

【0005】

本発明は、上述のような課題に鑑みてなされたものであり、加圧加熱部材の熱が加工対象物へ急激に伝達してしまうことに起因する不具合の発生を抑制することが可能な加圧加熱装置、及び、電子部品の製造方法を提供する。

【課題を解決するための手段】

【0006】

本発明は、加工対象物を両側から挟み込んで加圧及び加熱する第1及び第2加圧加熱部材と、

前記第1加圧加熱部材よりも熱伝導率が低い材料により構成され、前記第1加圧加熱部材と前記加工対象物との間に配置される劣熱伝導部材と、

を有することを特徴とする加圧加熱装置を提供する。

【0007】

この加圧加熱装置によれば、第1加圧加熱部材よりも熱伝導率が低い材料により構成された劣熱伝導部材が、第1加圧加熱部材と加工対象物との間に配置されるので、第1加圧加熱部材の熱は、劣熱伝導部材を介することにより、緩やかに、加工対象物へと伝達される。よって、第1加圧加熱部材の熱が加工対象物へ急激に伝達してしまうことに起因する不具合の発生を抑制することができる。

【0008】

また、本発明は、第1加圧加熱部材と加工対象物との間に、前記第1加圧加熱部材よりも熱伝導率が低い材料により構成された劣熱伝導部材を介在させて、前記第1加圧加熱部材と第2加圧加熱部材とにより前記加工対象物を挟み込む工程と、

前記第1加圧加熱部材と前記第2加圧加熱部材とにより前記加工対象物を加圧及び加熱する工程と、

を有することを特徴とする電子部品の製造方法を提供する。

【発明の効果】

【0009】

本発明によれば、第1加圧加熱部材からの熱が加工対象物へ急激に伝達してしまうことに起因する不具合の発生を抑制することができる。

【図面の簡単な説明】

【0010】

【図1】第1の実施形態に係る電子部品の製造方法の工程を示す模式的な断面図である。

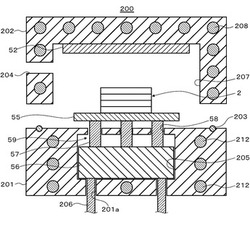

【図2】第1の実施形態に係る加圧加熱装置の模式的な断面図である。

【図3】第1の実施形態に係る加圧加熱装置の一連の動作を示す模式的な断面図である。

【図4】加圧加熱装置とは別に、電子部品の製造方法に用いられる装置の模式的な正面断面図である。

【図5】電子部品の製造方法の工程を示す模式的な断面図である。

【図6】第2の実施形態に係る加圧加熱装置の模式的な断面図である。

【図7】第2の実施形態に係る加圧加熱装置の一連の動作を示す模式的な断面図である。

【図8】熱伝達部材の形状の例を示す模式的な平面図である。

【図9】分割支持台の変形例を示す模式的な平面図である。

【図10】変形例に係る電子部品の製造方法の工程を示す模式的な断面図である。

【図11】変形例に係る電子部品の製造方法の工程を示す模式的な断面図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について、図面を用いて説明する。なお、すべての図面において、同様の構成要素には同一の符号を付し、適宜に説明を省略する。

【0012】

〔第1の実施形態〕

図1は第1の実施形態に係る電子部品の製造方法の工程を示す模式的な断面図である。図2は第1の実施形態に係る加圧加熱装置200の模式的な断面図、図3は加圧加熱装置200の一連の動作を示す模式的な断面図である。

【0013】

図1(C)に示すように、本実施形態に係る電子部品の製造方法は、第1加圧加熱部材56と加工対象物(例えば積層体2)との間に、第1加圧加熱部材56よりも熱伝導率が低い材料により構成された劣熱伝導部材55を介在させて、第1加圧加熱部材56と第2加圧加熱部材52とにより加工対象物を挟み込む工程と、第1加圧加熱部材56と第2加圧加熱部材52とにより加工対象物を加圧及び加熱する工程と、を有する。

本実施形態に係る加圧加熱装置200は、加工対象物(例えば積層体2)を両側から挟み込んで加圧及び加熱する第1及び第2加圧加熱部材56、52と、劣熱伝導部材55と、を有する。劣熱伝導部材55は、第1加圧加熱部材56よりも熱伝導率が低い材料により構成され、第1加圧加熱部材56と加工対象物との間に配置される。

【0014】

具体的には、例えば、図2に示すように、第1加圧加熱部材56は、第2加圧加熱部材52の下方に配置されている。

第1加圧加熱部材56は、例えば、ステンレス、鉄、銅などの金属、或いはセラミックにより構成されていることが挙げられるが、その他の材質により構成されていても良い。

第2加圧加熱部材52は、例えば、セラミック、或いは鉄などの金属により構成されていることが挙げられるが、その他の材質により構成されていても良い。なお、第2加圧加熱部材52をセラミックにより構成することによって、第2加圧加熱部材52を薄く形成しても、その平坦性を容易に良好にすることができる。

【0015】

劣熱伝導部材55は、例えば、ガラスにより構成されていることが挙げられるが、第1加圧加熱部材56よりも熱伝導率が低い材質であれば、その他の材質(セラミックなど)でも良い。劣熱伝導部材55は、例えば、板状に形成されている。

第1加圧加熱部材56と積層体2との間に、劣熱伝導部材55を介在させて、第1加圧加熱部材56と第2加圧加熱部材52とにより加工対象物を加圧及び加熱することにより、第1加圧加熱部材56からの熱が積層体2へと急激に伝達してしまうことを抑制できるようになっている。

【0016】

加圧加熱装置200は、例えば、第1加圧加熱部材56から各々起立するように設けられた複数の分割部分57を含んで構成された分割支持台59を有している。複数の分割部分57は、平面視において、例えば格子状に配置されている。複数の分割部分57どうしは、平面的に相互に離間して配置されている。複数の分割部分57は、平面視において、均等に分散して配置されていることが好ましい。分割支持台59は、複数の分割部分57によって劣熱伝導部材55を下支えするとともに、第1加圧加熱部材56の熱を劣熱伝導部材55へ伝達する。つまり、第1加圧加熱部材56と劣熱伝導部材55との間には、複数の分割部分57が介在している。

【0017】

加圧加熱装置200は、例えば、分割支持台59を昇降させる昇降機構206を有している。昇降機構206は、例えば、シリンダなどにより構成されている。昇降機構206は、例えば、第1加圧加熱部材56を昇降させることにより、該第1加圧加熱部材56上に設けられている分割支持台59を昇降させる。

加圧加熱装置200は、昇降機構206により分割支持台59を上昇させることによって、分割支持台59上の劣熱伝導部材55と積層体2とを上昇させて、積層体2を劣熱伝導部材55と第2加圧加熱部材52との間に挟み込んで加圧する(図3(c)参照)。

【0018】

加圧加熱装置200は、密閉空間211(図3(b)、図3(c))を形成するチャンバー(加圧容器)を更に有している。チャンバーは、下部チャンバー201と上部チャンバー202とを有し、下部チャンバー201と上部チャンバー202とが合わさることによって、下部チャンバー201と上部チャンバー202との間に密閉空間211が形成される。

【0019】

例えば、下部チャンバー201には、第1加圧加熱部材56を収容する中空状の収容部205が形成されている。例えば、第1加圧加熱部材56は、昇降機構206により昇降させられる際に、収容部205の内周面に対して摺動する。ただし、第1加圧加熱部材56は、収容部205の内周面に対して離間していても良い。

【0020】

例えば、下部チャンバー201の底部には、収容部205内の領域と、下部チャンバー201の下側の領域と、を連通させる開口201aが形成され、シリンダなどの昇降機構206が開口201aを上下に貫通している。

なお、下部チャンバー201が開口201aを省略し、収容部205の底部に昇降機構206を設けても良い。

【0021】

昇降機構206により第1加圧加熱部材56が支持され、更に第1加圧加熱部材56上に分割支持台59の各分割部分57が支持されている。

下部チャンバー201の上端部には、各分割部分57を収容部205から下部チャンバー201の上側の空間へと突出させる開口58が形成されている。

【0022】

下部チャンバー201の内部には、例えば、複数のヒータ212が設けられている。 ヒータ212の熱により下部チャンバー201が加熱される結果、下部チャンバー201に接触ないしは近接している第1加圧加熱部材56も加熱される。第1加圧加熱部材56の熱は、分割部分57及び劣熱伝導部材55をこの順に経由して、積層体2に伝達される。

なお、ヒータ212は、第1加圧加熱部材56の内部に設けても良いし、下部チャンバー201の内部と第1加圧加熱部材56の内部との双方に設けても良い。

【0023】

例えば、上部チャンバー202には、下向きに開口する凹部207が形成されている。上部チャンバー202には、第2加圧加熱部材52と、ヒータ208と、が設けられている。第2加圧加熱部材52は、凹部207内に露出するように、上部チャンバー202の天板の下面に設けられている。上部チャンバー202の天板内並びに側壁内には、例えば複数のヒータ208が設けられている。

ヒータ212の熱により上部チャンバー202が加熱される結果、上部チャンバー202に接触している第2加圧加熱部材52も加熱される。

なお、ヒータ208は、第2加圧加熱部材52の上面に隣接するように、該第2加圧加熱部材52の上側に配置されていても良い。

【0024】

上部チャンバー202と下部チャンバー201とが相対的に近づいて、上部チャンバー202と下部チャンバー201とが接することにより、凹部207の下端の開口が下部チャンバー201により閉塞されて、密閉空間211が形成されるようになっている。

加圧加熱装置200は、例えば、上部チャンバー202を昇降させるための上部チャンバー昇降機構(図示略)を有している。上部チャンバー昇降機構が上部チャンバー202を下降させることによって、密閉空間211が形成される。

【0025】

上部チャンバー202と下部チャンバー201との間(例えば、下部チャンバー201の上面において、上部チャンバー202と接する部位)には、密閉空間211の機密を保持するためのOリング203が設けられている。

なお、上部チャンバー202と下部チャンバー201の材質としては、例えば、ステンレス、チタン、銅などの金属等が挙げられる。

【0026】

加圧加熱装置200は、密閉空間211内に、第1及び第2加圧加熱部材56、52と、劣熱伝導部材55と、積層体2と、を収容し、積層体2の加圧及び加熱を行う。

【0027】

加圧加熱装置200は、更に、密閉空間211内に加圧流体を導入する導入部204を有している。

【0028】

加圧加熱装置200は、更に、ヒータ208、212、昇降機構206及び上部チャンバー昇降機構の動作制御をプログラム制御により行う制御部(図示略)を有している。

【0029】

以下、本実施形態に係る電子部品の製造方法を詳述する。

【0030】

先ず、加工対象物としての積層体2について詳述する。

【0031】

積層体2は、例えば、図1(C)に示すように、半導体チップ10、樹脂層11、半導体チップ12、樹脂層13、半導体チップ14、樹脂層15、及び、半導体チップ16を積層することにより得られ、半導体チップ10、12どうし、半導体チップ12、14どうし、半導体チップ14、16どうしが半田接合されていない状態のものである。

【0032】

積層体2は、例えば、予め、以下に説明する方法により作成される。

【0033】

はじめに、図1(A)に示すように、半導体チップ10を用意する。この半導体チップ10は、基板表面に端子(半導体チップ12への接続用の端子)101が設けられたものであり、基板を貫通するビアは設けられていない。接続用端子101は、例えば、基板側から銅層、ニッケル層、金層の順に積層された構造となっている。ただし、接続用端子101の構造は、これに限られるものではない。

ここで、半導体チップ10の厚みは、10μm以上150μm以下である。より好ましくは、20μm以上、100μm以下である。

また、半導体チップ10の他方の基板表面(裏面)側には、端子は設けられていない。

【0034】

また、図1(A)に示すように、半導体チップ12を用意する。半導体チップ12は、基板(シリコン基板)120と、基板120を貫通するビア123とを有するTSV(Through Silicon Via)構造の半導体素子である。基板120の一方の表面には、端子121が設けられ、他方の表面には、端子122が設けられている。端子121および端子122は、ビア123で接続されている。端子121は、半導体チップ10に接続される接続用端子であり、端子122は、半導体チップ14に接続される接続用端子である。

【0035】

ビア123は、例えば、銅等の金属や、不純物がドープされた導電性のポリシリコンで構成される。

端子122は、例えば、端子101と同様の層構成で構成される。

端子121は、表面に半田層121Aを有するものである。接続用端子121は、例えば、銅層上にニッケル層を積層し、更にこのニッケル層を被覆するように半田層121Aを設けた構造である。

半田層121Aの材料は、特に制限されず、錫、銀、鉛、亜鉛、ビスマス、インジウム及び銅からなる群から選択される少なくとも1種以上を含む合金等が挙げられる。これらのうち、錫、銀、鉛、亜鉛及び銅からなる群から選択される少なくとも1種以上を含む合金が好ましい。半田層121Aの融点は、110〜250℃、好ましくは170〜230℃である。

【0036】

半導体チップ12の基板120の端子121が設けられた側の表面には、樹脂層11が設けられている。

樹脂層11は、端子121を被覆している。樹脂層11は、詳しくは後述するが熱硬化性樹脂を含む層であり、必要に応じてフラックス活性化合物を含む。

【0037】

更に、半導体チップ14、半導体チップ16を用意する(図1(A)、(B)参照)。

ここで、半導体チップ14、16は、半導体チップ12と同様のものである。すなわち、半導体チップ14、半導体チップ16は、半導体チップ12と同様、TSV構造の半導体素子であり、半導体チップ14は、基板(シリコン基板)140と、この基板140を貫通するビア143と、ビア143に接続された一対の端子142、141とを備える。端子142は、半導体チップ16に接続される接続用端子であり、端子141は、半導体チップ12に接続される接続用端子である。

半導体チップ16は、基板(シリコン基板)160と、この基板160を貫通するビア163と、ビア163に接続された一対の端子162、161とを備える。端子162は、基材18に接続される接続用端子であり、端子161は、半導体チップ14に接続される接続用端子である。

【0038】

ビア143、163は、ビア123と同様の材料で構成される。端子142、162は、端子122と同様の構成および材料であり、端子141、161は、端子121と同様の構成および材料である。なお、符号141A、161Aは、半田層121Aと同様の半田層である。

半導体チップ14には、端子141を被覆する樹脂層13が設けられている。また、半導体チップ16には、端子161を被覆する樹脂層15が設けられている。

【0039】

ここで、各半導体チップ12、14、16に、樹脂層11、13、15をそれぞれ設ける方法としては、例えば、以下の方法が挙げられる。

各半導体チップ12、14、16に対し、それぞれ、樹脂層11、13、15を貼り付ける。

また、予め、半導体チップ12、14、16が一体化したウェハを用意し、このウェハに、樹脂層11、13、15が一体化した樹脂シートを貼り付ける。その後、樹脂シート、ウェハをダイシングすることにより、樹脂層11付きの半導体チップ12、樹脂層13付きの半導体チップ14、樹脂層15付きの半導体チップ16を用意してもよい。

更に、半導体チップ12、14、16が一体化したウェハを用意し、このウェハに、スピンコートで樹脂層11、13、15が一体化した樹脂層を形成し、その後、ダイシングすることにより、樹脂層11付きの半導体チップ12、樹脂層13付きの半導体チップ14、樹脂層15付きの半導体チップ16を用意してもよい。

【0040】

なお、例えば、半導体チップ10、12、14、16は、平面視(基板面側から見た場合の平面視)における大きさが同一である。また、半導体チップ12、14、16の基板120、140、160の厚みは10μm以上150μm以下、より好ましくは、20μm以上、100μm以下、更には、50μm以下で、非常に薄いものとなっている。

【0041】

次に、図1(B)に示すように、半導体チップ10、樹脂層11、半導体チップ12、樹脂層13、半導体チップ14、樹脂層15、半導体チップ16で構成される積層体2を作成する。

先ず、半導体チップ10の端子101が形成された面と、半導体チップ12に設けられた樹脂層11とを対向させ、半導体チップ10上に、樹脂層11を介して半導体チップ12を積層する。

このとき、半導体チップ10に形成されたアライメントマークと半導体チップ12に形成されたアライメントマークとを確認し位置合わせを行なう。

その後、半導体チップ10、樹脂層11、半導体チップ12を加熱して、半硬化の状態(Bステージ)の樹脂層11を介して、半導体チップ10および半導体チップ12を接着する。このとき、ヒータが内蔵された一対の挟圧部材により半導体チップ10、樹脂層11、半導体チップ12を挟むことにより、半導体チップ10、樹脂層11、半導体チップ12を加熱するとともに、前記一対の挟圧部材にて挟圧し、荷重をかけることにより、半導体チップ10および半導体チップ12を接着することができる。例えば、フリップチップボンダーを使用して、大気圧下、大気中で、樹脂層11を介して半導体チップ10および半導体チップ12を接着する。このときの加熱温度は、樹脂層11の熱硬化性樹脂が完全硬化しなければ、特に限定されないが、熱硬化性樹脂の硬化温度未満であることが好ましい。

接着後の半導体チップ10に対する半導体チップ12の位置が正確であるかどうかは、例えば、X線顕微鏡や、赤外線顕微鏡を使用して確認することができる。

【0042】

次に、半導体チップ12の端子122が設けられた面と、樹脂層13とを対向させて、半導体チップ12上に樹脂層13を介して半導体チップ14を積層する。

このとき、半導体チップ12に形成されたアライメントマークと半導体チップ14に形成されたアライメントマークとを確認し位置合わせを行なう。

その後、半導体チップ10、樹脂層11、半導体チップ12、樹脂層13、半導体チップ14を加熱して、半硬化の状態(Bステージ)の樹脂層13を介して、半導体チップ12および半導体チップ14を接着する。このとき、ヒータが内蔵された一対の挟圧部材により半導体チップ10、樹脂層11、半導体チップ12、樹脂層13、半導体チップ14を挟んで加熱し、前記一対の挟圧部材にて挟圧し、荷重をかけることにより、半導体チップ12および半導体チップ14を接着することができる。例えば、フリップチップボンダーを使用して、大気圧下、大気中で半導体チップ12および半導体チップ14を接着する。このときの加熱温度は、樹脂層13の熱硬化性樹脂が完全硬化しなければ、特に限定されないが、熱硬化性樹脂の硬化温度未満であることが好ましい。

接着後の半導体チップ12に対する半導体チップ14の位置が正確であるかどうかは、例えば、X線顕微鏡や、赤外線顕微鏡を使用して確認することができる。

【0043】

次に、図1(B)に示すように、半導体チップ14の端子142が設けられた面と、樹脂層15とを対向させて、半導体チップ14上に樹脂層15を介して半導体チップ16を積層する。

このとき、半導体チップ14に形成されたアライメントマークと半導体チップ16に形成されたアライメントマークとを確認し位置合わせを行なう。

その後、半導体チップ10、樹脂層11、半導体チップ12、樹脂層13、半導体チップ14、樹脂層15、半導体チップ16を加熱して、半硬化の状態(Bステージ)の樹脂層15を介して、半導体チップ14および半導体チップ16を接着する。このとき、ヒータが内蔵された一対の挟圧部材により半導体チップ10、樹脂層11、半導体チップ12、樹脂層13、半導体チップ14、樹脂層15、半導体チップ16を挟んで加熱し、前記一対の挟圧部材にて挟圧し、荷重をかけることにより、半導体チップ14および半導体チップ16を接着することができる。例えば、フリップチップボンダーを使用して、大気圧下、大気中で半導体チップ14および半導体チップ16を接着する。このときの加熱温度は、樹脂層15の熱硬化性樹脂が完全硬化しなければ、特に限定されないが、熱硬化性樹脂の硬化温度未満であることが好ましい。

接着後の半導体チップ14に対する半導体チップ16の位置が正確であるかどうかは、例えば、X線顕微鏡や、赤外線顕微鏡を使用して確認することができる。

【0044】

以上により積層体2が得られる。このようにして得られた積層体2において、樹脂層11、13、15は、半硬化状態であり、完全には硬化していない。

【0045】

なお、ここまでの工程では、半田層121A、141A、161Aは溶融しておらず、端子101、121どうし、端子122、141どうし、端子142、161どうしは、半田接合していない。また、端子101、121どうしは物理的に接触していてもよく、また、端子101、121間に樹脂層11の樹脂が介在していてもよい。端子122、141どうし、端子142、161どうしにおいても、同様である。また、積層体2において、半導体チップ10、樹脂層11、半導体チップ12、樹脂層13、半導体チップ14、樹脂層15、半導体チップ16の各側面は上面から見て面一となっていてもよく、また、樹脂層11、13、15が半導体チップ10、12、14、16側面からはみ出していてもよい。更に、例えば、半導体チップ16や、半導体チップ10が他の半導体チップよりも小さくてもよい。

また、樹脂層11、13、15の厚みは、例えば、5μm以上、100μm以下、より好ましくは10μm以上、50μm以下である。5μm以上とすることにより、樹脂層が半田層を確実に被覆でき、端子101、121どうし、端子122、141どうし、端子142、161どうしを容易に接続させることができる。また、100μm以下とすることにより、端子101、121どうし、端子122、141どうし、端子142、161どうしを容易に接続させることができる。更には、100μm以下とすることにより樹脂層の硬化収縮による半導体チップ12、14、16の反りを抑制することができる。

【0046】

ここで、樹脂層11、13、15について説明する。樹脂層11、13、15は、それぞれ半導体チップ10、12間、半導体チップ12、14間、半導体チップ14、16間の隙間を埋めるためのものである。

樹脂層11、13、15は、それぞれ熱硬化性樹脂である。

熱硬化性樹脂は、例えば、エポキシ樹脂、オキセタン樹脂、フェノール樹脂、(メタ)アクリレート樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、マレイミド樹脂等を用いることができる。これらは、単独または2種以上を混合して用いることができる。

中でも、硬化性と保存性、硬化物の耐熱性、耐湿性、耐薬品性に優れるエポキシ樹脂が好適に用いられる。樹脂層11、13、15における熱硬化性樹脂の含有量は、30重量量%以上、70重量%以下が好ましい。

樹脂層11、13、15は、フラックス活性化合物を含有し、フラックス活性を有していることが好ましい。樹脂層11、13、15に含有されるフラックス活性化合物としては、半田接合に用いられるものであれば、特に制限されないが、カルボキシル基又はフェノール水酸基のいずれか、あるいは、カルボキシル基及びフェノール水酸基の両方を備える化合物が好ましい。

【0047】

以上の工程により、加工対象物としての積層体2を得ることができる。

【0048】

次に、図1(C)に示すように、以上の工程で得られた積層体2を加熱して、端子101、121間、端子122、141間、端子142、161間の半田接合を行う。

ここで、端子間が半田接合されるとは、以下のことをいう。積層体2が半田層121A、141A、161Aの融点以上に加熱され、半導体チップ10、12間、半導体チップ12、14間、半導体チップ14、16間の接合に使用される各半田層121A、141A、161Aが溶融するとともに、端子101、121どうし、端子122、141どうし、端子142、161どうしが物理的に接触し、少なくとも一部が合金を形成している状態である。

【0049】

より具体的には、例えば、ここでの半田接合は、図2及び図3に示した加圧加熱装置200を使用する。

第2加圧加熱部材52の温度は、第1加圧加熱部材56の温度と同等以上の温度に設定されている。

ヒータ208とヒータ212の温度制御を行うことによって、上部チャンバー202と下部チャンバー201の温度を調節することで、第2加圧加熱部材52と第1加圧加熱部材56の温度をそれぞれ設定する。

上部チャンバー202の温度は、半田層121A、141A、161Aの融点以上の温度に設定されている。

上部チャンバー202の温度は、例えば、280以上300℃以下とすることができる。具体的には、例えば、上部チャンバー202の温度は285℃とすることができる。

また、下部チャンバー201の温度は、室温以上、且つ、上部チャンバー202の温度以下に設定されている。具体的には、例えば、下部チャンバー201の温度は185℃とすることができる。

【0050】

第2加圧加熱部材52と第1加圧加熱部材56の温度を適宜に設定することにより、半田接合を行う際の劣熱伝導部材55の温度を1分以上の間、60℃以下に維持することができる。

その結果、半田層121A、141A、161Aを介して端子101、121間、端子122、141間、端子142、161間の半田接合がなされる前に、半田層121A、141A、161Aの周囲に存在する樹脂層11、13、15が硬化してしまうことを抑制できる。よって、端子101、121間、端子122、141間、端子142、161間の半田接合を確実に行うことができる。

【0051】

この半田接合の工程を、以下、詳細に説明する。

はじめに、予め、第1及び第2加圧加熱部材56、52(下部チャンバー201、上部チャンバー202)を所定の温度まで加熱しておく。そして、図3(a)に示すように、上部チャンバー202と下部チャンバー201とが上下に分離した状態において、複数の分割部分57により劣熱伝導部材55を支持させ、該劣熱伝導部材55上に積層体2を載置する。

【0052】

次に、図3(b)に示すように、下部チャンバー201を上昇させることによって、下部チャンバー201と上部チャンバー202との間に密閉空間211を形成する。

【0053】

次に、導入部204を介して、加圧流体を密閉空間211内に導入する。流体としては、気体が好ましく、例えば、空気、不活性ガス(窒素ガス、希ガス)等が挙げられる。

【0054】

その後、積層体2を加圧流体によって加圧した状態を維持しながら、図3(c)に示すように、昇降機構206によって分割支持台59を上昇させる。これにより、分割支持台59上の劣熱伝導部材55と、劣熱伝導部材55上の積層体2も上昇させて、積層体2を第2加圧加熱部材52に対して押し付ける。すなわち、積層体2を劣熱伝導部材55と第2加圧加熱部材52とにより加圧する。

積層体2は、半田層121A、141A、161Aの融点以上に加熱され、端子101、121間、端子122、141間、端子142、161間で半田接合が行われる。つまり、半導体チップ10、12間、半導体チップ12、14間、半導体チップ14、16間が半田接合される。

なお、この段階では、樹脂層11、13、15は未硬化(半硬化の場合を含む)であり、未だ流動性を維持している。つまり、樹脂層11、13、15が未硬化の状態で、半田接合を行う。

【0055】

ここで、第1加圧加熱部材56と第2加圧加熱部材52とによって積層体2を挟圧することにより、端子101、121間(端子122、141間、端子142、161間)に樹脂が挟まっていた場合でも、樹脂を排除して、端子101、121どうし(端子122、141どうし、端子142、161どうし)を確実に接触させることができ、安定的に半田接合することができる。

【0056】

ここで、第1加圧加熱部材56よりも熱伝導率が低い材料により構成された劣熱伝導部材55が、第1加圧加熱部材56と積層体2との間に介在しているので、第1加圧加熱部材56の熱は、劣熱伝導部材55を介することにより、緩やかに、積層体2へと伝達される。よって、第1加圧加熱部材56の熱が積層体2へ急激に伝達してしまうことに起因する不具合の発生を抑制することができる。

具体的には、端子101、121間、端子122、141間、端子142、161間の半田接合が完了する前に、半田層121A、141A、161Aの周囲の樹脂層11、13、15が硬化してしまうことを抑制できる。よって、それらの硬化により半田接合が阻害されてしまうという不具合を抑制できる。つまり、樹脂層11、13、15が熱硬化する前に、第1及び第2加圧加熱部材56、52によって積層体2を加圧することにより、確実に、端子101、121間(端子122、141間、端子142、161間)の樹脂を排除して、端子101、121どうし(端子122、141どうし、端子142、161どうし)を接触させることができる。

【0057】

なお、樹脂層11、13、15が熱硬化する前に、加圧流体によって積層体2を十分に加圧することができるので、樹脂層11、13、15中のボイドを低減させる(或いは消滅させる)ことができるという効果も得られる。

【0058】

ここで、加圧流体によって積層体2を加圧する際の加圧力は、0.1MPa以上、10MPa以下が好ましく、より好ましくは0.5MPa以上、5MPa以下である。加圧流体によって積層体2を加圧することにより、樹脂層11、13、15内のボイド発生を抑制することができる。とくに、0.1MPa以上とすることにより、この効果が顕著となる。また、10MPa以下とすることにより、装置の大型化、複雑化を抑制できる。なお、流体で加圧するとは、積層体2の雰囲気の圧力を、大気圧より加圧力分だけ高くすることを指す。すなわち、加圧力10MPaとは、大気圧よりも、積層体2にかかる圧力が10MPa大きいことを示す。

【0059】

ここでは、積層体2を半田層121A、141A、161Aの融点以上、例えば、240℃〜260℃で10分程度加熱する。これにより、半田層121A、141A、161Aを溶融させて半田接合を行うことができる。なお、半田層121A、141A、161Aの融点が異なる場合には、最も融点の高い半田層の融点以上に積層体2を加熱すればよい。

その後、第1加圧加熱部材56と第2加圧加熱部材52とを離間させ、更に、加圧流体を密閉空間211から排出する。加圧流体による積層体2への加圧を停止し、下部チャンバー201と上部チャンバー202とを分離させ、積層体2を劣熱伝導部材55上から搬出する。

【0060】

ここで、以上の工程において、未だ樹脂層11、13、15が完全には硬化していない。このため、本実施形態では、その後の工程で、図4に示す装置6を使用して、樹脂層11、13、15の硬化を進める。この装置6は、容器51を有し、導入部511を介して容器51内に導入される加圧流体によって積層体2を加圧しながら加熱して、樹脂層11、13、15の硬化を行なうものである。

積層体2を加熱する方法としては、導入部511から、加熱した流体を容器51内に入れ、積層体2を加熱加圧する方法が挙げられる。また、導入部511から流体を容器51内へ流入させ、加圧雰囲気下にしつつ、容器51を加熱することにより、積層体2を加熱することもできる。

容器51内に積層体2を配置し、流体を導入し、積層体2を樹脂層11、13、15の熱硬化性樹脂の硬化温度以上に加熱して、樹脂層11、13、15の硬化を行なう。例えば、180℃で1時間の加熱を行なう。ここで、硬化温度とは、樹脂層の硬化温度であり、樹脂層に含まれる熱硬化性樹脂が、JISK6900に準ずるC−ステージとなる温度のことをいう。

なお、装置6の容器51内に複数の積層体2を入れて、樹脂層11、13、15の硬化を行なってもよい。このようにすることにより生産性を向上させることができる。

以上のようにして、半導体チップ10、12どうし、半導体チップ12、14どうし、半導体チップ14、16どうしが半田接合された積層体2を得る(図5(A))。

なお、上述のように、本実施形態に係る加圧加熱装置200により半田接合を行うことによって、樹脂層11、13、15中のボイドを低減できる。このため、その後、樹脂層11、13、15の硬化を進める工程では、必ずしも加圧を行う必要がない。従って、加圧加熱装置200により半田接合を行った後、例えば大気圧下で積層体2を加熱することにより、樹脂層11、13、15の硬化を進めても良い。

【0061】

次に、図5(B)に示すように、半導体チップ10、12どうし、半導体チップ12、14どうし、半導体チップ14、16どうしが半田接合された積層体2を、基材18上に載せ、積層体2と基材18とを半田接合する。

はじめに、基材18を用意する。ここでは、基材18は、樹脂基板であってもよく、また、シリコン基板やセラミック基板等であってもよい。

【0062】

基材18の表面には、端子(積層体接続用端子)181が形成されている。端子181は、端子101と同様の構造、材料で構成され、表面に半田層181Aを有する。端子181は、半導体チップ16に接続されるものである。

次に、この基材18の表面に樹脂層17を設ける。この樹脂層17は、端子181を被覆するように設けられる。樹脂層17としては、樹脂層11、13、15と同様のものであってもよいが、例えば、ペースト状のノーフロー型アンダーフィル材(NUF)を使用してもよい。基材18の表面の一部に、樹脂層17を設けるため、ペースト状のアンダーフィル材をディスペンスやインクジェット等で塗布することが好ましい。

【0063】

このようなノーフロー型アンダーフィル材は、例えば、常温で液状の第一エポキシ樹脂と、第一エポキシ樹脂よりも硬化温度が高い第二エポキシ樹脂と、シリコーン変性エポキシ樹脂と、無機充填材と、硬化剤とを含む樹脂組成物で構成される。この樹脂組成物は、溶剤を含まない。なお、この樹脂組成物を構成する硬化剤は、フラックス活性化合物を含有している(従ってフラックス活性を有する)ことが好ましいが、フラックス活性化合物を含有していなくても良い。

第一エポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂等のビスフェノール型エポキシ樹脂が好ましい。

第二エポキシ樹脂としては、アリル基を有するエポキシ樹脂(例えば、ジアリルビスフェノールA型エポキシ樹脂)が好ましい。

第一エポキシ樹脂は樹脂組成物中で5〜50重量%であることが好ましく、第二エポキシ樹脂は、0.1〜40重量%であることが好ましい。

シリコーン変性エポキシ樹脂としては、ジシロキサン構造を有するシリコーン変性(液状)エポキシ樹脂が挙げられる。

【0064】

基材18上に樹脂層17を設けた後、樹脂層17上に積層体2を搭載する。積層体2の端子162が、樹脂層17側に位置するように、積層体2を樹脂層17上に設置する。

その後、一対の挟圧部材41、42で積層体2、樹脂層17、基材18を積層方向に沿って挟圧しながら、積層体2、樹脂層17、基材18を半田層181Aの融点以上に加熱する。このとき、積層体2、樹脂層17、基材18を、一対の挟圧部材41、42で挟圧するとともに、一対の挟圧部材41、42を加熱することにより、積層体2、樹脂層17、基材18が半田層181Aの融点以上に加熱されることとなる。これにより、端子181と端子162とが半田接合される。この接合工程では、例えば、フリップチップボンダーを使用し、基材18に対し、ひとつずつ、積層体2を半田接合する。

このようにして、基材18上には、複数の積層体2が設置され、基材18と複数の積層体2が半田接合され、構造体3が得られる(図5(C)参照)。

【0065】

その後、必要に応じて、構造体3の樹脂層17を硬化させる。ここでは、前述した図4の装置6を使用して、樹脂層17の硬化を行なう。硬化の方法は、前述した方法と同様であり、構造体3を流体で加圧しながら、樹脂層17の熱硬化性樹脂の硬化温度以上に構造体3を加熱して、樹脂層17の硬化を行なう。

このようにすることにより、樹脂層17でのボイドの発生を防止できるとともに、発生したボイドを消滅させることができる。

【0066】

次に、構造体3の封止を行なう。封止の方法は、ポッティング、トランスファー成形、圧縮成形のいずれであってもよい。

その後、積層体2ごとに切断して、図5(D)に示す半導体装置1を複数得ることができる。なお、図5(D)において、符号19は、封止材を示し、符号18Aはダイシングされた基材18を示す。また、半導体装置1が複数の積層体2を有する場合には、半導体装置1の単位ごとに切断すればよい。なお、切断には、ダイシングブレード、レーザ、ルーター等を使用することができる。

【0067】

以上のような第1の実施形態によれば、第1加圧加熱部材56よりも熱伝導率が低い材料により構成された劣熱伝導部材55が、第1加圧加熱部材56と積層体2との間に配置されるので、第1加圧加熱部材56の熱は、劣熱伝導部材55を介することにより、緩やかに、積層体2へと伝達される。よって、第1加圧加熱部材56の熱が積層体2へ急激に伝達してしまうことに起因する不具合の発生を抑制することができる。

具体的には、端子101、121間、端子122、141間、端子142、161間の半田接合が完了する前に、半田層121A、141A、161Aの周囲の樹脂層11、13、15が硬化してしまうことを抑制できる。よって、それらの硬化により半田接合が阻害されてしまうという不具合を抑制できる。つまり、樹脂層11、13、15が熱硬化する前に、第1及び第2加圧加熱部材56、52によって積層体2を加圧することにより、確実に、端子101、121間(端子122、141間、端子142、161間)の樹脂を排除して、端子101、121どうし(端子122、141どうし、端子142、161どうし)を接触させることができる。

【0068】

また、加圧加熱装置200は、複数の分割部分57を含んで構成された分割支持台59を有し、これら分割部分57によって劣熱伝導部材55を下支えするとともに第1加圧加熱部材56の熱を劣熱伝導部材55へ伝達する。

よって、複数の分割部分57に荷重を分散させて、バランス良く劣熱伝導部材55及びその上の積層体2を支持することができる。

また、第1加圧加熱部材56の熱を複数箇所に分散して劣熱伝導部材55へ伝達できるので、第1加圧加熱部材56から劣熱伝導部材55を介した積層体2への熱伝達を平面的に均一化することができる。

また、複数の分割部分57どうしは、平面的に相互に離間して配置されているので、複数の分割部分57と劣熱伝導部材55との総接触面積が、劣熱伝導部材55の下面の面積よりも小さい。よって、複数の分割部分57が劣熱伝導部材55の下面の全面に接触する場合と比べて、複数の分割部分57が劣熱伝導部材55との接触面積を低減できる。これにより、第1加圧加熱部材56からの熱が、複数の分割部分57を介して積層体2へと急激に伝達してしまうことを、一層抑制できるようになっている。

【0069】

また、加圧加熱装置200は、分割支持台59を昇降させる昇降機構206を有しているので、昇降機構206により分割支持台59を上昇させることによって、分割支持台59上の劣熱伝導部材55と積層体2とを上昇させて、積層体2を劣熱伝導部材55と第2加圧加熱部材52との間に挟み込んで加圧することができる。

【0070】

また、加圧加熱装置200は、密閉空間211を形成するチャンバーを更に有し、密閉空間211内に、第1及び第2加圧加熱部材56、52と、劣熱伝導部材55と、積層体2と、を収容し、積層体2の加圧及び加熱を行う。

また、加圧加熱装置200は、密閉空間211に加圧流体を導入する導入部204を有するので、導入部204を介して密閉空間211内に加圧流体を導入することができる。密閉空間211内に加圧流体を導入することにより、その加圧流体で積層体2を加圧し、樹脂層11、13、15中のボイドを低減させる(或いは消滅させる)ことができる。

すなわち、樹脂層11、13、15が熱硬化する前に、加圧流体によって積層体2を十分に加圧することができるので、樹脂層11、13、15中のボイドを低減させる(或いは消滅させる)ことができる。つまり、樹脂層11、13、15が急激に硬化することによって樹脂層11、13、15中にボイドが残留してしまうことを抑制できる。

【0071】

なお、上記の第1の実施形態において、加圧加熱装置200を用いて積層体2を加圧及び加熱する工程では、半田接合を行いながら、樹脂層11、13、15の熱硬化を進めるようにしても良い。そして、加圧加熱装置200による加熱によって、樹脂層11、13、15を熱硬化させて、樹脂層11、13、15により半導体チップ10、12間、半導体チップ12、14間、半導体チップ14、16間を接着させるようにしても良い。

【0072】

〔第2の実施形態〕

図6は第2の実施形態に係る加圧加熱装置300の模式的な断面図、図7は加圧加熱装置300の一連の動作を示す模式的な断面図である。

本実施形態に係る加圧加熱装置300は、以下に説明する点でのみ、上記の第1の実施形態に係る加圧加熱装置200と相違し、その他の点では、加圧加熱装置200と同様に構成されている。

【0073】

図6に示すように、本実施形態に係る加圧加熱装置300は、複数の分割部分57どうしの間隙において、第1加圧加熱部材56の熱を劣熱伝導部材55へ伝達させる熱伝達部材209を更に有している。この熱伝達部材209は、図7(a)に示すように密閉空間211が形成された後、図7(b)に示すように第1加圧加熱部材56と積層体2との間に劣熱伝導部材55を介在させて第1及び第2加圧加熱部材56、52により積層体2を挟み込んだ後で、図7(c)に示すように劣熱伝導部材55において第1加圧加熱部材56側を向く面に接触する。これにより、第1加圧加熱部材56の熱が熱伝達部材209を介して劣熱伝導部材55へ伝達される状態となる。なお、熱伝達部材209が劣熱伝導部材55に接触することによって、劣熱伝導部材55が分割支持台59のみ(分割部分57のみ)によって支持される場合と比べて、劣熱伝導部材55への熱の伝達をより容易にコントロールすることができる。

【0074】

熱伝達部材209は、劣熱伝導部材55よりも熱伝導率が高い材質であることが好ましい。熱伝達部材209は、例えば、ステンレス、銅、アルミ、或いはその他の金属などにより構成されている。

【0075】

熱伝達部材209は、例えば、複数の分割部分57どうしの間隙において第1加圧加熱部材56に対して昇降可能となっており、図7(b)の状態の後で、図7(c)に示すように第1加圧加熱部材56に対して上昇することにより、劣熱伝導部材55において第1加圧加熱部材56側を向く面に接触する。

【0076】

なお、本実施形態の場合、下部チャンバー201において収容部205の上側の部分が開放しており、当該部分が熱伝達部材209と干渉しないようになっている。

【0077】

図8に示すように、熱伝達部材209には、該熱伝達部材209を表裏に貫通する複数の開口210が、各分割部分57と対応する位置に形成されている。各分割部分57は、開口210内に配置されている。これにより、熱伝達部材209は、各分割部分57に対して干渉せずに、第1加圧加熱部材56に対して相対的に昇降できるようになっている。

【0078】

なお、例えば、劣熱伝導部材55の下面と複数の分割部分57との総接触面積と、劣熱伝導部材55の下面と熱伝達部材209との接触面積との合計面積が、劣熱伝導部材55の下面の面積に等しいことが挙げられる。

【0079】

加圧加熱装置300は、熱伝達部材209を昇降させる昇降機構(図示略)を有している。本実施形態の場合、制御部は、その昇降機構の動作制御も行う。

【0080】

本実施形態の場合、例えば、半田接合が完了した後で、この熱伝達部材209を劣熱伝導部材55において第1加圧加熱部材56側を向く面に接触させる。これにより、半田接合が完了した後で、複数の分割部分57どうしの間隙において、第1加圧加熱部材56の熱を熱伝達部材209から劣熱伝導部材55を介して積層体2へ伝達させることができる。これにより、例えば、半田接合が完了した後で、樹脂層11、13、15を熱硬化させて、樹脂層11、13、15を介して半導体チップ10、12間、半導体チップ12、14間、半導体チップ14、16間を接着することができる。

【0081】

なお、本実施形態の場合も、加圧加熱装置300を用いて積層体2を加圧及び加熱する工程では、上記の第1の実施形態と同様に、半田接合のみを行い、樹脂層11、13、15は未硬化のままとしても良い。この場合においても、熱伝達部材209を劣熱伝導部材55に接触させることによって、劣熱伝導部材55への熱の伝達をより容易にコントロールすることができる。

【0082】

以上のような第2の実施形態によれば、第1加圧加熱部材56と積層体2との間に劣熱伝導部材55を介在させて第1及び第2加圧加熱部材56、52により積層体2を挟み込んだ後で、複数の分割部分57どうしの間隙を埋める熱伝達部材209が、劣熱伝導部材55の下面に接触し、複数の分割部分57どうしの間隙において、第1加圧加熱部材56の熱を劣熱伝導部材55を介して積層体2へ伝達させることができる。

よって、例えば、半田接合が完了した後で、樹脂層11、13、15の硬化を進めることができる。

【0083】

なお、上記の第2の実施形態では、熱伝達部材209が第1加圧加熱部材56に対して上昇することによって、熱伝達部材209が劣熱伝導部材55の下面に接触する例を説明したが、熱伝達部材209は、図7(b)の状態の後で、各分割部分57の側方から、各分割部分57の間隙に入り込むように動作して、劣熱伝導部材55の下面に接触するのであっても良い。

【0084】

また、上記の各実施形態では、第1加圧加熱部材56が分割支持台59の複数の分割部分57と劣熱伝導部材55とをこの順に介して加工対象物としての積層体2に間接的に接触する例を説明したが、加圧加熱装置は、分割支持台59を有していなくても良い。この場合、第1加圧加熱部材56は、劣熱伝導部材55を介して積層体2に間接的に接触する。

【0085】

上記の各実施形態では、分割支持台59の複数の分割部分57が、第1加圧加熱部材56の昇降に伴い一括して昇降する例を説明したが、各分割部分57が第1加圧加熱部材56に対して個別に昇降可能となっていても良い。この場合、各分割部分57の高さ調整を個別に行うことによって、複数の分割部分57上に載置される劣熱伝導部材55の平衡度を高精度に調整することが可能である。

【0086】

上記の各実施形態では、昇降機構206が第1加圧加熱部材56を介して分割部分57を昇降させることにより、複数の分割部分57を一括して昇降させる例を説明したが、個々の分割支持台59がシリンダなどの昇降機構206により第1加圧加熱部材56に対して昇降しても良い。或いは、各分割部分57がシリンダにより構成されているか、シリンダを含んで構成されていても良い。

なお、これらの構成とすることにより、第1加圧加熱部材56と劣熱伝導部材55との距離を適宜に調節することも可能となるので、その距離の調節によって、第1加圧加熱部材56から分割部分57を介して劣熱伝導部材55へ伝達する熱量の制御、ひいては劣熱伝導部材55の温度制御を行うことができる。

【0087】

上記の各実施形態では、分割部分57が格子状に配置されている例を説明したが、図9に示すように、水平方向に長尺な複数の分割部分57が横並びに(例えば互いの長手方向が平行となるように)配置されていても良い。

【0088】

上記の各実施形態では、半導体チップ10は、他の半導体チップと同じ大きさであったが、これに限られるものではない。例えば、図10に示すように、複数の半導体チップ10が作りこまれた半導体ウェハ10A上に樹脂層11、半導体チップ12、樹脂層13、半導体チップ14、樹脂層15、半導体チップ16からなる構造体を複数配置し、この状態で加熱して、端子101、121どうし、端子122、141どうし、端子142、161どうしの半田接合を行ってもよい。その後、半導体ウェハ10Aを切断する。

【0089】

上記の各実施形態では、樹脂層17を基材18上に形成した後、積層体2を基材18上に設置していたが、これに限られるものではない。例えば、樹脂層17を設けず、基材18と積層体2とを半田接合し、その後、封止すると同時に、基材18および積層体2間にアンダーフィルを充填してもよい。この場合には、いわゆるモールドアンダーフィル材を使用し、例えば、特開2003−12773号公報、特開2003−277585号公報に開示された材料を使用すればよい。

【0090】

上記の各実施形態では、積層体2を構成し、樹脂層11、13、15を硬化させた後、基材18と積層体2との半田接合を実施していたが、樹脂層11、13、15が完全に硬化していない状態で、基材18と積層体2との半田接合を実施してもよい。例えば、封止を行なう際に、樹脂層11、13、15を完全に硬化させてもよい。

【0091】

上記の各実施形態では、基材18に対し、ひとつずつ、積層体2を半田接合して、基材18上に複数の積層体2を設けていたが、これに限られるものではない。例えば、基材18上に複数の積層体2をのせ、その後、図2及び図3に示した装置を使用して、複数の積層体2を同時に基材18に対し半田接合してもよい。より具体的には、基材18上に樹脂層11、13、15と同様の樹脂層17を形成する。このとき、樹脂層17は、基材18の端子181を被覆するように設けられる。その後、樹脂層17上に積層体2を載せ、半硬化状態の樹脂層17を介して、基材18と積層体2とを接着する。例えば、フリップチップボンダー等を使用して、加熱し、基材18と積層体2とを接着する。この操作を繰り返し、複数の積層体2を基材18に接着する。その後、図2及び図3に示した装置を使用して、複数の積層体2を同時に基材18に対し半田接合する。このようにすることにより、製造効率を高めることができる。

【0092】

上記の各実施形態では、樹脂層11を半導体チップ12側に設け、樹脂層11付きの半導体チップ12を半導体チップ10上に積層していたが、これに限られるものではない。例えば、図11に示すように、半導体チップ12および半導体チップ10それぞれに樹脂層11A、11Bを設け、樹脂層11A、11Bにより、樹脂層11を構成してもよい。

また、樹脂層11を半導体チップ10側に設け、樹脂層13を半導体チップ12側に設け、樹脂層15を半導体チップ14側に設けてもよい。

【0093】

上記の各実施形態では、半導体チップ10、12、14、16を積層して積層体2を構成したが、これに限られるものではない。例えば、半導体部品として、複数の半導体チップが作りこまれたウェハあるいはブロック体を用意し、これらを積層して半導体部品間が半田接合されていない状態の積層体を用意する。その後、この積層体を切断し、上記の各実施形態と同様に積層体を加圧及び加熱し、その後、基材18上に積層してもよい。また、半導体部品として、複数の半導体チップが作りこまれたウェハあるいはブロック体を用意し、これらを積層して半導体部品間が半田接合されていない状態の積層体を用意する。その後、上記の各実施形態と同様に、この積層体の加圧及び加熱を行い、その後、切断する。そして、個片化された積層体を基材18上に積層してもよい。

更に、上記の各実施形態では、半導体チップ10は、TSV構造を有しないものとしたが、これに限らず、TSV構造の半導体チップとしてもよい。

【0094】

上記の各実施形態では、半導体チップを4つ有する半導体装置1を製造したが、これに限られるものではない。

上記の各実施形態では、端子121、141、161、181が半田層121A、141A、161A、181Aを有していたが、これに限られず、端子122、142、162が表面に半田層を有するものであってもよい。また、端子101、121、141、161、181、端子122、142、162のすべてが表面に半田層を有していてもよい。これらの半田層を溶融させて、半導体チップ10、12、14、16間、更には、積層体2と基材18との間の半田接合を行えばよい。

【符号の説明】

【0095】

1 半導体装置

2 積層体

3 構造体

6 装置

10 半導体チップ

10A 半導体ウェハ

11 樹脂層

11A、11B 樹脂層

12 半導体チップ

13 樹脂層

14 半導体チップ

15 樹脂層

16 半導体チップ

17 樹脂層

18 基材

18A 基材

19 封止材

41、42 挟圧部材

51 容器

52 第2加圧加熱部材

55 劣熱伝導部材

56 第1加圧加熱部材

57 分割部分

58 開口

59 分割支持台

101 接続用端子

120 基板

121 接続用端子

121A 半田層

122 端子

123 ビア

140 基板

141 端子

141A 半田層

142 端子

143 ビア

160 基板

161 端子

161A 半田層

162 端子

163 ビア

181 端子

181A 半田層

200 加圧加熱装置

201 下部チャンバー

201a 開口

202 上部チャンバー

203 Oリング

204 導入部

205 収容部

206 昇降機構

207 凹部

208 ヒータ

209 熱伝達部材

210 開口

211 密閉空間

212 ヒータ

300 加圧加熱装置

511 導入部

【技術分野】

【0001】

本発明は、加圧加熱装置、及び、電子部品の製造方法に関する。

【背景技術】

【0002】

加工対象物を熱圧着する装置としては、例えば特許文献1に記載されているように、加工対象物に対して直接的に接触する加圧加熱部材(同文献の加圧ヘッド)を有するものがある。この装置は、加圧加熱部材とステージとの間に加工対象物を挟み込んで、該加工対象物を加圧及び加熱することにより、熱圧着を行う。

特許文献1には、加工対象物としての半導体チップとプリント配線基板との間に、熱硬化性樹脂を含有する異方性導電シートを介在させて、熱圧着を行うことによって、半導体チップをプリント配線基板に対してフリップチップ接続することが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−251366号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明者は、以下のことを認識した。

加圧加熱部材の熱が加工対象物へ急激に伝達すると、熱圧着により製造される電子部品の品質に悪影響が生じる場合がある。その悪影響の具体例としては、例えば、加工対象物の半田接合が完了する前に、半田の周囲に存在する熱硬化性樹脂が硬化してしまうことによって、半田接合が阻害されてしまうことなどが挙げられる。

【0005】

本発明は、上述のような課題に鑑みてなされたものであり、加圧加熱部材の熱が加工対象物へ急激に伝達してしまうことに起因する不具合の発生を抑制することが可能な加圧加熱装置、及び、電子部品の製造方法を提供する。

【課題を解決するための手段】

【0006】

本発明は、加工対象物を両側から挟み込んで加圧及び加熱する第1及び第2加圧加熱部材と、

前記第1加圧加熱部材よりも熱伝導率が低い材料により構成され、前記第1加圧加熱部材と前記加工対象物との間に配置される劣熱伝導部材と、

を有することを特徴とする加圧加熱装置を提供する。

【0007】

この加圧加熱装置によれば、第1加圧加熱部材よりも熱伝導率が低い材料により構成された劣熱伝導部材が、第1加圧加熱部材と加工対象物との間に配置されるので、第1加圧加熱部材の熱は、劣熱伝導部材を介することにより、緩やかに、加工対象物へと伝達される。よって、第1加圧加熱部材の熱が加工対象物へ急激に伝達してしまうことに起因する不具合の発生を抑制することができる。

【0008】

また、本発明は、第1加圧加熱部材と加工対象物との間に、前記第1加圧加熱部材よりも熱伝導率が低い材料により構成された劣熱伝導部材を介在させて、前記第1加圧加熱部材と第2加圧加熱部材とにより前記加工対象物を挟み込む工程と、

前記第1加圧加熱部材と前記第2加圧加熱部材とにより前記加工対象物を加圧及び加熱する工程と、

を有することを特徴とする電子部品の製造方法を提供する。

【発明の効果】

【0009】

本発明によれば、第1加圧加熱部材からの熱が加工対象物へ急激に伝達してしまうことに起因する不具合の発生を抑制することができる。

【図面の簡単な説明】

【0010】

【図1】第1の実施形態に係る電子部品の製造方法の工程を示す模式的な断面図である。

【図2】第1の実施形態に係る加圧加熱装置の模式的な断面図である。

【図3】第1の実施形態に係る加圧加熱装置の一連の動作を示す模式的な断面図である。

【図4】加圧加熱装置とは別に、電子部品の製造方法に用いられる装置の模式的な正面断面図である。

【図5】電子部品の製造方法の工程を示す模式的な断面図である。

【図6】第2の実施形態に係る加圧加熱装置の模式的な断面図である。

【図7】第2の実施形態に係る加圧加熱装置の一連の動作を示す模式的な断面図である。

【図8】熱伝達部材の形状の例を示す模式的な平面図である。

【図9】分割支持台の変形例を示す模式的な平面図である。

【図10】変形例に係る電子部品の製造方法の工程を示す模式的な断面図である。

【図11】変形例に係る電子部品の製造方法の工程を示す模式的な断面図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について、図面を用いて説明する。なお、すべての図面において、同様の構成要素には同一の符号を付し、適宜に説明を省略する。

【0012】

〔第1の実施形態〕

図1は第1の実施形態に係る電子部品の製造方法の工程を示す模式的な断面図である。図2は第1の実施形態に係る加圧加熱装置200の模式的な断面図、図3は加圧加熱装置200の一連の動作を示す模式的な断面図である。

【0013】

図1(C)に示すように、本実施形態に係る電子部品の製造方法は、第1加圧加熱部材56と加工対象物(例えば積層体2)との間に、第1加圧加熱部材56よりも熱伝導率が低い材料により構成された劣熱伝導部材55を介在させて、第1加圧加熱部材56と第2加圧加熱部材52とにより加工対象物を挟み込む工程と、第1加圧加熱部材56と第2加圧加熱部材52とにより加工対象物を加圧及び加熱する工程と、を有する。

本実施形態に係る加圧加熱装置200は、加工対象物(例えば積層体2)を両側から挟み込んで加圧及び加熱する第1及び第2加圧加熱部材56、52と、劣熱伝導部材55と、を有する。劣熱伝導部材55は、第1加圧加熱部材56よりも熱伝導率が低い材料により構成され、第1加圧加熱部材56と加工対象物との間に配置される。

【0014】

具体的には、例えば、図2に示すように、第1加圧加熱部材56は、第2加圧加熱部材52の下方に配置されている。

第1加圧加熱部材56は、例えば、ステンレス、鉄、銅などの金属、或いはセラミックにより構成されていることが挙げられるが、その他の材質により構成されていても良い。

第2加圧加熱部材52は、例えば、セラミック、或いは鉄などの金属により構成されていることが挙げられるが、その他の材質により構成されていても良い。なお、第2加圧加熱部材52をセラミックにより構成することによって、第2加圧加熱部材52を薄く形成しても、その平坦性を容易に良好にすることができる。

【0015】

劣熱伝導部材55は、例えば、ガラスにより構成されていることが挙げられるが、第1加圧加熱部材56よりも熱伝導率が低い材質であれば、その他の材質(セラミックなど)でも良い。劣熱伝導部材55は、例えば、板状に形成されている。

第1加圧加熱部材56と積層体2との間に、劣熱伝導部材55を介在させて、第1加圧加熱部材56と第2加圧加熱部材52とにより加工対象物を加圧及び加熱することにより、第1加圧加熱部材56からの熱が積層体2へと急激に伝達してしまうことを抑制できるようになっている。

【0016】

加圧加熱装置200は、例えば、第1加圧加熱部材56から各々起立するように設けられた複数の分割部分57を含んで構成された分割支持台59を有している。複数の分割部分57は、平面視において、例えば格子状に配置されている。複数の分割部分57どうしは、平面的に相互に離間して配置されている。複数の分割部分57は、平面視において、均等に分散して配置されていることが好ましい。分割支持台59は、複数の分割部分57によって劣熱伝導部材55を下支えするとともに、第1加圧加熱部材56の熱を劣熱伝導部材55へ伝達する。つまり、第1加圧加熱部材56と劣熱伝導部材55との間には、複数の分割部分57が介在している。

【0017】

加圧加熱装置200は、例えば、分割支持台59を昇降させる昇降機構206を有している。昇降機構206は、例えば、シリンダなどにより構成されている。昇降機構206は、例えば、第1加圧加熱部材56を昇降させることにより、該第1加圧加熱部材56上に設けられている分割支持台59を昇降させる。

加圧加熱装置200は、昇降機構206により分割支持台59を上昇させることによって、分割支持台59上の劣熱伝導部材55と積層体2とを上昇させて、積層体2を劣熱伝導部材55と第2加圧加熱部材52との間に挟み込んで加圧する(図3(c)参照)。

【0018】

加圧加熱装置200は、密閉空間211(図3(b)、図3(c))を形成するチャンバー(加圧容器)を更に有している。チャンバーは、下部チャンバー201と上部チャンバー202とを有し、下部チャンバー201と上部チャンバー202とが合わさることによって、下部チャンバー201と上部チャンバー202との間に密閉空間211が形成される。

【0019】

例えば、下部チャンバー201には、第1加圧加熱部材56を収容する中空状の収容部205が形成されている。例えば、第1加圧加熱部材56は、昇降機構206により昇降させられる際に、収容部205の内周面に対して摺動する。ただし、第1加圧加熱部材56は、収容部205の内周面に対して離間していても良い。

【0020】

例えば、下部チャンバー201の底部には、収容部205内の領域と、下部チャンバー201の下側の領域と、を連通させる開口201aが形成され、シリンダなどの昇降機構206が開口201aを上下に貫通している。

なお、下部チャンバー201が開口201aを省略し、収容部205の底部に昇降機構206を設けても良い。

【0021】

昇降機構206により第1加圧加熱部材56が支持され、更に第1加圧加熱部材56上に分割支持台59の各分割部分57が支持されている。

下部チャンバー201の上端部には、各分割部分57を収容部205から下部チャンバー201の上側の空間へと突出させる開口58が形成されている。

【0022】

下部チャンバー201の内部には、例えば、複数のヒータ212が設けられている。 ヒータ212の熱により下部チャンバー201が加熱される結果、下部チャンバー201に接触ないしは近接している第1加圧加熱部材56も加熱される。第1加圧加熱部材56の熱は、分割部分57及び劣熱伝導部材55をこの順に経由して、積層体2に伝達される。

なお、ヒータ212は、第1加圧加熱部材56の内部に設けても良いし、下部チャンバー201の内部と第1加圧加熱部材56の内部との双方に設けても良い。

【0023】

例えば、上部チャンバー202には、下向きに開口する凹部207が形成されている。上部チャンバー202には、第2加圧加熱部材52と、ヒータ208と、が設けられている。第2加圧加熱部材52は、凹部207内に露出するように、上部チャンバー202の天板の下面に設けられている。上部チャンバー202の天板内並びに側壁内には、例えば複数のヒータ208が設けられている。

ヒータ212の熱により上部チャンバー202が加熱される結果、上部チャンバー202に接触している第2加圧加熱部材52も加熱される。

なお、ヒータ208は、第2加圧加熱部材52の上面に隣接するように、該第2加圧加熱部材52の上側に配置されていても良い。

【0024】

上部チャンバー202と下部チャンバー201とが相対的に近づいて、上部チャンバー202と下部チャンバー201とが接することにより、凹部207の下端の開口が下部チャンバー201により閉塞されて、密閉空間211が形成されるようになっている。

加圧加熱装置200は、例えば、上部チャンバー202を昇降させるための上部チャンバー昇降機構(図示略)を有している。上部チャンバー昇降機構が上部チャンバー202を下降させることによって、密閉空間211が形成される。

【0025】

上部チャンバー202と下部チャンバー201との間(例えば、下部チャンバー201の上面において、上部チャンバー202と接する部位)には、密閉空間211の機密を保持するためのOリング203が設けられている。

なお、上部チャンバー202と下部チャンバー201の材質としては、例えば、ステンレス、チタン、銅などの金属等が挙げられる。

【0026】

加圧加熱装置200は、密閉空間211内に、第1及び第2加圧加熱部材56、52と、劣熱伝導部材55と、積層体2と、を収容し、積層体2の加圧及び加熱を行う。

【0027】

加圧加熱装置200は、更に、密閉空間211内に加圧流体を導入する導入部204を有している。

【0028】

加圧加熱装置200は、更に、ヒータ208、212、昇降機構206及び上部チャンバー昇降機構の動作制御をプログラム制御により行う制御部(図示略)を有している。

【0029】

以下、本実施形態に係る電子部品の製造方法を詳述する。

【0030】

先ず、加工対象物としての積層体2について詳述する。

【0031】

積層体2は、例えば、図1(C)に示すように、半導体チップ10、樹脂層11、半導体チップ12、樹脂層13、半導体チップ14、樹脂層15、及び、半導体チップ16を積層することにより得られ、半導体チップ10、12どうし、半導体チップ12、14どうし、半導体チップ14、16どうしが半田接合されていない状態のものである。

【0032】

積層体2は、例えば、予め、以下に説明する方法により作成される。

【0033】

はじめに、図1(A)に示すように、半導体チップ10を用意する。この半導体チップ10は、基板表面に端子(半導体チップ12への接続用の端子)101が設けられたものであり、基板を貫通するビアは設けられていない。接続用端子101は、例えば、基板側から銅層、ニッケル層、金層の順に積層された構造となっている。ただし、接続用端子101の構造は、これに限られるものではない。

ここで、半導体チップ10の厚みは、10μm以上150μm以下である。より好ましくは、20μm以上、100μm以下である。

また、半導体チップ10の他方の基板表面(裏面)側には、端子は設けられていない。

【0034】

また、図1(A)に示すように、半導体チップ12を用意する。半導体チップ12は、基板(シリコン基板)120と、基板120を貫通するビア123とを有するTSV(Through Silicon Via)構造の半導体素子である。基板120の一方の表面には、端子121が設けられ、他方の表面には、端子122が設けられている。端子121および端子122は、ビア123で接続されている。端子121は、半導体チップ10に接続される接続用端子であり、端子122は、半導体チップ14に接続される接続用端子である。

【0035】

ビア123は、例えば、銅等の金属や、不純物がドープされた導電性のポリシリコンで構成される。

端子122は、例えば、端子101と同様の層構成で構成される。

端子121は、表面に半田層121Aを有するものである。接続用端子121は、例えば、銅層上にニッケル層を積層し、更にこのニッケル層を被覆するように半田層121Aを設けた構造である。

半田層121Aの材料は、特に制限されず、錫、銀、鉛、亜鉛、ビスマス、インジウム及び銅からなる群から選択される少なくとも1種以上を含む合金等が挙げられる。これらのうち、錫、銀、鉛、亜鉛及び銅からなる群から選択される少なくとも1種以上を含む合金が好ましい。半田層121Aの融点は、110〜250℃、好ましくは170〜230℃である。

【0036】

半導体チップ12の基板120の端子121が設けられた側の表面には、樹脂層11が設けられている。

樹脂層11は、端子121を被覆している。樹脂層11は、詳しくは後述するが熱硬化性樹脂を含む層であり、必要に応じてフラックス活性化合物を含む。

【0037】

更に、半導体チップ14、半導体チップ16を用意する(図1(A)、(B)参照)。

ここで、半導体チップ14、16は、半導体チップ12と同様のものである。すなわち、半導体チップ14、半導体チップ16は、半導体チップ12と同様、TSV構造の半導体素子であり、半導体チップ14は、基板(シリコン基板)140と、この基板140を貫通するビア143と、ビア143に接続された一対の端子142、141とを備える。端子142は、半導体チップ16に接続される接続用端子であり、端子141は、半導体チップ12に接続される接続用端子である。

半導体チップ16は、基板(シリコン基板)160と、この基板160を貫通するビア163と、ビア163に接続された一対の端子162、161とを備える。端子162は、基材18に接続される接続用端子であり、端子161は、半導体チップ14に接続される接続用端子である。

【0038】

ビア143、163は、ビア123と同様の材料で構成される。端子142、162は、端子122と同様の構成および材料であり、端子141、161は、端子121と同様の構成および材料である。なお、符号141A、161Aは、半田層121Aと同様の半田層である。

半導体チップ14には、端子141を被覆する樹脂層13が設けられている。また、半導体チップ16には、端子161を被覆する樹脂層15が設けられている。

【0039】

ここで、各半導体チップ12、14、16に、樹脂層11、13、15をそれぞれ設ける方法としては、例えば、以下の方法が挙げられる。

各半導体チップ12、14、16に対し、それぞれ、樹脂層11、13、15を貼り付ける。

また、予め、半導体チップ12、14、16が一体化したウェハを用意し、このウェハに、樹脂層11、13、15が一体化した樹脂シートを貼り付ける。その後、樹脂シート、ウェハをダイシングすることにより、樹脂層11付きの半導体チップ12、樹脂層13付きの半導体チップ14、樹脂層15付きの半導体チップ16を用意してもよい。

更に、半導体チップ12、14、16が一体化したウェハを用意し、このウェハに、スピンコートで樹脂層11、13、15が一体化した樹脂層を形成し、その後、ダイシングすることにより、樹脂層11付きの半導体チップ12、樹脂層13付きの半導体チップ14、樹脂層15付きの半導体チップ16を用意してもよい。

【0040】

なお、例えば、半導体チップ10、12、14、16は、平面視(基板面側から見た場合の平面視)における大きさが同一である。また、半導体チップ12、14、16の基板120、140、160の厚みは10μm以上150μm以下、より好ましくは、20μm以上、100μm以下、更には、50μm以下で、非常に薄いものとなっている。

【0041】

次に、図1(B)に示すように、半導体チップ10、樹脂層11、半導体チップ12、樹脂層13、半導体チップ14、樹脂層15、半導体チップ16で構成される積層体2を作成する。

先ず、半導体チップ10の端子101が形成された面と、半導体チップ12に設けられた樹脂層11とを対向させ、半導体チップ10上に、樹脂層11を介して半導体チップ12を積層する。

このとき、半導体チップ10に形成されたアライメントマークと半導体チップ12に形成されたアライメントマークとを確認し位置合わせを行なう。

その後、半導体チップ10、樹脂層11、半導体チップ12を加熱して、半硬化の状態(Bステージ)の樹脂層11を介して、半導体チップ10および半導体チップ12を接着する。このとき、ヒータが内蔵された一対の挟圧部材により半導体チップ10、樹脂層11、半導体チップ12を挟むことにより、半導体チップ10、樹脂層11、半導体チップ12を加熱するとともに、前記一対の挟圧部材にて挟圧し、荷重をかけることにより、半導体チップ10および半導体チップ12を接着することができる。例えば、フリップチップボンダーを使用して、大気圧下、大気中で、樹脂層11を介して半導体チップ10および半導体チップ12を接着する。このときの加熱温度は、樹脂層11の熱硬化性樹脂が完全硬化しなければ、特に限定されないが、熱硬化性樹脂の硬化温度未満であることが好ましい。

接着後の半導体チップ10に対する半導体チップ12の位置が正確であるかどうかは、例えば、X線顕微鏡や、赤外線顕微鏡を使用して確認することができる。

【0042】

次に、半導体チップ12の端子122が設けられた面と、樹脂層13とを対向させて、半導体チップ12上に樹脂層13を介して半導体チップ14を積層する。

このとき、半導体チップ12に形成されたアライメントマークと半導体チップ14に形成されたアライメントマークとを確認し位置合わせを行なう。

その後、半導体チップ10、樹脂層11、半導体チップ12、樹脂層13、半導体チップ14を加熱して、半硬化の状態(Bステージ)の樹脂層13を介して、半導体チップ12および半導体チップ14を接着する。このとき、ヒータが内蔵された一対の挟圧部材により半導体チップ10、樹脂層11、半導体チップ12、樹脂層13、半導体チップ14を挟んで加熱し、前記一対の挟圧部材にて挟圧し、荷重をかけることにより、半導体チップ12および半導体チップ14を接着することができる。例えば、フリップチップボンダーを使用して、大気圧下、大気中で半導体チップ12および半導体チップ14を接着する。このときの加熱温度は、樹脂層13の熱硬化性樹脂が完全硬化しなければ、特に限定されないが、熱硬化性樹脂の硬化温度未満であることが好ましい。

接着後の半導体チップ12に対する半導体チップ14の位置が正確であるかどうかは、例えば、X線顕微鏡や、赤外線顕微鏡を使用して確認することができる。

【0043】

次に、図1(B)に示すように、半導体チップ14の端子142が設けられた面と、樹脂層15とを対向させて、半導体チップ14上に樹脂層15を介して半導体チップ16を積層する。

このとき、半導体チップ14に形成されたアライメントマークと半導体チップ16に形成されたアライメントマークとを確認し位置合わせを行なう。

その後、半導体チップ10、樹脂層11、半導体チップ12、樹脂層13、半導体チップ14、樹脂層15、半導体チップ16を加熱して、半硬化の状態(Bステージ)の樹脂層15を介して、半導体チップ14および半導体チップ16を接着する。このとき、ヒータが内蔵された一対の挟圧部材により半導体チップ10、樹脂層11、半導体チップ12、樹脂層13、半導体チップ14、樹脂層15、半導体チップ16を挟んで加熱し、前記一対の挟圧部材にて挟圧し、荷重をかけることにより、半導体チップ14および半導体チップ16を接着することができる。例えば、フリップチップボンダーを使用して、大気圧下、大気中で半導体チップ14および半導体チップ16を接着する。このときの加熱温度は、樹脂層15の熱硬化性樹脂が完全硬化しなければ、特に限定されないが、熱硬化性樹脂の硬化温度未満であることが好ましい。

接着後の半導体チップ14に対する半導体チップ16の位置が正確であるかどうかは、例えば、X線顕微鏡や、赤外線顕微鏡を使用して確認することができる。

【0044】

以上により積層体2が得られる。このようにして得られた積層体2において、樹脂層11、13、15は、半硬化状態であり、完全には硬化していない。

【0045】

なお、ここまでの工程では、半田層121A、141A、161Aは溶融しておらず、端子101、121どうし、端子122、141どうし、端子142、161どうしは、半田接合していない。また、端子101、121どうしは物理的に接触していてもよく、また、端子101、121間に樹脂層11の樹脂が介在していてもよい。端子122、141どうし、端子142、161どうしにおいても、同様である。また、積層体2において、半導体チップ10、樹脂層11、半導体チップ12、樹脂層13、半導体チップ14、樹脂層15、半導体チップ16の各側面は上面から見て面一となっていてもよく、また、樹脂層11、13、15が半導体チップ10、12、14、16側面からはみ出していてもよい。更に、例えば、半導体チップ16や、半導体チップ10が他の半導体チップよりも小さくてもよい。

また、樹脂層11、13、15の厚みは、例えば、5μm以上、100μm以下、より好ましくは10μm以上、50μm以下である。5μm以上とすることにより、樹脂層が半田層を確実に被覆でき、端子101、121どうし、端子122、141どうし、端子142、161どうしを容易に接続させることができる。また、100μm以下とすることにより、端子101、121どうし、端子122、141どうし、端子142、161どうしを容易に接続させることができる。更には、100μm以下とすることにより樹脂層の硬化収縮による半導体チップ12、14、16の反りを抑制することができる。

【0046】

ここで、樹脂層11、13、15について説明する。樹脂層11、13、15は、それぞれ半導体チップ10、12間、半導体チップ12、14間、半導体チップ14、16間の隙間を埋めるためのものである。

樹脂層11、13、15は、それぞれ熱硬化性樹脂である。

熱硬化性樹脂は、例えば、エポキシ樹脂、オキセタン樹脂、フェノール樹脂、(メタ)アクリレート樹脂、不飽和ポリエステル樹脂、ジアリルフタレート樹脂、マレイミド樹脂等を用いることができる。これらは、単独または2種以上を混合して用いることができる。

中でも、硬化性と保存性、硬化物の耐熱性、耐湿性、耐薬品性に優れるエポキシ樹脂が好適に用いられる。樹脂層11、13、15における熱硬化性樹脂の含有量は、30重量量%以上、70重量%以下が好ましい。

樹脂層11、13、15は、フラックス活性化合物を含有し、フラックス活性を有していることが好ましい。樹脂層11、13、15に含有されるフラックス活性化合物としては、半田接合に用いられるものであれば、特に制限されないが、カルボキシル基又はフェノール水酸基のいずれか、あるいは、カルボキシル基及びフェノール水酸基の両方を備える化合物が好ましい。

【0047】

以上の工程により、加工対象物としての積層体2を得ることができる。

【0048】

次に、図1(C)に示すように、以上の工程で得られた積層体2を加熱して、端子101、121間、端子122、141間、端子142、161間の半田接合を行う。

ここで、端子間が半田接合されるとは、以下のことをいう。積層体2が半田層121A、141A、161Aの融点以上に加熱され、半導体チップ10、12間、半導体チップ12、14間、半導体チップ14、16間の接合に使用される各半田層121A、141A、161Aが溶融するとともに、端子101、121どうし、端子122、141どうし、端子142、161どうしが物理的に接触し、少なくとも一部が合金を形成している状態である。

【0049】

より具体的には、例えば、ここでの半田接合は、図2及び図3に示した加圧加熱装置200を使用する。

第2加圧加熱部材52の温度は、第1加圧加熱部材56の温度と同等以上の温度に設定されている。

ヒータ208とヒータ212の温度制御を行うことによって、上部チャンバー202と下部チャンバー201の温度を調節することで、第2加圧加熱部材52と第1加圧加熱部材56の温度をそれぞれ設定する。

上部チャンバー202の温度は、半田層121A、141A、161Aの融点以上の温度に設定されている。

上部チャンバー202の温度は、例えば、280以上300℃以下とすることができる。具体的には、例えば、上部チャンバー202の温度は285℃とすることができる。

また、下部チャンバー201の温度は、室温以上、且つ、上部チャンバー202の温度以下に設定されている。具体的には、例えば、下部チャンバー201の温度は185℃とすることができる。

【0050】

第2加圧加熱部材52と第1加圧加熱部材56の温度を適宜に設定することにより、半田接合を行う際の劣熱伝導部材55の温度を1分以上の間、60℃以下に維持することができる。

その結果、半田層121A、141A、161Aを介して端子101、121間、端子122、141間、端子142、161間の半田接合がなされる前に、半田層121A、141A、161Aの周囲に存在する樹脂層11、13、15が硬化してしまうことを抑制できる。よって、端子101、121間、端子122、141間、端子142、161間の半田接合を確実に行うことができる。

【0051】

この半田接合の工程を、以下、詳細に説明する。

はじめに、予め、第1及び第2加圧加熱部材56、52(下部チャンバー201、上部チャンバー202)を所定の温度まで加熱しておく。そして、図3(a)に示すように、上部チャンバー202と下部チャンバー201とが上下に分離した状態において、複数の分割部分57により劣熱伝導部材55を支持させ、該劣熱伝導部材55上に積層体2を載置する。

【0052】

次に、図3(b)に示すように、下部チャンバー201を上昇させることによって、下部チャンバー201と上部チャンバー202との間に密閉空間211を形成する。

【0053】

次に、導入部204を介して、加圧流体を密閉空間211内に導入する。流体としては、気体が好ましく、例えば、空気、不活性ガス(窒素ガス、希ガス)等が挙げられる。

【0054】

その後、積層体2を加圧流体によって加圧した状態を維持しながら、図3(c)に示すように、昇降機構206によって分割支持台59を上昇させる。これにより、分割支持台59上の劣熱伝導部材55と、劣熱伝導部材55上の積層体2も上昇させて、積層体2を第2加圧加熱部材52に対して押し付ける。すなわち、積層体2を劣熱伝導部材55と第2加圧加熱部材52とにより加圧する。

積層体2は、半田層121A、141A、161Aの融点以上に加熱され、端子101、121間、端子122、141間、端子142、161間で半田接合が行われる。つまり、半導体チップ10、12間、半導体チップ12、14間、半導体チップ14、16間が半田接合される。

なお、この段階では、樹脂層11、13、15は未硬化(半硬化の場合を含む)であり、未だ流動性を維持している。つまり、樹脂層11、13、15が未硬化の状態で、半田接合を行う。

【0055】

ここで、第1加圧加熱部材56と第2加圧加熱部材52とによって積層体2を挟圧することにより、端子101、121間(端子122、141間、端子142、161間)に樹脂が挟まっていた場合でも、樹脂を排除して、端子101、121どうし(端子122、141どうし、端子142、161どうし)を確実に接触させることができ、安定的に半田接合することができる。

【0056】

ここで、第1加圧加熱部材56よりも熱伝導率が低い材料により構成された劣熱伝導部材55が、第1加圧加熱部材56と積層体2との間に介在しているので、第1加圧加熱部材56の熱は、劣熱伝導部材55を介することにより、緩やかに、積層体2へと伝達される。よって、第1加圧加熱部材56の熱が積層体2へ急激に伝達してしまうことに起因する不具合の発生を抑制することができる。

具体的には、端子101、121間、端子122、141間、端子142、161間の半田接合が完了する前に、半田層121A、141A、161Aの周囲の樹脂層11、13、15が硬化してしまうことを抑制できる。よって、それらの硬化により半田接合が阻害されてしまうという不具合を抑制できる。つまり、樹脂層11、13、15が熱硬化する前に、第1及び第2加圧加熱部材56、52によって積層体2を加圧することにより、確実に、端子101、121間(端子122、141間、端子142、161間)の樹脂を排除して、端子101、121どうし(端子122、141どうし、端子142、161どうし)を接触させることができる。

【0057】

なお、樹脂層11、13、15が熱硬化する前に、加圧流体によって積層体2を十分に加圧することができるので、樹脂層11、13、15中のボイドを低減させる(或いは消滅させる)ことができるという効果も得られる。

【0058】

ここで、加圧流体によって積層体2を加圧する際の加圧力は、0.1MPa以上、10MPa以下が好ましく、より好ましくは0.5MPa以上、5MPa以下である。加圧流体によって積層体2を加圧することにより、樹脂層11、13、15内のボイド発生を抑制することができる。とくに、0.1MPa以上とすることにより、この効果が顕著となる。また、10MPa以下とすることにより、装置の大型化、複雑化を抑制できる。なお、流体で加圧するとは、積層体2の雰囲気の圧力を、大気圧より加圧力分だけ高くすることを指す。すなわち、加圧力10MPaとは、大気圧よりも、積層体2にかかる圧力が10MPa大きいことを示す。

【0059】

ここでは、積層体2を半田層121A、141A、161Aの融点以上、例えば、240℃〜260℃で10分程度加熱する。これにより、半田層121A、141A、161Aを溶融させて半田接合を行うことができる。なお、半田層121A、141A、161Aの融点が異なる場合には、最も融点の高い半田層の融点以上に積層体2を加熱すればよい。

その後、第1加圧加熱部材56と第2加圧加熱部材52とを離間させ、更に、加圧流体を密閉空間211から排出する。加圧流体による積層体2への加圧を停止し、下部チャンバー201と上部チャンバー202とを分離させ、積層体2を劣熱伝導部材55上から搬出する。

【0060】

ここで、以上の工程において、未だ樹脂層11、13、15が完全には硬化していない。このため、本実施形態では、その後の工程で、図4に示す装置6を使用して、樹脂層11、13、15の硬化を進める。この装置6は、容器51を有し、導入部511を介して容器51内に導入される加圧流体によって積層体2を加圧しながら加熱して、樹脂層11、13、15の硬化を行なうものである。

積層体2を加熱する方法としては、導入部511から、加熱した流体を容器51内に入れ、積層体2を加熱加圧する方法が挙げられる。また、導入部511から流体を容器51内へ流入させ、加圧雰囲気下にしつつ、容器51を加熱することにより、積層体2を加熱することもできる。

容器51内に積層体2を配置し、流体を導入し、積層体2を樹脂層11、13、15の熱硬化性樹脂の硬化温度以上に加熱して、樹脂層11、13、15の硬化を行なう。例えば、180℃で1時間の加熱を行なう。ここで、硬化温度とは、樹脂層の硬化温度であり、樹脂層に含まれる熱硬化性樹脂が、JISK6900に準ずるC−ステージとなる温度のことをいう。

なお、装置6の容器51内に複数の積層体2を入れて、樹脂層11、13、15の硬化を行なってもよい。このようにすることにより生産性を向上させることができる。

以上のようにして、半導体チップ10、12どうし、半導体チップ12、14どうし、半導体チップ14、16どうしが半田接合された積層体2を得る(図5(A))。

なお、上述のように、本実施形態に係る加圧加熱装置200により半田接合を行うことによって、樹脂層11、13、15中のボイドを低減できる。このため、その後、樹脂層11、13、15の硬化を進める工程では、必ずしも加圧を行う必要がない。従って、加圧加熱装置200により半田接合を行った後、例えば大気圧下で積層体2を加熱することにより、樹脂層11、13、15の硬化を進めても良い。

【0061】

次に、図5(B)に示すように、半導体チップ10、12どうし、半導体チップ12、14どうし、半導体チップ14、16どうしが半田接合された積層体2を、基材18上に載せ、積層体2と基材18とを半田接合する。

はじめに、基材18を用意する。ここでは、基材18は、樹脂基板であってもよく、また、シリコン基板やセラミック基板等であってもよい。

【0062】

基材18の表面には、端子(積層体接続用端子)181が形成されている。端子181は、端子101と同様の構造、材料で構成され、表面に半田層181Aを有する。端子181は、半導体チップ16に接続されるものである。

次に、この基材18の表面に樹脂層17を設ける。この樹脂層17は、端子181を被覆するように設けられる。樹脂層17としては、樹脂層11、13、15と同様のものであってもよいが、例えば、ペースト状のノーフロー型アンダーフィル材(NUF)を使用してもよい。基材18の表面の一部に、樹脂層17を設けるため、ペースト状のアンダーフィル材をディスペンスやインクジェット等で塗布することが好ましい。

【0063】

このようなノーフロー型アンダーフィル材は、例えば、常温で液状の第一エポキシ樹脂と、第一エポキシ樹脂よりも硬化温度が高い第二エポキシ樹脂と、シリコーン変性エポキシ樹脂と、無機充填材と、硬化剤とを含む樹脂組成物で構成される。この樹脂組成物は、溶剤を含まない。なお、この樹脂組成物を構成する硬化剤は、フラックス活性化合物を含有している(従ってフラックス活性を有する)ことが好ましいが、フラックス活性化合物を含有していなくても良い。

第一エポキシ樹脂としては、例えば、ビスフェノールA型エポキシ樹脂、ビスフェノールF型エポキシ樹脂等のビスフェノール型エポキシ樹脂が好ましい。

第二エポキシ樹脂としては、アリル基を有するエポキシ樹脂(例えば、ジアリルビスフェノールA型エポキシ樹脂)が好ましい。

第一エポキシ樹脂は樹脂組成物中で5〜50重量%であることが好ましく、第二エポキシ樹脂は、0.1〜40重量%であることが好ましい。

シリコーン変性エポキシ樹脂としては、ジシロキサン構造を有するシリコーン変性(液状)エポキシ樹脂が挙げられる。

【0064】

基材18上に樹脂層17を設けた後、樹脂層17上に積層体2を搭載する。積層体2の端子162が、樹脂層17側に位置するように、積層体2を樹脂層17上に設置する。

その後、一対の挟圧部材41、42で積層体2、樹脂層17、基材18を積層方向に沿って挟圧しながら、積層体2、樹脂層17、基材18を半田層181Aの融点以上に加熱する。このとき、積層体2、樹脂層17、基材18を、一対の挟圧部材41、42で挟圧するとともに、一対の挟圧部材41、42を加熱することにより、積層体2、樹脂層17、基材18が半田層181Aの融点以上に加熱されることとなる。これにより、端子181と端子162とが半田接合される。この接合工程では、例えば、フリップチップボンダーを使用し、基材18に対し、ひとつずつ、積層体2を半田接合する。

このようにして、基材18上には、複数の積層体2が設置され、基材18と複数の積層体2が半田接合され、構造体3が得られる(図5(C)参照)。

【0065】

その後、必要に応じて、構造体3の樹脂層17を硬化させる。ここでは、前述した図4の装置6を使用して、樹脂層17の硬化を行なう。硬化の方法は、前述した方法と同様であり、構造体3を流体で加圧しながら、樹脂層17の熱硬化性樹脂の硬化温度以上に構造体3を加熱して、樹脂層17の硬化を行なう。

このようにすることにより、樹脂層17でのボイドの発生を防止できるとともに、発生したボイドを消滅させることができる。

【0066】

次に、構造体3の封止を行なう。封止の方法は、ポッティング、トランスファー成形、圧縮成形のいずれであってもよい。

その後、積層体2ごとに切断して、図5(D)に示す半導体装置1を複数得ることができる。なお、図5(D)において、符号19は、封止材を示し、符号18Aはダイシングされた基材18を示す。また、半導体装置1が複数の積層体2を有する場合には、半導体装置1の単位ごとに切断すればよい。なお、切断には、ダイシングブレード、レーザ、ルーター等を使用することができる。

【0067】

以上のような第1の実施形態によれば、第1加圧加熱部材56よりも熱伝導率が低い材料により構成された劣熱伝導部材55が、第1加圧加熱部材56と積層体2との間に配置されるので、第1加圧加熱部材56の熱は、劣熱伝導部材55を介することにより、緩やかに、積層体2へと伝達される。よって、第1加圧加熱部材56の熱が積層体2へ急激に伝達してしまうことに起因する不具合の発生を抑制することができる。

具体的には、端子101、121間、端子122、141間、端子142、161間の半田接合が完了する前に、半田層121A、141A、161Aの周囲の樹脂層11、13、15が硬化してしまうことを抑制できる。よって、それらの硬化により半田接合が阻害されてしまうという不具合を抑制できる。つまり、樹脂層11、13、15が熱硬化する前に、第1及び第2加圧加熱部材56、52によって積層体2を加圧することにより、確実に、端子101、121間(端子122、141間、端子142、161間)の樹脂を排除して、端子101、121どうし(端子122、141どうし、端子142、161どうし)を接触させることができる。

【0068】

また、加圧加熱装置200は、複数の分割部分57を含んで構成された分割支持台59を有し、これら分割部分57によって劣熱伝導部材55を下支えするとともに第1加圧加熱部材56の熱を劣熱伝導部材55へ伝達する。

よって、複数の分割部分57に荷重を分散させて、バランス良く劣熱伝導部材55及びその上の積層体2を支持することができる。

また、第1加圧加熱部材56の熱を複数箇所に分散して劣熱伝導部材55へ伝達できるので、第1加圧加熱部材56から劣熱伝導部材55を介した積層体2への熱伝達を平面的に均一化することができる。

また、複数の分割部分57どうしは、平面的に相互に離間して配置されているので、複数の分割部分57と劣熱伝導部材55との総接触面積が、劣熱伝導部材55の下面の面積よりも小さい。よって、複数の分割部分57が劣熱伝導部材55の下面の全面に接触する場合と比べて、複数の分割部分57が劣熱伝導部材55との接触面積を低減できる。これにより、第1加圧加熱部材56からの熱が、複数の分割部分57を介して積層体2へと急激に伝達してしまうことを、一層抑制できるようになっている。

【0069】

また、加圧加熱装置200は、分割支持台59を昇降させる昇降機構206を有しているので、昇降機構206により分割支持台59を上昇させることによって、分割支持台59上の劣熱伝導部材55と積層体2とを上昇させて、積層体2を劣熱伝導部材55と第2加圧加熱部材52との間に挟み込んで加圧することができる。

【0070】

また、加圧加熱装置200は、密閉空間211を形成するチャンバーを更に有し、密閉空間211内に、第1及び第2加圧加熱部材56、52と、劣熱伝導部材55と、積層体2と、を収容し、積層体2の加圧及び加熱を行う。

また、加圧加熱装置200は、密閉空間211に加圧流体を導入する導入部204を有するので、導入部204を介して密閉空間211内に加圧流体を導入することができる。密閉空間211内に加圧流体を導入することにより、その加圧流体で積層体2を加圧し、樹脂層11、13、15中のボイドを低減させる(或いは消滅させる)ことができる。

すなわち、樹脂層11、13、15が熱硬化する前に、加圧流体によって積層体2を十分に加圧することができるので、樹脂層11、13、15中のボイドを低減させる(或いは消滅させる)ことができる。つまり、樹脂層11、13、15が急激に硬化することによって樹脂層11、13、15中にボイドが残留してしまうことを抑制できる。

【0071】

なお、上記の第1の実施形態において、加圧加熱装置200を用いて積層体2を加圧及び加熱する工程では、半田接合を行いながら、樹脂層11、13、15の熱硬化を進めるようにしても良い。そして、加圧加熱装置200による加熱によって、樹脂層11、13、15を熱硬化させて、樹脂層11、13、15により半導体チップ10、12間、半導体チップ12、14間、半導体チップ14、16間を接着させるようにしても良い。

【0072】

〔第2の実施形態〕

図6は第2の実施形態に係る加圧加熱装置300の模式的な断面図、図7は加圧加熱装置300の一連の動作を示す模式的な断面図である。

本実施形態に係る加圧加熱装置300は、以下に説明する点でのみ、上記の第1の実施形態に係る加圧加熱装置200と相違し、その他の点では、加圧加熱装置200と同様に構成されている。

【0073】

図6に示すように、本実施形態に係る加圧加熱装置300は、複数の分割部分57どうしの間隙において、第1加圧加熱部材56の熱を劣熱伝導部材55へ伝達させる熱伝達部材209を更に有している。この熱伝達部材209は、図7(a)に示すように密閉空間211が形成された後、図7(b)に示すように第1加圧加熱部材56と積層体2との間に劣熱伝導部材55を介在させて第1及び第2加圧加熱部材56、52により積層体2を挟み込んだ後で、図7(c)に示すように劣熱伝導部材55において第1加圧加熱部材56側を向く面に接触する。これにより、第1加圧加熱部材56の熱が熱伝達部材209を介して劣熱伝導部材55へ伝達される状態となる。なお、熱伝達部材209が劣熱伝導部材55に接触することによって、劣熱伝導部材55が分割支持台59のみ(分割部分57のみ)によって支持される場合と比べて、劣熱伝導部材55への熱の伝達をより容易にコントロールすることができる。

【0074】

熱伝達部材209は、劣熱伝導部材55よりも熱伝導率が高い材質であることが好ましい。熱伝達部材209は、例えば、ステンレス、銅、アルミ、或いはその他の金属などにより構成されている。

【0075】

熱伝達部材209は、例えば、複数の分割部分57どうしの間隙において第1加圧加熱部材56に対して昇降可能となっており、図7(b)の状態の後で、図7(c)に示すように第1加圧加熱部材56に対して上昇することにより、劣熱伝導部材55において第1加圧加熱部材56側を向く面に接触する。

【0076】

なお、本実施形態の場合、下部チャンバー201において収容部205の上側の部分が開放しており、当該部分が熱伝達部材209と干渉しないようになっている。

【0077】

図8に示すように、熱伝達部材209には、該熱伝達部材209を表裏に貫通する複数の開口210が、各分割部分57と対応する位置に形成されている。各分割部分57は、開口210内に配置されている。これにより、熱伝達部材209は、各分割部分57に対して干渉せずに、第1加圧加熱部材56に対して相対的に昇降できるようになっている。

【0078】

なお、例えば、劣熱伝導部材55の下面と複数の分割部分57との総接触面積と、劣熱伝導部材55の下面と熱伝達部材209との接触面積との合計面積が、劣熱伝導部材55の下面の面積に等しいことが挙げられる。

【0079】

加圧加熱装置300は、熱伝達部材209を昇降させる昇降機構(図示略)を有している。本実施形態の場合、制御部は、その昇降機構の動作制御も行う。

【0080】

本実施形態の場合、例えば、半田接合が完了した後で、この熱伝達部材209を劣熱伝導部材55において第1加圧加熱部材56側を向く面に接触させる。これにより、半田接合が完了した後で、複数の分割部分57どうしの間隙において、第1加圧加熱部材56の熱を熱伝達部材209から劣熱伝導部材55を介して積層体2へ伝達させることができる。これにより、例えば、半田接合が完了した後で、樹脂層11、13、15を熱硬化させて、樹脂層11、13、15を介して半導体チップ10、12間、半導体チップ12、14間、半導体チップ14、16間を接着することができる。

【0081】

なお、本実施形態の場合も、加圧加熱装置300を用いて積層体2を加圧及び加熱する工程では、上記の第1の実施形態と同様に、半田接合のみを行い、樹脂層11、13、15は未硬化のままとしても良い。この場合においても、熱伝達部材209を劣熱伝導部材55に接触させることによって、劣熱伝導部材55への熱の伝達をより容易にコントロールすることができる。

【0082】

以上のような第2の実施形態によれば、第1加圧加熱部材56と積層体2との間に劣熱伝導部材55を介在させて第1及び第2加圧加熱部材56、52により積層体2を挟み込んだ後で、複数の分割部分57どうしの間隙を埋める熱伝達部材209が、劣熱伝導部材55の下面に接触し、複数の分割部分57どうしの間隙において、第1加圧加熱部材56の熱を劣熱伝導部材55を介して積層体2へ伝達させることができる。

よって、例えば、半田接合が完了した後で、樹脂層11、13、15の硬化を進めることができる。

【0083】

なお、上記の第2の実施形態では、熱伝達部材209が第1加圧加熱部材56に対して上昇することによって、熱伝達部材209が劣熱伝導部材55の下面に接触する例を説明したが、熱伝達部材209は、図7(b)の状態の後で、各分割部分57の側方から、各分割部分57の間隙に入り込むように動作して、劣熱伝導部材55の下面に接触するのであっても良い。

【0084】

また、上記の各実施形態では、第1加圧加熱部材56が分割支持台59の複数の分割部分57と劣熱伝導部材55とをこの順に介して加工対象物としての積層体2に間接的に接触する例を説明したが、加圧加熱装置は、分割支持台59を有していなくても良い。この場合、第1加圧加熱部材56は、劣熱伝導部材55を介して積層体2に間接的に接触する。

【0085】

上記の各実施形態では、分割支持台59の複数の分割部分57が、第1加圧加熱部材56の昇降に伴い一括して昇降する例を説明したが、各分割部分57が第1加圧加熱部材56に対して個別に昇降可能となっていても良い。この場合、各分割部分57の高さ調整を個別に行うことによって、複数の分割部分57上に載置される劣熱伝導部材55の平衡度を高精度に調整することが可能である。

【0086】

上記の各実施形態では、昇降機構206が第1加圧加熱部材56を介して分割部分57を昇降させることにより、複数の分割部分57を一括して昇降させる例を説明したが、個々の分割支持台59がシリンダなどの昇降機構206により第1加圧加熱部材56に対して昇降しても良い。或いは、各分割部分57がシリンダにより構成されているか、シリンダを含んで構成されていても良い。

なお、これらの構成とすることにより、第1加圧加熱部材56と劣熱伝導部材55との距離を適宜に調節することも可能となるので、その距離の調節によって、第1加圧加熱部材56から分割部分57を介して劣熱伝導部材55へ伝達する熱量の制御、ひいては劣熱伝導部材55の温度制御を行うことができる。

【0087】

上記の各実施形態では、分割部分57が格子状に配置されている例を説明したが、図9に示すように、水平方向に長尺な複数の分割部分57が横並びに(例えば互いの長手方向が平行となるように)配置されていても良い。

【0088】

上記の各実施形態では、半導体チップ10は、他の半導体チップと同じ大きさであったが、これに限られるものではない。例えば、図10に示すように、複数の半導体チップ10が作りこまれた半導体ウェハ10A上に樹脂層11、半導体チップ12、樹脂層13、半導体チップ14、樹脂層15、半導体チップ16からなる構造体を複数配置し、この状態で加熱して、端子101、121どうし、端子122、141どうし、端子142、161どうしの半田接合を行ってもよい。その後、半導体ウェハ10Aを切断する。

【0089】

上記の各実施形態では、樹脂層17を基材18上に形成した後、積層体2を基材18上に設置していたが、これに限られるものではない。例えば、樹脂層17を設けず、基材18と積層体2とを半田接合し、その後、封止すると同時に、基材18および積層体2間にアンダーフィルを充填してもよい。この場合には、いわゆるモールドアンダーフィル材を使用し、例えば、特開2003−12773号公報、特開2003−277585号公報に開示された材料を使用すればよい。

【0090】

上記の各実施形態では、積層体2を構成し、樹脂層11、13、15を硬化させた後、基材18と積層体2との半田接合を実施していたが、樹脂層11、13、15が完全に硬化していない状態で、基材18と積層体2との半田接合を実施してもよい。例えば、封止を行なう際に、樹脂層11、13、15を完全に硬化させてもよい。

【0091】

上記の各実施形態では、基材18に対し、ひとつずつ、積層体2を半田接合して、基材18上に複数の積層体2を設けていたが、これに限られるものではない。例えば、基材18上に複数の積層体2をのせ、その後、図2及び図3に示した装置を使用して、複数の積層体2を同時に基材18に対し半田接合してもよい。より具体的には、基材18上に樹脂層11、13、15と同様の樹脂層17を形成する。このとき、樹脂層17は、基材18の端子181を被覆するように設けられる。その後、樹脂層17上に積層体2を載せ、半硬化状態の樹脂層17を介して、基材18と積層体2とを接着する。例えば、フリップチップボンダー等を使用して、加熱し、基材18と積層体2とを接着する。この操作を繰り返し、複数の積層体2を基材18に接着する。その後、図2及び図3に示した装置を使用して、複数の積層体2を同時に基材18に対し半田接合する。このようにすることにより、製造効率を高めることができる。

【0092】

上記の各実施形態では、樹脂層11を半導体チップ12側に設け、樹脂層11付きの半導体チップ12を半導体チップ10上に積層していたが、これに限られるものではない。例えば、図11に示すように、半導体チップ12および半導体チップ10それぞれに樹脂層11A、11Bを設け、樹脂層11A、11Bにより、樹脂層11を構成してもよい。

また、樹脂層11を半導体チップ10側に設け、樹脂層13を半導体チップ12側に設け、樹脂層15を半導体チップ14側に設けてもよい。

【0093】

上記の各実施形態では、半導体チップ10、12、14、16を積層して積層体2を構成したが、これに限られるものではない。例えば、半導体部品として、複数の半導体チップが作りこまれたウェハあるいはブロック体を用意し、これらを積層して半導体部品間が半田接合されていない状態の積層体を用意する。その後、この積層体を切断し、上記の各実施形態と同様に積層体を加圧及び加熱し、その後、基材18上に積層してもよい。また、半導体部品として、複数の半導体チップが作りこまれたウェハあるいはブロック体を用意し、これらを積層して半導体部品間が半田接合されていない状態の積層体を用意する。その後、上記の各実施形態と同様に、この積層体の加圧及び加熱を行い、その後、切断する。そして、個片化された積層体を基材18上に積層してもよい。

更に、上記の各実施形態では、半導体チップ10は、TSV構造を有しないものとしたが、これに限らず、TSV構造の半導体チップとしてもよい。

【0094】

上記の各実施形態では、半導体チップを4つ有する半導体装置1を製造したが、これに限られるものではない。

上記の各実施形態では、端子121、141、161、181が半田層121A、141A、161A、181Aを有していたが、これに限られず、端子122、142、162が表面に半田層を有するものであってもよい。また、端子101、121、141、161、181、端子122、142、162のすべてが表面に半田層を有していてもよい。これらの半田層を溶融させて、半導体チップ10、12、14、16間、更には、積層体2と基材18との間の半田接合を行えばよい。

【符号の説明】

【0095】

1 半導体装置

2 積層体

3 構造体

6 装置

10 半導体チップ

10A 半導体ウェハ

11 樹脂層

11A、11B 樹脂層

12 半導体チップ

13 樹脂層

14 半導体チップ

15 樹脂層

16 半導体チップ

17 樹脂層

18 基材

18A 基材

19 封止材

41、42 挟圧部材

51 容器

52 第2加圧加熱部材

55 劣熱伝導部材

56 第1加圧加熱部材

57 分割部分

58 開口

59 分割支持台

101 接続用端子

120 基板

121 接続用端子

121A 半田層

122 端子

123 ビア

140 基板

141 端子

141A 半田層

142 端子

143 ビア

160 基板

161 端子

161A 半田層

162 端子

163 ビア

181 端子

181A 半田層

200 加圧加熱装置

201 下部チャンバー

201a 開口

202 上部チャンバー

203 Oリング

204 導入部

205 収容部

206 昇降機構

207 凹部

208 ヒータ

209 熱伝達部材

210 開口

211 密閉空間

212 ヒータ

300 加圧加熱装置

511 導入部

【特許請求の範囲】

【請求項1】

加工対象物を両側から挟み込んで加圧及び加熱する第1及び第2加圧加熱部材と、

前記第1加圧加熱部材よりも熱伝導率が低い材料により構成され、前記第1加圧加熱部材と前記加工対象物との間に配置される劣熱伝導部材と、

を有することを特徴とする加圧加熱装置。

【請求項2】

前記第1加圧加熱部材は、前記第2加圧加熱部材の下方に配置され、

当該加圧加熱装置は、前記第1加圧加熱部材から各々起立するように設けられた複数の分割部分を含んで構成され、これら分割部分によって前記劣熱伝導部材を下支えするとともに前記第1加圧加熱部材の熱を前記劣熱伝導部材へ伝達する分割支持台を更に有し、

前記複数の分割部分どうしが離間していることを特徴とする請求項1に記載の加圧加熱装置。

【請求項3】

前記複数の分割部分どうしの間隙において、前記第1加圧加熱部材の熱を前記劣熱伝導部材へ伝達させる熱伝達部材を更に有し、

前記熱伝達部材は、前記第1加圧加熱部材と前記加工対象物との間に前記劣熱伝導部材を介在させて前記第1及び第2加圧加熱部材により前記加工対象物を挟み込んだ後で、前記劣熱伝導部材において前記第1加圧加熱部材側を向く面に接触することを特徴とする請求項2に記載の加圧加熱装置。

【請求項4】

前記熱伝達部材は、前記複数の分割部分どうしの間隙において昇降可能となっていることを特徴とする請求項3に記載の加圧加熱装置。

【請求項5】

前記分割支持台を昇降させる昇降機構を有し、

前記昇降機構により前記分割支持台を上昇させることによって、前記分割支持台上の前記劣熱伝導部材と前記加工対象物とを上昇させて、前記加工対象物を前記劣熱伝導部材と前記第2加圧加熱部材との間に挟み込んで加圧することを特徴とする請求項2乃至4の何れか一項に記載の加圧加熱装置。

【請求項6】

密閉空間を形成するチャンバーと、

前記密閉空間に加圧流体を導入する導入部と、

を更に有し、

前記密閉空間内に、前記第1及び第2加圧加熱部材と、前記劣熱伝導部材と、前記加工対象物と、を収容し、前記加工対象物の加圧及び加熱を行うことを特徴とする請求項1乃至5の何れか一項に記載の加圧加熱装置。

【請求項7】

第1加圧加熱部材と加工対象物との間に、前記第1加圧加熱部材よりも熱伝導率が低い材料により構成された劣熱伝導部材を介在させて、前記第1加圧加熱部材と第2加圧加熱部材とにより前記加工対象物を挟み込む工程と、

前記第1加圧加熱部材と前記第2加圧加熱部材とにより前記加工対象物を加圧及び加熱する工程と、

を有することを特徴とする電子部品の製造方法。

【請求項8】

前記加工対象物は、第1部分と、第2部分と、前記第1及び第2部分の間に介在する熱硬化性樹脂と、を有し、

前記第1部分における前記第2部分側の面には第1端子が形成され、

前記第2部分における前記第1部分側の面には第2端子が形成され、

前記第1端子と前記第2端子との少なくとも何れか一方に半田層が形成され、

前記加工対象物を加圧及び加熱する工程では、前記半田層を溶融させて前記第1端子と前記第2端子とを半田接合することを特徴とする請求項7に記載の電子部品の製造方法。

【請求項9】

前記加工対象物を加圧及び加熱する工程では、前記熱硬化性樹脂が未硬化の状態で、前記半田接合を行うことを特徴とする請求項8に記載の電子部品の製造方法。

【請求項10】

前記加工対象物を加圧及び加熱する工程では、前記半田接合を行いながら、前記熱硬化性樹脂の熱硬化を進めることを特徴とする請求項8に記載の電子部品の製造方法。

【請求項11】

前記加工対象物を加圧及び加熱する工程では、前記半田接合の後で、前記熱硬化性樹脂を熱硬化させて、該熱硬化性樹脂により前記第1及び第2部分を相互に接着させることを特徴とする請求項9に記載の電子部品の製造方法。

【請求項1】

加工対象物を両側から挟み込んで加圧及び加熱する第1及び第2加圧加熱部材と、

前記第1加圧加熱部材よりも熱伝導率が低い材料により構成され、前記第1加圧加熱部材と前記加工対象物との間に配置される劣熱伝導部材と、

を有することを特徴とする加圧加熱装置。

【請求項2】

前記第1加圧加熱部材は、前記第2加圧加熱部材の下方に配置され、

当該加圧加熱装置は、前記第1加圧加熱部材から各々起立するように設けられた複数の分割部分を含んで構成され、これら分割部分によって前記劣熱伝導部材を下支えするとともに前記第1加圧加熱部材の熱を前記劣熱伝導部材へ伝達する分割支持台を更に有し、

前記複数の分割部分どうしが離間していることを特徴とする請求項1に記載の加圧加熱装置。

【請求項3】

前記複数の分割部分どうしの間隙において、前記第1加圧加熱部材の熱を前記劣熱伝導部材へ伝達させる熱伝達部材を更に有し、

前記熱伝達部材は、前記第1加圧加熱部材と前記加工対象物との間に前記劣熱伝導部材を介在させて前記第1及び第2加圧加熱部材により前記加工対象物を挟み込んだ後で、前記劣熱伝導部材において前記第1加圧加熱部材側を向く面に接触することを特徴とする請求項2に記載の加圧加熱装置。

【請求項4】

前記熱伝達部材は、前記複数の分割部分どうしの間隙において昇降可能となっていることを特徴とする請求項3に記載の加圧加熱装置。

【請求項5】

前記分割支持台を昇降させる昇降機構を有し、

前記昇降機構により前記分割支持台を上昇させることによって、前記分割支持台上の前記劣熱伝導部材と前記加工対象物とを上昇させて、前記加工対象物を前記劣熱伝導部材と前記第2加圧加熱部材との間に挟み込んで加圧することを特徴とする請求項2乃至4の何れか一項に記載の加圧加熱装置。

【請求項6】

密閉空間を形成するチャンバーと、

前記密閉空間に加圧流体を導入する導入部と、

を更に有し、

前記密閉空間内に、前記第1及び第2加圧加熱部材と、前記劣熱伝導部材と、前記加工対象物と、を収容し、前記加工対象物の加圧及び加熱を行うことを特徴とする請求項1乃至5の何れか一項に記載の加圧加熱装置。

【請求項7】

第1加圧加熱部材と加工対象物との間に、前記第1加圧加熱部材よりも熱伝導率が低い材料により構成された劣熱伝導部材を介在させて、前記第1加圧加熱部材と第2加圧加熱部材とにより前記加工対象物を挟み込む工程と、

前記第1加圧加熱部材と前記第2加圧加熱部材とにより前記加工対象物を加圧及び加熱する工程と、

を有することを特徴とする電子部品の製造方法。

【請求項8】

前記加工対象物は、第1部分と、第2部分と、前記第1及び第2部分の間に介在する熱硬化性樹脂と、を有し、

前記第1部分における前記第2部分側の面には第1端子が形成され、

前記第2部分における前記第1部分側の面には第2端子が形成され、

前記第1端子と前記第2端子との少なくとも何れか一方に半田層が形成され、

前記加工対象物を加圧及び加熱する工程では、前記半田層を溶融させて前記第1端子と前記第2端子とを半田接合することを特徴とする請求項7に記載の電子部品の製造方法。

【請求項9】

前記加工対象物を加圧及び加熱する工程では、前記熱硬化性樹脂が未硬化の状態で、前記半田接合を行うことを特徴とする請求項8に記載の電子部品の製造方法。

【請求項10】

前記加工対象物を加圧及び加熱する工程では、前記半田接合を行いながら、前記熱硬化性樹脂の熱硬化を進めることを特徴とする請求項8に記載の電子部品の製造方法。

【請求項11】

前記加工対象物を加圧及び加熱する工程では、前記半田接合の後で、前記熱硬化性樹脂を熱硬化させて、該熱硬化性樹脂により前記第1及び第2部分を相互に接着させることを特徴とする請求項9に記載の電子部品の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−81971(P2013−81971A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−222210(P2011−222210)

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月6日(2011.10.6)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]