加圧回転体、及びその加圧回転体を備える像加熱装置

【課題】 像加熱装置のコールド状態からホット状態にかけて、記録材のカール量を安定的に低減させることが可能な加圧回転体の提供。

【解決手段】

像加熱装置に用いられる加圧回転体であり、加熱部材120と接触して記録材Pを挟持搬送しつつ記録材上の画像Tを加熱するためのニップ部Nを形成する加圧回転体140において、少なくとも断熱性弾性体層142bと蓄熱性弾性体層142aを積層した弾性体層142を有し、前記断熱性弾性体層が前記蓄熱性弾性体層の外側に配置されていることを特徴とする。

【解決手段】

像加熱装置に用いられる加圧回転体であり、加熱部材120と接触して記録材Pを挟持搬送しつつ記録材上の画像Tを加熱するためのニップ部Nを形成する加圧回転体140において、少なくとも断熱性弾性体層142bと蓄熱性弾性体層142aを積層した弾性体層142を有し、前記断熱性弾性体層が前記蓄熱性弾性体層の外側に配置されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真複写機や電子写真プリンタ等の画像形成装置に搭載される定着装置の加圧ローラとして用いれば好適な加圧回転体、及びその加圧回転体を備える像加熱装置に関する。

【背景技術】

【0002】

電子写真方式の複写機やレーザービームプリンタ等の画像形成装置には、記録材上に形成した未定着トナー像を記録材上に加熱定着する定着装置が搭載されている。近年、定着装置の省電力化を実現できる加熱方式として、フィルム加熱方式や表面加熱方式が提案されている。

【0003】

フィルム加熱方式としてはフィルム内面加熱方式が挙げられる。このタイプの定着装置は、耐熱樹脂や金属をベースにした定着フィルムの内面側に加熱体を配置し、定着フィルムを介して加熱体に加圧ローラを加圧して定着フィルムと加圧ローラとで形成した定着ニップ部により熱を記録材へ付与する(特許文献1参照)。また、フィルム加熱方式としては誘導加熱方式が挙げられる。このタイプの定着装置は、筒状の定着フィルムのベース金属に対して磁束を与え、定着フィルムに発生した渦電流により定着フィルムを自己発熱させ、定着フィルムと加圧ローラとで形成した定着ニップ部により熱を記録材へ付与する(特許文献2参照)。表面加熱方式としては表面加熱方式が挙げられる。このタイプの定着装置は、定着ローラの表面を外部から加熱させ、定着ローラと加圧ローラとで形成した定着ニップ部により熱を記録材へ付与する(特許文献3参照)。

【0004】

上記の加熱方式を用いた定着装置は、定着フィルムや定着ローラの記録材加熱面側の表面付近を集中的に加熱させる構成のため、省電力化・ウェイトタイム短縮化(クイックスタート性)が可能である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平4−44075号公報

【特許文献2】特開平7−114276号公報

【特許文献3】特開2004−178888号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

定着装置では、定着ニップ部を通過した記録材の一方の面側と他方の面側の収縮差に関連して、排出された記録材が変形する(以下、カールと記す)という課題が生じやすい。特に、上述のような省電力タイプの定着装置においては、定着装置の暖まり具合によって、記録材の変形量(以下、カール量と記す)が変化しやすい。特に装置全体が低温状態(以下、コールド状態と記す)からの稼動時におけるカール量は、装置全体が高温状態(以下、ホット状態と記す)からの稼動時におけるカール量より大きくなる傾向がある。

【0007】

カール量が大きい記録材は、記録材の排出積載性を低下させたり、記録材に両面印字や多重印字する際における搬送障害(ジャム等)を引き起こしたりする場合がある。

【0008】

また近年、環境保護などの観点から、記録材の種類として、再生紙やより薄いシートが好まれる傾向にあるが、これらの記録材は、紙を形成する繊維もしくはシートとしての剛性が低く、上記カール量はより大きくなる傾向がある。このため、再生紙等を含めた記録材のカール量をより低減できる定着装置が望まれている。

【0009】

本発明の目的は、像加熱装置のコールド状態からホット状態にかけて、記録材のカール量を安定的に低減させることが可能な加圧回転体、及びその加圧回転体を備える像加熱装置を提供することにある。

【課題を解決するための手段】

【0010】

上記目的を達成するための本発明に係る加圧回転体の構成は、像加熱装置に用いられる加圧回転体であり、加熱部材と接触して記録材を挟持搬送しつつ記録材上の画像を加熱するためのニップ部を形成する加圧回転体において、少なくとも断熱性弾性体層と蓄熱性弾性体層を積層した弾性体層を有し、前記断熱性弾性体層が前記蓄熱性弾性体層の外側に配置されていることを特徴とする。

【0011】

上記目的を達成するための本発明に係る像加熱装置の構成は、加熱体と、前記加熱体と接触しつつ移動する筒状の加熱部材と、前記加熱部材と接触してニップ部を形成する加圧回転体と、を有し、前記ニップ部で記録材を挟持搬送しつつ記録材上の画像を加熱する像加熱装置において、前記加圧回転体は、少なくとも断熱性弾性体層と蓄熱性弾性体層を積層した弾性体層を有し、前記断熱性弾性体層が前記蓄熱性弾性体層の外側に配置されていることを特徴とする。

【0012】

また上記目的を達成するための本発明に係る像加熱装置の構成は、磁束発生手段と、前記磁束発生手段の発生磁束の作用により電磁誘導発熱する筒状の加熱部材と、前記加熱部材と接触してニップ部を形成する加圧回転体と、を有し、前記ニップ部で記録材を挟持搬送しつつ記録材上の画像を加熱する像加熱装置において、前記加圧回転体は、少なくとも断熱性弾性体層と蓄熱性弾性体層を積層した弾性体層を有し、前記断熱性弾性体層が前記蓄熱性弾性体層の外側に配置されていることを特徴とする。

【0013】

また上記目的を達成するための本発明に係る像加熱装置の構成は、加熱部材と、前記加熱部材の表面を加熱する加熱体と、前記加熱部材と接触してニップ部を形成する加圧回転体と、を有し、前記ニップ部で記録材を挟持搬送しつつ記録材上の画像を加熱する像加熱装置において、前記加圧回転体は、少なくとも断熱性弾性体層と蓄熱性弾性体層を積層した弾性体層を有し、前記断熱性弾性体層が前記蓄熱性弾性体層の外側に配置されていることを特徴とする。

【発明の効果】

【0014】

本発明によれば、像加熱装置のコールド状態からホット状態にかけて、記録材のカール量を安定的に低減させることが可能な加圧回転体、及びその加圧回転体を備える像加熱装置を提供することができる。

【図面の簡単な説明】

【0015】

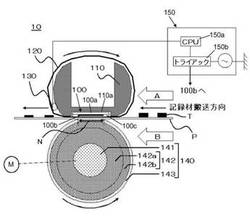

【図1】実施例1に係る定着装置の一例の概略構成を表す横断面図

【図2】画像形成装置の一例の概略構成模式図

【図3】実施例1に係る定着装置の加圧ローラの概略構成を表す横断面図

【図4】実施例1に係る定着装置の実験例1における定着フィルムの表面温度と加圧ローラの表面温度のページ推移グラフ

【図5】実施例1に係る定着装置の実験例1における定着フィルムの表面温度と加圧ローラの表面温度との温度差のページ推移グラフ

【図6】実施例2に係る定着装置の加圧ローラの概略構成を表す横断面図

【図7】実施例3に係る定着装置の加圧ローラの概略構成を表す横断面図

【図8】比較例1の加圧ローラの概略構成を表す横断面図

【図9】比較例2の加圧ローラの概略構成を表す横断面図

【図10】比較例3の加圧ローラの概略構成を表す横断面図

【図11】実施例1の加圧ローラを具備する誘導加熱方式の定着装置の一例の概略構成を表す横断面図

【図12】実施例1の加圧ローラを具備する表面加熱方式の定着装置の一例の概略構成を表す横断面図

【図13】実施例1の加圧ローラを具備する表面加熱方式の定着装置の他の例の概略構成を表す横断面図

【発明を実施するための形態】

【0016】

[実施例1]

以下、本発明の実施例を図面に基づき説明する。

【0017】

(I)画像形成装置例

図2は本発明に係る像加熱装置を定着装置として搭載する画像形成装置の一例の概略構成模式図である。図2に示す画像形成装置は電子写真方式のレーザービームプリンタである。このプリンタは、搬送可能な最大用紙幅が216mm、搬送速度が120mm/sec、LTRサイズ(216mm×279mm)を縦搬送で22枚/分の出力が可能なプリンタである。またこのプリンタは、電源投入直後あるいはスリープ状態からのプリント指令に対して1枚目を15秒以内で排出できる、ウェイトタイムレスのプリンタである。

【0018】

本実施例に示すプリンタは、ホストコンピュータなどの外部装置(不図示)から出力されるプリント指令に応じて制御部(不図示)が所定の画像形成シーケンスを実行し、この画像形成シーケンスに従って所定の画像形成動作を行う。制御部はCPUとROMやRAM等のメモリとからなり、メモリには画像形成シーケンス及び画像形成に必要な各種プログラムなどが記憶されている。

【0019】

本実施例のプリンタは、記録材上にトナー像を形成する画像形成部と、記録材が担持するトナー像を記録材上に加熱定着する定着装置(像加熱装置)などを有している。画像形成シーケンスが実行されると、画像形成部において、先ず像担持体としてのドラム形状の電子写真感光体(以下、感光ドラムと記す)1が所定の周速度(プロセススピード)で矢印方向へ回転される。そしてその感光ドラム1の外周面(表面)が帯電装置としての帯電ローラ2によって一様に帯電される。

【0020】

その感光ドラム1表面の一様帯電面に対して、像露光手段であるレーザースキャナー3より、画像情報に応じてON/OFF制御されたレーザービームLによる走査露光が施され、感光ドラム1表面に画像情報に応じた静電潜像が形成される。この静電潜像は現像装置4によりトナー(現像剤)によって現像される。そしてそのトナーによって現像されたトナー画像(現像像)は感光ドラム1表面に担持されて後述の転写ニップ部へと搬送される。

【0021】

一方、カセット11から給送ローラ12によって記録材Pが1枚ずつ繰り出され、給送ガイド13を通じて搬送ローラ14に送られる。搬送ローラ14は、感光ドラム1表面のトナー画像と同期させてその記録材Pを感光ドラム1と転写手段としての転写ローラ5間の転写ニップ部に所定のタイミングで搬送する。即ち、トップセンサS1にて記録材Pの先端を検知し、その検知信号に基づいて感光ドラム1表面のトナー画像の画像形成位置と記録材Pの先端の書き出し位置が合致するように搬送ローラ14で記録材Pを転写ニップ部に送り出している。

【0022】

転写ニップ部に送り出された記録材Pは感光ドラム1と転写ローラ5とにより挟持搬送される。その搬送過程で転写ローラ5が記録材Pの表面(印字面)とは反対側の裏面(背面)からトナーと逆極性の電界を加えることにより、感光ドラム1表面から記録材上にトナー画像が転写される。そのトナー画像を担持した記録材Pは搬送ガイド15を通じて定着装置7へ搬送される。そしてこの定着装置7により記録材Pが担持している未定着のトナー画像は記録材上に加熱定着される。定着装置7を出た記録材Pは、搬送ローラ16により排出ガイド17を通じて排出ローラ18へと排出され、この排出ローラ18により排出トレイ19に画像形成物(プリント、コピー)として排出される。記録材分離後の感光ドラム1表面は、クリーニング手段としてのクルーニング装置6による転写残りのトナーの除去処理を受けて清浄面化され、次の画像形成に供される。

【0023】

(II)定着装置(像加熱装置)

以下の説明において、定着装置及び定着装置を構成する部材について、長手方向とは記録材の面において記録材搬送方向と直交する方向である。短手方向とは記録材の面において記録材搬送方向と平行な方向である。

【0024】

a)定着装置7の概要

図1は定着装置7の一例の概略構成を表す横断面図である。この定着装置7はフィルム加熱方式の定着装置である。

【0025】

本実施例に示す定着装置7は、加熱体としてのセラミックヒータ100と、加熱体支持体としてのヒータホルダ110と、加熱部材としての筒状の定着フィルム120と、加圧回転体としての加圧ローラ140などを有している。セラミックヒータ(以下、ヒータと記す)100と、ヒータホルダ(以下、ホルダと記す)110と、定着フィルム120と、加圧ローラ140は、何れも長手方向に長い部材である。本実施例の定着装置7は、ヒータ100をホルダ110で支持し、このホルダ110に定着フィルム120をルーズに外嵌させている。そしてヒータ100に対し定着フィルム120を介して加圧ローラ140を加圧させることにより、定着フィルム120と加圧ローラ140とで定着ニップ部(ニップ部)Nを形成している。

【0026】

ヒータ100は、定着装置7の熱源として機能するものであり、加熱体駆動制御部としてのヒータ駆動制御部150からの通電により自己昇温して定着フィルム120に熱を供給する。このヒータ100は、アルミナや窒化アルミニウムなどの細長いヒータ基板(以下、基板と記す)100aを有している。基板100aの表面(定着ニップ部N側の面)には、通電により発熱する通電発熱抵抗層100bが基板100aの長手方向に沿って細線状或いは細い帯状にパターン印刷されている。そして通電発熱抵抗層100bを覆うように保護層としてのガラス層100cを基板100a表面に設けている。

【0027】

耐熱性樹脂製のホルダ110は、ヒータ100を支持すると共に定着フィルム120の内側で定着フィルム120の回転をガイドできるように横断面略樋型形状に形成してある。ホルダ110の下面(定着ニップ部N側の面)の短手方向中央には、ホルダ110の長手方向に沿って溝110aが形成してある。そしてこの溝110aには、ヒータ100のガラス層100を溝110aから僅かに突出させた状態にヒータ100の基板100aが支持されている。そしてヒータ100を支持させたホルダ110の長手方向両端部を定着装置7の装置フレーム(不図示)に支持させている。

【0028】

定着フィルム120は、ヒータ100の熱を定着ニップ部Nを介して記録材Pへ付与するものである。この定着フィルム120は、SUSやNi等を主成分とする無端状の金属基材(内径φ18〜30mm)を10〜40μmの厚みで形成し、その金属基材の外周面にシリコーンゴム等の弾性体層が100〜400μmの厚みで形成されている。そしてその弾性体層の外周面にPFAやPTFE等の離型層を10〜40μmの厚みで形成したものである。定着フィルム120の別形態として、上記金属基材に代えて、ポリイミド等を主成分とする耐熱性樹脂基材を用いたものや、弾性体層を除いた構成でもよい。

【0029】

加圧ローラ140は、鉄やアルミニウム等を主成分とする円柱状の芯金141の外周面に、シリコーンゴム等を主成分とする複数の弾性体からなる弾性体層142が2〜4mmの厚みで形成されている。そしてその弾性体層142の外周面にPFAやPTFE等の離型層143を30〜80μmの厚みで形成したものである。芯金141は円柱状に限らずパイプ状であってもよい。この加圧ローラ140は、加圧ローラ140の外周面(表面)が定着フィルム120を介してヒータ100と対向するように配置されている。加圧ローラ140の芯金141の長手方向両端部は軸受(不図示)を介して装置フレームに回転可能に支持されている。そしてこの軸受を加圧ばね(不図示)により付勢して加圧ローラ140を定着フィルム120を介してヒータ100に加圧している。これにより加圧ローラ140表面を定着フィルム120の外周面(表面)に加圧状態に接触させて加圧ローラ140の弾性体層142を弾性変形させることにより、加圧ローラ表面と定着フィルム表面とで所定幅の定着ニップ部(ニップ部)Nを形成している。本実施例における加圧ローラ140の詳細な構成については後述する。

【0030】

本実施例の定着装置7は、プリント指令に応じて駆動モータMが回転駆動されることにより加圧ローラ140が矢印方向へ所定の周速度(プロセススピード)で回転される。加圧ローラ140の回転は定着ニップ部Nにおける加圧ローラ140表面と定着フィルム120表面との摩擦力によって定着フィルム120表面に伝わる。これにより定着フィルム120は、定着フィルム120内面がヒータ100のガラス層100cの表面に接触しながら加圧ローラ140の回転に追従して矢印方向へ回転する。またプリント指令に応じてヒータ駆動制御部150がオンされヒータ100の通電発熱抵抗層100bへの通電が開始される。これにより通電発熱抵抗層100bが発熱しヒータ100は急速に昇温して定着フィルム120を加熱する。この定着フィルム120の温度を温度検出部材としてのサーミスタ130で検出し、このサーミスタ130から出力される温度情報をヒータ駆動制御部150のCPU150aが取り込む。本実施例では、ホルダ110の長手方向中央位置において記録材搬送方向下流側の外表面に定着フィルム120内面と接触するようにサーミスタ130を配設している。サーミスタ130の配設位置はこれに限られずヒータ100の基板100aの裏面(定着ニップ部N側の面とは反対側の面)に配設し、このサーミスタ130から出力される温度情報をヒータ駆動制御部150のCPU150aが取り込むように構成してもよい。CPU150aは、サーミスタ130からの温度情報をもとにトライアック150bによりAC電圧を位相制御あるいは波数制御等の電力駆動制御を行い、サーミスタによる定着フィルムの検出温度が略一定となるようにヒータ100に対する通電量を制御する。これによりヒータ100の温度は所定の温調温度(目標温度)に維持される。

【0031】

加圧ローラ140が回転され、かつヒータ100の温度が温調温度に維持されると、記録材Pはトナー画像T担持面を上向きにして定着ニップ部Nに導入される。この記録材Pは定着ニップ部Nで定着フィルム120表面と加圧ローラ140表面とで挟持されその状態に搬送(挟持搬送)される。そしてこの搬送過程において定着フィルム120の熱と定着ニップ部Nの圧力を受けることによってトナー画像Tは記録材上に加熱定着される。トナー画像Tが加熱定着された記録材Pは定着フィルム120表面から分離して定着ニップ部Nより排出される。

【0032】

b)加圧ローラ140の構成詳細

図3は本実施例で用いた加圧ローラ140の概略構成を表す横断面図である。本実施例における加圧ローラ140の特徴は、熱特性の異なる2種類の弾性体を用いて積層した弾性体層142を有し、そのうち断熱性に優れる断熱性弾性体142bを外層側に、蓄熱性に優れる蓄熱性弾性体142aを内層側に配置形成した点にある。即ち、少なくとも断熱性弾性体層142bと蓄熱性弾性体層142aを積層した弾性体層142を有し、断熱性弾性体層142bが蓄熱性弾性体層142aの外側に配置されている点にある。

【0033】

加圧ローラ140は、芯金141の外周面上に、蓄熱性弾性体層142a、断熱性弾性体層142b、及び離型層143を順次形成して構成されている。それぞれの層間については接着剤等により接着している。

【0034】

本実施例における芯金141は、アルミニウム、鉄、ステンレス鋼材等をφ14mmの円柱状またはパイプ状に形成されている。

【0035】

蓄熱性弾性体層(以下、蓄熱ゴム層と記す)142aは、シリコーンゴムを主成分とする耐熱性弾性体を用いた中実のゴム材(以下、ソリッドゴムと記す)で形成されている。具体的には、シリコーンゴム中にアルミナや酸化亜鉛等の熱伝導性フィラーを配合することにより熱伝導性を持たせ、中実のゴム層を形成することにより蓄熱性を確保している。本実施例においては、熱伝導率λが0.4W/mK、比熱Cpが約2000J/kg℃、密度ρが約1100kg/m3、の熱特性を有するソリッドゴムを使用した。熱伝導率λはアルバック理工社製のフーリエ変換型温度波熱拡散率測定装置で測定される熱拡散率αと、比熱Cp、密度ρからλ=α×Cp×ρで算出したものであり、比熱Cpはパーキンエルマー社製のDSC8000で測定したものである。密度ρは島津製作所製のアキュピック1340で測定したものである。比熱Cpと密度ρの測定は、ソリッドゴムのゴム材のテストピースで測定した。

【0036】

断熱性弾性体層(以下、断熱ゴム層と記す)142bは、熱伝導率λが上記142aより小さい断熱ゴム材で形成されている。具体的には、特開2002−148988号公報に開示されるような断熱ゴム材を使用しており、シリコーンゴム中にφ80〜200μm程度の中空樹脂玉(以下、樹脂マイクロバルーンと記す)を配合して成形することにより低熱伝導性を持たせている。断熱ゴム材の形成方法として、シリコーンゴム中に発泡剤等を配合して発泡成形した、いわゆるスポンジゴムを用いる方法もある。このようにスポンジゴムを弾性体層142の外層として用いた場合、定着ニップ部Nを形成するための加圧力により中空部が潰れやすく、所望の低熱伝導性が得られにくい。このため、中空部が潰れにくい前記樹脂マイクロバルーンを用いた断熱ゴム材のほうが好ましい。本実施例においては、熱伝導率λが0.12W/mK、比熱Cpが約1900J/kg℃、密度ρを約600kg/m3、の熱特性を有する断熱ゴム材を使用した。

【0037】

上記弾性体層142a、142bの厚みについて、後述の実験例1においては蓄熱ゴム層142aの厚みを2mm、断熱ゴム層142bの厚みを1mmとしている(弾性体層142の厚みは3mm)。そして上述のように蓄熱ゴム層142aを内層側、断熱ゴム層142bを外層側に形成した。

【0038】

離型層143は、厚み50μmのPFA樹脂チューブ(熱伝導率λ=約0.2W/mK、比熱Cp=約1000J/kg℃、密度ρ=約2000kg/m3)を被覆している。

【0039】

本実施例においては、上述のように加圧ローラ140の外径をφ20.1mmとして、以下の実験例をおこなった。

【0040】

(III)実験例1〜6

(実験例1)

本実験例は、実施例1の定着装置7における加圧ローラ140の弾性体層142の構成によりカール量が安定的に低減することを検証するための実験例である。以下、本実験例に用いる加圧ローラ140を実験例1と記す。比較例として、加圧ローラ140の外径や弾性体の肉厚が共通で、弾性体の層構成が実施例1と異なる加圧ローラを用いた例を示す。

【0041】

本実施例の加圧ローラ140を用いた定着装置7における、記録材のカール改善効果を説明する実験方法について記述する。本実施例におけるカール評価用の記録材P(以下、用紙Pと記す)としては、リサイクルペーパーGF−R100(キヤノンマーケティングジャパン株式会社製、坪量66g/m3、A4サイズ)を用いた。

【0042】

(手順1)定着装置7が全体として室温付近である状態をコールド状態とし、その状態から画像形成装置を稼動して用紙Pを片面印字で連続200枚定着ニップ部Nに通紙(導入)する。この際、定着ニップ部Nにおける用紙Pの記録材搬送方向上流側即ち図1におけるブロック矢印A、Bから臨んだ定着フィルム120の表面温度と加圧ローラ140の表面温度をそれぞれ計測する。上記コールド状態として、例えばプリント前における定着装置全体の温度40℃以下から10枚以内のプリントを行なったときの状態を想定している。定着フィルム120及び加圧ローラ140の表面温度は、赤外線サーモグラフィ装置(NEC製サーモトレーサ[TH9100MR/WR]を用いて計測した。

【0043】

(手順2)画像形成装置の排出トレイに排出された用紙Pの1枚目、5枚目、10枚目、30枚目、50枚目、100枚目、200枚目を取り出して印字面を上向きに平板上に1分放置した。その後、平板の高さから各四隅までの距離を測定し、その平均値である平均カール量をそれぞれ○△×方式で判定する。○:10mm未満、△:10mm以上20mm未満、×:20mm以上である。

【0044】

定着装置7の稼動中における温調温度について、コールド状態初期から200枚目までの間、トナー画像Tの定着性が略同等になるような(排出された用紙Pの印字面側の最高到達温度が略同等になるような)温度条件で制御されている。本実験例の場合、ヒータ100の温調温度を165℃に設定している。

【0045】

比較例として、下記3種類の加圧ローラ(740、840、940)を用いた場合においても同様の評価をおこなった。

【0046】

(比較例1)前述の蓄熱ゴム層のみを用いて弾性体層742を形成した加圧ローラ740(図8)

(弾性体層742の厚みは3mm、加圧ローラ740の外径はφ20.1mm)

(比較例2)前述の断熱ゴム層のみを用いて弾性体層842を形成した加圧ローラ840(図9)

(弾性体層842の厚みは3mm、加圧ローラ840の外径はφ20.1mm)

(比較例3)前述の蓄熱ゴム層を外層側に厚み1mmで配置(蓄熱ゴム層942b)し、前記断熱ゴム層を内層側に厚み2mmで配置(断熱ゴム層942a)して弾性体層942を形成した加圧ローラ940(図10)

(弾性体層942の厚みは3mm、加圧ローラ940の外径はφ20.1mm)

表1に、実験例1、比較例1〜3における加圧ローラの弾性体層の構成を示す。

【0047】

【表1】

【0048】

まず、実験例1、比較例1〜3における、定着フィルム120と加圧ローラ140の表面温度の測定結果について説明する。図4は、用紙Pの定着ニップ部N通過中における、定着フィルム120の表面温度と、加圧ローラ140の表面温度のページ内平均値(それぞれTa、Tb)を、ページ毎にプロットした図である。これによると、定着フィルム120の表面温度Taは、いずれの構成においてもほぼ一定の値で推移する。それに対して加圧ローラ温度Tbは、コールド状態初期から数十枚目までについて、実験例1と比較例2の構成は他の構成に比べて加圧ローラ表面温度Tbが大きくなっていることがわかる。100枚目以降については、実験例1と比較例1の構成は他の構成に比べて加圧ローラ温度Tbが大きくなっていることがわかる。

【0049】

次に、上述のような加圧ローラ140の表面温度推移の違いについて説明する。コールド状態初期から数十枚目までの間においては、定着装置7は全体として冷たい状態であるため、温調を維持するためのヒータ100の発熱量が大きく、このような状態においては、加圧ローラ140の表面付近の断熱性がその表面温度に影響を及ぼす。加圧ローラ140の表面付近の断熱性が高い場合、その熱伝導度の低さにより、定着フィルム120側からの熱が加圧ローラ140内部へ伝わりにくい。この伝わりにくさと、先に述べた発熱量が大きいことにより、定着装置10の温度立上げ中および用紙Pのページ間(紙間)において、加圧ローラ140の表面側に熱が留まりやすく、加圧ローラ140表面温度が上昇しやすくなる。加圧ローラ140表面がより高温の状態で用紙Pが定着ニップ部Nへ導入されると、用紙Pの加熱面(印字面)と反対側の面(反対面(裏面))上に吐き出される熱量が多くなるため、結果として用紙Pの裏面温度は高くなる。すなわち、コールド状態においては、加圧ローラ140の表面付近の断熱性がその表面温度、及び用紙P裏面温度を支配する。

【0050】

そして数十枚目以降では、定着装置7が全体として暖まっていき、温調を維持するためのヒータ100の発熱量は徐々に小さくなるため、定着フィルム120側からの伝熱量は小さくなり、紙間における加圧ローラ140表面の温度上昇度が減少していく。一方で、加圧ローラ140内部が徐々に蓄熱されていくため、用紙Pが定着ニップ部Nを通過中における加圧ローラ140から用紙P裏面への伝熱に際して、加圧ローラ140内部からの伝熱量が大きくなっていく。すなわち、ホット状態においては、加圧ローラ140内部の蓄熱性がその表面温度、及び用紙P裏面温度を支配する。上記ホット状態として、例えば上記コールド状態から数十枚目以降のプリント、あるいはプリント前の定着装置全体の温度70℃以上からのプリントを行なったときの状態を想定している。

【0051】

図5は、図4から換算した、定着フィルム120の表面温度Taと加圧ローラ140の表面温度Tbとの温度差のページ内平均値(以下、部材温度差とも記す)ΔT(=Ta−Tb)のページ推移である。これによると、コールド状態初期から数十枚目までについて、実験例1と比較例2の構成は他の構成に比べて部材温度差ΔTが小さくなっている。そして100枚目以降について、実験例1と比較例1の構成は他の構成に比べて部材温度差ΔTが小さくなっていることがわかる。

【0052】

図5に基づいて、上記部材温度差ΔTとカール量との関係について説明する。カール発生の一要因として、用紙Pの表裏温度差ΔTpが挙げられる。一般的に、用紙Pの任意箇所が定着ニップ部Nを通過中において、用紙Pの加熱面(印字面)側の温度は反対面側の温度よりも高温まで上昇するため、定着ニップ部Nを通過する間に表裏温度差ΔTpが生じる。このとき、用紙P内に含まれていた水分は水蒸気として外部へ抜けるが、前記表裏温度差ΔTpの影響により用紙Pの加熱面側と反対面側とで水分の抜け度合が異なるため、互いの面付近における紙繊維の収縮量に差が生じる。その収縮量の差と、用紙Pの持つシート剛性とのバランスによってカールが発生する。

【0053】

そして用紙Pの表裏温度差ΔTpは、先に記した部材温度差ΔTと相関が強いため、定着フィルム120と加圧ローラ140との部材温度差ΔTを小さくする構成はΔTpが小さく、結果としてカール量が小さくなる。

【0054】

表2は、実験例1における用紙Pの平均カール量の推移、及び各構成の比較結果を示すものである。

【0055】

【表2】

【0056】

表2によると、実験例1の構成は比較例1〜3と比べ、コールド状態初期から200枚目までの間において、カール量が安定して小さいことがわかる。また、各比較例1,2,3も合せたカール量の判定結果は、図5中のブロック矢印(○△×)範囲におけるΔTのページ推移とよく合致していることがわかる。

【0057】

以上、実験例1のように断熱性弾性体層142bを蓄熱性弾性体層142aの外側に配置形成した加圧ローラ140は、コールド状態からホット状態にかけて安定的に用紙P裏面温度を高く保つことができるため、カール量を安定的に低減することが可能となる。

【0058】

上記部材温度差ΔTとカール量との対応が十分にとれるため、以下の実験例2〜6においては、カール量の結果のみを用いて各温度の説明をする。

【0059】

(実験例2)

実験例2は、カール量を安定的に低減できる断熱ゴム層142bの厚み範囲についての実験例である。表3は、実験例2で用いた加圧ローラ(1)〜(4)の弾性体層の構成を示す表であり、弾性体層142を構成する蓄熱ゴム層142a(内層側)と断熱ゴム層142b(外層側)の厚み比率を異ならせて組み合わせたものである。各弾性体層の熱特性(熱伝導率λ、比熱Cp、密度ρ)は実験例1と同様である。また、画像形成装置や実験手順、用紙Pの種類についても実験例1と同様である。参考として比較例1、比較例2の構成も併記する。ここで(2)は実験例1と同じ構成の加圧ローラである。

【0060】

【表3】

【0061】

表4に、実験例2における用紙Pの平均カール量の推移、及び各構成の比較結果を示す。参考として、比較例1、比較例2の結果も併記する。

【0062】

【表4】

【0063】

表4によると、(1)の構成は、比較例1と比べるとカール量のレベルが良好である。ただし(1)の構成は、(2)や(3)の構成と比べると若干低下悪化方向であり、比較例1の結果に近づく方向である。これは、(1)の構成より断熱ゴム層厚が薄くなる、つまり断熱ゴム層厚が0.5mmより下回ると、加圧ローラ表面付近の断熱効果は殆どみられなくなるためと考えられる。すなわち断熱ゴム層142bの厚みは0.5mm以上であることが望ましい。

【0064】

また、(4)の構成は、比較例2と比べるとカール量のレベルが同等以上に良好である。ただし(4)の構成は、(2)や(3)の構成と比べると若干悪化方向であり、比較例2の結果に近づく方向である。これは、(4)の構成より断熱ゴム層厚が厚くなる、つまり断熱ゴム厚が2mmより上回ると、加圧ローラ内部の蓄熱効果は殆どみられなくなるためと考えられる。すなわち断熱ゴム層142bの厚みは2mm以下であることが望ましい。

【0065】

(実験例3)

実験例3は、カール量を安定的に低減できる蓄熱ゴム層142aの厚み範囲についての実験例である。表5は、実験例3で用いた加圧ローラ(5)〜(8)の弾性体層の構成を示す表であり、弾性体層142を構成する断熱ゴム層142b(外層側)の厚みを2mmに固定して蓄熱ゴム層142a(内層側)の厚みを異ならせて組み合わせたものである。ここで、加圧ローラ140の外径をφ20.1に合せるために芯金141の直径も異ならせている。各弾性体の熱特性(熱伝導率λ、比熱Cp、密度ρ)は実験例1と同様である。また、画像形成装置や実験手順、用紙Pの種類についても実験例1と同様である。参考として比較例2の構成も併記する。ここで(6)は実験例2の(4)と同じ構成の加圧ローラである。

【0066】

【表5】

【0067】

表6に、実験例3における用紙Pの平均カール量の推移、及び各構成の比較結果を示す。参考として、比較例2の結果も併記する。

【0068】

【表6】

【0069】

表6によると、(6)(7)(8)の構成は、比較例2と比べるとカール量のレベルが同等以上に良好だったが、(5)の構成(蓄熱ゴム層142aの厚みを0.5mmで形成)は比較例2に対して殆ど効果がみられなかった。この理由としては、蓄熱ゴム層142aの厚みが1mmより下回る場合、定着フィルム120側から伝達した熱が、蓄熱ゴム層142aから芯金141へ移動しやすく、蓄熱ゴム層242aの温度上昇が促進されないためと考えられる。蓄熱ゴム層142aの厚みは1mm以上であることが望ましい。

【0070】

(実験例4)

実験例4は、カール量を安定的に低減できる断熱ゴム層142bの熱伝導率λの範囲についての実験例である。表7は、実験例4で用いた加圧ローラ(9)〜(12)の弾性体層の構成を示す表であり、弾性体層142を構成する蓄熱ゴム層142aと断熱ゴム層142bの厚み比率を異ならせると同時に、断熱ゴム層142bの熱特性を異ならせて組み合わせたものである。蓄熱ゴム層142aの熱特性(熱伝導率λ、比熱Cp、密度ρ)は実験例1と同様である。参考として、(1)、(4)、比較例1、比較例2の構成も併記する。

【0071】

断熱ゴム層142bの熱特性を異ならせる方法としては、シリコーンゴム中に配合する樹脂マイクロバルーンの配合量を調整することによりおこなった。この方法によると、熱伝導率λを低くするために前記樹脂マイクロバルーンの配合量を増やした場合、密度ρが比例的に小さくなり、比熱Cpは殆ど変わらない。ここで(9)と(11)に用いられる低熱伝導性の断熱ゴム層は、ゴムとしての強度限界であり、これ以上熱伝導率λを小さくすることは困難な構成である。

【0072】

【表7】

【0073】

表8に、実験例4における用紙Pの平均カール量の推移、及び各構成の比較結果を示す。参考として、(1)、(4)、比較例1、2の結果も併記する。

【0074】

【表8】

【0075】

表8によると、(9)(10)(11)(12)の構成は、いずれも比較例1や比較例2に対してカール量のレベルは同等以上に良好である。

【0076】

(9)の構成((1)(4)より低熱伝導性の断熱ゴム層を使用)は、先の実験例2における(1)の構成よりもコールド状態初期におけるカール量低減効果が上がった。この理由は、断熱ゴム層の厚みが0.5mmと薄くても熱伝導率が低ければ、コールド状態初期における加圧ローラ表面付近の断熱性を確保できるためと考えられる。ただし、(11)の構成のように低熱伝導の断熱ゴム層の厚みが厚くなると、ホット状態におけるカール量低減効果が少なくなる傾向がみられる。すなわち断熱ゴム層の厚みが、先の実験例2における0.5mm以上2mm以下という厚み範囲の中で薄め(0.5mm以上1mm未満)の場合、断熱ゴム層の熱伝導率λは蓄熱ゴム層の熱伝導率λより低い範囲内でより低めであるほうが望ましい。

【0077】

(10)の構成((1)(4)より高熱伝導性の断熱ゴム層を使用)は、(1)の構成よりコールド状態初期における断熱性能が落ちるため、カール量低減効果も少なくなる。ただし、外層側の断熱ゴム層142bの熱伝導率λが内層側の蓄熱ゴム層142aの熱伝導率λより低いため、比較例1の構成に対してカール量を低減できる。そして、(12)の構成のように断熱ゴム層142bの熱伝導率λが高めでも厚ければ、ホット状態における蓄熱性を確保できるため、先の実験例2における(4)の構成よりもカール量低減効果を上げることができる。すなわち断熱ゴム層の厚みが、先の実験例2における0.5mm以上2mm以下という厚み範囲の中で厚め(1.5mm超2mm以下)の場合、断熱ゴム層の熱伝導率λは蓄熱ゴム層の熱伝導率λより低い範囲内で高めであるほうが望ましい。

【0078】

(実験例5)

実験例5は、カール量を安定的に低減できる蓄熱ゴム層142aの熱伝導率λの範囲についての実験例である。表9は、実験例5で用いた加圧ローラ(13)〜(16)の弾性体層の構成を示す表である。表9に示されるように、弾性体層142を構成する蓄熱ゴム層142a(内層側)と断熱ゴム層142b(外層側)の厚み比率を異ならせると同時に、蓄熱ゴム層142aの熱伝導率λを異ならせて組み合わせたものである。断熱ゴム層142bの熱特性(熱伝導率λ、比熱Cp、密度ρ)は実験例1と同様である。参考として、(1)、(4)、比較例1、2の構成も併記する。

【0079】

蓄熱ゴム層142aの熱伝導率λを異ならせる方法としては、シリコーンゴム中に配合するアルミナ等の熱伝導性フィラーの配合量を調整することによりおこなった。この方法によると、熱伝導率λが低い蓄熱ゴム層は熱容量Cp×ρが少し小さくなり、熱伝導率λが高い蓄熱ゴム層は熱容量Cp×ρが少し大きくなるが、大きな差はない。

【0080】

【表9】

【0081】

表10に、実験例5における用紙Pの平均カール量の推移、及び各構成の比較結果を示す。参考として、(1)、(4)、比較例1、比較例2の結果も併記する。

【0082】

【表10】

【0083】

表10によると、(13)(14)(15)(16)の構成は、いずれも比較例1や比較例2に対してカール量のレベルは同等以上に良好である。ただし、(13)と(14)の構成は実験例2における(1)(各弾性体層の厚み比率が同じ)の結果とほぼ同じであり、(15)と(16)の構成は実験例2における(4)(各弾性体層の厚み比率が同じ)の結果とほぼ同じだった。この結果は、蓄熱ゴム層142aを断熱ゴム層142bの内層側に形成した場合、蓄熱ゴム層142aの熱伝導率λを変化させても加圧ローラ表面温度への寄与度が小さいことを示している。すなわち、蓄熱ゴム層の熱伝導率λは断熱ゴムの熱伝導率λより高い範囲内であればよい。

【0084】

(実験例6)

実験例6は、カール量を安定的に低減できる蓄熱ゴム層142aの熱容量の範囲についての実験例である。表11は、実験例6で用いた加圧ローラ(17)(18)の弾性体層の構成を示す表である。表11に示されるように、弾性体層142を構成する蓄熱ゴム層142a(内層側)と断熱ゴム層142b(外層側)の厚み比率を異ならせると同時に、蓄熱ゴム層142aの熱容量Cp×ρを小さくしたものである。断熱ゴム層142bの熱特性(熱伝導率λ、比熱Cp、密度ρ)は実験例1と同様である。参考として、(1)、(4)、比較例1、比較例2の構成も併記する。

【0085】

蓄熱ゴム層142aの熱容量を異ならせる方法について、シリコーンゴム中に配合する熱伝導フィラーとして、アルミナ等に比べて比熱や密度が小さく高熱伝導性を有する材料を用いることにより形成した。シリコーンゴム中に配合する熱伝導フィラーとしては、窒化アルミニウム、炭化ケイ素、金属ケイ素、カーボンファイバーなどを用いた。この方法によると、実験例1と同じ熱伝導率λを得るための熱伝導フィラーの配合量を少なくすることができるため、単位体積当り熱容量Cp×ρを実験例1における熱容量(約2.2×106J/m3℃)より小さくすることができる。

【0086】

【表11】

【0087】

表12に、実験例6における用紙Pの平均カール量の推移、及び各構成の比較結果を示す。参考として、(1)、(4)、比較例1、比較例2の構成の結果も併記する。

【0088】

【表12】

【0089】

表12によると、(17)(18)の構成は、いずれも比較例1や比較例2に対してカール量のレベルは同等以上に良好であることに加え、(1)や(4)よりもカール量低減効果が上がった。この理由について、蓄熱ゴム層142aの熱容量が小さくなることにより、その蓄熱性能が向上することが考えられる。蓄熱ゴム層142aの熱容量が小さくなると、定着フィルム120側から伝達した熱量に対して蓄熱ゴム層142aの温度上昇が促進され、定着ニップ部Nを通過中の用紙Pの裏面に対してより多くの熱を吐き出すことができる。したがって、コールド状態初期における加圧ローラ140表面温度の落ち込みを低減できることに加え、より少ない枚数でホット状態に近づけることが可能となり、より安定的にカール量を低減することが可能となる。また、逆に蓄熱ゴム層142aの熱容量が先の(1)や(4)より大きくなると、上記理由によりホット状態に近づけるのにより多くの枚数が必要になる。このため、蓄熱ゴム層142aの単位体積当り熱容量Cp×ρは、(1)や(4)の蓄熱ゴム層142bの単位体積当り熱容量、2.2×106J/m3℃以下であることが望ましい。

【0090】

以上に説明したように、上記加圧ローラ140を備えた定着装置7は、定着装置7のコールド状態からホット状態にかけて、記録材Pのカール量を安定的に低減することが可能である。上記加圧ローラ140において、弾性体層142の断熱性弾性体層142bは、その熱伝導率が蓄熱性弾性体層142aの熱伝導率より小さく、厚みが0.5mm以上2mm以下であることが望ましい。蓄熱性弾性体層142aは、その単位体積当り熱容量が2.2×106J/m3℃以下であり厚みが1mm以上であることが望ましい。

【0091】

[実施例2]

本発明に係る像加熱装置よる作用効果は、以下に示す実施例2の定着装置7の構成によっても達成される。本実施例に示す定着装置7は、実施例1の加圧ローラ140に代えて、3層以上に積層した弾性体層242を有する加圧ローラ240を用いた例であり、その他の構成は実施例1と同様である。

【0092】

図6は本実施例で用いた定着装置7の概略構成を表す横断面図である。加圧ローラ240の特徴は、弾性体層242を3層で形成し、断熱性弾性体層242a,242cを最外層側と最内層側に形成し、蓄熱性弾性体層242bを断熱性弾性体層242aと断熱性弾性体層242cとの間に挟むように配置形成したことである。

【0093】

本実施例の加圧ローラ240においては、芯金241上に第1の断熱ゴム層242aを形成し、その外層として蓄熱ゴム層242bを、そして弾性体層242の最外層として第2の断熱ゴム層242cを形成配置している。断熱ゴム層と蓄熱ゴム層の熱特性については、実施例1と同様な範囲のものを用いている。また、第1と第2の断熱ゴム層は同じ熱特性である必要はない。また各ゴム層の厚みについて、蓄熱ゴム層242bと第2の断熱ゴム層242cは実施例1に記載のような範囲とし、第1の断熱ゴム層242aは断熱効果が期待できる0.5mm以上であればよい。例えば、第1の断熱ゴム層242a、蓄熱ゴム層242b、第2の断熱ゴム層242cともに1mm厚で形成してもよい。そして加圧ローラ240の表層として離型層243を第2の断熱ゴム層242上に被覆している。

【0094】

第1の断熱ゴム層242aを芯金241と蓄熱ゴム層242bとの間に形成することにより、蓄熱ゴム層242bの蓄熱性をより高めることが期待できる。その理由は、定着フィルム側から伝達した熱が、蓄熱ゴム層242bから芯金241へ移動しにくくなるため、蓄熱ゴム層242bの温度上昇が促進され、定着ニップ部Nを通過中の記録材Pの裏面に対してより多くの熱を吐き出すことができるからである。したがって、より少ない記録材枚数でホット状態に近づけることが期待でき、より安定的にカール量を低減することが可能となる。

【0095】

本実施例のような加圧ローラ242の構成は、芯金241として鉄やステンレスなど、アルミニウムなどと比べて熱容量が非常に大きい材料を用いる場合に効果が大きくなる。また、本実施例の加圧ローラ242では弾性体層が3層で最内側に断熱ゴム層を形成した例を説明したが、弾性体層は3層に限られず目的によって4層以上に積層した弾性体層を形成するなどしてもよい。4層以上に積層した弾性体層としては、本実施例の効果を増すために、例えば芯金から断熱ゴム、蓄熱ゴムA、蓄熱ゴムB(AとBの熱伝導率がA>B)、断熱ゴム、という組合せを採用することができる。また芯金との接着力確保のために、芯金から蓄熱ゴムC、断熱ゴム、蓄熱ゴムD、断熱ゴム、という組合せを採用することができる。

【0096】

[実施例3]

本発明に係る像加熱装置による作用効果は、以下に示す実施例3の定着装置7の構成によっても達成される。本実施例に示す定着像装置7は、実施例1の加圧ローラ140に代えて、加圧ローラの最外層に樹脂等の離型層を設けない加圧ローラ340を用いた例であり、その他の構成は実施例1と同様である。

【0097】

図7は本実施例で用いた定着装置7の概略構成を表す横断面図である。加圧ローラ340の特徴は、その最外層に断熱性弾性体層342bを形成し、その内層側に蓄熱性弾性体層342aを配置形成したことである。つまり、実施例1における加圧ローラ140から、PFA樹脂等の被覆を削除していることが特徴である。実施例1における加圧ローラ140の最表層としての離型層143は、厚み50μmのPFA樹脂チューブ(熱伝導率λ=約0.2W/mK、比熱Cp=約1000J/kg℃、密度ρ=約2000kg/m3)であった。

【0098】

本実施例3においては、加圧ローラ340の最表層として、実施例1に記載したような断熱ゴム材を用いて断熱ゴム層342bを形成し、その内層として、実施例1に記載したような蓄熱ゴム材を用いて蓄熱ゴム層342aを形成している。

【0099】

本実施例の加圧ローラ340を用いた場合におけるカール量低減効果について説明する。加圧ローラ340の最表層の熱特性について、先の実施例1で用いた熱伝導率λが0.12W/mK、比熱Cpが約1900J/kg℃、密度ρを600kg/m3、の断熱ゴム材を使用できる。断熱ゴム層342bの熱特性は、実施例1における加圧ローラ140の最表層(離型層143)のそれよりも低熱伝導性、低熱容量であるため、加圧ローラ340表面付近の断熱性能が高くなる。したがって、画像形成装置において記録材Pを定着装置7の定着ニップ部Nに連続通紙した場合、コールド状態初期において記録材Pの裏面温度を高く保つことができる。また、離型層143がない分だけ、加圧ローラ340表面から蓄熱ゴム層342aへの熱抵抗が低減するため、加圧ローラ340内部への蓄熱性能が高くなる。すなわち、より少ない記録材枚数でホット状態に近づけることが期待でき、より安定的にカール量を低減することが可能となる。

【0100】

[他の実施例]

以上、本発明に係る加圧回転体及び像加熱装置は実施例1〜3に限られるものではなく技術思想内でのあらゆる変形が可能である。例えば、背景技術に記したような誘導加熱方式や表面加熱方式の定着装置等、ウェイトタイムが短い省電力タイプの定着装置に対して、実施例1〜3に記載したような加圧ローラを具備させることによっても同様の効果を得ることが期待できる。

【0101】

また、加圧ローラの外径や弾性体層の総厚が異なる場合、定着装置の記録材搬送速度が異なる場合等においては、加圧ローラの表面温度や記録材Pの表裏温度差が変化し、カール量の全体傾向が変わってくることがある。このような場合であっても、実施例1〜3に記載した弾性体層の構成を用いることにより、弾性体層を単一材料で形成した加圧ローラを用いる場合に比べて記録材Pのカール量を低減することが可能となる。

【0102】

実施例1〜3の定着装置は未定着のトナー画像を記録材に加熱定着する装置としての使用に限られない。例えば未定着のトナー画像を加熱して記録材に仮定着する装置、或いは記録材に加熱定着されているトナー画像を加熱してトナー画像表面に光沢を付与する装置としても使用できる。

【0103】

図11に実施例1に記載した加圧ローラ140を具備する誘導加熱方式の定着装置の一例を示す。図11において、筒状の加熱部材としての定着ローラ400は、例えば鉄、ニッケル、鉄−ニッケル合金などの材料により円筒状に形成された誘導発熱体としての芯金401と、この芯金401上に設けられたフッ素樹脂製の離型層402などを有している。この定着ローラ400の内側に配設された磁束発生手段としてのコイル・アセンブリ403は、ボビン404と、磁性体コア405と、誘導コイル(励磁コイル)406と、絶縁材料製のステー407などの組み立て体である。コア405はボビン404に形成した通孔に挿入させてあり、コイル406はボビン404の周囲に銅線を巻回して形成されている。そしてボビン404と、コア405と、コイル406のユニットをステー407に固定支持させてある。加圧ローラ140は、定着ローラ400を介してコイル・アセンブリ403のコイル406と対向するように定着ローラ400と接触して定着ニップ部Nを形成している。コイル406には励磁回路(不図示)から交流電流が印加され、これによってコイル406の周囲に高周波交番磁束が発生し、定着ローラ400の芯金401が電磁誘導発熱して、定着ローラ400が昇温する。つまり、コイル406の発生磁束の作用により定着ローラ400が電磁誘導発熱して昇温する。この定着ローラ400の表面温度をサーミスタ408で検出し、このサーミスタ408から出力される温度情報を制御部(不図示)のCPUが取り込む。CPUはサーミスタ408からの温度情報をもとにサーミスタ408による定着ローラ400の検出温度が略一定となるように励磁回路の電力駆動制御を行う。これにより定着ローラ400の温度は所定の温調温度(目標温度)に維持される。加圧ローラ140が回転され、かつ定着ローラ400の温度が温調温度に維持されると、記録材Pはトナー画像T担持面を上向きにして定着ニップ部Nに導入される。記録材P上のトナー画像Tは定着ローラ400の熱と定着ニップ部Nの圧力を受けることによって記録材上に加熱定着される。

【0104】

図12に実施例1に記載した加圧ローラ140を具備する表面加熱方式の定着装置の一例を示す。この定着装置は、筒状の加熱部材としての定着ローラ500の外周面(表面)に可撓性フィルム506を接触させ、この可撓性フィルム506を介して定着ローラ500表面を加熱体としてのセラミックヒータ504により加熱するタイプの装置である。

【0105】

図12において、定着ローラ500は、芯金501上にシリコーンゴムなどを主成分とする弾性層502を有し、この弾性層502上にフッ素樹脂製の離型層503を有している。定着ローラ500の上方に設けられた加熱ユニット504は、セラミックヒータ505と、ヒータ505を支持するヒータホルダ506と、ホルダ506の外周にルーズに外嵌された筒状の伝熱性の可撓性フィルム507などを有している。ホルダ506の長手方向両端部は加圧バネ(不図示)により付勢されてヒータ505が可撓性フィルム507を介して定着ローラ500の外周面(表面)に加圧されている。これにより定着ローラ500の弾性層502を弾性変形させて定着ローラ500表面と可撓性フィルム507の外周面(表面)とで所定幅の加熱ニップ部Nkを形成している。加圧ローラ140は、定着ローラ500と接触して定着ニップ部Nを形成している。ヒータ505の基板505aの表面に設けられた通電発熱抵抗層505bにはヒータ駆動制御部(不図示)のトライアックから通電され、これにより通電発熱抵抗層505bが発熱しヒータ505は急速に昇温して定着ローラ500の外周面(表面)を加熱する。505cはガラス層である。ヒータ505の温度をヒータ基板505aの裏面に設けられた温度検出部材としてのサーミスタ508で検出し、このサーミスタ508から出力される温度情報を制御部(不図示)のCPUが取り込む。CPUは、サーミスタ508からの温度情報をもとにトライアックによりAC電圧を位相制御あるいは波数制御等の電力駆動制御を行い、サーミスタによる定着ローラの検出温度が略一定となるようにヒータ505に対する通電量を制御する。これにより定着ローラ500の温度は所定の温調温度(目標温度)に維持される。加圧ローラ140が回転され、かつ定着ローラ500の温度が温調温度に維持されると、記録材Pはトナー画像T担持面を上向きにして定着ニップ部Nに導入される。記録材P上のトナー画像Tは定着ローラ500の熱と定着ニップ部Nの圧力を受けることによって記録材上に加熱定着される。

【0106】

図13に実施例1に記載した加圧ローラ140を具備する表面加熱方式の定着装置の他の例を示す。この定着装置は、筒状の加熱部材としての定着ローラ600の外周面(表面)を加熱体としてのハロゲンランプ604の輻射熱で加熱するタイプの装置である。

【0107】

図13において、定着ローラ600は、芯金601上にシリコーンゴムなどを主成分とする弾性層602を有し、この弾性層602上にフッ素樹脂製の離型層603を有している。加圧ローラ140は、定着ローラ600と接触して定着ニップ部Nを形成している。定着ローラ600の上方に設けられたハロゲンランプ604にはランプ駆動制御部(不図示)のトライアックから通電され、これによりハロゲンランプ604が点灯して輻射熱を放出し定着ローラ600の外周面(表面)を加熱する。定着ローラ600の温度を温度検出部材としてのサーミスタ605で検出し、このサーミスタ605から出力される温度情報を制御部(不図示)のCPUが取り込む。CPUは、サーミスタ605からの温度情報をもとにトライアックによりAC電圧を位相制御あるいは波数制御等の電力駆動制御を行い、サーミスタによる定着ローラの検出温度が略一定となるようにハロゲンランプに対する通電量を制御する。これにより定着ローラ600の温度は所定の温調温度(目標温度)に維持される。加圧ローラ140が回転され、かつ定着ローラ600の温度が温調温度に維持されると、記録材Pはトナー画像T担持面を上向きにして定着ニップ部Nに導入される。記録材P上のトナー画像Tは定着ローラ600の熱と定着ニップ部Nの圧力を受けることによって記録材上に加熱定着される。

【符号の説明】

【0108】

100:セラミックヒータ、120:定着フィルム、140:加圧ローラ、142:弾性体層、142a:蓄熱性弾性体層、142b:断熱性弾性体層、240:加圧ローラ、242:弾性体層、142a:断熱性弾性体層、242b:蓄熱性弾性体層、242c:断熱性弾性体層、340:加圧ローラ、342:弾性体層、342a:蓄熱性弾性体層、342b:断熱性弾性体層、N:定着ニップ部、P:記録材、T:トナー画像

【技術分野】

【0001】

本発明は、電子写真複写機や電子写真プリンタ等の画像形成装置に搭載される定着装置の加圧ローラとして用いれば好適な加圧回転体、及びその加圧回転体を備える像加熱装置に関する。

【背景技術】

【0002】

電子写真方式の複写機やレーザービームプリンタ等の画像形成装置には、記録材上に形成した未定着トナー像を記録材上に加熱定着する定着装置が搭載されている。近年、定着装置の省電力化を実現できる加熱方式として、フィルム加熱方式や表面加熱方式が提案されている。

【0003】

フィルム加熱方式としてはフィルム内面加熱方式が挙げられる。このタイプの定着装置は、耐熱樹脂や金属をベースにした定着フィルムの内面側に加熱体を配置し、定着フィルムを介して加熱体に加圧ローラを加圧して定着フィルムと加圧ローラとで形成した定着ニップ部により熱を記録材へ付与する(特許文献1参照)。また、フィルム加熱方式としては誘導加熱方式が挙げられる。このタイプの定着装置は、筒状の定着フィルムのベース金属に対して磁束を与え、定着フィルムに発生した渦電流により定着フィルムを自己発熱させ、定着フィルムと加圧ローラとで形成した定着ニップ部により熱を記録材へ付与する(特許文献2参照)。表面加熱方式としては表面加熱方式が挙げられる。このタイプの定着装置は、定着ローラの表面を外部から加熱させ、定着ローラと加圧ローラとで形成した定着ニップ部により熱を記録材へ付与する(特許文献3参照)。

【0004】

上記の加熱方式を用いた定着装置は、定着フィルムや定着ローラの記録材加熱面側の表面付近を集中的に加熱させる構成のため、省電力化・ウェイトタイム短縮化(クイックスタート性)が可能である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平4−44075号公報

【特許文献2】特開平7−114276号公報

【特許文献3】特開2004−178888号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

定着装置では、定着ニップ部を通過した記録材の一方の面側と他方の面側の収縮差に関連して、排出された記録材が変形する(以下、カールと記す)という課題が生じやすい。特に、上述のような省電力タイプの定着装置においては、定着装置の暖まり具合によって、記録材の変形量(以下、カール量と記す)が変化しやすい。特に装置全体が低温状態(以下、コールド状態と記す)からの稼動時におけるカール量は、装置全体が高温状態(以下、ホット状態と記す)からの稼動時におけるカール量より大きくなる傾向がある。

【0007】

カール量が大きい記録材は、記録材の排出積載性を低下させたり、記録材に両面印字や多重印字する際における搬送障害(ジャム等)を引き起こしたりする場合がある。

【0008】

また近年、環境保護などの観点から、記録材の種類として、再生紙やより薄いシートが好まれる傾向にあるが、これらの記録材は、紙を形成する繊維もしくはシートとしての剛性が低く、上記カール量はより大きくなる傾向がある。このため、再生紙等を含めた記録材のカール量をより低減できる定着装置が望まれている。

【0009】

本発明の目的は、像加熱装置のコールド状態からホット状態にかけて、記録材のカール量を安定的に低減させることが可能な加圧回転体、及びその加圧回転体を備える像加熱装置を提供することにある。

【課題を解決するための手段】

【0010】

上記目的を達成するための本発明に係る加圧回転体の構成は、像加熱装置に用いられる加圧回転体であり、加熱部材と接触して記録材を挟持搬送しつつ記録材上の画像を加熱するためのニップ部を形成する加圧回転体において、少なくとも断熱性弾性体層と蓄熱性弾性体層を積層した弾性体層を有し、前記断熱性弾性体層が前記蓄熱性弾性体層の外側に配置されていることを特徴とする。

【0011】

上記目的を達成するための本発明に係る像加熱装置の構成は、加熱体と、前記加熱体と接触しつつ移動する筒状の加熱部材と、前記加熱部材と接触してニップ部を形成する加圧回転体と、を有し、前記ニップ部で記録材を挟持搬送しつつ記録材上の画像を加熱する像加熱装置において、前記加圧回転体は、少なくとも断熱性弾性体層と蓄熱性弾性体層を積層した弾性体層を有し、前記断熱性弾性体層が前記蓄熱性弾性体層の外側に配置されていることを特徴とする。

【0012】

また上記目的を達成するための本発明に係る像加熱装置の構成は、磁束発生手段と、前記磁束発生手段の発生磁束の作用により電磁誘導発熱する筒状の加熱部材と、前記加熱部材と接触してニップ部を形成する加圧回転体と、を有し、前記ニップ部で記録材を挟持搬送しつつ記録材上の画像を加熱する像加熱装置において、前記加圧回転体は、少なくとも断熱性弾性体層と蓄熱性弾性体層を積層した弾性体層を有し、前記断熱性弾性体層が前記蓄熱性弾性体層の外側に配置されていることを特徴とする。

【0013】

また上記目的を達成するための本発明に係る像加熱装置の構成は、加熱部材と、前記加熱部材の表面を加熱する加熱体と、前記加熱部材と接触してニップ部を形成する加圧回転体と、を有し、前記ニップ部で記録材を挟持搬送しつつ記録材上の画像を加熱する像加熱装置において、前記加圧回転体は、少なくとも断熱性弾性体層と蓄熱性弾性体層を積層した弾性体層を有し、前記断熱性弾性体層が前記蓄熱性弾性体層の外側に配置されていることを特徴とする。

【発明の効果】

【0014】

本発明によれば、像加熱装置のコールド状態からホット状態にかけて、記録材のカール量を安定的に低減させることが可能な加圧回転体、及びその加圧回転体を備える像加熱装置を提供することができる。

【図面の簡単な説明】

【0015】

【図1】実施例1に係る定着装置の一例の概略構成を表す横断面図

【図2】画像形成装置の一例の概略構成模式図

【図3】実施例1に係る定着装置の加圧ローラの概略構成を表す横断面図

【図4】実施例1に係る定着装置の実験例1における定着フィルムの表面温度と加圧ローラの表面温度のページ推移グラフ

【図5】実施例1に係る定着装置の実験例1における定着フィルムの表面温度と加圧ローラの表面温度との温度差のページ推移グラフ

【図6】実施例2に係る定着装置の加圧ローラの概略構成を表す横断面図

【図7】実施例3に係る定着装置の加圧ローラの概略構成を表す横断面図

【図8】比較例1の加圧ローラの概略構成を表す横断面図

【図9】比較例2の加圧ローラの概略構成を表す横断面図

【図10】比較例3の加圧ローラの概略構成を表す横断面図

【図11】実施例1の加圧ローラを具備する誘導加熱方式の定着装置の一例の概略構成を表す横断面図

【図12】実施例1の加圧ローラを具備する表面加熱方式の定着装置の一例の概略構成を表す横断面図

【図13】実施例1の加圧ローラを具備する表面加熱方式の定着装置の他の例の概略構成を表す横断面図

【発明を実施するための形態】

【0016】

[実施例1]

以下、本発明の実施例を図面に基づき説明する。

【0017】

(I)画像形成装置例

図2は本発明に係る像加熱装置を定着装置として搭載する画像形成装置の一例の概略構成模式図である。図2に示す画像形成装置は電子写真方式のレーザービームプリンタである。このプリンタは、搬送可能な最大用紙幅が216mm、搬送速度が120mm/sec、LTRサイズ(216mm×279mm)を縦搬送で22枚/分の出力が可能なプリンタである。またこのプリンタは、電源投入直後あるいはスリープ状態からのプリント指令に対して1枚目を15秒以内で排出できる、ウェイトタイムレスのプリンタである。

【0018】

本実施例に示すプリンタは、ホストコンピュータなどの外部装置(不図示)から出力されるプリント指令に応じて制御部(不図示)が所定の画像形成シーケンスを実行し、この画像形成シーケンスに従って所定の画像形成動作を行う。制御部はCPUとROMやRAM等のメモリとからなり、メモリには画像形成シーケンス及び画像形成に必要な各種プログラムなどが記憶されている。

【0019】

本実施例のプリンタは、記録材上にトナー像を形成する画像形成部と、記録材が担持するトナー像を記録材上に加熱定着する定着装置(像加熱装置)などを有している。画像形成シーケンスが実行されると、画像形成部において、先ず像担持体としてのドラム形状の電子写真感光体(以下、感光ドラムと記す)1が所定の周速度(プロセススピード)で矢印方向へ回転される。そしてその感光ドラム1の外周面(表面)が帯電装置としての帯電ローラ2によって一様に帯電される。

【0020】

その感光ドラム1表面の一様帯電面に対して、像露光手段であるレーザースキャナー3より、画像情報に応じてON/OFF制御されたレーザービームLによる走査露光が施され、感光ドラム1表面に画像情報に応じた静電潜像が形成される。この静電潜像は現像装置4によりトナー(現像剤)によって現像される。そしてそのトナーによって現像されたトナー画像(現像像)は感光ドラム1表面に担持されて後述の転写ニップ部へと搬送される。

【0021】

一方、カセット11から給送ローラ12によって記録材Pが1枚ずつ繰り出され、給送ガイド13を通じて搬送ローラ14に送られる。搬送ローラ14は、感光ドラム1表面のトナー画像と同期させてその記録材Pを感光ドラム1と転写手段としての転写ローラ5間の転写ニップ部に所定のタイミングで搬送する。即ち、トップセンサS1にて記録材Pの先端を検知し、その検知信号に基づいて感光ドラム1表面のトナー画像の画像形成位置と記録材Pの先端の書き出し位置が合致するように搬送ローラ14で記録材Pを転写ニップ部に送り出している。

【0022】

転写ニップ部に送り出された記録材Pは感光ドラム1と転写ローラ5とにより挟持搬送される。その搬送過程で転写ローラ5が記録材Pの表面(印字面)とは反対側の裏面(背面)からトナーと逆極性の電界を加えることにより、感光ドラム1表面から記録材上にトナー画像が転写される。そのトナー画像を担持した記録材Pは搬送ガイド15を通じて定着装置7へ搬送される。そしてこの定着装置7により記録材Pが担持している未定着のトナー画像は記録材上に加熱定着される。定着装置7を出た記録材Pは、搬送ローラ16により排出ガイド17を通じて排出ローラ18へと排出され、この排出ローラ18により排出トレイ19に画像形成物(プリント、コピー)として排出される。記録材分離後の感光ドラム1表面は、クリーニング手段としてのクルーニング装置6による転写残りのトナーの除去処理を受けて清浄面化され、次の画像形成に供される。

【0023】

(II)定着装置(像加熱装置)

以下の説明において、定着装置及び定着装置を構成する部材について、長手方向とは記録材の面において記録材搬送方向と直交する方向である。短手方向とは記録材の面において記録材搬送方向と平行な方向である。

【0024】

a)定着装置7の概要

図1は定着装置7の一例の概略構成を表す横断面図である。この定着装置7はフィルム加熱方式の定着装置である。

【0025】

本実施例に示す定着装置7は、加熱体としてのセラミックヒータ100と、加熱体支持体としてのヒータホルダ110と、加熱部材としての筒状の定着フィルム120と、加圧回転体としての加圧ローラ140などを有している。セラミックヒータ(以下、ヒータと記す)100と、ヒータホルダ(以下、ホルダと記す)110と、定着フィルム120と、加圧ローラ140は、何れも長手方向に長い部材である。本実施例の定着装置7は、ヒータ100をホルダ110で支持し、このホルダ110に定着フィルム120をルーズに外嵌させている。そしてヒータ100に対し定着フィルム120を介して加圧ローラ140を加圧させることにより、定着フィルム120と加圧ローラ140とで定着ニップ部(ニップ部)Nを形成している。

【0026】

ヒータ100は、定着装置7の熱源として機能するものであり、加熱体駆動制御部としてのヒータ駆動制御部150からの通電により自己昇温して定着フィルム120に熱を供給する。このヒータ100は、アルミナや窒化アルミニウムなどの細長いヒータ基板(以下、基板と記す)100aを有している。基板100aの表面(定着ニップ部N側の面)には、通電により発熱する通電発熱抵抗層100bが基板100aの長手方向に沿って細線状或いは細い帯状にパターン印刷されている。そして通電発熱抵抗層100bを覆うように保護層としてのガラス層100cを基板100a表面に設けている。

【0027】

耐熱性樹脂製のホルダ110は、ヒータ100を支持すると共に定着フィルム120の内側で定着フィルム120の回転をガイドできるように横断面略樋型形状に形成してある。ホルダ110の下面(定着ニップ部N側の面)の短手方向中央には、ホルダ110の長手方向に沿って溝110aが形成してある。そしてこの溝110aには、ヒータ100のガラス層100を溝110aから僅かに突出させた状態にヒータ100の基板100aが支持されている。そしてヒータ100を支持させたホルダ110の長手方向両端部を定着装置7の装置フレーム(不図示)に支持させている。

【0028】

定着フィルム120は、ヒータ100の熱を定着ニップ部Nを介して記録材Pへ付与するものである。この定着フィルム120は、SUSやNi等を主成分とする無端状の金属基材(内径φ18〜30mm)を10〜40μmの厚みで形成し、その金属基材の外周面にシリコーンゴム等の弾性体層が100〜400μmの厚みで形成されている。そしてその弾性体層の外周面にPFAやPTFE等の離型層を10〜40μmの厚みで形成したものである。定着フィルム120の別形態として、上記金属基材に代えて、ポリイミド等を主成分とする耐熱性樹脂基材を用いたものや、弾性体層を除いた構成でもよい。

【0029】

加圧ローラ140は、鉄やアルミニウム等を主成分とする円柱状の芯金141の外周面に、シリコーンゴム等を主成分とする複数の弾性体からなる弾性体層142が2〜4mmの厚みで形成されている。そしてその弾性体層142の外周面にPFAやPTFE等の離型層143を30〜80μmの厚みで形成したものである。芯金141は円柱状に限らずパイプ状であってもよい。この加圧ローラ140は、加圧ローラ140の外周面(表面)が定着フィルム120を介してヒータ100と対向するように配置されている。加圧ローラ140の芯金141の長手方向両端部は軸受(不図示)を介して装置フレームに回転可能に支持されている。そしてこの軸受を加圧ばね(不図示)により付勢して加圧ローラ140を定着フィルム120を介してヒータ100に加圧している。これにより加圧ローラ140表面を定着フィルム120の外周面(表面)に加圧状態に接触させて加圧ローラ140の弾性体層142を弾性変形させることにより、加圧ローラ表面と定着フィルム表面とで所定幅の定着ニップ部(ニップ部)Nを形成している。本実施例における加圧ローラ140の詳細な構成については後述する。

【0030】

本実施例の定着装置7は、プリント指令に応じて駆動モータMが回転駆動されることにより加圧ローラ140が矢印方向へ所定の周速度(プロセススピード)で回転される。加圧ローラ140の回転は定着ニップ部Nにおける加圧ローラ140表面と定着フィルム120表面との摩擦力によって定着フィルム120表面に伝わる。これにより定着フィルム120は、定着フィルム120内面がヒータ100のガラス層100cの表面に接触しながら加圧ローラ140の回転に追従して矢印方向へ回転する。またプリント指令に応じてヒータ駆動制御部150がオンされヒータ100の通電発熱抵抗層100bへの通電が開始される。これにより通電発熱抵抗層100bが発熱しヒータ100は急速に昇温して定着フィルム120を加熱する。この定着フィルム120の温度を温度検出部材としてのサーミスタ130で検出し、このサーミスタ130から出力される温度情報をヒータ駆動制御部150のCPU150aが取り込む。本実施例では、ホルダ110の長手方向中央位置において記録材搬送方向下流側の外表面に定着フィルム120内面と接触するようにサーミスタ130を配設している。サーミスタ130の配設位置はこれに限られずヒータ100の基板100aの裏面(定着ニップ部N側の面とは反対側の面)に配設し、このサーミスタ130から出力される温度情報をヒータ駆動制御部150のCPU150aが取り込むように構成してもよい。CPU150aは、サーミスタ130からの温度情報をもとにトライアック150bによりAC電圧を位相制御あるいは波数制御等の電力駆動制御を行い、サーミスタによる定着フィルムの検出温度が略一定となるようにヒータ100に対する通電量を制御する。これによりヒータ100の温度は所定の温調温度(目標温度)に維持される。

【0031】

加圧ローラ140が回転され、かつヒータ100の温度が温調温度に維持されると、記録材Pはトナー画像T担持面を上向きにして定着ニップ部Nに導入される。この記録材Pは定着ニップ部Nで定着フィルム120表面と加圧ローラ140表面とで挟持されその状態に搬送(挟持搬送)される。そしてこの搬送過程において定着フィルム120の熱と定着ニップ部Nの圧力を受けることによってトナー画像Tは記録材上に加熱定着される。トナー画像Tが加熱定着された記録材Pは定着フィルム120表面から分離して定着ニップ部Nより排出される。

【0032】

b)加圧ローラ140の構成詳細

図3は本実施例で用いた加圧ローラ140の概略構成を表す横断面図である。本実施例における加圧ローラ140の特徴は、熱特性の異なる2種類の弾性体を用いて積層した弾性体層142を有し、そのうち断熱性に優れる断熱性弾性体142bを外層側に、蓄熱性に優れる蓄熱性弾性体142aを内層側に配置形成した点にある。即ち、少なくとも断熱性弾性体層142bと蓄熱性弾性体層142aを積層した弾性体層142を有し、断熱性弾性体層142bが蓄熱性弾性体層142aの外側に配置されている点にある。

【0033】

加圧ローラ140は、芯金141の外周面上に、蓄熱性弾性体層142a、断熱性弾性体層142b、及び離型層143を順次形成して構成されている。それぞれの層間については接着剤等により接着している。

【0034】

本実施例における芯金141は、アルミニウム、鉄、ステンレス鋼材等をφ14mmの円柱状またはパイプ状に形成されている。

【0035】

蓄熱性弾性体層(以下、蓄熱ゴム層と記す)142aは、シリコーンゴムを主成分とする耐熱性弾性体を用いた中実のゴム材(以下、ソリッドゴムと記す)で形成されている。具体的には、シリコーンゴム中にアルミナや酸化亜鉛等の熱伝導性フィラーを配合することにより熱伝導性を持たせ、中実のゴム層を形成することにより蓄熱性を確保している。本実施例においては、熱伝導率λが0.4W/mK、比熱Cpが約2000J/kg℃、密度ρが約1100kg/m3、の熱特性を有するソリッドゴムを使用した。熱伝導率λはアルバック理工社製のフーリエ変換型温度波熱拡散率測定装置で測定される熱拡散率αと、比熱Cp、密度ρからλ=α×Cp×ρで算出したものであり、比熱Cpはパーキンエルマー社製のDSC8000で測定したものである。密度ρは島津製作所製のアキュピック1340で測定したものである。比熱Cpと密度ρの測定は、ソリッドゴムのゴム材のテストピースで測定した。

【0036】

断熱性弾性体層(以下、断熱ゴム層と記す)142bは、熱伝導率λが上記142aより小さい断熱ゴム材で形成されている。具体的には、特開2002−148988号公報に開示されるような断熱ゴム材を使用しており、シリコーンゴム中にφ80〜200μm程度の中空樹脂玉(以下、樹脂マイクロバルーンと記す)を配合して成形することにより低熱伝導性を持たせている。断熱ゴム材の形成方法として、シリコーンゴム中に発泡剤等を配合して発泡成形した、いわゆるスポンジゴムを用いる方法もある。このようにスポンジゴムを弾性体層142の外層として用いた場合、定着ニップ部Nを形成するための加圧力により中空部が潰れやすく、所望の低熱伝導性が得られにくい。このため、中空部が潰れにくい前記樹脂マイクロバルーンを用いた断熱ゴム材のほうが好ましい。本実施例においては、熱伝導率λが0.12W/mK、比熱Cpが約1900J/kg℃、密度ρを約600kg/m3、の熱特性を有する断熱ゴム材を使用した。

【0037】

上記弾性体層142a、142bの厚みについて、後述の実験例1においては蓄熱ゴム層142aの厚みを2mm、断熱ゴム層142bの厚みを1mmとしている(弾性体層142の厚みは3mm)。そして上述のように蓄熱ゴム層142aを内層側、断熱ゴム層142bを外層側に形成した。

【0038】

離型層143は、厚み50μmのPFA樹脂チューブ(熱伝導率λ=約0.2W/mK、比熱Cp=約1000J/kg℃、密度ρ=約2000kg/m3)を被覆している。

【0039】

本実施例においては、上述のように加圧ローラ140の外径をφ20.1mmとして、以下の実験例をおこなった。

【0040】

(III)実験例1〜6

(実験例1)

本実験例は、実施例1の定着装置7における加圧ローラ140の弾性体層142の構成によりカール量が安定的に低減することを検証するための実験例である。以下、本実験例に用いる加圧ローラ140を実験例1と記す。比較例として、加圧ローラ140の外径や弾性体の肉厚が共通で、弾性体の層構成が実施例1と異なる加圧ローラを用いた例を示す。

【0041】

本実施例の加圧ローラ140を用いた定着装置7における、記録材のカール改善効果を説明する実験方法について記述する。本実施例におけるカール評価用の記録材P(以下、用紙Pと記す)としては、リサイクルペーパーGF−R100(キヤノンマーケティングジャパン株式会社製、坪量66g/m3、A4サイズ)を用いた。

【0042】

(手順1)定着装置7が全体として室温付近である状態をコールド状態とし、その状態から画像形成装置を稼動して用紙Pを片面印字で連続200枚定着ニップ部Nに通紙(導入)する。この際、定着ニップ部Nにおける用紙Pの記録材搬送方向上流側即ち図1におけるブロック矢印A、Bから臨んだ定着フィルム120の表面温度と加圧ローラ140の表面温度をそれぞれ計測する。上記コールド状態として、例えばプリント前における定着装置全体の温度40℃以下から10枚以内のプリントを行なったときの状態を想定している。定着フィルム120及び加圧ローラ140の表面温度は、赤外線サーモグラフィ装置(NEC製サーモトレーサ[TH9100MR/WR]を用いて計測した。

【0043】

(手順2)画像形成装置の排出トレイに排出された用紙Pの1枚目、5枚目、10枚目、30枚目、50枚目、100枚目、200枚目を取り出して印字面を上向きに平板上に1分放置した。その後、平板の高さから各四隅までの距離を測定し、その平均値である平均カール量をそれぞれ○△×方式で判定する。○:10mm未満、△:10mm以上20mm未満、×:20mm以上である。

【0044】

定着装置7の稼動中における温調温度について、コールド状態初期から200枚目までの間、トナー画像Tの定着性が略同等になるような(排出された用紙Pの印字面側の最高到達温度が略同等になるような)温度条件で制御されている。本実験例の場合、ヒータ100の温調温度を165℃に設定している。

【0045】

比較例として、下記3種類の加圧ローラ(740、840、940)を用いた場合においても同様の評価をおこなった。

【0046】

(比較例1)前述の蓄熱ゴム層のみを用いて弾性体層742を形成した加圧ローラ740(図8)

(弾性体層742の厚みは3mm、加圧ローラ740の外径はφ20.1mm)

(比較例2)前述の断熱ゴム層のみを用いて弾性体層842を形成した加圧ローラ840(図9)

(弾性体層842の厚みは3mm、加圧ローラ840の外径はφ20.1mm)

(比較例3)前述の蓄熱ゴム層を外層側に厚み1mmで配置(蓄熱ゴム層942b)し、前記断熱ゴム層を内層側に厚み2mmで配置(断熱ゴム層942a)して弾性体層942を形成した加圧ローラ940(図10)

(弾性体層942の厚みは3mm、加圧ローラ940の外径はφ20.1mm)

表1に、実験例1、比較例1〜3における加圧ローラの弾性体層の構成を示す。

【0047】

【表1】

【0048】

まず、実験例1、比較例1〜3における、定着フィルム120と加圧ローラ140の表面温度の測定結果について説明する。図4は、用紙Pの定着ニップ部N通過中における、定着フィルム120の表面温度と、加圧ローラ140の表面温度のページ内平均値(それぞれTa、Tb)を、ページ毎にプロットした図である。これによると、定着フィルム120の表面温度Taは、いずれの構成においてもほぼ一定の値で推移する。それに対して加圧ローラ温度Tbは、コールド状態初期から数十枚目までについて、実験例1と比較例2の構成は他の構成に比べて加圧ローラ表面温度Tbが大きくなっていることがわかる。100枚目以降については、実験例1と比較例1の構成は他の構成に比べて加圧ローラ温度Tbが大きくなっていることがわかる。

【0049】

次に、上述のような加圧ローラ140の表面温度推移の違いについて説明する。コールド状態初期から数十枚目までの間においては、定着装置7は全体として冷たい状態であるため、温調を維持するためのヒータ100の発熱量が大きく、このような状態においては、加圧ローラ140の表面付近の断熱性がその表面温度に影響を及ぼす。加圧ローラ140の表面付近の断熱性が高い場合、その熱伝導度の低さにより、定着フィルム120側からの熱が加圧ローラ140内部へ伝わりにくい。この伝わりにくさと、先に述べた発熱量が大きいことにより、定着装置10の温度立上げ中および用紙Pのページ間(紙間)において、加圧ローラ140の表面側に熱が留まりやすく、加圧ローラ140表面温度が上昇しやすくなる。加圧ローラ140表面がより高温の状態で用紙Pが定着ニップ部Nへ導入されると、用紙Pの加熱面(印字面)と反対側の面(反対面(裏面))上に吐き出される熱量が多くなるため、結果として用紙Pの裏面温度は高くなる。すなわち、コールド状態においては、加圧ローラ140の表面付近の断熱性がその表面温度、及び用紙P裏面温度を支配する。

【0050】

そして数十枚目以降では、定着装置7が全体として暖まっていき、温調を維持するためのヒータ100の発熱量は徐々に小さくなるため、定着フィルム120側からの伝熱量は小さくなり、紙間における加圧ローラ140表面の温度上昇度が減少していく。一方で、加圧ローラ140内部が徐々に蓄熱されていくため、用紙Pが定着ニップ部Nを通過中における加圧ローラ140から用紙P裏面への伝熱に際して、加圧ローラ140内部からの伝熱量が大きくなっていく。すなわち、ホット状態においては、加圧ローラ140内部の蓄熱性がその表面温度、及び用紙P裏面温度を支配する。上記ホット状態として、例えば上記コールド状態から数十枚目以降のプリント、あるいはプリント前の定着装置全体の温度70℃以上からのプリントを行なったときの状態を想定している。

【0051】

図5は、図4から換算した、定着フィルム120の表面温度Taと加圧ローラ140の表面温度Tbとの温度差のページ内平均値(以下、部材温度差とも記す)ΔT(=Ta−Tb)のページ推移である。これによると、コールド状態初期から数十枚目までについて、実験例1と比較例2の構成は他の構成に比べて部材温度差ΔTが小さくなっている。そして100枚目以降について、実験例1と比較例1の構成は他の構成に比べて部材温度差ΔTが小さくなっていることがわかる。

【0052】

図5に基づいて、上記部材温度差ΔTとカール量との関係について説明する。カール発生の一要因として、用紙Pの表裏温度差ΔTpが挙げられる。一般的に、用紙Pの任意箇所が定着ニップ部Nを通過中において、用紙Pの加熱面(印字面)側の温度は反対面側の温度よりも高温まで上昇するため、定着ニップ部Nを通過する間に表裏温度差ΔTpが生じる。このとき、用紙P内に含まれていた水分は水蒸気として外部へ抜けるが、前記表裏温度差ΔTpの影響により用紙Pの加熱面側と反対面側とで水分の抜け度合が異なるため、互いの面付近における紙繊維の収縮量に差が生じる。その収縮量の差と、用紙Pの持つシート剛性とのバランスによってカールが発生する。

【0053】

そして用紙Pの表裏温度差ΔTpは、先に記した部材温度差ΔTと相関が強いため、定着フィルム120と加圧ローラ140との部材温度差ΔTを小さくする構成はΔTpが小さく、結果としてカール量が小さくなる。

【0054】

表2は、実験例1における用紙Pの平均カール量の推移、及び各構成の比較結果を示すものである。

【0055】

【表2】

【0056】

表2によると、実験例1の構成は比較例1〜3と比べ、コールド状態初期から200枚目までの間において、カール量が安定して小さいことがわかる。また、各比較例1,2,3も合せたカール量の判定結果は、図5中のブロック矢印(○△×)範囲におけるΔTのページ推移とよく合致していることがわかる。

【0057】

以上、実験例1のように断熱性弾性体層142bを蓄熱性弾性体層142aの外側に配置形成した加圧ローラ140は、コールド状態からホット状態にかけて安定的に用紙P裏面温度を高く保つことができるため、カール量を安定的に低減することが可能となる。

【0058】

上記部材温度差ΔTとカール量との対応が十分にとれるため、以下の実験例2〜6においては、カール量の結果のみを用いて各温度の説明をする。

【0059】

(実験例2)

実験例2は、カール量を安定的に低減できる断熱ゴム層142bの厚み範囲についての実験例である。表3は、実験例2で用いた加圧ローラ(1)〜(4)の弾性体層の構成を示す表であり、弾性体層142を構成する蓄熱ゴム層142a(内層側)と断熱ゴム層142b(外層側)の厚み比率を異ならせて組み合わせたものである。各弾性体層の熱特性(熱伝導率λ、比熱Cp、密度ρ)は実験例1と同様である。また、画像形成装置や実験手順、用紙Pの種類についても実験例1と同様である。参考として比較例1、比較例2の構成も併記する。ここで(2)は実験例1と同じ構成の加圧ローラである。

【0060】

【表3】

【0061】

表4に、実験例2における用紙Pの平均カール量の推移、及び各構成の比較結果を示す。参考として、比較例1、比較例2の結果も併記する。

【0062】

【表4】

【0063】

表4によると、(1)の構成は、比較例1と比べるとカール量のレベルが良好である。ただし(1)の構成は、(2)や(3)の構成と比べると若干低下悪化方向であり、比較例1の結果に近づく方向である。これは、(1)の構成より断熱ゴム層厚が薄くなる、つまり断熱ゴム層厚が0.5mmより下回ると、加圧ローラ表面付近の断熱効果は殆どみられなくなるためと考えられる。すなわち断熱ゴム層142bの厚みは0.5mm以上であることが望ましい。

【0064】

また、(4)の構成は、比較例2と比べるとカール量のレベルが同等以上に良好である。ただし(4)の構成は、(2)や(3)の構成と比べると若干悪化方向であり、比較例2の結果に近づく方向である。これは、(4)の構成より断熱ゴム層厚が厚くなる、つまり断熱ゴム厚が2mmより上回ると、加圧ローラ内部の蓄熱効果は殆どみられなくなるためと考えられる。すなわち断熱ゴム層142bの厚みは2mm以下であることが望ましい。

【0065】

(実験例3)

実験例3は、カール量を安定的に低減できる蓄熱ゴム層142aの厚み範囲についての実験例である。表5は、実験例3で用いた加圧ローラ(5)〜(8)の弾性体層の構成を示す表であり、弾性体層142を構成する断熱ゴム層142b(外層側)の厚みを2mmに固定して蓄熱ゴム層142a(内層側)の厚みを異ならせて組み合わせたものである。ここで、加圧ローラ140の外径をφ20.1に合せるために芯金141の直径も異ならせている。各弾性体の熱特性(熱伝導率λ、比熱Cp、密度ρ)は実験例1と同様である。また、画像形成装置や実験手順、用紙Pの種類についても実験例1と同様である。参考として比較例2の構成も併記する。ここで(6)は実験例2の(4)と同じ構成の加圧ローラである。

【0066】

【表5】

【0067】

表6に、実験例3における用紙Pの平均カール量の推移、及び各構成の比較結果を示す。参考として、比較例2の結果も併記する。

【0068】

【表6】

【0069】

表6によると、(6)(7)(8)の構成は、比較例2と比べるとカール量のレベルが同等以上に良好だったが、(5)の構成(蓄熱ゴム層142aの厚みを0.5mmで形成)は比較例2に対して殆ど効果がみられなかった。この理由としては、蓄熱ゴム層142aの厚みが1mmより下回る場合、定着フィルム120側から伝達した熱が、蓄熱ゴム層142aから芯金141へ移動しやすく、蓄熱ゴム層242aの温度上昇が促進されないためと考えられる。蓄熱ゴム層142aの厚みは1mm以上であることが望ましい。

【0070】

(実験例4)

実験例4は、カール量を安定的に低減できる断熱ゴム層142bの熱伝導率λの範囲についての実験例である。表7は、実験例4で用いた加圧ローラ(9)〜(12)の弾性体層の構成を示す表であり、弾性体層142を構成する蓄熱ゴム層142aと断熱ゴム層142bの厚み比率を異ならせると同時に、断熱ゴム層142bの熱特性を異ならせて組み合わせたものである。蓄熱ゴム層142aの熱特性(熱伝導率λ、比熱Cp、密度ρ)は実験例1と同様である。参考として、(1)、(4)、比較例1、比較例2の構成も併記する。

【0071】

断熱ゴム層142bの熱特性を異ならせる方法としては、シリコーンゴム中に配合する樹脂マイクロバルーンの配合量を調整することによりおこなった。この方法によると、熱伝導率λを低くするために前記樹脂マイクロバルーンの配合量を増やした場合、密度ρが比例的に小さくなり、比熱Cpは殆ど変わらない。ここで(9)と(11)に用いられる低熱伝導性の断熱ゴム層は、ゴムとしての強度限界であり、これ以上熱伝導率λを小さくすることは困難な構成である。

【0072】

【表7】

【0073】

表8に、実験例4における用紙Pの平均カール量の推移、及び各構成の比較結果を示す。参考として、(1)、(4)、比較例1、2の結果も併記する。

【0074】

【表8】

【0075】

表8によると、(9)(10)(11)(12)の構成は、いずれも比較例1や比較例2に対してカール量のレベルは同等以上に良好である。

【0076】

(9)の構成((1)(4)より低熱伝導性の断熱ゴム層を使用)は、先の実験例2における(1)の構成よりもコールド状態初期におけるカール量低減効果が上がった。この理由は、断熱ゴム層の厚みが0.5mmと薄くても熱伝導率が低ければ、コールド状態初期における加圧ローラ表面付近の断熱性を確保できるためと考えられる。ただし、(11)の構成のように低熱伝導の断熱ゴム層の厚みが厚くなると、ホット状態におけるカール量低減効果が少なくなる傾向がみられる。すなわち断熱ゴム層の厚みが、先の実験例2における0.5mm以上2mm以下という厚み範囲の中で薄め(0.5mm以上1mm未満)の場合、断熱ゴム層の熱伝導率λは蓄熱ゴム層の熱伝導率λより低い範囲内でより低めであるほうが望ましい。

【0077】

(10)の構成((1)(4)より高熱伝導性の断熱ゴム層を使用)は、(1)の構成よりコールド状態初期における断熱性能が落ちるため、カール量低減効果も少なくなる。ただし、外層側の断熱ゴム層142bの熱伝導率λが内層側の蓄熱ゴム層142aの熱伝導率λより低いため、比較例1の構成に対してカール量を低減できる。そして、(12)の構成のように断熱ゴム層142bの熱伝導率λが高めでも厚ければ、ホット状態における蓄熱性を確保できるため、先の実験例2における(4)の構成よりもカール量低減効果を上げることができる。すなわち断熱ゴム層の厚みが、先の実験例2における0.5mm以上2mm以下という厚み範囲の中で厚め(1.5mm超2mm以下)の場合、断熱ゴム層の熱伝導率λは蓄熱ゴム層の熱伝導率λより低い範囲内で高めであるほうが望ましい。

【0078】

(実験例5)

実験例5は、カール量を安定的に低減できる蓄熱ゴム層142aの熱伝導率λの範囲についての実験例である。表9は、実験例5で用いた加圧ローラ(13)〜(16)の弾性体層の構成を示す表である。表9に示されるように、弾性体層142を構成する蓄熱ゴム層142a(内層側)と断熱ゴム層142b(外層側)の厚み比率を異ならせると同時に、蓄熱ゴム層142aの熱伝導率λを異ならせて組み合わせたものである。断熱ゴム層142bの熱特性(熱伝導率λ、比熱Cp、密度ρ)は実験例1と同様である。参考として、(1)、(4)、比較例1、2の構成も併記する。

【0079】

蓄熱ゴム層142aの熱伝導率λを異ならせる方法としては、シリコーンゴム中に配合するアルミナ等の熱伝導性フィラーの配合量を調整することによりおこなった。この方法によると、熱伝導率λが低い蓄熱ゴム層は熱容量Cp×ρが少し小さくなり、熱伝導率λが高い蓄熱ゴム層は熱容量Cp×ρが少し大きくなるが、大きな差はない。

【0080】

【表9】

【0081】

表10に、実験例5における用紙Pの平均カール量の推移、及び各構成の比較結果を示す。参考として、(1)、(4)、比較例1、比較例2の結果も併記する。

【0082】

【表10】

【0083】

表10によると、(13)(14)(15)(16)の構成は、いずれも比較例1や比較例2に対してカール量のレベルは同等以上に良好である。ただし、(13)と(14)の構成は実験例2における(1)(各弾性体層の厚み比率が同じ)の結果とほぼ同じであり、(15)と(16)の構成は実験例2における(4)(各弾性体層の厚み比率が同じ)の結果とほぼ同じだった。この結果は、蓄熱ゴム層142aを断熱ゴム層142bの内層側に形成した場合、蓄熱ゴム層142aの熱伝導率λを変化させても加圧ローラ表面温度への寄与度が小さいことを示している。すなわち、蓄熱ゴム層の熱伝導率λは断熱ゴムの熱伝導率λより高い範囲内であればよい。

【0084】

(実験例6)

実験例6は、カール量を安定的に低減できる蓄熱ゴム層142aの熱容量の範囲についての実験例である。表11は、実験例6で用いた加圧ローラ(17)(18)の弾性体層の構成を示す表である。表11に示されるように、弾性体層142を構成する蓄熱ゴム層142a(内層側)と断熱ゴム層142b(外層側)の厚み比率を異ならせると同時に、蓄熱ゴム層142aの熱容量Cp×ρを小さくしたものである。断熱ゴム層142bの熱特性(熱伝導率λ、比熱Cp、密度ρ)は実験例1と同様である。参考として、(1)、(4)、比較例1、比較例2の構成も併記する。

【0085】

蓄熱ゴム層142aの熱容量を異ならせる方法について、シリコーンゴム中に配合する熱伝導フィラーとして、アルミナ等に比べて比熱や密度が小さく高熱伝導性を有する材料を用いることにより形成した。シリコーンゴム中に配合する熱伝導フィラーとしては、窒化アルミニウム、炭化ケイ素、金属ケイ素、カーボンファイバーなどを用いた。この方法によると、実験例1と同じ熱伝導率λを得るための熱伝導フィラーの配合量を少なくすることができるため、単位体積当り熱容量Cp×ρを実験例1における熱容量(約2.2×106J/m3℃)より小さくすることができる。

【0086】

【表11】

【0087】

表12に、実験例6における用紙Pの平均カール量の推移、及び各構成の比較結果を示す。参考として、(1)、(4)、比較例1、比較例2の構成の結果も併記する。

【0088】

【表12】

【0089】

表12によると、(17)(18)の構成は、いずれも比較例1や比較例2に対してカール量のレベルは同等以上に良好であることに加え、(1)や(4)よりもカール量低減効果が上がった。この理由について、蓄熱ゴム層142aの熱容量が小さくなることにより、その蓄熱性能が向上することが考えられる。蓄熱ゴム層142aの熱容量が小さくなると、定着フィルム120側から伝達した熱量に対して蓄熱ゴム層142aの温度上昇が促進され、定着ニップ部Nを通過中の用紙Pの裏面に対してより多くの熱を吐き出すことができる。したがって、コールド状態初期における加圧ローラ140表面温度の落ち込みを低減できることに加え、より少ない枚数でホット状態に近づけることが可能となり、より安定的にカール量を低減することが可能となる。また、逆に蓄熱ゴム層142aの熱容量が先の(1)や(4)より大きくなると、上記理由によりホット状態に近づけるのにより多くの枚数が必要になる。このため、蓄熱ゴム層142aの単位体積当り熱容量Cp×ρは、(1)や(4)の蓄熱ゴム層142bの単位体積当り熱容量、2.2×106J/m3℃以下であることが望ましい。

【0090】

以上に説明したように、上記加圧ローラ140を備えた定着装置7は、定着装置7のコールド状態からホット状態にかけて、記録材Pのカール量を安定的に低減することが可能である。上記加圧ローラ140において、弾性体層142の断熱性弾性体層142bは、その熱伝導率が蓄熱性弾性体層142aの熱伝導率より小さく、厚みが0.5mm以上2mm以下であることが望ましい。蓄熱性弾性体層142aは、その単位体積当り熱容量が2.2×106J/m3℃以下であり厚みが1mm以上であることが望ましい。

【0091】

[実施例2]

本発明に係る像加熱装置よる作用効果は、以下に示す実施例2の定着装置7の構成によっても達成される。本実施例に示す定着装置7は、実施例1の加圧ローラ140に代えて、3層以上に積層した弾性体層242を有する加圧ローラ240を用いた例であり、その他の構成は実施例1と同様である。

【0092】

図6は本実施例で用いた定着装置7の概略構成を表す横断面図である。加圧ローラ240の特徴は、弾性体層242を3層で形成し、断熱性弾性体層242a,242cを最外層側と最内層側に形成し、蓄熱性弾性体層242bを断熱性弾性体層242aと断熱性弾性体層242cとの間に挟むように配置形成したことである。

【0093】

本実施例の加圧ローラ240においては、芯金241上に第1の断熱ゴム層242aを形成し、その外層として蓄熱ゴム層242bを、そして弾性体層242の最外層として第2の断熱ゴム層242cを形成配置している。断熱ゴム層と蓄熱ゴム層の熱特性については、実施例1と同様な範囲のものを用いている。また、第1と第2の断熱ゴム層は同じ熱特性である必要はない。また各ゴム層の厚みについて、蓄熱ゴム層242bと第2の断熱ゴム層242cは実施例1に記載のような範囲とし、第1の断熱ゴム層242aは断熱効果が期待できる0.5mm以上であればよい。例えば、第1の断熱ゴム層242a、蓄熱ゴム層242b、第2の断熱ゴム層242cともに1mm厚で形成してもよい。そして加圧ローラ240の表層として離型層243を第2の断熱ゴム層242上に被覆している。

【0094】

第1の断熱ゴム層242aを芯金241と蓄熱ゴム層242bとの間に形成することにより、蓄熱ゴム層242bの蓄熱性をより高めることが期待できる。その理由は、定着フィルム側から伝達した熱が、蓄熱ゴム層242bから芯金241へ移動しにくくなるため、蓄熱ゴム層242bの温度上昇が促進され、定着ニップ部Nを通過中の記録材Pの裏面に対してより多くの熱を吐き出すことができるからである。したがって、より少ない記録材枚数でホット状態に近づけることが期待でき、より安定的にカール量を低減することが可能となる。

【0095】

本実施例のような加圧ローラ242の構成は、芯金241として鉄やステンレスなど、アルミニウムなどと比べて熱容量が非常に大きい材料を用いる場合に効果が大きくなる。また、本実施例の加圧ローラ242では弾性体層が3層で最内側に断熱ゴム層を形成した例を説明したが、弾性体層は3層に限られず目的によって4層以上に積層した弾性体層を形成するなどしてもよい。4層以上に積層した弾性体層としては、本実施例の効果を増すために、例えば芯金から断熱ゴム、蓄熱ゴムA、蓄熱ゴムB(AとBの熱伝導率がA>B)、断熱ゴム、という組合せを採用することができる。また芯金との接着力確保のために、芯金から蓄熱ゴムC、断熱ゴム、蓄熱ゴムD、断熱ゴム、という組合せを採用することができる。

【0096】

[実施例3]

本発明に係る像加熱装置による作用効果は、以下に示す実施例3の定着装置7の構成によっても達成される。本実施例に示す定着像装置7は、実施例1の加圧ローラ140に代えて、加圧ローラの最外層に樹脂等の離型層を設けない加圧ローラ340を用いた例であり、その他の構成は実施例1と同様である。

【0097】

図7は本実施例で用いた定着装置7の概略構成を表す横断面図である。加圧ローラ340の特徴は、その最外層に断熱性弾性体層342bを形成し、その内層側に蓄熱性弾性体層342aを配置形成したことである。つまり、実施例1における加圧ローラ140から、PFA樹脂等の被覆を削除していることが特徴である。実施例1における加圧ローラ140の最表層としての離型層143は、厚み50μmのPFA樹脂チューブ(熱伝導率λ=約0.2W/mK、比熱Cp=約1000J/kg℃、密度ρ=約2000kg/m3)であった。

【0098】

本実施例3においては、加圧ローラ340の最表層として、実施例1に記載したような断熱ゴム材を用いて断熱ゴム層342bを形成し、その内層として、実施例1に記載したような蓄熱ゴム材を用いて蓄熱ゴム層342aを形成している。

【0099】

本実施例の加圧ローラ340を用いた場合におけるカール量低減効果について説明する。加圧ローラ340の最表層の熱特性について、先の実施例1で用いた熱伝導率λが0.12W/mK、比熱Cpが約1900J/kg℃、密度ρを600kg/m3、の断熱ゴム材を使用できる。断熱ゴム層342bの熱特性は、実施例1における加圧ローラ140の最表層(離型層143)のそれよりも低熱伝導性、低熱容量であるため、加圧ローラ340表面付近の断熱性能が高くなる。したがって、画像形成装置において記録材Pを定着装置7の定着ニップ部Nに連続通紙した場合、コールド状態初期において記録材Pの裏面温度を高く保つことができる。また、離型層143がない分だけ、加圧ローラ340表面から蓄熱ゴム層342aへの熱抵抗が低減するため、加圧ローラ340内部への蓄熱性能が高くなる。すなわち、より少ない記録材枚数でホット状態に近づけることが期待でき、より安定的にカール量を低減することが可能となる。

【0100】

[他の実施例]

以上、本発明に係る加圧回転体及び像加熱装置は実施例1〜3に限られるものではなく技術思想内でのあらゆる変形が可能である。例えば、背景技術に記したような誘導加熱方式や表面加熱方式の定着装置等、ウェイトタイムが短い省電力タイプの定着装置に対して、実施例1〜3に記載したような加圧ローラを具備させることによっても同様の効果を得ることが期待できる。

【0101】

また、加圧ローラの外径や弾性体層の総厚が異なる場合、定着装置の記録材搬送速度が異なる場合等においては、加圧ローラの表面温度や記録材Pの表裏温度差が変化し、カール量の全体傾向が変わってくることがある。このような場合であっても、実施例1〜3に記載した弾性体層の構成を用いることにより、弾性体層を単一材料で形成した加圧ローラを用いる場合に比べて記録材Pのカール量を低減することが可能となる。

【0102】

実施例1〜3の定着装置は未定着のトナー画像を記録材に加熱定着する装置としての使用に限られない。例えば未定着のトナー画像を加熱して記録材に仮定着する装置、或いは記録材に加熱定着されているトナー画像を加熱してトナー画像表面に光沢を付与する装置としても使用できる。

【0103】

図11に実施例1に記載した加圧ローラ140を具備する誘導加熱方式の定着装置の一例を示す。図11において、筒状の加熱部材としての定着ローラ400は、例えば鉄、ニッケル、鉄−ニッケル合金などの材料により円筒状に形成された誘導発熱体としての芯金401と、この芯金401上に設けられたフッ素樹脂製の離型層402などを有している。この定着ローラ400の内側に配設された磁束発生手段としてのコイル・アセンブリ403は、ボビン404と、磁性体コア405と、誘導コイル(励磁コイル)406と、絶縁材料製のステー407などの組み立て体である。コア405はボビン404に形成した通孔に挿入させてあり、コイル406はボビン404の周囲に銅線を巻回して形成されている。そしてボビン404と、コア405と、コイル406のユニットをステー407に固定支持させてある。加圧ローラ140は、定着ローラ400を介してコイル・アセンブリ403のコイル406と対向するように定着ローラ400と接触して定着ニップ部Nを形成している。コイル406には励磁回路(不図示)から交流電流が印加され、これによってコイル406の周囲に高周波交番磁束が発生し、定着ローラ400の芯金401が電磁誘導発熱して、定着ローラ400が昇温する。つまり、コイル406の発生磁束の作用により定着ローラ400が電磁誘導発熱して昇温する。この定着ローラ400の表面温度をサーミスタ408で検出し、このサーミスタ408から出力される温度情報を制御部(不図示)のCPUが取り込む。CPUはサーミスタ408からの温度情報をもとにサーミスタ408による定着ローラ400の検出温度が略一定となるように励磁回路の電力駆動制御を行う。これにより定着ローラ400の温度は所定の温調温度(目標温度)に維持される。加圧ローラ140が回転され、かつ定着ローラ400の温度が温調温度に維持されると、記録材Pはトナー画像T担持面を上向きにして定着ニップ部Nに導入される。記録材P上のトナー画像Tは定着ローラ400の熱と定着ニップ部Nの圧力を受けることによって記録材上に加熱定着される。

【0104】

図12に実施例1に記載した加圧ローラ140を具備する表面加熱方式の定着装置の一例を示す。この定着装置は、筒状の加熱部材としての定着ローラ500の外周面(表面)に可撓性フィルム506を接触させ、この可撓性フィルム506を介して定着ローラ500表面を加熱体としてのセラミックヒータ504により加熱するタイプの装置である。

【0105】

図12において、定着ローラ500は、芯金501上にシリコーンゴムなどを主成分とする弾性層502を有し、この弾性層502上にフッ素樹脂製の離型層503を有している。定着ローラ500の上方に設けられた加熱ユニット504は、セラミックヒータ505と、ヒータ505を支持するヒータホルダ506と、ホルダ506の外周にルーズに外嵌された筒状の伝熱性の可撓性フィルム507などを有している。ホルダ506の長手方向両端部は加圧バネ(不図示)により付勢されてヒータ505が可撓性フィルム507を介して定着ローラ500の外周面(表面)に加圧されている。これにより定着ローラ500の弾性層502を弾性変形させて定着ローラ500表面と可撓性フィルム507の外周面(表面)とで所定幅の加熱ニップ部Nkを形成している。加圧ローラ140は、定着ローラ500と接触して定着ニップ部Nを形成している。ヒータ505の基板505aの表面に設けられた通電発熱抵抗層505bにはヒータ駆動制御部(不図示)のトライアックから通電され、これにより通電発熱抵抗層505bが発熱しヒータ505は急速に昇温して定着ローラ500の外周面(表面)を加熱する。505cはガラス層である。ヒータ505の温度をヒータ基板505aの裏面に設けられた温度検出部材としてのサーミスタ508で検出し、このサーミスタ508から出力される温度情報を制御部(不図示)のCPUが取り込む。CPUは、サーミスタ508からの温度情報をもとにトライアックによりAC電圧を位相制御あるいは波数制御等の電力駆動制御を行い、サーミスタによる定着ローラの検出温度が略一定となるようにヒータ505に対する通電量を制御する。これにより定着ローラ500の温度は所定の温調温度(目標温度)に維持される。加圧ローラ140が回転され、かつ定着ローラ500の温度が温調温度に維持されると、記録材Pはトナー画像T担持面を上向きにして定着ニップ部Nに導入される。記録材P上のトナー画像Tは定着ローラ500の熱と定着ニップ部Nの圧力を受けることによって記録材上に加熱定着される。

【0106】

図13に実施例1に記載した加圧ローラ140を具備する表面加熱方式の定着装置の他の例を示す。この定着装置は、筒状の加熱部材としての定着ローラ600の外周面(表面)を加熱体としてのハロゲンランプ604の輻射熱で加熱するタイプの装置である。

【0107】

図13において、定着ローラ600は、芯金601上にシリコーンゴムなどを主成分とする弾性層602を有し、この弾性層602上にフッ素樹脂製の離型層603を有している。加圧ローラ140は、定着ローラ600と接触して定着ニップ部Nを形成している。定着ローラ600の上方に設けられたハロゲンランプ604にはランプ駆動制御部(不図示)のトライアックから通電され、これによりハロゲンランプ604が点灯して輻射熱を放出し定着ローラ600の外周面(表面)を加熱する。定着ローラ600の温度を温度検出部材としてのサーミスタ605で検出し、このサーミスタ605から出力される温度情報を制御部(不図示)のCPUが取り込む。CPUは、サーミスタ605からの温度情報をもとにトライアックによりAC電圧を位相制御あるいは波数制御等の電力駆動制御を行い、サーミスタによる定着ローラの検出温度が略一定となるようにハロゲンランプに対する通電量を制御する。これにより定着ローラ600の温度は所定の温調温度(目標温度)に維持される。加圧ローラ140が回転され、かつ定着ローラ600の温度が温調温度に維持されると、記録材Pはトナー画像T担持面を上向きにして定着ニップ部Nに導入される。記録材P上のトナー画像Tは定着ローラ600の熱と定着ニップ部Nの圧力を受けることによって記録材上に加熱定着される。

【符号の説明】

【0108】

100:セラミックヒータ、120:定着フィルム、140:加圧ローラ、142:弾性体層、142a:蓄熱性弾性体層、142b:断熱性弾性体層、240:加圧ローラ、242:弾性体層、142a:断熱性弾性体層、242b:蓄熱性弾性体層、242c:断熱性弾性体層、340:加圧ローラ、342:弾性体層、342a:蓄熱性弾性体層、342b:断熱性弾性体層、N:定着ニップ部、P:記録材、T:トナー画像

【特許請求の範囲】

【請求項1】

像加熱装置に用いられる加圧回転体であり、加熱部材と接触して記録材を挟持搬送しつつ記録材上の画像を加熱するためのニップ部を形成する加圧回転体において、

少なくとも断熱性弾性体層と蓄熱性弾性体層を積層した弾性体層を有し、前記断熱性弾性体層が前記蓄熱性弾性体層の外側に配置されていることを特徴とする加圧回転体。

【請求項2】

前記断熱性弾性体層は、熱伝導率が前記蓄熱性弾性体層の熱伝導率より小さく、厚みが0.5mm以上2mm以下であることを特徴とする請求項1に記載の加圧回転体。

【請求項3】

前記蓄熱性弾性体層は、単位体積当りの熱容量が2.2×106J/m3℃以下であり、前記蓄熱性弾性体層の厚みが1mm以上であることを特徴とする請求項1に記載の加圧回転体。

【請求項4】

加熱体と、前記加熱体と接触しつつ移動する筒状の加熱部材と、前記加熱部材と接触してニップ部を形成する加圧回転体と、を有し、前記ニップ部で記録材を挟持搬送しつつ記録材上の画像を加熱する像加熱装置において、

前記加圧回転体は、請求項1乃至請求項3のいずれか1項に記載の加圧回転体であることを特徴とする像加熱装置。

【請求項5】

磁束発生手段と、前記磁束発生手段の発生磁束の作用により電磁誘導発熱する筒状の加熱部材と、前記加熱部材と接触してニップ部を形成する加圧回転体と、を有し、前記ニップ部で記録材を挟持搬送しつつ記録材上の画像を加熱する像加熱装置において、

前記加圧回転体は、請求項1乃至請求項3のいずれか1項に記載の加圧回転体であることを特徴とする像加熱装置。

【請求項6】

加熱部材と、前記加熱部材の表面を加熱する加熱体と、前記加熱部材と接触してニップ部を形成する加圧回転体と、を有し、前記ニップ部で記録材を挟持搬送しつつ記録材上の画像を加熱する像加熱装置において、

前記加圧回転体は、請求項1乃至請求項3のいずれか1項に記載の加圧回転体であることを特徴とする像加熱装置。

【請求項1】

像加熱装置に用いられる加圧回転体であり、加熱部材と接触して記録材を挟持搬送しつつ記録材上の画像を加熱するためのニップ部を形成する加圧回転体において、

少なくとも断熱性弾性体層と蓄熱性弾性体層を積層した弾性体層を有し、前記断熱性弾性体層が前記蓄熱性弾性体層の外側に配置されていることを特徴とする加圧回転体。

【請求項2】

前記断熱性弾性体層は、熱伝導率が前記蓄熱性弾性体層の熱伝導率より小さく、厚みが0.5mm以上2mm以下であることを特徴とする請求項1に記載の加圧回転体。

【請求項3】

前記蓄熱性弾性体層は、単位体積当りの熱容量が2.2×106J/m3℃以下であり、前記蓄熱性弾性体層の厚みが1mm以上であることを特徴とする請求項1に記載の加圧回転体。

【請求項4】

加熱体と、前記加熱体と接触しつつ移動する筒状の加熱部材と、前記加熱部材と接触してニップ部を形成する加圧回転体と、を有し、前記ニップ部で記録材を挟持搬送しつつ記録材上の画像を加熱する像加熱装置において、

前記加圧回転体は、請求項1乃至請求項3のいずれか1項に記載の加圧回転体であることを特徴とする像加熱装置。

【請求項5】

磁束発生手段と、前記磁束発生手段の発生磁束の作用により電磁誘導発熱する筒状の加熱部材と、前記加熱部材と接触してニップ部を形成する加圧回転体と、を有し、前記ニップ部で記録材を挟持搬送しつつ記録材上の画像を加熱する像加熱装置において、

前記加圧回転体は、請求項1乃至請求項3のいずれか1項に記載の加圧回転体であることを特徴とする像加熱装置。

【請求項6】

加熱部材と、前記加熱部材の表面を加熱する加熱体と、前記加熱部材と接触してニップ部を形成する加圧回転体と、を有し、前記ニップ部で記録材を挟持搬送しつつ記録材上の画像を加熱する像加熱装置において、

前記加圧回転体は、請求項1乃至請求項3のいずれか1項に記載の加圧回転体であることを特徴とする像加熱装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−163872(P2012−163872A)

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願番号】特願2011−25580(P2011−25580)

【出願日】平成23年2月9日(2011.2.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年8月30日(2012.8.30)

【国際特許分類】

【出願日】平成23年2月9日(2011.2.9)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]