加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズルとこれを用いた加圧熱水の噴霧方法

【課題】 熱水を用いた排ガス減温システムにおいて、熱水噴霧ノズルから常に良好な状態の熱水噴霧を安定して行うことにより、減温効率を大幅に高め得るようにした沸騰微粒化ノズルを提供する。

【解決手段】 大気圧下での水の準点よりも高い温度の加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズルに於いて、内部に回転子挿着部12aとこれに連通する熱水噴出口12cを備えたノズルチップ11と、前記回転子挿着部12a内へ回転自在に挿着され、中心部に直線状の単孔15bを穿設すると共に外周面に旋回溝15aを螺旋状に形成して成る回転子15とから構成したことを特徴とする加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズル。

【解決手段】 大気圧下での水の準点よりも高い温度の加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズルに於いて、内部に回転子挿着部12aとこれに連通する熱水噴出口12cを備えたノズルチップ11と、前記回転子挿着部12a内へ回転自在に挿着され、中心部に直線状の単孔15bを穿設すると共に外周面に旋回溝15aを螺旋状に形成して成る回転子15とから構成したことを特徴とする加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズル。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱水を利用した排ガス減温システムの改良に関するものであり、排ガスの減温をより安定した状態下で効率よく行えるようにした加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズルと、これを用いた熱水の噴霧方法に関するものである。

【背景技術】

【0002】

一般にごみ焼却炉やごみ溶融炉、ボイラ燃焼装置等から排出された燃焼排ガスは、所定の温度にまで減温されたあとガス浄化装置により清浄化され、大気中へ放散されて行く。

【0003】

また、上記排ガスの減温システムとしては、所謂一流体方式(加圧水)や二流体方式(圧縮流体+加圧水)と呼ばれる常温水を排ガス内へ噴霧する方式が多く利用されて来たが、近年、大気圧下での水の沸点よりも高い温度の加圧熱水を排ガス内へ噴霧するようにした排ガス減温システムが、新たに開発されて実用化の段階に来ている。

【0004】

図8は、本願出願人が先きに開発をして実用化を進めている熱水を利用した排ガス減温システムの基本構成を示すものであり、図8において、1は排ガス冷却塔、1aは排ガス入口、1bは排ガス出口、1cは灰出口、1dは気密保持装置、2は熱水タンク、3は加圧ポンプ、4は熱水噴霧ノズル、5は温度制御装置、5aは出口側の排ガス温度検出器、5bは入口側の排ガス温度検出器、6は熱水量制御弁、Ghは高温排ガス、GLは低温排ガス、Sは加熱蒸気、Wtは熱水、Chは灰である。

【0005】

高温排ガスGhの減温に際しては、熱水タンク2内の熱水Wtが、熱水タンク2内の内圧及び又は減温水加圧ポンプ3の加圧送水力によって減温水ノズル4へ送られ、熱水噴霧ノズル4から高温排ガスGh内へ噴霧される。熱水噴霧ノズル4から噴霧された熱水Wtは、大気圧下における沸点(100℃)よりも相当に高い温度の高圧水であるため、熱水噴霧ノズル4の噴出口の出口近傍で急激に減圧沸騰し、熱水噴霧ノズル4から噴霧された加圧熱水は、粒子径が約数10μm〜数μmの微細粒子になると共に、瞬時に蒸発して水蒸気となり、排ガス冷却塔1内の高温排ガスGhとの熱交換によりこれを冷却する。また、所定の温度にまで冷却された低温排ガスGLは排ガス出口1bを通して外部へ誘引され、更に、分離された排ガス内の灰(ダスト等)Chは、灰出口1cより外部へ排出されて行く。

【0006】

上記図8の排ガス減温システムは、(a)減温水として加圧熱水を用いているため、噴霧された熱水は、熱水噴霧ノズルの噴出口の近傍に於いて急激に減圧沸騰をし、粒径が数μm程度の微粒子状の噴霧となると共に瞬時に蒸発をして水蒸気となる。これにより、水滴の付着に起因するガス冷却室壁面の損傷やダストの堆積によるトラブルがほぼ完全に防止されること、(b)噴霧された熱水が瞬時に蒸発されることにより噴霧水の冷却性能が大幅に向上し、排ガス冷却塔の大幅な小形化が可能となること、(c)熱水タンクの加圧力が十分である場合には、熱水加圧ポンプが不要となって設備が極めて簡素に構成できるうえ、ランニングコストの大幅な引下げが可能になること、(d)焼却炉やボイラ設備に脱気器が付属されている場合には、脱気器の熱水をそのまま利用することができ、熱水設備としては熱水噴霧ノズルと脱気器からの配管設備のみがあれば良く、排ガス減温設備を極めて安価に構成することができること等の優れた効用を奏するものであり、高い実用的効用を有している。

【0007】

しかし、当該排ガス減温システムにも未だ解決すべき多くの課題が残されており、実用化試験の積み重ねと共にその問題点が明らかになって来た。

第1の問題点は、熱水噴霧の熱水噴霧特性に関する点である。従前から、この積の熱水を利用する排ガス減温装置では、沸騰微粒化ノズルとして単孔型ノズルとホロコーン型ノズル(旋回孔型ノズル)が多く使用されてきた。

【0008】

前者の単孔型ノズルは図9に示す如き構造のものであり、ノズル本体4aの構造が簡単で安価であり、しかもトラブルの発生が少ないと云う特徴を有している。しかし、ノズル口径Rが大きくなってくると、噴射口4aより吐出された噴霧水滴がノズル噴射口4bの中心軸線φ側に集まり易くなり、その結果排ガス冷却塔1に於ける熱水Wtの排ガス減温効率が低下することになる。

【0009】

また、熱水Wtの噴霧開始時には、配管自体の熱容量による熱水Wtの冷却や配管内での減圧・気化によって熱水温度が低下する。そのため、熱水Wtが十分に微粒化し難くなると云う問題がある。

尚、上記熱水Wtが十分に微粒化し難くなると云う問題は、噴霧停止時にも同様に発生することであり、噴霧停止時に配管内に残留する熱水Wtの残量により、比較的大粒径の水滴が継続的に噴出すると云う問題がある。

【0010】

一方、後者の図10に示す所謂ホロコーン型ノズルに於いては、旋回体4dの旋回孔4cが大口径になっても、噴射口4bからの噴霧粒(噴霧水滴)が軸線φ側へ集まると云う傾向は比較的少ない。しかし、圧力制御によって噴霧量の調整を行う際に低噴霧圧領域に入ると、噴霧状態が極端に悪化して所謂一様に拡がった良好な噴霧状態を保持できなくなり、結果として排ガス冷却効率が悪化する等の問題がある。

【0011】

【特許文献1】特開2000−274654号公報

【特許文献2】特開2001−314725号公報

【特許文献3】特開2002−113328号公報

【特許文献4】特開2003−254678号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明は従前の熱水を利用した排ガス減温システムにおける上述の如き問題、即ち(イ)単孔型の熱水噴霧ノズルにあっては、熱水噴霧量が増大してノズル口径Rが大きくなると、噴霧水滴がノズル軸線φ寄りに集中し、熱水Wtによる総合的な排ガス減温効率が低下すること、(ロ)熱水Wtの噴霧の開始時や噴霧の停止時に於ける熱水の噴霧状態が、定常運転時に比較して著しく悪化すること、及び(ハ)ホロコーン型ノズルにあっては、圧力制御による熱水の流量調整時に低噴霧圧領域に入ると、噴霧状態が著しく悪化すること等の問題を解決せんとするものであり、ホロコーン型熱水噴霧ノズルの構造に改良を加えることにより、上記(イ)、(ロ)及び(ハ)のような問題の発生をほぼ完全に防止できるようにした新規な熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズルを提供すると共に、複数個の沸騰微粒化ノズルを同時に作動させることにより、効率的な排ガス減温を行えるようにした加圧熱水の噴霧方法を提供することを発明の主目的とするものである。

【課題を解決するための手段】

【0013】

請求項1の発明は、大気圧下での水の沸点よりも高い温度の加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズルに於いて、内部に回転子挿着部12aとこれに連通する熱水噴出口12cを備えたノズルチップ11と、前記回転子挿着部12a内へ回転自在に挿着され、中心部に直線状の単孔15bを穿設すると共に外周面に旋回溝15aを螺旋状に形成して成る回転子15とから構成したことを特徴とする加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズル。

【0014】

請求項2の発明は、ノズルチップ11を、熱水噴出口12cと熱水噴出通路12bと回転子挿着部12aを備えたチップ本体12と、回転子15を挿着したチップ本体12の後方にシール材14を介設して気密状に固定した回転子支持体13とから形成するようにしたものである。

【0015】

請求項3の発明は、請求項1の発明において、回転子15の単孔15bの長さLとその内径Dとの比L/Dを7以上とするようにしたものである。

【0016】

請求項4の発明は、請求項1の発明において、回転子15の単孔15bの断面積S1 と旋回溝15aの断面積S2との比S1 /S2 を0.2以上とするようにしたものである。

【0017】

請求項5の発明は、請求項1の発明において、ノズルチップ11の前端面12eを平坦面としたものである。

【0018】

請求項6の発明は、排ガス減温装置内へ大気圧下での水の沸点よりも高い温度の加圧熱水を噴霧して排ガスを減温するようにした沸騰微粒化ノズルを用いた加圧熱水の噴霧方法に於いて、排ガス減温装置1の中央部に複数個の沸騰微粒化ノズル10を隣接して配置し、前記各沸騰微粒化ノズル10からほぼ等量の熱水Wtを排ガス流と同方向に噴霧すると共に、前記隣接する沸騰微粒化ノズル10の熱水噴出口12cの間隔Zを300mm以上としたことを発明の基本構成とするものである。

【0019】

請求項7の発明は、排ガス減温装置内へ大気圧下での水の沸点よりも高い温度の加圧熱水を噴霧して排ガスを減温するようにした沸騰微粒化ノズルを用いた加圧熱水の噴霧方法に於いて、排ガス減温装置1の中央部に3個の沸騰微粒化ノズル10を隣接して配置し、前記各沸騰微粒化ノズル10からほぼ等量の熱水Wtを排ガス流と同方向に噴霧すると共に、前記隣接する沸騰微粒化ノズル10の熱水噴出口12cの間隔Zを100〜300mmとすると共に、両側に位置する沸騰微粒化ノズル10の熱水噴出口12cの軸線方向を排ガスの流れの方向に対して夫々対向状に5〜20度傾斜させるようにしたことを発明の基本構成とするものである。

【発明の効果】

【0020】

本発明に係る沸騰微粒化ノズルでは、外周面に旋回溝15aを設けた回転子15の高速回転によりノズルチップ11内部に加圧熱水の旋回流が形成される。これにより、従前の単孔型ノズルに比較して熱水噴出口(ノズル口)12cの口径が大きくても、噴霧熱水の水滴粒が均等に分散されることになり、排ガスGhとの接触効率が上昇する。その結果、噴霧熱水の蒸発時間が短縮されるため、排ガス減温装置1の大幅な小形化が可能となる。

【0021】

また、噴霧開始時や停止時の低噴霧圧における噴霧状態の悪化を防ぐことができるうえ、ノズルチップ11の先端部を平坦にすることにより、排ガスの巻込みがなくなり、噴霧不良の状態を引き起こすノズル先端へのダスト固着・成長が防止されることになる。

上述のように、本発明の沸騰微粒化ノズルを用いることにより、排ガス減温装置の小型化及び減温効率の向上が可能となる。

【発明を実施するための最良の形態】

【0022】

以下、図面に基づいて本発明の実施形態を説明する。

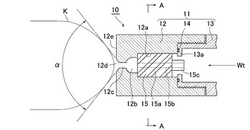

図1は、本発明の実施形態に係る熱水噴霧用の沸騰微粒化ノズルの一部を縦断した断面概要図であり、図2は図1のA−A視断面図である。

当該沸騰微粒化ノズル10はノズルチップ11と、ノズルチップ11内へ回転自在に挿着した回転子15とから形成されている。

【0023】

また、前記ノズルチップ11は、円筒状の回転子挿着部12aと大径の噴出通路12bと小口径の熱水噴出口12cとラッパ形の噴射口12dと平面状の前端面12eとを備えたチップ本体12と、チップ本体12の後方へ螺挿した前端に鍔部13aを有する回転子支持体13とから形成されており、チップ本体12と回転子支持体13との間には気密保持用のシールリング14が配設されている。

【0024】

前記回転子15は、外周面に断面形状がU形又は半円形の螺旋状の旋回溝15aを有すると共に、中心部に断面形状が円形の単孔15bを穿設した短円柱体であり、その後端面にはガイド部15cが回転支持体13内へ突設されている。

【0025】

前記回転子支持体13の上流側よりチップ本体12内へ流入した加圧熱水Wtは、単孔15bと、回転子挿着部12aの内周面と回転子15の外周面間に形成された螺旋状の旋回溝15aとに分流して熱水噴出口12c側へ流通し、旋回溝15a内を流通する熱水Wtの旋回力により回転子15が高速回転される。

その結果、単孔15bからの微粒化水滴が旋回溝15aからの旋回する微粒化水滴によって拡散されることになり、排ガスGhとの接触効率が向上することになる。

【0026】

尚、図3は、沸騰微粒化ノズル10における熱水Wtの流通状態を模式的に示したものであり、ノズルチップ内へ供給された加圧熱水Wtは、小口径の熱水噴霧口12c内での急減圧に伴う気泡の生成過程を経て、噴霧後は瞬時に液分裂をして微粒化することになる。即ち、液相流、気泡流、液分裂の過程を経て所謂噴霧状態となる。

【0027】

また、上記沸騰微粒化ノズル10の基本的な構成は公知であるが、後述する如く本発明に係る沸騰微粒化ノズル10は、熱水Wtを用いること及び単孔15bの内径Dとその長さ寸法Lの比(L/D)、旋回溝15aの有効断面積S2 と単孔15bの有効断面積S1 の比(S1 /S2 )等を特定の範囲内の値に限定したこと等に特徴点を有している。

【0028】

即ち、本発明の熱水沸騰微粒化ノズル10においては、前記回転子15の単孔15bの内径Dと長さ寸法Lとの比L/Dを、図1のKに示すような理想的な熱水噴霧状態を得るために7以上の値、好ましくは10以上の値に設定されており、内径Dと長さLとの比をL/Dを上述の如き値とすることにより、理想的な熱水の微粒化状態を得ることができる実作動試験により確認されている。

【0029】

同様に、回転子15の旋回溝15aの断面積S2 と直線状の単孔15bの断面積S1 との比S1 /S2 は0.2以上の値にする必要があり、当該S1 /S2 の値を0.2以上とすることにより、所定の噴霧の広がり角度αの全域に対して均等に熱水が微粒子化されることが、実作動試験により確認されている。

【0030】

更に、ノズルチップ本体12の前端面12eは平坦面にするのが望ましい。当該前端面12eを平坦面とすることにより、排ガスの巻込みによるノズル10の先端部へのダストの付着・成長を有効に防止できることが、実作動試験により確認されている。

【0031】

(試験例1)

図4は、本発明の熱水噴霧用沸騰微粒化ノズル10及びこれを用いた熱水の噴霧方法に関する基礎データを得るために用いた試験装置の全体系統図である。図4において、1は排ガス冷却塔、2は熱水タンク、3は熱水加圧ポンプ、5は減温後の排ガス温度制御装置、6は熱水量制御弁、7は低圧蒸気だめ、8は蒸気式熱交換器、9は復水タンク、16は熱水温度制御装置、17は熱水循環圧力制御装置、18は水槽、19は水供給ポンプ、Tは温度検出器(又は温度計)、Pは圧力検出器(又は圧力計)、Fは熱水流量計である。

【0032】

熱水Wtの加熱源として蒸気式熱交換器8が使用されており、低圧蒸気だめ7より過熱蒸気Sを熱交換器8へ供給することにより、熱水(120℃〜155℃、1.1MPa〜2.0MPa)Wtが製造されている。

また、排ガス冷却塔1は内径約1500mmφ、高さ約8000mmの外形寸法を有しており、その中に沸騰微粒化ノズル10を取替可能に設けると共に、これに熱水Wtを噴霧温度130℃、噴霧圧力0.3〜1.0MPa、噴霧量100〜250kg/hの条件下で供給し、噴霧状態を目視によって排ガス冷却塔1の外部から検査窓を通して観察した。尚、当該試験例1に於いては、高温排ガスGhの供給をストップした状態としている。

【0033】

上記熱水噴霧状態の観察を、沸騰微粒化ノズル10の前記L/D(L=単孔15bの長さL、D=単孔15bの内径)及び前記S1 /S2 (S1 =単孔15bの断面積、S2 =旋回溝15aの断面積)を変化させた7個の異なる沸騰微粒化ノズル10について、夫々行った。

表1は、上記試験例1の結果を示すものである。

【0034】

【表1】

【0035】

上記ノズル10のL/D及びS1 /S2 を変えた噴霧テストの結果からも明らかなように、L/D>7、S1 /S2 >0.2以上において、均等な微粒化がおこっている良好な噴霧状態が得られることが判明した。

【0036】

(試験例2)

次に、図4の実験装置を用いて、排ガスGhの減温試験を行った。尚、排ガスGhは都市ごみ焼却施設パイロットプラントを実稼動させ、その高温燃焼排ガスGhを排ガス冷却塔1へ導入した。

試験条件を排ガス流量1600Nm3 /H、排ガス温度420℃、熱水噴霧量200kg/H、排ガス減温塔1の排ガス出口の排ガス温度180℃とし、且つ熱水噴霧ノズルとして、本発明の沸騰微粒化ノズル10と従前の単孔噴霧ノズルと二流体式噴霧ノズル(熱水圧力より僅かに高圧力の圧縮空気を熱水流量の約1/3の流量で供給)の三種のノズルを使用した。

【0037】

試験は、排ガス減温塔1の内部の多数個所で温度を測定し、各地点の排ガス温度が完全に均一な温度(即ち、一定の温度)になるまでの時間(以下、蒸発時間と呼ぶ)を比較することにより行った。

表2は、試験例2の結果を示すものである。

【0038】

【表2】

【0039】

表2の試験結果からも明らかなように、本発明に係る沸騰微粒化ノズル10が最も速く噴霧微粒体が蒸発を完了すること、即ち所謂熱水の噴霧状態が良好なことが判明した。但し、当該試験例2で使用したノズル10の各要部の寸法はL=1.2mm、D=10.0mm、S1 =1.1mm2 、S2 =5.5mm2 であった。

【0040】

また、当該試験例2では、沸騰微粒化ノズル10のチップ本体12の前端面12eを平坦面としたものと、鋭角に加工したものとの両型式のノズル10について、排ガスGh内のダストの付着成長状態を観察した。

その結果、ノズル10の先端部を鋭角に加工すると、噴射口12dの近傍からダストの固着成長が始まり、これが噴霧状態を悪化させることが確認された。

【0041】

次に、本発明に係る沸騰微粒化ノズル10を複数個同時使用する場合のノズルチップ11の最適間隔を求めるため、図4の排ガス減温塔1を排ガスGhが上向流であるものに変えると共に、熱水Wtを上向き(即ち、排ガスGhの流れと同方向)に噴霧するように変更した。

【0042】

図5は3個の沸騰微粒化ノズル10を垂直姿勢で且つ相互の間隔Zを調整自在に一列状に配列した場合を示すものであり、また、図6は3個のノズルチップ11を傾斜角度αを調整自在に一列状に配列した場合を示すものである。

【0043】

(試験例3)

先ず、試験条件(全連続式都市ごみ焼却施設(55ton/日)における試験)として、排ガス流量16000Nm3 /H、高温排ガスGhの温度280℃、全熱水噴霧量800kg/h、排ガス減温塔出口の排ガスGIの温度180℃に設定し、次にノズルチップ11の間隔Zを200mm、300mm及び400mmとした場合の、排ガス減温塔1内の排ガス温度がほぼ均一になる高さ位置を測定した。

尚、減温塔1内の温度分布は、試験例2の蒸発時間の測定の場合と同様に、減温塔1内に配置した複数の温度検出器により検出したものである。

【0044】

図7はその試験結果を示すものであり、例えば、3ヶのノズルチップ11の相互間の距離Zが300mmの場合には、ノズルチップ11から約5000mmの高さ位置において排ガス温度が約150℃位いになる。

【0045】

これに対して、ノズルチップ11の間の間隔距離Zが200mmの場合には、高さ約5000mmの位置における排ガス温度は、排ガス冷却塔1の中心部で約130℃、中心より200mm離れた位置で約110℃となり、ほぼ同じ温度には至っていないことが判る。

【0046】

上記図7に示した試験例3の結果から、複数個のノズルチップ11を用いて、排ガスGhの流れ方向と平行に熱水噴霧を行う場合には、ノズルチップ11の相互間の間隔距離(小口径の熱水噴出口12cの軸線φ間の距離)Zを300mm以上とすることにより、減温塔1内の排ガス温度を減温塔1の高さ方向より低い位置において、その半径方向の全域において均一に保持できることが確認された。

【0047】

(試験例4)

図6の試験装置において、3ヶのノズルチップ11を300mm以下の間隔Zでもって横一列に配列し、両側のノズルチップ11の傾斜角度αを調整可能な構造とすると共に、その傾斜角αを5〜20度に亘って変化をさせて、排ガス減温塔1の内壁面に付着する水滴の状態を観測した。

【0048】

尚、排ガス減温塔1内へ供給する排ガス温度GH等の条件は図5の試験の場合と同一であり、また排ガス減温塔1の寸法は内径2400mmφ、高さ約10000mmである。更に、使用したノズルチップ11の構造条件は、小口径熱水噴出口12cの内径Rが1.6mm、単孔15bの内径D=1.2m、長さL=10.0mm、断面積S1 =1.1mm、旋回溝15aの断面積S2 =5.5mm2 であり、且つ各ノズルチップ11は相互の間隔Zを300mm以下に選定して配列されている。

【0049】

上記試験例4の結果から、両側のノズルチップ11の傾斜角度αを20度以上にすると、排ガス冷却塔1の内壁面に水滴が付着することが判明した。

また、傾斜角度αが5℃以下であると、噴霧熱水同士の干渉により減温効率が低下することが確認された。

【0050】

上記の如き事実から、複数の沸騰微粒化ノズル10を並列配置して同時使用する場合には、相互の間隔を300mm以上にする必要のあることが判明した。また複数(3個)の沸騰微粒化ノズル10を減温塔1の中央部に横一列に配置し、両側に位置するノズル10の取付角度αを変化させる場合には、傾斜角度αは5〜20度の間にする必要のあることが判明した。

【0051】

前記試験例3及び試験例4では、高温排ガスGhを上向流とし、これと同方向に熱水噴霧を行うようにしているが、高温排ガスGhを下向流とすると共に、熱水噴霧を減温塔1の上方から下方へ向って行うようにしてもよいことは勿論である。

【0052】

また、前記試験例3及び試験例4では、3個の熱水沸騰微粒化ノズル10を排ガス減温塔1の中央部に横一列に配列する構成としているが、ノズル10の数及び各ノズル10の配置の形態は、各ノズル10間の間隔Zが300mm以上である限り、任意に選定できることは勿論である。

【産業上の利用可能性】

【0053】

本発明は、主として都市ごみ焼却炉や灰溶融炉、ボイラ装置を含む各種燃焼装置等からの燃焼排ガスの冷却に用いられるものである。

【図面の簡単な説明】

【0054】

【図1】本発明の実施形態に係る熱水噴霧用沸騰微粒化ノズルの一部を縦断した断面概要図である。

【図2】図1のA−A視断面図である。

【図3】本発明の沸騰微粒化ノズル10の内部に於ける熱水Wtの流動状態を示す説明図である。

【図4】本発明に係る沸騰微粒化ノズルの熱水噴霧特性の各試験に用いた試験設備の全体系統図である。

【図5】複数個の沸騰微粒化ノズルを使用する場合の熱水噴霧特性の試験に使用した排ガス減温塔の断面概要図である。

【図6】複数個のノズルチップ11を備えた沸騰微粒化ノズルを用いた場合の熱水噴霧特性の試験に使用した排ガス減温塔の断面概要図である。

【図7】図5の熱水噴霧特性試験に於ける試験結果を示す線図である。

【図8】従前の熱水を利用した排ガス減温塔の全体系統図である。

【図9】従前の単孔型熱水噴霧ノズルの断面概要図である。

【図10】従前のホロコーン型熱水噴霧ノズルの断面概要図である。

【符号の説明】

【0055】

Wtは熱水、Sは加熱蒸気、Wは上水、Ghは高温排ガス、Giは低温排ガス、S1 は単孔の断面積、S2 は旋回孔の断面積、Dは単孔15bの内径、Lは単孔15bの長さ、D2 は旋回孔の内径、Rはノズル口径、φはノズル噴射口4aの軸線、Aoは気泡、Tは温度検出器(又は温度計)、Pは圧力検出器(又は圧力計)、Fは熱水流量計、Zはノズルチップの間隔、αはノズルチップの傾斜角度、Kは熱水の噴霧体、1は排ガス冷却塔(排ガス冷却装置)、1aは排ガス入口、1bは排ガス出口、1cは灰出口、1dは気密保持装置、2は熱水タンク、3は加圧ポンプ、4は熱水噴霧ノズル、4aはノズル本体、4bは噴射口、4cは旋回孔、4dは旋回体、5は温度制御装置、5aは出口側の排ガス温度検出器、5bは入口側の排ガス温度検出器、6は熱水量制御弁、10は沸騰微粒化ノズル、11はノズルチップ、12はチップ本体、12aは回転子挿着部、12bは大径の噴出通路、12cは小口径の熱水噴出口、12dはラッパ形の噴射口、12eは平面状の前端面、13は回転子支持体、13aは鍔部、14はシール材、15は回転子、15aは螺旋状旋回溝、15bは単孔、15cはガイド部、16は熱水温度制御装置、17は熱水循環圧力制御装置、18は水槽、19は水供給ポンプ。

【技術分野】

【0001】

本発明は、熱水を利用した排ガス減温システムの改良に関するものであり、排ガスの減温をより安定した状態下で効率よく行えるようにした加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズルと、これを用いた熱水の噴霧方法に関するものである。

【背景技術】

【0002】

一般にごみ焼却炉やごみ溶融炉、ボイラ燃焼装置等から排出された燃焼排ガスは、所定の温度にまで減温されたあとガス浄化装置により清浄化され、大気中へ放散されて行く。

【0003】

また、上記排ガスの減温システムとしては、所謂一流体方式(加圧水)や二流体方式(圧縮流体+加圧水)と呼ばれる常温水を排ガス内へ噴霧する方式が多く利用されて来たが、近年、大気圧下での水の沸点よりも高い温度の加圧熱水を排ガス内へ噴霧するようにした排ガス減温システムが、新たに開発されて実用化の段階に来ている。

【0004】

図8は、本願出願人が先きに開発をして実用化を進めている熱水を利用した排ガス減温システムの基本構成を示すものであり、図8において、1は排ガス冷却塔、1aは排ガス入口、1bは排ガス出口、1cは灰出口、1dは気密保持装置、2は熱水タンク、3は加圧ポンプ、4は熱水噴霧ノズル、5は温度制御装置、5aは出口側の排ガス温度検出器、5bは入口側の排ガス温度検出器、6は熱水量制御弁、Ghは高温排ガス、GLは低温排ガス、Sは加熱蒸気、Wtは熱水、Chは灰である。

【0005】

高温排ガスGhの減温に際しては、熱水タンク2内の熱水Wtが、熱水タンク2内の内圧及び又は減温水加圧ポンプ3の加圧送水力によって減温水ノズル4へ送られ、熱水噴霧ノズル4から高温排ガスGh内へ噴霧される。熱水噴霧ノズル4から噴霧された熱水Wtは、大気圧下における沸点(100℃)よりも相当に高い温度の高圧水であるため、熱水噴霧ノズル4の噴出口の出口近傍で急激に減圧沸騰し、熱水噴霧ノズル4から噴霧された加圧熱水は、粒子径が約数10μm〜数μmの微細粒子になると共に、瞬時に蒸発して水蒸気となり、排ガス冷却塔1内の高温排ガスGhとの熱交換によりこれを冷却する。また、所定の温度にまで冷却された低温排ガスGLは排ガス出口1bを通して外部へ誘引され、更に、分離された排ガス内の灰(ダスト等)Chは、灰出口1cより外部へ排出されて行く。

【0006】

上記図8の排ガス減温システムは、(a)減温水として加圧熱水を用いているため、噴霧された熱水は、熱水噴霧ノズルの噴出口の近傍に於いて急激に減圧沸騰をし、粒径が数μm程度の微粒子状の噴霧となると共に瞬時に蒸発をして水蒸気となる。これにより、水滴の付着に起因するガス冷却室壁面の損傷やダストの堆積によるトラブルがほぼ完全に防止されること、(b)噴霧された熱水が瞬時に蒸発されることにより噴霧水の冷却性能が大幅に向上し、排ガス冷却塔の大幅な小形化が可能となること、(c)熱水タンクの加圧力が十分である場合には、熱水加圧ポンプが不要となって設備が極めて簡素に構成できるうえ、ランニングコストの大幅な引下げが可能になること、(d)焼却炉やボイラ設備に脱気器が付属されている場合には、脱気器の熱水をそのまま利用することができ、熱水設備としては熱水噴霧ノズルと脱気器からの配管設備のみがあれば良く、排ガス減温設備を極めて安価に構成することができること等の優れた効用を奏するものであり、高い実用的効用を有している。

【0007】

しかし、当該排ガス減温システムにも未だ解決すべき多くの課題が残されており、実用化試験の積み重ねと共にその問題点が明らかになって来た。

第1の問題点は、熱水噴霧の熱水噴霧特性に関する点である。従前から、この積の熱水を利用する排ガス減温装置では、沸騰微粒化ノズルとして単孔型ノズルとホロコーン型ノズル(旋回孔型ノズル)が多く使用されてきた。

【0008】

前者の単孔型ノズルは図9に示す如き構造のものであり、ノズル本体4aの構造が簡単で安価であり、しかもトラブルの発生が少ないと云う特徴を有している。しかし、ノズル口径Rが大きくなってくると、噴射口4aより吐出された噴霧水滴がノズル噴射口4bの中心軸線φ側に集まり易くなり、その結果排ガス冷却塔1に於ける熱水Wtの排ガス減温効率が低下することになる。

【0009】

また、熱水Wtの噴霧開始時には、配管自体の熱容量による熱水Wtの冷却や配管内での減圧・気化によって熱水温度が低下する。そのため、熱水Wtが十分に微粒化し難くなると云う問題がある。

尚、上記熱水Wtが十分に微粒化し難くなると云う問題は、噴霧停止時にも同様に発生することであり、噴霧停止時に配管内に残留する熱水Wtの残量により、比較的大粒径の水滴が継続的に噴出すると云う問題がある。

【0010】

一方、後者の図10に示す所謂ホロコーン型ノズルに於いては、旋回体4dの旋回孔4cが大口径になっても、噴射口4bからの噴霧粒(噴霧水滴)が軸線φ側へ集まると云う傾向は比較的少ない。しかし、圧力制御によって噴霧量の調整を行う際に低噴霧圧領域に入ると、噴霧状態が極端に悪化して所謂一様に拡がった良好な噴霧状態を保持できなくなり、結果として排ガス冷却効率が悪化する等の問題がある。

【0011】

【特許文献1】特開2000−274654号公報

【特許文献2】特開2001−314725号公報

【特許文献3】特開2002−113328号公報

【特許文献4】特開2003−254678号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明は従前の熱水を利用した排ガス減温システムにおける上述の如き問題、即ち(イ)単孔型の熱水噴霧ノズルにあっては、熱水噴霧量が増大してノズル口径Rが大きくなると、噴霧水滴がノズル軸線φ寄りに集中し、熱水Wtによる総合的な排ガス減温効率が低下すること、(ロ)熱水Wtの噴霧の開始時や噴霧の停止時に於ける熱水の噴霧状態が、定常運転時に比較して著しく悪化すること、及び(ハ)ホロコーン型ノズルにあっては、圧力制御による熱水の流量調整時に低噴霧圧領域に入ると、噴霧状態が著しく悪化すること等の問題を解決せんとするものであり、ホロコーン型熱水噴霧ノズルの構造に改良を加えることにより、上記(イ)、(ロ)及び(ハ)のような問題の発生をほぼ完全に防止できるようにした新規な熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズルを提供すると共に、複数個の沸騰微粒化ノズルを同時に作動させることにより、効率的な排ガス減温を行えるようにした加圧熱水の噴霧方法を提供することを発明の主目的とするものである。

【課題を解決するための手段】

【0013】

請求項1の発明は、大気圧下での水の沸点よりも高い温度の加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズルに於いて、内部に回転子挿着部12aとこれに連通する熱水噴出口12cを備えたノズルチップ11と、前記回転子挿着部12a内へ回転自在に挿着され、中心部に直線状の単孔15bを穿設すると共に外周面に旋回溝15aを螺旋状に形成して成る回転子15とから構成したことを特徴とする加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズル。

【0014】

請求項2の発明は、ノズルチップ11を、熱水噴出口12cと熱水噴出通路12bと回転子挿着部12aを備えたチップ本体12と、回転子15を挿着したチップ本体12の後方にシール材14を介設して気密状に固定した回転子支持体13とから形成するようにしたものである。

【0015】

請求項3の発明は、請求項1の発明において、回転子15の単孔15bの長さLとその内径Dとの比L/Dを7以上とするようにしたものである。

【0016】

請求項4の発明は、請求項1の発明において、回転子15の単孔15bの断面積S1 と旋回溝15aの断面積S2との比S1 /S2 を0.2以上とするようにしたものである。

【0017】

請求項5の発明は、請求項1の発明において、ノズルチップ11の前端面12eを平坦面としたものである。

【0018】

請求項6の発明は、排ガス減温装置内へ大気圧下での水の沸点よりも高い温度の加圧熱水を噴霧して排ガスを減温するようにした沸騰微粒化ノズルを用いた加圧熱水の噴霧方法に於いて、排ガス減温装置1の中央部に複数個の沸騰微粒化ノズル10を隣接して配置し、前記各沸騰微粒化ノズル10からほぼ等量の熱水Wtを排ガス流と同方向に噴霧すると共に、前記隣接する沸騰微粒化ノズル10の熱水噴出口12cの間隔Zを300mm以上としたことを発明の基本構成とするものである。

【0019】

請求項7の発明は、排ガス減温装置内へ大気圧下での水の沸点よりも高い温度の加圧熱水を噴霧して排ガスを減温するようにした沸騰微粒化ノズルを用いた加圧熱水の噴霧方法に於いて、排ガス減温装置1の中央部に3個の沸騰微粒化ノズル10を隣接して配置し、前記各沸騰微粒化ノズル10からほぼ等量の熱水Wtを排ガス流と同方向に噴霧すると共に、前記隣接する沸騰微粒化ノズル10の熱水噴出口12cの間隔Zを100〜300mmとすると共に、両側に位置する沸騰微粒化ノズル10の熱水噴出口12cの軸線方向を排ガスの流れの方向に対して夫々対向状に5〜20度傾斜させるようにしたことを発明の基本構成とするものである。

【発明の効果】

【0020】

本発明に係る沸騰微粒化ノズルでは、外周面に旋回溝15aを設けた回転子15の高速回転によりノズルチップ11内部に加圧熱水の旋回流が形成される。これにより、従前の単孔型ノズルに比較して熱水噴出口(ノズル口)12cの口径が大きくても、噴霧熱水の水滴粒が均等に分散されることになり、排ガスGhとの接触効率が上昇する。その結果、噴霧熱水の蒸発時間が短縮されるため、排ガス減温装置1の大幅な小形化が可能となる。

【0021】

また、噴霧開始時や停止時の低噴霧圧における噴霧状態の悪化を防ぐことができるうえ、ノズルチップ11の先端部を平坦にすることにより、排ガスの巻込みがなくなり、噴霧不良の状態を引き起こすノズル先端へのダスト固着・成長が防止されることになる。

上述のように、本発明の沸騰微粒化ノズルを用いることにより、排ガス減温装置の小型化及び減温効率の向上が可能となる。

【発明を実施するための最良の形態】

【0022】

以下、図面に基づいて本発明の実施形態を説明する。

図1は、本発明の実施形態に係る熱水噴霧用の沸騰微粒化ノズルの一部を縦断した断面概要図であり、図2は図1のA−A視断面図である。

当該沸騰微粒化ノズル10はノズルチップ11と、ノズルチップ11内へ回転自在に挿着した回転子15とから形成されている。

【0023】

また、前記ノズルチップ11は、円筒状の回転子挿着部12aと大径の噴出通路12bと小口径の熱水噴出口12cとラッパ形の噴射口12dと平面状の前端面12eとを備えたチップ本体12と、チップ本体12の後方へ螺挿した前端に鍔部13aを有する回転子支持体13とから形成されており、チップ本体12と回転子支持体13との間には気密保持用のシールリング14が配設されている。

【0024】

前記回転子15は、外周面に断面形状がU形又は半円形の螺旋状の旋回溝15aを有すると共に、中心部に断面形状が円形の単孔15bを穿設した短円柱体であり、その後端面にはガイド部15cが回転支持体13内へ突設されている。

【0025】

前記回転子支持体13の上流側よりチップ本体12内へ流入した加圧熱水Wtは、単孔15bと、回転子挿着部12aの内周面と回転子15の外周面間に形成された螺旋状の旋回溝15aとに分流して熱水噴出口12c側へ流通し、旋回溝15a内を流通する熱水Wtの旋回力により回転子15が高速回転される。

その結果、単孔15bからの微粒化水滴が旋回溝15aからの旋回する微粒化水滴によって拡散されることになり、排ガスGhとの接触効率が向上することになる。

【0026】

尚、図3は、沸騰微粒化ノズル10における熱水Wtの流通状態を模式的に示したものであり、ノズルチップ内へ供給された加圧熱水Wtは、小口径の熱水噴霧口12c内での急減圧に伴う気泡の生成過程を経て、噴霧後は瞬時に液分裂をして微粒化することになる。即ち、液相流、気泡流、液分裂の過程を経て所謂噴霧状態となる。

【0027】

また、上記沸騰微粒化ノズル10の基本的な構成は公知であるが、後述する如く本発明に係る沸騰微粒化ノズル10は、熱水Wtを用いること及び単孔15bの内径Dとその長さ寸法Lの比(L/D)、旋回溝15aの有効断面積S2 と単孔15bの有効断面積S1 の比(S1 /S2 )等を特定の範囲内の値に限定したこと等に特徴点を有している。

【0028】

即ち、本発明の熱水沸騰微粒化ノズル10においては、前記回転子15の単孔15bの内径Dと長さ寸法Lとの比L/Dを、図1のKに示すような理想的な熱水噴霧状態を得るために7以上の値、好ましくは10以上の値に設定されており、内径Dと長さLとの比をL/Dを上述の如き値とすることにより、理想的な熱水の微粒化状態を得ることができる実作動試験により確認されている。

【0029】

同様に、回転子15の旋回溝15aの断面積S2 と直線状の単孔15bの断面積S1 との比S1 /S2 は0.2以上の値にする必要があり、当該S1 /S2 の値を0.2以上とすることにより、所定の噴霧の広がり角度αの全域に対して均等に熱水が微粒子化されることが、実作動試験により確認されている。

【0030】

更に、ノズルチップ本体12の前端面12eは平坦面にするのが望ましい。当該前端面12eを平坦面とすることにより、排ガスの巻込みによるノズル10の先端部へのダストの付着・成長を有効に防止できることが、実作動試験により確認されている。

【0031】

(試験例1)

図4は、本発明の熱水噴霧用沸騰微粒化ノズル10及びこれを用いた熱水の噴霧方法に関する基礎データを得るために用いた試験装置の全体系統図である。図4において、1は排ガス冷却塔、2は熱水タンク、3は熱水加圧ポンプ、5は減温後の排ガス温度制御装置、6は熱水量制御弁、7は低圧蒸気だめ、8は蒸気式熱交換器、9は復水タンク、16は熱水温度制御装置、17は熱水循環圧力制御装置、18は水槽、19は水供給ポンプ、Tは温度検出器(又は温度計)、Pは圧力検出器(又は圧力計)、Fは熱水流量計である。

【0032】

熱水Wtの加熱源として蒸気式熱交換器8が使用されており、低圧蒸気だめ7より過熱蒸気Sを熱交換器8へ供給することにより、熱水(120℃〜155℃、1.1MPa〜2.0MPa)Wtが製造されている。

また、排ガス冷却塔1は内径約1500mmφ、高さ約8000mmの外形寸法を有しており、その中に沸騰微粒化ノズル10を取替可能に設けると共に、これに熱水Wtを噴霧温度130℃、噴霧圧力0.3〜1.0MPa、噴霧量100〜250kg/hの条件下で供給し、噴霧状態を目視によって排ガス冷却塔1の外部から検査窓を通して観察した。尚、当該試験例1に於いては、高温排ガスGhの供給をストップした状態としている。

【0033】

上記熱水噴霧状態の観察を、沸騰微粒化ノズル10の前記L/D(L=単孔15bの長さL、D=単孔15bの内径)及び前記S1 /S2 (S1 =単孔15bの断面積、S2 =旋回溝15aの断面積)を変化させた7個の異なる沸騰微粒化ノズル10について、夫々行った。

表1は、上記試験例1の結果を示すものである。

【0034】

【表1】

【0035】

上記ノズル10のL/D及びS1 /S2 を変えた噴霧テストの結果からも明らかなように、L/D>7、S1 /S2 >0.2以上において、均等な微粒化がおこっている良好な噴霧状態が得られることが判明した。

【0036】

(試験例2)

次に、図4の実験装置を用いて、排ガスGhの減温試験を行った。尚、排ガスGhは都市ごみ焼却施設パイロットプラントを実稼動させ、その高温燃焼排ガスGhを排ガス冷却塔1へ導入した。

試験条件を排ガス流量1600Nm3 /H、排ガス温度420℃、熱水噴霧量200kg/H、排ガス減温塔1の排ガス出口の排ガス温度180℃とし、且つ熱水噴霧ノズルとして、本発明の沸騰微粒化ノズル10と従前の単孔噴霧ノズルと二流体式噴霧ノズル(熱水圧力より僅かに高圧力の圧縮空気を熱水流量の約1/3の流量で供給)の三種のノズルを使用した。

【0037】

試験は、排ガス減温塔1の内部の多数個所で温度を測定し、各地点の排ガス温度が完全に均一な温度(即ち、一定の温度)になるまでの時間(以下、蒸発時間と呼ぶ)を比較することにより行った。

表2は、試験例2の結果を示すものである。

【0038】

【表2】

【0039】

表2の試験結果からも明らかなように、本発明に係る沸騰微粒化ノズル10が最も速く噴霧微粒体が蒸発を完了すること、即ち所謂熱水の噴霧状態が良好なことが判明した。但し、当該試験例2で使用したノズル10の各要部の寸法はL=1.2mm、D=10.0mm、S1 =1.1mm2 、S2 =5.5mm2 であった。

【0040】

また、当該試験例2では、沸騰微粒化ノズル10のチップ本体12の前端面12eを平坦面としたものと、鋭角に加工したものとの両型式のノズル10について、排ガスGh内のダストの付着成長状態を観察した。

その結果、ノズル10の先端部を鋭角に加工すると、噴射口12dの近傍からダストの固着成長が始まり、これが噴霧状態を悪化させることが確認された。

【0041】

次に、本発明に係る沸騰微粒化ノズル10を複数個同時使用する場合のノズルチップ11の最適間隔を求めるため、図4の排ガス減温塔1を排ガスGhが上向流であるものに変えると共に、熱水Wtを上向き(即ち、排ガスGhの流れと同方向)に噴霧するように変更した。

【0042】

図5は3個の沸騰微粒化ノズル10を垂直姿勢で且つ相互の間隔Zを調整自在に一列状に配列した場合を示すものであり、また、図6は3個のノズルチップ11を傾斜角度αを調整自在に一列状に配列した場合を示すものである。

【0043】

(試験例3)

先ず、試験条件(全連続式都市ごみ焼却施設(55ton/日)における試験)として、排ガス流量16000Nm3 /H、高温排ガスGhの温度280℃、全熱水噴霧量800kg/h、排ガス減温塔出口の排ガスGIの温度180℃に設定し、次にノズルチップ11の間隔Zを200mm、300mm及び400mmとした場合の、排ガス減温塔1内の排ガス温度がほぼ均一になる高さ位置を測定した。

尚、減温塔1内の温度分布は、試験例2の蒸発時間の測定の場合と同様に、減温塔1内に配置した複数の温度検出器により検出したものである。

【0044】

図7はその試験結果を示すものであり、例えば、3ヶのノズルチップ11の相互間の距離Zが300mmの場合には、ノズルチップ11から約5000mmの高さ位置において排ガス温度が約150℃位いになる。

【0045】

これに対して、ノズルチップ11の間の間隔距離Zが200mmの場合には、高さ約5000mmの位置における排ガス温度は、排ガス冷却塔1の中心部で約130℃、中心より200mm離れた位置で約110℃となり、ほぼ同じ温度には至っていないことが判る。

【0046】

上記図7に示した試験例3の結果から、複数個のノズルチップ11を用いて、排ガスGhの流れ方向と平行に熱水噴霧を行う場合には、ノズルチップ11の相互間の間隔距離(小口径の熱水噴出口12cの軸線φ間の距離)Zを300mm以上とすることにより、減温塔1内の排ガス温度を減温塔1の高さ方向より低い位置において、その半径方向の全域において均一に保持できることが確認された。

【0047】

(試験例4)

図6の試験装置において、3ヶのノズルチップ11を300mm以下の間隔Zでもって横一列に配列し、両側のノズルチップ11の傾斜角度αを調整可能な構造とすると共に、その傾斜角αを5〜20度に亘って変化をさせて、排ガス減温塔1の内壁面に付着する水滴の状態を観測した。

【0048】

尚、排ガス減温塔1内へ供給する排ガス温度GH等の条件は図5の試験の場合と同一であり、また排ガス減温塔1の寸法は内径2400mmφ、高さ約10000mmである。更に、使用したノズルチップ11の構造条件は、小口径熱水噴出口12cの内径Rが1.6mm、単孔15bの内径D=1.2m、長さL=10.0mm、断面積S1 =1.1mm、旋回溝15aの断面積S2 =5.5mm2 であり、且つ各ノズルチップ11は相互の間隔Zを300mm以下に選定して配列されている。

【0049】

上記試験例4の結果から、両側のノズルチップ11の傾斜角度αを20度以上にすると、排ガス冷却塔1の内壁面に水滴が付着することが判明した。

また、傾斜角度αが5℃以下であると、噴霧熱水同士の干渉により減温効率が低下することが確認された。

【0050】

上記の如き事実から、複数の沸騰微粒化ノズル10を並列配置して同時使用する場合には、相互の間隔を300mm以上にする必要のあることが判明した。また複数(3個)の沸騰微粒化ノズル10を減温塔1の中央部に横一列に配置し、両側に位置するノズル10の取付角度αを変化させる場合には、傾斜角度αは5〜20度の間にする必要のあることが判明した。

【0051】

前記試験例3及び試験例4では、高温排ガスGhを上向流とし、これと同方向に熱水噴霧を行うようにしているが、高温排ガスGhを下向流とすると共に、熱水噴霧を減温塔1の上方から下方へ向って行うようにしてもよいことは勿論である。

【0052】

また、前記試験例3及び試験例4では、3個の熱水沸騰微粒化ノズル10を排ガス減温塔1の中央部に横一列に配列する構成としているが、ノズル10の数及び各ノズル10の配置の形態は、各ノズル10間の間隔Zが300mm以上である限り、任意に選定できることは勿論である。

【産業上の利用可能性】

【0053】

本発明は、主として都市ごみ焼却炉や灰溶融炉、ボイラ装置を含む各種燃焼装置等からの燃焼排ガスの冷却に用いられるものである。

【図面の簡単な説明】

【0054】

【図1】本発明の実施形態に係る熱水噴霧用沸騰微粒化ノズルの一部を縦断した断面概要図である。

【図2】図1のA−A視断面図である。

【図3】本発明の沸騰微粒化ノズル10の内部に於ける熱水Wtの流動状態を示す説明図である。

【図4】本発明に係る沸騰微粒化ノズルの熱水噴霧特性の各試験に用いた試験設備の全体系統図である。

【図5】複数個の沸騰微粒化ノズルを使用する場合の熱水噴霧特性の試験に使用した排ガス減温塔の断面概要図である。

【図6】複数個のノズルチップ11を備えた沸騰微粒化ノズルを用いた場合の熱水噴霧特性の試験に使用した排ガス減温塔の断面概要図である。

【図7】図5の熱水噴霧特性試験に於ける試験結果を示す線図である。

【図8】従前の熱水を利用した排ガス減温塔の全体系統図である。

【図9】従前の単孔型熱水噴霧ノズルの断面概要図である。

【図10】従前のホロコーン型熱水噴霧ノズルの断面概要図である。

【符号の説明】

【0055】

Wtは熱水、Sは加熱蒸気、Wは上水、Ghは高温排ガス、Giは低温排ガス、S1 は単孔の断面積、S2 は旋回孔の断面積、Dは単孔15bの内径、Lは単孔15bの長さ、D2 は旋回孔の内径、Rはノズル口径、φはノズル噴射口4aの軸線、Aoは気泡、Tは温度検出器(又は温度計)、Pは圧力検出器(又は圧力計)、Fは熱水流量計、Zはノズルチップの間隔、αはノズルチップの傾斜角度、Kは熱水の噴霧体、1は排ガス冷却塔(排ガス冷却装置)、1aは排ガス入口、1bは排ガス出口、1cは灰出口、1dは気密保持装置、2は熱水タンク、3は加圧ポンプ、4は熱水噴霧ノズル、4aはノズル本体、4bは噴射口、4cは旋回孔、4dは旋回体、5は温度制御装置、5aは出口側の排ガス温度検出器、5bは入口側の排ガス温度検出器、6は熱水量制御弁、10は沸騰微粒化ノズル、11はノズルチップ、12はチップ本体、12aは回転子挿着部、12bは大径の噴出通路、12cは小口径の熱水噴出口、12dはラッパ形の噴射口、12eは平面状の前端面、13は回転子支持体、13aは鍔部、14はシール材、15は回転子、15aは螺旋状旋回溝、15bは単孔、15cはガイド部、16は熱水温度制御装置、17は熱水循環圧力制御装置、18は水槽、19は水供給ポンプ。

【特許請求の範囲】

【請求項1】

大気圧下での水の沸点よりも高い温度の加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズルに於いて、内部に回転子挿着部(12a)とこれに連通する熱水噴出口(12c)を備えたノズルチップ(11)と、前記回転子挿着部(12a)内へ回転自在に挿着され、中心部に直線状の単孔(15b)を穿設すると共に外周面に旋回溝(15a)を螺旋状に形成して成る回転子(15)とから構成したことを特徴とする加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズル。

【請求項2】

ノズルチップ(11)を、熱水噴出口(12c)と熱水噴出通路(12b)と回転子挿着部(12a)を備えたチップ本体(12)と、回転子(15)を挿着したチップ本体(12)の後方にシール材(14)を介設して気密状に固定した回転子支持体(13)とから形成するようにした請求項1に記載の加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズル。

【請求項3】

回転子(15)の単孔(15b)の長さLとその内径Dとの比L/Dを7以上とするようにした請求項1に記載の加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズル。

【請求項4】

回転子(15)の単孔(15b)の断面積(S1 )と旋回溝(15a)の断面積(S2)との比S1 /S2 を0.2以上とするようにした加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズル。

【請求項5】

ノズルチップ(11)の前端面(12e)を平坦面とした請求項1に記載の加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズル。

【請求項6】

排ガス減温装置内へ大気圧下での水の沸点よりも高い温度の加圧熱水を噴霧して排ガスを減温するようにした沸騰微粒化ノズルを用いた加圧熱水の噴霧方法に於いて、排ガス減温装置(1)の中央部に複数個の沸騰微粒化ノズル(10)を隣接して配置し、前記各沸騰微粒化ノズル(10)からほぼ等量の熱水(Wt)を排ガス流と同方向に噴霧すると共に、前記隣接する沸騰微粒化ノズル(10)の熱水噴出口(12c)の間隔(Z)を300mm以上としたことを特徴とする沸騰微粒化ノズルを用いた加圧熱水の噴霧方法。

【請求項7】

排ガス減温装置内へ大気圧下での水の沸点よりも高い温度の加圧熱水を噴霧して排ガスを減温するようにした沸騰微粒化ノズルを用いた加圧熱水の噴霧方法に於いて、排ガス減温装置(1)の中央部に3個の沸騰微粒化ノズル(10)を隣接して配置し、前記各沸騰微粒化ノズル(10)からほぼ等量の熱水(Wt)を排ガス流と同方向に噴霧すると共に、前記隣接する沸騰微粒化ノズル(10)の熱水噴出口(12c)の間隔(Z)を100〜300mmとすると共に、両側に位置する沸騰微粒化ノズル(10)の熱水噴出口(12c)の軸線方向を排ガスの流れの方向に対して夫々対向状に5〜20度傾斜させるようにした沸騰微粒化ノズルを用いた加圧熱水の噴霧方法。

【請求項1】

大気圧下での水の沸点よりも高い温度の加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズルに於いて、内部に回転子挿着部(12a)とこれに連通する熱水噴出口(12c)を備えたノズルチップ(11)と、前記回転子挿着部(12a)内へ回転自在に挿着され、中心部に直線状の単孔(15b)を穿設すると共に外周面に旋回溝(15a)を螺旋状に形成して成る回転子(15)とから構成したことを特徴とする加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズル。

【請求項2】

ノズルチップ(11)を、熱水噴出口(12c)と熱水噴出通路(12b)と回転子挿着部(12a)を備えたチップ本体(12)と、回転子(15)を挿着したチップ本体(12)の後方にシール材(14)を介設して気密状に固定した回転子支持体(13)とから形成するようにした請求項1に記載の加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズル。

【請求項3】

回転子(15)の単孔(15b)の長さLとその内径Dとの比L/Dを7以上とするようにした請求項1に記載の加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズル。

【請求項4】

回転子(15)の単孔(15b)の断面積(S1 )と旋回溝(15a)の断面積(S2)との比S1 /S2 を0.2以上とするようにした加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズル。

【請求項5】

ノズルチップ(11)の前端面(12e)を平坦面とした請求項1に記載の加圧熱水を噴霧する排ガス減温装置用の沸騰微粒化ノズル。

【請求項6】

排ガス減温装置内へ大気圧下での水の沸点よりも高い温度の加圧熱水を噴霧して排ガスを減温するようにした沸騰微粒化ノズルを用いた加圧熱水の噴霧方法に於いて、排ガス減温装置(1)の中央部に複数個の沸騰微粒化ノズル(10)を隣接して配置し、前記各沸騰微粒化ノズル(10)からほぼ等量の熱水(Wt)を排ガス流と同方向に噴霧すると共に、前記隣接する沸騰微粒化ノズル(10)の熱水噴出口(12c)の間隔(Z)を300mm以上としたことを特徴とする沸騰微粒化ノズルを用いた加圧熱水の噴霧方法。

【請求項7】

排ガス減温装置内へ大気圧下での水の沸点よりも高い温度の加圧熱水を噴霧して排ガスを減温するようにした沸騰微粒化ノズルを用いた加圧熱水の噴霧方法に於いて、排ガス減温装置(1)の中央部に3個の沸騰微粒化ノズル(10)を隣接して配置し、前記各沸騰微粒化ノズル(10)からほぼ等量の熱水(Wt)を排ガス流と同方向に噴霧すると共に、前記隣接する沸騰微粒化ノズル(10)の熱水噴出口(12c)の間隔(Z)を100〜300mmとすると共に、両側に位置する沸騰微粒化ノズル(10)の熱水噴出口(12c)の軸線方向を排ガスの流れの方向に対して夫々対向状に5〜20度傾斜させるようにした沸騰微粒化ノズルを用いた加圧熱水の噴霧方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−57894(P2006−57894A)

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願番号】特願2004−239065(P2004−239065)

【出願日】平成16年8月19日(2004.8.19)

【出願人】(000133032)株式会社タクマ (308)

【Fターム(参考)】

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願日】平成16年8月19日(2004.8.19)

【出願人】(000133032)株式会社タクマ (308)

【Fターム(参考)】

[ Back to top ]