加圧装置

【課題】一対の加圧ヘッドで加圧対象物を双方向から加圧可能な加圧装置において、加圧対象物を効率的に加圧する。

【解決手段】加圧対象物を保持するテーブル10と、テーブル10を挟んで互いに対向して設けられ、テーブル10に対して進退可能な一対の加圧ヘッド20,30とを備え、一対の加圧ヘッド20,30のうち一方で加圧対象物を支持しながら他方で加圧する加圧装置100であって、テーブル10に形成される第一溝部12と、加圧ヘッド30に形成され、当該加圧ヘッド30が所定のストロークに位置したときに第一溝部12と合致して合わせ溝39を形成する第二溝部33と、テーブル10に対して進退し、第一溝部12と第二溝部33とが合致したときに合わせ溝39に嵌挿可能なストッパ部材40とを備える。

【解決手段】加圧対象物を保持するテーブル10と、テーブル10を挟んで互いに対向して設けられ、テーブル10に対して進退可能な一対の加圧ヘッド20,30とを備え、一対の加圧ヘッド20,30のうち一方で加圧対象物を支持しながら他方で加圧する加圧装置100であって、テーブル10に形成される第一溝部12と、加圧ヘッド30に形成され、当該加圧ヘッド30が所定のストロークに位置したときに第一溝部12と合致して合わせ溝39を形成する第二溝部33と、テーブル10に対して進退し、第一溝部12と第二溝部33とが合致したときに合わせ溝39に嵌挿可能なストッパ部材40とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加圧対象物を加圧する加圧装置に関するものである。

【背景技術】

【0002】

従来から、粉末状の異種金属を混合して機械的に合金化するメカニカルアロイング(Mechanical Alloying:機械的合金化)法が知られている。

【0003】

特許文献1には、マグネシウム,ニッケル,及びバナジウムの混合粉末を合金化する方法が開示されている。この方法では、金型のキャビティ内に上ポンチと下ポンチとの間に挟まれるように収容された混合粉末を、上ポンチによる圧縮と下ポンチによる押し戻しとを交互に繰り返すことによって合金化している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−363601号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1のように加圧対象物を双方向から加圧する方法の場合、一方から加圧対象物を加圧する際に、その加圧力によって加圧対象物が他方向に逃げようとする。そのため、加圧対象物を効率的に加圧できないおそれがある。

【0006】

本発明は、一対の加圧ヘッドで加圧対象物を双方向から加圧可能な加圧装置において、加圧対象物を効率的に加圧可能とすることを目的とする。

【課題を解決するための手段】

【0007】

本発明は、加圧対象物を保持するテーブルと、前記テーブルを挟んで互いに対向して設けられ、前記テーブルに対して進退可能な一対の加圧ヘッドと、を備え、前記一対の加圧ヘッドのうち一方で加圧対象物を支持しながら他方で加圧する加圧装置であって、前記テーブルに形成される第一溝部と、前記一対の加圧ヘッドの少なくともいずれか一方に形成され、当該加圧ヘッドが所定のストロークに位置したときに前記第一溝部と合致して合わせ溝を形成する第二溝部と、前記テーブルに対して進退し、前記第一溝部と前記第二溝部とが合致したときに前記合わせ溝に嵌挿可能なストッパ部材と、を備えることを特徴とする。

【発明の効果】

【0008】

本発明では、テーブルに形成される第一溝部と、一対の加圧ヘッドの少なくともいずれか一方に形成される第二溝部とが合致して形成される合わせ溝に嵌挿可能なストッパ部材が設けられる。これにより、ストッパ部材が合わせ溝に嵌挿された状態では、一方の加圧ヘッドによる加圧力は、ストッパ部材を介してテーブルに伝達されることとなる。したがって、一方の加圧ヘッドによって一方向から加圧したときに、加圧対象物を支持する他方の加圧ヘッドの他方向への移動を防止できるため、加圧対象物を効率的に加圧できる。

【図面の簡単な説明】

【0009】

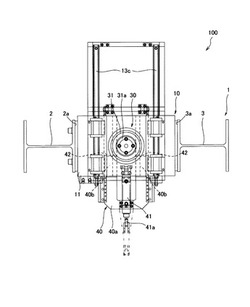

【図1】本発明の実施の形態に係る加圧装置の正面図である。

【図2】加圧装置におけるワーク保持部の正面の断面図である。

【図3】図1における左側面図である。

【図4】図1における平面図である。

【発明を実施するための形態】

【0010】

以下、図面を参照して、本発明の実施の形態について説明する。

【0011】

まず、図1から図4を参照して、本発明の実施の形態に係る加圧装置100の構成について説明する。

【0012】

加圧装置100によって加圧される加圧対象物は、粉末状の異種金属が混合された粉体である。粉体とは、微細な粒子が多数集合した粉末や、ペレット状、チップ状等のある程度大きな粒子が多数集合したものをいう。つまり、粉体とは、固体が多数集合したものである。加圧装置100は、この粉体を加圧して機械的に合金化するメカニカルアロイング法に用いられるものである。

【0013】

加圧装置100は、フレーム1と、フレーム1に固定されて粉体を保持するテーブル10と、テーブル10を挟んで互いに対向して設けられテーブル10に対して進退可能な加圧ヘッド20と加圧ヘッド30とを備える。加圧ヘッド20には、一方から粉体を加圧するためのパンチ22が設けられ、加圧ヘッド30には、他方から粉体を加圧するパンチ32が設けられる。

【0014】

加圧装置100は、一対の加圧ヘッド20,30のうち一方で加圧対象物を支持しながら他方で加圧することで、粉体を双方向に加圧するものである。この加圧ヘッド20が第一加圧ヘッドに該当し、加圧ヘッド30が第二加圧ヘッドに該当する。

【0015】

フレーム1は、長手方向が鉛直方向を向くように立設されるH形鋼2とH形鋼3とを備える。このH形鋼2とH形鋼3とは、平面部2aと平面部3aとが互いに対向するように平行に固定される。

【0016】

テーブル10は、一対のH形鋼2,3の間に設けられる。テーブル10は、一対のH形鋼2,3の間に固定されるテーブル本体部11と、テーブル本体部11と平行に設けられるワーク保持部13とを備える。

【0017】

テーブル本体部11は、水平に設けられ、その両端部がH形鋼2,3の平面部2a,3aに各々固定される。テーブル本体部11は、加圧ヘッド30が摺動自在に挿通する貫通孔11aと、テーブル10と加圧ヘッド30との相対移動を規制するために用いられる第一溝部12とを有する。

【0018】

貫通孔11aは、中心軸が鉛直方向を向くように形成される。貫通孔11aは、加圧ヘッド30におけるヘッド本体部31の外径と略同一の内径に形成される。

【0019】

第一溝部12は、テーブル10における貫通孔11aの内周から凹状に形成される溝である。第一溝部12は、貫通孔11aの内周に180度間隔で一対形成される。第一溝部12は、加圧ヘッド30が所定のストロークに位置したときに、後述する第二溝部33と合致して、第二溝部33とともに合わせ溝39を形成する。

【0020】

ワーク保持部13は、テーブル本体部11に、一対の脚部13aを介して取り付けられる。ワーク保持部13は、各々の脚部13aに取り付けられるスライダ13cを介して、テーブル本体部11に対して水平方向にスライド可能に設けられる。

【0021】

ワーク保持部13は、中心軸が鉛直方向を向くように形成される貫通孔13bと、貫通孔13bに取り付けられるダイ14とを有する。

【0022】

貫通孔13bは、貫通孔11aと同軸に形成される。貫通孔13bは、ダイ14の外形に対応した形状に形成される。

【0023】

ダイ14は、その内部に粉体を保持するものである。ダイ14は、ワーク保持部13に対して取り外し可能に設けられる。これにより、ダイ14をワーク保持部13から取り外し、ダイ14に粉体を収容し、ダイ14をワーク保持部13にセットすることが可能となるため、粉体をダイ14に収容する作業の効率を向上できる。

【0024】

図2に示すように、ダイ14は、加圧ヘッド20のパンチ22と加圧ヘッド30のパンチ32とが両端から各々進入可能に設けられる貫通孔15を有する。

【0025】

貫通孔15は、大きな内径の大径部15aと、大径部15aと比較して小さな内径の小径部15cと、大径部15aから小径部15cに向かって序々に縮径される傾斜部15bとからなる。

【0026】

貫通孔15の内周には、パンチ22,32が進入したときに、パンチ22の先端面22cとパンチ32の先端面32cとによって空間16が区画される。この空間16には、粉体が収容される。空間16に収容された粉体には、パンチ22とパンチ32との移動によって塑性加工が加えられてせん断塑性ひずみが付与される。

【0027】

図1に示すように、加圧ヘッド20は、第一アクチュエータとしての油圧シリンダ(図示省略)によって駆動されるヘッド本体部21と、ヘッド本体部21によって押圧されるパンチ22とを備える。

【0028】

ヘッド本体部21は、略円柱状に形成され、その軸方向に進退するものである。ヘッド本体部21は、その先端部21aが略球面状に形成される。

【0029】

図2に示すように、パンチ22は、大径部15aに挿入する挿入部22aと、大径部15aの内径よりも大きな径にて形成されたフランジ部22bとを有する。挿入部22aの先端面22cは、略平面状に形成される。この先端面22cは、粉体と当接して加圧力を付与する面である。

【0030】

パンチ22は、ヘッド本体部21と別体に形成され、ヘッド本体部21に対して取り外し可能に固定される。これにより、ダイ14をワーク保持部13から取り外した状態で、予めパンチ22をダイ14の貫通孔15にセットしておくことが可能となる。

【0031】

フランジ部22bの端面22dは、ヘッド本体部21の先端部21aに対応する球面状に形成される。これにより、油圧シリンダの駆動によってヘッド本体部21から伝達される加圧力は、パンチ22の軸方向に確実に伝達される。

【0032】

図1に示すように、加圧ヘッド30は、油圧シリンダと比較して出力の小さい第二アクチュエータとしてのボールスクリュージャッキ(図示省略)によって駆動されるヘッド本体部31と、ヘッド本体部31によって押圧されるパンチ32とを備える。加圧ヘッド30は、一対のスライダ34を介して鉛直方向に平行移動可能に設けられる。

【0033】

ヘッド本体部31は、略円柱状に形成され、その軸方向に進退するものである。ヘッド本体部31は、その先端部31aが略球面状に形成される。ヘッド本体部31には、第二溝部33が形成される。

【0034】

図2に示すように、パンチ32は、小径部15cに挿入する挿入部32aと、小径部15cの内径よりも大きな径にて形成されたフランジ部32bとを有する。

【0035】

挿入部32aの先端面32cは、略平面状に形成され、パンチ22における挿入部22aの先端面22cと対向する。この先端面32cは、粉体と当接して加圧力を付与する面である。

【0036】

パンチ32は、ヘッド本体部31と別体に形成され、ヘッド本体部31に対して取り外し可能に固定される。これにより、ダイ14をワーク保持部13から取り外した状態で、予めパンチ32をダイ14の貫通孔15にセットしておくことが可能となる。

【0037】

フランジ部32bの端面32dは、ヘッド本体部31の先端部31aに対応する球面状に形成される。これにより、ボールスクリュージャッキの駆動によってヘッド本体部31から伝達される加圧力は、パンチ32の軸方向に確実に伝達される。

【0038】

第二溝部33は、ヘッド本体部31の外周から中心に向けて凹状に形成される溝である。第二溝部33は、ヘッド本体部31の外周に、180度間隔で一対形成される。第二溝部33は、加圧ヘッド30が所定のストロークに位置したときに、第一溝部12と合致して、第一溝部12とともに合わせ溝39を形成する。

【0039】

合わせ溝39は、テーブル本体部11に対して加圧ヘッド30が所定のストロークとなった場合に、第一溝部12と第二溝部33とが合致することで形成される溝である。合わせ溝39は、各々が、テーブル10のテーブル本体部11と加圧ヘッド30のヘッド本体部31との双方にまたがるように一対形成される。

【0040】

合わせ溝39は、水平に形成され、テーブル本体部11とヘッド本体部31とを直線状に貫通する。合わせ溝39は、第一溝部12と第二溝部33とを合わせた幅に形成される。

【0041】

なお、加圧ヘッド30には、テーブル10に対するストロークを検出するストローク検出部(図示省略)が設けられる。このストローク検出部は、具体的には、加圧ヘッド30が、第一溝部12と第二溝部33が合致する所定のストロークとなった場合に信号を出力する近接スイッチである。近接スイッチの代わりに、ボールスクリュージャッキに内蔵されたストローク検出機能を用いてもよく、また、加圧ヘッド30のストロークを検出するストロークセンサを別途設けてもよい。

【0042】

図3に示すように、加圧装置100は、テーブル本体部11に対して進退し、第一溝部12と第二溝部33とが合致したときに合わせ溝39に嵌挿可能なストッパ部材40と、ストッパ部材40を進退させるシリンダ41とを備える。図3では、ストッパ部材40の構成を分かりやすくするために、フレーム1のH形鋼2,3を省略している。

【0043】

図4に示すように、ストッパ部材40は、平面視U字状に形成される平板部40aと、平板部40aの両端の先端部42近傍に取り付けられる楔部40bとを有する。図4では、ストッパ部材40の構成を分かりやすくするために、テーブル10のワーク保持部13と加圧ヘッド20とを省略している。

【0044】

ストッパ部材40は、テーブル10と加圧ヘッド30との相対移動を規制するものである。ストッパ部材40は、テーブル本体部11に固定されるシリンダ41によって駆動され、水平に進退する。

【0045】

平板部40aは、シリンダ41の駆動によって、合わせ溝39に対して水平に移動する平板である。

【0046】

楔部40bは、平板部40aの平面上に取り付けられる。楔部40bは、先端部42に向けて厚さが徐々に薄くなる楔状に形成される。楔部40bが設けられることによって、ストッパ部材40は、その両端の先端部が楔状に形成されるため、合わせ溝39に嵌挿されたときには、テーブル10と加圧ヘッド30とのがたつきを防止できる。

【0047】

シリンダ41は、進退可能なロッド41aを有する。ロッド41aは、平板部40aの略中央に臨む位置にてストッパ部材40に固定される。ロッド41aがシリンダ41内に進入したときには、ストッパ部材40は合わせ溝39に嵌挿される。一方、ロッド41aがシリンダ41から退出したときには、ストッパ部材40は合わせ溝39から退避する。

【0048】

図4に示すように、ストッパ部材40は、平面視略U字形に形成され、その両端の先端部42が一対の合わせ溝39にそれぞれ嵌挿される。これにより、ストッパ部材40は、テーブル10に対する加圧ヘッド30の進退を、180度間隔の二箇所で規制することとなる。よって、加圧ヘッド20から加圧ヘッド30に加圧力が伝達されても、加圧ヘッド30を水平に支持することができるため、加圧ヘッド30の中心軸が傾くことが抑制される。

【0049】

なお、ストッパ部材40には、合わせ溝39に対して嵌挿された状態か、合わせ溝39から退避した状態かを検出する位置検出部(図示省略)が設けられる。この位置検出部は、具体的には、ストッパ部材40が合わせ溝39に嵌挿されたときに信号を出力する近接スイッチである。位置検出部は、加圧ヘッド30のストローク検出部と同様に、近接スイッチに限られるものではない。

【0050】

加圧装置100は、油圧シリンダとボールスクリュージャッキとの出力制御を実行するコントローラ(図示省略)を備える。コントローラは、加圧装置100の制御を行うものであり、CPU(中央演算処理装置)、ROM(リードオンリメモリ)、RAM(ランダムアクセスメモリ)、及びI/Oインターフェース(入出力インターフェース)を備えたマイクロコンピュータで構成される。RAMはCPUの処理におけるデータを記憶し、ROMはCPUの制御プログラム等を予め記憶し、I/Oインターフェースは接続された機器との情報の入出力に使用される。CPUやRAMなどをROMに格納されたプログラムに従って動作させることによって加圧装置100の制御が実現される。

【0051】

コントローラには、シリンダ41におけるロッド41aの進退を切り換える切換バルブ(図示省略)とストローク検出部と位置検出部とが電気的に接続される。コントローラには、ストローク検出部と位置検出部とからの信号が入力される。

【0052】

コントローラは、ストローク検出部から入力された信号に基づいて、切換バルブを切り換えてシリンダ41を駆動する。また、コントローラは、位置検出部から入力された信号に基づいて、ストッパ部材40が合わせ溝39から退避しているときにのみ、加圧ヘッド30を駆動する。

【0053】

次に、加圧装置100における粉体の加圧動作について説明する。

【0054】

最初に、加圧装置100による加圧の準備として、ダイ14内に区画される空間16に粉体を投入する。ダイ14は、テーブル10のワーク保持部13から取り外し可能に構成されているため、ダイ14をテーブル10から取り外した状態で、空間16内への粉体の投入作業を行うことができる。

【0055】

また、パンチ22とパンチ32とは、それぞれ加圧ヘッド20,30から取り外し可能に構成されているため、ダイ14をテーブル10から取り外した状態で、パンチ22,32のうち一方をダイ14にセットして粉体の投入作業を行い、後から他方をセットすることで粉体を空間16に投入することができる。

【0056】

なお、ワーク保持部13は脚部13aに取り付けられるスライダ13cを介して、テーブル本体部11に対してスライド可能であるため、ワーク保持部13を作業しやすい位置に移動させてダイ14を取り外すことができる。

【0057】

粉体の投入作業が完了して、ダイ14がワーク保持部13の貫通孔13bにセットされ、貫通孔11aと貫通孔13bとが同軸となる位置までワーク保持部13が戻された後、加圧装置100は、以下の手順で動作する。

【0058】

まず、加圧ヘッド20を駆動し、パンチ22を貫通孔15に進入させ、パンチ22とパンチ32との間にて粉体を圧縮する。これにより、粉体には、圧縮力が付与されるとともに、貫通孔15における傾斜部15bを通過する際にせん断力が付与される。この工程にて、粉体は、圧縮力を受けて互いにくっつき、圧粉体に変化する。

【0059】

次に、加圧ヘッド20を駆動してパンチ22を後退させ、加圧ヘッド30を駆動してパンチ32を貫通孔15に進入させる。パンチ32を、その先端面32cが傾斜部15bの最小径部に位置するまで進入させると、テーブル10の第一溝部12と加圧ヘッド30の第二溝部33とが合致して合わせ溝39が形成される。このときの加圧ヘッド30のストロークが、所定のストロークに該当する。

【0060】

このとき、ストローク検出部からの信号に基づき、シリンダ41がロッド41aを進入させるように駆動され、ストッパ部材40が合わせ溝39に嵌挿される。これにより、テーブル10と加圧ヘッド30との相対移動が規制される。

【0061】

次に、加圧ヘッド20を駆動してパンチ22を進入させ、パンチ22とパンチ32との間にて圧粉体を圧縮する。これにより、粉体には圧縮力が付与される。

【0062】

このとき、ストッパ部材40が合わせ溝39に嵌挿されているため、加圧ヘッド20による加圧力は、ストッパ部材40を介してテーブル10に伝達されることとなる。したがって、加圧ヘッド20によって一方向から加圧したときに、粉体を支持する加圧ヘッド30の他方向への移動を防止できるため、粉体を効率的に加圧することができる。

【0063】

また、ストッパ部材40が合わせ溝39に嵌挿されることによって、加圧ヘッド20による加圧力を支持可能な大容量のボールスクリュージャッキやそれを駆動する電動モータを用いる必要が無くなる。よって、ボールスクリュージャッキやそれを駆動する電動モータの容量を小さくできるため、省スペース化及び省エネ化が図られる。

【0064】

次に、シリンダ41を、ロッド41aが退出するように駆動し、ストッパ部材40を合わせ溝39から退避させる。そして、位置検出部からの信号に基づき、加圧ヘッド30を駆動してパンチ32を後退させる。

【0065】

次に、加圧ヘッド20を駆動してパンチ22を再び進入させ、圧粉体を大径部15aから小径部15cに押し出す。これにより、圧粉体は傾斜部15bを通過する際に縮径されて、圧粉体にせん断力が付与される。

【0066】

最後に、加圧ヘッド30を駆動してパンチ32を進入させ、パンチ22とパンチ32との間にて圧粉体を圧縮する。

【0067】

以上の工程が繰り返されることによって、粉体には冷間状態で強加工が施され、粉体中には多数のせん断塑性ひずみが付与される。

【0068】

空間16に収容される原料としては、二種類以上の純金属の粉体を混合したものでもよく、一種類の純金属の粉体でもよく、また、合金の粉体でもよい。

【0069】

二種類以上の純金属の粉体を混合したものを原料として用いた場合には、上記工程を繰り返すことによって、合金を製造することができる。そして、得られる合金は強加工によって結晶粒が微細化するため、機械的性質が優れたものとなる。また、一種類の純金属の粉体又は合金の粉体を原料として用いた場合も、上記工程を繰り返すことによって、強加工によって結晶粒が微細化するため、機械的性質を向上させることができる。

【0070】

以上の実施の形態によれば、以下に示す効果を奏する。

【0071】

テーブル10のテーブル本体部11に形成される第一溝部12と、加圧ヘッド30のヘッド本体部31に形成される第二溝部33とが合致して形成される合わせ溝39に嵌挿可能なストッパ部材40が設けられる。これにより、ストッパ部材40が合わせ溝39に嵌挿された状態では、加圧ヘッド20による加圧力は、ストッパ部材40を介してテーブル10に伝達されることとなる。したがって、加圧ヘッド20によって一方向から加圧したときに、粉体を支持する加圧ヘッド30の他方向への移動を防止できるため、粉体を効率的に加圧することができる。

【0072】

本発明は上記の実施の形態に限定されずに、その技術的な思想の範囲内において種々の変更がなしうることは明白である。

【0073】

例えば、加圧装置100を、金属の混合粉末を加圧して機械的に合金化するメカニカルアロイング法に用いるのではなく、他の加圧対象物を加圧するのに用いてもよい。

【0074】

また、上記の実施の形態では、ボールスクリュジャッキと比較して出力の大きい油圧シリンダによる加圧力に抗して加圧ヘッド30を支持するために、ストッパ部材40によってテーブル10と加圧ヘッド30との相対移動を規制している。これに限らず、ストッパ部材40によってテーブル10と加圧ヘッド20との相対移動を規制するようにしてもよい。また、加圧ヘッド20と加圧ヘッド30とをともにテーブル10に対して固定可能としてもよい。

【産業上の利用可能性】

【0075】

本発明は、粉体を原料として合金を製造するメカニカルアロイング法など、加圧対象物を双方向から加圧する装置として利用することができる。

【符号の説明】

【0076】

100 加圧装置

1 フレーム

10 テーブル

11 テーブル本体部

12 第一溝部

13 ワーク保持部

14 ダイ

15 貫通孔

20 加圧ヘッド

21 ヘッド本体部

22 パンチ

30 加圧ヘッド

31 ヘッド本体部

32 パンチ

33 第二溝部

39 合わせ溝

40 ストッパ部材

41 シリンダ

【技術分野】

【0001】

本発明は、加圧対象物を加圧する加圧装置に関するものである。

【背景技術】

【0002】

従来から、粉末状の異種金属を混合して機械的に合金化するメカニカルアロイング(Mechanical Alloying:機械的合金化)法が知られている。

【0003】

特許文献1には、マグネシウム,ニッケル,及びバナジウムの混合粉末を合金化する方法が開示されている。この方法では、金型のキャビティ内に上ポンチと下ポンチとの間に挟まれるように収容された混合粉末を、上ポンチによる圧縮と下ポンチによる押し戻しとを交互に繰り返すことによって合金化している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−363601号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1のように加圧対象物を双方向から加圧する方法の場合、一方から加圧対象物を加圧する際に、その加圧力によって加圧対象物が他方向に逃げようとする。そのため、加圧対象物を効率的に加圧できないおそれがある。

【0006】

本発明は、一対の加圧ヘッドで加圧対象物を双方向から加圧可能な加圧装置において、加圧対象物を効率的に加圧可能とすることを目的とする。

【課題を解決するための手段】

【0007】

本発明は、加圧対象物を保持するテーブルと、前記テーブルを挟んで互いに対向して設けられ、前記テーブルに対して進退可能な一対の加圧ヘッドと、を備え、前記一対の加圧ヘッドのうち一方で加圧対象物を支持しながら他方で加圧する加圧装置であって、前記テーブルに形成される第一溝部と、前記一対の加圧ヘッドの少なくともいずれか一方に形成され、当該加圧ヘッドが所定のストロークに位置したときに前記第一溝部と合致して合わせ溝を形成する第二溝部と、前記テーブルに対して進退し、前記第一溝部と前記第二溝部とが合致したときに前記合わせ溝に嵌挿可能なストッパ部材と、を備えることを特徴とする。

【発明の効果】

【0008】

本発明では、テーブルに形成される第一溝部と、一対の加圧ヘッドの少なくともいずれか一方に形成される第二溝部とが合致して形成される合わせ溝に嵌挿可能なストッパ部材が設けられる。これにより、ストッパ部材が合わせ溝に嵌挿された状態では、一方の加圧ヘッドによる加圧力は、ストッパ部材を介してテーブルに伝達されることとなる。したがって、一方の加圧ヘッドによって一方向から加圧したときに、加圧対象物を支持する他方の加圧ヘッドの他方向への移動を防止できるため、加圧対象物を効率的に加圧できる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施の形態に係る加圧装置の正面図である。

【図2】加圧装置におけるワーク保持部の正面の断面図である。

【図3】図1における左側面図である。

【図4】図1における平面図である。

【発明を実施するための形態】

【0010】

以下、図面を参照して、本発明の実施の形態について説明する。

【0011】

まず、図1から図4を参照して、本発明の実施の形態に係る加圧装置100の構成について説明する。

【0012】

加圧装置100によって加圧される加圧対象物は、粉末状の異種金属が混合された粉体である。粉体とは、微細な粒子が多数集合した粉末や、ペレット状、チップ状等のある程度大きな粒子が多数集合したものをいう。つまり、粉体とは、固体が多数集合したものである。加圧装置100は、この粉体を加圧して機械的に合金化するメカニカルアロイング法に用いられるものである。

【0013】

加圧装置100は、フレーム1と、フレーム1に固定されて粉体を保持するテーブル10と、テーブル10を挟んで互いに対向して設けられテーブル10に対して進退可能な加圧ヘッド20と加圧ヘッド30とを備える。加圧ヘッド20には、一方から粉体を加圧するためのパンチ22が設けられ、加圧ヘッド30には、他方から粉体を加圧するパンチ32が設けられる。

【0014】

加圧装置100は、一対の加圧ヘッド20,30のうち一方で加圧対象物を支持しながら他方で加圧することで、粉体を双方向に加圧するものである。この加圧ヘッド20が第一加圧ヘッドに該当し、加圧ヘッド30が第二加圧ヘッドに該当する。

【0015】

フレーム1は、長手方向が鉛直方向を向くように立設されるH形鋼2とH形鋼3とを備える。このH形鋼2とH形鋼3とは、平面部2aと平面部3aとが互いに対向するように平行に固定される。

【0016】

テーブル10は、一対のH形鋼2,3の間に設けられる。テーブル10は、一対のH形鋼2,3の間に固定されるテーブル本体部11と、テーブル本体部11と平行に設けられるワーク保持部13とを備える。

【0017】

テーブル本体部11は、水平に設けられ、その両端部がH形鋼2,3の平面部2a,3aに各々固定される。テーブル本体部11は、加圧ヘッド30が摺動自在に挿通する貫通孔11aと、テーブル10と加圧ヘッド30との相対移動を規制するために用いられる第一溝部12とを有する。

【0018】

貫通孔11aは、中心軸が鉛直方向を向くように形成される。貫通孔11aは、加圧ヘッド30におけるヘッド本体部31の外径と略同一の内径に形成される。

【0019】

第一溝部12は、テーブル10における貫通孔11aの内周から凹状に形成される溝である。第一溝部12は、貫通孔11aの内周に180度間隔で一対形成される。第一溝部12は、加圧ヘッド30が所定のストロークに位置したときに、後述する第二溝部33と合致して、第二溝部33とともに合わせ溝39を形成する。

【0020】

ワーク保持部13は、テーブル本体部11に、一対の脚部13aを介して取り付けられる。ワーク保持部13は、各々の脚部13aに取り付けられるスライダ13cを介して、テーブル本体部11に対して水平方向にスライド可能に設けられる。

【0021】

ワーク保持部13は、中心軸が鉛直方向を向くように形成される貫通孔13bと、貫通孔13bに取り付けられるダイ14とを有する。

【0022】

貫通孔13bは、貫通孔11aと同軸に形成される。貫通孔13bは、ダイ14の外形に対応した形状に形成される。

【0023】

ダイ14は、その内部に粉体を保持するものである。ダイ14は、ワーク保持部13に対して取り外し可能に設けられる。これにより、ダイ14をワーク保持部13から取り外し、ダイ14に粉体を収容し、ダイ14をワーク保持部13にセットすることが可能となるため、粉体をダイ14に収容する作業の効率を向上できる。

【0024】

図2に示すように、ダイ14は、加圧ヘッド20のパンチ22と加圧ヘッド30のパンチ32とが両端から各々進入可能に設けられる貫通孔15を有する。

【0025】

貫通孔15は、大きな内径の大径部15aと、大径部15aと比較して小さな内径の小径部15cと、大径部15aから小径部15cに向かって序々に縮径される傾斜部15bとからなる。

【0026】

貫通孔15の内周には、パンチ22,32が進入したときに、パンチ22の先端面22cとパンチ32の先端面32cとによって空間16が区画される。この空間16には、粉体が収容される。空間16に収容された粉体には、パンチ22とパンチ32との移動によって塑性加工が加えられてせん断塑性ひずみが付与される。

【0027】

図1に示すように、加圧ヘッド20は、第一アクチュエータとしての油圧シリンダ(図示省略)によって駆動されるヘッド本体部21と、ヘッド本体部21によって押圧されるパンチ22とを備える。

【0028】

ヘッド本体部21は、略円柱状に形成され、その軸方向に進退するものである。ヘッド本体部21は、その先端部21aが略球面状に形成される。

【0029】

図2に示すように、パンチ22は、大径部15aに挿入する挿入部22aと、大径部15aの内径よりも大きな径にて形成されたフランジ部22bとを有する。挿入部22aの先端面22cは、略平面状に形成される。この先端面22cは、粉体と当接して加圧力を付与する面である。

【0030】

パンチ22は、ヘッド本体部21と別体に形成され、ヘッド本体部21に対して取り外し可能に固定される。これにより、ダイ14をワーク保持部13から取り外した状態で、予めパンチ22をダイ14の貫通孔15にセットしておくことが可能となる。

【0031】

フランジ部22bの端面22dは、ヘッド本体部21の先端部21aに対応する球面状に形成される。これにより、油圧シリンダの駆動によってヘッド本体部21から伝達される加圧力は、パンチ22の軸方向に確実に伝達される。

【0032】

図1に示すように、加圧ヘッド30は、油圧シリンダと比較して出力の小さい第二アクチュエータとしてのボールスクリュージャッキ(図示省略)によって駆動されるヘッド本体部31と、ヘッド本体部31によって押圧されるパンチ32とを備える。加圧ヘッド30は、一対のスライダ34を介して鉛直方向に平行移動可能に設けられる。

【0033】

ヘッド本体部31は、略円柱状に形成され、その軸方向に進退するものである。ヘッド本体部31は、その先端部31aが略球面状に形成される。ヘッド本体部31には、第二溝部33が形成される。

【0034】

図2に示すように、パンチ32は、小径部15cに挿入する挿入部32aと、小径部15cの内径よりも大きな径にて形成されたフランジ部32bとを有する。

【0035】

挿入部32aの先端面32cは、略平面状に形成され、パンチ22における挿入部22aの先端面22cと対向する。この先端面32cは、粉体と当接して加圧力を付与する面である。

【0036】

パンチ32は、ヘッド本体部31と別体に形成され、ヘッド本体部31に対して取り外し可能に固定される。これにより、ダイ14をワーク保持部13から取り外した状態で、予めパンチ32をダイ14の貫通孔15にセットしておくことが可能となる。

【0037】

フランジ部32bの端面32dは、ヘッド本体部31の先端部31aに対応する球面状に形成される。これにより、ボールスクリュージャッキの駆動によってヘッド本体部31から伝達される加圧力は、パンチ32の軸方向に確実に伝達される。

【0038】

第二溝部33は、ヘッド本体部31の外周から中心に向けて凹状に形成される溝である。第二溝部33は、ヘッド本体部31の外周に、180度間隔で一対形成される。第二溝部33は、加圧ヘッド30が所定のストロークに位置したときに、第一溝部12と合致して、第一溝部12とともに合わせ溝39を形成する。

【0039】

合わせ溝39は、テーブル本体部11に対して加圧ヘッド30が所定のストロークとなった場合に、第一溝部12と第二溝部33とが合致することで形成される溝である。合わせ溝39は、各々が、テーブル10のテーブル本体部11と加圧ヘッド30のヘッド本体部31との双方にまたがるように一対形成される。

【0040】

合わせ溝39は、水平に形成され、テーブル本体部11とヘッド本体部31とを直線状に貫通する。合わせ溝39は、第一溝部12と第二溝部33とを合わせた幅に形成される。

【0041】

なお、加圧ヘッド30には、テーブル10に対するストロークを検出するストローク検出部(図示省略)が設けられる。このストローク検出部は、具体的には、加圧ヘッド30が、第一溝部12と第二溝部33が合致する所定のストロークとなった場合に信号を出力する近接スイッチである。近接スイッチの代わりに、ボールスクリュージャッキに内蔵されたストローク検出機能を用いてもよく、また、加圧ヘッド30のストロークを検出するストロークセンサを別途設けてもよい。

【0042】

図3に示すように、加圧装置100は、テーブル本体部11に対して進退し、第一溝部12と第二溝部33とが合致したときに合わせ溝39に嵌挿可能なストッパ部材40と、ストッパ部材40を進退させるシリンダ41とを備える。図3では、ストッパ部材40の構成を分かりやすくするために、フレーム1のH形鋼2,3を省略している。

【0043】

図4に示すように、ストッパ部材40は、平面視U字状に形成される平板部40aと、平板部40aの両端の先端部42近傍に取り付けられる楔部40bとを有する。図4では、ストッパ部材40の構成を分かりやすくするために、テーブル10のワーク保持部13と加圧ヘッド20とを省略している。

【0044】

ストッパ部材40は、テーブル10と加圧ヘッド30との相対移動を規制するものである。ストッパ部材40は、テーブル本体部11に固定されるシリンダ41によって駆動され、水平に進退する。

【0045】

平板部40aは、シリンダ41の駆動によって、合わせ溝39に対して水平に移動する平板である。

【0046】

楔部40bは、平板部40aの平面上に取り付けられる。楔部40bは、先端部42に向けて厚さが徐々に薄くなる楔状に形成される。楔部40bが設けられることによって、ストッパ部材40は、その両端の先端部が楔状に形成されるため、合わせ溝39に嵌挿されたときには、テーブル10と加圧ヘッド30とのがたつきを防止できる。

【0047】

シリンダ41は、進退可能なロッド41aを有する。ロッド41aは、平板部40aの略中央に臨む位置にてストッパ部材40に固定される。ロッド41aがシリンダ41内に進入したときには、ストッパ部材40は合わせ溝39に嵌挿される。一方、ロッド41aがシリンダ41から退出したときには、ストッパ部材40は合わせ溝39から退避する。

【0048】

図4に示すように、ストッパ部材40は、平面視略U字形に形成され、その両端の先端部42が一対の合わせ溝39にそれぞれ嵌挿される。これにより、ストッパ部材40は、テーブル10に対する加圧ヘッド30の進退を、180度間隔の二箇所で規制することとなる。よって、加圧ヘッド20から加圧ヘッド30に加圧力が伝達されても、加圧ヘッド30を水平に支持することができるため、加圧ヘッド30の中心軸が傾くことが抑制される。

【0049】

なお、ストッパ部材40には、合わせ溝39に対して嵌挿された状態か、合わせ溝39から退避した状態かを検出する位置検出部(図示省略)が設けられる。この位置検出部は、具体的には、ストッパ部材40が合わせ溝39に嵌挿されたときに信号を出力する近接スイッチである。位置検出部は、加圧ヘッド30のストローク検出部と同様に、近接スイッチに限られるものではない。

【0050】

加圧装置100は、油圧シリンダとボールスクリュージャッキとの出力制御を実行するコントローラ(図示省略)を備える。コントローラは、加圧装置100の制御を行うものであり、CPU(中央演算処理装置)、ROM(リードオンリメモリ)、RAM(ランダムアクセスメモリ)、及びI/Oインターフェース(入出力インターフェース)を備えたマイクロコンピュータで構成される。RAMはCPUの処理におけるデータを記憶し、ROMはCPUの制御プログラム等を予め記憶し、I/Oインターフェースは接続された機器との情報の入出力に使用される。CPUやRAMなどをROMに格納されたプログラムに従って動作させることによって加圧装置100の制御が実現される。

【0051】

コントローラには、シリンダ41におけるロッド41aの進退を切り換える切換バルブ(図示省略)とストローク検出部と位置検出部とが電気的に接続される。コントローラには、ストローク検出部と位置検出部とからの信号が入力される。

【0052】

コントローラは、ストローク検出部から入力された信号に基づいて、切換バルブを切り換えてシリンダ41を駆動する。また、コントローラは、位置検出部から入力された信号に基づいて、ストッパ部材40が合わせ溝39から退避しているときにのみ、加圧ヘッド30を駆動する。

【0053】

次に、加圧装置100における粉体の加圧動作について説明する。

【0054】

最初に、加圧装置100による加圧の準備として、ダイ14内に区画される空間16に粉体を投入する。ダイ14は、テーブル10のワーク保持部13から取り外し可能に構成されているため、ダイ14をテーブル10から取り外した状態で、空間16内への粉体の投入作業を行うことができる。

【0055】

また、パンチ22とパンチ32とは、それぞれ加圧ヘッド20,30から取り外し可能に構成されているため、ダイ14をテーブル10から取り外した状態で、パンチ22,32のうち一方をダイ14にセットして粉体の投入作業を行い、後から他方をセットすることで粉体を空間16に投入することができる。

【0056】

なお、ワーク保持部13は脚部13aに取り付けられるスライダ13cを介して、テーブル本体部11に対してスライド可能であるため、ワーク保持部13を作業しやすい位置に移動させてダイ14を取り外すことができる。

【0057】

粉体の投入作業が完了して、ダイ14がワーク保持部13の貫通孔13bにセットされ、貫通孔11aと貫通孔13bとが同軸となる位置までワーク保持部13が戻された後、加圧装置100は、以下の手順で動作する。

【0058】

まず、加圧ヘッド20を駆動し、パンチ22を貫通孔15に進入させ、パンチ22とパンチ32との間にて粉体を圧縮する。これにより、粉体には、圧縮力が付与されるとともに、貫通孔15における傾斜部15bを通過する際にせん断力が付与される。この工程にて、粉体は、圧縮力を受けて互いにくっつき、圧粉体に変化する。

【0059】

次に、加圧ヘッド20を駆動してパンチ22を後退させ、加圧ヘッド30を駆動してパンチ32を貫通孔15に進入させる。パンチ32を、その先端面32cが傾斜部15bの最小径部に位置するまで進入させると、テーブル10の第一溝部12と加圧ヘッド30の第二溝部33とが合致して合わせ溝39が形成される。このときの加圧ヘッド30のストロークが、所定のストロークに該当する。

【0060】

このとき、ストローク検出部からの信号に基づき、シリンダ41がロッド41aを進入させるように駆動され、ストッパ部材40が合わせ溝39に嵌挿される。これにより、テーブル10と加圧ヘッド30との相対移動が規制される。

【0061】

次に、加圧ヘッド20を駆動してパンチ22を進入させ、パンチ22とパンチ32との間にて圧粉体を圧縮する。これにより、粉体には圧縮力が付与される。

【0062】

このとき、ストッパ部材40が合わせ溝39に嵌挿されているため、加圧ヘッド20による加圧力は、ストッパ部材40を介してテーブル10に伝達されることとなる。したがって、加圧ヘッド20によって一方向から加圧したときに、粉体を支持する加圧ヘッド30の他方向への移動を防止できるため、粉体を効率的に加圧することができる。

【0063】

また、ストッパ部材40が合わせ溝39に嵌挿されることによって、加圧ヘッド20による加圧力を支持可能な大容量のボールスクリュージャッキやそれを駆動する電動モータを用いる必要が無くなる。よって、ボールスクリュージャッキやそれを駆動する電動モータの容量を小さくできるため、省スペース化及び省エネ化が図られる。

【0064】

次に、シリンダ41を、ロッド41aが退出するように駆動し、ストッパ部材40を合わせ溝39から退避させる。そして、位置検出部からの信号に基づき、加圧ヘッド30を駆動してパンチ32を後退させる。

【0065】

次に、加圧ヘッド20を駆動してパンチ22を再び進入させ、圧粉体を大径部15aから小径部15cに押し出す。これにより、圧粉体は傾斜部15bを通過する際に縮径されて、圧粉体にせん断力が付与される。

【0066】

最後に、加圧ヘッド30を駆動してパンチ32を進入させ、パンチ22とパンチ32との間にて圧粉体を圧縮する。

【0067】

以上の工程が繰り返されることによって、粉体には冷間状態で強加工が施され、粉体中には多数のせん断塑性ひずみが付与される。

【0068】

空間16に収容される原料としては、二種類以上の純金属の粉体を混合したものでもよく、一種類の純金属の粉体でもよく、また、合金の粉体でもよい。

【0069】

二種類以上の純金属の粉体を混合したものを原料として用いた場合には、上記工程を繰り返すことによって、合金を製造することができる。そして、得られる合金は強加工によって結晶粒が微細化するため、機械的性質が優れたものとなる。また、一種類の純金属の粉体又は合金の粉体を原料として用いた場合も、上記工程を繰り返すことによって、強加工によって結晶粒が微細化するため、機械的性質を向上させることができる。

【0070】

以上の実施の形態によれば、以下に示す効果を奏する。

【0071】

テーブル10のテーブル本体部11に形成される第一溝部12と、加圧ヘッド30のヘッド本体部31に形成される第二溝部33とが合致して形成される合わせ溝39に嵌挿可能なストッパ部材40が設けられる。これにより、ストッパ部材40が合わせ溝39に嵌挿された状態では、加圧ヘッド20による加圧力は、ストッパ部材40を介してテーブル10に伝達されることとなる。したがって、加圧ヘッド20によって一方向から加圧したときに、粉体を支持する加圧ヘッド30の他方向への移動を防止できるため、粉体を効率的に加圧することができる。

【0072】

本発明は上記の実施の形態に限定されずに、その技術的な思想の範囲内において種々の変更がなしうることは明白である。

【0073】

例えば、加圧装置100を、金属の混合粉末を加圧して機械的に合金化するメカニカルアロイング法に用いるのではなく、他の加圧対象物を加圧するのに用いてもよい。

【0074】

また、上記の実施の形態では、ボールスクリュジャッキと比較して出力の大きい油圧シリンダによる加圧力に抗して加圧ヘッド30を支持するために、ストッパ部材40によってテーブル10と加圧ヘッド30との相対移動を規制している。これに限らず、ストッパ部材40によってテーブル10と加圧ヘッド20との相対移動を規制するようにしてもよい。また、加圧ヘッド20と加圧ヘッド30とをともにテーブル10に対して固定可能としてもよい。

【産業上の利用可能性】

【0075】

本発明は、粉体を原料として合金を製造するメカニカルアロイング法など、加圧対象物を双方向から加圧する装置として利用することができる。

【符号の説明】

【0076】

100 加圧装置

1 フレーム

10 テーブル

11 テーブル本体部

12 第一溝部

13 ワーク保持部

14 ダイ

15 貫通孔

20 加圧ヘッド

21 ヘッド本体部

22 パンチ

30 加圧ヘッド

31 ヘッド本体部

32 パンチ

33 第二溝部

39 合わせ溝

40 ストッパ部材

41 シリンダ

【特許請求の範囲】

【請求項1】

加圧対象物を保持するテーブルと、

前記テーブルを挟んで互いに対向して設けられ、前記テーブルに対して進退可能な一対の加圧ヘッドと、を備え、

前記一対の加圧ヘッドのうち一方で加圧対象物を支持しながら他方で加圧する加圧装置であって、

前記テーブルに形成される第一溝部と、

前記一対の加圧ヘッドの少なくともいずれか一方に形成され、当該加圧ヘッドが所定のストロークに位置したときに前記第一溝部と合致して合わせ溝を形成する第二溝部と、

前記テーブルに対して進退し、前記第一溝部と前記第二溝部とが合致したときに前記合わせ溝に嵌挿可能なストッパ部材と、を備えることを特徴とする加圧装置。

【請求項2】

前記ストッパ部材は、楔状に形成されることを特徴とする請求項1に記載の加圧装置。

【請求項3】

前記テーブルは、

前記第一溝部が形成されるテーブル本体部と、

加圧対象物が収容され前記一対の加圧ヘッドが両端から各々進入可能に設けられる貫通孔を有するダイと、を備え、

前記ストッパ部材は、前記テーブル本体部に固定されるシリンダによって駆動されることを特徴とする請求項1又は2に記載の加圧装置。

【請求項4】

前記一対の加圧ヘッドは、第一アクチュエータによって駆動される第一加圧ヘッドと、前記第一アクチュエータと比較して出力の小さい第二アクチュエータによって駆動される第二加圧ヘッドと、からなり、

前記第二溝部は、前記第二加圧ヘッドに形成され、

前記ストッパ部材は、前記テーブルと前記第二加圧ヘッドとの相対移動を規制するものであることを特徴とする請求項3に記載の加圧装置。

【請求項5】

前記第一アクチュエータは、油圧シリンダであり、前記第二アクチュエータは、ボールスクリュージャッキであることを特徴とする請求項4に記載の加圧装置。

【請求項1】

加圧対象物を保持するテーブルと、

前記テーブルを挟んで互いに対向して設けられ、前記テーブルに対して進退可能な一対の加圧ヘッドと、を備え、

前記一対の加圧ヘッドのうち一方で加圧対象物を支持しながら他方で加圧する加圧装置であって、

前記テーブルに形成される第一溝部と、

前記一対の加圧ヘッドの少なくともいずれか一方に形成され、当該加圧ヘッドが所定のストロークに位置したときに前記第一溝部と合致して合わせ溝を形成する第二溝部と、

前記テーブルに対して進退し、前記第一溝部と前記第二溝部とが合致したときに前記合わせ溝に嵌挿可能なストッパ部材と、を備えることを特徴とする加圧装置。

【請求項2】

前記ストッパ部材は、楔状に形成されることを特徴とする請求項1に記載の加圧装置。

【請求項3】

前記テーブルは、

前記第一溝部が形成されるテーブル本体部と、

加圧対象物が収容され前記一対の加圧ヘッドが両端から各々進入可能に設けられる貫通孔を有するダイと、を備え、

前記ストッパ部材は、前記テーブル本体部に固定されるシリンダによって駆動されることを特徴とする請求項1又は2に記載の加圧装置。

【請求項4】

前記一対の加圧ヘッドは、第一アクチュエータによって駆動される第一加圧ヘッドと、前記第一アクチュエータと比較して出力の小さい第二アクチュエータによって駆動される第二加圧ヘッドと、からなり、

前記第二溝部は、前記第二加圧ヘッドに形成され、

前記ストッパ部材は、前記テーブルと前記第二加圧ヘッドとの相対移動を規制するものであることを特徴とする請求項3に記載の加圧装置。

【請求項5】

前記第一アクチュエータは、油圧シリンダであり、前記第二アクチュエータは、ボールスクリュージャッキであることを特徴とする請求項4に記載の加圧装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−22625(P2013−22625A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−160507(P2011−160507)

【出願日】平成23年7月22日(2011.7.22)

【出願人】(304039065)カヤバ システム マシナリー株式会社 (185)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月22日(2011.7.22)

【出願人】(304039065)カヤバ システム マシナリー株式会社 (185)

【Fターム(参考)】

[ Back to top ]