加工システム及び加工方法

【課題】ワークの加工ラインの製造コストを減少させ、かつ、ワークを効率的に加工すること。

【解決手段】加工システム1において、連続搬送機構20は、ワーク2を連続搬送させる。加工機12は、ワーク2に対して所定の加工動作を行う。ロボット11は、加工機12が先端に取り付けられているアーム23と、アーム23が取り付けられるロボットベース22と、を有する。ロボット移動機構14は、ロボットベース22が取り付けられ、ロボット11を移動させる。ロボット制御装置16は、アーム23の移動制御と共に、ロボット移動機構14に対する移動制御を実行する。即ち、ロボット制御装置16は、ロボット移動機構14の移動制御として、連続搬送機構20によるワーク2の連続搬送とは独立して移動させる制御を実行する。

【解決手段】加工システム1において、連続搬送機構20は、ワーク2を連続搬送させる。加工機12は、ワーク2に対して所定の加工動作を行う。ロボット11は、加工機12が先端に取り付けられているアーム23と、アーム23が取り付けられるロボットベース22と、を有する。ロボット移動機構14は、ロボットベース22が取り付けられ、ロボット11を移動させる。ロボット制御装置16は、アーム23の移動制御と共に、ロボット移動機構14に対する移動制御を実行する。即ち、ロボット制御装置16は、ロボット移動機構14の移動制御として、連続搬送機構20によるワーク2の連続搬送とは独立して移動させる制御を実行する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、連続搬送されるワークを加工する加工システム及び加工方法に関する。詳しくは、製造コストを減少させ、かつ、ワークを効率的に加工することが可能な加工システム及び加工方法に関する。

【背景技術】

【0002】

従来より、自動車のボディ等をワークとして加工する加工ラインには、ワークを連続搬送する連続搬送機構と、ワークに対する加工動作を行う加工装置(ロボット等)と、が設けられている(例えば特許文献1参照)。

【0003】

このような加工装置には、アーム(多関節マニュピュレータ等)と、その先端に取り付けられる加工機(エンドエフェクタ)と、が設けられている。

加工装置のアームは、移動動作をすることによって、ワークにおける加工対象の目標位置に加工機の先端を近接させる。すると、加工装置の加工機は、目標位置における加工対象に対して、ボルト締めや溶接等の加工動作をする。

【0004】

このような加工装置による加工動作を実現させる従来の手法として、連続搬送機構からワークを切り離して一時停止させる加工エリアを、生産ライン上に設ける手法(以下、「一時停止手法」と称する)が知られている。一時停止手法が適用された場合には、加工エリアにおいてワークが一時停止した後に、加工装置のアームは、移動動作を開始して、加工機の先端を目標位置まで移動させる。

【0005】

また、加工装置による加工動作を実現させる従来の別の手法として、加工装置の基台(ロボットベース)を移動させる移動機構を設け、この移動機構による加工装置の基台の移動と、連続搬送機構によるワークの移動とを同期させる手法(以下、「同期移動手法」と称する)が知られている。同期移動手法が適用された場合には、加工装置の基台及びワークの移動が同期するようになった後に、加工装置のアームは、移動動作を開始して、加工機を目標位置まで移動させる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−190662号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、このような一時停止手法や同期移動手法といった従来の手法が適用された生産ライン(以下、「従来の生産ライン」と称する)では、製造コストが高いという課題がある。

例えば、一時停止手法を適用する場合には、ワークを連続搬送機構から切り離すためのメカニカルコストが高い。また例えば、同期移動手法を適用する場合には、ワーク及び加工装置の基台を同期して移動させるためのメカニカルコストが高い。

【0008】

また、従来の生産ラインでは、加工装置の加工動作が非効率であるという課題もある。

例えば、一時停止手法を適用する場合には、ワークを連続搬送から切り離して加工エリアに一時停止させるまでに長時間を要する。また例えば、同期移動手法を適用する場合には、ワーク及び加工装置の基台を同期して移動させるまでに長時間を要する。具体的には例えば、連続搬送機構と移動機構とをドッキングして移動の同期を取るような場合には、そのドッキング動作に長時間を要する。このようにして、長時間が経過した後にはじめて、加工装置の加工動作が開始されることは、時間的な観点からみて加工装置の加工動作が非効率になることを意味する。

また例えば、同期移動手法を適用する場合には、加工装置の基台位置を基準位置とすると、ワーク及び加工装置の基台の移動を同期させることは、基準位置もワークと同期して移動すること意味する。してみると、1台の加工装置が加工できる範囲(可動範囲)は、ワーク全体のうち、基準位置からみて当該アームの移動範囲内のみである。従って、アームの移動範囲と比較してワーク全体が大きい場合には、複数台の加工装置を設けなければならない。このように複数台の加工装置を設けることは、加工装置1台当たりの加工動作が非効率になることを意味し、さらには上述の製造コストが増大することも意味する。

【0009】

本発明は、連続搬送されるワークを加工する加工システム及び加工方法であって、製造コストを減少させ、かつ、ワークを効率的に加工することが可能な加工システム及び加工方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の加工システムは、連続搬送されるワーク(例えば実施形態におけるワーク2)に対して所定の加工を行う加工システム(例えば実施形態における加工システム1)において、

前記ワークを連続搬送させる連続搬送機構(例えば実施形態における連続搬送機構20)と、

前記ワークに対して所定の加工動作を行う加工装置(例えば実施形態における加工機12及び、ロボット11のアーム23)と、

前記加工装置が取り付けられている基台(例えば実施形態におけるロボットベース22)と、

前記基台が取り付けられ、前記基台を移動させる移動機構(例えば実施形態におけるロボット移動機構14)と、

前記移動機構に対する移動制御として、前記連続搬送機構による前記ワークの連続搬送とは独立して前記基台を移動させる制御を実行する制御装置(例えば実施形態におけるロボット制御装置16)と、

を備えることを特徴とする。

【0011】

この発明によれば、移動機構により加工装置の基台を移動させることができるので、ワークを連続搬送から切り離して一時停止させるための加工エリアを、別途設ける必要は無くなる。さらに、移動機構は、連続搬送機構によるワークの連続搬送とは独立して当該基台を移動させることができるので、当該基台及びワークの移動を同期させる必要は特に無くなる。

これにより、ワークの加工ラインを製造するために従来必要であったメカニカルコスト、例えば、ワークを連続搬送から切り離すためのメカニカルコストや、ワーク及び加工装置の基台を同期して移動させるためのメカニカルコストは不要になる。従って、従来と比較して低コストで、ワークの加工ラインを実現することが可能になる。

また、加工装置の移動制御と、移動機構に対する移動制御(当該基台の移動制御)とを組み合わせて、ワークの目標位置に対して加工装置の先端を移動させていくことが可能になる。従って、従来と比較すると、1台の加工装置の稼働範囲が拡大するので、1台の加工装置の加工動作の自由度が上昇し、より一段と効率的な加工を行うことが可能になる。

【0012】

この場合、

前記加工装置に配設され、前記ワークの加工対象の位置(例えば実施形態における狙い位置41)を少なくとも検出する第1検出センサ(例えば実施形態におけるカメラ13)と、

前記加工装置から離間して配設され、前記加工装置又は前記第1検出センサの何れかの位置を検出する第2検出センサ(例えば実施形態における遠隔位置センサ18r,19r)と、

をさらに備え、

前記制御装置は、さらに、

前記第1検出センサ及び前記第2検出センサの各々の検出結果を用いて、前記加工対象の絶対位置に対する、前記加工装置の先端の絶対位置の偏差を求め、

前記偏差に基づいて前記加工装置の移動動作を制御すると好ましい。

【0013】

この発明によれば、加工装置の移動制御に用いられる偏差は、加工装置の先端付近又は加工対象付近の観測情報(第1検出センサ及び第2検出センサの検出結果)に基づいて、ワークが配置される空間全体を表わす座標系、即ち、ワールド座標系で算出される。このことは、加工装置の移動制御に用いられる偏差は、加工装置の基台の位置に依存せずに求めることができることを意味している。

従って、制御装置は、加工装置の基台が如何なる位置に存在しようと、目標の加工対象に対して加工機の先端をあわせる位置決め制御を適切に実行することが可能になる。

【0014】

本発明の加工方法は、上述の本発明の加工システムに対応する方法である。従って、上述の本発明の加工システムと同様の各種効果を奏することが可能になる。

【発明の効果】

【0015】

本発明によれば、加工装置の基台を移動させることができるので、ワークを連続搬送から切り離して一時停止させるための加工エリアを、別途設ける必要は無くなる。さらに、ワークの連続搬送とは独立して当該基台を移動させることができるので、当該基台及びワークの移動を同期させる必要は特に無くなる。

これにより、ワークの加工ラインを製造するために従来必要であったメカニカルコスト、例えば、ワークを連続搬送から切り離すためのメカニカルコストや、ワーク及び加工装置の基台を同期して移動させるためのメカニカルコストは不要になる。従って、従来と比較して低コストで、ワークの加工ラインを実現することが可能になる。

また、加工装置の移動制御と、移動機構に対する移動制御(当該基台の移動制御)とを組み合わせて、ワークの目標位置に対して加工装置の先端を移動させていくことが可能になる。従って、従来と比較すると、1台のロボットの稼働範囲が拡大するので、1台のロボットに接続された加工装置の加工動作の自由度が上昇し、従来よりも効率的な加工を行うことが可能になる。

【図面の簡単な説明】

【0016】

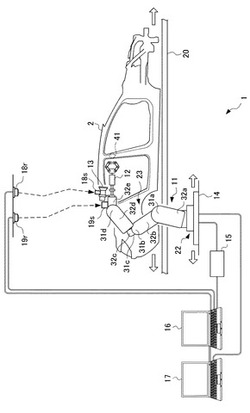

【図1】本発明の一実施形態に係る加工システムの概略外観構成を示す側面図である。

【図2】図1の加工システムのロボット制御装置の機能的構成例を示す機能ブロック図である。

【図3】図2のロボット制御装置のハードウェアの構成例を示すブロック図である。

【図4】図2のロボット制御装置等による加工処理の流れの一例を示すフローチャートである。

【図5】図4の加工処理のうち位置偏差演算処理の詳細な流れの一例を示すフローチャートである。

【発明を実施するための形態】

【0017】

以下、本発明の一実施形態を図面に基づいて説明する。

図1は、本発明の一実施形態に係る加工システム1の概略外観構成を示す側面図である。

例えば、加工システム1は、自動車の生産ラインのうち連続搬送ラインに配設され、連続搬送されている自動車のボディ等をワーク2として、ワーク2に対して、溶接やボルト締め等の各種加工を行う。

【0018】

加工システム1は、ロボット11と、加工機12と、カメラ13と、ロボット移動機構14と、ロボット駆動装置15と、ロボット制御装置16と、加工機制御装置17と、遠隔位置センサ18rと、遠隔位置センサ19rと、連続搬送機構20と、を備える。

【0019】

ロボット11は、ロボット移動機構14に取り付けられる基台22(以下、「ロボットベース22」と称する)と、そのロボットベース22に旋回可能に取り付けられる多関節マニュピュレータにより構成されるアーム23と、を備える。

アーム23は、関節31a乃至31dと、連結部材32a乃至32eと、各関節31a乃至31dを回転させるサーボモータ(図示せず)と、サーボモータの位置、速度、電流等の各種状態を検出する検出器(図示せず)と、を備える。

各サーボモータによる各関節31a乃至31dの回転動作と、それらの回転動作に連動する各連結部材32a乃至32eの移動動作との組み合わせにより、アーム23の全体の動作、即ちロボット11の全体の動作が実現される。

【0020】

加工機12は、アーム23の連結部材32eの先端にエンドエフェクトとして取り付けられ、アーム23の移動動作に伴い、ワーク2の加工対象の存在位置(以下、「狙い位置」と称する)、例えば図1中の狙い位置41まで先端が移動する。すると、加工機12は、加工機制御装置17の制御に従って、狙い位置41における加工対象に対して、溶接やボルト締め等の各種加工を行う。

【0021】

換言すると、本実施形態では、ロボット11のアーム23及び加工機12によって加工装置を構成していると把握することもできる。このように把握した場合、加工装置が取り付けられる基台が、ロボットベース22になる。

【0022】

カメラ13は、加工機12の先端を画角の中心として撮影できるように、アーム23の連結部材32eの外周部に固定して取り付けられている。

カメラ13は、加工機12の先端の方向に対して、画角の範囲内にある画像を撮影する。以下、カメラ13により撮影された画像を、「撮影画像」と称する。

後述するロボット制御装置16は、撮影画像の画像データに対して画像処理を施すことで、カメラ13の位置を原点とする座標系(以下、「カメラ座標系」と称する)における狙い位置41の座標を容易に求めることができる。なお、以下、カメラ座標系における狙い位置41の座標を、「狙い位置41のカメラ座標位置」と称する。

さらに、ロボット制御装置16は、撮影画像の画像データに対して画像処理を施すことで、撮影画像に含まれる加工対象の形状として、姿勢、段差、隙間等を検出することもできる。

換言すると、カメラ13は、狙い位置41を計測する計測センサの機能を有している。

【0023】

ロボット移動機構14は、後述するロボット制御装置16の制御の下、ロボットベース22を、例えばワーク2の搬送方向と略平行に(図1中白抜き矢印の方向に)、連続搬送機構20によるワーク2の連続搬送とは独立して(非同期で)移動させる。

【0024】

ロボット駆動装置15には、ロボット11を目標位置まで移動させる指令(以下、「移動指令」と称する)が、後述するロボット制御装置16から供給される。そこで、ロボット駆動装置15は、移動指令に従って、アーム23に内蔵された各検出器の検出値をフィードバック値として用いて、アーム23に内蔵された各サーボモータに対するトルク(電流)制御を行う。これにより、アーム23の全体の動作、即ちロボット11の全体の動作が制御される。

【0025】

ロボット制御装置16は、ロボット11及びロボット移動機構14の移動動作を制御する。ロボット制御装置16の詳細については、図2を参照して後述する。

加工機制御装置17は、加工機12に対する加工条件を変更する制御や、加工機12の加工動作の制御を実行する。加工条件とは、例えば、加工機12が溶接機である場合には溶接に必要な電流等の条件をいう。

【0026】

遠隔位置センサ18rは、対となって設けられる検出対象物18sの位置を、ワールド座標系の座標として検出する。

ワールド座標系とは、ワーク2が配置される空間全体、即ち自動車の連続搬送ラインの空間全体を表わす座標系である。なお、以下、ワールド座標系により示される座標を、「絶対位置」と称する。

本実施形態では、遠隔位置センサ18rは、遠隔のカメラ13に取り付けられた検出対象物18sの絶対位置(以下、「カメラ絶対位置」と称する)を検出し、ロボット制御装置16に供給する。なお、カメラ絶対位置の用途については、図2を参照して後述する。

【0027】

遠隔位置センサ19rは、対となって設けられる検出対象物19sの絶対位置を検出する。本実施形態では、遠隔位置センサ19rは、アーム23の連結部材32eに取り付けられた検出対象物19sの絶対位置(以下、「アーム絶対位置」と称する)を検出し、ロボット制御装置16に供給する。なお、アーム絶対位置の用途については、図2を参照して後述する。

【0028】

連続搬送機構20は、ワーク2を一定方向に、本実施形態では図1中白抜き矢印の方向に連続搬送させる。ここで注目すべき点は、本実施形態では、ワーク2は、連続搬送機構20により連続搬送されながら加工される点である。

この点により、連続搬送からワークを切り離して一時停止させた後に加工をする加工エリアを、加工システム1に設ける必要は特に無くなる。

【0029】

次に、図2及び図3を参照して、ロボット制御装置16についてさらに詳しく説明する。

図2は、ロボット制御装置16の機能的構成例を示す機能ブロック図である。

【0030】

ロボット制御装置16は、カメラ絶対位置取得部51と、加工対象認識部52と、狙い位置演算部53と、アーム絶対位置取得部54と、加工機先端絶対位置演算部55と、ロボット位置制御部56と、を備える。

【0031】

カメラ絶対位置取得部51は、遠隔位置センサ18rにより検出されたカメラ絶対位置を取得して、狙い位置演算部53に供給する。

加工対象認識部52は、カメラ13から出力された画像データに基づいて、撮影画像の中から、加工対象についての、狙い位置41のカメラ座標値、姿勢、段差、隙間等を認識する。加工対象認識部52の認識結果は、狙い位置演算部53に供給される。

狙い位置演算部53は、カメラ絶対位置取得部51からのカメラ絶対位置と、加工対象認識部52からの狙い位置41のカメラ座標値とを用いて、狙い位置41の絶対位置を算出する。

即ち、狙い位置演算部53は、カメラ絶対位置に対して、狙い位置41のカメラ座標値をオフセット分として加算することで、狙い位置41の絶対位置を算出する。

換言すると、狙い位置演算部53は、遠隔位置センサ18rの検出結果であるカメラ絶対位置を用いることで、狙い位置41を表わす座標系を、カメラ座標系からワールド座標系に変換する。

狙い位置演算部53により演算された狙い位置41の絶対位置は、ロボット位置制御部56に供給される。なお、加工対象認識部52の認識結果のうち、加工対象の姿勢、段差、隙間等は、加工条件を決定するためのパラメータとして加工機制御装置17に供給される。

【0032】

アーム絶対位置取得部54は、遠隔位置センサ19rにより検出されたアーム絶対位置を取得して、加工機先端絶対位置演算部55に供給する。

加工機先端絶対位置演算部55は、このアーム絶対位置に基づいて、加工機12の先端の絶対位置(以下、「加工機先端の絶対位置」と称する)を演算する。

即ち、アーム絶対位置を原点とする座標系(以下、「アーム先端座標系」と称する)における加工機12の先端の位置の座標(以下、「加工機先端のアーム先端座標値」と称する)は、予め求めておいた加工機12の形状と、アーム23の先端部の姿勢とに基づいて容易に算出することができる。そこで、加工機先端絶対位置演算部55は、アーム絶対位置に対して、加工機先端のアーム先端座標値をオフセット分として加算することで、加工機先端の絶対位置を演算する。

換言すると、狙い位置演算部53は、遠隔位置センサ19rの検出結果であるアーム絶対位置を用いることで、加工機12の先端の位置を表わす座標系を、アーム先端座標系からワールド座標系に変換する。

狙い位置演算部53により演算された加工機先端の絶対位置は、ロボット位置制御部56に供給される。

【0033】

ロボット位置制御部56は、狙い位置演算部53から供給された狙い位置41の絶対位置に対する、加工機先端絶対位置演算部55から供給された加工機先端の絶対位置の偏差を求め、この偏差を無くすように、ロボット11(より正確にはアーム23)、及びロボット移動機構14(より正確にはロボットベース22)の各移動動作を制御する。

【0034】

本実施形態では、ロボット位置制御部56は、偏差が大(例えば所定の閾値以上)であるときには、ロボット移動機構14の移動制御を実行し、偏差が小(例えば所定の閾値未満)になったときに、ロボット11の移動制御を実行する。

本実施形態では、ロボット位置制御部56は、ロボット11の移動制御として、上述の偏差に基づいて移動指令を生成し、ロボット駆動装置15に供給する制御を実行する。移動指令が供給されたロボット駆動装置15は、上述したように、この移動指令に従って、ロボット11を、狙い位置41の加工対象に向けて移動させる。

即ち、本実施形態では、ロボット11の移動制御として、カメラ13の撮影画像から得られる加工機先端の絶対位置を、フィードバック情報として用いる視覚サーボ制御が採用されている。

このような視覚サーボ制御の結果、上述の偏差が略一致すると、ロボット位置制御部56による視覚サーボ制御は停止し、ロボット11の移動動作が停止する。

すると、ロボット位置制御部56は、位置決めが完了したことを、加工機制御装置17に通知する。加工機制御装置17は、この通知を受けたときに加工条件が満たされていれば、加工機12の加工動作を制御する。即ち、加工機12は、狙い位置41における加工対象に対して、ボルト締めや溶接等の加工動作をする。

【0035】

ここで注目すべきは、ロボット位置制御部56の制御に必要な偏差を求めるために用いられる情報は全て、即ち、狙い位置41の絶対位置及び加工機先端の絶対位置は全て、加工機12の先端付近又は狙い位置41付近の観測情報から求めることが可能であることである。

具体的には、狙い位置41の絶対位置は、加工機12の先端付近の観測情報の1つである遠隔位置センサ18rの検出情報(カメラ絶対位置)と、狙い位置41付近の観測情報の1つであるカメラ13の撮影情報(撮影画像から得られる狙い位置41のカメラ座標値)と、から求められる。

一方、加工機先端の絶対位置は、加工機12の先端付近の観測情報の別の1つである遠隔位置センサ19rの検出情報(カメラ絶対位置)から求められる。

換言すると、狙い位置41の絶対位置及び加工機先端の絶対位置は全て、ロボットベース22の位置に依存せずに求めることができる。

ここで、ロボットベース22の中心位置を原点とする座標系(以下、「ロボット座標系」と称する)における所定方向が、ワールド座標系の何れの方向に相当するのかを予め把握することは容易に可能である。従って、このような把握がなされている場合には、カメラ13や遠隔位置センサ18r,19rが、加工機12の先端付近や狙い位置41付近を観測し、ロボット位置制御部56が、この観測情報を用いてロボット11及びロボット移動機構14の移動動作を制御するだけで、加工機12の先端を狙い位置41にあわせることが容易に可能になる。

即ち、ロボット位置制御部56は、ロボットベース22が如何なる位置に存在しようと、目標の狙い位置41に対して加工機12の先端をあわせる位置決め制御を適切に実行することができる。

【0036】

以上、ロボット制御装置16の機能的構成例について説明した。次に、このような機能的構成を有するロボット制御装置16のハードウェア構成例について説明する。

図3は、ロボット制御装置16のハードウェアの構成例を示すブロック図である。

【0037】

ロボット制御装置16は、CPU(Central Processing Unit)101と、ROM(Read Only Memory)102と、RAM(Random Access Memory)103と、バス104と、入出力インターフェース105と、入力部106と、出力部107と、記憶部108と、通信部109と、ドライブ110と、を備えている。

【0038】

CPU101は、ROM102に記録されているプログラムに従って各種の処理を実行する。又は、CPU101は、記憶部108からRAM103にロードされたプログラムに従って各種の処理を実行する。RAM103にはまた、CPU101が各種の処理を実行する上において必要なデータ等も適宜記憶される。

【0039】

例えば本実施形態では、上述した図2のカメラ絶対位置取得部51乃至ロボット位置制御部56の各機能を実行するプログラムが、ROM102や記憶部108に記憶されている。従って、CPU101が、このプログラムに従った処理を実行することで、カメラ絶対位置取得部51乃至ロボット位置制御部56の各機能を実現することができる。なお、このようなプログラムに従った処理の一例については、図4及び図5のフローチャートを参照して後述する。

【0040】

CPU101と、ROM102と、RAM103とは、バス104を介して相互に接続されている。このバス104にはまた、入出力インターフェース105も接続されている。

【0041】

入出力インターフェース105には、キーボード等で構成される入力部106と、表示デバイスやスピーカ等で構成される出力部107と、ハードディスク等より構成される記憶部108と、通信部109と、が接続されている。

通信部109は、カメラ13との間で行う通信と、ロボット駆動装置15との間で行う通信と、加工機制御装置17との間で行う通信と、遠隔位置センサ18rとの間で行う通信と、遠隔位置センサ19rとの間で行う通信と、インターネットを含むネットワークを介して他の装置(図示せず)との間で行う通信と、をそれぞれ制御する。なお、これらの通信は、図1の例では有線通信とされているが、無線通信であってもよい。

【0042】

入出力インターフェース105にはまた、必要に応じてドライブ110が接続され、磁気ディスク、光ディスク、光磁気ディスク、或いは半導体メモリ等よりなるリムーバブルメディア111が適宜装着される。そして、それらから読み出されたプログラムが、必要に応じて記憶部108にインストールされる。

【0043】

図4は、このような構成を有するロボット制御装置16と、加工機制御装置17とにより実行される加工処理の流れの一例を示すフローチャートである。

ここで、加工処理とは、ロボット11及びロボット移動機構14の移動動作により加工機12の先端が狙い位置41まで移動し、加工機12が狙い位置41において加工動作を行うまでに必要な一連の制御処理をいう。

【0044】

図4の説明では、ロボット制御装置16が担当する処理の動作主体は、図3のCPU101であるとする。また、加工機制御装置17が担当する処理の動作主体は、本来、加工機制御装置17に内蔵されたCPU等(図示せず)とすべきであるが、ここでは説明の簡略上、加工機制御装置17であるとする。

【0045】

ステップS1において、CPU101は、狙い位置41の絶対位置に対する、加工機先端の絶対位置の偏差を求めるまでの一連の処理を実行する。なお、以下、かかる一連の処理を、「位置偏差演算処理」と称する。位置偏差演算処理の詳細については、図5を参照して後述する。

【0046】

ステップS2において、CPU101は、位置決めが完了したか否かを判定する。ステップS2の判定手法は、特に限定されないが、本実施形態では、ステップS1の位置偏差演算処理で演算された偏差が、一定の距離未満になったとき、位置決めが完了したと判定する手法が採用されている。

【0047】

従って、ステップS1の位置偏差演算処理で演算された偏差が、一定の距離以上ある場合には、ステップS2においてNOであると判定されて、処理はステップS3に進む。

ステップS3において、CPU101は、ロボット11等の移動制御を実行する。即ち、CPU101は、上述したように、ステップS1の位置偏差演算処理で演算された偏差が一定の距離未満となるように、ロボット11及びロボット移動機構14の各移動動作を制御する。

【0048】

その後、処理はステップS1に戻され、それ以降の処理が繰り返される。即ち、ステップS1乃至S3のループ処理が繰り返されることで、CPU101の移動制御の下、偏差が徐々に小さくなるように、ロボット11とロボット移動機構14とのうちの少なくとも一方が移動動作をする。これにより、加工機先端の絶対位置が、狙い位置41の絶対位置に近づいていく。

【0049】

その後、加工機先端の絶対位置が、狙い位置41の絶対位置にほぼ一致すると、偏差が一定の距離未満となるので、CPU101は、ステップS2において、位置決めが完了したと判定し、移動制御を停止して、位置決め完了を加工機制御装置17に通知する。これにより、処理はステップS4に進む。

【0050】

ステップS4において、加工機制御装置17は、加工対象の姿勢、段差、隙間等の情報をロボット制御装置16から取得し、取得した情報に基づいて、加工条件を算出する。

ステップS5において、加工機制御装置17は、ステップS4の処理で算出した加工条件は問題ないか否かを判定する。

【0051】

ステップS4の処理で算出された加工条件に従って、加工機12が加工動作を行うことが不適又は加工動作が不可能な場合、ステップS5においてNOであると判定されて、処理はステップS6に進む。

ステップS6において、加工機制御装置17は、加工機12に対して、加工条件変更の制御を実行する。

【0052】

ステップS6の処理が終了すると、その旨が加工機制御装置17からロボット制御装置16に通知され、これにより、処理はステップS1に戻され、それ以降の処理が繰り返される。即ち、ステップS6の処理の実行中においても、ワーク2は連続搬送機構20により連続搬送されているので、狙い位置41の絶対位置に対する、加工機先端の絶対位置の偏差が大きくなっている可能性がある。そこで、再度、ステップS1乃至S3のループ処理が繰り返し実行されることによって、ロボット11及びロボット移動機構14の各移動制御が実行される。そして、再度、偏差が一定の距離未満となると、ステップS4の処理で加工条件が再演算される。この加工条件に従っても未だ、加工機12が加工動作を行うことが不適又は加工動作が不可能な場合、ステップS5においてNOであると判定されて、処理はステップS6に進む。

【0053】

このようにして、ステップS1乃至S6のループ処理が繰り返し実行されることによって、適切な加工条件が算出されると、ステップS5においてYESであると判定されて、処理はステップS7に進む。

ステップS7において、加工機制御装置17は、狙い位置41における加工対象に対する加工機12の加工動作を制御する。

【0054】

加工機12による加工動作が終了すると、その旨が加工機制御装置17からロボット制御装置16に通知され、これにより、処理はステップS8に進む。

ステップS8において、ロボット制御装置16のCPU101は、別の加工対象を加工するか否かを判定する。

【0055】

別の加工対象を加工する場合、ステップS8においてYESであると判定されて、処理はステップS1に戻され、それ以降の処理が繰り返される。即ち、別の対象の存在位置が狙い位置41となり、ステップS1乃至S8のループ処理が繰り返されることで、ロボット11及びロボット移動機構14の各移動動作が行われ、その結果、加工機12の先端が狙い位置41まで移動すると、加工機12によって加工動作が行われる。

【0056】

このようにして全ての加工対象が加工されると、ステップS8においてNOであると判定されて、加工処理は終了となる。

【0057】

次に、図5のフローチャートを参照して、ステップS1の位置偏差演算処理の詳細例について説明する。

図5は、位置偏差演算処理の詳細な流れの一例を示すフローチャートである。

【0058】

図5の説明では、ロボット制御装置16が担当する処理の動作主体は、図3のCPU101により実行される図2のカメラ絶対位置取得部51乃至ロボット位置制御部56のうちの何れかであるとする。

【0059】

ステップS11において、カメラ絶対位置取得部51は、遠隔位置センサ18rにより検出されたカメラ絶対位置を取得する。このようにして取得されたカメラ絶対位置は、狙い位置演算部53に供給される。

【0060】

ステップS12において、加工対象認識部52は、カメラ13から出力された画像データに基づいて、撮影画像の中から、加工対象についての、狙い位置41のカメラ座標値、姿勢、段差、隙間等を認識する。このような認識結果のうち、狙い位置41のカメラ座標値は、狙い位置演算部53に供給され、姿勢、段差、隙間等は加工機制御装置17に供給される。なお、姿勢、段差、隙間等は、上述したように、ステップS4の加工条件を算出する処理において用いられる。

【0061】

ステップS13において、狙い位置演算部53は、ステップS11の処理で取得されたカメラ絶対位置と、ステップS12の処理で認識された狙い位置41のカメラ座標値とを用いて、加工対象についての狙い位置41の絶対位置を演算する。このようにして演算された狙い位置41の絶対位置は、ロボット位置制御部56に供給される。

【0062】

ステップS14において、アーム絶対位置取得部54は、遠隔位置センサ19rにより検出されたアーム絶対位置を取得する。このようにして取得されたアーム絶対位置は、加工機先端絶対位置演算部55に供給される。

【0063】

ステップS15において、加工機先端絶対位置演算部55は、ステップS14の処理で取得されたアーム絶対位置に基づいて、加工機先端の絶対位置を演算する。このようにして演算された加工機先端の絶対位置は、ロボット位置制御部56に供給される。

【0064】

なお、ステップS11乃至S13の処理と、ステップS14及びS15の処理とは、実際には相互に独立した処理であるため、その処理の順番は、特に図5の例に限定されない。即ち、ステップS11乃至S13の処理と、ステップS14及びS15の処理とを、ほぼ同時に並行して実行することもできる。或いはまた、ステップS13,S14の処理の後に、ステップS11乃至S13の処理を実行することができる。何れにしても、狙い位置41の絶対位置及び加工機先端の絶対位置がロボット位置制御部56に供給されると、処理はステップS16に進む。

【0065】

ステップS16において、ロボット位置制御部56は、ステップS13の処理で演算された狙い位置41の絶対位置に対する、ステップS15の処理で演算された加工機先端の絶対位置の偏差を演算する。

【0066】

これにより、位置偏差演算処理は終了し、即ち、図4のステップS1は終了し、処理はステップS2に進む。上述したように、このような位置偏差演算処理により演算された偏差が一定の距離以上ある場合、ステップS2においてNOであると判定されて、処理はステップS3に進み、それ以降の処理が実行される。即ち、偏差が一定の距離未満になるまで、ステップS1乃至S3のループ処理が繰り返されることで、CPU101の移動制御の下、偏差が徐々に小さくなるように、ロボット11とロボット移動機構14とのうちの少なくとも一方が移動動作をする。

【0067】

本実施形態によれば、以下のような効果がある。

(1)ロボット移動機構14によりロボットベース22を移動させることができるので、ワーク2を連続搬送から切り離して一時停止させるための加工エリアを、別途設ける必要は無くなる。さらに、ロボット移動機構14は、連続搬送機構20によるワーク2の連続搬送とは独立して、ロボットベース22を移動させることができるので、ロボットベース22及びワーク2との移動を同期させる必要は特に無くなる。

これにより、ワーク2の加工ライン1の製造コストとして、従来必要であったメカニカルコスト、例えば、ワーク2を連続搬送から切り離すためのメカニカルコストや、ワーク2及びロボットベース22を同期して移動させるためのメカニカルコストは不要になる。従って、従来と比較して低コストで、ワーク2の加工ラインを実現することが可能になる。

また、ロボット11の移動制御(アーム23の移動制御)と、ロボット移動機構14の移動制御(ロボットベース22の移動制御)とを組み合わせて、ワーク2の狙い位置41に向けて、加工機12の先端を移動させていくことが可能になる。従って、従来と比較すると、1台のロボット11の稼働範囲が拡大するので、1台のロボット11に接続された加工機12の加工動作の自由度が上昇し、従来よりも効率的な加工を行うことが可能になる。

【0068】

(2)アーム23の移動制御に用いられる偏差は、加工機12の先端付近又は狙い位置41付近の観測情報(遠隔位置センサ18r,19rの検出結果)に基づいて、ワールド座標系で算出される。このことは、アーム23の移動制御に用いられる偏差は、ロボットベース22の位置に依存せずに求めることができることを意味している。

従って、ロボット制御装置16は、ロボットベース22が如何なる位置に存在しようと、目標の狙い位置41に対して加工機12の先端をあわせる位置決め制御を適切に実行することが可能になる。

【0069】

(3)加工機12の先端の位置は、理論的には、アーム23の移動制御のフィードバック値を用いて、ロボット座標系で求めることができる。従って、ロボット座標系で求められた加工機12の先端の位置を、ワールド座標系に変換することで、加工機先端の絶対位置を求めることは可能である。

しかしながら、このようにして求められた加工機先端の絶対位置は、例えば次の(a)乃至(d)に示す誤差要因に基づく誤差が生じている。

(a)重力による、アーム23のたわみ

(b)アーム23の振動

(c)温度変化による、アーム23の各部材の伸び縮み

(d)締結部等のガタや緩みにより生ずる、アーム23の設計値に対するズレ

従って、加工機先端の絶対位置についての誤差を解消するために、従来、これらの誤差要因(a)乃至(d)を補正する手法が従来存在する。しかしながら、当該手法は万能でなく、誤差の完全な解消は保証されない。また、当該手法を適用した場合には、加工機先端の絶対位置を求めるまでに、複雑な演算を行う必要が有り、その結果、加工システム全体も複雑なものとなり、扱いにくいものとなる。

これに対して、本実施形態では、ロボット11の遠隔に配設された遠隔位置センサ19rによって、アーム絶対位置が直接取得され、このアーム絶対位置に基づいて加工機先端の絶対位置が求められる。このアーム絶対位置は、誤差要因(a)乃至(d)の全てを含んだ計測位置であり、上述の従来の手法のような誤差要因(a)乃至(d)を補正する演算は一切不要になる。従って、本実施形態では、当該従来の手法と比較すると、加工機先端の絶対位置を求めるまでの演算はより簡単なものとなり、その結果、加工システム1全体もより簡素な構成とすることが可能になる。

【0070】

(4)狙い位置41の絶対位置は、理論的には、連続搬送機構20に対する位置指令や速度指令、及びワーク2のCADデータ等を用いて求めることができる。しかしながら、このようにして求められた狙い位置41の絶対位置は、例えば次の(A)乃至(C)に示す誤差要因に基づく誤差が生じている。

(A)連続搬送機構20により連続搬送されるワーク2の進行中の振動(上下、左右、前後の各方向)

(B)連続搬送機構20についての、傾斜したり、左右に曲がっている据え付け形態

(C)ワーク2の形状や位置の個体差

従って、狙い位置41の絶対位置についての誤差を解消するために、従来、これらの誤差要因(A)乃至(C)を根本的に除去する必要があった。即ち、誤差要因(A)及び(B)を除去するためには、連続搬送機構20を高精度に製造する必要がある。しかしながら、このような高精度の連続搬送機構20の製造には莫大なコストがかかり、現実的でない。また、誤差要因(C)を除去するためには、ワーク2の高精度化が必要である。しかしながら、ワーク2の高精度化は、特定の工程での改善で実現される訳では無く、ワーク2の組立に関わる全行程での改善が必要であり、これらの改善のためには莫大なコストがかかり、実現までには長時間を要する。

これに対して、本実施形態では、ロボット11に取り付けられた計測センサとして機能するカメラ13の撮影画像から、狙い位置41のカメラ座標値が求められる。また、ロボット11の遠隔の位置に配設された遠隔位置センサ18rによってカメラ絶対位置が直接取得される。そして、狙い位置41のカメラ座標値と、カメラ絶対位置とに基づいて、狙い位置41の絶対位置が求められる。このカメラ絶対位置は、誤差要因(A)乃至(C)の全てを含んだ計測位置であり、連続搬送機構20及びワーク2の高精度化は特に不要になる。従って、本実施形態では、連続搬送機構20及びワーク2の高精度化する場合と比較して、加工システム1全体を低コストで実現することが可能になる。

【0071】

なお、本発明は本実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

【0072】

例えば、ロボット11(アーム23)の移動制御手法として、本実施形態では、カメラ13の撮影画像から得られる加工機先端の絶対位置を、フィードバック情報として用いる視覚サーボ制御が採用されている。しかしながら、ロボット11の移動制御手法は、本実施形態に特に限定されず、上述の偏差を用いる各種各様の制御手法を採用することができる。

【0073】

また例えば、加工機先端の絶対位置を求めるためのセンサとして、本実施形態では、遠隔位置センサ19rが設けられ、この遠隔位置センサ19rと対になって用いられる検出対象物19sが、アーム23の連結部材32eに取り付けらていたが、特にこれに限定されない。

例えば、検出対象物19sの取り付け位置は、上述の誤差要因(a)乃至(d)を含んだ計測が可能な位置であれば、任意の位置でよい。例えば、加工機12自体についても、上述の誤差要因(a)乃至(d)と同様の誤差要因が若干ではあるが存在し得るので、可能であれば、検出対象物19sを加工機21に取り付けると好適である。本実施形態よりもより一段と正確に加工機先端の絶対位置を求めることが可能になるからである。

また例えば、検出対象物19sの位置を計測するのではなく、加工機12の先端の位置を直接計測可能なセンサを、遠隔位置センサ19rの代わりに採用してもよい。

【0074】

同様に、カメラ絶対位置を求めるためのセンサとして、本実施形態では、遠隔位置センサ18rが設けられ、この遠隔位置センサ18rと対になって用いられる検出対象物18sが、カメラ13に取り付けらていたが、特にこれに限定されない。例えば、検出対象物18sの位置を計測するのではなく、カメラ13の位置を直接計測可能なセンサを、遠隔位置センサ18rの代わりに採用してもよい。

【0075】

或いはまた、2以上の検出対象を検出可能な遠隔位置センサを採用して、当該遠隔位置センサ1台で、カメラ絶対位置、並びに、アーム絶対位置若しくは加工機先端の絶対位置を検出してもよい。

【0076】

要するに、狙い位置41の絶対位置に対する、加工機先端の絶対位置の偏差を求めることが可能なセンサであって、ロボット11から離間して配設され、加工機12と、ロボット11と、カメラ13と、のうちの何れか1つの位置を検出できるセンサであればよい。

【0077】

また例えば、狙い位置41の位置や姿勢を計測するためのセンサとして、本実施形態では、カメラ13が設けられていたが、特にこれに限定されない。即ち、加工機12又はロボット11に配設され、狙い位置41の位置や姿勢を検出できるセンサであればよい。

【0078】

また例えば、ロボット移動機構14の移動方向は、図1の例では、連続搬送機構20によるワーク2の移動方向と水平方向とされていたが、特にこれに限定されず、連続搬送機構20によるワーク2の移動方向とは全く独立してワールド座標系の任意の方向(三次元方向)としてもよい。

【0079】

また例えば、本実施形態では、図2のカメラ絶対位置取得部51乃至ロボット位置制御部56をソフトウェアとハードウェア(CPU101を含む関連部分)の組み合わせにより構成するものとして説明したが、かかる構成は当然ながら例示であり、本発明はこれに限定されない。例えば、カメラ絶対位置取得部51乃至ロボット位置制御部56の少なくとも一部を、専用のハードウェアで構成してもよし、ソフトウェアで構成してもよい。

【0080】

このように、本発明に係る一連の処理は、ソフトウェアにより実行させることも、ハードウェアにより実行させることもできる。

【0081】

一連の処理をソフトウェアにより実行させる場合には、そのソフトウェアを構成するプログラムを、コンピュータ等にネットワークを介して、或いは、記録媒体からインストールすることができる。コンピュータは、専用のハードウェアを組み込んだコンピュータであってもよいし、各種のプログラムをインストールすることで、各種の機能を実行することが可能な、例えば汎用のパーソナルコンピュータであってもよい。

【0082】

本発明に係る一連の処理を実行するための各種プログラムを含む記録媒体は、情報処理装置(例えば本実施形態ではロボット制御装置16)本体とは別に、ユーザにプログラムを提供するために配布されるリムーバブルメディアでもよく、或いは、情報処理装置本体に予め組み込まれた記録媒体等でもよい。リムーバブルメディアは、例えば、磁気ディスク(フロッピディスクを含む)、光ディスク、又は光磁気ディスク等により構成される。光ディスクは、例えば、CD−ROM(Compact Disk−Read Only Memory),DVD(Digital Versatile Disk)等により構成される。光磁気ディスクは、MD(Mini−Disk)等により構成される。また、装置本体に予め組み込まれた記録媒体としては、例えば、プログラムが記録されている、図5のROM102や、図5の記憶部108に含まれるハードディスク等でもよい。

【0083】

なお、本明細書において、記録媒体に記録されるプログラムを記述するステップは、その順序に沿って時系列的に行われる処理はもちろん、必ずしも時系列的に処理されなくとも、並列的或いは個別に実行される処理をも含むものである。

【0084】

また、本明細書において、システムとは、複数の装置や処理部により構成される装置全体を表すものである。

【符号の説明】

【0085】

1 加工システム

2 ワーク

11 ロボット

12 加工機

13 カメラ

14 ロボット移動機構

15 ロボット駆動装置

16 ロボット制御装置

17 加工機制御装置

18s 遠隔位置センサ

19s 遠隔位置センサ

20 連続搬送機構

22 ロボットベース

23 アーム

41 狙い位置

51 カメラ絶対位置取得部

52 加工対象認識部

53 狙い位置演算部

54 アーム絶対位置取得部

55 加工機先端絶対位置演算部

56 ロボット位置制御部

【技術分野】

【0001】

本発明は、連続搬送されるワークを加工する加工システム及び加工方法に関する。詳しくは、製造コストを減少させ、かつ、ワークを効率的に加工することが可能な加工システム及び加工方法に関する。

【背景技術】

【0002】

従来より、自動車のボディ等をワークとして加工する加工ラインには、ワークを連続搬送する連続搬送機構と、ワークに対する加工動作を行う加工装置(ロボット等)と、が設けられている(例えば特許文献1参照)。

【0003】

このような加工装置には、アーム(多関節マニュピュレータ等)と、その先端に取り付けられる加工機(エンドエフェクタ)と、が設けられている。

加工装置のアームは、移動動作をすることによって、ワークにおける加工対象の目標位置に加工機の先端を近接させる。すると、加工装置の加工機は、目標位置における加工対象に対して、ボルト締めや溶接等の加工動作をする。

【0004】

このような加工装置による加工動作を実現させる従来の手法として、連続搬送機構からワークを切り離して一時停止させる加工エリアを、生産ライン上に設ける手法(以下、「一時停止手法」と称する)が知られている。一時停止手法が適用された場合には、加工エリアにおいてワークが一時停止した後に、加工装置のアームは、移動動作を開始して、加工機の先端を目標位置まで移動させる。

【0005】

また、加工装置による加工動作を実現させる従来の別の手法として、加工装置の基台(ロボットベース)を移動させる移動機構を設け、この移動機構による加工装置の基台の移動と、連続搬送機構によるワークの移動とを同期させる手法(以下、「同期移動手法」と称する)が知られている。同期移動手法が適用された場合には、加工装置の基台及びワークの移動が同期するようになった後に、加工装置のアームは、移動動作を開始して、加工機を目標位置まで移動させる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−190662号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、このような一時停止手法や同期移動手法といった従来の手法が適用された生産ライン(以下、「従来の生産ライン」と称する)では、製造コストが高いという課題がある。

例えば、一時停止手法を適用する場合には、ワークを連続搬送機構から切り離すためのメカニカルコストが高い。また例えば、同期移動手法を適用する場合には、ワーク及び加工装置の基台を同期して移動させるためのメカニカルコストが高い。

【0008】

また、従来の生産ラインでは、加工装置の加工動作が非効率であるという課題もある。

例えば、一時停止手法を適用する場合には、ワークを連続搬送から切り離して加工エリアに一時停止させるまでに長時間を要する。また例えば、同期移動手法を適用する場合には、ワーク及び加工装置の基台を同期して移動させるまでに長時間を要する。具体的には例えば、連続搬送機構と移動機構とをドッキングして移動の同期を取るような場合には、そのドッキング動作に長時間を要する。このようにして、長時間が経過した後にはじめて、加工装置の加工動作が開始されることは、時間的な観点からみて加工装置の加工動作が非効率になることを意味する。

また例えば、同期移動手法を適用する場合には、加工装置の基台位置を基準位置とすると、ワーク及び加工装置の基台の移動を同期させることは、基準位置もワークと同期して移動すること意味する。してみると、1台の加工装置が加工できる範囲(可動範囲)は、ワーク全体のうち、基準位置からみて当該アームの移動範囲内のみである。従って、アームの移動範囲と比較してワーク全体が大きい場合には、複数台の加工装置を設けなければならない。このように複数台の加工装置を設けることは、加工装置1台当たりの加工動作が非効率になることを意味し、さらには上述の製造コストが増大することも意味する。

【0009】

本発明は、連続搬送されるワークを加工する加工システム及び加工方法であって、製造コストを減少させ、かつ、ワークを効率的に加工することが可能な加工システム及び加工方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の加工システムは、連続搬送されるワーク(例えば実施形態におけるワーク2)に対して所定の加工を行う加工システム(例えば実施形態における加工システム1)において、

前記ワークを連続搬送させる連続搬送機構(例えば実施形態における連続搬送機構20)と、

前記ワークに対して所定の加工動作を行う加工装置(例えば実施形態における加工機12及び、ロボット11のアーム23)と、

前記加工装置が取り付けられている基台(例えば実施形態におけるロボットベース22)と、

前記基台が取り付けられ、前記基台を移動させる移動機構(例えば実施形態におけるロボット移動機構14)と、

前記移動機構に対する移動制御として、前記連続搬送機構による前記ワークの連続搬送とは独立して前記基台を移動させる制御を実行する制御装置(例えば実施形態におけるロボット制御装置16)と、

を備えることを特徴とする。

【0011】

この発明によれば、移動機構により加工装置の基台を移動させることができるので、ワークを連続搬送から切り離して一時停止させるための加工エリアを、別途設ける必要は無くなる。さらに、移動機構は、連続搬送機構によるワークの連続搬送とは独立して当該基台を移動させることができるので、当該基台及びワークの移動を同期させる必要は特に無くなる。

これにより、ワークの加工ラインを製造するために従来必要であったメカニカルコスト、例えば、ワークを連続搬送から切り離すためのメカニカルコストや、ワーク及び加工装置の基台を同期して移動させるためのメカニカルコストは不要になる。従って、従来と比較して低コストで、ワークの加工ラインを実現することが可能になる。

また、加工装置の移動制御と、移動機構に対する移動制御(当該基台の移動制御)とを組み合わせて、ワークの目標位置に対して加工装置の先端を移動させていくことが可能になる。従って、従来と比較すると、1台の加工装置の稼働範囲が拡大するので、1台の加工装置の加工動作の自由度が上昇し、より一段と効率的な加工を行うことが可能になる。

【0012】

この場合、

前記加工装置に配設され、前記ワークの加工対象の位置(例えば実施形態における狙い位置41)を少なくとも検出する第1検出センサ(例えば実施形態におけるカメラ13)と、

前記加工装置から離間して配設され、前記加工装置又は前記第1検出センサの何れかの位置を検出する第2検出センサ(例えば実施形態における遠隔位置センサ18r,19r)と、

をさらに備え、

前記制御装置は、さらに、

前記第1検出センサ及び前記第2検出センサの各々の検出結果を用いて、前記加工対象の絶対位置に対する、前記加工装置の先端の絶対位置の偏差を求め、

前記偏差に基づいて前記加工装置の移動動作を制御すると好ましい。

【0013】

この発明によれば、加工装置の移動制御に用いられる偏差は、加工装置の先端付近又は加工対象付近の観測情報(第1検出センサ及び第2検出センサの検出結果)に基づいて、ワークが配置される空間全体を表わす座標系、即ち、ワールド座標系で算出される。このことは、加工装置の移動制御に用いられる偏差は、加工装置の基台の位置に依存せずに求めることができることを意味している。

従って、制御装置は、加工装置の基台が如何なる位置に存在しようと、目標の加工対象に対して加工機の先端をあわせる位置決め制御を適切に実行することが可能になる。

【0014】

本発明の加工方法は、上述の本発明の加工システムに対応する方法である。従って、上述の本発明の加工システムと同様の各種効果を奏することが可能になる。

【発明の効果】

【0015】

本発明によれば、加工装置の基台を移動させることができるので、ワークを連続搬送から切り離して一時停止させるための加工エリアを、別途設ける必要は無くなる。さらに、ワークの連続搬送とは独立して当該基台を移動させることができるので、当該基台及びワークの移動を同期させる必要は特に無くなる。

これにより、ワークの加工ラインを製造するために従来必要であったメカニカルコスト、例えば、ワークを連続搬送から切り離すためのメカニカルコストや、ワーク及び加工装置の基台を同期して移動させるためのメカニカルコストは不要になる。従って、従来と比較して低コストで、ワークの加工ラインを実現することが可能になる。

また、加工装置の移動制御と、移動機構に対する移動制御(当該基台の移動制御)とを組み合わせて、ワークの目標位置に対して加工装置の先端を移動させていくことが可能になる。従って、従来と比較すると、1台のロボットの稼働範囲が拡大するので、1台のロボットに接続された加工装置の加工動作の自由度が上昇し、従来よりも効率的な加工を行うことが可能になる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る加工システムの概略外観構成を示す側面図である。

【図2】図1の加工システムのロボット制御装置の機能的構成例を示す機能ブロック図である。

【図3】図2のロボット制御装置のハードウェアの構成例を示すブロック図である。

【図4】図2のロボット制御装置等による加工処理の流れの一例を示すフローチャートである。

【図5】図4の加工処理のうち位置偏差演算処理の詳細な流れの一例を示すフローチャートである。

【発明を実施するための形態】

【0017】

以下、本発明の一実施形態を図面に基づいて説明する。

図1は、本発明の一実施形態に係る加工システム1の概略外観構成を示す側面図である。

例えば、加工システム1は、自動車の生産ラインのうち連続搬送ラインに配設され、連続搬送されている自動車のボディ等をワーク2として、ワーク2に対して、溶接やボルト締め等の各種加工を行う。

【0018】

加工システム1は、ロボット11と、加工機12と、カメラ13と、ロボット移動機構14と、ロボット駆動装置15と、ロボット制御装置16と、加工機制御装置17と、遠隔位置センサ18rと、遠隔位置センサ19rと、連続搬送機構20と、を備える。

【0019】

ロボット11は、ロボット移動機構14に取り付けられる基台22(以下、「ロボットベース22」と称する)と、そのロボットベース22に旋回可能に取り付けられる多関節マニュピュレータにより構成されるアーム23と、を備える。

アーム23は、関節31a乃至31dと、連結部材32a乃至32eと、各関節31a乃至31dを回転させるサーボモータ(図示せず)と、サーボモータの位置、速度、電流等の各種状態を検出する検出器(図示せず)と、を備える。

各サーボモータによる各関節31a乃至31dの回転動作と、それらの回転動作に連動する各連結部材32a乃至32eの移動動作との組み合わせにより、アーム23の全体の動作、即ちロボット11の全体の動作が実現される。

【0020】

加工機12は、アーム23の連結部材32eの先端にエンドエフェクトとして取り付けられ、アーム23の移動動作に伴い、ワーク2の加工対象の存在位置(以下、「狙い位置」と称する)、例えば図1中の狙い位置41まで先端が移動する。すると、加工機12は、加工機制御装置17の制御に従って、狙い位置41における加工対象に対して、溶接やボルト締め等の各種加工を行う。

【0021】

換言すると、本実施形態では、ロボット11のアーム23及び加工機12によって加工装置を構成していると把握することもできる。このように把握した場合、加工装置が取り付けられる基台が、ロボットベース22になる。

【0022】

カメラ13は、加工機12の先端を画角の中心として撮影できるように、アーム23の連結部材32eの外周部に固定して取り付けられている。

カメラ13は、加工機12の先端の方向に対して、画角の範囲内にある画像を撮影する。以下、カメラ13により撮影された画像を、「撮影画像」と称する。

後述するロボット制御装置16は、撮影画像の画像データに対して画像処理を施すことで、カメラ13の位置を原点とする座標系(以下、「カメラ座標系」と称する)における狙い位置41の座標を容易に求めることができる。なお、以下、カメラ座標系における狙い位置41の座標を、「狙い位置41のカメラ座標位置」と称する。

さらに、ロボット制御装置16は、撮影画像の画像データに対して画像処理を施すことで、撮影画像に含まれる加工対象の形状として、姿勢、段差、隙間等を検出することもできる。

換言すると、カメラ13は、狙い位置41を計測する計測センサの機能を有している。

【0023】

ロボット移動機構14は、後述するロボット制御装置16の制御の下、ロボットベース22を、例えばワーク2の搬送方向と略平行に(図1中白抜き矢印の方向に)、連続搬送機構20によるワーク2の連続搬送とは独立して(非同期で)移動させる。

【0024】

ロボット駆動装置15には、ロボット11を目標位置まで移動させる指令(以下、「移動指令」と称する)が、後述するロボット制御装置16から供給される。そこで、ロボット駆動装置15は、移動指令に従って、アーム23に内蔵された各検出器の検出値をフィードバック値として用いて、アーム23に内蔵された各サーボモータに対するトルク(電流)制御を行う。これにより、アーム23の全体の動作、即ちロボット11の全体の動作が制御される。

【0025】

ロボット制御装置16は、ロボット11及びロボット移動機構14の移動動作を制御する。ロボット制御装置16の詳細については、図2を参照して後述する。

加工機制御装置17は、加工機12に対する加工条件を変更する制御や、加工機12の加工動作の制御を実行する。加工条件とは、例えば、加工機12が溶接機である場合には溶接に必要な電流等の条件をいう。

【0026】

遠隔位置センサ18rは、対となって設けられる検出対象物18sの位置を、ワールド座標系の座標として検出する。

ワールド座標系とは、ワーク2が配置される空間全体、即ち自動車の連続搬送ラインの空間全体を表わす座標系である。なお、以下、ワールド座標系により示される座標を、「絶対位置」と称する。

本実施形態では、遠隔位置センサ18rは、遠隔のカメラ13に取り付けられた検出対象物18sの絶対位置(以下、「カメラ絶対位置」と称する)を検出し、ロボット制御装置16に供給する。なお、カメラ絶対位置の用途については、図2を参照して後述する。

【0027】

遠隔位置センサ19rは、対となって設けられる検出対象物19sの絶対位置を検出する。本実施形態では、遠隔位置センサ19rは、アーム23の連結部材32eに取り付けられた検出対象物19sの絶対位置(以下、「アーム絶対位置」と称する)を検出し、ロボット制御装置16に供給する。なお、アーム絶対位置の用途については、図2を参照して後述する。

【0028】

連続搬送機構20は、ワーク2を一定方向に、本実施形態では図1中白抜き矢印の方向に連続搬送させる。ここで注目すべき点は、本実施形態では、ワーク2は、連続搬送機構20により連続搬送されながら加工される点である。

この点により、連続搬送からワークを切り離して一時停止させた後に加工をする加工エリアを、加工システム1に設ける必要は特に無くなる。

【0029】

次に、図2及び図3を参照して、ロボット制御装置16についてさらに詳しく説明する。

図2は、ロボット制御装置16の機能的構成例を示す機能ブロック図である。

【0030】

ロボット制御装置16は、カメラ絶対位置取得部51と、加工対象認識部52と、狙い位置演算部53と、アーム絶対位置取得部54と、加工機先端絶対位置演算部55と、ロボット位置制御部56と、を備える。

【0031】

カメラ絶対位置取得部51は、遠隔位置センサ18rにより検出されたカメラ絶対位置を取得して、狙い位置演算部53に供給する。

加工対象認識部52は、カメラ13から出力された画像データに基づいて、撮影画像の中から、加工対象についての、狙い位置41のカメラ座標値、姿勢、段差、隙間等を認識する。加工対象認識部52の認識結果は、狙い位置演算部53に供給される。

狙い位置演算部53は、カメラ絶対位置取得部51からのカメラ絶対位置と、加工対象認識部52からの狙い位置41のカメラ座標値とを用いて、狙い位置41の絶対位置を算出する。

即ち、狙い位置演算部53は、カメラ絶対位置に対して、狙い位置41のカメラ座標値をオフセット分として加算することで、狙い位置41の絶対位置を算出する。

換言すると、狙い位置演算部53は、遠隔位置センサ18rの検出結果であるカメラ絶対位置を用いることで、狙い位置41を表わす座標系を、カメラ座標系からワールド座標系に変換する。

狙い位置演算部53により演算された狙い位置41の絶対位置は、ロボット位置制御部56に供給される。なお、加工対象認識部52の認識結果のうち、加工対象の姿勢、段差、隙間等は、加工条件を決定するためのパラメータとして加工機制御装置17に供給される。

【0032】

アーム絶対位置取得部54は、遠隔位置センサ19rにより検出されたアーム絶対位置を取得して、加工機先端絶対位置演算部55に供給する。

加工機先端絶対位置演算部55は、このアーム絶対位置に基づいて、加工機12の先端の絶対位置(以下、「加工機先端の絶対位置」と称する)を演算する。

即ち、アーム絶対位置を原点とする座標系(以下、「アーム先端座標系」と称する)における加工機12の先端の位置の座標(以下、「加工機先端のアーム先端座標値」と称する)は、予め求めておいた加工機12の形状と、アーム23の先端部の姿勢とに基づいて容易に算出することができる。そこで、加工機先端絶対位置演算部55は、アーム絶対位置に対して、加工機先端のアーム先端座標値をオフセット分として加算することで、加工機先端の絶対位置を演算する。

換言すると、狙い位置演算部53は、遠隔位置センサ19rの検出結果であるアーム絶対位置を用いることで、加工機12の先端の位置を表わす座標系を、アーム先端座標系からワールド座標系に変換する。

狙い位置演算部53により演算された加工機先端の絶対位置は、ロボット位置制御部56に供給される。

【0033】

ロボット位置制御部56は、狙い位置演算部53から供給された狙い位置41の絶対位置に対する、加工機先端絶対位置演算部55から供給された加工機先端の絶対位置の偏差を求め、この偏差を無くすように、ロボット11(より正確にはアーム23)、及びロボット移動機構14(より正確にはロボットベース22)の各移動動作を制御する。

【0034】

本実施形態では、ロボット位置制御部56は、偏差が大(例えば所定の閾値以上)であるときには、ロボット移動機構14の移動制御を実行し、偏差が小(例えば所定の閾値未満)になったときに、ロボット11の移動制御を実行する。

本実施形態では、ロボット位置制御部56は、ロボット11の移動制御として、上述の偏差に基づいて移動指令を生成し、ロボット駆動装置15に供給する制御を実行する。移動指令が供給されたロボット駆動装置15は、上述したように、この移動指令に従って、ロボット11を、狙い位置41の加工対象に向けて移動させる。

即ち、本実施形態では、ロボット11の移動制御として、カメラ13の撮影画像から得られる加工機先端の絶対位置を、フィードバック情報として用いる視覚サーボ制御が採用されている。

このような視覚サーボ制御の結果、上述の偏差が略一致すると、ロボット位置制御部56による視覚サーボ制御は停止し、ロボット11の移動動作が停止する。

すると、ロボット位置制御部56は、位置決めが完了したことを、加工機制御装置17に通知する。加工機制御装置17は、この通知を受けたときに加工条件が満たされていれば、加工機12の加工動作を制御する。即ち、加工機12は、狙い位置41における加工対象に対して、ボルト締めや溶接等の加工動作をする。

【0035】

ここで注目すべきは、ロボット位置制御部56の制御に必要な偏差を求めるために用いられる情報は全て、即ち、狙い位置41の絶対位置及び加工機先端の絶対位置は全て、加工機12の先端付近又は狙い位置41付近の観測情報から求めることが可能であることである。

具体的には、狙い位置41の絶対位置は、加工機12の先端付近の観測情報の1つである遠隔位置センサ18rの検出情報(カメラ絶対位置)と、狙い位置41付近の観測情報の1つであるカメラ13の撮影情報(撮影画像から得られる狙い位置41のカメラ座標値)と、から求められる。

一方、加工機先端の絶対位置は、加工機12の先端付近の観測情報の別の1つである遠隔位置センサ19rの検出情報(カメラ絶対位置)から求められる。

換言すると、狙い位置41の絶対位置及び加工機先端の絶対位置は全て、ロボットベース22の位置に依存せずに求めることができる。

ここで、ロボットベース22の中心位置を原点とする座標系(以下、「ロボット座標系」と称する)における所定方向が、ワールド座標系の何れの方向に相当するのかを予め把握することは容易に可能である。従って、このような把握がなされている場合には、カメラ13や遠隔位置センサ18r,19rが、加工機12の先端付近や狙い位置41付近を観測し、ロボット位置制御部56が、この観測情報を用いてロボット11及びロボット移動機構14の移動動作を制御するだけで、加工機12の先端を狙い位置41にあわせることが容易に可能になる。

即ち、ロボット位置制御部56は、ロボットベース22が如何なる位置に存在しようと、目標の狙い位置41に対して加工機12の先端をあわせる位置決め制御を適切に実行することができる。

【0036】

以上、ロボット制御装置16の機能的構成例について説明した。次に、このような機能的構成を有するロボット制御装置16のハードウェア構成例について説明する。

図3は、ロボット制御装置16のハードウェアの構成例を示すブロック図である。

【0037】

ロボット制御装置16は、CPU(Central Processing Unit)101と、ROM(Read Only Memory)102と、RAM(Random Access Memory)103と、バス104と、入出力インターフェース105と、入力部106と、出力部107と、記憶部108と、通信部109と、ドライブ110と、を備えている。

【0038】

CPU101は、ROM102に記録されているプログラムに従って各種の処理を実行する。又は、CPU101は、記憶部108からRAM103にロードされたプログラムに従って各種の処理を実行する。RAM103にはまた、CPU101が各種の処理を実行する上において必要なデータ等も適宜記憶される。

【0039】

例えば本実施形態では、上述した図2のカメラ絶対位置取得部51乃至ロボット位置制御部56の各機能を実行するプログラムが、ROM102や記憶部108に記憶されている。従って、CPU101が、このプログラムに従った処理を実行することで、カメラ絶対位置取得部51乃至ロボット位置制御部56の各機能を実現することができる。なお、このようなプログラムに従った処理の一例については、図4及び図5のフローチャートを参照して後述する。

【0040】

CPU101と、ROM102と、RAM103とは、バス104を介して相互に接続されている。このバス104にはまた、入出力インターフェース105も接続されている。

【0041】

入出力インターフェース105には、キーボード等で構成される入力部106と、表示デバイスやスピーカ等で構成される出力部107と、ハードディスク等より構成される記憶部108と、通信部109と、が接続されている。

通信部109は、カメラ13との間で行う通信と、ロボット駆動装置15との間で行う通信と、加工機制御装置17との間で行う通信と、遠隔位置センサ18rとの間で行う通信と、遠隔位置センサ19rとの間で行う通信と、インターネットを含むネットワークを介して他の装置(図示せず)との間で行う通信と、をそれぞれ制御する。なお、これらの通信は、図1の例では有線通信とされているが、無線通信であってもよい。

【0042】

入出力インターフェース105にはまた、必要に応じてドライブ110が接続され、磁気ディスク、光ディスク、光磁気ディスク、或いは半導体メモリ等よりなるリムーバブルメディア111が適宜装着される。そして、それらから読み出されたプログラムが、必要に応じて記憶部108にインストールされる。

【0043】

図4は、このような構成を有するロボット制御装置16と、加工機制御装置17とにより実行される加工処理の流れの一例を示すフローチャートである。

ここで、加工処理とは、ロボット11及びロボット移動機構14の移動動作により加工機12の先端が狙い位置41まで移動し、加工機12が狙い位置41において加工動作を行うまでに必要な一連の制御処理をいう。

【0044】

図4の説明では、ロボット制御装置16が担当する処理の動作主体は、図3のCPU101であるとする。また、加工機制御装置17が担当する処理の動作主体は、本来、加工機制御装置17に内蔵されたCPU等(図示せず)とすべきであるが、ここでは説明の簡略上、加工機制御装置17であるとする。

【0045】

ステップS1において、CPU101は、狙い位置41の絶対位置に対する、加工機先端の絶対位置の偏差を求めるまでの一連の処理を実行する。なお、以下、かかる一連の処理を、「位置偏差演算処理」と称する。位置偏差演算処理の詳細については、図5を参照して後述する。

【0046】

ステップS2において、CPU101は、位置決めが完了したか否かを判定する。ステップS2の判定手法は、特に限定されないが、本実施形態では、ステップS1の位置偏差演算処理で演算された偏差が、一定の距離未満になったとき、位置決めが完了したと判定する手法が採用されている。

【0047】

従って、ステップS1の位置偏差演算処理で演算された偏差が、一定の距離以上ある場合には、ステップS2においてNOであると判定されて、処理はステップS3に進む。

ステップS3において、CPU101は、ロボット11等の移動制御を実行する。即ち、CPU101は、上述したように、ステップS1の位置偏差演算処理で演算された偏差が一定の距離未満となるように、ロボット11及びロボット移動機構14の各移動動作を制御する。

【0048】

その後、処理はステップS1に戻され、それ以降の処理が繰り返される。即ち、ステップS1乃至S3のループ処理が繰り返されることで、CPU101の移動制御の下、偏差が徐々に小さくなるように、ロボット11とロボット移動機構14とのうちの少なくとも一方が移動動作をする。これにより、加工機先端の絶対位置が、狙い位置41の絶対位置に近づいていく。

【0049】

その後、加工機先端の絶対位置が、狙い位置41の絶対位置にほぼ一致すると、偏差が一定の距離未満となるので、CPU101は、ステップS2において、位置決めが完了したと判定し、移動制御を停止して、位置決め完了を加工機制御装置17に通知する。これにより、処理はステップS4に進む。

【0050】

ステップS4において、加工機制御装置17は、加工対象の姿勢、段差、隙間等の情報をロボット制御装置16から取得し、取得した情報に基づいて、加工条件を算出する。

ステップS5において、加工機制御装置17は、ステップS4の処理で算出した加工条件は問題ないか否かを判定する。

【0051】

ステップS4の処理で算出された加工条件に従って、加工機12が加工動作を行うことが不適又は加工動作が不可能な場合、ステップS5においてNOであると判定されて、処理はステップS6に進む。

ステップS6において、加工機制御装置17は、加工機12に対して、加工条件変更の制御を実行する。

【0052】

ステップS6の処理が終了すると、その旨が加工機制御装置17からロボット制御装置16に通知され、これにより、処理はステップS1に戻され、それ以降の処理が繰り返される。即ち、ステップS6の処理の実行中においても、ワーク2は連続搬送機構20により連続搬送されているので、狙い位置41の絶対位置に対する、加工機先端の絶対位置の偏差が大きくなっている可能性がある。そこで、再度、ステップS1乃至S3のループ処理が繰り返し実行されることによって、ロボット11及びロボット移動機構14の各移動制御が実行される。そして、再度、偏差が一定の距離未満となると、ステップS4の処理で加工条件が再演算される。この加工条件に従っても未だ、加工機12が加工動作を行うことが不適又は加工動作が不可能な場合、ステップS5においてNOであると判定されて、処理はステップS6に進む。

【0053】

このようにして、ステップS1乃至S6のループ処理が繰り返し実行されることによって、適切な加工条件が算出されると、ステップS5においてYESであると判定されて、処理はステップS7に進む。

ステップS7において、加工機制御装置17は、狙い位置41における加工対象に対する加工機12の加工動作を制御する。

【0054】

加工機12による加工動作が終了すると、その旨が加工機制御装置17からロボット制御装置16に通知され、これにより、処理はステップS8に進む。

ステップS8において、ロボット制御装置16のCPU101は、別の加工対象を加工するか否かを判定する。

【0055】

別の加工対象を加工する場合、ステップS8においてYESであると判定されて、処理はステップS1に戻され、それ以降の処理が繰り返される。即ち、別の対象の存在位置が狙い位置41となり、ステップS1乃至S8のループ処理が繰り返されることで、ロボット11及びロボット移動機構14の各移動動作が行われ、その結果、加工機12の先端が狙い位置41まで移動すると、加工機12によって加工動作が行われる。

【0056】

このようにして全ての加工対象が加工されると、ステップS8においてNOであると判定されて、加工処理は終了となる。

【0057】

次に、図5のフローチャートを参照して、ステップS1の位置偏差演算処理の詳細例について説明する。

図5は、位置偏差演算処理の詳細な流れの一例を示すフローチャートである。

【0058】

図5の説明では、ロボット制御装置16が担当する処理の動作主体は、図3のCPU101により実行される図2のカメラ絶対位置取得部51乃至ロボット位置制御部56のうちの何れかであるとする。

【0059】

ステップS11において、カメラ絶対位置取得部51は、遠隔位置センサ18rにより検出されたカメラ絶対位置を取得する。このようにして取得されたカメラ絶対位置は、狙い位置演算部53に供給される。

【0060】

ステップS12において、加工対象認識部52は、カメラ13から出力された画像データに基づいて、撮影画像の中から、加工対象についての、狙い位置41のカメラ座標値、姿勢、段差、隙間等を認識する。このような認識結果のうち、狙い位置41のカメラ座標値は、狙い位置演算部53に供給され、姿勢、段差、隙間等は加工機制御装置17に供給される。なお、姿勢、段差、隙間等は、上述したように、ステップS4の加工条件を算出する処理において用いられる。

【0061】

ステップS13において、狙い位置演算部53は、ステップS11の処理で取得されたカメラ絶対位置と、ステップS12の処理で認識された狙い位置41のカメラ座標値とを用いて、加工対象についての狙い位置41の絶対位置を演算する。このようにして演算された狙い位置41の絶対位置は、ロボット位置制御部56に供給される。

【0062】

ステップS14において、アーム絶対位置取得部54は、遠隔位置センサ19rにより検出されたアーム絶対位置を取得する。このようにして取得されたアーム絶対位置は、加工機先端絶対位置演算部55に供給される。

【0063】

ステップS15において、加工機先端絶対位置演算部55は、ステップS14の処理で取得されたアーム絶対位置に基づいて、加工機先端の絶対位置を演算する。このようにして演算された加工機先端の絶対位置は、ロボット位置制御部56に供給される。

【0064】

なお、ステップS11乃至S13の処理と、ステップS14及びS15の処理とは、実際には相互に独立した処理であるため、その処理の順番は、特に図5の例に限定されない。即ち、ステップS11乃至S13の処理と、ステップS14及びS15の処理とを、ほぼ同時に並行して実行することもできる。或いはまた、ステップS13,S14の処理の後に、ステップS11乃至S13の処理を実行することができる。何れにしても、狙い位置41の絶対位置及び加工機先端の絶対位置がロボット位置制御部56に供給されると、処理はステップS16に進む。

【0065】

ステップS16において、ロボット位置制御部56は、ステップS13の処理で演算された狙い位置41の絶対位置に対する、ステップS15の処理で演算された加工機先端の絶対位置の偏差を演算する。

【0066】

これにより、位置偏差演算処理は終了し、即ち、図4のステップS1は終了し、処理はステップS2に進む。上述したように、このような位置偏差演算処理により演算された偏差が一定の距離以上ある場合、ステップS2においてNOであると判定されて、処理はステップS3に進み、それ以降の処理が実行される。即ち、偏差が一定の距離未満になるまで、ステップS1乃至S3のループ処理が繰り返されることで、CPU101の移動制御の下、偏差が徐々に小さくなるように、ロボット11とロボット移動機構14とのうちの少なくとも一方が移動動作をする。

【0067】

本実施形態によれば、以下のような効果がある。

(1)ロボット移動機構14によりロボットベース22を移動させることができるので、ワーク2を連続搬送から切り離して一時停止させるための加工エリアを、別途設ける必要は無くなる。さらに、ロボット移動機構14は、連続搬送機構20によるワーク2の連続搬送とは独立して、ロボットベース22を移動させることができるので、ロボットベース22及びワーク2との移動を同期させる必要は特に無くなる。

これにより、ワーク2の加工ライン1の製造コストとして、従来必要であったメカニカルコスト、例えば、ワーク2を連続搬送から切り離すためのメカニカルコストや、ワーク2及びロボットベース22を同期して移動させるためのメカニカルコストは不要になる。従って、従来と比較して低コストで、ワーク2の加工ラインを実現することが可能になる。

また、ロボット11の移動制御(アーム23の移動制御)と、ロボット移動機構14の移動制御(ロボットベース22の移動制御)とを組み合わせて、ワーク2の狙い位置41に向けて、加工機12の先端を移動させていくことが可能になる。従って、従来と比較すると、1台のロボット11の稼働範囲が拡大するので、1台のロボット11に接続された加工機12の加工動作の自由度が上昇し、従来よりも効率的な加工を行うことが可能になる。

【0068】

(2)アーム23の移動制御に用いられる偏差は、加工機12の先端付近又は狙い位置41付近の観測情報(遠隔位置センサ18r,19rの検出結果)に基づいて、ワールド座標系で算出される。このことは、アーム23の移動制御に用いられる偏差は、ロボットベース22の位置に依存せずに求めることができることを意味している。

従って、ロボット制御装置16は、ロボットベース22が如何なる位置に存在しようと、目標の狙い位置41に対して加工機12の先端をあわせる位置決め制御を適切に実行することが可能になる。

【0069】

(3)加工機12の先端の位置は、理論的には、アーム23の移動制御のフィードバック値を用いて、ロボット座標系で求めることができる。従って、ロボット座標系で求められた加工機12の先端の位置を、ワールド座標系に変換することで、加工機先端の絶対位置を求めることは可能である。

しかしながら、このようにして求められた加工機先端の絶対位置は、例えば次の(a)乃至(d)に示す誤差要因に基づく誤差が生じている。

(a)重力による、アーム23のたわみ

(b)アーム23の振動

(c)温度変化による、アーム23の各部材の伸び縮み

(d)締結部等のガタや緩みにより生ずる、アーム23の設計値に対するズレ

従って、加工機先端の絶対位置についての誤差を解消するために、従来、これらの誤差要因(a)乃至(d)を補正する手法が従来存在する。しかしながら、当該手法は万能でなく、誤差の完全な解消は保証されない。また、当該手法を適用した場合には、加工機先端の絶対位置を求めるまでに、複雑な演算を行う必要が有り、その結果、加工システム全体も複雑なものとなり、扱いにくいものとなる。

これに対して、本実施形態では、ロボット11の遠隔に配設された遠隔位置センサ19rによって、アーム絶対位置が直接取得され、このアーム絶対位置に基づいて加工機先端の絶対位置が求められる。このアーム絶対位置は、誤差要因(a)乃至(d)の全てを含んだ計測位置であり、上述の従来の手法のような誤差要因(a)乃至(d)を補正する演算は一切不要になる。従って、本実施形態では、当該従来の手法と比較すると、加工機先端の絶対位置を求めるまでの演算はより簡単なものとなり、その結果、加工システム1全体もより簡素な構成とすることが可能になる。

【0070】

(4)狙い位置41の絶対位置は、理論的には、連続搬送機構20に対する位置指令や速度指令、及びワーク2のCADデータ等を用いて求めることができる。しかしながら、このようにして求められた狙い位置41の絶対位置は、例えば次の(A)乃至(C)に示す誤差要因に基づく誤差が生じている。

(A)連続搬送機構20により連続搬送されるワーク2の進行中の振動(上下、左右、前後の各方向)

(B)連続搬送機構20についての、傾斜したり、左右に曲がっている据え付け形態

(C)ワーク2の形状や位置の個体差

従って、狙い位置41の絶対位置についての誤差を解消するために、従来、これらの誤差要因(A)乃至(C)を根本的に除去する必要があった。即ち、誤差要因(A)及び(B)を除去するためには、連続搬送機構20を高精度に製造する必要がある。しかしながら、このような高精度の連続搬送機構20の製造には莫大なコストがかかり、現実的でない。また、誤差要因(C)を除去するためには、ワーク2の高精度化が必要である。しかしながら、ワーク2の高精度化は、特定の工程での改善で実現される訳では無く、ワーク2の組立に関わる全行程での改善が必要であり、これらの改善のためには莫大なコストがかかり、実現までには長時間を要する。

これに対して、本実施形態では、ロボット11に取り付けられた計測センサとして機能するカメラ13の撮影画像から、狙い位置41のカメラ座標値が求められる。また、ロボット11の遠隔の位置に配設された遠隔位置センサ18rによってカメラ絶対位置が直接取得される。そして、狙い位置41のカメラ座標値と、カメラ絶対位置とに基づいて、狙い位置41の絶対位置が求められる。このカメラ絶対位置は、誤差要因(A)乃至(C)の全てを含んだ計測位置であり、連続搬送機構20及びワーク2の高精度化は特に不要になる。従って、本実施形態では、連続搬送機構20及びワーク2の高精度化する場合と比較して、加工システム1全体を低コストで実現することが可能になる。

【0071】

なお、本発明は本実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

【0072】

例えば、ロボット11(アーム23)の移動制御手法として、本実施形態では、カメラ13の撮影画像から得られる加工機先端の絶対位置を、フィードバック情報として用いる視覚サーボ制御が採用されている。しかしながら、ロボット11の移動制御手法は、本実施形態に特に限定されず、上述の偏差を用いる各種各様の制御手法を採用することができる。

【0073】

また例えば、加工機先端の絶対位置を求めるためのセンサとして、本実施形態では、遠隔位置センサ19rが設けられ、この遠隔位置センサ19rと対になって用いられる検出対象物19sが、アーム23の連結部材32eに取り付けらていたが、特にこれに限定されない。

例えば、検出対象物19sの取り付け位置は、上述の誤差要因(a)乃至(d)を含んだ計測が可能な位置であれば、任意の位置でよい。例えば、加工機12自体についても、上述の誤差要因(a)乃至(d)と同様の誤差要因が若干ではあるが存在し得るので、可能であれば、検出対象物19sを加工機21に取り付けると好適である。本実施形態よりもより一段と正確に加工機先端の絶対位置を求めることが可能になるからである。

また例えば、検出対象物19sの位置を計測するのではなく、加工機12の先端の位置を直接計測可能なセンサを、遠隔位置センサ19rの代わりに採用してもよい。

【0074】

同様に、カメラ絶対位置を求めるためのセンサとして、本実施形態では、遠隔位置センサ18rが設けられ、この遠隔位置センサ18rと対になって用いられる検出対象物18sが、カメラ13に取り付けらていたが、特にこれに限定されない。例えば、検出対象物18sの位置を計測するのではなく、カメラ13の位置を直接計測可能なセンサを、遠隔位置センサ18rの代わりに採用してもよい。

【0075】

或いはまた、2以上の検出対象を検出可能な遠隔位置センサを採用して、当該遠隔位置センサ1台で、カメラ絶対位置、並びに、アーム絶対位置若しくは加工機先端の絶対位置を検出してもよい。

【0076】

要するに、狙い位置41の絶対位置に対する、加工機先端の絶対位置の偏差を求めることが可能なセンサであって、ロボット11から離間して配設され、加工機12と、ロボット11と、カメラ13と、のうちの何れか1つの位置を検出できるセンサであればよい。

【0077】

また例えば、狙い位置41の位置や姿勢を計測するためのセンサとして、本実施形態では、カメラ13が設けられていたが、特にこれに限定されない。即ち、加工機12又はロボット11に配設され、狙い位置41の位置や姿勢を検出できるセンサであればよい。

【0078】

また例えば、ロボット移動機構14の移動方向は、図1の例では、連続搬送機構20によるワーク2の移動方向と水平方向とされていたが、特にこれに限定されず、連続搬送機構20によるワーク2の移動方向とは全く独立してワールド座標系の任意の方向(三次元方向)としてもよい。

【0079】

また例えば、本実施形態では、図2のカメラ絶対位置取得部51乃至ロボット位置制御部56をソフトウェアとハードウェア(CPU101を含む関連部分)の組み合わせにより構成するものとして説明したが、かかる構成は当然ながら例示であり、本発明はこれに限定されない。例えば、カメラ絶対位置取得部51乃至ロボット位置制御部56の少なくとも一部を、専用のハードウェアで構成してもよし、ソフトウェアで構成してもよい。

【0080】

このように、本発明に係る一連の処理は、ソフトウェアにより実行させることも、ハードウェアにより実行させることもできる。

【0081】

一連の処理をソフトウェアにより実行させる場合には、そのソフトウェアを構成するプログラムを、コンピュータ等にネットワークを介して、或いは、記録媒体からインストールすることができる。コンピュータは、専用のハードウェアを組み込んだコンピュータであってもよいし、各種のプログラムをインストールすることで、各種の機能を実行することが可能な、例えば汎用のパーソナルコンピュータであってもよい。

【0082】

本発明に係る一連の処理を実行するための各種プログラムを含む記録媒体は、情報処理装置(例えば本実施形態ではロボット制御装置16)本体とは別に、ユーザにプログラムを提供するために配布されるリムーバブルメディアでもよく、或いは、情報処理装置本体に予め組み込まれた記録媒体等でもよい。リムーバブルメディアは、例えば、磁気ディスク(フロッピディスクを含む)、光ディスク、又は光磁気ディスク等により構成される。光ディスクは、例えば、CD−ROM(Compact Disk−Read Only Memory),DVD(Digital Versatile Disk)等により構成される。光磁気ディスクは、MD(Mini−Disk)等により構成される。また、装置本体に予め組み込まれた記録媒体としては、例えば、プログラムが記録されている、図5のROM102や、図5の記憶部108に含まれるハードディスク等でもよい。

【0083】

なお、本明細書において、記録媒体に記録されるプログラムを記述するステップは、その順序に沿って時系列的に行われる処理はもちろん、必ずしも時系列的に処理されなくとも、並列的或いは個別に実行される処理をも含むものである。

【0084】

また、本明細書において、システムとは、複数の装置や処理部により構成される装置全体を表すものである。

【符号の説明】

【0085】

1 加工システム

2 ワーク

11 ロボット

12 加工機

13 カメラ

14 ロボット移動機構

15 ロボット駆動装置

16 ロボット制御装置

17 加工機制御装置

18s 遠隔位置センサ

19s 遠隔位置センサ

20 連続搬送機構

22 ロボットベース

23 アーム

41 狙い位置

51 カメラ絶対位置取得部

52 加工対象認識部

53 狙い位置演算部

54 アーム絶対位置取得部

55 加工機先端絶対位置演算部

56 ロボット位置制御部

【特許請求の範囲】

【請求項1】

連続搬送されるワークに対して所定の加工を行う加工システムにおいて、

前記ワークを連続搬送させる連続搬送機構と、

前記ワークに対して所定の加工動作を行う加工装置と、

前記加工装置が取り付けられている基台と、

前記基台が取り付けられ、前記基台を移動させる移動機構と、

前記移動機構に対する移動制御として、前記連続搬送機構による前記ワークの連続搬送とは独立して、前記基台を移動させる制御を実行する制御装置と、

を備える加工システム。

【請求項2】

前記加工装置に配設され、前記ワークの加工対象の位置を少なくとも検出する第1検出センサと、

前記加工装置から離間して配設され、前記加工装置又は前記第1検出センサの何れかの位置を検出する第2検出センサと、

をさらに備え、

前記制御装置は、さらに、

前記第1検出センサ及び前記第2検出センサの各々の検出結果を用いて、前記加工対象の絶対位置に対する、前記加工装置の先端の絶対位置の偏差を求め、

前記偏差に基づいて前記加工装置の移動動作を制御する

請求項1に記載の加工システム。

【請求項3】

連続搬送されるワークに対して所定の加工を行う加工方法において、

前記ワークを加工する加工装置が取り付けられている基台の移動制御を実行する制御装置が、

前記連続搬送機構による前記ワークの連続搬送とは独立して、前記基台を移動させる制御を実行する

加工方法。

【請求項4】

前記制御装置が、さらに、

前記加工装置に配設され、前記ワークの加工対象の位置を少なくとも検出する第1検出センサの検出結果と、

前記加工装置から離間して配設され、前記加工装置又は前記第1検出センサの何れかの位置を検出する第2検出センサの検出結果と、

を用いて、前記加工対象の絶対位置に対する、前記加工装置の先端の絶対位置の偏差を求め、

前記偏差に基づいて前記加工装置の移動動作を制御する

請求項3に記載の加工方法。

【請求項1】

連続搬送されるワークに対して所定の加工を行う加工システムにおいて、

前記ワークを連続搬送させる連続搬送機構と、

前記ワークに対して所定の加工動作を行う加工装置と、

前記加工装置が取り付けられている基台と、

前記基台が取り付けられ、前記基台を移動させる移動機構と、

前記移動機構に対する移動制御として、前記連続搬送機構による前記ワークの連続搬送とは独立して、前記基台を移動させる制御を実行する制御装置と、

を備える加工システム。

【請求項2】

前記加工装置に配設され、前記ワークの加工対象の位置を少なくとも検出する第1検出センサと、

前記加工装置から離間して配設され、前記加工装置又は前記第1検出センサの何れかの位置を検出する第2検出センサと、

をさらに備え、

前記制御装置は、さらに、

前記第1検出センサ及び前記第2検出センサの各々の検出結果を用いて、前記加工対象の絶対位置に対する、前記加工装置の先端の絶対位置の偏差を求め、

前記偏差に基づいて前記加工装置の移動動作を制御する

請求項1に記載の加工システム。

【請求項3】

連続搬送されるワークに対して所定の加工を行う加工方法において、

前記ワークを加工する加工装置が取り付けられている基台の移動制御を実行する制御装置が、

前記連続搬送機構による前記ワークの連続搬送とは独立して、前記基台を移動させる制御を実行する

加工方法。

【請求項4】

前記制御装置が、さらに、

前記加工装置に配設され、前記ワークの加工対象の位置を少なくとも検出する第1検出センサの検出結果と、

前記加工装置から離間して配設され、前記加工装置又は前記第1検出センサの何れかの位置を検出する第2検出センサの検出結果と、

を用いて、前記加工対象の絶対位置に対する、前記加工装置の先端の絶対位置の偏差を求め、

前記偏差に基づいて前記加工装置の移動動作を制御する

請求項3に記載の加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−140077(P2011−140077A)

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願番号】特願2010−1048(P2010−1048)

【出願日】平成22年1月6日(2010.1.6)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願日】平成22年1月6日(2010.1.6)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]