加工ラインにおけるワーク搬送システム

【課題】加工ラインにおけるワーク搬送システムにおいてワーク載置用のハンガーを退避させるにあたり、省スペース化、構造の簡略化を図る。

【解決手段】搬送ハンガーを複数の加工工程にわたり移動させるワーク搬送システムであって、メイン搬送レール1に対し並列状に設けられ、メイン搬送レール1との間で第2搬送ハンガー20の乗り入れが可能であって上流のサイドパネル外板仮溶接工程51と下流のサイドパネルコンポーネント工程54とをつなぐ第1分岐搬送レール2を備え、ワークが載置された状態の第2搬送ハンガー20がサイドパネル外板仮溶接工程51からメイン搬送レール1を介してサイドパネルコンポーネント工程54に移動し、空状態の第2搬送ハンガー20がサイドパネルコンポーネント工程54から第1分岐搬送レール2を介してサイドパネル外板仮溶接工程51に移動する。

【解決手段】搬送ハンガーを複数の加工工程にわたり移動させるワーク搬送システムであって、メイン搬送レール1に対し並列状に設けられ、メイン搬送レール1との間で第2搬送ハンガー20の乗り入れが可能であって上流のサイドパネル外板仮溶接工程51と下流のサイドパネルコンポーネント工程54とをつなぐ第1分岐搬送レール2を備え、ワークが載置された状態の第2搬送ハンガー20がサイドパネル外板仮溶接工程51からメイン搬送レール1を介してサイドパネルコンポーネント工程54に移動し、空状態の第2搬送ハンガー20がサイドパネルコンポーネント工程54から第1分岐搬送レール2を介してサイドパネル外板仮溶接工程51に移動する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等の加工ラインにおけるワーク搬送システムに関する。

【背景技術】

【0002】

従来、自動車の少量生産ラインにおいて、サイドパネル組立体等の大物のワークを溶接して組み立てるための搬送装置の一例として図5に示す形態が採用されている。この搬送装置では、架設された搬送レール200にローラ201により走行自在に吊り下げられたハンガー本体202を有するハンガー203を用いる。

【0003】

先ず、工程Aで作業者がハンガー本体202のサイドパネル吊り下げ部204とセンターピラー位置決め部205によりサイドパネル外板Wを位置決め載置する。次いで作業者がハンガー203を押して工程C−1まで移動させる。この工程C−1では溶接治具206が作動してサイドパネル外板Wが自動的にハンガー203から溶接治具206に移載される。そして、作業者はハンガー203を退避工程Bに一旦退避させる。これはハンガー203が不図示の仮溶接装置と干渉しないようにするための措置である。一方、工程C−1では溶接治具206上でサイドパネル外板Wとリアガーター、センターピラースチフナ、フロントピラースチフナとが不図示の仮溶接装置により仮溶接され、サイドパネル外板組立体W2が形成される。仮溶接が完了すると作業者が退避工程Bに退避しているハンガー203を再び工程C−1に戻す。仮溶接されたサイドパネル外板組立体W2は、溶接治具206の作動により自動的に溶接治具206からハンガー203のサイドパネル吊り下げ部204とセンターピラー位置決め部205に移載される。

【0004】

次いで作業者がハンガー203を押して次の工程C−2に移動させる。この工程C−2ではハンガー203上のサイドパネル外板組立体W2に増打溶接が自動的に行われる。増打溶接が完了すると、作業者がハンガー203を押して工程E−1に移動させる。この工程E−1では溶接治具207が作動してサイドパネル外板組立体W2が自動的にハンガー203から溶接治具207に移載される。そして、作業者はハンガー203を退避工程Dに一旦退避させる。これもハンガー203が不図示の仮溶接装置と干渉しないようにするための措置である。工程E−1では引き続き、溶接治具207上でサイドパネル外板組立体W2とサイドパネル内板組立体、スチフナコンプとが不図示の仮溶接装置により仮溶接され、サイドパネル組立体W3が形成される。仮溶接が完了すると作業者が退避工程Dに退避しているハンガー203を再び工程E−1に戻す。仮溶接されたサイドパネル組立体W3は、溶接治具207の作動により自動的に溶接治具207からハンガー203のサイドパネル吊り下げ部204とセンターピラー位置決め部205に移載される。

【0005】

次いで作業者がハンガー203を押して次の工程E−2に移動させる。この工程E−2ではハンガー203上のサイドパネル組立体W3に増打溶接が自動的に行われる。増打溶接が完了すると、作業者がハンガー203を押して工程E−3に移動させる。この工程E−3ではハンガー203上のサイドパネル組立体W3に更なる増打溶接が自動的に行われる。次いで作業者はハンガー203を押して下流の移載装置208まで移動させる。サイドパネル組立体W3は移載装置208によりハンガー203から取り外された後、不図示の搬送装置によって下流に向けて搬送される。一方、空となったハンガー203は作業者により大きく旋回移動して工程Aに戻される。

【0006】

以上のように従来の搬送装置では仮溶接作業時に仮溶接装置と干渉しないようにハンガー203を退避工程B、Dに退避させる必要があるため、搬送経路が長くなり、また循環搬送経路であることから大きなスペースが必要となる。退避工程B,Dの存在によりハンガー203の移動距離が長くなる分、作業者の手押し工数も増えることになる。

【0007】

これに関連し、特許文献1には、作業者がワークの移載作業を行うとき、移載機手前に停止した搬送車体が邪魔となるためにこの搬送車体を自動的に退避場所に退避させる技術が記載されている。また、特許文献2には、搬送体に配設されたサイドパネルを保持するハンガーを吊持位置と退避位置との間で揺動可能に構成することにより、ハンガーと加工機との干渉を回避する技術が記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平5−189038号公報

【特許文献2】特公平3−70591号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載された車体を自動的に退避させる技術は、搬送装置が複雑となって製作コスト高になりやすい。また、退避場所を設ける分、大きなスペースが必要になるという問題は依然として残る。さらに、移載機手前で搬送車体が往復動するときその移動時間が必要となるため、その間に不稼動時間が発生するという不都合もある。特許文献2の技術においては、ハンガーを揺動させる機構が搬送体毎に必要となり、装置の大幅な製作コスト高を招くおそれがある。

【0010】

本発明は、以上のような課題を解決するために創作されたものであり、加工ラインにおけるワーク搬送システムにおいてワーク載置用のハンガーを退避させるにあたり、省スペース化、構造の簡略化を図ることを目的とする。

【課題を解決するための手段】

【0011】

前記課題を解決するため、本発明は、ワークが載置された搬送ハンガーを搬送レールに沿って複数の加工工程にわたり移動させるワーク搬送システムにおいて、前記搬送レールに対し並列状に設けられ、前記搬送レールとの間で前記搬送ハンガーの乗り入れが可能であって上流の加工工程と下流の加工工程とをつなぐ分岐搬送レールを備え、ワークが載置された状態の搬送ハンガーが前記上流の加工工程から前記搬送レールを介して前記下流の加工工程に移動し、空状態の搬送ハンガーが前記下流の加工工程から前記分岐搬送レールを介して前記上流の加工工程に移動することを特徴とする。

【0012】

本発明によれば、空状態の搬送ハンガーの退避工程が分岐搬送レール上に形成されることとなって搬送レール上には形成されないため、搬送ハンガーを加工工程間で移動させるときの各工程の不稼動時間が削減される。そして、従来ではエンドレスであった搬送レールが本発明によれば有端で線分形状の搬送レールで済み、上流工程側に戻るための搬送ハンガーの旋回スペースを必要としない分、ワーク搬送システムの省スペース化が図れる。

【0013】

また本発明は、前記分岐搬送レールは、その一端が前記上流の加工工程よりも下流側において前記搬送レールと接続し、他端が前記下流の加工工程よりも上流側において前記搬送レールと接続し、空状態の搬送ハンガーは、後進移動することにより前記下流の加工工程から前記分岐搬送レールを介して前記上流の加工工程に到ることを特徴とする。

【0014】

本発明によれば、搬送ハンガーは後進移動するため、分岐搬送レールにおいて上流工程側に戻すための搬送ハンガーの旋回スペースを設ける必要がなく、分岐搬送レールを搬送レールと平行なレールとして形成できる。これにより、ワーク搬送システムの一層の省スペース化が図れる。

【0015】

また本発明は、前記搬送レールと前記分岐搬送レールとの接続部として、前記分岐搬送レールを分離して前記搬送レール自体を連通させる第1切替位置と、前記搬送レールと前記分岐搬送レールとを連通させる第2切替位置とに切り替わる搬送経路切替装置を備えることを特徴とする。

【0016】

本発明によれば、搬送レールと分岐搬送レールとの接続構造が簡単となり、ワーク搬送システムの構造の簡略化が図れる。

【0017】

また本発明は、前記搬送レール周りおよび前記分岐搬送レール周りにリミットスイッチを配設し、前記搬送ハンガーに設けた検出バーにより前記リミットスイッチを作動させることにより前記搬送経路切替装置を切り替えることを特徴とする。

【0018】

本発明によれば、搬送レールに対して分岐搬送レールを簡単な構成で連通・分離制御することができる。

【発明の効果】

【0019】

本発明によれば、空状態の搬送ハンガーの退避工程が搬送レール上には形成されないため、搬送ハンガーを加工工程間で移動させるときの各工程の不稼動時間が削減される。また、搬送レールが有端で線分形状の搬送レールで済み、上流工程側に戻るための搬送ハンガーの旋回スペースを必要としない分、ワーク搬送システムの省スペース化が図れる。

【図面の簡単な説明】

【0020】

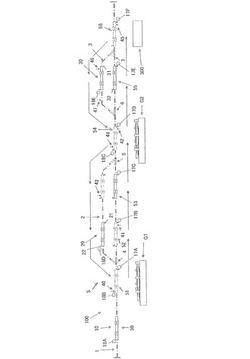

【図1】本発明のワーク搬送システムの概略を示す平面図である。

【図2】本発明のワーク搬送システムの概略を示す側面図である。

【図3】図2におけるA−A矢視図である。

【図4】図2におけるB−B矢視図である。

【図5】従来のワーク搬送システムの説明図であり、(a)、(b)はそれぞれ概略平面図、概略側面図である。

【発明を実施するための形態】

【0021】

本発明を自動車のサイドパネル組立体の溶接ラインに適用した形態について説明する。図1および図2を参照して、サイドパネル組立体の溶接ライン100は、上流側からサイドパネル外板投入工程50、サイドパネル外板仮溶接工程51、サイドパネル外板増打工程52、サイドパネル外板払出工程53、サイドパネルコンポーネント工程54、サイドパネルコンポーネント第1増打工程55、サイドパネルコンポーネント第2増打工程56の順に編成されている。本発明に係るワーク搬送システムSは、これら各工程間にかけて敷設される搬送レール(メイン搬送レール1)を備える。

【0022】

メイン搬送レール1の上流側には第1分岐搬送レール2がメイン搬送レール1に対し並列状に付設される。また、メイン搬送レール1の下流側には第2分岐搬送レール3がメイン搬送レール1に対し並列状に付設される。第1分岐搬送レール2および第2分岐搬送レール3は図1に示すようにメイン搬送レール1のレール幅方向一側に設けられる。なお、第1分岐搬送レール2および第2分岐搬送レール3の各高さ位置はメイン搬送レール1と同じであるが、側面図である図2ではメイン搬送レール1と重なって図示されないように便宜的に第1分岐搬送レール2および第2分岐搬送レール3を上方にずらして図示してある。

【0023】

サイドパネル外板仮溶接工程51とサイドパネル外板増打工程52の間からサイドパネル外板払出工程53とサイドパネルコンポーネント工程54の間にかけてメイン搬送レール1に連通・分離可能に第1分岐搬送レール2が敷設されている。つまり、第1分岐搬送レール2の一端はサイドパネル外板仮溶接工程51とサイドパネル外板増打工程52との間においてメイン搬送レール1に連通・分離可能に構成され、第1分岐搬送レール2の他端はサイドパネル外板払出工程53とサイドパネルコンポーネント工程54との間においてメイン搬送レール1に連通・分離可能に構成されている。同様に、サイドパネルコンポーネント工程54とサイドパネルコンポーネント第1増打工程55の間からサイドパネルコンポーネント第1増打工程55とサイドパネルコンポーネント第2増打工程56の間にかけてメイン搬送レール1に連通・分離可能に第2分岐搬送レール3が敷設されている。第1分岐搬送レール2の一端、他端はそれぞれ第1搬送経路切替装置4、第2搬送経路切替装置5を介して、第2分岐搬送レール3の一端、他端はそれぞれ第3搬送経路切替装置6、第4搬送経路切替装置7を介してメイン搬送レール1と連通或いは分離する。

【0024】

サイドパネル外板仮溶接工程51内の上流側であってメイン搬送レール1のレール幅方向一側には第1リミットスイッチ40が設けられている。サイドパネル外板増打工程52内の下流側であってメイン搬送レール1のレール幅方向他側には第2リミットスイッチ41が設けられている。サイドパネルコンポーネント工程54内の上流側であってメイン搬送レール1のレール幅方向一側には第3リミットスイッチ44が設けられ、同工程内の下流側であってメイン搬送レール1のレール幅方向他側には第4リミットスイッチ42が設けられている。サイドパネルコンポーネント第2増打工程56内の下流側であってメイン搬送レール1のレール幅方向他側には第5リミットスイッチ45が設けられている。第2搬送経路切替装置5寄りにおける第1分岐搬送レール2のレール幅方向一側には第6リミットスイッチ43が設けられている。第3搬送経路切替装置6寄りにおける第2分岐搬送レール3のレール幅方向一側には第7リミットスイッチ47が設けられ、第4搬送経路切替装置7寄りにおける第2分岐搬送レール3のレール幅方向一側には第8リミットスイッチ46が設けられている。また、サイドパネル外板仮溶接工程51におけるメイン搬送レール1のレール幅方向一側には溶接治具G1が配設されている。

【0025】

ワーク搬送システムSは、いずれもメイン搬送レール1に懸架されて移動する第1搬送ハンガー10、第2搬送ハンガー20および第3搬送ハンガー30を備える。本実施形態では第1搬送ハンガー10は1台、第2搬送ハンガー20、第3搬送ハンガー30はそれぞれ2台設けられている。先ず、サイドパネル外板投入工程50とサイドパネル外板仮溶接工程51とにかけてメイン搬送レール1には第1搬送ハンガー10が往復動可能に設けられる。第1搬送ハンガー10は、図4に示すように、ハンガー本体11の上端に配設され、メイン搬送レール1に係合する搬送ローラ12と、サイドパネル外板Wをそのドア開孔(図2に示すフロントドア開孔D1、リアドア開孔D2)またはクォータガラス開孔D3(図2)にて吊り下げ保持するサイドパネル吊り下げ部13と、センターピラーW1(図2)のフロントドア開孔D1(図2)側の端縁に係合するセンターピラー位置決め部14と、を備えて構成される。ハンガー本体11の上部前端、上部後端にはそれぞれ前部係合部材15、後部係合部材16が配設されている。

【0026】

図1、図2に戻り、第2搬送ハンガー20は、第1分岐搬送レール2の一端側からサイドパネル外板仮溶接工程51、サイドパネル外板増打工程52、サイドパネル外板払出工程53、サイドパネルコンポーネント工程54の順でメイン搬送レール1を通って再び第1分岐搬送レール2にその他端側から戻る経路で循環移動する。第2搬送ハンガー20は、第1搬送ハンガー10の構成に加え、図3に示すように、そのハンガー本体11の搬送方向に直交した他側に第1検出バー21を、一側に第2検出バー22を備える。

【0027】

図1、図2において、第3搬送ハンガー30は、第2分岐搬送レール3の一端側からサイドパネルコンポーネント工程54、サイドパネルコンポーネント第1増打工程55、サイドパネルコンポーネント第2増打工程56の順でメイン搬送レール1を通って再び第2分岐搬送レール3にその他端側から戻る経路で循環移動する。第2搬送ハンガー20と同様に、第3搬送ハンガー30も、第1搬送ハンガー10の構成に加え、そのハンガー本体11の搬送方向に直交した他側に第1検出バー31(図3)を、一側に第2検出バー32(図3)を備える。

【0028】

メイン搬送レール1におけるサイドパネル外板仮溶接工程51、サイドパネル外板増打工程52、サイドパネル外板払出工程53、サイドパネルコンポーネント工程54、サイドパネルコンポーネント第1増打工程55、サイドパネルコンポーネント第2増打工程56の各下流側には、各ハンガー本体11の前部係合部材15に係合可能なストッパ部材19(図3)を昇降させる前部ストッパシリンダ17A〜17Fが配設されている。ストッパ部材19(図3)は前部ストッパシリンダ17A〜17Fの各ロッドの先端に形成されている。また、メイン搬送レール1におけるサイドパネル外板投入工程50、サイドパネル外板仮溶接工程51、サイドパネルコンポーネント工程54の各上流側と、第1分岐搬送レール2における第1搬送経路切替装置4寄りの位置と、第2分岐搬送レール3における第3搬送経路切替装置6寄りの位置には、各ハンガー本体11の後部係合部材16に係合可能なストッパ部材19(図3)を昇降させる後部ストッパシリンダ18A〜18Eが配設されている。この場合もストッパ部材19(図3)は後部ストッパシリンダ18A〜18Eの各ロッドの先端に形成されている。

【0029】

以上の構成のもとにサイドパネル組立体を溶接ライン100で溶接するときには、先ずサイドパネル外板投入工程50で作業者が第1搬送ハンガー10のサイドパネル吊り下げ部13とセンターピラー位置決め部14によりサイドパネル外板Wを第1搬送ハンガー10に位置決めしつつ吊り下げ保持する。この作業時には、第1搬送ハンガー10の後部係合部材16に後部ストッパシリンダ18Aのロッドの先端のストッパ部材19が係合して第1搬送ハンガー10の位置決めが安定して保持された状態にある。

【0030】

そして、作業者は下流のサイドパネル外板仮溶接工程51に後述するサイドパネル外板組立体W2或いは第2搬送ハンガー20が存在していないことを確認した後、サイドパネル外板Wを保持した第1ハンガー10を後方から押してサイドパネル外板仮溶接工程51に移動させる。次いでサイドパネル外板仮溶接工程51において作業者は前部ストッパシリンダ17Aを作動させ、そのロッドの先端のストッパ部材19を下降させて第1搬送ハンガー10の前部係合部材15に係合させ、第1搬送ハンガー10を位置決めする。この状態で作業者が溶接治具G1を作動させることによりサイドパネル外板Wが第1ハンガー10から溶接治具G1上に移載される。空になった第1搬送ハンガー10は作業者によりサイドパネル外板投入工程50に復動し、次のサイドパネル外板Wが投入される。なお、第1搬送ハンガー10が復動するとき前部ストッパシリンダ17Aのストッパ部材19は作業者の操作により非係合位置まで上昇している。

【0031】

一方、溶接治具G1上ではサイドパネル外板Wにリアガーター、センターピラースチフナ、フロントピラースチフナ等が仮溶接される。仮溶接が完了すると、作業者は第1分岐搬送レール2に配設された後部ストッパシリンダ18Dを作動させてそのストッパ部材19を非係合位置まで上昇させ、空状態で待機している第2搬送ハンガー20の後部係合部材16との係合を解除したうえでこの第2搬送ハンガー20を第1搬送経路切替装置4に向け移動させる。このとき第1搬送経路切替装置4は第2切替位置にあり、第1分岐搬送レール2とメイン搬送レール1とが連通状態にあるので、作業者は第2搬送ハンガー20をサイドパネル外板仮溶接工程51に搬入する。第2搬送ハンガー20がサイドパネル外板仮溶接工程51に搬入されると、第2搬送ハンガー20の第2検出バー22が第1リミットスイッチ40を作動させることにより、第1搬送経路切替装置4が第1切替位置に切り替わり、第1分岐搬送レール2を分離し、サイドパネル外板仮溶接工程51とサイドパネル外板増打工程52との間でメイン搬送レール1を連通させる。

【0032】

作業者はサイドパネル外板仮溶接工程51において後部ストッパシリンダ18Bを作動させ、そのロッドの先端のストッパ部材19を下降させて第2搬送ハンガー20の後部係合部材16に係合させ、第2搬送ハンガー20を位置決めする。この状態で作業者が溶接治具G1を作動させることにより仮溶接済みのサイドパネル外板組立体W2が溶接治具G1上から第2搬送ハンガー20に移載される。次いで作業者はサイドパネル外板増打工程52に他の第2搬送ハンガー20が存在していないことを確認した後、後部ストッパシリンダ18Bを作動させ、そのロッドの先端のストッパ部材19を上昇させて第2搬送ハンガー20の後部係合部材16との係合を解除したうえで、第2搬送ハンガー20をサイドパネル外板増打工程52に移動させる。

【0033】

次いで作業者はサイドパネル外板増打工程52において前部ストッパシリンダ17Bを作動させ、そのロッドの先端のストッパ部材19を下降させて第2搬送ハンガー20の前部係合部材15に係合させ、第2搬送ハンガー20を位置決めする。また、第2搬送ハンガー20の前部係合部材15がストッパ部材19と係合する前の段階で、第2搬送ハンガー20の第1検出バー21が第2リミットスイッチ41を作動させることにより、第1搬送経路切替装置4が第2切替位置に切り替わりメイン搬送レール1と第1分岐搬送レール2とが連通状態となる。サイドパネル外板増打工程52においては、サイドパネル外板組立体W2は第2搬送ハンガー20に載置された状態で不図示の増打溶接装置により増打溶接される。増打溶接が完了すると、作業者はサイドパネル外板払出工程53に他の第2搬送ハンガー20が存在していないことを確認した後、前部ストッパシリンダ17Bを作動させ、そのロッドの先端のストッパ部材19を上昇させて第2搬送ハンガー20の前部係合部材15との係合を解除したうえで、第2搬送ハンガー20をサイドパネル外板払出工程53に移動させる。

【0034】

次いで作業者はサイドパネル外板払出工程53において前部ストッパシリンダ17Cを作動させ、そのロッドの先端のストッパ部材19を下降させて第2搬送ハンガー20の前部係合部材15に係合させ、第2搬送ハンガー20を位置決めする。次いで作業者は下流のサイドパネルコンポーネント工程54に後述する仮溶接されたサイドパネル組立体W3或いは第3搬送ハンガー30が存在していないことを確認した後、前部ストッパシリンダ17Cを作動させ、そのロッドの先端のストッパ部材19を上昇させて第2搬送ハンガー20の前部係合部材15との係合を解除したうえで、サイドパネル外板組立体W2を載置した第2搬送ハンガー20をサイドパネルコンポーネント工程54に移動させる。

【0035】

次いで作業者はサイドパネルコンポーネント工程54において前部ストッパシリンダ17Dを作動させ、そのロッドの先端のストッパ部材19を下降させて第2搬送ハンガー20の前部係合部材15に係合させ、第2搬送ハンガー20を位置決めする。この状態で作業者が溶接治具G2を作動させることによりサイドパネル外板組立体W2が第2搬送ハンガー20から溶接治具G2上に移載される。一方、第2搬送ハンガー20の前部係合部材15がストッパ部材19と係合する前の段階で、第2搬送ハンガー20の第1検出バー21が第4リミットスイッチ42を作動させることにより、第2搬送経路切替装置5が第2切替位置に切り替わりメイン搬送レール1と第1分岐搬送レール2とが連通状態となっている。なお、第3リミットスイッチ44は、ストッパ部材19が前部係合部材15に係合して第2搬送ハンガー20が位置決めされているとき、第2搬送ハンガー20の第2検出バー22により作動されない位置に配設されている。

【0036】

後述するように溶接治具G2上のサイドパネル外板組立体W2には仮溶接作業が施され、その際に不図示の仮溶接装置と干渉しないように空となった第2搬送ハンガー20をサイドパネルコンポーネント工程54から退避させる必要がある。そのため作業者はサイドパネルコンポーネント工程54において前部ストッパシリンダ17Dを作動させ、そのロッドの先端のストッパ部材19を上昇させて第2搬送ハンガー20の前部係合部材15との係合を解除したうえで、空の第2搬送ハンガー20を前方から押して後進移動させることにより第2搬送経路切替装置5を経由して第1分岐搬送レール2に搬入する。第2搬送ハンガー20が第1分岐搬送レール2を移動している途中で、第2検出バー22が第6リミットスイッチ43を作動させることにより、第2搬送経路切替装置5が第1切替位置に切り替わりメイン搬送レール1と第1分岐搬送レール2とが分離され、メイン搬送レール1自体が連通状態となる。そして、作業者は後部ストッパシリンダ18Dを作動させ、そのロッドの先端のストッパ部材19を下降させて第2搬送ハンガー20の後部係合部材16に係合させ、第2搬送ハンガー20を位置決め待機させる。

【0037】

一方、溶接治具G2上ではサイドパネル外板組立体W2とサイドパネル内板組立体(不図示)とスチフナ組立体(不図示)とが仮溶接されてサイドパネル組立体W3が形成される。仮溶接が完了すると、作業者は第2分岐搬送レール3に配設された後部ストッパシリンダ18Eを作動させてそのストッパ部材19を非係合位置まで上昇させ、空状態で待機している第3搬送ハンガー30の後部係合部材16との係合を解除したうえでこの第3搬送ハンガー30を第3搬送経路切替装置6に向け移動させる。この移動途中で第3搬送ハンガー30の第2検出バー32が第7リミットスイッチ47を作動させることにより、第3搬送経路切替装置6が第2切替位置に切り替わって第2分岐搬送レール3とメイン搬送レール1とが連通状態となり、作業者は第3搬送ハンガー30をサイドパネルコンポーネント工程54に搬入する。第3搬送ハンガー30がサイドパネルコンポーネント工程54に搬入されると、第3搬送ハンガー30の第2検出バー32が第3リミットスイッチ44を作動させることにより、第3搬送経路切替装置6が第1切替位置に切り替わって第2分岐搬送レール3を分離し、サイドパネルコンポーネント工程54とサイドパネルコンポーネント第1増打工程55との間でメイン搬送レール1が連通する。

【0038】

作業者はサイドパネルコンポーネント工程54において後部ストッパシリンダ18Cを作動させ、そのロッドの先端のストッパ部材19を下降させて第3搬送ハンガー30の後部係合部材16に係合させ、第3搬送ハンガー30を位置決めする。この状態で作業者が溶接治具G2を作動させることによりサイドパネル組立体W3が溶接治具G2上から第3搬送ハンガー30に移載される。次いで作業者はサイドパネルコンポーネント第1増打工程55に他の第3搬送ハンガー30が存在していないことを確認した後、後部ストッパシリンダ18Cを作動させ、そのロッドの先端のストッパ部材19を上昇させて第3搬送ハンガー30の後部係合部材16との係合を解除したうえで、第3搬送ハンガー30をサイドパネルコンポーネント第1増打工程55に移動させる。

【0039】

次いで作業者はサイドパネルコンポーネント第1増打工程55において前部ストッパシリンダ17Eを作動させ、そのロッドの先端のストッパ部材19を下降させて第3搬送ハンガー30の前部係合部材15に係合させ、第3搬送ハンガー30を位置決めする。このサイドパネルコンポーネント第1増打工程55において、サイドパネル組立体W3は第3搬送ハンガー30に載置された状態で不図示の増打溶接装置により増打溶接される。増打溶接が完了すると、作業者は前部ストッパシリンダ17Eを作動させ、そのロッドの先端のストッパ部材19を上昇させて第3搬送ハンガー30の前部係合部材15との係合を解除したうえで、第3搬送ハンガー30をサイドパネルコンポーネント第2増打工程56に移動させる。

【0040】

次いで作業者はサイドパネルコンポーネント第2増打工程56において前部ストッパシリンダ17Fを作動させ、そのロッドの先端のストッパ部材19を下降させて第3搬送ハンガー30の前部係合部材15に係合させ、第3搬送ハンガー30を位置決めする。第3搬送ハンガー30の前部係合部材15がストッパ部材19と係合する前の段階で、第3搬送ハンガー30の第1検出バー31が第5リミットスイッチ45を作動させることにより、第4搬送経路切替装置7が第2切替位置に切り替わりメイン搬送レール1と第2分岐搬送レール3とが連通状態となる。サイドパネルコンポーネント第2増打工程56において、サイドパネル組立体W3は第3搬送ハンガー30に載置された状態で不図示の増打溶接装置によりさらに増打溶接される。増打溶接が完了すると、完成したサイドパネル組立体W3は第3搬送ハンガー30から移載装置300に移載され下流に搬送される。

【0041】

次いで作業者は前部ストッパシリンダ17Fを作動させ、そのロッドの先端のストッパ部材19を上昇させて第3搬送ハンガー30の前部係合部材15との係合を解除する。そして、第2分岐搬送レール3に他の第3搬送ハンガー30がないことを確認した後、空となった第3搬送ハンガー30を前方から押して後進移動させることにより第4搬送経路切替装置7を経由して第2分岐搬送レール3に搬入する。第3搬送ハンガー30が第2分岐搬送レール3を移動している途中で、第2検出バー32が第8リミットスイッチ46を作動させることにより、第4搬送経路切替装置7が第1切替位置に切り替わって第2分岐搬送レール3を分離し、サイドパネルコンポーネント第1増打工程55とサイドパネルコンポーネント第2増打工程56との間でメイン搬送レール1が連通する。そして、作業者は後部ストッパシリンダ18Eを作動させ、そのロッドの先端のストッパ部材19を下降させて第3搬送ハンガー30の後部係合部材16に係合させ、第3搬送ハンガー30を位置決め待機させる。

【0042】

以上のように、本実施形態のワーク搬送システムSは、サイドパネル外板仮溶接工程51とサイドパネルコンポーネント工程54との関係においては、メイン搬送レール1に対し並列状に設けられ、メイン搬送レール1との間で第2搬送ハンガー20の乗り入れが可能であって上流の加工工程であるサイドパネル外板仮溶接工程51と下流の加工工程であるサイドパネルコンポーネント工程54とをつなぐ第1分岐搬送レール2を備え、ワークが載置された状態の第2搬送ハンガー20がサイドパネル外板仮溶接工程51からメイン搬送レール1を介してサイドパネルコンポーネント工程54に移動し、空状態の第2搬送ハンガー20がサイドパネルコンポーネント工程54から第1分岐搬送レール2を介してサイドパネル外板仮溶接工程51に移動する。また、サイドパネルコンポーネント工程54とサイドパネルコンポーネント第2増打工程56との関係においては、メイン搬送レール1に対し並列状に設けられ、メイン搬送レール1との間で第3搬送ハンガー30の乗り入れが可能であって上流の加工工程であるサイドパネルコンポーネント工程54と下流の加工工程であるサイドパネルコンポーネント第2増打工程56とをつなぐ第2分岐搬送レール3を備え、ワークが載置された状態の第3搬送ハンガー30がサイドパネルコンポーネント工程54からメイン搬送レール1を介してサイドパネルコンポーネント第2増打工程56に移動し、空状態の第3搬送ハンガー30がサイドパネルコンポーネント第2増打工程56から第2分岐搬送レール3を介してサイドパネルコンポーネント工程54に移動する。

【0043】

本発明によれば、空となった搬送ハンガー(第2搬送ハンガー20、第3搬送ハンガー30)の退避工程が搬送レール(メイン搬送レール1)上に形成されないため、搬送ハンガーを加工工程間で移動させるときの各工程の不稼動時間が削減される。また、従来ではトラック形状等を呈してエンドレスであった搬送レールが、本発明では有端で線分形状の搬送レールで済み、上流工程側に戻るための搬送ハンガーの旋回スペースを必要としない分、省スペースのワーク搬送システムSとなる。

【0044】

特に、第1分岐搬送レール2においては、その一端をサイドパネル外板仮溶接工程51よりも下流側においてメイン搬送レール1と接続し、他端をサイドパネルコンポーネント工程54よりも上流側においてメイン搬送レール1と接続し、空状態の第2搬送ハンガー20を、後進移動させることによりサイドパネルコンポーネント工程54から第1分岐搬送レール2を介してサイドパネル外板仮溶接工程51に到るようにすれば、第1分岐搬送レール2において、サイドパネル外板仮溶接工程51に戻るための第2搬送ハンガー20の旋回スペースを設ける必要がなく、第1分岐搬送レール2をメイン搬送レール1と平行なレールとして形成できる。これにより、省スペースのワーク搬送システムSとなる。第2分岐搬送レール3においても同様であり、その一端をサイドパネルコンポーネント工程54よりも下流側においてメイン搬送レール1と接続し、他端をサイドパネルコンポーネント第2増打工程56よりも上流側においてメイン搬送レール1と接続し、空状態の第3搬送ハンガー30を、後進移動させることによりサイドパネルコンポーネント第2増打工程56から第2分岐搬送レール3を介してサイドパネルコンポーネント工程54に到るようにすれば、第2分岐搬送レール3において、サイドパネルコンポーネント工程54に戻るための第3搬送ハンガー30の旋回スペースを設ける必要がなく、第2分岐搬送レール3をメイン搬送レール1と平行なレールとして形成できる。

【0045】

また、メイン搬送レール1と分岐搬送レール(第1分岐搬送レール2、第2分岐搬送レール3)との接続部として、分岐搬送レールを分離してメイン搬送レール1自体を連通させる第1切替位置と、メイン搬送レール1と分岐搬送レールとを連通させる第2切替位置とに切り替わる第1〜4搬送経路切替装置4〜7を備える構成とすれば、メイン搬送レール1と分岐搬送レールとの接続構造が簡単となり、ワーク搬送システムSの構造の簡略化が図れる。

【0046】

特に、メイン搬送レール1周りおよび分岐搬送レール(第1分岐搬送レール2、第2分岐搬送レール3)周りに各リミットスイッチ40〜47を配設し、搬送ハンガー(第2搬送ハンガー20、第3搬送ハンガー30)に設けた検出バー(第1検出バー21、第2検出バー22、第1検出バー31、第2検出バー32)により各リミットスイッチ40〜47を作動させることにより第1〜4搬送経路切替装置4〜7を切り替える構成とすれば、メイン搬送レール1に対して分岐搬送レールを簡単な構成で連通・分離制御することができる。

【0047】

以上、本発明の好適な実施形態について説明した。説明した実施形態は作業者が搬送ハンガーを手で押して移動させる方式であるが、自走式の搬送ハンガーの方式でも同様の効果が得られるものである。

【符号の説明】

【0048】

1 メイン搬送レール(搬送レール)

2 第1分岐搬送レール(分岐搬送レール)

3 第2分岐搬送レール(分岐搬送レール)

4〜7 第1〜4搬送経路切替装置

20 第2搬送ハンガー(搬送ハンガー)

30 第3搬送ハンガー(搬送ハンガー)

40〜47 リミットスイッチ

50 サイドパネル外板投入工程

51 サイドパネル外板仮溶接工程

52 サイドパネル外板増打工程

53 サイドパネル外板払出工程

54 サイドパネルコンポーネント工程

55 サイドパネルコンポーネント第1増打工程

56 サイドパネルコンポーネント第2増打工程

S ワーク搬送システム

【技術分野】

【0001】

本発明は、自動車等の加工ラインにおけるワーク搬送システムに関する。

【背景技術】

【0002】

従来、自動車の少量生産ラインにおいて、サイドパネル組立体等の大物のワークを溶接して組み立てるための搬送装置の一例として図5に示す形態が採用されている。この搬送装置では、架設された搬送レール200にローラ201により走行自在に吊り下げられたハンガー本体202を有するハンガー203を用いる。

【0003】

先ず、工程Aで作業者がハンガー本体202のサイドパネル吊り下げ部204とセンターピラー位置決め部205によりサイドパネル外板Wを位置決め載置する。次いで作業者がハンガー203を押して工程C−1まで移動させる。この工程C−1では溶接治具206が作動してサイドパネル外板Wが自動的にハンガー203から溶接治具206に移載される。そして、作業者はハンガー203を退避工程Bに一旦退避させる。これはハンガー203が不図示の仮溶接装置と干渉しないようにするための措置である。一方、工程C−1では溶接治具206上でサイドパネル外板Wとリアガーター、センターピラースチフナ、フロントピラースチフナとが不図示の仮溶接装置により仮溶接され、サイドパネル外板組立体W2が形成される。仮溶接が完了すると作業者が退避工程Bに退避しているハンガー203を再び工程C−1に戻す。仮溶接されたサイドパネル外板組立体W2は、溶接治具206の作動により自動的に溶接治具206からハンガー203のサイドパネル吊り下げ部204とセンターピラー位置決め部205に移載される。

【0004】

次いで作業者がハンガー203を押して次の工程C−2に移動させる。この工程C−2ではハンガー203上のサイドパネル外板組立体W2に増打溶接が自動的に行われる。増打溶接が完了すると、作業者がハンガー203を押して工程E−1に移動させる。この工程E−1では溶接治具207が作動してサイドパネル外板組立体W2が自動的にハンガー203から溶接治具207に移載される。そして、作業者はハンガー203を退避工程Dに一旦退避させる。これもハンガー203が不図示の仮溶接装置と干渉しないようにするための措置である。工程E−1では引き続き、溶接治具207上でサイドパネル外板組立体W2とサイドパネル内板組立体、スチフナコンプとが不図示の仮溶接装置により仮溶接され、サイドパネル組立体W3が形成される。仮溶接が完了すると作業者が退避工程Dに退避しているハンガー203を再び工程E−1に戻す。仮溶接されたサイドパネル組立体W3は、溶接治具207の作動により自動的に溶接治具207からハンガー203のサイドパネル吊り下げ部204とセンターピラー位置決め部205に移載される。

【0005】

次いで作業者がハンガー203を押して次の工程E−2に移動させる。この工程E−2ではハンガー203上のサイドパネル組立体W3に増打溶接が自動的に行われる。増打溶接が完了すると、作業者がハンガー203を押して工程E−3に移動させる。この工程E−3ではハンガー203上のサイドパネル組立体W3に更なる増打溶接が自動的に行われる。次いで作業者はハンガー203を押して下流の移載装置208まで移動させる。サイドパネル組立体W3は移載装置208によりハンガー203から取り外された後、不図示の搬送装置によって下流に向けて搬送される。一方、空となったハンガー203は作業者により大きく旋回移動して工程Aに戻される。

【0006】

以上のように従来の搬送装置では仮溶接作業時に仮溶接装置と干渉しないようにハンガー203を退避工程B、Dに退避させる必要があるため、搬送経路が長くなり、また循環搬送経路であることから大きなスペースが必要となる。退避工程B,Dの存在によりハンガー203の移動距離が長くなる分、作業者の手押し工数も増えることになる。

【0007】

これに関連し、特許文献1には、作業者がワークの移載作業を行うとき、移載機手前に停止した搬送車体が邪魔となるためにこの搬送車体を自動的に退避場所に退避させる技術が記載されている。また、特許文献2には、搬送体に配設されたサイドパネルを保持するハンガーを吊持位置と退避位置との間で揺動可能に構成することにより、ハンガーと加工機との干渉を回避する技術が記載されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平5−189038号公報

【特許文献2】特公平3−70591号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載された車体を自動的に退避させる技術は、搬送装置が複雑となって製作コスト高になりやすい。また、退避場所を設ける分、大きなスペースが必要になるという問題は依然として残る。さらに、移載機手前で搬送車体が往復動するときその移動時間が必要となるため、その間に不稼動時間が発生するという不都合もある。特許文献2の技術においては、ハンガーを揺動させる機構が搬送体毎に必要となり、装置の大幅な製作コスト高を招くおそれがある。

【0010】

本発明は、以上のような課題を解決するために創作されたものであり、加工ラインにおけるワーク搬送システムにおいてワーク載置用のハンガーを退避させるにあたり、省スペース化、構造の簡略化を図ることを目的とする。

【課題を解決するための手段】

【0011】

前記課題を解決するため、本発明は、ワークが載置された搬送ハンガーを搬送レールに沿って複数の加工工程にわたり移動させるワーク搬送システムにおいて、前記搬送レールに対し並列状に設けられ、前記搬送レールとの間で前記搬送ハンガーの乗り入れが可能であって上流の加工工程と下流の加工工程とをつなぐ分岐搬送レールを備え、ワークが載置された状態の搬送ハンガーが前記上流の加工工程から前記搬送レールを介して前記下流の加工工程に移動し、空状態の搬送ハンガーが前記下流の加工工程から前記分岐搬送レールを介して前記上流の加工工程に移動することを特徴とする。

【0012】

本発明によれば、空状態の搬送ハンガーの退避工程が分岐搬送レール上に形成されることとなって搬送レール上には形成されないため、搬送ハンガーを加工工程間で移動させるときの各工程の不稼動時間が削減される。そして、従来ではエンドレスであった搬送レールが本発明によれば有端で線分形状の搬送レールで済み、上流工程側に戻るための搬送ハンガーの旋回スペースを必要としない分、ワーク搬送システムの省スペース化が図れる。

【0013】

また本発明は、前記分岐搬送レールは、その一端が前記上流の加工工程よりも下流側において前記搬送レールと接続し、他端が前記下流の加工工程よりも上流側において前記搬送レールと接続し、空状態の搬送ハンガーは、後進移動することにより前記下流の加工工程から前記分岐搬送レールを介して前記上流の加工工程に到ることを特徴とする。

【0014】

本発明によれば、搬送ハンガーは後進移動するため、分岐搬送レールにおいて上流工程側に戻すための搬送ハンガーの旋回スペースを設ける必要がなく、分岐搬送レールを搬送レールと平行なレールとして形成できる。これにより、ワーク搬送システムの一層の省スペース化が図れる。

【0015】

また本発明は、前記搬送レールと前記分岐搬送レールとの接続部として、前記分岐搬送レールを分離して前記搬送レール自体を連通させる第1切替位置と、前記搬送レールと前記分岐搬送レールとを連通させる第2切替位置とに切り替わる搬送経路切替装置を備えることを特徴とする。

【0016】

本発明によれば、搬送レールと分岐搬送レールとの接続構造が簡単となり、ワーク搬送システムの構造の簡略化が図れる。

【0017】

また本発明は、前記搬送レール周りおよび前記分岐搬送レール周りにリミットスイッチを配設し、前記搬送ハンガーに設けた検出バーにより前記リミットスイッチを作動させることにより前記搬送経路切替装置を切り替えることを特徴とする。

【0018】

本発明によれば、搬送レールに対して分岐搬送レールを簡単な構成で連通・分離制御することができる。

【発明の効果】

【0019】

本発明によれば、空状態の搬送ハンガーの退避工程が搬送レール上には形成されないため、搬送ハンガーを加工工程間で移動させるときの各工程の不稼動時間が削減される。また、搬送レールが有端で線分形状の搬送レールで済み、上流工程側に戻るための搬送ハンガーの旋回スペースを必要としない分、ワーク搬送システムの省スペース化が図れる。

【図面の簡単な説明】

【0020】

【図1】本発明のワーク搬送システムの概略を示す平面図である。

【図2】本発明のワーク搬送システムの概略を示す側面図である。

【図3】図2におけるA−A矢視図である。

【図4】図2におけるB−B矢視図である。

【図5】従来のワーク搬送システムの説明図であり、(a)、(b)はそれぞれ概略平面図、概略側面図である。

【発明を実施するための形態】

【0021】

本発明を自動車のサイドパネル組立体の溶接ラインに適用した形態について説明する。図1および図2を参照して、サイドパネル組立体の溶接ライン100は、上流側からサイドパネル外板投入工程50、サイドパネル外板仮溶接工程51、サイドパネル外板増打工程52、サイドパネル外板払出工程53、サイドパネルコンポーネント工程54、サイドパネルコンポーネント第1増打工程55、サイドパネルコンポーネント第2増打工程56の順に編成されている。本発明に係るワーク搬送システムSは、これら各工程間にかけて敷設される搬送レール(メイン搬送レール1)を備える。

【0022】

メイン搬送レール1の上流側には第1分岐搬送レール2がメイン搬送レール1に対し並列状に付設される。また、メイン搬送レール1の下流側には第2分岐搬送レール3がメイン搬送レール1に対し並列状に付設される。第1分岐搬送レール2および第2分岐搬送レール3は図1に示すようにメイン搬送レール1のレール幅方向一側に設けられる。なお、第1分岐搬送レール2および第2分岐搬送レール3の各高さ位置はメイン搬送レール1と同じであるが、側面図である図2ではメイン搬送レール1と重なって図示されないように便宜的に第1分岐搬送レール2および第2分岐搬送レール3を上方にずらして図示してある。

【0023】

サイドパネル外板仮溶接工程51とサイドパネル外板増打工程52の間からサイドパネル外板払出工程53とサイドパネルコンポーネント工程54の間にかけてメイン搬送レール1に連通・分離可能に第1分岐搬送レール2が敷設されている。つまり、第1分岐搬送レール2の一端はサイドパネル外板仮溶接工程51とサイドパネル外板増打工程52との間においてメイン搬送レール1に連通・分離可能に構成され、第1分岐搬送レール2の他端はサイドパネル外板払出工程53とサイドパネルコンポーネント工程54との間においてメイン搬送レール1に連通・分離可能に構成されている。同様に、サイドパネルコンポーネント工程54とサイドパネルコンポーネント第1増打工程55の間からサイドパネルコンポーネント第1増打工程55とサイドパネルコンポーネント第2増打工程56の間にかけてメイン搬送レール1に連通・分離可能に第2分岐搬送レール3が敷設されている。第1分岐搬送レール2の一端、他端はそれぞれ第1搬送経路切替装置4、第2搬送経路切替装置5を介して、第2分岐搬送レール3の一端、他端はそれぞれ第3搬送経路切替装置6、第4搬送経路切替装置7を介してメイン搬送レール1と連通或いは分離する。

【0024】

サイドパネル外板仮溶接工程51内の上流側であってメイン搬送レール1のレール幅方向一側には第1リミットスイッチ40が設けられている。サイドパネル外板増打工程52内の下流側であってメイン搬送レール1のレール幅方向他側には第2リミットスイッチ41が設けられている。サイドパネルコンポーネント工程54内の上流側であってメイン搬送レール1のレール幅方向一側には第3リミットスイッチ44が設けられ、同工程内の下流側であってメイン搬送レール1のレール幅方向他側には第4リミットスイッチ42が設けられている。サイドパネルコンポーネント第2増打工程56内の下流側であってメイン搬送レール1のレール幅方向他側には第5リミットスイッチ45が設けられている。第2搬送経路切替装置5寄りにおける第1分岐搬送レール2のレール幅方向一側には第6リミットスイッチ43が設けられている。第3搬送経路切替装置6寄りにおける第2分岐搬送レール3のレール幅方向一側には第7リミットスイッチ47が設けられ、第4搬送経路切替装置7寄りにおける第2分岐搬送レール3のレール幅方向一側には第8リミットスイッチ46が設けられている。また、サイドパネル外板仮溶接工程51におけるメイン搬送レール1のレール幅方向一側には溶接治具G1が配設されている。

【0025】

ワーク搬送システムSは、いずれもメイン搬送レール1に懸架されて移動する第1搬送ハンガー10、第2搬送ハンガー20および第3搬送ハンガー30を備える。本実施形態では第1搬送ハンガー10は1台、第2搬送ハンガー20、第3搬送ハンガー30はそれぞれ2台設けられている。先ず、サイドパネル外板投入工程50とサイドパネル外板仮溶接工程51とにかけてメイン搬送レール1には第1搬送ハンガー10が往復動可能に設けられる。第1搬送ハンガー10は、図4に示すように、ハンガー本体11の上端に配設され、メイン搬送レール1に係合する搬送ローラ12と、サイドパネル外板Wをそのドア開孔(図2に示すフロントドア開孔D1、リアドア開孔D2)またはクォータガラス開孔D3(図2)にて吊り下げ保持するサイドパネル吊り下げ部13と、センターピラーW1(図2)のフロントドア開孔D1(図2)側の端縁に係合するセンターピラー位置決め部14と、を備えて構成される。ハンガー本体11の上部前端、上部後端にはそれぞれ前部係合部材15、後部係合部材16が配設されている。

【0026】

図1、図2に戻り、第2搬送ハンガー20は、第1分岐搬送レール2の一端側からサイドパネル外板仮溶接工程51、サイドパネル外板増打工程52、サイドパネル外板払出工程53、サイドパネルコンポーネント工程54の順でメイン搬送レール1を通って再び第1分岐搬送レール2にその他端側から戻る経路で循環移動する。第2搬送ハンガー20は、第1搬送ハンガー10の構成に加え、図3に示すように、そのハンガー本体11の搬送方向に直交した他側に第1検出バー21を、一側に第2検出バー22を備える。

【0027】

図1、図2において、第3搬送ハンガー30は、第2分岐搬送レール3の一端側からサイドパネルコンポーネント工程54、サイドパネルコンポーネント第1増打工程55、サイドパネルコンポーネント第2増打工程56の順でメイン搬送レール1を通って再び第2分岐搬送レール3にその他端側から戻る経路で循環移動する。第2搬送ハンガー20と同様に、第3搬送ハンガー30も、第1搬送ハンガー10の構成に加え、そのハンガー本体11の搬送方向に直交した他側に第1検出バー31(図3)を、一側に第2検出バー32(図3)を備える。

【0028】

メイン搬送レール1におけるサイドパネル外板仮溶接工程51、サイドパネル外板増打工程52、サイドパネル外板払出工程53、サイドパネルコンポーネント工程54、サイドパネルコンポーネント第1増打工程55、サイドパネルコンポーネント第2増打工程56の各下流側には、各ハンガー本体11の前部係合部材15に係合可能なストッパ部材19(図3)を昇降させる前部ストッパシリンダ17A〜17Fが配設されている。ストッパ部材19(図3)は前部ストッパシリンダ17A〜17Fの各ロッドの先端に形成されている。また、メイン搬送レール1におけるサイドパネル外板投入工程50、サイドパネル外板仮溶接工程51、サイドパネルコンポーネント工程54の各上流側と、第1分岐搬送レール2における第1搬送経路切替装置4寄りの位置と、第2分岐搬送レール3における第3搬送経路切替装置6寄りの位置には、各ハンガー本体11の後部係合部材16に係合可能なストッパ部材19(図3)を昇降させる後部ストッパシリンダ18A〜18Eが配設されている。この場合もストッパ部材19(図3)は後部ストッパシリンダ18A〜18Eの各ロッドの先端に形成されている。

【0029】

以上の構成のもとにサイドパネル組立体を溶接ライン100で溶接するときには、先ずサイドパネル外板投入工程50で作業者が第1搬送ハンガー10のサイドパネル吊り下げ部13とセンターピラー位置決め部14によりサイドパネル外板Wを第1搬送ハンガー10に位置決めしつつ吊り下げ保持する。この作業時には、第1搬送ハンガー10の後部係合部材16に後部ストッパシリンダ18Aのロッドの先端のストッパ部材19が係合して第1搬送ハンガー10の位置決めが安定して保持された状態にある。

【0030】

そして、作業者は下流のサイドパネル外板仮溶接工程51に後述するサイドパネル外板組立体W2或いは第2搬送ハンガー20が存在していないことを確認した後、サイドパネル外板Wを保持した第1ハンガー10を後方から押してサイドパネル外板仮溶接工程51に移動させる。次いでサイドパネル外板仮溶接工程51において作業者は前部ストッパシリンダ17Aを作動させ、そのロッドの先端のストッパ部材19を下降させて第1搬送ハンガー10の前部係合部材15に係合させ、第1搬送ハンガー10を位置決めする。この状態で作業者が溶接治具G1を作動させることによりサイドパネル外板Wが第1ハンガー10から溶接治具G1上に移載される。空になった第1搬送ハンガー10は作業者によりサイドパネル外板投入工程50に復動し、次のサイドパネル外板Wが投入される。なお、第1搬送ハンガー10が復動するとき前部ストッパシリンダ17Aのストッパ部材19は作業者の操作により非係合位置まで上昇している。

【0031】

一方、溶接治具G1上ではサイドパネル外板Wにリアガーター、センターピラースチフナ、フロントピラースチフナ等が仮溶接される。仮溶接が完了すると、作業者は第1分岐搬送レール2に配設された後部ストッパシリンダ18Dを作動させてそのストッパ部材19を非係合位置まで上昇させ、空状態で待機している第2搬送ハンガー20の後部係合部材16との係合を解除したうえでこの第2搬送ハンガー20を第1搬送経路切替装置4に向け移動させる。このとき第1搬送経路切替装置4は第2切替位置にあり、第1分岐搬送レール2とメイン搬送レール1とが連通状態にあるので、作業者は第2搬送ハンガー20をサイドパネル外板仮溶接工程51に搬入する。第2搬送ハンガー20がサイドパネル外板仮溶接工程51に搬入されると、第2搬送ハンガー20の第2検出バー22が第1リミットスイッチ40を作動させることにより、第1搬送経路切替装置4が第1切替位置に切り替わり、第1分岐搬送レール2を分離し、サイドパネル外板仮溶接工程51とサイドパネル外板増打工程52との間でメイン搬送レール1を連通させる。

【0032】

作業者はサイドパネル外板仮溶接工程51において後部ストッパシリンダ18Bを作動させ、そのロッドの先端のストッパ部材19を下降させて第2搬送ハンガー20の後部係合部材16に係合させ、第2搬送ハンガー20を位置決めする。この状態で作業者が溶接治具G1を作動させることにより仮溶接済みのサイドパネル外板組立体W2が溶接治具G1上から第2搬送ハンガー20に移載される。次いで作業者はサイドパネル外板増打工程52に他の第2搬送ハンガー20が存在していないことを確認した後、後部ストッパシリンダ18Bを作動させ、そのロッドの先端のストッパ部材19を上昇させて第2搬送ハンガー20の後部係合部材16との係合を解除したうえで、第2搬送ハンガー20をサイドパネル外板増打工程52に移動させる。

【0033】

次いで作業者はサイドパネル外板増打工程52において前部ストッパシリンダ17Bを作動させ、そのロッドの先端のストッパ部材19を下降させて第2搬送ハンガー20の前部係合部材15に係合させ、第2搬送ハンガー20を位置決めする。また、第2搬送ハンガー20の前部係合部材15がストッパ部材19と係合する前の段階で、第2搬送ハンガー20の第1検出バー21が第2リミットスイッチ41を作動させることにより、第1搬送経路切替装置4が第2切替位置に切り替わりメイン搬送レール1と第1分岐搬送レール2とが連通状態となる。サイドパネル外板増打工程52においては、サイドパネル外板組立体W2は第2搬送ハンガー20に載置された状態で不図示の増打溶接装置により増打溶接される。増打溶接が完了すると、作業者はサイドパネル外板払出工程53に他の第2搬送ハンガー20が存在していないことを確認した後、前部ストッパシリンダ17Bを作動させ、そのロッドの先端のストッパ部材19を上昇させて第2搬送ハンガー20の前部係合部材15との係合を解除したうえで、第2搬送ハンガー20をサイドパネル外板払出工程53に移動させる。

【0034】

次いで作業者はサイドパネル外板払出工程53において前部ストッパシリンダ17Cを作動させ、そのロッドの先端のストッパ部材19を下降させて第2搬送ハンガー20の前部係合部材15に係合させ、第2搬送ハンガー20を位置決めする。次いで作業者は下流のサイドパネルコンポーネント工程54に後述する仮溶接されたサイドパネル組立体W3或いは第3搬送ハンガー30が存在していないことを確認した後、前部ストッパシリンダ17Cを作動させ、そのロッドの先端のストッパ部材19を上昇させて第2搬送ハンガー20の前部係合部材15との係合を解除したうえで、サイドパネル外板組立体W2を載置した第2搬送ハンガー20をサイドパネルコンポーネント工程54に移動させる。

【0035】

次いで作業者はサイドパネルコンポーネント工程54において前部ストッパシリンダ17Dを作動させ、そのロッドの先端のストッパ部材19を下降させて第2搬送ハンガー20の前部係合部材15に係合させ、第2搬送ハンガー20を位置決めする。この状態で作業者が溶接治具G2を作動させることによりサイドパネル外板組立体W2が第2搬送ハンガー20から溶接治具G2上に移載される。一方、第2搬送ハンガー20の前部係合部材15がストッパ部材19と係合する前の段階で、第2搬送ハンガー20の第1検出バー21が第4リミットスイッチ42を作動させることにより、第2搬送経路切替装置5が第2切替位置に切り替わりメイン搬送レール1と第1分岐搬送レール2とが連通状態となっている。なお、第3リミットスイッチ44は、ストッパ部材19が前部係合部材15に係合して第2搬送ハンガー20が位置決めされているとき、第2搬送ハンガー20の第2検出バー22により作動されない位置に配設されている。

【0036】

後述するように溶接治具G2上のサイドパネル外板組立体W2には仮溶接作業が施され、その際に不図示の仮溶接装置と干渉しないように空となった第2搬送ハンガー20をサイドパネルコンポーネント工程54から退避させる必要がある。そのため作業者はサイドパネルコンポーネント工程54において前部ストッパシリンダ17Dを作動させ、そのロッドの先端のストッパ部材19を上昇させて第2搬送ハンガー20の前部係合部材15との係合を解除したうえで、空の第2搬送ハンガー20を前方から押して後進移動させることにより第2搬送経路切替装置5を経由して第1分岐搬送レール2に搬入する。第2搬送ハンガー20が第1分岐搬送レール2を移動している途中で、第2検出バー22が第6リミットスイッチ43を作動させることにより、第2搬送経路切替装置5が第1切替位置に切り替わりメイン搬送レール1と第1分岐搬送レール2とが分離され、メイン搬送レール1自体が連通状態となる。そして、作業者は後部ストッパシリンダ18Dを作動させ、そのロッドの先端のストッパ部材19を下降させて第2搬送ハンガー20の後部係合部材16に係合させ、第2搬送ハンガー20を位置決め待機させる。

【0037】

一方、溶接治具G2上ではサイドパネル外板組立体W2とサイドパネル内板組立体(不図示)とスチフナ組立体(不図示)とが仮溶接されてサイドパネル組立体W3が形成される。仮溶接が完了すると、作業者は第2分岐搬送レール3に配設された後部ストッパシリンダ18Eを作動させてそのストッパ部材19を非係合位置まで上昇させ、空状態で待機している第3搬送ハンガー30の後部係合部材16との係合を解除したうえでこの第3搬送ハンガー30を第3搬送経路切替装置6に向け移動させる。この移動途中で第3搬送ハンガー30の第2検出バー32が第7リミットスイッチ47を作動させることにより、第3搬送経路切替装置6が第2切替位置に切り替わって第2分岐搬送レール3とメイン搬送レール1とが連通状態となり、作業者は第3搬送ハンガー30をサイドパネルコンポーネント工程54に搬入する。第3搬送ハンガー30がサイドパネルコンポーネント工程54に搬入されると、第3搬送ハンガー30の第2検出バー32が第3リミットスイッチ44を作動させることにより、第3搬送経路切替装置6が第1切替位置に切り替わって第2分岐搬送レール3を分離し、サイドパネルコンポーネント工程54とサイドパネルコンポーネント第1増打工程55との間でメイン搬送レール1が連通する。

【0038】

作業者はサイドパネルコンポーネント工程54において後部ストッパシリンダ18Cを作動させ、そのロッドの先端のストッパ部材19を下降させて第3搬送ハンガー30の後部係合部材16に係合させ、第3搬送ハンガー30を位置決めする。この状態で作業者が溶接治具G2を作動させることによりサイドパネル組立体W3が溶接治具G2上から第3搬送ハンガー30に移載される。次いで作業者はサイドパネルコンポーネント第1増打工程55に他の第3搬送ハンガー30が存在していないことを確認した後、後部ストッパシリンダ18Cを作動させ、そのロッドの先端のストッパ部材19を上昇させて第3搬送ハンガー30の後部係合部材16との係合を解除したうえで、第3搬送ハンガー30をサイドパネルコンポーネント第1増打工程55に移動させる。

【0039】

次いで作業者はサイドパネルコンポーネント第1増打工程55において前部ストッパシリンダ17Eを作動させ、そのロッドの先端のストッパ部材19を下降させて第3搬送ハンガー30の前部係合部材15に係合させ、第3搬送ハンガー30を位置決めする。このサイドパネルコンポーネント第1増打工程55において、サイドパネル組立体W3は第3搬送ハンガー30に載置された状態で不図示の増打溶接装置により増打溶接される。増打溶接が完了すると、作業者は前部ストッパシリンダ17Eを作動させ、そのロッドの先端のストッパ部材19を上昇させて第3搬送ハンガー30の前部係合部材15との係合を解除したうえで、第3搬送ハンガー30をサイドパネルコンポーネント第2増打工程56に移動させる。

【0040】

次いで作業者はサイドパネルコンポーネント第2増打工程56において前部ストッパシリンダ17Fを作動させ、そのロッドの先端のストッパ部材19を下降させて第3搬送ハンガー30の前部係合部材15に係合させ、第3搬送ハンガー30を位置決めする。第3搬送ハンガー30の前部係合部材15がストッパ部材19と係合する前の段階で、第3搬送ハンガー30の第1検出バー31が第5リミットスイッチ45を作動させることにより、第4搬送経路切替装置7が第2切替位置に切り替わりメイン搬送レール1と第2分岐搬送レール3とが連通状態となる。サイドパネルコンポーネント第2増打工程56において、サイドパネル組立体W3は第3搬送ハンガー30に載置された状態で不図示の増打溶接装置によりさらに増打溶接される。増打溶接が完了すると、完成したサイドパネル組立体W3は第3搬送ハンガー30から移載装置300に移載され下流に搬送される。

【0041】

次いで作業者は前部ストッパシリンダ17Fを作動させ、そのロッドの先端のストッパ部材19を上昇させて第3搬送ハンガー30の前部係合部材15との係合を解除する。そして、第2分岐搬送レール3に他の第3搬送ハンガー30がないことを確認した後、空となった第3搬送ハンガー30を前方から押して後進移動させることにより第4搬送経路切替装置7を経由して第2分岐搬送レール3に搬入する。第3搬送ハンガー30が第2分岐搬送レール3を移動している途中で、第2検出バー32が第8リミットスイッチ46を作動させることにより、第4搬送経路切替装置7が第1切替位置に切り替わって第2分岐搬送レール3を分離し、サイドパネルコンポーネント第1増打工程55とサイドパネルコンポーネント第2増打工程56との間でメイン搬送レール1が連通する。そして、作業者は後部ストッパシリンダ18Eを作動させ、そのロッドの先端のストッパ部材19を下降させて第3搬送ハンガー30の後部係合部材16に係合させ、第3搬送ハンガー30を位置決め待機させる。

【0042】

以上のように、本実施形態のワーク搬送システムSは、サイドパネル外板仮溶接工程51とサイドパネルコンポーネント工程54との関係においては、メイン搬送レール1に対し並列状に設けられ、メイン搬送レール1との間で第2搬送ハンガー20の乗り入れが可能であって上流の加工工程であるサイドパネル外板仮溶接工程51と下流の加工工程であるサイドパネルコンポーネント工程54とをつなぐ第1分岐搬送レール2を備え、ワークが載置された状態の第2搬送ハンガー20がサイドパネル外板仮溶接工程51からメイン搬送レール1を介してサイドパネルコンポーネント工程54に移動し、空状態の第2搬送ハンガー20がサイドパネルコンポーネント工程54から第1分岐搬送レール2を介してサイドパネル外板仮溶接工程51に移動する。また、サイドパネルコンポーネント工程54とサイドパネルコンポーネント第2増打工程56との関係においては、メイン搬送レール1に対し並列状に設けられ、メイン搬送レール1との間で第3搬送ハンガー30の乗り入れが可能であって上流の加工工程であるサイドパネルコンポーネント工程54と下流の加工工程であるサイドパネルコンポーネント第2増打工程56とをつなぐ第2分岐搬送レール3を備え、ワークが載置された状態の第3搬送ハンガー30がサイドパネルコンポーネント工程54からメイン搬送レール1を介してサイドパネルコンポーネント第2増打工程56に移動し、空状態の第3搬送ハンガー30がサイドパネルコンポーネント第2増打工程56から第2分岐搬送レール3を介してサイドパネルコンポーネント工程54に移動する。

【0043】

本発明によれば、空となった搬送ハンガー(第2搬送ハンガー20、第3搬送ハンガー30)の退避工程が搬送レール(メイン搬送レール1)上に形成されないため、搬送ハンガーを加工工程間で移動させるときの各工程の不稼動時間が削減される。また、従来ではトラック形状等を呈してエンドレスであった搬送レールが、本発明では有端で線分形状の搬送レールで済み、上流工程側に戻るための搬送ハンガーの旋回スペースを必要としない分、省スペースのワーク搬送システムSとなる。

【0044】

特に、第1分岐搬送レール2においては、その一端をサイドパネル外板仮溶接工程51よりも下流側においてメイン搬送レール1と接続し、他端をサイドパネルコンポーネント工程54よりも上流側においてメイン搬送レール1と接続し、空状態の第2搬送ハンガー20を、後進移動させることによりサイドパネルコンポーネント工程54から第1分岐搬送レール2を介してサイドパネル外板仮溶接工程51に到るようにすれば、第1分岐搬送レール2において、サイドパネル外板仮溶接工程51に戻るための第2搬送ハンガー20の旋回スペースを設ける必要がなく、第1分岐搬送レール2をメイン搬送レール1と平行なレールとして形成できる。これにより、省スペースのワーク搬送システムSとなる。第2分岐搬送レール3においても同様であり、その一端をサイドパネルコンポーネント工程54よりも下流側においてメイン搬送レール1と接続し、他端をサイドパネルコンポーネント第2増打工程56よりも上流側においてメイン搬送レール1と接続し、空状態の第3搬送ハンガー30を、後進移動させることによりサイドパネルコンポーネント第2増打工程56から第2分岐搬送レール3を介してサイドパネルコンポーネント工程54に到るようにすれば、第2分岐搬送レール3において、サイドパネルコンポーネント工程54に戻るための第3搬送ハンガー30の旋回スペースを設ける必要がなく、第2分岐搬送レール3をメイン搬送レール1と平行なレールとして形成できる。

【0045】

また、メイン搬送レール1と分岐搬送レール(第1分岐搬送レール2、第2分岐搬送レール3)との接続部として、分岐搬送レールを分離してメイン搬送レール1自体を連通させる第1切替位置と、メイン搬送レール1と分岐搬送レールとを連通させる第2切替位置とに切り替わる第1〜4搬送経路切替装置4〜7を備える構成とすれば、メイン搬送レール1と分岐搬送レールとの接続構造が簡単となり、ワーク搬送システムSの構造の簡略化が図れる。

【0046】

特に、メイン搬送レール1周りおよび分岐搬送レール(第1分岐搬送レール2、第2分岐搬送レール3)周りに各リミットスイッチ40〜47を配設し、搬送ハンガー(第2搬送ハンガー20、第3搬送ハンガー30)に設けた検出バー(第1検出バー21、第2検出バー22、第1検出バー31、第2検出バー32)により各リミットスイッチ40〜47を作動させることにより第1〜4搬送経路切替装置4〜7を切り替える構成とすれば、メイン搬送レール1に対して分岐搬送レールを簡単な構成で連通・分離制御することができる。

【0047】

以上、本発明の好適な実施形態について説明した。説明した実施形態は作業者が搬送ハンガーを手で押して移動させる方式であるが、自走式の搬送ハンガーの方式でも同様の効果が得られるものである。

【符号の説明】

【0048】

1 メイン搬送レール(搬送レール)

2 第1分岐搬送レール(分岐搬送レール)

3 第2分岐搬送レール(分岐搬送レール)

4〜7 第1〜4搬送経路切替装置

20 第2搬送ハンガー(搬送ハンガー)

30 第3搬送ハンガー(搬送ハンガー)

40〜47 リミットスイッチ

50 サイドパネル外板投入工程

51 サイドパネル外板仮溶接工程

52 サイドパネル外板増打工程

53 サイドパネル外板払出工程

54 サイドパネルコンポーネント工程

55 サイドパネルコンポーネント第1増打工程

56 サイドパネルコンポーネント第2増打工程

S ワーク搬送システム

【特許請求の範囲】

【請求項1】

ワークが載置された搬送ハンガーを搬送レールに沿って複数の加工工程にわたり移動させるワーク搬送システムにおいて、

前記搬送レールに対し並列状に設けられ、前記搬送レールとの間で前記搬送ハンガーの乗り入れが可能であって上流の加工工程と下流の加工工程とをつなぐ分岐搬送レールを備え、

ワークが載置された状態の搬送ハンガーが前記上流の加工工程から前記搬送レールを介して前記下流の加工工程に移動し、

空状態の搬送ハンガーが前記下流の加工工程から前記分岐搬送レールを介して前記上流の加工工程に移動することを特徴とする加工ラインにおけるワーク搬送システム。

【請求項2】

前記分岐搬送レールは、その一端が前記上流の加工工程よりも下流側において前記搬送レールと接続し、他端が前記下流の加工工程よりも上流側において前記搬送レールと接続し、

空状態の搬送ハンガーは、後進移動することにより前記下流の加工工程から前記分岐搬送レールを介して前記上流の加工工程に到ることを特徴とする請求項1に記載の加工ラインにおけるワーク搬送システム。

【請求項3】

前記搬送レールと前記分岐搬送レールとの接続部として、前記分岐搬送レールを分離して前記搬送レール自体を連通させる第1切替位置と、前記搬送レールと前記分岐搬送レールとを連通させる第2切替位置とに切り替わる搬送経路切替装置を備えることを特徴とする請求項2に記載の加工ラインにおけるワーク搬送システム。

【請求項4】

前記搬送レール周りおよび前記分岐搬送レール周りにリミットスイッチを配設し、前記搬送ハンガーに設けた検出バーにより前記リミットスイッチを作動させることにより前記搬送経路切替装置を切り替えることを特徴とする請求項3に記載の加工ラインにおけるワーク搬送システム。

【請求項1】

ワークが載置された搬送ハンガーを搬送レールに沿って複数の加工工程にわたり移動させるワーク搬送システムにおいて、

前記搬送レールに対し並列状に設けられ、前記搬送レールとの間で前記搬送ハンガーの乗り入れが可能であって上流の加工工程と下流の加工工程とをつなぐ分岐搬送レールを備え、

ワークが載置された状態の搬送ハンガーが前記上流の加工工程から前記搬送レールを介して前記下流の加工工程に移動し、

空状態の搬送ハンガーが前記下流の加工工程から前記分岐搬送レールを介して前記上流の加工工程に移動することを特徴とする加工ラインにおけるワーク搬送システム。

【請求項2】

前記分岐搬送レールは、その一端が前記上流の加工工程よりも下流側において前記搬送レールと接続し、他端が前記下流の加工工程よりも上流側において前記搬送レールと接続し、

空状態の搬送ハンガーは、後進移動することにより前記下流の加工工程から前記分岐搬送レールを介して前記上流の加工工程に到ることを特徴とする請求項1に記載の加工ラインにおけるワーク搬送システム。

【請求項3】

前記搬送レールと前記分岐搬送レールとの接続部として、前記分岐搬送レールを分離して前記搬送レール自体を連通させる第1切替位置と、前記搬送レールと前記分岐搬送レールとを連通させる第2切替位置とに切り替わる搬送経路切替装置を備えることを特徴とする請求項2に記載の加工ラインにおけるワーク搬送システム。

【請求項4】

前記搬送レール周りおよび前記分岐搬送レール周りにリミットスイッチを配設し、前記搬送ハンガーに設けた検出バーにより前記リミットスイッチを作動させることにより前記搬送経路切替装置を切り替えることを特徴とする請求項3に記載の加工ラインにおけるワーク搬送システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−240785(P2012−240785A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−112167(P2011−112167)

【出願日】平成23年5月19日(2011.5.19)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月19日(2011.5.19)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]