加工位置の計測方法

【課題】第mの加工位置と第nの加工位置とのずれを精度よく計測することのできる加工位置の計測方法の提供を目的とする。

【解決手段】加工位置の計測方法は、第mの加工を施すとともに、第mのマーク26、及び、基準寸法を示す基準マーク29を形成し(S2)、第nの加工を施すとともに、第nのマーク27を形成し(S7)と、第mのマーク26及び第nのマーク27の相対的位置を測定するとともに、測定した基準寸法L1と基準寸法L0との比にもとづいて、第mのマーク26と第nのマーク27との相対的位置を補正し、第mの加工位置と第nの加工位置との加工位置のずれを計測する(S9)方法としてある。

【解決手段】加工位置の計測方法は、第mの加工を施すとともに、第mのマーク26、及び、基準寸法を示す基準マーク29を形成し(S2)、第nの加工を施すとともに、第nのマーク27を形成し(S7)と、第mのマーク26及び第nのマーク27の相対的位置を測定するとともに、測定した基準寸法L1と基準寸法L0との比にもとづいて、第mのマーク26と第nのマーク27との相対的位置を補正し、第mの加工位置と第nの加工位置との加工位置のずれを計測する(S9)方法としてある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加工位置の計測方法に関し、特に、多層フィルムへのロータリー方式の打抜き加工において、第m(mは自然数)の打抜き加工位置と第n(nは自然数、かつ、n>m)の打抜き加工位置とのずれを精度よく計測することのできる加工位置の計測方法に関する。

【背景技術】

【0002】

粘着フィルムやプリズムシートの打抜き加工、偏光板の貼合せ、多重印刷、シリコンウエハのパターニング等において、複数の工程が実施されており、各工程の加工位置などは、精度よく位置決めされている。また、通常、上記の打抜き加工等においては、たとえば、第mの加工位置と第nの加工位置のずれが計測されており、加工位置のずれが所定の規格範囲内であることが検査されている。

【0003】

上記の加工位置のずれの計測方法として、加工工程毎に規定位置にマークを印字し、これらのマークをCCD(Charge Coupled Device)カメラやセンサにて検出し、ずれ量を測定する方法が知られている。

たとえば、打抜き技術においては、フレキシブル光ディスク、TAB(Tape Automated Bonding)用フィルム、リードフレーム等に形成される微細エンボスや絵柄のパターンが、連続して打ち抜かれる。これらの打抜きの際、位置確認マークとして、製品端部に打抜き精度許容範囲を示す円をマーキングしておき、打抜き実施時に打抜き位置マークの円をマーキングし、位置マークの円が打抜き精度許容範囲を示す円の内側に収まることで、合否判定を行う技術が知られている。

【0004】

(従来例にかかる加工位置の計測方法)

次に、従来例にかかる加工位置の計測方法、及び、この加工位置の計測方法が適用される多層フィルムへのロータリー方式の打抜き加工方法などについて、図面を参照して説明する。

なお、理解が容易となるように、多層フィルム、ロータリー方式の打抜き加工方法、加工位置の計測方法の順で説明する。

【0005】

(多層フィルム)

図6は、本発明に関連する多層フィルムを説明するための概略図であり、(a)は平面図を示しており、(b)はA−A断面図を示している。

図6において、本発明に関係する多層フィルム10は、軽剥離セパレータ11、透明粘着シート12、及び、重剥離セパレータ13を有しており、透明粘着シート12は、タッチパネルなどに用いられる。この多層フィルム10は、製品として完成した状態である。

また、ロータリー方式の打抜き加工工程に供給される多層フィルムは、ロール状態である。ロール状の多層フィルムは、通常、塗工工程において、まず、巻き出される重剥離セパレータに透明粘着性樹脂が塗工され、次に、軽剥離セパレータがラミネートされ、続いて、透明粘着性樹脂が硬化され、巻き取られることにより、製造される。

なお、多層フィルム10は、上記塗工工程、スリット(多条取り)工程、ロータリー方式の打抜き加工工程、及び、シート切断工程などを経て出荷される。

【0006】

また、上記の多層フィルム10は、軽剥離セパレータ11及び重剥離セパレータ13が透明粘着シート12より大きいハンバーガー構造としてあり、また、三層構造としてあるが、これらに限定されるものではない。たとえば、図示してないが、軽剥離セパレータ11が透明粘着シート12より大きく、重剥離セパレータ13が透明粘着シート12と同じ大きさのシルクハット構造でもよい。また、重剥離セパレータ13の下面に保護フィルム(図示せず)を積層した四層構造でもよい。

さらに、多層フィルム10は、透明粘着シート12を有する構成としてあるが、透明粘着シート12に限定されるものではなく、様々なシートを有する構成でもよい。

また、多層フィルム10は、ほぼ矩形状としてあるが、これに限定されるものではない。

【0007】

(ロータリー方式の打抜き加工方法)

まず、ロータリー方式の打抜き加工方法を行う打抜き装置201について説明する。

図7は、従来例にかかる加工位置の計測方法を行う打抜き装置を説明するための概略正面図を示している。

図7において、打抜き装置201は、アンビロール21、樹脂用抜き型ロール222、製品外形用抜き型ロール23、送りローラ24、25、加工位置計測装置101、及び、切断手段7などを備えている。また、樹脂用抜き型ロール222及び製品外形用抜き型ロール23は、ピナクル型(図示せず)などが取り付けられている。

【0008】

図8は、従来例にかかる打抜き加工方法を説明するための概略フローチャート図を示している。

また、図9は、従来例にかかる打抜き加工方法の各工程における多層フィルムを説明するための概略図を示している。なお、図9は、右側に、後述する各工程のロール状の多層フィルム15の概略平面図を示しており、左側に、右側の図に対応する多層フィルム15の概略断面図を示している。

図7、8、9に示すように、まず、ロール状の多層フィルム15は、ポイントP1において、アンビロール21上のキャリアフィルム14に巻き掛けられ、キャリアフィルム14の上面に貼り付けられる(図9(a)、図9(b)参照)。すなわち、多層フィルム15は、下面にキャリアフィルム14がラミネートされる(ステップS21)。

【0009】

次に、多層フィルム15は、ポイントP2において、樹脂用抜き型ロール222のピナクル型によって打ち抜かれる(図9(c)、図9(d)参照)。すなわち、多層フィルム15は、ピナクル型の刃221が軽剥離セパレータ11及び透明粘着シート12に突き刺さり、軽剥離セパレータ11及び透明粘着シート12がほぼ矩形状に打ち抜かれる。

また、多層フィルム15は、上記加工とともに、打抜き加工位置に対応する第m(mは自然数)のマーク26が形成される。この第mのマーク26は、刃221の一部が軽剥離セパレータ11、透明粘着シート12及び重剥離セパレータ13の上部にまで突き刺さることによって(すなわち、打抜き加工されることによって)形成される(ステップS22)。

なお、第mのマーク26は、T字状としてあるが、第mのマーク26の形状などは、特に限定されるものではない。

【0010】

続いて、多層フィルム15は、ポイントP3において、製品外の軽剥離セパレータ11が巻き取られる(図9(e)、図9(f)参照)。すなわち、多層フィルム15は、製品外(刃221によって打ち抜かれたほぼ矩形状の外側の部分)の軽剥離セパレータ11が除去される(ステップS23)。

【0011】

次に、多層フィルム15は、ポイントP4において、樹脂除去用フィルム16によって製品外の透明粘着シート12が巻き取られる(図9(g)、図9(h)参照)。すなわち、多層フィルム15は、製品外(刃221によって打ち抜かれたほぼ矩形状の外側の部分)の透明粘着シート12が除去される(ステップS24)。

【0012】

続いて、多層フィルム15は、ポイントP5において、粘着性を有する軽剥離セパレータ除去用テープ17によって製品上の軽剥離セパレータ11が巻き取られる(図9(i)、図9(j)参照)。すなわち、多層フィルム15は、製品上(刃221によって打ち抜かれたほぼ矩形状の部分上)の軽剥離セパレータ11が除去される(ステップS25)。

【0013】

次に、多層フィルム15は、ポイントP6において、貼り替え用の軽剥離セパレータ11が透明粘着シート12の上面に貼り付けられる(図9(k)、図9(l))参照)。すなわち、多層フィルム15は、上面に貼り替え用の軽剥離セパレータ11がラミネートされる(ステップS26)。

【0014】

次に、多層フィルム15は、ポイントP7において、製品外形用抜き型ロール23のピナクル型によって打ち抜かれる(図9(m)、図9(n)参照)。すなわち、多層フィルム15は、ピナクル型の刃231が貼り替え用の軽剥離セパレータ11及び重剥離セパレータ13に突き刺さり、貼り替え用の軽剥離セパレータ11及び重剥離セパレータ13が、透明粘着シート12より大きなほぼ矩形状に打ち抜かれる。

また、多層フィルム15は、上記加工とともに、打抜き加工位置に対応する第n(nは自然数、かつ、n>m)のマーク27及び切断位置決めマーク28が形成される。この第nのマーク27は、刃231の一部が軽剥離セパレータ11、重剥離セパレータ13及びキャリアフィルム14の上部にまで突き刺さることによって(すなわち、打抜き加工されることによって)形成される(ステップS27)。

なお、第nのマーク27は、L字状としてあるが、第nのマーク27の形状などは、特に限定されるものではない。

【0015】

続いて、多層フィルム15は、ポイントP8において、製品外の軽剥離セパレータ11が巻き取られる(図10参照)。すなわち、多層フィルム15は、製品外(刃231によって打ち抜かれたほぼ矩形状の外側の部分)の軽剥離セパレータ11が除去される(ステップS28)。

【0016】

次に、多層フィルム15及びキャリアフィルム14は、アンビロール21から離れ、送りローラ24によって連続的に送り出される。

送りローラ24によって送り出された多層フィルム15及びキャリアフィルム14は、弛んだ状態であり、加工位置計測装置101によって加工位置が計測され、続いて、送りローラ25によって断続的に送り出され、切断手段7によって切断される。

【0017】

(加工位置の計測方法)

まず、加工位置の計測方法を行う加工位置計測装置101は、図7に示すように、撮像手段としてのCCDカメラ3、照明4、情報処理手段105及びモニタ6などを備えている。また、情報処理手段105は、コンピュータなどであり、画像処理機能などをも有している。

この加工位置計測装置101は、第mのマーク26及び第nのマーク27を検出し、検出した第mのマーク26と第nのマーク27との相対的位置を測定し、この測定された相対的位置にもとづいて、第mの打抜き加工位置と第nの打抜き加工位置との加工位置のずれを計測する。

【0018】

図10は、従来例にかかる加工位置の計測方法を説明するための概略図であり、(a)は平面図を示しており、(b)は要部の拡大図を示している。

図10において、送りローラ24から送り出される多層フィルム15は、重剥離セパレータ13に第mのマーク26及び第nのマーク27が形成されている。

多層フィルム15は、照明4によってキャリアフィルム14の下方から光が照射された状態で、CCDカメラ3によって、上方から第mのマーク26及び第nのマーク27が撮像される。撮像により得られた画像データは、CCDカメラ3から情報処理手段105に出力され、情報処理手段105は、図10(b)に示すように、X1、X2、Y1、及び、Y2を測定する。

【0019】

ここで、樹脂用抜き型ロール222に取り付けられたピナクル型、及び、製品外形用抜き型ロール23に取り付けられたピナクル型は、仮に、各打抜き加工位置のずれが零のとき、X1=X2=X0、かつ、Y1=Y2=Y0となるように、刃221及び刃231が形成されている。すなわち、情報処理手段105は、X1−X0、X2−X0、Y1−Y0、及び、Y2−Y0を算出することにより、第mの打抜き加工位置と第nの打抜き加工位置との加工位置のずれを計測する(ステップS29)。そして、加工位置計測装置101は、計測した加工位置のずれが、予め入力された打抜き精度許容範囲内に収まらないとき、所定の警報などを発し、打抜き装置201を停止させる。

【0020】

また、上記の技術の他にも本発明に関連する様々な技術が提案されている。

たとえば、特許文献1の連続打抜き装置は、打抜き精度許容範囲内の円と打抜き位置マークの円との最短距離、及び、最長距離を、CCDカメラにて検出することで、打抜き位置のずれ量を計測している。

【先行技術文献】

【特許文献】

【0021】

【特許文献1】特開平4−183598号公報

【発明の概要】

【発明が解決しようとする課題】

【0022】

しかしながら、上述した従来例や特許文献1に記載した技術のように、CCDカメラを用いた加工位置の計測方法は、マークや材料の微妙な色合い、マークとCCDカメラとの距離、マーク取込みタイミングのずれ等の影響で、CCDカメラにて加工位置を測定するときに、測定精度が低くなるといった問題があった。

特に、上述した多層フィルム15の打抜き加工では、CCDカメラ3の撮像領域において、基材(多層フィルム15及びキャリアフィルム14)の張りや搬送時の基材のバタツキ等の影響を大きく受けるため、CCDカメラ3にて加工位置を測定するときの測定精度が低くなっていた。

【0023】

図11は、従来例の加工位置の計測方法における計測値と実測値の比較結果の表2を示している。

図11において、従来例の加工位置の計測方法による計測値(CCDカメラによる測定値)と光学顕微鏡による実測値の比較結果(サンプル数=100)を示している。

この比較結果(表2)によれば、計測値と実測値の最大誤差は、84μmであり、実測値に対してこの計測値は、+37.5%であった。

また、上記の比較結果によれば、計測値と実測値の平均誤差は、37μmであり、実測値に対して計測値は、+18.5%であった。

すなわち、上述した多層フィルム15の打抜き加工において、従来例の加工位置の計測方法では、第mの打抜き加工位置と第nの打抜き加工位置との加工位置のずれを、精度よく計測することができないといった問題があった。

【0024】

また、上述した従来例の加工位置の計測方法では、たとえば、10μm程度の精度を求める高精度の計測を行うことができないといった問題があった。

【0025】

本発明は、以上のような問題を解決するために提案されたものであり、被加工体への加工において、第m(mは自然数)の加工位置と第n(nは自然数、かつ、n>m)の加工位置とのずれを精度よく計測することのできる加工位置の計測方法の提供を目的とする。

【課題を解決するための手段】

【0026】

上記目的を達成するため、本発明の加工位置の計測方法は、被加工体に第m(mは自然数)の加工を施すとともに、第mの加工位置に対応する第mのマーク、及び、基準寸法を示す基準マークを形成する第mの加工工程と、前記被加工体に第n(nは自然数、かつ、n>m)の加工を施すとともに、第nの加工位置に対応する第nのマークを形成する第nの加工工程と、前記第mのマーク、及び、前記第nのマークを検出し、該第mのマークと該第nのマークとの相対的位置を測定するとともに、前記基準マークの前記基準寸法を測定し、前記測定した基準寸法と前記基準寸法との比にもとづいて、前記第mのマークと前記第nのマークとの相対的位置を補正し、前記第mの加工位置と前記第nの加工位置との加工位置のずれを計測する計測工程とを有する方法としてある。

【発明の効果】

【0027】

本発明の加工位置の計測方法によれば、第mのマーク及び第nのマークを検出する際の悪影響、すなわち、被加工体の振動や変形などによって各マークを精度よく検出できなくなるといった悪影響を効果的に排除でき、精度よく加工位置のずれを計測することができる。

【図面の簡単な説明】

【0028】

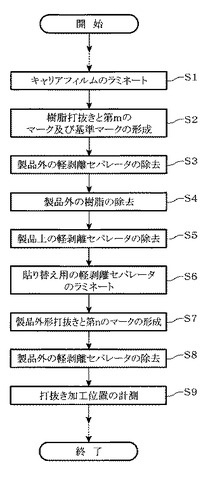

【図1】図1は、本発明の実施形態にかかる加工位置の計測方法を説明するための概略フローチャート図を示している。

【図2】図2は、本発明の実施形態にかかる加工位置の計測方法を行う打抜き装置を説明するための概略正面図を示している。

【図3】図3は、本発明の実施形態にかかる加工位置の計測方法の各工程における多層フィルムを説明するための概略図を示している。

【図4】図4は、本発明の実施形態にかかる加工位置の計測方法を説明するための概略図であり、(a)は平面図を示しており、(b)は要部の拡大図を示している。

【図5】図5は、本発明の実施例の加工位置の計測方法における計測値と実測値の比較結果の表1を示している。

【図6】図6は、本発明に関連する多層フィルムを説明するための概略図であり、(a)は平面図を示しており、(b)はA−A断面図を示している。

【図7】図7は、従来例にかかる加工位置の計測方法を行う打抜き装置を説明するための概略正面図を示している。

【図8】図8は、従来例にかかる打抜き加工方法を説明するための概略フローチャート図を示している。

【図9】図9は、従来例にかかる打抜き加工方法の各工程における多層フィルムを説明するための概略図を示している。

【図10】図10は、従来例にかかる加工位置の計測方法を説明するための概略図であり、(a)は平面図を示しており、(b)は要部の拡大図を示している。

【図11】図11は、従来例の加工位置の計測方法における計測値と実測値の比較結果の表2を示している。

【発明を実施するための形態】

【0029】

[加工位置の計測方法の実施形態]

図1は、本発明の実施形態にかかる加工位置の計測方法を説明するための概略フローチャート図を示している。

図1において、本実施形態の加工位置の計測方法は、上述した従来例の加工位置の計測方法と比べると、ステップS22の代わりのステップS2、及び、ステップS29の代わりのステップS9を有している点などが相違する。

なお、本実施形態の他のステップS1、S3、S4、S5、S6、S7、S8は、上述した従来例のステップS21、S23、S24、S25、S26、S27、S28とほぼ同様としてある。

また、本実施形態の加工位置の計測方法を説明するに際し、理解が容易となるように、多層フィルム、ロータリー方式の打抜き加工方法、加工位置の計測方法の順で説明する。

【0030】

(多層フィルム)

本実施形態に関係する多層フィルム10は、上述した従来例のものとほぼ同様としてあり、図6に示すように、軽剥離セパレータ11、透明粘着シート12、及び、重剥離セパレータ13を有しており、透明粘着シート12は、タッチパネルなどに用いられる。この多層フィルム10は、製品として完成した状態である。

【0031】

(ロータリー方式の打抜き加工方法)

次に、ロータリー方式の打抜き加工方法を行う打抜き装置2について説明する。

図2は、本発明の実施形態にかかる加工位置の計測方法を行う打抜き装置を説明するための概略正面図を示している。

図2において、本実施形態に関連する打抜き装置2は、上述した従来例の打抜き装置201と比べると、樹脂用抜き型ロール222の代わりに樹脂用抜き型ロール22を備えている点、及び、加工位置計測装置101の代わりに加工位置計測装置1を備えている点などが相違する。なお、打抜き装置2の他の構成は、打抜き装置201とほぼ同様としてある。

したがって、図2において、図7と同様の構成部分については同一の符号を付して、その詳細な説明を省略する。

【0032】

樹脂用抜き型ロール22は、刃220を有するピナクル型(図示せず)などが取り付けられている。この刃220は、後述するように、軽剥離セパレータ11及び透明粘着シート12に突き刺さり、軽剥離セパレータ11及び透明粘着シート12がほぼ矩形状に打ち抜かれる。また、刃220は、上記加工とともに、多層フィルム15に、打抜き加工位置に対応する第mのマーク26、及び、基準寸法L0を示す基準マーク29(図3及び図4参照)を形成する。この第mのマーク26及び基準マーク29は、刃220の一部が軽剥離セパレータ11、透明粘着シート12及び重剥離セパレータ13の上部にまで突き刺さることによって(すなわち、打抜き加工されることによって)形成される。

なお、第mのマーク26は、T字状としてあるが、第mのマーク26の形状などは、特に限定されるものではない。

【0033】

ここで、好ましくは、基準マーク29が、基準寸法L0だけ離して形成される第1の補正マーク291と第2の補正マーク292を有するとよい。このようにすると、対向する第1の補正マーク291と第2の補正マーク292との距離を、CCDカメラ3を用いて測定することにより、測定した基準寸法L1を容易に得ることができる。

なお、本実施形態では、基準マーク29として、基準寸法L0だけ離して形成される第1の補正マーク291と第2の補正マーク292を有する構成としてあるが、これに限定されるものではなく、たとえば、溝形状の基準マーク(図示せず)を用いてもよい。

【0034】

また、好ましくは、第mのマーク26と第1の補正マーク291との最短距離、及び、第mのマーク26と第2の補正マーク292との最短距離の両方が、2mm以下であるとよい。このようにすると、第mのマーク26の近傍に、第1の補正マーク291及び第2の補正マーク292が形成されるので、補正係数(=測定した基準寸法と基準寸法との比=L1/L0)の信頼性を向上させることができる。

【0035】

また、好ましくは、上記の基準寸法L0が、0.5mm〜3.0mm(0.5mm以上、かつ、3.0mm以下)であるとよい。このようにすると、CCDカメラ3によって測定しやすい第1の補正マーク291及び第2の補正マーク292を容易に形成することができる。

【0036】

加工位置計測装置1は、図2に示すように、撮像手段としてのCCDカメラ3、照明4、情報処理手段5及びモニタ6などを備えている。また、情報処理手段5は、コンピュータなどであり、画像処理機能などをも有している。

この加工位置計測装置1は、第mのマーク26及び第nのマーク27を検出し、検出した第mのマーク26と第nのマーク27との相対的位置を測定するとともに、基準マーク29(本実施形態では、上記の第1の補正マーク291及び第2の補正マーク292)の基準寸法を測定し(L1を測定し)、測定した基準寸法L1と基準寸法L0との比(=L1/L0、補正係数とも呼ばれる。)にもとづいて、第mのマーク26と第nのマーク27との相対的位置を補正し(この補正については、後述する。)、第mの加工位置と第nの加工位置との加工位置のずれを計測する。

【0037】

図3は、本発明の実施形態にかかる加工位置の計測方法の各工程における多層フィルムを説明するための概略図を示している。なお、図3は、右側に、後述する各工程のロール状の多層フィルム15の概略平面図を示しており、左側に、右側の図に対応する多層フィルム15の概略断面図を示している。

図1、2、3に示すように、まず、ロール状の多層フィルム15は、ポイントP1において、アンビロール21上のキャリアフィルム14に巻き掛けられ、キャリアフィルム14の上面に貼り付けられる(図3(a)、図3(b)参照)。すなわち、多層フィルム15は、下面にキャリアフィルム14がラミネートされる(ステップS1)。

【0038】

次に、多層フィルム15は、ポイントP2において、樹脂用抜き型ロール22のピナクル型によって打ち抜かれる(図3(c)、図3(d)参照)。すなわち、多層フィルム15は、ピナクル型の刃220が軽剥離セパレータ11及び透明粘着シート12に突き刺さり、軽剥離セパレータ11及び透明粘着シート12がほぼ矩形状に打ち抜かれる。

また、多層フィルム15は、上記加工とともに、打抜き加工位置に対応する第mのマーク26、並びに、第1の補正マーク291及び第2の補正マーク292が形成される。この第mのマーク26、並びに、第1の補正マーク291及び第2の補正マーク292は、刃220の一部が軽剥離セパレータ11、透明粘着シート12及び重剥離セパレータ13の上部にまで突き刺さることによって(すなわち、打抜き加工されることによって)形成される(ステップS2)。

なお、第1の補正マーク291及び第2の補正マーク292は、一対の対向する直線状としてあるが、これらの形状などは、特に限定されるものではない。

【0039】

続いて、多層フィルム15は、ポイントP3において、製品外の軽剥離セパレータ11が巻き取られる(図3(e)、図3(f)参照)。すなわち、多層フィルム15は、製品外(刃220によって打ち抜かれたほぼ矩形状の外側の部分)の軽剥離セパレータ11が除去される(ステップS3)。

【0040】

次に、多層フィルム15は、ポイントP4において、樹脂除去用フィルム16によって製品外の透明粘着シート12が巻き取られる(図3(g)、図3(h)参照)。すなわち、多層フィルム15は、製品外(刃220によって打ち抜かれたほぼ矩形状の外側の部分)の透明粘着シート12が除去される(ステップS4)。

【0041】

続いて、多層フィルム15は、ポイントP5において、粘着性を有する軽剥離セパレータ除去用テープ17によって製品上の軽剥離セパレータ11が巻き取られる(図3(i)、図3(j)参照)。すなわち、多層フィルム15は、製品上(刃220によって打ち抜かれたほぼ矩形状の部分上)の軽剥離セパレータ11が除去される(ステップS5)。

【0042】

次に、多層フィルム15は、ポイントP6において、貼り替え用の軽剥離セパレータ11が透明粘着シート12の上面に貼り付けられる(図3(k)、図3(l))参照)。すなわち、多層フィルム15は、上面に貼り替え用の軽剥離セパレータ11がラミネートされる(ステップS6)。

【0043】

次に、多層フィルム15は、ポイントP7において、製品外形用抜き型ロール23のピナクル型によって打ち抜かれる(図3(m)、図3(n)参照)。すなわち、多層フィルム15は、ピナクル型の刃231が貼り替え用の軽剥離セパレータ11及び重剥離セパレータ13に突き刺さり、貼り替え用の軽剥離セパレータ11及び重剥離セパレータ13が、透明粘着シート12より大きなほぼ矩形状に打ち抜かれる。

また、多層フィルム15は、上記加工とともに、打抜き加工位置に対応する第nのマーク27及び切断位置決めマーク28が形成される。この第nのマーク27は、刃231の一部が軽剥離セパレータ11、重剥離セパレータ13及びキャリアフィルム14の上部にまで突き刺さることによって(すなわち、打抜き加工されることによって)形成される(ステップS7)。

【0044】

なお、第nのマーク27は、L字状としてあるが、第nのマーク27の形状などは、特に限定されるものではない。

また、本実施形態では、第mのマーク26と第nのマーク27とが重ならないように形成されているが、これに限定されるものではなく、たとえば、図示してないが、第mのマーク26及び第nのマーク27の少なくとも一部が重なるように形成されてもよい。このようにすると、各マークを形成するスペースを小さくすることができる。

【0045】

続いて、多層フィルム15は、ポイントP8において、製品外の軽剥離セパレータ11が巻き取られる(図4参照)。すなわち、多層フィルム15は、製品外(刃231によって打ち抜かれたほぼ矩形状の外側の部分)の軽剥離セパレータ11が除去される(ステップS8)。

【0046】

次に、多層フィルム15及びキャリアフィルム14は、アンビロール21から離れ、送りローラ24によって連続的に送り出される。

送りローラ24によって送り出された多層フィルム15及びキャリアフィルム14は、弛んだ状態であり、加工位置計測装置1によって加工位置が計測され、続いて、送りローラ25によって断続的に送り出され、切断手段7によって切断される。

【0047】

(加工位置の計測方法)

まず、加工位置の計測方法を行う加工位置計測装置1は、図2に示すように、CCDカメラ3、照明4、情報処理手段5及びモニタ6などを備えている。また、情報処理手段5は、コンピュータなどであり、画像処理機能などをも有している。

この加工位置計測装置1は、第mのマーク26及び第nのマーク27を検出し、検出した第mのマーク26と第nのマーク27との相対的位置を測定するとともに、基準マーク29(本実施形態では、上記の第1の補正マーク291及び第2の補正マーク292)の基準寸法を測定し(L1を測定し)、測定した基準寸法L1と予め定められた基準寸法L0との比(=L1/L0、補正係数とも呼ばれる。)にもとづいて、第mのマーク26と第nのマーク27との相対的位置を補正し(すなわち、求めた相対的位置を上記の補正係数で除し)、第mの加工位置と第nの加工位置との加工位置のずれを計測する。

【0048】

図4は、本発明の実施形態にかかる加工位置の計測方法を説明するための概略図であり、(a)は平面図を示しており、(b)は要部の拡大図を示している。

図4において、送りローラ24から送り出される多層フィルム15は、重剥離セパレータ13に第mのマーク26及び第nのマーク27、並びに、第1の補正マーク291及び第2の補正マーク292が形成されている。

多層フィルム15は、照明4によってキャリアフィルム14の下方から光が照射された状態で、CCDカメラ3によって、上方から第mのマーク26及び第nのマーク27、並びに、第1の補正マーク291及び第2の補正マーク292が撮像される。撮像により得られた画像データは、CCDカメラ3から情報処理手段5に出力され、情報処理手段5は、図4(b)に示すように、X1、X2、Y1、Y2、及び、L1を測定する。

【0049】

ここで、樹脂用抜き型ロール22に取り付けられたピナクル型、及び、製品外形用抜き型ロール23に取り付けられたピナクル型は、仮に、各打抜き加工位置のずれが零のとき、X1=X2=X0、かつ、Y1=Y2=Y0となるように、刃220及び刃231が形成されている。すなわち、情報処理手段5は、X1−X0、X2−X0、Y1−Y0、及び、Y2−Y0を算出することにより、第mの打抜き加工位置と第nの打抜き加工位置との加工位置のずれ(CCDカメラ3によって撮像された画像データにもとづく加工位置のずれ)を測定する。

また、加工位置計測装置1は、基準マーク29(本実施形態では、上記の第1の補正マーク291及び第2の補正マーク292)の基準寸法を測定し(L1を測定し)、測定した基準寸法L1と基準寸法L0との比(=L1/L0、補正係数とも呼ばれる。)にもとづいて、第mのマーク26と第nのマーク27との相対的位置を補正し(すなわち、求めた相対的位置を上記の補正係数で除し)、第mの加工位置と第nの加工位置との加工位置のずれを計測する。

そして、加工位置計測装置1は、上記の補正により算出した加工位置のずれが、予め入力された打抜き精度許容範囲内に収まらないとき、所定の警報などを発し、打抜き装置2を停止させる。

【0050】

すなわち、本実施形態の加工位置の計測方法は、CCDカメラ3を用いて測定した第mのマーク26と第nのマーク27との相対的位置に対して、CCDカメラ3を用いて測定した基準寸法L1と基準寸法L0との比(=L1/L0、補正係数とも呼ばれる。)にもとづいて、補正し(すなわち、求めた相対的位置を上記の補正係数で除し)、第mの加工位置と第nの加工位置との加工位置のずれを計測する方法としてある。

このようにすると、第mのマーク26及び第nのマーク27を検出する際の悪影響、すなわち、多層フィルム15やキャリアフィルム14の振動や変形などによって第mのマーク26や第nのマーク27を精度よく検出できなくなるといった悪影響を効果的に排除でき、精度よく加工位置のずれを計測することができる。

【0051】

[実施例]

図5は、本発明の実施例の加工位置の計測方法における計測値と実測値の比較結果の表1を示している。

図5において、本実施形態の加工位置の計測方法による計測値(CCDカメラによる測定値)と光学顕微鏡による実測値の比較結果(サンプル数=100)を示している。

この比較結果(表1)によれば、計測値と実測値の最大誤差は、23μmであり、実測値に対してこの計測値は、+11.2%(従来例の37.5%を11.2%まで、向上させることができた。)であった。

また、上記の比較結果によれば、計測値と実測値の平均誤差は、8μmであり、実測値に対して計測値は、+5.4%(従来例の18.5%を5.4%まで、向上させることができた。)であった。

すなわち、上述した多層フィルム15の打抜き加工では、第mの打抜き加工位置と第nの打抜き加工位置との加工位置のずれを、格段に精度よく計測することができた。

【0052】

以上説明したように、本実施形態の加工位置の計測方法によれば、CCDカメラ3を用いて第mのマーク26及び第nのマーク27を検出する際の悪影響、すなわち、多層フィルム15やキャリアフィルム14の振動や変形などによって第mのマーク26及び第nのマーク27を精度よく検出できなくなるといった悪影響を効果的に排除でき、精度よく加工位置のずれを計測することができる。

【0053】

以上、本発明の加工位置の計測方法について、好ましい実施形態などを示して説明したが、本発明に係る加工位置の計測方法は、上述した実施形態などにのみ限定されるものではなく、本発明の範囲で種々の変更実施が可能であることは言うまでもない。

例えば、上述した実施形態は、多層フィルムへのロータリー方式の打抜き加工における加工位置の計測方法としてあるが、加工はロータリー方式の打抜き加工に限定されるものではなく、様々な加工であってもよい。また、被加工体は、多層フィルムに限定されるものではなく、たとえば、様々な積層構造を有する被加工体であってもよい。

【0054】

また、本発明の加工位置の計測方法が適用される加工は、第m(mは自然数)の加工及び第n(nは自然数、かつ、n>m)の加工、すなわち、二つの加工に限定されるものではなく、たとえば、三つ以上の加工であってもよい。

【符号の説明】

【0055】

1、101 加工位置計測装置

2、201 打抜き装置

3 CCDカメラ

4 照明

5、105 情報処理手段

6 モニタ

7 切断手段

10 多層フィルム

11 軽剥離セパレータ

12 透明粘着シート

13 重剥離セパレータ

14 キャリアフィルム

15 多層フィルム

16 樹脂除去用フィルム

17 軽剥離セパレータ除去用テープ

21 アンビロール

22 樹脂用抜き型ロール

23 製品外形用抜き型ロール

24 送りローラ

25 送りローラ

26 第mのマーク

27 第nのマーク

28 切断位置決めマーク

29 基準マーク

220 刃

221 刃

222 樹脂用抜き型ロール

231 刃

291 第1の補正マーク

292 第2の補正マーク

【技術分野】

【0001】

本発明は、加工位置の計測方法に関し、特に、多層フィルムへのロータリー方式の打抜き加工において、第m(mは自然数)の打抜き加工位置と第n(nは自然数、かつ、n>m)の打抜き加工位置とのずれを精度よく計測することのできる加工位置の計測方法に関する。

【背景技術】

【0002】

粘着フィルムやプリズムシートの打抜き加工、偏光板の貼合せ、多重印刷、シリコンウエハのパターニング等において、複数の工程が実施されており、各工程の加工位置などは、精度よく位置決めされている。また、通常、上記の打抜き加工等においては、たとえば、第mの加工位置と第nの加工位置のずれが計測されており、加工位置のずれが所定の規格範囲内であることが検査されている。

【0003】

上記の加工位置のずれの計測方法として、加工工程毎に規定位置にマークを印字し、これらのマークをCCD(Charge Coupled Device)カメラやセンサにて検出し、ずれ量を測定する方法が知られている。

たとえば、打抜き技術においては、フレキシブル光ディスク、TAB(Tape Automated Bonding)用フィルム、リードフレーム等に形成される微細エンボスや絵柄のパターンが、連続して打ち抜かれる。これらの打抜きの際、位置確認マークとして、製品端部に打抜き精度許容範囲を示す円をマーキングしておき、打抜き実施時に打抜き位置マークの円をマーキングし、位置マークの円が打抜き精度許容範囲を示す円の内側に収まることで、合否判定を行う技術が知られている。

【0004】

(従来例にかかる加工位置の計測方法)

次に、従来例にかかる加工位置の計測方法、及び、この加工位置の計測方法が適用される多層フィルムへのロータリー方式の打抜き加工方法などについて、図面を参照して説明する。

なお、理解が容易となるように、多層フィルム、ロータリー方式の打抜き加工方法、加工位置の計測方法の順で説明する。

【0005】

(多層フィルム)

図6は、本発明に関連する多層フィルムを説明するための概略図であり、(a)は平面図を示しており、(b)はA−A断面図を示している。

図6において、本発明に関係する多層フィルム10は、軽剥離セパレータ11、透明粘着シート12、及び、重剥離セパレータ13を有しており、透明粘着シート12は、タッチパネルなどに用いられる。この多層フィルム10は、製品として完成した状態である。

また、ロータリー方式の打抜き加工工程に供給される多層フィルムは、ロール状態である。ロール状の多層フィルムは、通常、塗工工程において、まず、巻き出される重剥離セパレータに透明粘着性樹脂が塗工され、次に、軽剥離セパレータがラミネートされ、続いて、透明粘着性樹脂が硬化され、巻き取られることにより、製造される。

なお、多層フィルム10は、上記塗工工程、スリット(多条取り)工程、ロータリー方式の打抜き加工工程、及び、シート切断工程などを経て出荷される。

【0006】

また、上記の多層フィルム10は、軽剥離セパレータ11及び重剥離セパレータ13が透明粘着シート12より大きいハンバーガー構造としてあり、また、三層構造としてあるが、これらに限定されるものではない。たとえば、図示してないが、軽剥離セパレータ11が透明粘着シート12より大きく、重剥離セパレータ13が透明粘着シート12と同じ大きさのシルクハット構造でもよい。また、重剥離セパレータ13の下面に保護フィルム(図示せず)を積層した四層構造でもよい。

さらに、多層フィルム10は、透明粘着シート12を有する構成としてあるが、透明粘着シート12に限定されるものではなく、様々なシートを有する構成でもよい。

また、多層フィルム10は、ほぼ矩形状としてあるが、これに限定されるものではない。

【0007】

(ロータリー方式の打抜き加工方法)

まず、ロータリー方式の打抜き加工方法を行う打抜き装置201について説明する。

図7は、従来例にかかる加工位置の計測方法を行う打抜き装置を説明するための概略正面図を示している。

図7において、打抜き装置201は、アンビロール21、樹脂用抜き型ロール222、製品外形用抜き型ロール23、送りローラ24、25、加工位置計測装置101、及び、切断手段7などを備えている。また、樹脂用抜き型ロール222及び製品外形用抜き型ロール23は、ピナクル型(図示せず)などが取り付けられている。

【0008】

図8は、従来例にかかる打抜き加工方法を説明するための概略フローチャート図を示している。

また、図9は、従来例にかかる打抜き加工方法の各工程における多層フィルムを説明するための概略図を示している。なお、図9は、右側に、後述する各工程のロール状の多層フィルム15の概略平面図を示しており、左側に、右側の図に対応する多層フィルム15の概略断面図を示している。

図7、8、9に示すように、まず、ロール状の多層フィルム15は、ポイントP1において、アンビロール21上のキャリアフィルム14に巻き掛けられ、キャリアフィルム14の上面に貼り付けられる(図9(a)、図9(b)参照)。すなわち、多層フィルム15は、下面にキャリアフィルム14がラミネートされる(ステップS21)。

【0009】

次に、多層フィルム15は、ポイントP2において、樹脂用抜き型ロール222のピナクル型によって打ち抜かれる(図9(c)、図9(d)参照)。すなわち、多層フィルム15は、ピナクル型の刃221が軽剥離セパレータ11及び透明粘着シート12に突き刺さり、軽剥離セパレータ11及び透明粘着シート12がほぼ矩形状に打ち抜かれる。

また、多層フィルム15は、上記加工とともに、打抜き加工位置に対応する第m(mは自然数)のマーク26が形成される。この第mのマーク26は、刃221の一部が軽剥離セパレータ11、透明粘着シート12及び重剥離セパレータ13の上部にまで突き刺さることによって(すなわち、打抜き加工されることによって)形成される(ステップS22)。

なお、第mのマーク26は、T字状としてあるが、第mのマーク26の形状などは、特に限定されるものではない。

【0010】

続いて、多層フィルム15は、ポイントP3において、製品外の軽剥離セパレータ11が巻き取られる(図9(e)、図9(f)参照)。すなわち、多層フィルム15は、製品外(刃221によって打ち抜かれたほぼ矩形状の外側の部分)の軽剥離セパレータ11が除去される(ステップS23)。

【0011】

次に、多層フィルム15は、ポイントP4において、樹脂除去用フィルム16によって製品外の透明粘着シート12が巻き取られる(図9(g)、図9(h)参照)。すなわち、多層フィルム15は、製品外(刃221によって打ち抜かれたほぼ矩形状の外側の部分)の透明粘着シート12が除去される(ステップS24)。

【0012】

続いて、多層フィルム15は、ポイントP5において、粘着性を有する軽剥離セパレータ除去用テープ17によって製品上の軽剥離セパレータ11が巻き取られる(図9(i)、図9(j)参照)。すなわち、多層フィルム15は、製品上(刃221によって打ち抜かれたほぼ矩形状の部分上)の軽剥離セパレータ11が除去される(ステップS25)。

【0013】

次に、多層フィルム15は、ポイントP6において、貼り替え用の軽剥離セパレータ11が透明粘着シート12の上面に貼り付けられる(図9(k)、図9(l))参照)。すなわち、多層フィルム15は、上面に貼り替え用の軽剥離セパレータ11がラミネートされる(ステップS26)。

【0014】

次に、多層フィルム15は、ポイントP7において、製品外形用抜き型ロール23のピナクル型によって打ち抜かれる(図9(m)、図9(n)参照)。すなわち、多層フィルム15は、ピナクル型の刃231が貼り替え用の軽剥離セパレータ11及び重剥離セパレータ13に突き刺さり、貼り替え用の軽剥離セパレータ11及び重剥離セパレータ13が、透明粘着シート12より大きなほぼ矩形状に打ち抜かれる。

また、多層フィルム15は、上記加工とともに、打抜き加工位置に対応する第n(nは自然数、かつ、n>m)のマーク27及び切断位置決めマーク28が形成される。この第nのマーク27は、刃231の一部が軽剥離セパレータ11、重剥離セパレータ13及びキャリアフィルム14の上部にまで突き刺さることによって(すなわち、打抜き加工されることによって)形成される(ステップS27)。

なお、第nのマーク27は、L字状としてあるが、第nのマーク27の形状などは、特に限定されるものではない。

【0015】

続いて、多層フィルム15は、ポイントP8において、製品外の軽剥離セパレータ11が巻き取られる(図10参照)。すなわち、多層フィルム15は、製品外(刃231によって打ち抜かれたほぼ矩形状の外側の部分)の軽剥離セパレータ11が除去される(ステップS28)。

【0016】

次に、多層フィルム15及びキャリアフィルム14は、アンビロール21から離れ、送りローラ24によって連続的に送り出される。

送りローラ24によって送り出された多層フィルム15及びキャリアフィルム14は、弛んだ状態であり、加工位置計測装置101によって加工位置が計測され、続いて、送りローラ25によって断続的に送り出され、切断手段7によって切断される。

【0017】

(加工位置の計測方法)

まず、加工位置の計測方法を行う加工位置計測装置101は、図7に示すように、撮像手段としてのCCDカメラ3、照明4、情報処理手段105及びモニタ6などを備えている。また、情報処理手段105は、コンピュータなどであり、画像処理機能などをも有している。

この加工位置計測装置101は、第mのマーク26及び第nのマーク27を検出し、検出した第mのマーク26と第nのマーク27との相対的位置を測定し、この測定された相対的位置にもとづいて、第mの打抜き加工位置と第nの打抜き加工位置との加工位置のずれを計測する。

【0018】

図10は、従来例にかかる加工位置の計測方法を説明するための概略図であり、(a)は平面図を示しており、(b)は要部の拡大図を示している。

図10において、送りローラ24から送り出される多層フィルム15は、重剥離セパレータ13に第mのマーク26及び第nのマーク27が形成されている。

多層フィルム15は、照明4によってキャリアフィルム14の下方から光が照射された状態で、CCDカメラ3によって、上方から第mのマーク26及び第nのマーク27が撮像される。撮像により得られた画像データは、CCDカメラ3から情報処理手段105に出力され、情報処理手段105は、図10(b)に示すように、X1、X2、Y1、及び、Y2を測定する。

【0019】

ここで、樹脂用抜き型ロール222に取り付けられたピナクル型、及び、製品外形用抜き型ロール23に取り付けられたピナクル型は、仮に、各打抜き加工位置のずれが零のとき、X1=X2=X0、かつ、Y1=Y2=Y0となるように、刃221及び刃231が形成されている。すなわち、情報処理手段105は、X1−X0、X2−X0、Y1−Y0、及び、Y2−Y0を算出することにより、第mの打抜き加工位置と第nの打抜き加工位置との加工位置のずれを計測する(ステップS29)。そして、加工位置計測装置101は、計測した加工位置のずれが、予め入力された打抜き精度許容範囲内に収まらないとき、所定の警報などを発し、打抜き装置201を停止させる。

【0020】

また、上記の技術の他にも本発明に関連する様々な技術が提案されている。

たとえば、特許文献1の連続打抜き装置は、打抜き精度許容範囲内の円と打抜き位置マークの円との最短距離、及び、最長距離を、CCDカメラにて検出することで、打抜き位置のずれ量を計測している。

【先行技術文献】

【特許文献】

【0021】

【特許文献1】特開平4−183598号公報

【発明の概要】

【発明が解決しようとする課題】

【0022】

しかしながら、上述した従来例や特許文献1に記載した技術のように、CCDカメラを用いた加工位置の計測方法は、マークや材料の微妙な色合い、マークとCCDカメラとの距離、マーク取込みタイミングのずれ等の影響で、CCDカメラにて加工位置を測定するときに、測定精度が低くなるといった問題があった。

特に、上述した多層フィルム15の打抜き加工では、CCDカメラ3の撮像領域において、基材(多層フィルム15及びキャリアフィルム14)の張りや搬送時の基材のバタツキ等の影響を大きく受けるため、CCDカメラ3にて加工位置を測定するときの測定精度が低くなっていた。

【0023】

図11は、従来例の加工位置の計測方法における計測値と実測値の比較結果の表2を示している。

図11において、従来例の加工位置の計測方法による計測値(CCDカメラによる測定値)と光学顕微鏡による実測値の比較結果(サンプル数=100)を示している。

この比較結果(表2)によれば、計測値と実測値の最大誤差は、84μmであり、実測値に対してこの計測値は、+37.5%であった。

また、上記の比較結果によれば、計測値と実測値の平均誤差は、37μmであり、実測値に対して計測値は、+18.5%であった。

すなわち、上述した多層フィルム15の打抜き加工において、従来例の加工位置の計測方法では、第mの打抜き加工位置と第nの打抜き加工位置との加工位置のずれを、精度よく計測することができないといった問題があった。

【0024】

また、上述した従来例の加工位置の計測方法では、たとえば、10μm程度の精度を求める高精度の計測を行うことができないといった問題があった。

【0025】

本発明は、以上のような問題を解決するために提案されたものであり、被加工体への加工において、第m(mは自然数)の加工位置と第n(nは自然数、かつ、n>m)の加工位置とのずれを精度よく計測することのできる加工位置の計測方法の提供を目的とする。

【課題を解決するための手段】

【0026】

上記目的を達成するため、本発明の加工位置の計測方法は、被加工体に第m(mは自然数)の加工を施すとともに、第mの加工位置に対応する第mのマーク、及び、基準寸法を示す基準マークを形成する第mの加工工程と、前記被加工体に第n(nは自然数、かつ、n>m)の加工を施すとともに、第nの加工位置に対応する第nのマークを形成する第nの加工工程と、前記第mのマーク、及び、前記第nのマークを検出し、該第mのマークと該第nのマークとの相対的位置を測定するとともに、前記基準マークの前記基準寸法を測定し、前記測定した基準寸法と前記基準寸法との比にもとづいて、前記第mのマークと前記第nのマークとの相対的位置を補正し、前記第mの加工位置と前記第nの加工位置との加工位置のずれを計測する計測工程とを有する方法としてある。

【発明の効果】

【0027】

本発明の加工位置の計測方法によれば、第mのマーク及び第nのマークを検出する際の悪影響、すなわち、被加工体の振動や変形などによって各マークを精度よく検出できなくなるといった悪影響を効果的に排除でき、精度よく加工位置のずれを計測することができる。

【図面の簡単な説明】

【0028】

【図1】図1は、本発明の実施形態にかかる加工位置の計測方法を説明するための概略フローチャート図を示している。

【図2】図2は、本発明の実施形態にかかる加工位置の計測方法を行う打抜き装置を説明するための概略正面図を示している。

【図3】図3は、本発明の実施形態にかかる加工位置の計測方法の各工程における多層フィルムを説明するための概略図を示している。

【図4】図4は、本発明の実施形態にかかる加工位置の計測方法を説明するための概略図であり、(a)は平面図を示しており、(b)は要部の拡大図を示している。

【図5】図5は、本発明の実施例の加工位置の計測方法における計測値と実測値の比較結果の表1を示している。

【図6】図6は、本発明に関連する多層フィルムを説明するための概略図であり、(a)は平面図を示しており、(b)はA−A断面図を示している。

【図7】図7は、従来例にかかる加工位置の計測方法を行う打抜き装置を説明するための概略正面図を示している。

【図8】図8は、従来例にかかる打抜き加工方法を説明するための概略フローチャート図を示している。

【図9】図9は、従来例にかかる打抜き加工方法の各工程における多層フィルムを説明するための概略図を示している。

【図10】図10は、従来例にかかる加工位置の計測方法を説明するための概略図であり、(a)は平面図を示しており、(b)は要部の拡大図を示している。

【図11】図11は、従来例の加工位置の計測方法における計測値と実測値の比較結果の表2を示している。

【発明を実施するための形態】

【0029】

[加工位置の計測方法の実施形態]

図1は、本発明の実施形態にかかる加工位置の計測方法を説明するための概略フローチャート図を示している。

図1において、本実施形態の加工位置の計測方法は、上述した従来例の加工位置の計測方法と比べると、ステップS22の代わりのステップS2、及び、ステップS29の代わりのステップS9を有している点などが相違する。

なお、本実施形態の他のステップS1、S3、S4、S5、S6、S7、S8は、上述した従来例のステップS21、S23、S24、S25、S26、S27、S28とほぼ同様としてある。

また、本実施形態の加工位置の計測方法を説明するに際し、理解が容易となるように、多層フィルム、ロータリー方式の打抜き加工方法、加工位置の計測方法の順で説明する。

【0030】

(多層フィルム)

本実施形態に関係する多層フィルム10は、上述した従来例のものとほぼ同様としてあり、図6に示すように、軽剥離セパレータ11、透明粘着シート12、及び、重剥離セパレータ13を有しており、透明粘着シート12は、タッチパネルなどに用いられる。この多層フィルム10は、製品として完成した状態である。

【0031】

(ロータリー方式の打抜き加工方法)

次に、ロータリー方式の打抜き加工方法を行う打抜き装置2について説明する。

図2は、本発明の実施形態にかかる加工位置の計測方法を行う打抜き装置を説明するための概略正面図を示している。

図2において、本実施形態に関連する打抜き装置2は、上述した従来例の打抜き装置201と比べると、樹脂用抜き型ロール222の代わりに樹脂用抜き型ロール22を備えている点、及び、加工位置計測装置101の代わりに加工位置計測装置1を備えている点などが相違する。なお、打抜き装置2の他の構成は、打抜き装置201とほぼ同様としてある。

したがって、図2において、図7と同様の構成部分については同一の符号を付して、その詳細な説明を省略する。

【0032】

樹脂用抜き型ロール22は、刃220を有するピナクル型(図示せず)などが取り付けられている。この刃220は、後述するように、軽剥離セパレータ11及び透明粘着シート12に突き刺さり、軽剥離セパレータ11及び透明粘着シート12がほぼ矩形状に打ち抜かれる。また、刃220は、上記加工とともに、多層フィルム15に、打抜き加工位置に対応する第mのマーク26、及び、基準寸法L0を示す基準マーク29(図3及び図4参照)を形成する。この第mのマーク26及び基準マーク29は、刃220の一部が軽剥離セパレータ11、透明粘着シート12及び重剥離セパレータ13の上部にまで突き刺さることによって(すなわち、打抜き加工されることによって)形成される。

なお、第mのマーク26は、T字状としてあるが、第mのマーク26の形状などは、特に限定されるものではない。

【0033】

ここで、好ましくは、基準マーク29が、基準寸法L0だけ離して形成される第1の補正マーク291と第2の補正マーク292を有するとよい。このようにすると、対向する第1の補正マーク291と第2の補正マーク292との距離を、CCDカメラ3を用いて測定することにより、測定した基準寸法L1を容易に得ることができる。

なお、本実施形態では、基準マーク29として、基準寸法L0だけ離して形成される第1の補正マーク291と第2の補正マーク292を有する構成としてあるが、これに限定されるものではなく、たとえば、溝形状の基準マーク(図示せず)を用いてもよい。

【0034】

また、好ましくは、第mのマーク26と第1の補正マーク291との最短距離、及び、第mのマーク26と第2の補正マーク292との最短距離の両方が、2mm以下であるとよい。このようにすると、第mのマーク26の近傍に、第1の補正マーク291及び第2の補正マーク292が形成されるので、補正係数(=測定した基準寸法と基準寸法との比=L1/L0)の信頼性を向上させることができる。

【0035】

また、好ましくは、上記の基準寸法L0が、0.5mm〜3.0mm(0.5mm以上、かつ、3.0mm以下)であるとよい。このようにすると、CCDカメラ3によって測定しやすい第1の補正マーク291及び第2の補正マーク292を容易に形成することができる。

【0036】

加工位置計測装置1は、図2に示すように、撮像手段としてのCCDカメラ3、照明4、情報処理手段5及びモニタ6などを備えている。また、情報処理手段5は、コンピュータなどであり、画像処理機能などをも有している。

この加工位置計測装置1は、第mのマーク26及び第nのマーク27を検出し、検出した第mのマーク26と第nのマーク27との相対的位置を測定するとともに、基準マーク29(本実施形態では、上記の第1の補正マーク291及び第2の補正マーク292)の基準寸法を測定し(L1を測定し)、測定した基準寸法L1と基準寸法L0との比(=L1/L0、補正係数とも呼ばれる。)にもとづいて、第mのマーク26と第nのマーク27との相対的位置を補正し(この補正については、後述する。)、第mの加工位置と第nの加工位置との加工位置のずれを計測する。

【0037】

図3は、本発明の実施形態にかかる加工位置の計測方法の各工程における多層フィルムを説明するための概略図を示している。なお、図3は、右側に、後述する各工程のロール状の多層フィルム15の概略平面図を示しており、左側に、右側の図に対応する多層フィルム15の概略断面図を示している。

図1、2、3に示すように、まず、ロール状の多層フィルム15は、ポイントP1において、アンビロール21上のキャリアフィルム14に巻き掛けられ、キャリアフィルム14の上面に貼り付けられる(図3(a)、図3(b)参照)。すなわち、多層フィルム15は、下面にキャリアフィルム14がラミネートされる(ステップS1)。

【0038】

次に、多層フィルム15は、ポイントP2において、樹脂用抜き型ロール22のピナクル型によって打ち抜かれる(図3(c)、図3(d)参照)。すなわち、多層フィルム15は、ピナクル型の刃220が軽剥離セパレータ11及び透明粘着シート12に突き刺さり、軽剥離セパレータ11及び透明粘着シート12がほぼ矩形状に打ち抜かれる。

また、多層フィルム15は、上記加工とともに、打抜き加工位置に対応する第mのマーク26、並びに、第1の補正マーク291及び第2の補正マーク292が形成される。この第mのマーク26、並びに、第1の補正マーク291及び第2の補正マーク292は、刃220の一部が軽剥離セパレータ11、透明粘着シート12及び重剥離セパレータ13の上部にまで突き刺さることによって(すなわち、打抜き加工されることによって)形成される(ステップS2)。

なお、第1の補正マーク291及び第2の補正マーク292は、一対の対向する直線状としてあるが、これらの形状などは、特に限定されるものではない。

【0039】

続いて、多層フィルム15は、ポイントP3において、製品外の軽剥離セパレータ11が巻き取られる(図3(e)、図3(f)参照)。すなわち、多層フィルム15は、製品外(刃220によって打ち抜かれたほぼ矩形状の外側の部分)の軽剥離セパレータ11が除去される(ステップS3)。

【0040】

次に、多層フィルム15は、ポイントP4において、樹脂除去用フィルム16によって製品外の透明粘着シート12が巻き取られる(図3(g)、図3(h)参照)。すなわち、多層フィルム15は、製品外(刃220によって打ち抜かれたほぼ矩形状の外側の部分)の透明粘着シート12が除去される(ステップS4)。

【0041】

続いて、多層フィルム15は、ポイントP5において、粘着性を有する軽剥離セパレータ除去用テープ17によって製品上の軽剥離セパレータ11が巻き取られる(図3(i)、図3(j)参照)。すなわち、多層フィルム15は、製品上(刃220によって打ち抜かれたほぼ矩形状の部分上)の軽剥離セパレータ11が除去される(ステップS5)。

【0042】

次に、多層フィルム15は、ポイントP6において、貼り替え用の軽剥離セパレータ11が透明粘着シート12の上面に貼り付けられる(図3(k)、図3(l))参照)。すなわち、多層フィルム15は、上面に貼り替え用の軽剥離セパレータ11がラミネートされる(ステップS6)。

【0043】

次に、多層フィルム15は、ポイントP7において、製品外形用抜き型ロール23のピナクル型によって打ち抜かれる(図3(m)、図3(n)参照)。すなわち、多層フィルム15は、ピナクル型の刃231が貼り替え用の軽剥離セパレータ11及び重剥離セパレータ13に突き刺さり、貼り替え用の軽剥離セパレータ11及び重剥離セパレータ13が、透明粘着シート12より大きなほぼ矩形状に打ち抜かれる。

また、多層フィルム15は、上記加工とともに、打抜き加工位置に対応する第nのマーク27及び切断位置決めマーク28が形成される。この第nのマーク27は、刃231の一部が軽剥離セパレータ11、重剥離セパレータ13及びキャリアフィルム14の上部にまで突き刺さることによって(すなわち、打抜き加工されることによって)形成される(ステップS7)。

【0044】

なお、第nのマーク27は、L字状としてあるが、第nのマーク27の形状などは、特に限定されるものではない。

また、本実施形態では、第mのマーク26と第nのマーク27とが重ならないように形成されているが、これに限定されるものではなく、たとえば、図示してないが、第mのマーク26及び第nのマーク27の少なくとも一部が重なるように形成されてもよい。このようにすると、各マークを形成するスペースを小さくすることができる。

【0045】

続いて、多層フィルム15は、ポイントP8において、製品外の軽剥離セパレータ11が巻き取られる(図4参照)。すなわち、多層フィルム15は、製品外(刃231によって打ち抜かれたほぼ矩形状の外側の部分)の軽剥離セパレータ11が除去される(ステップS8)。

【0046】

次に、多層フィルム15及びキャリアフィルム14は、アンビロール21から離れ、送りローラ24によって連続的に送り出される。

送りローラ24によって送り出された多層フィルム15及びキャリアフィルム14は、弛んだ状態であり、加工位置計測装置1によって加工位置が計測され、続いて、送りローラ25によって断続的に送り出され、切断手段7によって切断される。

【0047】

(加工位置の計測方法)

まず、加工位置の計測方法を行う加工位置計測装置1は、図2に示すように、CCDカメラ3、照明4、情報処理手段5及びモニタ6などを備えている。また、情報処理手段5は、コンピュータなどであり、画像処理機能などをも有している。

この加工位置計測装置1は、第mのマーク26及び第nのマーク27を検出し、検出した第mのマーク26と第nのマーク27との相対的位置を測定するとともに、基準マーク29(本実施形態では、上記の第1の補正マーク291及び第2の補正マーク292)の基準寸法を測定し(L1を測定し)、測定した基準寸法L1と予め定められた基準寸法L0との比(=L1/L0、補正係数とも呼ばれる。)にもとづいて、第mのマーク26と第nのマーク27との相対的位置を補正し(すなわち、求めた相対的位置を上記の補正係数で除し)、第mの加工位置と第nの加工位置との加工位置のずれを計測する。

【0048】

図4は、本発明の実施形態にかかる加工位置の計測方法を説明するための概略図であり、(a)は平面図を示しており、(b)は要部の拡大図を示している。

図4において、送りローラ24から送り出される多層フィルム15は、重剥離セパレータ13に第mのマーク26及び第nのマーク27、並びに、第1の補正マーク291及び第2の補正マーク292が形成されている。

多層フィルム15は、照明4によってキャリアフィルム14の下方から光が照射された状態で、CCDカメラ3によって、上方から第mのマーク26及び第nのマーク27、並びに、第1の補正マーク291及び第2の補正マーク292が撮像される。撮像により得られた画像データは、CCDカメラ3から情報処理手段5に出力され、情報処理手段5は、図4(b)に示すように、X1、X2、Y1、Y2、及び、L1を測定する。

【0049】

ここで、樹脂用抜き型ロール22に取り付けられたピナクル型、及び、製品外形用抜き型ロール23に取り付けられたピナクル型は、仮に、各打抜き加工位置のずれが零のとき、X1=X2=X0、かつ、Y1=Y2=Y0となるように、刃220及び刃231が形成されている。すなわち、情報処理手段5は、X1−X0、X2−X0、Y1−Y0、及び、Y2−Y0を算出することにより、第mの打抜き加工位置と第nの打抜き加工位置との加工位置のずれ(CCDカメラ3によって撮像された画像データにもとづく加工位置のずれ)を測定する。

また、加工位置計測装置1は、基準マーク29(本実施形態では、上記の第1の補正マーク291及び第2の補正マーク292)の基準寸法を測定し(L1を測定し)、測定した基準寸法L1と基準寸法L0との比(=L1/L0、補正係数とも呼ばれる。)にもとづいて、第mのマーク26と第nのマーク27との相対的位置を補正し(すなわち、求めた相対的位置を上記の補正係数で除し)、第mの加工位置と第nの加工位置との加工位置のずれを計測する。

そして、加工位置計測装置1は、上記の補正により算出した加工位置のずれが、予め入力された打抜き精度許容範囲内に収まらないとき、所定の警報などを発し、打抜き装置2を停止させる。

【0050】

すなわち、本実施形態の加工位置の計測方法は、CCDカメラ3を用いて測定した第mのマーク26と第nのマーク27との相対的位置に対して、CCDカメラ3を用いて測定した基準寸法L1と基準寸法L0との比(=L1/L0、補正係数とも呼ばれる。)にもとづいて、補正し(すなわち、求めた相対的位置を上記の補正係数で除し)、第mの加工位置と第nの加工位置との加工位置のずれを計測する方法としてある。

このようにすると、第mのマーク26及び第nのマーク27を検出する際の悪影響、すなわち、多層フィルム15やキャリアフィルム14の振動や変形などによって第mのマーク26や第nのマーク27を精度よく検出できなくなるといった悪影響を効果的に排除でき、精度よく加工位置のずれを計測することができる。

【0051】

[実施例]

図5は、本発明の実施例の加工位置の計測方法における計測値と実測値の比較結果の表1を示している。

図5において、本実施形態の加工位置の計測方法による計測値(CCDカメラによる測定値)と光学顕微鏡による実測値の比較結果(サンプル数=100)を示している。

この比較結果(表1)によれば、計測値と実測値の最大誤差は、23μmであり、実測値に対してこの計測値は、+11.2%(従来例の37.5%を11.2%まで、向上させることができた。)であった。

また、上記の比較結果によれば、計測値と実測値の平均誤差は、8μmであり、実測値に対して計測値は、+5.4%(従来例の18.5%を5.4%まで、向上させることができた。)であった。

すなわち、上述した多層フィルム15の打抜き加工では、第mの打抜き加工位置と第nの打抜き加工位置との加工位置のずれを、格段に精度よく計測することができた。

【0052】

以上説明したように、本実施形態の加工位置の計測方法によれば、CCDカメラ3を用いて第mのマーク26及び第nのマーク27を検出する際の悪影響、すなわち、多層フィルム15やキャリアフィルム14の振動や変形などによって第mのマーク26及び第nのマーク27を精度よく検出できなくなるといった悪影響を効果的に排除でき、精度よく加工位置のずれを計測することができる。

【0053】

以上、本発明の加工位置の計測方法について、好ましい実施形態などを示して説明したが、本発明に係る加工位置の計測方法は、上述した実施形態などにのみ限定されるものではなく、本発明の範囲で種々の変更実施が可能であることは言うまでもない。

例えば、上述した実施形態は、多層フィルムへのロータリー方式の打抜き加工における加工位置の計測方法としてあるが、加工はロータリー方式の打抜き加工に限定されるものではなく、様々な加工であってもよい。また、被加工体は、多層フィルムに限定されるものではなく、たとえば、様々な積層構造を有する被加工体であってもよい。

【0054】

また、本発明の加工位置の計測方法が適用される加工は、第m(mは自然数)の加工及び第n(nは自然数、かつ、n>m)の加工、すなわち、二つの加工に限定されるものではなく、たとえば、三つ以上の加工であってもよい。

【符号の説明】

【0055】

1、101 加工位置計測装置

2、201 打抜き装置

3 CCDカメラ

4 照明

5、105 情報処理手段

6 モニタ

7 切断手段

10 多層フィルム

11 軽剥離セパレータ

12 透明粘着シート

13 重剥離セパレータ

14 キャリアフィルム

15 多層フィルム

16 樹脂除去用フィルム

17 軽剥離セパレータ除去用テープ

21 アンビロール

22 樹脂用抜き型ロール

23 製品外形用抜き型ロール

24 送りローラ

25 送りローラ

26 第mのマーク

27 第nのマーク

28 切断位置決めマーク

29 基準マーク

220 刃

221 刃

222 樹脂用抜き型ロール

231 刃

291 第1の補正マーク

292 第2の補正マーク

【特許請求の範囲】

【請求項1】

被加工体に第m(mは自然数)の加工を施すとともに、第mの加工位置に対応する第mのマーク、及び、基準寸法を示す基準マークを形成する第mの加工工程と、

前記被加工体に第n(nは自然数、かつ、n>m)の加工を施すとともに、第nの加工位置に対応する第nのマークを形成する第nの加工工程と、

前記第mのマーク、及び、前記第nのマークを検出し、該第mのマークと該第nのマークとの相対的位置を測定するとともに、前記基準マークの前記基準寸法を測定し、前記測定した基準寸法と前記基準寸法との比にもとづいて、前記第mのマークと前記第nのマークとの相対的位置を補正し、前記第mの加工位置と前記第nの加工位置との加工位置のずれを計測する計測工程と

を有することを特徴とする加工位置の計測方法。

【請求項2】

前記基準マークが、前記基準寸法だけ離して形成される第1の補正マークと第2の補正マークを有することを特徴とする請求項1に記載の加工位置の計測方法。

【請求項3】

前記第mのマーク、前記基準マーク及び前記第nのマークが、打抜き加工によって形成されることを特徴とする請求項1又は2に記載の加工位置の計測方法。

【請求項4】

前記第mのマーク及び前記第nのマークの少なくとも一部が重なるように形成されることを特徴とする請求項1〜3のいずれか一項に記載の加工位置の計測方法。

【請求項5】

前記第mのマークと前記第1の補正マークとの最短距離、及び、前記第mのマークと前記第2の補正マークとの最短距離の両方が、2mm以下であることを特徴とする請求項2〜4のいずれか一項に記載の加工位置の計測方法。

【請求項6】

前記基準寸法が、0.5mm〜3.0mmであることを特徴とする請求項1〜5のいずれか一項に記載の加工位置の計測方法。

【請求項7】

前記第mのマークの検出、前記第nのマークの検出、及び、前記基準マークの前記基準寸法の測定に、撮像手段が用いられることを特徴とする請求項1〜6のいずれか一項に記載の加工位置の計測方法。

【請求項8】

前記打抜き加工が、ロータリー方式の打抜き加工であることを特徴とする請求項3〜7のいずれか一項に記載の加工位置の計測方法。

【請求項9】

前記被加工体が、多層フィルムであることを特徴とする請求項3〜8のいずれか一項に記載の加工位置の計測方法。

【請求項1】

被加工体に第m(mは自然数)の加工を施すとともに、第mの加工位置に対応する第mのマーク、及び、基準寸法を示す基準マークを形成する第mの加工工程と、

前記被加工体に第n(nは自然数、かつ、n>m)の加工を施すとともに、第nの加工位置に対応する第nのマークを形成する第nの加工工程と、

前記第mのマーク、及び、前記第nのマークを検出し、該第mのマークと該第nのマークとの相対的位置を測定するとともに、前記基準マークの前記基準寸法を測定し、前記測定した基準寸法と前記基準寸法との比にもとづいて、前記第mのマークと前記第nのマークとの相対的位置を補正し、前記第mの加工位置と前記第nの加工位置との加工位置のずれを計測する計測工程と

を有することを特徴とする加工位置の計測方法。

【請求項2】

前記基準マークが、前記基準寸法だけ離して形成される第1の補正マークと第2の補正マークを有することを特徴とする請求項1に記載の加工位置の計測方法。

【請求項3】

前記第mのマーク、前記基準マーク及び前記第nのマークが、打抜き加工によって形成されることを特徴とする請求項1又は2に記載の加工位置の計測方法。

【請求項4】

前記第mのマーク及び前記第nのマークの少なくとも一部が重なるように形成されることを特徴とする請求項1〜3のいずれか一項に記載の加工位置の計測方法。

【請求項5】

前記第mのマークと前記第1の補正マークとの最短距離、及び、前記第mのマークと前記第2の補正マークとの最短距離の両方が、2mm以下であることを特徴とする請求項2〜4のいずれか一項に記載の加工位置の計測方法。

【請求項6】

前記基準寸法が、0.5mm〜3.0mmであることを特徴とする請求項1〜5のいずれか一項に記載の加工位置の計測方法。

【請求項7】

前記第mのマークの検出、前記第nのマークの検出、及び、前記基準マークの前記基準寸法の測定に、撮像手段が用いられることを特徴とする請求項1〜6のいずれか一項に記載の加工位置の計測方法。

【請求項8】

前記打抜き加工が、ロータリー方式の打抜き加工であることを特徴とする請求項3〜7のいずれか一項に記載の加工位置の計測方法。

【請求項9】

前記被加工体が、多層フィルムであることを特徴とする請求項3〜8のいずれか一項に記載の加工位置の計測方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−98140(P2012−98140A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−245902(P2010−245902)

【出願日】平成22年11月2日(2010.11.2)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.ピナクル

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年11月2日(2010.11.2)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.ピナクル

【出願人】(000004455)日立化成工業株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]