加工品の検査方法

【課題】表面に微小凹凸を有する加工品においても、バリ等の欠陥を正確に識別できる検査方法を提供する。

【解決手段】検査装置1は、検査台上に固定された被検査体10を撮影するCCDカメラ2、CCDカメラ2で撮影した画像を取り込んで記憶し、記憶した画像を解析する画像解析装置3、CCDカメラ2の同軸上に配置された落斜照明4、被検査体10にエアを吹き付けるエアブロー装置5を有している。加工品10にエアを吹き付けながら撮影したエアブロー中画像と、前記加工品10にエアを吹き付けずに撮影したエア無し画像とを比較し、エア吹き付けによる形態変化に基づいて欠陥を検出する。

【解決手段】検査装置1は、検査台上に固定された被検査体10を撮影するCCDカメラ2、CCDカメラ2で撮影した画像を取り込んで記憶し、記憶した画像を解析する画像解析装置3、CCDカメラ2の同軸上に配置された落斜照明4、被検査体10にエアを吹き付けるエアブロー装置5を有している。加工品10にエアを吹き付けながら撮影したエアブロー中画像と、前記加工品10にエアを吹き付けずに撮影したエア無し画像とを比較し、エア吹き付けによる形態変化に基づいて欠陥を検出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加工によって発生するバリや加工品に載っている異物を検出する加工品の検査方法およびその関連技術に関する。

【背景技術】

【0002】

加工品の検査方法の一つに、加工品を撮影し、画像解析によってバリ等の加工欠陥を検出する方法がある(特許文献1、2参照)。

【0003】

特許文献1に記載されているのは加工端面に発生するバリ等の突起物を検査する方法であり、面加工端面を異なる角度から複数台のカメラで撮影してこれらの画像比較によって突起物の有無を検出するというものである。

【0004】

特許文献2に記載されているのは、検査対象位置であるガラス製カラーフィルターにエアを吹き当て、吹き当て前と後の画像を比較してダストと溶着した異物とを識別する検査方法である。この検査方法によれば、エア吹き当て前の画像で検出した異物候補のうち、エア吹き当て後の存在しないものはエアによって吹き飛ばされたダストであって異物ではないと判定され、エア吹き当て後にも存在するものが溶着した異物であると判定される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−218952号公報

【特許文献2】特開平10−246705号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、金属加工品の表面には欠陥ではない微小凹凸が存在し、さらにヘアライン加工等の表面加工による微小凹凸がある。また、検査面にビス穴等の加工を施した加工品では段差部分が明暗差として画像に現れ、あるは加工による変色が色調差として現れる。このため、微小凹凸や明暗差を背景とする画像に基づいた画像解析においては、バリのように細長い欠陥の検出が難しく誤判定が発生することがあった。

【課題を解決するための手段】

【0007】

本発明は上述した技術背景に鑑み、表面に微小凹凸を有する加工品においても、バリ等の欠陥を正確に識別できる検査方法の提供を目的とする。

【0008】

即ち、本発明は下記[1]〜[7]に記載の構成を有する。

【0009】

[1]加工品にエアを吹き付けながら撮影したエアブロー中画像と、前記加工品にエアを吹き付けずに撮影したエア無し画像とを比較し、エア吹き付けによる形態変化に基づいて欠陥を検出することを特徴とする加工品の検査方法。

【0010】

[2]前記エア無し画像が、エアを吹き付ける前に撮影したエアブロー前画像およびエアを吹き付けた後に撮影したエアブロー後画像の一方または両方である前項1に記載の加工品の検査方法。

【0011】

[3]前記エアブロー中画像とエア無し画像との階調差により欠陥の形態変化を検出する前項1または2に記載の加工品の検査方法。

【0012】

[4]前記エアブロー中画像およびエア無し画像において隣接する画素のデータが急激に変化する部分を検出してその変化の境界を抽出し、2つの画像から抽出した境界を比較することにより欠陥の形態変化を検出する前項1または2に記載の加工品の検査方法。

【0013】

[5]前記エアブロー中画像とエア無し画像とパターンマッチングにより欠陥の形態変化を検出する前項1または2に記載の加工品の検査方法。

【0014】

[6]前記加工品は加工部としてのネジ穴を有する前項1〜5のいずれかに記載の加工品の検査方法。

【0015】

[7]加工品にエアを吹き付けるエアブロー装置と、

前記加工品にエアを吹き付けながらエアブロー中画像を撮影し、かつ前記加工品にエアを吹き付けずにエア無し画像を撮影するCCDカメラと、

前記エアブロー中画像とエア無し画像とを比較し、エア吹き付けによる形態変化に基づいて欠陥を検出する画像解析装置と

を備えることを特徴とする加工品の検査装置。

【発明の効果】

【0016】

上記[1]に記載の発明によれば、エアブロー中画像とエア無し画像とを比較することにより、エアを吹き付けても動かず形態が変化しない加工品表面の微小凹凸に対し、エアの吹き付けによって形態が変化するバリや異物といった欠陥を識別することができ、加工品におけるこれらの欠陥の有無を検査することができる。

【0017】

上記[2]に記載の発明によれば、エア無し画像としてエアブロー前画像およびエア吹き付けた後に撮影したエアブロー後画像の一方または両方をエアブロー中画像と比較することにより上記効果を得ることができる。

【0018】

上記[3]に記載の発明によれば、前記エアブロー中画像とエア無し画像との階調差により欠陥の形態変化を検出し、上記効果を得ることができる。

【0019】

上記[4]に記載の発明によれば、前記エアブロー中画像およびエア無し画像において隣接する画素のデータが急激に変化する部分を検出してその変化の境界を抽出し、2つの画像から抽出した境界を比較することにより欠陥の形態変化を検出し、上記効果を得ることができる。

【0020】

上記[5]に記載の発明によれば、前記エアブロー中画像とエア無し画像のパターンマッチングにより欠陥の形態変化を検出し、上記効果を得ることができる。

【0021】

上記[6]に記載の発明によれば、ネジ穴のようにネジ山による段差が縞状に形成される加工部に対しても背景と欠陥との識別が可能であることから、ネジ穴の加工時に発生するバリの検査においても正確な欠陥検出が可能である。

【0022】

上記[7]に記載の加工品の検査装置によれば、[1]〜[6]に記載の検査方法を実施して正確な欠陥の検査を行うことができる。

【図面の簡単な説明】

【0023】

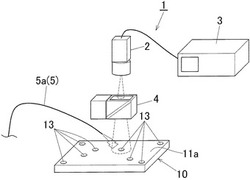

【図1】本発明の加工品の検査方法を実施する検査装置の概略を示す斜視図である。

【図2】被検査体のネジ穴とその近傍の画像である。

【図3A】撮影画像1におけるエアブロー前画像である。

【図3B】撮影画像1におけるエアブロー中画像である。

【図3C】撮影画像1におけるエアブロー後画像である。

【図4A】撮影画像2におけるエアブロー前画像である。

【図4B】撮影画像2におけるエアブロー中画像である。

【図5】他の被検査体のネジ穴とその近傍の画像である。

【図6A】撮影画像3におけるエアブロー前画像である。

【図6B】撮影画像3におけるエアブロー中画像である。

【図6C】撮影画像3におけるエアブロー後画像である。

【図7】検査例1において図3Aと図3Bの階調差を示す図である。

【図8】検査例2において図3Bと図3Cの階調差を示す図である。

【図9】検査例3において図4Aと図4Bの階調差を示す図である。

【図10】検査例4において図5Aと図5Bの階調差を示す図である。

【図11】検査例4において図5Bと図5Cの階調差を示す図である。

【図12】検査例4において図5Aと図5Cの階調差を示す図である。

【発明を実施するための形態】

【0024】

図1は本発明にかかる加工品の検査方法を実施するための検査装置の概略を示す斜視図である。

【0025】

検査装置(1)は、検査台(図示省略)上に固定された被検査体(10)を撮影するCCDカメラ(2)、CCDカメラ(2)で撮影した画像を取り込んで記憶し、記憶した画像を解析する画像解析装置(3)、CCDカメラ(2)の同軸上に配置された落斜照明(4)、被検査体(10)にエアを吹き付けるエアブロー装置(5)を有している。前記エアブロー装置(5)はエアを吹き出すノズル(5a)のみが図示され、ノズル(5a)の位置の変更によりエアの吹き付け方向を自在に変更することができる。なお、照明は図示した同軸の落斜照明に限定されるものではなく、リング照明や一般的な反射照明等の任意の照明を用いることができる。

【0026】

本発明の加工品の検査方法は、被検査体である加工品にエアを吹き付けながら撮影したエアブロー中画像と、エアを吹き付けずに撮影したエア無し画像とを比較することにより欠陥を検出する。前記エア無し画像とは、エア吹き付け前に撮影したエアブロー前画像とエア吹き付け後に撮影したエアブロー後画像の両方を含み、少なくとも一方のエア無し画像をエアブロー中画像とを比較する。検出対象となる欠陥は、被検査体(10)に繋がっている突起状物であるバリ、および被検査体(10)とは繋がっておらず被検査体上に載っているにすぎない切粉や埃等の異物である。

【0027】

バリにエアを吹き付けると、吹き付け中のバリは、振動し、あるいはバリの根元または長さ方向の中間で撓んで方向や形態を変え、あるいは撓んで方向や形態を変えた状態で振動する等何らかの動きがあり、エアを吹き付ける前とは位置や形態が変化する。これらの変化はエアの吹き付けを止めると吹き付け前の位置や形態に戻るので、エア吹き付け中のバリはエア吹き付け前または後の状態とは異なっている。

【0028】

撮影した画像においてバリは背景との明暗差や色調差(以下、「明暗差等」と略する)として現れ、明暗差等の現れる位置や明暗差等によって形成される形態がエアブロー中画像とエア無し画像とで異なっている。即ち、根元または長さ方向の中間で撓んでいるバリは、エア無し画像におけるバリの位置や形態とは明らかに異なっている。振動中のバリはその振動領域が撮影されるので、無振動のバリを撮影したエア無し画像とは背景との明暗差が現れる領域も階調も異なっている。

【0029】

一方、金属加工品特有の表面の微小凹凸、へアライン加工等の表面加工による微小凹凸、タップ加工や穴明け加工によって生じた凹凸はエアを吹き付けても動かず、位置や形態は変化しない。これらの凹凸もバリと同じく画像において明暗差等として現れるが、その明暗差等はエアの吹き付けの有無によって位置も形態も変化しない。従って、エアブロー中画像とエア無し画像とを比較することにより、明暗差等として現れるもののうち、位置や形態に変化のあるものだけをバリとして識別することができる。また、変化が現れる面積からバリのおおよその大きさも検出できる。

【0030】

また、切粉や埃といった被検査体上に載っているに過ぎない異物は、エアを吹き付けると吹き飛ばされて被検査体から除去され、あるいは異物全体の位置が変わるので、根元の位置が変わらないバリとは区別することができる。

【0031】

なお、前記異物は検査後の被検査体には存在していないものであるから、検査前に異物が存在していたという判定を必要としない場合は検査前にエアを吹き付けて除去しておくことが好ましい。判定する必要のない異物を予め除去しておくことで、画像解析が簡単になってより正確な検査が可能となる。しかも、検査装置はエアの吹き付け装置を備えているので、装置の追加も必要としない。

【0032】

本発明の検査方法は、金属、樹脂、セラミック等、加工品の材料を問わず適用できる。本発明の検査方法は表面に微細凹凸や明暗差や色調差を有する材質の加工品でも正確な欠陥検出が可能であることから、上記の材料の加工品なかでも金属加工品の検査に適用する意義が大きい。また、加工品の加工方法も限定されないが、ネジ穴のようにネジ山による段差が縞状に形成される加工部に対しても背景と欠陥との識別が可能であることから、ネジ穴の加工時に発生するバリの検査においても正確な欠陥検出が可能である。ネジ穴は有底穴でも貫通穴でも欠陥の検出が可能である。貫通穴の場合は被検査体を載せる検査台が被検査体とともに撮影されるが、エアブロー中画像とエア無し画像との比較において検査台は形態が変化しないので欠陥ではないと判定される。

【0033】

本発明の検査方法による検査結果はバリの有無あるいはバリの大きさに応じて加工品の合格・不合格の判定材料として用いることができ、さらには検査後のバリ除去作業の要否判定等に用いることができる。

【実施例】

【0034】

以下に、撮影した画像を例示して本発明の加工品の検査方法について説明する。

【0035】

図1に示した被検査体(10)は平板部(11)からなるアルミニウム製金属板加工品であり、平板部(11)の一方の面が検査面(11a)である。検査面(11a)は全体にヘアライン加工が施され、複数個の有底のネジ穴(13)が形成されている。前記ネジ穴(13)はタップ加工によって形成されたものであり、加工部分にはバリが発生している可能性がある。また、検査面(11a)には加工時に発生した切粉や埃等の異物が付着している可能性がある。これらの異物は被検査体(10)とは繋がっておらず、載っているにすぎない。

【0036】

エア無し画像とエアブロー画像は同一領域を同一方向から撮影する。図1はエアブロー中画像撮影時の装置配置を示すものであり、被検査体(10)の検査面(11a)にエアブロー装置(5)のノズル(5a)から噴出するエアを吹き付け、エアを吹き付けた領域を撮影する。エア無し画像はエアブロー中画像の撮影前または撮影後のどちらか一方、あるいは両方に撮影する。撮影した画像は画像解析装置(3)に送られ、所定の画像解析を行って欠陥を検出する。

【0037】

なお、図1に示したノズル(5a)の位置およびエアの吹き付け方向は、これらの一例を示しているに過ぎず、以下の検査例におけるノズル(5a)の位置およびエアの吹き付け方向を示すものではない。

【0038】

[撮影画像1]

図2は一つのネジ穴(13)を含む撮影領域を示し、この撮影領域を複数の領域に分割し、分割した領域毎に画像解析を行う。図2の画像中の実線で囲まれた部分が分割された一つの解析領域(A)である。図3Aはエアブロー前画像(30)における解析領域(A)の拡大図、図3Bはエアブロー中画像(31)における解析領域(A)の拡大図、図3Cはエアブロー後画像(32)における解析領域(A)の拡大図である。各画像において、背景のヘアライン加工部(12)、ネジ穴(13)およびそのタップ加工部(14)、細長い欠陥候補(20)が各画素の階調値としてその位置および形態が現れている。

【0039】

[撮影画像2]

撮影画像1と同じ解析領域(A)に対しエアの吹き付け条件(エアの吹き付け速度、吹き付け方向)を変えて撮影した。

【0040】

図4Aはエアブロー前画像(33)であり、図3Aと同一条件で撮影した画像である。図4Bはエアブロー中画像(34)である。

【0041】

[撮影画像3]

図5は他のネジ穴(13)を含む撮影領域を示し、この撮影領域を複数の領域に分割し、分割した領域毎に画像解析を行う。図5の画像中の実線で囲まれた部分が分割された一つの解析領域(B)である。図6Aはエアブロー前画像(35)における解析領域(B)の拡大図、図6Bはエアブロー中画像(36)における解析領域(B)の拡大図、図6Cはエアブロー後画像(37)における解析領域(B)の拡大図である。各画像において、背景のヘアライン加工部(12)、ネジ穴(13)およびそのタップ加工部(14)、細長い第1欠陥候補(21)、塊状の第2欠陥候補(22)が各画素の階調値としてその位置および形態が現れている。

【0042】

[検査例1]

前記撮影画像1のうち、図3Aのエアブロー前画像(30)および図3Bのエアブロー中画像(31)に基づいて検査を行った。

【0043】

図7は、エアブロー前画像(30)の各画素の階調値からエアブロー中画像(31)の対応する画素の階調値を差し引いた階調差を所定の閾値で2値化し、各画素における2値を濃淡で図示したものである。図中、濃色で表されている部分は2つの画像(30)(31)で階調値に差があった画素を示し、淡色で表されている部分は2つの画像(30)(31)で階調値に差が無かった画素を示している。換言すると、濃色は2つの画像(30)(31)で階調値が変化した部分を示し、淡色は階調値に変化が無かった部分を示している。図7によれば、ヘアライン加工部(12)、ネジ穴(13)、タップ加工部(14)は淡色であるからエアを吹き付けても動かないものであることを示している。一方、欠陥候補(20)は濃色であるからエアの吹き付けによって動くものであり、欠陥候補(20)は「バリ」であると判定される。

【0044】

ここで、図3Aおよび図3Bの2つの画像(30)(31)を観察すると、欠陥候補(20)は長手方向が右上から左下に斜め延びる細長い形態として現れている。そして、2つの画像における欠陥候補(20)はエアを吹き付けても右上部分は位置の変化がなく、左下部分の位置が上方に移動していることがわかる。従って、前記欠陥候補(20)は右上部分で検査対象(10)と繋がり、エアの吹き付けによって左下部分が上方に吹き上げられたバリであると判断できる。

【0045】

なお、階調差は2値化することなくバリの検出に用いることも可能であるが、2値化することによって処理を単純化することができる。また、比較する2つの画像の階調値を2値化した後に差を求めてもバリを検出することができる。

【0046】

[検査例2]

前記撮影画像1のうち、図3Bのエアブロー中画像(31)および図3Cのエアブロー後画像(32)に基づいて検査を行った。

【0047】

図8は、エアブロー中画像(31)の各画素の階調値からエアブロー後画像(32)の対応する画素の階調値を差し引いた階調差を所定の閾値で2値化し、各画素における2値を濃淡で図示したものである。図中、濃色で表されている部分は2つの画像(31)(32)で階調値に差があった画素を示し、淡色で表されている部分は2つの画像(31)(32)で階調値に差が無かった画素を示している。換言すると、濃色は2つの画像(31)(32)で階調値が変化した部分を示し、淡色は階調値に変化が無かった部分を示している。図8によれば、ヘアライン加工部(12)、ネジ穴(13)、タップ加工部(14)は淡色であるからエアを吹き付けても動かないものであることを示している。一方、欠陥候補(20)は濃色であるからエアの吹き付けによって動くものであり、欠陥候補(20)は「バリ」であると判定される。

【0048】

ここで、図3Bおよび図3Cの2つの画像(31)(32)を観察すると、欠陥候補(20)は長手方向が右上から左下に斜め延びる細長い形態として現れている。そして、2つの画像における欠陥候補(20)はエアの吹き付けを止めると、右上部分の位置の変化がなく、左下部分の位置が下方に移動していることがわかる。従って、前記欠陥候補(20)は右上部分で検査対象(10)と繋がり、エアの吹き付けによって左下部分が上方に吹き上げられていたバリであると判断できる。

【0049】

検査例1および検査例2に示したように、エアブロー中画像(31)は、エアブロー前画像(30)またはエアブロー後画像(32)のどちらか一方と比較することによってバリを検出することができる。

【0050】

[検査例3]

前記撮影画像2の図4Aのエアブロー前画像(33)および図4Bのエアブロー中画像(34)に基づいて検査を行った。

【0051】

図9はエアブロー前画像(33)の各画素の階調値からエアブロー中画像(34)の対応する画素の階調値を差し引いた階調差を所定の閾値で2値化し、各画素における2値を濃淡で図示したものである。図9において、濃色は2つの画像(33)(34)で階調値が変化した部分を示し、淡色は階調値に変化が無かった部分を示している。

【0052】

図9によれば、検査例1,2と同じく、ヘアライン加工部(12)、ネジ穴(13)、タップ加工部(14)は淡色であるからエアを吹き付けても動かないものであることを示している。一方、欠陥候補(20)は濃色であるからエアの吹き付けによって動くものであり、欠陥候補は「バリ」であると判定される。

【0053】

ここで、図4Aおよび図4Bの2つの画像(33)(34)を観察すると、どちらの画像においても欠陥候補(20)は長手方向が右上から左下方向に斜め延びる細長い形態として現れている。しかしながら、エアブロー中画像(34)において欠陥候補(20)として現れる部分の面積がエアブロー前画像(33)における欠陥候補(20)の面積よりも大きい。これは、エアの吹き付けによってバリが振動し、振動によってバリが実際の面積よりも大きく撮影されたためである。

【0054】

[検査例4]

前記撮影画像3の図6Aのエアブロー前画像(35)、図6Bのエアブロー中画像(36)および図6Cのエアブロー後画像(37)に基づいて検査を行った。

【0055】

まず、図6Aのエアブロー前画像(35)と図6Bのエアブロー中画像(36)を比較する。図10はエアブロー前画像(35)の各画素の階調値からエアブロー中画像(36)の対応する画素の階調値を差し引いた階調差を所定の閾値で2値化し、各画素における2値を濃淡で図示したものである。図10において、濃色は2つの画像(35)(36)で階調値が変化した部分を示し、淡色は階調値に変化が無かった部分を示している。

【0056】

図10によれば、検査例1〜3と同じく、ヘアライン加工部(12)、ネジ穴(13)、タップ加工部(14)は淡色であるからエアを吹き付けても動かないものであることを示している。一方、第1欠陥候補(21)および第2欠陥候補(22)は濃色であるからエアの吹き付けによって動くものであり、欠陥候補は「バリ」であると仮判定される。

【0057】

次に、図6Bのエアブロー中画像(36)と図6Cのエアブロー後画像(37)とを比較する。図11はエアブロー中画像(36)の各画素の階調値からエアブロー後画像(37)の対応する画素の階調値を差し引いた階調差を所定の閾値で2値化し、各画素における2値を濃淡で図示したものである。図11において、濃色は2つの画像(36)(37)で階調値が変化した部分を示し、淡色は階調値に変化が無かった部分を示している。

【0058】

図11によれば、図10に基づいてバリであると仮判定した2つの欠陥候補(21)(22)のうち、第1欠陥候補(21)は濃色で表されていることから、エアの吹き付けを止めると形態を変化させて存在するバリであると判定される。一方、第2欠陥候補(22)は淡色で表されていることから、エアの吹き付けを止めても変化がなくバリではない可能性を示している。そして、図10で示したエアブロー前画像(35)とエアブロー中画像(36)との差を加味すると、エアを吹き付けることによって変化が生じ、かつエアを止めてもその変化が継続していると判断でき、第2欠陥候補(22)は切粉や埃といった被検査体(10)上に載っているに過ぎない異物であると考えられる。さらに、図12に示すエアブロー前画像(35)とエアブロー後画像(37)との階調差において第2欠陥候補(22)が濃色で表され、かつその形態が図10における第2欠陥候補(22)と同一であるから、第2欠陥候補(22)がエアの吹き付けによって除去された異物であると判断できる。また、図12において第1欠陥候補(21)が淡色で表されているから、第1欠陥候補(21)がバリでありエアの吹き付けを止めることによって元の形態に戻ったことを裏付けている。

【0059】

上述した検査方法において、背景による明暗差からバリを確実に検出し、かつバリと被検査体上に載っているに過ぎない異物とを確実に区別するためには、バリの形態を変化させ、かつ異物を撮影領域外に吹き飛ばせるようにエアの吹き付け速度や吹き付け時間を設定する。また、エアの吹き付け開始直後は異物が吹き飛ばされていない可能性があるので、エアブロー中画像の撮影はエア吹き付けの終了直前に行うことが好ましい。なお、バリの繋がり状態によってはエアの吹き付けによって被検査体から千切れて吹き飛ばされるものもあるが、このようなバリは異物として検出される。

【0060】

本発明の検査方法において、エアブロー中画像とエア無し画像との比較手法は上述した各画素の階調値を比較する手法に限定するものではなく、周知の画像解析手法を適宜用いることができる。他の比較手法として、エッジ抽出法やパターンマッチングを例示できる。エッジ抽出法とは画像において隣接する画素のデータが急激に変化する部分を検出し、その変化の境界(エッジ)を抽出し、2つの画像から抽出した境界を比較することにより欠陥の形態変化を検出する方法である。前記画素のデータとしては明暗を表す階調値や色調を表す色調値を適宜用いることができる。パターンマッチングとは2つの画像を重ね合わせることで両者が一致しているかどうかを調べ、不一致部分を欠陥として検出する方法である。

【0061】

上述した検査例1〜4においては、撮影した画像を複数の領域に分割し、分割した領域の1つの検査例を示したものである。分割した全領域を同様の方法で解析することにより、撮影した画像の全領域においてバリおよび異物を検査することができる。

【0062】

画像解析は、撮影画像(図2、5の画像)を分割することなく全領域を解析対象とすることもできるが、上記検査例のように画像を分割して小面積の領域毎に画像解析を行うことによって、欠陥を照明のちらつきや被検査体の振動による位置ずれ等のノイズ成分から区別することができ、誤判定を防いで正確で安定した検査を行うことができる。また、小面積で解析することによって特徴抽出も必要ないので、比較的安価な装置で検査できる。分割した解析領域の一辺の大きさは、検出したい欠陥の最小の大きさからその数倍の大きさの範囲が好ましい。解析領域が小さくなりすぎると、ノイズ成分を欠陥と誤判定する可能性が大きくなるからである。また、隣接する画素の階調値との合算値または平均値をそれらの画素の階調値とする等の周知のノイズ成分除去手法を適宜採用することも好ましい。

【0063】

また、欠陥が分割した複数の領域に跨っている場合は、それぞれの解析領域において実際よりも小さい欠陥が存在すると判定される。このような場合は、周知の画像解析手法を用いることによって、より正確な判定を行うことができる。例えば、撮影画像を解析領域よりもさらに小さいエリアに分割し、分割した小エリアをずらしながら所定サイズの解析領域を形成し、それらの解析領域でエアブロー中画像とエア無し画像を比較する方法を例示できる。

【産業上の利用可能性】

【0064】

本発明は加工によってバリが発生する加工品の検査に好適に利用できる。

【符号の説明】

【0065】

1…検査装置

2…CCDカメラ

3…画像解析装置

4…落斜照明

5…エアブロー装置

5a…ノズル

10…金属板加工品(被検査体、加工品)

11…平板部

11a…検査面

12…ヘアライン加工部

13…ネジ穴

14…タップ加工部

20、21、22…欠陥候補

30、33、35…エアブロー前画像(エア無し画像)

31、34、36…エアブロー中画像

32、37…エアブロー後画像(エア無し画像)

【技術分野】

【0001】

本発明は、加工によって発生するバリや加工品に載っている異物を検出する加工品の検査方法およびその関連技術に関する。

【背景技術】

【0002】

加工品の検査方法の一つに、加工品を撮影し、画像解析によってバリ等の加工欠陥を検出する方法がある(特許文献1、2参照)。

【0003】

特許文献1に記載されているのは加工端面に発生するバリ等の突起物を検査する方法であり、面加工端面を異なる角度から複数台のカメラで撮影してこれらの画像比較によって突起物の有無を検出するというものである。

【0004】

特許文献2に記載されているのは、検査対象位置であるガラス製カラーフィルターにエアを吹き当て、吹き当て前と後の画像を比較してダストと溶着した異物とを識別する検査方法である。この検査方法によれば、エア吹き当て前の画像で検出した異物候補のうち、エア吹き当て後の存在しないものはエアによって吹き飛ばされたダストであって異物ではないと判定され、エア吹き当て後にも存在するものが溶着した異物であると判定される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−218952号公報

【特許文献2】特開平10−246705号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、金属加工品の表面には欠陥ではない微小凹凸が存在し、さらにヘアライン加工等の表面加工による微小凹凸がある。また、検査面にビス穴等の加工を施した加工品では段差部分が明暗差として画像に現れ、あるは加工による変色が色調差として現れる。このため、微小凹凸や明暗差を背景とする画像に基づいた画像解析においては、バリのように細長い欠陥の検出が難しく誤判定が発生することがあった。

【課題を解決するための手段】

【0007】

本発明は上述した技術背景に鑑み、表面に微小凹凸を有する加工品においても、バリ等の欠陥を正確に識別できる検査方法の提供を目的とする。

【0008】

即ち、本発明は下記[1]〜[7]に記載の構成を有する。

【0009】

[1]加工品にエアを吹き付けながら撮影したエアブロー中画像と、前記加工品にエアを吹き付けずに撮影したエア無し画像とを比較し、エア吹き付けによる形態変化に基づいて欠陥を検出することを特徴とする加工品の検査方法。

【0010】

[2]前記エア無し画像が、エアを吹き付ける前に撮影したエアブロー前画像およびエアを吹き付けた後に撮影したエアブロー後画像の一方または両方である前項1に記載の加工品の検査方法。

【0011】

[3]前記エアブロー中画像とエア無し画像との階調差により欠陥の形態変化を検出する前項1または2に記載の加工品の検査方法。

【0012】

[4]前記エアブロー中画像およびエア無し画像において隣接する画素のデータが急激に変化する部分を検出してその変化の境界を抽出し、2つの画像から抽出した境界を比較することにより欠陥の形態変化を検出する前項1または2に記載の加工品の検査方法。

【0013】

[5]前記エアブロー中画像とエア無し画像とパターンマッチングにより欠陥の形態変化を検出する前項1または2に記載の加工品の検査方法。

【0014】

[6]前記加工品は加工部としてのネジ穴を有する前項1〜5のいずれかに記載の加工品の検査方法。

【0015】

[7]加工品にエアを吹き付けるエアブロー装置と、

前記加工品にエアを吹き付けながらエアブロー中画像を撮影し、かつ前記加工品にエアを吹き付けずにエア無し画像を撮影するCCDカメラと、

前記エアブロー中画像とエア無し画像とを比較し、エア吹き付けによる形態変化に基づいて欠陥を検出する画像解析装置と

を備えることを特徴とする加工品の検査装置。

【発明の効果】

【0016】

上記[1]に記載の発明によれば、エアブロー中画像とエア無し画像とを比較することにより、エアを吹き付けても動かず形態が変化しない加工品表面の微小凹凸に対し、エアの吹き付けによって形態が変化するバリや異物といった欠陥を識別することができ、加工品におけるこれらの欠陥の有無を検査することができる。

【0017】

上記[2]に記載の発明によれば、エア無し画像としてエアブロー前画像およびエア吹き付けた後に撮影したエアブロー後画像の一方または両方をエアブロー中画像と比較することにより上記効果を得ることができる。

【0018】

上記[3]に記載の発明によれば、前記エアブロー中画像とエア無し画像との階調差により欠陥の形態変化を検出し、上記効果を得ることができる。

【0019】

上記[4]に記載の発明によれば、前記エアブロー中画像およびエア無し画像において隣接する画素のデータが急激に変化する部分を検出してその変化の境界を抽出し、2つの画像から抽出した境界を比較することにより欠陥の形態変化を検出し、上記効果を得ることができる。

【0020】

上記[5]に記載の発明によれば、前記エアブロー中画像とエア無し画像のパターンマッチングにより欠陥の形態変化を検出し、上記効果を得ることができる。

【0021】

上記[6]に記載の発明によれば、ネジ穴のようにネジ山による段差が縞状に形成される加工部に対しても背景と欠陥との識別が可能であることから、ネジ穴の加工時に発生するバリの検査においても正確な欠陥検出が可能である。

【0022】

上記[7]に記載の加工品の検査装置によれば、[1]〜[6]に記載の検査方法を実施して正確な欠陥の検査を行うことができる。

【図面の簡単な説明】

【0023】

【図1】本発明の加工品の検査方法を実施する検査装置の概略を示す斜視図である。

【図2】被検査体のネジ穴とその近傍の画像である。

【図3A】撮影画像1におけるエアブロー前画像である。

【図3B】撮影画像1におけるエアブロー中画像である。

【図3C】撮影画像1におけるエアブロー後画像である。

【図4A】撮影画像2におけるエアブロー前画像である。

【図4B】撮影画像2におけるエアブロー中画像である。

【図5】他の被検査体のネジ穴とその近傍の画像である。

【図6A】撮影画像3におけるエアブロー前画像である。

【図6B】撮影画像3におけるエアブロー中画像である。

【図6C】撮影画像3におけるエアブロー後画像である。

【図7】検査例1において図3Aと図3Bの階調差を示す図である。

【図8】検査例2において図3Bと図3Cの階調差を示す図である。

【図9】検査例3において図4Aと図4Bの階調差を示す図である。

【図10】検査例4において図5Aと図5Bの階調差を示す図である。

【図11】検査例4において図5Bと図5Cの階調差を示す図である。

【図12】検査例4において図5Aと図5Cの階調差を示す図である。

【発明を実施するための形態】

【0024】

図1は本発明にかかる加工品の検査方法を実施するための検査装置の概略を示す斜視図である。

【0025】

検査装置(1)は、検査台(図示省略)上に固定された被検査体(10)を撮影するCCDカメラ(2)、CCDカメラ(2)で撮影した画像を取り込んで記憶し、記憶した画像を解析する画像解析装置(3)、CCDカメラ(2)の同軸上に配置された落斜照明(4)、被検査体(10)にエアを吹き付けるエアブロー装置(5)を有している。前記エアブロー装置(5)はエアを吹き出すノズル(5a)のみが図示され、ノズル(5a)の位置の変更によりエアの吹き付け方向を自在に変更することができる。なお、照明は図示した同軸の落斜照明に限定されるものではなく、リング照明や一般的な反射照明等の任意の照明を用いることができる。

【0026】

本発明の加工品の検査方法は、被検査体である加工品にエアを吹き付けながら撮影したエアブロー中画像と、エアを吹き付けずに撮影したエア無し画像とを比較することにより欠陥を検出する。前記エア無し画像とは、エア吹き付け前に撮影したエアブロー前画像とエア吹き付け後に撮影したエアブロー後画像の両方を含み、少なくとも一方のエア無し画像をエアブロー中画像とを比較する。検出対象となる欠陥は、被検査体(10)に繋がっている突起状物であるバリ、および被検査体(10)とは繋がっておらず被検査体上に載っているにすぎない切粉や埃等の異物である。

【0027】

バリにエアを吹き付けると、吹き付け中のバリは、振動し、あるいはバリの根元または長さ方向の中間で撓んで方向や形態を変え、あるいは撓んで方向や形態を変えた状態で振動する等何らかの動きがあり、エアを吹き付ける前とは位置や形態が変化する。これらの変化はエアの吹き付けを止めると吹き付け前の位置や形態に戻るので、エア吹き付け中のバリはエア吹き付け前または後の状態とは異なっている。

【0028】

撮影した画像においてバリは背景との明暗差や色調差(以下、「明暗差等」と略する)として現れ、明暗差等の現れる位置や明暗差等によって形成される形態がエアブロー中画像とエア無し画像とで異なっている。即ち、根元または長さ方向の中間で撓んでいるバリは、エア無し画像におけるバリの位置や形態とは明らかに異なっている。振動中のバリはその振動領域が撮影されるので、無振動のバリを撮影したエア無し画像とは背景との明暗差が現れる領域も階調も異なっている。

【0029】

一方、金属加工品特有の表面の微小凹凸、へアライン加工等の表面加工による微小凹凸、タップ加工や穴明け加工によって生じた凹凸はエアを吹き付けても動かず、位置や形態は変化しない。これらの凹凸もバリと同じく画像において明暗差等として現れるが、その明暗差等はエアの吹き付けの有無によって位置も形態も変化しない。従って、エアブロー中画像とエア無し画像とを比較することにより、明暗差等として現れるもののうち、位置や形態に変化のあるものだけをバリとして識別することができる。また、変化が現れる面積からバリのおおよその大きさも検出できる。

【0030】

また、切粉や埃といった被検査体上に載っているに過ぎない異物は、エアを吹き付けると吹き飛ばされて被検査体から除去され、あるいは異物全体の位置が変わるので、根元の位置が変わらないバリとは区別することができる。

【0031】

なお、前記異物は検査後の被検査体には存在していないものであるから、検査前に異物が存在していたという判定を必要としない場合は検査前にエアを吹き付けて除去しておくことが好ましい。判定する必要のない異物を予め除去しておくことで、画像解析が簡単になってより正確な検査が可能となる。しかも、検査装置はエアの吹き付け装置を備えているので、装置の追加も必要としない。

【0032】

本発明の検査方法は、金属、樹脂、セラミック等、加工品の材料を問わず適用できる。本発明の検査方法は表面に微細凹凸や明暗差や色調差を有する材質の加工品でも正確な欠陥検出が可能であることから、上記の材料の加工品なかでも金属加工品の検査に適用する意義が大きい。また、加工品の加工方法も限定されないが、ネジ穴のようにネジ山による段差が縞状に形成される加工部に対しても背景と欠陥との識別が可能であることから、ネジ穴の加工時に発生するバリの検査においても正確な欠陥検出が可能である。ネジ穴は有底穴でも貫通穴でも欠陥の検出が可能である。貫通穴の場合は被検査体を載せる検査台が被検査体とともに撮影されるが、エアブロー中画像とエア無し画像との比較において検査台は形態が変化しないので欠陥ではないと判定される。

【0033】

本発明の検査方法による検査結果はバリの有無あるいはバリの大きさに応じて加工品の合格・不合格の判定材料として用いることができ、さらには検査後のバリ除去作業の要否判定等に用いることができる。

【実施例】

【0034】

以下に、撮影した画像を例示して本発明の加工品の検査方法について説明する。

【0035】

図1に示した被検査体(10)は平板部(11)からなるアルミニウム製金属板加工品であり、平板部(11)の一方の面が検査面(11a)である。検査面(11a)は全体にヘアライン加工が施され、複数個の有底のネジ穴(13)が形成されている。前記ネジ穴(13)はタップ加工によって形成されたものであり、加工部分にはバリが発生している可能性がある。また、検査面(11a)には加工時に発生した切粉や埃等の異物が付着している可能性がある。これらの異物は被検査体(10)とは繋がっておらず、載っているにすぎない。

【0036】

エア無し画像とエアブロー画像は同一領域を同一方向から撮影する。図1はエアブロー中画像撮影時の装置配置を示すものであり、被検査体(10)の検査面(11a)にエアブロー装置(5)のノズル(5a)から噴出するエアを吹き付け、エアを吹き付けた領域を撮影する。エア無し画像はエアブロー中画像の撮影前または撮影後のどちらか一方、あるいは両方に撮影する。撮影した画像は画像解析装置(3)に送られ、所定の画像解析を行って欠陥を検出する。

【0037】

なお、図1に示したノズル(5a)の位置およびエアの吹き付け方向は、これらの一例を示しているに過ぎず、以下の検査例におけるノズル(5a)の位置およびエアの吹き付け方向を示すものではない。

【0038】

[撮影画像1]

図2は一つのネジ穴(13)を含む撮影領域を示し、この撮影領域を複数の領域に分割し、分割した領域毎に画像解析を行う。図2の画像中の実線で囲まれた部分が分割された一つの解析領域(A)である。図3Aはエアブロー前画像(30)における解析領域(A)の拡大図、図3Bはエアブロー中画像(31)における解析領域(A)の拡大図、図3Cはエアブロー後画像(32)における解析領域(A)の拡大図である。各画像において、背景のヘアライン加工部(12)、ネジ穴(13)およびそのタップ加工部(14)、細長い欠陥候補(20)が各画素の階調値としてその位置および形態が現れている。

【0039】

[撮影画像2]

撮影画像1と同じ解析領域(A)に対しエアの吹き付け条件(エアの吹き付け速度、吹き付け方向)を変えて撮影した。

【0040】

図4Aはエアブロー前画像(33)であり、図3Aと同一条件で撮影した画像である。図4Bはエアブロー中画像(34)である。

【0041】

[撮影画像3]

図5は他のネジ穴(13)を含む撮影領域を示し、この撮影領域を複数の領域に分割し、分割した領域毎に画像解析を行う。図5の画像中の実線で囲まれた部分が分割された一つの解析領域(B)である。図6Aはエアブロー前画像(35)における解析領域(B)の拡大図、図6Bはエアブロー中画像(36)における解析領域(B)の拡大図、図6Cはエアブロー後画像(37)における解析領域(B)の拡大図である。各画像において、背景のヘアライン加工部(12)、ネジ穴(13)およびそのタップ加工部(14)、細長い第1欠陥候補(21)、塊状の第2欠陥候補(22)が各画素の階調値としてその位置および形態が現れている。

【0042】

[検査例1]

前記撮影画像1のうち、図3Aのエアブロー前画像(30)および図3Bのエアブロー中画像(31)に基づいて検査を行った。

【0043】

図7は、エアブロー前画像(30)の各画素の階調値からエアブロー中画像(31)の対応する画素の階調値を差し引いた階調差を所定の閾値で2値化し、各画素における2値を濃淡で図示したものである。図中、濃色で表されている部分は2つの画像(30)(31)で階調値に差があった画素を示し、淡色で表されている部分は2つの画像(30)(31)で階調値に差が無かった画素を示している。換言すると、濃色は2つの画像(30)(31)で階調値が変化した部分を示し、淡色は階調値に変化が無かった部分を示している。図7によれば、ヘアライン加工部(12)、ネジ穴(13)、タップ加工部(14)は淡色であるからエアを吹き付けても動かないものであることを示している。一方、欠陥候補(20)は濃色であるからエアの吹き付けによって動くものであり、欠陥候補(20)は「バリ」であると判定される。

【0044】

ここで、図3Aおよび図3Bの2つの画像(30)(31)を観察すると、欠陥候補(20)は長手方向が右上から左下に斜め延びる細長い形態として現れている。そして、2つの画像における欠陥候補(20)はエアを吹き付けても右上部分は位置の変化がなく、左下部分の位置が上方に移動していることがわかる。従って、前記欠陥候補(20)は右上部分で検査対象(10)と繋がり、エアの吹き付けによって左下部分が上方に吹き上げられたバリであると判断できる。

【0045】

なお、階調差は2値化することなくバリの検出に用いることも可能であるが、2値化することによって処理を単純化することができる。また、比較する2つの画像の階調値を2値化した後に差を求めてもバリを検出することができる。

【0046】

[検査例2]

前記撮影画像1のうち、図3Bのエアブロー中画像(31)および図3Cのエアブロー後画像(32)に基づいて検査を行った。

【0047】

図8は、エアブロー中画像(31)の各画素の階調値からエアブロー後画像(32)の対応する画素の階調値を差し引いた階調差を所定の閾値で2値化し、各画素における2値を濃淡で図示したものである。図中、濃色で表されている部分は2つの画像(31)(32)で階調値に差があった画素を示し、淡色で表されている部分は2つの画像(31)(32)で階調値に差が無かった画素を示している。換言すると、濃色は2つの画像(31)(32)で階調値が変化した部分を示し、淡色は階調値に変化が無かった部分を示している。図8によれば、ヘアライン加工部(12)、ネジ穴(13)、タップ加工部(14)は淡色であるからエアを吹き付けても動かないものであることを示している。一方、欠陥候補(20)は濃色であるからエアの吹き付けによって動くものであり、欠陥候補(20)は「バリ」であると判定される。

【0048】

ここで、図3Bおよび図3Cの2つの画像(31)(32)を観察すると、欠陥候補(20)は長手方向が右上から左下に斜め延びる細長い形態として現れている。そして、2つの画像における欠陥候補(20)はエアの吹き付けを止めると、右上部分の位置の変化がなく、左下部分の位置が下方に移動していることがわかる。従って、前記欠陥候補(20)は右上部分で検査対象(10)と繋がり、エアの吹き付けによって左下部分が上方に吹き上げられていたバリであると判断できる。

【0049】

検査例1および検査例2に示したように、エアブロー中画像(31)は、エアブロー前画像(30)またはエアブロー後画像(32)のどちらか一方と比較することによってバリを検出することができる。

【0050】

[検査例3]

前記撮影画像2の図4Aのエアブロー前画像(33)および図4Bのエアブロー中画像(34)に基づいて検査を行った。

【0051】

図9はエアブロー前画像(33)の各画素の階調値からエアブロー中画像(34)の対応する画素の階調値を差し引いた階調差を所定の閾値で2値化し、各画素における2値を濃淡で図示したものである。図9において、濃色は2つの画像(33)(34)で階調値が変化した部分を示し、淡色は階調値に変化が無かった部分を示している。

【0052】

図9によれば、検査例1,2と同じく、ヘアライン加工部(12)、ネジ穴(13)、タップ加工部(14)は淡色であるからエアを吹き付けても動かないものであることを示している。一方、欠陥候補(20)は濃色であるからエアの吹き付けによって動くものであり、欠陥候補は「バリ」であると判定される。

【0053】

ここで、図4Aおよび図4Bの2つの画像(33)(34)を観察すると、どちらの画像においても欠陥候補(20)は長手方向が右上から左下方向に斜め延びる細長い形態として現れている。しかしながら、エアブロー中画像(34)において欠陥候補(20)として現れる部分の面積がエアブロー前画像(33)における欠陥候補(20)の面積よりも大きい。これは、エアの吹き付けによってバリが振動し、振動によってバリが実際の面積よりも大きく撮影されたためである。

【0054】

[検査例4]

前記撮影画像3の図6Aのエアブロー前画像(35)、図6Bのエアブロー中画像(36)および図6Cのエアブロー後画像(37)に基づいて検査を行った。

【0055】

まず、図6Aのエアブロー前画像(35)と図6Bのエアブロー中画像(36)を比較する。図10はエアブロー前画像(35)の各画素の階調値からエアブロー中画像(36)の対応する画素の階調値を差し引いた階調差を所定の閾値で2値化し、各画素における2値を濃淡で図示したものである。図10において、濃色は2つの画像(35)(36)で階調値が変化した部分を示し、淡色は階調値に変化が無かった部分を示している。

【0056】

図10によれば、検査例1〜3と同じく、ヘアライン加工部(12)、ネジ穴(13)、タップ加工部(14)は淡色であるからエアを吹き付けても動かないものであることを示している。一方、第1欠陥候補(21)および第2欠陥候補(22)は濃色であるからエアの吹き付けによって動くものであり、欠陥候補は「バリ」であると仮判定される。

【0057】

次に、図6Bのエアブロー中画像(36)と図6Cのエアブロー後画像(37)とを比較する。図11はエアブロー中画像(36)の各画素の階調値からエアブロー後画像(37)の対応する画素の階調値を差し引いた階調差を所定の閾値で2値化し、各画素における2値を濃淡で図示したものである。図11において、濃色は2つの画像(36)(37)で階調値が変化した部分を示し、淡色は階調値に変化が無かった部分を示している。

【0058】

図11によれば、図10に基づいてバリであると仮判定した2つの欠陥候補(21)(22)のうち、第1欠陥候補(21)は濃色で表されていることから、エアの吹き付けを止めると形態を変化させて存在するバリであると判定される。一方、第2欠陥候補(22)は淡色で表されていることから、エアの吹き付けを止めても変化がなくバリではない可能性を示している。そして、図10で示したエアブロー前画像(35)とエアブロー中画像(36)との差を加味すると、エアを吹き付けることによって変化が生じ、かつエアを止めてもその変化が継続していると判断でき、第2欠陥候補(22)は切粉や埃といった被検査体(10)上に載っているに過ぎない異物であると考えられる。さらに、図12に示すエアブロー前画像(35)とエアブロー後画像(37)との階調差において第2欠陥候補(22)が濃色で表され、かつその形態が図10における第2欠陥候補(22)と同一であるから、第2欠陥候補(22)がエアの吹き付けによって除去された異物であると判断できる。また、図12において第1欠陥候補(21)が淡色で表されているから、第1欠陥候補(21)がバリでありエアの吹き付けを止めることによって元の形態に戻ったことを裏付けている。

【0059】

上述した検査方法において、背景による明暗差からバリを確実に検出し、かつバリと被検査体上に載っているに過ぎない異物とを確実に区別するためには、バリの形態を変化させ、かつ異物を撮影領域外に吹き飛ばせるようにエアの吹き付け速度や吹き付け時間を設定する。また、エアの吹き付け開始直後は異物が吹き飛ばされていない可能性があるので、エアブロー中画像の撮影はエア吹き付けの終了直前に行うことが好ましい。なお、バリの繋がり状態によってはエアの吹き付けによって被検査体から千切れて吹き飛ばされるものもあるが、このようなバリは異物として検出される。

【0060】

本発明の検査方法において、エアブロー中画像とエア無し画像との比較手法は上述した各画素の階調値を比較する手法に限定するものではなく、周知の画像解析手法を適宜用いることができる。他の比較手法として、エッジ抽出法やパターンマッチングを例示できる。エッジ抽出法とは画像において隣接する画素のデータが急激に変化する部分を検出し、その変化の境界(エッジ)を抽出し、2つの画像から抽出した境界を比較することにより欠陥の形態変化を検出する方法である。前記画素のデータとしては明暗を表す階調値や色調を表す色調値を適宜用いることができる。パターンマッチングとは2つの画像を重ね合わせることで両者が一致しているかどうかを調べ、不一致部分を欠陥として検出する方法である。

【0061】

上述した検査例1〜4においては、撮影した画像を複数の領域に分割し、分割した領域の1つの検査例を示したものである。分割した全領域を同様の方法で解析することにより、撮影した画像の全領域においてバリおよび異物を検査することができる。

【0062】

画像解析は、撮影画像(図2、5の画像)を分割することなく全領域を解析対象とすることもできるが、上記検査例のように画像を分割して小面積の領域毎に画像解析を行うことによって、欠陥を照明のちらつきや被検査体の振動による位置ずれ等のノイズ成分から区別することができ、誤判定を防いで正確で安定した検査を行うことができる。また、小面積で解析することによって特徴抽出も必要ないので、比較的安価な装置で検査できる。分割した解析領域の一辺の大きさは、検出したい欠陥の最小の大きさからその数倍の大きさの範囲が好ましい。解析領域が小さくなりすぎると、ノイズ成分を欠陥と誤判定する可能性が大きくなるからである。また、隣接する画素の階調値との合算値または平均値をそれらの画素の階調値とする等の周知のノイズ成分除去手法を適宜採用することも好ましい。

【0063】

また、欠陥が分割した複数の領域に跨っている場合は、それぞれの解析領域において実際よりも小さい欠陥が存在すると判定される。このような場合は、周知の画像解析手法を用いることによって、より正確な判定を行うことができる。例えば、撮影画像を解析領域よりもさらに小さいエリアに分割し、分割した小エリアをずらしながら所定サイズの解析領域を形成し、それらの解析領域でエアブロー中画像とエア無し画像を比較する方法を例示できる。

【産業上の利用可能性】

【0064】

本発明は加工によってバリが発生する加工品の検査に好適に利用できる。

【符号の説明】

【0065】

1…検査装置

2…CCDカメラ

3…画像解析装置

4…落斜照明

5…エアブロー装置

5a…ノズル

10…金属板加工品(被検査体、加工品)

11…平板部

11a…検査面

12…ヘアライン加工部

13…ネジ穴

14…タップ加工部

20、21、22…欠陥候補

30、33、35…エアブロー前画像(エア無し画像)

31、34、36…エアブロー中画像

32、37…エアブロー後画像(エア無し画像)

【特許請求の範囲】

【請求項1】

加工品にエアを吹き付けながら撮影したエアブロー中画像と、前記加工品にエアを吹き付けずに撮影したエア無し画像とを比較し、エア吹き付けによる形態変化に基づいて欠陥を検出することを特徴とする加工品の検査方法。

【請求項2】

前記エア無し画像が、エアを吹き付ける前に撮影したエアブロー前画像およびエアを吹き付けた後に撮影したエアブロー後画像の一方または両方である請求項1に記載の加工品の検査方法。

【請求項3】

前記エアブロー中画像とエア無し画像との階調差により欠陥の形態変化を検出する請求項1または2に記載の加工品の検査方法。

【請求項4】

前記エアブロー中画像およびエア無し画像において隣接する画素のデータが急激に変化する部分を検出してその変化の境界を抽出し、2つの画像から抽出した境界を比較することにより欠陥の形態変化を検出する請求項1または2に記載の加工品の検査方法。

【請求項5】

前記エアブロー中画像とエア無し画像とパターンマッチングにより欠陥の形態変化を検出する請求項1または2に記載の加工品の検査方法。

【請求項6】

前記加工品は加工部としてのネジ穴を有する請求項1〜5のいずれかに記載の加工品の検査方法。

【請求項7】

加工品にエアを吹き付けるエアブロー装置と、

前記加工品にエアを吹き付けながらエアブロー中画像を撮影し、かつ前記加工品にエアを吹き付けずにエア無し画像を撮影するCCDカメラと、

前記エアブロー中画像とエア無し画像とを比較し、エア吹き付けによる形態変化に基づいて欠陥を検出する画像解析装置と

を備えることを特徴とする加工品の検査装置。

【請求項1】

加工品にエアを吹き付けながら撮影したエアブロー中画像と、前記加工品にエアを吹き付けずに撮影したエア無し画像とを比較し、エア吹き付けによる形態変化に基づいて欠陥を検出することを特徴とする加工品の検査方法。

【請求項2】

前記エア無し画像が、エアを吹き付ける前に撮影したエアブロー前画像およびエアを吹き付けた後に撮影したエアブロー後画像の一方または両方である請求項1に記載の加工品の検査方法。

【請求項3】

前記エアブロー中画像とエア無し画像との階調差により欠陥の形態変化を検出する請求項1または2に記載の加工品の検査方法。

【請求項4】

前記エアブロー中画像およびエア無し画像において隣接する画素のデータが急激に変化する部分を検出してその変化の境界を抽出し、2つの画像から抽出した境界を比較することにより欠陥の形態変化を検出する請求項1または2に記載の加工品の検査方法。

【請求項5】

前記エアブロー中画像とエア無し画像とパターンマッチングにより欠陥の形態変化を検出する請求項1または2に記載の加工品の検査方法。

【請求項6】

前記加工品は加工部としてのネジ穴を有する請求項1〜5のいずれかに記載の加工品の検査方法。

【請求項7】

加工品にエアを吹き付けるエアブロー装置と、

前記加工品にエアを吹き付けながらエアブロー中画像を撮影し、かつ前記加工品にエアを吹き付けずにエア無し画像を撮影するCCDカメラと、

前記エアブロー中画像とエア無し画像とを比較し、エア吹き付けによる形態変化に基づいて欠陥を検出する画像解析装置と

を備えることを特徴とする加工品の検査装置。

【図1】

【図7】

【図8】

【図10】

【図11】

【図12】

【図2】

【図3A】

【図3B】

【図3C】

【図4A】

【図4B】

【図5】

【図6A】

【図6B】

【図6C】

【図9】

【図7】

【図8】

【図10】

【図11】

【図12】

【図2】

【図3A】

【図3B】

【図3C】

【図4A】

【図4B】

【図5】

【図6A】

【図6B】

【図6C】

【図9】

【公開番号】特開2013−36754(P2013−36754A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−170378(P2011−170378)

【出願日】平成23年8月3日(2011.8.3)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月3日(2011.8.3)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]