加工工具用硬質保護膜

【課題】単に機械的性質が高温で低下しないというだけでなく、大気中の加熱によって塑性硬さが成膜直後よりも向上するという優れた自己硬化性を有し、成膜後のアニール処理により、成膜硬さをコントロールでき、耐酸化性にも優れる加工工具用硬質保護膜を提供する。

【解決手段】Cr-Al-Nからなる窒化物相とBN相とが三次元的に混じり合う複合膜である加工工具用硬質保護膜。さらに、BN含有率が8〜28(vol%)であるCr-Al-Nからなる窒化物相とBN相とが三次元的に混じり合う複合膜である加工工具用硬質保護膜。

【解決手段】Cr-Al-Nからなる窒化物相とBN相とが三次元的に混じり合う複合膜である加工工具用硬質保護膜。さらに、BN含有率が8〜28(vol%)であるCr-Al-Nからなる窒化物相とBN相とが三次元的に混じり合う複合膜である加工工具用硬質保護膜。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主に機械工業に用いられる金属の加工工具の表面に形成される硬質保護膜に関する。

【背景技術】

【0002】

従来、上述した切削工具などの表面には、TiN,TiAlN,CrAlN,TiBN,TiAlBN,CrBN膜等の遷移金属窒化物からなる硬質な保護膜が形成され、それによって切削性能及び寿命の向上が図られている(特許文献1。)。近年、環境保護の観点から湿式切削から乾式切削へと切り替えられつつあるが、その反面、工具への負担が増す傾向にある。特に高速切削では刃先温度が数百度以上にもなるために工具の寿命が著しく低下するという問題があり、耐熱性・耐酸化性に優れた加工工具用硬質保護膜が求められている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−1215号公報

【発明の概要】

【発明の効果】

【0004】

本発明の加工工具用硬質保護膜は、大気中の加熱によって塑性硬さが成膜直後よりも向上するという優れた自己硬化性を有する。大気中の加熱によって自己硬化性を有するので、成膜後のアニール処理により、成膜硬さをコントロールできる。また、大気中加熱が800℃までは塑性硬さの向上が見られるので、耐酸化性にも優れている。靭性についても同様である。さらに、塑性硬さは、BN含有量率が8〜28(vol%)の場合には、製膜直後でも30GPa以上で、大気中加熱によってさらに大幅に向上する。

【図面の簡単な説明】

【0005】

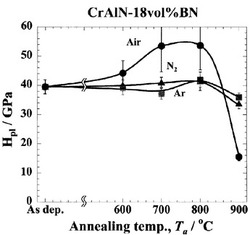

【図1】CrAlN/18vol%BNの複合膜の塑性硬さがアニール試験の各種雰囲気及び熱処理温度によって変化することを示すグラフである。

【図2】CrAlN/18vol%BNの複合膜の実効ヤング率がアニール試験の各種雰囲気及び熱処理温度によって変化することを示すグラフである。

【図3】CrAlN/18vol%BNの複合膜の弾性変形回復率がアニール試験の各種雰囲気及び熱処理温度によって変化することを示すグラフである。

【図4】CrAlN/18vol%BNの複合膜の塑性変形抵抗がアニール試験の各種雰囲気及び熱処理温度によって変化することを示すグラフである。

【図5】CrAlN/18vol%BNの複合膜のXRDパターンを800℃で1時間、各種雰囲気において加熱した場合、並びに成膜直後の場合について示すグラフである

【図6】CrAlN/18vol%BNの複合膜のXRDパターンを900℃で1時間、各種雰囲気において加熱した場合、並びに成膜直後の場合について示すグラフである

【図7】CrAlN/0vol%BNの複合膜のXRDパターンを大気中加熱の温度毎に示すグラフである。

【図8】CrAlN/7vol%BNの複合膜のXRDパターンを大気中加熱の温度毎に示すグラフである。

【図9】CrAlN/18vol%BNの複合膜のXRDパターンを大気中加熱の温度毎に示すグラフである。

【図10】CrAlN/28vol%BNの複合膜のXRDパターンを大気中加熱の温度毎に示すグラフである。

【図11】CrAlN/35vol%BNの複合膜のXRDパターンを大気中加熱の温度毎に示すグラフである。

【図12】CrAlN/0vol%BNの複合膜の塑性硬さが大気中加熱の温度によって変化することを示すグラフである。

【図13】CrAlN/7vol%BNの複合膜の塑性硬さが大気中加熱の温度によって変化することを示すグラフである。

【図14】CrAlN/18vol%BNの複合膜の塑性硬さが大気中加熱の温度によって変化することを示すグラフである。

【図15】CrAlN/28vol%BNの複合膜の塑性硬さが大気中加熱の温度によって変化することを示すグラフである。

【図16】CrAlN/35vol%BNの複合膜の塑性硬さが大気中加熱の温度によって変化することを示すグラフである。

【図17】CrAlN/BNの複合膜の塑性硬さが大気中加熱の温度及びBN含有量率(vol%)によって変化することを示すグラフである。

【発明を実施するための形態】

【0006】

背景技術の欄で述べた加工工具用硬質保護膜のうちTiBN膜等のBN相を含むものは、TiB等のホウ化物を含み、それによる高硬度化への寄与が報告されていることから、BN相複合化の効果が不明である。さらに、TiBN,TiAlBN及びCrBNに比べ、CrAlNにBを添加したCrAlBN薄膜については殆ど研究例が見当たらない。このような背景から本発明者は、CrAlに直接BN相を複合化したCrAlN/BN膜の製作を試み、その構造と特性を明らかにする研究を行っていた。

【0007】

その研究において、BN含有量率(体積%)の変化が、CrAlN/BN膜の特性にどのように影響を与えるかを調べていた。その研究のうち、大気雰囲気中でのアニール試験がある。この試験結果をまとめていたところ、単に酸化雰囲気中での加熱により機械的性質が低下しないというだけでなく、成膜直後よりも硬度が上昇し、靭性が増すという自己硬化性を有することを発見した。

【0008】

また、硬質保護膜はCrAlN相とBN相とが三次元的に混じり合う複合膜であるが、酸素やその他の不純物元素の金属が入っていることも含むものである。特に酸素はターゲット材などに通常1mass%未満含まれるほか、真空製膜装置に残留するガスにも含まれることから、膜中には酸化物の形で無視できない程度に含まれる。さらに、硬質保護膜は研究例としてCrAlNとBNとで構成される膜であるが、CrおよびAl以外に、Mo,W,Ti,Zrなどの遷移金属元素やSiなどが不純物として含まれていても本発明の効果を低下させるものではない。また、酸素はターゲットにもともと1原子%以下含まれており、成膜プロセス上も不可避な不純物として相当量膜中に含有されている。これら不純物は本発明の効果を変更するものではない。

【0009】

さらに、硬質保護膜のCrとAlとの原子数比の割合は、3:7〜7:3が望ましい。また、保護膜のCrとAlとの原子数比の割合が5:5であるとした場合、Crの代わりにCrとV,Mo,Nb,Ta等(Bの酸化物生成自由エネルギー線図の上にあるもの)とをCr>V等の原子数比の割合としたものを用いても、同様の自己硬化性が得られるものと推測される。

【実施例】

【0010】

<試料作成条件>

膜作製に使用した装置は対向ターゲット式マグネトロンスパッタ装置(大阪真空機器製作所製FTS-R2)である。本実験では、スパッタ電源に高周波(R.F)電源を用いた。R.F電源には共振周波数13.56 MHz、最大出力1kWのものを使用した。蒸着源には焼結CrAl合金ターゲット(100mm×160mm×10mmt、(Cr0.5Al0.5)50N50)、及び純度99.0%のh-BN焼結体ターゲット(100mm×160mm×10mmt)を用いる。スパッタガスにはAr(99.9999%)、反応ガスにはN2(99.9999%)、基板には高速度鋼又はダイス鋼を用いた。ターゲット―基板間距離は115mm一定とし、成膜時の基板温度は350℃(装置の限界温度)である。基板側に印加するバイアス電圧は0〜−100V(実効値)の範囲で制御した。スパッタ電力は980W一定とし、膜厚が3.5μmとなるように成膜時間を制御した。そして、N2ガスを導入してCrAlN膜を形成し、さらに二元同時スパッタにより、CrAlN/BNの加工工具用硬質保護膜を成膜した。

【0011】

<各種測定と評価>

膜厚は表面形状測定器(ミツトヨ製)によって測定した。波長分散型EPMA(日本電子製-JAX-8600)を使用し、組成分析を行った。測定の際には加速電圧10kV、試料電流50nA、照射ビーム径5μmとした。膜の微小硬度測定には超マイクロインデンター(フィッシャー製HC-100XYp)を用い、膜中への圧子の侵入深さが膜厚の概ね10分の1以下となるように最高荷重を選んだ。除荷曲線の接線から圧子の侵入深さを求め、接触面積に換算することによって塑性変形硬さ(Hpl)を計算する公知のOliverの方法を用いた。試料の構造解析には、X線回折装置(Philips製X'part system)を使用し、薄膜法(入射角1°)を用いた。X線源にはCuKα線(40kV、40mA)を用い、結晶粒サイズの測定には、Scherrerの式を用いた。また、膜の微細組織観察にはFE-SEM(JEOL,JSM-6700F)及びTEM(Topcon、EM002B)を用いた。

【0012】

図1は、上記条件で作製したCrAlN/18vol%BNの複合膜の自己硬化性と耐熱性(耐酸化性)を評価するためのもので、CrAlN/18vol%BNの複合膜の塑性硬さがアニール試験の各種雰囲気(大気、窒素、アルゴン)における温度変化よってどのように変化するかを示したグラフである。各温度で1時間加熱した後に室温にて塑性硬さを測定している。窒素、アルゴンの場合には、加熱温度が800℃まで成膜直後の塑性硬さが殆ど維持されていることが分かる。一方、大気の場合には成膜直後40GPa以上であった塑性硬さが600℃を境にして急激に上昇し、700℃及び800℃では50GPaを越え、900℃では一挙に20GPa未満に低下している。このことから、本発明の膜は非酸化性雰囲気下では自己硬化性をほとんど有しないが、酸化性雰囲気下では自己硬化性を示すことがわかる。

(Al1-x-Tix)N/a-Si3N4膜やTiN/a-BN膜が非酸化性雰囲気下での高温加熱(700℃〜1100℃)で自己硬化性を有することは報告されている。一方、本発明の膜は、非酸化性雰囲気下では自己硬化性をほとんど示さないが、酸化性雰囲気下(大気中)で自己硬化性を示す全く新規な硬質保護膜であることが分かる。

【0013】

なお、上記条件では、基板温度を350℃まで上げて作製したが、この350℃という温度は基板が合金鋼の場合にはその特性を劣化させることがない十分低い温度である。基板温度を合金鋼が劣化する温度以上(一般的には550℃以上)にあげた場合にはさらなる高硬度の膜が得られる可能性があるが、その場合は基板を超硬合金などにする必要がある。

【0014】

また、図2は、上記条件で作製したCrAlN/18vol%BNの複合膜の実効ヤング率がアニール試験の各種雰囲気(大気、窒素、アルゴン)における温度変化よってどのように変化するかを示したグラフである。窒素、アルゴンの場合には、800℃まで成膜直後の(実効)ヤング率が殆ど維持されていることが分かる。一方、大気の場合には成膜直後350GPa程度であった(実効)ヤング率が600℃を境にして急激に上昇し、700℃では480GPa程度、800℃では440GPa程度で、900℃では一挙260Pa程度に低下していることが分かる。

E*= E/(1-n2) :実効ヤング率(インデンテーションヤング率)といい、一般的には膜のポアソン比(n)が不明なため(1-n2)でヤング率Eを除した値を使う。

【0015】

図3は、上記条件で作製したCrAlN/18vol%BNの複合膜の弾性変形回復率がアニール試験の各種雰囲気(大気、窒素、アルゴン)における温度変化よってどのように変化するかを示したグラフである。窒素、アルゴンの場合には、800℃まで成膜直後の弾性変形回復率が殆ど維持されていることが分かる。一方、大気の場合には成膜直後0.65程度の比率であった弾性変形回復率が600℃では0.7弱、700℃では0.7強、800℃では0.75程度の比率という具合に上昇し、900℃では0.25程度の比率にまで一挙に低下していることが分かる。65%以上の弾性回復率を得られることが望ましい。

【0016】

図4は、上記条件で作製したCrAlN/18vol%BNの複合膜の塑性変形抵抗(ヤング率の二乗に対する塑性硬さの3乗の比(H3/E2))がアニール試験の各種雰囲気(大気、窒素、アルゴン)における温度変化よってどのように変化するかを示したグラフである。H3/E2が大きいほど、コーティング膜は靭性に優れ、そのために耐摩耗性を向上させることが言及されている。窒素、アルゴンの場合には、800℃まで成膜直後の塑性変形抵抗が殆ど維持されるか下回っていることが分かる。一方、大気の場合には成膜直後0.5強程度の比率であった塑性変形抵抗が600℃では0.6弱、700℃では0.65強、800℃では0.8弱程度の比率という具合に上昇し、900℃では0.1程度の比率にまで一挙に低下していることが分かる。

【0017】

図5は、800℃で1時間、各種雰囲気(大気、窒素、アルゴン)において加熱した場合、並びに成膜直後の場合におけるCrAlN/18vol%BNの複合膜のXRDパターンを示したグラフである。これから成膜直後の膜に比べて、Ar中およびN2中で加熱した膜ではX線回折パターン全体の強度は上がっているが、ピークの半価幅があまり変化しておらず、新たなピークの出現が見られないことから、結晶粒サイズがあまり変化せず、またほとんど酸化されていないことが分かる。他方、大気中で加熱した膜では、X線回折ピークの半価幅が減少し、結晶粒の成長がみられるだけでなく、酸化物のピークも少しみられ、膜の一部が酸化されていることが分かる。

【0018】

図6は、900℃で1時間、各種雰囲気(大気、窒素、アルゴン)において加熱した場合、並びに成膜直後の場合におけるCrAlN/18vol%BNの複合膜のXRDパターンを示したグラフである。これから成膜直後の膜に比べて、Ar中およびN2中で加熱した膜ではX線回折ピークの半価幅が若干減少しているが、新たなピークの出現がほとんど見られないことから、結晶粒サイズが少し増大しているものの、ほとんど酸化されていないことが分かる。他方、大気中で加熱した膜では、X線回折パターンが大きく変化し、多くの酸化物ピークがみられ、膜が著しく酸化されていることが分かる。

【0019】

図7〜図11は、各温度で1時間大気中加熱した場合におけるCrAlN/BNの複合膜のXRDパターンを、BN含有量率(vol%)ごとに示したグラフである。これから0vol%BN膜(図7)では700℃以下で加熱した膜でもX線回折パターンにおいて30°付近に酸化物のピークが出現していることから、600℃の大気中加熱でも酸化が始まっていることを示唆している。さらに800℃以上では多くの酸化物ピークが見られ、膜がかなり酸化されていると推定される。他方、BNを含有する膜(図8〜11)では、0vol%BN膜とは様子が異なり、700℃以下の加熱でX線回折パターンにおいて酸化物のものと考えられるピークは全く見られない。さらに800℃の加熱では酸化物のピークは若干見られるが、これらの新たに出現したピークの数、強度ともに0vol%BN膜に比べて少ないことが分かる。このことから、所定の体積割合以上のBNを含有する膜は700℃以下の大気中加熱では極めて安定であり、さらに900℃未満の温度でも酸化の進行の程度が遅いと考えられる。

【0020】

図12〜図16は、各温度で1時間大気中加熱した場合におけるCrAlN/BNの複合膜の塑性硬さを、BN含有量率(vol%)ごとに示したグラフである。これから塑性硬さは、BN含有量率が8〜28(vol%)の場合には、製膜直後でも30GPa以上で、大気中加熱によってさらに大幅に向上することが分かる。

【0021】

図17は、各温度で1時間大気中加熱した場合におけるCrAlN/BNの複合膜の塑性硬さがBN含有量率(vol%)によってどのように変化するのかを示したグラフである。ここでは、成膜直後の硬さを基準にして指数化した値を用いている。これから大気中加熱による塑性硬さは、BN含有量率が0vol%の膜では単調に減少するのに対し、BNを含む膜では維持または若干上昇する傾向を示す。BN含有量率が7vol%のときには、塑性硬さの上昇傾向が比較的少ないが、BN含有量率が8vol%以上のときには、顕著になることが分かる。

【0022】

上記実施例は、対向ターゲット式スパッタ装置を使用した例であるが、非平衡マグネトロンスパッタ装置を用いた場合でも同様の効果が得られると思われる。

【0023】

上述した硬質保護膜は、加工工具(鋳造金型を除く)の表面に形成されるもので、さらに具体的に言えば、切削工具、熱間鍛造加工工具、耐摩耗性工具等の表面に形成される。また、この硬質保護膜でコーティングされた加工工具は、800℃以下の使用温度(環境温度ではなく、たとえば工具使用中の刃先の温度)で使用することが望ましい。

【技術分野】

【0001】

本発明は、主に機械工業に用いられる金属の加工工具の表面に形成される硬質保護膜に関する。

【背景技術】

【0002】

従来、上述した切削工具などの表面には、TiN,TiAlN,CrAlN,TiBN,TiAlBN,CrBN膜等の遷移金属窒化物からなる硬質な保護膜が形成され、それによって切削性能及び寿命の向上が図られている(特許文献1。)。近年、環境保護の観点から湿式切削から乾式切削へと切り替えられつつあるが、その反面、工具への負担が増す傾向にある。特に高速切削では刃先温度が数百度以上にもなるために工具の寿命が著しく低下するという問題があり、耐熱性・耐酸化性に優れた加工工具用硬質保護膜が求められている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−1215号公報

【発明の概要】

【発明の効果】

【0004】

本発明の加工工具用硬質保護膜は、大気中の加熱によって塑性硬さが成膜直後よりも向上するという優れた自己硬化性を有する。大気中の加熱によって自己硬化性を有するので、成膜後のアニール処理により、成膜硬さをコントロールできる。また、大気中加熱が800℃までは塑性硬さの向上が見られるので、耐酸化性にも優れている。靭性についても同様である。さらに、塑性硬さは、BN含有量率が8〜28(vol%)の場合には、製膜直後でも30GPa以上で、大気中加熱によってさらに大幅に向上する。

【図面の簡単な説明】

【0005】

【図1】CrAlN/18vol%BNの複合膜の塑性硬さがアニール試験の各種雰囲気及び熱処理温度によって変化することを示すグラフである。

【図2】CrAlN/18vol%BNの複合膜の実効ヤング率がアニール試験の各種雰囲気及び熱処理温度によって変化することを示すグラフである。

【図3】CrAlN/18vol%BNの複合膜の弾性変形回復率がアニール試験の各種雰囲気及び熱処理温度によって変化することを示すグラフである。

【図4】CrAlN/18vol%BNの複合膜の塑性変形抵抗がアニール試験の各種雰囲気及び熱処理温度によって変化することを示すグラフである。

【図5】CrAlN/18vol%BNの複合膜のXRDパターンを800℃で1時間、各種雰囲気において加熱した場合、並びに成膜直後の場合について示すグラフである

【図6】CrAlN/18vol%BNの複合膜のXRDパターンを900℃で1時間、各種雰囲気において加熱した場合、並びに成膜直後の場合について示すグラフである

【図7】CrAlN/0vol%BNの複合膜のXRDパターンを大気中加熱の温度毎に示すグラフである。

【図8】CrAlN/7vol%BNの複合膜のXRDパターンを大気中加熱の温度毎に示すグラフである。

【図9】CrAlN/18vol%BNの複合膜のXRDパターンを大気中加熱の温度毎に示すグラフである。

【図10】CrAlN/28vol%BNの複合膜のXRDパターンを大気中加熱の温度毎に示すグラフである。

【図11】CrAlN/35vol%BNの複合膜のXRDパターンを大気中加熱の温度毎に示すグラフである。

【図12】CrAlN/0vol%BNの複合膜の塑性硬さが大気中加熱の温度によって変化することを示すグラフである。

【図13】CrAlN/7vol%BNの複合膜の塑性硬さが大気中加熱の温度によって変化することを示すグラフである。

【図14】CrAlN/18vol%BNの複合膜の塑性硬さが大気中加熱の温度によって変化することを示すグラフである。

【図15】CrAlN/28vol%BNの複合膜の塑性硬さが大気中加熱の温度によって変化することを示すグラフである。

【図16】CrAlN/35vol%BNの複合膜の塑性硬さが大気中加熱の温度によって変化することを示すグラフである。

【図17】CrAlN/BNの複合膜の塑性硬さが大気中加熱の温度及びBN含有量率(vol%)によって変化することを示すグラフである。

【発明を実施するための形態】

【0006】

背景技術の欄で述べた加工工具用硬質保護膜のうちTiBN膜等のBN相を含むものは、TiB等のホウ化物を含み、それによる高硬度化への寄与が報告されていることから、BN相複合化の効果が不明である。さらに、TiBN,TiAlBN及びCrBNに比べ、CrAlNにBを添加したCrAlBN薄膜については殆ど研究例が見当たらない。このような背景から本発明者は、CrAlに直接BN相を複合化したCrAlN/BN膜の製作を試み、その構造と特性を明らかにする研究を行っていた。

【0007】

その研究において、BN含有量率(体積%)の変化が、CrAlN/BN膜の特性にどのように影響を与えるかを調べていた。その研究のうち、大気雰囲気中でのアニール試験がある。この試験結果をまとめていたところ、単に酸化雰囲気中での加熱により機械的性質が低下しないというだけでなく、成膜直後よりも硬度が上昇し、靭性が増すという自己硬化性を有することを発見した。

【0008】

また、硬質保護膜はCrAlN相とBN相とが三次元的に混じり合う複合膜であるが、酸素やその他の不純物元素の金属が入っていることも含むものである。特に酸素はターゲット材などに通常1mass%未満含まれるほか、真空製膜装置に残留するガスにも含まれることから、膜中には酸化物の形で無視できない程度に含まれる。さらに、硬質保護膜は研究例としてCrAlNとBNとで構成される膜であるが、CrおよびAl以外に、Mo,W,Ti,Zrなどの遷移金属元素やSiなどが不純物として含まれていても本発明の効果を低下させるものではない。また、酸素はターゲットにもともと1原子%以下含まれており、成膜プロセス上も不可避な不純物として相当量膜中に含有されている。これら不純物は本発明の効果を変更するものではない。

【0009】

さらに、硬質保護膜のCrとAlとの原子数比の割合は、3:7〜7:3が望ましい。また、保護膜のCrとAlとの原子数比の割合が5:5であるとした場合、Crの代わりにCrとV,Mo,Nb,Ta等(Bの酸化物生成自由エネルギー線図の上にあるもの)とをCr>V等の原子数比の割合としたものを用いても、同様の自己硬化性が得られるものと推測される。

【実施例】

【0010】

<試料作成条件>

膜作製に使用した装置は対向ターゲット式マグネトロンスパッタ装置(大阪真空機器製作所製FTS-R2)である。本実験では、スパッタ電源に高周波(R.F)電源を用いた。R.F電源には共振周波数13.56 MHz、最大出力1kWのものを使用した。蒸着源には焼結CrAl合金ターゲット(100mm×160mm×10mmt、(Cr0.5Al0.5)50N50)、及び純度99.0%のh-BN焼結体ターゲット(100mm×160mm×10mmt)を用いる。スパッタガスにはAr(99.9999%)、反応ガスにはN2(99.9999%)、基板には高速度鋼又はダイス鋼を用いた。ターゲット―基板間距離は115mm一定とし、成膜時の基板温度は350℃(装置の限界温度)である。基板側に印加するバイアス電圧は0〜−100V(実効値)の範囲で制御した。スパッタ電力は980W一定とし、膜厚が3.5μmとなるように成膜時間を制御した。そして、N2ガスを導入してCrAlN膜を形成し、さらに二元同時スパッタにより、CrAlN/BNの加工工具用硬質保護膜を成膜した。

【0011】

<各種測定と評価>

膜厚は表面形状測定器(ミツトヨ製)によって測定した。波長分散型EPMA(日本電子製-JAX-8600)を使用し、組成分析を行った。測定の際には加速電圧10kV、試料電流50nA、照射ビーム径5μmとした。膜の微小硬度測定には超マイクロインデンター(フィッシャー製HC-100XYp)を用い、膜中への圧子の侵入深さが膜厚の概ね10分の1以下となるように最高荷重を選んだ。除荷曲線の接線から圧子の侵入深さを求め、接触面積に換算することによって塑性変形硬さ(Hpl)を計算する公知のOliverの方法を用いた。試料の構造解析には、X線回折装置(Philips製X'part system)を使用し、薄膜法(入射角1°)を用いた。X線源にはCuKα線(40kV、40mA)を用い、結晶粒サイズの測定には、Scherrerの式を用いた。また、膜の微細組織観察にはFE-SEM(JEOL,JSM-6700F)及びTEM(Topcon、EM002B)を用いた。

【0012】

図1は、上記条件で作製したCrAlN/18vol%BNの複合膜の自己硬化性と耐熱性(耐酸化性)を評価するためのもので、CrAlN/18vol%BNの複合膜の塑性硬さがアニール試験の各種雰囲気(大気、窒素、アルゴン)における温度変化よってどのように変化するかを示したグラフである。各温度で1時間加熱した後に室温にて塑性硬さを測定している。窒素、アルゴンの場合には、加熱温度が800℃まで成膜直後の塑性硬さが殆ど維持されていることが分かる。一方、大気の場合には成膜直後40GPa以上であった塑性硬さが600℃を境にして急激に上昇し、700℃及び800℃では50GPaを越え、900℃では一挙に20GPa未満に低下している。このことから、本発明の膜は非酸化性雰囲気下では自己硬化性をほとんど有しないが、酸化性雰囲気下では自己硬化性を示すことがわかる。

(Al1-x-Tix)N/a-Si3N4膜やTiN/a-BN膜が非酸化性雰囲気下での高温加熱(700℃〜1100℃)で自己硬化性を有することは報告されている。一方、本発明の膜は、非酸化性雰囲気下では自己硬化性をほとんど示さないが、酸化性雰囲気下(大気中)で自己硬化性を示す全く新規な硬質保護膜であることが分かる。

【0013】

なお、上記条件では、基板温度を350℃まで上げて作製したが、この350℃という温度は基板が合金鋼の場合にはその特性を劣化させることがない十分低い温度である。基板温度を合金鋼が劣化する温度以上(一般的には550℃以上)にあげた場合にはさらなる高硬度の膜が得られる可能性があるが、その場合は基板を超硬合金などにする必要がある。

【0014】

また、図2は、上記条件で作製したCrAlN/18vol%BNの複合膜の実効ヤング率がアニール試験の各種雰囲気(大気、窒素、アルゴン)における温度変化よってどのように変化するかを示したグラフである。窒素、アルゴンの場合には、800℃まで成膜直後の(実効)ヤング率が殆ど維持されていることが分かる。一方、大気の場合には成膜直後350GPa程度であった(実効)ヤング率が600℃を境にして急激に上昇し、700℃では480GPa程度、800℃では440GPa程度で、900℃では一挙260Pa程度に低下していることが分かる。

E*= E/(1-n2) :実効ヤング率(インデンテーションヤング率)といい、一般的には膜のポアソン比(n)が不明なため(1-n2)でヤング率Eを除した値を使う。

【0015】

図3は、上記条件で作製したCrAlN/18vol%BNの複合膜の弾性変形回復率がアニール試験の各種雰囲気(大気、窒素、アルゴン)における温度変化よってどのように変化するかを示したグラフである。窒素、アルゴンの場合には、800℃まで成膜直後の弾性変形回復率が殆ど維持されていることが分かる。一方、大気の場合には成膜直後0.65程度の比率であった弾性変形回復率が600℃では0.7弱、700℃では0.7強、800℃では0.75程度の比率という具合に上昇し、900℃では0.25程度の比率にまで一挙に低下していることが分かる。65%以上の弾性回復率を得られることが望ましい。

【0016】

図4は、上記条件で作製したCrAlN/18vol%BNの複合膜の塑性変形抵抗(ヤング率の二乗に対する塑性硬さの3乗の比(H3/E2))がアニール試験の各種雰囲気(大気、窒素、アルゴン)における温度変化よってどのように変化するかを示したグラフである。H3/E2が大きいほど、コーティング膜は靭性に優れ、そのために耐摩耗性を向上させることが言及されている。窒素、アルゴンの場合には、800℃まで成膜直後の塑性変形抵抗が殆ど維持されるか下回っていることが分かる。一方、大気の場合には成膜直後0.5強程度の比率であった塑性変形抵抗が600℃では0.6弱、700℃では0.65強、800℃では0.8弱程度の比率という具合に上昇し、900℃では0.1程度の比率にまで一挙に低下していることが分かる。

【0017】

図5は、800℃で1時間、各種雰囲気(大気、窒素、アルゴン)において加熱した場合、並びに成膜直後の場合におけるCrAlN/18vol%BNの複合膜のXRDパターンを示したグラフである。これから成膜直後の膜に比べて、Ar中およびN2中で加熱した膜ではX線回折パターン全体の強度は上がっているが、ピークの半価幅があまり変化しておらず、新たなピークの出現が見られないことから、結晶粒サイズがあまり変化せず、またほとんど酸化されていないことが分かる。他方、大気中で加熱した膜では、X線回折ピークの半価幅が減少し、結晶粒の成長がみられるだけでなく、酸化物のピークも少しみられ、膜の一部が酸化されていることが分かる。

【0018】

図6は、900℃で1時間、各種雰囲気(大気、窒素、アルゴン)において加熱した場合、並びに成膜直後の場合におけるCrAlN/18vol%BNの複合膜のXRDパターンを示したグラフである。これから成膜直後の膜に比べて、Ar中およびN2中で加熱した膜ではX線回折ピークの半価幅が若干減少しているが、新たなピークの出現がほとんど見られないことから、結晶粒サイズが少し増大しているものの、ほとんど酸化されていないことが分かる。他方、大気中で加熱した膜では、X線回折パターンが大きく変化し、多くの酸化物ピークがみられ、膜が著しく酸化されていることが分かる。

【0019】

図7〜図11は、各温度で1時間大気中加熱した場合におけるCrAlN/BNの複合膜のXRDパターンを、BN含有量率(vol%)ごとに示したグラフである。これから0vol%BN膜(図7)では700℃以下で加熱した膜でもX線回折パターンにおいて30°付近に酸化物のピークが出現していることから、600℃の大気中加熱でも酸化が始まっていることを示唆している。さらに800℃以上では多くの酸化物ピークが見られ、膜がかなり酸化されていると推定される。他方、BNを含有する膜(図8〜11)では、0vol%BN膜とは様子が異なり、700℃以下の加熱でX線回折パターンにおいて酸化物のものと考えられるピークは全く見られない。さらに800℃の加熱では酸化物のピークは若干見られるが、これらの新たに出現したピークの数、強度ともに0vol%BN膜に比べて少ないことが分かる。このことから、所定の体積割合以上のBNを含有する膜は700℃以下の大気中加熱では極めて安定であり、さらに900℃未満の温度でも酸化の進行の程度が遅いと考えられる。

【0020】

図12〜図16は、各温度で1時間大気中加熱した場合におけるCrAlN/BNの複合膜の塑性硬さを、BN含有量率(vol%)ごとに示したグラフである。これから塑性硬さは、BN含有量率が8〜28(vol%)の場合には、製膜直後でも30GPa以上で、大気中加熱によってさらに大幅に向上することが分かる。

【0021】

図17は、各温度で1時間大気中加熱した場合におけるCrAlN/BNの複合膜の塑性硬さがBN含有量率(vol%)によってどのように変化するのかを示したグラフである。ここでは、成膜直後の硬さを基準にして指数化した値を用いている。これから大気中加熱による塑性硬さは、BN含有量率が0vol%の膜では単調に減少するのに対し、BNを含む膜では維持または若干上昇する傾向を示す。BN含有量率が7vol%のときには、塑性硬さの上昇傾向が比較的少ないが、BN含有量率が8vol%以上のときには、顕著になることが分かる。

【0022】

上記実施例は、対向ターゲット式スパッタ装置を使用した例であるが、非平衡マグネトロンスパッタ装置を用いた場合でも同様の効果が得られると思われる。

【0023】

上述した硬質保護膜は、加工工具(鋳造金型を除く)の表面に形成されるもので、さらに具体的に言えば、切削工具、熱間鍛造加工工具、耐摩耗性工具等の表面に形成される。また、この硬質保護膜でコーティングされた加工工具は、800℃以下の使用温度(環境温度ではなく、たとえば工具使用中の刃先の温度)で使用することが望ましい。

【特許請求の範囲】

【請求項1】

Cr-Al-Nからなる窒化物相とBN相とが三次元的に混じり合う複合膜である加工工具用硬質保護膜。

【請求項2】

BN含有量率が8〜28(vol%)である請求項1記載の加工工具用硬質保護膜。

【請求項1】

Cr-Al-Nからなる窒化物相とBN相とが三次元的に混じり合う複合膜である加工工具用硬質保護膜。

【請求項2】

BN含有量率が8〜28(vol%)である請求項1記載の加工工具用硬質保護膜。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2011−190487(P2011−190487A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−56087(P2010−56087)

【出願日】平成22年3月12日(2010.3.12)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成21年9月16日 社団法人 日本金属学会主催の「2009年秋期(第145回)大会」において文書をもって発表

【出願人】(305060567)国立大学法人富山大学 (194)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月12日(2010.3.12)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成21年9月16日 社団法人 日本金属学会主催の「2009年秋期(第145回)大会」において文書をもって発表

【出願人】(305060567)国立大学法人富山大学 (194)

【Fターム(参考)】

[ Back to top ]