加工機、運動案内装置

【課題】加工抵抗や熱膨張などによる機械変形が生じることが無く、精度の高い加工を安定して行うことができ、さらに、機械剛性が高く、且つ、省スペース化を実現した、従来技術にはない全く新しい加工機を提供する。

【解決手段】この加工機10は、外郭構造を形成する筺体11と、筺体11の一表面及び他表面に対してそれぞれ設けられ、載置されるワークWを筺体11の設置面と垂直方向に往復移動可能な一対のワークテーブル21と、ワークテーブル21に載置されるワークWの対向する二面を加工可能なように、一対のワークテーブル21を挟むように筺体11に設けられる複数台の加工ヘッド31と、を備えている。そして、この加工機10には、一対のワークテーブル21及び複数台の加工ヘッド31のそれぞれに対して加わる応力の一部を筺体11に受け持たせるモノコック構造が採用されている。

【解決手段】この加工機10は、外郭構造を形成する筺体11と、筺体11の一表面及び他表面に対してそれぞれ設けられ、載置されるワークWを筺体11の設置面と垂直方向に往復移動可能な一対のワークテーブル21と、ワークテーブル21に載置されるワークWの対向する二面を加工可能なように、一対のワークテーブル21を挟むように筺体11に設けられる複数台の加工ヘッド31と、を備えている。そして、この加工機10には、一対のワークテーブル21及び複数台の加工ヘッド31のそれぞれに対して加わる応力の一部を筺体11に受け持たせるモノコック構造が採用されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長尺部材を加工する加工機と、加工機で加工された部材を備える運動案内装置に関する。

【背景技術】

【0002】

従来から知られる加工機は、例えば下記特許文献1に記載のように、垂直方向に滑動自在に装着した研削主軸頭と、これを保持し滑動自在とした保持枠を備えたコラムと、該コラム方向に進退可能なサドルと、該サドルの進退方向と直交して移動可能なテーブルとを備えたものが一般的である。この種の加工機では、コラムに対して研削主軸頭がオーバーハング構造で取り付けられているとともに、被加工物であるワークは水平移動するテーブル上に載せられて加工を受けるように構成されていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−171746号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の加工機は、コラム、サドル、テーブル等の組み合わせ構造であったので、その構造は複雑であり、さらに機械強度を持たせる観点から、機械重量が大きくならざるを得ないという問題を有していた。また、従来の加工機は、オーバーハング構造を採用していることから、加工抵抗及び熱膨張による機械変移が大きく、ワークを精度よく加工するために、例えば複雑な制御機構等を要するという問題が存在していた。

【0005】

特に、比較的に小型の運動案内装置(リニアガイド)に用いられる軌道部材(軌道レール)などのように、精度の非常に高い加工を要求されるワークに対しては、加工抵抗や熱膨張などによる機械変形が生じることが無く、精度の高い加工を安定して行うことのできる新たな加工機が求められていた。

【0006】

さらに、機械剛性が高く、且つ、省スペース化を実現する、従来技術では不可能であった加工機を実現することが求められていた。

【0007】

本発明は、上述した従来技術の問題点と産業界の要請に鑑みて成されたものであって、その目的は、加工抵抗や熱膨張などによる機械変形が生じることが無く、精度の高い加工を安定して行うことができ、さらに、機械剛性が高く、且つ、省スペース化を実現した、従来技術にはない全く新しい加工機を提供することにある。

【0008】

また、本発明は、上記の加工機で加工された部材を備える運動案内装置を提供することを目的として成されたものである。

【課題を解決するための手段】

【0009】

本発明に係る加工機は、外郭構造を形成する筺体と、前記筺体の一表面及び他表面に対してそれぞれ設けられ、載置されるワークを前記筺体の設置面と垂直方向に往復移動可能な一対のワークテーブルと、前記ワークテーブルに載置される前記ワークの対向する二面を加工可能なように、前記一対のワークテーブルを挟むように前記筺体に設けられる複数台の加工ヘッドと、を備える加工機であって、前記一対のワークテーブル及び前記複数台の加工ヘッドのそれぞれに対して加わる応力の一部を前記筺体に受け持たせるモノコック構造を有することを特徴とするものである。

【0010】

また、本発明に係る運動案内装置は、軌道部材と、前記軌道部材に複数の転動体を介して移動自在に取り付けられる移動体と、を有し、前記複数の転動体が、前記軌道部材と前記移動体との間に形成された負荷転走路と、その負荷転走路の一端と他端とを結ぶように前記移動体に形成された無負荷転走路とから構成される無限循環路に設置される運動案内装置であって、前記軌道部材又は前記移動体のうちの少なくとも一方の部材が、上記の加工機によって加工されていることを特徴とするものである。

【発明の効果】

【0011】

本発明によれば、加工抵抗や熱膨張などによる機械変形が生じ難く、精度の高い加工を安定して行うことができ、さらに、機械剛性が高く、且つ、省スペース化を実現した、従来技術にはない全く新しい加工機を提供することができる。

【0012】

また、本発明に係る加工機によれば、加工抵抗や熱膨張などによる機械変形が生じ難く、精度の高い加工を安定して行うことが可能であるので、精度の非常に高い加工を要求されるワークに対して用いることが好適である。かかる加工機によって加工された部品によって、例えば、案内精度の高い運動案内装置を製造することが可能である。

【図面の簡単な説明】

【0013】

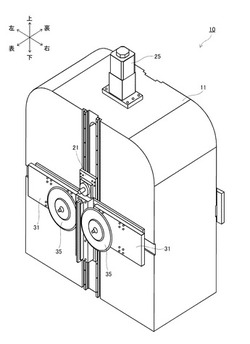

【図1】本実施形態に係る加工機の外観構成を示す斜視図である。

【図2】本実施形態に係る加工機の上面を示す外観図である。

【図3】本実施形態に係る加工機が備える筺体を示す図である。

【図4】本実施形態に係る加工機が備えるワークテーブル単体の駆動機構を説明するための図である。

【図5】本実施形態に係る加工機が備える加工ヘッド単体の駆動機構を説明するための図である。

【図6】本実施形態に係るワークテーブルと加工ヘッドの位置関係を説明するための図である。

【図7】図6で示した本実施形態に係るワークテーブルと加工ヘッドの要部を拡大した図である。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための好適な実施形態について、図面を用いて説明する。なお、以下の実施形態は、各請求項に係る発明を限定するものではなく、また、実施形態の中で説明されている特徴の組み合わせの全てが発明の解決手段に必須であるとは限らない。

【0015】

図1は、本実施形態に係る加工機の外観構成を示す斜視図である。また、図2は、本実施形態に係る加工機の上面を示す外観図である。さらに、図3は、本実施形態に係る加工機が備える筺体を示す図であり、図4は、本実施形態に係る加工機が備えるワークテーブル単体の駆動機構を説明するための図であり、図5は、本実施形態に係る加工機が備える加工ヘッド単体の駆動機構を説明するための図である。またさらに、図6は、本実施形態に係るワークテーブルと加工ヘッドの位置関係を説明するための図であり、図7は、図6で示した本実施形態に係るワークテーブルと加工ヘッドの要部を拡大した図である。なお、本明細書では、説明の便宜のために、図1で示すように、加工機10の方向を「表・裏・左・右・上・下」と定義して説明を行うこととする。すなわち、図1における紙面手前の左斜め下方向を向く面側を「表」とするとともに、紙面奥の右斜め上方向を向く面側を「裏」とし、紙面の左右を向く面側を「左」、「右」とし、紙面の上下を向く面側を「上」、「下」としている。

【0016】

本実施形態に係る加工機10は、図1及び図2に示すように、筺体11と、ワークテーブル21と、加工ヘッド31とを備えて構成されている。

【0017】

筺体11は、加工機10の外郭構造を形成する部材であり、概略矩形形状をして構成されている。図3に示すように、本実施形態に係る筺体11は、表面及び裏面の略中央位置に対して上下方向に延びる縦孔12を有するとともに、この上下方向に延びる縦孔12の左右位置に、左右方向に延びる横孔13を備えている。縦孔12は、後述するワークテーブル21が設置される箇所であり、表面と裏面に1つずつ、合計2つ設けられている。一方、横孔13は、後述する加工ヘッド31が設置される箇所であり、縦孔12の左右に1つずつ、つまり、表面に2つと裏面に2つの合計4つ設けられている。したがって、筺体11には、表裏一対のワークテーブル21と、合計4台の加工ヘッド31が設置されることとなる。なお、表面及び裏面のそれぞれに左右2つずつ設けられる2つの横孔13,13の上下方向の位置については、上下でずれることなく同じ位置に形成されている。

【0018】

また、本実施形態に係る筺体11は、表裏一対のワークテーブル21と、合計4台の加工ヘッド31のそれぞれに対して加わる応力の一部を受け持つことができるように、鋳鉄等の頑強な構造材により構成されている。つまり、本実施形態に係る加工機10は、表裏一対のワークテーブル21と、4台の加工ヘッド31のそれぞれに対して加わる応力の一部を筺体11に受け持たせるモノコック構造として構成されているので、加工抵抗や熱膨張などによる機械変形が生じ難い構成となっている。さらに、モノコック構造の採用によって、機械剛性が高く、且つ、省スペース化を実現した、従来技術にはない全く新しい加工機が実現されている。

【0019】

なお、本明細書においては、加工機10に対して外部から加わる応力の一部を筺体11に受け持たせる構造を「モノコック構造」として記載するが、この種の構造を示す用語としては、一般的に「モノブロック構造」なる語も用いられている。本明細書における「モノコック構造」の語は、前記の「モノブロック構造」として表現される構成も含む趣旨であり、「モノコック構造」と「モノブロック構造」の語は同意で用いることとする。

【0020】

図1、図2及び図4にて示されるワークテーブル21は、筺体11の表面及び裏面に対してそれぞれ1つずつ設けられる部材であり、それぞれに載置されるワークWを筺体11の上下方向に往復移動させることが可能となっている。本実施形態に係る一対のワークテーブル21は、筺体11に対して上下方向に設置されたリニアガイド22を介して取り付けられている。本実施形態の場合には、リニアガイド22を構成する一対の軌道レール22aが筺体11に形成された縦孔12の長手方向と同一方向に取り付けられており、リニアガイド22を構成する移動ブロック22bがワークテーブル21に取り付けられている。かかる構成によって、一対のワークテーブル21は、リニアガイド22の案内による、筺体11の略中央位置での筺体11に対する上下方向の安定した往復直線移動が可能となっている。

【0021】

また、一対のワークテーブル21は、接続板23によって互いに接続されており、さらに、この接続板23は、筺体11の内部の略中央位置で上下方向に設置された駆動装置としてのボールねじ24によって駆動可能とされている。具体的には、ボールねじ24が有する駆動軸としてのボールねじ軸24aは、筺体11内部の略中央位置で上下方向に延びてリニアガイド22の軌道レールと平行に設置されており、その上方の位置には、ボールねじ軸24aを回転駆動するためのサーボモータ25が接続されている。なお、このサーボモータ25は、筺体11の上面に対して設置されている。一方、ボールねじ24が有する駆動体としての駆動ナット24bは、接続板23に固定接続されている。したがって、サーボモータ25が駆動することでボールねじ軸24aが回転運動を行うと、この回転運動に応じて駆動ナット24bがボールねじ軸24aに沿った上下方向での往復直線運動を行うことになるので、駆動ナット24bとともに接続板23も上下方向での往復直線移動を行うこととなる。すると、接続板23と一対のワークテーブル21とは接続されているので、一対のワークテーブル21についても、筺体11に対して上下方向での往復直線移動を行うことが可能となる。なお、本実施形態に係る一対のワークテーブル21については、両者のバランスをとることで均等な荷重が筺体11に加わることになるので、筺体11の表裏で全く同じ形状を有する表裏一対のワークテーブル21として構成されている。かかる構成の採用によって、機械変形の少ない加工機10が実現することとなる。

【0022】

さらに、一対のワークテーブル21のそれぞれには、ワークWを固定設置するための固定機構26が設置されている。また、固定機構26の上方の位置には、後述する加工ヘッド31に取り付けられてワークWの加工を行う砥石35などの加工工具に対してドレッシングを行うドレッサ27(及びその取付軸であるドレッサ取付軸27a)が設置されている。ドレッサ27を利用することで、加工時間の経過とともに変形してしまう加工工具の形状を最適な形状に戻すことができる。また、ワークテーブル21の上方の位置にドレッサ27を設置することで、無駄時間の少ないドレッシングを実施することができ、作業効率の向上効果を得ることができる。

【0023】

図1、図2及び図5にて示される加工ヘッド31は、ワークテーブル21に載置されるワークWの左右側面を加工可能なように、表裏一対のワークテーブル21それぞれの左右に位置するように筺体11に対して設けられる部材であり、表裏2台ずつ、合計4台が設置されている。本実施形態に係る加工ヘッド31は、砥石35などの加工工具を取り付けるためのヘッド軸31aと、このヘッド軸31aを回転駆動するための駆動源となるスピンドルモータ31bと、ヘッド軸31a及びスピンドルモータ31bを固定保持する保持板31cとで構成されている。

【0024】

そして、加工ヘッド31は、筺体11に対して左右方向に設置されたリニアガイド32を介して左右方向での往復移動が可能なように取り付けられている。本実施形態の場合には、リニアガイド32を構成する軌道レール32aが筺体11に形成された横孔13の上下位置に取り付けられており、リニアガイド32を構成する移動ブロック32bがヘッド軸31a及びスピンドルモータ31bを保持する保持板31cに取り付けられている。また、保持板31cと筺体11の間には、リニアモータ33が設置されており、筺体11に対する加工ヘッド31の左右方向での往復直線移動の駆動源として機能している。このリニアモータ33については、可動子と固定子のそれぞれが保持板31cと筺体11のどちら側に取り付けられていてもよい。本実施形態に係る加工ヘッド31は、以上のような構成を備えるので、リニアモータ33の駆動とリニアガイド32の案内による、筺体11に対する左右方向の安定した往復直線移動が可能となっている。

【0025】

さらに、本実施形態に係る加工ヘッド31は、筺体11の表面又は裏面に対して垂直方向に突出/退避自在に構成されている。なお、加工ヘッド31は、スピンドルモータ31bによって駆動されるヘッド軸31aを備える構造になっている。

【0026】

以上のように、本実施形態に係る加工ヘッド31は、筺体11に対してヘッド軸31aを、左右方向、及び、筺体11の表面又は裏面に対して突出/退避方向に往復直線移動することができるので、ワークWに対する加工工具の垂直方向の位置制御を行うことが可能となっている。したがって、本実施形態に係る加工機10によれば、前述した位置制御の実施によって、ワークWの左右側面に対する所望の加工が実施可能となる。

【0027】

なお、本実施形態に係る加工機10は、上述したワークテーブル21と加工ヘッド31の構成部材のうち、それぞれの部材を駆動する駆動機構の少なくとも一部が筺体11の内部に極力収納される構成が取られている。すなわち、ワークテーブル21の駆動源であるボールねじ24や、ボールねじ24とワークテーブル21とを接続する接続板23などは、筺体11内に完全に収納されており、筺体11の表面及び裏面から外部に露出しているのは、ワークWを固定設置するための固定機構26やドレッサ27と、それらの周辺の部材の一部に限られている。また、加工ヘッド31の駆動源であるスピンドルモータ31bについても、筺体11内に完全に収納されており、筺体11の表面及び裏面から外部に露出しているのは、ヘッド軸31aと保持板31cなどといった必要最小限の部材に限られている。このような構成によって、本実施形態に係る加工機10は、モノコック構造の利点を十分に発揮することができるので、非常にコンパクトな形状であることから、機械剛性が高く、且つ、省スペース化を実現した加工機であるということができる。

【0028】

さらに、本実施形態に係る加工機10の外観を観察して明らかな通り、この加工機10は、ワークテーブル21が筺体11の表面及び裏面の略中央位置に対して上下方向に設置されており、筺体11の表面視及び裏面視のそれぞれが、ワークテーブル21を中心として左右対称なシンメトリ構造として構成されている。また、筺体11の表面視と裏面視とが相似形をなし、表裏対称なシンメトリ構造としても構成されている。すなわち、本実施形態に係る加工機10は、筺体11の左右表裏がシンメトリとなっているので、装置構成が非対称なために生じてしまう変形を極力抑えた構成となっている。したがって、本実施形態に係る加工機10では、表裏一対のワークテーブル21及び4台の加工ヘッド31のそれぞれに対して加わる応力の一部を安定して筺体11に受け持たせることができるので、このような外観デザイン設計の観点からも、この加工機10が高精度、高剛性化を実現できることが示されている。

【0029】

またさらに、本実施形態に係る加工機10では、被加工物であるワークWが、上下方向に設置されたワークテーブル21と、その左右方向に設置された加工ヘッド31とによって加工を受けることになるので、切削粉などが加工機10上に溜まることはない。この点、従来の加工機では、ワークを載せて水平移動するテーブルなどに切削粉などが溜まるので、常に清掃等のメンテナンスが必要不可欠であったが、本実施形態に係る加工機10の場合には、加工機10自体に切削粉等の塵芥は溜まらず、ベッド架台上面に落下するので、非常に高いメンテナンス性を備えた加工機であるということができる。このような利点は、従来の加工機に比べて稼働率の向上にもつながるので、本実施形態の加工機10が、生産性の面からも従来技術に比べて優れていることが明らかである。

【0030】

以上、本実施形態に係る加工機10の具体的な構成を説明した。次に、図6及び図7を参照して、本実施形態に係る加工機10の動作を説明する。

【0031】

まず、ワークWをワークテーブル21の固定機構26に設置する。

【0032】

そして次に、加工ヘッド31の駆動機構であるリニアモータ33や、不図示の「工作機械用スピンドル駆動機構」の駆動源を動作制御することで、ヘッド軸31aを筺体11に対し左右方向及び突出/退避方向に移動させ、ヘッド軸31aに取り付けられた砥石35等の加工工具とワークWとの位置調整を行う。

【0033】

この状態から、サーボモータ25を駆動させると、ボールねじ軸24aが回転運動を行い、この回転運動に応じて駆動ナット24bがボールねじ軸24aに沿った上下方向での往復直線移動を開始する。このとき、駆動ナット24bとともに接続板23も上下方向での往復直線移動を行うこととなるので、接続板23と接続されている一対のワークテーブル21が、筺体11に対して上下方向での往復直線移動を行うこととなる。ワークテーブル21の上下方向での往復直線移動によってワークWが移動すると、ワークWは2つのヘッド軸31aに取り付けられた砥石35等の加工工具の間を通過する際に、加工工具からの加工を受けることとなる。なお、本実施形態に係る一対のワークテーブル21については、両者のバランスをとることで均等な荷重が筺体11に加わることになるので、表裏一対のワークテーブル21に対して同じワークWを取り付けておき、同時に加工を施すことが好ましい。また、ワークWへの加工によって発生する切削粉等については、重力の作用によってベッド架台上面に落下し、加工機10のワークテーブル21に降り積もる量が少量となるので、本実施形態に係る加工機10は、非常に優れたメンテナンス性を備えている。

【0034】

ワークWへの加工が終了すると、加工ヘッド31の駆動機構を制御することでヘッド軸31aに取り付けられた砥石35等の加工工具をワークWから退避させ、もしくは、サーボモータ25の駆動制御によってワークテーブル21を移動させて加工工具からワークWを退避させる。そして、ワークテーブル21の固定機構26から加工済みのワークWを取り外し、1つのワークW加工作業が完了する。また、上述した工程を繰り返し行うことで、多数のワークWの加工作業を行うことができる。

【0035】

さらに、ワークWの加工を繰り返すことで砥石35等の加工工具の摩耗が激しくなった場合、あるいは規定の加工量に達した場合には、ワークテーブル21の駆動機構であるサーボモータ25と、加工ヘッド31の駆動機構とを制御することで、加工工具をワークテーブル21に設置されたドレッサ27によってドレッシングできるように位置制御する。ドレッサ27によって加工工具をドレッシングすることで、加工時間の経過とともに変形してしまう加工工具の形状を最適な形状に戻すことができる。

【0036】

以上、本発明の好適な実施形態について説明した。上述したように、本実施形態に係る加工機10は、複数台の加工ヘッド31によってワークWに対する加工が行われる加工点が複数設けられるとともに、前記加工点を加工機10の重心点で駆動するボールねじ24等の駆動装置を備えることを特徴とするものであった。なお、加工機10の重心点に位置するボールねじ24等の駆動装置によって駆動される前記加工点については、1つの点のみを指す用語ではなく、複数台の加工ヘッド31によってワークWに対する加工が行われる加工位置の周辺近傍領域も含むものであり、筺体11の左右表裏がシンメトリとなって安定した加工ができる程度の精度で装置が構成されていればよい。

【0037】

ただし、本発明の技術的範囲は、上記実施形態に記載の範囲に限定されるものではない。上記実施形態には、多様な変更又は改良を加えることが可能である。

【0038】

例えば、上述した実施形態では、ワークテーブル21の駆動機構としてサーボモータ25とボールねじ24を採用し、加工ヘッド31の駆動機構としてリニアモータ33等を採用した場合を例示して説明を行った。しかしながら、ワークテーブル21や加工ヘッド31の駆動機構については、あらゆる公知の駆動機構を採用することが可能である。

【0039】

また、上述した実施形態では、加工工具に砥石35を用いた場合を例示して説明を行ったが、ヘッド軸31aに対して取り付け可能な加工工具であれば、どの様なものであっても適用可能である。例えば、研削加工に用いられる砥石35以外にも、切削加工に用いられる超硬チップや、ミーリング加工に用いられるフライスカッターやエンドミル等についても、本発明の加工機で利用することができる。

【0040】

さらに、上述した実施形態では、筺体11の表面及び裏面に対して表裏一対のワークテーブル21が設けられた形態を例示して説明したが、本発明に係る一対のワークテーブルは、筺体11の表面及び裏面に対して設けられるものには限られず、どのような設置面に設けられるものであってもよい。すなわち、本発明に係る一対のワークテーブルは、筺体の一表面及び他表面に対してそれぞれ設けられるものであればよい。

【0041】

またさらに、上述した実施形態に係る一対のワークテーブル21では、ワークテーブル21に載置されるワークWの左右面を加工する場合を例示して説明したが、本発明に係る加工機では、ワークテーブルに載置されるワークの対向する二面を加工可能であればよく、例えば、ワークWの上下面を加工するようにしてもよい。

【0042】

さらにまた、上述した実施形態では、ワークテーブル21に載置されるワークWの対向する二面を加工可能なように、4台の加工ヘッド31が一対のワークテーブル21を挟むように筺体11に設けられる構成とされていたが、本発明に係る加工ヘッドの設置台数については、複数台であればよく、より好ましくは、ワークWの加工に際してバランスがとれるように、偶数台もしくは4の倍数台の加工ヘッドを設けることが好適である。

【0043】

また、上述した実施形態では、筺体11の設置面と垂直方向に駆動装置としてのボールねじ24を設ける構成が採用されていたが、本発明に係る加工機は、このような構成に限定されるものではなく、前記駆動装置には、リニアモータなどの様々な形態の駆動装置を用いることができる。種々の形態の駆動装置を本発明に適用したとしても、上述した実施形態に係る加工機10と同様の効果が得られることは明らかである。

【0044】

なお、本発明に係る加工機によって加工された加工品については、例えば、リニアガイド等の運動案内装置の構成部品に好適に用いることができる。すなわち、軌道部材と、軌道部材に複数の転動体を介して移動自在に取り付けられる移動体と、を有し、複数の転動体が、軌道部材と移動体との間に形成された負荷転走路と、その負荷転走路の一端と他端とを結ぶように移動体に形成された無負荷転走路とから構成される無限循環路に設置される運動案内装置において、軌道部材又は移動体のうちの少なくとも一方の部材が、上述した本実施形態に係る加工機10によって加工されていることとすることができる。特に、本発明に係る加工機は、比較的に小型の運動案内装置(リニアガイド)に用いられる軌道部材(軌道レール)などのように、精度の非常に高い加工を要求されるワークに対して、加工抵抗や熱膨張などによる機械変形が生じ難く、精度の高い加工を安定して行うことが可能である。

【0045】

その様な変更又は改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【符号の説明】

【0046】

10 加工機、11 筺体、12 縦孔、13 横孔、21 ワークテーブル、22 リニアガイド、22a 軌道レール、22b 移動ブロック、23 接続板、24 ボールねじ、24a ボールねじ軸、24b 駆動ナット、25 サーボモータ、26 固定機構、27 ドレッサ、27a ドレッサ取付軸、31 加工ヘッド、31a ヘッド軸、31b スピンドルモータ、31c 保持板、32 リニアガイド、32a 軌道レール、32b 移動ブロック、33 リニアモータ、35 砥石、W ワーク。

【技術分野】

【0001】

本発明は、長尺部材を加工する加工機と、加工機で加工された部材を備える運動案内装置に関する。

【背景技術】

【0002】

従来から知られる加工機は、例えば下記特許文献1に記載のように、垂直方向に滑動自在に装着した研削主軸頭と、これを保持し滑動自在とした保持枠を備えたコラムと、該コラム方向に進退可能なサドルと、該サドルの進退方向と直交して移動可能なテーブルとを備えたものが一般的である。この種の加工機では、コラムに対して研削主軸頭がオーバーハング構造で取り付けられているとともに、被加工物であるワークは水平移動するテーブル上に載せられて加工を受けるように構成されていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−171746号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の加工機は、コラム、サドル、テーブル等の組み合わせ構造であったので、その構造は複雑であり、さらに機械強度を持たせる観点から、機械重量が大きくならざるを得ないという問題を有していた。また、従来の加工機は、オーバーハング構造を採用していることから、加工抵抗及び熱膨張による機械変移が大きく、ワークを精度よく加工するために、例えば複雑な制御機構等を要するという問題が存在していた。

【0005】

特に、比較的に小型の運動案内装置(リニアガイド)に用いられる軌道部材(軌道レール)などのように、精度の非常に高い加工を要求されるワークに対しては、加工抵抗や熱膨張などによる機械変形が生じることが無く、精度の高い加工を安定して行うことのできる新たな加工機が求められていた。

【0006】

さらに、機械剛性が高く、且つ、省スペース化を実現する、従来技術では不可能であった加工機を実現することが求められていた。

【0007】

本発明は、上述した従来技術の問題点と産業界の要請に鑑みて成されたものであって、その目的は、加工抵抗や熱膨張などによる機械変形が生じることが無く、精度の高い加工を安定して行うことができ、さらに、機械剛性が高く、且つ、省スペース化を実現した、従来技術にはない全く新しい加工機を提供することにある。

【0008】

また、本発明は、上記の加工機で加工された部材を備える運動案内装置を提供することを目的として成されたものである。

【課題を解決するための手段】

【0009】

本発明に係る加工機は、外郭構造を形成する筺体と、前記筺体の一表面及び他表面に対してそれぞれ設けられ、載置されるワークを前記筺体の設置面と垂直方向に往復移動可能な一対のワークテーブルと、前記ワークテーブルに載置される前記ワークの対向する二面を加工可能なように、前記一対のワークテーブルを挟むように前記筺体に設けられる複数台の加工ヘッドと、を備える加工機であって、前記一対のワークテーブル及び前記複数台の加工ヘッドのそれぞれに対して加わる応力の一部を前記筺体に受け持たせるモノコック構造を有することを特徴とするものである。

【0010】

また、本発明に係る運動案内装置は、軌道部材と、前記軌道部材に複数の転動体を介して移動自在に取り付けられる移動体と、を有し、前記複数の転動体が、前記軌道部材と前記移動体との間に形成された負荷転走路と、その負荷転走路の一端と他端とを結ぶように前記移動体に形成された無負荷転走路とから構成される無限循環路に設置される運動案内装置であって、前記軌道部材又は前記移動体のうちの少なくとも一方の部材が、上記の加工機によって加工されていることを特徴とするものである。

【発明の効果】

【0011】

本発明によれば、加工抵抗や熱膨張などによる機械変形が生じ難く、精度の高い加工を安定して行うことができ、さらに、機械剛性が高く、且つ、省スペース化を実現した、従来技術にはない全く新しい加工機を提供することができる。

【0012】

また、本発明に係る加工機によれば、加工抵抗や熱膨張などによる機械変形が生じ難く、精度の高い加工を安定して行うことが可能であるので、精度の非常に高い加工を要求されるワークに対して用いることが好適である。かかる加工機によって加工された部品によって、例えば、案内精度の高い運動案内装置を製造することが可能である。

【図面の簡単な説明】

【0013】

【図1】本実施形態に係る加工機の外観構成を示す斜視図である。

【図2】本実施形態に係る加工機の上面を示す外観図である。

【図3】本実施形態に係る加工機が備える筺体を示す図である。

【図4】本実施形態に係る加工機が備えるワークテーブル単体の駆動機構を説明するための図である。

【図5】本実施形態に係る加工機が備える加工ヘッド単体の駆動機構を説明するための図である。

【図6】本実施形態に係るワークテーブルと加工ヘッドの位置関係を説明するための図である。

【図7】図6で示した本実施形態に係るワークテーブルと加工ヘッドの要部を拡大した図である。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための好適な実施形態について、図面を用いて説明する。なお、以下の実施形態は、各請求項に係る発明を限定するものではなく、また、実施形態の中で説明されている特徴の組み合わせの全てが発明の解決手段に必須であるとは限らない。

【0015】

図1は、本実施形態に係る加工機の外観構成を示す斜視図である。また、図2は、本実施形態に係る加工機の上面を示す外観図である。さらに、図3は、本実施形態に係る加工機が備える筺体を示す図であり、図4は、本実施形態に係る加工機が備えるワークテーブル単体の駆動機構を説明するための図であり、図5は、本実施形態に係る加工機が備える加工ヘッド単体の駆動機構を説明するための図である。またさらに、図6は、本実施形態に係るワークテーブルと加工ヘッドの位置関係を説明するための図であり、図7は、図6で示した本実施形態に係るワークテーブルと加工ヘッドの要部を拡大した図である。なお、本明細書では、説明の便宜のために、図1で示すように、加工機10の方向を「表・裏・左・右・上・下」と定義して説明を行うこととする。すなわち、図1における紙面手前の左斜め下方向を向く面側を「表」とするとともに、紙面奥の右斜め上方向を向く面側を「裏」とし、紙面の左右を向く面側を「左」、「右」とし、紙面の上下を向く面側を「上」、「下」としている。

【0016】

本実施形態に係る加工機10は、図1及び図2に示すように、筺体11と、ワークテーブル21と、加工ヘッド31とを備えて構成されている。

【0017】

筺体11は、加工機10の外郭構造を形成する部材であり、概略矩形形状をして構成されている。図3に示すように、本実施形態に係る筺体11は、表面及び裏面の略中央位置に対して上下方向に延びる縦孔12を有するとともに、この上下方向に延びる縦孔12の左右位置に、左右方向に延びる横孔13を備えている。縦孔12は、後述するワークテーブル21が設置される箇所であり、表面と裏面に1つずつ、合計2つ設けられている。一方、横孔13は、後述する加工ヘッド31が設置される箇所であり、縦孔12の左右に1つずつ、つまり、表面に2つと裏面に2つの合計4つ設けられている。したがって、筺体11には、表裏一対のワークテーブル21と、合計4台の加工ヘッド31が設置されることとなる。なお、表面及び裏面のそれぞれに左右2つずつ設けられる2つの横孔13,13の上下方向の位置については、上下でずれることなく同じ位置に形成されている。

【0018】

また、本実施形態に係る筺体11は、表裏一対のワークテーブル21と、合計4台の加工ヘッド31のそれぞれに対して加わる応力の一部を受け持つことができるように、鋳鉄等の頑強な構造材により構成されている。つまり、本実施形態に係る加工機10は、表裏一対のワークテーブル21と、4台の加工ヘッド31のそれぞれに対して加わる応力の一部を筺体11に受け持たせるモノコック構造として構成されているので、加工抵抗や熱膨張などによる機械変形が生じ難い構成となっている。さらに、モノコック構造の採用によって、機械剛性が高く、且つ、省スペース化を実現した、従来技術にはない全く新しい加工機が実現されている。

【0019】

なお、本明細書においては、加工機10に対して外部から加わる応力の一部を筺体11に受け持たせる構造を「モノコック構造」として記載するが、この種の構造を示す用語としては、一般的に「モノブロック構造」なる語も用いられている。本明細書における「モノコック構造」の語は、前記の「モノブロック構造」として表現される構成も含む趣旨であり、「モノコック構造」と「モノブロック構造」の語は同意で用いることとする。

【0020】

図1、図2及び図4にて示されるワークテーブル21は、筺体11の表面及び裏面に対してそれぞれ1つずつ設けられる部材であり、それぞれに載置されるワークWを筺体11の上下方向に往復移動させることが可能となっている。本実施形態に係る一対のワークテーブル21は、筺体11に対して上下方向に設置されたリニアガイド22を介して取り付けられている。本実施形態の場合には、リニアガイド22を構成する一対の軌道レール22aが筺体11に形成された縦孔12の長手方向と同一方向に取り付けられており、リニアガイド22を構成する移動ブロック22bがワークテーブル21に取り付けられている。かかる構成によって、一対のワークテーブル21は、リニアガイド22の案内による、筺体11の略中央位置での筺体11に対する上下方向の安定した往復直線移動が可能となっている。

【0021】

また、一対のワークテーブル21は、接続板23によって互いに接続されており、さらに、この接続板23は、筺体11の内部の略中央位置で上下方向に設置された駆動装置としてのボールねじ24によって駆動可能とされている。具体的には、ボールねじ24が有する駆動軸としてのボールねじ軸24aは、筺体11内部の略中央位置で上下方向に延びてリニアガイド22の軌道レールと平行に設置されており、その上方の位置には、ボールねじ軸24aを回転駆動するためのサーボモータ25が接続されている。なお、このサーボモータ25は、筺体11の上面に対して設置されている。一方、ボールねじ24が有する駆動体としての駆動ナット24bは、接続板23に固定接続されている。したがって、サーボモータ25が駆動することでボールねじ軸24aが回転運動を行うと、この回転運動に応じて駆動ナット24bがボールねじ軸24aに沿った上下方向での往復直線運動を行うことになるので、駆動ナット24bとともに接続板23も上下方向での往復直線移動を行うこととなる。すると、接続板23と一対のワークテーブル21とは接続されているので、一対のワークテーブル21についても、筺体11に対して上下方向での往復直線移動を行うことが可能となる。なお、本実施形態に係る一対のワークテーブル21については、両者のバランスをとることで均等な荷重が筺体11に加わることになるので、筺体11の表裏で全く同じ形状を有する表裏一対のワークテーブル21として構成されている。かかる構成の採用によって、機械変形の少ない加工機10が実現することとなる。

【0022】

さらに、一対のワークテーブル21のそれぞれには、ワークWを固定設置するための固定機構26が設置されている。また、固定機構26の上方の位置には、後述する加工ヘッド31に取り付けられてワークWの加工を行う砥石35などの加工工具に対してドレッシングを行うドレッサ27(及びその取付軸であるドレッサ取付軸27a)が設置されている。ドレッサ27を利用することで、加工時間の経過とともに変形してしまう加工工具の形状を最適な形状に戻すことができる。また、ワークテーブル21の上方の位置にドレッサ27を設置することで、無駄時間の少ないドレッシングを実施することができ、作業効率の向上効果を得ることができる。

【0023】

図1、図2及び図5にて示される加工ヘッド31は、ワークテーブル21に載置されるワークWの左右側面を加工可能なように、表裏一対のワークテーブル21それぞれの左右に位置するように筺体11に対して設けられる部材であり、表裏2台ずつ、合計4台が設置されている。本実施形態に係る加工ヘッド31は、砥石35などの加工工具を取り付けるためのヘッド軸31aと、このヘッド軸31aを回転駆動するための駆動源となるスピンドルモータ31bと、ヘッド軸31a及びスピンドルモータ31bを固定保持する保持板31cとで構成されている。

【0024】

そして、加工ヘッド31は、筺体11に対して左右方向に設置されたリニアガイド32を介して左右方向での往復移動が可能なように取り付けられている。本実施形態の場合には、リニアガイド32を構成する軌道レール32aが筺体11に形成された横孔13の上下位置に取り付けられており、リニアガイド32を構成する移動ブロック32bがヘッド軸31a及びスピンドルモータ31bを保持する保持板31cに取り付けられている。また、保持板31cと筺体11の間には、リニアモータ33が設置されており、筺体11に対する加工ヘッド31の左右方向での往復直線移動の駆動源として機能している。このリニアモータ33については、可動子と固定子のそれぞれが保持板31cと筺体11のどちら側に取り付けられていてもよい。本実施形態に係る加工ヘッド31は、以上のような構成を備えるので、リニアモータ33の駆動とリニアガイド32の案内による、筺体11に対する左右方向の安定した往復直線移動が可能となっている。

【0025】

さらに、本実施形態に係る加工ヘッド31は、筺体11の表面又は裏面に対して垂直方向に突出/退避自在に構成されている。なお、加工ヘッド31は、スピンドルモータ31bによって駆動されるヘッド軸31aを備える構造になっている。

【0026】

以上のように、本実施形態に係る加工ヘッド31は、筺体11に対してヘッド軸31aを、左右方向、及び、筺体11の表面又は裏面に対して突出/退避方向に往復直線移動することができるので、ワークWに対する加工工具の垂直方向の位置制御を行うことが可能となっている。したがって、本実施形態に係る加工機10によれば、前述した位置制御の実施によって、ワークWの左右側面に対する所望の加工が実施可能となる。

【0027】

なお、本実施形態に係る加工機10は、上述したワークテーブル21と加工ヘッド31の構成部材のうち、それぞれの部材を駆動する駆動機構の少なくとも一部が筺体11の内部に極力収納される構成が取られている。すなわち、ワークテーブル21の駆動源であるボールねじ24や、ボールねじ24とワークテーブル21とを接続する接続板23などは、筺体11内に完全に収納されており、筺体11の表面及び裏面から外部に露出しているのは、ワークWを固定設置するための固定機構26やドレッサ27と、それらの周辺の部材の一部に限られている。また、加工ヘッド31の駆動源であるスピンドルモータ31bについても、筺体11内に完全に収納されており、筺体11の表面及び裏面から外部に露出しているのは、ヘッド軸31aと保持板31cなどといった必要最小限の部材に限られている。このような構成によって、本実施形態に係る加工機10は、モノコック構造の利点を十分に発揮することができるので、非常にコンパクトな形状であることから、機械剛性が高く、且つ、省スペース化を実現した加工機であるということができる。

【0028】

さらに、本実施形態に係る加工機10の外観を観察して明らかな通り、この加工機10は、ワークテーブル21が筺体11の表面及び裏面の略中央位置に対して上下方向に設置されており、筺体11の表面視及び裏面視のそれぞれが、ワークテーブル21を中心として左右対称なシンメトリ構造として構成されている。また、筺体11の表面視と裏面視とが相似形をなし、表裏対称なシンメトリ構造としても構成されている。すなわち、本実施形態に係る加工機10は、筺体11の左右表裏がシンメトリとなっているので、装置構成が非対称なために生じてしまう変形を極力抑えた構成となっている。したがって、本実施形態に係る加工機10では、表裏一対のワークテーブル21及び4台の加工ヘッド31のそれぞれに対して加わる応力の一部を安定して筺体11に受け持たせることができるので、このような外観デザイン設計の観点からも、この加工機10が高精度、高剛性化を実現できることが示されている。

【0029】

またさらに、本実施形態に係る加工機10では、被加工物であるワークWが、上下方向に設置されたワークテーブル21と、その左右方向に設置された加工ヘッド31とによって加工を受けることになるので、切削粉などが加工機10上に溜まることはない。この点、従来の加工機では、ワークを載せて水平移動するテーブルなどに切削粉などが溜まるので、常に清掃等のメンテナンスが必要不可欠であったが、本実施形態に係る加工機10の場合には、加工機10自体に切削粉等の塵芥は溜まらず、ベッド架台上面に落下するので、非常に高いメンテナンス性を備えた加工機であるということができる。このような利点は、従来の加工機に比べて稼働率の向上にもつながるので、本実施形態の加工機10が、生産性の面からも従来技術に比べて優れていることが明らかである。

【0030】

以上、本実施形態に係る加工機10の具体的な構成を説明した。次に、図6及び図7を参照して、本実施形態に係る加工機10の動作を説明する。

【0031】

まず、ワークWをワークテーブル21の固定機構26に設置する。

【0032】

そして次に、加工ヘッド31の駆動機構であるリニアモータ33や、不図示の「工作機械用スピンドル駆動機構」の駆動源を動作制御することで、ヘッド軸31aを筺体11に対し左右方向及び突出/退避方向に移動させ、ヘッド軸31aに取り付けられた砥石35等の加工工具とワークWとの位置調整を行う。

【0033】

この状態から、サーボモータ25を駆動させると、ボールねじ軸24aが回転運動を行い、この回転運動に応じて駆動ナット24bがボールねじ軸24aに沿った上下方向での往復直線移動を開始する。このとき、駆動ナット24bとともに接続板23も上下方向での往復直線移動を行うこととなるので、接続板23と接続されている一対のワークテーブル21が、筺体11に対して上下方向での往復直線移動を行うこととなる。ワークテーブル21の上下方向での往復直線移動によってワークWが移動すると、ワークWは2つのヘッド軸31aに取り付けられた砥石35等の加工工具の間を通過する際に、加工工具からの加工を受けることとなる。なお、本実施形態に係る一対のワークテーブル21については、両者のバランスをとることで均等な荷重が筺体11に加わることになるので、表裏一対のワークテーブル21に対して同じワークWを取り付けておき、同時に加工を施すことが好ましい。また、ワークWへの加工によって発生する切削粉等については、重力の作用によってベッド架台上面に落下し、加工機10のワークテーブル21に降り積もる量が少量となるので、本実施形態に係る加工機10は、非常に優れたメンテナンス性を備えている。

【0034】

ワークWへの加工が終了すると、加工ヘッド31の駆動機構を制御することでヘッド軸31aに取り付けられた砥石35等の加工工具をワークWから退避させ、もしくは、サーボモータ25の駆動制御によってワークテーブル21を移動させて加工工具からワークWを退避させる。そして、ワークテーブル21の固定機構26から加工済みのワークWを取り外し、1つのワークW加工作業が完了する。また、上述した工程を繰り返し行うことで、多数のワークWの加工作業を行うことができる。

【0035】

さらに、ワークWの加工を繰り返すことで砥石35等の加工工具の摩耗が激しくなった場合、あるいは規定の加工量に達した場合には、ワークテーブル21の駆動機構であるサーボモータ25と、加工ヘッド31の駆動機構とを制御することで、加工工具をワークテーブル21に設置されたドレッサ27によってドレッシングできるように位置制御する。ドレッサ27によって加工工具をドレッシングすることで、加工時間の経過とともに変形してしまう加工工具の形状を最適な形状に戻すことができる。

【0036】

以上、本発明の好適な実施形態について説明した。上述したように、本実施形態に係る加工機10は、複数台の加工ヘッド31によってワークWに対する加工が行われる加工点が複数設けられるとともに、前記加工点を加工機10の重心点で駆動するボールねじ24等の駆動装置を備えることを特徴とするものであった。なお、加工機10の重心点に位置するボールねじ24等の駆動装置によって駆動される前記加工点については、1つの点のみを指す用語ではなく、複数台の加工ヘッド31によってワークWに対する加工が行われる加工位置の周辺近傍領域も含むものであり、筺体11の左右表裏がシンメトリとなって安定した加工ができる程度の精度で装置が構成されていればよい。

【0037】

ただし、本発明の技術的範囲は、上記実施形態に記載の範囲に限定されるものではない。上記実施形態には、多様な変更又は改良を加えることが可能である。

【0038】

例えば、上述した実施形態では、ワークテーブル21の駆動機構としてサーボモータ25とボールねじ24を採用し、加工ヘッド31の駆動機構としてリニアモータ33等を採用した場合を例示して説明を行った。しかしながら、ワークテーブル21や加工ヘッド31の駆動機構については、あらゆる公知の駆動機構を採用することが可能である。

【0039】

また、上述した実施形態では、加工工具に砥石35を用いた場合を例示して説明を行ったが、ヘッド軸31aに対して取り付け可能な加工工具であれば、どの様なものであっても適用可能である。例えば、研削加工に用いられる砥石35以外にも、切削加工に用いられる超硬チップや、ミーリング加工に用いられるフライスカッターやエンドミル等についても、本発明の加工機で利用することができる。

【0040】

さらに、上述した実施形態では、筺体11の表面及び裏面に対して表裏一対のワークテーブル21が設けられた形態を例示して説明したが、本発明に係る一対のワークテーブルは、筺体11の表面及び裏面に対して設けられるものには限られず、どのような設置面に設けられるものであってもよい。すなわち、本発明に係る一対のワークテーブルは、筺体の一表面及び他表面に対してそれぞれ設けられるものであればよい。

【0041】

またさらに、上述した実施形態に係る一対のワークテーブル21では、ワークテーブル21に載置されるワークWの左右面を加工する場合を例示して説明したが、本発明に係る加工機では、ワークテーブルに載置されるワークの対向する二面を加工可能であればよく、例えば、ワークWの上下面を加工するようにしてもよい。

【0042】

さらにまた、上述した実施形態では、ワークテーブル21に載置されるワークWの対向する二面を加工可能なように、4台の加工ヘッド31が一対のワークテーブル21を挟むように筺体11に設けられる構成とされていたが、本発明に係る加工ヘッドの設置台数については、複数台であればよく、より好ましくは、ワークWの加工に際してバランスがとれるように、偶数台もしくは4の倍数台の加工ヘッドを設けることが好適である。

【0043】

また、上述した実施形態では、筺体11の設置面と垂直方向に駆動装置としてのボールねじ24を設ける構成が採用されていたが、本発明に係る加工機は、このような構成に限定されるものではなく、前記駆動装置には、リニアモータなどの様々な形態の駆動装置を用いることができる。種々の形態の駆動装置を本発明に適用したとしても、上述した実施形態に係る加工機10と同様の効果が得られることは明らかである。

【0044】

なお、本発明に係る加工機によって加工された加工品については、例えば、リニアガイド等の運動案内装置の構成部品に好適に用いることができる。すなわち、軌道部材と、軌道部材に複数の転動体を介して移動自在に取り付けられる移動体と、を有し、複数の転動体が、軌道部材と移動体との間に形成された負荷転走路と、その負荷転走路の一端と他端とを結ぶように移動体に形成された無負荷転走路とから構成される無限循環路に設置される運動案内装置において、軌道部材又は移動体のうちの少なくとも一方の部材が、上述した本実施形態に係る加工機10によって加工されていることとすることができる。特に、本発明に係る加工機は、比較的に小型の運動案内装置(リニアガイド)に用いられる軌道部材(軌道レール)などのように、精度の非常に高い加工を要求されるワークに対して、加工抵抗や熱膨張などによる機械変形が生じ難く、精度の高い加工を安定して行うことが可能である。

【0045】

その様な変更又は改良を加えた形態も本発明の技術的範囲に含まれ得ることが、特許請求の範囲の記載から明らかである。

【符号の説明】

【0046】

10 加工機、11 筺体、12 縦孔、13 横孔、21 ワークテーブル、22 リニアガイド、22a 軌道レール、22b 移動ブロック、23 接続板、24 ボールねじ、24a ボールねじ軸、24b 駆動ナット、25 サーボモータ、26 固定機構、27 ドレッサ、27a ドレッサ取付軸、31 加工ヘッド、31a ヘッド軸、31b スピンドルモータ、31c 保持板、32 リニアガイド、32a 軌道レール、32b 移動ブロック、33 リニアモータ、35 砥石、W ワーク。

【特許請求の範囲】

【請求項1】

外郭構造を形成する筺体と、

前記筺体の一表面及び他表面に対してそれぞれ設けられ、載置されるワークを前記筺体の設置面と垂直方向に往復移動可能な一対のワークテーブルと、

前記ワークテーブルに載置される前記ワークの対向する二面を加工可能なように、前記一対のワークテーブルを挟むように前記筺体に設けられる複数台の加工ヘッドと、

を備える加工機であって、

前記一対のワークテーブル及び前記複数台の加工ヘッドのそれぞれに対して加わる応力の一部を前記筺体に受け持たせるモノコック構造を有することを特徴とする加工機。

【請求項2】

請求項1に記載の加工機において、

前記筺体の一表面視と他表面視とが相似形をなし、一他表面対称なシンメトリ構造を有することを特徴とする加工機。

【請求項3】

請求項1又は2に記載の加工機において、

前記複数台の加工ヘッドによって前記ワークに対する加工が行われる加工点が複数設けられるとともに、前記加工点を加工機の重心点で駆動する駆動装置を備えることを特徴とする加工機。

【請求項4】

請求項1〜3のいずれか1項に記載の加工機において、

前記筺体の内部の略中央位置には、筺体の設置面と垂直方向に駆動装置が設置され、

前記一対のワークテーブルのそれぞれは、駆動装置の駆動軸と平行に設置されたリニアガイドを介して取り付けられ、

前記駆動装置が備える駆動体と前記一対のワークテーブルとが接続されることにより、前記駆動軸に沿って、前記一対のワークテーブルが筺体の設置面と垂直方向に往復移動することを特徴とする加工機。

【請求項5】

請求項1〜4のいずれか1項に記載の加工機において、

前記一対のワークテーブル及び前記複数台の加工ヘッドのそれぞれを駆動する駆動機構の少なくとも一部が、前記筺体の内部に収納されており、

前記複数台の加工ヘッドのそれぞれは、前記筺体に対してワークテーブルの往復移動方向と垂直方向に設置されたリニアガイドを介して往復移動可能に取り付けられていることを特徴とする加工機。

【請求項6】

請求項1〜5のいずれか1項に記載の加工機において、

前記複数台の加工ヘッドのそれぞれは、前記筺体の一表面又は他表面に対して垂直方向に往復移動自在に構成されていることを特徴とする加工機。

【請求項7】

軌道部材と、

前記軌道部材に複数の転動体を介して移動自在に取り付けられる移動体と、

を有し、

前記複数の転動体が、前記軌道部材と前記移動体との間に形成された負荷転走路と、その負荷転走路の一端と他端とを結ぶように前記移動体に形成された無負荷転走路とから構成される無限循環路に設置される運動案内装置において、

前記軌道部材又は前記移動体のうちの少なくとも一方の部材が、請求項1〜6のいずれか1項に記載された加工機によって加工されていることを特徴とする運動案内装置。

【請求項1】

外郭構造を形成する筺体と、

前記筺体の一表面及び他表面に対してそれぞれ設けられ、載置されるワークを前記筺体の設置面と垂直方向に往復移動可能な一対のワークテーブルと、

前記ワークテーブルに載置される前記ワークの対向する二面を加工可能なように、前記一対のワークテーブルを挟むように前記筺体に設けられる複数台の加工ヘッドと、

を備える加工機であって、

前記一対のワークテーブル及び前記複数台の加工ヘッドのそれぞれに対して加わる応力の一部を前記筺体に受け持たせるモノコック構造を有することを特徴とする加工機。

【請求項2】

請求項1に記載の加工機において、

前記筺体の一表面視と他表面視とが相似形をなし、一他表面対称なシンメトリ構造を有することを特徴とする加工機。

【請求項3】

請求項1又は2に記載の加工機において、

前記複数台の加工ヘッドによって前記ワークに対する加工が行われる加工点が複数設けられるとともに、前記加工点を加工機の重心点で駆動する駆動装置を備えることを特徴とする加工機。

【請求項4】

請求項1〜3のいずれか1項に記載の加工機において、

前記筺体の内部の略中央位置には、筺体の設置面と垂直方向に駆動装置が設置され、

前記一対のワークテーブルのそれぞれは、駆動装置の駆動軸と平行に設置されたリニアガイドを介して取り付けられ、

前記駆動装置が備える駆動体と前記一対のワークテーブルとが接続されることにより、前記駆動軸に沿って、前記一対のワークテーブルが筺体の設置面と垂直方向に往復移動することを特徴とする加工機。

【請求項5】

請求項1〜4のいずれか1項に記載の加工機において、

前記一対のワークテーブル及び前記複数台の加工ヘッドのそれぞれを駆動する駆動機構の少なくとも一部が、前記筺体の内部に収納されており、

前記複数台の加工ヘッドのそれぞれは、前記筺体に対してワークテーブルの往復移動方向と垂直方向に設置されたリニアガイドを介して往復移動可能に取り付けられていることを特徴とする加工機。

【請求項6】

請求項1〜5のいずれか1項に記載の加工機において、

前記複数台の加工ヘッドのそれぞれは、前記筺体の一表面又は他表面に対して垂直方向に往復移動自在に構成されていることを特徴とする加工機。

【請求項7】

軌道部材と、

前記軌道部材に複数の転動体を介して移動自在に取り付けられる移動体と、

を有し、

前記複数の転動体が、前記軌道部材と前記移動体との間に形成された負荷転走路と、その負荷転走路の一端と他端とを結ぶように前記移動体に形成された無負荷転走路とから構成される無限循環路に設置される運動案内装置において、

前記軌道部材又は前記移動体のうちの少なくとも一方の部材が、請求項1〜6のいずれか1項に記載された加工機によって加工されていることを特徴とする運動案内装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−111740(P2013−111740A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−263406(P2011−263406)

【出願日】平成23年12月1日(2011.12.1)

【出願人】(390029805)THK株式会社 (420)

【出願人】(394015497)THKインテックス株式会社 (8)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年12月1日(2011.12.1)

【出願人】(390029805)THK株式会社 (420)

【出願人】(394015497)THKインテックス株式会社 (8)

【Fターム(参考)】

[ Back to top ]