加工機

【課題】加工時間の短縮や加工精度を向上させることができ、しかも分割することもできる加工機を提供する。

【解決手段】加工機は、複数に分割された円弧状のインナーリングセグメント26a,26bをワークを囲むように合体させてなるインナーリング26と、複数に分割された円弧状のアウターリングセグメント25a,25bをインナーリング26を囲むように合体させてなるアウターリング25と、インナーリング26がアウターリング25に対して回転するのを案内するころがり案内装置38と、インナーリング26を回転させる駆動機構35,36,33と、を備える。ころがり案内装置38は、複数に分割された円弧状のレールセグメント41を連結してなる円形状の軌道レール39と、軌道レール39に沿って周方向に移動可能に組み付けられる移動ブロック40と、軌道レール39と移動ブロック40との間に転がり運動可能に介在される複数のボール42と、を有する。

【解決手段】加工機は、複数に分割された円弧状のインナーリングセグメント26a,26bをワークを囲むように合体させてなるインナーリング26と、複数に分割された円弧状のアウターリングセグメント25a,25bをインナーリング26を囲むように合体させてなるアウターリング25と、インナーリング26がアウターリング25に対して回転するのを案内するころがり案内装置38と、インナーリング26を回転させる駆動機構35,36,33と、を備える。ころがり案内装置38は、複数に分割された円弧状のレールセグメント41を連結してなる円形状の軌道レール39と、軌道レール39に沿って周方向に移動可能に組み付けられる移動ブロック40と、軌道レール39と移動ブロック40との間に転がり運動可能に介在される複数のボール42と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワークのある現地に据え付けられて、現地にてワークを加工する加工機に関する。

【背景技術】

【0002】

生産ラインに組み込まれている機械の部品を修理のために加工する場合、機械から部品を分解して加工すると、生産ラインが停止する期間が長引く。このため、機械のある現地に機械部品を加工する加工機を据え付け、現地にて機械部品を加工することが行われている。

【0003】

例えば製鉄所では、圧延した鋼板を需要家の必要とする所定の寸法に切断するために、圧延ラインにせん断機が組み込まれている(例えば特許文献1参照)。鋼板のトップ部及ボトム部の屑を切断するせん断機としてのクロップシャーは、上刃及び下刃が回転して鋼板を切断する型式で、上刃及び下刃を回転させる一対のクランク軸を持つ。図9に示されるように、クランク軸1と上刃又は下刃が取り付けられる金属製ホルダ2とはすべり接触し、また鋼板をせん断するときの力がクランク軸1にかかるので、金属製ホルダ2のみならず、クランク軸1も経年変化により部分的に摩耗する(摩耗部分を図中1aで示す)。このため、定期的にクランク軸1の外周面を真円に切削加工し、肉厚にした新しい金属製ホルダに交換する必要がある。このとき、クロップシャーからクランク軸を分解したのでは、圧延ラインを停止させる期間が長引くから、クランク軸1の周囲に外削機と呼ばれる加工機を据え付け、現地でクランク軸の外周面を切削加工する必要がある。

【0004】

図10に示されるように、現地にて外削機をクランク軸1の周囲に据え付けることができるように、外削機は半円状に二分割されている。そして、インナーリング3とアウターリング4を合体させた後、アウターリング4に対してインナーリング3を回転させて、インナーリング3に設けた工具でクランク軸1の外周面を切削加工する。図11に示されるように、インナーリング3とアウターリング4との間には、インナーリング3が回転するのを案内するメタル軸受け5が介在される。メタル軸受け5はアウターリング4に固定されて、インナーリング3はメタル軸受け5に対してすべり運動する。勿論、このメタル軸受け5も半円状に二分割されている。

【特許文献1】特開平10‐291016号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、インナーリング3とメタル軸受け5とは金属接触且つすべり運動するので、インナーリング3の回転数をそれほど上げることができず、加工に時間がかかるという問題がある。そのうえ、インナーリング3が回転する以上、インナーリング3とメタル軸受け5との間には僅かな隙間を空けなければならない。この隙間が原因で切削加工後のクランク軸1の真円度が出ないし、据付に手間や時間がかかる。

【0006】

この問題を解決する手法として、すべり運動するメタル軸受けの替わりに、内輪と外輪との間にころ、玉等の転動体を介在させるころがり軸受けを使用することが考えられる。しかし、ころがり軸受けを二分割すると、転動体や保持器が露出してしまうことから、ころがり軸受けを半円状に二分割することはできない。

【0007】

そこで本発明は上記問題点を解消し、加工時間の短縮や加工精度を向上させることができ、しかも分割も可能な加工機を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、請求項1に記載の発明は、工具を設けたインナーリング又はアウターリングの一方を他方に対して回転させてワークの外周面を加工する加工機において、複数に分割された円弧状のインナーリングセグメントをワークを囲むように合体させてなるインナーリングと、複数に分割された円弧状のアウターリングセグメントを前記インナーリングを囲むように合体させてなるアウターリングと、前記インナーリング又は前記アウターリングの一方が他方に対して回転するのを案内するころがり案内装置と、前記インナーリング又は前記アウターリングの一方を他方に対して回転させる駆動機構と、を備え、前記ころがり案内装置は、前記インナーリング又は前記アウターリングの一方に取り付けられると共に、複数に分割された円弧状のレールセグメントを連結してなる円形状の軌道レールと、前記インナーリング又は前記アウターリングの他方に取り付けられると共に、前記軌道レールに沿って周方向に移動可能に組み付けられる移動ブロックと、前記軌道レールと前記移動ブロックとの間に転がり運動可能に介在される複数の転動体と、を有することを特徴とする加工機。

【0009】

請求項2に記載の発明は、請求項1に記載の加工機において、前記加工機はさらに、前記インナーリング及び前記アウターリングを前記ワークの軸線方向に移動させる送り機構を備えることを特徴とする。

【0010】

請求項3に記載の発明の加工機は、請求項1又は2に記載の加工機において、前記加工機は、圧延クロップシャーのクランク軸を切削加工する外削機であることを特徴とする。

【発明の効果】

【0011】

本発明によれば、円形状の軌道レールに沿って移動ブロックが周方向に移動するころがり案内装置をインナーブロックとアウターレールの間に介在させたので、加工機を複数に分割できるだけでなく、隙間をなくし且つ低い摺動抵抗でインナーリング又はアウターリングを回転させることができる。よって、加工精度を高くし且つ高速回転での加工が可能になる。さらに、隙間の調整が不要になるので、据付時間も短縮できる。

【発明を実施するための最良の形態】

【0012】

以下添付図面に基づいて本発明の一実施形態における加工機を説明する。本実施形態では、製鉄所の圧延ラインに組み込まれるクロップシャーのクランク軸を切削する外削機に適用した例を説明する。

【0013】

まずクロップシャーの構造の概要を説明する。図1に示されるように、クロップシャーは、上下一対の上刃11及び下刃12が回転して鋼板を切断する。上刃11及び下刃12はクランク軸13,14により回転される。クランク軸13,14は、ころがり軸受け15に回転可能に支持されていて、モータ16及び歯車17により互いに反対方向に回転駆動される。クランク軸13は途中で折れ曲がっていて、回転中心から偏心した中央軸13a,14aを持つ。これら中央軸13a,14aに上刃11及び下刃12が取り付けられる。

【0014】

図2は、クランク軸13,14の軸線方向からみた上刃11及び下刃12を示す。クランク軸13,14には、金属製ホルダ19,20を介して上刃11及び下刃12が取り付けられる。鋼板21のトップ部及びボトム部が通ったときにクランク軸13,14を回転させると、上刃11及び下刃12は図中二点鎖線で示される軌道を描き、鋼板21をせん断により切断する。

【0015】

上刃11及び下刃12には、互いの位相を一致させるためにサブクランク22,23が取り付けられる。上刃11及び下刃12はクランク軸13,14の回転によってクランク軸13,14の回転中心の回りを公転するが、サブクランク22,23によってその自転が制限されている。このため上刃11及び下刃12に固定される金属製ホルダ19,20がクランク軸13,14に対してすべり運動する。金属製ホルダ19,20には、クランク軸13,14よりも軟らかい材質が使用される。一定期間を経過すると金属製ホルダ19,20が磨耗するので、定期的に金属製ホルダ19,20を交換する必要がある。より長期間使用すると磨耗し易い金属製ホルダ19,20のみならず、クランク軸13,14も磨耗する。金属製ホルダ19,20を交換しても、クランク軸13,14が磨耗していると、精度の高い切断ができなくなる。このため、クランク軸13,14の方にも定期的に真円にするための切削加工が必要になる。

【0016】

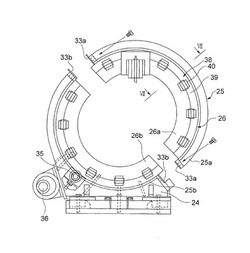

図3及び図4は、クランク軸13,14の周囲に据え付けられた外削機を示す。外削機は、ベース24上に固定されるアウターリング25と、アウターリング25の内側に回転可能に嵌められるインナーリング26と、を備える。インナーリング26の周方向の一箇所には、クランク軸13,14に向かって進退可能に切削工具27が取り付けられる。ベース24は、クランク軸13,14の軸線方向に直線的に移動可能なテーブル28上に据え付けられる。テーブル28を含む送り機構は、インナーリング26及びアウターリング25をクランク軸13,14の軸線方向に移動させ、切削工具27に送り運動を与える。アウターリング25に対してインナーリング26を回転させると、切削工具27がクランク軸13,14の外周面を切削する。クランク軸13,14の外周面を切削加工しながら切削工具27に送り運動を与えることで、クランク軸13,14を軸線方向の全長にわたって切削加工できる。

【0017】

図5及び図6は、外削機の詳細図を示す。インナーリング26は二分割された半円状のインナーリングセグメント26a,26bをクランク軸13,14を囲むように合体させてなる。インナーリングセグメント26a,26bは、円筒を半円形状に二分割した内筒部29と、内筒部29の軸線方向の両端に設けられてフランジ状に張出す側部30とを有する。インナーリングセグメント26a,26bの内筒部29の外周には、半円状に伸びるラック31が取り付けられる。一対のインナーリングセグメント26a,26bを合体させたとき、半円状の一対のラック31も繋がって円形状になる。

【0018】

アウターリング25も二分割された半円状のアウターリングセグメント25a,25bを合体させてなる。アウターリングセグメント25a,25bは、円筒を半円形状に二分割した外筒部32と、外筒部32の軸線方向の中央から外側に張出すフランジ部33とを有し、インナーリング26の一対の側部30の内側に配置される。フランジ部33の周方向の両端には、二分割されたアウターリングセグメント25a,25bを結合するための結合部33a,33bが設けられる。一方のアウターリングセグメント25aの結合部33aは、ボルト等の接合手段を用いて相手側のアウターリングセグメント25bの結合部33bに結合される。二分割されたアウターリングセグメント25a,25bのうち、一方のアウターリングセグメント25a,25bは、ベース24に結合されている。ベース24には、インナーリング26に設けたラック31に噛み合うピニオン35が回転可能に取り付けられる。ピニオン35はベース24に固定したモータ36により回転駆動される。これらモータ36、ピニオン35及びラック31がインナーリング26を回転させる駆動機構を構成する。モータ36を回転させると、ピニオン35が回転し、ピニオン35に噛み合うラック31が周方向に回転する。ラック31とインナーリング26とは結合しているので、ラック31の周方向の回転と共にインナーリング26も回転する。

【0019】

図7は、外削機を半径方向に切断した断面図を示す。インナーリングセグメント26a,26bの一対の側部30と、一対の側部30の内側のアウターリングセグメント25a,25bの外筒部32の両側面との間には、ころがり案内装置38,38が介在される。ころがり案内装置38,38は、アウターリングセグメント25a,25bに取り付けられる軌道レール39と、インナーリングセグメント26a,26bに取り付けられる移動ブロック40と、を有する。一般的なころがり案内装置は軌道レール39が直線的に伸びて、移動ブロック40が軌道レール39に沿って直線運動する。しかし、本実施形態で使用されるころがり案内装置では、軌道レール39が円形状の軌道となり、移動ブロック40が形状の軌道レール39に沿って周方向に移動する。

【0020】

図8は、ころがり案内装置の斜視図を示す。円形状の軌道レール39は、二分割以上に分割された円弧形状のレールセグメント41を連結してなる。レールセグメント41は、二分割されたアウターリングセグメント25a,25bのそれぞれに取り付けられる。二分割されたアウターリングセグメント25a,25bを合体させたとき、分割された円弧形状のレールセグメント41が繋がって円形状の軌道レール39になる。図6に示されるように、複数の移動ブロック40は、アウターリングセグメント25a,25bに周方向に均等間隔を空けて取り付けられる。軌道レール39が円形状なので、移動ブロック40は軌道レール39上を何回もぐるぐる回ることができる。

【0021】

図8に示されるように、円弧形状のレールセグメント41には、レールセグメント41の長手方向に沿って伸びる複数条のボール転走溝41aが形成される。移動ブロック40には、レールセグメント41のボール転走溝41aに対向する負荷ボール転走溝40aが形成される。移動ブロック40には、移動ブロック40の負荷ボール転走溝40aの一端と他端を接続するボール戻し通路が設けられる。移動ブロック40の負荷ボール転走溝40a及びボール戻し通路40bによってサーキット状のボール循環経路が構成される。このボール循環経路に転動体として複数のボール42が配列される。移動ブロック40がレールセグメント41に沿って周方向に移動すると、移動ブロック40の負荷ボール転走溝40aとレールセグメント41のボール転走溝41aとの間に介在される複数のボール42が転がり運動する。移動ブロック40の負荷ボール転走溝40aの一端から他端まで転がったボール42は、ボール戻し通路40bへと導かれ、ボール戻し通路40bを経由した後、再び元の負荷ボール転走溝40aの一端に戻される。つまり、移動ブロック40の移動に伴い、複数のボール42がサーキット状のボール循環経路を循環する。

【0022】

このような転がり案内装置38を用いると、分割してもころがり軸受けのようにボール42が露出することがない。よって、転がり運動を用いていながら外削機の分割が可能になる。そして、インナーリング26の回転を案内するのに、メタル軸受けのような金属同士のすべり運動ではなく、ボール42の転がり運動を用いているので、隙間をなくし且つ低い摺動抵抗でインナーリング26を回転させることができる。

【実施例】

【0023】

メタル軸受けを使用したときと、ころがり軸受けを使用したときとで、外削機の回転数・加工精度を比較した。その結果、メタル軸受けを使用したときには、高温になるため回転数を7rpmまでしか上げることができなかったのに対し、ころがり案内装置を使用したときには、回転数を12rpmまで上げることができた。回転数を上げることができたことに伴い、加工時間も33時間から28時間に低減することができた。加工精度についても、真円度を0.10から0.04に向上することができ、表面粗さを4〜6Raから3.2〜5Raに低減することができた。さらに、据付時間も24時間から17時間に低減することができた。

【0024】

なお、上記実施形態では、本発明をクロップシャーのクランク軸を切削する外削機に適用した例について説明したが、勿論本発明の適用は外削機に限られるものではない。現地での据え付けや円筒形ワークの外周面を高精度に加工したいというニーズがある限り、あらゆる用途の加工機に適用することができる。

【図面の簡単な説明】

【0025】

【図1】クロップシャーの構造の概要図

【図2】クロップシャーの上刃及び下刃を示す概要図

【図3】クランク軸に据え付けられた外削機を示す側面図

【図4】クランク軸に据え付けられた外削機を示す正面図

【図5】外削機の詳細な側面図(一部断面を含む)

【図6】外削機の詳細な正面図(一部断面を含む)

【図7】外削機の半径方向の断面図

【図8】ころがり案内装置の斜視図

【図9】クロップシャーのクランク軸の摩耗を示す概念図

【図10】従来の外削機の分解図

【図11】従来の外削機の半径方向断面図

【符号の説明】

【0026】

13,14…クランク軸

36…モータ(駆動機構)

25…アウターリング

25a,25b…アウターリングセグメント

26…インナーリング

26a,26b…インナーリングセグメント

31…ラック(駆動機構)

35…ピニオン(駆動機構)

36…モータ(駆動機構)

38…ころがり案内装置

39…軌道レール

40…移動ブロック

41…レールセグメント

42…ボール(転動体)

【技術分野】

【0001】

本発明は、ワークのある現地に据え付けられて、現地にてワークを加工する加工機に関する。

【背景技術】

【0002】

生産ラインに組み込まれている機械の部品を修理のために加工する場合、機械から部品を分解して加工すると、生産ラインが停止する期間が長引く。このため、機械のある現地に機械部品を加工する加工機を据え付け、現地にて機械部品を加工することが行われている。

【0003】

例えば製鉄所では、圧延した鋼板を需要家の必要とする所定の寸法に切断するために、圧延ラインにせん断機が組み込まれている(例えば特許文献1参照)。鋼板のトップ部及ボトム部の屑を切断するせん断機としてのクロップシャーは、上刃及び下刃が回転して鋼板を切断する型式で、上刃及び下刃を回転させる一対のクランク軸を持つ。図9に示されるように、クランク軸1と上刃又は下刃が取り付けられる金属製ホルダ2とはすべり接触し、また鋼板をせん断するときの力がクランク軸1にかかるので、金属製ホルダ2のみならず、クランク軸1も経年変化により部分的に摩耗する(摩耗部分を図中1aで示す)。このため、定期的にクランク軸1の外周面を真円に切削加工し、肉厚にした新しい金属製ホルダに交換する必要がある。このとき、クロップシャーからクランク軸を分解したのでは、圧延ラインを停止させる期間が長引くから、クランク軸1の周囲に外削機と呼ばれる加工機を据え付け、現地でクランク軸の外周面を切削加工する必要がある。

【0004】

図10に示されるように、現地にて外削機をクランク軸1の周囲に据え付けることができるように、外削機は半円状に二分割されている。そして、インナーリング3とアウターリング4を合体させた後、アウターリング4に対してインナーリング3を回転させて、インナーリング3に設けた工具でクランク軸1の外周面を切削加工する。図11に示されるように、インナーリング3とアウターリング4との間には、インナーリング3が回転するのを案内するメタル軸受け5が介在される。メタル軸受け5はアウターリング4に固定されて、インナーリング3はメタル軸受け5に対してすべり運動する。勿論、このメタル軸受け5も半円状に二分割されている。

【特許文献1】特開平10‐291016号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかし、インナーリング3とメタル軸受け5とは金属接触且つすべり運動するので、インナーリング3の回転数をそれほど上げることができず、加工に時間がかかるという問題がある。そのうえ、インナーリング3が回転する以上、インナーリング3とメタル軸受け5との間には僅かな隙間を空けなければならない。この隙間が原因で切削加工後のクランク軸1の真円度が出ないし、据付に手間や時間がかかる。

【0006】

この問題を解決する手法として、すべり運動するメタル軸受けの替わりに、内輪と外輪との間にころ、玉等の転動体を介在させるころがり軸受けを使用することが考えられる。しかし、ころがり軸受けを二分割すると、転動体や保持器が露出してしまうことから、ころがり軸受けを半円状に二分割することはできない。

【0007】

そこで本発明は上記問題点を解消し、加工時間の短縮や加工精度を向上させることができ、しかも分割も可能な加工機を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、請求項1に記載の発明は、工具を設けたインナーリング又はアウターリングの一方を他方に対して回転させてワークの外周面を加工する加工機において、複数に分割された円弧状のインナーリングセグメントをワークを囲むように合体させてなるインナーリングと、複数に分割された円弧状のアウターリングセグメントを前記インナーリングを囲むように合体させてなるアウターリングと、前記インナーリング又は前記アウターリングの一方が他方に対して回転するのを案内するころがり案内装置と、前記インナーリング又は前記アウターリングの一方を他方に対して回転させる駆動機構と、を備え、前記ころがり案内装置は、前記インナーリング又は前記アウターリングの一方に取り付けられると共に、複数に分割された円弧状のレールセグメントを連結してなる円形状の軌道レールと、前記インナーリング又は前記アウターリングの他方に取り付けられると共に、前記軌道レールに沿って周方向に移動可能に組み付けられる移動ブロックと、前記軌道レールと前記移動ブロックとの間に転がり運動可能に介在される複数の転動体と、を有することを特徴とする加工機。

【0009】

請求項2に記載の発明は、請求項1に記載の加工機において、前記加工機はさらに、前記インナーリング及び前記アウターリングを前記ワークの軸線方向に移動させる送り機構を備えることを特徴とする。

【0010】

請求項3に記載の発明の加工機は、請求項1又は2に記載の加工機において、前記加工機は、圧延クロップシャーのクランク軸を切削加工する外削機であることを特徴とする。

【発明の効果】

【0011】

本発明によれば、円形状の軌道レールに沿って移動ブロックが周方向に移動するころがり案内装置をインナーブロックとアウターレールの間に介在させたので、加工機を複数に分割できるだけでなく、隙間をなくし且つ低い摺動抵抗でインナーリング又はアウターリングを回転させることができる。よって、加工精度を高くし且つ高速回転での加工が可能になる。さらに、隙間の調整が不要になるので、据付時間も短縮できる。

【発明を実施するための最良の形態】

【0012】

以下添付図面に基づいて本発明の一実施形態における加工機を説明する。本実施形態では、製鉄所の圧延ラインに組み込まれるクロップシャーのクランク軸を切削する外削機に適用した例を説明する。

【0013】

まずクロップシャーの構造の概要を説明する。図1に示されるように、クロップシャーは、上下一対の上刃11及び下刃12が回転して鋼板を切断する。上刃11及び下刃12はクランク軸13,14により回転される。クランク軸13,14は、ころがり軸受け15に回転可能に支持されていて、モータ16及び歯車17により互いに反対方向に回転駆動される。クランク軸13は途中で折れ曲がっていて、回転中心から偏心した中央軸13a,14aを持つ。これら中央軸13a,14aに上刃11及び下刃12が取り付けられる。

【0014】

図2は、クランク軸13,14の軸線方向からみた上刃11及び下刃12を示す。クランク軸13,14には、金属製ホルダ19,20を介して上刃11及び下刃12が取り付けられる。鋼板21のトップ部及びボトム部が通ったときにクランク軸13,14を回転させると、上刃11及び下刃12は図中二点鎖線で示される軌道を描き、鋼板21をせん断により切断する。

【0015】

上刃11及び下刃12には、互いの位相を一致させるためにサブクランク22,23が取り付けられる。上刃11及び下刃12はクランク軸13,14の回転によってクランク軸13,14の回転中心の回りを公転するが、サブクランク22,23によってその自転が制限されている。このため上刃11及び下刃12に固定される金属製ホルダ19,20がクランク軸13,14に対してすべり運動する。金属製ホルダ19,20には、クランク軸13,14よりも軟らかい材質が使用される。一定期間を経過すると金属製ホルダ19,20が磨耗するので、定期的に金属製ホルダ19,20を交換する必要がある。より長期間使用すると磨耗し易い金属製ホルダ19,20のみならず、クランク軸13,14も磨耗する。金属製ホルダ19,20を交換しても、クランク軸13,14が磨耗していると、精度の高い切断ができなくなる。このため、クランク軸13,14の方にも定期的に真円にするための切削加工が必要になる。

【0016】

図3及び図4は、クランク軸13,14の周囲に据え付けられた外削機を示す。外削機は、ベース24上に固定されるアウターリング25と、アウターリング25の内側に回転可能に嵌められるインナーリング26と、を備える。インナーリング26の周方向の一箇所には、クランク軸13,14に向かって進退可能に切削工具27が取り付けられる。ベース24は、クランク軸13,14の軸線方向に直線的に移動可能なテーブル28上に据え付けられる。テーブル28を含む送り機構は、インナーリング26及びアウターリング25をクランク軸13,14の軸線方向に移動させ、切削工具27に送り運動を与える。アウターリング25に対してインナーリング26を回転させると、切削工具27がクランク軸13,14の外周面を切削する。クランク軸13,14の外周面を切削加工しながら切削工具27に送り運動を与えることで、クランク軸13,14を軸線方向の全長にわたって切削加工できる。

【0017】

図5及び図6は、外削機の詳細図を示す。インナーリング26は二分割された半円状のインナーリングセグメント26a,26bをクランク軸13,14を囲むように合体させてなる。インナーリングセグメント26a,26bは、円筒を半円形状に二分割した内筒部29と、内筒部29の軸線方向の両端に設けられてフランジ状に張出す側部30とを有する。インナーリングセグメント26a,26bの内筒部29の外周には、半円状に伸びるラック31が取り付けられる。一対のインナーリングセグメント26a,26bを合体させたとき、半円状の一対のラック31も繋がって円形状になる。

【0018】

アウターリング25も二分割された半円状のアウターリングセグメント25a,25bを合体させてなる。アウターリングセグメント25a,25bは、円筒を半円形状に二分割した外筒部32と、外筒部32の軸線方向の中央から外側に張出すフランジ部33とを有し、インナーリング26の一対の側部30の内側に配置される。フランジ部33の周方向の両端には、二分割されたアウターリングセグメント25a,25bを結合するための結合部33a,33bが設けられる。一方のアウターリングセグメント25aの結合部33aは、ボルト等の接合手段を用いて相手側のアウターリングセグメント25bの結合部33bに結合される。二分割されたアウターリングセグメント25a,25bのうち、一方のアウターリングセグメント25a,25bは、ベース24に結合されている。ベース24には、インナーリング26に設けたラック31に噛み合うピニオン35が回転可能に取り付けられる。ピニオン35はベース24に固定したモータ36により回転駆動される。これらモータ36、ピニオン35及びラック31がインナーリング26を回転させる駆動機構を構成する。モータ36を回転させると、ピニオン35が回転し、ピニオン35に噛み合うラック31が周方向に回転する。ラック31とインナーリング26とは結合しているので、ラック31の周方向の回転と共にインナーリング26も回転する。

【0019】

図7は、外削機を半径方向に切断した断面図を示す。インナーリングセグメント26a,26bの一対の側部30と、一対の側部30の内側のアウターリングセグメント25a,25bの外筒部32の両側面との間には、ころがり案内装置38,38が介在される。ころがり案内装置38,38は、アウターリングセグメント25a,25bに取り付けられる軌道レール39と、インナーリングセグメント26a,26bに取り付けられる移動ブロック40と、を有する。一般的なころがり案内装置は軌道レール39が直線的に伸びて、移動ブロック40が軌道レール39に沿って直線運動する。しかし、本実施形態で使用されるころがり案内装置では、軌道レール39が円形状の軌道となり、移動ブロック40が形状の軌道レール39に沿って周方向に移動する。

【0020】

図8は、ころがり案内装置の斜視図を示す。円形状の軌道レール39は、二分割以上に分割された円弧形状のレールセグメント41を連結してなる。レールセグメント41は、二分割されたアウターリングセグメント25a,25bのそれぞれに取り付けられる。二分割されたアウターリングセグメント25a,25bを合体させたとき、分割された円弧形状のレールセグメント41が繋がって円形状の軌道レール39になる。図6に示されるように、複数の移動ブロック40は、アウターリングセグメント25a,25bに周方向に均等間隔を空けて取り付けられる。軌道レール39が円形状なので、移動ブロック40は軌道レール39上を何回もぐるぐる回ることができる。

【0021】

図8に示されるように、円弧形状のレールセグメント41には、レールセグメント41の長手方向に沿って伸びる複数条のボール転走溝41aが形成される。移動ブロック40には、レールセグメント41のボール転走溝41aに対向する負荷ボール転走溝40aが形成される。移動ブロック40には、移動ブロック40の負荷ボール転走溝40aの一端と他端を接続するボール戻し通路が設けられる。移動ブロック40の負荷ボール転走溝40a及びボール戻し通路40bによってサーキット状のボール循環経路が構成される。このボール循環経路に転動体として複数のボール42が配列される。移動ブロック40がレールセグメント41に沿って周方向に移動すると、移動ブロック40の負荷ボール転走溝40aとレールセグメント41のボール転走溝41aとの間に介在される複数のボール42が転がり運動する。移動ブロック40の負荷ボール転走溝40aの一端から他端まで転がったボール42は、ボール戻し通路40bへと導かれ、ボール戻し通路40bを経由した後、再び元の負荷ボール転走溝40aの一端に戻される。つまり、移動ブロック40の移動に伴い、複数のボール42がサーキット状のボール循環経路を循環する。

【0022】

このような転がり案内装置38を用いると、分割してもころがり軸受けのようにボール42が露出することがない。よって、転がり運動を用いていながら外削機の分割が可能になる。そして、インナーリング26の回転を案内するのに、メタル軸受けのような金属同士のすべり運動ではなく、ボール42の転がり運動を用いているので、隙間をなくし且つ低い摺動抵抗でインナーリング26を回転させることができる。

【実施例】

【0023】

メタル軸受けを使用したときと、ころがり軸受けを使用したときとで、外削機の回転数・加工精度を比較した。その結果、メタル軸受けを使用したときには、高温になるため回転数を7rpmまでしか上げることができなかったのに対し、ころがり案内装置を使用したときには、回転数を12rpmまで上げることができた。回転数を上げることができたことに伴い、加工時間も33時間から28時間に低減することができた。加工精度についても、真円度を0.10から0.04に向上することができ、表面粗さを4〜6Raから3.2〜5Raに低減することができた。さらに、据付時間も24時間から17時間に低減することができた。

【0024】

なお、上記実施形態では、本発明をクロップシャーのクランク軸を切削する外削機に適用した例について説明したが、勿論本発明の適用は外削機に限られるものではない。現地での据え付けや円筒形ワークの外周面を高精度に加工したいというニーズがある限り、あらゆる用途の加工機に適用することができる。

【図面の簡単な説明】

【0025】

【図1】クロップシャーの構造の概要図

【図2】クロップシャーの上刃及び下刃を示す概要図

【図3】クランク軸に据え付けられた外削機を示す側面図

【図4】クランク軸に据え付けられた外削機を示す正面図

【図5】外削機の詳細な側面図(一部断面を含む)

【図6】外削機の詳細な正面図(一部断面を含む)

【図7】外削機の半径方向の断面図

【図8】ころがり案内装置の斜視図

【図9】クロップシャーのクランク軸の摩耗を示す概念図

【図10】従来の外削機の分解図

【図11】従来の外削機の半径方向断面図

【符号の説明】

【0026】

13,14…クランク軸

36…モータ(駆動機構)

25…アウターリング

25a,25b…アウターリングセグメント

26…インナーリング

26a,26b…インナーリングセグメント

31…ラック(駆動機構)

35…ピニオン(駆動機構)

36…モータ(駆動機構)

38…ころがり案内装置

39…軌道レール

40…移動ブロック

41…レールセグメント

42…ボール(転動体)

【特許請求の範囲】

【請求項1】

工具を設けたインナーリング又はアウターリングの一方を他方に対して回転させてワークの外周面を加工する加工機において、

複数に分割された円弧状のインナーリングセグメントをワークを囲むように合体させてなるインナーリングと、複数に分割された円弧状のアウターリングセグメントを前記インナーリングを囲むように合体させてなるアウターリングと、前記インナーリング又は前記アウターリングの一方が他方に対して回転するのを案内するころがり案内装置と、前記インナーリング又は前記アウターリングの一方を他方に対して回転させる駆動機構と、を備え、

前記ころがり案内装置は、前記インナーリング又は前記アウターリングの一方に取り付けられると共に、複数に分割された円弧状のレールセグメントを連結してなる円形状の軌道レールと、前記インナーリング又は前記アウターリングの他方に取り付けられると共に、前記軌道レールに沿って周方向に移動可能に組み付けられる移動ブロックと、前記軌道レールと前記移動ブロックとの間に転がり運動可能に介在される複数の転動体と、を有することを特徴とする加工機。

【請求項2】

前記加工機はさらに、前記インナーリング及び前記アウターリングを前記ワークの軸線方向に移動させる送り機構を備えることを特徴とする請求項1に記載の加工機。

【請求項3】

前記加工機は、圧延クロップシャーのクランク軸を切削加工する外削機であることを特徴とする請求項1又は2に記載の加工機。

【請求項1】

工具を設けたインナーリング又はアウターリングの一方を他方に対して回転させてワークの外周面を加工する加工機において、

複数に分割された円弧状のインナーリングセグメントをワークを囲むように合体させてなるインナーリングと、複数に分割された円弧状のアウターリングセグメントを前記インナーリングを囲むように合体させてなるアウターリングと、前記インナーリング又は前記アウターリングの一方が他方に対して回転するのを案内するころがり案内装置と、前記インナーリング又は前記アウターリングの一方を他方に対して回転させる駆動機構と、を備え、

前記ころがり案内装置は、前記インナーリング又は前記アウターリングの一方に取り付けられると共に、複数に分割された円弧状のレールセグメントを連結してなる円形状の軌道レールと、前記インナーリング又は前記アウターリングの他方に取り付けられると共に、前記軌道レールに沿って周方向に移動可能に組み付けられる移動ブロックと、前記軌道レールと前記移動ブロックとの間に転がり運動可能に介在される複数の転動体と、を有することを特徴とする加工機。

【請求項2】

前記加工機はさらに、前記インナーリング及び前記アウターリングを前記ワークの軸線方向に移動させる送り機構を備えることを特徴とする請求項1に記載の加工機。

【請求項3】

前記加工機は、圧延クロップシャーのクランク軸を切削加工する外削機であることを特徴とする請求項1又は2に記載の加工機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2007−268670(P2007−268670A)

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願番号】特願2006−98922(P2006−98922)

【出願日】平成18年3月31日(2006.3.31)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(000200334)JFEメカニカル株式会社 (48)

【Fターム(参考)】

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願日】平成18年3月31日(2006.3.31)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(000200334)JFEメカニカル株式会社 (48)

【Fターム(参考)】

[ Back to top ]