加工油、加工油用添加剤および加工方法

【課題】耐焼付性等に優れた加工油を提供する。

【解決手段】本発明の加工油は、非晶質炭素膜で被覆された加工具の被覆面と該被覆面の接触により加工される被加工材の被加工面との間に介在する加工油であって、分子量が5000〜100万である油溶性高分子化合物を含むことを特徴とする。分子量の大きな油溶性高分子化合物は、加工具の非晶質炭素膜または被加工材の被加工面へ強固に吸着する。このため、加工率の大きな冷間塑性加工を行う場合であっても、油溶性高分子化合物は加工具と被加工材との加工面間に介在し、それらの固体接触ひいては焼付きを抑止する。特に、その油溶性高分子化合物がカルボニル基などの表面官能基を有し、加工具の被覆面がSi含有非晶質炭素膜であると、一層優れた摩擦摺動特性または耐焼付性が発現される。

【解決手段】本発明の加工油は、非晶質炭素膜で被覆された加工具の被覆面と該被覆面の接触により加工される被加工材の被加工面との間に介在する加工油であって、分子量が5000〜100万である油溶性高分子化合物を含むことを特徴とする。分子量の大きな油溶性高分子化合物は、加工具の非晶質炭素膜または被加工材の被加工面へ強固に吸着する。このため、加工率の大きな冷間塑性加工を行う場合であっても、油溶性高分子化合物は加工具と被加工材との加工面間に介在し、それらの固体接触ひいては焼付きを抑止する。特に、その油溶性高分子化合物がカルボニル基などの表面官能基を有し、加工具の被覆面がSi含有非晶質炭素膜であると、一層優れた摩擦摺動特性または耐焼付性が発現される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、条件の厳しい加工を行う場合でも、優れた加工性を発揮し得る加工油、その加工油に用いる添加剤およびその加工油を用いた加工方法に関する。

【背景技術】

【0002】

高品質の部材を低コストで生産するためには高い加工性が必要となる。例えば、鍛造、しごき加工、絞り加工などの冷間塑性加工を行う場合、一回当たりの変形量等を大きくして生産性を上げつつ、加工面の品質を維持し、かつ高価な加工具の寿命を延ばすことが求められる。このためには、加工具と被加工材との間の摩擦係数を低減すると共に、それら加工面間の耐焼付性を向上させることが重要となる。そこで従来から、金型などの加工具の表面に耐摩耗性または摩擦係数低減に効果のある硬質膜を設けたり、種々の加工油(加工用潤滑油)を用いたり、さらにはそれらを組合わせたりされてきた。これらに関する記載が例えば下記のような特許文献にある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−150174号公報

【特許文献2】特開平7−118682号公報

【特許文献3】特開2005−66700号公報

【特許文献4】特開2005−66703号公報

【特許文献5】特開2008−56707号公報

【特許文献6】特開2007−136511号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、上述したような事情に鑑みて為されたものではある。もっとも本発明は、表面被覆された加工具を用いつつも、加工性をさらに向上させることができる従来とは全く異なる新たな加工油を提供することを目的とする。またその加工油の調製に用いる加工油用添加剤およびその加工油を用いた加工方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者はこの課題を解決すべく鋭意研究し、試行錯誤を重ねた結果、従来の加工油には用いられていなかった非常に大きな分子量をもつ油溶性高分子化合物を加工油に用いることで、変形量の大きな厳しい加工であっても焼付きを生じさせることなく、低い加工力で加工できることを新たに見出した。そしてこの成果を発展させることにより、以降に述べる本発明を完成するに至った。

【0006】

《加工油》

(1)先ず上記のような経緯から、本発明は、加工具の加工面と該加工面の接触により加工される被加工材の被加工面との間に介在する加工油であって、分子量が5000〜100万である油溶性高分子化合物を含むことを特徴とする加工油である。この際、加工具の加工面は硬質膜(硬さが例えばHV1000以上の膜)で被覆されていると好ましい。このような硬質膜には炭化物膜、窒化物膜、炭窒化物膜、非晶質炭素膜等がある。具体的には、TiC膜、TiN膜、TiCN膜、CrAlN膜、CrN膜等である。その一例として本発明は、非晶質炭素膜で被覆された加工具の被覆面と該被覆面の接触により加工される被加工材の被加工面との間に介在する加工油であって、分子量が5000〜100万である油溶性高分子化合物を含むことを特徴とする加工油であると好適である。なお、本明細書でいう分子量は特に断らない限り「重量平均分子量(Mw)」を意味する。

【0007】

(2)本発明の加工油を用いることにより、非晶質炭素膜で被覆された加工具と被加工材との間の摩擦係数を大きく低減でき、焼付きを生じさせることなく低い加工力で、高品質な加工を行うことが可能となる。しかも、このような優れた効果が、非晶質炭素膜で被覆された加工具の被覆面とそれにより加工される被加工材の被加工面との間(以下適宜、単に「加工面間」という。)に本発明の加工油を介在させるだけで得られる。従って、加工プロセスの簡略化、加工力低減による省エネルギー化、金型などの加工具の高寿命化も図れ、ひいては生産性の向上や生産コストの削減も図れ得る。このような利点は、特に加工率が大きい冷間塑性加工などを行う場合に有効である。

【0008】

(3)ところで、本発明の加工油がそのような優れた特性を発現するメカニズムは必ずしも定かではないが、現状では次のように考えられる。本発明の加工油に含まれる油溶性高分子化合物は、その分子量が従来の加工油を構成する基油や添加剤よりも遙かに大きい。このため油溶性高分子化合物は、加工具の被覆面(例えばHV1000以上の膜、より具体的には非晶質炭素膜など)または被加工材の被加工面に吸着する1分子あたりの物理的吸着力が大きく、粘性も高い。このため強加工を行う場合でも、加工面間で油膜切れが生じ難いと考えられる。また、従来の固体潤滑被膜などは膜厚が数μm程度必要であったが、本発明の油溶性高分子化合物は分子量が大きいため、数分子程度(膜厚で数〜数十nm)でも十分に加工面間の固体接触を抑止し得る。さらに油溶性高分子化合物は、固体潤滑被膜とは異なりあくまでも液膜であるから、加工時の塑性変形に追従し易く、この点でも加工面間における固体接触が抑止され易いと考えられる。

【0009】

このような本発明の加工油または油溶性高分子化合物の特性に加えて、加工具の被覆面は、硬質で耐摩耗性に優れていることが求められる。このような加工具の加工面は、例えば、一般的に硬質で摩擦摺動特性に優れる非晶質炭素膜で被覆されていると好ましい。このため、本発明に係る油溶性高分子化合物による吸着膜(液膜)が仮に局所的に微小な破断を生じたとしても、その非晶質炭素膜が加工面間の摩擦係数を低減したり焼付きを抑止したりすると考えられる。つまり、非晶質炭素膜がいわば加工油または油溶性高分子化合物のバックアップとして機能し、摩擦係数の増大や金属間の固体接触による焼付き(または巨視的な凝着の発生)を有効に抑止すると考えられる。

【0010】

油溶性高分子化合物が加工具の被覆面または被加工材の被加工面に、主に物理的に吸着する場合について説明した。しかし、油溶性高分子化合物は単なる金属表面等よりも非晶質炭素膜上により吸着し易いと考えられ、油溶性高分子化合物の高い耐焼付性は、前述の物理的吸着に加えて化学的吸着も作用しているためと考えられる。そしてこの傾向は特に、油溶性高分子化合物がカルボニル基、アミノ基またはヒドロキシル基の少なくとも一つ以上からなる表面官能基(適宜「官能基」という。)を有する場合に強いと考えられる。特に加工具または被加工材が鉄鋼材料の場合、ヒドロキシル基よりもカルボニル基やアミノ基を有する油溶性高分子化合物の方が吸着性に優れる。

【0011】

いずれにしてもこのような事情が相乗することにより本発明に係る油溶性高分子化合物は、加工面間に大きな剪断力が作用する場合でも、加工面間に吸着または残存して排除されにくい。その結果、加工率(変形量)の大きな加工を行う場合でも、加工面間に強力で安定した油溶性高分子化合物からなる油膜(境界膜)が維持され、摩擦係数や加工力の低減、焼付きの防止などが図られると考えられる。

【0012】

《加工油用添加剤》

本発明は加工油としてのみならず、その調製に用いる上述した油溶性高分子化合物からなる加工油用添加剤としても把握できる。すなわち本発明は、分子量が5000〜100万である油溶性高分子化合物からなり、本発明の加工油に用いられることを特徴とする加工油用添加剤でもよい。

【0013】

《加工方法》

さらに本発明は、加工油や加工油用添加剤としてのみならず、それらを用いた加工方法としても把握できる。すなわち本発明は、非晶質炭素膜で被覆された加工具の被覆面と該被覆面の接触により加工される被加工材の被加工面との間に上述した加工油を介在させて、該加工具により該被加工材を加工することを特徴とする加工方法であってもよい。

【0014】

《その他》

特に断らない限り、本明細書でいう「x〜y」は、下限値xおよび上限値yを含む。また、本明細書に記載した種々の下限値または上限値は、任意に組合わせて「a〜b」のような範囲を構成し得る。さらに、本明細書に記載した範囲内に含まれる任意の数値を、数値範囲を設定するための上限値または下限値とすることができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る油溶性高分子化合物とその化学構造式を例示した図表である。

【図2】ボール通し試験装置の概略図である。

【図3】市販の加工油と実施例に係る加工油とを用いてボール通し試験を行った場合のボール押込み距離とボール押込み荷重の関係を示すグラフである。

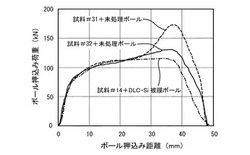

【図4】ボールの表面被膜を種々変更してボール通し試験を行った場合のボール押込み距離とボール押込み荷重の関係を示すグラフである。

【図5】ボールの表面被膜および加工油を種々変更してボール通し試験を行った場合におけるボールの最大押込み荷重(最大荷重)を示した棒グラフである。

【図6】未処理ボールを用いてボール通し試験を行った場合のボール押込み距離とボール押込み荷重の関係を示すグラフである。

【図7】ポリメタクリレートの化学構造例を示す図である。

【図8A】試料#11および試料#42の加工油を用いてボール通し試験を行ったときの最大押込み荷重(最大荷重)を示した棒グラフである。

【図8B】試料#12、試料#44および試料#45の加工油を用いてボール通し試験を行ったときの最大押込み荷重を示した棒グラフである。

【図9A】各試料に係る油溶性高分子化合物の重量平均分子量と最大押込み荷重の相関を示す分散図である。

【図9B】各試料に係る油溶性高分子化合物の多分散度と最大押込み荷重の相関を示す分散図である。

【図10A】試料#00の加工油を用いたボール通し試験後のボール表面を光学顕微鏡で観察した写真である。

【図10B】試料#23の加工油を用いたボール通し試験後のボール表面を光学顕微鏡で観察した写真である。

【図10C】試料#41の加工油を用いたボール通し試験後のボール表面を光学顕微鏡で観察した写真である。

【図10D】試料#14の加工油を用いたボール通し試験後のボール表面を光学顕微鏡で観察した写真である。

【図11】後方せん孔試験の概要図である。

【図12A】試料#00の加工油を用いた後方せん孔試験後のパンチの周側部を光学顕微鏡で観察した写真である。

【図12B】試料#45の加工油を用いた後方せん孔試験後のパンチの周側部を光学顕微鏡で観察した写真である。

【図13A】基油が加工界面に存在するときを示す模式図である。

【図13B】オレイルアミンが加工界面に存在するときを示す模式図である。

【図13C】本発明に係る油溶性高分子化合物が加工界面に存在するときを示す模式図である。

【符号の説明】

【0016】

1 コンテナ1

2 パンチ2

3 ノックアウトパンチ

4 被加工材

5 ボール

【発明を実施するための形態】

【0017】

発明の実施形態を挙げて本発明をより詳しく説明する。なお、以下の実施形態を含めて本明細書で説明する内容は、本発明に係る加工油または加工油用添加剤のみならず、それらを用いた加工方法等にも適宜適用され得る。上述した本発明の構成に、本明細書中から任意に選択した一つまたは二つ以上の構成を付加し得る。加工方法に関する構成は、プロダクトバイプロセスとして理解すれば物に関する構成ともなり得る。なお、いずれの実施形態が最良であるか否かは、対象、要求性能等によって異なる。

【0018】

《油溶性高分子化合物》

(1)本発明に係る油溶性高分子化合物は、分子量が5000〜100万である。この分子量が過小では上述した本発明の効果が乏しい。一方、分子量は大きくてもよいが、過大な分子量の油溶性高分子化合物を得ることは容易ではない。そこで油溶性高分子化合物の分子量は8000〜50万さらには15000〜20万程度であると好ましい。このような油溶性高分子化合物は公知の方法により得ることができる。例えば、高分子化合物はいわゆるモノマーを出発点として化学反応によりポリマーが合成される。この合成方法として、一般的に連鎖反応による重合や逐次反応によるポリ縮合、ポリ付加、付加縮合により合成されることが広く知られている。そして高分子化合物の分子量は、例えばモノマーの選択、重合時の温度、触媒量、連鎖移動剤量、連鎖回数などの選択または制御により、任意に調整可能である。このような方法により、任意の分子量の油溶性高分子化合物を得ることができる。しかも本発明に係る油溶性高分子化合物の少なくとも一部は、構造材料(固体)や粘度調整剤(液体)など他用途向けの工業製品として市販されている。よって広範囲の分子量を油溶性高分子化合物が容易に調達され得る。

【0019】

(2)油溶性高分子化合物の一例として、図1に示すようなポリメタクリレート(PMA)、オレフィンコポリマー(OCP)、ポリイソブチレン(PIB)などが代表的である。この他、スチレン・イソプレンブロックポリマー水素化物(SDC)などもある。これらのポリマーを単独で用いてもよいし、複数種のものを混合して用いてもよい。ポリマーはモノマーの重合体であるが、そのモノマーを構成する炭化水素は、アルカン、アルケン、アルキン、シクロアルカン、芳香族炭化水素などいずれでもよい。末端に結合するアルキル基なども、直鎖状(ノルマル)、分岐状(イソ)、環状のいずれでもよい。

【0020】

ちなみに上述したようなポリマーは、従来、本発明でいうような用途に用いられることはなかった。しかし、そのようなポリマーは高粘度の粘度指数向上剤等として知られており、種々のものが市販されている。このため、種々の分子量をもつ油溶性高分子化合物は、比較的低コストで入手可能である。勿論、市販されていないポリマーや独自に開発したポリマーを本発明の油溶性高分子化合物として用いても良いことはいうまでもない。

【0021】

(3)油溶性高分子化合物として種々のポリマーがあり得るが、その構成元素までは問わない。もっとも油溶性高分子化合物は、環境負荷元素(例えば、Cl、S等)を含有していないと好ましい。すなわち、本発明に係る油溶性高分子化合物は、炭素(C)、水素(H)、酸素(O)または窒素(N)のいずれかの元素のみで構成されており、それら以外の元素を含まないと好ましい。上述したポリマーは、いずれもCおよびHの炭化水素のみからなるか、さらにOまたはNを適宜含むものである。

【0022】

(4)油溶性高分子化合物は、そのようなポリマーを主部としつつ、カルボニル基(−C(=O)−)、アミノ基(−NH2、−NHR、−NRR’:R、R’は炭化水素)またはヒドロキシル基(−OH)等の表面官能基をさらに有すると好適である。このような表面官能基は少なくとも一つ以上あればよいが、複数あってもまたは複数種あってもよい。カルボニル基は、アルデヒド、ケトン、カルボン酸、エステル、アミドなどいずれの形態でもよい。既述したように、このような表面官能基は油溶性高分子化合物の吸着性、特に化学的吸着性を高めると考えられる。さらに後述するように、非晶質炭素膜がSiを含むSi含有非晶質炭素膜である場合、その表面上に形成されるシラノール(−Si−OH)層、極性を有する表面官能基とが結合し易くなり、油溶性高分子化合物の吸着性がより向上すると考えられる。

【0023】

《加工油》

(1)本発明の加工油は、油溶性高分子化合物のみからなる場合も含む。しかし、油溶性高分子化合物は、通常、高粘度であり加工油として取り扱い難い。そこで本発明の加工油は、適当な粘度の基油に油溶性高分子化合物を添加して用いられると好適である。いうまでもないが、本発明に係る油溶性高分子化合物は基油への溶解性に優れる。

油溶性高分子化合物の基油への添加量(配合量)は、基油や油溶性高分子化合物の種類・特性の他、加工条件(変形量、加工力、温度などの加工雰囲気、加工具または被加工材の種類・特性、非晶質炭素膜や被加工面の性状等)などにより異なる。もっとも、油溶性高分子化合物は、少しでも加工面間に存在すると、摩擦係数または加工力を大きく減少させると共に耐焼付性を向上させる。

【0024】

そこで油溶性高分子化合物は、加工油全体を100質量%としたときに1〜30質量%、3〜25質量%さらには8〜23質量%含まれると好ましい。油溶性高分子化合物が過少では効果が乏しく、過多では加工油の粘度が上昇して取扱性が低下し、さらにはコスト高となるので好ましくない。さらにいえば、基油に油溶性高分子化合物を添加した加工油は、40℃における動粘度が5〜300mm2/s、10〜250mm2/sさらには15〜200mm2/s程度とになるように調整されると好適である。動粘度が過小でも過大でも取扱性が低下し得る。

ちなみに加工油の加工面間への供給は、加工油の噴霧または流込み、加工油への加工具または被加工材の浸漬等いずれでもよい。

【0025】

(2)加工油に用いる基油は、特に限定されず、鉱油、合成油、油脂などを単独または組み合わせて使用できる。鉱油には、例えば、パラフィン系、ナフテン系等がある。合成油には、例えば、ポリ−α−オレフィン、ポリ−α−オレフィンの水素化物、イソブテンオリゴマー、イソブテンオリゴマーの水素化物、イソパラフィン、アルキルベンゼン、アルキルナフタレン、ジエステル、ポリオールエステル、ポリオキシアルキレングリコール、ジアルキルジフェニルエーテル、ポリフェニルエーテル等がある。鉱油中または合成油中で、種類の異なるものを適当に混合した基油を用いてもよい。

なお、基油自体も、環境負荷元素を含まないほど好ましい。つまり基油も、C、H、OまたはNのいずれかのみから構成されると好適である。

【0026】

(3)本発明の加工油は、基油と油溶性高分子化合物とのみで構成されると、低コスト化を図れるので好ましい。もっとも、さらなる加工性の向上や特定機能の向上を狙って、油溶性高分子化合物以外の添加剤を任意に含んでもよい。そのような添加剤として例えば、極圧剤や耐摩耗剤等がある。但し、このような添加剤も、塩素(Cl)、カルシウム(Ca)、硫黄(S)、リン(P)、モリブデン(Mo)等の重金属などの環境負荷元素を含まない方が好ましい。

なお、非晶質炭素膜がSi含有非晶質炭素膜で、油溶性高分子化合物が前述の表面官能基を有する場合、加工油中に水分を含むと好適である。これにより、上述したシラノール層がSi含有非晶質炭素膜上に生成され易くなり、油溶性高分子化合物の化学的吸着性が向上し得る。ちなみに加工油中の水分は、全体を100質量%としたときに10ppm以上あると好ましい。

【0027】

《加工具》

加工具は、基材の表面に非晶質炭素膜が成膜されてなる。

(1)基材

加工具の基材は、その形態や材質を問わない。基材は、例えば炭素鋼、合金鋼、鋳鉄、アルミニウム合金などの金属製でも、アルミナ、窒化ケイ素、炭化ケイ素、超硬合金などのセラミックス製でもよい。

【0028】

(2)非晶質炭素膜

加工具の基材上に形成される非晶質炭素膜は、いわゆるダイヤモンドライクカーボン膜(以下「DLC膜」という。)である。加工具の表面に成膜されるDLC膜の組成、成膜方法、特性(硬度、ヤング率、耐剥離性等)などは問わないが、当然ながら、加工具の用途に応じた適切な特性を備えるのが好ましい。

ところでDLC膜の特性は、その組成や製造方法により影響を受ける。例えば、C、HさらにはSiなどの含有量、電子軌道がsp2混成軌道をとるC原子(以下「Csp2」という。)と電子軌道がsp3混成軌道をとるC原子(以下「Csp3」という。)の存在割合などによってDLC膜の特性が変化し得る。

【0029】

このDLC膜は、Siを含むSi含有非晶質炭素膜(以下「DLC−Si膜」という)であると好適である。DLC−Si膜は硬質被膜であると共に摩擦摺動特性にも優れる。従って、加工具の表面がDLC−Si膜で被覆されると、加工力の低減、耐焼付性の向上、加工具の高寿命化を図れて好ましい。

【0030】

DLC膜(以下、DLC−Si膜を含む。)の組成の一例を挙げると、膜全体を100原子%としたときに、H:15〜35原子%さらには20〜33原子含み、残部がCであると好適である。DLC−Si膜なら、さらにSi:2〜30原子%さらには4〜20原子%含むと好ましい。

【0031】

Hは、DLC膜の靱性を高め、基材との密着性を向上させ得る。もっとも、Hが過少ではその効果が乏しく、Hが過多になるとDLC膜が逆に軟化して加工具の寿命や摩擦摺動特性が低下し得る。SiはDLC膜の硬質化やシラノールの形成に有効であるが、Siが過少ではその効果が乏しく、Siが過多になるとDLC膜が硬化し過ぎて逆に摩擦摺動特性が低下し得る。C中のCsp2とCsp3との割合は、DLC膜中の全C原子数を100%としたときに、Csp2が20〜90%さらには60〜75%であると好ましい。Csp2が存在することにより、DLC膜の靱性が高まり、摩擦摺動特性が向上し得る。もっともCsp2が過少ではその効果が乏しく、過多になるとDLC膜は軟化して好ましくない。

【0032】

ちなみに、DLC膜中のC量およびSi量は、電子線マイクロアナライザ(EPMA)、X線光電子分光分析(XPS)、ラザフォード後方散乱法(RBS)等より定量できる。またH量は、弾性反跳粒子検出法(ERDA)により定量できる。ERDAは、2MeVのヘリウムイオンビームを膜表面に照射して、膜からはじき出される水素イオンを半導体検出器により検出し、膜中の水素濃度を測定する方法である。さらにCsp2量、Csp3量は、固体NMRで定量性のあるマジックアングルスピニングを行う高出力デカップリング法(HD−MAS)により定量できる。

【0033】

DLC膜の膜厚は、0.2〜6μmさらには0.5〜3μmであると好適である。膜厚が過小ではDLC膜の耐久性が低下し、膜厚が過大では基材との密着性や耐剥離性が低下する。

【0034】

DLC膜の成膜方法には、例えば、プラズマCVD法、イオンプレーティング法、スパッタリング法など、CVD法やPVD法を用いることができる。その一例として直流プラズマCVD法を用いる場合について説明すると、先ず、加工具(基材)を配置した真空炉内へ反応ガスおよびキャリアガスを導入する。次に、その真空炉内で放電させてプラズマを生成させる。そしてプラズマイオン化されたC、CH、Si等を加工具の被覆面へ付着させる。これにより、硬質なDLC膜が形成される。このとき用いる反応ガスとして、メタン(CH4)、アセチレン(C2H2)、ベンゼン(C6H6)等の炭化水素ガスがある。またDLC−Si膜を成膜する場合であれば、さらに、Si(CH3)4[TMS]、SiH4 、SiCl4 、SiH2F4等のケイ素化合物ガスと水素ガスを用いても良い。キャリアガスにはアルゴンガスなどの不活性ガスを用いるとよい。

【0035】

《加工方法》

(1)本発明でいう加工は、鍛造、しごき、絞り、プレス、転造、押出し、引抜き、圧延などの塑性加工の他、切削、剪断、穴あけ等の加工でもよい。加工具も、加工の種類に応じたものであればよく、各種の金型(パンチ、ダイス等を含む)でも、切削工具等でもよい。もっとも、本発明の加工油をDLC膜と組み合わせて用いれば、加工率の大きな(例えば、減面率:5〜15%)しごき加工や絞り加工等の冷間塑性加工でも、低い加工力で焼付きを生じさせることなく効率的に行える。

本発明でいう加工は、冷間でも温間でも良い。DLC膜および加工油があまり変質しない範囲(例えば室温〜200℃)であれば加工温度は問わない。

【0036】

(2)被加工材の材質、形状、形態等は問わない。素材でも中間材でも最終製品でもよい。もっとも加工油による被加工材の被加工面への吸着性を考慮すると、被加工材の材質は鉄鋼、アルミニウム合金、マグネシウム合金等の金属からなると好ましい。

【実施例1】

【0037】

実施例を挙げて本発明をより具体的に説明する。

【0038】

《加工油の調製》

(1)試料#00〜17

基油(試料#00)に種々の油溶性高分子化合物(添加剤)を添加して、表1に示す複数の加工油(試料#11〜17)を調製した。それぞれの油溶性高分子化合物の構造(主部および官能基)と分子量(Mw)は表1に併せて示した。基油には無添加鉱油(サンパー110/日本サン石油株式会社製)を用いた。この基油の動粘度は40℃で20.2mm2/秒であった。油溶性高分子化合物の主部であるポリメタクリレートおよびオレフィンコポリマーの化学構造は、前述した通り図1に示した。

【0039】

油溶性高分子化合物の基油への添加量は、加工油全体を100質量%としたときに20質量%または5質量%とした。油溶性高分子化合物一分子あたりの官能基の種類や数および分子量は次のように調整、特定した。

先ず油溶性高分子化合物の分子量はゲル浸透クロマトグラフィー(GPC)による重量平均分子量を測定した。この際の使用装置および測定条件は次の通りである。

装置:LC−20AD(株式会社島津製作所製)

カラム:Shodex KF−806×2本+KF−802×1本 …THF溶液

またはK−806×2本+K−802×1本 …クロロホルム

測定温度:室温〜40℃

試料溶液:THF溶液(0.2%)またはクロロホルム(0.3%)

溶液注入量:150μl

検出装置:屈折率検出器

標準:ポリスチレン

次に油溶性高分子化合物の官能基については赤外分光分析により特定した。

試料#00〜17の加工油はいずれも、実質的にC、H、OまたはNのみからなり、環境負荷元素である金属、重金属、S、P等を含まない。

【0040】

(2)試料#21〜32

分子量が比較的小さい従来の潤滑油および市販されている潤滑油も用意した。これらを表2に示した。なお、試料#31に示した市販油は冷間鍛造用潤滑油(製品名:FW439A、メーカー:新日本石油株式会社) であり、試料#32に示した市販油は冷間鍛造用潤滑油(製品名:タイタンホーマーCCD220、メーカー:豊田ケミカルエンジニアリング株式会社)である。

【0041】

《加工性の評価方法》

上述の加工油の加工性をボール通し試験により評価した。

(1)ボール通し試験

しごき加工等を行う際の金型と被加工材との間の摩擦抵抗(加工力)や耐焼付性などを代替的に評価できるボール通し試験を行った。このボール通し試験に用いた試験装置10の概要を図2に示す。試験装置10は、コンテナ1、パンチ2、ノックアウトパンチ3およびボール5から構成される。コンテナ1は、φ30mmの貫通穴1aが中央に設けられた鋼製(JIS SKH51)の雌型(ダイス)である。この貫通穴1aに、しごき加工の対象となる円筒状の被加工材4が嵌挿または挿入され得る。パンチ2は、コンテナ1にセットされた被加工材4の内筒部4aへ、雄型(ポンチ)であるボール5を押し込む。このパンチ2が移動すると、被加工材4はボール5によってしごき加工がなされることとなる。ノックアウトパンチ3は、そのパンチ2によって押込まれる被加工材4を下方から支持し、被加工材4を所定位置に保持する。

【0042】

ところで、パンチ2の上方には、パンチ2に付与する押込力(加工力)を計測する荷重計(図略)が設置してある。さらに、パンチ2の上方には、その移動量を計測する変位計(図略)も設置してある。こうして、ボール5を押し込んで被加工材4をしごき加工する際の加工力および変位量が、パンチ2を介して同時に計測される。

【0043】

(2)被加工材(ワーク)

被加工材4として、外径:φ29.8mm、内径:φ15.0mm、高さ50mmの低炭素鋼(JIS S10C)の円筒材を用意した。

【0044】

(3)ボール(加工具)

上述のボール5として、φ17.46mmの鋼球(高速度工具鋼:AISI M50)を用意した。以下、これを「未処理ボール」という。

この未処理ボールにDLC−Si膜を成膜したもの(以下「DLC−Si被膜ボール」という。)も用意した。このDLC−Si膜の成膜は、直流プラズマCVD装置を用いて、メタン(CH4)とテトラメチルシラン(TMS)の混合ガス(原料ガス)中でプラズマ放電をさせて行った。その際の流量比は、CH4:TMS=1:100(全圧:500Pa)とした。こうして膜厚が2μmのDLC−Si膜を得た。このDLC−Si膜の組成は、C:66原子%、H:30原子%、Si:4原子%であった。なお、この膜中のSi含有量は電子プローブ微小部分析法(EPMA)により、H含有量を弾性反跳粒子検出法(ERDA)により定量した。

【0045】

さらに、未処理ボールにTiN膜を施したもの(以下「TiN被膜ボール」という。)も用意した。TiN膜の成膜は次のようにして行った。すなわち、ホロカソード法によりTiターゲットをイオン化し、窒素ガスを導入して反応させることによりTiN被膜を得た。

【0046】

また未処理ボールにTiCN膜を施したもの(以下「TiCN被膜ボール」という。)も用意した。TiCN膜の成膜はアークイオンプレーティング法により行った。すなわち、Tiターゲットに窒素ガスおよび炭化水素ガスを導入して、圧力1Pa前後で1〜2μmのTiCN膜を得た。

【0047】

(4)試験条件

上述した種々の加工油および加工具(ボール5)を組み合わせてボール通し試験を行った。この際、被加工材4の減面率は12%であった。減面率:12%の加工は、通常なら焼き付きを生じる厳しい加工である。具体的には、未処理ボールを用いた場合なら、化成処理を施しかつリン酸塩被膜と石けんを形成する固体潤滑被膜を被加工材4の内周面に形成した場合でないと、焼き付きを生じるほど厳しい塑性加工である。ちなみに減面率(R)は加工にともない被加工材4の横断面積が減少する割合であり次のようにして求まる(図2参照)。

減面率R=(Db2−Di2)×100/(Dc2−Di2)

Db:ボール5の外径

Dc:コンテナ1の内径

Di:被加工材4の内径

【0048】

《試験》

(1)DLC−Si被膜ボールと表1の試料#00〜17および表2の試料#21〜23に示した加工油とを用いてボール通し試験を行った。このとき測定した、パンチ2に作用する最大ボール押込み荷重(以下「最大荷重」という。)を表1および表2に併せて示した。なお、添加剤の配合量を5質量%とした加工油(試料#12〜14)についても併せて表1に示した。

【0049】

また、未処理ボールと表2の試料#31および#32に示した加工油を用いて、ボール通し試験を行った。このときの最大荷重も測定し、その結果を表2に併せて示した。なお、ボール通し試験における加工油の供給は次のようにして行った(全ての試験について同様である)。先ずボール5および被加工材4をアセトン50%、ヘキサン50%の混合液中で超音波洗浄して脱脂乾燥した。その後、被加工材4へは、その内周面上部から加工油を滴下した。こうして加工面に加工油が付着した状態の被加工材4をコンテナ1内へ挿入した。ボール5には、その頂部からスポイトにより加工油を滴下した。こうして加工部を含む全体に加工油が付着した状態のボール5を被加工材4の内周面上部に置いた。

【0050】

上記の試験に際して、ボール5の押込み長さ(しごき長さ)は38mmとした。またボール5の押込み速度(試験速度)は初速200mm/sとした。この押込み速度は、ボール5が被加工材4を通過した場合、被加工材4の変形抵抗で終速150mm/sまで減速した(全ての試験について同様である)。

【0051】

(2)DLC−Si被膜ボールと試料#14(添加剤:20質量%)の加工油、未処理ボールと試料#31の加工油および未処理ボールと試料#32の加工油をそれぞれ組み合わせでボール通し試験を行った。このとき得られたそれぞれのボール押込み距離とボール押込み荷重の関係を図3に示した。

【0052】

(3)DLC−Si被膜ボール、TiN被膜ボールまたはTiCN被膜ボールのいずれかと、試料#16(添加剤:20質量%)の加工油とを組み合わせてボール通し試験を行った。このとき得られたそれぞれのボール押込み距離とボール押込み荷重の関係を図4に示した。

【0053】

(4)DLC−Si被膜ボール、TiN被膜ボールまたはTiCN被膜ボールのいずれかと、試料#12(添加剤:20質量%)、試料#14(添加剤:20質量%)または試料#16(添加剤:20質量%)の加工油のいずれかとをそれぞれ組み合わせてボール通し試験を行った。このとき得られたそれぞれの最大荷重を対比して図5に示した。

【0054】

(5)試料#11(添加剤:20質量%)、試料#12(添加剤:20質量%)、試料#13(添加剤:20質量%)または試料#17(添加剤:20質量%)の加工油のいずれかと、未処理ボールとを組み合わせてボール通し試験を行った。このとき得られたそれぞれのボール押込み距離とボール押込み荷重の関係を図6に示した。

【0055】

《評価》

(1)表1に示した結果から、分子量の大きな油溶性高分子化合物を基油に添加した加工油を用いると、ボール押込み荷重の最大荷重が大きく低減し、いずれも130kN以下となった。特に試料#14〜16のように分子量が20000前後の油溶性高分子化合物を用いると、最大荷重は110〜116kN程度まで低減した。また、官能基に着目すると、カルボニル基とアミノ基をそれぞれ1つづつもつ油溶性高分子化合物を基油に添加したときに、最大荷重が小さくなる傾向が見られた。

【0056】

(2)図3から次のことがわかる。すなわち、試料#14を用いた場合、ボール押込み距離が15mm以降で、ボール押込み荷重がほぼ一定となって際だったピークもなく安定し、その後、DLC−Si被膜ボールが被加工材を通過すると、ボール押込み荷重が急減した。一方、試料#31を用いた場合、ボール押込み荷重は、ボール押込み距離が25mm以降で急増した後、未処理ボールが被加工材を通過した後に急減した。試料#32を用いた場合、ボール押込み荷重は、ボール押込み距離が37mmまで漸増した後、未処理ボールが被加工材を通過した後に急減した。

【0057】

またこの試験後(加工後)に、ボールの表面と、被加工材を縦方向に切断した加工面(内表面)を観察した。試料#14を用いた場合、ボール表面への凝着や被加工材の内表面の擦り傷などは観察されなかった。一方、試料#31を用いた場合、ボール押込み距離が30mm以降に相当する被加工材の内表面に筋状の傷が観られ、ボールには被加工材の付着が観られた。これらから、ボールと被加工材に焼付きが発生したと考えられる。試料#32を用いた場合も同様に、ボール押込み距離が25mm以降に相当する被加工材の内表面にすり傷が見られ、ボールにも同様な擦り傷が観られた。

【0058】

(3)図4および図5から、DLC−Si被膜ボールと本発明に係る加工油とを組み合わせることにより、ボール押込み荷重を安定的に低減できることがわかった。具体的には、DLC−Si被膜ボールを用いた場合、低いボール押込み荷重で焼付きなくボールを通過させることができた。一方、未処理ボールを用いた場合、最も小さいボール押込み距離で押込み荷重が急増し、焼付きが生じた。TiCN被膜ボールを用いた場合、試験途中で焼付きが発生してボール押込み荷重が急増し、安全装置が作動してボール押込みが停止した。TiN被膜ボールを用いた場合、ボール押込みの停止はなかったものの、焼付きが発生して荷重が急増し、通過したボールには被加工材が凝着していた。この傾向は試料#12、試料#14または試料#16のいずれの加工油を用いた場合でも同じであった。

【0059】

(4)図6から、未処理ボールを用いた場合、いずれの加工油と組み合わせても、ボール押込み距離が10mm以降でボール押込み荷重が急増し、ボール押込み距離25mm付近で安全装置が作動してボールの押込みが停止したことがわかる。

【0060】

(5)以上をまとめると、従来の条件下では焼き付きを生じるような厳しい加工であっても、ポリメタクリレート(PMA)やオレフィンコポリマー(OCP)などの油溶性高分子化合物を含む加工油とDLC−Si被膜された加工具とを組み合わせて用いることにより、加工力の低減と焼付きの抑止を図れることが確認された。具体的には、油溶性高分子化合物を添加しない場合(すなわち、基油だけを用いた場合)と比較して、ボール押込み荷重の最大荷重を25〜45kNぐらい低減できた。また、本発明に係る油溶性高分子化合物は、基油に5質量%程度添加するだけでも、十分に優れた加工性を示すことも確認できた。

【0061】

なお上述した油溶性高分子化合物は、環境負荷元素を含まず、工業的に量産されており安価に入手できる。また試料#21〜23に示す加工油は、調製に高純度の試薬を必要とし高価である。このため生産コストの低減が必要な部材の加工には適さない。

【実施例2】

【0062】

《加工油の調製》

表3に示すように、既述したものと異なる油溶性高分子化合物を基油(試料#00)に添加して、種々の加工油(試料#41〜45)を調製した。試料#41〜45で用いた油溶性高分子化合物は、試料#11や試料#12等の油溶性高分子化合物に対して、ポリメタクリレートのカルボニル基に付加(結合)しているアルキル基の数(図7に示すRの大きさ)が異なっている。すなわち、試料#11や試料#12等は、そのアルキル基(−CnH2n+1/n:自然数)数が3以上であった(n≧3)が、試料#41〜45は、そのアルキル基数が1である(n=1)。

【0063】

このアルキル基数は、核磁気共鳴(NMR)法により特定した。また油溶性高分子化合物の重量平均分子量(Mw)、数平均分子量(Mn)および多分散度(Mw/Mn)を求めるため、試料#41、#42、#11、#16および#17について、GPCにより再度、次の条件で測定した。GPCに用いた使用装置およびその際の測定条件は次の通りである。

装置:LC−20A(株式会社島津製作所製)

カラム:Shodex K−806M×2本+K−802×1本

溶出液:クロロホルム溶液 1ml/min

試料濃度:0.3%

注入量:150μl

検出器:示差屈折計

分子量換算試料:ポリスチレン

【0064】

ちなみに表3には、比較を容易にするため、試料#41〜45のみならず、表1に示した試料#11、12、14、16および17も併せて示した。なお、本実施例に関して、前述した実施例1と同様な内容については、その説明を基本的に省略する。

【0065】

《試験》

(1)ボール通し試験

DLC−Si被膜ボールを用いたボール通し試験を上述したようにして行い、試料#41〜45の各加工油を用いた場合の最大ボール押込み荷重(最大荷重)を測定した。これにより得られた結果を表3に併せて示した。また、それらの一部の最大荷重を対比した棒グラフを図8Aおよび図8Bに示した。さらに、表3に示した各試料の最大荷重と、重量平均分子量(Mw)または多分散度(Mw/Mn)の関係を、それぞれ図9Aおよび図9Bに示した。

【0066】

ちなみに表3中に示した重量平均分子量(Mw)は、上述してきた分子量(Mw)と同義であり、前述した方法により特定される。一方、表3に示した数平均分子量(Mn)は次のような周知の方法により算出される。

Mn=(系中の全分子量)/(系中の全分子数)=ΣMiNi/ΣNi

(Mi:各分子量、Ni:分子量Miの分子数)

【0067】

また試料#00、試料#23、試料#14および試料#41を用いてボール通し試験を行った。その後の各ボール(加工具)の表面(被覆面)を光学顕微鏡で観察して得た写真を図10A〜図10Dにそれぞれ示した。さらに、それらの表面粗さを、各図中に示した矢印の方向に沿って測定し、得られた結果を各図に併せて示した。

【0068】

(2)後方せん孔試験

図11に示すように、有底円筒状のダイス11(内径φ30.0mm)内に収容した円柱状の被加工材14(外径φ29.9mm)を、円柱状のパンチ12で押圧した(せん孔加工)。このパンチ12は、円柱状の軸部121(外径φ20.8mm)と、この軸部12よりも僅かに外径の大きな円柱状をした周側部122(外径φ21.2mm×長さ2mm)と、周側部122に半径1mmの角丸面取部124により滑らかに連なる円錐状の先端部123(先端テーパー角170°)とからなる。周側部122、角丸面取部124および先端部123の表面も、上述したボールと同様に、DLC−Si被膜で被覆した。なお、被加工材14には炭素鋼(JIS S10C)を用いた。

【0069】

このせん孔加工により、被加工材14は円柱状から有底円筒状に塑性変形する。このとき図11に示すように、被加工材14は、周側部122と先端部123とが接続される付近にできる環状部A(面積A)が、円筒状の周側面部B(面積B)に拡張したと考えられる。そして、それらの面積比(面積B/面積A:表面積拡大比)が最大で52.2になるまで、6段階のせん孔加工を冷間で行った。

【0070】

なお、当然ながら、そのせん孔加工前には、前述したボール通し試験の場合と同様に、パンチ12の周側部122および先端部123の表面と被加工材14の表面に、加工油(試料#00または#45)を供給しておいた。

【0071】

せん孔加工後の周側部122の表面を光学顕微鏡で観察し、その写真を図12Aおよび図12Bに示した。また、各加工油を用いた場合における周側部122の表面粗さ(最大深さ)を測定し、得られた結果を各図に併せて示した。この測定には、非接触表面粗さ測定機(ザイゴ株式会社製)を用いた。

【0072】

《評価》

(1)アルキル基数

表3、図8Aおよび図8Bから、カルボニル基(ポリメタクリレートの官能基)に付加しているアルキル基の個数(n)が少ないほど、加工時の最大荷重が安定して低減し得ることが明らかとなった。このアルキル基数は、2個以下さらには1個であると好ましい。

【0073】

(2)分子量(Mw)と多分散度(Mw/Mn)

さらに、最大荷重の安定的な低減効果は、基油に添加した油溶性高分子化合物の重量平均分子量(Mw)が大きいほど顕著であることが表3および図9Aからわかる。この傾向はアミノ基がある場合でも同様である。

【0074】

しかも、油溶性高分子化合物の多分散度(Mw/Mn)が大きくなるほど、最大荷重がより安定的に低減し得ることが表3および図9Bからわかる。つまり分子量(Mw)が大きく、分子量の分布がブロードな油溶性高分子化合物を用いるほど、加工力が安定して低減し得る。従って多分散度(Mw/Mn)は、例えば、1.4以上、1.6以上さらには2以上であると好ましい。

【0075】

(3)摩耗性

図10A〜図10Dから、本発明に係る油溶性高分子化合物を添加した加工油を用いると、加工界面における摩擦力が安定して低減されるのみならず、摩耗が抑止されることがわかる。これにより、高価な金型の高寿命化、生産コスト削減、加工品の品質安定化等を高次元で同時に図ることが可能となる。

【0076】

この傾向は、ボール通し試験を行った場合に限らず、表面積拡大比が非常に大きく、焼付き等を生じ易い後方せん孔試験を行った場合でも、同様であることが図12Aおよび図12Bからわかる。例えば、基油(試料#00)のみが加工界面にある場合、深い摩耗痕が形成されるが(図12A)、本発明に係る油溶性高分子化合物が加工界面に存在する場合、摩耗痕が観られず、著しく高い加工性(摺動性)、耐焼付性および耐摩耗性が発現されることがわかる(図12B)。

【0077】

《考察》

(1)本発明の加工油が加工性(加工力低減)、耐焼付性、耐摩耗性等に優れる理由は、上述したことを踏まえて、次のように考えられる。先ず、図13Aに示すように、官能基のない炭化水素系鎖状分子からなる基油のみが加工界面に存在する場合、加工具の被覆面(DLC−Si膜)や被加工材の被加工面(両者を併せて単に「加工面」という。)への吸着力が弱く、強加工時に容易に油膜切れ等を起こして、加工力の増大、焼付き、摩耗等を生じ易い(図10A、図12A参照)。

【0078】

(2)次に、図13Bに示すように、オレイルアミン等の低分子量の炭化水素系鎖状分子は、官能基を有するため、基油よりも加工面に吸着し易い。従って、この場合、基油のみが加工界面に存在する場合よりも、加工力(最大荷重)の低減等を図れる。しかし、この場合でも、強加工になると、やはり加工力の増大、焼付き、摩耗等を生じるようになる(図10B参照)。

【0079】

(3)ところが、図13Cに示すように、本発明に係る油溶性高分子化合物は、上述した官能基を有するのみならず、分子量が大きいため鎖状炭化水素が長く連なり、それらが複雑に絡み合った状態にあると考えられる。これらが相乗的に作用して、油溶性高分子化合物は、強加工を行った場合でも、容易には油膜切れ等を起こさず、加工界面に安定して存在し続け得る。特に、官能基(カルボニル基)に連なるアルキル基数が少ないほど、各分子は官能基を介して加工面へ吸着し易くなり、その傾向が増大する。さらに、その分子量の分布がブロードになると、分子相互の補完作用が働き、その傾向が一層増大すると考えられる。こうして、本発明に係る油溶性高分子化合物を含む加工油を用いると、加工力(最大荷重)が安定的に低減し、非常に優れた耐焼付性や耐摩耗性が発現されたと考えられる(図10C、図10D、図12B参照)。

【0080】

《本発明の付加的構成》

以上を踏まえて本発明は、既述した構成に次のような構成がさらに付加されたものであると、より好適である。

【0081】

(1) 官能基

・油溶性高分子化合物の官能基に結合しているアルキル基(−CnH2n+1)の個数(n)は2以下さらには1である。

・この官能基はカルボニル基である。

・その油溶性高分子化合物は主にポリメタクリレートからなる。

【0082】

(2)分子量

・油溶性高分子化合物の多分散度(Mw/Mn)は1.4以上、1.6以上さらには2以上である。

・この重量平均分子量(Mw)は10000以上さらには30000以上である。

【0083】

【表1】

【0084】

【表2】

【0085】

【表3】

【技術分野】

【0001】

本発明は、条件の厳しい加工を行う場合でも、優れた加工性を発揮し得る加工油、その加工油に用いる添加剤およびその加工油を用いた加工方法に関する。

【背景技術】

【0002】

高品質の部材を低コストで生産するためには高い加工性が必要となる。例えば、鍛造、しごき加工、絞り加工などの冷間塑性加工を行う場合、一回当たりの変形量等を大きくして生産性を上げつつ、加工面の品質を維持し、かつ高価な加工具の寿命を延ばすことが求められる。このためには、加工具と被加工材との間の摩擦係数を低減すると共に、それら加工面間の耐焼付性を向上させることが重要となる。そこで従来から、金型などの加工具の表面に耐摩耗性または摩擦係数低減に効果のある硬質膜を設けたり、種々の加工油(加工用潤滑油)を用いたり、さらにはそれらを組合わせたりされてきた。これらに関する記載が例えば下記のような特許文献にある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−150174号公報

【特許文献2】特開平7−118682号公報

【特許文献3】特開2005−66700号公報

【特許文献4】特開2005−66703号公報

【特許文献5】特開2008−56707号公報

【特許文献6】特開2007−136511号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、上述したような事情に鑑みて為されたものではある。もっとも本発明は、表面被覆された加工具を用いつつも、加工性をさらに向上させることができる従来とは全く異なる新たな加工油を提供することを目的とする。またその加工油の調製に用いる加工油用添加剤およびその加工油を用いた加工方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者はこの課題を解決すべく鋭意研究し、試行錯誤を重ねた結果、従来の加工油には用いられていなかった非常に大きな分子量をもつ油溶性高分子化合物を加工油に用いることで、変形量の大きな厳しい加工であっても焼付きを生じさせることなく、低い加工力で加工できることを新たに見出した。そしてこの成果を発展させることにより、以降に述べる本発明を完成するに至った。

【0006】

《加工油》

(1)先ず上記のような経緯から、本発明は、加工具の加工面と該加工面の接触により加工される被加工材の被加工面との間に介在する加工油であって、分子量が5000〜100万である油溶性高分子化合物を含むことを特徴とする加工油である。この際、加工具の加工面は硬質膜(硬さが例えばHV1000以上の膜)で被覆されていると好ましい。このような硬質膜には炭化物膜、窒化物膜、炭窒化物膜、非晶質炭素膜等がある。具体的には、TiC膜、TiN膜、TiCN膜、CrAlN膜、CrN膜等である。その一例として本発明は、非晶質炭素膜で被覆された加工具の被覆面と該被覆面の接触により加工される被加工材の被加工面との間に介在する加工油であって、分子量が5000〜100万である油溶性高分子化合物を含むことを特徴とする加工油であると好適である。なお、本明細書でいう分子量は特に断らない限り「重量平均分子量(Mw)」を意味する。

【0007】

(2)本発明の加工油を用いることにより、非晶質炭素膜で被覆された加工具と被加工材との間の摩擦係数を大きく低減でき、焼付きを生じさせることなく低い加工力で、高品質な加工を行うことが可能となる。しかも、このような優れた効果が、非晶質炭素膜で被覆された加工具の被覆面とそれにより加工される被加工材の被加工面との間(以下適宜、単に「加工面間」という。)に本発明の加工油を介在させるだけで得られる。従って、加工プロセスの簡略化、加工力低減による省エネルギー化、金型などの加工具の高寿命化も図れ、ひいては生産性の向上や生産コストの削減も図れ得る。このような利点は、特に加工率が大きい冷間塑性加工などを行う場合に有効である。

【0008】

(3)ところで、本発明の加工油がそのような優れた特性を発現するメカニズムは必ずしも定かではないが、現状では次のように考えられる。本発明の加工油に含まれる油溶性高分子化合物は、その分子量が従来の加工油を構成する基油や添加剤よりも遙かに大きい。このため油溶性高分子化合物は、加工具の被覆面(例えばHV1000以上の膜、より具体的には非晶質炭素膜など)または被加工材の被加工面に吸着する1分子あたりの物理的吸着力が大きく、粘性も高い。このため強加工を行う場合でも、加工面間で油膜切れが生じ難いと考えられる。また、従来の固体潤滑被膜などは膜厚が数μm程度必要であったが、本発明の油溶性高分子化合物は分子量が大きいため、数分子程度(膜厚で数〜数十nm)でも十分に加工面間の固体接触を抑止し得る。さらに油溶性高分子化合物は、固体潤滑被膜とは異なりあくまでも液膜であるから、加工時の塑性変形に追従し易く、この点でも加工面間における固体接触が抑止され易いと考えられる。

【0009】

このような本発明の加工油または油溶性高分子化合物の特性に加えて、加工具の被覆面は、硬質で耐摩耗性に優れていることが求められる。このような加工具の加工面は、例えば、一般的に硬質で摩擦摺動特性に優れる非晶質炭素膜で被覆されていると好ましい。このため、本発明に係る油溶性高分子化合物による吸着膜(液膜)が仮に局所的に微小な破断を生じたとしても、その非晶質炭素膜が加工面間の摩擦係数を低減したり焼付きを抑止したりすると考えられる。つまり、非晶質炭素膜がいわば加工油または油溶性高分子化合物のバックアップとして機能し、摩擦係数の増大や金属間の固体接触による焼付き(または巨視的な凝着の発生)を有効に抑止すると考えられる。

【0010】

油溶性高分子化合物が加工具の被覆面または被加工材の被加工面に、主に物理的に吸着する場合について説明した。しかし、油溶性高分子化合物は単なる金属表面等よりも非晶質炭素膜上により吸着し易いと考えられ、油溶性高分子化合物の高い耐焼付性は、前述の物理的吸着に加えて化学的吸着も作用しているためと考えられる。そしてこの傾向は特に、油溶性高分子化合物がカルボニル基、アミノ基またはヒドロキシル基の少なくとも一つ以上からなる表面官能基(適宜「官能基」という。)を有する場合に強いと考えられる。特に加工具または被加工材が鉄鋼材料の場合、ヒドロキシル基よりもカルボニル基やアミノ基を有する油溶性高分子化合物の方が吸着性に優れる。

【0011】

いずれにしてもこのような事情が相乗することにより本発明に係る油溶性高分子化合物は、加工面間に大きな剪断力が作用する場合でも、加工面間に吸着または残存して排除されにくい。その結果、加工率(変形量)の大きな加工を行う場合でも、加工面間に強力で安定した油溶性高分子化合物からなる油膜(境界膜)が維持され、摩擦係数や加工力の低減、焼付きの防止などが図られると考えられる。

【0012】

《加工油用添加剤》

本発明は加工油としてのみならず、その調製に用いる上述した油溶性高分子化合物からなる加工油用添加剤としても把握できる。すなわち本発明は、分子量が5000〜100万である油溶性高分子化合物からなり、本発明の加工油に用いられることを特徴とする加工油用添加剤でもよい。

【0013】

《加工方法》

さらに本発明は、加工油や加工油用添加剤としてのみならず、それらを用いた加工方法としても把握できる。すなわち本発明は、非晶質炭素膜で被覆された加工具の被覆面と該被覆面の接触により加工される被加工材の被加工面との間に上述した加工油を介在させて、該加工具により該被加工材を加工することを特徴とする加工方法であってもよい。

【0014】

《その他》

特に断らない限り、本明細書でいう「x〜y」は、下限値xおよび上限値yを含む。また、本明細書に記載した種々の下限値または上限値は、任意に組合わせて「a〜b」のような範囲を構成し得る。さらに、本明細書に記載した範囲内に含まれる任意の数値を、数値範囲を設定するための上限値または下限値とすることができる。

【図面の簡単な説明】

【0015】

【図1】本発明に係る油溶性高分子化合物とその化学構造式を例示した図表である。

【図2】ボール通し試験装置の概略図である。

【図3】市販の加工油と実施例に係る加工油とを用いてボール通し試験を行った場合のボール押込み距離とボール押込み荷重の関係を示すグラフである。

【図4】ボールの表面被膜を種々変更してボール通し試験を行った場合のボール押込み距離とボール押込み荷重の関係を示すグラフである。

【図5】ボールの表面被膜および加工油を種々変更してボール通し試験を行った場合におけるボールの最大押込み荷重(最大荷重)を示した棒グラフである。

【図6】未処理ボールを用いてボール通し試験を行った場合のボール押込み距離とボール押込み荷重の関係を示すグラフである。

【図7】ポリメタクリレートの化学構造例を示す図である。

【図8A】試料#11および試料#42の加工油を用いてボール通し試験を行ったときの最大押込み荷重(最大荷重)を示した棒グラフである。

【図8B】試料#12、試料#44および試料#45の加工油を用いてボール通し試験を行ったときの最大押込み荷重を示した棒グラフである。

【図9A】各試料に係る油溶性高分子化合物の重量平均分子量と最大押込み荷重の相関を示す分散図である。

【図9B】各試料に係る油溶性高分子化合物の多分散度と最大押込み荷重の相関を示す分散図である。

【図10A】試料#00の加工油を用いたボール通し試験後のボール表面を光学顕微鏡で観察した写真である。

【図10B】試料#23の加工油を用いたボール通し試験後のボール表面を光学顕微鏡で観察した写真である。

【図10C】試料#41の加工油を用いたボール通し試験後のボール表面を光学顕微鏡で観察した写真である。

【図10D】試料#14の加工油を用いたボール通し試験後のボール表面を光学顕微鏡で観察した写真である。

【図11】後方せん孔試験の概要図である。

【図12A】試料#00の加工油を用いた後方せん孔試験後のパンチの周側部を光学顕微鏡で観察した写真である。

【図12B】試料#45の加工油を用いた後方せん孔試験後のパンチの周側部を光学顕微鏡で観察した写真である。

【図13A】基油が加工界面に存在するときを示す模式図である。

【図13B】オレイルアミンが加工界面に存在するときを示す模式図である。

【図13C】本発明に係る油溶性高分子化合物が加工界面に存在するときを示す模式図である。

【符号の説明】

【0016】

1 コンテナ1

2 パンチ2

3 ノックアウトパンチ

4 被加工材

5 ボール

【発明を実施するための形態】

【0017】

発明の実施形態を挙げて本発明をより詳しく説明する。なお、以下の実施形態を含めて本明細書で説明する内容は、本発明に係る加工油または加工油用添加剤のみならず、それらを用いた加工方法等にも適宜適用され得る。上述した本発明の構成に、本明細書中から任意に選択した一つまたは二つ以上の構成を付加し得る。加工方法に関する構成は、プロダクトバイプロセスとして理解すれば物に関する構成ともなり得る。なお、いずれの実施形態が最良であるか否かは、対象、要求性能等によって異なる。

【0018】

《油溶性高分子化合物》

(1)本発明に係る油溶性高分子化合物は、分子量が5000〜100万である。この分子量が過小では上述した本発明の効果が乏しい。一方、分子量は大きくてもよいが、過大な分子量の油溶性高分子化合物を得ることは容易ではない。そこで油溶性高分子化合物の分子量は8000〜50万さらには15000〜20万程度であると好ましい。このような油溶性高分子化合物は公知の方法により得ることができる。例えば、高分子化合物はいわゆるモノマーを出発点として化学反応によりポリマーが合成される。この合成方法として、一般的に連鎖反応による重合や逐次反応によるポリ縮合、ポリ付加、付加縮合により合成されることが広く知られている。そして高分子化合物の分子量は、例えばモノマーの選択、重合時の温度、触媒量、連鎖移動剤量、連鎖回数などの選択または制御により、任意に調整可能である。このような方法により、任意の分子量の油溶性高分子化合物を得ることができる。しかも本発明に係る油溶性高分子化合物の少なくとも一部は、構造材料(固体)や粘度調整剤(液体)など他用途向けの工業製品として市販されている。よって広範囲の分子量を油溶性高分子化合物が容易に調達され得る。

【0019】

(2)油溶性高分子化合物の一例として、図1に示すようなポリメタクリレート(PMA)、オレフィンコポリマー(OCP)、ポリイソブチレン(PIB)などが代表的である。この他、スチレン・イソプレンブロックポリマー水素化物(SDC)などもある。これらのポリマーを単独で用いてもよいし、複数種のものを混合して用いてもよい。ポリマーはモノマーの重合体であるが、そのモノマーを構成する炭化水素は、アルカン、アルケン、アルキン、シクロアルカン、芳香族炭化水素などいずれでもよい。末端に結合するアルキル基なども、直鎖状(ノルマル)、分岐状(イソ)、環状のいずれでもよい。

【0020】

ちなみに上述したようなポリマーは、従来、本発明でいうような用途に用いられることはなかった。しかし、そのようなポリマーは高粘度の粘度指数向上剤等として知られており、種々のものが市販されている。このため、種々の分子量をもつ油溶性高分子化合物は、比較的低コストで入手可能である。勿論、市販されていないポリマーや独自に開発したポリマーを本発明の油溶性高分子化合物として用いても良いことはいうまでもない。

【0021】

(3)油溶性高分子化合物として種々のポリマーがあり得るが、その構成元素までは問わない。もっとも油溶性高分子化合物は、環境負荷元素(例えば、Cl、S等)を含有していないと好ましい。すなわち、本発明に係る油溶性高分子化合物は、炭素(C)、水素(H)、酸素(O)または窒素(N)のいずれかの元素のみで構成されており、それら以外の元素を含まないと好ましい。上述したポリマーは、いずれもCおよびHの炭化水素のみからなるか、さらにOまたはNを適宜含むものである。

【0022】

(4)油溶性高分子化合物は、そのようなポリマーを主部としつつ、カルボニル基(−C(=O)−)、アミノ基(−NH2、−NHR、−NRR’:R、R’は炭化水素)またはヒドロキシル基(−OH)等の表面官能基をさらに有すると好適である。このような表面官能基は少なくとも一つ以上あればよいが、複数あってもまたは複数種あってもよい。カルボニル基は、アルデヒド、ケトン、カルボン酸、エステル、アミドなどいずれの形態でもよい。既述したように、このような表面官能基は油溶性高分子化合物の吸着性、特に化学的吸着性を高めると考えられる。さらに後述するように、非晶質炭素膜がSiを含むSi含有非晶質炭素膜である場合、その表面上に形成されるシラノール(−Si−OH)層、極性を有する表面官能基とが結合し易くなり、油溶性高分子化合物の吸着性がより向上すると考えられる。

【0023】

《加工油》

(1)本発明の加工油は、油溶性高分子化合物のみからなる場合も含む。しかし、油溶性高分子化合物は、通常、高粘度であり加工油として取り扱い難い。そこで本発明の加工油は、適当な粘度の基油に油溶性高分子化合物を添加して用いられると好適である。いうまでもないが、本発明に係る油溶性高分子化合物は基油への溶解性に優れる。

油溶性高分子化合物の基油への添加量(配合量)は、基油や油溶性高分子化合物の種類・特性の他、加工条件(変形量、加工力、温度などの加工雰囲気、加工具または被加工材の種類・特性、非晶質炭素膜や被加工面の性状等)などにより異なる。もっとも、油溶性高分子化合物は、少しでも加工面間に存在すると、摩擦係数または加工力を大きく減少させると共に耐焼付性を向上させる。

【0024】

そこで油溶性高分子化合物は、加工油全体を100質量%としたときに1〜30質量%、3〜25質量%さらには8〜23質量%含まれると好ましい。油溶性高分子化合物が過少では効果が乏しく、過多では加工油の粘度が上昇して取扱性が低下し、さらにはコスト高となるので好ましくない。さらにいえば、基油に油溶性高分子化合物を添加した加工油は、40℃における動粘度が5〜300mm2/s、10〜250mm2/sさらには15〜200mm2/s程度とになるように調整されると好適である。動粘度が過小でも過大でも取扱性が低下し得る。

ちなみに加工油の加工面間への供給は、加工油の噴霧または流込み、加工油への加工具または被加工材の浸漬等いずれでもよい。

【0025】

(2)加工油に用いる基油は、特に限定されず、鉱油、合成油、油脂などを単独または組み合わせて使用できる。鉱油には、例えば、パラフィン系、ナフテン系等がある。合成油には、例えば、ポリ−α−オレフィン、ポリ−α−オレフィンの水素化物、イソブテンオリゴマー、イソブテンオリゴマーの水素化物、イソパラフィン、アルキルベンゼン、アルキルナフタレン、ジエステル、ポリオールエステル、ポリオキシアルキレングリコール、ジアルキルジフェニルエーテル、ポリフェニルエーテル等がある。鉱油中または合成油中で、種類の異なるものを適当に混合した基油を用いてもよい。

なお、基油自体も、環境負荷元素を含まないほど好ましい。つまり基油も、C、H、OまたはNのいずれかのみから構成されると好適である。

【0026】

(3)本発明の加工油は、基油と油溶性高分子化合物とのみで構成されると、低コスト化を図れるので好ましい。もっとも、さらなる加工性の向上や特定機能の向上を狙って、油溶性高分子化合物以外の添加剤を任意に含んでもよい。そのような添加剤として例えば、極圧剤や耐摩耗剤等がある。但し、このような添加剤も、塩素(Cl)、カルシウム(Ca)、硫黄(S)、リン(P)、モリブデン(Mo)等の重金属などの環境負荷元素を含まない方が好ましい。

なお、非晶質炭素膜がSi含有非晶質炭素膜で、油溶性高分子化合物が前述の表面官能基を有する場合、加工油中に水分を含むと好適である。これにより、上述したシラノール層がSi含有非晶質炭素膜上に生成され易くなり、油溶性高分子化合物の化学的吸着性が向上し得る。ちなみに加工油中の水分は、全体を100質量%としたときに10ppm以上あると好ましい。

【0027】

《加工具》

加工具は、基材の表面に非晶質炭素膜が成膜されてなる。

(1)基材

加工具の基材は、その形態や材質を問わない。基材は、例えば炭素鋼、合金鋼、鋳鉄、アルミニウム合金などの金属製でも、アルミナ、窒化ケイ素、炭化ケイ素、超硬合金などのセラミックス製でもよい。

【0028】

(2)非晶質炭素膜

加工具の基材上に形成される非晶質炭素膜は、いわゆるダイヤモンドライクカーボン膜(以下「DLC膜」という。)である。加工具の表面に成膜されるDLC膜の組成、成膜方法、特性(硬度、ヤング率、耐剥離性等)などは問わないが、当然ながら、加工具の用途に応じた適切な特性を備えるのが好ましい。

ところでDLC膜の特性は、その組成や製造方法により影響を受ける。例えば、C、HさらにはSiなどの含有量、電子軌道がsp2混成軌道をとるC原子(以下「Csp2」という。)と電子軌道がsp3混成軌道をとるC原子(以下「Csp3」という。)の存在割合などによってDLC膜の特性が変化し得る。

【0029】

このDLC膜は、Siを含むSi含有非晶質炭素膜(以下「DLC−Si膜」という)であると好適である。DLC−Si膜は硬質被膜であると共に摩擦摺動特性にも優れる。従って、加工具の表面がDLC−Si膜で被覆されると、加工力の低減、耐焼付性の向上、加工具の高寿命化を図れて好ましい。

【0030】

DLC膜(以下、DLC−Si膜を含む。)の組成の一例を挙げると、膜全体を100原子%としたときに、H:15〜35原子%さらには20〜33原子含み、残部がCであると好適である。DLC−Si膜なら、さらにSi:2〜30原子%さらには4〜20原子%含むと好ましい。

【0031】

Hは、DLC膜の靱性を高め、基材との密着性を向上させ得る。もっとも、Hが過少ではその効果が乏しく、Hが過多になるとDLC膜が逆に軟化して加工具の寿命や摩擦摺動特性が低下し得る。SiはDLC膜の硬質化やシラノールの形成に有効であるが、Siが過少ではその効果が乏しく、Siが過多になるとDLC膜が硬化し過ぎて逆に摩擦摺動特性が低下し得る。C中のCsp2とCsp3との割合は、DLC膜中の全C原子数を100%としたときに、Csp2が20〜90%さらには60〜75%であると好ましい。Csp2が存在することにより、DLC膜の靱性が高まり、摩擦摺動特性が向上し得る。もっともCsp2が過少ではその効果が乏しく、過多になるとDLC膜は軟化して好ましくない。

【0032】

ちなみに、DLC膜中のC量およびSi量は、電子線マイクロアナライザ(EPMA)、X線光電子分光分析(XPS)、ラザフォード後方散乱法(RBS)等より定量できる。またH量は、弾性反跳粒子検出法(ERDA)により定量できる。ERDAは、2MeVのヘリウムイオンビームを膜表面に照射して、膜からはじき出される水素イオンを半導体検出器により検出し、膜中の水素濃度を測定する方法である。さらにCsp2量、Csp3量は、固体NMRで定量性のあるマジックアングルスピニングを行う高出力デカップリング法(HD−MAS)により定量できる。

【0033】

DLC膜の膜厚は、0.2〜6μmさらには0.5〜3μmであると好適である。膜厚が過小ではDLC膜の耐久性が低下し、膜厚が過大では基材との密着性や耐剥離性が低下する。

【0034】

DLC膜の成膜方法には、例えば、プラズマCVD法、イオンプレーティング法、スパッタリング法など、CVD法やPVD法を用いることができる。その一例として直流プラズマCVD法を用いる場合について説明すると、先ず、加工具(基材)を配置した真空炉内へ反応ガスおよびキャリアガスを導入する。次に、その真空炉内で放電させてプラズマを生成させる。そしてプラズマイオン化されたC、CH、Si等を加工具の被覆面へ付着させる。これにより、硬質なDLC膜が形成される。このとき用いる反応ガスとして、メタン(CH4)、アセチレン(C2H2)、ベンゼン(C6H6)等の炭化水素ガスがある。またDLC−Si膜を成膜する場合であれば、さらに、Si(CH3)4[TMS]、SiH4 、SiCl4 、SiH2F4等のケイ素化合物ガスと水素ガスを用いても良い。キャリアガスにはアルゴンガスなどの不活性ガスを用いるとよい。

【0035】

《加工方法》

(1)本発明でいう加工は、鍛造、しごき、絞り、プレス、転造、押出し、引抜き、圧延などの塑性加工の他、切削、剪断、穴あけ等の加工でもよい。加工具も、加工の種類に応じたものであればよく、各種の金型(パンチ、ダイス等を含む)でも、切削工具等でもよい。もっとも、本発明の加工油をDLC膜と組み合わせて用いれば、加工率の大きな(例えば、減面率:5〜15%)しごき加工や絞り加工等の冷間塑性加工でも、低い加工力で焼付きを生じさせることなく効率的に行える。

本発明でいう加工は、冷間でも温間でも良い。DLC膜および加工油があまり変質しない範囲(例えば室温〜200℃)であれば加工温度は問わない。

【0036】

(2)被加工材の材質、形状、形態等は問わない。素材でも中間材でも最終製品でもよい。もっとも加工油による被加工材の被加工面への吸着性を考慮すると、被加工材の材質は鉄鋼、アルミニウム合金、マグネシウム合金等の金属からなると好ましい。

【実施例1】

【0037】

実施例を挙げて本発明をより具体的に説明する。

【0038】

《加工油の調製》

(1)試料#00〜17

基油(試料#00)に種々の油溶性高分子化合物(添加剤)を添加して、表1に示す複数の加工油(試料#11〜17)を調製した。それぞれの油溶性高分子化合物の構造(主部および官能基)と分子量(Mw)は表1に併せて示した。基油には無添加鉱油(サンパー110/日本サン石油株式会社製)を用いた。この基油の動粘度は40℃で20.2mm2/秒であった。油溶性高分子化合物の主部であるポリメタクリレートおよびオレフィンコポリマーの化学構造は、前述した通り図1に示した。

【0039】

油溶性高分子化合物の基油への添加量は、加工油全体を100質量%としたときに20質量%または5質量%とした。油溶性高分子化合物一分子あたりの官能基の種類や数および分子量は次のように調整、特定した。

先ず油溶性高分子化合物の分子量はゲル浸透クロマトグラフィー(GPC)による重量平均分子量を測定した。この際の使用装置および測定条件は次の通りである。

装置:LC−20AD(株式会社島津製作所製)

カラム:Shodex KF−806×2本+KF−802×1本 …THF溶液

またはK−806×2本+K−802×1本 …クロロホルム

測定温度:室温〜40℃

試料溶液:THF溶液(0.2%)またはクロロホルム(0.3%)

溶液注入量:150μl

検出装置:屈折率検出器

標準:ポリスチレン

次に油溶性高分子化合物の官能基については赤外分光分析により特定した。

試料#00〜17の加工油はいずれも、実質的にC、H、OまたはNのみからなり、環境負荷元素である金属、重金属、S、P等を含まない。

【0040】

(2)試料#21〜32

分子量が比較的小さい従来の潤滑油および市販されている潤滑油も用意した。これらを表2に示した。なお、試料#31に示した市販油は冷間鍛造用潤滑油(製品名:FW439A、メーカー:新日本石油株式会社) であり、試料#32に示した市販油は冷間鍛造用潤滑油(製品名:タイタンホーマーCCD220、メーカー:豊田ケミカルエンジニアリング株式会社)である。

【0041】

《加工性の評価方法》

上述の加工油の加工性をボール通し試験により評価した。

(1)ボール通し試験

しごき加工等を行う際の金型と被加工材との間の摩擦抵抗(加工力)や耐焼付性などを代替的に評価できるボール通し試験を行った。このボール通し試験に用いた試験装置10の概要を図2に示す。試験装置10は、コンテナ1、パンチ2、ノックアウトパンチ3およびボール5から構成される。コンテナ1は、φ30mmの貫通穴1aが中央に設けられた鋼製(JIS SKH51)の雌型(ダイス)である。この貫通穴1aに、しごき加工の対象となる円筒状の被加工材4が嵌挿または挿入され得る。パンチ2は、コンテナ1にセットされた被加工材4の内筒部4aへ、雄型(ポンチ)であるボール5を押し込む。このパンチ2が移動すると、被加工材4はボール5によってしごき加工がなされることとなる。ノックアウトパンチ3は、そのパンチ2によって押込まれる被加工材4を下方から支持し、被加工材4を所定位置に保持する。

【0042】

ところで、パンチ2の上方には、パンチ2に付与する押込力(加工力)を計測する荷重計(図略)が設置してある。さらに、パンチ2の上方には、その移動量を計測する変位計(図略)も設置してある。こうして、ボール5を押し込んで被加工材4をしごき加工する際の加工力および変位量が、パンチ2を介して同時に計測される。

【0043】

(2)被加工材(ワーク)

被加工材4として、外径:φ29.8mm、内径:φ15.0mm、高さ50mmの低炭素鋼(JIS S10C)の円筒材を用意した。

【0044】

(3)ボール(加工具)

上述のボール5として、φ17.46mmの鋼球(高速度工具鋼:AISI M50)を用意した。以下、これを「未処理ボール」という。

この未処理ボールにDLC−Si膜を成膜したもの(以下「DLC−Si被膜ボール」という。)も用意した。このDLC−Si膜の成膜は、直流プラズマCVD装置を用いて、メタン(CH4)とテトラメチルシラン(TMS)の混合ガス(原料ガス)中でプラズマ放電をさせて行った。その際の流量比は、CH4:TMS=1:100(全圧:500Pa)とした。こうして膜厚が2μmのDLC−Si膜を得た。このDLC−Si膜の組成は、C:66原子%、H:30原子%、Si:4原子%であった。なお、この膜中のSi含有量は電子プローブ微小部分析法(EPMA)により、H含有量を弾性反跳粒子検出法(ERDA)により定量した。

【0045】

さらに、未処理ボールにTiN膜を施したもの(以下「TiN被膜ボール」という。)も用意した。TiN膜の成膜は次のようにして行った。すなわち、ホロカソード法によりTiターゲットをイオン化し、窒素ガスを導入して反応させることによりTiN被膜を得た。

【0046】

また未処理ボールにTiCN膜を施したもの(以下「TiCN被膜ボール」という。)も用意した。TiCN膜の成膜はアークイオンプレーティング法により行った。すなわち、Tiターゲットに窒素ガスおよび炭化水素ガスを導入して、圧力1Pa前後で1〜2μmのTiCN膜を得た。

【0047】

(4)試験条件

上述した種々の加工油および加工具(ボール5)を組み合わせてボール通し試験を行った。この際、被加工材4の減面率は12%であった。減面率:12%の加工は、通常なら焼き付きを生じる厳しい加工である。具体的には、未処理ボールを用いた場合なら、化成処理を施しかつリン酸塩被膜と石けんを形成する固体潤滑被膜を被加工材4の内周面に形成した場合でないと、焼き付きを生じるほど厳しい塑性加工である。ちなみに減面率(R)は加工にともない被加工材4の横断面積が減少する割合であり次のようにして求まる(図2参照)。

減面率R=(Db2−Di2)×100/(Dc2−Di2)

Db:ボール5の外径

Dc:コンテナ1の内径

Di:被加工材4の内径

【0048】

《試験》

(1)DLC−Si被膜ボールと表1の試料#00〜17および表2の試料#21〜23に示した加工油とを用いてボール通し試験を行った。このとき測定した、パンチ2に作用する最大ボール押込み荷重(以下「最大荷重」という。)を表1および表2に併せて示した。なお、添加剤の配合量を5質量%とした加工油(試料#12〜14)についても併せて表1に示した。

【0049】

また、未処理ボールと表2の試料#31および#32に示した加工油を用いて、ボール通し試験を行った。このときの最大荷重も測定し、その結果を表2に併せて示した。なお、ボール通し試験における加工油の供給は次のようにして行った(全ての試験について同様である)。先ずボール5および被加工材4をアセトン50%、ヘキサン50%の混合液中で超音波洗浄して脱脂乾燥した。その後、被加工材4へは、その内周面上部から加工油を滴下した。こうして加工面に加工油が付着した状態の被加工材4をコンテナ1内へ挿入した。ボール5には、その頂部からスポイトにより加工油を滴下した。こうして加工部を含む全体に加工油が付着した状態のボール5を被加工材4の内周面上部に置いた。

【0050】

上記の試験に際して、ボール5の押込み長さ(しごき長さ)は38mmとした。またボール5の押込み速度(試験速度)は初速200mm/sとした。この押込み速度は、ボール5が被加工材4を通過した場合、被加工材4の変形抵抗で終速150mm/sまで減速した(全ての試験について同様である)。

【0051】

(2)DLC−Si被膜ボールと試料#14(添加剤:20質量%)の加工油、未処理ボールと試料#31の加工油および未処理ボールと試料#32の加工油をそれぞれ組み合わせでボール通し試験を行った。このとき得られたそれぞれのボール押込み距離とボール押込み荷重の関係を図3に示した。

【0052】

(3)DLC−Si被膜ボール、TiN被膜ボールまたはTiCN被膜ボールのいずれかと、試料#16(添加剤:20質量%)の加工油とを組み合わせてボール通し試験を行った。このとき得られたそれぞれのボール押込み距離とボール押込み荷重の関係を図4に示した。

【0053】

(4)DLC−Si被膜ボール、TiN被膜ボールまたはTiCN被膜ボールのいずれかと、試料#12(添加剤:20質量%)、試料#14(添加剤:20質量%)または試料#16(添加剤:20質量%)の加工油のいずれかとをそれぞれ組み合わせてボール通し試験を行った。このとき得られたそれぞれの最大荷重を対比して図5に示した。

【0054】

(5)試料#11(添加剤:20質量%)、試料#12(添加剤:20質量%)、試料#13(添加剤:20質量%)または試料#17(添加剤:20質量%)の加工油のいずれかと、未処理ボールとを組み合わせてボール通し試験を行った。このとき得られたそれぞれのボール押込み距離とボール押込み荷重の関係を図6に示した。

【0055】

《評価》

(1)表1に示した結果から、分子量の大きな油溶性高分子化合物を基油に添加した加工油を用いると、ボール押込み荷重の最大荷重が大きく低減し、いずれも130kN以下となった。特に試料#14〜16のように分子量が20000前後の油溶性高分子化合物を用いると、最大荷重は110〜116kN程度まで低減した。また、官能基に着目すると、カルボニル基とアミノ基をそれぞれ1つづつもつ油溶性高分子化合物を基油に添加したときに、最大荷重が小さくなる傾向が見られた。

【0056】

(2)図3から次のことがわかる。すなわち、試料#14を用いた場合、ボール押込み距離が15mm以降で、ボール押込み荷重がほぼ一定となって際だったピークもなく安定し、その後、DLC−Si被膜ボールが被加工材を通過すると、ボール押込み荷重が急減した。一方、試料#31を用いた場合、ボール押込み荷重は、ボール押込み距離が25mm以降で急増した後、未処理ボールが被加工材を通過した後に急減した。試料#32を用いた場合、ボール押込み荷重は、ボール押込み距離が37mmまで漸増した後、未処理ボールが被加工材を通過した後に急減した。

【0057】

またこの試験後(加工後)に、ボールの表面と、被加工材を縦方向に切断した加工面(内表面)を観察した。試料#14を用いた場合、ボール表面への凝着や被加工材の内表面の擦り傷などは観察されなかった。一方、試料#31を用いた場合、ボール押込み距離が30mm以降に相当する被加工材の内表面に筋状の傷が観られ、ボールには被加工材の付着が観られた。これらから、ボールと被加工材に焼付きが発生したと考えられる。試料#32を用いた場合も同様に、ボール押込み距離が25mm以降に相当する被加工材の内表面にすり傷が見られ、ボールにも同様な擦り傷が観られた。

【0058】

(3)図4および図5から、DLC−Si被膜ボールと本発明に係る加工油とを組み合わせることにより、ボール押込み荷重を安定的に低減できることがわかった。具体的には、DLC−Si被膜ボールを用いた場合、低いボール押込み荷重で焼付きなくボールを通過させることができた。一方、未処理ボールを用いた場合、最も小さいボール押込み距離で押込み荷重が急増し、焼付きが生じた。TiCN被膜ボールを用いた場合、試験途中で焼付きが発生してボール押込み荷重が急増し、安全装置が作動してボール押込みが停止した。TiN被膜ボールを用いた場合、ボール押込みの停止はなかったものの、焼付きが発生して荷重が急増し、通過したボールには被加工材が凝着していた。この傾向は試料#12、試料#14または試料#16のいずれの加工油を用いた場合でも同じであった。

【0059】

(4)図6から、未処理ボールを用いた場合、いずれの加工油と組み合わせても、ボール押込み距離が10mm以降でボール押込み荷重が急増し、ボール押込み距離25mm付近で安全装置が作動してボールの押込みが停止したことがわかる。

【0060】

(5)以上をまとめると、従来の条件下では焼き付きを生じるような厳しい加工であっても、ポリメタクリレート(PMA)やオレフィンコポリマー(OCP)などの油溶性高分子化合物を含む加工油とDLC−Si被膜された加工具とを組み合わせて用いることにより、加工力の低減と焼付きの抑止を図れることが確認された。具体的には、油溶性高分子化合物を添加しない場合(すなわち、基油だけを用いた場合)と比較して、ボール押込み荷重の最大荷重を25〜45kNぐらい低減できた。また、本発明に係る油溶性高分子化合物は、基油に5質量%程度添加するだけでも、十分に優れた加工性を示すことも確認できた。

【0061】

なお上述した油溶性高分子化合物は、環境負荷元素を含まず、工業的に量産されており安価に入手できる。また試料#21〜23に示す加工油は、調製に高純度の試薬を必要とし高価である。このため生産コストの低減が必要な部材の加工には適さない。

【実施例2】

【0062】

《加工油の調製》

表3に示すように、既述したものと異なる油溶性高分子化合物を基油(試料#00)に添加して、種々の加工油(試料#41〜45)を調製した。試料#41〜45で用いた油溶性高分子化合物は、試料#11や試料#12等の油溶性高分子化合物に対して、ポリメタクリレートのカルボニル基に付加(結合)しているアルキル基の数(図7に示すRの大きさ)が異なっている。すなわち、試料#11や試料#12等は、そのアルキル基(−CnH2n+1/n:自然数)数が3以上であった(n≧3)が、試料#41〜45は、そのアルキル基数が1である(n=1)。

【0063】

このアルキル基数は、核磁気共鳴(NMR)法により特定した。また油溶性高分子化合物の重量平均分子量(Mw)、数平均分子量(Mn)および多分散度(Mw/Mn)を求めるため、試料#41、#42、#11、#16および#17について、GPCにより再度、次の条件で測定した。GPCに用いた使用装置およびその際の測定条件は次の通りである。

装置:LC−20A(株式会社島津製作所製)

カラム:Shodex K−806M×2本+K−802×1本

溶出液:クロロホルム溶液 1ml/min

試料濃度:0.3%

注入量:150μl

検出器:示差屈折計

分子量換算試料:ポリスチレン

【0064】

ちなみに表3には、比較を容易にするため、試料#41〜45のみならず、表1に示した試料#11、12、14、16および17も併せて示した。なお、本実施例に関して、前述した実施例1と同様な内容については、その説明を基本的に省略する。

【0065】

《試験》

(1)ボール通し試験

DLC−Si被膜ボールを用いたボール通し試験を上述したようにして行い、試料#41〜45の各加工油を用いた場合の最大ボール押込み荷重(最大荷重)を測定した。これにより得られた結果を表3に併せて示した。また、それらの一部の最大荷重を対比した棒グラフを図8Aおよび図8Bに示した。さらに、表3に示した各試料の最大荷重と、重量平均分子量(Mw)または多分散度(Mw/Mn)の関係を、それぞれ図9Aおよび図9Bに示した。

【0066】

ちなみに表3中に示した重量平均分子量(Mw)は、上述してきた分子量(Mw)と同義であり、前述した方法により特定される。一方、表3に示した数平均分子量(Mn)は次のような周知の方法により算出される。

Mn=(系中の全分子量)/(系中の全分子数)=ΣMiNi/ΣNi

(Mi:各分子量、Ni:分子量Miの分子数)

【0067】

また試料#00、試料#23、試料#14および試料#41を用いてボール通し試験を行った。その後の各ボール(加工具)の表面(被覆面)を光学顕微鏡で観察して得た写真を図10A〜図10Dにそれぞれ示した。さらに、それらの表面粗さを、各図中に示した矢印の方向に沿って測定し、得られた結果を各図に併せて示した。

【0068】

(2)後方せん孔試験

図11に示すように、有底円筒状のダイス11(内径φ30.0mm)内に収容した円柱状の被加工材14(外径φ29.9mm)を、円柱状のパンチ12で押圧した(せん孔加工)。このパンチ12は、円柱状の軸部121(外径φ20.8mm)と、この軸部12よりも僅かに外径の大きな円柱状をした周側部122(外径φ21.2mm×長さ2mm)と、周側部122に半径1mmの角丸面取部124により滑らかに連なる円錐状の先端部123(先端テーパー角170°)とからなる。周側部122、角丸面取部124および先端部123の表面も、上述したボールと同様に、DLC−Si被膜で被覆した。なお、被加工材14には炭素鋼(JIS S10C)を用いた。

【0069】

このせん孔加工により、被加工材14は円柱状から有底円筒状に塑性変形する。このとき図11に示すように、被加工材14は、周側部122と先端部123とが接続される付近にできる環状部A(面積A)が、円筒状の周側面部B(面積B)に拡張したと考えられる。そして、それらの面積比(面積B/面積A:表面積拡大比)が最大で52.2になるまで、6段階のせん孔加工を冷間で行った。

【0070】

なお、当然ながら、そのせん孔加工前には、前述したボール通し試験の場合と同様に、パンチ12の周側部122および先端部123の表面と被加工材14の表面に、加工油(試料#00または#45)を供給しておいた。

【0071】

せん孔加工後の周側部122の表面を光学顕微鏡で観察し、その写真を図12Aおよび図12Bに示した。また、各加工油を用いた場合における周側部122の表面粗さ(最大深さ)を測定し、得られた結果を各図に併せて示した。この測定には、非接触表面粗さ測定機(ザイゴ株式会社製)を用いた。

【0072】

《評価》

(1)アルキル基数

表3、図8Aおよび図8Bから、カルボニル基(ポリメタクリレートの官能基)に付加しているアルキル基の個数(n)が少ないほど、加工時の最大荷重が安定して低減し得ることが明らかとなった。このアルキル基数は、2個以下さらには1個であると好ましい。

【0073】

(2)分子量(Mw)と多分散度(Mw/Mn)

さらに、最大荷重の安定的な低減効果は、基油に添加した油溶性高分子化合物の重量平均分子量(Mw)が大きいほど顕著であることが表3および図9Aからわかる。この傾向はアミノ基がある場合でも同様である。

【0074】

しかも、油溶性高分子化合物の多分散度(Mw/Mn)が大きくなるほど、最大荷重がより安定的に低減し得ることが表3および図9Bからわかる。つまり分子量(Mw)が大きく、分子量の分布がブロードな油溶性高分子化合物を用いるほど、加工力が安定して低減し得る。従って多分散度(Mw/Mn)は、例えば、1.4以上、1.6以上さらには2以上であると好ましい。

【0075】

(3)摩耗性

図10A〜図10Dから、本発明に係る油溶性高分子化合物を添加した加工油を用いると、加工界面における摩擦力が安定して低減されるのみならず、摩耗が抑止されることがわかる。これにより、高価な金型の高寿命化、生産コスト削減、加工品の品質安定化等を高次元で同時に図ることが可能となる。

【0076】

この傾向は、ボール通し試験を行った場合に限らず、表面積拡大比が非常に大きく、焼付き等を生じ易い後方せん孔試験を行った場合でも、同様であることが図12Aおよび図12Bからわかる。例えば、基油(試料#00)のみが加工界面にある場合、深い摩耗痕が形成されるが(図12A)、本発明に係る油溶性高分子化合物が加工界面に存在する場合、摩耗痕が観られず、著しく高い加工性(摺動性)、耐焼付性および耐摩耗性が発現されることがわかる(図12B)。

【0077】

《考察》

(1)本発明の加工油が加工性(加工力低減)、耐焼付性、耐摩耗性等に優れる理由は、上述したことを踏まえて、次のように考えられる。先ず、図13Aに示すように、官能基のない炭化水素系鎖状分子からなる基油のみが加工界面に存在する場合、加工具の被覆面(DLC−Si膜)や被加工材の被加工面(両者を併せて単に「加工面」という。)への吸着力が弱く、強加工時に容易に油膜切れ等を起こして、加工力の増大、焼付き、摩耗等を生じ易い(図10A、図12A参照)。

【0078】

(2)次に、図13Bに示すように、オレイルアミン等の低分子量の炭化水素系鎖状分子は、官能基を有するため、基油よりも加工面に吸着し易い。従って、この場合、基油のみが加工界面に存在する場合よりも、加工力(最大荷重)の低減等を図れる。しかし、この場合でも、強加工になると、やはり加工力の増大、焼付き、摩耗等を生じるようになる(図10B参照)。

【0079】

(3)ところが、図13Cに示すように、本発明に係る油溶性高分子化合物は、上述した官能基を有するのみならず、分子量が大きいため鎖状炭化水素が長く連なり、それらが複雑に絡み合った状態にあると考えられる。これらが相乗的に作用して、油溶性高分子化合物は、強加工を行った場合でも、容易には油膜切れ等を起こさず、加工界面に安定して存在し続け得る。特に、官能基(カルボニル基)に連なるアルキル基数が少ないほど、各分子は官能基を介して加工面へ吸着し易くなり、その傾向が増大する。さらに、その分子量の分布がブロードになると、分子相互の補完作用が働き、その傾向が一層増大すると考えられる。こうして、本発明に係る油溶性高分子化合物を含む加工油を用いると、加工力(最大荷重)が安定的に低減し、非常に優れた耐焼付性や耐摩耗性が発現されたと考えられる(図10C、図10D、図12B参照)。

【0080】

《本発明の付加的構成》

以上を踏まえて本発明は、既述した構成に次のような構成がさらに付加されたものであると、より好適である。

【0081】

(1) 官能基

・油溶性高分子化合物の官能基に結合しているアルキル基(−CnH2n+1)の個数(n)は2以下さらには1である。

・この官能基はカルボニル基である。

・その油溶性高分子化合物は主にポリメタクリレートからなる。

【0082】

(2)分子量

・油溶性高分子化合物の多分散度(Mw/Mn)は1.4以上、1.6以上さらには2以上である。

・この重量平均分子量(Mw)は10000以上さらには30000以上である。

【0083】

【表1】

【0084】

【表2】

【0085】

【表3】

【特許請求の範囲】

【請求項1】

非晶質炭素膜で被覆された加工具の被覆面と該被覆面の接触により加工される被加工材の被加工面との間に介在する加工油であって、

分子量が5000〜100万である油溶性高分子化合物を含むことを特徴とする加工油。

【請求項2】

前記油溶性高分子化合物は、炭素(C)、水素(H)、酸素(O)および窒素(N)以外の元素を含まない請求項1に記載の加工油。

【請求項3】

前記油溶性高分子化合物は、カルボニル基、アミノ基またはヒドロキシル基の少なくとも一つ以上からなる表面官能基を有する請求項1または2に記載の加工油。

【請求項4】

前記油溶性高分子化合物は、全体を100質量%としたときに1〜30質量%含まれる請求項1または3に記載の加工油。

【請求項5】

40℃における動粘度が5〜300mm2/sである請求項4に記載の加工油。

【請求項6】

前記非晶質炭素膜は、ケイ素(Si)を含み残部がHおよびCからなるSi含有非晶質炭素膜である請求項5に記載の加工油。

【請求項7】

前記Si含有非晶質炭素膜は、膜全体を100原子%としたときにSiを2〜30原子%含む請求項6に記載の加工油。

【請求項8】

加工具の加工面と該加工面の接触により加工される被加工材の被加工面との間に介在する加工油であって、

分子量が5000〜100万である油溶性高分子化合物を含むことを特徴とする加工油。

【請求項9】

分子量が5000〜100万である油溶性高分子化合物からなり、請求項1または8に記載の加工油に用いられることを特徴とする加工油用添加剤。

【請求項10】

請求項1〜8のいずれかに記載の加工油を、非晶質炭素膜で被覆された加工具の被覆面と該被覆面の接触により加工される被加工材の被加工面との間に介在させて、該加工具により該被加工材を加工することを特徴とする加工方法。

【請求項11】

前記加工は、冷間塑性加工である請求項10に記載の加工方法。

【請求項1】

非晶質炭素膜で被覆された加工具の被覆面と該被覆面の接触により加工される被加工材の被加工面との間に介在する加工油であって、

分子量が5000〜100万である油溶性高分子化合物を含むことを特徴とする加工油。

【請求項2】

前記油溶性高分子化合物は、炭素(C)、水素(H)、酸素(O)および窒素(N)以外の元素を含まない請求項1に記載の加工油。

【請求項3】

前記油溶性高分子化合物は、カルボニル基、アミノ基またはヒドロキシル基の少なくとも一つ以上からなる表面官能基を有する請求項1または2に記載の加工油。

【請求項4】

前記油溶性高分子化合物は、全体を100質量%としたときに1〜30質量%含まれる請求項1または3に記載の加工油。

【請求項5】

40℃における動粘度が5〜300mm2/sである請求項4に記載の加工油。

【請求項6】

前記非晶質炭素膜は、ケイ素(Si)を含み残部がHおよびCからなるSi含有非晶質炭素膜である請求項5に記載の加工油。

【請求項7】

前記Si含有非晶質炭素膜は、膜全体を100原子%としたときにSiを2〜30原子%含む請求項6に記載の加工油。

【請求項8】

加工具の加工面と該加工面の接触により加工される被加工材の被加工面との間に介在する加工油であって、

分子量が5000〜100万である油溶性高分子化合物を含むことを特徴とする加工油。

【請求項9】

分子量が5000〜100万である油溶性高分子化合物からなり、請求項1または8に記載の加工油に用いられることを特徴とする加工油用添加剤。

【請求項10】

請求項1〜8のいずれかに記載の加工油を、非晶質炭素膜で被覆された加工具の被覆面と該被覆面の接触により加工される被加工材の被加工面との間に介在させて、該加工具により該被加工材を加工することを特徴とする加工方法。

【請求項11】

前記加工は、冷間塑性加工である請求項10に記載の加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図9A】

【図9B】

【図11】

【図13A】

【図13B】

【図13C】

【図10A】

【図10B】

【図10C】

【図10D】

【図12A】

【図12B】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8A】

【図8B】

【図9A】

【図9B】

【図11】

【図13A】

【図13B】

【図13C】

【図10A】

【図10B】

【図10C】

【図10D】

【図12A】

【図12B】

【公開番号】特開2011−213995(P2011−213995A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2011−38661(P2011−38661)

【出願日】平成23年2月24日(2011.2.24)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成23年2月24日(2011.2.24)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

[ Back to top ]